燃料電池用のガス流路形成部材及びその製造方法

【課題】金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材、及びその製造方法に関し、荷重抜けによる燃料電池の性能低下を抑制することのできる燃料電池用のガス流路形成部材、およびその製造方法を提供する。

【解決手段】エキスパンドメタルからなるガス流路24とカーボン繊維からなるガス拡散層22とが一体化されたガス流路形成部材16の製造方法であって、焼成前のガス拡散層22を準備するステップと、ガス流路24を準備するステップと、ガス拡散層22とガス流路24とを重ねて積層方向に圧縮するステップと、ガス拡散層22とガス流路24とを重ねた状態で焼成するステップと、を備える。

【解決手段】エキスパンドメタルからなるガス流路24とカーボン繊維からなるガス拡散層22とが一体化されたガス流路形成部材16の製造方法であって、焼成前のガス拡散層22を準備するステップと、ガス流路24を準備するステップと、ガス拡散層22とガス流路24とを重ねて積層方向に圧縮するステップと、ガス拡散層22とガス流路24とを重ねた状態で焼成するステップと、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、燃料電池用のガス流路形成部材、及びその製造方法に関し、より詳しくは、金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材、及びその製造方法に関する。

【背景技術】

【0002】

燃料電池は、複数毎の単位電池が積層された燃料電池スタックとして使用される。単位電池自体も平面状の部材の積層体であり、電解質膜をその両側から電極で挟んで構成された膜電極接合体(MEA;Membrane Electrode Assembly)を有し、該MEAをその両側からガス拡散層およびガス流路(以下、これらをまとめて「ガス流路形成部材」と称する)で挟み、更にその外側をセパレータで挟むことで構成されている。

【0003】

このような燃料電池においては、従来、例えば、特開2006−164947号公報に開示されるように、金属多孔質体における電極と接する面にカーボン製の多孔質体を配置した燃料電池が知られている。この燃料電池では、金属多孔質体がカーボン製の多孔質体に接することで、コンタクト層が形成される。このコンタクト層は、カーボン製の多孔質体とカソードに開放された外気との2相で構成される層であり、カソードの触媒層で生じた水の蒸発を促進させることができる。このため、フラッディングの発生を抑制して、所望の出力を維持することができる。

【0004】

【特許文献1】特開2006−164947号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ガス流路としては、エキスパンドメタル等の金属多孔体を使用することができる。しかしながら、エキスパンドメタルのように表面に多数の突起部を有する金属多孔体においては、当該突起部に面圧が集中することとなるため、これと接するガス拡散層のカーボン繊維が破壊されてしまうおそれがある。金属多孔体が該ガス拡散層に食い込むと、燃料電池の面圧が低下する現象(以下、「荷重抜け」と称する)が発生し、接触抵抗の増加に起因する発電性能の低下が想定される。

【0006】

この発明は、上述のような課題を解決するためになされたもので、荷重抜けによる燃料電池の性能低下を抑制することのできる燃料電池用のガス流路形成部材、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

第1の発明は、上記の目的を達成するため、金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材の製造方法であって、

焼成前の前記ガス拡散層を準備するステップと、

前記ガス流路を準備するステップと、

前記ガス拡散層と前記ガス流路とを重ねて積層方向に圧縮するステップと、

前記ガス拡散層と前記ガス流路とを重ねた状態で焼成するステップと、

を備えることを特徴とする。

【0008】

第2の発明は、第1の発明において、

前記ガス流路は、エキスパンドメタルであることを特徴とする。

【0009】

第3の発明は、金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材の製造方法であって、

前記ガス流路を準備するステップと、

前記ガス流路を基材としてカーボン繊維を抄紙し、前記ガス流路上に前記ガス拡散層を形成するステップと、

前記ガス流路および前記ガス拡散層を焼成するステップと、

を備えることを特徴とする。

【0010】

第4の発明は、第3の発明において、

前記ガス流路は、エキスパンドメタルであることを特徴とする。

【0011】

第5の発明は、第4の発明において、

前記カーボン繊維の長さは、前記エキスパンドメタルの孔径よりも長いことを特徴とする。

【0012】

第6の発明は、金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材であって、

前記ガス流路が前記ガス拡散層に埋没した状態で一体化されていることを特徴とする。

【0013】

第7の発明は、第6の発明において、

前記ガス流路は、エキスパンドメタルであることを特徴とする。

【発明の効果】

【0014】

第1の発明によれば、金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材を製造する工程で、焼成前のガス拡散層とガス流路とを重ねて圧縮して焼成される。焼成前のカーボン繊維は、金属多孔体の凹凸に馴染んで変形する。このため、本発明によれば、ガス拡散層とガス流路との接触面積を増加させることができるので、荷重抜けによる燃料電池の性能低下を効果的に抑制することができる。

【0015】

エキスパンドメタルは、表面に多数の突起部を有している。このため、面圧が当該角部に集中し、ガス拡散層のカーボン繊維を破壊し易い。第2の発明によれば、エキスパンドメタルとガス拡散層とを一体化することにより、接触面積を増加させることができるので、エキスパンドメタルの突起部に集中する面圧を効果的に緩和することができる。

【0016】

第3の発明によれば、金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材を製造する工程で、ガス流路を基材としてカーボン繊維が抄紙される。カーボン繊維は金属多孔体の内部に食い込んでガス拡散層を形成する。このため、本発明によれば、ガス拡散層とガス流路との接触面積を増加させることができるので、荷重抜けによる燃料電池の性能低下を効果的に抑制することができる。

【0017】

エキスパンドメタルは、表面に多数の角部を有している。このため、面圧が当該角部に集中し、ガス拡散層のカーボン繊維を破壊し易い。第4の発明によれば、エキスパンドメタルとガス拡散層とを一体化することにより、接触面積を増加させることができるので、エキスパンドメタルの突起部に集中する面圧を効果的に緩和することができる。

【0018】

第5の発明によれば、ガス拡散層を形成するカーボン繊維は、エキスパンドメタルの孔径よりも長いものが使用される。このため、本発明によれば、エキスパンドメタルの孔がカーボン繊維で完全に塞がれてしまい、反応ガスが流れない事態を効果的に回避することができる。

【0019】

第6の発明によれば、金属多孔体からなるガス流路がカーボン繊維からなるガス拡散層に埋没した状態で一体化されている。このため、本発明によれば、ガス拡散層とガス流路との接触面積を増加させることができるので、荷重抜けによる燃料電池の性能低下を効果的に抑制することができる。

【0020】

エキスパンドメタルは、表面に多数の角部を有している。このため、面圧が当該角部に集中し、ガス拡散層のカーボン繊維を破壊し易い。第7の発明によれば、エキスパンドメタルがガス拡散層に埋没した状態で一体化されているため、該エキスパンドメタルとガス拡散層との接触面積を効果的に増加させることができる。

【発明を実施するための最良の形態】

【0021】

以下、図面に基づいてこの発明の幾つかの実施の形態について説明する。尚、各図において共通する要素には、同一の符号を付して重複する説明を省略する。また、以下の実施の形態によりこの発明が限定されるものではない。

【0022】

実施の形態1.

[実施の形態1の構成]

図1は、本実施の形態1における燃料電池の構成を模式的に示す断面図である。燃料電池10は、発電反応により発生した電力をモータ等の負荷装置に供給する燃料電池システムとして使用される。燃料電池10は単位電池12を複数積層したスタック構造を有している。単位電池12は、発電体14、反応ガスが流れるガス流路形成部材16、隣接する発電体14を隔離するセパレータ18によって構成されている。発電体14は、電解質膜を挟んでアノードとカソードが配置された膜電極接合体(MEA)20をシールガスケットで囲んで一体として形成されている。ガス流路形成部材16は、ガス拡散層22およびガス流路24により構成されている。ガス拡散層22は、カーボン繊維を抄紙して成形されたシート状の層であり、MEA20の電極面に接するように配置されている。ガス流路24は、MEA20との間でガス拡散層22を挟むように配置されている。各単位電池12は、アノードに燃料ガス(例えば、水素ガス)の供給を受け、カソードに空気の供給を受けて発電する。尚、本実施の形態1において、燃料ガスの供給/排気系の構成、および空気の供給/排気系の構成に限定はないので、それらについての説明は省略する。

【0023】

次に、図2を参照して、燃料電池10に使用されるガス流路24について更に詳細に説明する。本実施の形態2におけるガス流路24は、エキスパンドメタルで構成されている。図2は、ガス流路24としてのエキスパンドメタルの構造を説明するための図である。図2中(A)は、ガス流路24を積層方向からみた図を示している。また、図2中(B)は、(A)に示すガス流路24の一部を拡大して示す図である。また、図2中(C)は、(B)に示すガス流路24をII−II断面に沿って切断した断面図を示している。

【0024】

図2に示すとおり、ガス流路24としてのエキスパンドメタルは、金属板に網目を形成するための切り込みを一方向に複数設け、当該金属板を切り込み方向と直交する方向に引っ張ることで形成される。このため、図2(C)に示すとおり、ガス流路24の表面には、多数の突起部が形成される。金属板としては、チタンやチタン合金等の耐腐食性の高い金属が使用される。

【0025】

[実施の形態1の特徴]

図3は、ガス拡散層22とガス流路24とを積層して締結荷重を加えた場合の様子を示す図である。尚、図3中(A)は、燃料電池10を積層方向に切断した断面の一部を示している。また、図3中(B)は、(A)中の一点鎖線で囲まれた部位を拡大して示す図である。

【0026】

この図に示すとおり、ガス拡散層22は、エキスパンドメタルからなるガス流路24の突起部と接触している。このため、燃料電池10に加えられた締結荷重が当該突起部に集中し、ガス拡散層22を構成するカーボン繊維を破壊してしまうおそれがある。ガス流路24がガス拡散層22内へ食い込むと、面圧が低下(荷重抜け)して接触抵抗が増加するため、燃料電池の発電性能が低下してしまう。特に、燃料電池の氷点下始動時においては、電解質膜が乾燥により収縮しているため、上記荷重抜けに起因する出力低下が顕著に現れる。

【0027】

そこで、本実施の形態1では、ガス拡散層22とガス流路24とを成形段階で一体化することで、両者間の接触面積を増加させることとする。以下、ガス拡散層22とガス流路24とが一体化されたガス流路形成部材16の製造方法について詳細に説明する。

【0028】

[ガス流路形成部材の製造方法]

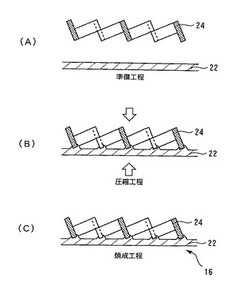

図4は、本実施の形態1のガス流路形成部材16を製造するための工程を説明するための図である。図4(A)に示すとおり、先ず、ガス拡散層22およびガス流路24を準備する。より具体的には、ガス拡散層22は、焼成前のカーボンシートを準備する。カーボンシートは、カーボン繊維を抄紙して結着樹脂を含浸させたものである。また、ガス流路24は、エキスパンドメタルを準備する。

【0029】

次に、図4(B)に示すとおり、ガス拡散層22とガス流路24とを積層して圧縮方向に荷重を加える。焼成前のガス拡散層22は、ガス流路24の凹凸に応じて変形することができる。このため、カーボン繊維を潰すことなくガス流路24とガス拡散層22との接触面積を増加させることができる。

【0030】

次に、図4(C)に示すとおり、ガス流路形成部材16が焼成される。ここでは、具体的には、ガス流路24の基材であるチタンに影響がない程度の温度(例えば、1000℃以下の温度)で焼成される。これにより、結着樹脂が炭化するとともに、カーボン繊維が硬化する。

【0031】

上述した製造方法によって製造されたガス流路形成部材16は、ガス流路24の角部とガス拡散層22との接触面積が増加した状態で硬化している。このため、当該ガス流路形成部材16に締結荷重が加えられた場合であっても、荷重抜けによる出力低下を効果的に抑制することができる。

【0032】

ところで、上述した実施の形態1においては、ガス流路24として、エキスパンドメタルを使用することとしているが、使用可能なガス流路はこれに限られない。すなわち、ガス拡散層22とのコンタクト率が低く、該ガス拡散層への食い込みが想定される金属多孔体であれば、発砲焼結金属や金属メッシュ等であってもよい。

【0033】

尚、上述した実施の形態1においては、ガス流路形成部材16が前記第1の発明における「ガス流路形成部材」に、ガス拡散層22が前記第1の発明における「ガス拡散層」に、ガス流路24が前記第1の発明における「ガス流路」に、それぞれ相当している。

【0034】

また、上述した実施の形態1においては、ガス流路形成部材16が前記第6の発明における「ガス流路形成部材」に、ガス拡散層22が前記第6の発明における「ガス拡散層」に、ガス流路24が前記第6の発明における「ガス流路」に、それぞれ相当している。

【0035】

実施の形態2.

[実施の形態2の特徴]

上述した実施の形態1においては、ガス流路24と焼成前のガス拡散層22とが一体化された状態で焼成される。これにより、ガス拡散層22とガス流路24との接触面積を有効に増大させた流路形成部材16を製造することができるので、荷重抜けによる性能低下を抑制することができる。

【0036】

一方、本実施の形態2においては、上述した実施の形態1と異なる方法で、ガス拡散層とガス流路とを一体化することとする。以下、本実施の形態2におけるガス流路形成部材30の具体的な製造方法について詳細に説明する。

【0037】

図5は、本実施の形態2のガス流路形成部材30を製造するための工程を説明するための図である。図5(A)に示すとおり、先ず、エキスパンドメタルからなるガス流路34を準備する。エキスパンドメタルのピッチは、反応ガスの流量等を考慮して予め設定された値(例えば、0.5〜0.7mm)のものが使用される。

【0038】

次に、図5(B)に示すとおり、エキスパンドメタルを基材として、カーボン繊維を抄紙して結着樹脂を含浸させる。カーボン繊維は、エキスパンドメタルの空孔が完全に埋まらないような長さ(例えば、2〜3mm)のものが使用される。これにより、エキスパンドメタルの角部が、カーボン繊維からなるガス拡散層32の内部に食い込んだ状態となる。

【0039】

次に、図5(C)に示すとおり、エキスパンドメタルからなるガス流路34とカーボン繊維からなるガス拡散層32とが焼成される。ここでは、具体的には、エキスパンドメタルの材料であるチタンに影響がない程度の温度(例えば、1000℃以下の温度)で焼成される。これにより、結着樹脂が炭化するとともに、カーボン繊維が硬化して、ガス流路34としてのエキスパンドメタルとガス拡散層32としてのカーボン繊維とが一体化されたガス流路形成部材30が形成される。

【0040】

上述した製造方法によって製造されたガス流路形成部材30は、ガス流路24とガス拡散層22との接触面積が増加した状態で硬化している。このため、当該ガス流路形成部材30に締結荷重が加えられた場合であっても、荷重抜けによる出力低下を効果的に抑制することができる。

【0041】

また、上述した実施の形態2では、エキスパンドメタルの孔径よりも長いカーボン繊維が使用されているため、該エキスパンドメタルの孔がカーボン繊維で完全に塞がれてしまい、反応ガスが流れない事態を効果的に回避することができる。

【0042】

また、上述した実施の形態2では、エキスパンドメタルからなるガス流路34とガス拡散層32との接触面積が増加させることができるので、接触抵抗の低減や、排水性向上による発電性能の向上を図ることができる。

【0043】

ところで、上述した実施の形態2においては、ガス流路34として、エキスパンドメタルを使用することとしているが、使用可能なガス流路はこれに限られない。すなわち、ガス拡散層32とのコンタクト率が低く、該ガス拡散層への食い込みが想定される金属多孔体であれば、発砲焼結金属や金属メッシュ等であってもよい。

【0044】

尚、上述した実施の形態2においては、ガス流路形成部材30が前記第3の発明における「ガス流路形成部材」に、ガス拡散層32が前記第3の発明における「ガス拡散層」に、ガス流路34が前記第3の発明における「ガス流路」に、それぞれ相当している。

【0045】

また、上述した実施の形態1においては、ガス流路形成部材30が前記第6の発明における「ガス流路形成部材」に、ガス拡散層32が前記第6の発明における「ガス拡散層」に、ガス流路34が前記第6の発明における「ガス流路」に、それぞれ相当している。

【図面の簡単な説明】

【0046】

【図1】本実施の形態1の燃料電池の構成を模式的に示す図である。

【図2】ガス流路16としてのエキスパンドメタルの形状を説明するための図である。

【図3】ガス拡散層22とガス流路24とを積層して締結荷重を加えた場合の様子を示す図である。

【図4】本実施の形態1のガス流路形成部材16を製造するための工程を説明するための図である。

【図5】本実施の形態2のガス流路形成部材30を製造するための工程を説明するための図である。

【符号の説明】

【0047】

10 燃料電池

12 単位電池

14 発電体

16 ガス流路形成部材

18 セパレータ

20 膜電極接合体(MEA)

22 ガス拡散層

24 ガス流路

30 ガス流路形成部材

32 ガス拡散層

34 ガス流路

【技術分野】

【0001】

この発明は、燃料電池用のガス流路形成部材、及びその製造方法に関し、より詳しくは、金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材、及びその製造方法に関する。

【背景技術】

【0002】

燃料電池は、複数毎の単位電池が積層された燃料電池スタックとして使用される。単位電池自体も平面状の部材の積層体であり、電解質膜をその両側から電極で挟んで構成された膜電極接合体(MEA;Membrane Electrode Assembly)を有し、該MEAをその両側からガス拡散層およびガス流路(以下、これらをまとめて「ガス流路形成部材」と称する)で挟み、更にその外側をセパレータで挟むことで構成されている。

【0003】

このような燃料電池においては、従来、例えば、特開2006−164947号公報に開示されるように、金属多孔質体における電極と接する面にカーボン製の多孔質体を配置した燃料電池が知られている。この燃料電池では、金属多孔質体がカーボン製の多孔質体に接することで、コンタクト層が形成される。このコンタクト層は、カーボン製の多孔質体とカソードに開放された外気との2相で構成される層であり、カソードの触媒層で生じた水の蒸発を促進させることができる。このため、フラッディングの発生を抑制して、所望の出力を維持することができる。

【0004】

【特許文献1】特開2006−164947号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ガス流路としては、エキスパンドメタル等の金属多孔体を使用することができる。しかしながら、エキスパンドメタルのように表面に多数の突起部を有する金属多孔体においては、当該突起部に面圧が集中することとなるため、これと接するガス拡散層のカーボン繊維が破壊されてしまうおそれがある。金属多孔体が該ガス拡散層に食い込むと、燃料電池の面圧が低下する現象(以下、「荷重抜け」と称する)が発生し、接触抵抗の増加に起因する発電性能の低下が想定される。

【0006】

この発明は、上述のような課題を解決するためになされたもので、荷重抜けによる燃料電池の性能低下を抑制することのできる燃料電池用のガス流路形成部材、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

第1の発明は、上記の目的を達成するため、金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材の製造方法であって、

焼成前の前記ガス拡散層を準備するステップと、

前記ガス流路を準備するステップと、

前記ガス拡散層と前記ガス流路とを重ねて積層方向に圧縮するステップと、

前記ガス拡散層と前記ガス流路とを重ねた状態で焼成するステップと、

を備えることを特徴とする。

【0008】

第2の発明は、第1の発明において、

前記ガス流路は、エキスパンドメタルであることを特徴とする。

【0009】

第3の発明は、金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材の製造方法であって、

前記ガス流路を準備するステップと、

前記ガス流路を基材としてカーボン繊維を抄紙し、前記ガス流路上に前記ガス拡散層を形成するステップと、

前記ガス流路および前記ガス拡散層を焼成するステップと、

を備えることを特徴とする。

【0010】

第4の発明は、第3の発明において、

前記ガス流路は、エキスパンドメタルであることを特徴とする。

【0011】

第5の発明は、第4の発明において、

前記カーボン繊維の長さは、前記エキスパンドメタルの孔径よりも長いことを特徴とする。

【0012】

第6の発明は、金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材であって、

前記ガス流路が前記ガス拡散層に埋没した状態で一体化されていることを特徴とする。

【0013】

第7の発明は、第6の発明において、

前記ガス流路は、エキスパンドメタルであることを特徴とする。

【発明の効果】

【0014】

第1の発明によれば、金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材を製造する工程で、焼成前のガス拡散層とガス流路とを重ねて圧縮して焼成される。焼成前のカーボン繊維は、金属多孔体の凹凸に馴染んで変形する。このため、本発明によれば、ガス拡散層とガス流路との接触面積を増加させることができるので、荷重抜けによる燃料電池の性能低下を効果的に抑制することができる。

【0015】

エキスパンドメタルは、表面に多数の突起部を有している。このため、面圧が当該角部に集中し、ガス拡散層のカーボン繊維を破壊し易い。第2の発明によれば、エキスパンドメタルとガス拡散層とを一体化することにより、接触面積を増加させることができるので、エキスパンドメタルの突起部に集中する面圧を効果的に緩和することができる。

【0016】

第3の発明によれば、金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材を製造する工程で、ガス流路を基材としてカーボン繊維が抄紙される。カーボン繊維は金属多孔体の内部に食い込んでガス拡散層を形成する。このため、本発明によれば、ガス拡散層とガス流路との接触面積を増加させることができるので、荷重抜けによる燃料電池の性能低下を効果的に抑制することができる。

【0017】

エキスパンドメタルは、表面に多数の角部を有している。このため、面圧が当該角部に集中し、ガス拡散層のカーボン繊維を破壊し易い。第4の発明によれば、エキスパンドメタルとガス拡散層とを一体化することにより、接触面積を増加させることができるので、エキスパンドメタルの突起部に集中する面圧を効果的に緩和することができる。

【0018】

第5の発明によれば、ガス拡散層を形成するカーボン繊維は、エキスパンドメタルの孔径よりも長いものが使用される。このため、本発明によれば、エキスパンドメタルの孔がカーボン繊維で完全に塞がれてしまい、反応ガスが流れない事態を効果的に回避することができる。

【0019】

第6の発明によれば、金属多孔体からなるガス流路がカーボン繊維からなるガス拡散層に埋没した状態で一体化されている。このため、本発明によれば、ガス拡散層とガス流路との接触面積を増加させることができるので、荷重抜けによる燃料電池の性能低下を効果的に抑制することができる。

【0020】

エキスパンドメタルは、表面に多数の角部を有している。このため、面圧が当該角部に集中し、ガス拡散層のカーボン繊維を破壊し易い。第7の発明によれば、エキスパンドメタルがガス拡散層に埋没した状態で一体化されているため、該エキスパンドメタルとガス拡散層との接触面積を効果的に増加させることができる。

【発明を実施するための最良の形態】

【0021】

以下、図面に基づいてこの発明の幾つかの実施の形態について説明する。尚、各図において共通する要素には、同一の符号を付して重複する説明を省略する。また、以下の実施の形態によりこの発明が限定されるものではない。

【0022】

実施の形態1.

[実施の形態1の構成]

図1は、本実施の形態1における燃料電池の構成を模式的に示す断面図である。燃料電池10は、発電反応により発生した電力をモータ等の負荷装置に供給する燃料電池システムとして使用される。燃料電池10は単位電池12を複数積層したスタック構造を有している。単位電池12は、発電体14、反応ガスが流れるガス流路形成部材16、隣接する発電体14を隔離するセパレータ18によって構成されている。発電体14は、電解質膜を挟んでアノードとカソードが配置された膜電極接合体(MEA)20をシールガスケットで囲んで一体として形成されている。ガス流路形成部材16は、ガス拡散層22およびガス流路24により構成されている。ガス拡散層22は、カーボン繊維を抄紙して成形されたシート状の層であり、MEA20の電極面に接するように配置されている。ガス流路24は、MEA20との間でガス拡散層22を挟むように配置されている。各単位電池12は、アノードに燃料ガス(例えば、水素ガス)の供給を受け、カソードに空気の供給を受けて発電する。尚、本実施の形態1において、燃料ガスの供給/排気系の構成、および空気の供給/排気系の構成に限定はないので、それらについての説明は省略する。

【0023】

次に、図2を参照して、燃料電池10に使用されるガス流路24について更に詳細に説明する。本実施の形態2におけるガス流路24は、エキスパンドメタルで構成されている。図2は、ガス流路24としてのエキスパンドメタルの構造を説明するための図である。図2中(A)は、ガス流路24を積層方向からみた図を示している。また、図2中(B)は、(A)に示すガス流路24の一部を拡大して示す図である。また、図2中(C)は、(B)に示すガス流路24をII−II断面に沿って切断した断面図を示している。

【0024】

図2に示すとおり、ガス流路24としてのエキスパンドメタルは、金属板に網目を形成するための切り込みを一方向に複数設け、当該金属板を切り込み方向と直交する方向に引っ張ることで形成される。このため、図2(C)に示すとおり、ガス流路24の表面には、多数の突起部が形成される。金属板としては、チタンやチタン合金等の耐腐食性の高い金属が使用される。

【0025】

[実施の形態1の特徴]

図3は、ガス拡散層22とガス流路24とを積層して締結荷重を加えた場合の様子を示す図である。尚、図3中(A)は、燃料電池10を積層方向に切断した断面の一部を示している。また、図3中(B)は、(A)中の一点鎖線で囲まれた部位を拡大して示す図である。

【0026】

この図に示すとおり、ガス拡散層22は、エキスパンドメタルからなるガス流路24の突起部と接触している。このため、燃料電池10に加えられた締結荷重が当該突起部に集中し、ガス拡散層22を構成するカーボン繊維を破壊してしまうおそれがある。ガス流路24がガス拡散層22内へ食い込むと、面圧が低下(荷重抜け)して接触抵抗が増加するため、燃料電池の発電性能が低下してしまう。特に、燃料電池の氷点下始動時においては、電解質膜が乾燥により収縮しているため、上記荷重抜けに起因する出力低下が顕著に現れる。

【0027】

そこで、本実施の形態1では、ガス拡散層22とガス流路24とを成形段階で一体化することで、両者間の接触面積を増加させることとする。以下、ガス拡散層22とガス流路24とが一体化されたガス流路形成部材16の製造方法について詳細に説明する。

【0028】

[ガス流路形成部材の製造方法]

図4は、本実施の形態1のガス流路形成部材16を製造するための工程を説明するための図である。図4(A)に示すとおり、先ず、ガス拡散層22およびガス流路24を準備する。より具体的には、ガス拡散層22は、焼成前のカーボンシートを準備する。カーボンシートは、カーボン繊維を抄紙して結着樹脂を含浸させたものである。また、ガス流路24は、エキスパンドメタルを準備する。

【0029】

次に、図4(B)に示すとおり、ガス拡散層22とガス流路24とを積層して圧縮方向に荷重を加える。焼成前のガス拡散層22は、ガス流路24の凹凸に応じて変形することができる。このため、カーボン繊維を潰すことなくガス流路24とガス拡散層22との接触面積を増加させることができる。

【0030】

次に、図4(C)に示すとおり、ガス流路形成部材16が焼成される。ここでは、具体的には、ガス流路24の基材であるチタンに影響がない程度の温度(例えば、1000℃以下の温度)で焼成される。これにより、結着樹脂が炭化するとともに、カーボン繊維が硬化する。

【0031】

上述した製造方法によって製造されたガス流路形成部材16は、ガス流路24の角部とガス拡散層22との接触面積が増加した状態で硬化している。このため、当該ガス流路形成部材16に締結荷重が加えられた場合であっても、荷重抜けによる出力低下を効果的に抑制することができる。

【0032】

ところで、上述した実施の形態1においては、ガス流路24として、エキスパンドメタルを使用することとしているが、使用可能なガス流路はこれに限られない。すなわち、ガス拡散層22とのコンタクト率が低く、該ガス拡散層への食い込みが想定される金属多孔体であれば、発砲焼結金属や金属メッシュ等であってもよい。

【0033】

尚、上述した実施の形態1においては、ガス流路形成部材16が前記第1の発明における「ガス流路形成部材」に、ガス拡散層22が前記第1の発明における「ガス拡散層」に、ガス流路24が前記第1の発明における「ガス流路」に、それぞれ相当している。

【0034】

また、上述した実施の形態1においては、ガス流路形成部材16が前記第6の発明における「ガス流路形成部材」に、ガス拡散層22が前記第6の発明における「ガス拡散層」に、ガス流路24が前記第6の発明における「ガス流路」に、それぞれ相当している。

【0035】

実施の形態2.

[実施の形態2の特徴]

上述した実施の形態1においては、ガス流路24と焼成前のガス拡散層22とが一体化された状態で焼成される。これにより、ガス拡散層22とガス流路24との接触面積を有効に増大させた流路形成部材16を製造することができるので、荷重抜けによる性能低下を抑制することができる。

【0036】

一方、本実施の形態2においては、上述した実施の形態1と異なる方法で、ガス拡散層とガス流路とを一体化することとする。以下、本実施の形態2におけるガス流路形成部材30の具体的な製造方法について詳細に説明する。

【0037】

図5は、本実施の形態2のガス流路形成部材30を製造するための工程を説明するための図である。図5(A)に示すとおり、先ず、エキスパンドメタルからなるガス流路34を準備する。エキスパンドメタルのピッチは、反応ガスの流量等を考慮して予め設定された値(例えば、0.5〜0.7mm)のものが使用される。

【0038】

次に、図5(B)に示すとおり、エキスパンドメタルを基材として、カーボン繊維を抄紙して結着樹脂を含浸させる。カーボン繊維は、エキスパンドメタルの空孔が完全に埋まらないような長さ(例えば、2〜3mm)のものが使用される。これにより、エキスパンドメタルの角部が、カーボン繊維からなるガス拡散層32の内部に食い込んだ状態となる。

【0039】

次に、図5(C)に示すとおり、エキスパンドメタルからなるガス流路34とカーボン繊維からなるガス拡散層32とが焼成される。ここでは、具体的には、エキスパンドメタルの材料であるチタンに影響がない程度の温度(例えば、1000℃以下の温度)で焼成される。これにより、結着樹脂が炭化するとともに、カーボン繊維が硬化して、ガス流路34としてのエキスパンドメタルとガス拡散層32としてのカーボン繊維とが一体化されたガス流路形成部材30が形成される。

【0040】

上述した製造方法によって製造されたガス流路形成部材30は、ガス流路24とガス拡散層22との接触面積が増加した状態で硬化している。このため、当該ガス流路形成部材30に締結荷重が加えられた場合であっても、荷重抜けによる出力低下を効果的に抑制することができる。

【0041】

また、上述した実施の形態2では、エキスパンドメタルの孔径よりも長いカーボン繊維が使用されているため、該エキスパンドメタルの孔がカーボン繊維で完全に塞がれてしまい、反応ガスが流れない事態を効果的に回避することができる。

【0042】

また、上述した実施の形態2では、エキスパンドメタルからなるガス流路34とガス拡散層32との接触面積が増加させることができるので、接触抵抗の低減や、排水性向上による発電性能の向上を図ることができる。

【0043】

ところで、上述した実施の形態2においては、ガス流路34として、エキスパンドメタルを使用することとしているが、使用可能なガス流路はこれに限られない。すなわち、ガス拡散層32とのコンタクト率が低く、該ガス拡散層への食い込みが想定される金属多孔体であれば、発砲焼結金属や金属メッシュ等であってもよい。

【0044】

尚、上述した実施の形態2においては、ガス流路形成部材30が前記第3の発明における「ガス流路形成部材」に、ガス拡散層32が前記第3の発明における「ガス拡散層」に、ガス流路34が前記第3の発明における「ガス流路」に、それぞれ相当している。

【0045】

また、上述した実施の形態1においては、ガス流路形成部材30が前記第6の発明における「ガス流路形成部材」に、ガス拡散層32が前記第6の発明における「ガス拡散層」に、ガス流路34が前記第6の発明における「ガス流路」に、それぞれ相当している。

【図面の簡単な説明】

【0046】

【図1】本実施の形態1の燃料電池の構成を模式的に示す図である。

【図2】ガス流路16としてのエキスパンドメタルの形状を説明するための図である。

【図3】ガス拡散層22とガス流路24とを積層して締結荷重を加えた場合の様子を示す図である。

【図4】本実施の形態1のガス流路形成部材16を製造するための工程を説明するための図である。

【図5】本実施の形態2のガス流路形成部材30を製造するための工程を説明するための図である。

【符号の説明】

【0047】

10 燃料電池

12 単位電池

14 発電体

16 ガス流路形成部材

18 セパレータ

20 膜電極接合体(MEA)

22 ガス拡散層

24 ガス流路

30 ガス流路形成部材

32 ガス拡散層

34 ガス流路

【特許請求の範囲】

【請求項1】

金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材の製造方法であって、

焼成前の前記ガス拡散層を準備するステップと、

前記ガス流路を準備するステップと、

前記ガス拡散層と前記ガス流路とを重ねて積層方向に圧縮するステップと、

前記ガス拡散層と前記ガス流路とを重ねた状態で焼成するステップと、

を備えることを特徴とする燃料電池用のガス流路形成部材の製造方法。

【請求項2】

前記ガス流路は、エキスパンドメタルであることを特徴とする請求項1記載の燃料電池用のガス流路形成部材の製造方法。

【請求項3】

金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材の製造方法であって、

前記ガス流路を準備するステップと、

前記ガス流路を基材としてカーボン繊維を抄紙し、前記ガス流路上に前記ガス拡散層を形成するステップと、

前記ガス流路および前記ガス拡散層を焼成するステップと、

を備えることを特徴とする燃料電池用のガス流路形成部材の製造方法。

【請求項4】

前記ガス流路は、エキスパンドメタルであることを特徴とする請求項3記載の燃料電池用のガス流路形成部材の製造方法。

【請求項5】

前記カーボン繊維の長さは、前記エキスパンドメタルの孔径よりも長いことを特徴とする請求項4記載の燃料電池用のガス流路形成部材の製造方法。

【請求項6】

金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材であって、

前記ガス流路が前記ガス拡散層に埋没した状態で一体化されていることを特徴とする燃料電池用のガス流路形成部材。

【請求項7】

前記ガス流路は、エキスパンドメタルであることを特徴とする請求項6記載の燃料電池用のガス流路形成部材。

【請求項1】

金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材の製造方法であって、

焼成前の前記ガス拡散層を準備するステップと、

前記ガス流路を準備するステップと、

前記ガス拡散層と前記ガス流路とを重ねて積層方向に圧縮するステップと、

前記ガス拡散層と前記ガス流路とを重ねた状態で焼成するステップと、

を備えることを特徴とする燃料電池用のガス流路形成部材の製造方法。

【請求項2】

前記ガス流路は、エキスパンドメタルであることを特徴とする請求項1記載の燃料電池用のガス流路形成部材の製造方法。

【請求項3】

金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材の製造方法であって、

前記ガス流路を準備するステップと、

前記ガス流路を基材としてカーボン繊維を抄紙し、前記ガス流路上に前記ガス拡散層を形成するステップと、

前記ガス流路および前記ガス拡散層を焼成するステップと、

を備えることを特徴とする燃料電池用のガス流路形成部材の製造方法。

【請求項4】

前記ガス流路は、エキスパンドメタルであることを特徴とする請求項3記載の燃料電池用のガス流路形成部材の製造方法。

【請求項5】

前記カーボン繊維の長さは、前記エキスパンドメタルの孔径よりも長いことを特徴とする請求項4記載の燃料電池用のガス流路形成部材の製造方法。

【請求項6】

金属多孔体からなるガス流路とカーボン繊維からなるガス拡散層とが一体化されたガス流路形成部材であって、

前記ガス流路が前記ガス拡散層に埋没した状態で一体化されていることを特徴とする燃料電池用のガス流路形成部材。

【請求項7】

前記ガス流路は、エキスパンドメタルであることを特徴とする請求項6記載の燃料電池用のガス流路形成部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−283196(P2009−283196A)

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2008−132118(P2008−132118)

【出願日】平成20年5月20日(2008.5.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成20年5月20日(2008.5.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]