燃料電池用ガス拡散層の製造方法

【課題】燃料電池の発電性能及び耐久性を一層向上させることができる燃料電池用ガス拡散層1の製造方法を提供する。

【解決手段】燃料電池用ガス拡散層1の製造方法では、導電性粒子および撥水性樹脂を溶媒に混合した混合液11が一方の主面に塗布された、導電性粒子および撥水性樹脂を含む第1シート10を加熱することを含んで作製された第1多孔質層13を準備し、導電性材料および撥水性樹脂を含む第2多孔質層20を準備し、前記第1多孔質層13の他方の主面に前記第2多孔質層20を貼り合わせる。

【解決手段】燃料電池用ガス拡散層1の製造方法では、導電性粒子および撥水性樹脂を溶媒に混合した混合液11が一方の主面に塗布された、導電性粒子および撥水性樹脂を含む第1シート10を加熱することを含んで作製された第1多孔質層13を準備し、導電性材料および撥水性樹脂を含む第2多孔質層20を準備し、前記第1多孔質層13の他方の主面に前記第2多孔質層20を貼り合わせる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用ガス拡散層の製造方法、特に、高分子電解質形燃料電池のセルに用いられるガス拡散層の製造方法に関する。

【背景技術】

【0002】

従来、高分子電解質形燃料電池(以下「燃料電池」と言う。)の単セルは、高分子電解質膜(以下)、「電解質膜」と言う)の両側にアノードおよびカソードを配した膜電極接合体(以下、「MEA:Membrane-Electrode-Assembly」と言う。)を2つのセパレータの間に挟んで構成される。アノードおよびカソードはそれぞれ触媒層およびガス拡散層からなる。セパレータには溝が設けられており、この溝が燃料ガスおよび酸化剤ガスなどの反応ガスのガス流路として機能する。

【0003】

アノードに水素を含む燃料ガスが供給され、カソードに酸素を含む酸化剤ガスが供給される。これにより、アノードの触媒層において、水素がプロトンおよび電子に分解され、プロトンは電解質膜を通りカソードへ移動する。カソードの触媒層において、電子とアノードからのプロトンとが反応して、水が生成される。これらの反応によって、電子がアノードからカソードに移動し、電流がカソードからアノードに流れる。

【0004】

前記のように構成される高分子電解質形燃料電池において、ガス拡散層は、種々の構造のものが知られている。例えば、特許文献1には、炭素繊維からなる基材(例えば、ペーパー、織布、不織布)の表面に、カーボン材料と撥水材とからなるコーティング層を設けたガス拡散層が開示されている。また、特許文献2には、炭素繊維を基材として用いない、導電性粒子と高分子樹脂とを主成分とした多孔質層から構成されているガス拡散層が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−197202号公報

【特許文献2】特開2002−170572号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者らは、導電性粒子と高分子樹脂とを主成分とした多孔質層から構成されているガス拡散層を用いた燃料電池を検討した。

【0007】

しかしながら、かかるガス拡散層を用いた燃料電池の発電性能及び耐久性を十分に確保することはできなかった。

【0008】

従って、本発明の目的は、前記課題を解決することにあって、燃料電池の発電性能及び耐久性を一層向上させることができる燃料電池のガス拡散層の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明のある形態に係る、燃料電池用ガス拡散層の製造方法は、導電性粒子および撥水性樹脂を溶媒に混合した混合液が一方の主面に塗布された、導電性粒子および撥水性樹脂を含む第1シートを加熱することを含んで作製された第1多孔質層を準備し、導電性材料および撥水性樹脂を含む第2多孔質層を準備し、前記第1多孔質層の他方の主面に前記第2多孔質層を貼り合わせる。

【発明の効果】

【0010】

本発明は、以上に説明した構成を有し、従来の燃料電池に比して発電性能及び耐久性を一層向上させることができるという効果を奏する。

【図面の簡単な説明】

【0011】

【図1】本発明の第1実施形態に係る燃料電池用ガス拡散層の製造方法を説明するための工程図である。

【図2】図1の燃料電池用ガス拡散層を用いたセルを示す模式図である。

【図3】本発明の第2実施形態に係る燃料電池用ガス拡散層の製造方法を説明するための工程図である。

【図4】本発明の第3実施形態に係る燃料電池用ガス拡散層の製造方法を説明するための工程図である。

【図5】本発明の他の実施形態に係る燃料電池用ガス拡散層を示す模式図である。

【発明を実施するための形態】

【0012】

(本発明の基礎となった知見)

本発明者らは、導電性粒子と高分子樹脂とを主成分とした多孔質層から構成されているガス拡散層を用いた燃料電池を検討した。その結果、導電性粒子と高分子樹脂とを主成分とした多孔質層から構成されているガス拡散層は、カーボンペーパー等の基材を有するガス拡散層に比べて通気性に劣り、十分な発電性能及び耐久性を得られないことを見出した。

【0013】

そこで、本発明者らは、導電性粒子と高分子樹脂とを主成分とした多孔質層上に、以下に説明するマイクロポーラス層(MPL)を配置したガス拡散層を作製し、これを用いた燃料電池を検討したところ、ガス拡散層の通気性を確保できることを見出した。

【0014】

そして、MPLと導電性粒子と高分子樹脂とを主成分とした多孔質層(以下、「多孔質層」と言う。)から構成されるガス拡散層を製造するに際して、次の課題があることを見出した。

【0015】

MPLは、撥水性樹脂および導電性材料を溶媒に混合した混合液を準備し、この混合液を多孔質層に塗布することで形成される。この際、多孔質層は膨潤し、多孔質層の厚みは大きくなる。そして、混合液は不均一に多孔質層に浸透するため、膨潤した多孔質層の厚みのばらつきは大きくなってしまう。この多孔質層の厚みおよびそのばらつきは、混合液を塗布した多孔質層を加熱しても、小さくならない。このため、多孔質層とMPLとで構成されるガス拡散層の厚みはばらついてしまう。

【0016】

このように、ガス拡散層の厚みがばらついてしまうと、ガス拡散層と触媒層との間における接触抵抗が大きくなり、電流密度の変化による電池出力の低下および機械的強度の低下を招いてしまう。

【0017】

本発明はこのような課題を解決するためになされたものであり、厚みのばらつきを抑制した燃料電池用ガス拡散層の製造方法を提供することを目的としている。

【0018】

本発明の第1態様によれば、導電性粒子および撥水性樹脂を溶媒に混合した混合液が一方の主面に塗布された、導電性粒子および撥水性樹脂を含む第1シートを加熱することを含んで作製された第1多孔質層を準備し、導電性材料および撥水性樹脂を含む第2多孔質層を準備し、前記第1多孔質層の他方の主面に前記第2多孔質層を貼り合わせること、を含む燃料電池用ガス拡散層の製造方法を提供する。

【0019】

本発明の第2態様によれば、前記第1多孔質層は、前記導電性粒子および前記撥水性樹脂を含む第1混練物を圧延することによって前記第1シートを作製し、当該第1シート上に前記混合液を塗布し、当該混合液が塗布された第1シートを加熱することを含んで作製される、第1態様記載の燃料電池用ガス拡散層の製造方法を提供する。

【0020】

本発明の第3態様によれば、前記第2多孔質層は、前記導電性材料の導電性粒子および前記撥水性樹脂を含む第2混練物を圧延することによって前記第2シートを作製し、当該第2シートを加熱することを含んで作製される、第1または2態様記載の燃料電池用ガス拡散層の製造方法を提供する。

【0021】

本発明の第4態様によれば、前記貼り合わせの後、貼り合わせられた前記第1多孔質層および前記第2多孔質層を加熱する、第1ないし3のいずれか1つの態様に記載の燃料電池用ガス拡散層の製造方法を提供する。

【0022】

本発明の第5態様によれば、前記第1シートは前記第2シートより薄い、第2ないし4のいずれか1つの態様に記載の燃料電池用ガス拡散層の製造方法を提供する。

【0023】

本発明の第6態様によれば、前記第1シートは前記第2シートの2分の1未満の厚みである、第2ないし4のいずれか1つの態様に記載の燃料電池用ガス拡散層の製造方法を提供する。

【0024】

本発明の第7態様によれば、前記第1シートは前記第2シートの3分の1未満の厚みである、第2ないし4のいずれか1つの態様に記載の燃料電池用ガス拡散層の製造方法を提供する。

【0025】

本発明の第8態様によれば、前記第1シートに前記混合液をスプレー塗装により塗布する、第2ないし7のいずれか1つの態様に記載の燃料電池用ガス拡散層の製造方法を提供する。

【0026】

以下、本発明の実施の形態を、図面を参照しながら説明する。

【0027】

なお、以下では全ての図面を通じて同一又は相当する要素には同一の参照符号を付して、その重複する説明を省略する。

【0028】

また、本明細書において、「導電性粒子と高分子樹脂とを主成分とした多孔質部材」とは、

炭素繊維を基材とすることなく、導電性粒子と高分子樹脂のみで支持される構造(いわゆる自己支持体構造)を持つ多孔質部材を意味する。

【0029】

(第1実施形態)

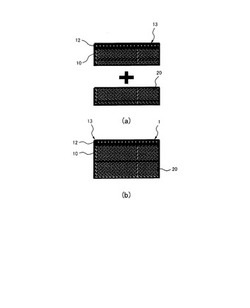

図1(a)および図1(b)は、燃料電池用ガス拡散層1の製造方法を説明するための工程図である。

【0030】

燃料電池用ガス拡散層(以下、「ガス拡散層」と言う。)1の製造方法では、まず、第1多孔質層13が準備される。第1多孔質層13は、第1シート10の一方の主面に混合液が塗布され、第1シート10が加熱されることにより形成される。

【0031】

第1シート10は、導電性粒子および撥水性樹脂を含み、多数の細孔を有し、通気性および導電性を有する層である。第1シート10の厚みは、ガス拡散層の厚みより小さく、たとえば、200mmに設定される。第1シート10において、導電性粒子の間に細孔が形成され、細孔の径は数十〜数百μmである。撥水性樹脂は、導電性粒子の周りに付着し、導電性粒子に撥水性を付与すると同時に、複数の導電性粒子を結合するバインダ(binder)として機能するように第1シート10に分布している。

【0032】

導電性粒子は、電子伝導性を有する粒子であって、比表面積が大きなものが好ましい。導電性粒子としては、炭素粒子などが挙げられる。炭素粒子には、カーボンブラック、グラファイトおよび活性炭などの粒子、ならびにガラス層カーボン粒子などがある。ガラス層カーボン粒子は、たとえば、熱硬化性樹脂の繊維を加熱処理した後に焼成炭化してガラス層カーボン繊維を形成し、ガラス層カーボン繊維を粉砕することにより得られる。または、熱硬化性樹脂の粒子を加熱処理した後に焼成炭化することにより形成される。熱硬化性樹脂としては、たとえば、フェノール樹脂、フルフリルアルコール樹脂、フラン樹脂、ポリイミド樹脂、尿素樹脂、メラミン樹脂、不飽和ポリエステル樹脂、ポリアクリルニトリルなどが挙げられる。なお、導電性粒子は金属不純物を含まないものが好ましい。また、導電性粒子は、1種類であってもよいし、複数の種類の混合物であってもよい。

【0033】

導電性粒子の形状は、限定されないが、たとえば球形状であることが好ましい。表面積が小さい球形状は反応ガスと接触する面積が小さいため、反応ガスによる導電性の低下が抑えられる。また、球形状の導電性粒子は分散しやすい。

【0034】

導電性粒子の平均粒子径は、第1シート10の細孔の径が最適化されるように決定される。たとえば、導電性粒子の平均粒子径が0.5μm以上、さらには10μm以上であることが好ましい。この径より導電性粒子の平均粒子径が小さいと、第1シート10の細孔の径が小さくなり過ぎて、毛管現象により細孔に水が留まり、フラッディングを引き起こし易くなる。また、導電性粒子の平均粒子径は、100μm以下、さらには80μm以下であることが好ましい。この径より導電性粒子の平均粒子径が大きくなると、第1シート10の細孔の径が大きくなり過ぎて、水が第1シート10の細孔に保持されず、後述する電解質膜の水分が不足し、反応が進まなくなってしまう。さらに、第1シート10、延いてはガス拡散層1の膜厚も厚くなり、単位セルが大型化してしまう。

【0035】

撥水性樹脂は、撥水性を有する樹脂である。撥水性樹脂としては、たとえば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン/ ヘキサフルオロプロピレン共重合体(FEP)、ポリフッ化ビニリデン(PVDF)、テトラフルオロエチレン・エチレン共重合体(ETFE)、ポリクロロトリフルオロエチレン(PCTFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)などのフッ素樹脂が挙げられる。この中でも、撥水性、耐熱性および耐薬品性の観点から、PTFEが好ましい。

【0036】

混合液は、導電性粒子および撥水性樹脂を溶媒に混合したものである。

【0037】

混合液の導電性粒子には、金属粒子、または第1シート10の導電性粒子と同様に炭素粒子が用いられるが、炭素粒子が好ましい。混合液の導電性粒子に炭素粒子が用いられる場合、この混合液の導電性粒子と第1シート10の導電性粒子とは、同じ種類であってもよいし、別の種類であってもよい。

【0038】

混合液の撥水性樹脂も、第1シート10の撥水性樹脂と同様にフッ素樹脂が用いられる。ただし、混合液のフッ素樹脂と第1シート10のフッ素樹脂とは、同じ種類であってもよいし、別の種類であってもよい。

【0039】

溶媒としては、たとえば、水、メタノール及びエタノールなどのアルコール類、エチレングリコールなどのグリコール類が挙げられる。この中でも、コストおよび安全性の観点から、水が好ましい。

【0040】

混合液を第1シート10に塗布する方法としては、混合液が第1シート10の一方の主面の全体に均一に広がれば、特に限定されない。たとえば、混合液の粘度が1000cP以上である場合には、ダイコータ、ナイフコータ、バーコータ、ローラコータ、シルクスクリーン印刷、グラビア印刷などが用いられる。また、混合液の粘度が1000cP未満である場合には、第1シート10に混合液をスプレー塗装により塗装する方法が有効である。このスプレー塗装によれば、粘度が薄い混合液でも第1シート10の全面に均一に塗布することができる。また、第1シート10上に薄い被膜を形成することができる。

【0041】

混合液が塗布された第1シート10が加熱されることにより、多孔質のMPL12が第1シート10の一方の主面に形成される。このMPL12および第1シート10により、第1多孔質層13が構成される。MPL12は、実質的に連続する膜、不連続な複数の膜、及び点在する多数の膜からなる膜群のいずれであってもよい。

【0042】

なお、第1シート10の一方の主面に混合液が塗布されている。これにより、混合液、特に溶媒が第1シート10の細孔に浸透し、かつ混合液が一方の主面上に付着することにより、第1シート10の厚みが増す。このとき、混合液は第1シート10の全体に一様に浸透せず、かつ一方の主面に付着する混合液の厚みは不均一であることから、塗布後の第1シート10の厚みのばらつきは塗布前に比べて増加する。しかしながら、第1シート10が薄いため、混合液により膨潤する第1シート10の量が少ないため、塗布後の第1シート10の厚みのばらつきは小さい。

【0043】

また、混合液が塗布された第1シート10の加熱により第1シート10に浸透した溶媒も蒸発するが、第1シート10の厚みはほとんど減少せず、厚みのばらつきもほとんど変化しない。ただし、上記のとおり、薄い第1シート10の厚みのばらつき(絶対値)は厚いシートに比べて小さく、これは加熱しても変わらない。

【0044】

次に、導電性材料および撥水性樹脂を含む第2多孔質層20が準備される。

【0045】

第2多孔質層20は、多数の細孔を有し、通気性および導電性を有する層である。第2多孔質層20の厚みは、ガス拡散層1の厚みから第1多孔質層13の厚みを引いた厚み、たとえば、200mmに設定される。つまり、第1多孔質層13の厚みおよび第2多孔質層20の厚みを足した厚みが、ガス拡散層1の厚みに相当する。

【0046】

導電性材料としては、導電性粒子および導電性繊維などが挙げられる。導電性粒子には、第1シート10と同様に、炭素粒子などが用いられる。導電性繊維には、炭素繊維または金属繊維が用いられるが、炭素繊維が好ましい。導電性材料としては、たとえば、PTFEなどの撥水性樹脂とカーボンブラックなどの導電性材料を主成分とするコーティング薄膜であるMPL12、炭素繊維の織布であるカーボンクロス、炭素短繊維を湿式抄紙して得られるカーボンペーパー、あるいは炭素短繊維を高圧水流で絡み合わせてシート化したカーボンフェルトなどが好適である。

【0047】

撥水性樹脂は、導電性材料を被覆し、導電性材料に撥水性を付与するとともに、導電性材料同士の間に介在してこれらを結合し、第2多孔質層20を形成する。撥水性樹脂には、第1シート10と同様に、フッ素樹脂が用いられる。

【0048】

最後に、第1多孔質層13の他方の主面に第2多孔質層20が貼り合わせられることにより、ガス拡散層1が形成される。

【0049】

形成されたガス拡散層1は、MPL12および第1シート10を含む第1多孔質層13と、第2多孔質層20とが重ね合された積層体である。第1シート10はMPL12および第2多孔質層20の間に配され。ガス拡散層1の一方の主面にMPL12が外部に現れている。

【0050】

図2は、燃料電池用ガス拡散層1を用いたセル30を示す模式図である。

【0051】

セル30は、MEA31と、MEA31の両面に配置された一対のセパレータ32とを有する。

【0052】

MEA31は、電解質膜33と、電解質膜33を間に挟む一対の電極34、35とを備える。電解質膜33は、含有する水により電極34、35間を移動するプロトンを通過させる。電解質膜33には、パーフルオロスルホン酸イオン交換膜などが用いられる。一対の電極の一方がカソード34であって、他方がアノード35である。各電極34、35は、電解質膜33側に配される触媒層36と、触媒層36に積層されるガス拡散層1とを有する。触媒層36は、たとえば、白金属触媒を坦持したカーボン粉末を主成分とする。ガス拡散層1は、図1の製造方法により作成され、集電作用と、ガスおよび水の透過性とを併せ持つ。ガス拡散層1は、MPL12(図1参照)が触媒層36に接触するようにして触媒層36に積層される。

【0053】

セパレータ32は、導電性を有する板状体であって、ガス拡散層1と当接する主面に溝37を有する。アノード35側のセパレータ32の溝37は燃料ガスが流れる燃料ガス流路として利用され、カソード34側のセパレータ32の溝37は酸化剤ガスが流れる酸化剤ガス流路として利用される。

【0054】

このようなセル30において、セパレータ32の燃料ガス流路を通してアノード35に燃料ガスが供給される。これと共に、セパレータ32の酸化剤ガス流路を通してカソード34に酸化剤ガスが供給される。これにより、電気化学反応が起こり、電力と熱とが発生する。

【0055】

このような構成によれば、混合液11を塗布する第1シート10を薄くすることにより、塗布後の第1シート10の厚みのばらつきが抑えられる。これにより、塗布後の第1シート10を加熱して形成される第1多孔質層13の厚みのばらつきも抑制され、より均一なガス拡散層1が形成される。

【0056】

また、第2多孔質層20は混合液11が塗布されないため、混合液11の浸透により第2多孔質層20が膨潤することもない。よって、第2多孔質層20の厚みのばらつきを最小限に抑えることができることにより、第2多孔質層20を第1多孔質層13に貼り合わせて形成されるガス拡散層1の厚みの均一性はさらに向上する。

【0057】

このように、ガス拡散層1の厚みがより均一に形成されると、ガス拡散層1が触媒層36に一様に接触することが可能となる。よって、これらの間の抵抗が小さく抑えられ、かつこれらの間からの反応ガスのリークが防がれるため、ガス拡散層1を用いた燃料電池の出力の向上が図られる。また、ガス拡散層1の機械的強度の低下が防がれる。

【0058】

(第2実施形態)

第2実施形態では、第1実施形態の燃料電池用ガス拡散層1における第1多孔質層13の製造方法の具体例を説明する。

【0059】

図3(a)〜図3(d)は、第1多孔質層13の製造方法を説明するための工程図である。

【0060】

第1多孔質層13の製造方法では、まず、図3(a)に示すように、第1シート10が準備される。

【0061】

次に、図3(b)に示すように、第1シート10の一方の主面の全体に、導電性粒子および撥水性樹脂を溶媒に混合した混合液11が塗布される。

【0062】

続いて、図3(c)に示すように、混合液11が塗布された第1シート10が加熱される。加熱の温度および時間は、溶媒が蒸発する温度および時間に設定される。加熱温度が高過ぎると、撥水性樹脂が溶融または分解し、撥水性が低下する可能性がある。また、第1シート10の形状が崩れたり強度が低下したりし、ガス拡散層1の平滑性が損なわれる可能性もある。このため、加熱温度および加熱時間の調整と共に、不活性ガス雰囲気下で加熱することは、撥水性樹脂の劣化の防止に有効である。よって、たとえば、加熱温度は、溶媒の蒸発する温度に設定された後、不活性ガス雰囲気下で300〜400℃に上げられる。これにより、撥水性樹脂の劣化および第1シート10の強度の低下を防ぎつつ、溶媒の残留をできる限りなくすことができるため、溶媒によるコンタミネーションが防止される。

【0063】

加熱により混合液11から溶媒が蒸発する際に、多数の細孔が生成されるため、図3(d)に示すように、多孔質のMPL12が第1シート10の一方の主面に形成される。このMPL12および第1シート10により、第1多孔質層13が構成される。第1シート10およびMPL12は多数の細孔を有し、第1シート10の多くの細孔はMPL12の多くの細孔と連通することにより、第1シート10およびMPL12が積層される第1多孔質層13は多数の細孔を有し、多くの細孔は第1多孔質層13を貫通する。

【0064】

(第3実施形態)

第3実施形態に係るガス拡散層1の製造方法は、第1実施形態のガス拡散層1の製造方法を具体的に例示したものである。

【0065】

図4(a)〜図4(k)は、第2実施形態に係るガス拡散層1の製造方法を説明するための工程図である。

【0066】

第1多孔質層13は、導電性粒子および撥水性樹脂を含む第1混練物14を圧延することによって第1シート10を作製し、当該第1シート10上に混合液11を塗布し、混合液11が塗布された第1シート10を加熱することを含んで作製される。

【0067】

第2多孔質層20は、導電性材料の導電性粒子および撥水性樹脂を含む第2混練物21を圧延することによって第2シート20を作製し、当該第2シート20を加熱することを含んで作製される。

【0068】

このような第1多孔質層13および第2多孔質層20の貼り合わせの後、貼り合わせられた第1多孔質層13および第2多孔質層20を加熱することにより、ガス拡散層1が製造される。

【0069】

具体的には、図4(a)および図4(g)に示すように、導電性粒子および撥水性樹脂が溶媒に混合されて第1および第2混練物14、21が形成される。このとき、導電性粒子および溶媒が攪拌機において混ぜ合わされ、導電性粒子が粉砕されたり溶媒中に分散されたりする。この攪拌機の中に撥水性樹脂が加えられると、撥水性樹脂がせん断される。これにより、撥水性樹脂が導電性粒子に付着するとともに、撥水性樹脂が繊維状になって導電性粒子どうしを繋ぎ合わせる。

【0070】

なお、混合時間や各材料の投入量などは適宜設定される。また、導電性粒子および撥水性樹脂が同時に攪拌機に投入されてもよい。

【0071】

溶媒としては、たとえば、水、メタノール及びエタノールなどのアルコール類、エチレングリコールなどのグリコール類が挙げられる。この中でも、コストおよび安全性の観点から、水が好ましい。

【0072】

ただし、溶媒の粘度が低く、導電性粒子および撥水性樹脂が溶媒に均一に分散しない場合、粘度調整剤がさらに加えられてもよい。粘度調整剤は、第1および第2多孔質層13、20の形成後に第1および第2シート10、20から除去されている必要がある。このため、第1および第2シート10、20形成時の加熱およびMPL12形成時の加熱によって分解または気化して排除されるようなものが粘度調整剤として適している。たとえば、粘度調整剤として、ポリオキシエチレンアルキルエーテルなどのノニオン系、アルキルアミンオキシドなどの両性イオン系などの界面活性剤などが用いられる。

【0073】

この第1および第2混練物14、21における配合割合は、たとえば、導電性粒子と撥水性樹脂との重量比は0.01:1〜2:1に設定される。導電性粒子が5〜90重量%に、溶媒が5〜90重量%に、粘度調整剤が0.5〜50重量%に設定される。

【0074】

次に、第1および第2混練物14、21は圧延される。第1および第2混練物14、21に含まれる溶媒が少量であるため、第1および第2混練物14、21は可塑性および粘性を有する。よって、第1および第2混練物14、21がロールプレス機または平板プレス機などで圧延されると、図4(b)および図4(h)に示すように、第1および第2混練物14、21は薄い第1および第2板状体15、22に形成される。

【0075】

続いて、第1および第2板状体15、22が加熱され、溶媒および界面活性剤が第1および第2板状体15、22から除去される。このため、図4(c)および図4(i)に示すように、多数の細孔が生成され、多孔質の第1および第2シート10、20が形成される。

【0076】

次に、第1シート10の一方の主面を全体的に、導電性粒子および撥水性樹脂を溶媒に混合した混合液11が塗布される。混合液11が塗布された第1シート10が加熱されることにより、第1シート10の一方の主面にMPL12が生成されて、第1多孔質層13が形成される。

【0077】

そして、図4(j)に示すように、第1多孔質層13の他方の主面に第2多孔質層20が貼り合わせられてから、図4(k)に示すように、第1多孔質層13および第2多孔質層20が加熱される。これにより、第1および第2多孔質層13、20に残存していた溶媒などが除去されると共に、軟化した撥水性樹脂により第1および第2多孔質層13、20が密着して、ガス拡散層1が形成される。

【0078】

このような構成によれば、導電性粒子および撥水性樹脂で形成される第1および第2シート10、20は炭素繊維に比べて安価であるため、第1および第2シート10、20を用いたガス拡散層1のコストが抑えられる。

【0079】

また、導電性粒子および撥水性樹脂で形成される第1および第2シート10、20は炭素繊維に比べて通気性に劣る場合もある。ただし、MPL12により撥水性がガス拡散層1に付与されていることにより、ガス拡散層1がガスおよび水を通過さセル30能力は維持されている。

【0080】

さらに、第1実施形態と同様に、混合液11を塗布する第1シート10が薄いため、ガス拡散層1の厚みの均一性が向上する。また、混合液11が塗布されていない第2多孔質層20が第1多孔質層13に貼りあわされることにより、ガス拡散層1の厚みの均一性がさらに向上する。したがって、厚みが均一なガス拡散層1を用いた燃料電池の出力が向上する。

【0081】

また、貼り合わせられた第1および第2多孔質層13、20が加熱されることにより、撥水性樹脂と導電性粒子との密着性、第1多孔質層13と第2多孔質層20との密着性などが向上する。このため、ガス拡散層1の強度や耐久性が向上する。また、第1および第2多孔質層13、20における細孔がさらに増え、ガス拡散層1において水およびガスが通過する能力が向上する。さらに、溶媒などのコンタミネーションが低減され、このようなガス拡散層1を含む燃料電池の発電効率や寿命が向上する。

【0082】

なお、上記第2実施形態では、導電性粒子および撥水性樹脂を溶媒に混合した第1および第2混練物14、21を加熱することにより第1および第2シート10、20が形成されたが、第1および第2シート10、20の形成方法はこれに限定されない。たとえば、溶媒を用いずに、導電性粒子および撥水性樹脂をせん断し、このせん断により撥水性樹脂が溶融して導電性粒子に付着することによって、第1および第2シート10、20が作成される。

【0083】

また、上記第2実施形態では、導電性粒子、撥水性樹脂および溶媒が攪拌機において混ぜ合わされることにより、撥水性樹脂が導電性粒子に付着した。撥水性樹脂を導電性粒子に付着する方法はこれに限定されない。

【0084】

さらに、上記第2実施形態において、第1および第2シート10、20の形成後に第1および第2シート10、20が再び圧延されてもよい。これにより、第1および第2シート10、20の厚さが調整されて、第1および第2シート10、20がさらに平滑になる。

【0085】

また、上記全実施形態では、図5(a)に示すように、第1シート10の厚みが第2シート20の厚みと同じであった。ただし、第1および第2シート10、20の厚みはこれに限定されない。たとえば、第1シート10は第2シート20より薄いことが好ましい。具体的には、図5(b)に示すように、第1シート10は第2シート20の2分の1未満の厚みであれば好ましい。さらに、図5(c)に示すように、第1シート10は第2シート20の3分の1未満の厚みであることが好ましい。このように、第1シート10が薄いほど、第1シート10の厚みが制御し易いため、第1シート10の厚みのばらつきが抑えられる。よって、第1シート10に混合液11が塗布されても、第1シート10の厚みのばらつきが大きくなることをできる限り抑えることができる。しかも、第2シート20の厚みが大きくても、第2シート20は混合液11が塗布されていないため、第2シート20の厚みのばらつきは最小限に抑えられる。したがって、ガス拡散層1の厚みが維持されたまま、ガス拡散層1の厚みがより均一になる。

【0086】

さらに、上記全実施形態では、MPL12は第1シート10の一方の主面を全体的に覆うが、第1シート10の一方の主面において多孔質被膜で覆われていない部分があってもよい。

【0087】

また、上記全実施形態では、ガス拡散層1が高分子電解質形燃料電池に使用されたが、ガス拡散層1は種々の燃料電池に適用可能である。

【0088】

さらに、上記全実施形態において、第1および第2シート10、20は導電性粒子および撥水性樹脂から構成されるが、これに限定されず、他の物質がこれらに加えられてもよい。たとえば、カーボンブラック、炭素繊維、カーボンナノチューブおよび黒鉛粉などが少量添加されて、第1および第2シート10、20が形成されると、これらで構成されるガス拡散層1の導電性がさらに高まる。

【0089】

(実施例)

以下、本発明の実施例を比較例と対比して具体的に説明するが、本発明はこの実施例に

限定されるものではない。

【0090】

実施例のガス拡散層1は以下の方法で製造された。アセチレンブラック(電気化学工業株式会社製デンカブラック:登録商標)とグラファイト(和光純薬工業株式会社製)との合計150gの導電性微粒子と、界面活性剤(トライトンX:登録商標)7.5gと、水170gとがミキサーに投入された。このミキサーの回転数が100rpmに設定されて、60分間、前記各材料が混錬された。さらに、ミキサーの中にポリテトラフルオロエチレンのディスパージョン70g(旭硝子株式会社製AD911)の撥水性樹脂が投入された。そして、5分間、各材料はミキサーで攪拌された。このようにして得られた第1および第2混練物のうち、40gの第1および第2混練物がミキサーから取り出された。そして、ギャップが600μmに設定された延伸ロール機にて、第1および第2混練物が圧延されてシート状にされる。この後、シート状の第1および第2混錬物14、21が、プログラム制御式の焼成炉にて300℃で30分間焼成された。これにより、第1および第2混錬物中の界面活性剤と水とが除去された。

【0091】

界面活性剤および水が除去された混錬物が焼成炉から取り出された。ギャップが400μmに設定された延伸ロール機にて、第1および第2混練物14、21が圧延される。ここで、第1および第2混練物の厚さが調整され、かつ厚さのバラツキが低減された。そして、シート状の第1および第2混練物が6cm角に裁断されることにより、厚さ400μmのゴム状の第1及び第2シート10、20が製造された。

【0092】

第1シート10に混合液11がスプレーで塗布された。混合液11には、導電性粒子

50重量%、撥水性樹脂10重量%、粘度調整剤5重量%、および溶媒35重量%が混合された。この混合液11の導電性粒子には平均粒子径80μmの導電性カーボン粒子が用いられた。撥水性樹脂にはポリテトラフルオロエチレンのディスパージョン(旭硝子株式会社製AD911)が用いられた。溶媒には水が用いられた。

【0093】

混合液11が塗布された第1シート10は、110℃で加熱された後、不活性雰囲気下において350℃で加熱された。この加熱により水が除去されて、第1多孔質層13が形成された。

【0094】

そして、第2シートが第2多孔質層20として使用され、第2多孔質層20に第1多孔質層13が貼り合わされて、ガス拡散層1が製造された。

【0095】

比較例のガス拡散層1は以下の方法で製造された。導電性粒子および撥水性樹脂を主成分とし、厚みが400μmの板状基材が用意された。板状基材の導電性粒子にはカーボンブラックが用いられた。撥水性樹脂にはポリテトラフルオロエチレンのディスパージョン(旭硝子株式会社製AD911)が用いられた。

【0096】

この板状基材に混合液11がスプレーで塗布された。混合液11には、導電性粒子50重量%、撥水性樹脂10重量%、粘度調整剤5重量%、および溶媒35重量%が混合された。この混合液11の導電性粒子には平均粒子径80μmの導電性カーボン粒子が用いられた。撥水性樹脂にはポリテトラフルオロエチレンのディスパージョン(旭硝子株式会社製AD911)が用いられた。溶媒には水が用いられた。

【0097】

混合液11が塗布された板状基材が、200〜300℃で加熱されて、ガス拡散層1が製造された。

【0098】

表1は、上記実施例および比較例のガス拡散層1に関する厚みを示す。

【0099】

【表1】

【0100】

表1に示すように、第1シート10の厚みの平均(ave.)が211.5μmである。この厚みのばらつき(R)は、厚みの最大値(max.)と最小値(min.)との差から求められ、10.6μmである。一方、比較例の板状基材の厚みは平均(ave.)が401.7μmである。この厚みのばらつき(R)は、16.0μmである。このように、第1シート10は板状基材より薄いことから、第1シート10の厚みのばらつきは板状基材の厚みのばらつきより小さい。よって、第1シート10が薄いほど、厚みを制御しやすいため、厚みのばらつきが抑えられる。

【0101】

また、第1多孔質層13の厚みの平均(ave.)が299.0μmである。混合液11により第1シート10が膨潤するため、第1多孔質層13の厚みが第1シート10の厚みに比べて87.5μm増加している。これに対して、ガス拡散層1の厚みの平均(ave.)は、514.7μmである。混合液により板状基材が膨潤し、ガス拡散層1の厚みが板状基材の厚みに比べて113.0μm増加している。このように、混合液により第1シート10および板状基材の厚みが増加し、第1シート10および板状基材を加熱処理して形成される第1多孔質層13および比較例のガス拡散層の厚みはともに増加している。ただし、第1シート10は板状基材より薄いため、実施例の厚みの増加は比較例の厚みの増加に比べて小さい。よって、第1シート10が薄いほど、混合液11が浸透する厚みが小さく、膨潤する厚みを小さく抑えることができる。

【0102】

さらに、実施例のガス拡散層1の厚みは509.0μmであって、厚みのばらつきは11.2μmである。比較例のガス拡散層1の厚みは514.7μmであって、厚みのばらつきは21.8μmである。このように、実施例のガス拡散層1の厚みは比較例に比べて大きい。よって、混合液11が塗布されていない第2多孔質層20をガス拡散層1に用いることにより、ガス拡散層1において混合液11により膨潤する範囲を小さくすることができる。このため、膨潤による厚みのばらつきの増加が抑えられ、実施例の厚みのばらつきは比較例に比べて小さくなる。

【0103】

このようなガス拡散層1の厚みのばらつきが低減することにより、ガス拡散層1の機械的強度の低下や電流密度変化が小さくなる。

【0104】

上記説明から、当業者にとっては、本発明の多くの改良や他の実施形態が明らかである。従って、上記説明は、例示としてのみ解釈されるべきであり、本発明を実行する最良の態様を当業者に教示する目的で提供されたものである。本発明の精神を逸脱することなく、その構造及び/又は機能の詳細を実質的に変更できる。

【産業上の利用可能性】

【0105】

本発明にかかるガス拡散層の製造方法は、厚みのばらつきを抑制したガス拡散層の製造方法等として有用である。

【符号の説明】

【0106】

1 燃料電池用ガス拡散層

10 第1シート

11 混合液

13 第1多孔質層

14 第1混練物

20 第2多孔質層

20 第2シート

21 第2混練物

【技術分野】

【0001】

本発明は、燃料電池用ガス拡散層の製造方法、特に、高分子電解質形燃料電池のセルに用いられるガス拡散層の製造方法に関する。

【背景技術】

【0002】

従来、高分子電解質形燃料電池(以下「燃料電池」と言う。)の単セルは、高分子電解質膜(以下)、「電解質膜」と言う)の両側にアノードおよびカソードを配した膜電極接合体(以下、「MEA:Membrane-Electrode-Assembly」と言う。)を2つのセパレータの間に挟んで構成される。アノードおよびカソードはそれぞれ触媒層およびガス拡散層からなる。セパレータには溝が設けられており、この溝が燃料ガスおよび酸化剤ガスなどの反応ガスのガス流路として機能する。

【0003】

アノードに水素を含む燃料ガスが供給され、カソードに酸素を含む酸化剤ガスが供給される。これにより、アノードの触媒層において、水素がプロトンおよび電子に分解され、プロトンは電解質膜を通りカソードへ移動する。カソードの触媒層において、電子とアノードからのプロトンとが反応して、水が生成される。これらの反応によって、電子がアノードからカソードに移動し、電流がカソードからアノードに流れる。

【0004】

前記のように構成される高分子電解質形燃料電池において、ガス拡散層は、種々の構造のものが知られている。例えば、特許文献1には、炭素繊維からなる基材(例えば、ペーパー、織布、不織布)の表面に、カーボン材料と撥水材とからなるコーティング層を設けたガス拡散層が開示されている。また、特許文献2には、炭素繊維を基材として用いない、導電性粒子と高分子樹脂とを主成分とした多孔質層から構成されているガス拡散層が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−197202号公報

【特許文献2】特開2002−170572号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者らは、導電性粒子と高分子樹脂とを主成分とした多孔質層から構成されているガス拡散層を用いた燃料電池を検討した。

【0007】

しかしながら、かかるガス拡散層を用いた燃料電池の発電性能及び耐久性を十分に確保することはできなかった。

【0008】

従って、本発明の目的は、前記課題を解決することにあって、燃料電池の発電性能及び耐久性を一層向上させることができる燃料電池のガス拡散層の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明のある形態に係る、燃料電池用ガス拡散層の製造方法は、導電性粒子および撥水性樹脂を溶媒に混合した混合液が一方の主面に塗布された、導電性粒子および撥水性樹脂を含む第1シートを加熱することを含んで作製された第1多孔質層を準備し、導電性材料および撥水性樹脂を含む第2多孔質層を準備し、前記第1多孔質層の他方の主面に前記第2多孔質層を貼り合わせる。

【発明の効果】

【0010】

本発明は、以上に説明した構成を有し、従来の燃料電池に比して発電性能及び耐久性を一層向上させることができるという効果を奏する。

【図面の簡単な説明】

【0011】

【図1】本発明の第1実施形態に係る燃料電池用ガス拡散層の製造方法を説明するための工程図である。

【図2】図1の燃料電池用ガス拡散層を用いたセルを示す模式図である。

【図3】本発明の第2実施形態に係る燃料電池用ガス拡散層の製造方法を説明するための工程図である。

【図4】本発明の第3実施形態に係る燃料電池用ガス拡散層の製造方法を説明するための工程図である。

【図5】本発明の他の実施形態に係る燃料電池用ガス拡散層を示す模式図である。

【発明を実施するための形態】

【0012】

(本発明の基礎となった知見)

本発明者らは、導電性粒子と高分子樹脂とを主成分とした多孔質層から構成されているガス拡散層を用いた燃料電池を検討した。その結果、導電性粒子と高分子樹脂とを主成分とした多孔質層から構成されているガス拡散層は、カーボンペーパー等の基材を有するガス拡散層に比べて通気性に劣り、十分な発電性能及び耐久性を得られないことを見出した。

【0013】

そこで、本発明者らは、導電性粒子と高分子樹脂とを主成分とした多孔質層上に、以下に説明するマイクロポーラス層(MPL)を配置したガス拡散層を作製し、これを用いた燃料電池を検討したところ、ガス拡散層の通気性を確保できることを見出した。

【0014】

そして、MPLと導電性粒子と高分子樹脂とを主成分とした多孔質層(以下、「多孔質層」と言う。)から構成されるガス拡散層を製造するに際して、次の課題があることを見出した。

【0015】

MPLは、撥水性樹脂および導電性材料を溶媒に混合した混合液を準備し、この混合液を多孔質層に塗布することで形成される。この際、多孔質層は膨潤し、多孔質層の厚みは大きくなる。そして、混合液は不均一に多孔質層に浸透するため、膨潤した多孔質層の厚みのばらつきは大きくなってしまう。この多孔質層の厚みおよびそのばらつきは、混合液を塗布した多孔質層を加熱しても、小さくならない。このため、多孔質層とMPLとで構成されるガス拡散層の厚みはばらついてしまう。

【0016】

このように、ガス拡散層の厚みがばらついてしまうと、ガス拡散層と触媒層との間における接触抵抗が大きくなり、電流密度の変化による電池出力の低下および機械的強度の低下を招いてしまう。

【0017】

本発明はこのような課題を解決するためになされたものであり、厚みのばらつきを抑制した燃料電池用ガス拡散層の製造方法を提供することを目的としている。

【0018】

本発明の第1態様によれば、導電性粒子および撥水性樹脂を溶媒に混合した混合液が一方の主面に塗布された、導電性粒子および撥水性樹脂を含む第1シートを加熱することを含んで作製された第1多孔質層を準備し、導電性材料および撥水性樹脂を含む第2多孔質層を準備し、前記第1多孔質層の他方の主面に前記第2多孔質層を貼り合わせること、を含む燃料電池用ガス拡散層の製造方法を提供する。

【0019】

本発明の第2態様によれば、前記第1多孔質層は、前記導電性粒子および前記撥水性樹脂を含む第1混練物を圧延することによって前記第1シートを作製し、当該第1シート上に前記混合液を塗布し、当該混合液が塗布された第1シートを加熱することを含んで作製される、第1態様記載の燃料電池用ガス拡散層の製造方法を提供する。

【0020】

本発明の第3態様によれば、前記第2多孔質層は、前記導電性材料の導電性粒子および前記撥水性樹脂を含む第2混練物を圧延することによって前記第2シートを作製し、当該第2シートを加熱することを含んで作製される、第1または2態様記載の燃料電池用ガス拡散層の製造方法を提供する。

【0021】

本発明の第4態様によれば、前記貼り合わせの後、貼り合わせられた前記第1多孔質層および前記第2多孔質層を加熱する、第1ないし3のいずれか1つの態様に記載の燃料電池用ガス拡散層の製造方法を提供する。

【0022】

本発明の第5態様によれば、前記第1シートは前記第2シートより薄い、第2ないし4のいずれか1つの態様に記載の燃料電池用ガス拡散層の製造方法を提供する。

【0023】

本発明の第6態様によれば、前記第1シートは前記第2シートの2分の1未満の厚みである、第2ないし4のいずれか1つの態様に記載の燃料電池用ガス拡散層の製造方法を提供する。

【0024】

本発明の第7態様によれば、前記第1シートは前記第2シートの3分の1未満の厚みである、第2ないし4のいずれか1つの態様に記載の燃料電池用ガス拡散層の製造方法を提供する。

【0025】

本発明の第8態様によれば、前記第1シートに前記混合液をスプレー塗装により塗布する、第2ないし7のいずれか1つの態様に記載の燃料電池用ガス拡散層の製造方法を提供する。

【0026】

以下、本発明の実施の形態を、図面を参照しながら説明する。

【0027】

なお、以下では全ての図面を通じて同一又は相当する要素には同一の参照符号を付して、その重複する説明を省略する。

【0028】

また、本明細書において、「導電性粒子と高分子樹脂とを主成分とした多孔質部材」とは、

炭素繊維を基材とすることなく、導電性粒子と高分子樹脂のみで支持される構造(いわゆる自己支持体構造)を持つ多孔質部材を意味する。

【0029】

(第1実施形態)

図1(a)および図1(b)は、燃料電池用ガス拡散層1の製造方法を説明するための工程図である。

【0030】

燃料電池用ガス拡散層(以下、「ガス拡散層」と言う。)1の製造方法では、まず、第1多孔質層13が準備される。第1多孔質層13は、第1シート10の一方の主面に混合液が塗布され、第1シート10が加熱されることにより形成される。

【0031】

第1シート10は、導電性粒子および撥水性樹脂を含み、多数の細孔を有し、通気性および導電性を有する層である。第1シート10の厚みは、ガス拡散層の厚みより小さく、たとえば、200mmに設定される。第1シート10において、導電性粒子の間に細孔が形成され、細孔の径は数十〜数百μmである。撥水性樹脂は、導電性粒子の周りに付着し、導電性粒子に撥水性を付与すると同時に、複数の導電性粒子を結合するバインダ(binder)として機能するように第1シート10に分布している。

【0032】

導電性粒子は、電子伝導性を有する粒子であって、比表面積が大きなものが好ましい。導電性粒子としては、炭素粒子などが挙げられる。炭素粒子には、カーボンブラック、グラファイトおよび活性炭などの粒子、ならびにガラス層カーボン粒子などがある。ガラス層カーボン粒子は、たとえば、熱硬化性樹脂の繊維を加熱処理した後に焼成炭化してガラス層カーボン繊維を形成し、ガラス層カーボン繊維を粉砕することにより得られる。または、熱硬化性樹脂の粒子を加熱処理した後に焼成炭化することにより形成される。熱硬化性樹脂としては、たとえば、フェノール樹脂、フルフリルアルコール樹脂、フラン樹脂、ポリイミド樹脂、尿素樹脂、メラミン樹脂、不飽和ポリエステル樹脂、ポリアクリルニトリルなどが挙げられる。なお、導電性粒子は金属不純物を含まないものが好ましい。また、導電性粒子は、1種類であってもよいし、複数の種類の混合物であってもよい。

【0033】

導電性粒子の形状は、限定されないが、たとえば球形状であることが好ましい。表面積が小さい球形状は反応ガスと接触する面積が小さいため、反応ガスによる導電性の低下が抑えられる。また、球形状の導電性粒子は分散しやすい。

【0034】

導電性粒子の平均粒子径は、第1シート10の細孔の径が最適化されるように決定される。たとえば、導電性粒子の平均粒子径が0.5μm以上、さらには10μm以上であることが好ましい。この径より導電性粒子の平均粒子径が小さいと、第1シート10の細孔の径が小さくなり過ぎて、毛管現象により細孔に水が留まり、フラッディングを引き起こし易くなる。また、導電性粒子の平均粒子径は、100μm以下、さらには80μm以下であることが好ましい。この径より導電性粒子の平均粒子径が大きくなると、第1シート10の細孔の径が大きくなり過ぎて、水が第1シート10の細孔に保持されず、後述する電解質膜の水分が不足し、反応が進まなくなってしまう。さらに、第1シート10、延いてはガス拡散層1の膜厚も厚くなり、単位セルが大型化してしまう。

【0035】

撥水性樹脂は、撥水性を有する樹脂である。撥水性樹脂としては、たとえば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン/ ヘキサフルオロプロピレン共重合体(FEP)、ポリフッ化ビニリデン(PVDF)、テトラフルオロエチレン・エチレン共重合体(ETFE)、ポリクロロトリフルオロエチレン(PCTFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)などのフッ素樹脂が挙げられる。この中でも、撥水性、耐熱性および耐薬品性の観点から、PTFEが好ましい。

【0036】

混合液は、導電性粒子および撥水性樹脂を溶媒に混合したものである。

【0037】

混合液の導電性粒子には、金属粒子、または第1シート10の導電性粒子と同様に炭素粒子が用いられるが、炭素粒子が好ましい。混合液の導電性粒子に炭素粒子が用いられる場合、この混合液の導電性粒子と第1シート10の導電性粒子とは、同じ種類であってもよいし、別の種類であってもよい。

【0038】

混合液の撥水性樹脂も、第1シート10の撥水性樹脂と同様にフッ素樹脂が用いられる。ただし、混合液のフッ素樹脂と第1シート10のフッ素樹脂とは、同じ種類であってもよいし、別の種類であってもよい。

【0039】

溶媒としては、たとえば、水、メタノール及びエタノールなどのアルコール類、エチレングリコールなどのグリコール類が挙げられる。この中でも、コストおよび安全性の観点から、水が好ましい。

【0040】

混合液を第1シート10に塗布する方法としては、混合液が第1シート10の一方の主面の全体に均一に広がれば、特に限定されない。たとえば、混合液の粘度が1000cP以上である場合には、ダイコータ、ナイフコータ、バーコータ、ローラコータ、シルクスクリーン印刷、グラビア印刷などが用いられる。また、混合液の粘度が1000cP未満である場合には、第1シート10に混合液をスプレー塗装により塗装する方法が有効である。このスプレー塗装によれば、粘度が薄い混合液でも第1シート10の全面に均一に塗布することができる。また、第1シート10上に薄い被膜を形成することができる。

【0041】

混合液が塗布された第1シート10が加熱されることにより、多孔質のMPL12が第1シート10の一方の主面に形成される。このMPL12および第1シート10により、第1多孔質層13が構成される。MPL12は、実質的に連続する膜、不連続な複数の膜、及び点在する多数の膜からなる膜群のいずれであってもよい。

【0042】

なお、第1シート10の一方の主面に混合液が塗布されている。これにより、混合液、特に溶媒が第1シート10の細孔に浸透し、かつ混合液が一方の主面上に付着することにより、第1シート10の厚みが増す。このとき、混合液は第1シート10の全体に一様に浸透せず、かつ一方の主面に付着する混合液の厚みは不均一であることから、塗布後の第1シート10の厚みのばらつきは塗布前に比べて増加する。しかしながら、第1シート10が薄いため、混合液により膨潤する第1シート10の量が少ないため、塗布後の第1シート10の厚みのばらつきは小さい。

【0043】

また、混合液が塗布された第1シート10の加熱により第1シート10に浸透した溶媒も蒸発するが、第1シート10の厚みはほとんど減少せず、厚みのばらつきもほとんど変化しない。ただし、上記のとおり、薄い第1シート10の厚みのばらつき(絶対値)は厚いシートに比べて小さく、これは加熱しても変わらない。

【0044】

次に、導電性材料および撥水性樹脂を含む第2多孔質層20が準備される。

【0045】

第2多孔質層20は、多数の細孔を有し、通気性および導電性を有する層である。第2多孔質層20の厚みは、ガス拡散層1の厚みから第1多孔質層13の厚みを引いた厚み、たとえば、200mmに設定される。つまり、第1多孔質層13の厚みおよび第2多孔質層20の厚みを足した厚みが、ガス拡散層1の厚みに相当する。

【0046】

導電性材料としては、導電性粒子および導電性繊維などが挙げられる。導電性粒子には、第1シート10と同様に、炭素粒子などが用いられる。導電性繊維には、炭素繊維または金属繊維が用いられるが、炭素繊維が好ましい。導電性材料としては、たとえば、PTFEなどの撥水性樹脂とカーボンブラックなどの導電性材料を主成分とするコーティング薄膜であるMPL12、炭素繊維の織布であるカーボンクロス、炭素短繊維を湿式抄紙して得られるカーボンペーパー、あるいは炭素短繊維を高圧水流で絡み合わせてシート化したカーボンフェルトなどが好適である。

【0047】

撥水性樹脂は、導電性材料を被覆し、導電性材料に撥水性を付与するとともに、導電性材料同士の間に介在してこれらを結合し、第2多孔質層20を形成する。撥水性樹脂には、第1シート10と同様に、フッ素樹脂が用いられる。

【0048】

最後に、第1多孔質層13の他方の主面に第2多孔質層20が貼り合わせられることにより、ガス拡散層1が形成される。

【0049】

形成されたガス拡散層1は、MPL12および第1シート10を含む第1多孔質層13と、第2多孔質層20とが重ね合された積層体である。第1シート10はMPL12および第2多孔質層20の間に配され。ガス拡散層1の一方の主面にMPL12が外部に現れている。

【0050】

図2は、燃料電池用ガス拡散層1を用いたセル30を示す模式図である。

【0051】

セル30は、MEA31と、MEA31の両面に配置された一対のセパレータ32とを有する。

【0052】

MEA31は、電解質膜33と、電解質膜33を間に挟む一対の電極34、35とを備える。電解質膜33は、含有する水により電極34、35間を移動するプロトンを通過させる。電解質膜33には、パーフルオロスルホン酸イオン交換膜などが用いられる。一対の電極の一方がカソード34であって、他方がアノード35である。各電極34、35は、電解質膜33側に配される触媒層36と、触媒層36に積層されるガス拡散層1とを有する。触媒層36は、たとえば、白金属触媒を坦持したカーボン粉末を主成分とする。ガス拡散層1は、図1の製造方法により作成され、集電作用と、ガスおよび水の透過性とを併せ持つ。ガス拡散層1は、MPL12(図1参照)が触媒層36に接触するようにして触媒層36に積層される。

【0053】

セパレータ32は、導電性を有する板状体であって、ガス拡散層1と当接する主面に溝37を有する。アノード35側のセパレータ32の溝37は燃料ガスが流れる燃料ガス流路として利用され、カソード34側のセパレータ32の溝37は酸化剤ガスが流れる酸化剤ガス流路として利用される。

【0054】

このようなセル30において、セパレータ32の燃料ガス流路を通してアノード35に燃料ガスが供給される。これと共に、セパレータ32の酸化剤ガス流路を通してカソード34に酸化剤ガスが供給される。これにより、電気化学反応が起こり、電力と熱とが発生する。

【0055】

このような構成によれば、混合液11を塗布する第1シート10を薄くすることにより、塗布後の第1シート10の厚みのばらつきが抑えられる。これにより、塗布後の第1シート10を加熱して形成される第1多孔質層13の厚みのばらつきも抑制され、より均一なガス拡散層1が形成される。

【0056】

また、第2多孔質層20は混合液11が塗布されないため、混合液11の浸透により第2多孔質層20が膨潤することもない。よって、第2多孔質層20の厚みのばらつきを最小限に抑えることができることにより、第2多孔質層20を第1多孔質層13に貼り合わせて形成されるガス拡散層1の厚みの均一性はさらに向上する。

【0057】

このように、ガス拡散層1の厚みがより均一に形成されると、ガス拡散層1が触媒層36に一様に接触することが可能となる。よって、これらの間の抵抗が小さく抑えられ、かつこれらの間からの反応ガスのリークが防がれるため、ガス拡散層1を用いた燃料電池の出力の向上が図られる。また、ガス拡散層1の機械的強度の低下が防がれる。

【0058】

(第2実施形態)

第2実施形態では、第1実施形態の燃料電池用ガス拡散層1における第1多孔質層13の製造方法の具体例を説明する。

【0059】

図3(a)〜図3(d)は、第1多孔質層13の製造方法を説明するための工程図である。

【0060】

第1多孔質層13の製造方法では、まず、図3(a)に示すように、第1シート10が準備される。

【0061】

次に、図3(b)に示すように、第1シート10の一方の主面の全体に、導電性粒子および撥水性樹脂を溶媒に混合した混合液11が塗布される。

【0062】

続いて、図3(c)に示すように、混合液11が塗布された第1シート10が加熱される。加熱の温度および時間は、溶媒が蒸発する温度および時間に設定される。加熱温度が高過ぎると、撥水性樹脂が溶融または分解し、撥水性が低下する可能性がある。また、第1シート10の形状が崩れたり強度が低下したりし、ガス拡散層1の平滑性が損なわれる可能性もある。このため、加熱温度および加熱時間の調整と共に、不活性ガス雰囲気下で加熱することは、撥水性樹脂の劣化の防止に有効である。よって、たとえば、加熱温度は、溶媒の蒸発する温度に設定された後、不活性ガス雰囲気下で300〜400℃に上げられる。これにより、撥水性樹脂の劣化および第1シート10の強度の低下を防ぎつつ、溶媒の残留をできる限りなくすことができるため、溶媒によるコンタミネーションが防止される。

【0063】

加熱により混合液11から溶媒が蒸発する際に、多数の細孔が生成されるため、図3(d)に示すように、多孔質のMPL12が第1シート10の一方の主面に形成される。このMPL12および第1シート10により、第1多孔質層13が構成される。第1シート10およびMPL12は多数の細孔を有し、第1シート10の多くの細孔はMPL12の多くの細孔と連通することにより、第1シート10およびMPL12が積層される第1多孔質層13は多数の細孔を有し、多くの細孔は第1多孔質層13を貫通する。

【0064】

(第3実施形態)

第3実施形態に係るガス拡散層1の製造方法は、第1実施形態のガス拡散層1の製造方法を具体的に例示したものである。

【0065】

図4(a)〜図4(k)は、第2実施形態に係るガス拡散層1の製造方法を説明するための工程図である。

【0066】

第1多孔質層13は、導電性粒子および撥水性樹脂を含む第1混練物14を圧延することによって第1シート10を作製し、当該第1シート10上に混合液11を塗布し、混合液11が塗布された第1シート10を加熱することを含んで作製される。

【0067】

第2多孔質層20は、導電性材料の導電性粒子および撥水性樹脂を含む第2混練物21を圧延することによって第2シート20を作製し、当該第2シート20を加熱することを含んで作製される。

【0068】

このような第1多孔質層13および第2多孔質層20の貼り合わせの後、貼り合わせられた第1多孔質層13および第2多孔質層20を加熱することにより、ガス拡散層1が製造される。

【0069】

具体的には、図4(a)および図4(g)に示すように、導電性粒子および撥水性樹脂が溶媒に混合されて第1および第2混練物14、21が形成される。このとき、導電性粒子および溶媒が攪拌機において混ぜ合わされ、導電性粒子が粉砕されたり溶媒中に分散されたりする。この攪拌機の中に撥水性樹脂が加えられると、撥水性樹脂がせん断される。これにより、撥水性樹脂が導電性粒子に付着するとともに、撥水性樹脂が繊維状になって導電性粒子どうしを繋ぎ合わせる。

【0070】

なお、混合時間や各材料の投入量などは適宜設定される。また、導電性粒子および撥水性樹脂が同時に攪拌機に投入されてもよい。

【0071】

溶媒としては、たとえば、水、メタノール及びエタノールなどのアルコール類、エチレングリコールなどのグリコール類が挙げられる。この中でも、コストおよび安全性の観点から、水が好ましい。

【0072】

ただし、溶媒の粘度が低く、導電性粒子および撥水性樹脂が溶媒に均一に分散しない場合、粘度調整剤がさらに加えられてもよい。粘度調整剤は、第1および第2多孔質層13、20の形成後に第1および第2シート10、20から除去されている必要がある。このため、第1および第2シート10、20形成時の加熱およびMPL12形成時の加熱によって分解または気化して排除されるようなものが粘度調整剤として適している。たとえば、粘度調整剤として、ポリオキシエチレンアルキルエーテルなどのノニオン系、アルキルアミンオキシドなどの両性イオン系などの界面活性剤などが用いられる。

【0073】

この第1および第2混練物14、21における配合割合は、たとえば、導電性粒子と撥水性樹脂との重量比は0.01:1〜2:1に設定される。導電性粒子が5〜90重量%に、溶媒が5〜90重量%に、粘度調整剤が0.5〜50重量%に設定される。

【0074】

次に、第1および第2混練物14、21は圧延される。第1および第2混練物14、21に含まれる溶媒が少量であるため、第1および第2混練物14、21は可塑性および粘性を有する。よって、第1および第2混練物14、21がロールプレス機または平板プレス機などで圧延されると、図4(b)および図4(h)に示すように、第1および第2混練物14、21は薄い第1および第2板状体15、22に形成される。

【0075】

続いて、第1および第2板状体15、22が加熱され、溶媒および界面活性剤が第1および第2板状体15、22から除去される。このため、図4(c)および図4(i)に示すように、多数の細孔が生成され、多孔質の第1および第2シート10、20が形成される。

【0076】

次に、第1シート10の一方の主面を全体的に、導電性粒子および撥水性樹脂を溶媒に混合した混合液11が塗布される。混合液11が塗布された第1シート10が加熱されることにより、第1シート10の一方の主面にMPL12が生成されて、第1多孔質層13が形成される。

【0077】

そして、図4(j)に示すように、第1多孔質層13の他方の主面に第2多孔質層20が貼り合わせられてから、図4(k)に示すように、第1多孔質層13および第2多孔質層20が加熱される。これにより、第1および第2多孔質層13、20に残存していた溶媒などが除去されると共に、軟化した撥水性樹脂により第1および第2多孔質層13、20が密着して、ガス拡散層1が形成される。

【0078】

このような構成によれば、導電性粒子および撥水性樹脂で形成される第1および第2シート10、20は炭素繊維に比べて安価であるため、第1および第2シート10、20を用いたガス拡散層1のコストが抑えられる。

【0079】

また、導電性粒子および撥水性樹脂で形成される第1および第2シート10、20は炭素繊維に比べて通気性に劣る場合もある。ただし、MPL12により撥水性がガス拡散層1に付与されていることにより、ガス拡散層1がガスおよび水を通過さセル30能力は維持されている。

【0080】

さらに、第1実施形態と同様に、混合液11を塗布する第1シート10が薄いため、ガス拡散層1の厚みの均一性が向上する。また、混合液11が塗布されていない第2多孔質層20が第1多孔質層13に貼りあわされることにより、ガス拡散層1の厚みの均一性がさらに向上する。したがって、厚みが均一なガス拡散層1を用いた燃料電池の出力が向上する。

【0081】

また、貼り合わせられた第1および第2多孔質層13、20が加熱されることにより、撥水性樹脂と導電性粒子との密着性、第1多孔質層13と第2多孔質層20との密着性などが向上する。このため、ガス拡散層1の強度や耐久性が向上する。また、第1および第2多孔質層13、20における細孔がさらに増え、ガス拡散層1において水およびガスが通過する能力が向上する。さらに、溶媒などのコンタミネーションが低減され、このようなガス拡散層1を含む燃料電池の発電効率や寿命が向上する。

【0082】

なお、上記第2実施形態では、導電性粒子および撥水性樹脂を溶媒に混合した第1および第2混練物14、21を加熱することにより第1および第2シート10、20が形成されたが、第1および第2シート10、20の形成方法はこれに限定されない。たとえば、溶媒を用いずに、導電性粒子および撥水性樹脂をせん断し、このせん断により撥水性樹脂が溶融して導電性粒子に付着することによって、第1および第2シート10、20が作成される。

【0083】

また、上記第2実施形態では、導電性粒子、撥水性樹脂および溶媒が攪拌機において混ぜ合わされることにより、撥水性樹脂が導電性粒子に付着した。撥水性樹脂を導電性粒子に付着する方法はこれに限定されない。

【0084】

さらに、上記第2実施形態において、第1および第2シート10、20の形成後に第1および第2シート10、20が再び圧延されてもよい。これにより、第1および第2シート10、20の厚さが調整されて、第1および第2シート10、20がさらに平滑になる。

【0085】

また、上記全実施形態では、図5(a)に示すように、第1シート10の厚みが第2シート20の厚みと同じであった。ただし、第1および第2シート10、20の厚みはこれに限定されない。たとえば、第1シート10は第2シート20より薄いことが好ましい。具体的には、図5(b)に示すように、第1シート10は第2シート20の2分の1未満の厚みであれば好ましい。さらに、図5(c)に示すように、第1シート10は第2シート20の3分の1未満の厚みであることが好ましい。このように、第1シート10が薄いほど、第1シート10の厚みが制御し易いため、第1シート10の厚みのばらつきが抑えられる。よって、第1シート10に混合液11が塗布されても、第1シート10の厚みのばらつきが大きくなることをできる限り抑えることができる。しかも、第2シート20の厚みが大きくても、第2シート20は混合液11が塗布されていないため、第2シート20の厚みのばらつきは最小限に抑えられる。したがって、ガス拡散層1の厚みが維持されたまま、ガス拡散層1の厚みがより均一になる。

【0086】

さらに、上記全実施形態では、MPL12は第1シート10の一方の主面を全体的に覆うが、第1シート10の一方の主面において多孔質被膜で覆われていない部分があってもよい。

【0087】

また、上記全実施形態では、ガス拡散層1が高分子電解質形燃料電池に使用されたが、ガス拡散層1は種々の燃料電池に適用可能である。

【0088】

さらに、上記全実施形態において、第1および第2シート10、20は導電性粒子および撥水性樹脂から構成されるが、これに限定されず、他の物質がこれらに加えられてもよい。たとえば、カーボンブラック、炭素繊維、カーボンナノチューブおよび黒鉛粉などが少量添加されて、第1および第2シート10、20が形成されると、これらで構成されるガス拡散層1の導電性がさらに高まる。

【0089】

(実施例)

以下、本発明の実施例を比較例と対比して具体的に説明するが、本発明はこの実施例に

限定されるものではない。

【0090】

実施例のガス拡散層1は以下の方法で製造された。アセチレンブラック(電気化学工業株式会社製デンカブラック:登録商標)とグラファイト(和光純薬工業株式会社製)との合計150gの導電性微粒子と、界面活性剤(トライトンX:登録商標)7.5gと、水170gとがミキサーに投入された。このミキサーの回転数が100rpmに設定されて、60分間、前記各材料が混錬された。さらに、ミキサーの中にポリテトラフルオロエチレンのディスパージョン70g(旭硝子株式会社製AD911)の撥水性樹脂が投入された。そして、5分間、各材料はミキサーで攪拌された。このようにして得られた第1および第2混練物のうち、40gの第1および第2混練物がミキサーから取り出された。そして、ギャップが600μmに設定された延伸ロール機にて、第1および第2混練物が圧延されてシート状にされる。この後、シート状の第1および第2混錬物14、21が、プログラム制御式の焼成炉にて300℃で30分間焼成された。これにより、第1および第2混錬物中の界面活性剤と水とが除去された。

【0091】

界面活性剤および水が除去された混錬物が焼成炉から取り出された。ギャップが400μmに設定された延伸ロール機にて、第1および第2混練物14、21が圧延される。ここで、第1および第2混練物の厚さが調整され、かつ厚さのバラツキが低減された。そして、シート状の第1および第2混練物が6cm角に裁断されることにより、厚さ400μmのゴム状の第1及び第2シート10、20が製造された。

【0092】

第1シート10に混合液11がスプレーで塗布された。混合液11には、導電性粒子

50重量%、撥水性樹脂10重量%、粘度調整剤5重量%、および溶媒35重量%が混合された。この混合液11の導電性粒子には平均粒子径80μmの導電性カーボン粒子が用いられた。撥水性樹脂にはポリテトラフルオロエチレンのディスパージョン(旭硝子株式会社製AD911)が用いられた。溶媒には水が用いられた。

【0093】

混合液11が塗布された第1シート10は、110℃で加熱された後、不活性雰囲気下において350℃で加熱された。この加熱により水が除去されて、第1多孔質層13が形成された。

【0094】

そして、第2シートが第2多孔質層20として使用され、第2多孔質層20に第1多孔質層13が貼り合わされて、ガス拡散層1が製造された。

【0095】

比較例のガス拡散層1は以下の方法で製造された。導電性粒子および撥水性樹脂を主成分とし、厚みが400μmの板状基材が用意された。板状基材の導電性粒子にはカーボンブラックが用いられた。撥水性樹脂にはポリテトラフルオロエチレンのディスパージョン(旭硝子株式会社製AD911)が用いられた。

【0096】

この板状基材に混合液11がスプレーで塗布された。混合液11には、導電性粒子50重量%、撥水性樹脂10重量%、粘度調整剤5重量%、および溶媒35重量%が混合された。この混合液11の導電性粒子には平均粒子径80μmの導電性カーボン粒子が用いられた。撥水性樹脂にはポリテトラフルオロエチレンのディスパージョン(旭硝子株式会社製AD911)が用いられた。溶媒には水が用いられた。

【0097】

混合液11が塗布された板状基材が、200〜300℃で加熱されて、ガス拡散層1が製造された。

【0098】

表1は、上記実施例および比較例のガス拡散層1に関する厚みを示す。

【0099】

【表1】

【0100】

表1に示すように、第1シート10の厚みの平均(ave.)が211.5μmである。この厚みのばらつき(R)は、厚みの最大値(max.)と最小値(min.)との差から求められ、10.6μmである。一方、比較例の板状基材の厚みは平均(ave.)が401.7μmである。この厚みのばらつき(R)は、16.0μmである。このように、第1シート10は板状基材より薄いことから、第1シート10の厚みのばらつきは板状基材の厚みのばらつきより小さい。よって、第1シート10が薄いほど、厚みを制御しやすいため、厚みのばらつきが抑えられる。

【0101】

また、第1多孔質層13の厚みの平均(ave.)が299.0μmである。混合液11により第1シート10が膨潤するため、第1多孔質層13の厚みが第1シート10の厚みに比べて87.5μm増加している。これに対して、ガス拡散層1の厚みの平均(ave.)は、514.7μmである。混合液により板状基材が膨潤し、ガス拡散層1の厚みが板状基材の厚みに比べて113.0μm増加している。このように、混合液により第1シート10および板状基材の厚みが増加し、第1シート10および板状基材を加熱処理して形成される第1多孔質層13および比較例のガス拡散層の厚みはともに増加している。ただし、第1シート10は板状基材より薄いため、実施例の厚みの増加は比較例の厚みの増加に比べて小さい。よって、第1シート10が薄いほど、混合液11が浸透する厚みが小さく、膨潤する厚みを小さく抑えることができる。

【0102】

さらに、実施例のガス拡散層1の厚みは509.0μmであって、厚みのばらつきは11.2μmである。比較例のガス拡散層1の厚みは514.7μmであって、厚みのばらつきは21.8μmである。このように、実施例のガス拡散層1の厚みは比較例に比べて大きい。よって、混合液11が塗布されていない第2多孔質層20をガス拡散層1に用いることにより、ガス拡散層1において混合液11により膨潤する範囲を小さくすることができる。このため、膨潤による厚みのばらつきの増加が抑えられ、実施例の厚みのばらつきは比較例に比べて小さくなる。

【0103】

このようなガス拡散層1の厚みのばらつきが低減することにより、ガス拡散層1の機械的強度の低下や電流密度変化が小さくなる。

【0104】

上記説明から、当業者にとっては、本発明の多くの改良や他の実施形態が明らかである。従って、上記説明は、例示としてのみ解釈されるべきであり、本発明を実行する最良の態様を当業者に教示する目的で提供されたものである。本発明の精神を逸脱することなく、その構造及び/又は機能の詳細を実質的に変更できる。

【産業上の利用可能性】

【0105】

本発明にかかるガス拡散層の製造方法は、厚みのばらつきを抑制したガス拡散層の製造方法等として有用である。

【符号の説明】

【0106】

1 燃料電池用ガス拡散層

10 第1シート

11 混合液

13 第1多孔質層

14 第1混練物

20 第2多孔質層

20 第2シート

21 第2混練物

【特許請求の範囲】

【請求項1】

導電性粒子および撥水性樹脂を溶媒に混合した混合液が一方の主面に塗布された、導電性粒子および撥水性樹脂を含む第1シートを加熱することを含んで作製された第1多孔質層を準備し、

導電性材料および撥水性樹脂を含む第2多孔質層を準備し、

前記第1多孔質層の他方の主面に前記第2多孔質層を貼り合わせること、

を含む燃料電池用ガス拡散層の製造方法。

【請求項2】

前記第1多孔質層は、前記導電性粒子および前記撥水性樹脂を含む第1混練物を圧延することによって前記第1シートを作製し、当該第1シート上に前記混合液を塗布し、当該混合液が塗布された第1シートを加熱することを含んで作製される、請求項1記載の燃料電池用ガス拡散層の製造方法。

【請求項3】

前記第2多孔質層は、前記導電性材料の導電性粒子および前記撥水性樹脂を含む第2混練物を圧延することによって前記第2シートを作製し、当該第2シートを加熱することを含んで作製される、請求項1または2記載の燃料電池用ガス拡散層の製造方法。

【請求項4】

前記貼り合わせの後、貼り合わせられた前記第1多孔質層および前記第2多孔質層を加熱する、請求項1ないし3のいずれか一項に記載の燃料電池用ガス拡散層の製造方法。

【請求項5】

前記第1シートは前記第2シートより薄い、請求項2ないし4のいずれか一項に記載の燃料電池用ガス拡散層の製造方法。

【請求項6】

前記第1シートは前記第2シートの2分の1未満の厚みである、請求項2ないし4のいずれか一項に記載の燃料電池用ガス拡散層の製造方法。

【請求項7】

前記第1シートは前記第2シートの3分の1未満の厚みである、請求項2ないし4のいずれか一項に記載の燃料電池用ガス拡散層の製造方法。

【請求項8】

前記第1シートに前記混合液をスプレー塗装により塗布する、請求項2ないし7のいずれか一項に記載の燃料電池用ガス拡散層の製造方法。

【請求項1】

導電性粒子および撥水性樹脂を溶媒に混合した混合液が一方の主面に塗布された、導電性粒子および撥水性樹脂を含む第1シートを加熱することを含んで作製された第1多孔質層を準備し、

導電性材料および撥水性樹脂を含む第2多孔質層を準備し、

前記第1多孔質層の他方の主面に前記第2多孔質層を貼り合わせること、

を含む燃料電池用ガス拡散層の製造方法。

【請求項2】

前記第1多孔質層は、前記導電性粒子および前記撥水性樹脂を含む第1混練物を圧延することによって前記第1シートを作製し、当該第1シート上に前記混合液を塗布し、当該混合液が塗布された第1シートを加熱することを含んで作製される、請求項1記載の燃料電池用ガス拡散層の製造方法。

【請求項3】

前記第2多孔質層は、前記導電性材料の導電性粒子および前記撥水性樹脂を含む第2混練物を圧延することによって前記第2シートを作製し、当該第2シートを加熱することを含んで作製される、請求項1または2記載の燃料電池用ガス拡散層の製造方法。

【請求項4】

前記貼り合わせの後、貼り合わせられた前記第1多孔質層および前記第2多孔質層を加熱する、請求項1ないし3のいずれか一項に記載の燃料電池用ガス拡散層の製造方法。

【請求項5】

前記第1シートは前記第2シートより薄い、請求項2ないし4のいずれか一項に記載の燃料電池用ガス拡散層の製造方法。

【請求項6】

前記第1シートは前記第2シートの2分の1未満の厚みである、請求項2ないし4のいずれか一項に記載の燃料電池用ガス拡散層の製造方法。

【請求項7】

前記第1シートは前記第2シートの3分の1未満の厚みである、請求項2ないし4のいずれか一項に記載の燃料電池用ガス拡散層の製造方法。

【請求項8】

前記第1シートに前記混合液をスプレー塗装により塗布する、請求項2ないし7のいずれか一項に記載の燃料電池用ガス拡散層の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−114769(P2013−114769A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257157(P2011−257157)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]