燃料電池用ガス拡散層

【課題】通常トレードオフ関係にあるガス拡散層のドライアウト耐性とフラッディング耐性を両立させることができ、固体高分子形燃料電池の性能向上に寄与するガス拡散層と、このようなガス拡散層を用いた燃料電池用膜電極接合体を提供する。

【解決手段】ガス拡散層基材31の上に、粒状炭素材料を含む第1微細多孔質層33と鱗片状黒鉛を含む第2微細多孔質層34を備えた2層構造の微細多孔質層32を形成してガス拡散層30とする。そして、このガス拡散層30を触媒層20を介して電解質膜10の両面に積層して膜電極接合体1とする。

【解決手段】ガス拡散層基材31の上に、粒状炭素材料を含む第1微細多孔質層33と鱗片状黒鉛を含む第2微細多孔質層34を備えた2層構造の微細多孔質層32を形成してガス拡散層30とする。そして、このガス拡散層30を触媒層20を介して電解質膜10の両面に積層して膜電極接合体1とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細多孔質層(MPL:Micro Porous Layer)を備え、固体高分子形燃料電池(PEFC)に用いられるガス拡散層(GDL:Gas Diffusion Layer)と、このようなガス拡散層を備えた燃料電池用膜電極接合体(MEA:Membrane Electrode Assembly)に関するものである。

【背景技術】

【0002】

プロトン伝導性固体高分子膜を用いた固体高分子形燃料電池は、例えば固体酸化物形燃料電池や溶融炭酸塩形燃料電池など、他のタイプの燃料電池と比較して低温で作動することから、自動車など移動体用の動力源としても期待され、その実用も開始されている。

【0003】

固体高分子形燃料電池に使用されるガス拡散電極は、高分子電解質膜と同種あるいは異種のイオン交換樹脂(高分子電解質)で被覆された触媒担持カーボン微粒子を含有する電極触媒層と、この触媒層に反応ガスを供給すると共に触媒層に発生する電荷を集電するガス拡散層から成るものである。

そして、このようなガス拡散電極の触媒層の側を高分子電解質膜に対向させた状態で接合することによって膜電極接合体が形成され、このような膜電極接合体の複数個をガス流路を備えたセパレータを介して積層することにより固体高分子形の燃料電池が構成される。

【0004】

このような固体高分子形燃料電池用のガス拡散電極として、例えば特許文献1には、カーボンペーパーから成る基材上に、テフロン(登録商標)とカーボンブラックを含む撥水層を形成し、この撥水層と電極触媒層の間に、カーボンブラックと結晶性炭素繊維(VGCF)とアイオノマから成る保水層を形成することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3778506号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

固体高分子形燃料電池において、プロトン伝導には水が必要であるが、この水の不足により発電が継続できなくなることをドライアウトと呼ぶ。

このようなドライアウトに対する耐性を上げる方策としては、カソードでできた生成水をすばやくアノードに戻すことができる電解質膜を使用したり、膜電極接合体内からの水の排出を低減させたりすることが考えられるが、後者の方策は、下記のフラッディング耐性とトレードオフ関係となることが一般的である。

【0007】

一方、カソードでは生成水ができるが、この水が触媒層、ガス拡散層、セパレータ等に滞留することにより、カソード触媒層に酸素が拡散し難くなり、発電を継続できなくなることをフラッディングと呼ぶ。

このフラッディングに対する耐性を上げる方策としては、カソードでできた生成水をすばやくアノードに戻すことができる電解質膜を使用したり、膜電極接合体内からの水の排出を増加させたりすることが考えられるが、後者の方策は、上記ドライアウト耐性とトレードオフ関係となることが一般的である。

【0008】

こうした課題に対して、上記特許文献1に開示された技術においては、親水性のアイオノマを含む中間層(保水層)を設けることにより、ドライアウト耐性を向上させているが、1A/cm2程度の電流密度では問題なくても、例えば、2A/cm2程度の高電流密度では、フラッディングによる性能低下が避けられない。

【0009】

本発明は、燃料電池を構成するガス拡散層における上記課題に着目してなされたものであって、その目的とするところは、通常トレードオフ関係にあるガス拡散層のドライアウト耐性とフラッディング耐性を両立させることができ、固体高分子形燃料電池の性能向上に寄与するガス拡散層を提供することにある。また、このようなガス拡散層を用いた燃料電池用膜電極接合体を提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、上記目的の達成に向けて、ガス拡散層を構成する材料の種類や、形状、サイズなどについて鋭意検討を繰り返した。そして、その結果、ガス拡散層基材上に、粒状炭素材料と鱗片状黒鉛を含む微細多孔質層を形成し、当該微細多孔質層中における鱗片状黒鉛の分布状態を調整することによって、上記目的が達成できることを見出し、本発明を完成するに到った。

【0011】

すなわち、本発明は上記知見に基づくものであって、本発明の燃料電池用ガス拡散層は、ガス拡散層基材と、該ガス拡散層基材上に形成され、粒状炭素材料と鱗片状黒鉛を含む微細多孔質層を備えたものであって、上記微細多孔質層中には、鱗片状黒鉛が濃化された領域がガス拡散層基材との接合面に略平行な帯状に形成されていることを特徴とする。

また、本発明の燃料電池用膜電極接合体は、上記ガス拡散層を触媒層を介して電解質膜の両面に積層して成ることを特徴としている。

【発明の効果】

【0012】

本発明によれば、粒状炭素材料と鱗片状黒鉛を含有する微細多孔質層がガス拡散層基材上に形成され、この微細多孔質層に、鱗片状黒鉛の濃化領域がガス拡散層基材との接合面に略平行な帯状に形成するようにしたから、面方向の導電性向上と共に、水の過剰な排出を抑制することが可能になる。

【図面の簡単な説明】

【0013】

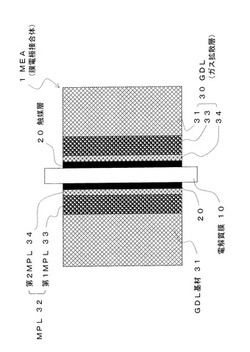

【図1】本発明の一実施形態によるガス拡散層を用いて成る膜電極構造体の構造例を示す概略断面図である。

【図2】本発明の他の実施形態によるガス拡散層を用いて成る膜電極構造体の構造例を示す概略断面図である。

【図3】本発明のガス拡散層における微細多孔質層を構成する第2微細多孔質層に含まれる鱗片状黒鉛の形状を示す平面図(a)及び側面図(b)である。

【図4】本発明のガス拡散層における微細多孔質層を構成する第1微細多孔質層に含まれる粒状黒鉛の形状を示す平面図(a)及び側面図(b)である。

【図5】本発明のさらに他の実施形態によるガス拡散層を用いて成る膜電極構造体の構造例を示す概略断面図である。

【図6】本発明のガス拡散層における微細多孔質層を構成する第2微細多孔質層の一例として大径鱗片状黒鉛とカーボンブラックを用いた例を示す概略断面図である。

【図7】同じく第2微細多孔質層の断面構造例として鱗片状黒鉛と小径鱗片状黒鉛を用いた例を示す概略断面図である。

【図8】同じく第2微細多孔質層の断面構造例として鱗片状黒鉛とカーボンブラックと粒状黒鉛を用いた例を示す概略断面図である。

【図9】同じく第2微細多孔質層の断面構造例として鱗片状黒鉛と小径鱗片状黒鉛と粒状黒鉛を用いた例を示す概略断面図である。

【図10】本発明のガス拡散層における微細多孔質層を構成する第1微細多孔質層の一例としてカーボンブラックから成る粒状炭素材料を用いた例を示す概略断面図である。

【図11】同じく第1微細多孔質層の断面構造例としてカーボンブラックと粒状黒鉛から成る粒状炭素材料を用いた例を示す概略断面図である。

【図12】本発明の実施例及び比較例により得られたガス拡散層の電気抵抗を比較して示すグラフである。

【図13】本発明の実施例及び比較例により得られたセルの乾燥条件における発電性能を比較して示すグラフである。

【図14】本発明の実施例により得られたセルの湿潤条件における限界電流密度を比較して示すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明のガス拡散層(以下、「GDL」と略記する。)について、これに用いる各種材料や、製造方法と共に、さらに具体的に説明する。なお、本明細書において、「%」は特記のない限り質量百分率を表すものとする。

【0015】

本発明のGDLは、上記したように、ガス拡散層基材(以下、「GDL基材」と略記する。)上に、粒状炭素材料と鱗片状黒鉛を含み、上記ガス拡散層基材上に形成された微細多孔質層(以下、「MPL」と略記する。)を備え、当該微細多孔質層には、鱗片状黒鉛が濃化された領域がガス拡散層基材との接合面に略平行な帯状に形成形成した構造を備えている。

そして、このようなガス拡散層を触媒層を介して電解質膜の両面に積層することによって、本発明の膜電極接合体(以下、「MEA」と略記する。)となる。

【0016】

すなわち、図1は、本発明のGDLを用いたMEAの実施形態例を示すものである。

図に示すMEA1は、電解質膜10を中心とするアノード、カソード両極に触媒層20が配置され、さらにその両側には、GDL基材31上に、粒状炭素材料と鱗片状黒鉛を含むMPL32を備えたGDL30が配置されている。

【0017】

上記MPL32の中には、後述するような粒子形状を備えた鱗片状黒鉛が濃化された領域32aがGDL基材31との接合面に平行、言い換えると触媒層20や電解質膜10に平行な帯状あるいは縞状に形成されている。

すなわち、鱗片状黒鉛の濃化領域がこのように電解質膜10に沿って分布していることによって、接触抵抗を低減し、電解質膜及び触媒層の保水を維持することができる。

【0018】

このとき、上記鱗片状黒鉛の濃化領域については、MPL32中におけるGDL基材31の反対側、つまり触媒層20の側に多く含まれていることが望ましい。また、図2に示すように、反GDL基材31側(触媒層側)からGDL基材31側に向けて鱗片状黒鉛の濃度が漸減する濃度勾配を有していることが、電解質膜及び触媒層の保水維持の観点から望ましい。

【0019】

次に、上記した各MEA1を構成する材料について説明する。

まず、電解質膜10としては、一般的に使用されているパーフルオロスルホン酸系電解質膜の他、炭化水素系電解質膜を使用することもできる。

【0020】

また、触媒層20としては、白金又は白金合金をカーボン(オイルファーネスブラック、アセチレンブラック、ケッチェンブラック、サーマルブラック、チャンネルブラック等のカーボンブラック、黒鉛、活性炭等)に担持したものに、パーフルオロスルホン酸系電解質溶液や炭化水素系電解質溶液を混入して形成する。なお、必要に応じて、撥水剤や増孔剤を添加することも可能である。

【0021】

GDL30におけるGDL基材31としては、カーボンペーパー、カーボンクロス、不織布等の炭素繊維で形成された材料に、撥水剤としてPTFE等を含浸したものが用いられる。

なお、当該GDLを適用するMEAの排水特性やセパレータの表面性状によっては、基材の撥水処理を行わないことや、親水処理を行う場合もある。また、上記GDL基材にも、黒鉛、カーボンブラック、あるいはこれらの混合物を含浸させてもよい。

【0022】

GDL30上に形成されるMPL32は、粒状炭素材料及び鱗片状黒鉛に加えて、バインダを含むが、バインダは、上記炭素材料同士を結着してMPL32の強度を確保する機能を有するものであって、撥水剤としての機能を兼ね備えていることが望ましい。そして、このようなバインダとしては、主にPTFE(ポリテトラフルオロエチレン)が用いられるが、この他に、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)等を適用することもできる。

【0023】

鱗片状黒鉛は、結晶性が高く、図3の平面図(a)及び側面図(b)に示すように、アスペクト比(平均平面直径D/厚さH)が高いうろこ状の形状をなし、本発明において鱗片状黒鉛とは、厚さHが0.05〜1μm、上記アスペクト比が10〜1000程度のものを意味する。なお、鱗片状黒鉛は、MPL32の厚さ方向及び面方向のガス透過性向上と、面方向の抵抗低減(導電性向上)に寄与する。

また、鱗片状黒鉛の平均平面直径は、レーザー回折・散乱法で測定された、偏平な面方向の平均直径を表し、5〜50μmのものが好適であり、導電性とガス透過性を向上させることができる。

【0024】

一方、粒状炭素材料としては、粒状黒鉛やカーボンブラックなどを用いることができる。

粒状黒鉛は、鱗片状黒鉛と同様に、結晶性が高く、図4の平面図(a)及び側面図(b)に示すように、アスペクト比(平均平面直径D/厚さH)が小さい粒状をなし、本発明において粒状黒鉛とは、上記アスペクト比が1〜3程度のものを意味する。当該粒状黒鉛の平均粒径としては、1〜10μmが好適である。

【0025】

カーボンブラックとしては、オイルファーネスブラック、アセチレンブラック、ケッチェンブラック、サーマルブラック、チャンネルブラック等を挙げることができる。

これらカーボンブラックの中で、分散性に優れ、生産性を向上させることができることから、アセチレンブラックを使用することが望ましい。

【0026】

また、本発明のGDLにおいては、図1、図2に示したような形態に加えて、上記MPL32を多層構造とすることもできる。

以下に、第1MPL33と第2MPL34との2層構造から成るMPL32を備えたGDL30について説明する。

【0027】

すなわち、図5は、2層構造から成るMPL32を備えたGDL30を用いたMEAの実施形態例を示すものであって、図に示すMEA1は、電解質膜10及び両極触媒層20の両側には、GDL基材31上に、第1MPL33と第2MPL34との2層構造から成るMPL32を備えたGDL30が配置されている。

なお、図に示すMEA1は、MPL32が2層から成ること以外は、基本的に図1、図2に示したMEAと同様な材料から成る同様の構造を備えたものであるから、重複する部分については、説明を省略する。また、第1MPL33と第2MPL34との位置関係については、特に限定されるものではないが、図5に示したように、第1MPL33がGDL基材31の側に位置し、第2MPL34が反GDL基材側(触媒層20の側)に位置していることが望ましく、以下、この図5を基本に説明する。

【0028】

GDL30を構成する第2MPL34は、必須の炭素材料としての鱗片状黒鉛に加えて、バインダを含むが、さらに導電性やガス透過性を向上させる観点から、この他に、導電パス材やスペーサー材として機能する炭素材料、具体的にはカーボンブラックや粒状黒鉛を含んでいることが望ましい。

当該第2MPL34の厚さとしては、10μm以下であることが望ましい。この厚さを超えると、電気伝導性、ガス透過性、排水性が損なわれると共に、GDLとしての厚さ寸法が増し、燃料電池全体のサイズ増加を引き起こす傾向がある。

【0029】

鱗片状黒鉛は、図3に示したような形状、寸法のものを用いることができ、上記同様の機能を有する。

また、上記したように、5〜50μmの平均平面直径のものが好適であり、MPLの厚さに影響を及ぼすことなく、導電性とガス透過性を向上させることができる。平均平面直径が5μmよりも小さいとガス透過性向上に寄与することができず、50μmよりも大きくなると導電パス材混入の効果が十分に得られなくなる。

【0030】

そして、鱗片状黒鉛は、上記したようにその粒径(平均平面直径)が5〜50μmの大径鱗片状黒鉛と、5μm未満の小径鱗片状黒鉛を併用することもできる。この小径鱗片状黒鉛は、導電パス材として機能し、導電性が向上すると共に、熱抵抗が低下(熱伝導性が向上)し、低加湿性能が向上する。

【0031】

カーボンブラックとしては、上記したものを挙げることができ、これらの中では、分散性に優れ、生産性を向上させることができることから、アセチレンブラックを使用することが望ましい。

この場合におけるアセチレンブラックの配合量については、ガス透過性向上と導電性向上をより確実に両立させる観点から、当該第2MPL34中における含有量を5〜25%とすることが望ましい。すなわち、アセチレンブラックの含有量が5%に満たないと接触面積が稼げず、抵抗が下がらない一方、25%を超えると、小粒径粒子が空孔を埋めてしまうため、ガス透過性が悪化する傾向がある。

【0032】

粒状黒鉛は、図4に示したような形状、寸法のものを用いることができ、同様なアスペクト比、平均粒径のものを用いることができ、平均粒径が1μmよりも小さいとガス透過性向上に寄与できず、10μmよりも大きくなると導電パス材混入の効果が小さくなり、かつ、第2MPL34が厚くなる。

また、バインダとしても、上記したものを好適に用いることができる。

【0033】

図6〜9は、上記した鱗片状黒鉛と共に、他の炭素材料を組み合わせてなる本発明のGDLにおける第2MPL34の構造例を模式的に示した拡大概略図であって、図6は、鱗片状黒鉛と、カーボンブラックと、バインダ(図示せず)から成る例を示すものである。

この場合、薄い形状をなす鱗片状黒鉛Gfが層の面方向に沿った状態でほぼ平行に配向し、厚さ及び面方向のガス透過性と、面方向の導電性を確保する一方、カーボンブラックCが導電パス材としてその間に介在することによって、厚さ方向の導電性を向上させる機能を果たしている。

【0034】

図7は、炭素材料として、大径と小径の鱗片状黒鉛を併用した例を示すものであって、小径鱗片状黒鉛Gfsは、カーボンブラックと同様に、大径の鱗片状黒鉛Gfの間に介在して導電パス材として機能し、厚さ方向の導電性を向上させている。

また、図8は、炭素材料として、鱗片状黒鉛とカーボンブラックと粒状黒鉛を組み合わせて成る例であって、鱗片状黒鉛Gf及びカーボンブラックCが、図6の場合と同様に機能することに加えて、粒状黒鉛Ggが厚さ及び面方向のガス透過性を向上させるスペーサー材として機能している。

【0035】

さらに、図9は、大径鱗片状黒鉛Gfと、小径鱗片状黒鉛Gfsと、粒状黒鉛Ggとの組み合わせから成る構造例を示すものであって、この場合においても、大径鱗片状黒鉛Gfが厚さ方向のガス透過性と、面方向のガス透過性及び導電性を確保し、小径鱗片状黒鉛Gfsが導電パス材、粒状黒鉛Ggがスペーサー材としてそれぞれ機能している。

【0036】

なお、上記図6〜9に示した鱗片状黒鉛層の構造例は、代表例に過ぎなく、例えば、図6に示したものに、小径鱗片状黒鉛を加えたり、さらに粒状黒鉛を追加したりするなど、この他にも種々の組み合わせが考えられる。

【0037】

上記GDL基材31の上に、第2MPL34に先立って形成される第1MPL33は、粒状炭素材料を含み、これら炭素材料同士を結着してMPLとしての強度を確保するためにバインダと共に用いられる。

なお、当該第1MPL33の厚さとしては、10〜100μmの範囲であることが好ましい。

【0038】

このような粒状炭素材料としては、上記カーボンブラックや粒状黒鉛などを上記したバインダと共に用いることができる。なお、粒状をなさない鱗片状黒鉛は、当該第1MPL33には含まれない。

【0039】

カーボンブラックとしては、その平均粒径が10〜100nmであることが好ましく、第2MPL34と同様に、オイルファーネスブラック、アセチレンブラック、ケッチェンブラック、サーマルブラック、チャンネルブラック等を用いることができる。

粒状黒鉛としても、上記同様に1〜10μmの平均粒径のものを好適に用いることができる。

【0040】

図10、11は、粒状炭素材料を組み合わせてなる本発明のGDLにおける第1MPL33の構造例を模式的に示した拡大概略図であって、図10は、カーボンブラックCと、バインダ(図示せず)から成る例、図11は、カーボンブラックCと粒状黒鉛Ggとの組み合わせから成る例を示すものである。

【0041】

本発明の燃料電池用GDLの作製に当たっては、上記のような粒状炭素材料とバインダ、必要に応じて界面活性剤や増粘剤を含む第1MPL形成用のインクと、鱗片状黒鉛とバインダ、必要に応じて導電パス材やスペーサー材として機能するカーボンブラックや粒状黒鉛、さらに界面活性剤、増粘剤を含む第2MPL形成用のインクをそれぞれ調製する。

そして、例えば撥水処理したカーボンペーパーから成るGDL基材上に、第1MPL形成用のインクを塗布して乾燥させた後、その上に第2MPL形成用のインクを塗布し、乾燥、焼成することによってGDLを得ることができる。

【0042】

なお、上記のようなウエット塗布法の他に、耐熱保持シート上に、上記インクを塗布、乾燥、焼成することによって、別途得られたシート状の第1MPLあるいは、第2MPLを上記GDL基材上に貼り合わせることによってもGDLを作製することができる。

【0043】

これによって、インクの浸み込みによる基材の目詰まりを少なくして、GDLのガス透過性を向上させることができる。このとき、上記したシート状の第1MPL及び第2MPLは、第1MPL、第2MPLの単層構造でも、両層を一体的に備えた複層構造シートであってもよい。なお、上記保持シートとしては、例えばポリイミド、ポリプロピレン、ポリエチレン、ポリスルホン、ポリテトラフルオロエチレン等から成る厚さ10〜100μm程度のフィルムから成る物を用いることができる。

【0044】

図5に示したMEAの作製方法としては、電解質膜10に触媒層20をホットプレスで転写又は直接塗布したものに、GDL基材31上に、第1MPL33及び第2MPL34を形成して成るGDL30を接合する方法がある。また、上記GDL30の第2MPL側に触媒層20を予め塗布したものを電解質膜10にホットプレスで接合してもよく、どちらでも構わない。

このとき、電解質膜、触媒層内の電解質にパ−フルオロスルホン酸系を使うか炭化水素系のものを使うかによって、ホットプレス等の塗布、接合条件も変わってくる。

【実施例】

【0045】

以下、本発明を実施例に基づいて具体的に説明するが、本発明は、これらの実施例のみに限定されないことは言うまでもない。

【0046】

(実施例1)

第1MPL形成用のインクとして、一次粒径40nmのカーボンブラックと、バインダとしてのPTFEをそれぞれ60%、40%の割合で含むインクを調製し、これをPTFEで撥水処理(10%)した厚さ150μmのカーボンペーパーから成るGDL基材上に塗布し、自然乾燥させた。

【0047】

次に、平均平面径15μm、厚さ0.1μm、比表面積6m2/gの鱗片状黒鉛と、一次粒径40nm、比表面積37m2/gのアセチレンブラックと、PTFEをそれぞれ83.125%、11.875%、5%の割合で含む第2MPL用のインクを用意した。

そして、上記により得られた第1MPL上に塗布し、80℃で乾燥した後、330℃で焼成することによって、GDL基材上に、厚さ50μmの第1MPLと、厚さ10μmの第2MPLを備えたGDLを得た。

【0048】

そして、パ−フルオロスルホン酸系電解質膜上に、白金担持カーボン(担持量:アノード0.05mg/cm2、カソード0.35mg/cm2)、パ−フルオロスルホン酸系電解溶液からなる触媒層を形成したものを上記により得られたGDLで挟み込み、MEAを得た。

【0049】

(実施例2)

第2MPLにおける上記鱗片状黒鉛、アセチレンブラック、PTFEをそれぞれ70%、10%、20%の割合としたこと以外は、上記実施例と同様の操作を繰り返すことによって、実施例2のMEAを得た。

【0050】

(実施例3)

第2MPLにおける上記鱗片状黒鉛、アセチレンブラック、PTFEをそれぞれ86.625%、12.375%、1%の割合としたこと以外は、上記実施例1と同様の操作を繰り返すことによって、実施例3のMEAを得た。

【0051】

(実施例4)

第2MPL内のアセチレンブラックに替えて、一次粒径34μm、比表面積1270m2/gのケッチェンブラックを使用し、鱗片状黒鉛、ケッチェンブラック、PTFEをそれぞれ89.0625%、5.9375%、5%の割合としたこと以外は、上記実施例1と同様の操作を繰り返すことによって、実施例4のMEAを得た。

【0052】

(実施例5)

第2MPL内に、平均粒径2μm、比表面積100m2/gの粒状黒鉛を追加し、鱗片状黒鉛、アセチレンブラック、粒状黒鉛、PTFEをそれぞれ71.125%、11.875%、11.875%、5%の割合としたこと以外は、上記実施例1と同様の操作を繰り返すことによって、実施例5のMEAを得た。

【0053】

(実施例6)

第2MPL内にアセチレンブラックを混合することなく、上記鱗片状黒鉛とPTFEをそれぞれ95%、5%の割合としたこと以外は、上記実施例1と同様の操作を繰り返すことによって、実施例6のMEAを得た。

【0054】

(実施例7)

上記第2MPLの厚さを20μmとしたこと以外は、上記実施例1と同様の操作を繰り返すことによって、当該実施例7のMEAを得た。

【0055】

(比較例1)

第2MPLを形成することなく、第1MPLのみを備えたGDLを用いたこと以外は、上記実施例と同様の操作を繰り返し、当該比較例のMEAを得た。

【0056】

以上によって、作製した実施例及び比較例のGDLの仕様を表1にまとめて示す。

【0057】

【表1】

【0058】

(ガス拡散層の厚さ方向電気抵抗の測定結果)

測定に当たっては、面積1.25cm2のGDLサンプルの片面を接触面積0.23cm2のSUS製金属セパレータ(ストレート流路)で、もう一方の面を面積1.25cm2の金箔で挟み、荷重をかけた状態で通電して測定した。電流値1A、面圧5MPaまでを1サイクルとし、2サイクル目の1MPaにおける抵抗値を比較した結果を図12に示す。なお、図12の縦軸は、実施例1の値を「1」とした場合の相対値で示している。

比較例1に比べ、実施例1〜7の抵抗は、第2MPLがあることにより低減しており、面方向の導電性向上の効果と考えられる。

【0059】

(セル発電評価結果)

実施例1〜3、7、及び比較例1により得られたMEA(アクティブエリア:5×2cm)から成る小型単セルを用いて、H2/Air、80℃、200kPa_aの条件で発電評価を行なった。そして、アノード、カソードの相対湿度がそれぞれ30%RH、20%RHの場合(乾燥条件)における電流密度が2A/cm2での発電評価結果を図13に示す。なお、グラフの縦軸は、実施例1の値を「1」とした相対値で示した。

この乾燥条件では、実施例において比較例1を上回る性能が認められた。

【0060】

(セル発電評価結果2)

実施例1〜3、7により得られたMEA(アクティブエリア:5×2cm)から成る小型単セルを用いて、上記同様の条件で発電評価を行ない、アノード及びカソード共に相対湿度が90%RHの場合(湿潤条件)における限界電流密度(電圧が0.1V以下となる電流密度)を図14に示す。なお、この場合も、グラフの縦軸は、実施例1の値を「1」とした相対値で示してある。

この湿潤条件では、実施例7は、他の実施例に比べ、限界電流密度が低下した。第2MPLが厚いため、排水性が低下したためと考えられる。

【符号の説明】

【0061】

1 膜電極接合体(MEA)

10 電解質膜

20 触媒層

30 ガス拡散層(GDL)

31 ガス拡散層基材(GDL基材)

32 微細多孔質層(MPL)

32a 鱗片状黒鉛濃化領域

33 第1微細多孔質層(MPL)

34 第2微細多孔質層(MPL)

Gf 鱗片状黒鉛

Gfs 小径鱗片状黒鉛

Gg 粒状黒鉛

C カーボンブラック

【技術分野】

【0001】

本発明は、微細多孔質層(MPL:Micro Porous Layer)を備え、固体高分子形燃料電池(PEFC)に用いられるガス拡散層(GDL:Gas Diffusion Layer)と、このようなガス拡散層を備えた燃料電池用膜電極接合体(MEA:Membrane Electrode Assembly)に関するものである。

【背景技術】

【0002】

プロトン伝導性固体高分子膜を用いた固体高分子形燃料電池は、例えば固体酸化物形燃料電池や溶融炭酸塩形燃料電池など、他のタイプの燃料電池と比較して低温で作動することから、自動車など移動体用の動力源としても期待され、その実用も開始されている。

【0003】

固体高分子形燃料電池に使用されるガス拡散電極は、高分子電解質膜と同種あるいは異種のイオン交換樹脂(高分子電解質)で被覆された触媒担持カーボン微粒子を含有する電極触媒層と、この触媒層に反応ガスを供給すると共に触媒層に発生する電荷を集電するガス拡散層から成るものである。

そして、このようなガス拡散電極の触媒層の側を高分子電解質膜に対向させた状態で接合することによって膜電極接合体が形成され、このような膜電極接合体の複数個をガス流路を備えたセパレータを介して積層することにより固体高分子形の燃料電池が構成される。

【0004】

このような固体高分子形燃料電池用のガス拡散電極として、例えば特許文献1には、カーボンペーパーから成る基材上に、テフロン(登録商標)とカーボンブラックを含む撥水層を形成し、この撥水層と電極触媒層の間に、カーボンブラックと結晶性炭素繊維(VGCF)とアイオノマから成る保水層を形成することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3778506号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

固体高分子形燃料電池において、プロトン伝導には水が必要であるが、この水の不足により発電が継続できなくなることをドライアウトと呼ぶ。

このようなドライアウトに対する耐性を上げる方策としては、カソードでできた生成水をすばやくアノードに戻すことができる電解質膜を使用したり、膜電極接合体内からの水の排出を低減させたりすることが考えられるが、後者の方策は、下記のフラッディング耐性とトレードオフ関係となることが一般的である。

【0007】

一方、カソードでは生成水ができるが、この水が触媒層、ガス拡散層、セパレータ等に滞留することにより、カソード触媒層に酸素が拡散し難くなり、発電を継続できなくなることをフラッディングと呼ぶ。

このフラッディングに対する耐性を上げる方策としては、カソードでできた生成水をすばやくアノードに戻すことができる電解質膜を使用したり、膜電極接合体内からの水の排出を増加させたりすることが考えられるが、後者の方策は、上記ドライアウト耐性とトレードオフ関係となることが一般的である。

【0008】

こうした課題に対して、上記特許文献1に開示された技術においては、親水性のアイオノマを含む中間層(保水層)を設けることにより、ドライアウト耐性を向上させているが、1A/cm2程度の電流密度では問題なくても、例えば、2A/cm2程度の高電流密度では、フラッディングによる性能低下が避けられない。

【0009】

本発明は、燃料電池を構成するガス拡散層における上記課題に着目してなされたものであって、その目的とするところは、通常トレードオフ関係にあるガス拡散層のドライアウト耐性とフラッディング耐性を両立させることができ、固体高分子形燃料電池の性能向上に寄与するガス拡散層を提供することにある。また、このようなガス拡散層を用いた燃料電池用膜電極接合体を提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、上記目的の達成に向けて、ガス拡散層を構成する材料の種類や、形状、サイズなどについて鋭意検討を繰り返した。そして、その結果、ガス拡散層基材上に、粒状炭素材料と鱗片状黒鉛を含む微細多孔質層を形成し、当該微細多孔質層中における鱗片状黒鉛の分布状態を調整することによって、上記目的が達成できることを見出し、本発明を完成するに到った。

【0011】

すなわち、本発明は上記知見に基づくものであって、本発明の燃料電池用ガス拡散層は、ガス拡散層基材と、該ガス拡散層基材上に形成され、粒状炭素材料と鱗片状黒鉛を含む微細多孔質層を備えたものであって、上記微細多孔質層中には、鱗片状黒鉛が濃化された領域がガス拡散層基材との接合面に略平行な帯状に形成されていることを特徴とする。

また、本発明の燃料電池用膜電極接合体は、上記ガス拡散層を触媒層を介して電解質膜の両面に積層して成ることを特徴としている。

【発明の効果】

【0012】

本発明によれば、粒状炭素材料と鱗片状黒鉛を含有する微細多孔質層がガス拡散層基材上に形成され、この微細多孔質層に、鱗片状黒鉛の濃化領域がガス拡散層基材との接合面に略平行な帯状に形成するようにしたから、面方向の導電性向上と共に、水の過剰な排出を抑制することが可能になる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態によるガス拡散層を用いて成る膜電極構造体の構造例を示す概略断面図である。

【図2】本発明の他の実施形態によるガス拡散層を用いて成る膜電極構造体の構造例を示す概略断面図である。

【図3】本発明のガス拡散層における微細多孔質層を構成する第2微細多孔質層に含まれる鱗片状黒鉛の形状を示す平面図(a)及び側面図(b)である。

【図4】本発明のガス拡散層における微細多孔質層を構成する第1微細多孔質層に含まれる粒状黒鉛の形状を示す平面図(a)及び側面図(b)である。

【図5】本発明のさらに他の実施形態によるガス拡散層を用いて成る膜電極構造体の構造例を示す概略断面図である。

【図6】本発明のガス拡散層における微細多孔質層を構成する第2微細多孔質層の一例として大径鱗片状黒鉛とカーボンブラックを用いた例を示す概略断面図である。

【図7】同じく第2微細多孔質層の断面構造例として鱗片状黒鉛と小径鱗片状黒鉛を用いた例を示す概略断面図である。

【図8】同じく第2微細多孔質層の断面構造例として鱗片状黒鉛とカーボンブラックと粒状黒鉛を用いた例を示す概略断面図である。

【図9】同じく第2微細多孔質層の断面構造例として鱗片状黒鉛と小径鱗片状黒鉛と粒状黒鉛を用いた例を示す概略断面図である。

【図10】本発明のガス拡散層における微細多孔質層を構成する第1微細多孔質層の一例としてカーボンブラックから成る粒状炭素材料を用いた例を示す概略断面図である。

【図11】同じく第1微細多孔質層の断面構造例としてカーボンブラックと粒状黒鉛から成る粒状炭素材料を用いた例を示す概略断面図である。

【図12】本発明の実施例及び比較例により得られたガス拡散層の電気抵抗を比較して示すグラフである。

【図13】本発明の実施例及び比較例により得られたセルの乾燥条件における発電性能を比較して示すグラフである。

【図14】本発明の実施例により得られたセルの湿潤条件における限界電流密度を比較して示すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明のガス拡散層(以下、「GDL」と略記する。)について、これに用いる各種材料や、製造方法と共に、さらに具体的に説明する。なお、本明細書において、「%」は特記のない限り質量百分率を表すものとする。

【0015】

本発明のGDLは、上記したように、ガス拡散層基材(以下、「GDL基材」と略記する。)上に、粒状炭素材料と鱗片状黒鉛を含み、上記ガス拡散層基材上に形成された微細多孔質層(以下、「MPL」と略記する。)を備え、当該微細多孔質層には、鱗片状黒鉛が濃化された領域がガス拡散層基材との接合面に略平行な帯状に形成形成した構造を備えている。

そして、このようなガス拡散層を触媒層を介して電解質膜の両面に積層することによって、本発明の膜電極接合体(以下、「MEA」と略記する。)となる。

【0016】

すなわち、図1は、本発明のGDLを用いたMEAの実施形態例を示すものである。

図に示すMEA1は、電解質膜10を中心とするアノード、カソード両極に触媒層20が配置され、さらにその両側には、GDL基材31上に、粒状炭素材料と鱗片状黒鉛を含むMPL32を備えたGDL30が配置されている。

【0017】

上記MPL32の中には、後述するような粒子形状を備えた鱗片状黒鉛が濃化された領域32aがGDL基材31との接合面に平行、言い換えると触媒層20や電解質膜10に平行な帯状あるいは縞状に形成されている。

すなわち、鱗片状黒鉛の濃化領域がこのように電解質膜10に沿って分布していることによって、接触抵抗を低減し、電解質膜及び触媒層の保水を維持することができる。

【0018】

このとき、上記鱗片状黒鉛の濃化領域については、MPL32中におけるGDL基材31の反対側、つまり触媒層20の側に多く含まれていることが望ましい。また、図2に示すように、反GDL基材31側(触媒層側)からGDL基材31側に向けて鱗片状黒鉛の濃度が漸減する濃度勾配を有していることが、電解質膜及び触媒層の保水維持の観点から望ましい。

【0019】

次に、上記した各MEA1を構成する材料について説明する。

まず、電解質膜10としては、一般的に使用されているパーフルオロスルホン酸系電解質膜の他、炭化水素系電解質膜を使用することもできる。

【0020】

また、触媒層20としては、白金又は白金合金をカーボン(オイルファーネスブラック、アセチレンブラック、ケッチェンブラック、サーマルブラック、チャンネルブラック等のカーボンブラック、黒鉛、活性炭等)に担持したものに、パーフルオロスルホン酸系電解質溶液や炭化水素系電解質溶液を混入して形成する。なお、必要に応じて、撥水剤や増孔剤を添加することも可能である。

【0021】

GDL30におけるGDL基材31としては、カーボンペーパー、カーボンクロス、不織布等の炭素繊維で形成された材料に、撥水剤としてPTFE等を含浸したものが用いられる。

なお、当該GDLを適用するMEAの排水特性やセパレータの表面性状によっては、基材の撥水処理を行わないことや、親水処理を行う場合もある。また、上記GDL基材にも、黒鉛、カーボンブラック、あるいはこれらの混合物を含浸させてもよい。

【0022】

GDL30上に形成されるMPL32は、粒状炭素材料及び鱗片状黒鉛に加えて、バインダを含むが、バインダは、上記炭素材料同士を結着してMPL32の強度を確保する機能を有するものであって、撥水剤としての機能を兼ね備えていることが望ましい。そして、このようなバインダとしては、主にPTFE(ポリテトラフルオロエチレン)が用いられるが、この他に、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)等を適用することもできる。

【0023】

鱗片状黒鉛は、結晶性が高く、図3の平面図(a)及び側面図(b)に示すように、アスペクト比(平均平面直径D/厚さH)が高いうろこ状の形状をなし、本発明において鱗片状黒鉛とは、厚さHが0.05〜1μm、上記アスペクト比が10〜1000程度のものを意味する。なお、鱗片状黒鉛は、MPL32の厚さ方向及び面方向のガス透過性向上と、面方向の抵抗低減(導電性向上)に寄与する。

また、鱗片状黒鉛の平均平面直径は、レーザー回折・散乱法で測定された、偏平な面方向の平均直径を表し、5〜50μmのものが好適であり、導電性とガス透過性を向上させることができる。

【0024】

一方、粒状炭素材料としては、粒状黒鉛やカーボンブラックなどを用いることができる。

粒状黒鉛は、鱗片状黒鉛と同様に、結晶性が高く、図4の平面図(a)及び側面図(b)に示すように、アスペクト比(平均平面直径D/厚さH)が小さい粒状をなし、本発明において粒状黒鉛とは、上記アスペクト比が1〜3程度のものを意味する。当該粒状黒鉛の平均粒径としては、1〜10μmが好適である。

【0025】

カーボンブラックとしては、オイルファーネスブラック、アセチレンブラック、ケッチェンブラック、サーマルブラック、チャンネルブラック等を挙げることができる。

これらカーボンブラックの中で、分散性に優れ、生産性を向上させることができることから、アセチレンブラックを使用することが望ましい。

【0026】

また、本発明のGDLにおいては、図1、図2に示したような形態に加えて、上記MPL32を多層構造とすることもできる。

以下に、第1MPL33と第2MPL34との2層構造から成るMPL32を備えたGDL30について説明する。

【0027】

すなわち、図5は、2層構造から成るMPL32を備えたGDL30を用いたMEAの実施形態例を示すものであって、図に示すMEA1は、電解質膜10及び両極触媒層20の両側には、GDL基材31上に、第1MPL33と第2MPL34との2層構造から成るMPL32を備えたGDL30が配置されている。

なお、図に示すMEA1は、MPL32が2層から成ること以外は、基本的に図1、図2に示したMEAと同様な材料から成る同様の構造を備えたものであるから、重複する部分については、説明を省略する。また、第1MPL33と第2MPL34との位置関係については、特に限定されるものではないが、図5に示したように、第1MPL33がGDL基材31の側に位置し、第2MPL34が反GDL基材側(触媒層20の側)に位置していることが望ましく、以下、この図5を基本に説明する。

【0028】

GDL30を構成する第2MPL34は、必須の炭素材料としての鱗片状黒鉛に加えて、バインダを含むが、さらに導電性やガス透過性を向上させる観点から、この他に、導電パス材やスペーサー材として機能する炭素材料、具体的にはカーボンブラックや粒状黒鉛を含んでいることが望ましい。

当該第2MPL34の厚さとしては、10μm以下であることが望ましい。この厚さを超えると、電気伝導性、ガス透過性、排水性が損なわれると共に、GDLとしての厚さ寸法が増し、燃料電池全体のサイズ増加を引き起こす傾向がある。

【0029】

鱗片状黒鉛は、図3に示したような形状、寸法のものを用いることができ、上記同様の機能を有する。

また、上記したように、5〜50μmの平均平面直径のものが好適であり、MPLの厚さに影響を及ぼすことなく、導電性とガス透過性を向上させることができる。平均平面直径が5μmよりも小さいとガス透過性向上に寄与することができず、50μmよりも大きくなると導電パス材混入の効果が十分に得られなくなる。

【0030】

そして、鱗片状黒鉛は、上記したようにその粒径(平均平面直径)が5〜50μmの大径鱗片状黒鉛と、5μm未満の小径鱗片状黒鉛を併用することもできる。この小径鱗片状黒鉛は、導電パス材として機能し、導電性が向上すると共に、熱抵抗が低下(熱伝導性が向上)し、低加湿性能が向上する。

【0031】

カーボンブラックとしては、上記したものを挙げることができ、これらの中では、分散性に優れ、生産性を向上させることができることから、アセチレンブラックを使用することが望ましい。

この場合におけるアセチレンブラックの配合量については、ガス透過性向上と導電性向上をより確実に両立させる観点から、当該第2MPL34中における含有量を5〜25%とすることが望ましい。すなわち、アセチレンブラックの含有量が5%に満たないと接触面積が稼げず、抵抗が下がらない一方、25%を超えると、小粒径粒子が空孔を埋めてしまうため、ガス透過性が悪化する傾向がある。

【0032】

粒状黒鉛は、図4に示したような形状、寸法のものを用いることができ、同様なアスペクト比、平均粒径のものを用いることができ、平均粒径が1μmよりも小さいとガス透過性向上に寄与できず、10μmよりも大きくなると導電パス材混入の効果が小さくなり、かつ、第2MPL34が厚くなる。

また、バインダとしても、上記したものを好適に用いることができる。

【0033】

図6〜9は、上記した鱗片状黒鉛と共に、他の炭素材料を組み合わせてなる本発明のGDLにおける第2MPL34の構造例を模式的に示した拡大概略図であって、図6は、鱗片状黒鉛と、カーボンブラックと、バインダ(図示せず)から成る例を示すものである。

この場合、薄い形状をなす鱗片状黒鉛Gfが層の面方向に沿った状態でほぼ平行に配向し、厚さ及び面方向のガス透過性と、面方向の導電性を確保する一方、カーボンブラックCが導電パス材としてその間に介在することによって、厚さ方向の導電性を向上させる機能を果たしている。

【0034】

図7は、炭素材料として、大径と小径の鱗片状黒鉛を併用した例を示すものであって、小径鱗片状黒鉛Gfsは、カーボンブラックと同様に、大径の鱗片状黒鉛Gfの間に介在して導電パス材として機能し、厚さ方向の導電性を向上させている。

また、図8は、炭素材料として、鱗片状黒鉛とカーボンブラックと粒状黒鉛を組み合わせて成る例であって、鱗片状黒鉛Gf及びカーボンブラックCが、図6の場合と同様に機能することに加えて、粒状黒鉛Ggが厚さ及び面方向のガス透過性を向上させるスペーサー材として機能している。

【0035】

さらに、図9は、大径鱗片状黒鉛Gfと、小径鱗片状黒鉛Gfsと、粒状黒鉛Ggとの組み合わせから成る構造例を示すものであって、この場合においても、大径鱗片状黒鉛Gfが厚さ方向のガス透過性と、面方向のガス透過性及び導電性を確保し、小径鱗片状黒鉛Gfsが導電パス材、粒状黒鉛Ggがスペーサー材としてそれぞれ機能している。

【0036】

なお、上記図6〜9に示した鱗片状黒鉛層の構造例は、代表例に過ぎなく、例えば、図6に示したものに、小径鱗片状黒鉛を加えたり、さらに粒状黒鉛を追加したりするなど、この他にも種々の組み合わせが考えられる。

【0037】

上記GDL基材31の上に、第2MPL34に先立って形成される第1MPL33は、粒状炭素材料を含み、これら炭素材料同士を結着してMPLとしての強度を確保するためにバインダと共に用いられる。

なお、当該第1MPL33の厚さとしては、10〜100μmの範囲であることが好ましい。

【0038】

このような粒状炭素材料としては、上記カーボンブラックや粒状黒鉛などを上記したバインダと共に用いることができる。なお、粒状をなさない鱗片状黒鉛は、当該第1MPL33には含まれない。

【0039】

カーボンブラックとしては、その平均粒径が10〜100nmであることが好ましく、第2MPL34と同様に、オイルファーネスブラック、アセチレンブラック、ケッチェンブラック、サーマルブラック、チャンネルブラック等を用いることができる。

粒状黒鉛としても、上記同様に1〜10μmの平均粒径のものを好適に用いることができる。

【0040】

図10、11は、粒状炭素材料を組み合わせてなる本発明のGDLにおける第1MPL33の構造例を模式的に示した拡大概略図であって、図10は、カーボンブラックCと、バインダ(図示せず)から成る例、図11は、カーボンブラックCと粒状黒鉛Ggとの組み合わせから成る例を示すものである。

【0041】

本発明の燃料電池用GDLの作製に当たっては、上記のような粒状炭素材料とバインダ、必要に応じて界面活性剤や増粘剤を含む第1MPL形成用のインクと、鱗片状黒鉛とバインダ、必要に応じて導電パス材やスペーサー材として機能するカーボンブラックや粒状黒鉛、さらに界面活性剤、増粘剤を含む第2MPL形成用のインクをそれぞれ調製する。

そして、例えば撥水処理したカーボンペーパーから成るGDL基材上に、第1MPL形成用のインクを塗布して乾燥させた後、その上に第2MPL形成用のインクを塗布し、乾燥、焼成することによってGDLを得ることができる。

【0042】

なお、上記のようなウエット塗布法の他に、耐熱保持シート上に、上記インクを塗布、乾燥、焼成することによって、別途得られたシート状の第1MPLあるいは、第2MPLを上記GDL基材上に貼り合わせることによってもGDLを作製することができる。

【0043】

これによって、インクの浸み込みによる基材の目詰まりを少なくして、GDLのガス透過性を向上させることができる。このとき、上記したシート状の第1MPL及び第2MPLは、第1MPL、第2MPLの単層構造でも、両層を一体的に備えた複層構造シートであってもよい。なお、上記保持シートとしては、例えばポリイミド、ポリプロピレン、ポリエチレン、ポリスルホン、ポリテトラフルオロエチレン等から成る厚さ10〜100μm程度のフィルムから成る物を用いることができる。

【0044】

図5に示したMEAの作製方法としては、電解質膜10に触媒層20をホットプレスで転写又は直接塗布したものに、GDL基材31上に、第1MPL33及び第2MPL34を形成して成るGDL30を接合する方法がある。また、上記GDL30の第2MPL側に触媒層20を予め塗布したものを電解質膜10にホットプレスで接合してもよく、どちらでも構わない。

このとき、電解質膜、触媒層内の電解質にパ−フルオロスルホン酸系を使うか炭化水素系のものを使うかによって、ホットプレス等の塗布、接合条件も変わってくる。

【実施例】

【0045】

以下、本発明を実施例に基づいて具体的に説明するが、本発明は、これらの実施例のみに限定されないことは言うまでもない。

【0046】

(実施例1)

第1MPL形成用のインクとして、一次粒径40nmのカーボンブラックと、バインダとしてのPTFEをそれぞれ60%、40%の割合で含むインクを調製し、これをPTFEで撥水処理(10%)した厚さ150μmのカーボンペーパーから成るGDL基材上に塗布し、自然乾燥させた。

【0047】

次に、平均平面径15μm、厚さ0.1μm、比表面積6m2/gの鱗片状黒鉛と、一次粒径40nm、比表面積37m2/gのアセチレンブラックと、PTFEをそれぞれ83.125%、11.875%、5%の割合で含む第2MPL用のインクを用意した。

そして、上記により得られた第1MPL上に塗布し、80℃で乾燥した後、330℃で焼成することによって、GDL基材上に、厚さ50μmの第1MPLと、厚さ10μmの第2MPLを備えたGDLを得た。

【0048】

そして、パ−フルオロスルホン酸系電解質膜上に、白金担持カーボン(担持量:アノード0.05mg/cm2、カソード0.35mg/cm2)、パ−フルオロスルホン酸系電解溶液からなる触媒層を形成したものを上記により得られたGDLで挟み込み、MEAを得た。

【0049】

(実施例2)

第2MPLにおける上記鱗片状黒鉛、アセチレンブラック、PTFEをそれぞれ70%、10%、20%の割合としたこと以外は、上記実施例と同様の操作を繰り返すことによって、実施例2のMEAを得た。

【0050】

(実施例3)

第2MPLにおける上記鱗片状黒鉛、アセチレンブラック、PTFEをそれぞれ86.625%、12.375%、1%の割合としたこと以外は、上記実施例1と同様の操作を繰り返すことによって、実施例3のMEAを得た。

【0051】

(実施例4)

第2MPL内のアセチレンブラックに替えて、一次粒径34μm、比表面積1270m2/gのケッチェンブラックを使用し、鱗片状黒鉛、ケッチェンブラック、PTFEをそれぞれ89.0625%、5.9375%、5%の割合としたこと以外は、上記実施例1と同様の操作を繰り返すことによって、実施例4のMEAを得た。

【0052】

(実施例5)

第2MPL内に、平均粒径2μm、比表面積100m2/gの粒状黒鉛を追加し、鱗片状黒鉛、アセチレンブラック、粒状黒鉛、PTFEをそれぞれ71.125%、11.875%、11.875%、5%の割合としたこと以外は、上記実施例1と同様の操作を繰り返すことによって、実施例5のMEAを得た。

【0053】

(実施例6)

第2MPL内にアセチレンブラックを混合することなく、上記鱗片状黒鉛とPTFEをそれぞれ95%、5%の割合としたこと以外は、上記実施例1と同様の操作を繰り返すことによって、実施例6のMEAを得た。

【0054】

(実施例7)

上記第2MPLの厚さを20μmとしたこと以外は、上記実施例1と同様の操作を繰り返すことによって、当該実施例7のMEAを得た。

【0055】

(比較例1)

第2MPLを形成することなく、第1MPLのみを備えたGDLを用いたこと以外は、上記実施例と同様の操作を繰り返し、当該比較例のMEAを得た。

【0056】

以上によって、作製した実施例及び比較例のGDLの仕様を表1にまとめて示す。

【0057】

【表1】

【0058】

(ガス拡散層の厚さ方向電気抵抗の測定結果)

測定に当たっては、面積1.25cm2のGDLサンプルの片面を接触面積0.23cm2のSUS製金属セパレータ(ストレート流路)で、もう一方の面を面積1.25cm2の金箔で挟み、荷重をかけた状態で通電して測定した。電流値1A、面圧5MPaまでを1サイクルとし、2サイクル目の1MPaにおける抵抗値を比較した結果を図12に示す。なお、図12の縦軸は、実施例1の値を「1」とした場合の相対値で示している。

比較例1に比べ、実施例1〜7の抵抗は、第2MPLがあることにより低減しており、面方向の導電性向上の効果と考えられる。

【0059】

(セル発電評価結果)

実施例1〜3、7、及び比較例1により得られたMEA(アクティブエリア:5×2cm)から成る小型単セルを用いて、H2/Air、80℃、200kPa_aの条件で発電評価を行なった。そして、アノード、カソードの相対湿度がそれぞれ30%RH、20%RHの場合(乾燥条件)における電流密度が2A/cm2での発電評価結果を図13に示す。なお、グラフの縦軸は、実施例1の値を「1」とした相対値で示した。

この乾燥条件では、実施例において比較例1を上回る性能が認められた。

【0060】

(セル発電評価結果2)

実施例1〜3、7により得られたMEA(アクティブエリア:5×2cm)から成る小型単セルを用いて、上記同様の条件で発電評価を行ない、アノード及びカソード共に相対湿度が90%RHの場合(湿潤条件)における限界電流密度(電圧が0.1V以下となる電流密度)を図14に示す。なお、この場合も、グラフの縦軸は、実施例1の値を「1」とした相対値で示してある。

この湿潤条件では、実施例7は、他の実施例に比べ、限界電流密度が低下した。第2MPLが厚いため、排水性が低下したためと考えられる。

【符号の説明】

【0061】

1 膜電極接合体(MEA)

10 電解質膜

20 触媒層

30 ガス拡散層(GDL)

31 ガス拡散層基材(GDL基材)

32 微細多孔質層(MPL)

32a 鱗片状黒鉛濃化領域

33 第1微細多孔質層(MPL)

34 第2微細多孔質層(MPL)

Gf 鱗片状黒鉛

Gfs 小径鱗片状黒鉛

Gg 粒状黒鉛

C カーボンブラック

【特許請求の範囲】

【請求項1】

ガス拡散層基材と、

粒状炭素材料と鱗片状黒鉛を含み、上記ガス拡散層基材上に形成された微細多孔質層を備え、

上記微細多孔質層には、鱗片状黒鉛が濃化された領域がガス拡散層基材との接合面に略平行な帯状に形成されていることを特徴とする燃料電池用ガス拡散層。

【請求項2】

上記微細多孔質層の反ガス拡散層基材側に鱗片状黒鉛が多く含まれていることを特徴とする請求項1に記載のガス拡散層。

【請求項3】

上記微細多孔質層中の鱗片状黒鉛の含有量が当該微細多孔質層の反ガス拡散層基材側からガス拡散層基材側に向けて漸減していることを特徴とする請求項2に記載のガス拡散層。

【請求項4】

上記微細多孔質層が粒状炭素材料を含む第1微細多孔質層と、鱗片状黒鉛を含む第2微細多孔質層を備えていることを特徴とする請求項1に記載のガス拡散層。

【請求項5】

上記微細多孔質層の第1微細多孔質層がガス拡散層基材側に位置し、第2微細多孔質層が反ガス拡散層基材側に位置していることを特徴とする請求項3に記載の燃料電池用ガス拡散層。

【請求項6】

上記第2微細多孔質層の厚さが10μm以下であることを特徴とする請求項4又は5に記載のガス拡散層。

【請求項7】

上記第2微細多孔質層がバインダーと、鱗片状黒鉛と、カーボンブラック及び/又は粒状黒鉛を含むことを特徴とする請求項4〜6のいずれか1つの項に記載のガス拡散層。

【請求項8】

上記鱗片状黒鉛が5〜50μmの平均平面直径を備えた大径鱗片状黒鉛と、5μm未満の平均平面直径を備えた小径鱗片状黒鉛から成るものであることを特徴とする請求項7に記載のガス拡散層。

【請求項9】

上記第1微細多孔質層の厚さが10〜100μmであることを特徴とする請求項4〜8のいずれか1つの項に記載のガス拡散層。

【請求項10】

請求項1〜9のいずれか1つの項に記載のガス拡散層を触媒層を介して電解質膜の両面に積層して成ることを特徴とする燃料電池用膜電極接合体。

【請求項1】

ガス拡散層基材と、

粒状炭素材料と鱗片状黒鉛を含み、上記ガス拡散層基材上に形成された微細多孔質層を備え、

上記微細多孔質層には、鱗片状黒鉛が濃化された領域がガス拡散層基材との接合面に略平行な帯状に形成されていることを特徴とする燃料電池用ガス拡散層。

【請求項2】

上記微細多孔質層の反ガス拡散層基材側に鱗片状黒鉛が多く含まれていることを特徴とする請求項1に記載のガス拡散層。

【請求項3】

上記微細多孔質層中の鱗片状黒鉛の含有量が当該微細多孔質層の反ガス拡散層基材側からガス拡散層基材側に向けて漸減していることを特徴とする請求項2に記載のガス拡散層。

【請求項4】

上記微細多孔質層が粒状炭素材料を含む第1微細多孔質層と、鱗片状黒鉛を含む第2微細多孔質層を備えていることを特徴とする請求項1に記載のガス拡散層。

【請求項5】

上記微細多孔質層の第1微細多孔質層がガス拡散層基材側に位置し、第2微細多孔質層が反ガス拡散層基材側に位置していることを特徴とする請求項3に記載の燃料電池用ガス拡散層。

【請求項6】

上記第2微細多孔質層の厚さが10μm以下であることを特徴とする請求項4又は5に記載のガス拡散層。

【請求項7】

上記第2微細多孔質層がバインダーと、鱗片状黒鉛と、カーボンブラック及び/又は粒状黒鉛を含むことを特徴とする請求項4〜6のいずれか1つの項に記載のガス拡散層。

【請求項8】

上記鱗片状黒鉛が5〜50μmの平均平面直径を備えた大径鱗片状黒鉛と、5μm未満の平均平面直径を備えた小径鱗片状黒鉛から成るものであることを特徴とする請求項7に記載のガス拡散層。

【請求項9】

上記第1微細多孔質層の厚さが10〜100μmであることを特徴とする請求項4〜8のいずれか1つの項に記載のガス拡散層。

【請求項10】

請求項1〜9のいずれか1つの項に記載のガス拡散層を触媒層を介して電解質膜の両面に積層して成ることを特徴とする燃料電池用膜電極接合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−20939(P2013−20939A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2012−95504(P2012−95504)

【出願日】平成24年4月19日(2012.4.19)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成24年4月19日(2012.4.19)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]