燃料電池用セパレータの製造方法及び燃料電池用セパレータ

【課題】 機械的特性の低下、成形不良、導電性の不足を招くことがなく、燃料電池の生産性や耐久性を向上させることのできる燃料電池用セパレータの製造方法及び燃料電池用セパレータを提供する。

【解決手段】 リニアタイプで粉末のポリフェニレンスルフィド樹脂と粉末の人造黒鉛をポリフェニレンスルフィド樹脂が溶融しないよう混合して成形材料5を調製し、成形材料5を金型6に充填して加熱加圧した後、加圧冷却して金型6から脱型する。リニアタイプのポリフェニレンスルフィド樹脂と人造黒鉛が混合した成形材料5により燃料電池用セパレータを成形するので、優れた耐熱性や耐水性を得ることができ、燃料電池の耐久性に悪影響を及ぼす溶出イオンや重金属分の少ない燃料電池用セパレータを製造できる。

【解決手段】 リニアタイプで粉末のポリフェニレンスルフィド樹脂と粉末の人造黒鉛をポリフェニレンスルフィド樹脂が溶融しないよう混合して成形材料5を調製し、成形材料5を金型6に充填して加熱加圧した後、加圧冷却して金型6から脱型する。リニアタイプのポリフェニレンスルフィド樹脂と人造黒鉛が混合した成形材料5により燃料電池用セパレータを成形するので、優れた耐熱性や耐水性を得ることができ、燃料電池の耐久性に悪影響を及ぼす溶出イオンや重金属分の少ない燃料電池用セパレータを製造できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地球温暖化防止や省エネルギー等に資する燃料電池用セパレータの製造方法及び燃料電池用セパレータに関するものである。

【背景技術】

【0002】

燃料電池に使用される燃料電池用セパレータには、導電性、機械的特性、耐久性が重要な特性として求められるが、これら以外にも、低価格を実現して普及させるため、高い生産性が求められている。

このような燃料電池用セパレータを製造する場合には、図示しないが、従来、所定の樹脂と黒鉛とを所定量混合して成形する方法が採用されている(特許文献1、2、3、4参照)。所定の樹脂としては、熱可塑性樹脂あるいは熱硬化性樹脂があげられる。また、黒鉛は、導電性を確保するため、所定の樹脂に多く配合して溶融混練される。

【特許文献1】特開2003‐100313号公報

【特許文献2】特許第3693275号

【特許文献3】特開2003‐346827号公報

【特許文献4】特開2001‐085030号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来における燃料電池用セパレータは、以上のように製造され、導電性を確保するために黒鉛の比率を多くしているが、黒鉛を多くすると、成形材料の流動性が非常に悪化してセパレータの凹凸や端部に成形材料を十分に充填することができず、機械的特性の低下や成形不良を招くという問題がある。また、特許文献1、2の場合には、熱可塑性樹脂を使用するが、熱可塑性樹脂と粉末の黒鉛とを溶融混練して成形すると、溶融混練時に熱可塑性樹脂が黒鉛の周辺に過度に密着して導電性を阻害し、導電性の不足するおそれが少なくない。

【0004】

また、特許文献3、4の場合には、熱硬化性樹脂を使用するが、熱硬化性樹脂の硬化には長時間を要するので、生産性に難がある。さらに、未硬化成分や反応生成物が燃料電池用セパレータ中に残留物として残留しやすいので、燃料電池の作動中に係る残留物が溶出して燃料電池の耐久性を低下させるという問題がある。この欠点を解消するため、従来においては、後加熱して残留物を除去しているが、十分な効果が期待できず、生産性の低下を招いている。

【0005】

本発明は上記に鑑みなされたもので、機械的特性の低下、成形不良、導電性の不足を招くことがなく、燃料電池の生産性や耐久性を向上させることのできる燃料電池用セパレータの製造方法及び燃料電池用セパレータを提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、ベース板の少なくとも片面に、燃料用の流路を区画する溝を形成した燃料電池用セパレータの製造方法であって、

リニアタイプで粉末のポリフェニレンスルフィド樹脂と粉末の人造黒鉛とをポリフェニレンスルフィド樹脂が溶融しないよう混合して成形材料を調製し、この成形材料を金型に充填して加熱加圧した後、脱型することを特徴としている。

【0007】

なお、ポリフェニレンスルフィド樹脂と人造黒鉛とを、重量比で1:2.5〜1:5の比率で配合することが好ましい。

また、ポリフェニレンスルフィド樹脂100重量部に対して人造黒鉛を300〜500重量部配合することが好ましい。

また、ポリフェニレンスルフィド樹脂を洗浄した後に粉末の人造黒鉛と混合することが好ましい。

【0008】

また、人造黒鉛を、塊状の黒鉛中に棒状の黒鉛を混在することにより調製し、この棒状の黒鉛の直径と長さの比を1:3〜20とすることが好ましい。

また、金型の下型に計量した成形材料を充填して略均一にならし、溝を成形する金型の成形部の成形材料をかき取ると良い。

【0009】

さらに、本発明においては上記課題を解決するため、請求項1ないし4いずれかに記載の燃料電池用セパレータの製造方法で製造される燃料電池用セパレータであって、

ロレスター抵抗率計により測定される体積抵抗率が6mΩ・cm以下であることを特徴としている。

【0010】

ここで、特許請求の範囲における燃料用の流路を区画する溝は、ベース板の表面、裏面、あるいは表裏面に必要数が形成される。また、人造黒鉛には、完全な人造の黒鉛の他、酸洗浄や1000℃以上の加熱処理により、残留金属成分や溶出イオン等の除去された黒鉛が含まれる。

【発明の効果】

【0011】

本発明によれば、燃料電池用セパレータの機械的特性の低下、成形不良、導電性の不足を招くことがなく、燃料電池用セパレータの生産性や耐久性を向上させることができるという効果がある。

また、ポリフェニレンスルフィド樹脂と人造黒鉛とを、重量比で1:2.5〜1:5の比率で配合すれば、ロレスター抵抗率計により測定される燃料電池用セパレータの体積抵抗率が6mΩ・cm以上になることがなく、良好な導電性を得ることができる。また、成形材料の流動性悪化を抑制し、燃料電池用セパレータ一枚当たりに必要な±30μmの厚さ寸法精度を比較的容易に得ることができる。

【0012】

また、人造黒鉛を、塊状の黒鉛中に棒状の黒鉛を混在することにより調製し、この棒状の黒鉛の直径と長さの比を1:3〜20とすれば、燃料電池用セパレータの導電性、機械的特性、成形性をバランス良く満足させることが可能になる。また、燃料電池用セパレータの曲げ強度の向上が期待できる。

さらに、金型の下型に計量した成形材料を充填して略均一にならし、溝を成形する金型の成形部の成形材料をかき取れば、成形材料を無駄なく、かつバランス良く充填することが可能になる。

【発明を実施するための最良の形態】

【0013】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における燃料電池用セパレータ1は、図1ないし図3に示すように、ポリフェニレンスルフィド樹脂と導電フィラーである人造黒鉛とを混合して成形材料5を調製し、この成形材料5を金型6に充填して加熱加圧した後、加圧冷却して金型6から脱型することにより圧縮成形され、JIS‐K7194に準拠したロレスター抵抗率計の4端子4探針法により測定される体積抵抗率が6mΩ・cm以下とされる。

【0014】

燃料電池用セパレータ1は、図1や図2に示すように、平面略矩形のベース板2を備え、このベース板2の略平坦な表裏面の中央部には、燃料用の流路を区画する複数の溝3が横一列に並んでそれぞれ平面略S字形に配列形成されており、図示しない電解質層、空気極、燃料極と共に積層されて燃料電池を構成するよう機能する。複数の溝3は、その周囲に矩形を呈した複数の貫通口4が並べて穿孔され、各溝3が断面略U字形に凹み形成される。

【0015】

成形材料5は、粉砕して粉末化されたリニアタイプのポリフェニレンスルフィド樹脂(PPS)と粉末の人造黒鉛とが、ポリフェニレンスルフィド樹脂が溶融しないよう混合されることにより調製される。

【0016】

ポリフェニレンスルフィド樹脂が使用されるのは、実用上最適だからであるが、例えば液晶ポリマーの場合には、ポリエステル樹脂特有の加水分解に起因する経時での強度低下のおそれがあり、ポリプロピレン(PP)の場合には、機械的な強度が不足したり、酸化防止剤の影響による溶出イオンの問題が発生するからである。また、ポリカーボネート(PC)、ポリエーテルイミド(PEI)、ポリエーテルサルフォン等からなる結晶性樹脂の場合には、黒鉛の充填不足に伴う靭性欠如等の問題が生じるからである。

【0017】

ポリフェニレンスルフィド樹脂は、溶出イオン防止の観点から酸や水等により洗浄して使用されることが好ましい。これは、ポリフェニレンスルフィド樹脂を洗浄して使用すれば、燃料電池の作動中に熱水中に溶出するイオンを低減し、燃料電池の劣化を防止することができるからである。イオンの溶出は、ポリフェニレンスルフィド樹脂1gを純水4gに浸し、121℃のプレッシャークッカー中に100HR放置後、純水の導電率を測定することにより、評価することができる。純水の導電率は100μS(ジーメンス)以下が好ましい。

【0018】

ポリフェニレンスルフィド樹脂は、高い流動性を得るため、架橋タイプではなく、リニアタイプが好ましい。このリニアタイプのポリフェニレンスルフィド樹脂の重量平均分子量は、25000〜100000の範囲内が最適である。これは、重量平均分子量が25000未満の場合には、機械的強度が不足し、逆に重量平均分子量が100000を超える場合には、流動性が悪化して良好な成形が期待できないからである。

【0019】

ポリフェニレンスルフィド樹脂の流動性の指標としては、メルトフローレート(MFR:溶液指数)で把握した場合に、融点+100℃、圧力100kg/cm2、ダイス径1mm、ランド長さ10mmでのメルトフローレートが300cc/10分〜1200cc/10分、好ましくは400cc/10分〜1000cc/10分が良い。これは、300cc/10分未満の場合には、流動性が小さく、精度の良い良好な成形ができないという理由に基づく。逆に、1200cc/10分を超える場合には、十分な機械的特性を得ることができないという理由に基づく。

【0020】

人造黒鉛は、天然タイプではなく、人造タイプ、具体的にはタールやコークス等を高温で焼成し、所定の粒子径に粉砕したタイプ、フェノール等の有機材料を焼成したタイプが使用され、30〜200μm、好ましくは50〜150μmの平均粒径に調整される。これは、黒鉛が天然タイプの場合には、各種の不純物が混入しているので、燃料電池用セパレータ1として使用するためには、鉄分、ケイ素分、灰分等からなる残留物、ナトリウム、塩素等の溶出イオン分を除去しなければならない。このため、酸洗浄や1000℃以上の温度で揮発除去する必要があり、結果として製造コストが嵩むという理由に基づく。

【0021】

人造黒鉛は、重視する特性に応じて塊状、棒状、球状、繊維状の形状が選択されたり、複数の形状が組み合わせて使用される。この人造黒鉛は、導電性、機械的特性、成形性をバランス良く満足させる観点から、塊状の黒鉛100中に棒状の黒鉛が10〜40重量部混在したタイプが好ましい。これは、塊状の黒鉛の表面は、角張っているので、導電性や機械的特性の向上に資するからである。また、棒状の黒鉛を混在すれば、曲げ強度が向上するからである。

【0022】

棒状の黒鉛は、直径と長さの比が1:3〜20程度の繊維状ではないタイプが使用される。これは、繊維状の黒鉛の場合には、常温で混合する際、相互に絡まって良好な分散性を得ることができないからである。

【0023】

なお、人造黒鉛が丸みを帯びた形状や球状の場合には、機械的強度が小さくなるものの、成形材料5の流動性が向上するので、生産性や寸法精度を向上させる場合に有意義である。したがって、人造黒鉛を、塊状の黒鉛中に、棒状の黒鉛、丸みを帯びた黒鉛、及び/又は球状の黒鉛が混在したタイプとしても良い。

【0024】

上記において、燃料電池用セパレータ1を製造する場合には、先ず、リニアタイプのポリフェニレンスルフィド樹脂を粉砕して粉末化し、このポリフェニレンスルフィド樹脂と粉末の人造黒鉛とをポリフェニレンスルフィド樹脂が溶融しないよう所定の比率で加熱することなく混合して成形材料5を調製する。

【0025】

ポリフェニレンスルフィド樹脂の粉砕の方法としては、冷凍粉砕法や衝突破砕法等が採用される。この粉末のポリフェニレンスルフィド樹脂の平均粒子径は、人造黒鉛の平均粒子径の1.5倍以下で10μm以上であることが好ましい。これは、人造黒鉛の平均粒子径の1.5倍を超える場合には、成形材料5中のポリフェニレンスルフィド樹脂が減少し、燃料電池用セパレータ1内に樹脂ムラを生じさせ、特性のバラツキが生じるからである。また、10μm未満の場合には、粉砕に手間がかかり、製造工程で飛散して製造環境が悪化するからである。

【0026】

ポリフェニレンスルフィド樹脂と人造黒鉛とは、重量比で1:2.5〜1:5、好ましくは1:3〜1:4.5の比率で配合される。これは、人造黒鉛が1:2.5未満の場合には、ロレスター抵抗率計により測定された燃料電池用セパレータ1の体積抵抗率が6mΩ・cm以上となり、逆に人造黒鉛が1:5を超える場合には、成形材料5の流動性が悪化し、燃料電池用セパレータ1一枚当たりに必要な±30μmの厚さ寸法精度を得ることができないからである。また、ポリフェニレンスルフィド樹脂と人造黒鉛との混合に際しては、例えばタンブラーやヘンシェルミキサ等が使用される。

【0027】

また、ポリフェニレンスルフィド樹脂の流動性は、メルトフローレートで把握した場合に、融点+100℃、圧力100kg/cm2、ダイス径1mm、ランド長さ10mmでのメルトフローレートが300cc/10分〜1200cc/10分が良い。この点について説明すると、人造黒鉛の配合比率により成形品である燃料電池用セパレータ1の線膨張係数が大きく変化し、金型6を構成する鋼材の線膨張係数との差が大きくなり過ぎると、金型6から脱型する際に燃料電池用セパレータ1の溝3等が引っかかり、取り出しに手間取ったり、燃料電池用セパレータ1を破損させるおそれがある。

【0028】

金型6の線膨張係数は、一般的に11〜12(ppm)であるが、ポリフェニレンスルフィド樹脂と人造黒鉛の重量比が1:5の場合には6(ppm)、ポリフェニレンスルフィド樹脂と人造黒鉛の重量比が1:4の場合には10(ppm)、ポリフェニレンスルフィド樹脂と人造黒鉛の重量比が1:3の場合には14(ppm)であり、1:5で圧縮成形した場合には燃料電池用セパレータ1に破損や傷が少なからず生じる。

【0029】

図4は、320℃の成形材料5、流路径2mmφ、ランド長さ5mm、圧力500kg/cm2の条件で測定したメルトフローレートのグラフである。ここで、成形材料5は重量平均分子量が36000のリニアタイプのポリフェニレンスルフィド樹脂と人造黒鉛とが混合することにより調製され、人造黒鉛は平均粒径が70μmの塊状の黒鉛中に平均粒径が145μmの棒状の黒鉛が混在することにより調製される。

【0030】

成形材料5のメルトフローレートは、P加工性の指標として活用することができる。実験の結果、流路径2mmφ、ランド長さ5mm、圧力500kg/cm2の条件で測定したメルトフローレートは、300cc/10分〜1000cc/10分の範囲内にある値を使用すれば、必要な導電性や機械的特性を有する燃料電池用セパレータ1を一枚当たりの厚さ精度±30μmで安定して成形できるのが判明した。

【0031】

係る値は、燃料電池用セパレータ1を粉砕してメルトフローレートを評価しても成形材料5と略同様の値となる。したがって、本実施形態における320℃の燃料電池用セパレータ1は、流路径2mmφ、ランド長さ5mm、圧力500kg/cm2の条件で測定したメルトフローレートが300cc/10分であるのが良い。

【0032】

ポリフェニレンスルフィド樹脂と粉末の人造黒鉛とは、ポリフェニレンスルフィド樹脂が溶融しないよう加熱することなく混合される。これは、加熱して溶融混練すると、人造黒鉛の周辺にポリフェニレンスルフィド樹脂が過度に密着して導電性を阻害し、エネルギーコストを削減することができないという理由に基づく。

【0033】

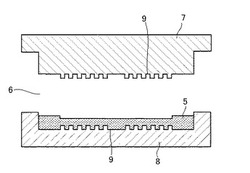

成形材料5を調製したら、この成形材料5を予備成形することなく、所定量金型6に充填(図3参照)してその上型7と下型8とを型締めし、金型6を加熱加圧して燃料電池用セパレータ1を圧縮成形する。

【0034】

成形材料5を充填する場合には、燃料電池用セパレータ1のベース板2と複数の溝3とで成形材料5の成形量が相違するので、これを考慮して充填する。具体的には、(1)金型6の下型8に計量した成形材料5を充填してスクレバー等により均一にならし、複数の溝3を成形する金型6の成形部9の成形材料5をスクレバー等によりかき取り、成形材料5をバランス良く充填する方法、(2)燃料電池用セパレータ1の形状を考慮し、金型6の下型8に成形材料5をディスペンサーにより増減させながら充填する方法があげられる。

【0035】

成形材料5の充填に際しては、金型6の成形温度をポリフェニレンスルフィド樹脂の融点よりも低くしておくことが好ましい。また、金型6の加熱加圧に際しては、成形材料5の充填された金型6を成形機の所定温度まで加熱した一対の熱板間にセットして加熱加圧する。また、金型6の加熱温度はポリフェニレンスルフィド樹脂の融点+100℃〜+150℃程度が好ましく、金型6の加圧圧力は300kg/cm2以上が必要である。

【0036】

金型6が加熱加圧されると、成形材料5が加圧され、複数の人造黒鉛同士が接触してその間にポリフェニレンスルフィド樹脂の流入する空隙が形成される。そして、金型6の加熱により、ポリフェニレンスルフィド樹脂の融点を超えた温度域でポリフェニレンスルフィド樹脂が流動し始め、複数の人造黒鉛の間にポリフェニレンスルフィド樹脂が流入する。したがって、人造黒鉛の周辺にポリフェニレンスルフィド樹脂が過度に密着することがなく、良好な導電性を得ることができる。

【0037】

金型6の加熱加圧時間としては、複数の人造黒鉛の間にポリフェニレンスルフィド樹脂が流入するのに要する時間であれば良い。具体的には、ポリフェニレンスルフィド樹脂の融点+100℃、加圧圧力800kg/cm2(燃料電池用セパレータ1の投影面積に対して)の条件で20〜100秒である。

【0038】

そしてその後、金型6を加圧冷却して燃料電池用セパレータ1を脱型すれば、図1や図2に示す燃料電池用セパレータ1を製造することができる。金型6を加圧(加圧圧力800kg/cm2)冷却する方法としては、(1)金型6を取り外して冷却された別の成形機の一対の熱板間にセットし、加圧冷却する方法、(2)金型6を成形機の一対の熱板間にセットしたままで加圧冷却する方法等があげられる。

【0039】

金型6は、ポリフェニレンスルフィド樹脂の融点以下、好ましくはポリフェニレンスルフィド樹脂の融点−100℃以下、より好ましくはポリフェニレンスルフィド樹脂のガラス転移点以下まで冷却する。これは、係る温度まで金型6を冷却すれば、燃料電池用セパレータ1の導電性が向上したり、反り、曲がりの低減に資するからである。

【0040】

但し、冷却温度の低下に伴い生産性が悪化するので、導電性を満足する範囲の高温で燃料電池用セパレータ1を脱型し、ガラス転移点以上の温度でアニーリングして燃料電池用セパレータ1の反り、曲がりを矯正しても良い。アニーリングは、燃料電池用セパレータ1を積層して0.05kg/cm2の錘を載せることにより実施することが好ましい。

【0041】

上記によれば、リニアタイプのポリフェニレンスルフィド樹脂と人造黒鉛とが混合した成形材料5により燃料電池用セパレータ1を射出成形するのではなく、圧縮成形するので、優れた耐熱性や耐水性を得ることができ、燃料電池の耐久性に悪影響を及ぼす溶出イオンや重金属分の少ない燃料電池用セパレータ1を製造することができる。

【0042】

また、圧縮成形により樹脂量を多く、黒鉛分を少なくすることができるので、少ない人造黒鉛できわめて良好な導電性を確保することができ、機械的特性の低下や成形不良を招くことがなく、しかも、寸法精度の向上を図ることもできる。さらに、ポリフェニレンスルフィド樹脂が溶融しないよう加熱することなく混合するので、人造黒鉛の周辺にポリフェニレンスルフィド樹脂が過度に密着して導電性を阻害したり、導電性の不足するおそれを有効に排除することが可能になる。

【0043】

なお、成形材料5を金型6に充填して加熱加圧する際に加熱機構を使用したり、加圧冷却する際に冷却機構を使用しても良い。こうすれば、設備費用が若干増加するものの、エネルギーコスト対策で有利である。具体的には、金型6に電気ヒータからなる加熱機構を設置したり、冷却水用の流路からなる冷却機構を内蔵することができる。また、金型6に流路を内蔵して加熱用の蒸気や冷却用の冷却水を流通させることもできる。この蒸気を使用する際、過熱蒸気を使用すれば、常温で高温を得ることができ、しかも、良好な加熱効率を得ることができる。

【実施例】

【0044】

以下、本発明に係る燃料電池用セパレータの製造方法及び燃料電池用セパレータの実施例を比較例と共に説明する。

実施例1

先ず、リニアタイプで粉末のポリフェニレンスルフィド樹脂1に対して粉末の人造黒鉛3重量比をタンブラーにより1時間混合して成形材料を調製した。ポリフェニレンスルフィド樹脂は、重量平均分子量が36000の製品(東レ株式会社製:製品名E2180)を冷凍粉砕して平均粒径70μmに粉末化した。また、人造黒鉛は、平均粒径140μmの製品(オリエンタルカーボン株式会社製:製品名8020S)を使用した。

【0045】

ポリフェニレンスルフィド樹脂が溶融しないよう成形材料を調製したら、この成形材料を金型に均一に充填して加熱加圧した。成形材料の充填に際しては、燃料電池用セパレータの複数の溝を成形する金型の成形部の成形材料をスクレバー等によりかき取り、成形材料をバランス良く充填した。また、金型を加熱加圧する場合には、熱板温度が440℃の圧縮成形機に金型を載せ、燃料電池用セパレータの面積に対して800kg/cm2の圧力を作用させた。

【0046】

次いで、金型を加熱加圧し、金型の温度が400℃に達したら、熱板温度が30℃の冷却用の圧縮成形機に金型を移載して加圧冷却し、その後、金型から脱型することにより、297mm×210mm×2mmの外形の燃料電池用セパレータを得た。この燃料電池用セパレータは、表裏両面における複数の溝の形成領域が210mm×170mmであり、各溝の幅が1mm、各溝の深さが0.7mmである。

【0047】

燃料電池用セパレータを製造したら、この燃料電池用セパレータの導電性、厚さバラツキ、及び溶出導電度をそれぞれ測定して評価し、表1にまとめた。燃料電池用セパレータの導電性は、燃料電池用セパレータの周辺の平坦部を切り出し、ロレスター抵抗率計(三菱化学製)により4端子法で測定した。

【0048】

燃料電池用セパレータの厚さバラツキについては、燃料電池用セパレータの35点をマクロメータにより測定した。また、燃料電池用セパレータの溶出導電度については、燃料電池用セパレータの一部30gを略15mm角で切り出して純水120gに浸し、121℃のプレッシャークッカー中に100HR放置後、23℃に戻した後に純水の導電率を測定することにより評価した。

【0049】

実施例2

リニアタイプで粉末のポリフェニレンスルフィド樹脂1に対して粉末の人造黒鉛4.5重量比をタンブラーにより1時間混合して成形材料を調製した。その他の部分は、実施例1と同様にして評価した。

【0050】

実施例3

リニアタイプで粉末のポリフェニレンスルフィド樹脂1に対して粉末の人造黒鉛3重量比をタンブラーにより1時間混合して成形材料を調製した。人造黒鉛は、平均粒径略50μmの製品(オリエンタルカーボン株式会社製:製品名AT−No.5SX)を使用した。その他の部分は、実施例1と同様にして評価した。

【0051】

実施例4

リニアタイプで粉末のポリフェニレンスルフィド樹脂1に対して粉末の黒鉛3重量比をタンブラーにより1時間混合して成形材料を調製した。黒鉛は、天然品(日本黒鉛株式会社製:製品名CGC100)を硫酸により洗浄して水洗いし、1300℃で3HR加熱し、天然黒鉛と同等の不純物レベルまで精製して使用した。その他の部分は、実施例1と同様にして評価した。

【0052】

比較例1

架橋タイプのポリフェニレンスルフィド樹脂1に対して粉末の人造黒鉛2.5重量比をタンブラーにより1時間混合して成形材料を調製した。その他の部分は、実施例1と同様にして評価した。

【0053】

比較例2

架橋タイプのポリフェニレンスルフィド樹脂1に対して粉末の人造黒鉛5重量比をタンブラーにより1時間混合して成形材料を調製した。その他の部分は、実施例1と同様にして評価した。

【0054】

比較例3

架橋タイプのポリフェニレンスルフィド樹脂1に対して粉末の黒鉛3重量比をタンブラーにより1時間混合して成形材料を調製した。黒鉛は、平均粒径が略100μmの天然品(日本黒鉛株式会社製:製品名CGC100)をそのまま使用した。その他の部分は、実施例1と同様にして評価した。

【0055】

比較例4

ポリフェニレンスルフィド樹脂1に対して粉末の黒鉛3重量比を320℃に加熱した加圧ニーダ中で混練して取り出し、この混練物を破砕して果粒状とし、成形材料を調製した。ポリフェニレンスルフィド樹脂と黒鉛とは、実施例1と同様とした。その他の部分は、実施例1と同様にして評価した。

【0056】

【表1】

【図面の簡単な説明】

【0057】

【図1】本発明に係る燃料電池用セパレータの実施形態を模式的に示す平面説明図である。

【図2】本発明に係る燃料電池用セパレータの実施形態を模式的に示す断面説明図である。

【図3】本発明に係る燃料電池用セパレータの製造方法の実施形態における金型を模式的に示す断面説明図である。

【図4】本発明に係る燃料電池用セパレータの実施形態を模式的に示すグラフである。

【符号の説明】

【0058】

1 燃料電池用セパレータ

2 ベース板

3 溝

5 成形材料

6 金型

7 上型

8 下型

9 成形部

【技術分野】

【0001】

本発明は、地球温暖化防止や省エネルギー等に資する燃料電池用セパレータの製造方法及び燃料電池用セパレータに関するものである。

【背景技術】

【0002】

燃料電池に使用される燃料電池用セパレータには、導電性、機械的特性、耐久性が重要な特性として求められるが、これら以外にも、低価格を実現して普及させるため、高い生産性が求められている。

このような燃料電池用セパレータを製造する場合には、図示しないが、従来、所定の樹脂と黒鉛とを所定量混合して成形する方法が採用されている(特許文献1、2、3、4参照)。所定の樹脂としては、熱可塑性樹脂あるいは熱硬化性樹脂があげられる。また、黒鉛は、導電性を確保するため、所定の樹脂に多く配合して溶融混練される。

【特許文献1】特開2003‐100313号公報

【特許文献2】特許第3693275号

【特許文献3】特開2003‐346827号公報

【特許文献4】特開2001‐085030号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来における燃料電池用セパレータは、以上のように製造され、導電性を確保するために黒鉛の比率を多くしているが、黒鉛を多くすると、成形材料の流動性が非常に悪化してセパレータの凹凸や端部に成形材料を十分に充填することができず、機械的特性の低下や成形不良を招くという問題がある。また、特許文献1、2の場合には、熱可塑性樹脂を使用するが、熱可塑性樹脂と粉末の黒鉛とを溶融混練して成形すると、溶融混練時に熱可塑性樹脂が黒鉛の周辺に過度に密着して導電性を阻害し、導電性の不足するおそれが少なくない。

【0004】

また、特許文献3、4の場合には、熱硬化性樹脂を使用するが、熱硬化性樹脂の硬化には長時間を要するので、生産性に難がある。さらに、未硬化成分や反応生成物が燃料電池用セパレータ中に残留物として残留しやすいので、燃料電池の作動中に係る残留物が溶出して燃料電池の耐久性を低下させるという問題がある。この欠点を解消するため、従来においては、後加熱して残留物を除去しているが、十分な効果が期待できず、生産性の低下を招いている。

【0005】

本発明は上記に鑑みなされたもので、機械的特性の低下、成形不良、導電性の不足を招くことがなく、燃料電池の生産性や耐久性を向上させることのできる燃料電池用セパレータの製造方法及び燃料電池用セパレータを提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、ベース板の少なくとも片面に、燃料用の流路を区画する溝を形成した燃料電池用セパレータの製造方法であって、

リニアタイプで粉末のポリフェニレンスルフィド樹脂と粉末の人造黒鉛とをポリフェニレンスルフィド樹脂が溶融しないよう混合して成形材料を調製し、この成形材料を金型に充填して加熱加圧した後、脱型することを特徴としている。

【0007】

なお、ポリフェニレンスルフィド樹脂と人造黒鉛とを、重量比で1:2.5〜1:5の比率で配合することが好ましい。

また、ポリフェニレンスルフィド樹脂100重量部に対して人造黒鉛を300〜500重量部配合することが好ましい。

また、ポリフェニレンスルフィド樹脂を洗浄した後に粉末の人造黒鉛と混合することが好ましい。

【0008】

また、人造黒鉛を、塊状の黒鉛中に棒状の黒鉛を混在することにより調製し、この棒状の黒鉛の直径と長さの比を1:3〜20とすることが好ましい。

また、金型の下型に計量した成形材料を充填して略均一にならし、溝を成形する金型の成形部の成形材料をかき取ると良い。

【0009】

さらに、本発明においては上記課題を解決するため、請求項1ないし4いずれかに記載の燃料電池用セパレータの製造方法で製造される燃料電池用セパレータであって、

ロレスター抵抗率計により測定される体積抵抗率が6mΩ・cm以下であることを特徴としている。

【0010】

ここで、特許請求の範囲における燃料用の流路を区画する溝は、ベース板の表面、裏面、あるいは表裏面に必要数が形成される。また、人造黒鉛には、完全な人造の黒鉛の他、酸洗浄や1000℃以上の加熱処理により、残留金属成分や溶出イオン等の除去された黒鉛が含まれる。

【発明の効果】

【0011】

本発明によれば、燃料電池用セパレータの機械的特性の低下、成形不良、導電性の不足を招くことがなく、燃料電池用セパレータの生産性や耐久性を向上させることができるという効果がある。

また、ポリフェニレンスルフィド樹脂と人造黒鉛とを、重量比で1:2.5〜1:5の比率で配合すれば、ロレスター抵抗率計により測定される燃料電池用セパレータの体積抵抗率が6mΩ・cm以上になることがなく、良好な導電性を得ることができる。また、成形材料の流動性悪化を抑制し、燃料電池用セパレータ一枚当たりに必要な±30μmの厚さ寸法精度を比較的容易に得ることができる。

【0012】

また、人造黒鉛を、塊状の黒鉛中に棒状の黒鉛を混在することにより調製し、この棒状の黒鉛の直径と長さの比を1:3〜20とすれば、燃料電池用セパレータの導電性、機械的特性、成形性をバランス良く満足させることが可能になる。また、燃料電池用セパレータの曲げ強度の向上が期待できる。

さらに、金型の下型に計量した成形材料を充填して略均一にならし、溝を成形する金型の成形部の成形材料をかき取れば、成形材料を無駄なく、かつバランス良く充填することが可能になる。

【発明を実施するための最良の形態】

【0013】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における燃料電池用セパレータ1は、図1ないし図3に示すように、ポリフェニレンスルフィド樹脂と導電フィラーである人造黒鉛とを混合して成形材料5を調製し、この成形材料5を金型6に充填して加熱加圧した後、加圧冷却して金型6から脱型することにより圧縮成形され、JIS‐K7194に準拠したロレスター抵抗率計の4端子4探針法により測定される体積抵抗率が6mΩ・cm以下とされる。

【0014】

燃料電池用セパレータ1は、図1や図2に示すように、平面略矩形のベース板2を備え、このベース板2の略平坦な表裏面の中央部には、燃料用の流路を区画する複数の溝3が横一列に並んでそれぞれ平面略S字形に配列形成されており、図示しない電解質層、空気極、燃料極と共に積層されて燃料電池を構成するよう機能する。複数の溝3は、その周囲に矩形を呈した複数の貫通口4が並べて穿孔され、各溝3が断面略U字形に凹み形成される。

【0015】

成形材料5は、粉砕して粉末化されたリニアタイプのポリフェニレンスルフィド樹脂(PPS)と粉末の人造黒鉛とが、ポリフェニレンスルフィド樹脂が溶融しないよう混合されることにより調製される。

【0016】

ポリフェニレンスルフィド樹脂が使用されるのは、実用上最適だからであるが、例えば液晶ポリマーの場合には、ポリエステル樹脂特有の加水分解に起因する経時での強度低下のおそれがあり、ポリプロピレン(PP)の場合には、機械的な強度が不足したり、酸化防止剤の影響による溶出イオンの問題が発生するからである。また、ポリカーボネート(PC)、ポリエーテルイミド(PEI)、ポリエーテルサルフォン等からなる結晶性樹脂の場合には、黒鉛の充填不足に伴う靭性欠如等の問題が生じるからである。

【0017】

ポリフェニレンスルフィド樹脂は、溶出イオン防止の観点から酸や水等により洗浄して使用されることが好ましい。これは、ポリフェニレンスルフィド樹脂を洗浄して使用すれば、燃料電池の作動中に熱水中に溶出するイオンを低減し、燃料電池の劣化を防止することができるからである。イオンの溶出は、ポリフェニレンスルフィド樹脂1gを純水4gに浸し、121℃のプレッシャークッカー中に100HR放置後、純水の導電率を測定することにより、評価することができる。純水の導電率は100μS(ジーメンス)以下が好ましい。

【0018】

ポリフェニレンスルフィド樹脂は、高い流動性を得るため、架橋タイプではなく、リニアタイプが好ましい。このリニアタイプのポリフェニレンスルフィド樹脂の重量平均分子量は、25000〜100000の範囲内が最適である。これは、重量平均分子量が25000未満の場合には、機械的強度が不足し、逆に重量平均分子量が100000を超える場合には、流動性が悪化して良好な成形が期待できないからである。

【0019】

ポリフェニレンスルフィド樹脂の流動性の指標としては、メルトフローレート(MFR:溶液指数)で把握した場合に、融点+100℃、圧力100kg/cm2、ダイス径1mm、ランド長さ10mmでのメルトフローレートが300cc/10分〜1200cc/10分、好ましくは400cc/10分〜1000cc/10分が良い。これは、300cc/10分未満の場合には、流動性が小さく、精度の良い良好な成形ができないという理由に基づく。逆に、1200cc/10分を超える場合には、十分な機械的特性を得ることができないという理由に基づく。

【0020】

人造黒鉛は、天然タイプではなく、人造タイプ、具体的にはタールやコークス等を高温で焼成し、所定の粒子径に粉砕したタイプ、フェノール等の有機材料を焼成したタイプが使用され、30〜200μm、好ましくは50〜150μmの平均粒径に調整される。これは、黒鉛が天然タイプの場合には、各種の不純物が混入しているので、燃料電池用セパレータ1として使用するためには、鉄分、ケイ素分、灰分等からなる残留物、ナトリウム、塩素等の溶出イオン分を除去しなければならない。このため、酸洗浄や1000℃以上の温度で揮発除去する必要があり、結果として製造コストが嵩むという理由に基づく。

【0021】

人造黒鉛は、重視する特性に応じて塊状、棒状、球状、繊維状の形状が選択されたり、複数の形状が組み合わせて使用される。この人造黒鉛は、導電性、機械的特性、成形性をバランス良く満足させる観点から、塊状の黒鉛100中に棒状の黒鉛が10〜40重量部混在したタイプが好ましい。これは、塊状の黒鉛の表面は、角張っているので、導電性や機械的特性の向上に資するからである。また、棒状の黒鉛を混在すれば、曲げ強度が向上するからである。

【0022】

棒状の黒鉛は、直径と長さの比が1:3〜20程度の繊維状ではないタイプが使用される。これは、繊維状の黒鉛の場合には、常温で混合する際、相互に絡まって良好な分散性を得ることができないからである。

【0023】

なお、人造黒鉛が丸みを帯びた形状や球状の場合には、機械的強度が小さくなるものの、成形材料5の流動性が向上するので、生産性や寸法精度を向上させる場合に有意義である。したがって、人造黒鉛を、塊状の黒鉛中に、棒状の黒鉛、丸みを帯びた黒鉛、及び/又は球状の黒鉛が混在したタイプとしても良い。

【0024】

上記において、燃料電池用セパレータ1を製造する場合には、先ず、リニアタイプのポリフェニレンスルフィド樹脂を粉砕して粉末化し、このポリフェニレンスルフィド樹脂と粉末の人造黒鉛とをポリフェニレンスルフィド樹脂が溶融しないよう所定の比率で加熱することなく混合して成形材料5を調製する。

【0025】

ポリフェニレンスルフィド樹脂の粉砕の方法としては、冷凍粉砕法や衝突破砕法等が採用される。この粉末のポリフェニレンスルフィド樹脂の平均粒子径は、人造黒鉛の平均粒子径の1.5倍以下で10μm以上であることが好ましい。これは、人造黒鉛の平均粒子径の1.5倍を超える場合には、成形材料5中のポリフェニレンスルフィド樹脂が減少し、燃料電池用セパレータ1内に樹脂ムラを生じさせ、特性のバラツキが生じるからである。また、10μm未満の場合には、粉砕に手間がかかり、製造工程で飛散して製造環境が悪化するからである。

【0026】

ポリフェニレンスルフィド樹脂と人造黒鉛とは、重量比で1:2.5〜1:5、好ましくは1:3〜1:4.5の比率で配合される。これは、人造黒鉛が1:2.5未満の場合には、ロレスター抵抗率計により測定された燃料電池用セパレータ1の体積抵抗率が6mΩ・cm以上となり、逆に人造黒鉛が1:5を超える場合には、成形材料5の流動性が悪化し、燃料電池用セパレータ1一枚当たりに必要な±30μmの厚さ寸法精度を得ることができないからである。また、ポリフェニレンスルフィド樹脂と人造黒鉛との混合に際しては、例えばタンブラーやヘンシェルミキサ等が使用される。

【0027】

また、ポリフェニレンスルフィド樹脂の流動性は、メルトフローレートで把握した場合に、融点+100℃、圧力100kg/cm2、ダイス径1mm、ランド長さ10mmでのメルトフローレートが300cc/10分〜1200cc/10分が良い。この点について説明すると、人造黒鉛の配合比率により成形品である燃料電池用セパレータ1の線膨張係数が大きく変化し、金型6を構成する鋼材の線膨張係数との差が大きくなり過ぎると、金型6から脱型する際に燃料電池用セパレータ1の溝3等が引っかかり、取り出しに手間取ったり、燃料電池用セパレータ1を破損させるおそれがある。

【0028】

金型6の線膨張係数は、一般的に11〜12(ppm)であるが、ポリフェニレンスルフィド樹脂と人造黒鉛の重量比が1:5の場合には6(ppm)、ポリフェニレンスルフィド樹脂と人造黒鉛の重量比が1:4の場合には10(ppm)、ポリフェニレンスルフィド樹脂と人造黒鉛の重量比が1:3の場合には14(ppm)であり、1:5で圧縮成形した場合には燃料電池用セパレータ1に破損や傷が少なからず生じる。

【0029】

図4は、320℃の成形材料5、流路径2mmφ、ランド長さ5mm、圧力500kg/cm2の条件で測定したメルトフローレートのグラフである。ここで、成形材料5は重量平均分子量が36000のリニアタイプのポリフェニレンスルフィド樹脂と人造黒鉛とが混合することにより調製され、人造黒鉛は平均粒径が70μmの塊状の黒鉛中に平均粒径が145μmの棒状の黒鉛が混在することにより調製される。

【0030】

成形材料5のメルトフローレートは、P加工性の指標として活用することができる。実験の結果、流路径2mmφ、ランド長さ5mm、圧力500kg/cm2の条件で測定したメルトフローレートは、300cc/10分〜1000cc/10分の範囲内にある値を使用すれば、必要な導電性や機械的特性を有する燃料電池用セパレータ1を一枚当たりの厚さ精度±30μmで安定して成形できるのが判明した。

【0031】

係る値は、燃料電池用セパレータ1を粉砕してメルトフローレートを評価しても成形材料5と略同様の値となる。したがって、本実施形態における320℃の燃料電池用セパレータ1は、流路径2mmφ、ランド長さ5mm、圧力500kg/cm2の条件で測定したメルトフローレートが300cc/10分であるのが良い。

【0032】

ポリフェニレンスルフィド樹脂と粉末の人造黒鉛とは、ポリフェニレンスルフィド樹脂が溶融しないよう加熱することなく混合される。これは、加熱して溶融混練すると、人造黒鉛の周辺にポリフェニレンスルフィド樹脂が過度に密着して導電性を阻害し、エネルギーコストを削減することができないという理由に基づく。

【0033】

成形材料5を調製したら、この成形材料5を予備成形することなく、所定量金型6に充填(図3参照)してその上型7と下型8とを型締めし、金型6を加熱加圧して燃料電池用セパレータ1を圧縮成形する。

【0034】

成形材料5を充填する場合には、燃料電池用セパレータ1のベース板2と複数の溝3とで成形材料5の成形量が相違するので、これを考慮して充填する。具体的には、(1)金型6の下型8に計量した成形材料5を充填してスクレバー等により均一にならし、複数の溝3を成形する金型6の成形部9の成形材料5をスクレバー等によりかき取り、成形材料5をバランス良く充填する方法、(2)燃料電池用セパレータ1の形状を考慮し、金型6の下型8に成形材料5をディスペンサーにより増減させながら充填する方法があげられる。

【0035】

成形材料5の充填に際しては、金型6の成形温度をポリフェニレンスルフィド樹脂の融点よりも低くしておくことが好ましい。また、金型6の加熱加圧に際しては、成形材料5の充填された金型6を成形機の所定温度まで加熱した一対の熱板間にセットして加熱加圧する。また、金型6の加熱温度はポリフェニレンスルフィド樹脂の融点+100℃〜+150℃程度が好ましく、金型6の加圧圧力は300kg/cm2以上が必要である。

【0036】

金型6が加熱加圧されると、成形材料5が加圧され、複数の人造黒鉛同士が接触してその間にポリフェニレンスルフィド樹脂の流入する空隙が形成される。そして、金型6の加熱により、ポリフェニレンスルフィド樹脂の融点を超えた温度域でポリフェニレンスルフィド樹脂が流動し始め、複数の人造黒鉛の間にポリフェニレンスルフィド樹脂が流入する。したがって、人造黒鉛の周辺にポリフェニレンスルフィド樹脂が過度に密着することがなく、良好な導電性を得ることができる。

【0037】

金型6の加熱加圧時間としては、複数の人造黒鉛の間にポリフェニレンスルフィド樹脂が流入するのに要する時間であれば良い。具体的には、ポリフェニレンスルフィド樹脂の融点+100℃、加圧圧力800kg/cm2(燃料電池用セパレータ1の投影面積に対して)の条件で20〜100秒である。

【0038】

そしてその後、金型6を加圧冷却して燃料電池用セパレータ1を脱型すれば、図1や図2に示す燃料電池用セパレータ1を製造することができる。金型6を加圧(加圧圧力800kg/cm2)冷却する方法としては、(1)金型6を取り外して冷却された別の成形機の一対の熱板間にセットし、加圧冷却する方法、(2)金型6を成形機の一対の熱板間にセットしたままで加圧冷却する方法等があげられる。

【0039】

金型6は、ポリフェニレンスルフィド樹脂の融点以下、好ましくはポリフェニレンスルフィド樹脂の融点−100℃以下、より好ましくはポリフェニレンスルフィド樹脂のガラス転移点以下まで冷却する。これは、係る温度まで金型6を冷却すれば、燃料電池用セパレータ1の導電性が向上したり、反り、曲がりの低減に資するからである。

【0040】

但し、冷却温度の低下に伴い生産性が悪化するので、導電性を満足する範囲の高温で燃料電池用セパレータ1を脱型し、ガラス転移点以上の温度でアニーリングして燃料電池用セパレータ1の反り、曲がりを矯正しても良い。アニーリングは、燃料電池用セパレータ1を積層して0.05kg/cm2の錘を載せることにより実施することが好ましい。

【0041】

上記によれば、リニアタイプのポリフェニレンスルフィド樹脂と人造黒鉛とが混合した成形材料5により燃料電池用セパレータ1を射出成形するのではなく、圧縮成形するので、優れた耐熱性や耐水性を得ることができ、燃料電池の耐久性に悪影響を及ぼす溶出イオンや重金属分の少ない燃料電池用セパレータ1を製造することができる。

【0042】

また、圧縮成形により樹脂量を多く、黒鉛分を少なくすることができるので、少ない人造黒鉛できわめて良好な導電性を確保することができ、機械的特性の低下や成形不良を招くことがなく、しかも、寸法精度の向上を図ることもできる。さらに、ポリフェニレンスルフィド樹脂が溶融しないよう加熱することなく混合するので、人造黒鉛の周辺にポリフェニレンスルフィド樹脂が過度に密着して導電性を阻害したり、導電性の不足するおそれを有効に排除することが可能になる。

【0043】

なお、成形材料5を金型6に充填して加熱加圧する際に加熱機構を使用したり、加圧冷却する際に冷却機構を使用しても良い。こうすれば、設備費用が若干増加するものの、エネルギーコスト対策で有利である。具体的には、金型6に電気ヒータからなる加熱機構を設置したり、冷却水用の流路からなる冷却機構を内蔵することができる。また、金型6に流路を内蔵して加熱用の蒸気や冷却用の冷却水を流通させることもできる。この蒸気を使用する際、過熱蒸気を使用すれば、常温で高温を得ることができ、しかも、良好な加熱効率を得ることができる。

【実施例】

【0044】

以下、本発明に係る燃料電池用セパレータの製造方法及び燃料電池用セパレータの実施例を比較例と共に説明する。

実施例1

先ず、リニアタイプで粉末のポリフェニレンスルフィド樹脂1に対して粉末の人造黒鉛3重量比をタンブラーにより1時間混合して成形材料を調製した。ポリフェニレンスルフィド樹脂は、重量平均分子量が36000の製品(東レ株式会社製:製品名E2180)を冷凍粉砕して平均粒径70μmに粉末化した。また、人造黒鉛は、平均粒径140μmの製品(オリエンタルカーボン株式会社製:製品名8020S)を使用した。

【0045】

ポリフェニレンスルフィド樹脂が溶融しないよう成形材料を調製したら、この成形材料を金型に均一に充填して加熱加圧した。成形材料の充填に際しては、燃料電池用セパレータの複数の溝を成形する金型の成形部の成形材料をスクレバー等によりかき取り、成形材料をバランス良く充填した。また、金型を加熱加圧する場合には、熱板温度が440℃の圧縮成形機に金型を載せ、燃料電池用セパレータの面積に対して800kg/cm2の圧力を作用させた。

【0046】

次いで、金型を加熱加圧し、金型の温度が400℃に達したら、熱板温度が30℃の冷却用の圧縮成形機に金型を移載して加圧冷却し、その後、金型から脱型することにより、297mm×210mm×2mmの外形の燃料電池用セパレータを得た。この燃料電池用セパレータは、表裏両面における複数の溝の形成領域が210mm×170mmであり、各溝の幅が1mm、各溝の深さが0.7mmである。

【0047】

燃料電池用セパレータを製造したら、この燃料電池用セパレータの導電性、厚さバラツキ、及び溶出導電度をそれぞれ測定して評価し、表1にまとめた。燃料電池用セパレータの導電性は、燃料電池用セパレータの周辺の平坦部を切り出し、ロレスター抵抗率計(三菱化学製)により4端子法で測定した。

【0048】

燃料電池用セパレータの厚さバラツキについては、燃料電池用セパレータの35点をマクロメータにより測定した。また、燃料電池用セパレータの溶出導電度については、燃料電池用セパレータの一部30gを略15mm角で切り出して純水120gに浸し、121℃のプレッシャークッカー中に100HR放置後、23℃に戻した後に純水の導電率を測定することにより評価した。

【0049】

実施例2

リニアタイプで粉末のポリフェニレンスルフィド樹脂1に対して粉末の人造黒鉛4.5重量比をタンブラーにより1時間混合して成形材料を調製した。その他の部分は、実施例1と同様にして評価した。

【0050】

実施例3

リニアタイプで粉末のポリフェニレンスルフィド樹脂1に対して粉末の人造黒鉛3重量比をタンブラーにより1時間混合して成形材料を調製した。人造黒鉛は、平均粒径略50μmの製品(オリエンタルカーボン株式会社製:製品名AT−No.5SX)を使用した。その他の部分は、実施例1と同様にして評価した。

【0051】

実施例4

リニアタイプで粉末のポリフェニレンスルフィド樹脂1に対して粉末の黒鉛3重量比をタンブラーにより1時間混合して成形材料を調製した。黒鉛は、天然品(日本黒鉛株式会社製:製品名CGC100)を硫酸により洗浄して水洗いし、1300℃で3HR加熱し、天然黒鉛と同等の不純物レベルまで精製して使用した。その他の部分は、実施例1と同様にして評価した。

【0052】

比較例1

架橋タイプのポリフェニレンスルフィド樹脂1に対して粉末の人造黒鉛2.5重量比をタンブラーにより1時間混合して成形材料を調製した。その他の部分は、実施例1と同様にして評価した。

【0053】

比較例2

架橋タイプのポリフェニレンスルフィド樹脂1に対して粉末の人造黒鉛5重量比をタンブラーにより1時間混合して成形材料を調製した。その他の部分は、実施例1と同様にして評価した。

【0054】

比較例3

架橋タイプのポリフェニレンスルフィド樹脂1に対して粉末の黒鉛3重量比をタンブラーにより1時間混合して成形材料を調製した。黒鉛は、平均粒径が略100μmの天然品(日本黒鉛株式会社製:製品名CGC100)をそのまま使用した。その他の部分は、実施例1と同様にして評価した。

【0055】

比較例4

ポリフェニレンスルフィド樹脂1に対して粉末の黒鉛3重量比を320℃に加熱した加圧ニーダ中で混練して取り出し、この混練物を破砕して果粒状とし、成形材料を調製した。ポリフェニレンスルフィド樹脂と黒鉛とは、実施例1と同様とした。その他の部分は、実施例1と同様にして評価した。

【0056】

【表1】

【図面の簡単な説明】

【0057】

【図1】本発明に係る燃料電池用セパレータの実施形態を模式的に示す平面説明図である。

【図2】本発明に係る燃料電池用セパレータの実施形態を模式的に示す断面説明図である。

【図3】本発明に係る燃料電池用セパレータの製造方法の実施形態における金型を模式的に示す断面説明図である。

【図4】本発明に係る燃料電池用セパレータの実施形態を模式的に示すグラフである。

【符号の説明】

【0058】

1 燃料電池用セパレータ

2 ベース板

3 溝

5 成形材料

6 金型

7 上型

8 下型

9 成形部

【特許請求の範囲】

【請求項1】

ベース板の少なくとも片面に、燃料用の流路を区画する溝を形成した燃料電池用セパレータの製造方法であって、

リニアタイプで粉末のポリフェニレンスルフィド樹脂と粉末の人造黒鉛とをポリフェニレンスルフィド樹脂が溶融しないよう混合して成形材料を調製し、この成形材料を金型に充填して加熱加圧した後、脱型することを特徴とする燃料電池用セパレータの製造方法。

【請求項2】

ポリフェニレンスルフィド樹脂と人造黒鉛とを、重量比で1:2.5〜1:5の比率で配合する請求項1記載の燃料電池用セパレータの製造方法。

【請求項3】

人造黒鉛を、塊状の黒鉛中に棒状の黒鉛を混在することにより調製し、この棒状の黒鉛の直径と長さの比を1:3〜20とする請求項1又は2記載の燃料電池用セパレータの製造方法。

【請求項4】

金型の下型に計量した成形材料を充填して略均一にならし、溝を成形する金型の成形部の成形材料をかき取る請求項1、2、又は3記載の燃料電池用セパレータの製造方法。

【請求項5】

請求項1ないし4いずれかに記載の燃料電池用セパレータの製造方法で製造される燃料電池用セパレータであって、

ロレスター抵抗率計により測定される体積抵抗率が6mΩ・cm以下であることを特徴とする燃料電池用セパレータ。

【請求項1】

ベース板の少なくとも片面に、燃料用の流路を区画する溝を形成した燃料電池用セパレータの製造方法であって、

リニアタイプで粉末のポリフェニレンスルフィド樹脂と粉末の人造黒鉛とをポリフェニレンスルフィド樹脂が溶融しないよう混合して成形材料を調製し、この成形材料を金型に充填して加熱加圧した後、脱型することを特徴とする燃料電池用セパレータの製造方法。

【請求項2】

ポリフェニレンスルフィド樹脂と人造黒鉛とを、重量比で1:2.5〜1:5の比率で配合する請求項1記載の燃料電池用セパレータの製造方法。

【請求項3】

人造黒鉛を、塊状の黒鉛中に棒状の黒鉛を混在することにより調製し、この棒状の黒鉛の直径と長さの比を1:3〜20とする請求項1又は2記載の燃料電池用セパレータの製造方法。

【請求項4】

金型の下型に計量した成形材料を充填して略均一にならし、溝を成形する金型の成形部の成形材料をかき取る請求項1、2、又は3記載の燃料電池用セパレータの製造方法。

【請求項5】

請求項1ないし4いずれかに記載の燃料電池用セパレータの製造方法で製造される燃料電池用セパレータであって、

ロレスター抵抗率計により測定される体積抵抗率が6mΩ・cm以下であることを特徴とする燃料電池用セパレータ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−78023(P2008−78023A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−257168(P2006−257168)

【出願日】平成18年9月22日(2006.9.22)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月22日(2006.9.22)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]