燃料電池用セパレータの製造方法及び燃料電池用セパレータ

【課題】成形不良や導電性の不足を招くことがなく、耐久性を向上させ得る燃料電池用セパレータの製造方法及び燃料電池用セパレータを提供する。

【解決手段】粉状の成形材料1を成形用金型10に充填して加熱加圧した後、加圧冷却して燃料電池用セパレータを成形する燃料電池用セパレータの製造方法で、所定の樹脂と黒鉛粒子を所定の樹脂の溶融開始温度以上の温度で加熱混練して成形材料1を調製し、成形材料1を粉砕して粉体化した後、粉体化した成形材料1に黒鉛粒子を添加して所定の樹脂の溶融開始温度未満の温度で混合することにより、粉状の成形材料1を調製する。黒鉛粒子の周辺に所定の樹脂が過度に密着して導電性を阻害することがないので、導電性不足を解消できる。また、所定の樹脂と黒鉛の局部的なばらつきを抑制できるので、燃料電池用セパレータの機械的特性や導電性の不良が局部的に発生するのを解消できる。

【解決手段】粉状の成形材料1を成形用金型10に充填して加熱加圧した後、加圧冷却して燃料電池用セパレータを成形する燃料電池用セパレータの製造方法で、所定の樹脂と黒鉛粒子を所定の樹脂の溶融開始温度以上の温度で加熱混練して成形材料1を調製し、成形材料1を粉砕して粉体化した後、粉体化した成形材料1に黒鉛粒子を添加して所定の樹脂の溶融開始温度未満の温度で混合することにより、粉状の成形材料1を調製する。黒鉛粒子の周辺に所定の樹脂が過度に密着して導電性を阻害することがないので、導電性不足を解消できる。また、所定の樹脂と黒鉛の局部的なばらつきを抑制できるので、燃料電池用セパレータの機械的特性や導電性の不良が局部的に発生するのを解消できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地球温暖化防止や省エネルギー等に資する燃料電池用セパレータの製造方法及び燃料電池用セパレータに関するものである。

【背景技術】

【0002】

燃料電池に使用される燃料電池用セパレータは、導電性、機械的特性、耐久性が重要な特性として求められるが、これら以外にも、低価格を実現して普及させるため、高い生産性が求められている。

【0003】

このような燃料電池用セパレータを製造する場合には、図示しないが、所定の樹脂と黒鉛とを所定量混合して成形材料とし、この成形材料を加熱加圧して燃料電池用セパレータを成形する方法が採用されている(特許文献1、2、3、4参照)。所定の樹脂としては、熱可塑性樹脂あるいは熱硬化性樹脂が使用される。また、黒鉛は、導電性を確保するため、樹脂量に対して質量比率で2〜6倍量と多量に配合される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4260428号公報

【特許文献2】特許第3693275号公報

【特許文献3】特開2008‐078023号公報

【特許文献4】特開2001‐085030号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来における燃料電池用セパレータは、以上のように導電性を確保するため、黒鉛の比率が多く、成形材料の流動性が悪いので、黒鉛の混合量に限度があり、成形材料の調製が非常に難しいという問題がある。また、特許文献1、2には、熱可塑性樹脂と粉末の黒鉛とを溶融混練する方法が開示されているが、この方法の場合には、溶融混練時に黒鉛の周辺に熱可塑性樹脂が過度に密着して導電性を阻害するので、導電性が不足することとなる。

【0006】

この点に鑑み、特許文献3には、熱可塑性樹脂を溶融することなく黒鉛と混合し、成形材料を得る方法が開示されているが、この方法の場合には、樹脂と黒鉛の局部的なばらつきが大きくなるので、燃料電池用セパレータの表面状態が悪化したり、燃料電池用セパレータの機械的特性や導電性の不良が局部的に発生するという問題が新たに生じることとなる。この問題は、樹脂を予め黒鉛の粒径と同程度又はそれ以下に粉砕して使用すれば、ある程度解決することができるが、完全に解決することは困難である。

【0007】

また、特許文献4には、熱硬化性樹脂を使用する方法が示されているが、この方法の場合、熱硬化性樹脂を液状にして黒鉛と混合し、成形材料を調製して使用すると、特許文献1、2と同様、黒鉛の周辺に熱硬化性樹脂が過度に密着して導電性を阻害し、導電性の不足を招くおそれがある。また、粉体の樹脂を黒鉛と混合して成形材料を調製すれば、特許文献3同様、樹脂と黒鉛の局部的なばらつきが大きくなるので、燃料電池用セパレータの表面状態が悪化したり、燃料電池用セパレータの機械的特性や導電性の不良が局部的に発生する。

【0008】

また、熱硬化性樹脂を使用する場合、熱硬化性樹脂の硬化に長時間を要するので、生産性の向上を図ることができない。さらに、未硬化成分や反応生成物が燃料電池用セパレータ中に残留物として残留しやすいので、燃料電池の作動中に残留物が溶出して燃料電池の耐久性を低下させるおそれがある。この問題の解消には、後加熱して残留物を除去する方法が提案されているが、十分な効果が期待できないので、生産性を向上させることができない。

【0009】

本発明は上記に鑑みなされたもので、成形不良や導電性の不足を招くことがなく、耐久性を向上させることのできる燃料電池用セパレータの製造方法及び燃料電池用セパレータを提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明においては上記課題を解決するため、粉状の成形材料を成形用金型に充填して加熱加圧し、その後、加圧冷却して燃料電池用セパレータを得る製造方法であって、

所定の樹脂と黒鉛粒子とを所定の樹脂の溶融開始温度以上の温度で加熱混練して予備成形材料を調製し、この予備成形材料を粉砕して粉体化し、この粉体化した予備成形材料に黒鉛粒子を添加して所定の樹脂の溶融開始温度未満の温度で混合することにより、粉状の成形材料を調製することを特徴としている。

【0011】

なお、燃料電池用セパレータの面方向における線膨張係数を、成形用金型の線膨張係数の−60〜+20%以下の範囲とすることができる。

また、予備成形材料中の黒鉛粒子の添加量を、成形材料中の黒鉛粒子の添加量×0.5以上、かつ成形材料中の黒鉛粒子の添加量×1.0未満とし、黒鉛粒子の平均粒径を5〜500μmとすることができる。

【0012】

さらに、本発明においては上記課題を解決するため、請求項1、2、又は3記載の燃料電池用セパレータの製造方法により燃料電池用セパレータを製造することを特徴としている。

【0013】

ここで、特許請求の範囲における所定の樹脂と黒鉛粒子とは、加熱混練する前に攪拌混合することができる。所定の樹脂は、熱可塑性樹脂あるいは熱硬化性樹脂とすることができる。粉体化した予備成形材料は、分級機や篩等で適宜分級することができる。

【発明の効果】

【0014】

本発明によれば、成形不良や導電性の不足を招くことがなく、耐久性を向上させることができるという効果がある。

また、燃料電池用セパレータの面方向における線膨張係数を、成形用金型の線膨張係数の−60〜+20%以下の範囲とすれば、成形用金型から燃料電池用セパレータを脱型する際、燃料電池用セパレータにクラックや割れが発生したり、成形不良を招くおそれを排除することができる。

【0015】

また、予備成形材料中の黒鉛粒子の添加量を、成形材料中の黒鉛粒子の添加量×0.5以上、かつ成形材料中の黒鉛粒子の添加量×1.0未満とすれば、所定の樹脂と黒鉛粒子のばらつきが減少し、燃料電池用セパレータの機械的強度や導電性を向上させ、ガス透過性の増大防止が期待できる。また、黒鉛粒子の表面に樹脂が過度に付着することが少なく、燃料電池用セパレータの導電性低下を抑制することができる。また、黒鉛粒子の添加量を増やす必要がないので、成形材料の流動性を向上させ、燃料電池用セパレータを容易に加工できる。

【0016】

また、黒鉛粒子の平均粒径を5〜500μmとすれば、作業環境が悪化したり、二次凝集が生じて所定の樹脂との均一分散性が低下するのを防ぐことができ、しかも、燃料電池用セパレータ内における機械強度や導電性の低下防止を図ることが可能になる。また、成形材料の溶融流動性が低下するのを抑制できるので、燃料電池用セパレータを容易に成形することが可能になる。さらに、黒鉛粒子間の隙間が大きくなるのを防ぐことができ、導電性が低下したり、所定の樹脂との接触面積が低下して機械的特性が低下するのを抑制することができる。

【図面の簡単な説明】

【0017】

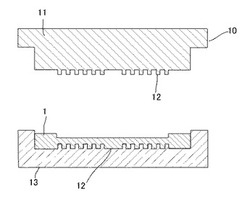

【図1】本発明に係る燃料電池用セパレータの製造方法の実施形態における成形用金型を模式的に示す断面説明図である。

【図2】本発明に係る燃料電池用セパレータの実施形態を模式的に示す平面説明図である。

【図3】本発明に係る燃料電池用セパレータの実施形態を模式的に示す断面説明図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して本発明の実施形態を説明すると、本実施形態における燃料電池用セパレータの製造方法は、図1ないし図3に示すように、粉状の成形材料1を成形用金型10に充填して加熱加圧し、その後、加圧冷却して複数の溝22を有する燃料電池用セパレータ20を成形する製法であり、所定の樹脂と黒鉛粒子とを加熱混練して成形材料1を調製し、この成形材料1を粉体化して黒鉛粒子を添加混合することにより、粉状の成形材料1を調製するようにしている。

【0019】

粉状の成形材料1は、少なくとも所定の樹脂と黒鉛粒子とを所定の樹脂の溶融開始温度以上の温度で加熱混練して成形材料1を調製し、この成形材料1を粉砕して粉体化した後、この粉体化した成形材料1に黒鉛粒子を添加して所定の樹脂の溶融開始温度未満の温度で混合することにより調製される。

成形材料1の所定の樹脂は、熱可塑性樹脂あるいは熱硬化性樹脂を使用することができ、熱可塑性樹脂としては、結晶性熱可塑性樹脂、又は非晶性熱可塑性樹脂を用いることができる。

【0020】

熱可塑性樹脂としては、例えばオレフィン系樹脂〔低密度ポリエチレン(LDPE)樹脂、高密度ポリエチレン(HDPE)樹脂、超低密度ポリエチレン(VLDPE)樹脂、直鎖状低密度ポリエチレン(LLDPE)樹脂、超高分子量ポリエチレン(UHMW‐PE)樹脂、ホモポリプロピレン樹脂、ブロックポリプロピレン樹脂あるいはランダムポリプロピレン樹脂等のポリプロピレン(PP)樹脂、ポリメチルペンテン(PMP)樹脂、あるいは環状オレフィン樹脂等〕、ポリスチレン(PS)樹脂〔アタクチックポリスチレン樹脂、シンジオタクチックポリスチレン樹脂等〕、ポリエステル系樹脂〔ポリエチレンテレフタレート(PET)樹脂、ポリブチレンテレフタレート(PBT)樹脂、ポリトリメチレンナフタレート(PTT)樹脂、ポリエチレンナフタレート(PEN)樹脂、ポリブチレンナフタレート(PBN)樹脂、あるいはポリ乳酸(PLA)樹脂等〕、ポリカーボネート(PC)樹脂、ポリアミド系樹脂〔ナイロン6、ナイロン11、ナイロン12、ナイロン46、ナイロン66、ナイロン6T、ナイロン61、ナイロン9T、ナイロンM5T、ナイロンMXD、ナイロン610、ナイロン612等〕、ポリフタルアミド樹脂、ポリアリーレン(PAR)樹脂、変性ポリフェニレンエーテル樹脂、フッ素系樹脂〔テトラフルオロエチレン・エチレン共重合体(ETFE)樹脂、テトラフルオロエチレン・ヘキサフルオロプロピル共重合体(FEP)樹脂、あるいはテトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)樹脂等〕、ポリサルホン系樹脂〔ポリサルホン(PSU)樹脂、ポリエーテルサルホン(PES)樹脂、ポリフェニルサルホン(PPSU)樹脂等〕、ポリアリーレンスルフィド系樹脂〔ポリフェニレンスルフィド(PPS)樹脂、ポリフェニレンスルフィドスルホン樹脂、あるいはポリフェニレンスルフィドケトン樹脂〕、液晶ポリマー、あるいはポリアリーレンケトン系樹脂〔ポリエーテルケトン(PEK)樹脂、ポリエーテルケトンケトン(PEKK)樹脂、ポリエーテルエーテルケトンケトン(PEEKK)樹脂、ポリエーテルエーテルケトン(PEEK)樹脂、ポリエーテルケトンエーテルケトンケトン(PEKEKK)樹脂等〕、ポリイミド系樹脂〔ポリエーテルイミド(PEI)樹脂、ポリアミドイミド(PAI)樹脂、ポリイミド(PI)樹脂等〕があげられるが、何らこれらに限定されるものではない。

【0021】

これらの熱可塑性樹脂の中では、燃料電池用セパレータ20の機械的性質、化学的安定性(耐加水分解性)、入手のし易さ、コストの観点から、ポリプロピレン樹脂、環状オレフィン樹脂、ポリフェニレンスルフィド樹脂、ポリエーテルイミド樹脂、ポリサルホン樹脂、ポリエーテルサルホン樹脂、あるいはポリフェニレンサルホン樹脂等のポリサルホン系樹脂が好ましい。熱可塑性樹脂は、1種単独で使用しても良いし、2種以上を併用することもできる。熱可塑性樹脂の形状は、粉体状、顆粒状、塊状、粒状、ペレット状等を特に問うものではない。

【0022】

熱硬化性樹脂としては、例えばフェノール樹脂、エポキシ樹脂、ジアリルフタレート樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、シリコーン樹脂、ポリウレタン樹脂、ユリア樹脂、メラミン樹脂等が該当するが、何らこれに限定されるものではない。これらの熱硬化性樹脂は、1種単独で使用しても良いし、2種以上を併用することもできる。熱硬化性樹脂の形状は、粉体状、顆粒状、塊状、粒状、ペレット状等を問うものではない。

【0023】

所定の樹脂は、熱可塑性樹脂と熱硬化性樹脂のいずれでも良いが、好ましくは熱可塑性樹脂が良い。これは、熱硬化性樹脂の場合には、硬化に長時間を要し、生産性の向上を図ることができないからである。また、未硬化成分や反応生成物が燃料電池用セパレータ20中に残留しやすく、燃料電池の作動中に残留物が溶出して燃料電池の耐久性を低下させるからである。また、熱硬化性樹脂は、硬化収縮が生じるため、成形用金型10の設計が煩雑化するからである。さらに、熱可塑性樹脂はリサイクルが可能であるものの、熱硬化性樹脂は硬化後のリサイクルが不可能なので、製品コストが上昇し、廃棄物の量が増大するという理由に基づく。

【0024】

黒鉛粒子としては、鱗片状黒鉛、鱗状黒鉛、塊状黒鉛、土状黒鉛等からなる天然黒鉛、鱗片状黒鉛を濃硫酸等で化学処理することで得られる膨張黒鉛、膨張黒鉛を高温で加熱処理することで得られる膨張化黒鉛、人造黒鉛等があげられる。これらの黒鉛粒子のうち、不純物や溶出性が少なく、純度の高い人造黒鉛を用いれば、優れた導電性を得ることができる。黒鉛粒子は、1種単独で使用しても良いし、2種以上を併用することができる。

【0025】

黒鉛粒子の平均粒径は、5〜500μm以下、好ましくは10〜300μm以下、より好ましくは3〜200μm以下が好適である。これは、黒鉛粒子の平均粒径が5μm未満の場合には、作業中に黒鉛粒子が舞い上がって作業環境が悪化したり、二次凝集が生じて所定の樹脂との均一分散性が低下し、燃料電池用セパレータ20の導電性が低下するという理由に基づく。また、成形材料1の溶融流動性が低下するので、薄い燃料電池用セパレータ20を成形することが困難になるという理由に基づく。

【0026】

これに対し、黒鉛粒子の平均粒径が500μmを越える場合には、黒鉛粒子間の隙間が大きくなるので高充填化が困難になり、所定の樹脂との接触面積が低下して機械的特性が低下するからである。また、黒鉛粒子は、粒子径の異なる2種以上を併用することができ、この併用する場合には、高充填化が可能になるので、高導電性の燃料電池用セパレータ20を得ることができる。

【0027】

黒鉛粒子は、例えばシランカップリング剤〔3‐グリシドキシプロピルトリメトキシシラン、3‐メタクリロキシプロピルトリメトキシシラン、3‐アミノプロピルエトキシシラン等〕、チタネート系カップリング剤〔イソプロピルトリイソステアロイルチタネート、テトラオクチルビス(ジオクチルホスファイト)チタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート、テトライソプロピルビス(ジオクチルホスファイト)チタネート、イソプロピルトリ(N‐アミトエチル・アミノエチル)チタネート等〕、アルミネート系カップリング剤〔アセトアルコキシアルミニウムジイソプロピレート等〕等の各種カップリング剤、界面活性剤〔陰イオン系界面活性剤、陽イオン系界面活性剤、両性イオン系界面活性剤、非イオン性界面活性剤等〕、スチレン、アクリル等の有機化合物で処理することができる。

【0028】

成形材料1の樹脂と黒鉛粒子との組成比率は、使用する樹脂の種類により異なるが、黒鉛粒子の組成体積比率で50体積%〜80体積%、好ましくは60体積%〜75体積%が良い。これは、50体積%未満の場合には、燃料電池用セパレータ20として必要な導電性を得ることができないという理由に基づく。これに対し、80体積%を越える場合には、成形材料1の溶融流動性が低下し、機械的強度や加工性の低下を招くからである。

【0029】

所定の樹脂と黒鉛粒子とを所定の樹脂の溶融開始温度以上の温度で加熱混練して成形材料1を調製する際の成形材料1中の黒鉛粒子の添加量は、成形材料1中の黒鉛粒子の添加量×0.5以上、かつ成形材料1中の黒鉛粒子の添加量×1.0未満が良い。これは、黒鉛粒子の添加量が成形材料1中の黒鉛粒子の添加量×0.5未満の場合には、樹脂と黒鉛粒子との局部的なばらつきが大きくなり、燃料電池用セパレータ20の表面に鱗状の模様やアバタ状の細かい凹みが現れ、燃料電池用セパレータ20の機械的強度や導電性が低下し、ガス透過性が増大するからである。

【0030】

これに対し、黒鉛粒子の添加量が成形材料1中の黒鉛粒子の添加量×1.0以上の場合には、黒鉛粒子の表面に樹脂が過度に付着するので、黒鉛粒子同士が接して形成される導電パスが減少するため、燃料電池用セパレータ20の導電性が大幅に低下することとなる。したがって、黒鉛粒子の添加量が増加することになるので、成形材料1の溶融流動性が低下し、燃料電池用セパレータ20の加工性に支障を来たすからである。

【0031】

成形材料1には、所定の樹脂と黒鉛粒子の他、導電材料を選択的に添加することができる。この導電材料としては、金属系材料や炭素系材料等があげられ、これらは、単独で使用しても良いし、併用することも可能である。金属系材料としては、ニッケル、鉄、コバルト、ホウ素、鉛、クロム、銅、アルミニウム、チタン、ビスマス、錫、タングステン、モリブデン、白金、金、銀、特開2007−273458号公報記載の導電性セラミック等を使用することができる。この導電性セラミックには、例えば金属炭化物、金属窒化物、金属炭窒化物、金属ホウ化物、金属珪化物等が該当する。

【0032】

金属炭化物には、例えば炭化タングステン、炭化ケイ素、炭化タンタル、炭化チタン、炭化ニオブ、炭化ジルコニウム、炭化モリブデン、炭化バナジウム、炭化クロム、炭化ホウ素等が該当する。また、金属窒化物には、例えば窒化クロム、窒化アルミニウム、窒化モリブデン、窒化ジルコニウム、窒化タンタル、窒化チタン、窒化ガリウム、窒化ニオブ、窒化バナジウム、窒化スカンジウム、窒化ランタン、窒化珪素、窒化ホウ素等が該当する。また、金属炭窒化物には、例えば炭窒化チタンや炭窒化ジルコニウム等が該当する。

【0033】

金属ホウ化物としては、ホウ化チタン、ホウ化ジルコニウム、ホウ化ハフニウム、ホウ化バナジウム、ホウ化ニオブ、ホウ化タンタル、ホウ化クロム、ホウ化モリブデン、ホウ化タングステン、ホウ化ランタン等があげられる。また、金属珪化物としては、珪化チタン、珪化ジルコニウム、珪化ハフニウム、珪化ニオブ、珪化タンタル、珪化クロム、珪化モリブデン、珪化バナジウム、珪化ランタン、珪化マンガン、珪化コバルト、珪化ニッケル、珪化銅、珪化タングステンがあげられる。

【0034】

炭素系材料としては、カーボンブラック、カーボンナノチューブ、カーボンナノホーン、フラーレン、アモルファスカーボン、炭素繊維等を使用することができる。カーボンブラックとしては、ファーネスブラック、チャンネルブラック、アセチレンブラック、サーマルブラック等を使用することができる。また、カーボンナノチューブとしては、単層カーボンナノチューブや多層カーボンナノチューブ等を使用することができる。炭素繊維には、パン系炭素繊維やピッチ系炭素繊維等が該当する。

【0035】

成形材料1には、所定の樹脂、黒鉛粒子、導電材料の他、所定の添加剤を選択的に添加することができる。この所定の添加剤としては、酸化防止剤、光安定剤、紫外線吸収剤、可塑剤、滑剤、難燃剤、帯電防止剤、耐熱向上剤、無機充填剤、有機充填剤等があげられる。

【0036】

所定の樹脂と黒鉛粒子とを所定の樹脂の溶融開始温度以上の温度で加熱混練して成形材料1を調製する際の溶融開始温度は、所定の樹脂の種類により異なる。所定の樹脂が熱可塑性樹脂の場合には、ホモポリプロピレン樹脂あるいはポリフェニレンサルファイド樹脂等の結晶性熱可塑性樹脂と、ポリエーテルイミド樹脂あるいはポリエーテルサルホン樹脂等の非晶性熱可塑性樹脂とでは異なる。溶融開始温度は、結晶性熱可塑性樹脂の場合には融点、非晶性熱可塑性樹脂の場合にはガラス転移点温度を指す。

【0037】

所定の樹脂と黒鉛粒子との加熱混練温度は、結晶性熱可塑性樹脂の場合には、溶融開始温度〜熱分解温度未満、好ましくは溶融開始温度+30℃〜熱分解温度未満であり、非晶性熱可塑性樹脂の場合には、溶融開始温度〜熱分解温度未満、好ましくは溶融開始温度+50℃〜熱分解温度未満、より好ましくは溶融開始温度+100℃〜熱分解温度未満が良い。

【0038】

所定の樹脂と黒鉛粒子との加熱混練は、加圧ニーダー、フラッシングニーダー、ケーエックスニーダー等の各種ニーダー、単軸押出機、二軸押出機、三軸押出機、四軸押出機等の各種押出機、バンバリーミキサー、プラネタリーミキサー等の加熱混練機を用いて行うことができる。なお、必要に応じ、所定の樹脂と黒鉛粒子とを加熱混練する前に、分散性を向上させる観点から、所定の樹脂の溶融開始温度未満の温度でナウターミキサー、タンブラーミキサー、ヘンシルミキサー、リボンブレンダー、V型混合機等の攪拌機、ボールミル等を使用して攪拌混合しても良い。

【0039】

加熱混練して調製された成形材料1は、再度黒鉛粒子を混合するため、粉砕して粉体化される。この成形材料1の粉砕は、必要に応じ、1段階、2段階、複数段階で実施することができる。この成形材料1を粉砕する方法としては、例えばせん断粉砕法、衝撃粉砕法、衝突粉砕法、冷凍粉砕法、溶液粉砕法等があげられ、これらの中では、工程の簡素化とコスト削減の観点から、せん断粉砕法と衝撃粉砕法が最適である。

【0040】

他の粉砕方法、すなわち、衝突粉砕法の場合には、特殊な粉砕装置を必要とするのでコスト高となり、冷凍粉砕法の場合には、液体窒素等の低温の液体で一旦加熱混練物を凍結させた後に粉砕するので、工程が複雑化してコスト高を招くこととなる。また、溶液粉砕法の場合には、粉砕工程が複雑となり、しかも、溶液を使用するので粉砕品中に溶液が残存するおそれがある。

【0041】

成形材料1の粉砕温度は、樹脂の種類により異なるものの、通常は溶融開始温度未満の温度、好ましくは溶融開始温度−70℃以下、好ましくは溶融開始温度−100℃以下が最適である。これは、成形材料1の粉砕温度が溶融開始温度以上であると、成形材料1が軟化して粉砕することができなくなるからである。また、成形材料1の具体的な粉砕に際しては、ハンマーミル、カッターミル、フェザーミル、フレーククラッシャー、ピンミル、インパクトミル、ビクトリミル、ボールミル、ジェットミル等の粉砕機、解砕機、裁断機等を用いることができる。

【0042】

粉体化された成形材料1の平均粒径は、好ましくは5〜500μm以下、より好ましくは10〜300μm以下、さらに好ましくは30〜200μm以下の範囲が良い。これは、成形材料1の平均粒径が5μm未満の場合には、作業時に成形材料1が舞い上がって作業環境が悪化し、しかも、二次凝集を招いて再添加する黒鉛粒子との均一分散性が低下するという理由に基づく。これに対し、成形材料1の平均粒径が500μmを越える場合には、燃料電池用セパレータ20の表面に小さな凹みが発生するので、燃料電池用セパレータ20の機械的強度や導電性が局部的に低下し、ガス透過性が局部的に増大するという理由に基づく。

【0043】

粉体化された成形材料1は、必要に応じ、篩網、振動篩、振動スクリーン、超音波篩、ミクロセパレータ、ミクロンセパレータ、ターボクラシフィア分級機や篩で適宜分級される。

【0044】

粉体化された成形材料1は、黒鉛粒子が添加され、所定の樹脂の溶融開始温度未満の温度で混合されることにより、粉状の成形材料1が調製される。成形材料1と黒鉛粒子とは、ナウターミキサー、タンブラーミキサー、ヘンシルミキサー、リボンブレンダー、V型混合機等の攪拌機、ボールミル等を使用して混合することができる。この混合時間は、5〜120分間、好ましくは10〜90分間、より好ましくは30〜60分間が良い。

【0045】

粉状の成形材料1を調製したら、この成形材料1を予備成形することなく、成形用金型10に所定量の成形材料1を充填して加熱加圧し、その後、加圧冷却して燃料電池用セパレータ20を圧縮成形する。

成形用金型10は、図1に示すように、成形部12を備えた凸型の上型11と、成形部12を備えた凹型の下型13とを型締め可能に対向させて備え、これら上型11と下型13とが所定の材料により構成されており、図示しない成形機に装着される。

【0046】

この成形用金型10の材料としては、例えば炭素鋼(低炭素鋼、高炭素鋼、普通鋼、特殊鋼、低合金鋼、高張力鋼等)、ステンレス鋼(フェライト系ステンレス鋼、マルテンサイト系ステンレス鋼等からなる鉄‐クロム系ステンレス鋼、オーステナイト系ステンレス鋼、オーステナイト・フェライト系ステンレス鋼等の鉄‐クロム‐ニッケル系ステンレス鋼等)、低合金鋼(モリブデン鋼、クロム‐モリブデン鋼、モリブデン‐バナジウム鋼、クロム‐モリブデン‐バナジウム鋼、クロム‐ニッケル‐モリブデン鋼等)、クロム量16%以上のフェライト系耐熱鋼、耐熱合金(ニッケル‐鉄‐コバルト合金、ニッケル‐クロム‐チタン合金、コバルト‐クロム‐タングステン合金等)、プリハードン鋼等の鋼材があげられる。

【0047】

各種鋼材の線膨張係数は種類や組成により異なる。例えば、炭素鋼の線膨張係数は、炭素の含有量により異なるものの、10×10−6〜13×10−6/℃である。また、ステンレス鋼の線膨張係数は、組成により異なるが、フェライト系ステンレス鋼の場合には9×10−6〜11×10−6/℃、オーステナイト系ステンレス鋼の場合には10×10−6〜13×10−6/℃である。また、プリハード鋼の線膨張係数は、組成により異なるが、10×10−6〜13×10−6/℃である。

【0048】

成形用金型10の上型11と下型13とには、必要に応じ、硬質クロム、亜鉛、ニッケルクロム、窒化ニッケル、窒化チタン、ニッケル‐リン‐ポリテトラフルオロエチレン、ニッケル‐リン、ニッケル‐ホウ素、ニッケル‐リン‐ホウ素等でのメッキ処理、ダイヤモンドライクカーボン(DLC)コーティング、TiAlコーティング、窒化チタンコーティング、炭化チタンコーティング、炭化ケイ素コーティング、窒化クロムコーティング等のコーティングで表面処理を施すことができる。

【0049】

成形用金型10に所定量の成形材料1を充填する場合には、燃料電池用セパレータ20の成形箇所により成形材料1の成形量が相違するので、この点を考慮して充填する。具体的な充填方法としては、(1)成形用金型10の下型13に計量した成形材料1を充填してスクレーバ等により均一にならし、燃料電池用セパレータ20の複数の溝22を成形する成形用金型10の成形部12をスクレーバ等によりかき取り、成形材料1をバランス良く充填する方法、(2)燃料電池用セパレータ20の形状を考慮し、成形用金型10の下型13に成形材料1をディスペンサーにより増減させながら充填する方法等が該当する。

【0050】

成形用金型10に所定量の成形材料1を充填する場合、成形用金型10の成形温度を所定の樹脂の溶融開始温度よりも低く設定しておくことが好ましい。また、成形用金型10の加熱加圧に際しては、成形材料1の充填された成形用金型10を、成形機の所定の温度まで加熱した一対の熱板間にセットして加熱加圧する。また、成形用金型10の加熱温度は、樹脂の結晶性と非晶性とを問わず、溶融開始温度〜熱分解温度未満、好ましくは溶融開始温度+30℃〜+150℃程度が好適である。成形用金型10の加圧圧力は、300kg/cm2以上が必要となる。

【0051】

成形用金型10が加熱加圧されると、成形材料1が加圧され、多数の黒鉛粒子同士が接触してその間に樹脂の流入する空隙が区画される。そして、成形用金型10の加熱により、樹脂の溶融開始温度以上の温度域で樹脂が流動を開始し、多数の黒鉛粒子同士の空隙に樹脂が流入する。したがって、黒鉛粒子の周辺に樹脂が過度に密着することなく、良好な導電性が期待できる。

【0052】

成形用金型10の加熱加圧時間としては、多数の黒鉛粒子同士の空隙に樹脂が流入する時間であれば良い。具体的には、例えばポリフェニレンスルフィド樹脂の場合には、溶融開始温度+100℃、燃料電池用セパレータ20の投影面積に対して加圧圧力800kg/cm2の条件で20〜100秒以下が良い。

【0053】

成形用金型10を加熱加圧したら、成形用金型10を加圧冷却して型開きし、燃料電池用セパレータ20を脱型することにより、図2や図3に示す燃料電池用セパレータ20を製造することができる。成形用金型10を加圧圧力800kg/cm2の条件で加圧冷却する方法としては、(1)成形用金型10を取り外して別の成形機の冷却された一対の熱板間にセットし、加圧冷却する方法、(2)成形用金型10を成形機の一対の熱板間にセットしたままで加圧冷却する方法等があげられる。

【0054】

成形用金型10は、成形材料1中の樹脂により異なるものの、結晶性樹脂の場合には、溶融開始温度以下、好ましくは結晶化温度以下、より好ましくはガラス転移点以下まで冷却される。これに対し、非晶性樹脂の場合には、溶融開始温度以下、好ましくは溶融開始温度−100℃以下、より好ましくは溶融開始温度−150℃以下まで冷却される。これは、係る温度範囲まで成形用金型10を冷却すれば、燃料電池用セパレータ20の導電性が向上したり、反りや曲がりの低減に資するからである。

【0055】

但し、冷却温度の低下で生産性が悪化するので、導電性を満足する範囲の高温で燃料電池用セパレータ20を脱型し、結晶性樹脂の場合には、ガラス転移点−30℃以上〜結晶化温度以下、非晶性樹脂の場合には、溶融開始温度−30℃以上〜溶融開始温度未満でアリーニングし、燃料電池用セパレータ20の反りや曲がりを矯正しても良い。アリーニングは、燃料電池用セパレータ20を積層して0.05kg/cm2の錘を載せて実施することが好ましい。

【0056】

燃料電池用セパレータ20の成形方法は、圧縮成形法、射出成形法、射出圧縮成形等、いずれの方法でも良いが、優れた耐熱性や耐水性を得ることができ、しかも、燃料電池の耐久性に悪影響を及ぼす溶出イオンや重金属分の少ない圧縮成形法の採用が好ましい。また、圧縮成形法によれば、所定の樹脂量を多く、黒鉛粒子量を削減することができるので、少ない黒鉛粒子で良好な導電性を得ることができ、機械的な強度低下や成形不良を招くことがなく、寸法精度の向上も期待できる。

【0057】

さらに、所定の樹脂と黒鉛粒子とを所定の樹脂の溶融開始温度以上の温度で加熱混練して成形材料1を調製する工程、この成形材料1を粉砕粉体化する工程、この粉体化した成形材料1に黒鉛粒子を添加して所定の樹脂の溶融開始温度未満の温度で混合することにより成形材料1を調製する工程とにより、成形不良や導電性を不足するおそれを有効に排除し、機械的強度の向上が期待できる。

【0058】

燃料電池用セパレータ20は、図2や図3に示すように、平面矩形のベース板21を備え、このベース板21の平坦な表裏両面の中央部には、横一列に並ぶ燃料用あるいは生成水排出用の複数の溝22が平面略S字形に配列形成されており、電解質層、空気極、燃料極と共に積層されて燃料電池を構成するよう機能する。

【0059】

燃料電池用セパレータ20には、親水性を増大させるため、表面処理が選択的に適宜施される。具体的には、成形された燃料電池用セパレータ20の表面に、火炎処理、コロナ処理、紫外線処理、プラズマ処理が施されたり、金属粒子、セラミックス粒子、ガラスビーズ、樹脂粒子、植物系粒子等でブラスト処理が施される。また、複数の溝22は、その周囲に複数の貫通口23が並べて穿孔され、各溝22が断面略U字形に凹み形成される。

【0060】

燃料電池用セパレータ20に複数の溝22を形成する方法としては、成形された燃料電池用セパレータ20に複数の溝22を切削等の機械的加工法により形成する方法、成形用金型10で複数の溝22を備えた燃料電池用セパレータ20を成形する方法、燃料電池用セパレータ20に複数の溝22をスタッピング法により形成する方法等があるが、いずれでも良い。

【0061】

燃料電池用セパレータ20の面方向における線膨張係数は、成形用金型10の線膨張係数の−60〜+20%以下の範囲とされる。これは、燃料電池用セパレータ20の面方向における線膨張係数が係る範囲から外れると、成形用金型10から燃料電池用セパレータ20を脱型する際、燃料電池用セパレータ20にクラックや割れが発生し、成形不良を招くという理由に基づく。

【0062】

上記によれば、黒鉛の比率を減少させ、成形材料1の流動性を向上させることができるので、成形材料1を容易に調製することができる。また、黒鉛粒子の周辺に所定の樹脂が過度に密着して導電性を阻害することがないので、導電性不足を解消することができる。また、成形材料1の所定の樹脂と黒鉛の局部的なばらつきを抑制することができるので、燃料電池用セパレータ20の表面状態が悪化したり、燃料電池用セパレータ20の機械的特性や導電性の不良が局部的に発生するという問題を解消することができる。

【0063】

また、成形材料1の所定の樹脂として熱可塑性樹脂を使用すれば、樹脂の硬化を要しないので、生産性の向上やリサイクルを図ることが可能になる。さらに、未硬化成分や反応生成物が燃料電池用セパレータ20中に残留物として残留することがないので、燃料電池の作動中に残留物が溶出して燃料電池の耐久性を低下させるおそれを排除できる。

【0064】

なお、上記実施形態では成形用金型10に成形材料1を充填して単に加熱加圧したが、エネルギーコスト対策の観点から、加熱加圧の際に加熱機構を使用したり、加圧冷却する際に冷却機構を使用しても良い。具体的には、成形用金型10に、電気ヒータからなる加熱機構を設置したり、冷却水用の流路からなる冷却機構を内蔵しても良い。また、成形用金型10内に流路を形成して加熱用の蒸気や冷却用の冷却水を流通させても良い。

【0065】

また、成形用金型10内に流路を形成して加熱用の蒸気を流通させる際、過熱蒸気を用いれば、常温で高温を得ることができ、しかも、良好な加熱効率を得ることができる。また、燃料電池用セパレータ20の複数の溝22を平面略直線形や蛇行形等に形成することもできる。さらに、燃料電池用セパレータ20の各溝22は、断面長方形、正方形、台形、三角形、半円形等に適宜形成することも可能である。

【0066】

次に、本発明の実施例を比較例と共に説明する。

〔実施例1〕

先ず、樹脂製の容器に、結晶性熱可塑性樹脂である2.5kgのホモポリプロピレン樹脂〔プライムポリマー社製:商品名 プライムポリプロ E200GV〕38.2体積%、10.0kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕61.8体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付け、この容器をタンブラーミキサーに装着して27℃、1時間の条件で回転させ、これらホモポリプロピレン樹脂、人造黒鉛、ジルコニアボールを分散混合させて分散混合物を調製した。

【0067】

こうして分散混合物を調製したら、この分散混合物からジルコニアボールを取り出してホモポリプロピレン樹脂と人造黒鉛の分散混合物を調製した。ホモポリプロピレン樹脂の融点を示差走査熱量測定したところ、ホモポリプロピレン樹脂の融点は172℃であった。また、ホモポリプロピレン樹脂は、結晶性熱可塑性樹脂であるので、融点を溶融開始温度とした。また、人造黒鉛の平均粒径をレーザ回折散乱法又はマイクロトラック法により測定し、累積重量が50%となる粒子径を平均粒径とした。

【0068】

示差走査熱量測定による溶融開始温度は、熱可塑性樹脂試料約10mgを精量し、示差走査熱量計にて10℃/分の昇温速度で昇温し、このときに得られる示差走査熱量曲線から求めた。ここで、融点は示差走査熱量曲線において最大吸熱ピークを示す温度とし、ガラス転移点は示差走査熱量曲線のベースラインと変曲点の接線の交点とした。示差走査熱量計は、セイコー電子工業社製〔商品名 PSC220〕を使用した。

【0069】

次いで、分散混合物を200℃に加熱した10Lの加圧ニーダーに投入して30分間溶融混練し、加圧ニーダーから溶融混練物を取り出して50℃以下に冷却し、この溶融混練物をφ10mmのパンチングメタルを備えたハンマーミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.3mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、85.5μmであった。

なお、粉砕した溶融混練物の平均粒径については、レーザ回折散乱法又はマイクロトラック法により測定し、累積重量が50%となる粒子径を平均粒径とした。

【0070】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した10.0kgの溶融混練物、人造黒鉛の体積比率が69.0体積%となるよう、3.0kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して27℃、1時間の条件で回転させ、これら溶融混練物、人造黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0071】

次いで、成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、プリハードン鋼の表面を硬質クロムでメッキした金型を用いた。また、加熱加圧に際しては、熱板の温度を250℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0072】

成形用金型の側面温度が200℃に達したら、成形用金型を上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

【0073】

燃料電池用セパレータを製造したら、この燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表1にまとめた。燃料電池用セパレータの導電性については体積抵抗値〔mΩ・cm〕により評価し、この体積抵抗値は四端子四探針法により測定した。体積抵抗値は測定サンプルを10枚測定した測定値の平均値とし、測定器は低抵抗率計〔三菱油化社製:商品名 ロレスタ AP MCP−T400〕を用いた。

【0074】

燃料電池用セパレータの表面状態の欠点については、10枚の燃料電池用セパレータの表面状態を目視によりそれぞれ評価し、表面に鱗状の模様あるいはアバタ状の小さな凹みが生じた場合に欠点ありとした。

【0075】

〔実施例2〕

先ず、樹脂製の容器に、実施例1で使用した2.0kgのホモポリプロピレン樹脂〔プライムポリマー社製:商品名 プライムポリプロ E200GV〕31.1体積%、11.0kgの鱗片状黒鉛〔中越黒鉛工業所社製:商品名 HG−50A、平均粒径50μm(カタログ値)〕68.9体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0076】

こうして蓋を取り付けたら、容器をタンブラーミキサーに装着して26℃、1時間の条件で回転させ、これらホモポリプロピレン樹脂、鱗片状黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してホモポリプロピレン樹脂と鱗片状黒鉛の分散混合物を調製した。

【0077】

次いで、分散混合物を200℃に加熱した10Lの加圧ニーダーに投入して30分間溶融混練し、加圧ニーダーから溶融混練物を取り出して50℃以下に冷却し、この溶融混練物をφ6mmのパンチングメタルを備えたカッターミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.5mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、108.7μmであった。

【0078】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した6.5kgの溶融混練物、鱗片状黒鉛の体積比率が70.7体積%となるよう、0.5kgの鱗片状黒鉛〔中越黒鉛工業所社製:商品名 HG−50A、平均粒径50μm〕、φ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して25℃、1時間の条件で回転させ、これら溶融混練物、鱗片状黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0079】

次いで、成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

【0080】

燃料電池用セパレータを製造したら、この燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表1にまとめた。その他の部分については、実施例1と同様とした。

【0081】

〔実施例3〕

先ず、樹脂製の容器に、結晶性熱可塑性樹脂である10.0kgのポリフェニレンサルファイド樹脂〔東レ社製:商品名 トレリナE2180〕52.6体積%、15.0kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕47.4体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0082】

こうして蓋を取り付けたら、容器をタンブラーミキサーに装着して28℃、1時間の条件で回転させ、これらポリフェニレンサルファイド樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してポリフェニレンサルファイド樹脂と人造黒鉛の分散混合物を調製した。ポリフェニレンサルファイド樹脂の融点を示差走査熱量測定したところ、ポリフェニレンサルファイド樹脂の溶融開始温度は286℃であった。

【0083】

次いで、分散混合物を320℃に加熱した混練押出機に投入して溶融混練し、50℃以下に冷却し、この溶融混練物をφ6mmのパンチングメタルを備えたハンマーミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.3mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、80.3μmであった。

【0084】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した10.0kgの溶融混練物、人造黒鉛の体積比率が67.7体積%となるよう、8.0kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕、φ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して30℃、1時間の条件で回転させ、これら溶融混練物、人造黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0085】

次いで、離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。加熱加圧に際しては、熱板の温度を360℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0086】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

燃料電池用セパレータを製造したら、この燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表1にまとめた。その他の部分については、実施例1と同様とした。

【0087】

〔実施例4〕

先ず、樹脂製の容器に、実施例3で使用した10.0kgのポリフェニレンサルファイド樹脂〔東レ社製:商品名 トレリナE2180〕62.5体積%、10.0kgの人造黒鉛〔東海カーボン社製:商品名 8020S、平均粒径140μm〕37.5体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0088】

蓋を取り付けたら、容器をタンブラーミキサーに装着して30℃、1時間の条件で回転させ、これらポリフェニレンサルファイド樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してポリフェニレンサルファイド樹脂と人造黒鉛の分散混合物を調製した。

【0089】

次いで、分散混合物を320℃に加熱した混練押出機に投入して溶融混練し、50℃以下に冷却し、この溶融混練物をφ6mmのパンチングメタルを備えたカッターミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.5mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、100.5μmであった。

【0090】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した5kgの溶融混練物、人造黒鉛の体積比率が70.6体積%となるよう、7.5kgの人造黒鉛〔東海カーボン社製:商品名 8020S、平均粒径140μm〕、φ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して27℃、1時間の条件で回転させ、これら溶融混練物、人造黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0091】

次いで、離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。

【0092】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

燃料電池用セパレータを製造したら、この燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表1にまとめた。その他の部分については、実施例1と同様とした。

【0093】

〔実施例5〕

先ず、樹脂製の容器に、非晶性樹脂である4.0kgの環状オレフィン樹脂〔JSR社製:商品名 アートン R5000〕51.0体積%、8.0kgの人造黒鉛〔オリンタル産業社製:商品名 AT−No.5S、平均粒径53.3μm〕49.0体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0094】

蓋を取り付けたら、容器をタンブラーミキサーに装着して25℃、1時間の条件で回転させ、これら環状オレフィン樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出して環状オレフィン樹脂と人造黒鉛の分散混合物を調製した。環状オレフィン樹脂の融点を示差走査熱量測定したところ、溶融開始温度は143℃であった。また、環状オレフィン樹脂は、非晶性樹脂であるので、ガラス転移点を溶融開始温度とした。

【0095】

次いで、分散混合物を230℃に加熱した10Lの加圧ニーダーに投入して30分間溶融混練し、加圧ニーダーから溶融混練物を取り出して50℃以下に冷却し、この溶融混練物をφ10mmのパンチングメタルを備えたハンマーミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.3mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、76.3μmであった。

【0096】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した9.0kgの溶融混練物、人造黒鉛の体積比率が75.7体積%となるよう、13.5kgの人造黒鉛〔オリンタル産業社製:商品名 AT−No.5S、平均粒径53.3μm〕、φ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して24℃、1時間の条件で回転させ、これら溶融混練物、人造黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0097】

次いで、離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が230℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。加熱加圧に際しては、熱板の温度を260℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0098】

成形用金型の側面温度が230℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

燃料電池用セパレータを製造したら、この燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表1にまとめた。その他の部分については、実施例1と同様とした。

【0099】

〔実施例6〕

図1に示す溝付きの成形用金型内に実施例1で調製した成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用いた。また、加熱加圧に際しては、熱板の温度を250℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0100】

成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータの面方向の線膨張係数を測定するとともに、燃料電池用セパレータの状態、具体的にはクラックや割れ等の破損の発生を目視により評価し、これらを表2にまとめた。

【0101】

燃料電池用セパレータの面方向の線膨張係数を測定したところ、8.1〔×10−6/℃〕であった。この燃料電池用セパレータの面方向の線膨張係数については、実施例1で得られた燃料電池用セパレータをグラインダーで厚さ1mm以下になるよう切削して縦15mm×横4mmに裁断し、熱応力歪測定装置〔セイコー電子社製:商品名 MA/SS120C型〕を用い、窒素雰囲気下、引張りモードにより、10℃/分の昇温速度で30℃から150℃まで昇温し、30℃から100℃のときの値を測定して求めた。

【0102】

〔実施例7〕

図1に示す溝付きの成形用金型内に実施例2で調製した成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用いた。また、加熱加圧に際しては、熱板の温度を250℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0103】

成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータの面方向の線膨張係数を測定するとともに、クラックや割れ等の破損の発生を目視により評価し、これらを表2にまとめた。

【0104】

燃料電池用セパレータの面方向の線膨張係数を測定したところ、6.5〔×10−6/℃〕であった。この燃料電池用セパレータの面方向の線膨張係数については、実施例2で得られた燃料電池用セパレータをグラインダーで厚さ1mm以下になるよう切削し、熱応力歪測定装置〔セイコー電子社製:商品名 MA/SS120C型〕を用い、窒素雰囲気下、引張りモードにより、10℃/分の昇温速度で30℃から150℃まで昇温し、30℃から100℃のときの値を測定して求めた。

【0105】

〔実施例8〕

図1に示す溝付きの成形用金型内に実施例3で調製した成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用い、金型の表面に離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した。また、加熱加圧に際しては、熱板の温度を360℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0106】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。

【0107】

こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータの面方向の線膨張係数を測定するとともに、クラックや割れ等の破損の発生を目視により評価し、これらを表2にまとめた。実施例3で得られた燃料電池用セパレータの面方向の線膨張係数を測定したところ、12.2〔×10−6/℃〕であった。その他は実施例6と同様とした。

【0108】

〔実施例9〕

図1に示す溝付きの成形用金型内に実施例4で調製した成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用い、金型の表面に離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した。また、加熱加圧に際しては、熱板の温度を360℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0109】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。

【0110】

こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータの面方向の線膨張係数を測定するとともに、クラックや割れ等の破損の発生を目視により評価し、これらを表2にまとめた。実施例4で得られた燃料電池用セパレータの面方向の線膨張係数を測定したところ、9.8〔×10−6/℃〕であった。その他は実施例6と同様とした。

【0111】

〔実施例10〕

図1に示す溝付きの成形用金型内に実施例5で調製した成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が230℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用い、この金型の表面に離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した。また、加熱加圧に際しては、熱板の温度を260℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0112】

成形用金型の側面温度が230℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。

【0113】

こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータの面方向の線膨張係数を測定するとともに、クラックや割れ等の破損の発生を目視により評価し、これらを表2にまとめた。実施例5で得られた燃料電池用セパレータの面方向の線膨張係数を測定したところ、6.2〔×10−6/℃〕であった。その他は実施例6と同様とした。

【0114】

〔比較例1〕

先ず、実施例1で使用したホモポリプロピレン樹脂〔プライムポリマー社製:商品名 プライムポリプロ E200GV〕を溶液粉砕法で粉砕した後、150メッシュの篩で分級し、予備成形材料を調製しなかった。

【0115】

次いで、篩を通過した2.0kgのホモポリプロピレン樹脂29.2体積%、12.0kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕70.8体積%、攪拌媒体としてφ10mmのジルコニアボール3kgを樹脂製の容器に投入して蓋を取り付け、この容器をタンブラーミキサーに装着して30℃、1時間の条件で回転させ、これらホモポリプロピレン樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0116】

次いで、成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、プリハードン鋼の表面を硬質クロムでメッキした金型を用いた。また、加熱加圧に際しては、熱板の温度を250℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0117】

成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。燃料電池用セパレータを製造したら、実施例同様、燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表3にまとめた。

【0118】

〔比較例2〕

先ず、樹脂製の容器に、実施例1で使用した5.5kgのホモポリプロピレン樹脂〔プライムポリマー社製:商品名 プライムポリプロ E200GV〕71.2体積%、5.5kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕28.8体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0119】

こうして蓋を取り付けたら、容器をタンブラーミキサーに装着して28℃、1時間の条件で回転させ、これらホモポリプロピレン樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してホモポリプロピレン樹脂と人造黒鉛の分散混合物を調製した。

【0120】

次いで、分散混合物を200℃に加熱した10Lの加圧ニーダーに投入して30分間溶融混練し、加圧ニーダーから溶融混練物を取り出して50℃以下に冷却し、この溶融混練物をφ10mmのパンチングメタルを備えたハンマーミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.5mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、109.7μmであった。

【0121】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した10kgの溶融混練物、人造黒鉛の体積比率が69.0体積%となるよう、22.5kgの人造黒鉛〔オリエント産業社製:商品名 商品名 AT−No.5S、平均粒径53.3μm〕、φ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して27℃、1時間の条件で回転させ、これら溶融混練物、人造黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0122】

次いで、成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

【0123】

燃料電池用セパレータを製造したら、実施例同様、燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表3にまとめた。

【0124】

〔比較例3〕

先ず、樹脂製の容器に、実施例2で使用した5kgのポリフェニレンサルファイド樹脂〔東レ社製:商品名 トレリナE2180〕32.3体積%、17.5kgの人造黒鉛〔東海カーボン社製:商品名 8020S、平均粒径140μm〕67.7体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0125】

蓋を取り付けたら、容器をタンブラーミキサーに装着して28℃、1時間の条件で回転させ、これらポリフェニレンサルファイド樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してポリフェニレンサルファイド樹脂と人造黒鉛の分散混合物を調製した。

【0126】

次いで、分散混合物を320℃に加熱した混練押出機に投入して溶融混練するとともに、50℃以下に冷却し、この溶融混練物をφ6mmのパンチングメタルを備えたカッターミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.3mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕し、燃料電池用セパレータの成形材料を調製した。この成形材料の平均粒径は、測定したところ、79.6μmであった。

【0127】

次いで、離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。

【0128】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

燃料電池用セパレータを製造したら、実施例同様、燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表3にまとめた。その他の部分については、比較例1と同様とした。

【0129】

〔比較例4〕

先ず、樹脂製の容器に、実施例1で使用した12kgのホモポリプロピレン樹脂〔プライムポリマー社製:商品名 プライムポリプロ E200GV〕83.2体積%、6kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕16.8体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0130】

蓋を取り付けたら、容器をタンブラーミキサーに装着して27℃、1時間の条件で回転させ、これらホモポリプロピレン樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してホモポリプロピレン樹脂と人造黒鉛の分散混合物を調製した。

【0131】

次いで、分散混合物を200℃に加熱した10Lの加圧ニーダーに投入して30分間溶融混練し、加圧ニーダーから溶融混練物を取り出して50℃以下に冷却し、この溶融混練物を冷凍粉砕法により粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、83μmであった。

【0132】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した12kgの溶融混練物、人造黒鉛の体積比率が44.7体積%となるよう、12kgの人造黒鉛〔オリエント産業社製:商品名 商品名 AT−No.5S、平均粒径53.3μm〕、φ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して28℃、1時間の条件で回転させ、これら溶融混練物、人造黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0133】

次いで、溝付きの成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用いた。加熱加圧に際しては、熱板の温度を250℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0134】

成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータのクラックや割れ等の破損の発生を目視により評価した。

【0135】

また、燃料電池用セパレータの面方向の線膨張係数を測定するため、溝なしの成形用金型内に均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧した。この加熱加圧に際しては、熱板の温度を250℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0136】

成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。そして、脱型した燃料電池用セパレータをグラインダーで厚さ1mm以下になるよう切削した後、実施例6と同様に測定して線膨張係数を求め、表4にまとめた。この燃料電池用セパレータの面方向の線膨張係数は、19.4〔×10−6/℃〕であった。

【0137】

〔比較例5〕

先ず、樹脂製の容器に、実施例3で使用した1.0kgのポリフェニレンサルファイド樹脂〔東レ社製:商品名 トレリナE2180〕17.2体積%、8.0kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕82.3体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0138】

こうして蓋を取り付けたら、容器をタンブラーミキサーに装着して29℃、1時間の条件で回転させ、これらポリフェニレンサルファイド樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してポリフェニレンサルファイド樹脂と人造黒鉛の分散混合物を調製した。

【0139】

次いで、分散混合物を320℃に加熱した混練押出機に投入して溶融混練した後、溶融混練物を取り出して50℃以下に冷却し、この溶融混練物をφ10mmのパンチングメタルを備えたハンマーミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.3mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、94.3μmであった。

【0140】

次いで、溝付きの成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用いた。また、成形材料は、成形用金型の表面に離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した後に充填した。また、加熱加圧に際しては、熱板の温度を360℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0141】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータのクラックや割れ等の破損の発生を目視により評価した。

【0142】

また、燃料電池用セパレータの面方向の線膨張係数を測定するため、離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した溝なしの成形用金型内に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧した。この加熱加圧に際しては、熱板の温度を360℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0143】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。そして、脱型した燃料電池用セパレータをグラインダーで厚さ1mm以下になるよう切削した後、実施例6と同様に測定して線膨張係数を求め、表4にまとめた。この燃料電池用セパレータの面方向の線膨張係数は、3.3〔×10−6/℃〕であった。

【0144】

【表1】

【0145】

【表2】

【0146】

【表3】

【0147】

【表4】

【0148】

〔結 果〕

実施例1〜5の場合には、燃料電池用セパレータの体積抵抗値が10mΩ・cm以下で必要な導電性を十分に有しており、しかも、燃料電池用セパレータの表面に鱗状の模様やアバタ状の小さな凹み等も何ら認められず、実に良好な燃料電池用セパレータを得ることができた。また、実施例6〜10の場合には、燃料電池用セパレータにクラックや割れ等の破損が認められず、高品質の燃料電池用セパレータを得ることができた。

【0149】

これに対し、比較例1、2の場合には、燃料電池用セパレータの導電性については十分であったが、燃料電池用セパレータの表面に鱗状の模様やアバタ状の小さな凹み等が生じ、燃料電池用セパレータに成形不良が生じた。また、比較例3の場合には、燃料電池用セパレータの体積抵抗値が10mΩ・cmを大幅に越え、燃料電池用セパレータの導電性に問題が生じた。さらに、比較例4、5の場合には、燃料電池用セパレータにクラックが認められ、燃料電池用セパレータに成形不良が発生した。

【符号の説明】

【0150】

1 成形材料

10 成形用金型

11 上型

12 成形部

13 下型

20 燃料電池用セパレータ

21 ベース板

22 溝

【技術分野】

【0001】

本発明は、地球温暖化防止や省エネルギー等に資する燃料電池用セパレータの製造方法及び燃料電池用セパレータに関するものである。

【背景技術】

【0002】

燃料電池に使用される燃料電池用セパレータは、導電性、機械的特性、耐久性が重要な特性として求められるが、これら以外にも、低価格を実現して普及させるため、高い生産性が求められている。

【0003】

このような燃料電池用セパレータを製造する場合には、図示しないが、所定の樹脂と黒鉛とを所定量混合して成形材料とし、この成形材料を加熱加圧して燃料電池用セパレータを成形する方法が採用されている(特許文献1、2、3、4参照)。所定の樹脂としては、熱可塑性樹脂あるいは熱硬化性樹脂が使用される。また、黒鉛は、導電性を確保するため、樹脂量に対して質量比率で2〜6倍量と多量に配合される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4260428号公報

【特許文献2】特許第3693275号公報

【特許文献3】特開2008‐078023号公報

【特許文献4】特開2001‐085030号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来における燃料電池用セパレータは、以上のように導電性を確保するため、黒鉛の比率が多く、成形材料の流動性が悪いので、黒鉛の混合量に限度があり、成形材料の調製が非常に難しいという問題がある。また、特許文献1、2には、熱可塑性樹脂と粉末の黒鉛とを溶融混練する方法が開示されているが、この方法の場合には、溶融混練時に黒鉛の周辺に熱可塑性樹脂が過度に密着して導電性を阻害するので、導電性が不足することとなる。

【0006】

この点に鑑み、特許文献3には、熱可塑性樹脂を溶融することなく黒鉛と混合し、成形材料を得る方法が開示されているが、この方法の場合には、樹脂と黒鉛の局部的なばらつきが大きくなるので、燃料電池用セパレータの表面状態が悪化したり、燃料電池用セパレータの機械的特性や導電性の不良が局部的に発生するという問題が新たに生じることとなる。この問題は、樹脂を予め黒鉛の粒径と同程度又はそれ以下に粉砕して使用すれば、ある程度解決することができるが、完全に解決することは困難である。

【0007】

また、特許文献4には、熱硬化性樹脂を使用する方法が示されているが、この方法の場合、熱硬化性樹脂を液状にして黒鉛と混合し、成形材料を調製して使用すると、特許文献1、2と同様、黒鉛の周辺に熱硬化性樹脂が過度に密着して導電性を阻害し、導電性の不足を招くおそれがある。また、粉体の樹脂を黒鉛と混合して成形材料を調製すれば、特許文献3同様、樹脂と黒鉛の局部的なばらつきが大きくなるので、燃料電池用セパレータの表面状態が悪化したり、燃料電池用セパレータの機械的特性や導電性の不良が局部的に発生する。

【0008】

また、熱硬化性樹脂を使用する場合、熱硬化性樹脂の硬化に長時間を要するので、生産性の向上を図ることができない。さらに、未硬化成分や反応生成物が燃料電池用セパレータ中に残留物として残留しやすいので、燃料電池の作動中に残留物が溶出して燃料電池の耐久性を低下させるおそれがある。この問題の解消には、後加熱して残留物を除去する方法が提案されているが、十分な効果が期待できないので、生産性を向上させることができない。

【0009】

本発明は上記に鑑みなされたもので、成形不良や導電性の不足を招くことがなく、耐久性を向上させることのできる燃料電池用セパレータの製造方法及び燃料電池用セパレータを提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明においては上記課題を解決するため、粉状の成形材料を成形用金型に充填して加熱加圧し、その後、加圧冷却して燃料電池用セパレータを得る製造方法であって、

所定の樹脂と黒鉛粒子とを所定の樹脂の溶融開始温度以上の温度で加熱混練して予備成形材料を調製し、この予備成形材料を粉砕して粉体化し、この粉体化した予備成形材料に黒鉛粒子を添加して所定の樹脂の溶融開始温度未満の温度で混合することにより、粉状の成形材料を調製することを特徴としている。

【0011】

なお、燃料電池用セパレータの面方向における線膨張係数を、成形用金型の線膨張係数の−60〜+20%以下の範囲とすることができる。

また、予備成形材料中の黒鉛粒子の添加量を、成形材料中の黒鉛粒子の添加量×0.5以上、かつ成形材料中の黒鉛粒子の添加量×1.0未満とし、黒鉛粒子の平均粒径を5〜500μmとすることができる。

【0012】

さらに、本発明においては上記課題を解決するため、請求項1、2、又は3記載の燃料電池用セパレータの製造方法により燃料電池用セパレータを製造することを特徴としている。

【0013】

ここで、特許請求の範囲における所定の樹脂と黒鉛粒子とは、加熱混練する前に攪拌混合することができる。所定の樹脂は、熱可塑性樹脂あるいは熱硬化性樹脂とすることができる。粉体化した予備成形材料は、分級機や篩等で適宜分級することができる。

【発明の効果】

【0014】

本発明によれば、成形不良や導電性の不足を招くことがなく、耐久性を向上させることができるという効果がある。

また、燃料電池用セパレータの面方向における線膨張係数を、成形用金型の線膨張係数の−60〜+20%以下の範囲とすれば、成形用金型から燃料電池用セパレータを脱型する際、燃料電池用セパレータにクラックや割れが発生したり、成形不良を招くおそれを排除することができる。

【0015】

また、予備成形材料中の黒鉛粒子の添加量を、成形材料中の黒鉛粒子の添加量×0.5以上、かつ成形材料中の黒鉛粒子の添加量×1.0未満とすれば、所定の樹脂と黒鉛粒子のばらつきが減少し、燃料電池用セパレータの機械的強度や導電性を向上させ、ガス透過性の増大防止が期待できる。また、黒鉛粒子の表面に樹脂が過度に付着することが少なく、燃料電池用セパレータの導電性低下を抑制することができる。また、黒鉛粒子の添加量を増やす必要がないので、成形材料の流動性を向上させ、燃料電池用セパレータを容易に加工できる。

【0016】

また、黒鉛粒子の平均粒径を5〜500μmとすれば、作業環境が悪化したり、二次凝集が生じて所定の樹脂との均一分散性が低下するのを防ぐことができ、しかも、燃料電池用セパレータ内における機械強度や導電性の低下防止を図ることが可能になる。また、成形材料の溶融流動性が低下するのを抑制できるので、燃料電池用セパレータを容易に成形することが可能になる。さらに、黒鉛粒子間の隙間が大きくなるのを防ぐことができ、導電性が低下したり、所定の樹脂との接触面積が低下して機械的特性が低下するのを抑制することができる。

【図面の簡単な説明】

【0017】

【図1】本発明に係る燃料電池用セパレータの製造方法の実施形態における成形用金型を模式的に示す断面説明図である。

【図2】本発明に係る燃料電池用セパレータの実施形態を模式的に示す平面説明図である。

【図3】本発明に係る燃料電池用セパレータの実施形態を模式的に示す断面説明図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して本発明の実施形態を説明すると、本実施形態における燃料電池用セパレータの製造方法は、図1ないし図3に示すように、粉状の成形材料1を成形用金型10に充填して加熱加圧し、その後、加圧冷却して複数の溝22を有する燃料電池用セパレータ20を成形する製法であり、所定の樹脂と黒鉛粒子とを加熱混練して成形材料1を調製し、この成形材料1を粉体化して黒鉛粒子を添加混合することにより、粉状の成形材料1を調製するようにしている。

【0019】

粉状の成形材料1は、少なくとも所定の樹脂と黒鉛粒子とを所定の樹脂の溶融開始温度以上の温度で加熱混練して成形材料1を調製し、この成形材料1を粉砕して粉体化した後、この粉体化した成形材料1に黒鉛粒子を添加して所定の樹脂の溶融開始温度未満の温度で混合することにより調製される。

成形材料1の所定の樹脂は、熱可塑性樹脂あるいは熱硬化性樹脂を使用することができ、熱可塑性樹脂としては、結晶性熱可塑性樹脂、又は非晶性熱可塑性樹脂を用いることができる。

【0020】

熱可塑性樹脂としては、例えばオレフィン系樹脂〔低密度ポリエチレン(LDPE)樹脂、高密度ポリエチレン(HDPE)樹脂、超低密度ポリエチレン(VLDPE)樹脂、直鎖状低密度ポリエチレン(LLDPE)樹脂、超高分子量ポリエチレン(UHMW‐PE)樹脂、ホモポリプロピレン樹脂、ブロックポリプロピレン樹脂あるいはランダムポリプロピレン樹脂等のポリプロピレン(PP)樹脂、ポリメチルペンテン(PMP)樹脂、あるいは環状オレフィン樹脂等〕、ポリスチレン(PS)樹脂〔アタクチックポリスチレン樹脂、シンジオタクチックポリスチレン樹脂等〕、ポリエステル系樹脂〔ポリエチレンテレフタレート(PET)樹脂、ポリブチレンテレフタレート(PBT)樹脂、ポリトリメチレンナフタレート(PTT)樹脂、ポリエチレンナフタレート(PEN)樹脂、ポリブチレンナフタレート(PBN)樹脂、あるいはポリ乳酸(PLA)樹脂等〕、ポリカーボネート(PC)樹脂、ポリアミド系樹脂〔ナイロン6、ナイロン11、ナイロン12、ナイロン46、ナイロン66、ナイロン6T、ナイロン61、ナイロン9T、ナイロンM5T、ナイロンMXD、ナイロン610、ナイロン612等〕、ポリフタルアミド樹脂、ポリアリーレン(PAR)樹脂、変性ポリフェニレンエーテル樹脂、フッ素系樹脂〔テトラフルオロエチレン・エチレン共重合体(ETFE)樹脂、テトラフルオロエチレン・ヘキサフルオロプロピル共重合体(FEP)樹脂、あるいはテトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)樹脂等〕、ポリサルホン系樹脂〔ポリサルホン(PSU)樹脂、ポリエーテルサルホン(PES)樹脂、ポリフェニルサルホン(PPSU)樹脂等〕、ポリアリーレンスルフィド系樹脂〔ポリフェニレンスルフィド(PPS)樹脂、ポリフェニレンスルフィドスルホン樹脂、あるいはポリフェニレンスルフィドケトン樹脂〕、液晶ポリマー、あるいはポリアリーレンケトン系樹脂〔ポリエーテルケトン(PEK)樹脂、ポリエーテルケトンケトン(PEKK)樹脂、ポリエーテルエーテルケトンケトン(PEEKK)樹脂、ポリエーテルエーテルケトン(PEEK)樹脂、ポリエーテルケトンエーテルケトンケトン(PEKEKK)樹脂等〕、ポリイミド系樹脂〔ポリエーテルイミド(PEI)樹脂、ポリアミドイミド(PAI)樹脂、ポリイミド(PI)樹脂等〕があげられるが、何らこれらに限定されるものではない。

【0021】

これらの熱可塑性樹脂の中では、燃料電池用セパレータ20の機械的性質、化学的安定性(耐加水分解性)、入手のし易さ、コストの観点から、ポリプロピレン樹脂、環状オレフィン樹脂、ポリフェニレンスルフィド樹脂、ポリエーテルイミド樹脂、ポリサルホン樹脂、ポリエーテルサルホン樹脂、あるいはポリフェニレンサルホン樹脂等のポリサルホン系樹脂が好ましい。熱可塑性樹脂は、1種単独で使用しても良いし、2種以上を併用することもできる。熱可塑性樹脂の形状は、粉体状、顆粒状、塊状、粒状、ペレット状等を特に問うものではない。

【0022】

熱硬化性樹脂としては、例えばフェノール樹脂、エポキシ樹脂、ジアリルフタレート樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、シリコーン樹脂、ポリウレタン樹脂、ユリア樹脂、メラミン樹脂等が該当するが、何らこれに限定されるものではない。これらの熱硬化性樹脂は、1種単独で使用しても良いし、2種以上を併用することもできる。熱硬化性樹脂の形状は、粉体状、顆粒状、塊状、粒状、ペレット状等を問うものではない。

【0023】

所定の樹脂は、熱可塑性樹脂と熱硬化性樹脂のいずれでも良いが、好ましくは熱可塑性樹脂が良い。これは、熱硬化性樹脂の場合には、硬化に長時間を要し、生産性の向上を図ることができないからである。また、未硬化成分や反応生成物が燃料電池用セパレータ20中に残留しやすく、燃料電池の作動中に残留物が溶出して燃料電池の耐久性を低下させるからである。また、熱硬化性樹脂は、硬化収縮が生じるため、成形用金型10の設計が煩雑化するからである。さらに、熱可塑性樹脂はリサイクルが可能であるものの、熱硬化性樹脂は硬化後のリサイクルが不可能なので、製品コストが上昇し、廃棄物の量が増大するという理由に基づく。

【0024】

黒鉛粒子としては、鱗片状黒鉛、鱗状黒鉛、塊状黒鉛、土状黒鉛等からなる天然黒鉛、鱗片状黒鉛を濃硫酸等で化学処理することで得られる膨張黒鉛、膨張黒鉛を高温で加熱処理することで得られる膨張化黒鉛、人造黒鉛等があげられる。これらの黒鉛粒子のうち、不純物や溶出性が少なく、純度の高い人造黒鉛を用いれば、優れた導電性を得ることができる。黒鉛粒子は、1種単独で使用しても良いし、2種以上を併用することができる。

【0025】

黒鉛粒子の平均粒径は、5〜500μm以下、好ましくは10〜300μm以下、より好ましくは3〜200μm以下が好適である。これは、黒鉛粒子の平均粒径が5μm未満の場合には、作業中に黒鉛粒子が舞い上がって作業環境が悪化したり、二次凝集が生じて所定の樹脂との均一分散性が低下し、燃料電池用セパレータ20の導電性が低下するという理由に基づく。また、成形材料1の溶融流動性が低下するので、薄い燃料電池用セパレータ20を成形することが困難になるという理由に基づく。

【0026】

これに対し、黒鉛粒子の平均粒径が500μmを越える場合には、黒鉛粒子間の隙間が大きくなるので高充填化が困難になり、所定の樹脂との接触面積が低下して機械的特性が低下するからである。また、黒鉛粒子は、粒子径の異なる2種以上を併用することができ、この併用する場合には、高充填化が可能になるので、高導電性の燃料電池用セパレータ20を得ることができる。

【0027】

黒鉛粒子は、例えばシランカップリング剤〔3‐グリシドキシプロピルトリメトキシシラン、3‐メタクリロキシプロピルトリメトキシシラン、3‐アミノプロピルエトキシシラン等〕、チタネート系カップリング剤〔イソプロピルトリイソステアロイルチタネート、テトラオクチルビス(ジオクチルホスファイト)チタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート、テトライソプロピルビス(ジオクチルホスファイト)チタネート、イソプロピルトリ(N‐アミトエチル・アミノエチル)チタネート等〕、アルミネート系カップリング剤〔アセトアルコキシアルミニウムジイソプロピレート等〕等の各種カップリング剤、界面活性剤〔陰イオン系界面活性剤、陽イオン系界面活性剤、両性イオン系界面活性剤、非イオン性界面活性剤等〕、スチレン、アクリル等の有機化合物で処理することができる。

【0028】

成形材料1の樹脂と黒鉛粒子との組成比率は、使用する樹脂の種類により異なるが、黒鉛粒子の組成体積比率で50体積%〜80体積%、好ましくは60体積%〜75体積%が良い。これは、50体積%未満の場合には、燃料電池用セパレータ20として必要な導電性を得ることができないという理由に基づく。これに対し、80体積%を越える場合には、成形材料1の溶融流動性が低下し、機械的強度や加工性の低下を招くからである。

【0029】

所定の樹脂と黒鉛粒子とを所定の樹脂の溶融開始温度以上の温度で加熱混練して成形材料1を調製する際の成形材料1中の黒鉛粒子の添加量は、成形材料1中の黒鉛粒子の添加量×0.5以上、かつ成形材料1中の黒鉛粒子の添加量×1.0未満が良い。これは、黒鉛粒子の添加量が成形材料1中の黒鉛粒子の添加量×0.5未満の場合には、樹脂と黒鉛粒子との局部的なばらつきが大きくなり、燃料電池用セパレータ20の表面に鱗状の模様やアバタ状の細かい凹みが現れ、燃料電池用セパレータ20の機械的強度や導電性が低下し、ガス透過性が増大するからである。

【0030】

これに対し、黒鉛粒子の添加量が成形材料1中の黒鉛粒子の添加量×1.0以上の場合には、黒鉛粒子の表面に樹脂が過度に付着するので、黒鉛粒子同士が接して形成される導電パスが減少するため、燃料電池用セパレータ20の導電性が大幅に低下することとなる。したがって、黒鉛粒子の添加量が増加することになるので、成形材料1の溶融流動性が低下し、燃料電池用セパレータ20の加工性に支障を来たすからである。

【0031】

成形材料1には、所定の樹脂と黒鉛粒子の他、導電材料を選択的に添加することができる。この導電材料としては、金属系材料や炭素系材料等があげられ、これらは、単独で使用しても良いし、併用することも可能である。金属系材料としては、ニッケル、鉄、コバルト、ホウ素、鉛、クロム、銅、アルミニウム、チタン、ビスマス、錫、タングステン、モリブデン、白金、金、銀、特開2007−273458号公報記載の導電性セラミック等を使用することができる。この導電性セラミックには、例えば金属炭化物、金属窒化物、金属炭窒化物、金属ホウ化物、金属珪化物等が該当する。

【0032】

金属炭化物には、例えば炭化タングステン、炭化ケイ素、炭化タンタル、炭化チタン、炭化ニオブ、炭化ジルコニウム、炭化モリブデン、炭化バナジウム、炭化クロム、炭化ホウ素等が該当する。また、金属窒化物には、例えば窒化クロム、窒化アルミニウム、窒化モリブデン、窒化ジルコニウム、窒化タンタル、窒化チタン、窒化ガリウム、窒化ニオブ、窒化バナジウム、窒化スカンジウム、窒化ランタン、窒化珪素、窒化ホウ素等が該当する。また、金属炭窒化物には、例えば炭窒化チタンや炭窒化ジルコニウム等が該当する。

【0033】

金属ホウ化物としては、ホウ化チタン、ホウ化ジルコニウム、ホウ化ハフニウム、ホウ化バナジウム、ホウ化ニオブ、ホウ化タンタル、ホウ化クロム、ホウ化モリブデン、ホウ化タングステン、ホウ化ランタン等があげられる。また、金属珪化物としては、珪化チタン、珪化ジルコニウム、珪化ハフニウム、珪化ニオブ、珪化タンタル、珪化クロム、珪化モリブデン、珪化バナジウム、珪化ランタン、珪化マンガン、珪化コバルト、珪化ニッケル、珪化銅、珪化タングステンがあげられる。

【0034】

炭素系材料としては、カーボンブラック、カーボンナノチューブ、カーボンナノホーン、フラーレン、アモルファスカーボン、炭素繊維等を使用することができる。カーボンブラックとしては、ファーネスブラック、チャンネルブラック、アセチレンブラック、サーマルブラック等を使用することができる。また、カーボンナノチューブとしては、単層カーボンナノチューブや多層カーボンナノチューブ等を使用することができる。炭素繊維には、パン系炭素繊維やピッチ系炭素繊維等が該当する。

【0035】

成形材料1には、所定の樹脂、黒鉛粒子、導電材料の他、所定の添加剤を選択的に添加することができる。この所定の添加剤としては、酸化防止剤、光安定剤、紫外線吸収剤、可塑剤、滑剤、難燃剤、帯電防止剤、耐熱向上剤、無機充填剤、有機充填剤等があげられる。

【0036】

所定の樹脂と黒鉛粒子とを所定の樹脂の溶融開始温度以上の温度で加熱混練して成形材料1を調製する際の溶融開始温度は、所定の樹脂の種類により異なる。所定の樹脂が熱可塑性樹脂の場合には、ホモポリプロピレン樹脂あるいはポリフェニレンサルファイド樹脂等の結晶性熱可塑性樹脂と、ポリエーテルイミド樹脂あるいはポリエーテルサルホン樹脂等の非晶性熱可塑性樹脂とでは異なる。溶融開始温度は、結晶性熱可塑性樹脂の場合には融点、非晶性熱可塑性樹脂の場合にはガラス転移点温度を指す。

【0037】

所定の樹脂と黒鉛粒子との加熱混練温度は、結晶性熱可塑性樹脂の場合には、溶融開始温度〜熱分解温度未満、好ましくは溶融開始温度+30℃〜熱分解温度未満であり、非晶性熱可塑性樹脂の場合には、溶融開始温度〜熱分解温度未満、好ましくは溶融開始温度+50℃〜熱分解温度未満、より好ましくは溶融開始温度+100℃〜熱分解温度未満が良い。

【0038】

所定の樹脂と黒鉛粒子との加熱混練は、加圧ニーダー、フラッシングニーダー、ケーエックスニーダー等の各種ニーダー、単軸押出機、二軸押出機、三軸押出機、四軸押出機等の各種押出機、バンバリーミキサー、プラネタリーミキサー等の加熱混練機を用いて行うことができる。なお、必要に応じ、所定の樹脂と黒鉛粒子とを加熱混練する前に、分散性を向上させる観点から、所定の樹脂の溶融開始温度未満の温度でナウターミキサー、タンブラーミキサー、ヘンシルミキサー、リボンブレンダー、V型混合機等の攪拌機、ボールミル等を使用して攪拌混合しても良い。

【0039】

加熱混練して調製された成形材料1は、再度黒鉛粒子を混合するため、粉砕して粉体化される。この成形材料1の粉砕は、必要に応じ、1段階、2段階、複数段階で実施することができる。この成形材料1を粉砕する方法としては、例えばせん断粉砕法、衝撃粉砕法、衝突粉砕法、冷凍粉砕法、溶液粉砕法等があげられ、これらの中では、工程の簡素化とコスト削減の観点から、せん断粉砕法と衝撃粉砕法が最適である。

【0040】

他の粉砕方法、すなわち、衝突粉砕法の場合には、特殊な粉砕装置を必要とするのでコスト高となり、冷凍粉砕法の場合には、液体窒素等の低温の液体で一旦加熱混練物を凍結させた後に粉砕するので、工程が複雑化してコスト高を招くこととなる。また、溶液粉砕法の場合には、粉砕工程が複雑となり、しかも、溶液を使用するので粉砕品中に溶液が残存するおそれがある。

【0041】

成形材料1の粉砕温度は、樹脂の種類により異なるものの、通常は溶融開始温度未満の温度、好ましくは溶融開始温度−70℃以下、好ましくは溶融開始温度−100℃以下が最適である。これは、成形材料1の粉砕温度が溶融開始温度以上であると、成形材料1が軟化して粉砕することができなくなるからである。また、成形材料1の具体的な粉砕に際しては、ハンマーミル、カッターミル、フェザーミル、フレーククラッシャー、ピンミル、インパクトミル、ビクトリミル、ボールミル、ジェットミル等の粉砕機、解砕機、裁断機等を用いることができる。

【0042】

粉体化された成形材料1の平均粒径は、好ましくは5〜500μm以下、より好ましくは10〜300μm以下、さらに好ましくは30〜200μm以下の範囲が良い。これは、成形材料1の平均粒径が5μm未満の場合には、作業時に成形材料1が舞い上がって作業環境が悪化し、しかも、二次凝集を招いて再添加する黒鉛粒子との均一分散性が低下するという理由に基づく。これに対し、成形材料1の平均粒径が500μmを越える場合には、燃料電池用セパレータ20の表面に小さな凹みが発生するので、燃料電池用セパレータ20の機械的強度や導電性が局部的に低下し、ガス透過性が局部的に増大するという理由に基づく。

【0043】

粉体化された成形材料1は、必要に応じ、篩網、振動篩、振動スクリーン、超音波篩、ミクロセパレータ、ミクロンセパレータ、ターボクラシフィア分級機や篩で適宜分級される。

【0044】

粉体化された成形材料1は、黒鉛粒子が添加され、所定の樹脂の溶融開始温度未満の温度で混合されることにより、粉状の成形材料1が調製される。成形材料1と黒鉛粒子とは、ナウターミキサー、タンブラーミキサー、ヘンシルミキサー、リボンブレンダー、V型混合機等の攪拌機、ボールミル等を使用して混合することができる。この混合時間は、5〜120分間、好ましくは10〜90分間、より好ましくは30〜60分間が良い。

【0045】

粉状の成形材料1を調製したら、この成形材料1を予備成形することなく、成形用金型10に所定量の成形材料1を充填して加熱加圧し、その後、加圧冷却して燃料電池用セパレータ20を圧縮成形する。

成形用金型10は、図1に示すように、成形部12を備えた凸型の上型11と、成形部12を備えた凹型の下型13とを型締め可能に対向させて備え、これら上型11と下型13とが所定の材料により構成されており、図示しない成形機に装着される。

【0046】

この成形用金型10の材料としては、例えば炭素鋼(低炭素鋼、高炭素鋼、普通鋼、特殊鋼、低合金鋼、高張力鋼等)、ステンレス鋼(フェライト系ステンレス鋼、マルテンサイト系ステンレス鋼等からなる鉄‐クロム系ステンレス鋼、オーステナイト系ステンレス鋼、オーステナイト・フェライト系ステンレス鋼等の鉄‐クロム‐ニッケル系ステンレス鋼等)、低合金鋼(モリブデン鋼、クロム‐モリブデン鋼、モリブデン‐バナジウム鋼、クロム‐モリブデン‐バナジウム鋼、クロム‐ニッケル‐モリブデン鋼等)、クロム量16%以上のフェライト系耐熱鋼、耐熱合金(ニッケル‐鉄‐コバルト合金、ニッケル‐クロム‐チタン合金、コバルト‐クロム‐タングステン合金等)、プリハードン鋼等の鋼材があげられる。

【0047】

各種鋼材の線膨張係数は種類や組成により異なる。例えば、炭素鋼の線膨張係数は、炭素の含有量により異なるものの、10×10−6〜13×10−6/℃である。また、ステンレス鋼の線膨張係数は、組成により異なるが、フェライト系ステンレス鋼の場合には9×10−6〜11×10−6/℃、オーステナイト系ステンレス鋼の場合には10×10−6〜13×10−6/℃である。また、プリハード鋼の線膨張係数は、組成により異なるが、10×10−6〜13×10−6/℃である。

【0048】

成形用金型10の上型11と下型13とには、必要に応じ、硬質クロム、亜鉛、ニッケルクロム、窒化ニッケル、窒化チタン、ニッケル‐リン‐ポリテトラフルオロエチレン、ニッケル‐リン、ニッケル‐ホウ素、ニッケル‐リン‐ホウ素等でのメッキ処理、ダイヤモンドライクカーボン(DLC)コーティング、TiAlコーティング、窒化チタンコーティング、炭化チタンコーティング、炭化ケイ素コーティング、窒化クロムコーティング等のコーティングで表面処理を施すことができる。

【0049】

成形用金型10に所定量の成形材料1を充填する場合には、燃料電池用セパレータ20の成形箇所により成形材料1の成形量が相違するので、この点を考慮して充填する。具体的な充填方法としては、(1)成形用金型10の下型13に計量した成形材料1を充填してスクレーバ等により均一にならし、燃料電池用セパレータ20の複数の溝22を成形する成形用金型10の成形部12をスクレーバ等によりかき取り、成形材料1をバランス良く充填する方法、(2)燃料電池用セパレータ20の形状を考慮し、成形用金型10の下型13に成形材料1をディスペンサーにより増減させながら充填する方法等が該当する。

【0050】

成形用金型10に所定量の成形材料1を充填する場合、成形用金型10の成形温度を所定の樹脂の溶融開始温度よりも低く設定しておくことが好ましい。また、成形用金型10の加熱加圧に際しては、成形材料1の充填された成形用金型10を、成形機の所定の温度まで加熱した一対の熱板間にセットして加熱加圧する。また、成形用金型10の加熱温度は、樹脂の結晶性と非晶性とを問わず、溶融開始温度〜熱分解温度未満、好ましくは溶融開始温度+30℃〜+150℃程度が好適である。成形用金型10の加圧圧力は、300kg/cm2以上が必要となる。

【0051】

成形用金型10が加熱加圧されると、成形材料1が加圧され、多数の黒鉛粒子同士が接触してその間に樹脂の流入する空隙が区画される。そして、成形用金型10の加熱により、樹脂の溶融開始温度以上の温度域で樹脂が流動を開始し、多数の黒鉛粒子同士の空隙に樹脂が流入する。したがって、黒鉛粒子の周辺に樹脂が過度に密着することなく、良好な導電性が期待できる。

【0052】

成形用金型10の加熱加圧時間としては、多数の黒鉛粒子同士の空隙に樹脂が流入する時間であれば良い。具体的には、例えばポリフェニレンスルフィド樹脂の場合には、溶融開始温度+100℃、燃料電池用セパレータ20の投影面積に対して加圧圧力800kg/cm2の条件で20〜100秒以下が良い。

【0053】

成形用金型10を加熱加圧したら、成形用金型10を加圧冷却して型開きし、燃料電池用セパレータ20を脱型することにより、図2や図3に示す燃料電池用セパレータ20を製造することができる。成形用金型10を加圧圧力800kg/cm2の条件で加圧冷却する方法としては、(1)成形用金型10を取り外して別の成形機の冷却された一対の熱板間にセットし、加圧冷却する方法、(2)成形用金型10を成形機の一対の熱板間にセットしたままで加圧冷却する方法等があげられる。

【0054】

成形用金型10は、成形材料1中の樹脂により異なるものの、結晶性樹脂の場合には、溶融開始温度以下、好ましくは結晶化温度以下、より好ましくはガラス転移点以下まで冷却される。これに対し、非晶性樹脂の場合には、溶融開始温度以下、好ましくは溶融開始温度−100℃以下、より好ましくは溶融開始温度−150℃以下まで冷却される。これは、係る温度範囲まで成形用金型10を冷却すれば、燃料電池用セパレータ20の導電性が向上したり、反りや曲がりの低減に資するからである。

【0055】

但し、冷却温度の低下で生産性が悪化するので、導電性を満足する範囲の高温で燃料電池用セパレータ20を脱型し、結晶性樹脂の場合には、ガラス転移点−30℃以上〜結晶化温度以下、非晶性樹脂の場合には、溶融開始温度−30℃以上〜溶融開始温度未満でアリーニングし、燃料電池用セパレータ20の反りや曲がりを矯正しても良い。アリーニングは、燃料電池用セパレータ20を積層して0.05kg/cm2の錘を載せて実施することが好ましい。

【0056】

燃料電池用セパレータ20の成形方法は、圧縮成形法、射出成形法、射出圧縮成形等、いずれの方法でも良いが、優れた耐熱性や耐水性を得ることができ、しかも、燃料電池の耐久性に悪影響を及ぼす溶出イオンや重金属分の少ない圧縮成形法の採用が好ましい。また、圧縮成形法によれば、所定の樹脂量を多く、黒鉛粒子量を削減することができるので、少ない黒鉛粒子で良好な導電性を得ることができ、機械的な強度低下や成形不良を招くことがなく、寸法精度の向上も期待できる。

【0057】

さらに、所定の樹脂と黒鉛粒子とを所定の樹脂の溶融開始温度以上の温度で加熱混練して成形材料1を調製する工程、この成形材料1を粉砕粉体化する工程、この粉体化した成形材料1に黒鉛粒子を添加して所定の樹脂の溶融開始温度未満の温度で混合することにより成形材料1を調製する工程とにより、成形不良や導電性を不足するおそれを有効に排除し、機械的強度の向上が期待できる。

【0058】

燃料電池用セパレータ20は、図2や図3に示すように、平面矩形のベース板21を備え、このベース板21の平坦な表裏両面の中央部には、横一列に並ぶ燃料用あるいは生成水排出用の複数の溝22が平面略S字形に配列形成されており、電解質層、空気極、燃料極と共に積層されて燃料電池を構成するよう機能する。

【0059】

燃料電池用セパレータ20には、親水性を増大させるため、表面処理が選択的に適宜施される。具体的には、成形された燃料電池用セパレータ20の表面に、火炎処理、コロナ処理、紫外線処理、プラズマ処理が施されたり、金属粒子、セラミックス粒子、ガラスビーズ、樹脂粒子、植物系粒子等でブラスト処理が施される。また、複数の溝22は、その周囲に複数の貫通口23が並べて穿孔され、各溝22が断面略U字形に凹み形成される。

【0060】

燃料電池用セパレータ20に複数の溝22を形成する方法としては、成形された燃料電池用セパレータ20に複数の溝22を切削等の機械的加工法により形成する方法、成形用金型10で複数の溝22を備えた燃料電池用セパレータ20を成形する方法、燃料電池用セパレータ20に複数の溝22をスタッピング法により形成する方法等があるが、いずれでも良い。

【0061】

燃料電池用セパレータ20の面方向における線膨張係数は、成形用金型10の線膨張係数の−60〜+20%以下の範囲とされる。これは、燃料電池用セパレータ20の面方向における線膨張係数が係る範囲から外れると、成形用金型10から燃料電池用セパレータ20を脱型する際、燃料電池用セパレータ20にクラックや割れが発生し、成形不良を招くという理由に基づく。

【0062】

上記によれば、黒鉛の比率を減少させ、成形材料1の流動性を向上させることができるので、成形材料1を容易に調製することができる。また、黒鉛粒子の周辺に所定の樹脂が過度に密着して導電性を阻害することがないので、導電性不足を解消することができる。また、成形材料1の所定の樹脂と黒鉛の局部的なばらつきを抑制することができるので、燃料電池用セパレータ20の表面状態が悪化したり、燃料電池用セパレータ20の機械的特性や導電性の不良が局部的に発生するという問題を解消することができる。

【0063】

また、成形材料1の所定の樹脂として熱可塑性樹脂を使用すれば、樹脂の硬化を要しないので、生産性の向上やリサイクルを図ることが可能になる。さらに、未硬化成分や反応生成物が燃料電池用セパレータ20中に残留物として残留することがないので、燃料電池の作動中に残留物が溶出して燃料電池の耐久性を低下させるおそれを排除できる。

【0064】

なお、上記実施形態では成形用金型10に成形材料1を充填して単に加熱加圧したが、エネルギーコスト対策の観点から、加熱加圧の際に加熱機構を使用したり、加圧冷却する際に冷却機構を使用しても良い。具体的には、成形用金型10に、電気ヒータからなる加熱機構を設置したり、冷却水用の流路からなる冷却機構を内蔵しても良い。また、成形用金型10内に流路を形成して加熱用の蒸気や冷却用の冷却水を流通させても良い。

【0065】

また、成形用金型10内に流路を形成して加熱用の蒸気を流通させる際、過熱蒸気を用いれば、常温で高温を得ることができ、しかも、良好な加熱効率を得ることができる。また、燃料電池用セパレータ20の複数の溝22を平面略直線形や蛇行形等に形成することもできる。さらに、燃料電池用セパレータ20の各溝22は、断面長方形、正方形、台形、三角形、半円形等に適宜形成することも可能である。

【0066】

次に、本発明の実施例を比較例と共に説明する。

〔実施例1〕

先ず、樹脂製の容器に、結晶性熱可塑性樹脂である2.5kgのホモポリプロピレン樹脂〔プライムポリマー社製:商品名 プライムポリプロ E200GV〕38.2体積%、10.0kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕61.8体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付け、この容器をタンブラーミキサーに装着して27℃、1時間の条件で回転させ、これらホモポリプロピレン樹脂、人造黒鉛、ジルコニアボールを分散混合させて分散混合物を調製した。

【0067】

こうして分散混合物を調製したら、この分散混合物からジルコニアボールを取り出してホモポリプロピレン樹脂と人造黒鉛の分散混合物を調製した。ホモポリプロピレン樹脂の融点を示差走査熱量測定したところ、ホモポリプロピレン樹脂の融点は172℃であった。また、ホモポリプロピレン樹脂は、結晶性熱可塑性樹脂であるので、融点を溶融開始温度とした。また、人造黒鉛の平均粒径をレーザ回折散乱法又はマイクロトラック法により測定し、累積重量が50%となる粒子径を平均粒径とした。

【0068】

示差走査熱量測定による溶融開始温度は、熱可塑性樹脂試料約10mgを精量し、示差走査熱量計にて10℃/分の昇温速度で昇温し、このときに得られる示差走査熱量曲線から求めた。ここで、融点は示差走査熱量曲線において最大吸熱ピークを示す温度とし、ガラス転移点は示差走査熱量曲線のベースラインと変曲点の接線の交点とした。示差走査熱量計は、セイコー電子工業社製〔商品名 PSC220〕を使用した。

【0069】

次いで、分散混合物を200℃に加熱した10Lの加圧ニーダーに投入して30分間溶融混練し、加圧ニーダーから溶融混練物を取り出して50℃以下に冷却し、この溶融混練物をφ10mmのパンチングメタルを備えたハンマーミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.3mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、85.5μmであった。

なお、粉砕した溶融混練物の平均粒径については、レーザ回折散乱法又はマイクロトラック法により測定し、累積重量が50%となる粒子径を平均粒径とした。

【0070】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した10.0kgの溶融混練物、人造黒鉛の体積比率が69.0体積%となるよう、3.0kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して27℃、1時間の条件で回転させ、これら溶融混練物、人造黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0071】

次いで、成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、プリハードン鋼の表面を硬質クロムでメッキした金型を用いた。また、加熱加圧に際しては、熱板の温度を250℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0072】

成形用金型の側面温度が200℃に達したら、成形用金型を上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

【0073】

燃料電池用セパレータを製造したら、この燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表1にまとめた。燃料電池用セパレータの導電性については体積抵抗値〔mΩ・cm〕により評価し、この体積抵抗値は四端子四探針法により測定した。体積抵抗値は測定サンプルを10枚測定した測定値の平均値とし、測定器は低抵抗率計〔三菱油化社製:商品名 ロレスタ AP MCP−T400〕を用いた。

【0074】

燃料電池用セパレータの表面状態の欠点については、10枚の燃料電池用セパレータの表面状態を目視によりそれぞれ評価し、表面に鱗状の模様あるいはアバタ状の小さな凹みが生じた場合に欠点ありとした。

【0075】

〔実施例2〕

先ず、樹脂製の容器に、実施例1で使用した2.0kgのホモポリプロピレン樹脂〔プライムポリマー社製:商品名 プライムポリプロ E200GV〕31.1体積%、11.0kgの鱗片状黒鉛〔中越黒鉛工業所社製:商品名 HG−50A、平均粒径50μm(カタログ値)〕68.9体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0076】

こうして蓋を取り付けたら、容器をタンブラーミキサーに装着して26℃、1時間の条件で回転させ、これらホモポリプロピレン樹脂、鱗片状黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してホモポリプロピレン樹脂と鱗片状黒鉛の分散混合物を調製した。

【0077】

次いで、分散混合物を200℃に加熱した10Lの加圧ニーダーに投入して30分間溶融混練し、加圧ニーダーから溶融混練物を取り出して50℃以下に冷却し、この溶融混練物をφ6mmのパンチングメタルを備えたカッターミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.5mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、108.7μmであった。

【0078】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した6.5kgの溶融混練物、鱗片状黒鉛の体積比率が70.7体積%となるよう、0.5kgの鱗片状黒鉛〔中越黒鉛工業所社製:商品名 HG−50A、平均粒径50μm〕、φ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して25℃、1時間の条件で回転させ、これら溶融混練物、鱗片状黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0079】

次いで、成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

【0080】

燃料電池用セパレータを製造したら、この燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表1にまとめた。その他の部分については、実施例1と同様とした。

【0081】

〔実施例3〕

先ず、樹脂製の容器に、結晶性熱可塑性樹脂である10.0kgのポリフェニレンサルファイド樹脂〔東レ社製:商品名 トレリナE2180〕52.6体積%、15.0kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕47.4体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0082】

こうして蓋を取り付けたら、容器をタンブラーミキサーに装着して28℃、1時間の条件で回転させ、これらポリフェニレンサルファイド樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してポリフェニレンサルファイド樹脂と人造黒鉛の分散混合物を調製した。ポリフェニレンサルファイド樹脂の融点を示差走査熱量測定したところ、ポリフェニレンサルファイド樹脂の溶融開始温度は286℃であった。

【0083】

次いで、分散混合物を320℃に加熱した混練押出機に投入して溶融混練し、50℃以下に冷却し、この溶融混練物をφ6mmのパンチングメタルを備えたハンマーミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.3mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、80.3μmであった。

【0084】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した10.0kgの溶融混練物、人造黒鉛の体積比率が67.7体積%となるよう、8.0kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕、φ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して30℃、1時間の条件で回転させ、これら溶融混練物、人造黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0085】

次いで、離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。加熱加圧に際しては、熱板の温度を360℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0086】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

燃料電池用セパレータを製造したら、この燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表1にまとめた。その他の部分については、実施例1と同様とした。

【0087】

〔実施例4〕

先ず、樹脂製の容器に、実施例3で使用した10.0kgのポリフェニレンサルファイド樹脂〔東レ社製:商品名 トレリナE2180〕62.5体積%、10.0kgの人造黒鉛〔東海カーボン社製:商品名 8020S、平均粒径140μm〕37.5体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0088】

蓋を取り付けたら、容器をタンブラーミキサーに装着して30℃、1時間の条件で回転させ、これらポリフェニレンサルファイド樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してポリフェニレンサルファイド樹脂と人造黒鉛の分散混合物を調製した。

【0089】

次いで、分散混合物を320℃に加熱した混練押出機に投入して溶融混練し、50℃以下に冷却し、この溶融混練物をφ6mmのパンチングメタルを備えたカッターミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.5mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、100.5μmであった。

【0090】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した5kgの溶融混練物、人造黒鉛の体積比率が70.6体積%となるよう、7.5kgの人造黒鉛〔東海カーボン社製:商品名 8020S、平均粒径140μm〕、φ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して27℃、1時間の条件で回転させ、これら溶融混練物、人造黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0091】

次いで、離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。

【0092】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

燃料電池用セパレータを製造したら、この燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表1にまとめた。その他の部分については、実施例1と同様とした。

【0093】

〔実施例5〕

先ず、樹脂製の容器に、非晶性樹脂である4.0kgの環状オレフィン樹脂〔JSR社製:商品名 アートン R5000〕51.0体積%、8.0kgの人造黒鉛〔オリンタル産業社製:商品名 AT−No.5S、平均粒径53.3μm〕49.0体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0094】

蓋を取り付けたら、容器をタンブラーミキサーに装着して25℃、1時間の条件で回転させ、これら環状オレフィン樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出して環状オレフィン樹脂と人造黒鉛の分散混合物を調製した。環状オレフィン樹脂の融点を示差走査熱量測定したところ、溶融開始温度は143℃であった。また、環状オレフィン樹脂は、非晶性樹脂であるので、ガラス転移点を溶融開始温度とした。

【0095】

次いで、分散混合物を230℃に加熱した10Lの加圧ニーダーに投入して30分間溶融混練し、加圧ニーダーから溶融混練物を取り出して50℃以下に冷却し、この溶融混練物をφ10mmのパンチングメタルを備えたハンマーミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.3mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、76.3μmであった。

【0096】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した9.0kgの溶融混練物、人造黒鉛の体積比率が75.7体積%となるよう、13.5kgの人造黒鉛〔オリンタル産業社製:商品名 AT−No.5S、平均粒径53.3μm〕、φ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して24℃、1時間の条件で回転させ、これら溶融混練物、人造黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0097】

次いで、離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が230℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。加熱加圧に際しては、熱板の温度を260℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0098】

成形用金型の側面温度が230℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

燃料電池用セパレータを製造したら、この燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表1にまとめた。その他の部分については、実施例1と同様とした。

【0099】

〔実施例6〕

図1に示す溝付きの成形用金型内に実施例1で調製した成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用いた。また、加熱加圧に際しては、熱板の温度を250℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0100】

成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータの面方向の線膨張係数を測定するとともに、燃料電池用セパレータの状態、具体的にはクラックや割れ等の破損の発生を目視により評価し、これらを表2にまとめた。

【0101】

燃料電池用セパレータの面方向の線膨張係数を測定したところ、8.1〔×10−6/℃〕であった。この燃料電池用セパレータの面方向の線膨張係数については、実施例1で得られた燃料電池用セパレータをグラインダーで厚さ1mm以下になるよう切削して縦15mm×横4mmに裁断し、熱応力歪測定装置〔セイコー電子社製:商品名 MA/SS120C型〕を用い、窒素雰囲気下、引張りモードにより、10℃/分の昇温速度で30℃から150℃まで昇温し、30℃から100℃のときの値を測定して求めた。

【0102】

〔実施例7〕

図1に示す溝付きの成形用金型内に実施例2で調製した成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用いた。また、加熱加圧に際しては、熱板の温度を250℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0103】

成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータの面方向の線膨張係数を測定するとともに、クラックや割れ等の破損の発生を目視により評価し、これらを表2にまとめた。

【0104】

燃料電池用セパレータの面方向の線膨張係数を測定したところ、6.5〔×10−6/℃〕であった。この燃料電池用セパレータの面方向の線膨張係数については、実施例2で得られた燃料電池用セパレータをグラインダーで厚さ1mm以下になるよう切削し、熱応力歪測定装置〔セイコー電子社製:商品名 MA/SS120C型〕を用い、窒素雰囲気下、引張りモードにより、10℃/分の昇温速度で30℃から150℃まで昇温し、30℃から100℃のときの値を測定して求めた。

【0105】

〔実施例8〕

図1に示す溝付きの成形用金型内に実施例3で調製した成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用い、金型の表面に離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した。また、加熱加圧に際しては、熱板の温度を360℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0106】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。

【0107】

こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータの面方向の線膨張係数を測定するとともに、クラックや割れ等の破損の発生を目視により評価し、これらを表2にまとめた。実施例3で得られた燃料電池用セパレータの面方向の線膨張係数を測定したところ、12.2〔×10−6/℃〕であった。その他は実施例6と同様とした。

【0108】

〔実施例9〕

図1に示す溝付きの成形用金型内に実施例4で調製した成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用い、金型の表面に離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した。また、加熱加圧に際しては、熱板の温度を360℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0109】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。

【0110】

こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータの面方向の線膨張係数を測定するとともに、クラックや割れ等の破損の発生を目視により評価し、これらを表2にまとめた。実施例4で得られた燃料電池用セパレータの面方向の線膨張係数を測定したところ、9.8〔×10−6/℃〕であった。その他は実施例6と同様とした。

【0111】

〔実施例10〕

図1に示す溝付きの成形用金型内に実施例5で調製した成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が230℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用い、この金型の表面に離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した。また、加熱加圧に際しては、熱板の温度を260℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0112】

成形用金型の側面温度が230℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。

【0113】

こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータの面方向の線膨張係数を測定するとともに、クラックや割れ等の破損の発生を目視により評価し、これらを表2にまとめた。実施例5で得られた燃料電池用セパレータの面方向の線膨張係数を測定したところ、6.2〔×10−6/℃〕であった。その他は実施例6と同様とした。

【0114】

〔比較例1〕

先ず、実施例1で使用したホモポリプロピレン樹脂〔プライムポリマー社製:商品名 プライムポリプロ E200GV〕を溶液粉砕法で粉砕した後、150メッシュの篩で分級し、予備成形材料を調製しなかった。

【0115】

次いで、篩を通過した2.0kgのホモポリプロピレン樹脂29.2体積%、12.0kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕70.8体積%、攪拌媒体としてφ10mmのジルコニアボール3kgを樹脂製の容器に投入して蓋を取り付け、この容器をタンブラーミキサーに装着して30℃、1時間の条件で回転させ、これらホモポリプロピレン樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0116】

次いで、成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、プリハードン鋼の表面を硬質クロムでメッキした金型を用いた。また、加熱加圧に際しては、熱板の温度を250℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0117】

成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。燃料電池用セパレータを製造したら、実施例同様、燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表3にまとめた。

【0118】

〔比較例2〕

先ず、樹脂製の容器に、実施例1で使用した5.5kgのホモポリプロピレン樹脂〔プライムポリマー社製:商品名 プライムポリプロ E200GV〕71.2体積%、5.5kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕28.8体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0119】

こうして蓋を取り付けたら、容器をタンブラーミキサーに装着して28℃、1時間の条件で回転させ、これらホモポリプロピレン樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してホモポリプロピレン樹脂と人造黒鉛の分散混合物を調製した。

【0120】

次いで、分散混合物を200℃に加熱した10Lの加圧ニーダーに投入して30分間溶融混練し、加圧ニーダーから溶融混練物を取り出して50℃以下に冷却し、この溶融混練物をφ10mmのパンチングメタルを備えたハンマーミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.5mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、109.7μmであった。

【0121】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した10kgの溶融混練物、人造黒鉛の体積比率が69.0体積%となるよう、22.5kgの人造黒鉛〔オリエント産業社製:商品名 商品名 AT−No.5S、平均粒径53.3μm〕、φ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して27℃、1時間の条件で回転させ、これら溶融混練物、人造黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0122】

次いで、成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

【0123】

燃料電池用セパレータを製造したら、実施例同様、燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表3にまとめた。

【0124】

〔比較例3〕

先ず、樹脂製の容器に、実施例2で使用した5kgのポリフェニレンサルファイド樹脂〔東レ社製:商品名 トレリナE2180〕32.3体積%、17.5kgの人造黒鉛〔東海カーボン社製:商品名 8020S、平均粒径140μm〕67.7体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0125】

蓋を取り付けたら、容器をタンブラーミキサーに装着して28℃、1時間の条件で回転させ、これらポリフェニレンサルファイド樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してポリフェニレンサルファイド樹脂と人造黒鉛の分散混合物を調製した。

【0126】

次いで、分散混合物を320℃に加熱した混練押出機に投入して溶融混練するとともに、50℃以下に冷却し、この溶融混練物をφ6mmのパンチングメタルを備えたカッターミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.3mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕し、燃料電池用セパレータの成形材料を調製した。この成形材料の平均粒径は、測定したところ、79.6μmであった。

【0127】

次いで、離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した成形用金型である溝なしの平板成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。

【0128】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。

燃料電池用セパレータを製造したら、実施例同様、燃料電池用セパレータの特性、すなわち導電性と表面状態の欠点とを評価し、表3にまとめた。その他の部分については、比較例1と同様とした。

【0129】

〔比較例4〕

先ず、樹脂製の容器に、実施例1で使用した12kgのホモポリプロピレン樹脂〔プライムポリマー社製:商品名 プライムポリプロ E200GV〕83.2体積%、6kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕16.8体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0130】

蓋を取り付けたら、容器をタンブラーミキサーに装着して27℃、1時間の条件で回転させ、これらホモポリプロピレン樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してホモポリプロピレン樹脂と人造黒鉛の分散混合物を調製した。

【0131】

次いで、分散混合物を200℃に加熱した10Lの加圧ニーダーに投入して30分間溶融混練し、加圧ニーダーから溶融混練物を取り出して50℃以下に冷却し、この溶融混練物を冷凍粉砕法により粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、83μmであった。

【0132】

溶融混練物を粉砕したら、樹脂製の容器に、粉砕した12kgの溶融混練物、人造黒鉛の体積比率が44.7体積%となるよう、12kgの人造黒鉛〔オリエント産業社製:商品名 商品名 AT−No.5S、平均粒径53.3μm〕、φ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。蓋を取り付けたら、容器をタンブラーミキサーに装着して28℃、1時間の条件で回転させ、これら溶融混練物、人造黒鉛、ジルコニアボールを分散混合させた後、ジルコニアボールを取り出して燃料電池用セパレータの成形材料を調製した。

【0133】

次いで、溝付きの成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用いた。加熱加圧に際しては、熱板の温度を250℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0134】

成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータのクラックや割れ等の破損の発生を目視により評価した。

【0135】

また、燃料電池用セパレータの面方向の線膨張係数を測定するため、溝なしの成形用金型内に均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が200℃に達するまで加熱加圧した。この加熱加圧に際しては、熱板の温度を250℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0136】

成形用金型の側面温度が200℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が50℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。そして、脱型した燃料電池用セパレータをグラインダーで厚さ1mm以下になるよう切削した後、実施例6と同様に測定して線膨張係数を求め、表4にまとめた。この燃料電池用セパレータの面方向の線膨張係数は、19.4〔×10−6/℃〕であった。

【0137】

〔比較例5〕

先ず、樹脂製の容器に、実施例3で使用した1.0kgのポリフェニレンサルファイド樹脂〔東レ社製:商品名 トレリナE2180〕17.2体積%、8.0kgの人造黒鉛〔オリエント産業社製:商品名 AT−No.5S、平均粒径53.3μm〕82.3体積%、攪拌媒体としてφ10mmのジルコニアボール3kgをそれぞれ投入して蓋を取り付けた。

【0138】

こうして蓋を取り付けたら、容器をタンブラーミキサーに装着して29℃、1時間の条件で回転させ、これらポリフェニレンサルファイド樹脂、人造黒鉛、ジルコニアボールを分散混合させ、ジルコニアボールを取り出してポリフェニレンサルファイド樹脂と人造黒鉛の分散混合物を調製した。

【0139】

次いで、分散混合物を320℃に加熱した混練押出機に投入して溶融混練した後、溶融混練物を取り出して50℃以下に冷却し、この溶融混練物をφ10mmのパンチングメタルを備えたハンマーミルに投入して粉砕した。こうして溶融混練物を粉砕したら、この粉砕した溶融混練物をφ0.3mmのパンチングメタルを取り付けたピンミルに再度投入して粉砕した。この粉砕した溶融混練物の平均粒径を測定したところ、94.3μmであった。

【0140】

次いで、溝付きの成形用金型内に成形材料を均一に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧して燃料電池用セパレータを圧縮成形した。成形用金型は、線膨張係数が12.5×10−6/℃のプリハードン鋼の表面を硬質クロムでメッキした金型を用いた。また、成形材料は、成形用金型の表面に離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した後に充填した。また、加熱加圧に際しては、熱板の温度を360℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0141】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から148mm×210mm×1mmの外形を有する燃料電池用セパレータを脱型した。こうして燃料電池用セパレータを製造したら、この燃料電池用セパレータのクラックや割れ等の破損の発生を目視により評価した。

【0142】

また、燃料電池用セパレータの面方向の線膨張係数を測定するため、離型剤〔ダイキン工業社製:商品名 ダイフリーGA−6010〕を均一に塗布した溝なしの成形用金型内に充填し、圧縮成形機の上下一対の熱板により、成形用金型の側面温度が320℃に達するまで加熱加圧した。この加熱加圧に際しては、熱板の温度を360℃とし、成形圧力を燃料電池用セパレータの面積に対して800kg/cm2とした。

【0143】

成形用金型の側面温度が320℃に達したら、上下一対の熱板の温度が30℃の冷却用の圧縮成形機に直ちに移載し、成形用金型の側面温度が80℃以下になるまで加圧冷却し、成形用金型から210mm×297mm×3mmの外形を有する燃料電池用セパレータを脱型した。そして、脱型した燃料電池用セパレータをグラインダーで厚さ1mm以下になるよう切削した後、実施例6と同様に測定して線膨張係数を求め、表4にまとめた。この燃料電池用セパレータの面方向の線膨張係数は、3.3〔×10−6/℃〕であった。

【0144】

【表1】

【0145】

【表2】

【0146】

【表3】

【0147】

【表4】

【0148】

〔結 果〕

実施例1〜5の場合には、燃料電池用セパレータの体積抵抗値が10mΩ・cm以下で必要な導電性を十分に有しており、しかも、燃料電池用セパレータの表面に鱗状の模様やアバタ状の小さな凹み等も何ら認められず、実に良好な燃料電池用セパレータを得ることができた。また、実施例6〜10の場合には、燃料電池用セパレータにクラックや割れ等の破損が認められず、高品質の燃料電池用セパレータを得ることができた。

【0149】

これに対し、比較例1、2の場合には、燃料電池用セパレータの導電性については十分であったが、燃料電池用セパレータの表面に鱗状の模様やアバタ状の小さな凹み等が生じ、燃料電池用セパレータに成形不良が生じた。また、比較例3の場合には、燃料電池用セパレータの体積抵抗値が10mΩ・cmを大幅に越え、燃料電池用セパレータの導電性に問題が生じた。さらに、比較例4、5の場合には、燃料電池用セパレータにクラックが認められ、燃料電池用セパレータに成形不良が発生した。

【符号の説明】

【0150】

1 成形材料

10 成形用金型

11 上型

12 成形部

13 下型

20 燃料電池用セパレータ

21 ベース板

22 溝

【特許請求の範囲】

【請求項1】

粉状の成形材料を成形用金型に充填して加熱加圧し、その後、加圧冷却して燃料電池用セパレータを得る燃料電池用セパレータの製造方法であって、

所定の樹脂と黒鉛粒子とを所定の樹脂の溶融開始温度以上の温度で加熱混練して予備成形材料を調製し、この予備成形材料を粉砕して粉体化し、この粉体化した予備成形材料に黒鉛粒子を添加して所定の樹脂の溶融開始温度未満の温度で混合することにより、粉状の成形材料を調製することを特徴とする燃料電池用セパレータの製造方法。

【請求項2】

燃料電池用セパレータの面方向における線膨張係数を、成形用金型の線膨張係数の−60〜+20%以下の範囲とする請求項1記載の燃料電池用セパレータの製造方法。

【請求項3】

予備成形材料中の黒鉛粒子の添加量を、成形材料中の黒鉛粒子の添加量×0.5以上、かつ成形材料中の黒鉛粒子の添加量×1.0未満とし、黒鉛粒子の平均粒径を5〜500μmとする請求項1又は2記載の燃料電池用セパレータの製造方法。

【請求項4】

請求項1、2、又は3記載の燃料電池用セパレータの製造方法により製造されたことを特徴とする燃料電池用セパレータ。

【請求項1】

粉状の成形材料を成形用金型に充填して加熱加圧し、その後、加圧冷却して燃料電池用セパレータを得る燃料電池用セパレータの製造方法であって、

所定の樹脂と黒鉛粒子とを所定の樹脂の溶融開始温度以上の温度で加熱混練して予備成形材料を調製し、この予備成形材料を粉砕して粉体化し、この粉体化した予備成形材料に黒鉛粒子を添加して所定の樹脂の溶融開始温度未満の温度で混合することにより、粉状の成形材料を調製することを特徴とする燃料電池用セパレータの製造方法。

【請求項2】

燃料電池用セパレータの面方向における線膨張係数を、成形用金型の線膨張係数の−60〜+20%以下の範囲とする請求項1記載の燃料電池用セパレータの製造方法。

【請求項3】

予備成形材料中の黒鉛粒子の添加量を、成形材料中の黒鉛粒子の添加量×0.5以上、かつ成形材料中の黒鉛粒子の添加量×1.0未満とし、黒鉛粒子の平均粒径を5〜500μmとする請求項1又は2記載の燃料電池用セパレータの製造方法。

【請求項4】

請求項1、2、又は3記載の燃料電池用セパレータの製造方法により製造されたことを特徴とする燃料電池用セパレータ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−119124(P2011−119124A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2009−275531(P2009−275531)

【出願日】平成21年12月3日(2009.12.3)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成21年12月3日(2009.12.3)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]