燃料電池用セパレータの製造方法

【課題】機械研磨を要しないより簡便な燃料電池用セパレータの製造方法を提供する。

【解決手段】不動態被膜32を有する金属板材料31を、燃料電池用セパレータの形状に成形し、その後、不動態被膜を一旦除去して新たな不動態被膜22を形成し、さらにメッキ対象部分の不動態被膜に欠陥部24を形成してから貴金属メッキを施す燃料電池用セパレータの製造方法において、欠陥部の形成を、レーザ光の照射により多数のピットを形成することにより行うようにする。

【解決手段】不動態被膜32を有する金属板材料31を、燃料電池用セパレータの形状に成形し、その後、不動態被膜を一旦除去して新たな不動態被膜22を形成し、さらにメッキ対象部分の不動態被膜に欠陥部24を形成してから貴金属メッキを施す燃料電池用セパレータの製造方法において、欠陥部の形成を、レーザ光の照射により多数のピットを形成することにより行うようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用セパレータの製造方法に関する。

【背景技術】

【0002】

従来、燃料電池用のセパレータとして、ステンレス鋼を素材として用いたものが知られている。ステンレス鋼は表面に不動態被膜を有するので耐食性に優れており、酸性環境の燃料電池内部でも腐食し難いため、セパレータ用の素材として好ましく用いられる。ところがステンレス鋼には、不動態被膜が電気抵抗となるので、接触抵抗が高いという問題もある。そこで、ステンレス鋼素材を用いる場合、素材の表面に金メッキ等の貴金属メッキを施して、接触抵抗を低減させるようにしている。

【0003】

しかしながら貴金属は高価であるため、多量に使用すると、セパレータのコストが上がる。したがって、メッキに使用する貴金属の量を減らすために、セパレータが電極と接触する部分にのみ選択的に貴金属メッキを行うことが提案されている。

【0004】

例えば、特許文献1には、セパレータの波状部となる部分の不動態被膜を除去した後、当該部分に新たな不動態被膜を設け、波状部の凸部の水平頂面に機械研磨を施してその部分の不動態被膜に欠陥部を設けてから、メッキ浴中で、その機械研磨を施した水平頂面に対して選択的にメッキ被膜を設けるようにしたセパレータの製造方法が記載されている。

【0005】

プレス等により波状部を設ける場合、不動態被膜の各所に欠陥部が生じるので、そのままメッキを行うと、各所の欠陥部へメッキ電流が導通することによって不要部分にもメッキが生じることになる。しかるに、特許文献1の方法によれば、一旦不動態被膜を除去して新たな不動態被膜を形成してからメッキを行うようにしているので、不要部分にメッキが生じるのを防止することができる。

【0006】

また、メッキを行う前に、メッキを形成したい不動態被膜部分に対して機械研磨を施すようにしているため、メッキを行う際には、その不動態被膜部分においてのみメッキ電流が導通するので、その不動態被膜部分に対してのみ選択的にメッキを形成することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第2006/129806号

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記従来のセパレータの製造方法によれば、メッキを形成したい部分に機械研磨を施すようにしているので、機械研磨によりクズ等が発生する。したがって、クズ等をエアにより吹き飛ばしたり、洗浄液により洗い流したりしてクズ等を除去するための設備や工程を必要とする。

【0009】

本発明の目的は、上記従来技術の問題点に鑑み、機械研磨を要しないより簡便な燃料電池用セパレータの製造方法を提供することにある。

【課題を解決するための手段】

【0010】

第1の発明に係る燃料電池用セパレータの製造方法は、不動態被膜を有する金属板材料を、燃料電池用セパレータの形状を有する成形体に成形する第1工程と、前記第1工程の後、前記成形体の不動態被膜を一旦除去して新たな不動態被膜を形成する第2工程と、前記第2工程の後、前記成形体のメッキ対象部分の不動態被膜において、レーザ光の照射により、表面粗さを増大させる凹凸を形成する第3工程と、前記第3工程の後、前記メッキ対象部分に対して貴金属の電気メッキを施す第4工程とを具備することを特徴とする。

【0011】

これによれば、凹凸の形成により不動態被膜の表面粗さが増大したメッキ対象部分においては、他の部分に比べ、電気メッキを施す際に、メッキ電流の導通が極めて良好に行われる。したがって貴金属によるメッキは、実質的にメッキ対象部分に対してのみ、選択的に行うことができる。その際、凹凸の形成は、レーザ光の照射により行われるので、製造効率を向上させることができる。

【0012】

第2の発明に係る燃料電池用セパレータの製造方法は、第1発明において、前記凹凸の形成は、前記レーザ光の照射によって多数のクレータ状のピットを形成することにより行われ、前記電気メッキによる貴金属の被膜は、主として各ピットの高くなった周縁部に形成されることを特徴とする。

【0013】

これによれば、単位面積当たりのピット数を調整することにより、電気メッキによる貴金属の析出量を制御することができる。

【0014】

第3の発明に係る燃料電池用セパレータの製造方法は、第2発明において、前記凹凸の形成は、隣接する前記ピットが重なり、多数の前記ピットが線状に配置されるように行うことを特徴とする。

【0015】

これによれば、電気メッキにより接触抵抗を十分低減させながら、電気メッキにおける貴金属の析出量を抑えることができる。したがって、セパレータの製造コストを低減させることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る燃料電池用セパレータの一部を切り取って示す斜視図である。

【図2】図1の燃料電池用セパレータにおける要部の詳細を示す断面図である。

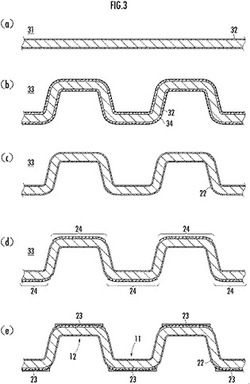

【図3】図1の燃料電池用セパレータの製造工程を示す断面図である。

【図4】図1の燃料電池用セパレータの欠陥部におけるピットの配置を示す平面図である。

【図5】図1の燃料電池用セパレータにおけるピット部分の断面図及びその金メッキ部分の平面図である。

【発明を実施するための形態】

【0017】

図1は、本発明の一実施形態に係る燃料電池用のセパレータの一部を切り取って示す斜視図である。同図に示すように、このセパレータ10は平行な複数の溝を形成したような形態を有しており、図の上側から(矢印A方向に)見た各溝の間が、下側から(矢印B方向に)見た各溝となっている。すなわちセパレータ10は、上側から見た各溝の底を形成する下底部11、下側から見た各溝の底を形成する上底部12、及び各下底部11及び上底部12間を順次接続して各溝の側面を形成する側面部13を備える。

【0018】

セパレータ10は、図示していない電解質・電極接合体と積層され、燃料電池セルを構成する。その際、セパレータ10は、各セル間を区画するとともに、電解質・電極接合体のアノード及びカソードとの間で燃料ガス及び酸化ガスの流路を形成する。また、隣接するセパレータ10間において冷却媒体を流通させるための流路を形成する場合もある。

【0019】

セパレータ10はまた、各下底部11又は上底部12が電解質・電極接合体のアノードやカソードに接触し、各隣接するセル間を電気的に接続する役割を果たす。したがって、セパレータ10の下底部11又は上底部12と、アノードやカソード等との間の接触抵抗は極力小さいほうが好ましい。セパレータ10の材料としては、ここでは、耐食性、量産性、加工性等に優れたステンレス鋼板が用いられる。

【0020】

図2は、セパレータ10における要部の詳細を示す断面図である。同図に示すように、セパレータ10を形成するステンレス鋼板は、ステンレス鋼部分21、及びステンレス鋼部分21の表面に形成された不動態被膜22を有する。また、下底部11の下面及び上底部12の上面にはメッキ被膜23が設けられる。また、メッキ被膜23が下底部11の下面及び上底部12の上面にのみ形成されるように、下底部11の下面及び上底部12の上面の不動態被膜22部分に表面粗さが高められた欠陥部24が形成されている。

【0021】

欠陥部24は、レーザ光の照射により形成された多数のピットによって表面粗さが高められた部分である。メッキ被膜23は金の電解メッキにより形成され、下底部11又は上底部12が接触する電解質・電極接合体のアノード又はカソードと、セパレータ10との間の接触抵抗を低減させる役割を有する。なお、金メッキの代わりに、ロジウム、白金、又はこれらの2種以上の合金等のメッキにより、同様の効果を有するメッキ被膜23を形成するようにしてもよい。

【0022】

不動態被膜22は、ステンレス鋼部分21の表面に存在していた不動態被膜を一旦除去し、新たな不動態被膜として再形成されたものである。したがって、除去された不動態被膜には、ステンレス鋼を圧延する際や、圧延したステンレス鋼板をセパレータの形状に成形する際に生じた欠陥が全体的に存在していたのに対し、不動態被膜22には、下底部11の下面及び上底部12の上面に位置する部分を除き、欠陥はほとんど存在しない。

【0023】

図3は、セパレータ10の製造工程を示す断面図である。セパレータ10を製造するに際しては、同図(a)に示すように、まず、セパレータ10の材料として、ステンレス鋼板31を用意する。ステンレス鋼板31の表面には、ステンレス鋼に含まれるクロムが酸化することにより生じた不動態被膜32が存在する。

【0024】

次に、ステンレス鋼板31に対してプレス加工等を施すことにより、同図(b)に示すような、セパレータ10の形状に成形した成形体33を得る。成形体33の不動態被膜32には、ステンレス鋼板31を製造する際の圧延加工や、プレス加工に際して負荷された応力等により生じた欠陥34が存在する。したがって、このままメッキを施したのでは、欠陥34を核として、成形体33全面に対し、不要な部分にまでメッキ被膜が形成されることになる。

【0025】

そこで、次に、不動態被膜32を一旦除去してから、同図(c)に示すような新たな不動態被膜22を形成する。不動態被膜32の除去は酸洗処理により行う。処理液としては例えば塩化第二鉄、塩酸、硝酸等を用いることができる。その際、ニッケルメッキ被膜を除去する場合に使用される剥離液等を併用してもよい。不動態被膜32に生じていた欠陥は、不動態被膜32の除去に伴って除去されることになる。

【0026】

新たな不動態被膜22の形成は、たとえば、酸洗処理を終える際に、成形体33を処理液から引き上げた直後、200〜280℃に加熱することにより行うことができる。これによれば4〜5nm程度の厚さを有する不動態被膜22を形成することができる。また、このようにして形成される不動態被膜22においては、母材であるステンレス鋼に近い側ではクロムが主成分となり、中ほどから表面までは鉄が主成分となる。

【0027】

次に、同図(d)に示すように、成形体33におけるメッキ被膜23を形成したい部分に対し、レーザ光の照射により、欠陥部24を設ける。メッキ被膜23を形成したい部分は、上述の下底部11の下面及び上底部12の上面に位置する不動態被膜22部分、すなわち電解質・電極接合体のアノード又はカソードと接触し、接触抵抗を低減させる必要がある部分である。欠陥部24はレーザ光の照射によって多数のクレータ状のピットを設けることにより形成される。

【0028】

図4(a)及び(b)はそれぞれ、欠陥部24におけるピットの配置を示す平面図である。図中の41はレーザ光の照射により形成されたピットを示している。各ピット41はレーザ光のスポットを、各ピット41の形成位置に順次照射しながら、照射位置を順次移動させてゆくことにより形成される。各ピット41はたとえば30〜50μm程度の直径を有する。欠陥部24はこのような多数のピット41が形成された不動態被膜22部分として構成される。

【0029】

同図(a)及び(b)は、異なる密度でピット41を形成した各場合の様子を示している。同図(a)の場合、各ピット41は、隣接するピット41が重なり、多数のピット41が線状に配置されている。同図(b)の場合、各ピット41は、ある程度の間隔を置いて配置されている。このようにピット41の密度を調整することによって、次の工程で欠陥部24上に形成される金メッキ被膜における被覆率や単位面積当たりの金の析出量を制御することができる。

【0030】

次に、成形体33に対して電解メッキを施すことにより、図3(e)に示すように、下底部11の下面及び上底部12の上面にメッキ被膜23が形成されたセパレータ10を得る。メッキ浴としては、金メッキ被膜の原材料となるNa3[Au(SO3)2]等の亜硫酸金塩と、該亜硫酸金塩が解離してAu+となることを抑制するための錯イオン安定化剤とを添加したものを用いることができる。

【0031】

Na3[Au(SO3)2]等の亜硫酸金塩をメッキ被膜23の原材料とする場合には、錯イオン安定化剤の好ましい例としては、例えばNaH2PO4、Na4P2O7・10H2O等のリン酸塩や、C6H5O7Na3・2H2O等のカルボン酸塩、Na2SO3、Na2B4O7等のナトリウム塩を挙げることができる。もちろん、これらの全成分を同時に添加してもよい。

【0032】

この場合、各成分の濃度は、例えば、Na3[Au(SO3)2]を7g/リットル、NaH2PO4を30g/リットル、Na4P2O7・10H2Oを30g/リットル、C6H5O7Na3・2H2Oを50g/リットル、Na2SO3を30g/リットル、Na2B4O7を10g/リットルに設定することができる。また、各成分の濃度が1/7となるまで希釈するようにしても、同様の効果を得ることができる。

【0033】

亜硫酸金塩としては、例えば日本エレクトロプレイティング・エンジニヤース社製の市販品である亜硫酸ST−1を用いることができる。また、亜硫酸金塩に代えて、シアン化金を用いるようにしてもよい。

【0034】

亜硫酸金塩及び錯イオン安定化剤をメッキ浴の組成とする場合、たとえばNa3[Au(SO3)2]は[Au(SO3)2]3−を経てAu+に解離しようとするが、錯イオン安定化剤はこの解離を抑制し、[Au(SO3)2]3−の状態に安定化させる。このことは、メッキ浴中のAu+量を極めて少なくし、金粒子の析出を促進する核が存在しない個所では、メッキ被膜の形成を困難にさせる。

【0035】

このため、成形体33にメッキ処理を施した場合、欠陥部24が形成されていない不動態被膜22上では、欠陥がほとんど存在しないので、金粒子の析出速度が極めて遅い。これに対し、欠陥部24が形成された不動態被膜22部分においては欠陥が存在するので、これが核となって、金粒子が比較的容易に析出する。

【0036】

したがって、所定の電流密度及び処理時間でメッキ処理を行うことにより、欠陥部24が形成された不動態被膜22部分にのみ、メッキ被膜23が実質的に形成されることになる。その際、メッキ被膜23の被覆率を、電流密度及び処理時間を制御することにより調整することができる。たとえば、被覆率を16〜70%の範囲となるように調整することによって、メッキ被膜23による十分な接触抵抗の低減効果を得るとともに、母材であるステンレス鋼にガルバニック腐食が生じやすくなるのを防止することができる。

【0037】

図5(a)はメッキ処理を施した後のピット41部分の断面図である。同図に示すように、ピット41はクレータ状の形態を有しており、クレータ形状の高くなった周縁部において金メッキ51が良好に形成される。つまり金メッキ51部分を上から見ると、同図(b)に示すように、円環状を呈している。このように、ピット41部分において金メッキ51が良好に形成されるのは、クレータ形状の周縁部にメッキ電流が集中すること、及びピット41の底部においてはステンレス鋼部分21を覆う不動態被膜22が薄くなっていることによるものと考えられる。

【0038】

したがって、単位面積当たりの金の析出量は、ピット41の密度により影響を受ける。ただし、図4(a)のようにピット41を重ねて線状に形成すると、ピット41の周縁部の一部が隣接するピット41を形成する際に消失するので、ピット41を重ねることなく隣接させて配置する場合よりも却って金の析出量を減らすことができる。したがって、ピット41の配置、ピット41を形成する際のレーザ光の照射量、ピット41の径等を調整することにより、金の析出量を制御することができると考えられる。

【0039】

たとえば、ピット41の配置として、図4(a)〜(b)のように各種のものを用いて金メッキを行ったところ、析出量が1.2〜12.2μg/cm2の範囲の各種金メッキを形成することができた。そして、得られた各種金メッキによる接触抵抗の低減効果に、セパレータとしての性能上、差異はみられなかった。

【0040】

したがって、ピット41の形成方法としては、上記ガルバニック腐食を考慮しながら、必要最小限の金の析出量により必要最小限の接触抵抗の低減効果が得られるようなものを採用するのが好ましい。

【0041】

以上説明したように、本実施形態によれば、セパレータの形状に成形してから不動態被膜を除去して新たな不動態被膜を再形成した後、メッキ被膜23を形成したい部分の不動態被膜にピット41を形成して欠陥を生じさせ、メッキ処理を行うようにしたため、メッキ被膜23を形成したい部分にのみ選択的にメッキ被膜23を形成することができる。その際、レーザ光の照射によりピット41を形成するようにしているので、セパレータの製造工程をより効率的なものとすることができる。

【0042】

なお、本発明は上述実施形態に限定されることなく、適宜変形して実施することができる。たとえば、上述においては、セパレータの素材としてステンレス鋼板を用いるようにしているが、この代わりに、同様に不動態被膜を形成する性質を有するものであれば、他の種類の金属板を用いるようにしてもよい。

【符号の説明】

【0043】

10…セパレータ、11…下底部、12…上底部、13…側面部、21…ステンレス鋼部分、22…不動態被膜、23…メッキ被膜、24…欠陥部、31…ステンレス鋼板、32…不動態被膜、33…成形体、36…銅ブロック、41…ピット、51…金メッキ。

【技術分野】

【0001】

本発明は、燃料電池用セパレータの製造方法に関する。

【背景技術】

【0002】

従来、燃料電池用のセパレータとして、ステンレス鋼を素材として用いたものが知られている。ステンレス鋼は表面に不動態被膜を有するので耐食性に優れており、酸性環境の燃料電池内部でも腐食し難いため、セパレータ用の素材として好ましく用いられる。ところがステンレス鋼には、不動態被膜が電気抵抗となるので、接触抵抗が高いという問題もある。そこで、ステンレス鋼素材を用いる場合、素材の表面に金メッキ等の貴金属メッキを施して、接触抵抗を低減させるようにしている。

【0003】

しかしながら貴金属は高価であるため、多量に使用すると、セパレータのコストが上がる。したがって、メッキに使用する貴金属の量を減らすために、セパレータが電極と接触する部分にのみ選択的に貴金属メッキを行うことが提案されている。

【0004】

例えば、特許文献1には、セパレータの波状部となる部分の不動態被膜を除去した後、当該部分に新たな不動態被膜を設け、波状部の凸部の水平頂面に機械研磨を施してその部分の不動態被膜に欠陥部を設けてから、メッキ浴中で、その機械研磨を施した水平頂面に対して選択的にメッキ被膜を設けるようにしたセパレータの製造方法が記載されている。

【0005】

プレス等により波状部を設ける場合、不動態被膜の各所に欠陥部が生じるので、そのままメッキを行うと、各所の欠陥部へメッキ電流が導通することによって不要部分にもメッキが生じることになる。しかるに、特許文献1の方法によれば、一旦不動態被膜を除去して新たな不動態被膜を形成してからメッキを行うようにしているので、不要部分にメッキが生じるのを防止することができる。

【0006】

また、メッキを行う前に、メッキを形成したい不動態被膜部分に対して機械研磨を施すようにしているため、メッキを行う際には、その不動態被膜部分においてのみメッキ電流が導通するので、その不動態被膜部分に対してのみ選択的にメッキを形成することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第2006/129806号

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記従来のセパレータの製造方法によれば、メッキを形成したい部分に機械研磨を施すようにしているので、機械研磨によりクズ等が発生する。したがって、クズ等をエアにより吹き飛ばしたり、洗浄液により洗い流したりしてクズ等を除去するための設備や工程を必要とする。

【0009】

本発明の目的は、上記従来技術の問題点に鑑み、機械研磨を要しないより簡便な燃料電池用セパレータの製造方法を提供することにある。

【課題を解決するための手段】

【0010】

第1の発明に係る燃料電池用セパレータの製造方法は、不動態被膜を有する金属板材料を、燃料電池用セパレータの形状を有する成形体に成形する第1工程と、前記第1工程の後、前記成形体の不動態被膜を一旦除去して新たな不動態被膜を形成する第2工程と、前記第2工程の後、前記成形体のメッキ対象部分の不動態被膜において、レーザ光の照射により、表面粗さを増大させる凹凸を形成する第3工程と、前記第3工程の後、前記メッキ対象部分に対して貴金属の電気メッキを施す第4工程とを具備することを特徴とする。

【0011】

これによれば、凹凸の形成により不動態被膜の表面粗さが増大したメッキ対象部分においては、他の部分に比べ、電気メッキを施す際に、メッキ電流の導通が極めて良好に行われる。したがって貴金属によるメッキは、実質的にメッキ対象部分に対してのみ、選択的に行うことができる。その際、凹凸の形成は、レーザ光の照射により行われるので、製造効率を向上させることができる。

【0012】

第2の発明に係る燃料電池用セパレータの製造方法は、第1発明において、前記凹凸の形成は、前記レーザ光の照射によって多数のクレータ状のピットを形成することにより行われ、前記電気メッキによる貴金属の被膜は、主として各ピットの高くなった周縁部に形成されることを特徴とする。

【0013】

これによれば、単位面積当たりのピット数を調整することにより、電気メッキによる貴金属の析出量を制御することができる。

【0014】

第3の発明に係る燃料電池用セパレータの製造方法は、第2発明において、前記凹凸の形成は、隣接する前記ピットが重なり、多数の前記ピットが線状に配置されるように行うことを特徴とする。

【0015】

これによれば、電気メッキにより接触抵抗を十分低減させながら、電気メッキにおける貴金属の析出量を抑えることができる。したがって、セパレータの製造コストを低減させることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る燃料電池用セパレータの一部を切り取って示す斜視図である。

【図2】図1の燃料電池用セパレータにおける要部の詳細を示す断面図である。

【図3】図1の燃料電池用セパレータの製造工程を示す断面図である。

【図4】図1の燃料電池用セパレータの欠陥部におけるピットの配置を示す平面図である。

【図5】図1の燃料電池用セパレータにおけるピット部分の断面図及びその金メッキ部分の平面図である。

【発明を実施するための形態】

【0017】

図1は、本発明の一実施形態に係る燃料電池用のセパレータの一部を切り取って示す斜視図である。同図に示すように、このセパレータ10は平行な複数の溝を形成したような形態を有しており、図の上側から(矢印A方向に)見た各溝の間が、下側から(矢印B方向に)見た各溝となっている。すなわちセパレータ10は、上側から見た各溝の底を形成する下底部11、下側から見た各溝の底を形成する上底部12、及び各下底部11及び上底部12間を順次接続して各溝の側面を形成する側面部13を備える。

【0018】

セパレータ10は、図示していない電解質・電極接合体と積層され、燃料電池セルを構成する。その際、セパレータ10は、各セル間を区画するとともに、電解質・電極接合体のアノード及びカソードとの間で燃料ガス及び酸化ガスの流路を形成する。また、隣接するセパレータ10間において冷却媒体を流通させるための流路を形成する場合もある。

【0019】

セパレータ10はまた、各下底部11又は上底部12が電解質・電極接合体のアノードやカソードに接触し、各隣接するセル間を電気的に接続する役割を果たす。したがって、セパレータ10の下底部11又は上底部12と、アノードやカソード等との間の接触抵抗は極力小さいほうが好ましい。セパレータ10の材料としては、ここでは、耐食性、量産性、加工性等に優れたステンレス鋼板が用いられる。

【0020】

図2は、セパレータ10における要部の詳細を示す断面図である。同図に示すように、セパレータ10を形成するステンレス鋼板は、ステンレス鋼部分21、及びステンレス鋼部分21の表面に形成された不動態被膜22を有する。また、下底部11の下面及び上底部12の上面にはメッキ被膜23が設けられる。また、メッキ被膜23が下底部11の下面及び上底部12の上面にのみ形成されるように、下底部11の下面及び上底部12の上面の不動態被膜22部分に表面粗さが高められた欠陥部24が形成されている。

【0021】

欠陥部24は、レーザ光の照射により形成された多数のピットによって表面粗さが高められた部分である。メッキ被膜23は金の電解メッキにより形成され、下底部11又は上底部12が接触する電解質・電極接合体のアノード又はカソードと、セパレータ10との間の接触抵抗を低減させる役割を有する。なお、金メッキの代わりに、ロジウム、白金、又はこれらの2種以上の合金等のメッキにより、同様の効果を有するメッキ被膜23を形成するようにしてもよい。

【0022】

不動態被膜22は、ステンレス鋼部分21の表面に存在していた不動態被膜を一旦除去し、新たな不動態被膜として再形成されたものである。したがって、除去された不動態被膜には、ステンレス鋼を圧延する際や、圧延したステンレス鋼板をセパレータの形状に成形する際に生じた欠陥が全体的に存在していたのに対し、不動態被膜22には、下底部11の下面及び上底部12の上面に位置する部分を除き、欠陥はほとんど存在しない。

【0023】

図3は、セパレータ10の製造工程を示す断面図である。セパレータ10を製造するに際しては、同図(a)に示すように、まず、セパレータ10の材料として、ステンレス鋼板31を用意する。ステンレス鋼板31の表面には、ステンレス鋼に含まれるクロムが酸化することにより生じた不動態被膜32が存在する。

【0024】

次に、ステンレス鋼板31に対してプレス加工等を施すことにより、同図(b)に示すような、セパレータ10の形状に成形した成形体33を得る。成形体33の不動態被膜32には、ステンレス鋼板31を製造する際の圧延加工や、プレス加工に際して負荷された応力等により生じた欠陥34が存在する。したがって、このままメッキを施したのでは、欠陥34を核として、成形体33全面に対し、不要な部分にまでメッキ被膜が形成されることになる。

【0025】

そこで、次に、不動態被膜32を一旦除去してから、同図(c)に示すような新たな不動態被膜22を形成する。不動態被膜32の除去は酸洗処理により行う。処理液としては例えば塩化第二鉄、塩酸、硝酸等を用いることができる。その際、ニッケルメッキ被膜を除去する場合に使用される剥離液等を併用してもよい。不動態被膜32に生じていた欠陥は、不動態被膜32の除去に伴って除去されることになる。

【0026】

新たな不動態被膜22の形成は、たとえば、酸洗処理を終える際に、成形体33を処理液から引き上げた直後、200〜280℃に加熱することにより行うことができる。これによれば4〜5nm程度の厚さを有する不動態被膜22を形成することができる。また、このようにして形成される不動態被膜22においては、母材であるステンレス鋼に近い側ではクロムが主成分となり、中ほどから表面までは鉄が主成分となる。

【0027】

次に、同図(d)に示すように、成形体33におけるメッキ被膜23を形成したい部分に対し、レーザ光の照射により、欠陥部24を設ける。メッキ被膜23を形成したい部分は、上述の下底部11の下面及び上底部12の上面に位置する不動態被膜22部分、すなわち電解質・電極接合体のアノード又はカソードと接触し、接触抵抗を低減させる必要がある部分である。欠陥部24はレーザ光の照射によって多数のクレータ状のピットを設けることにより形成される。

【0028】

図4(a)及び(b)はそれぞれ、欠陥部24におけるピットの配置を示す平面図である。図中の41はレーザ光の照射により形成されたピットを示している。各ピット41はレーザ光のスポットを、各ピット41の形成位置に順次照射しながら、照射位置を順次移動させてゆくことにより形成される。各ピット41はたとえば30〜50μm程度の直径を有する。欠陥部24はこのような多数のピット41が形成された不動態被膜22部分として構成される。

【0029】

同図(a)及び(b)は、異なる密度でピット41を形成した各場合の様子を示している。同図(a)の場合、各ピット41は、隣接するピット41が重なり、多数のピット41が線状に配置されている。同図(b)の場合、各ピット41は、ある程度の間隔を置いて配置されている。このようにピット41の密度を調整することによって、次の工程で欠陥部24上に形成される金メッキ被膜における被覆率や単位面積当たりの金の析出量を制御することができる。

【0030】

次に、成形体33に対して電解メッキを施すことにより、図3(e)に示すように、下底部11の下面及び上底部12の上面にメッキ被膜23が形成されたセパレータ10を得る。メッキ浴としては、金メッキ被膜の原材料となるNa3[Au(SO3)2]等の亜硫酸金塩と、該亜硫酸金塩が解離してAu+となることを抑制するための錯イオン安定化剤とを添加したものを用いることができる。

【0031】

Na3[Au(SO3)2]等の亜硫酸金塩をメッキ被膜23の原材料とする場合には、錯イオン安定化剤の好ましい例としては、例えばNaH2PO4、Na4P2O7・10H2O等のリン酸塩や、C6H5O7Na3・2H2O等のカルボン酸塩、Na2SO3、Na2B4O7等のナトリウム塩を挙げることができる。もちろん、これらの全成分を同時に添加してもよい。

【0032】

この場合、各成分の濃度は、例えば、Na3[Au(SO3)2]を7g/リットル、NaH2PO4を30g/リットル、Na4P2O7・10H2Oを30g/リットル、C6H5O7Na3・2H2Oを50g/リットル、Na2SO3を30g/リットル、Na2B4O7を10g/リットルに設定することができる。また、各成分の濃度が1/7となるまで希釈するようにしても、同様の効果を得ることができる。

【0033】

亜硫酸金塩としては、例えば日本エレクトロプレイティング・エンジニヤース社製の市販品である亜硫酸ST−1を用いることができる。また、亜硫酸金塩に代えて、シアン化金を用いるようにしてもよい。

【0034】

亜硫酸金塩及び錯イオン安定化剤をメッキ浴の組成とする場合、たとえばNa3[Au(SO3)2]は[Au(SO3)2]3−を経てAu+に解離しようとするが、錯イオン安定化剤はこの解離を抑制し、[Au(SO3)2]3−の状態に安定化させる。このことは、メッキ浴中のAu+量を極めて少なくし、金粒子の析出を促進する核が存在しない個所では、メッキ被膜の形成を困難にさせる。

【0035】

このため、成形体33にメッキ処理を施した場合、欠陥部24が形成されていない不動態被膜22上では、欠陥がほとんど存在しないので、金粒子の析出速度が極めて遅い。これに対し、欠陥部24が形成された不動態被膜22部分においては欠陥が存在するので、これが核となって、金粒子が比較的容易に析出する。

【0036】

したがって、所定の電流密度及び処理時間でメッキ処理を行うことにより、欠陥部24が形成された不動態被膜22部分にのみ、メッキ被膜23が実質的に形成されることになる。その際、メッキ被膜23の被覆率を、電流密度及び処理時間を制御することにより調整することができる。たとえば、被覆率を16〜70%の範囲となるように調整することによって、メッキ被膜23による十分な接触抵抗の低減効果を得るとともに、母材であるステンレス鋼にガルバニック腐食が生じやすくなるのを防止することができる。

【0037】

図5(a)はメッキ処理を施した後のピット41部分の断面図である。同図に示すように、ピット41はクレータ状の形態を有しており、クレータ形状の高くなった周縁部において金メッキ51が良好に形成される。つまり金メッキ51部分を上から見ると、同図(b)に示すように、円環状を呈している。このように、ピット41部分において金メッキ51が良好に形成されるのは、クレータ形状の周縁部にメッキ電流が集中すること、及びピット41の底部においてはステンレス鋼部分21を覆う不動態被膜22が薄くなっていることによるものと考えられる。

【0038】

したがって、単位面積当たりの金の析出量は、ピット41の密度により影響を受ける。ただし、図4(a)のようにピット41を重ねて線状に形成すると、ピット41の周縁部の一部が隣接するピット41を形成する際に消失するので、ピット41を重ねることなく隣接させて配置する場合よりも却って金の析出量を減らすことができる。したがって、ピット41の配置、ピット41を形成する際のレーザ光の照射量、ピット41の径等を調整することにより、金の析出量を制御することができると考えられる。

【0039】

たとえば、ピット41の配置として、図4(a)〜(b)のように各種のものを用いて金メッキを行ったところ、析出量が1.2〜12.2μg/cm2の範囲の各種金メッキを形成することができた。そして、得られた各種金メッキによる接触抵抗の低減効果に、セパレータとしての性能上、差異はみられなかった。

【0040】

したがって、ピット41の形成方法としては、上記ガルバニック腐食を考慮しながら、必要最小限の金の析出量により必要最小限の接触抵抗の低減効果が得られるようなものを採用するのが好ましい。

【0041】

以上説明したように、本実施形態によれば、セパレータの形状に成形してから不動態被膜を除去して新たな不動態被膜を再形成した後、メッキ被膜23を形成したい部分の不動態被膜にピット41を形成して欠陥を生じさせ、メッキ処理を行うようにしたため、メッキ被膜23を形成したい部分にのみ選択的にメッキ被膜23を形成することができる。その際、レーザ光の照射によりピット41を形成するようにしているので、セパレータの製造工程をより効率的なものとすることができる。

【0042】

なお、本発明は上述実施形態に限定されることなく、適宜変形して実施することができる。たとえば、上述においては、セパレータの素材としてステンレス鋼板を用いるようにしているが、この代わりに、同様に不動態被膜を形成する性質を有するものであれば、他の種類の金属板を用いるようにしてもよい。

【符号の説明】

【0043】

10…セパレータ、11…下底部、12…上底部、13…側面部、21…ステンレス鋼部分、22…不動態被膜、23…メッキ被膜、24…欠陥部、31…ステンレス鋼板、32…不動態被膜、33…成形体、36…銅ブロック、41…ピット、51…金メッキ。

【特許請求の範囲】

【請求項1】

不動態被膜を有する金属板材料を、燃料電池用セパレータの形状を有する成形体に成形する第1工程と、

前記第1工程の後、前記成形体の不動態被膜を一旦除去して新たな不動態被膜を形成する第2工程と、

前記第2工程の後、前記成形体のメッキ対象部分の不動態被膜において、レーザ光の照射により、表面粗さを増大させる凹凸を形成する第3工程と、

前記第3工程の後、前記メッキ対象部分に対して貴金属の電気メッキを施す第4工程とを備えることを特徴とする燃料電池用セパレータの製造方法。

【請求項2】

前記凹凸の形成は、前記レーザ光の照射によって多数のクレータ状のピットを形成することにより行われ、

前記電気メッキによる貴金属の被膜は、主として各ピットの高くなった周縁部に形成されることを特徴とする請求項1に記載の燃料電池用セパレータの製造方法。

【請求項3】

前記凹凸の形成は、隣接する前記ピットが重なり、多数の前記ピットが線状に配置されるように行うことを特徴とする請求項2に記載の燃料電池用セパレータの製造方法。

【請求項1】

不動態被膜を有する金属板材料を、燃料電池用セパレータの形状を有する成形体に成形する第1工程と、

前記第1工程の後、前記成形体の不動態被膜を一旦除去して新たな不動態被膜を形成する第2工程と、

前記第2工程の後、前記成形体のメッキ対象部分の不動態被膜において、レーザ光の照射により、表面粗さを増大させる凹凸を形成する第3工程と、

前記第3工程の後、前記メッキ対象部分に対して貴金属の電気メッキを施す第4工程とを備えることを特徴とする燃料電池用セパレータの製造方法。

【請求項2】

前記凹凸の形成は、前記レーザ光の照射によって多数のクレータ状のピットを形成することにより行われ、

前記電気メッキによる貴金属の被膜は、主として各ピットの高くなった周縁部に形成されることを特徴とする請求項1に記載の燃料電池用セパレータの製造方法。

【請求項3】

前記凹凸の形成は、隣接する前記ピットが重なり、多数の前記ピットが線状に配置されるように行うことを特徴とする請求項2に記載の燃料電池用セパレータの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−9267(P2012−9267A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−144100(P2010−144100)

【出願日】平成22年6月24日(2010.6.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月24日(2010.6.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]