燃料電池用セパレータ及び燃料電池

【課題】従来の燃料電池では、表面処理によってセパレータの接触抵抗の低減や耐食性の向上を図るような対策はとられていなかった。

【解決手段】燃料電池Cにおいてカソードガス流路Cgと冷却液流路Cfとを隔離するカソード側のセパレータ3Aであって、その表面に導電性被膜が形成してあり、カソードガス流路Cg側の面では、カソードガスの入口側よりも出口側で導電性被膜の膜厚を厚くすると共に、冷却液流路Cf側の面では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くした。これにより、接触抵抗の効率的な低減と耐食性の向上とを両立させることができた。

【解決手段】燃料電池Cにおいてカソードガス流路Cgと冷却液流路Cfとを隔離するカソード側のセパレータ3Aであって、その表面に導電性被膜が形成してあり、カソードガス流路Cg側の面では、カソードガスの入口側よりも出口側で導電性被膜の膜厚を厚くすると共に、冷却液流路Cf側の面では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くした。これにより、接触抵抗の効率的な低減と耐食性の向上とを両立させることができた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池において反応用ガス流路と冷却液流路とを隔離するのに使用される燃料電池用セパレータ、及びそのセパレータを構成要素とする燃料電池に関するものである。

【背景技術】

【0002】

この種の燃料電池としては、例えば、特許文献1に記載されているものがある。特許文献1に記載の燃料電池は、電解質膜を空気極と燃料極とで挟持した膜電極構造体(MEA:Membrane Electrode Assembly)と、膜電極構造体を挟持するカソードセパレータ及びアノードセパレータを備えている。各セパレータは、膜電極構造体との間に、空気流路及び燃料流路を形成すると共に、積層した際に隣接する燃料電池との間に冷媒流路を形成する。

【0003】

そして、上記の燃料電池は、少なくとも一方のセパレータを導電部(基材)と絶縁部(被膜)とにより構成し、水によって塞ぐ可能性が高い箇所ほど絶縁部の厚さを厚くすることで、その箇所の熱伝導性を下げて発熱を促進し、これによりフラッディングを抑制するようにしたものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−134698号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、この種の燃料電池におけるセパレータは、反応用ガスの流路と冷却液の流路とを隔離するほかに、特許文献1にも記載されているように、導電部材としても機能する。したがって、特許文献1に記載のセパレータは、電気抵抗の小さい材料で構成されている。

【0006】

しかしながら、従来の燃料電池にあっては、上述の如くセパレータは電気抵抗の小さい材料で構成されているものの、反応用ガスや冷却液に対するセパレータの一層の耐食性向上を考慮する必要がある。

【0007】

本発明は、上記従来の状況に鑑みて成されたもので、接触抵抗の効率的な低減と耐食性の向上とを両立させることができる燃料電池用セパレータ及び燃料電池を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明の燃料電池用セパレータは、燃料電池においてカソードガス流路と冷却液流路とを隔離するカソード側のセパレータである。

【0009】

そして、燃料電池用セパレータは、その表面に導電性被膜が形成してあり、カソードガス流路側の面では、カソードガスの入口側よりも出口側で導電性被膜の膜厚を厚くすると共に、冷却液流路側の面では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くしたことを特徴としている。

【0010】

本発明の燃料電池は、膜電極構造体を一対のセパレータで挟持した構造を有すると共に、積層した状態で隣接するセパレータ(隣接する燃料電池のセパレータ)同士の間に冷却液流路を形成する燃料電池である。

【0011】

そして、燃料電池は、カソードガス流路と冷却液流路とを隔離するカソード側セパレータの表面に導電性被膜が形成してあり、導電性被膜が、カソードガス流路を形成するセパレータの一方の面では、カソードガスの入口側の膜厚よりも出口側の膜厚を厚く形成してあると共に、冷却液流路を形成するセパレータの他方の面では、冷却液の入口側の膜厚よりも出口側の膜厚を厚く形成してあることを特徴としている。

【0012】

ここで、燃料電池のカソード側においては、カソードガスの入口側になるほど電流密度が高くなり、電流密度の高い箇所では導電性被膜の膜厚が薄いほど接触抵抗も小さくなる。そこで、上記の燃料電池用セパレータ及び燃料電池では、カソードガス流路を形成するセパレータの一方の面では、カソードガスの入口側よりも出口側で導電性被膜の膜厚を厚くする(入口側で薄くする)ことで、全体としてカソード側セパレータと膜電極構造体との接触抵抗を効率的に低減する。

【0013】

また、冷却液流路においては、冷却液の出口側になるほど温度が高くなり、温度が高くなるほど腐食しやすい。そこで、上記の燃料電池用セパレータ及び燃料電池では、冷却液流路を形成するセパレータの他方の面では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くすることで、全体として耐食性を向上させる。

【発明の効果】

【0014】

本発明の燃料電池用セパレータ及び燃料電池によれば、上記構成を採用したことにより、接触抵抗の効率的な低減と耐食性の向上とを両立させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の燃料電池用セパレータ及び燃料電池の一実施形態を説明する分解状態の平面図である。

【図2】図1に示す燃料電池の組立後の平面図である。

【図3】図1に示す燃料電池を積層して成る燃料電池スタックを説明する分解斜視図(A)及び組立後の斜視図(B)である。

【図4】燃料電池スタックの要部の断面図である。

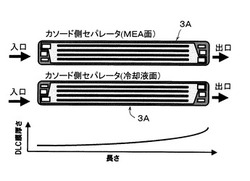

【図5】カソード側セパレータにおけるカソードガスの流れ方向と、冷却液の流れ方向と、導電性被膜の膜厚分布を示す説明図である。

【図6】本発明の燃料電池用セパレータ及び燃料電池の他の実施形態として、アノード側セパレータにおけるアノードガス流路側の面と、導電性被膜の膜厚分布を示す説明図である。

【図7】本発明の燃料電池用セパレータ及び燃料電池のさらに他の実施形態として、アノード側セパレータにおける冷却液流路側の面と、導電性被膜の膜厚分布を示す説明図である。

【図8】本発明の燃料電池用セパレータ及び燃料電池のさらに他の実施形態として、カソードガス及びアノードガスの流れ方向と、導電性被膜の膜厚分布を示す説明図である。

【図9】本発明のセパレータの製造方法の一実施形態として、スパッタリングによる導電性被膜の形成と、導電性被膜の膜厚分布を示す説明図である。

【発明を実施するための形態】

【0016】

図1及び図2は、本発明の燃料電池用セパレータ及び燃料電池の一実施形態を説明する図である。

【0017】

図示の燃料電池Cは、膜電極構造体2を一対のセパレータ3A,3Bで挟持した構造を有している。とくに、図1に示す実施形態の燃料電池Cは、周囲にフレーム1を有する膜電極構造体2と、この膜電極構造体2をフレーム1とともに挟持するカソード側及びアノード側のセパレータ3A,3Bを備えている。フレーム1は、ほぼ一定の厚さの薄板状を成しており、その縁部を除く大部分が膜電極構造体2の厚さよりも薄いものである。そして、フレーム1と両セパレータ3A,3Bとの間に反応用ガスを流通させる流通領域(後記するディフューザ部)を有している。なお、フレーム1は樹脂であり、セパレータ3A,3Bは金属であることが製造上望ましい。

【0018】

膜電極構造体2は、一般に、MEA(Membrane Electrode Assembly)と呼ばれるものであって、例えば固体高分子から成る電解質層を空気極層(カソード)と燃料極層(アノード)とで挟持した構造を有している。この膜電極構造体2は、空気極層に一方の反応用ガスであるカソードガス(空気)が供給されると共に、燃料極層に他方の反応用ガスであるアノードガス(水素)が供給されて、電気化学反応により発電をする。なお、膜電極構造体2としては、空気極層と燃料極層の表面に、カーボンペーパや多孔質体等から成るガス拡散層を備えたものも含まれる。

【0019】

フレーム1は、樹脂フィルムや樹脂成形により膜電極構造体2と一体化してあり、この実施形態では、膜電極構造体2を中央にして矩形状を成している。また、フレーム1は、両端部に、各々三個ずつのマニホールド穴H1〜H6が配列してあり、各マニホールド穴群から膜電極構造体2に至る領域が反応用ガスの流通領域となる。このフレーム1及び両セパレータ3A,3Bは、いずれもほぼ同等の縦横寸法を有する矩形板状である。

【0020】

各セパレータ3A,3Bは、より好適な実施形態としてステンレス製であって、これにより、低コストで且つ高い耐腐食性を有するものとなる。各セパレータ3A,3Bは、膜電極構造体2に対応する中央部分が、短辺方向の断面において波形状に形成してある。この波形状は図示の如く長辺方向に連続している。これにより、各セパレータ3A,3Bは、波形状における膜電極構造体2に対応する中央部分では、各凸部分が膜電極構造体2に接触すると共に、波形状における各凹部分が反応用ガスの流路となる。このガス流路については後述する。

【0021】

また、各セパレータ3A,3Bは、両端部に、フレーム1の各マニホールド穴H1〜H6同等のマニホールド穴H1〜H6を有し、各マニホールド穴群から断面波形状の部分に至る領域が反応用ガスの流通領域となる。

【0022】

上記のフレーム1及び膜電極構造体2と両セパレータ3A,3Bは、重ね合わせて燃料電池Cを構成する。このとき、燃料電池Cは、とくに図2に示すように、中央に、膜電極構造体2の領域である発電部Gを備えている。そして、発電部Gの両側に、反応用ガスの供給及び排出を行うマニホールド部M,Mと、各マニホールド部Mから発電部Gに至る反応用ガスの流通領域であるディフューザ部D,Dを備えたものとなっている。

【0023】

ここで、反応用ガスの流通領域であるディフューザ部Dは、図2中の燃料電池Cの両端側だけでなく、フレーム1と両側のセパレータ3A,3Bとの間、つまりアノード側及びカソード側に夫々形成されている。

【0024】

図2の左側に示す一方のマニホールド部Mにおいて、各マニホールド穴H1〜H3は、カソードガス供給用(H1)、冷却液供給用(H2)及びアノードガス排出用(H3)であり、積層方向に互いに連通して夫々の流路を形成する。また、図2の右側に示す他方のマニホールド部Mにおいて、各マニホールド穴H4〜H6は、アノードガス供給用(H4)、冷却液排出用(H5)及びカソードガス排出用(H6)であり、積層方向に互いに連通して夫々の流路を形成する。

【0025】

つまり、この実施形態では、カソードガス、アノードガス、及び冷却液は、矩形板状を成すセパレータ3A,3Bの長辺に沿う一方向に流れる。そして、この実施形態では、カソードガスと冷却液の流れ方向が互いに同方向(図1で右方向)であると共に、カソードガスとアノードガスの流れ方向が互いに逆方向である。

【0026】

さらに、燃料電池Cは、図1に示すように、フレーム1と各セパレータ3A,3Bの縁部同士の間や、マニホールド穴H1〜H6の周囲に、ガスシールSLが設けてある。また、燃料電池Cを複数枚を積層した状態では、燃料電池C同士すなわち隣接するセパレータ3A,3B同士の間にもガスシールSLを設ける。この実施形態では、隣接するセパレータ3A,3B間に冷却液を流通させる構造である。この冷却液流路については後述する。

【0027】

上記のガスシールSLは、個々の層間において、カソードガス、アノードガス及び冷却液の夫々の流通域を気密的に分離すると共に、その層間に所定の流体が流れるように、マニホールド穴H1〜H6の周縁部の適当な箇所に開口を設ける。

【0028】

上記構成を備えた燃料電池Cは、複数枚を積層して、図3に示すような燃料電池スタックFSを構成する。

【0029】

燃料電池スタックFSは、図3(A)に示すように、燃料電池Cの積層体Aに対し、その積層方向の一端部(図3中で右側端部)に、集電板4A及びスペーサ5を介してエンドプレート6Aが設けてあると共に、他端部に、集電板4Bを介してエンドプレート6Bが設けてある。また、燃料電池スタックFSは、積層体Aに対し、燃料電池Cの長辺側となる両面(図3中で上下面)に、締結板7A,7Bが設けてあると共に、短辺側となる両面に、補強板8A,8Bが設けてある。

【0030】

そして、燃料電池スタックFSは、各締結板7A,7B及び補強板8A,8BをボルトBにより両エンドプレート6A,6Bに連結する。このようにして、燃料電池スタックFSは、図3(B)に示すようなケース一体型構造となり、積層体Aをその積層方向に拘束・加圧して個々の燃料電池Cに所定の接触面圧を加え、ガスシール性や導電性等を良好に維持する。

【0031】

このようにして、燃料電池用セパレータ3A,3B及び燃料電池Cは、図4に示すように、膜電極構造体2とカソード側セパレータ3Aとの間に、カソードガス流路Cgを形成すると共に、膜電極構造体2とアノード側セパレータ3Bとの間に、アノードガス流路Agを形成する。また、上述の燃料電池スタックFSにおいて、隣接する燃料電池C同士(隣接するセパレータ3A,3B同士)の間に、冷却液流路Cfを形成する。

【0032】

すなわち、燃料電池スタックFSにおいて、カソード側セパレータ3Aは、カソードガス流路Cgと冷却液流路Cfとを隔離している。他方、アノード側セパレータ3Bは、アノードガス流路Agと冷却流路Cfとを隔離している。

【0033】

そして、燃料電池用セパレータ3A,3B及び燃料電池Cは、図5に示すように、カソード側セパレータ3Aの表面に導電性被膜が形成してある。このとき、カソード側では、図中に矢印で示すように、カソードガスと冷却液の流れ方向が互いに同方向である。これに対して、セパレータ3Aは、図中の膜厚分布に示すように、カソードガス流路Cgを形成する一方の面(MEA面)では、カソードガスの入口側よりも出口側で導電性被膜の膜厚を厚くする(入口側で薄くする)。また、冷却液流路Cfを形成する他方の面(冷却液面)では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くしている。

【0034】

なお、図5〜図9に示すセパレータ3A,3Bは、図1〜図3に示すものと形態が異なるが、基本的な構成は同等であるので、同一部位に同一符号を付している。

【0035】

導電性被膜としては、例えば硬質炭素被膜が用いられ、より好適なものとしてダイヤモンドライクカーボンを使用することができ、後述するように、スパッタリングにより成膜することができる。これにより、低コストで且つ高い耐食性を有する導電性被膜が得られることとなる。

【0036】

導電性被膜の材料としては、多結晶グラファイト、グラファイトブロック(高結晶性グラファイト)、カーボンブラック、フラーレン、カーボンナノチューブ、カーボンナノファイバ、カーボンナノホーン、カーボンフィブリルなどが挙げられる。また、カーボンブラックの具体例として、ケッチェンブラック、アセチレンブラック、チャンネルブラック、ランプブラック、オイルファーネスブラックもしくはサーマルブラックなどが挙げられる。なお、カーボンブラックは、グラファイト化処理が施されていても良い。

【0037】

また、これらの炭素材料を、ポリエステル系樹脂、アラミド系樹脂、ポリプロピレン系樹脂のような樹脂と複合化させて用いても良い。また、導電性被膜に含まれる炭素材料以外の材料としては、金(Au)、銀(Ag)、白金(Pt)、ルテニウム(Ru)、パラジウム(Pd)、ロジウム(Rh)、インジウム(In)等の貴金属;ポリテトラフルオロエチレン(PTFE)等の撥水性物質;導電性酸化物などが挙げられる。多結晶グラファイト以外の材料は、一種のみが用いられても良いし、二種以上が併用されても良い。

【0038】

導電性被膜の平均厚さは、好ましくは1nm〜1000nmであり、より好ましくは2nm〜500nmであり、さらに好ましくは5nm〜200nmである。導電性被膜の厚さがこのような範囲内の値であれば、ガス拡散基体とセパレータ3A,3Bとの間に十分な導電性を確保することができる。また、セパレータ3A,3Bの基材(ステンレス)に対して高い耐食機能を持たせることができる。

【0039】

ここで、燃料電池Cのカソード側においては、カソードガスの入口側になるほど電流密度が高くなり、電流密度の高い箇所では導電性被膜の膜厚が薄いほど接触抵抗も小さくなる。そこで、上記のカソード側セパレータ3A及び燃料電池Cでは、カソードガス流路Cgを形成するセパレータ3Aの一方の面(MEA面)では、カソードガスの入口側よりも出口側で導電性被膜の膜厚を厚くする(入口側で薄くする)ことで、全体としてセパレータ3Aと膜電極構造体2との接触抵抗を効率的に低減する。

【0040】

また、冷却液流路Cfにおいては、冷却液の出口側になるほど温度が高くなり、温度が高くなるほど腐食しやすい。そこで、上記のカソード側セパレータ3A及び燃料電池Cでは、冷却液流路Cfを形成するセパレータ3Aの他方の面では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くすることで、全体として耐食性を向上させる。

【0041】

このように、上記のカソード側セパレータ3A及び燃料電池Cによれば、接触抵抗の効率的な低減と耐食性の向上とを両立させることができる。また、カソードガスと冷却液の流れ方向を互いに同方向にしたことにより、導電性能と冷却性能が相俟って全体性能がより高いものとなり、また、電流密度の分布もカソードガスの入口側に偏るので上記の接触抵抗低減の効果がより発揮される。

【0042】

図6は、本発明の燃料電池用セパレータ及び燃料電池の他の実施形態を説明する図である。この実施形態では、アノード側セパレータ3Bの表面に導電性被膜が形成してある。この場合、アノードガス流路Agを形成するセパレータ3B一方の面(MEA面)では、図中に矢印で示すカソードガスの流れ方向に対して、図中の膜厚分布に示すように、その入口側よりも出口側で導電性被膜の膜厚を厚くしている。つまり、アノード側セパレータ3Bは、アノードガスの流れ方向に関わらず、カソードガスの流れ方向を基準にして導電性被膜の膜厚を設定している。

【0043】

上記のアノード側セパレータ3B及び燃料電池Cによれば、電流密度が高いカソードの入口側で導電性被膜の膜厚が小さくなるので、アノード側セパレータ3Bと膜電極構造体2との接触抵抗を効率的に低減することができ、導電性能並びに発電性能を高めることができる。

【0044】

図7は、本発明の燃料電池用セパレータ及び燃料電池のさらに他の実施形態を説明する図である。この実施形態では、アノード側セパレータ3Bの表面に導電性被膜が形成してあり、冷却液流路Cfを形成するセパレータ3B他方の面(冷却液面)では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くしている。この場合においても、アノード側セパレータ3Bは、アノードガスの流れ方向に関わらず、冷却液の流れ方向を基準にして導電性被膜の膜厚を設定している。

【0045】

上記のアノード側セパレータ3B及び燃料電池Cによれば、冷却液流路Cfにおいては、冷却液の出口側になるほど温度が高くなり、温度が高くなるほど腐食しやすいので、上記の如く冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くすることで、全体として耐食性を向上させることができる。

【0046】

図8は、本発明の燃料電池用セパレータ及び燃料電池のさらに他の実施形態を説明する図である。この実施形態では、カソードガスとアノードガスの流れ方向が互いに逆方向になっている。この場合、カソード側セパレータ3Aでは、先の実施形態(図5参照)と同様に、導電性被膜の膜厚が、カソードガスの入口側よりも出口側で厚くなるように形成してある。

【0047】

他方、アノード側セパレータ3Bでは、先述の如くカソードガスの流れ方向を基準にして、ソードガスの入口側の膜厚よりも出口側の膜厚を厚く形成してある。したがって、カソード側セパレータ3Aにおける導電性被膜と、アノード側セパレータ3Bにおける導電性被膜は、図中に示す同じ膜厚分布となる。

【0048】

上記のセパレータ3A,3B及び燃料電池Cによれば、先の実施形態と同様に、接触抵抗の効率的な低減と耐食性の向上とを両立させることができる。また、カソードガスとアノードガスの流れ方向を互いに逆方向すると、発電性能が高くなり、また、電流密度の分布がカソードガスの入口側に偏るので上記の接触抵抗低減の効果がより発揮されることとなる。

【0049】

図9は、上記各実施形態で説明したセパレータ3A,3Bの製造方法を説明する図である。当該製造方法では、スパッタリングのターゲットTGに相対向する中心点又は中心点を含む中心線CLに対して、複数のセパレータをその長辺方向の一端部が中心側となるようにして対称的に配置する。図示例では、スパッタリング装置のチャンバー内において、2枚のカソード側セパレータ3A,3Aをそのカソードガスの出口側となる端部を中心線CL側にして、対称的に配置している。

【0050】

そして、前記ターゲットRGを用いたスパッタリングを行う。すなわち、ターゲットTGに対して、高電圧をかけてイオン化した不活性ガス(例えばArガス)を衝突させ、ターゲットTGの表面の原子をはじき飛ばして、セパレータ3A,3Aの両面に導電性被膜を形成する。その後、各セパレータ3Aの裏面にも同様に導電性被膜を形成する。

【0051】

上記のようにセパレータ3A,3Aを配置してスパッタリングを行うと、図中の膜厚分布に示すように、ターゲットTGに近い部分、つまり各セパレータ3A,3Aのカソードガスの出口側となる端部で導電性被膜の膜厚が厚くなり、入口側に向かうほど膜厚が薄くなる。これにより、図5で説明したカソード側セパレータ3Aが得られる。

【0052】

このように、上記のセパレータの製造方法によれば、一つのターゲットTGを使用したうえで、導電性被膜の膜厚が漸次変化する複数のセパレータ3A,3Aを同時に製造することができ、生産効率の向上や製造コストの低減などを実現する。また、このセパレータの製造方法は、各実施形態で図示した細長い矩形板状のセパレータに対する被膜形成に非常に有効である。

【0053】

なお、上記の製造方法において、セパレータの配置は、様々な形態を採用することが可能である。例えば、中心線CLの両側に複数のセパレータを夫々配置したり、中心点に対して複数のセパレータを放射状に配置したりすることもでき、また、ロール状の素材を用いて、その素材を繰り出しながら導電性被膜を形成し、その後、素材からセパレータを打ち抜くことも可能である。

【0054】

本発明の燃料電池用セパレータ及び燃料電池は、その構成が上記各実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で構成の細部を適宜変更することが可能であり、上記各実施形態の構成同士を組み合わせた構成にすることも可能である。

【符号の説明】

【0055】

Ag アノードガス流路

Cg カソードガス流路

Cf 冷却液流路

C 燃料電池

FS 燃料電池スタック

TG ターゲット

2 膜電極構造体

3A カソード側セパレータ

3B アノード側セパレータ

【技術分野】

【0001】

本発明は、燃料電池において反応用ガス流路と冷却液流路とを隔離するのに使用される燃料電池用セパレータ、及びそのセパレータを構成要素とする燃料電池に関するものである。

【背景技術】

【0002】

この種の燃料電池としては、例えば、特許文献1に記載されているものがある。特許文献1に記載の燃料電池は、電解質膜を空気極と燃料極とで挟持した膜電極構造体(MEA:Membrane Electrode Assembly)と、膜電極構造体を挟持するカソードセパレータ及びアノードセパレータを備えている。各セパレータは、膜電極構造体との間に、空気流路及び燃料流路を形成すると共に、積層した際に隣接する燃料電池との間に冷媒流路を形成する。

【0003】

そして、上記の燃料電池は、少なくとも一方のセパレータを導電部(基材)と絶縁部(被膜)とにより構成し、水によって塞ぐ可能性が高い箇所ほど絶縁部の厚さを厚くすることで、その箇所の熱伝導性を下げて発熱を促進し、これによりフラッディングを抑制するようにしたものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−134698号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、この種の燃料電池におけるセパレータは、反応用ガスの流路と冷却液の流路とを隔離するほかに、特許文献1にも記載されているように、導電部材としても機能する。したがって、特許文献1に記載のセパレータは、電気抵抗の小さい材料で構成されている。

【0006】

しかしながら、従来の燃料電池にあっては、上述の如くセパレータは電気抵抗の小さい材料で構成されているものの、反応用ガスや冷却液に対するセパレータの一層の耐食性向上を考慮する必要がある。

【0007】

本発明は、上記従来の状況に鑑みて成されたもので、接触抵抗の効率的な低減と耐食性の向上とを両立させることができる燃料電池用セパレータ及び燃料電池を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明の燃料電池用セパレータは、燃料電池においてカソードガス流路と冷却液流路とを隔離するカソード側のセパレータである。

【0009】

そして、燃料電池用セパレータは、その表面に導電性被膜が形成してあり、カソードガス流路側の面では、カソードガスの入口側よりも出口側で導電性被膜の膜厚を厚くすると共に、冷却液流路側の面では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くしたことを特徴としている。

【0010】

本発明の燃料電池は、膜電極構造体を一対のセパレータで挟持した構造を有すると共に、積層した状態で隣接するセパレータ(隣接する燃料電池のセパレータ)同士の間に冷却液流路を形成する燃料電池である。

【0011】

そして、燃料電池は、カソードガス流路と冷却液流路とを隔離するカソード側セパレータの表面に導電性被膜が形成してあり、導電性被膜が、カソードガス流路を形成するセパレータの一方の面では、カソードガスの入口側の膜厚よりも出口側の膜厚を厚く形成してあると共に、冷却液流路を形成するセパレータの他方の面では、冷却液の入口側の膜厚よりも出口側の膜厚を厚く形成してあることを特徴としている。

【0012】

ここで、燃料電池のカソード側においては、カソードガスの入口側になるほど電流密度が高くなり、電流密度の高い箇所では導電性被膜の膜厚が薄いほど接触抵抗も小さくなる。そこで、上記の燃料電池用セパレータ及び燃料電池では、カソードガス流路を形成するセパレータの一方の面では、カソードガスの入口側よりも出口側で導電性被膜の膜厚を厚くする(入口側で薄くする)ことで、全体としてカソード側セパレータと膜電極構造体との接触抵抗を効率的に低減する。

【0013】

また、冷却液流路においては、冷却液の出口側になるほど温度が高くなり、温度が高くなるほど腐食しやすい。そこで、上記の燃料電池用セパレータ及び燃料電池では、冷却液流路を形成するセパレータの他方の面では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くすることで、全体として耐食性を向上させる。

【発明の効果】

【0014】

本発明の燃料電池用セパレータ及び燃料電池によれば、上記構成を採用したことにより、接触抵抗の効率的な低減と耐食性の向上とを両立させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の燃料電池用セパレータ及び燃料電池の一実施形態を説明する分解状態の平面図である。

【図2】図1に示す燃料電池の組立後の平面図である。

【図3】図1に示す燃料電池を積層して成る燃料電池スタックを説明する分解斜視図(A)及び組立後の斜視図(B)である。

【図4】燃料電池スタックの要部の断面図である。

【図5】カソード側セパレータにおけるカソードガスの流れ方向と、冷却液の流れ方向と、導電性被膜の膜厚分布を示す説明図である。

【図6】本発明の燃料電池用セパレータ及び燃料電池の他の実施形態として、アノード側セパレータにおけるアノードガス流路側の面と、導電性被膜の膜厚分布を示す説明図である。

【図7】本発明の燃料電池用セパレータ及び燃料電池のさらに他の実施形態として、アノード側セパレータにおける冷却液流路側の面と、導電性被膜の膜厚分布を示す説明図である。

【図8】本発明の燃料電池用セパレータ及び燃料電池のさらに他の実施形態として、カソードガス及びアノードガスの流れ方向と、導電性被膜の膜厚分布を示す説明図である。

【図9】本発明のセパレータの製造方法の一実施形態として、スパッタリングによる導電性被膜の形成と、導電性被膜の膜厚分布を示す説明図である。

【発明を実施するための形態】

【0016】

図1及び図2は、本発明の燃料電池用セパレータ及び燃料電池の一実施形態を説明する図である。

【0017】

図示の燃料電池Cは、膜電極構造体2を一対のセパレータ3A,3Bで挟持した構造を有している。とくに、図1に示す実施形態の燃料電池Cは、周囲にフレーム1を有する膜電極構造体2と、この膜電極構造体2をフレーム1とともに挟持するカソード側及びアノード側のセパレータ3A,3Bを備えている。フレーム1は、ほぼ一定の厚さの薄板状を成しており、その縁部を除く大部分が膜電極構造体2の厚さよりも薄いものである。そして、フレーム1と両セパレータ3A,3Bとの間に反応用ガスを流通させる流通領域(後記するディフューザ部)を有している。なお、フレーム1は樹脂であり、セパレータ3A,3Bは金属であることが製造上望ましい。

【0018】

膜電極構造体2は、一般に、MEA(Membrane Electrode Assembly)と呼ばれるものであって、例えば固体高分子から成る電解質層を空気極層(カソード)と燃料極層(アノード)とで挟持した構造を有している。この膜電極構造体2は、空気極層に一方の反応用ガスであるカソードガス(空気)が供給されると共に、燃料極層に他方の反応用ガスであるアノードガス(水素)が供給されて、電気化学反応により発電をする。なお、膜電極構造体2としては、空気極層と燃料極層の表面に、カーボンペーパや多孔質体等から成るガス拡散層を備えたものも含まれる。

【0019】

フレーム1は、樹脂フィルムや樹脂成形により膜電極構造体2と一体化してあり、この実施形態では、膜電極構造体2を中央にして矩形状を成している。また、フレーム1は、両端部に、各々三個ずつのマニホールド穴H1〜H6が配列してあり、各マニホールド穴群から膜電極構造体2に至る領域が反応用ガスの流通領域となる。このフレーム1及び両セパレータ3A,3Bは、いずれもほぼ同等の縦横寸法を有する矩形板状である。

【0020】

各セパレータ3A,3Bは、より好適な実施形態としてステンレス製であって、これにより、低コストで且つ高い耐腐食性を有するものとなる。各セパレータ3A,3Bは、膜電極構造体2に対応する中央部分が、短辺方向の断面において波形状に形成してある。この波形状は図示の如く長辺方向に連続している。これにより、各セパレータ3A,3Bは、波形状における膜電極構造体2に対応する中央部分では、各凸部分が膜電極構造体2に接触すると共に、波形状における各凹部分が反応用ガスの流路となる。このガス流路については後述する。

【0021】

また、各セパレータ3A,3Bは、両端部に、フレーム1の各マニホールド穴H1〜H6同等のマニホールド穴H1〜H6を有し、各マニホールド穴群から断面波形状の部分に至る領域が反応用ガスの流通領域となる。

【0022】

上記のフレーム1及び膜電極構造体2と両セパレータ3A,3Bは、重ね合わせて燃料電池Cを構成する。このとき、燃料電池Cは、とくに図2に示すように、中央に、膜電極構造体2の領域である発電部Gを備えている。そして、発電部Gの両側に、反応用ガスの供給及び排出を行うマニホールド部M,Mと、各マニホールド部Mから発電部Gに至る反応用ガスの流通領域であるディフューザ部D,Dを備えたものとなっている。

【0023】

ここで、反応用ガスの流通領域であるディフューザ部Dは、図2中の燃料電池Cの両端側だけでなく、フレーム1と両側のセパレータ3A,3Bとの間、つまりアノード側及びカソード側に夫々形成されている。

【0024】

図2の左側に示す一方のマニホールド部Mにおいて、各マニホールド穴H1〜H3は、カソードガス供給用(H1)、冷却液供給用(H2)及びアノードガス排出用(H3)であり、積層方向に互いに連通して夫々の流路を形成する。また、図2の右側に示す他方のマニホールド部Mにおいて、各マニホールド穴H4〜H6は、アノードガス供給用(H4)、冷却液排出用(H5)及びカソードガス排出用(H6)であり、積層方向に互いに連通して夫々の流路を形成する。

【0025】

つまり、この実施形態では、カソードガス、アノードガス、及び冷却液は、矩形板状を成すセパレータ3A,3Bの長辺に沿う一方向に流れる。そして、この実施形態では、カソードガスと冷却液の流れ方向が互いに同方向(図1で右方向)であると共に、カソードガスとアノードガスの流れ方向が互いに逆方向である。

【0026】

さらに、燃料電池Cは、図1に示すように、フレーム1と各セパレータ3A,3Bの縁部同士の間や、マニホールド穴H1〜H6の周囲に、ガスシールSLが設けてある。また、燃料電池Cを複数枚を積層した状態では、燃料電池C同士すなわち隣接するセパレータ3A,3B同士の間にもガスシールSLを設ける。この実施形態では、隣接するセパレータ3A,3B間に冷却液を流通させる構造である。この冷却液流路については後述する。

【0027】

上記のガスシールSLは、個々の層間において、カソードガス、アノードガス及び冷却液の夫々の流通域を気密的に分離すると共に、その層間に所定の流体が流れるように、マニホールド穴H1〜H6の周縁部の適当な箇所に開口を設ける。

【0028】

上記構成を備えた燃料電池Cは、複数枚を積層して、図3に示すような燃料電池スタックFSを構成する。

【0029】

燃料電池スタックFSは、図3(A)に示すように、燃料電池Cの積層体Aに対し、その積層方向の一端部(図3中で右側端部)に、集電板4A及びスペーサ5を介してエンドプレート6Aが設けてあると共に、他端部に、集電板4Bを介してエンドプレート6Bが設けてある。また、燃料電池スタックFSは、積層体Aに対し、燃料電池Cの長辺側となる両面(図3中で上下面)に、締結板7A,7Bが設けてあると共に、短辺側となる両面に、補強板8A,8Bが設けてある。

【0030】

そして、燃料電池スタックFSは、各締結板7A,7B及び補強板8A,8BをボルトBにより両エンドプレート6A,6Bに連結する。このようにして、燃料電池スタックFSは、図3(B)に示すようなケース一体型構造となり、積層体Aをその積層方向に拘束・加圧して個々の燃料電池Cに所定の接触面圧を加え、ガスシール性や導電性等を良好に維持する。

【0031】

このようにして、燃料電池用セパレータ3A,3B及び燃料電池Cは、図4に示すように、膜電極構造体2とカソード側セパレータ3Aとの間に、カソードガス流路Cgを形成すると共に、膜電極構造体2とアノード側セパレータ3Bとの間に、アノードガス流路Agを形成する。また、上述の燃料電池スタックFSにおいて、隣接する燃料電池C同士(隣接するセパレータ3A,3B同士)の間に、冷却液流路Cfを形成する。

【0032】

すなわち、燃料電池スタックFSにおいて、カソード側セパレータ3Aは、カソードガス流路Cgと冷却液流路Cfとを隔離している。他方、アノード側セパレータ3Bは、アノードガス流路Agと冷却流路Cfとを隔離している。

【0033】

そして、燃料電池用セパレータ3A,3B及び燃料電池Cは、図5に示すように、カソード側セパレータ3Aの表面に導電性被膜が形成してある。このとき、カソード側では、図中に矢印で示すように、カソードガスと冷却液の流れ方向が互いに同方向である。これに対して、セパレータ3Aは、図中の膜厚分布に示すように、カソードガス流路Cgを形成する一方の面(MEA面)では、カソードガスの入口側よりも出口側で導電性被膜の膜厚を厚くする(入口側で薄くする)。また、冷却液流路Cfを形成する他方の面(冷却液面)では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くしている。

【0034】

なお、図5〜図9に示すセパレータ3A,3Bは、図1〜図3に示すものと形態が異なるが、基本的な構成は同等であるので、同一部位に同一符号を付している。

【0035】

導電性被膜としては、例えば硬質炭素被膜が用いられ、より好適なものとしてダイヤモンドライクカーボンを使用することができ、後述するように、スパッタリングにより成膜することができる。これにより、低コストで且つ高い耐食性を有する導電性被膜が得られることとなる。

【0036】

導電性被膜の材料としては、多結晶グラファイト、グラファイトブロック(高結晶性グラファイト)、カーボンブラック、フラーレン、カーボンナノチューブ、カーボンナノファイバ、カーボンナノホーン、カーボンフィブリルなどが挙げられる。また、カーボンブラックの具体例として、ケッチェンブラック、アセチレンブラック、チャンネルブラック、ランプブラック、オイルファーネスブラックもしくはサーマルブラックなどが挙げられる。なお、カーボンブラックは、グラファイト化処理が施されていても良い。

【0037】

また、これらの炭素材料を、ポリエステル系樹脂、アラミド系樹脂、ポリプロピレン系樹脂のような樹脂と複合化させて用いても良い。また、導電性被膜に含まれる炭素材料以外の材料としては、金(Au)、銀(Ag)、白金(Pt)、ルテニウム(Ru)、パラジウム(Pd)、ロジウム(Rh)、インジウム(In)等の貴金属;ポリテトラフルオロエチレン(PTFE)等の撥水性物質;導電性酸化物などが挙げられる。多結晶グラファイト以外の材料は、一種のみが用いられても良いし、二種以上が併用されても良い。

【0038】

導電性被膜の平均厚さは、好ましくは1nm〜1000nmであり、より好ましくは2nm〜500nmであり、さらに好ましくは5nm〜200nmである。導電性被膜の厚さがこのような範囲内の値であれば、ガス拡散基体とセパレータ3A,3Bとの間に十分な導電性を確保することができる。また、セパレータ3A,3Bの基材(ステンレス)に対して高い耐食機能を持たせることができる。

【0039】

ここで、燃料電池Cのカソード側においては、カソードガスの入口側になるほど電流密度が高くなり、電流密度の高い箇所では導電性被膜の膜厚が薄いほど接触抵抗も小さくなる。そこで、上記のカソード側セパレータ3A及び燃料電池Cでは、カソードガス流路Cgを形成するセパレータ3Aの一方の面(MEA面)では、カソードガスの入口側よりも出口側で導電性被膜の膜厚を厚くする(入口側で薄くする)ことで、全体としてセパレータ3Aと膜電極構造体2との接触抵抗を効率的に低減する。

【0040】

また、冷却液流路Cfにおいては、冷却液の出口側になるほど温度が高くなり、温度が高くなるほど腐食しやすい。そこで、上記のカソード側セパレータ3A及び燃料電池Cでは、冷却液流路Cfを形成するセパレータ3Aの他方の面では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くすることで、全体として耐食性を向上させる。

【0041】

このように、上記のカソード側セパレータ3A及び燃料電池Cによれば、接触抵抗の効率的な低減と耐食性の向上とを両立させることができる。また、カソードガスと冷却液の流れ方向を互いに同方向にしたことにより、導電性能と冷却性能が相俟って全体性能がより高いものとなり、また、電流密度の分布もカソードガスの入口側に偏るので上記の接触抵抗低減の効果がより発揮される。

【0042】

図6は、本発明の燃料電池用セパレータ及び燃料電池の他の実施形態を説明する図である。この実施形態では、アノード側セパレータ3Bの表面に導電性被膜が形成してある。この場合、アノードガス流路Agを形成するセパレータ3B一方の面(MEA面)では、図中に矢印で示すカソードガスの流れ方向に対して、図中の膜厚分布に示すように、その入口側よりも出口側で導電性被膜の膜厚を厚くしている。つまり、アノード側セパレータ3Bは、アノードガスの流れ方向に関わらず、カソードガスの流れ方向を基準にして導電性被膜の膜厚を設定している。

【0043】

上記のアノード側セパレータ3B及び燃料電池Cによれば、電流密度が高いカソードの入口側で導電性被膜の膜厚が小さくなるので、アノード側セパレータ3Bと膜電極構造体2との接触抵抗を効率的に低減することができ、導電性能並びに発電性能を高めることができる。

【0044】

図7は、本発明の燃料電池用セパレータ及び燃料電池のさらに他の実施形態を説明する図である。この実施形態では、アノード側セパレータ3Bの表面に導電性被膜が形成してあり、冷却液流路Cfを形成するセパレータ3B他方の面(冷却液面)では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くしている。この場合においても、アノード側セパレータ3Bは、アノードガスの流れ方向に関わらず、冷却液の流れ方向を基準にして導電性被膜の膜厚を設定している。

【0045】

上記のアノード側セパレータ3B及び燃料電池Cによれば、冷却液流路Cfにおいては、冷却液の出口側になるほど温度が高くなり、温度が高くなるほど腐食しやすいので、上記の如く冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くすることで、全体として耐食性を向上させることができる。

【0046】

図8は、本発明の燃料電池用セパレータ及び燃料電池のさらに他の実施形態を説明する図である。この実施形態では、カソードガスとアノードガスの流れ方向が互いに逆方向になっている。この場合、カソード側セパレータ3Aでは、先の実施形態(図5参照)と同様に、導電性被膜の膜厚が、カソードガスの入口側よりも出口側で厚くなるように形成してある。

【0047】

他方、アノード側セパレータ3Bでは、先述の如くカソードガスの流れ方向を基準にして、ソードガスの入口側の膜厚よりも出口側の膜厚を厚く形成してある。したがって、カソード側セパレータ3Aにおける導電性被膜と、アノード側セパレータ3Bにおける導電性被膜は、図中に示す同じ膜厚分布となる。

【0048】

上記のセパレータ3A,3B及び燃料電池Cによれば、先の実施形態と同様に、接触抵抗の効率的な低減と耐食性の向上とを両立させることができる。また、カソードガスとアノードガスの流れ方向を互いに逆方向すると、発電性能が高くなり、また、電流密度の分布がカソードガスの入口側に偏るので上記の接触抵抗低減の効果がより発揮されることとなる。

【0049】

図9は、上記各実施形態で説明したセパレータ3A,3Bの製造方法を説明する図である。当該製造方法では、スパッタリングのターゲットTGに相対向する中心点又は中心点を含む中心線CLに対して、複数のセパレータをその長辺方向の一端部が中心側となるようにして対称的に配置する。図示例では、スパッタリング装置のチャンバー内において、2枚のカソード側セパレータ3A,3Aをそのカソードガスの出口側となる端部を中心線CL側にして、対称的に配置している。

【0050】

そして、前記ターゲットRGを用いたスパッタリングを行う。すなわち、ターゲットTGに対して、高電圧をかけてイオン化した不活性ガス(例えばArガス)を衝突させ、ターゲットTGの表面の原子をはじき飛ばして、セパレータ3A,3Aの両面に導電性被膜を形成する。その後、各セパレータ3Aの裏面にも同様に導電性被膜を形成する。

【0051】

上記のようにセパレータ3A,3Aを配置してスパッタリングを行うと、図中の膜厚分布に示すように、ターゲットTGに近い部分、つまり各セパレータ3A,3Aのカソードガスの出口側となる端部で導電性被膜の膜厚が厚くなり、入口側に向かうほど膜厚が薄くなる。これにより、図5で説明したカソード側セパレータ3Aが得られる。

【0052】

このように、上記のセパレータの製造方法によれば、一つのターゲットTGを使用したうえで、導電性被膜の膜厚が漸次変化する複数のセパレータ3A,3Aを同時に製造することができ、生産効率の向上や製造コストの低減などを実現する。また、このセパレータの製造方法は、各実施形態で図示した細長い矩形板状のセパレータに対する被膜形成に非常に有効である。

【0053】

なお、上記の製造方法において、セパレータの配置は、様々な形態を採用することが可能である。例えば、中心線CLの両側に複数のセパレータを夫々配置したり、中心点に対して複数のセパレータを放射状に配置したりすることもでき、また、ロール状の素材を用いて、その素材を繰り出しながら導電性被膜を形成し、その後、素材からセパレータを打ち抜くことも可能である。

【0054】

本発明の燃料電池用セパレータ及び燃料電池は、その構成が上記各実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で構成の細部を適宜変更することが可能であり、上記各実施形態の構成同士を組み合わせた構成にすることも可能である。

【符号の説明】

【0055】

Ag アノードガス流路

Cg カソードガス流路

Cf 冷却液流路

C 燃料電池

FS 燃料電池スタック

TG ターゲット

2 膜電極構造体

3A カソード側セパレータ

3B アノード側セパレータ

【特許請求の範囲】

【請求項1】

燃料電池においてカソードガス流路と冷却液流路とを隔離するカソード側のセパレータであって、

その表面に導電性被膜が形成してあり、

カソードガス流路側の面では、カソードガスの入口側よりも出口側で導電性被膜の膜厚を厚くすると共に、

冷却液流路側の面では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くしたことを特徴とする燃料電池用セパレータ。

【請求項2】

燃料電池においてアノードガス流路と冷却液流路とを隔離するアノード側のセパレータであって、

その表面に導電性被膜が形成してあり、

アノードガス流路側の面では、カソードガスの流れ方向に対して、その入口側よりも出口側で導電性被膜の膜厚を厚くしたことを特徴とする燃料電池用セパレータ。

【請求項3】

冷却液流路側の面では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くしたことを特徴とする請求項2に記載の燃料電池用セパレータ。

【請求項4】

ステンレス製であることを特徴とする請求項1〜3のいずれか1項に記載の燃料電池用セパレータ。

【請求項5】

導電性被膜が、ダイヤモンドライクカーボンであることを特徴とする請求項1〜4のいずれか1項に記載の燃料電池用セパレータ。

【請求項6】

矩形板状を成すと共に、その長辺に沿う方向がガス及び冷却液の流れ方向であることを特徴とする請求項1〜5のいずれか1項に記載の燃料電池用セパレータ。

【請求項7】

膜電極構造体を一対のセパレータで挟持した構造を有すると共に、積層した状態で隣接するセパレータ同士の間に冷却液流路を形成する燃料電池であって、

カソードガス流路と冷却液流路とを隔離するカソード側セパレータの表面に導電性被膜が形成してあり、

導電性被膜が、カソードガス流路を形成するセパレータの一方の面では、カソードガスの入口側の膜厚よりも出口側の膜厚を厚く形成してあると共に、冷却液流路を形成するセパレータの他方の面では、冷却液の入口側の膜厚よりも出口側の膜厚を厚く形成してあることを特徴とする燃料電池。

【請求項8】

アノードガス流路と冷却液流路とを隔離するアノード側セパレータの表面に導電性被膜が形成してあり、

導電性被膜が、アノードガス流路を形成するセパレータの一方の面では、カソードガスの流れ方向に対して、その入口側の膜厚よりも出口側の膜厚を厚く形成してあることを特徴とする請求項7に記載の燃料電池。

【請求項9】

導電性被膜が、冷却液流路を形成するセパレータの他方の面では、冷却液の入口側の膜厚よりも出口側の膜厚を厚く形成してあることを特徴とする請求項7又は8に記載の燃料電池。

【請求項10】

カソードガスの流れ方向と冷却液の流れ方向とが互いに同方向であることを特徴とする請求項7〜9のいずれか1項に記載の燃料電池。

【請求項11】

カソードガスの流れ方向とアノードガスの流れ方向とが互いに逆方向であることを特徴とする請求項7〜10のいずれか1項に記載の燃料電池。

【請求項12】

セパレータが、ステンレス製であることを特徴とする請求項7〜11のいずれか1項に記載の燃料電池。

【請求項13】

導電性被膜が、ダイヤモンドライクカーボンであることを特徴とする請求項7〜12のいずれか1項に記載の燃料電池。

【請求項14】

セパレータが矩形板状であって、その長辺に沿う方向にガス及び冷却液を流通させることを特徴とする請求項7〜13のいずれか1項に記載の燃料電池。

【請求項15】

請求項6に記載の燃料電池用セパレータ、又は請求項14に記載の燃料電池のセパレータを製造するに際し、

スパッタリングのターゲットに相対向する中心点又は中心線に対して、複数のセパレータをその長辺方向の一端部が中心側となるようにして対称的に配置し、この状態で前記ターゲットを用いたスパッタリングを行うことにより、各セパレータに導電性被膜を形成することを特徴とするセパレータの製造方法。

【請求項1】

燃料電池においてカソードガス流路と冷却液流路とを隔離するカソード側のセパレータであって、

その表面に導電性被膜が形成してあり、

カソードガス流路側の面では、カソードガスの入口側よりも出口側で導電性被膜の膜厚を厚くすると共に、

冷却液流路側の面では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くしたことを特徴とする燃料電池用セパレータ。

【請求項2】

燃料電池においてアノードガス流路と冷却液流路とを隔離するアノード側のセパレータであって、

その表面に導電性被膜が形成してあり、

アノードガス流路側の面では、カソードガスの流れ方向に対して、その入口側よりも出口側で導電性被膜の膜厚を厚くしたことを特徴とする燃料電池用セパレータ。

【請求項3】

冷却液流路側の面では、冷却液の入口側よりも出口側で導電性被膜の膜厚を厚くしたことを特徴とする請求項2に記載の燃料電池用セパレータ。

【請求項4】

ステンレス製であることを特徴とする請求項1〜3のいずれか1項に記載の燃料電池用セパレータ。

【請求項5】

導電性被膜が、ダイヤモンドライクカーボンであることを特徴とする請求項1〜4のいずれか1項に記載の燃料電池用セパレータ。

【請求項6】

矩形板状を成すと共に、その長辺に沿う方向がガス及び冷却液の流れ方向であることを特徴とする請求項1〜5のいずれか1項に記載の燃料電池用セパレータ。

【請求項7】

膜電極構造体を一対のセパレータで挟持した構造を有すると共に、積層した状態で隣接するセパレータ同士の間に冷却液流路を形成する燃料電池であって、

カソードガス流路と冷却液流路とを隔離するカソード側セパレータの表面に導電性被膜が形成してあり、

導電性被膜が、カソードガス流路を形成するセパレータの一方の面では、カソードガスの入口側の膜厚よりも出口側の膜厚を厚く形成してあると共に、冷却液流路を形成するセパレータの他方の面では、冷却液の入口側の膜厚よりも出口側の膜厚を厚く形成してあることを特徴とする燃料電池。

【請求項8】

アノードガス流路と冷却液流路とを隔離するアノード側セパレータの表面に導電性被膜が形成してあり、

導電性被膜が、アノードガス流路を形成するセパレータの一方の面では、カソードガスの流れ方向に対して、その入口側の膜厚よりも出口側の膜厚を厚く形成してあることを特徴とする請求項7に記載の燃料電池。

【請求項9】

導電性被膜が、冷却液流路を形成するセパレータの他方の面では、冷却液の入口側の膜厚よりも出口側の膜厚を厚く形成してあることを特徴とする請求項7又は8に記載の燃料電池。

【請求項10】

カソードガスの流れ方向と冷却液の流れ方向とが互いに同方向であることを特徴とする請求項7〜9のいずれか1項に記載の燃料電池。

【請求項11】

カソードガスの流れ方向とアノードガスの流れ方向とが互いに逆方向であることを特徴とする請求項7〜10のいずれか1項に記載の燃料電池。

【請求項12】

セパレータが、ステンレス製であることを特徴とする請求項7〜11のいずれか1項に記載の燃料電池。

【請求項13】

導電性被膜が、ダイヤモンドライクカーボンであることを特徴とする請求項7〜12のいずれか1項に記載の燃料電池。

【請求項14】

セパレータが矩形板状であって、その長辺に沿う方向にガス及び冷却液を流通させることを特徴とする請求項7〜13のいずれか1項に記載の燃料電池。

【請求項15】

請求項6に記載の燃料電池用セパレータ、又は請求項14に記載の燃料電池のセパレータを製造するに際し、

スパッタリングのターゲットに相対向する中心点又は中心線に対して、複数のセパレータをその長辺方向の一端部が中心側となるようにして対称的に配置し、この状態で前記ターゲットを用いたスパッタリングを行うことにより、各セパレータに導電性被膜を形成することを特徴とするセパレータの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−212564(P2012−212564A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−77748(P2011−77748)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]