燃料電池用セパレータ

【課題】ガス流路の溝表面の親水性に優れ、高い強度を有する芯材で補強された燃料電池用セパレータを提供すること。

【解決手段】炭素材料および熱硬化性樹脂を含む組成物を成形してなり、少なくともその一方の面にガス流路の溝が複数条形成された成形体と、この成形体に埋設された芯材とを備えて構成され、炭素材料の粒度分布曲線における90積算質量%の粒子径(d90)が40〜90μmであり、かつ、芯材が目開き0.1〜1.0mmの織物または編物であるとともに、芯材の一部が、少なくとも一方の面のガス流路の溝の底部表面に露出している燃料電池用セパレータ。

【解決手段】炭素材料および熱硬化性樹脂を含む組成物を成形してなり、少なくともその一方の面にガス流路の溝が複数条形成された成形体と、この成形体に埋設された芯材とを備えて構成され、炭素材料の粒度分布曲線における90積算質量%の粒子径(d90)が40〜90μmであり、かつ、芯材が目開き0.1〜1.0mmの織物または編物であるとともに、芯材の一部が、少なくとも一方の面のガス流路の溝の底部表面に露出している燃料電池用セパレータ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用セパレータに関し、さらに詳述すると、芯材で補強された燃料電池用セパレータに関する。

【背景技術】

【0002】

燃料電池は、水素と酸素の電気化学反応によって得られる電気エネルギーを取り出す電池であり、高エネルギー変換が可能で、環境適応性にも優れている。

このような燃料電池のうち、固体高分子型燃料電池は、電解質膜の両面にガス拡散電極を配置した膜/電極接合体を、水素ガスなどの燃料および空気または酸素などの酸化剤のガス流路となる溝を備えた2枚のセパレータで挟持した単位セルが、直列に数十あるいは数百個積層されて構成されている。ガス流路は、単位セルが積層されることにより、内部マニホールドを燃料電池内に形成する。

【0003】

上記燃料電池を構成するセパレータは、一般的に黒鉛などの炭素材料粉粒体を樹脂で加圧成形して製造される。

ところで、最近、燃料電池の薄型化が要求されはじめていることに伴って、セパレータ自体の薄型化が望まれている。

しかし、セパレータの厚みとその強度とはトレードオフの関係にあることから、厚みを薄くすれば、当然のことながら強度を維持することが困難となる。

この薄型化と強度との双方の要求を満たす手法として、例えば、特許文献1(特開2002−198064号公報)では、セパレータ中に薄板状の補強板を埋設する技術が提案されている。

【0004】

また、上述したセパレータの流路溝には、燃料電池の作動時に生じる水が滞留し易く、この滞留水によって、燃料電池の電流密度の低下が生じる場合があることが知られている。

このため、従来のセパレータでは、内部マニホールドの表面に親水性を付与する工夫が行われている。

例えば、特許文献2(特開昭63−110555号公報)には、セパレータに形成された内部マニホールドに、燃料ガスなどの流通を妨げない範囲で結露吸水用の繊維成形体を挿入する技術が提案されている。

特許文献3(特開2001−076737号公報)には、内部マニホールドを形成する、セパレータに設けられたガス流路の、ガスが触れる表面に親水性の不織布を埋設し、親水性不織布の一方の面をガス流路の表面に露出させる技術が提案されている。

【0005】

【特許文献1】特開2002−198064号公報

【特許文献2】特開昭63−110555号公報

【特許文献3】特開2001−076737号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1のセパレータでは、金属板を用いていることから、セパレータ1枚の質量増加は僅かであるとしても、単位セルを数十あるいは数百個積層した場合には、単位質量当たりの出力性能の低下につながる、看過できない質量増となる可能性が高い。

さらに、金属板に樹脂を含む炭素材料組成物を密着させた構造体では、これらの接着界面の面積が少なからずあること、また金属板と炭素材料との線膨張係数が大きく違うことから、樹脂配合量の少ない炭素材料組成物と金属板との接着面が剥離する可能性がある。

【0007】

また、特許文献2の、セパレータでは、繊維成形体を重力方向に配置する必要があり、燃料電池自体の設計を制限してしまう。

のみならず、落下する水滴を収集するための空間が必要な構造であるため、燃料電池の容積が大きくなるという問題がある。

一方、特許文献3のセパレータは、金型内に不織布を敷き詰め、その上に炭素材料粉粒体組成物を充填して加熱圧縮するというインモールド成形法により製造されるため、凸部の表面も不織布で覆われてしまう。セパレータは、ガス拡散電極との導電性を有している必要があるが、上記凸部が不織布で覆われた状態では必要な導電性を得ることができない。

そのため、特許文献3のセパレータの製造では、ガス流路を隔てる凸部に対応した不織布の部分に予め切れ目を入れてから成形したり、凸部を除いて不織布を配置したり、あるいは成形後に凸部の先端を研磨して不織布ごと除去したりするという煩雑な工程が必要になる。

【0008】

本発明は、このような事情に鑑みてなされたものであり、セパレータのガス流路となる溝表面の親水性に優れ、芯材で補強された、高い強度を有する燃料電池用セパレータを提供することを目的する。

【課題を解決するための手段】

【0009】

本発明者は、上記目的を達成するため、金型内に不織布を敷き詰める際に不織布がガス流路を隔てる凸部を形成する金型の凹部内面に触れないように浮かしたり、金型の凹部にセパレータ成形用組成物を充填した後、その上に不織布を載置して加熱圧縮したりする方法について検討した。

しかし、平面状繊維集合体である不織布は、その平面における繊維の集合状態に粗密があるため、上記のようにした場合であっても、加圧成形時に金型内を移動する組成物中の炭素材料が繊維集合状態の密な箇所に捕捉されてしまうことは避けられない。そうすると、繊維集合状態の密な箇所のガス流路の溝表面側は炭素材料粉粒体の含有量が低くなって導電性も低下し、燃料電池の内部抵抗が高くなるという問題が生じる。

また、不織布の繊維集合状態が密な箇所が炭素材料に押されて、ガス流路を隔てる凸部の表面に露出してしまい(比較例4参照)、必要な導電性を確保するために凸部の先端を不織布ごと除去したりするという煩雑な工程が必要になることは、上記特許文献3の場合と同様であった。これらの問題は、加圧成形する場合だけでなく射出成形する場合にも起こり得る。

【0010】

そこで、本発明者はさらなる検討を重ねた結果、セパレータの原料として所定の粒子径を有する炭素材料を用いるとともに、所定の目開きを有する織物または編物を芯材として用いることで、上記課題を解決し得ることを見出し、本発明を完成した。

すなわち、本発明は、

1. 炭素材料および熱硬化性樹脂を含む組成物を成形してなり、少なくともその一方の面にガス流路の溝が複数条形成された成形体と、この成形体に埋設された芯材とを備えて構成される燃料電池用セパレータであって、前記炭素材料の粒度分布曲線における90積算質量%の粒子径(d90)が、40〜90μmであり、前記芯材が、目開き0.1〜1.0mmの織物または編物であり、前記芯材の一部が、少なくとも一方の面の前記ガス流路の溝の底部表面に露出していることを特徴とする燃料電池用セパレータ、

2. 前記織物または編物が、天然繊維からなる1の燃料電池用セパレータ、

3. 前記炭素材料が、天然黒鉛または人造黒鉛である1または2の燃料電池用セパレータ、

4. 前記ガス流路の溝が、前記成形体の両面に形成されている1〜3のいずれかの燃料電池用セパレータ、

5. 厚みが、0.5mm以上2mm未満である1〜4のいずれかの燃料電池用セパレータ、

6. 曲げ強度が、60MPa以上である1〜5のいずれかの燃料電池用セパレータ、

7. ガス流路の溝に対応するリブが複数条形成された下型の上に、目開き0.1〜1mmの織物または編物を載置し、この織物または編物の上に、粒度分布曲線における90積算質量%の粒子径(d90)が40〜90μmの炭素材料を含むセパレータ成形用組成物を投入し、上型を合わせ、加熱圧縮成形することを特徴とする燃料電池用セパレータの製造方法、

8. 前記織物または編物を、前記リブ間の底面に接触しない態様で載置する7の燃料電池用セパレータの製造方法

を提供する。

【発明の効果】

【0011】

本発明の燃料電池用セパレータは、織物や編物などの芯材を一体化しているので、優れた曲げ強度を有している。

また、本発明の燃料電池用セパレータでは、ガス流路となる溝の底部表面に繊維成形体の一部が露出しているため、ガス流路の溝表面の親水性にも優れている。

さらに、ガス流路の溝の底部表面に芯材が露出しているので、圧縮成形などによりセパレータを得る際に、ガス流路の溝底部に対応する金型凸部の脱型がし易くなってセパレータの歩留まりが向上する上に、金型の掃除も容易になる。

そして、ガス流路を隔てる凸部表面に露出する芯材が少ないため、芯材を加工したり、成形後に凸部表面を削る等の後処理をしたりしなくとも、良好な導電性を有している。

【発明を実施するための最良の形態】

【0012】

以下、本発明についてさらに詳しく説明する。

本発明に係る燃料電池セパレータは、炭素材料および熱硬化性樹脂を含む組成物を成形してなり、少なくともその一方の面にガス流路の溝が複数条形成された成形体と、この成形体に埋設された芯材とを備えて構成される燃料電池用セパレータであって、炭素材料の粒度分布曲線における90積算質量%の粒子径(d90)が、40〜90μmであり、芯材が、目開き0.1〜1.0mmの織物または編物であり、芯材の一部が、少なくとも一方の面の内部マニホールドの底部表面に露出しているものである。

【0013】

本発明で用いられる炭素材料は、上記のように、粒度分布曲線における90積算質量%の粒子径(d90)が40〜90μmを満たす。

ここで、d90が40μm未満であると、炭素材料と熱硬化性樹脂とを含む組成物の流れ性が低くなり過ぎ、金型内における当該組成物の充填が不均一になる虞がある。

一方、d90が90μm超であると、芯材にトラップされる炭素材料が増加し、この場合も、金型内における上記組成物の充填が不均一になる虞がある。

以上を考慮すると、d90は45〜90μmが好ましく、60〜90μmがより好ましく、65〜90μmがより一層好ましい。この範囲内であれば、粒径が100μmを超える粒子があったとしても成形時に芯材にトラップされる量は極僅かである。

【0014】

炭素材料としては、例えば、鱗片状天然黒鉛,土塊状天然黒鉛等の天然黒鉛、針状コークスを焼成した人造黒鉛,塊状コークスを焼成した人造黒鉛等の人造黒鉛などが挙げられる。これら中でも、針状コークスを焼成した人造黒鉛、鱗片状天然黒鉛が好適である。

また、本発明で用いられる炭素材料には、炭素系材料からなる電極を粉砕したもの、石炭系ピッチ、石油系ピッチ、コークス、活性炭、ガラス状カーボン、アセチレンブラック、ケッチェンブラックなどの黒鉛以外の材料を加えてもよい。

【0015】

本発明において、炭素材料のバインダーとして用いられる熱硬化性樹脂としては、特に限定されるものではなく、従来、セパレータの成形に用いられている各種熱硬化性樹脂が挙げられる。その具体例としては、レゾール型フェノール樹脂、エポキシ樹脂、ポリエステル樹脂、ユリア樹脂、メラミン樹脂、シリコーン樹脂、ビニルエステル樹脂、ジアリルフタレート樹脂、ベンゾオキサジン樹脂等が挙げられ、これらは1種単独で、または2種以上組み合わせて用いることができる。

【0016】

なお、上記炭素材料および熱硬化性樹脂からなる組成物中には、内部離型剤を添加してもよい。

この内部離型剤としては、従来、セパレータの成形に用いられている各種内部離型剤が挙げられる。その具体例としては、ステアリン酸系ワックス、アマイド系ワックス、モンタン酸系ワックス、カルナバワックス、ポリエチレンワックス等が挙げられ、これらは1種単独で、または2種以上組み合わせて用いることができる。

【0017】

炭素材料および熱硬化性樹脂を含む組成物中における、熱硬化性樹脂の含有量は、特に限定されるものではないが、炭素材料100質量部に対して10〜30質量部、特に、15〜25質量部が好ましい。熱硬化性樹脂の含有量が10質量部未満であると、セパレータのガスリークおよび強度低下を招く虞があり、30質量部を超えると、導電性低下を招く虞がある。

また、内部離型剤を用いる場合、その含有量としては、特に限定されるものではないが、炭素材料100質量部に対して0.1〜1.5質量部、特に0.3〜1.0質量部が好ましい。内部離型剤の含有量が0.1質量部未満では離型不良を招く虞があり、1.5質量部を超えると、熱硬化性樹脂の硬化を妨げるなどの問題が生じる虞がある。

【0018】

なお、組成物の調製は、上述の炭素材料、熱硬化性樹脂および必要に応じて内部離型剤を任意の順序で所定割合混合して行えばよい。

この混合に用いられる混合機としては、例えば、プラネタリーミキサ、リボンブレンダ、レディゲミキサ、ヘンシェルミキサ、ロッキングミキサ、ナウターミキサ等が挙げられる。

【0019】

さらに、本発明のセパレータでは、芯材として、特定の目開きで大面積の繊維構造体が得られる織物または編物を用いる。

中でも織物は、セパレータを成形する際に充填する組成物による圧力によって伸縮しにくいため、好適である。

織物としては、平織、綾織、朱子織、およびこれらを組み合わせたり、変形したりしたものが挙げられるが、中でも強度に優れた平織が好適である。

【0020】

本発明のセパレータでは、芯材の目開きを0.1〜1.0mmとする。

ここで、目開きが0.1mm未満で、炭素材料粉粒体の粒径よりも小さい場合、セパレータ成形時に、金型に充填される成形組成物中の炭素材料が芯材にトラップされ、トラップされた先の箇所の炭素材料含有量が低くなる。その箇所がセパレータの表層部、特にガス流路を隔てる凸部の先端部であると、凸部に接触する拡散電極とセパレータとの間の導電性が低くなり、燃料電池の内部抵抗が高くなる虞がある。一方、目開きが1mm超であると、セパレータ内に埋設される芯材の量が少なくなり、セパレータの機械的強度が不足する虞がある。

すなわち、本発明においては、上述のとおり、炭素材料として粒子径(d90)40〜90μmのものを用いるため、芯材の目開きを、使用する炭素材料のほとんどの粒子と同じか、それよりも大きい0.1〜1.0mmとする。

【0021】

織物または編物を構成する糸の径は、特に限定されるものではないが、セパレータの機械的強度向上という点を考慮すると、0.03mm以上であることが好ましい。また、その上限は、セパレータの厚みによってもその好適値は変わるものであるため一概には規定できないが、炭素材料の粒子径を考慮すると、0.5mm以下程度が好適である。すなわち、0.5mmを超えると、糸自体がセパレータ成形時に炭素材料をトラップし易くなって、セパレータ内に分散する炭素材料が不均一になる場合がある。

【0022】

織物または編物を構成する繊維は、天然繊維でも化学繊維でもよい。

天然繊維としては、例えば、綿、麻等の植物繊維;絹等の動物繊維などが挙げられる。

化学繊維としては、例えば、レーヨン、キュプラ等の再生繊維;ナイロン、ポリエステル、アクリル系繊維等の合成繊維が挙げられる。これら各繊維の混紡でもよい。

これらの中でも、セパレータ加熱成形時に要求される耐熱性およびガス流路の溝表面の吸水性を考慮すると、綿、麻が好適である。

【0023】

本発明のセパレータでは、織物または編物からなる芯材の一部が、少なくとも一方の面のガス流路の溝の底部表面に露出している。

この様な態様とすることで、マニホールド底面の接触角が比較的低くなり、親水性を高めることができる。なお、露出した芯材は、セパレータ凸部基部下を横断することが好ましい。

ガス流路の溝が両面に形成されているセパレータでは、片面側のガス流路溝底部表面のみに芯材の一部が露出していても、両側のガス流路溝底部表面に芯材の一部が露出していてもよい。両側のガス流路溝底部表面に芯材の一部を露出させる場合、芯材を2枚用いればよい。

【0024】

本発明に係る燃料電池用セパレータの製造方法は、ガス流路の溝を形成するためのリブが複数条形成された下型の上に、目開き0.1〜1mmの織物または編物を載置し、この織物または編物の上に、粒度分布曲線における90積算質量%の粒子径(d90)が40〜90μmの炭素材料を含むセパレータ成形用組成物を投入し、上型を合わせ、加熱圧縮成形するものである。

この手法によって、上述した芯材の一部がガス流路の溝の底部表面に露出するため、この底部表面の親水性に優れたセパレータが得られる。また、所定の目開きを有する織物または編物を芯材として用い、かつ、所定の粒子径を有する炭素材料を用いているから、ガス流路の溝を隔てる凸部表面には芯材の一部が露出しないか、露出したとしても極僅かであるため、得られた燃料電池用セパレータの接触抵抗を低くすることができる。

特に、上記織物または編物を、金型に形成されたリブ間の底面に接触しない態様で載置して成形することが好ましく、このようにすることで、より確実に芯材の一部がガス流路の溝を隔てる凸部表面に露出することを防止できる。

【0025】

この場合、ガス流路の溝の底部表面に露出する織物または編物を構成する糸の方向が、ガス流通方向と同方向か斜め方向となるように芯材を載置することで、得られたセパレータにおいて、発電により生じた凝集水がガス流通方向に沿って流れ易くなる。

【0026】

本発明の製造方法の具体的な手法について説明すると、まず、炭素材料、熱硬化性樹脂、および必要に応じて内部離型剤を混合し、セパレータ成形用組成物を調製する。

次に、セパレータの大きさに合わせた芯材を用意し、セパレータ製造用金型の下型上にそれを載置する。この際、芯材を金型のリブ間(凹部)には押し込まないことが好ましい。

続いて、先に調製したセパレータ成形用組成物を芯材の上に投入し、上型を合わせ、圧力20〜30MPa程度、金型温度170〜180℃程度、成形時間2〜3分間程度で熱圧縮する。

なお、両面にガス流路の溝が形成されたセパレータにおいて、両側のガス流路の溝底部表面に芯材の一部を露出させる場合、先に投入したセパレータ成形用組成物の上に、さらに芯材を載置した後、上型を合わせ、熱圧縮すればよい。

【0027】

上記で述べた成形方法により成形された燃料電池用セパレータは、その表面を、砥粒を用いたブラスト処理により粗面化することが好ましい。

ブラスト処理法としては、セパレータ表面の粗面化が可能であれば特に限定されるものでなく、例えば、ショットブラスト、エアブラスト、ウエットブラストを採用できる。

ブラスト処理で使用する砥粒の材質としては、アルミナ、炭化珪素、ジルコニア、ガラス、ナイロン、ステンレス等を用いることができ、これらは1種単独で、または2種以上組み合わせて用いることができる。

【0028】

以上で説明した本発明の燃料電池用セパレータは、固体高分子型燃料電池のセパレータとして好適に用いることができる。

一般的に固体高分子型燃料電池は、固体高分子膜を挟む一対の電極と、これらの電極を挟んでガス供給排出用流路を形成する一対のセパレータとから構成される単位セルが多数並設されてなるものであるが、これら複数個のセパレータの一部または全部として本発明の燃料電池用セパレータを用いることができる。

【実施例】

【0029】

以下、実施例および比較例を挙げて、本発明をより具体的に説明するが、本発明は、下記の実施例に限定されるものではない。

なお、以下の説明において、d90は、粒度分布測定装置(マイクロトラックMT3000、日機装(株)製)により測定した値である。また、セパレータの断面および表面写真は、それぞれ万能顕微鏡(アキシオプラン2、カールツァイス社製)、および光学顕微鏡(VH8000、キーエンス社製)により撮影した。

【0030】

[実施例1]

炭素材料である鱗片状天然黒鉛(d90=88μm)100質量部、熱硬化性樹脂であるフェノール樹脂24質量部、および内部離型剤であるカルナバワックス0.3質量部を、ヘンシェルミキサ内に装入し、1500rpmで3分間混合してセパレータ成形用組成物を調製した。

ガス流路の溝を形成するための幅1mm、深さ0.3mmの複数のリブを、リブ間の底面を平坦にして2mm間隔で設けた、300mm×300mmの下金型の上に、同じ大きさの綿織布(目開き0.15mm、糸径0.1mm、平織)を載せ、その上に先に調製したセパレータ成形用組成物を投入した。その際、金型側面において、リブ間に通じる金型の切欠き部内に織布が落ち込んでいないことを確認した。

その後、下金型に上金型を合わせ、金型温度180℃、成形圧力29MPa、成形時間2分間の条件で加熱圧縮成形し、厚み0.7mmの燃料電池用セパレータを得た。得られたセパレータの表面を、砥粒粒径20μm(d=50)のアルミナ研創材を圧力0.25MPaでエアブラストして粗面化処理した。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部表面には露出していなかった。

【0031】

[実施例2]

鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=65μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0032】

[実施例3]

鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=45μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0033】

[実施例4]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.5mm、糸径0.1mm、平織)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0034】

[実施例5]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.5mm、糸径0.1mm、平織)に、鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=65μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。得られたセパレータの表面写真を図2に示す。

【0035】

[実施例6]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.9mm、糸径0.1mm、平織)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0036】

[実施例7]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.9mm、糸径0.1mm、平織)に、鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=65μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0037】

[実施例8]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.9mm、糸径0.1mm、平織)に、鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=45μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0038】

[実施例9]

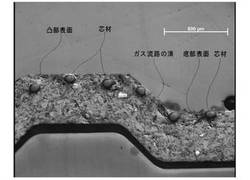

綿織布(目開き0.15mm、糸径0.1mm、平織)を、ポリエステルメッシュ(PET、目開き0.16mm、糸径0.1mm、平織)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータの断面写真を図1に示す。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0039】

[実施例10]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、麻織物(目開き0.15mm、糸径0.09mm、平織)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0040】

[実施例11]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿編物(目開き0.3mm、糸径0.15mm、平編)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0041】

[比較例1]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.09mm、糸径0.1mm、平織)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。

【0042】

[比較例2]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.09mm、糸径0.1mm、平織)に、鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=15μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。

【0043】

[比較例3]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き1.2mm、糸径0.1mm、平織)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。

【0044】

[比較例4]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、セルロース不織布(目開き0.02〜0.2mm、目付20g/m2、二村化学製、TCF#602)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータは、不織布がガス流路を形成する凹部の底面に露出しているだけでなく、この溝を隔てる凸部の表面にも不織布繊維の密な部分が露出していた。得られたセパレータの表面写真を図3に示す。

【0045】

[比較例5]

鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=30μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。

【0046】

[比較例6]

鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=230μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。

【0047】

[比較例7]

芯材である織布を用いなかった以外は、実施例2と同様にして燃料電池用セパレータを得た。

【0048】

上記各実施例および比較例で得られた燃料電池用セパレータについて、曲げ強度、織布、編物、不織布などの芯材配置側のガス流路の溝底部の接触角、拡散電極との接触抵抗を測定した。その結果を表1に示す。なお、各評価項目は以下の方法により、測定・評価した。

【0049】

[1]曲げ強度

ASTM D790に準拠した方法により測定した。

[2]接触角

接触角計(協和界面化学(株)製、CA−DT・A型)を用いて測定した。

[3]接触抵抗

(1)カーボンペーパー+セパレータサンプル

上記で得られた各セパレータサンプルを2枚重ね合わせ、その上下にカーボンペーパー(TGP−H060、東レ(株)製)を配置し、さらにその上下に銅電極を配置し、上下方向に1MPaの面圧をかけ、4端子法により電圧を測定した。

(2)カーボンペーパー

カーボンペーパーの上下に銅電極を配置し、上下方向に1MPaの面圧をかけ、4端子法により電圧を測定した。

(3)接触抵抗算出方法

上記(1),(2)で求めた各電圧値よりセパレータサンプルとカーボンペーパーとの電圧降下を求め、下記式により接触抵抗を算出した。

接触抵抗=(電圧降下×接触面積)/電流

【0050】

【表1】

【0051】

表1に示されるように、上記各実施例の燃料電池セパレータは、曲げ強度が高く強度に優れているとともに、接触角が低く親水性にも優れている。

【図面の簡単な説明】

【0052】

【図1】実施例9で得られた燃料電池用セパレータの断面写真を示す図である。

【図2】実施例5で得られた燃料電池用セパレータの表面写真を示す図である。

【図3】比較例4で得られた燃料電池用セパレータの表面写真を示す図である。

【技術分野】

【0001】

本発明は、燃料電池用セパレータに関し、さらに詳述すると、芯材で補強された燃料電池用セパレータに関する。

【背景技術】

【0002】

燃料電池は、水素と酸素の電気化学反応によって得られる電気エネルギーを取り出す電池であり、高エネルギー変換が可能で、環境適応性にも優れている。

このような燃料電池のうち、固体高分子型燃料電池は、電解質膜の両面にガス拡散電極を配置した膜/電極接合体を、水素ガスなどの燃料および空気または酸素などの酸化剤のガス流路となる溝を備えた2枚のセパレータで挟持した単位セルが、直列に数十あるいは数百個積層されて構成されている。ガス流路は、単位セルが積層されることにより、内部マニホールドを燃料電池内に形成する。

【0003】

上記燃料電池を構成するセパレータは、一般的に黒鉛などの炭素材料粉粒体を樹脂で加圧成形して製造される。

ところで、最近、燃料電池の薄型化が要求されはじめていることに伴って、セパレータ自体の薄型化が望まれている。

しかし、セパレータの厚みとその強度とはトレードオフの関係にあることから、厚みを薄くすれば、当然のことながら強度を維持することが困難となる。

この薄型化と強度との双方の要求を満たす手法として、例えば、特許文献1(特開2002−198064号公報)では、セパレータ中に薄板状の補強板を埋設する技術が提案されている。

【0004】

また、上述したセパレータの流路溝には、燃料電池の作動時に生じる水が滞留し易く、この滞留水によって、燃料電池の電流密度の低下が生じる場合があることが知られている。

このため、従来のセパレータでは、内部マニホールドの表面に親水性を付与する工夫が行われている。

例えば、特許文献2(特開昭63−110555号公報)には、セパレータに形成された内部マニホールドに、燃料ガスなどの流通を妨げない範囲で結露吸水用の繊維成形体を挿入する技術が提案されている。

特許文献3(特開2001−076737号公報)には、内部マニホールドを形成する、セパレータに設けられたガス流路の、ガスが触れる表面に親水性の不織布を埋設し、親水性不織布の一方の面をガス流路の表面に露出させる技術が提案されている。

【0005】

【特許文献1】特開2002−198064号公報

【特許文献2】特開昭63−110555号公報

【特許文献3】特開2001−076737号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1のセパレータでは、金属板を用いていることから、セパレータ1枚の質量増加は僅かであるとしても、単位セルを数十あるいは数百個積層した場合には、単位質量当たりの出力性能の低下につながる、看過できない質量増となる可能性が高い。

さらに、金属板に樹脂を含む炭素材料組成物を密着させた構造体では、これらの接着界面の面積が少なからずあること、また金属板と炭素材料との線膨張係数が大きく違うことから、樹脂配合量の少ない炭素材料組成物と金属板との接着面が剥離する可能性がある。

【0007】

また、特許文献2の、セパレータでは、繊維成形体を重力方向に配置する必要があり、燃料電池自体の設計を制限してしまう。

のみならず、落下する水滴を収集するための空間が必要な構造であるため、燃料電池の容積が大きくなるという問題がある。

一方、特許文献3のセパレータは、金型内に不織布を敷き詰め、その上に炭素材料粉粒体組成物を充填して加熱圧縮するというインモールド成形法により製造されるため、凸部の表面も不織布で覆われてしまう。セパレータは、ガス拡散電極との導電性を有している必要があるが、上記凸部が不織布で覆われた状態では必要な導電性を得ることができない。

そのため、特許文献3のセパレータの製造では、ガス流路を隔てる凸部に対応した不織布の部分に予め切れ目を入れてから成形したり、凸部を除いて不織布を配置したり、あるいは成形後に凸部の先端を研磨して不織布ごと除去したりするという煩雑な工程が必要になる。

【0008】

本発明は、このような事情に鑑みてなされたものであり、セパレータのガス流路となる溝表面の親水性に優れ、芯材で補強された、高い強度を有する燃料電池用セパレータを提供することを目的する。

【課題を解決するための手段】

【0009】

本発明者は、上記目的を達成するため、金型内に不織布を敷き詰める際に不織布がガス流路を隔てる凸部を形成する金型の凹部内面に触れないように浮かしたり、金型の凹部にセパレータ成形用組成物を充填した後、その上に不織布を載置して加熱圧縮したりする方法について検討した。

しかし、平面状繊維集合体である不織布は、その平面における繊維の集合状態に粗密があるため、上記のようにした場合であっても、加圧成形時に金型内を移動する組成物中の炭素材料が繊維集合状態の密な箇所に捕捉されてしまうことは避けられない。そうすると、繊維集合状態の密な箇所のガス流路の溝表面側は炭素材料粉粒体の含有量が低くなって導電性も低下し、燃料電池の内部抵抗が高くなるという問題が生じる。

また、不織布の繊維集合状態が密な箇所が炭素材料に押されて、ガス流路を隔てる凸部の表面に露出してしまい(比較例4参照)、必要な導電性を確保するために凸部の先端を不織布ごと除去したりするという煩雑な工程が必要になることは、上記特許文献3の場合と同様であった。これらの問題は、加圧成形する場合だけでなく射出成形する場合にも起こり得る。

【0010】

そこで、本発明者はさらなる検討を重ねた結果、セパレータの原料として所定の粒子径を有する炭素材料を用いるとともに、所定の目開きを有する織物または編物を芯材として用いることで、上記課題を解決し得ることを見出し、本発明を完成した。

すなわち、本発明は、

1. 炭素材料および熱硬化性樹脂を含む組成物を成形してなり、少なくともその一方の面にガス流路の溝が複数条形成された成形体と、この成形体に埋設された芯材とを備えて構成される燃料電池用セパレータであって、前記炭素材料の粒度分布曲線における90積算質量%の粒子径(d90)が、40〜90μmであり、前記芯材が、目開き0.1〜1.0mmの織物または編物であり、前記芯材の一部が、少なくとも一方の面の前記ガス流路の溝の底部表面に露出していることを特徴とする燃料電池用セパレータ、

2. 前記織物または編物が、天然繊維からなる1の燃料電池用セパレータ、

3. 前記炭素材料が、天然黒鉛または人造黒鉛である1または2の燃料電池用セパレータ、

4. 前記ガス流路の溝が、前記成形体の両面に形成されている1〜3のいずれかの燃料電池用セパレータ、

5. 厚みが、0.5mm以上2mm未満である1〜4のいずれかの燃料電池用セパレータ、

6. 曲げ強度が、60MPa以上である1〜5のいずれかの燃料電池用セパレータ、

7. ガス流路の溝に対応するリブが複数条形成された下型の上に、目開き0.1〜1mmの織物または編物を載置し、この織物または編物の上に、粒度分布曲線における90積算質量%の粒子径(d90)が40〜90μmの炭素材料を含むセパレータ成形用組成物を投入し、上型を合わせ、加熱圧縮成形することを特徴とする燃料電池用セパレータの製造方法、

8. 前記織物または編物を、前記リブ間の底面に接触しない態様で載置する7の燃料電池用セパレータの製造方法

を提供する。

【発明の効果】

【0011】

本発明の燃料電池用セパレータは、織物や編物などの芯材を一体化しているので、優れた曲げ強度を有している。

また、本発明の燃料電池用セパレータでは、ガス流路となる溝の底部表面に繊維成形体の一部が露出しているため、ガス流路の溝表面の親水性にも優れている。

さらに、ガス流路の溝の底部表面に芯材が露出しているので、圧縮成形などによりセパレータを得る際に、ガス流路の溝底部に対応する金型凸部の脱型がし易くなってセパレータの歩留まりが向上する上に、金型の掃除も容易になる。

そして、ガス流路を隔てる凸部表面に露出する芯材が少ないため、芯材を加工したり、成形後に凸部表面を削る等の後処理をしたりしなくとも、良好な導電性を有している。

【発明を実施するための最良の形態】

【0012】

以下、本発明についてさらに詳しく説明する。

本発明に係る燃料電池セパレータは、炭素材料および熱硬化性樹脂を含む組成物を成形してなり、少なくともその一方の面にガス流路の溝が複数条形成された成形体と、この成形体に埋設された芯材とを備えて構成される燃料電池用セパレータであって、炭素材料の粒度分布曲線における90積算質量%の粒子径(d90)が、40〜90μmであり、芯材が、目開き0.1〜1.0mmの織物または編物であり、芯材の一部が、少なくとも一方の面の内部マニホールドの底部表面に露出しているものである。

【0013】

本発明で用いられる炭素材料は、上記のように、粒度分布曲線における90積算質量%の粒子径(d90)が40〜90μmを満たす。

ここで、d90が40μm未満であると、炭素材料と熱硬化性樹脂とを含む組成物の流れ性が低くなり過ぎ、金型内における当該組成物の充填が不均一になる虞がある。

一方、d90が90μm超であると、芯材にトラップされる炭素材料が増加し、この場合も、金型内における上記組成物の充填が不均一になる虞がある。

以上を考慮すると、d90は45〜90μmが好ましく、60〜90μmがより好ましく、65〜90μmがより一層好ましい。この範囲内であれば、粒径が100μmを超える粒子があったとしても成形時に芯材にトラップされる量は極僅かである。

【0014】

炭素材料としては、例えば、鱗片状天然黒鉛,土塊状天然黒鉛等の天然黒鉛、針状コークスを焼成した人造黒鉛,塊状コークスを焼成した人造黒鉛等の人造黒鉛などが挙げられる。これら中でも、針状コークスを焼成した人造黒鉛、鱗片状天然黒鉛が好適である。

また、本発明で用いられる炭素材料には、炭素系材料からなる電極を粉砕したもの、石炭系ピッチ、石油系ピッチ、コークス、活性炭、ガラス状カーボン、アセチレンブラック、ケッチェンブラックなどの黒鉛以外の材料を加えてもよい。

【0015】

本発明において、炭素材料のバインダーとして用いられる熱硬化性樹脂としては、特に限定されるものではなく、従来、セパレータの成形に用いられている各種熱硬化性樹脂が挙げられる。その具体例としては、レゾール型フェノール樹脂、エポキシ樹脂、ポリエステル樹脂、ユリア樹脂、メラミン樹脂、シリコーン樹脂、ビニルエステル樹脂、ジアリルフタレート樹脂、ベンゾオキサジン樹脂等が挙げられ、これらは1種単独で、または2種以上組み合わせて用いることができる。

【0016】

なお、上記炭素材料および熱硬化性樹脂からなる組成物中には、内部離型剤を添加してもよい。

この内部離型剤としては、従来、セパレータの成形に用いられている各種内部離型剤が挙げられる。その具体例としては、ステアリン酸系ワックス、アマイド系ワックス、モンタン酸系ワックス、カルナバワックス、ポリエチレンワックス等が挙げられ、これらは1種単独で、または2種以上組み合わせて用いることができる。

【0017】

炭素材料および熱硬化性樹脂を含む組成物中における、熱硬化性樹脂の含有量は、特に限定されるものではないが、炭素材料100質量部に対して10〜30質量部、特に、15〜25質量部が好ましい。熱硬化性樹脂の含有量が10質量部未満であると、セパレータのガスリークおよび強度低下を招く虞があり、30質量部を超えると、導電性低下を招く虞がある。

また、内部離型剤を用いる場合、その含有量としては、特に限定されるものではないが、炭素材料100質量部に対して0.1〜1.5質量部、特に0.3〜1.0質量部が好ましい。内部離型剤の含有量が0.1質量部未満では離型不良を招く虞があり、1.5質量部を超えると、熱硬化性樹脂の硬化を妨げるなどの問題が生じる虞がある。

【0018】

なお、組成物の調製は、上述の炭素材料、熱硬化性樹脂および必要に応じて内部離型剤を任意の順序で所定割合混合して行えばよい。

この混合に用いられる混合機としては、例えば、プラネタリーミキサ、リボンブレンダ、レディゲミキサ、ヘンシェルミキサ、ロッキングミキサ、ナウターミキサ等が挙げられる。

【0019】

さらに、本発明のセパレータでは、芯材として、特定の目開きで大面積の繊維構造体が得られる織物または編物を用いる。

中でも織物は、セパレータを成形する際に充填する組成物による圧力によって伸縮しにくいため、好適である。

織物としては、平織、綾織、朱子織、およびこれらを組み合わせたり、変形したりしたものが挙げられるが、中でも強度に優れた平織が好適である。

【0020】

本発明のセパレータでは、芯材の目開きを0.1〜1.0mmとする。

ここで、目開きが0.1mm未満で、炭素材料粉粒体の粒径よりも小さい場合、セパレータ成形時に、金型に充填される成形組成物中の炭素材料が芯材にトラップされ、トラップされた先の箇所の炭素材料含有量が低くなる。その箇所がセパレータの表層部、特にガス流路を隔てる凸部の先端部であると、凸部に接触する拡散電極とセパレータとの間の導電性が低くなり、燃料電池の内部抵抗が高くなる虞がある。一方、目開きが1mm超であると、セパレータ内に埋設される芯材の量が少なくなり、セパレータの機械的強度が不足する虞がある。

すなわち、本発明においては、上述のとおり、炭素材料として粒子径(d90)40〜90μmのものを用いるため、芯材の目開きを、使用する炭素材料のほとんどの粒子と同じか、それよりも大きい0.1〜1.0mmとする。

【0021】

織物または編物を構成する糸の径は、特に限定されるものではないが、セパレータの機械的強度向上という点を考慮すると、0.03mm以上であることが好ましい。また、その上限は、セパレータの厚みによってもその好適値は変わるものであるため一概には規定できないが、炭素材料の粒子径を考慮すると、0.5mm以下程度が好適である。すなわち、0.5mmを超えると、糸自体がセパレータ成形時に炭素材料をトラップし易くなって、セパレータ内に分散する炭素材料が不均一になる場合がある。

【0022】

織物または編物を構成する繊維は、天然繊維でも化学繊維でもよい。

天然繊維としては、例えば、綿、麻等の植物繊維;絹等の動物繊維などが挙げられる。

化学繊維としては、例えば、レーヨン、キュプラ等の再生繊維;ナイロン、ポリエステル、アクリル系繊維等の合成繊維が挙げられる。これら各繊維の混紡でもよい。

これらの中でも、セパレータ加熱成形時に要求される耐熱性およびガス流路の溝表面の吸水性を考慮すると、綿、麻が好適である。

【0023】

本発明のセパレータでは、織物または編物からなる芯材の一部が、少なくとも一方の面のガス流路の溝の底部表面に露出している。

この様な態様とすることで、マニホールド底面の接触角が比較的低くなり、親水性を高めることができる。なお、露出した芯材は、セパレータ凸部基部下を横断することが好ましい。

ガス流路の溝が両面に形成されているセパレータでは、片面側のガス流路溝底部表面のみに芯材の一部が露出していても、両側のガス流路溝底部表面に芯材の一部が露出していてもよい。両側のガス流路溝底部表面に芯材の一部を露出させる場合、芯材を2枚用いればよい。

【0024】

本発明に係る燃料電池用セパレータの製造方法は、ガス流路の溝を形成するためのリブが複数条形成された下型の上に、目開き0.1〜1mmの織物または編物を載置し、この織物または編物の上に、粒度分布曲線における90積算質量%の粒子径(d90)が40〜90μmの炭素材料を含むセパレータ成形用組成物を投入し、上型を合わせ、加熱圧縮成形するものである。

この手法によって、上述した芯材の一部がガス流路の溝の底部表面に露出するため、この底部表面の親水性に優れたセパレータが得られる。また、所定の目開きを有する織物または編物を芯材として用い、かつ、所定の粒子径を有する炭素材料を用いているから、ガス流路の溝を隔てる凸部表面には芯材の一部が露出しないか、露出したとしても極僅かであるため、得られた燃料電池用セパレータの接触抵抗を低くすることができる。

特に、上記織物または編物を、金型に形成されたリブ間の底面に接触しない態様で載置して成形することが好ましく、このようにすることで、より確実に芯材の一部がガス流路の溝を隔てる凸部表面に露出することを防止できる。

【0025】

この場合、ガス流路の溝の底部表面に露出する織物または編物を構成する糸の方向が、ガス流通方向と同方向か斜め方向となるように芯材を載置することで、得られたセパレータにおいて、発電により生じた凝集水がガス流通方向に沿って流れ易くなる。

【0026】

本発明の製造方法の具体的な手法について説明すると、まず、炭素材料、熱硬化性樹脂、および必要に応じて内部離型剤を混合し、セパレータ成形用組成物を調製する。

次に、セパレータの大きさに合わせた芯材を用意し、セパレータ製造用金型の下型上にそれを載置する。この際、芯材を金型のリブ間(凹部)には押し込まないことが好ましい。

続いて、先に調製したセパレータ成形用組成物を芯材の上に投入し、上型を合わせ、圧力20〜30MPa程度、金型温度170〜180℃程度、成形時間2〜3分間程度で熱圧縮する。

なお、両面にガス流路の溝が形成されたセパレータにおいて、両側のガス流路の溝底部表面に芯材の一部を露出させる場合、先に投入したセパレータ成形用組成物の上に、さらに芯材を載置した後、上型を合わせ、熱圧縮すればよい。

【0027】

上記で述べた成形方法により成形された燃料電池用セパレータは、その表面を、砥粒を用いたブラスト処理により粗面化することが好ましい。

ブラスト処理法としては、セパレータ表面の粗面化が可能であれば特に限定されるものでなく、例えば、ショットブラスト、エアブラスト、ウエットブラストを採用できる。

ブラスト処理で使用する砥粒の材質としては、アルミナ、炭化珪素、ジルコニア、ガラス、ナイロン、ステンレス等を用いることができ、これらは1種単独で、または2種以上組み合わせて用いることができる。

【0028】

以上で説明した本発明の燃料電池用セパレータは、固体高分子型燃料電池のセパレータとして好適に用いることができる。

一般的に固体高分子型燃料電池は、固体高分子膜を挟む一対の電極と、これらの電極を挟んでガス供給排出用流路を形成する一対のセパレータとから構成される単位セルが多数並設されてなるものであるが、これら複数個のセパレータの一部または全部として本発明の燃料電池用セパレータを用いることができる。

【実施例】

【0029】

以下、実施例および比較例を挙げて、本発明をより具体的に説明するが、本発明は、下記の実施例に限定されるものではない。

なお、以下の説明において、d90は、粒度分布測定装置(マイクロトラックMT3000、日機装(株)製)により測定した値である。また、セパレータの断面および表面写真は、それぞれ万能顕微鏡(アキシオプラン2、カールツァイス社製)、および光学顕微鏡(VH8000、キーエンス社製)により撮影した。

【0030】

[実施例1]

炭素材料である鱗片状天然黒鉛(d90=88μm)100質量部、熱硬化性樹脂であるフェノール樹脂24質量部、および内部離型剤であるカルナバワックス0.3質量部を、ヘンシェルミキサ内に装入し、1500rpmで3分間混合してセパレータ成形用組成物を調製した。

ガス流路の溝を形成するための幅1mm、深さ0.3mmの複数のリブを、リブ間の底面を平坦にして2mm間隔で設けた、300mm×300mmの下金型の上に、同じ大きさの綿織布(目開き0.15mm、糸径0.1mm、平織)を載せ、その上に先に調製したセパレータ成形用組成物を投入した。その際、金型側面において、リブ間に通じる金型の切欠き部内に織布が落ち込んでいないことを確認した。

その後、下金型に上金型を合わせ、金型温度180℃、成形圧力29MPa、成形時間2分間の条件で加熱圧縮成形し、厚み0.7mmの燃料電池用セパレータを得た。得られたセパレータの表面を、砥粒粒径20μm(d=50)のアルミナ研創材を圧力0.25MPaでエアブラストして粗面化処理した。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部表面には露出していなかった。

【0031】

[実施例2]

鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=65μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0032】

[実施例3]

鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=45μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0033】

[実施例4]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.5mm、糸径0.1mm、平織)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0034】

[実施例5]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.5mm、糸径0.1mm、平織)に、鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=65μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。得られたセパレータの表面写真を図2に示す。

【0035】

[実施例6]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.9mm、糸径0.1mm、平織)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0036】

[実施例7]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.9mm、糸径0.1mm、平織)に、鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=65μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0037】

[実施例8]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.9mm、糸径0.1mm、平織)に、鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=45μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0038】

[実施例9]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、ポリエステルメッシュ(PET、目開き0.16mm、糸径0.1mm、平織)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータの断面写真を図1に示す。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0039】

[実施例10]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、麻織物(目開き0.15mm、糸径0.09mm、平織)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0040】

[実施例11]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿編物(目開き0.3mm、糸径0.15mm、平編)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータでは、織布が、ガス流路を形成する凹溝の底面に露出していたが、この溝を隔てる凸部の表面には露出していなかった。

【0041】

[比較例1]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.09mm、糸径0.1mm、平織)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。

【0042】

[比較例2]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き0.09mm、糸径0.1mm、平織)に、鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=15μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。

【0043】

[比較例3]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、綿織布(目開き1.2mm、糸径0.1mm、平織)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。

【0044】

[比較例4]

綿織布(目開き0.15mm、糸径0.1mm、平織)を、セルロース不織布(目開き0.02〜0.2mm、目付20g/m2、二村化学製、TCF#602)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。得られたセパレータは、不織布がガス流路を形成する凹部の底面に露出しているだけでなく、この溝を隔てる凸部の表面にも不織布繊維の密な部分が露出していた。得られたセパレータの表面写真を図3に示す。

【0045】

[比較例5]

鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=30μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。

【0046】

[比較例6]

鱗片状天然黒鉛(d90=88μm)を、鱗片状天然黒鉛(d90=230μm)に変更した以外は、実施例1と同様にして燃料電池用セパレータを得た。

【0047】

[比較例7]

芯材である織布を用いなかった以外は、実施例2と同様にして燃料電池用セパレータを得た。

【0048】

上記各実施例および比較例で得られた燃料電池用セパレータについて、曲げ強度、織布、編物、不織布などの芯材配置側のガス流路の溝底部の接触角、拡散電極との接触抵抗を測定した。その結果を表1に示す。なお、各評価項目は以下の方法により、測定・評価した。

【0049】

[1]曲げ強度

ASTM D790に準拠した方法により測定した。

[2]接触角

接触角計(協和界面化学(株)製、CA−DT・A型)を用いて測定した。

[3]接触抵抗

(1)カーボンペーパー+セパレータサンプル

上記で得られた各セパレータサンプルを2枚重ね合わせ、その上下にカーボンペーパー(TGP−H060、東レ(株)製)を配置し、さらにその上下に銅電極を配置し、上下方向に1MPaの面圧をかけ、4端子法により電圧を測定した。

(2)カーボンペーパー

カーボンペーパーの上下に銅電極を配置し、上下方向に1MPaの面圧をかけ、4端子法により電圧を測定した。

(3)接触抵抗算出方法

上記(1),(2)で求めた各電圧値よりセパレータサンプルとカーボンペーパーとの電圧降下を求め、下記式により接触抵抗を算出した。

接触抵抗=(電圧降下×接触面積)/電流

【0050】

【表1】

【0051】

表1に示されるように、上記各実施例の燃料電池セパレータは、曲げ強度が高く強度に優れているとともに、接触角が低く親水性にも優れている。

【図面の簡単な説明】

【0052】

【図1】実施例9で得られた燃料電池用セパレータの断面写真を示す図である。

【図2】実施例5で得られた燃料電池用セパレータの表面写真を示す図である。

【図3】比較例4で得られた燃料電池用セパレータの表面写真を示す図である。

【特許請求の範囲】

【請求項1】

炭素材料および熱硬化性樹脂を含む組成物を成形してなり、少なくともその一方の面にガス流路の溝が複数条形成された成形体と、この成形体に埋設された芯材とを備えて構成される燃料電池用セパレータであって、

前記炭素材料の粒度分布曲線における90積算質量%の粒子径(d90)が、40〜90μmであり、

前記芯材が、目開き0.1〜1.0mmの織物または編物であり、

前記芯材の一部が、少なくとも一方の面の前記ガス流路の溝の底部表面に露出していることを特徴とする燃料電池用セパレータ。

【請求項2】

前記織物または編物が、天然繊維からなる請求項1記載の燃料電池用セパレータ。

【請求項3】

前記炭素材料が、天然黒鉛または人造黒鉛である請求項1または2記載の燃料電池用セパレータ。

【請求項4】

前記ガス流路の溝が、前記成形体の両面に形成されている請求項1〜3のいずれか1項記載の燃料電池用セパレータ。

【請求項5】

厚みが、0.5mm以上2mm未満である請求項1〜4のいずれか1項記載の燃料電池用セパレータ。

【請求項6】

曲げ強度が、60MPa以上である請求項1〜5のいずれか1項記載の燃料電池用セパレータ。

【請求項7】

ガス流路の溝に対応するリブが複数条形成された下型の上に、目開き0.1〜1mmの織物または編物を載置し、この織物または編物の上に、粒度分布曲線における90積算質量%の粒子径(d90)が40〜90μmの炭素材料を含むセパレータ成形用組成物を投入し、上型を合わせ、加熱圧縮成形することを特徴とする燃料電池用セパレータの製造方法。

【請求項8】

前記織物または編物を、前記リブ間の底面に接触しない態様で載置する請求項7記載の燃料電池用セパレータの製造方法。

【請求項1】

炭素材料および熱硬化性樹脂を含む組成物を成形してなり、少なくともその一方の面にガス流路の溝が複数条形成された成形体と、この成形体に埋設された芯材とを備えて構成される燃料電池用セパレータであって、

前記炭素材料の粒度分布曲線における90積算質量%の粒子径(d90)が、40〜90μmであり、

前記芯材が、目開き0.1〜1.0mmの織物または編物であり、

前記芯材の一部が、少なくとも一方の面の前記ガス流路の溝の底部表面に露出していることを特徴とする燃料電池用セパレータ。

【請求項2】

前記織物または編物が、天然繊維からなる請求項1記載の燃料電池用セパレータ。

【請求項3】

前記炭素材料が、天然黒鉛または人造黒鉛である請求項1または2記載の燃料電池用セパレータ。

【請求項4】

前記ガス流路の溝が、前記成形体の両面に形成されている請求項1〜3のいずれか1項記載の燃料電池用セパレータ。

【請求項5】

厚みが、0.5mm以上2mm未満である請求項1〜4のいずれか1項記載の燃料電池用セパレータ。

【請求項6】

曲げ強度が、60MPa以上である請求項1〜5のいずれか1項記載の燃料電池用セパレータ。

【請求項7】

ガス流路の溝に対応するリブが複数条形成された下型の上に、目開き0.1〜1mmの織物または編物を載置し、この織物または編物の上に、粒度分布曲線における90積算質量%の粒子径(d90)が40〜90μmの炭素材料を含むセパレータ成形用組成物を投入し、上型を合わせ、加熱圧縮成形することを特徴とする燃料電池用セパレータの製造方法。

【請求項8】

前記織物または編物を、前記リブ間の底面に接触しない態様で載置する請求項7記載の燃料電池用セパレータの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−27331(P2010−27331A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−185792(P2008−185792)

【出願日】平成20年7月17日(2008.7.17)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月17日(2008.7.17)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【Fターム(参考)】

[ Back to top ]