燃料電池用セパレータ

【課題】チタン基材またはチタン合金基材と炭素を含む非晶質膜の密着性を向上でき、もって耐久性に優れ、接触抵抗の増加を抑制できる燃料電池用セパレータを提供する。

【解決手段】基材71の表層には、炭素、窒素、ホウ素のうち少なくともいずれか一つの元素がその最表層で20〜50at%含有されており、基材71の深さ方向へ行くに従って傾斜的にその含有率が低下するものの、基材71の非晶質膜72との接触面から深さ200nmの位置においても、その元素が5〜30at%含有されている。

【解決手段】基材71の表層には、炭素、窒素、ホウ素のうち少なくともいずれか一つの元素がその最表層で20〜50at%含有されており、基材71の深さ方向へ行くに従って傾斜的にその含有率が低下するものの、基材71の非晶質膜72との接触面から深さ200nmの位置においても、その元素が5〜30at%含有されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用セパレータに関し、特に基材の表面に炭素を含む非晶質膜が形成された燃料電池用セパレータに関するものである。

【背景技術】

【0002】

固体高分子型燃料電池の燃料電池セルは、イオン透過性の電解質膜と、該電解質膜を挟持するアノード側およびカソード側の各電極触媒層(電気触媒)とから膜電極接合体(MEA:Membrane Electrode Assembly)を成し、各電極触媒層の外側にガス流れの促進と集電効果を高めるためのガス拡散層(GDL)が設けられて電極体(MEGA:MEAとGDLの接合体)を成し、このガス拡散層の外側にセパレータが配されて燃料電池セルが形成されている。このセパレータは、各燃料電池セルを画成するとともにその溝流路にてガスや冷却媒体を流す作用を奏するものであるが、このガス流路層をセパレータから分離してなる、いわゆるフラットタイプのセパレータも開発途上にある。燃料電池スタックは、所要電力に応じた基数の燃料電池セルをスタックすることによって形成されている。

【0003】

上記する燃料電池では、アノード電極に燃料ガスとして水素ガス等が提供され、カソード電極には酸化剤ガスとして酸素や空気が提供され、各電極では、固有のガス流路層(エキスパンドメタルや金属発泡焼結体等)もしくはセパレータを介して面内方向にガスが流れ、次いでガス拡散層にて拡散されたガスが電極触媒層に導かれて電気化学反応がおこなわれるものである。

【0004】

セパレータに関してより詳細に説明すれば、その一方側にガスを流す溝流路が直線形状や蛇行形状で形成され、その他方側には冷却媒体を流す溝流路が形成されており、たとえば膜電極接合体側(ガス拡散層側)に対向するセパレータ側面の溝流路を面内方向に酸化剤ガスや燃料ガスが流れ、その面内方向流れの過程でガス拡散層へガスが提供され、ガス拡散層を介して膜電極接合体にガスが拡散供給されるようになっている。

【0005】

なお、上記するフラットタイプのセパレータに関しては、2枚のプレート(カソード側プレートとアノード側プレート)の間に流路が形成されたプレート(中間層、中間プレート)が介層された3層構造のものや、中間層をメタル製や樹脂製の枠材とし、2枚のプレートの一方から多数のディンプルや流路を画成するリブを突出させて冷却媒体流路を形成するものなどがあり(このような構造も3層構造のセパレータに含めることができる)、当該セル自体のアノード側もしくはカソード側のいずれか一方のセパレータであると同時に、燃料電池セルの積層姿勢において隣接するセルのアノード側もしくはカソード側の他方のセパレータとなるものである。

【0006】

ところで、セパレータには、電気化学反応によって生じた電気を集電するとともに積層姿勢で隣接する燃料電池セル同士の電気コネクタとしての良好な導電性やガスに対する気密性のほか、強酸性を示す電解質に対する耐食性などが要求されている。

【0007】

このような性能を保証するべく、セパレータの形成素材としてグラファイトが用いられる。しかし、グラファイトプレートは比較的割れ易いことから、たとえばグラファイトプレートに曲げ加工やプレス加工等を施して溝流路を形成する場合に様々な加工時の調整を要し、製造効率や製造歩留まりに課題を有している。このグラファイトに代わり、チタンやステンレス、アルミニウム、マグネシウムといったメタル材料は、導電性に加えて加工性にも優れていることからセパレータ形成用の素材として適用可能であるものの、これらメタル材料は不働態化し易いために燃料電池の内部抵抗を増大させて電圧降下を引き起こし得るといった別の課題を有している。そこで、メタル材料の有する上記メリットを享受しながらこれが有する上記課題を解消するべく、メタル製のセパレータの表面に、導電性を有する炭素を含む非晶質膜を形成してなるセパレータが現在開発されている。

【0008】

炭素材料には、ダイヤモンドやダイヤモンドライクカーボン(DLC)、グラファイト、カーボンナノチューブといった多様な種類のものが知られているが、その中でも、非晶質(アモルファス状)な炭素材料(非晶質炭素であるダイヤモンドライクカーボン等)は、高い機械強度と優れた化学安定性を有する素材である。

【0009】

この非晶質炭素を含む被膜をメタル製のセパレータの両側面に形成することにより、より具体的には、メタル製のセパレータの両側面であって燃料電池セルの発電部に対応する発電領域に形成することにより、加工性に優れ、良好な導電性を備え、さらには、接触抵抗の増加が抑制されたセパレータを得ることができる。

【0010】

ところで、メタル製、特にチタン製の基材の表面に炭素を含む非晶質膜を形成する場合、チタン基材と非晶質膜との密着性が悪いために、例えば燃料電池の使用環境下において非晶質膜がチタン基材から剥離し、接触抵抗が増加する可能性がある。

【0011】

このようなチタン基材と非晶質膜との密着性を向上させるために、特許文献1には、炭素を含む圧延油を介してチタン製の基材を圧延し、基材の表面に炭化チタンを含む圧延加工変質層を形成して、圧延加工変質層が形成された基材表面に炭素被膜を成膜した燃料電池用セパレータが開示されている。

【0012】

また、特許文献2には、炭素元素を固溶させてチタン製の基材の表層に炭素固溶層を形成し、その炭素固溶層の表面に炭素被膜を成膜した燃料電池用セパレータが開示されている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2010−248570号公報

【特許文献2】特開2008−248572号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

特許文献1および特許文献2の燃料電池用セパレータはいずれも、チタン基材と非晶質膜との密着性をある程度向上させることができるものの、本発明者等によれば、チタン基材の表層の元素含有率、特に基材の炭素含有率によっては、チタン基材と炭素被膜の密着力が低下し、依然として炭素被膜がチタン基材から剥離して接触抵抗が増加するという課題が特定されている。

【0015】

本発明は、上記する問題に鑑みてなされたものであり、チタン基材またはチタン合金基材と炭素を含む非晶質膜の密着性を向上でき、もって耐久性に優れ、接触抵抗の増加を抑制できる燃料電池用セパレータを提供することを目的とする。

【課題を解決するための手段】

【0016】

前記目的を達成すべく、本発明による燃料電池用セパレータは、チタンまたはチタン合金製の基材の表面に少なくとも炭素を含む非晶質膜が形成された燃料電池用セパレータであって、前記基材には、炭素、窒素、ホウ素のうち少なくともいずれか一つの元素が、該基材の前記非晶質膜と接触する側の最表層で20〜50at%、該基材の前記非晶質膜との接触面から深さ200nmの位置で5〜30at%含有され、かつ前記最表層から該基材の深さ方向へ濃度勾配を有して含有されているものである。

【0017】

上記する形態によれば、チタンまたはチタン合金製の基材には、炭素、窒素、ホウ素のうち少なくともいずれか一つの元素がその最表層で20〜50at%含有されており、基材の深さ方向へ行くに従ってその含有率が低下するものの、基材の非晶質膜との接触面から深さ200nmの位置においても、その元素が依然として5〜30at%含有されていることで、基材と非晶質膜の親和性を維持して双方の密着性を向上させることができる。

【0018】

なお、本発明の「最表層」とは、基材の非晶質膜との接触面から深さ200nmの位置までを含む、炭素、窒素、ホウ素等の元素が含有された基材の表層のうち、コンタミ(コンタミネーション(contamination)の略)を除く最も表面側の層である。

【0019】

また、「濃度勾配を有して」とは、所定の基材深さで所定の含有率となるように、基材の表面から深さ方向に向かって所定の濃度分布を有しながら元素含有率が直線的に若しくは曲線的に低下することを意味するものである。

【0020】

ここで、上記する形態の燃料電池用セパレータの前記元素として炭素を適用することにより、非晶質膜には主として炭素が含まれることから、基材と非晶質膜の炭素同士の親和性が向上し、基材と非晶質膜の密着性を一層向上させることができる。

【0021】

また、上記する形態の燃料電池用セパレータにおいて、前記非晶質膜の膜厚は1〜500nmであるのが好ましい。たとえば、非晶質膜の膜厚が1nm以下の場合には、この非晶質膜の十分な耐久性を維持することができない。一方、非晶質膜の膜厚が500nm以上となると、非晶質膜の剛性が高まり、燃料電池の使用時に非晶質膜に作用する内部応力が過大となって、非晶質膜が基材から剥離する可能性がある。

【0022】

また、非晶質膜は主として炭素から構成されるものの、前記非晶質膜が、さらに窒素及び水素のうちの少なくともいずれか一方を含んでいれば、無秩序に結合した炭素原子同士の未結合手(ダングリングボンド)に水素や窒素を結合させて安定した固体とすることができる。すなわち、本発明の非晶質膜としては、炭素のみからなる膜の他、炭素−窒素、炭素−水素、炭素−窒素−水素組成の膜を使用することができる。特に、チタンまたはチタン合金製の基材に窒素が含まれている場合には、非晶質膜にも窒素を含有させる、すなわち炭素−窒素、炭素−窒素−水素組成の膜を使用することで、基材と非晶質膜の親和性が高まり、双方の密着性をさらに向上させることができる。さらに、炭素原子同士の未結合手に結合した窒素には不対電子が存在することから、非晶質膜に窒素を含有させることで非晶質膜の導電性を一層高めることができる。

【0023】

なお、基材への炭素、窒素、ホウ素等の元素の導入方法としては、基材の圧延時に前記元素を基材に取り込む方法、前記元素を含んだ雰囲気下で熱処理することにより導入する方法、イオン注入等により導入する方法等を挙げることができる。それらの方法のうち、特に、基材を圧延するという簡便な手法を用いることで、その圧延時に不可避的に前記元素を基材の最表層で20〜50at%、基材の非晶質膜との接触面から深さ200nmの位置で5〜30at%含有させることができ、低廉で且つ簡単に基材と非晶質膜の密着性を向上でき、燃料電池用セパレータの製造コストの高騰を抑制することができる。

【発明の効果】

【0024】

以上の説明から理解できるように、本発明の燃料電池用セパレータによれば、基材と非晶質膜の密着性が向上することで、耐久性に優れ、接触抵抗の増加を抑制できる燃料電池を提供することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の燃料電池用セパレータを備えた燃料電池セルの一実施の形態を示した縦断面図である。

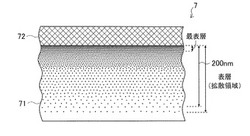

【図2】本発明の燃料電池用セパレータの一実施の形態を示した基材表層の拡大縦断面図である。

【図3】図2で示す燃料電池用セパレータの製造方法を説明した図であり、(a)は基材を圧延し、圧延加工層を形成する工程を説明した図であり、(b)は(a)に続いて非晶質膜を成膜する工程を説明した図である。

【図4】比較例1〜3および実施例1〜5を作製するための製造フローを説明した図であり、(a)は比較例1、(b)は比較例2および実施例1〜4、(c)は比較例3および実施例5をそれぞれ作製するための製造フローを説明した図である。

【図5】実施例1の炭素成分分析結果を示した図である。

【図6】実施例4の炭素成分分析結果を示した図である。

【図7】比較例および実施例の加速耐久試験後の縦断面観察結果を示した図であり、(a)は比較例1、(b)は実施例1、(c)は実施例4の縦断面観察結果を示した図である。

【図8】比較例1〜3および実施例1〜5の炭素含有率と、加速耐久試験後の密着性および接触抵抗値の関係を示した図である。

【発明を実施するための形態】

【0026】

以下、図面を参照して本発明の実施の形態を説明する。

【0027】

本発明の燃料電池用セパレータを説明するに当たり、図1を参照して本発明の燃料電池用セパレータを備えた燃料電池セルの一実施の形態の構造を概説する。

【0028】

図示する燃料電池セル100は、イオン交換膜である電解質膜とカソード側およびアノード側の電極触媒層とからなる膜電極接合体1と、これを挟持するカソード側およびアノード側のガス拡散層2,2と(膜電極接合体1とガス拡散層2,2とから電極体3が構成される)、この電極体3を挟持するカソード側およびアノード側のガス流路層4,4と、このガス流路層4,4を挟持するセパレータ7,7と、からなり、その周縁に流体流通用のマニホールド6,6を備えた例えばゴム等の樹脂製のガスケット5が一体に形成されてその全体が大略構成されている。なお、図示するセパレータ7,7は種々の形態をとり得るものであり、例えば、第1のプレート(たとえばカソード側プレート)、中間層(もしくは中間プレート)、第2のプレート(たとえばアノード側プレート)が積層してなる3層構造のセパレータや、一側面にガス用溝流路が形成され、他側面に冷却媒体用流路が形成されたセパレータを挙げることができる。また、セパレータ7,7の両側面には、図2で詳細に説明するように、導電性を有する炭素を含む非晶質膜が形成されている。

【0029】

次に、図2を参照して、本発明の燃料電池用セパレータの一実施の形態について説明する。ここで、図2はセパレータ7の一側面を拡大して示しており、図示するセパレータ7の基材71はチタンまたはチタン合金製であって、その表面には導電性を高めるべく、炭素を含む非晶質膜72が形成されている。

【0030】

図示する基材71の表層には、炭素、窒素、ホウ素のうち少なくともいずれか一つの元素がその最表層で20〜50at%含有されており、基材71の深さ方向へ行くに従ってその含有率が低下するものの、基材71の非晶質膜72との接触面から深さ200nmの位置においても、その元素が5〜30at%含有されている。なお、この基材71の表層には後述する圧延加工による圧延加工層が含まれており、前記元素はその圧延加工によって基材71の表面から深さ方向に向かって拡散し、濃度勾配を有しながら元素含有率が深さ方向に傾斜的に減少するように変化している。また、基材71の表面に形成された非晶質膜72の厚みは1〜500nmであって、主として炭素が含まれているものの、その非晶質膜72は例えばその一部に窒素が1〜30at%含有される形態や水素が1〜30at%含有される形態であってもよい。このように窒素や水素を含有することで、無秩序に結合した炭素原子同士の未結合手(ダングリングボンド)に水素や窒素を結合させて安定した固体とすることができる。また、窒素が炭素原子同士の未結合手に結合する場合には不対電子が存在するため、例えば炭素のみ、または炭素と水素からなる非晶質膜と比較して非晶質膜の導電性を更に高めることができる。

【0031】

次に、図3を参照して、図1,2で示す燃料電池用セパレータの製造方法について説明する。

【0032】

まず、図3(a)で示すように、チタンまたはチタン合金製の基材70を準備し、この基材70を一対の圧延ローラ400間に搬送し、圧延ローラ400間を所定の距離に保持しながら所定の方向に回転させて、所望の厚さとなるように基材70を圧延する。その際、圧延時に発生する加工熱エネルギ(熱圧延の際には加熱された基材70の熱エネルギ)によって、圧延された基材71の表層には炭化チタン(TiC)を含む圧延加工層71'が形成される。例えば、基材70を圧延ローラ400に搬送する際に、炭素を含む圧延油を基材70と圧延ローラ400との間に流し込むことにより、基材70の表層のチタンと圧延油に含まれる炭素を反応させて、基材71の表層により効果的に炭化チタンを生成することもできる。なお、圧延方法としては、熱間圧延や冷間圧延等を挙げることができる。

【0033】

次いで、図3(b)で示すように、圧延された基材71をプラズマCVD装置500のチャンバ51内に投入し、圧延加工層71'の表面に炭素を含む非晶質膜72を成膜する。具体的には、圧延加工層71'が形成された基材71を、プラズマCVD装置500のチャンバ51に投入し、チャンバ51内を真空にした後、チャンバ51から炭化水素系の反応ガスと不活性ガスであるキャリアガスからなるガスGを導入し、反応ガスの濃度を調整するとともにチャンバ51内の圧力を調整する。そして、電源55を基材71に接続し、電極53と基材71との間に放電によってプラズマPを生成するとともに電源55を所定の電圧となるように調整し、プラズマCVD法によって基材71の圧延加工層71'の表面に非晶質膜72を成膜する。なお、既述するようなプラズマCVD法によれば、非晶質膜72を成膜する際には一般に炭化水素系の反応ガスが使用されるため、不可避的に水素が非晶質膜72に取り込まれることとなる。

【0034】

このようなプラズマCVD法としては、たとえば、高周波放電を利用する高周波プラズマCVD法、マイクロ波放電を利用するマイクロ波プラズマCVD法、直流放電を利用する直流プラズマCVD法が挙げられる。なかでも、直流プラズマCVD法によれば、成膜装置を真空チャンバと直流電源から構成すればよく、様々な形状の基材に対して容易に成膜することができる。

【0035】

ここで、チャンバ51内の雰囲気圧力は0.1〜1000Pa、好ましくは1〜100Paの範囲内に調整される。成膜圧力を高くすることによって、反応ガスの濃度を高くすることができ、成膜速度を速めて実用的な速さで膜を形成することができる。

【0036】

さらに、反応ガスとしては環式化合物が好ましい。sp2炭素を含む炭素環式化合物、すなわち、炭素−炭素二重結合をもつ炭素環式化合物としては、ベンゼン、トルエン、キシレンおよびナフタレン等の芳香族炭化水素化合物の他、シクロヘキセン等を挙げることができる。このような反応ガスを用いることにより、sp2炭素を含む導電性に優れた非晶質膜を成膜することができる。

【0037】

また、キャリアガスとしては、既述したように、水素ガスやアルゴンガス等の不活性ガスを挙げることができる。なお、反応ガスおよびキャリアガスは、得られる非晶質膜が所望の組成及びかさ密度となるように、その種類や流量比を適宜選択すればよい。

【0038】

また、非晶質膜72の成膜中の基材71の表面温度(成膜温度)は特に限定されないが、室温以上600℃以下であることが望ましい。成膜温度が高いほど非晶質膜72に含まれる水素の含有量が低減され、導電性が向上するものの、成膜温度が高すぎると基材71の残留応力によって基材71が変形するおそれがあり、膜72の緻密さが低下して基材71が腐食しやすくなることから、この温度範囲が最適となる。

【0039】

基材71(圧延加工層71')の最表層に炭素が多く含まれていれば、基材71と炭素を含む非晶質膜72の親和性が高まり、双方の密着性は向上する。だたし、図3(a)で示すような圧延加工によって基材71の厚みを調整する場合には、基材71の圧延加工層71'の最表層に不可避的に炭化チタンが生成されるため、その最表層での炭素含有率の上限値は50at%となる。また、既述するように例えば圧延加工等によって炭素等の元素が基材71の深さ方向に拡散していくため、一般に基材71内部の元素含有率は最表層の元素含有率よりも低下している。

【0040】

また、図3(b)で示す工程で形成される非晶質膜72の膜厚は1〜500nmの範囲であるのが好ましい。膜厚が1nm未満の場合には十分な耐久性を保持することができず、膜厚が500nmを超えると、非晶質膜72に内部応力に起因する亀裂が生じ易くなったり、基材71から剥離し易くなったりするおそれがあるからである。

【0041】

上記する製造方法によれば、プラズマCVD法で炭化水素ガスを用いて非晶質膜72を成膜することにより、安価に成膜することができるばかりでなく、炭素の付着性がよいため、複雑な表面形状であってもその基材71の圧延加工層71'の表面に略均質に非晶質膜72を成膜することができる。

【0042】

なお、上記製造方法では、非晶質膜72を成膜する方法として、プラズマを利用した化学気相成長法(プラズマCVD法)を例示したが、前記非晶質膜のかさ密度を確保することができるのであれば、たとえば、真空蒸着、スパッタリング、イオンプレーティング等を利用した物理的蒸着法(PVD)により成膜してもよい。なお、バイアス電圧をかけてPVDにより成膜をする場合には、バイアス電圧の大きさを所定電圧に設定することにより、非晶質膜のかさ密度を調整することができる。

【0043】

このように、チタンまたはチタン合金製の基材71の表面に圧延加工層71'を形成し、この圧延加工層71'の表面に炭素を含む非晶質膜72を形成することで、燃料電池用セパレータ7を製造することができる。なお、既述したように、圧延加工層71'は、基材71と非晶質膜72との間において炭化チタンを含む中間層として作用するため、非晶質膜72の炭素との親和性に優れ、さらには基材71の一部が変質した層であるので基材71に対する圧延加工層71'の密着性も良い。また、この炭化チタンを含む圧延加工層71'は、基材71の厚みを調整する圧延加工時に付随的に形成されるものであるため、密着層としての中間層を形成する工程が不要となり、燃料電池セルの製造コストを抑制することができる。

【0044】

[基材の炭素含有率と密着性および導電性との関係に関する実験とその結果]

本発明者等は、以下の手順により比較例1〜3および実施例1〜5のそれぞれのセパレータを作製し、XPS(X線光電子分光、X-ray Photoelectron Spectroscopy)にてそれぞれの深さ方向の炭素含有率を分析した後、比較例1〜3と実施例1〜5について、基材の炭素成分含有率を種々変化させた場合の密着性と接触抵抗値を測定した。その測定結果を表1に示す。なお、本実施例においては基材と非晶質膜の密着性を最も向上させることができる炭素を用いて密着性や導電性の評価を行う。その一方で、窒素やホウ素は炭素と極めて近い物性を有していて、たとえば窒化チタン(TiN)は炭化チタン(TiC)と同様に高い導電性を有していることから、窒素やホウ素を用いた実施例についても以下と同様の効果を得ることができる。

【0045】

まず、基材と非晶質膜の密着性と接触抵抗値を測定するための比較例1〜3と実施例1〜5の作製手順について説明するとともに、各サンプルについてXPSにて炭素含有率を測定した結果について説明する。

【0046】

[比較例1]

図4(a)で示すように、まず基材を冷間圧延し(S401)、次いで焼鈍して(S402)特に基材表面を柔らかくした後、硝フッ酸等で表面を酸洗し(S403)、既述したようなプラズマCVD装置に投入して膜厚200nmの非晶質膜を表面に成膜して(S404)、比較例1を作製した(手順A)。ここで、酸洗(S403)後、プラズマCVD装置による非晶質膜の成膜(S404)の前に、XPSにて基材の炭素含有率を分析した結果、表1で示すように、この比較例1では、基材の最表層(深さ約1nmであって表層コンタミを除く)および200nmの深さのいずれにおいても炭素が含まれていないことが確認された。

【0047】

[比較例2および実施例1〜4]

図4(b)で示すように、まず基材を冷間圧延し(S411)、次いで焼鈍して(S412)特に基材表面を柔らかくした後、既述したようなプラズマCVD装置に投入して膜厚200nmの非晶質膜を表面に成膜して(S413)、比較例2と実施例1〜4を作製した(手順B)。なお、比較例2と実施例1〜4それぞれについて作製条件を変化させることによって、基材に含まれる炭素の含有量を変化させた。ここで、焼鈍(S412)後、プラズマCVD装置による非晶質膜の成膜(S413)の前に、XPSにて基材の炭素含有率を分析した結果、表1で示すように、基材の最表層および200nmの深さにおいて、比較例2ではそれぞれ17at%,5at%、実施例1では20at%,10at%、実施例2では25at%,5at%、実施例3では29at%,10at%、実施例4では35at%,20at%炭素が含まれていることが確認された。

【0048】

図5及び図6は、上記実施例のうち特に実施例1および実施例4についての基材の炭素成分分析結果を示したものである。図5で示すように、実施例1においては、表層のコンタミ成分を除いた最表層で炭素含有率が約20at%であり、深さ方向に行くに従って濃度分布(ばらつき)を含みながら傾斜的にその含有率が減少し、深さ200nmの位置で炭素含有率が約10at%にまで減少している。また、図6で示すように、実施例4においては、表層のコンタミ成分を除いた最表層で炭素含有率が約35at%であり、深さ方向に行くに従って濃度分布を含みながら傾斜的にその含有率が減少し、深さ200nmの位置で炭素含有率が約20at%にまで減少している。これら深さ方向に対する炭素含有率の変化の傾向は他の比較例や実施例についても同様である。なお、実施例1と比較して実施例4の方が基材内部の炭素成分ばらつきが大きいことが確認できる。

【0049】

[比較例3および実施例5]

図4(c)で示すように、まず基材を冷間圧延し(S421)、次いで焼鈍して(S422)特に基材表面を柔らかくした後、硝フッ酸等で表面を酸洗し(S423)、イオン注入によって炭素成分を基材に導入し(S424)、既述したようなプラズマCVD装置に投入して膜厚200nmの非晶質膜を表面に成膜して(S425)、比較例3と実施例5を作製した(手順C)。なお、手順Bと同様に、比較例3と実施例5について作製条件を変化させることによって、基材に含まれる炭素の含有量を変化させた。ここで、イオン注入(S424)後、プラズマCVD装置による非晶質膜の成膜(S425)の前に、XPSにて基材の炭素含有率を分析した結果、表1で示すように、この比較例3と実施例5では、基材の最表層の炭素含有率は共に45at%であるものの、200nm深さにおいては、比較例3では炭素が含まれておらず、実施例5では20at%炭素が含まれていることが確認された。

【0050】

なお、製造コストや製造工数に基づいて最適な作製方法を選択して上記比較例1〜3と実施例1〜5を作製したが、上記以外の作製手順によっても各実施例等を作製できることは明らかである。すなわち、例えば図4(c)で示した作製手順(手順C)によれば、基材に炭素を含む実施例1〜5のすべてを作製することができる。

【0051】

[基材の炭素含有率と初期密着性に関する実験とその結果]

本発明者等は、上記手順により作製した比較例1〜3と実施例1〜5について、JIS K 5600-5-6に準じて碁盤目テープ剥離試験(クロスカット法)を行った。その結果を表1に示す。初期状態においては、すべての比較例と実施例について剥離がなく、良好な密着性を有することが確認された。

【0052】

[基材の炭素含有率と加速耐久試験後の密着性に関する実験とその結果]

本発明者等は、比較例1〜3と実施例1〜5を硫酸酸性溶液(pH=2)に浸漬させ、1V(vsSHE)を印加して、燃料電池環境を模擬した加速耐久試験を実施した。その試験後のサンプルの縦断面を電子顕微鏡で拡大して観察した結果を表1に示す。比較例1〜3では、基材と非晶質膜が全面剥離したものの、実施例1では、基材と非晶質膜が部分的にのみ剥離している(部分剥離)ことが確認され、実施例2〜5では、基材と非晶質膜との間に剥離が確認されなかった。

【0053】

その縦断面観察結果の一例を図7に示す。図7(a)は比較例1(全面剥離)、図7(b)は実施例1(部分剥離)、図7(c)は実施例4(剥離無し)の加速耐久試験後の縦断面観察結果を示したものである。図7(a)で示すように、比較例1では全ての非晶質膜が基材から剥離している。それに対して、実施例1では、図7(b)で示すように非晶質膜の一部(図中、中心近傍)が基材から剥離しているものの、他の部分では非晶質膜は基材から剥離していない。さらに、実施例4では、図7(c)で示すように基材と非晶質膜はそのいずれの部分においても剥離していない。

【0054】

[基材の炭素含有率と加速耐久試験後の接触抵抗に関する実験とその結果]

本発明者等は、比較例1〜3と実施例1〜5について燃料電池環境を模擬した加速耐久試験を実施し、その試験後のサンプルの接触抵抗値を測定した。その結果を表1に示す。なお、接触抵抗値の測定は、試験後のサンプルの非晶質膜の表面に燃料電池の拡散層に相当するカーボンペーパ(厚さ0.5mm)を載せた後、一定荷重(1MPa)を付与しながら、電流計によって基材に流れる電流が1Aとなるように電源からの電流を調整して流し、サンプルに印加される電圧を電圧計で測定し、非晶質膜とカーボンペーパとの接触抵抗値を算出することによって行った。なお、この接触抵抗試験におけるサンプルの評価面積は4cm2(2cm×2cm)である。また、非晶質膜とカーボンペーパとの接触抵抗のみを測定するために、基材の他方の面(成膜していない面)はSUSにAuめっきを厚膜化(1μm)したものを接触させ、これら部材間の接触抵抗が発生しないようにした。表1で示すように、比較例1〜3では接触抵抗値がそれぞれ18,17,12mΩ・cm2であり、実施例1では10mΩ・cm2であり、実施例2〜5では7〜8mΩ・cm2であった。すなわち、基材と非晶質膜の密着性が高いほうが、相対的に接触抵抗値が低くなることが実証された。

【0055】

【表1】

(注記)加速耐久試験後の密着性については、目視による剥離状況評価である。

【0056】

図8は、上記表1の加速耐久試験後の密着性と接触抵抗値の結果を、縦軸を200nm深さでの炭素成分含有率、横軸を最表層(深さ1nmであって表層コンタミを除く)での炭素成分含有率として示したものである。なお、その上段に基材と非晶質膜の剥離状況、下段に接触抵抗値を示している。

【0057】

図示するように、加速耐久試験後において、少なくとも基材と非晶質膜が部分剥離以下で、接触抵抗が相対的に小さくなるためには、最表層での炭素含有率が20at%以上であり、且つ深さ200nmの位置での炭素含有率が5at%以上であることが実証された。また、上記含有率以上の炭素成分が基材に含まれていれば、基材と非晶質膜の密着性が更に向上し、接触抵抗の増加が抑制されることは明らかである。しかしながら、最表層の炭素成分含有率については、既述したように、一般に圧延加工によって炭素が不可避的に導入され、基材の表面に炭化チタン(TiC)の圧延加工層が形成されることから、その含有率の上限値としては50at%となる。また、耐久性に優れた実施例2〜5において、最表層から深さ200nmの間で炭素含有率がそれぞれ20at%,19at%,15at%,25at%程度低下する、すなわち平均的に約20at%炭素含有率が低下することを考慮すると、仮に最表層の炭素含有率が50at%である場合には、深さ200nmの位置での炭素含有率は30at%であると考えられる。また、仮に深さ200nmの位置での炭素含有率が30at%以上となると基材伸びの悪化の要因ともなることから、深さ200nmの位置での炭素含有率の上限値は30at%であるのが好ましい。

【0058】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0059】

1…膜電極接合体、2…ガス拡散層、3…電極体、5…ガスケット、6…マニホールド、7…セパレータ、70,71…基材、71'…圧延加工層、72…非晶質膜、100…燃料電池セル、400…圧延ローラ、51…チャンバ、53…電極、55…電源、500…プラズマCVD装置

【技術分野】

【0001】

本発明は、燃料電池用セパレータに関し、特に基材の表面に炭素を含む非晶質膜が形成された燃料電池用セパレータに関するものである。

【背景技術】

【0002】

固体高分子型燃料電池の燃料電池セルは、イオン透過性の電解質膜と、該電解質膜を挟持するアノード側およびカソード側の各電極触媒層(電気触媒)とから膜電極接合体(MEA:Membrane Electrode Assembly)を成し、各電極触媒層の外側にガス流れの促進と集電効果を高めるためのガス拡散層(GDL)が設けられて電極体(MEGA:MEAとGDLの接合体)を成し、このガス拡散層の外側にセパレータが配されて燃料電池セルが形成されている。このセパレータは、各燃料電池セルを画成するとともにその溝流路にてガスや冷却媒体を流す作用を奏するものであるが、このガス流路層をセパレータから分離してなる、いわゆるフラットタイプのセパレータも開発途上にある。燃料電池スタックは、所要電力に応じた基数の燃料電池セルをスタックすることによって形成されている。

【0003】

上記する燃料電池では、アノード電極に燃料ガスとして水素ガス等が提供され、カソード電極には酸化剤ガスとして酸素や空気が提供され、各電極では、固有のガス流路層(エキスパンドメタルや金属発泡焼結体等)もしくはセパレータを介して面内方向にガスが流れ、次いでガス拡散層にて拡散されたガスが電極触媒層に導かれて電気化学反応がおこなわれるものである。

【0004】

セパレータに関してより詳細に説明すれば、その一方側にガスを流す溝流路が直線形状や蛇行形状で形成され、その他方側には冷却媒体を流す溝流路が形成されており、たとえば膜電極接合体側(ガス拡散層側)に対向するセパレータ側面の溝流路を面内方向に酸化剤ガスや燃料ガスが流れ、その面内方向流れの過程でガス拡散層へガスが提供され、ガス拡散層を介して膜電極接合体にガスが拡散供給されるようになっている。

【0005】

なお、上記するフラットタイプのセパレータに関しては、2枚のプレート(カソード側プレートとアノード側プレート)の間に流路が形成されたプレート(中間層、中間プレート)が介層された3層構造のものや、中間層をメタル製や樹脂製の枠材とし、2枚のプレートの一方から多数のディンプルや流路を画成するリブを突出させて冷却媒体流路を形成するものなどがあり(このような構造も3層構造のセパレータに含めることができる)、当該セル自体のアノード側もしくはカソード側のいずれか一方のセパレータであると同時に、燃料電池セルの積層姿勢において隣接するセルのアノード側もしくはカソード側の他方のセパレータとなるものである。

【0006】

ところで、セパレータには、電気化学反応によって生じた電気を集電するとともに積層姿勢で隣接する燃料電池セル同士の電気コネクタとしての良好な導電性やガスに対する気密性のほか、強酸性を示す電解質に対する耐食性などが要求されている。

【0007】

このような性能を保証するべく、セパレータの形成素材としてグラファイトが用いられる。しかし、グラファイトプレートは比較的割れ易いことから、たとえばグラファイトプレートに曲げ加工やプレス加工等を施して溝流路を形成する場合に様々な加工時の調整を要し、製造効率や製造歩留まりに課題を有している。このグラファイトに代わり、チタンやステンレス、アルミニウム、マグネシウムといったメタル材料は、導電性に加えて加工性にも優れていることからセパレータ形成用の素材として適用可能であるものの、これらメタル材料は不働態化し易いために燃料電池の内部抵抗を増大させて電圧降下を引き起こし得るといった別の課題を有している。そこで、メタル材料の有する上記メリットを享受しながらこれが有する上記課題を解消するべく、メタル製のセパレータの表面に、導電性を有する炭素を含む非晶質膜を形成してなるセパレータが現在開発されている。

【0008】

炭素材料には、ダイヤモンドやダイヤモンドライクカーボン(DLC)、グラファイト、カーボンナノチューブといった多様な種類のものが知られているが、その中でも、非晶質(アモルファス状)な炭素材料(非晶質炭素であるダイヤモンドライクカーボン等)は、高い機械強度と優れた化学安定性を有する素材である。

【0009】

この非晶質炭素を含む被膜をメタル製のセパレータの両側面に形成することにより、より具体的には、メタル製のセパレータの両側面であって燃料電池セルの発電部に対応する発電領域に形成することにより、加工性に優れ、良好な導電性を備え、さらには、接触抵抗の増加が抑制されたセパレータを得ることができる。

【0010】

ところで、メタル製、特にチタン製の基材の表面に炭素を含む非晶質膜を形成する場合、チタン基材と非晶質膜との密着性が悪いために、例えば燃料電池の使用環境下において非晶質膜がチタン基材から剥離し、接触抵抗が増加する可能性がある。

【0011】

このようなチタン基材と非晶質膜との密着性を向上させるために、特許文献1には、炭素を含む圧延油を介してチタン製の基材を圧延し、基材の表面に炭化チタンを含む圧延加工変質層を形成して、圧延加工変質層が形成された基材表面に炭素被膜を成膜した燃料電池用セパレータが開示されている。

【0012】

また、特許文献2には、炭素元素を固溶させてチタン製の基材の表層に炭素固溶層を形成し、その炭素固溶層の表面に炭素被膜を成膜した燃料電池用セパレータが開示されている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2010−248570号公報

【特許文献2】特開2008−248572号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

特許文献1および特許文献2の燃料電池用セパレータはいずれも、チタン基材と非晶質膜との密着性をある程度向上させることができるものの、本発明者等によれば、チタン基材の表層の元素含有率、特に基材の炭素含有率によっては、チタン基材と炭素被膜の密着力が低下し、依然として炭素被膜がチタン基材から剥離して接触抵抗が増加するという課題が特定されている。

【0015】

本発明は、上記する問題に鑑みてなされたものであり、チタン基材またはチタン合金基材と炭素を含む非晶質膜の密着性を向上でき、もって耐久性に優れ、接触抵抗の増加を抑制できる燃料電池用セパレータを提供することを目的とする。

【課題を解決するための手段】

【0016】

前記目的を達成すべく、本発明による燃料電池用セパレータは、チタンまたはチタン合金製の基材の表面に少なくとも炭素を含む非晶質膜が形成された燃料電池用セパレータであって、前記基材には、炭素、窒素、ホウ素のうち少なくともいずれか一つの元素が、該基材の前記非晶質膜と接触する側の最表層で20〜50at%、該基材の前記非晶質膜との接触面から深さ200nmの位置で5〜30at%含有され、かつ前記最表層から該基材の深さ方向へ濃度勾配を有して含有されているものである。

【0017】

上記する形態によれば、チタンまたはチタン合金製の基材には、炭素、窒素、ホウ素のうち少なくともいずれか一つの元素がその最表層で20〜50at%含有されており、基材の深さ方向へ行くに従ってその含有率が低下するものの、基材の非晶質膜との接触面から深さ200nmの位置においても、その元素が依然として5〜30at%含有されていることで、基材と非晶質膜の親和性を維持して双方の密着性を向上させることができる。

【0018】

なお、本発明の「最表層」とは、基材の非晶質膜との接触面から深さ200nmの位置までを含む、炭素、窒素、ホウ素等の元素が含有された基材の表層のうち、コンタミ(コンタミネーション(contamination)の略)を除く最も表面側の層である。

【0019】

また、「濃度勾配を有して」とは、所定の基材深さで所定の含有率となるように、基材の表面から深さ方向に向かって所定の濃度分布を有しながら元素含有率が直線的に若しくは曲線的に低下することを意味するものである。

【0020】

ここで、上記する形態の燃料電池用セパレータの前記元素として炭素を適用することにより、非晶質膜には主として炭素が含まれることから、基材と非晶質膜の炭素同士の親和性が向上し、基材と非晶質膜の密着性を一層向上させることができる。

【0021】

また、上記する形態の燃料電池用セパレータにおいて、前記非晶質膜の膜厚は1〜500nmであるのが好ましい。たとえば、非晶質膜の膜厚が1nm以下の場合には、この非晶質膜の十分な耐久性を維持することができない。一方、非晶質膜の膜厚が500nm以上となると、非晶質膜の剛性が高まり、燃料電池の使用時に非晶質膜に作用する内部応力が過大となって、非晶質膜が基材から剥離する可能性がある。

【0022】

また、非晶質膜は主として炭素から構成されるものの、前記非晶質膜が、さらに窒素及び水素のうちの少なくともいずれか一方を含んでいれば、無秩序に結合した炭素原子同士の未結合手(ダングリングボンド)に水素や窒素を結合させて安定した固体とすることができる。すなわち、本発明の非晶質膜としては、炭素のみからなる膜の他、炭素−窒素、炭素−水素、炭素−窒素−水素組成の膜を使用することができる。特に、チタンまたはチタン合金製の基材に窒素が含まれている場合には、非晶質膜にも窒素を含有させる、すなわち炭素−窒素、炭素−窒素−水素組成の膜を使用することで、基材と非晶質膜の親和性が高まり、双方の密着性をさらに向上させることができる。さらに、炭素原子同士の未結合手に結合した窒素には不対電子が存在することから、非晶質膜に窒素を含有させることで非晶質膜の導電性を一層高めることができる。

【0023】

なお、基材への炭素、窒素、ホウ素等の元素の導入方法としては、基材の圧延時に前記元素を基材に取り込む方法、前記元素を含んだ雰囲気下で熱処理することにより導入する方法、イオン注入等により導入する方法等を挙げることができる。それらの方法のうち、特に、基材を圧延するという簡便な手法を用いることで、その圧延時に不可避的に前記元素を基材の最表層で20〜50at%、基材の非晶質膜との接触面から深さ200nmの位置で5〜30at%含有させることができ、低廉で且つ簡単に基材と非晶質膜の密着性を向上でき、燃料電池用セパレータの製造コストの高騰を抑制することができる。

【発明の効果】

【0024】

以上の説明から理解できるように、本発明の燃料電池用セパレータによれば、基材と非晶質膜の密着性が向上することで、耐久性に優れ、接触抵抗の増加を抑制できる燃料電池を提供することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の燃料電池用セパレータを備えた燃料電池セルの一実施の形態を示した縦断面図である。

【図2】本発明の燃料電池用セパレータの一実施の形態を示した基材表層の拡大縦断面図である。

【図3】図2で示す燃料電池用セパレータの製造方法を説明した図であり、(a)は基材を圧延し、圧延加工層を形成する工程を説明した図であり、(b)は(a)に続いて非晶質膜を成膜する工程を説明した図である。

【図4】比較例1〜3および実施例1〜5を作製するための製造フローを説明した図であり、(a)は比較例1、(b)は比較例2および実施例1〜4、(c)は比較例3および実施例5をそれぞれ作製するための製造フローを説明した図である。

【図5】実施例1の炭素成分分析結果を示した図である。

【図6】実施例4の炭素成分分析結果を示した図である。

【図7】比較例および実施例の加速耐久試験後の縦断面観察結果を示した図であり、(a)は比較例1、(b)は実施例1、(c)は実施例4の縦断面観察結果を示した図である。

【図8】比較例1〜3および実施例1〜5の炭素含有率と、加速耐久試験後の密着性および接触抵抗値の関係を示した図である。

【発明を実施するための形態】

【0026】

以下、図面を参照して本発明の実施の形態を説明する。

【0027】

本発明の燃料電池用セパレータを説明するに当たり、図1を参照して本発明の燃料電池用セパレータを備えた燃料電池セルの一実施の形態の構造を概説する。

【0028】

図示する燃料電池セル100は、イオン交換膜である電解質膜とカソード側およびアノード側の電極触媒層とからなる膜電極接合体1と、これを挟持するカソード側およびアノード側のガス拡散層2,2と(膜電極接合体1とガス拡散層2,2とから電極体3が構成される)、この電極体3を挟持するカソード側およびアノード側のガス流路層4,4と、このガス流路層4,4を挟持するセパレータ7,7と、からなり、その周縁に流体流通用のマニホールド6,6を備えた例えばゴム等の樹脂製のガスケット5が一体に形成されてその全体が大略構成されている。なお、図示するセパレータ7,7は種々の形態をとり得るものであり、例えば、第1のプレート(たとえばカソード側プレート)、中間層(もしくは中間プレート)、第2のプレート(たとえばアノード側プレート)が積層してなる3層構造のセパレータや、一側面にガス用溝流路が形成され、他側面に冷却媒体用流路が形成されたセパレータを挙げることができる。また、セパレータ7,7の両側面には、図2で詳細に説明するように、導電性を有する炭素を含む非晶質膜が形成されている。

【0029】

次に、図2を参照して、本発明の燃料電池用セパレータの一実施の形態について説明する。ここで、図2はセパレータ7の一側面を拡大して示しており、図示するセパレータ7の基材71はチタンまたはチタン合金製であって、その表面には導電性を高めるべく、炭素を含む非晶質膜72が形成されている。

【0030】

図示する基材71の表層には、炭素、窒素、ホウ素のうち少なくともいずれか一つの元素がその最表層で20〜50at%含有されており、基材71の深さ方向へ行くに従ってその含有率が低下するものの、基材71の非晶質膜72との接触面から深さ200nmの位置においても、その元素が5〜30at%含有されている。なお、この基材71の表層には後述する圧延加工による圧延加工層が含まれており、前記元素はその圧延加工によって基材71の表面から深さ方向に向かって拡散し、濃度勾配を有しながら元素含有率が深さ方向に傾斜的に減少するように変化している。また、基材71の表面に形成された非晶質膜72の厚みは1〜500nmであって、主として炭素が含まれているものの、その非晶質膜72は例えばその一部に窒素が1〜30at%含有される形態や水素が1〜30at%含有される形態であってもよい。このように窒素や水素を含有することで、無秩序に結合した炭素原子同士の未結合手(ダングリングボンド)に水素や窒素を結合させて安定した固体とすることができる。また、窒素が炭素原子同士の未結合手に結合する場合には不対電子が存在するため、例えば炭素のみ、または炭素と水素からなる非晶質膜と比較して非晶質膜の導電性を更に高めることができる。

【0031】

次に、図3を参照して、図1,2で示す燃料電池用セパレータの製造方法について説明する。

【0032】

まず、図3(a)で示すように、チタンまたはチタン合金製の基材70を準備し、この基材70を一対の圧延ローラ400間に搬送し、圧延ローラ400間を所定の距離に保持しながら所定の方向に回転させて、所望の厚さとなるように基材70を圧延する。その際、圧延時に発生する加工熱エネルギ(熱圧延の際には加熱された基材70の熱エネルギ)によって、圧延された基材71の表層には炭化チタン(TiC)を含む圧延加工層71'が形成される。例えば、基材70を圧延ローラ400に搬送する際に、炭素を含む圧延油を基材70と圧延ローラ400との間に流し込むことにより、基材70の表層のチタンと圧延油に含まれる炭素を反応させて、基材71の表層により効果的に炭化チタンを生成することもできる。なお、圧延方法としては、熱間圧延や冷間圧延等を挙げることができる。

【0033】

次いで、図3(b)で示すように、圧延された基材71をプラズマCVD装置500のチャンバ51内に投入し、圧延加工層71'の表面に炭素を含む非晶質膜72を成膜する。具体的には、圧延加工層71'が形成された基材71を、プラズマCVD装置500のチャンバ51に投入し、チャンバ51内を真空にした後、チャンバ51から炭化水素系の反応ガスと不活性ガスであるキャリアガスからなるガスGを導入し、反応ガスの濃度を調整するとともにチャンバ51内の圧力を調整する。そして、電源55を基材71に接続し、電極53と基材71との間に放電によってプラズマPを生成するとともに電源55を所定の電圧となるように調整し、プラズマCVD法によって基材71の圧延加工層71'の表面に非晶質膜72を成膜する。なお、既述するようなプラズマCVD法によれば、非晶質膜72を成膜する際には一般に炭化水素系の反応ガスが使用されるため、不可避的に水素が非晶質膜72に取り込まれることとなる。

【0034】

このようなプラズマCVD法としては、たとえば、高周波放電を利用する高周波プラズマCVD法、マイクロ波放電を利用するマイクロ波プラズマCVD法、直流放電を利用する直流プラズマCVD法が挙げられる。なかでも、直流プラズマCVD法によれば、成膜装置を真空チャンバと直流電源から構成すればよく、様々な形状の基材に対して容易に成膜することができる。

【0035】

ここで、チャンバ51内の雰囲気圧力は0.1〜1000Pa、好ましくは1〜100Paの範囲内に調整される。成膜圧力を高くすることによって、反応ガスの濃度を高くすることができ、成膜速度を速めて実用的な速さで膜を形成することができる。

【0036】

さらに、反応ガスとしては環式化合物が好ましい。sp2炭素を含む炭素環式化合物、すなわち、炭素−炭素二重結合をもつ炭素環式化合物としては、ベンゼン、トルエン、キシレンおよびナフタレン等の芳香族炭化水素化合物の他、シクロヘキセン等を挙げることができる。このような反応ガスを用いることにより、sp2炭素を含む導電性に優れた非晶質膜を成膜することができる。

【0037】

また、キャリアガスとしては、既述したように、水素ガスやアルゴンガス等の不活性ガスを挙げることができる。なお、反応ガスおよびキャリアガスは、得られる非晶質膜が所望の組成及びかさ密度となるように、その種類や流量比を適宜選択すればよい。

【0038】

また、非晶質膜72の成膜中の基材71の表面温度(成膜温度)は特に限定されないが、室温以上600℃以下であることが望ましい。成膜温度が高いほど非晶質膜72に含まれる水素の含有量が低減され、導電性が向上するものの、成膜温度が高すぎると基材71の残留応力によって基材71が変形するおそれがあり、膜72の緻密さが低下して基材71が腐食しやすくなることから、この温度範囲が最適となる。

【0039】

基材71(圧延加工層71')の最表層に炭素が多く含まれていれば、基材71と炭素を含む非晶質膜72の親和性が高まり、双方の密着性は向上する。だたし、図3(a)で示すような圧延加工によって基材71の厚みを調整する場合には、基材71の圧延加工層71'の最表層に不可避的に炭化チタンが生成されるため、その最表層での炭素含有率の上限値は50at%となる。また、既述するように例えば圧延加工等によって炭素等の元素が基材71の深さ方向に拡散していくため、一般に基材71内部の元素含有率は最表層の元素含有率よりも低下している。

【0040】

また、図3(b)で示す工程で形成される非晶質膜72の膜厚は1〜500nmの範囲であるのが好ましい。膜厚が1nm未満の場合には十分な耐久性を保持することができず、膜厚が500nmを超えると、非晶質膜72に内部応力に起因する亀裂が生じ易くなったり、基材71から剥離し易くなったりするおそれがあるからである。

【0041】

上記する製造方法によれば、プラズマCVD法で炭化水素ガスを用いて非晶質膜72を成膜することにより、安価に成膜することができるばかりでなく、炭素の付着性がよいため、複雑な表面形状であってもその基材71の圧延加工層71'の表面に略均質に非晶質膜72を成膜することができる。

【0042】

なお、上記製造方法では、非晶質膜72を成膜する方法として、プラズマを利用した化学気相成長法(プラズマCVD法)を例示したが、前記非晶質膜のかさ密度を確保することができるのであれば、たとえば、真空蒸着、スパッタリング、イオンプレーティング等を利用した物理的蒸着法(PVD)により成膜してもよい。なお、バイアス電圧をかけてPVDにより成膜をする場合には、バイアス電圧の大きさを所定電圧に設定することにより、非晶質膜のかさ密度を調整することができる。

【0043】

このように、チタンまたはチタン合金製の基材71の表面に圧延加工層71'を形成し、この圧延加工層71'の表面に炭素を含む非晶質膜72を形成することで、燃料電池用セパレータ7を製造することができる。なお、既述したように、圧延加工層71'は、基材71と非晶質膜72との間において炭化チタンを含む中間層として作用するため、非晶質膜72の炭素との親和性に優れ、さらには基材71の一部が変質した層であるので基材71に対する圧延加工層71'の密着性も良い。また、この炭化チタンを含む圧延加工層71'は、基材71の厚みを調整する圧延加工時に付随的に形成されるものであるため、密着層としての中間層を形成する工程が不要となり、燃料電池セルの製造コストを抑制することができる。

【0044】

[基材の炭素含有率と密着性および導電性との関係に関する実験とその結果]

本発明者等は、以下の手順により比較例1〜3および実施例1〜5のそれぞれのセパレータを作製し、XPS(X線光電子分光、X-ray Photoelectron Spectroscopy)にてそれぞれの深さ方向の炭素含有率を分析した後、比較例1〜3と実施例1〜5について、基材の炭素成分含有率を種々変化させた場合の密着性と接触抵抗値を測定した。その測定結果を表1に示す。なお、本実施例においては基材と非晶質膜の密着性を最も向上させることができる炭素を用いて密着性や導電性の評価を行う。その一方で、窒素やホウ素は炭素と極めて近い物性を有していて、たとえば窒化チタン(TiN)は炭化チタン(TiC)と同様に高い導電性を有していることから、窒素やホウ素を用いた実施例についても以下と同様の効果を得ることができる。

【0045】

まず、基材と非晶質膜の密着性と接触抵抗値を測定するための比較例1〜3と実施例1〜5の作製手順について説明するとともに、各サンプルについてXPSにて炭素含有率を測定した結果について説明する。

【0046】

[比較例1]

図4(a)で示すように、まず基材を冷間圧延し(S401)、次いで焼鈍して(S402)特に基材表面を柔らかくした後、硝フッ酸等で表面を酸洗し(S403)、既述したようなプラズマCVD装置に投入して膜厚200nmの非晶質膜を表面に成膜して(S404)、比較例1を作製した(手順A)。ここで、酸洗(S403)後、プラズマCVD装置による非晶質膜の成膜(S404)の前に、XPSにて基材の炭素含有率を分析した結果、表1で示すように、この比較例1では、基材の最表層(深さ約1nmであって表層コンタミを除く)および200nmの深さのいずれにおいても炭素が含まれていないことが確認された。

【0047】

[比較例2および実施例1〜4]

図4(b)で示すように、まず基材を冷間圧延し(S411)、次いで焼鈍して(S412)特に基材表面を柔らかくした後、既述したようなプラズマCVD装置に投入して膜厚200nmの非晶質膜を表面に成膜して(S413)、比較例2と実施例1〜4を作製した(手順B)。なお、比較例2と実施例1〜4それぞれについて作製条件を変化させることによって、基材に含まれる炭素の含有量を変化させた。ここで、焼鈍(S412)後、プラズマCVD装置による非晶質膜の成膜(S413)の前に、XPSにて基材の炭素含有率を分析した結果、表1で示すように、基材の最表層および200nmの深さにおいて、比較例2ではそれぞれ17at%,5at%、実施例1では20at%,10at%、実施例2では25at%,5at%、実施例3では29at%,10at%、実施例4では35at%,20at%炭素が含まれていることが確認された。

【0048】

図5及び図6は、上記実施例のうち特に実施例1および実施例4についての基材の炭素成分分析結果を示したものである。図5で示すように、実施例1においては、表層のコンタミ成分を除いた最表層で炭素含有率が約20at%であり、深さ方向に行くに従って濃度分布(ばらつき)を含みながら傾斜的にその含有率が減少し、深さ200nmの位置で炭素含有率が約10at%にまで減少している。また、図6で示すように、実施例4においては、表層のコンタミ成分を除いた最表層で炭素含有率が約35at%であり、深さ方向に行くに従って濃度分布を含みながら傾斜的にその含有率が減少し、深さ200nmの位置で炭素含有率が約20at%にまで減少している。これら深さ方向に対する炭素含有率の変化の傾向は他の比較例や実施例についても同様である。なお、実施例1と比較して実施例4の方が基材内部の炭素成分ばらつきが大きいことが確認できる。

【0049】

[比較例3および実施例5]

図4(c)で示すように、まず基材を冷間圧延し(S421)、次いで焼鈍して(S422)特に基材表面を柔らかくした後、硝フッ酸等で表面を酸洗し(S423)、イオン注入によって炭素成分を基材に導入し(S424)、既述したようなプラズマCVD装置に投入して膜厚200nmの非晶質膜を表面に成膜して(S425)、比較例3と実施例5を作製した(手順C)。なお、手順Bと同様に、比較例3と実施例5について作製条件を変化させることによって、基材に含まれる炭素の含有量を変化させた。ここで、イオン注入(S424)後、プラズマCVD装置による非晶質膜の成膜(S425)の前に、XPSにて基材の炭素含有率を分析した結果、表1で示すように、この比較例3と実施例5では、基材の最表層の炭素含有率は共に45at%であるものの、200nm深さにおいては、比較例3では炭素が含まれておらず、実施例5では20at%炭素が含まれていることが確認された。

【0050】

なお、製造コストや製造工数に基づいて最適な作製方法を選択して上記比較例1〜3と実施例1〜5を作製したが、上記以外の作製手順によっても各実施例等を作製できることは明らかである。すなわち、例えば図4(c)で示した作製手順(手順C)によれば、基材に炭素を含む実施例1〜5のすべてを作製することができる。

【0051】

[基材の炭素含有率と初期密着性に関する実験とその結果]

本発明者等は、上記手順により作製した比較例1〜3と実施例1〜5について、JIS K 5600-5-6に準じて碁盤目テープ剥離試験(クロスカット法)を行った。その結果を表1に示す。初期状態においては、すべての比較例と実施例について剥離がなく、良好な密着性を有することが確認された。

【0052】

[基材の炭素含有率と加速耐久試験後の密着性に関する実験とその結果]

本発明者等は、比較例1〜3と実施例1〜5を硫酸酸性溶液(pH=2)に浸漬させ、1V(vsSHE)を印加して、燃料電池環境を模擬した加速耐久試験を実施した。その試験後のサンプルの縦断面を電子顕微鏡で拡大して観察した結果を表1に示す。比較例1〜3では、基材と非晶質膜が全面剥離したものの、実施例1では、基材と非晶質膜が部分的にのみ剥離している(部分剥離)ことが確認され、実施例2〜5では、基材と非晶質膜との間に剥離が確認されなかった。

【0053】

その縦断面観察結果の一例を図7に示す。図7(a)は比較例1(全面剥離)、図7(b)は実施例1(部分剥離)、図7(c)は実施例4(剥離無し)の加速耐久試験後の縦断面観察結果を示したものである。図7(a)で示すように、比較例1では全ての非晶質膜が基材から剥離している。それに対して、実施例1では、図7(b)で示すように非晶質膜の一部(図中、中心近傍)が基材から剥離しているものの、他の部分では非晶質膜は基材から剥離していない。さらに、実施例4では、図7(c)で示すように基材と非晶質膜はそのいずれの部分においても剥離していない。

【0054】

[基材の炭素含有率と加速耐久試験後の接触抵抗に関する実験とその結果]

本発明者等は、比較例1〜3と実施例1〜5について燃料電池環境を模擬した加速耐久試験を実施し、その試験後のサンプルの接触抵抗値を測定した。その結果を表1に示す。なお、接触抵抗値の測定は、試験後のサンプルの非晶質膜の表面に燃料電池の拡散層に相当するカーボンペーパ(厚さ0.5mm)を載せた後、一定荷重(1MPa)を付与しながら、電流計によって基材に流れる電流が1Aとなるように電源からの電流を調整して流し、サンプルに印加される電圧を電圧計で測定し、非晶質膜とカーボンペーパとの接触抵抗値を算出することによって行った。なお、この接触抵抗試験におけるサンプルの評価面積は4cm2(2cm×2cm)である。また、非晶質膜とカーボンペーパとの接触抵抗のみを測定するために、基材の他方の面(成膜していない面)はSUSにAuめっきを厚膜化(1μm)したものを接触させ、これら部材間の接触抵抗が発生しないようにした。表1で示すように、比較例1〜3では接触抵抗値がそれぞれ18,17,12mΩ・cm2であり、実施例1では10mΩ・cm2であり、実施例2〜5では7〜8mΩ・cm2であった。すなわち、基材と非晶質膜の密着性が高いほうが、相対的に接触抵抗値が低くなることが実証された。

【0055】

【表1】

(注記)加速耐久試験後の密着性については、目視による剥離状況評価である。

【0056】

図8は、上記表1の加速耐久試験後の密着性と接触抵抗値の結果を、縦軸を200nm深さでの炭素成分含有率、横軸を最表層(深さ1nmであって表層コンタミを除く)での炭素成分含有率として示したものである。なお、その上段に基材と非晶質膜の剥離状況、下段に接触抵抗値を示している。

【0057】

図示するように、加速耐久試験後において、少なくとも基材と非晶質膜が部分剥離以下で、接触抵抗が相対的に小さくなるためには、最表層での炭素含有率が20at%以上であり、且つ深さ200nmの位置での炭素含有率が5at%以上であることが実証された。また、上記含有率以上の炭素成分が基材に含まれていれば、基材と非晶質膜の密着性が更に向上し、接触抵抗の増加が抑制されることは明らかである。しかしながら、最表層の炭素成分含有率については、既述したように、一般に圧延加工によって炭素が不可避的に導入され、基材の表面に炭化チタン(TiC)の圧延加工層が形成されることから、その含有率の上限値としては50at%となる。また、耐久性に優れた実施例2〜5において、最表層から深さ200nmの間で炭素含有率がそれぞれ20at%,19at%,15at%,25at%程度低下する、すなわち平均的に約20at%炭素含有率が低下することを考慮すると、仮に最表層の炭素含有率が50at%である場合には、深さ200nmの位置での炭素含有率は30at%であると考えられる。また、仮に深さ200nmの位置での炭素含有率が30at%以上となると基材伸びの悪化の要因ともなることから、深さ200nmの位置での炭素含有率の上限値は30at%であるのが好ましい。

【0058】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0059】

1…膜電極接合体、2…ガス拡散層、3…電極体、5…ガスケット、6…マニホールド、7…セパレータ、70,71…基材、71'…圧延加工層、72…非晶質膜、100…燃料電池セル、400…圧延ローラ、51…チャンバ、53…電極、55…電源、500…プラズマCVD装置

【特許請求の範囲】

【請求項1】

チタンまたはチタン合金製の基材の表面に少なくとも炭素を含む非晶質膜が形成された燃料電池用セパレータであって、

前記基材には、炭素、窒素、ホウ素のうち少なくともいずれか一つの元素が、該基材の前記非晶質膜と接触する側の最表層で20〜50at%、該基材の前記非晶質膜との接触面から深さ200nmの位置で5〜30at%含有され、かつ前記最表層から該基材の深さ方向へ濃度勾配を有して含有されている燃料電池用セパレータ。

【請求項2】

前記元素が炭素からなる請求項1に記載の燃料電池用セパレータ。

【請求項3】

前記非晶質膜の膜厚は1〜500nmである請求項1または2に記載の燃料電池用セパレータ。

【請求項4】

前記非晶質膜は、さらに窒素及び水素のうちの少なくともいずれか一方を含む請求項1〜3のいずれかに記載の燃料電池用セパレータ。

【請求項1】

チタンまたはチタン合金製の基材の表面に少なくとも炭素を含む非晶質膜が形成された燃料電池用セパレータであって、

前記基材には、炭素、窒素、ホウ素のうち少なくともいずれか一つの元素が、該基材の前記非晶質膜と接触する側の最表層で20〜50at%、該基材の前記非晶質膜との接触面から深さ200nmの位置で5〜30at%含有され、かつ前記最表層から該基材の深さ方向へ濃度勾配を有して含有されている燃料電池用セパレータ。

【請求項2】

前記元素が炭素からなる請求項1に記載の燃料電池用セパレータ。

【請求項3】

前記非晶質膜の膜厚は1〜500nmである請求項1または2に記載の燃料電池用セパレータ。

【請求項4】

前記非晶質膜は、さらに窒素及び水素のうちの少なくともいずれか一方を含む請求項1〜3のいずれかに記載の燃料電池用セパレータ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−174672(P2012−174672A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−38963(P2011−38963)

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]