燃料電池用セルの製造方法

【課題】燃料電池用セルの製造方法において、導電体の使用量をより低減し、製造コストを抑えることである。

【解決手段】膜電極接合体18と、膜電極接合体18の両面に積層され、ガス流路を形成するエキスパンド成形体20と、エキスパンド成形体20に積層され、隣設するセル間のガスを分離するセパレータ22と、を備える燃料電池用セル10の製造方法であって、エキスパンド成形体20の成形は、金属材料でガス流路形成基体24を形成するガス流路形成基体形成工程と、膜電極接合体18またはセパレータ22と接触するガス流路形成基体24の接触部26に生成した不働態膜を除去する不働態膜除去工程と、不働態膜が除去された接触部26に、金(Au)等の導電体で導電層28を形成する導電層形成工程とを有する。

【解決手段】膜電極接合体18と、膜電極接合体18の両面に積層され、ガス流路を形成するエキスパンド成形体20と、エキスパンド成形体20に積層され、隣設するセル間のガスを分離するセパレータ22と、を備える燃料電池用セル10の製造方法であって、エキスパンド成形体20の成形は、金属材料でガス流路形成基体24を形成するガス流路形成基体形成工程と、膜電極接合体18またはセパレータ22と接触するガス流路形成基体24の接触部26に生成した不働態膜を除去する不働態膜除去工程と、不働態膜が除去された接触部26に、金(Au)等の導電体で導電層28を形成する導電層形成工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用セルの製造方法に係り、特に、膜電極接合体と、膜電極接合体の両面に積層され、ガス流路を形成するガス流路構造体と、ガス流路構造体に積層され、隣設するセル間のガスを分離するセパレータと、を備える燃料電池用セルの製造方法に関する。

【背景技術】

【0002】

燃料電池は、高効率と優れた環境特性を有する電池として近年脚光を浴びている。燃料電池は、一般的に、燃料ガスである水素に、酸化剤ガスである空気中の酸素を電気化学反応させて、電気エネルギを作りだしている。そして、水素と酸素とが電気化学反応した結果、水が生成される。

【0003】

燃料電池の種類には、リン酸型、溶融炭酸塩型、固体電解質型、アルカリ型、固体高分子型等がある。この中でも、常温で起動しかつ起動時間が速い等の利点を有する固体高分子型の燃料電池が注目されている。このような固体高分子型の燃料電池は、移動体、例えば、車両等の動力源として用いられている。

【0004】

固体高分子型の燃料電池は、複数の単セル、集電板、エンドプレート等を積層して組み立てられる。そして、燃料電池用セルは、電解質膜と、触媒層と、ガス拡散層と、セパレータとを含んで構成される。

【0005】

特許文献1には、電極と金属セパレータとの間に繊維質材料からなるガス拡散層を挟持した構成の燃料電池において、金属セパレータ側には金(Au)等の耐食導電材料からなるメッキ層を形成せずに、ガス拡散層側に金(Au)等の耐食導電材料からなる層を蒸着、スパッタリング、めっき処理等により形成することが示されている。

【0006】

特許文献2には、導電性の必要な部分について金メッキを施した燃料電池用セパレータの製造方法が示されている。

【0007】

【特許文献1】特開2004−178893号公報

【特許文献2】特開2005−32594号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、燃料電池用セルを製造する場合には、上述したように、金(Au)等の電気伝導性の高い導電体をガス拡散層等の表面に被覆して、ガス拡散層とセパレータとの間の接触抵抗を低減させている。しかし、金(Au)等の導電体をガス拡散層に被覆する場合には、ガス拡散層は、一般的に、多孔質な繊維材料で成形されるため、金(Au)等がガス拡散層の内部に入り込み、セパレータと接触しない部位まで金(Au)等で被覆される可能性がある。ここで、金(Au)等の導電体は、一般的に高価であるので、金(Au)等の使用量が多くなると、燃料電池用セルの製造コストが高くなる場合がある。

【0009】

そこで、本発明の目的は、金(Au)等の導電体の使用量をより低減し、製造コストを抑えた燃料電池用セルの製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明に係る燃料電池用セルの製造方法は、膜電極接合体と、膜電極接合体の両面に積層され、ガス流路を形成するガス流路構造体と、ガス流路構造体に積層され、隣設するセル間のガスを分離するセパレータと、を備える燃料電池用セルの製造方法であって、ガス流路構造体の成形は、金属材料でガス流路形成基体を形成するガス流路形成基体形成工程と、膜電極接合体またはセパレータと接触するガス流路形成基体の接触部に生成した不働態膜を除去する不働態膜除去工程と、不働態膜が除去された接触部に、導電体で導電層を形成する導電層形成工程と、を有することを特徴とする。

【0011】

本発明に係る燃料電池用セルの製造方法において、不働態膜除去工程は、ガス流路形成基体をロール加工して不働態膜を除去することを特徴とする。

【0012】

本発明に係る燃料電池用セルの製造方法において、導電層形成工程は、蒸着またはメッキで導電層を形成することを特徴とする。

【0013】

本発明に係る燃料電池用セルの製造方法において、ガス流路形成基体は、金属多孔体、メタルラスまたはエキスパンドメタルであることを特徴とする。

【0014】

本発明に係る燃料電池用セルの製造方法において、導電層は、金で形成されることを特徴とする。

【0015】

本発明に係る燃料電池用セルの製造方法において、ガス流路形成基体は、チタンまたはステンレス鋼で形成されることを特徴とする。

【発明の効果】

【0016】

上記のように本発明に係る燃料電池用セルの製造方法によれば、金(Au)等の導電体の使用量がより低減されるので、製造コストを抑えることができる。

【発明を実施するための最良の形態】

【0017】

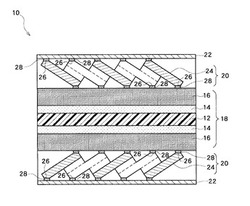

以下に図面を用いて本発明に係る実施の形態につき、詳細に説明する。図1は、燃料電池用セル10の断面を示す図である。燃料電池用セル10は、電解質膜12と、触媒層14と、ガス拡散層16とを一体化し、電極等を形成する膜電極接合体18(Membrane Electrode Assembly:MEA)と、ガス流路を形成するガス流路構造体であるエキスパンド成形体20と、隣設するセル(図示せず)間の燃料ガスまたは酸化剤ガスを分離するセパレータ22と、を含んで構成される。

【0018】

電解質膜12は、アノード極側で発生した水素イオンをカソード極側まで移動させる機能等を有している。電解質膜12の材料には、化学的に安定であるフッ素系樹脂、例えば、パーフルオロカーボンスルホン酸のイオン交換膜が使用される。

【0019】

触媒層14は、アノード極側での水素の酸化反応や、カソード極側での酸素の還元反応を促進する機能を有している。そして、触媒層14は、触媒と、触媒の担体とを含んで構成される。触媒は、反応させる電極面積をより大きくするため、一般的に粒子状にして、触媒の担体に付着させて使用される。触媒には、水素の酸化反応や酸素の還元反応について、より小さい活性化過電圧を有する白金族元素である白金等が使用される。触媒の担体としては、カーボン材料、例えば、カーボンブラック等が使用される。

【0020】

ガス拡散層16は、燃料ガスである、例えば、水素ガス等と、酸化剤ガスである、例えば、空気等とを触媒層14に拡散させる機能や、電子を移動させる機能等を有している。そして、ガス拡散層16には、導電性を有する材料であるカーボン繊維織布、カーボン紙等を使用することができる。

【0021】

エキスパンド成形体20は、膜電極接合体18の両面に積層され、ガス流路を形成するガス流路構造体としての機能を有している。エキスパンド成形体20は、膜電極接合体18のガス拡散層16と、セパレータ22とに接触して積層され、膜電極接合体18とセパレータ22とに電気的に接続される。エキスパンド成形体20は、ガス流路を形成するガス流路形成基体24と、膜電極接合体18またはセパレータ22と接触するガス流路形成基体24の接触部26に形成される導電層28と、を含んで構成される。

【0022】

ガス流路形成基体24は、多数の開口からなるメッシュ構造を備えている。ガス流路形成基体24に形成されたメッシュは、燃料ガスや酸化剤ガスのガス流路としての機能を有している。このように、エキスパンド成形体20は、多数の開口を有するので、より多くの燃料ガス等が膜電極接合体18と接触して化学反応し、燃料電池用セル10の発電効率を高めることができる。

【0023】

ガス流路形成基体24は、膜電極接合体18またはセパレータ22に沿って、膜電極接合体18またはセパレータ22と接触して電気的に接続する接触部26を有している。接触部26は、例えば、所定の間隔で複数設けられる。接触部26を設ける間隔は、例えば、600μm〜800μmとすることができる。

【0024】

ガス流路形成基体24には、例えば、JIS G 3351に示されるエキスパンドメタルや、JIS A 5505に示されるメタルラスまたは金属多孔体等を用いることが好ましい。エキスパンドメタルや金属多孔体等は、多数の開口を備えているからである。勿論、他の条件次第では、ガス流路形成基体24は、エキスパンドメタル等に限定されることはなく、パンチングメタル等の他の成形体を用いてもよい。

【0025】

ガス流路形成基体24は、チタン、チタン合金やステンレス鋼等により成形されることが好ましい。これらの金属材料は、機械的強度が高く、その表面に安定な酸化物(TiO、Ti2O3、TiO2、CrO2、CrO、Cr2O3等)からなる不働態膜等の不活性皮膜が形成されるため、優れた耐食性を有するからである。ステンレス鋼には、オーステナイト系ステンレス鋼やフェライト系ステンレス鋼等を用いることができる。勿論、他の条件次第では、ガス流路形成基体24には、上記材料に限定されることなく、他の材料を用いることができる。

【0026】

導電層28は、ガス流路形成基体24の接触部26に導電体で形成され、エキスパンド成形体20と膜電極接合体18、エキスパンド成形体20とセパレータ22との間の接触抵抗を低減する機能を有している。

【0027】

導電層28は、金属材料で形成されることが好ましい。金属材料は導電体であり、ガス流路形成基体24も金属材料で成形されるため、導電層28をカーボン材料等の異種材料で形成する場合よりも、ガス流路形成基体24と導電層28との密着性がより向上するからである。勿論、他の条件次第では、導電層28には、有機系導電体等を用いることができる。

【0028】

導電層28は、導電体である金(Au)、銀(Ag)、銅(Cu)、白金(Pt)、ロジウム(Rh)、イリジウム(Ir)、パラジウム(Pd)等の金属材料により形成されることがより好ましい。これらの金属材料は、電気伝導率が高いので、接触抵抗をより小さくすることができるからである。これらの金属材料の中でも、金(Au)は、耐食性に優れており、電気伝導率が大きいので、導電層28を形成する金属材料として更に好ましい。また、導電層28は、金(Au)、白金(Pt)等の合金で形成されてもよい。

【0029】

導電層28は、膜電極接合体18またはセパレータ22と接触するガス流路形成基体24の接触部26に形成される。このように、ガス流路形成基体24の接触部26に導電層28を形成することにより、金(Au)等の導電体の使用量を抑えることができる。また、導電層28は、ガス流路形成基体24の接触部26にのみ形成されることが好ましい。ガス流路形成基体24の接触部26のみに導電層28を形成することにより、金(Au)等の導電体の使用量を更に抑制できる。導電層28は、例えば、5nm以上1μm以下の厚みで形成される。

【0030】

セパレータ22は、エキスパンド成形体20に積層され、隣設するセル(図示せず)における燃料ガスと酸化剤ガスとを分離する機能を有している。また、セパレータ22は、隣設するセル(図示せず)を電気的に接続する機能を有している。

【0031】

セパレータ22は、チタン(Ti)、チタン合金、またはステンレス鋼(SUS)等で成形されることが好ましい。これらの金属材料は、上述したように、機械的強度が高く、その表面に安定な酸化物からなる不働態膜等の不活性皮膜が形成されるため、優れた耐食性を有するからである。ステンレス鋼には、オーステナイト系ステンレス鋼やフェライト系ステンレス鋼等を用いることができる。勿論、他の条件次第では、セパレータ22を成形する金属材料は、チタンやステンレス鋼等に限定されることなく、他の金属材料を用いることができる。セパレータ22には、例えば、チタンシートまたはステンレスシート等が用いられる。

【0032】

次に、燃料電池用セル10の製造方法について説明する。

【0033】

膜電極接合体18は、電解質膜12の両面に触媒層14を積層し、各々触媒層14にガス拡散層16を積層した後、例えば、ヒートプレス等で熱圧着することにより成形される。勿論、膜電極接合体18の成形方法は、上記成形方法に限定されることはない。

【0034】

次に、エキスパンド成形体20の成形方法について説明する。エキスパンド成形体20の成形は、ガス流路形成基体形成工程と、不働態膜除去工程と、導電層形成工程と、を有している。

【0035】

ガス流路形成基体形成工程は、金属材料でガス流路形成基体24を形成する工程である。ガス流路形成基体24、例えば、エキスパンドメタルは、チタンシートやステンレスシート等を、切延加工等することにより成形される。エキスパンドメタルは、例えば、チタンシートまたはステンレスシート等に千鳥状に切れ目を入れると同時に、これを押し延ばして広げることにより網目(メッシュ)状に切延加工して、一体として成形される。

【0036】

図2は、エキスパンドメタルを用いたガス流路形成基体24の構成を示す図であり、図2(A)は、ガス流路形成基体24の模式図であり、図2(B)は、A−A方向の断面図である。ガス流路形成基体24は、図2(A)に示すように、複数のストランド部30と、複数のボンド部32とを有しており、多数の開口からなるメッシュ構造を備えている。ガス流路形成基体24におけるストランド部30の板厚(t)、メッシュの短目方向中心間距離(SW)、メッシュの長目方向中心間距離(LW)、刻み幅(W)、ガス流路形成基体24の厚み(X)は、各々所定の大きさで成形される。また、図3は、金属多孔体を用いたガス流路形成基体34の構成を示す図である。図3に示すように、ガス流路形成基体34には多数の開口が設けられており、ガス流路が形成されている。

【0037】

不働態膜除去工程は、膜電極接合体18またはセパレータ22と接触するガス流路形成基体24の接触部26に生成した不働態膜を除去する工程である。接触部26に生成した不働態膜を除去するのは、膜電極接合体18及びセパレータ22と接触する接触部26に不働態膜が生成されていると、ガス流路形成基体24と導電層28との密着性が低下する場合や、接触部26に導電層28を形成できない場合があるからである。不働態膜の除去は、例えば、一般的な金属材料の切削加工等の機械加工や、酸洗処理等の化学処理で行うことができる。

【0038】

接触部26に生成した不働態膜は、ガス流路形成基体24をロール加工して除去されることが好ましい。ガス流路形成基体24のロール加工は、ガス流路形成基体24を圧延して板厚を所定の厚みにするため行われるが、圧延と略同時に接触部26を切削加工して不働態膜を除去することにより、ガス流路形成基体24の板厚調整と、接触部26に生成した不働態膜の除去とを1工程で行うことができる。これにより、例えば、ロール加工でガス流路形成基体24を圧延して板厚調整した後、接触部26に生成した不働態膜を切削加工や酸洗処理で除去する場合より、エキスパンド成形体20の成形コストを低減することができる。

【0039】

図4は、ガス流路形成基体24のロール加工方法を示す図である。ガス流路形成基体24の圧延と切削とを略同時に行うロール加工条件は、例えば、ロール荷重を100kgf〜5000kgf、ロール速度を1m/s〜40m/s、ロール径を300mm〜600mm、ロール幅を100mm〜300mmとすることができる。また、圧延ロール40におけるロール面の表面粗さは、25μm<Rz(十点平均高さ)<50μmとすることが好ましい。ロール面の表面粗さが25μmより小さいと、切削量が少なくなり接触部26の不働態膜が十分に除去できない場合があるからである。また、ロール面の表面粗さが50μmより大きいと、切削量が過剰となる場合や、ガス流路形成基体24が変形する場合があるからである。勿論、他の条件次第では、ロール面の表面粗さは、上記範囲に限定されることはない。

【0040】

図5は、ロール加工されたガス流路形成基体24を示す図である。このように、ガス流路形成基体24をロール加工で圧延、切削することにより、接触部26の表面を切削して、接触部表面に生成した不働態膜を除去することができる。図6は、接触部26における切削面を示す図である。切削面の大きさは、横0.01mm以上×縦0,15mm以上の面積を有することが好ましい。切削面の大きさが、上記大きさより小さい場合には、エキスパンド成形体20と膜電極接合体18との間の接触抵抗や、エキスパンド成形体20とセパレータ22との間の接触抵抗が増加する場合があるからである。勿論、他の条件次第では、接触部26の切削面の大きさは、上記寸法に限定されることはない。

【0041】

また、ロール工程時に圧延、切削することにより、ロール加工で圧延した後、切削する場合よりも、ガス流路形成基体24の厚みにおけるバラツキをより小さくすることができる。図7は、ガス流路形成基体24の厚みにおけるバラツキを示すグラフである。図7では、縦軸にガス流路形成基体24の厚みを取り、ロール工程時に圧延・切削した場合と、ロール加工で圧延した後、切削した場合とについて、ガス流路形成基体24の厚みにおけるバラツキをプロットした。図7から明らかなように、ロール加工で略同時に圧延、切削した場合には、ガス流路形成基体24の厚みにおけるバラツキがより小さくなる。ロール加工で圧延した後、切削する場合には、ロール加工で圧延してガス流路形成基体24の厚みを略一定にした後、接触部26を切削加工するため、ガス流路形成基体24の厚みのバラツキが大きくなるからである。

【0042】

導電層形成工程は、不働態膜が除去された接触部26に、導電体で導電層28を形成する工程である。まず、接触部26の不働態膜が除去されたガス流路形成基体24を、有機溶剤等で洗浄して前処理する。ガス流路形成基体24を有機溶剤等で洗浄することにより、ガス流路形成基体24に付着した潤滑油等を除去することができる。

【0043】

洗浄後、不働態膜が除去された接触部26に、金(Au)等の導電体をコーティングして導電層28を形成する。金(Au)等のコーティングには、例えば、電解めっき法を用いることができる。電解めっき法には、一般的な、金(Au)、銀(Ag)、銅(Cu)等の電解めっき法が用いられる。例えば、導電層28として金(Au)をガス流路形成基体24の接触部26に被覆する場合には、シアン化金カリウム等を含む金めっき浴を使用することができ、銀(Ag)をガス流路形成基体24の接触部26に被覆する場合には、シアン化銀等を含む銀めっき浴を使用することができる。また、導電層28を形成する金(Au)粒子等の粒径は、電流密度、めっき処理時間、スズ(Sn),タンタル(Ta),ニッケル(Ni),コバルト(Co)系材料等の添加剤等で制御される。

【0044】

導電層28のコーティング手段には、上述した電解めっき法に限定されることなく、物理蒸着法(PVD法)、化学蒸着法(CVD法)、塗布法、インクジェット法等の他のコーティング手段を用いてもよい。物理蒸着法(PVD法)では、スパッタリング法、イオンプレーティング法等で金(Au)等をコーティングすることができる。塗布法では、金(Au)等の粒子を有機溶剤等のバインダー中に分散させてスラリーを作製し、金(Au)等の粒子が分散したスラリーを塗布してコーティングすることができる。また、インクジェット法では、例えば、金(Au)等の粒子を分散させた超微粒子のメタルインクを用いてコーティングされる。

【0045】

図8は、導電層28が形成されたガス流路形成基体24を示す図である。不働態膜が除去された接触部26には、金(Au)等の導電層28が形成され、不働態膜が除去されていない部位には、金(Au)等の導電層28の形成が抑えられる。これにより、金(Au)等の導電体における使用量を抑制することができる。

【0046】

熱処理工程は、金(Au)等の導電層28が形成されたガス流路形成基体24を熱処理する工程である。熱処理は、ガス流路形成基体24と導電層28との密着性をより向上させるために行われる。金(Au)等の導電層28が形成されたガス流路形成基体24を、所定の温度で熱処理することにより、ガス流路形成基体24の金属と金(Au)等とが相互拡散し、ガス流路形成基体24と導電層28との密着性が向上する。例えば、ガス流路形成基体24がチタンで形成される場合には、チタンと金(Au)等とが相互拡散し、チタンで形成されたガス流路形成基体24と金(Au)等の導電層28との密着性が向上する。

【0047】

次に、セパレータ22の成形方法について説明する。セパレータ22の成形方法は、一般的な、金属材料の切削加工等の機械加工またはプレス加工等の塑性加工により行うことができる。勿論、セパレータ22の成形方法は、上記加工方法に限定されることはない。

【0048】

組立工程は、膜電極接合体18と、エキスパンド成形体20と、セパレータ22とを積層して燃料電池用セル予備成形体を組み立てる工程である。膜電極接合体18の両面にエキスパンド成形体20を積層した後、エキスパンド成形体20にセパレータ22を積層して燃料電池用セル予備成形体を組み立てる。そして、燃料電池用セル予備成形体の外周を接着剤で接着等することにより、燃料電池用セル10が製造される。

【0049】

以上、上記構成によれば、エキスパンド成形体において、不働態膜を除去していない部位には金(Au)等の導電層が形成されないため、金(Au)等の導電体の使用量を低減でき、燃料電池用セルの製造コストを抑制することができる。

【0050】

上記構成によれば、ガス流路形成基体をロール加工することにより、ガス流路形成基体の接触部に生成した不働態膜の除去と、ガス流路形成基体の板厚調整とを一度に行うことができるので、燃料電池用セルの製造コストを抑制することができる。

【0051】

上記構成によれば、エキスパンド成形体において、導電層を金(Au)で形成することにより、導電層の耐食性を更に高めて、接触抵抗をより低減することができる。

【0052】

上記構成によれば、ガス流路形成基体をチタンまたはステンレス鋼で形成することにより、エキスパンド成形体の耐食性等を向上させることができる。

(実施例)

【0053】

2種類の燃料電池用セルの製造方法で燃料電池用セルを製造し、製造コスト等の評価を行った。

【0054】

まず、実施例1における燃料電池用セルの製造方法について説明する。膜電極接合体には、電解質膜にフッ素樹脂、触媒層に白金を担持したカーボンブラック、ガス拡散層にカーボン繊維を使用し、これらを積層した後、ホットプレスで熱圧着したものを用いた。また、セパレータには、チタンシートを使用した。

【0055】

エキスパンド成形体には、ステンレス鋼で成形したエキスパンドメタルを使用した。図9は、実施例1で使用したエキスパンド成形体の成形方法を示す図である。酸化クロム等の不働態膜が生成したエキスパンドメタルをロール加工することにより、エキスパンドメタルを所定の板厚に調整するのと略同時に、接触部の不働態膜を除去した。ここで、ロール加工に使用した圧延ロールには、ロール面の表面粗さが25μm<Rz(十点平均高さ)<50μmのものを使用した。次に、接触部の不働態膜が除去されたエキスパンドメタルを有機溶剤等で洗浄し、エキスパンドメタルに付着した潤滑油等を除去して前処理した。前処理されたエキスパンドメタルの接触部に、導電層として金(Au)層を電解メッキ法で形成した。そして、金(Au)層が形成されたエキスパンドメタルを所定温度で熱処理し、乾燥焼成を行った。最後に、上述した膜電極接合体と、エキスパンド成形体と、セパレータとを積層し、組み立てて燃料電池用セルを製造した。

【0056】

次に、比較例1における燃料電池用セルの製造方法について説明する。膜電極接合体とセパレータとは、実施例1と同様ものを使用した。エキスパンド成形体には、ステンレス鋼で成形したエキスパンドメタルを使用した。図10は、比較例1で使用したエキスパンド成形体の成形方法を示す図である。まず、エキスパンドメタルをロール加工で圧延し、所定板厚に調整した。ここで、ロール加工に使用した圧延ロールには、ロール面の表面粗さがRz(十点平均高さ)<25μmのものを使用した。ロール加工後、エキスパンドメタルに付着した潤滑油等を除去するため有機溶剤等で洗浄した。洗浄後、エキスパンドメタルの表面に生成された不働態膜を除去するため、酸洗処理またはアルカリ電解処理を行なった。不働態膜が除去されたエキスパンドメタルを脱イオン水等で洗浄し、酸洗処理溶液等を除去した。次に、不働態膜が除去されたエキスパンドメタルに、導電層として金(Au)層を電解メッキ法で形成した。そして、金(Au)層が形成されたエキスパンドメタルを所定温度で熱処理し、乾燥焼成を行った。最後に、上述した膜電極接合体と、エキスパンド成形体と、セパレータとを積層し、組み立てて燃料電池用セルを製造した。

【0057】

実施例1及び比較例1における燃料電池用セルの製造方法において、エキスパンド成形体の成形コストの比較を行った。図11は、実施例1及び比較例1におけるエキスパンド成形体の成形コストの比較を示す図である。図11では、縦軸に成形コストを取り、比較例1及び実施例1におけるエキスパンド成形体の成形コストを棒グラフで示した。なお、エキスパンド成形体の成形コストは、比較例1の成形コストを100として、実施例1における成形コストを相対値で求めた。その結果、実施例1におけるエキスパンド成形体の成形コストは30であり、比較例1の成形コストより低減した。

【0058】

比較例1におけるエキスパンド成形体の成形方法では、図10に示すように、ロール加工による圧延、有機溶剤等による洗浄、酸またはアルカリ洗浄、脱イオン水等による洗浄、金(Au)電解メッキ処理による金(Au)層形成、乾燥焼成の合計6工程を有している。これに対して、実施例1におけるエキスパンド成形体の成形方法では、ロール加工による圧延切削、有機溶剤等による洗浄、金(Au)電解メッキ処理による金(Au)層形成、乾燥焼成の合計4工程を有している。このように、実施例1におけるエキスパンド成形体の成形方法は、比較例1の成形方法に対して、2工程少ない工程で成形することができる。これは、実施例1における成形方法では、ロール加工時に、圧延によるエキスパンドメタルの板厚調整と、切削による接触部の不働態膜除去とを一度に行うため、比較例1のようにロール加工後に酸洗処理等で不働態膜を除去する必要がないからである。

【0059】

また、比較例1では、エキスパンドメタルの略全面に生成した不働態膜が酸洗処理等により除去されるため、金(Au)電解メッキ処理によりエキスパンドメタルの略全面に金(Au)層が形成される。これに対して、実施例1では、ロール加工で切削された接触部に金(Au)層が形成され、ロール加工で切削されない部位は不働態膜が除去されないで残留しているため金(Au)層がほとんど形成されない。そのため、実施例1の成形方法では、金(Au)化合物等を含むメッキ液等の使用量が抑えられる。

【0060】

このように、実施例1によれば、比較例1よりもエキスパンド成形体の成形コストを低減することができる。そのため、実施例1における燃料電池用セルの製造方法によれば、比較例1における燃料電池用セルの製造方法より製造コストを更に抑えることができる。

【図面の簡単な説明】

【0061】

【図1】本発明の実施の形態において、燃料電池用セルの断面を示す図である。

【図2】本発明の実施の形態において、エキスパンドメタルを用いたガス流路形成基体の構成を示す図である。

【図3】本発明の実施の形態において、金属多孔体を用いたガス流路形成基体の構成を示す図である。

【図4】本発明の実施の形態において、ガス流路形成基体のロール加工方法を示す図である。

【図5】本発明の実施の形態において、ロール加工されたガス流路形成基体を示す図である。

【図6】本発明の実施の形態において、接触部における切削面を示す図である。

【図7】本発明の実施の形態において、ガス流路形成基体の厚みにおけるバラツキを示すグラフである。

【図8】本発明の実施の形態において、導電層が形成されたガス流路形成基体を示す図である。

【図9】本発明の実施の形態において、実施例1で使用したエキスパンド成形体の成形方法を示す図である。

【図10】本発明の実施の形態において、比較例1で使用したエキスパンド成形体の成形方法を示す図である。

【図11】本発明の実施の形態において、実施例1及び比較例1におけるエキスパンド成形体の成形コストの比較を示す図である。

【符号の説明】

【0062】

10 燃料電池用セル、12 電解質膜、14 触媒層、16 ガス拡散層、18 膜電極接合体、20 エキスパンド成形体、22 セパレータ、24,34 ガス流路形成基体、26 接触部、28 導電層、30 ストランド部、32 ボンド部、40 圧延ロール。

【技術分野】

【0001】

本発明は、燃料電池用セルの製造方法に係り、特に、膜電極接合体と、膜電極接合体の両面に積層され、ガス流路を形成するガス流路構造体と、ガス流路構造体に積層され、隣設するセル間のガスを分離するセパレータと、を備える燃料電池用セルの製造方法に関する。

【背景技術】

【0002】

燃料電池は、高効率と優れた環境特性を有する電池として近年脚光を浴びている。燃料電池は、一般的に、燃料ガスである水素に、酸化剤ガスである空気中の酸素を電気化学反応させて、電気エネルギを作りだしている。そして、水素と酸素とが電気化学反応した結果、水が生成される。

【0003】

燃料電池の種類には、リン酸型、溶融炭酸塩型、固体電解質型、アルカリ型、固体高分子型等がある。この中でも、常温で起動しかつ起動時間が速い等の利点を有する固体高分子型の燃料電池が注目されている。このような固体高分子型の燃料電池は、移動体、例えば、車両等の動力源として用いられている。

【0004】

固体高分子型の燃料電池は、複数の単セル、集電板、エンドプレート等を積層して組み立てられる。そして、燃料電池用セルは、電解質膜と、触媒層と、ガス拡散層と、セパレータとを含んで構成される。

【0005】

特許文献1には、電極と金属セパレータとの間に繊維質材料からなるガス拡散層を挟持した構成の燃料電池において、金属セパレータ側には金(Au)等の耐食導電材料からなるメッキ層を形成せずに、ガス拡散層側に金(Au)等の耐食導電材料からなる層を蒸着、スパッタリング、めっき処理等により形成することが示されている。

【0006】

特許文献2には、導電性の必要な部分について金メッキを施した燃料電池用セパレータの製造方法が示されている。

【0007】

【特許文献1】特開2004−178893号公報

【特許文献2】特開2005−32594号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、燃料電池用セルを製造する場合には、上述したように、金(Au)等の電気伝導性の高い導電体をガス拡散層等の表面に被覆して、ガス拡散層とセパレータとの間の接触抵抗を低減させている。しかし、金(Au)等の導電体をガス拡散層に被覆する場合には、ガス拡散層は、一般的に、多孔質な繊維材料で成形されるため、金(Au)等がガス拡散層の内部に入り込み、セパレータと接触しない部位まで金(Au)等で被覆される可能性がある。ここで、金(Au)等の導電体は、一般的に高価であるので、金(Au)等の使用量が多くなると、燃料電池用セルの製造コストが高くなる場合がある。

【0009】

そこで、本発明の目的は、金(Au)等の導電体の使用量をより低減し、製造コストを抑えた燃料電池用セルの製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明に係る燃料電池用セルの製造方法は、膜電極接合体と、膜電極接合体の両面に積層され、ガス流路を形成するガス流路構造体と、ガス流路構造体に積層され、隣設するセル間のガスを分離するセパレータと、を備える燃料電池用セルの製造方法であって、ガス流路構造体の成形は、金属材料でガス流路形成基体を形成するガス流路形成基体形成工程と、膜電極接合体またはセパレータと接触するガス流路形成基体の接触部に生成した不働態膜を除去する不働態膜除去工程と、不働態膜が除去された接触部に、導電体で導電層を形成する導電層形成工程と、を有することを特徴とする。

【0011】

本発明に係る燃料電池用セルの製造方法において、不働態膜除去工程は、ガス流路形成基体をロール加工して不働態膜を除去することを特徴とする。

【0012】

本発明に係る燃料電池用セルの製造方法において、導電層形成工程は、蒸着またはメッキで導電層を形成することを特徴とする。

【0013】

本発明に係る燃料電池用セルの製造方法において、ガス流路形成基体は、金属多孔体、メタルラスまたはエキスパンドメタルであることを特徴とする。

【0014】

本発明に係る燃料電池用セルの製造方法において、導電層は、金で形成されることを特徴とする。

【0015】

本発明に係る燃料電池用セルの製造方法において、ガス流路形成基体は、チタンまたはステンレス鋼で形成されることを特徴とする。

【発明の効果】

【0016】

上記のように本発明に係る燃料電池用セルの製造方法によれば、金(Au)等の導電体の使用量がより低減されるので、製造コストを抑えることができる。

【発明を実施するための最良の形態】

【0017】

以下に図面を用いて本発明に係る実施の形態につき、詳細に説明する。図1は、燃料電池用セル10の断面を示す図である。燃料電池用セル10は、電解質膜12と、触媒層14と、ガス拡散層16とを一体化し、電極等を形成する膜電極接合体18(Membrane Electrode Assembly:MEA)と、ガス流路を形成するガス流路構造体であるエキスパンド成形体20と、隣設するセル(図示せず)間の燃料ガスまたは酸化剤ガスを分離するセパレータ22と、を含んで構成される。

【0018】

電解質膜12は、アノード極側で発生した水素イオンをカソード極側まで移動させる機能等を有している。電解質膜12の材料には、化学的に安定であるフッ素系樹脂、例えば、パーフルオロカーボンスルホン酸のイオン交換膜が使用される。

【0019】

触媒層14は、アノード極側での水素の酸化反応や、カソード極側での酸素の還元反応を促進する機能を有している。そして、触媒層14は、触媒と、触媒の担体とを含んで構成される。触媒は、反応させる電極面積をより大きくするため、一般的に粒子状にして、触媒の担体に付着させて使用される。触媒には、水素の酸化反応や酸素の還元反応について、より小さい活性化過電圧を有する白金族元素である白金等が使用される。触媒の担体としては、カーボン材料、例えば、カーボンブラック等が使用される。

【0020】

ガス拡散層16は、燃料ガスである、例えば、水素ガス等と、酸化剤ガスである、例えば、空気等とを触媒層14に拡散させる機能や、電子を移動させる機能等を有している。そして、ガス拡散層16には、導電性を有する材料であるカーボン繊維織布、カーボン紙等を使用することができる。

【0021】

エキスパンド成形体20は、膜電極接合体18の両面に積層され、ガス流路を形成するガス流路構造体としての機能を有している。エキスパンド成形体20は、膜電極接合体18のガス拡散層16と、セパレータ22とに接触して積層され、膜電極接合体18とセパレータ22とに電気的に接続される。エキスパンド成形体20は、ガス流路を形成するガス流路形成基体24と、膜電極接合体18またはセパレータ22と接触するガス流路形成基体24の接触部26に形成される導電層28と、を含んで構成される。

【0022】

ガス流路形成基体24は、多数の開口からなるメッシュ構造を備えている。ガス流路形成基体24に形成されたメッシュは、燃料ガスや酸化剤ガスのガス流路としての機能を有している。このように、エキスパンド成形体20は、多数の開口を有するので、より多くの燃料ガス等が膜電極接合体18と接触して化学反応し、燃料電池用セル10の発電効率を高めることができる。

【0023】

ガス流路形成基体24は、膜電極接合体18またはセパレータ22に沿って、膜電極接合体18またはセパレータ22と接触して電気的に接続する接触部26を有している。接触部26は、例えば、所定の間隔で複数設けられる。接触部26を設ける間隔は、例えば、600μm〜800μmとすることができる。

【0024】

ガス流路形成基体24には、例えば、JIS G 3351に示されるエキスパンドメタルや、JIS A 5505に示されるメタルラスまたは金属多孔体等を用いることが好ましい。エキスパンドメタルや金属多孔体等は、多数の開口を備えているからである。勿論、他の条件次第では、ガス流路形成基体24は、エキスパンドメタル等に限定されることはなく、パンチングメタル等の他の成形体を用いてもよい。

【0025】

ガス流路形成基体24は、チタン、チタン合金やステンレス鋼等により成形されることが好ましい。これらの金属材料は、機械的強度が高く、その表面に安定な酸化物(TiO、Ti2O3、TiO2、CrO2、CrO、Cr2O3等)からなる不働態膜等の不活性皮膜が形成されるため、優れた耐食性を有するからである。ステンレス鋼には、オーステナイト系ステンレス鋼やフェライト系ステンレス鋼等を用いることができる。勿論、他の条件次第では、ガス流路形成基体24には、上記材料に限定されることなく、他の材料を用いることができる。

【0026】

導電層28は、ガス流路形成基体24の接触部26に導電体で形成され、エキスパンド成形体20と膜電極接合体18、エキスパンド成形体20とセパレータ22との間の接触抵抗を低減する機能を有している。

【0027】

導電層28は、金属材料で形成されることが好ましい。金属材料は導電体であり、ガス流路形成基体24も金属材料で成形されるため、導電層28をカーボン材料等の異種材料で形成する場合よりも、ガス流路形成基体24と導電層28との密着性がより向上するからである。勿論、他の条件次第では、導電層28には、有機系導電体等を用いることができる。

【0028】

導電層28は、導電体である金(Au)、銀(Ag)、銅(Cu)、白金(Pt)、ロジウム(Rh)、イリジウム(Ir)、パラジウム(Pd)等の金属材料により形成されることがより好ましい。これらの金属材料は、電気伝導率が高いので、接触抵抗をより小さくすることができるからである。これらの金属材料の中でも、金(Au)は、耐食性に優れており、電気伝導率が大きいので、導電層28を形成する金属材料として更に好ましい。また、導電層28は、金(Au)、白金(Pt)等の合金で形成されてもよい。

【0029】

導電層28は、膜電極接合体18またはセパレータ22と接触するガス流路形成基体24の接触部26に形成される。このように、ガス流路形成基体24の接触部26に導電層28を形成することにより、金(Au)等の導電体の使用量を抑えることができる。また、導電層28は、ガス流路形成基体24の接触部26にのみ形成されることが好ましい。ガス流路形成基体24の接触部26のみに導電層28を形成することにより、金(Au)等の導電体の使用量を更に抑制できる。導電層28は、例えば、5nm以上1μm以下の厚みで形成される。

【0030】

セパレータ22は、エキスパンド成形体20に積層され、隣設するセル(図示せず)における燃料ガスと酸化剤ガスとを分離する機能を有している。また、セパレータ22は、隣設するセル(図示せず)を電気的に接続する機能を有している。

【0031】

セパレータ22は、チタン(Ti)、チタン合金、またはステンレス鋼(SUS)等で成形されることが好ましい。これらの金属材料は、上述したように、機械的強度が高く、その表面に安定な酸化物からなる不働態膜等の不活性皮膜が形成されるため、優れた耐食性を有するからである。ステンレス鋼には、オーステナイト系ステンレス鋼やフェライト系ステンレス鋼等を用いることができる。勿論、他の条件次第では、セパレータ22を成形する金属材料は、チタンやステンレス鋼等に限定されることなく、他の金属材料を用いることができる。セパレータ22には、例えば、チタンシートまたはステンレスシート等が用いられる。

【0032】

次に、燃料電池用セル10の製造方法について説明する。

【0033】

膜電極接合体18は、電解質膜12の両面に触媒層14を積層し、各々触媒層14にガス拡散層16を積層した後、例えば、ヒートプレス等で熱圧着することにより成形される。勿論、膜電極接合体18の成形方法は、上記成形方法に限定されることはない。

【0034】

次に、エキスパンド成形体20の成形方法について説明する。エキスパンド成形体20の成形は、ガス流路形成基体形成工程と、不働態膜除去工程と、導電層形成工程と、を有している。

【0035】

ガス流路形成基体形成工程は、金属材料でガス流路形成基体24を形成する工程である。ガス流路形成基体24、例えば、エキスパンドメタルは、チタンシートやステンレスシート等を、切延加工等することにより成形される。エキスパンドメタルは、例えば、チタンシートまたはステンレスシート等に千鳥状に切れ目を入れると同時に、これを押し延ばして広げることにより網目(メッシュ)状に切延加工して、一体として成形される。

【0036】

図2は、エキスパンドメタルを用いたガス流路形成基体24の構成を示す図であり、図2(A)は、ガス流路形成基体24の模式図であり、図2(B)は、A−A方向の断面図である。ガス流路形成基体24は、図2(A)に示すように、複数のストランド部30と、複数のボンド部32とを有しており、多数の開口からなるメッシュ構造を備えている。ガス流路形成基体24におけるストランド部30の板厚(t)、メッシュの短目方向中心間距離(SW)、メッシュの長目方向中心間距離(LW)、刻み幅(W)、ガス流路形成基体24の厚み(X)は、各々所定の大きさで成形される。また、図3は、金属多孔体を用いたガス流路形成基体34の構成を示す図である。図3に示すように、ガス流路形成基体34には多数の開口が設けられており、ガス流路が形成されている。

【0037】

不働態膜除去工程は、膜電極接合体18またはセパレータ22と接触するガス流路形成基体24の接触部26に生成した不働態膜を除去する工程である。接触部26に生成した不働態膜を除去するのは、膜電極接合体18及びセパレータ22と接触する接触部26に不働態膜が生成されていると、ガス流路形成基体24と導電層28との密着性が低下する場合や、接触部26に導電層28を形成できない場合があるからである。不働態膜の除去は、例えば、一般的な金属材料の切削加工等の機械加工や、酸洗処理等の化学処理で行うことができる。

【0038】

接触部26に生成した不働態膜は、ガス流路形成基体24をロール加工して除去されることが好ましい。ガス流路形成基体24のロール加工は、ガス流路形成基体24を圧延して板厚を所定の厚みにするため行われるが、圧延と略同時に接触部26を切削加工して不働態膜を除去することにより、ガス流路形成基体24の板厚調整と、接触部26に生成した不働態膜の除去とを1工程で行うことができる。これにより、例えば、ロール加工でガス流路形成基体24を圧延して板厚調整した後、接触部26に生成した不働態膜を切削加工や酸洗処理で除去する場合より、エキスパンド成形体20の成形コストを低減することができる。

【0039】

図4は、ガス流路形成基体24のロール加工方法を示す図である。ガス流路形成基体24の圧延と切削とを略同時に行うロール加工条件は、例えば、ロール荷重を100kgf〜5000kgf、ロール速度を1m/s〜40m/s、ロール径を300mm〜600mm、ロール幅を100mm〜300mmとすることができる。また、圧延ロール40におけるロール面の表面粗さは、25μm<Rz(十点平均高さ)<50μmとすることが好ましい。ロール面の表面粗さが25μmより小さいと、切削量が少なくなり接触部26の不働態膜が十分に除去できない場合があるからである。また、ロール面の表面粗さが50μmより大きいと、切削量が過剰となる場合や、ガス流路形成基体24が変形する場合があるからである。勿論、他の条件次第では、ロール面の表面粗さは、上記範囲に限定されることはない。

【0040】

図5は、ロール加工されたガス流路形成基体24を示す図である。このように、ガス流路形成基体24をロール加工で圧延、切削することにより、接触部26の表面を切削して、接触部表面に生成した不働態膜を除去することができる。図6は、接触部26における切削面を示す図である。切削面の大きさは、横0.01mm以上×縦0,15mm以上の面積を有することが好ましい。切削面の大きさが、上記大きさより小さい場合には、エキスパンド成形体20と膜電極接合体18との間の接触抵抗や、エキスパンド成形体20とセパレータ22との間の接触抵抗が増加する場合があるからである。勿論、他の条件次第では、接触部26の切削面の大きさは、上記寸法に限定されることはない。

【0041】

また、ロール工程時に圧延、切削することにより、ロール加工で圧延した後、切削する場合よりも、ガス流路形成基体24の厚みにおけるバラツキをより小さくすることができる。図7は、ガス流路形成基体24の厚みにおけるバラツキを示すグラフである。図7では、縦軸にガス流路形成基体24の厚みを取り、ロール工程時に圧延・切削した場合と、ロール加工で圧延した後、切削した場合とについて、ガス流路形成基体24の厚みにおけるバラツキをプロットした。図7から明らかなように、ロール加工で略同時に圧延、切削した場合には、ガス流路形成基体24の厚みにおけるバラツキがより小さくなる。ロール加工で圧延した後、切削する場合には、ロール加工で圧延してガス流路形成基体24の厚みを略一定にした後、接触部26を切削加工するため、ガス流路形成基体24の厚みのバラツキが大きくなるからである。

【0042】

導電層形成工程は、不働態膜が除去された接触部26に、導電体で導電層28を形成する工程である。まず、接触部26の不働態膜が除去されたガス流路形成基体24を、有機溶剤等で洗浄して前処理する。ガス流路形成基体24を有機溶剤等で洗浄することにより、ガス流路形成基体24に付着した潤滑油等を除去することができる。

【0043】

洗浄後、不働態膜が除去された接触部26に、金(Au)等の導電体をコーティングして導電層28を形成する。金(Au)等のコーティングには、例えば、電解めっき法を用いることができる。電解めっき法には、一般的な、金(Au)、銀(Ag)、銅(Cu)等の電解めっき法が用いられる。例えば、導電層28として金(Au)をガス流路形成基体24の接触部26に被覆する場合には、シアン化金カリウム等を含む金めっき浴を使用することができ、銀(Ag)をガス流路形成基体24の接触部26に被覆する場合には、シアン化銀等を含む銀めっき浴を使用することができる。また、導電層28を形成する金(Au)粒子等の粒径は、電流密度、めっき処理時間、スズ(Sn),タンタル(Ta),ニッケル(Ni),コバルト(Co)系材料等の添加剤等で制御される。

【0044】

導電層28のコーティング手段には、上述した電解めっき法に限定されることなく、物理蒸着法(PVD法)、化学蒸着法(CVD法)、塗布法、インクジェット法等の他のコーティング手段を用いてもよい。物理蒸着法(PVD法)では、スパッタリング法、イオンプレーティング法等で金(Au)等をコーティングすることができる。塗布法では、金(Au)等の粒子を有機溶剤等のバインダー中に分散させてスラリーを作製し、金(Au)等の粒子が分散したスラリーを塗布してコーティングすることができる。また、インクジェット法では、例えば、金(Au)等の粒子を分散させた超微粒子のメタルインクを用いてコーティングされる。

【0045】

図8は、導電層28が形成されたガス流路形成基体24を示す図である。不働態膜が除去された接触部26には、金(Au)等の導電層28が形成され、不働態膜が除去されていない部位には、金(Au)等の導電層28の形成が抑えられる。これにより、金(Au)等の導電体における使用量を抑制することができる。

【0046】

熱処理工程は、金(Au)等の導電層28が形成されたガス流路形成基体24を熱処理する工程である。熱処理は、ガス流路形成基体24と導電層28との密着性をより向上させるために行われる。金(Au)等の導電層28が形成されたガス流路形成基体24を、所定の温度で熱処理することにより、ガス流路形成基体24の金属と金(Au)等とが相互拡散し、ガス流路形成基体24と導電層28との密着性が向上する。例えば、ガス流路形成基体24がチタンで形成される場合には、チタンと金(Au)等とが相互拡散し、チタンで形成されたガス流路形成基体24と金(Au)等の導電層28との密着性が向上する。

【0047】

次に、セパレータ22の成形方法について説明する。セパレータ22の成形方法は、一般的な、金属材料の切削加工等の機械加工またはプレス加工等の塑性加工により行うことができる。勿論、セパレータ22の成形方法は、上記加工方法に限定されることはない。

【0048】

組立工程は、膜電極接合体18と、エキスパンド成形体20と、セパレータ22とを積層して燃料電池用セル予備成形体を組み立てる工程である。膜電極接合体18の両面にエキスパンド成形体20を積層した後、エキスパンド成形体20にセパレータ22を積層して燃料電池用セル予備成形体を組み立てる。そして、燃料電池用セル予備成形体の外周を接着剤で接着等することにより、燃料電池用セル10が製造される。

【0049】

以上、上記構成によれば、エキスパンド成形体において、不働態膜を除去していない部位には金(Au)等の導電層が形成されないため、金(Au)等の導電体の使用量を低減でき、燃料電池用セルの製造コストを抑制することができる。

【0050】

上記構成によれば、ガス流路形成基体をロール加工することにより、ガス流路形成基体の接触部に生成した不働態膜の除去と、ガス流路形成基体の板厚調整とを一度に行うことができるので、燃料電池用セルの製造コストを抑制することができる。

【0051】

上記構成によれば、エキスパンド成形体において、導電層を金(Au)で形成することにより、導電層の耐食性を更に高めて、接触抵抗をより低減することができる。

【0052】

上記構成によれば、ガス流路形成基体をチタンまたはステンレス鋼で形成することにより、エキスパンド成形体の耐食性等を向上させることができる。

(実施例)

【0053】

2種類の燃料電池用セルの製造方法で燃料電池用セルを製造し、製造コスト等の評価を行った。

【0054】

まず、実施例1における燃料電池用セルの製造方法について説明する。膜電極接合体には、電解質膜にフッ素樹脂、触媒層に白金を担持したカーボンブラック、ガス拡散層にカーボン繊維を使用し、これらを積層した後、ホットプレスで熱圧着したものを用いた。また、セパレータには、チタンシートを使用した。

【0055】

エキスパンド成形体には、ステンレス鋼で成形したエキスパンドメタルを使用した。図9は、実施例1で使用したエキスパンド成形体の成形方法を示す図である。酸化クロム等の不働態膜が生成したエキスパンドメタルをロール加工することにより、エキスパンドメタルを所定の板厚に調整するのと略同時に、接触部の不働態膜を除去した。ここで、ロール加工に使用した圧延ロールには、ロール面の表面粗さが25μm<Rz(十点平均高さ)<50μmのものを使用した。次に、接触部の不働態膜が除去されたエキスパンドメタルを有機溶剤等で洗浄し、エキスパンドメタルに付着した潤滑油等を除去して前処理した。前処理されたエキスパンドメタルの接触部に、導電層として金(Au)層を電解メッキ法で形成した。そして、金(Au)層が形成されたエキスパンドメタルを所定温度で熱処理し、乾燥焼成を行った。最後に、上述した膜電極接合体と、エキスパンド成形体と、セパレータとを積層し、組み立てて燃料電池用セルを製造した。

【0056】

次に、比較例1における燃料電池用セルの製造方法について説明する。膜電極接合体とセパレータとは、実施例1と同様ものを使用した。エキスパンド成形体には、ステンレス鋼で成形したエキスパンドメタルを使用した。図10は、比較例1で使用したエキスパンド成形体の成形方法を示す図である。まず、エキスパンドメタルをロール加工で圧延し、所定板厚に調整した。ここで、ロール加工に使用した圧延ロールには、ロール面の表面粗さがRz(十点平均高さ)<25μmのものを使用した。ロール加工後、エキスパンドメタルに付着した潤滑油等を除去するため有機溶剤等で洗浄した。洗浄後、エキスパンドメタルの表面に生成された不働態膜を除去するため、酸洗処理またはアルカリ電解処理を行なった。不働態膜が除去されたエキスパンドメタルを脱イオン水等で洗浄し、酸洗処理溶液等を除去した。次に、不働態膜が除去されたエキスパンドメタルに、導電層として金(Au)層を電解メッキ法で形成した。そして、金(Au)層が形成されたエキスパンドメタルを所定温度で熱処理し、乾燥焼成を行った。最後に、上述した膜電極接合体と、エキスパンド成形体と、セパレータとを積層し、組み立てて燃料電池用セルを製造した。

【0057】

実施例1及び比較例1における燃料電池用セルの製造方法において、エキスパンド成形体の成形コストの比較を行った。図11は、実施例1及び比較例1におけるエキスパンド成形体の成形コストの比較を示す図である。図11では、縦軸に成形コストを取り、比較例1及び実施例1におけるエキスパンド成形体の成形コストを棒グラフで示した。なお、エキスパンド成形体の成形コストは、比較例1の成形コストを100として、実施例1における成形コストを相対値で求めた。その結果、実施例1におけるエキスパンド成形体の成形コストは30であり、比較例1の成形コストより低減した。

【0058】

比較例1におけるエキスパンド成形体の成形方法では、図10に示すように、ロール加工による圧延、有機溶剤等による洗浄、酸またはアルカリ洗浄、脱イオン水等による洗浄、金(Au)電解メッキ処理による金(Au)層形成、乾燥焼成の合計6工程を有している。これに対して、実施例1におけるエキスパンド成形体の成形方法では、ロール加工による圧延切削、有機溶剤等による洗浄、金(Au)電解メッキ処理による金(Au)層形成、乾燥焼成の合計4工程を有している。このように、実施例1におけるエキスパンド成形体の成形方法は、比較例1の成形方法に対して、2工程少ない工程で成形することができる。これは、実施例1における成形方法では、ロール加工時に、圧延によるエキスパンドメタルの板厚調整と、切削による接触部の不働態膜除去とを一度に行うため、比較例1のようにロール加工後に酸洗処理等で不働態膜を除去する必要がないからである。

【0059】

また、比較例1では、エキスパンドメタルの略全面に生成した不働態膜が酸洗処理等により除去されるため、金(Au)電解メッキ処理によりエキスパンドメタルの略全面に金(Au)層が形成される。これに対して、実施例1では、ロール加工で切削された接触部に金(Au)層が形成され、ロール加工で切削されない部位は不働態膜が除去されないで残留しているため金(Au)層がほとんど形成されない。そのため、実施例1の成形方法では、金(Au)化合物等を含むメッキ液等の使用量が抑えられる。

【0060】

このように、実施例1によれば、比較例1よりもエキスパンド成形体の成形コストを低減することができる。そのため、実施例1における燃料電池用セルの製造方法によれば、比較例1における燃料電池用セルの製造方法より製造コストを更に抑えることができる。

【図面の簡単な説明】

【0061】

【図1】本発明の実施の形態において、燃料電池用セルの断面を示す図である。

【図2】本発明の実施の形態において、エキスパンドメタルを用いたガス流路形成基体の構成を示す図である。

【図3】本発明の実施の形態において、金属多孔体を用いたガス流路形成基体の構成を示す図である。

【図4】本発明の実施の形態において、ガス流路形成基体のロール加工方法を示す図である。

【図5】本発明の実施の形態において、ロール加工されたガス流路形成基体を示す図である。

【図6】本発明の実施の形態において、接触部における切削面を示す図である。

【図7】本発明の実施の形態において、ガス流路形成基体の厚みにおけるバラツキを示すグラフである。

【図8】本発明の実施の形態において、導電層が形成されたガス流路形成基体を示す図である。

【図9】本発明の実施の形態において、実施例1で使用したエキスパンド成形体の成形方法を示す図である。

【図10】本発明の実施の形態において、比較例1で使用したエキスパンド成形体の成形方法を示す図である。

【図11】本発明の実施の形態において、実施例1及び比較例1におけるエキスパンド成形体の成形コストの比較を示す図である。

【符号の説明】

【0062】

10 燃料電池用セル、12 電解質膜、14 触媒層、16 ガス拡散層、18 膜電極接合体、20 エキスパンド成形体、22 セパレータ、24,34 ガス流路形成基体、26 接触部、28 導電層、30 ストランド部、32 ボンド部、40 圧延ロール。

【特許請求の範囲】

【請求項1】

膜電極接合体と、

膜電極接合体の両面に積層され、ガス流路を形成するガス流路構造体と、

ガス流路構造体に積層され、隣設するセル間のガスを分離するセパレータと、

を備える燃料電池用セルの製造方法であって、

ガス流路構造体の成形は、

金属材料でガス流路形成基体を形成するガス流路形成基体形成工程と、

膜電極接合体またはセパレータと接触するガス流路形成基体の接触部に生成した不働態膜を除去する不働態膜除去工程と、

不働態膜が除去された接触部に、導電体で導電層を形成する導電層形成工程と、

を有することを特徴とする燃料電池用セルの製造方法。

【請求項2】

請求項1に記載の燃料電池用セルの製造方法であって、

不働態膜除去工程は、ガス流路形成基体をロール加工して不働態膜を除去することを特徴とする燃料電池用セルの製造方法。

【請求項3】

請求項1または2に記載の燃料電池用セルの製造方法であって、

導電層形成工程は、蒸着またはメッキで導電層を形成することを特徴とする燃料電池用セルの製造方法。

【請求項4】

請求項1から3のいずれか1つに記載の燃料電池用セルの製造方法であって、

ガス流路形成基体は、金属多孔体、メタルラスまたはエキスパンドメタルであることを特徴とする燃料電池用セルの製造方法。

【請求項5】

請求項1から4のいずれか1つに記載の燃料電池用セルの製造方法であって、

導電層は、金で形成されることを特徴とする燃料電池用セルの製造方法。

【請求項6】

請求項1から5のいずれか1つに記載の燃料電池用セルの製造方法であって、

ガス流路形成基体は、チタンまたはステンレス鋼で形成されることを特徴とする燃料電池用セルの製造方法。

【請求項1】

膜電極接合体と、

膜電極接合体の両面に積層され、ガス流路を形成するガス流路構造体と、

ガス流路構造体に積層され、隣設するセル間のガスを分離するセパレータと、

を備える燃料電池用セルの製造方法であって、

ガス流路構造体の成形は、

金属材料でガス流路形成基体を形成するガス流路形成基体形成工程と、

膜電極接合体またはセパレータと接触するガス流路形成基体の接触部に生成した不働態膜を除去する不働態膜除去工程と、

不働態膜が除去された接触部に、導電体で導電層を形成する導電層形成工程と、

を有することを特徴とする燃料電池用セルの製造方法。

【請求項2】

請求項1に記載の燃料電池用セルの製造方法であって、

不働態膜除去工程は、ガス流路形成基体をロール加工して不働態膜を除去することを特徴とする燃料電池用セルの製造方法。

【請求項3】

請求項1または2に記載の燃料電池用セルの製造方法であって、

導電層形成工程は、蒸着またはメッキで導電層を形成することを特徴とする燃料電池用セルの製造方法。

【請求項4】

請求項1から3のいずれか1つに記載の燃料電池用セルの製造方法であって、

ガス流路形成基体は、金属多孔体、メタルラスまたはエキスパンドメタルであることを特徴とする燃料電池用セルの製造方法。

【請求項5】

請求項1から4のいずれか1つに記載の燃料電池用セルの製造方法であって、

導電層は、金で形成されることを特徴とする燃料電池用セルの製造方法。

【請求項6】

請求項1から5のいずれか1つに記載の燃料電池用セルの製造方法であって、

ガス流路形成基体は、チタンまたはステンレス鋼で形成されることを特徴とする燃料電池用セルの製造方法。

【図1】

【図2】

【図4】

【図5】

【図7】

【図8】

【図11】

【図3】

【図6】

【図9】

【図10】

【図2】

【図4】

【図5】

【図7】

【図8】

【図11】

【図3】

【図6】

【図9】

【図10】

【公開番号】特開2008−243394(P2008−243394A)

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願番号】特願2007−78104(P2007−78104)

【出願日】平成19年3月26日(2007.3.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願日】平成19年3月26日(2007.3.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]