燃料電池用排気排水弁

【課題】排気排水弁において、漏れを抑制することができる燃料電池用排気排水弁を提供する。

【解決手段】弁ケーシング82に設けられ、燃料ガス排出口に連通し燃料ガス排出口から排出された燃料ガスや生成水が流通する1次流通路88aが形成された第1気液流通部88と、弁ケーシングに設けられ、第1気液流通部の周囲に形成され、希釈装置側に連通する2次流通路89aが第1気液流通部を包囲するように形成された第2気液流通部89と、第1気液流通部に設けられ、第1気液流通部と排気排水弁が取り付けられる取付部材との間をシールする第1シール部材90が設けられる第1嵌合部と、第2気液流通部に設けられ、第2気液流通部と取付部材との間をシールする第2シール部材91が設けられる第2嵌合部と、1次流通路と2次流通路との間に介在し環状に形成された弁座95と、弁体作動装置99,101、106を有している。

【解決手段】弁ケーシング82に設けられ、燃料ガス排出口に連通し燃料ガス排出口から排出された燃料ガスや生成水が流通する1次流通路88aが形成された第1気液流通部88と、弁ケーシングに設けられ、第1気液流通部の周囲に形成され、希釈装置側に連通する2次流通路89aが第1気液流通部を包囲するように形成された第2気液流通部89と、第1気液流通部に設けられ、第1気液流通部と排気排水弁が取り付けられる取付部材との間をシールする第1シール部材90が設けられる第1嵌合部と、第2気液流通部に設けられ、第2気液流通部と取付部材との間をシールする第2シール部材91が設けられる第2嵌合部と、1次流通路と2次流通路との間に介在し環状に形成された弁座95と、弁体作動装置99,101、106を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池に使用され、アノード電極側からの生成水及び不純ガスの外気への排出をおこなう排気排水弁に関する。

【背景技術】

【0002】

燃料電池は、固体高分子膜等の電解質膜を挟んでアノードとカソードが配置された構造を有し、アノードに水素を含む燃料ガスが接触し、カソードに空気などのガスを含む酸化ガスが接触することにより両電極で電気化学反応が起こり、起電力が発生する仕組みとなっている。このような燃料電池によって電力を得る燃料電池システムでは、燃料である水素の無駄な消費を無くすことが省エネルギの観点より重要である。このため、燃料電池で使用された燃料ガスのオフガスを再び燃料電池に循環させることで、オフガスに残存している水素の有効利用が図られている。

【0003】

一方、燃料電池内では、カソードにおける化学反応により、アノード側から電解質膜を透過してきた水素イオンと酸化ガス中の酸素との反応により水が生成される。反応により生成された水の多くは酸化ガスのオフガスに含まれて大気中に放出されるが、一部の生成水は、電解質膜を通過してアノードに移動する。アノード側に移動した生成水は、燃料ガスのオフガスに含まれて燃料電池内から排出されるが、オフガスは再び燃料ガスとして燃料電池に循環されるため、燃料ガスの循環系には水が滞留していくことになる。循環系内での水の滞留は、アノードへの水素の供給を阻害することとなり、燃料電池の発電性能の低下を招く。

【0004】

特許文献1には、燃料電池の反応ガス供給排出流路内に設置されるバルブドレイン装置に設けられる排気排水弁が記載されている。この排気排水弁は、バルブホルダにより保持されて摺動することで排出口の開閉を行なうシールゴムと、排出口の周囲においてシールゴムが当接するシート部とを有し、シールゴムがシート部から離間することで、排水及び排気を行ない、シールゴムのシート側の表面には撥水性を有するコーティング剤が塗布され、シールゴムの表面に付着した水分による凍結固着を防止することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−116024号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、従来の排気排水弁は、構成するボデーの材質が、水素の透過に対する信頼性から金属(SUS)を使用していることが多かった。昨今はより軽量化を図るため樹脂製のボデーとすることが多くなったが、特許文献1に開示された排気排水弁では、上流1次側流路(1次流通路)に、樹脂成型上の問題であるボイドやウェルドに起因した漏れや外力により生じる亀裂に起因した漏れが発生する虞がある。

【0007】

本発明は、上記背景技術の問題点に鑑みてなされたもので、排気排水弁において、漏れの発生を抑制できる燃料電池用排気排水弁を提供することを解決すべき課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決する請求項1に係る発明の構成上の特徴は、燃料電池の燃料ガス排出口に連通され、前記燃料ガス排出口から排出された燃料ガスや生成水が燃料ガスを希釈する希釈装置側に流出するのを遮断或いは許容する排気排水弁であって、前記排気排水弁は、弁ケーシングに設けられ、前記燃料ガス排出口に連通し前記燃料ガス排出口から排出された燃料ガスや生成水が流通する1次流通路が形成された第1気液流通部と、前記弁ケーシングに設けられ、前記第1気液流通部の周囲に形成され、前記希釈装置側に連通する2次流通路が前記第1気液流通部を包囲するように形成された第2気液流通部と、前記第1気液流通部に設けられ、前記第1気液流通部と前記排気排水弁が取り付けられる取付部材との間をシールする第1シール部材が設けられる第1シール部と、前記第2気液流通部に設けられ、前記第2気液流通部と前記取付部材との間をシールする第2シール部材が設けられる第2シール部と、前記1次流通路と前記2次流通路との間に介在し環状に形成された弁座と、前記弁座に対して進退移動し、前記弁座と接離可能な弁部が形成された弁体と、前記弁部が前記弁座と当接する閉鎖位置と前記弁部が前記弁座から離間する離間位置との間で前記弁体を移動させる弁体作動装置と、を備えたことである。

【0009】

請求項2に係る発明の構成上の特徴は、請求項1において、前記弁ケーシングは、樹脂製であることである。

【0010】

請求項3に係る発明の構成上の特徴は、請求項1又は2において、前記第1シール部は、前記取付部材に形成された第1嵌合穴に嵌合する円筒状の第1嵌合部であり、前記第2シール部は、前記第1嵌合部よりも大径で同軸に形成され、前記取付部材に形成された第2嵌合穴に嵌合する円筒状の第2嵌合部であり、前記第1シール部材は、前記第1嵌合部の外周に設けられ前記第1嵌合部の外周面と前記取付部材の前記第1嵌合穴の内周面との間をシールする第1軸シール部材であり、前記第2シール部材は、前記第2嵌合部の外周に設けられ前記第2嵌合部の外周面と前記取付部材に形成された第2嵌合穴の内周面との間をシールする第2軸シール部材であることである。

【0011】

請求項4に係る発明の構成上の特徴は、請求項1又は2において、前記1次流通路の前記第1気液流通部の先端部には前記燃料電池の前記燃料ガス排出口に連通する導入開口部が設けられ、前記1次流通路の周囲に配された前記第2気液流通部の先端部には前記希釈装置側に連通する排出開口部が設けられ、前記第1シール部材及び前記第2シール部材の少なくとも一方は、前記導入開口部の端面と前記取付部材との間又は前記排出開口部の端面と前記取付部材との間をシールする面シール部材であることである。

【0012】

請求項5に係る発明の構成上の特徴は、請求項1乃至請求項4のいずれか1項において、前記取付部材は、前記燃料電池の燃料ガス排出流口と前記排気排水弁との間に設けられる気液分離器の筐体であることである。

【発明の効果】

【0013】

請求項1に係る発明によると、燃料電池の燃料ガス排出口に連通している1次流通路には燃料ガスや水分が流通する。そして、万一第1気液流通壁に亀裂等が生じて燃料ガスが漏れ出した場合でも、1次流通路は2次流通路に包囲されているので、第1気液流通壁の亀裂等から漏れる燃料ガスは、2次流通路に流れ出すこととなる。この2次流通路は、第2シール部材により取付部材との間がシールされているため、燃料ガスが直接外気に放出されるのを抑制することができる。

【0014】

請求項2に係る発明によると、弁ケーシングを構成する第1気液流通部や第2気液流通部が樹脂製であるところから、弁全体の軽量化を図ることができる。一方、樹脂成型時の製作上の問題としてボイドやウェルドが生じ、これらに起因した漏れや亀裂が問題となるが、本件発明では、1次流通路は2次流通路に囲まれており、第1気液流通部から漏れる燃料ガスは2次流通路に流れ出すこととなるので、燃料ガスが直接外気に放出されるのを抑制することができる。

【0015】

請求項3に係る発明によると、第1嵌合部の外周に設けられた第1軸シール部材により第1嵌合部の外周面及び取付部材の第1嵌合穴の内周面間を組付けながらシールすることができ、第2嵌合部の外周に設けられた第2軸シール部材により第2嵌合部の外周面及び取付部材の第2嵌合穴の内周面間を組付けながらシールすることができる。また、第1嵌合部と第2嵌合部とを同軸としておくことで、第1嵌合部の軸及び第2嵌合部の軸の一方を第1嵌合穴及び第2嵌合穴の一方に合わせると、第1嵌合部の軸及び第2嵌合部の軸の他方が第1嵌合穴及び第2嵌合穴の他方に合致するので、第1嵌合部及び第2嵌合部を取付部材に対して同時にかつ簡単に組付けることができる。

【0016】

請求項4に係る発明によると、第1シール部の導入開口部及び第2シール部の排出開口部の一方が面シール部材でシールされるので、第1シール部と第2シール部との同軸の精度が粗いときでも、導入開口部または排出開口部の端面を軸方向から押圧することで確実にシールすることができる。

【0017】

請求項5に係る発明によると、気液分離器によって燃料ガスに混合している生成水を分離して貯留水とし、この貯留水と濃度が低くなった燃料ガスの一部を排気排水弁から希釈装置側に排出する。このように排気排水弁は、気液分離器の筐体に取り付けられるので、専用の取付装置を別途設けることなく部品点数を減少させてコストダウンを図ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態における排気排水弁を使用した燃料電池システムの概要を示す図。

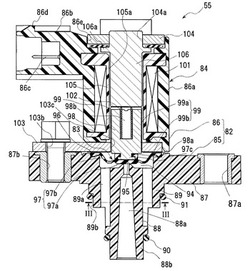

【図2】排気排水弁を示す断面図である。

【図3】図2におけるIII-III断面図。

【図4】排気排水弁を気液分離器に取り付けた状態を示す一部に断面を有する斜視図。

【図5】排気排水弁が閉鎖状態であることを示す図。

【図6】排気排水弁が開放状態であることを示す図。

【図7】第2実施形態における排気排水弁を示す図。

【発明を実施するための形態】

【実施例1】

【0019】

本発明の実施形態の排気排水弁を燃料電池システムに使用した第1実施形態について、図に基づいて以下に説明する。

図1に示すように、燃料電池システム1は、酸素系2、燃料系5、電池スタック(燃料電池)6、動力系7、冷却系8および制御装置9とから形成されている。

【0020】

電池スタック6は、これに限定されるべきものではないが、複数の固体高分子型の単セルが積層されることで形成されている。複数の単セルは電気的に直列に接続されており、各々の単セルは電解質膜と、これを挟むアノード極およびカソード極(いずれも図示せず)を含んでいる。また、単セルのアノードセパレータ(図示せず)には、アノード極に対して水素ガスを供給するためのアノード流路61が形成されており、カソードセパレータ(図示せず)には、カソード極に対して空気を供給するためのカソード流路62が形成されている。

【0021】

酸素系2は酸素系供給配管21aを備えており、酸素系供給配管21aは電池スタック6内のカソード流路62の一端と接続されている。酸素系供給配管21a上には、電池スタック6に向けて順に、エアフィルタ22、大気中の空気(酸化ガス)を取り込んで圧縮してから送出するコンプレッサ23、コンプレッサ23から圧送された空気の熱を冷ますインタークーラ24および電池スタック6への空気の供給を遮断又は許容する三方弁3が形成されている。

【0022】

カソード流路62の他端には酸素系排出配管21bの一端が接続されており、酸素系排出配管21b上には、2ポートの流体制御弁であるエア調圧弁4が設けられている。なお、エア調圧弁4は、遮断弁とその上流側に設けられる背圧調整弁とにより構成するものに換えることができる。また、前述した三方弁3は3ポートの流体制御弁であって、バイパス管路21cの一端が接続されており、バイパス管路21cの他端は、酸素系排出配管21bのエア調圧弁4よりも下流側部位(電池スタック6が接続されていない側)に接続されている。

【0023】

一方、燃料系5は、燃料系供給配管51aの一端に水素タンク52が接続されており、燃料系供給配管51a上には調圧弁53が形成されている。燃料系供給配管51aの他端は、電池スタック6内のアノード流路61の一端と接続されている。アノード流路61の他端(燃料ガス排出口63)には、燃料系排出配管51bが接続されており、燃料系排出配管51b上には、電池スタック6に近い側から順に、気液分離器54、排気排水弁55および希釈装置56が形成されている。排出ガス希釈器56には、上述した酸素系排出配管21bの他端が接続されている。

【0024】

また、気液分離器54は、燃料系循環路51cを介して、燃料系供給配管51a上の調圧弁53とアノード流路61との接続部との間の部位に接続されている。燃料系循環路51c上には循環ポンプ57が設けられており、気液分離器54からアノード流路61に向けて水素ガスを循環させている。

【0025】

また、気液分離器54は燃料系循環路51cを介して、燃料系供給配管51a上の調圧弁53とアノード流路61との接続部との間の部位に接続されている。燃料系循環路51c上には循環ポンプ57が設けられており、気液分離器54で水素オフガス(使用された水素ガス)から生成水が分離された水素ガスが循環ポンプ57によりアノード流路61に送られる。これにより使用された水素ガスの一部が循環されて再利用される。

【0026】

動力系7は、車両を走行させるための電動モータ71を備えている。電動モータ71は電池スタック6の正極および負極と接続されており、電池スタック6の発電によって駆動される。

また、冷却系8は水冷ポンプ81を備え、電池スタック6内に冷却水を循環させて電池スタック6を冷却している。

制御装置(コントローラ)9は、コンプレッサ23、三方弁3、エア調圧弁4、排気排水弁55、調圧弁53、循環ポンプ57および冷却ポンプ81と電気的に接続されている。制御装置9は車両の走行状態に応じて算出された電池スタック6の必要な発電量に基づき、これらの各構成要素の作動を制御している。

【0027】

上述した構成により、車両が運転開始すると、制御装置9はコンプレッサ23を作動させてカソード流路62へ空気を供給するとともに、調圧弁53および循環ポンプ57を作動させてアノード流路61へ水素ガスを供給し、電池スタック6において発電を行う。

酸素系2において、エアフィルタ22を介して吸引された酸素を含んだ空気は、コンプレッサ23において圧縮された後、インタークーラ24によって冷却される。三方弁3は、電池スタック6の発電量に応じてバルブ部材の位置を変位させ、インタークーラ24から供給された空気を分流してバイパス配管21cへ逃すことにより、電池スタック6への空気の流量を制御している。

【0028】

また、エア調圧弁4は、その開度を調整し電池スタック6内に残存した空気の排出量を調整することにより、電池スタック6内の圧力を制御している。

気液分離器54からは、発電によって生成された水と残存した水素ガスの一部が、排気排水弁55を介して排出される。排気排水弁55から排出された水素ガスは、希釈装置56において、酸素系排出配管21bから供給された空気により希釈化された後、水とともに外部へと放出される。

【0029】

ここで、燃料電池用の排気排水弁55について詳述すると、排気排水弁55は、図2に示すように、弁ケーシング82と弁機構83と弁機構83を駆動させる弁体作動装置84とを備えている。

【0030】

弁ケーシング82は、ボデー部85とカバー部86とを有している。ボデー部85は、例えばガラス繊維でフィラー強化されたポリフェニレンスルファイド樹脂製で、取付部材としての気液分離器54の筐体54aに例えばボルトにより固定されるフランジ部87と、フランジ部87に対して直角な方向に突設された管状の第1気液流通部88と、フランジ部87に突設されるとともに第1気液流通部88の周囲に配設された管状の第2気液流通部89とを備えている。フランジ部87より第2気液流通部89が突設され、第2気液流通部89より先端に向かって段部を設けて第1気液流通部88の外周が形成されている。第1気液流通部88には電池スタック6の燃料ガス排出口63に連通する気液分離器54にさらに連通する1次流通路88aが形成され、第2気液流通部89には希釈装置56に連通する2次流通路89aが形成されている。第1気液流通部88の先端側には円筒状の第1嵌合部(第1シール部)88bが形成され、第1嵌合部88bの基端部に周設された段部には第1軸シール部材(Oリング)90が第1嵌合部88bの基端部外周を囲むように設けられている。第2気液流通部89の先端側には円筒状の第2嵌合部(第2シール部)89bが形成され、第2嵌合部の基端部に周設された段部には第2軸シール部材(Oリング)91が第2嵌合部89bの基端部外周を囲むように設けられている。第1気液流通部88と第2気液流通部89とは、図3に示すように、第1気液流通部88が突設された方向に延在する支持壁80によって相互に固定されている。

【0031】

本実施形態では、図4に示すように、取付部材としての気液分離器54に排気排水弁55が取り付けられる場合に、排気排水弁55の第1嵌合部88bは、気液分離器54の筐体54aに設けられた第1嵌合穴92に嵌合される。この第1嵌合穴92は気液分離器54の底部に設けられており、気液分離器54で液体となった生成水(気液分離器54よりも上流の燃料系排出配管51bでは、生成水は蒸気とミスト状の混合物であり、気液分離器54にて水蒸気が凝縮し、ミスト生成水が凝集して生成水は液状の集合体となります。)が、1次流通路88aの部分に溜まるようになっている。排気排水弁55の第2嵌合部89bも、第1嵌合部88bの嵌合と同時に、気液分離器54の筐体54aに設けられた第2嵌合穴93に嵌合される。第1嵌合穴92の内周壁には段部が周設され、第1嵌合部88bが嵌合されたときに、第1軸シール部材90が、第1嵌合穴92の内周面と第1嵌合部88bの外周面とを軸シールするとともに、第1嵌合穴92の段部及び第1嵌合部88bの段部により軸方向に挟持押圧されて1次流通路88aと気液分離器54との間をシールする。この実施形態では、1次流通路88aの中心軸が略水平に取り付けられている。同様に、第2嵌合穴93の内周壁には段部が周設され、第2嵌合部89bが嵌合されたときに、第2軸シール部材91が、第2嵌合穴93の内周面と第2嵌合部89bの外周面とを軸シールするとともに、第2嵌合穴93の段部及び第2嵌合部89bの段部により軸方向に挟持押圧されて2次流通路89aと筐体54aとの間をシールするよう構成される。図4の2次流通路89aからのガスは、第2嵌合穴93の壁にあけられた通路100から排出される。この通路100は排気排水弁55よりも下流の燃料系排出配管51bに連通されている。

【0032】

第1気液流通部88の基端側にはフランジ部87の中央部に一端面側(図2において上方側)を開放して穿設された弁収納部94が形成され、弁収納部94の中央部には1次流通路88aが開口するとともに該1次流通路88aの開口の周囲には2次流通路89aが開口している。1次流通路88aの開口縁は内側に向かってテーパ状に小径となるように弁収納部94側に突設され、該開口縁には環状の弁座95が形成されている。弁収納部94の周囲端面には後述する弁体のダイヤフラム部の周端部を固定する固定溝96が周設されている。

【0033】

フランジ部87の周端側には気液分離器54に取付けるための取付穴87aと後述する支持板を組付ける組付穴87bとが設けられている。取付穴87a及び組付穴87bの周囲には金属製の雌ねじ部材が夫々埋設されている。

【0034】

カバー部86は、例えばナイロン系樹脂製で、円筒状の円筒部86aが形成されるとともに、円筒部86aの先端部にはコネクタを構成するコネクタ支持部86bがカバー部86の長手方向に対して直角に突設されている。コネクタ支持部86aには後述するソレノイドに接続された端子86cが設けられるとともに、図略のソケットに着脱可能に係止する係止爪86dが形成されている。カバー部材の先端部にはコネクタ支持部の取付方向に対して直角な方向に後述する支持帯体が嵌入するガイド溝86eが形成されている。

【0035】

弁機構83は、弁体97と、弁軸としてのプランジャ98と、前述の弁座95とから主に構成される。

弁体97は、例えばゴム製で、弁座95に接離する弁部97aと、弁部97aの周囲に一体に形成されたダイヤフラム部97bと、弁部97aの裏側に形成された係止部97cとを有し、弁収納部94に収納されている。

ダイヤフラム部97bの周縁は前述の固定溝96に嵌入固定され、これらの弁部97a及びダイヤフラム部97bによって、弁収納部94は1次流通路88aの開口側及び2次流通路89aの開口側が外気に対して気密状態で隔離される。

【0036】

プランジャ98は、例えばフェライト系ステンレス製の磁性体であって、円柱状に形成され、弁体97側の端部には弁体97の係止部97cが係止する被係止爪98aが形成されている。プランジャ98において弁体97とは反対側の端部には、有底のばね収納穴98bがプランジャ98の軸方向に沿って穿設され、後述するばね部材が収納される。このプランジャ98は弁体作動装置84の可動子としての役割を担う。

【0037】

弁体作動装置84は、前述のプランジャ98、プランジャをガイドするスリーブ99、コア部材106、ソレノイド101、ヨーク部材等より構成される。

スリーブ99は、例えば非磁性体であるオーステナイト系ステンレス鋼製で、有底円筒状のガイド部99aとガイド部99aの開口端部にガイド部99aの軸方向に対して直角な半径方向に延在する取付フランジ部99bとを有している。取付フランジ部99bは、弁収納部94の周縁に弁体97のダイヤフラム部97bを介して密着するように設けられる。ガイド部99aには弁体97が固定されたプランジャ98が摺動可能に設けられ、弁体97の弁部97aが弁座95に対して接離するようになっている。また、前記ばね収納穴98bに圧縮されて収納されたばね部材102の先端部がスリーブ99の底部分に当接するとともに、ばね部材102の基端部がばね収納穴98bの底部分に当接することで、プランジャ98及び弁体97を弁座95に向かって付勢している。

【0038】

スリーブ99は、支持板103を介して例えばボルトによりボデー部85に固定される。支持板103は、例えば磁性体である電磁ステンレス鋼製で、後述する支持帯体104を支持する支持穴103a(図4参照)と支持板103をボデー部85に組付ける組付穴103bとスリーブ99のガイド部99aが貫通する貫通穴103cとが設けられている。

【0039】

ソレノイド101はボビン105に巻回され、ボビン105には作動穴105aが貫設されている。ソレノイド101のプラス極及びマイナス極の端部は図略の電源に接続され、制御装置9の指令によって所定電流が印加される。ソレノイド101及びボビン105は前記カバー部86の内周壁部に一体成型により配設されている。ボビン105の作動穴105aには一端(弁体97)側よりスリーブ99のガイド部99aが挿入され、ボビン105の作動穴105aの他端側より円柱状のコア部材106が挿入されている。

【0040】

コア部材106は、例えば磁性体であるフェライト系ステンレス製で、挿入された先端部がスリーブ99の底部分(図2においてガイド部99aの上端部)に当接する。コア部材106の基端部側(図2において上端側)には係止フランジ106aが設けられ、ボビン105の作動穴105aの一端縁(弁体の反対側)に係止される。コア部材106の基端部は、コ字状に屈曲成型された支持帯体104によって支持固定される。

【0041】

支持帯体104は、例えば磁性体である電磁ステンレス鋼製で、両側が直角に屈曲された中央部分には、コア部材106の基端部が嵌入する嵌入穴104aが形成されている。支持帯体104aの中央部分から直角に屈曲されて延在する二つの先端部には、前記支持板103の支持穴103aに係合する係合爪104bが形成されている(図4参照)。支持帯体104の幅方向を前記カバー部86のガイド溝86eに嵌合させるとともに、嵌入穴104aにコア部材106の基端部を嵌入させ、そして、係合爪104bを支持板103の支持穴103aに係合させることで、カバー部86及びコア部材106をボデー部85に組付け固定する。なお、支持板103及び支持帯体104は、磁力線が漏れるのを防ぐヨークとしての役目を担っている。

【0042】

次に、上記のように構成された排気排水弁55を気液分離器54に組み付けるときには、図4に示すように、気液分離器54の第1嵌合穴92に排気排水弁55の第1嵌合部88bを対向させるとともに、気液分離器54の第2嵌合穴93に排気排水弁55の第2嵌合部89bを対応させて嵌合する。第1嵌合部88bと第2嵌合部89bとは同軸に形成されているので、それぞれの嵌合を同時にかつ容易に行うことができる。排気排水弁55の第1嵌合部88b及び第2嵌合部89bを、対応する気液分離器54の第1嵌合穴92及び第2嵌合穴93に嵌合した後に、排気排水弁55のフランジ部85を、取付穴87aを介して気液分離器54の筐体54aに設けられた図略の雌螺子穴にボルト等により固定する。

【0043】

次に、上記のように構成された排気排水弁55の作動について図に基づいて以下に説明する。

図2及び図5に示すように、ばね部材102によって弁座95方向にプランジャ98及び弁体97が付勢され、弁体97の弁部97aが弁座95に当接した状態になっている。1次流通路88aと2次流通路89aが開口する弁収納部94とは、弁部97aによって流通が遮断された状態となっている。1次流通路88aは例えば300kPaの高濃度の水素ガス及び生成水などが貯留され、2次流通路89aは水素ガス及び生成水で、例えば20kPaとなっている。1次流通路88aの圧力は2次流通路89aよりも高い。この場合、万一第1気液流通部88の壁面に亀裂等が入って水素ガスが漏れ出しても、漏れ出した水素ガスは2次流通路89aに漏れることになるので、水素ガスが直接外気に漏れるのを抑制することができる。

【0044】

燃料電池の運転状態(発電出力や発電時間まど)によって気液分離器54に貯留される貯留水が算出できる。予め決められた貯留水量(所定水量)になった時、制御装置9が電源よりソレノイド101に電流を印加して、コア部材106にプランジャ98を吸着する方向の磁力を発生させる。これによりプランジャ98が、図6に示すように、ばね部材102の付勢力に抗しながらスリーブ99内を移動してコア部材106側に吸着される。そして、弁体97が弁座95より離間して、1次流通路88aと2次流通路89aとが連通し、1次流通路89aの水素ガスが2次流通路89aに流れ出す。気液分離器54中の燃料オフガス(水素ガス等)の圧力によって、貯留水も2次流通路89aに流れ出して排出される。

【0045】

上記のように構成された燃料電池用排気排水弁によると、電池スタック6の燃料ガス排出口63に連通している1次流通路88aには燃料ガスや水分が流通する。そして、万一第1気液流通壁88に亀裂等が生じて燃料ガスが漏れ出した場合でも、1次流通路88aは2次流通路89aに包囲されているので、第1気液流通壁88の亀裂等から漏れる燃料ガスは、2次流通路89aに流れ出すこととなる。この2次流通路89aは、第2気液流通部89により外気との間が遮断され、かつ第2シール部材91により気液分離器54との間がシールされているため、燃料ガスが直接外気に放出されるのを防止することができる。

【0046】

また、弁ケーシング82を構成する第1気液流通部88や第2気液流通部89が樹脂製であるところから、弁全体の軽量化を図ることができる。一方、樹脂成型時の製作上の問題としてボイドやウェルドが生じ、これらに起因した漏れや亀裂が問題となるが、本件発明では、1次流通路88aは2次流通路89aに囲まれており、第1気液流通部88から漏れる燃料ガスは2次流通路89に流れ出すこととなるので、燃料ガスが直接外気に放出されるのを防止することができる。

【0047】

また、第1嵌合部88bの外周に設けられた第1軸シール部材90により第1嵌合部88bの外周面及び気液分離器54の第1嵌合穴92の内周面間をシールすることができ、第2嵌合部89bの外周に設けられた第2軸シール部材91により第2嵌合部89bの外周面及び気液分離器54の第2嵌合穴93の内周面間をシールすることができる。また、第1嵌合部88bと第2嵌合部89bとを同軸としておくことで、第1嵌合部88bの軸及び第2嵌合部89bの軸の一方を第1嵌合穴92及び第2嵌合穴93の一方に合わせると、第1嵌合部88bの軸及び第2嵌合部89bの軸の他方が第1嵌合穴92及び第2嵌合穴93の他方に合致するので、第1嵌合部88b及び第2嵌合部89bを気液分離器54に対して同時にかつ簡単に組付けることができる。また、このように排気排水弁は、気液分離器54の筐体54aに取り付けられるので、専用の取付装置を別途設けることなく部品点数を減少させてコストダウンを図ることができる。

【0048】

なお、本実施形態において、弁ケーシングを樹脂製としたが、これに限定されず、例えばアルミ製でもよい。また、弁ケーシングのボデー部をガラス繊維でフィラー強化されたポリフェニレンスルファイド樹脂としたが、これに限定されず、例えばポリエーテルエーテルケトン(PEEK)などの公知の樹脂材料を使用することができる。

【0049】

また、本実施形態では、取付部材を気液分離器としたが、これに限定されず、燃料電池の燃料ガス排出口と希釈装置との間の配管に設けられる部品・装置であればよい。

【0050】

また、弁体作動装置は、電磁ソレノイドによるものとしたが、これに限定されず、例えば、リニアモータ、空気圧や油圧によるアクチュエータでもよい。

【実施例2】

【0051】

本発明の実施形態のガス排気排水弁を燃料電池システムに使用した第2実施形態について、図7に基づいて以下に説明する。本実施形態の燃料電池用の排気排水弁155は、第1気液流通部88の先端には燃料ガス排出口63に連通する導入開口部157が設けられ、第2気液流通部89の先端には希釈装置56側に連通する排出開口部159が設けられている。排出開口部159の端面と第2嵌合穴89bに設けられた段部との間には面シール部材が161設けられている。これらの点について第1実施形態と相違し、その他の構成は同様であるので、同じ符号を付与して説明を省略する。

【0052】

上記のように構成された排気排水弁155によると、気液分離器54に排気廃水弁155を組み付ける際に、排気排水弁155の第1嵌合部(第1シール部)88bと第2嵌合部(第2シール部)89bとの同軸の精度が低い場合でも、第2気液流通部89の先端の排出開口部159の端面に設けられた面シール部材161によって、第2嵌合部89bと第2嵌合穴93と間を、第2嵌合部の軸方向に押圧してシールするので、確実にシールすることができる。

【0053】

なお、本実施形態においては、第2気液流通部29の排出開口部159の端面に設けられた面シール部材161によって、第2嵌合部89bと第2嵌合穴93と間を、第2嵌合部の軸方向に押圧してシールするものとしたが、これに限定されず、例えば第1気液流通部の先端の導入開口部の端面に設けた面シール部材によって、第1嵌合部と第1嵌合穴との間を、第1嵌合部の軸方向に押圧してシールするものでもよい。

【0054】

斯様に、上記した実施の形態で述べた具体的構成は、本発明の一例を示したものにすぎず、本発明はそのような具体的構成に限定されることなく、本発明の主旨を逸脱しない範囲で種々の態様を採り得るものである。

【符号の説明】

【0055】

6…燃料電池(電池スタック)54…取付部材(気液分離器)、54a…筐体、55…排気排水弁、56…希釈装置、63…燃料ガス排出口、82…弁ケーシング、88…第1気液流通部、88a…1次流通路、88b…第1嵌合部、89…第2気液流通部、89a…2次流通路、89b…第2嵌合部、90…第1シール部材(第1軸シール部材)、91…第2シール部材(第2軸シール部材)、92…第1嵌合穴、93…第2嵌合穴、95弁座、97…弁体、97a…弁部、98…弁軸(プランジャ)、99…弁体作動装置(スリーブ)、101…弁体作動装置(ソレノイド)、106…弁体作動装置(ボビン)、106…弁体作動装置(コア部材)、155…排気排水弁、157…導入開口部、159…排出開口部、161…面シール部材。

【技術分野】

【0001】

本発明は、燃料電池に使用され、アノード電極側からの生成水及び不純ガスの外気への排出をおこなう排気排水弁に関する。

【背景技術】

【0002】

燃料電池は、固体高分子膜等の電解質膜を挟んでアノードとカソードが配置された構造を有し、アノードに水素を含む燃料ガスが接触し、カソードに空気などのガスを含む酸化ガスが接触することにより両電極で電気化学反応が起こり、起電力が発生する仕組みとなっている。このような燃料電池によって電力を得る燃料電池システムでは、燃料である水素の無駄な消費を無くすことが省エネルギの観点より重要である。このため、燃料電池で使用された燃料ガスのオフガスを再び燃料電池に循環させることで、オフガスに残存している水素の有効利用が図られている。

【0003】

一方、燃料電池内では、カソードにおける化学反応により、アノード側から電解質膜を透過してきた水素イオンと酸化ガス中の酸素との反応により水が生成される。反応により生成された水の多くは酸化ガスのオフガスに含まれて大気中に放出されるが、一部の生成水は、電解質膜を通過してアノードに移動する。アノード側に移動した生成水は、燃料ガスのオフガスに含まれて燃料電池内から排出されるが、オフガスは再び燃料ガスとして燃料電池に循環されるため、燃料ガスの循環系には水が滞留していくことになる。循環系内での水の滞留は、アノードへの水素の供給を阻害することとなり、燃料電池の発電性能の低下を招く。

【0004】

特許文献1には、燃料電池の反応ガス供給排出流路内に設置されるバルブドレイン装置に設けられる排気排水弁が記載されている。この排気排水弁は、バルブホルダにより保持されて摺動することで排出口の開閉を行なうシールゴムと、排出口の周囲においてシールゴムが当接するシート部とを有し、シールゴムがシート部から離間することで、排水及び排気を行ない、シールゴムのシート側の表面には撥水性を有するコーティング剤が塗布され、シールゴムの表面に付着した水分による凍結固着を防止することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−116024号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、従来の排気排水弁は、構成するボデーの材質が、水素の透過に対する信頼性から金属(SUS)を使用していることが多かった。昨今はより軽量化を図るため樹脂製のボデーとすることが多くなったが、特許文献1に開示された排気排水弁では、上流1次側流路(1次流通路)に、樹脂成型上の問題であるボイドやウェルドに起因した漏れや外力により生じる亀裂に起因した漏れが発生する虞がある。

【0007】

本発明は、上記背景技術の問題点に鑑みてなされたもので、排気排水弁において、漏れの発生を抑制できる燃料電池用排気排水弁を提供することを解決すべき課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決する請求項1に係る発明の構成上の特徴は、燃料電池の燃料ガス排出口に連通され、前記燃料ガス排出口から排出された燃料ガスや生成水が燃料ガスを希釈する希釈装置側に流出するのを遮断或いは許容する排気排水弁であって、前記排気排水弁は、弁ケーシングに設けられ、前記燃料ガス排出口に連通し前記燃料ガス排出口から排出された燃料ガスや生成水が流通する1次流通路が形成された第1気液流通部と、前記弁ケーシングに設けられ、前記第1気液流通部の周囲に形成され、前記希釈装置側に連通する2次流通路が前記第1気液流通部を包囲するように形成された第2気液流通部と、前記第1気液流通部に設けられ、前記第1気液流通部と前記排気排水弁が取り付けられる取付部材との間をシールする第1シール部材が設けられる第1シール部と、前記第2気液流通部に設けられ、前記第2気液流通部と前記取付部材との間をシールする第2シール部材が設けられる第2シール部と、前記1次流通路と前記2次流通路との間に介在し環状に形成された弁座と、前記弁座に対して進退移動し、前記弁座と接離可能な弁部が形成された弁体と、前記弁部が前記弁座と当接する閉鎖位置と前記弁部が前記弁座から離間する離間位置との間で前記弁体を移動させる弁体作動装置と、を備えたことである。

【0009】

請求項2に係る発明の構成上の特徴は、請求項1において、前記弁ケーシングは、樹脂製であることである。

【0010】

請求項3に係る発明の構成上の特徴は、請求項1又は2において、前記第1シール部は、前記取付部材に形成された第1嵌合穴に嵌合する円筒状の第1嵌合部であり、前記第2シール部は、前記第1嵌合部よりも大径で同軸に形成され、前記取付部材に形成された第2嵌合穴に嵌合する円筒状の第2嵌合部であり、前記第1シール部材は、前記第1嵌合部の外周に設けられ前記第1嵌合部の外周面と前記取付部材の前記第1嵌合穴の内周面との間をシールする第1軸シール部材であり、前記第2シール部材は、前記第2嵌合部の外周に設けられ前記第2嵌合部の外周面と前記取付部材に形成された第2嵌合穴の内周面との間をシールする第2軸シール部材であることである。

【0011】

請求項4に係る発明の構成上の特徴は、請求項1又は2において、前記1次流通路の前記第1気液流通部の先端部には前記燃料電池の前記燃料ガス排出口に連通する導入開口部が設けられ、前記1次流通路の周囲に配された前記第2気液流通部の先端部には前記希釈装置側に連通する排出開口部が設けられ、前記第1シール部材及び前記第2シール部材の少なくとも一方は、前記導入開口部の端面と前記取付部材との間又は前記排出開口部の端面と前記取付部材との間をシールする面シール部材であることである。

【0012】

請求項5に係る発明の構成上の特徴は、請求項1乃至請求項4のいずれか1項において、前記取付部材は、前記燃料電池の燃料ガス排出流口と前記排気排水弁との間に設けられる気液分離器の筐体であることである。

【発明の効果】

【0013】

請求項1に係る発明によると、燃料電池の燃料ガス排出口に連通している1次流通路には燃料ガスや水分が流通する。そして、万一第1気液流通壁に亀裂等が生じて燃料ガスが漏れ出した場合でも、1次流通路は2次流通路に包囲されているので、第1気液流通壁の亀裂等から漏れる燃料ガスは、2次流通路に流れ出すこととなる。この2次流通路は、第2シール部材により取付部材との間がシールされているため、燃料ガスが直接外気に放出されるのを抑制することができる。

【0014】

請求項2に係る発明によると、弁ケーシングを構成する第1気液流通部や第2気液流通部が樹脂製であるところから、弁全体の軽量化を図ることができる。一方、樹脂成型時の製作上の問題としてボイドやウェルドが生じ、これらに起因した漏れや亀裂が問題となるが、本件発明では、1次流通路は2次流通路に囲まれており、第1気液流通部から漏れる燃料ガスは2次流通路に流れ出すこととなるので、燃料ガスが直接外気に放出されるのを抑制することができる。

【0015】

請求項3に係る発明によると、第1嵌合部の外周に設けられた第1軸シール部材により第1嵌合部の外周面及び取付部材の第1嵌合穴の内周面間を組付けながらシールすることができ、第2嵌合部の外周に設けられた第2軸シール部材により第2嵌合部の外周面及び取付部材の第2嵌合穴の内周面間を組付けながらシールすることができる。また、第1嵌合部と第2嵌合部とを同軸としておくことで、第1嵌合部の軸及び第2嵌合部の軸の一方を第1嵌合穴及び第2嵌合穴の一方に合わせると、第1嵌合部の軸及び第2嵌合部の軸の他方が第1嵌合穴及び第2嵌合穴の他方に合致するので、第1嵌合部及び第2嵌合部を取付部材に対して同時にかつ簡単に組付けることができる。

【0016】

請求項4に係る発明によると、第1シール部の導入開口部及び第2シール部の排出開口部の一方が面シール部材でシールされるので、第1シール部と第2シール部との同軸の精度が粗いときでも、導入開口部または排出開口部の端面を軸方向から押圧することで確実にシールすることができる。

【0017】

請求項5に係る発明によると、気液分離器によって燃料ガスに混合している生成水を分離して貯留水とし、この貯留水と濃度が低くなった燃料ガスの一部を排気排水弁から希釈装置側に排出する。このように排気排水弁は、気液分離器の筐体に取り付けられるので、専用の取付装置を別途設けることなく部品点数を減少させてコストダウンを図ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態における排気排水弁を使用した燃料電池システムの概要を示す図。

【図2】排気排水弁を示す断面図である。

【図3】図2におけるIII-III断面図。

【図4】排気排水弁を気液分離器に取り付けた状態を示す一部に断面を有する斜視図。

【図5】排気排水弁が閉鎖状態であることを示す図。

【図6】排気排水弁が開放状態であることを示す図。

【図7】第2実施形態における排気排水弁を示す図。

【発明を実施するための形態】

【実施例1】

【0019】

本発明の実施形態の排気排水弁を燃料電池システムに使用した第1実施形態について、図に基づいて以下に説明する。

図1に示すように、燃料電池システム1は、酸素系2、燃料系5、電池スタック(燃料電池)6、動力系7、冷却系8および制御装置9とから形成されている。

【0020】

電池スタック6は、これに限定されるべきものではないが、複数の固体高分子型の単セルが積層されることで形成されている。複数の単セルは電気的に直列に接続されており、各々の単セルは電解質膜と、これを挟むアノード極およびカソード極(いずれも図示せず)を含んでいる。また、単セルのアノードセパレータ(図示せず)には、アノード極に対して水素ガスを供給するためのアノード流路61が形成されており、カソードセパレータ(図示せず)には、カソード極に対して空気を供給するためのカソード流路62が形成されている。

【0021】

酸素系2は酸素系供給配管21aを備えており、酸素系供給配管21aは電池スタック6内のカソード流路62の一端と接続されている。酸素系供給配管21a上には、電池スタック6に向けて順に、エアフィルタ22、大気中の空気(酸化ガス)を取り込んで圧縮してから送出するコンプレッサ23、コンプレッサ23から圧送された空気の熱を冷ますインタークーラ24および電池スタック6への空気の供給を遮断又は許容する三方弁3が形成されている。

【0022】

カソード流路62の他端には酸素系排出配管21bの一端が接続されており、酸素系排出配管21b上には、2ポートの流体制御弁であるエア調圧弁4が設けられている。なお、エア調圧弁4は、遮断弁とその上流側に設けられる背圧調整弁とにより構成するものに換えることができる。また、前述した三方弁3は3ポートの流体制御弁であって、バイパス管路21cの一端が接続されており、バイパス管路21cの他端は、酸素系排出配管21bのエア調圧弁4よりも下流側部位(電池スタック6が接続されていない側)に接続されている。

【0023】

一方、燃料系5は、燃料系供給配管51aの一端に水素タンク52が接続されており、燃料系供給配管51a上には調圧弁53が形成されている。燃料系供給配管51aの他端は、電池スタック6内のアノード流路61の一端と接続されている。アノード流路61の他端(燃料ガス排出口63)には、燃料系排出配管51bが接続されており、燃料系排出配管51b上には、電池スタック6に近い側から順に、気液分離器54、排気排水弁55および希釈装置56が形成されている。排出ガス希釈器56には、上述した酸素系排出配管21bの他端が接続されている。

【0024】

また、気液分離器54は、燃料系循環路51cを介して、燃料系供給配管51a上の調圧弁53とアノード流路61との接続部との間の部位に接続されている。燃料系循環路51c上には循環ポンプ57が設けられており、気液分離器54からアノード流路61に向けて水素ガスを循環させている。

【0025】

また、気液分離器54は燃料系循環路51cを介して、燃料系供給配管51a上の調圧弁53とアノード流路61との接続部との間の部位に接続されている。燃料系循環路51c上には循環ポンプ57が設けられており、気液分離器54で水素オフガス(使用された水素ガス)から生成水が分離された水素ガスが循環ポンプ57によりアノード流路61に送られる。これにより使用された水素ガスの一部が循環されて再利用される。

【0026】

動力系7は、車両を走行させるための電動モータ71を備えている。電動モータ71は電池スタック6の正極および負極と接続されており、電池スタック6の発電によって駆動される。

また、冷却系8は水冷ポンプ81を備え、電池スタック6内に冷却水を循環させて電池スタック6を冷却している。

制御装置(コントローラ)9は、コンプレッサ23、三方弁3、エア調圧弁4、排気排水弁55、調圧弁53、循環ポンプ57および冷却ポンプ81と電気的に接続されている。制御装置9は車両の走行状態に応じて算出された電池スタック6の必要な発電量に基づき、これらの各構成要素の作動を制御している。

【0027】

上述した構成により、車両が運転開始すると、制御装置9はコンプレッサ23を作動させてカソード流路62へ空気を供給するとともに、調圧弁53および循環ポンプ57を作動させてアノード流路61へ水素ガスを供給し、電池スタック6において発電を行う。

酸素系2において、エアフィルタ22を介して吸引された酸素を含んだ空気は、コンプレッサ23において圧縮された後、インタークーラ24によって冷却される。三方弁3は、電池スタック6の発電量に応じてバルブ部材の位置を変位させ、インタークーラ24から供給された空気を分流してバイパス配管21cへ逃すことにより、電池スタック6への空気の流量を制御している。

【0028】

また、エア調圧弁4は、その開度を調整し電池スタック6内に残存した空気の排出量を調整することにより、電池スタック6内の圧力を制御している。

気液分離器54からは、発電によって生成された水と残存した水素ガスの一部が、排気排水弁55を介して排出される。排気排水弁55から排出された水素ガスは、希釈装置56において、酸素系排出配管21bから供給された空気により希釈化された後、水とともに外部へと放出される。

【0029】

ここで、燃料電池用の排気排水弁55について詳述すると、排気排水弁55は、図2に示すように、弁ケーシング82と弁機構83と弁機構83を駆動させる弁体作動装置84とを備えている。

【0030】

弁ケーシング82は、ボデー部85とカバー部86とを有している。ボデー部85は、例えばガラス繊維でフィラー強化されたポリフェニレンスルファイド樹脂製で、取付部材としての気液分離器54の筐体54aに例えばボルトにより固定されるフランジ部87と、フランジ部87に対して直角な方向に突設された管状の第1気液流通部88と、フランジ部87に突設されるとともに第1気液流通部88の周囲に配設された管状の第2気液流通部89とを備えている。フランジ部87より第2気液流通部89が突設され、第2気液流通部89より先端に向かって段部を設けて第1気液流通部88の外周が形成されている。第1気液流通部88には電池スタック6の燃料ガス排出口63に連通する気液分離器54にさらに連通する1次流通路88aが形成され、第2気液流通部89には希釈装置56に連通する2次流通路89aが形成されている。第1気液流通部88の先端側には円筒状の第1嵌合部(第1シール部)88bが形成され、第1嵌合部88bの基端部に周設された段部には第1軸シール部材(Oリング)90が第1嵌合部88bの基端部外周を囲むように設けられている。第2気液流通部89の先端側には円筒状の第2嵌合部(第2シール部)89bが形成され、第2嵌合部の基端部に周設された段部には第2軸シール部材(Oリング)91が第2嵌合部89bの基端部外周を囲むように設けられている。第1気液流通部88と第2気液流通部89とは、図3に示すように、第1気液流通部88が突設された方向に延在する支持壁80によって相互に固定されている。

【0031】

本実施形態では、図4に示すように、取付部材としての気液分離器54に排気排水弁55が取り付けられる場合に、排気排水弁55の第1嵌合部88bは、気液分離器54の筐体54aに設けられた第1嵌合穴92に嵌合される。この第1嵌合穴92は気液分離器54の底部に設けられており、気液分離器54で液体となった生成水(気液分離器54よりも上流の燃料系排出配管51bでは、生成水は蒸気とミスト状の混合物であり、気液分離器54にて水蒸気が凝縮し、ミスト生成水が凝集して生成水は液状の集合体となります。)が、1次流通路88aの部分に溜まるようになっている。排気排水弁55の第2嵌合部89bも、第1嵌合部88bの嵌合と同時に、気液分離器54の筐体54aに設けられた第2嵌合穴93に嵌合される。第1嵌合穴92の内周壁には段部が周設され、第1嵌合部88bが嵌合されたときに、第1軸シール部材90が、第1嵌合穴92の内周面と第1嵌合部88bの外周面とを軸シールするとともに、第1嵌合穴92の段部及び第1嵌合部88bの段部により軸方向に挟持押圧されて1次流通路88aと気液分離器54との間をシールする。この実施形態では、1次流通路88aの中心軸が略水平に取り付けられている。同様に、第2嵌合穴93の内周壁には段部が周設され、第2嵌合部89bが嵌合されたときに、第2軸シール部材91が、第2嵌合穴93の内周面と第2嵌合部89bの外周面とを軸シールするとともに、第2嵌合穴93の段部及び第2嵌合部89bの段部により軸方向に挟持押圧されて2次流通路89aと筐体54aとの間をシールするよう構成される。図4の2次流通路89aからのガスは、第2嵌合穴93の壁にあけられた通路100から排出される。この通路100は排気排水弁55よりも下流の燃料系排出配管51bに連通されている。

【0032】

第1気液流通部88の基端側にはフランジ部87の中央部に一端面側(図2において上方側)を開放して穿設された弁収納部94が形成され、弁収納部94の中央部には1次流通路88aが開口するとともに該1次流通路88aの開口の周囲には2次流通路89aが開口している。1次流通路88aの開口縁は内側に向かってテーパ状に小径となるように弁収納部94側に突設され、該開口縁には環状の弁座95が形成されている。弁収納部94の周囲端面には後述する弁体のダイヤフラム部の周端部を固定する固定溝96が周設されている。

【0033】

フランジ部87の周端側には気液分離器54に取付けるための取付穴87aと後述する支持板を組付ける組付穴87bとが設けられている。取付穴87a及び組付穴87bの周囲には金属製の雌ねじ部材が夫々埋設されている。

【0034】

カバー部86は、例えばナイロン系樹脂製で、円筒状の円筒部86aが形成されるとともに、円筒部86aの先端部にはコネクタを構成するコネクタ支持部86bがカバー部86の長手方向に対して直角に突設されている。コネクタ支持部86aには後述するソレノイドに接続された端子86cが設けられるとともに、図略のソケットに着脱可能に係止する係止爪86dが形成されている。カバー部材の先端部にはコネクタ支持部の取付方向に対して直角な方向に後述する支持帯体が嵌入するガイド溝86eが形成されている。

【0035】

弁機構83は、弁体97と、弁軸としてのプランジャ98と、前述の弁座95とから主に構成される。

弁体97は、例えばゴム製で、弁座95に接離する弁部97aと、弁部97aの周囲に一体に形成されたダイヤフラム部97bと、弁部97aの裏側に形成された係止部97cとを有し、弁収納部94に収納されている。

ダイヤフラム部97bの周縁は前述の固定溝96に嵌入固定され、これらの弁部97a及びダイヤフラム部97bによって、弁収納部94は1次流通路88aの開口側及び2次流通路89aの開口側が外気に対して気密状態で隔離される。

【0036】

プランジャ98は、例えばフェライト系ステンレス製の磁性体であって、円柱状に形成され、弁体97側の端部には弁体97の係止部97cが係止する被係止爪98aが形成されている。プランジャ98において弁体97とは反対側の端部には、有底のばね収納穴98bがプランジャ98の軸方向に沿って穿設され、後述するばね部材が収納される。このプランジャ98は弁体作動装置84の可動子としての役割を担う。

【0037】

弁体作動装置84は、前述のプランジャ98、プランジャをガイドするスリーブ99、コア部材106、ソレノイド101、ヨーク部材等より構成される。

スリーブ99は、例えば非磁性体であるオーステナイト系ステンレス鋼製で、有底円筒状のガイド部99aとガイド部99aの開口端部にガイド部99aの軸方向に対して直角な半径方向に延在する取付フランジ部99bとを有している。取付フランジ部99bは、弁収納部94の周縁に弁体97のダイヤフラム部97bを介して密着するように設けられる。ガイド部99aには弁体97が固定されたプランジャ98が摺動可能に設けられ、弁体97の弁部97aが弁座95に対して接離するようになっている。また、前記ばね収納穴98bに圧縮されて収納されたばね部材102の先端部がスリーブ99の底部分に当接するとともに、ばね部材102の基端部がばね収納穴98bの底部分に当接することで、プランジャ98及び弁体97を弁座95に向かって付勢している。

【0038】

スリーブ99は、支持板103を介して例えばボルトによりボデー部85に固定される。支持板103は、例えば磁性体である電磁ステンレス鋼製で、後述する支持帯体104を支持する支持穴103a(図4参照)と支持板103をボデー部85に組付ける組付穴103bとスリーブ99のガイド部99aが貫通する貫通穴103cとが設けられている。

【0039】

ソレノイド101はボビン105に巻回され、ボビン105には作動穴105aが貫設されている。ソレノイド101のプラス極及びマイナス極の端部は図略の電源に接続され、制御装置9の指令によって所定電流が印加される。ソレノイド101及びボビン105は前記カバー部86の内周壁部に一体成型により配設されている。ボビン105の作動穴105aには一端(弁体97)側よりスリーブ99のガイド部99aが挿入され、ボビン105の作動穴105aの他端側より円柱状のコア部材106が挿入されている。

【0040】

コア部材106は、例えば磁性体であるフェライト系ステンレス製で、挿入された先端部がスリーブ99の底部分(図2においてガイド部99aの上端部)に当接する。コア部材106の基端部側(図2において上端側)には係止フランジ106aが設けられ、ボビン105の作動穴105aの一端縁(弁体の反対側)に係止される。コア部材106の基端部は、コ字状に屈曲成型された支持帯体104によって支持固定される。

【0041】

支持帯体104は、例えば磁性体である電磁ステンレス鋼製で、両側が直角に屈曲された中央部分には、コア部材106の基端部が嵌入する嵌入穴104aが形成されている。支持帯体104aの中央部分から直角に屈曲されて延在する二つの先端部には、前記支持板103の支持穴103aに係合する係合爪104bが形成されている(図4参照)。支持帯体104の幅方向を前記カバー部86のガイド溝86eに嵌合させるとともに、嵌入穴104aにコア部材106の基端部を嵌入させ、そして、係合爪104bを支持板103の支持穴103aに係合させることで、カバー部86及びコア部材106をボデー部85に組付け固定する。なお、支持板103及び支持帯体104は、磁力線が漏れるのを防ぐヨークとしての役目を担っている。

【0042】

次に、上記のように構成された排気排水弁55を気液分離器54に組み付けるときには、図4に示すように、気液分離器54の第1嵌合穴92に排気排水弁55の第1嵌合部88bを対向させるとともに、気液分離器54の第2嵌合穴93に排気排水弁55の第2嵌合部89bを対応させて嵌合する。第1嵌合部88bと第2嵌合部89bとは同軸に形成されているので、それぞれの嵌合を同時にかつ容易に行うことができる。排気排水弁55の第1嵌合部88b及び第2嵌合部89bを、対応する気液分離器54の第1嵌合穴92及び第2嵌合穴93に嵌合した後に、排気排水弁55のフランジ部85を、取付穴87aを介して気液分離器54の筐体54aに設けられた図略の雌螺子穴にボルト等により固定する。

【0043】

次に、上記のように構成された排気排水弁55の作動について図に基づいて以下に説明する。

図2及び図5に示すように、ばね部材102によって弁座95方向にプランジャ98及び弁体97が付勢され、弁体97の弁部97aが弁座95に当接した状態になっている。1次流通路88aと2次流通路89aが開口する弁収納部94とは、弁部97aによって流通が遮断された状態となっている。1次流通路88aは例えば300kPaの高濃度の水素ガス及び生成水などが貯留され、2次流通路89aは水素ガス及び生成水で、例えば20kPaとなっている。1次流通路88aの圧力は2次流通路89aよりも高い。この場合、万一第1気液流通部88の壁面に亀裂等が入って水素ガスが漏れ出しても、漏れ出した水素ガスは2次流通路89aに漏れることになるので、水素ガスが直接外気に漏れるのを抑制することができる。

【0044】

燃料電池の運転状態(発電出力や発電時間まど)によって気液分離器54に貯留される貯留水が算出できる。予め決められた貯留水量(所定水量)になった時、制御装置9が電源よりソレノイド101に電流を印加して、コア部材106にプランジャ98を吸着する方向の磁力を発生させる。これによりプランジャ98が、図6に示すように、ばね部材102の付勢力に抗しながらスリーブ99内を移動してコア部材106側に吸着される。そして、弁体97が弁座95より離間して、1次流通路88aと2次流通路89aとが連通し、1次流通路89aの水素ガスが2次流通路89aに流れ出す。気液分離器54中の燃料オフガス(水素ガス等)の圧力によって、貯留水も2次流通路89aに流れ出して排出される。

【0045】

上記のように構成された燃料電池用排気排水弁によると、電池スタック6の燃料ガス排出口63に連通している1次流通路88aには燃料ガスや水分が流通する。そして、万一第1気液流通壁88に亀裂等が生じて燃料ガスが漏れ出した場合でも、1次流通路88aは2次流通路89aに包囲されているので、第1気液流通壁88の亀裂等から漏れる燃料ガスは、2次流通路89aに流れ出すこととなる。この2次流通路89aは、第2気液流通部89により外気との間が遮断され、かつ第2シール部材91により気液分離器54との間がシールされているため、燃料ガスが直接外気に放出されるのを防止することができる。

【0046】

また、弁ケーシング82を構成する第1気液流通部88や第2気液流通部89が樹脂製であるところから、弁全体の軽量化を図ることができる。一方、樹脂成型時の製作上の問題としてボイドやウェルドが生じ、これらに起因した漏れや亀裂が問題となるが、本件発明では、1次流通路88aは2次流通路89aに囲まれており、第1気液流通部88から漏れる燃料ガスは2次流通路89に流れ出すこととなるので、燃料ガスが直接外気に放出されるのを防止することができる。

【0047】

また、第1嵌合部88bの外周に設けられた第1軸シール部材90により第1嵌合部88bの外周面及び気液分離器54の第1嵌合穴92の内周面間をシールすることができ、第2嵌合部89bの外周に設けられた第2軸シール部材91により第2嵌合部89bの外周面及び気液分離器54の第2嵌合穴93の内周面間をシールすることができる。また、第1嵌合部88bと第2嵌合部89bとを同軸としておくことで、第1嵌合部88bの軸及び第2嵌合部89bの軸の一方を第1嵌合穴92及び第2嵌合穴93の一方に合わせると、第1嵌合部88bの軸及び第2嵌合部89bの軸の他方が第1嵌合穴92及び第2嵌合穴93の他方に合致するので、第1嵌合部88b及び第2嵌合部89bを気液分離器54に対して同時にかつ簡単に組付けることができる。また、このように排気排水弁は、気液分離器54の筐体54aに取り付けられるので、専用の取付装置を別途設けることなく部品点数を減少させてコストダウンを図ることができる。

【0048】

なお、本実施形態において、弁ケーシングを樹脂製としたが、これに限定されず、例えばアルミ製でもよい。また、弁ケーシングのボデー部をガラス繊維でフィラー強化されたポリフェニレンスルファイド樹脂としたが、これに限定されず、例えばポリエーテルエーテルケトン(PEEK)などの公知の樹脂材料を使用することができる。

【0049】

また、本実施形態では、取付部材を気液分離器としたが、これに限定されず、燃料電池の燃料ガス排出口と希釈装置との間の配管に設けられる部品・装置であればよい。

【0050】

また、弁体作動装置は、電磁ソレノイドによるものとしたが、これに限定されず、例えば、リニアモータ、空気圧や油圧によるアクチュエータでもよい。

【実施例2】

【0051】

本発明の実施形態のガス排気排水弁を燃料電池システムに使用した第2実施形態について、図7に基づいて以下に説明する。本実施形態の燃料電池用の排気排水弁155は、第1気液流通部88の先端には燃料ガス排出口63に連通する導入開口部157が設けられ、第2気液流通部89の先端には希釈装置56側に連通する排出開口部159が設けられている。排出開口部159の端面と第2嵌合穴89bに設けられた段部との間には面シール部材が161設けられている。これらの点について第1実施形態と相違し、その他の構成は同様であるので、同じ符号を付与して説明を省略する。

【0052】

上記のように構成された排気排水弁155によると、気液分離器54に排気廃水弁155を組み付ける際に、排気排水弁155の第1嵌合部(第1シール部)88bと第2嵌合部(第2シール部)89bとの同軸の精度が低い場合でも、第2気液流通部89の先端の排出開口部159の端面に設けられた面シール部材161によって、第2嵌合部89bと第2嵌合穴93と間を、第2嵌合部の軸方向に押圧してシールするので、確実にシールすることができる。

【0053】

なお、本実施形態においては、第2気液流通部29の排出開口部159の端面に設けられた面シール部材161によって、第2嵌合部89bと第2嵌合穴93と間を、第2嵌合部の軸方向に押圧してシールするものとしたが、これに限定されず、例えば第1気液流通部の先端の導入開口部の端面に設けた面シール部材によって、第1嵌合部と第1嵌合穴との間を、第1嵌合部の軸方向に押圧してシールするものでもよい。

【0054】

斯様に、上記した実施の形態で述べた具体的構成は、本発明の一例を示したものにすぎず、本発明はそのような具体的構成に限定されることなく、本発明の主旨を逸脱しない範囲で種々の態様を採り得るものである。

【符号の説明】

【0055】

6…燃料電池(電池スタック)54…取付部材(気液分離器)、54a…筐体、55…排気排水弁、56…希釈装置、63…燃料ガス排出口、82…弁ケーシング、88…第1気液流通部、88a…1次流通路、88b…第1嵌合部、89…第2気液流通部、89a…2次流通路、89b…第2嵌合部、90…第1シール部材(第1軸シール部材)、91…第2シール部材(第2軸シール部材)、92…第1嵌合穴、93…第2嵌合穴、95弁座、97…弁体、97a…弁部、98…弁軸(プランジャ)、99…弁体作動装置(スリーブ)、101…弁体作動装置(ソレノイド)、106…弁体作動装置(ボビン)、106…弁体作動装置(コア部材)、155…排気排水弁、157…導入開口部、159…排出開口部、161…面シール部材。

【特許請求の範囲】

【請求項1】

燃料電池の燃料ガス排出口に連通され、前記燃料ガス排出口から排出された燃料ガスや生成水が燃料ガスを希釈する希釈装置側に流出するのを遮断或いは許容する排気排水弁であって、

前記排気排水弁は、

弁ケーシングに設けられ、前記燃料ガス排出口に連通し前記燃料ガス排出口から排出された燃料ガスや生成水が流通する1次流通路が形成された第1気液流通部と、

前記弁ケーシングに設けられ、前記第1気液流通部の周囲に形成され、前記希釈装置側に連通する2次流通路が前記第1気液流通部を包囲するように形成された第2気液流通部と、

前記第1気液流通部に設けられ、前記第1気液流通部と前記排気排水弁が取り付けられる取付部材との間をシールする第1シール部材が設けられる第1シール部と、

前記第2気液流通部に設けられ、前記第2気液流通部と前記取付部材との間をシールする第2シール部材が設けられる第2シール部と、

前記1次流通路と前記2次流通路との間に介在し環状に形成された弁座と、

前記弁座に対して進退移動し、前記弁座と接離可能な弁部が形成された弁体と、

前記弁部が前記弁座と当接する閉鎖位置と前記弁部が前記弁座から離間する離間位置との間で前記弁体を移動させる弁体作動装置と、

を備えた燃料電池用排気排水弁。

【請求項2】

請求項1において、前記弁ケーシングは、樹脂製である燃料電池用排気排水弁。

【請求項3】

請求項1又は2において、

前記第1シール部は、前記取付部材に形成された第1嵌合穴に嵌合する円筒状の第1嵌合部であり、

前記第2シール部は、前記第1嵌合部よりも大径で同軸に形成され、前記取付部材に形成された第2嵌合穴に嵌合する円筒状の第2嵌合部であり、

前記第1シール部材は、前記第1嵌合部の外周に設けられ前記第1嵌合部の外周面と前記取付部材の前記第1嵌合穴の内周面との間をシールする第1軸シール部材であり、

前記第2シール部材は、前記第2嵌合部の外周に設けられ前記第2嵌合部の外周面と前記取付部材に形成された第2嵌合穴の内周面との間をシールする第2軸シール部材である燃料電池用排気排水弁。

【請求項4】

請求項1又は2において、前記1次流通路の前記第1気液流通部の先端部には前記燃料電池の前記燃料ガス排出口に連通する導入開口部が設けられ、

前記1次流通路の周囲に配された前記第2気液流通部の先端部には前記希釈装置側に連通する排出開口部が設けられ、

前記第1シール部材及び前記第2シール部材のすくなくとも一方は、前記導入開口部の端面と前記取付部材との間又は前記排出開口部の端面と前記取付部材との間をシールする面シール部材である燃料電池用排気排水弁。

【請求項5】

請求項1乃至請求項4のいずれか1項において、前記取付部材は、前記燃料電池の燃料ガス排出流口と前記排気排水弁との間に設けられる気液分離器の筐体である燃料電池用排気排水弁。

【請求項1】

燃料電池の燃料ガス排出口に連通され、前記燃料ガス排出口から排出された燃料ガスや生成水が燃料ガスを希釈する希釈装置側に流出するのを遮断或いは許容する排気排水弁であって、

前記排気排水弁は、

弁ケーシングに設けられ、前記燃料ガス排出口に連通し前記燃料ガス排出口から排出された燃料ガスや生成水が流通する1次流通路が形成された第1気液流通部と、

前記弁ケーシングに設けられ、前記第1気液流通部の周囲に形成され、前記希釈装置側に連通する2次流通路が前記第1気液流通部を包囲するように形成された第2気液流通部と、

前記第1気液流通部に設けられ、前記第1気液流通部と前記排気排水弁が取り付けられる取付部材との間をシールする第1シール部材が設けられる第1シール部と、

前記第2気液流通部に設けられ、前記第2気液流通部と前記取付部材との間をシールする第2シール部材が設けられる第2シール部と、

前記1次流通路と前記2次流通路との間に介在し環状に形成された弁座と、

前記弁座に対して進退移動し、前記弁座と接離可能な弁部が形成された弁体と、

前記弁部が前記弁座と当接する閉鎖位置と前記弁部が前記弁座から離間する離間位置との間で前記弁体を移動させる弁体作動装置と、

を備えた燃料電池用排気排水弁。

【請求項2】

請求項1において、前記弁ケーシングは、樹脂製である燃料電池用排気排水弁。

【請求項3】

請求項1又は2において、

前記第1シール部は、前記取付部材に形成された第1嵌合穴に嵌合する円筒状の第1嵌合部であり、

前記第2シール部は、前記第1嵌合部よりも大径で同軸に形成され、前記取付部材に形成された第2嵌合穴に嵌合する円筒状の第2嵌合部であり、

前記第1シール部材は、前記第1嵌合部の外周に設けられ前記第1嵌合部の外周面と前記取付部材の前記第1嵌合穴の内周面との間をシールする第1軸シール部材であり、

前記第2シール部材は、前記第2嵌合部の外周に設けられ前記第2嵌合部の外周面と前記取付部材に形成された第2嵌合穴の内周面との間をシールする第2軸シール部材である燃料電池用排気排水弁。

【請求項4】

請求項1又は2において、前記1次流通路の前記第1気液流通部の先端部には前記燃料電池の前記燃料ガス排出口に連通する導入開口部が設けられ、

前記1次流通路の周囲に配された前記第2気液流通部の先端部には前記希釈装置側に連通する排出開口部が設けられ、

前記第1シール部材及び前記第2シール部材のすくなくとも一方は、前記導入開口部の端面と前記取付部材との間又は前記排出開口部の端面と前記取付部材との間をシールする面シール部材である燃料電池用排気排水弁。

【請求項5】

請求項1乃至請求項4のいずれか1項において、前記取付部材は、前記燃料電池の燃料ガス排出流口と前記排気排水弁との間に設けられる気液分離器の筐体である燃料電池用排気排水弁。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−93256(P2013−93256A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235581(P2011−235581)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

[ Back to top ]