燃料電池用正極材料、これを含む燃料電池用正極および固体酸化物形燃料電池

【課題】燃料電池用正極材料、これを含む燃料電池用正極および固体酸化物形燃料電池を提供する。

【解決手段】ペロブスカイト型金属酸化物と、互いに異なる少なくとも2種のランタノイド異種元素によってドーピングされ、前記ランタノイド異種元素の平均イオン半径が、0.90〜1.02Åであるセリア系金属酸化物と、を含む燃料電池用正極材料。

【解決手段】ペロブスカイト型金属酸化物と、互いに異なる少なくとも2種のランタノイド異種元素によってドーピングされ、前記ランタノイド異種元素の平均イオン半径が、0.90〜1.02Åであるセリア系金属酸化物と、を含む燃料電池用正極材料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用正極材料、これを含む燃料電池用正極および固体酸化物形燃料電池に関する。

【背景技術】

【0002】

固体酸化物形燃料電池(SOFC:solid oxide fuel cell)は、燃料ガスの化学的エネルギーを電気的エネルギーに直接変換させる高効率の環境親和的な電気化学的な発電技術であり、イオン伝導性を有する固体酸化物を電解質として使用する。固体酸化物形燃料電池は、他の形態の燃料電池よりも、相対的に低コストである材料、燃料の不純物に対する相対的に高い許容度、ハイブリッド発電能(hybrid power generation capability)、および高効率などの多くの長所があり、燃料を水素に改質する必要なしに、炭化水素系燃料を直接使用でき、燃料電池システムの単純化および低コスト化をもたらす。固体酸化物形燃料電池は、水素または炭化水素のような燃料が酸化される負極、酸素ガスが酸素イオン(O2−)に還元される正極、および酸素イオン(O2−)が伝導されるイオン伝導性固体酸化物電解質を含む。

【0003】

既存の固体酸化物燃料電池は、800〜1,000℃の範囲の高温で作動するために、高温に耐えることができる高温合金や高価なセラミック材料が使用される。したがって、システムの初期駆動時間が長くかかり、長時間の運転時に、材料の耐久性が低下するという問題がある。また、商用化するのに最も大きな障壁である全体的なコスト上昇の問題が伴う。

【0004】

そのため、固体酸化物形燃料電池の作動温度を800℃以下に低くしようという多くの研究が進められている。しかし、作動温度の低下は、固体酸化物形燃料電池の正極材料の電気抵抗を急増させ、その結果、固体酸化物形燃料電池の出力密度が低下する。このように、固体酸化物形燃料電池の作動温度の低下は、正極抵抗の大きさに多くの影響を与えるために、中低温用固体酸化物形燃料電池において、正極抵抗を下げようとする試みが活発になされている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】J. Huijsmans, F. van Berkel, G. Christie, J. Power Sources, 71 (1998), 107−110.

【非特許文献2】J. Wu, X. Liu, J. Mater. Sci. Technol., 26 (2010), 293−305.

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、正極の分極抵抗を低下させることができる燃料電池用正極材料を提供することである。

【0007】

本発明の他の目的は、前記燃料電池用正極材料を含む燃料電池用正極を提供することである。

【0008】

本発明のさらに他の目的は、前記燃料電池用正極材料を含む固体酸化物形燃料電池を提供することである。

【課題を解決するための手段】

【0009】

本発明によれば、ペロブスカイト型金属酸化物と、互いに異なる少なくとも2種のランタノイド異種元素によってドーピングされ、前記ランタノイド異種元素の平均イオン半径が、0.90〜1.02Åであるセリア系金属酸化物と、を含む燃料電池用正極材料素材が提供される。

【0010】

前記ペロブスカイト型金属酸化物は、下記化学式(1)で表される化合物であることが好ましい。

【0011】

【化1】

【0012】

前記化学式(1)中、Aは、ランタノイドおよび第2族元素からなる群より選択される少なくとも1種の元素であり、Bは、遷移金属元素からなる群より選択される少なくとも1種の元素であり、0≦x≦0.2であり、δは、酸素過剰分または酸素不足分を示す。

【0013】

本発明の一実施形態によれば、前記化学式(1)中、Aは、ランタン(La)、バリウム(Ba)、ストロンチウム(Sr)、サマリウム(Sm)、ガドリニウム(Gd)およびカルシウム(Ca)からなる群より選択される少なくとも1種の元素であることが好ましく、Bは、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種の元素であることが好ましい。

【0014】

本発明の一実施形態によれば、前記ペロブスカイト型金属酸化物は、下記化学式(2)で表される化合物であることがより好ましい。

【0015】

【化2】

【0016】

前記化学式(2)中で、A’は、バリウム(Ba)、ランタン(La)およびサマリウム(Sm)からなる群より選択される少なくとも1種の元素であり、A”は、ストロンチウム(Sr)、カルシウム(Ca)およびおよび(Ba)からなる群より選択される少なくとも1種の元素であって、A’とは異なる元素であり、B’は、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種の元素であり、0≦y<1、0≦z≦0.2、0≦z’≦0.2(ただし、0≦y+z<1、y>z’、0≦z+z’≦0.2)であり、δは、酸素過剰分または酸素不足分を示す。

【0017】

前記セリア系金属酸化物は、フローライト(fluorite)結晶構造を有することが好ましい。前記セリア金属酸化物に二重ドーピングされるランタノイド異種元素の平均イオン半径は0.90〜1.02Åであり、0.96〜0.98Åであることが好ましい。本発明の一実施形態によれば、ドーピングされるランタノイド異種元素は、サマリウム(Sm)、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロジウム(Dy)、およびこれらの合金からなる群より選択される少なくとも2種の金属であることが好ましい。

【0018】

前記セリア系金属酸化物は、下記化学式(3)で表される化合物であることが好ましい。

【0019】

【化3】

【0020】

前記化学式(3)中、Mは、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロジウム(Dy)およびこれらの合金からなる群より選択される少なくとも1種であり、0<a≦0.20、0<b≦0.20であり、かつ0<a+b≦0.3である。

【0021】

前記燃料電池用正極材料において、前記ペロブスカイト型金属酸化物とセリア系金属酸化物との含有量比は、1:9〜9:1の重量比であることが好ましく、3:7〜7:3の重量比であることがより好ましい。

【0022】

前記燃料電池用正極材料は、ペロブスカイト型金属酸化物およびセリア系金属酸化物以外に、スピネル型金属酸化物をさらに含むことが好ましい。

【0023】

前記スピネル型金属酸化物は、下記化学式(4)で表される化合物であることが好ましい。

【0024】

【化4】

【0025】

前記化学式(4)中、Mは、コバルト(Co)、鉄(Fe)、マンガン(Mn)、バナジウム(V)、チタン(Ti)、クロム(Cr)およびこれらの合金からなる群より選択される少なくとも1種である。

【0026】

前記スピネル型金属酸化物は、Co3O4、Fe3O4およびMn3O4からなる群より選択される少なくとも1種を含むことが好ましい。

【0027】

前記スピネル型金属酸化物の融点は、800〜1,800℃であることが好ましい。

【0028】

前記スピネル型金属酸化物は、前記ペロブスカイト型金属酸化物と前記スピネル型金属酸化物との重量比で60:40〜99:1になるように含まれることが好ましい。

【0029】

本発明の他の側面によれば、前記燃料電池用正極材料を含む燃料電池用正極が提供される。

【0030】

本発明のさらに他の側面によれば、前記燃料電池用正極材料を含む正極と、前記正極に対向して配置される負極と、前記正極と前記負極との間に配置される固体酸化物電解質と、を含む固体酸化物形燃料電池が提供される。

【0031】

前記固体酸化物形燃料電池は、前記正極と前記固体酸化物電解質との間に、前記正極と前記固体酸化物電解質との間の反応を防止するかまたは抑制する反応防止層をさらに含むことが好ましい。前記反応防止層は、ガドリニウムドープされたセリア(GDC)、サマリウムドープされたセリア(SDC)、およびイットリウムドープされたセリア(YDC)からなる群より選択される少なくとも1種を含むことが好ましい。

【0032】

前記固体酸化物形燃料電池は、前記正極の外側側面に電気集電層をさらに含むことが好ましい。前記電気集電層は、ランタンコバルト酸化物(LaCoO3)、ランタンストロンチウムコバルト酸化物(LSC)、ランタンストロンチウムコバルト鉄酸化物(LSCF)、ランタンストロンチウムクロムマンガン酸化物(LSCM)、ランタンストロンチウムマンガン酸化物(LSM)およびランタンストロンチウム鉄酸化物(LSF)からなる群より選択される少なくとも1種を含むことが好ましい。

【発明の効果】

【0033】

本発明の燃料電池用正極材料は、固体酸化物形燃料電池の正極において、酸素イオン伝導度を上昇させ、正極の分極抵抗を低下させることによって,800℃以下の低い温度でも、低い電極抵抗を維持することができる。したがって、前記正極材料を採用することによって、800℃以下の低い温度で作動することができる固体酸化物形燃料電池が提供される。

【図面の簡単な説明】

【0034】

【図1】一般的なペロブスカイト型化合物のABO3結晶構造を示す概略図である。

【図2】正極の三相界面を示す概念図である。

【図3】本発明の一実施形態による固体酸化物形燃料電池の構造を概略的に図示した断面図である。

【図4】製造例1〜3の正極材料に用いられたイオン伝導体(Ce0.8Sm0.15Nd0.05O2、SNDC1505)のイオン伝導度と、比較例1のイオン伝導体(Ce0.9Gd0.1O2、GDC10)のイオン伝導度と比較したグラフである。

【図5】実施例1〜3および比較例3の単電池セルの構造を示す断面概略図である。

【図6】比較例2の単電池セルの構造を示す断面概略図である。

【図7】実施例1〜3および比較例1の単電池セルに用いられた正極材料、LSCF系化合物、およびSNDC化合物のX線回折パターンを比較したグラフである。

【図8】実施例3で製造した単電池セルの断面を示す走査型電子顕微鏡(SEM)写真である。

【図9】比較例2で製造した単電池セルの断面を示すSEM写真である。

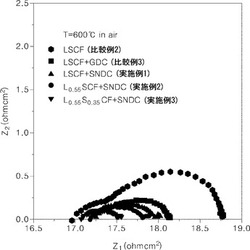

【図10】実施例1〜3および比較例2〜3で製造された単電池セルのインピーダンス測定結果である。

【図11】実施例1〜3および比較例2で製造された単電池セルの作動温度による正極比抵抗の測定結果である。

【図12】実施例4および比較例4で製造された対称セルのインピーダンス測定結果である。

【図13】実施例4および比較例4で製造された対称セルの作動温度による正極比抵抗の測定結果である。

【発明を実施するための形態】

【0035】

以下、本発明の具体的な実施形態について詳細に説明する。

【0036】

一般的に、固体酸化物形燃料電池(SOFC)の電気化学反応は、下記の反応式に示す通り、空気極の酸素ガス(O2)が酸素陰イオン(O2−)に変わる正極反応と、燃料極の燃料(H2または炭化水素)と電解質を介して移動してきた酸素イオンとが反応する負極反応と、からなる。

【0037】

【化5】

【0038】

電解質を挟んで、燃料極に水素、空気極に空気を続けて流して酸素分圧の差を維持すれば、電解質を介して酸素が移動しようとする駆動力が形成され、このような反応が続けて起きれば、電子は、電極を介して外部の導線に流れる。

【0039】

本発明の一実施形態による燃料電池用正極材料は、ペロブスカイト型金属酸化物、および二重ドーピングされたセリア系金属酸化物を含むことによって、正極反応が起こりうる三相界面(TPB:triple phase boundary)の面積を増大させることができ、正極の分極抵抗を低下させることができる。

【0040】

前記燃料電池用正極材料に含まれるペロブスカイト型金属酸化物は、低温での電極活性に優れるという意味で、イオン伝導性と電子伝導性とを同時に有する混合伝導体(MIEC:mixed inonic and electronic conductor)物質である。このようなイオン伝導性/電子伝導性混合伝導体は、電子伝導度とイオン伝導度とがいずれも高い単一相の混合伝導体物質であり、高い酸素拡散係数および高い電荷交換反応速度係数を有しており、三相界面だけではなく、電極全体の表面で、酸素の還元反応が起こりうるために、低温での電極活性に優れ、固体酸化物形燃料電池の作動温度を下げるのに寄与することができる。

【0041】

このような混合伝導体としての前記ペロブスカイト型金属酸化物は、下記化学式(1)で表される化合物であることが好ましい。

【0042】

【化6】

【0043】

前記化学式(1)中、Aは、ランタノイドおよび第2族元素からなる群より選択される少なくとも1種の元素であり、Bは、遷移金属元素からなる群より選択される少なくとも1種の元素であり、0≦x≦0.2であり、δは、酸素過剰分または酸素不足分を示す。

【0044】

一実施形態によれば、前記化学式(1)中、Aは、ランタン(La)、バリウム(Ba)、ストロンチウム(Sr)、サマリウム(Sm)、ガドリニウム(Gd)およびカルシウム(Ca)からなる群より選択される少なくとも1種の元素であることが好ましく、Bは、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)から選択される少なくとも1つの元素であることが好ましい。

【0045】

例えば、前記ペロブスカイト型金属酸化物は、下記化学式(2)で表される化合物であることがより好ましい。

【0046】

【化7】

【0047】

前記化学式(2)中、A’は、バリウム(Ba)、ランタン(La)およびサマリウム(Sm)からなる群より選択される少なくとも1種の元素であり、A”は、ストロンチウム(Sr)、カルシウム(Ca)およびバリウム(Ba)からなる群より選択される少なくとも1種の元素であり、A’とは異なる元素であり、B’は、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種位の元素であり、0≦y<1、0≦z≦0.2、0≦z’≦0.2(ただし、0≦y+z<1、y>z’、0≦z+z’≦0.2)であり、δは、酸素過剰分または酸素不足分を示す。

【0048】

前記化学式(1)から明らかなように、前記燃料電池用正極材料に使われるペロブスカイト型金属酸化物は、金属サイトに欠陥を有していることもあるし、有していないこともある。一般的に、ペロブスカイト系は、図1に示されているように、ABO3を基本構造とするが、ABO3結晶構造で、Aサイトは、さらに大きい金属陽イオンであって、正六面体のコーナーに位置し、Bサイトは、さらに小さな金属陽イオンであって、体心に位置し、酸素陰イオンは、面心に位置する。このようなペロブスカイト格子構造内に、金属欠陥が存在する場合、格子構造内に追加されたオープンスペースを確保することができるようにし、かようなオープンスペースは、イオンの動きをさらに容易にすることにより、前記正極材料に、さらに向上したイオン伝導性を付与することができる。オープンスペースの確保側面で、BサイトよりAサイトの金属に欠陥が生じることがさらに好ましい。

【0049】

前記化学式(1)中、Aサイトの金属欠陥分を示すxは、金属サイトに欠陥を有さない場合、x=0であり、金属サイトに欠陥を有する場合、0<x≦0.2の範囲を有する。例えば、金属欠陥分xは、0<x≦0.15であることが好ましく、0<x≦0.1であることがより好ましい。また、δは、前記ペロブスカイト型金属酸化物を電気的に中性にする値であり、酸素過剰分または酸素不足分を示す。例えば、前記δは、0≦δ≦0.3の範囲を有することができる。

【0050】

さらに具体的には、かようなペロブスカイト型金属酸化物は、下記化学式(2)で表される化合物であることがより好ましい。

【0051】

【化8】

【0052】

前記化学式(2)中、A’は、バリウム(Ba)、ランタン(La)およびサマリウム(Sm)からなる群より選択される少なくとも1種の元素であり、A”は、ストロンチウム(Sr)、カルシウム(Ca)およびバリウム(Ba)からなる群より選択される少なくとも1種の元素であって、A’とは異なる元素であり、B’は、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種の元素であり、0≦y<1、0≦z≦0.2、0≦z’≦0.2(ただし、0≦y+z<1、y>z’、0≦z+z’≦0.2)であり、δは、酸素過剰分または酸素不足分を示す。

【0053】

前記δは、前記ペロブスカイト型金属酸化物を電気的に中性にする値であり、例えば、0≦δ≦0.3の範囲を有することができる。

【0054】

前記ペロブスカイト型金属酸化物の一例として、熱膨張係数が20ppm/K以下と小さく、融点が概して高いために、耐久性の面で、ランタンフェライト系材料が有利である。例えば、前記化学式(2)で、A’は、バリウム(Ba)、ストロンチウム(Sr)、サマリウム(Sm)、ガドリニウム(Gd)およびカルシウム(Ca)からなる群より選択される少なくとも1種の元素として、Srを必ず含み、かつBは、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種の元素として、Feを必ず含む化合物であることが好ましい。しかし、これに限定されるものではない。

【0055】

一方、前記燃料電池用正極材料は、イオン伝導度上昇のために、前記ペロブスカイト型金属酸化物と共に、高イオン伝導性のセリア系金属酸化物を含む。前記セリア系金属酸化物は、フローライト(fluorite)結晶構造を有している立方晶物質であり、互いに異なる少なくとも2種のランタノイド異種元素によってドーピングさせることによって、低い温度でも安定しており、かつ高いイオン伝導度を確保することができる。セリア系金属酸化物にドーピングされるランタノイド異種元素は、一般的に3価の価数を有する。このとき、前記のドーピングされたランタノイド異種元素の平均イオン半径は、0.90〜1.02Åであり、0.96〜0.98Åであることが好ましい。

【0056】

一般的に、ドーピングされたセリア材料は、ジルコニア固体電解質よりも優れたイオン伝導度を示すと知られており、反応防止の役割以外にも、高性能固体電解質材料として用いられる。この中でも、単一の元素でドーピングされたセリアであって、サマリウムドープされたセリア(SDC:Sm−doped CeO2)やガドリニウムドープされたセリア(GDC、Gd−doped CeO2)は、相対的に高いイオン伝導度を有すると知られている。本発明の一実施形態による燃料電池用正極材料に用いられるセリア系金属酸化物は、互いに異なる少なくとも2種のランタノイド異種元素によってドーピングされており、従来の単一の元素でドーピングされたセリア系金属酸化物のうち、最も高いイオン伝導度を示すサマリウムドープされたセリアよりさらに大きいイオン伝導度を示すということを、下記実施例を介して確認することができる。

【0057】

前記セリア系金属酸化物で、異種元素としてCeサイトにドーピングされる共ドーパント(codopant)としては、ランタノイドから選択される少なくとも2種の四価金属が好ましく、前記異種元素の平均イオン半径が、0.90〜1.02Åの範囲にあるほど、イオン伝導度が高く示され、平均イオン半径が0.96〜0.98Åであることが好ましい。したがって、前記セリア系金属酸化物は、ランタノイドのうち、サマリウム(Sm)、プラセオジウム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロジウム(Dy)およびこれらの合金からなる群より選択される少なくとも2種の異種元素でドーピングされることが好ましい。前記セリア系金属酸化物は、下記化学式(3)で表されるように、Smをドーパントとして必ず含みつつ、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロシウム(Dy)およびこれらの合金からなる群より選択される他のドーパントを含むことがより好ましい。

【0058】

【化9】

【0059】

前記化学式(3)中、Mは、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロシウム(Dy)およびこれらの合金からなる群より選択される少なくとも1種であり、0<a≦0.20、0<b≦0.20であり、かつ0<a+b≦0.3である。

【0060】

ここで、Smと共にドーピングされる異種元素であるMのドーピング量は、Smを基準として100%を超えないことが、イオン伝導度の観点からより好ましい。Mのドーピング量がSmより多ければ、イオン伝導度が低下する場合があるからである。さらに好ましくは、Mのドーピング量は、Sm基準で50%を超えないことである。すなわち、前記化学式(3)中、bは、a/2以下の値であることが好ましい。

【0061】

前記燃料電池用正極材料において、前記ペロブスカイト型金属酸化物とセリア系金属酸化物との含有量比は、イオン伝導度の向上を考慮して、1:9〜9:1の重量比の範囲であることが好ましい。前記ペロブスカイト型金属酸化物とセリア系金属酸化物との含有量比は、3:7〜7:3の重量比であることがより好ましく、4:6〜6:4の重量比であることがさらに好ましい。

【0062】

本発明の一実施形態によれば、前記燃料電池用正極材料は、ペロブスカイト型金属酸化物およびセリア系金属酸化物以外に、スピネル型金属酸化物をさらに含んでもよい。スピネル構造は、化学式XY2O4で表される酸化物で見られる結晶構造であり、普通強磁性またはフェリ磁性を示し、酸素原子がほぼ面心立方最密構造を占め、X2+は、4個の酸素原子で囲まれた四面体位置を、またY3+金属原子は、6個の酸素原子に囲まれた八面体を占めている正スピネル構造と、四面体位置をY3+が占め、八面体位置をX2+とY3+とが半々に占めている逆スピネル構造とに分けられる。いずれも単位格子内には、XY2O4が8つ含まれている。

【0063】

本発明の一実施形態によれば、前記スピネル型金属酸化物は、下記化学式(4)で表される化合物であることが好ましい。

【0064】

【化10】

【0065】

前記化学式(4)中、Mは、コバルト(Co)、鉄(Fe)、マンガン(Mn)、バナジウム(V)、チタン(Ti)、クロム(Cr)およびこれらの合金からなる群より選択される少なくとも1種である。

【0066】

前記化学式(4)で表されるスピネル型金属酸化物は、混合原子が化合物(mixed valence compound)であり、M2+が四面体位置を占め、M3+が八面体位置を占める正スピネル構造を有する。本発明の一実施形態によれば、前記スピネル型金属酸化物は、Co3O4、Fe3O4およびMn3O4からなる群より選択される少なくとも1種がより好ましい。

【0067】

かようなスピネル型金属酸化物は、固体酸化物形燃料電池の正極形成時、低い温度(例えば、1,000℃未満)で、正極コーティングを可能にし、性能低下を誘発する不導体層の形成を抑制することができ、電解質と正極素材との接着性を向上させる効果を与えることができる。

【0068】

一方、正極材料の熱処理温度を低減させるためには、融点の低いスピネル型金属酸化物を使用することが好ましい。例えば、スピネル型金属酸化物の融点は、800℃〜1,800℃であることが好ましく、900℃〜1,500℃であることがより好ましい。スピネル型金属酸化物の融点が800℃より低い場合は、セルの製造時、熱処理温度を考慮するときに不適である場合がある。ここで、融点とは、物質の液体相と固体相とが平衡を維持することによって、共存して得られる温度をいうが、1気圧下での融点をその物質の融点であるとする。融点は、1気圧下で物質の温度を変化させていきつつ、相変化(固体状態と液体状態との平衡)または熱量変化を介して測定することができる。

【0069】

本発明の一実施形態によれば、前記スピネル型金属酸化物の含有量は、前記ペロブスカイト型金属酸化物と前記スピネル型金属酸化物との重量比で、60:40〜99:1になるように含まれることが好ましい。

【0070】

前述のような本発明の一実施形態による燃料電池用正極材料は、固体酸化物形燃料電池の正極10(図2参照)に適用されれば、基本的に、ペロブスカイト型金属酸化物、セリア系金属酸化物、および酸素ガスの三相界面で、酸素ガスが酸素イオンに還元される正極反応が起こる。

【0071】

一般的に、正極での三相界面(図2参照)では、正極に供給された酸素(O2)が電子伝導体であるペロブスカイト型金属酸化物11を介して移動した電子と結合し、酸素陰イオン(O2−)に還元され、酸素陰イオンは、セリア系金属酸化物12を介して、電解質(または正極と電解質との間に介在する他の機能層)13に移動することになり、酸素、ペロブスカイト型金属酸化物11およびセリア系金属酸化物12が接する地点、すなわち、三相界面(TPB)がまさに酸素の還元反応が起こるところになる。前記燃料電池用正極材料の場合、ペロブスカイト型金属酸化物の非化学量論化によって、ペロブスカイト型金属酸化物が、電子伝導体の役割だけではなく、イオン移動およびイオン伝達というイオン伝導体の役割を同時に果たすことができ、これと共に使われる二重ドーピングされたセリア系金属酸化物が、高イオン伝導性を有しているために、燃料電池用正極材料のイオン伝導性向上に寄与し、これを介して、正極抵抗を低下させることができる。

【0072】

本発明の他の側面では、前述の燃料電池用正極材料を含む燃料電池用正極を提供する。前記燃料電池用正極は、特に固体酸化物形燃料電池の正極として好適に適用される。

【0073】

前記燃料電池用正極は、例えば、前述の燃料電池用正極材料、すなわち、前記ペロブスカイト型金属酸化物および前記セリア系金属酸化物を溶媒と共に混合し、スラリ溶液を準備し、前記スラリ溶液を所定の基材にコーティングした後、熱処理を行うことによって製造可能である。

【0074】

前記スラリ溶液がコーティングされる基材は、電解質、または少なくとも一方の側面に機能層を含む電解質であってもよい。例えば、前記基材は、固体酸化物電解質、または少なくとも一方の面に機能層を含む固体酸化物電解質であってもよい。ここで、前記機能層は、電解質と電極との反応を防止するかまたは抑制し、電解質と電極との間に不導体層が発生することを防止するかまたは抑制するための反応防止層であることが好ましく、電解質の少なくとも一方の面に形成されてもよい。前記スラリ溶液は、電解質、または電解質上に含まれた機能層上にスクリーン印刷、ディップコーティングなどの多様なコーティング方法を利用してコーティングされる。

【0075】

このように、基材上にコーティングされたスラリ溶液は、800℃以上の温度で熱処理することにより、正極層が形成される。例えば、前記熱処理は、800〜1,200℃の温度で行われる。前記の温度範囲で熱処理を行うことによって、燃料電池用正極材料に含まれるペロブスカイト型金属酸化物と、セリア系金属酸化物との電気的性質および微細構造が変化することなしに、正極の分極抵抗を低下させうる複合体正極層を製造することができる。これは、通常800℃以下の中低温用固体酸化物燃料電池の作動温度を考慮するとき、前記の熱処理温度で製造された正極は、固体酸化物形燃料電池の作動後にも、ペロブスカイト型金属酸化物とセリア系金属酸化物との電気的性質の変化なしに、安定して混合伝導体として作用することが可能である。

【0076】

このように製造された燃料電池用正極には、必要に応じて、当技術分野に使われる一般的な正極材料を含む第2正極層および/または電気集電層を追加して形成することができる。

【0077】

本発明のさらに他の側面では、前記燃料電池用正極材料を含む正極と、前記正極に対向して配置される負極と、前記正極と負極との間に配置される固体酸化物電解質と、を含む固体酸化物形燃料電池を提供する。

【0078】

図3は、一実施形態による固体酸化物形燃料電池の構造を図示した断面概略図である。図3を参照すれば、固体酸化物形燃料電池20は、固体酸化物電解質21を中心に、両側に正極22および負極23が配置される。

【0079】

固体酸化物電解質21は、空気と燃料とが混合しないように稠密であることが好ましく、酸素イオン伝導度が高く、電子伝導度が低いことが好ましい。また、前記固体酸化物電解質21は、両側に酸素分圧差が非常に大きい正極22と負極23とが位置するので、広い酸素分圧領域で、上記の物性を維持する必要がある。

【0080】

かような固体酸化物電解質21を構成する材料としては、当技術分野で一般的に使用することができるものであるならば、特に制限されるものではない。例えば、前記固体酸化物電解質21としては、例えば、イットリア安定化ジルコニア(YSZ)、スカンジウム安定化ジルコニア(ScSZ)などの安定化ジルコニア系;サマリウムドープされたセリア(SDC)、ガドリウムドープされたセリア(GDC)のような希土類元素が添加されたセリア系;およびその他LSGM((La,Sr)(Ga,Mg)O3)系などが挙げられる。

【0081】

前記固体酸化物電解質21の厚さは、通常10nm〜100μmである。例えば、前記固体酸化物電解質21の厚さは、100nm〜50μmであることが好ましい。

【0082】

負極(燃料極)23は、燃料の電気化学的酸化と電荷伝達との役割を担う。したがって、負極触媒は、燃料酸化触媒物性が非常に重要であり、電解質材料とは化学的に安定しており、熱膨張係数も類似しているものを使用することが好ましい。前記負極23は、固体酸化物電解質21を形成する材料やニッケル酸化物などが混合されたサーメット(cermet)を含んでもよい。例えば、YSZを電解質として使用する場合、負極23としては、Ni/YSZ複合体(ceramic−metallic composite)を使用することができる。それ以外にも、Ru/YSZサーメットや、Ni、Co、Ru、Ptなどの金属単体などを負極23の材料として使用することができ、これらに限定されるものではない。前記負極23は、必要に応じて活性炭素を追加して含んでもよい。前記負極23は、燃料ガスが拡散して入っていくことができるように、多孔性を有することが好ましい。

【0083】

前記負極23の厚さは、通常1〜1,000μmである。前記負極23の厚さは、5〜100μmであることが好ましい。

【0084】

前記正極(空気極)22は、酸素ガスが酸素イオンに還元され、正極22に空気を続けて流し、一定の酸素分圧を維持するように維持させる。前記正極22は、前述のように、金属サイトに欠陥が生じ、非化学量論化されたペロブスカイト型金属酸化物と、二重ドーピングされたセリア系金属酸化物とを含む燃料電池用正極材料と、を含む。前記燃料電池用正極材料については、上述と同様であるので、これに係わる具体的な説明は省略する。

【0085】

前記正極22の厚さは、通常1〜100μmである。例えば、前記第1正極22の厚さは、5〜50μmであることが好ましい。

【0086】

前記正極22は、酸素ガスが拡散して入っていくことができるように、多孔性を有することが好ましい。

【0087】

本発明の一実施形態によれば、前記正極22と固体酸化物電解質21との間には、機能層として反応防止層24をさらに含んでもよい。前記反応防止層24は、正極22と固体酸化物電解質21との反応を防止するかまたは抑制し、正極22と固体酸化物電解質21との間に不導体層が発生することを防止するかまたは抑制する。かような反応防止層24は、例えば、ガドリニウムドープされたセリア(GDC)、サマリウムドープされたセリア(SDC)およびイットリウムドープされたセリア(YDC)からなる群より選択される少なくとも1種を含むことが好ましい。前記反応防止層24は、厚さが通常、1〜50μmである。例えば、前記反応防止層24の厚さは、2〜10μmであることが好ましい。

【0088】

本発明の一実施形態によれば、前記固体酸化物形燃料電池20は、前記正極22の少なくとも一方の面、例えば、正極22の外側側面に電子伝導体を含む電気集電層をさらに含んでもよい。前記電気集電層25は、正極構成において、電気を集める集電体の役割を担うことができる。

【0089】

前記電気集電層25は、例えば、ランタンコバルト酸化物(LaCoO3)、ランタンストロンチウムコバルト酸化物(LSC)、ランタンストロンチウムコバルト鉄酸化物(LSCF)、ランタンストロンチウムクロムマンガン酸化物(LSCM)、ランタンストロンチウムマンガン酸化物(LSM)、およびランタンストロンチウム鉄酸化物(LSF)からなる群より選択される少なくとも1種を含むことが好ましい。電気集電層25は、上記で列挙した材料を単独で使用したり、2種以上を混合したりして使用することができる。また、これらの材料を用いて、単層で構成したり、2層以上の複数層構造に構成したりすることも可能である。

【0090】

前記固体酸化物形燃料電池は、当技術分野で各種文献に公示されている一般的な方法を利用して製造することができるので、ここでは、詳細な説明は省略する。また、前記固体酸化物形燃料電池は、円筒形(tubular)スタック、平管型(flat tubular)スタック、平板型(planar type)スタックなど多様な構造に適用されてもよい。

【実施例】

【0091】

以下、本発明を、下記実施例を挙げて例示するが、本発明の保護範囲が下記実施例にのみ限定されるものではない。

【0092】

(製造例1:正極材料の製造(1))

SmおよびNdによってドーピングされたセリア(SNDC:Sm,Nd−doped ceria)として、Ce0.8Sm0.15Nd0.05O2イオン伝導性粉末を合成するために、まず、Ce(NO3)3・6H2O 19.920g、Sm(NO3)3・6H2O 3.823g、Nd(NO3)3・6H2O 1.257gおよび尿素6.816gを蒸留水100mlに入れ、棒磁石を利用して攪拌することによって、完全に溶解させた。ホットプレートを利用し、得られた溶液を150℃で12時間熱を加え、乾燥粉末を得た。得られた粉末を800℃で2時間熱処理することにより、フローライト構造を有するCe0.80Sm0.15Nd0.05O2(以下、単に「SNDC」とも称する)の粉末を得た。

【0093】

La0.6Sr0.4Co0.2Fe0.8O3(FCM(Fuel Cell Materials)社製、単に以下、「LSCF」とも称する)、および上記で得たSNDCの2種類の粉末をタングステンカーバイドのバイアルにそれぞれ2.5gずつ入れ、エタノール10ccを入れた後、high energy miller(Mixer/Mill 8000D、Spex)を利用して混合し、混合完了後、オーブンで乾燥させて正極材料を得た。

【0094】

(製造例2:正極材料の製造(2))

Aサイトに欠陥が生じたランタンストロンチウムコバルト鉄酸化物(LSCF)として、La0.55Sr0.4Co0.2Fe0.8O3粉末を、尿素法を利用して合成した。具体的には、La(NO3)3・6H2O 8.457g、Sr(NO3)2 3.004g、Co(NO3)3・9H2O 2.066g、Fe(NO3)3・9H2O 11.472gおよび尿素(CH4N2O)7.288gを蒸留水100mlに入れ、棒磁石を利用して攪拌することによって、完全に溶解させた。ホットプレートを利用し、得られた溶液を150℃で12時間熱を加えて乾燥粉末を得た。得られた粉末を、1,000℃で2時間熱処理することにより、ペロブスカイト構造を有するLa0.55Sr0.4Co0.2Fe0.8O3(以下、単に「L0.55SCF」とも称する)の粉末を得た。

【0095】

次に、上記で得たL0.55SCFおよび前記製造例1で得られたSNCDの2種類の粉末を、タングステンカーバイドのバイアルにそれぞれ2.5gずつ入れ、エタノール10ccを入れた後、high energy miller(Mixer/Mill 8000D、Spex)を利用して混合し、混合完了後、オーブンで乾燥させて正極材料を得た。

【0096】

(製造例3:正極材料の製造(3))

ランタンストロンチウムコバルト鉄酸化物(LSCF)として、La(NO3)3・6H2O 8.586g、Sr(NO3)2 2.669g、Co(NO3)3・9H2O 2.0975g、Fe(NO3)3・9H2O 11.647g、および尿素(CH4N2O) 6.949gを蒸留水100mlに入れて溶解させた溶液を使用し、La0.55Sr0.35Co0.2Fe0.8O3(以下、「L0.55S0.35CF」とも称する)の粉末を合成したことを除いては、製造例2と同様にして、正極材料を得た。

【0097】

(製造例4:正極材料の製造(4))

上記で得られたペロブスカイト構造のL0.55S0.35CF、スピネル構造のCo3O4商用粉末(Aldrich社製、m.p.895℃)およびフローライト構造のSNDCをそれぞれ72wt%、8wt%、20wt%の含有量になるように秤量し、エタノールメディアにジルコニアボールを利用したボールミリングを実施して混合した。混合完了後、オーブンで乾燥させて正極材料を得た。上記の含有量は、0.8{(L0.55S0.35CF)0.9+(Co3O4)0.1}+0.2 SNDCに該当する。

【0098】

(比較例1:イオン伝導体の対照群)

前記製造例1および2の正極材料に用いられたイオン伝導体SNDCのイオン伝導度を比較するための対照群として、「Z.Tianshu,et.al.,Solid State Ionics(2002)567」に報告された代表的なセリア電解質組成である10mol%ガドリニウムドーピングされたセリア(GDC)(Ce0.9Gd0.1O2、以下、単に「GDC10」とも称する)を比較例1とした。

【0099】

(評価例1:イオン伝導体のイオン伝導度測定)

前記製造例1〜3の正極材料素材に用いられたイオン伝導体SNDC(すなわち、Ce0.8Sm0.15Nd0.05O2)のイオン伝導度を測定するために、4−プローブD.C.法を利用した。バルクサンプルを製造するために、上記で得られたSNDC粉末を、金属モールドを利用して成形した後、冷間等方向静圧プレス(CIP社製、cold isostatic press、200MPaの圧力を印加)して圧縮し、1,550℃で焼結することにより、厚さ0.35cm、直径2cmのコイン状のバルク成形体を得た。電気抵抗を測定するために、前記バルク成形体を棒状(長さ:0.7cm、厚さ:0.2cm、高さ:0.33cm)に切った後、curren−voltage source meter(2400、Keithley社製)を利用し、空気中で測定温度を変化させつつ測定した。

【0100】

測定されたSNDC(Ce0.8Sm0.15Nd0.05O2、SNDC1505)のイオン伝導度と、比較例1のGDC(Ce0.9Gd0.1O2、GDC10)のイオン伝導度とを比較した結果を図4に示す。

【0101】

図4から明らかなように、前記製造例1〜3の正極材料に使用したイオン伝導体Ce0.8Sm0.15Nd0.05O2(SNDC1505)は、シングルドーピングされたGd−doped CeO2(GDC10、比較例1)よりもイオン伝導度が高いことが分かった。この結果により、製造例1のイオン伝導体は、LSCF正極材料と混合されて混合伝導体層として利用される場合、イオン伝導性を極大化させ、正極性能を大きく向上させることができると判断される。

【0102】

(実施例1〜3)

正極抵抗を測定するために、図5の構造のように、電解質層110を中心に、両面に1対の反応防止層120、1対の正極層140および1対の電気集電層130を順次にコーティングし、単電池セル100を製造した。

【0103】

前記単電池セル100の製造において、電解質層110は、スカンジア安定化ジルコニア(ScSZ)(Zr0.8Sc0.2O2)(FCM社製、USA)粉末を利用して製造した。前記粉末を金属モールドに入れてプレスした後、加圧されたペレットを1,550℃で8時間焼結し、厚さが1mmであって、コイン状の電解質素材を製造した後、これを電解質層110に形成した。一方、ガドリニウムドーピングされたセリア(GDC)(Ce0.9Gd0.1O2)(FCM社製、USA)を、商用FCM社製 Ink vehicle(VEH)溶媒を使用し、乳鉢で混ぜてスラリ溶液を製造した後、これをスクリーン印刷し、電解質層110両面にコーティングし、1,200℃で2時間熱処理することにより、厚さ10μmの反応防止層120を形成した。次に、前記製造例1〜3で製造したそれぞれの正極材料1gを、商用FCM社製 Ink vehicle(VEH)1mlを使用してスラリ溶液を作り、これを反応防止層120上に、厚さ10μmにスクリーン印刷し、複合体正極スラリ層をコーティングした。その後、電気集電層素材として、La0.6Sr0.4Co0.2Fe0.8O3(FCM社製、LSCF)を、商用FCM社製 Ink vehicle(VEH)を溶媒として使用してスラリ溶液とし、これを、前記複合体正極スラリ層上に、厚さ20μmにスクリーン印刷した。これを、前記複合体正極スラリ層と共に、空気中で、1,000℃で2時間熱処理することにより、単電池セル100を完成した。

【0104】

(比較例2)

正極抵抗を測定するために、図6の構造のように、電解質層210を中心に、両面に1対の反応防止層220および1対の正極層230を順次にコーティングし、対称性ある単電池セル200を製造し、これを対照群として用いた。前記単電池セル200の製造において、電解質層210、反応防止層220および正極層230は、前記実施例1の電解質層110、反応防止層120および電気集電層130と同じ工程で形成した。すなわち、正極層230は、LSCFを利用して形成された。

【0105】

(比較例3)

正極層140を形成する際、正極材料としてLSCF(La0.6Sr0.4Co0.2Fe0.8O3)(FCM社製、LSCF)およびGDC(Ce0.9Gd0.1O2)(FCM社製、USA)を1:1の重量比で混合したものを使用したことを除いては、実施例1と同様にして、図5の構造の単電池セルを製造した。

【0106】

(評価例2:XRD(x−ray diffraction)パターン測定)

前記実施例3で製造された単電池セル100の正極層140(L0.55S0.35CF+SNDC)に対し、CuKα線を利用してX線回折(XRD)パターンを測定し、その結果を図7に示した。X線回折パターンの比較のために、LSCF系化合物(LSCF、L0.55SCF、L0.55S0.35CF)およびSNDC化合物それぞれのX線回折パターンを図7に共に示した。

【0107】

図7から分かるように、それぞれのLSCF系化合物およびSNDC化合物が、それぞれペロブスカイト結晶構造およびフローライト結晶構造を好ましく形成していることが分かる。また、実施例3の正極層に使われた正極材料は、1,000℃の熱処理後にも、それぞれのペロブスカイト結晶構造およびフローライト結晶構造の相が維持されていることが分かり、他の相が発見されていない。これは、得られた正極材料が物理的に混合された状態であることを意味する。

【0108】

(評価例3:SEM(scanning electron microscope)測定)

前記実施例3および比較例2で製造された単電池セル100の断面を走査型電子顕微鏡(SEM:scanning electron microscope)を利用して観察した写真を、それぞれ図8および図9に示した。

【0109】

図8および図9を参照すれば、実施例3および比較例2においては、いずれもジルコニア固体電解質、反応防止層および正極層が緻密に好ましく形成されていることが分かる。

【0110】

(評価例4:インピーダンス測定)

前記実施例1〜3および比較例2〜3で製造された単電池セルのインピーダンスを空気雰囲気で測定し、その結果を図10に示した。インピーダンス測定機としては、Materials mates社のMaterials mates 7260を使用した。また、単電池セルの作動温度は、600℃に維持した。

【0111】

図10で、半円の大きさが正極抵抗(Rca)の大きさである。図10から分かるように、SNDCがLSCFに添加された正極材料を使用した単電池セル(実施例1)は、LSCF単独、およびLSCFとGDCとの混合正極材料を使用した単電池セル(比較例2、3)より正極抵抗がさらに小さく示された。また、非化学量論を示すL0.55SCFとSNDCとが混合された正極材料、ならびにL0.55S0.35CFおよびSNDCを使用した単電池セル(実施例2、3)は、さらに小さい正極抵抗を示した。これは、ランタンフェライト系正極材料の抵抗が、SNDCのようなイオン伝導性の高い素材を添加したり、電子伝導性として知られたLSCF自体がイオン伝導性を有することができるようにAサイト元素を不足させたりすることによって、低減しうるということを示している。

【0112】

(評価例5:正極比抵抗測定)

実施例1〜3および比較例2で製造された単電池セルの作動温度を種々変化させつつ、各単電池セルのインピーダンスを空気中で測定した。インピーダンス測定機器は、評価例1と同じであった。作動温度による単電池セルの総抵抗(Rca)から計算された正極比抵抗(Rp=Rca/2、対称セルであるので1/2)を温度の関数として示し、その結果を図11に示した。

【0113】

図11を参照すれば、LSCF系化合物にSNDCが混合された正極材料を使用した単電池セル(実施例1〜3)の正極比抵抗が、比較例2の単電池セルの正極比抵抗より小さく示されていることが分かる。すなわち、LSCF系化合物にSNCDを混合した正極材料素材は、イオン伝導性が強化され、既存のイオン伝導体を混合した正極材料より優秀な正極性能を示している。

【0114】

(実施例4)

ペロブスカイト構造のL0.55S0.35CFに、スピネル構造のCo3O4と、フローライト構造のSNDCとを添加する場合、電極抵抗の変化効果を知るために、電解質層を中心に、両面に1対の正極層をコーティングした対称セルを製造した。前記対称セルにおいて、電解質層は、(ScSZ)(Zr0.8Sc0.2O2)(FCM社製、USA)商用粉末を利用して製造し、前記粉末を金属モールドに入れて成形し、冷間等方圧プレス(CIP、cold isostatic press、200MPaの圧力を印加)して圧縮した後、1,550℃で焼結することにより、厚さが1mmであって、コイン状のバルク成形体を得た。前記バルク成形体の両端に、GDC(Fuel Cell Materials社製)商用粉末をスクリーン印刷してコーティングし、反応防止層を形成した。その上に、L0.55S0.35CF+Co3O4+SNDC(製造例4)の正極材料を、商用溶媒(Vehicle、FCM社製)を利用して乳鉢で混ぜて製造したスラリ溶液を、厚さ10μmにスクリーン印刷し、正極層をコーティングした。その後、電気集電層材料として、La0.6Sr0.4Co0.2Fe0.8O3(FCM社製、LSCF)を、商用FCM社製 Ink vehicle(VEH)を溶媒として使用してスラリ溶液を作製し、これを、前記正極層上に厚さ20μmにスクリーン印刷した。スクリーン印刷後、900℃で熱処理することにより、対称セルを完成させた。

【0115】

(比較例4)

正極材料として、L0.55S0.35CFを単独で使用したことを除いては、実施例4と同様の方法で、比較対称セルを製造した。

【0116】

(評価例6:インピーダンス測定)

前記実施例4および比較例4で製造された対称セルのインピーダンスを空気雰囲気で測定し、その結果を図12に示した。

【0117】

図10と同様に、図12で、半円の大きさ(半円の直径)が正極抵抗(Rca)の大きさである。図12から分かるように、L0.55S0.35CF正極材料を単独で使用した対称セル(比較例4)よりも、L0.55S0.35CF+Co3O4+SNDC混合正極材料を使用した対称セル(実施例4)の半円サイズの方が小さく示された。図12は、スピネル構造素材(Co3O4)が、正極性能の側面で、フローライト構造を有するイオン伝導体SNDCと共に、効果的な添加剤であることを示している。

【0118】

(評価例7:正極比抵抗測定)

実施例4および比較例4で製造された対称セルの作動温度を種々変化させつつ、各セルのインピーダンスを空気中で測定した。作動温度に係わる各対称セルの正極比抵抗(Rp0)のアレニウスプロット(Arrhenius plot)を図13に示した。

【0119】

図13を参照すれば、L0.55S0.35CF+Co3O4+SNDC混合正極材料を使用した対称セル(実施例4)の正極比抵抗が、L0.55S0.35CF正極材料を単独で使用した対称セル(比較例4)の正極比抵抗よりも小さく示されるということが分かる。

【0120】

以上、図面および実施例を参照しつつ、本発明による好ましい具現例について説明したが、それらは例示的なものに過ぎず、当業者であるならば、これらから多様な変形および均等な他の具現例が可能であるという点を理解することができるであろう。したがって、本発明の保護範囲は、特許請求の範囲によって決まるものである。

【符号の説明】

【0121】

10 燃料電池の正極、

11 ペロブスカイト型金属酸化物、

12 セリア系金属酸化物、

13 電解質または機能層、

20 固体酸化物形燃料電池、

21 固体酸化物電解質、

22 正極、

23 負極、

24、120、220 反応防止層、

25、130 電気集電層、

100、200 単電池セル、

110、210 電解質層、

140、230 正極層。

【技術分野】

【0001】

本発明は、燃料電池用正極材料、これを含む燃料電池用正極および固体酸化物形燃料電池に関する。

【背景技術】

【0002】

固体酸化物形燃料電池(SOFC:solid oxide fuel cell)は、燃料ガスの化学的エネルギーを電気的エネルギーに直接変換させる高効率の環境親和的な電気化学的な発電技術であり、イオン伝導性を有する固体酸化物を電解質として使用する。固体酸化物形燃料電池は、他の形態の燃料電池よりも、相対的に低コストである材料、燃料の不純物に対する相対的に高い許容度、ハイブリッド発電能(hybrid power generation capability)、および高効率などの多くの長所があり、燃料を水素に改質する必要なしに、炭化水素系燃料を直接使用でき、燃料電池システムの単純化および低コスト化をもたらす。固体酸化物形燃料電池は、水素または炭化水素のような燃料が酸化される負極、酸素ガスが酸素イオン(O2−)に還元される正極、および酸素イオン(O2−)が伝導されるイオン伝導性固体酸化物電解質を含む。

【0003】

既存の固体酸化物燃料電池は、800〜1,000℃の範囲の高温で作動するために、高温に耐えることができる高温合金や高価なセラミック材料が使用される。したがって、システムの初期駆動時間が長くかかり、長時間の運転時に、材料の耐久性が低下するという問題がある。また、商用化するのに最も大きな障壁である全体的なコスト上昇の問題が伴う。

【0004】

そのため、固体酸化物形燃料電池の作動温度を800℃以下に低くしようという多くの研究が進められている。しかし、作動温度の低下は、固体酸化物形燃料電池の正極材料の電気抵抗を急増させ、その結果、固体酸化物形燃料電池の出力密度が低下する。このように、固体酸化物形燃料電池の作動温度の低下は、正極抵抗の大きさに多くの影響を与えるために、中低温用固体酸化物形燃料電池において、正極抵抗を下げようとする試みが活発になされている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】J. Huijsmans, F. van Berkel, G. Christie, J. Power Sources, 71 (1998), 107−110.

【非特許文献2】J. Wu, X. Liu, J. Mater. Sci. Technol., 26 (2010), 293−305.

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、正極の分極抵抗を低下させることができる燃料電池用正極材料を提供することである。

【0007】

本発明の他の目的は、前記燃料電池用正極材料を含む燃料電池用正極を提供することである。

【0008】

本発明のさらに他の目的は、前記燃料電池用正極材料を含む固体酸化物形燃料電池を提供することである。

【課題を解決するための手段】

【0009】

本発明によれば、ペロブスカイト型金属酸化物と、互いに異なる少なくとも2種のランタノイド異種元素によってドーピングされ、前記ランタノイド異種元素の平均イオン半径が、0.90〜1.02Åであるセリア系金属酸化物と、を含む燃料電池用正極材料素材が提供される。

【0010】

前記ペロブスカイト型金属酸化物は、下記化学式(1)で表される化合物であることが好ましい。

【0011】

【化1】

【0012】

前記化学式(1)中、Aは、ランタノイドおよび第2族元素からなる群より選択される少なくとも1種の元素であり、Bは、遷移金属元素からなる群より選択される少なくとも1種の元素であり、0≦x≦0.2であり、δは、酸素過剰分または酸素不足分を示す。

【0013】

本発明の一実施形態によれば、前記化学式(1)中、Aは、ランタン(La)、バリウム(Ba)、ストロンチウム(Sr)、サマリウム(Sm)、ガドリニウム(Gd)およびカルシウム(Ca)からなる群より選択される少なくとも1種の元素であることが好ましく、Bは、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種の元素であることが好ましい。

【0014】

本発明の一実施形態によれば、前記ペロブスカイト型金属酸化物は、下記化学式(2)で表される化合物であることがより好ましい。

【0015】

【化2】

【0016】

前記化学式(2)中で、A’は、バリウム(Ba)、ランタン(La)およびサマリウム(Sm)からなる群より選択される少なくとも1種の元素であり、A”は、ストロンチウム(Sr)、カルシウム(Ca)およびおよび(Ba)からなる群より選択される少なくとも1種の元素であって、A’とは異なる元素であり、B’は、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種の元素であり、0≦y<1、0≦z≦0.2、0≦z’≦0.2(ただし、0≦y+z<1、y>z’、0≦z+z’≦0.2)であり、δは、酸素過剰分または酸素不足分を示す。

【0017】

前記セリア系金属酸化物は、フローライト(fluorite)結晶構造を有することが好ましい。前記セリア金属酸化物に二重ドーピングされるランタノイド異種元素の平均イオン半径は0.90〜1.02Åであり、0.96〜0.98Åであることが好ましい。本発明の一実施形態によれば、ドーピングされるランタノイド異種元素は、サマリウム(Sm)、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロジウム(Dy)、およびこれらの合金からなる群より選択される少なくとも2種の金属であることが好ましい。

【0018】

前記セリア系金属酸化物は、下記化学式(3)で表される化合物であることが好ましい。

【0019】

【化3】

【0020】

前記化学式(3)中、Mは、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロジウム(Dy)およびこれらの合金からなる群より選択される少なくとも1種であり、0<a≦0.20、0<b≦0.20であり、かつ0<a+b≦0.3である。

【0021】

前記燃料電池用正極材料において、前記ペロブスカイト型金属酸化物とセリア系金属酸化物との含有量比は、1:9〜9:1の重量比であることが好ましく、3:7〜7:3の重量比であることがより好ましい。

【0022】

前記燃料電池用正極材料は、ペロブスカイト型金属酸化物およびセリア系金属酸化物以外に、スピネル型金属酸化物をさらに含むことが好ましい。

【0023】

前記スピネル型金属酸化物は、下記化学式(4)で表される化合物であることが好ましい。

【0024】

【化4】

【0025】

前記化学式(4)中、Mは、コバルト(Co)、鉄(Fe)、マンガン(Mn)、バナジウム(V)、チタン(Ti)、クロム(Cr)およびこれらの合金からなる群より選択される少なくとも1種である。

【0026】

前記スピネル型金属酸化物は、Co3O4、Fe3O4およびMn3O4からなる群より選択される少なくとも1種を含むことが好ましい。

【0027】

前記スピネル型金属酸化物の融点は、800〜1,800℃であることが好ましい。

【0028】

前記スピネル型金属酸化物は、前記ペロブスカイト型金属酸化物と前記スピネル型金属酸化物との重量比で60:40〜99:1になるように含まれることが好ましい。

【0029】

本発明の他の側面によれば、前記燃料電池用正極材料を含む燃料電池用正極が提供される。

【0030】

本発明のさらに他の側面によれば、前記燃料電池用正極材料を含む正極と、前記正極に対向して配置される負極と、前記正極と前記負極との間に配置される固体酸化物電解質と、を含む固体酸化物形燃料電池が提供される。

【0031】

前記固体酸化物形燃料電池は、前記正極と前記固体酸化物電解質との間に、前記正極と前記固体酸化物電解質との間の反応を防止するかまたは抑制する反応防止層をさらに含むことが好ましい。前記反応防止層は、ガドリニウムドープされたセリア(GDC)、サマリウムドープされたセリア(SDC)、およびイットリウムドープされたセリア(YDC)からなる群より選択される少なくとも1種を含むことが好ましい。

【0032】

前記固体酸化物形燃料電池は、前記正極の外側側面に電気集電層をさらに含むことが好ましい。前記電気集電層は、ランタンコバルト酸化物(LaCoO3)、ランタンストロンチウムコバルト酸化物(LSC)、ランタンストロンチウムコバルト鉄酸化物(LSCF)、ランタンストロンチウムクロムマンガン酸化物(LSCM)、ランタンストロンチウムマンガン酸化物(LSM)およびランタンストロンチウム鉄酸化物(LSF)からなる群より選択される少なくとも1種を含むことが好ましい。

【発明の効果】

【0033】

本発明の燃料電池用正極材料は、固体酸化物形燃料電池の正極において、酸素イオン伝導度を上昇させ、正極の分極抵抗を低下させることによって,800℃以下の低い温度でも、低い電極抵抗を維持することができる。したがって、前記正極材料を採用することによって、800℃以下の低い温度で作動することができる固体酸化物形燃料電池が提供される。

【図面の簡単な説明】

【0034】

【図1】一般的なペロブスカイト型化合物のABO3結晶構造を示す概略図である。

【図2】正極の三相界面を示す概念図である。

【図3】本発明の一実施形態による固体酸化物形燃料電池の構造を概略的に図示した断面図である。

【図4】製造例1〜3の正極材料に用いられたイオン伝導体(Ce0.8Sm0.15Nd0.05O2、SNDC1505)のイオン伝導度と、比較例1のイオン伝導体(Ce0.9Gd0.1O2、GDC10)のイオン伝導度と比較したグラフである。

【図5】実施例1〜3および比較例3の単電池セルの構造を示す断面概略図である。

【図6】比較例2の単電池セルの構造を示す断面概略図である。

【図7】実施例1〜3および比較例1の単電池セルに用いられた正極材料、LSCF系化合物、およびSNDC化合物のX線回折パターンを比較したグラフである。

【図8】実施例3で製造した単電池セルの断面を示す走査型電子顕微鏡(SEM)写真である。

【図9】比較例2で製造した単電池セルの断面を示すSEM写真である。

【図10】実施例1〜3および比較例2〜3で製造された単電池セルのインピーダンス測定結果である。

【図11】実施例1〜3および比較例2で製造された単電池セルの作動温度による正極比抵抗の測定結果である。

【図12】実施例4および比較例4で製造された対称セルのインピーダンス測定結果である。

【図13】実施例4および比較例4で製造された対称セルの作動温度による正極比抵抗の測定結果である。

【発明を実施するための形態】

【0035】

以下、本発明の具体的な実施形態について詳細に説明する。

【0036】

一般的に、固体酸化物形燃料電池(SOFC)の電気化学反応は、下記の反応式に示す通り、空気極の酸素ガス(O2)が酸素陰イオン(O2−)に変わる正極反応と、燃料極の燃料(H2または炭化水素)と電解質を介して移動してきた酸素イオンとが反応する負極反応と、からなる。

【0037】

【化5】

【0038】

電解質を挟んで、燃料極に水素、空気極に空気を続けて流して酸素分圧の差を維持すれば、電解質を介して酸素が移動しようとする駆動力が形成され、このような反応が続けて起きれば、電子は、電極を介して外部の導線に流れる。

【0039】

本発明の一実施形態による燃料電池用正極材料は、ペロブスカイト型金属酸化物、および二重ドーピングされたセリア系金属酸化物を含むことによって、正極反応が起こりうる三相界面(TPB:triple phase boundary)の面積を増大させることができ、正極の分極抵抗を低下させることができる。

【0040】

前記燃料電池用正極材料に含まれるペロブスカイト型金属酸化物は、低温での電極活性に優れるという意味で、イオン伝導性と電子伝導性とを同時に有する混合伝導体(MIEC:mixed inonic and electronic conductor)物質である。このようなイオン伝導性/電子伝導性混合伝導体は、電子伝導度とイオン伝導度とがいずれも高い単一相の混合伝導体物質であり、高い酸素拡散係数および高い電荷交換反応速度係数を有しており、三相界面だけではなく、電極全体の表面で、酸素の還元反応が起こりうるために、低温での電極活性に優れ、固体酸化物形燃料電池の作動温度を下げるのに寄与することができる。

【0041】

このような混合伝導体としての前記ペロブスカイト型金属酸化物は、下記化学式(1)で表される化合物であることが好ましい。

【0042】

【化6】

【0043】

前記化学式(1)中、Aは、ランタノイドおよび第2族元素からなる群より選択される少なくとも1種の元素であり、Bは、遷移金属元素からなる群より選択される少なくとも1種の元素であり、0≦x≦0.2であり、δは、酸素過剰分または酸素不足分を示す。

【0044】

一実施形態によれば、前記化学式(1)中、Aは、ランタン(La)、バリウム(Ba)、ストロンチウム(Sr)、サマリウム(Sm)、ガドリニウム(Gd)およびカルシウム(Ca)からなる群より選択される少なくとも1種の元素であることが好ましく、Bは、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)から選択される少なくとも1つの元素であることが好ましい。

【0045】

例えば、前記ペロブスカイト型金属酸化物は、下記化学式(2)で表される化合物であることがより好ましい。

【0046】

【化7】

【0047】

前記化学式(2)中、A’は、バリウム(Ba)、ランタン(La)およびサマリウム(Sm)からなる群より選択される少なくとも1種の元素であり、A”は、ストロンチウム(Sr)、カルシウム(Ca)およびバリウム(Ba)からなる群より選択される少なくとも1種の元素であり、A’とは異なる元素であり、B’は、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種位の元素であり、0≦y<1、0≦z≦0.2、0≦z’≦0.2(ただし、0≦y+z<1、y>z’、0≦z+z’≦0.2)であり、δは、酸素過剰分または酸素不足分を示す。

【0048】

前記化学式(1)から明らかなように、前記燃料電池用正極材料に使われるペロブスカイト型金属酸化物は、金属サイトに欠陥を有していることもあるし、有していないこともある。一般的に、ペロブスカイト系は、図1に示されているように、ABO3を基本構造とするが、ABO3結晶構造で、Aサイトは、さらに大きい金属陽イオンであって、正六面体のコーナーに位置し、Bサイトは、さらに小さな金属陽イオンであって、体心に位置し、酸素陰イオンは、面心に位置する。このようなペロブスカイト格子構造内に、金属欠陥が存在する場合、格子構造内に追加されたオープンスペースを確保することができるようにし、かようなオープンスペースは、イオンの動きをさらに容易にすることにより、前記正極材料に、さらに向上したイオン伝導性を付与することができる。オープンスペースの確保側面で、BサイトよりAサイトの金属に欠陥が生じることがさらに好ましい。

【0049】

前記化学式(1)中、Aサイトの金属欠陥分を示すxは、金属サイトに欠陥を有さない場合、x=0であり、金属サイトに欠陥を有する場合、0<x≦0.2の範囲を有する。例えば、金属欠陥分xは、0<x≦0.15であることが好ましく、0<x≦0.1であることがより好ましい。また、δは、前記ペロブスカイト型金属酸化物を電気的に中性にする値であり、酸素過剰分または酸素不足分を示す。例えば、前記δは、0≦δ≦0.3の範囲を有することができる。

【0050】

さらに具体的には、かようなペロブスカイト型金属酸化物は、下記化学式(2)で表される化合物であることがより好ましい。

【0051】

【化8】

【0052】

前記化学式(2)中、A’は、バリウム(Ba)、ランタン(La)およびサマリウム(Sm)からなる群より選択される少なくとも1種の元素であり、A”は、ストロンチウム(Sr)、カルシウム(Ca)およびバリウム(Ba)からなる群より選択される少なくとも1種の元素であって、A’とは異なる元素であり、B’は、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種の元素であり、0≦y<1、0≦z≦0.2、0≦z’≦0.2(ただし、0≦y+z<1、y>z’、0≦z+z’≦0.2)であり、δは、酸素過剰分または酸素不足分を示す。

【0053】

前記δは、前記ペロブスカイト型金属酸化物を電気的に中性にする値であり、例えば、0≦δ≦0.3の範囲を有することができる。

【0054】

前記ペロブスカイト型金属酸化物の一例として、熱膨張係数が20ppm/K以下と小さく、融点が概して高いために、耐久性の面で、ランタンフェライト系材料が有利である。例えば、前記化学式(2)で、A’は、バリウム(Ba)、ストロンチウム(Sr)、サマリウム(Sm)、ガドリニウム(Gd)およびカルシウム(Ca)からなる群より選択される少なくとも1種の元素として、Srを必ず含み、かつBは、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種の元素として、Feを必ず含む化合物であることが好ましい。しかし、これに限定されるものではない。

【0055】

一方、前記燃料電池用正極材料は、イオン伝導度上昇のために、前記ペロブスカイト型金属酸化物と共に、高イオン伝導性のセリア系金属酸化物を含む。前記セリア系金属酸化物は、フローライト(fluorite)結晶構造を有している立方晶物質であり、互いに異なる少なくとも2種のランタノイド異種元素によってドーピングさせることによって、低い温度でも安定しており、かつ高いイオン伝導度を確保することができる。セリア系金属酸化物にドーピングされるランタノイド異種元素は、一般的に3価の価数を有する。このとき、前記のドーピングされたランタノイド異種元素の平均イオン半径は、0.90〜1.02Åであり、0.96〜0.98Åであることが好ましい。

【0056】

一般的に、ドーピングされたセリア材料は、ジルコニア固体電解質よりも優れたイオン伝導度を示すと知られており、反応防止の役割以外にも、高性能固体電解質材料として用いられる。この中でも、単一の元素でドーピングされたセリアであって、サマリウムドープされたセリア(SDC:Sm−doped CeO2)やガドリニウムドープされたセリア(GDC、Gd−doped CeO2)は、相対的に高いイオン伝導度を有すると知られている。本発明の一実施形態による燃料電池用正極材料に用いられるセリア系金属酸化物は、互いに異なる少なくとも2種のランタノイド異種元素によってドーピングされており、従来の単一の元素でドーピングされたセリア系金属酸化物のうち、最も高いイオン伝導度を示すサマリウムドープされたセリアよりさらに大きいイオン伝導度を示すということを、下記実施例を介して確認することができる。

【0057】

前記セリア系金属酸化物で、異種元素としてCeサイトにドーピングされる共ドーパント(codopant)としては、ランタノイドから選択される少なくとも2種の四価金属が好ましく、前記異種元素の平均イオン半径が、0.90〜1.02Åの範囲にあるほど、イオン伝導度が高く示され、平均イオン半径が0.96〜0.98Åであることが好ましい。したがって、前記セリア系金属酸化物は、ランタノイドのうち、サマリウム(Sm)、プラセオジウム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロジウム(Dy)およびこれらの合金からなる群より選択される少なくとも2種の異種元素でドーピングされることが好ましい。前記セリア系金属酸化物は、下記化学式(3)で表されるように、Smをドーパントとして必ず含みつつ、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロシウム(Dy)およびこれらの合金からなる群より選択される他のドーパントを含むことがより好ましい。

【0058】

【化9】

【0059】

前記化学式(3)中、Mは、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロシウム(Dy)およびこれらの合金からなる群より選択される少なくとも1種であり、0<a≦0.20、0<b≦0.20であり、かつ0<a+b≦0.3である。

【0060】

ここで、Smと共にドーピングされる異種元素であるMのドーピング量は、Smを基準として100%を超えないことが、イオン伝導度の観点からより好ましい。Mのドーピング量がSmより多ければ、イオン伝導度が低下する場合があるからである。さらに好ましくは、Mのドーピング量は、Sm基準で50%を超えないことである。すなわち、前記化学式(3)中、bは、a/2以下の値であることが好ましい。

【0061】

前記燃料電池用正極材料において、前記ペロブスカイト型金属酸化物とセリア系金属酸化物との含有量比は、イオン伝導度の向上を考慮して、1:9〜9:1の重量比の範囲であることが好ましい。前記ペロブスカイト型金属酸化物とセリア系金属酸化物との含有量比は、3:7〜7:3の重量比であることがより好ましく、4:6〜6:4の重量比であることがさらに好ましい。

【0062】

本発明の一実施形態によれば、前記燃料電池用正極材料は、ペロブスカイト型金属酸化物およびセリア系金属酸化物以外に、スピネル型金属酸化物をさらに含んでもよい。スピネル構造は、化学式XY2O4で表される酸化物で見られる結晶構造であり、普通強磁性またはフェリ磁性を示し、酸素原子がほぼ面心立方最密構造を占め、X2+は、4個の酸素原子で囲まれた四面体位置を、またY3+金属原子は、6個の酸素原子に囲まれた八面体を占めている正スピネル構造と、四面体位置をY3+が占め、八面体位置をX2+とY3+とが半々に占めている逆スピネル構造とに分けられる。いずれも単位格子内には、XY2O4が8つ含まれている。

【0063】

本発明の一実施形態によれば、前記スピネル型金属酸化物は、下記化学式(4)で表される化合物であることが好ましい。

【0064】

【化10】

【0065】

前記化学式(4)中、Mは、コバルト(Co)、鉄(Fe)、マンガン(Mn)、バナジウム(V)、チタン(Ti)、クロム(Cr)およびこれらの合金からなる群より選択される少なくとも1種である。

【0066】

前記化学式(4)で表されるスピネル型金属酸化物は、混合原子が化合物(mixed valence compound)であり、M2+が四面体位置を占め、M3+が八面体位置を占める正スピネル構造を有する。本発明の一実施形態によれば、前記スピネル型金属酸化物は、Co3O4、Fe3O4およびMn3O4からなる群より選択される少なくとも1種がより好ましい。

【0067】

かようなスピネル型金属酸化物は、固体酸化物形燃料電池の正極形成時、低い温度(例えば、1,000℃未満)で、正極コーティングを可能にし、性能低下を誘発する不導体層の形成を抑制することができ、電解質と正極素材との接着性を向上させる効果を与えることができる。

【0068】

一方、正極材料の熱処理温度を低減させるためには、融点の低いスピネル型金属酸化物を使用することが好ましい。例えば、スピネル型金属酸化物の融点は、800℃〜1,800℃であることが好ましく、900℃〜1,500℃であることがより好ましい。スピネル型金属酸化物の融点が800℃より低い場合は、セルの製造時、熱処理温度を考慮するときに不適である場合がある。ここで、融点とは、物質の液体相と固体相とが平衡を維持することによって、共存して得られる温度をいうが、1気圧下での融点をその物質の融点であるとする。融点は、1気圧下で物質の温度を変化させていきつつ、相変化(固体状態と液体状態との平衡)または熱量変化を介して測定することができる。

【0069】

本発明の一実施形態によれば、前記スピネル型金属酸化物の含有量は、前記ペロブスカイト型金属酸化物と前記スピネル型金属酸化物との重量比で、60:40〜99:1になるように含まれることが好ましい。

【0070】

前述のような本発明の一実施形態による燃料電池用正極材料は、固体酸化物形燃料電池の正極10(図2参照)に適用されれば、基本的に、ペロブスカイト型金属酸化物、セリア系金属酸化物、および酸素ガスの三相界面で、酸素ガスが酸素イオンに還元される正極反応が起こる。

【0071】

一般的に、正極での三相界面(図2参照)では、正極に供給された酸素(O2)が電子伝導体であるペロブスカイト型金属酸化物11を介して移動した電子と結合し、酸素陰イオン(O2−)に還元され、酸素陰イオンは、セリア系金属酸化物12を介して、電解質(または正極と電解質との間に介在する他の機能層)13に移動することになり、酸素、ペロブスカイト型金属酸化物11およびセリア系金属酸化物12が接する地点、すなわち、三相界面(TPB)がまさに酸素の還元反応が起こるところになる。前記燃料電池用正極材料の場合、ペロブスカイト型金属酸化物の非化学量論化によって、ペロブスカイト型金属酸化物が、電子伝導体の役割だけではなく、イオン移動およびイオン伝達というイオン伝導体の役割を同時に果たすことができ、これと共に使われる二重ドーピングされたセリア系金属酸化物が、高イオン伝導性を有しているために、燃料電池用正極材料のイオン伝導性向上に寄与し、これを介して、正極抵抗を低下させることができる。

【0072】

本発明の他の側面では、前述の燃料電池用正極材料を含む燃料電池用正極を提供する。前記燃料電池用正極は、特に固体酸化物形燃料電池の正極として好適に適用される。

【0073】

前記燃料電池用正極は、例えば、前述の燃料電池用正極材料、すなわち、前記ペロブスカイト型金属酸化物および前記セリア系金属酸化物を溶媒と共に混合し、スラリ溶液を準備し、前記スラリ溶液を所定の基材にコーティングした後、熱処理を行うことによって製造可能である。

【0074】

前記スラリ溶液がコーティングされる基材は、電解質、または少なくとも一方の側面に機能層を含む電解質であってもよい。例えば、前記基材は、固体酸化物電解質、または少なくとも一方の面に機能層を含む固体酸化物電解質であってもよい。ここで、前記機能層は、電解質と電極との反応を防止するかまたは抑制し、電解質と電極との間に不導体層が発生することを防止するかまたは抑制するための反応防止層であることが好ましく、電解質の少なくとも一方の面に形成されてもよい。前記スラリ溶液は、電解質、または電解質上に含まれた機能層上にスクリーン印刷、ディップコーティングなどの多様なコーティング方法を利用してコーティングされる。

【0075】

このように、基材上にコーティングされたスラリ溶液は、800℃以上の温度で熱処理することにより、正極層が形成される。例えば、前記熱処理は、800〜1,200℃の温度で行われる。前記の温度範囲で熱処理を行うことによって、燃料電池用正極材料に含まれるペロブスカイト型金属酸化物と、セリア系金属酸化物との電気的性質および微細構造が変化することなしに、正極の分極抵抗を低下させうる複合体正極層を製造することができる。これは、通常800℃以下の中低温用固体酸化物燃料電池の作動温度を考慮するとき、前記の熱処理温度で製造された正極は、固体酸化物形燃料電池の作動後にも、ペロブスカイト型金属酸化物とセリア系金属酸化物との電気的性質の変化なしに、安定して混合伝導体として作用することが可能である。

【0076】

このように製造された燃料電池用正極には、必要に応じて、当技術分野に使われる一般的な正極材料を含む第2正極層および/または電気集電層を追加して形成することができる。

【0077】

本発明のさらに他の側面では、前記燃料電池用正極材料を含む正極と、前記正極に対向して配置される負極と、前記正極と負極との間に配置される固体酸化物電解質と、を含む固体酸化物形燃料電池を提供する。

【0078】

図3は、一実施形態による固体酸化物形燃料電池の構造を図示した断面概略図である。図3を参照すれば、固体酸化物形燃料電池20は、固体酸化物電解質21を中心に、両側に正極22および負極23が配置される。

【0079】

固体酸化物電解質21は、空気と燃料とが混合しないように稠密であることが好ましく、酸素イオン伝導度が高く、電子伝導度が低いことが好ましい。また、前記固体酸化物電解質21は、両側に酸素分圧差が非常に大きい正極22と負極23とが位置するので、広い酸素分圧領域で、上記の物性を維持する必要がある。

【0080】

かような固体酸化物電解質21を構成する材料としては、当技術分野で一般的に使用することができるものであるならば、特に制限されるものではない。例えば、前記固体酸化物電解質21としては、例えば、イットリア安定化ジルコニア(YSZ)、スカンジウム安定化ジルコニア(ScSZ)などの安定化ジルコニア系;サマリウムドープされたセリア(SDC)、ガドリウムドープされたセリア(GDC)のような希土類元素が添加されたセリア系;およびその他LSGM((La,Sr)(Ga,Mg)O3)系などが挙げられる。

【0081】

前記固体酸化物電解質21の厚さは、通常10nm〜100μmである。例えば、前記固体酸化物電解質21の厚さは、100nm〜50μmであることが好ましい。

【0082】

負極(燃料極)23は、燃料の電気化学的酸化と電荷伝達との役割を担う。したがって、負極触媒は、燃料酸化触媒物性が非常に重要であり、電解質材料とは化学的に安定しており、熱膨張係数も類似しているものを使用することが好ましい。前記負極23は、固体酸化物電解質21を形成する材料やニッケル酸化物などが混合されたサーメット(cermet)を含んでもよい。例えば、YSZを電解質として使用する場合、負極23としては、Ni/YSZ複合体(ceramic−metallic composite)を使用することができる。それ以外にも、Ru/YSZサーメットや、Ni、Co、Ru、Ptなどの金属単体などを負極23の材料として使用することができ、これらに限定されるものではない。前記負極23は、必要に応じて活性炭素を追加して含んでもよい。前記負極23は、燃料ガスが拡散して入っていくことができるように、多孔性を有することが好ましい。

【0083】

前記負極23の厚さは、通常1〜1,000μmである。前記負極23の厚さは、5〜100μmであることが好ましい。

【0084】

前記正極(空気極)22は、酸素ガスが酸素イオンに還元され、正極22に空気を続けて流し、一定の酸素分圧を維持するように維持させる。前記正極22は、前述のように、金属サイトに欠陥が生じ、非化学量論化されたペロブスカイト型金属酸化物と、二重ドーピングされたセリア系金属酸化物とを含む燃料電池用正極材料と、を含む。前記燃料電池用正極材料については、上述と同様であるので、これに係わる具体的な説明は省略する。

【0085】

前記正極22の厚さは、通常1〜100μmである。例えば、前記第1正極22の厚さは、5〜50μmであることが好ましい。

【0086】

前記正極22は、酸素ガスが拡散して入っていくことができるように、多孔性を有することが好ましい。

【0087】

本発明の一実施形態によれば、前記正極22と固体酸化物電解質21との間には、機能層として反応防止層24をさらに含んでもよい。前記反応防止層24は、正極22と固体酸化物電解質21との反応を防止するかまたは抑制し、正極22と固体酸化物電解質21との間に不導体層が発生することを防止するかまたは抑制する。かような反応防止層24は、例えば、ガドリニウムドープされたセリア(GDC)、サマリウムドープされたセリア(SDC)およびイットリウムドープされたセリア(YDC)からなる群より選択される少なくとも1種を含むことが好ましい。前記反応防止層24は、厚さが通常、1〜50μmである。例えば、前記反応防止層24の厚さは、2〜10μmであることが好ましい。

【0088】

本発明の一実施形態によれば、前記固体酸化物形燃料電池20は、前記正極22の少なくとも一方の面、例えば、正極22の外側側面に電子伝導体を含む電気集電層をさらに含んでもよい。前記電気集電層25は、正極構成において、電気を集める集電体の役割を担うことができる。

【0089】

前記電気集電層25は、例えば、ランタンコバルト酸化物(LaCoO3)、ランタンストロンチウムコバルト酸化物(LSC)、ランタンストロンチウムコバルト鉄酸化物(LSCF)、ランタンストロンチウムクロムマンガン酸化物(LSCM)、ランタンストロンチウムマンガン酸化物(LSM)、およびランタンストロンチウム鉄酸化物(LSF)からなる群より選択される少なくとも1種を含むことが好ましい。電気集電層25は、上記で列挙した材料を単独で使用したり、2種以上を混合したりして使用することができる。また、これらの材料を用いて、単層で構成したり、2層以上の複数層構造に構成したりすることも可能である。

【0090】

前記固体酸化物形燃料電池は、当技術分野で各種文献に公示されている一般的な方法を利用して製造することができるので、ここでは、詳細な説明は省略する。また、前記固体酸化物形燃料電池は、円筒形(tubular)スタック、平管型(flat tubular)スタック、平板型(planar type)スタックなど多様な構造に適用されてもよい。

【実施例】

【0091】

以下、本発明を、下記実施例を挙げて例示するが、本発明の保護範囲が下記実施例にのみ限定されるものではない。

【0092】

(製造例1:正極材料の製造(1))

SmおよびNdによってドーピングされたセリア(SNDC:Sm,Nd−doped ceria)として、Ce0.8Sm0.15Nd0.05O2イオン伝導性粉末を合成するために、まず、Ce(NO3)3・6H2O 19.920g、Sm(NO3)3・6H2O 3.823g、Nd(NO3)3・6H2O 1.257gおよび尿素6.816gを蒸留水100mlに入れ、棒磁石を利用して攪拌することによって、完全に溶解させた。ホットプレートを利用し、得られた溶液を150℃で12時間熱を加え、乾燥粉末を得た。得られた粉末を800℃で2時間熱処理することにより、フローライト構造を有するCe0.80Sm0.15Nd0.05O2(以下、単に「SNDC」とも称する)の粉末を得た。

【0093】

La0.6Sr0.4Co0.2Fe0.8O3(FCM(Fuel Cell Materials)社製、単に以下、「LSCF」とも称する)、および上記で得たSNDCの2種類の粉末をタングステンカーバイドのバイアルにそれぞれ2.5gずつ入れ、エタノール10ccを入れた後、high energy miller(Mixer/Mill 8000D、Spex)を利用して混合し、混合完了後、オーブンで乾燥させて正極材料を得た。

【0094】

(製造例2:正極材料の製造(2))

Aサイトに欠陥が生じたランタンストロンチウムコバルト鉄酸化物(LSCF)として、La0.55Sr0.4Co0.2Fe0.8O3粉末を、尿素法を利用して合成した。具体的には、La(NO3)3・6H2O 8.457g、Sr(NO3)2 3.004g、Co(NO3)3・9H2O 2.066g、Fe(NO3)3・9H2O 11.472gおよび尿素(CH4N2O)7.288gを蒸留水100mlに入れ、棒磁石を利用して攪拌することによって、完全に溶解させた。ホットプレートを利用し、得られた溶液を150℃で12時間熱を加えて乾燥粉末を得た。得られた粉末を、1,000℃で2時間熱処理することにより、ペロブスカイト構造を有するLa0.55Sr0.4Co0.2Fe0.8O3(以下、単に「L0.55SCF」とも称する)の粉末を得た。

【0095】

次に、上記で得たL0.55SCFおよび前記製造例1で得られたSNCDの2種類の粉末を、タングステンカーバイドのバイアルにそれぞれ2.5gずつ入れ、エタノール10ccを入れた後、high energy miller(Mixer/Mill 8000D、Spex)を利用して混合し、混合完了後、オーブンで乾燥させて正極材料を得た。

【0096】

(製造例3:正極材料の製造(3))

ランタンストロンチウムコバルト鉄酸化物(LSCF)として、La(NO3)3・6H2O 8.586g、Sr(NO3)2 2.669g、Co(NO3)3・9H2O 2.0975g、Fe(NO3)3・9H2O 11.647g、および尿素(CH4N2O) 6.949gを蒸留水100mlに入れて溶解させた溶液を使用し、La0.55Sr0.35Co0.2Fe0.8O3(以下、「L0.55S0.35CF」とも称する)の粉末を合成したことを除いては、製造例2と同様にして、正極材料を得た。

【0097】

(製造例4:正極材料の製造(4))

上記で得られたペロブスカイト構造のL0.55S0.35CF、スピネル構造のCo3O4商用粉末(Aldrich社製、m.p.895℃)およびフローライト構造のSNDCをそれぞれ72wt%、8wt%、20wt%の含有量になるように秤量し、エタノールメディアにジルコニアボールを利用したボールミリングを実施して混合した。混合完了後、オーブンで乾燥させて正極材料を得た。上記の含有量は、0.8{(L0.55S0.35CF)0.9+(Co3O4)0.1}+0.2 SNDCに該当する。

【0098】

(比較例1:イオン伝導体の対照群)

前記製造例1および2の正極材料に用いられたイオン伝導体SNDCのイオン伝導度を比較するための対照群として、「Z.Tianshu,et.al.,Solid State Ionics(2002)567」に報告された代表的なセリア電解質組成である10mol%ガドリニウムドーピングされたセリア(GDC)(Ce0.9Gd0.1O2、以下、単に「GDC10」とも称する)を比較例1とした。

【0099】

(評価例1:イオン伝導体のイオン伝導度測定)

前記製造例1〜3の正極材料素材に用いられたイオン伝導体SNDC(すなわち、Ce0.8Sm0.15Nd0.05O2)のイオン伝導度を測定するために、4−プローブD.C.法を利用した。バルクサンプルを製造するために、上記で得られたSNDC粉末を、金属モールドを利用して成形した後、冷間等方向静圧プレス(CIP社製、cold isostatic press、200MPaの圧力を印加)して圧縮し、1,550℃で焼結することにより、厚さ0.35cm、直径2cmのコイン状のバルク成形体を得た。電気抵抗を測定するために、前記バルク成形体を棒状(長さ:0.7cm、厚さ:0.2cm、高さ:0.33cm)に切った後、curren−voltage source meter(2400、Keithley社製)を利用し、空気中で測定温度を変化させつつ測定した。

【0100】

測定されたSNDC(Ce0.8Sm0.15Nd0.05O2、SNDC1505)のイオン伝導度と、比較例1のGDC(Ce0.9Gd0.1O2、GDC10)のイオン伝導度とを比較した結果を図4に示す。

【0101】

図4から明らかなように、前記製造例1〜3の正極材料に使用したイオン伝導体Ce0.8Sm0.15Nd0.05O2(SNDC1505)は、シングルドーピングされたGd−doped CeO2(GDC10、比較例1)よりもイオン伝導度が高いことが分かった。この結果により、製造例1のイオン伝導体は、LSCF正極材料と混合されて混合伝導体層として利用される場合、イオン伝導性を極大化させ、正極性能を大きく向上させることができると判断される。

【0102】

(実施例1〜3)

正極抵抗を測定するために、図5の構造のように、電解質層110を中心に、両面に1対の反応防止層120、1対の正極層140および1対の電気集電層130を順次にコーティングし、単電池セル100を製造した。

【0103】

前記単電池セル100の製造において、電解質層110は、スカンジア安定化ジルコニア(ScSZ)(Zr0.8Sc0.2O2)(FCM社製、USA)粉末を利用して製造した。前記粉末を金属モールドに入れてプレスした後、加圧されたペレットを1,550℃で8時間焼結し、厚さが1mmであって、コイン状の電解質素材を製造した後、これを電解質層110に形成した。一方、ガドリニウムドーピングされたセリア(GDC)(Ce0.9Gd0.1O2)(FCM社製、USA)を、商用FCM社製 Ink vehicle(VEH)溶媒を使用し、乳鉢で混ぜてスラリ溶液を製造した後、これをスクリーン印刷し、電解質層110両面にコーティングし、1,200℃で2時間熱処理することにより、厚さ10μmの反応防止層120を形成した。次に、前記製造例1〜3で製造したそれぞれの正極材料1gを、商用FCM社製 Ink vehicle(VEH)1mlを使用してスラリ溶液を作り、これを反応防止層120上に、厚さ10μmにスクリーン印刷し、複合体正極スラリ層をコーティングした。その後、電気集電層素材として、La0.6Sr0.4Co0.2Fe0.8O3(FCM社製、LSCF)を、商用FCM社製 Ink vehicle(VEH)を溶媒として使用してスラリ溶液とし、これを、前記複合体正極スラリ層上に、厚さ20μmにスクリーン印刷した。これを、前記複合体正極スラリ層と共に、空気中で、1,000℃で2時間熱処理することにより、単電池セル100を完成した。

【0104】

(比較例2)

正極抵抗を測定するために、図6の構造のように、電解質層210を中心に、両面に1対の反応防止層220および1対の正極層230を順次にコーティングし、対称性ある単電池セル200を製造し、これを対照群として用いた。前記単電池セル200の製造において、電解質層210、反応防止層220および正極層230は、前記実施例1の電解質層110、反応防止層120および電気集電層130と同じ工程で形成した。すなわち、正極層230は、LSCFを利用して形成された。

【0105】

(比較例3)

正極層140を形成する際、正極材料としてLSCF(La0.6Sr0.4Co0.2Fe0.8O3)(FCM社製、LSCF)およびGDC(Ce0.9Gd0.1O2)(FCM社製、USA)を1:1の重量比で混合したものを使用したことを除いては、実施例1と同様にして、図5の構造の単電池セルを製造した。

【0106】

(評価例2:XRD(x−ray diffraction)パターン測定)

前記実施例3で製造された単電池セル100の正極層140(L0.55S0.35CF+SNDC)に対し、CuKα線を利用してX線回折(XRD)パターンを測定し、その結果を図7に示した。X線回折パターンの比較のために、LSCF系化合物(LSCF、L0.55SCF、L0.55S0.35CF)およびSNDC化合物それぞれのX線回折パターンを図7に共に示した。

【0107】

図7から分かるように、それぞれのLSCF系化合物およびSNDC化合物が、それぞれペロブスカイト結晶構造およびフローライト結晶構造を好ましく形成していることが分かる。また、実施例3の正極層に使われた正極材料は、1,000℃の熱処理後にも、それぞれのペロブスカイト結晶構造およびフローライト結晶構造の相が維持されていることが分かり、他の相が発見されていない。これは、得られた正極材料が物理的に混合された状態であることを意味する。

【0108】

(評価例3:SEM(scanning electron microscope)測定)

前記実施例3および比較例2で製造された単電池セル100の断面を走査型電子顕微鏡(SEM:scanning electron microscope)を利用して観察した写真を、それぞれ図8および図9に示した。

【0109】

図8および図9を参照すれば、実施例3および比較例2においては、いずれもジルコニア固体電解質、反応防止層および正極層が緻密に好ましく形成されていることが分かる。

【0110】

(評価例4:インピーダンス測定)

前記実施例1〜3および比較例2〜3で製造された単電池セルのインピーダンスを空気雰囲気で測定し、その結果を図10に示した。インピーダンス測定機としては、Materials mates社のMaterials mates 7260を使用した。また、単電池セルの作動温度は、600℃に維持した。

【0111】

図10で、半円の大きさが正極抵抗(Rca)の大きさである。図10から分かるように、SNDCがLSCFに添加された正極材料を使用した単電池セル(実施例1)は、LSCF単独、およびLSCFとGDCとの混合正極材料を使用した単電池セル(比較例2、3)より正極抵抗がさらに小さく示された。また、非化学量論を示すL0.55SCFとSNDCとが混合された正極材料、ならびにL0.55S0.35CFおよびSNDCを使用した単電池セル(実施例2、3)は、さらに小さい正極抵抗を示した。これは、ランタンフェライト系正極材料の抵抗が、SNDCのようなイオン伝導性の高い素材を添加したり、電子伝導性として知られたLSCF自体がイオン伝導性を有することができるようにAサイト元素を不足させたりすることによって、低減しうるということを示している。

【0112】

(評価例5:正極比抵抗測定)

実施例1〜3および比較例2で製造された単電池セルの作動温度を種々変化させつつ、各単電池セルのインピーダンスを空気中で測定した。インピーダンス測定機器は、評価例1と同じであった。作動温度による単電池セルの総抵抗(Rca)から計算された正極比抵抗(Rp=Rca/2、対称セルであるので1/2)を温度の関数として示し、その結果を図11に示した。

【0113】

図11を参照すれば、LSCF系化合物にSNDCが混合された正極材料を使用した単電池セル(実施例1〜3)の正極比抵抗が、比較例2の単電池セルの正極比抵抗より小さく示されていることが分かる。すなわち、LSCF系化合物にSNCDを混合した正極材料素材は、イオン伝導性が強化され、既存のイオン伝導体を混合した正極材料より優秀な正極性能を示している。

【0114】

(実施例4)

ペロブスカイト構造のL0.55S0.35CFに、スピネル構造のCo3O4と、フローライト構造のSNDCとを添加する場合、電極抵抗の変化効果を知るために、電解質層を中心に、両面に1対の正極層をコーティングした対称セルを製造した。前記対称セルにおいて、電解質層は、(ScSZ)(Zr0.8Sc0.2O2)(FCM社製、USA)商用粉末を利用して製造し、前記粉末を金属モールドに入れて成形し、冷間等方圧プレス(CIP、cold isostatic press、200MPaの圧力を印加)して圧縮した後、1,550℃で焼結することにより、厚さが1mmであって、コイン状のバルク成形体を得た。前記バルク成形体の両端に、GDC(Fuel Cell Materials社製)商用粉末をスクリーン印刷してコーティングし、反応防止層を形成した。その上に、L0.55S0.35CF+Co3O4+SNDC(製造例4)の正極材料を、商用溶媒(Vehicle、FCM社製)を利用して乳鉢で混ぜて製造したスラリ溶液を、厚さ10μmにスクリーン印刷し、正極層をコーティングした。その後、電気集電層材料として、La0.6Sr0.4Co0.2Fe0.8O3(FCM社製、LSCF)を、商用FCM社製 Ink vehicle(VEH)を溶媒として使用してスラリ溶液を作製し、これを、前記正極層上に厚さ20μmにスクリーン印刷した。スクリーン印刷後、900℃で熱処理することにより、対称セルを完成させた。

【0115】

(比較例4)

正極材料として、L0.55S0.35CFを単独で使用したことを除いては、実施例4と同様の方法で、比較対称セルを製造した。

【0116】

(評価例6:インピーダンス測定)

前記実施例4および比較例4で製造された対称セルのインピーダンスを空気雰囲気で測定し、その結果を図12に示した。

【0117】

図10と同様に、図12で、半円の大きさ(半円の直径)が正極抵抗(Rca)の大きさである。図12から分かるように、L0.55S0.35CF正極材料を単独で使用した対称セル(比較例4)よりも、L0.55S0.35CF+Co3O4+SNDC混合正極材料を使用した対称セル(実施例4)の半円サイズの方が小さく示された。図12は、スピネル構造素材(Co3O4)が、正極性能の側面で、フローライト構造を有するイオン伝導体SNDCと共に、効果的な添加剤であることを示している。

【0118】

(評価例7:正極比抵抗測定)

実施例4および比較例4で製造された対称セルの作動温度を種々変化させつつ、各セルのインピーダンスを空気中で測定した。作動温度に係わる各対称セルの正極比抵抗(Rp0)のアレニウスプロット(Arrhenius plot)を図13に示した。

【0119】

図13を参照すれば、L0.55S0.35CF+Co3O4+SNDC混合正極材料を使用した対称セル(実施例4)の正極比抵抗が、L0.55S0.35CF正極材料を単独で使用した対称セル(比較例4)の正極比抵抗よりも小さく示されるということが分かる。

【0120】

以上、図面および実施例を参照しつつ、本発明による好ましい具現例について説明したが、それらは例示的なものに過ぎず、当業者であるならば、これらから多様な変形および均等な他の具現例が可能であるという点を理解することができるであろう。したがって、本発明の保護範囲は、特許請求の範囲によって決まるものである。

【符号の説明】

【0121】

10 燃料電池の正極、

11 ペロブスカイト型金属酸化物、

12 セリア系金属酸化物、

13 電解質または機能層、

20 固体酸化物形燃料電池、

21 固体酸化物電解質、

22 正極、

23 負極、

24、120、220 反応防止層、

25、130 電気集電層、

100、200 単電池セル、

110、210 電解質層、

140、230 正極層。

【特許請求の範囲】

【請求項1】

ペロブスカイト型金属酸化物と、

互いに異なる少なくとも2種のランタノイド異種元素によってドーピングされ、前記ランタノイド異種元素の平均イオン半径が、0.90〜1.02Åであるセリア系金属酸化物と、

を含む燃料電池用正極材料。

【請求項2】

前記ペロブスカイト型金属酸化物は、下記化学式(1)で表される化合物である、請求項1に記載の燃料電池用正極材料:

【化1】

前記化学式(1)中、Aは、ランタノイドおよび第2族元素からなる群より選択される少なくとも1種の元素であり、

Bは、遷移金属元素からなる群より選択される少なくとも1種の元素であり、

0≦x≦0.2であり、

δは、酸素過剰分または酸素不足分を表す。

【請求項3】

前記化学式(1)中のAは、ランタン(La)、バリウム(Ba)、ストロンチウム(Sr)、サマリウム(Sm)、ガドリニウム(Gd)およびカルシウム(Ca)からなる群より選択される少なくとも1種の元素であり、前記化学式(1)中のBは、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種の元素である、請求項2に記載の燃料電池用正極材料。

【請求項4】

前記ペロブスカイト型金属酸化物は、下記化学式(2)で表される化合物である、請求項2または3に記載の燃料電池用正極材料:

【化2】

前記化学式(2)中、A’は、バリウム(Ba)、ランタン(La)およびサマリウム(Sm)からなる群より選択される少なくとも1種の元素であり、

A”は、ストロンチウム(Sr)、カルシウム(Ca)およびバリウム(Ba)からなる群より選択される少なくとも1種の元素であって、A’とは異なる元素であり、

B’は、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種の元素であり、

0≦y<1、0≦z≦0.2、0≦z’≦0.2(ただし、0≦y+z<1、y>z’、0≦z+z’≦0.2)であり、

δは、酸素過剰分または酸素不足分を示す。

【請求項5】

前記セリア系金属酸化物はフローライト結晶構造を有する、請求項1〜4のいずれか1項に記載の燃料電池用正極材料。

【請求項6】

前記セリア系金属酸化物にドーピングされたランタノイド異種元素の平均イオン半径は、0.96〜0.98Åである、請求項1〜5のいずれか1項に記載の燃料電池用正極材料。

【請求項7】

前記セリア系金属酸化物は、サマリウム(Sm)、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロシウム(Dy)およびこれらの合金からなる群より選択される少なくとも2種のランタノイド異種元素でドーピングされる、請求項1〜6のいずれか1項に記載の燃料電池用正極材料。

【請求項8】

前記セリア系金属酸化物は、下記化学式(3)で表される化合物である、請求項1〜7のいずれか1項に記載の燃料電池用正極材料:

【化3】

前記化学式(3)中、Mは、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロジウム(Dy)、およびこれらの合金から選択される少なくとも1種であり、

0<a≦0.20、0<b≦0.20であり、かつ0<a+b≦0.3である。

【請求項9】

前記化学式(3)中のbは、a/2以下の値を有する、請求項8に記載の燃料電池用正極材料。

【請求項10】

前記ペロブスカイト型金属酸化物および前記セリア系金属酸化物が、1:9〜9:1の重量比で含まれる、請求項1〜9のいずれか1項に記載の燃料電池用正極材料。

【請求項11】

前記ペロブスカイト型金属酸化物および前記セリア系金属酸化物が、3:7〜7:3の重量比で含まれる、請求項10に記載の燃料電池用正極材料。

【請求項12】

スピネル型金属酸化物をさらに含む、請求項1〜11のいずれか1項に記載の燃料電池用正極材料。

【請求項13】

前記スピネル型金属酸化物は、下記化学式(4)で表される化合物である、請求項12に記載の燃料電池用正極材料:

【化4】

前記化学式(4)中、Mは、コバルト(Co)、鉄(Fe)、マンガン(Mn)、バナジウム(V)、チタン(Ti)、クロム(Cr)およびこれらの合金からなる群より選択される少なくとも1種である。

【請求項14】

前記スピネル型金属酸化物は、Co3O4、Fe3O4およびMn3O4からなる群より選択される少なくとも1種を含む、請求項13に記載の燃料電池用正極材料。

【請求項15】

前記スピネル型金属酸化物の融点は800〜1,800℃である、請求項12〜14のいずれか1項に記載の燃料電池用正極材料。

【請求項16】

前記スピネル型金属酸化物は、前記ペロブスカイト型金属酸化物と前記スピネル型金属酸化物との重量比が60:40〜99:1になるように含まれる、請求項12〜15のいずれか1項に記載の燃料電池用正極材料。

【請求項17】

請求項1〜16のいずれか1項に記載の燃料電池用正極材料を含む、燃料電池用正極。

【請求項18】

請求項1〜16のいずれか1項に記載の燃料電池用正極材料を含む正極と、

前記正極に対向して配置される負極と、

前記正極と負極との間に配置される固体酸化物電解質と、

を含む、固体酸化物形燃料電池。

【請求項19】

前記正極と前記固体酸化物電解質との間に、前記正極と前記固体酸化物電解質との間の反応を防止するかまたは抑制する反応防止層をさらに含む、請求項18に記載の固体酸化物形燃料電池。

【請求項20】

前記反応防止層は、ガドリニウムドープされたセリア(GDC)、サマリウムドープされたセリア(SDC)およびイットリウムドープされたセリア(YDC)からなる群より選択される少なくとも1種を含む、請求項19に記載の固体酸化物形燃料電池。

【請求項21】

前記正極の外側側面に電気集電層をさらに含む、請求項18〜20のいずれか1項に記載の固体酸化物形燃料電池。

【請求項22】

前記電気集電層は、ランタンコバルト酸化物(LaCoO3)、ランタンストロンチウムコバルト酸化物(LSC)、ランタンストロンチウムコバルト鉄酸化物(LSCF)、ランタンストロンチウムクロムマンガン酸化物(LSCM)、ランタンストロンチウムマンガン酸化物(LSM)およびランタンストロンチウム鉄酸化物(LSF)からなる群より選択される少なくとも1種を含む、請求項21に記載の固体酸化物形燃料電池。

【請求項1】

ペロブスカイト型金属酸化物と、

互いに異なる少なくとも2種のランタノイド異種元素によってドーピングされ、前記ランタノイド異種元素の平均イオン半径が、0.90〜1.02Åであるセリア系金属酸化物と、

を含む燃料電池用正極材料。

【請求項2】

前記ペロブスカイト型金属酸化物は、下記化学式(1)で表される化合物である、請求項1に記載の燃料電池用正極材料:

【化1】

前記化学式(1)中、Aは、ランタノイドおよび第2族元素からなる群より選択される少なくとも1種の元素であり、

Bは、遷移金属元素からなる群より選択される少なくとも1種の元素であり、

0≦x≦0.2であり、

δは、酸素過剰分または酸素不足分を表す。

【請求項3】

前記化学式(1)中のAは、ランタン(La)、バリウム(Ba)、ストロンチウム(Sr)、サマリウム(Sm)、ガドリニウム(Gd)およびカルシウム(Ca)からなる群より選択される少なくとも1種の元素であり、前記化学式(1)中のBは、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種の元素である、請求項2に記載の燃料電池用正極材料。

【請求項4】

前記ペロブスカイト型金属酸化物は、下記化学式(2)で表される化合物である、請求項2または3に記載の燃料電池用正極材料:

【化2】

前記化学式(2)中、A’は、バリウム(Ba)、ランタン(La)およびサマリウム(Sm)からなる群より選択される少なくとも1種の元素であり、

A”は、ストロンチウム(Sr)、カルシウム(Ca)およびバリウム(Ba)からなる群より選択される少なくとも1種の元素であって、A’とは異なる元素であり、

B’は、マンガン(Mn)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、チタン(Ti)、ニオブ(Nb)、クロム(Cr)およびスカンジウム(Sc)からなる群より選択される少なくとも1種の元素であり、

0≦y<1、0≦z≦0.2、0≦z’≦0.2(ただし、0≦y+z<1、y>z’、0≦z+z’≦0.2)であり、

δは、酸素過剰分または酸素不足分を示す。

【請求項5】

前記セリア系金属酸化物はフローライト結晶構造を有する、請求項1〜4のいずれか1項に記載の燃料電池用正極材料。

【請求項6】

前記セリア系金属酸化物にドーピングされたランタノイド異種元素の平均イオン半径は、0.96〜0.98Åである、請求項1〜5のいずれか1項に記載の燃料電池用正極材料。

【請求項7】

前記セリア系金属酸化物は、サマリウム(Sm)、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロシウム(Dy)およびこれらの合金からなる群より選択される少なくとも2種のランタノイド異種元素でドーピングされる、請求項1〜6のいずれか1項に記載の燃料電池用正極材料。

【請求項8】

前記セリア系金属酸化物は、下記化学式(3)で表される化合物である、請求項1〜7のいずれか1項に記載の燃料電池用正極材料:

【化3】

前記化学式(3)中、Mは、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、ユーロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロジウム(Dy)、およびこれらの合金から選択される少なくとも1種であり、

0<a≦0.20、0<b≦0.20であり、かつ0<a+b≦0.3である。

【請求項9】

前記化学式(3)中のbは、a/2以下の値を有する、請求項8に記載の燃料電池用正極材料。

【請求項10】

前記ペロブスカイト型金属酸化物および前記セリア系金属酸化物が、1:9〜9:1の重量比で含まれる、請求項1〜9のいずれか1項に記載の燃料電池用正極材料。

【請求項11】

前記ペロブスカイト型金属酸化物および前記セリア系金属酸化物が、3:7〜7:3の重量比で含まれる、請求項10に記載の燃料電池用正極材料。

【請求項12】

スピネル型金属酸化物をさらに含む、請求項1〜11のいずれか1項に記載の燃料電池用正極材料。

【請求項13】

前記スピネル型金属酸化物は、下記化学式(4)で表される化合物である、請求項12に記載の燃料電池用正極材料:

【化4】

前記化学式(4)中、Mは、コバルト(Co)、鉄(Fe)、マンガン(Mn)、バナジウム(V)、チタン(Ti)、クロム(Cr)およびこれらの合金からなる群より選択される少なくとも1種である。

【請求項14】

前記スピネル型金属酸化物は、Co3O4、Fe3O4およびMn3O4からなる群より選択される少なくとも1種を含む、請求項13に記載の燃料電池用正極材料。

【請求項15】

前記スピネル型金属酸化物の融点は800〜1,800℃である、請求項12〜14のいずれか1項に記載の燃料電池用正極材料。

【請求項16】

前記スピネル型金属酸化物は、前記ペロブスカイト型金属酸化物と前記スピネル型金属酸化物との重量比が60:40〜99:1になるように含まれる、請求項12〜15のいずれか1項に記載の燃料電池用正極材料。

【請求項17】

請求項1〜16のいずれか1項に記載の燃料電池用正極材料を含む、燃料電池用正極。

【請求項18】

請求項1〜16のいずれか1項に記載の燃料電池用正極材料を含む正極と、

前記正極に対向して配置される負極と、

前記正極と負極との間に配置される固体酸化物電解質と、

を含む、固体酸化物形燃料電池。

【請求項19】

前記正極と前記固体酸化物電解質との間に、前記正極と前記固体酸化物電解質との間の反応を防止するかまたは抑制する反応防止層をさらに含む、請求項18に記載の固体酸化物形燃料電池。

【請求項20】

前記反応防止層は、ガドリニウムドープされたセリア(GDC)、サマリウムドープされたセリア(SDC)およびイットリウムドープされたセリア(YDC)からなる群より選択される少なくとも1種を含む、請求項19に記載の固体酸化物形燃料電池。

【請求項21】

前記正極の外側側面に電気集電層をさらに含む、請求項18〜20のいずれか1項に記載の固体酸化物形燃料電池。

【請求項22】

前記電気集電層は、ランタンコバルト酸化物(LaCoO3)、ランタンストロンチウムコバルト酸化物(LSC)、ランタンストロンチウムコバルト鉄酸化物(LSCF)、ランタンストロンチウムクロムマンガン酸化物(LSCM)、ランタンストロンチウムマンガン酸化物(LSM)およびランタンストロンチウム鉄酸化物(LSF)からなる群より選択される少なくとも1種を含む、請求項21に記載の固体酸化物形燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図10】

【図11】

【図12】

【図13】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図10】

【図11】

【図12】

【図13】

【図8】

【図9】

【公開番号】特開2012−227142(P2012−227142A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2012−91155(P2012−91155)

【出願日】平成24年4月12日(2012.4.12)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】129,Samsung−ro,Yeongtong−gu,Suwon−si,Gyeonggi−do,Republic of Korea

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成24年4月12日(2012.4.12)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】129,Samsung−ro,Yeongtong−gu,Suwon−si,Gyeonggi−do,Republic of Korea

【Fターム(参考)】

[ Back to top ]