燃料電池用水素製造装置

【課題】バーナ燃焼筒の先端近傍での折り返し燃焼ガスによる熱集中を抑えて改質管の変形や改質触媒の圧壊を防止するようにした燃料電池用水素製造装置を提供する。

【解決手段】内筒5と外筒6との間に触媒層7を充填し、内筒5の上端は上部蓋体5aにより塞ぎ、内筒5の内部には燃焼筒11を配設して燃焼筒11と内筒5との間に燃焼ガス流路12を設ける。前記燃焼筒11の先端部11aはテーパ状に形成して前記内筒5との間隔Sを拡大し、バーナ13で燃焼した燃焼ガスが燃焼筒11の先端から流出して折り返し、前記燃焼ガス流路12に流入する際の流速を遅くする。又、前記燃焼筒11における前記触媒層7に対向する部位の高さtは、触媒層7の高さTの50%以上で95%以下に設定して触媒層7を良好に加熱できるようにする。前記燃焼ガス流路12を通る燃焼ガスの流れと、前記触媒層7を通る原燃料ガスと混合気体の流れとは並行流にする。

【解決手段】内筒5と外筒6との間に触媒層7を充填し、内筒5の上端は上部蓋体5aにより塞ぎ、内筒5の内部には燃焼筒11を配設して燃焼筒11と内筒5との間に燃焼ガス流路12を設ける。前記燃焼筒11の先端部11aはテーパ状に形成して前記内筒5との間隔Sを拡大し、バーナ13で燃焼した燃焼ガスが燃焼筒11の先端から流出して折り返し、前記燃焼ガス流路12に流入する際の流速を遅くする。又、前記燃焼筒11における前記触媒層7に対向する部位の高さtは、触媒層7の高さTの50%以上で95%以下に設定して触媒層7を良好に加熱できるようにする。前記燃焼ガス流路12を通る燃焼ガスの流れと、前記触媒層7を通る原燃料ガスと混合気体の流れとは並行流にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池に供給する水素主体の改質ガスを製造するための燃料電池用水素製造装置に関する。

【背景技術】

【0002】

一般に広く知られているように、燃料電池は、電解質を介して水素ガスと酸素ガスとを電気化学的に反応させて、直流電力を発電すると共に水を生成するものである。

燃料電池の燃料となる水素ガスは、水素ボンベ等から燃料電池に直接供給する場合と、炭化水素系の原燃料を触媒を介して水蒸気改質し、水素を主体とする改質ガスに替えてから燃料電池に供給する場合とがある。炭化水素系の原燃料としては、例えば天然ガス、メタノール、LPG、ナフサ、灯油、石炭ガス等を使用することができる。一方、酸化剤は通常大気から取り込んだ空気を燃料電池に供給している。

【0003】

上記炭化水素系の原燃料から水素主体の改質ガスを製造する装置は、通常改質器と称されており、例えばニッケル触媒等を充填した改質管と、触媒を加熱するためのバーナ加熱手段とから構成されている。改質管に配置される触媒層は、バーナ加熱手段により所定の反応温度に加熱され且つ維持される。改質器で生成される改質ガスは、水素、メタン、一酸化炭素、二酸化炭素、水蒸気からなる混合ガスである。改質器では一酸化炭素を二酸化炭素に変成するシフト反応も並行して生じるが、平衡温度が高いため一酸化炭素濃度が高くなる。一酸化炭素は、燃料電池の白金系電極触媒に対する被毒作用があるため、改質器に続くCO変成器で一酸化炭素を二酸化炭素に変成し、更にCO変成器に続くCO除去器で選択酸化することにより一酸化炭素濃度を10ppm以下に低減させた後に、改質ガスを燃料電池に供給するようにしている。従来技術における改質器としては、例えは特許文献1、特許文献2、特許文献3等に開示されている。

【特許文献1】特開2004−164976号公報

【特許文献2】特開2003−321206号公報

【特許文献3】特開2003−317779号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のような改質器においては、触媒による水蒸気改質反応が吸熱反応であり、触媒を所定の反応温度に保つために、燃料電池の運転中に加熱手段であるバーナを燃焼し続けなければならない。加熱手段におけるバーナの周囲には通常燃焼筒を設けてバーナの火炎が直接改質管に触れないようにし、通常SUSで形成されている改質管を熱変形や破壊から保護している。しかしながら、バーナで燃焼された燃焼ガスが燃焼筒の先端から流出すると共に、折り返して燃焼筒と改質管との間隙を通って流れる構造であると、燃焼ガスの折り返し近傍で熱集中が生じて改質管の変形や改質触媒の圧壊等を引き起こす問題があった。

【0005】

又、上記構造の改質器においては、触媒層の高さに対して燃焼筒の高さが低すぎると、燃焼筒の先端部近傍で燃焼ガスが折り返すために、この折り返し位置より上の触媒層部分が加熱不足となり、触媒の温度が低下するため触媒反応の転化率が低下することになる。触媒層の高さに対して燃焼筒の高さが高すぎると、触媒層上部からの放熱が増加し、プロセス効率が低下することになる。従って、触媒層の温度分布を小さく抑えるように加熱する必要があり、触媒層の高さに対する燃焼筒の高さが問題となる。

【0006】

本発明は、このような従来の問題を解決するためになされたもので、燃焼筒の先端部近傍で燃焼ガスが折り返す構造の改質器であって、その折り返し燃焼ガスによる熱集中を抑えて改質管の変形や改質触媒の圧壊を防止し、又触媒層の温度分布を小さく抑えられるように加熱できるようにした改質器(本発明では、燃料電池用水素製造装置と称する)を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するための手段として、本発明に係る請求項1の燃料電池用水素製造装置は、石油系燃料やアルコール類から水蒸気改質反応により水素を主成分とする改質ガスを得る水素製造装置であって、少なくとも燃焼ガスを生成する燃焼手段と、原燃料ガスを水蒸気改質反応によって改質ガスに転化するための触媒層を内筒と外筒との間に有する改質管と、この改質管へ前記燃焼ガスを導入するための燃焼筒を含み、前記燃焼手段で生成された燃焼ガスが前記燃焼筒の先端部から折り返して、その外周に配された前記改質管の内筒を加熱する構造の水素製造装置において、前記燃焼筒が前記燃焼手段から先端部に向かって連続的或は段階的に径が小さくなるように形成されたことを特徴とする。

【0008】

本発明に係る請求項2の燃料電池用水素製造装置は、請求項1の燃料電池用水素製造装置で、前記燃焼筒は先端部がテーパ状に形成されたことを特徴とする。

【0009】

本発明に係る請求項3の燃料電池用水素製造装置は、請求項1の燃料電池用水素製造装置で、前記燃焼筒は先端部が外径の異なる2以上の円筒を接続して形成されたことを特徴とする。

【0010】

本発明に係る請求項4の燃料電池用水素製造装置は、請求項1の燃料電池用水素製造装置で、前記燃焼筒は先端に行くに連れて漸次縮径して形成されたことを特徴とする。

【0011】

本発明に係る請求項5の燃料電池用水素製造装置は、請求項1乃至請求項4いずれかの燃料電池用水素製造装置で、前記燃焼筒における前記触媒層に対向する高さは、当該触媒層の高さの50%以上で95%以下に設定したことを特徴とする。

【0012】

本発明に係る請求項6の燃料電池用水素製造装置は、請求項1乃至請求項5いずれかの燃料電池用水素製造装置で、前記内筒と燃焼筒との間隙を通る燃焼ガスの流れと、前記触媒層を通る原燃料ガスと混合気体の流れが並行流であることを特徴とする。

【発明の効果】

【0013】

上記請求項1の燃料電池用水素製造装置によれば、燃焼筒は先端に向かって段階的又は連続的に小径に形成されているため、燃焼筒の先端部と内筒との間隔が大きくなり、燃焼筒の先端部近傍で折り返す燃焼ガスの流速が遅くなって内筒に対する熱伝達係数が低減し、又内筒への熱の移動量が減少することにより熱集中を抑えることができる。これにより、燃焼ガスの熱集中に起因する内筒の変形や改質触媒の圧壊を防ぐことができる。

【0014】

上記請求項2の燃料電池用水素製造装置によれば、燃焼筒の先端部がテーパ状に絞って形成されているため、燃焼筒の先端部を小径にすることができる。これにより、燃焼筒の先端部と内筒との間隔を大きくすることで、上記と同様に燃焼ガスの熱集中に起因する内筒の変形や改質触媒の圧壊を防ぐことができる。

【0015】

上記請求項3の燃料電池用水素製造装置によれば、燃焼筒の先端部が内径の異なる2以上の円筒を接続して形成されているため、燃焼筒の先端部を小径にすることができる。これにより、上記と同様に燃焼筒の先端部と内筒との間隔を大きくすることで、燃焼ガスの熱集中に起因する内筒の変形や改質触媒の圧壊を防ぐことができる。又、接続する円筒の上下端の内径比率を変えて2以上の円筒を組み合わせることにより、既存の安価な部材の組み合わせで同等の効果が得られる。

【0016】

上記請求項4の燃料電池用水素製造装置によれば、燃焼筒は先端に行くに連れて漸次縮径して形成されているため、燃焼筒の先端部を小径にすることができる。これにより、上記と同様に燃焼筒の先端部と内筒との間隔を大きくすることで、燃焼ガスの熱集中に起因する内筒の変形や改質触媒の圧壊を防ぐことができる。又、燃焼筒全体がテーパ状に形成されることから内筒への局所的な入熱の集中を防ぎ、連続的に入熱量を変化させることができるため、改質反応を反応管全体で良好に進めることができる。

【0017】

上記請求項5の燃料電池用水素製造装置によれば、燃焼筒における前記触媒層に対向する高さは、当該触媒層の高さの50%以上で95%以下に設定されているため、燃焼ガスによる加熱を良好に行うことができる。触媒層に対向する燃焼筒の高さが触媒層の高さの50%未満であると、触媒層の上層部分が加熱不足となって転化率が低下し、触媒層に対向する燃焼筒の高さが触媒層の高さの95%を超えると、触媒層上部からの放熱が増加し、プロセス効率が低下する。

【0018】

上記請求項6の燃料電池用水素製造装置によれば、前記内筒と燃焼筒との間隙を通る燃焼ガスの流れと、前記触媒層を通る原燃料ガスと混合気体の流れが並行流であるため、多くの入熱量を必要とする触媒層上流部に燃焼ガスの持つ熱を優先的に与えることができ、改質ガスの生成効率を向上させることができる。

【発明を実施するための最良の形態】

【0019】

次に、本発明に係る燃料電池用水素製造装置の実施形態を添付図面に基づいて説明する。

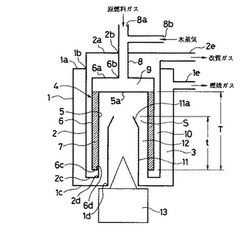

図1は、本発明に係る燃料電池用水素製造装置の実施形態を示す概略縦断面図である。図1において、1は第1円筒体であり、上端は上部蓋体1aにより閉塞されると共にその中央部に上部孔1bが設けられ、下端は下部蓋体1cにより閉塞されると共にその中央部に下部孔1dが設けられており、又側面の上部には燃焼ガス排出管1eが取り付けられている。

【0020】

2は第2円筒体であり、上記第1円筒体1の上部孔1bから内部に挿入されて上部孔1bに固定されており、上端は上部蓋体2aにより閉塞されると共にその中央部に上部孔2bが設けられ、下端は下部蓋体2cにより閉塞されると共にその中央部に下部孔2dが設けられており、又第1円筒体1より上方に突出している側面の最上部には改質ガス排出口2eが取り付けられている。第2円筒体2は第1円筒体1の内壁面に対して所定の間隔をあけ、且つ第1円筒体1の内底面に対しても所定の間隔をあけることで燃焼ガス排出路3が形成され、この燃焼ガス排出路3は前記燃焼ガス排出管1eに連通している。

【0021】

4は第2円筒体2の内部に配設される第3円筒体であり、例えばSUS−310Sで形成された内筒5と外筒6とから構成され、その間に触媒が充填されて触媒層7が形成されている。触媒としては、例えばアルミナ等の触媒担体に、ニッケル、ルテニウム等の金属を担持することにより得られる、通常入手可能な水蒸気改質用触媒を使用することができる。

【0022】

前記内筒5の上端は上部蓋体5aにより閉塞され、下端は開口されて前記第2円筒体2の下部孔2dに固定されている。前記外筒6の上端は上部蓋体6aにより閉塞されると共にその中央部に上部孔6bが設けられ、この上部孔6bに導入管8の下端部が固定されている。導入管8は前記第2円筒体2の上部孔2bを貫通して外部に突出し、上端部が原燃料ガス供給口8aを構成しており、又導入管8の上部を分岐させて水蒸気供給口8bを形成してある。前記内筒5は外筒6の上壁面に対して所定の間隔をあけることで、外筒6の上部に原燃料ガスと水蒸気との混合ガス室9が形成されている。

【0023】

前記外筒6の下端は下部蓋体6cが取り付けられてその中央部に下部孔6dが設けられ、この下部孔6dに前記内筒5の下端部が貫通している。下部蓋体6cは外筒6の下端を閉塞せずに、図示は省略したが多数の微細孔又は網目を形成することで触媒粒子は落下しないが触媒層7により改質される改質ガスは通過できるようにしてある。更に、外筒6は前記第2円筒体2の内壁面、内底面、上壁面に対してそれぞれ所定の間隔をあけることで改質ガス流路10が形成され、この改質ガス流路10は前記改質ガス排出管2eに連通している。

【0024】

11は内筒5の内部に配設された円筒状の燃焼筒であり、下端は前記第1円筒体1の下部孔1dに固定することで立設されている。この燃焼筒11は内筒5の内壁面に対して所定の間隔をあけることで、燃焼ガス流路12が形成されている。又、燃焼筒11の先端部11aはテーパ状に形成されることで縮径されている。燃焼筒11の先端部11aを縮径する手段としては、テーパ状に形成するほかに例えば、図2(a)に示すように内径の異なる2以上の短円筒11bを接続して先端部を形成する、或は図2(b)に示すように燃焼筒11を先端に行くに連れて漸次縮径して形成する等を採用することができる。図2(a)の例では、各短円筒11bは上下端の内径を同一にするばかりでなく、図示は省略したが上下端の内径比率を異ならせて実施することも可能であり、その場合には2以上の短円筒を組み合わせることで、燃焼筒11の先端部を形成することができる。図2(b)の例では、燃焼筒11全体が先細りのテーパ状に形成されることから、燃焼筒11と内筒5との間隔が部分的に異なり、内筒への局所的な入熱の集中を防ぎ、連続的に入熱量を変化させることができるため、改質反応を反応管全体で良好に進めることができる。このように燃焼筒11の先端部を縮径する目的は、燃焼筒11の先端から流出する燃焼ガスが折り返して前記燃焼ガス流路12を流れる際に、燃焼ガスの折り返し近傍において燃焼筒11の先端部11aと前記内筒5の内壁面との間隔Sを拡大するためである。

【0025】

又、燃焼筒11は前記触媒層7に対向する部分の高さtを、触媒層7の高さTに対して50%以上で95%以下(0.5T≦t≦0.95T)に設定してある。このように燃焼筒11の所要部位の高さtを所定の範囲に設定する理由は、燃焼ガスによる加熱を良好に行うためである。

【0026】

13は燃焼筒11の下端部に配設されたバーナであり、ここで燃焼される燃焼ガスは燃焼筒11の先端から流出すると共に、折り返して前記燃焼ガス流路12に流入し、この燃焼ガス流路12に沿って下降して前記燃料ガス排出路3に流入し、この燃料ガス排出路3を上昇して前記燃料ガス排出管1eから排出される。

【0027】

上記のように構成されている燃料電池用水素製造装置の作用について説明する。燃料電池の運転開始前に、炭化水素系の原燃料ガスをバーナ13に供給して燃焼し、触媒層7の温度を所定の反応温度まで上昇させる。原燃料ガス中に硫黄分が含まれている場合には、図示を省略した脱硫器に通して硫黄分を吸着・除去してからバーナ13に供給することが望ましい。又、バーナ13にはファン(図略)により取り込んだ空気を供給する。

【0028】

バーナ13の燃焼により生じた燃焼ガスは、燃焼筒11の先端から流出すると共に、内筒5の上端が上部蓋体5aにより閉塞されているため折り返して燃焼ガス流路10内に流入する。この時、内筒5における燃焼筒11の先端より上方の領域は高熱雰囲気となり、燃焼筒11の先端より上に位置する触媒層7の上層部分が燃焼ガスによって加熱されて昇温する。

【0029】

上記燃焼ガス流路10内に流入する燃焼ガスは、従来では燃焼筒11と内筒5との間隔が狭いため、燃焼筒11の先端部近傍で熱集中が生じて内筒5の内壁面を変形し或は破壊することがあった。しかしながら、本発明では前記のように燃焼筒11の先端部11aを段階的又は連続的に小径に形成してあるため、燃焼筒11と内筒5との間隔Sが拡大されており、燃焼ガス流路10に流入する燃焼ガスの流速を遅くすることで内筒5への熱伝達係数が低減し、又内筒5への熱の移動量が減少することにより熱集中を抑えることができる。

【0030】

尚、乱流領域における対流熱伝達係数は、日本機械学会・伝熱ハンドブック(P.74)の下記Kaysの式(1)により簡易的に求めることができる

Nu=0.022Re0.8Pr0.4 …式(1)

ここで、Nu=hde/λ ヌッセルト数

Re=Umde/ν レイノズル数

Pr=μCp/λ プラントル数

但し、h:熱伝達係数(W/m2・K)

de:管断面の相当直径(m)

λ:熱伝導率(W/m・K)

Um:管断面内平均流速(m/s)

ν:動粘性係数(m2/s)

μ:粘性係数(Pa・s)

Cp:定圧比熱(J/Kg・K)

上記の関係式(1)から、熱伝達係数hを求めると下記式(2)となる。

h=0.022(Umde/ν)0.8(μCp/λ)0.4(λ/de) …式(2)

【0031】

従って、熱伝達係数hは管断面内平均流速Umの0.8乗に比例して変わってくる。ここで、管断面内平均流速Um以外は一定とすると、熱伝達係数hと管断面内平均流速Umとの関係は下記表1のようになる。

【表1】

表1から分かるように、Um=1を基準にしてUmが半分(Um=0.5)になると熱伝達係数hは約43%減少し、逆に倍(Um=2)になると熱伝達係数hは70%増大する。

これにより、前記のように燃焼ガス流路10に流入する燃焼ガスの流速を遅くすることで、内筒5への熱伝達係数を低減させ得るのである。即ち、燃焼筒11の先端部11aと内筒5との間隔Sを変えることにより、燃焼ガスの流速を変化させて内筒5に対する加熱量をコントロールすることができる。

【0032】

そして、燃焼ガス流路12に流入した燃焼ガスは、この燃焼ガス流路12に沿って下降するため燃焼筒11と内筒5との間の領域が高熱雰囲気となり、燃焼筒11の先端より下に位置する触媒層7の下層部分が燃焼ガスによって加熱されて昇温する。本発明では、前記のように燃焼筒11における触媒層7に対向する高さtは、触媒層7の高さTの50%以上で95%以下に設定されているため、燃焼ガスによる加熱を良好に行うことができる。

触媒層7に対向する部位の燃焼筒11の高さtが触媒層の高さTの50%未満であると、触媒層7の上層部分が加熱不足になって転化率が低下し、触媒層に対向する燃焼筒の高さが触媒層の高さの95%を超えると、触媒層上部からの放熱が増加し、プロセス効率が低下してしまう。

【0033】

上記燃焼筒11の高さtを変化させて実験した結果は下記表2の通りであった。

【表2】

【0034】

表2の実験結果によると、燃焼筒11の高さtが1/3Hの場合には、触媒層7の下段(下端部)温度が700℃であるのに対し、上段(上端部)温度は250℃であって加熱不足が生じており、触媒層7の上部で転化率の低下が生じた。又、バーナ13の燃焼状態が不安定であることが判明した。燃焼筒11の高さtが1/2H以上の場合には、触媒層7の上段温度は350℃〜450℃であって加熱状態は良好であり、触媒層の温度分布を小さく抑えられることが分かった。又、バーナ13の燃焼状態も良好であることが判明した。尚、燃焼筒11の高さtが8/9Hより大きい場合については実験しなかったが、触媒層7の上段温度が8/9Hの場合よりも高いことが予想される。

【0035】

燃焼ガスにより触媒層7の温度が反応温度まで昇温した時点で、前記導入管8の原燃料ガス供給口8aから原燃料ガスを供給すると共に、水蒸気供給口8bから水蒸気を供給して原燃料ガスの水蒸気改質反応を開始する。原燃料ガス中に硫黄分が含まれている場合は、前記脱硫器にて硫黄分を除去してから原燃料ガス供給口8aに供給することが望ましい。

又、水蒸気は図示を省略した蒸気発生器から供給されるが、この蒸気発生器として熱交換器を使用し、前記燃料ガス排出管1eから排出される高熱の排ガスを熱交換器に導入して冷水と熱交換させることで、水蒸気を発生するようにすると好ましい。

【0036】

上記のように供給された原燃料ガスと水蒸気とは、導入管8内で合流して混合気体となり前記混合ガス室9内に流入する。混合ガス室9内に流入した混合気体は、前記触媒層7の上端から流入すると共に、触媒層7内を下降しながら触媒反応によって水素を主体とする改質ガスに改質される。

【0037】

触媒層7により改質された水素主体の改質ガスは、前記外筒6における下部蓋体6cの多数の微細孔又は網目を通過して前記改質ガス流路10内に流入し、この改質ガス流路10を上昇して第2円筒体2の上部領域に至り、前記改質ガス排出管2eから外部に排出される。

【0038】

排出された改質ガス中には、高濃度の一酸化炭素が含まれており、この一酸化炭素は燃料電池の白金系電極触媒を被毒するため除去することが好ましい。このため、前記改質ガス排出管2eから排出される改質ガスをCO変成器(図略)に導入して一酸化炭素を二酸化炭素に変成し、これに続いてCO除去器(図略)に導入して選択酸化することにより一酸化炭素濃度を10ppm以下に低減してから、改質ガスを燃料電池のスタック(図略)に供給する。

【0039】

燃料電池は改質ガスが供給されると運転を開始するが、運転中においては燃料電池のスタックからオフガス(反応しなかった余剰の改質ガス)が排出されるため、このオフガスを前記バーナ13に供給して燃焼することができる。これにより、オフガスの有効利用が図れる。前記のように触媒反応は吸熱反応であるため、燃料電池の運転中もバーナ13を燃焼させて加熱し、触媒層7を所定の反応温度に維持しなければならない。

【0040】

本実施形態では、前記のように燃焼ガス流路12を通る燃焼ガスの流れと、触媒層7を通る原燃料ガスと混合気体の流れが並行流になっている。このため、多くの入熱量を必要とする触媒層上流部に燃焼ガスの持つ熱を優先的に与えることができ、効率良く改質ガスを生成することができる。

【産業上の利用可能性】

【0041】

本発明に係る燃料電池用水素製造装置は、燃料電池発電システムや燃料電池を用いたコジェネレーションシステム等に組み込んで好適に利用することができる。

【図面の簡単な説明】

【0042】

【図1】本発明に係る燃料電池用水素製造装置の実施形態を示す概略縦断面図である。

【図2】本発明に係る燃料電池用水素製造装置における燃焼筒の他の形態を示すもので、(a)は燃焼筒の先端部が内径の異なる2以上の円筒を接続して形成された実施形態を示す概略縦断面図、(b)は燃焼筒が先端に行くに連れて漸次縮径して形成された実施形態を示す概略縦断面図である。

【符号の説明】

【0043】

1 第1円筒体

1e 燃焼ガス排出管

2 第2円筒体

2e 改質ガス排出管

3 燃焼ガス排出路

4 第3円筒体

5 内筒

6 外筒

7 触媒層

8 導入管

8a 原燃料ガス供給口

8b 水蒸気供給口

9 混合ガス室

10 改質ガス流路

11 燃焼筒

11a 先端部

12 燃焼ガス流路

13 バーナ

【技術分野】

【0001】

本発明は、燃料電池に供給する水素主体の改質ガスを製造するための燃料電池用水素製造装置に関する。

【背景技術】

【0002】

一般に広く知られているように、燃料電池は、電解質を介して水素ガスと酸素ガスとを電気化学的に反応させて、直流電力を発電すると共に水を生成するものである。

燃料電池の燃料となる水素ガスは、水素ボンベ等から燃料電池に直接供給する場合と、炭化水素系の原燃料を触媒を介して水蒸気改質し、水素を主体とする改質ガスに替えてから燃料電池に供給する場合とがある。炭化水素系の原燃料としては、例えば天然ガス、メタノール、LPG、ナフサ、灯油、石炭ガス等を使用することができる。一方、酸化剤は通常大気から取り込んだ空気を燃料電池に供給している。

【0003】

上記炭化水素系の原燃料から水素主体の改質ガスを製造する装置は、通常改質器と称されており、例えばニッケル触媒等を充填した改質管と、触媒を加熱するためのバーナ加熱手段とから構成されている。改質管に配置される触媒層は、バーナ加熱手段により所定の反応温度に加熱され且つ維持される。改質器で生成される改質ガスは、水素、メタン、一酸化炭素、二酸化炭素、水蒸気からなる混合ガスである。改質器では一酸化炭素を二酸化炭素に変成するシフト反応も並行して生じるが、平衡温度が高いため一酸化炭素濃度が高くなる。一酸化炭素は、燃料電池の白金系電極触媒に対する被毒作用があるため、改質器に続くCO変成器で一酸化炭素を二酸化炭素に変成し、更にCO変成器に続くCO除去器で選択酸化することにより一酸化炭素濃度を10ppm以下に低減させた後に、改質ガスを燃料電池に供給するようにしている。従来技術における改質器としては、例えは特許文献1、特許文献2、特許文献3等に開示されている。

【特許文献1】特開2004−164976号公報

【特許文献2】特開2003−321206号公報

【特許文献3】特開2003−317779号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のような改質器においては、触媒による水蒸気改質反応が吸熱反応であり、触媒を所定の反応温度に保つために、燃料電池の運転中に加熱手段であるバーナを燃焼し続けなければならない。加熱手段におけるバーナの周囲には通常燃焼筒を設けてバーナの火炎が直接改質管に触れないようにし、通常SUSで形成されている改質管を熱変形や破壊から保護している。しかしながら、バーナで燃焼された燃焼ガスが燃焼筒の先端から流出すると共に、折り返して燃焼筒と改質管との間隙を通って流れる構造であると、燃焼ガスの折り返し近傍で熱集中が生じて改質管の変形や改質触媒の圧壊等を引き起こす問題があった。

【0005】

又、上記構造の改質器においては、触媒層の高さに対して燃焼筒の高さが低すぎると、燃焼筒の先端部近傍で燃焼ガスが折り返すために、この折り返し位置より上の触媒層部分が加熱不足となり、触媒の温度が低下するため触媒反応の転化率が低下することになる。触媒層の高さに対して燃焼筒の高さが高すぎると、触媒層上部からの放熱が増加し、プロセス効率が低下することになる。従って、触媒層の温度分布を小さく抑えるように加熱する必要があり、触媒層の高さに対する燃焼筒の高さが問題となる。

【0006】

本発明は、このような従来の問題を解決するためになされたもので、燃焼筒の先端部近傍で燃焼ガスが折り返す構造の改質器であって、その折り返し燃焼ガスによる熱集中を抑えて改質管の変形や改質触媒の圧壊を防止し、又触媒層の温度分布を小さく抑えられるように加熱できるようにした改質器(本発明では、燃料電池用水素製造装置と称する)を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するための手段として、本発明に係る請求項1の燃料電池用水素製造装置は、石油系燃料やアルコール類から水蒸気改質反応により水素を主成分とする改質ガスを得る水素製造装置であって、少なくとも燃焼ガスを生成する燃焼手段と、原燃料ガスを水蒸気改質反応によって改質ガスに転化するための触媒層を内筒と外筒との間に有する改質管と、この改質管へ前記燃焼ガスを導入するための燃焼筒を含み、前記燃焼手段で生成された燃焼ガスが前記燃焼筒の先端部から折り返して、その外周に配された前記改質管の内筒を加熱する構造の水素製造装置において、前記燃焼筒が前記燃焼手段から先端部に向かって連続的或は段階的に径が小さくなるように形成されたことを特徴とする。

【0008】

本発明に係る請求項2の燃料電池用水素製造装置は、請求項1の燃料電池用水素製造装置で、前記燃焼筒は先端部がテーパ状に形成されたことを特徴とする。

【0009】

本発明に係る請求項3の燃料電池用水素製造装置は、請求項1の燃料電池用水素製造装置で、前記燃焼筒は先端部が外径の異なる2以上の円筒を接続して形成されたことを特徴とする。

【0010】

本発明に係る請求項4の燃料電池用水素製造装置は、請求項1の燃料電池用水素製造装置で、前記燃焼筒は先端に行くに連れて漸次縮径して形成されたことを特徴とする。

【0011】

本発明に係る請求項5の燃料電池用水素製造装置は、請求項1乃至請求項4いずれかの燃料電池用水素製造装置で、前記燃焼筒における前記触媒層に対向する高さは、当該触媒層の高さの50%以上で95%以下に設定したことを特徴とする。

【0012】

本発明に係る請求項6の燃料電池用水素製造装置は、請求項1乃至請求項5いずれかの燃料電池用水素製造装置で、前記内筒と燃焼筒との間隙を通る燃焼ガスの流れと、前記触媒層を通る原燃料ガスと混合気体の流れが並行流であることを特徴とする。

【発明の効果】

【0013】

上記請求項1の燃料電池用水素製造装置によれば、燃焼筒は先端に向かって段階的又は連続的に小径に形成されているため、燃焼筒の先端部と内筒との間隔が大きくなり、燃焼筒の先端部近傍で折り返す燃焼ガスの流速が遅くなって内筒に対する熱伝達係数が低減し、又内筒への熱の移動量が減少することにより熱集中を抑えることができる。これにより、燃焼ガスの熱集中に起因する内筒の変形や改質触媒の圧壊を防ぐことができる。

【0014】

上記請求項2の燃料電池用水素製造装置によれば、燃焼筒の先端部がテーパ状に絞って形成されているため、燃焼筒の先端部を小径にすることができる。これにより、燃焼筒の先端部と内筒との間隔を大きくすることで、上記と同様に燃焼ガスの熱集中に起因する内筒の変形や改質触媒の圧壊を防ぐことができる。

【0015】

上記請求項3の燃料電池用水素製造装置によれば、燃焼筒の先端部が内径の異なる2以上の円筒を接続して形成されているため、燃焼筒の先端部を小径にすることができる。これにより、上記と同様に燃焼筒の先端部と内筒との間隔を大きくすることで、燃焼ガスの熱集中に起因する内筒の変形や改質触媒の圧壊を防ぐことができる。又、接続する円筒の上下端の内径比率を変えて2以上の円筒を組み合わせることにより、既存の安価な部材の組み合わせで同等の効果が得られる。

【0016】

上記請求項4の燃料電池用水素製造装置によれば、燃焼筒は先端に行くに連れて漸次縮径して形成されているため、燃焼筒の先端部を小径にすることができる。これにより、上記と同様に燃焼筒の先端部と内筒との間隔を大きくすることで、燃焼ガスの熱集中に起因する内筒の変形や改質触媒の圧壊を防ぐことができる。又、燃焼筒全体がテーパ状に形成されることから内筒への局所的な入熱の集中を防ぎ、連続的に入熱量を変化させることができるため、改質反応を反応管全体で良好に進めることができる。

【0017】

上記請求項5の燃料電池用水素製造装置によれば、燃焼筒における前記触媒層に対向する高さは、当該触媒層の高さの50%以上で95%以下に設定されているため、燃焼ガスによる加熱を良好に行うことができる。触媒層に対向する燃焼筒の高さが触媒層の高さの50%未満であると、触媒層の上層部分が加熱不足となって転化率が低下し、触媒層に対向する燃焼筒の高さが触媒層の高さの95%を超えると、触媒層上部からの放熱が増加し、プロセス効率が低下する。

【0018】

上記請求項6の燃料電池用水素製造装置によれば、前記内筒と燃焼筒との間隙を通る燃焼ガスの流れと、前記触媒層を通る原燃料ガスと混合気体の流れが並行流であるため、多くの入熱量を必要とする触媒層上流部に燃焼ガスの持つ熱を優先的に与えることができ、改質ガスの生成効率を向上させることができる。

【発明を実施するための最良の形態】

【0019】

次に、本発明に係る燃料電池用水素製造装置の実施形態を添付図面に基づいて説明する。

図1は、本発明に係る燃料電池用水素製造装置の実施形態を示す概略縦断面図である。図1において、1は第1円筒体であり、上端は上部蓋体1aにより閉塞されると共にその中央部に上部孔1bが設けられ、下端は下部蓋体1cにより閉塞されると共にその中央部に下部孔1dが設けられており、又側面の上部には燃焼ガス排出管1eが取り付けられている。

【0020】

2は第2円筒体であり、上記第1円筒体1の上部孔1bから内部に挿入されて上部孔1bに固定されており、上端は上部蓋体2aにより閉塞されると共にその中央部に上部孔2bが設けられ、下端は下部蓋体2cにより閉塞されると共にその中央部に下部孔2dが設けられており、又第1円筒体1より上方に突出している側面の最上部には改質ガス排出口2eが取り付けられている。第2円筒体2は第1円筒体1の内壁面に対して所定の間隔をあけ、且つ第1円筒体1の内底面に対しても所定の間隔をあけることで燃焼ガス排出路3が形成され、この燃焼ガス排出路3は前記燃焼ガス排出管1eに連通している。

【0021】

4は第2円筒体2の内部に配設される第3円筒体であり、例えばSUS−310Sで形成された内筒5と外筒6とから構成され、その間に触媒が充填されて触媒層7が形成されている。触媒としては、例えばアルミナ等の触媒担体に、ニッケル、ルテニウム等の金属を担持することにより得られる、通常入手可能な水蒸気改質用触媒を使用することができる。

【0022】

前記内筒5の上端は上部蓋体5aにより閉塞され、下端は開口されて前記第2円筒体2の下部孔2dに固定されている。前記外筒6の上端は上部蓋体6aにより閉塞されると共にその中央部に上部孔6bが設けられ、この上部孔6bに導入管8の下端部が固定されている。導入管8は前記第2円筒体2の上部孔2bを貫通して外部に突出し、上端部が原燃料ガス供給口8aを構成しており、又導入管8の上部を分岐させて水蒸気供給口8bを形成してある。前記内筒5は外筒6の上壁面に対して所定の間隔をあけることで、外筒6の上部に原燃料ガスと水蒸気との混合ガス室9が形成されている。

【0023】

前記外筒6の下端は下部蓋体6cが取り付けられてその中央部に下部孔6dが設けられ、この下部孔6dに前記内筒5の下端部が貫通している。下部蓋体6cは外筒6の下端を閉塞せずに、図示は省略したが多数の微細孔又は網目を形成することで触媒粒子は落下しないが触媒層7により改質される改質ガスは通過できるようにしてある。更に、外筒6は前記第2円筒体2の内壁面、内底面、上壁面に対してそれぞれ所定の間隔をあけることで改質ガス流路10が形成され、この改質ガス流路10は前記改質ガス排出管2eに連通している。

【0024】

11は内筒5の内部に配設された円筒状の燃焼筒であり、下端は前記第1円筒体1の下部孔1dに固定することで立設されている。この燃焼筒11は内筒5の内壁面に対して所定の間隔をあけることで、燃焼ガス流路12が形成されている。又、燃焼筒11の先端部11aはテーパ状に形成されることで縮径されている。燃焼筒11の先端部11aを縮径する手段としては、テーパ状に形成するほかに例えば、図2(a)に示すように内径の異なる2以上の短円筒11bを接続して先端部を形成する、或は図2(b)に示すように燃焼筒11を先端に行くに連れて漸次縮径して形成する等を採用することができる。図2(a)の例では、各短円筒11bは上下端の内径を同一にするばかりでなく、図示は省略したが上下端の内径比率を異ならせて実施することも可能であり、その場合には2以上の短円筒を組み合わせることで、燃焼筒11の先端部を形成することができる。図2(b)の例では、燃焼筒11全体が先細りのテーパ状に形成されることから、燃焼筒11と内筒5との間隔が部分的に異なり、内筒への局所的な入熱の集中を防ぎ、連続的に入熱量を変化させることができるため、改質反応を反応管全体で良好に進めることができる。このように燃焼筒11の先端部を縮径する目的は、燃焼筒11の先端から流出する燃焼ガスが折り返して前記燃焼ガス流路12を流れる際に、燃焼ガスの折り返し近傍において燃焼筒11の先端部11aと前記内筒5の内壁面との間隔Sを拡大するためである。

【0025】

又、燃焼筒11は前記触媒層7に対向する部分の高さtを、触媒層7の高さTに対して50%以上で95%以下(0.5T≦t≦0.95T)に設定してある。このように燃焼筒11の所要部位の高さtを所定の範囲に設定する理由は、燃焼ガスによる加熱を良好に行うためである。

【0026】

13は燃焼筒11の下端部に配設されたバーナであり、ここで燃焼される燃焼ガスは燃焼筒11の先端から流出すると共に、折り返して前記燃焼ガス流路12に流入し、この燃焼ガス流路12に沿って下降して前記燃料ガス排出路3に流入し、この燃料ガス排出路3を上昇して前記燃料ガス排出管1eから排出される。

【0027】

上記のように構成されている燃料電池用水素製造装置の作用について説明する。燃料電池の運転開始前に、炭化水素系の原燃料ガスをバーナ13に供給して燃焼し、触媒層7の温度を所定の反応温度まで上昇させる。原燃料ガス中に硫黄分が含まれている場合には、図示を省略した脱硫器に通して硫黄分を吸着・除去してからバーナ13に供給することが望ましい。又、バーナ13にはファン(図略)により取り込んだ空気を供給する。

【0028】

バーナ13の燃焼により生じた燃焼ガスは、燃焼筒11の先端から流出すると共に、内筒5の上端が上部蓋体5aにより閉塞されているため折り返して燃焼ガス流路10内に流入する。この時、内筒5における燃焼筒11の先端より上方の領域は高熱雰囲気となり、燃焼筒11の先端より上に位置する触媒層7の上層部分が燃焼ガスによって加熱されて昇温する。

【0029】

上記燃焼ガス流路10内に流入する燃焼ガスは、従来では燃焼筒11と内筒5との間隔が狭いため、燃焼筒11の先端部近傍で熱集中が生じて内筒5の内壁面を変形し或は破壊することがあった。しかしながら、本発明では前記のように燃焼筒11の先端部11aを段階的又は連続的に小径に形成してあるため、燃焼筒11と内筒5との間隔Sが拡大されており、燃焼ガス流路10に流入する燃焼ガスの流速を遅くすることで内筒5への熱伝達係数が低減し、又内筒5への熱の移動量が減少することにより熱集中を抑えることができる。

【0030】

尚、乱流領域における対流熱伝達係数は、日本機械学会・伝熱ハンドブック(P.74)の下記Kaysの式(1)により簡易的に求めることができる

Nu=0.022Re0.8Pr0.4 …式(1)

ここで、Nu=hde/λ ヌッセルト数

Re=Umde/ν レイノズル数

Pr=μCp/λ プラントル数

但し、h:熱伝達係数(W/m2・K)

de:管断面の相当直径(m)

λ:熱伝導率(W/m・K)

Um:管断面内平均流速(m/s)

ν:動粘性係数(m2/s)

μ:粘性係数(Pa・s)

Cp:定圧比熱(J/Kg・K)

上記の関係式(1)から、熱伝達係数hを求めると下記式(2)となる。

h=0.022(Umde/ν)0.8(μCp/λ)0.4(λ/de) …式(2)

【0031】

従って、熱伝達係数hは管断面内平均流速Umの0.8乗に比例して変わってくる。ここで、管断面内平均流速Um以外は一定とすると、熱伝達係数hと管断面内平均流速Umとの関係は下記表1のようになる。

【表1】

表1から分かるように、Um=1を基準にしてUmが半分(Um=0.5)になると熱伝達係数hは約43%減少し、逆に倍(Um=2)になると熱伝達係数hは70%増大する。

これにより、前記のように燃焼ガス流路10に流入する燃焼ガスの流速を遅くすることで、内筒5への熱伝達係数を低減させ得るのである。即ち、燃焼筒11の先端部11aと内筒5との間隔Sを変えることにより、燃焼ガスの流速を変化させて内筒5に対する加熱量をコントロールすることができる。

【0032】

そして、燃焼ガス流路12に流入した燃焼ガスは、この燃焼ガス流路12に沿って下降するため燃焼筒11と内筒5との間の領域が高熱雰囲気となり、燃焼筒11の先端より下に位置する触媒層7の下層部分が燃焼ガスによって加熱されて昇温する。本発明では、前記のように燃焼筒11における触媒層7に対向する高さtは、触媒層7の高さTの50%以上で95%以下に設定されているため、燃焼ガスによる加熱を良好に行うことができる。

触媒層7に対向する部位の燃焼筒11の高さtが触媒層の高さTの50%未満であると、触媒層7の上層部分が加熱不足になって転化率が低下し、触媒層に対向する燃焼筒の高さが触媒層の高さの95%を超えると、触媒層上部からの放熱が増加し、プロセス効率が低下してしまう。

【0033】

上記燃焼筒11の高さtを変化させて実験した結果は下記表2の通りであった。

【表2】

【0034】

表2の実験結果によると、燃焼筒11の高さtが1/3Hの場合には、触媒層7の下段(下端部)温度が700℃であるのに対し、上段(上端部)温度は250℃であって加熱不足が生じており、触媒層7の上部で転化率の低下が生じた。又、バーナ13の燃焼状態が不安定であることが判明した。燃焼筒11の高さtが1/2H以上の場合には、触媒層7の上段温度は350℃〜450℃であって加熱状態は良好であり、触媒層の温度分布を小さく抑えられることが分かった。又、バーナ13の燃焼状態も良好であることが判明した。尚、燃焼筒11の高さtが8/9Hより大きい場合については実験しなかったが、触媒層7の上段温度が8/9Hの場合よりも高いことが予想される。

【0035】

燃焼ガスにより触媒層7の温度が反応温度まで昇温した時点で、前記導入管8の原燃料ガス供給口8aから原燃料ガスを供給すると共に、水蒸気供給口8bから水蒸気を供給して原燃料ガスの水蒸気改質反応を開始する。原燃料ガス中に硫黄分が含まれている場合は、前記脱硫器にて硫黄分を除去してから原燃料ガス供給口8aに供給することが望ましい。

又、水蒸気は図示を省略した蒸気発生器から供給されるが、この蒸気発生器として熱交換器を使用し、前記燃料ガス排出管1eから排出される高熱の排ガスを熱交換器に導入して冷水と熱交換させることで、水蒸気を発生するようにすると好ましい。

【0036】

上記のように供給された原燃料ガスと水蒸気とは、導入管8内で合流して混合気体となり前記混合ガス室9内に流入する。混合ガス室9内に流入した混合気体は、前記触媒層7の上端から流入すると共に、触媒層7内を下降しながら触媒反応によって水素を主体とする改質ガスに改質される。

【0037】

触媒層7により改質された水素主体の改質ガスは、前記外筒6における下部蓋体6cの多数の微細孔又は網目を通過して前記改質ガス流路10内に流入し、この改質ガス流路10を上昇して第2円筒体2の上部領域に至り、前記改質ガス排出管2eから外部に排出される。

【0038】

排出された改質ガス中には、高濃度の一酸化炭素が含まれており、この一酸化炭素は燃料電池の白金系電極触媒を被毒するため除去することが好ましい。このため、前記改質ガス排出管2eから排出される改質ガスをCO変成器(図略)に導入して一酸化炭素を二酸化炭素に変成し、これに続いてCO除去器(図略)に導入して選択酸化することにより一酸化炭素濃度を10ppm以下に低減してから、改質ガスを燃料電池のスタック(図略)に供給する。

【0039】

燃料電池は改質ガスが供給されると運転を開始するが、運転中においては燃料電池のスタックからオフガス(反応しなかった余剰の改質ガス)が排出されるため、このオフガスを前記バーナ13に供給して燃焼することができる。これにより、オフガスの有効利用が図れる。前記のように触媒反応は吸熱反応であるため、燃料電池の運転中もバーナ13を燃焼させて加熱し、触媒層7を所定の反応温度に維持しなければならない。

【0040】

本実施形態では、前記のように燃焼ガス流路12を通る燃焼ガスの流れと、触媒層7を通る原燃料ガスと混合気体の流れが並行流になっている。このため、多くの入熱量を必要とする触媒層上流部に燃焼ガスの持つ熱を優先的に与えることができ、効率良く改質ガスを生成することができる。

【産業上の利用可能性】

【0041】

本発明に係る燃料電池用水素製造装置は、燃料電池発電システムや燃料電池を用いたコジェネレーションシステム等に組み込んで好適に利用することができる。

【図面の簡単な説明】

【0042】

【図1】本発明に係る燃料電池用水素製造装置の実施形態を示す概略縦断面図である。

【図2】本発明に係る燃料電池用水素製造装置における燃焼筒の他の形態を示すもので、(a)は燃焼筒の先端部が内径の異なる2以上の円筒を接続して形成された実施形態を示す概略縦断面図、(b)は燃焼筒が先端に行くに連れて漸次縮径して形成された実施形態を示す概略縦断面図である。

【符号の説明】

【0043】

1 第1円筒体

1e 燃焼ガス排出管

2 第2円筒体

2e 改質ガス排出管

3 燃焼ガス排出路

4 第3円筒体

5 内筒

6 外筒

7 触媒層

8 導入管

8a 原燃料ガス供給口

8b 水蒸気供給口

9 混合ガス室

10 改質ガス流路

11 燃焼筒

11a 先端部

12 燃焼ガス流路

13 バーナ

【特許請求の範囲】

【請求項1】

石油系燃料やアルコール類から水蒸気改質反応により水素を主成分とする改質ガスを得る水素製造装置であって、少なくとも燃焼ガスを生成する燃焼手段と、原燃料ガスを水蒸気改質反応によって改質ガスに転化するための触媒層を内筒と外筒との間に有する改質管と、この改質管へ前記燃焼ガスを導入するための燃焼筒を含み、前記燃焼手段で生成された燃焼ガスが前記燃焼筒の先端部から折り返して、その外周に配された前記改質管の内筒を加熱する構造の水素製造装置において、前記燃焼筒が前記燃焼手段から先端部に向かって連続的或は段階的に径が小さくなるように形成されたことを特徴とする燃料電池用水素製造装置。

【請求項2】

前記燃焼筒は先端部がテーパ状に形成されたことを特徴とする請求項1に記載の燃料電池用水素製造装置。

【請求項3】

前記燃焼筒は先端部が外径の異なる2以上の円筒を接続して形成されたことを特徴とする請求項1に記載の燃料電池用水素製造装置。

【請求項4】

前記燃焼筒は先端に行くに連れて漸次縮径して形成されたことを特徴とする請求項1に記載の燃料電池用水素製造装置。

【請求項5】

前記燃焼筒における前記触媒層に対向する高さは、当該触媒層の高さの50%以上で95%以下に設定したことを特徴とする請求項1乃至請求項4いずれか1項に記載の燃料電池用水素製造装置。

【請求項6】

前記内筒と燃焼筒との間隙を通る燃焼ガスの流れと、前記触媒層を通る原燃料ガスと混合気体の流れが並行流であることを特徴とする請求項1乃至請求項5いずれか1項に記載の燃料電池用水素製造装置。

【請求項1】

石油系燃料やアルコール類から水蒸気改質反応により水素を主成分とする改質ガスを得る水素製造装置であって、少なくとも燃焼ガスを生成する燃焼手段と、原燃料ガスを水蒸気改質反応によって改質ガスに転化するための触媒層を内筒と外筒との間に有する改質管と、この改質管へ前記燃焼ガスを導入するための燃焼筒を含み、前記燃焼手段で生成された燃焼ガスが前記燃焼筒の先端部から折り返して、その外周に配された前記改質管の内筒を加熱する構造の水素製造装置において、前記燃焼筒が前記燃焼手段から先端部に向かって連続的或は段階的に径が小さくなるように形成されたことを特徴とする燃料電池用水素製造装置。

【請求項2】

前記燃焼筒は先端部がテーパ状に形成されたことを特徴とする請求項1に記載の燃料電池用水素製造装置。

【請求項3】

前記燃焼筒は先端部が外径の異なる2以上の円筒を接続して形成されたことを特徴とする請求項1に記載の燃料電池用水素製造装置。

【請求項4】

前記燃焼筒は先端に行くに連れて漸次縮径して形成されたことを特徴とする請求項1に記載の燃料電池用水素製造装置。

【請求項5】

前記燃焼筒における前記触媒層に対向する高さは、当該触媒層の高さの50%以上で95%以下に設定したことを特徴とする請求項1乃至請求項4いずれか1項に記載の燃料電池用水素製造装置。

【請求項6】

前記内筒と燃焼筒との間隙を通る燃焼ガスの流れと、前記触媒層を通る原燃料ガスと混合気体の流れが並行流であることを特徴とする請求項1乃至請求項5いずれか1項に記載の燃料電池用水素製造装置。

【図1】

【図2】

【図2】

【公開番号】特開2006−32175(P2006−32175A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−210738(P2004−210738)

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000004444)新日本石油株式会社 (1,898)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000004444)新日本石油株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]