燃料電池用空冷式金属分離板及びこれを用いた燃料電池スタック

【課題】冷却水を必要としない空冷式金属分離板について開示する。

【解決手段】本発明に係る空冷式金属分離板は、金属板の中央部に、前面から背面に突出形成される反応ガスチャンネルと、前記背面に突出した反応ガスチャンネル間に形成される空気流路とを含むチャンネル部;前記チャンネル部の前面の枠に連続的に形成される第1のガスケット;及び前記チャンネル部の背面の枠に非連続的に形成され、前記非連続的部分が空気の移動通路となる第2のガスケット;を含むことを特徴とする。

【解決手段】本発明に係る空冷式金属分離板は、金属板の中央部に、前面から背面に突出形成される反応ガスチャンネルと、前記背面に突出した反応ガスチャンネル間に形成される空気流路とを含むチャンネル部;前記チャンネル部の前面の枠に連続的に形成される第1のガスケット;及び前記チャンネル部の背面の枠に非連続的に形成され、前記非連続的部分が空気の移動通路となる第2のガスケット;を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用金属分離板に関するもので、より詳細には、空気冷却方式を通して冷却水の供給が要求されなく、空気の移動通路及び分離板の支持のための非連続的ガスケットを適用可能な空冷式金属分離板に関するものである。

【背景技術】

【0002】

燃料電池(Fuel Cell)とは、燃料の酸化によって生じる化学エネルギーを電気エネルギーに直接変換する電池であって、最近、化石燃料の枯渇問題、二酸化炭素の発生による温室効果と地球温暖化などの問題を克服するために太陽電池などと共に多くの研究がなされている。

【0003】

燃料電池は、一般に、水素と酸素の酸化、還元反応を用いて化学エネルギーを電気エネルギーに変換する。陰極では、水素が酸化されて水素イオンと電子に分離され、水素イオンは、電解質を通して陽極に移動する。このとき、電子は、回路を通して陽極に移動する。陽極では、水素イオン、電子及び酸素が反応して水になる還元反応が生じる。

【0004】

燃料電池の単位セルは、電圧が低いことから実用性が低下するので、一般に、数個〜数百個の単位セルを積層して使用する。単位セルの積層時、それぞれの単位セル間の電気的接続を行い、反応ガスを分離させる役割をするものが分離板(Separator)であって、通常、これを多数連結したものを燃料電池スタックという。

【0005】

従来の燃料電池用分離板は、グラファイトを流路形態によってミーリング加工することによって製作した。この場合、グラファイト材質の分離板は、スタック全体で50%の費用、80%以上の重さを占めていた。したがって、グラファイト材質の分離板には高費用、大きな体積などの問題があった。

【0006】

前記グラファイト材質の分離板の問題を克服するために、金属材質の金属分離板が開発されたが、金属分離板は、加工性が容易であり、製造単価を下げることができるなどの多くの長所を有する。

【0007】

以下、一般的な燃料電池用金属分離板について説明する。

【0008】

まず、矩形状の金属板の中心部に反応ガスチャンネル及び冷却水チャンネルが形成され、その周辺を取り囲むガスケットが形成される。通常、反応ガスチャンネルと冷却水チャンネルを含んでチャンネル部といい、反応ガスチャンネルは、金属板の前面から背面にスタンピング工程によって突出形成され、冷却水チャンネルは、金属板の背面に突出した反応ガスチャンネル間の領域を活用して形成される。このように形成されたチャンネル部の構造により、反応ガスが金属板の前面上で流動し、冷却水は金属板の背面上で流動する。このような点から、金属板の前面を反応ガス流動面と称し、金属板の背面を冷却水流動面と称することもある。

【0009】

このような構造を有する金属分離板は、水冷式(water―cooled)金属分離板構造であって、チャンネル部の一側の冷却水流入マニホールドに流入する冷却水が冷却水チャンネルを通過しながら、燃料電池の動作時の活性化損失、陽極での還元反応及びジュール加熱(Joule heating)などの原因によって発生する熱を冷却させる。その後、前記の冷却過程を経た冷却水は、チャンネル部の他側の冷却水排出マニホールドを通して分離板の外部に抜け出る。

【0010】

このような水冷式金属分離板の場合、燃料電池の動作時に発生する熱を冷却させるために、冷却水を金属分離板に継続して供給しなければならない。この場合、冷却水を供給するためのポンプ、イオン除去機、熱交換機などの装置が必要となり、これによって燃料電池システムの製造費用の上昇をもたらすようになる。そのため、このような水冷式金属分離板の問題を補完できる空冷式金属分離板が研究されてきた。

【0011】

一方、既存の空冷式分離板の場合、黒煙分離板の冷却面を加工することによって空気の流出入部を製作した。しかし、この場合、分離板の体積が厚くなると同時にスタックの体積が大きくなるという短所があった。

【0012】

また、金属薄板を成形して製作した分離板の場合、黒鉛などの冷却流路を別途に製作しにくという短所がある。

【0013】

したがって、冷却流体である空気の円滑な出入が可能な構造を製造工程上で容易に具現できる方法が要求される。

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、非連続的なガスケット構造により、燃料電池の駆動時に発生する熱を冷却するための冷却水を必要とせず、分離板の空冷が可能な燃料電池用空冷式金属分離板を提供することにある。

【0015】

また、本発明の目的は、前記空冷式金属分離板と膜―電極接合体(Membrane Electrode Assembly;MEA)が順次積層され、効率的な冷却構造を有する燃料電池スタックを提供することにある。

【課題を解決するための手段】

【0016】

前記一つの目的を達成するための本発明の一実施例に係る燃料電池用空冷式金属分離板は、金属板の中央部に、前面から背面に突出形成される反応ガスチャンネルと、前記背面に突出した反応ガスチャンネル間に形成される空気流路とを含むチャンネル部;前記チャンネル部の前面の枠に連続的に形成される第1のガスケット;及び前記チャンネル部の背面の枠に非連続的に形成され、前記非連続的部分が空気の移動通路となる第2のガスケット;を含むことを特徴とする。

【0017】

このとき、前記反応ガスチャンネルに反応ガスを導入する反応ガス流入マニホールドと、前記反応ガスチャンネルを通過した反応ガスを排出する反応ガス排出マニホールドとを含む反応ガスマニホールドが前記金属板の両側縁部にそれぞれ開口形態で形成されており、前記反応ガス流入マニホールド及び反応ガス排出マニホールドの前面及び背面の枠に連続的に形成される第3のガスケットをさらに含むことができる。

【0018】

前記他の目的を達成するための本発明の一実施例に係る燃料電池スタックは、前記の提示された空冷式金属分離板及び膜―電極接合体(Membrane Electrode Assembly;MEA)が順次積層されて形成されることを特徴とする。

【0019】

前記他の目的を達成するための本発明の他の一実施例に係る燃料電池スタックは、前記の提示された2個の空冷式金属分離板がそれぞれの前面が対向する形態で接合されている分離板構造物と膜―電極接合体(MEA)が順次積層されて形成されることを特徴とする。

【発明の効果】

【0020】

本発明に係る空冷式金属分離板は、非連続的ガスケットを通して分離板の空冷が可能であり、燃料電池の駆動時に発生する熱を冷却するための冷却水を必要としないという長所を有する。

【0021】

また、本発明に係る空冷式金属分離板と膜―電極接合体(Membrane Electrode Assembly;MEA)を順次積層した燃料電池スタックは、前記空冷式金属分離板の空気流動面に金属本体の変形防止及び空気移動通路の確保のための非連続的ガスケットが配置され、効率的な冷却構造を有するという長所を有する。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施例に係る燃料電池用空冷式金属分離板を概略的に示した図である。

【図2】本発明の一実施例に係る燃料電池用空冷式金属分離板を概略的に示した図である。

【図3】本発明の一実施例に係る燃料電池用空冷式金属分離板を概略的に示した図である。

【図4】本発明の一実施例に係る燃料電池用空冷式金属分離板を概略的に示した図である。

【図5】本発明の一実施例に係る空冷式金属分離板の前面及び背面を示した図である。

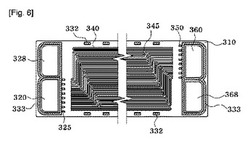

【図6】本発明の一実施例に係る空冷式金属分離板の前面及び背面を示した図である。

【図7】本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【図8】本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【図9】本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【図10】本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【図11】本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【図12】本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【図13】多層の空冷式金属分離板構造体の例を示した側面図である。

【発明を実施するための形態】

【0023】

以下、添付の各図面を参照して本発明に係る燃料電池用空冷式金属分離板及びこれを用いた燃料電池スタックについて詳細に説明する。

【0024】

このような過程で図面に示した各線の厚さや構成要素の大きさなどは、説明の明瞭性と便宜上、誇張して図示する場合がある。

【0025】

また、後述する各用語は、本発明での機能を考慮して定義された用語であって、これは、使用者、運用者の意図又は慣例によって変わり得る。

【0026】

そのため、これら各用語は、本明細書全般にわたった内容に基づいて定義しなければならないだろう。

【0027】

図1〜図4は、本発明の一実施例に係る燃料電池用空冷式金属分離板を概略的に示した図である。

【0028】

本発明に係る空冷式金属分離板は、チャンネル部210、第1のガスケット220及び第2のガスケット230を含む。

【0029】

チャンネル部210は、金属板201の中央部に、前面201aから背面201bに突出形成される反応ガスチャンネル202aと、前記背面201bに突出した反応ガスチャンネル202a間に形成される空気流路202bとを含む。

【0030】

第1のガスケット220は、反応ガスチャンネル202aの気密性を付与するために、チャンネル部210の前面201aの枠に連続的に形成される。

【0031】

第2のガスケット230は、空気流路202bでの空気の流れを達成するとともに積層時に金属分離板を支持するために、チャンネル部210の背面201bの枠に非連続的に形成される。

【0032】

図1〜図4は、反応ガスが流動する金属分離板の長さ方向に沿う幅方向断面を示したものである。

【0033】

図1の場合、チャンネル部210の両側枠の前面201aに第1のガスケット220が形成されており、チャンネル部210の両側枠の背面201bに第2のガスケット230が形成されている。

【0034】

図2及び図3の場合、チャンネル部210の両側枠の前面201aに第1のガスケット220が形成されており、チャンネル部210の一側枠の背面201bのみに第2のガスケット230が形成されている。

【0035】

図4の場合、チャンネル部210の両側枠の前面201aに第1のガスケット220が形成されており、チャンネル部210の両側枠の背面201bには第2のガスケット230が形成されていない。

【0036】

すなわち、チャンネル部210の両側枠の前面201aに形成される第1のガスケット220は、気密のためのものであるので、金属分離板の長さ方向に沿って連続的に形成されなければならない。

【0037】

一方、チャンネル部210の両側枠の背面201bに形成される第2のガスケット230は、空冷式の特性上、存在しなくてもよい。しかし、第2のガスケット230が全く形成されていない場合、燃料電池スタックを製造するために金属分離板と膜―電極接合体を順次積層するときにチャンネル部の枠部分が支持されなくなり、金属分離板の変形が発生し得る。したがって、第2のガスケット230は、チャンネル部210の両側枠の背面201bに非連続的に形成され、空気流路での空気流動を妨害しないとともに金属分離板を支持するようになる。

【0038】

このように非連続的に形成される第2のガスケット230は、金属分離板の長さ方向に沿って両側に対称的に形成されてもよく、金属分離板の長さ方向に沿って両側に非対称的に形成されてもよい。

【0039】

従来の水冷式金属分離板は、燃料電池の動作時の活性化損失、陽極での還元反応及びジュール加熱などによって発生する熱を冷却するために、冷却水を冷却水チャンネルに継続して供給しなければならなかった。しかし、本発明に係る空冷式金属分離板は、空気を通して冷却が行われるので、冷却水を供給しなくてもよい。また、分離板の背面のガスケットは、気密性を付与するためのものではなく、分離板を支持することによって分離板の変形を防止するために形成される。分離板の背面のガスケットでの非連続的部分は空気の移動通路となる。

【0040】

図5及び図6は、本発明の一実施例に係る空冷式金属分離板の前面及び背面を示した図である。

【0041】

まず、反応ガスが流動する空冷式金属分離板の前面を示す図5を参照すると、矩形状の金属板310の中心部に反応ガスチャンネル340及び空気流路345を含むチャンネル部が形成され、チャンネル部の周辺の枠を取り囲む第1のガスケット331が連続的に形成される。ここで、図5及び図6では、矩形状の金属板310の長さ方向の一部を省略した。

【0042】

反応ガスチャンネル340は、スタンピング工程によって金属板の前面から背面に突出する形態で形成され、背面の反応ガスチャンネル340間の部分に空気流路345が形成され、反応ガスチャンネル340及び空気流路345を含んでチャンネル部を形成する。空気流路345は、金属板310の背面に突出した反応ガスチャンネル340間の領域を活用して形成したり、又は反応ガスチャンネル340間の部分が金属板310の前面に突出するようにスタンピング工程によって形成することができる。

【0043】

前記チャンネル部の構造により、反応ガスは金属板310の前面上で流動し、空気は金属板の背面上で流動する。

【0044】

次に、空気が流動する空冷式金属分離板の背面を示す図6を参照すると、図5の構造とほぼ同一であるが、チャンネル部の両側には非連続的に第2のガスケット332が形成されている。すなわち、第1のガスケット331は、反応ガスの気密のためのものであるので連続的に形成され、第2のガスケット332は、気密性を要しないとともに、分離板を支持するためのものであるので非連続的に形成される。

【0045】

図6には、非連続的に形成される第2のガスケット332がチャンネル部の両側に対称的に形成されている例を示したが、非対称的に形成される場合もある。

【0046】

一方、図5及び図6を参照すると、チャンネル部の長さ方向の一側に反応ガスをチャンネル部の反応ガスチャンネル340に導入するために形成された反応ガス流入マニホールドと、チャンネル部の長さ方向の他側に反応ガスチャンネル340から反応ガスを排出するために形成された反応ガス排出マニホールドとを含む反応ガスマニホールドは、それぞれ開口形態で形成されている。本発明は、空冷式金属分離板であるので、従来のような冷却水流入マニホールド又は冷却水排出マニホールドを要しない。

【0047】

具体的に、反応ガス流入マニホールドは、酸素流入マニホールド320及び水素流入マニホールド328が分割形成されており、酸素流入マニホールド320又は水素流入マニホールド328とチャンネル部との間には反応ガス流入ホール325が形成される。同様に、反応ガス排出マニホールドは、酸素排出マニホールド360及び水素排出マニホールド368が分割形成されており、水素排出マニホールド368又は酸素排出マニホールド360とチャンネル部との間には反応ガス排出ホール350が形成される。

【0048】

前記反応ガス流入マニホールドに形成される酸素流入マニホールド320と水素流入マニホールド328は、金属板310に予め分割された開口部を形成し、これを用いて分割形成することができ、また、それぞれのマニホールドを形成するための一体化された高分子フレーム構造によって分割形成することができる。そして、これは、反応ガス排出マニホールドに形成される酸素排出マニホールド360と水素排出マニホールド368の分割形成にも同様に適用することができる。

【0049】

また、反応ガス流入マニホールドと反応ガス排出マニホールドの前面及び背面の枠には、酸素ガス及び水素ガスを密封するために第3のガスケット333が連続的に形成されている。第3のガスケット333は、第1のガスケット331や第2のガスケット332と同一の材質で形成することができ、ガスケットを形成するための射出成形時に第1のガスケット331や第2のガスケット332と同時に形成することができる。

【0050】

図7〜図12は、本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【0051】

図7〜図10は、一つの空冷式金属分離板と膜―電極接合体(Membrane Electrode Assembly;MEA)が順次積層されて形成される燃料電池スタックを示した図で、図11及び図12は、2個の空冷式金属分離板がそれぞれの前面が対向する形態で接合されている分離板構造物と膜―電極接合体(MEA)が順次積層されて形成される燃料電池スタックを示した図である。

【0052】

図7及び図8を参照すると、燃料電池スタックは、金属分離板410と膜―電極接合体420が順次積層されて形成される。金属分離板410で反応ガス及び空気が流動するチャンネル部の枠にはガスケットが形成されるが、分離板410の前面には連続的な第1のガスケット413が形成されており、分離板410の背面には非連続的な第2のガスケット414が形成されている。図7は、第2のガスケット414が形成された状態を示し、図8は、第2のガスケット414が形成されていない状態を示す。

【0053】

上述したように、分離板の前面に形成される第1のガスケット413は、反応ガスチャンネル411に気密性を付与し、反応ガスを密封するためのものであるので連続的に形成され、分離板の背面に形成される第2のガスケット414は、空気流路412の開放を通した空気流動を妨害しないとともに膜―電極接合体420に対する支持役割をするために非連続的に形成される。

【0054】

図7及び図8は、第1のガスケット413によって反応ガスチャンネル411間に通路が存在する例を示しており、図9及び図10は、第1のガスケット413の厚さを最小限に減少させることによって反応ガスチャンネル411間に通路が存在しない例を示している。

【0055】

反応ガスチャンネル411間に通路を存在させないことは、反応ガスチャンネル411を形成するための金属板の前面から背面へのスタンピング工程の他に、空気流路を形成するための背面から前面へのスタンピングを通しても行うことができる。反応ガスチャンネル411間に通路を存在させたり、それぞれの反応ガスチャンネル411を密閉することは、金属分離板の使用環境によって変わり得る。

【0056】

図面には示していないが、金属分離板410の前面と膜―電極接合体420との間には、反応ガスチャンネル411を介して流動する反応ガスを膜―電極接合体420の表面に均一に分散させる多孔性媒体である気体拡散層をさらに含むことができる。

【0057】

図11及び図12は、2個の空冷式金属分離板410a、410bがそれぞれの前面が対向する形態で接合されている分離板構造物と膜―電極接合体420が順次積層されて形成される燃料電池スタックを示した図である。図11は、第1のガスケット413により、2個の金属分離板410の接合によって形成される反応ガスチャンネル411間に通路が存在する例を示しており、図12は、第1のガスケット413の厚さを最小限に減少させることによって反応ガスチャンネル411間に通路が存在しない例を示している。

【0058】

反応ガスチャンネル411間に通路を存在させないことは、上述したように、ガスケットの厚さによって行うことができ、また、反応ガスチャンネル411を形成するための金属板の前面から背面へのスタンピング工程の他に、空気流路を形成するための背面から前面へのスタンピングを通しても行うことができる。

【0059】

反応ガスチャンネル411間に通路を存在させたり、それぞれの反応ガスチャンネル411を密閉することは、金属分離板の使用環境によって変わり得る。

【0060】

図13は、多層の空冷式金属分離板構造体の例を示す側面図である。

【0061】

図13を参照すると、図示した多層の空冷式金属分離板構造体では、連続的な第1のガスケット510、金属本体501、非連続的な第2のガスケット520、金属本体501、連続的な第1のガスケット510、金属本体501、非連続的な第2のガスケット520、金属本体501及び連続的な第1のガスケット510が下部から順次形成されている。

【0062】

ここで、第1のガスケット510は、上述したように、チャンネル部に気密性を付与するために連続的に形成される。一方、第2のガスケット520は、第1のガスケット510とは異なり、非連続的に形成されて一つの第2のガスケットと他の第2のガスケットとの間に流路Aを提供するようになる。

【0063】

これによって、第2のガスケット520が形成されている部分は、各分離板を支持する役割をし、第2のガスケット520が形成されていない部分は、空気を流動させるための流路としての役割をする。

【0064】

このような多層構造体は、4個の金属分離板を接合することによって形成できるが、この場合、一つの金属分離板の第1のガスケットと他の一つの金属分離板の第1のガスケットを接合し、一つの金属分離板の第2のガスケットと他の一つの金属分離板の第2のガスケットを接合するようになる。

【0065】

上述したように、本発明に係る燃料電池用空冷式金属分離板は、燃料電池の駆動時に発生する熱を冷却するための冷却水を必要としないので、燃料電池の製造費用及び駆動費用を節減できるという効果を有する。

【0066】

また、本発明に係る空冷式金属分離板と膜―電極接合体(MEA)を順次積層した燃料電池スタックは、前記空冷式金属分離板の空気流動面に非連続的ガスケットが配置され、金属本体の変形を防止することができ、また、ガスケットの非連続的部分を通して空気の移動通路を確保できるようになる。これは、従来の水冷式金属分離板のガスケット構造を変更することによって容易に具現することができる。

【0067】

本発明は、図面に示した実施例を参考にして説明したが、これは、例示的なものに過ぎなく、当該技術分野で通常の知識を有する者であれば、これから多様な変形及び均等な他の実施例が可能であることを理解するだろう。

【0068】

したがって、本発明の真の技術的保護範囲は、下記の特許請求の範囲によって定めなければならないだろう。

【技術分野】

【0001】

本発明は、燃料電池用金属分離板に関するもので、より詳細には、空気冷却方式を通して冷却水の供給が要求されなく、空気の移動通路及び分離板の支持のための非連続的ガスケットを適用可能な空冷式金属分離板に関するものである。

【背景技術】

【0002】

燃料電池(Fuel Cell)とは、燃料の酸化によって生じる化学エネルギーを電気エネルギーに直接変換する電池であって、最近、化石燃料の枯渇問題、二酸化炭素の発生による温室効果と地球温暖化などの問題を克服するために太陽電池などと共に多くの研究がなされている。

【0003】

燃料電池は、一般に、水素と酸素の酸化、還元反応を用いて化学エネルギーを電気エネルギーに変換する。陰極では、水素が酸化されて水素イオンと電子に分離され、水素イオンは、電解質を通して陽極に移動する。このとき、電子は、回路を通して陽極に移動する。陽極では、水素イオン、電子及び酸素が反応して水になる還元反応が生じる。

【0004】

燃料電池の単位セルは、電圧が低いことから実用性が低下するので、一般に、数個〜数百個の単位セルを積層して使用する。単位セルの積層時、それぞれの単位セル間の電気的接続を行い、反応ガスを分離させる役割をするものが分離板(Separator)であって、通常、これを多数連結したものを燃料電池スタックという。

【0005】

従来の燃料電池用分離板は、グラファイトを流路形態によってミーリング加工することによって製作した。この場合、グラファイト材質の分離板は、スタック全体で50%の費用、80%以上の重さを占めていた。したがって、グラファイト材質の分離板には高費用、大きな体積などの問題があった。

【0006】

前記グラファイト材質の分離板の問題を克服するために、金属材質の金属分離板が開発されたが、金属分離板は、加工性が容易であり、製造単価を下げることができるなどの多くの長所を有する。

【0007】

以下、一般的な燃料電池用金属分離板について説明する。

【0008】

まず、矩形状の金属板の中心部に反応ガスチャンネル及び冷却水チャンネルが形成され、その周辺を取り囲むガスケットが形成される。通常、反応ガスチャンネルと冷却水チャンネルを含んでチャンネル部といい、反応ガスチャンネルは、金属板の前面から背面にスタンピング工程によって突出形成され、冷却水チャンネルは、金属板の背面に突出した反応ガスチャンネル間の領域を活用して形成される。このように形成されたチャンネル部の構造により、反応ガスが金属板の前面上で流動し、冷却水は金属板の背面上で流動する。このような点から、金属板の前面を反応ガス流動面と称し、金属板の背面を冷却水流動面と称することもある。

【0009】

このような構造を有する金属分離板は、水冷式(water―cooled)金属分離板構造であって、チャンネル部の一側の冷却水流入マニホールドに流入する冷却水が冷却水チャンネルを通過しながら、燃料電池の動作時の活性化損失、陽極での還元反応及びジュール加熱(Joule heating)などの原因によって発生する熱を冷却させる。その後、前記の冷却過程を経た冷却水は、チャンネル部の他側の冷却水排出マニホールドを通して分離板の外部に抜け出る。

【0010】

このような水冷式金属分離板の場合、燃料電池の動作時に発生する熱を冷却させるために、冷却水を金属分離板に継続して供給しなければならない。この場合、冷却水を供給するためのポンプ、イオン除去機、熱交換機などの装置が必要となり、これによって燃料電池システムの製造費用の上昇をもたらすようになる。そのため、このような水冷式金属分離板の問題を補完できる空冷式金属分離板が研究されてきた。

【0011】

一方、既存の空冷式分離板の場合、黒煙分離板の冷却面を加工することによって空気の流出入部を製作した。しかし、この場合、分離板の体積が厚くなると同時にスタックの体積が大きくなるという短所があった。

【0012】

また、金属薄板を成形して製作した分離板の場合、黒鉛などの冷却流路を別途に製作しにくという短所がある。

【0013】

したがって、冷却流体である空気の円滑な出入が可能な構造を製造工程上で容易に具現できる方法が要求される。

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、非連続的なガスケット構造により、燃料電池の駆動時に発生する熱を冷却するための冷却水を必要とせず、分離板の空冷が可能な燃料電池用空冷式金属分離板を提供することにある。

【0015】

また、本発明の目的は、前記空冷式金属分離板と膜―電極接合体(Membrane Electrode Assembly;MEA)が順次積層され、効率的な冷却構造を有する燃料電池スタックを提供することにある。

【課題を解決するための手段】

【0016】

前記一つの目的を達成するための本発明の一実施例に係る燃料電池用空冷式金属分離板は、金属板の中央部に、前面から背面に突出形成される反応ガスチャンネルと、前記背面に突出した反応ガスチャンネル間に形成される空気流路とを含むチャンネル部;前記チャンネル部の前面の枠に連続的に形成される第1のガスケット;及び前記チャンネル部の背面の枠に非連続的に形成され、前記非連続的部分が空気の移動通路となる第2のガスケット;を含むことを特徴とする。

【0017】

このとき、前記反応ガスチャンネルに反応ガスを導入する反応ガス流入マニホールドと、前記反応ガスチャンネルを通過した反応ガスを排出する反応ガス排出マニホールドとを含む反応ガスマニホールドが前記金属板の両側縁部にそれぞれ開口形態で形成されており、前記反応ガス流入マニホールド及び反応ガス排出マニホールドの前面及び背面の枠に連続的に形成される第3のガスケットをさらに含むことができる。

【0018】

前記他の目的を達成するための本発明の一実施例に係る燃料電池スタックは、前記の提示された空冷式金属分離板及び膜―電極接合体(Membrane Electrode Assembly;MEA)が順次積層されて形成されることを特徴とする。

【0019】

前記他の目的を達成するための本発明の他の一実施例に係る燃料電池スタックは、前記の提示された2個の空冷式金属分離板がそれぞれの前面が対向する形態で接合されている分離板構造物と膜―電極接合体(MEA)が順次積層されて形成されることを特徴とする。

【発明の効果】

【0020】

本発明に係る空冷式金属分離板は、非連続的ガスケットを通して分離板の空冷が可能であり、燃料電池の駆動時に発生する熱を冷却するための冷却水を必要としないという長所を有する。

【0021】

また、本発明に係る空冷式金属分離板と膜―電極接合体(Membrane Electrode Assembly;MEA)を順次積層した燃料電池スタックは、前記空冷式金属分離板の空気流動面に金属本体の変形防止及び空気移動通路の確保のための非連続的ガスケットが配置され、効率的な冷却構造を有するという長所を有する。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施例に係る燃料電池用空冷式金属分離板を概略的に示した図である。

【図2】本発明の一実施例に係る燃料電池用空冷式金属分離板を概略的に示した図である。

【図3】本発明の一実施例に係る燃料電池用空冷式金属分離板を概略的に示した図である。

【図4】本発明の一実施例に係る燃料電池用空冷式金属分離板を概略的に示した図である。

【図5】本発明の一実施例に係る空冷式金属分離板の前面及び背面を示した図である。

【図6】本発明の一実施例に係る空冷式金属分離板の前面及び背面を示した図である。

【図7】本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【図8】本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【図9】本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【図10】本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【図11】本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【図12】本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【図13】多層の空冷式金属分離板構造体の例を示した側面図である。

【発明を実施するための形態】

【0023】

以下、添付の各図面を参照して本発明に係る燃料電池用空冷式金属分離板及びこれを用いた燃料電池スタックについて詳細に説明する。

【0024】

このような過程で図面に示した各線の厚さや構成要素の大きさなどは、説明の明瞭性と便宜上、誇張して図示する場合がある。

【0025】

また、後述する各用語は、本発明での機能を考慮して定義された用語であって、これは、使用者、運用者の意図又は慣例によって変わり得る。

【0026】

そのため、これら各用語は、本明細書全般にわたった内容に基づいて定義しなければならないだろう。

【0027】

図1〜図4は、本発明の一実施例に係る燃料電池用空冷式金属分離板を概略的に示した図である。

【0028】

本発明に係る空冷式金属分離板は、チャンネル部210、第1のガスケット220及び第2のガスケット230を含む。

【0029】

チャンネル部210は、金属板201の中央部に、前面201aから背面201bに突出形成される反応ガスチャンネル202aと、前記背面201bに突出した反応ガスチャンネル202a間に形成される空気流路202bとを含む。

【0030】

第1のガスケット220は、反応ガスチャンネル202aの気密性を付与するために、チャンネル部210の前面201aの枠に連続的に形成される。

【0031】

第2のガスケット230は、空気流路202bでの空気の流れを達成するとともに積層時に金属分離板を支持するために、チャンネル部210の背面201bの枠に非連続的に形成される。

【0032】

図1〜図4は、反応ガスが流動する金属分離板の長さ方向に沿う幅方向断面を示したものである。

【0033】

図1の場合、チャンネル部210の両側枠の前面201aに第1のガスケット220が形成されており、チャンネル部210の両側枠の背面201bに第2のガスケット230が形成されている。

【0034】

図2及び図3の場合、チャンネル部210の両側枠の前面201aに第1のガスケット220が形成されており、チャンネル部210の一側枠の背面201bのみに第2のガスケット230が形成されている。

【0035】

図4の場合、チャンネル部210の両側枠の前面201aに第1のガスケット220が形成されており、チャンネル部210の両側枠の背面201bには第2のガスケット230が形成されていない。

【0036】

すなわち、チャンネル部210の両側枠の前面201aに形成される第1のガスケット220は、気密のためのものであるので、金属分離板の長さ方向に沿って連続的に形成されなければならない。

【0037】

一方、チャンネル部210の両側枠の背面201bに形成される第2のガスケット230は、空冷式の特性上、存在しなくてもよい。しかし、第2のガスケット230が全く形成されていない場合、燃料電池スタックを製造するために金属分離板と膜―電極接合体を順次積層するときにチャンネル部の枠部分が支持されなくなり、金属分離板の変形が発生し得る。したがって、第2のガスケット230は、チャンネル部210の両側枠の背面201bに非連続的に形成され、空気流路での空気流動を妨害しないとともに金属分離板を支持するようになる。

【0038】

このように非連続的に形成される第2のガスケット230は、金属分離板の長さ方向に沿って両側に対称的に形成されてもよく、金属分離板の長さ方向に沿って両側に非対称的に形成されてもよい。

【0039】

従来の水冷式金属分離板は、燃料電池の動作時の活性化損失、陽極での還元反応及びジュール加熱などによって発生する熱を冷却するために、冷却水を冷却水チャンネルに継続して供給しなければならなかった。しかし、本発明に係る空冷式金属分離板は、空気を通して冷却が行われるので、冷却水を供給しなくてもよい。また、分離板の背面のガスケットは、気密性を付与するためのものではなく、分離板を支持することによって分離板の変形を防止するために形成される。分離板の背面のガスケットでの非連続的部分は空気の移動通路となる。

【0040】

図5及び図6は、本発明の一実施例に係る空冷式金属分離板の前面及び背面を示した図である。

【0041】

まず、反応ガスが流動する空冷式金属分離板の前面を示す図5を参照すると、矩形状の金属板310の中心部に反応ガスチャンネル340及び空気流路345を含むチャンネル部が形成され、チャンネル部の周辺の枠を取り囲む第1のガスケット331が連続的に形成される。ここで、図5及び図6では、矩形状の金属板310の長さ方向の一部を省略した。

【0042】

反応ガスチャンネル340は、スタンピング工程によって金属板の前面から背面に突出する形態で形成され、背面の反応ガスチャンネル340間の部分に空気流路345が形成され、反応ガスチャンネル340及び空気流路345を含んでチャンネル部を形成する。空気流路345は、金属板310の背面に突出した反応ガスチャンネル340間の領域を活用して形成したり、又は反応ガスチャンネル340間の部分が金属板310の前面に突出するようにスタンピング工程によって形成することができる。

【0043】

前記チャンネル部の構造により、反応ガスは金属板310の前面上で流動し、空気は金属板の背面上で流動する。

【0044】

次に、空気が流動する空冷式金属分離板の背面を示す図6を参照すると、図5の構造とほぼ同一であるが、チャンネル部の両側には非連続的に第2のガスケット332が形成されている。すなわち、第1のガスケット331は、反応ガスの気密のためのものであるので連続的に形成され、第2のガスケット332は、気密性を要しないとともに、分離板を支持するためのものであるので非連続的に形成される。

【0045】

図6には、非連続的に形成される第2のガスケット332がチャンネル部の両側に対称的に形成されている例を示したが、非対称的に形成される場合もある。

【0046】

一方、図5及び図6を参照すると、チャンネル部の長さ方向の一側に反応ガスをチャンネル部の反応ガスチャンネル340に導入するために形成された反応ガス流入マニホールドと、チャンネル部の長さ方向の他側に反応ガスチャンネル340から反応ガスを排出するために形成された反応ガス排出マニホールドとを含む反応ガスマニホールドは、それぞれ開口形態で形成されている。本発明は、空冷式金属分離板であるので、従来のような冷却水流入マニホールド又は冷却水排出マニホールドを要しない。

【0047】

具体的に、反応ガス流入マニホールドは、酸素流入マニホールド320及び水素流入マニホールド328が分割形成されており、酸素流入マニホールド320又は水素流入マニホールド328とチャンネル部との間には反応ガス流入ホール325が形成される。同様に、反応ガス排出マニホールドは、酸素排出マニホールド360及び水素排出マニホールド368が分割形成されており、水素排出マニホールド368又は酸素排出マニホールド360とチャンネル部との間には反応ガス排出ホール350が形成される。

【0048】

前記反応ガス流入マニホールドに形成される酸素流入マニホールド320と水素流入マニホールド328は、金属板310に予め分割された開口部を形成し、これを用いて分割形成することができ、また、それぞれのマニホールドを形成するための一体化された高分子フレーム構造によって分割形成することができる。そして、これは、反応ガス排出マニホールドに形成される酸素排出マニホールド360と水素排出マニホールド368の分割形成にも同様に適用することができる。

【0049】

また、反応ガス流入マニホールドと反応ガス排出マニホールドの前面及び背面の枠には、酸素ガス及び水素ガスを密封するために第3のガスケット333が連続的に形成されている。第3のガスケット333は、第1のガスケット331や第2のガスケット332と同一の材質で形成することができ、ガスケットを形成するための射出成形時に第1のガスケット331や第2のガスケット332と同時に形成することができる。

【0050】

図7〜図12は、本発明に係る空冷式金属分離板が適用された燃料電池スタックの例を示した図である。

【0051】

図7〜図10は、一つの空冷式金属分離板と膜―電極接合体(Membrane Electrode Assembly;MEA)が順次積層されて形成される燃料電池スタックを示した図で、図11及び図12は、2個の空冷式金属分離板がそれぞれの前面が対向する形態で接合されている分離板構造物と膜―電極接合体(MEA)が順次積層されて形成される燃料電池スタックを示した図である。

【0052】

図7及び図8を参照すると、燃料電池スタックは、金属分離板410と膜―電極接合体420が順次積層されて形成される。金属分離板410で反応ガス及び空気が流動するチャンネル部の枠にはガスケットが形成されるが、分離板410の前面には連続的な第1のガスケット413が形成されており、分離板410の背面には非連続的な第2のガスケット414が形成されている。図7は、第2のガスケット414が形成された状態を示し、図8は、第2のガスケット414が形成されていない状態を示す。

【0053】

上述したように、分離板の前面に形成される第1のガスケット413は、反応ガスチャンネル411に気密性を付与し、反応ガスを密封するためのものであるので連続的に形成され、分離板の背面に形成される第2のガスケット414は、空気流路412の開放を通した空気流動を妨害しないとともに膜―電極接合体420に対する支持役割をするために非連続的に形成される。

【0054】

図7及び図8は、第1のガスケット413によって反応ガスチャンネル411間に通路が存在する例を示しており、図9及び図10は、第1のガスケット413の厚さを最小限に減少させることによって反応ガスチャンネル411間に通路が存在しない例を示している。

【0055】

反応ガスチャンネル411間に通路を存在させないことは、反応ガスチャンネル411を形成するための金属板の前面から背面へのスタンピング工程の他に、空気流路を形成するための背面から前面へのスタンピングを通しても行うことができる。反応ガスチャンネル411間に通路を存在させたり、それぞれの反応ガスチャンネル411を密閉することは、金属分離板の使用環境によって変わり得る。

【0056】

図面には示していないが、金属分離板410の前面と膜―電極接合体420との間には、反応ガスチャンネル411を介して流動する反応ガスを膜―電極接合体420の表面に均一に分散させる多孔性媒体である気体拡散層をさらに含むことができる。

【0057】

図11及び図12は、2個の空冷式金属分離板410a、410bがそれぞれの前面が対向する形態で接合されている分離板構造物と膜―電極接合体420が順次積層されて形成される燃料電池スタックを示した図である。図11は、第1のガスケット413により、2個の金属分離板410の接合によって形成される反応ガスチャンネル411間に通路が存在する例を示しており、図12は、第1のガスケット413の厚さを最小限に減少させることによって反応ガスチャンネル411間に通路が存在しない例を示している。

【0058】

反応ガスチャンネル411間に通路を存在させないことは、上述したように、ガスケットの厚さによって行うことができ、また、反応ガスチャンネル411を形成するための金属板の前面から背面へのスタンピング工程の他に、空気流路を形成するための背面から前面へのスタンピングを通しても行うことができる。

【0059】

反応ガスチャンネル411間に通路を存在させたり、それぞれの反応ガスチャンネル411を密閉することは、金属分離板の使用環境によって変わり得る。

【0060】

図13は、多層の空冷式金属分離板構造体の例を示す側面図である。

【0061】

図13を参照すると、図示した多層の空冷式金属分離板構造体では、連続的な第1のガスケット510、金属本体501、非連続的な第2のガスケット520、金属本体501、連続的な第1のガスケット510、金属本体501、非連続的な第2のガスケット520、金属本体501及び連続的な第1のガスケット510が下部から順次形成されている。

【0062】

ここで、第1のガスケット510は、上述したように、チャンネル部に気密性を付与するために連続的に形成される。一方、第2のガスケット520は、第1のガスケット510とは異なり、非連続的に形成されて一つの第2のガスケットと他の第2のガスケットとの間に流路Aを提供するようになる。

【0063】

これによって、第2のガスケット520が形成されている部分は、各分離板を支持する役割をし、第2のガスケット520が形成されていない部分は、空気を流動させるための流路としての役割をする。

【0064】

このような多層構造体は、4個の金属分離板を接合することによって形成できるが、この場合、一つの金属分離板の第1のガスケットと他の一つの金属分離板の第1のガスケットを接合し、一つの金属分離板の第2のガスケットと他の一つの金属分離板の第2のガスケットを接合するようになる。

【0065】

上述したように、本発明に係る燃料電池用空冷式金属分離板は、燃料電池の駆動時に発生する熱を冷却するための冷却水を必要としないので、燃料電池の製造費用及び駆動費用を節減できるという効果を有する。

【0066】

また、本発明に係る空冷式金属分離板と膜―電極接合体(MEA)を順次積層した燃料電池スタックは、前記空冷式金属分離板の空気流動面に非連続的ガスケットが配置され、金属本体の変形を防止することができ、また、ガスケットの非連続的部分を通して空気の移動通路を確保できるようになる。これは、従来の水冷式金属分離板のガスケット構造を変更することによって容易に具現することができる。

【0067】

本発明は、図面に示した実施例を参考にして説明したが、これは、例示的なものに過ぎなく、当該技術分野で通常の知識を有する者であれば、これから多様な変形及び均等な他の実施例が可能であることを理解するだろう。

【0068】

したがって、本発明の真の技術的保護範囲は、下記の特許請求の範囲によって定めなければならないだろう。

【特許請求の範囲】

【請求項1】

金属板の中央部に、前面から背面に突出形成される反応ガスチャンネルと、前記背面に突出した反応ガスチャンネル間に形成される空気流路と、を含むチャンネル部;

前記チャンネル部の前面の枠に連続的に形成される第1のガスケット;及び

前記チャンネル部の背面の枠に非連続的に形成され、前記非連続的部分が空気の移動通路となる第2のガスケット;を含むことを特徴とする空冷式金属分離板。

【請求項2】

前記反応ガスチャンネルに反応ガスを導入する反応ガス流入マニホールドと、前記反応ガスチャンネルを通過した反応ガスを排出する反応ガス排出マニホールドと、を含む反応ガスマニホールドが前記金属板の両側縁部にそれぞれ開口形態で形成されていることを特徴とする、請求項1に記載の空冷式金属分離板。

【請求項3】

前記反応ガス流入マニホールドと反応ガス排出マニホールドの前面及び背面の枠に連続的に形成される第3のガスケットをさらに含むことを特徴とする、請求項2に記載の空冷式金属分離板。

【請求項4】

前記チャンネル部と前記反応ガス流入マニホールドとの間に反応ガス流入ホールが形成されており、

前記チャンネル部と前記反応ガス排出マニホールドとの間に反応ガス排出ホールが形成されていることを特徴とする、請求項2に記載の空冷式金属分離板。

【請求項5】

前記反応ガス流入マニホールド及び前記反応ガス排出マニホールドは、酸素ガス用マニホールド及び水素ガス用マニホールドにそれぞれ分割されていることを特徴とする、請求項2に記載の空冷式金属分離板。

【請求項6】

請求項1〜請求項5のうちいずれか一つの金属分離板と膜―電極接合体(Membrane Electrode Assembly;MEA)が順次積層されて形成される燃料電池スタック。

【請求項7】

請求項1〜請求項5のうちいずれか一つの2個以上の金属分離板がそれぞれの前面又は背面が対向する形態で接合されている分離板構造物と膜―電極接合体(MEA)が順次積層されて形成される燃料電池スタック。

【請求項1】

金属板の中央部に、前面から背面に突出形成される反応ガスチャンネルと、前記背面に突出した反応ガスチャンネル間に形成される空気流路と、を含むチャンネル部;

前記チャンネル部の前面の枠に連続的に形成される第1のガスケット;及び

前記チャンネル部の背面の枠に非連続的に形成され、前記非連続的部分が空気の移動通路となる第2のガスケット;を含むことを特徴とする空冷式金属分離板。

【請求項2】

前記反応ガスチャンネルに反応ガスを導入する反応ガス流入マニホールドと、前記反応ガスチャンネルを通過した反応ガスを排出する反応ガス排出マニホールドと、を含む反応ガスマニホールドが前記金属板の両側縁部にそれぞれ開口形態で形成されていることを特徴とする、請求項1に記載の空冷式金属分離板。

【請求項3】

前記反応ガス流入マニホールドと反応ガス排出マニホールドの前面及び背面の枠に連続的に形成される第3のガスケットをさらに含むことを特徴とする、請求項2に記載の空冷式金属分離板。

【請求項4】

前記チャンネル部と前記反応ガス流入マニホールドとの間に反応ガス流入ホールが形成されており、

前記チャンネル部と前記反応ガス排出マニホールドとの間に反応ガス排出ホールが形成されていることを特徴とする、請求項2に記載の空冷式金属分離板。

【請求項5】

前記反応ガス流入マニホールド及び前記反応ガス排出マニホールドは、酸素ガス用マニホールド及び水素ガス用マニホールドにそれぞれ分割されていることを特徴とする、請求項2に記載の空冷式金属分離板。

【請求項6】

請求項1〜請求項5のうちいずれか一つの金属分離板と膜―電極接合体(Membrane Electrode Assembly;MEA)が順次積層されて形成される燃料電池スタック。

【請求項7】

請求項1〜請求項5のうちいずれか一つの2個以上の金属分離板がそれぞれの前面又は背面が対向する形態で接合されている分離板構造物と膜―電極接合体(MEA)が順次積層されて形成される燃料電池スタック。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公表番号】特表2013−500567(P2013−500567A)

【公表日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2012−522734(P2012−522734)

【出願日】平成21年8月4日(2009.8.4)

【国際出願番号】PCT/KR2009/004356

【国際公開番号】WO2011/013868

【国際公開日】平成23年2月3日(2011.2.3)

【出願人】(509107932)ヒュンダイ ハイスコ (20)

【Fターム(参考)】

【公表日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成21年8月4日(2009.8.4)

【国際出願番号】PCT/KR2009/004356

【国際公開番号】WO2011/013868

【国際公開日】平成23年2月3日(2011.2.3)

【出願人】(509107932)ヒュンダイ ハイスコ (20)

【Fターム(参考)】

[ Back to top ]