燃料電池用膜電極接合体、燃料電池および燃料電池システム

【課題】発電出力の低下を抑制するのに有利な燃料電池用膜電極接合体、燃料電池および燃料電池システムを提供する。

【解決手段】膜電極接合体100は、イオン伝導膜110と、イオン伝導膜の一方に配置されたアノード触媒層200と、イオン伝導膜110の他方に配置されたカソード触媒層300と、アノード触媒層の外側に配置されたアノード拡散層400と、カソード触媒層300の外側に配置されたカソード拡散層500とを備える。アノード触媒層200のみにおいて、アノード拡散層400に近い第1触媒層部分201の密度は、イオン伝導膜110に近い第2触媒層部分202の密度よりも小さく設定されている。

【解決手段】膜電極接合体100は、イオン伝導膜110と、イオン伝導膜の一方に配置されたアノード触媒層200と、イオン伝導膜110の他方に配置されたカソード触媒層300と、アノード触媒層の外側に配置されたアノード拡散層400と、カソード触媒層300の外側に配置されたカソード拡散層500とを備える。アノード触媒層200のみにおいて、アノード拡散層400に近い第1触媒層部分201の密度は、イオン伝導膜110に近い第2触媒層部分202の密度よりも小さく設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はアノード触媒層を有する燃料電池用膜電極接合体、燃料電池および燃料電池システムに関する。

【背景技術】

【0002】

燃料電池用の膜電極接合体は、一般的には、イオン伝導膜と、厚み方向においてイオン伝導膜の一方に積層されたアノード触媒層と、厚み方向においてイオン伝導膜の他方に積層されたカソード触媒層と、厚み方向においてアノード触媒層の外側に積層されたアノード拡散層と、厚み方向においてカソード触媒層の外側に積層されたカソード拡散層とを備える。

【0003】

アノードに供給されるアノード流体には、触媒層の触媒の活性を妨げる一酸化炭素が含有されていることがある。この場合、発電時間が長くなると、触媒の活性が次第に低下し、燃料電池の発電出力の低下を招くおそれがある。

【0004】

上記した事情に鑑み、特許文献1には、触媒層のうち拡散層側に、一酸化炭素を酸化させる層を設けた膜電極接合体を有する燃料電池が開示されている。

【0005】

更に特許文献2には、気孔率に着目し、アノード触媒層およびカソード触媒層の双方について、拡散層側の部分の気孔率を高めた膜電極接合体が開示されている。更に特許文献3には、ルテニウム担持量を上流よりも下流において多く設定することにより、下流におけるCO被毒性を抑制する膜電極接合体が開示されている。

【特許文献1】特開平8−203537号公報

【特許文献2】特開2004−186049号公報

【特許文献3】特開平7−85874号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記した技術によれば、発電時間が長期にわたるとき、燃料電池の発電出力の低下を抑制できるものの、必ずしも充分ではない。

【0007】

本発明は上記した実情に鑑みてなされたものであり、発電時間が長期にわたるときであっても、発電出力の低下を抑制するのに有利な燃料電池用膜電極接合体、燃料電池および燃料電池システムを提供することを課題とする。

【課題を解決するための手段】

【0008】

(1)様相1に係る燃料電池用膜電極接合体は、イオン伝導膜と、厚み方向においてイオン伝導膜の一方に積層されアノード反応を活性化させるアノード触媒を有する多孔質構造をもつアノード触媒層と、厚み方向においてイオン伝導膜の他方に積層されカソード反応を活性化させるカソード触媒を有する多孔質構造をもつカソード触媒層と、厚み方向においてアノード触媒層の外側に積層されアノード流体通過性を有するアノード拡散層と、厚み方向においてカソード触媒層の外側に積層されカソード流体通過性を有するカソード拡散層とを備える燃料電池用膜電極接合体において、アノード触媒層におけるアノード触媒は、アノード流体に含まれる一酸化炭素の有害性を低下させる触媒を含有しており、アノード触媒層およびカソード触媒層のうちアノード触媒層のみにおいて、厚み方向において第2触媒層部分よりもアノード拡散層に近い第1触媒層部分の密度は、厚み方向において第1触媒層部分よりもイオン伝導膜に近い第2触媒層部分の密度よりも、小さく設定されていることを特徴とする。

【0009】

アノード触媒層におけるアノード触媒の触媒活性を低下させる一酸化炭素がアノード流体に含有されていることがある。殊に、燃料原料を改質してアノード流体を形成する場合には、一酸化炭素がアノード流体に含有されていることがある。この場合、燃料電池の使用期間が長期にわたると、アノード触媒が被毒し、触媒活性が低下するおそれがあり、燃料電池の発電出力が低下するおそれがある。そこで、アノード触媒層におけるアノード触媒は、その触媒活性を良好に維持するため、アノード流体に含まれる一酸化炭素の有害性を低下させる触媒(以下、有害性抑制触媒成分ともいう)を有する。

【0010】

アノード触媒層は、アノード流体を通過させ得るように多孔質構造をなす。製造過程では区別できるものの、膜電極接合体の状態では、第1触媒層部分および第2触媒層部分が一体化され、明確に識別できないこともあるが、第1触媒層部分は、アノード触媒層において厚み方向で第2触媒層部分よりもアノード拡散層に相対的に近い部分を意味する。第2触媒層部分は、アノード触媒層において厚み方向で第1触媒層部分よりもイオン伝導膜に相対的に近い部分を意味する。

【0011】

アノード拡散層からアノード触媒層にアノード流体が供給されると、アノード流体はまずアノード拡散層から第1触媒層部分に流れ、その後、第2触媒層部分に流れ、イオン伝導膜側に移動する。このように第2触媒層部分は、厚み方向において第1触媒層部分よりもイオン伝導膜に近いため、アノード側の発電反応に効果的に貢献することができる。このため第2触媒層部分の触媒活性が一酸化炭素により低下することは、発電出力を確保するためには好ましくない。

【0012】

ここで、多孔質構造の第1触媒層部分の密度ρ1は、多孔質構造の第2触媒層部分の密度ρ2よりも小さく設定されている。このため第1触媒層部分の比表面積は、第2触媒層部分の比表面積よりも増加する。従って、使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制される。

【0013】

このように燃料電池の発電出力の低下が抑制される理由としては、次のように推察される。即ち、第1触媒層部分の密度ρ1は第2触媒層部分の密度ρ2よりも小さく設定されている。このため多孔質構造の第1触媒層部分の単位面積あたりの表面積は、多孔質構造の第2触媒層部分の単位面積あたりの表面積よりも増加する。従ってアノード流体がアノード触媒層に供給されるとき、第1触媒層部分の密度が過剰に高い場合に比較して、第1触媒層部分に含まれている有害性抑制触媒成分と、アノード流体に含有されている一酸化炭素とが接触する確率が増加し、有害性抑制触媒成分が効率よく作用する。更に、第2触媒層部分の密度ρ2は第1触媒層部分の密度ρ1よりも高いため、アノード流体に含有されている有害な一酸化炭素が第2触媒層部分へ流通することを制限する効果も期待できる。

【0014】

第1触媒層部分の細孔径φ1および第2触媒層部分の細孔径φ2については、φ1<φ2の関係またはφ1≒φ2の関係が例示される。φ1<φ2の関係またはφ1≒φ2の関係においては、φ1/φ2=0.1〜1未満の範囲内、殊に0.5〜0.9の範囲内、0.5〜0.8の範囲内、0.8〜1未満の範囲内、0.9〜1未満の範囲内が例示される。細孔径としてはメジアン径に基づくことができる。

【0015】

なお、本発明者による試験によれば、一酸化炭素が供給されるおそれがあるアノード触媒層についてρ1<ρ2の関係に設定すると共に、更に、基本的には一酸化炭素が供給されないカソード触媒層については、アノード触媒層と同様の関係、つまり、第1触媒層部分の密度ρ1cおよび第2触媒層部分の密度ρ2cについて、ρ1c<ρ2cの関係に設定した場合には、発電時間が長くなると、燃料電池の発電出力の低下が大きかった。

【0016】

(2)様相2に係る燃料電池用膜電極接合体は、イオン伝導膜と、厚み方向においてイオン伝導膜の一方に積層されアノード反応を活性化させる触媒を有する多孔質構造をもつアノード触媒層と、厚み方向においてイオン伝導膜の他方に積層されカソード反応を活性化させる触媒を有する多孔質構造をもつカソード触媒層と、厚み方向においてアノード触媒層の外側に積層されアノード流体通過性を有するアノード拡散層と、厚み方向においてカソード触媒層の外側に積層され流体通過性を有するカソード拡散層とを備える燃料電池用膜電極接合体において、アノード触媒層におけるアノード触媒は、アノード流体に含まれる一酸化炭素の有害性を低下させる有害性抑制触媒成分を含有しており、アノード触媒層およびカソード触媒層のうちアノード触媒層のみにおいて、厚み方向においてアノード拡散層に近い第1触媒層部分の細孔径は、厚み方向においてイオン伝導膜に近い第2触媒層部分の細孔径よりも小さく設定されていることを特徴とする。

【0017】

様相2によれば、アノード触媒層におけるアノード触媒は、アノード流体に含まれる一酸化炭素の有害性を低下させる有害性抑制触媒成分を含有する。第1触媒層部分および第2触媒層部分は、アノード流体を通過させ得るように多孔質構造をなす。第2触媒層部分は、厚み方向において第1触媒層部分よりもイオン伝導膜に近いため、アノード側の発電反応に効果的に貢献する。このため第2触媒層部分の触媒活性が一酸化炭素により低下することは、好ましくない。

【0018】

ここで、第1触媒層部分の細孔径φ1は、第2触媒層部分の細孔径φ2よりも小さく設定されている。このため多孔質構造の第1触媒層部分の比表面積は、多孔質構造の第2触媒層部分の比表面積よりも増加する。このため使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制される。

【0019】

このように燃料電池の発電出力の低下が抑制される理由としては、次のように推察される。即ち、多孔質構造の第1触媒層部分の細孔径φ1は多孔質構造の第2触媒層部分の細孔径φ2よりも小さく設定されているため、第1触媒層部分の比表面積は第2触媒層部分の比表面積よりも増加する。このためアノード流体がアノード触媒層に供給されるとき、第1触媒層部分の細孔径φ1が過剰に大きい場合に比較して、第1触媒層部分に含まれている有害性抑制触媒成分と、アノード流体に含有されている一酸化炭素とが接触する確率が増加する。この結果、有害性抑制触媒成分が効率よく作用する。従って、第1触媒層部分において、アノードに供給させる反応流体に含まれる一酸化炭素の有害性を低下させる性能が向上する。このため発電反応に効果的に貢献する第2触媒層部分の能力が発揮され易い。なお、第1触媒層部分の密度ρ1および第2触媒層部分の密度ρ2については、ρ1<ρ2の関係またはρ1≒ρ2の関係にできる。ρ1<ρ2の関係またはρ1≒ρ2の関係においては、ρ1/ρ2=0.1〜1未満の範囲内、0.2〜0.9の範囲内、0.3〜0.7の範囲、0.7〜0.8の範囲内、0.8〜1未満の範囲内が例示される。

【0020】

(3)様相3に係る燃料電池は、膜電極接合体と、厚み方向において膜電極接合体の外側に位置すると共にアノード流体を膜電極接合体に供給するアノード配流部材と、厚み方向において膜電極接合体の外側に位置すると共にカソード流体を膜電極接合体に供給するカソード配流部材とを具備する燃料電池において、膜電極接合体は、上記様相に記載の膜電極接合体であることを特徴とする。様相1または様相2と同様の作用が得られ、使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制される。

【0021】

(4)燃料電池システムは、燃料原料を改質してアノード流体を形成する改質器と、改質器で改質されたアノード流体が供給されるアノードおよびカソード流体が供給されるカソードをもつ燃料電池とを備える燃料電池システムにおいて、燃料電池は、上記した燃料電池で形成されていることを特徴とする。様相1または様相2と同様の作用が得られ、使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制される。

【発明の効果】

【0022】

本発明によれば、燃料電池の発電時間が長期にわたったとしても、燃料電池の発電出力の低下が抑制される。

【発明を実施するための最良の形態】

【0023】

燃料電池用の膜電極接合体(以下、MEAともいう,membrane electrode assembly)においては、アノード触媒層は、アノード反応を活性化させるアノード触媒を有する。カソード触媒層は、カソード反応を活性化させる触媒を有する。ここで、アノード触媒層のアノード触媒は、アノード流体に含まれる一酸化炭素の有害性を低下させる有害性抑制触媒成分を含有する。有害性抑制触媒成分は、ルテニウム、スズ、オスニウム、ロジウム、パラジウム、ニッケル、銅、コバルト、マンガン、亜鉛、イリジウム、鉄からなる群より選ばれた1種または2種以上の元素を含む形態が例示される。従って、アノード触媒層には、通常の触媒成分(例えば白金)の他に、有害性抑制触媒成分が含用されている。一般的には、カソード流体には一酸化炭素が含有されていない。このためカソード触媒層のカソード触媒には有害性抑制触媒成分が含用されるまでもない。

【0024】

様相1によれば、アノード触媒層は、アノード拡散層側に位置する第1触媒層部分と、イオン伝導膜側に位置する第2触媒層部分とを備えている。製造過程において、第1触媒層部分と第2触媒層部分とが別々に形成され、その後、積層されてアノード触媒層として合体化されても良い。あるいは、製造過程において、アノード触媒層として単層構造で形成され、第2触媒層部分よりもアノード拡散層に相対的に近い側を第1触媒層部分とし、第1触媒層部分よりもイオン伝導膜に相対的に近い側を第2触媒層部分としても良い。

【0025】

アノード触媒層およびカソード触媒層のうちアノード触媒層のみにおいて、多孔質構造の第1触媒層部分の密度をρ1とし、多孔質構造の第2触媒層部分の密度をρ2とすると、ρ1はρ2よりも小さく設定されている(ρ1<ρ2)。この場合、ρ1/ρ2=0.1〜1未満の範囲、または、0.3〜0.7の範囲、0.5〜0.8の範囲が例示される。但しこれに限定されるものではない。なおρ2としては、500〜5000ミリグラム/cm3、殊に1500〜1700ミリグラム/cm3が好ましいが、これらに限定されるものではない。

【0026】

多孔質構造のアノード触媒層において、ρ1<ρ2の関係とされており、第1触媒層部分の比表面積は、多孔質構造の第2触媒層部分の比表面積よりも増加する。

【0027】

一般的には、多孔質構造のアノード触媒層の密度が高いと、気孔率は低下する傾向がある。逆に、密度が低いと、気孔率は高くなる傾向がある。従って、ρ1<ρ2の関係に設定されているとき、第1触媒層部分の気孔率(気孔体積率)をλ1とし、第2触媒層部分の気孔率をλ2とすると、第1触媒層部分の気孔率λ1は第2触媒層部分の気孔率λ2よりも高く設定されていることになる(λ1>λ2)。一般的には、ρ1>ρ2の関係に設定されているとき、λ1<λ2の関係となる。

【0028】

様相2によれば、アノード触媒層およびカソード触媒層のうちアノード触媒層のみにおいて、多孔質構造の第1触媒層部分の細孔径をφ1とし、多孔質構造の第2触媒層部分の細孔径をφ2とすると、φ1はφ2よりも小さく設定されている(φ1<φ2)。φ2としては30〜100ナノメートルの範囲内、40〜90ナノメートルの範囲内、殊に50〜70ナノメートルの範囲内が好ましい。細孔径の比率としては、φ1/φ2=0.1〜1未満の範囲内、0.2〜0.95の範囲内、0.3〜0.95の範囲内、0.4〜0.95の範囲内、殊に0.5〜0.9の範囲内が好ましい。なお、細孔径は水銀ポロシメータで計測されるメジアン径に基づくことができるが、最頻度径を基準としても良い。

【0029】

アノード触媒層の第1触媒層部分は、触媒インク(触媒ペーストともいう)をスプレーで塗工するスプレー塗工、第1触媒層部分に造孔剤を添加する造孔剤添加、第1触媒層部分に微小繊維を含有させる構造のうちの少なくとも1種により、密度が小さく設定されている形態が例示される。スプレー塗工すれば、アプリケータによる塗工の場合に比較して、微小な細孔を増加でき、多孔質構造の第1触媒層部分の密度を小さくするのに有利となる。第1触媒層部分を製造する際に造孔剤を添加すれば、造孔剤による細孔が第1触媒層部分に形成されるため、多孔質構造の第1触媒層部分の密度を小さくするのに有利となる。

【0030】

造孔剤としては、ポリビニルアルコールなどのように水に溶解する物質、加熱により焼失したり蒸発したり液化したりする物質(パルプ等)が例示される。第1触媒層部分に微小繊維を含有させれば、多孔質構造の第1触媒層部分において密度を小さくさせ易い。微小繊維の繊維長としては1〜300マイクロメートル、2〜100マイクロメートル、5〜50マイクロメートルが例示される。微小繊維としては導電性を有するものが好ましく、カーボンナノチューブ(カーボンナノホーンを含む)、カーボンナノファイバーが例示される。

【0031】

一酸化炭素(有害物質)を含むアノード流体がアノード触媒層を流れるとき、アノード流体に含まれているアノード活物質(例えば水素)は、下流に進むにつれて次第に発電反応として消費される。このため、アノード触媒層の上流から下流にかけて次第にアノード活物質(例えば水素)の濃度が相対的に低減される。これは、アノード触媒層の上流から下流にかけて一酸化炭素(例えば一酸化炭素)の濃度が次第に相対的に増加することを意味し、下流が被毒され易い。そこでアノード触媒層において、アノード流体に含まれる一酸化炭素の有害性を低下させる有害性抑制触媒成分の単位面積あたりの担持量は、上流よりも下流が多くなるように設定されている形態が例示される。即ち、アノード触媒層においてアノード流体は上流から下流に向けて流れ、アノード触媒層において、有害性抑制触媒成分の単位面積あたりの担持量としては、上流よりも下流が増加している形態が例示される。なお、上流とはアノード流体の入口側の領域を意味し、流れ方向の相対的な領域を意味する。下流とはアノード流体の出口側の領域を意味し、流れ方向の相対的な領域を意味する。

【0032】

(実施形態1)

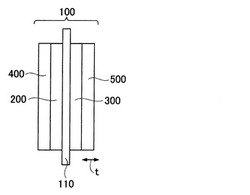

図1は実施形態1のMEA100の概念を示す。図2はMEA100の製造過程の概念を示す。図3はMEA100の内部構造の概念を示す。図1に示すように、MEA100は、炭化フッ素系(例えばパーフルオロスルホン酸樹脂)または炭化水素系の固体高分子材料で形成されたイオン伝導膜110(例えば、厚み:20〜50マイクロメートル)と、厚み方向(矢印t方向)においてイオン伝導膜110の一方に位置する多孔質構造のアノード触媒層200(例えば、厚み:5〜15マイクロメートル)と、厚み方向においてイオン伝導膜110の他方に位置する多孔質構造のカソード触媒層300(例えば、厚み:5〜15マイクロメートル)と、厚み方向においてアノード触媒層200の外側に位置するアノード拡散層400と、厚み方向においてカソード触媒層300の外側に位置するカソード拡散層500とを備える。ここで、イオン伝導膜110の厚みは80マイクロメートル以下、特に20〜50マイクロメートルが例示される。アノード触媒層200の厚みは50マイクロメートル以下、特に5〜15マイクロメートルが例示される。カソード触媒層300の厚みは50マイクロメートル以下、特に5〜15マイクロメートルが例示される。但し、厚みは上記した値に限定されるものではない。

【0033】

アノード拡散層400は、アノード流体(アノードガス)を透過させる性質をもち、導電繊維等の繊維で形成された多孔質の繊維集積体または発泡体で構成されていることが好ましい。カソード拡散層500は、カソード流体(カソードガス)を透過させる性質をもち、導電繊維等の繊維で形成された多孔質の繊維集積体または発泡体で構成されていることが好ましい。導電繊維としては炭素繊維が例示される。

【0034】

図3において、イオン伝導膜110は固体高分子型であり、イオン伝導性(プロトン伝導性)をもつ。アノード触媒層200は、アノード反応を活性化させるアノード触媒221(例えば貴金属触媒)と、アノード触媒221を担持する導電性をもつ担体222と、イオン伝導物質223とを備えている。アノード触媒層200は多孔質構造をもち、アノード流体としてのアノードガス(例えば水素ガス、水素含有ガス)を通過させる多数の細孔を有する。カソード触媒層300は、カソード反応を活性化させるカソード触媒321(例えば白金)と、カソード触媒321を担持する導電性をもつ担体322と、イオン伝導物質323とを備えている。カソード触媒層300は多孔質構造をもち、カソード流体としてのカソードガス(例えば空気等の酸素含有ガス)を通過させる多数の細孔を有する。担体としては、カーボンブラック等の導電性を有するカーボン系の微小担体が例示される。カーボンブラックとしては、アセチレンブラック、ファーネスブラック、ランプブラック、サーマルブラックが例示される。担体としては、カーボンナノフアィバ、カーボン繊維等の導電繊維でも良い。微小担体は凝集してアグロメレート化することがある。

【0035】

上記したようにアノード触媒層200を構成する構成材料は、触媒と、触媒を担持する担体、イオン伝導物質である。同様に、カソード触媒層300を構成する構成材料は、触媒、触媒を担持する担体、イオン伝導物質である。イオン伝導物質(プロトン伝導物質)は炭化フッ素系でも良いし、炭化水素系でも良い。炭化フッ素系としては、パーフルオロアルキレン基を主鎖骨格とし、パーフルオロビニルエーテルの側鎖にスルホン酸基等の官能基を有する構造が例示される。アノード触媒層200およびカソード触媒層300において、担体およびイオン伝導物質は、互いに同種のものが使用されている。従って、アノード触媒層200およびカソード触媒層300において、相違することは、一酸化炭素が供給されるおそれがあるアノード触媒層200の触媒には下記の有害性抑制触媒成分が含有されているが、基本的に一酸化炭素が供給されないカソード触媒層300の触媒には有害性抑制触媒成分が含有されていない点である。

【0036】

ここで、アノード触媒層200において、第1触媒層部分201を構成する固形分を100質量%とするとき、触媒および担体は50〜80質量%、60〜70質量%、イオン伝導物質20〜50質量%、30〜40質量%の組成が例示される。また、第2触媒層部分202を構成する固形分を100質量%とするとき、触媒および担体は50〜80質量%、60〜70質量%、イオン伝導物質20〜50質量%、30〜40質量%の組成が例示される。

【0037】

アノード流体(アノードガス)には一酸化炭素(有害物質)が含有されていることがある。一酸化炭素は電極触媒(例えば白金、パラジウム)の触媒活性を低下させるおそれがある。そこで、アノード触媒層200におけるアノード触媒221は、一酸化炭素の有害性を低下させる能力を有する有害性抑制触媒成分を含有する。有害性抑制触媒成分は、一酸化炭素を酸化させて除去することが好ましいが、他のメカニズムで有害性を低減させるもので良い。

【0038】

このような有害性抑制触媒成分としては、ルテニウム、スズ、オスニウム、ロジウム、パラジウム、ニッケル、銅、コバルト、マンガン、亜鉛、イリジウム、鉄からなる群より選ばれた1種または2種以上の元素が例示される。従って、アノード触媒層200に配合されるアノード触媒221は、上記した有害性抑制触媒成分と、白金とを含む。この場合、有害性抑制触媒成分と白金とが単体でそれぞれ存在していても良いし、合金化されていても良い。

【0039】

図2に示すように、アノード触媒層200は、アノード拡散層400の表面400aに積層された多孔質構造の第1触媒層部分201と、イオン伝導膜110の表面110aに積層された多孔質構造の第2触媒層部分202とで形成されている。ここで、第1触媒層部分201の密度ρ1は、第2触媒層部分202の密度ρ2よりも小さく設定されている(ρ1<ρ2)。この場合、ρ1/ρ2=0.1〜1未満の範囲、0.2〜0.9の範囲、特に、0.3〜0.7の範囲とされている。但しこれに限定されるものではない。ρ2は500〜5000ミリグラム/cm3程度、1000〜3000ミリグラム/cm3程度、殊に1500〜1700ミリグラム/cm3程度とされている。

【0040】

一般的には、アノード触媒層200の密度が高いと、気孔率は低下する傾向がある。逆に、密度が低いと、気孔率は高くなる傾向がある。従って、第1触媒層部分201の気孔率をλ1とし、第2触媒層部分202の気孔率をλ2とすると、第1触媒層部分201の気孔率λ1は第2触媒層部分202の気孔率λ2よりも高く設定されている(λ1>λ2)。

【0041】

第1触媒層部分201は、これの密度を低下させるべく、スプレー塗工、造孔剤添加または繊維配合の手法で形成されていることが好ましい。第2触媒層部分202はこれの密度を確保すべく、アプリケータ塗工で形成されている。このように第1触媒層部分201および第2触媒層部分202については、組成を同一または近似させつつ、塗工方法を変更する形態が例示される。

【0042】

ここで、第1触媒層部分201に形成されている細孔の細孔径をφ1とし、多孔質構造の第2触媒層部分202に形成されている細孔の細孔径をφ2とすると、φ1はφ2よりも小さく設定されている(φ1<φ2)。φ1/φ2=0.3〜0.8程度、0.4〜0.7程度が例示される。ここで、φ1<φ2の関係を維持しつ、φ2は30〜100ナノメートルの範囲内、40〜90ナノメートルの範囲内、殊に50〜70ナノメートルの範囲内が例示される。実施形態および実施例にかかる細孔径は、水銀ポロシメータで計測されるメジアン径に基づくことができる。

【0043】

上記したように本実施形態によれば、アノード触媒層200の密度についてはρ1<ρ2の関係に設定されているため、多孔質構造の第1触媒層部分201の比表面積は、多孔質構造の第2触媒層部分202の比表面積よりも増加する。更に細孔径についてはφ1<φ2の関係に設定されている。このため、多孔質構造の第1触媒層部分201の比表面積は、多孔質構造の第2触媒層部分202の比表面積よりも一層増加する。

【0044】

従って、アノード流体がアノード触媒層200に供給されるとき、第1触媒層部分201の密度が高い場合に比較して、第1触媒層部分201に含まれている有害性抑制触媒成分と、第1触媒層部分201のガス流路(流体流路)を流れるアノード流体の一酸化炭素と接触する確率が高くなる。更に、第2触媒層部分202の密度は第1触媒層部分201の密度よりも高いため、アノード流体に含有される一酸化炭素の流通を制限する効果も期待できる。この結果、第1触媒層部分201の密度が高い場合に比較して、第1触媒層部分201において、アノード流体に含まれている一酸化炭素の有害性を低下させる性能が向上する。

【0045】

従って、アノード流体が第1触媒層部分201を経て第2触媒層部分202に到達するときには、一酸化炭素の有害性が低下している。このため発電反応に効果的に貢献する第2触媒層部分202における触媒活性が良好に発揮される。故に、使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制される。

【0046】

カソード触媒層300について説明を加える。カソード触媒層300はアプリケータ塗工で形成されており、カソード拡散層500の表面500cに積層された多孔質構造の第1カソード触媒層301部分と、イオン伝導膜110の表面110cに積層された多孔質構造の第2カソード触媒層302部分とで形成されている。カソード触媒層300を構成する第1触媒層部分301の密度ρ1cおよび第2触媒層部分302の密度ρ2cにおいては、密度差は積極的には設けられておらず、両者の密度は基本的には同程度とされている。ρ1c/ρ2c=0.85〜1.15の範囲内、0.95〜1.05の範囲内とされている。また、第1触媒層部分301の細孔径φ1cおよび第2触媒層部分302の細孔径φ2cにおいて、細孔径の差は積極的には設けられておらず、両者の細孔径は基本的には同程度とされている。φ1c/φ2c=0.85〜1.15の範囲内、0.95〜1.05の範囲内とされている。

【0047】

(実施形態2)

本実施形態は実施形態1と基本的には同様の構成および同様の作用効果を有するため、図1および図2を準用する。以下、異なる部分を中心として説明する。多孔質構造の第1触媒層部分201の密度ρ1は、多孔質構造の第2触媒層部分202の密度ρ2よりも小さく設定されている(ρ1<ρ2)。ρ2は500〜5000ミリグラム/cm3の範囲、1500〜1700ミリグラム/cm3の範囲にできる。第1触媒層部分201の細孔径φ1は、多孔質構造の第2触媒層部分202の細孔径φ2とほぼ同程度とされている(φ1≒φ2)。ここで、φ1/φ2=0.85〜1.15の範囲内とされている。φ2は30〜100ナノメートル、殊に50〜70ナノメートルにできる。細孔径はメジアン径に基づくことができる。

【0048】

本実施形態においても、実施形態1,2と同様に、アノード触媒層200においてはρ1<ρ2の関係に設定されている。このため第1触媒層部分201に含まれている有害性抑制触媒成分と、第1触媒層部分201の流体流路を流れるアノード流体の一酸化炭素とが接触する確率が相対的に増加する。この結果、第1触媒層部分201の密度が高い場合に比較して、第1触媒層部分201において、アノード流体に含まれる一酸化炭素の有害性を低下させる性能が向上する。従って、第2触媒層部分202においては、一酸化炭素の有害性が低下している。このため発電反応に効果的に貢献する第2触媒層部分202の能力が発揮され易い。故に、使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制される。

【0049】

更にカソード触媒層300について説明する。カソード触媒層300はスプレー塗工ではなく、アプリケータ塗工で形成されており、カソード拡散層500側に位置する多孔質構造の第1触媒層部分301と、イオン伝導膜110側に位置する多孔質構造の第2触媒層部分302とで形成されている。カソード触媒層300において第1触媒層部分301の密度ρ1cと、第2触媒層部分302の密度ρ2cとの差は積極的には設けられておらず、両者は基本的には同程度とされている。従って、ρ1c/ρ2c=0.85〜1.15の範囲内とされている。なお、第1触媒層部分301および第2触媒層部分302において、細孔径の差異は積極的には設けられておらず、両者の細孔径は基本的には同程度とされている。従ってφ1c/φ2c=0.85〜1.15の範囲内とされている。細孔径はメジアン径に基づくことができる。

【0050】

(実施形態3)

本実施形態は実施形態1と基本的には同様の構成および同様の作用効果を有する。以下、異なる部分を中心として説明するため、図1および図2を準用する。ここで、アノード触媒層200において、多孔質構造の第1触媒層部分201の細孔径φ1は、多孔質構造の第2触媒層部分202の細孔径φ2よりも小さく設定されている(φ1<φ2)。φ1/φ2=0.5〜0.85の範囲内に設定されている。φ2は30〜100ナノメートルの範囲、殊に50〜70ナノメートルの範囲内にできる。細孔径はメジアン径に基づくことができる。なお、第1触媒層部分201の密度ρ1は第2触媒層部分202の密度ρ2とほぼ同程度に設定されている。具体的にρ1/ρ2=0.95〜1.05の範囲内とされている(ρ1≒ρ2)。ここで、ρ2は500〜5000ミリグラム/cm3の範囲、1500〜1700ミリグラム/cm3の範囲にできる。更に第1触媒層部分201の気孔率λ1は第2触媒層部分202の気孔率λ2とほぼ同程度に設定されている(λ1/λ2=0.95〜1.05の範囲内とされている,λ1≒λ2)。

【0051】

本実施形態によれば、多孔質構造のアノード触媒層200の細孔径について、前述したようにφ1<φ2の関係に設定されており、多孔質構造の第1触媒層部分201の比表面積は、多孔質構造の第2触媒層部分202の比表面積よりも増加する。この結果、第1触媒層部分201の細孔径が大きく比表面積が小さな場合に比較して、第1触媒層部分201に含まれている有害性抑制触媒成分と、第1触媒層部分201の流体流路を流れるアノード流体の一酸化炭素とが接触する確率が相対的に増加する。従って、第2触媒層部分202においては、一酸化炭素の有害性が低下している。このため発電反応に効果的に貢献する第2触媒層部分202の能力が発揮され易く、燃料電池の発電出力の低下が抑制される。

【0052】

本実施形態によれば、カソード触媒層300はスプレーではなく、アプリケータで塗工されており、カソード拡散層500側に位置する多孔質構造の第1触媒層部分301と、イオン伝導膜110側に位置する多孔質構造の第2触媒層部分302とで形成されている。カソード触媒層300を構成する第1触媒層部分301の密度ρ1cと、第2触媒層部分302の密度ρ2cとの差は積極的には設けられておらず、両者は基本的には同程度とされている。従ってρ1c/ρ2c=0.85〜1.15の範囲内とされている。ρ2cは500〜5000ミリグラム/cm3の範囲、1900〜2100ミリグラム/cm3の範囲にできる。

【0053】

更に、第1触媒層部分301および第2触媒層部分302において、細孔径の差異は積極的には設けられておらず、両者の細孔径は基本的には同程度とされている(φ1c≒φ2c)。φ1c/φ2c=0.85〜1.15の範囲内とされている。細孔径はメジアン径に基づくことができる。

【0054】

(実施形態4)

図4は実施形態4を示す。本実施形態は実施形態1と基本的には同様の構成および同様の作用効果を有する。以下、異なる部分を中心として説明する。本実施形態によれば、実施形態1と異なり、一酸化炭素が供給されないカソード触媒層300は第1触媒層部分301と第2触媒層部分302とを積層して形成されていない。カソード触媒層300は、製造過程においてイオン伝導膜110のうちカソード拡散層500に対向する表面110cに単層として形成されている。この状態で、ホットプレスされてMEA100は一体化される。カソード触媒層300は製造過程において単層であるため、過剰厚み化が抑制される。製造過程において単層のカソード触媒層300といえども、膜電極接合体100が接合されて完成された状態において、カソード触媒層300は、厚み方向において、イオン伝導膜100に近い側の第1触媒層部分301と、カソード拡散層500に近い側の第2触媒層部分302とに分けて考えることができる。

【0055】

(実施形態5)

図5は実施形態5を示す。本実施形態は実施形態1と基本的には同様の構成および同様の作用効果を有する。以下、異なる部分を中心として説明する。実施形態1と異なり、カソード触媒層300は第1触媒層部分301と第2触媒層部分302とを積層して形成されていない。製造過程において、カソード触媒層300は、カソード拡散層500のうちイオン伝導膜110に対向する表面500cに単層として形成されている。この状態で、ホットプレスされてMEA100は一体化される。カソード触媒層300は製造過程において単層であるため、過剰厚み化が抑制される。

【0056】

(実施形態6)

図6は実施形態6を示す。本実施形態は実施形態1と基本的には同様の構成および同様の作用効果を有する。以下、異なる部分を中心として説明する。一酸化炭素を含むガス状のアノード流体がアノード触媒層200を流れるとき、アノード流体に含まれているアノード活物質(水素)は、次第に発電反応として消費される。このため、アノード触媒層200の上流から下流にかけて次第にアノード活物質(水素)の濃度が相対的に低減される。これは、アノード触媒層200の上流から下流かけて一酸化炭素の濃度が次第に相対的に増加することを意味する。下流における被毒対策を対策することが好ましい。そこで本実施形態によれば、アノード触媒層200を構成する第1触媒層部分201において、上記した有害性抑制触媒成分(例えばルテニウム)の担持量が上流201uから下流201dにかけて次第に増加するように設定されている。即ち、有害性抑制触媒成分(例えばルテニウム)の担持量としては、上流201uよりも下流201dが高く設定されている。図6では、有害性抑制触媒成分(例えばルテニウム)の担持量の大小関係が階段状に模式化されている。

【0057】

これに対して第2触媒層部分202においては、有害性抑制触媒成分(例えばルテニウム)の単位面積あたりの担持量(目付量)は、上流202uから下流202dにかけてほぼ同等とされている。ほぼ同等とは、単位面積あたりの有害性抑制触媒成分(例えばルテニウム)の担持量の比率として、下流/上流=0.9〜1.1の範囲内、0.95〜1.05の範囲内を意味する。

【0058】

このように本実施形態によれば、アノード流体が第2触媒層部分202に先立って供給される第1触媒層部分201において、上記した有害性抑制触媒成分(例えばルテニウム)の単位時間あたりの担持量について、上流201uよりも下流201dが高くなるように設定されている。このため一酸化炭素の有害性を抑制するのに有利である。

【0059】

(実施形態7)

図7は実施形態7を示す。本実施形態は実施形態6と基本的には同様の構成および同様の作用効果を有する。以下、異なる部分を中心として説明する。本実施形態によれば、アノード触媒層200を構成する第2触媒層部分202において、上記した有害性抑制触媒成分(例えばルテニウム)の単位面積あたりの担持量は、上流202uから下流202dにかけて次第に増加するように設定されている。第1触媒層部分201においては、有害性抑制触媒成分(例えばルテニウム)の担持量は上流201uから下流201dにかけてほぼ同等とされている。ほぼ同等とは、単位面積あたりの有害性抑制触媒成分(例えばルテニウム)の担持量の比率(質量比)として、下流/上流=0.9〜1.1の範囲内、0.95〜1.05の範囲内を意味する。このように本実施形態によれば、イオン伝導膜110に近く発電反応に大きく寄与する第2触媒層部分202において、上記した有害性抑制触媒成分(例えばルテニウム)の担持量について、上流202uよりも下流202dが高くなるように設定されている。このため一酸化炭素の有害性を抑制するのに有利である。

【0060】

(実施形態8)

図8は実施形態8を示す。本実施形態は、図6に示す実施形態6と基本的には同様の構成および同様の作用効果を有する。従ってρ1<ρ2の関係とされている。以下、異なる部分を中心として説明する。アノード触媒層200を構成する第1触媒層部分201において、上記した有害性抑制触媒成分(例えばルテニウム)の担持量が上流201uから下流201dにかけて次第に増加するように設定されている。更に、第1触媒層部分201において、上流201uの密度ρ1uは、下流201dの密度ρ1dよりもやや低めとされている。ρ1u/ρ1d≒0.8〜0.97とされている。上流201uの細孔径φ1uは、下流201dの細孔径φ1dに対してほぼ同等とされている。本実施形態においても、一酸化炭素の有害性を抑制するのに有利である。

【実施例】

【0061】

以下、実施例について比較例と共に説明する。

【0062】

(触媒インクの形成)

実施例および比較例で用いる触媒インクについて説明する。まず、アノード用の混合物をビーズミル法によりホモジナイザにより分散させてアノード用の触媒インクを形成した。この混合物は、アノード用の触媒をカーボン担体(カーボンブラック)に担持する触媒担持カーボンの粉末(田中貴金属株式会社,型式TEC62E58)6gと、20質量%のイオン伝導物質(デュポン社,ナフィオンTM)を有する溶液16gと、エタノール(分散媒)23gと、蒸留水(分散媒)55gとを含む。アノード用の触媒担持カーボンを100質量%とするとき、白金は28質量%、ルテニウムは29質量%、残部カーボンの組成とされている。従って、白金およびルテニウムはほぼ同等とされている。ルテニウムは、アノードガスに含まれている一酸化炭素の酸化を促進させると言われている。

【0063】

また、カソード用の混合物をビーズミル法によりホモジナイザにより分散させてカソード用の触媒インクを形成した。この混合物は、カソード用の触媒をカーボン担体(カーボンブラック)に担持する触媒担持カーボンの粉末(田中貴金属株式会社,型式TEC62E58)14gと、20質量%のイオン伝導物質(ナフィオンTM)を有する溶液15gと、エタノール(分散媒)26gと、蒸留水(分散媒)45gとを含む。カソード用の触媒担持カーボンを100質量%とするとき、白金は70質量%、残部カーボンの組成とされており、ルテニウムは実質的に含まれていない。上記したようにアノード用の触媒インクおよびカソード用の触媒インクの構成材料は、ルテニウムを除いて同一である。なお触媒層を形成した後、エタノールおよび蒸留水は蒸発する。

【0064】

(1)実施例1

(1−1)アノード触媒層200の第1触媒層部分201の形成

アノード拡散層400として、市販のカーボンペーパ(東レ株式会社,厚み200マイクロメートル)を用いた。そして、アノード用の触媒インクをスプレー塗工機により、アノード拡散層400のうちイオン伝導膜110に対面する表面400aに塗工し、第1触媒層部分201を形成した。スプレー塗工したのは、第1触媒層部分201の多孔質性を溜め、第1触媒層部分201の密度を低下させるためである。スプレー塗工の塗工条件としては、ノズル口径1.0ミリメートル、高さ85ミリメートル、霧化圧力0.3MPaとした。この場合、第1触媒層部分201において、白金(Pt)担持量は0.2ミリグラムPt/cm2とし、ルテニウム(Ru)担持量は0.2ミリグラムRu/cm2とした。塗工した第1触媒層部分201において、白金密度は平均150ミリグラムPt/cm3であり、ルテニウム密度は平均150ミリグラムRu/cm3であった。第1触媒層部分201については、密度ρ1は830ミリグラム/cm3であり、細孔径φ1は42ナノメートルであった。細孔径はメジアン径に基づく。密度ρ1は次のようにして求めた。即ち、アノード側の第1触媒層部分201の塗工前後の重量差(塗工量)を測定する。次に重量差(塗工量)から、第1触媒層部分201の単位面積あたりの重量に換算する(0.2ミリグラムPt/cm2)。SEMで観察した膜厚から、密度を算出する(150ミリグラムPt/cm3)。Pt/固形分比(≒18質量%)から固形分密度に変換する(150ミリグラムPt/cm3÷0.18≒830ミリグラム/cm3。なお、エタノールおよび蒸留水は蒸発するため、触媒層部分201,202の質量としては換算しない。

【0065】

(1−2)アノード触媒層200の第2触媒層部分202の形成

アノード用の触媒インクをアプリケータ塗工機によりテフロンシート(フッ素樹脂系シート)の表面に塗工し、第2触媒層部分202を形成した。アプリケータ塗工したのは、第2触媒層部分202の多孔質性を確保しつつ、第2触媒層部分202の密度を、第1触媒層部分201密度ρ1より大きくするためである。塗工条件としては、アプリケータブレードとテフロンシートとのギャップを200マイクロメートルとした。この場合、第2触媒層部分202において、白金担持量は0.2ミリグラムPt/cm2とし、ルテニウム担持量は0.2ミリグラムRu/cm2とした。このようにテフロンシートに塗工した第2触媒層部分202をイオン伝導膜110(厚み:30マイクロメートル)の一方の表面110aに転写させた。転写条件は、温度150℃、圧力8MPaとした。転写条件はこれに限定されるものではない。

【0066】

ここで、イオン伝導膜110に転写された第2触媒層部分202において、白金密度は平均290ミリグラムPt/cm3であり、ルテニウムは平均290ミリグラムRu/cm3であった。アノード触媒層200の第2触媒層部分202については、密度ρ2は1600ミリグラム/cm3であり、細孔径φ2は60ナノメートルであった。ここで、ρ1/ρ2=0.5であった。φ1/φ2=42/60≒0.7であった。このように実施例1によれば、アノード触媒層200において、第1触媒層部分201の密度ρ1は第2触媒層部分202の密度ρ2よりも低く設定されていた。第1触媒層部分201の細孔径φ1(42ナノメートル)は第2触媒層部分202の細孔径φ2(60ナノメートル)よりも小さく設定されていた。上記したように第1触媒層部分201および第2触媒層部分202の構成材料は、ルテニウムを除いて同一である。

【0067】

(1−3)カソード触媒層300の第1触媒層部分301の形成

カソード拡散層500として、市販のカーボンペーパ(東レ株式会社,厚み200マイクロメートル)を用いた。カソード用の触媒インクをアプリケータ塗工機によりカソード拡散層500のうちイオン伝導膜110に対向する表面500cに塗工し、カソード触媒層300の第1触媒層部分301を形成した。塗工条件としては、アプリケータブレードとカソード拡散層500とのギャップを400マイクロメートルとした。この場合、第1触媒層部分301において白金担持量は1.0ミリグラムPt/cm2とした。第1触媒層部分301において、白金密度は平均1100ミリグラムPt/cm3であった。第1触媒層部分301について、密度ρc1は2000ミリグラム/cm3であり、細孔径(メジアン径)φc1は68ナノメートルであった。なお、カソード側の密度および細孔径には、cの添え字を付する。

【0068】

(1−4)カソード触媒層300の第2触媒層部分302の形成

カソード用の触媒インクをアプリケータ塗工機によりテフロンシートの表面に塗工し、第2触媒層部分302を形成した。塗工条件としては、アプリケータブレードとテフロンシートとのギャップを200マイクロメートルとした。この場合、第2触媒層部分302において、白金担持量は1.0ミリグラムPt/cm2とした。このようにテフロンシートに塗工した第2触媒層部分302をイオン伝導膜110(厚み:30マイクロメートル)の一方の表面110cに転写させた。転写条件は、温度150℃、圧力8MPaとした。なお転写条件はこれに限定されるものではない。イオン伝導膜110に転写された第2触媒層部分302において、白金密度は平均1100ミリグラムPt/cm3であった。第2触媒層部分302について、密度ρc2は2000ミリグラム/cm3であり、細孔径φc2は65ナノメートルであった。

【0069】

(2)実施例2

実施例2においては、実施例1と同様のアノード用の触媒インクおよびカソード用の触媒インクを用いた。

【0070】

(2−1)アノード触媒層200の第1触媒層部分201の形成

アノード用の触媒インクをスプレー塗工機によりアノード拡散層400のうちイオン伝導膜110に対向する表面400aに塗工し、第1触媒層部分201を形成した。塗工条件としては、実施例1と同様に、ノズル口径1.0ミリメートル、高さ85ミリメートル、霧化圧力0.3MPaとした。但し、アノードガスの流れ方向において3等分し、上流から下流にかけて、触媒(白金ルテニウム)の担持量を段階的に増加させた。即ち、第1触媒層部分201において、上流領域では白金担持量を0.08ミリグラムPt/cm2とし、ルテニウム担持量を0.08ミリグラムRu/cm2とし、中流領域では白金担持量を0.2ミリグラムPt/cm2とし、ルテニウム担持量を0.2ミリグラムRu/cm2、下流領域では白金担持量を0.32ミリグラムPt/cm2とし、ルテニウム担持量を0.32ミリグラムRu/cm2とした。下流の担持量および上流の担持量の比率としては、下流の担持量/上流の担持量=0.32/0.08=4である。

【0071】

結果として、アノード触媒層200を構成する第1触媒層部分201において、白金担持量の平均が0.2ミリグラムPt/cm2とし、ルテニウム担持量の平均が0.2ミリグラムRu/cm2とした。

【0072】

第1触媒層部分201において、実施例1と同様に、白金密度は平均150ミリグラムPt/cm3であり、ルテニウム密度は平均150ミリグラムRu/cm3とした。第1触媒層部分201について、密度ρ1は830ミリグラム/cm3であり、更に実施例1と同様に細孔径φ1は42ナノメートルであった。

【0073】

(2−2)アノード触媒層200の第2触媒層部分202の形成

アノード触媒層200の第2触媒層部分202は実施例1と同様に形成した。実施例2によれば、アノード触媒層200において、第2触媒層部分202については、密度ρ2は1600ミリグラム/cm3とされ、細孔径φ2(60ナノメートル)とされていた。このようにρ1はρ2よりも低く設定されており(ρ1<ρ2)、ρ1/ρ2は0.5であった。更にφ1はφ2よりも小さく設定されており(φ1<φ2)、φ1/φ2=42ナノメートル/60=0.7とされていた。

【0074】

(2−3)カソード触媒層300を構成する第1触媒層部分301については、実施例1に係る第1触媒層部分301と同様の条件で形成した。カソード触媒層300を構成する第2触媒層部分302についても、実施例1に係る第2触媒層部分302と同様の条件で形成した。

【0075】

(3)比較例1

比較例1においては、実施例1と同様のアノード用の触媒インクおよびカソード用の触媒インクを用いた。

【0076】

(3−1)比較例1に係るアノード触媒層200の第1触媒層部分201の形成

比較例1において、アノード用の触媒インクをアプリケータ塗工機によりアノード拡散層400のうちイオン伝導膜110に対向する表面400aに塗工し、第1触媒層部分201を形成した。塗工条件としては、アプリケータブレードとテフロンシートとのギャップを350マイクロメートルとした。この場合、第1触媒層部分201において白金担持量は0.2ミリグラムPt/cm2とし、ルテニウム担持量は0.2ミリグラムRu/cm2とした。第1触媒層部分201において、白金密度は平均290ミリグラムPt/cm3であり、ルテニウム密度は平均290ミリグラムRu/cm3であった。比較例1によれば、アノード触媒層200において、第1触媒層部分201について密度ρ1は1600ミリグラム/cm3とされており、第1触媒層部分201の細孔径(メジアン径)φ1は実施例1,2よりも大きく設定されており、60ナノメートルであった。

【0077】

(3−2)比較例1に係るアノード触媒層200の第2触媒層部分202の形成)

比較例1に係るアノード触媒層200の第2触媒層部分202については、実施例1における第2触媒層部分202と同様にアプリケータ塗工機により同様の条件で形成した。このように比較例1によれば、アノード触媒層200において、第1触媒層部分201について、密度ρ1は1600ミリグラム/cm3とされ、第2触媒層部分202の密度ρ2と同程度に設定されており、更に、細孔径φ1(60ナノメートル)は第2触媒層部分202の細孔径φ2(60ナノメートル)と同程度に設定されていた。従ってρ1/ρ2=1.0であり、φ1/φ2=60/60=1とされていた。

【0078】

(3−3)比較例1に係るカソード触媒層300を構成する第1触媒層部分301については、実施例1に係る第1触媒層部分301と同様の条件で形成した。比較例1においてカソード触媒層300を構成する第2触媒層部分302についても、実施例1に係る第2触媒層部分302と同様の条件で形成した。

【0079】

(4)比較例2

比較例2においては、実施例1と同様のアノード用の触媒インクおよびカソード用の触媒インクを用いた。そして実施例1と同様条件で、アノード触媒層200の第1触媒層部分201および第2触媒層部分202を形成した。従って実施例1と同様に、ρ1/ρ2=0.5であった。φ1/φ2=42/60≒0.7であった。

【0080】

(4−1)比較例2に係るカソード触媒層300の第1触媒層部分301の形 カソード拡散層500として、市販のカーボンペーパ(東レ株式会社,厚み200マイクロメートル)を用いた。そして、カソード用の触媒インクをスプレー塗工機により、カソード拡散層500のうちイオン伝導膜110に対面する表面500cに塗工し、第1触媒層部分301を形成した。塗工条件としては、ノズル口径0.6ミリメートル、高さ85ミリメートル、霧化圧力0.3MPaとした。この場合、第1触媒層部分301において、白金(Pt)担持量は1.0ミリグラムPt/cm2とした。塗工した第1触媒層部分301において、白金密度は平均770ミリグラムPt/cm3であった。第1触媒層部分301の密度ρ1cは1400ミリグラム/cm3であった。細孔径φ1cはメジアン径で45ナノメートルであった。

【0081】

(4−2)比較例2に係るカソード触媒層300の第2触媒層部分302の形 比較例2については、実施例1と同様に、カソード触媒層300の第2触媒層部分301を形成した。従って第2触媒層部分302の密度ρ2cは2000ミリグラム/cm3であった。細孔径φ2cはメジアン径で65ナノメートルであった。細孔径の比率としては、φ1c/φ2c=45/65≒0.7であった。

【0082】

(5)MEA100の形成

図1および図2から理解できるように、アノード側の第1触媒層部分201を積層したアノード拡散層400と、アノード側の第2触媒層部分202およびカソード側の第2触媒層部分302で挟持されたイオン伝導膜110と、カソード側の第1触媒層部分301を積層したカソード拡散層500とを積層し、積層体を形成した。そして、積層体を厚み方向に所定のホットプレス条件(温度140℃、圧力8MPa)で加圧して各層を互いに密着させ、MEA100を形成した。ホットプレス条件はこれに限定されるものではない。

【0083】

MEA100のサイズは90ミリメートル、150ミリメートルとした。このMEA100を、炭素系のアノード配流部材600および炭素系のカソード配流部材700で挟んで燃料電池のサンプルを形成した(図9参照)。アノード配流部材600は、アノードガスを流す溝状の通路601、入口602および出口603を有する。カソード配流部材700はカソードガスを流す通路701、入口702および出口703を有する。

【0084】

この燃料電池について、所定濃度の一酸化炭素を含む水素ガス(アノードガス)をアノード配流部材600の通路601を介してMEA100のアノード拡散層400に供給した。同様に、空気(カソードガス)をカソード配流部材700の通路701を介してMEA100のカソード拡散層500に供給した。これにより発電反応を発生させた。水素ガスの圧力は1atm(絶対圧)とし、空気の圧力は1atm(絶対圧)とした。

【0085】

この場合、0.34アンペア/cm2で耐久試験を行った。燃料利用率を90%、空気利用率を50%、アノードガスの露点を60℃し、カソードガスの露点を65℃となるように調整した。更に電流密度を0.26アンペア/cm2とし、電池温度を65℃の条件とし、燃料電池の電圧特性を測定した。その結果を図10に示す。

【0086】

図10は、アノードガスが一酸化炭素を20ppm(質量比)含むときにおいて、耐久時間とセル電圧との関係を示す。特性線W1は実施例1を示し、特性線W2は実施例2を示し、特性線W3は比較例1を示し、特性線W4は比較例4を示す。図6に示すように、特性線W3,W4に示すように、燃料電池の発電した時間が長くなると、比較例1および2ではセル電圧の低下が大きい。これはアノード触媒層200が一酸化炭素による触媒被毒の影響と推察される。これに対して、特性線W1,W2に示すように、実施例1および2では、比較例1および2よりもセル電圧の低下が小さい。一酸化炭素による触媒被毒が抑えられているものと推察される。

【0087】

更に、一酸化炭素を含まない純水素ガスをアノードに供給する場合と、質量比で一酸化炭素を100ppm(質量比)含む水素ガスをアノードな供給した場合とについて試験した。両者間の電圧差ΔVを測定した。そして、燃料電池の発電時間と両者の電圧差ΔVとの関係を求め、その結果を図11に示す。特性線W1は実施例1を示し、特性線W2は実施例2を示し、特性線W3は比較例1を示し、特性線W4は比較例4を示す。図11に示すように、比較例1および2では、電圧差ΔVが大きい。殊に、比較例3では電圧差ΔVがかなり大きい。

【0088】

上記した試験結果に示すように、比較例2によれば、一酸化炭素が供給されるアノード触媒層200についてφ1<φ2の関係に設定すると共に、一酸化炭素が供給されないカソード触媒層300についても、アノード触媒層200と同様の関係、つまり、第1触媒層部分301の密度ρ1cおよび第2触媒層部分302の密度ρ2cについて、ρ1c<ρ2cの関係に設定している。

【0089】

しかしこのような比較例2によれば、上記試験結果によれば、燃料電池の発電出力の低下が大きかった。ここで、一酸化炭素が供給されて触媒被毒のおそれがあるアノード触媒層200についてφ1<φ2の関係に設定することは、有意義である。これに対して、一酸化炭素が供給されないため触媒被毒のおそれがないカソード触媒層300について、一酸化炭素が供給されるアノード触媒層200と同様の構造を採用することは、有意義でないといえる。

【0090】

その理由としては、現時点では明確ではないものの、カソード触媒層300は被毒のおそれがないものの、第1触媒層部分301および第2触媒層部分302を積層して形成される関係上、カソード触媒層300の厚みが増加する傾向にあり、カソード触媒層300において活物質の移動性が制約され易いことが起因しているものと推察される。

【0091】

(適用例)

以下、本発明の適用例について図12を参照して説明する。燃料電池システムは、燃料原料に対して改質反応を行って燃料ガスを生成する改質器2と、改質器2の入口2iに繋がるように設けられた燃料原料供給通路3と、改質器2の入口2rに繋がるように設けられた水系原料供給経路5と、制御部6とを備える。制御部6は、燃料原料供給通路3および水系原料供給経路5を制御する。よって制御部6は、燃料原料供給通路3に装備されている機器、水系原料供給経路5に装備されている機器を制御する。

【0092】

図12に示すように、燃料原料供給通路3は、運転時に改質のために燃料原料源38からガス状の燃料原料(天然ガス等の炭化水素系の原料ガス)を改質器2に供給するものである。燃料原料供給通路3は、燃料原料源38と改質器2の入口2iとを繋ぐ主経路30と、主経路30に並列に設けられた燃焼経路40とを備えている。燃焼経路40は燃料原料源38および燃焼部20の入口20iに連通する。主経路30には、これの上流から下流にかけて、燃料原料源38、元栓バルブ33と、脱硫器34と、原料ガスポンプ35と、入口バルブ37とが順に設けられている。元栓バルブ33は2個直列に配置されたバルブ33a,33cで形成されている。燃焼経路40には燃焼ガスポンプ42が設けられている。

【0093】

図12に示すように、改質器2の出口2pと燃料電池のスタック70の入口70iとを繋ぐアノードガス経路7が設けられている。アノードガス経路7は、改質部21で改質されたアノードガスを燃料電池のスタック70に供給する。燃料電池のスタック70にはカソードガス通路71からカソードガスが供給され、発電反応により電気エネルギが生成される。アノードガス経路7は、改質器2の出口2p側を開閉する出口バルブ72と、改質器2の内圧P1を検知する圧力センサ73とを備えている。水系原料供給経路5は、運転時に改質反応のために水系原料を改質器2に供給するものである。水系原料供給経路5には、これの上流から下流にかけて、原料水源50、原料水ポンプ51、給水バルブ53、蒸発器23の順に配置されている。

【0094】

図12に示すように、改質器2のCO浄化部24に繋がるCO浄化経路8が設けられている。CO浄化経路8には、これの上流から下流にかけて、空気ポンプ80と、空気バルブ82とが設けられている。CO浄化経路8からCO浄化部24に供給される空気に含まれている酸素によりCOを酸化させて二酸化炭素(CO2) とする。これにより改質ガスに含まれているCO成分が除去される。

【0095】

燃料電池のスタック70の定常運転時には、元栓バルブ33が開放している状態で、燃焼ガスポンプ42が作動し、燃料原料源38からガス状の燃料原料が燃焼部20に供給される。これにより燃焼部20で燃焼反応が発生し、改質器2の改質部21および蒸発器23が高温に加熱されている。更に、入口バルブ37および出口バルブ72が開放している状態で、原料ガスポンプ35が作動する。この結果、燃料原料源38からガス状の燃料原料が改質器2の改質部21に供給される。更に、水系原料供給経路5において、給水バルブ53が開放している状態で、原料水ポンプ51が作動するため、液体としての水系原料が給水バルブ53を介して蒸発器23に供給される。蒸発器23は高温に加熱されているため、液体としての水系原料は蒸発器23において加熱されて水蒸気となり、水蒸気として改質部21に供給される。この結果、改質部21では、水蒸気を利用した改質反応が燃料原料に対して行われる。

【0096】

水素リッチなアノードガスはCO浄化部24に送られる。CO浄化部24では、燃料ガスに含まれているCOを酸化させて除去する。CO除去されたアノードガスは、改質器2の出口2pからアノードガス経路7を介して燃料電池のスタック70に供給され、酸化剤ガスと共にスタック70において発電反応に使用される。

【0097】

上記したように燃料原料の改質反応で生成されたアノードガスにはCOが含有されていることが多い。COはCO浄化部24で低減されているものの、まだアノードガスに微小量含有されていることが多い。この点について、スタック70を構成する燃料電池は、上記した各実施形態または各実施例のいずれかで形成されているため、CO対策性が施されている。従って使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制されている。

【0098】

(その他)

各請求項の特徴を併有するように組み合わせることができる。本発明は上記した実施例のみに限定されるものではなく、要旨を逸脱しない範囲内で適宜変更して実施できる。上記した記載から次の技術的思想が把握される。

【0099】

(付記項1)イオン伝導膜と、厚み方向において前記イオン伝導膜の一方に配置されアノード反応を活性化させるアノード触媒を有する多孔質構造をもつアノード触媒層と、厚み方向において前記イオン伝導膜の他方に配置されカソード反応を活性化させるカソード触媒を有する多孔質構造をもつカソード触媒層と、厚み方向において前記アノード触媒層の外側に配置されアノード流体通過性を有するアノード拡散層と、厚み方向において前記カソード触媒層の外側に配置されカソード流体通過性を有するカソード拡散層とを備える燃料電池用膜電極接合体において、前記アノード触媒層は、厚み方向において第2触媒層部分よりも前記アノード拡散層に近い第1触媒層部分と、厚み方向において前記第1触媒層部分よりも前記イオン伝導膜に近い前記第2触媒層部分とを積層して形成されていることを特徴とする燃料電池用膜電極接体。例えば、第1触媒層部分はスプレー塗工で形成でき、第2触媒層部分はアプリコート塗工で形成できる。

【産業上の利用可能性】

【0100】

本発明は、例えば、定置用、車両用、電気機器用、電子機器用、携帯用の燃料電池システムに利用することができる。

【図面の簡単な説明】

【0101】

【図1】実施形態1に係り、MEAの概念を模式的に示す断面図である。

【図2】実施形態1に係り、MEAの製造過程の概念を模式的に示す断面図である。

【図3】実施形態1に係り、MEAの内部構造の概念を模式的に示す断面図である。

【図4】実施形態4に係り、MEAの製造過程の概念を模式的に示す断面図である。

【図5】実施例5に係り、MEAの製造過程の概念を模式的に示す断面図である。

【図6】実施例6に係り、MEAの製造過程の概念を模式的に示す断面図である。

【図7】実施例7に係り、MEAの製造過程の概念を模式的に示す断面図である。

【図8】実施例8に係り、MEAの製造過程の概念を模式的に示す断面図である。

【図9】燃料電池のサンプルの断面図である。

【図10】時間とセル電圧との関係を示す試験結果を示すグラフである。

【図11】時間と電圧差との関係を示す試験結果を示すグラフである。

【図12】適用例に係り、燃料電池システムの一例に示す図である。

【符号の説明】

【0102】

100はMEA(膜電極接合体)、110はイオン伝導膜、200はアノード触媒層、201は第1触媒層部分、202は第2触媒層部分、300はカソード触媒層、301は第1触媒層部分、302は第2触媒層部分、400はアノード拡散層、500はカソード拡散層を示す。

【技術分野】

【0001】

本発明はアノード触媒層を有する燃料電池用膜電極接合体、燃料電池および燃料電池システムに関する。

【背景技術】

【0002】

燃料電池用の膜電極接合体は、一般的には、イオン伝導膜と、厚み方向においてイオン伝導膜の一方に積層されたアノード触媒層と、厚み方向においてイオン伝導膜の他方に積層されたカソード触媒層と、厚み方向においてアノード触媒層の外側に積層されたアノード拡散層と、厚み方向においてカソード触媒層の外側に積層されたカソード拡散層とを備える。

【0003】

アノードに供給されるアノード流体には、触媒層の触媒の活性を妨げる一酸化炭素が含有されていることがある。この場合、発電時間が長くなると、触媒の活性が次第に低下し、燃料電池の発電出力の低下を招くおそれがある。

【0004】

上記した事情に鑑み、特許文献1には、触媒層のうち拡散層側に、一酸化炭素を酸化させる層を設けた膜電極接合体を有する燃料電池が開示されている。

【0005】

更に特許文献2には、気孔率に着目し、アノード触媒層およびカソード触媒層の双方について、拡散層側の部分の気孔率を高めた膜電極接合体が開示されている。更に特許文献3には、ルテニウム担持量を上流よりも下流において多く設定することにより、下流におけるCO被毒性を抑制する膜電極接合体が開示されている。

【特許文献1】特開平8−203537号公報

【特許文献2】特開2004−186049号公報

【特許文献3】特開平7−85874号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記した技術によれば、発電時間が長期にわたるとき、燃料電池の発電出力の低下を抑制できるものの、必ずしも充分ではない。

【0007】

本発明は上記した実情に鑑みてなされたものであり、発電時間が長期にわたるときであっても、発電出力の低下を抑制するのに有利な燃料電池用膜電極接合体、燃料電池および燃料電池システムを提供することを課題とする。

【課題を解決するための手段】

【0008】

(1)様相1に係る燃料電池用膜電極接合体は、イオン伝導膜と、厚み方向においてイオン伝導膜の一方に積層されアノード反応を活性化させるアノード触媒を有する多孔質構造をもつアノード触媒層と、厚み方向においてイオン伝導膜の他方に積層されカソード反応を活性化させるカソード触媒を有する多孔質構造をもつカソード触媒層と、厚み方向においてアノード触媒層の外側に積層されアノード流体通過性を有するアノード拡散層と、厚み方向においてカソード触媒層の外側に積層されカソード流体通過性を有するカソード拡散層とを備える燃料電池用膜電極接合体において、アノード触媒層におけるアノード触媒は、アノード流体に含まれる一酸化炭素の有害性を低下させる触媒を含有しており、アノード触媒層およびカソード触媒層のうちアノード触媒層のみにおいて、厚み方向において第2触媒層部分よりもアノード拡散層に近い第1触媒層部分の密度は、厚み方向において第1触媒層部分よりもイオン伝導膜に近い第2触媒層部分の密度よりも、小さく設定されていることを特徴とする。

【0009】

アノード触媒層におけるアノード触媒の触媒活性を低下させる一酸化炭素がアノード流体に含有されていることがある。殊に、燃料原料を改質してアノード流体を形成する場合には、一酸化炭素がアノード流体に含有されていることがある。この場合、燃料電池の使用期間が長期にわたると、アノード触媒が被毒し、触媒活性が低下するおそれがあり、燃料電池の発電出力が低下するおそれがある。そこで、アノード触媒層におけるアノード触媒は、その触媒活性を良好に維持するため、アノード流体に含まれる一酸化炭素の有害性を低下させる触媒(以下、有害性抑制触媒成分ともいう)を有する。

【0010】

アノード触媒層は、アノード流体を通過させ得るように多孔質構造をなす。製造過程では区別できるものの、膜電極接合体の状態では、第1触媒層部分および第2触媒層部分が一体化され、明確に識別できないこともあるが、第1触媒層部分は、アノード触媒層において厚み方向で第2触媒層部分よりもアノード拡散層に相対的に近い部分を意味する。第2触媒層部分は、アノード触媒層において厚み方向で第1触媒層部分よりもイオン伝導膜に相対的に近い部分を意味する。

【0011】

アノード拡散層からアノード触媒層にアノード流体が供給されると、アノード流体はまずアノード拡散層から第1触媒層部分に流れ、その後、第2触媒層部分に流れ、イオン伝導膜側に移動する。このように第2触媒層部分は、厚み方向において第1触媒層部分よりもイオン伝導膜に近いため、アノード側の発電反応に効果的に貢献することができる。このため第2触媒層部分の触媒活性が一酸化炭素により低下することは、発電出力を確保するためには好ましくない。

【0012】

ここで、多孔質構造の第1触媒層部分の密度ρ1は、多孔質構造の第2触媒層部分の密度ρ2よりも小さく設定されている。このため第1触媒層部分の比表面積は、第2触媒層部分の比表面積よりも増加する。従って、使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制される。

【0013】

このように燃料電池の発電出力の低下が抑制される理由としては、次のように推察される。即ち、第1触媒層部分の密度ρ1は第2触媒層部分の密度ρ2よりも小さく設定されている。このため多孔質構造の第1触媒層部分の単位面積あたりの表面積は、多孔質構造の第2触媒層部分の単位面積あたりの表面積よりも増加する。従ってアノード流体がアノード触媒層に供給されるとき、第1触媒層部分の密度が過剰に高い場合に比較して、第1触媒層部分に含まれている有害性抑制触媒成分と、アノード流体に含有されている一酸化炭素とが接触する確率が増加し、有害性抑制触媒成分が効率よく作用する。更に、第2触媒層部分の密度ρ2は第1触媒層部分の密度ρ1よりも高いため、アノード流体に含有されている有害な一酸化炭素が第2触媒層部分へ流通することを制限する効果も期待できる。

【0014】

第1触媒層部分の細孔径φ1および第2触媒層部分の細孔径φ2については、φ1<φ2の関係またはφ1≒φ2の関係が例示される。φ1<φ2の関係またはφ1≒φ2の関係においては、φ1/φ2=0.1〜1未満の範囲内、殊に0.5〜0.9の範囲内、0.5〜0.8の範囲内、0.8〜1未満の範囲内、0.9〜1未満の範囲内が例示される。細孔径としてはメジアン径に基づくことができる。

【0015】

なお、本発明者による試験によれば、一酸化炭素が供給されるおそれがあるアノード触媒層についてρ1<ρ2の関係に設定すると共に、更に、基本的には一酸化炭素が供給されないカソード触媒層については、アノード触媒層と同様の関係、つまり、第1触媒層部分の密度ρ1cおよび第2触媒層部分の密度ρ2cについて、ρ1c<ρ2cの関係に設定した場合には、発電時間が長くなると、燃料電池の発電出力の低下が大きかった。

【0016】

(2)様相2に係る燃料電池用膜電極接合体は、イオン伝導膜と、厚み方向においてイオン伝導膜の一方に積層されアノード反応を活性化させる触媒を有する多孔質構造をもつアノード触媒層と、厚み方向においてイオン伝導膜の他方に積層されカソード反応を活性化させる触媒を有する多孔質構造をもつカソード触媒層と、厚み方向においてアノード触媒層の外側に積層されアノード流体通過性を有するアノード拡散層と、厚み方向においてカソード触媒層の外側に積層され流体通過性を有するカソード拡散層とを備える燃料電池用膜電極接合体において、アノード触媒層におけるアノード触媒は、アノード流体に含まれる一酸化炭素の有害性を低下させる有害性抑制触媒成分を含有しており、アノード触媒層およびカソード触媒層のうちアノード触媒層のみにおいて、厚み方向においてアノード拡散層に近い第1触媒層部分の細孔径は、厚み方向においてイオン伝導膜に近い第2触媒層部分の細孔径よりも小さく設定されていることを特徴とする。

【0017】

様相2によれば、アノード触媒層におけるアノード触媒は、アノード流体に含まれる一酸化炭素の有害性を低下させる有害性抑制触媒成分を含有する。第1触媒層部分および第2触媒層部分は、アノード流体を通過させ得るように多孔質構造をなす。第2触媒層部分は、厚み方向において第1触媒層部分よりもイオン伝導膜に近いため、アノード側の発電反応に効果的に貢献する。このため第2触媒層部分の触媒活性が一酸化炭素により低下することは、好ましくない。

【0018】

ここで、第1触媒層部分の細孔径φ1は、第2触媒層部分の細孔径φ2よりも小さく設定されている。このため多孔質構造の第1触媒層部分の比表面積は、多孔質構造の第2触媒層部分の比表面積よりも増加する。このため使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制される。

【0019】

このように燃料電池の発電出力の低下が抑制される理由としては、次のように推察される。即ち、多孔質構造の第1触媒層部分の細孔径φ1は多孔質構造の第2触媒層部分の細孔径φ2よりも小さく設定されているため、第1触媒層部分の比表面積は第2触媒層部分の比表面積よりも増加する。このためアノード流体がアノード触媒層に供給されるとき、第1触媒層部分の細孔径φ1が過剰に大きい場合に比較して、第1触媒層部分に含まれている有害性抑制触媒成分と、アノード流体に含有されている一酸化炭素とが接触する確率が増加する。この結果、有害性抑制触媒成分が効率よく作用する。従って、第1触媒層部分において、アノードに供給させる反応流体に含まれる一酸化炭素の有害性を低下させる性能が向上する。このため発電反応に効果的に貢献する第2触媒層部分の能力が発揮され易い。なお、第1触媒層部分の密度ρ1および第2触媒層部分の密度ρ2については、ρ1<ρ2の関係またはρ1≒ρ2の関係にできる。ρ1<ρ2の関係またはρ1≒ρ2の関係においては、ρ1/ρ2=0.1〜1未満の範囲内、0.2〜0.9の範囲内、0.3〜0.7の範囲、0.7〜0.8の範囲内、0.8〜1未満の範囲内が例示される。

【0020】

(3)様相3に係る燃料電池は、膜電極接合体と、厚み方向において膜電極接合体の外側に位置すると共にアノード流体を膜電極接合体に供給するアノード配流部材と、厚み方向において膜電極接合体の外側に位置すると共にカソード流体を膜電極接合体に供給するカソード配流部材とを具備する燃料電池において、膜電極接合体は、上記様相に記載の膜電極接合体であることを特徴とする。様相1または様相2と同様の作用が得られ、使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制される。

【0021】

(4)燃料電池システムは、燃料原料を改質してアノード流体を形成する改質器と、改質器で改質されたアノード流体が供給されるアノードおよびカソード流体が供給されるカソードをもつ燃料電池とを備える燃料電池システムにおいて、燃料電池は、上記した燃料電池で形成されていることを特徴とする。様相1または様相2と同様の作用が得られ、使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制される。

【発明の効果】

【0022】

本発明によれば、燃料電池の発電時間が長期にわたったとしても、燃料電池の発電出力の低下が抑制される。

【発明を実施するための最良の形態】

【0023】

燃料電池用の膜電極接合体(以下、MEAともいう,membrane electrode assembly)においては、アノード触媒層は、アノード反応を活性化させるアノード触媒を有する。カソード触媒層は、カソード反応を活性化させる触媒を有する。ここで、アノード触媒層のアノード触媒は、アノード流体に含まれる一酸化炭素の有害性を低下させる有害性抑制触媒成分を含有する。有害性抑制触媒成分は、ルテニウム、スズ、オスニウム、ロジウム、パラジウム、ニッケル、銅、コバルト、マンガン、亜鉛、イリジウム、鉄からなる群より選ばれた1種または2種以上の元素を含む形態が例示される。従って、アノード触媒層には、通常の触媒成分(例えば白金)の他に、有害性抑制触媒成分が含用されている。一般的には、カソード流体には一酸化炭素が含有されていない。このためカソード触媒層のカソード触媒には有害性抑制触媒成分が含用されるまでもない。

【0024】

様相1によれば、アノード触媒層は、アノード拡散層側に位置する第1触媒層部分と、イオン伝導膜側に位置する第2触媒層部分とを備えている。製造過程において、第1触媒層部分と第2触媒層部分とが別々に形成され、その後、積層されてアノード触媒層として合体化されても良い。あるいは、製造過程において、アノード触媒層として単層構造で形成され、第2触媒層部分よりもアノード拡散層に相対的に近い側を第1触媒層部分とし、第1触媒層部分よりもイオン伝導膜に相対的に近い側を第2触媒層部分としても良い。

【0025】

アノード触媒層およびカソード触媒層のうちアノード触媒層のみにおいて、多孔質構造の第1触媒層部分の密度をρ1とし、多孔質構造の第2触媒層部分の密度をρ2とすると、ρ1はρ2よりも小さく設定されている(ρ1<ρ2)。この場合、ρ1/ρ2=0.1〜1未満の範囲、または、0.3〜0.7の範囲、0.5〜0.8の範囲が例示される。但しこれに限定されるものではない。なおρ2としては、500〜5000ミリグラム/cm3、殊に1500〜1700ミリグラム/cm3が好ましいが、これらに限定されるものではない。

【0026】

多孔質構造のアノード触媒層において、ρ1<ρ2の関係とされており、第1触媒層部分の比表面積は、多孔質構造の第2触媒層部分の比表面積よりも増加する。

【0027】

一般的には、多孔質構造のアノード触媒層の密度が高いと、気孔率は低下する傾向がある。逆に、密度が低いと、気孔率は高くなる傾向がある。従って、ρ1<ρ2の関係に設定されているとき、第1触媒層部分の気孔率(気孔体積率)をλ1とし、第2触媒層部分の気孔率をλ2とすると、第1触媒層部分の気孔率λ1は第2触媒層部分の気孔率λ2よりも高く設定されていることになる(λ1>λ2)。一般的には、ρ1>ρ2の関係に設定されているとき、λ1<λ2の関係となる。

【0028】

様相2によれば、アノード触媒層およびカソード触媒層のうちアノード触媒層のみにおいて、多孔質構造の第1触媒層部分の細孔径をφ1とし、多孔質構造の第2触媒層部分の細孔径をφ2とすると、φ1はφ2よりも小さく設定されている(φ1<φ2)。φ2としては30〜100ナノメートルの範囲内、40〜90ナノメートルの範囲内、殊に50〜70ナノメートルの範囲内が好ましい。細孔径の比率としては、φ1/φ2=0.1〜1未満の範囲内、0.2〜0.95の範囲内、0.3〜0.95の範囲内、0.4〜0.95の範囲内、殊に0.5〜0.9の範囲内が好ましい。なお、細孔径は水銀ポロシメータで計測されるメジアン径に基づくことができるが、最頻度径を基準としても良い。

【0029】

アノード触媒層の第1触媒層部分は、触媒インク(触媒ペーストともいう)をスプレーで塗工するスプレー塗工、第1触媒層部分に造孔剤を添加する造孔剤添加、第1触媒層部分に微小繊維を含有させる構造のうちの少なくとも1種により、密度が小さく設定されている形態が例示される。スプレー塗工すれば、アプリケータによる塗工の場合に比較して、微小な細孔を増加でき、多孔質構造の第1触媒層部分の密度を小さくするのに有利となる。第1触媒層部分を製造する際に造孔剤を添加すれば、造孔剤による細孔が第1触媒層部分に形成されるため、多孔質構造の第1触媒層部分の密度を小さくするのに有利となる。

【0030】

造孔剤としては、ポリビニルアルコールなどのように水に溶解する物質、加熱により焼失したり蒸発したり液化したりする物質(パルプ等)が例示される。第1触媒層部分に微小繊維を含有させれば、多孔質構造の第1触媒層部分において密度を小さくさせ易い。微小繊維の繊維長としては1〜300マイクロメートル、2〜100マイクロメートル、5〜50マイクロメートルが例示される。微小繊維としては導電性を有するものが好ましく、カーボンナノチューブ(カーボンナノホーンを含む)、カーボンナノファイバーが例示される。

【0031】

一酸化炭素(有害物質)を含むアノード流体がアノード触媒層を流れるとき、アノード流体に含まれているアノード活物質(例えば水素)は、下流に進むにつれて次第に発電反応として消費される。このため、アノード触媒層の上流から下流にかけて次第にアノード活物質(例えば水素)の濃度が相対的に低減される。これは、アノード触媒層の上流から下流にかけて一酸化炭素(例えば一酸化炭素)の濃度が次第に相対的に増加することを意味し、下流が被毒され易い。そこでアノード触媒層において、アノード流体に含まれる一酸化炭素の有害性を低下させる有害性抑制触媒成分の単位面積あたりの担持量は、上流よりも下流が多くなるように設定されている形態が例示される。即ち、アノード触媒層においてアノード流体は上流から下流に向けて流れ、アノード触媒層において、有害性抑制触媒成分の単位面積あたりの担持量としては、上流よりも下流が増加している形態が例示される。なお、上流とはアノード流体の入口側の領域を意味し、流れ方向の相対的な領域を意味する。下流とはアノード流体の出口側の領域を意味し、流れ方向の相対的な領域を意味する。

【0032】

(実施形態1)

図1は実施形態1のMEA100の概念を示す。図2はMEA100の製造過程の概念を示す。図3はMEA100の内部構造の概念を示す。図1に示すように、MEA100は、炭化フッ素系(例えばパーフルオロスルホン酸樹脂)または炭化水素系の固体高分子材料で形成されたイオン伝導膜110(例えば、厚み:20〜50マイクロメートル)と、厚み方向(矢印t方向)においてイオン伝導膜110の一方に位置する多孔質構造のアノード触媒層200(例えば、厚み:5〜15マイクロメートル)と、厚み方向においてイオン伝導膜110の他方に位置する多孔質構造のカソード触媒層300(例えば、厚み:5〜15マイクロメートル)と、厚み方向においてアノード触媒層200の外側に位置するアノード拡散層400と、厚み方向においてカソード触媒層300の外側に位置するカソード拡散層500とを備える。ここで、イオン伝導膜110の厚みは80マイクロメートル以下、特に20〜50マイクロメートルが例示される。アノード触媒層200の厚みは50マイクロメートル以下、特に5〜15マイクロメートルが例示される。カソード触媒層300の厚みは50マイクロメートル以下、特に5〜15マイクロメートルが例示される。但し、厚みは上記した値に限定されるものではない。

【0033】

アノード拡散層400は、アノード流体(アノードガス)を透過させる性質をもち、導電繊維等の繊維で形成された多孔質の繊維集積体または発泡体で構成されていることが好ましい。カソード拡散層500は、カソード流体(カソードガス)を透過させる性質をもち、導電繊維等の繊維で形成された多孔質の繊維集積体または発泡体で構成されていることが好ましい。導電繊維としては炭素繊維が例示される。

【0034】

図3において、イオン伝導膜110は固体高分子型であり、イオン伝導性(プロトン伝導性)をもつ。アノード触媒層200は、アノード反応を活性化させるアノード触媒221(例えば貴金属触媒)と、アノード触媒221を担持する導電性をもつ担体222と、イオン伝導物質223とを備えている。アノード触媒層200は多孔質構造をもち、アノード流体としてのアノードガス(例えば水素ガス、水素含有ガス)を通過させる多数の細孔を有する。カソード触媒層300は、カソード反応を活性化させるカソード触媒321(例えば白金)と、カソード触媒321を担持する導電性をもつ担体322と、イオン伝導物質323とを備えている。カソード触媒層300は多孔質構造をもち、カソード流体としてのカソードガス(例えば空気等の酸素含有ガス)を通過させる多数の細孔を有する。担体としては、カーボンブラック等の導電性を有するカーボン系の微小担体が例示される。カーボンブラックとしては、アセチレンブラック、ファーネスブラック、ランプブラック、サーマルブラックが例示される。担体としては、カーボンナノフアィバ、カーボン繊維等の導電繊維でも良い。微小担体は凝集してアグロメレート化することがある。

【0035】

上記したようにアノード触媒層200を構成する構成材料は、触媒と、触媒を担持する担体、イオン伝導物質である。同様に、カソード触媒層300を構成する構成材料は、触媒、触媒を担持する担体、イオン伝導物質である。イオン伝導物質(プロトン伝導物質)は炭化フッ素系でも良いし、炭化水素系でも良い。炭化フッ素系としては、パーフルオロアルキレン基を主鎖骨格とし、パーフルオロビニルエーテルの側鎖にスルホン酸基等の官能基を有する構造が例示される。アノード触媒層200およびカソード触媒層300において、担体およびイオン伝導物質は、互いに同種のものが使用されている。従って、アノード触媒層200およびカソード触媒層300において、相違することは、一酸化炭素が供給されるおそれがあるアノード触媒層200の触媒には下記の有害性抑制触媒成分が含有されているが、基本的に一酸化炭素が供給されないカソード触媒層300の触媒には有害性抑制触媒成分が含有されていない点である。

【0036】

ここで、アノード触媒層200において、第1触媒層部分201を構成する固形分を100質量%とするとき、触媒および担体は50〜80質量%、60〜70質量%、イオン伝導物質20〜50質量%、30〜40質量%の組成が例示される。また、第2触媒層部分202を構成する固形分を100質量%とするとき、触媒および担体は50〜80質量%、60〜70質量%、イオン伝導物質20〜50質量%、30〜40質量%の組成が例示される。

【0037】

アノード流体(アノードガス)には一酸化炭素(有害物質)が含有されていることがある。一酸化炭素は電極触媒(例えば白金、パラジウム)の触媒活性を低下させるおそれがある。そこで、アノード触媒層200におけるアノード触媒221は、一酸化炭素の有害性を低下させる能力を有する有害性抑制触媒成分を含有する。有害性抑制触媒成分は、一酸化炭素を酸化させて除去することが好ましいが、他のメカニズムで有害性を低減させるもので良い。

【0038】

このような有害性抑制触媒成分としては、ルテニウム、スズ、オスニウム、ロジウム、パラジウム、ニッケル、銅、コバルト、マンガン、亜鉛、イリジウム、鉄からなる群より選ばれた1種または2種以上の元素が例示される。従って、アノード触媒層200に配合されるアノード触媒221は、上記した有害性抑制触媒成分と、白金とを含む。この場合、有害性抑制触媒成分と白金とが単体でそれぞれ存在していても良いし、合金化されていても良い。

【0039】

図2に示すように、アノード触媒層200は、アノード拡散層400の表面400aに積層された多孔質構造の第1触媒層部分201と、イオン伝導膜110の表面110aに積層された多孔質構造の第2触媒層部分202とで形成されている。ここで、第1触媒層部分201の密度ρ1は、第2触媒層部分202の密度ρ2よりも小さく設定されている(ρ1<ρ2)。この場合、ρ1/ρ2=0.1〜1未満の範囲、0.2〜0.9の範囲、特に、0.3〜0.7の範囲とされている。但しこれに限定されるものではない。ρ2は500〜5000ミリグラム/cm3程度、1000〜3000ミリグラム/cm3程度、殊に1500〜1700ミリグラム/cm3程度とされている。

【0040】

一般的には、アノード触媒層200の密度が高いと、気孔率は低下する傾向がある。逆に、密度が低いと、気孔率は高くなる傾向がある。従って、第1触媒層部分201の気孔率をλ1とし、第2触媒層部分202の気孔率をλ2とすると、第1触媒層部分201の気孔率λ1は第2触媒層部分202の気孔率λ2よりも高く設定されている(λ1>λ2)。

【0041】

第1触媒層部分201は、これの密度を低下させるべく、スプレー塗工、造孔剤添加または繊維配合の手法で形成されていることが好ましい。第2触媒層部分202はこれの密度を確保すべく、アプリケータ塗工で形成されている。このように第1触媒層部分201および第2触媒層部分202については、組成を同一または近似させつつ、塗工方法を変更する形態が例示される。

【0042】

ここで、第1触媒層部分201に形成されている細孔の細孔径をφ1とし、多孔質構造の第2触媒層部分202に形成されている細孔の細孔径をφ2とすると、φ1はφ2よりも小さく設定されている(φ1<φ2)。φ1/φ2=0.3〜0.8程度、0.4〜0.7程度が例示される。ここで、φ1<φ2の関係を維持しつ、φ2は30〜100ナノメートルの範囲内、40〜90ナノメートルの範囲内、殊に50〜70ナノメートルの範囲内が例示される。実施形態および実施例にかかる細孔径は、水銀ポロシメータで計測されるメジアン径に基づくことができる。

【0043】

上記したように本実施形態によれば、アノード触媒層200の密度についてはρ1<ρ2の関係に設定されているため、多孔質構造の第1触媒層部分201の比表面積は、多孔質構造の第2触媒層部分202の比表面積よりも増加する。更に細孔径についてはφ1<φ2の関係に設定されている。このため、多孔質構造の第1触媒層部分201の比表面積は、多孔質構造の第2触媒層部分202の比表面積よりも一層増加する。

【0044】

従って、アノード流体がアノード触媒層200に供給されるとき、第1触媒層部分201の密度が高い場合に比較して、第1触媒層部分201に含まれている有害性抑制触媒成分と、第1触媒層部分201のガス流路(流体流路)を流れるアノード流体の一酸化炭素と接触する確率が高くなる。更に、第2触媒層部分202の密度は第1触媒層部分201の密度よりも高いため、アノード流体に含有される一酸化炭素の流通を制限する効果も期待できる。この結果、第1触媒層部分201の密度が高い場合に比較して、第1触媒層部分201において、アノード流体に含まれている一酸化炭素の有害性を低下させる性能が向上する。

【0045】

従って、アノード流体が第1触媒層部分201を経て第2触媒層部分202に到達するときには、一酸化炭素の有害性が低下している。このため発電反応に効果的に貢献する第2触媒層部分202における触媒活性が良好に発揮される。故に、使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制される。

【0046】

カソード触媒層300について説明を加える。カソード触媒層300はアプリケータ塗工で形成されており、カソード拡散層500の表面500cに積層された多孔質構造の第1カソード触媒層301部分と、イオン伝導膜110の表面110cに積層された多孔質構造の第2カソード触媒層302部分とで形成されている。カソード触媒層300を構成する第1触媒層部分301の密度ρ1cおよび第2触媒層部分302の密度ρ2cにおいては、密度差は積極的には設けられておらず、両者の密度は基本的には同程度とされている。ρ1c/ρ2c=0.85〜1.15の範囲内、0.95〜1.05の範囲内とされている。また、第1触媒層部分301の細孔径φ1cおよび第2触媒層部分302の細孔径φ2cにおいて、細孔径の差は積極的には設けられておらず、両者の細孔径は基本的には同程度とされている。φ1c/φ2c=0.85〜1.15の範囲内、0.95〜1.05の範囲内とされている。

【0047】

(実施形態2)

本実施形態は実施形態1と基本的には同様の構成および同様の作用効果を有するため、図1および図2を準用する。以下、異なる部分を中心として説明する。多孔質構造の第1触媒層部分201の密度ρ1は、多孔質構造の第2触媒層部分202の密度ρ2よりも小さく設定されている(ρ1<ρ2)。ρ2は500〜5000ミリグラム/cm3の範囲、1500〜1700ミリグラム/cm3の範囲にできる。第1触媒層部分201の細孔径φ1は、多孔質構造の第2触媒層部分202の細孔径φ2とほぼ同程度とされている(φ1≒φ2)。ここで、φ1/φ2=0.85〜1.15の範囲内とされている。φ2は30〜100ナノメートル、殊に50〜70ナノメートルにできる。細孔径はメジアン径に基づくことができる。

【0048】

本実施形態においても、実施形態1,2と同様に、アノード触媒層200においてはρ1<ρ2の関係に設定されている。このため第1触媒層部分201に含まれている有害性抑制触媒成分と、第1触媒層部分201の流体流路を流れるアノード流体の一酸化炭素とが接触する確率が相対的に増加する。この結果、第1触媒層部分201の密度が高い場合に比較して、第1触媒層部分201において、アノード流体に含まれる一酸化炭素の有害性を低下させる性能が向上する。従って、第2触媒層部分202においては、一酸化炭素の有害性が低下している。このため発電反応に効果的に貢献する第2触媒層部分202の能力が発揮され易い。故に、使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制される。

【0049】

更にカソード触媒層300について説明する。カソード触媒層300はスプレー塗工ではなく、アプリケータ塗工で形成されており、カソード拡散層500側に位置する多孔質構造の第1触媒層部分301と、イオン伝導膜110側に位置する多孔質構造の第2触媒層部分302とで形成されている。カソード触媒層300において第1触媒層部分301の密度ρ1cと、第2触媒層部分302の密度ρ2cとの差は積極的には設けられておらず、両者は基本的には同程度とされている。従って、ρ1c/ρ2c=0.85〜1.15の範囲内とされている。なお、第1触媒層部分301および第2触媒層部分302において、細孔径の差異は積極的には設けられておらず、両者の細孔径は基本的には同程度とされている。従ってφ1c/φ2c=0.85〜1.15の範囲内とされている。細孔径はメジアン径に基づくことができる。

【0050】

(実施形態3)

本実施形態は実施形態1と基本的には同様の構成および同様の作用効果を有する。以下、異なる部分を中心として説明するため、図1および図2を準用する。ここで、アノード触媒層200において、多孔質構造の第1触媒層部分201の細孔径φ1は、多孔質構造の第2触媒層部分202の細孔径φ2よりも小さく設定されている(φ1<φ2)。φ1/φ2=0.5〜0.85の範囲内に設定されている。φ2は30〜100ナノメートルの範囲、殊に50〜70ナノメートルの範囲内にできる。細孔径はメジアン径に基づくことができる。なお、第1触媒層部分201の密度ρ1は第2触媒層部分202の密度ρ2とほぼ同程度に設定されている。具体的にρ1/ρ2=0.95〜1.05の範囲内とされている(ρ1≒ρ2)。ここで、ρ2は500〜5000ミリグラム/cm3の範囲、1500〜1700ミリグラム/cm3の範囲にできる。更に第1触媒層部分201の気孔率λ1は第2触媒層部分202の気孔率λ2とほぼ同程度に設定されている(λ1/λ2=0.95〜1.05の範囲内とされている,λ1≒λ2)。

【0051】

本実施形態によれば、多孔質構造のアノード触媒層200の細孔径について、前述したようにφ1<φ2の関係に設定されており、多孔質構造の第1触媒層部分201の比表面積は、多孔質構造の第2触媒層部分202の比表面積よりも増加する。この結果、第1触媒層部分201の細孔径が大きく比表面積が小さな場合に比較して、第1触媒層部分201に含まれている有害性抑制触媒成分と、第1触媒層部分201の流体流路を流れるアノード流体の一酸化炭素とが接触する確率が相対的に増加する。従って、第2触媒層部分202においては、一酸化炭素の有害性が低下している。このため発電反応に効果的に貢献する第2触媒層部分202の能力が発揮され易く、燃料電池の発電出力の低下が抑制される。

【0052】

本実施形態によれば、カソード触媒層300はスプレーではなく、アプリケータで塗工されており、カソード拡散層500側に位置する多孔質構造の第1触媒層部分301と、イオン伝導膜110側に位置する多孔質構造の第2触媒層部分302とで形成されている。カソード触媒層300を構成する第1触媒層部分301の密度ρ1cと、第2触媒層部分302の密度ρ2cとの差は積極的には設けられておらず、両者は基本的には同程度とされている。従ってρ1c/ρ2c=0.85〜1.15の範囲内とされている。ρ2cは500〜5000ミリグラム/cm3の範囲、1900〜2100ミリグラム/cm3の範囲にできる。

【0053】

更に、第1触媒層部分301および第2触媒層部分302において、細孔径の差異は積極的には設けられておらず、両者の細孔径は基本的には同程度とされている(φ1c≒φ2c)。φ1c/φ2c=0.85〜1.15の範囲内とされている。細孔径はメジアン径に基づくことができる。

【0054】

(実施形態4)

図4は実施形態4を示す。本実施形態は実施形態1と基本的には同様の構成および同様の作用効果を有する。以下、異なる部分を中心として説明する。本実施形態によれば、実施形態1と異なり、一酸化炭素が供給されないカソード触媒層300は第1触媒層部分301と第2触媒層部分302とを積層して形成されていない。カソード触媒層300は、製造過程においてイオン伝導膜110のうちカソード拡散層500に対向する表面110cに単層として形成されている。この状態で、ホットプレスされてMEA100は一体化される。カソード触媒層300は製造過程において単層であるため、過剰厚み化が抑制される。製造過程において単層のカソード触媒層300といえども、膜電極接合体100が接合されて完成された状態において、カソード触媒層300は、厚み方向において、イオン伝導膜100に近い側の第1触媒層部分301と、カソード拡散層500に近い側の第2触媒層部分302とに分けて考えることができる。

【0055】

(実施形態5)

図5は実施形態5を示す。本実施形態は実施形態1と基本的には同様の構成および同様の作用効果を有する。以下、異なる部分を中心として説明する。実施形態1と異なり、カソード触媒層300は第1触媒層部分301と第2触媒層部分302とを積層して形成されていない。製造過程において、カソード触媒層300は、カソード拡散層500のうちイオン伝導膜110に対向する表面500cに単層として形成されている。この状態で、ホットプレスされてMEA100は一体化される。カソード触媒層300は製造過程において単層であるため、過剰厚み化が抑制される。

【0056】

(実施形態6)

図6は実施形態6を示す。本実施形態は実施形態1と基本的には同様の構成および同様の作用効果を有する。以下、異なる部分を中心として説明する。一酸化炭素を含むガス状のアノード流体がアノード触媒層200を流れるとき、アノード流体に含まれているアノード活物質(水素)は、次第に発電反応として消費される。このため、アノード触媒層200の上流から下流にかけて次第にアノード活物質(水素)の濃度が相対的に低減される。これは、アノード触媒層200の上流から下流かけて一酸化炭素の濃度が次第に相対的に増加することを意味する。下流における被毒対策を対策することが好ましい。そこで本実施形態によれば、アノード触媒層200を構成する第1触媒層部分201において、上記した有害性抑制触媒成分(例えばルテニウム)の担持量が上流201uから下流201dにかけて次第に増加するように設定されている。即ち、有害性抑制触媒成分(例えばルテニウム)の担持量としては、上流201uよりも下流201dが高く設定されている。図6では、有害性抑制触媒成分(例えばルテニウム)の担持量の大小関係が階段状に模式化されている。

【0057】

これに対して第2触媒層部分202においては、有害性抑制触媒成分(例えばルテニウム)の単位面積あたりの担持量(目付量)は、上流202uから下流202dにかけてほぼ同等とされている。ほぼ同等とは、単位面積あたりの有害性抑制触媒成分(例えばルテニウム)の担持量の比率として、下流/上流=0.9〜1.1の範囲内、0.95〜1.05の範囲内を意味する。

【0058】

このように本実施形態によれば、アノード流体が第2触媒層部分202に先立って供給される第1触媒層部分201において、上記した有害性抑制触媒成分(例えばルテニウム)の単位時間あたりの担持量について、上流201uよりも下流201dが高くなるように設定されている。このため一酸化炭素の有害性を抑制するのに有利である。

【0059】

(実施形態7)

図7は実施形態7を示す。本実施形態は実施形態6と基本的には同様の構成および同様の作用効果を有する。以下、異なる部分を中心として説明する。本実施形態によれば、アノード触媒層200を構成する第2触媒層部分202において、上記した有害性抑制触媒成分(例えばルテニウム)の単位面積あたりの担持量は、上流202uから下流202dにかけて次第に増加するように設定されている。第1触媒層部分201においては、有害性抑制触媒成分(例えばルテニウム)の担持量は上流201uから下流201dにかけてほぼ同等とされている。ほぼ同等とは、単位面積あたりの有害性抑制触媒成分(例えばルテニウム)の担持量の比率(質量比)として、下流/上流=0.9〜1.1の範囲内、0.95〜1.05の範囲内を意味する。このように本実施形態によれば、イオン伝導膜110に近く発電反応に大きく寄与する第2触媒層部分202において、上記した有害性抑制触媒成分(例えばルテニウム)の担持量について、上流202uよりも下流202dが高くなるように設定されている。このため一酸化炭素の有害性を抑制するのに有利である。

【0060】

(実施形態8)

図8は実施形態8を示す。本実施形態は、図6に示す実施形態6と基本的には同様の構成および同様の作用効果を有する。従ってρ1<ρ2の関係とされている。以下、異なる部分を中心として説明する。アノード触媒層200を構成する第1触媒層部分201において、上記した有害性抑制触媒成分(例えばルテニウム)の担持量が上流201uから下流201dにかけて次第に増加するように設定されている。更に、第1触媒層部分201において、上流201uの密度ρ1uは、下流201dの密度ρ1dよりもやや低めとされている。ρ1u/ρ1d≒0.8〜0.97とされている。上流201uの細孔径φ1uは、下流201dの細孔径φ1dに対してほぼ同等とされている。本実施形態においても、一酸化炭素の有害性を抑制するのに有利である。

【実施例】

【0061】

以下、実施例について比較例と共に説明する。

【0062】

(触媒インクの形成)

実施例および比較例で用いる触媒インクについて説明する。まず、アノード用の混合物をビーズミル法によりホモジナイザにより分散させてアノード用の触媒インクを形成した。この混合物は、アノード用の触媒をカーボン担体(カーボンブラック)に担持する触媒担持カーボンの粉末(田中貴金属株式会社,型式TEC62E58)6gと、20質量%のイオン伝導物質(デュポン社,ナフィオンTM)を有する溶液16gと、エタノール(分散媒)23gと、蒸留水(分散媒)55gとを含む。アノード用の触媒担持カーボンを100質量%とするとき、白金は28質量%、ルテニウムは29質量%、残部カーボンの組成とされている。従って、白金およびルテニウムはほぼ同等とされている。ルテニウムは、アノードガスに含まれている一酸化炭素の酸化を促進させると言われている。

【0063】

また、カソード用の混合物をビーズミル法によりホモジナイザにより分散させてカソード用の触媒インクを形成した。この混合物は、カソード用の触媒をカーボン担体(カーボンブラック)に担持する触媒担持カーボンの粉末(田中貴金属株式会社,型式TEC62E58)14gと、20質量%のイオン伝導物質(ナフィオンTM)を有する溶液15gと、エタノール(分散媒)26gと、蒸留水(分散媒)45gとを含む。カソード用の触媒担持カーボンを100質量%とするとき、白金は70質量%、残部カーボンの組成とされており、ルテニウムは実質的に含まれていない。上記したようにアノード用の触媒インクおよびカソード用の触媒インクの構成材料は、ルテニウムを除いて同一である。なお触媒層を形成した後、エタノールおよび蒸留水は蒸発する。

【0064】

(1)実施例1

(1−1)アノード触媒層200の第1触媒層部分201の形成

アノード拡散層400として、市販のカーボンペーパ(東レ株式会社,厚み200マイクロメートル)を用いた。そして、アノード用の触媒インクをスプレー塗工機により、アノード拡散層400のうちイオン伝導膜110に対面する表面400aに塗工し、第1触媒層部分201を形成した。スプレー塗工したのは、第1触媒層部分201の多孔質性を溜め、第1触媒層部分201の密度を低下させるためである。スプレー塗工の塗工条件としては、ノズル口径1.0ミリメートル、高さ85ミリメートル、霧化圧力0.3MPaとした。この場合、第1触媒層部分201において、白金(Pt)担持量は0.2ミリグラムPt/cm2とし、ルテニウム(Ru)担持量は0.2ミリグラムRu/cm2とした。塗工した第1触媒層部分201において、白金密度は平均150ミリグラムPt/cm3であり、ルテニウム密度は平均150ミリグラムRu/cm3であった。第1触媒層部分201については、密度ρ1は830ミリグラム/cm3であり、細孔径φ1は42ナノメートルであった。細孔径はメジアン径に基づく。密度ρ1は次のようにして求めた。即ち、アノード側の第1触媒層部分201の塗工前後の重量差(塗工量)を測定する。次に重量差(塗工量)から、第1触媒層部分201の単位面積あたりの重量に換算する(0.2ミリグラムPt/cm2)。SEMで観察した膜厚から、密度を算出する(150ミリグラムPt/cm3)。Pt/固形分比(≒18質量%)から固形分密度に変換する(150ミリグラムPt/cm3÷0.18≒830ミリグラム/cm3。なお、エタノールおよび蒸留水は蒸発するため、触媒層部分201,202の質量としては換算しない。

【0065】

(1−2)アノード触媒層200の第2触媒層部分202の形成

アノード用の触媒インクをアプリケータ塗工機によりテフロンシート(フッ素樹脂系シート)の表面に塗工し、第2触媒層部分202を形成した。アプリケータ塗工したのは、第2触媒層部分202の多孔質性を確保しつつ、第2触媒層部分202の密度を、第1触媒層部分201密度ρ1より大きくするためである。塗工条件としては、アプリケータブレードとテフロンシートとのギャップを200マイクロメートルとした。この場合、第2触媒層部分202において、白金担持量は0.2ミリグラムPt/cm2とし、ルテニウム担持量は0.2ミリグラムRu/cm2とした。このようにテフロンシートに塗工した第2触媒層部分202をイオン伝導膜110(厚み:30マイクロメートル)の一方の表面110aに転写させた。転写条件は、温度150℃、圧力8MPaとした。転写条件はこれに限定されるものではない。

【0066】

ここで、イオン伝導膜110に転写された第2触媒層部分202において、白金密度は平均290ミリグラムPt/cm3であり、ルテニウムは平均290ミリグラムRu/cm3であった。アノード触媒層200の第2触媒層部分202については、密度ρ2は1600ミリグラム/cm3であり、細孔径φ2は60ナノメートルであった。ここで、ρ1/ρ2=0.5であった。φ1/φ2=42/60≒0.7であった。このように実施例1によれば、アノード触媒層200において、第1触媒層部分201の密度ρ1は第2触媒層部分202の密度ρ2よりも低く設定されていた。第1触媒層部分201の細孔径φ1(42ナノメートル)は第2触媒層部分202の細孔径φ2(60ナノメートル)よりも小さく設定されていた。上記したように第1触媒層部分201および第2触媒層部分202の構成材料は、ルテニウムを除いて同一である。

【0067】

(1−3)カソード触媒層300の第1触媒層部分301の形成

カソード拡散層500として、市販のカーボンペーパ(東レ株式会社,厚み200マイクロメートル)を用いた。カソード用の触媒インクをアプリケータ塗工機によりカソード拡散層500のうちイオン伝導膜110に対向する表面500cに塗工し、カソード触媒層300の第1触媒層部分301を形成した。塗工条件としては、アプリケータブレードとカソード拡散層500とのギャップを400マイクロメートルとした。この場合、第1触媒層部分301において白金担持量は1.0ミリグラムPt/cm2とした。第1触媒層部分301において、白金密度は平均1100ミリグラムPt/cm3であった。第1触媒層部分301について、密度ρc1は2000ミリグラム/cm3であり、細孔径(メジアン径)φc1は68ナノメートルであった。なお、カソード側の密度および細孔径には、cの添え字を付する。

【0068】

(1−4)カソード触媒層300の第2触媒層部分302の形成

カソード用の触媒インクをアプリケータ塗工機によりテフロンシートの表面に塗工し、第2触媒層部分302を形成した。塗工条件としては、アプリケータブレードとテフロンシートとのギャップを200マイクロメートルとした。この場合、第2触媒層部分302において、白金担持量は1.0ミリグラムPt/cm2とした。このようにテフロンシートに塗工した第2触媒層部分302をイオン伝導膜110(厚み:30マイクロメートル)の一方の表面110cに転写させた。転写条件は、温度150℃、圧力8MPaとした。なお転写条件はこれに限定されるものではない。イオン伝導膜110に転写された第2触媒層部分302において、白金密度は平均1100ミリグラムPt/cm3であった。第2触媒層部分302について、密度ρc2は2000ミリグラム/cm3であり、細孔径φc2は65ナノメートルであった。

【0069】

(2)実施例2

実施例2においては、実施例1と同様のアノード用の触媒インクおよびカソード用の触媒インクを用いた。

【0070】

(2−1)アノード触媒層200の第1触媒層部分201の形成

アノード用の触媒インクをスプレー塗工機によりアノード拡散層400のうちイオン伝導膜110に対向する表面400aに塗工し、第1触媒層部分201を形成した。塗工条件としては、実施例1と同様に、ノズル口径1.0ミリメートル、高さ85ミリメートル、霧化圧力0.3MPaとした。但し、アノードガスの流れ方向において3等分し、上流から下流にかけて、触媒(白金ルテニウム)の担持量を段階的に増加させた。即ち、第1触媒層部分201において、上流領域では白金担持量を0.08ミリグラムPt/cm2とし、ルテニウム担持量を0.08ミリグラムRu/cm2とし、中流領域では白金担持量を0.2ミリグラムPt/cm2とし、ルテニウム担持量を0.2ミリグラムRu/cm2、下流領域では白金担持量を0.32ミリグラムPt/cm2とし、ルテニウム担持量を0.32ミリグラムRu/cm2とした。下流の担持量および上流の担持量の比率としては、下流の担持量/上流の担持量=0.32/0.08=4である。

【0071】

結果として、アノード触媒層200を構成する第1触媒層部分201において、白金担持量の平均が0.2ミリグラムPt/cm2とし、ルテニウム担持量の平均が0.2ミリグラムRu/cm2とした。

【0072】

第1触媒層部分201において、実施例1と同様に、白金密度は平均150ミリグラムPt/cm3であり、ルテニウム密度は平均150ミリグラムRu/cm3とした。第1触媒層部分201について、密度ρ1は830ミリグラム/cm3であり、更に実施例1と同様に細孔径φ1は42ナノメートルであった。

【0073】

(2−2)アノード触媒層200の第2触媒層部分202の形成

アノード触媒層200の第2触媒層部分202は実施例1と同様に形成した。実施例2によれば、アノード触媒層200において、第2触媒層部分202については、密度ρ2は1600ミリグラム/cm3とされ、細孔径φ2(60ナノメートル)とされていた。このようにρ1はρ2よりも低く設定されており(ρ1<ρ2)、ρ1/ρ2は0.5であった。更にφ1はφ2よりも小さく設定されており(φ1<φ2)、φ1/φ2=42ナノメートル/60=0.7とされていた。

【0074】

(2−3)カソード触媒層300を構成する第1触媒層部分301については、実施例1に係る第1触媒層部分301と同様の条件で形成した。カソード触媒層300を構成する第2触媒層部分302についても、実施例1に係る第2触媒層部分302と同様の条件で形成した。

【0075】

(3)比較例1

比較例1においては、実施例1と同様のアノード用の触媒インクおよびカソード用の触媒インクを用いた。

【0076】

(3−1)比較例1に係るアノード触媒層200の第1触媒層部分201の形成

比較例1において、アノード用の触媒インクをアプリケータ塗工機によりアノード拡散層400のうちイオン伝導膜110に対向する表面400aに塗工し、第1触媒層部分201を形成した。塗工条件としては、アプリケータブレードとテフロンシートとのギャップを350マイクロメートルとした。この場合、第1触媒層部分201において白金担持量は0.2ミリグラムPt/cm2とし、ルテニウム担持量は0.2ミリグラムRu/cm2とした。第1触媒層部分201において、白金密度は平均290ミリグラムPt/cm3であり、ルテニウム密度は平均290ミリグラムRu/cm3であった。比較例1によれば、アノード触媒層200において、第1触媒層部分201について密度ρ1は1600ミリグラム/cm3とされており、第1触媒層部分201の細孔径(メジアン径)φ1は実施例1,2よりも大きく設定されており、60ナノメートルであった。

【0077】

(3−2)比較例1に係るアノード触媒層200の第2触媒層部分202の形成)

比較例1に係るアノード触媒層200の第2触媒層部分202については、実施例1における第2触媒層部分202と同様にアプリケータ塗工機により同様の条件で形成した。このように比較例1によれば、アノード触媒層200において、第1触媒層部分201について、密度ρ1は1600ミリグラム/cm3とされ、第2触媒層部分202の密度ρ2と同程度に設定されており、更に、細孔径φ1(60ナノメートル)は第2触媒層部分202の細孔径φ2(60ナノメートル)と同程度に設定されていた。従ってρ1/ρ2=1.0であり、φ1/φ2=60/60=1とされていた。

【0078】

(3−3)比較例1に係るカソード触媒層300を構成する第1触媒層部分301については、実施例1に係る第1触媒層部分301と同様の条件で形成した。比較例1においてカソード触媒層300を構成する第2触媒層部分302についても、実施例1に係る第2触媒層部分302と同様の条件で形成した。

【0079】

(4)比較例2

比較例2においては、実施例1と同様のアノード用の触媒インクおよびカソード用の触媒インクを用いた。そして実施例1と同様条件で、アノード触媒層200の第1触媒層部分201および第2触媒層部分202を形成した。従って実施例1と同様に、ρ1/ρ2=0.5であった。φ1/φ2=42/60≒0.7であった。

【0080】

(4−1)比較例2に係るカソード触媒層300の第1触媒層部分301の形 カソード拡散層500として、市販のカーボンペーパ(東レ株式会社,厚み200マイクロメートル)を用いた。そして、カソード用の触媒インクをスプレー塗工機により、カソード拡散層500のうちイオン伝導膜110に対面する表面500cに塗工し、第1触媒層部分301を形成した。塗工条件としては、ノズル口径0.6ミリメートル、高さ85ミリメートル、霧化圧力0.3MPaとした。この場合、第1触媒層部分301において、白金(Pt)担持量は1.0ミリグラムPt/cm2とした。塗工した第1触媒層部分301において、白金密度は平均770ミリグラムPt/cm3であった。第1触媒層部分301の密度ρ1cは1400ミリグラム/cm3であった。細孔径φ1cはメジアン径で45ナノメートルであった。

【0081】

(4−2)比較例2に係るカソード触媒層300の第2触媒層部分302の形 比較例2については、実施例1と同様に、カソード触媒層300の第2触媒層部分301を形成した。従って第2触媒層部分302の密度ρ2cは2000ミリグラム/cm3であった。細孔径φ2cはメジアン径で65ナノメートルであった。細孔径の比率としては、φ1c/φ2c=45/65≒0.7であった。

【0082】

(5)MEA100の形成

図1および図2から理解できるように、アノード側の第1触媒層部分201を積層したアノード拡散層400と、アノード側の第2触媒層部分202およびカソード側の第2触媒層部分302で挟持されたイオン伝導膜110と、カソード側の第1触媒層部分301を積層したカソード拡散層500とを積層し、積層体を形成した。そして、積層体を厚み方向に所定のホットプレス条件(温度140℃、圧力8MPa)で加圧して各層を互いに密着させ、MEA100を形成した。ホットプレス条件はこれに限定されるものではない。

【0083】

MEA100のサイズは90ミリメートル、150ミリメートルとした。このMEA100を、炭素系のアノード配流部材600および炭素系のカソード配流部材700で挟んで燃料電池のサンプルを形成した(図9参照)。アノード配流部材600は、アノードガスを流す溝状の通路601、入口602および出口603を有する。カソード配流部材700はカソードガスを流す通路701、入口702および出口703を有する。

【0084】

この燃料電池について、所定濃度の一酸化炭素を含む水素ガス(アノードガス)をアノード配流部材600の通路601を介してMEA100のアノード拡散層400に供給した。同様に、空気(カソードガス)をカソード配流部材700の通路701を介してMEA100のカソード拡散層500に供給した。これにより発電反応を発生させた。水素ガスの圧力は1atm(絶対圧)とし、空気の圧力は1atm(絶対圧)とした。

【0085】

この場合、0.34アンペア/cm2で耐久試験を行った。燃料利用率を90%、空気利用率を50%、アノードガスの露点を60℃し、カソードガスの露点を65℃となるように調整した。更に電流密度を0.26アンペア/cm2とし、電池温度を65℃の条件とし、燃料電池の電圧特性を測定した。その結果を図10に示す。

【0086】

図10は、アノードガスが一酸化炭素を20ppm(質量比)含むときにおいて、耐久時間とセル電圧との関係を示す。特性線W1は実施例1を示し、特性線W2は実施例2を示し、特性線W3は比較例1を示し、特性線W4は比較例4を示す。図6に示すように、特性線W3,W4に示すように、燃料電池の発電した時間が長くなると、比較例1および2ではセル電圧の低下が大きい。これはアノード触媒層200が一酸化炭素による触媒被毒の影響と推察される。これに対して、特性線W1,W2に示すように、実施例1および2では、比較例1および2よりもセル電圧の低下が小さい。一酸化炭素による触媒被毒が抑えられているものと推察される。

【0087】

更に、一酸化炭素を含まない純水素ガスをアノードに供給する場合と、質量比で一酸化炭素を100ppm(質量比)含む水素ガスをアノードな供給した場合とについて試験した。両者間の電圧差ΔVを測定した。そして、燃料電池の発電時間と両者の電圧差ΔVとの関係を求め、その結果を図11に示す。特性線W1は実施例1を示し、特性線W2は実施例2を示し、特性線W3は比較例1を示し、特性線W4は比較例4を示す。図11に示すように、比較例1および2では、電圧差ΔVが大きい。殊に、比較例3では電圧差ΔVがかなり大きい。

【0088】

上記した試験結果に示すように、比較例2によれば、一酸化炭素が供給されるアノード触媒層200についてφ1<φ2の関係に設定すると共に、一酸化炭素が供給されないカソード触媒層300についても、アノード触媒層200と同様の関係、つまり、第1触媒層部分301の密度ρ1cおよび第2触媒層部分302の密度ρ2cについて、ρ1c<ρ2cの関係に設定している。

【0089】

しかしこのような比較例2によれば、上記試験結果によれば、燃料電池の発電出力の低下が大きかった。ここで、一酸化炭素が供給されて触媒被毒のおそれがあるアノード触媒層200についてφ1<φ2の関係に設定することは、有意義である。これに対して、一酸化炭素が供給されないため触媒被毒のおそれがないカソード触媒層300について、一酸化炭素が供給されるアノード触媒層200と同様の構造を採用することは、有意義でないといえる。

【0090】

その理由としては、現時点では明確ではないものの、カソード触媒層300は被毒のおそれがないものの、第1触媒層部分301および第2触媒層部分302を積層して形成される関係上、カソード触媒層300の厚みが増加する傾向にあり、カソード触媒層300において活物質の移動性が制約され易いことが起因しているものと推察される。

【0091】

(適用例)

以下、本発明の適用例について図12を参照して説明する。燃料電池システムは、燃料原料に対して改質反応を行って燃料ガスを生成する改質器2と、改質器2の入口2iに繋がるように設けられた燃料原料供給通路3と、改質器2の入口2rに繋がるように設けられた水系原料供給経路5と、制御部6とを備える。制御部6は、燃料原料供給通路3および水系原料供給経路5を制御する。よって制御部6は、燃料原料供給通路3に装備されている機器、水系原料供給経路5に装備されている機器を制御する。

【0092】

図12に示すように、燃料原料供給通路3は、運転時に改質のために燃料原料源38からガス状の燃料原料(天然ガス等の炭化水素系の原料ガス)を改質器2に供給するものである。燃料原料供給通路3は、燃料原料源38と改質器2の入口2iとを繋ぐ主経路30と、主経路30に並列に設けられた燃焼経路40とを備えている。燃焼経路40は燃料原料源38および燃焼部20の入口20iに連通する。主経路30には、これの上流から下流にかけて、燃料原料源38、元栓バルブ33と、脱硫器34と、原料ガスポンプ35と、入口バルブ37とが順に設けられている。元栓バルブ33は2個直列に配置されたバルブ33a,33cで形成されている。燃焼経路40には燃焼ガスポンプ42が設けられている。

【0093】

図12に示すように、改質器2の出口2pと燃料電池のスタック70の入口70iとを繋ぐアノードガス経路7が設けられている。アノードガス経路7は、改質部21で改質されたアノードガスを燃料電池のスタック70に供給する。燃料電池のスタック70にはカソードガス通路71からカソードガスが供給され、発電反応により電気エネルギが生成される。アノードガス経路7は、改質器2の出口2p側を開閉する出口バルブ72と、改質器2の内圧P1を検知する圧力センサ73とを備えている。水系原料供給経路5は、運転時に改質反応のために水系原料を改質器2に供給するものである。水系原料供給経路5には、これの上流から下流にかけて、原料水源50、原料水ポンプ51、給水バルブ53、蒸発器23の順に配置されている。

【0094】

図12に示すように、改質器2のCO浄化部24に繋がるCO浄化経路8が設けられている。CO浄化経路8には、これの上流から下流にかけて、空気ポンプ80と、空気バルブ82とが設けられている。CO浄化経路8からCO浄化部24に供給される空気に含まれている酸素によりCOを酸化させて二酸化炭素(CO2) とする。これにより改質ガスに含まれているCO成分が除去される。

【0095】

燃料電池のスタック70の定常運転時には、元栓バルブ33が開放している状態で、燃焼ガスポンプ42が作動し、燃料原料源38からガス状の燃料原料が燃焼部20に供給される。これにより燃焼部20で燃焼反応が発生し、改質器2の改質部21および蒸発器23が高温に加熱されている。更に、入口バルブ37および出口バルブ72が開放している状態で、原料ガスポンプ35が作動する。この結果、燃料原料源38からガス状の燃料原料が改質器2の改質部21に供給される。更に、水系原料供給経路5において、給水バルブ53が開放している状態で、原料水ポンプ51が作動するため、液体としての水系原料が給水バルブ53を介して蒸発器23に供給される。蒸発器23は高温に加熱されているため、液体としての水系原料は蒸発器23において加熱されて水蒸気となり、水蒸気として改質部21に供給される。この結果、改質部21では、水蒸気を利用した改質反応が燃料原料に対して行われる。

【0096】

水素リッチなアノードガスはCO浄化部24に送られる。CO浄化部24では、燃料ガスに含まれているCOを酸化させて除去する。CO除去されたアノードガスは、改質器2の出口2pからアノードガス経路7を介して燃料電池のスタック70に供給され、酸化剤ガスと共にスタック70において発電反応に使用される。

【0097】

上記したように燃料原料の改質反応で生成されたアノードガスにはCOが含有されていることが多い。COはCO浄化部24で低減されているものの、まだアノードガスに微小量含有されていることが多い。この点について、スタック70を構成する燃料電池は、上記した各実施形態または各実施例のいずれかで形成されているため、CO対策性が施されている。従って使用期間が長期に渡ったとしても、燃料電池の発電出力の低下が抑制されている。

【0098】

(その他)

各請求項の特徴を併有するように組み合わせることができる。本発明は上記した実施例のみに限定されるものではなく、要旨を逸脱しない範囲内で適宜変更して実施できる。上記した記載から次の技術的思想が把握される。

【0099】

(付記項1)イオン伝導膜と、厚み方向において前記イオン伝導膜の一方に配置されアノード反応を活性化させるアノード触媒を有する多孔質構造をもつアノード触媒層と、厚み方向において前記イオン伝導膜の他方に配置されカソード反応を活性化させるカソード触媒を有する多孔質構造をもつカソード触媒層と、厚み方向において前記アノード触媒層の外側に配置されアノード流体通過性を有するアノード拡散層と、厚み方向において前記カソード触媒層の外側に配置されカソード流体通過性を有するカソード拡散層とを備える燃料電池用膜電極接合体において、前記アノード触媒層は、厚み方向において第2触媒層部分よりも前記アノード拡散層に近い第1触媒層部分と、厚み方向において前記第1触媒層部分よりも前記イオン伝導膜に近い前記第2触媒層部分とを積層して形成されていることを特徴とする燃料電池用膜電極接体。例えば、第1触媒層部分はスプレー塗工で形成でき、第2触媒層部分はアプリコート塗工で形成できる。

【産業上の利用可能性】

【0100】

本発明は、例えば、定置用、車両用、電気機器用、電子機器用、携帯用の燃料電池システムに利用することができる。

【図面の簡単な説明】

【0101】

【図1】実施形態1に係り、MEAの概念を模式的に示す断面図である。

【図2】実施形態1に係り、MEAの製造過程の概念を模式的に示す断面図である。

【図3】実施形態1に係り、MEAの内部構造の概念を模式的に示す断面図である。

【図4】実施形態4に係り、MEAの製造過程の概念を模式的に示す断面図である。

【図5】実施例5に係り、MEAの製造過程の概念を模式的に示す断面図である。

【図6】実施例6に係り、MEAの製造過程の概念を模式的に示す断面図である。

【図7】実施例7に係り、MEAの製造過程の概念を模式的に示す断面図である。

【図8】実施例8に係り、MEAの製造過程の概念を模式的に示す断面図である。

【図9】燃料電池のサンプルの断面図である。

【図10】時間とセル電圧との関係を示す試験結果を示すグラフである。

【図11】時間と電圧差との関係を示す試験結果を示すグラフである。

【図12】適用例に係り、燃料電池システムの一例に示す図である。

【符号の説明】

【0102】

100はMEA(膜電極接合体)、110はイオン伝導膜、200はアノード触媒層、201は第1触媒層部分、202は第2触媒層部分、300はカソード触媒層、301は第1触媒層部分、302は第2触媒層部分、400はアノード拡散層、500はカソード拡散層を示す。

【特許請求の範囲】

【請求項1】

イオン伝導膜と、厚み方向において前記イオン伝導膜の一方に積層されアノード反応を活性化させるアノード触媒を有する多孔質構造をもつアノード触媒層と、厚み方向において前記イオン伝導膜の他方に積層されカソード反応を活性化させるカソード触媒を有する多孔質構造をもつカソード触媒層と、厚み方向において前記アノード触媒層の外側に積層されアノード流体通過性を有するアノード拡散層と、厚み方向において前記カソード触媒層の外側に積層されカソード流体通過性を有するカソード拡散層とを備える燃料電池用膜電極接合体において、

前記アノード触媒層における前記アノード触媒は、前記アノード流体に含まれる一酸化炭素の有害性を低下させる有害性抑制触媒成分を含有しており、

前記アノード触媒層および前記カソード触媒層のうち前記アノード触媒層のみにおいて、

厚み方向において第2触媒層部分よりも前記アノード拡散層に近い第1触媒層部分の密度は、厚み方向において前記第1触媒層部分よりも前記イオン伝導膜に近い前記第2触媒層部分の密度よりも、小さく設定されていることを特徴とする燃料電池用膜電極接合体。

【請求項2】

請求項1において、前記第1触媒層部分の細孔径は前記第2触媒層部分の細孔径よりも小さく設定されていることを特徴とする燃料電池用膜電極接合体。

【請求項3】

請求項1または2において、前記アノード触媒層の前記第1触媒層部分は、触媒インクをスプレーで塗工するスプレー塗工、前記第1触媒層部分に造孔剤を添加する造孔剤添加、前記第1触媒層部分に微小繊維を含有させる構造のうちの少なくとも1種により、密度が小さく設定されていることを特徴とする燃料電池用膜電極接合体。

【請求項4】

イオン伝導膜と、厚み方向において前記イオン伝導膜の一方に積層されアノード反応を活性化させるアノード触媒を有する多孔質構造をもつアノード触媒層と、厚み方向において前記イオン伝導膜の他方に積層されカソード反応を活性化させるカソード触媒を有する多孔質構造をもつカソード触媒層と、厚み方向において前記アノード触媒層の外側に積層されアノード流体通過性を有するアノード拡散層と、厚み方向において前記カソード触媒層の外側に積層されカソード流体通過性を有するカソード拡散層とを備える燃料電池用膜電極接合体において、

前記アノード触媒層における前記アノード触媒は、前記アノード流体に含まれる一酸化炭素の有害性を低下させる有害性抑制触媒成分を含有しており、

前記アノード触媒層および前記カソード触媒層のうち前記アノード触媒層のみにおいて、

厚み方向において第2触媒層部分よりも前記アノード拡散層に近い第1触媒層部分の細孔径は、厚み方向において前記第1触媒層部分よりも前記イオン伝導膜に近い前記第2触媒層部分の細孔径よりも、小さく設定されていることを特徴とする燃料電池用膜電極接合体。

【請求項5】

請求項1〜4のうちの一項において、一酸化炭素の有害性を低下させる触媒は、ルテニウム、スズ、オスニウム、ロジウム、パラジウム、ニッケル、銅、コバルト、マンガン、亜鉛、イリジウム、鉄からなる群より選ばれた1種または2種以上の元素を含むことを特徴とする燃料電池用膜電極接合体。

【請求項6】

請求項1〜5のうちの一項において、前記アノード触媒層において前記アノード流体は上流から下流に向けて流れ、

前記アノード触媒層において、単位面積あたりの前記有害性抑制触媒成分の担持量としては、前記上流よりも前記下流が増加していることを特徴とする燃料電池様膜電極接合体。

【請求項7】

膜電極接合体と、厚み方向において前記膜電極接合体の外側に位置すると共にアノード流体を前記膜電極接合体に供給するアノード配流部材と、厚み方向において前記膜電極接合体の外側に位置すると共にカソード流体を前記膜電極接合体に供給するカソード配流部材とを具備する燃料電池において、前記膜電極接合体は、請求項1〜6のうちの一項に記載の膜電極接合体であることを特徴とする燃料電池。

【請求項8】

燃料原料を改質してアノード流体を形成する改質器と、前記改質器で改質されたアノード流体が供給されるアノードおよびカソード流体が供給されるカソードをもつ燃料電池とを備える燃料電池システムにおいて、前記燃料電池は、請求項7に係る燃料電池で形成されていることを特徴とする燃料電池システム。

【請求項1】

イオン伝導膜と、厚み方向において前記イオン伝導膜の一方に積層されアノード反応を活性化させるアノード触媒を有する多孔質構造をもつアノード触媒層と、厚み方向において前記イオン伝導膜の他方に積層されカソード反応を活性化させるカソード触媒を有する多孔質構造をもつカソード触媒層と、厚み方向において前記アノード触媒層の外側に積層されアノード流体通過性を有するアノード拡散層と、厚み方向において前記カソード触媒層の外側に積層されカソード流体通過性を有するカソード拡散層とを備える燃料電池用膜電極接合体において、

前記アノード触媒層における前記アノード触媒は、前記アノード流体に含まれる一酸化炭素の有害性を低下させる有害性抑制触媒成分を含有しており、

前記アノード触媒層および前記カソード触媒層のうち前記アノード触媒層のみにおいて、

厚み方向において第2触媒層部分よりも前記アノード拡散層に近い第1触媒層部分の密度は、厚み方向において前記第1触媒層部分よりも前記イオン伝導膜に近い前記第2触媒層部分の密度よりも、小さく設定されていることを特徴とする燃料電池用膜電極接合体。

【請求項2】

請求項1において、前記第1触媒層部分の細孔径は前記第2触媒層部分の細孔径よりも小さく設定されていることを特徴とする燃料電池用膜電極接合体。

【請求項3】

請求項1または2において、前記アノード触媒層の前記第1触媒層部分は、触媒インクをスプレーで塗工するスプレー塗工、前記第1触媒層部分に造孔剤を添加する造孔剤添加、前記第1触媒層部分に微小繊維を含有させる構造のうちの少なくとも1種により、密度が小さく設定されていることを特徴とする燃料電池用膜電極接合体。

【請求項4】

イオン伝導膜と、厚み方向において前記イオン伝導膜の一方に積層されアノード反応を活性化させるアノード触媒を有する多孔質構造をもつアノード触媒層と、厚み方向において前記イオン伝導膜の他方に積層されカソード反応を活性化させるカソード触媒を有する多孔質構造をもつカソード触媒層と、厚み方向において前記アノード触媒層の外側に積層されアノード流体通過性を有するアノード拡散層と、厚み方向において前記カソード触媒層の外側に積層されカソード流体通過性を有するカソード拡散層とを備える燃料電池用膜電極接合体において、

前記アノード触媒層における前記アノード触媒は、前記アノード流体に含まれる一酸化炭素の有害性を低下させる有害性抑制触媒成分を含有しており、

前記アノード触媒層および前記カソード触媒層のうち前記アノード触媒層のみにおいて、

厚み方向において第2触媒層部分よりも前記アノード拡散層に近い第1触媒層部分の細孔径は、厚み方向において前記第1触媒層部分よりも前記イオン伝導膜に近い前記第2触媒層部分の細孔径よりも、小さく設定されていることを特徴とする燃料電池用膜電極接合体。

【請求項5】

請求項1〜4のうちの一項において、一酸化炭素の有害性を低下させる触媒は、ルテニウム、スズ、オスニウム、ロジウム、パラジウム、ニッケル、銅、コバルト、マンガン、亜鉛、イリジウム、鉄からなる群より選ばれた1種または2種以上の元素を含むことを特徴とする燃料電池用膜電極接合体。

【請求項6】

請求項1〜5のうちの一項において、前記アノード触媒層において前記アノード流体は上流から下流に向けて流れ、

前記アノード触媒層において、単位面積あたりの前記有害性抑制触媒成分の担持量としては、前記上流よりも前記下流が増加していることを特徴とする燃料電池様膜電極接合体。

【請求項7】

膜電極接合体と、厚み方向において前記膜電極接合体の外側に位置すると共にアノード流体を前記膜電極接合体に供給するアノード配流部材と、厚み方向において前記膜電極接合体の外側に位置すると共にカソード流体を前記膜電極接合体に供給するカソード配流部材とを具備する燃料電池において、前記膜電極接合体は、請求項1〜6のうちの一項に記載の膜電極接合体であることを特徴とする燃料電池。

【請求項8】

燃料原料を改質してアノード流体を形成する改質器と、前記改質器で改質されたアノード流体が供給されるアノードおよびカソード流体が供給されるカソードをもつ燃料電池とを備える燃料電池システムにおいて、前記燃料電池は、請求項7に係る燃料電池で形成されていることを特徴とする燃料電池システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−129842(P2009−129842A)

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願番号】特願2007−306254(P2007−306254)

【出願日】平成19年11月27日(2007.11.27)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願日】平成19年11月27日(2007.11.27)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]