燃料電池用触媒の製造方法及びその装置

【課題】高分子電解質の側鎖の親水性官能基が、触媒上に親水層を形成すべく、触媒側に配向している構造(PPFタイプ)の反応層に適用される触媒を改良し、その触媒金属粒子の使用量を削減する。

【解決手段】担体に触媒金属粒子を担持させてなる原料触媒を準備するステップと、原料触媒に水を混合して原料触媒スラリーを作成するステップと、原料触媒の触媒金属粒子を親水基で修飾するステップと、を含み、修飾するステップは、原料触媒スラリーを管路内に通して搬送させ、該搬送中の原料触媒スラリーに前記親水基を含んだ水溶液を添加することで混合することに行なわれる。例えば、触媒金属粒子として白金粒子、親水基として硝酸基、硝酸基を含んだ水溶液としてヘキサヒドロキソ白金酸の硝酸溶液を用いることができる。

【解決手段】担体に触媒金属粒子を担持させてなる原料触媒を準備するステップと、原料触媒に水を混合して原料触媒スラリーを作成するステップと、原料触媒の触媒金属粒子を親水基で修飾するステップと、を含み、修飾するステップは、原料触媒スラリーを管路内に通して搬送させ、該搬送中の原料触媒スラリーに前記親水基を含んだ水溶液を添加することで混合することに行なわれる。例えば、触媒金属粒子として白金粒子、親水基として硝酸基、硝酸基を含んだ水溶液としてヘキサヒドロキソ白金酸の硝酸溶液を用いることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用触媒の製造方法及びその装置に関する。

【背景技術】

【0002】

燃料電池は固体電解質膜へ反応層を積層した構成であり、燃料電池反応場である空極極側の反応層の特性が燃料電池の性能を大きく左右する。

本発明者は、かかる空気極側反応層として、水相を介して触媒の周囲を高分子電解質相で囲繞する構成の反応層(以下、「PFF(登録商標:以下同じ)タイプの反応層」ということがある)を提案してきている(特許文献1)。ここに触媒はカーボン粒子等からなる担体に触媒金属粒子を担持させたものである。

本願発明に関連する技術を開示する文献として特許文献2及び非特許文献1を参照されたい。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−140061号公報

【特許文献2】特開平7−134995号公報

【非特許文献1】”Carbon” p199 (Kim Kinoshita;John Wiley & Sons 1988)

【発明の概要】

【発明が解決しようとする課題】

【0004】

この触媒金属粒子には白金等の高価な貴金属の微粒子が採用される。燃料電池の製造コストを低減し、燃料電池の普及を図る上で触媒金属粒子の使用量を削減することは重要な課題である。

この発明は、PPFタイプの反応層に適用される触媒を改良し、その触媒金属粒子の使用量を削減することにある。

【課題を解決するための手段】

【0005】

本発明者は上記課題を解決すべく鋭意検討を重ねてきた結果、触媒金属粒子の表面を親水基で修飾するという化学的処理を行なうと、PFF構造が安定し、反応層の特性が向上し、その結果触媒金属粒子の使用量を削減できることを見出した。

更に検討を進めてきたところ、触媒金属粒子に対して親水基は迅速に修飾することを見出し、本発明に想到した。

即ち、この発明の第1の局面は次のように規定される。

担体に触媒金属粒子を担持させてなる原料触媒を準備するステップと、

前記原料触媒に水を混合して原料触媒スラリーを作成するステップと、

前記原料触媒の触媒金属粒子を親水基で修飾するステップと、を含み、

前記修飾するステップは、前記原料触媒スラリーを管路内に通して搬送させ、該搬送中の原料触媒スラリーに前記親水基を含んだ水溶液を添加することで混合する、ことを特徴とする燃料電池用触媒の製造方法。

【0006】

このように構成された第1の局面に規定の燃料電池用触媒の製造方法によれば、原料触媒スラリーを管路で搬送する途中に親水基を含んだ水溶液を添加することにより、原料触媒上の触媒金属粒子へ親水基を修飾させることができる。従って、搬送用の管路が原料触媒スラリーと水溶液との混合反応器を兼用するので、装置構成が簡素化されることはもとより、原料触媒の触媒金属粒子に対して親水基を修飾するという触媒の化学的処理が連続的に行える。このように連続的な化学的処理を可能とする製造方法は触媒を大量製造する場合に好適である。

【0007】

この発明の第2の局面は次のように規定される。

即ち、第1の局面に規定の燃料電池用触媒の製造方法において、前記触媒金属粒子は白金若しくは白金合金であり、前記親水基は硝酸基であり、前記親水基を含んだ水溶液はヘキサヒドロキソ白金酸の硝酸溶液である。

第2の局面で規定する材料を選択することにより、触媒金属粒子に親水基を修飾させるという触媒の化学的処理が可久的速やかに、かつ安定して実行できる。

【0008】

この発明の第3の局面は次のように規定される。

即ち、第2の局面の燃料電池用触媒の製造方法において、前記硝酸水溶液は、前記原料触媒スラリーに添加される直前に水で希釈される。

管路を搬送される原料触媒スラリーは管路抵抗を低減するため、多量の水分を含んでいる。このように原料触媒濃度の低いスラリーに対しては同様に低い濃度のヘキサヒドロキソ白金酸の硝酸溶液を添加することが好ましい。他方、ヘキサヒドロキソ白金酸の硝酸溶液を水で希釈すると、溶液に含まれる硝酸基に水が反応し、ヘキサヒドロキソ白金酸が固体として析出するおそれがある。そこで、この第3の局面で規定するように、ヘキサヒドロキソ白金酸の硝酸溶液はこれを原料触媒のスラリーへ添加する直前に水で希釈することが好ましい。

【0009】

この発明の第4の局面は次のように規定される。即ち、

第1〜第3のいずれかの局面で規定される燃料電池用触媒の製造方法において、前記原料触媒スラリーを前記管路へ導入する前に、該原料触媒スラリーを湿式粉砕するステップが更に含まれる。

このように規定される第4の局面の製造方法によれば、原料触媒スラリーが湿式粉砕されるので、原料触媒が細粒化され、更には、原料触媒からこれに吸着している空気等の気体が追い出されて触媒金属粒子に対して水溶液が接触しやすくなる。よって、より多くの触媒金属粒子へ親水基が修飾される。これにより、触媒金属粒子の利用率が向上することとなり、その結果、触媒金属粒子の使用量削減が促進される。

なお、原料触媒スラリーを湿式粉砕するには、原料触媒を多量の水に分散する必要がある。この状態は原料触媒スラリーを管路内へ通して搬送するときの原料触媒スラリーの状態と同一である。従って、管路へ導入する前の原料触媒スラリーをホモジナイザー等の湿式粉砕機にかけてこれを粉砕処理し、粉砕処理した原料触媒スラリーをそのまま管路へ導入することができる。よって、原料触媒スラリーを管路へ導入する前に湿式粉砕処理を施すことは、製造工程において簡素な工程追加で済む。

【0010】

この発明の第5の局面は次のように規定される。

担体に触媒金属粒子を担持させてなる原料触媒に水を混合した原料触媒スラリーと、前記触媒金属粒子を修飾する親水基を含んだ水溶液とを混合する化学的処理部とを備え、

該化学的処理部は前記原料触媒スラリーを搬送する管路及び該管路へ前記親水基を含んだ水溶液を注入する注入部を備えてなる、ことを特徴とする燃料電池用触媒の製造装置。

このように規定される第5の局面の燃料電池用触媒の製造装置は第1の局面の製造方法に利用できる。

【0011】

この発明の第6の局面は次のように規定される。即ち、

第5の局面の燃料電池用触媒の製造装置において、前記原料触媒スラリーを湿式粉砕する湿式粉砕装置が前記管路の上流に配置される。

このように規定される第6の局面の燃料電池用触媒の製造装置によれば、第4の局面の製造方法に利用できる。

【0012】

この発明の第7の局面は次のように規定される。即ち、

第5又は第6の局面の燃料電池用触媒の製造装置において、前記触媒金属粒子が親水基で修飾された原料触媒スラリーの水分量を調整する水分調整装置が前記管路の下流に配置される。

管路を効率良く搬送するために原料触媒スラリーには多量の水が含まれており、管路において化学的処理を行なった後もそのスラリーには多量の水が残存する。触媒を水に分散したスラリーをプレペーストと呼ぶことがある。このプレペーストが電解質溶液と混合されて触媒ペーストとなる。しかし、電解質溶液と混合するプレペーストには好適な水分量があり、上記のように多量の水を含んだスラリーは水分が過剰であって、そのままの状態では電解質溶液と混合させられない。

そこで、第7の局面で規定するように、管路の下流側に水分調整装置を設けて、管路から排出されたスラリーの水分量を調整し電解質溶液との混合に適したものとすることが好ましい。

【0013】

この発明の第8の局面は次のように規定される。即ち、

基体へ触媒金属粒子を担持させてなる触媒を処理して燃料電池用の反応層用ペーストを製造する方法であって、

前記触媒金属粒子へ親水基を化学的に吸着させる親水基吸着ステップと、

触媒を湿式粉砕する粉砕ステップと、を含み、

前記粉砕ステップを実行した後に前記親水基吸着ステップを実行する、反応層用ペーストの製造方法。

このように規定される反応用ペーストの製造方法によれば、触媒を湿式粉砕することにより、触媒を細粒化し、かつ触媒からこれに吸着している空気等の気体を追い出すので、触媒に担持される触媒金属粒子へ親水基が接触しやすくなる。よって、より多くの触媒金属粒子へ親水基が修飾される。これにより、触媒金属粒子の利用率が向上することとなり、その結果、触媒金属粒子の使用量削減が促進される。

【図面の簡単な説明】

【0014】

【図1】図1はこの発明の実施の形態の燃料電池の構成を示す断面図である。

【図2】図2はPFF構造の模式図である。

【図3】図3は電解質溶液中における電解質の形態を示す模式図であり、図3(A)は水分が過剰な場合、図3(B)は水分が適正な場合を示す。

【図4】図4は図3(A)に対応した反応層の構造を示す模式図である。

【図5】図5(A)はプレペーストと電解質溶液との撹拌時間と粘度との関係を示し、図5(B)は同じく撹拌時間と反応層抵抗の関係を示す。

【図6】この発明の実施の形態の触媒ペーストの製造装置を示すブロック図である。

【図7】同じく触媒ペーストの製造プロセスを示すフローチャートである。

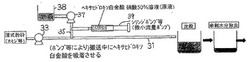

【図8】触媒スラリーとヘキサヒドロキソ白金酸の硝酸溶液との混合装置の構成を示す模式図である。

【図9】他の実施の形態の触媒ペーストの製造プロセスを示すフローチャートである。

【図10】試験例の触媒のXPSチャートである。

【図11】試験例1、比較例1及び比較例2の触媒ペーストから得られる反応層を備えた燃料電池の特性を示すグラフである。

【図12】実施例1及び比較例1の触媒ペーストから得られる反応層を備えた燃料電池の特性を示すグラフである。

【図13】実施例2と参考例2の触媒ペーストを用いた燃料電池の温度特性を示すグラフである。

【発明を実施するための形態】

【0015】

この発明の実施形態の燃料電池1を図1に示す。

この燃料電池1は固体電解質膜2を水素極10と空気極20とで挟んだ構成である。

固体電解質膜2にはプロトン導電性の高分子材料、例えばナフィオン(デュポン社商標名、以下同じ)等のフッ素系ポリマーを用いることができる。

【0016】

水素極10は反応層11及び拡散層16を備え、固体電解質膜2へ順に積層される。反応層11はカーボン粒子等の導電性の担体に白金等の触媒金属粒子を担持させたもの(触媒)を電解質でコーティングしたものである。拡散層16はカーボンペーパー、カーボンクロス、カーボンフェルト等の導電性があり、かつガス拡散性を有する材料から形成される。反応層11の担体として酸化スズやチタン酸化物を用いることもできる。

電解質はプロトンの移動を許容するものであれば任意に選択可能であるが、耐久性等の見地からナフィオンを用いることが好ましい。

反応層11を構成する触媒と電解質とのペーストを拡散層16へ塗布し、乾燥することにより拡散層16上に反応層11を積層する。かかる積層体を固体電解質膜2へ貼り合わせる。

空気極20は反応層21及び拡散層26を備える。これら反応層21及び拡散層26の基本構造、製造方法は、水素極10のそれらと同じである。

ただし、燃料電池反応は専ら空気極20の反応層21において行なわれるので、この反応層21が燃料電池1の特性を左右する。

【0017】

本発明者はこの反応層としてPFF構造を提唱してきており、この発明ではPFF構造に適した触媒の製造方法を提案する。

PFF構造について説明する。

ここに、PFF(出願人の登録商標)構造とは高分子電解質の側鎖の親水性官能基が、触媒上に親水層を形成すべく、触媒側に配向している構造をいう。

例えば高分子電解質として汎用されるパーフルオロスルホン酸(ナフィオン等;デュポン社登録商標)においては、疎水性の主鎖E1に対して親水性官能基としてのスルホン基(SO3−)が側鎖E2として結合されており、図2に示す通り、この親水性官能基が触媒C側に配向することで、触媒Cと電解質層Eとの間に連続した親水領域Wが形成される。凝集した触媒Cにおいて、各触媒粒子表面の当該親水領域Wは相互に連通している。PFF構造の親水領域Wにおいてプロトン(H+)及び水(H2O)は円滑に移動可能であり、その結果、燃料電池の電気化学反応が促進される。

また、PFF構造によれば、水が触媒Cの周囲に集合しているので、少ない水であってもその大部分が効率的に電気化学反応に寄与し、低加湿状態においても燃料電池の発電能力の低下を防止できる。他方、連続した親水領域Wは過剰な水の排水パスとして機能し、もって高加湿状態においてもフラッディング現象を予防できる。

【0018】

上記において触媒Cは導電性を備えた担体C1に触媒金属粒子C2を担持させたものをいう。担体C1には導電性と通気性が求められ、多孔質のカーボンブラック粒子を採用することができるが、酸化スズ、チタン酸化合物等を使用することもできる。触媒金属粒子C2は燃料電池反応の活性点を提供できる金属微粒子からなり、白金、コバルト、ルテニウム等の貴金属及び当該貴金属の合金を用いることができる。

担体C1へ触媒金属粒子C2を担持させる方法は両者の材質や触媒の用途に応じて含浸法、コロイド法及び析出沈殿法等の周知の方法のなかから適宜選択できる。

【0019】

(触媒の処理)

通常触媒は触媒メーカから提供される。燃料電池に求められる特性等に応じてこの触媒を物理的に及び/又は化学的に処理することが好ましい。

(触媒の物理的処理)

触媒の物理的処理として粉砕処理と脱泡処理とがある。

−粉砕処理−

一般的に触媒はその担体どうしが凝集して、2次粒子、3次粒子を形成している。そこで、触媒の表面積を向上させるために、凝集体を粉砕して微粉末化することが好ましい。そのためには、触媒の凝集体を媒体へ分散させて湿式粉砕することが好ましい。

湿式粉砕を採用することにより、乾式粉砕に比べて、触媒の凝集体へより高いエネルギーを加えてこれをより細かく粉砕可能となる。また、乾式粉砕に比べて、触媒の再結合を効果的に防止できる。湿式粉砕の方法として、ホモジナイザー、湿式ジェットミル、ボールミル又はビーズミルを採用することができる。

湿式粉砕を採用することにより触媒の担体に付着した不純物を取り除く効果も得られる。媒体には通常水が採用されるが、不純物の特性に応じて、他の媒体(有機溶剤等)を採用してもよい。最初に水を媒体として湿式粉砕を実行し、その後有機溶剤等で触媒から不純物を除去することもできる。

湿式粉砕した触媒を乾燥させるには、昇華により媒体を除去することが好ましい。これにより、触媒の再凝集を防止できる。媒体を昇華させる方法として真空乾燥法が挙げられる。これに対し、加熱乾燥法を採用すると加熱による媒体の移動の際、あるいは、媒体が蒸発する際に、毛管収縮現象が生じて触媒どうしが再結合し、湿式乾燥で得られた高分散状態を維持できなくなる。

湿式粉砕及び必要に応じて不純物除去を、触媒の担体に対して実行し、担体が媒体(例えば水等)に分散した状態でその担体へ触媒金属粒子を担持させることもできる。この場合においても、乾燥工程としては触媒を分散させている媒体を昇華により除去することが好ましい。

【0020】

−脱泡処理−

触媒を水に混合分散させた状態で触媒周囲から気泡を除去(脱泡処理)する必要がある。触媒と電解質層との間に親水領域を形成する際に当該気泡が妨げとなるからである。

この脱泡処理はハイブリッドミキサー(自転/公転式遠心撹拌機)により遠心撹拌法を用いることにより行なうことができる。

勿論、当該遠心撹拌法に限定されるものではなく、その他の撹拌法(ボールミル法、スターラー法、ビーズミル法、ロールミル法等)を用いることもできる。

また、湿式粉砕時に、触媒周囲から気泡を除去できる場合もあり、その場合は独立した脱泡処理は不要である。

【0021】

(触媒の化学的処理)

触媒を化学的処理して、その触媒金属粒子の表面を特定の親水基で修飾する。

金属触媒粒子の表面を親水基で修飾することにより、触媒金属粒子の周囲の親水性が向上し、触媒Cと電解質層Eとの間の親水領域Wの親水性が高まる。

ここに修飾とは触媒金属粒子表面に当該修飾基が存在し、通常の製造工程を経ても当該修飾基が触媒金属粒子から分離しないことを意味する。

親水基として硝酸基、アミノ基、スルホン酸基、水酸基及びハロゲン基から選ばれる少なくとも1種を挙げることができる。更に好ましくは親水基として硝酸基、アミノ基及びスルホン酸基から選ばれる少なくとも1種を挙げることができる。

これらの親水基が触媒金属粒子の周囲に存在することにより、触媒金属粒子の周囲に親水領域が形成されやすくなる。触媒金属粒子は担体に均等に分散されているので、結果として触媒の表面の親水領域が形成されやすくなり、また形成後はそれが安定する。

触媒金属粒子へ上記の親水基を修飾する方法としてこの発明では触媒金属粒子と同一若しくは同種の金属(貴金属)の錯体であって前記修飾基を含むものを前記触媒金属粒子へ結合する。錯体の利用により触媒の構造へ何らストレスを与えることなく触媒金属粒子へ親水基を修飾できる。

【0022】

触媒金属粒子として白金若しくは白金合金を採用したときは、下記の白金錯体溶液で修飾を行なうことが好ましい。かかる白金錯体溶液として、塩化白金(IV)酸水和物水溶液(H2PtCl6・nH2O/H2O sol.)、塩化白金(IV)酸塩酸溶液(H2PtCl6/HCl sol.)、塩化白金(IV)酸アンモニウム水溶液((NH4)2PtCl6/H2O sol.)、ジニトロジアンミン白金(II)水溶液(cis−[Pt(NH3)2(NO2)2]/H2O sol.)、ジニトロジアンミン白金(II)硝酸溶液(cis−[Pt(NH3)2(NO2)2]/HNO3 sol.)、ジニトロジアンミン白金(II)硫酸溶液(cis−[Pt(NH3)2(NO2)2]/H2SO4 sol.)、テトラクルル白金(II)酸カリウム水溶液(K2PtCl4)/H2O sol.)、塩化第1白金(II)水溶液(PtCl2/H2O sol.)、塩化第2白金(IV)水溶液(PtCl4/H2O sol.)、テトラアンミン白金(II)ジクロライド水和物水溶液([Pt(NH3)4]Cl2・H2O/H2O sol.)、テトラアンミン白金(II)水酸化物水溶液([Pt(NH3)4](OH)2/H2O sol.)、ヘキサアンミン白金(IV)ジクロライド水溶液([Pt(NH3)6]Cl2/H2O sol.)、ヘキサアンミン白金(IV)水酸化物水溶液([Pt(NH3)6](OH)2/H2O sol.)、ヘキサヒドロキソ白金(IV)酸水溶液(H2[Pt(OH)6]/H2O sol.)、ヘキサヒドロキソ白金(IV)酸硝酸溶液(H2[Pt(OH)6]/HNO3 sol.)、ヘキサヒドロキソ白金(IV)酸硫酸溶液(H2[Pt(OH)6]/H2SO4 sol.)、エタノールアミン白金溶液(H2[Pt(OH)6]/H2NCH2CH2OH sol.)等を採用することができると考える。

【0023】

発明者の知見によれば、白金若しくは白金合金からなる触媒金属粒子を修飾する親水基として硝酸基を選択することが好ましい。そのためのニトロ白金錯体溶液としては、NO3-を親水性イオンとするジニトロジアンミン白金(II)硝酸溶液(cis−[Pt(NH3)2(NO2)2]/HNO3 sol.)、ヘキサヒドロキソ白金(IV)酸硝酸溶液((H2Pt(OH)6)/HNO3 sol.)、SO42-を親水性イオンとするヘキサヒドロキソ白金(IV)酸硫酸溶液((H2Pt(OH)6)/H2SO4 sol.)、NH4+を親水性イオンとするテトラアンミン白金(II)水酸化物水溶液([Pt(NH3)4(OH)2]/H2O sln.)等を採用することができる。

【0024】

触媒金属粒子へ親水基を修飾する方法は、触媒金属粒子や親水基の特性に応じて適宜選択可能であるが、例えば触媒金属粒子が白金製若しくは白金合金製の場合は、触媒を白金錯体溶液に混合し、必要に応じ撹拌すればよい。硝酸基を選択したときは、ジニトロジアミン白金(錯体)の硝酸水溶液へ原料触媒を投入し、撹拌することで原料触媒の触媒白金粒子へ白金錯体(ジニトロジアミン白金)が吸着する。また、原料触媒を水に分散させた状態でジニトロジアミン白金(錯体)の硝酸水溶液を添加撹拌してもよい。ここで撹拌は羽根やスターラを用いた機械的な撹拌に限定されず、1つの管路へ2つの溶液を流通させることで実行することも可能である。

【0025】

(触媒に対する物理的処理及び化学的処理の順序)

触媒における触媒金属粒子を効率良く親水基で修飾するには、化学的処理に先立ち物理的処理を実行しておくことが好ましい。触媒を物理的処理しておくことにより、より多くの触媒金属粒子が親水基を含む処理液へ接触できるようになるからである。化学的処理に先立ち物理的処理(特に湿式粉砕)を実行して得た触媒を備えた燃料電池では、かかる処理を実行しない触媒を備えるものに比べ、温度特性が向上する。即ち、同一温度における出力が向上し、さらに、より高い温度での発電が可能となる。

なお、化学的処理により、触媒が再凝集するおそれがあるときは、化学的処理を行なった後に再度物理的処理を行なうことが好ましい。

勿論、触媒に対する化学的処理を最初に実行し、その後に物理的処理を実行してもよい。

なお、PFF構造を得るには、少なくとも触媒に対して脱泡処理を行なう必要がある。

【0026】

(プレペーストの調製)

触媒を水に分散してなるプレペーストにおいて水分量を調整する。

触媒の表面へ電解質の親水基を対向させて電解質と触媒との間に親水性領域を得るため、触媒と水とを混合し触媒の表面へ水の層を予め形成しておく(触媒の親水化工程)。

本発明者の検討によれば、触媒と水との混合比は触媒の種類(特に触媒の担体の種類、粒度)に応じて適宜選択されるべきものであるが、触媒と水との混合物(プレペースト)がキャピラリ状態(触媒粒子の全周囲に水が存在するも流動性なし)からスラリー状態(触媒粒子の全周囲に水が存在して流動性あり)に変化する水分状態(流動性限界)及びその近傍の水分状態とすることが好ましい。かかる水分量は、触媒の表面を親水化しつつ、触媒と電解質との間に連続する親水性領域を形成できる最適な量となる。

ここに、流動限界とは、混合物がキャピラリ状態からスラリー状態へと変化し、流動し始める水分含量の限界をいう。

【0027】

プレペーストのせん断速度と粘度との関係において、粘度をせん断速度に対して両対数でプロットしたときの近似直線を求めたとき、流動限界は近似直線の傾きが−1となるペースト状態であり、スラリー状態は近似直線の傾きが−0.8となるペースト状態である。

せん断速度に対する粘度の関係における近似直線の傾きが−1以上、すなわち、傾きが緩やかになるとともに流動性の高いスラリー状態になる。過剰な水分を含んだ状態はMEAの性能の低下を招くため、ペーストが流動限界からスラリー状態になる、すなわち、傾き−1〜−0.8の範囲となる水添加量が最適量となる。これにより理想的なプレペーストを得ることができる。プレペーストではこの近似直線の傾きにより必要最小限の水分添加量を規定することが重要である。一方、傾きが−1未満(傾きがきつくなる)のキャピラリ状態では混合物の流動性がなくなるため、混合時におけるエネルギーがより必要となり、水と触媒との攪拌が不十分となり易く、好適なプレペーストが得られる条件として適さない。

【0028】

上記最適量より多い水分量においても触媒の周囲には水が存在するので、触媒表面を親水化できる。しかしながら、かかる過剰な水分は、プレペーストを電解質溶液(プレ溶液)と混合する際に、PFF構造構築の妨げとなるおそれがある。過剰な水は触媒を離れ、触媒から離れた領域において電解質の親水基を引き寄せる。従って、触媒に対向する電解質の親水基が減少し、その結果、触媒と電解質との間に形成すべき親水性の領域が狭くなったり、分断されたり、また、当該領域における親水機能の低下(水分の保持力の低下)が生じたりする。

なお、触媒を水中で湿式粉砕する際には、多量の水に触媒を分散させる。ここに水の量は、触媒に対する重量比で5〜100培とすることが好ましい。その後、水分を除去し、プレペーストとして好適な水分量とする。水分除去には湯煎等の方法を採用できる。

【0029】

(電解質溶液の調製)

電解質には既述のパーフルオロスルホン酸が一般的に用いられる。この電解質は水と有機溶媒との混合溶媒に溶解され、既述のプレペーストと混合される。

有機溶剤は電解質の特性に応じて適宜選択するものであるが、本発明者の検討によれば、有機溶媒は、第2級アルコール及び第3級アルコールの少なくとも1種であることが好ましい。メタノールやエタノールのような第1級アルコールでは、水分濃度を減らしても電解質溶液の粘度が高くならない。イソプロピルアルコール(IPA)のような第2級アルコールやターシャリーブチルアルコール(TBA)のような第3級アルコールが混合されれば、電解質溶液中における電解質の固形分はより解れた状態になる。また、発明者の検討によれば、第2級アルコール及び第3級アルコールが混合されれば、電解質溶液中における電解質の固形分はさらに解れた状態になる。

本発明者は、既述のPFF構造に用いる電解質溶液の最適化を検討した結果、電解質溶液に含まれるべき最適な水分量が、電解質溶液の10重量%以下、更に好ましくは5重量%以下であることに気がついた。

【0030】

電解質と水分量との間には次の関係がある。

電解質溶液中の水分の濃度を低減させると、電解質溶液における電解質の濃度が同じ場合においても電解質溶液の粘度が高くなり、逆に水分の濃度を高くすると電解質溶液の粘度が低くなることを見出した。その理由は次のように推定される。

即ち、電解質溶液の水分の濃度が高い場合、図3の(A)に示す通り、電解質の側鎖E2に水が吸着し電解質溶液中で電解質の主鎖E1が縮んで、電解質が分離した状態となり、電解質溶液の粘度が低下すると推察した。また、電解質溶液の水分濃度がやや低くなれば、電解質溶液に含有されている有機溶媒の作用によって、図3の(B)に示すように、電解質溶液中で電解質の主鎖E1が開き、相互に絡み易くなるため電解質溶液の粘度が上昇する。

【0031】

電解質(図3のA)の状態で電解質溶液を混合して反応層を形成した場合、この反応層では、図4に示すような状態となっていると考えられる。すなわち、電解質の主鎖が縮んで電解質どうしが分離していることから、これとプレペーストとを混合すると、親水領域Wが分散して形成される可能性が高くなる。

換言すれば、電解質の親水性の側鎖E2を触媒へ対向させて両者の間に親水性の領域を確実に形成するためには、電解質溶液中において電解質は図3の(B)の状態にすることが好ましい。そのためには、既述のとおり、電解質溶液に含まれる水分量を電解質溶液の10重量%以下とする。

【0032】

図3の(B)の状態の電解質を用いたときのカソード触媒層は図2の状態になると考えられる。

電解質の側鎖E2は一方向に延びた状態にあり、このため、触媒ペースト、すなわち燃料電池用反応層では、親水性のイオン交換基(スルホン基)がプレペースト中の水を吸着することとなる。このため、図2に示すように、この反応層では、触媒Cの表面に電解質の親水基E2が対向した状態となり、電解質層Eと触媒Cとの間に親水領域Wが形成される。そして、上記のようにスルホン基がプレペースト中の水と吸着することで、触媒C周りに親水領域Wが連続して形成され、かつ互いに連通した状態で形成されると考えられる。このため、この触媒ペーストを用いた反応層では、図2に示すように、プロトン及び水が移動し易く、電気化学的反応が円滑に進行される。かかる反応層を有する燃料電池は低加湿状態及び過加湿状態のいずれであっても、発電能力を高くすること可能となる。

【0033】

電解質溶液における水分量は、例えば湯煎により電解質溶液から水を蒸発させ、その後、水を適宜添加することにより行なう。

電解質溶液から水を蒸発させる際、電解質溶液に含まれる有機溶剤も揮発する。従って、有機溶剤も必要に応じて添加する。

【0034】

(プレペーストと電解質溶液との混合)

プレペーストと電解質溶液とを混合して触媒ペーストを得る。

上記のようにして準備されるプレペーストは流動性限界の近傍にあるので高い粘度を有する。また、上記電解質溶液もそこに含まれる水の量が少ないほど粘度が高くなる。

いずれも粘度を高くする条件下で得られたプレペーストと電解質溶液とを混合し撹拌すると、図5(A)に示すように、混合物の粘度が時間とともに低下し、その後一定の値で安定する。

【0035】

本発明者はプレペーストと電解質溶液との混合物を撹拌したときの混合物の粘度のかかる挙動に着目した。

図5(B)は撹拌時間(=粘度)と反応層抵抗との関係を示す。

撹拌時間(=粘度)を変化させて得た触媒ペーストを用いて燃料電池を構成し、その反応層のインピーダンスを測定した。

図5(A)及び(B)より、撹拌にともない粘度が低下すると、それに反比例するように、反応層のインピーダンスが高くなることがわかる。インピーダンスが高くなることは反応層中におけるプロトンの移動低下を意味する。

【0036】

以上より、プレペーストと電解質溶液とを混合して触媒ペーストを作成する際には、撹拌を手早く行なって、混合物の粘度が低下安定する前までに両者の均一混合を完了することが好ましいことがわかる。換言すれば、プレペーストと電解質溶液とを撹拌する際に両者の混合物の粘度をモニタし、その粘度が低位安定する前までに撹拌を止める。

プレペーストと電解質溶液の混合物を撹拌すると、プレペーストの触媒の周囲が電解質で覆われる。このとき、図3(B)のように開いた状態の電解質はその親水基を触媒に対向させて配向しPFF構造を構築する。しかしながら、PFF構造が構築された後にも撹拌を行なうと(以下、「過撹拌」ということがある)、触媒に対向した電解質が触媒から分離され、そのとき触媒表面の水を奪い、触媒表面から離脱する。触媒表面から離脱した電解質には触媒表面の水が付随するので、電解質は図3(A)の形を取りやすくなる。そのため、触媒ペーストにおける電解質溶液成分の粘度が低下し、これが触媒ペースト自体の粘度の低下を引き起こすと考えられる。また、触媒表面から電解質が離脱することによりPFF構造が脆弱となり、触媒と電解質との間に形成される親水性領域の機能が低下する。これが、反応層抵抗を上昇させる原因と予想される。

そこで、プレペーストと電解質溶液との混合物の粘度を所定の粘度に調製する。これにより、両者の過撹拌を防止することができる。即ち、過撹拌された混合物は既述のようにその粘度を低下させるので、混合物の粘度が所定の挙動を示したときに撹拌を停止することにより、混合物の過撹拌を防止できる。過撹拌を防止することにより常に安定したPFF構造を構築可能となる。

【0037】

プレペーストと電解質溶液との混合撹拌には自転/公転式遠心撹拌機を用いることが好ましいが、混合撹拌機能を有する一般的なボールミル、ビーズミル、スターラー、ホモジナイザー等を採用することもできる。

プレペーストと電解質溶液との混合物の粘度は、それぞれの材料や配合比、更には環境温度等によって変化する。従って、混合物の粘度をモニタしてその挙動(粘度の絶対値にあらず)を検出して評価することとなる。

混合物の粘度の挙動とは、混合物の粘度が低位安定する前までの粘度の時間変化を指す。例えば、単位時間あたりの粘度の低下率や初期粘度に対する粘度の低下率などを採用することができる。

図5(A)から明らかなように、混合物の撹拌が一定時間(図5(A)の例では4分)を超えると時間当たりの粘度の低下割合が大きくなる。そこで、撹拌にともなう混合物の粘度の低下割合が所定値を超えた時点で撹拌を停止することができる。

触媒ペーストを製造する工程において粘度管理をしていくうえでは、ハイブリッドミキサーの回転速度を一定に保つことが好ましい。更には、撹拌を一定温度下で行うことが好ましい。

より正確に粘度管理を行うために、攪拌時にリアルタイムで混合物の粘度計測を行うこともできる。例えば、ローター回転制御式粘度計を用いて、プレペーストと電解質溶液の混合と粘度計測を同時に行うこともできる。また、プレペーストと電解質溶液の混合にビーズミルやホモジナイザー等を用い、ペースト循環ラインに音叉型振動式粘度計などリアルタイム計測可能な粘度計を組み込む方法も適用可能である。

いずれの方法も、一定温度下で攪拌及び粘度計測を行うことが好ましい。

【0038】

(反応層の形成)

上記のようにして得られた触媒ペーストをガス拡散基材に塗布し、反応層とする。ガス拡散基材としてカーボンクロス、カーボンペーパー、カーボンフェルト等を採用できる。ガス拡散基材の表面(反応層側の面)に撥水層を形成することが好ましい。この撥水層は例えばPTFEで撥水処理したカーボンブラックから形成することができる。触媒ペーストの塗布方法には、スクリーン印刷、スプレー、インクジェット等の任意の方法を採用できる。

上記において、粘度の低い触媒ペーストを用いた反応層を、電極のフラッディングし易い部分、例えば、空気出口近傍、水素出口近傍、電極外周部、冷却板近傍等に設けることができる。これにより、高湿度雰囲気でも安定して高性能を示す。

また、粘度の高い触媒ペーストを用いた反応層を、電極の乾燥し易い部分、例えば、空気入口近傍、水素入口近傍、電極中央部分、冷却板から離れた部位等に設けてもよい。これにより、低加湿雰囲気でも安定して高性能を示す。

ガス拡散基材への触媒ペーストの塗布及び乾燥を所定の回数繰返すことで、空気極(ガス拡散基材+反応層)及び水素極(ガス拡散基材+反応層)が形成される。これら空気極と水素極とで固体高分子電解質膜を挟み、ホットプレス等によりこれらを接合して膜電極接合体(MEA)を得る。この膜電極積層体をセパレータで挟んで最小発電単位である燃料電池が構成される。

【0039】

以上、専ら触媒ペーストの製造方法及び製造に用いる材料について説明してきた。

図6は触媒ペーストを製造するための装置を示すブロック図である。

触媒ペーストの原料となる触媒、水、貴金属錯体及び電解質はそれぞれ、触媒収容部1001、水収容部1021、貴金属錯体溶液収容部1025及び電解質溶液収容部1041に準備される。なお、触媒から有機物を洗浄するための有機溶剤が有機溶剤収容部1023に準備される。各収容部として収容対象に応じた容量及び材質で形成されたタンクを利用できる。

触媒処理部1003は物理的処理部1005及び化学的処理部1007を備える。物理的処理部1005は湿式粉砕部1009及び脱泡部1011を備える。湿式粉砕部1009としてホモジナイザーや湿式ジェットミル等を用いることができる。脱泡部1011にはハイブリットミキサ等を用いることができる。化学的処理部1007は撹拌羽根を備えた汎用的な撹拌装置を適用できる。金属触媒粒子に対する反応性が高い貴金属錯体を採用したときは、触媒スラリーを流通させる管路へ当該貴金属錯体溶液を注入すること化学的反応を完成させることも可能である。

【0040】

触媒処理部において触媒は多量の水に分散されスラリー状のプレペーストとなっているので、水分量調整部1031においてプレペーストの水分量を調整する。

この場合、スラリー状のプレペーストから水分を除去することとなるので、周知の濃縮方法(例えば、加熱蒸発装置、濾過装置、遠心分離装置)等を用いることができる。また、水分量はプレペーストの比重から特定可能であるので、水分量調整部は比重測定装置を備えることが好ましい。また、プレペーストの水分量が過少となった場合を想定して、水分補給装置を備えることが好ましい。

【0041】

電解質溶液の水分調整部1043は加熱蒸発装置及び水分補給装置を備えることが好ましい。水分量は比重から特定可能であるので更に比重測定装置を備えることが好ましい。

混合撹拌部1051はそれぞれ水分量の調節されたプレペーストと電解質溶液を混合撹拌し、例えばハイブリッドミキサーを用いることができるが、これに限定されるものではない。なお、過撹拌を避けるために、混合撹拌部1051には粘度計1061を付設することが好ましい。

【0042】

<この発明の実施形態の詳細>

上記において、この出願で提案する発明は、触媒の化学的処理を連続的に行えるようにしたものである。

本願発明では、原料触媒を水に分散してなる原料触媒スラリーを搬送する管路をリアクターとして触媒金属粒子に親水基を修飾する。

図7に実施形態の触媒ペーストの製造方法のフローを示す。

ステップa−1において流動限界近傍にある触媒スラリーを準備する。ここに触媒はカーボンブラックに白金微粒子を担持させたものである。

ステップa−2ではハイブリッドミキサーにより遠心撹拌を実行する。遠心撹拌された触媒スラリーに水を追加してその水量を調整し(ステップa−3)、ステップa−4で実行する湿式粉砕に適したものとする。湿式粉砕の装置としてホモジナイザーを選択し、触媒スラリーにおいて10μm以上の粒子が1%以下となるまで触媒を粉砕する。

【0043】

ステップb−1において、湿式粉砕された触媒スラリーにへキサヒドロキソ白金酸の硝酸溶液を添加混合し、触媒の白金微粒子を硝酸基で修飾する。その方法を図8に示す。

図8において、符号31は管路であって、湿式粉砕された触媒スラリーはポンプ33によってこの管路31へ導入される。管路31の長さ、内径、材質はポンプ33の吐出圧や触媒スラリーの粘度等に応じて適宜選択される。

この管路31からは注入管35が分岐され、注入管35はポンプ37を介して水タンク38に連通している。注入管35において管路31に連結する直前部位にシリンジポンプ39が取り付けられ、当該シリンジポンプ39によりヘキサヒドロキソ白金酸の硝酸50%溶液が注入管35へ添加される。注入管35へ注入されたヘキサヒドロキシ白金酸の硝酸50%溶液は注入管35を流れる水で希釈され、管路35へ注入される。

ここにヘキサヒドロキシ白金酸の硝酸50%溶液の希釈の度合いは触媒スラリーにおける触媒の濃度や管路31中の触媒スラリーの流速等に応じて適宜調整される。

例えば、この例では、上記50%溶液が0.3〜0.5%溶液となるように、即ち、注入管35を流れる水100に対して体積比で上記硝酸50%溶液を0.3〜0.5%注入する。これに対し、触媒スラリーは水100重量部に対して触媒0.5〜1.0重量部が分散されている。注入管35より希釈されたヘキサヒドロキシ白金酸の硝酸溶液が注入された後、管路31内に20〜30秒間は滞在させ、触媒の白金微粒子との反応促進を図る。

触媒と上記硝酸溶液との混合促進を図るため、管路31内には空気層が存在しないように、管路31内を触媒スラリーで満杯にすることが好ましい。また、触媒と上記硝酸溶液との混合促進を図るため、管路31内にはスパイラルな溝及び/又は凸条を設けることできる。更には、ポンプ33を間欠的に稼働させてもよい。

【0044】

触媒の白金微粒子を硝酸基で修飾した後、水分調整がなされる(ステップa−5)。具体的には、図8に記載のとおり、スラリーを静置して触媒を沈殿させ、その後、上澄み液を除去し、更に、水分を除去するには湯煎等を行なう。

この水分調整により触媒スラリーから水分が削減され、プレペーストとして好適な水分量(流動限界近傍)とする。かかるプレペーストはハイブリッドミキサーにより遠心撹拌され(ステップa―6)、更に電解質溶液を添加して(ステップa―7)、ハイブリッドミキサーにより粘度をモニタリングしながら遠心撹拌を実行し(ステップa―8、)、触媒ペーストを得る。

【0045】

図9には他の実施形態の触媒ペーストの製造方法のフローを示す。図9において図7と同一の処理には同一の符号を付してその説明を省略する。

図9の例では、ヘキサヒドロキソ白金酸の硝酸溶液を、遠心撹拌(ステップa−2)と(水量調節)ステップa−3との間に添加混合する。なお、この例においては、図8に示す管路31を用いて白金微粒子へ硝酸基を修飾するものではなく、湿式粉砕されるスラリーへ添加し、湿式粉砕時に白金微粒子に対して硝酸基を修飾する。ここにおいて、スラリーへ混合する直前において上記硝酸溶液を水で希釈し、それをスラリーへ添加することが好ましい。

かかる方法を採用することにより、図8に示すような触媒スラリーとヘキサヒドロキソ白金酸の硝酸溶液とを混合させるための装置が不要となる。よって、装置を簡素化できることはもとより、独立した両者の混合ステップが省略されるので、工程短縮による製造コストの低減化をはかることができる。

【0046】

次のこの発明の試験例について説明する。

(試験例1)

原料触媒としてカーボン担持白金触媒を準備した。この原料触媒はカーボンブラック粒子を担体として、これに触媒白金粒子を周知の方法で担持させたものである(担持量:50%)。

一方、ヘキサヒドロキソ白金(IV)酸の硝酸溶液(Pt 0.05g/150ml),硝酸濃度0.3%に原料触媒1gを投入し、室内温度で5時間スターラー撹拌する。その後、ホモジナイザーにかけた。このように湿式粉砕されたスラリーを濾過し、真空中で60℃2時間乾燥する。更に、窒素雰囲気下で150℃2時間熱処理する。

得られた試料(実施例1)のXPSを図10に示す。比較例1は、スルホン酸基の修飾ステップの他は全て試験例1と同じ条件で調製した反応層であう。

図10の結果から、上記の処理を行なった触媒金属粒子の周囲には多くのスルホン酸基が存在することとなることがわかる。

【0047】

上記のように処理した触媒は、PFF構造を構成する反応層となる。かかる反応層の特性を図11に示す。

比較例2は原料触媒における触媒白金粒子担持量を試験例1及び比較例1に比べて4倍としたものである(調製条件は比較例1と同じ)。

なお、図11において、燃料電池の空気極側へ供給される空気は60℃でフル加湿されている。これにより、セル温度が60℃より高くなると燃料電池は乾燥条件となる。よって、図11の結果は、低加湿環境における燃料電池のパフォーマンスを示している。

図11の結果から、試験例1の製造方法により得られた反応層を備える燃料電池においては、触媒白金粒子担持量を約1/4に減少しても、燃料電池の機能低下が見られないことがわかる。

【0048】

(実施例1)

実施例1は、上記試験例1において、5時間のスターラー撹拌を省略し、ヘキサヒドロキソ白金(IV)酸の硝酸水溶液(Pt 0.05g/150ml),硝酸濃度0.3%に原料触媒1gを投入したものを直接ホモジナイジングした。なお、ホモジナイジングに要する時間は10分であった。

得られた反応層の特性を図12に示す。なお、図12において燃料電池の空気極側へ供給される空気は60℃でフル加湿されている。

図12の結果から、ヘキサヒドロキソ白金酸の硝酸溶液は触媒の白金微粒子に対して反応性が高く、短い時間で白金微粒子が硝酸基で修飾されることがわかる。

【0049】

次に、この発明の他の試験例について説明する。

この試験例では、図7に示した方法において、ヘキサヒドロキソ白金酸投入撹拌ステップb−1を、図8に示した撹拌装置を用いずに、湿式粉砕されたスラリーを撹拌用容器に入れて、当該容器へヘキサヒドロキソ白金酸を図9の場合と同じ比率で投入し、水量調整し(ステップa―5)、撹拌した(ステップa―6)。

このようにして得られた触媒ペーストにより形成される燃料電池の温度特性(実施例2)と図9の方法により得られた触媒ペーストにより形成される燃料電池の温度特性(参考例2)とを図13に示す。

なお、図13の結果を得たときの燃料電池の運転条件は次の通りである。

負荷:1.6A/cm2(const.)

加湿温度:60℃

水素供給量:0.8L/分(0.1MPa-G)

空気供給量:3L/分(0.1MPa-G)

電極面積:20.25cm2

白金担持量:0.3mg/cm2

【0050】

図13の結果より、触媒を湿式粉砕した後にその白金粒子にヘキサヒドロキソ白金酸を吸着させると、換言すれば、触媒の湿式粉砕後に化学的処理を行なうと、かかる触媒を備える燃料電池の温度特性が向上することがわかる。即ち、湿式粉砕後に化学的処理を行なった得た触媒は、触媒の化学的処理後に湿式粉砕を行なって得た触媒に比べ、燃料電池の温度特性において、同一温度での出力を向上させ、また、最高出力温度を向上させる。

【0051】

本発明は、上記発明の実施の形態及び実施例の説明に何ら限定されるものではない。特許請求の範囲の記載を逸脱せず、当業者が容易に想到できる範囲で種々の変形態様も本発明に含まれる。

【符号の説明】

【0052】

1 燃料電池、2 固体電解質膜、10 水素極、11 反応層、16 拡散層、20 空気極、21 反応層、31 管路、33,37 ポンプ、35 注入管、38 水タンク、39 シリンジポンプ

C 触媒、C1 担体、C2 触媒金属粒子

E 電解質層、E1 主鎖、E2 側鎖

W 親水領域

【技術分野】

【0001】

本発明は、燃料電池用触媒の製造方法及びその装置に関する。

【背景技術】

【0002】

燃料電池は固体電解質膜へ反応層を積層した構成であり、燃料電池反応場である空極極側の反応層の特性が燃料電池の性能を大きく左右する。

本発明者は、かかる空気極側反応層として、水相を介して触媒の周囲を高分子電解質相で囲繞する構成の反応層(以下、「PFF(登録商標:以下同じ)タイプの反応層」ということがある)を提案してきている(特許文献1)。ここに触媒はカーボン粒子等からなる担体に触媒金属粒子を担持させたものである。

本願発明に関連する技術を開示する文献として特許文献2及び非特許文献1を参照されたい。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−140061号公報

【特許文献2】特開平7−134995号公報

【非特許文献1】”Carbon” p199 (Kim Kinoshita;John Wiley & Sons 1988)

【発明の概要】

【発明が解決しようとする課題】

【0004】

この触媒金属粒子には白金等の高価な貴金属の微粒子が採用される。燃料電池の製造コストを低減し、燃料電池の普及を図る上で触媒金属粒子の使用量を削減することは重要な課題である。

この発明は、PPFタイプの反応層に適用される触媒を改良し、その触媒金属粒子の使用量を削減することにある。

【課題を解決するための手段】

【0005】

本発明者は上記課題を解決すべく鋭意検討を重ねてきた結果、触媒金属粒子の表面を親水基で修飾するという化学的処理を行なうと、PFF構造が安定し、反応層の特性が向上し、その結果触媒金属粒子の使用量を削減できることを見出した。

更に検討を進めてきたところ、触媒金属粒子に対して親水基は迅速に修飾することを見出し、本発明に想到した。

即ち、この発明の第1の局面は次のように規定される。

担体に触媒金属粒子を担持させてなる原料触媒を準備するステップと、

前記原料触媒に水を混合して原料触媒スラリーを作成するステップと、

前記原料触媒の触媒金属粒子を親水基で修飾するステップと、を含み、

前記修飾するステップは、前記原料触媒スラリーを管路内に通して搬送させ、該搬送中の原料触媒スラリーに前記親水基を含んだ水溶液を添加することで混合する、ことを特徴とする燃料電池用触媒の製造方法。

【0006】

このように構成された第1の局面に規定の燃料電池用触媒の製造方法によれば、原料触媒スラリーを管路で搬送する途中に親水基を含んだ水溶液を添加することにより、原料触媒上の触媒金属粒子へ親水基を修飾させることができる。従って、搬送用の管路が原料触媒スラリーと水溶液との混合反応器を兼用するので、装置構成が簡素化されることはもとより、原料触媒の触媒金属粒子に対して親水基を修飾するという触媒の化学的処理が連続的に行える。このように連続的な化学的処理を可能とする製造方法は触媒を大量製造する場合に好適である。

【0007】

この発明の第2の局面は次のように規定される。

即ち、第1の局面に規定の燃料電池用触媒の製造方法において、前記触媒金属粒子は白金若しくは白金合金であり、前記親水基は硝酸基であり、前記親水基を含んだ水溶液はヘキサヒドロキソ白金酸の硝酸溶液である。

第2の局面で規定する材料を選択することにより、触媒金属粒子に親水基を修飾させるという触媒の化学的処理が可久的速やかに、かつ安定して実行できる。

【0008】

この発明の第3の局面は次のように規定される。

即ち、第2の局面の燃料電池用触媒の製造方法において、前記硝酸水溶液は、前記原料触媒スラリーに添加される直前に水で希釈される。

管路を搬送される原料触媒スラリーは管路抵抗を低減するため、多量の水分を含んでいる。このように原料触媒濃度の低いスラリーに対しては同様に低い濃度のヘキサヒドロキソ白金酸の硝酸溶液を添加することが好ましい。他方、ヘキサヒドロキソ白金酸の硝酸溶液を水で希釈すると、溶液に含まれる硝酸基に水が反応し、ヘキサヒドロキソ白金酸が固体として析出するおそれがある。そこで、この第3の局面で規定するように、ヘキサヒドロキソ白金酸の硝酸溶液はこれを原料触媒のスラリーへ添加する直前に水で希釈することが好ましい。

【0009】

この発明の第4の局面は次のように規定される。即ち、

第1〜第3のいずれかの局面で規定される燃料電池用触媒の製造方法において、前記原料触媒スラリーを前記管路へ導入する前に、該原料触媒スラリーを湿式粉砕するステップが更に含まれる。

このように規定される第4の局面の製造方法によれば、原料触媒スラリーが湿式粉砕されるので、原料触媒が細粒化され、更には、原料触媒からこれに吸着している空気等の気体が追い出されて触媒金属粒子に対して水溶液が接触しやすくなる。よって、より多くの触媒金属粒子へ親水基が修飾される。これにより、触媒金属粒子の利用率が向上することとなり、その結果、触媒金属粒子の使用量削減が促進される。

なお、原料触媒スラリーを湿式粉砕するには、原料触媒を多量の水に分散する必要がある。この状態は原料触媒スラリーを管路内へ通して搬送するときの原料触媒スラリーの状態と同一である。従って、管路へ導入する前の原料触媒スラリーをホモジナイザー等の湿式粉砕機にかけてこれを粉砕処理し、粉砕処理した原料触媒スラリーをそのまま管路へ導入することができる。よって、原料触媒スラリーを管路へ導入する前に湿式粉砕処理を施すことは、製造工程において簡素な工程追加で済む。

【0010】

この発明の第5の局面は次のように規定される。

担体に触媒金属粒子を担持させてなる原料触媒に水を混合した原料触媒スラリーと、前記触媒金属粒子を修飾する親水基を含んだ水溶液とを混合する化学的処理部とを備え、

該化学的処理部は前記原料触媒スラリーを搬送する管路及び該管路へ前記親水基を含んだ水溶液を注入する注入部を備えてなる、ことを特徴とする燃料電池用触媒の製造装置。

このように規定される第5の局面の燃料電池用触媒の製造装置は第1の局面の製造方法に利用できる。

【0011】

この発明の第6の局面は次のように規定される。即ち、

第5の局面の燃料電池用触媒の製造装置において、前記原料触媒スラリーを湿式粉砕する湿式粉砕装置が前記管路の上流に配置される。

このように規定される第6の局面の燃料電池用触媒の製造装置によれば、第4の局面の製造方法に利用できる。

【0012】

この発明の第7の局面は次のように規定される。即ち、

第5又は第6の局面の燃料電池用触媒の製造装置において、前記触媒金属粒子が親水基で修飾された原料触媒スラリーの水分量を調整する水分調整装置が前記管路の下流に配置される。

管路を効率良く搬送するために原料触媒スラリーには多量の水が含まれており、管路において化学的処理を行なった後もそのスラリーには多量の水が残存する。触媒を水に分散したスラリーをプレペーストと呼ぶことがある。このプレペーストが電解質溶液と混合されて触媒ペーストとなる。しかし、電解質溶液と混合するプレペーストには好適な水分量があり、上記のように多量の水を含んだスラリーは水分が過剰であって、そのままの状態では電解質溶液と混合させられない。

そこで、第7の局面で規定するように、管路の下流側に水分調整装置を設けて、管路から排出されたスラリーの水分量を調整し電解質溶液との混合に適したものとすることが好ましい。

【0013】

この発明の第8の局面は次のように規定される。即ち、

基体へ触媒金属粒子を担持させてなる触媒を処理して燃料電池用の反応層用ペーストを製造する方法であって、

前記触媒金属粒子へ親水基を化学的に吸着させる親水基吸着ステップと、

触媒を湿式粉砕する粉砕ステップと、を含み、

前記粉砕ステップを実行した後に前記親水基吸着ステップを実行する、反応層用ペーストの製造方法。

このように規定される反応用ペーストの製造方法によれば、触媒を湿式粉砕することにより、触媒を細粒化し、かつ触媒からこれに吸着している空気等の気体を追い出すので、触媒に担持される触媒金属粒子へ親水基が接触しやすくなる。よって、より多くの触媒金属粒子へ親水基が修飾される。これにより、触媒金属粒子の利用率が向上することとなり、その結果、触媒金属粒子の使用量削減が促進される。

【図面の簡単な説明】

【0014】

【図1】図1はこの発明の実施の形態の燃料電池の構成を示す断面図である。

【図2】図2はPFF構造の模式図である。

【図3】図3は電解質溶液中における電解質の形態を示す模式図であり、図3(A)は水分が過剰な場合、図3(B)は水分が適正な場合を示す。

【図4】図4は図3(A)に対応した反応層の構造を示す模式図である。

【図5】図5(A)はプレペーストと電解質溶液との撹拌時間と粘度との関係を示し、図5(B)は同じく撹拌時間と反応層抵抗の関係を示す。

【図6】この発明の実施の形態の触媒ペーストの製造装置を示すブロック図である。

【図7】同じく触媒ペーストの製造プロセスを示すフローチャートである。

【図8】触媒スラリーとヘキサヒドロキソ白金酸の硝酸溶液との混合装置の構成を示す模式図である。

【図9】他の実施の形態の触媒ペーストの製造プロセスを示すフローチャートである。

【図10】試験例の触媒のXPSチャートである。

【図11】試験例1、比較例1及び比較例2の触媒ペーストから得られる反応層を備えた燃料電池の特性を示すグラフである。

【図12】実施例1及び比較例1の触媒ペーストから得られる反応層を備えた燃料電池の特性を示すグラフである。

【図13】実施例2と参考例2の触媒ペーストを用いた燃料電池の温度特性を示すグラフである。

【発明を実施するための形態】

【0015】

この発明の実施形態の燃料電池1を図1に示す。

この燃料電池1は固体電解質膜2を水素極10と空気極20とで挟んだ構成である。

固体電解質膜2にはプロトン導電性の高分子材料、例えばナフィオン(デュポン社商標名、以下同じ)等のフッ素系ポリマーを用いることができる。

【0016】

水素極10は反応層11及び拡散層16を備え、固体電解質膜2へ順に積層される。反応層11はカーボン粒子等の導電性の担体に白金等の触媒金属粒子を担持させたもの(触媒)を電解質でコーティングしたものである。拡散層16はカーボンペーパー、カーボンクロス、カーボンフェルト等の導電性があり、かつガス拡散性を有する材料から形成される。反応層11の担体として酸化スズやチタン酸化物を用いることもできる。

電解質はプロトンの移動を許容するものであれば任意に選択可能であるが、耐久性等の見地からナフィオンを用いることが好ましい。

反応層11を構成する触媒と電解質とのペーストを拡散層16へ塗布し、乾燥することにより拡散層16上に反応層11を積層する。かかる積層体を固体電解質膜2へ貼り合わせる。

空気極20は反応層21及び拡散層26を備える。これら反応層21及び拡散層26の基本構造、製造方法は、水素極10のそれらと同じである。

ただし、燃料電池反応は専ら空気極20の反応層21において行なわれるので、この反応層21が燃料電池1の特性を左右する。

【0017】

本発明者はこの反応層としてPFF構造を提唱してきており、この発明ではPFF構造に適した触媒の製造方法を提案する。

PFF構造について説明する。

ここに、PFF(出願人の登録商標)構造とは高分子電解質の側鎖の親水性官能基が、触媒上に親水層を形成すべく、触媒側に配向している構造をいう。

例えば高分子電解質として汎用されるパーフルオロスルホン酸(ナフィオン等;デュポン社登録商標)においては、疎水性の主鎖E1に対して親水性官能基としてのスルホン基(SO3−)が側鎖E2として結合されており、図2に示す通り、この親水性官能基が触媒C側に配向することで、触媒Cと電解質層Eとの間に連続した親水領域Wが形成される。凝集した触媒Cにおいて、各触媒粒子表面の当該親水領域Wは相互に連通している。PFF構造の親水領域Wにおいてプロトン(H+)及び水(H2O)は円滑に移動可能であり、その結果、燃料電池の電気化学反応が促進される。

また、PFF構造によれば、水が触媒Cの周囲に集合しているので、少ない水であってもその大部分が効率的に電気化学反応に寄与し、低加湿状態においても燃料電池の発電能力の低下を防止できる。他方、連続した親水領域Wは過剰な水の排水パスとして機能し、もって高加湿状態においてもフラッディング現象を予防できる。

【0018】

上記において触媒Cは導電性を備えた担体C1に触媒金属粒子C2を担持させたものをいう。担体C1には導電性と通気性が求められ、多孔質のカーボンブラック粒子を採用することができるが、酸化スズ、チタン酸化合物等を使用することもできる。触媒金属粒子C2は燃料電池反応の活性点を提供できる金属微粒子からなり、白金、コバルト、ルテニウム等の貴金属及び当該貴金属の合金を用いることができる。

担体C1へ触媒金属粒子C2を担持させる方法は両者の材質や触媒の用途に応じて含浸法、コロイド法及び析出沈殿法等の周知の方法のなかから適宜選択できる。

【0019】

(触媒の処理)

通常触媒は触媒メーカから提供される。燃料電池に求められる特性等に応じてこの触媒を物理的に及び/又は化学的に処理することが好ましい。

(触媒の物理的処理)

触媒の物理的処理として粉砕処理と脱泡処理とがある。

−粉砕処理−

一般的に触媒はその担体どうしが凝集して、2次粒子、3次粒子を形成している。そこで、触媒の表面積を向上させるために、凝集体を粉砕して微粉末化することが好ましい。そのためには、触媒の凝集体を媒体へ分散させて湿式粉砕することが好ましい。

湿式粉砕を採用することにより、乾式粉砕に比べて、触媒の凝集体へより高いエネルギーを加えてこれをより細かく粉砕可能となる。また、乾式粉砕に比べて、触媒の再結合を効果的に防止できる。湿式粉砕の方法として、ホモジナイザー、湿式ジェットミル、ボールミル又はビーズミルを採用することができる。

湿式粉砕を採用することにより触媒の担体に付着した不純物を取り除く効果も得られる。媒体には通常水が採用されるが、不純物の特性に応じて、他の媒体(有機溶剤等)を採用してもよい。最初に水を媒体として湿式粉砕を実行し、その後有機溶剤等で触媒から不純物を除去することもできる。

湿式粉砕した触媒を乾燥させるには、昇華により媒体を除去することが好ましい。これにより、触媒の再凝集を防止できる。媒体を昇華させる方法として真空乾燥法が挙げられる。これに対し、加熱乾燥法を採用すると加熱による媒体の移動の際、あるいは、媒体が蒸発する際に、毛管収縮現象が生じて触媒どうしが再結合し、湿式乾燥で得られた高分散状態を維持できなくなる。

湿式粉砕及び必要に応じて不純物除去を、触媒の担体に対して実行し、担体が媒体(例えば水等)に分散した状態でその担体へ触媒金属粒子を担持させることもできる。この場合においても、乾燥工程としては触媒を分散させている媒体を昇華により除去することが好ましい。

【0020】

−脱泡処理−

触媒を水に混合分散させた状態で触媒周囲から気泡を除去(脱泡処理)する必要がある。触媒と電解質層との間に親水領域を形成する際に当該気泡が妨げとなるからである。

この脱泡処理はハイブリッドミキサー(自転/公転式遠心撹拌機)により遠心撹拌法を用いることにより行なうことができる。

勿論、当該遠心撹拌法に限定されるものではなく、その他の撹拌法(ボールミル法、スターラー法、ビーズミル法、ロールミル法等)を用いることもできる。

また、湿式粉砕時に、触媒周囲から気泡を除去できる場合もあり、その場合は独立した脱泡処理は不要である。

【0021】

(触媒の化学的処理)

触媒を化学的処理して、その触媒金属粒子の表面を特定の親水基で修飾する。

金属触媒粒子の表面を親水基で修飾することにより、触媒金属粒子の周囲の親水性が向上し、触媒Cと電解質層Eとの間の親水領域Wの親水性が高まる。

ここに修飾とは触媒金属粒子表面に当該修飾基が存在し、通常の製造工程を経ても当該修飾基が触媒金属粒子から分離しないことを意味する。

親水基として硝酸基、アミノ基、スルホン酸基、水酸基及びハロゲン基から選ばれる少なくとも1種を挙げることができる。更に好ましくは親水基として硝酸基、アミノ基及びスルホン酸基から選ばれる少なくとも1種を挙げることができる。

これらの親水基が触媒金属粒子の周囲に存在することにより、触媒金属粒子の周囲に親水領域が形成されやすくなる。触媒金属粒子は担体に均等に分散されているので、結果として触媒の表面の親水領域が形成されやすくなり、また形成後はそれが安定する。

触媒金属粒子へ上記の親水基を修飾する方法としてこの発明では触媒金属粒子と同一若しくは同種の金属(貴金属)の錯体であって前記修飾基を含むものを前記触媒金属粒子へ結合する。錯体の利用により触媒の構造へ何らストレスを与えることなく触媒金属粒子へ親水基を修飾できる。

【0022】

触媒金属粒子として白金若しくは白金合金を採用したときは、下記の白金錯体溶液で修飾を行なうことが好ましい。かかる白金錯体溶液として、塩化白金(IV)酸水和物水溶液(H2PtCl6・nH2O/H2O sol.)、塩化白金(IV)酸塩酸溶液(H2PtCl6/HCl sol.)、塩化白金(IV)酸アンモニウム水溶液((NH4)2PtCl6/H2O sol.)、ジニトロジアンミン白金(II)水溶液(cis−[Pt(NH3)2(NO2)2]/H2O sol.)、ジニトロジアンミン白金(II)硝酸溶液(cis−[Pt(NH3)2(NO2)2]/HNO3 sol.)、ジニトロジアンミン白金(II)硫酸溶液(cis−[Pt(NH3)2(NO2)2]/H2SO4 sol.)、テトラクルル白金(II)酸カリウム水溶液(K2PtCl4)/H2O sol.)、塩化第1白金(II)水溶液(PtCl2/H2O sol.)、塩化第2白金(IV)水溶液(PtCl4/H2O sol.)、テトラアンミン白金(II)ジクロライド水和物水溶液([Pt(NH3)4]Cl2・H2O/H2O sol.)、テトラアンミン白金(II)水酸化物水溶液([Pt(NH3)4](OH)2/H2O sol.)、ヘキサアンミン白金(IV)ジクロライド水溶液([Pt(NH3)6]Cl2/H2O sol.)、ヘキサアンミン白金(IV)水酸化物水溶液([Pt(NH3)6](OH)2/H2O sol.)、ヘキサヒドロキソ白金(IV)酸水溶液(H2[Pt(OH)6]/H2O sol.)、ヘキサヒドロキソ白金(IV)酸硝酸溶液(H2[Pt(OH)6]/HNO3 sol.)、ヘキサヒドロキソ白金(IV)酸硫酸溶液(H2[Pt(OH)6]/H2SO4 sol.)、エタノールアミン白金溶液(H2[Pt(OH)6]/H2NCH2CH2OH sol.)等を採用することができると考える。

【0023】

発明者の知見によれば、白金若しくは白金合金からなる触媒金属粒子を修飾する親水基として硝酸基を選択することが好ましい。そのためのニトロ白金錯体溶液としては、NO3-を親水性イオンとするジニトロジアンミン白金(II)硝酸溶液(cis−[Pt(NH3)2(NO2)2]/HNO3 sol.)、ヘキサヒドロキソ白金(IV)酸硝酸溶液((H2Pt(OH)6)/HNO3 sol.)、SO42-を親水性イオンとするヘキサヒドロキソ白金(IV)酸硫酸溶液((H2Pt(OH)6)/H2SO4 sol.)、NH4+を親水性イオンとするテトラアンミン白金(II)水酸化物水溶液([Pt(NH3)4(OH)2]/H2O sln.)等を採用することができる。

【0024】

触媒金属粒子へ親水基を修飾する方法は、触媒金属粒子や親水基の特性に応じて適宜選択可能であるが、例えば触媒金属粒子が白金製若しくは白金合金製の場合は、触媒を白金錯体溶液に混合し、必要に応じ撹拌すればよい。硝酸基を選択したときは、ジニトロジアミン白金(錯体)の硝酸水溶液へ原料触媒を投入し、撹拌することで原料触媒の触媒白金粒子へ白金錯体(ジニトロジアミン白金)が吸着する。また、原料触媒を水に分散させた状態でジニトロジアミン白金(錯体)の硝酸水溶液を添加撹拌してもよい。ここで撹拌は羽根やスターラを用いた機械的な撹拌に限定されず、1つの管路へ2つの溶液を流通させることで実行することも可能である。

【0025】

(触媒に対する物理的処理及び化学的処理の順序)

触媒における触媒金属粒子を効率良く親水基で修飾するには、化学的処理に先立ち物理的処理を実行しておくことが好ましい。触媒を物理的処理しておくことにより、より多くの触媒金属粒子が親水基を含む処理液へ接触できるようになるからである。化学的処理に先立ち物理的処理(特に湿式粉砕)を実行して得た触媒を備えた燃料電池では、かかる処理を実行しない触媒を備えるものに比べ、温度特性が向上する。即ち、同一温度における出力が向上し、さらに、より高い温度での発電が可能となる。

なお、化学的処理により、触媒が再凝集するおそれがあるときは、化学的処理を行なった後に再度物理的処理を行なうことが好ましい。

勿論、触媒に対する化学的処理を最初に実行し、その後に物理的処理を実行してもよい。

なお、PFF構造を得るには、少なくとも触媒に対して脱泡処理を行なう必要がある。

【0026】

(プレペーストの調製)

触媒を水に分散してなるプレペーストにおいて水分量を調整する。

触媒の表面へ電解質の親水基を対向させて電解質と触媒との間に親水性領域を得るため、触媒と水とを混合し触媒の表面へ水の層を予め形成しておく(触媒の親水化工程)。

本発明者の検討によれば、触媒と水との混合比は触媒の種類(特に触媒の担体の種類、粒度)に応じて適宜選択されるべきものであるが、触媒と水との混合物(プレペースト)がキャピラリ状態(触媒粒子の全周囲に水が存在するも流動性なし)からスラリー状態(触媒粒子の全周囲に水が存在して流動性あり)に変化する水分状態(流動性限界)及びその近傍の水分状態とすることが好ましい。かかる水分量は、触媒の表面を親水化しつつ、触媒と電解質との間に連続する親水性領域を形成できる最適な量となる。

ここに、流動限界とは、混合物がキャピラリ状態からスラリー状態へと変化し、流動し始める水分含量の限界をいう。

【0027】

プレペーストのせん断速度と粘度との関係において、粘度をせん断速度に対して両対数でプロットしたときの近似直線を求めたとき、流動限界は近似直線の傾きが−1となるペースト状態であり、スラリー状態は近似直線の傾きが−0.8となるペースト状態である。

せん断速度に対する粘度の関係における近似直線の傾きが−1以上、すなわち、傾きが緩やかになるとともに流動性の高いスラリー状態になる。過剰な水分を含んだ状態はMEAの性能の低下を招くため、ペーストが流動限界からスラリー状態になる、すなわち、傾き−1〜−0.8の範囲となる水添加量が最適量となる。これにより理想的なプレペーストを得ることができる。プレペーストではこの近似直線の傾きにより必要最小限の水分添加量を規定することが重要である。一方、傾きが−1未満(傾きがきつくなる)のキャピラリ状態では混合物の流動性がなくなるため、混合時におけるエネルギーがより必要となり、水と触媒との攪拌が不十分となり易く、好適なプレペーストが得られる条件として適さない。

【0028】

上記最適量より多い水分量においても触媒の周囲には水が存在するので、触媒表面を親水化できる。しかしながら、かかる過剰な水分は、プレペーストを電解質溶液(プレ溶液)と混合する際に、PFF構造構築の妨げとなるおそれがある。過剰な水は触媒を離れ、触媒から離れた領域において電解質の親水基を引き寄せる。従って、触媒に対向する電解質の親水基が減少し、その結果、触媒と電解質との間に形成すべき親水性の領域が狭くなったり、分断されたり、また、当該領域における親水機能の低下(水分の保持力の低下)が生じたりする。

なお、触媒を水中で湿式粉砕する際には、多量の水に触媒を分散させる。ここに水の量は、触媒に対する重量比で5〜100培とすることが好ましい。その後、水分を除去し、プレペーストとして好適な水分量とする。水分除去には湯煎等の方法を採用できる。

【0029】

(電解質溶液の調製)

電解質には既述のパーフルオロスルホン酸が一般的に用いられる。この電解質は水と有機溶媒との混合溶媒に溶解され、既述のプレペーストと混合される。

有機溶剤は電解質の特性に応じて適宜選択するものであるが、本発明者の検討によれば、有機溶媒は、第2級アルコール及び第3級アルコールの少なくとも1種であることが好ましい。メタノールやエタノールのような第1級アルコールでは、水分濃度を減らしても電解質溶液の粘度が高くならない。イソプロピルアルコール(IPA)のような第2級アルコールやターシャリーブチルアルコール(TBA)のような第3級アルコールが混合されれば、電解質溶液中における電解質の固形分はより解れた状態になる。また、発明者の検討によれば、第2級アルコール及び第3級アルコールが混合されれば、電解質溶液中における電解質の固形分はさらに解れた状態になる。

本発明者は、既述のPFF構造に用いる電解質溶液の最適化を検討した結果、電解質溶液に含まれるべき最適な水分量が、電解質溶液の10重量%以下、更に好ましくは5重量%以下であることに気がついた。

【0030】

電解質と水分量との間には次の関係がある。

電解質溶液中の水分の濃度を低減させると、電解質溶液における電解質の濃度が同じ場合においても電解質溶液の粘度が高くなり、逆に水分の濃度を高くすると電解質溶液の粘度が低くなることを見出した。その理由は次のように推定される。

即ち、電解質溶液の水分の濃度が高い場合、図3の(A)に示す通り、電解質の側鎖E2に水が吸着し電解質溶液中で電解質の主鎖E1が縮んで、電解質が分離した状態となり、電解質溶液の粘度が低下すると推察した。また、電解質溶液の水分濃度がやや低くなれば、電解質溶液に含有されている有機溶媒の作用によって、図3の(B)に示すように、電解質溶液中で電解質の主鎖E1が開き、相互に絡み易くなるため電解質溶液の粘度が上昇する。

【0031】

電解質(図3のA)の状態で電解質溶液を混合して反応層を形成した場合、この反応層では、図4に示すような状態となっていると考えられる。すなわち、電解質の主鎖が縮んで電解質どうしが分離していることから、これとプレペーストとを混合すると、親水領域Wが分散して形成される可能性が高くなる。

換言すれば、電解質の親水性の側鎖E2を触媒へ対向させて両者の間に親水性の領域を確実に形成するためには、電解質溶液中において電解質は図3の(B)の状態にすることが好ましい。そのためには、既述のとおり、電解質溶液に含まれる水分量を電解質溶液の10重量%以下とする。

【0032】

図3の(B)の状態の電解質を用いたときのカソード触媒層は図2の状態になると考えられる。

電解質の側鎖E2は一方向に延びた状態にあり、このため、触媒ペースト、すなわち燃料電池用反応層では、親水性のイオン交換基(スルホン基)がプレペースト中の水を吸着することとなる。このため、図2に示すように、この反応層では、触媒Cの表面に電解質の親水基E2が対向した状態となり、電解質層Eと触媒Cとの間に親水領域Wが形成される。そして、上記のようにスルホン基がプレペースト中の水と吸着することで、触媒C周りに親水領域Wが連続して形成され、かつ互いに連通した状態で形成されると考えられる。このため、この触媒ペーストを用いた反応層では、図2に示すように、プロトン及び水が移動し易く、電気化学的反応が円滑に進行される。かかる反応層を有する燃料電池は低加湿状態及び過加湿状態のいずれであっても、発電能力を高くすること可能となる。

【0033】

電解質溶液における水分量は、例えば湯煎により電解質溶液から水を蒸発させ、その後、水を適宜添加することにより行なう。

電解質溶液から水を蒸発させる際、電解質溶液に含まれる有機溶剤も揮発する。従って、有機溶剤も必要に応じて添加する。

【0034】

(プレペーストと電解質溶液との混合)

プレペーストと電解質溶液とを混合して触媒ペーストを得る。

上記のようにして準備されるプレペーストは流動性限界の近傍にあるので高い粘度を有する。また、上記電解質溶液もそこに含まれる水の量が少ないほど粘度が高くなる。

いずれも粘度を高くする条件下で得られたプレペーストと電解質溶液とを混合し撹拌すると、図5(A)に示すように、混合物の粘度が時間とともに低下し、その後一定の値で安定する。

【0035】

本発明者はプレペーストと電解質溶液との混合物を撹拌したときの混合物の粘度のかかる挙動に着目した。

図5(B)は撹拌時間(=粘度)と反応層抵抗との関係を示す。

撹拌時間(=粘度)を変化させて得た触媒ペーストを用いて燃料電池を構成し、その反応層のインピーダンスを測定した。

図5(A)及び(B)より、撹拌にともない粘度が低下すると、それに反比例するように、反応層のインピーダンスが高くなることがわかる。インピーダンスが高くなることは反応層中におけるプロトンの移動低下を意味する。

【0036】

以上より、プレペーストと電解質溶液とを混合して触媒ペーストを作成する際には、撹拌を手早く行なって、混合物の粘度が低下安定する前までに両者の均一混合を完了することが好ましいことがわかる。換言すれば、プレペーストと電解質溶液とを撹拌する際に両者の混合物の粘度をモニタし、その粘度が低位安定する前までに撹拌を止める。

プレペーストと電解質溶液の混合物を撹拌すると、プレペーストの触媒の周囲が電解質で覆われる。このとき、図3(B)のように開いた状態の電解質はその親水基を触媒に対向させて配向しPFF構造を構築する。しかしながら、PFF構造が構築された後にも撹拌を行なうと(以下、「過撹拌」ということがある)、触媒に対向した電解質が触媒から分離され、そのとき触媒表面の水を奪い、触媒表面から離脱する。触媒表面から離脱した電解質には触媒表面の水が付随するので、電解質は図3(A)の形を取りやすくなる。そのため、触媒ペーストにおける電解質溶液成分の粘度が低下し、これが触媒ペースト自体の粘度の低下を引き起こすと考えられる。また、触媒表面から電解質が離脱することによりPFF構造が脆弱となり、触媒と電解質との間に形成される親水性領域の機能が低下する。これが、反応層抵抗を上昇させる原因と予想される。

そこで、プレペーストと電解質溶液との混合物の粘度を所定の粘度に調製する。これにより、両者の過撹拌を防止することができる。即ち、過撹拌された混合物は既述のようにその粘度を低下させるので、混合物の粘度が所定の挙動を示したときに撹拌を停止することにより、混合物の過撹拌を防止できる。過撹拌を防止することにより常に安定したPFF構造を構築可能となる。

【0037】

プレペーストと電解質溶液との混合撹拌には自転/公転式遠心撹拌機を用いることが好ましいが、混合撹拌機能を有する一般的なボールミル、ビーズミル、スターラー、ホモジナイザー等を採用することもできる。

プレペーストと電解質溶液との混合物の粘度は、それぞれの材料や配合比、更には環境温度等によって変化する。従って、混合物の粘度をモニタしてその挙動(粘度の絶対値にあらず)を検出して評価することとなる。

混合物の粘度の挙動とは、混合物の粘度が低位安定する前までの粘度の時間変化を指す。例えば、単位時間あたりの粘度の低下率や初期粘度に対する粘度の低下率などを採用することができる。

図5(A)から明らかなように、混合物の撹拌が一定時間(図5(A)の例では4分)を超えると時間当たりの粘度の低下割合が大きくなる。そこで、撹拌にともなう混合物の粘度の低下割合が所定値を超えた時点で撹拌を停止することができる。

触媒ペーストを製造する工程において粘度管理をしていくうえでは、ハイブリッドミキサーの回転速度を一定に保つことが好ましい。更には、撹拌を一定温度下で行うことが好ましい。

より正確に粘度管理を行うために、攪拌時にリアルタイムで混合物の粘度計測を行うこともできる。例えば、ローター回転制御式粘度計を用いて、プレペーストと電解質溶液の混合と粘度計測を同時に行うこともできる。また、プレペーストと電解質溶液の混合にビーズミルやホモジナイザー等を用い、ペースト循環ラインに音叉型振動式粘度計などリアルタイム計測可能な粘度計を組み込む方法も適用可能である。

いずれの方法も、一定温度下で攪拌及び粘度計測を行うことが好ましい。

【0038】

(反応層の形成)

上記のようにして得られた触媒ペーストをガス拡散基材に塗布し、反応層とする。ガス拡散基材としてカーボンクロス、カーボンペーパー、カーボンフェルト等を採用できる。ガス拡散基材の表面(反応層側の面)に撥水層を形成することが好ましい。この撥水層は例えばPTFEで撥水処理したカーボンブラックから形成することができる。触媒ペーストの塗布方法には、スクリーン印刷、スプレー、インクジェット等の任意の方法を採用できる。

上記において、粘度の低い触媒ペーストを用いた反応層を、電極のフラッディングし易い部分、例えば、空気出口近傍、水素出口近傍、電極外周部、冷却板近傍等に設けることができる。これにより、高湿度雰囲気でも安定して高性能を示す。

また、粘度の高い触媒ペーストを用いた反応層を、電極の乾燥し易い部分、例えば、空気入口近傍、水素入口近傍、電極中央部分、冷却板から離れた部位等に設けてもよい。これにより、低加湿雰囲気でも安定して高性能を示す。

ガス拡散基材への触媒ペーストの塗布及び乾燥を所定の回数繰返すことで、空気極(ガス拡散基材+反応層)及び水素極(ガス拡散基材+反応層)が形成される。これら空気極と水素極とで固体高分子電解質膜を挟み、ホットプレス等によりこれらを接合して膜電極接合体(MEA)を得る。この膜電極積層体をセパレータで挟んで最小発電単位である燃料電池が構成される。

【0039】

以上、専ら触媒ペーストの製造方法及び製造に用いる材料について説明してきた。

図6は触媒ペーストを製造するための装置を示すブロック図である。

触媒ペーストの原料となる触媒、水、貴金属錯体及び電解質はそれぞれ、触媒収容部1001、水収容部1021、貴金属錯体溶液収容部1025及び電解質溶液収容部1041に準備される。なお、触媒から有機物を洗浄するための有機溶剤が有機溶剤収容部1023に準備される。各収容部として収容対象に応じた容量及び材質で形成されたタンクを利用できる。

触媒処理部1003は物理的処理部1005及び化学的処理部1007を備える。物理的処理部1005は湿式粉砕部1009及び脱泡部1011を備える。湿式粉砕部1009としてホモジナイザーや湿式ジェットミル等を用いることができる。脱泡部1011にはハイブリットミキサ等を用いることができる。化学的処理部1007は撹拌羽根を備えた汎用的な撹拌装置を適用できる。金属触媒粒子に対する反応性が高い貴金属錯体を採用したときは、触媒スラリーを流通させる管路へ当該貴金属錯体溶液を注入すること化学的反応を完成させることも可能である。

【0040】

触媒処理部において触媒は多量の水に分散されスラリー状のプレペーストとなっているので、水分量調整部1031においてプレペーストの水分量を調整する。

この場合、スラリー状のプレペーストから水分を除去することとなるので、周知の濃縮方法(例えば、加熱蒸発装置、濾過装置、遠心分離装置)等を用いることができる。また、水分量はプレペーストの比重から特定可能であるので、水分量調整部は比重測定装置を備えることが好ましい。また、プレペーストの水分量が過少となった場合を想定して、水分補給装置を備えることが好ましい。

【0041】

電解質溶液の水分調整部1043は加熱蒸発装置及び水分補給装置を備えることが好ましい。水分量は比重から特定可能であるので更に比重測定装置を備えることが好ましい。

混合撹拌部1051はそれぞれ水分量の調節されたプレペーストと電解質溶液を混合撹拌し、例えばハイブリッドミキサーを用いることができるが、これに限定されるものではない。なお、過撹拌を避けるために、混合撹拌部1051には粘度計1061を付設することが好ましい。

【0042】

<この発明の実施形態の詳細>

上記において、この出願で提案する発明は、触媒の化学的処理を連続的に行えるようにしたものである。

本願発明では、原料触媒を水に分散してなる原料触媒スラリーを搬送する管路をリアクターとして触媒金属粒子に親水基を修飾する。

図7に実施形態の触媒ペーストの製造方法のフローを示す。

ステップa−1において流動限界近傍にある触媒スラリーを準備する。ここに触媒はカーボンブラックに白金微粒子を担持させたものである。

ステップa−2ではハイブリッドミキサーにより遠心撹拌を実行する。遠心撹拌された触媒スラリーに水を追加してその水量を調整し(ステップa−3)、ステップa−4で実行する湿式粉砕に適したものとする。湿式粉砕の装置としてホモジナイザーを選択し、触媒スラリーにおいて10μm以上の粒子が1%以下となるまで触媒を粉砕する。

【0043】

ステップb−1において、湿式粉砕された触媒スラリーにへキサヒドロキソ白金酸の硝酸溶液を添加混合し、触媒の白金微粒子を硝酸基で修飾する。その方法を図8に示す。

図8において、符号31は管路であって、湿式粉砕された触媒スラリーはポンプ33によってこの管路31へ導入される。管路31の長さ、内径、材質はポンプ33の吐出圧や触媒スラリーの粘度等に応じて適宜選択される。

この管路31からは注入管35が分岐され、注入管35はポンプ37を介して水タンク38に連通している。注入管35において管路31に連結する直前部位にシリンジポンプ39が取り付けられ、当該シリンジポンプ39によりヘキサヒドロキソ白金酸の硝酸50%溶液が注入管35へ添加される。注入管35へ注入されたヘキサヒドロキシ白金酸の硝酸50%溶液は注入管35を流れる水で希釈され、管路35へ注入される。

ここにヘキサヒドロキシ白金酸の硝酸50%溶液の希釈の度合いは触媒スラリーにおける触媒の濃度や管路31中の触媒スラリーの流速等に応じて適宜調整される。

例えば、この例では、上記50%溶液が0.3〜0.5%溶液となるように、即ち、注入管35を流れる水100に対して体積比で上記硝酸50%溶液を0.3〜0.5%注入する。これに対し、触媒スラリーは水100重量部に対して触媒0.5〜1.0重量部が分散されている。注入管35より希釈されたヘキサヒドロキシ白金酸の硝酸溶液が注入された後、管路31内に20〜30秒間は滞在させ、触媒の白金微粒子との反応促進を図る。

触媒と上記硝酸溶液との混合促進を図るため、管路31内には空気層が存在しないように、管路31内を触媒スラリーで満杯にすることが好ましい。また、触媒と上記硝酸溶液との混合促進を図るため、管路31内にはスパイラルな溝及び/又は凸条を設けることできる。更には、ポンプ33を間欠的に稼働させてもよい。

【0044】

触媒の白金微粒子を硝酸基で修飾した後、水分調整がなされる(ステップa−5)。具体的には、図8に記載のとおり、スラリーを静置して触媒を沈殿させ、その後、上澄み液を除去し、更に、水分を除去するには湯煎等を行なう。

この水分調整により触媒スラリーから水分が削減され、プレペーストとして好適な水分量(流動限界近傍)とする。かかるプレペーストはハイブリッドミキサーにより遠心撹拌され(ステップa―6)、更に電解質溶液を添加して(ステップa―7)、ハイブリッドミキサーにより粘度をモニタリングしながら遠心撹拌を実行し(ステップa―8、)、触媒ペーストを得る。

【0045】

図9には他の実施形態の触媒ペーストの製造方法のフローを示す。図9において図7と同一の処理には同一の符号を付してその説明を省略する。

図9の例では、ヘキサヒドロキソ白金酸の硝酸溶液を、遠心撹拌(ステップa−2)と(水量調節)ステップa−3との間に添加混合する。なお、この例においては、図8に示す管路31を用いて白金微粒子へ硝酸基を修飾するものではなく、湿式粉砕されるスラリーへ添加し、湿式粉砕時に白金微粒子に対して硝酸基を修飾する。ここにおいて、スラリーへ混合する直前において上記硝酸溶液を水で希釈し、それをスラリーへ添加することが好ましい。

かかる方法を採用することにより、図8に示すような触媒スラリーとヘキサヒドロキソ白金酸の硝酸溶液とを混合させるための装置が不要となる。よって、装置を簡素化できることはもとより、独立した両者の混合ステップが省略されるので、工程短縮による製造コストの低減化をはかることができる。

【0046】

次のこの発明の試験例について説明する。

(試験例1)

原料触媒としてカーボン担持白金触媒を準備した。この原料触媒はカーボンブラック粒子を担体として、これに触媒白金粒子を周知の方法で担持させたものである(担持量:50%)。

一方、ヘキサヒドロキソ白金(IV)酸の硝酸溶液(Pt 0.05g/150ml),硝酸濃度0.3%に原料触媒1gを投入し、室内温度で5時間スターラー撹拌する。その後、ホモジナイザーにかけた。このように湿式粉砕されたスラリーを濾過し、真空中で60℃2時間乾燥する。更に、窒素雰囲気下で150℃2時間熱処理する。

得られた試料(実施例1)のXPSを図10に示す。比較例1は、スルホン酸基の修飾ステップの他は全て試験例1と同じ条件で調製した反応層であう。

図10の結果から、上記の処理を行なった触媒金属粒子の周囲には多くのスルホン酸基が存在することとなることがわかる。

【0047】

上記のように処理した触媒は、PFF構造を構成する反応層となる。かかる反応層の特性を図11に示す。

比較例2は原料触媒における触媒白金粒子担持量を試験例1及び比較例1に比べて4倍としたものである(調製条件は比較例1と同じ)。

なお、図11において、燃料電池の空気極側へ供給される空気は60℃でフル加湿されている。これにより、セル温度が60℃より高くなると燃料電池は乾燥条件となる。よって、図11の結果は、低加湿環境における燃料電池のパフォーマンスを示している。

図11の結果から、試験例1の製造方法により得られた反応層を備える燃料電池においては、触媒白金粒子担持量を約1/4に減少しても、燃料電池の機能低下が見られないことがわかる。

【0048】

(実施例1)

実施例1は、上記試験例1において、5時間のスターラー撹拌を省略し、ヘキサヒドロキソ白金(IV)酸の硝酸水溶液(Pt 0.05g/150ml),硝酸濃度0.3%に原料触媒1gを投入したものを直接ホモジナイジングした。なお、ホモジナイジングに要する時間は10分であった。

得られた反応層の特性を図12に示す。なお、図12において燃料電池の空気極側へ供給される空気は60℃でフル加湿されている。

図12の結果から、ヘキサヒドロキソ白金酸の硝酸溶液は触媒の白金微粒子に対して反応性が高く、短い時間で白金微粒子が硝酸基で修飾されることがわかる。

【0049】

次に、この発明の他の試験例について説明する。

この試験例では、図7に示した方法において、ヘキサヒドロキソ白金酸投入撹拌ステップb−1を、図8に示した撹拌装置を用いずに、湿式粉砕されたスラリーを撹拌用容器に入れて、当該容器へヘキサヒドロキソ白金酸を図9の場合と同じ比率で投入し、水量調整し(ステップa―5)、撹拌した(ステップa―6)。

このようにして得られた触媒ペーストにより形成される燃料電池の温度特性(実施例2)と図9の方法により得られた触媒ペーストにより形成される燃料電池の温度特性(参考例2)とを図13に示す。

なお、図13の結果を得たときの燃料電池の運転条件は次の通りである。

負荷:1.6A/cm2(const.)

加湿温度:60℃

水素供給量:0.8L/分(0.1MPa-G)

空気供給量:3L/分(0.1MPa-G)

電極面積:20.25cm2

白金担持量:0.3mg/cm2

【0050】

図13の結果より、触媒を湿式粉砕した後にその白金粒子にヘキサヒドロキソ白金酸を吸着させると、換言すれば、触媒の湿式粉砕後に化学的処理を行なうと、かかる触媒を備える燃料電池の温度特性が向上することがわかる。即ち、湿式粉砕後に化学的処理を行なった得た触媒は、触媒の化学的処理後に湿式粉砕を行なって得た触媒に比べ、燃料電池の温度特性において、同一温度での出力を向上させ、また、最高出力温度を向上させる。

【0051】

本発明は、上記発明の実施の形態及び実施例の説明に何ら限定されるものではない。特許請求の範囲の記載を逸脱せず、当業者が容易に想到できる範囲で種々の変形態様も本発明に含まれる。

【符号の説明】

【0052】

1 燃料電池、2 固体電解質膜、10 水素極、11 反応層、16 拡散層、20 空気極、21 反応層、31 管路、33,37 ポンプ、35 注入管、38 水タンク、39 シリンジポンプ

C 触媒、C1 担体、C2 触媒金属粒子

E 電解質層、E1 主鎖、E2 側鎖

W 親水領域

【特許請求の範囲】

【請求項1】

担体に触媒金属粒子を担持させてなる原料触媒を準備するステップと、

前記原料触媒に水を混合して原料触媒スラリーを作成するステップと、

前記原料触媒の触媒金属粒子を親水基で修飾するステップと、を含み、

前記修飾するステップは、前記原料触媒スラリーを管路内に通して搬送させ、該搬送中の原料触媒スラリーに前記親水基を含んだ水溶液を添加することで混合する、ことを特徴とする燃料電池用触媒の製造方法。

【請求項2】

前記触媒金属粒子は白金若しくは白金合金であり、前記親水基は硝酸基であり、前記親水基を含んだ水溶液はヘキサヒドロキソ白金酸の硝酸水溶液である、ことを特徴とする請求項1に記載の燃料電池用触媒の製造方法。

【請求項3】

前記硝酸水溶液は、前記原料触媒スラリーに添加される直前に水で希釈される、ことを特徴とする請求項2に記載の燃料電池用触媒の製造方法。

【請求項4】

前記原料触媒スラリーを前記管路へ導入する前に、該原料触媒スラリーを湿式粉砕するステップが更に含まれる、ことを特徴とする請求項1〜3のいずれかに記載の燃料電池用触媒の製造方法。

【請求項5】

担体に触媒金属粒子を担持させてなる原料触媒に水を混合した原料触媒スラリーと、前記触媒金属粒子を修飾する親水基を含んだ水溶液とを混合する化学的処理部とを備え、

該化学的処理部は前記原料触媒スラリーを搬送する管路及び該管路へ前記親水基を含んだ水溶液を注入する注入部を備えてなる、ことを特徴とする燃料電池用触媒の製造装置。

【請求項6】

前記原料触媒スラリーを湿式粉砕する湿式粉砕装置が前記管路の上流に配置される、ことを特徴とする請求項5に記載の燃料電池用触媒の製造装置。

【請求項7】

前記触媒金属粒子が親水基で修飾された原料触媒スラリーの水分量を調整する水分調整装置が前記管路の下流に配置される、ことを特徴とする請求項5又は請求項6に記載の燃料電池用触媒の製造装置。

【請求項8】

基体へ触媒金属粒子を担持させてなる触媒を処理して燃料電池用の反応層用ペーストを製造する方法であって、

前記触媒金属粒子へ親水基を化学的に吸着させる親水基吸着ステップと、

触媒を湿式粉砕する粉砕ステップと、を含み、

前記粉砕ステップを実行した後に前記親水基吸着ステップを実行する、反応層用ペーストの製造方法。

【請求項1】

担体に触媒金属粒子を担持させてなる原料触媒を準備するステップと、

前記原料触媒に水を混合して原料触媒スラリーを作成するステップと、

前記原料触媒の触媒金属粒子を親水基で修飾するステップと、を含み、

前記修飾するステップは、前記原料触媒スラリーを管路内に通して搬送させ、該搬送中の原料触媒スラリーに前記親水基を含んだ水溶液を添加することで混合する、ことを特徴とする燃料電池用触媒の製造方法。

【請求項2】

前記触媒金属粒子は白金若しくは白金合金であり、前記親水基は硝酸基であり、前記親水基を含んだ水溶液はヘキサヒドロキソ白金酸の硝酸水溶液である、ことを特徴とする請求項1に記載の燃料電池用触媒の製造方法。

【請求項3】

前記硝酸水溶液は、前記原料触媒スラリーに添加される直前に水で希釈される、ことを特徴とする請求項2に記載の燃料電池用触媒の製造方法。

【請求項4】

前記原料触媒スラリーを前記管路へ導入する前に、該原料触媒スラリーを湿式粉砕するステップが更に含まれる、ことを特徴とする請求項1〜3のいずれかに記載の燃料電池用触媒の製造方法。

【請求項5】

担体に触媒金属粒子を担持させてなる原料触媒に水を混合した原料触媒スラリーと、前記触媒金属粒子を修飾する親水基を含んだ水溶液とを混合する化学的処理部とを備え、

該化学的処理部は前記原料触媒スラリーを搬送する管路及び該管路へ前記親水基を含んだ水溶液を注入する注入部を備えてなる、ことを特徴とする燃料電池用触媒の製造装置。

【請求項6】

前記原料触媒スラリーを湿式粉砕する湿式粉砕装置が前記管路の上流に配置される、ことを特徴とする請求項5に記載の燃料電池用触媒の製造装置。

【請求項7】

前記触媒金属粒子が親水基で修飾された原料触媒スラリーの水分量を調整する水分調整装置が前記管路の下流に配置される、ことを特徴とする請求項5又は請求項6に記載の燃料電池用触媒の製造装置。

【請求項8】

基体へ触媒金属粒子を担持させてなる触媒を処理して燃料電池用の反応層用ペーストを製造する方法であって、

前記触媒金属粒子へ親水基を化学的に吸着させる親水基吸着ステップと、

触媒を湿式粉砕する粉砕ステップと、を含み、

前記粉砕ステップを実行した後に前記親水基吸着ステップを実行する、反応層用ペーストの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−190776(P2012−190776A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−144912(P2011−144912)

【出願日】平成23年6月29日(2011.6.29)

【出願人】(591261509)株式会社エクォス・リサーチ (1,360)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年6月29日(2011.6.29)

【出願人】(591261509)株式会社エクォス・リサーチ (1,360)

【Fターム(参考)】

[ Back to top ]