燃料電池用触媒

【課題】産業上有益な炭窒化物混合物粒子または炭窒酸化物混合物粒子を高品質で製造できる方法を提供する

【解決手段】燃料電池用触媒に含まれる炭窒化物混合物粒子および炭窒酸化物混合物粒子は、粒径が1〜100nmと小さく、さらに粒径分布及び組成分布が均一である。上記炭窒化物混合物粒子の製造方法として、キャリアーガス導入口104からキャリアーガス、金属化合物原料および炭素源導入口105から金属化合物原料および炭素源、窒素源導入口106から窒素源が導入され、これらは反応ガス導入口107で混合されて反応ガスとなり、チャンバー103内に供給される。レーザ101により発生されたレーザ光が集光レンズ102を通ってチャンバー103内の反応ガスに照射される。反応ガスにレーザ光が照射された部分が反応部となる。この反応部で反応ガスが熱源であるレーザ光により加熱されて、炭窒化物混合物粒子が生成する。

【解決手段】燃料電池用触媒に含まれる炭窒化物混合物粒子および炭窒酸化物混合物粒子は、粒径が1〜100nmと小さく、さらに粒径分布及び組成分布が均一である。上記炭窒化物混合物粒子の製造方法として、キャリアーガス導入口104からキャリアーガス、金属化合物原料および炭素源導入口105から金属化合物原料および炭素源、窒素源導入口106から窒素源が導入され、これらは反応ガス導入口107で混合されて反応ガスとなり、チャンバー103内に供給される。レーザ101により発生されたレーザ光が集光レンズ102を通ってチャンバー103内の反応ガスに照射される。反応ガスにレーザ光が照射された部分が反応部となる。この反応部で反応ガスが熱源であるレーザ光により加熱されて、炭窒化物混合物粒子が生成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属の炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造方法及びその用途に関する。本発明の製造方法で得られる金属の炭窒化物混合物粒子または炭窒酸化物混合物粒子は、光触媒、太陽電池、蛍光体、量子ドットなどの技術分野に適用することができる。

【背景技術】

【0002】

炭窒化物は主に機械特性、特に耐摩耗性、チッピング特性を向上させるために、金属工具の表面にコーティングされて用いられている。現在もより機械的安定性等にすぐれた組成を開発するべく検討が続けられている。

【0003】

炭窒化物は、工具のみならず、その優れた電子伝導性、熱安定性により、電子材料への応用も期待されている。

炭窒化物の製造方法としては、一般的に特許文献1に示された方法のような金属表面に炭窒化物を直接析出させる手法が知られている。しかしこの方法では、炭窒化物自体を粉体として得ることは困難であり、後工程で別の形状に加工することが難しい。

【0004】

また、特許文献2おいては、炭窒化物を粒子として合成する手法が開発されているが、得られる粒子は最小でも1μm前後と大きく、微小化が求められる触媒や電子材料向けとして用いられるには大きすぎる。

【0005】

特許文献3には、レーザ熱分解法を用いて酸化アルミニウムのナノ粒子を製造する方法が開示されているが、4族または5族の遷移金属の炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造方法についてはなんら開示されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−121039号公報

【特許文献2】特開2006−298681号公報

【特許文献3】特表2005−504701号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上述の問題点を解決し、産業上有益な炭窒化物混合物粒子または炭窒酸化物混合物粒子を高品質で製造できる方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らが上記問題を解決するために鋭意検討した結果本発明に至った。

本発明は、たとえば以下の(1)〜(7)に関する。

(1)

平均1次粒子径1〜100nmで合成された炭窒化物混合物粒子または炭窒酸化物混合物粒子を含むことを特徴とする燃料電池用触媒。

(2)

炭窒化物混合物粒子および炭窒酸化物混合物粒子は、粒度分布の偏差が3nm以下であることを特徴とする(1)に記載の燃料電池用触媒。

(3)

さらに電子伝導性粒子を含むことを特徴とする(1)または(2)に記載の燃料電池用触媒。

(4)

燃料電池用触媒層と多孔質支持層とを有する電極であって、前記燃料電池用触媒層が(1)〜(3)のいずれかに記載の燃料電池用触媒を含むことを特徴とする電極。

(5)

カソードとアノードと前記カソードおよび前記アノードの間に配置された電解質膜とを有する膜電極接合体であって、前記カソードおよび/または前記アノードが(4)に記載の電極であることを特徴とする膜電極接合体。

(6)

(5)に記載の膜電極接合体を備えることを特徴とする燃料電池。

(7)

(5)に記載の膜電極接合体を備えることを特徴とする固体高分子形燃料電池。

【発明の効果】

【0009】

本発明の燃料電池用触媒に含まれる炭窒化物混合物粒子および炭窒酸化物混合物粒子は、粒径が1〜100nmと小さく、さらに粒径分布及び組成分布が均一である。これらの粒子は各種触媒、特に燃料電池用触媒に優れた特性を発揮することができる。

【0010】

例えば、燃料電池用触媒の場合、粒径が小さくなることにより表面積が増大するので触媒能が向上する。さらに、粒径が小さくなることにより塗布法にて触媒−イオン交換膜複合材料(MEA)を作りやすく、かつ、各層間の接触面積も大きくできることから、接触抵抗の小さい複合体を作ることができる。

【図面の簡単な説明】

【0011】

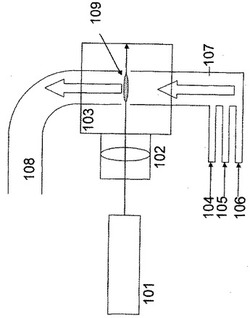

【図1】レーザ熱分解装置の一例を模式的に示した図である。

【図2】レーザ熱分解装置の一例を模式的に示した図である。

【図3】レーザ熱分解装置の一例を模式的に示した図である。

【図4】実施例2で得たチタンを含む炭窒酸化物混合物粒子XRDパターンである。

【図5】実施例(4−2)で得た燃料電池用電極の電流−電位曲線である。

【図6】比較例(1−2)で得た燃料電池用電極の電流−電位曲線である。

【発明を実施するための形態】

【0012】

以下に、本発明の金属の炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造方法の一実施形態について、図1を具体例として適宜参照しながら説明する。

但し、本発明は以下の実施形態の各々に限定されるものではなく、例えば、これら実施形態の構成要素同士を適宜組み合わせても良い。

【0013】

本発明は主に炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造方法に関するものである。本発明における炭窒化物とは、少なくとも元素分析を行ったときに金属、炭素及び窒素が検出され、酸素が実質的に検出されないものであり、炭窒酸化物とは、少なくとも元素分析を行ったときに金属、炭素、窒素及び酸素が検出されるものである。

【0014】

X線回折(XRD)装置で回折パターンを確認した場合に、炭窒酸化物混合物粒子について、33℃〜43℃の間に1つ以上のピークが確認される。ただし、炭窒酸化物混合物粒子は、炭窒化物に対して、一部結晶格子中に酸素が入り込んだもの(以下「結晶間酸素貫入型化合物」という。)なのか、炭窒化物に含まれている金属元素の酸化物が生成し炭窒化物と酸化物の混合物になっているのか、またさらに炭窒化物、酸化物、結晶間酸素貫入型化合物等の物質の混合物なのか、さらに同金属の炭窒化物と、同金属の酸化物構造を持つ化合物の内、同酸化物の酸素の一部が炭素及び窒素で一部置換された化合物との混合物であるかの同定は困難である。

【0015】

そのため、本明細書中においては、主に炭窒化物からなる混合物の粒子を「炭窒化物混合物粒子」と言い、主に炭窒酸化物からなる混合物の粒子を「炭窒酸化物混合物粒子」と言う。もちろん、炭窒化物混合物粒子または炭窒酸化物混合物粒子は、それぞれ純粋な炭窒化物粒子または炭窒酸化物粒子である場合も含む。

【0016】

本発明で合成される粒子の平均粒子径dは、粒子が球形であると仮定して、BET法で求めた比表面積から(1)式より求めた平均の一次粒径をいう。

【0017】

【数1】

(式中、dは平均粒子径(単位nm)ρは粒子の真密度(単位g/cm3)、Sは粒子の比表面積m2/gである。)

ここで、簡易のために、炭窒化物金属の真密度は、同金属の炭化物の真密度で代用し、炭窒酸化物金属の真密度は、同金属の酸化物の真密度で代用した。

【0018】

本発明において金属の原料化合物として有機金属化合物、金属塩またはそれらの化合物を用いている。以降これらの原料を総称して「金属化合物原料」とも記す。

本発明の金属の炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造方法は、4族または5族の遷移金属の有機金属化合物、金属塩またはそれらの混合物と窒素源、必要に応じて炭素源及び酸素源とを希釈ガスとともに混合して得られた反応ガスを加熱して当該金属の炭窒化物混合物粒子または炭窒酸化物混合物粒子を得る製造方法において、加熱の熱源としてレーザ光を用いることを特徴とする。この製造方法は、たとえば以下のようなレーザ熱分解装置を用いて実施することができる。

【0019】

[レーザ熱分解装置の全体構成1]

図1は、本発明の製造方法で使用するレーザ熱分解装置の一具体例の構成を模式的に示した図である。図1において、符号101はレーザ、102は集光レンズ、103はチャンバー、104はキャリアーガスおよび酸素源導入口、105は金属化合物原料および炭素源導入口、106は窒素源導入口、107は反応ガス導入口、108は生成物搬出口、109は反応部である。

【0020】

このレーザ熱分解装置においては、キャリアーガス導入口104からキャリアーガス、金属化合物原料および炭素源導入口105から金属化合物原料および炭素源、窒素源導入口106から窒素源が導入され、これらは反応ガス導入口107で混合されて反応ガスとなり、チャンバー103内に供給される。レーザ101により発生されたレーザ光が集光レンズ102を通ってチャンバー103内の反応ガスに照射される。反応ガスにレーザ光が照射された部分が反応部となる。この反応部で反応ガスが熱源であるレーザ光により加熱されて、炭窒化物混合物粒子が生成する。この炭窒化物混合物粒子は生成物搬出口108を通って、チャンバー103外に搬出される。

【0021】

金属化合物原料、炭素源、窒素源、酸素源を供給する際に、各原料が常温で液体であった場合には、あらかじめ石英管中などで加温して気体として用いる必要がある。この際はキャリアーガスもあらかじめ昇温し、製造反応系内全体を沸点以上に保つ必要がある。この際原料物質の沸点を20℃以上上回る温度で加温した原料を供給することが望ましい。

【0022】

また、原料が固体の場合には、溶媒中に分散し、キャリアーガスと共に2流体ノズルを用いて噴霧することによって原料として用いることが可能である。しかしながら、製造される粒子は、気体原料から合成された方が一次粒子径さらに凝集粒子径が小さい傾向にあり、本発明は可能な限り気相−気相反応で達成されることが望ましい。

【0023】

レーザ光には、従来公知のいかなるレーザ光を用いることも可能である。特にCO2レーザ光は、赤外域に吸収を持つ気体にレーザエネルギーを効率的に吸収させることができるのでより好ましい。赤外域に吸収を持つ気体としては、エチレン、イソプロピルアルコール、アンモニア、シラン、オゾン、6フッ化硫黄などが挙げられる。炭窒化物混合物粒子または炭窒酸化物混合物粒子を製造するため窒化源になるので、レーザ光を吸収する気体としてアンモニアを用いることがより好ましい。

【0024】

レーザの出力は特に限定されるものではないが、炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造には高温が必要なこと、大量生産するためには高出力なレーザが好ましいことから、レーザ出力は100W〜100kWが好ましい。100kWを超える出力のレーザを用いることは、なんら問題はないが産業用途にはコストが高くなってしまう。より好ましくは、200W以上10kW未満、さらに好ましくは500W以上5kW未満である。

【0025】

希釈ガスであるキャリアーガスには、アルゴン、窒素または水素、あるいはそれら2種以上の混合物を用いることが好ましい。キャリアーガスはキャリアーガス導入口より導入し金属化合物原料と混合されチャンバー内に導入される。

【0026】

キャリーガスと金属化合物原料と窒素源とが混合された反応ガスは、体積としてはその大半がキャリアーガスによって占められているので、流速はキャリアーガスの流量を調整することによりコントロールすることができる。

【0027】

キャリアーガスは炉内に導入された際に、炉内温度、圧力の関係で、標準状態と異なった体積となる。しかしながら、機器運転上の簡易のため、一般的に標準状態でのガス供給量で運転条件が制御される。本発明におけるキャリアーガス流量は、チャンバー容積をキャリアーガス流量で除した平均滞留時間が短いほど生成する炭窒化物混合物粒子または炭窒酸化物混合物粒子が小さくなる傾向にあり望ましいが、平均滞留時間が短すぎると金属化合物原料が未反応のまま生成物とともに排出されてしまう恐れがある。このため平均滞留時間は0.01分以上500分未満であることが望ましく、より望ましくは0.1分以上200分未満、さらに好ましくは0.5分以上30分未満の範囲である。

【0028】

本発明の製造方法に使用される金属化合物原料に含まれる金属は、周期表4族または5族の遷移金属であり、ニオブ、チタン及びジルコニウムからなる群から選ばれる少なくとも一種であることが好ましい。

【0029】

本発明の製造方法に金属化合物原料として用いられる有機金属化合物は、たとえばCO2レーザ光を熱源として用いる際には、赤外領域に吸収を持つ有機金属化合物であれば特に制限は無い。具体的には金属のエトキシド、プロポキシド、ブトキシド等のアルコキシド類、アセチルアセトナート等のキレート類、シクロペンタジエニル類似構造の錯体、有機酸エステル類、グリコレート、アルコキシドが重縮合したオリゴマー、アルキル金属、金属カルボニル等を挙げることができる。

【0030】

より具体的には、

ニオブについては、ニオブメトキシド、ニオブブトキシド、ニオブエトキシド、ニオブフェノキシド、二塩化ビス(メチルシクロペンタジエニル)ニオブ、四塩化シクロペンタジエニルニオブ、2−エチルヘキサン酸ニオブ、テトラキス(2,2,6,6-テトラメチル−3,5−ヘプタンジオナト)ニオブ、ジクロロトリメチルニオブ等の物質を用いることができ、これらの中でも原料コストと、炭素−金属元素のバランスの面から、ニオブのエトキシド、ニオブのブトキシドを用いることが望ましい。

【0031】

チタンについては、チタン−プロポキシド、チタン−ブトキシド、チタンテトラ−2−エチルヘキソキシド、チタン−プロポキシオクチレングリコレート、ジ−プロポキシ・ビス(アセチルアセトナト)チタン、プロパンジオキシチタンビス(エチルアセトアセテート)トリ−ノルマル−ブトキシチタンモノステアレート、ジ−イソ−プロポキシチタン−ジ−ステアレート、チタニウムステアレート、ジ−イソ−プロポキシチタン−ジ−イソステアレート、(2−ノルマル−ブトキシカルボニルベンゾイルオキシ)トリブトキシチタン、ジ−ノルマル−ブトキシ・ビス(トリエタノールアミナト)チタン、チタンラクテート、ポリヒドロキシチタンステアレート、トリメチルチタン等の物質を用いることが可能で、これらの中でも原料コストと、炭素−金属元素のバランスの面から、チタンエトキシド、チタンブトキシドを用いることが望ましい。

【0032】

またジルコニウムについては、ジルコニウム−アセチルアセトン、ジルコニウムエトキシド、ジルコニウム(ノルマルまたはターシャリー)ブトキシド、ジルコニウムプロポキシド、ビス(シクロペンタジエニル)ジメチルジルコニウム、ジメチルビス(ターシャリー−ブチルシクロペンタジエニル)ジルコニウム、テトラベンジルジルコニウム、テトラキス(ジエチルアミノ)ジルコニウム、テトラキス(エチルメチルアミノ)ジルコニウム、テトラキス(2,2,6,6−テトラメチル−3,5−ヘプタンジオナト)ジルコニウム、二塩化−ビス(ターシャリー−ブチルシクロペンタジエニル)ジルコニウム、二塩化ビス(メチルシクロペンタジエニル)ジルコニウム、二塩化ビス(ペンタメチルシクロペンタジエニル)ジルコニウム、三塩化シクロペンタジエニルジルコニウム等の物質を用いることが可能で、これらの中でも原料コストと、炭素−金属元素のバランスの面から、ジルコニウムエトキシド、ジルコニウムブトキシドを用いることが望ましい。

【0033】

本発明の製造方法に金属化合物原料として用いられる金属塩には特に制限は無い。具体的には例えば五塩化ニオブ、四塩化チタン、四塩化ジルコニウム、臭化ニオブ、臭化チタン、臭化ジルコニウム、ヨウ化ニオブ、ヨウ化チタン、ヨウ化ジルコニウム等に例示されるハロゲン化物、またはこれらの中途加水分解物である、オキシ塩化ニオブ、オキシ塩化チタン、オキシ塩化ジルコニウム、オキシ臭化ニオブ、オキシ臭化チタン、オキシ臭化ジルコニウム、オキシヨウ化ニオブ、オキシヨウ化チタン、オキシヨウ化ジルコニウム等を挙げることができる。

【0034】

また、その他用いることが可能な金属塩としては、酢酸ニオブ、酢酸チタン、酢酸ジルコニウム、硝酸ニオブ、硝酸チタン、硝酸ジルコニウム、硫酸ニオブ、硫酸チタン、硫酸ジルコニウム、炭酸ニオブ、炭酸チタン、炭酸ジルコニウム、炭酸アンモニウムジルコニウム及び、それらの中途加水分解物、たとえば硫酸チタニル等を挙げることができる。

【0035】

金属化合物原料は金属化合物原料導入口から導入され、キャリアーガスと混合した状態でチャンバー内に導かれる。金属化合物原料は最適な供給量が存在し、供給量が多すぎると生成物中に未反応原料が残留したり、粒子のサイズが大きくなる恐れがある。それに対して、供給量が少なすぎる場合には、システムの生産性が低くなるという問題がある。

【0036】

金属化合物原料の望ましい供給量はレーザの出力に依存するが、500W以上5kWという出力を選択する場合には、供給量は1分間当たり0.5mmol以上1000mol以下であることが望ましく、より望ましくは1mmol以上500mmol以下、さらに望ましくは3mmol以上400mmol以下である。

【0037】

炭素源としては、金属化合物原料に有機金属化合物を用いた場合は主にそれらの炭素が使われることになる。しかし、それで不足する場合または金属化合物原料が炭素を含まない金属塩であった場合には、別途炭素源が使用される。その炭素源としては、カーボンブラック、活性炭等の微粒炭素、メタン、エタン、プロパン、エチレン、アセチレン等の炭化水素、メタノール、エタノール、プロパノール、ブタノール等のアルコール、アセトン等のケトン類、ホルムアルデヒド、アセトアルデヒド等のアルデヒド類、蟻酸、酢酸等のカルボン酸、アセトニトリル等のニトリル類を使用することができる。この中でもメタン、メタノール、アセトニトリルが好ましい。

【0038】

上記のように別途炭素源が供給される際には、レーザ出力1000Wに対して、炭素源は、0.001炭素モル当量/分以上10炭素モル当量/分以下供給されるのが望ましく、より好ましくは0.01炭素モル当量/分以上5炭素モル当量以下が好ましく、さらに好ましくは0.2炭素モル当量/分以上2炭素モル当量以下が好ましい。但し、レーザ出力に1次比例して最適な炭素モル当量は変化する。

【0039】

窒素源は、アンモニア、窒素、ヒドラジン及びアセトニトリル等のニトリル類を用いることが好ましい。反応性が高く、さらに比較的安定なことからアンモニアを用いることがより好ましい。窒素源は窒素源導入口から導入され、キャリアーガスと混合した状態でチャンバー内に投入される。

【0040】

上記のように窒素源が供給される際には、レーザ出力1000Wに対して、窒素源は、0.01窒素モル当量/分以上100窒素モル当量/分以下供給されるのが望ましく、より好ましくは0.05窒素モル当量/分以上10窒素モル当量以下が好ましく、さらに好ましくは0.1炭素モル当量/分以上5窒素モル当量以下が好ましい。但し、レーザ出力に1次比例して最適な窒素モル当量は変化する。

【0041】

また、炭窒酸化物を製造する際には、酸素原子も導入する必要がある。酸素源としては、酸素、水、メタノール、エタノール、プロパノール、ブタノール等のアルコール、アセトン等のケトン類、ホルムアルデヒド、アセトアルデヒド等のアルデヒド類、蟻酸、酢酸等のカルボン酸を使用することができる。酸素源は、図1に示したレーザ熱分解装置のキャリアーガス導入口104から導入することができる。

【0042】

上記のように酸素源が供給される際には、レーザ出力1000Wに対して、酸素源は、0.001酸素モル当量/分以上10酸素モル当量/分以下供給されるのが望ましく、より好ましくは0.01酸素モル当量/分以上5酸素モル当量以下が好ましく、さらに好ましくは0.2酸素モル当量/分以上2酸素モル当量以下が好ましい。但し、レーザ出力に1次比例して最適な酸素モル当量は変化する。

【0043】

チャンバー内はいかなる圧力とすることも可能であるが、反応ガスが容易にチャンバー内に導入できること、生成物を容易に取り出すことができることから減圧雰囲気が好ましい。

【0044】

チャンバー内の圧力は、1〜700Torrであることがより好ましい。1Torr未満では反応性ガス量が十分ではなく、効率的に炭窒化物粒子または炭窒酸化物粒子を製造することが困難である。700Torrを超える範囲では、減圧雰囲気を達成することが困難である。

【0045】

レーザから発生されたレーザ光はそのままチャンバー内に入れてもかまわないが、より効率的に温度を上昇させるために集光レンズを用いることが好ましい。また、集光レンズを用いることにより反応部のみにエネルギーを集中させることができるので、それ以外の部分の温度上昇を防止する効果がある。特にアンモニアなどの高反応性の気体を用いる場合は、高温であるとチャンバー内壁部やガラス窓部に損傷を与える可能性が高いので、これらの部分の温度上昇は避けることが好ましい。

【0046】

また、集光レンズによりレーザ光が集中する部分である集光部から少し外れたところでは急速に温度が低下するために、電気炉を用いた通常の焼成炉では相分離してしまうような物質でも、レーザ光を用いた本装置では容易に混合させておくことができる。特にニオブ、チタン、ジルコニウム相互の固溶体、またはその他の金属成分との固溶体を作成し、触媒としての特性を向上させたい場合に、集光レンズを用いることは非常に有効な手段である。

【0047】

集光レンズには、赤外域に透過性を持てばいかなる材料も用いることが可能であるが、好ましくはZnSe,GaAS,Geを用いることが好ましい。さらにZnSeが、波長10.6μmでは最も透過率が高いのでより好ましい。

【0048】

反応部において生成された炭窒化物混合物粒子または炭窒酸化物混合物粒子は生成物搬出口より取り出される。搬出口先をドライポンプやロータリーポンプなどの真空ポンプにより引くことにより、より効率的に炭窒化物混合物粒子または炭窒酸化物混合物粒子を取り出すことができる。

【0049】

[レーザ熱分解装置の全体構成2]

図2は本発明の製造方法で使用されるレーザ熱分解装置の他の構成を模式的に示した図である。この装置は、熱源として2つのレーザ光を用いた装置である。図2において、符号201は第一のレーザ、202は第一の集光レンズ、203は第二のレーザ、204は第二の集光レンズ、205はチャンバー、206は第一のキャリアーガス導入口、207は金属化合物原料導入口、208は炭素源導入口、209は窒素源導入口、210は反応ガス導入口、211は第二のキャリアーガス導入口、212は酸素源導入口、213は反応性ガス導入口、214は生成物搬出口、215は第一の反応部、216は第二の反応部である。

【0050】

このレーザ熱分解装置においては、第一のキャリアーガス導入口206からキャリアーガス、金属化合物原料207から金属化合物原料、炭素源導入口208から炭素源、窒素源導入口209から窒素源が導入され、これらは反応ガス導入口210で混合されて第一の反応ガスとなり、チャンバー205内に供給される。第一のレーザ201により発生されたレーザ光が第一の集光レンズ202を通ってチャンバー205内の第一の反応ガスに照射される。第一の反応ガスにレーザ光が照射された部分が第一の反応部215となる。反応部215で第一の反応ガスが熱源であるレーザ光により加熱されて、第一の反応ガス中に炭窒化物混合物粒子が生成される。一方、第二のキャリアーガス導入口211からキャリアーガス、酸素源導入口212から酸素源が導入され、これらは反応性ガス導入口213で混合されて反応性ガスとなり、チャンバー205内に供給される。チャンバー205内に供給された反応性ガスは、炭窒化物混合物粒子を含んだ第一の反応ガスと合流し、第二の反応ガスが形成される。第二のレーザ203により発生されたレーザ光が第二の集光レンズ204を通ってチャンバー205内の第二の反応ガスに照射される。第二の反応ガスにレーザ光が照射された部分が第二の反応部216となる。反応部216で第二の反応ガスが熱源であるレーザ光により加熱されて、炭窒酸化物混合物粒子が生成される。この炭窒酸化物混合物粒子は生成物搬出口214を通って、チャンバー205外に搬出される。

【0051】

レーザ、集光レンズ、チャンバー、キャリアーガス導入口、金属化合物原料ガス導入口、窒素源ガス導入口、反応ガス導入口、生成物搬出口の役割は基本的には図1の場合と同様である。

【0052】

本発明においては有機金属化合物、金属塩またはそれらの混合物から炭窒酸化物混合物粒子を一段階で合成することも可能であるが、一旦有機金属化合物、金属塩またはそれらの混合物から炭窒化物混合物粒子を合成し、得られた炭窒化物混合物粒子と酸素源とを反応させて炭窒酸化物混合物粒子を合成した方が組成が均一で、且つ結晶性の高い炭窒酸化物混合物粒子を得ることができ好ましい。

【0053】

又、炭窒化物混合物粒子を合成する最低温度と、炭窒酸化物混合物粒子を合成する最低温度は異なることが知られている。一般的に無機合成反応においては目的物質を得るために必要な温度以上の温度、時間を合成時に用いると、得られる物質が焼結する恐れがある。その結果、粒子の比表面積が低下したり粒子としての特性が低下したり、製造後に解砕の工程が必要となったりする恐れがあり好ましくない。

【0054】

レーザによる加熱は、必要時間だけ必要な熱量がかけられ、急速冷却することも可能であり炭窒化物混合物粒子または炭窒酸化物混合物粒子を合成する方法として望ましいが、炭窒化物混合物粒子を合成する工程と、これを炭窒酸化物混合物粒子に酸化する工程は炉内においても分離されていたほうがさらに好ましい。

【0055】

反応部215では図1と同様にキャリアーガス、金属化合物原料、炭素源及び窒素源を導入、反応させて炭窒化物混合物粒子を得る。このとき反応部215に二種類以上の金属化合物原料を導入して、複数の金属を含む炭窒化物混合物粒子を製造してもかまわない。

【0056】

反応部216において、キャリアーガスと酸素源を導入することによって、炭窒化物混合物粒子を酸化して炭窒酸化物混合物粒子にすることができる。

図2においては、反応部215および反応部216に照射されるレーザ光として別々のレーザから発生されたレーザ光を用いているが、1台のレーザから発生したレーザ光を分岐させ、2つのレーザ光として使用してもかまわない。この場合に、出力を別個に調整するために、分岐後にアッテネーターを設置することが好ましい。図3に1台のレーザら発生したレーザ光を分岐した場合の模式図を示す。

【0057】

図3において、符号301はレーザ、302はレーザビームスプリッター、303は反射ミラー、304は第一のアッテネーター、305は第二のアッテネーター、306は第一の集光レンズ、307は第二の集光レンズ、308はチャンバー、309は第一のキャリアーガス導入口、310は金属化合物原料導入口、311は炭素源導入口、312は窒素源導入口、313は反応ガス導入口、314は第二のキャリアーガス導入口、315は酸素源導入口、316は反応性ガス導入口、317は生成物搬出口、318は第一の反応部、319は第二の反応部である。

【0058】

反応部を二箇所に分けた場合、酸素源としては酸素か水を用いることが望ましい。その他の酸素を含む有機化合物では、低温では酸素源として有効に働かず、原料の利用率が下がるためである。また、酸素よりも水を用いたほうが望ましい。これは水の方が安価であるためと、反応速度が酸素を用いたときよりも水の方が小さくなるためであり、炉全体の反応制御を行いやすくなり均一な炭窒酸化物混合物粒子が得られるようになるためである。

【0059】

熱源であるレーザ光が3つ以上あり、反応部は3個以上あってもかまわない。反応部が3個以上になることにより、より複雑な粒径、元素比の炭窒化物混合物粒子または炭窒酸化物混合物粒子を作成することが可能になる。

【実施例】

【0060】

以下、本発明の炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造方法について実施例によりさらに詳細に説明するが、本発明はこれらの実施例にのみ限定されるものではない。

【0061】

(実施例1)

図1に示したレーザ熱分解装置を用いて、以下の条件で炭窒化物混合物粒子の製造を行った。チャンバー容積0.1立方メートルのチャンバー内にキャリアーガスとして200℃に予熱した窒素を20000sccm(sccm=standard cubic centimeter per minute)、炭素源として200℃に予熱したメタンを1000sccm、窒素源として200℃に予熱したアンモニアを5000sccm、金属化合物原料として200℃に予熱した四塩化チタンを毎分2g(10.5mmol)流した。このときのチャンバー圧力は200Torrであった。

【0062】

レーザにはCO2レーザを用い1200Wの出力とし、集光レンズを用いて反応部へレーザ光を集光させた。反応部で生じたチタンを含む炭窒化物混合物粒子は、ドライポンプがつながれた搬出口へと捕集された。その結果、平均粒径25nmの炭窒化物混合物粒子を作成することができた。このときの粒径分散はσ=2nmであった。

得られたサンプルの組成比はTi1.0C0.15N0.35であった。

【0063】

(実施例2)

図2に示したレーザ熱分解装置を用いて、以下の条件で炭窒化物混合物粒子の製造を行った。反応部を2箇所有するチャンバー容積0.2立方メートルのチャンバー内にキャリアーガスとして200℃に予熱した窒素を30000sccm、窒素源として200℃に予熱したアンモニアを7000sccm、金属化合物原料として200℃に予熱したをチタニウムエトキシドを毎分4g(17.5mmol)流した。

【0064】

CO2レーザ1200Wの出力で発生させたレーザ光を、集光レンズを用いて第一の反応部へ集光させた。

さらに、第二の反応部にキャリアーガスとして200℃に予熱した窒素を10000sccm、酸素源として水を毎分1g流した。CO2レーザ1100Wの出力で発生させたレーザ光を、集光レンズを用いて第二の反応部へ集光させた。

【0065】

このときのチャンバー圧力は200Torrであった。

第二の反応部で生じたチタンを含む炭窒酸化物混合物粒子は、ドライポンプがつながれた搬出口へと捕集された。その結果、平均粒径15nmの炭窒酸化物混合物粒子を作成することができた。このときの粒径分散はσ=2nmであった。

【0066】

得られたチタンを含む炭窒酸化物混合物粒子の組成比はTi1.00C0.08N0.04O1.40であり、そのXRDパターンを図4に示す。

【0067】

(実施例3)

図2に示したレーザ熱分解装置を用いて、以下の条件で炭窒化物混合物粒子の製造を行った。反応部を2箇所有するチャンバー容積0.2立方メートルのチャンバー内にキャリアーガスとして200℃に予熱した窒素を30000sccm、窒素源として200℃に予熱したアンモニアを21000sccm、金属化合物原料として200℃に予熱したニオブエトキシドを毎分6g(18.9mmol)流した。CO2レーザ1200Wの出力で発生させたレーザ光を、集光レンズを用いて第一の反応部へ集光させた。

【0068】

さらに、反応部2にキャリアーガスとして水素を10000sccm、酸素源として水を毎分1g流した。CO2レーザ1100Wの出力で発生させたレーザ光を、集光レンズを用いて第二の反応部へ集光させた。

【0069】

このときのチャンバー圧力は200Torrであった。

第二の反応部で生じたニオブを含む炭窒酸化物混合物粒子は、ドライポンプがつながれた搬出口へと捕集された。その結果、平均粒径20nmの炭窒酸化物混合物粒子を作成することができた。このときの粒径分散はσ=3nmであった。

【0070】

(実施例4−1)

図2に示したレーザ熱分解装置を用いて、以下の条件で炭窒化物混合物粒子の製造を行った。反応部を2箇所有するチャンバー容積0.2立方メートルのチャンバー内にキャリアーガスとして200℃に予熱したアルゴンを30000sccm、窒素源として200℃に予熱したアンモニアを21000sccm、金属化合物原料として200℃に予熱したジルコニウムターシャリーブトキシドを毎分7g(18.2mmol)流した。CO2レーザ1200Wの出力で発生させたレーザ光を、集光レンズを用いて第一の反応部へ集光させた。

【0071】

さらに、第二の反応部にキャリアーガスとして200℃に予熱したアルゴンを10000sccm、酸素源として200℃に予熱した酸素を100sccm流した。CO2レーザ800Wの出力で発生させたレーザ光を、集光レンズを用いて第二の反応部へ集光させた。

【0072】

このときのチャンバー圧力は200Torrであった。

第二の反応部で生じたジルコニウムを含む炭窒酸化物混合物粒子は、ドライポンプがつながれた搬出口へと捕集された。その結果、平均粒径30nmの炭窒酸化物混合物粒子を作成することができた。このときの粒径分散はσ=2nmであった。

【0073】

(実施例4−2)酸素還元能評価電極の製造

(実施例4−1)で合成されたジルコニウムを含む炭窒酸化物混合物粒子0.095gとカーボン(キャボット社製 XC−72)0.005gを、イソプロピルアルコール:純水=1:1の重量比で混合した溶液10gに入れ、超音波を照射して撹拌、縣濁して混合した。この混合物20μlをグラッシーカーボン電極(東海カーボン社製、径:5.2mm)に塗布し、120℃で1時間乾燥し、この塗布、乾燥の操作を3回繰り返した。さらに、ナフィオン(デュポン社 5%ナフィオン溶液(DE521))を10倍に純水で希釈したもの10μlを塗布し、120℃で1時間乾燥し、燃料電池用電極を得た。

(実施例4−3)酸素還元能の評価

(実施例4−2)で作製された燃料電池用電極の触媒能(酸素還元能)を以下の方法で評価した。

【0074】

まず、作製した燃料電池用電極を、酸素雰囲気および窒素雰囲気で、0.5mol/dm3の硫酸溶液中、30℃、5mV/秒の電位走査速度で分極し、電流−電位曲線を測定した。その際、同濃度の硫酸溶液中での可逆水素電極を参照電極とした。

【0075】

上記測定結果から、酸素雰囲気での還元電流と窒素雰囲気での還元電流とに1.0μA/cm2以上差が現れ始める電位を酸素還元開始電位とし、両者の差を酸素還元電流とした。

【0076】

この酸素還元開始電位および酸素還元電流により作製した燃料電池用電極の触媒能(酸素還元能)を評価した。

すなわち、酸素還元開始電位が高いほど、また、酸素還元電流が大きいほど、燃料電池用電極の触媒能(酸素還元能)が高いことを示す。

【0077】

図5に、上記測定により得られた酸素飽和化における電流値を、窒素飽和化における電流値で減じた電流−電位曲線、すなわち酸素還元電流に関する電流電位曲線を示す。

実施例4で作製した燃料電池用電極は、酸素還元開始電位が0.81V(vs.NHE)であり、高い酸素還元能を有することがわかった。

【0078】

(比較例1−1)

酸化ジルコニウム(和光純薬製)1.2gとカーボンブラック(XC72、キャボット製)をよく混合し、窒化ホウ素坩堝に投入し、黒鉛炉(ハイマルチ5000、富士電波工業製)を用いて窒素気流中で2000℃で3時間加熱を行い1.1gのジルコニウムを含む炭窒化物混合物を得た。得られた炭窒化物混合物を坩堝に乗せたまま内径60mmのシリコニット炉に導入し、アルゴン中で1000℃まで昇温した。昇温後該アルゴン中に対して1体積%となるように酸素を導入し、1000℃を一時間保った後、酸素の供給を止め、アルゴン下で徐冷したところ、1.1gのジルコニウムを含む炭窒酸化物混合物が得られた。この炭窒酸化物混合物の粒子径は600nmであった。

【0079】

得られた炭窒酸化物混合物を20gの直径0.3mmジルコニアビーズ、8mlのエタノールとともにメノウ容器にいれ、遊星ボールミル(PM−100型、レッチュ社製)を用いて、公転数500rpm、自転数1000rpmとし、30分間破砕をおこない、平均粒径40nmのジルコニウムを含む炭窒酸化物混合物を得た。

【0080】

(比較例1−2)

(実施例4−1)で合成されたジルコニウムを含む炭窒酸化物混合物粒子に変えて、(比較例1−1)で合成されたジルコニウムを含む炭窒酸化物混合物を用いたほかは、(実施例4−2)と同様な手法で燃料電池用電極を得た。

【0081】

(比較例1−3)

(実施例4−2)で作成された電極に変えて、(比較例1−2)で作成した電極を用いた以外は(実施例4−3)と同様な手法で酸素還元触媒能を評価した。

【0082】

図6に、酸素還元電流に関する電流電位曲線を示す。(比較例1−1)で作製した燃料電池用電極は、酸素還元開始電位が0.62V(vs.NHE)であった。

【産業上の利用可能性】

【0083】

本発明の製造方法より得られた炭窒化物混合物粒子または炭窒酸化物混合物粒子は、粒径が1〜100nmと小さく、粒径分布、組成分布が均一な粒子であり、各種触媒、特に燃料電池用触媒に優れた特性を発揮することができる。

【技術分野】

【0001】

本発明は、金属の炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造方法及びその用途に関する。本発明の製造方法で得られる金属の炭窒化物混合物粒子または炭窒酸化物混合物粒子は、光触媒、太陽電池、蛍光体、量子ドットなどの技術分野に適用することができる。

【背景技術】

【0002】

炭窒化物は主に機械特性、特に耐摩耗性、チッピング特性を向上させるために、金属工具の表面にコーティングされて用いられている。現在もより機械的安定性等にすぐれた組成を開発するべく検討が続けられている。

【0003】

炭窒化物は、工具のみならず、その優れた電子伝導性、熱安定性により、電子材料への応用も期待されている。

炭窒化物の製造方法としては、一般的に特許文献1に示された方法のような金属表面に炭窒化物を直接析出させる手法が知られている。しかしこの方法では、炭窒化物自体を粉体として得ることは困難であり、後工程で別の形状に加工することが難しい。

【0004】

また、特許文献2おいては、炭窒化物を粒子として合成する手法が開発されているが、得られる粒子は最小でも1μm前後と大きく、微小化が求められる触媒や電子材料向けとして用いられるには大きすぎる。

【0005】

特許文献3には、レーザ熱分解法を用いて酸化アルミニウムのナノ粒子を製造する方法が開示されているが、4族または5族の遷移金属の炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造方法についてはなんら開示されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−121039号公報

【特許文献2】特開2006−298681号公報

【特許文献3】特表2005−504701号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上述の問題点を解決し、産業上有益な炭窒化物混合物粒子または炭窒酸化物混合物粒子を高品質で製造できる方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らが上記問題を解決するために鋭意検討した結果本発明に至った。

本発明は、たとえば以下の(1)〜(7)に関する。

(1)

平均1次粒子径1〜100nmで合成された炭窒化物混合物粒子または炭窒酸化物混合物粒子を含むことを特徴とする燃料電池用触媒。

(2)

炭窒化物混合物粒子および炭窒酸化物混合物粒子は、粒度分布の偏差が3nm以下であることを特徴とする(1)に記載の燃料電池用触媒。

(3)

さらに電子伝導性粒子を含むことを特徴とする(1)または(2)に記載の燃料電池用触媒。

(4)

燃料電池用触媒層と多孔質支持層とを有する電極であって、前記燃料電池用触媒層が(1)〜(3)のいずれかに記載の燃料電池用触媒を含むことを特徴とする電極。

(5)

カソードとアノードと前記カソードおよび前記アノードの間に配置された電解質膜とを有する膜電極接合体であって、前記カソードおよび/または前記アノードが(4)に記載の電極であることを特徴とする膜電極接合体。

(6)

(5)に記載の膜電極接合体を備えることを特徴とする燃料電池。

(7)

(5)に記載の膜電極接合体を備えることを特徴とする固体高分子形燃料電池。

【発明の効果】

【0009】

本発明の燃料電池用触媒に含まれる炭窒化物混合物粒子および炭窒酸化物混合物粒子は、粒径が1〜100nmと小さく、さらに粒径分布及び組成分布が均一である。これらの粒子は各種触媒、特に燃料電池用触媒に優れた特性を発揮することができる。

【0010】

例えば、燃料電池用触媒の場合、粒径が小さくなることにより表面積が増大するので触媒能が向上する。さらに、粒径が小さくなることにより塗布法にて触媒−イオン交換膜複合材料(MEA)を作りやすく、かつ、各層間の接触面積も大きくできることから、接触抵抗の小さい複合体を作ることができる。

【図面の簡単な説明】

【0011】

【図1】レーザ熱分解装置の一例を模式的に示した図である。

【図2】レーザ熱分解装置の一例を模式的に示した図である。

【図3】レーザ熱分解装置の一例を模式的に示した図である。

【図4】実施例2で得たチタンを含む炭窒酸化物混合物粒子XRDパターンである。

【図5】実施例(4−2)で得た燃料電池用電極の電流−電位曲線である。

【図6】比較例(1−2)で得た燃料電池用電極の電流−電位曲線である。

【発明を実施するための形態】

【0012】

以下に、本発明の金属の炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造方法の一実施形態について、図1を具体例として適宜参照しながら説明する。

但し、本発明は以下の実施形態の各々に限定されるものではなく、例えば、これら実施形態の構成要素同士を適宜組み合わせても良い。

【0013】

本発明は主に炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造方法に関するものである。本発明における炭窒化物とは、少なくとも元素分析を行ったときに金属、炭素及び窒素が検出され、酸素が実質的に検出されないものであり、炭窒酸化物とは、少なくとも元素分析を行ったときに金属、炭素、窒素及び酸素が検出されるものである。

【0014】

X線回折(XRD)装置で回折パターンを確認した場合に、炭窒酸化物混合物粒子について、33℃〜43℃の間に1つ以上のピークが確認される。ただし、炭窒酸化物混合物粒子は、炭窒化物に対して、一部結晶格子中に酸素が入り込んだもの(以下「結晶間酸素貫入型化合物」という。)なのか、炭窒化物に含まれている金属元素の酸化物が生成し炭窒化物と酸化物の混合物になっているのか、またさらに炭窒化物、酸化物、結晶間酸素貫入型化合物等の物質の混合物なのか、さらに同金属の炭窒化物と、同金属の酸化物構造を持つ化合物の内、同酸化物の酸素の一部が炭素及び窒素で一部置換された化合物との混合物であるかの同定は困難である。

【0015】

そのため、本明細書中においては、主に炭窒化物からなる混合物の粒子を「炭窒化物混合物粒子」と言い、主に炭窒酸化物からなる混合物の粒子を「炭窒酸化物混合物粒子」と言う。もちろん、炭窒化物混合物粒子または炭窒酸化物混合物粒子は、それぞれ純粋な炭窒化物粒子または炭窒酸化物粒子である場合も含む。

【0016】

本発明で合成される粒子の平均粒子径dは、粒子が球形であると仮定して、BET法で求めた比表面積から(1)式より求めた平均の一次粒径をいう。

【0017】

【数1】

(式中、dは平均粒子径(単位nm)ρは粒子の真密度(単位g/cm3)、Sは粒子の比表面積m2/gである。)

ここで、簡易のために、炭窒化物金属の真密度は、同金属の炭化物の真密度で代用し、炭窒酸化物金属の真密度は、同金属の酸化物の真密度で代用した。

【0018】

本発明において金属の原料化合物として有機金属化合物、金属塩またはそれらの化合物を用いている。以降これらの原料を総称して「金属化合物原料」とも記す。

本発明の金属の炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造方法は、4族または5族の遷移金属の有機金属化合物、金属塩またはそれらの混合物と窒素源、必要に応じて炭素源及び酸素源とを希釈ガスとともに混合して得られた反応ガスを加熱して当該金属の炭窒化物混合物粒子または炭窒酸化物混合物粒子を得る製造方法において、加熱の熱源としてレーザ光を用いることを特徴とする。この製造方法は、たとえば以下のようなレーザ熱分解装置を用いて実施することができる。

【0019】

[レーザ熱分解装置の全体構成1]

図1は、本発明の製造方法で使用するレーザ熱分解装置の一具体例の構成を模式的に示した図である。図1において、符号101はレーザ、102は集光レンズ、103はチャンバー、104はキャリアーガスおよび酸素源導入口、105は金属化合物原料および炭素源導入口、106は窒素源導入口、107は反応ガス導入口、108は生成物搬出口、109は反応部である。

【0020】

このレーザ熱分解装置においては、キャリアーガス導入口104からキャリアーガス、金属化合物原料および炭素源導入口105から金属化合物原料および炭素源、窒素源導入口106から窒素源が導入され、これらは反応ガス導入口107で混合されて反応ガスとなり、チャンバー103内に供給される。レーザ101により発生されたレーザ光が集光レンズ102を通ってチャンバー103内の反応ガスに照射される。反応ガスにレーザ光が照射された部分が反応部となる。この反応部で反応ガスが熱源であるレーザ光により加熱されて、炭窒化物混合物粒子が生成する。この炭窒化物混合物粒子は生成物搬出口108を通って、チャンバー103外に搬出される。

【0021】

金属化合物原料、炭素源、窒素源、酸素源を供給する際に、各原料が常温で液体であった場合には、あらかじめ石英管中などで加温して気体として用いる必要がある。この際はキャリアーガスもあらかじめ昇温し、製造反応系内全体を沸点以上に保つ必要がある。この際原料物質の沸点を20℃以上上回る温度で加温した原料を供給することが望ましい。

【0022】

また、原料が固体の場合には、溶媒中に分散し、キャリアーガスと共に2流体ノズルを用いて噴霧することによって原料として用いることが可能である。しかしながら、製造される粒子は、気体原料から合成された方が一次粒子径さらに凝集粒子径が小さい傾向にあり、本発明は可能な限り気相−気相反応で達成されることが望ましい。

【0023】

レーザ光には、従来公知のいかなるレーザ光を用いることも可能である。特にCO2レーザ光は、赤外域に吸収を持つ気体にレーザエネルギーを効率的に吸収させることができるのでより好ましい。赤外域に吸収を持つ気体としては、エチレン、イソプロピルアルコール、アンモニア、シラン、オゾン、6フッ化硫黄などが挙げられる。炭窒化物混合物粒子または炭窒酸化物混合物粒子を製造するため窒化源になるので、レーザ光を吸収する気体としてアンモニアを用いることがより好ましい。

【0024】

レーザの出力は特に限定されるものではないが、炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造には高温が必要なこと、大量生産するためには高出力なレーザが好ましいことから、レーザ出力は100W〜100kWが好ましい。100kWを超える出力のレーザを用いることは、なんら問題はないが産業用途にはコストが高くなってしまう。より好ましくは、200W以上10kW未満、さらに好ましくは500W以上5kW未満である。

【0025】

希釈ガスであるキャリアーガスには、アルゴン、窒素または水素、あるいはそれら2種以上の混合物を用いることが好ましい。キャリアーガスはキャリアーガス導入口より導入し金属化合物原料と混合されチャンバー内に導入される。

【0026】

キャリーガスと金属化合物原料と窒素源とが混合された反応ガスは、体積としてはその大半がキャリアーガスによって占められているので、流速はキャリアーガスの流量を調整することによりコントロールすることができる。

【0027】

キャリアーガスは炉内に導入された際に、炉内温度、圧力の関係で、標準状態と異なった体積となる。しかしながら、機器運転上の簡易のため、一般的に標準状態でのガス供給量で運転条件が制御される。本発明におけるキャリアーガス流量は、チャンバー容積をキャリアーガス流量で除した平均滞留時間が短いほど生成する炭窒化物混合物粒子または炭窒酸化物混合物粒子が小さくなる傾向にあり望ましいが、平均滞留時間が短すぎると金属化合物原料が未反応のまま生成物とともに排出されてしまう恐れがある。このため平均滞留時間は0.01分以上500分未満であることが望ましく、より望ましくは0.1分以上200分未満、さらに好ましくは0.5分以上30分未満の範囲である。

【0028】

本発明の製造方法に使用される金属化合物原料に含まれる金属は、周期表4族または5族の遷移金属であり、ニオブ、チタン及びジルコニウムからなる群から選ばれる少なくとも一種であることが好ましい。

【0029】

本発明の製造方法に金属化合物原料として用いられる有機金属化合物は、たとえばCO2レーザ光を熱源として用いる際には、赤外領域に吸収を持つ有機金属化合物であれば特に制限は無い。具体的には金属のエトキシド、プロポキシド、ブトキシド等のアルコキシド類、アセチルアセトナート等のキレート類、シクロペンタジエニル類似構造の錯体、有機酸エステル類、グリコレート、アルコキシドが重縮合したオリゴマー、アルキル金属、金属カルボニル等を挙げることができる。

【0030】

より具体的には、

ニオブについては、ニオブメトキシド、ニオブブトキシド、ニオブエトキシド、ニオブフェノキシド、二塩化ビス(メチルシクロペンタジエニル)ニオブ、四塩化シクロペンタジエニルニオブ、2−エチルヘキサン酸ニオブ、テトラキス(2,2,6,6-テトラメチル−3,5−ヘプタンジオナト)ニオブ、ジクロロトリメチルニオブ等の物質を用いることができ、これらの中でも原料コストと、炭素−金属元素のバランスの面から、ニオブのエトキシド、ニオブのブトキシドを用いることが望ましい。

【0031】

チタンについては、チタン−プロポキシド、チタン−ブトキシド、チタンテトラ−2−エチルヘキソキシド、チタン−プロポキシオクチレングリコレート、ジ−プロポキシ・ビス(アセチルアセトナト)チタン、プロパンジオキシチタンビス(エチルアセトアセテート)トリ−ノルマル−ブトキシチタンモノステアレート、ジ−イソ−プロポキシチタン−ジ−ステアレート、チタニウムステアレート、ジ−イソ−プロポキシチタン−ジ−イソステアレート、(2−ノルマル−ブトキシカルボニルベンゾイルオキシ)トリブトキシチタン、ジ−ノルマル−ブトキシ・ビス(トリエタノールアミナト)チタン、チタンラクテート、ポリヒドロキシチタンステアレート、トリメチルチタン等の物質を用いることが可能で、これらの中でも原料コストと、炭素−金属元素のバランスの面から、チタンエトキシド、チタンブトキシドを用いることが望ましい。

【0032】

またジルコニウムについては、ジルコニウム−アセチルアセトン、ジルコニウムエトキシド、ジルコニウム(ノルマルまたはターシャリー)ブトキシド、ジルコニウムプロポキシド、ビス(シクロペンタジエニル)ジメチルジルコニウム、ジメチルビス(ターシャリー−ブチルシクロペンタジエニル)ジルコニウム、テトラベンジルジルコニウム、テトラキス(ジエチルアミノ)ジルコニウム、テトラキス(エチルメチルアミノ)ジルコニウム、テトラキス(2,2,6,6−テトラメチル−3,5−ヘプタンジオナト)ジルコニウム、二塩化−ビス(ターシャリー−ブチルシクロペンタジエニル)ジルコニウム、二塩化ビス(メチルシクロペンタジエニル)ジルコニウム、二塩化ビス(ペンタメチルシクロペンタジエニル)ジルコニウム、三塩化シクロペンタジエニルジルコニウム等の物質を用いることが可能で、これらの中でも原料コストと、炭素−金属元素のバランスの面から、ジルコニウムエトキシド、ジルコニウムブトキシドを用いることが望ましい。

【0033】

本発明の製造方法に金属化合物原料として用いられる金属塩には特に制限は無い。具体的には例えば五塩化ニオブ、四塩化チタン、四塩化ジルコニウム、臭化ニオブ、臭化チタン、臭化ジルコニウム、ヨウ化ニオブ、ヨウ化チタン、ヨウ化ジルコニウム等に例示されるハロゲン化物、またはこれらの中途加水分解物である、オキシ塩化ニオブ、オキシ塩化チタン、オキシ塩化ジルコニウム、オキシ臭化ニオブ、オキシ臭化チタン、オキシ臭化ジルコニウム、オキシヨウ化ニオブ、オキシヨウ化チタン、オキシヨウ化ジルコニウム等を挙げることができる。

【0034】

また、その他用いることが可能な金属塩としては、酢酸ニオブ、酢酸チタン、酢酸ジルコニウム、硝酸ニオブ、硝酸チタン、硝酸ジルコニウム、硫酸ニオブ、硫酸チタン、硫酸ジルコニウム、炭酸ニオブ、炭酸チタン、炭酸ジルコニウム、炭酸アンモニウムジルコニウム及び、それらの中途加水分解物、たとえば硫酸チタニル等を挙げることができる。

【0035】

金属化合物原料は金属化合物原料導入口から導入され、キャリアーガスと混合した状態でチャンバー内に導かれる。金属化合物原料は最適な供給量が存在し、供給量が多すぎると生成物中に未反応原料が残留したり、粒子のサイズが大きくなる恐れがある。それに対して、供給量が少なすぎる場合には、システムの生産性が低くなるという問題がある。

【0036】

金属化合物原料の望ましい供給量はレーザの出力に依存するが、500W以上5kWという出力を選択する場合には、供給量は1分間当たり0.5mmol以上1000mol以下であることが望ましく、より望ましくは1mmol以上500mmol以下、さらに望ましくは3mmol以上400mmol以下である。

【0037】

炭素源としては、金属化合物原料に有機金属化合物を用いた場合は主にそれらの炭素が使われることになる。しかし、それで不足する場合または金属化合物原料が炭素を含まない金属塩であった場合には、別途炭素源が使用される。その炭素源としては、カーボンブラック、活性炭等の微粒炭素、メタン、エタン、プロパン、エチレン、アセチレン等の炭化水素、メタノール、エタノール、プロパノール、ブタノール等のアルコール、アセトン等のケトン類、ホルムアルデヒド、アセトアルデヒド等のアルデヒド類、蟻酸、酢酸等のカルボン酸、アセトニトリル等のニトリル類を使用することができる。この中でもメタン、メタノール、アセトニトリルが好ましい。

【0038】

上記のように別途炭素源が供給される際には、レーザ出力1000Wに対して、炭素源は、0.001炭素モル当量/分以上10炭素モル当量/分以下供給されるのが望ましく、より好ましくは0.01炭素モル当量/分以上5炭素モル当量以下が好ましく、さらに好ましくは0.2炭素モル当量/分以上2炭素モル当量以下が好ましい。但し、レーザ出力に1次比例して最適な炭素モル当量は変化する。

【0039】

窒素源は、アンモニア、窒素、ヒドラジン及びアセトニトリル等のニトリル類を用いることが好ましい。反応性が高く、さらに比較的安定なことからアンモニアを用いることがより好ましい。窒素源は窒素源導入口から導入され、キャリアーガスと混合した状態でチャンバー内に投入される。

【0040】

上記のように窒素源が供給される際には、レーザ出力1000Wに対して、窒素源は、0.01窒素モル当量/分以上100窒素モル当量/分以下供給されるのが望ましく、より好ましくは0.05窒素モル当量/分以上10窒素モル当量以下が好ましく、さらに好ましくは0.1炭素モル当量/分以上5窒素モル当量以下が好ましい。但し、レーザ出力に1次比例して最適な窒素モル当量は変化する。

【0041】

また、炭窒酸化物を製造する際には、酸素原子も導入する必要がある。酸素源としては、酸素、水、メタノール、エタノール、プロパノール、ブタノール等のアルコール、アセトン等のケトン類、ホルムアルデヒド、アセトアルデヒド等のアルデヒド類、蟻酸、酢酸等のカルボン酸を使用することができる。酸素源は、図1に示したレーザ熱分解装置のキャリアーガス導入口104から導入することができる。

【0042】

上記のように酸素源が供給される際には、レーザ出力1000Wに対して、酸素源は、0.001酸素モル当量/分以上10酸素モル当量/分以下供給されるのが望ましく、より好ましくは0.01酸素モル当量/分以上5酸素モル当量以下が好ましく、さらに好ましくは0.2酸素モル当量/分以上2酸素モル当量以下が好ましい。但し、レーザ出力に1次比例して最適な酸素モル当量は変化する。

【0043】

チャンバー内はいかなる圧力とすることも可能であるが、反応ガスが容易にチャンバー内に導入できること、生成物を容易に取り出すことができることから減圧雰囲気が好ましい。

【0044】

チャンバー内の圧力は、1〜700Torrであることがより好ましい。1Torr未満では反応性ガス量が十分ではなく、効率的に炭窒化物粒子または炭窒酸化物粒子を製造することが困難である。700Torrを超える範囲では、減圧雰囲気を達成することが困難である。

【0045】

レーザから発生されたレーザ光はそのままチャンバー内に入れてもかまわないが、より効率的に温度を上昇させるために集光レンズを用いることが好ましい。また、集光レンズを用いることにより反応部のみにエネルギーを集中させることができるので、それ以外の部分の温度上昇を防止する効果がある。特にアンモニアなどの高反応性の気体を用いる場合は、高温であるとチャンバー内壁部やガラス窓部に損傷を与える可能性が高いので、これらの部分の温度上昇は避けることが好ましい。

【0046】

また、集光レンズによりレーザ光が集中する部分である集光部から少し外れたところでは急速に温度が低下するために、電気炉を用いた通常の焼成炉では相分離してしまうような物質でも、レーザ光を用いた本装置では容易に混合させておくことができる。特にニオブ、チタン、ジルコニウム相互の固溶体、またはその他の金属成分との固溶体を作成し、触媒としての特性を向上させたい場合に、集光レンズを用いることは非常に有効な手段である。

【0047】

集光レンズには、赤外域に透過性を持てばいかなる材料も用いることが可能であるが、好ましくはZnSe,GaAS,Geを用いることが好ましい。さらにZnSeが、波長10.6μmでは最も透過率が高いのでより好ましい。

【0048】

反応部において生成された炭窒化物混合物粒子または炭窒酸化物混合物粒子は生成物搬出口より取り出される。搬出口先をドライポンプやロータリーポンプなどの真空ポンプにより引くことにより、より効率的に炭窒化物混合物粒子または炭窒酸化物混合物粒子を取り出すことができる。

【0049】

[レーザ熱分解装置の全体構成2]

図2は本発明の製造方法で使用されるレーザ熱分解装置の他の構成を模式的に示した図である。この装置は、熱源として2つのレーザ光を用いた装置である。図2において、符号201は第一のレーザ、202は第一の集光レンズ、203は第二のレーザ、204は第二の集光レンズ、205はチャンバー、206は第一のキャリアーガス導入口、207は金属化合物原料導入口、208は炭素源導入口、209は窒素源導入口、210は反応ガス導入口、211は第二のキャリアーガス導入口、212は酸素源導入口、213は反応性ガス導入口、214は生成物搬出口、215は第一の反応部、216は第二の反応部である。

【0050】

このレーザ熱分解装置においては、第一のキャリアーガス導入口206からキャリアーガス、金属化合物原料207から金属化合物原料、炭素源導入口208から炭素源、窒素源導入口209から窒素源が導入され、これらは反応ガス導入口210で混合されて第一の反応ガスとなり、チャンバー205内に供給される。第一のレーザ201により発生されたレーザ光が第一の集光レンズ202を通ってチャンバー205内の第一の反応ガスに照射される。第一の反応ガスにレーザ光が照射された部分が第一の反応部215となる。反応部215で第一の反応ガスが熱源であるレーザ光により加熱されて、第一の反応ガス中に炭窒化物混合物粒子が生成される。一方、第二のキャリアーガス導入口211からキャリアーガス、酸素源導入口212から酸素源が導入され、これらは反応性ガス導入口213で混合されて反応性ガスとなり、チャンバー205内に供給される。チャンバー205内に供給された反応性ガスは、炭窒化物混合物粒子を含んだ第一の反応ガスと合流し、第二の反応ガスが形成される。第二のレーザ203により発生されたレーザ光が第二の集光レンズ204を通ってチャンバー205内の第二の反応ガスに照射される。第二の反応ガスにレーザ光が照射された部分が第二の反応部216となる。反応部216で第二の反応ガスが熱源であるレーザ光により加熱されて、炭窒酸化物混合物粒子が生成される。この炭窒酸化物混合物粒子は生成物搬出口214を通って、チャンバー205外に搬出される。

【0051】

レーザ、集光レンズ、チャンバー、キャリアーガス導入口、金属化合物原料ガス導入口、窒素源ガス導入口、反応ガス導入口、生成物搬出口の役割は基本的には図1の場合と同様である。

【0052】

本発明においては有機金属化合物、金属塩またはそれらの混合物から炭窒酸化物混合物粒子を一段階で合成することも可能であるが、一旦有機金属化合物、金属塩またはそれらの混合物から炭窒化物混合物粒子を合成し、得られた炭窒化物混合物粒子と酸素源とを反応させて炭窒酸化物混合物粒子を合成した方が組成が均一で、且つ結晶性の高い炭窒酸化物混合物粒子を得ることができ好ましい。

【0053】

又、炭窒化物混合物粒子を合成する最低温度と、炭窒酸化物混合物粒子を合成する最低温度は異なることが知られている。一般的に無機合成反応においては目的物質を得るために必要な温度以上の温度、時間を合成時に用いると、得られる物質が焼結する恐れがある。その結果、粒子の比表面積が低下したり粒子としての特性が低下したり、製造後に解砕の工程が必要となったりする恐れがあり好ましくない。

【0054】

レーザによる加熱は、必要時間だけ必要な熱量がかけられ、急速冷却することも可能であり炭窒化物混合物粒子または炭窒酸化物混合物粒子を合成する方法として望ましいが、炭窒化物混合物粒子を合成する工程と、これを炭窒酸化物混合物粒子に酸化する工程は炉内においても分離されていたほうがさらに好ましい。

【0055】

反応部215では図1と同様にキャリアーガス、金属化合物原料、炭素源及び窒素源を導入、反応させて炭窒化物混合物粒子を得る。このとき反応部215に二種類以上の金属化合物原料を導入して、複数の金属を含む炭窒化物混合物粒子を製造してもかまわない。

【0056】

反応部216において、キャリアーガスと酸素源を導入することによって、炭窒化物混合物粒子を酸化して炭窒酸化物混合物粒子にすることができる。

図2においては、反応部215および反応部216に照射されるレーザ光として別々のレーザから発生されたレーザ光を用いているが、1台のレーザから発生したレーザ光を分岐させ、2つのレーザ光として使用してもかまわない。この場合に、出力を別個に調整するために、分岐後にアッテネーターを設置することが好ましい。図3に1台のレーザら発生したレーザ光を分岐した場合の模式図を示す。

【0057】

図3において、符号301はレーザ、302はレーザビームスプリッター、303は反射ミラー、304は第一のアッテネーター、305は第二のアッテネーター、306は第一の集光レンズ、307は第二の集光レンズ、308はチャンバー、309は第一のキャリアーガス導入口、310は金属化合物原料導入口、311は炭素源導入口、312は窒素源導入口、313は反応ガス導入口、314は第二のキャリアーガス導入口、315は酸素源導入口、316は反応性ガス導入口、317は生成物搬出口、318は第一の反応部、319は第二の反応部である。

【0058】

反応部を二箇所に分けた場合、酸素源としては酸素か水を用いることが望ましい。その他の酸素を含む有機化合物では、低温では酸素源として有効に働かず、原料の利用率が下がるためである。また、酸素よりも水を用いたほうが望ましい。これは水の方が安価であるためと、反応速度が酸素を用いたときよりも水の方が小さくなるためであり、炉全体の反応制御を行いやすくなり均一な炭窒酸化物混合物粒子が得られるようになるためである。

【0059】

熱源であるレーザ光が3つ以上あり、反応部は3個以上あってもかまわない。反応部が3個以上になることにより、より複雑な粒径、元素比の炭窒化物混合物粒子または炭窒酸化物混合物粒子を作成することが可能になる。

【実施例】

【0060】

以下、本発明の炭窒化物混合物粒子または炭窒酸化物混合物粒子の製造方法について実施例によりさらに詳細に説明するが、本発明はこれらの実施例にのみ限定されるものではない。

【0061】

(実施例1)

図1に示したレーザ熱分解装置を用いて、以下の条件で炭窒化物混合物粒子の製造を行った。チャンバー容積0.1立方メートルのチャンバー内にキャリアーガスとして200℃に予熱した窒素を20000sccm(sccm=standard cubic centimeter per minute)、炭素源として200℃に予熱したメタンを1000sccm、窒素源として200℃に予熱したアンモニアを5000sccm、金属化合物原料として200℃に予熱した四塩化チタンを毎分2g(10.5mmol)流した。このときのチャンバー圧力は200Torrであった。

【0062】

レーザにはCO2レーザを用い1200Wの出力とし、集光レンズを用いて反応部へレーザ光を集光させた。反応部で生じたチタンを含む炭窒化物混合物粒子は、ドライポンプがつながれた搬出口へと捕集された。その結果、平均粒径25nmの炭窒化物混合物粒子を作成することができた。このときの粒径分散はσ=2nmであった。

得られたサンプルの組成比はTi1.0C0.15N0.35であった。

【0063】

(実施例2)

図2に示したレーザ熱分解装置を用いて、以下の条件で炭窒化物混合物粒子の製造を行った。反応部を2箇所有するチャンバー容積0.2立方メートルのチャンバー内にキャリアーガスとして200℃に予熱した窒素を30000sccm、窒素源として200℃に予熱したアンモニアを7000sccm、金属化合物原料として200℃に予熱したをチタニウムエトキシドを毎分4g(17.5mmol)流した。

【0064】

CO2レーザ1200Wの出力で発生させたレーザ光を、集光レンズを用いて第一の反応部へ集光させた。

さらに、第二の反応部にキャリアーガスとして200℃に予熱した窒素を10000sccm、酸素源として水を毎分1g流した。CO2レーザ1100Wの出力で発生させたレーザ光を、集光レンズを用いて第二の反応部へ集光させた。

【0065】

このときのチャンバー圧力は200Torrであった。

第二の反応部で生じたチタンを含む炭窒酸化物混合物粒子は、ドライポンプがつながれた搬出口へと捕集された。その結果、平均粒径15nmの炭窒酸化物混合物粒子を作成することができた。このときの粒径分散はσ=2nmであった。

【0066】

得られたチタンを含む炭窒酸化物混合物粒子の組成比はTi1.00C0.08N0.04O1.40であり、そのXRDパターンを図4に示す。

【0067】

(実施例3)

図2に示したレーザ熱分解装置を用いて、以下の条件で炭窒化物混合物粒子の製造を行った。反応部を2箇所有するチャンバー容積0.2立方メートルのチャンバー内にキャリアーガスとして200℃に予熱した窒素を30000sccm、窒素源として200℃に予熱したアンモニアを21000sccm、金属化合物原料として200℃に予熱したニオブエトキシドを毎分6g(18.9mmol)流した。CO2レーザ1200Wの出力で発生させたレーザ光を、集光レンズを用いて第一の反応部へ集光させた。

【0068】

さらに、反応部2にキャリアーガスとして水素を10000sccm、酸素源として水を毎分1g流した。CO2レーザ1100Wの出力で発生させたレーザ光を、集光レンズを用いて第二の反応部へ集光させた。

【0069】

このときのチャンバー圧力は200Torrであった。

第二の反応部で生じたニオブを含む炭窒酸化物混合物粒子は、ドライポンプがつながれた搬出口へと捕集された。その結果、平均粒径20nmの炭窒酸化物混合物粒子を作成することができた。このときの粒径分散はσ=3nmであった。

【0070】

(実施例4−1)

図2に示したレーザ熱分解装置を用いて、以下の条件で炭窒化物混合物粒子の製造を行った。反応部を2箇所有するチャンバー容積0.2立方メートルのチャンバー内にキャリアーガスとして200℃に予熱したアルゴンを30000sccm、窒素源として200℃に予熱したアンモニアを21000sccm、金属化合物原料として200℃に予熱したジルコニウムターシャリーブトキシドを毎分7g(18.2mmol)流した。CO2レーザ1200Wの出力で発生させたレーザ光を、集光レンズを用いて第一の反応部へ集光させた。

【0071】

さらに、第二の反応部にキャリアーガスとして200℃に予熱したアルゴンを10000sccm、酸素源として200℃に予熱した酸素を100sccm流した。CO2レーザ800Wの出力で発生させたレーザ光を、集光レンズを用いて第二の反応部へ集光させた。

【0072】

このときのチャンバー圧力は200Torrであった。

第二の反応部で生じたジルコニウムを含む炭窒酸化物混合物粒子は、ドライポンプがつながれた搬出口へと捕集された。その結果、平均粒径30nmの炭窒酸化物混合物粒子を作成することができた。このときの粒径分散はσ=2nmであった。

【0073】

(実施例4−2)酸素還元能評価電極の製造

(実施例4−1)で合成されたジルコニウムを含む炭窒酸化物混合物粒子0.095gとカーボン(キャボット社製 XC−72)0.005gを、イソプロピルアルコール:純水=1:1の重量比で混合した溶液10gに入れ、超音波を照射して撹拌、縣濁して混合した。この混合物20μlをグラッシーカーボン電極(東海カーボン社製、径:5.2mm)に塗布し、120℃で1時間乾燥し、この塗布、乾燥の操作を3回繰り返した。さらに、ナフィオン(デュポン社 5%ナフィオン溶液(DE521))を10倍に純水で希釈したもの10μlを塗布し、120℃で1時間乾燥し、燃料電池用電極を得た。

(実施例4−3)酸素還元能の評価

(実施例4−2)で作製された燃料電池用電極の触媒能(酸素還元能)を以下の方法で評価した。

【0074】

まず、作製した燃料電池用電極を、酸素雰囲気および窒素雰囲気で、0.5mol/dm3の硫酸溶液中、30℃、5mV/秒の電位走査速度で分極し、電流−電位曲線を測定した。その際、同濃度の硫酸溶液中での可逆水素電極を参照電極とした。

【0075】

上記測定結果から、酸素雰囲気での還元電流と窒素雰囲気での還元電流とに1.0μA/cm2以上差が現れ始める電位を酸素還元開始電位とし、両者の差を酸素還元電流とした。

【0076】

この酸素還元開始電位および酸素還元電流により作製した燃料電池用電極の触媒能(酸素還元能)を評価した。

すなわち、酸素還元開始電位が高いほど、また、酸素還元電流が大きいほど、燃料電池用電極の触媒能(酸素還元能)が高いことを示す。

【0077】

図5に、上記測定により得られた酸素飽和化における電流値を、窒素飽和化における電流値で減じた電流−電位曲線、すなわち酸素還元電流に関する電流電位曲線を示す。

実施例4で作製した燃料電池用電極は、酸素還元開始電位が0.81V(vs.NHE)であり、高い酸素還元能を有することがわかった。

【0078】

(比較例1−1)

酸化ジルコニウム(和光純薬製)1.2gとカーボンブラック(XC72、キャボット製)をよく混合し、窒化ホウ素坩堝に投入し、黒鉛炉(ハイマルチ5000、富士電波工業製)を用いて窒素気流中で2000℃で3時間加熱を行い1.1gのジルコニウムを含む炭窒化物混合物を得た。得られた炭窒化物混合物を坩堝に乗せたまま内径60mmのシリコニット炉に導入し、アルゴン中で1000℃まで昇温した。昇温後該アルゴン中に対して1体積%となるように酸素を導入し、1000℃を一時間保った後、酸素の供給を止め、アルゴン下で徐冷したところ、1.1gのジルコニウムを含む炭窒酸化物混合物が得られた。この炭窒酸化物混合物の粒子径は600nmであった。

【0079】

得られた炭窒酸化物混合物を20gの直径0.3mmジルコニアビーズ、8mlのエタノールとともにメノウ容器にいれ、遊星ボールミル(PM−100型、レッチュ社製)を用いて、公転数500rpm、自転数1000rpmとし、30分間破砕をおこない、平均粒径40nmのジルコニウムを含む炭窒酸化物混合物を得た。

【0080】

(比較例1−2)

(実施例4−1)で合成されたジルコニウムを含む炭窒酸化物混合物粒子に変えて、(比較例1−1)で合成されたジルコニウムを含む炭窒酸化物混合物を用いたほかは、(実施例4−2)と同様な手法で燃料電池用電極を得た。

【0081】

(比較例1−3)

(実施例4−2)で作成された電極に変えて、(比較例1−2)で作成した電極を用いた以外は(実施例4−3)と同様な手法で酸素還元触媒能を評価した。

【0082】

図6に、酸素還元電流に関する電流電位曲線を示す。(比較例1−1)で作製した燃料電池用電極は、酸素還元開始電位が0.62V(vs.NHE)であった。

【産業上の利用可能性】

【0083】

本発明の製造方法より得られた炭窒化物混合物粒子または炭窒酸化物混合物粒子は、粒径が1〜100nmと小さく、粒径分布、組成分布が均一な粒子であり、各種触媒、特に燃料電池用触媒に優れた特性を発揮することができる。

【特許請求の範囲】

【請求項1】

平均1次粒子径1〜100nmで合成された炭窒化物混合物粒子または炭窒酸化物混合物粒子を含むことを特徴とする燃料電池用触媒。

【請求項2】

炭窒化物混合物粒子および炭窒酸化物混合物粒子は、粒度分布の偏差が3nm以下であることを特徴とする請求項1に記載の燃料電池用触媒。

【請求項3】

さらに電子伝導性粒子を含むことを特徴とする請求項1または2に記載の燃料電池用触媒。

【請求項4】

燃料電池用触媒層と多孔質支持層とを有する電極であって、前記燃料電池用触媒層が請求項1〜3のいずれかに記載の燃料電池用触媒を含むことを特徴とする電極。

【請求項5】

カソードとアノードと前記カソードおよび前記アノードの間に配置された電解質膜とを有する膜電極接合体であって、前記カソードおよび/または前記アノードが請求項4に記載の電極であることを特徴とする膜電極接合体。

【請求項6】

請求項5に記載の膜電極接合体を備えることを特徴とする燃料電池。

【請求項7】

請求項5に記載の膜電極接合体を備えることを特徴とする固体高分子形燃料電池。

【請求項1】

平均1次粒子径1〜100nmで合成された炭窒化物混合物粒子または炭窒酸化物混合物粒子を含むことを特徴とする燃料電池用触媒。

【請求項2】

炭窒化物混合物粒子および炭窒酸化物混合物粒子は、粒度分布の偏差が3nm以下であることを特徴とする請求項1に記載の燃料電池用触媒。

【請求項3】

さらに電子伝導性粒子を含むことを特徴とする請求項1または2に記載の燃料電池用触媒。

【請求項4】

燃料電池用触媒層と多孔質支持層とを有する電極であって、前記燃料電池用触媒層が請求項1〜3のいずれかに記載の燃料電池用触媒を含むことを特徴とする電極。

【請求項5】

カソードとアノードと前記カソードおよび前記アノードの間に配置された電解質膜とを有する膜電極接合体であって、前記カソードおよび/または前記アノードが請求項4に記載の電極であることを特徴とする膜電極接合体。

【請求項6】

請求項5に記載の膜電極接合体を備えることを特徴とする燃料電池。

【請求項7】

請求項5に記載の膜電極接合体を備えることを特徴とする固体高分子形燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−99494(P2012−99494A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2011−283458(P2011−283458)

【出願日】平成23年12月26日(2011.12.26)

【分割の表示】特願2010−532923(P2010−532923)の分割

【原出願日】平成21年10月6日(2009.10.6)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成23年12月26日(2011.12.26)

【分割の表示】特願2010−532923(P2010−532923)の分割

【原出願日】平成21年10月6日(2009.10.6)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]