燃料電池用金属セパレータ、製造方法及び燃料電池

【課題】応力腐食割れ感受性が少なく、耐食性に優れた燃料電池用金属セパレータ、製造方法及び燃料電池を提供する。

【解決手段】金属平板と、金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面を被覆する導電性の被覆層と、被覆層の表面に配され、原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を形成する導電性の流路形成部材と、を備え、金属平板の表層が、応力腐食割れを生じない範囲の引張残留応力を有する。

【解決手段】金属平板と、金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面を被覆する導電性の被覆層と、被覆層の表面に配され、原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を形成する導電性の流路形成部材と、を備え、金属平板の表層が、応力腐食割れを生じない範囲の引張残留応力を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用金属セパレータ、製造方法及び燃料電池に係り、特に、固体高分子電解質膜を用いた積層型燃料電池に適した燃料電池用金属セパレータ、製造方法及び燃料電池に関する。本出願は、日本国特許法に基づく特願2005−178036号にかかる特許出願を基礎とするパリ優先権主張を伴う出願である。

【背景技術】

【0002】

固体高分子電解質形燃料電池(PolymerElectrolyteFuelCell:PEFC)は、燃料の水素ガスと酸化剤の酸素とを反応させて、電気エネルギーを得るものである。この燃料電池は、高分子電解質膜を介して対向させた一対の多孔質電極(多孔質支持層+触媒層)からなるMEA(MembraneElectrodeAssembly:電極/膜接合体)が、燃料又は酸化剤を供給する流路が形成された一対のセパレータに挟持されて単電池を構成し、さらに積層されて積層電池として用いられている。このような燃料電池は、通常、作動温度が80℃付近で車載用、定置用、又は携帯・移動用の電源として多くの用途が見込まれている。電極反応を以下に示す。

【0003】

(式1)

アノード:H2→2H++2e−

カソード:2H++1/2O2+2e−→H2O

アノード(燃料極)では、水素やアルコールなどの燃料が酸化されて水素イオン(プロトン)が生成する。生成したプロトンは電解質膜中をカソード(酸素極または空気極)に向かって水と共に移動し、電子は外部回路を通ってカソードに到達する。一方、カソードでは上述のプロトン、電子と酸素との還元反応により水が生成する。このとき、アノードで生成したプロトンは、水分子を伴って電解質膜中を移動するため、電解質膜は湿潤状態に保たれる。セパレータは、MEAを構成する多孔質支持層(カーボンペーパ等)に接しているため、室温から100℃の温度で強酸性溶液雰囲気に曝される。

【0004】

セパレータは、積層する際の機械強度部材としての機能の他に、集電機能、燃料又は酸化剤の分離供給と反応生成物の排出を行う機能を有する。さらに、セパレータは、発電反応により生じる熱を放熱させる又は熱を均一化させる機能も有している。

【0005】

セパレータ材料は、炭素系と金属系に大別される。炭素系は、黒鉛ブロックを機械加工したもの、カーボン樹脂モールド品及び膨張黒鉛モールド成形物などがある。しかし、黒鉛ブロックは高価で切削加工工数を多く必要とし、カーボン樹脂モールド品は割れやすいといった問題がある。また、膨張黒鉛モールド成形物は、ガスの透過性が高いなどの難点がある。

【0006】

一方、金属セパレータは、高い電導性、熱伝導性、機械強度、及び水素ガスの不透過性を有している。さらに、原料流体の流路を成形する機械加工が容易であるため製造コストを低減でき、かつ、薄型化できる有望な材料として、主に、オーステナイト系ステンレス鋼を用いた金属セパレータを中心に開発されている。しかし、金属セパレータは、耐食性が低いことが問題である。すなわち、電解質膜が超酸性である上、上述のように、100℃付近でアノード側は酸化性雰囲気に、カソード側は還元性雰囲気に置かれる。また、金属セパレータ付近では、反応物や生成物が接触し、また面内で不均一な温度分布が生じる。

【0007】

これにより、金属セパレータに局部電池が形成されやすく、極めて腐食の危険性が高い。また、連続運転などで金属セパレータを長時間使用した際、電解質膜の劣化・分解により生じる酸は、さらに腐食の可能性を増加させる。この酸は、金属セパレータを腐食、損傷させるばかりでなく、溶出した金属イオンによって電解質膜の導電性を低下させてしまう。さらに、溶出した金属イオンが析出することにより、白金などの貴金属触媒の性能を低下させてしまうといった問題があり、実用化が困難であった。

【0008】

これらを解決する手段として、従来は、金属セパレータの表面に、導電性の高分子被膜を形成する方法、又は金、白金メッキ等の耐食性の金属被覆層を形成する方法がとられている。例えば、特許文献1では、連続的な流路をプレス成形した金属基材を、密着性の高い被覆層で被覆した金属セパレータが開示されている。これによれば、被覆層の剥離が起こりにくく、金属基材の腐食が防止できるとされている。

【0009】

また、特許文献2では、流路溝をプレス加工成形が容易な中間金属層の外表面に耐食性の金属層を設け、この金属層の表面に導電剤と樹脂結着剤とからなる被覆層を形成した金属セパレータが開示されている。これによれば、金属セパレータの耐食性を保持できるとされている。

【0010】

また、特許文献3は、本発明の優先権の基礎出願後に公開された先願発明であるが、導電性流路板と金属製平板とを重ね合わせたセパレータ構造が開示されている。また、特許文献3には、セパレータの腐食防止と接触抵抗の低減を図るため、金属製平板の表面の全部或いは少なくとも蛇行状貫通溝と接する部位に防食或いは不働態皮膜の成長を抑える被覆層を設けることが提案されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−243408号公報

【特許文献2】特開2003−272659号公報

【特許文献3】特開2005−294155号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、従来の方法では、長時間の耐食性を維持するまでには至っていなかった。燃料電池の寿命としては、車搭載用で5年(約44000時間)、設置用で10年(約88000時間)程度が見込まれている。このように、金属セパレータの耐食性は、長期間にわたる重要な課題である。これまで、材料の耐食性を評価する手段として、硫酸溶液中での金属の溶出量や電極電位の測定を行っているが、全面腐食の評価は可能であったが、局部的な孔食、結晶粒界腐食又は応力腐食割れ等の局部腐食の評価は困難であった。特に、応力腐食割れは、前兆を見つけにくく、使用開始から数年ないし5年後くらいに発見されることが多く、対策が困難であった。

【0013】

応力腐食割れとは、引張応力と腐食環境の相互作用で、金属材料に亀裂が発生し、その亀裂が時間と共に進展するという腐食現象である。この応力腐食の発生原因は、1)材質的要因(金属材料の設計)、2)応力要因(残留応力の存在・加工履歴の影響)、3)腐食環境要因の3要因が重複する場合である。例えば、ステンレス鋼の場合は、腐食条件として、ハロゲンや酸素を含む水にさらされると腐食が起きる。これは、孔食を起こす条件と類似し、孔食が応力腐食割れの起点になることがある。また、金属材料の結晶粒界にクロムの炭化物が析出して、その付近にクロム欠乏層ができると、結晶粒界腐食が生じ、応力腐食割れへと発展することもある。従来の金属セパレータは、主に流路を形成する際にプレス加工されている。さらに、燃料電池内は、ポリマー被覆層中や電解質膜の分解等により発生するハロゲンと酸素と水が共存する腐食環境下に置かれている。このため、金属セパレータは応力腐食割れが起こりやすいことが大きな問題であった。

【0014】

したがって、金属セパレータの腐食対策としては、使用環境下に強い金属材料を選択し、適切な被覆層で被覆して防食することである。被覆層は、導電性を有する緻密な有機高分子膜が実用的である。しかし、導電性と耐食性とは相反する関係にあり、被覆材料の設計と製膜技術の向上は重要な課題の一つであった。

【0015】

また、従来の金属セパレータは、流路を形成するため複雑にプレス加工されている。このため、溝の曲がり部分やセパレータと多孔質支持層との接触部等に、加湿水や反応生成水、電解質膜の劣化・分解で生じた酸などが滞留しやすい。これらは、金属セパレータ自身の腐食原因となるとともに、反応効率の低下原因となっている。したがって、反応ガスの流路形成方法と金属材質の選定は、反応ガスの流動分布及び反応効率(発電効率)に影響を及ぼす重要な課題であった。

【0016】

また、本願発明者は、上記特許文献3に示される金属製平板を構成とする場合においても、長時間の使用中に発生する応力腐食割れを充分に防止することができなかった。

【0017】

本発明は、このような事情に鑑みてなされたもので、特に、応力腐食割れ感受性が少なく、耐食性に優れ、反応効率を良好に維持する燃料電池用金属セパレータ、製造方法及び燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明の燃料電池用金属セパレータは、オーステナイト系ステンレス鋼の金属平板と、該金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面である接触面を被覆するとともに、炭素系導電材及び高分子樹脂を含有する耐食性の被覆層と、該被覆層の表面に配されたリブであり、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を形成する炭素系導電材を含んだ高分子樹脂で構成される流路形成部材と、を備え、前記被覆層は、前記接触面に前記炭素系導電材を含んだ前記高分子樹脂を緻密化された層に形成され、前記被覆層は、前記高分子樹脂の割合が40〜60質量%で、かつ、膜厚が10μm〜50μmであり、前記流路形成部材は、緻密化された前記被覆層の上に形成されることを主要な特徴としている。

【0019】

また、本発明の燃料電池用金属セパレータは、前記金属平板の表面の引張残留応力が、15kg/mm2以下であることを主要な特徴としている。

【0020】

更に、本発明の燃料電池用金属セパレータは、前記金属平板の表面は、ニッケル、金、銀、白金のうち一以上からなる金属がめっきされたことを主要な特徴としている。

【0021】

更にまた、本発明の燃料電池用金属セパレータは、前記被覆層及び前記流路形成部材に含まれる前記炭素系導電材が、黒鉛、カーボンブラック、ダイヤモンド被覆カーボンブラック、炭化ケイ素、炭化チタン、カーボン繊維、カーボンナノチューブのうち一以上であることを主要な特徴としている。

【0022】

また、本発明の燃料電池用金属セパレータは、前記被覆層及び前記流路形成部材に含まれる高分子樹脂が、フェノール樹脂、エポキシ樹脂、メラミン樹脂、ゴム系樹脂、フラン樹脂、フッ化ビニリデン樹脂のうち一以上であることを主要な特徴としている。

【0023】

更に、本発明の燃料電池用金属セパレータは、前記被覆層における前記炭素系導電材が、粒状カーボン及び繊維状カーボンを含み、前記粒状カーボンと繊維状カーボンとの質量比が、1:0.5〜1:1.5の範囲であることを主要な特徴としている。

【0024】

更にまた、本発明の燃料電池用金属セパレータは、前記被覆層が、前記炭素系導電材を40〜65質量%含有し、前記被覆層の体積固有抵抗が50mΩ‐cm以下であることを主要な特徴としている。

【0025】

また、本発明の燃料電池用金属セパレータは、前記流路形成部材が、前記炭素系導電材を40〜80質量%含有することを主要な特徴としている。

【0026】

更に、本発明の燃料電池用金属セパレータは、前記流路形成部材が、前記被覆層上に射出成型法又は金型成型法又は液圧成形法により形成されることを主要な特徴としている。

【0027】

更にまた、本発明の燃料電池用金属セパレータは、前記流路が、気孔率50%以上の前記流路形成部材と、気孔率10〜50%の前記流路形成部材と、気孔率10%以下の前記流路形成部材と、の一以上を組み合わせて構成されたことを主要な特徴としている。

【0028】

また、本発明の燃料電池用金属セパレータの製造方法は、オーステナイト系ステンレス鋼の金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面である接触面に、炭素系導電材及び高分子樹脂を含有する耐食性の被覆層を熱圧着で緻密な層に形成する被覆層形成ステップと、前記被覆層形成ステップの後、該被覆層の表面に炭素系導電材を含んだ高分子樹脂で構成される流路形成部材を一以上配置して、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を構成するリブを形成する流路形成ステップと、を備え、前記被覆層形成ステップでは、前記被覆層の膜厚が10μm〜50μmになり、前記被覆層中の前記高分子樹脂の割合が40〜60質量%になるように前記被覆層が形成されることを主要な特徴としている。

【0029】

更に、本発明の燃料電池用金属セパレータの製造方法は、前記流路形成ステップでは、前記流路形成部材は、炭素系導電材及び高分子樹脂を含む流路形成液又は流路形成粉体を、前記被覆層上に射出成型法又は金型成型法又は液圧成形法により形成して、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を構成するリブを設けることを主要な特徴としている。

【0030】

更にまた、本発明の燃料電池用金属セパレータの製造方法は、高分子電解質膜の一方の面にカソード触媒層、他方の面にアノード触媒層が配されたセルを、前記アノード触媒層に燃料を流通させる流路が形成された第一のセパレータと、前記カソード触媒層に酸化剤を流通させる流路が形成された第二のセパレータとで挟持した構成であって、前記第一のセパレータ及び第二のセパレータに、上記に記載の燃料電池用金属セパレータを用いたことを主要な特徴としている。

【0031】

また、本発明のその他の態様として、以下の第1態様から第32態様がある。

【0032】

本発明の第1態様は、金属平板と、該金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面を被覆する導電性の被覆層と、該被覆層の表面に配され、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を形成する導電性の流路形成部材と、を備え、前記金属平板が、応力腐食割れを生じない範囲の引張残留応力を有することを特徴とする燃料電池用金属セパレータを提供する。

【0033】

発明者は、まず応力腐食割れ対策として、応力要因と材質的要因を低減することに着目した。特に、応力要因となる金属平板の表面の引張残留応力が、金属平板の加工時や流路形成部材の形成時、及び電池の組立て時等に発生しやすい。このため、金属平板の表面の引張残留応力を積極的に低減できるように、被覆層の組成や形成方法等を工夫する必要性があった。

【0034】

本態様によれば、金属セパレータ基板として、溝が形成されていない金属平板を用いた。次いで、この金属平板の表面に、熱圧着法により緻密なポリマー薄膜状の被覆層で被覆し、更に被覆層上に流路形成部材を別途配置して流路を形成する構成とした。

【0035】

このように、基板に金属平板を用いたため、緻密なポリマー薄膜状の被覆層をホットプレス等の熱圧着法で形成することができる。これにより、導電性を維持しつつ耐食性を大幅に向上させることができる(材質的要因の低減)。また、金属平板とは別部材の流路形成部材を被覆層上に配置したので、金属歪を生じさせる強いプレス加工を必要とせずに、流路を形成することができる(応力要因の除去)。このように、応力腐食割れの要因を除去又は低減することにより、応力腐食割れ感受性を大幅に低減できる。したがって、長時間の使用が可能な金属セパレータを提供することができる。

【0036】

なお本態様では、流路形成部材は最後に被覆層上に形成するため、流路形成部材の配置、物性を任意に変えることができる。このため、流路形成部材又は部位ごとに気孔率や撥水性などを調整して、流路を設計することができる。したがって、生成水・凝縮水等で燃料又は酸化剤の流路が閉塞されることがなく、燃料又は酸化剤の流動分布を均一化し、反応効率(発電効率)を向上できる。また、本発明の金属セパレータは構造がシンプルであるため、セパレータの製造及び積層電池の組立て、並びにメンテナンス作業が容易になる。

【0037】

第2態様は第1態様において、前記金属平板の表面の引張残留応力が、15kg/mm2以下であることを特徴とする。第2態様は、応力腐食割れを抑制する金属平板の物性範囲を規定したものである。通常、固体高分子型燃料電池は、単電池が出力に応じて積層された積層電池として用いられる。そこで、第2態様の引張残留応力の範囲に規制することにより、積層電池に組み立てられる際に受ける応力を加算した場合においても、応力腐食割れを長期間にわたり抑制することができる。なお、金属平板の表面の引張残留応力は、X線応力測定法により測定できる(参照文献X線応力測定法標準(1997年版):日本材料学会X線材料強度部門委員会発行)。

【0038】

第3態様は第1又は第2態様において、前記金属平板が、溶体化熱処理されたオーステナイト系ステンレス鋼板であることを特徴とする。

【0039】

第4態様は第1〜第3態様の何れか1つにおいて、前記金属平板が、インコネル、ニッケル、金、銀、白金のうち一以上からなる金属、又はオーステナイト系ステンレス鋼板への前記金属のめっき若しくはクラッド材であることを特徴とする。第3及び第4態様は、金属平板の材料を規定したものである。第3及び第4態様の金属を用いることにより、金属セパレータの耐食性を向上できる。なお、第4態様において、インコネルは、クロム・鉄・珪素(けいそ)などを含むニッケル合金の登録商標名であり、耐熱性、耐酸性、耐食性に優れた特殊合金である。

【0040】

第5態様は第1〜第4態様の何れか一つにおいて、前記被覆層及び/又は前記流路形成部材が、炭素系導電材及び/又は高分子樹脂を含有することを特徴とする。金属セパレータの主な機能の一つは、集電機能であるが、燃料電池の発電反応では、強酸性雰囲気下に直接曝されるため、腐食の可能性が高い。また、反応の効率化には、不均一な熱分布が生じないようにする必要がある。このため、金属セパレータは、高い導電性、耐食性、熱伝導性(放熱性)をあわせ持つ必要がある。

【0041】

第5態様によれば、金属セパレータの表面を被覆する被覆層と、被覆層の上に配される流路形成部材が、高分子樹脂と炭素系導電材との混合物を含んだ構成としている。ここで、炭素系導電材は、耐食性に優れた導電材であり、コストや取り扱いの面でも優れている。このように、高分子樹脂に炭素系導電材を混合することにより、高分子樹脂に高い導電性を付与することができる。また、炭素系導電材の添加により高分子樹脂の耐食性を向上させ、高分子樹脂の含有率を増加させることで緻密化できる。これにより、腐食を引き起こす物質(酸溶液など)が、金属平板まで浸透するのを抑制し、耐食性を向上できる。また、炭素系導電材は熱伝導性にも優れるため、被覆層及び流路形成部材に熱伝導性を付与することもできる。これにより、面内の熱分布を均一化することができる。

【0042】

第6態様は第1〜第5態様の何れか一つにおいて、前記被覆層及び前記流路形成部材に含まれる前記炭素系導電材が、黒鉛、カーボンブラック、ダイヤモンド被覆カーボンブラック、炭化ケイ素、炭化チタン、カーボン繊維、カーボンナノチューブのうち一以上であることを特徴とする。

【0043】

第6態様は、被覆層及び流路形成部材に含まれる炭素系導電材の種類を規定したものである。このような炭素系導電材を用いることにより、高い導電性を有する被覆層及び流路形成部材を形成することができる。なお、カーボンブラックとしては、ケッチェンブラック、アセチレンブラック、ファーネスブラック等が好ましいが、これに限定されるものではない。また、炭化ケイ素、炭化チタン以外の導電性金属炭化物も使用することができる。

【0044】

第7態様は第1〜第6態様の何れか一つにおいて、前記被覆層及び前記流路形成部材に含まれる高分子樹脂が、フェノール樹脂、エポキシ樹脂、メラミン樹脂、ゴム系樹脂、フラン樹脂、フッ化ビニリデン樹脂のうち一以上であることを特徴とする。

【0045】

第7態様は、被覆層及び流路形成部材に用いる高分子樹脂の種類を規定したものである。これらの樹脂は、耐食性、成形性に優れ、成形後の機械強度にも優れている。また、これらの樹脂は、熱硬化性又は熱可塑性の何れかの特徴を有するが、成形温度が操作やコストの面からも適度であり、金属との密着性も良いことから、低コスト化、高耐食性化に大きな効果がある。

【0046】

第8態様は第5〜第7態様の何れか一つにおいて、前記被覆層における前記炭素系導電材が、粒状カーボン及び繊維状カーボンを含み、前記粒状カーボンと繊維状カーボンとの質量比が、1:0.5〜1:1.5の範囲であることを特徴とする。

【0047】

一般的に、被覆層は、被覆層の厚さ方向の導電性は高くても、面方向の導電性が低い場合がある。この場合、面内に集電の分布が生じ、反応の不均一や、熱分布の不均一が生じる可能性が高くなり、反応効率を低下させてしまう。

【0048】

そこで第8態様は、高分子樹脂中に粒子状カーボンと繊維状カーボンとを混在させて、厚さ方向と面方向の双方に導電パスを形成するようにした。これにより、被覆層の厚さ方向と面方向のいずれの導電性、耐食性も向上させ、反応効率を向上させることができる。なお、第8態様における粒状カーボンとしては、黒鉛粉末又はカーボンブラッで、粒径が1μm以下であるものが好ましい。また、繊維状カーボンとしては、パン系又はピッチ系で長さが100μm以下であるものが好ましい。ただし、粒状カーボン及び繊維状カーボンは、これらに限定されるものではない。

【0049】

第9態様は第5〜第8態様の何れか一つにおいて、前記被覆層が、前記炭素系導電材を40〜65質量%含有し、前記被覆層の体積固有抵抗が50mΩ−cm以下であることを特徴とする。

【0050】

金属セパレータは、高い導電性を確保する上で、被覆層の体積固有抵抗はできるだけ小さいことが好ましい。しかし、金属セパレータは、実用化されているカーボンセパレータよりも薄型化できるため、被覆層の体積固有抵抗は50mΩ−cm以下であれば十分に実用可能である。また、被覆層の体積固有抵抗は30mΩ−cm以下であることがより実用的で好ましい。なお、被覆層の体積固有抵抗が大きい程、一般的に耐食性が高いため、樹脂含有量は35質量%以上であることが好ましく、40質量%以上であることがより好ましい。このように、第9態様の炭素系導電材の含有量とすることにより、導電性と耐食性とを両立することができる。

【0051】

第10態様は、第1〜第9態様の何れか一つにおいて、前記被覆層の水素ガスの透過率が、10mLmin−1m−2以下であることを特徴とする。第10態様は、被覆層の緻密性を規定したものである。第10態様の透過率の範囲となるよう被覆層を構成することにより、腐食を起こす成分(気体・液体)が、金属平板まで浸透するのを抑制することができる。したがって、金属セパレータの耐食性を向上できる。なお、ガス透過率は、例えば、樹脂・炭素導電材含有量、種類、形成条件(熱圧着)等により調節することができる。水素透過率は、平板試料の片面に水素を流通させ、反対側の面に透過してくる水素をガスクロマトグラフィで分析することにより測定することができる。

【0052】

第11態様は第1〜第10態様の何れか一つにおいて、前記被覆層は、ホットプレス又はホットロールを含む熱圧着法により形成されたことを特徴とする。第11態様によれば、被覆層を形成する樹脂を、金属平板上で均一に加圧しながら、密着させて被覆層を形成できる。このとき、圧力と熱により樹脂内の炭素系導電材同士の隙間や樹脂との隙間が潰されて、緻密化される。したがって、燃料又は酸化剤、生成物等が金属平板まで浸透するのを抑制し、耐食性を向上できる。さらに、熱圧着法により、金属平板との密着性が良く薄膜状に形成されるため、界面抵抗を低減でき、被覆層の剥れも抑制できる。また、金属平板であるため、面内を均一に加圧することができ、また、加圧による金属歪も最小限に抑えることができる。このため、熱圧着法が適用可能であり、通常の吹きつけ塗装や浸漬法で形成した被覆層と比較して、耐食性、導電性が高く、ピンホールやクラック等の欠陥が無いポリマーを薄膜状に均一に形成できる。

【0053】

第12態様は第11態様において、前記被覆層の厚みが、10〜100μmの範囲であることを特徴とする。第12態様は、均一な厚さに形成可能で、金属平板の腐食を抑制することができる被覆層厚さの範囲を規定したものである。金属セパレータの信頼性・安全性を考慮し、被覆層厚さが10〜50μmであることがより好ましく、15〜50μmであることが更に好ましい。

【0054】

第13態様は第5〜第12態様の何れか一つにおいて、前記流路形成部材が、前記炭素系導電材を40〜80質量%含有することを特徴とする。流路形成部材は、金属セパレータにおいて、燃料又は酸化剤を供給又は生成物を排出する流路を形成するとともに、MEAに直接接して集電する。第13態様では、高い導電性及び耐食性を有する炭素系導電材を高分子樹脂と混合して形成した。これにより、高い導電性、耐食性を有する流路形成部材を得ることができる。この流路形成部材は、金型成形や射出成形により、用途に応じた高さ(0.3〜1mm程度)で、被覆層上に桟状に配される。また、流路形成部材の体積固有抵抗は、10mΩ−cm以下であることが好ましい。このため、流路形成部材中の炭素系導電材の含有量は、40質量%以上であることが好ましく、60質量%以上であることがより好ましく、70〜80質量%の範囲であることがさらに好ましい。

【0055】

また、金属セパレータ周辺部は、燃料又は酸化剤を各セルに供給するマニホールドや、燃料又は酸化剤の流路をセル外部と区切るシール部として用いられる。また、金属セパレータ周辺部には、炭素系導電材の含有量が40質量%程度の低い部材を、上述と同様に成形することもできる。

【0056】

第14態様は第1〜13態様の何れか一つにおいて、前記流路形成部材が、前記被覆層上に射出成形法又は金型成形法により形成されることを特徴とする。発電反応時は、生成水や凝縮水が発生し、この生成水や凝縮水が燃料又は酸化剤の流路を閉塞して反応を阻害する場合が多い。第14態様は、流路形成部材を金型成形又は射出成形することにより形成するため、被覆層との密着性を向上できる。また、流路形成部材を平板上(被覆層上)に設けるため、流路の寸法精度が高く、作業性に優れる。

【0057】

第15態様は第1〜第14態様の何れか一つにおいて、前記流路が、気孔率の異なる前記流路形成部材を組み合わせて構成されたことを特徴とする。発電時は、生成水や凝縮水が流路を閉塞し、反応効率を低下させていた。特に、流路形成部材と接する触媒層部では、燃料又は酸化剤が供給されにくく、反応が起こりにくい。また、流路形成部材と接する触媒層部で反応した場合でも、反応生成物等が溜まり、性能低下を引き起こしていた。第15態様は、流路形成部材を、水分を透過しやすい多孔性又は通気性を有する構造とした。流路形成部材の気孔率が高い部分は、気液が透過・拡散可能な構造である。この気孔率が高い部分では、燃料又は酸化剤の供給が促進されるとともに、局部的に水分が凝縮しても、水分は流通するガスによって容易に排出される。したがって、反応効率を向上させることができる。また、流路形成部材の配置は、アノード側とカソード側で独立して設計でき、さらに流路形成部材として気孔率が異なる多孔性体、通気性体、無孔質体を組み合わせて流路を設計できる。これにより、電極への燃料又は酸化剤の供給や生成物の除去及び電解質膜への水分の供給などを、容易に制御することができる。このため、電池ユニットの小型化にも貢献できる。

【0058】

第16態様は第1〜第15態様の何れか一つにおいて、前記流路が、気孔率50%以上の前記流路形成部材と、気孔率10〜50%の前記流路形成部材と、気孔率10%以下の前記流路形成部材と、の一以上を組み合わせて構成されたことを特徴とする。流路形成部材は、MEAと直接接触する部材であるため、適切な熱伝導性が必要である。

【0059】

第16態様は、導電性と放熱性、及び機械強度を両立する気孔率の範囲を規定したものである。これにより、流路形成部材が導電性を維持して、発電に伴い生じる発熱を、流通する燃料又は酸化剤とともに拡散させて放熱し、熱分布を均一化できる。また、流路形成部材が気孔を有するため、流路形成部材の弾力性が向上し、MEAとセパレータの間の密着性を高めることもできる。したがって、MEA及び金属平板に対してかかる過当な機械的応力を低減できる。

【0060】

第17態様は第16態様において、前記流路形成部材が、カーボン粒子焼結体、カーボン繊維焼結体、カーボン繊維織布、カーボン繊維不織布、のうち一以上の多孔質炭素系導電材であって、前記被覆層と接合されていることを特徴とする。

【0061】

第17態様は、流路形成部材の種類を具体的に規定したものである。第17態様の多孔質炭素系導電材を用いることにより、流路形成部材が樹脂を含有しない場合でも、簡単に高電導性及び耐食性を有する流路を形成することができる。また、第17態様の多孔質導電材の気孔率が50%以上であることが好ましい。また、炭素系多孔質材料は、結合材樹脂で接合されてもよいし、機械的力のみで接合されてもよい。

【0062】

本発明の第18態様は前記目的を達成するために、金属平板上に、該金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面を被覆する導電性の被覆層が形成された後で、前記被覆層が形成された金属平板が成形されることにより原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路が形成されて成ることを特徴とする燃料電池用金属セパレータを提供する。

【0063】

第18態様によれば、金属平板を直接プレス加工して流路を形成した後、その表面に被覆層を形成するよりも、均一且つ緻密な被覆層を形成できる。これにより、成形加工の影響による応力腐食割れの発生を低減できる。なお、成形方法としては、ハイドロフォーミング法が好ましい。

【0064】

第19態様は第18態様において、前記金属平板の表面の引張残留応力が、15kg/mm2以下であることを特徴とする。第19態様において、金属平板の表面の引張残留応力は、X線応力測定法により測定できる(参照文献X線応力測定法標準(1997年版):日本材料学会X線材料強度部門委員会発行)。

【0065】

第20態様は第18又は第19態様において、前記金属平板が、溶体化熱処理されたオーステナイト系ステンレス鋼板であることを特徴とする。

【0066】

第21態様は第18〜第20態様の何れか一つにおいて、前記金属平板が、インコネル、ニッケル、金、銀、白金のうち一以上からなる金属、又はオーステナイト系ステンレス鋼板への前記金属のめっき若しくはクラッド材であることを特徴とする。

【0067】

第22態様は第18〜第21態様の何れか一つにおいて、前記被覆層が、炭素系導電材及び/又は高分子樹脂を含有することを特徴とする。

【0068】

第23態様は第22態様において、前記被覆層における前記炭素系導電材が、粒状カーボン及び繊維状カーボンを含み、前記粒状カーボンと繊維状カーボンとの質量比が、1:0.5〜1:1.5の範囲であることを特徴とする。

【0069】

第24態様は第18〜第23態様の何れか一つにおいて、前記被覆層の水素ガスの透過率が、10mLmin−1m−2以下であることを特徴とする。

【0070】

第25態様は第18〜第24態様の何れか一つにおいて、前記被覆層は、ホットプレス又はホットロールを含む熱圧着法により形成されたことを特徴とする。

【0071】

第26態様は第18〜第25態様において、前記被覆層の厚さが、20〜100μmの範囲であることを特徴とする。

【0072】

第27態様は、燃料電池が、高分子電解質膜の一方の面にカソード触媒層、他方の面にアノード触媒層が配されたセルを、前記アノード触媒層に燃料を流通させる流路が形成された第一のセパレータと、前記カソード触媒層に酸化剤を流通させる流路が形成された第二のセパレータとで挟持した構成であって、前記第一のセパレータ及び第二のセパレータに、第1〜第26態様の何れか一つに記載の燃料電池用金属セパレータを用いたことを特徴とする。

【0073】

第27態様の燃料電池は、本発明の金属セパレータを適用したものである。これにより、積層電池の耐食性が向上し、長時間の運転が可能となる。なお、第27態様において、第一、第二のセパレータは、積層電池の両端では片面に流路を形成したものを用いるが、両端以外の内部では、一対の金属セパレータの平面(燃料又は酸化剤の流路の形成面とは反対の面)を相互に向き合わせ、この間に必要に応じて、セルの冷却構造を挿入してもよい。

このセルの冷却構造は、上述の燃料又は酸化剤の流路の形成方法と同様に、冷媒を流通させる冷媒の流路を形成できる。また、冷媒の流路が不要のセルについては、第一、第二のセパレータ機能を、被覆層で両面を覆われた一枚の金属平板のうち一方の面にアノード用の流路、他方の面にカソード用の流路が形成されたバイポーラ構造とすることが、コストの面から好ましい。

【0074】

また、本発明の金属セパレータは、燃料として、水素ガス、改質ガス、アルコール等の液体燃料等を用いた燃料電池に適用可能である。例えば、固体高分子電解質形燃料電池(PEFC)、ダイレクトメタノール形燃料電池(DirectMethanolFuelCell:DMFC)等に適用することができる。また、金属セパレータは、従来のカーボンセパレータよりも薄いため、積層電池の小型化が可能となる。なお、第18態様のセルは、高分子電解質膜の一方の面にアノード触媒層と、他方の面にカソード触媒層がそれぞれ接合されたMEAを示す。

【0075】

本発明の第28態様は前記目的を達成するために、第1〜第17態様の何れか一つに記載の燃料電池用金属セパレータの製造方法であって、金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面に、導電性の被覆層を形成した後、該被覆層の表面に導電性の流路形成部材を一以上配置して、原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を形成することを特徴とする燃料電池用金属セパレータの製造方法を提供する。

【0076】

第28態様は、本発明の金属セパレータの製造方法を規定するものであり、応力腐食割れの要因を除去又は低減した(プレス加工していない金属平板を用い、金属平板の表面に緻密なポリマー薄膜状の被覆層を形成した)。これにより、応力腐食割れ感受性を大幅に低減させ、長時間の使用が可能な金属セパレータを提供することができる。

【0077】

また、流路形成部材を被覆層上に配置することで、流路形成部材の材質や物性、さらには流路デザインを用途に応じて変えることができる。したがって、燃料又は酸化剤の流動分布を均一にし、反応効率を向上させることができる。

【0078】

また、冷却用の冷媒の流路を、燃料又は酸化剤の流路と同様に形成できる。冷媒の流路は、燃料又は酸化剤の流路が形成された面とは反対の面上に直接形成されてもよく、又は、別の金属セパレータ表面に形成されてもよい。また、本発明の金属セパレータは構造がシンプルであるため、セパレータの製造及び積層電池の組立て、並びにメンテナンス作業が容易になる。

【0079】

第29態様は第28態様において、前記被覆層は、炭素系導電材及び高分子樹脂を含む被覆層形成液、被覆層形成粉体、又は被覆層形成用シートを、前記金属平板表面に、ホットプレス又はホットローラを含む熱圧着法により密着させて形成することを特徴とする。

【0080】

第29態様によれば、被覆層は、ホットプレス、又はホットロール等の加熱しながら表面を圧迫する熱圧着法によって、10〜100μmの厚さの緻密な薄膜として形成されることが好ましい。また、被覆層が、10〜50μmの厚さに形成されることがより好ましい。被覆層を圧迫することによって、カーボン繊維又はカーボン粒子同士が密に接触・整列して炭素繊維又は粒子間の結合性が良くなり、体積固有抵抗が低下する。また樹脂層の気泡や樹脂とカーボン繊維との隙間が減り、緻密な被覆層を得ることができる。これにより、下地の金属平板に対する防食効果を向上できる。

【0081】

本発明の熱圧着法は、基板が平坦な平板であるため採用することができる。また、通常の吹き付け塗装や浸漬法で形成した被覆層と比べて、導電性が高く、かつピンホール等の欠陥が無いポリマーを薄膜状に均一に形成できる。したがって、腐食を生じる物質が金属平板まで浸透するのを抑制し、腐食を防止することができる。さらに、ショットピーニング等と同様な圧縮応力を与えることができるので、応力腐食割れ感受性を低減することができる。

【0082】

第30態様は第28又は第29態様において、前記流路形成部材は、炭素系導電材及び高分子樹脂を含む流路形成液又は流路形成粉体を、前記被覆層上に射出成形法又は金型成形法により形成して、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を設けることを特徴とする。

【0083】

第30態様は、流路形成部材の形成方法を規定したものである。これにより、被覆層との接合性をよくして、流路を形成することができる。なお、流路形成部材を別途作製した後、被覆層上に機械的接触で任意に配置することもできる。

【0084】

本発明の第31態様は前記目的を達成するために、第18〜第26態様の何れか一つに記載の燃料電池用金属セパレータの製造方法であって、金属平板上に、該金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面を被覆する導電性の被覆層を形成した後、前記被覆層を形成した金属平板を成形することにより原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を形成することを特徴とする燃料電池用金属セパレータの製造方法を提供する。

【0085】

第31態様において、成形方法としては、ハイドロフォーミング法が好ましい。

第32態様は第31態様において、前記被覆層は、炭素系導電材及び高分子樹脂を含む被覆層形成液、被覆層形成粉体、又は被覆層形成用シートを、前記金属平板表面に、ホットプレス又はホットローラを含む熱圧着法により密着させて形成することを特徴とする。

第31及び第32態様によれば、金属平板を直接プレス加工して流路を形成した後、その表面に被覆層を形成するよりも、均一且つ緻密な被覆層を形成できる。これにより、プレス加工等による曲がり部に生じ易い応力腐食割れの発生を低減できる。

【発明の効果】

【0086】

以上説明したように、本発明によれば、応力腐食割れ感受性が少なく耐食性に優れた燃料電池用金属セパレータを得ることができ、反応効率を良好に維持することができる。

【図面の簡単な説明】

【0087】

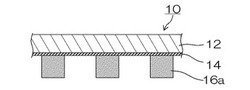

【図1(a)】図1(a)は、第1実施形態における金属セパレータのうち、積層電池の両端部に使用される金属セパレータの部分断面図である。

【図1(b)】図1(b)は、第1実施形態における金属セパレータのうち、積層電池の内部に使用される金属セパレータの部分断面図である。

【図1(c)】図1(c)は、第1実施形態における金属セパレータのうち、積層電池の内部に使用される金属セパレータの部分断面図である。

【図1(d)】図1(d)は、第1実施形態における金属セパレータのうち、積層電池の両端部に使用される金属セパレータの部分断面図である。

【図2(a)】図2(a)は、第1実施形態における金属セパレータの被覆層内の断面構造を示す部分模式図である。

【図2(b)】図2(b)は、第1実施形態における金属セパレータのリブ内の断面構造を示す部分模式図である。

【図3】図3(a)乃至(e)は、第1実施形態における金属セパレータの製造の流れを説明する模式図である。

【図4】図4は、エポキシ樹脂/カーボン被覆層のサイクリックボルタモグラム(電流−電圧曲線)を示すグラフ図である。

【図5】図5は、CV測定後のエポキシ樹脂/カーボン被覆層の走査電子顕微鏡写真図である。

【図6(a)】図6(a)は第2実施形態の金属セパレータにおいて、流路断面の曲がり部にRを付けた場合の部分断面図である。

【図6(b)】図6(b)は第2実施形態の金属セパレータにおいて、流路断面の曲がり部にRを付けなかった場合の部分断面図である。

【図7】図7(a)乃至(c)は、第2実施形態における金属セパレータの製造の流れを説明する模式図である。

【図8】図8は、本発明に係る固体高分子形燃料電池の全体構成を示す斜視図である。

【図9】図9は、本発明の実施例における発電特性のグラフ図である。

【図10(a)】図10(a)は、本発明に係るダイレクトメタノール形燃料電池用金属セパレータのアノード側の面を示す斜視図である。

【図10(b)】図10(b)は、本発明に係るダイレクトメタノール形燃料電池用金属セパレータのカソード側の面を示す斜視図である。

【図10(c)】図10(c)は、本発明に係るダイレクトメタノール形燃料電池用金属セパレータのカソード側の面における空気の流通を説明する模式図である。

【発明を実施するための形態】

【0088】

以下、添付図面に従って、本発明に係る燃料電池用金属セパレータ及び製造方法、並びに燃料電池の好ましい実施の形態について説明する。

【0089】

(第1実施形態)

本実施形態は、金属平板をプレス成形することなく、流路形成部材を用いて流路を形成させた金属セパレータの一例である。

【0090】

まず、本実施形態の金属セパレータの主な構成について説明する。図1は、本実施形態におけるいくつかのパターンの燃料電池用金属セパレータ10の断面の模式図である。このうち、図1(a)及び図1(d)は、積層電池の両端部に使用される金属セパレータ10の部分断面図であり、図1(b)及び図1(c)は、積層電池の内部に使用される金属セパレータ10の部分断面図であり、このうち図1(c)は、冷却構造を備えた金属セパレータ10の部分断面図である。また、図2は図1を構成する部材を説明する部分摸式図である。なお、各図において、同一の符号は、同一物又は同一の機能を有するものとする。

【0091】

本発明に係る金属セパレータの基本的な構成である図1(a)又は図1(d)の金属セパレータ10は、導電性の高い金属材料(例えば、ステンレス鋼あるいはニッケル合金など)により形成された金属平板12と、この金属平板12の片面を被覆する被覆層14と、この被覆層14の上に配されて、燃料の流路を形成する流路形成部材としてのリブ16a又は酸化剤の流路を形成する流路形成部材としてのリブ16c(以下、リブ16a又は16c)と、を備えて構成されている。なお、図1(a)又は図1(d)において、リブ16a又はリブ16cが形成されていない面についても、耐食性を高めるために被覆層14を設けるのが好ましい。

【0092】

同様に、図1(b)の金属セパレータ10は、一枚の金属平板12の両面をそれぞれ被覆する被覆層14、14と、一方の面の被覆層14上に配されたリブ16aと、他方の面の被覆層14上に配されたリブ16cと、を備えている。さらに、図1(c)の金属セパレータ10は、被覆層14で覆われた一対の金属平板12、12の間に、冷媒(冷却水等)を流通させる流路を形成するリブ16wからなる冷却構造を備えている。

【0093】

金属平板12は、適切な機械強度を有し、導電性が高く、耐食性に優れた平板状の金属である。このような性質を持つ金属材質としては、オーステナイト系ステンレス鋼板、インコネル、ニッケル、金、銀、白金のうち一以上からなる金属、又はこれらの金属のめっき、クラッド材等が挙げられるが、これに限定されるものではない。また、金属平板12は、溶体化熱処理されるが、溶体化熱処理後の金属平板の引張残留応力が15kg/mm2以下であるものが好ましい。これにより、金属平板12内の残留応力による応力腐食割れの可能性を低減することができる。

【0094】

被覆層14は、金属平板の腐食を防止するための保護層である。耐食性は、ピンホールやクラック等の欠陥が無く、基板との密着性が良く、所定の均一な厚さをもった緻密な膜であることが必要である。

【0095】

図2(a)は、被覆層14内の断面を示す模式図である。この被覆層14は、高分子樹脂24のマトリックスに、粒状及び繊維状の導電材34(炭素系導電材)が均一に分散している。また、図2(b)は、リブ16a、16c及び16w内の断面を示す模式図である。リブ16a、16c及び16w内では、上述の被覆層14と同様に、高分子樹脂26のマトリックスに、粒状の導電材36が均一に分散している。ここで、高分子樹脂26及び導電材36は、上述の被覆層14に用いた高分子樹脂24及び導電材34と同様のものを使用することができる。

【0096】

また、図2(b)は、特に、射出成形でリブを形成する際に、流動性の優れる単粒子状黒鉛粉(導電材36)、熱可塑性樹脂(高分子樹脂26)を用いた場合の構造模式図を示したものである。しかし、リブを射出成形で形成する場合は、リブの材料は流動性さえ確保できれば図2(a)の材料と同様であってもよく、リブを金型成形で形成する場合は、リブの材料は流動性の有無による制限はない。

【0097】

高分子樹脂24は、主に、被覆層14に耐食性を付与し、金属平板12に密着させるものである。具体的には、フェノール樹脂、エポキシ樹脂、メラミン樹脂、ゴム系樹脂、フラン樹脂、フッ化ビニリデン樹脂のうち一以上を好ましく使用することができる。

【0098】

導電材34は、主に、被覆層14に高い導電性を与えるものである。本実施形態では、高分子樹脂中に粒子状又は繊維状の導電材(炭素系導電材等)が分散しており、導電パスが形成されている。なお、粒状又は繊維状の導電材の何れか一方を用いることも有効である。

【0099】

また導電材34は、導電性、分散性、コスト、取り扱い性の点で優れる炭素系導電材が好ましい。炭素系導電材は、黒鉛、ケッチェンブラック、アセチレンブラック、ファーネスブラック、カーボンブラック、ダイヤモンド被覆カーボンブラック、炭化ケイ素、炭化チタン、カーボン繊維、カーボンナノチューブのうち一以上を好ましく使用することができる。また、導電材34は、炭素系導電材だけでなく金属酸化物、窒化物やほう化物なども使用することができる。

【0100】

被覆層14は、高分子樹脂24と導電材34を含有する被覆層形成剤(被覆層形成液、被覆層形成粉体、又は被覆層形成用シート)を、高分子樹脂24の軟化温度以上又は硬化温度域において、加圧しながら塑性変形させることにより形成する(熱圧着法)。この熱圧着法の具体的な例としては、ホットプレスやホットロール等がある。このように、圧迫力でカーボン繊維又はカーボン粒子同士が密に接触・整列してカーボン繊維又はカーボン粒子間の結合性が良くなり、体積固有抵抗が低減できる。また、樹脂層の気泡や、樹脂とカーボン繊維又はカーボン粒子との隙間が減り、緻密な被覆層14を得ることができる。

【0101】

リブ16a又はリブ16cは、金属セパレータ10において、燃料又は酸化剤を供給及び排出させる流路を形成する部材である。また、リブ16a又はリブ16cは、MEAと被覆層14との間を電気的に接続し、燃料又は酸化剤、生成水、凝縮水等の流動分布を規制するものである。

【0102】

リブ16wは、冷媒(冷却水等)を効率よく供給及び排出させる流路を形成する部材である。リブ16wは、積層電池の温度制御用に各単電池、又は数単電池毎に冷却構造として設けられる。

【0103】

リブ16a、16cは、図1(a)〜(d)に示されるように、被覆層14上に、約0.3〜1mmの高さで桟状に配されている。電気的接続点と、燃料又は酸化剤及び生成水・凝縮水等の流動分布を規制するリブとは、同一でも、別個に設けてもよい。例えば、円柱状の電気的接続点を全体的に均一に配置し、これとは別に、周辺のリブと内側のガス通路を形成するリブを堰のように並べることができる。本発明のように、金属セパレータの基板が平板であることにより、リブの配置が任意に設定できる。このため、リブ構造の設計の自由度が高くなり、反応効率を向上できる。なお、本実施形態ではリブ16a、16b及び16wによる流路断面形状が四角形である例について説明したが、これに限定されず、台形でもよい。

【0104】

また、MEAの配置に応じて、気孔率の異なるリブを設けることができる。これにより、燃料又は酸化剤及び生成水・凝縮水等がリブ内を透過・拡散しやすくなり、反応効率を向上できる。気孔率が50%以上の多孔性リブであれば、気体・液体ともに透過できる。また、気孔率が10〜50%の通気性リブであれば、気体を透過できる。気孔率が5%以下になると熱伝導性(放熱性)が低下してしまう。したがって、適度な気孔率は、熱の局部的蓄熱を効果的に解消できる。また、MEAの配置によるが、水が凝集しやすい下流側のリブ16a、16cの気孔率を高くすることも有効である。また、下流側のリブ16の撥水性を高めることで、水を塊で排出させやすくしてもよい。また、隣接するリブ16a、16c間の間隔を下流側で狭めることにより、流速を増加させて水の排出を促進することも有効である。これにより、反応効率を維持することができる。また、原料樹脂に発泡剤を含ませて、リブ16a、16c及び16wに弾性を持たせることも可能である。これにより、金属平板12やMEAに対してかかる機械的衝撃力を緩和できる。

【0105】

さらに、多孔性リブを利用する別の形態として、リブの幅を大きくし、リブの一方の縁から他方の縁に向かって、燃料又は酸化剤及び生成水・凝縮水等を強制的に流通させる方法も可能である(後述の図10参照)。これにより、リブと接するMEAへの燃料又は酸化剤の供給と反応生成物の排出を速やかにし、反応効率を向上できる。このように、リブは平坦な基板上に形成されるため、寸法精度が高く、製作するための作業性及び被覆層との接合性を良くすることができる。

【0106】

リブ16a、16c及び16wは、高分子樹脂26と導電材36を含有する流路形成液を金型成形法又は射出成形法で被覆層14上に直接流し込み、硬化させて形成する。これにより、被覆層14との接合性よく流路を形成することができる。また、リブ16a、16c及び16wを別に成形し、被覆層14上に機械的に配置したり、又は熱圧着(ホットプレス等)して配置したりしてもよい。

【0107】

次に、図3(a)〜図3(e)に基づいて、金属セパレータの製造の流れについて説明する。

【0108】

まず、図3(a)において、金属平板12を溶体化熱処理し、所定の形状にする。

【0109】

次いで、図3(b)のように、溶体化熱処理した金属平板の表面上に、高分子樹脂24中に導電材34を分散させた被覆層形成剤Aを膜状に塗布する。

【0110】

次いで、図3(c)のように、塗布した被覆層形成剤Aの全面をホットローラ19で熱圧着成形し、緻密なポリマー薄膜状の被覆層14を形成する。

【0111】

その後、図3(d)に示されるように、被覆層14の表面に高分子樹脂26中に導電材36を分散させた流路形成液B(又は流路形成粉体B)を、射出成形法又は金型成形法(図3では金型20)により流し込み(又は充填し)、熱硬化させる。

【0112】

そして、図3(e)に示されるように金型20を除去し、リブ間に流路を形成する。

このように、シンプルな方法及び構成で、耐食性に優れた金属セパレータ10を製造することができる。

【0113】

以下において、金属平板12、被覆層14、リブ16a、16c及び16wの各部材の材料設計についての検討結果を説明する。

【0114】

1)金属平板(応力腐食割れ感受性)

まず、金属平板12として、汎用性があり、かつ各種雰囲気下での長期間の使用実績があるオーステナイト系ステンレス鋼SUS302、SUS304Lの2種類について、プレス加工の影響を検討することとした。SUS302、SUS304Lの圧延材を、それぞれ1,100℃から水焼入れして炭化物を固溶させる溶体化処理した後、応力腐食割れ感受性を測定した。

【0115】

試験片は、表1に示されるように、プレス加工をしていない試験片A及び試験片Bを用意した。また、比較用の試験片として、金型を押圧するプレス加工で深さ1mm、幅2mmの溝を形成した試験片C及び試験片Dを用意した。

【0116】

試験方法は、試験片A〜Dを、沸騰した42質量%塩化マグネシウム溶液中に10時間浸漬し、表面及び断面を光学顕微鏡及び走査型電子顕微鏡で観察して腐食状況を調べた。

【0117】

【表1】

【0118】

表1に示されるように、沸騰42質量%塩化マグネシウム溶液中に10時間浸漬した後、SUS302試験片Aは、わずかに粒界が侵食されたが、孔食や割れは認められなかった。一方、SUS304L試験片Bは、まったく変化はみられず、SUS302試験片Aに比べて耐食性が高いことが判明した。縦溝を形成した比較SUS302試験片Cには、粒界腐食とこれを起点とした結晶粒界に沿った割れが発生していた。比較SUS304L試験片Dには、粒界腐食はなく、折れ曲がった稜線部の近傍に粒内割れがあって、応力腐食割れ感受性があることが分かった。このとき、割れの発生した部分のプレス加工による引張残留応力は20kg/mm2以上であり、引張残留応力が15kg/mm2以下の部分では割れないことを確認した。これにより、本発明では、流路を形成する際、プレス加工を伴わないため、応力腐食割れの感受性を大幅に低減できることがわかった。

【0119】

2)被覆層(耐食性)

被覆層の耐食性と被覆層厚み、炭素系導電材含有量及び被覆層形成方法との関係について検討を行った。

【0120】

被覆層の耐食性の評価は、交流インピーダンスによる腐食電流の発生状況を測定することにより行った。すなわち、ステンレス鋼の表面に被覆層を形成し、1モル硫酸溶液中で空気を吹き込みながらサイクリックボルタンメトリー(以下、CV測定法とする)による電流−電位曲線を測定した。掃引速度は10mV(vsRHE)/秒とし、600mV(vsRHE)付近に発生する酸化被膜の酸化・還元電流(腐食電流)を検出した。次いで、被覆層表面を顕微鏡で観察した。その後、金属板を除いて0.5mm厚のプレート状被覆層とし、水素ガスの透過率をガスクロマトグラフにより直接測定した。

【0121】

まず、導電材を含まない高分子樹脂(本実施形態ではエポキシ樹脂)単独の耐食性について検討した。すなわち、樹脂層厚み及び形成法と耐食性(腐食電流)との関係について試験を行った。

【0122】

塗布法のみで形成した樹脂層では、樹脂層の厚さが100μm以上でなければ、腐食電流は100μA以下にならなかった。一方、ホットプレス(熱圧着)で形成した樹脂層では、樹脂層の厚さが20μm以上であれば、腐食電流は観測されず、樹脂層への二重層充電電流のみが流れた。すなわち、ホットプレスで樹脂層を形成した場合、塗布法のみで樹脂層を形成するよりも、薄い厚さで充分な耐食性を示すことがわかった。これにより、樹脂層をホットプレスすることでエポキシ樹脂内の気泡や隙間を低減し、緻密な樹脂層を形成することができることがわかった。

【0123】

次に、エポキシ樹脂に炭素系導電材を添加した場合の耐食性について検討した。すなわち、エポキシ樹脂に平均一次粒子径が300nm、平均二次粒子径が約1μmのカーボン粒子を40〜70質量%添加したものを、ステンレス鋼の表面に形成した被覆層について上述と同様の方法で、腐食電流を測定した。試験片は、表2の試験片a〜eであり、このうち試験片eは形成法の比較用としてスポンジロールにより塗布し、180℃で30分加熱したものを用意した。

【0124】

【表2】

【0125】

表2に示されるように、ホットプレスで被覆層を形成した場合、カーボン粒子を含む樹脂量が40〜60質量%の範囲であれは、被覆層厚さが10〜15μmでも腐食電流がほとんど流れず、耐食性が良いことがわかった。これは、上述の樹脂単独の場合と比較して、2倍以上の耐食性を有することを示している。このように、本実施形態では、カーボン粒子/エポキシ樹脂の被覆層厚さは、10〜50μmで充分な耐食性を示すが、セパレータの信頼性及び安全性を考慮して、15〜50μmの厚さにすることが好ましい。

【0126】

また、図4に、このときのCV測定結果を示す。図4は、ホットプレスで形成した試験片b及びスポンジロールで形成した試験片eの電流−電位曲線である。

【0127】

試験片bの場合、0.1Vから1V(vsRHE)まで電位掃引したが、検出された電流は−500〜20μAの微小範囲にとどまり、腐食電流や水の分解電流等は観測されなかった。測定後の試験片bの表面を詳細に観察したが、変化は認められなかった。

【0128】

一方、試験片eの場合は、図4のように、800mV(vsRHE)付近に不働態被膜の分解又はアノード溶解と見られる電流が検出された。CV測定後に、被覆層/SUS304である試験片eの被覆層表面を走査型電子顕微鏡で観察した。この結果、被覆層表面に、図5のようなピンホールが存在し、その周辺に金属の溶出に伴う変色があることが認められた。これにより、試験片eでは、腐食が発生していることを確認した。

【0129】

以上のように、ホットプレス(熱圧着法)を採用することにより、被覆層の厚さが薄くても充分な耐食性を示すことを確認できた。

【0130】

3)被覆層及びリブ(導電材形状・種類)

次に、被覆層(及びリブ)の導電性材料の選択を行った。被覆層の導電性は、平面方向4端子法で、被覆層の体積固有抵抗を測定した。体積固有抵抗は、試料片(被覆膜)を二枚の金属板に挟み、加圧下で交流インピーダンス法により測定した。体積固有抵抗はできるだけ小さいことが好ましいが、実用上30mΩ−cm以下を目安として、炭素系導電材料の選択を行った。炭素系導電材料の種類を以下に示す。

f.カーボン繊維:外径1μm、長さ150μm

g.ナノチューブ:外径60〜80nm、長さ約100μm

h.アセチレンブラック:平均一次粒子径40nm、凝集体平均粒子径1〜2μm、

比表面積70m2/g

i.ケッチェンブラック:平均一次粒子径30nm、凝集体平均粒子径1μm、

比表面積1300m2/g

j.カーボン繊維75質量%+アセチレンブラック25質量%

k.カーボン繊維75質量%+ケッチェンブラック25質量%

l.黒鉛微粉粒子:

高分子樹脂としてエポキシ樹脂を用い、上述の試料f〜kの炭素系導電材を添加して15〜20μmの被覆膜単体を熱圧着法で作製した。そして、体積固有抵抗が30mΩ−cm及び20mΩ−cmを示す時の炭素系導電材の添加量を表3に示した。

【0131】

【表3】

【0132】

表3に示されるように、試料j及びkに示されるように、カーボン繊維にアセチレンブラック又はケッチェンブラックを25質量%混合した炭素系導電材を用いた場合、最も少ない35質量%の添加で、30mΩ−cm以下の体積固有抵抗が得られた。一方、試料h及びiに示されるように、炭素系導電材がアセチレンブラック又はケッチェンブラック単独である場合、30mΩ−cm以下の体積固有抵抗を得るには、炭素系導電材を50〜60質量%添加する必要があった。このように、被覆層中にカーボン繊維を混在させることで、導電材の添加量をより少なくできることがわかった。

【0133】

ケッチェンブラックは、多孔性で結晶化率が高く、絡み合ったカーボン繊維間に混在して繊維間の電気的な接触を高めて、安定した導電パスを形成する。また、繊維状のカーボンは、被覆層の面方向に配向しているため、面内の導電性を高める。このように、被覆層中に、粒状のケッチェンブラックと繊維状のカーボンを混在させることにより、厚さ方向と面内方向の導電性を同時に高めることができる。これにより、MEA表面における電流密度分布をより均一化することができ、反応効率を向上できる。

【0134】

なお、試料fと同じカーボン繊維をスポンジロール(塗布法)で塗布し、180℃で30分加熱した被覆膜は、炭素繊維を50質量%添加したとき、30mΩ−cmの体積固有抵抗を示した。すなわち、被覆膜を熱圧着しない場合、30mΩ−cm以下の体積固有抵抗を得るのに約10質量%多く炭素繊維を必要とするため、導電性が低いことが推測される。したがって、ホットロールで形成した被覆膜は、スポンジロールで形成した被覆膜に比べて、熱圧着時の機械的作用(圧迫作用)により導電性パスが増加し、高い導電性が得られるものと考えられる。

【0135】

また、被覆膜に多くの導電材を添加すると樹脂量が減少し、ピンホールが生じて、表2の試験片eに示されるような腐食が起こりやすくなる。しかし、本発明に係る熱圧着法では、被覆膜は少ない導電材の添加量で(樹脂量を低減させずに)高い導電性を示すため、耐食性にも優れる。

【0136】

また本実施形態では、被覆層について説明したが、リブについても同様に高い導電性、耐食性、熱伝導性を有することが好ましい。リブは、被覆層と同様の材料を使用することができる。ただし、通常、リブ幅は小さいため、面方向の導電性の有効性は被覆層ほどはないものと推測される。したがって、必ずしも粒状カーボンと繊維状カーボンを混在させる必要はなく、炭素系導電材の含有量を増加させることにより導電性を高めることができる。

【0137】

(第2実施形態)

本実施形態は、金属平板表面に、先ず被覆層を形成した後、成形することにより流路を形成させた金属セパレータの一例である。

【0138】

図6は、本実施形態における燃料電池用の金属セパレータ10’の部分断面図である。このうち図6(a)は流路断面の曲がり部にRを付けた場合であり、図6(b)は流路断面の曲がり部にRを付けなかった場合である。また、図7は、本実施形態における金属セパレータ10’の製造の流れの一例を説明する模式図である。なお、各図において、第1実施形態における図1〜図5と同一の符号は、同一物又は同一の機能を有し、その詳細な説明については第1実施形態と同様であるため省略する。

【0139】

本実施形態における金属セパレータ10’は、図6に示されるように、流路形成部材によって流路を形成するのではなく、被覆層14を表面に形成した金属平板12を成形することより流路を形成し、局部応力集中を抑制する流路断面形状にしたこと以外は、第1実施形態と同様に構成されている。

【0140】

図6(a)に示されるように、曲がり部を曲面にする(Rをつける)ことにより、金属セパレータ10’の引張残留応力を低減できる。また、図6に示される金属セパレータ10’においては、流路断面積を大きくとることができる。

【0141】

この金属セパレータ10’を構成する金属平板12、及び被覆層14の材質、各種処理(金属平板12の熱処理等)、被覆層の形成方法等については、第1実施形態と同様のものが使用できる。

【0142】

本実施形態の金属セパレータ10’は、以下のように製造できる。まず、第1実施形態の図3(a)〜図3(c)に示されるのと同様の方法により、金属平板12の表面に被覆層14を形成する。

【0143】

次いで、図7に示されるように、流路の凸凹形状を反転させた下型42と、金属平板12を介して下型42と対向するようにセットされる上型44と、下型42と上型44との間の空間で、加圧オイルLを注入して金属平板12を加圧する加圧用ゴム袋46と、を備えた液圧成形装置40(ハイドロフォーミング装置)を用意する。

【0144】

次いで、加圧用ゴム袋46を備えた上型44と、下型42との間に、金属平板12をセットし、固定する。

【0145】

次いで、上型44に設けられた注入配管49から加圧用ゴム袋46内に約200℃の加圧オイルLを注入することにより、被覆層14が表面に形成された金属平板12を曲げて両面に流路17を形成する。なお、金属平板12と上型44との間にある空気は、排気ポンプ45に接続された排気配管47からバルブ48を介して排気される。

【0146】

このように、加圧オイルLの圧力を金属平板12の全面に均等に加えながらゆっくりと成形するので、局部的応力集中を避けることができる。

【0147】

その後、液圧成形装置40内から流路17を形成させた金属セパレータ10’を取り出す。

【0148】

以上の方法により、本実施形態における金属セパレータ10’を作製することができる。なお、本実施形態における金属セパレータ10’の製造方法は、上記の方法に限定されることはなく、局部的応力集中を低減できる成形方法であればその他の方法でもよい。

【0149】

また、金属セパレータ10’を液圧成形装置40から取り出した後に、引張残留応力を除去する処理を行ってもよい。

【0150】

本実施形態において、金属平板12の両面に被覆層を施す場合は、金属平板12の裏面にも上記と同様に被覆層の形成操作を行うことができる。また、金属平板12を挟んで対向する2本のロールで、同時に被覆層の形成を行っても良い。また、金属平板12を成形する影響による応力腐食割れを確実に抑制する上で、被覆層の厚さを20〜100μmの範囲とすることが好ましい。

【0151】

以上から、金属平板を成形する前に、緻密な被覆層を金属平板の表面に形成するので、金属平板をプレス成形した後に被覆層を設ける場合よりも、流路断面の曲がり部において被覆層を均一且つ緻密に形成できる。さらに、局部応力集中を抑制する成形法を採用して流路を形成するので、金属セパレータの応力腐食割れが生じるのを抑制できる。

【実施例1】

【0152】

以下、本発明に係る実施例を説明するが、本発明はこれらの実施例に限定されるものではない。本発明の第1実施形態の金属セパレータ10を用いて、固体高分子電解質形燃料電池で発電試験を行った。

【0153】

まず、固体高分子電解質形燃料電池100の構成について説明する。図8は、固体高分子電解質形燃料電池100の単セル構成を説明する斜視図である。この燃料電池100は、本発明の一対の金属セパレータ50、50が、MEA(電極膜接合体)40と上下に密着するよう挟持した構造となっている。金属セパレータ50は、アノード側の流路形成面50Aを上面に構成し、カソード側の流路形成面50Cを下面に構成したものである。以下、カソード側の流路形成面50Cの構造は、アノード側の流路形成面50Aと略同じであるため、図示及び説明は一部省略する。なお、各部材を示す末尾の数字が同一のものは、同一の部材又は機能を有するものとする。

【0154】

金属セパレータ50のアノード側の流路形成面50Aは、金属平板52の表面が被覆層54で被覆され、更に被覆層54上に複数のリブが設けられて流路が形成されている。リブは、燃料又は酸化剤等の気液を透過しない無孔性リブ56aと、気体を透過させる通気性リブ56bと、気液を透過させる多孔性リブ56cと、を備えて構成されている。また、金属セパレータ50のアノード側の流路形成面50Aの周辺は、燃料及び酸化剤等を系外へ漏らさないようシリコン樹脂製のガスケット58でシールされている。

【0155】

燃料供給マニホールド55から供給された水素ガスは、矢印の方向へ流れ、上部のMEA40のアノード触媒層側に流入する。また、残部は中央の多孔性リブ56cを通過して燃料排出マニホールド57へ回収される。

【0156】

一方、金属セパレータ50のカソード側の流路形成面50Cは、上記したのと同様に、金属平板52の表面が被覆層で被覆され、更に被覆層上に複数のリブ(不図示)が設けられて流路が形成されている。そして、酸素ガスは、酸化剤供給マニホールド55’からリブにより構成される流路内を流通し、MEA40のカソード触媒層側に供給されるとともに、反応生成物及び残部は、酸化剤排出マニホールド57’より排出される。

次に、各部材の作製条件について説明する。

【0157】

金属平板52は、厚さ0.1mmのSUS304Lの平板を所定の形状に打ち抜き、温度1,100℃の還元炉内で熱処理した。被覆層54の材料として、高温硬化型エポキシ樹脂45質量%にケッチェンブラック30質量%とカーボン繊維25質量%を添加したものをボールミルで十分に混合した。その後、ホットプレスを用いて、SUS304Lの平板上に平均厚さ20μmとなるように被覆層54を形成した。この被覆層54は、体積固有抵抗が15mΩ−cmであり、緻密な薄膜であった。

【0158】

被覆層54の表面に、カーボン繊維とエポキシ樹脂で硬化した厚さ0.5mmのリブを配設した。また、両面に被覆層54が形成された金属平板52の裏面(カソード側の流路形成面50C)には、厚さ0.7mmの酸化剤用のリブを120℃の金型で押出した後、180℃で硬化させて酸化剤の流路を形成した。リブの貫通抵抗率は、5mΩ−cm以下であった。なお、多孔性リブ56cの気孔率は約70%であり、通気性リブ56bの気孔率は約50%であった。

【0159】

MEA40は、TKK製のアノード電極、カソード電極(Pt担持量:0.5mg/cm2)を、市販の固体電解質膜(Nafion112:登録商標)の両面にそれぞれ配し、ホットプレスにより作製した。次いで、MEA40を一対の金属セパレータ50、50で挟んで単電池を組み立てた。

【0160】

そして、単電池の温度を70℃とし、アノード側に供給する水素ガスの加湿量を、加湿装置の加湿温度を変えることにより調節した。水素ガス(水素利用率UH2=70%)と、純酸素又は空気(酸素利用率Uair,UO2=40%)を、それぞれ常圧で単電池に供給した。酸化剤ガスとして空気を用いたときの発電特性を図9のプロット▲に示す。電流密度が0.5A/cm2である場合において、初期電圧は0.68Vであった。これは、従来型リブの電池電圧と同等もしくは10mV程度高い値であった。さらに高電流密度領域における電圧降下が、従来と比較して少なく安定することがわかった。

【0161】

図9のプロット▽は、酸化剤ガスとして純酸素を用いた場合である。低電流密度領域では酸素濃度が高いため、電流密度が0.5A/cm2である場合においては、酸化剤ガスとして空気を用いた場合より25mV程度高い電圧を示した。しかし、電流密度が0.7A/cm2以上である高電流密度領域では、この発電特性が逆転し、電流密度が1A/cm2では、酸化剤ガスとして空気を用いた場合の方が0.2V高い電圧が得られた。

【0162】

高電流密度領域では、反応量が多いため、燃料又は酸化剤の流速が低下し、供給律速となる。しかし、これにも関わらず、酸化剤ガスとして純酸素を用いた場合の高電流密度領域での発電特性は、例えば、同じMEAを用いても電流密度が0.8A/cm2であり、従来型リブの電圧よりも50mV高い値が得られた。

【0163】

したがって、酸素濃度が低い空気を用いた場合でも高電流密度領域で電圧が安定するのは、多孔性リブ又は通気性リブ中を透過してMEAの触媒層中へ水素ガス、加湿水及び酸素が充分に供給されるとともに、生成水が充分除去されるためであると考えられる。

【0164】

また、加湿温度を60〜90℃の間で階段的に上昇させて加湿量を増大させた場合でも、電圧にほぼ変化は無く、MEA40面内における水分の滞留が無いことが確認された。これは、リブ内における気・液の流動性が向上したためである。さらに、金属平板および被覆層が極めて薄く(<0.2mm)かつ平面であることから、高い熱伝導性が得られ、アノード側の水分の電解質膜中への移動時に生ずる凝縮熱、カソードの反応抵抗によって発生する反応熱を、カソードで生成する水分の蒸発除去に効率よく利用できたためと考えられる。

【0165】

次に、図10に、本発明を適用したダイレクトメタノール形燃料電池(DMFC)の金属セパレータ50を示す。この金属セパレータ50の一方の面は、図10(a)に示されるアノード側の流路形成面50Aであり、他方の面は、図10(b)に示されるカソード側の流路形成面50Cであるバイポーラ構造となっている。また、図10(c)は、図10(b)のカソード側における空気の流通状態を説明する図である。また、図8と同じ記号を付した部材は、同一の部材又は機能を有するものとする。

【0166】

ダイレクトメタノール型燃料電池は、実施例1のアノード側において、燃料として水素ガスの代わりにメタノール水溶液(以下、メタノール燃料と記す)が供給される。このときの電極反応を示す。

【0167】

(式2)

アノード:CH3OH+H2O→6H++6e−+CO2

カソード:3/2O2+6H++6e−→3H2O

したがって、アノードに液体のメタノール燃料を供給し、反応生成物として二酸化炭素ガスが発生するところが、主に図8の固体高分子電解質形燃料電池と異なる。

【0168】

図10のアノード側の金属セパレータ50の構造は、特に図示しないが、主に、MEAと接する広範囲の面に多孔性リブ56dによる流路が形成され、この多孔性リブ56dの気孔率が70%を超えること以外は、図8の固体高分子電解質形燃料電池100とほぼ同様の構成である(カソード側の金属セパレータ50については、図8と同様に棒状のリブが形成された構造であるため、以下、説明は省略する)。なお、このアノード側の流路構造の特殊な例として、前述に述べたように、多孔性リブ56dの幅を大きくして流路を全て埋めた構造としてもよい。

【0169】

アノード側の流路形成面50Aでは、メタノール燃料は、燃料供給マニホールド55側から図示しない送液ポンプ等により強制供給される。次いで、メタノール燃料は、多孔性リブ56d(70%<気孔率、本実施形態ではカーボンペーパを使用)内を流通し、図示しないMEAに供給される。そして、メタノール燃料の残部及び反応生成物(二酸化炭素ガス等)は、排出口(燃料排出マニホールド57)より排出される。メタノール燃料が多孔性リブ56d中を強制供給されることにより、メタノール燃料が図示しないMEAの触媒層全体に均一かつ効率よく供給される。また、生成した二酸化炭素ガスも多孔性リブ56d中を効率よく拡散し、排出される。

【0170】

これにより、従来のように、二酸化炭素ガスが流路を閉塞し、メタノール燃料の供給を阻害するようなことがなく、反応面全体にメタノール燃料を均一に拡散させることができる。したがって、反応効率を向上させることができる。

【0171】

また、MEAサイズが大きい場合は、この多孔性リブ56dと燃料供給マニホールド55、燃料排出マニホールド57からなる基本構造を、複数の金属セパレータ板上に形成することができる。このように、反応面全体に均一に燃料を供給することができる。

【0172】

カソード側の流路形成面50Cでは、固体高分子電解質形燃料電池100と同様、通気性リブ56b’を用いることができる。これにより、特にMEAがリブに接触する部分においても、触媒層へ酸素を供給し、生成水の除去を効率よく行うことができる。また、図10(b)、図10(c)のように、空気の上流側から下流側にかけて4流路から3流路に狭める構成とすることにより流速を高めて、生成水や凝縮水、反応生成物等の排出を促進させることができる。

【0173】

また、無孔性リブ56a’を下流側の流路に設けて、酸素濃度が低下する下流側の流路でのガス流速を向上させて、流路を閉塞する水分等を迅速に除去することもできる。これにより、反応効率を向上できる。

【0174】

また、本発明の第1実施形態の金属セパレータを適用することにより、金属のセパレータの耐食性を向上できる。このため、特に、ダイレクトメタノール形燃料電池において、メタノール燃料の酸化反応過程で生成する中間生成物(ホルムアルデヒド、蟻酸、蟻酸メチル等)による金属平板52の腐食を抑制することができる。これにより、このような厳しい腐食環境下においても、金属セパレータを長時間使用することができる。また、金属セパレータは従来のカーボンセパレータよりも薄型化できるため、積層電池をより小型化できる。したがって、マイクロ燃料電池と補機(燃料又は酸化剤供給ポンプ等)などを含めた電池ユニット全体を小型化でき、携帯機器への適用の可能性を高めることができる。

本実施例においては、無孔性リブは流路の一部として利用した例を説明したが、ガスケットハウジングとしても機能させることも可能である。また流路形状は、本実施例に限定されることはなく、リブを島状に点在させた流路、蛇行流路、直線流路などでもよい。

【0175】

また本実施例では、液体燃料がメタノールである例について述べたが、その他の有機燃料(エタノール、イソプロパノール等)を用いた燃料電池においても、本発明を適用できる。

【0176】

このように、本発明の第1実施形態を採用することにより、プレス加工せずに流路を形成することができるため、応力腐食割れを抑制することができる。また、熱圧着により緻密な被覆層を形成できるため、金属セパレータの耐食性も向上させることができる。さらに、流路を構成するリブの物性や配置を自在に変えることができるため、燃料又は酸化剤/生成物等の供給/排出、さらに熱の供給/放熱を均一化することができる。これにより、固体高分子電解質形燃料電池の反応効率(発電効率)を大幅に向上させることができる。

【産業上の利用可能性】

【0177】

本発明は、主に、車載用、定置用(家庭用)、携帯電話やノートPC等の携帯移動機器用の電源として使用される固体高分子電解質を用いた燃料電池に適用できる。

【符号の説明】

【0178】

10…金属セパレータ、50…金属セパレータ、12…金属平板、14…被覆層、16a…リブ、16b…リブ、16w…リブ、17…流路、24…高分子樹脂、26…高分子樹脂、34…導電材、36…導電材、40…液圧成形装置、42…下型、44…上型、50A…アノード側の流路形成面(金属セパレータ)、50C…カソード側の流路形成面(金属セパレータ)、52…金属平板、54…被覆層、56a…無孔性リブ、56b…通気性リブ、56c…多孔性リブ、55…燃料供給マニホールド、55’…酸化剤供給マニホールド、57…燃料排出マニホールド、57’…酸化剤排出マニホールド、58…ガスケット、40…MEA、56d…多孔性リブ(カーボンペーパ)、100…固体高分子電解質形燃料電池(PEFC)

【技術分野】

【0001】

本発明は、燃料電池用金属セパレータ、製造方法及び燃料電池に係り、特に、固体高分子電解質膜を用いた積層型燃料電池に適した燃料電池用金属セパレータ、製造方法及び燃料電池に関する。本出願は、日本国特許法に基づく特願2005−178036号にかかる特許出願を基礎とするパリ優先権主張を伴う出願である。

【背景技術】

【0002】

固体高分子電解質形燃料電池(PolymerElectrolyteFuelCell:PEFC)は、燃料の水素ガスと酸化剤の酸素とを反応させて、電気エネルギーを得るものである。この燃料電池は、高分子電解質膜を介して対向させた一対の多孔質電極(多孔質支持層+触媒層)からなるMEA(MembraneElectrodeAssembly:電極/膜接合体)が、燃料又は酸化剤を供給する流路が形成された一対のセパレータに挟持されて単電池を構成し、さらに積層されて積層電池として用いられている。このような燃料電池は、通常、作動温度が80℃付近で車載用、定置用、又は携帯・移動用の電源として多くの用途が見込まれている。電極反応を以下に示す。

【0003】

(式1)

アノード:H2→2H++2e−

カソード:2H++1/2O2+2e−→H2O

アノード(燃料極)では、水素やアルコールなどの燃料が酸化されて水素イオン(プロトン)が生成する。生成したプロトンは電解質膜中をカソード(酸素極または空気極)に向かって水と共に移動し、電子は外部回路を通ってカソードに到達する。一方、カソードでは上述のプロトン、電子と酸素との還元反応により水が生成する。このとき、アノードで生成したプロトンは、水分子を伴って電解質膜中を移動するため、電解質膜は湿潤状態に保たれる。セパレータは、MEAを構成する多孔質支持層(カーボンペーパ等)に接しているため、室温から100℃の温度で強酸性溶液雰囲気に曝される。

【0004】

セパレータは、積層する際の機械強度部材としての機能の他に、集電機能、燃料又は酸化剤の分離供給と反応生成物の排出を行う機能を有する。さらに、セパレータは、発電反応により生じる熱を放熱させる又は熱を均一化させる機能も有している。

【0005】

セパレータ材料は、炭素系と金属系に大別される。炭素系は、黒鉛ブロックを機械加工したもの、カーボン樹脂モールド品及び膨張黒鉛モールド成形物などがある。しかし、黒鉛ブロックは高価で切削加工工数を多く必要とし、カーボン樹脂モールド品は割れやすいといった問題がある。また、膨張黒鉛モールド成形物は、ガスの透過性が高いなどの難点がある。

【0006】

一方、金属セパレータは、高い電導性、熱伝導性、機械強度、及び水素ガスの不透過性を有している。さらに、原料流体の流路を成形する機械加工が容易であるため製造コストを低減でき、かつ、薄型化できる有望な材料として、主に、オーステナイト系ステンレス鋼を用いた金属セパレータを中心に開発されている。しかし、金属セパレータは、耐食性が低いことが問題である。すなわち、電解質膜が超酸性である上、上述のように、100℃付近でアノード側は酸化性雰囲気に、カソード側は還元性雰囲気に置かれる。また、金属セパレータ付近では、反応物や生成物が接触し、また面内で不均一な温度分布が生じる。

【0007】

これにより、金属セパレータに局部電池が形成されやすく、極めて腐食の危険性が高い。また、連続運転などで金属セパレータを長時間使用した際、電解質膜の劣化・分解により生じる酸は、さらに腐食の可能性を増加させる。この酸は、金属セパレータを腐食、損傷させるばかりでなく、溶出した金属イオンによって電解質膜の導電性を低下させてしまう。さらに、溶出した金属イオンが析出することにより、白金などの貴金属触媒の性能を低下させてしまうといった問題があり、実用化が困難であった。

【0008】

これらを解決する手段として、従来は、金属セパレータの表面に、導電性の高分子被膜を形成する方法、又は金、白金メッキ等の耐食性の金属被覆層を形成する方法がとられている。例えば、特許文献1では、連続的な流路をプレス成形した金属基材を、密着性の高い被覆層で被覆した金属セパレータが開示されている。これによれば、被覆層の剥離が起こりにくく、金属基材の腐食が防止できるとされている。

【0009】

また、特許文献2では、流路溝をプレス加工成形が容易な中間金属層の外表面に耐食性の金属層を設け、この金属層の表面に導電剤と樹脂結着剤とからなる被覆層を形成した金属セパレータが開示されている。これによれば、金属セパレータの耐食性を保持できるとされている。

【0010】

また、特許文献3は、本発明の優先権の基礎出願後に公開された先願発明であるが、導電性流路板と金属製平板とを重ね合わせたセパレータ構造が開示されている。また、特許文献3には、セパレータの腐食防止と接触抵抗の低減を図るため、金属製平板の表面の全部或いは少なくとも蛇行状貫通溝と接する部位に防食或いは不働態皮膜の成長を抑える被覆層を設けることが提案されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−243408号公報

【特許文献2】特開2003−272659号公報

【特許文献3】特開2005−294155号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、従来の方法では、長時間の耐食性を維持するまでには至っていなかった。燃料電池の寿命としては、車搭載用で5年(約44000時間)、設置用で10年(約88000時間)程度が見込まれている。このように、金属セパレータの耐食性は、長期間にわたる重要な課題である。これまで、材料の耐食性を評価する手段として、硫酸溶液中での金属の溶出量や電極電位の測定を行っているが、全面腐食の評価は可能であったが、局部的な孔食、結晶粒界腐食又は応力腐食割れ等の局部腐食の評価は困難であった。特に、応力腐食割れは、前兆を見つけにくく、使用開始から数年ないし5年後くらいに発見されることが多く、対策が困難であった。

【0013】

応力腐食割れとは、引張応力と腐食環境の相互作用で、金属材料に亀裂が発生し、その亀裂が時間と共に進展するという腐食現象である。この応力腐食の発生原因は、1)材質的要因(金属材料の設計)、2)応力要因(残留応力の存在・加工履歴の影響)、3)腐食環境要因の3要因が重複する場合である。例えば、ステンレス鋼の場合は、腐食条件として、ハロゲンや酸素を含む水にさらされると腐食が起きる。これは、孔食を起こす条件と類似し、孔食が応力腐食割れの起点になることがある。また、金属材料の結晶粒界にクロムの炭化物が析出して、その付近にクロム欠乏層ができると、結晶粒界腐食が生じ、応力腐食割れへと発展することもある。従来の金属セパレータは、主に流路を形成する際にプレス加工されている。さらに、燃料電池内は、ポリマー被覆層中や電解質膜の分解等により発生するハロゲンと酸素と水が共存する腐食環境下に置かれている。このため、金属セパレータは応力腐食割れが起こりやすいことが大きな問題であった。

【0014】

したがって、金属セパレータの腐食対策としては、使用環境下に強い金属材料を選択し、適切な被覆層で被覆して防食することである。被覆層は、導電性を有する緻密な有機高分子膜が実用的である。しかし、導電性と耐食性とは相反する関係にあり、被覆材料の設計と製膜技術の向上は重要な課題の一つであった。

【0015】

また、従来の金属セパレータは、流路を形成するため複雑にプレス加工されている。このため、溝の曲がり部分やセパレータと多孔質支持層との接触部等に、加湿水や反応生成水、電解質膜の劣化・分解で生じた酸などが滞留しやすい。これらは、金属セパレータ自身の腐食原因となるとともに、反応効率の低下原因となっている。したがって、反応ガスの流路形成方法と金属材質の選定は、反応ガスの流動分布及び反応効率(発電効率)に影響を及ぼす重要な課題であった。

【0016】

また、本願発明者は、上記特許文献3に示される金属製平板を構成とする場合においても、長時間の使用中に発生する応力腐食割れを充分に防止することができなかった。

【0017】

本発明は、このような事情に鑑みてなされたもので、特に、応力腐食割れ感受性が少なく、耐食性に優れ、反応効率を良好に維持する燃料電池用金属セパレータ、製造方法及び燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明の燃料電池用金属セパレータは、オーステナイト系ステンレス鋼の金属平板と、該金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面である接触面を被覆するとともに、炭素系導電材及び高分子樹脂を含有する耐食性の被覆層と、該被覆層の表面に配されたリブであり、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を形成する炭素系導電材を含んだ高分子樹脂で構成される流路形成部材と、を備え、前記被覆層は、前記接触面に前記炭素系導電材を含んだ前記高分子樹脂を緻密化された層に形成され、前記被覆層は、前記高分子樹脂の割合が40〜60質量%で、かつ、膜厚が10μm〜50μmであり、前記流路形成部材は、緻密化された前記被覆層の上に形成されることを主要な特徴としている。

【0019】

また、本発明の燃料電池用金属セパレータは、前記金属平板の表面の引張残留応力が、15kg/mm2以下であることを主要な特徴としている。

【0020】

更に、本発明の燃料電池用金属セパレータは、前記金属平板の表面は、ニッケル、金、銀、白金のうち一以上からなる金属がめっきされたことを主要な特徴としている。

【0021】

更にまた、本発明の燃料電池用金属セパレータは、前記被覆層及び前記流路形成部材に含まれる前記炭素系導電材が、黒鉛、カーボンブラック、ダイヤモンド被覆カーボンブラック、炭化ケイ素、炭化チタン、カーボン繊維、カーボンナノチューブのうち一以上であることを主要な特徴としている。

【0022】

また、本発明の燃料電池用金属セパレータは、前記被覆層及び前記流路形成部材に含まれる高分子樹脂が、フェノール樹脂、エポキシ樹脂、メラミン樹脂、ゴム系樹脂、フラン樹脂、フッ化ビニリデン樹脂のうち一以上であることを主要な特徴としている。

【0023】

更に、本発明の燃料電池用金属セパレータは、前記被覆層における前記炭素系導電材が、粒状カーボン及び繊維状カーボンを含み、前記粒状カーボンと繊維状カーボンとの質量比が、1:0.5〜1:1.5の範囲であることを主要な特徴としている。

【0024】

更にまた、本発明の燃料電池用金属セパレータは、前記被覆層が、前記炭素系導電材を40〜65質量%含有し、前記被覆層の体積固有抵抗が50mΩ‐cm以下であることを主要な特徴としている。

【0025】

また、本発明の燃料電池用金属セパレータは、前記流路形成部材が、前記炭素系導電材を40〜80質量%含有することを主要な特徴としている。

【0026】

更に、本発明の燃料電池用金属セパレータは、前記流路形成部材が、前記被覆層上に射出成型法又は金型成型法又は液圧成形法により形成されることを主要な特徴としている。

【0027】

更にまた、本発明の燃料電池用金属セパレータは、前記流路が、気孔率50%以上の前記流路形成部材と、気孔率10〜50%の前記流路形成部材と、気孔率10%以下の前記流路形成部材と、の一以上を組み合わせて構成されたことを主要な特徴としている。

【0028】

また、本発明の燃料電池用金属セパレータの製造方法は、オーステナイト系ステンレス鋼の金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面である接触面に、炭素系導電材及び高分子樹脂を含有する耐食性の被覆層を熱圧着で緻密な層に形成する被覆層形成ステップと、前記被覆層形成ステップの後、該被覆層の表面に炭素系導電材を含んだ高分子樹脂で構成される流路形成部材を一以上配置して、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を構成するリブを形成する流路形成ステップと、を備え、前記被覆層形成ステップでは、前記被覆層の膜厚が10μm〜50μmになり、前記被覆層中の前記高分子樹脂の割合が40〜60質量%になるように前記被覆層が形成されることを主要な特徴としている。

【0029】

更に、本発明の燃料電池用金属セパレータの製造方法は、前記流路形成ステップでは、前記流路形成部材は、炭素系導電材及び高分子樹脂を含む流路形成液又は流路形成粉体を、前記被覆層上に射出成型法又は金型成型法又は液圧成形法により形成して、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を構成するリブを設けることを主要な特徴としている。

【0030】

更にまた、本発明の燃料電池用金属セパレータの製造方法は、高分子電解質膜の一方の面にカソード触媒層、他方の面にアノード触媒層が配されたセルを、前記アノード触媒層に燃料を流通させる流路が形成された第一のセパレータと、前記カソード触媒層に酸化剤を流通させる流路が形成された第二のセパレータとで挟持した構成であって、前記第一のセパレータ及び第二のセパレータに、上記に記載の燃料電池用金属セパレータを用いたことを主要な特徴としている。

【0031】

また、本発明のその他の態様として、以下の第1態様から第32態様がある。

【0032】

本発明の第1態様は、金属平板と、該金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面を被覆する導電性の被覆層と、該被覆層の表面に配され、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を形成する導電性の流路形成部材と、を備え、前記金属平板が、応力腐食割れを生じない範囲の引張残留応力を有することを特徴とする燃料電池用金属セパレータを提供する。

【0033】

発明者は、まず応力腐食割れ対策として、応力要因と材質的要因を低減することに着目した。特に、応力要因となる金属平板の表面の引張残留応力が、金属平板の加工時や流路形成部材の形成時、及び電池の組立て時等に発生しやすい。このため、金属平板の表面の引張残留応力を積極的に低減できるように、被覆層の組成や形成方法等を工夫する必要性があった。

【0034】

本態様によれば、金属セパレータ基板として、溝が形成されていない金属平板を用いた。次いで、この金属平板の表面に、熱圧着法により緻密なポリマー薄膜状の被覆層で被覆し、更に被覆層上に流路形成部材を別途配置して流路を形成する構成とした。

【0035】

このように、基板に金属平板を用いたため、緻密なポリマー薄膜状の被覆層をホットプレス等の熱圧着法で形成することができる。これにより、導電性を維持しつつ耐食性を大幅に向上させることができる(材質的要因の低減)。また、金属平板とは別部材の流路形成部材を被覆層上に配置したので、金属歪を生じさせる強いプレス加工を必要とせずに、流路を形成することができる(応力要因の除去)。このように、応力腐食割れの要因を除去又は低減することにより、応力腐食割れ感受性を大幅に低減できる。したがって、長時間の使用が可能な金属セパレータを提供することができる。

【0036】

なお本態様では、流路形成部材は最後に被覆層上に形成するため、流路形成部材の配置、物性を任意に変えることができる。このため、流路形成部材又は部位ごとに気孔率や撥水性などを調整して、流路を設計することができる。したがって、生成水・凝縮水等で燃料又は酸化剤の流路が閉塞されることがなく、燃料又は酸化剤の流動分布を均一化し、反応効率(発電効率)を向上できる。また、本発明の金属セパレータは構造がシンプルであるため、セパレータの製造及び積層電池の組立て、並びにメンテナンス作業が容易になる。

【0037】

第2態様は第1態様において、前記金属平板の表面の引張残留応力が、15kg/mm2以下であることを特徴とする。第2態様は、応力腐食割れを抑制する金属平板の物性範囲を規定したものである。通常、固体高分子型燃料電池は、単電池が出力に応じて積層された積層電池として用いられる。そこで、第2態様の引張残留応力の範囲に規制することにより、積層電池に組み立てられる際に受ける応力を加算した場合においても、応力腐食割れを長期間にわたり抑制することができる。なお、金属平板の表面の引張残留応力は、X線応力測定法により測定できる(参照文献X線応力測定法標準(1997年版):日本材料学会X線材料強度部門委員会発行)。

【0038】

第3態様は第1又は第2態様において、前記金属平板が、溶体化熱処理されたオーステナイト系ステンレス鋼板であることを特徴とする。

【0039】

第4態様は第1〜第3態様の何れか1つにおいて、前記金属平板が、インコネル、ニッケル、金、銀、白金のうち一以上からなる金属、又はオーステナイト系ステンレス鋼板への前記金属のめっき若しくはクラッド材であることを特徴とする。第3及び第4態様は、金属平板の材料を規定したものである。第3及び第4態様の金属を用いることにより、金属セパレータの耐食性を向上できる。なお、第4態様において、インコネルは、クロム・鉄・珪素(けいそ)などを含むニッケル合金の登録商標名であり、耐熱性、耐酸性、耐食性に優れた特殊合金である。

【0040】

第5態様は第1〜第4態様の何れか一つにおいて、前記被覆層及び/又は前記流路形成部材が、炭素系導電材及び/又は高分子樹脂を含有することを特徴とする。金属セパレータの主な機能の一つは、集電機能であるが、燃料電池の発電反応では、強酸性雰囲気下に直接曝されるため、腐食の可能性が高い。また、反応の効率化には、不均一な熱分布が生じないようにする必要がある。このため、金属セパレータは、高い導電性、耐食性、熱伝導性(放熱性)をあわせ持つ必要がある。

【0041】

第5態様によれば、金属セパレータの表面を被覆する被覆層と、被覆層の上に配される流路形成部材が、高分子樹脂と炭素系導電材との混合物を含んだ構成としている。ここで、炭素系導電材は、耐食性に優れた導電材であり、コストや取り扱いの面でも優れている。このように、高分子樹脂に炭素系導電材を混合することにより、高分子樹脂に高い導電性を付与することができる。また、炭素系導電材の添加により高分子樹脂の耐食性を向上させ、高分子樹脂の含有率を増加させることで緻密化できる。これにより、腐食を引き起こす物質(酸溶液など)が、金属平板まで浸透するのを抑制し、耐食性を向上できる。また、炭素系導電材は熱伝導性にも優れるため、被覆層及び流路形成部材に熱伝導性を付与することもできる。これにより、面内の熱分布を均一化することができる。

【0042】

第6態様は第1〜第5態様の何れか一つにおいて、前記被覆層及び前記流路形成部材に含まれる前記炭素系導電材が、黒鉛、カーボンブラック、ダイヤモンド被覆カーボンブラック、炭化ケイ素、炭化チタン、カーボン繊維、カーボンナノチューブのうち一以上であることを特徴とする。

【0043】

第6態様は、被覆層及び流路形成部材に含まれる炭素系導電材の種類を規定したものである。このような炭素系導電材を用いることにより、高い導電性を有する被覆層及び流路形成部材を形成することができる。なお、カーボンブラックとしては、ケッチェンブラック、アセチレンブラック、ファーネスブラック等が好ましいが、これに限定されるものではない。また、炭化ケイ素、炭化チタン以外の導電性金属炭化物も使用することができる。

【0044】

第7態様は第1〜第6態様の何れか一つにおいて、前記被覆層及び前記流路形成部材に含まれる高分子樹脂が、フェノール樹脂、エポキシ樹脂、メラミン樹脂、ゴム系樹脂、フラン樹脂、フッ化ビニリデン樹脂のうち一以上であることを特徴とする。

【0045】

第7態様は、被覆層及び流路形成部材に用いる高分子樹脂の種類を規定したものである。これらの樹脂は、耐食性、成形性に優れ、成形後の機械強度にも優れている。また、これらの樹脂は、熱硬化性又は熱可塑性の何れかの特徴を有するが、成形温度が操作やコストの面からも適度であり、金属との密着性も良いことから、低コスト化、高耐食性化に大きな効果がある。

【0046】

第8態様は第5〜第7態様の何れか一つにおいて、前記被覆層における前記炭素系導電材が、粒状カーボン及び繊維状カーボンを含み、前記粒状カーボンと繊維状カーボンとの質量比が、1:0.5〜1:1.5の範囲であることを特徴とする。

【0047】

一般的に、被覆層は、被覆層の厚さ方向の導電性は高くても、面方向の導電性が低い場合がある。この場合、面内に集電の分布が生じ、反応の不均一や、熱分布の不均一が生じる可能性が高くなり、反応効率を低下させてしまう。

【0048】

そこで第8態様は、高分子樹脂中に粒子状カーボンと繊維状カーボンとを混在させて、厚さ方向と面方向の双方に導電パスを形成するようにした。これにより、被覆層の厚さ方向と面方向のいずれの導電性、耐食性も向上させ、反応効率を向上させることができる。なお、第8態様における粒状カーボンとしては、黒鉛粉末又はカーボンブラッで、粒径が1μm以下であるものが好ましい。また、繊維状カーボンとしては、パン系又はピッチ系で長さが100μm以下であるものが好ましい。ただし、粒状カーボン及び繊維状カーボンは、これらに限定されるものではない。

【0049】

第9態様は第5〜第8態様の何れか一つにおいて、前記被覆層が、前記炭素系導電材を40〜65質量%含有し、前記被覆層の体積固有抵抗が50mΩ−cm以下であることを特徴とする。

【0050】

金属セパレータは、高い導電性を確保する上で、被覆層の体積固有抵抗はできるだけ小さいことが好ましい。しかし、金属セパレータは、実用化されているカーボンセパレータよりも薄型化できるため、被覆層の体積固有抵抗は50mΩ−cm以下であれば十分に実用可能である。また、被覆層の体積固有抵抗は30mΩ−cm以下であることがより実用的で好ましい。なお、被覆層の体積固有抵抗が大きい程、一般的に耐食性が高いため、樹脂含有量は35質量%以上であることが好ましく、40質量%以上であることがより好ましい。このように、第9態様の炭素系導電材の含有量とすることにより、導電性と耐食性とを両立することができる。

【0051】

第10態様は、第1〜第9態様の何れか一つにおいて、前記被覆層の水素ガスの透過率が、10mLmin−1m−2以下であることを特徴とする。第10態様は、被覆層の緻密性を規定したものである。第10態様の透過率の範囲となるよう被覆層を構成することにより、腐食を起こす成分(気体・液体)が、金属平板まで浸透するのを抑制することができる。したがって、金属セパレータの耐食性を向上できる。なお、ガス透過率は、例えば、樹脂・炭素導電材含有量、種類、形成条件(熱圧着)等により調節することができる。水素透過率は、平板試料の片面に水素を流通させ、反対側の面に透過してくる水素をガスクロマトグラフィで分析することにより測定することができる。

【0052】

第11態様は第1〜第10態様の何れか一つにおいて、前記被覆層は、ホットプレス又はホットロールを含む熱圧着法により形成されたことを特徴とする。第11態様によれば、被覆層を形成する樹脂を、金属平板上で均一に加圧しながら、密着させて被覆層を形成できる。このとき、圧力と熱により樹脂内の炭素系導電材同士の隙間や樹脂との隙間が潰されて、緻密化される。したがって、燃料又は酸化剤、生成物等が金属平板まで浸透するのを抑制し、耐食性を向上できる。さらに、熱圧着法により、金属平板との密着性が良く薄膜状に形成されるため、界面抵抗を低減でき、被覆層の剥れも抑制できる。また、金属平板であるため、面内を均一に加圧することができ、また、加圧による金属歪も最小限に抑えることができる。このため、熱圧着法が適用可能であり、通常の吹きつけ塗装や浸漬法で形成した被覆層と比較して、耐食性、導電性が高く、ピンホールやクラック等の欠陥が無いポリマーを薄膜状に均一に形成できる。

【0053】

第12態様は第11態様において、前記被覆層の厚みが、10〜100μmの範囲であることを特徴とする。第12態様は、均一な厚さに形成可能で、金属平板の腐食を抑制することができる被覆層厚さの範囲を規定したものである。金属セパレータの信頼性・安全性を考慮し、被覆層厚さが10〜50μmであることがより好ましく、15〜50μmであることが更に好ましい。

【0054】

第13態様は第5〜第12態様の何れか一つにおいて、前記流路形成部材が、前記炭素系導電材を40〜80質量%含有することを特徴とする。流路形成部材は、金属セパレータにおいて、燃料又は酸化剤を供給又は生成物を排出する流路を形成するとともに、MEAに直接接して集電する。第13態様では、高い導電性及び耐食性を有する炭素系導電材を高分子樹脂と混合して形成した。これにより、高い導電性、耐食性を有する流路形成部材を得ることができる。この流路形成部材は、金型成形や射出成形により、用途に応じた高さ(0.3〜1mm程度)で、被覆層上に桟状に配される。また、流路形成部材の体積固有抵抗は、10mΩ−cm以下であることが好ましい。このため、流路形成部材中の炭素系導電材の含有量は、40質量%以上であることが好ましく、60質量%以上であることがより好ましく、70〜80質量%の範囲であることがさらに好ましい。

【0055】

また、金属セパレータ周辺部は、燃料又は酸化剤を各セルに供給するマニホールドや、燃料又は酸化剤の流路をセル外部と区切るシール部として用いられる。また、金属セパレータ周辺部には、炭素系導電材の含有量が40質量%程度の低い部材を、上述と同様に成形することもできる。

【0056】

第14態様は第1〜13態様の何れか一つにおいて、前記流路形成部材が、前記被覆層上に射出成形法又は金型成形法により形成されることを特徴とする。発電反応時は、生成水や凝縮水が発生し、この生成水や凝縮水が燃料又は酸化剤の流路を閉塞して反応を阻害する場合が多い。第14態様は、流路形成部材を金型成形又は射出成形することにより形成するため、被覆層との密着性を向上できる。また、流路形成部材を平板上(被覆層上)に設けるため、流路の寸法精度が高く、作業性に優れる。

【0057】

第15態様は第1〜第14態様の何れか一つにおいて、前記流路が、気孔率の異なる前記流路形成部材を組み合わせて構成されたことを特徴とする。発電時は、生成水や凝縮水が流路を閉塞し、反応効率を低下させていた。特に、流路形成部材と接する触媒層部では、燃料又は酸化剤が供給されにくく、反応が起こりにくい。また、流路形成部材と接する触媒層部で反応した場合でも、反応生成物等が溜まり、性能低下を引き起こしていた。第15態様は、流路形成部材を、水分を透過しやすい多孔性又は通気性を有する構造とした。流路形成部材の気孔率が高い部分は、気液が透過・拡散可能な構造である。この気孔率が高い部分では、燃料又は酸化剤の供給が促進されるとともに、局部的に水分が凝縮しても、水分は流通するガスによって容易に排出される。したがって、反応効率を向上させることができる。また、流路形成部材の配置は、アノード側とカソード側で独立して設計でき、さらに流路形成部材として気孔率が異なる多孔性体、通気性体、無孔質体を組み合わせて流路を設計できる。これにより、電極への燃料又は酸化剤の供給や生成物の除去及び電解質膜への水分の供給などを、容易に制御することができる。このため、電池ユニットの小型化にも貢献できる。

【0058】

第16態様は第1〜第15態様の何れか一つにおいて、前記流路が、気孔率50%以上の前記流路形成部材と、気孔率10〜50%の前記流路形成部材と、気孔率10%以下の前記流路形成部材と、の一以上を組み合わせて構成されたことを特徴とする。流路形成部材は、MEAと直接接触する部材であるため、適切な熱伝導性が必要である。

【0059】

第16態様は、導電性と放熱性、及び機械強度を両立する気孔率の範囲を規定したものである。これにより、流路形成部材が導電性を維持して、発電に伴い生じる発熱を、流通する燃料又は酸化剤とともに拡散させて放熱し、熱分布を均一化できる。また、流路形成部材が気孔を有するため、流路形成部材の弾力性が向上し、MEAとセパレータの間の密着性を高めることもできる。したがって、MEA及び金属平板に対してかかる過当な機械的応力を低減できる。

【0060】

第17態様は第16態様において、前記流路形成部材が、カーボン粒子焼結体、カーボン繊維焼結体、カーボン繊維織布、カーボン繊維不織布、のうち一以上の多孔質炭素系導電材であって、前記被覆層と接合されていることを特徴とする。

【0061】

第17態様は、流路形成部材の種類を具体的に規定したものである。第17態様の多孔質炭素系導電材を用いることにより、流路形成部材が樹脂を含有しない場合でも、簡単に高電導性及び耐食性を有する流路を形成することができる。また、第17態様の多孔質導電材の気孔率が50%以上であることが好ましい。また、炭素系多孔質材料は、結合材樹脂で接合されてもよいし、機械的力のみで接合されてもよい。

【0062】

本発明の第18態様は前記目的を達成するために、金属平板上に、該金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面を被覆する導電性の被覆層が形成された後で、前記被覆層が形成された金属平板が成形されることにより原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路が形成されて成ることを特徴とする燃料電池用金属セパレータを提供する。

【0063】

第18態様によれば、金属平板を直接プレス加工して流路を形成した後、その表面に被覆層を形成するよりも、均一且つ緻密な被覆層を形成できる。これにより、成形加工の影響による応力腐食割れの発生を低減できる。なお、成形方法としては、ハイドロフォーミング法が好ましい。

【0064】

第19態様は第18態様において、前記金属平板の表面の引張残留応力が、15kg/mm2以下であることを特徴とする。第19態様において、金属平板の表面の引張残留応力は、X線応力測定法により測定できる(参照文献X線応力測定法標準(1997年版):日本材料学会X線材料強度部門委員会発行)。

【0065】

第20態様は第18又は第19態様において、前記金属平板が、溶体化熱処理されたオーステナイト系ステンレス鋼板であることを特徴とする。

【0066】

第21態様は第18〜第20態様の何れか一つにおいて、前記金属平板が、インコネル、ニッケル、金、銀、白金のうち一以上からなる金属、又はオーステナイト系ステンレス鋼板への前記金属のめっき若しくはクラッド材であることを特徴とする。

【0067】

第22態様は第18〜第21態様の何れか一つにおいて、前記被覆層が、炭素系導電材及び/又は高分子樹脂を含有することを特徴とする。

【0068】

第23態様は第22態様において、前記被覆層における前記炭素系導電材が、粒状カーボン及び繊維状カーボンを含み、前記粒状カーボンと繊維状カーボンとの質量比が、1:0.5〜1:1.5の範囲であることを特徴とする。

【0069】

第24態様は第18〜第23態様の何れか一つにおいて、前記被覆層の水素ガスの透過率が、10mLmin−1m−2以下であることを特徴とする。

【0070】

第25態様は第18〜第24態様の何れか一つにおいて、前記被覆層は、ホットプレス又はホットロールを含む熱圧着法により形成されたことを特徴とする。

【0071】

第26態様は第18〜第25態様において、前記被覆層の厚さが、20〜100μmの範囲であることを特徴とする。

【0072】

第27態様は、燃料電池が、高分子電解質膜の一方の面にカソード触媒層、他方の面にアノード触媒層が配されたセルを、前記アノード触媒層に燃料を流通させる流路が形成された第一のセパレータと、前記カソード触媒層に酸化剤を流通させる流路が形成された第二のセパレータとで挟持した構成であって、前記第一のセパレータ及び第二のセパレータに、第1〜第26態様の何れか一つに記載の燃料電池用金属セパレータを用いたことを特徴とする。

【0073】

第27態様の燃料電池は、本発明の金属セパレータを適用したものである。これにより、積層電池の耐食性が向上し、長時間の運転が可能となる。なお、第27態様において、第一、第二のセパレータは、積層電池の両端では片面に流路を形成したものを用いるが、両端以外の内部では、一対の金属セパレータの平面(燃料又は酸化剤の流路の形成面とは反対の面)を相互に向き合わせ、この間に必要に応じて、セルの冷却構造を挿入してもよい。

このセルの冷却構造は、上述の燃料又は酸化剤の流路の形成方法と同様に、冷媒を流通させる冷媒の流路を形成できる。また、冷媒の流路が不要のセルについては、第一、第二のセパレータ機能を、被覆層で両面を覆われた一枚の金属平板のうち一方の面にアノード用の流路、他方の面にカソード用の流路が形成されたバイポーラ構造とすることが、コストの面から好ましい。

【0074】

また、本発明の金属セパレータは、燃料として、水素ガス、改質ガス、アルコール等の液体燃料等を用いた燃料電池に適用可能である。例えば、固体高分子電解質形燃料電池(PEFC)、ダイレクトメタノール形燃料電池(DirectMethanolFuelCell:DMFC)等に適用することができる。また、金属セパレータは、従来のカーボンセパレータよりも薄いため、積層電池の小型化が可能となる。なお、第18態様のセルは、高分子電解質膜の一方の面にアノード触媒層と、他方の面にカソード触媒層がそれぞれ接合されたMEAを示す。

【0075】

本発明の第28態様は前記目的を達成するために、第1〜第17態様の何れか一つに記載の燃料電池用金属セパレータの製造方法であって、金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面に、導電性の被覆層を形成した後、該被覆層の表面に導電性の流路形成部材を一以上配置して、原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を形成することを特徴とする燃料電池用金属セパレータの製造方法を提供する。

【0076】

第28態様は、本発明の金属セパレータの製造方法を規定するものであり、応力腐食割れの要因を除去又は低減した(プレス加工していない金属平板を用い、金属平板の表面に緻密なポリマー薄膜状の被覆層を形成した)。これにより、応力腐食割れ感受性を大幅に低減させ、長時間の使用が可能な金属セパレータを提供することができる。

【0077】

また、流路形成部材を被覆層上に配置することで、流路形成部材の材質や物性、さらには流路デザインを用途に応じて変えることができる。したがって、燃料又は酸化剤の流動分布を均一にし、反応効率を向上させることができる。

【0078】

また、冷却用の冷媒の流路を、燃料又は酸化剤の流路と同様に形成できる。冷媒の流路は、燃料又は酸化剤の流路が形成された面とは反対の面上に直接形成されてもよく、又は、別の金属セパレータ表面に形成されてもよい。また、本発明の金属セパレータは構造がシンプルであるため、セパレータの製造及び積層電池の組立て、並びにメンテナンス作業が容易になる。

【0079】

第29態様は第28態様において、前記被覆層は、炭素系導電材及び高分子樹脂を含む被覆層形成液、被覆層形成粉体、又は被覆層形成用シートを、前記金属平板表面に、ホットプレス又はホットローラを含む熱圧着法により密着させて形成することを特徴とする。

【0080】

第29態様によれば、被覆層は、ホットプレス、又はホットロール等の加熱しながら表面を圧迫する熱圧着法によって、10〜100μmの厚さの緻密な薄膜として形成されることが好ましい。また、被覆層が、10〜50μmの厚さに形成されることがより好ましい。被覆層を圧迫することによって、カーボン繊維又はカーボン粒子同士が密に接触・整列して炭素繊維又は粒子間の結合性が良くなり、体積固有抵抗が低下する。また樹脂層の気泡や樹脂とカーボン繊維との隙間が減り、緻密な被覆層を得ることができる。これにより、下地の金属平板に対する防食効果を向上できる。

【0081】

本発明の熱圧着法は、基板が平坦な平板であるため採用することができる。また、通常の吹き付け塗装や浸漬法で形成した被覆層と比べて、導電性が高く、かつピンホール等の欠陥が無いポリマーを薄膜状に均一に形成できる。したがって、腐食を生じる物質が金属平板まで浸透するのを抑制し、腐食を防止することができる。さらに、ショットピーニング等と同様な圧縮応力を与えることができるので、応力腐食割れ感受性を低減することができる。

【0082】

第30態様は第28又は第29態様において、前記流路形成部材は、炭素系導電材及び高分子樹脂を含む流路形成液又は流路形成粉体を、前記被覆層上に射出成形法又は金型成形法により形成して、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を設けることを特徴とする。

【0083】

第30態様は、流路形成部材の形成方法を規定したものである。これにより、被覆層との接合性をよくして、流路を形成することができる。なお、流路形成部材を別途作製した後、被覆層上に機械的接触で任意に配置することもできる。

【0084】

本発明の第31態様は前記目的を達成するために、第18〜第26態様の何れか一つに記載の燃料電池用金属セパレータの製造方法であって、金属平板上に、該金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面を被覆する導電性の被覆層を形成した後、前記被覆層を形成した金属平板を成形することにより原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を形成することを特徴とする燃料電池用金属セパレータの製造方法を提供する。

【0085】

第31態様において、成形方法としては、ハイドロフォーミング法が好ましい。

第32態様は第31態様において、前記被覆層は、炭素系導電材及び高分子樹脂を含む被覆層形成液、被覆層形成粉体、又は被覆層形成用シートを、前記金属平板表面に、ホットプレス又はホットローラを含む熱圧着法により密着させて形成することを特徴とする。

第31及び第32態様によれば、金属平板を直接プレス加工して流路を形成した後、その表面に被覆層を形成するよりも、均一且つ緻密な被覆層を形成できる。これにより、プレス加工等による曲がり部に生じ易い応力腐食割れの発生を低減できる。

【発明の効果】

【0086】

以上説明したように、本発明によれば、応力腐食割れ感受性が少なく耐食性に優れた燃料電池用金属セパレータを得ることができ、反応効率を良好に維持することができる。

【図面の簡単な説明】

【0087】

【図1(a)】図1(a)は、第1実施形態における金属セパレータのうち、積層電池の両端部に使用される金属セパレータの部分断面図である。

【図1(b)】図1(b)は、第1実施形態における金属セパレータのうち、積層電池の内部に使用される金属セパレータの部分断面図である。

【図1(c)】図1(c)は、第1実施形態における金属セパレータのうち、積層電池の内部に使用される金属セパレータの部分断面図である。

【図1(d)】図1(d)は、第1実施形態における金属セパレータのうち、積層電池の両端部に使用される金属セパレータの部分断面図である。

【図2(a)】図2(a)は、第1実施形態における金属セパレータの被覆層内の断面構造を示す部分模式図である。

【図2(b)】図2(b)は、第1実施形態における金属セパレータのリブ内の断面構造を示す部分模式図である。

【図3】図3(a)乃至(e)は、第1実施形態における金属セパレータの製造の流れを説明する模式図である。

【図4】図4は、エポキシ樹脂/カーボン被覆層のサイクリックボルタモグラム(電流−電圧曲線)を示すグラフ図である。

【図5】図5は、CV測定後のエポキシ樹脂/カーボン被覆層の走査電子顕微鏡写真図である。

【図6(a)】図6(a)は第2実施形態の金属セパレータにおいて、流路断面の曲がり部にRを付けた場合の部分断面図である。

【図6(b)】図6(b)は第2実施形態の金属セパレータにおいて、流路断面の曲がり部にRを付けなかった場合の部分断面図である。

【図7】図7(a)乃至(c)は、第2実施形態における金属セパレータの製造の流れを説明する模式図である。

【図8】図8は、本発明に係る固体高分子形燃料電池の全体構成を示す斜視図である。

【図9】図9は、本発明の実施例における発電特性のグラフ図である。

【図10(a)】図10(a)は、本発明に係るダイレクトメタノール形燃料電池用金属セパレータのアノード側の面を示す斜視図である。

【図10(b)】図10(b)は、本発明に係るダイレクトメタノール形燃料電池用金属セパレータのカソード側の面を示す斜視図である。

【図10(c)】図10(c)は、本発明に係るダイレクトメタノール形燃料電池用金属セパレータのカソード側の面における空気の流通を説明する模式図である。

【発明を実施するための形態】

【0088】

以下、添付図面に従って、本発明に係る燃料電池用金属セパレータ及び製造方法、並びに燃料電池の好ましい実施の形態について説明する。

【0089】

(第1実施形態)

本実施形態は、金属平板をプレス成形することなく、流路形成部材を用いて流路を形成させた金属セパレータの一例である。

【0090】

まず、本実施形態の金属セパレータの主な構成について説明する。図1は、本実施形態におけるいくつかのパターンの燃料電池用金属セパレータ10の断面の模式図である。このうち、図1(a)及び図1(d)は、積層電池の両端部に使用される金属セパレータ10の部分断面図であり、図1(b)及び図1(c)は、積層電池の内部に使用される金属セパレータ10の部分断面図であり、このうち図1(c)は、冷却構造を備えた金属セパレータ10の部分断面図である。また、図2は図1を構成する部材を説明する部分摸式図である。なお、各図において、同一の符号は、同一物又は同一の機能を有するものとする。

【0091】

本発明に係る金属セパレータの基本的な構成である図1(a)又は図1(d)の金属セパレータ10は、導電性の高い金属材料(例えば、ステンレス鋼あるいはニッケル合金など)により形成された金属平板12と、この金属平板12の片面を被覆する被覆層14と、この被覆層14の上に配されて、燃料の流路を形成する流路形成部材としてのリブ16a又は酸化剤の流路を形成する流路形成部材としてのリブ16c(以下、リブ16a又は16c)と、を備えて構成されている。なお、図1(a)又は図1(d)において、リブ16a又はリブ16cが形成されていない面についても、耐食性を高めるために被覆層14を設けるのが好ましい。

【0092】

同様に、図1(b)の金属セパレータ10は、一枚の金属平板12の両面をそれぞれ被覆する被覆層14、14と、一方の面の被覆層14上に配されたリブ16aと、他方の面の被覆層14上に配されたリブ16cと、を備えている。さらに、図1(c)の金属セパレータ10は、被覆層14で覆われた一対の金属平板12、12の間に、冷媒(冷却水等)を流通させる流路を形成するリブ16wからなる冷却構造を備えている。

【0093】

金属平板12は、適切な機械強度を有し、導電性が高く、耐食性に優れた平板状の金属である。このような性質を持つ金属材質としては、オーステナイト系ステンレス鋼板、インコネル、ニッケル、金、銀、白金のうち一以上からなる金属、又はこれらの金属のめっき、クラッド材等が挙げられるが、これに限定されるものではない。また、金属平板12は、溶体化熱処理されるが、溶体化熱処理後の金属平板の引張残留応力が15kg/mm2以下であるものが好ましい。これにより、金属平板12内の残留応力による応力腐食割れの可能性を低減することができる。

【0094】

被覆層14は、金属平板の腐食を防止するための保護層である。耐食性は、ピンホールやクラック等の欠陥が無く、基板との密着性が良く、所定の均一な厚さをもった緻密な膜であることが必要である。

【0095】

図2(a)は、被覆層14内の断面を示す模式図である。この被覆層14は、高分子樹脂24のマトリックスに、粒状及び繊維状の導電材34(炭素系導電材)が均一に分散している。また、図2(b)は、リブ16a、16c及び16w内の断面を示す模式図である。リブ16a、16c及び16w内では、上述の被覆層14と同様に、高分子樹脂26のマトリックスに、粒状の導電材36が均一に分散している。ここで、高分子樹脂26及び導電材36は、上述の被覆層14に用いた高分子樹脂24及び導電材34と同様のものを使用することができる。

【0096】

また、図2(b)は、特に、射出成形でリブを形成する際に、流動性の優れる単粒子状黒鉛粉(導電材36)、熱可塑性樹脂(高分子樹脂26)を用いた場合の構造模式図を示したものである。しかし、リブを射出成形で形成する場合は、リブの材料は流動性さえ確保できれば図2(a)の材料と同様であってもよく、リブを金型成形で形成する場合は、リブの材料は流動性の有無による制限はない。

【0097】

高分子樹脂24は、主に、被覆層14に耐食性を付与し、金属平板12に密着させるものである。具体的には、フェノール樹脂、エポキシ樹脂、メラミン樹脂、ゴム系樹脂、フラン樹脂、フッ化ビニリデン樹脂のうち一以上を好ましく使用することができる。

【0098】

導電材34は、主に、被覆層14に高い導電性を与えるものである。本実施形態では、高分子樹脂中に粒子状又は繊維状の導電材(炭素系導電材等)が分散しており、導電パスが形成されている。なお、粒状又は繊維状の導電材の何れか一方を用いることも有効である。

【0099】

また導電材34は、導電性、分散性、コスト、取り扱い性の点で優れる炭素系導電材が好ましい。炭素系導電材は、黒鉛、ケッチェンブラック、アセチレンブラック、ファーネスブラック、カーボンブラック、ダイヤモンド被覆カーボンブラック、炭化ケイ素、炭化チタン、カーボン繊維、カーボンナノチューブのうち一以上を好ましく使用することができる。また、導電材34は、炭素系導電材だけでなく金属酸化物、窒化物やほう化物なども使用することができる。

【0100】

被覆層14は、高分子樹脂24と導電材34を含有する被覆層形成剤(被覆層形成液、被覆層形成粉体、又は被覆層形成用シート)を、高分子樹脂24の軟化温度以上又は硬化温度域において、加圧しながら塑性変形させることにより形成する(熱圧着法)。この熱圧着法の具体的な例としては、ホットプレスやホットロール等がある。このように、圧迫力でカーボン繊維又はカーボン粒子同士が密に接触・整列してカーボン繊維又はカーボン粒子間の結合性が良くなり、体積固有抵抗が低減できる。また、樹脂層の気泡や、樹脂とカーボン繊維又はカーボン粒子との隙間が減り、緻密な被覆層14を得ることができる。

【0101】

リブ16a又はリブ16cは、金属セパレータ10において、燃料又は酸化剤を供給及び排出させる流路を形成する部材である。また、リブ16a又はリブ16cは、MEAと被覆層14との間を電気的に接続し、燃料又は酸化剤、生成水、凝縮水等の流動分布を規制するものである。

【0102】

リブ16wは、冷媒(冷却水等)を効率よく供給及び排出させる流路を形成する部材である。リブ16wは、積層電池の温度制御用に各単電池、又は数単電池毎に冷却構造として設けられる。

【0103】

リブ16a、16cは、図1(a)〜(d)に示されるように、被覆層14上に、約0.3〜1mmの高さで桟状に配されている。電気的接続点と、燃料又は酸化剤及び生成水・凝縮水等の流動分布を規制するリブとは、同一でも、別個に設けてもよい。例えば、円柱状の電気的接続点を全体的に均一に配置し、これとは別に、周辺のリブと内側のガス通路を形成するリブを堰のように並べることができる。本発明のように、金属セパレータの基板が平板であることにより、リブの配置が任意に設定できる。このため、リブ構造の設計の自由度が高くなり、反応効率を向上できる。なお、本実施形態ではリブ16a、16b及び16wによる流路断面形状が四角形である例について説明したが、これに限定されず、台形でもよい。

【0104】

また、MEAの配置に応じて、気孔率の異なるリブを設けることができる。これにより、燃料又は酸化剤及び生成水・凝縮水等がリブ内を透過・拡散しやすくなり、反応効率を向上できる。気孔率が50%以上の多孔性リブであれば、気体・液体ともに透過できる。また、気孔率が10〜50%の通気性リブであれば、気体を透過できる。気孔率が5%以下になると熱伝導性(放熱性)が低下してしまう。したがって、適度な気孔率は、熱の局部的蓄熱を効果的に解消できる。また、MEAの配置によるが、水が凝集しやすい下流側のリブ16a、16cの気孔率を高くすることも有効である。また、下流側のリブ16の撥水性を高めることで、水を塊で排出させやすくしてもよい。また、隣接するリブ16a、16c間の間隔を下流側で狭めることにより、流速を増加させて水の排出を促進することも有効である。これにより、反応効率を維持することができる。また、原料樹脂に発泡剤を含ませて、リブ16a、16c及び16wに弾性を持たせることも可能である。これにより、金属平板12やMEAに対してかかる機械的衝撃力を緩和できる。

【0105】

さらに、多孔性リブを利用する別の形態として、リブの幅を大きくし、リブの一方の縁から他方の縁に向かって、燃料又は酸化剤及び生成水・凝縮水等を強制的に流通させる方法も可能である(後述の図10参照)。これにより、リブと接するMEAへの燃料又は酸化剤の供給と反応生成物の排出を速やかにし、反応効率を向上できる。このように、リブは平坦な基板上に形成されるため、寸法精度が高く、製作するための作業性及び被覆層との接合性を良くすることができる。

【0106】

リブ16a、16c及び16wは、高分子樹脂26と導電材36を含有する流路形成液を金型成形法又は射出成形法で被覆層14上に直接流し込み、硬化させて形成する。これにより、被覆層14との接合性よく流路を形成することができる。また、リブ16a、16c及び16wを別に成形し、被覆層14上に機械的に配置したり、又は熱圧着(ホットプレス等)して配置したりしてもよい。

【0107】

次に、図3(a)〜図3(e)に基づいて、金属セパレータの製造の流れについて説明する。

【0108】

まず、図3(a)において、金属平板12を溶体化熱処理し、所定の形状にする。

【0109】

次いで、図3(b)のように、溶体化熱処理した金属平板の表面上に、高分子樹脂24中に導電材34を分散させた被覆層形成剤Aを膜状に塗布する。

【0110】

次いで、図3(c)のように、塗布した被覆層形成剤Aの全面をホットローラ19で熱圧着成形し、緻密なポリマー薄膜状の被覆層14を形成する。

【0111】

その後、図3(d)に示されるように、被覆層14の表面に高分子樹脂26中に導電材36を分散させた流路形成液B(又は流路形成粉体B)を、射出成形法又は金型成形法(図3では金型20)により流し込み(又は充填し)、熱硬化させる。

【0112】

そして、図3(e)に示されるように金型20を除去し、リブ間に流路を形成する。

このように、シンプルな方法及び構成で、耐食性に優れた金属セパレータ10を製造することができる。

【0113】

以下において、金属平板12、被覆層14、リブ16a、16c及び16wの各部材の材料設計についての検討結果を説明する。

【0114】

1)金属平板(応力腐食割れ感受性)

まず、金属平板12として、汎用性があり、かつ各種雰囲気下での長期間の使用実績があるオーステナイト系ステンレス鋼SUS302、SUS304Lの2種類について、プレス加工の影響を検討することとした。SUS302、SUS304Lの圧延材を、それぞれ1,100℃から水焼入れして炭化物を固溶させる溶体化処理した後、応力腐食割れ感受性を測定した。

【0115】

試験片は、表1に示されるように、プレス加工をしていない試験片A及び試験片Bを用意した。また、比較用の試験片として、金型を押圧するプレス加工で深さ1mm、幅2mmの溝を形成した試験片C及び試験片Dを用意した。

【0116】

試験方法は、試験片A〜Dを、沸騰した42質量%塩化マグネシウム溶液中に10時間浸漬し、表面及び断面を光学顕微鏡及び走査型電子顕微鏡で観察して腐食状況を調べた。

【0117】

【表1】

【0118】

表1に示されるように、沸騰42質量%塩化マグネシウム溶液中に10時間浸漬した後、SUS302試験片Aは、わずかに粒界が侵食されたが、孔食や割れは認められなかった。一方、SUS304L試験片Bは、まったく変化はみられず、SUS302試験片Aに比べて耐食性が高いことが判明した。縦溝を形成した比較SUS302試験片Cには、粒界腐食とこれを起点とした結晶粒界に沿った割れが発生していた。比較SUS304L試験片Dには、粒界腐食はなく、折れ曲がった稜線部の近傍に粒内割れがあって、応力腐食割れ感受性があることが分かった。このとき、割れの発生した部分のプレス加工による引張残留応力は20kg/mm2以上であり、引張残留応力が15kg/mm2以下の部分では割れないことを確認した。これにより、本発明では、流路を形成する際、プレス加工を伴わないため、応力腐食割れの感受性を大幅に低減できることがわかった。

【0119】

2)被覆層(耐食性)

被覆層の耐食性と被覆層厚み、炭素系導電材含有量及び被覆層形成方法との関係について検討を行った。

【0120】

被覆層の耐食性の評価は、交流インピーダンスによる腐食電流の発生状況を測定することにより行った。すなわち、ステンレス鋼の表面に被覆層を形成し、1モル硫酸溶液中で空気を吹き込みながらサイクリックボルタンメトリー(以下、CV測定法とする)による電流−電位曲線を測定した。掃引速度は10mV(vsRHE)/秒とし、600mV(vsRHE)付近に発生する酸化被膜の酸化・還元電流(腐食電流)を検出した。次いで、被覆層表面を顕微鏡で観察した。その後、金属板を除いて0.5mm厚のプレート状被覆層とし、水素ガスの透過率をガスクロマトグラフにより直接測定した。

【0121】

まず、導電材を含まない高分子樹脂(本実施形態ではエポキシ樹脂)単独の耐食性について検討した。すなわち、樹脂層厚み及び形成法と耐食性(腐食電流)との関係について試験を行った。

【0122】

塗布法のみで形成した樹脂層では、樹脂層の厚さが100μm以上でなければ、腐食電流は100μA以下にならなかった。一方、ホットプレス(熱圧着)で形成した樹脂層では、樹脂層の厚さが20μm以上であれば、腐食電流は観測されず、樹脂層への二重層充電電流のみが流れた。すなわち、ホットプレスで樹脂層を形成した場合、塗布法のみで樹脂層を形成するよりも、薄い厚さで充分な耐食性を示すことがわかった。これにより、樹脂層をホットプレスすることでエポキシ樹脂内の気泡や隙間を低減し、緻密な樹脂層を形成することができることがわかった。

【0123】

次に、エポキシ樹脂に炭素系導電材を添加した場合の耐食性について検討した。すなわち、エポキシ樹脂に平均一次粒子径が300nm、平均二次粒子径が約1μmのカーボン粒子を40〜70質量%添加したものを、ステンレス鋼の表面に形成した被覆層について上述と同様の方法で、腐食電流を測定した。試験片は、表2の試験片a〜eであり、このうち試験片eは形成法の比較用としてスポンジロールにより塗布し、180℃で30分加熱したものを用意した。

【0124】

【表2】

【0125】

表2に示されるように、ホットプレスで被覆層を形成した場合、カーボン粒子を含む樹脂量が40〜60質量%の範囲であれは、被覆層厚さが10〜15μmでも腐食電流がほとんど流れず、耐食性が良いことがわかった。これは、上述の樹脂単独の場合と比較して、2倍以上の耐食性を有することを示している。このように、本実施形態では、カーボン粒子/エポキシ樹脂の被覆層厚さは、10〜50μmで充分な耐食性を示すが、セパレータの信頼性及び安全性を考慮して、15〜50μmの厚さにすることが好ましい。

【0126】

また、図4に、このときのCV測定結果を示す。図4は、ホットプレスで形成した試験片b及びスポンジロールで形成した試験片eの電流−電位曲線である。

【0127】

試験片bの場合、0.1Vから1V(vsRHE)まで電位掃引したが、検出された電流は−500〜20μAの微小範囲にとどまり、腐食電流や水の分解電流等は観測されなかった。測定後の試験片bの表面を詳細に観察したが、変化は認められなかった。

【0128】

一方、試験片eの場合は、図4のように、800mV(vsRHE)付近に不働態被膜の分解又はアノード溶解と見られる電流が検出された。CV測定後に、被覆層/SUS304である試験片eの被覆層表面を走査型電子顕微鏡で観察した。この結果、被覆層表面に、図5のようなピンホールが存在し、その周辺に金属の溶出に伴う変色があることが認められた。これにより、試験片eでは、腐食が発生していることを確認した。

【0129】

以上のように、ホットプレス(熱圧着法)を採用することにより、被覆層の厚さが薄くても充分な耐食性を示すことを確認できた。

【0130】

3)被覆層及びリブ(導電材形状・種類)

次に、被覆層(及びリブ)の導電性材料の選択を行った。被覆層の導電性は、平面方向4端子法で、被覆層の体積固有抵抗を測定した。体積固有抵抗は、試料片(被覆膜)を二枚の金属板に挟み、加圧下で交流インピーダンス法により測定した。体積固有抵抗はできるだけ小さいことが好ましいが、実用上30mΩ−cm以下を目安として、炭素系導電材料の選択を行った。炭素系導電材料の種類を以下に示す。

f.カーボン繊維:外径1μm、長さ150μm

g.ナノチューブ:外径60〜80nm、長さ約100μm

h.アセチレンブラック:平均一次粒子径40nm、凝集体平均粒子径1〜2μm、

比表面積70m2/g

i.ケッチェンブラック:平均一次粒子径30nm、凝集体平均粒子径1μm、

比表面積1300m2/g

j.カーボン繊維75質量%+アセチレンブラック25質量%

k.カーボン繊維75質量%+ケッチェンブラック25質量%

l.黒鉛微粉粒子:

高分子樹脂としてエポキシ樹脂を用い、上述の試料f〜kの炭素系導電材を添加して15〜20μmの被覆膜単体を熱圧着法で作製した。そして、体積固有抵抗が30mΩ−cm及び20mΩ−cmを示す時の炭素系導電材の添加量を表3に示した。

【0131】

【表3】

【0132】

表3に示されるように、試料j及びkに示されるように、カーボン繊維にアセチレンブラック又はケッチェンブラックを25質量%混合した炭素系導電材を用いた場合、最も少ない35質量%の添加で、30mΩ−cm以下の体積固有抵抗が得られた。一方、試料h及びiに示されるように、炭素系導電材がアセチレンブラック又はケッチェンブラック単独である場合、30mΩ−cm以下の体積固有抵抗を得るには、炭素系導電材を50〜60質量%添加する必要があった。このように、被覆層中にカーボン繊維を混在させることで、導電材の添加量をより少なくできることがわかった。

【0133】

ケッチェンブラックは、多孔性で結晶化率が高く、絡み合ったカーボン繊維間に混在して繊維間の電気的な接触を高めて、安定した導電パスを形成する。また、繊維状のカーボンは、被覆層の面方向に配向しているため、面内の導電性を高める。このように、被覆層中に、粒状のケッチェンブラックと繊維状のカーボンを混在させることにより、厚さ方向と面内方向の導電性を同時に高めることができる。これにより、MEA表面における電流密度分布をより均一化することができ、反応効率を向上できる。

【0134】

なお、試料fと同じカーボン繊維をスポンジロール(塗布法)で塗布し、180℃で30分加熱した被覆膜は、炭素繊維を50質量%添加したとき、30mΩ−cmの体積固有抵抗を示した。すなわち、被覆膜を熱圧着しない場合、30mΩ−cm以下の体積固有抵抗を得るのに約10質量%多く炭素繊維を必要とするため、導電性が低いことが推測される。したがって、ホットロールで形成した被覆膜は、スポンジロールで形成した被覆膜に比べて、熱圧着時の機械的作用(圧迫作用)により導電性パスが増加し、高い導電性が得られるものと考えられる。

【0135】

また、被覆膜に多くの導電材を添加すると樹脂量が減少し、ピンホールが生じて、表2の試験片eに示されるような腐食が起こりやすくなる。しかし、本発明に係る熱圧着法では、被覆膜は少ない導電材の添加量で(樹脂量を低減させずに)高い導電性を示すため、耐食性にも優れる。

【0136】

また本実施形態では、被覆層について説明したが、リブについても同様に高い導電性、耐食性、熱伝導性を有することが好ましい。リブは、被覆層と同様の材料を使用することができる。ただし、通常、リブ幅は小さいため、面方向の導電性の有効性は被覆層ほどはないものと推測される。したがって、必ずしも粒状カーボンと繊維状カーボンを混在させる必要はなく、炭素系導電材の含有量を増加させることにより導電性を高めることができる。

【0137】

(第2実施形態)

本実施形態は、金属平板表面に、先ず被覆層を形成した後、成形することにより流路を形成させた金属セパレータの一例である。

【0138】

図6は、本実施形態における燃料電池用の金属セパレータ10’の部分断面図である。このうち図6(a)は流路断面の曲がり部にRを付けた場合であり、図6(b)は流路断面の曲がり部にRを付けなかった場合である。また、図7は、本実施形態における金属セパレータ10’の製造の流れの一例を説明する模式図である。なお、各図において、第1実施形態における図1〜図5と同一の符号は、同一物又は同一の機能を有し、その詳細な説明については第1実施形態と同様であるため省略する。

【0139】

本実施形態における金属セパレータ10’は、図6に示されるように、流路形成部材によって流路を形成するのではなく、被覆層14を表面に形成した金属平板12を成形することより流路を形成し、局部応力集中を抑制する流路断面形状にしたこと以外は、第1実施形態と同様に構成されている。

【0140】

図6(a)に示されるように、曲がり部を曲面にする(Rをつける)ことにより、金属セパレータ10’の引張残留応力を低減できる。また、図6に示される金属セパレータ10’においては、流路断面積を大きくとることができる。

【0141】

この金属セパレータ10’を構成する金属平板12、及び被覆層14の材質、各種処理(金属平板12の熱処理等)、被覆層の形成方法等については、第1実施形態と同様のものが使用できる。

【0142】

本実施形態の金属セパレータ10’は、以下のように製造できる。まず、第1実施形態の図3(a)〜図3(c)に示されるのと同様の方法により、金属平板12の表面に被覆層14を形成する。

【0143】

次いで、図7に示されるように、流路の凸凹形状を反転させた下型42と、金属平板12を介して下型42と対向するようにセットされる上型44と、下型42と上型44との間の空間で、加圧オイルLを注入して金属平板12を加圧する加圧用ゴム袋46と、を備えた液圧成形装置40(ハイドロフォーミング装置)を用意する。

【0144】

次いで、加圧用ゴム袋46を備えた上型44と、下型42との間に、金属平板12をセットし、固定する。

【0145】

次いで、上型44に設けられた注入配管49から加圧用ゴム袋46内に約200℃の加圧オイルLを注入することにより、被覆層14が表面に形成された金属平板12を曲げて両面に流路17を形成する。なお、金属平板12と上型44との間にある空気は、排気ポンプ45に接続された排気配管47からバルブ48を介して排気される。

【0146】

このように、加圧オイルLの圧力を金属平板12の全面に均等に加えながらゆっくりと成形するので、局部的応力集中を避けることができる。

【0147】

その後、液圧成形装置40内から流路17を形成させた金属セパレータ10’を取り出す。

【0148】

以上の方法により、本実施形態における金属セパレータ10’を作製することができる。なお、本実施形態における金属セパレータ10’の製造方法は、上記の方法に限定されることはなく、局部的応力集中を低減できる成形方法であればその他の方法でもよい。

【0149】

また、金属セパレータ10’を液圧成形装置40から取り出した後に、引張残留応力を除去する処理を行ってもよい。

【0150】

本実施形態において、金属平板12の両面に被覆層を施す場合は、金属平板12の裏面にも上記と同様に被覆層の形成操作を行うことができる。また、金属平板12を挟んで対向する2本のロールで、同時に被覆層の形成を行っても良い。また、金属平板12を成形する影響による応力腐食割れを確実に抑制する上で、被覆層の厚さを20〜100μmの範囲とすることが好ましい。

【0151】

以上から、金属平板を成形する前に、緻密な被覆層を金属平板の表面に形成するので、金属平板をプレス成形した後に被覆層を設ける場合よりも、流路断面の曲がり部において被覆層を均一且つ緻密に形成できる。さらに、局部応力集中を抑制する成形法を採用して流路を形成するので、金属セパレータの応力腐食割れが生じるのを抑制できる。

【実施例1】

【0152】

以下、本発明に係る実施例を説明するが、本発明はこれらの実施例に限定されるものではない。本発明の第1実施形態の金属セパレータ10を用いて、固体高分子電解質形燃料電池で発電試験を行った。

【0153】

まず、固体高分子電解質形燃料電池100の構成について説明する。図8は、固体高分子電解質形燃料電池100の単セル構成を説明する斜視図である。この燃料電池100は、本発明の一対の金属セパレータ50、50が、MEA(電極膜接合体)40と上下に密着するよう挟持した構造となっている。金属セパレータ50は、アノード側の流路形成面50Aを上面に構成し、カソード側の流路形成面50Cを下面に構成したものである。以下、カソード側の流路形成面50Cの構造は、アノード側の流路形成面50Aと略同じであるため、図示及び説明は一部省略する。なお、各部材を示す末尾の数字が同一のものは、同一の部材又は機能を有するものとする。

【0154】

金属セパレータ50のアノード側の流路形成面50Aは、金属平板52の表面が被覆層54で被覆され、更に被覆層54上に複数のリブが設けられて流路が形成されている。リブは、燃料又は酸化剤等の気液を透過しない無孔性リブ56aと、気体を透過させる通気性リブ56bと、気液を透過させる多孔性リブ56cと、を備えて構成されている。また、金属セパレータ50のアノード側の流路形成面50Aの周辺は、燃料及び酸化剤等を系外へ漏らさないようシリコン樹脂製のガスケット58でシールされている。

【0155】

燃料供給マニホールド55から供給された水素ガスは、矢印の方向へ流れ、上部のMEA40のアノード触媒層側に流入する。また、残部は中央の多孔性リブ56cを通過して燃料排出マニホールド57へ回収される。

【0156】

一方、金属セパレータ50のカソード側の流路形成面50Cは、上記したのと同様に、金属平板52の表面が被覆層で被覆され、更に被覆層上に複数のリブ(不図示)が設けられて流路が形成されている。そして、酸素ガスは、酸化剤供給マニホールド55’からリブにより構成される流路内を流通し、MEA40のカソード触媒層側に供給されるとともに、反応生成物及び残部は、酸化剤排出マニホールド57’より排出される。

次に、各部材の作製条件について説明する。

【0157】

金属平板52は、厚さ0.1mmのSUS304Lの平板を所定の形状に打ち抜き、温度1,100℃の還元炉内で熱処理した。被覆層54の材料として、高温硬化型エポキシ樹脂45質量%にケッチェンブラック30質量%とカーボン繊維25質量%を添加したものをボールミルで十分に混合した。その後、ホットプレスを用いて、SUS304Lの平板上に平均厚さ20μmとなるように被覆層54を形成した。この被覆層54は、体積固有抵抗が15mΩ−cmであり、緻密な薄膜であった。

【0158】

被覆層54の表面に、カーボン繊維とエポキシ樹脂で硬化した厚さ0.5mmのリブを配設した。また、両面に被覆層54が形成された金属平板52の裏面(カソード側の流路形成面50C)には、厚さ0.7mmの酸化剤用のリブを120℃の金型で押出した後、180℃で硬化させて酸化剤の流路を形成した。リブの貫通抵抗率は、5mΩ−cm以下であった。なお、多孔性リブ56cの気孔率は約70%であり、通気性リブ56bの気孔率は約50%であった。

【0159】

MEA40は、TKK製のアノード電極、カソード電極(Pt担持量:0.5mg/cm2)を、市販の固体電解質膜(Nafion112:登録商標)の両面にそれぞれ配し、ホットプレスにより作製した。次いで、MEA40を一対の金属セパレータ50、50で挟んで単電池を組み立てた。

【0160】

そして、単電池の温度を70℃とし、アノード側に供給する水素ガスの加湿量を、加湿装置の加湿温度を変えることにより調節した。水素ガス(水素利用率UH2=70%)と、純酸素又は空気(酸素利用率Uair,UO2=40%)を、それぞれ常圧で単電池に供給した。酸化剤ガスとして空気を用いたときの発電特性を図9のプロット▲に示す。電流密度が0.5A/cm2である場合において、初期電圧は0.68Vであった。これは、従来型リブの電池電圧と同等もしくは10mV程度高い値であった。さらに高電流密度領域における電圧降下が、従来と比較して少なく安定することがわかった。

【0161】

図9のプロット▽は、酸化剤ガスとして純酸素を用いた場合である。低電流密度領域では酸素濃度が高いため、電流密度が0.5A/cm2である場合においては、酸化剤ガスとして空気を用いた場合より25mV程度高い電圧を示した。しかし、電流密度が0.7A/cm2以上である高電流密度領域では、この発電特性が逆転し、電流密度が1A/cm2では、酸化剤ガスとして空気を用いた場合の方が0.2V高い電圧が得られた。

【0162】

高電流密度領域では、反応量が多いため、燃料又は酸化剤の流速が低下し、供給律速となる。しかし、これにも関わらず、酸化剤ガスとして純酸素を用いた場合の高電流密度領域での発電特性は、例えば、同じMEAを用いても電流密度が0.8A/cm2であり、従来型リブの電圧よりも50mV高い値が得られた。

【0163】

したがって、酸素濃度が低い空気を用いた場合でも高電流密度領域で電圧が安定するのは、多孔性リブ又は通気性リブ中を透過してMEAの触媒層中へ水素ガス、加湿水及び酸素が充分に供給されるとともに、生成水が充分除去されるためであると考えられる。

【0164】

また、加湿温度を60〜90℃の間で階段的に上昇させて加湿量を増大させた場合でも、電圧にほぼ変化は無く、MEA40面内における水分の滞留が無いことが確認された。これは、リブ内における気・液の流動性が向上したためである。さらに、金属平板および被覆層が極めて薄く(<0.2mm)かつ平面であることから、高い熱伝導性が得られ、アノード側の水分の電解質膜中への移動時に生ずる凝縮熱、カソードの反応抵抗によって発生する反応熱を、カソードで生成する水分の蒸発除去に効率よく利用できたためと考えられる。

【0165】

次に、図10に、本発明を適用したダイレクトメタノール形燃料電池(DMFC)の金属セパレータ50を示す。この金属セパレータ50の一方の面は、図10(a)に示されるアノード側の流路形成面50Aであり、他方の面は、図10(b)に示されるカソード側の流路形成面50Cであるバイポーラ構造となっている。また、図10(c)は、図10(b)のカソード側における空気の流通状態を説明する図である。また、図8と同じ記号を付した部材は、同一の部材又は機能を有するものとする。

【0166】

ダイレクトメタノール型燃料電池は、実施例1のアノード側において、燃料として水素ガスの代わりにメタノール水溶液(以下、メタノール燃料と記す)が供給される。このときの電極反応を示す。

【0167】

(式2)

アノード:CH3OH+H2O→6H++6e−+CO2

カソード:3/2O2+6H++6e−→3H2O

したがって、アノードに液体のメタノール燃料を供給し、反応生成物として二酸化炭素ガスが発生するところが、主に図8の固体高分子電解質形燃料電池と異なる。

【0168】

図10のアノード側の金属セパレータ50の構造は、特に図示しないが、主に、MEAと接する広範囲の面に多孔性リブ56dによる流路が形成され、この多孔性リブ56dの気孔率が70%を超えること以外は、図8の固体高分子電解質形燃料電池100とほぼ同様の構成である(カソード側の金属セパレータ50については、図8と同様に棒状のリブが形成された構造であるため、以下、説明は省略する)。なお、このアノード側の流路構造の特殊な例として、前述に述べたように、多孔性リブ56dの幅を大きくして流路を全て埋めた構造としてもよい。

【0169】

アノード側の流路形成面50Aでは、メタノール燃料は、燃料供給マニホールド55側から図示しない送液ポンプ等により強制供給される。次いで、メタノール燃料は、多孔性リブ56d(70%<気孔率、本実施形態ではカーボンペーパを使用)内を流通し、図示しないMEAに供給される。そして、メタノール燃料の残部及び反応生成物(二酸化炭素ガス等)は、排出口(燃料排出マニホールド57)より排出される。メタノール燃料が多孔性リブ56d中を強制供給されることにより、メタノール燃料が図示しないMEAの触媒層全体に均一かつ効率よく供給される。また、生成した二酸化炭素ガスも多孔性リブ56d中を効率よく拡散し、排出される。

【0170】

これにより、従来のように、二酸化炭素ガスが流路を閉塞し、メタノール燃料の供給を阻害するようなことがなく、反応面全体にメタノール燃料を均一に拡散させることができる。したがって、反応効率を向上させることができる。

【0171】

また、MEAサイズが大きい場合は、この多孔性リブ56dと燃料供給マニホールド55、燃料排出マニホールド57からなる基本構造を、複数の金属セパレータ板上に形成することができる。このように、反応面全体に均一に燃料を供給することができる。

【0172】

カソード側の流路形成面50Cでは、固体高分子電解質形燃料電池100と同様、通気性リブ56b’を用いることができる。これにより、特にMEAがリブに接触する部分においても、触媒層へ酸素を供給し、生成水の除去を効率よく行うことができる。また、図10(b)、図10(c)のように、空気の上流側から下流側にかけて4流路から3流路に狭める構成とすることにより流速を高めて、生成水や凝縮水、反応生成物等の排出を促進させることができる。

【0173】

また、無孔性リブ56a’を下流側の流路に設けて、酸素濃度が低下する下流側の流路でのガス流速を向上させて、流路を閉塞する水分等を迅速に除去することもできる。これにより、反応効率を向上できる。

【0174】

また、本発明の第1実施形態の金属セパレータを適用することにより、金属のセパレータの耐食性を向上できる。このため、特に、ダイレクトメタノール形燃料電池において、メタノール燃料の酸化反応過程で生成する中間生成物(ホルムアルデヒド、蟻酸、蟻酸メチル等)による金属平板52の腐食を抑制することができる。これにより、このような厳しい腐食環境下においても、金属セパレータを長時間使用することができる。また、金属セパレータは従来のカーボンセパレータよりも薄型化できるため、積層電池をより小型化できる。したがって、マイクロ燃料電池と補機(燃料又は酸化剤供給ポンプ等)などを含めた電池ユニット全体を小型化でき、携帯機器への適用の可能性を高めることができる。

本実施例においては、無孔性リブは流路の一部として利用した例を説明したが、ガスケットハウジングとしても機能させることも可能である。また流路形状は、本実施例に限定されることはなく、リブを島状に点在させた流路、蛇行流路、直線流路などでもよい。

【0175】

また本実施例では、液体燃料がメタノールである例について述べたが、その他の有機燃料(エタノール、イソプロパノール等)を用いた燃料電池においても、本発明を適用できる。

【0176】

このように、本発明の第1実施形態を採用することにより、プレス加工せずに流路を形成することができるため、応力腐食割れを抑制することができる。また、熱圧着により緻密な被覆層を形成できるため、金属セパレータの耐食性も向上させることができる。さらに、流路を構成するリブの物性や配置を自在に変えることができるため、燃料又は酸化剤/生成物等の供給/排出、さらに熱の供給/放熱を均一化することができる。これにより、固体高分子電解質形燃料電池の反応効率(発電効率)を大幅に向上させることができる。

【産業上の利用可能性】

【0177】

本発明は、主に、車載用、定置用(家庭用)、携帯電話やノートPC等の携帯移動機器用の電源として使用される固体高分子電解質を用いた燃料電池に適用できる。

【符号の説明】

【0178】

10…金属セパレータ、50…金属セパレータ、12…金属平板、14…被覆層、16a…リブ、16b…リブ、16w…リブ、17…流路、24…高分子樹脂、26…高分子樹脂、34…導電材、36…導電材、40…液圧成形装置、42…下型、44…上型、50A…アノード側の流路形成面(金属セパレータ)、50C…カソード側の流路形成面(金属セパレータ)、52…金属平板、54…被覆層、56a…無孔性リブ、56b…通気性リブ、56c…多孔性リブ、55…燃料供給マニホールド、55’…酸化剤供給マニホールド、57…燃料排出マニホールド、57’…酸化剤排出マニホールド、58…ガスケット、40…MEA、56d…多孔性リブ(カーボンペーパ)、100…固体高分子電解質形燃料電池(PEFC)

【特許請求の範囲】

【請求項1】

オーステナイト系ステンレス鋼の金属平板と、

該金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面である接触面を被覆するとともに、炭素系導電材及び高分子樹脂を含有する耐食性の被覆層と、

該被覆層の表面に配されたリブであり、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を形成する炭素系導電材を含んだ高分子樹脂で構成される流路形成部材と、を備え、

前記被覆層は、前記接触面に前記炭素系導電材を含んだ前記高分子樹脂を緻密化された層に形成され、

前記被覆層は、前記高分子樹脂の割合が40〜60質量%で、かつ、膜厚が10μm〜50μmであり、

前記流路形成部材は、緻密化された前記被覆層の上に形成される

ことを特徴とする燃料電池用金属セパレータ。

【請求項2】

前記金属平板の表面の引張残留応力が、15kg/mm2以下であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項3】

前記金属平板の表面は、ニッケル、金、銀、白金のうち一以上からなる金属がめっきされたことを特徴とする請求項1又は2に記載の燃料電池用金属セパレータ。

【請求項4】

前記被覆層及び前記流路形成部材に含まれる前記炭素系導電材が、黒鉛、カーボンブラック、ダイヤモンド被覆カーボンブラック、炭化ケイ素、炭化チタン、カーボン繊維、カーボンナノチューブのうち一以上であることを特徴とする請求項1〜3の何れか1項に記載の燃料電池用金属セパレータ。

【請求項5】

前記被覆層及び前記流路形成部材に含まれる高分子樹脂が、フェノール樹脂、エポキシ樹脂、メラミン樹脂、ゴム系樹脂、フラン樹脂、フッ化ビニリデン樹脂のうち一以上であることを特徴とする請求項1〜4の何れか1項に記載の燃料電池用金属セパレータ。

【請求項6】

前記被覆層における前記炭素系導電材が、粒状カーボン及び繊維状カーボンを含み、前記粒状カーボンと繊維状カーボンとの質量比が、1:0.5〜1:1.5の範囲であることを特徴とする請求項1〜5の何れか1項に記載の燃料電池用金属セパレータ。

【請求項7】

前記被覆層が、前記炭素系導電材を40〜65質量%含有し、前記被覆層の体積固有抵抗が50mΩ‐cm以下であることを特徴とする請求項1〜6の何れか1項に記載の燃料電池用金属セパレータ。

【請求項8】

前記流路形成部材が、前記炭素系導電材を40〜80質量%含有することを特徴とする請求項1〜7の何れか1項に記載の燃料電池用金属セパレータ。

【請求項9】

前記流路形成部材が、前記被覆層上に射出成型法又は金型成型法又は液圧成形法により形成されることを特徴とする請求項1〜8の何れか1項に記載の燃料電池用金属セパレータ。

【請求項10】

前記流路が、気孔率50%以上の前記流路形成部材と、気孔率10〜50%の前記流路形成部材と、気孔率10%以下の前記流路形成部材と、の一以上を組み合わせて構成されたことを特徴とする請求項1〜9の何れか1項に記載の燃料電池用金属セパレータ。

【請求項11】

請求項1〜10の何れか1項に記載の燃料電池用金属セパレータの製造方法であって、

オーステナイト系ステンレス鋼の金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面である接触面に、炭素系導電材及び高分子樹脂を含有する耐食性の被覆層を熱圧着で緻密な層に形成する被覆層形成ステップと、

前記被覆層形成ステップの後、該被覆層の表面に炭素系導電材を含んだ高分子樹脂で構成される流路形成部材を一以上配置して、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を構成するリブを形成する流路形成ステップと、

を備え、

前記被覆層形成ステップでは、前記被覆層の膜厚が10μm〜50μmになり、前記被覆層中の前記高分子樹脂の割合が40〜60質量%になるように前記被覆層が形成されることを特徴とする燃料電池用金属セパレータの製造方法。

【請求項12】

前記流路形成ステップでは、前記流路形成部材は、炭素系導電材及び高分子樹脂を含む流路形成液又は流路形成粉体を、前記被覆層上に射出成型法又は金型成型法又は液圧成形法により形成して、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を構成するリブを設けることを特徴とする請求項11に記載の燃料電池用金属セパレータの製造方法。

【請求項13】

高分子電解質膜の一方の面にカソード触媒層、他方の面にアノード触媒層が配されたセルを、前記アノード触媒層に燃料を流通させる流路が形成された第一のセパレータと、前記カソード触媒層に酸化剤を流通させる流路が形成された第二のセパレータとで挟持した構成であって、

前記第一のセパレータ及び第二のセパレータに、請求項1〜10の何れか1項に記載の燃料電池用金属セパレータを用いたことを特徴とする燃料電池。

【請求項1】

オーステナイト系ステンレス鋼の金属平板と、

該金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面である接触面を被覆するとともに、炭素系導電材及び高分子樹脂を含有する耐食性の被覆層と、

該被覆層の表面に配されたリブであり、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を形成する炭素系導電材を含んだ高分子樹脂で構成される流路形成部材と、を備え、

前記被覆層は、前記接触面に前記炭素系導電材を含んだ前記高分子樹脂を緻密化された層に形成され、

前記被覆層は、前記高分子樹脂の割合が40〜60質量%で、かつ、膜厚が10μm〜50μmであり、

前記流路形成部材は、緻密化された前記被覆層の上に形成される

ことを特徴とする燃料電池用金属セパレータ。

【請求項2】

前記金属平板の表面の引張残留応力が、15kg/mm2以下であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項3】

前記金属平板の表面は、ニッケル、金、銀、白金のうち一以上からなる金属がめっきされたことを特徴とする請求項1又は2に記載の燃料電池用金属セパレータ。

【請求項4】

前記被覆層及び前記流路形成部材に含まれる前記炭素系導電材が、黒鉛、カーボンブラック、ダイヤモンド被覆カーボンブラック、炭化ケイ素、炭化チタン、カーボン繊維、カーボンナノチューブのうち一以上であることを特徴とする請求項1〜3の何れか1項に記載の燃料電池用金属セパレータ。

【請求項5】

前記被覆層及び前記流路形成部材に含まれる高分子樹脂が、フェノール樹脂、エポキシ樹脂、メラミン樹脂、ゴム系樹脂、フラン樹脂、フッ化ビニリデン樹脂のうち一以上であることを特徴とする請求項1〜4の何れか1項に記載の燃料電池用金属セパレータ。

【請求項6】

前記被覆層における前記炭素系導電材が、粒状カーボン及び繊維状カーボンを含み、前記粒状カーボンと繊維状カーボンとの質量比が、1:0.5〜1:1.5の範囲であることを特徴とする請求項1〜5の何れか1項に記載の燃料電池用金属セパレータ。

【請求項7】

前記被覆層が、前記炭素系導電材を40〜65質量%含有し、前記被覆層の体積固有抵抗が50mΩ‐cm以下であることを特徴とする請求項1〜6の何れか1項に記載の燃料電池用金属セパレータ。

【請求項8】

前記流路形成部材が、前記炭素系導電材を40〜80質量%含有することを特徴とする請求項1〜7の何れか1項に記載の燃料電池用金属セパレータ。

【請求項9】

前記流路形成部材が、前記被覆層上に射出成型法又は金型成型法又は液圧成形法により形成されることを特徴とする請求項1〜8の何れか1項に記載の燃料電池用金属セパレータ。

【請求項10】

前記流路が、気孔率50%以上の前記流路形成部材と、気孔率10〜50%の前記流路形成部材と、気孔率10%以下の前記流路形成部材と、の一以上を組み合わせて構成されたことを特徴とする請求項1〜9の何れか1項に記載の燃料電池用金属セパレータ。

【請求項11】

請求項1〜10の何れか1項に記載の燃料電池用金属セパレータの製造方法であって、

オーステナイト系ステンレス鋼の金属平板の表裏面のうち少なくとも原料及び/又は反応生成物と接する面である接触面に、炭素系導電材及び高分子樹脂を含有する耐食性の被覆層を熱圧着で緻密な層に形成する被覆層形成ステップと、

前記被覆層形成ステップの後、該被覆層の表面に炭素系導電材を含んだ高分子樹脂で構成される流路形成部材を一以上配置して、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を構成するリブを形成する流路形成ステップと、

を備え、

前記被覆層形成ステップでは、前記被覆層の膜厚が10μm〜50μmになり、前記被覆層中の前記高分子樹脂の割合が40〜60質量%になるように前記被覆層が形成されることを特徴とする燃料電池用金属セパレータの製造方法。

【請求項12】

前記流路形成ステップでは、前記流路形成部材は、炭素系導電材及び高分子樹脂を含む流路形成液又は流路形成粉体を、前記被覆層上に射出成型法又は金型成型法又は液圧成形法により形成して、前記原料及び/又は反応生成物の流路、及び/又は冷却用の冷媒の流路を構成するリブを設けることを特徴とする請求項11に記載の燃料電池用金属セパレータの製造方法。

【請求項13】

高分子電解質膜の一方の面にカソード触媒層、他方の面にアノード触媒層が配されたセルを、前記アノード触媒層に燃料を流通させる流路が形成された第一のセパレータと、前記カソード触媒層に酸化剤を流通させる流路が形成された第二のセパレータとで挟持した構成であって、

前記第一のセパレータ及び第二のセパレータに、請求項1〜10の何れか1項に記載の燃料電池用金属セパレータを用いたことを特徴とする燃料電池。

【図1(a)】

【図1(b)】

【図1(c)】

【図1(d)】

【図2(a)】

【図2(b)】

【図3】

【図4】

【図6(a)】

【図6(b)】

【図7】

【図8】

【図9】

【図10(a)】

【図10(b)】

【図10(c)】

【図5】

【図1(b)】

【図1(c)】

【図1(d)】

【図2(a)】

【図2(b)】

【図3】

【図4】

【図6(a)】

【図6(b)】

【図7】

【図8】

【図9】

【図10(a)】

【図10(b)】

【図10(c)】

【図5】

【公開番号】特開2012−209265(P2012−209265A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2012−143373(P2012−143373)

【出願日】平成24年6月26日(2012.6.26)

【分割の表示】特願2007−521383(P2007−521383)の分割

【原出願日】平成18年6月16日(2006.6.16)

【出願人】(304023994)国立大学法人山梨大学 (223)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成24年6月26日(2012.6.26)

【分割の表示】特願2007−521383(P2007−521383)の分割

【原出願日】平成18年6月16日(2006.6.16)

【出願人】(304023994)国立大学法人山梨大学 (223)

【Fターム(参考)】

[ Back to top ]