燃料電池用金属セパレータ及びその製造方法

【課題】本発明の目的は、耐腐食性と電気伝導度が優れている燃料電池用金属セパレータを提供することにある。

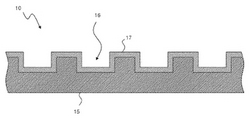

【解決手段】流路チャンネル16が形成されている金属基材15と、金属基材15の流路チャンネル16が形成された面を覆ってスラリーコーティングされた電気伝導性金属窒化物コーティング膜17とを含む。

【解決手段】流路チャンネル16が形成されている金属基材15と、金属基材15の流路チャンネル16が形成された面を覆ってスラリーコーティングされた電気伝導性金属窒化物コーティング膜17とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は燃料電池用金属セパレータ及びその製造方法に係り、特に、軽量であり、耐腐食性と電気伝導性に優れた燃料電池用金属セパレータ及びその製造方法に関するものである。なお、電極接触面として、アノード面とカソード面を持つ二極式セパレータプレートが多く使われるが、以下では、アノード面とカソード面のうち、1面だけを抽象化し、‘セパレータ’と称して説明する。したがって、1面のみが請求項に記述されている場合も、二極式セパレータプレートのいずれか1面を技術範囲に含んでいる。

【背景技術】

【0002】

燃料電池は、メタノール、エタノール、天然ガスのような炭化水素系の物質内に含まれている水素を燃料とし、酸素との化学反応エネルギーを、直接電気エネルギーに変換させる発電システムである。このような燃料電池は、化石エネルギーを代替することができる清浄エネルギー源であって、単位電池の積層によってスタックを構成することにより、多様な定格出力を形成することができる長所を有し、小型リチウム電池に比べて4〜10倍のエネルギー密度を示すので、小型及び移動用携帯電源として注目されている。

【0003】

燃料電池の代表的な例としては、高分子電解質型燃料電池(例えば、プロトン交換膜型)や直接酸化型燃料電池がある。直接酸化型燃料電池において、燃料としてメタノールを使用する場合は直接メタノール燃料電池(DMFC)という。

【0004】

高分子電解質型燃料電池はエネルギー密度の大きく、出力が高いという長所を有しているが、水素ガスの取り扱いに注意しなければならず、燃料ガスの水素を生産するために、メタンやメタノール及び天然ガスなどを改質するための燃料改質装置などの付帯設備を必要とするという問題点がある。

【0005】

これに反し、直接酸化型燃料電池は、高分子電解質型燃料電池に比べてエネルギー密度は低いが、燃料の取り扱いが容易であり、運転温度が低いので常温で運転可能であり、特別な燃料改質装置を必要としないという長所がある。

【0006】

このような燃料電池システムにおいて、電気を実質的に発生させるスタックは、電極接合体とセパレータからなる単位セルが数個乃至数十個まで積層された構造を有する。電極接合体は、水素イオン伝導性高分子を含む高分子電解質膜を介してアノード(別名“燃料極”又は“酸化電極”という)とカソード(別名“空気極”又は“還元電極”という)が位置する構造を有する。

【0007】

燃料電池で電気を発生させる原理は、燃料が燃料極であるアノードに供給されてアノードの触媒に吸着し、酸化され水素イオンと電子を生成して、この時に発生した電子は、外部回路を通って酸化極のカソードに到達し、水素イオンは、高分子電解質膜を通過してカソードに伝達される。カソードに酸化剤が供給され、この酸化剤、水素イオン、及び電子がカソードの触媒上で反応して、水を生成すると同時に電気を発生させる。

【0008】

セパレータは、燃料と酸化剤を各々アノードとカソードに供給する役割、電流を収集する役割、燃料と酸化剤の直接接触による爆発、燃焼などの危険性を防止する役割を果たすために、気体透過率は低く、電気伝導性は優れていなければならない。

【0009】

現在、セパレータの材料としては黒鉛が多く使用されており、特に、黒鉛を機械的粉砕法により微細化してマイクロメーター単位の大きさを有する粒子にし、これを高分子樹脂に混合して複合材料として用いている。

【0010】

しかし、従来の方法では、所望の水準の電気伝導度を得るために数十重量%以上の黒鉛を使用しなければならないため、セパレータの材料自体の重量及び粘度が増加して攪拌及び成形が難しくなり、最終のセパレータ複合材料の強度及び耐久性、安定性も好ましい水準になり難い。

【0011】

このような問題点を解決するために、黒鉛セパレータを代替するための金属セパレータに対する研究が進められてきた。金属セパレータは、エッチングによる加工が可能であり、低価格でありながらも強度が優れている長所を有する。しかし、金属及び合金系物質を燃料電池用セパレータとして用いる場合、一酸化炭素、酸素、及び各種の酸性雰囲気で金属の表面が腐食され、酸化被膜を形成するため、燃料電池の性能が低下する。

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明はこのような問題点を解決するためのものであって、本発明の目的は、耐腐食性と電気伝導度が優れている燃料電池用金属セパレータを提供することにある。

【0013】

本発明の他の目的は、燃料電池用金属セパレータの製造方法を提供することにある。

【0014】

本発明のまた他の目的は、燃料電池用金属セパレータを含む燃料電池スタックを提供することにある。

【課題を解決するための手段】

【0015】

前述した目的を達成するために、本発明の燃料電池用金属セパレータは、流路チャンネルが形成されている金属基材と、金属基材の流路チャンネルが形成された面を覆ってスラリーコーティングされた電気伝導性金属窒化物コーティング膜と、金属基材の流路チャンネルが形成された面と電気伝導性金属窒化物コーティング膜との間に形成される接着力増加用金属層とを含むことを要旨とする。

【0016】

本発明の燃料電池用金属セパレータはまた、電気伝導性金属窒化物と金属とを混合形態に含み、流路チャンネルが形成されていることを要旨とする。

【0017】

また、本発明の燃料電池用金属セパレータの製造方法は、金属基材の流路チャンネルが形成された面に接着力増加用金属層をコーティングする段階と、接着力増加用金属層上に電気伝導性金属窒化物をコーティングする段階とを含むことを要旨とする。

【0018】

さらに、本発明の燃料電池用金属セパレータの製造方法は、電気伝導性金属窒化物と金属粉末をバインダーが溶解された溶媒に混合してセパレータ製造用スラリーを製造する段階と、製造されたセパレータ製造用スラリーを鋳型に注いで乾燥して成形する段階とを含むことを要旨とする。

【0019】

また、本発明の燃料電池スタックは、高分子電解質膜と高分子電解質膜の両面に配置される燃料電池用電極とを含む電極接合体、及び電極接合体の両面に配置される金属セパレータを含むことを要旨とする。

【発明の効果】

【0020】

従来品に比して、作動時間の増大に伴う出力電圧低下を軽減する硬化がある。

【発明を実施するための最良の形態】

【0021】

本発明の燃料電池用金属セパレータは、大きく3種類の実施の形態に示すことができる。

【0022】

図1は、本発明の燃料電池用金属セパレータの第1の実施の形態を模式的に示した断面図である。図示のように、本発明の第1の実施の形態による燃料電池用金属セパレータ10は、アノード面またはカソード面の流路チャンネル16が形成されている金属基材15、及び金属基材15の流路チャンネル16が形成された面を覆ってスラリーコーティングされた電気伝導性金属窒化物コーティング膜17を含む。この時、電気伝導性金属窒化物コーティング膜17は、平均厚さが0.1乃至100μmであるのが好ましい。コーティング膜17の厚さが0.1μm未満であると腐食防止効果が充分でなく、100μmを超えると、厚さの増加によるそれ以上の長所を得られない。

【0023】

図2は、本発明の燃料電池用金属セパレータの第2の実施の形態を模式的に示した断面図である。図示のように、本発明の第2の実施の形態による燃料電池用金属セパレータ20は、第1の実施の形態における燃料電池用金属セパレータ10の構造以外に、電気伝導性金属窒化物コーティング膜27と金属基材25の流路チャンネル26が形成された面との間に、接着力増加のために接着力増加用金属層28をさらに含む。

【0024】

この時、接着力増加用金属層28は、平均厚さが10Å乃至10000Åであるのが好ましい。接着力増加用金属層28の平均厚さが10Å未満であると接着力が充分でなく、10000Åを超えると、それ以上の接着力増加の効果が現れない。

【0025】

第2の実施の形態の接着力増加用金属層28に使用される金属の好ましい例としては、チタン、コバルト、ニッケル、モリブデン、及びクロムからなる群より選択される1種以上の金属又は2種以上の金属の合金などが挙げられ、その中でもクロムが最も好ましい。クロムの酸化物は他の金属酸化物に比べて電気伝導度が優れているので、接触力増加の効果以外にも、酸化物形成の後にも電気伝導度の低下を防止することができるという長所がある。

【0026】

図3は、本発明の燃料電池用金属セパレータの第3の実施の形態を模式的に示した断面図である。図3に示したように、本発明の第3の実施の形態による燃料電池用金属セパレータ30は、電気伝導性金属窒化物37と金属35を混合形態に含み、流路チャンネル36が形成されていて、それ自体が燃料電池用金属セパレータを成している。例えば、所定の形状に金属粉と電気伝導性金属窒化物粉末の混合物を焼結したような物であり、両粉末とバインダの混合物を塗布し固化させてもよい。この時、電気伝導性金属窒化物37と金属35の含量比は、重量比で20:80乃至80:20であるのが好ましい。電気伝導性金属窒化物と金属の含量比が重量比で20:80未満であると耐腐食性が落ち、80:20を超えると電気伝導度が低下する。

【0027】

第1乃至第3の実施の形態において、最終的に形成された流路チャンネル16、26、36は必要に応じて多様な模様に成形加工できるが、深さが2000μm以下、幅が3000μm以下であるのが好ましく、深さが400乃至1000μm、幅が500乃至1500μmであるのがさらに好ましい。深さが2000μmを超えたり幅が3000μmを超えると、燃料電池の小型化が難しくなる。

【0028】

本発明の燃料電池用金属セパレータ10、20、30に使用される電気伝導性金属窒化物37は、耐腐食性と電気伝導度が優れている金属窒化物である。

【0029】

電気伝導性金属窒化物37は、16μA/cm2以下の腐食性を有するのが好ましく、10μA/cm2以下の腐食性を有するのがさらに好ましく、腐食性が0μA/cm2であるのが最も好ましい。腐食性を示す数値は、金属の腐食過程で発生する電流の量を示すものであって、腐食性が0である場合には金属の腐食が発生しないので最も好ましく、腐食性が16μA/cm2を超える場合には、電気伝導度が落ちるので好ましくない。

【0030】

電気伝導性金属窒化物37はまた、100S/cm以上の電気伝導度を有するのが好ましく、200S/cm以上の電気伝導度を有するのがさらに好ましく、200S/cm乃至105S/cmの電気伝導度を有するのが最も好ましい。電気伝導性金属窒化物37の電気伝導度が100S/cm未満であると、燃料電池用金属セパレータとしての性能を発揮することができない。

【0031】

このような物性を有する電気伝導性金属窒化物37は、通常金属セパレータに使用される金属であり、好ましくは、アルミニウム、チタン、ニオブ、クロム、錫、モリブデン、亜鉛、ジルコニウム、バナジウム、ハフニウム、タンタル、タングステン、インジウム及びステインレススチルからなる群より選択される1種以上の金属または2種以上の金属の合金であり、より好ましくは、窒化チタン(TiN)、ホウ窒化チタン(TimBnN:m=0.5〜0.75、n=0.25〜0.5)、及び窒化チタンアルミニウム(TixAlyN:x=0.5〜0.75、y=0.25〜0.5)からなる群より選択される1種以上のものである。

【0032】

また、本発明の燃料電池用金属セパレータ10、20を構成する金属基材15、25は、通常金属セパレータに使用される金属を含み、好ましくは、アルミニウム、チタン、ニオブ、クロム、錫、モリブデン、亜鉛、ジルコニウム、バナジウム、ハフニウム、タンタル、タングステン、インジウム及びステンレススチールからなる群より選択される1種以上の金属又は2種以上の金属の合金を含む。

【0033】

第1の実施の形態による燃料電池用金属セパレータ10は、金属基材15の流路チャンネル16が形成された面に電気伝導性金属窒化物37をスラリーコーティングして製造することができる。

【0034】

この時、電気伝導性金属窒化物コーティング膜17は、平均厚さが0.1乃至100μmであるのが好ましい。電気伝導性金属窒化物コーティング膜17の厚さが0.1μm未満であると腐食防止効果が充分でなく、100μmを超えると、厚さ増加によるそれ以上の長所を得られない。

【0035】

電気伝導性金属窒化物37のコーティング法としては、スピンコーティング、スプレー噴射、又はウォッシュコート方法のような通常のスラリーコーティング方法を含む。スラリーコーティング方法は通常よく知られている技術であるので、本発明では詳細な説明を省略する。

【0036】

また、第2の実施の形態による燃料電池用金属セパレータ20を製造する方法は、第1の実施の形態による燃料電池用金属セパレータ10における電気伝導性金属窒化物コーティング膜17と金属基材15の接着性を増加させるために、電気伝導性金属窒化物コーティング膜27のスラリーコーティングをする前に、接着力増加用金属層28をコーティングする段階をさらに含む。

【0037】

この時、接着力増加用金属層28は、通常の真空蒸着法又はスピンコーティング、スプレー噴射、又はウォッシュコート方法などのスラリーコーティング法によりコーティングすることができ、平均厚さが10Å乃至10000Åになるようにコーティングするのが好ましい。接着力増加用金属層28の平均厚さが10Å未満であると接着力が充分でなく、10000Åを超えると、それ以上の接着力増加の効果が現れない。

【0038】

接着力増加用金属層28に使用される金属の好ましい例としては、チタン、コバルト、ニッケル、モリブデン、又はクロムなどより選択される1種以上の金属、又は2種以上の金属の合金などが挙げられ、その中でもクロムが最も好ましい。

【0039】

第3の実施の形態による燃料電池用金属セパレータ30を製造する方法は、電気伝導性金属窒化物37と金属粉末35をバインダーが溶解された有機溶媒に混合してセパレータ製造用スラリーを製造する段階と、製造されたセパレータ製造用スラリーを鋳型に注いで乾燥して成形する段階を含む。

【0040】

この時、電気伝導性金属窒化物37と金属粉末35は、20:80乃至80:20の重量比で混合されるのが好ましい。また、スラリーの製造に使用される有機溶媒及びバインダーは、通常のスラリーコーティング用バインダー及び有機溶媒の中で一つ以上を選択して用いることができ、特には限定されない。

【0041】

第1乃至第3の実施の形態による燃料電池用金属セパレータ10、20、30に使用される電気伝導性金属窒化物37は、耐腐食性と電気伝導度が優れている電気伝導性金属窒化物を使用することができる。

【0042】

電気伝導性金属窒化物37は16μA/cm2以下の腐食性を有するのが好ましく、10μA/cm2以下の腐食性を有するのがさらに好ましく、腐食性が0μA/cm2であるのが最も好ましい。腐食性を示す数値は、金属の腐食過程で発生する電流の量を示すものであって、腐食性が0である場合には金属の腐食が発生しないので最も好ましく、腐食性が16μA/cm2を超えると、電気伝導度が落ちるので好ましくない。

【0043】

電気伝導性金属窒化物37はまた、100S/cm以上の電気伝導度を有するのが好ましく、200S/cm以上の電気伝導度を有するのがさらに好ましく、200S/cm乃至105S/cmの電気伝導度を有するのが最も好ましい。電気伝導性金属窒化物37の電気伝導度が100S/cm未満であると、燃料電池用金属セパレータとしての性能を発揮することができない。

【0044】

このような物性を有する電気伝導性金属窒化物37は、通常金属セパレータに使用される金属であり、好ましくは、アルミニウム、チタン、ニオブ、クロム、錫、モリブデン、亜鉛、ジルコニウム、バナジウム、ハフニウム、タンタル、タングステン、インジウム及びステンレススチールからなる群より選択される1種以上の金属、又は2種以上の金属の合金であり、より好ましくは窒化チタン(TiN)、ホウ窒化チタン(TimBnN:m=0.5〜0.75、n=0.25〜0.5)、及び窒化チタンアルミニウム(TixAlyN:x=0.5〜0.75、y=0.25〜0.5)からなる群より選択される1種以上のものである。

【0045】

また、第1乃至第3の実施の形態の製造に使用される金属基材15、25又は金属粉末35としては、一般的に金属セパレータの材料として使用される金属を用いることができ、好ましくは、アルミニウム、チタン、ニオブ、クロム、錫、モリブデン、亜鉛、ジルコニウム、バナジウム、ハフニウム、タンタル、タングステン、インジウム及びステンレススチールからなる群より選択される1種以上の金属、又は2種以上の金属の合金を使用することができる。

【0046】

本発明の燃料電池用金属セパレータ10、20、30は、いずれか特定の構造の燃料電池に限定されず、多様な形態の燃料電池に用いることができ、好ましくは、高分子電解質型燃料電池又は直接酸化型燃料電池(DOFC)に用いられることができる。

【0047】

図4は、本発明の燃料電池スタックの一例を示した分解斜視図である。ただし、本発明の燃料電池のスタックが図4の形態にのみ限られるわけではない。

【0048】

図4を参照すれば、本発明の燃料電池スタック40は、高分子電解質膜と高分子電解質膜の両面に配置される燃料電池用電極とを含む膜−電極接合体41、及び膜−電極接合体の両面に配置されるセパレータ42あるいは本発明のセパレータ構造を有する二極式セパレータプレートを含む。

【0049】

膜−電極接合体41は、燃料中に存在する水素と空気中の酸素を酸化/還元させて電気を発生させる部分に相当し、セパレータ42は、燃料と空気を電極接合体に供給する役割を果たす。

【0050】

膜−電極接合体41は、燃料電池用電解質膜、電解質膜の一面に形成されるカソード触媒層、電解質膜の他の一面に形成されるアノード触媒層、並びにカソード触媒層及びアノード触媒層の外側面に接して形成される気体拡散層を含むのが好ましく、必要に応じて、カソード触媒層及びアノード触媒層と気体拡散層との間に微細気孔層をさらに含むこともできる。

【0051】

膜−電極接合体41は、両側面を成すアノードとカソード触媒層との間に電解質膜が介された構造を有する。

【0052】

アノードは、セパレータ42を通して燃料の供給を受ける部分であって、電子と水素イオンに変換させる触媒層と、燃料の円滑な移動のための気体拡散層とを含む。

【0053】

また、カソードは、セパレータ42を通して酸化剤の供給を受ける部分であって、還元反応により水を生成する触媒層と、酸化剤の円滑な移動のための気体拡散層とを含む。そして、電解質膜は、厚さが50〜200μmであるポリマー電解質であって、アノードの触媒層で生成された水素イオンをカソードの触媒層に移動させるイオン交換の機能を有する。

【0054】

セパレータ42は、膜−電極接合体41のアノードとカソードとを直列に接続させる伝導体の機能を有する。また、セパレータ42は、膜−電極接合体41の酸化/還元反応に必要な燃料と酸化剤をアノードとカソードに供給する通路の機能も有する。このために、セパレータ42の表面には、膜−電極接合体41の酸化/還元反応に必要な反応物を供給する流路チャンネルが形成される。

【0055】

より具体的に、セパレータ42は、膜−電極接合体41を隔ててその両側に各々配置されて、 膜−電極接合体41のアノード及びカソードに密着する。

【0056】

以下では、本発明の好ましい実施例を記載する。ただし、下記の実施例は本発明の好ましい一実施例に過ぎないものであって、本発明が下記の実施例によって限られるわけではない。

【0057】

[実施例]

(実施例1)

(窒化チタン(TiN)スラリーコーティング膜を含む燃料電池用金属セパレータ)

ポリフッ化ビニリデン(PVdF)3.5g、N−メチルピロリドン(NMP)481.5g、及びTiN50gを混合してコーティング用スラリーを製造し、コーティング用スラリーを、流路チャンネルが形成されたステンレススチール(316L)金属基材の流路チャンネルが形成された面に塗布した後、乾燥して、100μm厚さのTiNスラリーコーティング膜が形成された燃料電池用金属セパレータを製造した。

【0058】

また、ポリ(過フッ化スルホン酸)高分子電解質膜の両面に、白金触媒を含む電極が形成された燃料電池用電極接合体を用意し、燃料電池用金属セパレータを電極接合体の両面に配置し、組立てて燃料電池を製造した。

【0059】

(実施例2)

(窒化チタンアルミニウム(TixAlyN:x=0.6、y=0.4)スラリーコーティング膜を含む燃料電池用金属セパレータ)

ポリフッ化ビニリデン(PVdF)3.5g、N−メチルピロリドン(NMP)481.5g、及びTi0.6Al0.4N50gを混合してコーティング用スラリーを製造し、コーティング用スラリーを、流路チャンネルが形成されたステンレススチール(316L)金属基材の流路チャンネルが形成された面に塗布した後、乾燥して、100μm厚さのTi0.6Al0.4Nスラリーコーティング膜が形成された燃料電池用金属セパレータを製造した。

【0060】

また、本実施例で製造された金属セパレータを使用したことを除いては、実施例1と同様な方法で燃料電池を製造した。

【0061】

(実施例3)

(窒化チタン(TiN)スラリーコーティング膜と接着力増加用金属層とを含む燃料電池用金属セパレータ)

流路チャンネルが形成されたステンレススチール(316L)金属基材の流路チャンネルが形成された面にクロムをスパッタリングして、厚さ100Åの接着力増加用金属層を形成させた後、ポリフッ化ビニリデン(PVdF)3.5g、N−メチルピロリドン(NMP)481.5g、及びTiN50gを混合してコーティング用スラリーを製造し、コーティング用スラリーをステンレススチール金属基材の接着力増加用金属層上に塗布した後、乾燥して、100μm厚さのTiNスラリーコーティング膜と接着力増加用金属層とを含む燃料電池用金属セパレータを製造した。

【0062】

また、本実施例で製造された金属セパレータを使用したことを除いては、実施例1と同様な方法で燃料電池を製造した。

【0063】

(実施例4)

(窒化チタン(TiN)と金属が混合された燃料電池用金属セパレータ)

ポリフッ化ビニリデン(PVdF)3.5g、N−メチルピロリドン(NMP)481.5g、及びTiN50gとステンレススチール粉末50gを混合して金属セパレータ製造用スラリーを製造した。スラリーを、流路チャンネル模様が形成された鋳型に注ぎ、乾燥して、TiNとステンレススチールが混合された燃料電池用金属セパレータを製造した。

【0064】

また、本実施例で製造された金属セパレータを使用したことを除いては、実施例1と同様な方法で燃料電池を製造した。

【0065】

(比較例1)

(燃料電池用ステンレススチールセパレータ)

流路チャンネルが形成された燃料電池用ステンレススチール(316L)金属基材をセパレータとして用いたことを除いては、実施例1と同様な方法で燃料電池を製造した。

【0066】

実施例1及び比較例1によって製造された燃料電池の作動時間による電圧特性を測定して、その結果を図5に示した。

【0067】

図5に示されたように、本発明の実施例1によって製造された燃料電池用金属セパレータは耐腐食性及び電気伝導度が優れていて、これを含む燃料電池は、作動時間による電圧維持効果が優れていることが分かる。

【図面の簡単な説明】

【0068】

【図1】本発明の燃料電池用金属セパレータの第1の実施の形態を模式的に示した断面図である。

【図2】接着力増加用金属層をさらに含む本発明の燃料電池用金属セパレータの第2の実施の形態を模式的に示した断面図である。

【図3】本発明の燃料電池用金属セパレータの第3の実施の形態を模式的に示した断面図である。

【図4】本発明の燃料電池スタックの一例を示した分解斜視図である。

【図5】実施例1及び比較例1によって製造された燃料電池の作動時間による電圧特性グラフである。

【符号の説明】

【0069】

40 燃料電池スタック

41 膜−電極接合体

10、20、30、42 燃料電池用金属セパレータ

15、25 金属基材

35 金属粉末

16、26、36 流路チャンネル

17、27 電気伝導性金属窒化物コーティング膜

37 電気伝導性金属窒化物

28 接着力増加用金属層

【技術分野】

【0001】

本発明は燃料電池用金属セパレータ及びその製造方法に係り、特に、軽量であり、耐腐食性と電気伝導性に優れた燃料電池用金属セパレータ及びその製造方法に関するものである。なお、電極接触面として、アノード面とカソード面を持つ二極式セパレータプレートが多く使われるが、以下では、アノード面とカソード面のうち、1面だけを抽象化し、‘セパレータ’と称して説明する。したがって、1面のみが請求項に記述されている場合も、二極式セパレータプレートのいずれか1面を技術範囲に含んでいる。

【背景技術】

【0002】

燃料電池は、メタノール、エタノール、天然ガスのような炭化水素系の物質内に含まれている水素を燃料とし、酸素との化学反応エネルギーを、直接電気エネルギーに変換させる発電システムである。このような燃料電池は、化石エネルギーを代替することができる清浄エネルギー源であって、単位電池の積層によってスタックを構成することにより、多様な定格出力を形成することができる長所を有し、小型リチウム電池に比べて4〜10倍のエネルギー密度を示すので、小型及び移動用携帯電源として注目されている。

【0003】

燃料電池の代表的な例としては、高分子電解質型燃料電池(例えば、プロトン交換膜型)や直接酸化型燃料電池がある。直接酸化型燃料電池において、燃料としてメタノールを使用する場合は直接メタノール燃料電池(DMFC)という。

【0004】

高分子電解質型燃料電池はエネルギー密度の大きく、出力が高いという長所を有しているが、水素ガスの取り扱いに注意しなければならず、燃料ガスの水素を生産するために、メタンやメタノール及び天然ガスなどを改質するための燃料改質装置などの付帯設備を必要とするという問題点がある。

【0005】

これに反し、直接酸化型燃料電池は、高分子電解質型燃料電池に比べてエネルギー密度は低いが、燃料の取り扱いが容易であり、運転温度が低いので常温で運転可能であり、特別な燃料改質装置を必要としないという長所がある。

【0006】

このような燃料電池システムにおいて、電気を実質的に発生させるスタックは、電極接合体とセパレータからなる単位セルが数個乃至数十個まで積層された構造を有する。電極接合体は、水素イオン伝導性高分子を含む高分子電解質膜を介してアノード(別名“燃料極”又は“酸化電極”という)とカソード(別名“空気極”又は“還元電極”という)が位置する構造を有する。

【0007】

燃料電池で電気を発生させる原理は、燃料が燃料極であるアノードに供給されてアノードの触媒に吸着し、酸化され水素イオンと電子を生成して、この時に発生した電子は、外部回路を通って酸化極のカソードに到達し、水素イオンは、高分子電解質膜を通過してカソードに伝達される。カソードに酸化剤が供給され、この酸化剤、水素イオン、及び電子がカソードの触媒上で反応して、水を生成すると同時に電気を発生させる。

【0008】

セパレータは、燃料と酸化剤を各々アノードとカソードに供給する役割、電流を収集する役割、燃料と酸化剤の直接接触による爆発、燃焼などの危険性を防止する役割を果たすために、気体透過率は低く、電気伝導性は優れていなければならない。

【0009】

現在、セパレータの材料としては黒鉛が多く使用されており、特に、黒鉛を機械的粉砕法により微細化してマイクロメーター単位の大きさを有する粒子にし、これを高分子樹脂に混合して複合材料として用いている。

【0010】

しかし、従来の方法では、所望の水準の電気伝導度を得るために数十重量%以上の黒鉛を使用しなければならないため、セパレータの材料自体の重量及び粘度が増加して攪拌及び成形が難しくなり、最終のセパレータ複合材料の強度及び耐久性、安定性も好ましい水準になり難い。

【0011】

このような問題点を解決するために、黒鉛セパレータを代替するための金属セパレータに対する研究が進められてきた。金属セパレータは、エッチングによる加工が可能であり、低価格でありながらも強度が優れている長所を有する。しかし、金属及び合金系物質を燃料電池用セパレータとして用いる場合、一酸化炭素、酸素、及び各種の酸性雰囲気で金属の表面が腐食され、酸化被膜を形成するため、燃料電池の性能が低下する。

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明はこのような問題点を解決するためのものであって、本発明の目的は、耐腐食性と電気伝導度が優れている燃料電池用金属セパレータを提供することにある。

【0013】

本発明の他の目的は、燃料電池用金属セパレータの製造方法を提供することにある。

【0014】

本発明のまた他の目的は、燃料電池用金属セパレータを含む燃料電池スタックを提供することにある。

【課題を解決するための手段】

【0015】

前述した目的を達成するために、本発明の燃料電池用金属セパレータは、流路チャンネルが形成されている金属基材と、金属基材の流路チャンネルが形成された面を覆ってスラリーコーティングされた電気伝導性金属窒化物コーティング膜と、金属基材の流路チャンネルが形成された面と電気伝導性金属窒化物コーティング膜との間に形成される接着力増加用金属層とを含むことを要旨とする。

【0016】

本発明の燃料電池用金属セパレータはまた、電気伝導性金属窒化物と金属とを混合形態に含み、流路チャンネルが形成されていることを要旨とする。

【0017】

また、本発明の燃料電池用金属セパレータの製造方法は、金属基材の流路チャンネルが形成された面に接着力増加用金属層をコーティングする段階と、接着力増加用金属層上に電気伝導性金属窒化物をコーティングする段階とを含むことを要旨とする。

【0018】

さらに、本発明の燃料電池用金属セパレータの製造方法は、電気伝導性金属窒化物と金属粉末をバインダーが溶解された溶媒に混合してセパレータ製造用スラリーを製造する段階と、製造されたセパレータ製造用スラリーを鋳型に注いで乾燥して成形する段階とを含むことを要旨とする。

【0019】

また、本発明の燃料電池スタックは、高分子電解質膜と高分子電解質膜の両面に配置される燃料電池用電極とを含む電極接合体、及び電極接合体の両面に配置される金属セパレータを含むことを要旨とする。

【発明の効果】

【0020】

従来品に比して、作動時間の増大に伴う出力電圧低下を軽減する硬化がある。

【発明を実施するための最良の形態】

【0021】

本発明の燃料電池用金属セパレータは、大きく3種類の実施の形態に示すことができる。

【0022】

図1は、本発明の燃料電池用金属セパレータの第1の実施の形態を模式的に示した断面図である。図示のように、本発明の第1の実施の形態による燃料電池用金属セパレータ10は、アノード面またはカソード面の流路チャンネル16が形成されている金属基材15、及び金属基材15の流路チャンネル16が形成された面を覆ってスラリーコーティングされた電気伝導性金属窒化物コーティング膜17を含む。この時、電気伝導性金属窒化物コーティング膜17は、平均厚さが0.1乃至100μmであるのが好ましい。コーティング膜17の厚さが0.1μm未満であると腐食防止効果が充分でなく、100μmを超えると、厚さの増加によるそれ以上の長所を得られない。

【0023】

図2は、本発明の燃料電池用金属セパレータの第2の実施の形態を模式的に示した断面図である。図示のように、本発明の第2の実施の形態による燃料電池用金属セパレータ20は、第1の実施の形態における燃料電池用金属セパレータ10の構造以外に、電気伝導性金属窒化物コーティング膜27と金属基材25の流路チャンネル26が形成された面との間に、接着力増加のために接着力増加用金属層28をさらに含む。

【0024】

この時、接着力増加用金属層28は、平均厚さが10Å乃至10000Åであるのが好ましい。接着力増加用金属層28の平均厚さが10Å未満であると接着力が充分でなく、10000Åを超えると、それ以上の接着力増加の効果が現れない。

【0025】

第2の実施の形態の接着力増加用金属層28に使用される金属の好ましい例としては、チタン、コバルト、ニッケル、モリブデン、及びクロムからなる群より選択される1種以上の金属又は2種以上の金属の合金などが挙げられ、その中でもクロムが最も好ましい。クロムの酸化物は他の金属酸化物に比べて電気伝導度が優れているので、接触力増加の効果以外にも、酸化物形成の後にも電気伝導度の低下を防止することができるという長所がある。

【0026】

図3は、本発明の燃料電池用金属セパレータの第3の実施の形態を模式的に示した断面図である。図3に示したように、本発明の第3の実施の形態による燃料電池用金属セパレータ30は、電気伝導性金属窒化物37と金属35を混合形態に含み、流路チャンネル36が形成されていて、それ自体が燃料電池用金属セパレータを成している。例えば、所定の形状に金属粉と電気伝導性金属窒化物粉末の混合物を焼結したような物であり、両粉末とバインダの混合物を塗布し固化させてもよい。この時、電気伝導性金属窒化物37と金属35の含量比は、重量比で20:80乃至80:20であるのが好ましい。電気伝導性金属窒化物と金属の含量比が重量比で20:80未満であると耐腐食性が落ち、80:20を超えると電気伝導度が低下する。

【0027】

第1乃至第3の実施の形態において、最終的に形成された流路チャンネル16、26、36は必要に応じて多様な模様に成形加工できるが、深さが2000μm以下、幅が3000μm以下であるのが好ましく、深さが400乃至1000μm、幅が500乃至1500μmであるのがさらに好ましい。深さが2000μmを超えたり幅が3000μmを超えると、燃料電池の小型化が難しくなる。

【0028】

本発明の燃料電池用金属セパレータ10、20、30に使用される電気伝導性金属窒化物37は、耐腐食性と電気伝導度が優れている金属窒化物である。

【0029】

電気伝導性金属窒化物37は、16μA/cm2以下の腐食性を有するのが好ましく、10μA/cm2以下の腐食性を有するのがさらに好ましく、腐食性が0μA/cm2であるのが最も好ましい。腐食性を示す数値は、金属の腐食過程で発生する電流の量を示すものであって、腐食性が0である場合には金属の腐食が発生しないので最も好ましく、腐食性が16μA/cm2を超える場合には、電気伝導度が落ちるので好ましくない。

【0030】

電気伝導性金属窒化物37はまた、100S/cm以上の電気伝導度を有するのが好ましく、200S/cm以上の電気伝導度を有するのがさらに好ましく、200S/cm乃至105S/cmの電気伝導度を有するのが最も好ましい。電気伝導性金属窒化物37の電気伝導度が100S/cm未満であると、燃料電池用金属セパレータとしての性能を発揮することができない。

【0031】

このような物性を有する電気伝導性金属窒化物37は、通常金属セパレータに使用される金属であり、好ましくは、アルミニウム、チタン、ニオブ、クロム、錫、モリブデン、亜鉛、ジルコニウム、バナジウム、ハフニウム、タンタル、タングステン、インジウム及びステインレススチルからなる群より選択される1種以上の金属または2種以上の金属の合金であり、より好ましくは、窒化チタン(TiN)、ホウ窒化チタン(TimBnN:m=0.5〜0.75、n=0.25〜0.5)、及び窒化チタンアルミニウム(TixAlyN:x=0.5〜0.75、y=0.25〜0.5)からなる群より選択される1種以上のものである。

【0032】

また、本発明の燃料電池用金属セパレータ10、20を構成する金属基材15、25は、通常金属セパレータに使用される金属を含み、好ましくは、アルミニウム、チタン、ニオブ、クロム、錫、モリブデン、亜鉛、ジルコニウム、バナジウム、ハフニウム、タンタル、タングステン、インジウム及びステンレススチールからなる群より選択される1種以上の金属又は2種以上の金属の合金を含む。

【0033】

第1の実施の形態による燃料電池用金属セパレータ10は、金属基材15の流路チャンネル16が形成された面に電気伝導性金属窒化物37をスラリーコーティングして製造することができる。

【0034】

この時、電気伝導性金属窒化物コーティング膜17は、平均厚さが0.1乃至100μmであるのが好ましい。電気伝導性金属窒化物コーティング膜17の厚さが0.1μm未満であると腐食防止効果が充分でなく、100μmを超えると、厚さ増加によるそれ以上の長所を得られない。

【0035】

電気伝導性金属窒化物37のコーティング法としては、スピンコーティング、スプレー噴射、又はウォッシュコート方法のような通常のスラリーコーティング方法を含む。スラリーコーティング方法は通常よく知られている技術であるので、本発明では詳細な説明を省略する。

【0036】

また、第2の実施の形態による燃料電池用金属セパレータ20を製造する方法は、第1の実施の形態による燃料電池用金属セパレータ10における電気伝導性金属窒化物コーティング膜17と金属基材15の接着性を増加させるために、電気伝導性金属窒化物コーティング膜27のスラリーコーティングをする前に、接着力増加用金属層28をコーティングする段階をさらに含む。

【0037】

この時、接着力増加用金属層28は、通常の真空蒸着法又はスピンコーティング、スプレー噴射、又はウォッシュコート方法などのスラリーコーティング法によりコーティングすることができ、平均厚さが10Å乃至10000Åになるようにコーティングするのが好ましい。接着力増加用金属層28の平均厚さが10Å未満であると接着力が充分でなく、10000Åを超えると、それ以上の接着力増加の効果が現れない。

【0038】

接着力増加用金属層28に使用される金属の好ましい例としては、チタン、コバルト、ニッケル、モリブデン、又はクロムなどより選択される1種以上の金属、又は2種以上の金属の合金などが挙げられ、その中でもクロムが最も好ましい。

【0039】

第3の実施の形態による燃料電池用金属セパレータ30を製造する方法は、電気伝導性金属窒化物37と金属粉末35をバインダーが溶解された有機溶媒に混合してセパレータ製造用スラリーを製造する段階と、製造されたセパレータ製造用スラリーを鋳型に注いで乾燥して成形する段階を含む。

【0040】

この時、電気伝導性金属窒化物37と金属粉末35は、20:80乃至80:20の重量比で混合されるのが好ましい。また、スラリーの製造に使用される有機溶媒及びバインダーは、通常のスラリーコーティング用バインダー及び有機溶媒の中で一つ以上を選択して用いることができ、特には限定されない。

【0041】

第1乃至第3の実施の形態による燃料電池用金属セパレータ10、20、30に使用される電気伝導性金属窒化物37は、耐腐食性と電気伝導度が優れている電気伝導性金属窒化物を使用することができる。

【0042】

電気伝導性金属窒化物37は16μA/cm2以下の腐食性を有するのが好ましく、10μA/cm2以下の腐食性を有するのがさらに好ましく、腐食性が0μA/cm2であるのが最も好ましい。腐食性を示す数値は、金属の腐食過程で発生する電流の量を示すものであって、腐食性が0である場合には金属の腐食が発生しないので最も好ましく、腐食性が16μA/cm2を超えると、電気伝導度が落ちるので好ましくない。

【0043】

電気伝導性金属窒化物37はまた、100S/cm以上の電気伝導度を有するのが好ましく、200S/cm以上の電気伝導度を有するのがさらに好ましく、200S/cm乃至105S/cmの電気伝導度を有するのが最も好ましい。電気伝導性金属窒化物37の電気伝導度が100S/cm未満であると、燃料電池用金属セパレータとしての性能を発揮することができない。

【0044】

このような物性を有する電気伝導性金属窒化物37は、通常金属セパレータに使用される金属であり、好ましくは、アルミニウム、チタン、ニオブ、クロム、錫、モリブデン、亜鉛、ジルコニウム、バナジウム、ハフニウム、タンタル、タングステン、インジウム及びステンレススチールからなる群より選択される1種以上の金属、又は2種以上の金属の合金であり、より好ましくは窒化チタン(TiN)、ホウ窒化チタン(TimBnN:m=0.5〜0.75、n=0.25〜0.5)、及び窒化チタンアルミニウム(TixAlyN:x=0.5〜0.75、y=0.25〜0.5)からなる群より選択される1種以上のものである。

【0045】

また、第1乃至第3の実施の形態の製造に使用される金属基材15、25又は金属粉末35としては、一般的に金属セパレータの材料として使用される金属を用いることができ、好ましくは、アルミニウム、チタン、ニオブ、クロム、錫、モリブデン、亜鉛、ジルコニウム、バナジウム、ハフニウム、タンタル、タングステン、インジウム及びステンレススチールからなる群より選択される1種以上の金属、又は2種以上の金属の合金を使用することができる。

【0046】

本発明の燃料電池用金属セパレータ10、20、30は、いずれか特定の構造の燃料電池に限定されず、多様な形態の燃料電池に用いることができ、好ましくは、高分子電解質型燃料電池又は直接酸化型燃料電池(DOFC)に用いられることができる。

【0047】

図4は、本発明の燃料電池スタックの一例を示した分解斜視図である。ただし、本発明の燃料電池のスタックが図4の形態にのみ限られるわけではない。

【0048】

図4を参照すれば、本発明の燃料電池スタック40は、高分子電解質膜と高分子電解質膜の両面に配置される燃料電池用電極とを含む膜−電極接合体41、及び膜−電極接合体の両面に配置されるセパレータ42あるいは本発明のセパレータ構造を有する二極式セパレータプレートを含む。

【0049】

膜−電極接合体41は、燃料中に存在する水素と空気中の酸素を酸化/還元させて電気を発生させる部分に相当し、セパレータ42は、燃料と空気を電極接合体に供給する役割を果たす。

【0050】

膜−電極接合体41は、燃料電池用電解質膜、電解質膜の一面に形成されるカソード触媒層、電解質膜の他の一面に形成されるアノード触媒層、並びにカソード触媒層及びアノード触媒層の外側面に接して形成される気体拡散層を含むのが好ましく、必要に応じて、カソード触媒層及びアノード触媒層と気体拡散層との間に微細気孔層をさらに含むこともできる。

【0051】

膜−電極接合体41は、両側面を成すアノードとカソード触媒層との間に電解質膜が介された構造を有する。

【0052】

アノードは、セパレータ42を通して燃料の供給を受ける部分であって、電子と水素イオンに変換させる触媒層と、燃料の円滑な移動のための気体拡散層とを含む。

【0053】

また、カソードは、セパレータ42を通して酸化剤の供給を受ける部分であって、還元反応により水を生成する触媒層と、酸化剤の円滑な移動のための気体拡散層とを含む。そして、電解質膜は、厚さが50〜200μmであるポリマー電解質であって、アノードの触媒層で生成された水素イオンをカソードの触媒層に移動させるイオン交換の機能を有する。

【0054】

セパレータ42は、膜−電極接合体41のアノードとカソードとを直列に接続させる伝導体の機能を有する。また、セパレータ42は、膜−電極接合体41の酸化/還元反応に必要な燃料と酸化剤をアノードとカソードに供給する通路の機能も有する。このために、セパレータ42の表面には、膜−電極接合体41の酸化/還元反応に必要な反応物を供給する流路チャンネルが形成される。

【0055】

より具体的に、セパレータ42は、膜−電極接合体41を隔ててその両側に各々配置されて、 膜−電極接合体41のアノード及びカソードに密着する。

【0056】

以下では、本発明の好ましい実施例を記載する。ただし、下記の実施例は本発明の好ましい一実施例に過ぎないものであって、本発明が下記の実施例によって限られるわけではない。

【0057】

[実施例]

(実施例1)

(窒化チタン(TiN)スラリーコーティング膜を含む燃料電池用金属セパレータ)

ポリフッ化ビニリデン(PVdF)3.5g、N−メチルピロリドン(NMP)481.5g、及びTiN50gを混合してコーティング用スラリーを製造し、コーティング用スラリーを、流路チャンネルが形成されたステンレススチール(316L)金属基材の流路チャンネルが形成された面に塗布した後、乾燥して、100μm厚さのTiNスラリーコーティング膜が形成された燃料電池用金属セパレータを製造した。

【0058】

また、ポリ(過フッ化スルホン酸)高分子電解質膜の両面に、白金触媒を含む電極が形成された燃料電池用電極接合体を用意し、燃料電池用金属セパレータを電極接合体の両面に配置し、組立てて燃料電池を製造した。

【0059】

(実施例2)

(窒化チタンアルミニウム(TixAlyN:x=0.6、y=0.4)スラリーコーティング膜を含む燃料電池用金属セパレータ)

ポリフッ化ビニリデン(PVdF)3.5g、N−メチルピロリドン(NMP)481.5g、及びTi0.6Al0.4N50gを混合してコーティング用スラリーを製造し、コーティング用スラリーを、流路チャンネルが形成されたステンレススチール(316L)金属基材の流路チャンネルが形成された面に塗布した後、乾燥して、100μm厚さのTi0.6Al0.4Nスラリーコーティング膜が形成された燃料電池用金属セパレータを製造した。

【0060】

また、本実施例で製造された金属セパレータを使用したことを除いては、実施例1と同様な方法で燃料電池を製造した。

【0061】

(実施例3)

(窒化チタン(TiN)スラリーコーティング膜と接着力増加用金属層とを含む燃料電池用金属セパレータ)

流路チャンネルが形成されたステンレススチール(316L)金属基材の流路チャンネルが形成された面にクロムをスパッタリングして、厚さ100Åの接着力増加用金属層を形成させた後、ポリフッ化ビニリデン(PVdF)3.5g、N−メチルピロリドン(NMP)481.5g、及びTiN50gを混合してコーティング用スラリーを製造し、コーティング用スラリーをステンレススチール金属基材の接着力増加用金属層上に塗布した後、乾燥して、100μm厚さのTiNスラリーコーティング膜と接着力増加用金属層とを含む燃料電池用金属セパレータを製造した。

【0062】

また、本実施例で製造された金属セパレータを使用したことを除いては、実施例1と同様な方法で燃料電池を製造した。

【0063】

(実施例4)

(窒化チタン(TiN)と金属が混合された燃料電池用金属セパレータ)

ポリフッ化ビニリデン(PVdF)3.5g、N−メチルピロリドン(NMP)481.5g、及びTiN50gとステンレススチール粉末50gを混合して金属セパレータ製造用スラリーを製造した。スラリーを、流路チャンネル模様が形成された鋳型に注ぎ、乾燥して、TiNとステンレススチールが混合された燃料電池用金属セパレータを製造した。

【0064】

また、本実施例で製造された金属セパレータを使用したことを除いては、実施例1と同様な方法で燃料電池を製造した。

【0065】

(比較例1)

(燃料電池用ステンレススチールセパレータ)

流路チャンネルが形成された燃料電池用ステンレススチール(316L)金属基材をセパレータとして用いたことを除いては、実施例1と同様な方法で燃料電池を製造した。

【0066】

実施例1及び比較例1によって製造された燃料電池の作動時間による電圧特性を測定して、その結果を図5に示した。

【0067】

図5に示されたように、本発明の実施例1によって製造された燃料電池用金属セパレータは耐腐食性及び電気伝導度が優れていて、これを含む燃料電池は、作動時間による電圧維持効果が優れていることが分かる。

【図面の簡単な説明】

【0068】

【図1】本発明の燃料電池用金属セパレータの第1の実施の形態を模式的に示した断面図である。

【図2】接着力増加用金属層をさらに含む本発明の燃料電池用金属セパレータの第2の実施の形態を模式的に示した断面図である。

【図3】本発明の燃料電池用金属セパレータの第3の実施の形態を模式的に示した断面図である。

【図4】本発明の燃料電池スタックの一例を示した分解斜視図である。

【図5】実施例1及び比較例1によって製造された燃料電池の作動時間による電圧特性グラフである。

【符号の説明】

【0069】

40 燃料電池スタック

41 膜−電極接合体

10、20、30、42 燃料電池用金属セパレータ

15、25 金属基材

35 金属粉末

16、26、36 流路チャンネル

17、27 電気伝導性金属窒化物コーティング膜

37 電気伝導性金属窒化物

28 接着力増加用金属層

【特許請求の範囲】

【請求項1】

流路チャンネルが形成されている金属基材と、

前記金属基材の流路チャンネルが形成された面を覆ってスラリーコーティングされた電気伝導性金属窒化物コーティング膜と、

前記金属基材の流路チャンネルが形成された面と前記電気伝導性金属窒化物コーティング膜との間に形成される接着力増加用金属層

とを含むことを特徴とする燃料電池用金属セパレータ。

【請求項2】

前記電気伝導性金属窒化物コーティング膜は、平均厚さが0.1乃至100μmであるであることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項3】

前記接着力増加用金属層は、平均厚さが10乃至10000Åであることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項4】

前記接着力増加用金属層は、チタン、コバルト、ニッケル、モリブデン、及びクロムからなる群より選択される1種以上の金属又は2種以上の金属の合金であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項5】

前記流路チャンネルの深さは2000μm以下であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項6】

前記流路チャンネルの深さは400乃至1000μmであることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項7】

前記流路チャンネルの幅は3000μm以下であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項8】

前記流路チャンネルの幅は500乃至1500μmであることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項9】

前記電気伝導性金属窒化物の電気伝導度は100S/cm以上であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項10】

前記電気伝導性金属窒化物は、腐食性が16μA/cm2以下であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項11】

前記電気伝導性金属窒化物は、窒化チタン(TiN)、ホウ窒化チタン(TimBnN:m=0.5〜0.75、n=0.25〜0.5)、及び窒化チタンアルミニウム(TixAlyN:x=0.5〜0.75、y=0.25〜0.5)からなる群より選択される1種以上の電気伝導性金属窒化物であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項12】

前記金属基材は、アルミニウム、チタン、ニオブ、クロム、錫、モリブデン、亜鉛、及びステンレススチールからなる群より選択される1種以上の金属又は2種以上の金属の合金を含むことを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項13】

電気伝導性金属窒化物と金属とを混合形態に含み、流路チャンネルが形成されていることを特徴とする燃料電池用金属セパレータ。

【請求項14】

前記電気伝導性金属窒化物と前記金属の含量比は、重量比で20:80乃至80:20であることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項15】

前記流路チャンネルの深さは2000μm以下であることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項16】

前記流路チャンネルの深さは400乃至1000μmであることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項17】

前記流路チャンネルの幅は3000μm以下であることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項18】

前記流路チャンネルの幅は500乃至1500μmであることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項19】

前記電気伝導性金属窒化物の電気伝導度は100S/cm以上であることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項20】

前記電気伝導性金属窒化物は、腐食性が16μA/cm2以下であることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項21】

前記電気伝導性金属窒化物は、窒化チタン(TiN)、ホウ窒化チタン(TimBnN:m=0.5〜0.75、n=0.25〜0.5)、及び窒化チタンアルミニウム(TixAlyN:x=0.5〜0.75、y=0.25〜0.5)からなる群より選択される1種以上の電気伝導性金属窒化物であることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項22】

前記金属は、アルミニウム、チタン、ニオブ、クロム、錫、モリブデン、亜鉛、及びステンレススチールからなる群より選択される1種以上の金属又は2種以上の金属の合金を含むことを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項23】

金属基材の流路チャンネルが形成された面に接着力増加用金属層をコーティングする段階と、

前記接着力増加用金属層上に電気伝導性金属窒化物をコーティングする段階

とを含むことを特徴とする燃料電池用金属セパレータの製造方法。

【請求項24】

前記接着力増加用金属層を、チタン、コバルト、ニッケル、モリブデン、及びクロムからなる群より選択される1種以上の金属又は2種以上の金属の合金でコーティングすることを特徴とする請求項23に記載の燃料電池用金属セパレータの製造方法。

【請求項25】

電気伝導性金属窒化物と金属粉末をバインダーが溶解された溶媒に混合してセパレータ製造用スラリーを製造する段階と、

前記製造されたセパレータ製造用スラリーを鋳型に注いで乾燥して成形する段階

とを含むことを特徴とする燃料電池用金属セパレータの製造方法。

【請求項26】

前記電気伝導性金属窒化物と前記金属粉末は、20:80乃至80:20の重量比で混合されることを特徴とする請求項25に記載の燃料電池用金属セパレータの製造方法。

【請求項1】

流路チャンネルが形成されている金属基材と、

前記金属基材の流路チャンネルが形成された面を覆ってスラリーコーティングされた電気伝導性金属窒化物コーティング膜と、

前記金属基材の流路チャンネルが形成された面と前記電気伝導性金属窒化物コーティング膜との間に形成される接着力増加用金属層

とを含むことを特徴とする燃料電池用金属セパレータ。

【請求項2】

前記電気伝導性金属窒化物コーティング膜は、平均厚さが0.1乃至100μmであるであることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項3】

前記接着力増加用金属層は、平均厚さが10乃至10000Åであることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項4】

前記接着力増加用金属層は、チタン、コバルト、ニッケル、モリブデン、及びクロムからなる群より選択される1種以上の金属又は2種以上の金属の合金であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項5】

前記流路チャンネルの深さは2000μm以下であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項6】

前記流路チャンネルの深さは400乃至1000μmであることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項7】

前記流路チャンネルの幅は3000μm以下であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項8】

前記流路チャンネルの幅は500乃至1500μmであることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項9】

前記電気伝導性金属窒化物の電気伝導度は100S/cm以上であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項10】

前記電気伝導性金属窒化物は、腐食性が16μA/cm2以下であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項11】

前記電気伝導性金属窒化物は、窒化チタン(TiN)、ホウ窒化チタン(TimBnN:m=0.5〜0.75、n=0.25〜0.5)、及び窒化チタンアルミニウム(TixAlyN:x=0.5〜0.75、y=0.25〜0.5)からなる群より選択される1種以上の電気伝導性金属窒化物であることを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項12】

前記金属基材は、アルミニウム、チタン、ニオブ、クロム、錫、モリブデン、亜鉛、及びステンレススチールからなる群より選択される1種以上の金属又は2種以上の金属の合金を含むことを特徴とする請求項1に記載の燃料電池用金属セパレータ。

【請求項13】

電気伝導性金属窒化物と金属とを混合形態に含み、流路チャンネルが形成されていることを特徴とする燃料電池用金属セパレータ。

【請求項14】

前記電気伝導性金属窒化物と前記金属の含量比は、重量比で20:80乃至80:20であることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項15】

前記流路チャンネルの深さは2000μm以下であることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項16】

前記流路チャンネルの深さは400乃至1000μmであることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項17】

前記流路チャンネルの幅は3000μm以下であることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項18】

前記流路チャンネルの幅は500乃至1500μmであることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項19】

前記電気伝導性金属窒化物の電気伝導度は100S/cm以上であることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項20】

前記電気伝導性金属窒化物は、腐食性が16μA/cm2以下であることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項21】

前記電気伝導性金属窒化物は、窒化チタン(TiN)、ホウ窒化チタン(TimBnN:m=0.5〜0.75、n=0.25〜0.5)、及び窒化チタンアルミニウム(TixAlyN:x=0.5〜0.75、y=0.25〜0.5)からなる群より選択される1種以上の電気伝導性金属窒化物であることを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項22】

前記金属は、アルミニウム、チタン、ニオブ、クロム、錫、モリブデン、亜鉛、及びステンレススチールからなる群より選択される1種以上の金属又は2種以上の金属の合金を含むことを特徴とする請求項13に記載の燃料電池用金属セパレータ。

【請求項23】

金属基材の流路チャンネルが形成された面に接着力増加用金属層をコーティングする段階と、

前記接着力増加用金属層上に電気伝導性金属窒化物をコーティングする段階

とを含むことを特徴とする燃料電池用金属セパレータの製造方法。

【請求項24】

前記接着力増加用金属層を、チタン、コバルト、ニッケル、モリブデン、及びクロムからなる群より選択される1種以上の金属又は2種以上の金属の合金でコーティングすることを特徴とする請求項23に記載の燃料電池用金属セパレータの製造方法。

【請求項25】

電気伝導性金属窒化物と金属粉末をバインダーが溶解された溶媒に混合してセパレータ製造用スラリーを製造する段階と、

前記製造されたセパレータ製造用スラリーを鋳型に注いで乾燥して成形する段階

とを含むことを特徴とする燃料電池用金属セパレータの製造方法。

【請求項26】

前記電気伝導性金属窒化物と前記金属粉末は、20:80乃至80:20の重量比で混合されることを特徴とする請求項25に記載の燃料電池用金属セパレータの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−156385(P2006−156385A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2005−340157(P2005−340157)

【出願日】平成17年11月25日(2005.11.25)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成17年11月25日(2005.11.25)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

[ Back to top ]