燃料電池用電極、燃料電池用電極の製造方法、固体高分子形燃料電池、および触媒インク

【課題】高い酸素透過性を有する電解質樹脂を含む触媒インク用いて電極を作製しても、ひび割れの発生を抑制することのできる技術を提供する。

【解決手段】触媒を担持させた導電性の担体である触媒担体と、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)未満の酸素透過性を有する第1電解質樹脂と、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)以上の酸素透過性を有する第2電解質樹脂とを含んだ触媒インクを用いて、燃料電池用電極を作製する。

【解決手段】触媒を担持させた導電性の担体である触媒担体と、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)未満の酸素透過性を有する第1電解質樹脂と、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)以上の酸素透過性を有する第2電解質樹脂とを含んだ触媒インクを用いて、燃料電池用電極を作製する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用電極、燃料電池用電極の製造方法、固体高分子形燃料電池、および触媒インクに関する。

【背景技術】

【0002】

固体高分子形の燃料電池用電極の作製において、触媒(例えば白金)を担持させた導電性の担体と電解質樹脂とを含む触媒インクが用いられる。白金は高価であるため使用量を少なくすることが望まれるが、白金の使用量を少なくすると燃料電池の発電性能が低下するという問題がある。そこで、発電性能の低下を抑制するために、高い酸素透過性を有する電解質樹脂を使用する技術が開示されている(例えば、特許文献1)。

【0003】

しかし、このような高い酸素透過性を有する電解質樹脂を含む触媒インク用いて電極を作製すると、触媒インクを電極用基材(例えば電解質膜やテトラフロオロエチレンシートなど)に塗布して乾燥させた際に、電極にひび割れ(クラック)が発生する場合がある。電極におけるひび割れの発生は、クロスリークの原因ともなり、燃料電池の発電性能が低下する原因となり得る。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−36856号公報

【特許文献2】特再公表WO02/037585号公報

【特許文献3】特開2009−245932号公報

【特許文献4】特開2003−282073号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前述の問題を考慮し、本発明が解決しようとする課題は、高い酸素透過性を有する電解質樹脂を含む触媒インク用いて電極を作製しても、ひび割れの発生を抑制することのできる技術を提供することである。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]燃料電池用電極であって、触媒を担持させた導電性の担体である触媒担体と、第1電解質樹脂と、第2電解質樹脂と、を備え、前記第1電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)未満の酸素透過性を有し、前記第2電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)以上の酸素透過性を有する、燃料電池用電極。

【0008】

このような構成であれば、高い酸素透過性を有する第2電解質樹脂の構造に由来して生じる、触媒を担持させた導電性の担体である触媒担体の凝集を、第1電解質樹脂を用いることで緩和することができる。この結果、燃料電池用電極におけるひび割れの発生を抑制することができる。

【0009】

[適用例2]適用例1記載の燃料電池用電極であって、前記第1電解質樹脂の質量の割合は、前記第1電解質樹脂と前記第2電解質樹脂とを合わせた質量に対して、2%以上20%以下である、燃料電池用電極。

【0010】

このような構成であれば、電極のひび割れを抑制可能であるとともに、良好な発電性能を有する燃料電池を提供することが可能になる。

【0011】

本発明は、上述した燃料電池用電極や、燃料電池用電極の製造方法としての構成のほか、この方法に用いる触媒インク、膜電極接合体、燃料電池、および燃料電池を備えた移動用車両や、所定の施設に電力を供給する定置型の発電装置としても構成することができる。

【図面の簡単な説明】

【0012】

【図1】燃料電池の概略構成を示す断面模式図である。

【図2】カソード側電極近傍の構造を示した模式図である。

【図3】カソード側電極の構造を触媒担持カーボン付近を拡大して示した模式図である。

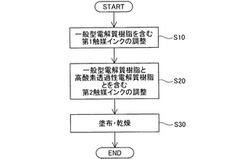

【図4】燃料電池が備える電極の製造方法を示すフローチャートである。

【図5】一般型電解質樹脂の割合を決定するために用いた触媒インクの組成について示した図である。

【図6】触媒インクA〜Gのせん断応力を測定した結果を示した図である。

【図7】触媒インクAを使用した際の電極表面のSEM観察像である。

【図8】触媒インクBを使用した際の電極表面のSEM観察像である。

【図9】触媒インクCを使用した際の電極表面のSEM観察像である。

【図10】触媒インクDを使用した際の電極表面のSEM観察像である。

【図11】触媒インクAの使用量を変えた場合の電極表面のSEM観察像である。

【図12】触媒インクBの使用量を変えた場合の電極表面のSEM観察像である。

【図13】電極の表面SEM観察の結果をまとめた図である。

【図14】触媒インクA〜Gをそれぞれ用いた燃料電池の電流密度−電圧特性を示す図である。

【図15】電流密度0.2A/cm2における一般型電解質樹脂の割合とセル電圧の関係を示した図である。

【図16】電流密度0.2A/cm2における一般型電解質樹脂の割合とセル電圧の値を示した図である。

【図17】等価回路を示した図である。

【図18】カソード側電極のプロトン抵抗を示した図である。

【図19】一般型電解質樹脂の割合と燃料電池の発電性能および電極表面の状態をまとめて表した図である。

【発明を実施するための形態】

【0013】

A.燃料電池の構成:

図1は、本発明の一実施形態としての固体高分子形燃料電池を構成する燃料電池10の概略構成を示す断面模式図である。燃料電池10は、電解質膜30と、電解質膜30の両面にそれぞれ形成されるカソード側電極31cおよびアノード側電極31aと、それら電極上に形成されるカソード側ガス拡散層32cおよびアノード側ガス拡散層32aとを有する膜電極接合体20を備える。また、燃料電池10は、膜電極接合体20の両面に、カソード側セパレータ33cおよびアノード側セパレータ33aを備える。カソード側ガス拡散層32cとカソード側セパレータ33cとの間には、酸化剤ガス流路34cが、アノード側ガス拡散層32aとアノード側セパレータ33aの間には、燃料ガス流路34aが形成されている。電解質膜30は、湿潤状態で良好なプロトン伝導性を有する膜を使用することができ、例えばデュポン社のナフィオン(Nafion:登録商標)膜を用いることができる。

【0014】

図2は、図1に示すカソード側電極31c近傍の構造を示した模式図である。カソード側電極31cは、導電性の担体であるカーボン担体130に触媒120を担持した触媒担持カーボン110と、一般型電解質樹脂141と高酸素透過性電解質樹脂142と、を備える。本実施形態では、一般型電解質樹脂141と高酸素透過性電解質樹脂142とを合わせた電解質樹脂の合計質量に対する一般型電解質樹脂141の質量の割合は2%以上20%以下とした。以下、この割合のことを、単に「一般型電解質樹脂141の割合」とも記す。また、「質量の割合」とは、質量百分率を意味し、以下、単に%や、wt%とも記す。一般型電解質樹脂141は本願の第1電解質樹脂に、高酸素透過性電解質樹脂142は本願の第2電解質樹脂に相当する。

【0015】

高酸素透過性電解質樹脂142は、例えば、特開2003−36856号公報に記載されたような、基本骨格として環状構造を有する環式化合物を含むことにより、高い酸素透過性を有する。高酸素透過性電解質樹脂142の酸素透過性は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)以上である。

【0016】

なお、温度及び相対湿度を、それぞれ80℃および50%としたのは、以下の理由による。一般的に、固体高分子燃料電池は、現状の固体高分子膜の特性から、起動時や負荷変動時など一時的な状況を除いて、例えば60〜100℃の範囲において運転制御される。また、ある程度水分がないと高いプロトン伝導性を発現できないこと、および電極反応により水が生成することから、固体高分子燃料電池は、ある程度の湿度環境下で使用される。したがって、ここでは、一般的な運転条件である温度80℃、相対湿度50%における酸素透過性を規定したが、この条件下で上記の酸素透過性を有する電解質樹脂であれば、この条件以外の運転条件においても、起動時や負荷変動時など一時的な状況を除いて、効果を有する。

【0017】

一方、一般型電解質樹脂141は、高酸素透過性電解質樹脂142と比較して、基本骨格に含まれる該環状構造を有する環式化合物が少ない、もしくは含まれていない電解質樹脂である。したがって、一般型電解質樹脂141は、高酸素透過性電解質樹脂142より低い酸素透過性(温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)未満)を有する。一般型電解質樹脂141として、本実施形態ではナフィオンを用いる。一般型電解質樹脂141はナフィオンに限定されず、例えば旭化成のアシプレックス(Aciplex:登録商標)、旭硝子のフレミオン(Flemion:登録商標)などのパーフルオロスルホン酸樹脂材料など、燃料電池用電極に一般に使用されている電解質樹脂を用いることができる。

【0018】

一般型電解質樹脂141および高酸素透過性電解質樹脂142の酸素透過性は、例えば、電解質樹脂を厚さ0.2ミリメートル程度の薄い膜状にキャスト成型し、マイクロPt電極を用いたポテンシャルステップ法(ECS Transaction,16(2)881−889(2008)参照)を用いて測定することができる。このような方法で酸素透過性をあらかじめ測定し、一般型電解質樹脂141および高酸素透過性電解質樹脂142として適した酸素透過性を有する電解質樹脂を用いることができる。

【0019】

カソード側電極31c(図2)には、図1に示す酸化剤ガス流路34cから、カソード側ガス拡散層32cを介して、酸素が供給される。加えて、カソード側電極31cには、電解質膜30からプロトンが供給され、カソード側ガス拡散層32cからアノード側で生じた電子が供給される。さらに、プロトンは一般型電解質樹脂141および高酸素透過性電解質樹脂142を通って、電子はカーボン担体130を通って触媒120表面へそれぞれ到達する。そして、酸素と、電子と、プロトンとが、以下の式(1)に示すように反応する。

【0020】

O2 + 4e- + 4H+ → 2H2O ・・・(1)

【0021】

図3は、図1および図2に示すカソード側電極31cの構造を、触媒担持カーボン110付近を拡大して示した模式図である。図3に示すように、カソード側電極31cの触媒担持カーボン110付近の構造は、一般型電解質樹脂141が、触媒担持カーボン110の一部を被覆し、その上から高酸素透過性電解質樹脂142が触媒担持カーボン110全体を被覆した構造である。このような構造であれば、酸化剤ガス中の酸素が、触媒120まで到達しやすい。なぜならば、一般型電解質樹脂141に被覆されていない触媒120には、酸素が一般型電解質樹脂141を透過することなく、高酸素透過性電解質樹脂142のみを透過して到達するからである。また、一般型電解質樹脂141が触媒120を被覆している箇所においても、その被覆の厚みは小さい。そのため、そのような箇所においても、一般型電解質樹脂141のみに被覆されているときよりも、酸素が触媒120に到達しやすい。このような構造を有する電極を使用すれば、触媒120表面への酸素の供給が良好に行われる。よって、式(1)の反応を迅速に進行させることができる。

【0022】

ところで、電極用の電解質樹脂として、高酸素透過性電解質樹脂142を用いると後述する理由により、電極にひび割れが生じやすいことを、本発明者らは見出した。そこで、本実施形態ではひび割れの発生を抑制するため、高酸素透過性電解質樹脂142だけではなく一般型電解質樹脂141を加えることとし、この一般型電解質樹脂141の割合を上記のように2%以上20%以下とすることとした。この値とした根拠は、後述する実験結果に基づいて説明する。

【0023】

なお、上述したカソード側電極31cの構造は、アノード側電極31aにも適用することもできる。本実施形態では、カソード側電極31c、アノード側電極31aに対して同じ電極を用いている。

【0024】

B.燃料電池用電極の製造方法:

図4は、本実施形態の燃料電池10が備える電極(カソード側電極31c、アノード側電極31a)の製造方法を示すフローチャートである。電極を製造する際には、まず、カーボン担体130に触媒120を担持した触媒担持カーボン110と、一般型電解質樹脂141と、溶媒とを用意して、それらを攪拌した溶液を、例えば超音波ホモジナイザーなどによって分散させることで、触媒インクを調整する(ステップS10)。以降、ステップS10において得られた触媒インクを第1触媒インクという。本実施形態においては触媒120として白金を、カーボン担体130としてBET比表面積(BET法により測定される比表面積)が264m2/gのアセチレンブラックを使用する。触媒担持カーボン110は白金を質量百分率にして50%担持している。また、溶媒として水とエタノールを使用する。

【0025】

ステップS10において、第1触媒インクを調整すると、次に、第1触媒インクと、高酸素透過性電解質樹脂142とを、一般型電解質樹脂141の割合が2%以上20%以下になるように混合して攪拌し、ボールミルなどによってそれらを分散させて、新たな触媒インクを調整する(ステップS20)。本実施形態においては、高酸素透過性電解質樹脂142の酸素透過性は、2.2×10-14mol/(m・s・Pa)である。ステップS20において得られた新たな触媒インクを、以降、第2触媒インクという。

【0026】

一般型電解質樹脂141の質量の割合は、ステップS10において一般型電解質樹脂141を用いる量をあらかじめ定めておき、ステップS20において高酸素透過性電解質樹脂142を用いる量を調整することにより、2%以上20%以下とすることができる。また、ステップS20において高酸素透過性電解質樹脂142を用いる量を定めておき、それに合わせてステップS10において用いる一般型電解質樹脂141の量を調整することにより、一般型電解質樹脂141の質量の割合2%以上20%以下としてもよい。

【0027】

第2触媒インクを調整すると、調整された第2触媒インクを、電極用基材としての電解質膜30の両面に例えばバーコータにより塗布する。そして、60℃以上、好ましくは80℃〜120℃で温風により乾燥させることで溶媒を除去し(ステップS30)、図1に示したカソード側電極31cおよびアノード側電極31aの製造が完了する。その後、カソード側電極31cおよびアノード側電極31aが形成された電解質膜30をカソード側ガス拡散層32cおよびアノード側ガス拡散層32aで両面から挟み、例えばホットプレスにより接合することで、膜電極接合体20が形成される。さらに、形成された膜電極接合体20にカソード側セパレータ33cおよびアノード側セパレータ33aを接合し、酸化剤ガス流路34cおよび燃料ガス流路34aを形成することで、燃料電池10が作製される。なお、本実施形態では電極用基材としての電解質膜30の両面に第2触媒インクを塗布したが、カソード側ガス拡散層32cおよびアノード側ガス拡散層32aを電極用基材として用いても良い。また、電解質膜30とカソード側ガス拡散層32c、アノード側ガス拡散層32aとの双方に触媒インクを塗布してもよい。

【0028】

C.実験結果

以下、一般型電解質樹脂141の割合を2%以上20%以下とした根拠について、いくつかの実験結果に基づいて説明する。

【0029】

図5は、一般型電解質樹脂141の割合を決定するために用いた触媒インクの組成について示した図である。本実施形態においては、7種類の触媒インクA、B、C、D、E、F、Gを上述した燃料電池用電極の製造方法のステップS10からステップS20を実行することにより作製した。それぞれの触媒インクの一般型電解質樹脂141の割合は、図5に示すように0、2、5、10、20、50、80%である。本実施形態では、触媒インクA〜Gにおいて、一般型電解質樹脂141および高酸素透過性電解質樹脂142のカーボン担体130に対する質量比(Ionomer/Carbon:I/C)は、図5に示す質量比である。また、触媒インクA〜Gのカーボン濃度は全て4.5%である。したがって、それぞれの触媒インクA〜Gを同じ量だけ使用して電極を作製した場合、電極における白金の目付量(単位面積当たりに存在する白金の質量)は等しくなる。このようにすることで、一般型電解質樹脂141の割合のみが、燃料電池10の性能に及ぼす影響を調査することができる。

【0030】

図6は、上記で作製した触媒インクA〜Gのせん断応力を測定した結果を示した図である。せん断応力を測定することで、それぞれの触媒インクの粘度を評価することができる。図6において、横軸は電解質樹脂全体に対する一般型電解質樹脂141の割合、縦軸はせん断応力を示している。触媒インクA〜Gのせん断応力は、Haake製レオストレス6000を用い、角速度25(1/sec)にてコーンプレートを回転させることにより測定した。

【0031】

触媒インクA〜Gのせん断応力の測定結果によれば、せん断応力は、高酸素透過性電解質樹脂142のみを有し、一般型電解質樹脂141を含まない触媒インクAが最も高い。一般に、せん断応力が高いと、触媒インクの粘度が高く、分散性に劣るといえる。よって、図6より、触媒インクの分散性は、高酸素透過性電解質樹脂142のみを有する触媒インクAよりも、一般型電解質樹脂141を含む触媒インクB〜Gの方が好ましく、また、一般型電解質樹脂141の割合が増加するほど、より好ましいことがわかる(触媒インクB〜G)。

【0032】

このように一般型電解質樹脂141の割合が大きくなるほど触媒インクの分散性が改善する理由として、以下のことが考えられる。高酸素透過性電解質樹脂142は上述したように、基本骨格として環状構造を有する環式化合物を含む。このような構造を有する化合物は、一般的に分子鎖が動きづらいため(剛直ともいう)、カーボンへの吸着性が悪く、カーボン同士が凝集しやすい。そのような高酸素透過性電解質樹脂142に、該環状構造を有する環式化合物が少ない、もしくは含まれていない一般型電解質樹脂141を添加すれば、高酸素透過性電解質樹脂142の構造に由来する剛直性が減少(動きづらさが緩和)すると考えられる。その結果、触媒インクの分散性が向上すると推察される。

【0033】

次に、触媒インクA〜Gを用いた電極のひび割れの発生状況を調査するため、触媒インクA〜Gをそれぞれ電解質膜30にバーコータで塗布して乾燥させ、電極を作製して、表面の観察を行った。電極の表面の観察には、SEM(Scanning Electron Microscope)を用いた。

【0034】

図7〜図10は、触媒インクA〜Dを使用して作製した電極表面のSEM観察像である。それぞれの白金目付量は、0.3mg/cm2である。この観察結果によれば、触媒インクAを使用した電極の表面には、図7に示すように、多くのひび割れが発生していた。一方、触媒インクBを使用した電極の表面(図8)には、ひび割れが発生しているものの、図7に比べるとその発生の程度は、顕著ではない。また、触媒インクCおよびDを使用した電極の表面(図9および図10)には、ひび割れが発生しておらず、表面状態は均一であった。触媒インクE、F、Gについても同様に電極を作製し、表面状態を観察したところ、図10とほぼ同様の傾向の観察結果が得られた。

【0035】

図11および図12は、触媒インクAおよびBの使用量を減少させた場合の、電極表面のSEM観察像である。本実施形態では、それぞれの触媒インクで作製した電極への白金目付量は、0.2mg/cm2である。図7と図11(どちらも触媒インクA)、図8と図12(どちらも触媒インクB)とを比較すると、同じ組成の触媒インクを用いた場合でも、単位面積あたりに使用する触媒インクの量を減少させると、ひび割れの発生度合いが減少した。

【0036】

図13は、上述した電極の表面SEM観察の結果をまとめた図である。図13には、SEM観察によりひび割れの発生が認められず、電極の表面状態を考慮した場合においては、燃料電池10に用いる触媒インクとして好ましい触媒インクに「○」を、使用量によっては好ましい触媒インクに「△」を、それ以外の触媒インクに「×」を付して評価した。図13より、一般型電解質樹脂141の質量の割合が、2%以上の触媒インク(触媒インクB〜G)であれば、電極の表面状態を考慮した場合に燃料電池10に用いる触媒インクとして好適になり得るといえる。

【0037】

以上のように一般型電解質樹脂141を含む触媒インクB〜Gを用いることにより、電極のひび割れの発生を抑制することができる理由として、以下のことが挙げられる。高酸素透過性電解質樹脂142は、上述したように剛直であり、カーボンへの吸着性が悪く、カーボン同士が凝集しやすい。さらに高酸素透過性電解質樹脂142の構造上、高分子鎖が動き難い。したがって高酸素透過性電解質樹脂142は、高分子鎖同士が絡み合いにくく、破断強度が小さいと考えられる。そのような高酸素透過性電解質樹脂142のみを電解質樹脂として含む触媒インクAを塗布して乾燥させると、溶媒の蒸発に伴ってカーボンの凝集が進行して高分子鎖の絡み合い部分が破断し、ひび割れが生じることがある。しかし、一般型電解質樹脂141は高酸素透過性電解質樹脂142と比較して、カーボンへの吸着性がよく、カーボン同士の凝集を抑制する。さらに一般型電解質樹脂141は高酸素透過性電解質樹脂142と比較して、構造上破断強度が高い。そのため、一般型電解質樹脂141を含む触媒インク(触媒インクB〜G)においては、高酸素透過性電解質樹脂142のみを有する触媒インクAと比較して触媒インクの分散性が向上するとともに分子鎖同士が絡み合い、破断強度が増加する。その結果、ひび割れが生じにくくなると推察される。

【0038】

なお、図4に示す製造工程で、ステップS10において高酸素透過性電解質樹脂142を使用し、ステップS20において一般型電解質樹脂141を使用して触媒インクとし、同様に電極を作製して表面状態を観察したところ、電極表面には、図7に示す表面状態と同様に、ひび割れが発生していた。これは、触媒インクの分散性の向上に一般型電解質樹脂141が寄与しており、高酸素透過性電解質樹脂142を先に触媒担持カーボン110に接触させると、図3に示すような構造が形成され難いためだと考えられる。したがって、電極に用いる触媒インクは、ステップS10において一般型電解質樹脂141を使用し、ステップS20において高酸素透過性電解質樹脂142を使用する図4に示すような順序で製造することが好ましい。

【0039】

図14は、触媒インクA〜Gをそれぞれ用いた燃料電池10の電流密度−電圧特性を示す図である。図14において、横軸は燃料電池10における電流密度を示し、縦軸は電圧(燃料電池10における電圧、セル電圧ともいう)を示している。本実施形態では、図5に示す組成の触媒インクA〜Gを用いた7種類の燃料電池10を作製した。以降、触媒インクA〜Gをそれぞれ用いた燃料電池10を、燃料電池A〜Gとも記す。

【0040】

電流密度−電圧特性は、アノードガスとして水素ガスを0.5L/min、カソードガスとして1%酸素と99%窒素の混合ガスを1.0L/minで供給して燃料電池10を発電させ、電流密度を変えて電圧を測定することにより取得した。なお、ガス圧は0.05MPaであり、アノードガスおよびカソードガスは、いずれもバブラー方式により77℃に加湿した。セル温度は80℃、電極面積は1cm2とした。図14に示すように、この条件によれば、電流密度が0〜0.25A/cm2の範囲において、燃料電池F、Gと比較して、燃料電池A〜Eの方がセル電圧が高い、すなわち発電性能が良好であった。

【0041】

図15は、電流密度が0.2A/cm2における一般型電解質樹脂141の割合とセル電圧との関係を示した図である。また、図16は、電流密度が0.2A/cm2における一般型電解質樹脂141の割合と測定されたセル電圧の値を示した図である。図15および図16から明らかなように、一般型電解質樹脂141の割合が20%以上になるとセル電圧が低下し始める。そして、セル電圧は、一般型電解質樹脂141の割合が50%(燃料電池F)になると、その割合が20%(燃料電池E)と比較して、0.04V低下する。0.04Vのセル電圧の低下を白金の目付量を増加させることで補うとすると、約2倍の白金が必要となる。高酸素透過性電解質樹脂142は、一般型電解質樹脂141に比較して高価であり、高酸素透過性電解質樹脂142を使用することの経済上の観点および、ひび割れを抑制する観点から、一般型電解質樹脂141の使用量を増加させることが好ましい。しかし、発電性能を維持するために白金の使用量が増加してしまうのでは、白金が高価であることから経済上好ましくない。したがって、発電性能および白金の使用量に係るコストを考慮した場合には、一般型電解質樹脂141の割合が20%以下である触媒インク(触媒インクA〜E)が、燃料電池10に用いる触媒インクとして好ましいことが示された。

【0042】

次に、上記の発電性能試験に使用したそれぞれの燃料電池10を用いて、交流インピーダンス法により、カソード側電極31cのイオン伝導抵抗(以降、プロトン抵抗ともいう)を測定した。交流インピーダンス法とは、カソード側電極31cと、カソード側電極31cに接する電解質膜30を介して接触する触媒インクが備える電解質樹脂との間の複素インピーダンスの周波数特性を測定する周知の電気伝導性評価方法である。測定は、バブラー方式により、アノードガスおよびカソードガスを60℃に加湿した条件下で行った。

【0043】

図17は、カソード側電極31cのイオン伝導抵抗を求めるために使用した等価回路Zを示す図である。プロトン抵抗は、等価回路Zを用いて各周波数における交流インピーダンスに対しフィッティングを行うことにより算出した。図17に示すように、等価回路Zは、回路パラメータとして、膜抵抗成分Rmと、補正抵抗成分Rhと、複数のCPE(Constant phase element)成分40と、複数の反応抵抗成分Raと、複数のイオン伝導抵抗成分Riと、を備えている。膜抵抗成分Rmは、電解質膜30の抵抗を表す。補正抵抗成分Rhは、インピーダンス測定装置の性能等に基づいて擬似的に設定される抵抗成分であり、詳しくは、擬似リアクタンス成分Lgと、擬似抵抗成分Rgとから成る。CPE成分40は、カソード側電極31cにおいて電解質樹脂と担体(触媒担持カーボン110)との界面に生じる抵抗を表す。反応抵抗成分Raは、膜電極接合体20において、水素(活性ガス)が、アノード側電極31aから電解質膜30を透過してカソード側電極31cに移動してリークガスとなっている場合に、リークガスがカソード側電極31cの触媒120で反応した際に生じる反応抵抗を表す。イオン伝導抵抗成分Riは、カソード側電極31cの電解質樹脂のイオン伝導抵抗を表す。イオン伝導抵抗成分Riを合計した抵抗が、カソード側電極31cのイオン伝導抵抗にあたる。等価回路Zを使用したイオン伝導抵抗算出方法の詳細は、例えば特開2010−262896に記載の方法を使用して算出することができる。

【0044】

図18は、カソード側電極31cのプロトン抵抗を示した図である。プロトン抵抗は、各周波数における交流インピーダンスに対して、図17の等価回路Zを用いた際に特定されるイオン伝導抵抗成分Riに基づいて算出した。図18において、横軸は一般型電解質樹脂141の割合、縦軸はプロトン抵抗を表している。一般型電解質樹脂141を添加していない触媒インクAと比較すると、一般型電解質樹脂141を添加した触媒インクB〜Gのプロトン抵抗は低かった。この結果は、一般型電解質樹脂141を添加することで、カソード側電極31cのプロトン抵抗を低下させることができることを示している。

【0045】

一般的に、カソード側電極31cのプロトン抵抗の大きさは、電極の備える電解質樹脂の含有するスルホン酸基の量に依存する。しかし、高酸素透過性電解質樹脂142のみを備える電極は、スルホン酸基の量が一般型電解質樹脂141のみを備える電極とほぼ等しい場合であっても、高酸素透過性電解質樹脂142の有する環状構造がイオン伝導の障壁となるため、プロトン抵抗が大きくなると考えられる。したがって、高酸素透過性電解質樹脂142に一般型電解質樹脂141を添加することで、高酸素透過性電解質樹脂142のみを用いた触媒インクで作製した電極に比べ、プロトン抵抗を低下させることができると考えられる。

【0046】

D.まとめ

図19は、一般型電解質樹脂141の割合と、燃料電池10の発電性能、電極表面の状態(ひび割れ発生程度)をまとめて表した図である。図19より、燃料電池10に用いる触媒インクとして、電極の表面状態を考慮した場合には、触媒インクB〜G、すなわち一般型電解質樹脂141の質量の割合が2%以上である触媒インクが好ましいといえる。また、発電性能を考慮した場合には、触媒インクA〜E、すなわち一般型電解質樹脂141の質量の割合が20%以下である触媒インクを使用することができる。そして、良好な表面状態および良好な発電性能の両方を満たすためには、一般型電解質樹脂141の質量の割合が2%以上20%以下であると好ましいことが示された。

【0047】

以上説明したように、本実施形態では、一般型電解質樹脂141と高酸素透過性電解質樹脂142とを含む触媒インクを作製する。その結果、高酸素透過性電解質樹脂142の高い酸素透過性により、白金の目付量が少ない場合においても酸素が触媒120に到達しやすく、発電性能の低下を抑制することができる。また、本実施形態の触媒インクは、一般型電解質樹脂141を含んでいるので、電解質樹脂として高酸素透過性電解質樹脂142のみを有する場合に生じるカーボンの凝集による電極のひび割れを抑制することができる。さらに、一般型電解質樹脂141の割合を2%以上20%以下と規定したので、電極のひび割れを抑制可能であるとともに、良好な発電性能を有する燃料電池を提供することができる。

【0048】

E.変形例:

以上、本発明の一実施形態について説明したが、本発明はこのような実施形態に限定されず、その趣旨を逸脱しない範囲で種々の構成を採ることができる。例えば、以下のような変形が可能である。

【0049】

上記実施形態においては、触媒として白金を用いたが、本発明はこれに限定されるものではない。触媒としては、金、銀、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム等の貴金属や、鉄、ニッケル、マンガン、コバルト、クロム、銅、亜鉛、モリブデン、タングステン、ゲルマニウム、錫等の卑金属や、これら貴金属と卑金属との合金、また金属酸化物、金属錯体などの化合物を採用することもできる。

【0050】

上記ステップS10およびステップS20では、第1触媒インクおよび第2触媒インクを作製するために超音波ホモジナイザーおよびボールミルを使用したが、それらに代えて、ジェットミル、振動ボールミル、マイクロカッターなどの機器を使用することができる。

【0051】

上記実施形態においては、触媒インクの電解質膜30上への塗布は、例えば、ドクターブレード法により行なうことができる。また、触媒インクを用いた電解質膜30上へのスクリーン印刷により行なうこととしてもよい。あるいは、スプレー印刷法や、インクジェット法により行なうこともできる。

【0052】

上記実施形態においては、アノード側電極31aに使用する触媒インクは、上記実施形態の触媒インクとは異なる組成の触媒インクでもよい。例えば一般型電解質樹脂141のみを含む触媒インクを使用することもできる。

【0053】

上記実施形態においては、カーボン担体130としてアセチレンブラックを使用したが、使用できるカーボン担体130はこれに限られない。その他にケッチェンブラックEC(ケッチェンブラックインターナショナル製)や、バルカン(日本キャボット社製)などを使用することもできる。また、触媒120とカーボン担体130を用いて所望の触媒担持カーボン110を作製することもできる。さらに、触媒を担持する担体はカーボンに限られず、導電性を有する種々の担体を使用することもできる。

【0054】

上記実施形態において作製した電極に使用される触媒インクに含まれる一般型電解質樹脂141および高酸素透過性電解質樹脂142の割合は、例えば、一般型電解質樹脂141および高酸素透過性電解質樹脂142の組成が既知である場合には、膜電極接合体20から触媒インク成分を溶媒により溶出し、溶出した溶液をGC−MS(Gas Chromatograph Mass Spectrometer)などを用いて定量する方法などにより分析することもできるが、分析方法は必ずしもこの方法に限ったものではなく、他の方法でも適宜適用可能である。

【符号の説明】

【0055】

10…燃料電池

20…膜電極接合体

30…電解質膜

31a…アノード側電極

31c…カソード側電極

32a…アノード側ガス拡散層

32c…カソード側ガス拡散層

33a…アノード側セパレータ

33c…カソード側セパレータ

34a…燃料ガス流路

34c…酸化剤ガス流路

40…CPE成分

110…触媒担持カーボン

120…触媒

130…カーボン担体

141…一般型電解質樹脂

142…高酸素透過性電解質樹脂

Z…等価回路

Ra…反応抵抗成分

Lg…擬似リアクタンス成分

Rg…擬似抵抗成分

Rh…補正抵抗成分

Ri…イオン伝導抵抗成分

Rm…膜抵抗成分

【技術分野】

【0001】

本発明は、燃料電池用電極、燃料電池用電極の製造方法、固体高分子形燃料電池、および触媒インクに関する。

【背景技術】

【0002】

固体高分子形の燃料電池用電極の作製において、触媒(例えば白金)を担持させた導電性の担体と電解質樹脂とを含む触媒インクが用いられる。白金は高価であるため使用量を少なくすることが望まれるが、白金の使用量を少なくすると燃料電池の発電性能が低下するという問題がある。そこで、発電性能の低下を抑制するために、高い酸素透過性を有する電解質樹脂を使用する技術が開示されている(例えば、特許文献1)。

【0003】

しかし、このような高い酸素透過性を有する電解質樹脂を含む触媒インク用いて電極を作製すると、触媒インクを電極用基材(例えば電解質膜やテトラフロオロエチレンシートなど)に塗布して乾燥させた際に、電極にひび割れ(クラック)が発生する場合がある。電極におけるひび割れの発生は、クロスリークの原因ともなり、燃料電池の発電性能が低下する原因となり得る。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−36856号公報

【特許文献2】特再公表WO02/037585号公報

【特許文献3】特開2009−245932号公報

【特許文献4】特開2003−282073号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前述の問題を考慮し、本発明が解決しようとする課題は、高い酸素透過性を有する電解質樹脂を含む触媒インク用いて電極を作製しても、ひび割れの発生を抑制することのできる技術を提供することである。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]燃料電池用電極であって、触媒を担持させた導電性の担体である触媒担体と、第1電解質樹脂と、第2電解質樹脂と、を備え、前記第1電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)未満の酸素透過性を有し、前記第2電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)以上の酸素透過性を有する、燃料電池用電極。

【0008】

このような構成であれば、高い酸素透過性を有する第2電解質樹脂の構造に由来して生じる、触媒を担持させた導電性の担体である触媒担体の凝集を、第1電解質樹脂を用いることで緩和することができる。この結果、燃料電池用電極におけるひび割れの発生を抑制することができる。

【0009】

[適用例2]適用例1記載の燃料電池用電極であって、前記第1電解質樹脂の質量の割合は、前記第1電解質樹脂と前記第2電解質樹脂とを合わせた質量に対して、2%以上20%以下である、燃料電池用電極。

【0010】

このような構成であれば、電極のひび割れを抑制可能であるとともに、良好な発電性能を有する燃料電池を提供することが可能になる。

【0011】

本発明は、上述した燃料電池用電極や、燃料電池用電極の製造方法としての構成のほか、この方法に用いる触媒インク、膜電極接合体、燃料電池、および燃料電池を備えた移動用車両や、所定の施設に電力を供給する定置型の発電装置としても構成することができる。

【図面の簡単な説明】

【0012】

【図1】燃料電池の概略構成を示す断面模式図である。

【図2】カソード側電極近傍の構造を示した模式図である。

【図3】カソード側電極の構造を触媒担持カーボン付近を拡大して示した模式図である。

【図4】燃料電池が備える電極の製造方法を示すフローチャートである。

【図5】一般型電解質樹脂の割合を決定するために用いた触媒インクの組成について示した図である。

【図6】触媒インクA〜Gのせん断応力を測定した結果を示した図である。

【図7】触媒インクAを使用した際の電極表面のSEM観察像である。

【図8】触媒インクBを使用した際の電極表面のSEM観察像である。

【図9】触媒インクCを使用した際の電極表面のSEM観察像である。

【図10】触媒インクDを使用した際の電極表面のSEM観察像である。

【図11】触媒インクAの使用量を変えた場合の電極表面のSEM観察像である。

【図12】触媒インクBの使用量を変えた場合の電極表面のSEM観察像である。

【図13】電極の表面SEM観察の結果をまとめた図である。

【図14】触媒インクA〜Gをそれぞれ用いた燃料電池の電流密度−電圧特性を示す図である。

【図15】電流密度0.2A/cm2における一般型電解質樹脂の割合とセル電圧の関係を示した図である。

【図16】電流密度0.2A/cm2における一般型電解質樹脂の割合とセル電圧の値を示した図である。

【図17】等価回路を示した図である。

【図18】カソード側電極のプロトン抵抗を示した図である。

【図19】一般型電解質樹脂の割合と燃料電池の発電性能および電極表面の状態をまとめて表した図である。

【発明を実施するための形態】

【0013】

A.燃料電池の構成:

図1は、本発明の一実施形態としての固体高分子形燃料電池を構成する燃料電池10の概略構成を示す断面模式図である。燃料電池10は、電解質膜30と、電解質膜30の両面にそれぞれ形成されるカソード側電極31cおよびアノード側電極31aと、それら電極上に形成されるカソード側ガス拡散層32cおよびアノード側ガス拡散層32aとを有する膜電極接合体20を備える。また、燃料電池10は、膜電極接合体20の両面に、カソード側セパレータ33cおよびアノード側セパレータ33aを備える。カソード側ガス拡散層32cとカソード側セパレータ33cとの間には、酸化剤ガス流路34cが、アノード側ガス拡散層32aとアノード側セパレータ33aの間には、燃料ガス流路34aが形成されている。電解質膜30は、湿潤状態で良好なプロトン伝導性を有する膜を使用することができ、例えばデュポン社のナフィオン(Nafion:登録商標)膜を用いることができる。

【0014】

図2は、図1に示すカソード側電極31c近傍の構造を示した模式図である。カソード側電極31cは、導電性の担体であるカーボン担体130に触媒120を担持した触媒担持カーボン110と、一般型電解質樹脂141と高酸素透過性電解質樹脂142と、を備える。本実施形態では、一般型電解質樹脂141と高酸素透過性電解質樹脂142とを合わせた電解質樹脂の合計質量に対する一般型電解質樹脂141の質量の割合は2%以上20%以下とした。以下、この割合のことを、単に「一般型電解質樹脂141の割合」とも記す。また、「質量の割合」とは、質量百分率を意味し、以下、単に%や、wt%とも記す。一般型電解質樹脂141は本願の第1電解質樹脂に、高酸素透過性電解質樹脂142は本願の第2電解質樹脂に相当する。

【0015】

高酸素透過性電解質樹脂142は、例えば、特開2003−36856号公報に記載されたような、基本骨格として環状構造を有する環式化合物を含むことにより、高い酸素透過性を有する。高酸素透過性電解質樹脂142の酸素透過性は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)以上である。

【0016】

なお、温度及び相対湿度を、それぞれ80℃および50%としたのは、以下の理由による。一般的に、固体高分子燃料電池は、現状の固体高分子膜の特性から、起動時や負荷変動時など一時的な状況を除いて、例えば60〜100℃の範囲において運転制御される。また、ある程度水分がないと高いプロトン伝導性を発現できないこと、および電極反応により水が生成することから、固体高分子燃料電池は、ある程度の湿度環境下で使用される。したがって、ここでは、一般的な運転条件である温度80℃、相対湿度50%における酸素透過性を規定したが、この条件下で上記の酸素透過性を有する電解質樹脂であれば、この条件以外の運転条件においても、起動時や負荷変動時など一時的な状況を除いて、効果を有する。

【0017】

一方、一般型電解質樹脂141は、高酸素透過性電解質樹脂142と比較して、基本骨格に含まれる該環状構造を有する環式化合物が少ない、もしくは含まれていない電解質樹脂である。したがって、一般型電解質樹脂141は、高酸素透過性電解質樹脂142より低い酸素透過性(温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)未満)を有する。一般型電解質樹脂141として、本実施形態ではナフィオンを用いる。一般型電解質樹脂141はナフィオンに限定されず、例えば旭化成のアシプレックス(Aciplex:登録商標)、旭硝子のフレミオン(Flemion:登録商標)などのパーフルオロスルホン酸樹脂材料など、燃料電池用電極に一般に使用されている電解質樹脂を用いることができる。

【0018】

一般型電解質樹脂141および高酸素透過性電解質樹脂142の酸素透過性は、例えば、電解質樹脂を厚さ0.2ミリメートル程度の薄い膜状にキャスト成型し、マイクロPt電極を用いたポテンシャルステップ法(ECS Transaction,16(2)881−889(2008)参照)を用いて測定することができる。このような方法で酸素透過性をあらかじめ測定し、一般型電解質樹脂141および高酸素透過性電解質樹脂142として適した酸素透過性を有する電解質樹脂を用いることができる。

【0019】

カソード側電極31c(図2)には、図1に示す酸化剤ガス流路34cから、カソード側ガス拡散層32cを介して、酸素が供給される。加えて、カソード側電極31cには、電解質膜30からプロトンが供給され、カソード側ガス拡散層32cからアノード側で生じた電子が供給される。さらに、プロトンは一般型電解質樹脂141および高酸素透過性電解質樹脂142を通って、電子はカーボン担体130を通って触媒120表面へそれぞれ到達する。そして、酸素と、電子と、プロトンとが、以下の式(1)に示すように反応する。

【0020】

O2 + 4e- + 4H+ → 2H2O ・・・(1)

【0021】

図3は、図1および図2に示すカソード側電極31cの構造を、触媒担持カーボン110付近を拡大して示した模式図である。図3に示すように、カソード側電極31cの触媒担持カーボン110付近の構造は、一般型電解質樹脂141が、触媒担持カーボン110の一部を被覆し、その上から高酸素透過性電解質樹脂142が触媒担持カーボン110全体を被覆した構造である。このような構造であれば、酸化剤ガス中の酸素が、触媒120まで到達しやすい。なぜならば、一般型電解質樹脂141に被覆されていない触媒120には、酸素が一般型電解質樹脂141を透過することなく、高酸素透過性電解質樹脂142のみを透過して到達するからである。また、一般型電解質樹脂141が触媒120を被覆している箇所においても、その被覆の厚みは小さい。そのため、そのような箇所においても、一般型電解質樹脂141のみに被覆されているときよりも、酸素が触媒120に到達しやすい。このような構造を有する電極を使用すれば、触媒120表面への酸素の供給が良好に行われる。よって、式(1)の反応を迅速に進行させることができる。

【0022】

ところで、電極用の電解質樹脂として、高酸素透過性電解質樹脂142を用いると後述する理由により、電極にひび割れが生じやすいことを、本発明者らは見出した。そこで、本実施形態ではひび割れの発生を抑制するため、高酸素透過性電解質樹脂142だけではなく一般型電解質樹脂141を加えることとし、この一般型電解質樹脂141の割合を上記のように2%以上20%以下とすることとした。この値とした根拠は、後述する実験結果に基づいて説明する。

【0023】

なお、上述したカソード側電極31cの構造は、アノード側電極31aにも適用することもできる。本実施形態では、カソード側電極31c、アノード側電極31aに対して同じ電極を用いている。

【0024】

B.燃料電池用電極の製造方法:

図4は、本実施形態の燃料電池10が備える電極(カソード側電極31c、アノード側電極31a)の製造方法を示すフローチャートである。電極を製造する際には、まず、カーボン担体130に触媒120を担持した触媒担持カーボン110と、一般型電解質樹脂141と、溶媒とを用意して、それらを攪拌した溶液を、例えば超音波ホモジナイザーなどによって分散させることで、触媒インクを調整する(ステップS10)。以降、ステップS10において得られた触媒インクを第1触媒インクという。本実施形態においては触媒120として白金を、カーボン担体130としてBET比表面積(BET法により測定される比表面積)が264m2/gのアセチレンブラックを使用する。触媒担持カーボン110は白金を質量百分率にして50%担持している。また、溶媒として水とエタノールを使用する。

【0025】

ステップS10において、第1触媒インクを調整すると、次に、第1触媒インクと、高酸素透過性電解質樹脂142とを、一般型電解質樹脂141の割合が2%以上20%以下になるように混合して攪拌し、ボールミルなどによってそれらを分散させて、新たな触媒インクを調整する(ステップS20)。本実施形態においては、高酸素透過性電解質樹脂142の酸素透過性は、2.2×10-14mol/(m・s・Pa)である。ステップS20において得られた新たな触媒インクを、以降、第2触媒インクという。

【0026】

一般型電解質樹脂141の質量の割合は、ステップS10において一般型電解質樹脂141を用いる量をあらかじめ定めておき、ステップS20において高酸素透過性電解質樹脂142を用いる量を調整することにより、2%以上20%以下とすることができる。また、ステップS20において高酸素透過性電解質樹脂142を用いる量を定めておき、それに合わせてステップS10において用いる一般型電解質樹脂141の量を調整することにより、一般型電解質樹脂141の質量の割合2%以上20%以下としてもよい。

【0027】

第2触媒インクを調整すると、調整された第2触媒インクを、電極用基材としての電解質膜30の両面に例えばバーコータにより塗布する。そして、60℃以上、好ましくは80℃〜120℃で温風により乾燥させることで溶媒を除去し(ステップS30)、図1に示したカソード側電極31cおよびアノード側電極31aの製造が完了する。その後、カソード側電極31cおよびアノード側電極31aが形成された電解質膜30をカソード側ガス拡散層32cおよびアノード側ガス拡散層32aで両面から挟み、例えばホットプレスにより接合することで、膜電極接合体20が形成される。さらに、形成された膜電極接合体20にカソード側セパレータ33cおよびアノード側セパレータ33aを接合し、酸化剤ガス流路34cおよび燃料ガス流路34aを形成することで、燃料電池10が作製される。なお、本実施形態では電極用基材としての電解質膜30の両面に第2触媒インクを塗布したが、カソード側ガス拡散層32cおよびアノード側ガス拡散層32aを電極用基材として用いても良い。また、電解質膜30とカソード側ガス拡散層32c、アノード側ガス拡散層32aとの双方に触媒インクを塗布してもよい。

【0028】

C.実験結果

以下、一般型電解質樹脂141の割合を2%以上20%以下とした根拠について、いくつかの実験結果に基づいて説明する。

【0029】

図5は、一般型電解質樹脂141の割合を決定するために用いた触媒インクの組成について示した図である。本実施形態においては、7種類の触媒インクA、B、C、D、E、F、Gを上述した燃料電池用電極の製造方法のステップS10からステップS20を実行することにより作製した。それぞれの触媒インクの一般型電解質樹脂141の割合は、図5に示すように0、2、5、10、20、50、80%である。本実施形態では、触媒インクA〜Gにおいて、一般型電解質樹脂141および高酸素透過性電解質樹脂142のカーボン担体130に対する質量比(Ionomer/Carbon:I/C)は、図5に示す質量比である。また、触媒インクA〜Gのカーボン濃度は全て4.5%である。したがって、それぞれの触媒インクA〜Gを同じ量だけ使用して電極を作製した場合、電極における白金の目付量(単位面積当たりに存在する白金の質量)は等しくなる。このようにすることで、一般型電解質樹脂141の割合のみが、燃料電池10の性能に及ぼす影響を調査することができる。

【0030】

図6は、上記で作製した触媒インクA〜Gのせん断応力を測定した結果を示した図である。せん断応力を測定することで、それぞれの触媒インクの粘度を評価することができる。図6において、横軸は電解質樹脂全体に対する一般型電解質樹脂141の割合、縦軸はせん断応力を示している。触媒インクA〜Gのせん断応力は、Haake製レオストレス6000を用い、角速度25(1/sec)にてコーンプレートを回転させることにより測定した。

【0031】

触媒インクA〜Gのせん断応力の測定結果によれば、せん断応力は、高酸素透過性電解質樹脂142のみを有し、一般型電解質樹脂141を含まない触媒インクAが最も高い。一般に、せん断応力が高いと、触媒インクの粘度が高く、分散性に劣るといえる。よって、図6より、触媒インクの分散性は、高酸素透過性電解質樹脂142のみを有する触媒インクAよりも、一般型電解質樹脂141を含む触媒インクB〜Gの方が好ましく、また、一般型電解質樹脂141の割合が増加するほど、より好ましいことがわかる(触媒インクB〜G)。

【0032】

このように一般型電解質樹脂141の割合が大きくなるほど触媒インクの分散性が改善する理由として、以下のことが考えられる。高酸素透過性電解質樹脂142は上述したように、基本骨格として環状構造を有する環式化合物を含む。このような構造を有する化合物は、一般的に分子鎖が動きづらいため(剛直ともいう)、カーボンへの吸着性が悪く、カーボン同士が凝集しやすい。そのような高酸素透過性電解質樹脂142に、該環状構造を有する環式化合物が少ない、もしくは含まれていない一般型電解質樹脂141を添加すれば、高酸素透過性電解質樹脂142の構造に由来する剛直性が減少(動きづらさが緩和)すると考えられる。その結果、触媒インクの分散性が向上すると推察される。

【0033】

次に、触媒インクA〜Gを用いた電極のひび割れの発生状況を調査するため、触媒インクA〜Gをそれぞれ電解質膜30にバーコータで塗布して乾燥させ、電極を作製して、表面の観察を行った。電極の表面の観察には、SEM(Scanning Electron Microscope)を用いた。

【0034】

図7〜図10は、触媒インクA〜Dを使用して作製した電極表面のSEM観察像である。それぞれの白金目付量は、0.3mg/cm2である。この観察結果によれば、触媒インクAを使用した電極の表面には、図7に示すように、多くのひび割れが発生していた。一方、触媒インクBを使用した電極の表面(図8)には、ひび割れが発生しているものの、図7に比べるとその発生の程度は、顕著ではない。また、触媒インクCおよびDを使用した電極の表面(図9および図10)には、ひび割れが発生しておらず、表面状態は均一であった。触媒インクE、F、Gについても同様に電極を作製し、表面状態を観察したところ、図10とほぼ同様の傾向の観察結果が得られた。

【0035】

図11および図12は、触媒インクAおよびBの使用量を減少させた場合の、電極表面のSEM観察像である。本実施形態では、それぞれの触媒インクで作製した電極への白金目付量は、0.2mg/cm2である。図7と図11(どちらも触媒インクA)、図8と図12(どちらも触媒インクB)とを比較すると、同じ組成の触媒インクを用いた場合でも、単位面積あたりに使用する触媒インクの量を減少させると、ひび割れの発生度合いが減少した。

【0036】

図13は、上述した電極の表面SEM観察の結果をまとめた図である。図13には、SEM観察によりひび割れの発生が認められず、電極の表面状態を考慮した場合においては、燃料電池10に用いる触媒インクとして好ましい触媒インクに「○」を、使用量によっては好ましい触媒インクに「△」を、それ以外の触媒インクに「×」を付して評価した。図13より、一般型電解質樹脂141の質量の割合が、2%以上の触媒インク(触媒インクB〜G)であれば、電極の表面状態を考慮した場合に燃料電池10に用いる触媒インクとして好適になり得るといえる。

【0037】

以上のように一般型電解質樹脂141を含む触媒インクB〜Gを用いることにより、電極のひび割れの発生を抑制することができる理由として、以下のことが挙げられる。高酸素透過性電解質樹脂142は、上述したように剛直であり、カーボンへの吸着性が悪く、カーボン同士が凝集しやすい。さらに高酸素透過性電解質樹脂142の構造上、高分子鎖が動き難い。したがって高酸素透過性電解質樹脂142は、高分子鎖同士が絡み合いにくく、破断強度が小さいと考えられる。そのような高酸素透過性電解質樹脂142のみを電解質樹脂として含む触媒インクAを塗布して乾燥させると、溶媒の蒸発に伴ってカーボンの凝集が進行して高分子鎖の絡み合い部分が破断し、ひび割れが生じることがある。しかし、一般型電解質樹脂141は高酸素透過性電解質樹脂142と比較して、カーボンへの吸着性がよく、カーボン同士の凝集を抑制する。さらに一般型電解質樹脂141は高酸素透過性電解質樹脂142と比較して、構造上破断強度が高い。そのため、一般型電解質樹脂141を含む触媒インク(触媒インクB〜G)においては、高酸素透過性電解質樹脂142のみを有する触媒インクAと比較して触媒インクの分散性が向上するとともに分子鎖同士が絡み合い、破断強度が増加する。その結果、ひび割れが生じにくくなると推察される。

【0038】

なお、図4に示す製造工程で、ステップS10において高酸素透過性電解質樹脂142を使用し、ステップS20において一般型電解質樹脂141を使用して触媒インクとし、同様に電極を作製して表面状態を観察したところ、電極表面には、図7に示す表面状態と同様に、ひび割れが発生していた。これは、触媒インクの分散性の向上に一般型電解質樹脂141が寄与しており、高酸素透過性電解質樹脂142を先に触媒担持カーボン110に接触させると、図3に示すような構造が形成され難いためだと考えられる。したがって、電極に用いる触媒インクは、ステップS10において一般型電解質樹脂141を使用し、ステップS20において高酸素透過性電解質樹脂142を使用する図4に示すような順序で製造することが好ましい。

【0039】

図14は、触媒インクA〜Gをそれぞれ用いた燃料電池10の電流密度−電圧特性を示す図である。図14において、横軸は燃料電池10における電流密度を示し、縦軸は電圧(燃料電池10における電圧、セル電圧ともいう)を示している。本実施形態では、図5に示す組成の触媒インクA〜Gを用いた7種類の燃料電池10を作製した。以降、触媒インクA〜Gをそれぞれ用いた燃料電池10を、燃料電池A〜Gとも記す。

【0040】

電流密度−電圧特性は、アノードガスとして水素ガスを0.5L/min、カソードガスとして1%酸素と99%窒素の混合ガスを1.0L/minで供給して燃料電池10を発電させ、電流密度を変えて電圧を測定することにより取得した。なお、ガス圧は0.05MPaであり、アノードガスおよびカソードガスは、いずれもバブラー方式により77℃に加湿した。セル温度は80℃、電極面積は1cm2とした。図14に示すように、この条件によれば、電流密度が0〜0.25A/cm2の範囲において、燃料電池F、Gと比較して、燃料電池A〜Eの方がセル電圧が高い、すなわち発電性能が良好であった。

【0041】

図15は、電流密度が0.2A/cm2における一般型電解質樹脂141の割合とセル電圧との関係を示した図である。また、図16は、電流密度が0.2A/cm2における一般型電解質樹脂141の割合と測定されたセル電圧の値を示した図である。図15および図16から明らかなように、一般型電解質樹脂141の割合が20%以上になるとセル電圧が低下し始める。そして、セル電圧は、一般型電解質樹脂141の割合が50%(燃料電池F)になると、その割合が20%(燃料電池E)と比較して、0.04V低下する。0.04Vのセル電圧の低下を白金の目付量を増加させることで補うとすると、約2倍の白金が必要となる。高酸素透過性電解質樹脂142は、一般型電解質樹脂141に比較して高価であり、高酸素透過性電解質樹脂142を使用することの経済上の観点および、ひび割れを抑制する観点から、一般型電解質樹脂141の使用量を増加させることが好ましい。しかし、発電性能を維持するために白金の使用量が増加してしまうのでは、白金が高価であることから経済上好ましくない。したがって、発電性能および白金の使用量に係るコストを考慮した場合には、一般型電解質樹脂141の割合が20%以下である触媒インク(触媒インクA〜E)が、燃料電池10に用いる触媒インクとして好ましいことが示された。

【0042】

次に、上記の発電性能試験に使用したそれぞれの燃料電池10を用いて、交流インピーダンス法により、カソード側電極31cのイオン伝導抵抗(以降、プロトン抵抗ともいう)を測定した。交流インピーダンス法とは、カソード側電極31cと、カソード側電極31cに接する電解質膜30を介して接触する触媒インクが備える電解質樹脂との間の複素インピーダンスの周波数特性を測定する周知の電気伝導性評価方法である。測定は、バブラー方式により、アノードガスおよびカソードガスを60℃に加湿した条件下で行った。

【0043】

図17は、カソード側電極31cのイオン伝導抵抗を求めるために使用した等価回路Zを示す図である。プロトン抵抗は、等価回路Zを用いて各周波数における交流インピーダンスに対しフィッティングを行うことにより算出した。図17に示すように、等価回路Zは、回路パラメータとして、膜抵抗成分Rmと、補正抵抗成分Rhと、複数のCPE(Constant phase element)成分40と、複数の反応抵抗成分Raと、複数のイオン伝導抵抗成分Riと、を備えている。膜抵抗成分Rmは、電解質膜30の抵抗を表す。補正抵抗成分Rhは、インピーダンス測定装置の性能等に基づいて擬似的に設定される抵抗成分であり、詳しくは、擬似リアクタンス成分Lgと、擬似抵抗成分Rgとから成る。CPE成分40は、カソード側電極31cにおいて電解質樹脂と担体(触媒担持カーボン110)との界面に生じる抵抗を表す。反応抵抗成分Raは、膜電極接合体20において、水素(活性ガス)が、アノード側電極31aから電解質膜30を透過してカソード側電極31cに移動してリークガスとなっている場合に、リークガスがカソード側電極31cの触媒120で反応した際に生じる反応抵抗を表す。イオン伝導抵抗成分Riは、カソード側電極31cの電解質樹脂のイオン伝導抵抗を表す。イオン伝導抵抗成分Riを合計した抵抗が、カソード側電極31cのイオン伝導抵抗にあたる。等価回路Zを使用したイオン伝導抵抗算出方法の詳細は、例えば特開2010−262896に記載の方法を使用して算出することができる。

【0044】

図18は、カソード側電極31cのプロトン抵抗を示した図である。プロトン抵抗は、各周波数における交流インピーダンスに対して、図17の等価回路Zを用いた際に特定されるイオン伝導抵抗成分Riに基づいて算出した。図18において、横軸は一般型電解質樹脂141の割合、縦軸はプロトン抵抗を表している。一般型電解質樹脂141を添加していない触媒インクAと比較すると、一般型電解質樹脂141を添加した触媒インクB〜Gのプロトン抵抗は低かった。この結果は、一般型電解質樹脂141を添加することで、カソード側電極31cのプロトン抵抗を低下させることができることを示している。

【0045】

一般的に、カソード側電極31cのプロトン抵抗の大きさは、電極の備える電解質樹脂の含有するスルホン酸基の量に依存する。しかし、高酸素透過性電解質樹脂142のみを備える電極は、スルホン酸基の量が一般型電解質樹脂141のみを備える電極とほぼ等しい場合であっても、高酸素透過性電解質樹脂142の有する環状構造がイオン伝導の障壁となるため、プロトン抵抗が大きくなると考えられる。したがって、高酸素透過性電解質樹脂142に一般型電解質樹脂141を添加することで、高酸素透過性電解質樹脂142のみを用いた触媒インクで作製した電極に比べ、プロトン抵抗を低下させることができると考えられる。

【0046】

D.まとめ

図19は、一般型電解質樹脂141の割合と、燃料電池10の発電性能、電極表面の状態(ひび割れ発生程度)をまとめて表した図である。図19より、燃料電池10に用いる触媒インクとして、電極の表面状態を考慮した場合には、触媒インクB〜G、すなわち一般型電解質樹脂141の質量の割合が2%以上である触媒インクが好ましいといえる。また、発電性能を考慮した場合には、触媒インクA〜E、すなわち一般型電解質樹脂141の質量の割合が20%以下である触媒インクを使用することができる。そして、良好な表面状態および良好な発電性能の両方を満たすためには、一般型電解質樹脂141の質量の割合が2%以上20%以下であると好ましいことが示された。

【0047】

以上説明したように、本実施形態では、一般型電解質樹脂141と高酸素透過性電解質樹脂142とを含む触媒インクを作製する。その結果、高酸素透過性電解質樹脂142の高い酸素透過性により、白金の目付量が少ない場合においても酸素が触媒120に到達しやすく、発電性能の低下を抑制することができる。また、本実施形態の触媒インクは、一般型電解質樹脂141を含んでいるので、電解質樹脂として高酸素透過性電解質樹脂142のみを有する場合に生じるカーボンの凝集による電極のひび割れを抑制することができる。さらに、一般型電解質樹脂141の割合を2%以上20%以下と規定したので、電極のひび割れを抑制可能であるとともに、良好な発電性能を有する燃料電池を提供することができる。

【0048】

E.変形例:

以上、本発明の一実施形態について説明したが、本発明はこのような実施形態に限定されず、その趣旨を逸脱しない範囲で種々の構成を採ることができる。例えば、以下のような変形が可能である。

【0049】

上記実施形態においては、触媒として白金を用いたが、本発明はこれに限定されるものではない。触媒としては、金、銀、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム等の貴金属や、鉄、ニッケル、マンガン、コバルト、クロム、銅、亜鉛、モリブデン、タングステン、ゲルマニウム、錫等の卑金属や、これら貴金属と卑金属との合金、また金属酸化物、金属錯体などの化合物を採用することもできる。

【0050】

上記ステップS10およびステップS20では、第1触媒インクおよび第2触媒インクを作製するために超音波ホモジナイザーおよびボールミルを使用したが、それらに代えて、ジェットミル、振動ボールミル、マイクロカッターなどの機器を使用することができる。

【0051】

上記実施形態においては、触媒インクの電解質膜30上への塗布は、例えば、ドクターブレード法により行なうことができる。また、触媒インクを用いた電解質膜30上へのスクリーン印刷により行なうこととしてもよい。あるいは、スプレー印刷法や、インクジェット法により行なうこともできる。

【0052】

上記実施形態においては、アノード側電極31aに使用する触媒インクは、上記実施形態の触媒インクとは異なる組成の触媒インクでもよい。例えば一般型電解質樹脂141のみを含む触媒インクを使用することもできる。

【0053】

上記実施形態においては、カーボン担体130としてアセチレンブラックを使用したが、使用できるカーボン担体130はこれに限られない。その他にケッチェンブラックEC(ケッチェンブラックインターナショナル製)や、バルカン(日本キャボット社製)などを使用することもできる。また、触媒120とカーボン担体130を用いて所望の触媒担持カーボン110を作製することもできる。さらに、触媒を担持する担体はカーボンに限られず、導電性を有する種々の担体を使用することもできる。

【0054】

上記実施形態において作製した電極に使用される触媒インクに含まれる一般型電解質樹脂141および高酸素透過性電解質樹脂142の割合は、例えば、一般型電解質樹脂141および高酸素透過性電解質樹脂142の組成が既知である場合には、膜電極接合体20から触媒インク成分を溶媒により溶出し、溶出した溶液をGC−MS(Gas Chromatograph Mass Spectrometer)などを用いて定量する方法などにより分析することもできるが、分析方法は必ずしもこの方法に限ったものではなく、他の方法でも適宜適用可能である。

【符号の説明】

【0055】

10…燃料電池

20…膜電極接合体

30…電解質膜

31a…アノード側電極

31c…カソード側電極

32a…アノード側ガス拡散層

32c…カソード側ガス拡散層

33a…アノード側セパレータ

33c…カソード側セパレータ

34a…燃料ガス流路

34c…酸化剤ガス流路

40…CPE成分

110…触媒担持カーボン

120…触媒

130…カーボン担体

141…一般型電解質樹脂

142…高酸素透過性電解質樹脂

Z…等価回路

Ra…反応抵抗成分

Lg…擬似リアクタンス成分

Rg…擬似抵抗成分

Rh…補正抵抗成分

Ri…イオン伝導抵抗成分

Rm…膜抵抗成分

【特許請求の範囲】

【請求項1】

燃料電池用電極であって、

触媒を担持させた導電性の担体である触媒担体と、

第1電解質樹脂と、

第2電解質樹脂と、を備え、

前記第1電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)未満の酸素透過性を有し、

前記第2電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)以上の酸素透過性を有する、

燃料電池用電極。

【請求項2】

請求項1記載の燃料電池用電極であって、

前記第1電解質樹脂の質量の割合は、前記第1電解質樹脂と前記第2電解質樹脂とを合わせた質量に対して、2%以上20%以下である、

燃料電池用電極。

【請求項3】

燃料電池用電極の製造方法であって、

少なくとも触媒を担持させた導電性の担体である触媒担体と、第1電解質樹脂とを、溶媒に分散させた第1触媒インクを調製する工程と、

前記第1触媒インクに、第2電解質樹脂を分散させた第2触媒インクを調製する工程と、

前記第2触媒インクを、電極用基材に塗布して、前記第2触媒インクに含まれる溶媒の少なくとも一部を蒸発させる工程と、を備え、

前記第1電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)未満の酸素透過性を有し、

前記第2電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)以上の酸素透過性を有する、

燃料電池用電極の製造方法。

【請求項4】

請求項3記載の燃料電池用電極の製造方法であって、

前記第1触媒インクを調整する工程又は前記第2触媒インクを調製する工程では、前記第1電解質樹脂の質量の割合が、前記第1電解質樹脂と前記第2電解質樹脂を合わせた質量に対して、2%以上20%以下になるように調整する、

燃料電池用電極の製造方法。

【請求項5】

請求項1または請求項2に記載の燃料電池用電極を備える、固体高分子形燃料電池。

【請求項6】

触媒を担持させた導電性の担体である触媒担体と、第1電解質樹脂と、第2電解質樹脂と、溶媒と、を含み、

前記第1電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)未満の酸素透過性を有し、

前記第2電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)以上の酸素透過性を有する、

触媒インク。

【請求項1】

燃料電池用電極であって、

触媒を担持させた導電性の担体である触媒担体と、

第1電解質樹脂と、

第2電解質樹脂と、を備え、

前記第1電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)未満の酸素透過性を有し、

前記第2電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)以上の酸素透過性を有する、

燃料電池用電極。

【請求項2】

請求項1記載の燃料電池用電極であって、

前記第1電解質樹脂の質量の割合は、前記第1電解質樹脂と前記第2電解質樹脂とを合わせた質量に対して、2%以上20%以下である、

燃料電池用電極。

【請求項3】

燃料電池用電極の製造方法であって、

少なくとも触媒を担持させた導電性の担体である触媒担体と、第1電解質樹脂とを、溶媒に分散させた第1触媒インクを調製する工程と、

前記第1触媒インクに、第2電解質樹脂を分散させた第2触媒インクを調製する工程と、

前記第2触媒インクを、電極用基材に塗布して、前記第2触媒インクに含まれる溶媒の少なくとも一部を蒸発させる工程と、を備え、

前記第1電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)未満の酸素透過性を有し、

前記第2電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)以上の酸素透過性を有する、

燃料電池用電極の製造方法。

【請求項4】

請求項3記載の燃料電池用電極の製造方法であって、

前記第1触媒インクを調整する工程又は前記第2触媒インクを調製する工程では、前記第1電解質樹脂の質量の割合が、前記第1電解質樹脂と前記第2電解質樹脂を合わせた質量に対して、2%以上20%以下になるように調整する、

燃料電池用電極の製造方法。

【請求項5】

請求項1または請求項2に記載の燃料電池用電極を備える、固体高分子形燃料電池。

【請求項6】

触媒を担持させた導電性の担体である触媒担体と、第1電解質樹脂と、第2電解質樹脂と、溶媒と、を含み、

前記第1電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)未満の酸素透過性を有し、

前記第2電解質樹脂は、温度80℃および相対湿度50%の環境下において2.2×10-14mol/(m・s・Pa)以上の酸素透過性を有する、

触媒インク。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−37940(P2013−37940A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−174041(P2011−174041)

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(390023674)イー・アイ・デュポン・ドウ・ヌムール・アンド・カンパニー (2,692)

【氏名又は名称原語表記】E.I.DU PONT DE NEMOURS AND COMPANY

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(390023674)イー・アイ・デュポン・ドウ・ヌムール・アンド・カンパニー (2,692)

【氏名又は名称原語表記】E.I.DU PONT DE NEMOURS AND COMPANY

【Fターム(参考)】

[ Back to top ]