燃料電池用電極触媒層、燃料電池用電極、燃料電池用膜電極接合体及び燃料電池

【課題】白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得る燃料電池用電極触媒層、燃料電池用電極、燃料電池用膜電極接合体及び燃料電池を提供する。

【解決手段】燃料電池用電極触媒層は、導電性担体と導電性担体の表面に担持された白金を含む金属粒子とを含む電極触媒と、電極触媒を被覆するアイオノマとを含む。白金の有効表面積が120cm2・cm−2以下である。アイオノマの平均厚さが2.4nm以下である。

燃料電池用電極は、燃料電池用電極触媒層を有する。

燃料電池用膜電極接合体は、燃料電池用電極を有する。

燃料電池は、燃料電池用膜電極接合体を備える。

【解決手段】燃料電池用電極触媒層は、導電性担体と導電性担体の表面に担持された白金を含む金属粒子とを含む電極触媒と、電極触媒を被覆するアイオノマとを含む。白金の有効表面積が120cm2・cm−2以下である。アイオノマの平均厚さが2.4nm以下である。

燃料電池用電極は、燃料電池用電極触媒層を有する。

燃料電池用膜電極接合体は、燃料電池用電極を有する。

燃料電池は、燃料電池用膜電極接合体を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池用電極触媒層、燃料電池用電極、燃料電池用膜電極接合体及び燃料電池に関する。

更に詳細には、本発明は、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得る燃料電池用電極触媒層、燃料電池用電極、燃料電池用膜電極接合体及び燃料電池に関する。

このような燃料電池は、例えば車両などに適用することができる。また、このような燃料電池としては、例えば、固体高分子形燃料電池(PEFC)を挙げることができる。

【背景技術】

【0002】

固体高分子形燃料電池は、一般的に、発電機能を発揮する複数の単セルが積層された構造を有する。

この単セルはそれぞれ、高分子電解質膜(例えば、NAFION(登録商標、デュポン社製)膜)及びこれを挟持する一対(アノード、カソード)の電極触媒層を含む膜電極接合体(MEA)を有する。

また、この単セルはそれぞれ、更に膜電極接合体を挟持し、供給ガスを分散させるための一対(アノード、カソード)のガス拡散層(GDL)を含む膜電極ガス拡散層接合体を有することもある。

そして、個々の単セルが有する膜電極接合体や膜電極ガス拡散層接合体は、セパレータを介して隣接する他の単セルの膜電極接合体や膜電極ガス拡散層接合体と電気的に接続される。

このようにして単セルが積層・接続されることにより燃料電池スタックが構成される。そして、この燃料電池スタックは、種々の用途に使用可能な発電手段として機能し得る。

【0003】

固体高分子形燃料電池の発電メカニズムを簡単に説明する。

固体高分子形燃料電池の運転時には、単セルのアノード側に燃料ガス(例えば水素ガス)が供給され、カソード側に酸化剤ガス(例えば大気、酸素)が供給される。

その結果、アノード及びカソードのそれぞれにおいて、下記反応式(1)及び(2)で表される電気化学反応が進行し、電気が生み出される。

【0004】

H2→2H++2e−…(1)

2H++2e−+(1/2)O2→H2O…(2)

【0005】

上記反応式(1)や(2)で表される電気化学反応を促進する触媒成分として、一般的には白金が用いられている。

【0006】

従来、膜電極接合体の低温環境下における耐久性及び燃料電池の低温始動性を向上させることを目的とする膜電極接合体が提案されている(特許文献1参照。)。

この膜電極接合体は、電解質膜の両面に触媒電極を接合した膜電極接合体であって、少なくとも一方の触媒電極は、触媒とカーボンとアイオノマとを含む第1及び第2の触媒層を備え、第2の触媒層におけるカーボンに対するアイオノマの重量比は、0.4〜0.75である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−295341号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記特許文献1に記載の膜電極接合体や燃料電池においては、カーボンに対するアイオノマの重量比を調整することにより、触媒層において凍結した生成水に起因して閉塞される2次空孔の気孔率を制御している。

これにより、低温環境下(氷点下)における耐久性や低温始動性は改善されている。

しかしながら、上記特許文献1に記載の膜電極接合体や燃料電池においては、触媒層における触媒量やアイオノマ厚さについて何ら検討されていない。

【0009】

本発明者らが、触媒量について検討したところ、以下の技術知見(1)及び(2)を得た。

(1)触媒量が多い(例えば、白金有効表面積が大きい、触媒層が厚いなど)場合は、プロトン輸送性が低下して、電圧が低下する。

(2)触媒量が少ない(白金有効表面積が小さい、触媒層が薄いなど)場合は、上記特許文献1に記載の膜電極接合体や燃料電池において制御していた触媒層における気孔率は殆ど電圧に影響を与えない。

【0010】

そして、本発明者らが、触媒量が少ない場合について更に検討したところ、アイオノマを透過するガス(特に酸素)輸送経路(担体の1次空孔中や表面に存在する触媒へ向かうガス(特に酸素)輸送経路)におけるガス(特に酸素)輸送性の影響が顕在化して電圧が低下する、という新たな課題を見出した。

【0011】

本発明は、上記新たな課題を解決するためになされたものである。

そして、本発明の目的とするところは、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得る燃料電池用電極触媒層、燃料電池用電極、燃料電池用膜電極接合体及び燃料電池を提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは、上記目的を達成するため鋭意研究を進めた。

そして、その結果、白金有効表面積とアイオノマ厚さとを所定の範囲内にすることなどにより、上記目的が達成できることを見出し、本発明を完成するに至った。

【0013】

すなわち、本発明の燃料電池用電極触媒層は、導電性担体と該導電性担体の表面に担持された白金を含む金属粒子とを含む電極触媒と、該電極触媒を被覆するアイオノマとを含む。

そして、本発明の燃料電池用電極触媒層における白金の有効表面積は120cm2・cm−2以下である。

また、本発明の燃料電池用電極触媒層におけるアイオノマの平均厚さは2.4nm以下である。

【0014】

また、本発明の燃料電池用電極は、上記本発明の燃料電池用電極触媒層を有する。

【0015】

更に、本発明の燃料電池用膜電極接合体は、上記本発明の燃料電池用電極を有する。

【0016】

更にまた、本発明の燃料電池は、上記本発明の燃料電池用膜電極接合体を備える。

【発明の効果】

【0017】

本発明によれば、燃料電池用電極触媒層を、導電性担体と導電性担体の表面に担持された白金を含む金属粒子とを含む電極触媒と、電極触媒を被覆するアイオノマとを含み、白金の有効表面積が120cm2・cm−2以下であり、アイオノマの平均厚さが2.4nm以下である構成とした。

そのため、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得る燃料電池用電極触媒層、燃料電池用電極、燃料電池用膜電極接合体及び燃料電池を提供することができる。

【図面の簡単な説明】

【0018】

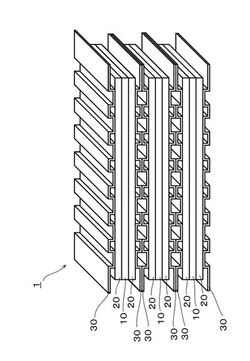

【図1】本発明の一実施形態に係る燃料電池の代表例である固体高分子形燃料電池のスタックの概略を示す斜視図である。

【図2】本発明の一実施形態に係る燃料電池の代表例である固体高分子形燃料電池の基本構成を模式的に示す断面図である。

【図3】本発明の一実施形態に係る燃料電池の代表例である固体高分子形燃料電池の電極触媒層の構成を模式的に示す断面図である。

【図4】担体(グラファイト化ケッチェンブラック(GKB)、窒素BET比表面積:151m2/g)及び担体(ケッチェンブラック(KB)、窒素BET比表面積:718m2/g)をそれぞれ用いて形成される燃料電池用電極触媒層A及びBを有する燃料電池用膜電極接合体を用いて測定した燃料電池用触媒層の電気二重層容量(Cdl)の供給ガスの相対湿度(RH)依存性を測定した結果を示すグラフである。

【図5】電極触媒層A(A1s(アイオノマ平均厚さ:2.4nm)、A2s(アイオノマ平均厚さ:3.2nm)、A3s(アイオノマ平均厚さ:4.6nm))を用いた場合の白金有効表面積と電極触媒層の酸素輸送抵抗との関係を示すグラフである。

【図6】電極触媒層A(A1−3、A2−6、A3−3)を用いた場合の電流電圧特性を示すグラフである。

【図7】電極触媒層A(A1−1、A2−3、A3−1)を用いた場合の電流電圧特性を示すグラフである。

【図8】電極触媒層A(A1−2、A2−5、A3−2)を用いた場合の電流電圧特性を示すグラフである。

【図9】電極触媒層B(B1s(アイオノマ平均厚さ:1.7nm)、B2s(アイオノマ平均厚さ:2.0nm)、B3s(アイオノマ平均厚さ:2.4nm)、B4s(アイオノマ平均厚さ:3.0nm))を用いた場合の白金有効表面積と電極触媒層の酸素輸送抵抗との関係を示すグラフである。

【図10】アイオノマの平均厚さと導電性担体におけるアイオノマの被覆率との関係を示すグラフである。

【図11】図10中の(α)アイオノマの平均厚さ4.0nm、(β)アイオノマの平均厚さ2.0nm及び(γ)アイオノマの平均厚さ1.0nmの場合におけるアイオノマの被覆構造を分子動力学を適用して解析した結果を説明する平面図(a)及び断面図(b)である。

【図12】(a)電極触媒C(導電性担体:ケッチェンブラック、白金を含む金属粒子:白金金属粒子、形態:粉末)、(b)電極触媒D(導電性担体:ケッチェンブラック、白金を含む金属粒子:白金金属粒子、形態:触媒層)及び(c)電極触媒E(導電性担体:アセチレンブラック、白金を含む金属粒子:白金金属粒子、形態:触媒層)の3方向デジタルスライス像である。

【図13】白金有効表面積を同じとしたときの電極触媒層の厚さとセル電圧との関係を示すグラフである。

【図14】電極触媒における白金金属粒子担持濃度と電極触媒層の厚さとの関係を示すグラフである。

【図15】各イオン交換当量のアイオノマを適用した場合の電流電圧特性を示すグラフである。

【図16】各酸性官能基量の導電性担体を適用した場合の電流電圧特性を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の一実施形態に係る燃料電池用電極触媒層、燃料電池用電極、燃料電池用膜電極接合体及び燃料電池について図面を参照しながら詳細に説明する。

なお、以下の実施形態で引用する図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0020】

図1は、本発明の一実施形態に係る燃料電池の代表例である固体高分子形燃料電池のスタックの概略を示す斜視図である。また、図2は、本発明の一実施形態に係る燃料電池の代表例である固体高分子形燃料電池の基本構成を模式的に示す断面図である。更に、図3は、本発明の一実施形態に係る燃料電池の代表例である固体高分子形燃料電池の電極触媒層の構成を模式的に示す断面図である。

【0021】

図1に示すように、本実施形態において、燃料電池(スタック)1は、膜電極接合体10と、この膜電極接合体10を挟持する一対(アノード、カソード)のガス拡散層(GDL)20と、膜電極接合体10及びガス拡散層20を挟持する一対(アノード、カソード)のセパレータ30とを有する。

燃料電池(スタック)において、膜電極接合体は発電機能を発揮し、ガス拡散層は供給ガスを分散させ、セパレータは、アノード及びカソードに供給される燃料ガス及び酸化剤ガスを分離すると共に、隣接する膜電極接合体同士を電気的に接続する。

このようにして膜電極接合体が積層・接続されることにより、燃料電池(スタック)が構成される。

なお、燃料電池(スタック)においては、セパレータと後述する固体高分子電解質膜との間や、膜電極接合体とこれと隣接する他の膜電極接合体との間にガスシール部が配置されるが、図1や後述する図2ではこれらの記載を省略する。

また、燃料電池(スタック)においては、スタックを構成した際に各セルを連結するための連結手段として機能するマニホールドが配置されるが、図1ではこれらの記載を省略する。

【0022】

また、図2に示すように、本実施形態において、膜電極接合体10は、高分子電解質膜11と、これを挟持する一対の電極触媒層13とを有する。一対の電極触媒層13は、それぞれをアノード電極触媒層13a、カソード電極触媒層13cと言うことがある。

また、膜電極接合体10は、一対のガス拡散層(GDL)20で挟持されている。一対のガス拡散層20は、それぞれをアノードガス拡散層20a、カソードガス拡散層20cと言うことがある。

更に、膜電極接合体10及びガス拡散層20は、一対のセパレータ30で挟持されている。一対のセパレータ30は、それぞれをアノードセパレータ30a、カソードセパレータ30cと言うことがある。

また、セパレータ30は、図1に示すような凹凸状の形状を有する。

セパレータ(30a、30c)の膜電極接合体10側から見た凸部はガス拡散層20と接触している。これにより、膜電極接合体10との電気的な接続が確保される。

更に、セパレータ(30a、30c)の膜電極接合体10側から見た凹部(セパレータの有する凹凸状の形状に起因して生じるセパレータ30とガス拡散層20との間の空間)は、燃料電池(スタック)1の運転時にガスを流通させるためのガス流路(GPa、GPc)として機能する。

具体的には、アノードセパレータ30aのガス流路GPaには燃料ガス(例えば、水素など)を流通させ、カソードセパレータ30cのガス流路GPcには酸化剤ガス(例えば、酸素、空気など)を流通させる。一方、セパレータ(30a、30c)の膜電極接合体10側とは反対の側から見た凹部は、燃料電池(スタック)1の運転時に燃料電池(スタック)を冷却するための冷媒(例えば、水)を流通させるための冷媒流路CPとして機能する。

なお、本発明において、上記電極触媒層のみからなるものや、上記ガス拡散層上に電極触媒層を形成してなるものを燃料電池用電極と称する。

【0023】

更に、図3に示すように、本発明の電極触媒層13は、導電性担体131aと導電性担体131aの表面に担持された白金を含む金属粒子131bとを含む電極触媒131と、電極触媒131を被覆するアイオノマ133とを含む。

また、本実施形態において、導電性担体131aは、1次空孔aを有するものである。

なお、図中の矢印A及びBは、電極触媒層13がカソード電極触媒層13cである場合の酸素ガス及びプロトンの移動(流れ)をそれぞれ示す。

また、本発明の電極触媒層はカソード電極触媒層として用いると効果が高く好適であるが、これに限定されるものではなく、アノード電極触媒層として用いることもできる。

更に、本発明においては、白金を含む金属粒子として、白金金属粒子自体をも含む意味に解釈しなければならない。

更にまた、本発明においては、導電性担体として、1次空孔を有するものを適用することが好ましいが、これに限定されるものではない。すなわち、図示しないが、1次空孔を有しないものを適用することもできる。

【0024】

また、本発明における白金の有効表面積は、120cm2・cm−2以下であるが、白金担持量を更に下げた場合であっても、良好な電流電圧特性を実現し得るという観点からは、100cm2・cm−2以下であることが好ましい。しかしながら、本発明は、このような好適な数値範囲内であることに限定されるものではない。

【0025】

また、本発明におけるアイオノマの平均厚さは、2.4nm以下であるが、白金担持量を下げた場合であっても、より良好な電流電圧特性を実現し得るという観点からは、2.0nm以下であることが好ましく、1.7nm以下であることがより好ましい。しかしながら、本発明は、このような好適な数値範囲内であることに限定されるものではない。

【0026】

このような構成を有することにより、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得る燃料電池用電極触媒層となる。

そして、この燃料電池用電極触媒層を適用した燃料電池用電極、燃料電池用膜電極接合体及び燃料電池についても、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

【0027】

ここで、白金の有効表面積及びアイオノマの平均厚さについて説明する。

まず、「白金の有効表面積(Spteff[cm2・cm−2])」は、燃料電池用電極触媒層に含まれる白金量(m[mgpt・cm−2])と、電気化学的表面積(seff[m2・gpt−1])とを用いた以下の式[1]で表される。

なお、電気化学的表面積は、一般的な手法である、サイクリックボルタンメトリーにおける水素吸着量やCO吸着量に該当する電気量から求められる。

Spteff=m×seff…[1]

【0028】

また、「アイオノマの平均厚さ(t_ionomer[nm])」は、少なくとも導電性担体とアイオノマとを含む混合体として形成される燃料電池用触媒層を有する燃料電池用膜電極接合体を用いて測定した燃料電池用触媒層の電気二重層容量(Cdl)の供給ガスの相対湿度(RH)依存性を測定した場合の低加湿(RH30%以下(以下「dry」と略記することがある。))と高加湿(RH100%)との比率(θ(=Cdl_dry/Cdl_RH100%)[−])と、導電性担体の窒素(N2)BET比表面積(S[m2/g_support])と、アイオノマの乾燥密度(ρ[g_ionomer/cm3])と、導電性担体に対するアイオノマの質量比(w[−](=g_ionomer/g_support)とを用いた以下の式[2]で表される。

t_ionomer=w/ρ/(S×θ×10000)×107…[2]

【0029】

なお、燃料電池用触媒層の電気二重層容量(Cdl)の供給ガスの相対湿度依存性を測定する場合の低加湿と高加湿との比率について、相対湿度30%と相対湿度100%との比を採る理由は以下の通りである。

高加湿条件下では、導電性担体と導電性担体表面に吸着した水との、又は導電性担体とアイオノマとの界面に形成された電気二重層が計測される。

一方で、低加湿条件下では、導電性担体とアイオノマとの界面に形成された電気二重層が主として計測される。

図4は、担体(グラファイト化ケッチェンブラック(GKB)、窒素BET比表面積:151m2/g)及び担体(ケッチェンブラック(KB)、窒素BET比表面積:718m2/g)をそれぞれ用いて形成される燃料電池用電極触媒層A及びBを有する燃料電池用膜電極接合体を用いて測定した燃料電池用触媒層の電気二重層容量(Cdl)の供給ガスの相対湿度(RH)依存性を測定した結果を示すグラフである。なお、アイオノマとしては、NAFION(乾燥密度1.91g/cm3)を用い、金属粒子としては白金金属粒子を用いた。

このように、相対湿度30%以下で、電気二重層容量はほぼ一定となる。

従って、本発明では、相対湿度30%以下及び相対湿度100%をそれぞれ低加湿条件及び高加湿条件の代表点と定め、両者の電気二重層容量の比を採ることにより、導電性担体がアイオノマによりどの程度被覆されているかの指標とした。

【0030】

そして、白金の有効表面積が120cm2・cm−2を超える場合には、アイオノマを透過するガス(例えば酸素など)輸送経路(導電性担体の表面や1次空孔中に存在する白金を含む金属粒子へ向かうガス(例えば酸素など)輸送経路)におけるガス(例えば酸素など)輸送性の影響が顕在化して電圧が低下するという問題が生じない。

つまり、例えばアイオノマの平均厚さを2.4nm以下に薄くすることによる効果は表れない。

一方、白金の有効表面積が120cm2・cm−2以下である場合には、電極触媒層内部のガス(例えば酸素など)輸送抵抗が顕著に増大する。その際、アイオノマを透過するガス(例えば酸素など)輸送経路におけるガス(例えば酸素など)輸送性の影響が顕在化する、すなわち、アイオノマ中のガス(例えば酸素など)輸送抵抗が律速することとなる。

しかしながら、このような場合であっても、アイオノマの平均厚さを2.4nm以下とすることにより、アイオノマを透過するガス(例えば酸素など)輸送経路におけるガス(例えば酸素など)輸送性が向上する。

また、プロトン輸送性はアイオノマの厚みを薄くするにしたがって若干低下するが、その影響は顕在化しない。

従って、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

【0031】

また、電極触媒層をアノード側に適用した場合、電圧低下を抑制するという観点からは、本実施形態における白金の有効表面積は5cm2・cm−2以上であることが好ましい。しかしながら、本発明は、このような好適な数値範囲内であることに限定されるものではない。

更に、電極触媒層におけるアイオノマによる導電性担体(及び電極触媒)の結着性確保という観点からは、本実施形態におけるアイオノマの平均厚さは0.9nm以上であることが好ましい。

しかしながら、本発明は、このような好適な数値範囲内であることに限定されるものではない。

【0032】

図5は、電極触媒層A(A1s(アイオノマ平均厚さ:2.4nm)、A2s(アイオノマ平均厚さ:3.2nm)、A3s(アイオノマ平均厚さ:4.6nm))を用いた場合の白金有効表面積と電極触媒層の酸素輸送抵抗との関係を示すグラフである。

【0033】

また、図6は、電極触媒層A1−3(白金有効表面積が123cm2・cm−2、アイオノマ平均厚さ:2.4nm)、A2−6(白金有効表面積が123cm2・cm−2、アイオノマ平均厚さ:3.2nm)、A3−3(白金有効表面積が123cm2・cm−2、アイオノマ平均厚さ:4.6nm)を用いた場合の電流電圧特性を示すグラフである。

図6に示すように、白金有効表面積が大きい場合には、アイオノマの平均厚さを薄くした効果が表れない。

なお、現時点において、上記メカニズムは明確ではないが、ガス(例えば酸素など)輸送性の向上とプロトン輸送性の低下が相殺して、最高電流での電流電圧性能が低いままであるためと考えられる。但し、上記のメカニズムはあくまでも推測に基づくものである。従って、上記のメカニズム以外のメカニズムにより上述のような効果が得られていたとしても、本発明の範囲に含まれることは言うまでもない。また、以下に記載のメカニズムについても同様である。

【0034】

一方、図7は、電極触媒層A1−1(白金有効表面積が43cm2・cm−2、アイオノマ平均厚さ:2.4nm)、A2−3(白金有効表面積が42cm2・cm−2、アイオノマ平均厚さ:3.2nm)、A3−1(白金有効表面積が38cm2・cm−2、アイオノマ平均厚さ:4.6nm))を用いた場合の電流電圧特性を示すグラフである。

図7に示すように、白金有効表面積が小さい場合には、アイオノマの平均厚さを薄くした効果が顕在化する。

なお、現時点において、上記メカニズムは明確でないが、ガス(例えば酸素など)輸送性の向上が電流電圧特性を支配し、プロトン輸送性の低下の影響が小さいためであると考えられる。

なお、最高電流における電極触媒層A1−1を適用した場合のセル電圧は485mVであり、電極触媒層3−1を適用した場合のセル電圧は452mVであるため、電流電圧性能が7.3%向上していることが分かる。

【0035】

他方、図8は、電極触媒層A1−2(白金有効表面積が104cm2・cm−2、アイオノマ平均厚さ:2.4nm)、A2−5(白金有効表面積が104cm2・cm−2、アイオノマ平均厚さ:3.2nm)、A3−2(白金有効表面積が104cm2・cm−2、アイオノマ平均厚さ:4.6nm)を用いた場合の電流電圧特性を示すグラフである。

図8に示すように、白金有効表面積が104cm2・cm−2の場合、最高電流での電流電圧性能が同等となる。換言すれば、同じ電流電圧性能を発揮させるのであれば、材料使用量を2割削減することができるという利点がある。

なお、現時点において、上記メカニズムは明確ではないが、ガス(例えば酸素など)輸送性の向上とプロトン輸送性の低下が相殺して、最高電流での電流電圧性能が同等まで向上するためと考えられる。

【0036】

また、本実施形態において、例えば、電極触媒層は、導電性担体が直径10nm以下の1次空孔を有する場合には、アイオノマの平均厚さが2.0nm以下であることが特に好ましい。

このような構成を有することにより、1次空孔におけるガス(例えば酸素など)輸送抵抗の増加をアイオノマの厚さの低減で抑制することができる。そのため、白金担持量を更に下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

【0037】

更に、本実施形態において、例えば、電極触媒層は、白金の有効表面積が100cm2・cm−2以下である場合には、アイオノマの平均厚さが1.7nm以下であることが特に好ましい。

このような構成を有することにより、1次空孔におけるガス(例えば酸素など)輸送抵抗の増加をアイオノマの厚さの低減で抑制することができる。そのため、白金担持量を更に下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

【0038】

図9は、電極触媒層B(B1s(アイオノマ平均厚さ:1.7nm)、B2s(アイオノマ平均厚さ:2.0nm)、B3s(アイオノマ平均厚さ:2.4nm)、B4s(アイオノマ平均厚さ:3.0nm))を用いた場合の白金有効表面積と電極触媒層の酸素輸送抵抗との関係を示すグラフである。

図9に示すように、白金有効表面積がそれぞれの数値範囲内の値であると、酸素輸送抵抗が増加する傾向がある。

しかしながら、白金有効表面積の減少に伴って、アイオノマの平均厚さをそれぞれの数値範囲内とすると、白金担持量を下げた場合であっても、酸素輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

【0039】

また、図10は、アイオノマの平均厚さと導電性担体における被覆率との関係を示すグラフである。なお、縦軸の被覆率は測定値において最も値が高かった(β)の値で規格化したものである。

更に、図11は、図10中の(α)アイオノマの平均厚さ4.0nm、(β)アイオノマの平均厚さ2.0nm及び(γ)アイオノマの平均厚さ1.0nmの場合におけるアイオノマの被覆構造を分子動力学を適用して解析した結果を説明する平面図(a)及び断面図(b)である。

図10及び図11に示すように、アイオノマの平均厚さの減少に伴い、導電性担体表面が露出する領域(点線の囲い部)が存在するようになる。

現時点においては、このような領域が増えると、ガスが選択的に通り易くなるため、ガス(例えば酸素など)輸送抵抗が顕著に低下すると考えられる。

【0040】

また、本実施形態においては、例えば、導電性担体に担持された金属粒子の表面積に対する導電性担体の1次空孔中に含まれる金属粒子の表面積の割合が50%以上であることが好ましい。

このような構成を有することによっても、白金担持量を下げた場合、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

更に、このような構成とすることによって、電極触媒を被覆するアイオノマと触媒成分(白金を含む金属粒子)との接触割合を低減することが可能となるため、触媒成分のアイオノマによる被毒の抑制を実現し得るものとなるという利点もある。

【0041】

図12は、(a)電極触媒C(導電性担体:ケッチェンブラック、白金を含む金属粒子:白金金属粒子、形態:粉末)、(b)電極触媒D(導電性担体:ケッチェンブラック、白金を含む金属粒子:白金金属粒子、形態:触媒層)及び(c)電極触媒E(導電性担体:アセチレンブラック、白金を含む金属粒子:白金金属粒子、形態:触媒層)の3方向デジタルスライス像である。

表1に各触媒における測定結果を示す。なお、各触媒においては、同一原料、同一方法により、白金金属粒子を担持させた。

【0042】

【表1】

【0043】

表1から、白金の粒径分布がほぼ一様であれば、粒子数の割合と表面積の割合とは一致することが分かる。

【0044】

更に、本実施形態において、例えば、電極触媒層は、厚さが5μm以下であることが好ましい。

このような構成を有することにより、プロトン輸送抵抗の増加を抑制することができる。そのため、白金担持量を更に下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

【0045】

図13は、白金有効表面積を同じとしたときの電極触媒層の厚さとセル電圧との関係を示すグラフである。

図13から、電極触媒層の厚さが5μmを越えると、セル電圧が低下することが分かる。これは、電極触媒層内部のプロトン輸送抵抗(IRロス)が主要因であると考えられる。

【0046】

また、本実施形態においては、例えば、電極触媒層は、電極触媒の金属粒子担持濃度が50質量%以上であることが好ましい。

このような構成を有することによっても、白金担持量を下げた場合、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

更に、このように担持濃度を高くした場合には、同じ白金量であっても電極触媒層の厚さを低減することができ、電極触媒層の2次空孔におけるガス(例えば酸素など)輸送抵抗を低減することが可能となるため、より良好な電流電圧特性を実現し得るものとなる。

【0047】

図14は、電極触媒における白金金属粒子担持濃度と電極触媒層の厚さとの関係を示すグラフである。

図14から、白金金属粒子担持濃度を増加させると、同じ白金使用量(mg/cm2)とした場合に、電極触媒層の厚さを薄くすることができることが分かる。

【0048】

更に、本実施形態においては、例えば、電極触媒層におけるアイオノマのイオン交換当量(EW)が800以下であることが好ましい。

このような構成とすることにより、電極触媒層において、よりプロトン輸送抵抗を低減することが可能となるため、より良好な電流電圧特性を実現し得るものとなる。

【0049】

図15は、各イオン交換当量のアイオノマを適用した場合の電流電圧特性を示すグラフである。

図15から、イオン交換当量が800より低いイオン交換当量700のアイオノマを用いると、イオン交換当量1000のアイオノマを用いた場合と比較して、より良好な電流電圧特性を実現し得ることが分かる。

これは、プロトン輸送性が向上したためと考えられる。

【0050】

更にまた、本実施形態においては、例えば、電極触媒層における導電性担体が導電性担体1g当たり0.34mmol以上の酸性官能基を有することが好ましい。酸性官能基量は酸塩基滴定で測定される酸性度により求めることができる。

このような構成とすることにより、電極触媒層において、水を保持することができ、よりプロトン輸送抵抗を低減することが可能となるため、より良好な電流電圧特性を実現し得るものとなる。

【0051】

図16は、各酸性官能基量の導電性担体を適用した場合の電流電圧特性を示すグラフである。

図16から、酸性官能基量が導電性担体1g当たり0.14mmolより高い導電性担体1g当たり0.34mmolの導電性担体を用いると、導電性担体1g当たり0.14mmolの導電性担体を用いる場合と比較して、より良好な電流電圧特性を実現し得ることが分かる。

これは、酸性官能基を有することにより、同じ相対湿度に曝されたときの電極触媒層の含水量が増大し、プロトン輸送性が向上したためと考えられる。

【0052】

以下、上記各実施形態における各構成材料について更に詳細に説明する。

【0053】

[高分子電解質膜]

高分子電解質膜11は、燃料電池(スタック)1の運転時にアノード電極触媒層13aで生成したプロトンを膜厚方向に沿ってカソード電極触媒層13cへと選択的に透過させる機能を有する。また、固体高分子電解質膜11は、アノード側に供給される燃料ガスとカソード側に供給される酸化剤ガスとを混合させないための隔壁としての機能をも有する。

【0054】

固体高分子電解質膜11は、構成材料であるイオン交換樹脂の種類によって、フッ素系高分子電解質膜と炭化水素系高分子電解質膜とに大別される。

フッ素系高分子電解質膜を構成するイオン交換樹脂としては、例えば、NAFION、アシプレックス(登録商標、旭化成ケミカルズ株式会社製)、フレミオン\FLEMION(登録商標、旭硝子株式会社製)等のパーフルオロカーボンスルホン酸系ポリマー、パーフルオロカーボンホスホン酸系ポリマー、トリフルオロスチレンスルホン酸系ポリマー、エチレンテトラフルオロエチレン−g−スチレンスルホン酸系ポリマー、エチレン−テトラフルオロエチレン共重合体、ポリビニリデンフルオリド−パーフルオロカーボンスルホン酸系ポリマーなどが挙げられる。

耐熱性、化学的安定性などの発電性能を向上させるという観点からは、これらのフッ素系高分子電解質膜が好ましく用いられ、特に好ましくはパーフルオロカーボンスルホン酸系ポリマーから構成されるフッ素系高分子電解質膜が用いられる。

【0055】

炭化水素系電解質膜を構成するイオン交換樹脂として、例えば、スルホン化ポリエーテルスルホン(S−PES)、スルホン化ポリアリールエーテルケトン、スルホン化ポリベンズイミダゾールアルキル、ホスホン化ポリベンズイミダゾールアルキル、スルホン化ポリスチレン、スルホン化ポリエーテルエーテルケトン(S−PEEK)、スルホン化ポリフェニレン(S−PPP)などが挙げられる。

原料が安価で製造工程が簡便であり、且つ材料の選択性が高いといった製造上の観点からは、これらの炭化水素系高分子電解質膜が好ましく用いられる。

なお、上述したイオン交換樹脂は、1種のみが単独で用いられてもよいし、2種以上が併用されてもよい。

また、上述した材料に限定されるものではなく、その他の材料を用いることもできる。

【0056】

高分子電解質膜の厚みは、得られる燃料電池の特性を考慮して適宜決定すればよく、特に限定されるものではない。高分子電解質膜の厚みは、通常は5〜300μmである。高分子電解質膜の厚みがこのような数値範囲内であると、製膜時の強度や使用時の耐久性及び使用時の出力特性のバランスが適切を制御することができる。

【0057】

[電極触媒層]

電極触媒層(アノード電極触媒層13a、カソード電極触媒層13c)は、実際に電池反応が進行する層である。具体的には、アノード電極触媒層13aでは水素の酸化反応が進行し、カソード電極触媒層13cでは酸素の還元反応が進行する。

【0058】

(金属粒子)

アノード電極触媒層に用いられる金属粒子131bは、白金を含み、水素の酸化反応に触媒作用を有するものであれば、特に限定されるものではなく、従来公知の触媒を適用することができる。また、カソード電極触媒層に用いられる金属粒子もまた、白金を含み、酸素の還元反応に触媒作用を有するものであれば、特に限定されるものではなく、従来公知の触媒を同様に使用できる。

金属粒子の具体例としては、白金(Pt)の単体粒子、又は白金粒子とルテニウム(Ru)、イリジウム(Ir)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、タングステン(W)、鉛(Pb)、鉄(Fe)、クロム(Cr)、コバルト(Co)、ニッケル(Ni)、マンガン(Mn)、バナジウム(V)、モリブデン(Mo)、ガリウム(Ga)及びアルミニウム(Al)からなる群より選ばれる少なくとも1種の他の金属の粒子との混合物、白金と他の金属との合金などを挙げることができる。

【0059】

触媒活性、一酸化炭素等に対する耐被毒性、耐熱性などを向上させるために、少なくとも白金を含むものが用いられる。

上記合金の組成は、合金化する金属の種類にもよるが、白金の含有量を30〜90原子%とし、白金と合金化する金属の含有量を10〜70原子%とするのがよい。

なお、合金とは、一般に金属元素に1種以上の金属元素又は非金属元素を加えたものであって、金属的性質をもっているものの総称である。

合金の組織には、成分元素が別個の結晶となるいわば混合物である共晶合金、成分元素が完全に溶け合い固溶体となっているもの、成分元素が金属間化合物又は金属と非金属との化合物を形成しているものなどがあり、本発明においてはいずれであってもよい。

この際、アノード電極触媒層に用いられる金属粒子及びカソード電極触媒層に用いられる金属粒子は、上記の中から適宜選択することができる。

本発明においては、特記しない限り、アノード電極触媒層用及びカソード電極触媒層用の金属粒子についての説明は、両者について同様の定義である。

よって、一括して「金属粒子」と称する。しかしながら、アノード電極触媒層及びカソード電極触媒層の金属粒子は同一である必要はなく、上記したような所望の作用を奏するように、適宜選択することができる。

【0060】

金属粒子の大きさは、特に限定されるものではなく、従来公知の触媒と同様の大きさを採用することができる。

この際、金属粒子の平均粒子径は、好ましくは1〜30nm、より好ましくは1〜2.3nmである。

金属粒子の平均粒子径がこのような範囲内の値であると、電気化学反応が進行する有効電極面積に関連する触媒利用率と担持の簡便さとのバランスを適切に制御することができる。

なお、本発明における「金属粒子の平均粒子径」は、X線回折における金属粒子の回折ピークの半値幅より求められる結晶子径や、透過形電子顕微鏡像より調べられる金属粒子の粒子径の平均値として測定することができる。

【0061】

(導電性担体)

導電性担体は、上述した金属粒子を担持するための担体、及び金属粒子と他の部材との間での電子の授受に関与する電子伝導パスとして機能するものであれば、特に限定されるものではなく、従来公知の導電性担体を同様に使用できる。

導電性担体としては、金属粒子を所望の分散状態で担持させるための比表面積を有し、充分な電子伝導性を有しているものであればよく、主成分がカーボンであることが好ましい。

具体的には、アセチレンブラック、チャンネルブラック、オイル(ガス)ファーネスブラック(例えばバルカンなど)、ランプブラック、サーマルブラック、ケッチェンブラックなどのカーボンブラック、ブラックパール、黒鉛化アセチレンブラック、黒鉛化チャンネルブラック、黒鉛化オイル(ガス)ファーネスブラック(例えばバルカンなど)、黒鉛化ランプブラック、黒鉛化サーマルブラック、黒鉛化ケッチェンブラック、黒鉛化ブラックパール、カーボンナノチューブ、カーボンナノファイバー、カーボンナノホーン、カーボンフィブリル、活性炭、コークス、天然黒鉛、人造黒鉛などを挙げることができる。

なお、「主成分がカーボンである」とは、主成分として炭素原子を含むことをいい、炭素原子のみからなる、実質的に炭素原子からなる、の双方を含む概念である。場合によっては、燃料電池の特性を向上させるために、炭素原子以外の元素が含まれていてもよい。

また、「実質的に炭素原子からなる」とは、2〜3質量%以下の不純物の混入が許容され得ることを意味する。

【0062】

導電性担体のBET比表面積は、金属粒子を高分散担持させるのに充分な比表面積であれることが好ましく、好ましくは20〜1600m2/g、より好ましくは80〜1200m2/gである。

導電性担体の比表面積がこのような数値範囲内であると、導電性担体での金属粒子の分散性と触媒成分としての金属粒子の有効利用率とのバランスを適切に制御することができる。

【0063】

導電性担体のサイズについても特に限定されるものではないが、担持の簡便さ、金属粒子の触媒として利用率、電極触媒層の厚みを適切な範囲で制御するなどの観点からは、平均粒子径を5〜200nm程度、好ましくは10〜100nmとするとよい。

【0064】

導電性担体における金属粒子の担持濃度は、電極触媒の全量に対して、好ましくは50〜80質量%、より好ましくは50〜70質量%である。金属粒子の担持量がこのような数値範囲内であると、導電性担体上での金属粒子の分散度と触媒性能とのバランスを適切に制御することができる。

なお、導電性担体のにおける金属粒子の担持濃度は、誘導結合プラズマ発光分光法(ICP)によって測定することができる。

【0065】

(アイオノマ)

アイオノマとしては、例えば、フッ素系高分子電解質材料や炭化水素系高分子電解質材料を挙げることができる。

構成材料であるイオン交換樹脂の種類によって、フッ素系高分子電解質材料と炭化水素系高分子電解質材料とに大別される。

フッ素系高分子電解質材料を構成するイオン交換樹脂としては、例えば、NAFION、アシプレックス、フレミオン等のパーフルオロカーボンスルホン酸系ポリマー、パーフルオロカーボンホスホン酸系ポリマー、トリフルオロスチレンスルホン酸系ポリマー、エチレンテトラフルオロエチレン−g−スチレンスルホン酸系ポリマー、エチレン−テトラフルオロエチレン共重合体、ポリビニリデンフルオリド−パーフルオロカーボンスルホン酸系ポリマーなどが挙げられる。

耐熱性、化学的安定性などの発電性能を向上させるという観点からは、これらのフッ素系高分子電解質材料が好ましく用いられ、特に好ましくはパーフルオロカーボンスルホン酸系ポリマーが用いられる。

【0066】

炭化水素系電解質材料を構成するイオン交換樹脂として、例えば、スルホン化ポリエーテルスルホン(S−PES)、スルホン化ポリアリールエーテルケトン、スルホン化ポリベンズイミダゾールアルキル、ホスホン化ポリベンズイミダゾールアルキル、スルホン化ポリスチレン、スルホン化ポリエーテルエーテルケトン(S−PEEK)、スルホン化ポリフェニレン(S−PPP)などが挙げられる。

原料が安価で製造工程が簡便であり、且つ材料の選択性が高いといった製造上の観点からは、これらの炭化水素系高分子電解質材料が好ましく用いられる。

なお、上述したイオン交換樹脂は、1種のみが単独で用いられてもよいし、2種以上が併用されてもよい。

また、上述した材料に限定されるものではなく、その他の材料を用いることもできる。

【0067】

また、上述したように、電極触媒層におけるアイオノマのイオン交換当量(EW)は800以下であることが好ましい。

このような構成とすることにより、電極触媒層において、よりプロトン輸送抵抗を低減することが可能となるため、より良好な電流電圧特性を実現し得るものとなる。

しかしながら、本発明は、この好適な数値範囲内であることに限定されるものではない。

【0068】

[ガス拡散層]

ガス拡散層(アノードガス拡散層20a、カソードガス拡散層20c)は、セパレータのガス流路(GPa、GPc)を介して供給されたガス(燃料ガス又は酸化剤ガス)の電極触媒層(13a、13c)への拡散を促進する機能、及び電子伝導パスとしての機能を有する。

【0069】

ガス拡散層の基材を構成する材料は特に限定されず、従来公知の知見が適宜参照され得る。例えば、炭素製の織布や不織布、紙状抄紙体、金網や金属メッシュ、パンチングメタル、エキスパンドメタルといった導電性及び多孔質性を有するシート状材料が挙げられる。基材の厚みは、得られるガス拡散層の特性を考慮して適宜決定すればよいが、30〜500μm程度とすればよい。基材の厚みがこのような範囲内の値であれば、機械的強度とガス及び水などの拡散性とのバランスが適切に制御され得る。

【0070】

ガス拡散層は、撥水性をより高めてフラッディング現象などを防止することを目的として、撥水剤を含むことが好ましい。

撥水剤としては、特に限定されるものではないが、フッ素系の高分子材料やオレフィン系の高分子材料が挙げられる。

フッ素系の高分子材料としては、ポリテトラフルオロエチレン(PTFE)やポリフッ化ビニリデン(PVdF)、ポリヘキサフルオロプロピレン(PHFP)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(TFE−HFP)などが挙げられる。

また、オレフィン系の高分子材料としては、ポリプロピレン(PP)やポリエチレン(PE)などが挙げられる。

【0071】

また、撥水性をより向上させるために、ガス拡散層は、撥水剤を含むカーボン粒子の集合体からなるカーボン粒子層(マイクロポーラス層;MPL、図示せず)を基材の電極触媒層側に有するものであってもよい。

【0072】

カーボン粒子層に含まれるカーボン粒子は特に限定されるものではなく、カーボンブラック、グラファイト、膨張黒鉛などの従来公知の材料を適宜採用することができる。中でも、電子伝導性に優れ、比表面積が大きいことから、オイルファーネスブラック、チャネルブラック、ランプブラック、サーマルブラック、アセチレンブラックなどのカーボンブラックが好ましく用いられる。カーボン粒子の平均粒子径は、10〜100nm程度とするのがよい。これにより、毛細管力による高い排水性が得られるとともに、触媒層との接触性も向上させることが可能となる。

【0073】

カーボン粒子層に用いられる撥水剤としては、上述した撥水剤と同様のものが挙げられる。中でも、撥水性、電極反応時の耐食性などに優れることから、フッ素系の高分子材料を用いることが好ましい。

【0074】

カーボン粒子層におけるカーボン粒子と撥水剤との混合比は、撥水性及び電子伝導性のバランスを考慮して、質量比で90:10〜40:60(カーボン粒子:撥水剤)程度とするのがよい。なお、カーボン粒子層の厚みについても特に制限はなく、得られるガス拡散層の撥水性を考慮して適宜決定すればよい。

【0075】

[セパレータ]

セパレータ30は、例えば、厚さ0.5mm以下の薄板にプレス処理を施すことによって図1に示すような凹凸状の形状に成形することにより得られるが、このような形態のみには限定されるものではない。すなわち、例えば平板状の金属板(金属基材)に対して切削処理を施すことによりガス流路や冷媒流路を構成する凹凸形状を形成してもよい。

【0076】

セパレータを構成する材料については特に限定されるものではなく、従来公知の材料を適用することができる。供給されるガスが透過し難い材料であることが好ましく、電池反応で取り出された電流が流れやすい材料であることが好ましい。具体的には、鉄、チタン、アルミニウム、これらの合金などの金属材料、炭素材料などの被膜を形成することにより耐食性を向上させた金属材料、金属材料や炭素材料などで電導性を付与した高分子材料(導電性プラスチック)などが挙げられる。なお、鉄合金にはステンレスが含まれる。

これらは、一層であっても二層以上の積層構造を有するものであってもよい。

【0077】

燃料電池の製造方法は、特に制限されることなく、燃料電池の分野において従来公知の知見が適宜参照され得る。

上述した電極触媒層や電極、膜電極接合体、燃料電池は、例えば以下のような方法によって作製することができる。

まず、導電性担体に金属の触媒粒子を分散担持させて電極触媒を作製する。このときは、沈殿法、ゲル化法、含浸法、イオン交換法など従来公知の方法を適用することができる。この電極触媒の作製工程は、数回の予備試験(調製及び乾燥後における走査型又は透過型電子顕微鏡による観察)をすることによって、所望の構造が形成されているか否かの確認を行う。

次いで、金属の触媒粒子を担持した導電性担体とアイオノマとアイオノマの溶媒とを混合する。

しかる後、得られた混合物をスプレー塗布や印刷などにより、高分子電解質膜上に配置することより、電極触媒層を直接形成する。これにより、電極触媒層や電極、膜電極接合体を得ることができ、更にガス拡散層やセパレータなどで挟持することにより燃料電池を得ることができる。

また、電極触媒層等の他の形成方法としては、得られた混合物をスプレー塗布や印刷などにより、ガス拡散層上に配置することにより、電極触媒層を直接形成する。これにより、電極触媒層や電極を得ることができる。更に、電極触媒層を形成したガス拡散層により、高分子電解質膜を挟持することにより、膜電極接合体や燃料電池を得ることができる。

更に、電極触媒層等の更に他の形成方法としては、得られた混合物をスプレー塗布や印刷などにより、転写材(例えばフィルムなど。)上に配置することにより、電極触媒層を形成する。これを高分子電解質膜に転写することによって、膜電極接合体を得ることができる。この電極触媒層等の形成工程においても、数回の予備試験(調製及び乾燥後における走査型又は透過型電子顕微鏡による観察)をすることによって、所望の構造が形成されているか否かの確認を行う。

【0078】

燃料電池を運転する際に用いられる燃料は特に限定されない。例えば、水素、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、第2級ブタノール、第3級ブタノール、ジメチルエーテル、ジエチルエーテル、エチレングリコール、ジエチレングリコールなどを用いることができる。中でも、高出力化が可能である点で、水素やメタノールが好ましく用いられる。

【実施例】

【0079】

以下、本発明を若干の実施例により更に詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0080】

<試験例A1−1、電極触媒層A1−1を有する膜電極接合体の作製>

まず、ケッチェンブラック(窒素BET比表面積:718m2/g)を電気炉内にて窒素雰囲気下、2000℃、1時間焼成し、グラファイト化ケッチェンブラックを生成した。得られたグラファイト化ケッチェンブラックには直径10nm以下の1次細孔が観察されなかった。

次いで、電極触媒における白金粒子担持濃度が50質量%となるように、導電性担体としてのグラファイト化ケッチェンブラック(窒素BET比表面積:151m2/g)5質量部を、0.2質量%白金含有塩化白金酸水溶液2500質量部中にホモジナイザを用いて十分に分散させた。

更に、クエン酸ナトリウム50質量部を加え、十分に混合させて反応液を調製した。

更に、還流反応装置を用い、反応液を攪拌しながら85℃で4時間還流して白金をグラファイト化ケッチェンブラック表面へ還元担持させた。

反応終了後、室温まで試料溶液を放冷し、白金担持されたグラファイト化ケッチェンブラック粉末を吸引ろ過装置でろ別し、十分に水洗した。

しかる後、水洗した粉末を80℃で6時間減圧乾燥して、白金担持グラファイト化ケッチェンブラックからなる電極触媒を得た。

【0081】

次に、白金担持グラファイト化ケッチェンブラックからなる電極触媒10質量部と、イオン交換水50質量部と、イソプロピルアルコール5質量部と、アイオノマであるNAFION(NAFION溶液(Aldrich社製5質量%NAFION含有)を用いた。なお、用いたNAFIONのイオン交換当量は1000である。)7質量とを混合し、更に、超音波ホモジナイザで十分に分散させ、それに加えて減圧脱泡操作を加えることによって、電極触媒スラリを得た。

導電性担体に対するアイオノマ比(質量比)は0.7である。

なお、導電性担体1g当たり0.07mmolの酸性官能基を有することを酸塩基滴定により確認した。

【0082】

次に、ポリテトラフルオロエチレン(PTFE)からなる転写基材上に、電極触媒スラリをスクリーン印刷法により、5cm×5cmのサイズに塗布した。

しかる後、130℃で30分間熱処理して、電極触媒層を得た。このときの白金担持量は0.12mg/cm2である。

【0083】

高分子電解質膜(Dupont社製、NAFION NR211、厚み:25μm)の両面の周囲にガスケット(帝人Dupont社製、テオネックス、厚み:25μm(接着層:10μm))を配置し、高分子電解質膜の両面の露出部(作用面積:25cm2(5.0cm×5.0cm))に電極触媒層を形成したポリテトラフルオロエチレンを更に配置し、0.8MPaの圧力を加えて、高分子電解質膜と各電極触媒層を密着させて、150℃で、10分間加熱し、各電極触媒層を転写により高分子電解質膜と接合させて、膜電極接合体を得た。

この膜電極接合体の電極触媒層における白金有効表面積は、43cm2・cm−2である。

また、この膜電極接合体の電極触媒層におけるアイオノマの平均厚さは、2.4nmである。

更に、この膜電極接合体の電極触媒層の厚さは3.9μmである。

【0084】

<試験例A1−2、電極触媒層A1−2を有する膜電極接合体の作製>

白金有効表面積を104cm2・cm−2とするために、白金担持量を0.29mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0085】

<試験例A1−3、電極触媒層A1−3を有する膜電極接合体の作製>

白金有効表面積を123cm2・cm−2とするために、白金担持量を0.35mg/cm2に変更したこと以外は、試験例A1−2と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0086】

<試験例A1s、電極触媒層A1sを有する膜電極接合体の作製>

白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.03〜0.48mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0087】

<試験例A2−1、電極触媒層A2−1を有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を18cm2・cm−2とするために、白金担持量を0.05mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0088】

<試験例A2−2、電極触媒層A2−2を有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を39cm2・cm−2とするために、白金担持量を0.12mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0089】

<試験例A2−3、電極触媒層A2−3を有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を42cm2・cm−2とするために、白金担持量を0.12mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0090】

<試験例A2−4、電極触媒層A2−4を有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を70cm2・cm−2とするために、白金担持量を0.21mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0091】

<試験例A2−5、電極触媒層A2−5を有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を104cm2・cm−2とするために、白金担持量を0.31mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0092】

<試験例A2−6、電極触媒層A2−6を有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を123cm2・cm−2とするために、白金担持量を0.37mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0093】

<試験例A2s、電極触媒層A2sを有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.03〜0.48mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0094】

<試験例A3−1、電極触媒層A3−1を有する膜電極接合体の作製>

アイオノマの平均厚さを4.6nmとするために、導電性担体に対するアイオノマ比(質量比)を1.3に変更し、白金有効表面積を38cm2・cm−2とするために、白金担持量を0.11mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0095】

<試験例A3−2、電極触媒層A3−2を有する膜電極接合体の作製>

アイオノマの平均厚さを4.6nmとするために、導電性担体に対するアイオノマ比(質量比)を1.3に変更し、白金有効表面積を104cm2・cm−2とするために、白金担持量を0.31mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0096】

<試験例A3−3、電極触媒層A3−3を有する膜電極接合体の作製>

アイオノマの平均厚さを4.6nmとするために、導電性担体に対するアイオノマ比(質量比)を1.3に変更し、白金有効表面積を123cm2・cm−2とするために、白金担持量を0.37mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0097】

<試験例A3s、電極触媒層A3sを有する膜電極接合体の作製>

アイオノマの平均厚さを4.6nmとするために、導電性担体に対するアイオノマ比(質量比)を1.3に変更し、白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.03〜0.48mg/cm2変更したこと以外は、試験例A1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0098】

<試験例B1−1、電極触媒層B1−1を有する膜電極接合体の作製>

まず、ケッチェンブラック(窒素BET比表面積:718m2/g)5質量部を、0.2質量%白金含有塩化白金酸水溶液2500質量部中にホモジナイザを用いて十分に分散させた。用いたケッチェンブラックには直径10nm以下の1次細孔が観察された。

次に、クエン酸ナトリウム50質量部を加え、十分に混合させて反応液を調製した。

更に、還流反応装置を用い、反応液を攪拌しながら85℃で4時間還流して白金をケッチェンブラック表面へ還元担持させた。

反応終了後、室温まで試料溶液を放冷し、白金担持されたケッチェンブラック粉末を吸引ろ過装置でろ別し、十分に水洗した。

しかる後、水洗した粉末を80℃で6時間減圧乾燥して、白金担持ケッチェンブラックからなる電極触媒を得た。なお、1次空孔中に含まれる白金粒子の表面積の割合が50%以上であることを確認した。

【0099】

次に、白金担持ケッチェンブラックからなる電極触媒10質量部と、イオン交換水50質量部と、イソプロピルアルコール5質量部と、アイオノマであるNAFION(NAFION溶液(Aldrich社製5質量%NAFION含有)を用いた。なお、用いたNAFIONのイオン交換当量は1000である。)7質量とを混合し、更に、超音波ホモジナイザで十分に分散させ、それに加えて減圧脱泡操作を加えることによって、電極触媒スラリを得た。

導電性担体に対するアイオノマ比(質量比)は0.7である。

なお、導電性担体1g当たり0.34mmolの酸性官能基を有することを酸塩基滴定により確認した。

【0100】

次に、ポリテトラフルオロエチレン(PTFE)からなる転写基材上に、電極触媒スラリをスクリーン印刷法により、5cm×5cmのサイズに塗布した。

しかる後、130℃で30分間熱処理して、電極触媒層を得た。このときの白金担持量は0.21mg/cm2である。

【0101】

高分子電解質膜(Dupont社製、NAFION NR211、厚み:25μm)の両面の周囲にガスケット(帝人Dupont社製、テオネックス、厚み:25μm(接着層:10μm))を配置し、高分子電解質膜の両面の露出部(作用面積:25cm2(5.0cm×5.0cm))に電極触媒層を形成したポリテトラフルオロエチレンを更に配置し、0.8MPaの圧力を加えて、高分子電解質膜と各電極触媒層を密着させて、150℃で、10分間加熱し、各電極触媒層を転写により高分子電解質膜と接合させて、膜電極接合体を得た。

この膜電極接合体の電極触媒層における白金有効表面積は、100cm2・cm−2である。

また、この膜電極接合体の電極触媒層におけるアイオノマの平均厚さは、1.7nmである。

更に、この膜電極接合体の電極触媒層の厚さは6.5μmである。

【0102】

<試験例B1−2、電極触媒層B1−2を有する膜電極接合体の作製>

白金有効表面積を168cm2・cm−2とするために、白金担持量を0.35mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0103】

<試験例B1s、電極触媒層B1sを有する膜電極接合体の作製>

白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.02〜0.36mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0104】

<試験例B2−1、電極触媒層B2−1を有する膜電極接合体の作製>

アイオノマの平均厚さを2.0nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を27cm2・cm−2とするために、白金担持量を0.05mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0105】

<試験例B2−2、電極触媒層B2−2を有する膜電極接合体の作製>

アイオノマの平均厚さを2.0nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を65cm2・cm−2とするために、白金担持量を0.12mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0106】

<試験例B2−3、電極触媒層B2−3を有する膜電極接合体の作製>

アイオノマの平均厚さを2.0nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を108cm2・cm−2とするために、白金担持量を0.20mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0107】

<試験例B2−4、電極触媒層B2−4を有する膜電極接合体の作製>

アイオノマの平均厚さを2.0nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を172cm2・cm−2とするために、白金担持量を0.35mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0108】

<試験例B2−5、電極触媒層B2−5を有する膜電極接合体の作製>

アイオノマの平均厚さを2.0nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を188cm2・cm−2とするために、白金担持量を0.38mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0109】

<試験例B2s、電極触媒層B2sを有する膜電極接合体の作製>

アイオノマの平均厚さを2.0nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.02〜0.36mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0110】

<試験例B3s、電極触媒層B3sを有する膜電極接合体の作製>

アイオノマの平均厚さを2.4nmとするために、導電性担体に対するアイオノマ比(質量比)を1.1に変更し、白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.02〜0.36mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0111】

<試験例B4−1、電極触媒層B4−1を有する膜電極接合体の作製>

アイオノマの平均厚さを3.0nmとするために、導電性担体に対するアイオノマ比(質量比)を1.3に変更し、白金有効表面積を177cm2・cm−2とするために、白金担持量を0.36mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0112】

<試験例B4s、電極触媒層B4sを有する膜電極接合体の作製>

アイオノマの平均厚さを3.0nmとするために、導電性担体に対するアイオノマ比(質量比)を1.3に変更し、白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.02〜0.36mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0113】

図6、図7及び図8から、本発明の範囲に含まれる試験例A1−1や試験例A1−2は、本発明外の他の試験例と比較して、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得ることが分かる。

【0114】

また、図9から、本発明の範囲に含まれる試験例B3s(但し、白金の有効表面積が120cm2・cm−2以下)より、アイオノマの平均厚さが2.0nm以下である試験例B2−1〜試験例B2−3の方が、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得ることが分かる。更に本発明の範囲に含まれる試験例B3s(但し、白金の有効表面積が120cm2・cm−2以下)より、白金の有効表面積が100cm2・cm−2以下であり、アイオノマの平均厚さが1.7nm以下である試験例B1sの方が、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得ることが分かる。これは図10や図11の結果からも推測できる。

【0115】

図12や表1の結果から、白金の粒径分布がほぼ一様であれば、粒子数の割合と表面積の割合とは一致することが分かる。また、導電性担体に担持された金属粒子の表面積に対する該導電性担体の1次空孔中に含まれる金属粒子の表面積の割合が50%以上であっても、白金担持量を下げた場合、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得ることが分かる。

そして、このような構成とすることによって、電極触媒を被覆するアイオノマと触媒成分(白金を含む金属粒子)との接触割合を低減することが可能となるため、触媒成分のアイオノマによる被毒の抑制を実現し得るものとなるという利点もある。

【0116】

図13から、燃料電池用電極触媒層の厚さが5μm以下であると、プロトン輸送抵抗の増加を抑制することができる。そのため、白金担持量を更に下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得ることが分かる。

【0117】

図14から、電極触媒の金属粒子担持濃度が50質量%以上であると、白金金属粒子担持濃度を増加させると、同じ白金使用量(mg/cm2)とした場合に、電極触媒層の厚さを薄くすることができることが分かる。

そして、このように担持濃度を高くした場合には、同じ白金量であっても電極触媒層の厚さを低減することができ、電極触媒層の2次空孔におけるガス(例えば酸素など)輸送抵抗を低減することが可能となるため、より良好な電流電圧特性を実現し得ることが分かる。

【0118】

図15から、アイオノマのイオン交換当量が800以下であると、電極触媒層において、よりプロトン輸送抵抗を低減することが可能となるため、より良好な電流電圧特性を実現し得ることが分かる。

【0119】

図16から、導電性担体が該導電性担体1g当たり0.34mmol以上の酸性官能基を有すると、より良好な電流電圧特性を実現し得ることが分かる。

【0120】

以上、本発明を若干の実施形態及び試験例によって説明したが、本発明はこれらに限定されるものではなく、本発明の要旨の範囲内で種々の変形が可能である。

例えば、上述した各実施形態や試験例に記載した構成は、各実施形態や試験例毎に限定されるものではなく、例えば、電極触媒層の構成の細部を変更したり、各実施形態の構成を上述した各実施形態以外の組み合わせにしたりすることができる。

【符号の説明】

【0121】

1 燃料電池(スタック)

10 膜電極接合体

11 高分子電解質膜

13 電極触媒層

13a アノード電極触媒層

13c カソード電極触媒層

20 ガス拡散層

20a アノードガス拡散層

20c カソードガス拡散層

30 セパレータ

30a アノードセパレータ

30c カソードセパレータ

131a 導電性担体

131b 白金を含む金属粒子

133 アイオノマ

a 1次空孔

GPa 燃料ガス流路

GPc 酸化剤ガス流路

CP 冷媒流路

【技術分野】

【0001】

本発明は、燃料電池用電極触媒層、燃料電池用電極、燃料電池用膜電極接合体及び燃料電池に関する。

更に詳細には、本発明は、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得る燃料電池用電極触媒層、燃料電池用電極、燃料電池用膜電極接合体及び燃料電池に関する。

このような燃料電池は、例えば車両などに適用することができる。また、このような燃料電池としては、例えば、固体高分子形燃料電池(PEFC)を挙げることができる。

【背景技術】

【0002】

固体高分子形燃料電池は、一般的に、発電機能を発揮する複数の単セルが積層された構造を有する。

この単セルはそれぞれ、高分子電解質膜(例えば、NAFION(登録商標、デュポン社製)膜)及びこれを挟持する一対(アノード、カソード)の電極触媒層を含む膜電極接合体(MEA)を有する。

また、この単セルはそれぞれ、更に膜電極接合体を挟持し、供給ガスを分散させるための一対(アノード、カソード)のガス拡散層(GDL)を含む膜電極ガス拡散層接合体を有することもある。

そして、個々の単セルが有する膜電極接合体や膜電極ガス拡散層接合体は、セパレータを介して隣接する他の単セルの膜電極接合体や膜電極ガス拡散層接合体と電気的に接続される。

このようにして単セルが積層・接続されることにより燃料電池スタックが構成される。そして、この燃料電池スタックは、種々の用途に使用可能な発電手段として機能し得る。

【0003】

固体高分子形燃料電池の発電メカニズムを簡単に説明する。

固体高分子形燃料電池の運転時には、単セルのアノード側に燃料ガス(例えば水素ガス)が供給され、カソード側に酸化剤ガス(例えば大気、酸素)が供給される。

その結果、アノード及びカソードのそれぞれにおいて、下記反応式(1)及び(2)で表される電気化学反応が進行し、電気が生み出される。

【0004】

H2→2H++2e−…(1)

2H++2e−+(1/2)O2→H2O…(2)

【0005】

上記反応式(1)や(2)で表される電気化学反応を促進する触媒成分として、一般的には白金が用いられている。

【0006】

従来、膜電極接合体の低温環境下における耐久性及び燃料電池の低温始動性を向上させることを目的とする膜電極接合体が提案されている(特許文献1参照。)。

この膜電極接合体は、電解質膜の両面に触媒電極を接合した膜電極接合体であって、少なくとも一方の触媒電極は、触媒とカーボンとアイオノマとを含む第1及び第2の触媒層を備え、第2の触媒層におけるカーボンに対するアイオノマの重量比は、0.4〜0.75である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−295341号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記特許文献1に記載の膜電極接合体や燃料電池においては、カーボンに対するアイオノマの重量比を調整することにより、触媒層において凍結した生成水に起因して閉塞される2次空孔の気孔率を制御している。

これにより、低温環境下(氷点下)における耐久性や低温始動性は改善されている。

しかしながら、上記特許文献1に記載の膜電極接合体や燃料電池においては、触媒層における触媒量やアイオノマ厚さについて何ら検討されていない。

【0009】

本発明者らが、触媒量について検討したところ、以下の技術知見(1)及び(2)を得た。

(1)触媒量が多い(例えば、白金有効表面積が大きい、触媒層が厚いなど)場合は、プロトン輸送性が低下して、電圧が低下する。

(2)触媒量が少ない(白金有効表面積が小さい、触媒層が薄いなど)場合は、上記特許文献1に記載の膜電極接合体や燃料電池において制御していた触媒層における気孔率は殆ど電圧に影響を与えない。

【0010】

そして、本発明者らが、触媒量が少ない場合について更に検討したところ、アイオノマを透過するガス(特に酸素)輸送経路(担体の1次空孔中や表面に存在する触媒へ向かうガス(特に酸素)輸送経路)におけるガス(特に酸素)輸送性の影響が顕在化して電圧が低下する、という新たな課題を見出した。

【0011】

本発明は、上記新たな課題を解決するためになされたものである。

そして、本発明の目的とするところは、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得る燃料電池用電極触媒層、燃料電池用電極、燃料電池用膜電極接合体及び燃料電池を提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは、上記目的を達成するため鋭意研究を進めた。

そして、その結果、白金有効表面積とアイオノマ厚さとを所定の範囲内にすることなどにより、上記目的が達成できることを見出し、本発明を完成するに至った。

【0013】

すなわち、本発明の燃料電池用電極触媒層は、導電性担体と該導電性担体の表面に担持された白金を含む金属粒子とを含む電極触媒と、該電極触媒を被覆するアイオノマとを含む。

そして、本発明の燃料電池用電極触媒層における白金の有効表面積は120cm2・cm−2以下である。

また、本発明の燃料電池用電極触媒層におけるアイオノマの平均厚さは2.4nm以下である。

【0014】

また、本発明の燃料電池用電極は、上記本発明の燃料電池用電極触媒層を有する。

【0015】

更に、本発明の燃料電池用膜電極接合体は、上記本発明の燃料電池用電極を有する。

【0016】

更にまた、本発明の燃料電池は、上記本発明の燃料電池用膜電極接合体を備える。

【発明の効果】

【0017】

本発明によれば、燃料電池用電極触媒層を、導電性担体と導電性担体の表面に担持された白金を含む金属粒子とを含む電極触媒と、電極触媒を被覆するアイオノマとを含み、白金の有効表面積が120cm2・cm−2以下であり、アイオノマの平均厚さが2.4nm以下である構成とした。

そのため、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得る燃料電池用電極触媒層、燃料電池用電極、燃料電池用膜電極接合体及び燃料電池を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係る燃料電池の代表例である固体高分子形燃料電池のスタックの概略を示す斜視図である。

【図2】本発明の一実施形態に係る燃料電池の代表例である固体高分子形燃料電池の基本構成を模式的に示す断面図である。

【図3】本発明の一実施形態に係る燃料電池の代表例である固体高分子形燃料電池の電極触媒層の構成を模式的に示す断面図である。

【図4】担体(グラファイト化ケッチェンブラック(GKB)、窒素BET比表面積:151m2/g)及び担体(ケッチェンブラック(KB)、窒素BET比表面積:718m2/g)をそれぞれ用いて形成される燃料電池用電極触媒層A及びBを有する燃料電池用膜電極接合体を用いて測定した燃料電池用触媒層の電気二重層容量(Cdl)の供給ガスの相対湿度(RH)依存性を測定した結果を示すグラフである。

【図5】電極触媒層A(A1s(アイオノマ平均厚さ:2.4nm)、A2s(アイオノマ平均厚さ:3.2nm)、A3s(アイオノマ平均厚さ:4.6nm))を用いた場合の白金有効表面積と電極触媒層の酸素輸送抵抗との関係を示すグラフである。

【図6】電極触媒層A(A1−3、A2−6、A3−3)を用いた場合の電流電圧特性を示すグラフである。

【図7】電極触媒層A(A1−1、A2−3、A3−1)を用いた場合の電流電圧特性を示すグラフである。

【図8】電極触媒層A(A1−2、A2−5、A3−2)を用いた場合の電流電圧特性を示すグラフである。

【図9】電極触媒層B(B1s(アイオノマ平均厚さ:1.7nm)、B2s(アイオノマ平均厚さ:2.0nm)、B3s(アイオノマ平均厚さ:2.4nm)、B4s(アイオノマ平均厚さ:3.0nm))を用いた場合の白金有効表面積と電極触媒層の酸素輸送抵抗との関係を示すグラフである。

【図10】アイオノマの平均厚さと導電性担体におけるアイオノマの被覆率との関係を示すグラフである。

【図11】図10中の(α)アイオノマの平均厚さ4.0nm、(β)アイオノマの平均厚さ2.0nm及び(γ)アイオノマの平均厚さ1.0nmの場合におけるアイオノマの被覆構造を分子動力学を適用して解析した結果を説明する平面図(a)及び断面図(b)である。

【図12】(a)電極触媒C(導電性担体:ケッチェンブラック、白金を含む金属粒子:白金金属粒子、形態:粉末)、(b)電極触媒D(導電性担体:ケッチェンブラック、白金を含む金属粒子:白金金属粒子、形態:触媒層)及び(c)電極触媒E(導電性担体:アセチレンブラック、白金を含む金属粒子:白金金属粒子、形態:触媒層)の3方向デジタルスライス像である。

【図13】白金有効表面積を同じとしたときの電極触媒層の厚さとセル電圧との関係を示すグラフである。

【図14】電極触媒における白金金属粒子担持濃度と電極触媒層の厚さとの関係を示すグラフである。

【図15】各イオン交換当量のアイオノマを適用した場合の電流電圧特性を示すグラフである。

【図16】各酸性官能基量の導電性担体を適用した場合の電流電圧特性を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の一実施形態に係る燃料電池用電極触媒層、燃料電池用電極、燃料電池用膜電極接合体及び燃料電池について図面を参照しながら詳細に説明する。

なお、以下の実施形態で引用する図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0020】

図1は、本発明の一実施形態に係る燃料電池の代表例である固体高分子形燃料電池のスタックの概略を示す斜視図である。また、図2は、本発明の一実施形態に係る燃料電池の代表例である固体高分子形燃料電池の基本構成を模式的に示す断面図である。更に、図3は、本発明の一実施形態に係る燃料電池の代表例である固体高分子形燃料電池の電極触媒層の構成を模式的に示す断面図である。

【0021】

図1に示すように、本実施形態において、燃料電池(スタック)1は、膜電極接合体10と、この膜電極接合体10を挟持する一対(アノード、カソード)のガス拡散層(GDL)20と、膜電極接合体10及びガス拡散層20を挟持する一対(アノード、カソード)のセパレータ30とを有する。

燃料電池(スタック)において、膜電極接合体は発電機能を発揮し、ガス拡散層は供給ガスを分散させ、セパレータは、アノード及びカソードに供給される燃料ガス及び酸化剤ガスを分離すると共に、隣接する膜電極接合体同士を電気的に接続する。

このようにして膜電極接合体が積層・接続されることにより、燃料電池(スタック)が構成される。

なお、燃料電池(スタック)においては、セパレータと後述する固体高分子電解質膜との間や、膜電極接合体とこれと隣接する他の膜電極接合体との間にガスシール部が配置されるが、図1や後述する図2ではこれらの記載を省略する。

また、燃料電池(スタック)においては、スタックを構成した際に各セルを連結するための連結手段として機能するマニホールドが配置されるが、図1ではこれらの記載を省略する。

【0022】

また、図2に示すように、本実施形態において、膜電極接合体10は、高分子電解質膜11と、これを挟持する一対の電極触媒層13とを有する。一対の電極触媒層13は、それぞれをアノード電極触媒層13a、カソード電極触媒層13cと言うことがある。

また、膜電極接合体10は、一対のガス拡散層(GDL)20で挟持されている。一対のガス拡散層20は、それぞれをアノードガス拡散層20a、カソードガス拡散層20cと言うことがある。

更に、膜電極接合体10及びガス拡散層20は、一対のセパレータ30で挟持されている。一対のセパレータ30は、それぞれをアノードセパレータ30a、カソードセパレータ30cと言うことがある。

また、セパレータ30は、図1に示すような凹凸状の形状を有する。

セパレータ(30a、30c)の膜電極接合体10側から見た凸部はガス拡散層20と接触している。これにより、膜電極接合体10との電気的な接続が確保される。

更に、セパレータ(30a、30c)の膜電極接合体10側から見た凹部(セパレータの有する凹凸状の形状に起因して生じるセパレータ30とガス拡散層20との間の空間)は、燃料電池(スタック)1の運転時にガスを流通させるためのガス流路(GPa、GPc)として機能する。

具体的には、アノードセパレータ30aのガス流路GPaには燃料ガス(例えば、水素など)を流通させ、カソードセパレータ30cのガス流路GPcには酸化剤ガス(例えば、酸素、空気など)を流通させる。一方、セパレータ(30a、30c)の膜電極接合体10側とは反対の側から見た凹部は、燃料電池(スタック)1の運転時に燃料電池(スタック)を冷却するための冷媒(例えば、水)を流通させるための冷媒流路CPとして機能する。

なお、本発明において、上記電極触媒層のみからなるものや、上記ガス拡散層上に電極触媒層を形成してなるものを燃料電池用電極と称する。

【0023】

更に、図3に示すように、本発明の電極触媒層13は、導電性担体131aと導電性担体131aの表面に担持された白金を含む金属粒子131bとを含む電極触媒131と、電極触媒131を被覆するアイオノマ133とを含む。

また、本実施形態において、導電性担体131aは、1次空孔aを有するものである。

なお、図中の矢印A及びBは、電極触媒層13がカソード電極触媒層13cである場合の酸素ガス及びプロトンの移動(流れ)をそれぞれ示す。

また、本発明の電極触媒層はカソード電極触媒層として用いると効果が高く好適であるが、これに限定されるものではなく、アノード電極触媒層として用いることもできる。

更に、本発明においては、白金を含む金属粒子として、白金金属粒子自体をも含む意味に解釈しなければならない。

更にまた、本発明においては、導電性担体として、1次空孔を有するものを適用することが好ましいが、これに限定されるものではない。すなわち、図示しないが、1次空孔を有しないものを適用することもできる。

【0024】

また、本発明における白金の有効表面積は、120cm2・cm−2以下であるが、白金担持量を更に下げた場合であっても、良好な電流電圧特性を実現し得るという観点からは、100cm2・cm−2以下であることが好ましい。しかしながら、本発明は、このような好適な数値範囲内であることに限定されるものではない。

【0025】

また、本発明におけるアイオノマの平均厚さは、2.4nm以下であるが、白金担持量を下げた場合であっても、より良好な電流電圧特性を実現し得るという観点からは、2.0nm以下であることが好ましく、1.7nm以下であることがより好ましい。しかしながら、本発明は、このような好適な数値範囲内であることに限定されるものではない。

【0026】

このような構成を有することにより、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得る燃料電池用電極触媒層となる。

そして、この燃料電池用電極触媒層を適用した燃料電池用電極、燃料電池用膜電極接合体及び燃料電池についても、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

【0027】

ここで、白金の有効表面積及びアイオノマの平均厚さについて説明する。

まず、「白金の有効表面積(Spteff[cm2・cm−2])」は、燃料電池用電極触媒層に含まれる白金量(m[mgpt・cm−2])と、電気化学的表面積(seff[m2・gpt−1])とを用いた以下の式[1]で表される。

なお、電気化学的表面積は、一般的な手法である、サイクリックボルタンメトリーにおける水素吸着量やCO吸着量に該当する電気量から求められる。

Spteff=m×seff…[1]

【0028】

また、「アイオノマの平均厚さ(t_ionomer[nm])」は、少なくとも導電性担体とアイオノマとを含む混合体として形成される燃料電池用触媒層を有する燃料電池用膜電極接合体を用いて測定した燃料電池用触媒層の電気二重層容量(Cdl)の供給ガスの相対湿度(RH)依存性を測定した場合の低加湿(RH30%以下(以下「dry」と略記することがある。))と高加湿(RH100%)との比率(θ(=Cdl_dry/Cdl_RH100%)[−])と、導電性担体の窒素(N2)BET比表面積(S[m2/g_support])と、アイオノマの乾燥密度(ρ[g_ionomer/cm3])と、導電性担体に対するアイオノマの質量比(w[−](=g_ionomer/g_support)とを用いた以下の式[2]で表される。

t_ionomer=w/ρ/(S×θ×10000)×107…[2]

【0029】

なお、燃料電池用触媒層の電気二重層容量(Cdl)の供給ガスの相対湿度依存性を測定する場合の低加湿と高加湿との比率について、相対湿度30%と相対湿度100%との比を採る理由は以下の通りである。

高加湿条件下では、導電性担体と導電性担体表面に吸着した水との、又は導電性担体とアイオノマとの界面に形成された電気二重層が計測される。

一方で、低加湿条件下では、導電性担体とアイオノマとの界面に形成された電気二重層が主として計測される。

図4は、担体(グラファイト化ケッチェンブラック(GKB)、窒素BET比表面積:151m2/g)及び担体(ケッチェンブラック(KB)、窒素BET比表面積:718m2/g)をそれぞれ用いて形成される燃料電池用電極触媒層A及びBを有する燃料電池用膜電極接合体を用いて測定した燃料電池用触媒層の電気二重層容量(Cdl)の供給ガスの相対湿度(RH)依存性を測定した結果を示すグラフである。なお、アイオノマとしては、NAFION(乾燥密度1.91g/cm3)を用い、金属粒子としては白金金属粒子を用いた。

このように、相対湿度30%以下で、電気二重層容量はほぼ一定となる。

従って、本発明では、相対湿度30%以下及び相対湿度100%をそれぞれ低加湿条件及び高加湿条件の代表点と定め、両者の電気二重層容量の比を採ることにより、導電性担体がアイオノマによりどの程度被覆されているかの指標とした。

【0030】

そして、白金の有効表面積が120cm2・cm−2を超える場合には、アイオノマを透過するガス(例えば酸素など)輸送経路(導電性担体の表面や1次空孔中に存在する白金を含む金属粒子へ向かうガス(例えば酸素など)輸送経路)におけるガス(例えば酸素など)輸送性の影響が顕在化して電圧が低下するという問題が生じない。

つまり、例えばアイオノマの平均厚さを2.4nm以下に薄くすることによる効果は表れない。

一方、白金の有効表面積が120cm2・cm−2以下である場合には、電極触媒層内部のガス(例えば酸素など)輸送抵抗が顕著に増大する。その際、アイオノマを透過するガス(例えば酸素など)輸送経路におけるガス(例えば酸素など)輸送性の影響が顕在化する、すなわち、アイオノマ中のガス(例えば酸素など)輸送抵抗が律速することとなる。

しかしながら、このような場合であっても、アイオノマの平均厚さを2.4nm以下とすることにより、アイオノマを透過するガス(例えば酸素など)輸送経路におけるガス(例えば酸素など)輸送性が向上する。

また、プロトン輸送性はアイオノマの厚みを薄くするにしたがって若干低下するが、その影響は顕在化しない。

従って、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

【0031】

また、電極触媒層をアノード側に適用した場合、電圧低下を抑制するという観点からは、本実施形態における白金の有効表面積は5cm2・cm−2以上であることが好ましい。しかしながら、本発明は、このような好適な数値範囲内であることに限定されるものではない。

更に、電極触媒層におけるアイオノマによる導電性担体(及び電極触媒)の結着性確保という観点からは、本実施形態におけるアイオノマの平均厚さは0.9nm以上であることが好ましい。

しかしながら、本発明は、このような好適な数値範囲内であることに限定されるものではない。

【0032】

図5は、電極触媒層A(A1s(アイオノマ平均厚さ:2.4nm)、A2s(アイオノマ平均厚さ:3.2nm)、A3s(アイオノマ平均厚さ:4.6nm))を用いた場合の白金有効表面積と電極触媒層の酸素輸送抵抗との関係を示すグラフである。

【0033】

また、図6は、電極触媒層A1−3(白金有効表面積が123cm2・cm−2、アイオノマ平均厚さ:2.4nm)、A2−6(白金有効表面積が123cm2・cm−2、アイオノマ平均厚さ:3.2nm)、A3−3(白金有効表面積が123cm2・cm−2、アイオノマ平均厚さ:4.6nm)を用いた場合の電流電圧特性を示すグラフである。

図6に示すように、白金有効表面積が大きい場合には、アイオノマの平均厚さを薄くした効果が表れない。

なお、現時点において、上記メカニズムは明確ではないが、ガス(例えば酸素など)輸送性の向上とプロトン輸送性の低下が相殺して、最高電流での電流電圧性能が低いままであるためと考えられる。但し、上記のメカニズムはあくまでも推測に基づくものである。従って、上記のメカニズム以外のメカニズムにより上述のような効果が得られていたとしても、本発明の範囲に含まれることは言うまでもない。また、以下に記載のメカニズムについても同様である。

【0034】

一方、図7は、電極触媒層A1−1(白金有効表面積が43cm2・cm−2、アイオノマ平均厚さ:2.4nm)、A2−3(白金有効表面積が42cm2・cm−2、アイオノマ平均厚さ:3.2nm)、A3−1(白金有効表面積が38cm2・cm−2、アイオノマ平均厚さ:4.6nm))を用いた場合の電流電圧特性を示すグラフである。

図7に示すように、白金有効表面積が小さい場合には、アイオノマの平均厚さを薄くした効果が顕在化する。

なお、現時点において、上記メカニズムは明確でないが、ガス(例えば酸素など)輸送性の向上が電流電圧特性を支配し、プロトン輸送性の低下の影響が小さいためであると考えられる。

なお、最高電流における電極触媒層A1−1を適用した場合のセル電圧は485mVであり、電極触媒層3−1を適用した場合のセル電圧は452mVであるため、電流電圧性能が7.3%向上していることが分かる。

【0035】

他方、図8は、電極触媒層A1−2(白金有効表面積が104cm2・cm−2、アイオノマ平均厚さ:2.4nm)、A2−5(白金有効表面積が104cm2・cm−2、アイオノマ平均厚さ:3.2nm)、A3−2(白金有効表面積が104cm2・cm−2、アイオノマ平均厚さ:4.6nm)を用いた場合の電流電圧特性を示すグラフである。

図8に示すように、白金有効表面積が104cm2・cm−2の場合、最高電流での電流電圧性能が同等となる。換言すれば、同じ電流電圧性能を発揮させるのであれば、材料使用量を2割削減することができるという利点がある。

なお、現時点において、上記メカニズムは明確ではないが、ガス(例えば酸素など)輸送性の向上とプロトン輸送性の低下が相殺して、最高電流での電流電圧性能が同等まで向上するためと考えられる。

【0036】

また、本実施形態において、例えば、電極触媒層は、導電性担体が直径10nm以下の1次空孔を有する場合には、アイオノマの平均厚さが2.0nm以下であることが特に好ましい。

このような構成を有することにより、1次空孔におけるガス(例えば酸素など)輸送抵抗の増加をアイオノマの厚さの低減で抑制することができる。そのため、白金担持量を更に下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

【0037】

更に、本実施形態において、例えば、電極触媒層は、白金の有効表面積が100cm2・cm−2以下である場合には、アイオノマの平均厚さが1.7nm以下であることが特に好ましい。

このような構成を有することにより、1次空孔におけるガス(例えば酸素など)輸送抵抗の増加をアイオノマの厚さの低減で抑制することができる。そのため、白金担持量を更に下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

【0038】

図9は、電極触媒層B(B1s(アイオノマ平均厚さ:1.7nm)、B2s(アイオノマ平均厚さ:2.0nm)、B3s(アイオノマ平均厚さ:2.4nm)、B4s(アイオノマ平均厚さ:3.0nm))を用いた場合の白金有効表面積と電極触媒層の酸素輸送抵抗との関係を示すグラフである。

図9に示すように、白金有効表面積がそれぞれの数値範囲内の値であると、酸素輸送抵抗が増加する傾向がある。

しかしながら、白金有効表面積の減少に伴って、アイオノマの平均厚さをそれぞれの数値範囲内とすると、白金担持量を下げた場合であっても、酸素輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

【0039】

また、図10は、アイオノマの平均厚さと導電性担体における被覆率との関係を示すグラフである。なお、縦軸の被覆率は測定値において最も値が高かった(β)の値で規格化したものである。

更に、図11は、図10中の(α)アイオノマの平均厚さ4.0nm、(β)アイオノマの平均厚さ2.0nm及び(γ)アイオノマの平均厚さ1.0nmの場合におけるアイオノマの被覆構造を分子動力学を適用して解析した結果を説明する平面図(a)及び断面図(b)である。

図10及び図11に示すように、アイオノマの平均厚さの減少に伴い、導電性担体表面が露出する領域(点線の囲い部)が存在するようになる。

現時点においては、このような領域が増えると、ガスが選択的に通り易くなるため、ガス(例えば酸素など)輸送抵抗が顕著に低下すると考えられる。

【0040】

また、本実施形態においては、例えば、導電性担体に担持された金属粒子の表面積に対する導電性担体の1次空孔中に含まれる金属粒子の表面積の割合が50%以上であることが好ましい。

このような構成を有することによっても、白金担持量を下げた場合、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

更に、このような構成とすることによって、電極触媒を被覆するアイオノマと触媒成分(白金を含む金属粒子)との接触割合を低減することが可能となるため、触媒成分のアイオノマによる被毒の抑制を実現し得るものとなるという利点もある。

【0041】

図12は、(a)電極触媒C(導電性担体:ケッチェンブラック、白金を含む金属粒子:白金金属粒子、形態:粉末)、(b)電極触媒D(導電性担体:ケッチェンブラック、白金を含む金属粒子:白金金属粒子、形態:触媒層)及び(c)電極触媒E(導電性担体:アセチレンブラック、白金を含む金属粒子:白金金属粒子、形態:触媒層)の3方向デジタルスライス像である。

表1に各触媒における測定結果を示す。なお、各触媒においては、同一原料、同一方法により、白金金属粒子を担持させた。

【0042】

【表1】

【0043】

表1から、白金の粒径分布がほぼ一様であれば、粒子数の割合と表面積の割合とは一致することが分かる。

【0044】

更に、本実施形態において、例えば、電極触媒層は、厚さが5μm以下であることが好ましい。

このような構成を有することにより、プロトン輸送抵抗の増加を抑制することができる。そのため、白金担持量を更に下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

【0045】

図13は、白金有効表面積を同じとしたときの電極触媒層の厚さとセル電圧との関係を示すグラフである。

図13から、電極触媒層の厚さが5μmを越えると、セル電圧が低下することが分かる。これは、電極触媒層内部のプロトン輸送抵抗(IRロス)が主要因であると考えられる。

【0046】

また、本実施形態においては、例えば、電極触媒層は、電極触媒の金属粒子担持濃度が50質量%以上であることが好ましい。

このような構成を有することによっても、白金担持量を下げた場合、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得るものとなる。

更に、このように担持濃度を高くした場合には、同じ白金量であっても電極触媒層の厚さを低減することができ、電極触媒層の2次空孔におけるガス(例えば酸素など)輸送抵抗を低減することが可能となるため、より良好な電流電圧特性を実現し得るものとなる。

【0047】

図14は、電極触媒における白金金属粒子担持濃度と電極触媒層の厚さとの関係を示すグラフである。

図14から、白金金属粒子担持濃度を増加させると、同じ白金使用量(mg/cm2)とした場合に、電極触媒層の厚さを薄くすることができることが分かる。

【0048】

更に、本実施形態においては、例えば、電極触媒層におけるアイオノマのイオン交換当量(EW)が800以下であることが好ましい。

このような構成とすることにより、電極触媒層において、よりプロトン輸送抵抗を低減することが可能となるため、より良好な電流電圧特性を実現し得るものとなる。

【0049】

図15は、各イオン交換当量のアイオノマを適用した場合の電流電圧特性を示すグラフである。

図15から、イオン交換当量が800より低いイオン交換当量700のアイオノマを用いると、イオン交換当量1000のアイオノマを用いた場合と比較して、より良好な電流電圧特性を実現し得ることが分かる。

これは、プロトン輸送性が向上したためと考えられる。

【0050】

更にまた、本実施形態においては、例えば、電極触媒層における導電性担体が導電性担体1g当たり0.34mmol以上の酸性官能基を有することが好ましい。酸性官能基量は酸塩基滴定で測定される酸性度により求めることができる。

このような構成とすることにより、電極触媒層において、水を保持することができ、よりプロトン輸送抵抗を低減することが可能となるため、より良好な電流電圧特性を実現し得るものとなる。

【0051】

図16は、各酸性官能基量の導電性担体を適用した場合の電流電圧特性を示すグラフである。

図16から、酸性官能基量が導電性担体1g当たり0.14mmolより高い導電性担体1g当たり0.34mmolの導電性担体を用いると、導電性担体1g当たり0.14mmolの導電性担体を用いる場合と比較して、より良好な電流電圧特性を実現し得ることが分かる。

これは、酸性官能基を有することにより、同じ相対湿度に曝されたときの電極触媒層の含水量が増大し、プロトン輸送性が向上したためと考えられる。

【0052】

以下、上記各実施形態における各構成材料について更に詳細に説明する。

【0053】

[高分子電解質膜]

高分子電解質膜11は、燃料電池(スタック)1の運転時にアノード電極触媒層13aで生成したプロトンを膜厚方向に沿ってカソード電極触媒層13cへと選択的に透過させる機能を有する。また、固体高分子電解質膜11は、アノード側に供給される燃料ガスとカソード側に供給される酸化剤ガスとを混合させないための隔壁としての機能をも有する。

【0054】

固体高分子電解質膜11は、構成材料であるイオン交換樹脂の種類によって、フッ素系高分子電解質膜と炭化水素系高分子電解質膜とに大別される。

フッ素系高分子電解質膜を構成するイオン交換樹脂としては、例えば、NAFION、アシプレックス(登録商標、旭化成ケミカルズ株式会社製)、フレミオン\FLEMION(登録商標、旭硝子株式会社製)等のパーフルオロカーボンスルホン酸系ポリマー、パーフルオロカーボンホスホン酸系ポリマー、トリフルオロスチレンスルホン酸系ポリマー、エチレンテトラフルオロエチレン−g−スチレンスルホン酸系ポリマー、エチレン−テトラフルオロエチレン共重合体、ポリビニリデンフルオリド−パーフルオロカーボンスルホン酸系ポリマーなどが挙げられる。

耐熱性、化学的安定性などの発電性能を向上させるという観点からは、これらのフッ素系高分子電解質膜が好ましく用いられ、特に好ましくはパーフルオロカーボンスルホン酸系ポリマーから構成されるフッ素系高分子電解質膜が用いられる。

【0055】

炭化水素系電解質膜を構成するイオン交換樹脂として、例えば、スルホン化ポリエーテルスルホン(S−PES)、スルホン化ポリアリールエーテルケトン、スルホン化ポリベンズイミダゾールアルキル、ホスホン化ポリベンズイミダゾールアルキル、スルホン化ポリスチレン、スルホン化ポリエーテルエーテルケトン(S−PEEK)、スルホン化ポリフェニレン(S−PPP)などが挙げられる。

原料が安価で製造工程が簡便であり、且つ材料の選択性が高いといった製造上の観点からは、これらの炭化水素系高分子電解質膜が好ましく用いられる。

なお、上述したイオン交換樹脂は、1種のみが単独で用いられてもよいし、2種以上が併用されてもよい。

また、上述した材料に限定されるものではなく、その他の材料を用いることもできる。

【0056】

高分子電解質膜の厚みは、得られる燃料電池の特性を考慮して適宜決定すればよく、特に限定されるものではない。高分子電解質膜の厚みは、通常は5〜300μmである。高分子電解質膜の厚みがこのような数値範囲内であると、製膜時の強度や使用時の耐久性及び使用時の出力特性のバランスが適切を制御することができる。

【0057】

[電極触媒層]

電極触媒層(アノード電極触媒層13a、カソード電極触媒層13c)は、実際に電池反応が進行する層である。具体的には、アノード電極触媒層13aでは水素の酸化反応が進行し、カソード電極触媒層13cでは酸素の還元反応が進行する。

【0058】

(金属粒子)

アノード電極触媒層に用いられる金属粒子131bは、白金を含み、水素の酸化反応に触媒作用を有するものであれば、特に限定されるものではなく、従来公知の触媒を適用することができる。また、カソード電極触媒層に用いられる金属粒子もまた、白金を含み、酸素の還元反応に触媒作用を有するものであれば、特に限定されるものではなく、従来公知の触媒を同様に使用できる。

金属粒子の具体例としては、白金(Pt)の単体粒子、又は白金粒子とルテニウム(Ru)、イリジウム(Ir)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、タングステン(W)、鉛(Pb)、鉄(Fe)、クロム(Cr)、コバルト(Co)、ニッケル(Ni)、マンガン(Mn)、バナジウム(V)、モリブデン(Mo)、ガリウム(Ga)及びアルミニウム(Al)からなる群より選ばれる少なくとも1種の他の金属の粒子との混合物、白金と他の金属との合金などを挙げることができる。

【0059】

触媒活性、一酸化炭素等に対する耐被毒性、耐熱性などを向上させるために、少なくとも白金を含むものが用いられる。

上記合金の組成は、合金化する金属の種類にもよるが、白金の含有量を30〜90原子%とし、白金と合金化する金属の含有量を10〜70原子%とするのがよい。

なお、合金とは、一般に金属元素に1種以上の金属元素又は非金属元素を加えたものであって、金属的性質をもっているものの総称である。

合金の組織には、成分元素が別個の結晶となるいわば混合物である共晶合金、成分元素が完全に溶け合い固溶体となっているもの、成分元素が金属間化合物又は金属と非金属との化合物を形成しているものなどがあり、本発明においてはいずれであってもよい。

この際、アノード電極触媒層に用いられる金属粒子及びカソード電極触媒層に用いられる金属粒子は、上記の中から適宜選択することができる。

本発明においては、特記しない限り、アノード電極触媒層用及びカソード電極触媒層用の金属粒子についての説明は、両者について同様の定義である。

よって、一括して「金属粒子」と称する。しかしながら、アノード電極触媒層及びカソード電極触媒層の金属粒子は同一である必要はなく、上記したような所望の作用を奏するように、適宜選択することができる。

【0060】

金属粒子の大きさは、特に限定されるものではなく、従来公知の触媒と同様の大きさを採用することができる。

この際、金属粒子の平均粒子径は、好ましくは1〜30nm、より好ましくは1〜2.3nmである。

金属粒子の平均粒子径がこのような範囲内の値であると、電気化学反応が進行する有効電極面積に関連する触媒利用率と担持の簡便さとのバランスを適切に制御することができる。

なお、本発明における「金属粒子の平均粒子径」は、X線回折における金属粒子の回折ピークの半値幅より求められる結晶子径や、透過形電子顕微鏡像より調べられる金属粒子の粒子径の平均値として測定することができる。

【0061】

(導電性担体)

導電性担体は、上述した金属粒子を担持するための担体、及び金属粒子と他の部材との間での電子の授受に関与する電子伝導パスとして機能するものであれば、特に限定されるものではなく、従来公知の導電性担体を同様に使用できる。

導電性担体としては、金属粒子を所望の分散状態で担持させるための比表面積を有し、充分な電子伝導性を有しているものであればよく、主成分がカーボンであることが好ましい。

具体的には、アセチレンブラック、チャンネルブラック、オイル(ガス)ファーネスブラック(例えばバルカンなど)、ランプブラック、サーマルブラック、ケッチェンブラックなどのカーボンブラック、ブラックパール、黒鉛化アセチレンブラック、黒鉛化チャンネルブラック、黒鉛化オイル(ガス)ファーネスブラック(例えばバルカンなど)、黒鉛化ランプブラック、黒鉛化サーマルブラック、黒鉛化ケッチェンブラック、黒鉛化ブラックパール、カーボンナノチューブ、カーボンナノファイバー、カーボンナノホーン、カーボンフィブリル、活性炭、コークス、天然黒鉛、人造黒鉛などを挙げることができる。

なお、「主成分がカーボンである」とは、主成分として炭素原子を含むことをいい、炭素原子のみからなる、実質的に炭素原子からなる、の双方を含む概念である。場合によっては、燃料電池の特性を向上させるために、炭素原子以外の元素が含まれていてもよい。

また、「実質的に炭素原子からなる」とは、2〜3質量%以下の不純物の混入が許容され得ることを意味する。

【0062】

導電性担体のBET比表面積は、金属粒子を高分散担持させるのに充分な比表面積であれることが好ましく、好ましくは20〜1600m2/g、より好ましくは80〜1200m2/gである。

導電性担体の比表面積がこのような数値範囲内であると、導電性担体での金属粒子の分散性と触媒成分としての金属粒子の有効利用率とのバランスを適切に制御することができる。

【0063】

導電性担体のサイズについても特に限定されるものではないが、担持の簡便さ、金属粒子の触媒として利用率、電極触媒層の厚みを適切な範囲で制御するなどの観点からは、平均粒子径を5〜200nm程度、好ましくは10〜100nmとするとよい。

【0064】

導電性担体における金属粒子の担持濃度は、電極触媒の全量に対して、好ましくは50〜80質量%、より好ましくは50〜70質量%である。金属粒子の担持量がこのような数値範囲内であると、導電性担体上での金属粒子の分散度と触媒性能とのバランスを適切に制御することができる。

なお、導電性担体のにおける金属粒子の担持濃度は、誘導結合プラズマ発光分光法(ICP)によって測定することができる。

【0065】

(アイオノマ)

アイオノマとしては、例えば、フッ素系高分子電解質材料や炭化水素系高分子電解質材料を挙げることができる。

構成材料であるイオン交換樹脂の種類によって、フッ素系高分子電解質材料と炭化水素系高分子電解質材料とに大別される。

フッ素系高分子電解質材料を構成するイオン交換樹脂としては、例えば、NAFION、アシプレックス、フレミオン等のパーフルオロカーボンスルホン酸系ポリマー、パーフルオロカーボンホスホン酸系ポリマー、トリフルオロスチレンスルホン酸系ポリマー、エチレンテトラフルオロエチレン−g−スチレンスルホン酸系ポリマー、エチレン−テトラフルオロエチレン共重合体、ポリビニリデンフルオリド−パーフルオロカーボンスルホン酸系ポリマーなどが挙げられる。

耐熱性、化学的安定性などの発電性能を向上させるという観点からは、これらのフッ素系高分子電解質材料が好ましく用いられ、特に好ましくはパーフルオロカーボンスルホン酸系ポリマーが用いられる。

【0066】

炭化水素系電解質材料を構成するイオン交換樹脂として、例えば、スルホン化ポリエーテルスルホン(S−PES)、スルホン化ポリアリールエーテルケトン、スルホン化ポリベンズイミダゾールアルキル、ホスホン化ポリベンズイミダゾールアルキル、スルホン化ポリスチレン、スルホン化ポリエーテルエーテルケトン(S−PEEK)、スルホン化ポリフェニレン(S−PPP)などが挙げられる。

原料が安価で製造工程が簡便であり、且つ材料の選択性が高いといった製造上の観点からは、これらの炭化水素系高分子電解質材料が好ましく用いられる。

なお、上述したイオン交換樹脂は、1種のみが単独で用いられてもよいし、2種以上が併用されてもよい。

また、上述した材料に限定されるものではなく、その他の材料を用いることもできる。

【0067】

また、上述したように、電極触媒層におけるアイオノマのイオン交換当量(EW)は800以下であることが好ましい。

このような構成とすることにより、電極触媒層において、よりプロトン輸送抵抗を低減することが可能となるため、より良好な電流電圧特性を実現し得るものとなる。

しかしながら、本発明は、この好適な数値範囲内であることに限定されるものではない。

【0068】

[ガス拡散層]

ガス拡散層(アノードガス拡散層20a、カソードガス拡散層20c)は、セパレータのガス流路(GPa、GPc)を介して供給されたガス(燃料ガス又は酸化剤ガス)の電極触媒層(13a、13c)への拡散を促進する機能、及び電子伝導パスとしての機能を有する。

【0069】

ガス拡散層の基材を構成する材料は特に限定されず、従来公知の知見が適宜参照され得る。例えば、炭素製の織布や不織布、紙状抄紙体、金網や金属メッシュ、パンチングメタル、エキスパンドメタルといった導電性及び多孔質性を有するシート状材料が挙げられる。基材の厚みは、得られるガス拡散層の特性を考慮して適宜決定すればよいが、30〜500μm程度とすればよい。基材の厚みがこのような範囲内の値であれば、機械的強度とガス及び水などの拡散性とのバランスが適切に制御され得る。

【0070】

ガス拡散層は、撥水性をより高めてフラッディング現象などを防止することを目的として、撥水剤を含むことが好ましい。

撥水剤としては、特に限定されるものではないが、フッ素系の高分子材料やオレフィン系の高分子材料が挙げられる。

フッ素系の高分子材料としては、ポリテトラフルオロエチレン(PTFE)やポリフッ化ビニリデン(PVdF)、ポリヘキサフルオロプロピレン(PHFP)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(TFE−HFP)などが挙げられる。

また、オレフィン系の高分子材料としては、ポリプロピレン(PP)やポリエチレン(PE)などが挙げられる。

【0071】

また、撥水性をより向上させるために、ガス拡散層は、撥水剤を含むカーボン粒子の集合体からなるカーボン粒子層(マイクロポーラス層;MPL、図示せず)を基材の電極触媒層側に有するものであってもよい。

【0072】

カーボン粒子層に含まれるカーボン粒子は特に限定されるものではなく、カーボンブラック、グラファイト、膨張黒鉛などの従来公知の材料を適宜採用することができる。中でも、電子伝導性に優れ、比表面積が大きいことから、オイルファーネスブラック、チャネルブラック、ランプブラック、サーマルブラック、アセチレンブラックなどのカーボンブラックが好ましく用いられる。カーボン粒子の平均粒子径は、10〜100nm程度とするのがよい。これにより、毛細管力による高い排水性が得られるとともに、触媒層との接触性も向上させることが可能となる。

【0073】

カーボン粒子層に用いられる撥水剤としては、上述した撥水剤と同様のものが挙げられる。中でも、撥水性、電極反応時の耐食性などに優れることから、フッ素系の高分子材料を用いることが好ましい。

【0074】

カーボン粒子層におけるカーボン粒子と撥水剤との混合比は、撥水性及び電子伝導性のバランスを考慮して、質量比で90:10〜40:60(カーボン粒子:撥水剤)程度とするのがよい。なお、カーボン粒子層の厚みについても特に制限はなく、得られるガス拡散層の撥水性を考慮して適宜決定すればよい。

【0075】

[セパレータ]

セパレータ30は、例えば、厚さ0.5mm以下の薄板にプレス処理を施すことによって図1に示すような凹凸状の形状に成形することにより得られるが、このような形態のみには限定されるものではない。すなわち、例えば平板状の金属板(金属基材)に対して切削処理を施すことによりガス流路や冷媒流路を構成する凹凸形状を形成してもよい。

【0076】

セパレータを構成する材料については特に限定されるものではなく、従来公知の材料を適用することができる。供給されるガスが透過し難い材料であることが好ましく、電池反応で取り出された電流が流れやすい材料であることが好ましい。具体的には、鉄、チタン、アルミニウム、これらの合金などの金属材料、炭素材料などの被膜を形成することにより耐食性を向上させた金属材料、金属材料や炭素材料などで電導性を付与した高分子材料(導電性プラスチック)などが挙げられる。なお、鉄合金にはステンレスが含まれる。

これらは、一層であっても二層以上の積層構造を有するものであってもよい。

【0077】

燃料電池の製造方法は、特に制限されることなく、燃料電池の分野において従来公知の知見が適宜参照され得る。

上述した電極触媒層や電極、膜電極接合体、燃料電池は、例えば以下のような方法によって作製することができる。

まず、導電性担体に金属の触媒粒子を分散担持させて電極触媒を作製する。このときは、沈殿法、ゲル化法、含浸法、イオン交換法など従来公知の方法を適用することができる。この電極触媒の作製工程は、数回の予備試験(調製及び乾燥後における走査型又は透過型電子顕微鏡による観察)をすることによって、所望の構造が形成されているか否かの確認を行う。

次いで、金属の触媒粒子を担持した導電性担体とアイオノマとアイオノマの溶媒とを混合する。

しかる後、得られた混合物をスプレー塗布や印刷などにより、高分子電解質膜上に配置することより、電極触媒層を直接形成する。これにより、電極触媒層や電極、膜電極接合体を得ることができ、更にガス拡散層やセパレータなどで挟持することにより燃料電池を得ることができる。

また、電極触媒層等の他の形成方法としては、得られた混合物をスプレー塗布や印刷などにより、ガス拡散層上に配置することにより、電極触媒層を直接形成する。これにより、電極触媒層や電極を得ることができる。更に、電極触媒層を形成したガス拡散層により、高分子電解質膜を挟持することにより、膜電極接合体や燃料電池を得ることができる。

更に、電極触媒層等の更に他の形成方法としては、得られた混合物をスプレー塗布や印刷などにより、転写材(例えばフィルムなど。)上に配置することにより、電極触媒層を形成する。これを高分子電解質膜に転写することによって、膜電極接合体を得ることができる。この電極触媒層等の形成工程においても、数回の予備試験(調製及び乾燥後における走査型又は透過型電子顕微鏡による観察)をすることによって、所望の構造が形成されているか否かの確認を行う。

【0078】

燃料電池を運転する際に用いられる燃料は特に限定されない。例えば、水素、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、第2級ブタノール、第3級ブタノール、ジメチルエーテル、ジエチルエーテル、エチレングリコール、ジエチレングリコールなどを用いることができる。中でも、高出力化が可能である点で、水素やメタノールが好ましく用いられる。

【実施例】

【0079】

以下、本発明を若干の実施例により更に詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0080】

<試験例A1−1、電極触媒層A1−1を有する膜電極接合体の作製>

まず、ケッチェンブラック(窒素BET比表面積:718m2/g)を電気炉内にて窒素雰囲気下、2000℃、1時間焼成し、グラファイト化ケッチェンブラックを生成した。得られたグラファイト化ケッチェンブラックには直径10nm以下の1次細孔が観察されなかった。

次いで、電極触媒における白金粒子担持濃度が50質量%となるように、導電性担体としてのグラファイト化ケッチェンブラック(窒素BET比表面積:151m2/g)5質量部を、0.2質量%白金含有塩化白金酸水溶液2500質量部中にホモジナイザを用いて十分に分散させた。

更に、クエン酸ナトリウム50質量部を加え、十分に混合させて反応液を調製した。

更に、還流反応装置を用い、反応液を攪拌しながら85℃で4時間還流して白金をグラファイト化ケッチェンブラック表面へ還元担持させた。

反応終了後、室温まで試料溶液を放冷し、白金担持されたグラファイト化ケッチェンブラック粉末を吸引ろ過装置でろ別し、十分に水洗した。

しかる後、水洗した粉末を80℃で6時間減圧乾燥して、白金担持グラファイト化ケッチェンブラックからなる電極触媒を得た。

【0081】

次に、白金担持グラファイト化ケッチェンブラックからなる電極触媒10質量部と、イオン交換水50質量部と、イソプロピルアルコール5質量部と、アイオノマであるNAFION(NAFION溶液(Aldrich社製5質量%NAFION含有)を用いた。なお、用いたNAFIONのイオン交換当量は1000である。)7質量とを混合し、更に、超音波ホモジナイザで十分に分散させ、それに加えて減圧脱泡操作を加えることによって、電極触媒スラリを得た。

導電性担体に対するアイオノマ比(質量比)は0.7である。

なお、導電性担体1g当たり0.07mmolの酸性官能基を有することを酸塩基滴定により確認した。

【0082】

次に、ポリテトラフルオロエチレン(PTFE)からなる転写基材上に、電極触媒スラリをスクリーン印刷法により、5cm×5cmのサイズに塗布した。

しかる後、130℃で30分間熱処理して、電極触媒層を得た。このときの白金担持量は0.12mg/cm2である。

【0083】

高分子電解質膜(Dupont社製、NAFION NR211、厚み:25μm)の両面の周囲にガスケット(帝人Dupont社製、テオネックス、厚み:25μm(接着層:10μm))を配置し、高分子電解質膜の両面の露出部(作用面積:25cm2(5.0cm×5.0cm))に電極触媒層を形成したポリテトラフルオロエチレンを更に配置し、0.8MPaの圧力を加えて、高分子電解質膜と各電極触媒層を密着させて、150℃で、10分間加熱し、各電極触媒層を転写により高分子電解質膜と接合させて、膜電極接合体を得た。

この膜電極接合体の電極触媒層における白金有効表面積は、43cm2・cm−2である。

また、この膜電極接合体の電極触媒層におけるアイオノマの平均厚さは、2.4nmである。

更に、この膜電極接合体の電極触媒層の厚さは3.9μmである。

【0084】

<試験例A1−2、電極触媒層A1−2を有する膜電極接合体の作製>

白金有効表面積を104cm2・cm−2とするために、白金担持量を0.29mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0085】

<試験例A1−3、電極触媒層A1−3を有する膜電極接合体の作製>

白金有効表面積を123cm2・cm−2とするために、白金担持量を0.35mg/cm2に変更したこと以外は、試験例A1−2と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0086】

<試験例A1s、電極触媒層A1sを有する膜電極接合体の作製>

白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.03〜0.48mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0087】

<試験例A2−1、電極触媒層A2−1を有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を18cm2・cm−2とするために、白金担持量を0.05mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0088】

<試験例A2−2、電極触媒層A2−2を有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を39cm2・cm−2とするために、白金担持量を0.12mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0089】

<試験例A2−3、電極触媒層A2−3を有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を42cm2・cm−2とするために、白金担持量を0.12mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0090】

<試験例A2−4、電極触媒層A2−4を有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を70cm2・cm−2とするために、白金担持量を0.21mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0091】

<試験例A2−5、電極触媒層A2−5を有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を104cm2・cm−2とするために、白金担持量を0.31mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0092】

<試験例A2−6、電極触媒層A2−6を有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を123cm2・cm−2とするために、白金担持量を0.37mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0093】

<試験例A2s、電極触媒層A2sを有する膜電極接合体の作製>

アイオノマの平均厚さを3.2nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.03〜0.48mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0094】

<試験例A3−1、電極触媒層A3−1を有する膜電極接合体の作製>

アイオノマの平均厚さを4.6nmとするために、導電性担体に対するアイオノマ比(質量比)を1.3に変更し、白金有効表面積を38cm2・cm−2とするために、白金担持量を0.11mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0095】

<試験例A3−2、電極触媒層A3−2を有する膜電極接合体の作製>

アイオノマの平均厚さを4.6nmとするために、導電性担体に対するアイオノマ比(質量比)を1.3に変更し、白金有効表面積を104cm2・cm−2とするために、白金担持量を0.31mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0096】

<試験例A3−3、電極触媒層A3−3を有する膜電極接合体の作製>

アイオノマの平均厚さを4.6nmとするために、導電性担体に対するアイオノマ比(質量比)を1.3に変更し、白金有効表面積を123cm2・cm−2とするために、白金担持量を0.37mg/cm2に変更したこと以外は、試験例A1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0097】

<試験例A3s、電極触媒層A3sを有する膜電極接合体の作製>

アイオノマの平均厚さを4.6nmとするために、導電性担体に対するアイオノマ比(質量比)を1.3に変更し、白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.03〜0.48mg/cm2変更したこと以外は、試験例A1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0098】

<試験例B1−1、電極触媒層B1−1を有する膜電極接合体の作製>

まず、ケッチェンブラック(窒素BET比表面積:718m2/g)5質量部を、0.2質量%白金含有塩化白金酸水溶液2500質量部中にホモジナイザを用いて十分に分散させた。用いたケッチェンブラックには直径10nm以下の1次細孔が観察された。

次に、クエン酸ナトリウム50質量部を加え、十分に混合させて反応液を調製した。

更に、還流反応装置を用い、反応液を攪拌しながら85℃で4時間還流して白金をケッチェンブラック表面へ還元担持させた。

反応終了後、室温まで試料溶液を放冷し、白金担持されたケッチェンブラック粉末を吸引ろ過装置でろ別し、十分に水洗した。

しかる後、水洗した粉末を80℃で6時間減圧乾燥して、白金担持ケッチェンブラックからなる電極触媒を得た。なお、1次空孔中に含まれる白金粒子の表面積の割合が50%以上であることを確認した。

【0099】

次に、白金担持ケッチェンブラックからなる電極触媒10質量部と、イオン交換水50質量部と、イソプロピルアルコール5質量部と、アイオノマであるNAFION(NAFION溶液(Aldrich社製5質量%NAFION含有)を用いた。なお、用いたNAFIONのイオン交換当量は1000である。)7質量とを混合し、更に、超音波ホモジナイザで十分に分散させ、それに加えて減圧脱泡操作を加えることによって、電極触媒スラリを得た。

導電性担体に対するアイオノマ比(質量比)は0.7である。

なお、導電性担体1g当たり0.34mmolの酸性官能基を有することを酸塩基滴定により確認した。

【0100】

次に、ポリテトラフルオロエチレン(PTFE)からなる転写基材上に、電極触媒スラリをスクリーン印刷法により、5cm×5cmのサイズに塗布した。

しかる後、130℃で30分間熱処理して、電極触媒層を得た。このときの白金担持量は0.21mg/cm2である。

【0101】

高分子電解質膜(Dupont社製、NAFION NR211、厚み:25μm)の両面の周囲にガスケット(帝人Dupont社製、テオネックス、厚み:25μm(接着層:10μm))を配置し、高分子電解質膜の両面の露出部(作用面積:25cm2(5.0cm×5.0cm))に電極触媒層を形成したポリテトラフルオロエチレンを更に配置し、0.8MPaの圧力を加えて、高分子電解質膜と各電極触媒層を密着させて、150℃で、10分間加熱し、各電極触媒層を転写により高分子電解質膜と接合させて、膜電極接合体を得た。

この膜電極接合体の電極触媒層における白金有効表面積は、100cm2・cm−2である。

また、この膜電極接合体の電極触媒層におけるアイオノマの平均厚さは、1.7nmである。

更に、この膜電極接合体の電極触媒層の厚さは6.5μmである。

【0102】

<試験例B1−2、電極触媒層B1−2を有する膜電極接合体の作製>

白金有効表面積を168cm2・cm−2とするために、白金担持量を0.35mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0103】

<試験例B1s、電極触媒層B1sを有する膜電極接合体の作製>

白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.02〜0.36mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0104】

<試験例B2−1、電極触媒層B2−1を有する膜電極接合体の作製>

アイオノマの平均厚さを2.0nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を27cm2・cm−2とするために、白金担持量を0.05mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0105】

<試験例B2−2、電極触媒層B2−2を有する膜電極接合体の作製>

アイオノマの平均厚さを2.0nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を65cm2・cm−2とするために、白金担持量を0.12mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0106】

<試験例B2−3、電極触媒層B2−3を有する膜電極接合体の作製>

アイオノマの平均厚さを2.0nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を108cm2・cm−2とするために、白金担持量を0.20mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0107】

<試験例B2−4、電極触媒層B2−4を有する膜電極接合体の作製>

アイオノマの平均厚さを2.0nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を172cm2・cm−2とするために、白金担持量を0.35mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0108】

<試験例B2−5、電極触媒層B2−5を有する膜電極接合体の作製>

アイオノマの平均厚さを2.0nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を188cm2・cm−2とするために、白金担持量を0.38mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0109】

<試験例B2s、電極触媒層B2sを有する膜電極接合体の作製>

アイオノマの平均厚さを2.0nmとするために、導電性担体に対するアイオノマ比(質量比)を0.9に変更し、白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.02〜0.36mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0110】

<試験例B3s、電極触媒層B3sを有する膜電極接合体の作製>

アイオノマの平均厚さを2.4nmとするために、導電性担体に対するアイオノマ比(質量比)を1.1に変更し、白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.02〜0.36mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0111】

<試験例B4−1、電極触媒層B4−1を有する膜電極接合体の作製>

アイオノマの平均厚さを3.0nmとするために、導電性担体に対するアイオノマ比(質量比)を1.3に変更し、白金有効表面積を177cm2・cm−2とするために、白金担持量を0.36mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、本例の膜電極接合体を得た。

【0112】

<試験例B4s、電極触媒層B4sを有する膜電極接合体の作製>

アイオノマの平均厚さを3.0nmとするために、導電性担体に対するアイオノマ比(質量比)を1.3に変更し、白金有効表面積を10〜170cm2・cm−2とするために、白金担持量を0.02〜0.36mg/cm2に変更したこと以外は、試験例B1−1と同様の操作を繰り返して、各例の膜電極接合体を得た。

【0113】

図6、図7及び図8から、本発明の範囲に含まれる試験例A1−1や試験例A1−2は、本発明外の他の試験例と比較して、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得ることが分かる。

【0114】

また、図9から、本発明の範囲に含まれる試験例B3s(但し、白金の有効表面積が120cm2・cm−2以下)より、アイオノマの平均厚さが2.0nm以下である試験例B2−1〜試験例B2−3の方が、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得ることが分かる。更に本発明の範囲に含まれる試験例B3s(但し、白金の有効表面積が120cm2・cm−2以下)より、白金の有効表面積が100cm2・cm−2以下であり、アイオノマの平均厚さが1.7nm以下である試験例B1sの方が、白金担持量を下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得ることが分かる。これは図10や図11の結果からも推測できる。

【0115】

図12や表1の結果から、白金の粒径分布がほぼ一様であれば、粒子数の割合と表面積の割合とは一致することが分かる。また、導電性担体に担持された金属粒子の表面積に対する該導電性担体の1次空孔中に含まれる金属粒子の表面積の割合が50%以上であっても、白金担持量を下げた場合、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得ることが分かる。

そして、このような構成とすることによって、電極触媒を被覆するアイオノマと触媒成分(白金を含む金属粒子)との接触割合を低減することが可能となるため、触媒成分のアイオノマによる被毒の抑制を実現し得るものとなるという利点もある。

【0116】

図13から、燃料電池用電極触媒層の厚さが5μm以下であると、プロトン輸送抵抗の増加を抑制することができる。そのため、白金担持量を更に下げた場合であっても、酸化剤ガスや燃料ガスなどのガス輸送性及びプロトン輸送性を両立し、良好な電流電圧特性を実現し得ることが分かる。

【0117】

図14から、電極触媒の金属粒子担持濃度が50質量%以上であると、白金金属粒子担持濃度を増加させると、同じ白金使用量(mg/cm2)とした場合に、電極触媒層の厚さを薄くすることができることが分かる。

そして、このように担持濃度を高くした場合には、同じ白金量であっても電極触媒層の厚さを低減することができ、電極触媒層の2次空孔におけるガス(例えば酸素など)輸送抵抗を低減することが可能となるため、より良好な電流電圧特性を実現し得ることが分かる。

【0118】

図15から、アイオノマのイオン交換当量が800以下であると、電極触媒層において、よりプロトン輸送抵抗を低減することが可能となるため、より良好な電流電圧特性を実現し得ることが分かる。

【0119】

図16から、導電性担体が該導電性担体1g当たり0.34mmol以上の酸性官能基を有すると、より良好な電流電圧特性を実現し得ることが分かる。

【0120】

以上、本発明を若干の実施形態及び試験例によって説明したが、本発明はこれらに限定されるものではなく、本発明の要旨の範囲内で種々の変形が可能である。

例えば、上述した各実施形態や試験例に記載した構成は、各実施形態や試験例毎に限定されるものではなく、例えば、電極触媒層の構成の細部を変更したり、各実施形態の構成を上述した各実施形態以外の組み合わせにしたりすることができる。

【符号の説明】

【0121】

1 燃料電池(スタック)

10 膜電極接合体

11 高分子電解質膜

13 電極触媒層

13a アノード電極触媒層

13c カソード電極触媒層

20 ガス拡散層

20a アノードガス拡散層

20c カソードガス拡散層

30 セパレータ

30a アノードセパレータ

30c カソードセパレータ

131a 導電性担体

131b 白金を含む金属粒子

133 アイオノマ

a 1次空孔

GPa 燃料ガス流路

GPc 酸化剤ガス流路

CP 冷媒流路

【特許請求の範囲】

【請求項1】

導電性担体と該導電性担体の表面に担持された白金を含む金属粒子とを含む電極触媒と、

上記電極触媒を被覆するアイオノマとを含み、

上記白金の有効表面積が120cm2・cm−2以下であり、

上記アイオノマの平均厚さが2.4nm以下である

ことを特徴とする燃料電池用電極触媒層。

【請求項2】

上記導電性担体が直径10nm以下の1次空孔を有し、

上記アイオノマの平均厚さが2.0nm以下である

ことを特徴とする請求項1に記載の燃料電池用電極触媒層。

【請求項3】

上記白金の有効表面積が100cm2・cm−2以下であり、

上記アイオノマの平均厚さが1.7nm以下である

ことを特徴とする請求項1又は2に記載の燃料電池用電極触媒層。

【請求項4】

上記導電性担体に担持された金属粒子の表面積に対する該導電性担体の1次空孔中に含まれる金属粒子の表面積の割合が50%以上であることを特徴とする請求項2又は3に記載の燃料電池用電極触媒層。

【請求項5】

当該燃料電池用電極触媒層の厚さが5μm以下であることを特徴とする請求項1〜4のいずれか1つの項に記載の燃料電池用電極触媒層。

【請求項6】

上記電極触媒の金属粒子担持濃度が50質量%以上であることを特徴とする請求項1〜5のいずれか1つの項に記載の燃料電池用電極触媒層。

【請求項7】

上記アイオノマのイオン交換当量が800以下であることを特徴とする請求項1〜6のいずれか1つの項に記載の燃料電池用電極触媒層。

【請求項8】

上記導電性担体が該導電性担体1g当たり0.34mmol以上の酸性官能基を有することを特徴とする請求項1〜7のいずれか1つの項に記載の燃料電池用電極触媒層。

【請求項9】

請求項1〜8のいずれか1つの項に記載の燃料電池用電極触媒層を有することを特徴とする燃料電池用電極。

【請求項10】

請求項9に記載の燃料電池用電極を有することを特徴とする燃料電池用膜電極接合体。

【請求項11】

請求項10に記載の燃料電池用膜電極接合体を備えることを特徴とする燃料電池。

【請求項1】

導電性担体と該導電性担体の表面に担持された白金を含む金属粒子とを含む電極触媒と、

上記電極触媒を被覆するアイオノマとを含み、

上記白金の有効表面積が120cm2・cm−2以下であり、

上記アイオノマの平均厚さが2.4nm以下である

ことを特徴とする燃料電池用電極触媒層。

【請求項2】

上記導電性担体が直径10nm以下の1次空孔を有し、

上記アイオノマの平均厚さが2.0nm以下である

ことを特徴とする請求項1に記載の燃料電池用電極触媒層。

【請求項3】

上記白金の有効表面積が100cm2・cm−2以下であり、

上記アイオノマの平均厚さが1.7nm以下である

ことを特徴とする請求項1又は2に記載の燃料電池用電極触媒層。

【請求項4】

上記導電性担体に担持された金属粒子の表面積に対する該導電性担体の1次空孔中に含まれる金属粒子の表面積の割合が50%以上であることを特徴とする請求項2又は3に記載の燃料電池用電極触媒層。

【請求項5】

当該燃料電池用電極触媒層の厚さが5μm以下であることを特徴とする請求項1〜4のいずれか1つの項に記載の燃料電池用電極触媒層。

【請求項6】

上記電極触媒の金属粒子担持濃度が50質量%以上であることを特徴とする請求項1〜5のいずれか1つの項に記載の燃料電池用電極触媒層。

【請求項7】

上記アイオノマのイオン交換当量が800以下であることを特徴とする請求項1〜6のいずれか1つの項に記載の燃料電池用電極触媒層。

【請求項8】

上記導電性担体が該導電性担体1g当たり0.34mmol以上の酸性官能基を有することを特徴とする請求項1〜7のいずれか1つの項に記載の燃料電池用電極触媒層。

【請求項9】

請求項1〜8のいずれか1つの項に記載の燃料電池用電極触媒層を有することを特徴とする燃料電池用電極。

【請求項10】

請求項9に記載の燃料電池用電極を有することを特徴とする燃料電池用膜電極接合体。

【請求項11】

請求項10に記載の燃料電池用膜電極接合体を備えることを特徴とする燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−45694(P2013−45694A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−183654(P2011−183654)

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]