燃料電池素子用導電性シール

個々の電気的燃料電池(5000)を一緒に結合してスタックの形状のアセンブリーを形成するための導電性シール(3000)であって、このシールは各側面上で接着性熱硬化性樹脂を含浸した柔軟性グラファイトのシートの形状をしている。

【発明の詳細な説明】

【0001】

発明の分野 本発明は、個々の電気的燃料電池を一緒に結合して、個々の電気的燃料電池が導電性シールによって電気的に接続されているスタックの形状のアセンブリーを形成するための導電性シールに関するものである。

【0002】

発明の背景 ここで用いられる「柔軟性グラファイト」という用語は、急速に加熱された天然グラファイト粒子の表層剥離された(exfoliated)反応生成物を表し、この天然グラファイト粒子はグラファイトの結晶構造内に層間挿入される(intercalate)薬剤で処理され、層間挿入された粒子を結晶構造における炭素層に対して垂直方向に少なくとも80倍以上膨張させたものである。柔軟性グラファイトとその製造は、Shaneらの米国特許第3,404,061号明細書に記載されている。膨張された、即ち表層剥離されたグラファイトは、圧縮して理論密度に近い密度を有する薄いシート(以下、柔軟性グラファイトと称す)にしてもよいが、エンジン排気やその他の用途におけるシール環として好ましい形状に圧縮するなどのほとんどの用途において、約10〜85lbs/ft3の密度が好ましい。

【0003】

膨張可能なグラファイト粒子を製造する一般的な方法は、Shaneらによって米国特許第3,404,061号明細書に記載され、この開示を参考文献として本明細書に入れる。この方法の典型的な実施において、天然グラファイトフレークを、酸化剤、例えば硝酸と硫酸の混合物等、を含有する溶液中に分散することによって層間挿入する。層間挿入溶液は酸化剤と他の公知の層間挿入剤(intercalating agent)を含有する。例として、硝酸、塩素酸カリウム、クロム酸、過マンガン酸カリウム、クロム酸カリウム、二クロム酸カリウム、過塩素酸、等を含有する溶液、およびその他の酸化剤と酸化混合物を含有する溶液、また、例えば濃塩酸と塩素酸塩、クロム酸とリン酸、硫酸と硝酸、およびその他の混合物、また、トリフルオロ酢酸等の強有機酸と有機酸に溶解する強酸化剤との混合物、およびその他が挙げられる。好ましい層間挿入剤は、硫酸または硫酸およびリン酸と酸化剤、即ち硝酸、過塩素酸、クロム酸、過マンガン酸カリウム、過酸化水素、ヨウ素酸または過ヨウ素酸等との混合物の溶液である。しかし層間挿入溶液は、塩化第二鉄や硫酸と混合された塩化第二鉄等の金属ハロゲン化物、または、臭素と硫酸の溶液または臭素の有機溶媒溶液として臭素等のハロゲン化物を含有するのも好ましい。フレークに層間挿入した後、過剰な溶液をフレークから除去し、水洗した後、層間挿入されたグラファイトフレークは乾燥し、数秒間だけ炎に暴露する際に膨張可能である。このように処理されたグラファイトの粒子を、以下「層間挿入グラファイト粒子」と称す。高温にさらすと、層間挿入グラファイト粒子は“c”方向、即ちグラファイトの結晶面に対して垂直な方向に、アコーディオンのように元の体積の80〜1,000倍以上の大きさの寸法に膨張する。表層剥離されたグラファイト粒子は外観が虫(ウォーム)のようなので、一般にウォーム(worm)と呼ばれる。ウォーム、即ち膨張されたグラファイトは、元のグラファイトフレークとは違い、ガスケットやシーリングを目的とした様々な形に形成したり切ったりすることができる軟質シートに圧縮することができる。

【0004】

柔軟性グラファイトは凝集性で良好な取扱い強度があり、柔軟性グラファイト箔は巻いてロールにすることができ、またマンドレル、およびその他の取付具を包むこともでき、望ましい伝熱特性を有すので、したがって、エンジン排気シール環用途等の高温における用途に特に有効である。柔軟性グラファイトシートの表面は多孔質で凹凸があり、そこに樹脂を含浸させることによって柔軟性グラファイトシートまたは箔のシール適性を向上させることが提案されている。しかし、柔軟性グラファイトシートまたは箔の表面層は、整列した表層剥離されたグラファイト粒子と柔軟性シートまたは箔の表面に対して平行な原子の構成層のために、シートまたは箔を液状樹脂に浸漬させる際に樹脂の含浸に対して抵抗を示す。しかし、よく知られている柔軟性グラファイトの異方性のために、最初に柔軟性グラファイトシートへ浸透が成されれば、シートまたは箔の向かい合った平行な平面状表面とシートの構成グラファイト粒子の面に対して平行な方向に、即ち、グラファイト粒子の“c”方向に対して直角方向に樹脂が柔軟性グラファイトシート内を容易に流れる。また柔軟性グラファイトシートの表面が多孔質であるので、結合基板としての用途の機会がある。

【0005】

発明の概要 柔軟性グラファイトシート、特に、向かい合った平行な平面状外側表面を有する柔軟性グラファイトのシートを含む樹脂と、柔軟性シートに埋め込まれ、柔軟性シートの内部から柔軟性グラファイトシートの平面状の外側表面の少なくとも一方へ延びる針状セラミック繊維粒子の複合体を、電気化学的燃料電池用のフロー界磁板に形成させることができる。本発明は、個々の電気化学的燃料電池のフロー界磁板の間に柔軟性グラファイトのシートを含む樹脂から形成された導電性シールを含む。

【0006】

詳細な説明 本発明の態様の実施において、層間挿入された天然グラファイトフレークは、0.15〜1.5mmの長さを有する針状セラミック繊維粒子約1.5〜30重量%と混合してブレンドされる。この粒子の幅は0.04〜0.004mmにする必要がある。セラミック繊維粒子はグラファイトに対して反応性がなく、また接着せず、2,000°F、好ましくは2,500°Fまでの温度で安定である。好ましいセラミック繊維粒子は細断された石英ガラス繊維、炭素およびグラファイト繊維、ジルコニア、窒化ホウ素、炭化ケイ素、およびマグネシア繊維、そして、メタケイ酸カルシウム繊維、ケイ酸カルシウムアルミニウム繊維、酸化アルミニウム繊維等の天然無機繊維から形成される。

【0007】

層間挿入された天然グラファイトフレークと針状セラミック繊維粒子の混合物でグラファイトフレークとセラミック繊維粒子が一般に整列しているものを2,500°Fまでの温度で炎に暴露して表層剥離させる、即ち、層間挿入されたグラファイトフレークを膨張させ、膨張されていないが層間挿入された天然グラファイトフレークの体積の80〜1,000倍に膨張されたグラファイト粒子にし、この粒子は針状セラミック繊維粒子を囲んで捕える。膨張によって、セラミック繊維粒子はグラファイト粒子と実質的に整列しなくなり、表層剥離されたグラファイトとセラミック繊維の混合物中にランダムに位置する。表層剥離されたグラファイト粒子とランダムに配向された針状セラミック繊維粒子の混合物をロール圧縮して一般に0.1〜3.5mmの厚さのシートまたは箔にする。得られたシートまたは箔は、柔軟性グラファイトシートの内部から柔軟性グラファイトシートの向かい合った平面状表面の少なくとも一方へこれを通って延びる針状粒子を有することを特徴とする。針状セラミック繊維粒子は柔軟性シート中のグラファイトに対して反応性がなく、また接着しないので、シートの向かい合った表面からシートの本体に延びる柔軟性グラファイトシートに、針状粒子をそれぞれ囲む複数の環状チャネルが形成される。これらのチャネルは、柔軟性グラファイトシートを液状樹脂に浸漬すると樹脂を受けるが、この樹脂は間に埋め込まれた針状セラミック繊維粒子から形成されたチャネルによってアシストされ、柔軟性グラファイトシートの平面状表面に対して平行なより浸透する方向に柔軟性グラファイトシートとシートを形成している圧縮され表層剥離されたグラファイト粒子にその後しみ込むが、柔軟性グラファイトシートの平面状平行表面を貫通して浸透はしない。チャネルが溶融した繊維や繊維分解物によってブロックされないように、セラミック繊維粒子は加工処理の全ての工程の間ずっと安定である。グラファイトシート内で樹脂が硬化、即ち熱硬化した後、柔軟性グラファイトシートのシール適性は、柔軟性グラファイトの高い導電性を維持しながら上記シートからできたシールとガスケットのために高められる。よってこの材料は、燃料電池スタックの電気化学的に活性な素子の間の導電性シールとして利用することができる。好ましい態様において、樹脂を含有するシートは圧力ロール間でロール圧縮することによってカレンダーをかける。

【0008】

図1は、軟質グラファイトの厚さ0.01in.のシートの顕微鏡観察に基づいた略図で、平行で向かい合った平面状表面22、24を有する軟質グラファイトシート10を断面で示す。埋め込まれたセラミック繊維粒子は30で示される。セラミック繊維30のシート10への侵入は40で表される。

【0009】

例1 80重量%が50メッシュのサイズである天然グラファイトフレークを、90重量%の硫酸と10重量%の硝酸との混合物中で処理した。このようにして処理して層間挿入されたグラファイトフレークを水で洗浄し、水分が約1重量%になるまで乾燥させた。この層間挿入されたフレーク1ポンドを、そのほとんどがアスペクト比15〜1のサイズである市販のメタケイ酸カルシウムの針状セラミック繊維0.15ポンドと混合した。層間挿入されたグラファイトとメタケイ酸カルシウム繊維の混合物を2,500°Fの炉に導入して層間挿入されたグラファイトフレークを急速膨張させ、膨張されていないが層間挿入されたフレークの体積の約325倍の体積を有するウォーム形粒子を得た。膨張されたウォーム形粒子が混合されたメタケイ酸カルシウム繊維を囲み、混合物をロール圧縮して0.01in.の厚さ、24in.の幅であり混合されたメタケイ酸カルシウム繊維がシートの表面からシート本体の中に延び、約12重量%のメタケイ酸カルシウム繊維を含む柔軟性グラファイトシートにした。

【0010】

図2の電子顕微鏡写真(100倍、100μスケールを参照)は、柔軟性グラファイトシートの平面状表面22へ侵入しているセラミック繊維100の上部を示す。図3〜6は電圧を上げながら柔軟性グラファイトシートの「より深い」ところを観察し、セラミック繊維100の柔軟性グラファイトシートへの侵入を示す。柔軟性グラファイトシートに埋め込まれて表面72より下にあるセラミック繊維は140、160に示される。

【0011】

例2 例1のシートのサンプルで8in.幅のものを、アセトンで希釈したフェノール樹脂の10%溶液に浸漬して毎分10ft.の速度で通過させた。浸漬して乾燥した後、サンプルは18.7%の重量増加を示した。

【0012】

サンプルを更に235℃に加熱処理して樹脂を硬化して安定化させ、シートを圧力ロール間でカレンダーがけして密度を1.5g/ccにした。カレンダーがけされたシートを油と水に浸漬しても何の影響も受けない、即ち不浸透性であった。セラミック繊維や樹脂添加物を加えていないコントロールのシートを同様の試験条件に暴露すると、重量が約35%、厚さが8%増加した。

【0013】

添加剤としてメタケイ酸カルシウム繊維をそれぞれ5重量%、15重量%、25重量%加えたサンプルシートを樹脂溶液に毎分10ft.の速度で通過させ、約17〜19重量%の樹脂で飽和させた。セラミック繊維を加えていないコントロールのサンプルは、同様の毎分10ft.の通過速度で5重量%の樹脂しか保持しなかった。

【0014】

例3 5重量%のメタケイ酸カルシウム繊維を含有する例1に記載された種類のカレンダーがけされた柔軟性グラファイトシート材料(100mm×100mm)を図7、7Aの平面および側面図に示されるように、燃料電池の流体フロー板として有効な形を打ち込むことによって機械的に変形させた。板100は壁120によって分離された多数の溝を有する。溝110の典型的な深さは1.5mm、幅は1〜1.5mmで、延びて燃料電池の電極を覆う。壁120の典型的な厚さは1〜1.5mm in.である。機械的変形前の密度は約0.1〜0.3g/ccで、形打ちの後は一般に1.1g/ccを超える。図7、7Aの板100を例2の樹脂を用いて約15psiの圧力下に含浸させ、235℃に加熱することによって硬化させた後に板の中に樹脂が約20重量%あるようにした。樹脂が含浸した板は、ミルで溝を形成した従来のグラファイト板と比較して、大きい曲げ強さ、改良された熱分散性を有し、そして燃料電池における流体フロー界磁板(fluid flow field plate)として用いた場合にその厚さ方向の電圧降下がより低い。

【0015】

例4 例1に記載された種類の5重量%の繊維を含有するシートの1平方ft.のサンプルを、そのシートが15重量%の樹脂を均一な分布で含有するように例1の希釈した樹脂溶液に15秒間浸漬した。粘着性がなくなる条件(100℃)でシートを乾燥し、図7、7Aの平面および側面図に示されるように、燃料電池の流体フロー板として有効な形を打ち込むことによって機械的に変形させた。板100は壁120によって分離された多数の溝を有する。溝110の典型的な深さは1.5mm、幅は1〜1.5mmで、延びて燃料電池の電極を覆う。壁120の典型的な厚さは1〜1.5mm in.である。機械的変形前の密度は約0.1〜0.3g/ccで、形打ちの後は一般に1.1g/ccを超える。その後、図7、7Aの板100を徐々に235℃まで加熱して例3の特性改良を達成した。

【0016】

図9は、燃料電池の基本的な素子を概略的に示したもので、より具体的にはこれは米国特許第4,988,583号、米国特許第5,300,370号、国際特許出願公開公報第WO95/16287号(1995年6月15日)各明細書に開示されている。

【0017】

図9を参照して、一般に500で示される燃料電池はプラスチック形状の電解質、即ち、固体高分子膜電解質550からなる。一組の炭素繊維電極600を電極/膜界面601、603において触媒610、即ち白金で被覆し、これらを電気化学的に活性にする。膜550と触媒で被覆された電極600は、膜/電極界面601、603において電気化学的活性反応を伴う膜電極アセンブリー615を構成する。フロー界磁板1000、1100は電極600と隣接し、燃料、即ち、水素ガスは燃料フロー界磁板1000の溝1200を通って循環する。作動中、燃料フロー界磁板1000はアノードとなり、酸化剤フロー界磁板1100は、流体フロー界磁板1000、1100の向かい合った溝付き表面の間に位置する電気触媒活性膜電極アセンブリーのために電位差、即ち、燃料フロー界磁板1000と酸化剤フロー界磁板1100の間に電圧が発生する結果としてカソードとなる。上述した電気化学的燃料電池を他と組合せて燃料電池スタックにし、直列(即ち平行)に電気的に接続された燃料電池の電気化学的に活性な部分を形成し、上記の米国特許第5,300,370号明細書に記載されるような所望のレベルの電力を得る。

【0018】

Watkinsによる米国特許第4,988,583号に記載された種類である、連続した反応物フローチャネルを有する流体フロー界磁板1000’を図8と図8Aに示す。板は、例3に記載された種類の12重量%のメタケイ酸カルシウム繊維を含む柔軟性グラファイトシートを含んだ樹脂である。板1000’の表面には、流体入口1600と流体出口1800を有する単一の連続流体フローチャネル1200’が打ち込みまたは成形によって形成されている。流体入口1600は、アノードフロー界磁板の場合には燃料源(図示せず)に、またはカソードフロー界磁板の場合には酸化剤源(図示せず)に接続される。チャネル1200’は板1000’の主要な中央の領域を複数の経路で横断し、この領域は図8Aに示されるように組立てた場合にそれと隣接するアノードまたはカソードの電気触媒的活性領域に対応する。燃料電池スタックに組立てた場合、各フロー界磁板は集電体としても機能する。

【0019】

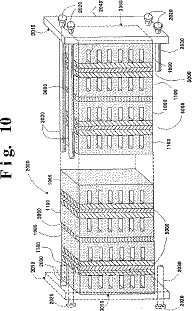

本発明の改良において、図8および8Aに記載される種類で、グラファイトから形成さた流体フロー界磁板は、図10に示されるアセンブリー2000に配置され、その際、複数の個々の電気化学的燃料電池5000は、燃料電池5000が見当の合った縦一列に並び、外部の調節可能な圧縮手段2010によって加えられる圧縮力3050によって導電性バス板2040の間に保持されるスタック形状である。スタックへの圧縮力は、バス板2040と組合わせてねじ込み引棒2030とねじ込み端キャップ2020からなるねじ込み引棒2030の上にあるねじ込みキャップ2020によって調節することができる。アセンブリー2000において、個々の電気化学的に活性な燃料電池5000は、本発明にしたがった導電性シール3000によって電気的に直列に結合されて形成される。図11を参照して、本発明のシールに用いるのに好ましい種類の柔軟性グラファイトのシートは3010で示され、凹凸があり熱硬化性樹脂に多孔質な一般に平面状で平行な向かい合った表面3020、3030を有する。本発明の実施において、図12を参照して、接着性熱硬化性樹脂を含浸させた柔軟性グラファイト3010のシートは、図10に示される燃料電池アセンブリー2000のそれぞれの燃料電池5000の隣接するフロー界磁板1000、1100の実質的に平面状の不活性な表面3040の間に配置されている。調節可能な圧縮手段2010によって加えられる圧縮力3050は、柔軟性グラファイトシートの各側面に、平面状グラファイト表面3040と柔軟性グラファイトシート3010の間の3060に炭素−炭素接触をつくり、また柔軟性グラファイトシートの各側面に、接着性熱硬化性樹脂のポケット3080もつくる。こうして炭素−炭素接触3060から導電性で液体が浸透しないグラファイトシート3010を通して効果的な導電性通路が形成される。また、ポケット3080中の樹脂の熱硬化とポケット3080に隣接する柔軟性グラファイトシートに含浸させた樹脂の熱硬化の際に、柔軟性グラファイトシート3010が隣接する流体フロー界磁板1000、1100に強固に結合する。

【0020】

本発明のシールに用いる柔軟性グラファイトシートは、Shaneらの米国特許第3,404,061号明細書に記載されているように、膨張され層間挿入されたグラファイト粒子がバインダーの不存在下で圧縮された塊の形状にすることができる。また柔軟性グラファイトシートは、Howardの米国特許第5,176,863号明細書やFordらの米国特許第5,494,506号明細書に記載されているように、膨張されていないが層間挿入されたグラファイト粒子と表層剥離され膨張されたグラファイト粒子を組合わせて形成された圧縮シートの形状にすることもできる。上述した柔軟性シートは上記のセラミック繊維を含有することも可能で、好ましい態様である。

【0021】

本発明のシールと組合わせることができるフロー界磁板は、国際特許出願公開公報第WO95/16287号明細書(1995年6月15日)に記載され、UCAR CARBON社から"GRAFOIL"の商品名で入手できる膨張されたグラファイトの圧縮シートから形成することができる。

【図面の簡単な説明】

【図1】

本発明の実施において好ましいセラミック繊維を含む軟質グラファイトのシート(厚さ:0.01in.)の拡大した断面の略図。

【図2】

図1に示された種類のセラミック繊維を含む軟質グラファイトシートの平面状表面の部分を電子線強度電圧を上げながら(2.5KV〜40KV)観察した電子顕微鏡写真(倍率:100倍)。

【図3】

図1に示された種類のセラミック繊維を含む軟質グラファイトシートの平面状表面の部分を電子線強度電圧を上げながら(2.5KV〜40KV)観察した電子顕微鏡写真(倍率:100倍)。

【図4】

図1に示された種類のセラミック繊維を含む軟質グラファイトシートの平面状表面の部分を電子線強度電圧を上げながら(2.5KV〜40KV)観察した電子顕微鏡写真(倍率:100倍)。

【図5】

図1に示された種類のセラミック繊維を含む軟質グラファイトシートの平面状表面の部分を電子線強度電圧を上げながら(2.5KV〜40KV)観察した電子顕微鏡写真(倍率:100倍)。

【図6】

図1に示された種類のセラミック繊維を含む軟質グラファイトシートの平面状表面の部分を電子線強度電圧を上げながら(2.5KV〜40KV)観察した電子顕微鏡写真(倍率:100倍)。

【図7】

図7および7Aは、電気化学的燃料電池におけるフロー界磁板としての用途用の溝付き板に機械的に変形された、セラミック繊維を含む軟質グラファイトのシートの部分を示す図。

【図8】

図8および8Aは、燃料電池の部品としてのフロー界磁板の平面および部分側面の立面図(断面)を示す図。

【図9】

従来技術による電気化学的燃料電池を概略的に示す図。

【図10】

スタック状に配置された複数の電気化学的燃料電池を示す図。

【図11】

本発明において好ましく用いられる軟質グラファイトのシートを35倍の倍率で示す図。

【図12】

図12は、本発明にしたがう導電性シールの断面を示す。

【0001】

発明の分野 本発明は、個々の電気的燃料電池を一緒に結合して、個々の電気的燃料電池が導電性シールによって電気的に接続されているスタックの形状のアセンブリーを形成するための導電性シールに関するものである。

【0002】

発明の背景 ここで用いられる「柔軟性グラファイト」という用語は、急速に加熱された天然グラファイト粒子の表層剥離された(exfoliated)反応生成物を表し、この天然グラファイト粒子はグラファイトの結晶構造内に層間挿入される(intercalate)薬剤で処理され、層間挿入された粒子を結晶構造における炭素層に対して垂直方向に少なくとも80倍以上膨張させたものである。柔軟性グラファイトとその製造は、Shaneらの米国特許第3,404,061号明細書に記載されている。膨張された、即ち表層剥離されたグラファイトは、圧縮して理論密度に近い密度を有する薄いシート(以下、柔軟性グラファイトと称す)にしてもよいが、エンジン排気やその他の用途におけるシール環として好ましい形状に圧縮するなどのほとんどの用途において、約10〜85lbs/ft3の密度が好ましい。

【0003】

膨張可能なグラファイト粒子を製造する一般的な方法は、Shaneらによって米国特許第3,404,061号明細書に記載され、この開示を参考文献として本明細書に入れる。この方法の典型的な実施において、天然グラファイトフレークを、酸化剤、例えば硝酸と硫酸の混合物等、を含有する溶液中に分散することによって層間挿入する。層間挿入溶液は酸化剤と他の公知の層間挿入剤(intercalating agent)を含有する。例として、硝酸、塩素酸カリウム、クロム酸、過マンガン酸カリウム、クロム酸カリウム、二クロム酸カリウム、過塩素酸、等を含有する溶液、およびその他の酸化剤と酸化混合物を含有する溶液、また、例えば濃塩酸と塩素酸塩、クロム酸とリン酸、硫酸と硝酸、およびその他の混合物、また、トリフルオロ酢酸等の強有機酸と有機酸に溶解する強酸化剤との混合物、およびその他が挙げられる。好ましい層間挿入剤は、硫酸または硫酸およびリン酸と酸化剤、即ち硝酸、過塩素酸、クロム酸、過マンガン酸カリウム、過酸化水素、ヨウ素酸または過ヨウ素酸等との混合物の溶液である。しかし層間挿入溶液は、塩化第二鉄や硫酸と混合された塩化第二鉄等の金属ハロゲン化物、または、臭素と硫酸の溶液または臭素の有機溶媒溶液として臭素等のハロゲン化物を含有するのも好ましい。フレークに層間挿入した後、過剰な溶液をフレークから除去し、水洗した後、層間挿入されたグラファイトフレークは乾燥し、数秒間だけ炎に暴露する際に膨張可能である。このように処理されたグラファイトの粒子を、以下「層間挿入グラファイト粒子」と称す。高温にさらすと、層間挿入グラファイト粒子は“c”方向、即ちグラファイトの結晶面に対して垂直な方向に、アコーディオンのように元の体積の80〜1,000倍以上の大きさの寸法に膨張する。表層剥離されたグラファイト粒子は外観が虫(ウォーム)のようなので、一般にウォーム(worm)と呼ばれる。ウォーム、即ち膨張されたグラファイトは、元のグラファイトフレークとは違い、ガスケットやシーリングを目的とした様々な形に形成したり切ったりすることができる軟質シートに圧縮することができる。

【0004】

柔軟性グラファイトは凝集性で良好な取扱い強度があり、柔軟性グラファイト箔は巻いてロールにすることができ、またマンドレル、およびその他の取付具を包むこともでき、望ましい伝熱特性を有すので、したがって、エンジン排気シール環用途等の高温における用途に特に有効である。柔軟性グラファイトシートの表面は多孔質で凹凸があり、そこに樹脂を含浸させることによって柔軟性グラファイトシートまたは箔のシール適性を向上させることが提案されている。しかし、柔軟性グラファイトシートまたは箔の表面層は、整列した表層剥離されたグラファイト粒子と柔軟性シートまたは箔の表面に対して平行な原子の構成層のために、シートまたは箔を液状樹脂に浸漬させる際に樹脂の含浸に対して抵抗を示す。しかし、よく知られている柔軟性グラファイトの異方性のために、最初に柔軟性グラファイトシートへ浸透が成されれば、シートまたは箔の向かい合った平行な平面状表面とシートの構成グラファイト粒子の面に対して平行な方向に、即ち、グラファイト粒子の“c”方向に対して直角方向に樹脂が柔軟性グラファイトシート内を容易に流れる。また柔軟性グラファイトシートの表面が多孔質であるので、結合基板としての用途の機会がある。

【0005】

発明の概要 柔軟性グラファイトシート、特に、向かい合った平行な平面状外側表面を有する柔軟性グラファイトのシートを含む樹脂と、柔軟性シートに埋め込まれ、柔軟性シートの内部から柔軟性グラファイトシートの平面状の外側表面の少なくとも一方へ延びる針状セラミック繊維粒子の複合体を、電気化学的燃料電池用のフロー界磁板に形成させることができる。本発明は、個々の電気化学的燃料電池のフロー界磁板の間に柔軟性グラファイトのシートを含む樹脂から形成された導電性シールを含む。

【0006】

詳細な説明 本発明の態様の実施において、層間挿入された天然グラファイトフレークは、0.15〜1.5mmの長さを有する針状セラミック繊維粒子約1.5〜30重量%と混合してブレンドされる。この粒子の幅は0.04〜0.004mmにする必要がある。セラミック繊維粒子はグラファイトに対して反応性がなく、また接着せず、2,000°F、好ましくは2,500°Fまでの温度で安定である。好ましいセラミック繊維粒子は細断された石英ガラス繊維、炭素およびグラファイト繊維、ジルコニア、窒化ホウ素、炭化ケイ素、およびマグネシア繊維、そして、メタケイ酸カルシウム繊維、ケイ酸カルシウムアルミニウム繊維、酸化アルミニウム繊維等の天然無機繊維から形成される。

【0007】

層間挿入された天然グラファイトフレークと針状セラミック繊維粒子の混合物でグラファイトフレークとセラミック繊維粒子が一般に整列しているものを2,500°Fまでの温度で炎に暴露して表層剥離させる、即ち、層間挿入されたグラファイトフレークを膨張させ、膨張されていないが層間挿入された天然グラファイトフレークの体積の80〜1,000倍に膨張されたグラファイト粒子にし、この粒子は針状セラミック繊維粒子を囲んで捕える。膨張によって、セラミック繊維粒子はグラファイト粒子と実質的に整列しなくなり、表層剥離されたグラファイトとセラミック繊維の混合物中にランダムに位置する。表層剥離されたグラファイト粒子とランダムに配向された針状セラミック繊維粒子の混合物をロール圧縮して一般に0.1〜3.5mmの厚さのシートまたは箔にする。得られたシートまたは箔は、柔軟性グラファイトシートの内部から柔軟性グラファイトシートの向かい合った平面状表面の少なくとも一方へこれを通って延びる針状粒子を有することを特徴とする。針状セラミック繊維粒子は柔軟性シート中のグラファイトに対して反応性がなく、また接着しないので、シートの向かい合った表面からシートの本体に延びる柔軟性グラファイトシートに、針状粒子をそれぞれ囲む複数の環状チャネルが形成される。これらのチャネルは、柔軟性グラファイトシートを液状樹脂に浸漬すると樹脂を受けるが、この樹脂は間に埋め込まれた針状セラミック繊維粒子から形成されたチャネルによってアシストされ、柔軟性グラファイトシートの平面状表面に対して平行なより浸透する方向に柔軟性グラファイトシートとシートを形成している圧縮され表層剥離されたグラファイト粒子にその後しみ込むが、柔軟性グラファイトシートの平面状平行表面を貫通して浸透はしない。チャネルが溶融した繊維や繊維分解物によってブロックされないように、セラミック繊維粒子は加工処理の全ての工程の間ずっと安定である。グラファイトシート内で樹脂が硬化、即ち熱硬化した後、柔軟性グラファイトシートのシール適性は、柔軟性グラファイトの高い導電性を維持しながら上記シートからできたシールとガスケットのために高められる。よってこの材料は、燃料電池スタックの電気化学的に活性な素子の間の導電性シールとして利用することができる。好ましい態様において、樹脂を含有するシートは圧力ロール間でロール圧縮することによってカレンダーをかける。

【0008】

図1は、軟質グラファイトの厚さ0.01in.のシートの顕微鏡観察に基づいた略図で、平行で向かい合った平面状表面22、24を有する軟質グラファイトシート10を断面で示す。埋め込まれたセラミック繊維粒子は30で示される。セラミック繊維30のシート10への侵入は40で表される。

【0009】

例1 80重量%が50メッシュのサイズである天然グラファイトフレークを、90重量%の硫酸と10重量%の硝酸との混合物中で処理した。このようにして処理して層間挿入されたグラファイトフレークを水で洗浄し、水分が約1重量%になるまで乾燥させた。この層間挿入されたフレーク1ポンドを、そのほとんどがアスペクト比15〜1のサイズである市販のメタケイ酸カルシウムの針状セラミック繊維0.15ポンドと混合した。層間挿入されたグラファイトとメタケイ酸カルシウム繊維の混合物を2,500°Fの炉に導入して層間挿入されたグラファイトフレークを急速膨張させ、膨張されていないが層間挿入されたフレークの体積の約325倍の体積を有するウォーム形粒子を得た。膨張されたウォーム形粒子が混合されたメタケイ酸カルシウム繊維を囲み、混合物をロール圧縮して0.01in.の厚さ、24in.の幅であり混合されたメタケイ酸カルシウム繊維がシートの表面からシート本体の中に延び、約12重量%のメタケイ酸カルシウム繊維を含む柔軟性グラファイトシートにした。

【0010】

図2の電子顕微鏡写真(100倍、100μスケールを参照)は、柔軟性グラファイトシートの平面状表面22へ侵入しているセラミック繊維100の上部を示す。図3〜6は電圧を上げながら柔軟性グラファイトシートの「より深い」ところを観察し、セラミック繊維100の柔軟性グラファイトシートへの侵入を示す。柔軟性グラファイトシートに埋め込まれて表面72より下にあるセラミック繊維は140、160に示される。

【0011】

例2 例1のシートのサンプルで8in.幅のものを、アセトンで希釈したフェノール樹脂の10%溶液に浸漬して毎分10ft.の速度で通過させた。浸漬して乾燥した後、サンプルは18.7%の重量増加を示した。

【0012】

サンプルを更に235℃に加熱処理して樹脂を硬化して安定化させ、シートを圧力ロール間でカレンダーがけして密度を1.5g/ccにした。カレンダーがけされたシートを油と水に浸漬しても何の影響も受けない、即ち不浸透性であった。セラミック繊維や樹脂添加物を加えていないコントロールのシートを同様の試験条件に暴露すると、重量が約35%、厚さが8%増加した。

【0013】

添加剤としてメタケイ酸カルシウム繊維をそれぞれ5重量%、15重量%、25重量%加えたサンプルシートを樹脂溶液に毎分10ft.の速度で通過させ、約17〜19重量%の樹脂で飽和させた。セラミック繊維を加えていないコントロールのサンプルは、同様の毎分10ft.の通過速度で5重量%の樹脂しか保持しなかった。

【0014】

例3 5重量%のメタケイ酸カルシウム繊維を含有する例1に記載された種類のカレンダーがけされた柔軟性グラファイトシート材料(100mm×100mm)を図7、7Aの平面および側面図に示されるように、燃料電池の流体フロー板として有効な形を打ち込むことによって機械的に変形させた。板100は壁120によって分離された多数の溝を有する。溝110の典型的な深さは1.5mm、幅は1〜1.5mmで、延びて燃料電池の電極を覆う。壁120の典型的な厚さは1〜1.5mm in.である。機械的変形前の密度は約0.1〜0.3g/ccで、形打ちの後は一般に1.1g/ccを超える。図7、7Aの板100を例2の樹脂を用いて約15psiの圧力下に含浸させ、235℃に加熱することによって硬化させた後に板の中に樹脂が約20重量%あるようにした。樹脂が含浸した板は、ミルで溝を形成した従来のグラファイト板と比較して、大きい曲げ強さ、改良された熱分散性を有し、そして燃料電池における流体フロー界磁板(fluid flow field plate)として用いた場合にその厚さ方向の電圧降下がより低い。

【0015】

例4 例1に記載された種類の5重量%の繊維を含有するシートの1平方ft.のサンプルを、そのシートが15重量%の樹脂を均一な分布で含有するように例1の希釈した樹脂溶液に15秒間浸漬した。粘着性がなくなる条件(100℃)でシートを乾燥し、図7、7Aの平面および側面図に示されるように、燃料電池の流体フロー板として有効な形を打ち込むことによって機械的に変形させた。板100は壁120によって分離された多数の溝を有する。溝110の典型的な深さは1.5mm、幅は1〜1.5mmで、延びて燃料電池の電極を覆う。壁120の典型的な厚さは1〜1.5mm in.である。機械的変形前の密度は約0.1〜0.3g/ccで、形打ちの後は一般に1.1g/ccを超える。その後、図7、7Aの板100を徐々に235℃まで加熱して例3の特性改良を達成した。

【0016】

図9は、燃料電池の基本的な素子を概略的に示したもので、より具体的にはこれは米国特許第4,988,583号、米国特許第5,300,370号、国際特許出願公開公報第WO95/16287号(1995年6月15日)各明細書に開示されている。

【0017】

図9を参照して、一般に500で示される燃料電池はプラスチック形状の電解質、即ち、固体高分子膜電解質550からなる。一組の炭素繊維電極600を電極/膜界面601、603において触媒610、即ち白金で被覆し、これらを電気化学的に活性にする。膜550と触媒で被覆された電極600は、膜/電極界面601、603において電気化学的活性反応を伴う膜電極アセンブリー615を構成する。フロー界磁板1000、1100は電極600と隣接し、燃料、即ち、水素ガスは燃料フロー界磁板1000の溝1200を通って循環する。作動中、燃料フロー界磁板1000はアノードとなり、酸化剤フロー界磁板1100は、流体フロー界磁板1000、1100の向かい合った溝付き表面の間に位置する電気触媒活性膜電極アセンブリーのために電位差、即ち、燃料フロー界磁板1000と酸化剤フロー界磁板1100の間に電圧が発生する結果としてカソードとなる。上述した電気化学的燃料電池を他と組合せて燃料電池スタックにし、直列(即ち平行)に電気的に接続された燃料電池の電気化学的に活性な部分を形成し、上記の米国特許第5,300,370号明細書に記載されるような所望のレベルの電力を得る。

【0018】

Watkinsによる米国特許第4,988,583号に記載された種類である、連続した反応物フローチャネルを有する流体フロー界磁板1000’を図8と図8Aに示す。板は、例3に記載された種類の12重量%のメタケイ酸カルシウム繊維を含む柔軟性グラファイトシートを含んだ樹脂である。板1000’の表面には、流体入口1600と流体出口1800を有する単一の連続流体フローチャネル1200’が打ち込みまたは成形によって形成されている。流体入口1600は、アノードフロー界磁板の場合には燃料源(図示せず)に、またはカソードフロー界磁板の場合には酸化剤源(図示せず)に接続される。チャネル1200’は板1000’の主要な中央の領域を複数の経路で横断し、この領域は図8Aに示されるように組立てた場合にそれと隣接するアノードまたはカソードの電気触媒的活性領域に対応する。燃料電池スタックに組立てた場合、各フロー界磁板は集電体としても機能する。

【0019】

本発明の改良において、図8および8Aに記載される種類で、グラファイトから形成さた流体フロー界磁板は、図10に示されるアセンブリー2000に配置され、その際、複数の個々の電気化学的燃料電池5000は、燃料電池5000が見当の合った縦一列に並び、外部の調節可能な圧縮手段2010によって加えられる圧縮力3050によって導電性バス板2040の間に保持されるスタック形状である。スタックへの圧縮力は、バス板2040と組合わせてねじ込み引棒2030とねじ込み端キャップ2020からなるねじ込み引棒2030の上にあるねじ込みキャップ2020によって調節することができる。アセンブリー2000において、個々の電気化学的に活性な燃料電池5000は、本発明にしたがった導電性シール3000によって電気的に直列に結合されて形成される。図11を参照して、本発明のシールに用いるのに好ましい種類の柔軟性グラファイトのシートは3010で示され、凹凸があり熱硬化性樹脂に多孔質な一般に平面状で平行な向かい合った表面3020、3030を有する。本発明の実施において、図12を参照して、接着性熱硬化性樹脂を含浸させた柔軟性グラファイト3010のシートは、図10に示される燃料電池アセンブリー2000のそれぞれの燃料電池5000の隣接するフロー界磁板1000、1100の実質的に平面状の不活性な表面3040の間に配置されている。調節可能な圧縮手段2010によって加えられる圧縮力3050は、柔軟性グラファイトシートの各側面に、平面状グラファイト表面3040と柔軟性グラファイトシート3010の間の3060に炭素−炭素接触をつくり、また柔軟性グラファイトシートの各側面に、接着性熱硬化性樹脂のポケット3080もつくる。こうして炭素−炭素接触3060から導電性で液体が浸透しないグラファイトシート3010を通して効果的な導電性通路が形成される。また、ポケット3080中の樹脂の熱硬化とポケット3080に隣接する柔軟性グラファイトシートに含浸させた樹脂の熱硬化の際に、柔軟性グラファイトシート3010が隣接する流体フロー界磁板1000、1100に強固に結合する。

【0020】

本発明のシールに用いる柔軟性グラファイトシートは、Shaneらの米国特許第3,404,061号明細書に記載されているように、膨張され層間挿入されたグラファイト粒子がバインダーの不存在下で圧縮された塊の形状にすることができる。また柔軟性グラファイトシートは、Howardの米国特許第5,176,863号明細書やFordらの米国特許第5,494,506号明細書に記載されているように、膨張されていないが層間挿入されたグラファイト粒子と表層剥離され膨張されたグラファイト粒子を組合わせて形成された圧縮シートの形状にすることもできる。上述した柔軟性シートは上記のセラミック繊維を含有することも可能で、好ましい態様である。

【0021】

本発明のシールと組合わせることができるフロー界磁板は、国際特許出願公開公報第WO95/16287号明細書(1995年6月15日)に記載され、UCAR CARBON社から"GRAFOIL"の商品名で入手できる膨張されたグラファイトの圧縮シートから形成することができる。

【図面の簡単な説明】

【図1】

本発明の実施において好ましいセラミック繊維を含む軟質グラファイトのシート(厚さ:0.01in.)の拡大した断面の略図。

【図2】

図1に示された種類のセラミック繊維を含む軟質グラファイトシートの平面状表面の部分を電子線強度電圧を上げながら(2.5KV〜40KV)観察した電子顕微鏡写真(倍率:100倍)。

【図3】

図1に示された種類のセラミック繊維を含む軟質グラファイトシートの平面状表面の部分を電子線強度電圧を上げながら(2.5KV〜40KV)観察した電子顕微鏡写真(倍率:100倍)。

【図4】

図1に示された種類のセラミック繊維を含む軟質グラファイトシートの平面状表面の部分を電子線強度電圧を上げながら(2.5KV〜40KV)観察した電子顕微鏡写真(倍率:100倍)。

【図5】

図1に示された種類のセラミック繊維を含む軟質グラファイトシートの平面状表面の部分を電子線強度電圧を上げながら(2.5KV〜40KV)観察した電子顕微鏡写真(倍率:100倍)。

【図6】

図1に示された種類のセラミック繊維を含む軟質グラファイトシートの平面状表面の部分を電子線強度電圧を上げながら(2.5KV〜40KV)観察した電子顕微鏡写真(倍率:100倍)。

【図7】

図7および7Aは、電気化学的燃料電池におけるフロー界磁板としての用途用の溝付き板に機械的に変形された、セラミック繊維を含む軟質グラファイトのシートの部分を示す図。

【図8】

図8および8Aは、燃料電池の部品としてのフロー界磁板の平面および部分側面の立面図(断面)を示す図。

【図9】

従来技術による電気化学的燃料電池を概略的に示す図。

【図10】

スタック状に配置された複数の電気化学的燃料電池を示す図。

【図11】

本発明において好ましく用いられる軟質グラファイトのシートを35倍の倍率で示す図。

【図12】

図12は、本発明にしたがう導電性シールの断面を示す。

【特許請求の範囲】

【請求項1】

外部の圧縮手段によってスタックに加えられる圧縮力によって圧縮可能なスタックの形状に整然と且つ縦列に配置された電気化学的燃料電池のアセンブリーであって、各燃料電池が一組の流体フロー界磁板の間に位置する膜電極アセンブリーを有する上記流体フロー界磁板を備え、上記改良型燃料電池アセンブリーは: 上記スタックの隣接する燃料電池の間に上記圧縮手段によって圧縮された導電性シールを備え、この導電性シールは、各側面に接着性熱硬化性樹脂を含浸した柔軟性グラファイトのシートの形状をしており、上記圧縮手段によってスタックに加えられる圧縮力は、柔軟性グラファイトシートの各側面の部分と隣接の燃料電池の流体フロー界磁板との間にグラファイト−グラファイト支持接点を創設するのに十分なものであり、また柔軟性グラファイトシートの各側面と隣接の燃料電池の流体フロー界磁板との間に位置する複数の樹脂ポケットを創設するのに十分なものであり、これにより樹脂の熱硬化の際に、柔軟性グラファイトの各シートが、樹脂の熱硬化ポケットによって隣接の燃料電池の流体フロー界磁板に両側面で強固に結合され、且つ流体フロー界磁板の表面上のグラファイト−グラファイト支持接点から柔軟性グラファイトシートを介して別の流体フロー界磁板の表面上のグラファイト−グラファイト支持接点まで、導電性通路が設けられていることを特徴とする改良型燃料電池アセンブリー。

【請求項2】

グラファイトの柔軟性シートは、各側面上に接着性熱硬化性樹脂の下塗層を備え、且つグラファイトの柔軟性シートには、上記圧縮手段によって加えられた圧縮力によってその場で上記樹脂が含浸されている、請求項1に記載の改良型燃料電池のアセンブリー。

【請求項3】

(i)向かい合った平面状外側表面を有し単独単一樹脂を含浸した柔軟性グラファイトシートの形状の燃料電池に用いる流体フロー界磁板(ここで上記柔軟性グラファイトシートには、柔軟性グラファイトと反応性がなく2,000°Fまでの温度で安定な複数の針状セラミック繊維粒子の分散体が埋め込まれており、上記針状粒子は、上記平面状外側表面の少なくとも一方から上記グラファイトシート内へ延びて、上記樹脂を含有するためのチャネルを形成し、上記平面状外側表面の一方は平らであり、且つ上記平面状外側表面のもう一方には流体燃料または酸化剤を受けて排気するための連続流体フローチャネルが形成されている)と、 (ii)流体フロー界磁板の上記平坦な平面状外側表面と隣接して同一の広がりをもって配置され、且つ樹脂の熱硬化ポケットによって上記外側表面に結合されている薄く平坦な軟質グラファイトシートとの組合せを含んでなることを特徴とする燃料電池成分。

【請求項4】

薄く平坦な軟質グラファイトシートには樹脂が含浸されている、請求項3に記載の組合せを包含する燃料電池成分。

【請求項1】

外部の圧縮手段によってスタックに加えられる圧縮力によって圧縮可能なスタックの形状に整然と且つ縦列に配置された電気化学的燃料電池のアセンブリーであって、各燃料電池が一組の流体フロー界磁板の間に位置する膜電極アセンブリーを有する上記流体フロー界磁板を備え、上記改良型燃料電池アセンブリーは: 上記スタックの隣接する燃料電池の間に上記圧縮手段によって圧縮された導電性シールを備え、この導電性シールは、各側面に接着性熱硬化性樹脂を含浸した柔軟性グラファイトのシートの形状をしており、上記圧縮手段によってスタックに加えられる圧縮力は、柔軟性グラファイトシートの各側面の部分と隣接の燃料電池の流体フロー界磁板との間にグラファイト−グラファイト支持接点を創設するのに十分なものであり、また柔軟性グラファイトシートの各側面と隣接の燃料電池の流体フロー界磁板との間に位置する複数の樹脂ポケットを創設するのに十分なものであり、これにより樹脂の熱硬化の際に、柔軟性グラファイトの各シートが、樹脂の熱硬化ポケットによって隣接の燃料電池の流体フロー界磁板に両側面で強固に結合され、且つ流体フロー界磁板の表面上のグラファイト−グラファイト支持接点から柔軟性グラファイトシートを介して別の流体フロー界磁板の表面上のグラファイト−グラファイト支持接点まで、導電性通路が設けられていることを特徴とする改良型燃料電池アセンブリー。

【請求項2】

グラファイトの柔軟性シートは、各側面上に接着性熱硬化性樹脂の下塗層を備え、且つグラファイトの柔軟性シートには、上記圧縮手段によって加えられた圧縮力によってその場で上記樹脂が含浸されている、請求項1に記載の改良型燃料電池のアセンブリー。

【請求項3】

(i)向かい合った平面状外側表面を有し単独単一樹脂を含浸した柔軟性グラファイトシートの形状の燃料電池に用いる流体フロー界磁板(ここで上記柔軟性グラファイトシートには、柔軟性グラファイトと反応性がなく2,000°Fまでの温度で安定な複数の針状セラミック繊維粒子の分散体が埋め込まれており、上記針状粒子は、上記平面状外側表面の少なくとも一方から上記グラファイトシート内へ延びて、上記樹脂を含有するためのチャネルを形成し、上記平面状外側表面の一方は平らであり、且つ上記平面状外側表面のもう一方には流体燃料または酸化剤を受けて排気するための連続流体フローチャネルが形成されている)と、 (ii)流体フロー界磁板の上記平坦な平面状外側表面と隣接して同一の広がりをもって配置され、且つ樹脂の熱硬化ポケットによって上記外側表面に結合されている薄く平坦な軟質グラファイトシートとの組合せを含んでなることを特徴とする燃料電池成分。

【請求項4】

薄く平坦な軟質グラファイトシートには樹脂が含浸されている、請求項3に記載の組合せを包含する燃料電池成分。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図7A】

【図8】

【図8A】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図7A】

【図8】

【図8A】

【図9】

【図10】

【図11】

【図12】

【公表番号】特表2001−517860(P2001−517860A)

【公表日】平成13年10月9日(2001.10.9)

【国際特許分類】

【出願番号】特願2000−513334(P2000−513334)

【出願日】平成10年9月15日(1998.9.15)

【国際出願番号】PCT/US98/18486

【国際公開番号】WO99/16141

【国際公開日】平成11年4月1日(1999.4.1)

【出願人】

【氏名又は名称】ユーカー、カーボン、テクノロジー、コーポレーション

【氏名又は名称原語表記】UCAR CARBON TECHNOLOGY CORPORATION

【Fターム(参考)】

【公表日】平成13年10月9日(2001.10.9)

【国際特許分類】

【出願日】平成10年9月15日(1998.9.15)

【国際出願番号】PCT/US98/18486

【国際公開番号】WO99/16141

【国際公開日】平成11年4月1日(1999.4.1)

【出願人】

【氏名又は名称】ユーカー、カーボン、テクノロジー、コーポレーション

【氏名又は名称原語表記】UCAR CARBON TECHNOLOGY CORPORATION

【Fターム(参考)】

[ Back to top ]