燃料電池

【課題】空気を安定供給し、発電効率の向上を可能にする。

【解決手段】電解質膜12と該電解質膜の一方の側に配された燃料極電極13となる第1の導電性膜および他方の側に配された酸素極電極14となる第2の導電性膜とを有すると共に、貫通孔16が設けられた一組のシートが、各シートのそれぞれの第1の導電性膜または第2の導電性膜が互いに向き合うように、各シートの内周部19で固定化されて形成された複数の単位セル11部材と、前記複数の単位セル部材を各単位セル部材のシートの外周部で固定化することにより形成された中空部25,26,27とを備え、前記中空部は、前記貫通孔を介して供給された酸素含有ガスまたは燃料の流れを変化させる流路変化部材21を有し、該流路変化部材の少なくとも一部が前記外周部で固定化されている燃料電池とする。

【解決手段】電解質膜12と該電解質膜の一方の側に配された燃料極電極13となる第1の導電性膜および他方の側に配された酸素極電極14となる第2の導電性膜とを有すると共に、貫通孔16が設けられた一組のシートが、各シートのそれぞれの第1の導電性膜または第2の導電性膜が互いに向き合うように、各シートの内周部19で固定化されて形成された複数の単位セル11部材と、前記複数の単位セル部材を各単位セル部材のシートの外周部で固定化することにより形成された中空部25,26,27とを備え、前記中空部は、前記貫通孔を介して供給された酸素含有ガスまたは燃料の流れを変化させる流路変化部材21を有し、該流路変化部材の少なくとも一部が前記外周部で固定化されている燃料電池とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体燃料を燃料とする燃料電池に関し、特にモバイル機器等に搭載可能な小型の燃料電池に関する。

【背景技術】

【0002】

近年、モバイル機器等では、高性能化に伴って消費電力が年々増大し、エネルギー密度の高い電力源が必要とされている。このため、メタノールなどの液体燃料を直接燃料として利用する燃料電池(DMFC)が注目されている。この液体燃料を直接燃料とする燃料電池は、現行のリチウムイオン二次電池と比較して一桁以上のエネルギー密度を期待できる(例えば、非特許文献1〜2参照)。

【0003】

直接燃料として用いられる液体燃料としては、メタノール水溶液(CH3OH/H2O溶液)が多く使用されている。メタノールを直接燃料とした燃料電池では、燃料極電極に燃料であるメタノール水溶液が供給されると、燃料極電極ではCH3OH+H2O → CO2+6H++6e−の反応が進行し、他方の空気極電極では3/2O2+6H++6e−→ 3H2Oの反応が進行する。そして、外部回路を接続することで、上記反応で生じた電子の移動を取り出し、発電する。

【0004】

従来のスタック型燃料電池では、燃料極、空気極、電解質膜からなるセルを用い、各電極にはそれぞれ液体燃料、空気の供給路が形成されたセパレータが設けられている。スタック型燃料電池は、燃料極と空気極とが交互に配置された構造上、直列接続に適しており、並列接続には適していない。このため、大電流を得る場合、セル面積を大きくする必要があり、結果としてシステム全体を肥大化させる。また、液体燃料、空気の流入口と流出口とでは、濃度のバラツキや供給量の差が生じやすく、充分な量の液体燃料、空気を供給するためにはポンプなどの補機が必要となる。しかし、補機類の搭載は、システムの複雑性、重量、コストの増加につながる。

【0005】

図7にスタック型燃料電池の構成を示す分解図を示す。従来型の燃料電池は、燃料極電極を構成する第1の導電性膜101と、空気極電極を構成する第2の導電性膜102と、これらに挟持される電解質膜103とが、空気極集電板および燃料極集電板を有するセパレータ104で仕切られ、燃料供給路が設けられた1組のセル構造105を有している。

【0006】

燃料供給路は各電極に設けられ、燃料極電極を構成する第1の導電性膜101と空気極電極を構成する第2の導電性膜102との完全な分離が必要とされる。第1の燃料電池における燃料極電極を構成する第1の導電性膜101と第2の燃料電池における空気極電極を構成する第2の導電性膜102を接続することにより直列接続が形成される。単セル間の接続は直列接続となるため、どれか一つのセルで問題が生じた場合、それはセル全体への影響となる可能性を持つ。並列接続は空気極同士、燃料極同士をそれぞれ接続しなければならず、燃料極と空気極が交互に配置された構造となり、構造上複雑化する。これより、大電流を得る場合、セル面積を大きくする必要があり、セル面積を大きくするとそのまま電池全体の面積が増加してしまう。

【0007】

液体燃料は、燃料極側へ設けられた燃料供給路を用い各セルへ供給される。燃料供給路を通す構造上、セルをスタック構造にした場合、燃料供給路の入口、出口での濃度分布のバラツキ、供給量の差が生じてしまう問題が生じる。燃料を充分に供給するため、また燃料濃度を均一化させるためには、燃料をセル内に循環させる必要があり、ポンプ等の補機が必要とされる。しかし、補機を設けると全体の体積、重量が増加し、コストも上がってしまい、補機を動かす電源の問題が生じる。

【0008】

上記のようなスタック型燃料電池の短所を解決するために、液体燃料の入った容器内に直接セル部材を浸すことで、燃料供給の均一化が図れ、また、その構造上、並列接続が容易で大電流を得るのに適したベローズ型燃料電池が提案されている(例えば、非特許文献3参照)。

【0009】

図8にベローズ型燃料電池の構成を示す断面図を示す。ベローズ型燃料電池は、燃料極電極を構成する第1の導電性膜201と空気極電極を構成する第2の導電性膜202とこれらの導電性膜で狭持された電解質膜203とを有し、中心部に空気を通すための貫通孔206(空気供給口209、空気排気口210として機能する)が設けられたセルシートを複数用い、図8のように内部空間が形成されるように第2の導電性膜202を対向させて重ね、外周部を固定化させることにより形成された単位セル205を有している。図8では、3つの単位セルが直列に接続された構造になっている。単位セルは、その貫通孔と等しい大きさ、形状の空気供給孔、空気排出孔が互いに対向する2面に設けられた容器208の内部に収容されており、単位セルの貫通孔と空気供給孔とを合致させて孔の周囲に沿って固定化されている。容器208の器壁と単位セルとの間には、液体燃料であるメタノール111が貯留されており、単位セル205中は、空気供給口209から空気排気口210に向かう矢印方向Bに空気が流通するようになっている。

【0010】

ベローズ型燃料電池の特徴の一つとして、燃料極電極と空気極電極とが完全に隔離されていることが挙げられる。また、複数の単位セルを自由に配置し、接続することで、所望の電流、出力を得ることができる構造となっている。

【0011】

ベローズ型燃料電池は、図8のように容器208内に液体燃料111を注入することで、燃料極電極201に燃料が供給される。一方、空気極電極202には、空気供給口209から供給された空気が供給される。ベローズ型燃料電池では、その構造上明らかなように、燃料極電極の全体に充分な量の燃料を供給することが可能である。

【非特許文献1】C. Hebling et al., “Technology and Markets of Portable Fuel Cells,” Proceedings of 7th Grove Fuel Cell Symposium, London, O7.1, 2001.9

【非特許文献2】日経エレクトロニクス,2001年10月22日号, p.117

【非特許文献3】“ベローズ型ダイレクトメタノール燃料電池”渡邉ほか,2006年電子情報通信学会総合大会, B-9-9, 2006, 3

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、空気供給口より供給された空気は、大部分がそのまま単位セル内を直進してしまうため、必ずしも空気極電極の全体に充分な量の空気を供給することができない。したがって、発電効率としては必ずしも高くなく、より一層の発電効率の向上、ひいては出力の増大が図れる技術の確立が期待されている。

【0013】

本発明は、上記に鑑みなされたものであり、液体燃料を直接燃料とする燃料電池であって、空気の安定供給が可能で発電効率に優れた燃料電池を提供することを目的とし、該目的を達成することを課題とする。

【課題を解決するための手段】

【0014】

本発明は、ベローズ型燃料電池の単位セル内に供給された空気を無駄なくしかも滞りなく空気極電極の全体に送られるようにすることが発電効率、出力の向上の点で特に有効であるとの知見を得、かかる知見に基づいて達成されたものである。

前記課題を達成するための具体的手段は以下の通りである。

【0015】

上記目的を達成するために、本発明の燃料電池は、電解質膜と、該電解質膜の一方の側に配された燃料極電極となる第1の導電性膜および他方の側に配された酸素極電極となる第2の導電性膜と、を有すると共に、貫通孔が設けられた一組のシートが、各シートのそれぞれの第1の導電性膜または第2の導電性膜が互いに向き合うように、各シートの内周部で固定化されて形成された複数の単位セル部材と、前記複数の単位セル部材を各単位セル部材のシートの外周部で固定化することにより形成された中空部と、を設け、前記中空部に前記貫通孔を介して供給された酸素含有ガスまたは燃料の流れを変化させる流路変化部材を形成し、該流路変化部材の少なくとも一部を前記外周部で固定化して構成したものである。

【0016】

本発明の燃料電池においては、内周部を固定化して得られた単位セル部材の少なくとも2つを、各々の単位セル部材を構成するシートの外周部で固定化することにより中空部が形成され、形成された中空部に、貫通孔から供給された酸素含有ガスまたは燃料の流れを変化させるための流路変化部材を設けることで、酸素含有ガス(好ましくは空気)または燃料はセル内部の導電性膜(単位セル内に酸素含有ガスが供給されるときは酸素極電極、燃料が供給されるときは燃料極電極である)の表面に沿うような流路をとることができ、電極全体に充分な量の酸素含有ガス(好ましくは空気)または燃料を供給することが可能となる。これにより、従来のベローズ型燃料電池が抱えていた酸素含有ガス(好ましくは空気)または燃料の供給量不足という問題を改善することができ、発電効率の向上、ひいては出力の増加を図ることができる。

【0017】

また、本発明の燃料電池は、前記単位セル部材で構成されるので、液体燃料が供給される第1の導電性膜(燃料極電極)と空気が供給される第2の導電性膜(空気極電極)との完全な分離が可能である。

更に、各単位セル部材は、順次接続が可能であるので、均一な構造を維持しながら、コンパクトな構造の燃料電池を任意のスケールに作製することができる。

【0018】

本発明の燃料電池においては、酸素極電極となる第2の導電性膜が、少なくとも2つの単位セル部材で形成された中空部の内部に配されており、中空部には貫通孔を介して酸素含有ガス(好ましくは空気)が供給され、流路変化部材として、貫通孔から供給された酸素含有ガス(好ましくは空気)の流れを変化させるガス流路変化部材が設けられている場合が好ましい。すなわち、

本発明は、前記一組のシートが、各シートのそれぞれの第2の導電性膜が互いに向き合うように、各シートの内周部で固定化されて形成された複数の単位セル部材と、前記複数の単位セル部材を各単位セル部材のシートの外周部で固定化することにより形成された中空部と、を備え、前記中空部が前記貫通孔から供給された酸素含有ガス(好ましくは空気)の流れを変化させるガス流路変化部材を有し、該ガス流路変化部材の少なくとも一部が前記外周部で固定化された形態の燃料電池であることが好ましい。

【0019】

中空部に貫通孔を介して例えば空気が供給されると、供給された空気は、大部分がそのまま中空部(すなわち単位セル)内を直進してしまうため、空気極電極の全体に充分な量の空気を供給することができないが、本発明においては、貫通孔から供給された空気は一旦空気流変化部材(流路変化部材)に衝突して空気極電極の表面に沿うように移動できるので、空気極電極の全体に充分な量の空気が供給され、発電効率の向上、ひいては出力の増加が図られる。

【0020】

単位セル部材を構成するシートは、四角形状または六角形状が好ましい。四角形状または六角形状に成形することで、大サイズのシートから単位セル部材を構成する同一形状のシートを余りなく切り出せる。また、作製の簡易さおよびコストの面でも有利である。

また、六角形状では、成形の容易さを保ちつつ円により近い形が得られるので、燃料が円形にした場合に近い形で拡散し、燃料濃度、供給量の均一化が図れる。

【0021】

この場合、成形および固定が容易で流路となる開口を確保し易い点から、シートが四角形状のときには、流路変化部材は八角形状であるのが好ましく、シートが六角形状のときには、流路変化部材は十二角形状であるのが好ましい。各形状の流路変化部材はそれぞれ、八辺または十二辺のうち少なくとも2辺をシートの外周部で固定化することにより、中空部(単位セル)内に配置することができる。

【0022】

シートと流路変化部材の形状関係を上記のようにすることで、中空部の内部において、2つの単位セル部材を固定化している外周部の固定面を含む一平面中に、外周部に沿うように、供給された酸素含有ガス(好ましくは空気)または燃料を流す開口(孔)を形成することができる。これにより、貫通孔から供給された酸素含有ガス(好ましくは空気)または燃料は、流路変化部材に衝突後、電極近くを流通する流路をとりやすくなるので、電極への供給量が確保され、発電効率が効果的に向上し、ひいては出力をより増加させることができる。

【0023】

また、流路変化部材には、該流路変化部材を固定化する外周部に沿って複数の孔が設けられていることが好ましい。換言すれば、流路変化部材の外周に沿って複数の孔が設けられていることが好ましい。上記同様に、固定化されている外周部に沿うように、供給された酸素含有ガス(好ましくは空気)または燃料を流す開口(孔)が形成されるので、供給された酸素含有ガス(好ましくは空気)または燃料は流路変化部材に衝突後、電極近くを流通する流路をとりやすくなり、電極への供給量が確保され、発電効率の向上、ひいては出力の増加の点で効果的である。

【発明の効果】

【0024】

本発明によれば、液体燃料を直接燃料とする燃料電池において、空気の安定供給が可能で発電効率に優れた燃料電池を提供することができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の燃料電池の実施形態を図1〜図6を参照して一例を説明する。

本実施形態の燃料電池は、正四角形のセルシートを用いて形成された単位セル部材を用い、この単位セル部材で形成された中空室に正八角形の空気流路形成膜を配置して構成したものである。

【0026】

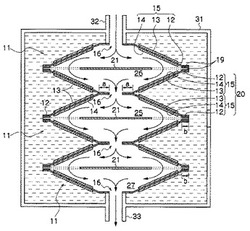

図1に示すように、本実施形態の燃料電池は、燃料極電極および空気極電極が設けられたセルシートを用いて形成された単位セル11と、単位セル11内に配設された流路変化部材である空気流路形成膜21と、単位セル11を内部に収容すると共に、液体燃料であるメタノールを貯留する燃料貯留容器31とを備えている。本実施形態では、単位セル11が3つ接続された構造になっている。

【0027】

単位セル11は、図1に示すように、中央部に円形の貫通孔16を有する正四角形のセルシート15を2枚一組とし、各セルシート15の貫通孔16の端から幅aのドーナツ状の領域(セルシートの内周部)を接着して固定された単位セル部材20を用いて形成されている。

【0028】

具体的には、2つの単位セル部材20がそれぞれ、セルシート15の外周端から幅bのドーナツ状の領域(セルシートの外周部)を接着することにより、各セルシートのそれぞれの空気極電極14が互いに向き合うように固定され、固定された2つの単位セル部材の中央に1つの中空室25が形成されている。すなわち、中空室25を形成するように2枚のセルシート15を組み合わせその外周部が固定されることによって、単位セル11は構成される。また、固定された2つの単位セル部材の接着に利用されていない側の各外周部、つまり中空室25を形成しない2枚のセルシート15の各外周部にはそれぞれ、図1に示すように、更に別のセルシート15がその外周部(外周端から幅bのドーナツ状の領域)で接着されており、これにより中空室25の両側(図1中の中空室25の上側および下側)に、中空室26、27が形成されている。このように、本実施形態では、3つの単位セルが直列に配置された電池構造となっている。

【0029】

セルシート15は、電解質膜12と、電解質膜12の一方の側に配された燃料極電極13と、電解質膜12の他方の側に配された空気極電極14とで構成されている。

【0030】

電解質膜12は、燃料極電極で発生した電子と水素イオンのうち、水素イオンのみを通過させる膜であり、例えば、パーフルオロスルホン酸膜等の高分子膜で構成することができる。パーフルオロスルホン酸膜としては、デュポン社製のナフィオン(商標登録)等の市販品を好適に用いることができる。

【0031】

燃料極電極13は、導電性膜であり、使用する液体燃料であるメタノール水溶液から水素イオンと電子を放出させる役割(CH3OH+H2O → CO2+6H++6e-)を担う。この導電性膜は、触媒を担持した多孔質構造を有する海綿状材料から形成されている。

【0032】

前記触媒としては、メタノールと水から水素イオンおよび電子を放出させる反応に使用可能な公知の触媒を適宜選択して用いることができる。例えば、Pt、Pt−Ru合金等を用いることができる。また、前記海綿状材料としては、多孔質カーボンシート、多孔質プラスチックシート等が挙げられる。燃料極電極13を構成する導電性膜は、海綿状材料の多孔質構造中にメタノールを一定時間溜ることで、セルからの発熱を効果的にメタノールに伝えることができる。

【0033】

燃料極電極13は、例えば、触媒が担持されたカーボン布やカーボンペーパーの熱圧着、あるいは海綿状材料に担持された触媒と電解質膜に用いられる電解質溶液(例えばAldrich Chemical社のNafion Solution)と結合剤等とを混合した溶液、または触媒を担持したカーボン粉を適当な有機溶剤に分散させた中に電解質溶液を適量添加してペースト化したカーボンペーストの塗布、等により形成することができる。

【0034】

空気極電極14は、導電性膜であり、酸素を含んだ空気が供給されることにより、燃料極電極で発生した水素イオンおよび電子と反応を起こして発電する役割(3/2O2+6H++6e- → 3H2O)を担う。この導電性膜は、燃料極電極と同様、触媒を担持した多孔質構造を有する海綿状材料から形成されている。

ここでの触媒、海綿状材料の詳細については、燃料極電極の場合と同様である。

【0035】

また、セルシート15には、中央部に円形の貫通孔16が設けられており、形成された中空室26,25,27は、互いに貫通孔16を介して連通されている。中空室26における貫通孔のうち、中空室25と対向しない側の貫通孔は空気を中空室(単位セル)内に供給するための空気供給孔であり、この空気供給孔から供給された空気は中空室26,25,27の順に流通するようになっている。各中空室に進入した空気は、中空室内壁に配置された空気極電極14と接触して発電に寄与できるようになっている。

【0036】

セルシートは、様々な形状にすることができるが、部材の有効利用を図る点から、四角形または六角形にすることが好ましく、燃料や空気を供給するに際し、より円に近い形状とすることで、燃料濃度、空気供給量の均一化が図れる。

【0037】

貫通孔16は、単位セル内への空気(あるいは液体燃料)の供給が可能な形状を有していれば、特に制限はなく、円形のほか、楕円形や、三角形、四角形、長方形な等の多角形、菱形、台形、平行四辺形、星形など任意の形状を選択することができる。

貫通孔のサイズについては、スケールに応じ流通量に支障を来さない範囲であれば制限はなく、使用するセルシートのサイズに応じて適宜設定することができる。

【0038】

接続されている3つの単位セル11は、燃料貯留容器31の内部に収容されており、中空室26における中空室25と対向しない側の貫通孔、中空室27における中空室25と対向しない側の貫通孔はそれぞれ、燃料貯留容器31の互いに対向する2面に取り付けられた空気供給口32、空気排出口33と接続されている。

【0039】

燃料貯留容器31は、内部が単位セル11を構成するセルシート15によって仕切られており、セルシートの燃料極電極13が配置された側には、液体燃料であるメタノール水溶液が貯留されている。また、セルシートの空気極電極14が配置された側(すなわち単位セル内)には、空気供給口32から空気が供給され、セル内を矢印方向に流通し、酸素を含む雰囲気が形成される。

【0040】

空気流路形成膜21は、厚み0.2mmの紙を用いて正八角形に成形されたものである。この空気流路形成膜は、接着される外周部における2枚のセルシート15の間に、接着層19を介して正八角形の8辺のうち4辺を挟み込んで接着することにより、各単位セル11内に固定されている。空気流路形成膜は、空気供給口32から供給された空気の流れを一旦遮るが、膜面で跳ね返された空気が空気排出口33側に流通できるように、空気流路形成膜の接着されていない他の4辺とセルシート15との間は開口されている。

【0041】

本実施形態では、単位セル11は図1に示すように、2枚のセルシート15をそれぞれの燃料極電極13が互いに対向するように並べ、これらのセルシートを内周部で固定化した構造の2つの単位セル部材の間、および組み合わせて固定された2つの単位セル部材を構成する非接着のセルシートと他のセルシート15との間に、空気流路形成膜21を介在させた構造になっている。単位セル部材同士、および組み合わされた2つの単位セル部材および他のセルシート15は、空気流路形成膜21の一部を介して外周部で固定化されている。

【0042】

空気流路形成膜21は、その法線方向が3つの単位セルにある複数の貫通孔16の円心を含む軸線と平行となるように配置されており、空気供給口(貫通孔)32より供給された空気を単位セル内に対流・拡散させながら、空気供給口32から空気排気口33に向かって流通させることができる。

【0043】

このとき、空気供給口32から供給された空気は、まず中空室26内の空気流路形成膜21に衝突し、図1中の矢印に示すように流通させることができる。ここで、空気流路形成膜を配置した場合の空気の流れについて、図2〜図3を参照して具体的に説明する。

【0044】

単位セル内に空気流路形成膜を設けた本発明のベローズ型燃料電池の空気の流れを図2に示し、単位セル内に空気流路形成膜を設けない従来のベローズ型燃料電池での空気の流れを図3に示す。図2〜図3は、非圧縮性のナビエ・ストークス方程式を有限要素法により解いてシミュレーションしたものである。シミュレーションは、空気の粘性率を1.8×10−5Pa・s、体積密度を1.25kg/m3、および空気供給口より流入される空気の初速度を1m/sとして計算を行なった。

【0045】

空気流路形成膜を設けない従来の構成では、図3のように供給された空気の大部分が流通方向A'に流通してしまい、単位セル内の全体に拡散されないのに対し、図2に示すように、単位セル内に空気流路形成膜を設けた本発明の場合には、空気供給口32から流通方向Aに供給された空気は、空気流路形成膜21に一旦衝突してセルシートの外周部側に跳ね返って単位セル内の全体に拡散し、空気極電極14の全面に供給される。

この結果より、単位セル内部で最も速度が速くなるのは、空気流路形成膜の外周部付近であり、これは空気の流路が最も狭まるところであって、本シミュレーション結果では最大速度10m/s程度であった。

【0046】

空気流路形成膜は、成形および固定が容易で流路を確保し易い点で、セルシートが四角形状の場合は八角形状に、セルシートが六角形状の場合は十二角形状に成形された形態が好ましい。また、空気流路形成膜は、膜外周に沿うようにして孔が設けられもの等も好適に使用することができる。

また、膜の厚さ・大きさは、セルシートの形状、大きさ、および単位セルを構成するセルシートと空気流路形成膜とのなす傾斜角に合わせて決定できる。

【0047】

空気流路形成膜の材質としては、空気供給口より供給される空気は比較的温度が高い場合があり、空気流路形成膜の中心部に継続的に衝突することがあることを考慮すると、耐熱性を有し、加工しやすく、ある程度の強度を備えた材料(例えば、各種プラスチックス、テフロン(登録商標)、紙等)が好ましい。

【0048】

本実施形態では、厚みの一様な膜状に成形された空気流路形成膜を用いた場合を説明したが、本発明においては膜状の部材に限らず、板状部材、複数種の構造材を組合せた複合部材などを使用できる。

また、形状についても平面形状に限られず、セル内を流通する酸素含有ガス等の流れを変化させてセル内に対流、拡散でき、セル内に配された電極(酸素含有ガスが流通するときは酸素極電極)に供給できる形状であれば、例えば、曲面形状、折曲形状、あるいはピラミッド形、円錐形状等の立体形状など任意の形状を選択できる。例えば、供給された酸素含有ガス等の衝突面に傾斜角をつけた部材(例えば、空気が衝突する中央部からセルシートの外周部方向に向かって角度が漸増する傾斜面を有する凹状の曲面もしくは折曲部材)である。

【0049】

本実施形態の燃料電池を構成している各部材について図4を参照して説明する。図4は、本発明の燃料電池の構成を示す分解図である。

図4に示すように、電解質膜12を燃料極電極13および空気極電極14の間に挟持した構造にすることでセルシート15が形成されており、このセルシートの中心部には貫通孔16が設けられている。セルシート15は、燃料極電極同士または空気極電極同士が互いに向き合うように、交互に表裏を反転させた位置関係をとって配置されている。そして、燃料極電極13、空気極電極14には、生成された電子を外部回路に流すための燃料極電極集電板22、空気極電極集電板23がそれぞれ密着固定されている。空気流路形成膜21は、燃料極電極集電板22と空気極電極集電板23との間に挟むようにして、セルシート15によって狭持されている。

本実施形態の燃料電池は、図4に示すように、空気流路形成膜21を正八角形とし、3つの単位セルが直列に接続された構造中に、空気極電極14が向き合うように配置された2枚のセルシート15間に空気流路形成膜21が挿入され、電解質膜12の外周に沿って接着された構成になっている。

【0050】

空気流路形成膜の形状例を図5に示す。ここでは、セルシートの形状を四角形として考えた場合を中心に例示する。空気流路形成膜は、単位セル内部にある空気極電極の表面全体に空気を供給するために、セルシートの外周部で固定化するための一部を残し、裁断されたものの他、膜の外周に沿うように任意の形状の開口40が設けられたもの等が用いられる。例えば、図5−(A)は、八角形の変形例であり、8辺のうち4つの短辺がセルシート間に固定される。

【0051】

燃料極電極集電板22、空気極電極集電板23は、発生した電子を集め、外部回路に電流を流すためのものであり、カーボンより電気伝導率が桁違いに大きい金属材料、例えばチタン又はチタン合金、ニッケル又はニッケル合金、ステンレス、アルミニウム等を好適に使用することができる。特に耐食性の点から、チタン又はチタン合金が好ましい。また、チタン又はチタン合金の表面に金メッキを施して用いることで、接触抵抗の低減を図ることができる。

【0052】

本実施形態の燃料電池は、例えば、以下のようにして作製することができる。

まず、図6に示すように、電解質膜12の一方の側に燃料極電極13が、他方の側に空気極電極14が形成されたセルシート15の1組(2枚)を、燃料極電極同士が向き合うように配置し、貫通孔16の周辺(すなわち内周部)に沿って接着またはシールして固定し、単位セル部材20を作製する。次に、2つの単位セル部材20を用意し、2つの単位セル部材の一方と他方との間に、図4の位置関係となるように、空気極電極集電板23、空気流路形成膜21、燃料極電極集電板22を挟み、セルシートの外周部を空気流路形成膜21の一部(4辺)を介して接着またはシールして固定する。この操作を所望の回数だけ繰り返し行なう(複数の単位セル部材20の外周部間を接着等する)ことで、スタック構造(複数直列配置)を形成できる。そして、これを液体燃料に接触させることにより、本発明の燃料電池を作製することができる。なお、空気極電極集電板23同士は、単位セル部材の外部で並列接続されており、複数の燃料極電極集電板22同士は貫通孔16を通じて並列接続されている。

【0053】

接着、シールの方法としては、電解質膜同士の熱圧着、熱融解、ホットメルトボンド等の接着剤による接着、シリコングリース等を用いた方法を好適に用いることができる。

【0054】

上記では、流路変化部材として、セル内に供給される空気の流れる流路を形成する空気流路形成膜を用いた場合を中心に説明したが、空気以外の酸素含有ガスあるいは燃料が供給される場合においても同様である。

また、流路変化部材を膜状に成形した場合(空気流路形成膜)を中心に説明したが、膜状の部材のみならず、膜状以外の他の形状に成形された部材をセル内に配置した場合も条規実施形態と同様の効果が得られる。

【図面の簡単な説明】

【0055】

【図1】本発明の実施形態に係る燃料電池の構成を示す概略断面図である。

【図2】単位セル内に空気流路形成膜を配置した場合の空気の流れをシミュレーションした図である。

【図3】単位セル内に空気流路形成膜を配置しない従来構造における空気の流れをシミュレーションした図である。

【図4】図1の燃料電池を構成する部材を示す分解図である。

【図5】空気流路変化膜の形状例を示す図である。

【図6】2つのセルシートの内周部を固定した単位セル部材を、その外周部同士を接着して固定する前の状態を示す図である。

【図7】従来のスタック燃料電池の概略構造を示す分解図である。

【図8】従来のベローズ型燃料電池の構成を示す概略断面図である。

【符号の説明】

【0056】

11…単位セル

12…電解質膜

13…燃料極電極

14…空気極電極

15…セルシート

16…貫通孔

20…単位セル部材

21…空気流路形成膜

25,26,27…中空室

31…燃料貯留容器

【技術分野】

【0001】

本発明は、液体燃料を燃料とする燃料電池に関し、特にモバイル機器等に搭載可能な小型の燃料電池に関する。

【背景技術】

【0002】

近年、モバイル機器等では、高性能化に伴って消費電力が年々増大し、エネルギー密度の高い電力源が必要とされている。このため、メタノールなどの液体燃料を直接燃料として利用する燃料電池(DMFC)が注目されている。この液体燃料を直接燃料とする燃料電池は、現行のリチウムイオン二次電池と比較して一桁以上のエネルギー密度を期待できる(例えば、非特許文献1〜2参照)。

【0003】

直接燃料として用いられる液体燃料としては、メタノール水溶液(CH3OH/H2O溶液)が多く使用されている。メタノールを直接燃料とした燃料電池では、燃料極電極に燃料であるメタノール水溶液が供給されると、燃料極電極ではCH3OH+H2O → CO2+6H++6e−の反応が進行し、他方の空気極電極では3/2O2+6H++6e−→ 3H2Oの反応が進行する。そして、外部回路を接続することで、上記反応で生じた電子の移動を取り出し、発電する。

【0004】

従来のスタック型燃料電池では、燃料極、空気極、電解質膜からなるセルを用い、各電極にはそれぞれ液体燃料、空気の供給路が形成されたセパレータが設けられている。スタック型燃料電池は、燃料極と空気極とが交互に配置された構造上、直列接続に適しており、並列接続には適していない。このため、大電流を得る場合、セル面積を大きくする必要があり、結果としてシステム全体を肥大化させる。また、液体燃料、空気の流入口と流出口とでは、濃度のバラツキや供給量の差が生じやすく、充分な量の液体燃料、空気を供給するためにはポンプなどの補機が必要となる。しかし、補機類の搭載は、システムの複雑性、重量、コストの増加につながる。

【0005】

図7にスタック型燃料電池の構成を示す分解図を示す。従来型の燃料電池は、燃料極電極を構成する第1の導電性膜101と、空気極電極を構成する第2の導電性膜102と、これらに挟持される電解質膜103とが、空気極集電板および燃料極集電板を有するセパレータ104で仕切られ、燃料供給路が設けられた1組のセル構造105を有している。

【0006】

燃料供給路は各電極に設けられ、燃料極電極を構成する第1の導電性膜101と空気極電極を構成する第2の導電性膜102との完全な分離が必要とされる。第1の燃料電池における燃料極電極を構成する第1の導電性膜101と第2の燃料電池における空気極電極を構成する第2の導電性膜102を接続することにより直列接続が形成される。単セル間の接続は直列接続となるため、どれか一つのセルで問題が生じた場合、それはセル全体への影響となる可能性を持つ。並列接続は空気極同士、燃料極同士をそれぞれ接続しなければならず、燃料極と空気極が交互に配置された構造となり、構造上複雑化する。これより、大電流を得る場合、セル面積を大きくする必要があり、セル面積を大きくするとそのまま電池全体の面積が増加してしまう。

【0007】

液体燃料は、燃料極側へ設けられた燃料供給路を用い各セルへ供給される。燃料供給路を通す構造上、セルをスタック構造にした場合、燃料供給路の入口、出口での濃度分布のバラツキ、供給量の差が生じてしまう問題が生じる。燃料を充分に供給するため、また燃料濃度を均一化させるためには、燃料をセル内に循環させる必要があり、ポンプ等の補機が必要とされる。しかし、補機を設けると全体の体積、重量が増加し、コストも上がってしまい、補機を動かす電源の問題が生じる。

【0008】

上記のようなスタック型燃料電池の短所を解決するために、液体燃料の入った容器内に直接セル部材を浸すことで、燃料供給の均一化が図れ、また、その構造上、並列接続が容易で大電流を得るのに適したベローズ型燃料電池が提案されている(例えば、非特許文献3参照)。

【0009】

図8にベローズ型燃料電池の構成を示す断面図を示す。ベローズ型燃料電池は、燃料極電極を構成する第1の導電性膜201と空気極電極を構成する第2の導電性膜202とこれらの導電性膜で狭持された電解質膜203とを有し、中心部に空気を通すための貫通孔206(空気供給口209、空気排気口210として機能する)が設けられたセルシートを複数用い、図8のように内部空間が形成されるように第2の導電性膜202を対向させて重ね、外周部を固定化させることにより形成された単位セル205を有している。図8では、3つの単位セルが直列に接続された構造になっている。単位セルは、その貫通孔と等しい大きさ、形状の空気供給孔、空気排出孔が互いに対向する2面に設けられた容器208の内部に収容されており、単位セルの貫通孔と空気供給孔とを合致させて孔の周囲に沿って固定化されている。容器208の器壁と単位セルとの間には、液体燃料であるメタノール111が貯留されており、単位セル205中は、空気供給口209から空気排気口210に向かう矢印方向Bに空気が流通するようになっている。

【0010】

ベローズ型燃料電池の特徴の一つとして、燃料極電極と空気極電極とが完全に隔離されていることが挙げられる。また、複数の単位セルを自由に配置し、接続することで、所望の電流、出力を得ることができる構造となっている。

【0011】

ベローズ型燃料電池は、図8のように容器208内に液体燃料111を注入することで、燃料極電極201に燃料が供給される。一方、空気極電極202には、空気供給口209から供給された空気が供給される。ベローズ型燃料電池では、その構造上明らかなように、燃料極電極の全体に充分な量の燃料を供給することが可能である。

【非特許文献1】C. Hebling et al., “Technology and Markets of Portable Fuel Cells,” Proceedings of 7th Grove Fuel Cell Symposium, London, O7.1, 2001.9

【非特許文献2】日経エレクトロニクス,2001年10月22日号, p.117

【非特許文献3】“ベローズ型ダイレクトメタノール燃料電池”渡邉ほか,2006年電子情報通信学会総合大会, B-9-9, 2006, 3

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、空気供給口より供給された空気は、大部分がそのまま単位セル内を直進してしまうため、必ずしも空気極電極の全体に充分な量の空気を供給することができない。したがって、発電効率としては必ずしも高くなく、より一層の発電効率の向上、ひいては出力の増大が図れる技術の確立が期待されている。

【0013】

本発明は、上記に鑑みなされたものであり、液体燃料を直接燃料とする燃料電池であって、空気の安定供給が可能で発電効率に優れた燃料電池を提供することを目的とし、該目的を達成することを課題とする。

【課題を解決するための手段】

【0014】

本発明は、ベローズ型燃料電池の単位セル内に供給された空気を無駄なくしかも滞りなく空気極電極の全体に送られるようにすることが発電効率、出力の向上の点で特に有効であるとの知見を得、かかる知見に基づいて達成されたものである。

前記課題を達成するための具体的手段は以下の通りである。

【0015】

上記目的を達成するために、本発明の燃料電池は、電解質膜と、該電解質膜の一方の側に配された燃料極電極となる第1の導電性膜および他方の側に配された酸素極電極となる第2の導電性膜と、を有すると共に、貫通孔が設けられた一組のシートが、各シートのそれぞれの第1の導電性膜または第2の導電性膜が互いに向き合うように、各シートの内周部で固定化されて形成された複数の単位セル部材と、前記複数の単位セル部材を各単位セル部材のシートの外周部で固定化することにより形成された中空部と、を設け、前記中空部に前記貫通孔を介して供給された酸素含有ガスまたは燃料の流れを変化させる流路変化部材を形成し、該流路変化部材の少なくとも一部を前記外周部で固定化して構成したものである。

【0016】

本発明の燃料電池においては、内周部を固定化して得られた単位セル部材の少なくとも2つを、各々の単位セル部材を構成するシートの外周部で固定化することにより中空部が形成され、形成された中空部に、貫通孔から供給された酸素含有ガスまたは燃料の流れを変化させるための流路変化部材を設けることで、酸素含有ガス(好ましくは空気)または燃料はセル内部の導電性膜(単位セル内に酸素含有ガスが供給されるときは酸素極電極、燃料が供給されるときは燃料極電極である)の表面に沿うような流路をとることができ、電極全体に充分な量の酸素含有ガス(好ましくは空気)または燃料を供給することが可能となる。これにより、従来のベローズ型燃料電池が抱えていた酸素含有ガス(好ましくは空気)または燃料の供給量不足という問題を改善することができ、発電効率の向上、ひいては出力の増加を図ることができる。

【0017】

また、本発明の燃料電池は、前記単位セル部材で構成されるので、液体燃料が供給される第1の導電性膜(燃料極電極)と空気が供給される第2の導電性膜(空気極電極)との完全な分離が可能である。

更に、各単位セル部材は、順次接続が可能であるので、均一な構造を維持しながら、コンパクトな構造の燃料電池を任意のスケールに作製することができる。

【0018】

本発明の燃料電池においては、酸素極電極となる第2の導電性膜が、少なくとも2つの単位セル部材で形成された中空部の内部に配されており、中空部には貫通孔を介して酸素含有ガス(好ましくは空気)が供給され、流路変化部材として、貫通孔から供給された酸素含有ガス(好ましくは空気)の流れを変化させるガス流路変化部材が設けられている場合が好ましい。すなわち、

本発明は、前記一組のシートが、各シートのそれぞれの第2の導電性膜が互いに向き合うように、各シートの内周部で固定化されて形成された複数の単位セル部材と、前記複数の単位セル部材を各単位セル部材のシートの外周部で固定化することにより形成された中空部と、を備え、前記中空部が前記貫通孔から供給された酸素含有ガス(好ましくは空気)の流れを変化させるガス流路変化部材を有し、該ガス流路変化部材の少なくとも一部が前記外周部で固定化された形態の燃料電池であることが好ましい。

【0019】

中空部に貫通孔を介して例えば空気が供給されると、供給された空気は、大部分がそのまま中空部(すなわち単位セル)内を直進してしまうため、空気極電極の全体に充分な量の空気を供給することができないが、本発明においては、貫通孔から供給された空気は一旦空気流変化部材(流路変化部材)に衝突して空気極電極の表面に沿うように移動できるので、空気極電極の全体に充分な量の空気が供給され、発電効率の向上、ひいては出力の増加が図られる。

【0020】

単位セル部材を構成するシートは、四角形状または六角形状が好ましい。四角形状または六角形状に成形することで、大サイズのシートから単位セル部材を構成する同一形状のシートを余りなく切り出せる。また、作製の簡易さおよびコストの面でも有利である。

また、六角形状では、成形の容易さを保ちつつ円により近い形が得られるので、燃料が円形にした場合に近い形で拡散し、燃料濃度、供給量の均一化が図れる。

【0021】

この場合、成形および固定が容易で流路となる開口を確保し易い点から、シートが四角形状のときには、流路変化部材は八角形状であるのが好ましく、シートが六角形状のときには、流路変化部材は十二角形状であるのが好ましい。各形状の流路変化部材はそれぞれ、八辺または十二辺のうち少なくとも2辺をシートの外周部で固定化することにより、中空部(単位セル)内に配置することができる。

【0022】

シートと流路変化部材の形状関係を上記のようにすることで、中空部の内部において、2つの単位セル部材を固定化している外周部の固定面を含む一平面中に、外周部に沿うように、供給された酸素含有ガス(好ましくは空気)または燃料を流す開口(孔)を形成することができる。これにより、貫通孔から供給された酸素含有ガス(好ましくは空気)または燃料は、流路変化部材に衝突後、電極近くを流通する流路をとりやすくなるので、電極への供給量が確保され、発電効率が効果的に向上し、ひいては出力をより増加させることができる。

【0023】

また、流路変化部材には、該流路変化部材を固定化する外周部に沿って複数の孔が設けられていることが好ましい。換言すれば、流路変化部材の外周に沿って複数の孔が設けられていることが好ましい。上記同様に、固定化されている外周部に沿うように、供給された酸素含有ガス(好ましくは空気)または燃料を流す開口(孔)が形成されるので、供給された酸素含有ガス(好ましくは空気)または燃料は流路変化部材に衝突後、電極近くを流通する流路をとりやすくなり、電極への供給量が確保され、発電効率の向上、ひいては出力の増加の点で効果的である。

【発明の効果】

【0024】

本発明によれば、液体燃料を直接燃料とする燃料電池において、空気の安定供給が可能で発電効率に優れた燃料電池を提供することができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の燃料電池の実施形態を図1〜図6を参照して一例を説明する。

本実施形態の燃料電池は、正四角形のセルシートを用いて形成された単位セル部材を用い、この単位セル部材で形成された中空室に正八角形の空気流路形成膜を配置して構成したものである。

【0026】

図1に示すように、本実施形態の燃料電池は、燃料極電極および空気極電極が設けられたセルシートを用いて形成された単位セル11と、単位セル11内に配設された流路変化部材である空気流路形成膜21と、単位セル11を内部に収容すると共に、液体燃料であるメタノールを貯留する燃料貯留容器31とを備えている。本実施形態では、単位セル11が3つ接続された構造になっている。

【0027】

単位セル11は、図1に示すように、中央部に円形の貫通孔16を有する正四角形のセルシート15を2枚一組とし、各セルシート15の貫通孔16の端から幅aのドーナツ状の領域(セルシートの内周部)を接着して固定された単位セル部材20を用いて形成されている。

【0028】

具体的には、2つの単位セル部材20がそれぞれ、セルシート15の外周端から幅bのドーナツ状の領域(セルシートの外周部)を接着することにより、各セルシートのそれぞれの空気極電極14が互いに向き合うように固定され、固定された2つの単位セル部材の中央に1つの中空室25が形成されている。すなわち、中空室25を形成するように2枚のセルシート15を組み合わせその外周部が固定されることによって、単位セル11は構成される。また、固定された2つの単位セル部材の接着に利用されていない側の各外周部、つまり中空室25を形成しない2枚のセルシート15の各外周部にはそれぞれ、図1に示すように、更に別のセルシート15がその外周部(外周端から幅bのドーナツ状の領域)で接着されており、これにより中空室25の両側(図1中の中空室25の上側および下側)に、中空室26、27が形成されている。このように、本実施形態では、3つの単位セルが直列に配置された電池構造となっている。

【0029】

セルシート15は、電解質膜12と、電解質膜12の一方の側に配された燃料極電極13と、電解質膜12の他方の側に配された空気極電極14とで構成されている。

【0030】

電解質膜12は、燃料極電極で発生した電子と水素イオンのうち、水素イオンのみを通過させる膜であり、例えば、パーフルオロスルホン酸膜等の高分子膜で構成することができる。パーフルオロスルホン酸膜としては、デュポン社製のナフィオン(商標登録)等の市販品を好適に用いることができる。

【0031】

燃料極電極13は、導電性膜であり、使用する液体燃料であるメタノール水溶液から水素イオンと電子を放出させる役割(CH3OH+H2O → CO2+6H++6e-)を担う。この導電性膜は、触媒を担持した多孔質構造を有する海綿状材料から形成されている。

【0032】

前記触媒としては、メタノールと水から水素イオンおよび電子を放出させる反応に使用可能な公知の触媒を適宜選択して用いることができる。例えば、Pt、Pt−Ru合金等を用いることができる。また、前記海綿状材料としては、多孔質カーボンシート、多孔質プラスチックシート等が挙げられる。燃料極電極13を構成する導電性膜は、海綿状材料の多孔質構造中にメタノールを一定時間溜ることで、セルからの発熱を効果的にメタノールに伝えることができる。

【0033】

燃料極電極13は、例えば、触媒が担持されたカーボン布やカーボンペーパーの熱圧着、あるいは海綿状材料に担持された触媒と電解質膜に用いられる電解質溶液(例えばAldrich Chemical社のNafion Solution)と結合剤等とを混合した溶液、または触媒を担持したカーボン粉を適当な有機溶剤に分散させた中に電解質溶液を適量添加してペースト化したカーボンペーストの塗布、等により形成することができる。

【0034】

空気極電極14は、導電性膜であり、酸素を含んだ空気が供給されることにより、燃料極電極で発生した水素イオンおよび電子と反応を起こして発電する役割(3/2O2+6H++6e- → 3H2O)を担う。この導電性膜は、燃料極電極と同様、触媒を担持した多孔質構造を有する海綿状材料から形成されている。

ここでの触媒、海綿状材料の詳細については、燃料極電極の場合と同様である。

【0035】

また、セルシート15には、中央部に円形の貫通孔16が設けられており、形成された中空室26,25,27は、互いに貫通孔16を介して連通されている。中空室26における貫通孔のうち、中空室25と対向しない側の貫通孔は空気を中空室(単位セル)内に供給するための空気供給孔であり、この空気供給孔から供給された空気は中空室26,25,27の順に流通するようになっている。各中空室に進入した空気は、中空室内壁に配置された空気極電極14と接触して発電に寄与できるようになっている。

【0036】

セルシートは、様々な形状にすることができるが、部材の有効利用を図る点から、四角形または六角形にすることが好ましく、燃料や空気を供給するに際し、より円に近い形状とすることで、燃料濃度、空気供給量の均一化が図れる。

【0037】

貫通孔16は、単位セル内への空気(あるいは液体燃料)の供給が可能な形状を有していれば、特に制限はなく、円形のほか、楕円形や、三角形、四角形、長方形な等の多角形、菱形、台形、平行四辺形、星形など任意の形状を選択することができる。

貫通孔のサイズについては、スケールに応じ流通量に支障を来さない範囲であれば制限はなく、使用するセルシートのサイズに応じて適宜設定することができる。

【0038】

接続されている3つの単位セル11は、燃料貯留容器31の内部に収容されており、中空室26における中空室25と対向しない側の貫通孔、中空室27における中空室25と対向しない側の貫通孔はそれぞれ、燃料貯留容器31の互いに対向する2面に取り付けられた空気供給口32、空気排出口33と接続されている。

【0039】

燃料貯留容器31は、内部が単位セル11を構成するセルシート15によって仕切られており、セルシートの燃料極電極13が配置された側には、液体燃料であるメタノール水溶液が貯留されている。また、セルシートの空気極電極14が配置された側(すなわち単位セル内)には、空気供給口32から空気が供給され、セル内を矢印方向に流通し、酸素を含む雰囲気が形成される。

【0040】

空気流路形成膜21は、厚み0.2mmの紙を用いて正八角形に成形されたものである。この空気流路形成膜は、接着される外周部における2枚のセルシート15の間に、接着層19を介して正八角形の8辺のうち4辺を挟み込んで接着することにより、各単位セル11内に固定されている。空気流路形成膜は、空気供給口32から供給された空気の流れを一旦遮るが、膜面で跳ね返された空気が空気排出口33側に流通できるように、空気流路形成膜の接着されていない他の4辺とセルシート15との間は開口されている。

【0041】

本実施形態では、単位セル11は図1に示すように、2枚のセルシート15をそれぞれの燃料極電極13が互いに対向するように並べ、これらのセルシートを内周部で固定化した構造の2つの単位セル部材の間、および組み合わせて固定された2つの単位セル部材を構成する非接着のセルシートと他のセルシート15との間に、空気流路形成膜21を介在させた構造になっている。単位セル部材同士、および組み合わされた2つの単位セル部材および他のセルシート15は、空気流路形成膜21の一部を介して外周部で固定化されている。

【0042】

空気流路形成膜21は、その法線方向が3つの単位セルにある複数の貫通孔16の円心を含む軸線と平行となるように配置されており、空気供給口(貫通孔)32より供給された空気を単位セル内に対流・拡散させながら、空気供給口32から空気排気口33に向かって流通させることができる。

【0043】

このとき、空気供給口32から供給された空気は、まず中空室26内の空気流路形成膜21に衝突し、図1中の矢印に示すように流通させることができる。ここで、空気流路形成膜を配置した場合の空気の流れについて、図2〜図3を参照して具体的に説明する。

【0044】

単位セル内に空気流路形成膜を設けた本発明のベローズ型燃料電池の空気の流れを図2に示し、単位セル内に空気流路形成膜を設けない従来のベローズ型燃料電池での空気の流れを図3に示す。図2〜図3は、非圧縮性のナビエ・ストークス方程式を有限要素法により解いてシミュレーションしたものである。シミュレーションは、空気の粘性率を1.8×10−5Pa・s、体積密度を1.25kg/m3、および空気供給口より流入される空気の初速度を1m/sとして計算を行なった。

【0045】

空気流路形成膜を設けない従来の構成では、図3のように供給された空気の大部分が流通方向A'に流通してしまい、単位セル内の全体に拡散されないのに対し、図2に示すように、単位セル内に空気流路形成膜を設けた本発明の場合には、空気供給口32から流通方向Aに供給された空気は、空気流路形成膜21に一旦衝突してセルシートの外周部側に跳ね返って単位セル内の全体に拡散し、空気極電極14の全面に供給される。

この結果より、単位セル内部で最も速度が速くなるのは、空気流路形成膜の外周部付近であり、これは空気の流路が最も狭まるところであって、本シミュレーション結果では最大速度10m/s程度であった。

【0046】

空気流路形成膜は、成形および固定が容易で流路を確保し易い点で、セルシートが四角形状の場合は八角形状に、セルシートが六角形状の場合は十二角形状に成形された形態が好ましい。また、空気流路形成膜は、膜外周に沿うようにして孔が設けられもの等も好適に使用することができる。

また、膜の厚さ・大きさは、セルシートの形状、大きさ、および単位セルを構成するセルシートと空気流路形成膜とのなす傾斜角に合わせて決定できる。

【0047】

空気流路形成膜の材質としては、空気供給口より供給される空気は比較的温度が高い場合があり、空気流路形成膜の中心部に継続的に衝突することがあることを考慮すると、耐熱性を有し、加工しやすく、ある程度の強度を備えた材料(例えば、各種プラスチックス、テフロン(登録商標)、紙等)が好ましい。

【0048】

本実施形態では、厚みの一様な膜状に成形された空気流路形成膜を用いた場合を説明したが、本発明においては膜状の部材に限らず、板状部材、複数種の構造材を組合せた複合部材などを使用できる。

また、形状についても平面形状に限られず、セル内を流通する酸素含有ガス等の流れを変化させてセル内に対流、拡散でき、セル内に配された電極(酸素含有ガスが流通するときは酸素極電極)に供給できる形状であれば、例えば、曲面形状、折曲形状、あるいはピラミッド形、円錐形状等の立体形状など任意の形状を選択できる。例えば、供給された酸素含有ガス等の衝突面に傾斜角をつけた部材(例えば、空気が衝突する中央部からセルシートの外周部方向に向かって角度が漸増する傾斜面を有する凹状の曲面もしくは折曲部材)である。

【0049】

本実施形態の燃料電池を構成している各部材について図4を参照して説明する。図4は、本発明の燃料電池の構成を示す分解図である。

図4に示すように、電解質膜12を燃料極電極13および空気極電極14の間に挟持した構造にすることでセルシート15が形成されており、このセルシートの中心部には貫通孔16が設けられている。セルシート15は、燃料極電極同士または空気極電極同士が互いに向き合うように、交互に表裏を反転させた位置関係をとって配置されている。そして、燃料極電極13、空気極電極14には、生成された電子を外部回路に流すための燃料極電極集電板22、空気極電極集電板23がそれぞれ密着固定されている。空気流路形成膜21は、燃料極電極集電板22と空気極電極集電板23との間に挟むようにして、セルシート15によって狭持されている。

本実施形態の燃料電池は、図4に示すように、空気流路形成膜21を正八角形とし、3つの単位セルが直列に接続された構造中に、空気極電極14が向き合うように配置された2枚のセルシート15間に空気流路形成膜21が挿入され、電解質膜12の外周に沿って接着された構成になっている。

【0050】

空気流路形成膜の形状例を図5に示す。ここでは、セルシートの形状を四角形として考えた場合を中心に例示する。空気流路形成膜は、単位セル内部にある空気極電極の表面全体に空気を供給するために、セルシートの外周部で固定化するための一部を残し、裁断されたものの他、膜の外周に沿うように任意の形状の開口40が設けられたもの等が用いられる。例えば、図5−(A)は、八角形の変形例であり、8辺のうち4つの短辺がセルシート間に固定される。

【0051】

燃料極電極集電板22、空気極電極集電板23は、発生した電子を集め、外部回路に電流を流すためのものであり、カーボンより電気伝導率が桁違いに大きい金属材料、例えばチタン又はチタン合金、ニッケル又はニッケル合金、ステンレス、アルミニウム等を好適に使用することができる。特に耐食性の点から、チタン又はチタン合金が好ましい。また、チタン又はチタン合金の表面に金メッキを施して用いることで、接触抵抗の低減を図ることができる。

【0052】

本実施形態の燃料電池は、例えば、以下のようにして作製することができる。

まず、図6に示すように、電解質膜12の一方の側に燃料極電極13が、他方の側に空気極電極14が形成されたセルシート15の1組(2枚)を、燃料極電極同士が向き合うように配置し、貫通孔16の周辺(すなわち内周部)に沿って接着またはシールして固定し、単位セル部材20を作製する。次に、2つの単位セル部材20を用意し、2つの単位セル部材の一方と他方との間に、図4の位置関係となるように、空気極電極集電板23、空気流路形成膜21、燃料極電極集電板22を挟み、セルシートの外周部を空気流路形成膜21の一部(4辺)を介して接着またはシールして固定する。この操作を所望の回数だけ繰り返し行なう(複数の単位セル部材20の外周部間を接着等する)ことで、スタック構造(複数直列配置)を形成できる。そして、これを液体燃料に接触させることにより、本発明の燃料電池を作製することができる。なお、空気極電極集電板23同士は、単位セル部材の外部で並列接続されており、複数の燃料極電極集電板22同士は貫通孔16を通じて並列接続されている。

【0053】

接着、シールの方法としては、電解質膜同士の熱圧着、熱融解、ホットメルトボンド等の接着剤による接着、シリコングリース等を用いた方法を好適に用いることができる。

【0054】

上記では、流路変化部材として、セル内に供給される空気の流れる流路を形成する空気流路形成膜を用いた場合を中心に説明したが、空気以外の酸素含有ガスあるいは燃料が供給される場合においても同様である。

また、流路変化部材を膜状に成形した場合(空気流路形成膜)を中心に説明したが、膜状の部材のみならず、膜状以外の他の形状に成形された部材をセル内に配置した場合も条規実施形態と同様の効果が得られる。

【図面の簡単な説明】

【0055】

【図1】本発明の実施形態に係る燃料電池の構成を示す概略断面図である。

【図2】単位セル内に空気流路形成膜を配置した場合の空気の流れをシミュレーションした図である。

【図3】単位セル内に空気流路形成膜を配置しない従来構造における空気の流れをシミュレーションした図である。

【図4】図1の燃料電池を構成する部材を示す分解図である。

【図5】空気流路変化膜の形状例を示す図である。

【図6】2つのセルシートの内周部を固定した単位セル部材を、その外周部同士を接着して固定する前の状態を示す図である。

【図7】従来のスタック燃料電池の概略構造を示す分解図である。

【図8】従来のベローズ型燃料電池の構成を示す概略断面図である。

【符号の説明】

【0056】

11…単位セル

12…電解質膜

13…燃料極電極

14…空気極電極

15…セルシート

16…貫通孔

20…単位セル部材

21…空気流路形成膜

25,26,27…中空室

31…燃料貯留容器

【特許請求の範囲】

【請求項1】

電解質膜と該電解質膜の一方の側に配された燃料極電極となる第1の導電性膜および他方の側に配された酸素極電極となる第2の導電性膜とを有すると共に、貫通孔が設けられた一組のシートが、各シートのそれぞれの第1の導電性膜または第2の導電性膜が互いに向き合うように、各シートの内周部で固定化されて形成された複数の単位セル部材と、

前記複数の単位セル部材を各単位セル部材のシートの外周部で固定化することにより形成された中空部と、を備え、

前記中空部は、前記貫通孔を介して供給された酸素含有ガスまたは燃料の流れを変化させる流路変化部材を有し、該流路変化部材の少なくとも一部が前記外周部で固定化されていることを特徴とする燃料電池。

【請求項2】

前記第2の導電性膜は前記中空部の内部に配されており、前記中空部には前記貫通孔を介して酸素含有ガスが供給され、前記流路変化部材は供給された酸素含有ガスの流れを変化させるガス流路変化部材であることを特徴とする請求項1に記載の燃料電池。

【請求項3】

前記シートが四角形状または六角形状であって、前記シートが四角形状のときには前記流路変化部材は八角形状であり、前記シートが六角形状のときには前記流路変化部材は十二角形状であり、

前記流路変化部材の少なくとも2辺が前記外周部で固定化されていることを特徴とする請求項1又は2に記載の燃料電池。

【請求項4】

前記流路変化部材は、前記外周部に沿って複数の孔が設けられていることを特徴とする請求項1〜3のいずれか1項に記載の燃料電池。

【請求項1】

電解質膜と該電解質膜の一方の側に配された燃料極電極となる第1の導電性膜および他方の側に配された酸素極電極となる第2の導電性膜とを有すると共に、貫通孔が設けられた一組のシートが、各シートのそれぞれの第1の導電性膜または第2の導電性膜が互いに向き合うように、各シートの内周部で固定化されて形成された複数の単位セル部材と、

前記複数の単位セル部材を各単位セル部材のシートの外周部で固定化することにより形成された中空部と、を備え、

前記中空部は、前記貫通孔を介して供給された酸素含有ガスまたは燃料の流れを変化させる流路変化部材を有し、該流路変化部材の少なくとも一部が前記外周部で固定化されていることを特徴とする燃料電池。

【請求項2】

前記第2の導電性膜は前記中空部の内部に配されており、前記中空部には前記貫通孔を介して酸素含有ガスが供給され、前記流路変化部材は供給された酸素含有ガスの流れを変化させるガス流路変化部材であることを特徴とする請求項1に記載の燃料電池。

【請求項3】

前記シートが四角形状または六角形状であって、前記シートが四角形状のときには前記流路変化部材は八角形状であり、前記シートが六角形状のときには前記流路変化部材は十二角形状であり、

前記流路変化部材の少なくとも2辺が前記外周部で固定化されていることを特徴とする請求項1又は2に記載の燃料電池。

【請求項4】

前記流路変化部材は、前記外周部に沿って複数の孔が設けられていることを特徴とする請求項1〜3のいずれか1項に記載の燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−181787(P2008−181787A)

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願番号】特願2007−14968(P2007−14968)

【出願日】平成19年1月25日(2007.1.25)

【出願人】(803000115)学校法人東京理科大学 (545)

【Fターム(参考)】

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願日】平成19年1月25日(2007.1.25)

【出願人】(803000115)学校法人東京理科大学 (545)

【Fターム(参考)】

[ Back to top ]