燃料電池

【課題】燃料電池の薄型化を達成する。

【解決手段】 固体高分子電解質膜35の両面に触媒層からなるアノード電極37およびカソード電極39をそれぞれ設け、この触媒層の固体高分子電解質膜35と反対側の表面上にアノード側セパレータ17およびカソード側セパレータ19をそれぞれは設ける。これら各セパレータ17,19は、反応ガス流路17a,19aをそれぞれ備え、前記触媒層に接触する部分を、反応ガスが浸透して流通可能なガス拡散部となるポーラスカーボン層41とする一方、他の部位をガス不透過部となる気密なソリッドカーボン層43とする。

【解決手段】 固体高分子電解質膜35の両面に触媒層からなるアノード電極37およびカソード電極39をそれぞれ設け、この触媒層の固体高分子電解質膜35と反対側の表面上にアノード側セパレータ17およびカソード側セパレータ19をそれぞれは設ける。これら各セパレータ17,19は、反応ガス流路17a,19aをそれぞれ備え、前記触媒層に接触する部分を、反応ガスが浸透して流通可能なガス拡散部となるポーラスカーボン層41とする一方、他の部位をガス不透過部となる気密なソリッドカーボン層43とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解質膜の両側に電極部材を設け、さらにその外側にセパレータ部材を設けた燃料電池に関する。

【背景技術】

【0002】

例えば、固体高分子電解質型燃料電池においては、固体高分子電解質膜の両側に電極部材となる触媒層および、ガス拡散層を順次配置し、さらにその外側にガス不透過部材からなるセパレータ部材を配置することが通常なされている(特許文献1参照)。

【特許文献1】特開2005−322595号公報(段落0015〜0017)

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、このような燃料電池においては、その構成部材として上記したように電解質膜,触媒層,拡散層およびセパレータ部材を備えており、これらを積層した全体の厚さを薄くすることで燃料電池全体の薄型化(小型化)を達成できる。

【0004】

特に、燃料電池として実際に使用する際には、上記各構成部材からなる一組を単セルとして、この単セルを多数積層して燃料電池スタックとすることが行われていることから、一つの単セルの厚さを薄くすることは、燃料電池スタック全体として薄型化に大きく寄与することが可能となる。

【0005】

そこで、本発明は、燃料電池の薄型化を達成することを目的としている。

【課題を解決するための手段】

【0006】

本発明は、電解質膜の表面に触媒層を設け、この触媒層の前記電解質膜と反対側の表面上に反応ガス流通部材を設け、この反応ガス流通部材は、少なくとも前記触媒層に接触する部分を、反応ガスが透過して流通可能な多孔質からなるガス拡散部としたことを最も主要な特徴とする。

【発明の効果】

【0007】

本発明によれば、反応ガス流通部材の少なくとも触媒層に接触する部分を、反応ガスが透過して流通可能なガス拡散部としたので、別途専用のガス拡散層を廃止することができ、その分燃料電池全体の厚さを薄くすることができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の実施の形態を図面に基づき説明する。

【0009】

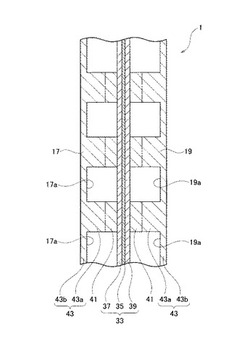

図1は、本発明の第1の実施形態に係わる燃料電池の単セル1の一部を示す断面図である。この燃料電池の単セル1を多数積層することで、図2に示すような燃料電池スタック3を形成する。

【0010】

燃料電池スタック3は、反応ガスである燃料ガス(水素ガス)と酸化剤ガス(酸素)との反応により起電力を生じる上記した単セル1を多数積層した積層体5を備え、その積層体5の両端に集電板7、絶縁板9およびエンドプレート11を順次配置し、該積層体5をタイロッド13で締め付け、タイロッド13の端部にナット15を螺合させることで構成している。

【0011】

この燃料電池スタック3では、燃料ガス,酸化剤ガスをそれぞれ各単セル1の図1に示すアノード側,カソード側の各セパレータ17,19に形成した燃料ガス,酸化剤ガス流路(以下、単に反応ガス流路と呼ぶこともある)17a,19aに流通させるための燃料ガス導入口21,燃料ガス排出口23,酸化剤ガス導入口25,酸化剤ガス排出口27を、一方のエンドプレート11にそれぞれ形成している。さらに、この一方のエンドプレート11には、図1では示していないが、燃料電池内に冷媒(冷却水)通路を形成し、この冷媒通路に冷媒(冷却水)を流通させるための冷媒導入口29および冷媒排出口31を形成している。

【0012】

このような構成の燃料電池スタック3においては、燃料ガスは、燃料ガス導入口21より導入されてアノード側セパレータ17に形成した燃料ガス流路17aを流れ、燃料ガス排出口23より排出される。酸化剤ガスは、酸化剤ガス導入口25より導入されてカソード側セパレータ19に形成した酸化剤ガス流路19aを流れ、酸化剤ガス排出口27より排出される。冷媒は、冷媒導入口29より導入されて燃料電池内の図示しない冷媒流路を流れ、冷媒排出口31より排出される。

【0013】

なお、冷媒流路は、互いに隣接する単セル1相互間、つまりアノード側セパレータ17とカソード側セパレータ19との間に形成する。この際、アノード側,カソード側各セパレータ17,19のうち少なくとも一方に冷媒流路を形成すればよい。

【0014】

燃料電池の単セル1は、図1に示すように、一面側から燃料ガスが供給され、他面側から酸化剤ガスが供給される膜電極接合体(MEA:membrane electrode assembly)33と、この膜電極接合体33の一面に配置したアノード側のセパレータ17と、膜電極接合体33の他面に配置したカソード側のセパレータ19とから構成され、これらアノード側セパレータ17とカソード側セパレータ19で膜電極接合体33を挟み込むように積層した構造としている。

【0015】

膜電極接合体33は、例えば水素イオン(プロトン)を通す高分子電解質膜である固体高分子電解質膜35と、この固体高分子電解質膜35の一面に設けた触媒層からなるアノード電極37と、固体高分子電解質膜35の他面に設けた触媒層からなるカソード電極39とから構成している。

【0016】

アノード側セパレータ17には、発電に寄与するアクティブ領域(固体高分子電解質膜35と接する中央部分の領域)に、燃料ガスを流通させるための燃料ガス流路17aを形成している。一方、カソード側セパレータ19には、アクティブ領域に酸化剤ガスを流通させるための酸化剤ガス流路19aを形成している。すなわち、これらアノード側セパレータ17およびカソード側セパレータ19は、反応ガス流通部材を構成している。

【0017】

そして、本発明の第1の実施形態として、アノード側セパレータ17およびカソード側セパレータ19は、導電粒子となるカーボン粒子と接合材となる樹脂(熱硬化性樹脂粉末)とを混合して圧縮成形したものであり、触媒層からなるアノード電極37およびカソード電極39にそれぞれに接触する部分を、ガス拡散部としてのポーラスカーボン層41とし、それ以外の部位をガス不透過部としてのソリッドカーボン層43としている。

【0018】

ポーラスカーボン層41は、気孔率(単位容積当たりの気孔の占める容積)が1〜50%のカーボン粒子と接合用の樹脂粉末とを混合して図示しない規定の型内に投入後に圧縮成形して製造する。この際ポーラスカーボン層41は、図1に示すようにアノード,カソード各電極37,39に接触する部分を構成して断面長方形状を呈しており、全体の形状としては、図1中で紙面に直交する方向に長い長尺の板状となっている。

【0019】

一方、ソリッドカーボン層43は、気孔率がほぼ0%のカーボン粒子と接合用の樹脂粉末とを混合して図示しない規定の型内に投入後に圧縮成形して製造する。この際ソリッドカーボン層43は、ポーラスカーボン層41のアノード,カソード各電極37,39と反対側部位の全面に接触する断面長方形状の矩形部43aと、矩形部43aのポーラスカーボン層41と反対側に位置するプレート部43bとから構成している。

【0020】

なお、上記の各圧縮成形時には加熱も実施し、その後成形品を取り出して冷却する。加熱の際には、型内に埋め込んだヒータなどの加熱手段を用いる。

【0021】

そして、これらポーラスカーボン層41およびソリッドカーボン層43を、図示しない規定の型内にセットし、例えば約160℃〜170℃で加熱圧縮成形することで相互に接合して一体化する。

【0022】

上記した第1の実施形態の燃料電池では、燃料ガス流路17aに流入した燃料ガスは、触媒層であるアノード電極37に対し、燃料ガス流路17aに面する部分から直接接触するとともに、燃料ガス流路17aから多孔質のポーラスカーボン層41に浸透した後、該ポーラスカーボン層41に対応する部分から接触して反応し、水素イオンが生成される。

【0023】

一方、酸化剤ガス流路19aに流入した酸化剤ガスは、触媒層であるカソード電極39に対し、酸化剤ガス流路19aに面する部分から直接接触するとともに、酸化剤ガス流路19aから多孔質のポーラスカーボン層41に浸透した後、該ポーラスカーボン層41に対応する部分に接触する。

【0024】

そして、前記アノード極37で生成した水素イオンが水和状態で固体高分子電解質膜35を透過(拡散)してカソード電極39に至り、このカソード電極39に前記浸透している酸化剤ガス、例えば空気とで水が生成され、このような反応過程で燃料電池は起電力を生じることとなる。

【0025】

この際、本実施形態による燃料電池のアノード側セパレータ17およびカソード側セパレータ19は、触媒層であるアノード電極37およびカソード電極39に接触する部分を多孔質のポーラスカーボン層41としている。このため、該ポーラスカーボン層41に燃料ガスおよび酸化剤ガスからなる反応ガスがそれぞれ浸透して拡散し、燃料ガス流路17aおよび酸化剤ガス流路19aに直接接する部分の触媒層のほかポーラスカーボン層41に対応する部分の触媒層にもこれら各反応ガスが接触し、結果として触媒層全体に各反応ガスが接触することとなり、燃料電池の発電が正常になされるものとなる。

【0026】

このように、本実施形態の燃料電池では、アノード側セパレータ17およびカソード側セパレータ19は、触媒層であるアノード電極37およびカソード電極39に接触する部分を、多孔質のポーラスカーボン層41としていることから、このポーラスカーボン層41がガス拡散層の役目を果たすことになり、従来触媒層上の全面に設けていたガス拡散のための専用のガス拡散層が不要となる。

【0027】

上記のようにガス拡散層を不要とすることで、その分燃料電池の単セル1の厚さが薄くなり、燃料電池スタック3全体の厚さも薄くなり、単位体積当たりの出力密度が向上して小型化を達成でき、特に移動体である自動車への搭載も容易となる。

【0028】

また、専用のガス拡散層を不要とすることで部品点数が減少するので、組立作業性も向上し、部品の精度管理も容易となり、コスト低下を達成することができる。さらに、部品点数減少により、部品相互の接触界面も減少するので、電気抵抗が低下して発電性能が向上する。

【0029】

また、本実施形態では、アノード側セパレータ17およびカソード側セパレータ19の触媒層(アノード電極37,カソード電極39)に接触する部分が、従来セパレータ材として使用しているソリッドカーボン層43に比較して弾性変形しやすい多孔質のポーラスカーボン層41としているので、単セル1を多数積層して加圧固定して燃料電池スタック3とする際に、ポーラスカーボン層41がクッション材の役目を果たし、ポーラスカーボン層41に対応する部分の固体高分子電解質膜35の損傷を防止することができる。

【0030】

この際、触媒層(アノード電極37,カソード電極39)の厚さをより厚くすることで、触媒層が加圧力を吸収し、固体高分子電解質膜35の損傷をより効果的に防止することができる。

【0031】

なお、上記した第1の実施形態では、あらかじめ圧縮成形したポーラスカーボン層41とソリッドカーボン層43とを、図示しない規定の型内にセットし、加熱圧縮成形することで相互に接合して一体化するものとしたが、図3に示すように、下型45の反応ガス流路17a,19aを形成する凸部45a相互間の凹部45bの底部に、ポーラスカーボン層41となるポーラスカーボン材料41Aを投入し、その上にソリッドカーボン層43となるソリッドカーボン材料43Aを投入した上で、上型47との間で加熱圧縮成形してもよい。

【0032】

図4は、本発明の第2の実施形態に係わる燃料電池の単セル10の一部を示す、前記図1に対応する断面図である。この実施形態による燃料電池の単セル10は、固体高分子電解質膜35と、その両側の触媒層からなるアノード,カソード各電極37,39とをそれぞれ備える膜電極接合体33については、図1に示した第1の実施形態と同様であり、これらには図1と同一の符号を付してある。

【0033】

そして、ここでの反応ガス流通部材となるアノード側セパレータ170およびカソード側セパレータ190は、その全体を多孔質からなるガス拡散部としてのポーラスカーボン層としている。

【0034】

上記のアノード側セパレータ170およびカソード側セパレータ190のガス拡散部となるポーラスカーボン層に代えて、繊維質基材にカーボン粒子などの導電性粒子を含浸させたものを用いてもよい。この場合には、繊維質基材を用いて事前に反応ガス流路170a,190aを成形し、この成形材にカーボン粒子などの導電性粒子を含浸させて導電性を確保する。

【0035】

反応時での生成水の排出促進、経時の形状保持のために、上記した含浸時には、フッ素などの撥水剤、フェノール樹脂などの熱硬化性樹脂を同時に加える。その後、樹脂硬化温度近傍で焼成して導電性ポーラス材を得る。

【0036】

このような繊維質基材に導電性粒子を含浸させた導電性ポーラス材や前記したポーラスカーボン層からなるアノード側セパレータ170およびカソード側セパレータ190の外側には、図4に示すように、例えばステンレス板などのガス不透過部材からなるセパレータ板49,51を設ける。

【0037】

上記した第2の実施形態の燃料電池では、燃料ガス流路170aに流入した燃料ガスは、触媒層であるアノード電極37に対し、燃料ガス流路170aに面する部分から直接接触するとともに、燃料ガス流路170aから多孔質のアノード側セパレータ170の凸部170bに浸透した後、該凸部170bに対応する部分から接触して反応し、水素イオンが生成される。

【0038】

一方、酸化剤ガス流路190aに流入した酸化剤ガスは、触媒層であるカソード電極39に対し、酸化剤ガス流路190aに面する部分から直接接触するとともに、酸化剤ガス流路190aから多孔質のカソード側セパレータ190の凸部190bに浸透した後、該凸部190bに対応する部分に接触する。

【0039】

そして、前記アノード極37で生成した水素イオンが水和状態で固体高分子電解質膜35を透過(拡散)してカソード電極39に至り、このカソード電極39に前記浸透している酸素化剤ガス、例えば空気とで水が生成され、このような反応過程で燃料電池は起電力を生じることとなる。

【0040】

この際、本実施形態による燃料電池のアノード側セパレータ170およびカソード側セパレータ190は、触媒層であるアノード電極37およびカソード電極39に接触する部分を含みその全体を多孔質としている。このため、該多孔質部に燃料ガスおよび酸化剤ガスからなる反応ガスがそれぞれ浸透して拡散し、燃料ガス流路170aおよび酸化剤ガス流路190aに直接接する部分の触媒層のほか凸部170b,190bに対応する部分の触媒層にもこれら各反応ガスが接触し、結果として触媒層全体に各反応ガスが接触することとなり、燃料電池の発電が正常になされるものとなる。

【0041】

このように、本実施形態の燃料電池では、アノード側セパレータ170およびカソード側セパレータ190は、触媒層であるアノード電極37およびカソード電極39に接触する部分を含みその全体を多孔質部としていることから、アノード側セパレータ170およびカソード側セパレータ190自体がガス拡散層の役目を果たすことになり、従来触媒層上の全面に設けていたガス拡散のための専用のガス拡散層が不要となる。

【0042】

この場合、ガス不透過部材からなるセパレータ板49,51は、例えばステンレス材を用いることで、従来設けていたガス拡散層に比較して極めて薄い部材で構成可能であるので、単セル10の厚さを全体として薄くでき、燃料電池スタック3全体の厚さも薄くなって、単位体積当たりの出力密度が向上して小型化を達成でき、特に移動体である自動車への搭載も容易となる。

【0043】

また、本実施形態では、アノード側セパレータ170およびカソード側セパレータ190の触媒層(アノード電極37,カソード電極39)に接触する部分が、従来のカーボン材からなるセパレータ材に比較して弾性変形しやすい多孔質材としているので、単セル10を多数積層して加圧固定して燃料電池スタック3とする際に、凸部170b、190bに対応する部分の固体高分子電解質膜35の損傷を防止することができる。

【0044】

この際、触媒層(アノード電極37,カソード電極39)の厚さをより厚くすることで、触媒層が加圧力を吸収し、固体高分子電解質膜35の損傷をより効果的に防止することができる。

【0045】

図5は、本発明の第3の実施形態に係わる燃料電池の単セル100の一部を示す、前記図1に対応する断面図である。この実施形態による燃料電池の単セル100は、固体高分子電解質膜35と、その両側の触媒層からなるアノード,カソード各電極37,39とをそれぞれ備える膜電極接合体33については、図1に示した第1の実施形態と同様であり、これらには図1と同一の符号を付してある。

【0046】

そして、ここでの反応ガス流通部材となるアノード側セパレータ1700およびカソード側セパレータ1900は、その全体を多孔質からなるガス拡散部としての発泡金属で構成している。この発泡金属からなるアノード側セパレータ1700およびカソード側セパレータ1900の外側には、前記図4に示したものと同様な例えばステンレス板などのガス不透過部材からなるセパレータ板49,51を設ける。

【0047】

上記した発泡金属からなるアノード側セパレータ1700およびカソード側セパレータ1900の製作例を以下に示す。

【0048】

(1)金属粒子にエポキシ樹脂と低温で気化するバインダを混合して付着させ、その後これらを攪拌し、規定形状の圧縮型により10〜15%程度の圧縮加圧と200℃以内の加熱により、エポキシ結合を実施する。この際、圧縮により金属粒子同士は密接しつつ、バインダが熱分解により揮発することで気孔が残り、この状態でエポキシで固定される。このような製作例では、簡素な工程で加熱温度も例えば1000℃以上の焼結金属より大幅に低い状態で実施できる。

【0049】

(2)直径0.001〜0.5mm程度の金属粒を適切に粒径選択して規定の金型に投入し、加圧圧縮後に焼結金属焼成温度近傍まで加熱し、この際空孔を維持するよう加圧力を調整する。

【0050】

(3)引き抜き加工などで製作した直径0.01〜0.2mmの金属細線を規定の金型に投入し、加圧圧縮後に焼結金属焼成温度近傍まで加熱し、この際空孔を維持するよう加圧力を調整する。

【0051】

なお、上記した(1)〜(3)のいずれの製作例においても、アノード側セパレータ1700およびカソード側セパレータ1900の触媒層(アノード電極37,カソード電極39)に対向する面に反応ガス流路を形成するような金型を使用してもよい。

【0052】

上記した第3の実施形態においては、アノード側セパレータ1700およびカソード側セパレータ1900に、その外側面から燃料ガスおよび酸化剤ガスがそれぞれ供給されることで、これら各反応ガスが、発泡金属からなるアノード側セパレータ1700およびカソード側セパレータ1900内のほぼ全域に浸透して拡散した後、触媒層に達する。

【0053】

したがって、第3の実施形態においても、アノード側セパレータ1700およびカソード側セパレータ1900自体がガス拡散層の役目を果たすことになり、従来触媒層上の全面に設けていたガス拡散のための専用のガス拡散層が不要となる。

【0054】

この場合、ガス不透過部材からなるセパレータ板49,51は、第2の実施形態と同様に、例えばステンレス材を用いることで、従来設けていたガス拡散層に比較して極めて薄い部材で構成可能であるので、単セル100の厚さを全体として薄くでき、燃料電池スタック3全体の厚さも薄くなって、単位体積当たりの出力密度が向上して小型化を達成でき、特に移動体である自動車への搭載も容易となる。

【0055】

また、本実施形態においても、アノード側セパレータ1700およびカソード側セパレータ1900の触媒層(アノード電極37,カソード電極39)に接触する部分が、従来のカーボン材からなるセパレータ材に比較して弾性変形しやすい発泡材としているので、単セル100を多数積層して加圧固定して燃料電池スタック3とする際に、アノード側セパレータ1700およびカソード側セパレータ1900に接触する部分の固体高分子電解質膜35の損傷を防止することができる。

【0056】

この際、触媒層(アノード電極37,カソード電極39)の厚さをより厚くすることで、触媒層が加圧力を吸収し、固体高分子電解質膜35の損傷をより効果的に防止することができる。

【0057】

なお、前記図1における第1の実施形態と、図4における第2の実施形態と、図5における第3の実施形態のそれぞれの構造例を、適宜組み合わせて燃料電池スタックを構成してもよい。

【図面の簡単な説明】

【0058】

【図1】本発明の第1の実施形態に係わる燃料電池の単セルの一部を示す断面図である。

【図2】図1の単セルを多数積層して構成した燃料電池スタックの斜視図である。

【図3】第1の実施形態による燃料電池のセパレータの製造例を示す断面図である。

【図4】本発明の第2の実施形態に係わる燃料電池の単セルの一部を示す断面図である。

【図5】本発明の第3の実施形態に係わる燃料電池の単セルの一部を示す断面図である。

【符号の説明】

【0059】

17 アノード側セパレータ(反応ガス流通部材)

19 カソード側セパレータ(反応ガス流通部材)

35 固体高分子電解質膜(電解質膜)

37 アノード電極(触媒層)

39 カソード電極(触媒層)

41 ポーラスカーボン層(ガス拡散部)

43 ソリッドカーボン層(ガス不透過部)

49,51 セパレータ板

170,1700 全体がガス拡散部のアノード側セパレータ(反応ガス流通部材)

190,1900 全体がガス拡散部のカソード側セパレータ(反応ガス流通部材)

【技術分野】

【0001】

本発明は、電解質膜の両側に電極部材を設け、さらにその外側にセパレータ部材を設けた燃料電池に関する。

【背景技術】

【0002】

例えば、固体高分子電解質型燃料電池においては、固体高分子電解質膜の両側に電極部材となる触媒層および、ガス拡散層を順次配置し、さらにその外側にガス不透過部材からなるセパレータ部材を配置することが通常なされている(特許文献1参照)。

【特許文献1】特開2005−322595号公報(段落0015〜0017)

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、このような燃料電池においては、その構成部材として上記したように電解質膜,触媒層,拡散層およびセパレータ部材を備えており、これらを積層した全体の厚さを薄くすることで燃料電池全体の薄型化(小型化)を達成できる。

【0004】

特に、燃料電池として実際に使用する際には、上記各構成部材からなる一組を単セルとして、この単セルを多数積層して燃料電池スタックとすることが行われていることから、一つの単セルの厚さを薄くすることは、燃料電池スタック全体として薄型化に大きく寄与することが可能となる。

【0005】

そこで、本発明は、燃料電池の薄型化を達成することを目的としている。

【課題を解決するための手段】

【0006】

本発明は、電解質膜の表面に触媒層を設け、この触媒層の前記電解質膜と反対側の表面上に反応ガス流通部材を設け、この反応ガス流通部材は、少なくとも前記触媒層に接触する部分を、反応ガスが透過して流通可能な多孔質からなるガス拡散部としたことを最も主要な特徴とする。

【発明の効果】

【0007】

本発明によれば、反応ガス流通部材の少なくとも触媒層に接触する部分を、反応ガスが透過して流通可能なガス拡散部としたので、別途専用のガス拡散層を廃止することができ、その分燃料電池全体の厚さを薄くすることができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の実施の形態を図面に基づき説明する。

【0009】

図1は、本発明の第1の実施形態に係わる燃料電池の単セル1の一部を示す断面図である。この燃料電池の単セル1を多数積層することで、図2に示すような燃料電池スタック3を形成する。

【0010】

燃料電池スタック3は、反応ガスである燃料ガス(水素ガス)と酸化剤ガス(酸素)との反応により起電力を生じる上記した単セル1を多数積層した積層体5を備え、その積層体5の両端に集電板7、絶縁板9およびエンドプレート11を順次配置し、該積層体5をタイロッド13で締め付け、タイロッド13の端部にナット15を螺合させることで構成している。

【0011】

この燃料電池スタック3では、燃料ガス,酸化剤ガスをそれぞれ各単セル1の図1に示すアノード側,カソード側の各セパレータ17,19に形成した燃料ガス,酸化剤ガス流路(以下、単に反応ガス流路と呼ぶこともある)17a,19aに流通させるための燃料ガス導入口21,燃料ガス排出口23,酸化剤ガス導入口25,酸化剤ガス排出口27を、一方のエンドプレート11にそれぞれ形成している。さらに、この一方のエンドプレート11には、図1では示していないが、燃料電池内に冷媒(冷却水)通路を形成し、この冷媒通路に冷媒(冷却水)を流通させるための冷媒導入口29および冷媒排出口31を形成している。

【0012】

このような構成の燃料電池スタック3においては、燃料ガスは、燃料ガス導入口21より導入されてアノード側セパレータ17に形成した燃料ガス流路17aを流れ、燃料ガス排出口23より排出される。酸化剤ガスは、酸化剤ガス導入口25より導入されてカソード側セパレータ19に形成した酸化剤ガス流路19aを流れ、酸化剤ガス排出口27より排出される。冷媒は、冷媒導入口29より導入されて燃料電池内の図示しない冷媒流路を流れ、冷媒排出口31より排出される。

【0013】

なお、冷媒流路は、互いに隣接する単セル1相互間、つまりアノード側セパレータ17とカソード側セパレータ19との間に形成する。この際、アノード側,カソード側各セパレータ17,19のうち少なくとも一方に冷媒流路を形成すればよい。

【0014】

燃料電池の単セル1は、図1に示すように、一面側から燃料ガスが供給され、他面側から酸化剤ガスが供給される膜電極接合体(MEA:membrane electrode assembly)33と、この膜電極接合体33の一面に配置したアノード側のセパレータ17と、膜電極接合体33の他面に配置したカソード側のセパレータ19とから構成され、これらアノード側セパレータ17とカソード側セパレータ19で膜電極接合体33を挟み込むように積層した構造としている。

【0015】

膜電極接合体33は、例えば水素イオン(プロトン)を通す高分子電解質膜である固体高分子電解質膜35と、この固体高分子電解質膜35の一面に設けた触媒層からなるアノード電極37と、固体高分子電解質膜35の他面に設けた触媒層からなるカソード電極39とから構成している。

【0016】

アノード側セパレータ17には、発電に寄与するアクティブ領域(固体高分子電解質膜35と接する中央部分の領域)に、燃料ガスを流通させるための燃料ガス流路17aを形成している。一方、カソード側セパレータ19には、アクティブ領域に酸化剤ガスを流通させるための酸化剤ガス流路19aを形成している。すなわち、これらアノード側セパレータ17およびカソード側セパレータ19は、反応ガス流通部材を構成している。

【0017】

そして、本発明の第1の実施形態として、アノード側セパレータ17およびカソード側セパレータ19は、導電粒子となるカーボン粒子と接合材となる樹脂(熱硬化性樹脂粉末)とを混合して圧縮成形したものであり、触媒層からなるアノード電極37およびカソード電極39にそれぞれに接触する部分を、ガス拡散部としてのポーラスカーボン層41とし、それ以外の部位をガス不透過部としてのソリッドカーボン層43としている。

【0018】

ポーラスカーボン層41は、気孔率(単位容積当たりの気孔の占める容積)が1〜50%のカーボン粒子と接合用の樹脂粉末とを混合して図示しない規定の型内に投入後に圧縮成形して製造する。この際ポーラスカーボン層41は、図1に示すようにアノード,カソード各電極37,39に接触する部分を構成して断面長方形状を呈しており、全体の形状としては、図1中で紙面に直交する方向に長い長尺の板状となっている。

【0019】

一方、ソリッドカーボン層43は、気孔率がほぼ0%のカーボン粒子と接合用の樹脂粉末とを混合して図示しない規定の型内に投入後に圧縮成形して製造する。この際ソリッドカーボン層43は、ポーラスカーボン層41のアノード,カソード各電極37,39と反対側部位の全面に接触する断面長方形状の矩形部43aと、矩形部43aのポーラスカーボン層41と反対側に位置するプレート部43bとから構成している。

【0020】

なお、上記の各圧縮成形時には加熱も実施し、その後成形品を取り出して冷却する。加熱の際には、型内に埋め込んだヒータなどの加熱手段を用いる。

【0021】

そして、これらポーラスカーボン層41およびソリッドカーボン層43を、図示しない規定の型内にセットし、例えば約160℃〜170℃で加熱圧縮成形することで相互に接合して一体化する。

【0022】

上記した第1の実施形態の燃料電池では、燃料ガス流路17aに流入した燃料ガスは、触媒層であるアノード電極37に対し、燃料ガス流路17aに面する部分から直接接触するとともに、燃料ガス流路17aから多孔質のポーラスカーボン層41に浸透した後、該ポーラスカーボン層41に対応する部分から接触して反応し、水素イオンが生成される。

【0023】

一方、酸化剤ガス流路19aに流入した酸化剤ガスは、触媒層であるカソード電極39に対し、酸化剤ガス流路19aに面する部分から直接接触するとともに、酸化剤ガス流路19aから多孔質のポーラスカーボン層41に浸透した後、該ポーラスカーボン層41に対応する部分に接触する。

【0024】

そして、前記アノード極37で生成した水素イオンが水和状態で固体高分子電解質膜35を透過(拡散)してカソード電極39に至り、このカソード電極39に前記浸透している酸化剤ガス、例えば空気とで水が生成され、このような反応過程で燃料電池は起電力を生じることとなる。

【0025】

この際、本実施形態による燃料電池のアノード側セパレータ17およびカソード側セパレータ19は、触媒層であるアノード電極37およびカソード電極39に接触する部分を多孔質のポーラスカーボン層41としている。このため、該ポーラスカーボン層41に燃料ガスおよび酸化剤ガスからなる反応ガスがそれぞれ浸透して拡散し、燃料ガス流路17aおよび酸化剤ガス流路19aに直接接する部分の触媒層のほかポーラスカーボン層41に対応する部分の触媒層にもこれら各反応ガスが接触し、結果として触媒層全体に各反応ガスが接触することとなり、燃料電池の発電が正常になされるものとなる。

【0026】

このように、本実施形態の燃料電池では、アノード側セパレータ17およびカソード側セパレータ19は、触媒層であるアノード電極37およびカソード電極39に接触する部分を、多孔質のポーラスカーボン層41としていることから、このポーラスカーボン層41がガス拡散層の役目を果たすことになり、従来触媒層上の全面に設けていたガス拡散のための専用のガス拡散層が不要となる。

【0027】

上記のようにガス拡散層を不要とすることで、その分燃料電池の単セル1の厚さが薄くなり、燃料電池スタック3全体の厚さも薄くなり、単位体積当たりの出力密度が向上して小型化を達成でき、特に移動体である自動車への搭載も容易となる。

【0028】

また、専用のガス拡散層を不要とすることで部品点数が減少するので、組立作業性も向上し、部品の精度管理も容易となり、コスト低下を達成することができる。さらに、部品点数減少により、部品相互の接触界面も減少するので、電気抵抗が低下して発電性能が向上する。

【0029】

また、本実施形態では、アノード側セパレータ17およびカソード側セパレータ19の触媒層(アノード電極37,カソード電極39)に接触する部分が、従来セパレータ材として使用しているソリッドカーボン層43に比較して弾性変形しやすい多孔質のポーラスカーボン層41としているので、単セル1を多数積層して加圧固定して燃料電池スタック3とする際に、ポーラスカーボン層41がクッション材の役目を果たし、ポーラスカーボン層41に対応する部分の固体高分子電解質膜35の損傷を防止することができる。

【0030】

この際、触媒層(アノード電極37,カソード電極39)の厚さをより厚くすることで、触媒層が加圧力を吸収し、固体高分子電解質膜35の損傷をより効果的に防止することができる。

【0031】

なお、上記した第1の実施形態では、あらかじめ圧縮成形したポーラスカーボン層41とソリッドカーボン層43とを、図示しない規定の型内にセットし、加熱圧縮成形することで相互に接合して一体化するものとしたが、図3に示すように、下型45の反応ガス流路17a,19aを形成する凸部45a相互間の凹部45bの底部に、ポーラスカーボン層41となるポーラスカーボン材料41Aを投入し、その上にソリッドカーボン層43となるソリッドカーボン材料43Aを投入した上で、上型47との間で加熱圧縮成形してもよい。

【0032】

図4は、本発明の第2の実施形態に係わる燃料電池の単セル10の一部を示す、前記図1に対応する断面図である。この実施形態による燃料電池の単セル10は、固体高分子電解質膜35と、その両側の触媒層からなるアノード,カソード各電極37,39とをそれぞれ備える膜電極接合体33については、図1に示した第1の実施形態と同様であり、これらには図1と同一の符号を付してある。

【0033】

そして、ここでの反応ガス流通部材となるアノード側セパレータ170およびカソード側セパレータ190は、その全体を多孔質からなるガス拡散部としてのポーラスカーボン層としている。

【0034】

上記のアノード側セパレータ170およびカソード側セパレータ190のガス拡散部となるポーラスカーボン層に代えて、繊維質基材にカーボン粒子などの導電性粒子を含浸させたものを用いてもよい。この場合には、繊維質基材を用いて事前に反応ガス流路170a,190aを成形し、この成形材にカーボン粒子などの導電性粒子を含浸させて導電性を確保する。

【0035】

反応時での生成水の排出促進、経時の形状保持のために、上記した含浸時には、フッ素などの撥水剤、フェノール樹脂などの熱硬化性樹脂を同時に加える。その後、樹脂硬化温度近傍で焼成して導電性ポーラス材を得る。

【0036】

このような繊維質基材に導電性粒子を含浸させた導電性ポーラス材や前記したポーラスカーボン層からなるアノード側セパレータ170およびカソード側セパレータ190の外側には、図4に示すように、例えばステンレス板などのガス不透過部材からなるセパレータ板49,51を設ける。

【0037】

上記した第2の実施形態の燃料電池では、燃料ガス流路170aに流入した燃料ガスは、触媒層であるアノード電極37に対し、燃料ガス流路170aに面する部分から直接接触するとともに、燃料ガス流路170aから多孔質のアノード側セパレータ170の凸部170bに浸透した後、該凸部170bに対応する部分から接触して反応し、水素イオンが生成される。

【0038】

一方、酸化剤ガス流路190aに流入した酸化剤ガスは、触媒層であるカソード電極39に対し、酸化剤ガス流路190aに面する部分から直接接触するとともに、酸化剤ガス流路190aから多孔質のカソード側セパレータ190の凸部190bに浸透した後、該凸部190bに対応する部分に接触する。

【0039】

そして、前記アノード極37で生成した水素イオンが水和状態で固体高分子電解質膜35を透過(拡散)してカソード電極39に至り、このカソード電極39に前記浸透している酸素化剤ガス、例えば空気とで水が生成され、このような反応過程で燃料電池は起電力を生じることとなる。

【0040】

この際、本実施形態による燃料電池のアノード側セパレータ170およびカソード側セパレータ190は、触媒層であるアノード電極37およびカソード電極39に接触する部分を含みその全体を多孔質としている。このため、該多孔質部に燃料ガスおよび酸化剤ガスからなる反応ガスがそれぞれ浸透して拡散し、燃料ガス流路170aおよび酸化剤ガス流路190aに直接接する部分の触媒層のほか凸部170b,190bに対応する部分の触媒層にもこれら各反応ガスが接触し、結果として触媒層全体に各反応ガスが接触することとなり、燃料電池の発電が正常になされるものとなる。

【0041】

このように、本実施形態の燃料電池では、アノード側セパレータ170およびカソード側セパレータ190は、触媒層であるアノード電極37およびカソード電極39に接触する部分を含みその全体を多孔質部としていることから、アノード側セパレータ170およびカソード側セパレータ190自体がガス拡散層の役目を果たすことになり、従来触媒層上の全面に設けていたガス拡散のための専用のガス拡散層が不要となる。

【0042】

この場合、ガス不透過部材からなるセパレータ板49,51は、例えばステンレス材を用いることで、従来設けていたガス拡散層に比較して極めて薄い部材で構成可能であるので、単セル10の厚さを全体として薄くでき、燃料電池スタック3全体の厚さも薄くなって、単位体積当たりの出力密度が向上して小型化を達成でき、特に移動体である自動車への搭載も容易となる。

【0043】

また、本実施形態では、アノード側セパレータ170およびカソード側セパレータ190の触媒層(アノード電極37,カソード電極39)に接触する部分が、従来のカーボン材からなるセパレータ材に比較して弾性変形しやすい多孔質材としているので、単セル10を多数積層して加圧固定して燃料電池スタック3とする際に、凸部170b、190bに対応する部分の固体高分子電解質膜35の損傷を防止することができる。

【0044】

この際、触媒層(アノード電極37,カソード電極39)の厚さをより厚くすることで、触媒層が加圧力を吸収し、固体高分子電解質膜35の損傷をより効果的に防止することができる。

【0045】

図5は、本発明の第3の実施形態に係わる燃料電池の単セル100の一部を示す、前記図1に対応する断面図である。この実施形態による燃料電池の単セル100は、固体高分子電解質膜35と、その両側の触媒層からなるアノード,カソード各電極37,39とをそれぞれ備える膜電極接合体33については、図1に示した第1の実施形態と同様であり、これらには図1と同一の符号を付してある。

【0046】

そして、ここでの反応ガス流通部材となるアノード側セパレータ1700およびカソード側セパレータ1900は、その全体を多孔質からなるガス拡散部としての発泡金属で構成している。この発泡金属からなるアノード側セパレータ1700およびカソード側セパレータ1900の外側には、前記図4に示したものと同様な例えばステンレス板などのガス不透過部材からなるセパレータ板49,51を設ける。

【0047】

上記した発泡金属からなるアノード側セパレータ1700およびカソード側セパレータ1900の製作例を以下に示す。

【0048】

(1)金属粒子にエポキシ樹脂と低温で気化するバインダを混合して付着させ、その後これらを攪拌し、規定形状の圧縮型により10〜15%程度の圧縮加圧と200℃以内の加熱により、エポキシ結合を実施する。この際、圧縮により金属粒子同士は密接しつつ、バインダが熱分解により揮発することで気孔が残り、この状態でエポキシで固定される。このような製作例では、簡素な工程で加熱温度も例えば1000℃以上の焼結金属より大幅に低い状態で実施できる。

【0049】

(2)直径0.001〜0.5mm程度の金属粒を適切に粒径選択して規定の金型に投入し、加圧圧縮後に焼結金属焼成温度近傍まで加熱し、この際空孔を維持するよう加圧力を調整する。

【0050】

(3)引き抜き加工などで製作した直径0.01〜0.2mmの金属細線を規定の金型に投入し、加圧圧縮後に焼結金属焼成温度近傍まで加熱し、この際空孔を維持するよう加圧力を調整する。

【0051】

なお、上記した(1)〜(3)のいずれの製作例においても、アノード側セパレータ1700およびカソード側セパレータ1900の触媒層(アノード電極37,カソード電極39)に対向する面に反応ガス流路を形成するような金型を使用してもよい。

【0052】

上記した第3の実施形態においては、アノード側セパレータ1700およびカソード側セパレータ1900に、その外側面から燃料ガスおよび酸化剤ガスがそれぞれ供給されることで、これら各反応ガスが、発泡金属からなるアノード側セパレータ1700およびカソード側セパレータ1900内のほぼ全域に浸透して拡散した後、触媒層に達する。

【0053】

したがって、第3の実施形態においても、アノード側セパレータ1700およびカソード側セパレータ1900自体がガス拡散層の役目を果たすことになり、従来触媒層上の全面に設けていたガス拡散のための専用のガス拡散層が不要となる。

【0054】

この場合、ガス不透過部材からなるセパレータ板49,51は、第2の実施形態と同様に、例えばステンレス材を用いることで、従来設けていたガス拡散層に比較して極めて薄い部材で構成可能であるので、単セル100の厚さを全体として薄くでき、燃料電池スタック3全体の厚さも薄くなって、単位体積当たりの出力密度が向上して小型化を達成でき、特に移動体である自動車への搭載も容易となる。

【0055】

また、本実施形態においても、アノード側セパレータ1700およびカソード側セパレータ1900の触媒層(アノード電極37,カソード電極39)に接触する部分が、従来のカーボン材からなるセパレータ材に比較して弾性変形しやすい発泡材としているので、単セル100を多数積層して加圧固定して燃料電池スタック3とする際に、アノード側セパレータ1700およびカソード側セパレータ1900に接触する部分の固体高分子電解質膜35の損傷を防止することができる。

【0056】

この際、触媒層(アノード電極37,カソード電極39)の厚さをより厚くすることで、触媒層が加圧力を吸収し、固体高分子電解質膜35の損傷をより効果的に防止することができる。

【0057】

なお、前記図1における第1の実施形態と、図4における第2の実施形態と、図5における第3の実施形態のそれぞれの構造例を、適宜組み合わせて燃料電池スタックを構成してもよい。

【図面の簡単な説明】

【0058】

【図1】本発明の第1の実施形態に係わる燃料電池の単セルの一部を示す断面図である。

【図2】図1の単セルを多数積層して構成した燃料電池スタックの斜視図である。

【図3】第1の実施形態による燃料電池のセパレータの製造例を示す断面図である。

【図4】本発明の第2の実施形態に係わる燃料電池の単セルの一部を示す断面図である。

【図5】本発明の第3の実施形態に係わる燃料電池の単セルの一部を示す断面図である。

【符号の説明】

【0059】

17 アノード側セパレータ(反応ガス流通部材)

19 カソード側セパレータ(反応ガス流通部材)

35 固体高分子電解質膜(電解質膜)

37 アノード電極(触媒層)

39 カソード電極(触媒層)

41 ポーラスカーボン層(ガス拡散部)

43 ソリッドカーボン層(ガス不透過部)

49,51 セパレータ板

170,1700 全体がガス拡散部のアノード側セパレータ(反応ガス流通部材)

190,1900 全体がガス拡散部のカソード側セパレータ(反応ガス流通部材)

【特許請求の範囲】

【請求項1】

電解質膜の表面に触媒層を設け、この触媒層の前記電解質膜と反対側の表面上に反応ガス流通部材を設け、この反応ガス流通部材は、少なくとも前記触媒層に接触する部分を、反応ガスが透過して流通可能な多孔質からなるガス拡散部としたことを特徴とする燃料電池。

【請求項2】

前記反応ガス流通部材は、前記触媒層に接触する前記ガス拡散部と、前記触媒層と反対側に位置するガス不透過部とを備えていることを特徴とする請求項1に記載の燃料電池。

【請求項3】

前記反応ガス流通部材は、その全体を前記ガス拡散部とし、この反応ガス流通部材の前記触媒層と反対側に、ガス不透過部材からなるセパレータ板を設けたことを特徴とする請求項1に記載の燃料電池。

【請求項4】

前記反応ガス流通部材は、導電性粒子と樹脂とを混合して圧縮成形したものであることを特徴とする請求項1ないし3のいずれか1項に記載の燃料電池。

【請求項5】

前記反応ガス流通部材は、繊維質基材に導電性粒子を含浸させたものであることを特徴とする請求項3に記載の燃料電池。

【請求項6】

前記反応ガス流通部材は、発泡金属で構成したことを特徴とする請求項3に記載の燃料電池。

【請求項1】

電解質膜の表面に触媒層を設け、この触媒層の前記電解質膜と反対側の表面上に反応ガス流通部材を設け、この反応ガス流通部材は、少なくとも前記触媒層に接触する部分を、反応ガスが透過して流通可能な多孔質からなるガス拡散部としたことを特徴とする燃料電池。

【請求項2】

前記反応ガス流通部材は、前記触媒層に接触する前記ガス拡散部と、前記触媒層と反対側に位置するガス不透過部とを備えていることを特徴とする請求項1に記載の燃料電池。

【請求項3】

前記反応ガス流通部材は、その全体を前記ガス拡散部とし、この反応ガス流通部材の前記触媒層と反対側に、ガス不透過部材からなるセパレータ板を設けたことを特徴とする請求項1に記載の燃料電池。

【請求項4】

前記反応ガス流通部材は、導電性粒子と樹脂とを混合して圧縮成形したものであることを特徴とする請求項1ないし3のいずれか1項に記載の燃料電池。

【請求項5】

前記反応ガス流通部材は、繊維質基材に導電性粒子を含浸させたものであることを特徴とする請求項3に記載の燃料電池。

【請求項6】

前記反応ガス流通部材は、発泡金属で構成したことを特徴とする請求項3に記載の燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−4311(P2008−4311A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2006−170626(P2006−170626)

【出願日】平成18年6月20日(2006.6.20)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成18年6月20日(2006.6.20)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]