燃料電池

【課題】 携帯機器を動作させるために十分に高い出力特性を得ることができる燃料電池を提供する。

【解決手段】 本発明の燃料電池は、カソードとアノードと、前記カソードと前記アノードとの間に挟持された電解質膜とを有する膜電極接合体を備える起電部と、前記カソードの前記電解質膜側と反対の側に電気的に接触したカソード集電体と、前記アノードの前記電解質膜側と反対の側に電気的に接触したアノード集電体とを有し、前記アノード集電体は、前記アノードと接触した面と反対の面で絶縁フィルム上に配置されており、前記アノード集電体を囲んで前記電解質膜と前記絶縁フィルム間をシールするアノードシール枠と、を具備することを特徴とする。

【解決手段】 本発明の燃料電池は、カソードとアノードと、前記カソードと前記アノードとの間に挟持された電解質膜とを有する膜電極接合体を備える起電部と、前記カソードの前記電解質膜側と反対の側に電気的に接触したカソード集電体と、前記アノードの前記電解質膜側と反対の側に電気的に接触したアノード集電体とを有し、前記アノード集電体は、前記アノードと接触した面と反対の面で絶縁フィルム上に配置されており、前記アノード集電体を囲んで前記電解質膜と前記絶縁フィルム間をシールするアノードシール枠と、を具備することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯電子機器の動作に有効な燃料電池に関する。

【背景技術】

【0002】

近年、パーソナルコンピュータ、携帯電話等の各種電子機器は、半導体技術の発達と共に小型化され、燃料電池をこれらの小型機器用の電源に用いることが試みられている。燃料電池は、燃料と酸化剤を供給するだけで発電することができ、燃料のみを補充・交換すれば連続して発電できるという利点を有している。このため、小型化ができれば携帯電子機器の作動に極めて有利なシステムといえる。特に直接メタノール型燃料電池(DMFC;Direct Methanol Fuel Cell)は、エネルギー密度の高いメタノールを燃料に用い、メタノールから電極触媒上で直接電流を取り出せるため、小型化が可能であり、また燃料の取り扱いも水素ガス燃料に比べて容易なことから小型機器用電源として有望であることから、ノートパソコン、携帯電話、携帯オーディオ、携帯ゲーム機などのコードレス携帯機器に最適な電源としてその実用化が期待されている。

【0003】

DMFCの燃料の供給方法としては、液体燃料を気化してからブロア等で燃料電池内に送り込む気体供給型DMFCと、液体燃料をそのままポンプ等で燃料電池内に送り込む液体供給型DMFC、液体燃料をセル内で気化させる内部気化型DMFC等が知られている。このうち内部気化型DMFCは、例えば特許文献1に記載されている。内部気化型DMFCでは、燃料浸透層中に保持された液体燃料のうち気化成分を燃料気化層(アノードガス拡散層)において拡散させ、拡散された気化燃料がアノード触媒層に供給され、カソード触媒層側からの酸化剤と電解質膜において発電反応する。

【0004】

また、主にモバイル機器で使用される小型の燃料電池として、アノード極へ液体燃料を供給するために燃料ポンプなどの能動的な移送手段を使用しないパッシブ型燃料電池が例えば特許文献2に記載されている。このようなモバイル機器用の燃料電池では小型化を実現するために、燃料として純メタノールを用いることが求められている。

【0005】

パッシブ型燃料電池では、電解質膜の一方の面にアノード極を接合し、他方の面にカソード極を接合することによって膜電極接合体(MEA:Membrane Electrode Assembly )を構成し、MEAのアノード側に燃料供給機構を配置し、カソード側には空気供給機構を配置する。アノード極はアノード触媒層とアノードガス拡散層とで構成される。アノードガス拡散層のアノード触媒層の反対の面にはアノード集電体が積層され、アノード極を外部回路に電気的に接続する。同様に、カソード極は、カソード触媒層とカソードガス拡散層とで構成される。カソードガス拡散層のカソード触媒層の反対の面にはカソード集電体が積層され、カソード極を外部回路に接続する。

【0006】

特に、燃料としてメタノール等の液体燃料を使用する燃料電池では、液体燃料がアノード集電体とアノード極との界面を通ってアノード極の外周側に漏れ出し、電解質膜を透過せずカソード側に回り込む可能性がある。この燃料のアノードからカソードへの回り込み現象が起こると、燃料電池の発電効率が低下する。特に、携帯電子機器向けの燃料電池では、小型化が重要な設計上のポイントとなるので、サイズの増大を招くことなく上記界面を確実にシールすることができるシール構造の開発が求められている。

【特許文献1】特許第3413111号公報

【特許文献2】国際公開番号WO2006/057283号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、従来の燃料電池においては、携帯電子機器を動作させるために十分に高い出力特性を得ることが難しい。従来の燃料電池では、液体燃料として例えばメタノールと水が1:1のモル比で混合されたメタノール水溶液が使用され、メタノールと水の双方をアノードに供給しているが、水はメタノールに比べて蒸気圧が低く、水の気化速度はメタノールの気化速度に比べて遅いため、メタノールも水も気化によってアノードに供給しようとすると、メタノール供給量に対する水の相対的な供給量が不足し、その結果、メタノールを内部改質する反応の反応抵抗が高くなるからである。

【0008】

また、DMFCは、単位セル当たりの動作電圧が0.3〜0.5V程度と低いため、複数の単位セルを直列に接続して機器に組み込む必要があり、特にノートパソコン、携帯電話、携帯オーディオ、携帯ゲーム機などの小型携帯電子機器に組み込む際には、複数の単位セルを同一平面に配置する必要がある。

【0009】

また、DMFCでは、内部のシールが不完全であると、反応に寄与する燃料の割合が減少して、燃料利用効率が低下するため、燃料電池性能を低下させる。

【0010】

本発明は上記課題を解決するためになされたものであり、携帯機器を動作させるために十分に高い出力特性を得ることができる燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る燃料電池は、カソードとアノードと、前記カソードと前記アノードとの間に挟持された電解質膜とを有する膜電極接合体を備える起電部と、前記カソードの前記電解質膜側と反対の側に電気的に接触したカソード集電体と、前記アノードの前記電解質膜側と反対の側に電気的に接触したアノード集電体とを有し、前記アノード集電体は、前記アノードと接触した面と反対の面で絶縁フィルム上に配置されており、前記アノード集電体を囲んで前記電解質膜と前記絶縁フィルム間をシールするアノードシール枠と、を具備する。

【発明の効果】

【0012】

本発明によれば、アノード集電体をアノードと接触した面と反対の面で絶縁フィルム上に配置し、前記アノード集電体を囲んで電解質膜と前記絶縁フィルム間をシールした構造とすることにより、膜電極接合体において燃料がアノード側からカソード側へ回り込まなくなり、複数の単位セルを平面配置させる燃料電池における配線の取り回しを簡素化でき、燃料電池の小型化におおいに寄与することができる。このため、燃料電池の発電部における体積エネルギー密度を向上させることが可能になり、携帯電話、携帯オーディオ、携帯ゲーム機、ノートパソコンなどのコードレス携帯機器を動作させるために十分に高い出力特性を得ることができる。

【0013】

また、本発明では、アノード集電体をアノードと接触した面と反対の面で絶縁フィルム上に配置し、前記アノード集電体を囲んで電解質膜と前記絶縁フィルム間をシールした

集電体を絶縁フィルム上に配置して固定するため、集電体と起電部との位置合せが容易になり、組み立て精度の高い燃料電池を提供できるようになる。

【発明を実施するための最良の形態】

【0014】

本発明の燃料電池は、カソードの電解質膜側と反対の側に電気的に接触したカソード集電体と、アノードの電解質膜側と反対の側に電気的に接触したアノード集電体とを有し、前記アノード集電体は、前記アノードと接触した面と反対の面で絶縁フィルム上に配置されており、前記アノード集電体を囲んで前記電解質膜と前記絶縁フィルム間をシールするアノードシール枠を備えているので、膜電極接合体において燃料がアノード側からカソード側へ回り込むことをアノードシール枠が有効に阻止する。このため、燃料が有効に利用でき、起電部の体積エネルギー密度が向上して出力効率が上昇する。

【0015】

本発明では、さらに、カソード集電体は、前記カソードと接触した面と反対の面で絶縁フィルム上に配置されており、前記カソード集電体を囲んで前記カソードと前記絶縁フィルム間をシールするカソード枠を有することが好ましい。アノードシール枠に加えてさらにカソードシール枠を取り付けることにより、アノード側だけでなくカソード側もシールされ、いわば二重シール構造となるため、膜電極接合体の外周を回り込む燃料しをさらに効果的に防止することができるようになる。

【0016】

この場合に、アノード集電体および前記カソード集電体を共通の前記絶縁フィルムの上に配置することが好ましい。このような共通絶縁フィルムを用いることにより、共通絶縁フィルムを二つ折りに折り返し、折り返した絶縁フィルムの間に起電部を挟み込み、ユニット化した集電体アッセンブリを作製することができる。このような二つ折り構造は、上記特許文献2に記載されており、部品点数と工程を少なくでき、両極の集電体パターンと膜電極接合体を含む起電部との位置合わせが容易になるというメリットがある。

【0017】

二つ折り構造の集電体アッセンブリを作製する際には、アノード集電体とカソード集電体との間に設けられ、アノード電極をカソード電極に直列に接続する電極間導電部材をさらに有することができる。この場合に、電極間導電部材が二つ折りにされる前の面内におけるカソード電極からアノード電極までの離間距離をW5とした場合に、膜電極接合体を含むカソードガス拡散層からアノードガス拡散層までの厚さtに対して1.5t≦W5≦4tの関係を満たすことが望ましい。前記アノード電極およびカソード電極に金属板を用いる場合には、離間距離W5が厚さtの1.5倍未満であると、十分な曲率半径をもって180°曲げることが困難になるからであり、たとえ曲げることができたとしても曲げ部が鋭角的に変形して塑性硬化し、曲げ部が脆くなって破損しやすくなるからである。一方、離間距離W5が厚さtの4倍を超えると、対向するアノード電極からカソード電極までの相互間隔が大きくなりすぎ、燃料電池が大型化するからである。この場合に、膜電極接合体を含むカソード拡散層からアノード拡散層までの厚さtを600〜900μmとし、離間距離W5を0.75〜3.6mmとすることが望ましい。前記アノード電極およびカソード電極を金属板で構成する場合、電極の厚さt1は50μm〜200μmが好ましい。電極の厚さが50μm以下であると所望の強度が不足して破損しやすくなるからである。一方、電極厚さt1が200μmを超えると、剛性が増大して曲げに要する力が過大になり、曲げ難くなる。また、離間距離W5が0.75mm未満になると、曲げに要する力が過大になり、曲げ難くなるとともに、曲げ部が鋭角的になり破損しやすくなる。一方、離間距離W5が3.6mmを超えると、対向するアノード集電体からカソード集電体までの相互間隔が大きくなりすぎ、燃料電池が大型化するからである。

【0018】

なお、前記カソード集電体およびアノード集電体には、例えば、金、ニッケルなどの金属材料からなる多孔質層(例えばメッシュ)または箔体、あるいはステンレス鋼(SUS)などの導電性金属材料に金などの良導電性金属を被覆した複合材などをそれぞれ使用することができる。

【0019】

また、カソード電極の相互間隔W2およびアノード電極の相互間隔W4を、それぞれ0.3mm以上1.5mm以下とすることが望ましい。電極部の相互間隔W2,W4が0.3mm未満であると、電極間絶縁シール部の絶縁性能にもよるが、短絡を生じるおそれがあるからである。一方、電極部の相互間隔W2,W4が1.5mmを超えると、燃料電池が大型化し、携帯電子機器用の電源として不適合なものになるからである。

【0020】

電極間導電部材は、各電極で生成された電子を外部回路へ取り出すための導電部であり、断面積が大きくなるほど抵抗は低減されるが、導電部の厚さを厚くし断面積が大きくすると曲げるのが困難になり、導電部の幅を広くすると、他の端子に接触する可能性が大きくなるため、導電部の厚さは50μm〜200μmが好ましく、電極間導電部材の幅W6は、他の端子との距離を0.4mm以上であり、曲げ可能な幅であればよい。

【0021】

また、カソード電極の幅W1およびアノード電極W3の幅は、それぞれ1mm以上であることが好ましい。なお、それぞれの電極部の幅とは、各電極が平面に配置された場合の配列方向の幅であり、電極が略長方形である場合には短手方向の長さとなる。電極が略長方形の場合には、長手方向と短手方向の比(アスペクト比)は、10対1以下が好ましい。

【0022】

以下、添付の図面を参照して本発明を実施するための種々の実施の形態を説明する。

【0023】

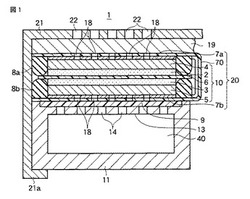

先ず、図1乃至図5を参照して燃料電池の全体の概要について説明する。燃料電池1は、全体が外装カバー(カバープレート)21および燃料分配機構11等で覆われ、内部に複数の単位セルを備えている。これら複数の単位セルは、実質的に同一平面上に横並びに配置され、かつ、カソード集電体7a,アノード集電体7b及び各集電体に接続された端子77,78を介して図示しないリード配線により直列に接続されている。カソード集電体7aはカソードガス拡散層4に接触した面と反対の面で絶縁フィルム70上に配置されており、アノード集電体7bはアノードガス拡散層5に接触した面と反対の面で前記絶縁フィルム70上に配置されている。

【0024】

燃料電池1は、例えば外装カバー21の端部21aを燃料分配機構11の外面にかしめ加工することにより、複数の単位セルを一体化した1つのユニットとして構成されている。さらに、外装カバー21と燃料分配機構11とを例えばボルトとナット(図示せず)で締め付けることにより、これらを一体化することが望ましい。

【0025】

燃料電池1内の単位セルは、その外周をカソードシール枠8aおよびアノードシール枠8bによって液密にシールされている。これらのアノードシール枠8bおよびカソードシール枠8aは、燃料に対する透過量が9×107g/m3・24hr・atm以下で、体積固有抵抗が1011〜1015Ω・cmのゴム系材料からなることが望ましい。透過量が多いと発電に寄与する燃料の量が少なくなり燃料電池性能を低下させ、シート抵抗が低いと絶縁破壊して短絡を生じやすくなるからである。ゴム系材料には、EPDM(エチレンプロピレンゴム)、フッ素系ゴム、シリコン系ゴムなどを用いることができる。

【0026】

アノード集電体7bには複数の燃料供給孔18が開口し、燃料分配機構11から燃料成分が孔18を通ってアノードガス拡散層5及びアノード触媒層3に供給されるようになっている。

【0027】

アノード集電体7bと燃料分配機構11との間には例えば気液分離膜9が設けられている。気液分離膜9の周縁部は燃料分配機構11のフランジ絶縁フィルム70との間に挟まれている。気液分離膜9は、多数の細孔を有するポリテトラフルオロエチレン(PTFE)シートからなり、液体燃料の液体成分を遮断し、気体成分を透過させる性質を有するものである。

【0028】

液溜め40は、燃料分配機構11によって周囲を規定される所定容量の空隙からなり、この空隙の適所(例えば燃料分配機構11の側面)において図示しない燃料注入口が開口している。

【0029】

液溜め40の内部には図示しない液体燃料含浸層が設けられている。液体燃料含浸層は、液溜め40内の液体燃料が減少した場合や燃料電池本体が傾斜して載置され燃料供給が偏った場合においても、気液分離膜9に均質に燃料供給され、その結果、アノード触媒層3に対して均質に気化された液体燃料を供給することが可能となる。液体燃料含浸層として、例えば多孔質ポリエステル繊維、多孔質オレフィン系樹脂等多硬質繊維や、連続気泡多孔質体樹脂が好ましい。ポリエステル繊維以外にも、アクリル酸系の樹脂などの各種吸水性ポリマーにより構成してもよく、スポンジまたは繊維の集合体など液体の浸透性を利用して液体を保持することができる材料により構成する。このような液体燃料含浸部は本体の姿勢に関わらず適量の燃料を供給するのに有効である。

【0030】

カソード集電体7aには複数のガス通流孔18が開口し、通気孔22から導入された空気が保湿板19を経由した後に孔18を通ってガス拡散層4及びカソード触媒層2に供給されるようになっている。なお、ガス通流孔18の中心軸は、外装カバー21に形成された通気孔22の中心軸と略一致するように配置されていることが好ましい。

【0031】

外装カバー21は、セル構造体20を含むスタックを加圧してその密着性を高める役割も果たしているため、例えば、SUS304のような金属板により形成される。保湿板19は、カソード触媒層2において生成した水の蒸散を防止する役割を果たすと共に、カソード拡散層4に酸化剤を均一に導入することによりカソード触媒層2への酸化剤の均一拡散を促す補助拡散層としての役割も果たしている。この保湿板19には好ましくは気孔率が例えば20〜60%の多孔性フィルムなどが用いられる。

【0032】

燃料電池の単位セルは、アノード触媒層3、アノードガス拡散層5、カソード触媒層2、カソードガス拡散層4および前前記アノード触媒層3と前記カソード触媒層2との間に挟持されたプロトン伝導性を有する電解質膜6が一体化された膜電極接合体を構成している。アノード触媒層3は、アノードガス拡散層5を介して供給される燃料を酸化して燃料から電子とプロトンとを取り出すものである。アノード触媒層3は、例えば、触媒を含む炭素粉末により構成されている。触媒には、例えば、白金(Pt)の微粒子、鉄(Fe)、ニッケル(Ni)、コバルト(Co)、ルテニウム(Ru)あるいはモリブデン(Mo)などの遷移金属あるいはその酸化物あるいはそれらの合金などの微粒子が用いられる。一酸化炭素(CO)の吸着による触媒の不活性化を防止することができることから、アノード触媒には、メタノールや一酸化炭素に対する耐性の強いPt−Ru、カソード触媒には、白金を用いることが望ましい。しかし、これのみに触媒は限定されるものではない。また、炭素材料のような導電性担持体を使用する担持触媒を使用しても、あるいは無担持触媒を使用しても良い。

【0033】

また、アノード触媒層3は、電解質膜6に用いられる樹脂の微粒子を含むほうがさらに望ましい。発生させたプロトンの移動を容易とするためである。アノードガス拡散層5は、例えば多孔質の炭素材料よりなる薄膜で構成され、具体的にはカーボンペーパーまたは炭素繊維などで構成されている。

【0034】

カソードはカソード触媒層2とカソードガス拡散層4を有する。カソード触媒層2は、酸素を還元して、電子とアノード触媒層3において発生したプロトンとを反応させて水を生成するものであり、例えば上述のアノード触媒層3と同様に構成されている。すなわち、カソードは、電解質膜6の側から順に触媒を含む炭素粉末よりなるカソード触媒層2と多孔質の炭素材料よりなるカソードガス拡散層4(ガス透過層)とが積み重ねられた積層構造をなしている。カソード触媒層2に用いられる触媒はアノード触媒層3のそれと同様であり、アノード触媒層2が電解質膜6に用いられる樹脂の微粒子を含む場合があることもアノード触媒層2と同様である。

【0035】

電解質膜6は、アノード触媒層3において発生したプロトンをカソード触媒層2に輸送するためのものであり、電子伝導性を持たず、プロトンを輸送することが可能な材料により構成されている。例えば、ポリパーフルオロスルホン酸系の樹脂膜、具体的には、デュポン社製のナフィオン膜、旭硝子社製のフレミオン膜、あるいは旭化成工業社製のアシプレックス膜などにより構成されている。なお、ポリパーフルオロスルホン酸系の樹脂膜以外にも、トリフルオロスチレン誘導体の共重合膜、リン酸を含浸させたポリベンズイミダゾール膜、芳香族ポリエーテルケトンスルホン酸膜、あるいは脂肪族炭化水素系樹脂獏などプロトンを輸送可能な電解質膜6を構成するようにしてもよい。ただし、プロトン伝導性の電解質膜6はこれらに限られるものではない。 カソードガス拡散層4はカソード触媒層2の上面側に積層され、かつアノードガス拡散層5はアノード触媒層3の下面側に積層されている。カソードガス拡散層4はカソード触媒層2に酸化剤を均一に供給する役割を担うものであるが、カソード触媒層2の集電体も兼ねている。一方、アノードガス拡散層5はアノード触媒層3に燃料を均一に供給する役割を果たすと同時に、アノード触媒層3の集電体も兼ねている。カソード集電体7a及びアノード集電体7bは、それぞれ、カソードガス拡散層4及びアノードガス拡散層5と電気的に接触している。

【0036】

セル構造体20の下方に燃料分配機構11が設けられている。燃料分配機構11の本体は、一面が複数の燃料供給口14を有する矩形の箱である。液溜め40内には、液体のメタノールあるいはメタノール水溶液等の液体燃料が収容されている。ここで、液体燃料の気化成分とは、液体燃料として液体のメタノールを使用した場合、気化したメタノールを意味し、液体燃料としてメタノール水溶液を使用した場合にはメタノールの気化成分と水の気化成分からなる混合ガスを意味する。

【0037】

次に、図2〜図5を参照して上記燃料電池のセル構造体について説明する。

【0038】

本実施形態では集電体アッセンブリ7Aを二つ折り構造としている。集電体アッセンブリ7Aを構成するカソード集電体7aおよびアノード集電体7bはステンレス鋼に金メッキした複合材で形成されており、共通の絶縁フィルム70上に配置されている。配置方法として、接着剤を用いる方法、液状のゴムを加硫し架橋させる方法、液状のゴムを放射線照射で架橋させる方法などを用いることができる。共通の絶縁フィルム70を二つ折り、すなわち集電体アッセンブリ7Aを二つ折りにした間に膜電極接合体10が収容されている。すなわち、カソード触媒層2に積層されたカソードガス拡散層4にカソード集電体7aが電気的に接触し、アノード触媒層3に積層されたアノードガス拡散層5がアノード集電体7bに電気的に接触するように、二つ折りされた集電体アッセンブリ7Aにより膜電極接合体10は両面を挟み込まれている。そして、絶縁フィルム70のアノード側にはアノード集電体7bを囲んで電解質6と絶縁フィルム70間をシールするアノードシール枠8bが配置されている。また、絶縁フィルム70のカソード側にはカソード集電体7aを囲んで電解質6と絶縁フィルム70間をシールするカソードシール枠8aが配置されている。

【0039】

カソード集電体7aおよびアノード集電体7bには、カソード触媒層2に空気を供給するための複数の空気流通孔18およびアノード触媒層3に燃料を供給するための複数の燃料供給孔18がそれぞれ穿設されている。さらに、共通の絶縁フィルム70にも同様の通流孔18が穿設されている。

【0040】

このようなセル構造体20は次のようにして作製する。

【0041】

先ずカソード集電体7aおよびアノード集電体7bを、湿式エッチング法、ドライエッチング法、または打ち抜き法(パンチング法)などの方法を用いて所望のパターンに作製する。作製された集電体7a,7bは、図4に示すように、複数の平行に配置されたカソード側電極71および複数の平行に配置されたアノード側電極73、複数の電極間導電部材75および一対の端子77,78を有している。カソード側電極71およびアノード側電極73は細長い短冊状である。両端子77,78はカソード側電極71とアノード側電極73の互いに最も離れた位置(多極配列の一方側の端部と他方側の端部と)に配置する。端子を有していないカソード電極71とアノード電極73とは電極間導電部材75により接続されている。すなわち、無端子のカソード電極71とアノード電極73とは、1列ずれたところに配置された電極同士が電極間導電部材75によって1対1に接続されることにより直列に接続されている。短絡を防ぐために、電極間導電部材75と電極部71,73との最短距離L1(図4)は0.4mm以上とする必要がある。但し、最短距離L1を過大にした配列では燃料電池が大型化するため、最短距離L1を3.0mm以下に設定することが望ましい。

【0042】

このようなカソード集電体7aアノード集電体7bを共通の絶縁フィルム70の上に配置する。この配置において、液状のゴムを加硫し架橋させる方法、あるいは液状のゴムを放射線照射で架橋させる方法を用いると、カソードシール枠8aあるいはアノードシール枠8bを同時に形成できるというメリットがある。

【0043】

このようにしてカソードシール枠8a及びアノードシール枠8bをそれぞれ設置し、5直列の場合、5枚の導電層を複数の電極に対して図5(シール枠の図示を省略)のように折り返し、図1のように所定の位置に設置する。

【0044】

なお、図2に示すように、カソードシール枠8aをカソード集電体7a(カソード電極71)の外周に、アノードシール枠8bをアノード集電体7b(アノード電極部73)の外周にそれぞれ予め接着あるいは形成している。カソードシール枠8aおよびアノードシール枠8bにより起電部20の周囲が規定されるため、カソード集電体7aおよびアノード集電体7bに対する起電部20の位置決めが容易になるからである。

【0045】

実施形態における集電体アッセンブリ7Aの各部サイズの一例を次に示す。

【0046】

1)カソード電極部の幅W1; 6mm

2)カソード電極部間絶縁シール部の幅W2; 1.2mm

3)アノード電極部の幅W3; 6mm

4)アノード電極部間絶縁シール部の幅W4; 1.2mm

5)平面展開したときの両電極部間の離間距離W5; 2.8mm

6)電極間導電部材の幅W6; 1.2mm

7)電極間導電部材から電極部までの最短距離L1; 0.4mm

8)孔d1,d2の径; φ4mm

本実施形態では、多直列接続のカソード集電体7aおよびアノード集電体7bをコンパクトに作製できるので、携帯電子機器を動作させるために十分に高い出力特性を得ることができる。

【0047】

次に、本発明を適用可能な種々の燃料供給方式の燃料電池について図6〜図8を参照してそれぞれ説明する。なお、図1〜図5と同じ構成については同じ図番を用いる。

【0048】

先ず図6に示す方式の燃料電池1Aは、セル構造体20と、セル構造体20に燃料を供給する燃料分配機構11と、これら燃料分配機構11と燃料供給源50とを接続する流路51と、流路51に接続された燃料供給源50から燃料分配機構11に液体燃料を供給するポンプ31を備えている。

【0049】

セル構造体20は複数の単位セルを有しており、複数の単位セルは、ほぼ同一平面上に並んで配置され、直列接続されている。各々の単位セルは、アノード触媒層3およびアノードガス拡散層5からなるアノード(燃料極)と、カソード触媒層2およびカソードガス拡散層4からなるカソード(空気極/酸化剤極)と、アノード触媒層3とカソード触媒層2との間に挟持されたプロトン伝導性の電解質膜6とを備えた膜電極接合体10と、アノード導電層7bとカソード導電層7aを備えている。この膜電極接合体10は、電解質膜6の一方の面に矩形状のカソードを並列配置し、電解質膜6の他方の面のカソードと対向する箇所に複数の矩形のアノードを並列配置した構成となっている。

【0050】

アノード触媒層3およびカソード触媒層2に含有される触媒として、例えばPt、Ru、Rh、Ir、Os、Pd等の白金族元素の単体、白金族元素を含有する合金等が挙げられる。アノード触媒層3にはメタノールや一酸化炭素等に対する耐性の強いPt−RuやPt−Mo等を用いることが好ましい。カソード触媒層2にはPtやPt−Ni等を用いることが好ましい。ただし、触媒はこれらに限定されるものではなく、触媒活性を有する各種の物質を使用することができる。触媒は炭素材料のような導電性担持体を使用した担持触媒、あるいは無担持触媒のいずれであってもよい。

【0051】

電解質膜6は、アノード触媒層3において発生したプロトンをカソード触媒層2に輸送するためのものであり、電子伝導性を持たず、プロトンを輸送することが可能な材料により構成されている。例えばスルホン酸基を有するフッ素系樹脂(例えば、パーフルオロスルホン酸重合体)、スルホンサン基を有するハイドロカーボン系樹脂、タングステン酸やリンタングステン酸などがあげられる。具体的には、デュポン社製のナフィオン(登録商標や旭化成工業社製のフレミオン(登録商標)などにより構成されている。なお、パーフルオロスルホン酸系の樹脂以外にも、トリフルオロスチレン誘導体の共重合膜、リン酸を含有させたポリベンズイミダゾール膜、芳香族ポリエーテルケトンスルホン酸膜、あるいは脂肪族炭化水素系樹脂膜などプロトンを輸送可能な電解質膜6を構成するようにしても良い。ただし、プロトン伝導性の電解質膜6はこれらに限られるものではない。

【0052】

カソードガス拡散層4はカソード触媒層2の上面側に積層され、かつアノードガス拡散層5はアノード触媒層3の下面側に積層されている。カソードガス拡散層4はカソード触媒層2に酸化剤を均一に供給する役割を担うものであるが、カソード触媒層2の集電体も兼ねている。一方、アノードガス拡散層5はアノード触媒層3に燃料を均一に供給する役割を果たすと同時に、アノード触媒層3の集電体も兼ねている。カソード集電体7a及びアノード集電体7bは、それぞれ、カソードガス拡散層4及びアノードガス拡散層5と電気的に接触している。

【0053】

本実施形態では集電体アッセンブリを二つ折り構造とすることで説構造体20を構成している。集電体アッセンブリを構成するカソード集電体7aおよびアノード集電体7bはステンレス鋼に金メッキした複合材で形成されており、共通の絶縁フィルム70上に配置されている。配置方法として、接着剤を用いる方法、液状のゴムを加硫し架橋させる方法、液状のゴムを放射線照射で架橋させる方法などを用いることができる。共通の絶縁フィルム70を二つ折り、すなわち集電体アッセンブリを二つ折りにした間に膜電極接合体10が収容されている。すなわち、カソード触媒層2に積層されたカソードガス拡散層4にカソード集電体7aが電気的に接触し、アノード触媒層3に積層されたアノードガス拡散層5がアノード集電体7bに電気的に接触するように、二つ折りされた集電体アッセンブリにより膜電極接合体10は両面を挟み込まれている。そして、絶縁フィルム70のアノード側にはアノード集電体7bを囲んで電解質6と絶縁フィルム70間をシールするアノードシール枠8bが配置されている。また、絶縁フィルム70のカソード側にはカソード集電体7aを囲んで電解質6と絶縁フィルム70間をシールするカソードシール枠8aが配置されていることでセル構造体20を構成している。

【0054】

カソード集電体7aおよびアノード集電体7bには、カソード触媒層2に空気を供給するための複数の空気流通孔18およびアノード触媒層3に燃料を供給するための複数の燃料供給孔18がそれぞれ穿設されている。さらに、共通の絶縁フィルム70にも同様の通流孔18が穿設されている。

【0055】

これらのシール枠8a,8bは、体積固有抵抗が1011〜1015Ω・cmのゴム材料からなり、これらのシール部材によって膜電極接合体10からの燃料漏れや酸化剤漏れが防止されている。

【0056】

セル構造体20および燃料供給機構11は外装カバー(図示せず)により一体化され、外装カバーとカソードとの間には保湿板や表面層(図示せず)が任意で設けられる。 燃料供給源50には、セル構造体20に対応した液体燃料が収容されている。液体燃料としては、各種濃度のメタノール水溶液や純メタノール等のメタノール燃料が挙げられる。液体燃料は必ずしもメタノール燃料に限られるものではない。液体燃料は、例えばエタノール水溶液や純エタノール等のエタノール燃料、プロパノール水溶液や純プロパノール等のプロパノール燃料、グリコール水溶液や純グリコール等のグリコール燃料、ジメチルエーテル、ギ酸、その他の液体燃料であってもよい。いずれにしても、燃料電池に応じた液体燃料が収容される。

【0057】

セル構造体20のアノード(燃料極)側には、燃料分配機構11が配置されている。燃料分配機構11はチューブ状の流路51により燃料供給源50に接続されている。燃料分配機構11には燃料供給源50から流路51を介して液体燃料が導入される。流路51は燃料分配機構11や燃料供給源50と独立した配管に限られるものではない。例えば、燃料分配機構11と燃料供給源50とを積層して一体化する場合、これらを繋ぐ液体燃料の流路であってもよい。燃料分配機構11は流路51を介して燃料供給源50と接続されていればよい。

【0058】

燃料供給源50と燃料分配機構11とを繋ぐ流路51の間には、ポンプ31を挿入している。すなわち、ポンプ31は燃料を循環させる循環ポンプではなく、あくまでも燃料供給源50から燃料分配機構41に液体燃料を送液する燃料供給ポンプである。このようなポンプ41で必要時に液体燃料を送液することによって、燃料供給量の制御性を高めることができる。

【0059】

図6に示す燃料電池1Aにおいて、燃料分配機構11からセル構造体20に供給された燃料は発電反応に使用され、その後に循環して燃料供給源50に戻されることはない。図6に示す燃料電池1Aは燃料を循環しないことから、従来のアクティブ方式とは異なるものであり、装置の小型化等を損なうものではない。また、液体燃料の供給にポンプ31を使用しており、従来の内部気化型のような純パッシブ方式とも異なるため、図6に示す燃料電池1Aは例えばセミパッシブ型と呼称される方式を適用したものである。

【0060】

ポンプ31の種類は特に限定されるものではないが、少量の液体燃料を制御性よく送液することができ、さらに小型軽量化が可能という観点から、ロータリーポンプ(ロータリーベーンポンプ)、電気浸透流ポンプ、ダイアフラムポンプ、しごきポンプ等を使用することが好ましい。ロータリーポンプはモータで羽を回転させて送液するものである。電気浸透流ポンプは電気浸透流現象を起こすシリカ等の焼結多孔体を用いたものである。ダイアフラムポンプは電磁石や圧電セラミックスによりダイアフラムを駆動して送液するものである。しごきポンプは柔軟性を有する燃料流路の一部を圧迫し、燃料をしごき送るものである。これらのうち、駆動電力や大きさ等の観点から、電気浸透流ポンプや圧電セラミックスを有するダイアフラムポンプを使用することがより好ましい。

【0061】

ポンプ31の送液量は燃料電池1Aの主たる対象物が小型電子機器であることから、10μL/分〜1mL/分の範囲とすることが好ましい。送液量が1mL/分を超えると一度に送液される液体燃料の量が多くなりすぎて、全運転期間に占めるポンプ31の停止時間が長くなる。このため、セル構造体20への燃料の供給量の変動が大きくなり、その結果として出力の変動が大きくなる。これを防止するためのリザーバをポンプ31と燃料分配機構11との間に設けてもよいが、そのような構成を適用しても燃料供給量の変動を十分に抑制することはできず、さらに装置サイズの大型化等を招いてしまう。

【0062】

一方、ポンプ31の送液量が10μL/分未満であると、装置立ち上げ時のように燃料の消費量が増える際に供給能力不足を招くおそれがある。これによって、燃料電池31の起動特性等が低下する。このような点から、10μL/分〜1mL/分の範囲の送液能力を有するポンプ31を使用することが好ましい。ポンプ31の送液量は10〜200μL/分の範囲とすることがより好ましい。このような送液量を安定して実現する上でも、ポンプ31には電気浸透流ポンプやダイアフラムポンプを適用することが好ましい。

【0063】

図6に示す燃料電池1Aにおいては、必要時にポンプ31を動作させて燃料供給源50から燃料分配機構11に液体燃料を供給する。燃料分配機構11に導入された液体燃料は、前述した実施形態と同様に、複数の燃料供給口14にそれぞれ導かれる。そして、複数の燃料供給口14からセル構造体20の全面に対して燃料が供給されて発電反応が生起される。このように、ポンプ31で燃料供給源50から燃料分配機構11まで液体燃料を送液する場合においても、燃料分配機構11は有効に機能するため、セル構造体20に対する燃料供給量を均一化することが可能となる。

【0064】

燃料分配機構11は、図7に示すように、液体燃料が流路51を介して流入する少なくとも1個の燃料注入口12と、液体燃料やその気化成分を排出する複数個の燃料供給口14とを有する流路板13を備えている。

【0065】

燃料分配機構11の内部には、液体燃料の通路として機能する液溜め41が形成されている。液溜め41の一端(始端部)には燃料注入口12が設けられている。液溜め41は途中で複数に分岐しており、これら分岐した液溜め41の各終端部に燃料供給口14がそれぞれ設けられている。液溜め41は例えば内径が0.05〜5mmの貫通孔であることが好ましい。

【0066】

燃料注入口12から燃料分配機構11に導入された液体燃料は、複数に分岐した液溜め41を介して複数の燃料供給口14にそれぞれ導かれる。このような構造の燃料分配機構11を使用することによって、燃料注入口12から燃料分配機構11内に注入された液体燃料を方向や位置に拘わりなく、複数の燃料供給口14に均等に分配することができる。従って、セル構造体20の面内における発電反応の均一性をより一層高めることが可能となる。燃料供給口14はセル構造体20の全体に燃料を供給することが可能なように、流路板13のアノードと接する面に複数設けられている。燃料供給口14の個数は2個以上であればよいが、セル構造体20の面内における燃料供給量を均一化する上で、0.1〜10個/cm2の燃料供給口14が存在するように形成することが好ましい。

【0067】

さらに、液溜め41で燃料注入口12と複数の燃料供給口14とを接続することによって、燃料電池1の特定箇所により多くの燃料を供給するような設計が可能となる。例えば、装置装着上の都合から燃料電池1Aの半分の部位の放熱がよくなってしまうような場合、従来では温度分布が生じてしまい、平均出力の低下が避けられない。これに対して、液溜め41の形成パターンを調整し、予め放熱のよい部分に燃料供給口14を密に配置することによって、その部分での発電に伴う発熱を多くすることができる。これによって、面内の発電度合いを均一化することができ、出力低下を抑制することが可能となる。

【0068】

上述した実施形態において、液体燃料を燃料供給源50から燃料分配機構11まで送る機構は特に限定されるものではない。例えば、使用時の設置場所が固定される場合には、重力を利用して液体燃料を燃料供給源50から燃料分配機構11まで落下させて送液することができる。また、多孔体等を充填した流路51を用いることによって、毛細管現象で燃料供給源50から燃料分配機構11まで送液することができる。

【0069】

燃料分配機構11から放出された燃料は、上述したようにセル構造体20のアノード(燃料極)に供給される。セル構造体20内において、燃料はアノードガス拡散層5にて拡散してアノード触媒層3に供給される。液体燃料としてメタノール燃料を用いた場合、アノード触媒層3で下式(1)に示すメタノールの内部改質反応が生じる。なお、メタノール燃料として純メタノールを使用した場合には、カソード触媒層2で生成した水や電解質膜6中の水をメタノールと反応させて下式(1)の内部改質反応を生起させる。あるいは、水を必要としない他の反応機構により内部改質反応を生じさせる。

【0070】

CH3OH+H2O → CO2+6H++6e- …(1)

この反応で生成した電子(e-)は集電体を経由して外部に導かれ、いわゆる電気として携帯用電子機器等を動作させた後、カソード(空気極)に導かれる。また、式(1)の内部改質反応で生成したプロトン(H+)は電解質膜6を経てカソードに導かれる。カソードには酸化剤として空気が供給される。カソードに到達した電子(e-)とプロトン(H+)は、カソード触媒層2で空気中の酸素と下式(2)にしたがって反応し、この反応に伴って水が生成する。

【0071】

6e-+6H++(3/2)O2 → 3H2O …(2)

上述した燃料電池の発電反応において、発電する電力を増大させるためには触媒反応を円滑に行わせると共に、セル構造体20の電極全体をより有効に発電に寄与させることが重要となる。このような点に対して、セル構造体20に対して燃料を供給する燃料供給口14が1箇所の場合には、燃料排出口近傍の燃料濃度は発電に十分な濃度となるものの、燃料供給口14から離れるにつれて燃料濃度が急速に低下する。このため、燃料電池全体で見た場合の平均出力は、燃料の供給が少ない部分の影響を受けて低い値に留まってしまう。

【0072】

燃料供給用(送液用)のポンプ31の制御は、燃料電池1Aの出力を参照して行うことが好ましい。燃料電池1Aの出力は制御回路(図示せず)で検出され、この検出結果に基づいてポンプ31に制御信号が送られる。ポンプ31は制御回路から送られる制御信号に基づいてオン/オフが制御される。ポンプ31の動作は燃料電池1Aの出力に加えて、温度情報や電力供給先である電子機器の運転状態情報等に基づいて制御することで、より安定した運転が達成できる。

【0073】

さらに、燃料電池としての安定性や信頼性を高めるために、ポンプ31と直列に燃料遮断バルブ(図示せず)を配置してもよい。

【0074】

このように、燃料供給源50と燃料分配機構11との間に燃料遮断バルブを挿入することによって、燃料電池1Aの未使用時にも不可避的に発生する微量な燃料の消費や上述したポンプ再運転時の吸い込み不良等を回避することができる。これらは燃料電池1の実用上の利便性の向上に大きく貢献するものである。

【0075】

さらに、燃料供給源50や流路51に燃料供給源50内の圧力を外気とバランスさせるバランスバルブ(図示せず)を装着してもよい。

【0076】

燃料供給源50から液体燃料が燃料分配機構11に供給され、燃料供給源50の内圧が減圧状態になると、バランスバルブが開放される。このバランスバルブの開放状態に基づいて、外気が内外圧力差を減少するよう導入される。内外の圧力差が解消されると、再度バルブが密閉される。

【0077】

このように動作するバランスバルブを燃料供給源50等に設置することによって、液体燃料の供給に伴って発生する燃料供給源50の内圧低下に起因する送液量の変動を抑制することができる。

【0078】

上述した各実施形態の液体燃料49は、各種の液体燃料を使用した場合に効果を発揮し、液体燃料の種類や濃度は限定されるものではない。ただし、複数の燃料供給口14を有する燃料分配機構11の特徴がより顕在化するのは燃料濃度が濃い場合である。このため、各実施形態の燃料電池49は、濃度が80%以上のメタノールを液体燃料として用いた場合に、その性能や効果を特に発揮することができる、従って、各実施形態は濃度が80%以上のメタノールを液体燃料として用いた燃料電池に適用することが好ましい。

【0079】

以上、種々の実施の形態を挙げて説明したが、本発明は上記各実施の形態のみに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。MEAへ供給される液体燃料の蒸気においても、全て液体燃料の蒸気を供給してもよいが、一部が液体状態で供給される場合であっても本発明を適用することができる。また、このセミパッシブ型の燃料電池では、燃料収容部から膜電極接合体への燃料供給が行われる構成であればポンプに代えて燃料遮断バルブを配置する構成とすることも可能である。この場合には、燃料遮断バルブは、流路による液体燃料の供給を制御するために設けられるものである。

【実施例】

【0080】

以下、本発明の実施例について説明する。

【0081】

(実施例1)

<アノードの作製>

アノード用触媒(Pt:Ru=1:1)担持カーボンブラックにパーフルオロカーボンスルホン酸溶液と水及びメトキシプロパノールを添加し、前記触媒担持カーボンブラックを分散させてペーストを調製した。得られたペーストをアノードガス拡散層5としての多孔質カーボンペーパーに塗布することにより厚さが450μmのアノード触媒層3を有するアノードを作製した。

【0082】

<カソードの作製>

カソード用触媒(Pt)担持カーボンブラックにパーフルオロカーボンスルホン酸溶液と水及びメトキシプロパノールを加え、前記触媒担持カーボンブラックを分散させてペーストを調製した。得られたペーストをカソードガス拡散層4としての多孔質カーボンペーパに塗布することにより厚さが400μmのカソード触媒層2を有するカソード極を作製した。

【0083】

アノード触媒層3とカソード触媒層2との間に、プロトン伝導性電解質膜として厚さが30μmで、含水率が10〜20重量%のパーフルオロカーボンスルホン酸膜6(nafion膜、デュポン社製)を配置し、これらにホットプレスを施すことにより膜電極接合体(MEA)10を得た。

【0084】

<集電体アッセンブリの作製>

集電体アッセンブリを上記実施形態で述べたようにそれぞれ作製した。両極の集電体パターンとカソード絶縁シール枠8a、アノード絶縁シール枠8bを共用絶縁フィルム70の上において一体化することにより、それぞれの位置が決まり、セル構造体の作製時間を大幅に削減することができた。また、折り曲げた際に位置が決まるように、絶縁シール枠の外周に位置決め用のピンを設けた。

【0085】

このようにすることによりセル構造体の作製時間を大幅に作製することが可能になり、抵抗が50mΩ低減することができ、出力特性を向上することができた。

【0086】

なお、複数のカソード電極部を位置決めするカソード絶縁シール枠および複数のアノード電極を位置決めするアノード絶縁シール枠を有さない場合には、各電極の位置が決まらず所定の電極ではなく他の電極に対して導電層が接触してしまうことがあった。また、シール材も導電層の存在する部分に外装カバーおよび燃料収容室構造体による圧力がかかりやすくなり、導電層の存在しない部分からの燃料リークの可能性があった。しかし、本発明のアノード絶縁シール枠8b、カソード絶縁シール枠8a、アノード集電体パターン7b、カソード集電体パターン7aを組み合わせた構造により、上記の問題を解消することができた。

【図面の簡単な説明】

【0087】

【図1】本発明の実施形態に係る燃料電池を示す内部透視断面図。

【図2】図1の燃料電池の要部の作製方法を説明するための分解断面図。

【図3】図1の燃料電池の要部を示す断面図。

【図4】二つ折り前の集電体アッセンブリを示す平面図。

【図5】二つ折りした集電体アッセンブリを示す斜視図。

【図6】他の燃料供給方式の燃料電池システムを示すブロック断面図。

【図7】燃料分配機構の概要を示す斜視図。

【図8】他の燃料分配機構の概要を示す平面図。

【符号の説明】

【0088】

1,1A…燃料電池、2…カソード触媒層、3…アノード触媒層、

4…カソードガス拡散層、5…アノードガス拡散層、6…電解質膜(プロトン伝導膜)、

7A…集電体アッセンブリ、

7a…カソード集電体、

7b…アノード集電体、

70…絶縁フィルム、

75…電極間導電部材、77,78…端子、

8a…カソードシール枠、

8b…アノードシール枠、

9…気液分離膜、

10…膜電極接合体(MEA)、

11,11A…燃料分配機構、

12…燃料注入口、13…流路板、14…燃料供給口、

18…ガス通流孔、19…保湿板、

20…セル構造体、

21…カバープレート(外装カバー)、22…通気孔、

31…ポンプ

40,41…液溜め、49…液体燃料、50…燃料供給源。

【技術分野】

【0001】

本発明は、携帯電子機器の動作に有効な燃料電池に関する。

【背景技術】

【0002】

近年、パーソナルコンピュータ、携帯電話等の各種電子機器は、半導体技術の発達と共に小型化され、燃料電池をこれらの小型機器用の電源に用いることが試みられている。燃料電池は、燃料と酸化剤を供給するだけで発電することができ、燃料のみを補充・交換すれば連続して発電できるという利点を有している。このため、小型化ができれば携帯電子機器の作動に極めて有利なシステムといえる。特に直接メタノール型燃料電池(DMFC;Direct Methanol Fuel Cell)は、エネルギー密度の高いメタノールを燃料に用い、メタノールから電極触媒上で直接電流を取り出せるため、小型化が可能であり、また燃料の取り扱いも水素ガス燃料に比べて容易なことから小型機器用電源として有望であることから、ノートパソコン、携帯電話、携帯オーディオ、携帯ゲーム機などのコードレス携帯機器に最適な電源としてその実用化が期待されている。

【0003】

DMFCの燃料の供給方法としては、液体燃料を気化してからブロア等で燃料電池内に送り込む気体供給型DMFCと、液体燃料をそのままポンプ等で燃料電池内に送り込む液体供給型DMFC、液体燃料をセル内で気化させる内部気化型DMFC等が知られている。このうち内部気化型DMFCは、例えば特許文献1に記載されている。内部気化型DMFCでは、燃料浸透層中に保持された液体燃料のうち気化成分を燃料気化層(アノードガス拡散層)において拡散させ、拡散された気化燃料がアノード触媒層に供給され、カソード触媒層側からの酸化剤と電解質膜において発電反応する。

【0004】

また、主にモバイル機器で使用される小型の燃料電池として、アノード極へ液体燃料を供給するために燃料ポンプなどの能動的な移送手段を使用しないパッシブ型燃料電池が例えば特許文献2に記載されている。このようなモバイル機器用の燃料電池では小型化を実現するために、燃料として純メタノールを用いることが求められている。

【0005】

パッシブ型燃料電池では、電解質膜の一方の面にアノード極を接合し、他方の面にカソード極を接合することによって膜電極接合体(MEA:Membrane Electrode Assembly )を構成し、MEAのアノード側に燃料供給機構を配置し、カソード側には空気供給機構を配置する。アノード極はアノード触媒層とアノードガス拡散層とで構成される。アノードガス拡散層のアノード触媒層の反対の面にはアノード集電体が積層され、アノード極を外部回路に電気的に接続する。同様に、カソード極は、カソード触媒層とカソードガス拡散層とで構成される。カソードガス拡散層のカソード触媒層の反対の面にはカソード集電体が積層され、カソード極を外部回路に接続する。

【0006】

特に、燃料としてメタノール等の液体燃料を使用する燃料電池では、液体燃料がアノード集電体とアノード極との界面を通ってアノード極の外周側に漏れ出し、電解質膜を透過せずカソード側に回り込む可能性がある。この燃料のアノードからカソードへの回り込み現象が起こると、燃料電池の発電効率が低下する。特に、携帯電子機器向けの燃料電池では、小型化が重要な設計上のポイントとなるので、サイズの増大を招くことなく上記界面を確実にシールすることができるシール構造の開発が求められている。

【特許文献1】特許第3413111号公報

【特許文献2】国際公開番号WO2006/057283号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、従来の燃料電池においては、携帯電子機器を動作させるために十分に高い出力特性を得ることが難しい。従来の燃料電池では、液体燃料として例えばメタノールと水が1:1のモル比で混合されたメタノール水溶液が使用され、メタノールと水の双方をアノードに供給しているが、水はメタノールに比べて蒸気圧が低く、水の気化速度はメタノールの気化速度に比べて遅いため、メタノールも水も気化によってアノードに供給しようとすると、メタノール供給量に対する水の相対的な供給量が不足し、その結果、メタノールを内部改質する反応の反応抵抗が高くなるからである。

【0008】

また、DMFCは、単位セル当たりの動作電圧が0.3〜0.5V程度と低いため、複数の単位セルを直列に接続して機器に組み込む必要があり、特にノートパソコン、携帯電話、携帯オーディオ、携帯ゲーム機などの小型携帯電子機器に組み込む際には、複数の単位セルを同一平面に配置する必要がある。

【0009】

また、DMFCでは、内部のシールが不完全であると、反応に寄与する燃料の割合が減少して、燃料利用効率が低下するため、燃料電池性能を低下させる。

【0010】

本発明は上記課題を解決するためになされたものであり、携帯機器を動作させるために十分に高い出力特性を得ることができる燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る燃料電池は、カソードとアノードと、前記カソードと前記アノードとの間に挟持された電解質膜とを有する膜電極接合体を備える起電部と、前記カソードの前記電解質膜側と反対の側に電気的に接触したカソード集電体と、前記アノードの前記電解質膜側と反対の側に電気的に接触したアノード集電体とを有し、前記アノード集電体は、前記アノードと接触した面と反対の面で絶縁フィルム上に配置されており、前記アノード集電体を囲んで前記電解質膜と前記絶縁フィルム間をシールするアノードシール枠と、を具備する。

【発明の効果】

【0012】

本発明によれば、アノード集電体をアノードと接触した面と反対の面で絶縁フィルム上に配置し、前記アノード集電体を囲んで電解質膜と前記絶縁フィルム間をシールした構造とすることにより、膜電極接合体において燃料がアノード側からカソード側へ回り込まなくなり、複数の単位セルを平面配置させる燃料電池における配線の取り回しを簡素化でき、燃料電池の小型化におおいに寄与することができる。このため、燃料電池の発電部における体積エネルギー密度を向上させることが可能になり、携帯電話、携帯オーディオ、携帯ゲーム機、ノートパソコンなどのコードレス携帯機器を動作させるために十分に高い出力特性を得ることができる。

【0013】

また、本発明では、アノード集電体をアノードと接触した面と反対の面で絶縁フィルム上に配置し、前記アノード集電体を囲んで電解質膜と前記絶縁フィルム間をシールした

集電体を絶縁フィルム上に配置して固定するため、集電体と起電部との位置合せが容易になり、組み立て精度の高い燃料電池を提供できるようになる。

【発明を実施するための最良の形態】

【0014】

本発明の燃料電池は、カソードの電解質膜側と反対の側に電気的に接触したカソード集電体と、アノードの電解質膜側と反対の側に電気的に接触したアノード集電体とを有し、前記アノード集電体は、前記アノードと接触した面と反対の面で絶縁フィルム上に配置されており、前記アノード集電体を囲んで前記電解質膜と前記絶縁フィルム間をシールするアノードシール枠を備えているので、膜電極接合体において燃料がアノード側からカソード側へ回り込むことをアノードシール枠が有効に阻止する。このため、燃料が有効に利用でき、起電部の体積エネルギー密度が向上して出力効率が上昇する。

【0015】

本発明では、さらに、カソード集電体は、前記カソードと接触した面と反対の面で絶縁フィルム上に配置されており、前記カソード集電体を囲んで前記カソードと前記絶縁フィルム間をシールするカソード枠を有することが好ましい。アノードシール枠に加えてさらにカソードシール枠を取り付けることにより、アノード側だけでなくカソード側もシールされ、いわば二重シール構造となるため、膜電極接合体の外周を回り込む燃料しをさらに効果的に防止することができるようになる。

【0016】

この場合に、アノード集電体および前記カソード集電体を共通の前記絶縁フィルムの上に配置することが好ましい。このような共通絶縁フィルムを用いることにより、共通絶縁フィルムを二つ折りに折り返し、折り返した絶縁フィルムの間に起電部を挟み込み、ユニット化した集電体アッセンブリを作製することができる。このような二つ折り構造は、上記特許文献2に記載されており、部品点数と工程を少なくでき、両極の集電体パターンと膜電極接合体を含む起電部との位置合わせが容易になるというメリットがある。

【0017】

二つ折り構造の集電体アッセンブリを作製する際には、アノード集電体とカソード集電体との間に設けられ、アノード電極をカソード電極に直列に接続する電極間導電部材をさらに有することができる。この場合に、電極間導電部材が二つ折りにされる前の面内におけるカソード電極からアノード電極までの離間距離をW5とした場合に、膜電極接合体を含むカソードガス拡散層からアノードガス拡散層までの厚さtに対して1.5t≦W5≦4tの関係を満たすことが望ましい。前記アノード電極およびカソード電極に金属板を用いる場合には、離間距離W5が厚さtの1.5倍未満であると、十分な曲率半径をもって180°曲げることが困難になるからであり、たとえ曲げることができたとしても曲げ部が鋭角的に変形して塑性硬化し、曲げ部が脆くなって破損しやすくなるからである。一方、離間距離W5が厚さtの4倍を超えると、対向するアノード電極からカソード電極までの相互間隔が大きくなりすぎ、燃料電池が大型化するからである。この場合に、膜電極接合体を含むカソード拡散層からアノード拡散層までの厚さtを600〜900μmとし、離間距離W5を0.75〜3.6mmとすることが望ましい。前記アノード電極およびカソード電極を金属板で構成する場合、電極の厚さt1は50μm〜200μmが好ましい。電極の厚さが50μm以下であると所望の強度が不足して破損しやすくなるからである。一方、電極厚さt1が200μmを超えると、剛性が増大して曲げに要する力が過大になり、曲げ難くなる。また、離間距離W5が0.75mm未満になると、曲げに要する力が過大になり、曲げ難くなるとともに、曲げ部が鋭角的になり破損しやすくなる。一方、離間距離W5が3.6mmを超えると、対向するアノード集電体からカソード集電体までの相互間隔が大きくなりすぎ、燃料電池が大型化するからである。

【0018】

なお、前記カソード集電体およびアノード集電体には、例えば、金、ニッケルなどの金属材料からなる多孔質層(例えばメッシュ)または箔体、あるいはステンレス鋼(SUS)などの導電性金属材料に金などの良導電性金属を被覆した複合材などをそれぞれ使用することができる。

【0019】

また、カソード電極の相互間隔W2およびアノード電極の相互間隔W4を、それぞれ0.3mm以上1.5mm以下とすることが望ましい。電極部の相互間隔W2,W4が0.3mm未満であると、電極間絶縁シール部の絶縁性能にもよるが、短絡を生じるおそれがあるからである。一方、電極部の相互間隔W2,W4が1.5mmを超えると、燃料電池が大型化し、携帯電子機器用の電源として不適合なものになるからである。

【0020】

電極間導電部材は、各電極で生成された電子を外部回路へ取り出すための導電部であり、断面積が大きくなるほど抵抗は低減されるが、導電部の厚さを厚くし断面積が大きくすると曲げるのが困難になり、導電部の幅を広くすると、他の端子に接触する可能性が大きくなるため、導電部の厚さは50μm〜200μmが好ましく、電極間導電部材の幅W6は、他の端子との距離を0.4mm以上であり、曲げ可能な幅であればよい。

【0021】

また、カソード電極の幅W1およびアノード電極W3の幅は、それぞれ1mm以上であることが好ましい。なお、それぞれの電極部の幅とは、各電極が平面に配置された場合の配列方向の幅であり、電極が略長方形である場合には短手方向の長さとなる。電極が略長方形の場合には、長手方向と短手方向の比(アスペクト比)は、10対1以下が好ましい。

【0022】

以下、添付の図面を参照して本発明を実施するための種々の実施の形態を説明する。

【0023】

先ず、図1乃至図5を参照して燃料電池の全体の概要について説明する。燃料電池1は、全体が外装カバー(カバープレート)21および燃料分配機構11等で覆われ、内部に複数の単位セルを備えている。これら複数の単位セルは、実質的に同一平面上に横並びに配置され、かつ、カソード集電体7a,アノード集電体7b及び各集電体に接続された端子77,78を介して図示しないリード配線により直列に接続されている。カソード集電体7aはカソードガス拡散層4に接触した面と反対の面で絶縁フィルム70上に配置されており、アノード集電体7bはアノードガス拡散層5に接触した面と反対の面で前記絶縁フィルム70上に配置されている。

【0024】

燃料電池1は、例えば外装カバー21の端部21aを燃料分配機構11の外面にかしめ加工することにより、複数の単位セルを一体化した1つのユニットとして構成されている。さらに、外装カバー21と燃料分配機構11とを例えばボルトとナット(図示せず)で締め付けることにより、これらを一体化することが望ましい。

【0025】

燃料電池1内の単位セルは、その外周をカソードシール枠8aおよびアノードシール枠8bによって液密にシールされている。これらのアノードシール枠8bおよびカソードシール枠8aは、燃料に対する透過量が9×107g/m3・24hr・atm以下で、体積固有抵抗が1011〜1015Ω・cmのゴム系材料からなることが望ましい。透過量が多いと発電に寄与する燃料の量が少なくなり燃料電池性能を低下させ、シート抵抗が低いと絶縁破壊して短絡を生じやすくなるからである。ゴム系材料には、EPDM(エチレンプロピレンゴム)、フッ素系ゴム、シリコン系ゴムなどを用いることができる。

【0026】

アノード集電体7bには複数の燃料供給孔18が開口し、燃料分配機構11から燃料成分が孔18を通ってアノードガス拡散層5及びアノード触媒層3に供給されるようになっている。

【0027】

アノード集電体7bと燃料分配機構11との間には例えば気液分離膜9が設けられている。気液分離膜9の周縁部は燃料分配機構11のフランジ絶縁フィルム70との間に挟まれている。気液分離膜9は、多数の細孔を有するポリテトラフルオロエチレン(PTFE)シートからなり、液体燃料の液体成分を遮断し、気体成分を透過させる性質を有するものである。

【0028】

液溜め40は、燃料分配機構11によって周囲を規定される所定容量の空隙からなり、この空隙の適所(例えば燃料分配機構11の側面)において図示しない燃料注入口が開口している。

【0029】

液溜め40の内部には図示しない液体燃料含浸層が設けられている。液体燃料含浸層は、液溜め40内の液体燃料が減少した場合や燃料電池本体が傾斜して載置され燃料供給が偏った場合においても、気液分離膜9に均質に燃料供給され、その結果、アノード触媒層3に対して均質に気化された液体燃料を供給することが可能となる。液体燃料含浸層として、例えば多孔質ポリエステル繊維、多孔質オレフィン系樹脂等多硬質繊維や、連続気泡多孔質体樹脂が好ましい。ポリエステル繊維以外にも、アクリル酸系の樹脂などの各種吸水性ポリマーにより構成してもよく、スポンジまたは繊維の集合体など液体の浸透性を利用して液体を保持することができる材料により構成する。このような液体燃料含浸部は本体の姿勢に関わらず適量の燃料を供給するのに有効である。

【0030】

カソード集電体7aには複数のガス通流孔18が開口し、通気孔22から導入された空気が保湿板19を経由した後に孔18を通ってガス拡散層4及びカソード触媒層2に供給されるようになっている。なお、ガス通流孔18の中心軸は、外装カバー21に形成された通気孔22の中心軸と略一致するように配置されていることが好ましい。

【0031】

外装カバー21は、セル構造体20を含むスタックを加圧してその密着性を高める役割も果たしているため、例えば、SUS304のような金属板により形成される。保湿板19は、カソード触媒層2において生成した水の蒸散を防止する役割を果たすと共に、カソード拡散層4に酸化剤を均一に導入することによりカソード触媒層2への酸化剤の均一拡散を促す補助拡散層としての役割も果たしている。この保湿板19には好ましくは気孔率が例えば20〜60%の多孔性フィルムなどが用いられる。

【0032】

燃料電池の単位セルは、アノード触媒層3、アノードガス拡散層5、カソード触媒層2、カソードガス拡散層4および前前記アノード触媒層3と前記カソード触媒層2との間に挟持されたプロトン伝導性を有する電解質膜6が一体化された膜電極接合体を構成している。アノード触媒層3は、アノードガス拡散層5を介して供給される燃料を酸化して燃料から電子とプロトンとを取り出すものである。アノード触媒層3は、例えば、触媒を含む炭素粉末により構成されている。触媒には、例えば、白金(Pt)の微粒子、鉄(Fe)、ニッケル(Ni)、コバルト(Co)、ルテニウム(Ru)あるいはモリブデン(Mo)などの遷移金属あるいはその酸化物あるいはそれらの合金などの微粒子が用いられる。一酸化炭素(CO)の吸着による触媒の不活性化を防止することができることから、アノード触媒には、メタノールや一酸化炭素に対する耐性の強いPt−Ru、カソード触媒には、白金を用いることが望ましい。しかし、これのみに触媒は限定されるものではない。また、炭素材料のような導電性担持体を使用する担持触媒を使用しても、あるいは無担持触媒を使用しても良い。

【0033】

また、アノード触媒層3は、電解質膜6に用いられる樹脂の微粒子を含むほうがさらに望ましい。発生させたプロトンの移動を容易とするためである。アノードガス拡散層5は、例えば多孔質の炭素材料よりなる薄膜で構成され、具体的にはカーボンペーパーまたは炭素繊維などで構成されている。

【0034】

カソードはカソード触媒層2とカソードガス拡散層4を有する。カソード触媒層2は、酸素を還元して、電子とアノード触媒層3において発生したプロトンとを反応させて水を生成するものであり、例えば上述のアノード触媒層3と同様に構成されている。すなわち、カソードは、電解質膜6の側から順に触媒を含む炭素粉末よりなるカソード触媒層2と多孔質の炭素材料よりなるカソードガス拡散層4(ガス透過層)とが積み重ねられた積層構造をなしている。カソード触媒層2に用いられる触媒はアノード触媒層3のそれと同様であり、アノード触媒層2が電解質膜6に用いられる樹脂の微粒子を含む場合があることもアノード触媒層2と同様である。

【0035】

電解質膜6は、アノード触媒層3において発生したプロトンをカソード触媒層2に輸送するためのものであり、電子伝導性を持たず、プロトンを輸送することが可能な材料により構成されている。例えば、ポリパーフルオロスルホン酸系の樹脂膜、具体的には、デュポン社製のナフィオン膜、旭硝子社製のフレミオン膜、あるいは旭化成工業社製のアシプレックス膜などにより構成されている。なお、ポリパーフルオロスルホン酸系の樹脂膜以外にも、トリフルオロスチレン誘導体の共重合膜、リン酸を含浸させたポリベンズイミダゾール膜、芳香族ポリエーテルケトンスルホン酸膜、あるいは脂肪族炭化水素系樹脂獏などプロトンを輸送可能な電解質膜6を構成するようにしてもよい。ただし、プロトン伝導性の電解質膜6はこれらに限られるものではない。 カソードガス拡散層4はカソード触媒層2の上面側に積層され、かつアノードガス拡散層5はアノード触媒層3の下面側に積層されている。カソードガス拡散層4はカソード触媒層2に酸化剤を均一に供給する役割を担うものであるが、カソード触媒層2の集電体も兼ねている。一方、アノードガス拡散層5はアノード触媒層3に燃料を均一に供給する役割を果たすと同時に、アノード触媒層3の集電体も兼ねている。カソード集電体7a及びアノード集電体7bは、それぞれ、カソードガス拡散層4及びアノードガス拡散層5と電気的に接触している。

【0036】

セル構造体20の下方に燃料分配機構11が設けられている。燃料分配機構11の本体は、一面が複数の燃料供給口14を有する矩形の箱である。液溜め40内には、液体のメタノールあるいはメタノール水溶液等の液体燃料が収容されている。ここで、液体燃料の気化成分とは、液体燃料として液体のメタノールを使用した場合、気化したメタノールを意味し、液体燃料としてメタノール水溶液を使用した場合にはメタノールの気化成分と水の気化成分からなる混合ガスを意味する。

【0037】

次に、図2〜図5を参照して上記燃料電池のセル構造体について説明する。

【0038】

本実施形態では集電体アッセンブリ7Aを二つ折り構造としている。集電体アッセンブリ7Aを構成するカソード集電体7aおよびアノード集電体7bはステンレス鋼に金メッキした複合材で形成されており、共通の絶縁フィルム70上に配置されている。配置方法として、接着剤を用いる方法、液状のゴムを加硫し架橋させる方法、液状のゴムを放射線照射で架橋させる方法などを用いることができる。共通の絶縁フィルム70を二つ折り、すなわち集電体アッセンブリ7Aを二つ折りにした間に膜電極接合体10が収容されている。すなわち、カソード触媒層2に積層されたカソードガス拡散層4にカソード集電体7aが電気的に接触し、アノード触媒層3に積層されたアノードガス拡散層5がアノード集電体7bに電気的に接触するように、二つ折りされた集電体アッセンブリ7Aにより膜電極接合体10は両面を挟み込まれている。そして、絶縁フィルム70のアノード側にはアノード集電体7bを囲んで電解質6と絶縁フィルム70間をシールするアノードシール枠8bが配置されている。また、絶縁フィルム70のカソード側にはカソード集電体7aを囲んで電解質6と絶縁フィルム70間をシールするカソードシール枠8aが配置されている。

【0039】

カソード集電体7aおよびアノード集電体7bには、カソード触媒層2に空気を供給するための複数の空気流通孔18およびアノード触媒層3に燃料を供給するための複数の燃料供給孔18がそれぞれ穿設されている。さらに、共通の絶縁フィルム70にも同様の通流孔18が穿設されている。

【0040】

このようなセル構造体20は次のようにして作製する。

【0041】

先ずカソード集電体7aおよびアノード集電体7bを、湿式エッチング法、ドライエッチング法、または打ち抜き法(パンチング法)などの方法を用いて所望のパターンに作製する。作製された集電体7a,7bは、図4に示すように、複数の平行に配置されたカソード側電極71および複数の平行に配置されたアノード側電極73、複数の電極間導電部材75および一対の端子77,78を有している。カソード側電極71およびアノード側電極73は細長い短冊状である。両端子77,78はカソード側電極71とアノード側電極73の互いに最も離れた位置(多極配列の一方側の端部と他方側の端部と)に配置する。端子を有していないカソード電極71とアノード電極73とは電極間導電部材75により接続されている。すなわち、無端子のカソード電極71とアノード電極73とは、1列ずれたところに配置された電極同士が電極間導電部材75によって1対1に接続されることにより直列に接続されている。短絡を防ぐために、電極間導電部材75と電極部71,73との最短距離L1(図4)は0.4mm以上とする必要がある。但し、最短距離L1を過大にした配列では燃料電池が大型化するため、最短距離L1を3.0mm以下に設定することが望ましい。

【0042】

このようなカソード集電体7aアノード集電体7bを共通の絶縁フィルム70の上に配置する。この配置において、液状のゴムを加硫し架橋させる方法、あるいは液状のゴムを放射線照射で架橋させる方法を用いると、カソードシール枠8aあるいはアノードシール枠8bを同時に形成できるというメリットがある。

【0043】

このようにしてカソードシール枠8a及びアノードシール枠8bをそれぞれ設置し、5直列の場合、5枚の導電層を複数の電極に対して図5(シール枠の図示を省略)のように折り返し、図1のように所定の位置に設置する。

【0044】

なお、図2に示すように、カソードシール枠8aをカソード集電体7a(カソード電極71)の外周に、アノードシール枠8bをアノード集電体7b(アノード電極部73)の外周にそれぞれ予め接着あるいは形成している。カソードシール枠8aおよびアノードシール枠8bにより起電部20の周囲が規定されるため、カソード集電体7aおよびアノード集電体7bに対する起電部20の位置決めが容易になるからである。

【0045】

実施形態における集電体アッセンブリ7Aの各部サイズの一例を次に示す。

【0046】

1)カソード電極部の幅W1; 6mm

2)カソード電極部間絶縁シール部の幅W2; 1.2mm

3)アノード電極部の幅W3; 6mm

4)アノード電極部間絶縁シール部の幅W4; 1.2mm

5)平面展開したときの両電極部間の離間距離W5; 2.8mm

6)電極間導電部材の幅W6; 1.2mm

7)電極間導電部材から電極部までの最短距離L1; 0.4mm

8)孔d1,d2の径; φ4mm

本実施形態では、多直列接続のカソード集電体7aおよびアノード集電体7bをコンパクトに作製できるので、携帯電子機器を動作させるために十分に高い出力特性を得ることができる。

【0047】

次に、本発明を適用可能な種々の燃料供給方式の燃料電池について図6〜図8を参照してそれぞれ説明する。なお、図1〜図5と同じ構成については同じ図番を用いる。

【0048】

先ず図6に示す方式の燃料電池1Aは、セル構造体20と、セル構造体20に燃料を供給する燃料分配機構11と、これら燃料分配機構11と燃料供給源50とを接続する流路51と、流路51に接続された燃料供給源50から燃料分配機構11に液体燃料を供給するポンプ31を備えている。

【0049】

セル構造体20は複数の単位セルを有しており、複数の単位セルは、ほぼ同一平面上に並んで配置され、直列接続されている。各々の単位セルは、アノード触媒層3およびアノードガス拡散層5からなるアノード(燃料極)と、カソード触媒層2およびカソードガス拡散層4からなるカソード(空気極/酸化剤極)と、アノード触媒層3とカソード触媒層2との間に挟持されたプロトン伝導性の電解質膜6とを備えた膜電極接合体10と、アノード導電層7bとカソード導電層7aを備えている。この膜電極接合体10は、電解質膜6の一方の面に矩形状のカソードを並列配置し、電解質膜6の他方の面のカソードと対向する箇所に複数の矩形のアノードを並列配置した構成となっている。

【0050】

アノード触媒層3およびカソード触媒層2に含有される触媒として、例えばPt、Ru、Rh、Ir、Os、Pd等の白金族元素の単体、白金族元素を含有する合金等が挙げられる。アノード触媒層3にはメタノールや一酸化炭素等に対する耐性の強いPt−RuやPt−Mo等を用いることが好ましい。カソード触媒層2にはPtやPt−Ni等を用いることが好ましい。ただし、触媒はこれらに限定されるものではなく、触媒活性を有する各種の物質を使用することができる。触媒は炭素材料のような導電性担持体を使用した担持触媒、あるいは無担持触媒のいずれであってもよい。

【0051】

電解質膜6は、アノード触媒層3において発生したプロトンをカソード触媒層2に輸送するためのものであり、電子伝導性を持たず、プロトンを輸送することが可能な材料により構成されている。例えばスルホン酸基を有するフッ素系樹脂(例えば、パーフルオロスルホン酸重合体)、スルホンサン基を有するハイドロカーボン系樹脂、タングステン酸やリンタングステン酸などがあげられる。具体的には、デュポン社製のナフィオン(登録商標や旭化成工業社製のフレミオン(登録商標)などにより構成されている。なお、パーフルオロスルホン酸系の樹脂以外にも、トリフルオロスチレン誘導体の共重合膜、リン酸を含有させたポリベンズイミダゾール膜、芳香族ポリエーテルケトンスルホン酸膜、あるいは脂肪族炭化水素系樹脂膜などプロトンを輸送可能な電解質膜6を構成するようにしても良い。ただし、プロトン伝導性の電解質膜6はこれらに限られるものではない。

【0052】

カソードガス拡散層4はカソード触媒層2の上面側に積層され、かつアノードガス拡散層5はアノード触媒層3の下面側に積層されている。カソードガス拡散層4はカソード触媒層2に酸化剤を均一に供給する役割を担うものであるが、カソード触媒層2の集電体も兼ねている。一方、アノードガス拡散層5はアノード触媒層3に燃料を均一に供給する役割を果たすと同時に、アノード触媒層3の集電体も兼ねている。カソード集電体7a及びアノード集電体7bは、それぞれ、カソードガス拡散層4及びアノードガス拡散層5と電気的に接触している。

【0053】

本実施形態では集電体アッセンブリを二つ折り構造とすることで説構造体20を構成している。集電体アッセンブリを構成するカソード集電体7aおよびアノード集電体7bはステンレス鋼に金メッキした複合材で形成されており、共通の絶縁フィルム70上に配置されている。配置方法として、接着剤を用いる方法、液状のゴムを加硫し架橋させる方法、液状のゴムを放射線照射で架橋させる方法などを用いることができる。共通の絶縁フィルム70を二つ折り、すなわち集電体アッセンブリを二つ折りにした間に膜電極接合体10が収容されている。すなわち、カソード触媒層2に積層されたカソードガス拡散層4にカソード集電体7aが電気的に接触し、アノード触媒層3に積層されたアノードガス拡散層5がアノード集電体7bに電気的に接触するように、二つ折りされた集電体アッセンブリにより膜電極接合体10は両面を挟み込まれている。そして、絶縁フィルム70のアノード側にはアノード集電体7bを囲んで電解質6と絶縁フィルム70間をシールするアノードシール枠8bが配置されている。また、絶縁フィルム70のカソード側にはカソード集電体7aを囲んで電解質6と絶縁フィルム70間をシールするカソードシール枠8aが配置されていることでセル構造体20を構成している。

【0054】

カソード集電体7aおよびアノード集電体7bには、カソード触媒層2に空気を供給するための複数の空気流通孔18およびアノード触媒層3に燃料を供給するための複数の燃料供給孔18がそれぞれ穿設されている。さらに、共通の絶縁フィルム70にも同様の通流孔18が穿設されている。

【0055】

これらのシール枠8a,8bは、体積固有抵抗が1011〜1015Ω・cmのゴム材料からなり、これらのシール部材によって膜電極接合体10からの燃料漏れや酸化剤漏れが防止されている。

【0056】

セル構造体20および燃料供給機構11は外装カバー(図示せず)により一体化され、外装カバーとカソードとの間には保湿板や表面層(図示せず)が任意で設けられる。 燃料供給源50には、セル構造体20に対応した液体燃料が収容されている。液体燃料としては、各種濃度のメタノール水溶液や純メタノール等のメタノール燃料が挙げられる。液体燃料は必ずしもメタノール燃料に限られるものではない。液体燃料は、例えばエタノール水溶液や純エタノール等のエタノール燃料、プロパノール水溶液や純プロパノール等のプロパノール燃料、グリコール水溶液や純グリコール等のグリコール燃料、ジメチルエーテル、ギ酸、その他の液体燃料であってもよい。いずれにしても、燃料電池に応じた液体燃料が収容される。

【0057】

セル構造体20のアノード(燃料極)側には、燃料分配機構11が配置されている。燃料分配機構11はチューブ状の流路51により燃料供給源50に接続されている。燃料分配機構11には燃料供給源50から流路51を介して液体燃料が導入される。流路51は燃料分配機構11や燃料供給源50と独立した配管に限られるものではない。例えば、燃料分配機構11と燃料供給源50とを積層して一体化する場合、これらを繋ぐ液体燃料の流路であってもよい。燃料分配機構11は流路51を介して燃料供給源50と接続されていればよい。

【0058】

燃料供給源50と燃料分配機構11とを繋ぐ流路51の間には、ポンプ31を挿入している。すなわち、ポンプ31は燃料を循環させる循環ポンプではなく、あくまでも燃料供給源50から燃料分配機構41に液体燃料を送液する燃料供給ポンプである。このようなポンプ41で必要時に液体燃料を送液することによって、燃料供給量の制御性を高めることができる。

【0059】

図6に示す燃料電池1Aにおいて、燃料分配機構11からセル構造体20に供給された燃料は発電反応に使用され、その後に循環して燃料供給源50に戻されることはない。図6に示す燃料電池1Aは燃料を循環しないことから、従来のアクティブ方式とは異なるものであり、装置の小型化等を損なうものではない。また、液体燃料の供給にポンプ31を使用しており、従来の内部気化型のような純パッシブ方式とも異なるため、図6に示す燃料電池1Aは例えばセミパッシブ型と呼称される方式を適用したものである。

【0060】

ポンプ31の種類は特に限定されるものではないが、少量の液体燃料を制御性よく送液することができ、さらに小型軽量化が可能という観点から、ロータリーポンプ(ロータリーベーンポンプ)、電気浸透流ポンプ、ダイアフラムポンプ、しごきポンプ等を使用することが好ましい。ロータリーポンプはモータで羽を回転させて送液するものである。電気浸透流ポンプは電気浸透流現象を起こすシリカ等の焼結多孔体を用いたものである。ダイアフラムポンプは電磁石や圧電セラミックスによりダイアフラムを駆動して送液するものである。しごきポンプは柔軟性を有する燃料流路の一部を圧迫し、燃料をしごき送るものである。これらのうち、駆動電力や大きさ等の観点から、電気浸透流ポンプや圧電セラミックスを有するダイアフラムポンプを使用することがより好ましい。

【0061】

ポンプ31の送液量は燃料電池1Aの主たる対象物が小型電子機器であることから、10μL/分〜1mL/分の範囲とすることが好ましい。送液量が1mL/分を超えると一度に送液される液体燃料の量が多くなりすぎて、全運転期間に占めるポンプ31の停止時間が長くなる。このため、セル構造体20への燃料の供給量の変動が大きくなり、その結果として出力の変動が大きくなる。これを防止するためのリザーバをポンプ31と燃料分配機構11との間に設けてもよいが、そのような構成を適用しても燃料供給量の変動を十分に抑制することはできず、さらに装置サイズの大型化等を招いてしまう。

【0062】

一方、ポンプ31の送液量が10μL/分未満であると、装置立ち上げ時のように燃料の消費量が増える際に供給能力不足を招くおそれがある。これによって、燃料電池31の起動特性等が低下する。このような点から、10μL/分〜1mL/分の範囲の送液能力を有するポンプ31を使用することが好ましい。ポンプ31の送液量は10〜200μL/分の範囲とすることがより好ましい。このような送液量を安定して実現する上でも、ポンプ31には電気浸透流ポンプやダイアフラムポンプを適用することが好ましい。

【0063】

図6に示す燃料電池1Aにおいては、必要時にポンプ31を動作させて燃料供給源50から燃料分配機構11に液体燃料を供給する。燃料分配機構11に導入された液体燃料は、前述した実施形態と同様に、複数の燃料供給口14にそれぞれ導かれる。そして、複数の燃料供給口14からセル構造体20の全面に対して燃料が供給されて発電反応が生起される。このように、ポンプ31で燃料供給源50から燃料分配機構11まで液体燃料を送液する場合においても、燃料分配機構11は有効に機能するため、セル構造体20に対する燃料供給量を均一化することが可能となる。

【0064】

燃料分配機構11は、図7に示すように、液体燃料が流路51を介して流入する少なくとも1個の燃料注入口12と、液体燃料やその気化成分を排出する複数個の燃料供給口14とを有する流路板13を備えている。

【0065】

燃料分配機構11の内部には、液体燃料の通路として機能する液溜め41が形成されている。液溜め41の一端(始端部)には燃料注入口12が設けられている。液溜め41は途中で複数に分岐しており、これら分岐した液溜め41の各終端部に燃料供給口14がそれぞれ設けられている。液溜め41は例えば内径が0.05〜5mmの貫通孔であることが好ましい。

【0066】

燃料注入口12から燃料分配機構11に導入された液体燃料は、複数に分岐した液溜め41を介して複数の燃料供給口14にそれぞれ導かれる。このような構造の燃料分配機構11を使用することによって、燃料注入口12から燃料分配機構11内に注入された液体燃料を方向や位置に拘わりなく、複数の燃料供給口14に均等に分配することができる。従って、セル構造体20の面内における発電反応の均一性をより一層高めることが可能となる。燃料供給口14はセル構造体20の全体に燃料を供給することが可能なように、流路板13のアノードと接する面に複数設けられている。燃料供給口14の個数は2個以上であればよいが、セル構造体20の面内における燃料供給量を均一化する上で、0.1〜10個/cm2の燃料供給口14が存在するように形成することが好ましい。

【0067】

さらに、液溜め41で燃料注入口12と複数の燃料供給口14とを接続することによって、燃料電池1の特定箇所により多くの燃料を供給するような設計が可能となる。例えば、装置装着上の都合から燃料電池1Aの半分の部位の放熱がよくなってしまうような場合、従来では温度分布が生じてしまい、平均出力の低下が避けられない。これに対して、液溜め41の形成パターンを調整し、予め放熱のよい部分に燃料供給口14を密に配置することによって、その部分での発電に伴う発熱を多くすることができる。これによって、面内の発電度合いを均一化することができ、出力低下を抑制することが可能となる。

【0068】

上述した実施形態において、液体燃料を燃料供給源50から燃料分配機構11まで送る機構は特に限定されるものではない。例えば、使用時の設置場所が固定される場合には、重力を利用して液体燃料を燃料供給源50から燃料分配機構11まで落下させて送液することができる。また、多孔体等を充填した流路51を用いることによって、毛細管現象で燃料供給源50から燃料分配機構11まで送液することができる。

【0069】

燃料分配機構11から放出された燃料は、上述したようにセル構造体20のアノード(燃料極)に供給される。セル構造体20内において、燃料はアノードガス拡散層5にて拡散してアノード触媒層3に供給される。液体燃料としてメタノール燃料を用いた場合、アノード触媒層3で下式(1)に示すメタノールの内部改質反応が生じる。なお、メタノール燃料として純メタノールを使用した場合には、カソード触媒層2で生成した水や電解質膜6中の水をメタノールと反応させて下式(1)の内部改質反応を生起させる。あるいは、水を必要としない他の反応機構により内部改質反応を生じさせる。

【0070】

CH3OH+H2O → CO2+6H++6e- …(1)

この反応で生成した電子(e-)は集電体を経由して外部に導かれ、いわゆる電気として携帯用電子機器等を動作させた後、カソード(空気極)に導かれる。また、式(1)の内部改質反応で生成したプロトン(H+)は電解質膜6を経てカソードに導かれる。カソードには酸化剤として空気が供給される。カソードに到達した電子(e-)とプロトン(H+)は、カソード触媒層2で空気中の酸素と下式(2)にしたがって反応し、この反応に伴って水が生成する。

【0071】

6e-+6H++(3/2)O2 → 3H2O …(2)

上述した燃料電池の発電反応において、発電する電力を増大させるためには触媒反応を円滑に行わせると共に、セル構造体20の電極全体をより有効に発電に寄与させることが重要となる。このような点に対して、セル構造体20に対して燃料を供給する燃料供給口14が1箇所の場合には、燃料排出口近傍の燃料濃度は発電に十分な濃度となるものの、燃料供給口14から離れるにつれて燃料濃度が急速に低下する。このため、燃料電池全体で見た場合の平均出力は、燃料の供給が少ない部分の影響を受けて低い値に留まってしまう。

【0072】

燃料供給用(送液用)のポンプ31の制御は、燃料電池1Aの出力を参照して行うことが好ましい。燃料電池1Aの出力は制御回路(図示せず)で検出され、この検出結果に基づいてポンプ31に制御信号が送られる。ポンプ31は制御回路から送られる制御信号に基づいてオン/オフが制御される。ポンプ31の動作は燃料電池1Aの出力に加えて、温度情報や電力供給先である電子機器の運転状態情報等に基づいて制御することで、より安定した運転が達成できる。

【0073】

さらに、燃料電池としての安定性や信頼性を高めるために、ポンプ31と直列に燃料遮断バルブ(図示せず)を配置してもよい。

【0074】

このように、燃料供給源50と燃料分配機構11との間に燃料遮断バルブを挿入することによって、燃料電池1Aの未使用時にも不可避的に発生する微量な燃料の消費や上述したポンプ再運転時の吸い込み不良等を回避することができる。これらは燃料電池1の実用上の利便性の向上に大きく貢献するものである。

【0075】

さらに、燃料供給源50や流路51に燃料供給源50内の圧力を外気とバランスさせるバランスバルブ(図示せず)を装着してもよい。

【0076】

燃料供給源50から液体燃料が燃料分配機構11に供給され、燃料供給源50の内圧が減圧状態になると、バランスバルブが開放される。このバランスバルブの開放状態に基づいて、外気が内外圧力差を減少するよう導入される。内外の圧力差が解消されると、再度バルブが密閉される。

【0077】

このように動作するバランスバルブを燃料供給源50等に設置することによって、液体燃料の供給に伴って発生する燃料供給源50の内圧低下に起因する送液量の変動を抑制することができる。

【0078】

上述した各実施形態の液体燃料49は、各種の液体燃料を使用した場合に効果を発揮し、液体燃料の種類や濃度は限定されるものではない。ただし、複数の燃料供給口14を有する燃料分配機構11の特徴がより顕在化するのは燃料濃度が濃い場合である。このため、各実施形態の燃料電池49は、濃度が80%以上のメタノールを液体燃料として用いた場合に、その性能や効果を特に発揮することができる、従って、各実施形態は濃度が80%以上のメタノールを液体燃料として用いた燃料電池に適用することが好ましい。

【0079】

以上、種々の実施の形態を挙げて説明したが、本発明は上記各実施の形態のみに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。MEAへ供給される液体燃料の蒸気においても、全て液体燃料の蒸気を供給してもよいが、一部が液体状態で供給される場合であっても本発明を適用することができる。また、このセミパッシブ型の燃料電池では、燃料収容部から膜電極接合体への燃料供給が行われる構成であればポンプに代えて燃料遮断バルブを配置する構成とすることも可能である。この場合には、燃料遮断バルブは、流路による液体燃料の供給を制御するために設けられるものである。

【実施例】

【0080】

以下、本発明の実施例について説明する。

【0081】

(実施例1)

<アノードの作製>

アノード用触媒(Pt:Ru=1:1)担持カーボンブラックにパーフルオロカーボンスルホン酸溶液と水及びメトキシプロパノールを添加し、前記触媒担持カーボンブラックを分散させてペーストを調製した。得られたペーストをアノードガス拡散層5としての多孔質カーボンペーパーに塗布することにより厚さが450μmのアノード触媒層3を有するアノードを作製した。

【0082】

<カソードの作製>

カソード用触媒(Pt)担持カーボンブラックにパーフルオロカーボンスルホン酸溶液と水及びメトキシプロパノールを加え、前記触媒担持カーボンブラックを分散させてペーストを調製した。得られたペーストをカソードガス拡散層4としての多孔質カーボンペーパに塗布することにより厚さが400μmのカソード触媒層2を有するカソード極を作製した。

【0083】

アノード触媒層3とカソード触媒層2との間に、プロトン伝導性電解質膜として厚さが30μmで、含水率が10〜20重量%のパーフルオロカーボンスルホン酸膜6(nafion膜、デュポン社製)を配置し、これらにホットプレスを施すことにより膜電極接合体(MEA)10を得た。

【0084】

<集電体アッセンブリの作製>

集電体アッセンブリを上記実施形態で述べたようにそれぞれ作製した。両極の集電体パターンとカソード絶縁シール枠8a、アノード絶縁シール枠8bを共用絶縁フィルム70の上において一体化することにより、それぞれの位置が決まり、セル構造体の作製時間を大幅に削減することができた。また、折り曲げた際に位置が決まるように、絶縁シール枠の外周に位置決め用のピンを設けた。

【0085】

このようにすることによりセル構造体の作製時間を大幅に作製することが可能になり、抵抗が50mΩ低減することができ、出力特性を向上することができた。

【0086】

なお、複数のカソード電極部を位置決めするカソード絶縁シール枠および複数のアノード電極を位置決めするアノード絶縁シール枠を有さない場合には、各電極の位置が決まらず所定の電極ではなく他の電極に対して導電層が接触してしまうことがあった。また、シール材も導電層の存在する部分に外装カバーおよび燃料収容室構造体による圧力がかかりやすくなり、導電層の存在しない部分からの燃料リークの可能性があった。しかし、本発明のアノード絶縁シール枠8b、カソード絶縁シール枠8a、アノード集電体パターン7b、カソード集電体パターン7aを組み合わせた構造により、上記の問題を解消することができた。

【図面の簡単な説明】

【0087】

【図1】本発明の実施形態に係る燃料電池を示す内部透視断面図。

【図2】図1の燃料電池の要部の作製方法を説明するための分解断面図。

【図3】図1の燃料電池の要部を示す断面図。

【図4】二つ折り前の集電体アッセンブリを示す平面図。

【図5】二つ折りした集電体アッセンブリを示す斜視図。

【図6】他の燃料供給方式の燃料電池システムを示すブロック断面図。

【図7】燃料分配機構の概要を示す斜視図。

【図8】他の燃料分配機構の概要を示す平面図。

【符号の説明】

【0088】

1,1A…燃料電池、2…カソード触媒層、3…アノード触媒層、

4…カソードガス拡散層、5…アノードガス拡散層、6…電解質膜(プロトン伝導膜)、

7A…集電体アッセンブリ、

7a…カソード集電体、

7b…アノード集電体、

70…絶縁フィルム、

75…電極間導電部材、77,78…端子、

8a…カソードシール枠、

8b…アノードシール枠、

9…気液分離膜、

10…膜電極接合体(MEA)、

11,11A…燃料分配機構、

12…燃料注入口、13…流路板、14…燃料供給口、

18…ガス通流孔、19…保湿板、

20…セル構造体、

21…カバープレート(外装カバー)、22…通気孔、

31…ポンプ

40,41…液溜め、49…液体燃料、50…燃料供給源。

【特許請求の範囲】

【請求項1】

カソードとアノードと、前記カソードと前記アノードとの間に挟持された電解質膜とを有する膜電極接合体を備える起電部と、

前記カソードの前記電解質膜側と反対の側に電気的に接触したカソード集電体と、

前記アノードの前記電解質膜側と反対の側に電気的に接触したアノード集電体とを有し、

前記アノード集電体は、前記アノードと接触した面と反対の面で絶縁フィルム上に配置されており、前記アノード集電体を囲んで前記電解質膜と前記絶縁フィルム間をシールするアノードシール枠と、

を具備することを特徴とする燃料電池。

【請求項2】

前記カソード集電体は、前記カソードと接触した面と反対の面で絶縁フィルム上に配置されており、前記カソード集電体を囲んで前記カソードと前記絶縁フィルム間をシールするカソード枠を有することを特徴とする請求項1に記載の燃料電池。

【請求項3】

前記アノード集電体および前記カソード集電体は共通の前記絶縁フィルムの上に配置されており、

前記絶縁フィルムを二つ折りにした間に前記起電部が挟み込まれていることを特徴とする請求項1又は2のいずれか1項記載の燃料電池。

【請求項4】

前記アノード集電体と前記カソード集電体との間に設けられ、前記アノード電極を前記カソード電極に直列に接続するための電極間導電部材をさらに有することを特徴とする請求項1乃至3のいずれか1項記載の燃料電池。

【請求項5】

前記アノードシール枠は、前記絶縁フィルムに接着剤を用いて接着されていることを特徴とする請求項1乃至4のいずれか1項記載の燃料電池。

【請求項6】

前記カソードシール枠は、前記絶縁フィルムに接着剤を用いて接着されていることを特徴とする請求項2乃至4のいずれか1項記載の燃料電池。

【請求項7】

前記アノードシール枠は、液状のゴムを加硫し架橋させることにより前記絶縁フィルムに接着されていることを特徴とする請求項1乃至4のいずれか1項記載の燃料電池。

【請求項8】

前記カソードシール枠は、液状のゴムを加硫し架橋させることにより接着されていることを特徴とする請求項2乃至4のいずれか1項記載の燃料電池。

【請求項9】

前記アノードシール枠は、液状のゴムを放射線照射で架橋させることにより前記フィルムに接着されていることを特徴とする請求項1乃至4のいずれか1項記載の燃料電池。

【請求項10】

前記カソードシール枠は、液状のゴムを放射線照射で架橋させることにより前記フィルムに接着されていることを特徴とする請求項2乃至4のいずれか1項記載の燃料電池。

【請求項1】

カソードとアノードと、前記カソードと前記アノードとの間に挟持された電解質膜とを有する膜電極接合体を備える起電部と、

前記カソードの前記電解質膜側と反対の側に電気的に接触したカソード集電体と、

前記アノードの前記電解質膜側と反対の側に電気的に接触したアノード集電体とを有し、

前記アノード集電体は、前記アノードと接触した面と反対の面で絶縁フィルム上に配置されており、前記アノード集電体を囲んで前記電解質膜と前記絶縁フィルム間をシールするアノードシール枠と、

を具備することを特徴とする燃料電池。

【請求項2】

前記カソード集電体は、前記カソードと接触した面と反対の面で絶縁フィルム上に配置されており、前記カソード集電体を囲んで前記カソードと前記絶縁フィルム間をシールするカソード枠を有することを特徴とする請求項1に記載の燃料電池。

【請求項3】

前記アノード集電体および前記カソード集電体は共通の前記絶縁フィルムの上に配置されており、

前記絶縁フィルムを二つ折りにした間に前記起電部が挟み込まれていることを特徴とする請求項1又は2のいずれか1項記載の燃料電池。

【請求項4】

前記アノード集電体と前記カソード集電体との間に設けられ、前記アノード電極を前記カソード電極に直列に接続するための電極間導電部材をさらに有することを特徴とする請求項1乃至3のいずれか1項記載の燃料電池。

【請求項5】

前記アノードシール枠は、前記絶縁フィルムに接着剤を用いて接着されていることを特徴とする請求項1乃至4のいずれか1項記載の燃料電池。

【請求項6】

前記カソードシール枠は、前記絶縁フィルムに接着剤を用いて接着されていることを特徴とする請求項2乃至4のいずれか1項記載の燃料電池。

【請求項7】

前記アノードシール枠は、液状のゴムを加硫し架橋させることにより前記絶縁フィルムに接着されていることを特徴とする請求項1乃至4のいずれか1項記載の燃料電池。

【請求項8】

前記カソードシール枠は、液状のゴムを加硫し架橋させることにより接着されていることを特徴とする請求項2乃至4のいずれか1項記載の燃料電池。

【請求項9】

前記アノードシール枠は、液状のゴムを放射線照射で架橋させることにより前記フィルムに接着されていることを特徴とする請求項1乃至4のいずれか1項記載の燃料電池。

【請求項10】

前記カソードシール枠は、液状のゴムを放射線照射で架橋させることにより前記フィルムに接着されていることを特徴とする請求項2乃至4のいずれか1項記載の燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−123441(P2009−123441A)

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願番号】特願2007−294713(P2007−294713)

【出願日】平成19年11月13日(2007.11.13)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000221339)東芝電子エンジニアリング株式会社 (238)

【Fターム(参考)】

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願日】平成19年11月13日(2007.11.13)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000221339)東芝電子エンジニアリング株式会社 (238)

【Fターム(参考)】

[ Back to top ]