燃料電池

【課題】燃料電池において、アノードから燃料ガス流路への不純物ガスの逆流を抑制する。

【解決手段】燃料電池ユニット40は、電解質膜41の両面に、それぞれ、アノード(アノード側触媒層42a、アノード側拡散層43a)、および、カソード(カソード側触媒層42c、カソード側拡散層43c)を接合してなる膜電極接合体41mと、膜電極接合体41mにおけるアノードの表面側に設けられ、アノードに供給すべき水素を流すための燃料ガス流路を構成する流路構成部材(シート部材44、アノード側金属多孔体45a、アノード側セパレータ46a)と、を備える。シート部材44は、水素供給口44iを備えており、水素供給口44iは、アノード側金属多孔体45aからアノード側拡散層43aに水素が流れるときの抵抗よりも、アノード側拡散層43aからアノード側金属多孔体45aに流体が流れるときの抵抗の方が大きくなるように形成されている。

【解決手段】燃料電池ユニット40は、電解質膜41の両面に、それぞれ、アノード(アノード側触媒層42a、アノード側拡散層43a)、および、カソード(カソード側触媒層42c、カソード側拡散層43c)を接合してなる膜電極接合体41mと、膜電極接合体41mにおけるアノードの表面側に設けられ、アノードに供給すべき水素を流すための燃料ガス流路を構成する流路構成部材(シート部材44、アノード側金属多孔体45a、アノード側セパレータ46a)と、を備える。シート部材44は、水素供給口44iを備えており、水素供給口44iは、アノード側金属多孔体45aからアノード側拡散層43aに水素が流れるときの抵抗よりも、アノード側拡散層43aからアノード側金属多孔体45aに流体が流れるときの抵抗の方が大きくなるように形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池に関するものである。

【背景技術】

【0002】

燃料ガス(例えば、水素)と酸化剤ガス(例えば、酸素)との電気化学反応によって発電する燃料電池がエネルギ源として注目されている。この燃料電池は、電解質膜(例えば、プロトン伝導性を有する固体高分子膜)の両面に、それぞれ、アノード、および、カソードを接合してなる発電体(例えば、膜電極接合体)を備えている。また、燃料電池において、発電体のアノード側には、アノードに供給すべき燃料ガスを流すための燃料ガス流路を構成する流路構成部材が設けられ、カソード側には、カソードに供給すべき酸化剤ガスを流すための酸化剤ガス流路を構成する流路構成部材が設けられる。そして、発電体のアノードには、燃料ガス流路から燃料ガスが供給され、また、カソードには、酸化剤ガス流路から酸化剤ガスが供給される。

【0003】

【特許文献1】特開2005−243476号公報

【特許文献2】特開2007−48538号公報

【特許文献3】特開2005−235571号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記発電体として、プロトン伝導性を有する電解質膜の両面に、それぞれ、アノード、および、カソードを接合してなる膜電極接合体を用いる場合、この膜電極接合体のカソードに供給される酸化剤ガスとしては、一般に、酸素を含む空気が用いられる。そして、この場合、膜電極接合体では、空気中に含まれる発電に寄与しないガスである窒素等の不純物ガスが、電解質膜を介して、カソード側からアノード側に透過する。このため、この不純物ガスは、アノードから、燃料ガス流路に逆流する場合があった。この場合、上記不純物ガスによって、燃料ガス流路内における燃料ガスの濃度が低下して、膜電極接合体における発電分布が不均一になり、また、発電効率の低下を招く。そして、燃料ガス流路に逆流した不純物ガスは、燃料ガスの流れによって、燃料ガスの流れ方向の下流に移動するので、上述した不具合は、特に、燃料ガス流路における燃料ガスの流れ方向の下流において顕著である。

【0005】

本発明は、上述の課題を解決するためになされたものであり、燃料電池において、アノードから燃料ガス流路への不純物ガスの逆流を抑制することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するために以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]燃料電池であって、電解質膜の両面に、それぞれ、アノード、および、カソードを接合してなる発電体と、前記発電体における前記アノードの表面側に設けられ、前記アノードに供給すべき燃料ガスを流すための燃料ガス流路を構成する流路構成部材と、を備え、前記流路構成部材は、前記燃料ガス流路中を流れる燃料ガスを前記アノードに供給するための燃料ガス供給口を備えており、前記燃料ガス供給口は、前記燃料ガス流路から前記アノードに前記燃料ガスが流れるときの抵抗よりも、前記アノードから前記燃料ガス流路に流体が流れるときの抵抗の方が大きくなるように形成されている、燃料電池。

【0008】

適用例1の燃料電池では、上記流路構成部材において、上記燃料ガス供給口が、上記燃料ガス流路から上記アノードに燃料ガスが流れるときの抵抗よりも、アノードから燃料ガス流路に流体が流れるときの抵抗の方が大きくなるように形成されているので、アノードから燃料ガス流路への不純物ガスの逆流を抑制することができる。

【0009】

なお、本適用例の燃料電池では、アノードと燃料ガス流路とは、完全には分離されてはいないが、流路構成部材によって、実質的に分離されており、燃料ガス流路からアノードへの燃料ガスの供給は、流路構成部材に設けられた供給口からのみ行われる。つまり、燃料ガスは、アノードと実質的に分離された燃料ガス流路中を、アノードの表面に沿った方向に流れつつ、上記供給口からアノードに供給される。

【0010】

[適用例2]適用例1記載の燃料電池であって、前記アノードに供給された燃料ガスのほぼすべてが、前記燃料電池の外部に排出されることなく、前記燃料電池の内部に滞留された状態で発電に利用されることを特徴とする、燃料電池。

【0011】

アノードに供給された燃料ガスのほぼすべてが、燃料電池の外部に排出されることなく、燃料電池の内部に滞留された状態で発電に利用される燃料電池(以下、アノードデッドエンド型燃料電池と呼ぶ)では、アノードから燃料ガス流路へ不純物ガスが逆流した場合、燃料ガス流路の内部において、燃料ガスの流れによって、上述した不純物ガスが、燃料ガスの流れ方向の下流側の領域に局所的に滞留しやすくなる傾向にある。

【0012】

適用例2の燃料電池では、アノードデッドエンド型燃料電池において、アノードから燃料ガス流路への不純物ガスの逆流を抑制することができるので、上述した不純物ガスの局所的な滞留を抑制することができる。

【0013】

発電体のアノード側へ燃料ガスを供給して行なう燃料電池の運転を、アノードデッドエンド運転と呼ぶ。アノードデッドエンド運転では、燃料ガスのアノード側への供給を継続しつつ、アノード側からの燃料ガスの排出をしない状態で発電を継続する。結果的に、少なくとも定常発電時に供給された燃料ガスのほぼ全量をアノード側に留めて発電を行うことになる。発電体が、電解質膜の両面にアノードおよびカソードをそれぞれ接合してなる膜電極接合体を備え、アノード側に燃料ガス(多くは、水素または水素含有ガス)を供給して発電を行う場合には、アノードに供給された燃料ガスのほぼすべてを、外部に排出することなく、内部に滞留させた状態で発電に利用することになる。この場合、結果的には、燃料ガスが供給されるアノード側は、一般的に、燃料ガスを外部に排出あるいは放出しない閉塞構造となる。

【0014】

本願明細書では、燃料ガスの消費層に供給されたほぼ総ての燃料ガスを燃料ガス消費層(アノード)で消費する運転の態様を、デッドエンド運転と呼ぶが、燃料ガス消費層からの燃料ガスの循環を意図せず、燃料ガスの消費層から名目的に燃料ガスを取り出して利用する形態が加えられていたとしても、当該構成は、デッドエンド運転に含まれる。例えば、燃料ガス消費層あるいはその上流から僅かな燃料ガスを取り出す流路を設け、取り出した燃料ガスを燃焼して補機などのプレヒートに用いる構成などを考えることができる。こうした名目的な燃料ガスの消費は、燃料ガスの取り出しを、燃料ガスの消費層もしくはその上流からとすることに格別な意味がなければ、本願明細書における「ほぼすべての燃料ガスの燃料ガス消費層で消費する」ことから除外される構成とはならない。

【0015】

本願発明の燃料電池は、さらに、アノード極(水素極)の不純物(たとえば窒素)の分圧が、カソード極(空気極)の不純物(たとえば窒素)の分圧とつりあった状態で継続的に発電する運転状態を実現するものとして把握することもできる。ここで、「つりあった状態」とは、たとえば平衡状態を意味し、必ずしも両者の分圧が等しい状態に限られない。

【0016】

本願発明の燃料電池は、さらに、たとえば図24や図25に示されるような構成をも含む。図24の構成例は、第1の流路と第2の流路と有している。第1の流路は、第2の流路よりも上流側に配置されている。第1の流路および第2の流路は、第1の流路あるいは第2の流路よりも流れの抵抗が高い高抵抗連通部2100xを介して連通している。これらの流路は、発電領域面外(燃料電池セルの外部)から燃料ガス導入口(マニホールド)を経由して燃料ガスを導入する。換言すれば、第2の流路への燃料ガスの供給は、主として高抵抗連通部2100xを介して(たとえば高抵抗連通部2100xのみを介して)第1の流路から導入される。

【0017】

なお、第1の流路や第2の流路は、後述の実施例のように多孔体を利用しても形成可能であるが、たとえばシール材S1、S2の挟持(図24)やハニカム構造材H2を使用した流路の形成(図25)として構成してもよい。

【0018】

高抵抗連通部2100xは、たとえば図24や図25に示されるような複数の導入部2110x(貫通孔)が面内方向に分散した板状部材が利用可能である。高抵抗連通部2100xは、以下のうちの少なくとも一つの役割を有している。第1の役割は、「第2の流路のうち燃料ガス導入口に近接する領域への燃料ガス供給を制限する役割」である。第2の役割は、「アノード反応部に沿った第2の流路の面直方向に働くガス圧の面内の不均一を抑制する役割」である。第3の役割は、「第1の流路を面内方向に流れる燃料ガスの向きを面直方向(あるいは面に交差する方向)に変換する役割」である。

【0019】

本願発明の燃料電池は、さらに、以下のような燃料電池システムとして把握することもできる。すなわち、この燃料電池システムは、

供給されたほぼすべての燃料ガスをアノード反応部で消費する態様を含む燃料電池システムであって、

発電セル内にアノードガスを導入する導入口と、

前記導入口から供給されたアノードガスをセル面内方向に導く第1のガス流路と、

前記アノード反応部に沿って延在し、

前記第1のガス流路より流れの抵抗が高く、第1のガス流路から第2のガス流路へのアノードガスの流入を妨げつつも、セル面内方向に分布した複数の連通部を介して、第1のガス流路から第2のガス流路へアノードガスを導く高抵抗部と、

を備える。

【0020】

本願発明の燃料電池は、さらに、以下のような構成を含む燃料電池システムとして把握することもできる。すなわち、この燃料電池システムは、

前記高抵抗部は、前記アノード反応部のうち一の領域に対応した一の連通部と、他の領域に対応した他の連通部とを有し、

前記一の領域で消費されるアノードガスは、前記高抵抗部のうち一の連通部を通過したガスの比率が、他の連通部を通過したガスの比率より高い、

あるいは、

前記高抵抗部は、前記アノード反応部のうち一の領域に対応した一の連通部と、他の領域に対応した他の連通部とを有し、

前記一の連通部を通過したアノードガスは、前記アノード反応部のうちの一の領域で消費される比率が、他の領域で消費される比率より高い

といった構成も可能である。

【0021】

一方、カソード流路は少なくとも上記高抵抗連通部が有さないことが好ましい。さらにカソード流路は、第2の流路も設けることなく、カソード導入口から供給されたカソードガスをセル面内方向に導く第1のガス流路のみとすることが好ましい。ただし、いわゆるガス拡散層を第2の流路と捉えれば、第1および第2の流路の組み合わせとしても良い。いずれにせよ、上記高抵抗連通部をカソード極からのみ省略することにより、カソードガスの送給機の仕事量の低減およびカソード極での排水性の向上が期待でき、特に、アノード極からの排水性能が低いシステム(燃料ガスの定常的排気の無い)燃料電池システムでは好適である。

【0022】

[適用例3]適用例1または2記載の燃料電池であって、前記流路構成部材には、複数の前記燃料ガス供給口が設けられており、前記複数の燃料ガス供給口は、前記燃料ガス流路に沿って、二次元的に分散して配置されている、燃料電池。

【0023】

適用例3の燃料電池では、上記流路構成部材において、複数の燃料ガス供給口が、燃料ガス流路に沿って、二次元的に分散して配置されているので、燃料ガスを、燃料ガス流路からアノードの表面に、面内均一に供給するようにすることができる。したがって、発電体における発電分布を均一化し、先に説明した発電効率の低下を抑制することができる。

【0024】

[適用例4]適用例1ないし3のいずれかに記載の燃料電池であって、前記燃料ガス供給口は、前記燃料ガス流路側の開口面積が、前記アノード側の開口面積よりも大きくなるように形成されている、燃料電池。

【0025】

適用例4の燃料電池では、燃料ガス供給口の燃料ガス流路側の開口面積が、アノード側の開口面積よりも大きくなるように形成されているので、燃料ガス流路からアノードに燃料ガスが流れるときの抵抗よりも、アノードから燃料ガス流路に流体が流れるときの抵抗の方が大きくなるようにすることができる。

【0026】

なお、燃料ガス供給口の開口面積は、燃料ガス供給口の内側壁をテーパ形状とすることによって、アノード側から燃料ガス流路側に向かって、連続的に大きくなるようにしてもよいし、また、段階的に大きくなるようにしてもよい。

【0027】

[適用例5]適用例1ないし5のいずれかに記載の燃料電池であって、前記燃料ガス供給口には、前記アノードから前記燃料ガス流路への流体の流出を抑制するための弁が設けられている、燃料電池。

【0028】

適用例5の燃料電池では、燃料ガス供給口に、アノードから燃料ガス流路への流体の流出を抑制するための弁が設けられているので、アノードから燃料ガス流路への不純物ガスの逆流を抑制することができる。

【0029】

[適用例6]適用例5記載の燃料電池であって、前記弁は、前記燃料ガス流路から前記アノードへの前記燃料ガスの単位時間当たりの流量に応じて、前記燃料ガス供給口の有効開口面積が変化させる、燃料電池。

【0030】

適用例6の燃料電池では、燃料ガス供給口に、上記弁が設けられているので、例えば、燃料ガス流路からアノードへの燃料ガスの単位時間当たりの流量が比較的多いときには、燃料ガス供給口の開口面積は大きくなり、燃料ガス流路からアノードへの燃料ガスの単位時間当たりの流量が比較的少ないときには、燃料ガス供給口の有効開口面積は小さくなる。したがって、燃料ガス流路からアノードへの燃料ガスの単位時間当たりの流量が比較的少なく、燃料ガスの流速が比較的遅いときであっても、アノードから燃料ガス流路への不純物ガスの逆流を抑制することができる。

【0031】

[適用例7]適用例5または6記載の燃料電池であって、前記弁は、前記アノードにおける圧力が前記燃料ガス流路内の圧力よりも高いときに閉弁する、燃料電池。

【0032】

適用例7の燃料電池では、上記弁が、アノードにおける圧力が燃料ガス流路内の圧力よりも高いときに閉弁するので、燃料ガス流路に燃料ガスが流れていないときに、アノードから燃料ガス流路への不純物ガスの逆流を防止することができる。

【0033】

[適用例8]適用例1ないし7のいずれかに記載の燃料電池であって、前記燃料ガス供給口は、前記燃料ガス流路内における前記燃料ガスの流れ方向と、前記燃料ガス流路から前記アノードに前記燃料ガスが流れるときの流れ方向とのなす角度が鋭角になるように形成されている、燃料電池。

【0034】

適用例8の燃料電池では、燃料ガス供給口が、燃料ガス流路内における燃料ガスの流れ方向と、燃料ガス流路からアノードに燃料ガスが流れるときの流れ方向とのなす角度が鋭角になるように形成されているので、燃料ガス流路からアノードに燃料ガスが供給されるときの燃料ガス供給口における燃料ガスの流速が、上記角度が直角である場合や鈍角である場合と比較して速くなる。したがって、燃料ガス流路からアノードに燃料ガスが供給されているときに、アノードから燃料ガス流路への不純物ガスの逆流を抑制することができる。

【0035】

[適用例9]適用例1ないし8のいずれかに記載の燃料電池であって、前記流路構成部材は、前記発電体における前記アノードの表面側に積層され、導電性、および、ガス不透過性を有するシート状のシート部材と、前記シート部材の表面側に積層され、導電性、および、ガス拡散性を有し、前記燃料ガス流路となる多孔質部材と、前記多孔質部材の表面側に積層され、前記発電体で発電された電力を集電する集電部材と、によって構成されており、前記燃料ガス供給口は、前記シート部材の面内に形成されている、燃料電池。

【0036】

適用例9の燃料電池では、多孔質部材を燃料ガス流路とし、シート部材と、集電部材とを、燃料ガス流路の流路壁とすることができる。

【0037】

[適用例10]適用例1ないし8のいずれかに記載の燃料電池であって、前記流路構成部材は、少なくとも前記発電体を挟持し、前記発電体で発電された電力を集電する集電部材であり、前記燃料ガス流路は、前記集電部材の内部に形成されており、前記燃料ガス供給口は、前記集電部材の前記アノードと対向する側の面に形成されている、燃料電池。

【0038】

[適用例11]適用例10記載の燃料電池であって、前記アノードと前記集電部材との間には、導電性、および、ガス拡散性を有する多孔質部材が介装されている、燃料電池。

【0039】

適用例11の燃料電池では、集電部材に形成された燃料ガス供給口から供給された燃料ガスを、上記多孔質部材によって十分に拡散させ、発電体のアノードに供給することができる。

【0040】

[適用例12]適用例1または2記載の燃料電池であって、前記燃料ガスは、水素を含み、前記流路構成部材は、前記発電体における前記アノードの表面側に積層され、導電性、および、水素選択透過性を有する水素分離膜と、前記水素分離膜の表面側に積層され、導電性、および、ガス拡散性を有し、前記燃料ガス流路となる多孔質部材と、前記多孔質部材の表面側に積層され、前記発電体で発電された電力を集電する集電部材と、によって構成されており、前記燃料ガス供給口は、前記水素分離膜が有する、水素を選択的に透過させる微細孔である、燃料電池。

【0041】

水素分離膜は、水素を選択的に透過させる微細孔を有しており、水素を選択的に透過する性質を有しているので、燃料ガスに含まれる水素は透過するものの、燃料電池における発電に寄与しない不純物ガスは透過しない。

【0042】

適用例12の燃料電池では、流路構成部材の一部(燃料ガス流路の流路壁)として、導電性、および、水素選択透過性を有する水素分離膜を備えているので、この水素分離膜によって、アノードから燃料ガス流路への不純物ガスの逆流を防止することができる。なお、上記水素分離膜としては、例えば、パラジウム膜や、バナジウム膜等の金属膜を適用することができる。

【0043】

本発明は、上述した種々の特徴の一部を省略したり、適宜、組み合わせたりして構成することができる。また、本発明は、上述の燃料電池としての構成の他、上述の燃料電池を備える燃料電池システムの発明として構成することもできる。

【発明を実施するための最良の形態】

【0044】

以下、本発明の実施の形態について、実施例に基づき説明する。

A.第1実施例:

A1.燃料電池システムの構成:

図1は、本発明の燃料電池を備える第1実施例としての燃料電池システム1000の概略構成を示す説明図である。

【0045】

燃料電池スタック100は、水素と酸素との電気化学反応によって発電する燃料電池ユニット40を、複数積層させたスタック構造を有している。各燃料電池ユニット40は、後述するように、概ね、プロトン伝導性を有する電解質膜の両面に、それぞれ、アノード、および、カソードを接合してなる膜電極接合体を、セパレータによって挟持することによって構成されている。膜電極接合体において、アノード、および、カソードは、それぞれ、電解質膜の各表面に接合された触媒層と、この触媒層の表面に接合されたガス拡散層とを備えている。本実施例では、電解質膜として、ナフィオン(登録商標)等の固体高分子膜を用いるものとした。電解質膜として、固体酸化物等、他の電解質膜を用いるものとしてもよい。各セパレータには、アノードに供給すべき燃料ガスとしての水素の流路や、カソードに供給すべき酸化剤ガスとしての空気の流路や、冷却水の流路が形成されている。なお、燃料電池ユニット40の積層数は、燃料電池スタック100に要求される出力に応じて任意に設定可能である。

【0046】

図示するように、燃料電池スタック100は、一端から、エンドプレート10a、絶縁板20a、集電板30a、複数の燃料電池ユニット40、集電板30b、絶縁板20b、エンドプレート10bの順に積層することによって構成されている。そして、これらには、燃料電池スタック100内に、水素や、空気や、冷却水を流すための供給口や、排出口が設けられている(図示省略)。また、燃料電池スタック100内部には、水素や、空気や、冷却水を、それぞれ、各燃料電池ユニット40に分配して供給するための供給マニホールド(水素供給マニホールド、空気供給マニホールド、冷却水供給マニホールド)や、各燃料電池ユニット40のカソードから排出されるカソードオフガスや、冷却水を集合させて燃料電池スタック100の外部に排出するための排出マニホールド(カソードオフガス排出マニホールド、冷却水排出マニホールド)が形成されている(図示省略)。

【0047】

なお、本実施例の燃料電池スタック100は、各燃料電池ユニット40のアノードに供給された水素のほぼすべてが、燃料電池スタック100の外部に排出されることなく、燃料電池スタック100の内部に滞留された状態で発電に利用される、いわゆるアノードデッドエンド型燃料電池であるものとした。したがって、燃料電池スタック100の内部には、各燃料電池ユニット40のアノードから排出されるアノードオフガスを集合させて燃料電池スタック100の外部に排出するためのアノードオフガス排出マニホールドは形成されていない。

【0048】

エンドプレート10a,10bは、剛性を確保するため、鋼等の金属によって形成されている。絶縁板20a,20bは、ゴムや、樹脂等の絶縁性部材によって形成されている。集電板30a,30bは、緻密質カーボンや、銅板などのガス不透過な導電性部材によって形成されている。集電板30a,30bには、それぞれ、図示しない出力端子が設けられており、燃料電池スタック100で発電した電力を出力可能となっている。

【0049】

なお、図示は省略しているが、燃料電池スタック100には、スタック構造のいずれかの箇所における接触抵抗の増加等による電池性能の低下を抑制したり、ガスの漏洩を抑制したりするために、スタック構造の積層方向に、押圧力が加えられている。

【0050】

燃料電池スタック100のアノードには、配管53を介して、高圧水素を貯蔵した水素タンク50から、燃料ガスとしての水素が供給される。水素タンク50の代わりに、アルコール、炭化水素、アルデヒドなどを原料とする改質反応によって水素リッチなガスを生成し、アノードに供給するものとしてもよい。

【0051】

水素タンク50に貯蔵された高圧水素は、水素タンク50の出口に設けられたシャットバルブ51、レギュレータ52によって、圧力、および、供給量が調整されて、水素供給マニホールドを介して、各燃料電池ユニット40のアノードに供給される。なお、この燃料電池システム1000は、先に説明したように、アノードデッドエンド型の燃料電池スタック100を備えているので、本実施例では、アノードからの排気ガスを外部に排出するための配管は備えていないものとした。

【0052】

燃料電池スタック100のカソードには、配管61を介して、コンプレッサ60によって圧縮された圧縮空気が、酸素を含有した酸化剤ガスとして供給される。そして、この圧縮空気は、配管61に接続された空気供給マニホールドを介して、各燃料電池ユニット40のカソードに、それぞれ供給される。各燃料電池ユニット40のカソードから排出されるカソードオフガスは、カソードオフガス排出マニホールドに接続された排出配管62を介して、燃料電池スタック100の外部に排出される。排出配管62からは、カソードオフガスとともに、燃料電池スタック100のカソードで、水素と酸素との電気化学反応によって生成された生成水も排出される。

【0053】

燃料電池スタック100は、上述した電気化学反応によって発熱するため、燃料電池スタック100には、燃料電池スタック100を冷却するための冷却水も供給される。この冷却水は、ポンプ70によって、配管72を流れ、ラジエータ71によって冷却されて、燃料電池スタック100に供給される。

【0054】

燃料電池システム1000の運転は、制御ユニット80によって制御される。制御ユニット80は、内部にCPU、RAM、ROMなどを備えるマイクロコンピュータとして構成されており、ROMに記憶されたプログラムに従って、例えば、各種バルブや、ポンプの駆動等、システムの運転を制御する。

【0055】

A2.燃料電池ユニットの構成:

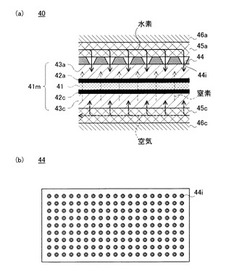

図2は、第1実施例の燃料電池ユニット40の概略構成を示す説明図である。図2(a)に、燃料電池ユニット40の断面図を示した。また、図2(b)に、図2(a)におけるシート部材44を、図の上側(アノード側金属多孔体45a側)から見たときの平面図を示した。シート部材44については、後述する。なお、本実施例において、先述した各種マニホールドは、本発明の特徴とは無関係であるので、図示、および、説明は省略し、本発明の特徴に関連する事項について、詳細に説明する。これは、後述する第2ないし第5実施例においても同様である。

【0056】

図2(a)に示したように、燃料電池ユニット40において、膜電極接合体41mは、電解質膜41の一方の面に、カソード側触媒層42cと、カソード側拡散層43cとをこの順に積層させ、他方の面に、アノード側触媒層42aと、アノード側拡散層43aとを、この順にそれぞれ積層させたものである。これらは、例えば、ホットプレス接合によって接合されている。本実施例では、アノード側拡散層43a、および、カソード側拡散層43cとして、カーボンクロスを用いるものとした。カーボンクロスの代わりに、カーボンペーパ等、導電性、および、ガス拡散性を有する他の部材を用いるようにしてもよい。アノード側触媒層42a、および、アノード側拡散層43aは、本発明におけるアノードに相当する。また、カソード側触媒層42c、および、カソード側拡散層43cは、本発明におけるカソードに相当する。

【0057】

そして、本実施例では、膜電極接合体41mのカソード側拡散層43cの表面には、カソード側金属多孔体45cと、カソード側セパレータ46cとが、この順に積層されている。カソード側金属多孔体45cは、空気供給マニホールドから供給された空気が流れる酸化剤ガス流路となる。そして、図中に破線(太線)矢印で示したように、カソード側金属多孔体45c中を拡散しつつ流れる空気は、カソード側拡散層43cに供給され、さらに、カソード側触媒層42cに供給される。なお、本実施例では、酸化剤ガス流路として、金属多孔体を用いるものとしたが、金属多孔体の代わりに、カーボン多孔体等、導電性、および、ガス拡散性を有する他の多孔質部材を用いるようにしてもよい。

【0058】

また、膜電極接合体41mのアノード側拡散層43aの表面には、導電性、および、ガス不透過性を有するシート部材44と、アノード側金属多孔体45aと、アノード側セパレータ46aとが、この順に積層されている。本実施例では、シート部材44として、金属板を用いるものとした。そして、このシート部材44には、その厚さ方向に貫通する複数の貫通孔(水素供給口44i)が形成されている。そして、各水素供給口44iは、それぞれ、アノード側金属多孔体45a側の開口面積が、アノード側拡散層43a側の開口面積よりも大きくなるように形成されている。本実施例では、各水素供給口44iの内側壁をテーパ形状とすることによって、水素供給口44iの開口面積が、アノード側拡散層43a側からアノード側金属多孔体45a側に向かって、連続的に大きくなるように形成されるものとした。なお、水素供給口44iにおける上記テーパ形状は、任意に設定可能であるが、アノード側金属多孔体45a側の開口面積と、アノード側拡散層43a側の開口面積との差がより大きくなるように形成されていることが好ましい。シート部材44の製造方法、すなわち、シート部材44における複数の水素供給口44iの形成方法については、後述する。

【0059】

アノード側金属多孔体45aは、水素供給マニホールドから供給された水素が流れる燃料ガス流路となる。そして、図中に実線矢印で示したように、アノード側金属多孔体45a中を拡散しつつ流れる水素は、シート部材44に形成された各水素供給口44iを通じて、アノード側拡散層43aに供給され、さらに、アノード側触媒層42aに供給される。シート部材44と、アノード側金属多孔体45aと、アノード側セパレータ46aとは、本発明における流路構成部材に相当する。なお、本実施例では、燃料ガス流路として、金属多孔体を用いるものとしたが、金属多孔体の代わりに、カーボン多孔体等、導電性、および、ガス拡散性を有する他の多孔質部材を用いるようにしてもよい。

【0060】

また、図2(b)に示したように、シート部材44において、複数の水素供給口44iは、シート部材44の面内に、二次元的に分散して配置されている。図示するように、本実施例では、シート部材44において、複数の水素供給口44iは、格子状に配列されており、また、各水素供給口44iは、すべて同一の円形形状であるものとしたが、これらは、任意に設定可能である。例えば、水素の流れ方向の上流から下流にかけて、複数の水素供給口44i間のピッチが変化するように配列したり、水素供給口44iのサイズが変化するようにしたり、水素供給口44iの内側壁のテーパの角度を変化させたりしてもよい。また、複数の水素供給口44iを、例えば、千鳥状に配列するようにしてもよい。このように、シート部材44において、複数の水素供給口44iを、二次元的に分散して配置することによって、アノード側金属多孔体45aからアノード側拡散層43aの全体に、水素をシャワー状に供給することができるので、アノード側拡散層43a、および、アノード側触媒層42aにおける水素の濃度分布を均一化し、膜電極接合体41mにおける発電分布を均一化することができる。

【0061】

A3.シート部材の製造方法:

図3ないし図6は、それぞれ、シート部材44の製造方法を示す説明図である。ここでは、シート部材44の製造方法の一例として、4種類の製造方法について説明する。

【0062】

図3は、シート部材44の第1の製造方法を模式的に示す説明図である。この製造方法では、シート部材44の基材となる金属板44mと、打抜機200とを用意する。打抜機200には、水素供給口44iの形状に対応した略円錐形の形状を有する複数の凸部200dが設けられている。そして、金属板44mの表面から、打抜機200によって、金属板44mを打抜加工し、金属板44mの裏面の水素供給口44iの周縁部に生じたバリを除去することによって、シート部材44を製造する。こうすることによって、シート部材44に、テーパ形状の内側壁を有する複数の水素供給口44iを形成することができる。

【0063】

図4は、シート部材44の第2の製造方法を模式的に示す説明図である。この製造方法では、まず、シート部材44の基材となる金属板44mと、打抜機200Aとを用意する。打抜機200Aには、水素供給口44iのアノード側拡散層43a側の開口部の形状に対応した円柱形の形状を有する複数の凸部200Adが設けられている。そして、金属板44mの表面から、打抜機200Aによって、金属板44mを打抜加工し、金属板44mの裏面の水素供給口44iの周縁部に生じたバリを除去することによって、シート部材44を製造する。なお、この製造方法では、図4の中段に示したように、打抜加工時に、打抜機200Aに設けられた凸部200Adが金属板44mの上面を押圧し、押圧された領域の周囲の領域の金属板44mが、押圧力によって塑性変形することを利用している。こうすることによっても、シート部材44に、略テーパ形状の内側壁を有する複数の水素供給口44iを形成することができる。

【0064】

図5は、シート部材44の第3の製造方法を模式的に示す説明図である。この製造方法では、まず、シート部材44の基材となる金属板44m上に、水素供給口44iの配列に対応した開口部を有するように、マスキング材300によってマスキングを行い、マスキングがなされていない領域の金属板44mを、エッチング溶液によってウェットエッチングする。そして、金属板44mからマスキング材300を除去する。なお、この製造方法では、等方性のウェットエッチングを利用するため、例えば、金属板44mとマスキング材300との密着性を制御することによって、マスキング材300の開口部での金属板44mとマスキング材300との界面におけるアンダーカットの量を制御し、水素供給口44iの内側壁の形状を変化させることができる。こうすることによっても、シート部材44に、略テーパ形状の内側壁を有する複数の水素供給口44iを形成することができる。

【0065】

図6は、シート部材44の第4の製造方法を模式的に示す説明図である。この製造方法では、まず、シート部材44の基材となる金属板44mと、穴あけ機400とを用意する。穴あけ機400には、水素供給口44iの形状に対応した略円錐形の形状を有する複数のドリル400dが備えられている。そして、金属板44mの表面から、穴あけ機400によって、金属板44mを穴加工し、金属板44mの裏面の水素供給口44iの周縁部に生じたバリを除去することによって、シート部材44を製造する。こうすることによっても、シート部材44に、テーパ形状の内側壁を有する複数の水素供給口44iを形成することができる。

【0066】

A4.第1実施例の効果:

本実施例の燃料電池システム1000では、酸化剤ガスとして、空気を利用しており、この空気には、燃料電池ユニット40に備えられた膜電極接合体41mにおける発電に寄与しないガスである窒素等の不純物ガスが含まれている。したがって、図2(a)中に、破線(細線)矢印で示したように、膜電極接合体41mのカソード側拡散層43c、および、カソード側触媒層42cに供給された空気に含まれる窒素(不純物ガス)は、電解質膜41を介して、アノード側触媒層42a、および、アノード側拡散層43aに透過する。そして、この不純物ガスがアノード側拡散層43aから、シート部材44に形成された水素供給口44iを通じて、アノード側金属多孔体45aに逆流すると、上記不純物ガスによって、アノード側金属多孔体45a内における水素の濃度が低下して、膜電極接合体41mにおける発電分布が不均一になり、また、発電効率の低下を招く。そして、アノード側金属多孔体45aに逆流した不純物ガスは、水素の流れによって、水素の流れ方向の下流に移動するので、上述した不具合は、特に、アノード側金属多孔体45aにおける水素の流れ方向の下流において顕著である。

【0067】

第1実施例の燃料電池ユニット40によれば、図2に示したように、シート部材44に、複数の水素供給口44iが形成されており、各水素供給口44iは、それぞれ、アノード側金属多孔体45a側の開口面積が、アノード側拡散層43aの開口面積よりも大きくなるように形成されているので、アノード側金属多孔体45a(燃料ガス流路)からアノード側拡散層43a(アノード)に水素が流れるときの抵抗よりも、アノード側拡散層43aからアノード側金属多孔体45aに流体が流れるときの抵抗を大きくすることができる。したがって、アノード側拡散層43aからアノード側金属多孔体45aへの不純物ガスの逆流を抑制することができる。この結果、上述した膜電極接合体41mにおける発電分布の不均一や、発電効率の低下を抑制することができる。

【0068】

B.第2実施例:

B1.燃料電池システムの構成:

第2実施例の燃料電池システムの構成は、燃料電池ユニット40Aの構成が、第1実施例における燃料電池ユニット40と異なっている。そして、このこと以外は、先に説明した第1実施例の燃料電池システム1000と同じである(図1参照)。したがって、第2実施例の燃料電池システムの構成についての図示、および、説明は省略し、以下、第2実施例の燃料電池ユニット40Aについて説明する。

【0069】

B2.燃料電池ユニットの構成:

図7は、第2実施例の燃料電池ユニット40Aの概略構成を示す説明図である。図7(a)に、膜電極接合体41mへの反応ガス供給時、すなわち、膜電極接合体41mのアノードへの水素、および、膜電極接合体41mのカソードへの空気の供給時の燃料電池ユニット40Aの断面図を示した。また、図7(b)に、膜電極接合体41mへの反応ガス供給停止時、すなわち、膜電極接合体41mのアノードへの水素、および、膜電極接合体41mのカソードへの空気の供給停止時の燃料電池ユニット40Aの断面図を示した。

【0070】

本実施例の燃料電池ユニット40Aは、先に説明した第1実施例の燃料電池ユニット40におけるシート部材44の代わりに、このシート部材44とは異なる構造を有するシート部材44Aを備えている。そして、このこと以外は、第1実施例の燃料電池ユニット40と同じである。

【0071】

シート部材44Aには、シート部材44における水素供給口44iの配置と同じ配置で、複数の水素供給口44Aiが形成されている。ただし、本実施例では、各水素供給口44Aiは、アノード側金属多孔体45a側の開口部の形状(開口面積)と、アノード側拡散層43a側の開口部の形状(開口面積)とは等しいものとした。また、各水素供給口44Aiには、それぞれ、バルブ44Abが設けられている。このバルブ44Abは、例えば、水素供給口44Aiの内側壁に、形状記憶合金等からなる小片を接合することによって形成することができる。

【0072】

そして、図7(a)に示したように、反応ガス供給時には、アノード側金属多孔体45a内の圧力が、供給された水素によって、アノード側拡散層43aにおける圧力よりも高くなり、バルブ44Abは、この圧力差によって開弁する。そして、アノード側金属多孔体45aからアノード側拡散層43aへの水素の単位時間当たりの流量に応じて、バルブ44Abの開度が変化し、水素供給口44Aiの有効開口面積が変化する。つまり、アノード側金属多孔体45aからアノード側拡散層43aへの水素の単位時間当たりの流量が比較的多いときには、水素供給口44Aiの有効開口面積は大きくなり、アノード側金属多孔体45aからアノード側拡散層43aへの水素の単位時間当たりの流量が比較的少ないときには、水素供給口44Aiの有効開口面積は小さくなる。

【0073】

一方、図7(b)に示すように、反応ガス供給停止時には、アノード側金属多孔体45aからアノード側拡散層43aへの水素の単位時間当たりの流量がゼロとなり、また、膜電極接合体41mのカソード側からアノード側に、電解質膜41を介して透過する空気中の窒素によって、アノード側拡散層43aにおける圧力が、アノード側金属多孔体45a内の圧力よりも高くなり、バルブ44Abは、この圧力差によって閉弁する。

【0074】

B3.第2実施例の効果:

以上説明した第2実施例の燃料電池ユニット40Aによれば、シート部材44Aに、複数の水素供給口44Aiが形成されており、各水素供給口44iには、それぞれ、上述したバルブ44Abが設けられているので、アノード側拡散層43aからアノード側金属多孔体45aへの窒素(不純物ガス)の逆流を抑制することができる。したがって、先に説明した膜電極接合体41mにおける発電分布の不均一や、発電効率の低下を抑制することができる。

【0075】

C.第3実施例:

C1.燃料電池システムの構成:

第3実施例の燃料電池システムの構成は、燃料電池ユニット40Bの構成が第1実施例における燃料電池ユニット40と異なっている。そして、このこと以外は、先に説明した第1実施例の燃料電池システム1000と同じである(図1参照)。したがって、第3実施例の燃料電池システムの構成についての図示、および、説明は省略し、以下、第3実施例の燃料電池ユニット40Bについて説明する。

【0076】

C2.燃料電池ユニットの構成:

図8は、第3実施例の燃料電池ユニット40Bの概略構成を示す説明図である。図8(a)に、燃料電池ユニット40Bの断面図を示した。また、図8(b)に、図8(a)におけるアノード側セパレータ46Baを、図の下側(アノード側金属多孔体45a側)から見たときの平面図を示した。

【0077】

図8(a)に示したように、本実施例の燃料電池ユニット40Bは、先に説明した第1実施例の燃料電池ユニット40におけるシート部材44を備えていない。また、アノード側セパレータ46Baの構造が、第1実施例の燃料電池ユニット40におけるアノード側セパレータ46aの構造と異なっている。そして、これらのこと以外は、第1実施例の燃料電池ユニット40と同じである。

【0078】

アノード側セパレータ46Baの内部には、水素供給マニホールドから供給された水素が流れる燃料ガス流路46Bapが形成されている。また、アノード側セパレータ46Baの、アノード側金属多孔体45aと当接する側の面には、複数の水素供給口46Baiが形成されている。そして、各水素供給口46Baiの形状は、第1実施例の燃料電池ユニット40におけるシート部材44に形成された水素供給口44iの形状と同じである。すなわち、水素供給口46Baiは、燃料ガス流路46Bap側の開口面積が、アノード側金属多孔体45a側の開口面積よりも大きくなるように形成されており、各水素供給口46Baiの内側壁をテーパ形状とすることによって、水素供給口46Baiの開口面積が、アノード側金属多孔体45a側から燃料ガス流路46Bap側に向かって、連続的に大きくなるように形成されている。

【0079】

また、図8(b)に示したように、アノード側セパレータ46Baにおいて、複数の水素供給口46Baiは、第1実施例の燃料電池ユニット40におけるシート部材44に形成された水素供給口44iと同様に配列されている(図2(b)参照)。アノード側セパレータ46Baは、本発明における流路構成部材に相当する。

【0080】

C3.第3実施例の効果:

以上説明した第3実施例の燃料電池ユニット40Bによれば、アノード側セパレータ46Baの内部に、燃料ガス流路46Bapが形成されており、アノード側セパレータ46Baの、アノード側金属多孔体45aと当接する側の面に、複数の水素供給口46Baiが形成されており、また、各水素供給口46Baiは、燃料ガス流路46Bap側の開口面積が、アノード側金属多孔体45a側の開口面積よりも大きくなるように形成されているので、燃料ガス流路46Bapからアノード側金属多孔体45aに水素が流れるときの抵抗よりも、アノード側金属多孔体45aから燃料ガス流路46Bapに流体が流れるときの抵抗を大きくすることができる。したがって、アノード側金属多孔体45aから燃料ガス流路46Bapへの窒素(不純物ガス)の逆流を抑制することができる。したがって、先に説明した膜電極接合体41mにおける発電分布の不均一や、発電効率の低下を抑制することができる。

【0081】

D.第4実施例:

D1.燃料電池システムの構成:

第4実施例の燃料電池システムの構成は、燃料電池ユニット40Cの構成が、第1実施例における燃料電池ユニット40と異なっている。そして、このこと以外は、先に説明した第1実施例の燃料電池システム1000と同じである(図1参照)。したがって、第4実施例の燃料電池システムの構成についての図示、および、説明は省略し、以下、第4実施例の燃料電池ユニット40Cについて説明する。

【0082】

D2.燃料電池ユニットの構成:

図9は、第4実施例の燃料電池ユニット40Cの概略構成を示す説明図である。燃料電池ユニット40Cの断面図を示した。

【0083】

図示するように、本実施例の燃料電池ユニット40Cでは、アノード側セパレータ46Caの構造が、先に説明した第2実施例の燃料電池ユニット40Bにおけるアノード側セパレータ46Baの構造と異なっている。そして、これ以外は、第2実施例の燃料電池ユニット40Bと同じである。

【0084】

アノード側セパレータ46Caの内部には、水素供給マニホールドから供給された水素が流れる燃料ガス流路46Capが形成されている。また、アノード側セパレータ46Caの、アノード側金属多孔体45aと当接する側の面には、複数の水素供給口46Caiが形成されている。そして、各水素供給口46Caiは、燃料ガス流路46Capにおける水素の流れ方向と、燃料ガス流路46Capからアノード側金属多孔体45aに水素が流れるときの流れ方向とのなす角度が鋭角になるように形成されている。なお、図示は省略しているが、アノード側セパレータ46Caにおける複数の水素供給口46Caiの配置は、先に説明したアノード側セパレータ46Baにおける水素供給口46Baiの配置とほぼ同様である。

【0085】

D3.第4実施例の効果:

以上説明した第4実施例の燃料電池ユニット40Cによれば、アノード側セパレータ46Caの内部に、燃料ガス流路46Capが形成されており、アノード側セパレータ46Caの、アノード側金属多孔体45aと当接する側の面に、複数の水素供給口46Caiが形成されており、また、各水素供給口46Caiは、燃料ガス流路46Cap内における水素の流れ方向と、燃料ガス流路46Capからアノード側金属多孔体45aに水素が流れるときの流れ方向とのなす角度が鋭角になるように形成されているので、燃料ガス流路46Capからアノード側金属多孔体45aに水素が供給されるときの水素供給口46Caiにおける水素の流速が、上記角度が直角である場合や鈍角である場合と比較して速くなる。したがって、燃料ガス流路46Capからアノード側金属多孔体45aに水素が供給されているときに、アノード側金属多孔体45aから燃料ガス流路46Capへの窒素(不純物ガス)の逆流を抑制することができる。この結果、先に説明した膜電極接合体41mにおける発電分布の不均一や、発電効率の低下を抑制することができる。

【0086】

E.第5実施例:

E1.燃料電池システムの構成:

第5実施例の燃料電池システムの構成は、燃料電池ユニット40Dの構成が、第1実施例における燃料電池ユニット40と異なっている。そして、このこと以外は、先に説明した第1実施例の燃料電池システム1000と同じである(図1参照)。したがって、第5実施例の燃料電池システムの構成についての図示、および、説明は省略し、以下、第5実施例の燃料電池ユニット40Dについて説明する。

【0087】

E2.燃料電池ユニットの構成:

図10は、第5実施例の燃料電池ユニット40Dの概略構成を示す説明図である。燃料電池ユニット40Dの断面図を示した。

【0088】

図示するように、本実施例の燃料電池ユニット40Dは、先に説明した第1実施例の燃料電池ユニット40におけるシート部材44の代わりに、水素分離膜47を備えている。そして、このこと以外は、第1実施例の燃料電池ユニット40と同じである。つまり、水素分離膜47と、アノード側金属多孔体45aと、アノード側セパレータ46aとが、本発明における流路構成部材に相当する。

【0089】

なお、本実施例において、水素分離膜47は、導電性、および、水素選択透過性を有する水素分離膜であり、水素以外のガスは透過しない。この水素分離膜47としては、例えば、パラジウム膜や、バナジウム膜等の金属膜を適用することができる。

【0090】

以上説明した第5実施例の燃料電池ユニット40Dによれば、流路構成部材の一部(燃料ガス流路の流路壁)として、導電性、および、水素選択透過性を有する水素分離膜47を備えているので、この水素分離膜47によって、アノード側拡散層43aからアノード側金属多孔体45aへの窒素(不純物ガス)の逆流を防止することができる。したがって、先に説明した膜電極接合体41mにおける発電分布の不均一や、発電効率の低下を抑制することができる。

【0091】

F.第6実施例:

F1.燃料電池システムの構成:

第5実施例の燃料電池システムの構成は、燃料電池ユニット40Eの構成が、第1実施例における燃料電池ユニット40と異なっている。そして、このこと以外は、先に説明した第1実施例の燃料電池システム1000と同じである(図1参照)。したがって、第6実施例の燃料電池システムの構成についての図示、および、説明は省略し、以下、第6実施例の燃料電池ユニット40Eについて説明する。

【0092】

F2.燃料電池ユニットの構成:

図11は、第6実施例の燃料電池ユニット40Eの概略構成を示す説明図である。図11(a)に、膜電極接合体41mへの反応ガス供給時、すなわち、膜電極接合体41mのアノードへの水素、および、膜電極接合体41mのカソードへの空気の供給時の燃料電池ユニット40Eの断面図を示した。また、図11(b)に、膜電極接合体41mへの反応ガス供給停止時、すなわち、膜電極接合体41mのアノードへの水素、および、膜電極接合体41mのカソードへの空気の供給停止時の燃料電池ユニット40Eの断面図を示した。

【0093】

本実施例の燃料電池ユニット40Eは、先に説明した第1実施例の燃料電池ユニット40におけるシート部材44の代わりに、このシート部材44とは異なる構造を有するシート部材44Eを備えている。そして、このこと以外は、第1実施例の燃料電池ユニット40と同じである。

【0094】

シート部材44Eには、シート部材44における水素供給口44iの配置と同じ配置で、複数の水素供給口44Eiが形成されている。ただし、本実施例では、各水素供給口44Eiは、アノード側金属多孔体45a側の開口部の形状(開口面積)が、アノード側拡散層43a側の開口部の形状(開口面積)よりも小さくなるように形成されている。そして、各水素供給口44Ei内には、それぞれ、弁体として機能する玉状部材44Ebが配置されている。この玉状部材44Ebの直径は、水素供給口44Eiのアノード側金属多孔体45a側の開口部の直径よりも大きく、アノード側拡散層43a側の開口部の直径よりも小さい。玉状部材44Ebとしては、耐腐食性を有する部材を用いることが好ましく、例えば、カーボンや、チタンや、金メッキが施されたSUS等を用いることができる。

【0095】

そして、図11(a)に示したように、反応ガス供給時には、アノード側金属多孔体45a内の圧力が、供給された水素によって、アノード側拡散層43aにおける圧力よりも高くなり、弁体としての玉状部材44Ebは、この圧力差によって、アノード側拡散層43a側に移動し開弁する。

【0096】

一方、図11(b)に示すように、反応ガス供給停止時には、アノード側金属多孔体45aからアノード側拡散層43aへの水素の単位時間当たりの流量がゼロとなり、また、膜電極接合体41mのカソード側からアノード側に、電解質膜41を介して透過する空気中の窒素によって、アノード側拡散層43aにおける圧力が、アノード側金属多孔体45a内の圧力よりも高くなり、弁体としての玉状部材44Ebは、この圧力差によって、アノード側金属多孔体45a側に移動し閉弁する、すなわち、水素供給口44Eiを閉塞する。

【0097】

F3.第6実施例の効果:

以上説明した第6実施例の燃料電池ユニット40Eによれば、シート部材44Eに、複数の水素供給口44Eiが形成されており、各水素供給口44Ei内には、それぞれ、上述した弁体としての玉状部材44Ebが配置されているので、アノード側拡散層43aからアノード側金属多孔体45aへの窒素(不純物ガス)の逆流を抑制することができる。したがって、先に説明した膜電極接合体41mにおける発電分布の不均一や、発電効率の低下を抑制することができる。

【0098】

G.変形例:

以上、本発明のいくつかの実施の形態について説明したが、本発明はこのような実施の形態になんら限定されるものではなく、その要旨を逸脱しない範囲内において種々なる態様での実施が可能である。例えば、以下のような変形が可能である。

【0099】

G1.変形例1:

上記第1実施例、および、第3実施例では、シート部材44に形成された水素供給口44i、および、アノード側セパレータ46Baに形成された水素供給口46Baiの内側壁は、テーパ形状を有するものとしたが、本発明は、これに限られない。各水素供給口の内側壁の形状が、段階的に変化するように形成するものとしてもよい。

【0100】

G2.変形例2:

上記第3実施例、および、第4実施例では、アノード側セパレータ46Baと43aとの間、および、アノード側セパレータ46Caとアノード側拡散層43aとの間に、それぞれ、アノード側金属多孔体45aを備えるものとしたが、これを省略するようにしてもよい。

【0101】

G3.変形例3:

上記実施例では、図示、および、説明の都合上、アノード側セパレータと、カソード側セパレータとを、別体として描いたが、アノード側セパレータと、カソード側セパレータとを、一体的に成形するようにしてもよい。

【0102】

G4.変形例4:

上記第1ないし第4実施例の特徴を、適宜、組み合わせるようにしてもよい。例えば、第1実施例の燃料電池ユニット40におけるシート部材44に形成された水素供給口44iの内側壁や、第3実施例の燃料電池ユニット40Bにおけるアノード側セパレータ46Baに形成された水素供給口46Baiの内側壁や、第4実施例の燃料電池ユニット40Cにおけるアノード側セパレータ46Caに形成された水素供給口46Caiの内側壁に、第2実施例におけるバルブ44Abを設けるようにしてもよい。また、第4実施例の燃料電池ユニット40Cにおけるアノード側セパレータ46Caに形成された水素供給口46Caiの形状をテーパ形状とするようにしてもよい。

【0103】

G5.変形例5:

上述した実施例では、アノードに供給された燃料ガスが、ほぼ全量、アノードで消費される構造を採用しているが、係る構造での運転が可能としているアノードへの燃料供給の流路構成としては、種々の構成が採用可能である。代表的な流路構成として、ここでは、上述した構成(以下、「シャワー流路タイプ」と呼ぶ)の他、櫛歯型の構成や循環型の構成などを挙げることができる。まず、シャワー流路タイプの変形例から説明する。

【0104】

図12は、第1変形例の構成を示す説明図である。第1変形例では、上述の実施例のシート部材に相当する分散板2100が膜電極接合体2000と一体として形成された構成を有している。膜電極接合体2000は、水素側電極2200と電解質膜2300とを有している。また、分散板2100には、所定間隔で多数の細孔(オリフィス)2110が設けられている。

【0105】

図13は、分散板2100の機能を説明する説明図である。燃料ガスは、分散板2100によって水素ガスを消費する水素側電極2200から隔離された上流側の流路で分配される。上流側の流路で分配された燃料ガスは、分散板2100に設けられた細孔2110を通って、燃料ガス消費層である水素側電極2200に局所的に供給される。つまり、本変形例では、燃料ガスは、細孔2110の存在位置に対応する部位の水素側電極2200に直接的に供給される。こうした局所的な燃料ガスの供給を実現する構成としては、例えば、燃料ガスが、水素側電極2200の他の領域を経由することなく、燃料ガスを消費する部位に直接供給する経路を有する構成、あるいは水素側電極2200の面外の離れた方向(好ましくは水素側電極2200から隔離された流路)から水素側電極2200に向かって、主として垂直な方向に燃料ガスを供給する構成なども採用可能である。一方、水素側電極2200は、窒素の滞留が発生しにくい形状とすればよい。例えば、平滑な面(フラットな面)から構成し、電解質膜2300側に凹部などを有しない形状とすればよい。

【0106】

分散板2100の細孔2110の径およびピッチは、実験的に定めることができるが、例えば所定の運転状態(たとえば定格運転状態)において、細孔2110を通過する燃料ガスの流速が窒素ガスの拡散による逆流を十分に抑制できるようにしても良い。係る条件が成立するように、細孔2110における十分な流速あるいは十分な圧力損失が発生するように、細孔2110の間隔と流路断面積を設定すればよい。たとえば、固体高分子型燃料電池では、分散板2100の開口率を1%程度以下とすることで、十分な流速あるいは十分な圧力損失が発生することが確認された。開口率とは、分散板2100の開口面積を分散板2100の全面積で除した割合である。このような開口率は、循環型の燃料ガス流路と比較すると1桁から2桁程度少ないため、循環型の燃料ガス流路にコンプレッサを用いて燃料ガスの流量を確保する構成とは本質的に異なっている。本実施例および変形例では、燃料タンクからの高圧水素を直接(あるいは所定の高圧圧力まで調圧弁で調圧した状態で)、燃料電池に導くことにより、開口率の低い構造でも十分な燃料ガスを確保している。

【0107】

次に、上述のシャワー流路タイプの他の構成例について説明する。図14は、第2変形例の構成を示す説明図である。この変形例では、水素側電極2200と電解質膜2300とを備えた膜電極接合体2201上に配置される分散板2101を、緻密な多孔体を用いて実現している。分散板2101の多孔体の開口率は、十分な流速あるいは十分な圧力損失が発生するように選択されている。細孔を用いた場合には、細孔毎に、いわば離散化して、燃料ガスが局所的に供給されるのに対して、多孔体を用いた場合には、連続的に燃料ガスを供給することができるという利点を有している。また燃料ガスの水素側電極2200への供給が一層均一化されるという利点も得られる。緻密な多孔体は、カーボン粉を焼結することによって製造しても良いし、カーボン分や金属粉をバインド剤を用いて固めることにより製造することも可能である。多孔は、連続多孔体であれば良く、厚さ方向への連続性を確保して面方向の連続性を確保しない異方性を備えたものとしても良い。多孔体の開口率については、第1変形例と同様に決定すればよい。

【0108】

次に第3変形例について説明する。図15は、プレスメタルを用いて構成された分散板2102を示す説明図、図16は、図15におけるC−C断面を示す模式図である。分散板2102は、分散板2102の上流側の流路を形成するための突部2102tを備え、この突部2102tの側面には細孔2112が形成されている。この分散板2102は、電解質膜2300の両側に水素側電極2200と酸素側電極2400とを備えた膜電極接合体2202の水素側電極2200側に配置されており、図16に示したように、突部2102tを利用して、分散板2102の上流側の流路を一体に形成している。燃料ガスは、この突部2102tの側面に形成された細孔2112を介して、水素側電極2200に供給される。

【0109】

係る構成によれば、分散板2102をプレス加工により容易に形成することができるうえ、分散板2102上流の流路を簡易に形成できるという利点も得られる。細孔2112を通過した燃料ガスは、突部2102t内部の空間を経て、水素側電極2200に到るので、分散性を十分に確保することができる。細孔2112は、プレス加工に拠って形成しても良いし、突部2102tの形成の前工程または後工程において、放電加工など、他の手法により形成しても良い。細孔2112による開口率については、第1変形例と同様に決定すればよい。

【0110】

次に、第4変形例について説明する。図17は、分散板2014hmの内部に、流路を形成した構成例を示す説明図である。この変形例の分散板2014hmは、長方形の形状の分散板2014hmの短手方向に形成された複数の流路2142nと、この流路2142nから、分散板2014hmの厚さ方向に設けられ、図示しない水素電極側に開披した多数の細孔2143nとを備える。分散板2014hmは、電解質膜2300の両側に水素側電極(図示せず)と酸素側電極2400とを備えた膜電極接合体2203の水素側電極側に配置されており、分散板2014hmを介して、燃料ガスの供給を受ける。係る構成に拠れば、各細孔2143nまでの流路を、個別に用意できるという利点が得られる。なお、図19では、細孔2143nの配置は千鳥状としたが、格子状であってもよいし、ある程度ランダムに配置しても良い。

【0111】

次に、第5変形例について説明する。図18は、パイプを使用して分散板2014hpを形成した例を示す説明図である。分散板2014hpは、図18に示したように、矩形のフレーム2140を備え、その短手方向に亘って、中空の多数のパイプ2130を備えている。このパイプ2130の表面には、複数の細孔2141nが形成されている。この分散板2014hpは、水素側電極2200とで電解質膜2300とを備えた膜電極接合体2204の水素側電極2200上に設置される。分散板2014hpのフレーム2140に用意されたガス流入口から燃料ガスを供給すると、燃料ガスは、分散板2014hpの各パイプ2130の内部を通り、細孔2141nから、水素側電極2200へと分配される。係る構成によれば、燃料ガスを均一に分散できるのに加えて、分散板2014hpを構成するのに細孔2141nを除いて穴加工を行なう必要がないという利点が得られる。細孔2141nは、水素側電極2200側に向けて配置して良いし、反対側に向けて配置してもよい。後者の場合には、燃料ガスの分散性は一層改善される。

【0112】

以上説明したように、燃料ガスを水素側電極2200に分散させつつ導く構造であれば、種々の構成を採用することができる。分散板としては、多孔体やプレスメタルに限られず、燃料ガスを分配しつつ水素側電極2200に導くように構成されていればよい。

【0113】

G6.変形例6:

上述した実施例では、燃料ガス流路について、詳細な説明を省略したが、燃料ガスの流路の形態は種々の構成を採ることができる。

【0114】

図19は、いわゆる分岐流路タイプの燃料ガス流路を用いた構成例を示す模式図である。図示する燃料ガス流路は、上述した実施例のアノード側金属多孔体45aに代えて用いられる流路形成部材5000に、櫛歯状に形成されている。具体的には、ガス流路は、燃料ガスを導入する主流路5010、この主流路から分岐し、主流路5010とは交差する方向に形成された複数本の副流路5020、この副流路から更に櫛歯状に分岐する櫛歯流路5030から形成されている。主流路5010および副流路5020は、先端の櫛歯流路5030と比べて流路断面積を十分に確保しているので、流路形成部材5000の面内の圧力分布は、アノード側金属多孔体45aと同程度もしくはそれ以下となっている。

【0115】

この流路形成部材5000は、カーボンや金属などを用いて形成することができる。カーボンを用いる場合は、型を用いてカーボン粉を高温または低温で焼結することにより、図19に示した流路を備えた流路形成部材5000を得ることができる。金属を用いる場合には、金属プレートから溝を削り出すことにより、同様の流路を備えた流路形成部材5000を形成しても良いし、あるいはプレス加工により、図示する流路を備えた流路形成部材5000を得ても良い。なお、流路形成部材5000は、単品として設ける必要はなく、他の部材、例えばセパレータと一体に形成することも可能である。

【0116】

なお、この流路形成部材5000は、アノード側金属多孔体45aに代えて用いてもよいが、アノード側金属多孔体45aおよびシート部材44ごと代替してもよい。この場合には、櫛歯流路5030を十分に細い流路とし、副流路5020から、いわば毛細血管のように細かくかつ多数に分岐させておけばよい。また、図19では、主流路5010を流路形成部材5000の一縁部に沿って設けたが、流路形成部材5000面内の燃料ガスの圧力差を小さくするために、主流路5010を複数の縁部に設けて、副流路5020の長さを短くしたり、あるいは主流路5010を流路形成部材の中心に設けて、副流路5020を主流路5010の左右に配置しても良い。同様に、櫛歯流路5030は、副流路5020の両側に設けても差し支えない。

【0117】

次に、図20に基づいて、サーペンタイン型の流路構成について説明する。図20は、流路が葛籠折れの形状をとっているサーペンタイン型流路を備えた流路形成部材の構成例を模式的に示す模式図である。図20(A)は、燃料ガスの流路が単一のタイプの流路形成部材5100を例示し、図20(B)は、燃料ガス流路が複数本統合されたタイプの流路形成部材5200を例示している。

【0118】

図示するように、図20(A)に例示した流路形成部材5100は、燃料ガスの流路を囲う外壁のうち対向する外壁5110,5115から、内側に向けて交互に延長された複数の流路壁5120を備える。流路壁5120で区切られた部分が連続する流路となっている。この一端に流入口5150が形成されており、燃料ガスはここから流路に供給される。この流路形成部材5100は、図19の流路形成部材5000と同様、上述した実施例のアノード側金属多孔体45aに代えて用いられる。

【0119】

図20(B)は、このサーペンタイン型流路が、複数本の流路の束として構成された例を示している。この場合、外壁5210および5215から内側に向けて交互に延長された複数の流路壁5220の間に、外壁5210,5215とは連設されていない仕切壁5230,5240が設けられている。また、流路の入り口には、流入口5250が形成されている。流入口5250から流入した燃料ガスは、仕切壁5230,5240を備えた幅広のサーペンタイン型流路を流れて、流路形成部材5200の面方向にくまなく行き渡る。この流路形成部材5200は、図20の流路形成部材5000と同様、上述した実施例のアノード側金属多孔体45aに代えて用いられる。

【0120】

図20に示した流路形成部材5100,5200は、図19に示した櫛歯型の流路を備えた流路形成部材5000と同様に、カーボンや金属から形成される。その形成方法も同様である。これらの流路形成部材5100,5200は、単品として設ける必要はなく、他の部材、例えばセパレータと一体に形成することも可能である。

【0121】

G7.変形例7:

図21は、燃料ガスの供給形態の変形例の一つとして、循環路タイプの燃料電池6000の内部構成を模式的に示す説明図である。図示するように、本変形例の燃料電池6000では、アノード側セパレータ6200に、燃料ガス流路となる凹部6220と燃料ガス入口ポート6210と規制板6230とが設けられている。燃料ガス流路となる凹部6220は、アノード側セパレータ6200の膜電極接合体のアノード6100と対向する領域に亘って形成されている。アノード側セパレータ6200における燃料ガス入口ポート6210には、ノズル6300が、凹部6220に向けて燃料ガスを噴出可能に取り付けられている。このノズル6300から燃料ガスを噴出することによって、燃料ガス入口ポート6210から、凹部6220内に燃料ガスが供給される。規制板6230は、燃料ガスの流れ方向を規制する部材であり、ノズル6300の近傍から、凹部6220の中心付近に向けて、凹部6220の底面から立設されている。規制板6230のノズル6300に近い側の端部は、ノズル6300の側面形状に合わせて湾曲され、ノズル6300との間で通路Aを形成している。

【0122】

このような燃料電池6000では、燃料ガス入口ポート6210から供給された燃料ガスが、ノズル6300の噴射孔6320から燃料ガス流路(凹部6220)内に噴射されると、この燃料ガスは、アノード側セパレータ6200の凹部6220の内側壁、および、規制板6230によって流れ方向が規制され、図中に白抜き矢印で示したように、アノード6100の表面に沿って、図示した上流側から下流側に流れる。このとき、ノズル6300から噴出する高速の燃料ガスによって生じるエゼクタ効果により、下流側の燃料ガスおよび不純物ガスを含む流体は、規制板6230の一方の端部とノズル6300との間の隙間(通路A)から吸引され、上流側に循環する。こうすることによって、燃料ガス流路、および、アノード6100表面における上記流体の滞留を抑制することができる。

【0123】

なお、上記変形例7の燃料電池6000では、エゼクタ効果を利用して、上記流体をアノード6100の表面に沿った方向に循環させるものとしたが、燃料電池の内部において、アノードの表面に沿った方向に上記流体を循環させることが可能な構造であれば、他の構成を用いても良い。例えば、燃料電池6000において、ノズル6300や規制板6230の代わりに、アノード側セパレータ6200や、アノード6100の面内等、燃料ガス流路となり得る部位に、整流板を設けるようにし、この整流板、および燃料ガスの流れによって、上記流体をアノード6100の表面に沿った方向に循環させるようにしてもよい。あるいは凹部6220などのガス流路に、微小なアクチュエータ(例えばマイクロマシン)を循環路に沿って組み込んで、燃料ガスの循環を起こさせる構造としても良い。このほか、凹部6220内に温度差を設けて対流を利用して循環を起こさせる構成も考えられる。

【0124】

G8.変形例8,9:

図22及び図23を用いて、上述した実施例の変形例8及び変形例9について説明する。図22は、変形例8についての燃料ガスの流れを説明する説明図である。図23は、変形例9についての燃料ガスの流れを説明する説明図である。まず、両変形例に共通する構成から説明する。これらの変形例8,9の燃料電池では、発電体は、フレーム7550と膜電極ガス拡散層接合体(MEGA)7510と多孔体7540を備える。フレーム7550の中央部には、MEGA7510を嵌め込むための開口部7555が設けられており、この開口部7555を覆うように、MEGA7510が配置される。多孔体7540はMEGA7510の上に配置される。また、フレーム7550の外周部には、燃料ガスや空気、あるいは冷却水が通る貫通孔が複数設けられているのは、上述した実施例と同一である。

【0125】

変形例8と変形例9とは、上記の全体構造はほぼ同一であり、燃料ガスが、図示しないアノード対向プレートを介して供給される点も同一である。変形例8と変形例9とでは、多孔体7540への燃料ガスの供給方向が異なっている。変形例8では、多孔体7540に燃料を供給するための複数の燃料ガス供給口7417aは、フレーム7550の開口部7555の外縁部のうち、一つの長辺近傍に一列に設けられ、もう一列の複数の燃料ガス供給口7417bは、対向するもう一つの長辺近傍に配置されている。他方、変形例9では、図23に示したように、複数の燃料ガス供給口7517a及び燃料ガス供給口7517bは、それぞれ、開口部7555の対向する2つの短辺に隣接して配置されている。

【0126】

変形例8では、燃料ガスは、燃料ガス供給口7417aや燃料ガス供給口7417bを通り、多孔体7540の中で長辺端部側から中央方向、すなわち矢印7600aの方向(図22において上から下へ)へ、あるいは矢印7600bの方向(図22において下から上へ)に供給される。このとき、燃料ガス供給口7417aを通って多孔体7540に供給された燃料ガスと燃料ガス供給口7417bを通って多孔体7540に供給された燃料ガスは、モジュールの中央付近でぶつかり混合する。一方、変形例9では、燃料ガスは、燃料ガス供給口7517aや燃料ガス供給口7517bを通り、多孔体7540の中で短辺端部側から中央方向、すなわち矢印7700aの方向(図23において左から右へ)及び矢印7700bの方向(図23において右から左へ)に流れる。変形例9でも、燃料ガス供給口7517aを通って多孔体7540に供給された燃料ガスと燃料ガス供給口7517bを通って多孔体7540に供給された燃料ガスは、モジュールの中央付近でぶつかり混合する。

【0127】

以上説明した変形例8、9によれば、燃料ガスは、多孔体7540に対して、対向する2つの辺の端部側に設けられた複数の燃料ガス供給口7417aおよび燃料ガス供給口7417b(あるいは燃料ガス供給口7517aおよび燃料ガス供給口7517b)から、対向する2方向に供給される。対向流として供給された燃料ガスは、多孔体7540の中央部でぶつかって互いに混合するので、窒素ガスなどの不純物が局在化しにくいという利点が得られる。したがって、燃料電池の発電効率を向上させることができる。もとより、対向する2辺から燃料ガスを供給することにより、多孔体7540内での燃料ガスの分布の偏りが抑制されるという利点も得られる。なお、変形例8、9ではガス流路として多孔体を用いているが、ガス流路は多孔体に限られず、種々の供給方式が利用可能である。

【0128】

G9.変形例10:

上記実施例の燃料電池において、カソード側の酸化剤ガス供給流路を、一層のカソード側金属多孔体45cによって形成しているが、酸化剤ガスの供給路の構成はこれに限られるものではない。例えば、酸化剤ガス供給流路を、セパレータに形成されたリブを用いて、ストレート型若しくはサーペンタイン型に形成してもよいし、複数のディンプルを用いて形成してもよい。このようにすれば、簡易な構成で酸化剤ガス供給流路を形成することができる。燃料電池全体の構成や使用条件などに合わせて適切な構成を採用すればよい。

【0129】

G10.変形例11:

つぎに、上記実施例の燃料電池の始動時制御について説明する。変形例11の燃料電池では、始動時において、アノード側の燃料ガス流路に燃料ガスの供給が開始され、所定時間TA経過後、初めて負荷を接続し、燃料電池から電流を取り出している。このようにすれば、燃料電池の発電終了後にカソード側からアノード側にリーク(透過)し滞留しているリークガス(窒素ガスまたは不活性ガス)は、所定時間TAの間に、燃料ガスの圧力で、カソード側に押し返され、リークガス滞留量が減少してから負荷が接続されることになる。したがって、アノードにおいて、燃料電池の始動時に燃料ガスが欠乏した状態で運転されるという事態の発生を抑制することができる。なお、この場合の「始動」とは、燃料電池に反応ガス(燃料ガスおよび酸化剤ガス)を供給すると共に、燃料電池に負荷を接続することをいう。燃料電池の停止時にリークガスがアノード側に滞留するのは、燃料ガスの供給が停止された結果、アノード側の燃料ガス圧力が低下するためである。特にアノードデッドエンドの構成を採用した場合、燃料ガスの供給によるリークガスの排出路への排出が期待できない。したがって、燃料ガスの供給を開始してから、負荷を接続するまでに十分な時間を確保することは有効である。

【0130】

なお、燃料電池の始動時において、燃料ガスの供給量および電気的な負荷を接続するまでの所定時間TAのうち少なくとも一方を、燃料電池の運転開始時におけるリークガス滞留量に基づいて決定する構成とすることも可能である。このリークガス滞留量は、例えば、燃料電池において前回の起動終了時から今回の始動時までの燃料電池停止期間や燃料電池の温度から推定するようにしてもよい。燃料電池の温度は、例えば、燃料電池を冷却する冷媒の温度等に基づいて検出することができる。このようにすれば、燃料電池の始動時間の短縮化を実現しつつ、アノード側の燃料ガス流路におけるリークガス滞留量を減少させることができる。

【0131】

また、燃料電池の始動時に負荷を接続するタイミングを、アノード側の水素濃度や、不純物ガス濃度に基づいて決定しても良い。上記実施例の燃料電池において、水素濃度センサをアノード側の燃料ガス流路内の所定部位に取り付け、始動時において、アノード側の燃料ガス流路に燃料ガスの供給が開始された後、水素濃度センサから検出される水素濃度値を監視する。水素濃度値が、所定の閾値より高くなった場合に、電気的な負荷を接続するものとすれば、アノードにおいて、水素欠乏運転となることを抑制することができる。このほか、アノード側の圧力や温度から、電気的な負荷の接続のタイミングを求める構成なども可能である。

【図面の簡単な説明】

【0132】

【図1】本発明の燃料電池を備える第1実施例としての燃料電池システム1000の概略構成を示す説明図である。

【図2】第1実施例の燃料電池ユニット40の概略構成を示す説明図である。

【図3】シート部材44の第1の製造方法を模式的に示す説明図である。

【図4】シート部材44の第2の製造方法を模式的に示す説明図である。

【図5】シート部材44の第3の製造方法を模式的に示す説明図である。

【図6】シート部材44の第4の製造方法を示す説明図である。

【図7】第2実施例の燃料電池ユニット40Aの概略構成を示す説明図である。

【図8】第3実施例の燃料電池ユニット40Bの概略構成を示す説明図である。

【図9】第4実施例の燃料電池ユニット40Cの概略構成を示す説明図である。

【図10】第5実施例の燃料電池ユニット40Dの概略構成を示す説明図である。

【図11】第6実施例の燃料電池ユニット40Eの概略構成を示す説明図である。

【図12】第1変形例の構成を示す説明図である。

【図13】分散板2100の機能を説明する説明図である。

【図14】第2変形例の構成を示す説明図である。

【図15】プレスメタルを用いて構成された分散板2102を示す説明図である。

【図16】図15におけるC−C断面を示す模式図である。

【図17】分散板2014hmの内部に流路を形成した構成例を示す説明図である。

【図18】パイプを使用して分散板2014hpを形成した例を示す説明図である。

【図19】分岐流路タイプの燃料ガス流路を用いた構成例を示す模式図である。

【図20】流路が葛籠折れの形状をとっているサーペンタイン型流路を備えた流路形成部材の構成例を模式的に示す模式図である。

【図21】燃料ガスの供給形態の変形例の一つとして循環路タイプの燃料電池6000の内部構成を模式的に示す説明図である。

【図22】変形例8についての燃料ガスの流れを説明する説明図である。

【図23】変形例9についての燃料ガスの流れを説明する説明図である。

【図24】燃料電池の構成例を示す説明図である。

【図25】燃料電池の構成例を示す説明図である。

【符号の説明】

【0133】

1000...燃料電池システム

100...燃料電池スタック

10a,10b...エンドプレート

20a,20b...絶縁板

30a,30b...集電板

40,40A,40B,40C,40D,40E...燃料電池ユニット

41...電解質膜

41m...膜電極接合体

42a...アノード側触媒層

42c...カソード側触媒層

43a...アノード側拡散層

43c...カソード側拡散層

44,44A,44E...シート部材

44i,44Ai,44Ei...水素供給口

44m...金属板

44Ab...バルブ

44Eb...玉状部材

45a...アノード側金属多孔体

45c...カソード側金属多孔体

46a...アノード側セパレータ

46c...カソード側セパレータ

46Ba...アノード側セパレータ

46Ca...アノード側セパレータ

46Bap,46Cap...燃料ガス流路

46Bai,46Cai...水素供給口

47...水素分離膜

50...水素タンク

51...シャットバルブ

52...レギュレータ

53...配管

60...コンプレッサ

61...配管

62...排出配管

70...ポンプ

71...ラジエータ

72...配管

80...制御ユニット

200,200A...打抜機

200d,200Ad...凸部

300...マスキング材

400...穴あけ機

400d...ドリル

2000...膜電極接合体

2014hm...分散板

2014hp...分散板

2100,2101,2102...分散板

2102t...突部

2110,2112...細孔

2130...パイプ

2140...フレーム

2141n...細孔

2142n...流路

2143n...細孔

2200...水素側電極

2201,2202,2203,2204...膜電極接合体

2300...電解質膜

2400...酸素側電極

5000...流路形成部材

5010...主流路

5020...副流路

5030...櫛歯流路

5100...流路形成部材

5110...外壁

5120...流路壁

5150...流入口

5200...流路形成部材

5210...外壁

5220...流路壁

5230...仕切壁

5250...流入口

6000...燃料電池

6100...アノード

6200...アノード側セパレータ

6210...燃料ガス入口ポート

6220...凹部

6230...規制板

6300...ノズル

6320...噴射孔

7417a,7417b...燃料ガス供給口

7517a,7517b...燃料ガス供給口

7540...多孔体

7550...フレーム

7555...開口部

【技術分野】

【0001】

本発明は、燃料電池に関するものである。

【背景技術】

【0002】

燃料ガス(例えば、水素)と酸化剤ガス(例えば、酸素)との電気化学反応によって発電する燃料電池がエネルギ源として注目されている。この燃料電池は、電解質膜(例えば、プロトン伝導性を有する固体高分子膜)の両面に、それぞれ、アノード、および、カソードを接合してなる発電体(例えば、膜電極接合体)を備えている。また、燃料電池において、発電体のアノード側には、アノードに供給すべき燃料ガスを流すための燃料ガス流路を構成する流路構成部材が設けられ、カソード側には、カソードに供給すべき酸化剤ガスを流すための酸化剤ガス流路を構成する流路構成部材が設けられる。そして、発電体のアノードには、燃料ガス流路から燃料ガスが供給され、また、カソードには、酸化剤ガス流路から酸化剤ガスが供給される。

【0003】

【特許文献1】特開2005−243476号公報

【特許文献2】特開2007−48538号公報

【特許文献3】特開2005−235571号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記発電体として、プロトン伝導性を有する電解質膜の両面に、それぞれ、アノード、および、カソードを接合してなる膜電極接合体を用いる場合、この膜電極接合体のカソードに供給される酸化剤ガスとしては、一般に、酸素を含む空気が用いられる。そして、この場合、膜電極接合体では、空気中に含まれる発電に寄与しないガスである窒素等の不純物ガスが、電解質膜を介して、カソード側からアノード側に透過する。このため、この不純物ガスは、アノードから、燃料ガス流路に逆流する場合があった。この場合、上記不純物ガスによって、燃料ガス流路内における燃料ガスの濃度が低下して、膜電極接合体における発電分布が不均一になり、また、発電効率の低下を招く。そして、燃料ガス流路に逆流した不純物ガスは、燃料ガスの流れによって、燃料ガスの流れ方向の下流に移動するので、上述した不具合は、特に、燃料ガス流路における燃料ガスの流れ方向の下流において顕著である。

【0005】

本発明は、上述の課題を解決するためになされたものであり、燃料電池において、アノードから燃料ガス流路への不純物ガスの逆流を抑制することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するために以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]燃料電池であって、電解質膜の両面に、それぞれ、アノード、および、カソードを接合してなる発電体と、前記発電体における前記アノードの表面側に設けられ、前記アノードに供給すべき燃料ガスを流すための燃料ガス流路を構成する流路構成部材と、を備え、前記流路構成部材は、前記燃料ガス流路中を流れる燃料ガスを前記アノードに供給するための燃料ガス供給口を備えており、前記燃料ガス供給口は、前記燃料ガス流路から前記アノードに前記燃料ガスが流れるときの抵抗よりも、前記アノードから前記燃料ガス流路に流体が流れるときの抵抗の方が大きくなるように形成されている、燃料電池。

【0008】

適用例1の燃料電池では、上記流路構成部材において、上記燃料ガス供給口が、上記燃料ガス流路から上記アノードに燃料ガスが流れるときの抵抗よりも、アノードから燃料ガス流路に流体が流れるときの抵抗の方が大きくなるように形成されているので、アノードから燃料ガス流路への不純物ガスの逆流を抑制することができる。

【0009】

なお、本適用例の燃料電池では、アノードと燃料ガス流路とは、完全には分離されてはいないが、流路構成部材によって、実質的に分離されており、燃料ガス流路からアノードへの燃料ガスの供給は、流路構成部材に設けられた供給口からのみ行われる。つまり、燃料ガスは、アノードと実質的に分離された燃料ガス流路中を、アノードの表面に沿った方向に流れつつ、上記供給口からアノードに供給される。

【0010】

[適用例2]適用例1記載の燃料電池であって、前記アノードに供給された燃料ガスのほぼすべてが、前記燃料電池の外部に排出されることなく、前記燃料電池の内部に滞留された状態で発電に利用されることを特徴とする、燃料電池。

【0011】

アノードに供給された燃料ガスのほぼすべてが、燃料電池の外部に排出されることなく、燃料電池の内部に滞留された状態で発電に利用される燃料電池(以下、アノードデッドエンド型燃料電池と呼ぶ)では、アノードから燃料ガス流路へ不純物ガスが逆流した場合、燃料ガス流路の内部において、燃料ガスの流れによって、上述した不純物ガスが、燃料ガスの流れ方向の下流側の領域に局所的に滞留しやすくなる傾向にある。

【0012】

適用例2の燃料電池では、アノードデッドエンド型燃料電池において、アノードから燃料ガス流路への不純物ガスの逆流を抑制することができるので、上述した不純物ガスの局所的な滞留を抑制することができる。

【0013】

発電体のアノード側へ燃料ガスを供給して行なう燃料電池の運転を、アノードデッドエンド運転と呼ぶ。アノードデッドエンド運転では、燃料ガスのアノード側への供給を継続しつつ、アノード側からの燃料ガスの排出をしない状態で発電を継続する。結果的に、少なくとも定常発電時に供給された燃料ガスのほぼ全量をアノード側に留めて発電を行うことになる。発電体が、電解質膜の両面にアノードおよびカソードをそれぞれ接合してなる膜電極接合体を備え、アノード側に燃料ガス(多くは、水素または水素含有ガス)を供給して発電を行う場合には、アノードに供給された燃料ガスのほぼすべてを、外部に排出することなく、内部に滞留させた状態で発電に利用することになる。この場合、結果的には、燃料ガスが供給されるアノード側は、一般的に、燃料ガスを外部に排出あるいは放出しない閉塞構造となる。

【0014】

本願明細書では、燃料ガスの消費層に供給されたほぼ総ての燃料ガスを燃料ガス消費層(アノード)で消費する運転の態様を、デッドエンド運転と呼ぶが、燃料ガス消費層からの燃料ガスの循環を意図せず、燃料ガスの消費層から名目的に燃料ガスを取り出して利用する形態が加えられていたとしても、当該構成は、デッドエンド運転に含まれる。例えば、燃料ガス消費層あるいはその上流から僅かな燃料ガスを取り出す流路を設け、取り出した燃料ガスを燃焼して補機などのプレヒートに用いる構成などを考えることができる。こうした名目的な燃料ガスの消費は、燃料ガスの取り出しを、燃料ガスの消費層もしくはその上流からとすることに格別な意味がなければ、本願明細書における「ほぼすべての燃料ガスの燃料ガス消費層で消費する」ことから除外される構成とはならない。

【0015】

本願発明の燃料電池は、さらに、アノード極(水素極)の不純物(たとえば窒素)の分圧が、カソード極(空気極)の不純物(たとえば窒素)の分圧とつりあった状態で継続的に発電する運転状態を実現するものとして把握することもできる。ここで、「つりあった状態」とは、たとえば平衡状態を意味し、必ずしも両者の分圧が等しい状態に限られない。

【0016】

本願発明の燃料電池は、さらに、たとえば図24や図25に示されるような構成をも含む。図24の構成例は、第1の流路と第2の流路と有している。第1の流路は、第2の流路よりも上流側に配置されている。第1の流路および第2の流路は、第1の流路あるいは第2の流路よりも流れの抵抗が高い高抵抗連通部2100xを介して連通している。これらの流路は、発電領域面外(燃料電池セルの外部)から燃料ガス導入口(マニホールド)を経由して燃料ガスを導入する。換言すれば、第2の流路への燃料ガスの供給は、主として高抵抗連通部2100xを介して(たとえば高抵抗連通部2100xのみを介して)第1の流路から導入される。

【0017】

なお、第1の流路や第2の流路は、後述の実施例のように多孔体を利用しても形成可能であるが、たとえばシール材S1、S2の挟持(図24)やハニカム構造材H2を使用した流路の形成(図25)として構成してもよい。

【0018】

高抵抗連通部2100xは、たとえば図24や図25に示されるような複数の導入部2110x(貫通孔)が面内方向に分散した板状部材が利用可能である。高抵抗連通部2100xは、以下のうちの少なくとも一つの役割を有している。第1の役割は、「第2の流路のうち燃料ガス導入口に近接する領域への燃料ガス供給を制限する役割」である。第2の役割は、「アノード反応部に沿った第2の流路の面直方向に働くガス圧の面内の不均一を抑制する役割」である。第3の役割は、「第1の流路を面内方向に流れる燃料ガスの向きを面直方向(あるいは面に交差する方向)に変換する役割」である。

【0019】

本願発明の燃料電池は、さらに、以下のような燃料電池システムとして把握することもできる。すなわち、この燃料電池システムは、

供給されたほぼすべての燃料ガスをアノード反応部で消費する態様を含む燃料電池システムであって、

発電セル内にアノードガスを導入する導入口と、

前記導入口から供給されたアノードガスをセル面内方向に導く第1のガス流路と、

前記アノード反応部に沿って延在し、

前記第1のガス流路より流れの抵抗が高く、第1のガス流路から第2のガス流路へのアノードガスの流入を妨げつつも、セル面内方向に分布した複数の連通部を介して、第1のガス流路から第2のガス流路へアノードガスを導く高抵抗部と、

を備える。

【0020】

本願発明の燃料電池は、さらに、以下のような構成を含む燃料電池システムとして把握することもできる。すなわち、この燃料電池システムは、

前記高抵抗部は、前記アノード反応部のうち一の領域に対応した一の連通部と、他の領域に対応した他の連通部とを有し、

前記一の領域で消費されるアノードガスは、前記高抵抗部のうち一の連通部を通過したガスの比率が、他の連通部を通過したガスの比率より高い、

あるいは、

前記高抵抗部は、前記アノード反応部のうち一の領域に対応した一の連通部と、他の領域に対応した他の連通部とを有し、

前記一の連通部を通過したアノードガスは、前記アノード反応部のうちの一の領域で消費される比率が、他の領域で消費される比率より高い

といった構成も可能である。

【0021】

一方、カソード流路は少なくとも上記高抵抗連通部が有さないことが好ましい。さらにカソード流路は、第2の流路も設けることなく、カソード導入口から供給されたカソードガスをセル面内方向に導く第1のガス流路のみとすることが好ましい。ただし、いわゆるガス拡散層を第2の流路と捉えれば、第1および第2の流路の組み合わせとしても良い。いずれにせよ、上記高抵抗連通部をカソード極からのみ省略することにより、カソードガスの送給機の仕事量の低減およびカソード極での排水性の向上が期待でき、特に、アノード極からの排水性能が低いシステム(燃料ガスの定常的排気の無い)燃料電池システムでは好適である。

【0022】

[適用例3]適用例1または2記載の燃料電池であって、前記流路構成部材には、複数の前記燃料ガス供給口が設けられており、前記複数の燃料ガス供給口は、前記燃料ガス流路に沿って、二次元的に分散して配置されている、燃料電池。

【0023】

適用例3の燃料電池では、上記流路構成部材において、複数の燃料ガス供給口が、燃料ガス流路に沿って、二次元的に分散して配置されているので、燃料ガスを、燃料ガス流路からアノードの表面に、面内均一に供給するようにすることができる。したがって、発電体における発電分布を均一化し、先に説明した発電効率の低下を抑制することができる。

【0024】

[適用例4]適用例1ないし3のいずれかに記載の燃料電池であって、前記燃料ガス供給口は、前記燃料ガス流路側の開口面積が、前記アノード側の開口面積よりも大きくなるように形成されている、燃料電池。

【0025】

適用例4の燃料電池では、燃料ガス供給口の燃料ガス流路側の開口面積が、アノード側の開口面積よりも大きくなるように形成されているので、燃料ガス流路からアノードに燃料ガスが流れるときの抵抗よりも、アノードから燃料ガス流路に流体が流れるときの抵抗の方が大きくなるようにすることができる。

【0026】

なお、燃料ガス供給口の開口面積は、燃料ガス供給口の内側壁をテーパ形状とすることによって、アノード側から燃料ガス流路側に向かって、連続的に大きくなるようにしてもよいし、また、段階的に大きくなるようにしてもよい。

【0027】

[適用例5]適用例1ないし5のいずれかに記載の燃料電池であって、前記燃料ガス供給口には、前記アノードから前記燃料ガス流路への流体の流出を抑制するための弁が設けられている、燃料電池。

【0028】

適用例5の燃料電池では、燃料ガス供給口に、アノードから燃料ガス流路への流体の流出を抑制するための弁が設けられているので、アノードから燃料ガス流路への不純物ガスの逆流を抑制することができる。

【0029】

[適用例6]適用例5記載の燃料電池であって、前記弁は、前記燃料ガス流路から前記アノードへの前記燃料ガスの単位時間当たりの流量に応じて、前記燃料ガス供給口の有効開口面積が変化させる、燃料電池。

【0030】

適用例6の燃料電池では、燃料ガス供給口に、上記弁が設けられているので、例えば、燃料ガス流路からアノードへの燃料ガスの単位時間当たりの流量が比較的多いときには、燃料ガス供給口の開口面積は大きくなり、燃料ガス流路からアノードへの燃料ガスの単位時間当たりの流量が比較的少ないときには、燃料ガス供給口の有効開口面積は小さくなる。したがって、燃料ガス流路からアノードへの燃料ガスの単位時間当たりの流量が比較的少なく、燃料ガスの流速が比較的遅いときであっても、アノードから燃料ガス流路への不純物ガスの逆流を抑制することができる。

【0031】

[適用例7]適用例5または6記載の燃料電池であって、前記弁は、前記アノードにおける圧力が前記燃料ガス流路内の圧力よりも高いときに閉弁する、燃料電池。

【0032】

適用例7の燃料電池では、上記弁が、アノードにおける圧力が燃料ガス流路内の圧力よりも高いときに閉弁するので、燃料ガス流路に燃料ガスが流れていないときに、アノードから燃料ガス流路への不純物ガスの逆流を防止することができる。

【0033】

[適用例8]適用例1ないし7のいずれかに記載の燃料電池であって、前記燃料ガス供給口は、前記燃料ガス流路内における前記燃料ガスの流れ方向と、前記燃料ガス流路から前記アノードに前記燃料ガスが流れるときの流れ方向とのなす角度が鋭角になるように形成されている、燃料電池。

【0034】

適用例8の燃料電池では、燃料ガス供給口が、燃料ガス流路内における燃料ガスの流れ方向と、燃料ガス流路からアノードに燃料ガスが流れるときの流れ方向とのなす角度が鋭角になるように形成されているので、燃料ガス流路からアノードに燃料ガスが供給されるときの燃料ガス供給口における燃料ガスの流速が、上記角度が直角である場合や鈍角である場合と比較して速くなる。したがって、燃料ガス流路からアノードに燃料ガスが供給されているときに、アノードから燃料ガス流路への不純物ガスの逆流を抑制することができる。

【0035】

[適用例9]適用例1ないし8のいずれかに記載の燃料電池であって、前記流路構成部材は、前記発電体における前記アノードの表面側に積層され、導電性、および、ガス不透過性を有するシート状のシート部材と、前記シート部材の表面側に積層され、導電性、および、ガス拡散性を有し、前記燃料ガス流路となる多孔質部材と、前記多孔質部材の表面側に積層され、前記発電体で発電された電力を集電する集電部材と、によって構成されており、前記燃料ガス供給口は、前記シート部材の面内に形成されている、燃料電池。

【0036】

適用例9の燃料電池では、多孔質部材を燃料ガス流路とし、シート部材と、集電部材とを、燃料ガス流路の流路壁とすることができる。

【0037】

[適用例10]適用例1ないし8のいずれかに記載の燃料電池であって、前記流路構成部材は、少なくとも前記発電体を挟持し、前記発電体で発電された電力を集電する集電部材であり、前記燃料ガス流路は、前記集電部材の内部に形成されており、前記燃料ガス供給口は、前記集電部材の前記アノードと対向する側の面に形成されている、燃料電池。

【0038】

[適用例11]適用例10記載の燃料電池であって、前記アノードと前記集電部材との間には、導電性、および、ガス拡散性を有する多孔質部材が介装されている、燃料電池。

【0039】

適用例11の燃料電池では、集電部材に形成された燃料ガス供給口から供給された燃料ガスを、上記多孔質部材によって十分に拡散させ、発電体のアノードに供給することができる。

【0040】

[適用例12]適用例1または2記載の燃料電池であって、前記燃料ガスは、水素を含み、前記流路構成部材は、前記発電体における前記アノードの表面側に積層され、導電性、および、水素選択透過性を有する水素分離膜と、前記水素分離膜の表面側に積層され、導電性、および、ガス拡散性を有し、前記燃料ガス流路となる多孔質部材と、前記多孔質部材の表面側に積層され、前記発電体で発電された電力を集電する集電部材と、によって構成されており、前記燃料ガス供給口は、前記水素分離膜が有する、水素を選択的に透過させる微細孔である、燃料電池。

【0041】

水素分離膜は、水素を選択的に透過させる微細孔を有しており、水素を選択的に透過する性質を有しているので、燃料ガスに含まれる水素は透過するものの、燃料電池における発電に寄与しない不純物ガスは透過しない。

【0042】

適用例12の燃料電池では、流路構成部材の一部(燃料ガス流路の流路壁)として、導電性、および、水素選択透過性を有する水素分離膜を備えているので、この水素分離膜によって、アノードから燃料ガス流路への不純物ガスの逆流を防止することができる。なお、上記水素分離膜としては、例えば、パラジウム膜や、バナジウム膜等の金属膜を適用することができる。

【0043】

本発明は、上述した種々の特徴の一部を省略したり、適宜、組み合わせたりして構成することができる。また、本発明は、上述の燃料電池としての構成の他、上述の燃料電池を備える燃料電池システムの発明として構成することもできる。

【発明を実施するための最良の形態】

【0044】

以下、本発明の実施の形態について、実施例に基づき説明する。

A.第1実施例:

A1.燃料電池システムの構成:

図1は、本発明の燃料電池を備える第1実施例としての燃料電池システム1000の概略構成を示す説明図である。

【0045】

燃料電池スタック100は、水素と酸素との電気化学反応によって発電する燃料電池ユニット40を、複数積層させたスタック構造を有している。各燃料電池ユニット40は、後述するように、概ね、プロトン伝導性を有する電解質膜の両面に、それぞれ、アノード、および、カソードを接合してなる膜電極接合体を、セパレータによって挟持することによって構成されている。膜電極接合体において、アノード、および、カソードは、それぞれ、電解質膜の各表面に接合された触媒層と、この触媒層の表面に接合されたガス拡散層とを備えている。本実施例では、電解質膜として、ナフィオン(登録商標)等の固体高分子膜を用いるものとした。電解質膜として、固体酸化物等、他の電解質膜を用いるものとしてもよい。各セパレータには、アノードに供給すべき燃料ガスとしての水素の流路や、カソードに供給すべき酸化剤ガスとしての空気の流路や、冷却水の流路が形成されている。なお、燃料電池ユニット40の積層数は、燃料電池スタック100に要求される出力に応じて任意に設定可能である。

【0046】

図示するように、燃料電池スタック100は、一端から、エンドプレート10a、絶縁板20a、集電板30a、複数の燃料電池ユニット40、集電板30b、絶縁板20b、エンドプレート10bの順に積層することによって構成されている。そして、これらには、燃料電池スタック100内に、水素や、空気や、冷却水を流すための供給口や、排出口が設けられている(図示省略)。また、燃料電池スタック100内部には、水素や、空気や、冷却水を、それぞれ、各燃料電池ユニット40に分配して供給するための供給マニホールド(水素供給マニホールド、空気供給マニホールド、冷却水供給マニホールド)や、各燃料電池ユニット40のカソードから排出されるカソードオフガスや、冷却水を集合させて燃料電池スタック100の外部に排出するための排出マニホールド(カソードオフガス排出マニホールド、冷却水排出マニホールド)が形成されている(図示省略)。

【0047】

なお、本実施例の燃料電池スタック100は、各燃料電池ユニット40のアノードに供給された水素のほぼすべてが、燃料電池スタック100の外部に排出されることなく、燃料電池スタック100の内部に滞留された状態で発電に利用される、いわゆるアノードデッドエンド型燃料電池であるものとした。したがって、燃料電池スタック100の内部には、各燃料電池ユニット40のアノードから排出されるアノードオフガスを集合させて燃料電池スタック100の外部に排出するためのアノードオフガス排出マニホールドは形成されていない。

【0048】

エンドプレート10a,10bは、剛性を確保するため、鋼等の金属によって形成されている。絶縁板20a,20bは、ゴムや、樹脂等の絶縁性部材によって形成されている。集電板30a,30bは、緻密質カーボンや、銅板などのガス不透過な導電性部材によって形成されている。集電板30a,30bには、それぞれ、図示しない出力端子が設けられており、燃料電池スタック100で発電した電力を出力可能となっている。

【0049】

なお、図示は省略しているが、燃料電池スタック100には、スタック構造のいずれかの箇所における接触抵抗の増加等による電池性能の低下を抑制したり、ガスの漏洩を抑制したりするために、スタック構造の積層方向に、押圧力が加えられている。

【0050】

燃料電池スタック100のアノードには、配管53を介して、高圧水素を貯蔵した水素タンク50から、燃料ガスとしての水素が供給される。水素タンク50の代わりに、アルコール、炭化水素、アルデヒドなどを原料とする改質反応によって水素リッチなガスを生成し、アノードに供給するものとしてもよい。

【0051】

水素タンク50に貯蔵された高圧水素は、水素タンク50の出口に設けられたシャットバルブ51、レギュレータ52によって、圧力、および、供給量が調整されて、水素供給マニホールドを介して、各燃料電池ユニット40のアノードに供給される。なお、この燃料電池システム1000は、先に説明したように、アノードデッドエンド型の燃料電池スタック100を備えているので、本実施例では、アノードからの排気ガスを外部に排出するための配管は備えていないものとした。

【0052】

燃料電池スタック100のカソードには、配管61を介して、コンプレッサ60によって圧縮された圧縮空気が、酸素を含有した酸化剤ガスとして供給される。そして、この圧縮空気は、配管61に接続された空気供給マニホールドを介して、各燃料電池ユニット40のカソードに、それぞれ供給される。各燃料電池ユニット40のカソードから排出されるカソードオフガスは、カソードオフガス排出マニホールドに接続された排出配管62を介して、燃料電池スタック100の外部に排出される。排出配管62からは、カソードオフガスとともに、燃料電池スタック100のカソードで、水素と酸素との電気化学反応によって生成された生成水も排出される。

【0053】

燃料電池スタック100は、上述した電気化学反応によって発熱するため、燃料電池スタック100には、燃料電池スタック100を冷却するための冷却水も供給される。この冷却水は、ポンプ70によって、配管72を流れ、ラジエータ71によって冷却されて、燃料電池スタック100に供給される。

【0054】

燃料電池システム1000の運転は、制御ユニット80によって制御される。制御ユニット80は、内部にCPU、RAM、ROMなどを備えるマイクロコンピュータとして構成されており、ROMに記憶されたプログラムに従って、例えば、各種バルブや、ポンプの駆動等、システムの運転を制御する。

【0055】

A2.燃料電池ユニットの構成:

図2は、第1実施例の燃料電池ユニット40の概略構成を示す説明図である。図2(a)に、燃料電池ユニット40の断面図を示した。また、図2(b)に、図2(a)におけるシート部材44を、図の上側(アノード側金属多孔体45a側)から見たときの平面図を示した。シート部材44については、後述する。なお、本実施例において、先述した各種マニホールドは、本発明の特徴とは無関係であるので、図示、および、説明は省略し、本発明の特徴に関連する事項について、詳細に説明する。これは、後述する第2ないし第5実施例においても同様である。

【0056】

図2(a)に示したように、燃料電池ユニット40において、膜電極接合体41mは、電解質膜41の一方の面に、カソード側触媒層42cと、カソード側拡散層43cとをこの順に積層させ、他方の面に、アノード側触媒層42aと、アノード側拡散層43aとを、この順にそれぞれ積層させたものである。これらは、例えば、ホットプレス接合によって接合されている。本実施例では、アノード側拡散層43a、および、カソード側拡散層43cとして、カーボンクロスを用いるものとした。カーボンクロスの代わりに、カーボンペーパ等、導電性、および、ガス拡散性を有する他の部材を用いるようにしてもよい。アノード側触媒層42a、および、アノード側拡散層43aは、本発明におけるアノードに相当する。また、カソード側触媒層42c、および、カソード側拡散層43cは、本発明におけるカソードに相当する。

【0057】

そして、本実施例では、膜電極接合体41mのカソード側拡散層43cの表面には、カソード側金属多孔体45cと、カソード側セパレータ46cとが、この順に積層されている。カソード側金属多孔体45cは、空気供給マニホールドから供給された空気が流れる酸化剤ガス流路となる。そして、図中に破線(太線)矢印で示したように、カソード側金属多孔体45c中を拡散しつつ流れる空気は、カソード側拡散層43cに供給され、さらに、カソード側触媒層42cに供給される。なお、本実施例では、酸化剤ガス流路として、金属多孔体を用いるものとしたが、金属多孔体の代わりに、カーボン多孔体等、導電性、および、ガス拡散性を有する他の多孔質部材を用いるようにしてもよい。

【0058】

また、膜電極接合体41mのアノード側拡散層43aの表面には、導電性、および、ガス不透過性を有するシート部材44と、アノード側金属多孔体45aと、アノード側セパレータ46aとが、この順に積層されている。本実施例では、シート部材44として、金属板を用いるものとした。そして、このシート部材44には、その厚さ方向に貫通する複数の貫通孔(水素供給口44i)が形成されている。そして、各水素供給口44iは、それぞれ、アノード側金属多孔体45a側の開口面積が、アノード側拡散層43a側の開口面積よりも大きくなるように形成されている。本実施例では、各水素供給口44iの内側壁をテーパ形状とすることによって、水素供給口44iの開口面積が、アノード側拡散層43a側からアノード側金属多孔体45a側に向かって、連続的に大きくなるように形成されるものとした。なお、水素供給口44iにおける上記テーパ形状は、任意に設定可能であるが、アノード側金属多孔体45a側の開口面積と、アノード側拡散層43a側の開口面積との差がより大きくなるように形成されていることが好ましい。シート部材44の製造方法、すなわち、シート部材44における複数の水素供給口44iの形成方法については、後述する。

【0059】

アノード側金属多孔体45aは、水素供給マニホールドから供給された水素が流れる燃料ガス流路となる。そして、図中に実線矢印で示したように、アノード側金属多孔体45a中を拡散しつつ流れる水素は、シート部材44に形成された各水素供給口44iを通じて、アノード側拡散層43aに供給され、さらに、アノード側触媒層42aに供給される。シート部材44と、アノード側金属多孔体45aと、アノード側セパレータ46aとは、本発明における流路構成部材に相当する。なお、本実施例では、燃料ガス流路として、金属多孔体を用いるものとしたが、金属多孔体の代わりに、カーボン多孔体等、導電性、および、ガス拡散性を有する他の多孔質部材を用いるようにしてもよい。

【0060】

また、図2(b)に示したように、シート部材44において、複数の水素供給口44iは、シート部材44の面内に、二次元的に分散して配置されている。図示するように、本実施例では、シート部材44において、複数の水素供給口44iは、格子状に配列されており、また、各水素供給口44iは、すべて同一の円形形状であるものとしたが、これらは、任意に設定可能である。例えば、水素の流れ方向の上流から下流にかけて、複数の水素供給口44i間のピッチが変化するように配列したり、水素供給口44iのサイズが変化するようにしたり、水素供給口44iの内側壁のテーパの角度を変化させたりしてもよい。また、複数の水素供給口44iを、例えば、千鳥状に配列するようにしてもよい。このように、シート部材44において、複数の水素供給口44iを、二次元的に分散して配置することによって、アノード側金属多孔体45aからアノード側拡散層43aの全体に、水素をシャワー状に供給することができるので、アノード側拡散層43a、および、アノード側触媒層42aにおける水素の濃度分布を均一化し、膜電極接合体41mにおける発電分布を均一化することができる。

【0061】

A3.シート部材の製造方法:

図3ないし図6は、それぞれ、シート部材44の製造方法を示す説明図である。ここでは、シート部材44の製造方法の一例として、4種類の製造方法について説明する。

【0062】

図3は、シート部材44の第1の製造方法を模式的に示す説明図である。この製造方法では、シート部材44の基材となる金属板44mと、打抜機200とを用意する。打抜機200には、水素供給口44iの形状に対応した略円錐形の形状を有する複数の凸部200dが設けられている。そして、金属板44mの表面から、打抜機200によって、金属板44mを打抜加工し、金属板44mの裏面の水素供給口44iの周縁部に生じたバリを除去することによって、シート部材44を製造する。こうすることによって、シート部材44に、テーパ形状の内側壁を有する複数の水素供給口44iを形成することができる。

【0063】

図4は、シート部材44の第2の製造方法を模式的に示す説明図である。この製造方法では、まず、シート部材44の基材となる金属板44mと、打抜機200Aとを用意する。打抜機200Aには、水素供給口44iのアノード側拡散層43a側の開口部の形状に対応した円柱形の形状を有する複数の凸部200Adが設けられている。そして、金属板44mの表面から、打抜機200Aによって、金属板44mを打抜加工し、金属板44mの裏面の水素供給口44iの周縁部に生じたバリを除去することによって、シート部材44を製造する。なお、この製造方法では、図4の中段に示したように、打抜加工時に、打抜機200Aに設けられた凸部200Adが金属板44mの上面を押圧し、押圧された領域の周囲の領域の金属板44mが、押圧力によって塑性変形することを利用している。こうすることによっても、シート部材44に、略テーパ形状の内側壁を有する複数の水素供給口44iを形成することができる。

【0064】

図5は、シート部材44の第3の製造方法を模式的に示す説明図である。この製造方法では、まず、シート部材44の基材となる金属板44m上に、水素供給口44iの配列に対応した開口部を有するように、マスキング材300によってマスキングを行い、マスキングがなされていない領域の金属板44mを、エッチング溶液によってウェットエッチングする。そして、金属板44mからマスキング材300を除去する。なお、この製造方法では、等方性のウェットエッチングを利用するため、例えば、金属板44mとマスキング材300との密着性を制御することによって、マスキング材300の開口部での金属板44mとマスキング材300との界面におけるアンダーカットの量を制御し、水素供給口44iの内側壁の形状を変化させることができる。こうすることによっても、シート部材44に、略テーパ形状の内側壁を有する複数の水素供給口44iを形成することができる。

【0065】

図6は、シート部材44の第4の製造方法を模式的に示す説明図である。この製造方法では、まず、シート部材44の基材となる金属板44mと、穴あけ機400とを用意する。穴あけ機400には、水素供給口44iの形状に対応した略円錐形の形状を有する複数のドリル400dが備えられている。そして、金属板44mの表面から、穴あけ機400によって、金属板44mを穴加工し、金属板44mの裏面の水素供給口44iの周縁部に生じたバリを除去することによって、シート部材44を製造する。こうすることによっても、シート部材44に、テーパ形状の内側壁を有する複数の水素供給口44iを形成することができる。

【0066】

A4.第1実施例の効果:

本実施例の燃料電池システム1000では、酸化剤ガスとして、空気を利用しており、この空気には、燃料電池ユニット40に備えられた膜電極接合体41mにおける発電に寄与しないガスである窒素等の不純物ガスが含まれている。したがって、図2(a)中に、破線(細線)矢印で示したように、膜電極接合体41mのカソード側拡散層43c、および、カソード側触媒層42cに供給された空気に含まれる窒素(不純物ガス)は、電解質膜41を介して、アノード側触媒層42a、および、アノード側拡散層43aに透過する。そして、この不純物ガスがアノード側拡散層43aから、シート部材44に形成された水素供給口44iを通じて、アノード側金属多孔体45aに逆流すると、上記不純物ガスによって、アノード側金属多孔体45a内における水素の濃度が低下して、膜電極接合体41mにおける発電分布が不均一になり、また、発電効率の低下を招く。そして、アノード側金属多孔体45aに逆流した不純物ガスは、水素の流れによって、水素の流れ方向の下流に移動するので、上述した不具合は、特に、アノード側金属多孔体45aにおける水素の流れ方向の下流において顕著である。

【0067】

第1実施例の燃料電池ユニット40によれば、図2に示したように、シート部材44に、複数の水素供給口44iが形成されており、各水素供給口44iは、それぞれ、アノード側金属多孔体45a側の開口面積が、アノード側拡散層43aの開口面積よりも大きくなるように形成されているので、アノード側金属多孔体45a(燃料ガス流路)からアノード側拡散層43a(アノード)に水素が流れるときの抵抗よりも、アノード側拡散層43aからアノード側金属多孔体45aに流体が流れるときの抵抗を大きくすることができる。したがって、アノード側拡散層43aからアノード側金属多孔体45aへの不純物ガスの逆流を抑制することができる。この結果、上述した膜電極接合体41mにおける発電分布の不均一や、発電効率の低下を抑制することができる。

【0068】

B.第2実施例:

B1.燃料電池システムの構成:

第2実施例の燃料電池システムの構成は、燃料電池ユニット40Aの構成が、第1実施例における燃料電池ユニット40と異なっている。そして、このこと以外は、先に説明した第1実施例の燃料電池システム1000と同じである(図1参照)。したがって、第2実施例の燃料電池システムの構成についての図示、および、説明は省略し、以下、第2実施例の燃料電池ユニット40Aについて説明する。

【0069】

B2.燃料電池ユニットの構成:

図7は、第2実施例の燃料電池ユニット40Aの概略構成を示す説明図である。図7(a)に、膜電極接合体41mへの反応ガス供給時、すなわち、膜電極接合体41mのアノードへの水素、および、膜電極接合体41mのカソードへの空気の供給時の燃料電池ユニット40Aの断面図を示した。また、図7(b)に、膜電極接合体41mへの反応ガス供給停止時、すなわち、膜電極接合体41mのアノードへの水素、および、膜電極接合体41mのカソードへの空気の供給停止時の燃料電池ユニット40Aの断面図を示した。

【0070】

本実施例の燃料電池ユニット40Aは、先に説明した第1実施例の燃料電池ユニット40におけるシート部材44の代わりに、このシート部材44とは異なる構造を有するシート部材44Aを備えている。そして、このこと以外は、第1実施例の燃料電池ユニット40と同じである。

【0071】

シート部材44Aには、シート部材44における水素供給口44iの配置と同じ配置で、複数の水素供給口44Aiが形成されている。ただし、本実施例では、各水素供給口44Aiは、アノード側金属多孔体45a側の開口部の形状(開口面積)と、アノード側拡散層43a側の開口部の形状(開口面積)とは等しいものとした。また、各水素供給口44Aiには、それぞれ、バルブ44Abが設けられている。このバルブ44Abは、例えば、水素供給口44Aiの内側壁に、形状記憶合金等からなる小片を接合することによって形成することができる。

【0072】

そして、図7(a)に示したように、反応ガス供給時には、アノード側金属多孔体45a内の圧力が、供給された水素によって、アノード側拡散層43aにおける圧力よりも高くなり、バルブ44Abは、この圧力差によって開弁する。そして、アノード側金属多孔体45aからアノード側拡散層43aへの水素の単位時間当たりの流量に応じて、バルブ44Abの開度が変化し、水素供給口44Aiの有効開口面積が変化する。つまり、アノード側金属多孔体45aからアノード側拡散層43aへの水素の単位時間当たりの流量が比較的多いときには、水素供給口44Aiの有効開口面積は大きくなり、アノード側金属多孔体45aからアノード側拡散層43aへの水素の単位時間当たりの流量が比較的少ないときには、水素供給口44Aiの有効開口面積は小さくなる。

【0073】

一方、図7(b)に示すように、反応ガス供給停止時には、アノード側金属多孔体45aからアノード側拡散層43aへの水素の単位時間当たりの流量がゼロとなり、また、膜電極接合体41mのカソード側からアノード側に、電解質膜41を介して透過する空気中の窒素によって、アノード側拡散層43aにおける圧力が、アノード側金属多孔体45a内の圧力よりも高くなり、バルブ44Abは、この圧力差によって閉弁する。

【0074】

B3.第2実施例の効果:

以上説明した第2実施例の燃料電池ユニット40Aによれば、シート部材44Aに、複数の水素供給口44Aiが形成されており、各水素供給口44iには、それぞれ、上述したバルブ44Abが設けられているので、アノード側拡散層43aからアノード側金属多孔体45aへの窒素(不純物ガス)の逆流を抑制することができる。したがって、先に説明した膜電極接合体41mにおける発電分布の不均一や、発電効率の低下を抑制することができる。

【0075】

C.第3実施例:

C1.燃料電池システムの構成:

第3実施例の燃料電池システムの構成は、燃料電池ユニット40Bの構成が第1実施例における燃料電池ユニット40と異なっている。そして、このこと以外は、先に説明した第1実施例の燃料電池システム1000と同じである(図1参照)。したがって、第3実施例の燃料電池システムの構成についての図示、および、説明は省略し、以下、第3実施例の燃料電池ユニット40Bについて説明する。

【0076】

C2.燃料電池ユニットの構成:

図8は、第3実施例の燃料電池ユニット40Bの概略構成を示す説明図である。図8(a)に、燃料電池ユニット40Bの断面図を示した。また、図8(b)に、図8(a)におけるアノード側セパレータ46Baを、図の下側(アノード側金属多孔体45a側)から見たときの平面図を示した。

【0077】

図8(a)に示したように、本実施例の燃料電池ユニット40Bは、先に説明した第1実施例の燃料電池ユニット40におけるシート部材44を備えていない。また、アノード側セパレータ46Baの構造が、第1実施例の燃料電池ユニット40におけるアノード側セパレータ46aの構造と異なっている。そして、これらのこと以外は、第1実施例の燃料電池ユニット40と同じである。

【0078】

アノード側セパレータ46Baの内部には、水素供給マニホールドから供給された水素が流れる燃料ガス流路46Bapが形成されている。また、アノード側セパレータ46Baの、アノード側金属多孔体45aと当接する側の面には、複数の水素供給口46Baiが形成されている。そして、各水素供給口46Baiの形状は、第1実施例の燃料電池ユニット40におけるシート部材44に形成された水素供給口44iの形状と同じである。すなわち、水素供給口46Baiは、燃料ガス流路46Bap側の開口面積が、アノード側金属多孔体45a側の開口面積よりも大きくなるように形成されており、各水素供給口46Baiの内側壁をテーパ形状とすることによって、水素供給口46Baiの開口面積が、アノード側金属多孔体45a側から燃料ガス流路46Bap側に向かって、連続的に大きくなるように形成されている。

【0079】

また、図8(b)に示したように、アノード側セパレータ46Baにおいて、複数の水素供給口46Baiは、第1実施例の燃料電池ユニット40におけるシート部材44に形成された水素供給口44iと同様に配列されている(図2(b)参照)。アノード側セパレータ46Baは、本発明における流路構成部材に相当する。

【0080】

C3.第3実施例の効果:

以上説明した第3実施例の燃料電池ユニット40Bによれば、アノード側セパレータ46Baの内部に、燃料ガス流路46Bapが形成されており、アノード側セパレータ46Baの、アノード側金属多孔体45aと当接する側の面に、複数の水素供給口46Baiが形成されており、また、各水素供給口46Baiは、燃料ガス流路46Bap側の開口面積が、アノード側金属多孔体45a側の開口面積よりも大きくなるように形成されているので、燃料ガス流路46Bapからアノード側金属多孔体45aに水素が流れるときの抵抗よりも、アノード側金属多孔体45aから燃料ガス流路46Bapに流体が流れるときの抵抗を大きくすることができる。したがって、アノード側金属多孔体45aから燃料ガス流路46Bapへの窒素(不純物ガス)の逆流を抑制することができる。したがって、先に説明した膜電極接合体41mにおける発電分布の不均一や、発電効率の低下を抑制することができる。

【0081】

D.第4実施例:

D1.燃料電池システムの構成:

第4実施例の燃料電池システムの構成は、燃料電池ユニット40Cの構成が、第1実施例における燃料電池ユニット40と異なっている。そして、このこと以外は、先に説明した第1実施例の燃料電池システム1000と同じである(図1参照)。したがって、第4実施例の燃料電池システムの構成についての図示、および、説明は省略し、以下、第4実施例の燃料電池ユニット40Cについて説明する。

【0082】

D2.燃料電池ユニットの構成:

図9は、第4実施例の燃料電池ユニット40Cの概略構成を示す説明図である。燃料電池ユニット40Cの断面図を示した。

【0083】

図示するように、本実施例の燃料電池ユニット40Cでは、アノード側セパレータ46Caの構造が、先に説明した第2実施例の燃料電池ユニット40Bにおけるアノード側セパレータ46Baの構造と異なっている。そして、これ以外は、第2実施例の燃料電池ユニット40Bと同じである。

【0084】

アノード側セパレータ46Caの内部には、水素供給マニホールドから供給された水素が流れる燃料ガス流路46Capが形成されている。また、アノード側セパレータ46Caの、アノード側金属多孔体45aと当接する側の面には、複数の水素供給口46Caiが形成されている。そして、各水素供給口46Caiは、燃料ガス流路46Capにおける水素の流れ方向と、燃料ガス流路46Capからアノード側金属多孔体45aに水素が流れるときの流れ方向とのなす角度が鋭角になるように形成されている。なお、図示は省略しているが、アノード側セパレータ46Caにおける複数の水素供給口46Caiの配置は、先に説明したアノード側セパレータ46Baにおける水素供給口46Baiの配置とほぼ同様である。

【0085】

D3.第4実施例の効果:

以上説明した第4実施例の燃料電池ユニット40Cによれば、アノード側セパレータ46Caの内部に、燃料ガス流路46Capが形成されており、アノード側セパレータ46Caの、アノード側金属多孔体45aと当接する側の面に、複数の水素供給口46Caiが形成されており、また、各水素供給口46Caiは、燃料ガス流路46Cap内における水素の流れ方向と、燃料ガス流路46Capからアノード側金属多孔体45aに水素が流れるときの流れ方向とのなす角度が鋭角になるように形成されているので、燃料ガス流路46Capからアノード側金属多孔体45aに水素が供給されるときの水素供給口46Caiにおける水素の流速が、上記角度が直角である場合や鈍角である場合と比較して速くなる。したがって、燃料ガス流路46Capからアノード側金属多孔体45aに水素が供給されているときに、アノード側金属多孔体45aから燃料ガス流路46Capへの窒素(不純物ガス)の逆流を抑制することができる。この結果、先に説明した膜電極接合体41mにおける発電分布の不均一や、発電効率の低下を抑制することができる。

【0086】

E.第5実施例:

E1.燃料電池システムの構成:

第5実施例の燃料電池システムの構成は、燃料電池ユニット40Dの構成が、第1実施例における燃料電池ユニット40と異なっている。そして、このこと以外は、先に説明した第1実施例の燃料電池システム1000と同じである(図1参照)。したがって、第5実施例の燃料電池システムの構成についての図示、および、説明は省略し、以下、第5実施例の燃料電池ユニット40Dについて説明する。

【0087】

E2.燃料電池ユニットの構成:

図10は、第5実施例の燃料電池ユニット40Dの概略構成を示す説明図である。燃料電池ユニット40Dの断面図を示した。

【0088】

図示するように、本実施例の燃料電池ユニット40Dは、先に説明した第1実施例の燃料電池ユニット40におけるシート部材44の代わりに、水素分離膜47を備えている。そして、このこと以外は、第1実施例の燃料電池ユニット40と同じである。つまり、水素分離膜47と、アノード側金属多孔体45aと、アノード側セパレータ46aとが、本発明における流路構成部材に相当する。

【0089】

なお、本実施例において、水素分離膜47は、導電性、および、水素選択透過性を有する水素分離膜であり、水素以外のガスは透過しない。この水素分離膜47としては、例えば、パラジウム膜や、バナジウム膜等の金属膜を適用することができる。

【0090】

以上説明した第5実施例の燃料電池ユニット40Dによれば、流路構成部材の一部(燃料ガス流路の流路壁)として、導電性、および、水素選択透過性を有する水素分離膜47を備えているので、この水素分離膜47によって、アノード側拡散層43aからアノード側金属多孔体45aへの窒素(不純物ガス)の逆流を防止することができる。したがって、先に説明した膜電極接合体41mにおける発電分布の不均一や、発電効率の低下を抑制することができる。

【0091】

F.第6実施例:

F1.燃料電池システムの構成:

第5実施例の燃料電池システムの構成は、燃料電池ユニット40Eの構成が、第1実施例における燃料電池ユニット40と異なっている。そして、このこと以外は、先に説明した第1実施例の燃料電池システム1000と同じである(図1参照)。したがって、第6実施例の燃料電池システムの構成についての図示、および、説明は省略し、以下、第6実施例の燃料電池ユニット40Eについて説明する。

【0092】

F2.燃料電池ユニットの構成:

図11は、第6実施例の燃料電池ユニット40Eの概略構成を示す説明図である。図11(a)に、膜電極接合体41mへの反応ガス供給時、すなわち、膜電極接合体41mのアノードへの水素、および、膜電極接合体41mのカソードへの空気の供給時の燃料電池ユニット40Eの断面図を示した。また、図11(b)に、膜電極接合体41mへの反応ガス供給停止時、すなわち、膜電極接合体41mのアノードへの水素、および、膜電極接合体41mのカソードへの空気の供給停止時の燃料電池ユニット40Eの断面図を示した。

【0093】

本実施例の燃料電池ユニット40Eは、先に説明した第1実施例の燃料電池ユニット40におけるシート部材44の代わりに、このシート部材44とは異なる構造を有するシート部材44Eを備えている。そして、このこと以外は、第1実施例の燃料電池ユニット40と同じである。

【0094】

シート部材44Eには、シート部材44における水素供給口44iの配置と同じ配置で、複数の水素供給口44Eiが形成されている。ただし、本実施例では、各水素供給口44Eiは、アノード側金属多孔体45a側の開口部の形状(開口面積)が、アノード側拡散層43a側の開口部の形状(開口面積)よりも小さくなるように形成されている。そして、各水素供給口44Ei内には、それぞれ、弁体として機能する玉状部材44Ebが配置されている。この玉状部材44Ebの直径は、水素供給口44Eiのアノード側金属多孔体45a側の開口部の直径よりも大きく、アノード側拡散層43a側の開口部の直径よりも小さい。玉状部材44Ebとしては、耐腐食性を有する部材を用いることが好ましく、例えば、カーボンや、チタンや、金メッキが施されたSUS等を用いることができる。

【0095】

そして、図11(a)に示したように、反応ガス供給時には、アノード側金属多孔体45a内の圧力が、供給された水素によって、アノード側拡散層43aにおける圧力よりも高くなり、弁体としての玉状部材44Ebは、この圧力差によって、アノード側拡散層43a側に移動し開弁する。

【0096】

一方、図11(b)に示すように、反応ガス供給停止時には、アノード側金属多孔体45aからアノード側拡散層43aへの水素の単位時間当たりの流量がゼロとなり、また、膜電極接合体41mのカソード側からアノード側に、電解質膜41を介して透過する空気中の窒素によって、アノード側拡散層43aにおける圧力が、アノード側金属多孔体45a内の圧力よりも高くなり、弁体としての玉状部材44Ebは、この圧力差によって、アノード側金属多孔体45a側に移動し閉弁する、すなわち、水素供給口44Eiを閉塞する。

【0097】

F3.第6実施例の効果:

以上説明した第6実施例の燃料電池ユニット40Eによれば、シート部材44Eに、複数の水素供給口44Eiが形成されており、各水素供給口44Ei内には、それぞれ、上述した弁体としての玉状部材44Ebが配置されているので、アノード側拡散層43aからアノード側金属多孔体45aへの窒素(不純物ガス)の逆流を抑制することができる。したがって、先に説明した膜電極接合体41mにおける発電分布の不均一や、発電効率の低下を抑制することができる。

【0098】

G.変形例:

以上、本発明のいくつかの実施の形態について説明したが、本発明はこのような実施の形態になんら限定されるものではなく、その要旨を逸脱しない範囲内において種々なる態様での実施が可能である。例えば、以下のような変形が可能である。

【0099】

G1.変形例1:

上記第1実施例、および、第3実施例では、シート部材44に形成された水素供給口44i、および、アノード側セパレータ46Baに形成された水素供給口46Baiの内側壁は、テーパ形状を有するものとしたが、本発明は、これに限られない。各水素供給口の内側壁の形状が、段階的に変化するように形成するものとしてもよい。

【0100】

G2.変形例2:

上記第3実施例、および、第4実施例では、アノード側セパレータ46Baと43aとの間、および、アノード側セパレータ46Caとアノード側拡散層43aとの間に、それぞれ、アノード側金属多孔体45aを備えるものとしたが、これを省略するようにしてもよい。

【0101】

G3.変形例3:

上記実施例では、図示、および、説明の都合上、アノード側セパレータと、カソード側セパレータとを、別体として描いたが、アノード側セパレータと、カソード側セパレータとを、一体的に成形するようにしてもよい。

【0102】

G4.変形例4:

上記第1ないし第4実施例の特徴を、適宜、組み合わせるようにしてもよい。例えば、第1実施例の燃料電池ユニット40におけるシート部材44に形成された水素供給口44iの内側壁や、第3実施例の燃料電池ユニット40Bにおけるアノード側セパレータ46Baに形成された水素供給口46Baiの内側壁や、第4実施例の燃料電池ユニット40Cにおけるアノード側セパレータ46Caに形成された水素供給口46Caiの内側壁に、第2実施例におけるバルブ44Abを設けるようにしてもよい。また、第4実施例の燃料電池ユニット40Cにおけるアノード側セパレータ46Caに形成された水素供給口46Caiの形状をテーパ形状とするようにしてもよい。

【0103】

G5.変形例5:

上述した実施例では、アノードに供給された燃料ガスが、ほぼ全量、アノードで消費される構造を採用しているが、係る構造での運転が可能としているアノードへの燃料供給の流路構成としては、種々の構成が採用可能である。代表的な流路構成として、ここでは、上述した構成(以下、「シャワー流路タイプ」と呼ぶ)の他、櫛歯型の構成や循環型の構成などを挙げることができる。まず、シャワー流路タイプの変形例から説明する。

【0104】

図12は、第1変形例の構成を示す説明図である。第1変形例では、上述の実施例のシート部材に相当する分散板2100が膜電極接合体2000と一体として形成された構成を有している。膜電極接合体2000は、水素側電極2200と電解質膜2300とを有している。また、分散板2100には、所定間隔で多数の細孔(オリフィス)2110が設けられている。

【0105】

図13は、分散板2100の機能を説明する説明図である。燃料ガスは、分散板2100によって水素ガスを消費する水素側電極2200から隔離された上流側の流路で分配される。上流側の流路で分配された燃料ガスは、分散板2100に設けられた細孔2110を通って、燃料ガス消費層である水素側電極2200に局所的に供給される。つまり、本変形例では、燃料ガスは、細孔2110の存在位置に対応する部位の水素側電極2200に直接的に供給される。こうした局所的な燃料ガスの供給を実現する構成としては、例えば、燃料ガスが、水素側電極2200の他の領域を経由することなく、燃料ガスを消費する部位に直接供給する経路を有する構成、あるいは水素側電極2200の面外の離れた方向(好ましくは水素側電極2200から隔離された流路)から水素側電極2200に向かって、主として垂直な方向に燃料ガスを供給する構成なども採用可能である。一方、水素側電極2200は、窒素の滞留が発生しにくい形状とすればよい。例えば、平滑な面(フラットな面)から構成し、電解質膜2300側に凹部などを有しない形状とすればよい。

【0106】

分散板2100の細孔2110の径およびピッチは、実験的に定めることができるが、例えば所定の運転状態(たとえば定格運転状態)において、細孔2110を通過する燃料ガスの流速が窒素ガスの拡散による逆流を十分に抑制できるようにしても良い。係る条件が成立するように、細孔2110における十分な流速あるいは十分な圧力損失が発生するように、細孔2110の間隔と流路断面積を設定すればよい。たとえば、固体高分子型燃料電池では、分散板2100の開口率を1%程度以下とすることで、十分な流速あるいは十分な圧力損失が発生することが確認された。開口率とは、分散板2100の開口面積を分散板2100の全面積で除した割合である。このような開口率は、循環型の燃料ガス流路と比較すると1桁から2桁程度少ないため、循環型の燃料ガス流路にコンプレッサを用いて燃料ガスの流量を確保する構成とは本質的に異なっている。本実施例および変形例では、燃料タンクからの高圧水素を直接(あるいは所定の高圧圧力まで調圧弁で調圧した状態で)、燃料電池に導くことにより、開口率の低い構造でも十分な燃料ガスを確保している。

【0107】

次に、上述のシャワー流路タイプの他の構成例について説明する。図14は、第2変形例の構成を示す説明図である。この変形例では、水素側電極2200と電解質膜2300とを備えた膜電極接合体2201上に配置される分散板2101を、緻密な多孔体を用いて実現している。分散板2101の多孔体の開口率は、十分な流速あるいは十分な圧力損失が発生するように選択されている。細孔を用いた場合には、細孔毎に、いわば離散化して、燃料ガスが局所的に供給されるのに対して、多孔体を用いた場合には、連続的に燃料ガスを供給することができるという利点を有している。また燃料ガスの水素側電極2200への供給が一層均一化されるという利点も得られる。緻密な多孔体は、カーボン粉を焼結することによって製造しても良いし、カーボン分や金属粉をバインド剤を用いて固めることにより製造することも可能である。多孔は、連続多孔体であれば良く、厚さ方向への連続性を確保して面方向の連続性を確保しない異方性を備えたものとしても良い。多孔体の開口率については、第1変形例と同様に決定すればよい。

【0108】

次に第3変形例について説明する。図15は、プレスメタルを用いて構成された分散板2102を示す説明図、図16は、図15におけるC−C断面を示す模式図である。分散板2102は、分散板2102の上流側の流路を形成するための突部2102tを備え、この突部2102tの側面には細孔2112が形成されている。この分散板2102は、電解質膜2300の両側に水素側電極2200と酸素側電極2400とを備えた膜電極接合体2202の水素側電極2200側に配置されており、図16に示したように、突部2102tを利用して、分散板2102の上流側の流路を一体に形成している。燃料ガスは、この突部2102tの側面に形成された細孔2112を介して、水素側電極2200に供給される。

【0109】

係る構成によれば、分散板2102をプレス加工により容易に形成することができるうえ、分散板2102上流の流路を簡易に形成できるという利点も得られる。細孔2112を通過した燃料ガスは、突部2102t内部の空間を経て、水素側電極2200に到るので、分散性を十分に確保することができる。細孔2112は、プレス加工に拠って形成しても良いし、突部2102tの形成の前工程または後工程において、放電加工など、他の手法により形成しても良い。細孔2112による開口率については、第1変形例と同様に決定すればよい。

【0110】

次に、第4変形例について説明する。図17は、分散板2014hmの内部に、流路を形成した構成例を示す説明図である。この変形例の分散板2014hmは、長方形の形状の分散板2014hmの短手方向に形成された複数の流路2142nと、この流路2142nから、分散板2014hmの厚さ方向に設けられ、図示しない水素電極側に開披した多数の細孔2143nとを備える。分散板2014hmは、電解質膜2300の両側に水素側電極(図示せず)と酸素側電極2400とを備えた膜電極接合体2203の水素側電極側に配置されており、分散板2014hmを介して、燃料ガスの供給を受ける。係る構成に拠れば、各細孔2143nまでの流路を、個別に用意できるという利点が得られる。なお、図19では、細孔2143nの配置は千鳥状としたが、格子状であってもよいし、ある程度ランダムに配置しても良い。

【0111】

次に、第5変形例について説明する。図18は、パイプを使用して分散板2014hpを形成した例を示す説明図である。分散板2014hpは、図18に示したように、矩形のフレーム2140を備え、その短手方向に亘って、中空の多数のパイプ2130を備えている。このパイプ2130の表面には、複数の細孔2141nが形成されている。この分散板2014hpは、水素側電極2200とで電解質膜2300とを備えた膜電極接合体2204の水素側電極2200上に設置される。分散板2014hpのフレーム2140に用意されたガス流入口から燃料ガスを供給すると、燃料ガスは、分散板2014hpの各パイプ2130の内部を通り、細孔2141nから、水素側電極2200へと分配される。係る構成によれば、燃料ガスを均一に分散できるのに加えて、分散板2014hpを構成するのに細孔2141nを除いて穴加工を行なう必要がないという利点が得られる。細孔2141nは、水素側電極2200側に向けて配置して良いし、反対側に向けて配置してもよい。後者の場合には、燃料ガスの分散性は一層改善される。

【0112】

以上説明したように、燃料ガスを水素側電極2200に分散させつつ導く構造であれば、種々の構成を採用することができる。分散板としては、多孔体やプレスメタルに限られず、燃料ガスを分配しつつ水素側電極2200に導くように構成されていればよい。

【0113】

G6.変形例6:

上述した実施例では、燃料ガス流路について、詳細な説明を省略したが、燃料ガスの流路の形態は種々の構成を採ることができる。

【0114】

図19は、いわゆる分岐流路タイプの燃料ガス流路を用いた構成例を示す模式図である。図示する燃料ガス流路は、上述した実施例のアノード側金属多孔体45aに代えて用いられる流路形成部材5000に、櫛歯状に形成されている。具体的には、ガス流路は、燃料ガスを導入する主流路5010、この主流路から分岐し、主流路5010とは交差する方向に形成された複数本の副流路5020、この副流路から更に櫛歯状に分岐する櫛歯流路5030から形成されている。主流路5010および副流路5020は、先端の櫛歯流路5030と比べて流路断面積を十分に確保しているので、流路形成部材5000の面内の圧力分布は、アノード側金属多孔体45aと同程度もしくはそれ以下となっている。

【0115】

この流路形成部材5000は、カーボンや金属などを用いて形成することができる。カーボンを用いる場合は、型を用いてカーボン粉を高温または低温で焼結することにより、図19に示した流路を備えた流路形成部材5000を得ることができる。金属を用いる場合には、金属プレートから溝を削り出すことにより、同様の流路を備えた流路形成部材5000を形成しても良いし、あるいはプレス加工により、図示する流路を備えた流路形成部材5000を得ても良い。なお、流路形成部材5000は、単品として設ける必要はなく、他の部材、例えばセパレータと一体に形成することも可能である。

【0116】

なお、この流路形成部材5000は、アノード側金属多孔体45aに代えて用いてもよいが、アノード側金属多孔体45aおよびシート部材44ごと代替してもよい。この場合には、櫛歯流路5030を十分に細い流路とし、副流路5020から、いわば毛細血管のように細かくかつ多数に分岐させておけばよい。また、図19では、主流路5010を流路形成部材5000の一縁部に沿って設けたが、流路形成部材5000面内の燃料ガスの圧力差を小さくするために、主流路5010を複数の縁部に設けて、副流路5020の長さを短くしたり、あるいは主流路5010を流路形成部材の中心に設けて、副流路5020を主流路5010の左右に配置しても良い。同様に、櫛歯流路5030は、副流路5020の両側に設けても差し支えない。

【0117】

次に、図20に基づいて、サーペンタイン型の流路構成について説明する。図20は、流路が葛籠折れの形状をとっているサーペンタイン型流路を備えた流路形成部材の構成例を模式的に示す模式図である。図20(A)は、燃料ガスの流路が単一のタイプの流路形成部材5100を例示し、図20(B)は、燃料ガス流路が複数本統合されたタイプの流路形成部材5200を例示している。

【0118】

図示するように、図20(A)に例示した流路形成部材5100は、燃料ガスの流路を囲う外壁のうち対向する外壁5110,5115から、内側に向けて交互に延長された複数の流路壁5120を備える。流路壁5120で区切られた部分が連続する流路となっている。この一端に流入口5150が形成されており、燃料ガスはここから流路に供給される。この流路形成部材5100は、図19の流路形成部材5000と同様、上述した実施例のアノード側金属多孔体45aに代えて用いられる。

【0119】

図20(B)は、このサーペンタイン型流路が、複数本の流路の束として構成された例を示している。この場合、外壁5210および5215から内側に向けて交互に延長された複数の流路壁5220の間に、外壁5210,5215とは連設されていない仕切壁5230,5240が設けられている。また、流路の入り口には、流入口5250が形成されている。流入口5250から流入した燃料ガスは、仕切壁5230,5240を備えた幅広のサーペンタイン型流路を流れて、流路形成部材5200の面方向にくまなく行き渡る。この流路形成部材5200は、図20の流路形成部材5000と同様、上述した実施例のアノード側金属多孔体45aに代えて用いられる。

【0120】

図20に示した流路形成部材5100,5200は、図19に示した櫛歯型の流路を備えた流路形成部材5000と同様に、カーボンや金属から形成される。その形成方法も同様である。これらの流路形成部材5100,5200は、単品として設ける必要はなく、他の部材、例えばセパレータと一体に形成することも可能である。

【0121】

G7.変形例7:

図21は、燃料ガスの供給形態の変形例の一つとして、循環路タイプの燃料電池6000の内部構成を模式的に示す説明図である。図示するように、本変形例の燃料電池6000では、アノード側セパレータ6200に、燃料ガス流路となる凹部6220と燃料ガス入口ポート6210と規制板6230とが設けられている。燃料ガス流路となる凹部6220は、アノード側セパレータ6200の膜電極接合体のアノード6100と対向する領域に亘って形成されている。アノード側セパレータ6200における燃料ガス入口ポート6210には、ノズル6300が、凹部6220に向けて燃料ガスを噴出可能に取り付けられている。このノズル6300から燃料ガスを噴出することによって、燃料ガス入口ポート6210から、凹部6220内に燃料ガスが供給される。規制板6230は、燃料ガスの流れ方向を規制する部材であり、ノズル6300の近傍から、凹部6220の中心付近に向けて、凹部6220の底面から立設されている。規制板6230のノズル6300に近い側の端部は、ノズル6300の側面形状に合わせて湾曲され、ノズル6300との間で通路Aを形成している。

【0122】

このような燃料電池6000では、燃料ガス入口ポート6210から供給された燃料ガスが、ノズル6300の噴射孔6320から燃料ガス流路(凹部6220)内に噴射されると、この燃料ガスは、アノード側セパレータ6200の凹部6220の内側壁、および、規制板6230によって流れ方向が規制され、図中に白抜き矢印で示したように、アノード6100の表面に沿って、図示した上流側から下流側に流れる。このとき、ノズル6300から噴出する高速の燃料ガスによって生じるエゼクタ効果により、下流側の燃料ガスおよび不純物ガスを含む流体は、規制板6230の一方の端部とノズル6300との間の隙間(通路A)から吸引され、上流側に循環する。こうすることによって、燃料ガス流路、および、アノード6100表面における上記流体の滞留を抑制することができる。

【0123】

なお、上記変形例7の燃料電池6000では、エゼクタ効果を利用して、上記流体をアノード6100の表面に沿った方向に循環させるものとしたが、燃料電池の内部において、アノードの表面に沿った方向に上記流体を循環させることが可能な構造であれば、他の構成を用いても良い。例えば、燃料電池6000において、ノズル6300や規制板6230の代わりに、アノード側セパレータ6200や、アノード6100の面内等、燃料ガス流路となり得る部位に、整流板を設けるようにし、この整流板、および燃料ガスの流れによって、上記流体をアノード6100の表面に沿った方向に循環させるようにしてもよい。あるいは凹部6220などのガス流路に、微小なアクチュエータ(例えばマイクロマシン)を循環路に沿って組み込んで、燃料ガスの循環を起こさせる構造としても良い。このほか、凹部6220内に温度差を設けて対流を利用して循環を起こさせる構成も考えられる。

【0124】

G8.変形例8,9:

図22及び図23を用いて、上述した実施例の変形例8及び変形例9について説明する。図22は、変形例8についての燃料ガスの流れを説明する説明図である。図23は、変形例9についての燃料ガスの流れを説明する説明図である。まず、両変形例に共通する構成から説明する。これらの変形例8,9の燃料電池では、発電体は、フレーム7550と膜電極ガス拡散層接合体(MEGA)7510と多孔体7540を備える。フレーム7550の中央部には、MEGA7510を嵌め込むための開口部7555が設けられており、この開口部7555を覆うように、MEGA7510が配置される。多孔体7540はMEGA7510の上に配置される。また、フレーム7550の外周部には、燃料ガスや空気、あるいは冷却水が通る貫通孔が複数設けられているのは、上述した実施例と同一である。

【0125】

変形例8と変形例9とは、上記の全体構造はほぼ同一であり、燃料ガスが、図示しないアノード対向プレートを介して供給される点も同一である。変形例8と変形例9とでは、多孔体7540への燃料ガスの供給方向が異なっている。変形例8では、多孔体7540に燃料を供給するための複数の燃料ガス供給口7417aは、フレーム7550の開口部7555の外縁部のうち、一つの長辺近傍に一列に設けられ、もう一列の複数の燃料ガス供給口7417bは、対向するもう一つの長辺近傍に配置されている。他方、変形例9では、図23に示したように、複数の燃料ガス供給口7517a及び燃料ガス供給口7517bは、それぞれ、開口部7555の対向する2つの短辺に隣接して配置されている。

【0126】

変形例8では、燃料ガスは、燃料ガス供給口7417aや燃料ガス供給口7417bを通り、多孔体7540の中で長辺端部側から中央方向、すなわち矢印7600aの方向(図22において上から下へ)へ、あるいは矢印7600bの方向(図22において下から上へ)に供給される。このとき、燃料ガス供給口7417aを通って多孔体7540に供給された燃料ガスと燃料ガス供給口7417bを通って多孔体7540に供給された燃料ガスは、モジュールの中央付近でぶつかり混合する。一方、変形例9では、燃料ガスは、燃料ガス供給口7517aや燃料ガス供給口7517bを通り、多孔体7540の中で短辺端部側から中央方向、すなわち矢印7700aの方向(図23において左から右へ)及び矢印7700bの方向(図23において右から左へ)に流れる。変形例9でも、燃料ガス供給口7517aを通って多孔体7540に供給された燃料ガスと燃料ガス供給口7517bを通って多孔体7540に供給された燃料ガスは、モジュールの中央付近でぶつかり混合する。

【0127】

以上説明した変形例8、9によれば、燃料ガスは、多孔体7540に対して、対向する2つの辺の端部側に設けられた複数の燃料ガス供給口7417aおよび燃料ガス供給口7417b(あるいは燃料ガス供給口7517aおよび燃料ガス供給口7517b)から、対向する2方向に供給される。対向流として供給された燃料ガスは、多孔体7540の中央部でぶつかって互いに混合するので、窒素ガスなどの不純物が局在化しにくいという利点が得られる。したがって、燃料電池の発電効率を向上させることができる。もとより、対向する2辺から燃料ガスを供給することにより、多孔体7540内での燃料ガスの分布の偏りが抑制されるという利点も得られる。なお、変形例8、9ではガス流路として多孔体を用いているが、ガス流路は多孔体に限られず、種々の供給方式が利用可能である。

【0128】

G9.変形例10:

上記実施例の燃料電池において、カソード側の酸化剤ガス供給流路を、一層のカソード側金属多孔体45cによって形成しているが、酸化剤ガスの供給路の構成はこれに限られるものではない。例えば、酸化剤ガス供給流路を、セパレータに形成されたリブを用いて、ストレート型若しくはサーペンタイン型に形成してもよいし、複数のディンプルを用いて形成してもよい。このようにすれば、簡易な構成で酸化剤ガス供給流路を形成することができる。燃料電池全体の構成や使用条件などに合わせて適切な構成を採用すればよい。

【0129】

G10.変形例11:

つぎに、上記実施例の燃料電池の始動時制御について説明する。変形例11の燃料電池では、始動時において、アノード側の燃料ガス流路に燃料ガスの供給が開始され、所定時間TA経過後、初めて負荷を接続し、燃料電池から電流を取り出している。このようにすれば、燃料電池の発電終了後にカソード側からアノード側にリーク(透過)し滞留しているリークガス(窒素ガスまたは不活性ガス)は、所定時間TAの間に、燃料ガスの圧力で、カソード側に押し返され、リークガス滞留量が減少してから負荷が接続されることになる。したがって、アノードにおいて、燃料電池の始動時に燃料ガスが欠乏した状態で運転されるという事態の発生を抑制することができる。なお、この場合の「始動」とは、燃料電池に反応ガス(燃料ガスおよび酸化剤ガス)を供給すると共に、燃料電池に負荷を接続することをいう。燃料電池の停止時にリークガスがアノード側に滞留するのは、燃料ガスの供給が停止された結果、アノード側の燃料ガス圧力が低下するためである。特にアノードデッドエンドの構成を採用した場合、燃料ガスの供給によるリークガスの排出路への排出が期待できない。したがって、燃料ガスの供給を開始してから、負荷を接続するまでに十分な時間を確保することは有効である。

【0130】

なお、燃料電池の始動時において、燃料ガスの供給量および電気的な負荷を接続するまでの所定時間TAのうち少なくとも一方を、燃料電池の運転開始時におけるリークガス滞留量に基づいて決定する構成とすることも可能である。このリークガス滞留量は、例えば、燃料電池において前回の起動終了時から今回の始動時までの燃料電池停止期間や燃料電池の温度から推定するようにしてもよい。燃料電池の温度は、例えば、燃料電池を冷却する冷媒の温度等に基づいて検出することができる。このようにすれば、燃料電池の始動時間の短縮化を実現しつつ、アノード側の燃料ガス流路におけるリークガス滞留量を減少させることができる。

【0131】

また、燃料電池の始動時に負荷を接続するタイミングを、アノード側の水素濃度や、不純物ガス濃度に基づいて決定しても良い。上記実施例の燃料電池において、水素濃度センサをアノード側の燃料ガス流路内の所定部位に取り付け、始動時において、アノード側の燃料ガス流路に燃料ガスの供給が開始された後、水素濃度センサから検出される水素濃度値を監視する。水素濃度値が、所定の閾値より高くなった場合に、電気的な負荷を接続するものとすれば、アノードにおいて、水素欠乏運転となることを抑制することができる。このほか、アノード側の圧力や温度から、電気的な負荷の接続のタイミングを求める構成なども可能である。

【図面の簡単な説明】

【0132】

【図1】本発明の燃料電池を備える第1実施例としての燃料電池システム1000の概略構成を示す説明図である。

【図2】第1実施例の燃料電池ユニット40の概略構成を示す説明図である。

【図3】シート部材44の第1の製造方法を模式的に示す説明図である。

【図4】シート部材44の第2の製造方法を模式的に示す説明図である。

【図5】シート部材44の第3の製造方法を模式的に示す説明図である。

【図6】シート部材44の第4の製造方法を示す説明図である。

【図7】第2実施例の燃料電池ユニット40Aの概略構成を示す説明図である。

【図8】第3実施例の燃料電池ユニット40Bの概略構成を示す説明図である。

【図9】第4実施例の燃料電池ユニット40Cの概略構成を示す説明図である。

【図10】第5実施例の燃料電池ユニット40Dの概略構成を示す説明図である。

【図11】第6実施例の燃料電池ユニット40Eの概略構成を示す説明図である。

【図12】第1変形例の構成を示す説明図である。

【図13】分散板2100の機能を説明する説明図である。

【図14】第2変形例の構成を示す説明図である。

【図15】プレスメタルを用いて構成された分散板2102を示す説明図である。

【図16】図15におけるC−C断面を示す模式図である。

【図17】分散板2014hmの内部に流路を形成した構成例を示す説明図である。

【図18】パイプを使用して分散板2014hpを形成した例を示す説明図である。

【図19】分岐流路タイプの燃料ガス流路を用いた構成例を示す模式図である。

【図20】流路が葛籠折れの形状をとっているサーペンタイン型流路を備えた流路形成部材の構成例を模式的に示す模式図である。

【図21】燃料ガスの供給形態の変形例の一つとして循環路タイプの燃料電池6000の内部構成を模式的に示す説明図である。

【図22】変形例8についての燃料ガスの流れを説明する説明図である。

【図23】変形例9についての燃料ガスの流れを説明する説明図である。

【図24】燃料電池の構成例を示す説明図である。

【図25】燃料電池の構成例を示す説明図である。

【符号の説明】

【0133】

1000...燃料電池システム

100...燃料電池スタック

10a,10b...エンドプレート

20a,20b...絶縁板

30a,30b...集電板

40,40A,40B,40C,40D,40E...燃料電池ユニット

41...電解質膜

41m...膜電極接合体

42a...アノード側触媒層

42c...カソード側触媒層

43a...アノード側拡散層

43c...カソード側拡散層

44,44A,44E...シート部材

44i,44Ai,44Ei...水素供給口

44m...金属板

44Ab...バルブ

44Eb...玉状部材

45a...アノード側金属多孔体

45c...カソード側金属多孔体

46a...アノード側セパレータ

46c...カソード側セパレータ

46Ba...アノード側セパレータ

46Ca...アノード側セパレータ

46Bap,46Cap...燃料ガス流路

46Bai,46Cai...水素供給口

47...水素分離膜

50...水素タンク

51...シャットバルブ

52...レギュレータ

53...配管

60...コンプレッサ

61...配管

62...排出配管

70...ポンプ

71...ラジエータ

72...配管

80...制御ユニット

200,200A...打抜機

200d,200Ad...凸部

300...マスキング材

400...穴あけ機

400d...ドリル

2000...膜電極接合体

2014hm...分散板

2014hp...分散板

2100,2101,2102...分散板

2102t...突部

2110,2112...細孔

2130...パイプ

2140...フレーム

2141n...細孔

2142n...流路

2143n...細孔

2200...水素側電極

2201,2202,2203,2204...膜電極接合体

2300...電解質膜

2400...酸素側電極

5000...流路形成部材

5010...主流路

5020...副流路

5030...櫛歯流路

5100...流路形成部材

5110...外壁

5120...流路壁

5150...流入口

5200...流路形成部材

5210...外壁

5220...流路壁

5230...仕切壁

5250...流入口

6000...燃料電池

6100...アノード

6200...アノード側セパレータ

6210...燃料ガス入口ポート

6220...凹部

6230...規制板

6300...ノズル

6320...噴射孔

7417a,7417b...燃料ガス供給口

7517a,7517b...燃料ガス供給口

7540...多孔体

7550...フレーム

7555...開口部

【特許請求の範囲】

【請求項1】

燃料電池であって、

電解質膜の両面に、それぞれ、アノード、および、カソードを接合してなる発電体と、

前記発電体における前記アノードの表面側に設けられ、前記アノードに供給すべき燃料ガスを流すための燃料ガス流路を構成する流路構成部材と、を備え、

前記流路構成部材は、前記燃料ガス流路中を流れる燃料ガスを前記アノードに供給するための燃料ガス供給口を備えており、

前記燃料ガス供給口は、前記燃料ガス流路から前記アノードに前記燃料ガスが流れるときの抵抗よりも、前記アノードから前記燃料ガス流路に流体が流れるときの抵抗の方が大きくなるように形成されている、

燃料電池。

【請求項2】

請求項1記載の燃料電池であって、

前記アノードに供給された燃料ガスのほぼすべてが、前記燃料電池の外部に排出されることなく、前記燃料電池の内部に滞留された状態で発電に利用されることを特徴とする、

燃料電池。

【請求項3】

請求項1または2記載の燃料電池であって、

前記流路構成部材には、複数の前記燃料ガス供給口が設けられており、

前記複数の燃料ガス供給口は、前記燃料ガス流路に沿って、二次元的に分散して配置されている、

燃料電池。

【請求項4】

請求項1ないし3のいずれかに記載の燃料電池であって、

前記燃料ガス供給口は、前記燃料ガス流路側の開口面積が、前記アノード側の開口面積よりも大きくなるように形成されている、

燃料電池。

【請求項5】

請求項1ないし4のいずれかに記載の燃料電池であって、

前記燃料ガス供給口には、前記アノードから前記燃料ガス流路への流体の流出を抑制するための弁が設けられている、

燃料電池。

【請求項6】

請求項5記載の燃料電池であって、

前記弁は、前記燃料ガス流路から前記アノードへの前記燃料ガスの単位時間当たりの流量に応じて、前記燃料ガス供給口の有効開口面積が変化させる、

燃料電池。

【請求項7】

請求項5または6記載の燃料電池であって、

前記弁は、前記アノードにおける圧力が前記燃料ガス流路内の圧力よりも高いときに閉弁する、

燃料電池。

【請求項8】

請求項1ないし7のいずれかに記載の燃料電池であって、

前記燃料ガス供給口は、前記燃料ガス流路内における前記燃料ガスの流れ方向と、前記燃料ガス流路から前記アノードに前記燃料ガスが流れるときの流れ方向とのなす角度が鋭角になるように形成されている、

燃料電池。

【請求項9】

請求項1ないし8のいずれかに記載の燃料電池であって、

前記流路構成部材は、

前記発電体における前記アノードの表面側に積層され、導電性、および、ガス不透過性を有するシート状のシート部材と、

前記シート部材の表面側に積層され、導電性、および、ガス拡散性を有し、前記燃料ガス流路となる多孔質部材と、

前記多孔質部材の表面側に積層され、前記発電体で発電された電力を集電する集電部材と、によって構成されており、

前記燃料ガス供給口は、前記シート部材の面内に形成されている、

燃料電池。

【請求項10】

請求項1ないし8のいずれかに記載の燃料電池であって、

前記流路構成部材は、少なくとも前記発電体を挟持し、前記発電体で発電された電力を集電する集電部材であり、

前記燃料ガス流路は、前記集電部材の内部に形成されており、

前記燃料ガス供給口は、前記集電部材の前記アノードと対向する側の面に形成されている、

燃料電池。

【請求項11】

請求項10記載の燃料電池であって、

前記アノードと前記集電部材との間には、導電性、および、ガス拡散性を有する多孔質部材が介装されている、

燃料電池。

【請求項12】

請求項1または2記載の燃料電池であって、

前記燃料ガスは、水素を含み、

前記流路構成部材は、

前記発電体における前記アノードの表面側に積層され、導電性、および、水素選択透過性を有する水素分離膜と、

前記水素分離膜の表面側に積層され、導電性、および、ガス拡散性を有し、前記燃料ガス流路となる多孔質部材と、

前記多孔質部材の表面側に積層され、前記発電体で発電された電力を集電する集電部材と、によって構成されており、

前記燃料ガス供給口は、前記水素分離膜が有する、水素を選択的に透過させる微細孔である、

燃料電池。

【請求項1】

燃料電池であって、

電解質膜の両面に、それぞれ、アノード、および、カソードを接合してなる発電体と、

前記発電体における前記アノードの表面側に設けられ、前記アノードに供給すべき燃料ガスを流すための燃料ガス流路を構成する流路構成部材と、を備え、

前記流路構成部材は、前記燃料ガス流路中を流れる燃料ガスを前記アノードに供給するための燃料ガス供給口を備えており、

前記燃料ガス供給口は、前記燃料ガス流路から前記アノードに前記燃料ガスが流れるときの抵抗よりも、前記アノードから前記燃料ガス流路に流体が流れるときの抵抗の方が大きくなるように形成されている、

燃料電池。

【請求項2】

請求項1記載の燃料電池であって、

前記アノードに供給された燃料ガスのほぼすべてが、前記燃料電池の外部に排出されることなく、前記燃料電池の内部に滞留された状態で発電に利用されることを特徴とする、

燃料電池。

【請求項3】

請求項1または2記載の燃料電池であって、

前記流路構成部材には、複数の前記燃料ガス供給口が設けられており、

前記複数の燃料ガス供給口は、前記燃料ガス流路に沿って、二次元的に分散して配置されている、

燃料電池。

【請求項4】

請求項1ないし3のいずれかに記載の燃料電池であって、

前記燃料ガス供給口は、前記燃料ガス流路側の開口面積が、前記アノード側の開口面積よりも大きくなるように形成されている、

燃料電池。

【請求項5】

請求項1ないし4のいずれかに記載の燃料電池であって、

前記燃料ガス供給口には、前記アノードから前記燃料ガス流路への流体の流出を抑制するための弁が設けられている、

燃料電池。

【請求項6】

請求項5記載の燃料電池であって、

前記弁は、前記燃料ガス流路から前記アノードへの前記燃料ガスの単位時間当たりの流量に応じて、前記燃料ガス供給口の有効開口面積が変化させる、

燃料電池。

【請求項7】

請求項5または6記載の燃料電池であって、

前記弁は、前記アノードにおける圧力が前記燃料ガス流路内の圧力よりも高いときに閉弁する、

燃料電池。

【請求項8】

請求項1ないし7のいずれかに記載の燃料電池であって、

前記燃料ガス供給口は、前記燃料ガス流路内における前記燃料ガスの流れ方向と、前記燃料ガス流路から前記アノードに前記燃料ガスが流れるときの流れ方向とのなす角度が鋭角になるように形成されている、

燃料電池。

【請求項9】

請求項1ないし8のいずれかに記載の燃料電池であって、

前記流路構成部材は、

前記発電体における前記アノードの表面側に積層され、導電性、および、ガス不透過性を有するシート状のシート部材と、

前記シート部材の表面側に積層され、導電性、および、ガス拡散性を有し、前記燃料ガス流路となる多孔質部材と、

前記多孔質部材の表面側に積層され、前記発電体で発電された電力を集電する集電部材と、によって構成されており、

前記燃料ガス供給口は、前記シート部材の面内に形成されている、

燃料電池。

【請求項10】

請求項1ないし8のいずれかに記載の燃料電池であって、

前記流路構成部材は、少なくとも前記発電体を挟持し、前記発電体で発電された電力を集電する集電部材であり、

前記燃料ガス流路は、前記集電部材の内部に形成されており、

前記燃料ガス供給口は、前記集電部材の前記アノードと対向する側の面に形成されている、

燃料電池。

【請求項11】

請求項10記載の燃料電池であって、

前記アノードと前記集電部材との間には、導電性、および、ガス拡散性を有する多孔質部材が介装されている、

燃料電池。

【請求項12】

請求項1または2記載の燃料電池であって、

前記燃料ガスは、水素を含み、

前記流路構成部材は、

前記発電体における前記アノードの表面側に積層され、導電性、および、水素選択透過性を有する水素分離膜と、

前記水素分離膜の表面側に積層され、導電性、および、ガス拡散性を有し、前記燃料ガス流路となる多孔質部材と、

前記多孔質部材の表面側に積層され、前記発電体で発電された電力を集電する集電部材と、によって構成されており、

前記燃料ガス供給口は、前記水素分離膜が有する、水素を選択的に透過させる微細孔である、

燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2009−26511(P2009−26511A)

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願番号】特願2007−186595(P2007−186595)

【出願日】平成19年7月18日(2007.7.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願日】平成19年7月18日(2007.7.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]