燃料電池

【課題】 空気極側の温度上昇を抑えるとともに、燃料極側の温度を向上することができ、全体として運転中の温度を適正に保つことができる燃料電池を提供する。

【解決手段】 燃料極、空気極、および前記燃料極と前記空気極との間に挟持された電解質膜を有する膜電極接合体を具備する起電部と、前記起電部を前記空気極側から覆い、前記起電部の側部を覆う側面を有するケース上蓋と、前記ケース上蓋と対向して前記起電部を前記燃料極側から覆い、前記起電部の側部を覆うと共に、前記ケース上蓋の形状に適合する形状に成形された側面を有するケース下蓋と、を有し、前記ケース上蓋の側面と前記ケース下蓋の側面とは少なくとも一部が重ね合うように配置され、前記ケース上蓋の側面と前記ケース下蓋の側面とが重なり合う部分において接合されている。

【解決手段】 燃料極、空気極、および前記燃料極と前記空気極との間に挟持された電解質膜を有する膜電極接合体を具備する起電部と、前記起電部を前記空気極側から覆い、前記起電部の側部を覆う側面を有するケース上蓋と、前記ケース上蓋と対向して前記起電部を前記燃料極側から覆い、前記起電部の側部を覆うと共に、前記ケース上蓋の形状に適合する形状に成形された側面を有するケース下蓋と、を有し、前記ケース上蓋の側面と前記ケース下蓋の側面とは少なくとも一部が重ね合うように配置され、前記ケース上蓋の側面と前記ケース下蓋の側面とが重なり合う部分において接合されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯電子機器の動作に有効な燃料電池に係り、特に小型の内部気化型直接メタノール燃料電池に関する。

【背景技術】

【0002】

近年、電子技術の進歩により、電子機器の小型化、高性能化、ポータブル化が進んでおり、携帯電話、携帯オーディオ、携帯ゲーム機、ノートパソコンなどのコードレス携帯機器においては、使用される電池の高エネルギ密度化の要求が強まっている。このため、軽量で小型でありながら高容量の二次電池が要求されている。

【0003】

このような状況のもと、小型の燃料電池が注目を集めている。例えば、メタノールを燃料として用いた直接メタノール型燃料電池(DMFC:Direct Methanol Fuel Cell)は、水素ガスを使用する燃料電池に比べ、水素ガスの取り扱いの困難さや、有機燃料を改質して水素を作り出す装置などが必要なく、小型化に優れた利点を有すると考えられ、携帯電子機器の内蔵電源として有望視されている。

【0004】

DMFCの燃料供給方式には、液体燃料を外部で気化した後にブロア等で燃料電池内に送り込む気体供給型DMFC、液体燃料をそのままポンプ等で燃料電池内に送り込む液体供給型DMFC、および液体燃料をセル内で気化させる内部気化型DMFC等が知られている。これらのうち内部気化型DMFCは、燃料極(アノード)、空気極(カソード)、燃料極と空気極との間に挟持されたプロトン伝導性の電解質膜からなる膜電極接合体(MEA;Membrane Electrode Assembly)と、液体燃料を収容する燃料収容室と、燃料極と燃料収容室との間に配置された気化室と、燃料室と気化室との間を仕切る気液分離膜とを備えている。

【0005】

内部気化型DMFCでは、燃料室に注入された液体燃料が気化した燃料ガス(メタノール蒸気)は、気液分離膜を透過し、気化室中を拡散して燃料極に供給される。燃料極では、下式(1)の反応に従って、燃料ガスと水とが電気化学反応を生じて二酸化炭素(CO2)とプロトン(H+;水素イオンともいう)と電子(e−)を生じ、燃料極で生じたプロトンはプロトン伝導性膜を透過して空気極に拡散する。空気極では下式(2)の反応に従って、大気中の酸素(O2)と、プロトン伝導性膜を透過してきたプロトンと、燃料極から外部回路を通って空気極に流れてきた電子とが電気化学反応を生じて水(H2O)を生成する。空気極で生成した水は、一部がプロトン伝導性膜を通して空気極に拡散し、式(1)の反応に使われる。このようにして、外部から水を補給することなく燃料極と空気極において継続して反応を生じさせることができる。

【0006】

CH3OH+H2O → CO2+6H++6e− …(1)

O2+4H++4e− → 2H2O …(2)

上記の反応に従って発電する燃料電池のセル構造体は、燃料極、電解質膜、空気極からなる膜電極接合体(MEA)を集電体等により両側から挟み込む積層体構造をなすものである。

【0007】

例えば特許文献1に記載された燃料電池では、図3に示すように燃料極3と、空気極4と、燃料極3及び空気極4の間に挟持された電解質膜2を有する膜電極接合体(MEA)5の両側に燃料極集電体6、空気極集電体7、気液分離膜110、保湿材114を配置した起電部とし、この起電部を燃料極側からの燃料収容室構造体109と空気極側からのカバープレート121とで挟み込み、所望の押圧力を印加した状態でカバープレート121の端部125を燃料収容室構造体109にかしめて(折り曲げて)一体化している。なお、図3において符号8は内部の燃料が外部に漏れ出さないためのMEA5の外周に配置された一対のシールリングである。

【特許文献1】WO2006/120966 A1公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

燃料電池の空気極側では触媒の存在下でプロトンと酸素が反応し、この反応は水と二酸化炭素を生成する発熱反応であるため、その反応熱により空気極側のセル構造体の温度が上昇する。また、燃料極での未反応のメタノールが電解質膜を介して空気極側に通り抜ける所謂クロスオーバーを生じることがあり、空気極側においてクロスオーバーによるメタノールとの反応により上記と同様に空気極側のセル構造体の温度が上昇することがある。また、高出力を出すためには燃料のメタノールをより多く、効率的に反応させるため、上記空気極側のセル構造体の温度がさらに上昇する傾向にある。このため、運転中の燃料電池においては空気極側の温度を下げる必要がある。

【0009】

一方、燃料極側においては燃料効率を良くし、多くのメタノールを反応させるためには触媒の反応を活性化する必要があり、そのためにはある程度までは燃料極側の温度を上げておく必要ある。

【0010】

本発明は上記の課題を解決するためになされたものであって、空気極側の温度上昇を抑えるとともに、燃料極側の温度を向上することができ、全体として運転中の温度を適正に保つことができる燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る燃料電池は、燃料極、空気極、および前記燃料極と前記空気極との間に挟持された電解質膜を有する膜電極接合体を具備する起電部と、前記起電部を前記空気極側から覆い、前記起電部の側部を覆う側面を有するケース上蓋と、前記ケース上蓋と対向して前記起電部を前記燃料極側から覆い、前記起電部の側部を覆うと共に、前記ケース上蓋の形状に適合する形状に成形された側面を有するケース下蓋と、を有し、前記ケース上蓋の側面と前記ケース下蓋の側面とは少なくとも一部が重ね合うように配置され、前記ケース上蓋の側面と前記ケース下蓋の側面とが重なり合う部分において接合されていることを特徴とする。

【0012】

本発明の燃料電池によれば、発電反応による発熱及び/又は環境温度の上昇を生じた際に、固体間の熱伝導(伝熱)により空気極側からケース上蓋に熱が迅速に移動するため、空気極側の放熱効果が向上する。特に、放熱部材をケース上蓋の主面に接触するように設けると、この放熱部材を介して積層体で発生する反応熱をケース上蓋に固体間熱伝導で迅速に伝わるため、放熱効果がさらに向上する。また、空気極側で発生した熱を側面の重ね合された部分にてケース下蓋22に伝熱することができ、これにより燃料極側が温度上昇し、触媒反応が活性化される。

【0013】

本発明のケース上蓋およびケース下蓋は、金属材料により形成されていることが好ましい。これにより上述の効果をさらに向上させることができる。

【0014】

このケース上蓋の側面とケース下蓋の側面との重ね合う部分をレーザ溶接で接合すると、レーザ溶接の溶け込みが深いために固体間熱伝導による熱伝達率が向上し、このレーザ溶接部を介してケース上蓋からケース下蓋に効率よく熱が伝わるようになる。これにより燃料極側が有効に保温されるので、発電反応を促進させることができる。

【0015】

ケース上蓋およびケース下蓋は、ステンレス鋼、アルミニウム、アルミニウム合金からなる群より選択される1種又は2種以上の金属からなることが望ましい。ステンレス鋼は機械的強度の点で優れ、アルミニウムまたはアルミニウム合金は熱伝導性の点で優れている。

【発明の効果】

【0016】

本発明によれば、空気極側の温度上昇を抑えるとともに、燃料極側の温度を向上することができ、全体として運転中の温度を適正に保つことができる燃料電池を提供することができる。このような本発明の燃料電池は、携帯電話、携帯オーディオ、携帯ゲーム機、ノートパソコンなどのコードレス携帯電子機器用として好適な電源となる。

【発明を実施するための最良の形態】

【0017】

以下、添付の図面を参照して本発明を実施するための最良の形態を説明する。

【0018】

先ず、燃料電池の全体概要について図1を参照して説明する。

【0019】

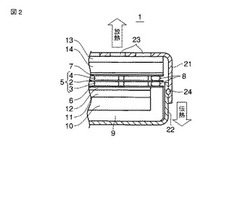

燃料電池1は、起電部の外側が金属より形成されたケース上蓋21と金属より形成されたケース下蓋22とで覆われ、内部に膜電極接合体(MEA)5を含む起電部が上下から挟み込まれるように収納されている。起電部は、空気極側から順に保湿材14、正極集電体7、MEA5、負極集電体6、気液分離膜11、燃料供給機構9が重ね合わされたものである。

【0020】

ケース上蓋21は、多数の通気孔23が開口する矩形状の主面と、主面から4辺を略90°折り曲げた4つの側面とを有するカバープレートである。このケース上蓋21により起電部の空気極4側が覆われている。これらの通気孔23を通ってMEA5の空気極4側に酸化剤としての空気が供給されるようになっている。このようなケース上蓋21は例えばプレス加工とパンチング加工を用いて製作される。なお、図では通気孔23を矩形状としているが、通気孔の形状はこれのみに限られるものではなく、円形、三角形、六角形などの各種の形状にすることができる。

【0021】

ケース下蓋22は、金属板ケース上蓋21に対応する形状となるように例えばプレス成形されたカバープレートである。ケース下蓋22により起電部の燃料極側が覆われている。同様に、ケース下蓋22は、主面から4辺を略90°折り曲げた4つの側面を有する。

【0022】

ケース下蓋22の主面はケース上蓋21の主面より僅かに小さく、両部材を起電部に被せて全面を覆ったときに、図2に示すようにケース下蓋22の側面が内側にケース上蓋21の側面が外側になる状態で重なり合う。

【0023】

図2に示すように、相互に重なり合う側面部は溶接されている。溶接部24はケース上蓋21の側面とケース下蓋22の側面の重なり合う部分のほぼ幅中央をスポット溶接したものである。本実施形態では溶接方法としてレーザ溶接法を用いた。なお、溶接方法は、レーザ溶接法に限られることなく、抵抗溶接や電子ビーム溶接などの他の溶接方法を用いるようにすることもできる。

【0024】

MEA5は、燃料極3と、空気極4と、燃料極3及び空気極4の間に挟持された電解質膜2とを熱プレス法で一体化してなるものである。燃料極3は、アノード触媒層とアノード触媒層の電解質膜2とは反対の面に積層されたアノードガス拡散層とを組み合わせてなるものである。空気極4は、カソード触媒層とカソード触媒層の電解質膜2とは反対の面に積層されたカソードガス拡散層とを組み合わせてなるものである。アノード触媒層は、アノードガス拡散層を介して供給される燃料を酸化させ燃料から電子とプロトンとを取り出すものである。カソード触媒層は、酸素を還元して、電子とアノード触媒層において発生したプロトンとを反応させて水を生成するものである。

【0025】

MEA5は、MEA5の外縁形に対応した形状を有する一対のフレーム(図示せず)によってMEA5を含む積層体が挟持されている。そして、電解質膜2と燃料極3側のフレームとの間および電解質膜2と空気極4側のフレームとの間のMEA5の外周には一対のシールリング8が設けられ、MEA5から燃料あるいは酸化剤が外部に漏れ出さないようにされている。

【0026】

MEA5は、例えば矩形状の複数の単電極(単位セル)を有する多極構造の発電要素である。複数の単電極は、ほぼ同一平面上に並んで配置され、正極集電体7および負極集電体6により直列に電気接続されている。これら正負両極の集電体6,7は、例えば、金、ニッケルなどの金属材料からなる多孔質層(例えばメッシュ)または箔体、あるいはステンレス鋼(SUS)などの導電性金属材料に金などの良導電性金属を被覆した複合材などをそれぞれ使用することができる。

【0027】

ケース上蓋21の直下には放熱部材としてのヒートスプレッダ13が設けられ、ケース上蓋21と接触している。ヒートスプレッダ13はケース上蓋21と同材料としてもよいし異なる材料としてもよいが、熱伝導性に優れた金属で作製することが望ましい。ヒートスプレッダ13はケース上蓋21とは別部品としてもよいし、ケース上蓋21と一体化部品としてもよい。ヒートスプレッダ13をケース上蓋21と一体化した部品とする場合は、溶接または接着剤で接合してもよいし、プレス折り曲げ加工としてもよい。ヒートスプレッダ13は、フィン形状や鋸歯形状などのように突起状の形状とすることが好ましい。このようなヒートスプレッダ13によりMEA5、特に空気極4側で発生した熱による温度上昇を放熱およびケースにより抑える。また、空気極4側で発生した熱を側面の重ね合された部分にてケース下蓋22に伝熱することができ、これにより燃料極側が温度上昇し、触媒反応が活性化される。

【0028】

MEA5のケース上蓋21の側には保湿材14が配置されている。保湿材14は、空気極4のカソード触媒層において生成された水の一部を吸収して水の蒸散を抑制し、かつ、カソードガス拡散層に空気を均一に導入することによりカソード触媒層への空気の均一拡散を促す機能を有するものである。保湿材14には好ましくは所定の気孔率をもつポリエチレン製などの多孔性フィルムが用いられる。

【0029】

燃料極3および空気極4に含有される触媒としては、例えば、白金族元素の単体金属(Pt、Ru、Rh、Ir、Os、Pd等)、白金族元素を含有する合金などを挙げることができる。アノード触媒には、メタノールや一酸化炭素に対する耐性の強いPt−Ru、カソード触媒には、白金を用いることが望ましいが、これに限定されるものでは無い。また、炭素材料のような導電性担持体を使用する担持触媒を使用しても、あるいは無担持触媒を使用してもよい。

【0030】

電解質膜2は、燃料極3において発生したプロトンを空気極4に輸送するためのものであり、電子伝導性を持たず、プロトンを輸送することが可能な材料により構成されている。例えば、スルホン酸基を有するフッ素系樹脂(例えば、パーフルオロスルホン酸重合体)、スルホン酸基を有するハイドロカーボン系樹脂、タングステン酸やリンタングステン酸などがあげられるが、具体的には、デュポン社製のナフィオン膜(登録商標)、旭硝子社製のフレミオン膜(登録商標)、あるいは旭化成工業社製のアシプレックス膜(登録商標)などにより構成されている。なお、ポリパーフルオロスルホン酸系の樹脂膜以外にも、トリフルオロスチレン誘導体の共重合膜、リン酸を含浸させたポリベンズイミダゾール膜、芳香族ポリエーテルケトンスルホン酸膜、あるいは脂肪族炭化水素系樹脂獏などプロトンを輸送できる電解質膜2を用いるようにしてもよい。

【0031】

MEA5の燃料極3の側には燃料供給機構9および気液分離膜11が配置されている。燃料供給機構9は、図示しない流路を介して燃料タンクに接続されている。燃料供給機構9の燃料分配部11には所定の燃料供給方式により燃料タンク(図示せず)から流路を介して液体燃料が導入されるようになっている。そしてこの燃料分配部10により燃料タンクから導入された燃料を気液分離膜11、ひいてはMEA5へ燃料が均一に供給すR。この燃料分配部10は、多孔質の拡散シート、あるいは液体燃料が流路を介して流入する燃料注入口と、前記燃料注入口と燃料通路を介して接続された複数の燃料排出口とを有する燃料分配板であってもよい。

【0032】

燃料供給機構9への燃料供給方式として純パッシブ方式またはセミパッシブ方式を採用することができる。

【0033】

気液分離膜11は、燃料の気化成分と液体成分とを分離し、さらに液体燃料を気化させるもので、具体的には、例えば、シリコーンゴムなどの材料で構成することができる。

【0034】

気液分離膜11とMEA5との間に気化スペース12が形成され、この気化スペース12において気化された燃料はMEAへさらに均一に供給される。

【0035】

液体燃料として濃度80質量%以上のメタノール溶液が用いられる。メタノール蒸気は気液分離膜11を透過してMEA5に供給され、発電反応に費消され、その後に循環して燃料供給部9に戻されることはない。セミパッシブ型の燃料電池は、燃料を循環しないことから、従来のアクティブ方式とは異なるものであり、装置の小型化等を損なうものではない。また、本実施の形態の燃料電池では、燃料の供給に小型のポンプを兼用しており、従来の内部気化型のような純パッシブ方式とも異なる。このような燃料電池はセミパッシブ方式と呼称される。

【0036】

上記したように、本実施形態の直接メタノール型の燃料電池1によれば、周囲温度あるいは空気極側の温度が上昇したとしても、空気極側の放熱・燃料極側への伝熱が適正に行われることにより空気極側と燃料極側の温度が平均化することで温度上昇が抑制される。このような燃料電池は、携帯電話、携帯オーディオ、携帯ゲーム機、ノートパソコンなどのコードレス携帯電子機器用として好適な電源となる。

【0037】

なお、上記した各実施の形態では、液体燃料に、メタノール水溶液、または純メタノールを使用した直接メタノール型の燃料電池について説明したが、液体燃料は、これらに限られるものではない。例えば、例えばエタノール水溶液や純エタノール等のエタノール燃料、プロパノール水溶液や純プロパノール等のプロパノール燃料、グリコール水溶液や純グリコール等のグリコール燃料、ジメチルエーテル、ギ酸、もしくはその他の液体燃料であってもよい。いずれにしても、燃料電池に応じた液体燃料を用いた液体燃料直接供給型の燃料電池にも応用することができる。

【0038】

次に、本発明の構造を有する燃料電池では優れた熱分布が得られることを以下の実施例で説明する。

【0039】

(実施例)

ケース上蓋21およびケース下蓋22に板厚1.2mmのステンレス鋼板(JIS SUS304)を用い、両者の側面の重なり合う部分をレーザ溶接して図2に示す構造の実施例の燃料電池を作製した。ケース上蓋21には、空気取り入れのための通気孔23(口径4mm、口数64個)を開口形成した。

【0040】

(比較例)

ケース上蓋121に板厚1.2mmのステンレス鋼板(JIS SUS304)を用い、この端部125を樹脂製の燃料収容室構造体109にかしめて図3に示す構造の比較例の燃料電池を作製した。

【0041】

(評価試験結果)

上記の実施例と比較例の燃料電池を、温度25℃、35℃、40℃、45℃の各温度の恒温槽にそれぞれ1時間入れ、その後、燃料電池に、純メタノール液を5ml注入し発電した。そのまま恒温槽内で発電を行い、電流値と電圧値を測定して、それらの値から最大出力値を算出した。

【0042】

測定結果から得られた燃料電池のピーク出力を実施例と比較例とで比べたところ、実施例のほうが比較例よりも最大出力が向上しており、空気極側の温度上昇を抑えるとともに、燃料極側の温度を向上することができ、全体として運転中の温度を適正に保つことができる燃料電池を得ることができた。

【0043】

以上、種々の実施の形態を挙げて説明したが、本発明は上記各実施の形態のみに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【0044】

例えば、上記した説明では、燃料電池の構成としてセミパッシブ型の燃料電池を簡略化して説明したが、燃料電池本体の構成としてはポンプなどを使用しない純パッシブ型の燃料電池に対しても本発明を適用することができる。

【0045】

セミパッシブ型の燃料電池では、燃料収容部から膜電極接合体への燃料供給が行われる構成であればポンプに代えて燃料遮断バルブを配置する構成とすることも可能である。この場合には、燃料遮断バルブは、流路による液体燃料の供給を制御するために設けられるものである。

【0046】

さらに、MEAへ供給される液体燃料の蒸気においても、全て液体燃料の蒸気を供給してもよいが、一部が液体状態で供給される場合であっても本発明を適用することができる。

【図面の簡単な説明】

【0047】

【図1】本発明の実施の形態に係る燃料電池を示す分解斜視図。

【図2】本発明の実施の形態に係る燃料電池を示す部分断面図。

【図3】従来の燃料電池の部分断面図。

【符号の説明】

【0048】

1…燃料電池、2…電解質膜(プロトン伝導膜)、3…燃料極、4…空気極、

5…膜電極接合体(MEA)、6…負極集電体、7…正極集電体、8…シールリング、

9…燃料供給機構、10…燃料分配部、11…気液分離膜、12…気化スペース、

13…ヒートスプレッダ(放熱部材)、14…保湿材、

21…ケース上蓋(カバープレート)、

22…ケース下蓋(カバープレート)、23…通気孔、

24…溶接部。

【技術分野】

【0001】

本発明は、携帯電子機器の動作に有効な燃料電池に係り、特に小型の内部気化型直接メタノール燃料電池に関する。

【背景技術】

【0002】

近年、電子技術の進歩により、電子機器の小型化、高性能化、ポータブル化が進んでおり、携帯電話、携帯オーディオ、携帯ゲーム機、ノートパソコンなどのコードレス携帯機器においては、使用される電池の高エネルギ密度化の要求が強まっている。このため、軽量で小型でありながら高容量の二次電池が要求されている。

【0003】

このような状況のもと、小型の燃料電池が注目を集めている。例えば、メタノールを燃料として用いた直接メタノール型燃料電池(DMFC:Direct Methanol Fuel Cell)は、水素ガスを使用する燃料電池に比べ、水素ガスの取り扱いの困難さや、有機燃料を改質して水素を作り出す装置などが必要なく、小型化に優れた利点を有すると考えられ、携帯電子機器の内蔵電源として有望視されている。

【0004】

DMFCの燃料供給方式には、液体燃料を外部で気化した後にブロア等で燃料電池内に送り込む気体供給型DMFC、液体燃料をそのままポンプ等で燃料電池内に送り込む液体供給型DMFC、および液体燃料をセル内で気化させる内部気化型DMFC等が知られている。これらのうち内部気化型DMFCは、燃料極(アノード)、空気極(カソード)、燃料極と空気極との間に挟持されたプロトン伝導性の電解質膜からなる膜電極接合体(MEA;Membrane Electrode Assembly)と、液体燃料を収容する燃料収容室と、燃料極と燃料収容室との間に配置された気化室と、燃料室と気化室との間を仕切る気液分離膜とを備えている。

【0005】

内部気化型DMFCでは、燃料室に注入された液体燃料が気化した燃料ガス(メタノール蒸気)は、気液分離膜を透過し、気化室中を拡散して燃料極に供給される。燃料極では、下式(1)の反応に従って、燃料ガスと水とが電気化学反応を生じて二酸化炭素(CO2)とプロトン(H+;水素イオンともいう)と電子(e−)を生じ、燃料極で生じたプロトンはプロトン伝導性膜を透過して空気極に拡散する。空気極では下式(2)の反応に従って、大気中の酸素(O2)と、プロトン伝導性膜を透過してきたプロトンと、燃料極から外部回路を通って空気極に流れてきた電子とが電気化学反応を生じて水(H2O)を生成する。空気極で生成した水は、一部がプロトン伝導性膜を通して空気極に拡散し、式(1)の反応に使われる。このようにして、外部から水を補給することなく燃料極と空気極において継続して反応を生じさせることができる。

【0006】

CH3OH+H2O → CO2+6H++6e− …(1)

O2+4H++4e− → 2H2O …(2)

上記の反応に従って発電する燃料電池のセル構造体は、燃料極、電解質膜、空気極からなる膜電極接合体(MEA)を集電体等により両側から挟み込む積層体構造をなすものである。

【0007】

例えば特許文献1に記載された燃料電池では、図3に示すように燃料極3と、空気極4と、燃料極3及び空気極4の間に挟持された電解質膜2を有する膜電極接合体(MEA)5の両側に燃料極集電体6、空気極集電体7、気液分離膜110、保湿材114を配置した起電部とし、この起電部を燃料極側からの燃料収容室構造体109と空気極側からのカバープレート121とで挟み込み、所望の押圧力を印加した状態でカバープレート121の端部125を燃料収容室構造体109にかしめて(折り曲げて)一体化している。なお、図3において符号8は内部の燃料が外部に漏れ出さないためのMEA5の外周に配置された一対のシールリングである。

【特許文献1】WO2006/120966 A1公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

燃料電池の空気極側では触媒の存在下でプロトンと酸素が反応し、この反応は水と二酸化炭素を生成する発熱反応であるため、その反応熱により空気極側のセル構造体の温度が上昇する。また、燃料極での未反応のメタノールが電解質膜を介して空気極側に通り抜ける所謂クロスオーバーを生じることがあり、空気極側においてクロスオーバーによるメタノールとの反応により上記と同様に空気極側のセル構造体の温度が上昇することがある。また、高出力を出すためには燃料のメタノールをより多く、効率的に反応させるため、上記空気極側のセル構造体の温度がさらに上昇する傾向にある。このため、運転中の燃料電池においては空気極側の温度を下げる必要がある。

【0009】

一方、燃料極側においては燃料効率を良くし、多くのメタノールを反応させるためには触媒の反応を活性化する必要があり、そのためにはある程度までは燃料極側の温度を上げておく必要ある。

【0010】

本発明は上記の課題を解決するためになされたものであって、空気極側の温度上昇を抑えるとともに、燃料極側の温度を向上することができ、全体として運転中の温度を適正に保つことができる燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る燃料電池は、燃料極、空気極、および前記燃料極と前記空気極との間に挟持された電解質膜を有する膜電極接合体を具備する起電部と、前記起電部を前記空気極側から覆い、前記起電部の側部を覆う側面を有するケース上蓋と、前記ケース上蓋と対向して前記起電部を前記燃料極側から覆い、前記起電部の側部を覆うと共に、前記ケース上蓋の形状に適合する形状に成形された側面を有するケース下蓋と、を有し、前記ケース上蓋の側面と前記ケース下蓋の側面とは少なくとも一部が重ね合うように配置され、前記ケース上蓋の側面と前記ケース下蓋の側面とが重なり合う部分において接合されていることを特徴とする。

【0012】

本発明の燃料電池によれば、発電反応による発熱及び/又は環境温度の上昇を生じた際に、固体間の熱伝導(伝熱)により空気極側からケース上蓋に熱が迅速に移動するため、空気極側の放熱効果が向上する。特に、放熱部材をケース上蓋の主面に接触するように設けると、この放熱部材を介して積層体で発生する反応熱をケース上蓋に固体間熱伝導で迅速に伝わるため、放熱効果がさらに向上する。また、空気極側で発生した熱を側面の重ね合された部分にてケース下蓋22に伝熱することができ、これにより燃料極側が温度上昇し、触媒反応が活性化される。

【0013】

本発明のケース上蓋およびケース下蓋は、金属材料により形成されていることが好ましい。これにより上述の効果をさらに向上させることができる。

【0014】

このケース上蓋の側面とケース下蓋の側面との重ね合う部分をレーザ溶接で接合すると、レーザ溶接の溶け込みが深いために固体間熱伝導による熱伝達率が向上し、このレーザ溶接部を介してケース上蓋からケース下蓋に効率よく熱が伝わるようになる。これにより燃料極側が有効に保温されるので、発電反応を促進させることができる。

【0015】

ケース上蓋およびケース下蓋は、ステンレス鋼、アルミニウム、アルミニウム合金からなる群より選択される1種又は2種以上の金属からなることが望ましい。ステンレス鋼は機械的強度の点で優れ、アルミニウムまたはアルミニウム合金は熱伝導性の点で優れている。

【発明の効果】

【0016】

本発明によれば、空気極側の温度上昇を抑えるとともに、燃料極側の温度を向上することができ、全体として運転中の温度を適正に保つことができる燃料電池を提供することができる。このような本発明の燃料電池は、携帯電話、携帯オーディオ、携帯ゲーム機、ノートパソコンなどのコードレス携帯電子機器用として好適な電源となる。

【発明を実施するための最良の形態】

【0017】

以下、添付の図面を参照して本発明を実施するための最良の形態を説明する。

【0018】

先ず、燃料電池の全体概要について図1を参照して説明する。

【0019】

燃料電池1は、起電部の外側が金属より形成されたケース上蓋21と金属より形成されたケース下蓋22とで覆われ、内部に膜電極接合体(MEA)5を含む起電部が上下から挟み込まれるように収納されている。起電部は、空気極側から順に保湿材14、正極集電体7、MEA5、負極集電体6、気液分離膜11、燃料供給機構9が重ね合わされたものである。

【0020】

ケース上蓋21は、多数の通気孔23が開口する矩形状の主面と、主面から4辺を略90°折り曲げた4つの側面とを有するカバープレートである。このケース上蓋21により起電部の空気極4側が覆われている。これらの通気孔23を通ってMEA5の空気極4側に酸化剤としての空気が供給されるようになっている。このようなケース上蓋21は例えばプレス加工とパンチング加工を用いて製作される。なお、図では通気孔23を矩形状としているが、通気孔の形状はこれのみに限られるものではなく、円形、三角形、六角形などの各種の形状にすることができる。

【0021】

ケース下蓋22は、金属板ケース上蓋21に対応する形状となるように例えばプレス成形されたカバープレートである。ケース下蓋22により起電部の燃料極側が覆われている。同様に、ケース下蓋22は、主面から4辺を略90°折り曲げた4つの側面を有する。

【0022】

ケース下蓋22の主面はケース上蓋21の主面より僅かに小さく、両部材を起電部に被せて全面を覆ったときに、図2に示すようにケース下蓋22の側面が内側にケース上蓋21の側面が外側になる状態で重なり合う。

【0023】

図2に示すように、相互に重なり合う側面部は溶接されている。溶接部24はケース上蓋21の側面とケース下蓋22の側面の重なり合う部分のほぼ幅中央をスポット溶接したものである。本実施形態では溶接方法としてレーザ溶接法を用いた。なお、溶接方法は、レーザ溶接法に限られることなく、抵抗溶接や電子ビーム溶接などの他の溶接方法を用いるようにすることもできる。

【0024】

MEA5は、燃料極3と、空気極4と、燃料極3及び空気極4の間に挟持された電解質膜2とを熱プレス法で一体化してなるものである。燃料極3は、アノード触媒層とアノード触媒層の電解質膜2とは反対の面に積層されたアノードガス拡散層とを組み合わせてなるものである。空気極4は、カソード触媒層とカソード触媒層の電解質膜2とは反対の面に積層されたカソードガス拡散層とを組み合わせてなるものである。アノード触媒層は、アノードガス拡散層を介して供給される燃料を酸化させ燃料から電子とプロトンとを取り出すものである。カソード触媒層は、酸素を還元して、電子とアノード触媒層において発生したプロトンとを反応させて水を生成するものである。

【0025】

MEA5は、MEA5の外縁形に対応した形状を有する一対のフレーム(図示せず)によってMEA5を含む積層体が挟持されている。そして、電解質膜2と燃料極3側のフレームとの間および電解質膜2と空気極4側のフレームとの間のMEA5の外周には一対のシールリング8が設けられ、MEA5から燃料あるいは酸化剤が外部に漏れ出さないようにされている。

【0026】

MEA5は、例えば矩形状の複数の単電極(単位セル)を有する多極構造の発電要素である。複数の単電極は、ほぼ同一平面上に並んで配置され、正極集電体7および負極集電体6により直列に電気接続されている。これら正負両極の集電体6,7は、例えば、金、ニッケルなどの金属材料からなる多孔質層(例えばメッシュ)または箔体、あるいはステンレス鋼(SUS)などの導電性金属材料に金などの良導電性金属を被覆した複合材などをそれぞれ使用することができる。

【0027】

ケース上蓋21の直下には放熱部材としてのヒートスプレッダ13が設けられ、ケース上蓋21と接触している。ヒートスプレッダ13はケース上蓋21と同材料としてもよいし異なる材料としてもよいが、熱伝導性に優れた金属で作製することが望ましい。ヒートスプレッダ13はケース上蓋21とは別部品としてもよいし、ケース上蓋21と一体化部品としてもよい。ヒートスプレッダ13をケース上蓋21と一体化した部品とする場合は、溶接または接着剤で接合してもよいし、プレス折り曲げ加工としてもよい。ヒートスプレッダ13は、フィン形状や鋸歯形状などのように突起状の形状とすることが好ましい。このようなヒートスプレッダ13によりMEA5、特に空気極4側で発生した熱による温度上昇を放熱およびケースにより抑える。また、空気極4側で発生した熱を側面の重ね合された部分にてケース下蓋22に伝熱することができ、これにより燃料極側が温度上昇し、触媒反応が活性化される。

【0028】

MEA5のケース上蓋21の側には保湿材14が配置されている。保湿材14は、空気極4のカソード触媒層において生成された水の一部を吸収して水の蒸散を抑制し、かつ、カソードガス拡散層に空気を均一に導入することによりカソード触媒層への空気の均一拡散を促す機能を有するものである。保湿材14には好ましくは所定の気孔率をもつポリエチレン製などの多孔性フィルムが用いられる。

【0029】

燃料極3および空気極4に含有される触媒としては、例えば、白金族元素の単体金属(Pt、Ru、Rh、Ir、Os、Pd等)、白金族元素を含有する合金などを挙げることができる。アノード触媒には、メタノールや一酸化炭素に対する耐性の強いPt−Ru、カソード触媒には、白金を用いることが望ましいが、これに限定されるものでは無い。また、炭素材料のような導電性担持体を使用する担持触媒を使用しても、あるいは無担持触媒を使用してもよい。

【0030】

電解質膜2は、燃料極3において発生したプロトンを空気極4に輸送するためのものであり、電子伝導性を持たず、プロトンを輸送することが可能な材料により構成されている。例えば、スルホン酸基を有するフッ素系樹脂(例えば、パーフルオロスルホン酸重合体)、スルホン酸基を有するハイドロカーボン系樹脂、タングステン酸やリンタングステン酸などがあげられるが、具体的には、デュポン社製のナフィオン膜(登録商標)、旭硝子社製のフレミオン膜(登録商標)、あるいは旭化成工業社製のアシプレックス膜(登録商標)などにより構成されている。なお、ポリパーフルオロスルホン酸系の樹脂膜以外にも、トリフルオロスチレン誘導体の共重合膜、リン酸を含浸させたポリベンズイミダゾール膜、芳香族ポリエーテルケトンスルホン酸膜、あるいは脂肪族炭化水素系樹脂獏などプロトンを輸送できる電解質膜2を用いるようにしてもよい。

【0031】

MEA5の燃料極3の側には燃料供給機構9および気液分離膜11が配置されている。燃料供給機構9は、図示しない流路を介して燃料タンクに接続されている。燃料供給機構9の燃料分配部11には所定の燃料供給方式により燃料タンク(図示せず)から流路を介して液体燃料が導入されるようになっている。そしてこの燃料分配部10により燃料タンクから導入された燃料を気液分離膜11、ひいてはMEA5へ燃料が均一に供給すR。この燃料分配部10は、多孔質の拡散シート、あるいは液体燃料が流路を介して流入する燃料注入口と、前記燃料注入口と燃料通路を介して接続された複数の燃料排出口とを有する燃料分配板であってもよい。

【0032】

燃料供給機構9への燃料供給方式として純パッシブ方式またはセミパッシブ方式を採用することができる。

【0033】

気液分離膜11は、燃料の気化成分と液体成分とを分離し、さらに液体燃料を気化させるもので、具体的には、例えば、シリコーンゴムなどの材料で構成することができる。

【0034】

気液分離膜11とMEA5との間に気化スペース12が形成され、この気化スペース12において気化された燃料はMEAへさらに均一に供給される。

【0035】

液体燃料として濃度80質量%以上のメタノール溶液が用いられる。メタノール蒸気は気液分離膜11を透過してMEA5に供給され、発電反応に費消され、その後に循環して燃料供給部9に戻されることはない。セミパッシブ型の燃料電池は、燃料を循環しないことから、従来のアクティブ方式とは異なるものであり、装置の小型化等を損なうものではない。また、本実施の形態の燃料電池では、燃料の供給に小型のポンプを兼用しており、従来の内部気化型のような純パッシブ方式とも異なる。このような燃料電池はセミパッシブ方式と呼称される。

【0036】

上記したように、本実施形態の直接メタノール型の燃料電池1によれば、周囲温度あるいは空気極側の温度が上昇したとしても、空気極側の放熱・燃料極側への伝熱が適正に行われることにより空気極側と燃料極側の温度が平均化することで温度上昇が抑制される。このような燃料電池は、携帯電話、携帯オーディオ、携帯ゲーム機、ノートパソコンなどのコードレス携帯電子機器用として好適な電源となる。

【0037】

なお、上記した各実施の形態では、液体燃料に、メタノール水溶液、または純メタノールを使用した直接メタノール型の燃料電池について説明したが、液体燃料は、これらに限られるものではない。例えば、例えばエタノール水溶液や純エタノール等のエタノール燃料、プロパノール水溶液や純プロパノール等のプロパノール燃料、グリコール水溶液や純グリコール等のグリコール燃料、ジメチルエーテル、ギ酸、もしくはその他の液体燃料であってもよい。いずれにしても、燃料電池に応じた液体燃料を用いた液体燃料直接供給型の燃料電池にも応用することができる。

【0038】

次に、本発明の構造を有する燃料電池では優れた熱分布が得られることを以下の実施例で説明する。

【0039】

(実施例)

ケース上蓋21およびケース下蓋22に板厚1.2mmのステンレス鋼板(JIS SUS304)を用い、両者の側面の重なり合う部分をレーザ溶接して図2に示す構造の実施例の燃料電池を作製した。ケース上蓋21には、空気取り入れのための通気孔23(口径4mm、口数64個)を開口形成した。

【0040】

(比較例)

ケース上蓋121に板厚1.2mmのステンレス鋼板(JIS SUS304)を用い、この端部125を樹脂製の燃料収容室構造体109にかしめて図3に示す構造の比較例の燃料電池を作製した。

【0041】

(評価試験結果)

上記の実施例と比較例の燃料電池を、温度25℃、35℃、40℃、45℃の各温度の恒温槽にそれぞれ1時間入れ、その後、燃料電池に、純メタノール液を5ml注入し発電した。そのまま恒温槽内で発電を行い、電流値と電圧値を測定して、それらの値から最大出力値を算出した。

【0042】

測定結果から得られた燃料電池のピーク出力を実施例と比較例とで比べたところ、実施例のほうが比較例よりも最大出力が向上しており、空気極側の温度上昇を抑えるとともに、燃料極側の温度を向上することができ、全体として運転中の温度を適正に保つことができる燃料電池を得ることができた。

【0043】

以上、種々の実施の形態を挙げて説明したが、本発明は上記各実施の形態のみに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【0044】

例えば、上記した説明では、燃料電池の構成としてセミパッシブ型の燃料電池を簡略化して説明したが、燃料電池本体の構成としてはポンプなどを使用しない純パッシブ型の燃料電池に対しても本発明を適用することができる。

【0045】

セミパッシブ型の燃料電池では、燃料収容部から膜電極接合体への燃料供給が行われる構成であればポンプに代えて燃料遮断バルブを配置する構成とすることも可能である。この場合には、燃料遮断バルブは、流路による液体燃料の供給を制御するために設けられるものである。

【0046】

さらに、MEAへ供給される液体燃料の蒸気においても、全て液体燃料の蒸気を供給してもよいが、一部が液体状態で供給される場合であっても本発明を適用することができる。

【図面の簡単な説明】

【0047】

【図1】本発明の実施の形態に係る燃料電池を示す分解斜視図。

【図2】本発明の実施の形態に係る燃料電池を示す部分断面図。

【図3】従来の燃料電池の部分断面図。

【符号の説明】

【0048】

1…燃料電池、2…電解質膜(プロトン伝導膜)、3…燃料極、4…空気極、

5…膜電極接合体(MEA)、6…負極集電体、7…正極集電体、8…シールリング、

9…燃料供給機構、10…燃料分配部、11…気液分離膜、12…気化スペース、

13…ヒートスプレッダ(放熱部材)、14…保湿材、

21…ケース上蓋(カバープレート)、

22…ケース下蓋(カバープレート)、23…通気孔、

24…溶接部。

【特許請求の範囲】

【請求項1】

燃料極、空気極、および前記燃料極と前記空気極との間に挟持された電解質膜を有する膜電極接合体を具備する起電部と、

前記起電部を前記空気極側から覆い、前記起電部の側部を覆う側面を有するケース上蓋と、

前記ケース上蓋と対向して前記起電部を前記燃料極側から覆い、前記起電部の側部を覆うと共に、前記ケース上蓋の形状に適合する形状に成形された側面を有するケース下蓋と、を有し、

前記ケース上蓋の側面と前記ケース下蓋の側面とは少なくとも一部が重ね合うように配置され、前記ケース上蓋の側面と前記ケース下蓋の側面とが重なり合う部分において接合されていることを特徴とする燃料電池。

【請求項2】

前記ケース上蓋および前記ケース下蓋は、金属材料により形成されていることを特徴とする請求項1記載の燃料電池。

【請求項3】

前記ケース上蓋の主面には複数の通気孔が開口し、前記ケース上蓋の主面に接触するように設けられ、前記起電部において発生する反応熱を前記ケース上蓋に熱伝導で伝熱する伝熱部材をさらに有することを特徴とする請求項1又は2のいずれか1項記載の燃料電池。

【請求項4】

前記ケース上蓋の側面と前記ケース下蓋の側面との重なり合う部分はレーザ溶接により接合され、前記レーザ溶接部を介して前記ケース上蓋から前記ケース下蓋に熱伝導で伝熱することにより前記起電部の燃料極側を保温することを特徴とする請求項1乃至3のいずれか1項記載の燃料電池。

【請求項5】

前記ケース上蓋および前記ケース下蓋は、ステンレス鋼、アルミニウム、アルミニウム合金からなる群より選択される1種又は2種以上の金属からなることを特徴とする請求項1乃至4のいずれか1項記載の燃料電池。

【請求項1】

燃料極、空気極、および前記燃料極と前記空気極との間に挟持された電解質膜を有する膜電極接合体を具備する起電部と、

前記起電部を前記空気極側から覆い、前記起電部の側部を覆う側面を有するケース上蓋と、

前記ケース上蓋と対向して前記起電部を前記燃料極側から覆い、前記起電部の側部を覆うと共に、前記ケース上蓋の形状に適合する形状に成形された側面を有するケース下蓋と、を有し、

前記ケース上蓋の側面と前記ケース下蓋の側面とは少なくとも一部が重ね合うように配置され、前記ケース上蓋の側面と前記ケース下蓋の側面とが重なり合う部分において接合されていることを特徴とする燃料電池。

【請求項2】

前記ケース上蓋および前記ケース下蓋は、金属材料により形成されていることを特徴とする請求項1記載の燃料電池。

【請求項3】

前記ケース上蓋の主面には複数の通気孔が開口し、前記ケース上蓋の主面に接触するように設けられ、前記起電部において発生する反応熱を前記ケース上蓋に熱伝導で伝熱する伝熱部材をさらに有することを特徴とする請求項1又は2のいずれか1項記載の燃料電池。

【請求項4】

前記ケース上蓋の側面と前記ケース下蓋の側面との重なり合う部分はレーザ溶接により接合され、前記レーザ溶接部を介して前記ケース上蓋から前記ケース下蓋に熱伝導で伝熱することにより前記起電部の燃料極側を保温することを特徴とする請求項1乃至3のいずれか1項記載の燃料電池。

【請求項5】

前記ケース上蓋および前記ケース下蓋は、ステンレス鋼、アルミニウム、アルミニウム合金からなる群より選択される1種又は2種以上の金属からなることを特徴とする請求項1乃至4のいずれか1項記載の燃料電池。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−272060(P2009−272060A)

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願番号】特願2008−119147(P2008−119147)

【出願日】平成20年4月30日(2008.4.30)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000221339)東芝電子エンジニアリング株式会社 (238)

【Fターム(参考)】

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願日】平成20年4月30日(2008.4.30)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000221339)東芝電子エンジニアリング株式会社 (238)

【Fターム(参考)】

[ Back to top ]