燃料電池

【課題】燃料電池の空気極へ適切な空気量を均一に供給可能とする。このとき、補機や加圧された空気供給系を何ら用いることなく、燃料電池の小型化・低コスト化を達成する。

【解決手段】燃料電池の空気極20において、空気を流通させるスペースが流路セパレータ41により、燃料電池本体3側の主流路45と燃料電池本体3の反対側の副流路43とに分離され、

前記流路セパレータ41にはその全面に分配して複数の貫通穴42が形成され、

前記副流路43へ供給された空気が前記各貫通穴42を均一な流量で通過して前記主流路45へ導入されるように、前記主流路45及び/又は前記副流路43は前記空気の流通方向に沿って空気流に対する抵抗が変化している。

【解決手段】燃料電池の空気極20において、空気を流通させるスペースが流路セパレータ41により、燃料電池本体3側の主流路45と燃料電池本体3の反対側の副流路43とに分離され、

前記流路セパレータ41にはその全面に分配して複数の貫通穴42が形成され、

前記副流路43へ供給された空気が前記各貫通穴42を均一な流量で通過して前記主流路45へ導入されるように、前記主流路45及び/又は前記副流路43は前記空気の流通方向に沿って空気流に対する抵抗が変化している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池の改良に関する。

【背景技術】

【0002】

資源保護及びエコロジーの観点から燃料電池の実用化が求められている。

燃料電池実用化のため、小型・低コスト化が求められ、運転条件は「高温・無加湿(冷却・加湿系簡略化)」、「空気常圧・低流量(加圧ポンプ排除、小型ファン・低補機動力)」、「水素加圧デッドエンド・循環なし(循環ポンプ排除)」が主流になると予測される。

「高温・無加湿」では電解質が乾燥しプロトン伝導が低下、「空気常圧・低流量」では上流の酸素消費に伴う下流側の酸素が不足、 「水素加圧デッドエンド・循環なし」では乾燥対策として一般的なアノード/カソードのガス流れ方向を逆にする対向流の効果が水蒸気キャリアとなる水素流れが流路末端で止まるため低下するなど、各々の影響により発電特性が低下する。「高温・無加湿」における乾燥の根本原因は下流側の消費分を含む過剰なガスを上流側に流す点にあり、最も効果のある対策は、適切なガス量をMEA面の各部に対し分散供給することである。この手法では上流側に過剰なガスが流れることがなくMEA面内の水分布が一定に保たれる他、下流の酸素不足問題も解消することができる。

【0003】

この問題を解決する手法が特許文献1に開示されている。

特許文献1に開示の手法を、当該文献の記載を引用して説明する。

本発明の燃料電池は電解質膜の両面に、それぞれガス拡散電極を接合してなる膜電極接合体を、セパレータによって挟持した燃料電池であって、セパレータは、該セパレータの内部に形成され、ガス拡散電極に供給すべき反応ガスを流すための反応ガス流路と、ガス拡散電極側のセパレータの表面から反応ガス流路に貫通し、反応ガス流路からガス拡散電極の表面に反応ガスを供給するための複数の反応ガス供給口と、を備え、複数の反応ガス供給口は、表面に、二次元的に分散させて配置されており、複数の反応ガス供給口のうちの少なくとも一部は、表面からガス拡散電極側に突出するとともに、反応ガス供給口の側壁をなす突出部を備える。

このように構成された燃料電池よれば、セパレータの内部に反応ガス流路が形成されており、ガス拡散電極側のセパレータの表面に、二次元的に分散させて配置された複数の反応ガス供給口を備えているので、ガス拡散電極のほぼ全面に、濃度が等しい反応ガスを供給することができる。

【特許文献1】特開2008−140721号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の燃料電池によれば、ガス拡散層にガスを注入するため、流路の圧力損失が大きく常圧システムには適用困難である。即ち、供給空気の圧力を高めるための補機が必要となり、燃料電池の小型・低コスト化の要求を満足できなくなるおそれがある。

【課題を解決するための手段】

【0005】

この発明は上記課題を解決すべくなされたものであり、次のように規定される。

空気極の表面に沿って空気を流通させて供給する空気流路が形成された燃料電池であって、

前記空気流路は、前記空気を通す複数の貫通穴が形成された流路セパレータによって前記空気極側の主流路と前記空気極の反対側の副流路とに分離されており、前記空気極の表面に均一に空気が供給されるように、前記主流路及び/又は前記副流路は前記空気の流通方向に沿って空気流に対する抵抗が変化している、燃料電池。

【0006】

このように形成された燃料電池によれば、主流路及び/又は副流路の流路抵抗を調節することにより、流路セパレータに形成された貫通穴より副流路から主流路へ均一な流量で空気が導入される。即ち、燃料電池本体((MEA (Membrane Electrode Assembly))、この明細書において同じ)の空気極側拡散層の全面に等しい濃度の酸素が供給されることとなる。ここに、流路セパレータが配設されても燃料電池の空気供給系全体をみたときその流路抵抗の増大は僅かであり、常圧システムをそのまま適用できる。

【発明を実施するための最良の形態】

【0007】

流路セパレータに一定の間隔で同一形状のスリット状貫通穴を形成したとき、次の設計理論に従うことにより、各貫通穴の空気流量を均一化することができる。なお、流路セパレータに複数の貫通穴を形成する場合、これら貫通穴を同一形状とすることが製造コスト削減等の見地から好ましいことは言うまでもない。また、貫通穴は流路セパレータの全面において均一の分配されることが好ましい。

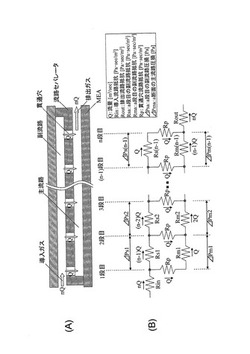

図1は流路セパレータを備えた空気極の構成と、その流路抵抗のモデルを示す。なお、空気流は層流を構成することを前提としている。

層流では流路圧損=流路抵抗×流量で示され、電気回路と同様に図1のモデルで考えられる。図1において(A)は本発明を適用したカソードセパレータの構成を示す模式図であり、(B)は抵抗回路モデルを示す。流路セパレータにおける各々の貫通穴にガスを均一分散するためには、貫通穴両端の主・副流路の圧力差が各々同じであればよい。貫通穴の圧力損失はすべてRp・Qであるから、分散条件はn分割のa段目の主・副流路の区間圧力がΔPma=ΔPsaであれば良く、RmaaQ=Rsa(nQ−aQ)より、以下の式(1)で示される。

Rsa/Rma = a/(n−a) (1)

【0008】

式(1)の構造を実現するためには、図2のような形状が考えられる。

(本説明では主流路がMEA側、副流路がMEAの反対側とする)

1)は溝流路により構成された主・副流路でどちらか一方の溝幅且つ/または溝深さを傾斜させる構造である。傾斜方向は副流路の場合は排出口に近いほど細く、主流路の場合はこの逆向きに構成する。(図は副流路の溝深さを傾斜させた場合を示す)

2)は溝流路により構成された主・副流路で両流路の溝幅且つ/または溝深さを傾斜させる構造である。傾斜方向は副流路は排出口に近いほど細く、主流路はこの逆向きに構成する。(図は溝深さを傾斜させた場合を示す)

3)は導電性多孔体により構成された主・副流路でどちらか一方の多孔体の密度を傾斜させる構造である。傾斜方向は副流路の場合は排出口に近いほど密に、主流路の場合はこの逆向きに構成する。(図は副流路の密度を傾斜させた場合を示す)

4)は導電性多孔体により構成された主・副流路で両多孔体の密度を傾斜させる構造である。傾斜方向は副流路は排出口に近いほど密に、主流路はこの逆向きに構成する。

5)は3)と基本構成は同じであるが、材料の塑性変形により多孔体の密度を傾斜させた構造である。

6)は4)と基本構成は同じであるが、材料の塑性変形により多孔体の密度を傾斜させた構造である。

何れの手法も主流路と副流路の流路抵抗比が式(1)の関係を満たすように傾斜構造を形成している。

【0009】

上記1)、3)、5)の片側傾斜構造の主流路と副流路の流路抵抗比の入出口比は式(1)の1段目(a=1)とn-1段目(a=n-1)の比から分割数の二次比例となる(式(2))。

【数1】

一方、2)、4)、6)の両側傾斜構造は、流路抵抗を流れに対しリニアに変化させると、Rsa=abまたはRma=1/abとなり式(1)は式(3)に展開できる(bは定数)。流路抵抗の入出口比は式(3)の1段目(a=1)とn-1段目(a=n-1)の比から、分割数の一次比例となる(式(4))。

【数2】

【数3】

これらの関係は図3で示され、片側傾斜では分割数が多いと、流路抵抗比の入出口差を数百倍にしなければならず流路形状の構成が難しく、且つ、1)、5)ではセルの積層に工夫を要するため(逆傾斜のセルを交互に積んでいく等)、工数面でもあまり実用的でない。

【0010】

一方、両側傾斜では分割数が多い流路でも流路抵抗比の入出口差は十数倍ですむため、構成が容易である。また、流路形状は溝流路よりも導電性多孔体流路のほうが、集電特性やガス供給特性が優れており燃料電池性能を向上させることが可能である(溝流路ではリブ下は集電特性が良いが、ガス供給が悪い、溝下は集電特性が悪いがガス供給が良いなど背反要因により電極の性能を十分に引き出すことができない)。

しかしながら、3)、4)の構成のように厚さを変えずに導電性多孔体の密度に傾斜を持たせるのは困難であり、可能であっても工数の大幅な増加が予測されるため、6)の塑性変形法が最適となる。

6)の塑性変形法では均一な密度の導電性多孔体を、プレス成型により塑性変形させて密度の傾斜した導電性多孔体を得るため、簡便な加工ですむ。材料には塑性変形が可能な金属多孔体(導電性を有するチタン、タンタル、ニッケル、SUS、ハステロイ等)が適している。また両側傾斜の式(3)を展開するとRsa=1/Rmaとなることから、主流路と副流路は共通部品を逆向きに設置するだけで良く、部品点数の削減にも寄与できる。また、本構成ではMEA側の主流路が排出側ほど広がっているので、飽和に近い条件の運転時に水詰まりによる流路閉塞などの影響が回避され、ロバスト性の高いセルがえられる。

塑性変形法の欠点として、厚さがリニアに変化するため、厳密に流路抵抗はリニアに変化しないことがあげられるが、図4に示すように擬似的にリニアと見なせる領域を用いることで、本構成に適用可能となる。

【0011】

このように構成された燃料電池によれば、流路セパレータに設けた複数の貫通穴からガスが均一分散されて主流路に供給されるため、MEA内の湿度分布が改善され従来セルのような局所的乾燥に伴う発電分布が発生しなくなる。また、付随効果として、各部の必要ガス量が均一に供給されるため、従来例で見られた下流の酸素不足問題が解消する。

【実施例】

【0012】

図5(A)に実施例の燃料電池1を示す。図5(B)は燃料電池本体の空気極における湿度分布を示す。

実施例の燃料電池1は燃料電池本体3、アノードセパレータ30及びカソードセパレータ40を備えてなる。

燃料電池本体3は電解質膜−電極接合体(MEA (Membrane Electrode Assembly)であり、パーフルオロスルホン酸型のイオン交換樹脂(例えば、ナフィオン(登録商標、Nafion(Dupont社製))からなる固体高分子電解質膜5に水素極10と空気極20とを接合した構成である。

水素極10及び空気極20はそれぞれ触媒層11,21と拡散層13,23を備える。各触媒層11,21は白金担持カーボンからなる。各拡散層13,23はマイクロ孔を有するカーボン織物、カーボン紙又はカーボン不織布等からなり、ガスは透過可能であるが水等の液体の透過を禁止する。

白金担持カーボンをペースト状にして水素極10及び空気極20の拡散層13,23の一面に塗布して触媒層11,21とし、この触媒層11,21の間に電解質膜5を介在させて、加熱圧着により図5(A)に示す構成が得られる。

【0013】

この燃料電池本体3を一対のセパレータ30、40で挟持して燃料電池の単位セルが構成される。

アノードセパレータ30と水素極10との間に水素ガスが流通され、カソードセパレータ40と空気極20との間に空気が流通される。水素ガスと空気とを対向する方向へ流通させることが好ましい。燃料電池本体3は各ガスの入口側で乾燥され、出口側で加湿されるので、水素ガスと空気との流通方向を対向させることにより燃料電池本体3の含水状況が均一化されるからである。

各セパレータ30,40はカーボン等の導電性の材料で形成され、その燃料電池本体対向面にガス流路が形成される。

【0014】

この実施例のカソードセパレータ40は図2、6)に示した流路セパレータ41、副流路43及び主流路45の構造を採用している。これにより、流路セパレータ41の貫通穴の空気流量が均一化される。

流路セパレータ41には、空気流方向と直交する方向にスリット形状の貫通穴42が形成されている。空気副流路43及び空気主流路45はそれぞれ導電性の金属多孔体からなり、均一な細孔を備えた多孔体を図5に示すように、各空気流路43、45へ挿着できるように断面三角形に圧縮して形成される。これにより、図の厚肉部分(細孔は疎)から薄肉部分(細孔が密)に向けて流路抵抗がリニアに傾斜(漸増)している。

【0015】

このように構成された燃料電池1によれば、常圧の、即ち大気開放型の空気供給系によりカソードセパレータ40の空気導入口51へ空気を導入すると、その空気は空気副流路43へ供給される。そして、流路セパレータ41の貫通穴42を通過して空気主流路45へ導入される。このとき、各貫通穴42の空気流量は実質的に等しいので、空気極20へ供給される空気中の酸素濃度は空気極20の全面において等しくなる。

その結果、燃料電池1を運転しているときの空気極20における湿度分布は図5(B)に示すものとなり、燃料電池1はその特性(出力)を最大限に発揮できることとなる。

【0016】

実験例

主・副両流路として式(1)の関係が得られるよう塑性変形させたTi繊維焼結板(金属多孔体)を、直径0.5mmの丸孔の貫通穴(ピッチ15mm)の4つを開けた厚さ0.1 mmのSUS板(流路セパレータ)の両面に積層した。この流路を各々貫通穴の両端の圧力が測定可能な治具に設置し、各々の貫通穴両端の圧力差が狙い通り同じであるか(貫通穴から均一に分散される条件)を確認した。なお、この実験例では圧力差を明確に見るため貫通穴を小さくしたが、実際の系では水平に開けた長穴等圧力損失の少ない貫通穴が望ましい。

【0017】

結果

測定結果の圧力勾配図を図6に示す。図6において数値の単位はmmH2Oである。4箇所の貫通穴(1)〜(4)の両端の圧力差は狙い通り各々53〜68[mmH2O]と狭い範囲内にあり、狙い通り貫通穴から均一に分割されたガス流が発生していることを裏付ける結果が得られた。

【0018】

実験例の構成をカソードセパレータの空気流路に適用し、発電した結果を図7に示す。発電条件は60℃無加湿、アノード/カソード並行流、水素デッドエンド、空気フロー(大気導入無加湿)、空気ストイキ10である。図7から本案実施例は無加湿条件において従来例(流路セパレータ、金属多孔体なし)よりセル抵抗が低く、高性能を示すことを確認した。

この結果は本案実施例では、カソード空気が各々の部位の必要量だけ分散して供給されることで空気極内の湿度分布が解消され、水の持ち去りが均一化されるため、特にガス導入部付近でみられた局所的なドライアップ現象が改善され、燃料電池本体が均一に発電できるようになった効果と考えられる

【0019】

以上の説明では、空気極の改良としてこの発明を説明してきたが、水素極(デッドエンドタイプを除く)においても適用可能である。

即ち、この発明は次のように規定することができる。

燃料電池の電極極において、反応ガスを流通させるスペースが流路セパレータによって前記空気極側の主流路と前記空気極の反対側の副流路とに分離されており、

前記流路セパレータにはその全面に分配して複数の貫通穴が形成され、

前記副流路へ供給された空気が前記各貫通穴を均一な流量で通過して前記主流路へ導入されるように、前記主流路及び/又は前記副流路は前記反応ガスの流通方向に沿って反応ガス流に対する抵抗が変化している、燃料電池。

【0020】

この発明は、上記発明の実施形態の説明に何ら限定されるものではない。特許請求の範囲の記載を逸脱せず、当業者が容易に想到できる範囲で種々の変形態様もこの発明に含まれる。

【図面の簡単な説明】

【0021】

【図1】図1はこの発明の燃料電池を原理を説明する模式図である。

【図2】図2はこの発明の燃料電池の各種変形態様を示す模式図である。

【図3】図3は片側傾斜法と両側傾斜法の流路抵抗比の入出口差を示すグラフである。

【図4】図4は金属多孔体の厚さ(塑性変形量)と流路抵抗との関係を示すグラフである。

【図5】図5は実施例の燃料電池の構成を示す断面図である。

【図6】図6は試験例の結果を示す模式図である。

【図7】図7は試験例の燃料電池の出力特性を示す。

【符号の説明】

【0022】

1 … 燃料電池

3 … 燃料電池本体(MEA)

5 … 電解質膜

10 … 水素極

20 … 空気極

30 … アノードセパレータ

40 … カソードセパレータ

41 … 流路セパレータ

42 … 貫通穴

43 … 空気副流路

45 … 空気主流路

【技術分野】

【0001】

本発明は、燃料電池の改良に関する。

【背景技術】

【0002】

資源保護及びエコロジーの観点から燃料電池の実用化が求められている。

燃料電池実用化のため、小型・低コスト化が求められ、運転条件は「高温・無加湿(冷却・加湿系簡略化)」、「空気常圧・低流量(加圧ポンプ排除、小型ファン・低補機動力)」、「水素加圧デッドエンド・循環なし(循環ポンプ排除)」が主流になると予測される。

「高温・無加湿」では電解質が乾燥しプロトン伝導が低下、「空気常圧・低流量」では上流の酸素消費に伴う下流側の酸素が不足、 「水素加圧デッドエンド・循環なし」では乾燥対策として一般的なアノード/カソードのガス流れ方向を逆にする対向流の効果が水蒸気キャリアとなる水素流れが流路末端で止まるため低下するなど、各々の影響により発電特性が低下する。「高温・無加湿」における乾燥の根本原因は下流側の消費分を含む過剰なガスを上流側に流す点にあり、最も効果のある対策は、適切なガス量をMEA面の各部に対し分散供給することである。この手法では上流側に過剰なガスが流れることがなくMEA面内の水分布が一定に保たれる他、下流の酸素不足問題も解消することができる。

【0003】

この問題を解決する手法が特許文献1に開示されている。

特許文献1に開示の手法を、当該文献の記載を引用して説明する。

本発明の燃料電池は電解質膜の両面に、それぞれガス拡散電極を接合してなる膜電極接合体を、セパレータによって挟持した燃料電池であって、セパレータは、該セパレータの内部に形成され、ガス拡散電極に供給すべき反応ガスを流すための反応ガス流路と、ガス拡散電極側のセパレータの表面から反応ガス流路に貫通し、反応ガス流路からガス拡散電極の表面に反応ガスを供給するための複数の反応ガス供給口と、を備え、複数の反応ガス供給口は、表面に、二次元的に分散させて配置されており、複数の反応ガス供給口のうちの少なくとも一部は、表面からガス拡散電極側に突出するとともに、反応ガス供給口の側壁をなす突出部を備える。

このように構成された燃料電池よれば、セパレータの内部に反応ガス流路が形成されており、ガス拡散電極側のセパレータの表面に、二次元的に分散させて配置された複数の反応ガス供給口を備えているので、ガス拡散電極のほぼ全面に、濃度が等しい反応ガスを供給することができる。

【特許文献1】特開2008−140721号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の燃料電池によれば、ガス拡散層にガスを注入するため、流路の圧力損失が大きく常圧システムには適用困難である。即ち、供給空気の圧力を高めるための補機が必要となり、燃料電池の小型・低コスト化の要求を満足できなくなるおそれがある。

【課題を解決するための手段】

【0005】

この発明は上記課題を解決すべくなされたものであり、次のように規定される。

空気極の表面に沿って空気を流通させて供給する空気流路が形成された燃料電池であって、

前記空気流路は、前記空気を通す複数の貫通穴が形成された流路セパレータによって前記空気極側の主流路と前記空気極の反対側の副流路とに分離されており、前記空気極の表面に均一に空気が供給されるように、前記主流路及び/又は前記副流路は前記空気の流通方向に沿って空気流に対する抵抗が変化している、燃料電池。

【0006】

このように形成された燃料電池によれば、主流路及び/又は副流路の流路抵抗を調節することにより、流路セパレータに形成された貫通穴より副流路から主流路へ均一な流量で空気が導入される。即ち、燃料電池本体((MEA (Membrane Electrode Assembly))、この明細書において同じ)の空気極側拡散層の全面に等しい濃度の酸素が供給されることとなる。ここに、流路セパレータが配設されても燃料電池の空気供給系全体をみたときその流路抵抗の増大は僅かであり、常圧システムをそのまま適用できる。

【発明を実施するための最良の形態】

【0007】

流路セパレータに一定の間隔で同一形状のスリット状貫通穴を形成したとき、次の設計理論に従うことにより、各貫通穴の空気流量を均一化することができる。なお、流路セパレータに複数の貫通穴を形成する場合、これら貫通穴を同一形状とすることが製造コスト削減等の見地から好ましいことは言うまでもない。また、貫通穴は流路セパレータの全面において均一の分配されることが好ましい。

図1は流路セパレータを備えた空気極の構成と、その流路抵抗のモデルを示す。なお、空気流は層流を構成することを前提としている。

層流では流路圧損=流路抵抗×流量で示され、電気回路と同様に図1のモデルで考えられる。図1において(A)は本発明を適用したカソードセパレータの構成を示す模式図であり、(B)は抵抗回路モデルを示す。流路セパレータにおける各々の貫通穴にガスを均一分散するためには、貫通穴両端の主・副流路の圧力差が各々同じであればよい。貫通穴の圧力損失はすべてRp・Qであるから、分散条件はn分割のa段目の主・副流路の区間圧力がΔPma=ΔPsaであれば良く、RmaaQ=Rsa(nQ−aQ)より、以下の式(1)で示される。

Rsa/Rma = a/(n−a) (1)

【0008】

式(1)の構造を実現するためには、図2のような形状が考えられる。

(本説明では主流路がMEA側、副流路がMEAの反対側とする)

1)は溝流路により構成された主・副流路でどちらか一方の溝幅且つ/または溝深さを傾斜させる構造である。傾斜方向は副流路の場合は排出口に近いほど細く、主流路の場合はこの逆向きに構成する。(図は副流路の溝深さを傾斜させた場合を示す)

2)は溝流路により構成された主・副流路で両流路の溝幅且つ/または溝深さを傾斜させる構造である。傾斜方向は副流路は排出口に近いほど細く、主流路はこの逆向きに構成する。(図は溝深さを傾斜させた場合を示す)

3)は導電性多孔体により構成された主・副流路でどちらか一方の多孔体の密度を傾斜させる構造である。傾斜方向は副流路の場合は排出口に近いほど密に、主流路の場合はこの逆向きに構成する。(図は副流路の密度を傾斜させた場合を示す)

4)は導電性多孔体により構成された主・副流路で両多孔体の密度を傾斜させる構造である。傾斜方向は副流路は排出口に近いほど密に、主流路はこの逆向きに構成する。

5)は3)と基本構成は同じであるが、材料の塑性変形により多孔体の密度を傾斜させた構造である。

6)は4)と基本構成は同じであるが、材料の塑性変形により多孔体の密度を傾斜させた構造である。

何れの手法も主流路と副流路の流路抵抗比が式(1)の関係を満たすように傾斜構造を形成している。

【0009】

上記1)、3)、5)の片側傾斜構造の主流路と副流路の流路抵抗比の入出口比は式(1)の1段目(a=1)とn-1段目(a=n-1)の比から分割数の二次比例となる(式(2))。

【数1】

一方、2)、4)、6)の両側傾斜構造は、流路抵抗を流れに対しリニアに変化させると、Rsa=abまたはRma=1/abとなり式(1)は式(3)に展開できる(bは定数)。流路抵抗の入出口比は式(3)の1段目(a=1)とn-1段目(a=n-1)の比から、分割数の一次比例となる(式(4))。

【数2】

【数3】

これらの関係は図3で示され、片側傾斜では分割数が多いと、流路抵抗比の入出口差を数百倍にしなければならず流路形状の構成が難しく、且つ、1)、5)ではセルの積層に工夫を要するため(逆傾斜のセルを交互に積んでいく等)、工数面でもあまり実用的でない。

【0010】

一方、両側傾斜では分割数が多い流路でも流路抵抗比の入出口差は十数倍ですむため、構成が容易である。また、流路形状は溝流路よりも導電性多孔体流路のほうが、集電特性やガス供給特性が優れており燃料電池性能を向上させることが可能である(溝流路ではリブ下は集電特性が良いが、ガス供給が悪い、溝下は集電特性が悪いがガス供給が良いなど背反要因により電極の性能を十分に引き出すことができない)。

しかしながら、3)、4)の構成のように厚さを変えずに導電性多孔体の密度に傾斜を持たせるのは困難であり、可能であっても工数の大幅な増加が予測されるため、6)の塑性変形法が最適となる。

6)の塑性変形法では均一な密度の導電性多孔体を、プレス成型により塑性変形させて密度の傾斜した導電性多孔体を得るため、簡便な加工ですむ。材料には塑性変形が可能な金属多孔体(導電性を有するチタン、タンタル、ニッケル、SUS、ハステロイ等)が適している。また両側傾斜の式(3)を展開するとRsa=1/Rmaとなることから、主流路と副流路は共通部品を逆向きに設置するだけで良く、部品点数の削減にも寄与できる。また、本構成ではMEA側の主流路が排出側ほど広がっているので、飽和に近い条件の運転時に水詰まりによる流路閉塞などの影響が回避され、ロバスト性の高いセルがえられる。

塑性変形法の欠点として、厚さがリニアに変化するため、厳密に流路抵抗はリニアに変化しないことがあげられるが、図4に示すように擬似的にリニアと見なせる領域を用いることで、本構成に適用可能となる。

【0011】

このように構成された燃料電池によれば、流路セパレータに設けた複数の貫通穴からガスが均一分散されて主流路に供給されるため、MEA内の湿度分布が改善され従来セルのような局所的乾燥に伴う発電分布が発生しなくなる。また、付随効果として、各部の必要ガス量が均一に供給されるため、従来例で見られた下流の酸素不足問題が解消する。

【実施例】

【0012】

図5(A)に実施例の燃料電池1を示す。図5(B)は燃料電池本体の空気極における湿度分布を示す。

実施例の燃料電池1は燃料電池本体3、アノードセパレータ30及びカソードセパレータ40を備えてなる。

燃料電池本体3は電解質膜−電極接合体(MEA (Membrane Electrode Assembly)であり、パーフルオロスルホン酸型のイオン交換樹脂(例えば、ナフィオン(登録商標、Nafion(Dupont社製))からなる固体高分子電解質膜5に水素極10と空気極20とを接合した構成である。

水素極10及び空気極20はそれぞれ触媒層11,21と拡散層13,23を備える。各触媒層11,21は白金担持カーボンからなる。各拡散層13,23はマイクロ孔を有するカーボン織物、カーボン紙又はカーボン不織布等からなり、ガスは透過可能であるが水等の液体の透過を禁止する。

白金担持カーボンをペースト状にして水素極10及び空気極20の拡散層13,23の一面に塗布して触媒層11,21とし、この触媒層11,21の間に電解質膜5を介在させて、加熱圧着により図5(A)に示す構成が得られる。

【0013】

この燃料電池本体3を一対のセパレータ30、40で挟持して燃料電池の単位セルが構成される。

アノードセパレータ30と水素極10との間に水素ガスが流通され、カソードセパレータ40と空気極20との間に空気が流通される。水素ガスと空気とを対向する方向へ流通させることが好ましい。燃料電池本体3は各ガスの入口側で乾燥され、出口側で加湿されるので、水素ガスと空気との流通方向を対向させることにより燃料電池本体3の含水状況が均一化されるからである。

各セパレータ30,40はカーボン等の導電性の材料で形成され、その燃料電池本体対向面にガス流路が形成される。

【0014】

この実施例のカソードセパレータ40は図2、6)に示した流路セパレータ41、副流路43及び主流路45の構造を採用している。これにより、流路セパレータ41の貫通穴の空気流量が均一化される。

流路セパレータ41には、空気流方向と直交する方向にスリット形状の貫通穴42が形成されている。空気副流路43及び空気主流路45はそれぞれ導電性の金属多孔体からなり、均一な細孔を備えた多孔体を図5に示すように、各空気流路43、45へ挿着できるように断面三角形に圧縮して形成される。これにより、図の厚肉部分(細孔は疎)から薄肉部分(細孔が密)に向けて流路抵抗がリニアに傾斜(漸増)している。

【0015】

このように構成された燃料電池1によれば、常圧の、即ち大気開放型の空気供給系によりカソードセパレータ40の空気導入口51へ空気を導入すると、その空気は空気副流路43へ供給される。そして、流路セパレータ41の貫通穴42を通過して空気主流路45へ導入される。このとき、各貫通穴42の空気流量は実質的に等しいので、空気極20へ供給される空気中の酸素濃度は空気極20の全面において等しくなる。

その結果、燃料電池1を運転しているときの空気極20における湿度分布は図5(B)に示すものとなり、燃料電池1はその特性(出力)を最大限に発揮できることとなる。

【0016】

実験例

主・副両流路として式(1)の関係が得られるよう塑性変形させたTi繊維焼結板(金属多孔体)を、直径0.5mmの丸孔の貫通穴(ピッチ15mm)の4つを開けた厚さ0.1 mmのSUS板(流路セパレータ)の両面に積層した。この流路を各々貫通穴の両端の圧力が測定可能な治具に設置し、各々の貫通穴両端の圧力差が狙い通り同じであるか(貫通穴から均一に分散される条件)を確認した。なお、この実験例では圧力差を明確に見るため貫通穴を小さくしたが、実際の系では水平に開けた長穴等圧力損失の少ない貫通穴が望ましい。

【0017】

結果

測定結果の圧力勾配図を図6に示す。図6において数値の単位はmmH2Oである。4箇所の貫通穴(1)〜(4)の両端の圧力差は狙い通り各々53〜68[mmH2O]と狭い範囲内にあり、狙い通り貫通穴から均一に分割されたガス流が発生していることを裏付ける結果が得られた。

【0018】

実験例の構成をカソードセパレータの空気流路に適用し、発電した結果を図7に示す。発電条件は60℃無加湿、アノード/カソード並行流、水素デッドエンド、空気フロー(大気導入無加湿)、空気ストイキ10である。図7から本案実施例は無加湿条件において従来例(流路セパレータ、金属多孔体なし)よりセル抵抗が低く、高性能を示すことを確認した。

この結果は本案実施例では、カソード空気が各々の部位の必要量だけ分散して供給されることで空気極内の湿度分布が解消され、水の持ち去りが均一化されるため、特にガス導入部付近でみられた局所的なドライアップ現象が改善され、燃料電池本体が均一に発電できるようになった効果と考えられる

【0019】

以上の説明では、空気極の改良としてこの発明を説明してきたが、水素極(デッドエンドタイプを除く)においても適用可能である。

即ち、この発明は次のように規定することができる。

燃料電池の電極極において、反応ガスを流通させるスペースが流路セパレータによって前記空気極側の主流路と前記空気極の反対側の副流路とに分離されており、

前記流路セパレータにはその全面に分配して複数の貫通穴が形成され、

前記副流路へ供給された空気が前記各貫通穴を均一な流量で通過して前記主流路へ導入されるように、前記主流路及び/又は前記副流路は前記反応ガスの流通方向に沿って反応ガス流に対する抵抗が変化している、燃料電池。

【0020】

この発明は、上記発明の実施形態の説明に何ら限定されるものではない。特許請求の範囲の記載を逸脱せず、当業者が容易に想到できる範囲で種々の変形態様もこの発明に含まれる。

【図面の簡単な説明】

【0021】

【図1】図1はこの発明の燃料電池を原理を説明する模式図である。

【図2】図2はこの発明の燃料電池の各種変形態様を示す模式図である。

【図3】図3は片側傾斜法と両側傾斜法の流路抵抗比の入出口差を示すグラフである。

【図4】図4は金属多孔体の厚さ(塑性変形量)と流路抵抗との関係を示すグラフである。

【図5】図5は実施例の燃料電池の構成を示す断面図である。

【図6】図6は試験例の結果を示す模式図である。

【図7】図7は試験例の燃料電池の出力特性を示す。

【符号の説明】

【0022】

1 … 燃料電池

3 … 燃料電池本体(MEA)

5 … 電解質膜

10 … 水素極

20 … 空気極

30 … アノードセパレータ

40 … カソードセパレータ

41 … 流路セパレータ

42 … 貫通穴

43 … 空気副流路

45 … 空気主流路

【特許請求の範囲】

【請求項1】

空気極の表面に沿って空気を流通させて供給する空気流路が形成された燃料電池であって、

前記空気流路は、前記空気を通す複数の貫通穴が形成された流路セパレータによって前記空気極側の主流路と前記空気極の反対側の副流路とに分離されており、前記空気極の表面に均一に空気が供給されるように、前記主流路及び/又は前記副流路は前記空気の流通方向に沿って空気流に対する抵抗が変化している、燃料電池。

【請求項2】

前記貫通穴は前記流路セパレータにおいて前記空気流れ方向に一定の間隔をとって、かつ該空気流方向に対して略垂直に形成されたスリットからなり、

前記主流路及び前記副流路の区間抵抗が下記式(1)を満足する、

Rsa/Rma = a/(n−a) (1)

ここに、aは貫通穴の任意の段数、nは貫通穴の総段数、

Rsaは(a−1)段の貫通穴とa段の貫通穴間の副流路の流路抵抗、

Rmaは(a−1)段の貫通穴とa段の貫通穴間の主流路の流路抵抗、

ことを特徴とする、請求項1に記載の燃料電池。

【請求項3】

前記主流路及び/又は副流路は、空気流方向に沿って流路断面積が変化していることで、空気流に対する抵抗が変化している、ことを特徴とする請求項1又は2に記載の燃料電池。

【請求項4】

前記空気流方向に密度の異なる導電性多孔体を前記主流路及び/又は副流路へ配設することにより、前記主流路及び/又は副流路の空気流に対する抵抗を変化させる、ことを特徴とする請求項1〜3のいずれかに記載の燃料電池。

【請求項5】

前記導電性多孔体は塑性変形させた金属多孔体からなり、その厚さが前記空気流方向に対してリニアに変化する、ことを特徴とする請求項4に記載の燃料電池。

【請求項1】

空気極の表面に沿って空気を流通させて供給する空気流路が形成された燃料電池であって、

前記空気流路は、前記空気を通す複数の貫通穴が形成された流路セパレータによって前記空気極側の主流路と前記空気極の反対側の副流路とに分離されており、前記空気極の表面に均一に空気が供給されるように、前記主流路及び/又は前記副流路は前記空気の流通方向に沿って空気流に対する抵抗が変化している、燃料電池。

【請求項2】

前記貫通穴は前記流路セパレータにおいて前記空気流れ方向に一定の間隔をとって、かつ該空気流方向に対して略垂直に形成されたスリットからなり、

前記主流路及び前記副流路の区間抵抗が下記式(1)を満足する、

Rsa/Rma = a/(n−a) (1)

ここに、aは貫通穴の任意の段数、nは貫通穴の総段数、

Rsaは(a−1)段の貫通穴とa段の貫通穴間の副流路の流路抵抗、

Rmaは(a−1)段の貫通穴とa段の貫通穴間の主流路の流路抵抗、

ことを特徴とする、請求項1に記載の燃料電池。

【請求項3】

前記主流路及び/又は副流路は、空気流方向に沿って流路断面積が変化していることで、空気流に対する抵抗が変化している、ことを特徴とする請求項1又は2に記載の燃料電池。

【請求項4】

前記空気流方向に密度の異なる導電性多孔体を前記主流路及び/又は副流路へ配設することにより、前記主流路及び/又は副流路の空気流に対する抵抗を変化させる、ことを特徴とする請求項1〜3のいずれかに記載の燃料電池。

【請求項5】

前記導電性多孔体は塑性変形させた金属多孔体からなり、その厚さが前記空気流方向に対してリニアに変化する、ことを特徴とする請求項4に記載の燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−129496(P2010−129496A)

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願番号】特願2008−305777(P2008−305777)

【出願日】平成20年11月30日(2008.11.30)

【出願人】(591261509)株式会社エクォス・リサーチ (1,360)

【Fターム(参考)】

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願日】平成20年11月30日(2008.11.30)

【出願人】(591261509)株式会社エクォス・リサーチ (1,360)

【Fターム(参考)】

[ Back to top ]