燃料電池

【課題】MEAに供給される燃料や空気の供給量を増大し、燃料電池の出力を高める。また、燃料電池の発電反応の効率や経時的な安定性を向上させる。

【解決手段】燃料電池は、アノード4とカソード7および電解質膜8と、アノード4とカソード7の外側に配置されたシール材11を有するMEA1と、このMEA1に液体燃料Fを供給する燃料供給機構14とを備えている。そして、MEA1のアノード4側とカソード7側の少なくとも一方の側で、シール材11と電極との間に電極面積の0.2〜1.3倍の底面積を有する空間部Sが設けられている。

【解決手段】燃料電池は、アノード4とカソード7および電解質膜8と、アノード4とカソード7の外側に配置されたシール材11を有するMEA1と、このMEA1に液体燃料Fを供給する燃料供給機構14とを備えている。そして、MEA1のアノード4側とカソード7側の少なくとも一方の側で、シール材11と電極との間に電極面積の0.2〜1.3倍の底面積を有する空間部Sが設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は液体燃料を用いた燃料電池に関する。

【背景技術】

【0002】

近年、ノートパソコンや携帯電話などの電子機器を長時間充電することなく使用するため、これらの携帯用電子機器の電源に燃料電池を用いる試みがなされている。燃料電池は燃料と空気とを供給するだけで発電することができ、燃料を補給すれば連続して長時間発電することができるという特徴を有している。したがって、燃料電池を小型化することができれば、携帯用電子機器の電源として極めて有利なシステムといえる。

【0003】

直接メタノール型燃料電池(Direct Methanol Fuel Cell:DMFC)は小型化が可能であり、さらに燃料の取り扱いも容易であるため、携帯用電子機器の電源として特に期待されている。DMFCにおける燃料の供給方式としては、気体供給型や液体供給型などのアクティブ方式、燃料収容部内の液体燃料を電池内部で気化させて燃料極(アノード)に供給する内部気化型などのパッシブ方式が知られている。

【0004】

これらのうちで内部気化型などのパッシブ方式は、DMFCの小型化に対して特に有利である。パッシブ型DMFCにおいては、燃料極(アノード)、電解質膜および空気極(カソード)を有する膜電極接合体(Membrane Electrode Assembly:MEA)を、樹脂製の箱状容器からなる燃料収容部上に配置した構造が提案されている(例えば特許文献1参照)。

【0005】

このようなパッシブ方式では、燃料の供給量を確保するため、アクティブ方式に比べて濃度の高いメタノールが使用されるが、アノードでの反応に必要な水(H2O)はカソードで生成される水がアノードに逆拡散されることにより供給される。

【0006】

しかし、液体の状態で導入された燃料は一旦気化してからMEAに供給されるため、燃料の供給量がアクティブ方式に比べて制限される。また、パッシブ型の燃料電池では、アクティブ方式で燃料が供給される場合には発生する送液圧力が生じないため、反応促進の観点から、アノード反応で生じた二酸化炭素を速やかに反応系外に逃がすことが重要となる。さらに、カソードへの空気(酸素)の供給も自然の対流に依っており、強制的に給気を行うことができないため、カソード側で空気や熱の滞留により反応性が低下するおそれがあった。

【0007】

また、パッシブ型の燃料電池では、アノード側の電極反応で発生した二酸化炭素を外気へ放出する必要があるため、従来はアノード側の容器側面にガス抜き孔を設け、ガス成分を系外に放出することが検討されていた。さらに別の構成として、電解質膜にガス抜き孔を設け、アノード側で生じた二酸化炭素をカソード側に逃がすことも検討されている。

【0008】

しかし、このような構成では、アノードに供給された燃料ガスの一部や、カソード触媒層からアノード触媒層へ拡散してきた水(H2O)の一部が、二酸化炭素とともにガス抜き孔を通って排出されるため、アノード側の反応が十分に行なわれなくなり、出力が低下するという問題があった。この問題は、膜電極接合体(MEA)の温度が高く、アノード側に存在する燃料(メタノール)や水の飽和蒸気圧が高くなるほど、メタノールや水が蒸気としてガス抜き孔から排出されやすくなるため、顕著になっていた。

【0009】

さらに、アノード側から排出される水の量が多くなり、MEAが含有する水の量が減少すると、電解質膜におけるプロトン(H+)の伝導度が低下し、燃料電池の出力が低下するという問題もあった。

【特許文献1】国際公開第2005/112172号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上記の問題点に鑑みてなされたものであって、膜電極接合体(MEA)に供給される反応物質である燃料や空気の供給量を増大し、高出力の燃料電池を提供することを目的とする。また、発電反応に伴って膜電極接合体(MEA)のアノード側で発生するガス成分の除去性を高めることによって、発電反応の効率や経時的な安定性が向した燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の態様に係る燃料電池は、燃料極(アノード)および空気極(カソード)と、前記燃料極と前記空気極に挟持されたプロトン伝導性の電解質膜と、前記燃料極および前記空気極の側面の外側にそれぞれ周設されたシール部を有する膜電極接合体(MEA)と、液体燃料を収容する燃料収容部と、前記燃料収容部に収容された前記液体燃料を前記膜電極接合体の前記燃料極に供給する燃料供給機構とを具備する燃料電池において、前記膜電極接合体の前記燃料極側と前記空気極側の少なくとも一方において、前記シール部と前記燃料極または前記空気極との間に、該燃料極または空気極の面積の0.2〜1.3倍の底面積を有する空間部が設けられていることを特徴とする。

【発明の効果】

【0012】

本発明の態様に係る燃料電池によれば、膜電極接合体(MEA)に供給される反応物質である燃料や空気の供給量が増大され、安定的に高い出力が得られる。

【発明を実施するための最良の形態】

【0013】

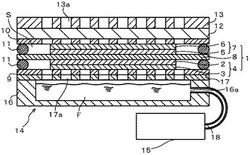

以下、本発明の実施形態に係る燃料電池について、図面を参照して説明する。図1に示すように、本発明の第1の実施形態に係る燃料電池は、膜電極接合体(MEA)1を有している。

【0014】

MEA1は、アノード触媒層2とアノードガス拡散層3を有するアノード4と、カソード触媒層5とカソードガス拡散層6を有するカソード7、およびアノード触媒層2とカソード触媒層5との間に挟持されたプロトン伝導性の電解質膜8を備えている。

【0015】

アノード触媒層2とカソード触媒層5は、電極反応を媒介する触媒が配置される部位であり、触媒成分を含有する。触媒成分としては、例えば、白金族元素であるPt、Ru、Rh、Ir、Os、Pdなどの単体金属、これらの白金族元素を含有する合金などが挙げられる。アノード触媒層2とカソード触媒層5とに含まれる触媒成分は同一であっても異なっていてもよく、組成は特に限定されない。アノード触媒層2は、触媒活性の観点からは白金、白金合金、パラジウム合金などを多く含有することが好ましく、製造コストの観点からはパラジウム合金(例えばパラジウム−コバルト合金)を多く含有することが好ましい。カソード触媒層5は、触媒活性の観点から白金または白金合金(例えば、白金−イリジウム合金や白金−ロジウム合金)を多く含むことが好ましい。これらの触媒の微粒子を導電性担体に担持した担持触媒を使用してもよい。導電性担体としては、活性炭や黒鉛などの粒子状のカーボン、または繊維状のカーボンが使用される。

【0016】

アノード触媒層2およびカソード触媒層5には、前記触媒成分とともに、プロトン伝導性を有する電解質を含有することができる。プロトン伝導性の電解質は、発電の進行に伴って移動する(アノード触媒層→電解質膜→カソード触媒層)プロトンの移動度を向上させる役割を果たす。触媒層に含有されるプロトン伝導性の電解質としては、後述する電解質膜8を構成する高分子電解質と同種のものを使用することができる。

【0017】

アノード触媒層2およびカソード触媒層5における前記触媒成分、導電性担体であるカーボン材料、およびプロトン伝導性の電解質の配合割合については、特に限定されない。また、アノード触媒層2とカソード触媒層5は、必ずしも1層である必要はなく、2層以上が積層された多層構造であってもよい。このとき、各層の間で、例えば触媒含有量やカーボン材料の種類を変化させてもよい。

【0018】

アノードガス拡散層3とカソードガス拡散層6は、MEA1に供給されたガス(アノード4では燃料ガスであるメタノール含有ガス、カソード7では酸素剤含有ガス、例えば空気)を拡散させて、触媒層へと供給する機能を有する。すなわち、アノードガス拡散層3は、アノード触媒層2に燃料ガスを均一に供給する機能を有する。また、アノード触媒層2の集電体としての機能も兼ね備えている。カソードガス拡散層6は、カソード触媒層5に酸化剤である空気を均一に供給する機能を有し、カソード触媒層5の集電体としての機能も兼ね備えている。

【0019】

アノードガス拡散層3とカソードガス拡散層6は、それぞれ導電性材料から構成されている。導電性材料としては公知の材料を用いることができるが、燃料ガスおよび空気を触媒へ効率的に輸送するために、多孔質のカーボン織布またはカーボンペーパを用いることが好ましい。アノードガス拡散層3とカソードガス拡散層6の具体的な形態としては、カーボンペーパ、カーボンクロス、カーボン不織布、炭素製の織物、紙状抄紙体、フェルトなどが挙げられる。

【0020】

プロトン伝導性の電解質膜8は、アノード触媒層2とカソード触媒層5との間に配置される。プロトン伝導性の電解質膜8としては、例えば、パーフルオロスルホン酸重合体のようなスルホン酸基を有するフッ素系樹脂(商品名ナフィオン(デュポン社製)、商品名フレミオン(旭硝子社製)など)、スルホン酸基を有する炭化水素系樹脂などが挙げられるが、これらに限定されるものではない。

【0021】

このように構成されるMEA1のアノードガス拡散層3には、アノード導電層9が積層され、カソードガス拡散層6には、カソード導電層10が積層されている。アノード導電層9とカソード導電層10は、燃料や酸化剤(空気)などを流通させる貫通孔を有している。アノード導電層9とカソード導電層10の構成材料としては、例えば、金、ニッケルなどの導電性金属からなる多孔質膜(例えばメッシュ)または箔体、あるいはステンレス鋼(SUS)などの導電性金属に金などの良導電性金属を被覆した複合材などをそれぞれ使用することができる。また、グラファイト(黒鉛)等の炭素材料も使用することができる。

【0022】

プロトン伝導性の電解質膜8とアノード導電層9との間であってアノード4(アノード触媒層2とアノードガス拡散層3)の周囲には、例えば断面がO字状で平面形状が矩形枠状のシール材(Oリング)11が設けられている。また、プロトン伝導性の電解質膜8とカソード導電層10との間であってカソード7(カソード触媒層5とカソードガス拡散層6)の周囲にも、同じ形状のシール材(Oリング)11が設けられている。これらのシール材11は、MEA1からの燃料漏れや酸化剤漏れを防止するためのものであり、例えばゴムなどの弾性体で構成されている。

【0023】

第1の実施形態においては、図2および図3(a),(b)に示すように、MEA1のアノード4側およびカソード7側において、シール材11と電極(アノード4またはカソード7)の周端部との間に、電極(アノード4またはカソード7)の面積の0.2〜1.3倍の底面積を有する空間部Sが設けられている。なお、この実施形態では、アノード4側とカソード7側の両方に空間部Sが設けられた構成を示したが、どちらか一方の側だけに空間部Sを設けてもよい。

【0024】

そして、空間部Sのアノード4側とカソード7側を分けるように、耐燃料性(例えば、耐メタノール性)の有機フィルム(図示を省略する。)が設けられる。このような構造において、アノード4側の空間部Sは、前記有機フィルムとシール材11およびアノード4の端面に三方を囲まれる空間であり、カソード7側の空間部Sは、前記有機フィルムとシール材11およびカソード7の端面に三方を囲まれる空間である。

【0025】

プロトン伝導性の電解質膜8の面積を大きくし、電解質膜8の周端部がシール材11に達するように構成することもできる。この構成では、アノード4側とカソード7側を分ける前記有機フィルムを配置する必要がない。そして、電解質膜8の面積を大きくした部分には触媒層が積層されていないので、この領域は保水に関与することが可能になる。そのため、カソード7側からアノード4側に戻る(拡散する)水の量を増やすことができ、より高い出力を得ることができる。

【0026】

このように、MEA1のアノード4側とカソード7側の少なくとも一方に空間部Sを設けることで、燃料のアノード4への取り入れ口、あるいは酸化剤である空気のカソード7への取り入れ口を広げることができ、反応物質のMEA1への供給量を増大させることができる。その結果、単位触媒量当りの出力を上げることができる。空間部Sの底面積が電極(アノード4またはカソード7)の面積の0.2倍未満である場合には、反応物質の供給量を十分に増大させることができない。また、空間部Sの底面積11が電極面積の1.3倍を超える場合には、燃料電池の体積全体に対する発電部である電極の占める体積が小さくなりすぎるため、燃料供給や発熱のバランスがとりにくい。いずれの場合も高出力を得ることが難しい。

【0027】

このように構成されるMEA1のカソード導電層10の上には、保湿層12が積層・配置されている。保湿層12は、アノード4での反応に必要な水を供給するために、カソード触媒層5で生成した水の蒸散を抑制し、生成した水の一部をアノード4側へ拡散させる機能を有する。また、カソードガス拡散層6に酸化剤である空気を均一に導入し、カソード触媒層5への酸化剤の均一な拡散を促進する補助拡散層としての機能も有している。保湿層12としては、例えば多孔質ポリエチレン膜などを使用することができる。

【0028】

保湿層12の上には、酸化剤である空気を取り入れるための空気導入口13aが複数個形成された表面カバー(カバープレート)13が配置されている。表面カバー13は、MEA1や保湿層12を加圧し密着性を高める役割も果たしており、例えばSUS304のような金属から構成されている。

【0029】

表面カバー13の表面や側面あるいはその近傍には、表面カバー13から外気への放熱を促進するために放熱体(図示を省略する。)を設けても良い。放熱体の構成材料としては、ステンレス、銅、アルミニウム、タングステン、モリブデン等の金属またはこれら金属の合金や、アルミナ、窒化アルミニウム、陶磁器、ガラス等のセラミック類を使用することができる。また、樹脂に炭素や金属等の粉末を混合した熱伝導性樹脂も使用可能である。

【0030】

放熱体の構成材料としては、熱伝導率が高く薄くても強度が高いという点から、金属が最も望ましい。熱伝導率の高さの点で、銅(20℃における熱伝導率が370W/mK)、アルミニウム(20℃における熱伝導率が204W/mK)、タングステン(20℃における熱伝導率198W/mK)が特に好ましい。さらに、表面にアルマイト処理(陽極酸化処理)が施されたアルミニウムの使用が好ましく、特に、外気への熱放射率を上げるために表面に黒色アルマイト処理がなされたものを使用することが好ましい。

【0031】

放熱体は、表面カバー13と一体の材料から製造してもよく、また別に製造された部材を、溶接やボルト、リベット、カシメ、はんだ付け、ろう付け、接着、嵌合などの手段で表面カバー13に固定してもよい。さらに、表面カバー13と放熱体とは必ずしも固定されていなくてもよく、熱伝導が十分に行なわれるならば単に接触しているだけでもよい。表面カバー13と放熱体との間に、熱伝導性グリースを塗布したり、熱伝導性接着剤で固定したりすることもできる。

【0032】

MEA1のアノード4側には、燃料供給機構14が配置されている。燃料供給機構14は、燃料収容部15と燃料供給部16と燃料分配層17、および配管のような流路18を備えている。

【0033】

燃料収容部15には液体燃料Fが収容されている。液体燃料Fとしては、メタノール水溶液または純メタノールが好適なものとして挙げられる。また、濃度が50mol%以上となるものが好適に用いられるが、必ずしも限定されない。液体燃料Fは、例えば、エタノール水溶液や純エタノール等のエタノール燃料、プロパノール水溶液や純プロパノール等のプロパノール燃料、グリコール水溶液や純グリコール等のグリコール燃料、ジメチルエーテル、ギ酸、その他の液体燃料であってもよい。

【0034】

燃料供給部16は、配管等で構成される流路18を介して燃料収容部15と接続されており、燃料収容部15から流路18を介して燃料供給部16に液体燃料Fが導入される。流路18は、燃料供給部16や燃料収容部15から独立した配管に限られるものではない。例えば、燃料供給部16と燃料収容部15とを積層して一体化する場合、これらを繋ぐ液体燃料Fの流路であってもよい。

【0035】

燃料供給部16は、液体燃料Fが流入する燃料注入口16aを有しており、そのアノード4(アノード導電層9)に接する側に、複数の燃料排出口17aを有する燃料分配層17が配置されている。

【0036】

燃料収容部15に収容された液体燃料Fは、重力を利用し流路18を介して燃料供給部16まで落下させて送液することができる。また、流路18に多孔体等を充填して、毛細管現象により燃料供給部16まで送液してもよい。さらに、流路18の一部にポンプを介在させ、燃料収容部15に収容された液体燃料Fを燃料供給部16まで強制的に送液してもよい。

【0037】

燃料分配層17は、アノード導電層9と燃料供給部16との間に挟持されている。燃料分配層17は、例えば、ポリエチレンテレフタレート(PET)樹脂、ポリエチレンナフタレート(PEN)樹脂、ポリイミド系樹脂のような、液体燃料Fやその気化成分を透過させない材料で構成されており、複数の開口(燃料排出口17a)を有する。また、この燃料分配層17は、液体燃料Fとその気化成分とを分離し、液体燃料Fの気化成分をMEA1側へ透過させる機能を有する気液分離膜で構成されてもよい。気液分離膜としては、例えば、シリコーンゴム薄膜、低密度ポリエチレン(LDPE)薄膜、ポリ塩化ビニル(PVC)薄膜、ポリエチレンテレフタレート(PET)薄膜、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)等のフッ素系樹脂の微多孔膜などが用いられる。

【0038】

このように構成される第1の実施形態の燃料電池においては、MEA1のアノード4側とカソード7側の少なくとも一方において、シール材11と電極であるアノード4またはカソード7の周端部との間に、電極であるアノード4またはカソード7の面積の0.2〜1.3倍の底面積を有する空間部Sが設けられており、この空間部Sの形成により、酸化剤である空気のカソード7への取り入れ口、あるいは燃料のアノード4への取り入れ口が広げられているので、反応物質である空気や燃料のMEA1への供給量を増大させることができる。したがって、燃料電池の出力を向上させることができ、また長期に亘って高出力を維持することができる。

【0039】

次に、本発明の燃料電池の第2および第3の実施形態について説明する。図4は第2の実施形態の燃料電池におけるMEA1を示し、図5および図6は、第3の実施形態の燃料電池におけるMEA1を示している。なお、これらの図では、保湿層、表面カバー、燃料供給部、燃料収容部などが図示されていないが、第2および第3の実施形態の燃料電池はこれらの要素を具備している。そして、各要素の具体的な構成は、前述した第1の実施形態の燃料電池と同様である。

【0040】

第2の実施形態においては、図4に示すように、プロトン伝導性の電解質膜8のアノード4側とカソード7側の少なくとも一方の面側で、電極(アノード4またはカソード7)が積層されていない領域、すなわち電極の周端部とシール材11との間の空間部Sに対応する領域に、燃料透過性のない有機フィルム19が貼付されている。なお、図4では、電解質膜8のアノード4側の面だけに有機フィルム19が貼付された構成を示したが、カソード7側の面に貼付してもよく、また両面に貼付してもよい。燃料透過性のない有機フィルム19としては、100℃までの耐熱性と耐燃料性を有する有機フィルムが好ましく、具体的には、粘着層を有するポリイミド樹脂テープやテフロン((登録商標)ポリテトラフルオロエチレン)テープ等が例示される。このような有機フィルム19は、電解質膜8に熱圧着されていてもよい。

【0041】

このように構成される第2の実施形態の燃料電池においては、アノード4側からカソード7側への燃料のクロスオーバーが抑制されるので、出力電圧が向上する。有機フィルム19の大きさは、電解質膜8のシール材11の配設位置までの露出された領域全体を覆う大きさとすることが好ましい。電解質膜8に積層される有機フィルム19が小さすぎると、有機フィルム19の周縁部とシール材11との間に挟まれた領域の電解質膜8が、膨張・収縮による応力で裂けるおそれがある。また、特にアノード4側に積層して燃料のクロスオーバーを抑制する構成では、有機フィルム19を貼付するのではなく、電極の周端部とシール材11との間の電解質膜8上に、触媒層そのものを塗布してもよい。

【0042】

第3の実施形態においては、図5および図6に示すように、プロトン伝導性の電解質膜8が貫通孔(ガス抜き孔)20を有している。この貫通孔(ガス抜き孔)20は、発電反応に伴ってアノード4側に発生するガス成分をカソード7側に逃がすためのものであり、電解質膜8のアノード4またはカソード7が積層された領域の周端部と、シール部材11が配設された部位との間、すなわち電極の周端部とシール材11との間の空間部Sに対応する領域に、1個あるいは複数個設けられている。そして、このガス抜き孔20の位置における飽和水蒸気圧と、電解質膜8のカソード7側で飽和水蒸気圧が最も高い(すなわち温度が最も高い)位置における飽和水蒸気圧との比が、0.8以下となっている。また、ガス抜き孔20の位置における飽和燃料蒸気圧(例えば飽和メタノール蒸気圧)と、電解質膜8のカソード7側で飽和燃料蒸気圧が最も高い位置における飽和燃料蒸気圧との比も、0.8以下となっている。なお、電解質膜8がシール材11に達する面積を持たず、耐燃料性の有機フィルムを電解質膜8の周端部から外側に延出するように配置した構成では、この耐燃料性の有機フィルムに貫通孔(ガス抜き孔)を設けてもよい。

【0043】

このように構成される第3の実施形態においては、電解質膜8に形成されたガス抜き孔20を通って、発電反応でアノード4側に発生した二酸化炭素や水蒸気等のガス成分がカソード7側へ放出され、さらに系外に効率よく放出される。したがって、電極反応を促進して出力を向上させることができ、さらに発電の効率や経時的な安定性を向上させることができる。また、アノード4側で発生する二酸化炭素等のガス成分が、アノード4側でシール材11との間の空間部Sに溜まることがないので、アノード4側の圧力増大によって電極周りの電解質膜8に応力がかかり断裂が生じる、などの問題の発生を防止することができる。

【0044】

電解質膜8のガス抜き孔20は、最も近接した電極(アノード4またはカソード7)の周端部との距離が3mm以上となるような位置に形成することが望ましい。このように、ガス抜き孔20を電極から所定の長さ以上離して配置することにより、アノード4側のシール材11との間の空間部Sでガス成分の流れを作ることができる。そのため、電極反応に供される物質や生成する物質の拡散が容易になるという利点がある。

【0045】

さらに、アノード4側のガス成分の電池外への放出を阻害しないように、図7に示すように、表面カバー13において、電解質膜8のガス抜き孔20に相当する位置にガス抜き用の開孔13bを形成することができる。そして、このようなガス抜き用開孔13bに近接するように、表面カバー15の上にアルミニウム製の放熱板21を配置することができる。このような構成では、電解質膜8のガス抜き孔20から外部への熱放出性の大きい経路が形成されるので、ガス抜き孔20の位置における熱放出が効果的になされる。したがって、ガス抜き孔20の位置における飽和水蒸気圧が大幅に減少する結果、カソード7側で飽和水蒸気圧が最も高い位置における飽和水蒸気圧との比を0.8以下に調整することができる。また、飽和燃料蒸気圧についても、飽和水蒸気圧と同様なことがいえる。

【0046】

次に、本発明の第4〜第7の実施形態について図面を参照して説明する。図8〜図11は、本発明の第4〜第7の実施形態におけるMEA1を示している。なお、これらの図では、保湿層、表面カバー、燃料供給部、燃料収容部などが図示されていないが、第4〜第7の実施形態の燃料電池はこれらの要素を具備している。各要素の具体的な構成は、前述した第1の実施形態の燃料電池と同様である。

【0047】

図8に示す第4の実施形態においては、電解質膜8のアノード4側とカソード7側の少なくとも一方の面側に、電極(アノード4またはカソード7)の周端部とシール材11との間の空間部Sを埋めるように、耐燃料性の高い絶縁性樹脂から成るスペーサ22が配置されている。特に、図示したように、アノード4側にスペーサ22を配置することが好ましい。耐燃料性の高い絶縁性樹脂としては、テフロン(登録商標)のようなフッ素系樹脂が挙げられる。空間部Sに挿入・配置されるスペーサ22は、空間部Sを隙間なく埋めている必要はなく、平面形状、厚さ等において、空間部Sに対して0.5〜2.0mm程度のクリアランスがあってもよい。

【0048】

触媒層が塗布されていない電解質膜8が、液体、気体を問わず高濃度の燃料と接触した場合には、電解質膜8が膨潤してMEA1の構造が破壊されるおそれがあるが、第4の実施形態においては、空間部Sへのスペーサ22の挿入・配置により、空間部Sの内圧の変化などにより電解質膜8が変形して燃料供給部に接触するなどの事態が生じることがなくなる。したがって、電池の出力特性を安定化させることができる。

【0049】

第5の実施形態においては、図9に示すように、電解質膜8の電極(アノード4またはカソード7)が積層された領域とシール部材11が配設された部位との間に、ガス抜き孔20が形成されており、また第4の実施形態と同様に、電解質膜8のアノード4側の面にスペーサ22が配置されている。そしてこのスペーサ22に、アノード4の周端部とガス抜き孔20を連通させるように溝22aが形成されている。

【0050】

このように構成される第5の実施形態の燃料電池においては、MEA1のアノード4側に発生した二酸化炭素や水蒸気等のガス成分が、スペーサ22に形成された溝22aに導かれてガス抜き孔20に達し、さらにこのガス抜き孔20を通ってカソード7側に放出される。したがって、アノード4側からカソード7側へのガスの放出が速やかになされるので、電極反応が促進され出力が向上する。

【0051】

第6の実施形態においては、図10(a)、(b)に示すように、電極(アノード4およびカソード7)の平面形状が凹部を有する多角形となっており、同じ面積の正方形の1.2〜5倍の周囲長を有するように構成されている。なお、図中の数値は、電極(アノード4およびカソード7)の各部分の長さ(cm)を例示したものである。

【0052】

このように構成される第6の実施形態の燃料電池においては、電極(アノード4およびカソード7)が凹部を持つ多角形の平面形状を有しているので、凹部のない矩形の電極を有する燃料電池に比べて、反応物質である空気や燃料のMEA1の供給量をさらに増大させることができ、出力をよりいっそう向上させることができる。すなわち、第1の実施形態の燃料電池では、電極(アノード4またはカソード7)の周りに空間部Sがあることによって、反応物質の供給量が増大するが、電極の平面形状が矩形で周囲長が同じ面積の正方形の1.2倍以下の場合には、電極周囲の空間部Sに拡散した燃料が一時的に電極のエッジ部分に集中し、濃度が高くなりすぎることがある。そのため、燃料を有効に消費することができず、電極構造がダメージを受けるおそれがある。また、電極が凹部を持つ多角形の平面形状を有していても、凹部の数が多すぎたり幅が狭すぎたりして、電極の周囲長が同じ面積の正方形の5倍以上になると、電極幅が極端に細い部分や幅の狭い空間部Sが存在することになり、反応物質や反応生成物の拡散が妨げられる。その結果出力の低下を招くおそれがある。

【0053】

第7の実施形態の燃料電池においては、アノード4および/またはカソード7の外周端面(側周面)が、150〜200℃の温度で加熱処理されている。

【0054】

この第7の実施形態の燃料電池においては、反応物質である空気や燃料のMEA1への供給量をさらに増大させることができ、出力をよりいっそう向上させることができる。すなわち、電極(アノード4またはカソード7)周りの空間部Sに拡散された反応物質は、電極の外周から燃料として供給されるため、電極のエッジ部分でのメタノール等の燃料濃度が高くなる。そのため、電極中にプロトンパスとして含まれている有機高分子電解質を溶解し、あるいは電極構造を破壊するおそれがある。アノード4および/またはカソード7の外周端面に150〜200℃の温度で加熱処理を施すことにより、前記した電極のエッジ部分を強化し、濃度の高い燃料による有機高分子電解質の溶解、あるいは電極構造の破壊を防止することができる。温度が150℃より低いと、有機高分子電解質の強化が不十分であり、200℃以上の温度で処理すると、処理により構造変化が起こりプロトンパスとしての機能が低下するおそれがある。

【0055】

上述した各実施形態の燃料電池は、各種の液体燃料を使用した場合に効果を発揮し、液体燃料の種類や濃度は限定されるものではない。さらに、上述した各実施形態は、燃料電池本体の構成としてパッシブ型の燃料電池を例に挙げて説明したが、燃料供給など一部にポンプなどを用いたセミパッシブ型の燃料電池に対しても本発明を適用することができる。セミパッシブ型の燃料電池は、燃料収容部からMEAに供給された燃料は発電反応に使用され、その後に循環して燃料収容部に戻されることはない。セミパッシブ型の燃料電池は、燃料を循環しないことから、従来のアクティブ方式とは異なるものであり、装置の小型化などを損なうものではない。また、燃料の供給にポンプを使用しており、従来の内部気化型のような純パッシブ方式とも異なるため、セミパッシブ方式の燃料電池と呼称される。

【実施例】

【0056】

次に、本発明の燃料電池の具体例およびその評価結果について記載する。なお、本発明の技術的範囲は以下の実施例に限定されない。

【0057】

実施例1

図1に構成を示す燃料電池を、以下に示すように作製した。まず、アノード触媒粒子(Pt:Ru=1:1)を担持したカーボンブラックに、プロトン伝導性の電解質であるパーフルオロカーボンスルホン酸の溶液と、分散媒である水およびメトキシプロパノールを加えてアノード触媒(Pt−Ru)担持カーボンを分散させ、アノード触媒スラリーを調製した。

【0058】

次いで、このアノード触媒スラリーを、アノードガス拡散層3である多孔質カーボンペーパ(30mm×20mmの長方形状)の上に均一に塗布して乾燥させ、厚さ100μmのアノード触媒層2を形成した。

【0059】

また、カソード触媒粒子(Pt)を担持したカーボンブラックに、パーフルオロカーボンスルホン酸の溶液と分散媒である水およびメトキシプロパノールを加えてカソード触媒(Pt)担持カーボンを分散させ、カソード触媒スラリーを調製した。

【0060】

次いで、このカソード触媒スラリーを、カソードガス拡散層6である多孔質カーボンペーパ(30mm×20mmの長方形状)の上に均一に塗布して乾燥させ、厚さ100μmのカソード触媒層5を形成した。なお、アノードガス拡散層3としての多孔質カーボンペーパと、カソードガス拡散層6としての多孔質カーボンペーパとは、同形同大で厚さが等しくなっており、これらのガス拡散層の上に形成されたアノード触媒層2とカソード触媒層5も、同形同大で厚さが等しくなっている。

【0061】

次に、こうして形成されたアノード触媒層2とカソード触媒層5との間に、プロトン伝導性の電解質膜8であるナフィオン膜(デュポン社製、44mm×34mmの長方形状で厚さ30μm、含水率10〜20重量%)を挟み込み、ホットプレスを行い、膜電極接合体(MEA)1を作製した。

【0062】

こうして得られたMEA1を、アノード導電層9およびカソード導電層10である複数の開孔を有する金箔(44mm×34mmの長方形状)で両面側からそれぞれ挟み込んだ後、電解質膜8とアノード導電層9との間、および電解質膜8とカソード導電層10との間に、シール材11である長方形枠状のゴム製Oリング(幅2mmで外形が44mm×34mm)を、それぞれ以下に示すように挿入しシールを施した。

【0063】

すなわち、図2および図3に示すように、長方形枠状のOリング(シール材11)の長辺部と短辺部が、アノードガス拡散層3とアノード触媒層2から成るアノード4およびカソードガス拡散層6とカソード触媒層5から成るカソード7の長辺および短辺とそれぞれ平行になり、かつアノード4およびカソード7の長辺および短辺の各周端部からの距離がいずれも5mmで均等となるように、Oリング(シール材11)を配置した。このMEA1において、カソード7およびアノード4の面積はそれぞれ6cm2であり、カソード7側およびアノード4側のOリング(シール材11)と電極(カソード7およびアノード4)との間の空間部Sの底面積は6cm2となっている。すなわち、カソード7側およびアノード4側のOリング(シール材11)と電極(カソード7およびアノード4)との間には、電極の面積(6cm2)の1.0倍の底面積を有する空間部Sが設けられている。

【0064】

次に、カソード導電層10の上に保湿層12として、厚さ1.0mmで透気度(JIS P−8117に規定の測定方法による)が2.0秒/100cm3、透湿度(JIS L−1099A−1に規定の測定方法による)が2000g/m2・24hrの多孔質ポリエチレンフィルム(44mm×34mmの長方形状)を積層した後、その上に表面カバー13として、直径3mmの円形の空気導入口13aが面内均等に48個設けられたステンレス(SUS304)板(厚さ1mm、44mm×34mmの長方形状)を積層し、ボルトで固定した。

【0065】

また、アノード導電層9の下に、燃料分配層17と燃料供給部16と燃料収容部15および流路18を備える燃料供給機構14を設け、図1に示すパッシブ型の燃料電池を作製した。

【0066】

実施例2

図4に示すように、MEA1の電極(カソード7およびアノード4)の周端部から外側に延出されているプロトン伝導性の電解質膜8のアノード4側の面に、耐熱性と耐燃料性を有する有機フィルム19としてカプトン(登録商標;ポリイミド樹脂)テープ(厚さ0.5mm、幅7mm)を貼り着けた。それ以外は実施例1と同様にしてMEA1を作製し、燃料電池を組み立てた。

【0067】

実施例3

図11に示すように、MEA1の電解質膜8の以下に示す位置に、直径0.5mmのガス抜き孔20を2個設けた。2個のガス抜き孔20は、最も近接する電極(例えばカソード7)の周端部からの距離が5mmであり、Oリング(シール材11)の短辺の中央部に向き合い接する位置にそれぞれ形成した。また、カソード導電層10において、電解質膜8のガス抜き孔20に相当する位置に直径0.5mmの孔を形成するとともに、保湿層12および表面カバー13においても、ガス抜き孔20に相当する位置に直径1mmの孔を設け、排出されるガスの流出を阻害しないようにした。それ以外は実施例2と同様にして燃料電池を作製した。

【0068】

実施例4

図6に示すように、MEA1の電解質膜8において、最も近接する電極(例えばカソード7)の周端部からの距離が3mmであり、かつOリング(シール材11)の短辺の中央部に向き合う位置2ヶ所に、それぞれ直径0.5mmのガス抜き孔20を設けた。それ以外は実施例3と同様にして燃料電池を作製した。

【0069】

実施例5

図12に示すように、MEA1の電極(カソード7およびアノード4)の短辺と、電解質膜8を含むそれ以外の各層およびOリング(シール材11)の長辺が平行になり、電極(カソード7およびアノード4)の長辺と、電解質膜8等の各層およびOリング(シール材11)の短辺が平行になるように各層を配置した。そして、電解質膜8において、最も近接する電極(例えばカソード7)の周端部からの距離が10mmであり、かつOリング(シール材11)の短辺の中央部に向き合い接する位置2ヶ所に、それぞれ直径0.5mmのガス抜き孔20を設けた。それ以外は実施例2と同様として燃料電池を作製した。

【0070】

実施例6

MEA1の電解質膜8において、Oリング(シール材11)の短辺の中央部に向き合う位置で、最も近接する電極(例えばカソード7)の周端部からの距離が1mmである位置2ヶ所に、それぞれ直径0.5mmのガス抜き孔20を設けた。それ以外は実施例2と同様にして燃料電池を作製した。

【0071】

実施例7

MEA1の電解質膜8において、Oリング(シール材11)の短辺の中央部に向き合う位置で最も近接するカソードの周端部からの距離が5mmである位置2ヶ所に、それぞれ直径0.5mmのガス抜き孔20を設けるとともに、図7に示すように、表面カバー13の上に、放熱板21としてアルミニウム板(厚さ1mm、10×10mmの正方形状)を表面カバー13のガス抜き用開孔13bに近接するように配置し、ボルトで固定した。それ以外は実施例2と同様にして燃料電池を作製した。

【0072】

実施例8

図8に示すように、MEA1のアノード4側のOリング(シール材11)と電極(アノード4)との間の空間部Sに、スペーサ22としてアノード4と同じ厚さのテフロン((登録商標)テトラフルオロエチレン)板を配置し、空間部Sの大部分を閉塞した。それ以外は実施例3と同様にして燃料電池を作製した。

【0073】

実施例9

図9に示すように、MEA1のアノード4側の空間部Sに配置されたスペーサ22であるテフロン(登録商標)板に、アノード4の周端部と電解質膜8のガス抜き孔20を連通させる溝22a(幅1mm)を形成した。なお、この溝22aの深さは、アノード4の厚さと一致するようにした。それ以外は実施例8と同様にして燃料電池を作製した。

【0074】

実施例10

図10(b)に示すように、凹部を持つ多角形の平面形状を有する電極(アノード4およびカソード7)を用いた。この電極は、周囲長が15cmであり、同面積の正方形の周囲長(9.8cm)の約1.53倍の外周を有している。また、MEA1の電解質膜8において、Oリング(シール材11)の短辺部の中央に向き合う位置で最も近接するカソード7の周端部からの距離が7mmである位置2ヶ所に、それぞれ直径0.5mmのガス抜き孔20を設けた。それ以外は、実施例3と同様にして燃料電池を作製した。

【0075】

実施例11

ホットプレスによりアノード4およびカソード7を電解質膜8に熱圧着した後、幅が5mmでアノード4およびカソード7の外形と同一の外形を有する銅製の枠体を用い、180℃で2分間MEAを再プレスした。それ以外は、実施例8と同様にして燃料電池を作製した。

【0076】

実施例12

カソードガス拡散層6およびアノードガス拡散層3として、23.1mm×34.6mmの多孔質カーボンペーパを使用し、カソード7およびアノード4の面積を8cm2とした。そして、カソード7側およびアノード4側のOリング(シール材11)と電極(カソード7およびアノード4)との間に、カソード7およびアノード4の面積(8cm2)の0.5倍の底面積(4cm2)を有する空間部Sが設けられるようにした。また、MEA1の電解質膜8において、Oリング(シール材11)の短辺の中央部に向き合う位置で最も近接するカソード7の周端部からの距離が2.5mmである位置2ヶ所に、それぞれ直径0.5mmのガス抜き孔20を設けた。それ以外は実施例2と同様にして燃料電池を作製した。

【0077】

比較例1

カソードガス拡散層6およびアノードガス拡散層3として、26.4mm×39.7mmの多孔質カーボンペーパを使用し、カソード7およびアノード4の面積を10.5cm2とした。そして、カソード7側およびアノード4側のOリング(シール材11)と電極(カソード7およびアノード4)との間に、カソード7およびアノード4の面積(10.5cm2)の0.12倍の断面積(1.26cm2)を有する空間部Sが設けられるようにした。それ以外は実施例2と同様にして燃料電池を作製した。

【0078】

比較例2

カソードガス拡散層6およびアノードガス拡散層3として、14.1mm×21.2mmの多孔質カーボンペーパを使用し、カソード7およびアノード4の面積を3cm2とした。そして、カソード7側およびアノード4側のOリング(シール材11)と電極(カソード7およびアノード4)との間に、カソード7およびアノード4の面積(3cm2)の3.0倍の断面積(9.0cm2)を有する空間部Sが設けられているようにした。それ以外は実施例2と同様にして燃料電池を作製した。

【0079】

次に、実施例1〜12および比較例1,2で得られた燃料電池において、温度25℃、湿度50%RHの環境下で、燃料収容部に純度99.99%のメタノールを供給した。また、外部負荷として可変電流電源を接続し、燃料電池に流れる電流がゼロから次第に大きくなるように制御した。電流の制御は、電流密度(発電部の面積1cm2当りに流れる電流値(mA/cm2))が、1分間につき10mA/cm2ずつ増加するように行なった。

【0080】

すなわち、電流を流し始めてから15分後には、150mA/cm2の電流密度となるように制御した。なお、発電部の面積とは、アノード触媒層とカソード触媒層とが対向している部分の面積である。実施例1〜12および比較例1,2の燃料電池では、アノード触媒層とカソード触媒層の面積が等しく、かつ面積全体に亘って対向しているので、発電部の面積はこれらの触媒層の面積に等しくなる。そして、燃料電池の出力電圧を測定し、その測定値が0.2Vに達したところで、電流の増加を終了させるようにした。また、1000時間後の出力を測定し、初期出力を100としたときの比率を算出した。そして、この値を出力維持率とした。

【0081】

次に、可変電流電源の代わりに定電圧電源を接続し、燃料電池の出力電圧が0.3Vで一定になるように電流を制御しながら発電を行なわせ、そのときの出力密度を測定した。ここで、燃料電池の出力密度(mW/cm2)とは、電流密度に出力電圧を乗じたものである。そして、この定電圧発電を24時間継続して行い、24時間の出力密度の平均値を燃料電池の出力密度の値とした。測定結果を前記した出力維持率の値とともに、表1に示す。なお、燃料電池の出力密度は、比較例1の値を100とした相対値で示してある。

【0082】

さらに、実施例3〜7の燃料電池において、上記の条件で定電圧発電を行っている間、カソードガス拡散層の中央(長方形の対角線の交点)の位置と、電解質膜に設けたガス抜き孔の位置にそれぞれ熱電対を挿入し、温度を測定した。そして、測定した温度から、水およびメタノールの飽和蒸気圧曲線のグラフを用いて、ガス抜き孔の位置における飽和水蒸気圧P1とカソードガス拡散層の中央部における飽和水蒸気圧P2との比、およびガス抜き孔の位置における飽和メタノール蒸気圧P3とカソードガス拡散層の中央部における飽和メタノール蒸気圧P4との比をそれぞれ求めた。これらの結果も表1に示す。

【0083】

【表1】

【0084】

表1から、実施例1〜12で得られた燃料電池は、比較例1,2の燃料電池に比べて出力密度が高くなっているうえに、出力の維持率も大幅に向上していることがわかる。

【0085】

なお、本発明は液体燃料を使用した各種の燃料電池に適用することができる。また、燃料電池の具体的な構成や燃料の供給状態等も特に限定されるものではなく、MEAに供給される燃料の全てが液体燃料の蒸気、全てが液体燃料、または一部が液体状態で供給される液体燃料の蒸気等、種々形態に本発明を適用することができる。実施段階では本発明の技術的思想を逸脱しない範囲で構成要素を変形して具体化することができる。さらに、上記実施形態に示される複数の構成要素を適宜に組合せたり、また実施形態に示される全構成要素から幾つかの構成要素を削除する等、種々の変形が可能である。本発明の実施形態は本発明の技術的思想の範囲内で拡張もしくは変更することができ、この拡張、変更した実施形態も本発明の技術的範囲に含まれるものである。

【図面の簡単な説明】

【0086】

【図1】本発明の第1の実施形態に係る燃料電池の構成を示す断面図である。

【図2】図1に示す燃料電池のMEA1の構成を模式的に示す断面図である。

【図3】図1に示す燃料電池のMEA1を示し、図3(a)はカソード7側の平面図であり、図3(b)はアノード4側の平面図である。

【図4】第2の実施形態の燃料電池におけるMEA1の構成を模式的に示す断面図である。

【図5】第3の実施形態の燃料電池におけるMEA1の構成を模式的に示す断面図である。

【図6】図5に示すMEA1のカソード7側の平面図である。

【図7】第3の実施形態の燃料電池において、放熱板を配置した構成を示す平面図である。

【図8】第4の実施形態の燃料電池におけるMEA1の構成を模式的に示す断面図である。

【図9】第5の実施形態の燃料電池におけるMEA1の構成を模式的に示す平面図である。

【図10】第6の実施形態の燃料電池における電極の形状の例を示す平面図である。

【図11】実施例3におけるMEA1の構成を示す平面図である。

【図12】実施例5におけるMEA1の構成を示す平面図である。

【符号の説明】

【0087】

1…MEA、2…アノード触媒層、3…アノードガス拡散層、4…アノード、5…カソード触媒層、6…カソードガス拡散層、7…カソード、8…電解質膜、11…シール材(Oリング)、12…保湿層、13…表面カバー、15…燃料収容部、16…燃料供給部、17…燃料分配層、S…空間部、19…有機フィルム、20…ガス抜き孔、21…放熱板、22…スペーサ。

【技術分野】

【0001】

本発明は液体燃料を用いた燃料電池に関する。

【背景技術】

【0002】

近年、ノートパソコンや携帯電話などの電子機器を長時間充電することなく使用するため、これらの携帯用電子機器の電源に燃料電池を用いる試みがなされている。燃料電池は燃料と空気とを供給するだけで発電することができ、燃料を補給すれば連続して長時間発電することができるという特徴を有している。したがって、燃料電池を小型化することができれば、携帯用電子機器の電源として極めて有利なシステムといえる。

【0003】

直接メタノール型燃料電池(Direct Methanol Fuel Cell:DMFC)は小型化が可能であり、さらに燃料の取り扱いも容易であるため、携帯用電子機器の電源として特に期待されている。DMFCにおける燃料の供給方式としては、気体供給型や液体供給型などのアクティブ方式、燃料収容部内の液体燃料を電池内部で気化させて燃料極(アノード)に供給する内部気化型などのパッシブ方式が知られている。

【0004】

これらのうちで内部気化型などのパッシブ方式は、DMFCの小型化に対して特に有利である。パッシブ型DMFCにおいては、燃料極(アノード)、電解質膜および空気極(カソード)を有する膜電極接合体(Membrane Electrode Assembly:MEA)を、樹脂製の箱状容器からなる燃料収容部上に配置した構造が提案されている(例えば特許文献1参照)。

【0005】

このようなパッシブ方式では、燃料の供給量を確保するため、アクティブ方式に比べて濃度の高いメタノールが使用されるが、アノードでの反応に必要な水(H2O)はカソードで生成される水がアノードに逆拡散されることにより供給される。

【0006】

しかし、液体の状態で導入された燃料は一旦気化してからMEAに供給されるため、燃料の供給量がアクティブ方式に比べて制限される。また、パッシブ型の燃料電池では、アクティブ方式で燃料が供給される場合には発生する送液圧力が生じないため、反応促進の観点から、アノード反応で生じた二酸化炭素を速やかに反応系外に逃がすことが重要となる。さらに、カソードへの空気(酸素)の供給も自然の対流に依っており、強制的に給気を行うことができないため、カソード側で空気や熱の滞留により反応性が低下するおそれがあった。

【0007】

また、パッシブ型の燃料電池では、アノード側の電極反応で発生した二酸化炭素を外気へ放出する必要があるため、従来はアノード側の容器側面にガス抜き孔を設け、ガス成分を系外に放出することが検討されていた。さらに別の構成として、電解質膜にガス抜き孔を設け、アノード側で生じた二酸化炭素をカソード側に逃がすことも検討されている。

【0008】

しかし、このような構成では、アノードに供給された燃料ガスの一部や、カソード触媒層からアノード触媒層へ拡散してきた水(H2O)の一部が、二酸化炭素とともにガス抜き孔を通って排出されるため、アノード側の反応が十分に行なわれなくなり、出力が低下するという問題があった。この問題は、膜電極接合体(MEA)の温度が高く、アノード側に存在する燃料(メタノール)や水の飽和蒸気圧が高くなるほど、メタノールや水が蒸気としてガス抜き孔から排出されやすくなるため、顕著になっていた。

【0009】

さらに、アノード側から排出される水の量が多くなり、MEAが含有する水の量が減少すると、電解質膜におけるプロトン(H+)の伝導度が低下し、燃料電池の出力が低下するという問題もあった。

【特許文献1】国際公開第2005/112172号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上記の問題点に鑑みてなされたものであって、膜電極接合体(MEA)に供給される反応物質である燃料や空気の供給量を増大し、高出力の燃料電池を提供することを目的とする。また、発電反応に伴って膜電極接合体(MEA)のアノード側で発生するガス成分の除去性を高めることによって、発電反応の効率や経時的な安定性が向した燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の態様に係る燃料電池は、燃料極(アノード)および空気極(カソード)と、前記燃料極と前記空気極に挟持されたプロトン伝導性の電解質膜と、前記燃料極および前記空気極の側面の外側にそれぞれ周設されたシール部を有する膜電極接合体(MEA)と、液体燃料を収容する燃料収容部と、前記燃料収容部に収容された前記液体燃料を前記膜電極接合体の前記燃料極に供給する燃料供給機構とを具備する燃料電池において、前記膜電極接合体の前記燃料極側と前記空気極側の少なくとも一方において、前記シール部と前記燃料極または前記空気極との間に、該燃料極または空気極の面積の0.2〜1.3倍の底面積を有する空間部が設けられていることを特徴とする。

【発明の効果】

【0012】

本発明の態様に係る燃料電池によれば、膜電極接合体(MEA)に供給される反応物質である燃料や空気の供給量が増大され、安定的に高い出力が得られる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施形態に係る燃料電池について、図面を参照して説明する。図1に示すように、本発明の第1の実施形態に係る燃料電池は、膜電極接合体(MEA)1を有している。

【0014】

MEA1は、アノード触媒層2とアノードガス拡散層3を有するアノード4と、カソード触媒層5とカソードガス拡散層6を有するカソード7、およびアノード触媒層2とカソード触媒層5との間に挟持されたプロトン伝導性の電解質膜8を備えている。

【0015】

アノード触媒層2とカソード触媒層5は、電極反応を媒介する触媒が配置される部位であり、触媒成分を含有する。触媒成分としては、例えば、白金族元素であるPt、Ru、Rh、Ir、Os、Pdなどの単体金属、これらの白金族元素を含有する合金などが挙げられる。アノード触媒層2とカソード触媒層5とに含まれる触媒成分は同一であっても異なっていてもよく、組成は特に限定されない。アノード触媒層2は、触媒活性の観点からは白金、白金合金、パラジウム合金などを多く含有することが好ましく、製造コストの観点からはパラジウム合金(例えばパラジウム−コバルト合金)を多く含有することが好ましい。カソード触媒層5は、触媒活性の観点から白金または白金合金(例えば、白金−イリジウム合金や白金−ロジウム合金)を多く含むことが好ましい。これらの触媒の微粒子を導電性担体に担持した担持触媒を使用してもよい。導電性担体としては、活性炭や黒鉛などの粒子状のカーボン、または繊維状のカーボンが使用される。

【0016】

アノード触媒層2およびカソード触媒層5には、前記触媒成分とともに、プロトン伝導性を有する電解質を含有することができる。プロトン伝導性の電解質は、発電の進行に伴って移動する(アノード触媒層→電解質膜→カソード触媒層)プロトンの移動度を向上させる役割を果たす。触媒層に含有されるプロトン伝導性の電解質としては、後述する電解質膜8を構成する高分子電解質と同種のものを使用することができる。

【0017】

アノード触媒層2およびカソード触媒層5における前記触媒成分、導電性担体であるカーボン材料、およびプロトン伝導性の電解質の配合割合については、特に限定されない。また、アノード触媒層2とカソード触媒層5は、必ずしも1層である必要はなく、2層以上が積層された多層構造であってもよい。このとき、各層の間で、例えば触媒含有量やカーボン材料の種類を変化させてもよい。

【0018】

アノードガス拡散層3とカソードガス拡散層6は、MEA1に供給されたガス(アノード4では燃料ガスであるメタノール含有ガス、カソード7では酸素剤含有ガス、例えば空気)を拡散させて、触媒層へと供給する機能を有する。すなわち、アノードガス拡散層3は、アノード触媒層2に燃料ガスを均一に供給する機能を有する。また、アノード触媒層2の集電体としての機能も兼ね備えている。カソードガス拡散層6は、カソード触媒層5に酸化剤である空気を均一に供給する機能を有し、カソード触媒層5の集電体としての機能も兼ね備えている。

【0019】

アノードガス拡散層3とカソードガス拡散層6は、それぞれ導電性材料から構成されている。導電性材料としては公知の材料を用いることができるが、燃料ガスおよび空気を触媒へ効率的に輸送するために、多孔質のカーボン織布またはカーボンペーパを用いることが好ましい。アノードガス拡散層3とカソードガス拡散層6の具体的な形態としては、カーボンペーパ、カーボンクロス、カーボン不織布、炭素製の織物、紙状抄紙体、フェルトなどが挙げられる。

【0020】

プロトン伝導性の電解質膜8は、アノード触媒層2とカソード触媒層5との間に配置される。プロトン伝導性の電解質膜8としては、例えば、パーフルオロスルホン酸重合体のようなスルホン酸基を有するフッ素系樹脂(商品名ナフィオン(デュポン社製)、商品名フレミオン(旭硝子社製)など)、スルホン酸基を有する炭化水素系樹脂などが挙げられるが、これらに限定されるものではない。

【0021】

このように構成されるMEA1のアノードガス拡散層3には、アノード導電層9が積層され、カソードガス拡散層6には、カソード導電層10が積層されている。アノード導電層9とカソード導電層10は、燃料や酸化剤(空気)などを流通させる貫通孔を有している。アノード導電層9とカソード導電層10の構成材料としては、例えば、金、ニッケルなどの導電性金属からなる多孔質膜(例えばメッシュ)または箔体、あるいはステンレス鋼(SUS)などの導電性金属に金などの良導電性金属を被覆した複合材などをそれぞれ使用することができる。また、グラファイト(黒鉛)等の炭素材料も使用することができる。

【0022】

プロトン伝導性の電解質膜8とアノード導電層9との間であってアノード4(アノード触媒層2とアノードガス拡散層3)の周囲には、例えば断面がO字状で平面形状が矩形枠状のシール材(Oリング)11が設けられている。また、プロトン伝導性の電解質膜8とカソード導電層10との間であってカソード7(カソード触媒層5とカソードガス拡散層6)の周囲にも、同じ形状のシール材(Oリング)11が設けられている。これらのシール材11は、MEA1からの燃料漏れや酸化剤漏れを防止するためのものであり、例えばゴムなどの弾性体で構成されている。

【0023】

第1の実施形態においては、図2および図3(a),(b)に示すように、MEA1のアノード4側およびカソード7側において、シール材11と電極(アノード4またはカソード7)の周端部との間に、電極(アノード4またはカソード7)の面積の0.2〜1.3倍の底面積を有する空間部Sが設けられている。なお、この実施形態では、アノード4側とカソード7側の両方に空間部Sが設けられた構成を示したが、どちらか一方の側だけに空間部Sを設けてもよい。

【0024】

そして、空間部Sのアノード4側とカソード7側を分けるように、耐燃料性(例えば、耐メタノール性)の有機フィルム(図示を省略する。)が設けられる。このような構造において、アノード4側の空間部Sは、前記有機フィルムとシール材11およびアノード4の端面に三方を囲まれる空間であり、カソード7側の空間部Sは、前記有機フィルムとシール材11およびカソード7の端面に三方を囲まれる空間である。

【0025】

プロトン伝導性の電解質膜8の面積を大きくし、電解質膜8の周端部がシール材11に達するように構成することもできる。この構成では、アノード4側とカソード7側を分ける前記有機フィルムを配置する必要がない。そして、電解質膜8の面積を大きくした部分には触媒層が積層されていないので、この領域は保水に関与することが可能になる。そのため、カソード7側からアノード4側に戻る(拡散する)水の量を増やすことができ、より高い出力を得ることができる。

【0026】

このように、MEA1のアノード4側とカソード7側の少なくとも一方に空間部Sを設けることで、燃料のアノード4への取り入れ口、あるいは酸化剤である空気のカソード7への取り入れ口を広げることができ、反応物質のMEA1への供給量を増大させることができる。その結果、単位触媒量当りの出力を上げることができる。空間部Sの底面積が電極(アノード4またはカソード7)の面積の0.2倍未満である場合には、反応物質の供給量を十分に増大させることができない。また、空間部Sの底面積11が電極面積の1.3倍を超える場合には、燃料電池の体積全体に対する発電部である電極の占める体積が小さくなりすぎるため、燃料供給や発熱のバランスがとりにくい。いずれの場合も高出力を得ることが難しい。

【0027】

このように構成されるMEA1のカソード導電層10の上には、保湿層12が積層・配置されている。保湿層12は、アノード4での反応に必要な水を供給するために、カソード触媒層5で生成した水の蒸散を抑制し、生成した水の一部をアノード4側へ拡散させる機能を有する。また、カソードガス拡散層6に酸化剤である空気を均一に導入し、カソード触媒層5への酸化剤の均一な拡散を促進する補助拡散層としての機能も有している。保湿層12としては、例えば多孔質ポリエチレン膜などを使用することができる。

【0028】

保湿層12の上には、酸化剤である空気を取り入れるための空気導入口13aが複数個形成された表面カバー(カバープレート)13が配置されている。表面カバー13は、MEA1や保湿層12を加圧し密着性を高める役割も果たしており、例えばSUS304のような金属から構成されている。

【0029】

表面カバー13の表面や側面あるいはその近傍には、表面カバー13から外気への放熱を促進するために放熱体(図示を省略する。)を設けても良い。放熱体の構成材料としては、ステンレス、銅、アルミニウム、タングステン、モリブデン等の金属またはこれら金属の合金や、アルミナ、窒化アルミニウム、陶磁器、ガラス等のセラミック類を使用することができる。また、樹脂に炭素や金属等の粉末を混合した熱伝導性樹脂も使用可能である。

【0030】

放熱体の構成材料としては、熱伝導率が高く薄くても強度が高いという点から、金属が最も望ましい。熱伝導率の高さの点で、銅(20℃における熱伝導率が370W/mK)、アルミニウム(20℃における熱伝導率が204W/mK)、タングステン(20℃における熱伝導率198W/mK)が特に好ましい。さらに、表面にアルマイト処理(陽極酸化処理)が施されたアルミニウムの使用が好ましく、特に、外気への熱放射率を上げるために表面に黒色アルマイト処理がなされたものを使用することが好ましい。

【0031】

放熱体は、表面カバー13と一体の材料から製造してもよく、また別に製造された部材を、溶接やボルト、リベット、カシメ、はんだ付け、ろう付け、接着、嵌合などの手段で表面カバー13に固定してもよい。さらに、表面カバー13と放熱体とは必ずしも固定されていなくてもよく、熱伝導が十分に行なわれるならば単に接触しているだけでもよい。表面カバー13と放熱体との間に、熱伝導性グリースを塗布したり、熱伝導性接着剤で固定したりすることもできる。

【0032】

MEA1のアノード4側には、燃料供給機構14が配置されている。燃料供給機構14は、燃料収容部15と燃料供給部16と燃料分配層17、および配管のような流路18を備えている。

【0033】

燃料収容部15には液体燃料Fが収容されている。液体燃料Fとしては、メタノール水溶液または純メタノールが好適なものとして挙げられる。また、濃度が50mol%以上となるものが好適に用いられるが、必ずしも限定されない。液体燃料Fは、例えば、エタノール水溶液や純エタノール等のエタノール燃料、プロパノール水溶液や純プロパノール等のプロパノール燃料、グリコール水溶液や純グリコール等のグリコール燃料、ジメチルエーテル、ギ酸、その他の液体燃料であってもよい。

【0034】

燃料供給部16は、配管等で構成される流路18を介して燃料収容部15と接続されており、燃料収容部15から流路18を介して燃料供給部16に液体燃料Fが導入される。流路18は、燃料供給部16や燃料収容部15から独立した配管に限られるものではない。例えば、燃料供給部16と燃料収容部15とを積層して一体化する場合、これらを繋ぐ液体燃料Fの流路であってもよい。

【0035】

燃料供給部16は、液体燃料Fが流入する燃料注入口16aを有しており、そのアノード4(アノード導電層9)に接する側に、複数の燃料排出口17aを有する燃料分配層17が配置されている。

【0036】

燃料収容部15に収容された液体燃料Fは、重力を利用し流路18を介して燃料供給部16まで落下させて送液することができる。また、流路18に多孔体等を充填して、毛細管現象により燃料供給部16まで送液してもよい。さらに、流路18の一部にポンプを介在させ、燃料収容部15に収容された液体燃料Fを燃料供給部16まで強制的に送液してもよい。

【0037】

燃料分配層17は、アノード導電層9と燃料供給部16との間に挟持されている。燃料分配層17は、例えば、ポリエチレンテレフタレート(PET)樹脂、ポリエチレンナフタレート(PEN)樹脂、ポリイミド系樹脂のような、液体燃料Fやその気化成分を透過させない材料で構成されており、複数の開口(燃料排出口17a)を有する。また、この燃料分配層17は、液体燃料Fとその気化成分とを分離し、液体燃料Fの気化成分をMEA1側へ透過させる機能を有する気液分離膜で構成されてもよい。気液分離膜としては、例えば、シリコーンゴム薄膜、低密度ポリエチレン(LDPE)薄膜、ポリ塩化ビニル(PVC)薄膜、ポリエチレンテレフタレート(PET)薄膜、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)等のフッ素系樹脂の微多孔膜などが用いられる。

【0038】

このように構成される第1の実施形態の燃料電池においては、MEA1のアノード4側とカソード7側の少なくとも一方において、シール材11と電極であるアノード4またはカソード7の周端部との間に、電極であるアノード4またはカソード7の面積の0.2〜1.3倍の底面積を有する空間部Sが設けられており、この空間部Sの形成により、酸化剤である空気のカソード7への取り入れ口、あるいは燃料のアノード4への取り入れ口が広げられているので、反応物質である空気や燃料のMEA1への供給量を増大させることができる。したがって、燃料電池の出力を向上させることができ、また長期に亘って高出力を維持することができる。

【0039】

次に、本発明の燃料電池の第2および第3の実施形態について説明する。図4は第2の実施形態の燃料電池におけるMEA1を示し、図5および図6は、第3の実施形態の燃料電池におけるMEA1を示している。なお、これらの図では、保湿層、表面カバー、燃料供給部、燃料収容部などが図示されていないが、第2および第3の実施形態の燃料電池はこれらの要素を具備している。そして、各要素の具体的な構成は、前述した第1の実施形態の燃料電池と同様である。

【0040】

第2の実施形態においては、図4に示すように、プロトン伝導性の電解質膜8のアノード4側とカソード7側の少なくとも一方の面側で、電極(アノード4またはカソード7)が積層されていない領域、すなわち電極の周端部とシール材11との間の空間部Sに対応する領域に、燃料透過性のない有機フィルム19が貼付されている。なお、図4では、電解質膜8のアノード4側の面だけに有機フィルム19が貼付された構成を示したが、カソード7側の面に貼付してもよく、また両面に貼付してもよい。燃料透過性のない有機フィルム19としては、100℃までの耐熱性と耐燃料性を有する有機フィルムが好ましく、具体的には、粘着層を有するポリイミド樹脂テープやテフロン((登録商標)ポリテトラフルオロエチレン)テープ等が例示される。このような有機フィルム19は、電解質膜8に熱圧着されていてもよい。

【0041】

このように構成される第2の実施形態の燃料電池においては、アノード4側からカソード7側への燃料のクロスオーバーが抑制されるので、出力電圧が向上する。有機フィルム19の大きさは、電解質膜8のシール材11の配設位置までの露出された領域全体を覆う大きさとすることが好ましい。電解質膜8に積層される有機フィルム19が小さすぎると、有機フィルム19の周縁部とシール材11との間に挟まれた領域の電解質膜8が、膨張・収縮による応力で裂けるおそれがある。また、特にアノード4側に積層して燃料のクロスオーバーを抑制する構成では、有機フィルム19を貼付するのではなく、電極の周端部とシール材11との間の電解質膜8上に、触媒層そのものを塗布してもよい。

【0042】

第3の実施形態においては、図5および図6に示すように、プロトン伝導性の電解質膜8が貫通孔(ガス抜き孔)20を有している。この貫通孔(ガス抜き孔)20は、発電反応に伴ってアノード4側に発生するガス成分をカソード7側に逃がすためのものであり、電解質膜8のアノード4またはカソード7が積層された領域の周端部と、シール部材11が配設された部位との間、すなわち電極の周端部とシール材11との間の空間部Sに対応する領域に、1個あるいは複数個設けられている。そして、このガス抜き孔20の位置における飽和水蒸気圧と、電解質膜8のカソード7側で飽和水蒸気圧が最も高い(すなわち温度が最も高い)位置における飽和水蒸気圧との比が、0.8以下となっている。また、ガス抜き孔20の位置における飽和燃料蒸気圧(例えば飽和メタノール蒸気圧)と、電解質膜8のカソード7側で飽和燃料蒸気圧が最も高い位置における飽和燃料蒸気圧との比も、0.8以下となっている。なお、電解質膜8がシール材11に達する面積を持たず、耐燃料性の有機フィルムを電解質膜8の周端部から外側に延出するように配置した構成では、この耐燃料性の有機フィルムに貫通孔(ガス抜き孔)を設けてもよい。

【0043】

このように構成される第3の実施形態においては、電解質膜8に形成されたガス抜き孔20を通って、発電反応でアノード4側に発生した二酸化炭素や水蒸気等のガス成分がカソード7側へ放出され、さらに系外に効率よく放出される。したがって、電極反応を促進して出力を向上させることができ、さらに発電の効率や経時的な安定性を向上させることができる。また、アノード4側で発生する二酸化炭素等のガス成分が、アノード4側でシール材11との間の空間部Sに溜まることがないので、アノード4側の圧力増大によって電極周りの電解質膜8に応力がかかり断裂が生じる、などの問題の発生を防止することができる。

【0044】

電解質膜8のガス抜き孔20は、最も近接した電極(アノード4またはカソード7)の周端部との距離が3mm以上となるような位置に形成することが望ましい。このように、ガス抜き孔20を電極から所定の長さ以上離して配置することにより、アノード4側のシール材11との間の空間部Sでガス成分の流れを作ることができる。そのため、電極反応に供される物質や生成する物質の拡散が容易になるという利点がある。

【0045】

さらに、アノード4側のガス成分の電池外への放出を阻害しないように、図7に示すように、表面カバー13において、電解質膜8のガス抜き孔20に相当する位置にガス抜き用の開孔13bを形成することができる。そして、このようなガス抜き用開孔13bに近接するように、表面カバー15の上にアルミニウム製の放熱板21を配置することができる。このような構成では、電解質膜8のガス抜き孔20から外部への熱放出性の大きい経路が形成されるので、ガス抜き孔20の位置における熱放出が効果的になされる。したがって、ガス抜き孔20の位置における飽和水蒸気圧が大幅に減少する結果、カソード7側で飽和水蒸気圧が最も高い位置における飽和水蒸気圧との比を0.8以下に調整することができる。また、飽和燃料蒸気圧についても、飽和水蒸気圧と同様なことがいえる。

【0046】

次に、本発明の第4〜第7の実施形態について図面を参照して説明する。図8〜図11は、本発明の第4〜第7の実施形態におけるMEA1を示している。なお、これらの図では、保湿層、表面カバー、燃料供給部、燃料収容部などが図示されていないが、第4〜第7の実施形態の燃料電池はこれらの要素を具備している。各要素の具体的な構成は、前述した第1の実施形態の燃料電池と同様である。

【0047】

図8に示す第4の実施形態においては、電解質膜8のアノード4側とカソード7側の少なくとも一方の面側に、電極(アノード4またはカソード7)の周端部とシール材11との間の空間部Sを埋めるように、耐燃料性の高い絶縁性樹脂から成るスペーサ22が配置されている。特に、図示したように、アノード4側にスペーサ22を配置することが好ましい。耐燃料性の高い絶縁性樹脂としては、テフロン(登録商標)のようなフッ素系樹脂が挙げられる。空間部Sに挿入・配置されるスペーサ22は、空間部Sを隙間なく埋めている必要はなく、平面形状、厚さ等において、空間部Sに対して0.5〜2.0mm程度のクリアランスがあってもよい。

【0048】

触媒層が塗布されていない電解質膜8が、液体、気体を問わず高濃度の燃料と接触した場合には、電解質膜8が膨潤してMEA1の構造が破壊されるおそれがあるが、第4の実施形態においては、空間部Sへのスペーサ22の挿入・配置により、空間部Sの内圧の変化などにより電解質膜8が変形して燃料供給部に接触するなどの事態が生じることがなくなる。したがって、電池の出力特性を安定化させることができる。

【0049】

第5の実施形態においては、図9に示すように、電解質膜8の電極(アノード4またはカソード7)が積層された領域とシール部材11が配設された部位との間に、ガス抜き孔20が形成されており、また第4の実施形態と同様に、電解質膜8のアノード4側の面にスペーサ22が配置されている。そしてこのスペーサ22に、アノード4の周端部とガス抜き孔20を連通させるように溝22aが形成されている。

【0050】

このように構成される第5の実施形態の燃料電池においては、MEA1のアノード4側に発生した二酸化炭素や水蒸気等のガス成分が、スペーサ22に形成された溝22aに導かれてガス抜き孔20に達し、さらにこのガス抜き孔20を通ってカソード7側に放出される。したがって、アノード4側からカソード7側へのガスの放出が速やかになされるので、電極反応が促進され出力が向上する。

【0051】

第6の実施形態においては、図10(a)、(b)に示すように、電極(アノード4およびカソード7)の平面形状が凹部を有する多角形となっており、同じ面積の正方形の1.2〜5倍の周囲長を有するように構成されている。なお、図中の数値は、電極(アノード4およびカソード7)の各部分の長さ(cm)を例示したものである。

【0052】

このように構成される第6の実施形態の燃料電池においては、電極(アノード4およびカソード7)が凹部を持つ多角形の平面形状を有しているので、凹部のない矩形の電極を有する燃料電池に比べて、反応物質である空気や燃料のMEA1の供給量をさらに増大させることができ、出力をよりいっそう向上させることができる。すなわち、第1の実施形態の燃料電池では、電極(アノード4またはカソード7)の周りに空間部Sがあることによって、反応物質の供給量が増大するが、電極の平面形状が矩形で周囲長が同じ面積の正方形の1.2倍以下の場合には、電極周囲の空間部Sに拡散した燃料が一時的に電極のエッジ部分に集中し、濃度が高くなりすぎることがある。そのため、燃料を有効に消費することができず、電極構造がダメージを受けるおそれがある。また、電極が凹部を持つ多角形の平面形状を有していても、凹部の数が多すぎたり幅が狭すぎたりして、電極の周囲長が同じ面積の正方形の5倍以上になると、電極幅が極端に細い部分や幅の狭い空間部Sが存在することになり、反応物質や反応生成物の拡散が妨げられる。その結果出力の低下を招くおそれがある。

【0053】

第7の実施形態の燃料電池においては、アノード4および/またはカソード7の外周端面(側周面)が、150〜200℃の温度で加熱処理されている。

【0054】

この第7の実施形態の燃料電池においては、反応物質である空気や燃料のMEA1への供給量をさらに増大させることができ、出力をよりいっそう向上させることができる。すなわち、電極(アノード4またはカソード7)周りの空間部Sに拡散された反応物質は、電極の外周から燃料として供給されるため、電極のエッジ部分でのメタノール等の燃料濃度が高くなる。そのため、電極中にプロトンパスとして含まれている有機高分子電解質を溶解し、あるいは電極構造を破壊するおそれがある。アノード4および/またはカソード7の外周端面に150〜200℃の温度で加熱処理を施すことにより、前記した電極のエッジ部分を強化し、濃度の高い燃料による有機高分子電解質の溶解、あるいは電極構造の破壊を防止することができる。温度が150℃より低いと、有機高分子電解質の強化が不十分であり、200℃以上の温度で処理すると、処理により構造変化が起こりプロトンパスとしての機能が低下するおそれがある。

【0055】

上述した各実施形態の燃料電池は、各種の液体燃料を使用した場合に効果を発揮し、液体燃料の種類や濃度は限定されるものではない。さらに、上述した各実施形態は、燃料電池本体の構成としてパッシブ型の燃料電池を例に挙げて説明したが、燃料供給など一部にポンプなどを用いたセミパッシブ型の燃料電池に対しても本発明を適用することができる。セミパッシブ型の燃料電池は、燃料収容部からMEAに供給された燃料は発電反応に使用され、その後に循環して燃料収容部に戻されることはない。セミパッシブ型の燃料電池は、燃料を循環しないことから、従来のアクティブ方式とは異なるものであり、装置の小型化などを損なうものではない。また、燃料の供給にポンプを使用しており、従来の内部気化型のような純パッシブ方式とも異なるため、セミパッシブ方式の燃料電池と呼称される。

【実施例】

【0056】

次に、本発明の燃料電池の具体例およびその評価結果について記載する。なお、本発明の技術的範囲は以下の実施例に限定されない。

【0057】

実施例1

図1に構成を示す燃料電池を、以下に示すように作製した。まず、アノード触媒粒子(Pt:Ru=1:1)を担持したカーボンブラックに、プロトン伝導性の電解質であるパーフルオロカーボンスルホン酸の溶液と、分散媒である水およびメトキシプロパノールを加えてアノード触媒(Pt−Ru)担持カーボンを分散させ、アノード触媒スラリーを調製した。

【0058】

次いで、このアノード触媒スラリーを、アノードガス拡散層3である多孔質カーボンペーパ(30mm×20mmの長方形状)の上に均一に塗布して乾燥させ、厚さ100μmのアノード触媒層2を形成した。

【0059】

また、カソード触媒粒子(Pt)を担持したカーボンブラックに、パーフルオロカーボンスルホン酸の溶液と分散媒である水およびメトキシプロパノールを加えてカソード触媒(Pt)担持カーボンを分散させ、カソード触媒スラリーを調製した。

【0060】

次いで、このカソード触媒スラリーを、カソードガス拡散層6である多孔質カーボンペーパ(30mm×20mmの長方形状)の上に均一に塗布して乾燥させ、厚さ100μmのカソード触媒層5を形成した。なお、アノードガス拡散層3としての多孔質カーボンペーパと、カソードガス拡散層6としての多孔質カーボンペーパとは、同形同大で厚さが等しくなっており、これらのガス拡散層の上に形成されたアノード触媒層2とカソード触媒層5も、同形同大で厚さが等しくなっている。

【0061】

次に、こうして形成されたアノード触媒層2とカソード触媒層5との間に、プロトン伝導性の電解質膜8であるナフィオン膜(デュポン社製、44mm×34mmの長方形状で厚さ30μm、含水率10〜20重量%)を挟み込み、ホットプレスを行い、膜電極接合体(MEA)1を作製した。

【0062】

こうして得られたMEA1を、アノード導電層9およびカソード導電層10である複数の開孔を有する金箔(44mm×34mmの長方形状)で両面側からそれぞれ挟み込んだ後、電解質膜8とアノード導電層9との間、および電解質膜8とカソード導電層10との間に、シール材11である長方形枠状のゴム製Oリング(幅2mmで外形が44mm×34mm)を、それぞれ以下に示すように挿入しシールを施した。

【0063】

すなわち、図2および図3に示すように、長方形枠状のOリング(シール材11)の長辺部と短辺部が、アノードガス拡散層3とアノード触媒層2から成るアノード4およびカソードガス拡散層6とカソード触媒層5から成るカソード7の長辺および短辺とそれぞれ平行になり、かつアノード4およびカソード7の長辺および短辺の各周端部からの距離がいずれも5mmで均等となるように、Oリング(シール材11)を配置した。このMEA1において、カソード7およびアノード4の面積はそれぞれ6cm2であり、カソード7側およびアノード4側のOリング(シール材11)と電極(カソード7およびアノード4)との間の空間部Sの底面積は6cm2となっている。すなわち、カソード7側およびアノード4側のOリング(シール材11)と電極(カソード7およびアノード4)との間には、電極の面積(6cm2)の1.0倍の底面積を有する空間部Sが設けられている。

【0064】

次に、カソード導電層10の上に保湿層12として、厚さ1.0mmで透気度(JIS P−8117に規定の測定方法による)が2.0秒/100cm3、透湿度(JIS L−1099A−1に規定の測定方法による)が2000g/m2・24hrの多孔質ポリエチレンフィルム(44mm×34mmの長方形状)を積層した後、その上に表面カバー13として、直径3mmの円形の空気導入口13aが面内均等に48個設けられたステンレス(SUS304)板(厚さ1mm、44mm×34mmの長方形状)を積層し、ボルトで固定した。

【0065】

また、アノード導電層9の下に、燃料分配層17と燃料供給部16と燃料収容部15および流路18を備える燃料供給機構14を設け、図1に示すパッシブ型の燃料電池を作製した。

【0066】

実施例2

図4に示すように、MEA1の電極(カソード7およびアノード4)の周端部から外側に延出されているプロトン伝導性の電解質膜8のアノード4側の面に、耐熱性と耐燃料性を有する有機フィルム19としてカプトン(登録商標;ポリイミド樹脂)テープ(厚さ0.5mm、幅7mm)を貼り着けた。それ以外は実施例1と同様にしてMEA1を作製し、燃料電池を組み立てた。

【0067】

実施例3

図11に示すように、MEA1の電解質膜8の以下に示す位置に、直径0.5mmのガス抜き孔20を2個設けた。2個のガス抜き孔20は、最も近接する電極(例えばカソード7)の周端部からの距離が5mmであり、Oリング(シール材11)の短辺の中央部に向き合い接する位置にそれぞれ形成した。また、カソード導電層10において、電解質膜8のガス抜き孔20に相当する位置に直径0.5mmの孔を形成するとともに、保湿層12および表面カバー13においても、ガス抜き孔20に相当する位置に直径1mmの孔を設け、排出されるガスの流出を阻害しないようにした。それ以外は実施例2と同様にして燃料電池を作製した。

【0068】

実施例4

図6に示すように、MEA1の電解質膜8において、最も近接する電極(例えばカソード7)の周端部からの距離が3mmであり、かつOリング(シール材11)の短辺の中央部に向き合う位置2ヶ所に、それぞれ直径0.5mmのガス抜き孔20を設けた。それ以外は実施例3と同様にして燃料電池を作製した。

【0069】

実施例5

図12に示すように、MEA1の電極(カソード7およびアノード4)の短辺と、電解質膜8を含むそれ以外の各層およびOリング(シール材11)の長辺が平行になり、電極(カソード7およびアノード4)の長辺と、電解質膜8等の各層およびOリング(シール材11)の短辺が平行になるように各層を配置した。そして、電解質膜8において、最も近接する電極(例えばカソード7)の周端部からの距離が10mmであり、かつOリング(シール材11)の短辺の中央部に向き合い接する位置2ヶ所に、それぞれ直径0.5mmのガス抜き孔20を設けた。それ以外は実施例2と同様として燃料電池を作製した。

【0070】

実施例6

MEA1の電解質膜8において、Oリング(シール材11)の短辺の中央部に向き合う位置で、最も近接する電極(例えばカソード7)の周端部からの距離が1mmである位置2ヶ所に、それぞれ直径0.5mmのガス抜き孔20を設けた。それ以外は実施例2と同様にして燃料電池を作製した。

【0071】

実施例7

MEA1の電解質膜8において、Oリング(シール材11)の短辺の中央部に向き合う位置で最も近接するカソードの周端部からの距離が5mmである位置2ヶ所に、それぞれ直径0.5mmのガス抜き孔20を設けるとともに、図7に示すように、表面カバー13の上に、放熱板21としてアルミニウム板(厚さ1mm、10×10mmの正方形状)を表面カバー13のガス抜き用開孔13bに近接するように配置し、ボルトで固定した。それ以外は実施例2と同様にして燃料電池を作製した。

【0072】

実施例8

図8に示すように、MEA1のアノード4側のOリング(シール材11)と電極(アノード4)との間の空間部Sに、スペーサ22としてアノード4と同じ厚さのテフロン((登録商標)テトラフルオロエチレン)板を配置し、空間部Sの大部分を閉塞した。それ以外は実施例3と同様にして燃料電池を作製した。

【0073】

実施例9

図9に示すように、MEA1のアノード4側の空間部Sに配置されたスペーサ22であるテフロン(登録商標)板に、アノード4の周端部と電解質膜8のガス抜き孔20を連通させる溝22a(幅1mm)を形成した。なお、この溝22aの深さは、アノード4の厚さと一致するようにした。それ以外は実施例8と同様にして燃料電池を作製した。

【0074】

実施例10

図10(b)に示すように、凹部を持つ多角形の平面形状を有する電極(アノード4およびカソード7)を用いた。この電極は、周囲長が15cmであり、同面積の正方形の周囲長(9.8cm)の約1.53倍の外周を有している。また、MEA1の電解質膜8において、Oリング(シール材11)の短辺部の中央に向き合う位置で最も近接するカソード7の周端部からの距離が7mmである位置2ヶ所に、それぞれ直径0.5mmのガス抜き孔20を設けた。それ以外は、実施例3と同様にして燃料電池を作製した。

【0075】

実施例11

ホットプレスによりアノード4およびカソード7を電解質膜8に熱圧着した後、幅が5mmでアノード4およびカソード7の外形と同一の外形を有する銅製の枠体を用い、180℃で2分間MEAを再プレスした。それ以外は、実施例8と同様にして燃料電池を作製した。

【0076】

実施例12

カソードガス拡散層6およびアノードガス拡散層3として、23.1mm×34.6mmの多孔質カーボンペーパを使用し、カソード7およびアノード4の面積を8cm2とした。そして、カソード7側およびアノード4側のOリング(シール材11)と電極(カソード7およびアノード4)との間に、カソード7およびアノード4の面積(8cm2)の0.5倍の底面積(4cm2)を有する空間部Sが設けられるようにした。また、MEA1の電解質膜8において、Oリング(シール材11)の短辺の中央部に向き合う位置で最も近接するカソード7の周端部からの距離が2.5mmである位置2ヶ所に、それぞれ直径0.5mmのガス抜き孔20を設けた。それ以外は実施例2と同様にして燃料電池を作製した。

【0077】

比較例1

カソードガス拡散層6およびアノードガス拡散層3として、26.4mm×39.7mmの多孔質カーボンペーパを使用し、カソード7およびアノード4の面積を10.5cm2とした。そして、カソード7側およびアノード4側のOリング(シール材11)と電極(カソード7およびアノード4)との間に、カソード7およびアノード4の面積(10.5cm2)の0.12倍の断面積(1.26cm2)を有する空間部Sが設けられるようにした。それ以外は実施例2と同様にして燃料電池を作製した。

【0078】

比較例2

カソードガス拡散層6およびアノードガス拡散層3として、14.1mm×21.2mmの多孔質カーボンペーパを使用し、カソード7およびアノード4の面積を3cm2とした。そして、カソード7側およびアノード4側のOリング(シール材11)と電極(カソード7およびアノード4)との間に、カソード7およびアノード4の面積(3cm2)の3.0倍の断面積(9.0cm2)を有する空間部Sが設けられているようにした。それ以外は実施例2と同様にして燃料電池を作製した。

【0079】

次に、実施例1〜12および比較例1,2で得られた燃料電池において、温度25℃、湿度50%RHの環境下で、燃料収容部に純度99.99%のメタノールを供給した。また、外部負荷として可変電流電源を接続し、燃料電池に流れる電流がゼロから次第に大きくなるように制御した。電流の制御は、電流密度(発電部の面積1cm2当りに流れる電流値(mA/cm2))が、1分間につき10mA/cm2ずつ増加するように行なった。

【0080】

すなわち、電流を流し始めてから15分後には、150mA/cm2の電流密度となるように制御した。なお、発電部の面積とは、アノード触媒層とカソード触媒層とが対向している部分の面積である。実施例1〜12および比較例1,2の燃料電池では、アノード触媒層とカソード触媒層の面積が等しく、かつ面積全体に亘って対向しているので、発電部の面積はこれらの触媒層の面積に等しくなる。そして、燃料電池の出力電圧を測定し、その測定値が0.2Vに達したところで、電流の増加を終了させるようにした。また、1000時間後の出力を測定し、初期出力を100としたときの比率を算出した。そして、この値を出力維持率とした。

【0081】

次に、可変電流電源の代わりに定電圧電源を接続し、燃料電池の出力電圧が0.3Vで一定になるように電流を制御しながら発電を行なわせ、そのときの出力密度を測定した。ここで、燃料電池の出力密度(mW/cm2)とは、電流密度に出力電圧を乗じたものである。そして、この定電圧発電を24時間継続して行い、24時間の出力密度の平均値を燃料電池の出力密度の値とした。測定結果を前記した出力維持率の値とともに、表1に示す。なお、燃料電池の出力密度は、比較例1の値を100とした相対値で示してある。

【0082】

さらに、実施例3〜7の燃料電池において、上記の条件で定電圧発電を行っている間、カソードガス拡散層の中央(長方形の対角線の交点)の位置と、電解質膜に設けたガス抜き孔の位置にそれぞれ熱電対を挿入し、温度を測定した。そして、測定した温度から、水およびメタノールの飽和蒸気圧曲線のグラフを用いて、ガス抜き孔の位置における飽和水蒸気圧P1とカソードガス拡散層の中央部における飽和水蒸気圧P2との比、およびガス抜き孔の位置における飽和メタノール蒸気圧P3とカソードガス拡散層の中央部における飽和メタノール蒸気圧P4との比をそれぞれ求めた。これらの結果も表1に示す。

【0083】

【表1】

【0084】

表1から、実施例1〜12で得られた燃料電池は、比較例1,2の燃料電池に比べて出力密度が高くなっているうえに、出力の維持率も大幅に向上していることがわかる。

【0085】

なお、本発明は液体燃料を使用した各種の燃料電池に適用することができる。また、燃料電池の具体的な構成や燃料の供給状態等も特に限定されるものではなく、MEAに供給される燃料の全てが液体燃料の蒸気、全てが液体燃料、または一部が液体状態で供給される液体燃料の蒸気等、種々形態に本発明を適用することができる。実施段階では本発明の技術的思想を逸脱しない範囲で構成要素を変形して具体化することができる。さらに、上記実施形態に示される複数の構成要素を適宜に組合せたり、また実施形態に示される全構成要素から幾つかの構成要素を削除する等、種々の変形が可能である。本発明の実施形態は本発明の技術的思想の範囲内で拡張もしくは変更することができ、この拡張、変更した実施形態も本発明の技術的範囲に含まれるものである。

【図面の簡単な説明】

【0086】

【図1】本発明の第1の実施形態に係る燃料電池の構成を示す断面図である。

【図2】図1に示す燃料電池のMEA1の構成を模式的に示す断面図である。

【図3】図1に示す燃料電池のMEA1を示し、図3(a)はカソード7側の平面図であり、図3(b)はアノード4側の平面図である。

【図4】第2の実施形態の燃料電池におけるMEA1の構成を模式的に示す断面図である。

【図5】第3の実施形態の燃料電池におけるMEA1の構成を模式的に示す断面図である。

【図6】図5に示すMEA1のカソード7側の平面図である。

【図7】第3の実施形態の燃料電池において、放熱板を配置した構成を示す平面図である。

【図8】第4の実施形態の燃料電池におけるMEA1の構成を模式的に示す断面図である。

【図9】第5の実施形態の燃料電池におけるMEA1の構成を模式的に示す平面図である。

【図10】第6の実施形態の燃料電池における電極の形状の例を示す平面図である。

【図11】実施例3におけるMEA1の構成を示す平面図である。

【図12】実施例5におけるMEA1の構成を示す平面図である。

【符号の説明】

【0087】

1…MEA、2…アノード触媒層、3…アノードガス拡散層、4…アノード、5…カソード触媒層、6…カソードガス拡散層、7…カソード、8…電解質膜、11…シール材(Oリング)、12…保湿層、13…表面カバー、15…燃料収容部、16…燃料供給部、17…燃料分配層、S…空間部、19…有機フィルム、20…ガス抜き孔、21…放熱板、22…スペーサ。

【特許請求の範囲】

【請求項1】

燃料極(アノード)および空気極(カソード)と、前記燃料極と前記空気極に挟持されたプロトン伝導性の電解質膜と、前記燃料極および前記空気極の側面の外側にそれぞれ周設されたシール部を有する膜電極接合体(MEA)と、液体燃料を収容する燃料収容部と、前記燃料収容部に収容された前記液体燃料を前記膜電極接合体の前記燃料極に供給する燃料供給機構とを具備する燃料電池において、

前記膜電極接合体の前記燃料極側と前記空気極側の少なくとも一方において、前記シール部と前記燃料極または前記空気極との間に、該燃料極または空気極の面積の0.2〜1.3倍の底面積を有する空間部が設けられていることを特徴とする燃料電池。

【請求項2】

前記電解質膜は、周端部が前記シール部に達する面積を有することを特徴とする請求項1記載の燃料電池。

【請求項3】

前記膜電極接合体の前記燃料極側および前記空気極側の少なくとも一方において、前記電解質膜の前記燃料極または前記空気極によって挟持されていない領域に、燃料透過性のない層が配設されていることを特徴とする請求項2記載の燃料電池。

【請求項4】

前記電解質膜は、前記燃料極または前記空気極によって挟持されていない領域に、前記燃料極側に生じたガス成分を前記空気極側に逃がすガス抜き孔を有することを特徴とする請求項2または3記載の燃料電池。

【請求項5】

前記電解質膜の前記ガス抜き孔の位置における飽和水蒸気圧と、前記空気極側で飽和水蒸気圧が最も高い位置における飽和水蒸気圧との比が、0.8以下であることを特徴とする請求項4記載の燃料電池。

【請求項6】

前記ガス抜き孔と該ガス抜き孔に最も近接した前記燃料極または空気極の周端部との距離は、3mm以上であることを特徴とする請求項4または5記載の燃料電池。

【請求項7】

前記ガス抜き孔には外部への熱放出路が接続されていることを特徴とする請求項4乃至6記載のいずれか1項記載の燃料電池。

【請求項8】

前記膜電極接合体の前記燃料極側の前記空間部に、耐燃料性の高い絶縁性樹脂から成るスペーサ部材が配置されていることを特徴とする請求項1乃至7のいずれか1項記載の燃料電池。

【請求項9】

前記スペーサ部材は、前記燃料極の周端部と前記電解質膜の前記ガス抜き孔を連通させる溝を有することを特徴とする請求項8記載の燃料電池。

【請求項10】

前記燃料極および前記空気極の平面形状は、同面積の正方形の1.2〜5倍の周囲長を有する形状であることを特徴とする請求項1乃至9のいずれか1項記載の燃料電池。

【請求項11】

前記燃料極および前記空気極の少なくとも一方の外周端面が、150〜200℃の温度で加熱処理されていることを特徴とする請求項1乃至10のいずれか1項記載の燃料電池。

【請求項1】

燃料極(アノード)および空気極(カソード)と、前記燃料極と前記空気極に挟持されたプロトン伝導性の電解質膜と、前記燃料極および前記空気極の側面の外側にそれぞれ周設されたシール部を有する膜電極接合体(MEA)と、液体燃料を収容する燃料収容部と、前記燃料収容部に収容された前記液体燃料を前記膜電極接合体の前記燃料極に供給する燃料供給機構とを具備する燃料電池において、

前記膜電極接合体の前記燃料極側と前記空気極側の少なくとも一方において、前記シール部と前記燃料極または前記空気極との間に、該燃料極または空気極の面積の0.2〜1.3倍の底面積を有する空間部が設けられていることを特徴とする燃料電池。

【請求項2】

前記電解質膜は、周端部が前記シール部に達する面積を有することを特徴とする請求項1記載の燃料電池。

【請求項3】

前記膜電極接合体の前記燃料極側および前記空気極側の少なくとも一方において、前記電解質膜の前記燃料極または前記空気極によって挟持されていない領域に、燃料透過性のない層が配設されていることを特徴とする請求項2記載の燃料電池。

【請求項4】

前記電解質膜は、前記燃料極または前記空気極によって挟持されていない領域に、前記燃料極側に生じたガス成分を前記空気極側に逃がすガス抜き孔を有することを特徴とする請求項2または3記載の燃料電池。

【請求項5】

前記電解質膜の前記ガス抜き孔の位置における飽和水蒸気圧と、前記空気極側で飽和水蒸気圧が最も高い位置における飽和水蒸気圧との比が、0.8以下であることを特徴とする請求項4記載の燃料電池。

【請求項6】

前記ガス抜き孔と該ガス抜き孔に最も近接した前記燃料極または空気極の周端部との距離は、3mm以上であることを特徴とする請求項4または5記載の燃料電池。

【請求項7】

前記ガス抜き孔には外部への熱放出路が接続されていることを特徴とする請求項4乃至6記載のいずれか1項記載の燃料電池。

【請求項8】

前記膜電極接合体の前記燃料極側の前記空間部に、耐燃料性の高い絶縁性樹脂から成るスペーサ部材が配置されていることを特徴とする請求項1乃至7のいずれか1項記載の燃料電池。

【請求項9】

前記スペーサ部材は、前記燃料極の周端部と前記電解質膜の前記ガス抜き孔を連通させる溝を有することを特徴とする請求項8記載の燃料電池。

【請求項10】

前記燃料極および前記空気極の平面形状は、同面積の正方形の1.2〜5倍の周囲長を有する形状であることを特徴とする請求項1乃至9のいずれか1項記載の燃料電池。

【請求項11】

前記燃料極および前記空気極の少なくとも一方の外周端面が、150〜200℃の温度で加熱処理されていることを特徴とする請求項1乃至10のいずれか1項記載の燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−33839(P2010−33839A)

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願番号】特願2008−193890(P2008−193890)

【出願日】平成20年7月28日(2008.7.28)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000221339)東芝電子エンジニアリング株式会社 (238)

【Fターム(参考)】

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願日】平成20年7月28日(2008.7.28)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000221339)東芝電子エンジニアリング株式会社 (238)

【Fターム(参考)】

[ Back to top ]