燃料電池

【課題】従来の燃料電池では、ガス流路の入口部分での圧力損失が大きくなり、ガス流路における反応用ガスの分布が不均一になるという問題点があった。

【解決手段】単セル1と、単セル1との間に閉空間を形成するセパレータ2と、双方の間に介装したガスガイド部材3を備え、ガスガイド部材3が、ガス導入孔HAと閉空間とを連通させる導入流路3Aと、ガス排出孔HBと閉空間とを連通させる排出流路3Bと、閉空間内において導入流路3Aから排出流路3Bに至るガス流路を形成する仕切り部3Cを有すると共に、導入流路3Aの最小断面積を排出流路3Bの最小断面積よりも大きくした燃料電池Cとしたことにより、ガス流路の入口部分Aでの圧力損失を小さくして、ガス流路における反応用ガスの分布を均等にした。

【解決手段】単セル1と、単セル1との間に閉空間を形成するセパレータ2と、双方の間に介装したガスガイド部材3を備え、ガスガイド部材3が、ガス導入孔HAと閉空間とを連通させる導入流路3Aと、ガス排出孔HBと閉空間とを連通させる排出流路3Bと、閉空間内において導入流路3Aから排出流路3Bに至るガス流路を形成する仕切り部3Cを有すると共に、導入流路3Aの最小断面積を排出流路3Bの最小断面積よりも大きくした燃料電池Cとしたことにより、ガス流路の入口部分Aでの圧力損失を小さくして、ガス流路における反応用ガスの分布を均等にした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、単セルとセパレータとの間の閉空間に反応用ガスを流通させる構造を有する固体電解質型の燃料電池の改良に関するものである。

【背景技術】

【0002】

従来、上記したような燃料電池としては、例えば、特許文献1に記載されているものがあった。特許文献1に記載の燃料電池は、円盤状を成すものであって、セル板と、セル板との間でガス流路を形成するセパレータと、セル板及びセパレータの中央部を保持するホルダ部を備えている。この燃料電池は、ガス流路に、反応用ガスの一方である空気(カソードガス)を導入する。

【0003】

上記の燃料電池は、中心に空気供給流路を備えると共に、空気供給流路の外周側に、円周方向に等間隔で複数の空気排出流路を備えている。前記ホルダ部は、空気供給流路を形成する中央貫通孔と、空気排出流路を形成する複数の側部貫通孔と、中央貫通孔と各側部貫通孔を夫々隔てるための仕切壁を有している。各仕切壁は、円周方向に等間隔で放射状に配置してある。上記構成を備えた燃料電池は、ホルダ部による保持力がセル板に大きく作用しないようにして、固体電解質の割れを防止するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4581325号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記したような従来の燃料電池では、中央貫通孔を供給流路にすると共に、中央貫通孔の外周部に配置した側部貫通孔を排出流路にし、各貫通孔を隔てる仕切壁を円周方向に等間隔で配置した構成であるから、これらの配置関係により、ガス流路全体において、供給流路から一対の仕切壁間への入口部分の開口面積が最も狭くなる。

【0006】

このため、上記の燃料電池では、とくに、ガス流路の入口部分での圧力損失が大きくなり、ガス流路に流入した反応用ガスの分布が不均一になる場合があり、このような問題点を解決することが課題であった。なお、この燃料電池は、多段に積層して燃料電池スタックを構成するのであるが、上記の如く反応用ガスの分布が不均一になると、積層方向におけるガス流量のばらつきが大きくなる可能性がある。

【0007】

本発明は、上記従来の課題に着目して成されたもので、単セルとセパレータとの間の閉空間に反応用ガスを流通させる構造を有する燃料電池において、ガス流路の入口部分での圧力損失を小さくして、ガス流路における反応用ガスの分布を均等にすることができる燃料電池を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明の燃料電池は、電解質層を燃料極層と空気極層とで挟んだ構造を有する単セルと、燃料極層及び空気極層の少なくとも一方の層との間に閉空間を形成するセパレータと、単セルとセパレータとの間に介装したガスガイド部材を備えている。この燃料電池は、少なくともガスガイド部材及びセパレータが、互い積層方向に連通してガス導入路を形成するガス導入孔と、同じくガス排出路を形成するガス排出孔を有している。

【0009】

また、燃料電池は、ガスガイド部材が、ガス導入孔と閉空間とを連通させる導入流路と、ガス排出孔と閉空間とを連通させる排出流路と、閉空間内において導入流路から排出流路に至る所定形状のガス流路を形成する仕切り部を有している。そして、燃料電池は、導入流路の最小断面積を、排出流路の最小断面積よりも大きくした構成としており、上記構成をもって従来の課題を解決するための手段としている。

【発明の効果】

【0010】

本発明によれば、単セルとセパレータとの間の閉空間に反応用ガスを流通させる構造を有する燃料電池において、ガス流路の入口部分での圧力損失を小さくして、ガス流路における反応用ガスの分布を均等にすることができる。これにより、燃料電池は、多段に積層して燃料電池スタックを構成した場合に、積層方向におけるガス流量のばらつきを大幅に低減することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の燃料電池の一実施形態を説明する分解斜視図である。

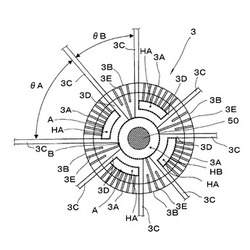

【図2】図1に示すガスガイド部材を説明する平面図である。

【図3】図1に示す燃料電池を積層した燃料電池スタックの断面図である。

【図4】圧力損失と流路の最小断面積との関係を示すグラフである。

【図5】本発明の燃料電池の他の実施形態におけるガスガイド部材を説明する平面図である。

【図6】本発明の燃料電池のさらに他の実施形態におけるガスガイド部材を説明する平面図である。

【図7】本発明の燃料電池のさらに他の実施形態におけるガスガイド部材を説明する平面図(A)及び排出流路の断面図(B)である。

【発明を実施するための形態】

【0012】

図1〜図4は、本発明の燃料電池の一実施形態を説明する図である。図1に示す燃料電池Cは、概略として、円板状の単セル1と、同じく円板状のセパレータ2と、単セル1とセパレータ2との間に介装したガスガイド部材3を同心状に備えている。

【0013】

単セル1は、固体電解質層を燃料極層と空気極層とで挟んだ構造を有しており、中央に円形状の開口部4を有している。したがって、各層は円環状である。また、単セル1において、開口部4の内径は、円環状を成す空気極層の内径よりも小さい。一例として、固体電解質層は、8モル%イットリア安定化ジルコニアであり、燃料極層は、ニッケル+イットリア安定化ジルコニアのサーメットであり、空気極層は、ランタンストロンチュウムマンガナイトである。

【0014】

セパレータ2は、金属製であって、一例としてステンレス製である。このセパレータ2は、図1中で上側となる燃料極層に相対向する状態にして単セル1に接合してある。具体的には、単セル1の空気極層側(図1中で下側)の面において、単セル1の外周部に、水ガラスやロウ付けなどの接合材を介して、外周リング部材6を接合する。そして、外周リング部材6とセパレータ2の外周部を拡散接合により気密的に接合する。これにより、単セル1の燃料極層とセパレータ2との間には、一定の厚さを有する閉空間(ガス流路)が形成され、この空間にアノードガス(水素)を流通させる。

【0015】

単セル1の開口部4には、開口部4の内径よりも小さい直径を有する中央流路部材7を同心状に配置する。中央流路部材7は、金属製であって、単セル1と同等の厚さを有し、スペーサとして機能する。

【0016】

また、単セル1の空気極層側の中央には、開口部4の内径よりも大きい直径を有する内周リング部材8を同心状に配置する。内周リング部材8は、金属製であって、中央流路部材7に対して拡散接合により接合され、この際、単セル1の固体電解質層1Aとの間には接合材を介装している。

【0017】

上記のように燃料電池Cを組立てた状態において、空気極層は,外周リング部材6と内周リング部材8との間で電池外部に露出している。

【0018】

ここで、前記セパレータ2、ガスガイド部材3、中央流路部材7及び内周リング部材8は、いずれも中心部に、互い積層方向に連通してガス排出路を形成するガス排出孔HBを有している。また、各部材(2,3,7及び8)は、中央孔HBの外周部に、互いに積層方向に連通してガス導入路を形成するガス導入孔HAを有している。図示例では、略扇形状を成す4個のガス導入孔HAを円周方向に等間隔で有している。

【0019】

ガスガイド部材3は、単セル1とセパレータ2との間に介装した円板形状の金属製部材であって、図2に示すように、アノードガスの導入流路3Aと、排出流路3Bと、仕切り部3Cを有している。このガスガイド部材3は、単セル1に重合する片面に複数の溝を放射状に有しており、これらの溝が、前記導入流路3A及び排出流路3Bを構成する。

【0020】

導入流路3Aは、個々のガス導入孔HAと閉空間とを連通させる。排出流路3Bは、中心のガス排出孔HBと閉空間とを連通させる。つまり、ガスガイド部材3は、その円周方向に夫々4つの導入流路3Aと排出流路3Bを交互に有している。仕切り部3Cは、閉空間内において導入流路3Aから排出流路3Bに至る所定形状のガス流路を形成するものであって、図示例の場合は8本が放射状に配置してある。仕切り部3Cは、単セル1の外周部における周方向のガスの流れを妨げない長さであり、導入流路3Aからその先端で折り返して排出流路3Bに至るガス流路を形成する。

【0021】

また、ガスガイド部材3は、各仕切り部3Cに連続して、ガス導入孔HA及び導入流路3Aとガス排出孔HB及び排出流路3Bとを隔てる隔壁部3Dを有している。さらに、ガスガイド部材3は、排出流路3Bの中央に、ガス排出孔HBの縁部から半径方向に延出するリブ3Eを有している。図示例の場合、リブ3Eは、ガス排出孔HBの縁部からガスガイド部材3の外周部に至る範囲に形成してある。これらの隔壁部3D及びリブ3Eは、例えば、溝状の導入流路3A及び排出流路3Bを切削加工等により形成した際、溝同士の間である突部分によって形成することができる。

【0022】

上記のガスガイド部材3は、例えば拡散接合により中央流路部材7に接合する。これにより、ガスガイド部材3は、その外周面に、導入流路3A及び排出流路3Bが溝の開放端として開口し、ガス導入孔HA(ガス導入路)及びガス排出孔HB(ガス排出路)と、電池内部の閉空間(ガス流路)とを連通させる。

【0023】

そして、上記燃料電池Cは、ガスガイド部材3において、導入流路3Aの最小断面積を排出流路#Bの最小断面積よりも大きくしている。導入流路3A及び排出流路3Bの最終断面積は、この実施形態ではガスガイド部材3が円板形状であるから、中心側の部分の断面積である。すなわち、導入流路3Aの最小断面積は、ガス導入孔HAから導入流路3Aへの入口部分(符号A)である。他方、排出流路3Bの最小断面積は、排出流路3Bからガス排出孔HBへの出口部分(符号B)である。

【0024】

また、本発明による燃料電池は、円板状であって、ガス排出路(ガス排出孔HB)を中心に配置し、その外周にガス導入路(ガス導入孔HA)を配置しているので、導入流路3A及び排出流路3Bをいずれも同じ角度範囲にしても、導入流路3Aの最小断面積が、排出流路#Bの最小断面積よりも大きくなる。

【0025】

そこで、図示例の燃料電池Cでは、より充分な確実を達成するために、図2に示すように、導入流路3Aの角度θAを排出流路3Bの角度θBよりも大きくし、導入流路3Aの最小断面積を排出流路3Bの最小断面積よりも充分に大きくしている。

【0026】

上記の燃料電池Cは、図3に示すように、互いに間隙を介して複数積層され、その積層方向に所定の荷重が付与されて燃料電池スタックSを構成する。この際、燃料電池スタックSは、中心のガス排出路すなわち各ガス排出孔HBにボルト(図2中の符号50)を挿通させ、このボルト50及びナットにより各燃料電池Cを積層方向に固定する。この燃料電池スタックSは、図中仮想線で示すケース60に収容する。そして、燃料電池Cは、電池内部の燃料極層にアノードガスを供給し、ケース60内にカソードガス(空気)を導入してこれを電池外部の空気極層に供給することで、単セル1における電気化学反応により電気エネルギを発生する。

【0027】

上記の燃料電池Cにおいて、アノードガスは、各ガス導入孔HAから入口部分A及び導入流路3Aを経て、電池内部のガス流路(閉空間)に供給される。さらに、アノードガスは、仕切り部3Cの先端を折り返した後、ガス流路(閉空間)から排出流路3B及び出口部分Bを経て中心のガス排出孔HBに流れる。

【0028】

この際、燃料電池Cは、導入流路3Aの最小断面積を排出流路3Bの最小断面積よりも大きくしたので、ガス流路の入口部分Aでの圧力損失を小さくして、ガス流路における反応用ガス(アノードガス)の分布を均等にすることができる。つまり、入口部分Aでの圧力損失が小さくなると、これに反して出口部分Bでの圧力損失が大きくなり、アノードガスがガス流路の全域に均等に行き渡ることとなる。これにより、燃料電池Cは、発電効率も向上し、多段に積層して燃料電池スタックSを構成した場合に、積層方向におけるガス流量のばらつきを大幅に低減することができる。

【0029】

図4は、燃料電池Cにおいて、入口部分A(又は出口部分B)の断面積を変えてガス流路の圧力損失を測定した結果を示すグラフである。同グラフから明らかなように、入口部分Aの断面積を増大させると、圧力損失を著しく低減し得ることが確認できた。

【0030】

また、上記の燃料電池Cを用い、積層枚数を10枚、20枚、30枚及び50枚とした4つの燃料電池スタックを構成し、本発明の実施例として、中心のガス排出孔HBをガスの出口として運転し、また、比較例として、逆に中心のガス排出孔HBをガスの入口として運転し、夫々のガス流量のばらつき指数を算出した。このばらつき指数は、最大セル流量と最小セル流量との差を平均セル流量で割ったものである。その結果、比較例の場合では、積層枚数が多くなるほどガス流量のばらつきが増大した。これに対して、実施例の場合では、積層枚数に関係なく、ガス流量のばらつきが殆ど無いことを確認した。

【0031】

また、燃料電池Cは、円板形状の単セル1、セパレータ2及びガスガイド部材3を採用し、ガス導入路及びガス排出路を中心部分に配置しているので、構造が簡単になり、小型で発電効率の良好なものとなる。これにより、燃料電池スタックSも小型で高効率となるので、電気自動車等の車両の車載用電力源としても非常に有用である。

【0032】

さらに、燃料電池Cは、ガスガイド部材3として、その片面に複数の溝を形成したガスガイド部材3を採用したことから、簡単な加工手段によって導入流路3A及び排出流路3Bを容易に形成し得ると共に、溝同士の間の突部分により流路3A,3Bの潰れを防止することができる。また、この実施形態のように、上記の導入流路3A及び排出流路3Bだけでなく、隔壁部3D及びリブ3Eを有する複雑な形態のガスガイド部材3を容易に得ることができる。

【0033】

さらに、燃料電池Cは、ガスガイド部材3が、排出流路3Bに、ガス排出孔HBの縁部から半径方向に延出するリブ3Eを有しているので、燃料電池スタックSを構成する際のボルト50の締め込みに対して、中心部の機械的強度を高めることができ、流路の潰れを防ぐことができる。

【0034】

さらに、燃料電池セルCは、電池内部にアノードガスを流通させるものとしており、この場合には、単セル1において、とくに、ガスガイド部材3の導入流路3Aの出口近傍が高温領域になる。これに対して、燃料電池セルCは、ボルト50が存在する中心部をガス排出孔HBとし、その外周側にガス導入孔HAを配置しているので、ボルト50から高温領域を遠ざけることができ、ボルト50の熱影響を低減する。つまり、ボルト50は、燃料電池スタックSにおいて積層方向の加圧状態を維持するものであるから、上記の如く熱影響を低減することで、良好な固定機能を保つことができる。

【0035】

図5は、本発明に係る燃料電池の他の実施形態におけるガスガイド部材を説明する図である。なお、以下の実施形態において、先の実施形態と同一の構成部位は、同一符号を付して詳細な説明を省略する。

【0036】

図示のガスガイド部材3は、隔壁部3Dが、放射状の仕切り部3Cに対して導入流路3A側へ傾斜している。より具体的には、半径方向に延出する仕切り部3Cに対して、導入流路3Aの両側に位置する隔壁部3D,3Dが、中心方向に向けて双方の間隔を漸次減少させるように、導入流路3Aの中心側に傾斜している。

【0037】

これにより、燃料電池Cは、導入流路3Aの最小断面積(入口部分Aの断面積)を、放出流路3Bの最小断面積(出口部分Bの断面積)よりも大きくした基本構成を備えたうえで、出口部分Bでの圧力損失をも低減させることができ、単セル1の全域においてバランス良い発電を行うことができる。また、スタック全体としても圧力損失を低減できるため、アノードガスを送るブロワ容量が小さくて済み、システムを小型化することができる。

【0038】

また、上記燃料電池Cでは、図2に示すガスガイド部材3に対して隔壁部3Dをオフセットしたので、各ガス導入孔HAをさらに外周側に配置している。これにより、図2に示すガスガイド部材3のガス導入孔HAと同等の開口面積を有するガス導入孔HAが得られる。さらに、ガス導入孔HAとガス排出孔HBとの間隔が大きくなって、シール面積が大きく得られ、ガス導入孔HAからガス排出孔HBへの漏出もより確実に抑制し得る。

【0039】

図6に示すガスガイド部材3は、ガス導入孔HA及びガス排出孔HBの夫々縁部と隔壁部3Dとの接続部分にR(面取り)を有するものとなっている。また、ガス排出孔HBの縁部から半径方向に延出する短いリブ3Eを2本加えて、合計3本にしている。

【0040】

燃料電池Cは、先述の如く、ガスガイド部材3において、複数の放射状の溝により導入流路3A及び排出流路3Bを構成している。この場合、溝同士の間の突部分により流路の断面積が小さくなるが、突部分は流路の潰れを阻止する機能があるので不可欠である。

【0041】

そこで、この実施形態では、とくに、ガス排出孔HBと隔壁部3Dとの接続部分にRを設けることで、リブ3E等の突部分を設けた部分の断面積が最小断面積を下回らないようにしている。これにより、流路の潰れを阻止する機能を維持しつつ、出口部分Bの最小断面積を拡大しており、先の実施形態と同様に、出口部分Bでの圧力損失をも低減させることができる。

【0042】

図7(A)に示すガスガイド部材3は、図4に示すものと同様の構成を備えたうえで、図7(B)に示すように、前記ガスガイド部材3の厚さ方向となる排出流路3Bの高さ寸法が、ガス排出孔HBに向けて増大している。図示例の場合は、下側となる中央流路部材7に調整部材10を配置して、排出流路3Bの出口部分Bの高さ寸法を、ガス排出孔HBに向けて漸次増大させている。また、ガスガイド部材3の溝の深さを変化させて前記高さ寸法を増大させることもできる。

【0043】

上記の燃料電池Cにあっても、先の実施形態と同様に、出口部分Bでの圧力損失をも低減させることができる。また、この燃料電池Cは、流路3A,3Bの形態を面内方向に変化さるのが困難である場合に、より有効なものとなる。

【0044】

なお、図5〜図7に示す各実施形態は、いずれも排出流路3Bの出口部分Bの断面積を拡大するものであるが、その出口部分Bの断面積よりも入口部分Aの断面積の方が大きいという基本構成は同様である。これにより、上記各実施形態の燃料電池Cによれば、ガス流路における反応用ガスの分布を均等にする効果を達成すると同時に、出口部分Bでの圧力損失が過大になるのを防止することができる。

【0045】

本発明の燃料電池は、その構成が上記各実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において構成の細部を適宜変更することが可能である。上記実施形態では、電池内部にアノードガスを流通させるものとしたが、カソードガスを流通させるものであっても良い。また、本発明の燃料電池は、その形状や流路等の数が限定されるものではないが、上記実施形態のように円盤状にすれば、ガス導入路及びガス排出路を中心部分に配置して、単セル全域に対して反応用ガスを充分に供給することができ、小型で発電効率の良好なものとなる。

【符号の説明】

【0046】

1 単セル

2 セパレータ

3 ガスガイド部材

3A 導入流路

3B 排出流路

3C 仕切り部

3D 隔壁部

3E リブ

HA ガス導入孔

HB ガス排出孔

S 燃料電池スタック

【技術分野】

【0001】

本発明は、単セルとセパレータとの間の閉空間に反応用ガスを流通させる構造を有する固体電解質型の燃料電池の改良に関するものである。

【背景技術】

【0002】

従来、上記したような燃料電池としては、例えば、特許文献1に記載されているものがあった。特許文献1に記載の燃料電池は、円盤状を成すものであって、セル板と、セル板との間でガス流路を形成するセパレータと、セル板及びセパレータの中央部を保持するホルダ部を備えている。この燃料電池は、ガス流路に、反応用ガスの一方である空気(カソードガス)を導入する。

【0003】

上記の燃料電池は、中心に空気供給流路を備えると共に、空気供給流路の外周側に、円周方向に等間隔で複数の空気排出流路を備えている。前記ホルダ部は、空気供給流路を形成する中央貫通孔と、空気排出流路を形成する複数の側部貫通孔と、中央貫通孔と各側部貫通孔を夫々隔てるための仕切壁を有している。各仕切壁は、円周方向に等間隔で放射状に配置してある。上記構成を備えた燃料電池は、ホルダ部による保持力がセル板に大きく作用しないようにして、固体電解質の割れを防止するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4581325号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記したような従来の燃料電池では、中央貫通孔を供給流路にすると共に、中央貫通孔の外周部に配置した側部貫通孔を排出流路にし、各貫通孔を隔てる仕切壁を円周方向に等間隔で配置した構成であるから、これらの配置関係により、ガス流路全体において、供給流路から一対の仕切壁間への入口部分の開口面積が最も狭くなる。

【0006】

このため、上記の燃料電池では、とくに、ガス流路の入口部分での圧力損失が大きくなり、ガス流路に流入した反応用ガスの分布が不均一になる場合があり、このような問題点を解決することが課題であった。なお、この燃料電池は、多段に積層して燃料電池スタックを構成するのであるが、上記の如く反応用ガスの分布が不均一になると、積層方向におけるガス流量のばらつきが大きくなる可能性がある。

【0007】

本発明は、上記従来の課題に着目して成されたもので、単セルとセパレータとの間の閉空間に反応用ガスを流通させる構造を有する燃料電池において、ガス流路の入口部分での圧力損失を小さくして、ガス流路における反応用ガスの分布を均等にすることができる燃料電池を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明の燃料電池は、電解質層を燃料極層と空気極層とで挟んだ構造を有する単セルと、燃料極層及び空気極層の少なくとも一方の層との間に閉空間を形成するセパレータと、単セルとセパレータとの間に介装したガスガイド部材を備えている。この燃料電池は、少なくともガスガイド部材及びセパレータが、互い積層方向に連通してガス導入路を形成するガス導入孔と、同じくガス排出路を形成するガス排出孔を有している。

【0009】

また、燃料電池は、ガスガイド部材が、ガス導入孔と閉空間とを連通させる導入流路と、ガス排出孔と閉空間とを連通させる排出流路と、閉空間内において導入流路から排出流路に至る所定形状のガス流路を形成する仕切り部を有している。そして、燃料電池は、導入流路の最小断面積を、排出流路の最小断面積よりも大きくした構成としており、上記構成をもって従来の課題を解決するための手段としている。

【発明の効果】

【0010】

本発明によれば、単セルとセパレータとの間の閉空間に反応用ガスを流通させる構造を有する燃料電池において、ガス流路の入口部分での圧力損失を小さくして、ガス流路における反応用ガスの分布を均等にすることができる。これにより、燃料電池は、多段に積層して燃料電池スタックを構成した場合に、積層方向におけるガス流量のばらつきを大幅に低減することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の燃料電池の一実施形態を説明する分解斜視図である。

【図2】図1に示すガスガイド部材を説明する平面図である。

【図3】図1に示す燃料電池を積層した燃料電池スタックの断面図である。

【図4】圧力損失と流路の最小断面積との関係を示すグラフである。

【図5】本発明の燃料電池の他の実施形態におけるガスガイド部材を説明する平面図である。

【図6】本発明の燃料電池のさらに他の実施形態におけるガスガイド部材を説明する平面図である。

【図7】本発明の燃料電池のさらに他の実施形態におけるガスガイド部材を説明する平面図(A)及び排出流路の断面図(B)である。

【発明を実施するための形態】

【0012】

図1〜図4は、本発明の燃料電池の一実施形態を説明する図である。図1に示す燃料電池Cは、概略として、円板状の単セル1と、同じく円板状のセパレータ2と、単セル1とセパレータ2との間に介装したガスガイド部材3を同心状に備えている。

【0013】

単セル1は、固体電解質層を燃料極層と空気極層とで挟んだ構造を有しており、中央に円形状の開口部4を有している。したがって、各層は円環状である。また、単セル1において、開口部4の内径は、円環状を成す空気極層の内径よりも小さい。一例として、固体電解質層は、8モル%イットリア安定化ジルコニアであり、燃料極層は、ニッケル+イットリア安定化ジルコニアのサーメットであり、空気極層は、ランタンストロンチュウムマンガナイトである。

【0014】

セパレータ2は、金属製であって、一例としてステンレス製である。このセパレータ2は、図1中で上側となる燃料極層に相対向する状態にして単セル1に接合してある。具体的には、単セル1の空気極層側(図1中で下側)の面において、単セル1の外周部に、水ガラスやロウ付けなどの接合材を介して、外周リング部材6を接合する。そして、外周リング部材6とセパレータ2の外周部を拡散接合により気密的に接合する。これにより、単セル1の燃料極層とセパレータ2との間には、一定の厚さを有する閉空間(ガス流路)が形成され、この空間にアノードガス(水素)を流通させる。

【0015】

単セル1の開口部4には、開口部4の内径よりも小さい直径を有する中央流路部材7を同心状に配置する。中央流路部材7は、金属製であって、単セル1と同等の厚さを有し、スペーサとして機能する。

【0016】

また、単セル1の空気極層側の中央には、開口部4の内径よりも大きい直径を有する内周リング部材8を同心状に配置する。内周リング部材8は、金属製であって、中央流路部材7に対して拡散接合により接合され、この際、単セル1の固体電解質層1Aとの間には接合材を介装している。

【0017】

上記のように燃料電池Cを組立てた状態において、空気極層は,外周リング部材6と内周リング部材8との間で電池外部に露出している。

【0018】

ここで、前記セパレータ2、ガスガイド部材3、中央流路部材7及び内周リング部材8は、いずれも中心部に、互い積層方向に連通してガス排出路を形成するガス排出孔HBを有している。また、各部材(2,3,7及び8)は、中央孔HBの外周部に、互いに積層方向に連通してガス導入路を形成するガス導入孔HAを有している。図示例では、略扇形状を成す4個のガス導入孔HAを円周方向に等間隔で有している。

【0019】

ガスガイド部材3は、単セル1とセパレータ2との間に介装した円板形状の金属製部材であって、図2に示すように、アノードガスの導入流路3Aと、排出流路3Bと、仕切り部3Cを有している。このガスガイド部材3は、単セル1に重合する片面に複数の溝を放射状に有しており、これらの溝が、前記導入流路3A及び排出流路3Bを構成する。

【0020】

導入流路3Aは、個々のガス導入孔HAと閉空間とを連通させる。排出流路3Bは、中心のガス排出孔HBと閉空間とを連通させる。つまり、ガスガイド部材3は、その円周方向に夫々4つの導入流路3Aと排出流路3Bを交互に有している。仕切り部3Cは、閉空間内において導入流路3Aから排出流路3Bに至る所定形状のガス流路を形成するものであって、図示例の場合は8本が放射状に配置してある。仕切り部3Cは、単セル1の外周部における周方向のガスの流れを妨げない長さであり、導入流路3Aからその先端で折り返して排出流路3Bに至るガス流路を形成する。

【0021】

また、ガスガイド部材3は、各仕切り部3Cに連続して、ガス導入孔HA及び導入流路3Aとガス排出孔HB及び排出流路3Bとを隔てる隔壁部3Dを有している。さらに、ガスガイド部材3は、排出流路3Bの中央に、ガス排出孔HBの縁部から半径方向に延出するリブ3Eを有している。図示例の場合、リブ3Eは、ガス排出孔HBの縁部からガスガイド部材3の外周部に至る範囲に形成してある。これらの隔壁部3D及びリブ3Eは、例えば、溝状の導入流路3A及び排出流路3Bを切削加工等により形成した際、溝同士の間である突部分によって形成することができる。

【0022】

上記のガスガイド部材3は、例えば拡散接合により中央流路部材7に接合する。これにより、ガスガイド部材3は、その外周面に、導入流路3A及び排出流路3Bが溝の開放端として開口し、ガス導入孔HA(ガス導入路)及びガス排出孔HB(ガス排出路)と、電池内部の閉空間(ガス流路)とを連通させる。

【0023】

そして、上記燃料電池Cは、ガスガイド部材3において、導入流路3Aの最小断面積を排出流路#Bの最小断面積よりも大きくしている。導入流路3A及び排出流路3Bの最終断面積は、この実施形態ではガスガイド部材3が円板形状であるから、中心側の部分の断面積である。すなわち、導入流路3Aの最小断面積は、ガス導入孔HAから導入流路3Aへの入口部分(符号A)である。他方、排出流路3Bの最小断面積は、排出流路3Bからガス排出孔HBへの出口部分(符号B)である。

【0024】

また、本発明による燃料電池は、円板状であって、ガス排出路(ガス排出孔HB)を中心に配置し、その外周にガス導入路(ガス導入孔HA)を配置しているので、導入流路3A及び排出流路3Bをいずれも同じ角度範囲にしても、導入流路3Aの最小断面積が、排出流路#Bの最小断面積よりも大きくなる。

【0025】

そこで、図示例の燃料電池Cでは、より充分な確実を達成するために、図2に示すように、導入流路3Aの角度θAを排出流路3Bの角度θBよりも大きくし、導入流路3Aの最小断面積を排出流路3Bの最小断面積よりも充分に大きくしている。

【0026】

上記の燃料電池Cは、図3に示すように、互いに間隙を介して複数積層され、その積層方向に所定の荷重が付与されて燃料電池スタックSを構成する。この際、燃料電池スタックSは、中心のガス排出路すなわち各ガス排出孔HBにボルト(図2中の符号50)を挿通させ、このボルト50及びナットにより各燃料電池Cを積層方向に固定する。この燃料電池スタックSは、図中仮想線で示すケース60に収容する。そして、燃料電池Cは、電池内部の燃料極層にアノードガスを供給し、ケース60内にカソードガス(空気)を導入してこれを電池外部の空気極層に供給することで、単セル1における電気化学反応により電気エネルギを発生する。

【0027】

上記の燃料電池Cにおいて、アノードガスは、各ガス導入孔HAから入口部分A及び導入流路3Aを経て、電池内部のガス流路(閉空間)に供給される。さらに、アノードガスは、仕切り部3Cの先端を折り返した後、ガス流路(閉空間)から排出流路3B及び出口部分Bを経て中心のガス排出孔HBに流れる。

【0028】

この際、燃料電池Cは、導入流路3Aの最小断面積を排出流路3Bの最小断面積よりも大きくしたので、ガス流路の入口部分Aでの圧力損失を小さくして、ガス流路における反応用ガス(アノードガス)の分布を均等にすることができる。つまり、入口部分Aでの圧力損失が小さくなると、これに反して出口部分Bでの圧力損失が大きくなり、アノードガスがガス流路の全域に均等に行き渡ることとなる。これにより、燃料電池Cは、発電効率も向上し、多段に積層して燃料電池スタックSを構成した場合に、積層方向におけるガス流量のばらつきを大幅に低減することができる。

【0029】

図4は、燃料電池Cにおいて、入口部分A(又は出口部分B)の断面積を変えてガス流路の圧力損失を測定した結果を示すグラフである。同グラフから明らかなように、入口部分Aの断面積を増大させると、圧力損失を著しく低減し得ることが確認できた。

【0030】

また、上記の燃料電池Cを用い、積層枚数を10枚、20枚、30枚及び50枚とした4つの燃料電池スタックを構成し、本発明の実施例として、中心のガス排出孔HBをガスの出口として運転し、また、比較例として、逆に中心のガス排出孔HBをガスの入口として運転し、夫々のガス流量のばらつき指数を算出した。このばらつき指数は、最大セル流量と最小セル流量との差を平均セル流量で割ったものである。その結果、比較例の場合では、積層枚数が多くなるほどガス流量のばらつきが増大した。これに対して、実施例の場合では、積層枚数に関係なく、ガス流量のばらつきが殆ど無いことを確認した。

【0031】

また、燃料電池Cは、円板形状の単セル1、セパレータ2及びガスガイド部材3を採用し、ガス導入路及びガス排出路を中心部分に配置しているので、構造が簡単になり、小型で発電効率の良好なものとなる。これにより、燃料電池スタックSも小型で高効率となるので、電気自動車等の車両の車載用電力源としても非常に有用である。

【0032】

さらに、燃料電池Cは、ガスガイド部材3として、その片面に複数の溝を形成したガスガイド部材3を採用したことから、簡単な加工手段によって導入流路3A及び排出流路3Bを容易に形成し得ると共に、溝同士の間の突部分により流路3A,3Bの潰れを防止することができる。また、この実施形態のように、上記の導入流路3A及び排出流路3Bだけでなく、隔壁部3D及びリブ3Eを有する複雑な形態のガスガイド部材3を容易に得ることができる。

【0033】

さらに、燃料電池Cは、ガスガイド部材3が、排出流路3Bに、ガス排出孔HBの縁部から半径方向に延出するリブ3Eを有しているので、燃料電池スタックSを構成する際のボルト50の締め込みに対して、中心部の機械的強度を高めることができ、流路の潰れを防ぐことができる。

【0034】

さらに、燃料電池セルCは、電池内部にアノードガスを流通させるものとしており、この場合には、単セル1において、とくに、ガスガイド部材3の導入流路3Aの出口近傍が高温領域になる。これに対して、燃料電池セルCは、ボルト50が存在する中心部をガス排出孔HBとし、その外周側にガス導入孔HAを配置しているので、ボルト50から高温領域を遠ざけることができ、ボルト50の熱影響を低減する。つまり、ボルト50は、燃料電池スタックSにおいて積層方向の加圧状態を維持するものであるから、上記の如く熱影響を低減することで、良好な固定機能を保つことができる。

【0035】

図5は、本発明に係る燃料電池の他の実施形態におけるガスガイド部材を説明する図である。なお、以下の実施形態において、先の実施形態と同一の構成部位は、同一符号を付して詳細な説明を省略する。

【0036】

図示のガスガイド部材3は、隔壁部3Dが、放射状の仕切り部3Cに対して導入流路3A側へ傾斜している。より具体的には、半径方向に延出する仕切り部3Cに対して、導入流路3Aの両側に位置する隔壁部3D,3Dが、中心方向に向けて双方の間隔を漸次減少させるように、導入流路3Aの中心側に傾斜している。

【0037】

これにより、燃料電池Cは、導入流路3Aの最小断面積(入口部分Aの断面積)を、放出流路3Bの最小断面積(出口部分Bの断面積)よりも大きくした基本構成を備えたうえで、出口部分Bでの圧力損失をも低減させることができ、単セル1の全域においてバランス良い発電を行うことができる。また、スタック全体としても圧力損失を低減できるため、アノードガスを送るブロワ容量が小さくて済み、システムを小型化することができる。

【0038】

また、上記燃料電池Cでは、図2に示すガスガイド部材3に対して隔壁部3Dをオフセットしたので、各ガス導入孔HAをさらに外周側に配置している。これにより、図2に示すガスガイド部材3のガス導入孔HAと同等の開口面積を有するガス導入孔HAが得られる。さらに、ガス導入孔HAとガス排出孔HBとの間隔が大きくなって、シール面積が大きく得られ、ガス導入孔HAからガス排出孔HBへの漏出もより確実に抑制し得る。

【0039】

図6に示すガスガイド部材3は、ガス導入孔HA及びガス排出孔HBの夫々縁部と隔壁部3Dとの接続部分にR(面取り)を有するものとなっている。また、ガス排出孔HBの縁部から半径方向に延出する短いリブ3Eを2本加えて、合計3本にしている。

【0040】

燃料電池Cは、先述の如く、ガスガイド部材3において、複数の放射状の溝により導入流路3A及び排出流路3Bを構成している。この場合、溝同士の間の突部分により流路の断面積が小さくなるが、突部分は流路の潰れを阻止する機能があるので不可欠である。

【0041】

そこで、この実施形態では、とくに、ガス排出孔HBと隔壁部3Dとの接続部分にRを設けることで、リブ3E等の突部分を設けた部分の断面積が最小断面積を下回らないようにしている。これにより、流路の潰れを阻止する機能を維持しつつ、出口部分Bの最小断面積を拡大しており、先の実施形態と同様に、出口部分Bでの圧力損失をも低減させることができる。

【0042】

図7(A)に示すガスガイド部材3は、図4に示すものと同様の構成を備えたうえで、図7(B)に示すように、前記ガスガイド部材3の厚さ方向となる排出流路3Bの高さ寸法が、ガス排出孔HBに向けて増大している。図示例の場合は、下側となる中央流路部材7に調整部材10を配置して、排出流路3Bの出口部分Bの高さ寸法を、ガス排出孔HBに向けて漸次増大させている。また、ガスガイド部材3の溝の深さを変化させて前記高さ寸法を増大させることもできる。

【0043】

上記の燃料電池Cにあっても、先の実施形態と同様に、出口部分Bでの圧力損失をも低減させることができる。また、この燃料電池Cは、流路3A,3Bの形態を面内方向に変化さるのが困難である場合に、より有効なものとなる。

【0044】

なお、図5〜図7に示す各実施形態は、いずれも排出流路3Bの出口部分Bの断面積を拡大するものであるが、その出口部分Bの断面積よりも入口部分Aの断面積の方が大きいという基本構成は同様である。これにより、上記各実施形態の燃料電池Cによれば、ガス流路における反応用ガスの分布を均等にする効果を達成すると同時に、出口部分Bでの圧力損失が過大になるのを防止することができる。

【0045】

本発明の燃料電池は、その構成が上記各実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において構成の細部を適宜変更することが可能である。上記実施形態では、電池内部にアノードガスを流通させるものとしたが、カソードガスを流通させるものであっても良い。また、本発明の燃料電池は、その形状や流路等の数が限定されるものではないが、上記実施形態のように円盤状にすれば、ガス導入路及びガス排出路を中心部分に配置して、単セル全域に対して反応用ガスを充分に供給することができ、小型で発電効率の良好なものとなる。

【符号の説明】

【0046】

1 単セル

2 セパレータ

3 ガスガイド部材

3A 導入流路

3B 排出流路

3C 仕切り部

3D 隔壁部

3E リブ

HA ガス導入孔

HB ガス排出孔

S 燃料電池スタック

【特許請求の範囲】

【請求項1】

電解質層を燃料極層と空気極層とで挟んだ構造を有する単セルと、

燃料極層及び空気極層の少なくとも一方の層との間に閉空間を形成するセパレータと、

単セルとセパレータとの間に介装したガスガイド部材を備えると共に、

ガスガイド部材及びセパレータが、互い積層方向に連通してガス導入路及びガス排出路を夫々形成するガス導入孔及びガス排出孔を有し、

ガスガイド部材が、ガス導入孔と閉空間とを連通させる導入流路と、ガス排出孔と閉空間とを連通させる排出流路と、閉空間内において導入流路から排出流路に至るガス流路を形成する仕切り部を有すると共に、

導入流路の最小断面積を排出流路の最小断面積よりも大きくしたことを特徴とする燃料電池。

【請求項2】

前記セパレータ及びガスガイド部材が、円板形状であって、中心部に、ガス排出孔を有すると共に、ガス排出孔の外周側に、円周方向に所定間隔で複数のガス導入孔を有し、

前記ガスガイド部材が、その円周方向に導入流路と排出流路を交互に有すると共に、複数の仕切り部を放射状に有し、且つ、各仕切り部に連続して、ガス導入孔及び導入流路とガス排出孔及び排出流路とを隔てる隔壁部を有していることを特徴とする請求項1に記載の燃料電池。

【請求項3】

前記ガスガイド部材が、その片面に複数の溝を放射状に有しており、これらの溝が、前記導入流路及び排出流路を構成することを特徴とする請求項2に記載の燃料電池。

【請求項4】

前記ガスガイド部材が、排出流路に、ガス排出孔の縁部から半径方向に延出するリブを有していることを特徴とする請求項3に記載の燃料電池。

【請求項5】

前記ガスガイド部材における隔壁部が、放射状の仕切り部に対して導入流路側へ傾斜していることを特徴とする請求項2〜4のいずれか1項に記載の燃料電池。

【請求項6】

前記ガスガイド部材が、ガス導入孔及びガス排出孔の夫々縁部と隔壁部との接続部分にRを有することを特徴とする請求項2〜5のいずれか1項に記載の燃料電池。

【請求項7】

前記ガスガイド部材の厚さ方向となる排出流路の高さ寸法が、ガス排出孔に向けて増大していることを特徴とする請求項1〜6のいずれか1項に記載の燃料電池。

【請求項8】

前記セパレータが、単セルの燃料極層との間に閉空間を形成し、その閉空間にアノードガスを流通させることを特徴とする請求項1〜7のいずれか1項に記載の燃料電池。

【請求項9】

請求項1〜8のいずれか1項に記載の燃料電池を、互いに間隙を介して複数積層したことを特徴とする燃料電池スタック。

【請求項10】

請求項9に記載の燃料電池スタックを電力源として搭載したことを特徴とする車両。

【請求項1】

電解質層を燃料極層と空気極層とで挟んだ構造を有する単セルと、

燃料極層及び空気極層の少なくとも一方の層との間に閉空間を形成するセパレータと、

単セルとセパレータとの間に介装したガスガイド部材を備えると共に、

ガスガイド部材及びセパレータが、互い積層方向に連通してガス導入路及びガス排出路を夫々形成するガス導入孔及びガス排出孔を有し、

ガスガイド部材が、ガス導入孔と閉空間とを連通させる導入流路と、ガス排出孔と閉空間とを連通させる排出流路と、閉空間内において導入流路から排出流路に至るガス流路を形成する仕切り部を有すると共に、

導入流路の最小断面積を排出流路の最小断面積よりも大きくしたことを特徴とする燃料電池。

【請求項2】

前記セパレータ及びガスガイド部材が、円板形状であって、中心部に、ガス排出孔を有すると共に、ガス排出孔の外周側に、円周方向に所定間隔で複数のガス導入孔を有し、

前記ガスガイド部材が、その円周方向に導入流路と排出流路を交互に有すると共に、複数の仕切り部を放射状に有し、且つ、各仕切り部に連続して、ガス導入孔及び導入流路とガス排出孔及び排出流路とを隔てる隔壁部を有していることを特徴とする請求項1に記載の燃料電池。

【請求項3】

前記ガスガイド部材が、その片面に複数の溝を放射状に有しており、これらの溝が、前記導入流路及び排出流路を構成することを特徴とする請求項2に記載の燃料電池。

【請求項4】

前記ガスガイド部材が、排出流路に、ガス排出孔の縁部から半径方向に延出するリブを有していることを特徴とする請求項3に記載の燃料電池。

【請求項5】

前記ガスガイド部材における隔壁部が、放射状の仕切り部に対して導入流路側へ傾斜していることを特徴とする請求項2〜4のいずれか1項に記載の燃料電池。

【請求項6】

前記ガスガイド部材が、ガス導入孔及びガス排出孔の夫々縁部と隔壁部との接続部分にRを有することを特徴とする請求項2〜5のいずれか1項に記載の燃料電池。

【請求項7】

前記ガスガイド部材の厚さ方向となる排出流路の高さ寸法が、ガス排出孔に向けて増大していることを特徴とする請求項1〜6のいずれか1項に記載の燃料電池。

【請求項8】

前記セパレータが、単セルの燃料極層との間に閉空間を形成し、その閉空間にアノードガスを流通させることを特徴とする請求項1〜7のいずれか1項に記載の燃料電池。

【請求項9】

請求項1〜8のいずれか1項に記載の燃料電池を、互いに間隙を介して複数積層したことを特徴とする燃料電池スタック。

【請求項10】

請求項9に記載の燃料電池スタックを電力源として搭載したことを特徴とする車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−234738(P2012−234738A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−103462(P2011−103462)

【出願日】平成23年5月6日(2011.5.6)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年5月6日(2011.5.6)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]