燃料電池

【課題】燃料電池の効率をよくするための触媒を提供する。

【解決手段】燃料電池であって、電解質膜100と、前記電解質膜100の両面に形成された触媒層と、を備え、前記触媒層200は、プラチナ触媒115を担持したカーボンである1次粒子110が複数集まって形成される2次粒子120と、前記2次粒子の内部に浸透するとともに、前記2次粒子の外部を覆うアイオノマー130、131と、を含んでおり、前記2次粒子120の半径が、105nm〜200nmの範囲内である、燃料電池。

【解決手段】燃料電池であって、電解質膜100と、前記電解質膜100の両面に形成された触媒層と、を備え、前記触媒層200は、プラチナ触媒115を担持したカーボンである1次粒子110が複数集まって形成される2次粒子120と、前記2次粒子の内部に浸透するとともに、前記2次粒子の外部を覆うアイオノマー130、131と、を含んでおり、前記2次粒子120の半径が、105nm〜200nmの範囲内である、燃料電池。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池等に用いられる触媒に関する。

【背景技術】

【0002】

特許文献1には、固体高分子電解質膜の両側配置された触媒層の少なくとも一方の触媒層の空隙率を、ガス流路の入口側から出口側に向かって増加させるように構成し、触媒層における排水性を向上させることにより、発電性能を向上させている固体高分子型燃料電池が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−26783号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1では、触媒のプラチナ(Pt)の使用量が0.35mg/cm2と比較的多く(以下「高Pt」と呼ぶ。)、触媒の2次粒子半径も0.6μm〜2.5μmと比較的大きかった。このような高Ptの触媒では、高電流密度領域において酸素不足になりにくいため、触媒の2次粒子半径が比較的大きくても、燃料電池の性能を維持することが可能であった。しかし、低コスト化、資源の有効活用の観点から、触媒であるプラチナの使用量を削減しようとすると、従来のような触媒の2次粒子半径が比較的大きい場合には、燃料電池の性能を維持することが難しくなってきた。

【0005】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、燃料電池の効率をよくするための触媒を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]

燃料電池であって、電解質膜と、前記電解質膜の両面に形成された触媒層と、を備え、前記触媒層は、プラチナ触媒を担持したカーボンである1次粒子が複数集まって形成される2次粒子と、前記2次粒子の内部に浸透するとともに、前記2次粒子の外部を覆うアイオノマーと、を含んでおり、前記2次粒子の半径が、105nm〜200nmの範囲内である、燃料電池。

この適用例によれば、燃料電池の効率をよくすることが可能となる。

【0008】

[適用例2]

適用例1に記載の燃料電池において、前記触媒層中の前記アイオノマーの質量Iと前記カーボンとの質量Cとの比(I/C)が、0.65〜1.35である、燃料電池。

この適用例によれば、燃料電池の効率をさらによくすることが可能となる。

【0009】

[適用例3]

適用例2に記載の燃料電池において、前記触媒層中の前記2次粒子及び前記アイオノマーが占めない割合である空隙率が0.33〜0.58である、燃料電池。

この適用例によれば、燃料電池の効率をさらによくすることが可能となる。

【0010】

[適用例4]

適用例1または2に記載の燃料電池において、前記2次粒子半径が105nm〜135nmであり、前記触媒層中の前記アイオノマーの質量Iと前記カーボンとの質量Cとの比(I/C)が、0.95〜1.25である、燃料電池。

この適用例によれば、燃料電池の効率をさらによくすることが可能となる。

【0011】

[適用例5]

適用例4に記載の燃料電池において、前記触媒層中の前記2次粒子及び前記アイオノマーが占めない割合である空隙率が0.38〜0.48である、燃料電池。

この適用例によれば、燃料電池の効率をさらによくすることが可能となる。

【0012】

本発明は、種々の形態で実現することが可能であり、例えば、燃料電池の他、燃料電池用触媒等、様々な形態で実現することができる。

【図面の簡単な説明】

【0013】

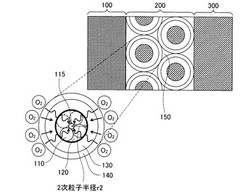

【図1】本発明の一実施形態の燃料電池の膜電極ガス拡散層接合体の構成を示す説明図である。

【図2】カソード側の触媒層近傍を拡大して示す説明図である。

【図3】アイオノマーとカーボンの質量比と2次粒子の構成を比較する説明図である。

【図4】空隙率の大小を比較する説明図である。

【図5】二次粒子径を比較する説明図である。

【図6】二次粒子の大きさと使われている白金の割合との関係を示す説明図である。

【図7】触媒層の製造工程を示す説明図である。

【図8】アイオノマー/カーボン質量比と空隙率の関係を示すグラフである。

【図9】触媒のモデルを示す説明図である。

【図10】本実施例におけるサンプルのパラメータと電流密度の測定結果を示す説明図である。

【図11】2次粒子半径と電流密度の関係を示すグラフである。

【図12】アイオノマー/カーボン質量比と電流密度の関係を示すグラフである。

【図13】空隙率と電流密度の関係を示すグラフである。

【発明を実施するための形態】

【0014】

図1は、本発明の一実施形態の燃料電池の膜電極ガス拡散層接合体の構成を示す説明図である。膜電極ガス拡散層接合体10は、電解質膜100と、触媒層200と、ガス拡散層300と、を備える。電解質膜100は、例えば、パーフルオロスルホン酸ポリマーなどのフッ素系樹脂や炭化水素系樹脂からなるプロトン伝導性のイオン交換膜を用いて形成されている。触媒層200は、電解質膜100の両面に形成されている。触媒層の構成については、後述する。電解質膜100と、触媒層200とを合わせて膜電極接合体20と呼ぶ。ガス拡散層300は、膜電極接合体20を挟持するように配置されている。ガス拡散層300として、カーボン繊維を用いて形成されたカーボン不織布やカーボンペーパーを用いることが可能である。また、ガス拡散層300として、エキスパンドメタルや金属多孔体を用いることも可能である。

【0015】

図2は、カソード側の触媒層近傍を拡大して示す説明図である。触媒層200は、2次粒子120と、アイオノマー130と、水膜140と、空隙150と、含んでいる。2次粒子120は、カーボン(1次粒子)110と、白金(Pt)115と、を含んでいる。ここで、白金115は、カーボン110上に担持されており、触媒として機能する。本実施例では、白金を触媒として用いているが、白金触媒の代わりに白金と他の金属とからなる白金合金触媒を用いてもよい。なお、2次粒子120は、複数のカーボン110を含んでいる。アイオノマー130は、2次粒子120の周りを覆っている。ここでアイオノマーとは、「イオン+ポリマー」の意味であり、イオン性を有する高分子樹脂を意味する。アイオノマー130として、電解質膜100(図1)を形成するイオン交換膜(樹脂)と同じ成分であるパーフルオロスルホン酸ポリマーを用いることが好ましい。アイオノマー130は2次粒子120の周りを覆っているが、アイオノマー130の一部は、2次粒子120の内部に浸入し、複数のカーボン110の間を埋めている。2次粒子120を覆うアイオノマー130の外側には、水膜140が形成されている。空隙150は、触媒層200のうち、2次粒子120と、アイオノマー130と、水膜140と、が占める部分以外の部分である。空隙率は、触媒層200の全体の体積のうち、空隙の占める割合をいう。

【0016】

燃料電池の動作時には、ガス拡散層300から空隙150に空気(酸素)が供給される。酸素は、2次粒子120の周りを覆っているアイオノマー130に溶け、さらに、2次粒子120内部のアイオノマーに移動し、白金115に供給される。ここで、カソード側の白金115の量を0.1mg/cm2と少なくした場合(低Pt)、2次粒子120の個数が少なくなるため、同じ電流を流そうとした場合、高Pt(白金115の量が0.35mg/cm2)に比べて2次粒子1個当たりに供給すべき酸素の量が多くなる。酸素は、上述したように、アイオノマー130を介して白金115に供給される。ここで、アイオノマー130に入り込める酸素の量には限界があるため、酸素の拡散が燃料電池の効率向上について律速となる。

【0017】

図3は、アイオノマーとカーボンの質量比と2次粒子の構成を比較する説明図である。なお、ここで、2次粒子120の内部に浸入したアイオノマーを、2次粒子120を覆うアイオノマー130と区別して「アイオノマー131」と呼ぶこととする。触媒層200(図1)において、図3(A)に示すように、カーボン110の質量に対してアイオノマー130の質量の比が大きいほど、2次粒子120を取り囲むアイオノマー130の厚さが厚くなり、また、2次粒子120の内部のアイオノマー131の量も多くなる。一方、触媒層200(図1)において、図3(B)に示すように、カーボン110の質量に対してアイオノマー130の質量の比が小さいほど、2次粒子120を取り囲むアイオノマー130の厚さが薄くなり、また、2次粒子120の内部のアイオノマー131の量も少なくなる。

【0018】

アイオノマー/カーボン質量比が大きくなりすぎると、2次粒子120内のアイオノマー131の量が多くなるため、2次粒子120内の酸素の拡散は良くなるが、2次粒子120を取り囲むアイオノマー130の厚さが厚くなることにより、空隙150(図2)から白金115への拡散距離が増大し、アイオノマー130内の酸素の拡散が悪くなる。また、アイオノマー130が多いと、触媒層200(図1)全体のIR損失が小さくなる。

【0019】

一方、アイオノマー/カーボン質量比が小さくなりすぎると、2次粒子120を取り囲むアイオノマー130の厚さが薄くなるため、アイオノマー130内の酸素の拡散が良くなるが、2次粒子120内のアイオノマー131の量が少なくなるため、2次粒子120内の酸素の拡散は悪くなる。また、アイオノマー130が少ないので、触媒層200(図1)全体のIR損失が大きくなる。このように、すなわち、アイオノマー130、131とカーボン110の質量比(アイオノマー/カーボン質量比、あるいはI/C比)は、大きすぎても、小さすぎても燃料電池の性能は低下するため、適度なアイオノマー/カーボン質量比であることが好ましい。

【0020】

図4は、空隙率の大小を比較する説明図である。図4(A)に示すように、触媒層200(図1)における空隙率が小さすぎる場合、空隙150の内部に使われるアイオノマー130の量が少なくなるため、2次粒子120内部のアイオノマー131の量が多くなり、アイオノマー131中の酸素の拡散が良くなるが、空隙150中の酸素の拡散が悪くなる。一方、図4(B)に示すように、触媒層200(図1)における空隙率が大きすぎる場合、空隙150中の酸素の拡散は良くなるが、アイオノマー130が空隙150の内側の被覆に多く用いられるため、2次粒子内のアイオノマー131の量が少なくなり、2次粒子120のアイオノマー131中の酸素の拡散が悪くなる。このように、空隙は、大きすぎても、小さすぎても燃料電池の性能は低下するため、適度な空隙率であることが好ましい。

【0021】

図5は、二次粒子径を比較する説明図である。図5(A)に示すように、二次粒子120の半径が大きい場合、カーボン110の表面積が小さくなるため、二次粒子120周りのアイオノマー130の厚さが厚くなり、酸素は、アイオノマー130内に拡散し難くなる。一方、図5(B)に示すように、二次粒子120の半径が小さい場合、カーボン110の表面積が大きくなるため二次粒子120周りのアイオノマー130の厚さが薄くなり、酸素は、アイオノマー130内に拡散して白金115に到達し易くなり、電圧性能を向上させることができる。

【0022】

図6は、二次粒子の大きさと、使われている白金の割合との関係を示す説明図である。図6(A)に示すように、二次粒子120の半径が比較的大きい場合には、二次粒子120に含まれる1次粒子110の数が多い。かかる場合、1次粒子110の一部は、他の1次粒子110に取り囲まれて、二次粒子120周りのアイオノマー130と面しないものとなる。2次粒子120の内部の1次粒子110に担持された白金115には、酸素が十分に供給されず、酸素不足になる場合がある。したがって、白金の量に比較して、電圧性能を上げることが難しくなる。一方、図6(B)に示すように、二次粒子120の半径が比較的小さい場合には、二次粒子120に含まれる1次粒子110の数が少ない。かかる場合、1次粒子110は、二次粒子120周りのアイオノマー130と面するため、2次粒子120の内部の1次粒子110に担持された白金115に、十分な酸素が供給される。したがって、白金の量に比較して、電圧性能を上げることが可能となる。したがって、二次粒子120の半径が小さい方が、燃料電池の電圧性能を向上させ易いと言える。

【0023】

しかし、2次粒子120の大きさが小さすぎると、2次粒子120間の隙間が小さくなり、該隙間に、生成水が詰まりやすくなる。また、2次粒子120間の隙間が小さいと、2次粒子120間の隙間のアイオノマー130が水を含んで膨潤し、隙間を更に狭める。その結果、酸素の拡散や、水の排出を抑制し、電圧性能を上げることが難しくなる。すなわち、2次粒子120の大きさは、小さすぎても良くなく、適度な大きさであることが好ましい。

【0024】

以上のことから、燃料電池の電圧性能については、2次粒子120の大きさと、アイオノマー/カーボン質量比と、空隙率と、が影響を与えていると考えられる。以下、2次粒子120の大きさと、アイオノマー/カーボン質量比と、空隙率とを変えた触媒層を作成し、燃料電池の性能を測定した。

【0025】

図7は、触媒層の製造工程を示す説明図である。まず、工程(A)では、触媒溶液を調合する。まず、市販の白金触媒が担持されたカーボンを準備する。白金触媒が担持されたカーボン材料としては、例えば田中貴金属製のケッチンブラックを用いることができる。このケッチンブラックは、カーボンの粒径が30nmであり、粒径2〜3nmの白金を担持している。工程(A)では、ケッチンブラックと、ナフィオン(ナフィオンは、登録商標)と、水と、アルコール(エタノール、1−プロパノール)を混合し、触媒を調合する。なお、各成分の質量比は、以下のとおりである。

成分 範囲 一例

白金(Pt) 0.1〜0.7 0.4

カーボン 0.3〜0.9 0.6

ナフィオン 0.1〜0.7 0.66

水 5〜15 8

アルコール類 1〜12 4

ここで、後で説明するが、カーボンとナフィオンの質量比は、空隙率に対して影響を与える。すなわち、カーボンとナフィオンの質量比を変えることにより、空隙率を調整することができる。

【0026】

工程(B)では、触媒溶液をビーカーに入れて、超音波ホモジナイザーを用いて2分程度超音波を当てて、粉砕する。触媒溶液は、ナフィオン(アイオノマー)が含まれており、粘性が高いので、超音波粉砕により、発熱する。次に工程(C)において、冷却した水の中にビーカーを入れて5分程度冷却する。次に工程(D)において、ビーカーに回転子を入れ、ローテーターを用いて5分程度攪拌する。ローテーターと回転子による攪拌は、ビーカーから触媒溶液がこぼれない程度に強く攪拌することが好ましい。工程(B)から工程(D)まで、すなわち超音波粉砕、冷却、攪拌の一連の工程を1サイクルとして、このサイクルを複数回繰り返す。このサイクルの繰り返し回数により、2次粒子120(図2)の大きさを調整できる。すなわち、超音波粉砕、冷却、攪拌の繰り返し回数を多くするほど2次粒子120の大きさを小さくすることができる。例えば、2次粒子120の大きさを直径100nm程度にしたければ、超音波粉砕、冷却、攪拌の繰り返し数を30回程度にすればよく、2次粒子120の大きさを直径200nm程度にしたければ、超音波粉砕、冷却、攪拌の繰り返し回数を2〜7回程度にすればよい。なお、上記説明した音波粉砕、冷却、攪拌の繰り返し回数は一例である。2次粒子120の大きさを所望の大きさとするための具体的な超音波粉砕、冷却、攪拌の繰り返しの回数は、超音波粉砕の強度、その他の条件により、多少前後する場合があるが、超音波粉砕、冷却、攪拌の繰り返し回数を多くするほど、2次粒子120を小さくすることができる。2次粒子120の大きさの測定法については、後述する。

【0027】

工程(E)において、2次粒子の大きさを調整した触媒溶液をドクターブレード法により薄膜(厚さ約11μm)に形成する。なお、本実施例では、ドクターブレード法により触媒の薄膜を形成したが、ドクターブレード法の他、スクリーン印刷法、グラビアコート法、スプレーコート法等を用いてもよい。次の工程(F)では、形成した薄膜をホットプレートに載せて温度80℃で5〜15分急速乾燥し、その後、真空乾燥炉を用いて温度100℃で2〜3時間乾燥する。次の工程(G)では、温度130℃でホットプレスを用いて乾燥させた薄膜を電解質膜100に加圧圧着させて、図7(G)に示す膜電極接合体20を形成する。

【0028】

なお、工程(A)において、触媒溶液に造孔剤を加えてもよい。造孔剤としては、加熱等により気泡を発生するものであればよく特に制限はない。造孔剤として、例えばアゾジカルボンアミド(ADCA)、ジニトロソペンタメチレンテトラミン(DPT)、p,p−オキシビスベンゼンスルホニルヒドラジド(OBSH)等の発泡剤、熱分解して気泡を発生するパラフィン、ポリ乳酸等の樹脂等を用いることができる。造孔剤を加えた場合には、工程(F)において、造孔剤を、分解温度(例えば、造孔剤がアゾジカルボンアミドであれば200℃〜210℃)以上の温度で加熱する工程を加えることにより、熱分解して気泡を発生させ、造孔剤の跡を空隙とすることが可能となる。すなわち、空隙の割合は、アイオノマー/カーボン質量比のほか、造孔剤の量によっても調整することができる。

【0029】

図8は、アイオノマー/カーボン質量比と空隙率の関係を示すグラフである。図9は、触媒のモデルを示す説明図である。図8のグラフからわかるように、アイオノマー/カーボン質量比(I/C比)が大きくなると、空隙率が下がる。この理由は、図9に示すようにアイオノマー/カーボン質量比(I/C比)が大きくなると、2次粒子120の外側のアイオノマー130が多くなるため、空隙150が閉塞されるためと考えられる。なお、出願人は、様々なサンプルでアイオノマー/カーボン質量比と空隙率との関係を検討し、空隙率は、以下に示す近似式(1)で示すことができることがわかった。

空隙率=−0.2×Z+0.5833 …(1)

式(1)において、Zは、アイオノマー/カーボン質量比(I/C比)である。

【0030】

空隙の大きさ及び2次粒子の大きさ(半径)については、透過型電子顕微鏡を用いて各種サンプルの触媒層の断面画像を撮影し、その断面画像より2次粒子120と空隙150とを確認し、それらの大きさを測定した。2次粒子120の半径については、断面画像から2次粒子120の面積を算出し、その面積と同じ面積となる円の半径を算出した。この円の半径の平均値を2次粒子120の半径とした。2次粒子120の測定数としては、1つのサンプルにつき数個以上測定し、測定数は数が多いほど好ましい。なお、2次粒子120の面積から2次粒子の体積を算出し、その面積と同じ体積となる球の半径を算出してもよい。空隙150の割合については、大きさが2次粒子ほど均一とならないため、空隙150の大きさを合計し、触媒層200の体積に対する空隙の合計の大きさの割合を算出した。

【0031】

図10は、本実施例におけるサンプルのパラメータと電流密度の測定結果を示す説明図である。電流密度の測定は、以下の条件の下で行った。触媒層の大きさを20cm2とした燃料電池セルを作成した。この燃料電池セルに、反応ガスとして、圧力を0.1MPaで純水素と空気を供給した。なお、純水素と空気のストイキ比は、いずれも5とした。すなわち、燃料電池セルの発電に必要な反応ガスの量に対して5倍の反応ガスを供給した。燃料電池セルの温度を80℃とし、反応ガスを加湿するため、アノード側のバブラー温度を90℃、カソード側のバブラー温度を80℃とした。バブラー温度は、各反応ガスの露点温度である。上記条件の元、出力電圧0.6Vのときの燃料電池セルの電流密度を測定した。

【0032】

図11は、2次粒子半径と電流密度の関係を示すグラフである。2次粒子120の径が105nmのとき(サンプルNO.4〜7、22〜25)、電流密度の値は1.25A/cm2〜1.85A/cm2であり、2次粒子120の径が135nmのとき(サンプルNO.26〜29)、電流密度の値は1.75A/cm2〜1.95A/cm2であり、2次粒子120の径が200nmのとき(サンプルNO.8〜11)、電流密度の値は1.05A/cm2〜1.2A/cm2であった。また、2次粒子120の径が250nmと大きくなると(サンプルNO.12)、電流密度は0.49A/cm2となり、2次粒子120の径が80nmと小さくなると(サンプルNO.1)、電流密度は0.75A/cm2となった。以上の結果から、2次粒子120の径は、適当な大きさであることが好ましく、それより大きくても、小さくても、燃料電池の効率をよくすることが難しい。なお2次粒子の径として、105nm〜200nmの範囲がよく、さらに、105nm〜135nmの範囲がより好ましく、135nmが良い結果を示した。

【0033】

図12は、アイオノマー/カーボン質量比と電流密度の関係を示すグラフである。アイオノマー/カーボン質量比の値が、0.65のとき(サンプルNO.4、5、8、9、17、19)、電流密度の値は1.05A/cm2〜1.25A/cm2であり、アイオノマー/カーボン質量比の値が、0.95のとき(サンプルNO.22、23、26、27)、電流密度の値は1.6A/cm2〜2.05A/cm2であり、アイオノマー/カーボン質量比の値が、1.25のとき(サンプルNO.24、25、28、29)、電流密度の値は1.6A/cm2〜1.85A/cm2であり、アイオノマー/カーボン質量比の値が1.35のとき(サンプルNO.6、7、10、11)、電流密度の値は1.1A/cm2〜1.4A/cm2であった。また、アイオノマー/カーボン質量比の値が、1.5(サンプルNO.13)と大きくなると、電流密度は0.67A/cm2となり、アイオノマー/カーボン質量比の値が0.4と小さくなると(サンプルNO.2)、電流密度は0.49A/cm2となった。以上の結果から、アイオノマー/カーボン質量比の値は、適当な大きさであることが好ましく、それより大きくても、小さくても、燃料電池の効率をよくすることが難しい。なおアイオノマー/カーボン質量比の値として、0.65〜1.35の範囲が好ましく、0.95〜1.25の範囲がさらに好ましいことがわかった。また、2次粒子の径として、105nm〜135nmの範囲を採用し、さらに、アイオノマー/カーボン質量比を0.95〜1.25とした場合には、電流密度の値は1.6A/cm2〜2.05A/cm2となり、さらに好ましい結果となった。

【0034】

図13は、空隙率と電流密度の関係を示すグラフである。空隙率が0.33のとき、電流密度の値は1.05A/cm2〜1.35A/cm2であり、空隙率が0.38のとき、電流密度の値は1.6A/cm2〜1.95A/cm2であり、空隙率が0.48のとき、電流密度の値は1.7A/cm2〜2.05A/cm2であり、空隙率が0.58のとき、電流密度の値は1.05/cm2〜1.4A/cm2であった。また、空隙率が、0.7と大きくなると、電流密度は0.64A/cm2となり、空隙率が0.3と小さくなると、電流密度は0.78A/cm2となった。すなわち、空隙率として0.33〜0.58の範囲内が好ましく、0.38〜0.48であれば、さらに好ましいことがわかった。

【0035】

以上、本実施例によれば、2次粒子半径については、105nm〜200nmにすることにより、良好な結果を得た。さらに、105nm〜135nmの範囲とすることで、より好ましい結果が得られた。また、2次粒子半径を105nm〜200nmとしたとき、アイオノマー/カーボン質量比の値を、0.65〜1.35の範囲とすることで良好な結果を得た。さらに、2次粒子半径を105nm〜135nmの範囲とし、アイオノマー/カーボン質量比の値を0.95〜1.25とした場合にさらに好ましい結果が得られた。空隙率については、0.33〜0.58の範囲内で良好な結果が得られ、0.38〜0.48であれば、さらに好ましい結果が得られた。

【0036】

以上、いくつかの実施例に基づいて本発明の実施の形態について説明してきたが、上記した発明の実施の形態は、本発明の理解を容易にするためのものであり、本発明を限定するものではない。本発明は、その趣旨並びに特許請求の範囲を逸脱することなく、変更、改良され得るとともに、本発明にはその等価物が含まれることはもちろんである。

【符号の説明】

【0037】

10…膜電極ガス拡散層接合体

20…膜電極接合体

100…電解質膜

110…カーボン

115…白金

120…二次粒子

130…アイオノマー

131…アイオノマー

140…水膜

150…空隙

300…ガス拡散層

【技術分野】

【0001】

本発明は、燃料電池等に用いられる触媒に関する。

【背景技術】

【0002】

特許文献1には、固体高分子電解質膜の両側配置された触媒層の少なくとも一方の触媒層の空隙率を、ガス流路の入口側から出口側に向かって増加させるように構成し、触媒層における排水性を向上させることにより、発電性能を向上させている固体高分子型燃料電池が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−26783号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1では、触媒のプラチナ(Pt)の使用量が0.35mg/cm2と比較的多く(以下「高Pt」と呼ぶ。)、触媒の2次粒子半径も0.6μm〜2.5μmと比較的大きかった。このような高Ptの触媒では、高電流密度領域において酸素不足になりにくいため、触媒の2次粒子半径が比較的大きくても、燃料電池の性能を維持することが可能であった。しかし、低コスト化、資源の有効活用の観点から、触媒であるプラチナの使用量を削減しようとすると、従来のような触媒の2次粒子半径が比較的大きい場合には、燃料電池の性能を維持することが難しくなってきた。

【0005】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、燃料電池の効率をよくするための触媒を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]

燃料電池であって、電解質膜と、前記電解質膜の両面に形成された触媒層と、を備え、前記触媒層は、プラチナ触媒を担持したカーボンである1次粒子が複数集まって形成される2次粒子と、前記2次粒子の内部に浸透するとともに、前記2次粒子の外部を覆うアイオノマーと、を含んでおり、前記2次粒子の半径が、105nm〜200nmの範囲内である、燃料電池。

この適用例によれば、燃料電池の効率をよくすることが可能となる。

【0008】

[適用例2]

適用例1に記載の燃料電池において、前記触媒層中の前記アイオノマーの質量Iと前記カーボンとの質量Cとの比(I/C)が、0.65〜1.35である、燃料電池。

この適用例によれば、燃料電池の効率をさらによくすることが可能となる。

【0009】

[適用例3]

適用例2に記載の燃料電池において、前記触媒層中の前記2次粒子及び前記アイオノマーが占めない割合である空隙率が0.33〜0.58である、燃料電池。

この適用例によれば、燃料電池の効率をさらによくすることが可能となる。

【0010】

[適用例4]

適用例1または2に記載の燃料電池において、前記2次粒子半径が105nm〜135nmであり、前記触媒層中の前記アイオノマーの質量Iと前記カーボンとの質量Cとの比(I/C)が、0.95〜1.25である、燃料電池。

この適用例によれば、燃料電池の効率をさらによくすることが可能となる。

【0011】

[適用例5]

適用例4に記載の燃料電池において、前記触媒層中の前記2次粒子及び前記アイオノマーが占めない割合である空隙率が0.38〜0.48である、燃料電池。

この適用例によれば、燃料電池の効率をさらによくすることが可能となる。

【0012】

本発明は、種々の形態で実現することが可能であり、例えば、燃料電池の他、燃料電池用触媒等、様々な形態で実現することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態の燃料電池の膜電極ガス拡散層接合体の構成を示す説明図である。

【図2】カソード側の触媒層近傍を拡大して示す説明図である。

【図3】アイオノマーとカーボンの質量比と2次粒子の構成を比較する説明図である。

【図4】空隙率の大小を比較する説明図である。

【図5】二次粒子径を比較する説明図である。

【図6】二次粒子の大きさと使われている白金の割合との関係を示す説明図である。

【図7】触媒層の製造工程を示す説明図である。

【図8】アイオノマー/カーボン質量比と空隙率の関係を示すグラフである。

【図9】触媒のモデルを示す説明図である。

【図10】本実施例におけるサンプルのパラメータと電流密度の測定結果を示す説明図である。

【図11】2次粒子半径と電流密度の関係を示すグラフである。

【図12】アイオノマー/カーボン質量比と電流密度の関係を示すグラフである。

【図13】空隙率と電流密度の関係を示すグラフである。

【発明を実施するための形態】

【0014】

図1は、本発明の一実施形態の燃料電池の膜電極ガス拡散層接合体の構成を示す説明図である。膜電極ガス拡散層接合体10は、電解質膜100と、触媒層200と、ガス拡散層300と、を備える。電解質膜100は、例えば、パーフルオロスルホン酸ポリマーなどのフッ素系樹脂や炭化水素系樹脂からなるプロトン伝導性のイオン交換膜を用いて形成されている。触媒層200は、電解質膜100の両面に形成されている。触媒層の構成については、後述する。電解質膜100と、触媒層200とを合わせて膜電極接合体20と呼ぶ。ガス拡散層300は、膜電極接合体20を挟持するように配置されている。ガス拡散層300として、カーボン繊維を用いて形成されたカーボン不織布やカーボンペーパーを用いることが可能である。また、ガス拡散層300として、エキスパンドメタルや金属多孔体を用いることも可能である。

【0015】

図2は、カソード側の触媒層近傍を拡大して示す説明図である。触媒層200は、2次粒子120と、アイオノマー130と、水膜140と、空隙150と、含んでいる。2次粒子120は、カーボン(1次粒子)110と、白金(Pt)115と、を含んでいる。ここで、白金115は、カーボン110上に担持されており、触媒として機能する。本実施例では、白金を触媒として用いているが、白金触媒の代わりに白金と他の金属とからなる白金合金触媒を用いてもよい。なお、2次粒子120は、複数のカーボン110を含んでいる。アイオノマー130は、2次粒子120の周りを覆っている。ここでアイオノマーとは、「イオン+ポリマー」の意味であり、イオン性を有する高分子樹脂を意味する。アイオノマー130として、電解質膜100(図1)を形成するイオン交換膜(樹脂)と同じ成分であるパーフルオロスルホン酸ポリマーを用いることが好ましい。アイオノマー130は2次粒子120の周りを覆っているが、アイオノマー130の一部は、2次粒子120の内部に浸入し、複数のカーボン110の間を埋めている。2次粒子120を覆うアイオノマー130の外側には、水膜140が形成されている。空隙150は、触媒層200のうち、2次粒子120と、アイオノマー130と、水膜140と、が占める部分以外の部分である。空隙率は、触媒層200の全体の体積のうち、空隙の占める割合をいう。

【0016】

燃料電池の動作時には、ガス拡散層300から空隙150に空気(酸素)が供給される。酸素は、2次粒子120の周りを覆っているアイオノマー130に溶け、さらに、2次粒子120内部のアイオノマーに移動し、白金115に供給される。ここで、カソード側の白金115の量を0.1mg/cm2と少なくした場合(低Pt)、2次粒子120の個数が少なくなるため、同じ電流を流そうとした場合、高Pt(白金115の量が0.35mg/cm2)に比べて2次粒子1個当たりに供給すべき酸素の量が多くなる。酸素は、上述したように、アイオノマー130を介して白金115に供給される。ここで、アイオノマー130に入り込める酸素の量には限界があるため、酸素の拡散が燃料電池の効率向上について律速となる。

【0017】

図3は、アイオノマーとカーボンの質量比と2次粒子の構成を比較する説明図である。なお、ここで、2次粒子120の内部に浸入したアイオノマーを、2次粒子120を覆うアイオノマー130と区別して「アイオノマー131」と呼ぶこととする。触媒層200(図1)において、図3(A)に示すように、カーボン110の質量に対してアイオノマー130の質量の比が大きいほど、2次粒子120を取り囲むアイオノマー130の厚さが厚くなり、また、2次粒子120の内部のアイオノマー131の量も多くなる。一方、触媒層200(図1)において、図3(B)に示すように、カーボン110の質量に対してアイオノマー130の質量の比が小さいほど、2次粒子120を取り囲むアイオノマー130の厚さが薄くなり、また、2次粒子120の内部のアイオノマー131の量も少なくなる。

【0018】

アイオノマー/カーボン質量比が大きくなりすぎると、2次粒子120内のアイオノマー131の量が多くなるため、2次粒子120内の酸素の拡散は良くなるが、2次粒子120を取り囲むアイオノマー130の厚さが厚くなることにより、空隙150(図2)から白金115への拡散距離が増大し、アイオノマー130内の酸素の拡散が悪くなる。また、アイオノマー130が多いと、触媒層200(図1)全体のIR損失が小さくなる。

【0019】

一方、アイオノマー/カーボン質量比が小さくなりすぎると、2次粒子120を取り囲むアイオノマー130の厚さが薄くなるため、アイオノマー130内の酸素の拡散が良くなるが、2次粒子120内のアイオノマー131の量が少なくなるため、2次粒子120内の酸素の拡散は悪くなる。また、アイオノマー130が少ないので、触媒層200(図1)全体のIR損失が大きくなる。このように、すなわち、アイオノマー130、131とカーボン110の質量比(アイオノマー/カーボン質量比、あるいはI/C比)は、大きすぎても、小さすぎても燃料電池の性能は低下するため、適度なアイオノマー/カーボン質量比であることが好ましい。

【0020】

図4は、空隙率の大小を比較する説明図である。図4(A)に示すように、触媒層200(図1)における空隙率が小さすぎる場合、空隙150の内部に使われるアイオノマー130の量が少なくなるため、2次粒子120内部のアイオノマー131の量が多くなり、アイオノマー131中の酸素の拡散が良くなるが、空隙150中の酸素の拡散が悪くなる。一方、図4(B)に示すように、触媒層200(図1)における空隙率が大きすぎる場合、空隙150中の酸素の拡散は良くなるが、アイオノマー130が空隙150の内側の被覆に多く用いられるため、2次粒子内のアイオノマー131の量が少なくなり、2次粒子120のアイオノマー131中の酸素の拡散が悪くなる。このように、空隙は、大きすぎても、小さすぎても燃料電池の性能は低下するため、適度な空隙率であることが好ましい。

【0021】

図5は、二次粒子径を比較する説明図である。図5(A)に示すように、二次粒子120の半径が大きい場合、カーボン110の表面積が小さくなるため、二次粒子120周りのアイオノマー130の厚さが厚くなり、酸素は、アイオノマー130内に拡散し難くなる。一方、図5(B)に示すように、二次粒子120の半径が小さい場合、カーボン110の表面積が大きくなるため二次粒子120周りのアイオノマー130の厚さが薄くなり、酸素は、アイオノマー130内に拡散して白金115に到達し易くなり、電圧性能を向上させることができる。

【0022】

図6は、二次粒子の大きさと、使われている白金の割合との関係を示す説明図である。図6(A)に示すように、二次粒子120の半径が比較的大きい場合には、二次粒子120に含まれる1次粒子110の数が多い。かかる場合、1次粒子110の一部は、他の1次粒子110に取り囲まれて、二次粒子120周りのアイオノマー130と面しないものとなる。2次粒子120の内部の1次粒子110に担持された白金115には、酸素が十分に供給されず、酸素不足になる場合がある。したがって、白金の量に比較して、電圧性能を上げることが難しくなる。一方、図6(B)に示すように、二次粒子120の半径が比較的小さい場合には、二次粒子120に含まれる1次粒子110の数が少ない。かかる場合、1次粒子110は、二次粒子120周りのアイオノマー130と面するため、2次粒子120の内部の1次粒子110に担持された白金115に、十分な酸素が供給される。したがって、白金の量に比較して、電圧性能を上げることが可能となる。したがって、二次粒子120の半径が小さい方が、燃料電池の電圧性能を向上させ易いと言える。

【0023】

しかし、2次粒子120の大きさが小さすぎると、2次粒子120間の隙間が小さくなり、該隙間に、生成水が詰まりやすくなる。また、2次粒子120間の隙間が小さいと、2次粒子120間の隙間のアイオノマー130が水を含んで膨潤し、隙間を更に狭める。その結果、酸素の拡散や、水の排出を抑制し、電圧性能を上げることが難しくなる。すなわち、2次粒子120の大きさは、小さすぎても良くなく、適度な大きさであることが好ましい。

【0024】

以上のことから、燃料電池の電圧性能については、2次粒子120の大きさと、アイオノマー/カーボン質量比と、空隙率と、が影響を与えていると考えられる。以下、2次粒子120の大きさと、アイオノマー/カーボン質量比と、空隙率とを変えた触媒層を作成し、燃料電池の性能を測定した。

【0025】

図7は、触媒層の製造工程を示す説明図である。まず、工程(A)では、触媒溶液を調合する。まず、市販の白金触媒が担持されたカーボンを準備する。白金触媒が担持されたカーボン材料としては、例えば田中貴金属製のケッチンブラックを用いることができる。このケッチンブラックは、カーボンの粒径が30nmであり、粒径2〜3nmの白金を担持している。工程(A)では、ケッチンブラックと、ナフィオン(ナフィオンは、登録商標)と、水と、アルコール(エタノール、1−プロパノール)を混合し、触媒を調合する。なお、各成分の質量比は、以下のとおりである。

成分 範囲 一例

白金(Pt) 0.1〜0.7 0.4

カーボン 0.3〜0.9 0.6

ナフィオン 0.1〜0.7 0.66

水 5〜15 8

アルコール類 1〜12 4

ここで、後で説明するが、カーボンとナフィオンの質量比は、空隙率に対して影響を与える。すなわち、カーボンとナフィオンの質量比を変えることにより、空隙率を調整することができる。

【0026】

工程(B)では、触媒溶液をビーカーに入れて、超音波ホモジナイザーを用いて2分程度超音波を当てて、粉砕する。触媒溶液は、ナフィオン(アイオノマー)が含まれており、粘性が高いので、超音波粉砕により、発熱する。次に工程(C)において、冷却した水の中にビーカーを入れて5分程度冷却する。次に工程(D)において、ビーカーに回転子を入れ、ローテーターを用いて5分程度攪拌する。ローテーターと回転子による攪拌は、ビーカーから触媒溶液がこぼれない程度に強く攪拌することが好ましい。工程(B)から工程(D)まで、すなわち超音波粉砕、冷却、攪拌の一連の工程を1サイクルとして、このサイクルを複数回繰り返す。このサイクルの繰り返し回数により、2次粒子120(図2)の大きさを調整できる。すなわち、超音波粉砕、冷却、攪拌の繰り返し回数を多くするほど2次粒子120の大きさを小さくすることができる。例えば、2次粒子120の大きさを直径100nm程度にしたければ、超音波粉砕、冷却、攪拌の繰り返し数を30回程度にすればよく、2次粒子120の大きさを直径200nm程度にしたければ、超音波粉砕、冷却、攪拌の繰り返し回数を2〜7回程度にすればよい。なお、上記説明した音波粉砕、冷却、攪拌の繰り返し回数は一例である。2次粒子120の大きさを所望の大きさとするための具体的な超音波粉砕、冷却、攪拌の繰り返しの回数は、超音波粉砕の強度、その他の条件により、多少前後する場合があるが、超音波粉砕、冷却、攪拌の繰り返し回数を多くするほど、2次粒子120を小さくすることができる。2次粒子120の大きさの測定法については、後述する。

【0027】

工程(E)において、2次粒子の大きさを調整した触媒溶液をドクターブレード法により薄膜(厚さ約11μm)に形成する。なお、本実施例では、ドクターブレード法により触媒の薄膜を形成したが、ドクターブレード法の他、スクリーン印刷法、グラビアコート法、スプレーコート法等を用いてもよい。次の工程(F)では、形成した薄膜をホットプレートに載せて温度80℃で5〜15分急速乾燥し、その後、真空乾燥炉を用いて温度100℃で2〜3時間乾燥する。次の工程(G)では、温度130℃でホットプレスを用いて乾燥させた薄膜を電解質膜100に加圧圧着させて、図7(G)に示す膜電極接合体20を形成する。

【0028】

なお、工程(A)において、触媒溶液に造孔剤を加えてもよい。造孔剤としては、加熱等により気泡を発生するものであればよく特に制限はない。造孔剤として、例えばアゾジカルボンアミド(ADCA)、ジニトロソペンタメチレンテトラミン(DPT)、p,p−オキシビスベンゼンスルホニルヒドラジド(OBSH)等の発泡剤、熱分解して気泡を発生するパラフィン、ポリ乳酸等の樹脂等を用いることができる。造孔剤を加えた場合には、工程(F)において、造孔剤を、分解温度(例えば、造孔剤がアゾジカルボンアミドであれば200℃〜210℃)以上の温度で加熱する工程を加えることにより、熱分解して気泡を発生させ、造孔剤の跡を空隙とすることが可能となる。すなわち、空隙の割合は、アイオノマー/カーボン質量比のほか、造孔剤の量によっても調整することができる。

【0029】

図8は、アイオノマー/カーボン質量比と空隙率の関係を示すグラフである。図9は、触媒のモデルを示す説明図である。図8のグラフからわかるように、アイオノマー/カーボン質量比(I/C比)が大きくなると、空隙率が下がる。この理由は、図9に示すようにアイオノマー/カーボン質量比(I/C比)が大きくなると、2次粒子120の外側のアイオノマー130が多くなるため、空隙150が閉塞されるためと考えられる。なお、出願人は、様々なサンプルでアイオノマー/カーボン質量比と空隙率との関係を検討し、空隙率は、以下に示す近似式(1)で示すことができることがわかった。

空隙率=−0.2×Z+0.5833 …(1)

式(1)において、Zは、アイオノマー/カーボン質量比(I/C比)である。

【0030】

空隙の大きさ及び2次粒子の大きさ(半径)については、透過型電子顕微鏡を用いて各種サンプルの触媒層の断面画像を撮影し、その断面画像より2次粒子120と空隙150とを確認し、それらの大きさを測定した。2次粒子120の半径については、断面画像から2次粒子120の面積を算出し、その面積と同じ面積となる円の半径を算出した。この円の半径の平均値を2次粒子120の半径とした。2次粒子120の測定数としては、1つのサンプルにつき数個以上測定し、測定数は数が多いほど好ましい。なお、2次粒子120の面積から2次粒子の体積を算出し、その面積と同じ体積となる球の半径を算出してもよい。空隙150の割合については、大きさが2次粒子ほど均一とならないため、空隙150の大きさを合計し、触媒層200の体積に対する空隙の合計の大きさの割合を算出した。

【0031】

図10は、本実施例におけるサンプルのパラメータと電流密度の測定結果を示す説明図である。電流密度の測定は、以下の条件の下で行った。触媒層の大きさを20cm2とした燃料電池セルを作成した。この燃料電池セルに、反応ガスとして、圧力を0.1MPaで純水素と空気を供給した。なお、純水素と空気のストイキ比は、いずれも5とした。すなわち、燃料電池セルの発電に必要な反応ガスの量に対して5倍の反応ガスを供給した。燃料電池セルの温度を80℃とし、反応ガスを加湿するため、アノード側のバブラー温度を90℃、カソード側のバブラー温度を80℃とした。バブラー温度は、各反応ガスの露点温度である。上記条件の元、出力電圧0.6Vのときの燃料電池セルの電流密度を測定した。

【0032】

図11は、2次粒子半径と電流密度の関係を示すグラフである。2次粒子120の径が105nmのとき(サンプルNO.4〜7、22〜25)、電流密度の値は1.25A/cm2〜1.85A/cm2であり、2次粒子120の径が135nmのとき(サンプルNO.26〜29)、電流密度の値は1.75A/cm2〜1.95A/cm2であり、2次粒子120の径が200nmのとき(サンプルNO.8〜11)、電流密度の値は1.05A/cm2〜1.2A/cm2であった。また、2次粒子120の径が250nmと大きくなると(サンプルNO.12)、電流密度は0.49A/cm2となり、2次粒子120の径が80nmと小さくなると(サンプルNO.1)、電流密度は0.75A/cm2となった。以上の結果から、2次粒子120の径は、適当な大きさであることが好ましく、それより大きくても、小さくても、燃料電池の効率をよくすることが難しい。なお2次粒子の径として、105nm〜200nmの範囲がよく、さらに、105nm〜135nmの範囲がより好ましく、135nmが良い結果を示した。

【0033】

図12は、アイオノマー/カーボン質量比と電流密度の関係を示すグラフである。アイオノマー/カーボン質量比の値が、0.65のとき(サンプルNO.4、5、8、9、17、19)、電流密度の値は1.05A/cm2〜1.25A/cm2であり、アイオノマー/カーボン質量比の値が、0.95のとき(サンプルNO.22、23、26、27)、電流密度の値は1.6A/cm2〜2.05A/cm2であり、アイオノマー/カーボン質量比の値が、1.25のとき(サンプルNO.24、25、28、29)、電流密度の値は1.6A/cm2〜1.85A/cm2であり、アイオノマー/カーボン質量比の値が1.35のとき(サンプルNO.6、7、10、11)、電流密度の値は1.1A/cm2〜1.4A/cm2であった。また、アイオノマー/カーボン質量比の値が、1.5(サンプルNO.13)と大きくなると、電流密度は0.67A/cm2となり、アイオノマー/カーボン質量比の値が0.4と小さくなると(サンプルNO.2)、電流密度は0.49A/cm2となった。以上の結果から、アイオノマー/カーボン質量比の値は、適当な大きさであることが好ましく、それより大きくても、小さくても、燃料電池の効率をよくすることが難しい。なおアイオノマー/カーボン質量比の値として、0.65〜1.35の範囲が好ましく、0.95〜1.25の範囲がさらに好ましいことがわかった。また、2次粒子の径として、105nm〜135nmの範囲を採用し、さらに、アイオノマー/カーボン質量比を0.95〜1.25とした場合には、電流密度の値は1.6A/cm2〜2.05A/cm2となり、さらに好ましい結果となった。

【0034】

図13は、空隙率と電流密度の関係を示すグラフである。空隙率が0.33のとき、電流密度の値は1.05A/cm2〜1.35A/cm2であり、空隙率が0.38のとき、電流密度の値は1.6A/cm2〜1.95A/cm2であり、空隙率が0.48のとき、電流密度の値は1.7A/cm2〜2.05A/cm2であり、空隙率が0.58のとき、電流密度の値は1.05/cm2〜1.4A/cm2であった。また、空隙率が、0.7と大きくなると、電流密度は0.64A/cm2となり、空隙率が0.3と小さくなると、電流密度は0.78A/cm2となった。すなわち、空隙率として0.33〜0.58の範囲内が好ましく、0.38〜0.48であれば、さらに好ましいことがわかった。

【0035】

以上、本実施例によれば、2次粒子半径については、105nm〜200nmにすることにより、良好な結果を得た。さらに、105nm〜135nmの範囲とすることで、より好ましい結果が得られた。また、2次粒子半径を105nm〜200nmとしたとき、アイオノマー/カーボン質量比の値を、0.65〜1.35の範囲とすることで良好な結果を得た。さらに、2次粒子半径を105nm〜135nmの範囲とし、アイオノマー/カーボン質量比の値を0.95〜1.25とした場合にさらに好ましい結果が得られた。空隙率については、0.33〜0.58の範囲内で良好な結果が得られ、0.38〜0.48であれば、さらに好ましい結果が得られた。

【0036】

以上、いくつかの実施例に基づいて本発明の実施の形態について説明してきたが、上記した発明の実施の形態は、本発明の理解を容易にするためのものであり、本発明を限定するものではない。本発明は、その趣旨並びに特許請求の範囲を逸脱することなく、変更、改良され得るとともに、本発明にはその等価物が含まれることはもちろんである。

【符号の説明】

【0037】

10…膜電極ガス拡散層接合体

20…膜電極接合体

100…電解質膜

110…カーボン

115…白金

120…二次粒子

130…アイオノマー

131…アイオノマー

140…水膜

150…空隙

300…ガス拡散層

【特許請求の範囲】

【請求項1】

燃料電池であって、

電解質膜と、

前記電解質膜の両面に形成された触媒層と、

を備え、

前記触媒層は、

プラチナ触媒を担持したカーボンである1次粒子が複数集まって形成される2次粒子と、

前記2次粒子の内部に浸透するとともに、前記2次粒子の外部を覆うアイオノマーと、を含んでおり、

前記2次粒子の半径が、105nm〜200nmの範囲内である、燃料電池。

【請求項2】

請求項1に記載の燃料電池において、

前記触媒層中の前記アイオノマーの質量Iと前記カーボンとの質量Cとの比(I/C)が、0.65〜1.35である、燃料電池。

【請求項3】

請求項2に記載の燃料電池において、

前記触媒層中の前記2次粒子及び前記アイオノマーが占めない割合である空隙率が0.33〜0.58である、燃料電池。

【請求項4】

請求項1または2に記載の燃料電池において、

前記2次粒子半径が105nm〜135nmであり、

前記触媒層中の前記アイオノマーの質量Iと前記カーボンとの質量Cとの比(I/C)が、0.95〜1.25である、燃料電池。

【請求項5】

請求項4に記載の燃料電池において、

前記触媒層中の前記2次粒子及び前記アイオノマーが占めない割合である空隙率が0.38〜0.48である、燃料電池。

【請求項1】

燃料電池であって、

電解質膜と、

前記電解質膜の両面に形成された触媒層と、

を備え、

前記触媒層は、

プラチナ触媒を担持したカーボンである1次粒子が複数集まって形成される2次粒子と、

前記2次粒子の内部に浸透するとともに、前記2次粒子の外部を覆うアイオノマーと、を含んでおり、

前記2次粒子の半径が、105nm〜200nmの範囲内である、燃料電池。

【請求項2】

請求項1に記載の燃料電池において、

前記触媒層中の前記アイオノマーの質量Iと前記カーボンとの質量Cとの比(I/C)が、0.65〜1.35である、燃料電池。

【請求項3】

請求項2に記載の燃料電池において、

前記触媒層中の前記2次粒子及び前記アイオノマーが占めない割合である空隙率が0.33〜0.58である、燃料電池。

【請求項4】

請求項1または2に記載の燃料電池において、

前記2次粒子半径が105nm〜135nmであり、

前記触媒層中の前記アイオノマーの質量Iと前記カーボンとの質量Cとの比(I/C)が、0.95〜1.25である、燃料電池。

【請求項5】

請求項4に記載の燃料電池において、

前記触媒層中の前記2次粒子及び前記アイオノマーが占めない割合である空隙率が0.38〜0.48である、燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−243431(P2012−243431A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−109981(P2011−109981)

【出願日】平成23年5月17日(2011.5.17)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月17日(2011.5.17)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]