燃料電池

【課題】燃料電池の高温作動時における発電性能を向上する。

【解決手段】膜電極接合体12と、膜電極接合体12のアノード側に配置されアノード側のガス拡散層16と、膜電極接合体12のカソード側に配置されるカソード側のガス拡散層17と、カソード側のガス拡散層17に対向して設けられ、酸化ガスが流れる酸化ガス流路を形成するカソード側セパレータ21とを積層して備え、アノード側のガス拡散層16は、前記酸化ガス流路の入口部付近と積層方向において対応する第1のガス拡散層部16aと、前記酸化ガスの流れ方向において第1のガス拡散層部16aより下流側に位置する第2のガス拡散層部16bとを有し、第1のガス拡散層部16aの厚さ方向の熱抵抗が、第2のガス拡散層部16bの厚さ方向の熱抵抗よりも小さい、燃料電池。

【解決手段】膜電極接合体12と、膜電極接合体12のアノード側に配置されアノード側のガス拡散層16と、膜電極接合体12のカソード側に配置されるカソード側のガス拡散層17と、カソード側のガス拡散層17に対向して設けられ、酸化ガスが流れる酸化ガス流路を形成するカソード側セパレータ21とを積層して備え、アノード側のガス拡散層16は、前記酸化ガス流路の入口部付近と積層方向において対応する第1のガス拡散層部16aと、前記酸化ガスの流れ方向において第1のガス拡散層部16aより下流側に位置する第2のガス拡散層部16bとを有し、第1のガス拡散層部16aの厚さ方向の熱抵抗が、第2のガス拡散層部16bの厚さ方向の熱抵抗よりも小さい、燃料電池。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、膜電極接合体を有する燃料電池に関する。

【背景技術】

【0002】

燃料電池では、電気化学反応によりカソード側に水(生成水)が発生する。固体高分子型燃料電池のように、比較的低温で運転される燃料電池では、生成水などの水分管理が一つの重要な技術テーマとなっている。例えば、過剰な水分は燃料電池のフラッディングを引き起こし、水分の不足は電解質膜の乾燥による発電性能の低下を引き起こす。

【0003】

乾燥を防ぐ技術の一つとして、アノードガスが流動するアノード側多孔体の熱抵抗を、カソードガスが流動するカソード側多孔体の熱抵抗よりも小さくする技術が知られている(特許文献1)。上記技術では、カソード側からアノード側へ向かう熱流の量を増大することができ、この結果、カソード側からアノード側への水分の移動を促進することができ、乾きやすいアノード側の乾燥を抑制することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−293809号公報

【特許文献2】特開2009−64615号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前記従来の技術では、前記水分の移動の促進を図ったとしても、特に乾燥し易い、アノード側多孔体における下流域についての水分量を十分に増やすことができなかった。このため、燃料電池の高温作動時において、燃料電池の発電性能が低下するおそれがあった。なお、このような問題は、固体高分子型燃料電池に限らず、燃料電池全般に共通する課題であった。

【0006】

本発明は、上記課題を解決するためになされたものであり、燃料電池の高温作動時における発電性能を向上することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するために以下の形態または適用例として実現することが可能である。

【0008】

[適用例1] 燃料電池であって、

電解質膜の各面にアノードとカソードとを配した膜電極接合体と、

前記膜電極接合体の前記アノード側に配置され、導電性多孔質部材によって形成されるアノード側ガス拡散層と、

前記膜電極接合体の前記カソード側に配置され、導電性多孔質部材によって形成されるカソード側ガス拡散層と、

前記カソード側ガス拡散層に対向して設けられ、酸化ガスが流れる酸化ガス流路を形成するカソード側セパレータと

を積層して備え、

前記アノード側ガス拡散層およびカソード側ガス拡散層の少なくとも一方は、前記酸化ガス流路の入口部付近と積層方向において対応する第1の領域と、前記酸化ガスの流れ方向において前記第1の領域より下流側に位置する第2の領域とを有し、

前記第1の領域の厚さ方向の熱抵抗が、前記第2の領域の厚さ方向の熱抵抗よりも小さい、燃料電池。

【0009】

一般に、燃料電池においては、電解質膜の面方向でみたとき、酸化ガスが流入する酸化ガス入口部付近と積層方向において対応する部位が特に乾燥しやすい。適用例1に係る燃料電池によれば、アノード側ガス拡散層およびカソード側ガス拡散層の少なくとも一方における、前記酸化ガスの入口部付近と積層方向において対応する第1の領域についての厚さ方向の熱抵抗が小さくなっている。このために、乾燥しやすい前記部位では、電解質膜の温度が下がることで飽和水蒸気量が低くなり、電解質膜近傍の相対湿度を高めることができる。したがって、電解質膜の乾燥を防ぐことができ、燃料電池の高温作動時における発電性能を向上することができる。

【0010】

[適用例2] 適用例1に記載の燃料電池であって、前記アノード側ガス拡散層に対向して設けられ、前記酸化ガス流路における前記酸化ガスの流れの方向と対向する方向に燃料ガスが流れる燃料ガス流路を形成するアノード側セパレータを備え、前記第1の領域は、前記アノード側ガス拡散層における前記燃料ガス流路の出口部付近と積層方向において対応する領域である、燃料電池。

【0011】

適用例2に係る燃料電池によれば、燃料ガスと酸化ガスとが対向流で流通する。この場合に、前述した乾燥しやすい部位は、燃料ガス流路の出口部付近と積層方向において対応する領域となる。この領域が第1の領域であり、熱抵抗が小さくなっていることから、ガス流量が少なく最も乾燥し易い燃料ガス流路出口部付近の乾燥を防ぐことが可能となる。

【0012】

[適用例3] 適用例2に記載の燃料電池であって、前記第1の領域は、前記アノード側ガス拡散層における、前記燃料ガス流路の出口部と対応する端部から、前記アノード側ガス拡散層の前記燃料ガスの流れ方向の長さの25%以下の地点までの領域である、燃料電池。

【0013】

適用例3に係る燃料電池によれば、燃料ガスの相対湿度が低下する燃料ガスの流れ方向の位置に第1の領域を定めることができることから、電解質膜の乾燥をより防止することができる。

【0014】

[適用例4] 適用例1ないし3のいずれかに記載の燃料電池であって、前記第1の領域と前記第2の領域とは、同一の厚さであり、かつ、材料を換えることで厚さ方向の熱抵抗を相違するものとした、燃料電池。

【0015】

適用例4に係る燃料電池によれば、第1の領域と第2の領域とが同一の厚さであることから、ガスの流れを低下させることなく、厚さ方向の熱抵抗の差を出すことができる。

【0016】

本発明は、上記適用例のほか、種々の形態にて実現され得る。例えば、本発明は、上記適用例に係る燃料電池を含む燃料電池システム、上記適用例に係る燃料電池を搭載した車両などの装置発明として実現される。

【図面の簡単な説明】

【0017】

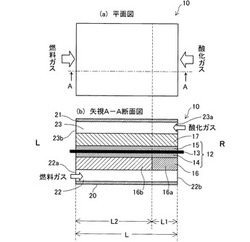

【図1】本発明の第1実施例としての燃料電池を構成する単セル10の概略構成を表す説明図である。

【図2】第1のガス拡散層部16aと第2のガス拡散層部16bとの拡大断面を示す説明図である。

【図3】アノード側ガス拡散層の熱抵抗と電解質膜−セパレータ間の熱抵抗との関係を示すグラフである。

【図4】アノード側ガス拡散層の熱抵抗と電解質膜の温度差−セパレータ間の熱抵抗との関係を示すグラフである。

【図5】単セル10の発電性能を示すグラフである。

【図6】セル内燃料ガス流路22における燃料ガスの入口部から出口部までの各位置における燃料ガスの相対湿度を示すグラフである。

【図7】ガス拡散層の熱抵抗を調整する他の手法を示す説明図である。

【図8】ガス拡散層の熱抵抗を調整する他の手法を示す説明図である。

【図9】本発明の第2実施例としての燃料電池を構成する単セル110の概略構成を表す説明図である。

【図10】本発明の第3実施例としての燃料電池を構成する単セル210の概略構成を表す説明図である。

【図11】本発明の第4実施例としての燃料電池を構成する単セル310の概略構成を表す説明図である。

【図12】本発明の第5実施例としての燃料電池を構成する単セル410の概略構成を表す説明図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施態様に係る燃料電池について、図面を参照しつつ、実施例に基づいて説明する。

【0019】

A.第1実施例:

A−1.燃料電池の構成:

図1は、本発明の第1実施例としての燃料電池を構成する単セル10の概略構成を表す説明図である。図1(a)は単セル10の平面図であり、図1(b)は図1(a)の矢視A−Aにおける断面図である。本実施例の燃料電池は、固体高分子型燃料電池であり、単セル10を複数積層したスタック構造を有している。図1(b)に示すように、単セル10は、電解質を含むMEA(膜−電極接合体、Membrane Electrode Assembly)12と、MEA12を両側から挟持してサンドイッチ構造を形成するガス拡散層16,17と、このサンドイッチ構造をさらに両側から挟持するセパレータ20,21とを、順次積層することによって形成されている。図1(b)における上下方向、すなわち、各部の積層方向を、以下、単に「積層方向」と呼ぶ。

【0020】

MEA12は、電解質膜13と、電解質膜13を間に挟んでその表面に形成された電極であるアノード(燃料極)14およびカソード(酸素極)15を備えている。電解質膜13は、固体高分子材料、例えばフッ素系樹脂により形成されたプロトン伝導性のイオン交換膜であり、湿潤状態で良好な電気伝導性を示す。本実施例では、ナフィオン膜(デュポン社製)を使用した。アノード14およびカソード15は、電気化学反応を促進する触媒、例えば、白金、あるいは白金と他の金属から成る合金を備えている。アノード14およびカソード15を形成するには、例えば、白金または白金と他の金属からなる合金を担持させたカーボン粉を作製し、この触媒を担持したカーボン粉を適当な有機溶剤に分散させ、電解質溶液(例えば、Aldrich Chemical社、Nafion Solution)を適量添加して、触媒ペーストを作製すればよい。この触媒ペーストを、電解質膜13上にスクリーン印刷等の方法により塗布することで、アノード14およびカソード15を形成することができる。

【0021】

ガス拡散層16,17は、ガス透過性および導電性を有する部材によって構成されている。本実施例では、ガス拡散層16,17は、カーボンクロスやカーボンペーパなどのカーボン多孔質部材によって形成されている。ガス拡散層16,17を設けることによって、電極に対するガス供給効率を向上させると共に、セパレータ20,21と電極との間の集電性を高めることができ、さらに電解質膜13を保護することができる。アノード14側のガス拡散層16の構成は、本発明の要部に対応しており、後にさらに詳しく説明する。なお、ガス拡散層16,17は、カーボン多孔質部材に換えて、チタンやステンレスなどの金属多孔質材等の他の導電性多孔質部材により形成する構成としてもよい。

【0022】

セパレータ20,21は、カーボンや金属などの導電性材料で形成されたガス不透過な薄板状部材である。セパレータ20,21は、単セル10内にガス拡散層16,17に対向して設けられ、反応ガス(水素を含有する燃料ガス、あるいは酸素を含有する酸化ガス)が流れるガス流路の壁面を成す部材であって、その表面には、単セル10内のガス流路を形成するための凹凸(溝)形状が形成されている。単セル10内では、溝が形成されたセパレータ20の一方の面とアノード14との間には、燃料ガスの流路であるセル内燃料ガス流路22が形成される。また、溝が形成されたセパレータ21の一方の面とカソード15との間には、酸化ガスの流路であるセル内酸化ガス流路23が形成される。

【0023】

なお、セパレータ20,21は、それぞれ、一方の面にセル内燃料ガス流路22あるいはセル内酸化ガス流路23が形成された部材である。隣り合う単セル間において、一方の単セルが備えるセパレータ21と、他方の単セルが備えるセパレータ20とは接合あるいは一体化している。

【0024】

セパレータ20,21は、その外周近くの互いに対応する位置に、対となる孔部(図示せず)を備えている。この対となった孔は、複数の単セルを積層したときに、複数の単セルを貫くように設けられており、反応ガスを燃料電池の積層方向に流通可能とする流路を形成する。この流路は、反応ガス毎に2対用意され、上流側のセル間燃料ガス流路と、下流側のセル間燃料ガス流路と、上流側のセル間酸素ガス流路と、下流側のセル間酸素ガス流路とを形成する。

【0025】

セル内燃料ガス流路22の符号L側(図中左側)の端部22aに上流側のセル間燃料ガス流路が、セル内燃料ガス流路22の符号R側(図中右側)の端部22bに下流側のセル間燃料ガス流路がそれぞれ接続されている。これにより、燃料ガスは、矢印に示すように、符号L側から符号R側に向かって流れる。一方、セル内酸化ガス流路23の符号R側の端部23aに上流側のセル間酸化ガス流路が、セル内酸化ガス流路23の符号L側の端部23bに下流側のセル間酸化ガス流路がそれぞれ接続されている。これにより、酸化ガスは、矢印に示すように、符号R側から符号L側に向かって流れる。

【0026】

前記の結果、図1(a)に示すように、積層方向(紙面の表裏方向)に見たとき、燃料電池の発電領域内では、燃料ガスと酸化ガスとが対向流で流通することになる。すなわち、燃料ガスと酸化ガスとは、いわゆるカウンターフロー方式で流通する。

【0027】

なお、図示は省略しているが、スタック構造の内部温度を調節するために、各単セル間に、あるいは所定数の単セルを積層する毎に、冷媒の通過する冷媒流路を設けても良い。冷媒流路は、隣り合う単セル間において、一方の単セルが備えるセパレータ21と、これに隣接して設けられる他方の単セルのセパレータ20との間に設ければよい。

【0028】

A−2.アノード側のガス拡散層の構成:

図1(b)に示すように、アノード14側のガス拡散層16は、第1のガス拡散層部16aと第2のガス拡散層部16bとにより構成されている。第1のガス拡散層部16aは、セル内燃料ガス流路22における下流域と対向するように(すなわち、積層方向において対応するように)配置されている。第2のガス拡散層部16bは、セル内燃料ガス流路22における上流域と対向するように(すなわち、積層方向において対応するように)配置されている。なお、セル内酸化ガス流路23との関係で言えば、第1のガス拡散層部16aは、セル内酸化ガス流路23における上流域と積層方向において対応するように配置されている。第2のガス拡散層部16bは、セル内酸化ガス流路23における下流域と積層方向において対応するように配置されている。

【0029】

セル内酸化ガス流路23における上流域は適用例1における「酸化ガス流路の入口部付近」に相当し、第1のガス拡散層部16aは適用例1における「第1の領域」に相当し、第2のガス拡散層部16bは適用例1における「第2の領域」に相当する。

【0030】

本実施例では、セル内燃料ガス流路22の長手方向における第1のガス拡散層部16aの長さL1と、前記長手方向における第2のガス拡散層部16bの長さL2との比は、1:3となっている。すなわち、第1のガス拡散層部16aは、符号R側の端部から、セル内燃料ガス流路22の長手方向の長さLの25%の地点までの領域を占める。

【0031】

第1のガス拡散層部16aと第2のガス拡散層部16bとは、材料を換えることで、厚さ方向(積層方向と一致)の熱抵抗が異なったものとなっている。本実施例では、第1のガス拡散層部16aの厚さ方向の熱抵抗は10K・cm2/Wであり、第2のガス拡散層部16bの厚さ方向の熱抵抗は15K・cm2/Wである。なお、熱抵抗の各値は、空気雰囲気で計測した値である。また、以下、単に「熱抵抗」と言う場合、厚さ方向の熱抵抗を示すものとする。

【0032】

図2は、第1のガス拡散層部16aと第2のガス拡散層部16bとの拡大断面を示す説明図である。図2(a)は第1のガス拡散層部16aの拡大断面を、図2(b)は第2のガス拡散層部16bの拡大断面をそれぞれ示す。図中のSはカーボン多孔質体を構成するカーボン繊維であり、図中のBはカーボン繊維S同士を接合するバインダである。図2(a)に示す第1のガス拡散層部16aと図2(b)に示す第2のガス拡散層部16bを比較すると、カーボン繊維Sの太さや本数は同一であるのに対して、バインダBの量が、図2(b)に示す第2のガス拡散層部16bよりも図2(a)に示す第1のガス拡散層部16aが多い。

【0033】

第1および第2のガス拡散層部16a、16bにおいて、カーボン繊維SおよびバインダBは伝熱経路となる。カーボン繊維Sが一定の場合、バインダBが多いほど、熱抵抗は低くなるので、第1のガス拡散層部16aの熱抵抗は、第2のガス拡散層部16bの熱抵抗よりも小さい。本実施例では、このようにバインダの量を調整することで、前述したように、第1のガス拡散層部16aの熱抵抗を10K・cm2/Wに、第2のガス拡散層部16bの熱抵抗を15K・cm2/Wとしている。なお、第1のガス拡散層部16aの厚さは、第2のガス拡散層部16bの厚さと同じである。

【0034】

A−3.実施例効果:

先に説明したように、燃料電池においては、電解質膜の面方向でみたとき、酸化ガスが流入する酸化ガス入口部付近と積層方向において対応する部位が特に乾燥しやすい。燃料ガスと酸化ガスがいわゆるカウンターフロー方式で流通する燃料電池においては、前記部位は、燃料ガス出口部付近に相当する。翻ってみて、第1実施例の燃料電池では、アノード側14のガス拡散層16において、燃料ガスの下流域である第1のガス拡散層部16aの熱抵抗が、燃料ガスの上流域である第2のガス拡散層部16bの熱抵抗よりも小さくなっていることから、前記乾燥しやすい部位の熱抵抗を小さくすることになる。このために、乾燥しやすいアノード14側の下流域では、電解質膜13の温度が下がり、飽和水蒸気量が低くなり、電解質膜13近傍の相対湿度を高めることができる。したがって、第1実施例の燃料電池では、電解質膜13の乾燥を防ぐことができ、燃料電池の高温作動時における発電性能を向上することができる。

【0035】

アノード側のガス拡散層は、従来、熱抵抗を例えば15K・cm2/Wで一様とするところを、本実施例では、第2のガス拡散層部16bについては熱抵抗を15K・cm2/Wのままとし、第1のガス拡散層部16aについては熱抵抗を15K・cm2/Wから10K・cm2/Wに変更している。アノード側のガス拡散層の熱抵抗を低減することで、電解質膜の温度がどの程度、低下するかを試算してみたので、その試算結果を次に説明する。

【0036】

図3は、アノード側ガス拡散層の熱抵抗と、電解質膜−セパレータ間の熱抵抗との関係を示すグラフである。グラフの横軸はアノード側ガス拡散層の熱抵抗を示し、グラフの縦軸は電解質膜−セパレータ間の熱抵抗を示す。ここで、電解質膜−セパレータ間の熱抵抗とは、電解質膜とアノード側のセパレータとの間(燃料ガスを含む)の熱抵抗である。グラフ中の実線に示すように、アノード側のガス拡散層の熱抵抗が15K・cm2/Wから10K・cm2/Wに低減すると、電解質膜とアノード側のセパレータとの間の熱抵抗は12K・cm2/Wから8K・cm2/Wに低減する。

【0037】

グラフ中の1点鎖線は、電解質膜とアノード側のセパレータとの間と、電解質膜とカソード側のセパレータとの間の全体の熱抵抗(合成熱抵抗)を示すものである。合成熱抵抗Rxは、電解質膜とアノード側のセパレータとの間の熱抵抗Raと、電解質膜とカソード側のセパレータとの間の熱抵抗Rcとの並列接続と考えることができることから、次式(1)に基づいて求めることができる。

【0038】

Rx=1/(1/Ra+1/Rc)…(1)

【0039】

電解質膜とカソード側のセパレータとの間(酸化ガスを含む)の熱抵抗を25K・cm2/Wと仮定すると、アノード側のガス拡散層の熱抵抗が15K・cm2/Wのとき、合成熱抵抗Rxは、式(1)から8.1K・cm2/Wとなる。アノード側のガス拡散層の熱抵抗が10K・cm2/Wのとき、合成熱抵抗Rxは6.1K・cm2/Wとなる。すなわち、図3に示すように、アノード側のガス拡散層の熱抵抗を15K・cm2/Wから10K・cm2/Wに低減することで、合成熱抵抗Rxは、8.1K・cm2/Wから6.1K・cm2/Wに低減できる。

【0040】

図4は、アノード側ガス拡散層の熱抵抗と、電解質膜の温度差−セパレータ間の熱抵抗との関係を示すグラフである。前述したように、アノード側のガス拡散層の熱抵抗が15K・cm2/Wから10K・cm2/Wに低減したとき、図5に示すように、電解質膜の温度は、2.1℃だけ低下する。すなわち、試算によって、電解質膜の温度は、2.1℃だけ低下することがわかる。

【0041】

図5は、単セル10の発電性能を示すグラフである。図3および図4に示した試算データを基に、第1実施例の単セル10の発電性能を求めたものが、このグラフに示すものである。アノード14側のガス拡散層16における第1のガス拡散層部16aの熱抵抗が、15K・cm2/Wから10K・cm2/Wに低減されたとき、単セル10の電池性能を表すセル温度とセル電圧との関係を示す特性が、1点鎖線から実線に、すなわち、2.4℃だけ高温側に、移行する。したがって、第1実施例の燃料電池では、図5からも、燃料電池の高温作動時における発電性能が向上することがわかる。

【0042】

図6は、セル内燃料ガス流路22における燃料ガスの入口部から出口部までの各位置における燃料ガスの相対湿度を示すグラフである。図6に示すように、出口部から25%までの領域でガス流路の相対湿度が急激に低下し始める。本実施例では、熱抵抗を小さくした第1のガス拡散層部16aの長さを、前記出口部から25%と一致させたことで、この領域の電解質膜13近傍の相対湿度を高めることができる。

【0043】

A−4.実施例変形例:

前記実施例では、第1のガス拡散層部16aの熱抵抗を小さくする方法として、カーボン多孔質部材のバインダの量を増やす方法を採用したが、これに換えて、図7に示すように、カーボン繊維Sの太さを増して、カーボン量を増やす方法としてもよい。あるいは、図8に示すように、カーボン繊維Sの本数を増して、カーボン量を増やす方法としてもよい。さらに、バインダに熱伝導の良い部材を混入する方法等としてもよい。

【0044】

B.第2実施例:

図9は、本発明の第2実施例としての燃料電池を構成する単セル110の概略構成を表す説明図である。図9(a)は単セル110の平面図であり、図9(b)は図9(a)の矢視A−Aにおける断面図である。第2実施例の単セル110は、第1実施例の単セル10と比べて、アノード14側のガス拡散層116の構成が異なる。第2実施例における単セル110のその他の構成は、第1実施例における単セル10の構成と同一であるので、同一の構成要素については、図9において、図1と同一の符合を付し、その説明を省略する。

【0045】

第2実施例におけるアノード14側のガス拡散層116は、第1実施例と同様に、第1のガス拡散層部116aと第2のガス拡散層部116bとにより構成されている。第1のガス拡散層部と第2のガス拡散層部は、第1実施例ではバインダの量が違う異なる材料で作成していたが、これに対して、第2実施例では、均一の材料(すなわち、同一のカーボン繊維量および同一のバインダ量からなる材料)から、第1のガス拡散層部116aと第2のガス拡散層部116bは作成されている。均一材料からなる基部材は、図9(c)に示すように、第1のガス拡散層部116aとなる部分X116aが、第2のガス拡散層部116bとなる部分X116bよりも厚さが大きい。こうした形状の基部材を均一の厚さとなるように加圧してガス拡散層116を形成する。この結果、アノード14側のガス拡散層116における第1のガス拡散層部116aの厚さ方向の熱抵抗は、第2のガス拡散層部116bの厚さ方向の熱抵抗よりも小さくなる。

【0046】

第2実施例では、第1実施例と同様に、第1のガス拡散層部16aの厚さ方向の熱抵抗を10K・cm2/Wとし、第2のガス拡散層部16bの厚さ方向の熱抵抗を15K・cm2/Wとした。また、セル内燃料ガス流路22の長手方向における第1のガス拡散層部16aの長さと、前記長手方向における第2のガス拡散層部16bの長さとの比は、第1実施例と同様に、1:3となっている。

【0047】

以上のように構成された第2実施例の燃料電池では、第1実施例と同様に、電解質膜13の乾燥を防ぐことができ、燃料電池の高温作動時における発電性能を向上することができる。

【0048】

C.第3実施例:

図10は、本発明の第3実施例としての燃料電池を構成する単セル210の概略構成を表す説明図である。図10(a)は単セル10の平面図であり、図10(b)は図10(a)の矢視A−Aにおける断面図である。第3実施例の単セル210は、第1実施例の単セル10と比べて、アノード14側のガス拡散層216の構成と、アノード14側のセパレータ220の構成とが異なる。第3実施例における単セル210のその他の構成は、第1実施例における単セル10の構成と同一であるので、同一の構成要素については、図10において、図1と同一の符合を付し、その説明を省略する。

【0049】

第3実施例におけるアノード14側のガス拡散層216は、均一の材料(すなわち、同一のカーボン繊維量および同一のバインダ量からなる材料)を用いて形成されている。アノード14側のセパレータ220は、第1実施例と同様に、凹凸(溝)形状となっているが、さらに、ガス拡散層216における、第1実施例における第1のガス拡散層部16aに相当する部位に接する凹凸のリブ220Rの高さが、他の部位の高さよりも大きくなっている。これにより、高くなったリブ220R間のガス拡散層部位216aが圧力を受けて、その部位の熱抵抗が小さくなる。したがって、第3実施例におけるアノード14側のガス拡散層216において、第1実施例における第1のガス拡散層部16aに相当する部位216aの厚さ方向の熱抵抗が、第1実施例における第2のガス拡散層部16bに相当する部位216bの厚さ方向の熱抵抗よりも小さい。

【0050】

以上のように構成された第3実施例の燃料電池では、第1実施例と同様に、電解質膜13の乾燥を防ぐことができ、燃料電池の高温作動時における発電性能を向上することができる。なお、リブ220Rの高さを大きくして熱抵抗を小さくしたガス拡散層部位216aと、その他のガス拡散層部位216bとのセル内燃料ガス流路22の長手方向における長さの比は、第1実施例と同様に、1:3となっている。

【0051】

D.第4実施例:

図11は、本発明の第4実施例としての燃料電池を構成する単セル310の概略構成を表す説明図である。図11(a)は単セル310の平面図であり、図11(b)は図11(a)の矢視A−Aにおける断面図である。第4実施例の単セル310は、第1実施例の単セル10と比べて、アノード14側のガス拡散層316の構成とカソード15側のガス拡散層317の構成とが異なる。第4実施例における単セル310のその他の構成は、第1実施例における単セル10の構成と同一であるので、同一の構成要素については、図11において、図1と同一の符合を付し、その説明を省略する。

【0052】

第4実施例におけるアノード14側のガス拡散層316は、均一の材料(すなわち、同一のカーボン繊維量および同一のバインダ量からなる材料)、かつ均一の厚さで形成されている、カソード15側のガス拡散層317は、第1のガス拡散層部317aと第2のガス拡散層部317bとにより構成されている。第1のガス拡散層部317aは、セル内酸化ガス流路23における上流域と対向するように(すなわち、積層方向において対応するように)配置されている。第2のガス拡散層部317bは、セル内酸化ガス流路23における下流域と対向するように(すなわち、積層方向において対応するように)配置されている。

【0053】

第1のガス拡散層部317aおよび第2のガス拡散層部317bは、第1実施例と同じ方法で厚さ方向の熱抵抗の調整が図られており、本実施例では、第1のガス拡散層部317aの厚さ方向の熱抵抗は10K・cm2/Wであり、第2のガス拡散層部317bの厚さ方向の熱抵抗は15K・cm2/Wである。すなわち、セル内酸化ガス流路23の入口部23a付近と積層方向において対応する第1のガス拡散層部317aの熱抵抗が、第2のガス拡散層部317bの熱抵抗よりも小さくなっている。なお、セル内酸化ガス流路23の長手方向における第1のガス拡散層部317aの長さL1と、前記長手方向における第2のガス拡散層部317bの長さL2との比は、1:3となっている。

【0054】

以上のように構成された第4実施例の燃料電池では、第1実施例と同様に、セル内酸化ガス流路23の入口部23a付近の電解質膜13の温度を下げることができ、電解質膜13の乾燥を防ぐことができる。したがって、燃料電池の高温作動時における発電性能を向上することができる。

【0055】

なお、第4実施例において、さらに、アノード14側のガス拡散層316を第1実施例と同様の構成に変形することができる。すなわち、アノード側ガス拡散層およびカソード側ガス拡散層のそれぞれは、前記酸化ガス流路の入口部付近と積層方向において対応する第1の領域と、前記酸化ガスの流れ方向において前記第1の領域より下流側に位置する第2の領域とを有し、各記第1の領域の厚さ方向の熱抵抗が、各第2の領域の厚さ方向の熱抵抗よりも小さい構成とすることができる。

【0056】

E.第5実施例:

図12は、本発明の第5実施例としての燃料電池を構成する単セル410の概略構成を表す説明図である。図12(a)は単セル410の平面図であり、図12(b)は図12(a)の矢視A−Aにおける断面図である。第5実施例の単セル410は、第1実施例の単セル10と比べて、アノード14側のセパレータ420の構成が異なる。第5実施例における単セル410のその他の構成は、第1実施例における単セル10の構成と同一であるので、同一の構成要素については、図12において、図1と同一の符合を付し、その説明を省略する。

【0057】

第1実施例におけるセパレータ20、21は、いわゆるカウンターフロー方式で、燃料ガスと酸化ガスとを流通する構成であったが、これに換えて、第5実施例では、クロスフロー方式で流通する構成とした。すなわち、図12(a)に示すように、積層方向に見たとき、燃料電池の発電領域内では、燃料ガスと酸化ガスとが交差して流通することになる。図12(b)に示すように、アノード14側のセパレータ420により形成される燃料ガス流路422は、紙面の裏から表に向かう方向に燃料ガスを流通する。

【0058】

前記クロスフロー方式で燃料ガスおよび酸化ガスの流通を行う単セル410は、第1実施例と同様に、酸化ガス入口部付近と積層方向において対応する、アノード14側のガス拡散層16における符号R側の第1のガス拡散層部16aの熱抵抗が、符号L側の第2のガス拡散層部16bの熱抵抗より小さくなっている。

【0059】

以上のように構成された第5実施例の燃料電池では、第1実施例と同様に、セル内酸化ガス流路23の入口部23a付近の電解質膜13の温度を下げることができ、電解質膜13の乾燥を防ぐことができる。したがって、燃料電池の高温作動時における発電性能を向上することができる。

【0060】

F.変形例:

なお、この発明は上記の各実施例や各変形例に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能であり、例えば次のような変形も可能である。

【0061】

・変形例1:

前記第1実施例では、第1のガス拡散層部16aの熱抵抗を10K・cm2/Wに、第2のガス拡散層部16bの熱抵抗を15K・cm2/Wとしていたが、これらの値は一例であり、第1のガス拡散層部16aの熱抵抗が第2のガス拡散層部16bの熱抵抗よりも小さければ、いずれの値とすることもできる。また、第2ないし第5実施例のそれぞれにおいても、熱抵抗の値は変更することができ、酸化ガス流路の入口部付近と積層方向において対応する第1の領域の熱抵抗が、前記酸化ガスの流れ方向において前記第1の領域より下流側に位置する第2領域の熱抵抗よりも小さければ、いずれの値とすることもできる。

【0062】

・変形例2:

前記第1実施例では、熱抵抗を小さくした第1のガス拡散層部16aを、燃料ガスの出口部から25%の地点までの領域としたが、これに換えて、出口部から20%の地点、出口部から15%の地点等、出口部から25%以下の地点までの領域であれば、いずれの大きさとしてもよい。また、出口部側の端は、必ずしもアノード14側のガス拡散層16の端部からである必要はなく、その端部から離間した位置からの領域であってもよい。要は、セル内燃料ガス流路22の出口部22bの付近と積層方向において対応する領域であれば、第1のガス拡散層部16aはいずれの領域とすることもできる。かかる変形例2は、第2ないし第5実施例のそれぞれにおいても、適用することができる。

【0063】

・変形例3:

前記各実施例および各変形例では、アノード側ガス拡散層およびカソード側ガス拡散層の少なくとも一方は、酸化ガス流路の入口部付近と積層方向において対応する第1の領域と、前記酸化ガスの流れ方向において前記第1の領域より下流側に位置する第2の領域とだけから構成されていたが、必ずしも2つの領域である必要もなく、3以上の領域に分かれる構成としてもよい。この場合、酸化ガス流路の入口部付近と積層方向において対応する領域の熱抵抗が、この領域より酸化ガスの流れ方向において下流側に位置する一つの領域の熱抵抗よりも小さければよい。

【0064】

・変形例4:

前記各実施例および各変形例では、セパレータ20,21は、ガス流路を形成するための凹凸(溝)形状が形成されたものとしたが、これに換えて、セパレータを平板状にして、電解質膜とセパレータとの間に、導電性多孔体であるガス流路形成部材(例えば、エキスパンドメタル)を設けた構成等、種々のタイプの、ガス流路が形成されたセパレータとしてもよい。

【0065】

・変形例5:

前記各実施例および各変形例では、燃料電池に固体高分子型燃料電池を用いたが、リン酸型燃料電池、溶融炭酸塩型燃料電池、固体酸化物形燃料電池等、種々の燃料電池に本発明を適用してもよい。

【0066】

以上、本発明の実施例および変形例について説明したが、本発明はこれらの実施例および変形例になんら限定されるものではなく、その要旨を逸脱しない範囲内において種々の態様での実施が可能である。

【符号の説明】

【0067】

10…単セル

12…MEA

13…電解質膜

14…アノード

15…カソード

16…ガス拡散層

16a…第1のガス拡散層部

16b…第2のガス拡散層部

20…セパレータ

21…セパレータ

22…セル内燃料ガス流路

23…セル内酸化ガス流路

23a…入口部

110…単セル

116…ガス拡散層

116a…第1のガス拡散層部

116b…第2のガス拡散層部

210…単セル

216…ガス拡散層

220…セパレータ

220R…リブ

310…単セル

316…ガス拡散層

317…ガス拡散層

317a…第1のガス拡散層部

317b…第2のガス拡散層部

410…単セル

420…セパレータ

422…燃料ガス流路

S…カーボン繊維

B…バインダ

【技術分野】

【0001】

本発明は、膜電極接合体を有する燃料電池に関する。

【背景技術】

【0002】

燃料電池では、電気化学反応によりカソード側に水(生成水)が発生する。固体高分子型燃料電池のように、比較的低温で運転される燃料電池では、生成水などの水分管理が一つの重要な技術テーマとなっている。例えば、過剰な水分は燃料電池のフラッディングを引き起こし、水分の不足は電解質膜の乾燥による発電性能の低下を引き起こす。

【0003】

乾燥を防ぐ技術の一つとして、アノードガスが流動するアノード側多孔体の熱抵抗を、カソードガスが流動するカソード側多孔体の熱抵抗よりも小さくする技術が知られている(特許文献1)。上記技術では、カソード側からアノード側へ向かう熱流の量を増大することができ、この結果、カソード側からアノード側への水分の移動を促進することができ、乾きやすいアノード側の乾燥を抑制することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−293809号公報

【特許文献2】特開2009−64615号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前記従来の技術では、前記水分の移動の促進を図ったとしても、特に乾燥し易い、アノード側多孔体における下流域についての水分量を十分に増やすことができなかった。このため、燃料電池の高温作動時において、燃料電池の発電性能が低下するおそれがあった。なお、このような問題は、固体高分子型燃料電池に限らず、燃料電池全般に共通する課題であった。

【0006】

本発明は、上記課題を解決するためになされたものであり、燃料電池の高温作動時における発電性能を向上することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するために以下の形態または適用例として実現することが可能である。

【0008】

[適用例1] 燃料電池であって、

電解質膜の各面にアノードとカソードとを配した膜電極接合体と、

前記膜電極接合体の前記アノード側に配置され、導電性多孔質部材によって形成されるアノード側ガス拡散層と、

前記膜電極接合体の前記カソード側に配置され、導電性多孔質部材によって形成されるカソード側ガス拡散層と、

前記カソード側ガス拡散層に対向して設けられ、酸化ガスが流れる酸化ガス流路を形成するカソード側セパレータと

を積層して備え、

前記アノード側ガス拡散層およびカソード側ガス拡散層の少なくとも一方は、前記酸化ガス流路の入口部付近と積層方向において対応する第1の領域と、前記酸化ガスの流れ方向において前記第1の領域より下流側に位置する第2の領域とを有し、

前記第1の領域の厚さ方向の熱抵抗が、前記第2の領域の厚さ方向の熱抵抗よりも小さい、燃料電池。

【0009】

一般に、燃料電池においては、電解質膜の面方向でみたとき、酸化ガスが流入する酸化ガス入口部付近と積層方向において対応する部位が特に乾燥しやすい。適用例1に係る燃料電池によれば、アノード側ガス拡散層およびカソード側ガス拡散層の少なくとも一方における、前記酸化ガスの入口部付近と積層方向において対応する第1の領域についての厚さ方向の熱抵抗が小さくなっている。このために、乾燥しやすい前記部位では、電解質膜の温度が下がることで飽和水蒸気量が低くなり、電解質膜近傍の相対湿度を高めることができる。したがって、電解質膜の乾燥を防ぐことができ、燃料電池の高温作動時における発電性能を向上することができる。

【0010】

[適用例2] 適用例1に記載の燃料電池であって、前記アノード側ガス拡散層に対向して設けられ、前記酸化ガス流路における前記酸化ガスの流れの方向と対向する方向に燃料ガスが流れる燃料ガス流路を形成するアノード側セパレータを備え、前記第1の領域は、前記アノード側ガス拡散層における前記燃料ガス流路の出口部付近と積層方向において対応する領域である、燃料電池。

【0011】

適用例2に係る燃料電池によれば、燃料ガスと酸化ガスとが対向流で流通する。この場合に、前述した乾燥しやすい部位は、燃料ガス流路の出口部付近と積層方向において対応する領域となる。この領域が第1の領域であり、熱抵抗が小さくなっていることから、ガス流量が少なく最も乾燥し易い燃料ガス流路出口部付近の乾燥を防ぐことが可能となる。

【0012】

[適用例3] 適用例2に記載の燃料電池であって、前記第1の領域は、前記アノード側ガス拡散層における、前記燃料ガス流路の出口部と対応する端部から、前記アノード側ガス拡散層の前記燃料ガスの流れ方向の長さの25%以下の地点までの領域である、燃料電池。

【0013】

適用例3に係る燃料電池によれば、燃料ガスの相対湿度が低下する燃料ガスの流れ方向の位置に第1の領域を定めることができることから、電解質膜の乾燥をより防止することができる。

【0014】

[適用例4] 適用例1ないし3のいずれかに記載の燃料電池であって、前記第1の領域と前記第2の領域とは、同一の厚さであり、かつ、材料を換えることで厚さ方向の熱抵抗を相違するものとした、燃料電池。

【0015】

適用例4に係る燃料電池によれば、第1の領域と第2の領域とが同一の厚さであることから、ガスの流れを低下させることなく、厚さ方向の熱抵抗の差を出すことができる。

【0016】

本発明は、上記適用例のほか、種々の形態にて実現され得る。例えば、本発明は、上記適用例に係る燃料電池を含む燃料電池システム、上記適用例に係る燃料電池を搭載した車両などの装置発明として実現される。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施例としての燃料電池を構成する単セル10の概略構成を表す説明図である。

【図2】第1のガス拡散層部16aと第2のガス拡散層部16bとの拡大断面を示す説明図である。

【図3】アノード側ガス拡散層の熱抵抗と電解質膜−セパレータ間の熱抵抗との関係を示すグラフである。

【図4】アノード側ガス拡散層の熱抵抗と電解質膜の温度差−セパレータ間の熱抵抗との関係を示すグラフである。

【図5】単セル10の発電性能を示すグラフである。

【図6】セル内燃料ガス流路22における燃料ガスの入口部から出口部までの各位置における燃料ガスの相対湿度を示すグラフである。

【図7】ガス拡散層の熱抵抗を調整する他の手法を示す説明図である。

【図8】ガス拡散層の熱抵抗を調整する他の手法を示す説明図である。

【図9】本発明の第2実施例としての燃料電池を構成する単セル110の概略構成を表す説明図である。

【図10】本発明の第3実施例としての燃料電池を構成する単セル210の概略構成を表す説明図である。

【図11】本発明の第4実施例としての燃料電池を構成する単セル310の概略構成を表す説明図である。

【図12】本発明の第5実施例としての燃料電池を構成する単セル410の概略構成を表す説明図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施態様に係る燃料電池について、図面を参照しつつ、実施例に基づいて説明する。

【0019】

A.第1実施例:

A−1.燃料電池の構成:

図1は、本発明の第1実施例としての燃料電池を構成する単セル10の概略構成を表す説明図である。図1(a)は単セル10の平面図であり、図1(b)は図1(a)の矢視A−Aにおける断面図である。本実施例の燃料電池は、固体高分子型燃料電池であり、単セル10を複数積層したスタック構造を有している。図1(b)に示すように、単セル10は、電解質を含むMEA(膜−電極接合体、Membrane Electrode Assembly)12と、MEA12を両側から挟持してサンドイッチ構造を形成するガス拡散層16,17と、このサンドイッチ構造をさらに両側から挟持するセパレータ20,21とを、順次積層することによって形成されている。図1(b)における上下方向、すなわち、各部の積層方向を、以下、単に「積層方向」と呼ぶ。

【0020】

MEA12は、電解質膜13と、電解質膜13を間に挟んでその表面に形成された電極であるアノード(燃料極)14およびカソード(酸素極)15を備えている。電解質膜13は、固体高分子材料、例えばフッ素系樹脂により形成されたプロトン伝導性のイオン交換膜であり、湿潤状態で良好な電気伝導性を示す。本実施例では、ナフィオン膜(デュポン社製)を使用した。アノード14およびカソード15は、電気化学反応を促進する触媒、例えば、白金、あるいは白金と他の金属から成る合金を備えている。アノード14およびカソード15を形成するには、例えば、白金または白金と他の金属からなる合金を担持させたカーボン粉を作製し、この触媒を担持したカーボン粉を適当な有機溶剤に分散させ、電解質溶液(例えば、Aldrich Chemical社、Nafion Solution)を適量添加して、触媒ペーストを作製すればよい。この触媒ペーストを、電解質膜13上にスクリーン印刷等の方法により塗布することで、アノード14およびカソード15を形成することができる。

【0021】

ガス拡散層16,17は、ガス透過性および導電性を有する部材によって構成されている。本実施例では、ガス拡散層16,17は、カーボンクロスやカーボンペーパなどのカーボン多孔質部材によって形成されている。ガス拡散層16,17を設けることによって、電極に対するガス供給効率を向上させると共に、セパレータ20,21と電極との間の集電性を高めることができ、さらに電解質膜13を保護することができる。アノード14側のガス拡散層16の構成は、本発明の要部に対応しており、後にさらに詳しく説明する。なお、ガス拡散層16,17は、カーボン多孔質部材に換えて、チタンやステンレスなどの金属多孔質材等の他の導電性多孔質部材により形成する構成としてもよい。

【0022】

セパレータ20,21は、カーボンや金属などの導電性材料で形成されたガス不透過な薄板状部材である。セパレータ20,21は、単セル10内にガス拡散層16,17に対向して設けられ、反応ガス(水素を含有する燃料ガス、あるいは酸素を含有する酸化ガス)が流れるガス流路の壁面を成す部材であって、その表面には、単セル10内のガス流路を形成するための凹凸(溝)形状が形成されている。単セル10内では、溝が形成されたセパレータ20の一方の面とアノード14との間には、燃料ガスの流路であるセル内燃料ガス流路22が形成される。また、溝が形成されたセパレータ21の一方の面とカソード15との間には、酸化ガスの流路であるセル内酸化ガス流路23が形成される。

【0023】

なお、セパレータ20,21は、それぞれ、一方の面にセル内燃料ガス流路22あるいはセル内酸化ガス流路23が形成された部材である。隣り合う単セル間において、一方の単セルが備えるセパレータ21と、他方の単セルが備えるセパレータ20とは接合あるいは一体化している。

【0024】

セパレータ20,21は、その外周近くの互いに対応する位置に、対となる孔部(図示せず)を備えている。この対となった孔は、複数の単セルを積層したときに、複数の単セルを貫くように設けられており、反応ガスを燃料電池の積層方向に流通可能とする流路を形成する。この流路は、反応ガス毎に2対用意され、上流側のセル間燃料ガス流路と、下流側のセル間燃料ガス流路と、上流側のセル間酸素ガス流路と、下流側のセル間酸素ガス流路とを形成する。

【0025】

セル内燃料ガス流路22の符号L側(図中左側)の端部22aに上流側のセル間燃料ガス流路が、セル内燃料ガス流路22の符号R側(図中右側)の端部22bに下流側のセル間燃料ガス流路がそれぞれ接続されている。これにより、燃料ガスは、矢印に示すように、符号L側から符号R側に向かって流れる。一方、セル内酸化ガス流路23の符号R側の端部23aに上流側のセル間酸化ガス流路が、セル内酸化ガス流路23の符号L側の端部23bに下流側のセル間酸化ガス流路がそれぞれ接続されている。これにより、酸化ガスは、矢印に示すように、符号R側から符号L側に向かって流れる。

【0026】

前記の結果、図1(a)に示すように、積層方向(紙面の表裏方向)に見たとき、燃料電池の発電領域内では、燃料ガスと酸化ガスとが対向流で流通することになる。すなわち、燃料ガスと酸化ガスとは、いわゆるカウンターフロー方式で流通する。

【0027】

なお、図示は省略しているが、スタック構造の内部温度を調節するために、各単セル間に、あるいは所定数の単セルを積層する毎に、冷媒の通過する冷媒流路を設けても良い。冷媒流路は、隣り合う単セル間において、一方の単セルが備えるセパレータ21と、これに隣接して設けられる他方の単セルのセパレータ20との間に設ければよい。

【0028】

A−2.アノード側のガス拡散層の構成:

図1(b)に示すように、アノード14側のガス拡散層16は、第1のガス拡散層部16aと第2のガス拡散層部16bとにより構成されている。第1のガス拡散層部16aは、セル内燃料ガス流路22における下流域と対向するように(すなわち、積層方向において対応するように)配置されている。第2のガス拡散層部16bは、セル内燃料ガス流路22における上流域と対向するように(すなわち、積層方向において対応するように)配置されている。なお、セル内酸化ガス流路23との関係で言えば、第1のガス拡散層部16aは、セル内酸化ガス流路23における上流域と積層方向において対応するように配置されている。第2のガス拡散層部16bは、セル内酸化ガス流路23における下流域と積層方向において対応するように配置されている。

【0029】

セル内酸化ガス流路23における上流域は適用例1における「酸化ガス流路の入口部付近」に相当し、第1のガス拡散層部16aは適用例1における「第1の領域」に相当し、第2のガス拡散層部16bは適用例1における「第2の領域」に相当する。

【0030】

本実施例では、セル内燃料ガス流路22の長手方向における第1のガス拡散層部16aの長さL1と、前記長手方向における第2のガス拡散層部16bの長さL2との比は、1:3となっている。すなわち、第1のガス拡散層部16aは、符号R側の端部から、セル内燃料ガス流路22の長手方向の長さLの25%の地点までの領域を占める。

【0031】

第1のガス拡散層部16aと第2のガス拡散層部16bとは、材料を換えることで、厚さ方向(積層方向と一致)の熱抵抗が異なったものとなっている。本実施例では、第1のガス拡散層部16aの厚さ方向の熱抵抗は10K・cm2/Wであり、第2のガス拡散層部16bの厚さ方向の熱抵抗は15K・cm2/Wである。なお、熱抵抗の各値は、空気雰囲気で計測した値である。また、以下、単に「熱抵抗」と言う場合、厚さ方向の熱抵抗を示すものとする。

【0032】

図2は、第1のガス拡散層部16aと第2のガス拡散層部16bとの拡大断面を示す説明図である。図2(a)は第1のガス拡散層部16aの拡大断面を、図2(b)は第2のガス拡散層部16bの拡大断面をそれぞれ示す。図中のSはカーボン多孔質体を構成するカーボン繊維であり、図中のBはカーボン繊維S同士を接合するバインダである。図2(a)に示す第1のガス拡散層部16aと図2(b)に示す第2のガス拡散層部16bを比較すると、カーボン繊維Sの太さや本数は同一であるのに対して、バインダBの量が、図2(b)に示す第2のガス拡散層部16bよりも図2(a)に示す第1のガス拡散層部16aが多い。

【0033】

第1および第2のガス拡散層部16a、16bにおいて、カーボン繊維SおよびバインダBは伝熱経路となる。カーボン繊維Sが一定の場合、バインダBが多いほど、熱抵抗は低くなるので、第1のガス拡散層部16aの熱抵抗は、第2のガス拡散層部16bの熱抵抗よりも小さい。本実施例では、このようにバインダの量を調整することで、前述したように、第1のガス拡散層部16aの熱抵抗を10K・cm2/Wに、第2のガス拡散層部16bの熱抵抗を15K・cm2/Wとしている。なお、第1のガス拡散層部16aの厚さは、第2のガス拡散層部16bの厚さと同じである。

【0034】

A−3.実施例効果:

先に説明したように、燃料電池においては、電解質膜の面方向でみたとき、酸化ガスが流入する酸化ガス入口部付近と積層方向において対応する部位が特に乾燥しやすい。燃料ガスと酸化ガスがいわゆるカウンターフロー方式で流通する燃料電池においては、前記部位は、燃料ガス出口部付近に相当する。翻ってみて、第1実施例の燃料電池では、アノード側14のガス拡散層16において、燃料ガスの下流域である第1のガス拡散層部16aの熱抵抗が、燃料ガスの上流域である第2のガス拡散層部16bの熱抵抗よりも小さくなっていることから、前記乾燥しやすい部位の熱抵抗を小さくすることになる。このために、乾燥しやすいアノード14側の下流域では、電解質膜13の温度が下がり、飽和水蒸気量が低くなり、電解質膜13近傍の相対湿度を高めることができる。したがって、第1実施例の燃料電池では、電解質膜13の乾燥を防ぐことができ、燃料電池の高温作動時における発電性能を向上することができる。

【0035】

アノード側のガス拡散層は、従来、熱抵抗を例えば15K・cm2/Wで一様とするところを、本実施例では、第2のガス拡散層部16bについては熱抵抗を15K・cm2/Wのままとし、第1のガス拡散層部16aについては熱抵抗を15K・cm2/Wから10K・cm2/Wに変更している。アノード側のガス拡散層の熱抵抗を低減することで、電解質膜の温度がどの程度、低下するかを試算してみたので、その試算結果を次に説明する。

【0036】

図3は、アノード側ガス拡散層の熱抵抗と、電解質膜−セパレータ間の熱抵抗との関係を示すグラフである。グラフの横軸はアノード側ガス拡散層の熱抵抗を示し、グラフの縦軸は電解質膜−セパレータ間の熱抵抗を示す。ここで、電解質膜−セパレータ間の熱抵抗とは、電解質膜とアノード側のセパレータとの間(燃料ガスを含む)の熱抵抗である。グラフ中の実線に示すように、アノード側のガス拡散層の熱抵抗が15K・cm2/Wから10K・cm2/Wに低減すると、電解質膜とアノード側のセパレータとの間の熱抵抗は12K・cm2/Wから8K・cm2/Wに低減する。

【0037】

グラフ中の1点鎖線は、電解質膜とアノード側のセパレータとの間と、電解質膜とカソード側のセパレータとの間の全体の熱抵抗(合成熱抵抗)を示すものである。合成熱抵抗Rxは、電解質膜とアノード側のセパレータとの間の熱抵抗Raと、電解質膜とカソード側のセパレータとの間の熱抵抗Rcとの並列接続と考えることができることから、次式(1)に基づいて求めることができる。

【0038】

Rx=1/(1/Ra+1/Rc)…(1)

【0039】

電解質膜とカソード側のセパレータとの間(酸化ガスを含む)の熱抵抗を25K・cm2/Wと仮定すると、アノード側のガス拡散層の熱抵抗が15K・cm2/Wのとき、合成熱抵抗Rxは、式(1)から8.1K・cm2/Wとなる。アノード側のガス拡散層の熱抵抗が10K・cm2/Wのとき、合成熱抵抗Rxは6.1K・cm2/Wとなる。すなわち、図3に示すように、アノード側のガス拡散層の熱抵抗を15K・cm2/Wから10K・cm2/Wに低減することで、合成熱抵抗Rxは、8.1K・cm2/Wから6.1K・cm2/Wに低減できる。

【0040】

図4は、アノード側ガス拡散層の熱抵抗と、電解質膜の温度差−セパレータ間の熱抵抗との関係を示すグラフである。前述したように、アノード側のガス拡散層の熱抵抗が15K・cm2/Wから10K・cm2/Wに低減したとき、図5に示すように、電解質膜の温度は、2.1℃だけ低下する。すなわち、試算によって、電解質膜の温度は、2.1℃だけ低下することがわかる。

【0041】

図5は、単セル10の発電性能を示すグラフである。図3および図4に示した試算データを基に、第1実施例の単セル10の発電性能を求めたものが、このグラフに示すものである。アノード14側のガス拡散層16における第1のガス拡散層部16aの熱抵抗が、15K・cm2/Wから10K・cm2/Wに低減されたとき、単セル10の電池性能を表すセル温度とセル電圧との関係を示す特性が、1点鎖線から実線に、すなわち、2.4℃だけ高温側に、移行する。したがって、第1実施例の燃料電池では、図5からも、燃料電池の高温作動時における発電性能が向上することがわかる。

【0042】

図6は、セル内燃料ガス流路22における燃料ガスの入口部から出口部までの各位置における燃料ガスの相対湿度を示すグラフである。図6に示すように、出口部から25%までの領域でガス流路の相対湿度が急激に低下し始める。本実施例では、熱抵抗を小さくした第1のガス拡散層部16aの長さを、前記出口部から25%と一致させたことで、この領域の電解質膜13近傍の相対湿度を高めることができる。

【0043】

A−4.実施例変形例:

前記実施例では、第1のガス拡散層部16aの熱抵抗を小さくする方法として、カーボン多孔質部材のバインダの量を増やす方法を採用したが、これに換えて、図7に示すように、カーボン繊維Sの太さを増して、カーボン量を増やす方法としてもよい。あるいは、図8に示すように、カーボン繊維Sの本数を増して、カーボン量を増やす方法としてもよい。さらに、バインダに熱伝導の良い部材を混入する方法等としてもよい。

【0044】

B.第2実施例:

図9は、本発明の第2実施例としての燃料電池を構成する単セル110の概略構成を表す説明図である。図9(a)は単セル110の平面図であり、図9(b)は図9(a)の矢視A−Aにおける断面図である。第2実施例の単セル110は、第1実施例の単セル10と比べて、アノード14側のガス拡散層116の構成が異なる。第2実施例における単セル110のその他の構成は、第1実施例における単セル10の構成と同一であるので、同一の構成要素については、図9において、図1と同一の符合を付し、その説明を省略する。

【0045】

第2実施例におけるアノード14側のガス拡散層116は、第1実施例と同様に、第1のガス拡散層部116aと第2のガス拡散層部116bとにより構成されている。第1のガス拡散層部と第2のガス拡散層部は、第1実施例ではバインダの量が違う異なる材料で作成していたが、これに対して、第2実施例では、均一の材料(すなわち、同一のカーボン繊維量および同一のバインダ量からなる材料)から、第1のガス拡散層部116aと第2のガス拡散層部116bは作成されている。均一材料からなる基部材は、図9(c)に示すように、第1のガス拡散層部116aとなる部分X116aが、第2のガス拡散層部116bとなる部分X116bよりも厚さが大きい。こうした形状の基部材を均一の厚さとなるように加圧してガス拡散層116を形成する。この結果、アノード14側のガス拡散層116における第1のガス拡散層部116aの厚さ方向の熱抵抗は、第2のガス拡散層部116bの厚さ方向の熱抵抗よりも小さくなる。

【0046】

第2実施例では、第1実施例と同様に、第1のガス拡散層部16aの厚さ方向の熱抵抗を10K・cm2/Wとし、第2のガス拡散層部16bの厚さ方向の熱抵抗を15K・cm2/Wとした。また、セル内燃料ガス流路22の長手方向における第1のガス拡散層部16aの長さと、前記長手方向における第2のガス拡散層部16bの長さとの比は、第1実施例と同様に、1:3となっている。

【0047】

以上のように構成された第2実施例の燃料電池では、第1実施例と同様に、電解質膜13の乾燥を防ぐことができ、燃料電池の高温作動時における発電性能を向上することができる。

【0048】

C.第3実施例:

図10は、本発明の第3実施例としての燃料電池を構成する単セル210の概略構成を表す説明図である。図10(a)は単セル10の平面図であり、図10(b)は図10(a)の矢視A−Aにおける断面図である。第3実施例の単セル210は、第1実施例の単セル10と比べて、アノード14側のガス拡散層216の構成と、アノード14側のセパレータ220の構成とが異なる。第3実施例における単セル210のその他の構成は、第1実施例における単セル10の構成と同一であるので、同一の構成要素については、図10において、図1と同一の符合を付し、その説明を省略する。

【0049】

第3実施例におけるアノード14側のガス拡散層216は、均一の材料(すなわち、同一のカーボン繊維量および同一のバインダ量からなる材料)を用いて形成されている。アノード14側のセパレータ220は、第1実施例と同様に、凹凸(溝)形状となっているが、さらに、ガス拡散層216における、第1実施例における第1のガス拡散層部16aに相当する部位に接する凹凸のリブ220Rの高さが、他の部位の高さよりも大きくなっている。これにより、高くなったリブ220R間のガス拡散層部位216aが圧力を受けて、その部位の熱抵抗が小さくなる。したがって、第3実施例におけるアノード14側のガス拡散層216において、第1実施例における第1のガス拡散層部16aに相当する部位216aの厚さ方向の熱抵抗が、第1実施例における第2のガス拡散層部16bに相当する部位216bの厚さ方向の熱抵抗よりも小さい。

【0050】

以上のように構成された第3実施例の燃料電池では、第1実施例と同様に、電解質膜13の乾燥を防ぐことができ、燃料電池の高温作動時における発電性能を向上することができる。なお、リブ220Rの高さを大きくして熱抵抗を小さくしたガス拡散層部位216aと、その他のガス拡散層部位216bとのセル内燃料ガス流路22の長手方向における長さの比は、第1実施例と同様に、1:3となっている。

【0051】

D.第4実施例:

図11は、本発明の第4実施例としての燃料電池を構成する単セル310の概略構成を表す説明図である。図11(a)は単セル310の平面図であり、図11(b)は図11(a)の矢視A−Aにおける断面図である。第4実施例の単セル310は、第1実施例の単セル10と比べて、アノード14側のガス拡散層316の構成とカソード15側のガス拡散層317の構成とが異なる。第4実施例における単セル310のその他の構成は、第1実施例における単セル10の構成と同一であるので、同一の構成要素については、図11において、図1と同一の符合を付し、その説明を省略する。

【0052】

第4実施例におけるアノード14側のガス拡散層316は、均一の材料(すなわち、同一のカーボン繊維量および同一のバインダ量からなる材料)、かつ均一の厚さで形成されている、カソード15側のガス拡散層317は、第1のガス拡散層部317aと第2のガス拡散層部317bとにより構成されている。第1のガス拡散層部317aは、セル内酸化ガス流路23における上流域と対向するように(すなわち、積層方向において対応するように)配置されている。第2のガス拡散層部317bは、セル内酸化ガス流路23における下流域と対向するように(すなわち、積層方向において対応するように)配置されている。

【0053】

第1のガス拡散層部317aおよび第2のガス拡散層部317bは、第1実施例と同じ方法で厚さ方向の熱抵抗の調整が図られており、本実施例では、第1のガス拡散層部317aの厚さ方向の熱抵抗は10K・cm2/Wであり、第2のガス拡散層部317bの厚さ方向の熱抵抗は15K・cm2/Wである。すなわち、セル内酸化ガス流路23の入口部23a付近と積層方向において対応する第1のガス拡散層部317aの熱抵抗が、第2のガス拡散層部317bの熱抵抗よりも小さくなっている。なお、セル内酸化ガス流路23の長手方向における第1のガス拡散層部317aの長さL1と、前記長手方向における第2のガス拡散層部317bの長さL2との比は、1:3となっている。

【0054】

以上のように構成された第4実施例の燃料電池では、第1実施例と同様に、セル内酸化ガス流路23の入口部23a付近の電解質膜13の温度を下げることができ、電解質膜13の乾燥を防ぐことができる。したがって、燃料電池の高温作動時における発電性能を向上することができる。

【0055】

なお、第4実施例において、さらに、アノード14側のガス拡散層316を第1実施例と同様の構成に変形することができる。すなわち、アノード側ガス拡散層およびカソード側ガス拡散層のそれぞれは、前記酸化ガス流路の入口部付近と積層方向において対応する第1の領域と、前記酸化ガスの流れ方向において前記第1の領域より下流側に位置する第2の領域とを有し、各記第1の領域の厚さ方向の熱抵抗が、各第2の領域の厚さ方向の熱抵抗よりも小さい構成とすることができる。

【0056】

E.第5実施例:

図12は、本発明の第5実施例としての燃料電池を構成する単セル410の概略構成を表す説明図である。図12(a)は単セル410の平面図であり、図12(b)は図12(a)の矢視A−Aにおける断面図である。第5実施例の単セル410は、第1実施例の単セル10と比べて、アノード14側のセパレータ420の構成が異なる。第5実施例における単セル410のその他の構成は、第1実施例における単セル10の構成と同一であるので、同一の構成要素については、図12において、図1と同一の符合を付し、その説明を省略する。

【0057】

第1実施例におけるセパレータ20、21は、いわゆるカウンターフロー方式で、燃料ガスと酸化ガスとを流通する構成であったが、これに換えて、第5実施例では、クロスフロー方式で流通する構成とした。すなわち、図12(a)に示すように、積層方向に見たとき、燃料電池の発電領域内では、燃料ガスと酸化ガスとが交差して流通することになる。図12(b)に示すように、アノード14側のセパレータ420により形成される燃料ガス流路422は、紙面の裏から表に向かう方向に燃料ガスを流通する。

【0058】

前記クロスフロー方式で燃料ガスおよび酸化ガスの流通を行う単セル410は、第1実施例と同様に、酸化ガス入口部付近と積層方向において対応する、アノード14側のガス拡散層16における符号R側の第1のガス拡散層部16aの熱抵抗が、符号L側の第2のガス拡散層部16bの熱抵抗より小さくなっている。

【0059】

以上のように構成された第5実施例の燃料電池では、第1実施例と同様に、セル内酸化ガス流路23の入口部23a付近の電解質膜13の温度を下げることができ、電解質膜13の乾燥を防ぐことができる。したがって、燃料電池の高温作動時における発電性能を向上することができる。

【0060】

F.変形例:

なお、この発明は上記の各実施例や各変形例に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能であり、例えば次のような変形も可能である。

【0061】

・変形例1:

前記第1実施例では、第1のガス拡散層部16aの熱抵抗を10K・cm2/Wに、第2のガス拡散層部16bの熱抵抗を15K・cm2/Wとしていたが、これらの値は一例であり、第1のガス拡散層部16aの熱抵抗が第2のガス拡散層部16bの熱抵抗よりも小さければ、いずれの値とすることもできる。また、第2ないし第5実施例のそれぞれにおいても、熱抵抗の値は変更することができ、酸化ガス流路の入口部付近と積層方向において対応する第1の領域の熱抵抗が、前記酸化ガスの流れ方向において前記第1の領域より下流側に位置する第2領域の熱抵抗よりも小さければ、いずれの値とすることもできる。

【0062】

・変形例2:

前記第1実施例では、熱抵抗を小さくした第1のガス拡散層部16aを、燃料ガスの出口部から25%の地点までの領域としたが、これに換えて、出口部から20%の地点、出口部から15%の地点等、出口部から25%以下の地点までの領域であれば、いずれの大きさとしてもよい。また、出口部側の端は、必ずしもアノード14側のガス拡散層16の端部からである必要はなく、その端部から離間した位置からの領域であってもよい。要は、セル内燃料ガス流路22の出口部22bの付近と積層方向において対応する領域であれば、第1のガス拡散層部16aはいずれの領域とすることもできる。かかる変形例2は、第2ないし第5実施例のそれぞれにおいても、適用することができる。

【0063】

・変形例3:

前記各実施例および各変形例では、アノード側ガス拡散層およびカソード側ガス拡散層の少なくとも一方は、酸化ガス流路の入口部付近と積層方向において対応する第1の領域と、前記酸化ガスの流れ方向において前記第1の領域より下流側に位置する第2の領域とだけから構成されていたが、必ずしも2つの領域である必要もなく、3以上の領域に分かれる構成としてもよい。この場合、酸化ガス流路の入口部付近と積層方向において対応する領域の熱抵抗が、この領域より酸化ガスの流れ方向において下流側に位置する一つの領域の熱抵抗よりも小さければよい。

【0064】

・変形例4:

前記各実施例および各変形例では、セパレータ20,21は、ガス流路を形成するための凹凸(溝)形状が形成されたものとしたが、これに換えて、セパレータを平板状にして、電解質膜とセパレータとの間に、導電性多孔体であるガス流路形成部材(例えば、エキスパンドメタル)を設けた構成等、種々のタイプの、ガス流路が形成されたセパレータとしてもよい。

【0065】

・変形例5:

前記各実施例および各変形例では、燃料電池に固体高分子型燃料電池を用いたが、リン酸型燃料電池、溶融炭酸塩型燃料電池、固体酸化物形燃料電池等、種々の燃料電池に本発明を適用してもよい。

【0066】

以上、本発明の実施例および変形例について説明したが、本発明はこれらの実施例および変形例になんら限定されるものではなく、その要旨を逸脱しない範囲内において種々の態様での実施が可能である。

【符号の説明】

【0067】

10…単セル

12…MEA

13…電解質膜

14…アノード

15…カソード

16…ガス拡散層

16a…第1のガス拡散層部

16b…第2のガス拡散層部

20…セパレータ

21…セパレータ

22…セル内燃料ガス流路

23…セル内酸化ガス流路

23a…入口部

110…単セル

116…ガス拡散層

116a…第1のガス拡散層部

116b…第2のガス拡散層部

210…単セル

216…ガス拡散層

220…セパレータ

220R…リブ

310…単セル

316…ガス拡散層

317…ガス拡散層

317a…第1のガス拡散層部

317b…第2のガス拡散層部

410…単セル

420…セパレータ

422…燃料ガス流路

S…カーボン繊維

B…バインダ

【特許請求の範囲】

【請求項1】

燃料電池であって、

電解質膜の各面にアノードとカソードとを配した膜電極接合体と、

前記膜電極接合体の前記アノード側に配置され、導電性多孔質部材によって形成されるアノード側ガス拡散層と、

前記膜電極接合体の前記カソード側に配置され、導電性多孔質部材によって形成されるカソード側ガス拡散層と、

前記カソード側ガス拡散層に対向して設けられ、酸化ガスが流れる酸化ガス流路を形成するカソード側セパレータと

を積層して備え、

前記アノード側ガス拡散層およびカソード側ガス拡散層の少なくとも一方は、前記酸化ガス流路の入口部付近と積層方向において対応する第1の領域と、前記酸化ガスの流れ方向において前記第1の領域より下流側に位置する第2の領域とを有し、

前記第1の領域の厚さ方向の熱抵抗が、前記第2の領域の厚さ方向の熱抵抗よりも小さい、燃料電池。

【請求項2】

請求項1に記載の燃料電池であって、

前記アノード側ガス拡散層に対向して設けられ、前記酸化ガス流路における前記酸化ガスの流れの方向と対向する方向に燃料ガスが流れる燃料ガス流路を形成するアノード側セパレータを備え、

前記第1の領域は、前記アノード側ガス拡散層における前記燃料ガス流路の出口部付近と積層方向において対応する領域である、燃料電池。

【請求項3】

請求項2に記載の燃料電池であって、

前記第1の領域は、

前記アノード側ガス拡散層における、前記燃料ガス流路の出口部と対応する端部から、前記アノード側ガス拡散層の前記燃料ガスの流れ方向の長さの25%以下の地点までの領域である、燃料電池。

【請求項4】

請求項1ないし3のいずれかに記載の燃料電池であって、

前記第1の領域と前記第2の領域とは、

同一の厚さであり、かつ、材料を換えることで厚さ方向の熱抵抗を相違するものとした、燃料電池。

【請求項1】

燃料電池であって、

電解質膜の各面にアノードとカソードとを配した膜電極接合体と、

前記膜電極接合体の前記アノード側に配置され、導電性多孔質部材によって形成されるアノード側ガス拡散層と、

前記膜電極接合体の前記カソード側に配置され、導電性多孔質部材によって形成されるカソード側ガス拡散層と、

前記カソード側ガス拡散層に対向して設けられ、酸化ガスが流れる酸化ガス流路を形成するカソード側セパレータと

を積層して備え、

前記アノード側ガス拡散層およびカソード側ガス拡散層の少なくとも一方は、前記酸化ガス流路の入口部付近と積層方向において対応する第1の領域と、前記酸化ガスの流れ方向において前記第1の領域より下流側に位置する第2の領域とを有し、

前記第1の領域の厚さ方向の熱抵抗が、前記第2の領域の厚さ方向の熱抵抗よりも小さい、燃料電池。

【請求項2】

請求項1に記載の燃料電池であって、

前記アノード側ガス拡散層に対向して設けられ、前記酸化ガス流路における前記酸化ガスの流れの方向と対向する方向に燃料ガスが流れる燃料ガス流路を形成するアノード側セパレータを備え、

前記第1の領域は、前記アノード側ガス拡散層における前記燃料ガス流路の出口部付近と積層方向において対応する領域である、燃料電池。

【請求項3】

請求項2に記載の燃料電池であって、

前記第1の領域は、

前記アノード側ガス拡散層における、前記燃料ガス流路の出口部と対応する端部から、前記アノード側ガス拡散層の前記燃料ガスの流れ方向の長さの25%以下の地点までの領域である、燃料電池。

【請求項4】

請求項1ないし3のいずれかに記載の燃料電池であって、

前記第1の領域と前記第2の領域とは、

同一の厚さであり、かつ、材料を換えることで厚さ方向の熱抵抗を相違するものとした、燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−45570(P2013−45570A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−181763(P2011−181763)

【出願日】平成23年8月23日(2011.8.23)

【出願人】(000004695)株式会社日本自動車部品総合研究所 (1,981)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月23日(2011.8.23)

【出願人】(000004695)株式会社日本自動車部品総合研究所 (1,981)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]