燃焼器及びガスタービン

【課題】複数のバーナが配置されている燃焼器において、各バーナにて形成された火炎同士が接触することを抑制し、火炎が合体することを抑制する。

【解決手段】アレイ状に配置された複数のバーナ31を囲う燃焼空間Kを有し、該燃焼空間Kにて発生した燃焼排ガスZを外部に排気する燃焼器であって、少なくともいずれかのバーナ31間に所定気体Yを噴出することによって、各バーナ31によって形成される火炎F同士の接触を抑制するためのシールド層Sを形成するシールド層形成手段34を備える。

【解決手段】アレイ状に配置された複数のバーナ31を囲う燃焼空間Kを有し、該燃焼空間Kにて発生した燃焼排ガスZを外部に排気する燃焼器であって、少なくともいずれかのバーナ31間に所定気体Yを噴出することによって、各バーナ31によって形成される火炎F同士の接触を抑制するためのシールド層Sを形成するシールド層形成手段34を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃焼器及びガスタービンに関するものであり、特に、アレイ状に配置された複数のバーナを備える燃焼器及びその燃焼器を備えるガスタービンに関するものである。

【背景技術】

【0002】

例えば、ガスタービンに設置される燃焼器は、内部にバーナを備えており、バーナで形成された火炎によって生成された燃焼排ガスを燃焼空間の外部に排気している。

ところで、このような燃焼器では、ガスタービンの出力の向上や小型化を実現させるべく、さらなる高温化及び高負荷化が求められている。高温化を実現した場合には、燃焼空間から排気される燃焼排ガスの温度が上昇し、ガスタービンの出力を向上させることができる。高負荷化を実現した場合には、バーナによって形成される火炎の長さを短くすることができ、燃焼空間を小さくするすなわち燃焼器を小型化することができる。また、火炎を小さくすることにより、高温滞留時間を短縮できるため、NOxの排出率の低減が可能である。

【0003】

そして近年、微細な領域にて燃料ガスと燃焼用空気とを効率的に混合することによって、火炎の長さを短くした小型バーナをアレイ状に複数配置することで、燃焼器の高温化及び高負荷化を実現するマイクロマルチバーナが提案されている(非特許文献1参照)。

【非特許文献1】Robert Tacina, Adel Mansour, Leonard Partelow, Changlie Wey,[EXPERIMENTAL SECTOR AND FLME-TUBE EVALUATIONS OF A MULTIPOINT INTEGRATED MODULE CONCEPT FOR LOW EMISSION COMBUSTORS], Proceedings of ASME Turbo Expo 2004, Power for Land, Sea, and Air, June 14-17, 2004, Vienna, Austria, GT2004-53263

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述のマイクロマルチバーナでは、密接して複数の小型バーナが配置されているため、各小型バーナにて形成される火炎同士が接触し、合体してしまう場合があった。このような場合には、火炎が大型化してしまうとともに、個々の火炎を制御して燃焼器出口の温度分布を制御することが困難となる。

【0005】

本発明は、上述する問題点に鑑みてなされたもので、複数のバーナが配置されている燃焼器において、各バーナにて形成された火炎同士が接触することを抑制し、火炎が合体することを抑制することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の燃焼器は、アレイ状に配置された複数のバーナを囲う燃焼空間を有し、該燃焼空間にて発生した燃焼排ガスを外部に排気する燃焼器であって、少なくともいずれかのバーナ間に所定気体を噴出することによって、各バーナによって形成される火炎同士の接触を抑制するためのシールド層を形成するシールド層形成手段を備えることを特徴とする。

【0007】

このような特徴を有する本発明の燃焼器によれば、シールド層形成手段から少なくともいずれかのバーナ間に所定気体が噴出され、この噴出された所定気体によって、各バーナによって形成される火炎同士の接触を抑制するためのシールド層が形成される。

【0008】

また、本発明の燃焼器においては、上記シールド層が、上記所定気体の旋回流によって形成されるという構成を採用することができる。

さらに上記旋回流は、上記火炎一つおきに形成されるという構成を採用することができる。

【0009】

また、本発明の燃焼器においては、上記所定気体が、上記バーナが火炎を形成する際に用いる燃焼用空気であるという構成を採用することができる。

【0010】

また、本発明の燃焼器においては、各バーナへの燃料供給量及び燃焼用空気供給量を、バーナごとに個別に制御可能な制御手段を備えるという構成を採用することができる。

【0011】

次に、本発明のガスタービンは、圧縮機と、燃焼器と、タービンとを備えるガスタービンであって、上記燃焼器として、本発明の燃焼器を用いることを特徴とする。

【0012】

このような特徴を有する本発明のガスタービンによれば、本発明の燃焼器を備えて構成されている。そして、本発明の燃焼器によれば、各バーナによって形成される火炎同士の接触を抑制するためのシールド層が形成されるため、本発明のガスタービンでも、バーナ間に所定気体からなるシールド層が形成される。

【発明の効果】

【0013】

本発明によれば、バーナ間に所定気体からなるシールド層が形成され、このシールド層によって火炎同士の接触が抑制される。したがって、本発明によれば、複数のバーナが配置されている燃焼器において、各バーナにて形成された火炎同士が接触することを抑制し、火炎が合体することを抑制することができる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して、本発明に係る燃焼器及びガスタービンの一実施形態について説明する。なお、以下の図面において、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。

【0015】

(第1実施形態)

図1は、本第1実施形態のガスタービン1の概略構成を示す模式図である。この図に示すように、本実施形態のガスタービン1は、圧縮機2と、燃焼器3と、タービン4とを備えて構成されている。

【0016】

圧縮機2は、内部に、回転軸周りに複数配置される動翼と静翼とを備えており、複数の動翼からなる動翼列と複数の静翼からなる静翼列とが交互に複数配置されている。動翼は、回転軸を回転中心として回転可能なように、シャフト5に接続されている。また、静翼は、圧縮機2のケーシングに対して固定されている。このような圧縮機2では、内部の動翼が回転駆動されることによって、吸気口21から外気Xが取り込まれ、この外気Xが圧縮されて排気口22から排気される。

【0017】

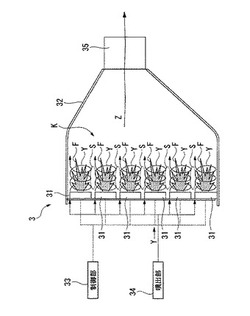

燃焼器3は、図2に示すように、アレイ状に配置された複数のバーナ31と、バーナ31を囲う燃焼空間Kを形成するための燃焼室32とを備えている。なお、図1及び図2に示す燃焼器3は、燃焼器全体の一部の断面を示す図であり、図3に示すA−A線矢視図である。燃焼器全体は、図3に示すように、シャフト5周りに筒状に形成されている。バーナ31は、外部から供給される燃料と燃焼用空気との混合気を噴霧するとともに着火することによって火炎Fを形成するものであり、図3に示すように燃焼室の壁部に放射状に配列されている。また、バーナ31と対向する燃焼室32の壁部には、バーナ31によって形成される火炎Fによって生成される燃焼排ガスZを排出するための排出口35が形成されている。なお、バーナ31に供給される燃焼用空気としては、圧縮機2によって圧縮された外気Xが用いられる。また、バーナ31に供給される燃料量(燃料供給量)及び燃焼用空気量(燃焼用空気供給量)は、制御部33(制御手段)によってバーナ31ごとに制御可能とされている。

【0018】

また、本実施形態のガスタービン1においては、燃焼器3は、各バーナ31間から燃焼用空気Yを噴出する噴出部34(シールド層形成手段)を備えている。この噴出部34は、図2に示すように、噴出する燃焼用空気Yが強旋回流となるように燃焼用空気Yを噴出する。このような燃焼用空気Yの強旋回流によって、各バーナ31間には燃焼用空気Yによるシールド層Sが形成され、このシールド層Sによって各バーナ31によって形成された火炎F同士の接触が抑制される。すなわち、噴出部34は、バーナ31間に燃焼用空気Yを噴出することによって、各バーナ31によって形成される火炎F同士の接触を抑制するためのシールド層Sを形成する。

なお、噴出部34としては、例えば角度を付けた羽根を周方向に並べて旋回流を形成する軸流スワラ、タンジェンシャルスワラ等を用いて燃焼用空気Yの強旋回流を形成するものを用いることができる。

また、噴出部34から噴出される燃焼用空気Yとしては、バーナ31に供給される燃焼用空気と同様に、圧縮機2によって圧縮された外気Xを用いることができる。

【0019】

タービン4は、内部に、回転軸周りに複数配置されるとともにシャフト5に接続されたタービン翼を備えている。このようなタービン4は、吸気口41を介して燃焼器3から燃焼排ガスZが供給され、この燃焼排ガスZによって内部のタービン翼が回転駆動されることによって、シャフト5に回転動力を与える。なお、タービン4は、排気口42を備えており、燃焼器3から供給された燃焼排ガスZは、排気口42を介して外部に排気される。

【0020】

このように構成された本実施形態のガスタービン1では、圧縮機2において外気Xが圧縮され、この圧縮された外気Xが各バーナ31を介して燃焼器3に燃料とともに供給されることで火炎Fが形成される。この火炎Fの形成によって生成された燃焼排ガスZがタービン4に供給され、タービン翼が回転駆動されることによってシャフト5に回転動力が与えられる。そして、シャフト5に与えられた回転動力は、その一部が圧縮機2の動翼を回転駆動するために用いられ、残りが外部に取り出される。

【0021】

このような本実施形態のガスタービン1においては、燃焼器3が備える噴出部34からバーナ31間に燃焼用空気Yが噴出される。そして、噴出部34から噴出された燃焼用空気Yによって強旋回流が形成され、これによってシールド層Sが形成される。そして、このシールド層Sの旋回力によって各バーナ31の火炎Fが旋回の中心部に保持され、火炎Fの拡がりが抑制される。この結果、バーナ31によって形成される火炎F同士の接触を抑制し、火炎が合体することを抑制することができる。したがって、火炎が大型化すること、及び、個々の火炎の大きさや温度等が制御困難になることを抑制することが可能となる。

【0022】

また、本実施形態のガスタービン1においては、制御部33によって、バーナ31に供給される燃料量及び燃焼用空気量が、バーナ31ごとに制御可能とされている。このため、本実施形態においては、バーナ31によって形成される火炎の大きさを、バーナ31ごとに制御することができる。このようにバーナ31の火炎の大きさを個別に制御することによって、燃焼器3の排出口35の温度分布(燃焼排ガスZの温度分布)を細かく制御することが可能となる。

このように、排出口35の温度分布を細かく制御することが可能となることで、燃焼器3を全体的に高温化することが可能となり、ガスタービン1の出力を向上させることが可能となる。例えば、タービン4から効率的な出力を得るための最適な温度分布が、図4に示すような分布である場合には、中央部のバーナ31に供給する燃料を多くする、もしくは燃焼用空気量を少なくすることによって、排出口35の温度分布を容易に図4に示すような分布に制御することができる。すなわち、本実施形態のガスタービン1においては、タービン特性に対して最適に制御することが可能とされ、タービンの耐熱温度限界まで、燃焼器3全体の温度を高温化することができる。一方、従来のガスタービンが備える燃焼器のように、火炎が合体する等により温度分布を細かく制御できない場合には、排出口35の温度分布がタービンの耐熱温度を越えないように、燃焼器3の全体的な温度を低下させる必要が生じる。よって、本実施形態のガスタービン1によれば、制御部33を備えることによって、タービンの耐熱温度限界まで、燃焼器3全体の温度を高温化することができる。

【0023】

なお、本実施形態において、例えば、バーナ31から噴出される燃焼用空気が旋回流である場合には、この旋回流を強めることによってシールド層Sを形成しても良い。この場合には、バーナ31と噴出部34とが兼用されることとなる。

【0024】

(第2実施形態)

次に、本発明の第2実施形態について、図5を参照して説明する。なお、図5は、本第2実施形態のガスタービンが備える燃焼器6を拡大した模式図である。また、本実施形態の説明において、上記第1実施形態と同様の部分については、その説明を省略あるいは簡略化する。

【0025】

上記第1実施形態のガスタービン1が備える燃焼器3では、噴出部34によって、全ての火炎F周りに強旋回流を形成した。一方、本実施形態のガスタービンが備える燃焼器6においては、図5に示すように、噴出部34によって、一つおきに火炎F周りに強旋回流を形成することによっても火炎の干渉を防ぐことが可能である。

【0026】

また、例えば、上記実施形態において説明したように、噴出部34と、バーナ31とが兼用されている場合には、強旋回流を形成するために噴出する燃焼用空気の流速を高める必要が生じる。このため、燃焼用空気の噴出口が絞られてバーナ31内部の圧損が高くなり、ガスタービンの効率の低下を招く虞がある。これに対して、本実施形態のガスタービンでは、強旋回流が形成される火炎が一つおきとなるため、全体としてのガスタービンの効率の低下を抑制することが可能となる。

【0027】

(第3実施形態)

次に、本発明の第3実施形態について、図6を参照して説明する。なお、本第3実施形態は、上記第1実施形態のガスタービンを応用したガスタービンエンジンについて説明するものであり、図5は、本実施形態のガスタービンエンジンの概略構成を示す断面図である。また、本実施形態の説明において、上記第1実施形態と同様の部分については、その説明を省略あるいは簡略化する。

【0028】

図6に示すように、ガスタービンエンジンGは、シャフト5に接続されるファン100にて取り込んだ外気Xをガスタービン1に供給し、タービン4から排出される燃焼排ガスZによって推力を得るものである。

このようなガスタービンエンジンGにおいても、上記実施形態のガスタービン1と同様に、火炎同士が合体することよって大型化すること、及び、個々の火炎の大きさが制御困難になることを抑制することが可能となる。

【0029】

以上、添付図面を参照しながら本発明に係る燃焼器及びガスタービンの好適な実施形態について説明したが、本発明は上記実施形態に限定されないことは言うまでもない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0030】

例えば、上記実施形態においては、本発明の燃焼器をガスタービンが備える燃焼器に適用した例について説明した。しかしながら、本発明はこれに限定されるものではない。例えば、本発明の燃焼器を火力発電システムの燃焼ボイラに適用することも可能である。

【0031】

また、上記実施形態においては、シールド層Sを形成するための所定気体として、バーナ31に供給される燃焼用空気を用いた。しかしながら、本発明はこれに限定されるものではなく、例えば、所定気体として不燃ガスを用いることもできる。

【0032】

また、例えば、燃焼器3出口の温度分布を計測する温度計を設置し、制御部33が温度計の検出結果に基づいて、各バーナ31へ供給される燃料量及び燃焼用空気量を制御しても良い。これによって、燃焼器3出口の温度分布を常に最適に制御することが可能となる。

【図面の簡単な説明】

【0033】

【図1】本発明の第1実施形態であるガスタービンの概略構成を示した模式図である。

【図2】本発明の第1実施形態であるガスタービンが備える燃焼器の一部を拡大した模式図である。

【図3】本発明の第1実施形態であるガスタービンが備える燃焼器の全体を示した模式図である。

【図4】タービンから効率的な出力を得るための最適な温度分布を示すグラフである。

【図5】本発明の第2実施形態であるガスタービンが備える燃焼器6を拡大した模式図である。

【図6】本発明の第3実施形態のガスタービンエンジンの概略構成を示す断面図である。

【符号の説明】

【0034】

1……ガスタービン、2……圧縮機、3……燃焼器、31……バーナ、32……燃焼室、33……制御部(制御手段)、34……噴出部(シールド層形成手段)、35……排出口、4……タービン、F……火炎、G……ガスタービンエンジン、K……燃焼空間、S……シールド層、X……外気、Y……燃焼用空気(所定気体、燃焼用空気)、Z……燃焼排ガス

【技術分野】

【0001】

本発明は、燃焼器及びガスタービンに関するものであり、特に、アレイ状に配置された複数のバーナを備える燃焼器及びその燃焼器を備えるガスタービンに関するものである。

【背景技術】

【0002】

例えば、ガスタービンに設置される燃焼器は、内部にバーナを備えており、バーナで形成された火炎によって生成された燃焼排ガスを燃焼空間の外部に排気している。

ところで、このような燃焼器では、ガスタービンの出力の向上や小型化を実現させるべく、さらなる高温化及び高負荷化が求められている。高温化を実現した場合には、燃焼空間から排気される燃焼排ガスの温度が上昇し、ガスタービンの出力を向上させることができる。高負荷化を実現した場合には、バーナによって形成される火炎の長さを短くすることができ、燃焼空間を小さくするすなわち燃焼器を小型化することができる。また、火炎を小さくすることにより、高温滞留時間を短縮できるため、NOxの排出率の低減が可能である。

【0003】

そして近年、微細な領域にて燃料ガスと燃焼用空気とを効率的に混合することによって、火炎の長さを短くした小型バーナをアレイ状に複数配置することで、燃焼器の高温化及び高負荷化を実現するマイクロマルチバーナが提案されている(非特許文献1参照)。

【非特許文献1】Robert Tacina, Adel Mansour, Leonard Partelow, Changlie Wey,[EXPERIMENTAL SECTOR AND FLME-TUBE EVALUATIONS OF A MULTIPOINT INTEGRATED MODULE CONCEPT FOR LOW EMISSION COMBUSTORS], Proceedings of ASME Turbo Expo 2004, Power for Land, Sea, and Air, June 14-17, 2004, Vienna, Austria, GT2004-53263

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述のマイクロマルチバーナでは、密接して複数の小型バーナが配置されているため、各小型バーナにて形成される火炎同士が接触し、合体してしまう場合があった。このような場合には、火炎が大型化してしまうとともに、個々の火炎を制御して燃焼器出口の温度分布を制御することが困難となる。

【0005】

本発明は、上述する問題点に鑑みてなされたもので、複数のバーナが配置されている燃焼器において、各バーナにて形成された火炎同士が接触することを抑制し、火炎が合体することを抑制することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の燃焼器は、アレイ状に配置された複数のバーナを囲う燃焼空間を有し、該燃焼空間にて発生した燃焼排ガスを外部に排気する燃焼器であって、少なくともいずれかのバーナ間に所定気体を噴出することによって、各バーナによって形成される火炎同士の接触を抑制するためのシールド層を形成するシールド層形成手段を備えることを特徴とする。

【0007】

このような特徴を有する本発明の燃焼器によれば、シールド層形成手段から少なくともいずれかのバーナ間に所定気体が噴出され、この噴出された所定気体によって、各バーナによって形成される火炎同士の接触を抑制するためのシールド層が形成される。

【0008】

また、本発明の燃焼器においては、上記シールド層が、上記所定気体の旋回流によって形成されるという構成を採用することができる。

さらに上記旋回流は、上記火炎一つおきに形成されるという構成を採用することができる。

【0009】

また、本発明の燃焼器においては、上記所定気体が、上記バーナが火炎を形成する際に用いる燃焼用空気であるという構成を採用することができる。

【0010】

また、本発明の燃焼器においては、各バーナへの燃料供給量及び燃焼用空気供給量を、バーナごとに個別に制御可能な制御手段を備えるという構成を採用することができる。

【0011】

次に、本発明のガスタービンは、圧縮機と、燃焼器と、タービンとを備えるガスタービンであって、上記燃焼器として、本発明の燃焼器を用いることを特徴とする。

【0012】

このような特徴を有する本発明のガスタービンによれば、本発明の燃焼器を備えて構成されている。そして、本発明の燃焼器によれば、各バーナによって形成される火炎同士の接触を抑制するためのシールド層が形成されるため、本発明のガスタービンでも、バーナ間に所定気体からなるシールド層が形成される。

【発明の効果】

【0013】

本発明によれば、バーナ間に所定気体からなるシールド層が形成され、このシールド層によって火炎同士の接触が抑制される。したがって、本発明によれば、複数のバーナが配置されている燃焼器において、各バーナにて形成された火炎同士が接触することを抑制し、火炎が合体することを抑制することができる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して、本発明に係る燃焼器及びガスタービンの一実施形態について説明する。なお、以下の図面において、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。

【0015】

(第1実施形態)

図1は、本第1実施形態のガスタービン1の概略構成を示す模式図である。この図に示すように、本実施形態のガスタービン1は、圧縮機2と、燃焼器3と、タービン4とを備えて構成されている。

【0016】

圧縮機2は、内部に、回転軸周りに複数配置される動翼と静翼とを備えており、複数の動翼からなる動翼列と複数の静翼からなる静翼列とが交互に複数配置されている。動翼は、回転軸を回転中心として回転可能なように、シャフト5に接続されている。また、静翼は、圧縮機2のケーシングに対して固定されている。このような圧縮機2では、内部の動翼が回転駆動されることによって、吸気口21から外気Xが取り込まれ、この外気Xが圧縮されて排気口22から排気される。

【0017】

燃焼器3は、図2に示すように、アレイ状に配置された複数のバーナ31と、バーナ31を囲う燃焼空間Kを形成するための燃焼室32とを備えている。なお、図1及び図2に示す燃焼器3は、燃焼器全体の一部の断面を示す図であり、図3に示すA−A線矢視図である。燃焼器全体は、図3に示すように、シャフト5周りに筒状に形成されている。バーナ31は、外部から供給される燃料と燃焼用空気との混合気を噴霧するとともに着火することによって火炎Fを形成するものであり、図3に示すように燃焼室の壁部に放射状に配列されている。また、バーナ31と対向する燃焼室32の壁部には、バーナ31によって形成される火炎Fによって生成される燃焼排ガスZを排出するための排出口35が形成されている。なお、バーナ31に供給される燃焼用空気としては、圧縮機2によって圧縮された外気Xが用いられる。また、バーナ31に供給される燃料量(燃料供給量)及び燃焼用空気量(燃焼用空気供給量)は、制御部33(制御手段)によってバーナ31ごとに制御可能とされている。

【0018】

また、本実施形態のガスタービン1においては、燃焼器3は、各バーナ31間から燃焼用空気Yを噴出する噴出部34(シールド層形成手段)を備えている。この噴出部34は、図2に示すように、噴出する燃焼用空気Yが強旋回流となるように燃焼用空気Yを噴出する。このような燃焼用空気Yの強旋回流によって、各バーナ31間には燃焼用空気Yによるシールド層Sが形成され、このシールド層Sによって各バーナ31によって形成された火炎F同士の接触が抑制される。すなわち、噴出部34は、バーナ31間に燃焼用空気Yを噴出することによって、各バーナ31によって形成される火炎F同士の接触を抑制するためのシールド層Sを形成する。

なお、噴出部34としては、例えば角度を付けた羽根を周方向に並べて旋回流を形成する軸流スワラ、タンジェンシャルスワラ等を用いて燃焼用空気Yの強旋回流を形成するものを用いることができる。

また、噴出部34から噴出される燃焼用空気Yとしては、バーナ31に供給される燃焼用空気と同様に、圧縮機2によって圧縮された外気Xを用いることができる。

【0019】

タービン4は、内部に、回転軸周りに複数配置されるとともにシャフト5に接続されたタービン翼を備えている。このようなタービン4は、吸気口41を介して燃焼器3から燃焼排ガスZが供給され、この燃焼排ガスZによって内部のタービン翼が回転駆動されることによって、シャフト5に回転動力を与える。なお、タービン4は、排気口42を備えており、燃焼器3から供給された燃焼排ガスZは、排気口42を介して外部に排気される。

【0020】

このように構成された本実施形態のガスタービン1では、圧縮機2において外気Xが圧縮され、この圧縮された外気Xが各バーナ31を介して燃焼器3に燃料とともに供給されることで火炎Fが形成される。この火炎Fの形成によって生成された燃焼排ガスZがタービン4に供給され、タービン翼が回転駆動されることによってシャフト5に回転動力が与えられる。そして、シャフト5に与えられた回転動力は、その一部が圧縮機2の動翼を回転駆動するために用いられ、残りが外部に取り出される。

【0021】

このような本実施形態のガスタービン1においては、燃焼器3が備える噴出部34からバーナ31間に燃焼用空気Yが噴出される。そして、噴出部34から噴出された燃焼用空気Yによって強旋回流が形成され、これによってシールド層Sが形成される。そして、このシールド層Sの旋回力によって各バーナ31の火炎Fが旋回の中心部に保持され、火炎Fの拡がりが抑制される。この結果、バーナ31によって形成される火炎F同士の接触を抑制し、火炎が合体することを抑制することができる。したがって、火炎が大型化すること、及び、個々の火炎の大きさや温度等が制御困難になることを抑制することが可能となる。

【0022】

また、本実施形態のガスタービン1においては、制御部33によって、バーナ31に供給される燃料量及び燃焼用空気量が、バーナ31ごとに制御可能とされている。このため、本実施形態においては、バーナ31によって形成される火炎の大きさを、バーナ31ごとに制御することができる。このようにバーナ31の火炎の大きさを個別に制御することによって、燃焼器3の排出口35の温度分布(燃焼排ガスZの温度分布)を細かく制御することが可能となる。

このように、排出口35の温度分布を細かく制御することが可能となることで、燃焼器3を全体的に高温化することが可能となり、ガスタービン1の出力を向上させることが可能となる。例えば、タービン4から効率的な出力を得るための最適な温度分布が、図4に示すような分布である場合には、中央部のバーナ31に供給する燃料を多くする、もしくは燃焼用空気量を少なくすることによって、排出口35の温度分布を容易に図4に示すような分布に制御することができる。すなわち、本実施形態のガスタービン1においては、タービン特性に対して最適に制御することが可能とされ、タービンの耐熱温度限界まで、燃焼器3全体の温度を高温化することができる。一方、従来のガスタービンが備える燃焼器のように、火炎が合体する等により温度分布を細かく制御できない場合には、排出口35の温度分布がタービンの耐熱温度を越えないように、燃焼器3の全体的な温度を低下させる必要が生じる。よって、本実施形態のガスタービン1によれば、制御部33を備えることによって、タービンの耐熱温度限界まで、燃焼器3全体の温度を高温化することができる。

【0023】

なお、本実施形態において、例えば、バーナ31から噴出される燃焼用空気が旋回流である場合には、この旋回流を強めることによってシールド層Sを形成しても良い。この場合には、バーナ31と噴出部34とが兼用されることとなる。

【0024】

(第2実施形態)

次に、本発明の第2実施形態について、図5を参照して説明する。なお、図5は、本第2実施形態のガスタービンが備える燃焼器6を拡大した模式図である。また、本実施形態の説明において、上記第1実施形態と同様の部分については、その説明を省略あるいは簡略化する。

【0025】

上記第1実施形態のガスタービン1が備える燃焼器3では、噴出部34によって、全ての火炎F周りに強旋回流を形成した。一方、本実施形態のガスタービンが備える燃焼器6においては、図5に示すように、噴出部34によって、一つおきに火炎F周りに強旋回流を形成することによっても火炎の干渉を防ぐことが可能である。

【0026】

また、例えば、上記実施形態において説明したように、噴出部34と、バーナ31とが兼用されている場合には、強旋回流を形成するために噴出する燃焼用空気の流速を高める必要が生じる。このため、燃焼用空気の噴出口が絞られてバーナ31内部の圧損が高くなり、ガスタービンの効率の低下を招く虞がある。これに対して、本実施形態のガスタービンでは、強旋回流が形成される火炎が一つおきとなるため、全体としてのガスタービンの効率の低下を抑制することが可能となる。

【0027】

(第3実施形態)

次に、本発明の第3実施形態について、図6を参照して説明する。なお、本第3実施形態は、上記第1実施形態のガスタービンを応用したガスタービンエンジンについて説明するものであり、図5は、本実施形態のガスタービンエンジンの概略構成を示す断面図である。また、本実施形態の説明において、上記第1実施形態と同様の部分については、その説明を省略あるいは簡略化する。

【0028】

図6に示すように、ガスタービンエンジンGは、シャフト5に接続されるファン100にて取り込んだ外気Xをガスタービン1に供給し、タービン4から排出される燃焼排ガスZによって推力を得るものである。

このようなガスタービンエンジンGにおいても、上記実施形態のガスタービン1と同様に、火炎同士が合体することよって大型化すること、及び、個々の火炎の大きさが制御困難になることを抑制することが可能となる。

【0029】

以上、添付図面を参照しながら本発明に係る燃焼器及びガスタービンの好適な実施形態について説明したが、本発明は上記実施形態に限定されないことは言うまでもない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0030】

例えば、上記実施形態においては、本発明の燃焼器をガスタービンが備える燃焼器に適用した例について説明した。しかしながら、本発明はこれに限定されるものではない。例えば、本発明の燃焼器を火力発電システムの燃焼ボイラに適用することも可能である。

【0031】

また、上記実施形態においては、シールド層Sを形成するための所定気体として、バーナ31に供給される燃焼用空気を用いた。しかしながら、本発明はこれに限定されるものではなく、例えば、所定気体として不燃ガスを用いることもできる。

【0032】

また、例えば、燃焼器3出口の温度分布を計測する温度計を設置し、制御部33が温度計の検出結果に基づいて、各バーナ31へ供給される燃料量及び燃焼用空気量を制御しても良い。これによって、燃焼器3出口の温度分布を常に最適に制御することが可能となる。

【図面の簡単な説明】

【0033】

【図1】本発明の第1実施形態であるガスタービンの概略構成を示した模式図である。

【図2】本発明の第1実施形態であるガスタービンが備える燃焼器の一部を拡大した模式図である。

【図3】本発明の第1実施形態であるガスタービンが備える燃焼器の全体を示した模式図である。

【図4】タービンから効率的な出力を得るための最適な温度分布を示すグラフである。

【図5】本発明の第2実施形態であるガスタービンが備える燃焼器6を拡大した模式図である。

【図6】本発明の第3実施形態のガスタービンエンジンの概略構成を示す断面図である。

【符号の説明】

【0034】

1……ガスタービン、2……圧縮機、3……燃焼器、31……バーナ、32……燃焼室、33……制御部(制御手段)、34……噴出部(シールド層形成手段)、35……排出口、4……タービン、F……火炎、G……ガスタービンエンジン、K……燃焼空間、S……シールド層、X……外気、Y……燃焼用空気(所定気体、燃焼用空気)、Z……燃焼排ガス

【特許請求の範囲】

【請求項1】

アレイ状に配置された複数のバーナを囲う燃焼空間を有し、該燃焼空間にて発生した燃焼排ガスを外部に排気する燃焼器であって、

少なくともいずれかのバーナ間に所定気体を噴出することによって、各バーナによって形成される火炎同士の接触を抑制するためのシールド層を形成するシールド層形成手段を備えることを特徴とする燃焼器。

【請求項2】

前記シールド層は、前記所定気体の旋回流によって形成されることを特徴とする請求項1記載の燃焼器。

【請求項3】

前記旋回流は、前記火炎一つおきに形成されることを特徴とする請求項2記載の燃焼器。

【請求項4】

前記所定気体は、前記バーナが火炎を形成する際に用いる燃焼用空気であることを特徴とする請求項1〜3いずれかに記載の燃焼器。

【請求項5】

各バーナへの燃料供給量及び燃焼用空気供給量を、バーナごとに個別に制御可能な制御手段を備えることを特徴とする請求項1〜4いずれかに記載の燃焼器。

【請求項6】

圧縮機と、燃焼器と、タービンとを備えるガスタービンであって、

前記燃焼器として、請求項1〜5いずれかに記載の燃焼器を用いることを特徴とするガスタービン。

【請求項1】

アレイ状に配置された複数のバーナを囲う燃焼空間を有し、該燃焼空間にて発生した燃焼排ガスを外部に排気する燃焼器であって、

少なくともいずれかのバーナ間に所定気体を噴出することによって、各バーナによって形成される火炎同士の接触を抑制するためのシールド層を形成するシールド層形成手段を備えることを特徴とする燃焼器。

【請求項2】

前記シールド層は、前記所定気体の旋回流によって形成されることを特徴とする請求項1記載の燃焼器。

【請求項3】

前記旋回流は、前記火炎一つおきに形成されることを特徴とする請求項2記載の燃焼器。

【請求項4】

前記所定気体は、前記バーナが火炎を形成する際に用いる燃焼用空気であることを特徴とする請求項1〜3いずれかに記載の燃焼器。

【請求項5】

各バーナへの燃料供給量及び燃焼用空気供給量を、バーナごとに個別に制御可能な制御手段を備えることを特徴とする請求項1〜4いずれかに記載の燃焼器。

【請求項6】

圧縮機と、燃焼器と、タービンとを備えるガスタービンであって、

前記燃焼器として、請求項1〜5いずれかに記載の燃焼器を用いることを特徴とするガスタービン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−157478(P2008−157478A)

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願番号】特願2006−343353(P2006−343353)

【出願日】平成18年12月20日(2006.12.20)

【出願人】(000000099)株式会社IHI (5,014)

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願日】平成18年12月20日(2006.12.20)

【出願人】(000000099)株式会社IHI (5,014)

[ Back to top ]