燃焼補助装置

【課題】内燃機関の燃費を大幅に向上することができる燃焼補助装置を提供する。

【解決手段】内燃機関Tに水素ガスを供給するための水素発生装置1は、水Wを収容するための不導体の電気分解槽10と、電気分解槽10内に配置されて直流電流が供給されることで、水Wを電気分解してHHOガスを生成するプラス電極21とマイナス電極22を有し、プラス電極21とマイナス電極22は、Tiの基材30と、基材30の面に形成されたIrの触媒層31により構成されている。

【解決手段】内燃機関Tに水素ガスを供給するための水素発生装置1は、水Wを収容するための不導体の電気分解槽10と、電気分解槽10内に配置されて直流電流が供給されることで、水Wを電気分解してHHOガスを生成するプラス電極21とマイナス電極22を有し、プラス電極21とマイナス電極22は、Tiの基材30と、基材30の面に形成されたIrの触媒層31により構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化石燃料を燃焼することで動作する自動車、船舶、鉄道車両、他の産業車両、産業機械等の内燃機関等の燃焼を補助するための燃焼補助装置に関する。

【背景技術】

【0002】

従来から内燃機関は、軽油等の化石燃料の燃焼を用いているため、その省燃費のための提案が様々なされてきた。

例えば、内燃機関の省燃費を図るために、特許文献1に記載されている技術が提案されている。特許文献1では、潤滑油が繰り返し反発する磁力線(N極とN極又はS極とS極)の間を通過することによって潤滑油の安定化分子を増やし、および微細鉄粉を吸着して、その相乗効果により潤滑油の劣化防止を強力に図り、自動車、船舶、鉄道車両、他の産業車両、産業機械等の内燃機関の良い状態を維持して、機械本体の寿命を延命し、又省燃費及び公害ガスの低減を目的としている。(特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−9984号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の磁力線を用いる方法では、潤滑油の粘度低下および酸化防止を維持し、本来の潤滑油(新油の状態)の働きを長期間保持することにより、内燃機関、油圧ポンプ、減速機等の良コンディションを維持し、省燃費や公害ガスの減少を図ろうとしている。

しかしながら、この特許文献1に記載の方法における内燃機関における燃費の改善はわずかであり、内燃機関の燃費を大幅に向上することができないという問題があった。

【0005】

そこで、本発明は、内燃機関の燃費を大幅に向上することができる燃焼補助装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的は、本発明によれば、内燃機関の燃焼を補助する燃焼補助装置であって、水を収容するための水収容部と、前記水収容部内に配置され、前記水を電気分解し、酸水素ガスを発生する正極部と負極部と、を有し、前記正極部と前記負極部は、少なくとも、チタン(Ti)を有する基材と、前記基材の表面に形成された少なくとも、イリジウム(Ir)を有する触媒層を備えることを特徴とする燃焼補助装置により達成される。

【0007】

上記構成によれば、正極部のイリジウム(Ir)を含む触媒層から発生する酸素ガスと負極部のイリジウム(Ir)を含む触媒層から発生する水素ガスとを含むHHOガス等の酸水素ガスが発生する。そして、このHHOガス等を内燃機関に供給することで、内燃機関では、完全燃焼に近い状態の燃焼を実現できるので、内燃機関の燃費を大幅に向上させることができる。

【0008】

好ましくは、前記触媒層の上にはさらに黒鉛の層が形成されていることを特徴とする燃焼補助装置である。

【0009】

上記構成によれば、黒鉛を用いない場合に比べて、さらにHHOガス等の酸水素ガスの発生量を多くすることができるメリットがある。

【0010】

好ましくは、前記水収容部は、電気分解槽であり、この電気分解槽内は、不導体の隔壁部材により複数の電解室に区分されており、各前記電解室内には、前記正極部と前記負極部が配置されていることを特徴とする燃焼補助装置である。

【0011】

上記構成によれば、電気分解槽内に隔壁部材を設けない場合に比べて、HHOガス等の酸水素ガスの発生量を増やすことができる。

【0012】

好ましくは、前記水収容部は、前記複数の電解室の上部に配置された前記中仕切り部材と、前記中仕切り部材の上部に配置されて、前記酸水素ガスを収集するガス収集室を前記中仕切り部材との間に形成するための蓋部材と、を有し、前記中仕切り部材には、各前記電解室から前記ガス収集室に前記酸水素ガスを導くために各前記電解室に対応する位置にガス排出口が形成されていることを特徴とする燃焼補助装置である。

【0013】

上記構成によれば、各電解室内に発生した酸水素ガスは、各ガス排出口を通じてガス収集室内に効率よく収集して、内燃機関側に供給することができる。

【0014】

好ましくは、前記正極部と前記負極部に対してパルス状の直流電流が付与されることを特徴とする燃焼補助装置である。

【0015】

上記構成によれば、パルスではなく一定直流を正極部と負極部に供給する場合に比べて、水収容部内の水の温度上昇を抑えることができるので、水収容部には冷却用のファンを設ける必要がなくなり、燃焼補助装置の小型化と軽量化を図ることができる。

【0016】

好ましくは、前記酸水素ガスを前記水収容部内から前記内燃機関に供給するガス供給管を有し、前記酸水素ガスが、前記ガス供給管から前記水収容部内へ戻るのを阻止する逆止弁を有することを特徴とする燃焼補助装置である。

【0017】

上記構成によれば、正極部からの酸素ガスと負極部からの水素ガスを含む酸水素ガスを内燃機関に供給することで、内燃機関の燃費を大幅に向上できるだけでなく、逆止弁が、ガス供給管から水収容部内へ酸水素ガス戻るのを阻止することができるので、高温の酸水素ガスの逆流を未然に防ぐことができ、安全性を向上させることができる。つまり、安全性を確保しながら内燃機関の燃費を大幅に向上させることができる。

【0018】

好ましくは、前記ガス供給管の端部には、前記内燃機関の吸気部に着脱可能に接続可能なアタッチメントが形成されていることを特徴とする燃焼補助装置である。

【0019】

上記構成によれば、ガス供給管は内燃機関の吸気部に対してアタッチメントを用いて簡単に接続できるので、酸水素ガスは吸気部内に確実に供給できる。

【発明の効果】

【0020】

本発明は、内燃機関の燃費を大幅に向上することができる燃焼補助装置を提供することができる。

【図面の簡単な説明】

【0021】

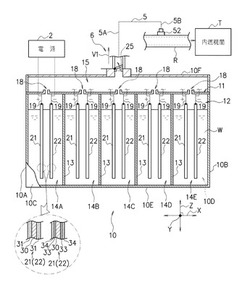

【図1】本発明の水素発生装置の好ましい実施形態の全体と、この水素発生装置を備える内燃機関を示す図。

【図2】図1に示す水素発生装置の具体的な外観例を示す斜視図。

【図3】図2に示す電気分解槽の内部構造例を示す断面図。

【図4】図3に示すプラス電極板とマイナス電極板の形状例を示している斜視図。

【図5】プラス電極板とマイナス電極板の厚み方向の断面構造例を示す図。

【図6】水素発生装置と内燃機関との電気的な接続例を示す図。

【図7】内燃機関の吸気部と、電気分解槽の蓋部材の連結部と、ガス供給管の接続例を示す図。

【図8】電気分解槽の取り付け部がボイラーの吸気部に対して着脱可能に固定されている状態を示す図。

【図9】本発明の実施形態の水素発生装置が適用されている内燃機関として、ディーゼルエンジンの例を示す図。

【図10】本発明の実施形態の水素発生装置が適用されている内燃機関として、高温蒸気タービンを備える発電所の例を示す図。

【図11】本発明の実施形態の水素発生装置が適用されている内燃機関として、別の高温蒸気タービンを備える火力発電所の例を示す図。

【発明を実施するための形態】

【0022】

以下に、本発明の好ましい実施形態を、図面を参照して詳しく説明する。

尚、以下に述べる実施の形態は、本発明の好適な具体例であるから、技術的に好ましい種々の限定が付されているが、本発明の範囲は、以下の説明において特に本発明を限定する旨の記載がない限り、これらの態様に限られるものではない。

【0023】

図1は、本発明の実施の形態に係る燃焼補助装置の実施の形態に係る例えば、水素発生装置1を含む内燃機関システム200を示す概略図である。図1に示すように、内燃機関システム200は、燃焼補助装置である例えば、水素発生装置1の全体と内燃機関Tを有している。

図2は、図1に示す水素発生装置1の具体的な外観例を示す斜視図である。

【0024】

図1に示すように、本発明の実施形態の水素発生装置1は、導電性の良い水にわずかな電力を与えて分解することで、効率よく酸水素ガスである例えば、HHOガスを発生させる装置であり、水の電気分解装置ともいうことができる。

この水素発生装置1は、内燃機関T内の燃焼に対して、HHOガスを、内燃機関Tの外部から追加的に供給して、内燃機関Tにおいて完全燃焼に近い状態で燃焼させるための装置である。

図1に示す内燃機関Tは、例えばディーゼルエンジン、ガソリンエンジン、ガスタービン、タービンエンジン等を含み、主な用途としては、例えば温水器、蒸気ボイラー、温風機、農業用暖房施設、マイクロガスタービン、建物の冷暖房システム、漁船、船舶、定期航路船、廃棄物処理施設、ホテル・旅館、銭湯、病院、発電所等であるが、特に限定されない。

【0025】

内燃機関Tにおける軽油や重油等の化石燃料の燃焼は、成分の炭化水(HC)と空気中の酸素(O)とが反応して起こるが、その燃焼の際に水素(H)が不足して、不完全燃焼の状態になる。この不足する水素(H)は空気中には単独では存在しないので、これまでは燃焼に必要な水素(H)を追加的に補給して利用することができなかった。

しかし、図1と図2に示す本発明の実施形態の水素発生装置1は、導電性の良い水にわずかな電力を与えて分解することで、効率よくHHOガスを発生させて、化石燃料の燃焼に追加的にあるいは補給的に加えることにより、内燃機関T内の化石燃料を完全燃焼に近い状態で燃焼させることができる。この結果、本発明の実施形態の水素発生装置1は、内燃機関Tの排気ガス中の二酸化炭素(CO2)を劇的に減少させ、他の公害ガスも極めて少量に抑えることができ、燃費の大幅な向上が図れる。このため、内燃機関Tは、二酸化炭素の削減や地球温暖化防止、環境対策、そして燃費の改善を図ることができる。

【0026】

図2に示すように、水素発生装置1は、水収容部である例えば、電気分解槽10と、電源2と、電気回路3と、支持枠体4と、ガス供給管5を有している。

図2に示すように、電気分解槽10は、電解液である水を収容するための容器、例えば好ましくは直方体形状の容器であり、電気分解槽10は、側面部10A,10Bと、正面部10Cと、背面部10Dと、底面部10Eと、蓋部材10Fを有し、電気分解槽10内には水が収容されている。

電気分解槽10の一方の側面部10Aには、電源2が固定され、他方の側面部10Bには、電気回路3が固定されている。この電源2は、例えば24Vの直流電源である。

【0027】

図1では支持枠体4は2点破線で簡単に図示しているが、図2では支持枠体4を示している。支持枠体4は、金属製の枠体である。

支持枠体4は、電気分解槽10と電源2と電気回路3の周囲全体を覆っており、しかも電気分解槽10と電源2と電気回路3が一体構造になっている。このため、作業者は、この支持枠体4を持つことで、電気分解槽10を設置面Bに対して安定して設置できるとともに、作業者が水素発生装置1を容易に持ち運びできるようになっている。

図2に示すように、支持枠体4は、左枠体部4Aと右枠体部4Bと、底面部4Cと、背面部4Dを有している。左枠体部4Aは、電気分解槽10の一方の側面部10Aと電源2を覆っており、右枠体部4Bは、電気分解槽10の他方の側面部10Bと電気回路3を覆っている。これにより、電源2と電気回路3は、支持枠体4により保護されており、水素発生装置1は、例えば揺れがある船舶等に搭載したとしても、破損し難く安定して設置することができる。

【0028】

図1と図2に示すように、電気分解槽10の蓋部10Fの中央部分には、ガス供給管5を接続するための連結部6を備えている。

電気分解槽10内で生成されたHHOガスは、燃焼補助ガスとして、連結部6とガス供給管5を通じて、内燃機関Tの吸気部R内の燃焼用の空気に対して追加的に供給できるようになっている。

しかし、図2に示すように、電気分解槽10の蓋部材10Fと正面部10Cは、支持枠体4では覆われておらずに開放されている。これにより、蓋部材10F上の連結部6の交換する際に、交換作業が容易に行える。

また、電気分解槽10の蓋部材10Fを開閉する作業を容易に行うことができ、蓋部材10Fを取り外すことにより、電気分解槽10内のメンテナンスが容易に行える。電気分解槽10内のメンテナンスとしては、例えば後で説明する正極部である例えば、プラス電極21と負極部である例えば、マイナス電極22の点検や交換、あるいは水の交換や水の追加等である。

【0029】

図3は、図2に示す電気分解槽10の内部構造例を示す断面図である。

図3に示す電気分解槽10は、不導体である材質、例えばプラスチックにより作られている。電気分解槽10は、図2を参照して説明したように、側面部10A,10Bと、正面部10Cと、背面部10Dと、底面部10Eと、蓋部材10Fを有し、電気分解槽10内には電解液としての水Wが収容されている。

蓋部材10Fは、側面部10A〜10Dの上端部に対して着脱可能に取り付けられている。

図3に示すように、電気分解槽10内に収容されている電解水としての水Wは、好ましくは蒸留水を用いることができる。この蒸留水とは、水を加熱して発生した水蒸気を冷却して作られた純度が高い水である。蒸留水は、細菌・有害物質などの不純物を99.9%まで取り除いた安全性の高い水である。

これにより、蒸留水を用いることで、水W中の不純物を少なくすることができる。

なお、水Wとしては、蒸留水に限らず、場合によってはろ過水を用いても良い。このろ過水は、浄水器などのフィルターに水を通して不純物を取り除いた水である。

【0030】

図3に示すように、電気分解槽10内には、中仕切り部材11が水平方向(図3のX方向)に着脱可能に配置されている。

中仕切り部材11は不導体の材料、例えばプラスチック製の板部材である。中仕切り部材11、側面部10A,10B、正面部10C、背面部10D、そして蓋部材10Fが形成する直方体形状の空間領域は、電気分解槽10内におけるHHOガスのガス収集室15を形成している。

このように、中仕切り部材11が着脱可能に取り付けられているので、メンテナンス作業時に、例えばプラス電極21とマイナス電極22の点検や交換、あるいは水Wの交換や水Wの追加等が容易に行える。

【0031】

図3に示すように、この中仕切り部材11、側面部10A,10B、正面部10C、背面部10D、そして底面部10Eが形成する空間領域は、電気分解槽10内の水Wと複数のプラス電極板21とマイナス電極板22を収容する収容部12を形成している。

この収容部12は、複数枚の隔壁部材13により複数の電解室14A〜14Eに区分されている。

複数枚の隔壁部材13は、側面部10A,10Bと並行に同じ間隔をおいて配列されており、すなわち各隔壁部材13は、X方向と直交するY方向とZ方向により形成される面内に沿って、互いに同じ間隔をおいて並行に形成されている。

中仕切り部材11と各隔壁部材13は、不導体である材質、例えばプラスチックにより形成されている。各電解室14A〜14E内には水Wが収容されている。

ただし、図3の例では、電気分解槽10の収容部12内には、同じ容積を有する5室の電解室14A〜14Eが形成されているが、これに限らず、電気分解槽10内の収容部12には、2室〜4室の電解室、あるいは6室の電解室を形成するようにしても良い。

【0032】

図3に示す各電解室14A〜14E内には、水Wが収容されているとともに、水W中には一対のプラス電極板21とマイナス電極板22が、導電性を有する吊り下げ部材19を用いて中仕切り部材11から吊り下げるようにして配置されている。

このため、プラス電極板21とマイナス電極板22は水W中に浸漬されており、これらのプラス電極板21とマイナス電極板22は、Y方向とZ方向により形成される面に沿って間隔をおいて並行に配置され、互いに接触しないようになっている。

【0033】

このように収容部12内は、複数枚の隔壁部材13により複数の電解室14A〜14Eに区分されていることにより、隔壁部材13を設けずに収容部12内を区分しない場合に比べて、水素ガスの発生量を増やすことができる。すなわち、隣接する電極板同士の干渉を防ぐことができ、水素ガスの発生量を増やすことができる。

各プラス電極板21とマイナス電極板22は、導電性を有する吊り下げ部材19を用いて電源2に対して電気的に接続されている。

なお、図3では、図示の簡単化のために、電解室14A内のプラス電極板21とマイナス電極板22が吊り下げ部材19を用いて電源2に対して電気的に接続されているが、各電解室14B〜14E内のプラス電極板21とマイナス電極板22も吊り下げ部材19を用いて、電源2に対して電気的に接続されている。

【0034】

図3に示す中仕切り部材11には、各電解質14A〜14Eに対応する位置に、ガス排出口18が形成されている。このガス排出口18は、好ましくはプラス電極板21とマイナス電極板22の上部に形成されている。

電源2が、各電解質14A〜14E内のプラス電極板21とマイナス電極板22に対して、後で説明するパルス状の直流電流を通電することにより、プラス電極板21からは酸素ガスが生成されるとともにマイナス電極22からは水素ガスが生成され、これらの酸素ガスと水素ガスからなるHHOガスは、各電解質14A〜14E内からガス排出口18を通じて、ガス収集室15内に収集されるようになっている。

これにより、各電解室内に発生したHHOガスは、各ガス排出口18を通じてガス収集室内に効率よく収集して、内燃機関T側に供給できることになる。

【0035】

図3の蓋部材10Fの中央位置には、ガス供給管5を接続するための連結部6を備えている。この連結部6は、ガス収集室15とガス供給管5の一端部5Aを着脱可能に接続するために設けられており、しかも連結部6内には逆止弁25が配置されている。

この逆止弁25は、ガス収集室15内に収集されたHHOガスを、矢印V1方向に送ることができるが、逆方向である矢印V2方向には戻らないようにする機能を有している。

これにより、一旦内燃機関Tの吸気部Rに供給されようとしたHHOガスが、ガス収集室15へ戻ってしまうことを防ぐことができ、内燃機関T側からガス収集室15へ火炎が万が一にも入り込むことが無いようにしている。このため、水素発生装置1の使用上の安全性を十分に確保できる。

【0036】

図4は、図3に示すプラス電極としてのSタイプ(小型)のプラス電極板21と、マイナス電極としてのSタイプ(小型)のマイナス電極板22の形状例を示している。

図4(A)に示すように、ほぼ長方形状の板状の部材であり、吊り下げ19により吊り下げられている。

図4(B)に示すように、電源2は、好ましくは矩形波のパルス状の直流電流29を、プラス電極板21とマイナス電極板22に供給するようになっている。

電源2が図3に示す5組のプラス電極板21とマイナス電極板22に対して供給される矩形波のパルス状の直流電流29の電流値は、好ましくは2A〜20Aである。直流電流29が2Aよりも小さいと、水Wの電気分解効率が低下するのでHHOガスの発生量が低下するので好ましくなく、直流電流29が20Aよりも大きいと、HHOガスの発生量は増えるが消費電力が大きくなるので好ましくない。

【0037】

このパルス状の直流電流29の周波数は、好ましくは1,000kHz〜4,000kHzである。直流電流29の周波数が1,000kHzよりも小さいと、消費電力が大きくなってしまうので好ましくなく、直流電流29の周波数が4,000kHzよりも大きいと、電流量が多くなってしまうので好ましくない。

【0038】

このように、電源2は、好ましくは矩形波のパルス状の直流電流29をプラス電極板21とマイナス電極板22に供給することは、パルス波の直流電流ではなく一定直流電流をプラス電極板21とマイナス電極板22に供給する場合に比べて、電気分解槽10内の水Wの温度上昇を抑えることができる。従って、電気分解槽10には冷却用のファンを設ける必要が無くなる。

これにより、本発明の実施形態の水素発生装置1では、冷却用のファンの設定が不要であるので、水素発生装置1の小型化と軽量化を図ることができ、冷却用のファンが無くても、水Wの温度はほぼ一定の低い温度、例えば36℃に抑えることができる。

ただし、プラス電極板21とマイナス電極板22の形状は、ほぼ長方形状の板状の部材であるが、特に限定されず任意の形状を採用できる。

【0039】

図5は、プラス電極板21とマイナス電極板22の厚みDS方向の断面構造例を示している。

図5(A)は、本発明の実施形態におけるプラス電極板21とマイナス電極板22の厚みDS方向の断面構造を示し、図5(B)は、本発明の実施形態におけるプラス電極板21とマイナス電極板22の厚みDS方向の別の断面構造を示している。

図5(A)に示すプラス電極板21とマイナス電極板22の厚みDS方向の断面構造は、基材30と、触媒層31により構成されている。基材30は好ましくはTi(チタン)であり、触媒層31は好ましくはIr(イリジウム)である。

【0040】

このIrの触媒層31は、基材30の一方の面30Aと他方の面30Bにそれぞれ被覆して形成されている。基材30の厚みMは、好ましくは5mmである。基材30の厚みが5mmよりも小さいと、電極板の強度が不足するおそれがある。

また、Irの触媒層31の厚みNは、好ましくは5μm〜10μmである。ここで、Irの触媒層31の厚みNが5μmよりも小さいと、電流が流れた時に触媒層31が基材30から剥がれやすくなる。また、Irの触媒層31の厚みNが10μmよりも大きいと、コスト高になってしまう。

このようなIrを触媒層31とすることで、HHOガスの発生量を多くすることができる。

【0041】

また、図5(B)に示すプラス電極板21とマイナス電極板22の断面構造は、図5(A)に示すプラス電極板21とマイナス電極板22の断面構造より、さらに好ましい構造である。

図5(B)に示すプラス電極板21とマイナス電極板22の厚みDS方向の断面構造は、基材30と、中間接着層33と、触媒層34により構成されている。

基材30は好ましくは金属材料であるTi(チタン)であり、中間接着層33は好ましくは金属材料であるIr(イリジウム)である。さらに、触媒層34は好ましくは鉱物である黒鉛である。

【0042】

このIrの中間接着層33は、基材30の一方の面30Aと他方の面30Bにそれぞれ形成されている。

各Irの中間接着層33の表面には、黒鉛の触媒層34がそれぞれ被覆して形成されている。このように、黒鉛の触媒層34は、Irの中間接着層33を用いて基材30に対して接着により固定されている。

基材30の厚みM1は、例えば5mmである。基材30の厚みMは、好ましくは5mmである。基材30の厚みが5mmよりも小さいと、電極板の強度が不足するおそれがある。

【0043】

Irの中間接着層33と黒鉛の触媒層34の合計の厚みN1は、好ましくは5μm〜10μmである。

ここで、Irの中間接着層33と黒鉛の触媒層34の合計の厚みN1が5μmよりも小さいと、電流が流れた時にIrの中間接着層33と黒鉛触媒層34が基材30から剥がれやすくなる。

また、Irの中間接着層33と黒鉛触媒層34の合計の厚みN1が10μmよりも大きいと、コスト高になってしまう。

【0044】

図5(B)に示すプラス電極板21とマイナス電極板22のように、触媒層34として黒鉛を用いることにより、図5(A)に示すプラス電極板21とマイナス電極板22のように、黒鉛である触媒層34を用いない場合に比べて、さらにHHOガスの発生量をより多くすることができるメリットがある。

【0045】

図6は、水素発生装置1と内燃機関Tとの電気的な接続例を示している。

図6では、水素発生装置1の電気回路3には、制御部88を有しており、電気回路3は電源2に対して電気的に接続されている。電気回路3の制御部88からの指令信号Sにより電源2のオン/オフ操作を行うことができる。

一方、内燃機関Tは、内燃機関Tの始動と停止を行うためのイグニッションスイッチ35と、燃料通過検出部36を有している。イグニッションスイッチ35を操作して内燃機関Tの動作の始動を行う際の始動信号SSと、内燃機関Tの動作の停止を行う際の停止信号SPは、電気回路3の制御部88に送られる。

【0046】

操作者が、イグニッションスイッチ35を操作して内燃機関Tを始動すると、始動信号SSがイグニッションスイッチ35から制御部88に送られることにより、制御部88は電源2に指令信号Sを送って電源2をオン操作する。

これにより、電源2から図3に示す各電解質14A〜14E内のプラス電極板21とマイナス電極板22に対して、パルス状の直流電流を通電して、プラス電極板21からは酸素ガスが生成されるとともに、マイナス電極22からは水素ガスが生成され、これらの酸素ガスと水素ガスからなるHHOガスは、各電解質14A〜14E内からガス排出口18を通じて、ガス収集室15内に収集される。

ガス収集室15内のHHOガスは、連結部6の逆止弁25とガス供給管5を通じて、内燃機関Tの吸気部Rに供給することができる。

【0047】

また、操作者が、イグニッションスイッチ35を操作して内燃機関Tを停止すると、停止信号SPがイグニッションスイッチ35から制御部88に送られることにより、制御部88は電源2に指令信号Sを送って電源2をオフ操作する。

これにより、電源2から図3に示す各電解質14A〜14E内のプラス電極板21とマイナス電極板22に対して、パルス状の直流電流を供給しなくなり、プラス電極板21からの酸素ガスの生成とマイナス電極22からの水素ガスの生成を停止させる。

【0048】

このため、ガス収集室15内のHHOガスは、連結部6の逆止弁25とガス供給管5を通じて、内燃機関Tの吸気部Rに供給しなくなる。

このように、内燃機関Tのイグニッションスイッチ35のオン/オフ操作に対応して、電源2のオン/オフ操作を連動させることができるので、内燃機関Tの動作をする時だけ、内燃機関Tの吸気部R内の空気に対して、電気分解槽10からHHOガスを供給するようになっているので、無駄なガス発生動作を防いで、効率よくHHOガスの発生を行うことができる。

すなわち、内燃機関Tを停止している時にはHHOガスを内燃機関側に供給することを停止できるので、HHOガスを無駄に供給することが無くなり省エネルギ化が図れる。

【0049】

また、図6に示すように、燃料通過検出部36は、磁気センサ40と磁石41を有している。磁石41としては、フェライト磁石を用いることができる。磁気センサ40としては、ホール効果という磁場と電流の相互作用によって起電力が発生する素子(ホール素子)を利用したセンサや、磁石41が発生する磁界の強さに応じて電気抵抗値が変化する各種の磁気抵抗(MR:magnetoresistive)素子を用いてホイートストン・ブリッジを構成したセンサである。

【0050】

図6に示すように、磁気センサ40と磁石41は、内燃機関Tの燃料供給管44の外周部に対して対向して配置されている。

燃料供給管44内を通過している燃料の量が増加すると、CH(炭化水素)の量が増加することにより磁石41からの磁束密度が変わることを利用している。磁気センサ40は、燃料供給管44内に通過している通過燃料供給量に応じた燃料通過信号SDを、制御部88に供給するようになっている。

【0051】

そして、制御部88は、燃料供給管44内の通過燃料供給量に応じて、電源2に電流供給量調整信号SVを与える。従って、電源2は、内燃機関Tにおける燃料供給量に応じて、図3に示す各組のプラス電極板21とマイナス電極板22に対して与えるパルス状の直流電流量を調整することができる。

【0052】

具体的には、内燃機関Tにおける燃料供給量が増えれば、電源2が各組のプラス電極板21とマイナス電極板22に対して与えるパルス状の直流電流量を増やし、内燃機関Tにおける燃料供給量が減れば、電源2が各組のプラス電極板21とマイナス電極板22に対して与えるパルス状の直流電流量を減らす。

このようにすることで、電源2が各組のプラス電極板21とマイナス電極板22に対して与える直流電流量を、燃料使用量に応じて適切に供給でき、無駄なHHOガスを発生させることが無いので、水素発生装置1の省エネルギ化を図ることができる。

【0053】

図7は、内燃機関Tの吸気部Rと、電気分解槽10の蓋部材10Fの連結部6と、ガス供給管5の接続例を示している。

連結部6内には、逆止弁25が配置されており、電気分解槽10のガス収集室15は、連結部6とガス供給管5を用いて、吸気部Rの開口部50に接続されている。

この吸気部Rの開口部50は、吸気部Rに予め形成された孔であり、開口部50の周囲には、受け部51が形成されている。

【0054】

ガス供給管5の一端部5Aは、連結部6に接続されているが、ガス供給管5の他端部5Bは、取り付け部52に接続されている。

吸気部Rは金属製であり、例えば鉄により作られており、取り付け部52は例えば4000ガウスのマグネットである。

これにより、取り付け部52は、この吸気部Rの受け部51内に着脱可能に位置決めして簡単にしかも確実に固定できる。

【0055】

このように取り付け部52が吸気部Rの受け部51に対して固定されると、図3に示す電気分解槽10のガス収集室15に収集されたHHOガスは、連結部6の逆止弁25とガス供給管5の一端部5Aと他端部5Bを通じて、吸気部Rの開口部50から吸気部R内を通る空気ARに対して追加的に供給することができ、空気ARとともに水素ガスが内燃機関内の燃焼に補給されることになる。

このため、ガス供給管5は、内燃機関Tの吸気部Rに対してアタッチメントである取り付け部52を用いて簡単に接続できるので、HHOガスは吸気部R内に確実に供給できる。

【0056】

図1に示す内燃機関Tとして、重油を使用するディーゼルエンジンを搭載した船に、本実施形態の水素発生装置1を搭載した場合、ディーゼルエンジンの吸気部に対してHHOガスを供給することにより、ディーゼルエンジンから煙の排出が無くなった。しかもディーゼルエンジンの音が静かになり、振動が軽減され、しかも消費燃料の削減ができた。これは、次の理由からである。

【0057】

軽油や重油の等の化石燃料の燃焼は、成分の炭化水(HC)と空気中の酸素(O)とが反応して起こるが、その燃焼の際には水素(H)が不足して不完全燃焼の状態になる。

本発明の実施例では、この不足する空気中には単独では存在しない水素(H)を、水を分解することによって発生させて、内燃機関Tの吸気部を通じて燃料に加えることで、燃料を完全燃焼に近い状態で燃焼させることができる。

【0058】

図3に示す電気分解槽10では、通電性の良い水Wにわずかに電力を供給することで分解することで、効率よくHHOガスを発生させて内燃機関T内の燃料に添加することで、燃料をより完全燃焼に近い状態で燃焼させることができる。

これまでは、空気中には水素(H)が無いために、燃焼に必要な水素(H)の利用ができなかったが、HHOガスを内燃機関Tの火炎に供給することで、内燃機関Tの排気ガス中の二酸化炭素(CO2)も劇的に減少させ、その他の公害ガスも極めて少量に抑えることができ、その結果燃費を大幅に減少できる。

【0059】

重油や軽油を内燃機関において完全燃焼させるためには、かなりのカロリーの水素が必要である。ところが、水素はボンベに蓄えるという固定概念があり、爆発の危険があると思われがちである。

なお、本発明の実施形態の水素発生装置1を用いることで、水から水素を含むHHOガスを、内燃機関を運転するのに必要な時にだけ発生させており、水素を蓄えているのではないので爆発の危険性を伴わない。

【0060】

HHOガスとは、水に含まれる水素を微量の電流で分解して発生させるが、このHHOガスを燃料と一緒に混焼させることにより、内燃機関Tの燃焼効率を上げることができる。

本発明の実施形態の水素発生装置1は、重油や軽油だけに限らず、バイオオイル、重質油等、ほとんどの化石燃料を用いる内燃機関に対して取り付けることができる。

【0061】

図8(A)と図8(B)は、電気分解槽10の取り付け部52がボイラーの吸気部BRに対して着脱可能に固定されている状態を示している。

ボイラーの吸気部BRは金属製であり、取り付け部52がボイラーの吸気部BRに対して磁力により着脱できるように固定されている。

これにより、図3に示す電気分解槽10のガス収集室15に収集されたHHOガスは、連結部6の逆止弁25とガス供給管5の一端部5Aと他端部5Bを通じて、図8に示すボイラーの吸気部BRの開口部53から吸気部BR内を通る空気ARに対して供給することができ、空気ARには水素ガスが補給されることになる。

【0062】

図9は、本発明の実施形態の水素発生装置1が適用されている内燃機関Tとして、上述した船舶用のディーゼルエンジンT1の例を示している。

図9に示すディーゼルエンジンは、例えば船舶の動力源に用いられ、一例として4気筒エンジンである。しかし、ディーゼルエンジンは、船舶用に限らず他の用途、例えば陸上走行をするトラックやバスや建設機械等の動力源に使用するエンジンであっても良い。

ディーゼルエンジンは、4気筒に限らず他の気筒数であっても良い。船舶としては、タンカーや漁船あるいは客船、定期航路船等を含む。

【0063】

図9に示す内燃機関としてのディーゼルエンジンT1は、スクリュー等を動作させる駆動部60と、本発明の実施形態の水素発生装置1を備えている。

ディーゼルエンジンT1の構造例を説明すると、シリンダ61の中にはクランク62と連接棒63とピストン64を有している。

ピストン64は、連接棒63とクランク62を介してクランク軸65を中心してK方向に往復移動可能である。シリンダヘッド68には、吸気部69と排気部70が形成されている。

吸気部69と排気部70には、ピストン64に対面して吸気弁66と排気弁67がそれぞれ設けられている。

【0064】

図9に示す燃料タンク71には、燃料(軽油あるいは重油)が収容されており、この燃料は燃料噴射ポンプ72により燃料噴射ノズル73からシリンダ61内に予め定めた噴射タイミングで噴射される。

排気部70側には、船舶のスクリュー等を動作させる駆動部60が配置されている。

図9に示す水素発生装置1は、HHOガスを、逆止弁25とガス供給管5と取り付け部52を介して吸気部69の吸気管69A内の空気に供給されるようになっている。

【0065】

ここで、図9を参照して、内燃機関TとしてのディーゼルエンジンT1の動作例を説明する。

図9(A)に示す空気の吸入工程では、ピストン64が下がり吸気弁66が開くタイミングで、吸気部69からシリンダ61内に空気を吸入すると同時にHHOガスをも吸入する。

図9(B)に示す圧縮・噴射工程では、ピストン64が下死点まで下がり吸気弁66が閉じると同時に、ピストン64が上昇を始めて、シリンダ61内の空気とHHOガスが圧縮されて高温高圧となり、燃料噴射ノズル73から霧状の燃料が噴射される。

【0066】

図9(C)に示す燃焼工程では、圧縮されたことで発生する熱により、燃料は自己着火して爆発してピストン64を押し下げる。

図9(D)の排気工程では、ピストン64が再び下死点に下がると、排気弁67が開いて、ピストン64の上昇とともに排気ガスが排気タービン74,75側に押し出され、再び図9(A)に示す空気の吸入工程に移り、図9(A)の吸入工程から図9(D)の排気工程を繰り返すことになる。

【0067】

図9に示すディーゼルエンジンT1では、動作をする時だけ、吸気部69に対して、電気分解槽10からHHOガスを供給するようになっているので、無駄なガス発生動作を防いで、効率よくHHOガスの発生をすることができる。

図3に示す電気分解槽10のガス収集室15に収集されたHHOガスは、連結部6の逆止弁25とガス供給管5の一端部5Aと他端部5Bを通じて、吸気部69内を通る空気に対して供給することができ、空気には水素ガスが補給されることになる。

【0068】

このため、効率よくHHOガスを発生させてピストン64内の燃料に添加することで、ディーゼルエンジンT1内の燃料をより完全燃焼に近い状態で燃焼させることができる。HHOガスを追加的に供給することで、ディーゼルエンジンT1の排気ガス中の二酸化炭素(CO2)も劇的に減少させ、その他の公害ガスも極めて少量に抑えることができ、その結果燃費を大幅に減少できる。

【0069】

図10は、本発明の実施形態の水素発生装置1が適用されている内燃機関として、高温蒸気タービンを備える発電所の例を示している。

図10に示す蒸気ガスタービン90は、ボイラー建屋91と、蒸気タービン建屋92を有している。ボイラー建屋91内には、ボイラー93が収容されており、蒸気タービン建屋92内には、蒸気タービン装置94と、発電機135と、熱交換器96と、給水ポンプ97が収容されている。

図10に示すボイラー93内には、天然ガス供給部130が接続されている。天然ガス供給部130はボイラー93内に天然ガスを供給する。

【0070】

一方、図10に示すタービン装置94のタービン131は、発電機135に連結されており、タービン131とボイラー93は、配管152により接続されている。

熱交換器96には、水供給部140から水を供給して、熱交換した後の加熱された水は排水部141に排水されるようになっている。

【0071】

熱交換部96の容器143内には、純水タンク124から純水が供給されるようになっている。この純水は、給水ポンプ97の動作により、熱交換器96の周囲と、配管145,147を通って、ボイラー93内の火炎116により加熱された後に、高温の蒸気となって配管152を通じて蒸気タービン131に戻ることで、高温の蒸気は蒸気タービン131に吹き付けられて蒸気タービン131を回転させる。

この蒸気タービン131の回転により、発電機135は発電することができる。発電機135により発電された電力は、変圧器122により変圧された後に、需要者に送られる。

【0072】

図10に示すように、本発明の実施形態の水素発生装置1のガス供給管5は、上述した構造を有するボイラー93側の空気の吸気部160に接続されている。

これにより、水素発生装置1の電気分解槽10内で発生するHHOガスは、連結部6の逆止弁25とガス供給管5と吸気部160を通じて、ボイラー93の火炎116に供給することができる。

このため、効率よくHHOガスを発生させてボイラー93内の天然ガスに添加することで、燃料をより完全燃焼に近い状態で燃焼させることができ、HHOガスを供給することで、ボイラー93の排気ガス中の二酸化炭素(CO2)も劇的に減少させ、その他の公害ガスも極めて少量に抑えることができ、その結果燃費を大幅に減少できる。

【0073】

図11は、本発明の実施形態の水素発生装置1が適用されている内燃機関として、別の高温蒸気タービンを備える火力発電所の例を示している。

図11に示す火力発電所100は、ボイラー建屋101と、蒸気タービン建屋102を有している。ボイラー建屋101内には、ボイラー103が収容されており、蒸気タービン建屋102内には、蒸気タービン装置104と、発電機105と、熱交換器106と、給水ポンプ107が収容されている。

【0074】

図11に示すボイラー103内には、燃料油タンク108と石炭供給部109と石炭灰回収部110が接続されている。その他に、図示を省略するが、ボイラー103には排煙脱硝装置や集塵装置が接続されている。

燃料油タンク108はボイラー103内に燃料油を供給し、石炭供給部109はボイラー103内に石炭を供給する。石炭灰回収部110は燃焼により発生した石炭灰をボイラー103内から回収する。

【0075】

一方、図11に示すタービン装置104のタービン111は、発電機105に連結されており、タービン111とボイラー103は、配管112により接続されている。熱交換器106には、水供給部120から水を供給して、熱交換した後の加熱された水は排水部121に排水されるようになっている。

熱交換部106の容器113内には、純水タンク114から純水が供給されるようになっている。

この純水は、給水ポンプ107の動作により、熱交換器106の周囲と、配管115,117を通って、ボイラー103内の火炎116により加熱された後に、高温の蒸気となって配管112を通じて蒸気タービン111に戻ることで、高温の蒸気は蒸気タービン111に吹き付けられて蒸気タービン111を回転させる。

この蒸気タービン111の回転により、発電機105は発電することができる。発電機105により発電された電力は、変圧器122により変圧された後に、需要者に送られる。

【0076】

図11に示すように、本発明の実施形態の水素発生装置1のガス供給管5は、ボイラー103側の空気の吸気部160に接続されている。

これにより、水素発生装置1の電気分解槽10内で発生するHHOガスは、連結部6の逆止弁25とガス供給管5と配管部108A,109Aを通じて、ボイラー103の火炎116に供給することができる。

【0077】

このため、効率よくHHOガスを発生させてボイラー103内の燃料油と石炭燃料に添加することで、燃料をより完全燃焼に近い状態で燃焼させることができ、HHOガスを供給することで、ボイラー103の排気ガス中の二酸化炭素(CO2)も劇的に減少させ、その他の公害ガスも極めて少量に抑えることができ、その結果燃費を大幅に減少できる。

本発明の実施形態の水素発生装置を用いることにより、内燃機関の燃料削減率は、40%〜60%であり、内燃機関の燃費を大幅に向上することができる。

【0078】

ところで、本発明は上記実施形態に限定されず、本発明は様々な修正と変更が可能であり、特許請求の範囲に記載された範囲で種々の変形が可能である。

本発明の実施形態の水素発生装置は、水素ガス発生装置ともいうことができ、内燃機関に対してHHOガスを供給することで、内燃機関内をほぼ完全燃焼に近い形で燃焼させることができるが、上述したように、内燃機関としては、ディーゼルエンジン、タービンエンジン、ガソリンエンジン等を含む。

用途例としては、冷暖房システム、マイクロガスタービン、農業用暖房設備、温風機、温水器、蒸気ボイラー、廃棄物処理システム、発電所、大型タンカーや漁船あるいは客船、定期航路船等の内燃機関、トラックやバス等の陸上車両の内燃機関、自家発電機、旅館・ホテル、銭湯、病院等の公共施設に用いられている内燃機関等である。

【符号の説明】

【0079】

1・・・水素発生装置(電気分解装置)、2・・・電源、3・・・電気回路、4・・・支持枠体、5・・・ガス供給管、10・・・電気分解槽、10F・・・蓋部材、11・・・中仕切り部材、12・・・収容部、14A〜14E・・・電解室、15・・・ガス収集室、18・・・ガス排出口、21・・・プラス電極板(プラス電極)、22・・・マイナス電極板(マイナス電極)、25・・・逆止弁、29・・・パルス状の直流電流、30・・・基材、31・・・触媒層、33・・・中間接着層、34・・・触媒層、36・・・燃料通過検出部、40・・・磁気センサ、41・・・磁石、52・・・取り付け部(アタッチメントの例)、88・・・制御部、R・・・吸気部、W・・・水

【技術分野】

【0001】

本発明は、化石燃料を燃焼することで動作する自動車、船舶、鉄道車両、他の産業車両、産業機械等の内燃機関等の燃焼を補助するための燃焼補助装置に関する。

【背景技術】

【0002】

従来から内燃機関は、軽油等の化石燃料の燃焼を用いているため、その省燃費のための提案が様々なされてきた。

例えば、内燃機関の省燃費を図るために、特許文献1に記載されている技術が提案されている。特許文献1では、潤滑油が繰り返し反発する磁力線(N極とN極又はS極とS極)の間を通過することによって潤滑油の安定化分子を増やし、および微細鉄粉を吸着して、その相乗効果により潤滑油の劣化防止を強力に図り、自動車、船舶、鉄道車両、他の産業車両、産業機械等の内燃機関の良い状態を維持して、機械本体の寿命を延命し、又省燃費及び公害ガスの低減を目的としている。(特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−9984号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の磁力線を用いる方法では、潤滑油の粘度低下および酸化防止を維持し、本来の潤滑油(新油の状態)の働きを長期間保持することにより、内燃機関、油圧ポンプ、減速機等の良コンディションを維持し、省燃費や公害ガスの減少を図ろうとしている。

しかしながら、この特許文献1に記載の方法における内燃機関における燃費の改善はわずかであり、内燃機関の燃費を大幅に向上することができないという問題があった。

【0005】

そこで、本発明は、内燃機関の燃費を大幅に向上することができる燃焼補助装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的は、本発明によれば、内燃機関の燃焼を補助する燃焼補助装置であって、水を収容するための水収容部と、前記水収容部内に配置され、前記水を電気分解し、酸水素ガスを発生する正極部と負極部と、を有し、前記正極部と前記負極部は、少なくとも、チタン(Ti)を有する基材と、前記基材の表面に形成された少なくとも、イリジウム(Ir)を有する触媒層を備えることを特徴とする燃焼補助装置により達成される。

【0007】

上記構成によれば、正極部のイリジウム(Ir)を含む触媒層から発生する酸素ガスと負極部のイリジウム(Ir)を含む触媒層から発生する水素ガスとを含むHHOガス等の酸水素ガスが発生する。そして、このHHOガス等を内燃機関に供給することで、内燃機関では、完全燃焼に近い状態の燃焼を実現できるので、内燃機関の燃費を大幅に向上させることができる。

【0008】

好ましくは、前記触媒層の上にはさらに黒鉛の層が形成されていることを特徴とする燃焼補助装置である。

【0009】

上記構成によれば、黒鉛を用いない場合に比べて、さらにHHOガス等の酸水素ガスの発生量を多くすることができるメリットがある。

【0010】

好ましくは、前記水収容部は、電気分解槽であり、この電気分解槽内は、不導体の隔壁部材により複数の電解室に区分されており、各前記電解室内には、前記正極部と前記負極部が配置されていることを特徴とする燃焼補助装置である。

【0011】

上記構成によれば、電気分解槽内に隔壁部材を設けない場合に比べて、HHOガス等の酸水素ガスの発生量を増やすことができる。

【0012】

好ましくは、前記水収容部は、前記複数の電解室の上部に配置された前記中仕切り部材と、前記中仕切り部材の上部に配置されて、前記酸水素ガスを収集するガス収集室を前記中仕切り部材との間に形成するための蓋部材と、を有し、前記中仕切り部材には、各前記電解室から前記ガス収集室に前記酸水素ガスを導くために各前記電解室に対応する位置にガス排出口が形成されていることを特徴とする燃焼補助装置である。

【0013】

上記構成によれば、各電解室内に発生した酸水素ガスは、各ガス排出口を通じてガス収集室内に効率よく収集して、内燃機関側に供給することができる。

【0014】

好ましくは、前記正極部と前記負極部に対してパルス状の直流電流が付与されることを特徴とする燃焼補助装置である。

【0015】

上記構成によれば、パルスではなく一定直流を正極部と負極部に供給する場合に比べて、水収容部内の水の温度上昇を抑えることができるので、水収容部には冷却用のファンを設ける必要がなくなり、燃焼補助装置の小型化と軽量化を図ることができる。

【0016】

好ましくは、前記酸水素ガスを前記水収容部内から前記内燃機関に供給するガス供給管を有し、前記酸水素ガスが、前記ガス供給管から前記水収容部内へ戻るのを阻止する逆止弁を有することを特徴とする燃焼補助装置である。

【0017】

上記構成によれば、正極部からの酸素ガスと負極部からの水素ガスを含む酸水素ガスを内燃機関に供給することで、内燃機関の燃費を大幅に向上できるだけでなく、逆止弁が、ガス供給管から水収容部内へ酸水素ガス戻るのを阻止することができるので、高温の酸水素ガスの逆流を未然に防ぐことができ、安全性を向上させることができる。つまり、安全性を確保しながら内燃機関の燃費を大幅に向上させることができる。

【0018】

好ましくは、前記ガス供給管の端部には、前記内燃機関の吸気部に着脱可能に接続可能なアタッチメントが形成されていることを特徴とする燃焼補助装置である。

【0019】

上記構成によれば、ガス供給管は内燃機関の吸気部に対してアタッチメントを用いて簡単に接続できるので、酸水素ガスは吸気部内に確実に供給できる。

【発明の効果】

【0020】

本発明は、内燃機関の燃費を大幅に向上することができる燃焼補助装置を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の水素発生装置の好ましい実施形態の全体と、この水素発生装置を備える内燃機関を示す図。

【図2】図1に示す水素発生装置の具体的な外観例を示す斜視図。

【図3】図2に示す電気分解槽の内部構造例を示す断面図。

【図4】図3に示すプラス電極板とマイナス電極板の形状例を示している斜視図。

【図5】プラス電極板とマイナス電極板の厚み方向の断面構造例を示す図。

【図6】水素発生装置と内燃機関との電気的な接続例を示す図。

【図7】内燃機関の吸気部と、電気分解槽の蓋部材の連結部と、ガス供給管の接続例を示す図。

【図8】電気分解槽の取り付け部がボイラーの吸気部に対して着脱可能に固定されている状態を示す図。

【図9】本発明の実施形態の水素発生装置が適用されている内燃機関として、ディーゼルエンジンの例を示す図。

【図10】本発明の実施形態の水素発生装置が適用されている内燃機関として、高温蒸気タービンを備える発電所の例を示す図。

【図11】本発明の実施形態の水素発生装置が適用されている内燃機関として、別の高温蒸気タービンを備える火力発電所の例を示す図。

【発明を実施するための形態】

【0022】

以下に、本発明の好ましい実施形態を、図面を参照して詳しく説明する。

尚、以下に述べる実施の形態は、本発明の好適な具体例であるから、技術的に好ましい種々の限定が付されているが、本発明の範囲は、以下の説明において特に本発明を限定する旨の記載がない限り、これらの態様に限られるものではない。

【0023】

図1は、本発明の実施の形態に係る燃焼補助装置の実施の形態に係る例えば、水素発生装置1を含む内燃機関システム200を示す概略図である。図1に示すように、内燃機関システム200は、燃焼補助装置である例えば、水素発生装置1の全体と内燃機関Tを有している。

図2は、図1に示す水素発生装置1の具体的な外観例を示す斜視図である。

【0024】

図1に示すように、本発明の実施形態の水素発生装置1は、導電性の良い水にわずかな電力を与えて分解することで、効率よく酸水素ガスである例えば、HHOガスを発生させる装置であり、水の電気分解装置ともいうことができる。

この水素発生装置1は、内燃機関T内の燃焼に対して、HHOガスを、内燃機関Tの外部から追加的に供給して、内燃機関Tにおいて完全燃焼に近い状態で燃焼させるための装置である。

図1に示す内燃機関Tは、例えばディーゼルエンジン、ガソリンエンジン、ガスタービン、タービンエンジン等を含み、主な用途としては、例えば温水器、蒸気ボイラー、温風機、農業用暖房施設、マイクロガスタービン、建物の冷暖房システム、漁船、船舶、定期航路船、廃棄物処理施設、ホテル・旅館、銭湯、病院、発電所等であるが、特に限定されない。

【0025】

内燃機関Tにおける軽油や重油等の化石燃料の燃焼は、成分の炭化水(HC)と空気中の酸素(O)とが反応して起こるが、その燃焼の際に水素(H)が不足して、不完全燃焼の状態になる。この不足する水素(H)は空気中には単独では存在しないので、これまでは燃焼に必要な水素(H)を追加的に補給して利用することができなかった。

しかし、図1と図2に示す本発明の実施形態の水素発生装置1は、導電性の良い水にわずかな電力を与えて分解することで、効率よくHHOガスを発生させて、化石燃料の燃焼に追加的にあるいは補給的に加えることにより、内燃機関T内の化石燃料を完全燃焼に近い状態で燃焼させることができる。この結果、本発明の実施形態の水素発生装置1は、内燃機関Tの排気ガス中の二酸化炭素(CO2)を劇的に減少させ、他の公害ガスも極めて少量に抑えることができ、燃費の大幅な向上が図れる。このため、内燃機関Tは、二酸化炭素の削減や地球温暖化防止、環境対策、そして燃費の改善を図ることができる。

【0026】

図2に示すように、水素発生装置1は、水収容部である例えば、電気分解槽10と、電源2と、電気回路3と、支持枠体4と、ガス供給管5を有している。

図2に示すように、電気分解槽10は、電解液である水を収容するための容器、例えば好ましくは直方体形状の容器であり、電気分解槽10は、側面部10A,10Bと、正面部10Cと、背面部10Dと、底面部10Eと、蓋部材10Fを有し、電気分解槽10内には水が収容されている。

電気分解槽10の一方の側面部10Aには、電源2が固定され、他方の側面部10Bには、電気回路3が固定されている。この電源2は、例えば24Vの直流電源である。

【0027】

図1では支持枠体4は2点破線で簡単に図示しているが、図2では支持枠体4を示している。支持枠体4は、金属製の枠体である。

支持枠体4は、電気分解槽10と電源2と電気回路3の周囲全体を覆っており、しかも電気分解槽10と電源2と電気回路3が一体構造になっている。このため、作業者は、この支持枠体4を持つことで、電気分解槽10を設置面Bに対して安定して設置できるとともに、作業者が水素発生装置1を容易に持ち運びできるようになっている。

図2に示すように、支持枠体4は、左枠体部4Aと右枠体部4Bと、底面部4Cと、背面部4Dを有している。左枠体部4Aは、電気分解槽10の一方の側面部10Aと電源2を覆っており、右枠体部4Bは、電気分解槽10の他方の側面部10Bと電気回路3を覆っている。これにより、電源2と電気回路3は、支持枠体4により保護されており、水素発生装置1は、例えば揺れがある船舶等に搭載したとしても、破損し難く安定して設置することができる。

【0028】

図1と図2に示すように、電気分解槽10の蓋部10Fの中央部分には、ガス供給管5を接続するための連結部6を備えている。

電気分解槽10内で生成されたHHOガスは、燃焼補助ガスとして、連結部6とガス供給管5を通じて、内燃機関Tの吸気部R内の燃焼用の空気に対して追加的に供給できるようになっている。

しかし、図2に示すように、電気分解槽10の蓋部材10Fと正面部10Cは、支持枠体4では覆われておらずに開放されている。これにより、蓋部材10F上の連結部6の交換する際に、交換作業が容易に行える。

また、電気分解槽10の蓋部材10Fを開閉する作業を容易に行うことができ、蓋部材10Fを取り外すことにより、電気分解槽10内のメンテナンスが容易に行える。電気分解槽10内のメンテナンスとしては、例えば後で説明する正極部である例えば、プラス電極21と負極部である例えば、マイナス電極22の点検や交換、あるいは水の交換や水の追加等である。

【0029】

図3は、図2に示す電気分解槽10の内部構造例を示す断面図である。

図3に示す電気分解槽10は、不導体である材質、例えばプラスチックにより作られている。電気分解槽10は、図2を参照して説明したように、側面部10A,10Bと、正面部10Cと、背面部10Dと、底面部10Eと、蓋部材10Fを有し、電気分解槽10内には電解液としての水Wが収容されている。

蓋部材10Fは、側面部10A〜10Dの上端部に対して着脱可能に取り付けられている。

図3に示すように、電気分解槽10内に収容されている電解水としての水Wは、好ましくは蒸留水を用いることができる。この蒸留水とは、水を加熱して発生した水蒸気を冷却して作られた純度が高い水である。蒸留水は、細菌・有害物質などの不純物を99.9%まで取り除いた安全性の高い水である。

これにより、蒸留水を用いることで、水W中の不純物を少なくすることができる。

なお、水Wとしては、蒸留水に限らず、場合によってはろ過水を用いても良い。このろ過水は、浄水器などのフィルターに水を通して不純物を取り除いた水である。

【0030】

図3に示すように、電気分解槽10内には、中仕切り部材11が水平方向(図3のX方向)に着脱可能に配置されている。

中仕切り部材11は不導体の材料、例えばプラスチック製の板部材である。中仕切り部材11、側面部10A,10B、正面部10C、背面部10D、そして蓋部材10Fが形成する直方体形状の空間領域は、電気分解槽10内におけるHHOガスのガス収集室15を形成している。

このように、中仕切り部材11が着脱可能に取り付けられているので、メンテナンス作業時に、例えばプラス電極21とマイナス電極22の点検や交換、あるいは水Wの交換や水Wの追加等が容易に行える。

【0031】

図3に示すように、この中仕切り部材11、側面部10A,10B、正面部10C、背面部10D、そして底面部10Eが形成する空間領域は、電気分解槽10内の水Wと複数のプラス電極板21とマイナス電極板22を収容する収容部12を形成している。

この収容部12は、複数枚の隔壁部材13により複数の電解室14A〜14Eに区分されている。

複数枚の隔壁部材13は、側面部10A,10Bと並行に同じ間隔をおいて配列されており、すなわち各隔壁部材13は、X方向と直交するY方向とZ方向により形成される面内に沿って、互いに同じ間隔をおいて並行に形成されている。

中仕切り部材11と各隔壁部材13は、不導体である材質、例えばプラスチックにより形成されている。各電解室14A〜14E内には水Wが収容されている。

ただし、図3の例では、電気分解槽10の収容部12内には、同じ容積を有する5室の電解室14A〜14Eが形成されているが、これに限らず、電気分解槽10内の収容部12には、2室〜4室の電解室、あるいは6室の電解室を形成するようにしても良い。

【0032】

図3に示す各電解室14A〜14E内には、水Wが収容されているとともに、水W中には一対のプラス電極板21とマイナス電極板22が、導電性を有する吊り下げ部材19を用いて中仕切り部材11から吊り下げるようにして配置されている。

このため、プラス電極板21とマイナス電極板22は水W中に浸漬されており、これらのプラス電極板21とマイナス電極板22は、Y方向とZ方向により形成される面に沿って間隔をおいて並行に配置され、互いに接触しないようになっている。

【0033】

このように収容部12内は、複数枚の隔壁部材13により複数の電解室14A〜14Eに区分されていることにより、隔壁部材13を設けずに収容部12内を区分しない場合に比べて、水素ガスの発生量を増やすことができる。すなわち、隣接する電極板同士の干渉を防ぐことができ、水素ガスの発生量を増やすことができる。

各プラス電極板21とマイナス電極板22は、導電性を有する吊り下げ部材19を用いて電源2に対して電気的に接続されている。

なお、図3では、図示の簡単化のために、電解室14A内のプラス電極板21とマイナス電極板22が吊り下げ部材19を用いて電源2に対して電気的に接続されているが、各電解室14B〜14E内のプラス電極板21とマイナス電極板22も吊り下げ部材19を用いて、電源2に対して電気的に接続されている。

【0034】

図3に示す中仕切り部材11には、各電解質14A〜14Eに対応する位置に、ガス排出口18が形成されている。このガス排出口18は、好ましくはプラス電極板21とマイナス電極板22の上部に形成されている。

電源2が、各電解質14A〜14E内のプラス電極板21とマイナス電極板22に対して、後で説明するパルス状の直流電流を通電することにより、プラス電極板21からは酸素ガスが生成されるとともにマイナス電極22からは水素ガスが生成され、これらの酸素ガスと水素ガスからなるHHOガスは、各電解質14A〜14E内からガス排出口18を通じて、ガス収集室15内に収集されるようになっている。

これにより、各電解室内に発生したHHOガスは、各ガス排出口18を通じてガス収集室内に効率よく収集して、内燃機関T側に供給できることになる。

【0035】

図3の蓋部材10Fの中央位置には、ガス供給管5を接続するための連結部6を備えている。この連結部6は、ガス収集室15とガス供給管5の一端部5Aを着脱可能に接続するために設けられており、しかも連結部6内には逆止弁25が配置されている。

この逆止弁25は、ガス収集室15内に収集されたHHOガスを、矢印V1方向に送ることができるが、逆方向である矢印V2方向には戻らないようにする機能を有している。

これにより、一旦内燃機関Tの吸気部Rに供給されようとしたHHOガスが、ガス収集室15へ戻ってしまうことを防ぐことができ、内燃機関T側からガス収集室15へ火炎が万が一にも入り込むことが無いようにしている。このため、水素発生装置1の使用上の安全性を十分に確保できる。

【0036】

図4は、図3に示すプラス電極としてのSタイプ(小型)のプラス電極板21と、マイナス電極としてのSタイプ(小型)のマイナス電極板22の形状例を示している。

図4(A)に示すように、ほぼ長方形状の板状の部材であり、吊り下げ19により吊り下げられている。

図4(B)に示すように、電源2は、好ましくは矩形波のパルス状の直流電流29を、プラス電極板21とマイナス電極板22に供給するようになっている。

電源2が図3に示す5組のプラス電極板21とマイナス電極板22に対して供給される矩形波のパルス状の直流電流29の電流値は、好ましくは2A〜20Aである。直流電流29が2Aよりも小さいと、水Wの電気分解効率が低下するのでHHOガスの発生量が低下するので好ましくなく、直流電流29が20Aよりも大きいと、HHOガスの発生量は増えるが消費電力が大きくなるので好ましくない。

【0037】

このパルス状の直流電流29の周波数は、好ましくは1,000kHz〜4,000kHzである。直流電流29の周波数が1,000kHzよりも小さいと、消費電力が大きくなってしまうので好ましくなく、直流電流29の周波数が4,000kHzよりも大きいと、電流量が多くなってしまうので好ましくない。

【0038】

このように、電源2は、好ましくは矩形波のパルス状の直流電流29をプラス電極板21とマイナス電極板22に供給することは、パルス波の直流電流ではなく一定直流電流をプラス電極板21とマイナス電極板22に供給する場合に比べて、電気分解槽10内の水Wの温度上昇を抑えることができる。従って、電気分解槽10には冷却用のファンを設ける必要が無くなる。

これにより、本発明の実施形態の水素発生装置1では、冷却用のファンの設定が不要であるので、水素発生装置1の小型化と軽量化を図ることができ、冷却用のファンが無くても、水Wの温度はほぼ一定の低い温度、例えば36℃に抑えることができる。

ただし、プラス電極板21とマイナス電極板22の形状は、ほぼ長方形状の板状の部材であるが、特に限定されず任意の形状を採用できる。

【0039】

図5は、プラス電極板21とマイナス電極板22の厚みDS方向の断面構造例を示している。

図5(A)は、本発明の実施形態におけるプラス電極板21とマイナス電極板22の厚みDS方向の断面構造を示し、図5(B)は、本発明の実施形態におけるプラス電極板21とマイナス電極板22の厚みDS方向の別の断面構造を示している。

図5(A)に示すプラス電極板21とマイナス電極板22の厚みDS方向の断面構造は、基材30と、触媒層31により構成されている。基材30は好ましくはTi(チタン)であり、触媒層31は好ましくはIr(イリジウム)である。

【0040】

このIrの触媒層31は、基材30の一方の面30Aと他方の面30Bにそれぞれ被覆して形成されている。基材30の厚みMは、好ましくは5mmである。基材30の厚みが5mmよりも小さいと、電極板の強度が不足するおそれがある。

また、Irの触媒層31の厚みNは、好ましくは5μm〜10μmである。ここで、Irの触媒層31の厚みNが5μmよりも小さいと、電流が流れた時に触媒層31が基材30から剥がれやすくなる。また、Irの触媒層31の厚みNが10μmよりも大きいと、コスト高になってしまう。

このようなIrを触媒層31とすることで、HHOガスの発生量を多くすることができる。

【0041】

また、図5(B)に示すプラス電極板21とマイナス電極板22の断面構造は、図5(A)に示すプラス電極板21とマイナス電極板22の断面構造より、さらに好ましい構造である。

図5(B)に示すプラス電極板21とマイナス電極板22の厚みDS方向の断面構造は、基材30と、中間接着層33と、触媒層34により構成されている。

基材30は好ましくは金属材料であるTi(チタン)であり、中間接着層33は好ましくは金属材料であるIr(イリジウム)である。さらに、触媒層34は好ましくは鉱物である黒鉛である。

【0042】

このIrの中間接着層33は、基材30の一方の面30Aと他方の面30Bにそれぞれ形成されている。

各Irの中間接着層33の表面には、黒鉛の触媒層34がそれぞれ被覆して形成されている。このように、黒鉛の触媒層34は、Irの中間接着層33を用いて基材30に対して接着により固定されている。

基材30の厚みM1は、例えば5mmである。基材30の厚みMは、好ましくは5mmである。基材30の厚みが5mmよりも小さいと、電極板の強度が不足するおそれがある。

【0043】

Irの中間接着層33と黒鉛の触媒層34の合計の厚みN1は、好ましくは5μm〜10μmである。

ここで、Irの中間接着層33と黒鉛の触媒層34の合計の厚みN1が5μmよりも小さいと、電流が流れた時にIrの中間接着層33と黒鉛触媒層34が基材30から剥がれやすくなる。

また、Irの中間接着層33と黒鉛触媒層34の合計の厚みN1が10μmよりも大きいと、コスト高になってしまう。

【0044】

図5(B)に示すプラス電極板21とマイナス電極板22のように、触媒層34として黒鉛を用いることにより、図5(A)に示すプラス電極板21とマイナス電極板22のように、黒鉛である触媒層34を用いない場合に比べて、さらにHHOガスの発生量をより多くすることができるメリットがある。

【0045】

図6は、水素発生装置1と内燃機関Tとの電気的な接続例を示している。

図6では、水素発生装置1の電気回路3には、制御部88を有しており、電気回路3は電源2に対して電気的に接続されている。電気回路3の制御部88からの指令信号Sにより電源2のオン/オフ操作を行うことができる。

一方、内燃機関Tは、内燃機関Tの始動と停止を行うためのイグニッションスイッチ35と、燃料通過検出部36を有している。イグニッションスイッチ35を操作して内燃機関Tの動作の始動を行う際の始動信号SSと、内燃機関Tの動作の停止を行う際の停止信号SPは、電気回路3の制御部88に送られる。

【0046】

操作者が、イグニッションスイッチ35を操作して内燃機関Tを始動すると、始動信号SSがイグニッションスイッチ35から制御部88に送られることにより、制御部88は電源2に指令信号Sを送って電源2をオン操作する。

これにより、電源2から図3に示す各電解質14A〜14E内のプラス電極板21とマイナス電極板22に対して、パルス状の直流電流を通電して、プラス電極板21からは酸素ガスが生成されるとともに、マイナス電極22からは水素ガスが生成され、これらの酸素ガスと水素ガスからなるHHOガスは、各電解質14A〜14E内からガス排出口18を通じて、ガス収集室15内に収集される。

ガス収集室15内のHHOガスは、連結部6の逆止弁25とガス供給管5を通じて、内燃機関Tの吸気部Rに供給することができる。

【0047】

また、操作者が、イグニッションスイッチ35を操作して内燃機関Tを停止すると、停止信号SPがイグニッションスイッチ35から制御部88に送られることにより、制御部88は電源2に指令信号Sを送って電源2をオフ操作する。

これにより、電源2から図3に示す各電解質14A〜14E内のプラス電極板21とマイナス電極板22に対して、パルス状の直流電流を供給しなくなり、プラス電極板21からの酸素ガスの生成とマイナス電極22からの水素ガスの生成を停止させる。

【0048】

このため、ガス収集室15内のHHOガスは、連結部6の逆止弁25とガス供給管5を通じて、内燃機関Tの吸気部Rに供給しなくなる。

このように、内燃機関Tのイグニッションスイッチ35のオン/オフ操作に対応して、電源2のオン/オフ操作を連動させることができるので、内燃機関Tの動作をする時だけ、内燃機関Tの吸気部R内の空気に対して、電気分解槽10からHHOガスを供給するようになっているので、無駄なガス発生動作を防いで、効率よくHHOガスの発生を行うことができる。

すなわち、内燃機関Tを停止している時にはHHOガスを内燃機関側に供給することを停止できるので、HHOガスを無駄に供給することが無くなり省エネルギ化が図れる。

【0049】

また、図6に示すように、燃料通過検出部36は、磁気センサ40と磁石41を有している。磁石41としては、フェライト磁石を用いることができる。磁気センサ40としては、ホール効果という磁場と電流の相互作用によって起電力が発生する素子(ホール素子)を利用したセンサや、磁石41が発生する磁界の強さに応じて電気抵抗値が変化する各種の磁気抵抗(MR:magnetoresistive)素子を用いてホイートストン・ブリッジを構成したセンサである。

【0050】

図6に示すように、磁気センサ40と磁石41は、内燃機関Tの燃料供給管44の外周部に対して対向して配置されている。

燃料供給管44内を通過している燃料の量が増加すると、CH(炭化水素)の量が増加することにより磁石41からの磁束密度が変わることを利用している。磁気センサ40は、燃料供給管44内に通過している通過燃料供給量に応じた燃料通過信号SDを、制御部88に供給するようになっている。

【0051】

そして、制御部88は、燃料供給管44内の通過燃料供給量に応じて、電源2に電流供給量調整信号SVを与える。従って、電源2は、内燃機関Tにおける燃料供給量に応じて、図3に示す各組のプラス電極板21とマイナス電極板22に対して与えるパルス状の直流電流量を調整することができる。

【0052】

具体的には、内燃機関Tにおける燃料供給量が増えれば、電源2が各組のプラス電極板21とマイナス電極板22に対して与えるパルス状の直流電流量を増やし、内燃機関Tにおける燃料供給量が減れば、電源2が各組のプラス電極板21とマイナス電極板22に対して与えるパルス状の直流電流量を減らす。

このようにすることで、電源2が各組のプラス電極板21とマイナス電極板22に対して与える直流電流量を、燃料使用量に応じて適切に供給でき、無駄なHHOガスを発生させることが無いので、水素発生装置1の省エネルギ化を図ることができる。

【0053】

図7は、内燃機関Tの吸気部Rと、電気分解槽10の蓋部材10Fの連結部6と、ガス供給管5の接続例を示している。

連結部6内には、逆止弁25が配置されており、電気分解槽10のガス収集室15は、連結部6とガス供給管5を用いて、吸気部Rの開口部50に接続されている。

この吸気部Rの開口部50は、吸気部Rに予め形成された孔であり、開口部50の周囲には、受け部51が形成されている。

【0054】

ガス供給管5の一端部5Aは、連結部6に接続されているが、ガス供給管5の他端部5Bは、取り付け部52に接続されている。

吸気部Rは金属製であり、例えば鉄により作られており、取り付け部52は例えば4000ガウスのマグネットである。

これにより、取り付け部52は、この吸気部Rの受け部51内に着脱可能に位置決めして簡単にしかも確実に固定できる。

【0055】

このように取り付け部52が吸気部Rの受け部51に対して固定されると、図3に示す電気分解槽10のガス収集室15に収集されたHHOガスは、連結部6の逆止弁25とガス供給管5の一端部5Aと他端部5Bを通じて、吸気部Rの開口部50から吸気部R内を通る空気ARに対して追加的に供給することができ、空気ARとともに水素ガスが内燃機関内の燃焼に補給されることになる。

このため、ガス供給管5は、内燃機関Tの吸気部Rに対してアタッチメントである取り付け部52を用いて簡単に接続できるので、HHOガスは吸気部R内に確実に供給できる。

【0056】

図1に示す内燃機関Tとして、重油を使用するディーゼルエンジンを搭載した船に、本実施形態の水素発生装置1を搭載した場合、ディーゼルエンジンの吸気部に対してHHOガスを供給することにより、ディーゼルエンジンから煙の排出が無くなった。しかもディーゼルエンジンの音が静かになり、振動が軽減され、しかも消費燃料の削減ができた。これは、次の理由からである。

【0057】

軽油や重油の等の化石燃料の燃焼は、成分の炭化水(HC)と空気中の酸素(O)とが反応して起こるが、その燃焼の際には水素(H)が不足して不完全燃焼の状態になる。

本発明の実施例では、この不足する空気中には単独では存在しない水素(H)を、水を分解することによって発生させて、内燃機関Tの吸気部を通じて燃料に加えることで、燃料を完全燃焼に近い状態で燃焼させることができる。

【0058】

図3に示す電気分解槽10では、通電性の良い水Wにわずかに電力を供給することで分解することで、効率よくHHOガスを発生させて内燃機関T内の燃料に添加することで、燃料をより完全燃焼に近い状態で燃焼させることができる。

これまでは、空気中には水素(H)が無いために、燃焼に必要な水素(H)の利用ができなかったが、HHOガスを内燃機関Tの火炎に供給することで、内燃機関Tの排気ガス中の二酸化炭素(CO2)も劇的に減少させ、その他の公害ガスも極めて少量に抑えることができ、その結果燃費を大幅に減少できる。

【0059】

重油や軽油を内燃機関において完全燃焼させるためには、かなりのカロリーの水素が必要である。ところが、水素はボンベに蓄えるという固定概念があり、爆発の危険があると思われがちである。

なお、本発明の実施形態の水素発生装置1を用いることで、水から水素を含むHHOガスを、内燃機関を運転するのに必要な時にだけ発生させており、水素を蓄えているのではないので爆発の危険性を伴わない。

【0060】

HHOガスとは、水に含まれる水素を微量の電流で分解して発生させるが、このHHOガスを燃料と一緒に混焼させることにより、内燃機関Tの燃焼効率を上げることができる。

本発明の実施形態の水素発生装置1は、重油や軽油だけに限らず、バイオオイル、重質油等、ほとんどの化石燃料を用いる内燃機関に対して取り付けることができる。

【0061】

図8(A)と図8(B)は、電気分解槽10の取り付け部52がボイラーの吸気部BRに対して着脱可能に固定されている状態を示している。

ボイラーの吸気部BRは金属製であり、取り付け部52がボイラーの吸気部BRに対して磁力により着脱できるように固定されている。

これにより、図3に示す電気分解槽10のガス収集室15に収集されたHHOガスは、連結部6の逆止弁25とガス供給管5の一端部5Aと他端部5Bを通じて、図8に示すボイラーの吸気部BRの開口部53から吸気部BR内を通る空気ARに対して供給することができ、空気ARには水素ガスが補給されることになる。

【0062】

図9は、本発明の実施形態の水素発生装置1が適用されている内燃機関Tとして、上述した船舶用のディーゼルエンジンT1の例を示している。

図9に示すディーゼルエンジンは、例えば船舶の動力源に用いられ、一例として4気筒エンジンである。しかし、ディーゼルエンジンは、船舶用に限らず他の用途、例えば陸上走行をするトラックやバスや建設機械等の動力源に使用するエンジンであっても良い。

ディーゼルエンジンは、4気筒に限らず他の気筒数であっても良い。船舶としては、タンカーや漁船あるいは客船、定期航路船等を含む。

【0063】

図9に示す内燃機関としてのディーゼルエンジンT1は、スクリュー等を動作させる駆動部60と、本発明の実施形態の水素発生装置1を備えている。

ディーゼルエンジンT1の構造例を説明すると、シリンダ61の中にはクランク62と連接棒63とピストン64を有している。

ピストン64は、連接棒63とクランク62を介してクランク軸65を中心してK方向に往復移動可能である。シリンダヘッド68には、吸気部69と排気部70が形成されている。

吸気部69と排気部70には、ピストン64に対面して吸気弁66と排気弁67がそれぞれ設けられている。

【0064】

図9に示す燃料タンク71には、燃料(軽油あるいは重油)が収容されており、この燃料は燃料噴射ポンプ72により燃料噴射ノズル73からシリンダ61内に予め定めた噴射タイミングで噴射される。

排気部70側には、船舶のスクリュー等を動作させる駆動部60が配置されている。

図9に示す水素発生装置1は、HHOガスを、逆止弁25とガス供給管5と取り付け部52を介して吸気部69の吸気管69A内の空気に供給されるようになっている。

【0065】

ここで、図9を参照して、内燃機関TとしてのディーゼルエンジンT1の動作例を説明する。

図9(A)に示す空気の吸入工程では、ピストン64が下がり吸気弁66が開くタイミングで、吸気部69からシリンダ61内に空気を吸入すると同時にHHOガスをも吸入する。

図9(B)に示す圧縮・噴射工程では、ピストン64が下死点まで下がり吸気弁66が閉じると同時に、ピストン64が上昇を始めて、シリンダ61内の空気とHHOガスが圧縮されて高温高圧となり、燃料噴射ノズル73から霧状の燃料が噴射される。

【0066】

図9(C)に示す燃焼工程では、圧縮されたことで発生する熱により、燃料は自己着火して爆発してピストン64を押し下げる。

図9(D)の排気工程では、ピストン64が再び下死点に下がると、排気弁67が開いて、ピストン64の上昇とともに排気ガスが排気タービン74,75側に押し出され、再び図9(A)に示す空気の吸入工程に移り、図9(A)の吸入工程から図9(D)の排気工程を繰り返すことになる。

【0067】

図9に示すディーゼルエンジンT1では、動作をする時だけ、吸気部69に対して、電気分解槽10からHHOガスを供給するようになっているので、無駄なガス発生動作を防いで、効率よくHHOガスの発生をすることができる。

図3に示す電気分解槽10のガス収集室15に収集されたHHOガスは、連結部6の逆止弁25とガス供給管5の一端部5Aと他端部5Bを通じて、吸気部69内を通る空気に対して供給することができ、空気には水素ガスが補給されることになる。

【0068】

このため、効率よくHHOガスを発生させてピストン64内の燃料に添加することで、ディーゼルエンジンT1内の燃料をより完全燃焼に近い状態で燃焼させることができる。HHOガスを追加的に供給することで、ディーゼルエンジンT1の排気ガス中の二酸化炭素(CO2)も劇的に減少させ、その他の公害ガスも極めて少量に抑えることができ、その結果燃費を大幅に減少できる。

【0069】

図10は、本発明の実施形態の水素発生装置1が適用されている内燃機関として、高温蒸気タービンを備える発電所の例を示している。

図10に示す蒸気ガスタービン90は、ボイラー建屋91と、蒸気タービン建屋92を有している。ボイラー建屋91内には、ボイラー93が収容されており、蒸気タービン建屋92内には、蒸気タービン装置94と、発電機135と、熱交換器96と、給水ポンプ97が収容されている。

図10に示すボイラー93内には、天然ガス供給部130が接続されている。天然ガス供給部130はボイラー93内に天然ガスを供給する。

【0070】

一方、図10に示すタービン装置94のタービン131は、発電機135に連結されており、タービン131とボイラー93は、配管152により接続されている。

熱交換器96には、水供給部140から水を供給して、熱交換した後の加熱された水は排水部141に排水されるようになっている。

【0071】

熱交換部96の容器143内には、純水タンク124から純水が供給されるようになっている。この純水は、給水ポンプ97の動作により、熱交換器96の周囲と、配管145,147を通って、ボイラー93内の火炎116により加熱された後に、高温の蒸気となって配管152を通じて蒸気タービン131に戻ることで、高温の蒸気は蒸気タービン131に吹き付けられて蒸気タービン131を回転させる。

この蒸気タービン131の回転により、発電機135は発電することができる。発電機135により発電された電力は、変圧器122により変圧された後に、需要者に送られる。

【0072】

図10に示すように、本発明の実施形態の水素発生装置1のガス供給管5は、上述した構造を有するボイラー93側の空気の吸気部160に接続されている。

これにより、水素発生装置1の電気分解槽10内で発生するHHOガスは、連結部6の逆止弁25とガス供給管5と吸気部160を通じて、ボイラー93の火炎116に供給することができる。

このため、効率よくHHOガスを発生させてボイラー93内の天然ガスに添加することで、燃料をより完全燃焼に近い状態で燃焼させることができ、HHOガスを供給することで、ボイラー93の排気ガス中の二酸化炭素(CO2)も劇的に減少させ、その他の公害ガスも極めて少量に抑えることができ、その結果燃費を大幅に減少できる。

【0073】

図11は、本発明の実施形態の水素発生装置1が適用されている内燃機関として、別の高温蒸気タービンを備える火力発電所の例を示している。

図11に示す火力発電所100は、ボイラー建屋101と、蒸気タービン建屋102を有している。ボイラー建屋101内には、ボイラー103が収容されており、蒸気タービン建屋102内には、蒸気タービン装置104と、発電機105と、熱交換器106と、給水ポンプ107が収容されている。

【0074】

図11に示すボイラー103内には、燃料油タンク108と石炭供給部109と石炭灰回収部110が接続されている。その他に、図示を省略するが、ボイラー103には排煙脱硝装置や集塵装置が接続されている。

燃料油タンク108はボイラー103内に燃料油を供給し、石炭供給部109はボイラー103内に石炭を供給する。石炭灰回収部110は燃焼により発生した石炭灰をボイラー103内から回収する。

【0075】

一方、図11に示すタービン装置104のタービン111は、発電機105に連結されており、タービン111とボイラー103は、配管112により接続されている。熱交換器106には、水供給部120から水を供給して、熱交換した後の加熱された水は排水部121に排水されるようになっている。

熱交換部106の容器113内には、純水タンク114から純水が供給されるようになっている。

この純水は、給水ポンプ107の動作により、熱交換器106の周囲と、配管115,117を通って、ボイラー103内の火炎116により加熱された後に、高温の蒸気となって配管112を通じて蒸気タービン111に戻ることで、高温の蒸気は蒸気タービン111に吹き付けられて蒸気タービン111を回転させる。

この蒸気タービン111の回転により、発電機105は発電することができる。発電機105により発電された電力は、変圧器122により変圧された後に、需要者に送られる。

【0076】

図11に示すように、本発明の実施形態の水素発生装置1のガス供給管5は、ボイラー103側の空気の吸気部160に接続されている。

これにより、水素発生装置1の電気分解槽10内で発生するHHOガスは、連結部6の逆止弁25とガス供給管5と配管部108A,109Aを通じて、ボイラー103の火炎116に供給することができる。

【0077】

このため、効率よくHHOガスを発生させてボイラー103内の燃料油と石炭燃料に添加することで、燃料をより完全燃焼に近い状態で燃焼させることができ、HHOガスを供給することで、ボイラー103の排気ガス中の二酸化炭素(CO2)も劇的に減少させ、その他の公害ガスも極めて少量に抑えることができ、その結果燃費を大幅に減少できる。

本発明の実施形態の水素発生装置を用いることにより、内燃機関の燃料削減率は、40%〜60%であり、内燃機関の燃費を大幅に向上することができる。

【0078】

ところで、本発明は上記実施形態に限定されず、本発明は様々な修正と変更が可能であり、特許請求の範囲に記載された範囲で種々の変形が可能である。

本発明の実施形態の水素発生装置は、水素ガス発生装置ともいうことができ、内燃機関に対してHHOガスを供給することで、内燃機関内をほぼ完全燃焼に近い形で燃焼させることができるが、上述したように、内燃機関としては、ディーゼルエンジン、タービンエンジン、ガソリンエンジン等を含む。

用途例としては、冷暖房システム、マイクロガスタービン、農業用暖房設備、温風機、温水器、蒸気ボイラー、廃棄物処理システム、発電所、大型タンカーや漁船あるいは客船、定期航路船等の内燃機関、トラックやバス等の陸上車両の内燃機関、自家発電機、旅館・ホテル、銭湯、病院等の公共施設に用いられている内燃機関等である。

【符号の説明】

【0079】

1・・・水素発生装置(電気分解装置)、2・・・電源、3・・・電気回路、4・・・支持枠体、5・・・ガス供給管、10・・・電気分解槽、10F・・・蓋部材、11・・・中仕切り部材、12・・・収容部、14A〜14E・・・電解室、15・・・ガス収集室、18・・・ガス排出口、21・・・プラス電極板(プラス電極)、22・・・マイナス電極板(マイナス電極)、25・・・逆止弁、29・・・パルス状の直流電流、30・・・基材、31・・・触媒層、33・・・中間接着層、34・・・触媒層、36・・・燃料通過検出部、40・・・磁気センサ、41・・・磁石、52・・・取り付け部(アタッチメントの例)、88・・・制御部、R・・・吸気部、W・・・水

【特許請求の範囲】

【請求項1】

内燃機関の燃焼を補助する燃焼補助装置であって、

水を収容するための水収容部(電気分解槽)と、

前記水収容部内に配置され、前記水を電気分解し、酸水素ガス(HHO)を発生する正極部(プラス電極)と負極部(マイナス電極)と、を有し、

前記正極部と前記負極部は、少なくとも、チタン(Ti)を有する基材と、前記基材の表面に形成された少なくとも、イリジウム(Ir)を有する触媒層を備えることを特徴とする燃焼補助装置。

【請求項2】

前記触媒層の上にはさらに黒鉛の層が形成されていることを特徴とする請求項1に記載の燃焼補助装置。

【請求項3】

前記水収容部は、電気分解槽であり、この電気分解槽内は、不導体の隔壁部材により複数の電解室に区分されており、

各前記電解室内には、前記正極部と前記負極部が配置されていることを特徴とする請求項1または請求項2のいずれかに記載の燃焼補助装置。

【請求項4】

前記水収容部は、

前記複数の電解室の上部に配置された中仕切り部材と、

前記中仕切り部材の上部に配置されて、前記酸水素ガスを収集するガス収集室を前記中仕切り部材との間に形成するための蓋部材と、を有し、

前記中仕切り部材には、各前記電解室から前記ガス収集室に前記酸水素ガスを導くために各前記電解室に対応する位置にガス排出口が形成されていることを特徴とする請求項2又は請求項3に記載の燃焼補助装置。

【請求項5】

前記正極部と前記負極部に対してパルス状の直流電流が付与されることを特徴とする請求項1乃至請求項4のいずれか1項に記載の燃焼補助装置。

【請求項6】

前記酸水素ガスを前記水収容部内から前記内燃機関に供給するガス供給管を有し、

前記酸水素ガスが、前記ガス供給管から前記水収容部内へ戻るのを阻止する逆止弁を有することを特徴とする請求項1乃至請求項5のいずれか1項に記載の燃焼補助装置。

【請求項7】

前記ガス供給管の端部には、前記内燃機関の吸気部に着脱可能に接続可能なアタッチメントが形成されていることを特徴とする請求項6に記載の燃焼補助装置。

【請求項1】

内燃機関の燃焼を補助する燃焼補助装置であって、

水を収容するための水収容部(電気分解槽)と、

前記水収容部内に配置され、前記水を電気分解し、酸水素ガス(HHO)を発生する正極部(プラス電極)と負極部(マイナス電極)と、を有し、

前記正極部と前記負極部は、少なくとも、チタン(Ti)を有する基材と、前記基材の表面に形成された少なくとも、イリジウム(Ir)を有する触媒層を備えることを特徴とする燃焼補助装置。

【請求項2】

前記触媒層の上にはさらに黒鉛の層が形成されていることを特徴とする請求項1に記載の燃焼補助装置。

【請求項3】

前記水収容部は、電気分解槽であり、この電気分解槽内は、不導体の隔壁部材により複数の電解室に区分されており、

各前記電解室内には、前記正極部と前記負極部が配置されていることを特徴とする請求項1または請求項2のいずれかに記載の燃焼補助装置。

【請求項4】

前記水収容部は、

前記複数の電解室の上部に配置された中仕切り部材と、

前記中仕切り部材の上部に配置されて、前記酸水素ガスを収集するガス収集室を前記中仕切り部材との間に形成するための蓋部材と、を有し、

前記中仕切り部材には、各前記電解室から前記ガス収集室に前記酸水素ガスを導くために各前記電解室に対応する位置にガス排出口が形成されていることを特徴とする請求項2又は請求項3に記載の燃焼補助装置。

【請求項5】

前記正極部と前記負極部に対してパルス状の直流電流が付与されることを特徴とする請求項1乃至請求項4のいずれか1項に記載の燃焼補助装置。

【請求項6】

前記酸水素ガスを前記水収容部内から前記内燃機関に供給するガス供給管を有し、

前記酸水素ガスが、前記ガス供給管から前記水収容部内へ戻るのを阻止する逆止弁を有することを特徴とする請求項1乃至請求項5のいずれか1項に記載の燃焼補助装置。

【請求項7】

前記ガス供給管の端部には、前記内燃機関の吸気部に着脱可能に接続可能なアタッチメントが形成されていることを特徴とする請求項6に記載の燃焼補助装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−122092(P2012−122092A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−272864(P2010−272864)

【出願日】平成22年12月7日(2010.12.7)

【出願人】(510322801)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月7日(2010.12.7)

【出願人】(510322801)

【Fターム(参考)】

[ Back to top ]