燻煙の香りの改質方法及び装置並びに燻製食品の製造方法及び装置

【課題】燻煙の質をコントロールすることで、食品に好ましい風味を付与することが可能な燻製食品の製造方法を開発し、高品質な燻製食品を提供する。

【解決手段】植物原料を燃焼、不完全燃焼又は熱分解して発生した燻煙を、2次加熱装置により加熱することにより燻煙の香りを改質する。特に燻製食品として、魚節を製造する場合、煮熟した魚を、その水分含量が30質量%以下となるように所定の時間熱風乾燥し、乾燥後の魚を燻煙雰囲気下に保持して改質した燻煙成分を付着させる。当該熱風の温度は乾燥開始時の120℃以上から乾燥終了時の120℃未満へ低下させることが好ましい。本発明の方法により、食品に好ましい風味を付与し、ベンツピレン等の有害成分を低減することができる。特に、本発明の方法で製造される魚節は、魚の生臭みを発生させることなく短時間で乾燥し、且つ好ましい燻煙風味を短時間で付与することが可能である。

【解決手段】植物原料を燃焼、不完全燃焼又は熱分解して発生した燻煙を、2次加熱装置により加熱することにより燻煙の香りを改質する。特に燻製食品として、魚節を製造する場合、煮熟した魚を、その水分含量が30質量%以下となるように所定の時間熱風乾燥し、乾燥後の魚を燻煙雰囲気下に保持して改質した燻煙成分を付着させる。当該熱風の温度は乾燥開始時の120℃以上から乾燥終了時の120℃未満へ低下させることが好ましい。本発明の方法により、食品に好ましい風味を付与し、ベンツピレン等の有害成分を低減することができる。特に、本発明の方法で製造される魚節は、魚の生臭みを発生させることなく短時間で乾燥し、且つ好ましい燻煙風味を短時間で付与することが可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燻煙の質をコントロールする方法及び装置、並びに当該方法を用いて食品に好ましい風味を付与し、ベンツピレン等の有害成分を低減することが可能な燻製食品の製造方法及び装置に関する。更に本発明は、短時間で効率的な魚節の製造方法に関し、詳細には、魚の生臭みを発生させることなく短時間で乾燥し、且つ燻煙を2次処理することで得られる好ましい燻煙風味を短時間で付与することが可能な、魚節の製造方法及び装置に関する。

【背景技術】

【0002】

魚、ソーセージ、ハム、及びその他の食品の燻製は元来、その保存性を高めることが目的であったが、食品保存技術が発達した現在では、好ましい風味を付与することが主目的となっている。そのため、燻製の風味の大きな部分を占める、燻煙の質をコントロールすることが非常に重要となっている。

【0003】

従来の燻製法では、薪又は木材を破砕したチップ等を燃焼、不完全燃焼又は熱分解することにより、燻煙を発生させる(例えば、非特許文献1:「燻製食品」、大田静行著 恒星社厚生閣、p.31−34参照)。燻製食品の一例として、鰹節、鯖節、鮪節等の魚節が知られている。その製造方法は、例えば鰹節では、鰹の頭、内臓を取り除いて整形し、煮熟した後、ナラ、クヌギなどの堅木を燃やすことで燻煙を発生させ、節表面に香りをつける「焙乾」という工程を経る。このように表面に燻煙が付着した状態で、2次加工していない魚節を「荒節」という。荒節は、その表面を削りタール分を削り落し「裸節」とし、または、その表面を削った後にカビを付けるという2次加工によって香りを変化させて「枯節」としている。

【0004】

燻煙成分についても種々の研究が行われているが、その重要な性質は抗菌性、抗酸化性、及び燻製食品に寄与する風味成分と考えられる。中でも、燻製食品の風味に最も関係の深い成分として、グアヤコール、4−メチルグアヤコール、2,6−ジメトキシフェノール等のフェノール類が挙げられ、この他にカルボニル化合物や酸類が含まれる。燻製食品の独特な風味は、これらの燻煙成分が食品に浸透し、食品成分と反応して複合体が生成され、さらに燻煙工程中に食品の成分変化が起こることによって形成される。しかしながら、従来の燻煙発生方法では、燻材の種類が同じ場合は、燻材の燃焼状態、熱分解温度によって、ほぼ燻煙の質が決まるため、燻製食品の香りの微妙な質の制御は困難であった。

【0005】

更に熱分解温度が425℃以上においては3,4−ベンツピレン等の有害物質が発生し始めることが知られており(例えば、特許文献1:特開2002−58420号公報及び非特許文献2:「スモーク食品」、大田静行ら著、恒星社厚生閣、p.141−144参照)、これらの燻製食品を一度に多量に、あるいは定常的に摂取した場合、人体に与える影響は少なからず懸念されている。

【0006】

工業的に燻煙を発生させる方法としては、燻製装置に付属するスモークジェネレーター等を使用する他、炭化装置のように木材を炭化させる際に発生する煙を利用するものもある(例えば、特許文献2:特開2003−105341号公報(第5頁、図6)参照)。

【0007】

燃焼、不完全燃焼又は熱分解で発生する煙は、排出の際に燃焼させることで無臭化させる例が報告されている(例えば、特許文献3:特開2000−310406号公報(第6頁、図1)参照)。また、バイオマス燃料ガス化分野では、熱分解ガスに熱や水蒸気を加えることで、そのガスを燃焼に適した成分に改質する例が報告されている(例えば、特許文献4:特開2002−69461号公報参照)。

【0008】

魚節の製造方法における「焙乾」は手火山という直火で燻す方法から、急造庫、焼津式という間接的に燻す方法へと変遷し、大量生産、省力化が進んできた(例えば、非特許文献3:「かつお節」、和田俊著 幸書房、p.33−35参照)。焙乾工程においては、炉内にて焙乾した後、薪による燃焼を停止させ、鰹の肉の均一な乾燥を図るため、いわゆる「あん蒸」と呼ばれる工程が取られている。しかし、このあん蒸工程が長期間に及ぶため、焙乾工程全体として、通常10日以上、長い場合は1ヶ月以上を要することがある。このため、あん蒸を行わず、温湿度制御することで連続乾燥を行い、乾燥短縮化を図る方法が報告されている(例えば、非特許文献4:「かつお節類の焙乾工程の改善に関する研究(第2報)かつお節類の連続乾燥のためのモデル実験」、石川正人、本杉正義、土肥慎吾著、日本食品工業学会誌 第22号 第6巻 1975年6月 p.1−6参照)。

【0009】

また、煮熟後の鰹を適度な大きさのフレーク状にし、バランスが取れた香りの節を短時間で製造する方法がある(例えば、特許文献5:特開2005−58003号公報参照)。さらに、乾燥と燻付けを分けて考え、適当な条件で燻付けを行った後に、乾燥を行い、製造を短時間化する鰹節の焙乾方法及び装置が報告されている(例えば、特許文献6:特開平7−50986号公報参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−58420号公報

【特許文献2】特開2003−105341号公報

【特許文献3】特開2000−310406号公報

【特許文献4】特開2002−69461号公報

【特許文献5】特開2005−58003号公報

【特許文献6】特開平7−50986号公報

【非特許文献】

【0011】

【非特許文献1】「燻製食品」、大田静行著 恒星社厚生閣、p.31−34

【非特許文献2】「スモーク食品」、大田静行ら著、恒星社厚生閣、p.141−144

【非特許文献3】「かつお節」、和田俊著 幸書房、p.33−35

【非特許文献4】「かつお節類の焙乾工程の改善に関する研究(第2報)かつお節類の連続乾燥のためのモデル実験」、石川正人、本杉正義、土肥慎吾著、日本食品工業学会誌 第22号 第6巻 1975年6月 p.1−6

【発明の概要】

【発明が解決しようとする課題】

【0012】

燻製食品の香りの質は燃焼あるいは熱分解の方法、条件、燻煙材の種類などによって決まる。鰹節のように薪材を燃焼させて、乾燥と燻付けを同時に行う場合は、刺激的な燻臭となり、チーズやハム、ソーセージのように燻煙材を不完全燃焼させ、燻しながら、加工食品に燻付けする場合は甘く、マイルドな燻臭となる。鰹節は燻製後、かび付けを行い、チーズやハム、ソーセージは、熟成工程を入れることで香りの改質を行っている。このように、条件によってある程度、香りの質のコントロールすることは可能であるが、特に鰹節等のかび付けの2次加工は、数週間〜数ヶ月を要する等の課題がある。

【0013】

また、燻煙材の種類を変えることにより、燻煙材由来の特有の香り付与が可能であるが、素材との相性が良くない場合や、サクラやホワイトオークのように大量入手が難しいものもあり、燻製は、工業的な大量生産には適していないという課題がある。

【0014】

従来の薪を燃やして煙と熱を得る焙乾方法では、乾燥と燻付けを同時に行っているため、乾燥、燻付けの最適条件を両立することができない。例えば、乾燥を優先して温度を上げると、薪が燃えすぎて煙の発生量が少なくなり、燻付けを優先して、煙の発生量を増やすと、薪があまり燃えず、温度が上がらず乾燥速度が遅くなる。また、乾燥を進めるには、雰囲気から蒸発した水分を抜く必要があるが、その際に新鮮空気が入り込むため、煙濃度は低くなってしまい燻付けの効率が悪くなる。

【0015】

また、薪の燃焼による乾燥、燻付けは温度制御が困難であるため、焙乾庫内の場所によって、数十度の温度差が生じることは避けられない。さらに薪は勢いよく燃えたり、燃え尽きたりするため、温度の経時変化は大きく、焙乾庫内で均一に乾燥を行うことは非常に困難である。従来はこの乾燥ムラ解決のために、製品の位置変えという労力を要する作業を行っていた。

【0016】

さらに、薪を不完全燃焼させているため、熱分解温度は大きな分布を持っており、燻煙は好ましい香りから不要な香りまで、様々な香りを有している。そのため、燻煙香を付け過ぎると、タール臭のような好ましくない香りが強くなり、表面削り等の作業が必要になる。また、薪に用いる木の種類が同じ場合は、燻煙の質はほとんど変わらず、燻煙香を制御することは難しい。このように、従来の製法では、製品の品質の均一化と、香りを好ましくするために、多大な時間と労力を必要としていた。

【0017】

上述の非特許文献4では、焙乾時間短縮化のため、乾燥中のあん蒸を無くし、連続乾燥を行い、70時間から80時間の乾燥時間を実現したが、十分な短時間化とは言えず、また、燻付けと鰹節の官能品質については記載がない。

【0018】

また、従来の焙乾方法では、特許文献5のように煮熟魚を4cmから20cmのフレーク状にし、乾燥を短時間化したとしても、乾燥の均一化と燻付けのため、製造に数日はかかってしまう。フレークサイズを非常に小さくすれば、乾燥短時間化は可能であるが、香りのバランスが崩れてしまう。

【0019】

特許文献6では焙乾工程を乾燥と燻付けに分けているものの、燻付けした後、低温度、低湿度で乾燥を行っているため、短時間化を実現したといっても、実施例における鰹節の製造には13日間を要している(図5)。

【0020】

更に、熱分解温度が425℃以上においては3,4−ベンツピレン等の有害物質が発生し始めることが知られており、これらの燻製食品を一度に多量に、あるいは定常的に摂取した場合、人体に与える影響は少なからず懸念されている。従来法による魚節製造時には薪を燃やしているため、燻煙発生時の薪の熱分解温度が425℃を遥かに超える温度となり、このようにして製造された魚節には3,4−ベンツピレンが含まれている。例えば、一般的な鰹節(荒節)中の3,4−ベンツピレン濃度を測定したところ、29ppbであった。

【0021】

以上のように、従来の燻煙装置において、燻煙の質を制御することは非常に困難である。また、燻煙装置からの排出ガスを燃焼させて無臭化したり、熱分解ガスを燃料用途に改質したりする例はあるが、燻製食品の質を制御するために、燻煙を改質した例は未だ知られていない。また、燃焼あるいは熱分解の条件によっては、有害成分が生成し、燻製食品に付着してしまうという課題もあった。本発明の目的は、上記の問題点に鑑み、燻煙の質をコントロールすることで、食品に好ましい風味を付与することが可能な燻製食品の製造方法を開発し、高品質な燻製食品を提供することにある。

【0022】

特に、従来の魚節製造方法において、生臭みを発生させず、乾燥を短時間で終了し、かつ煙を十分につけることは非常に困難である。更に、燻付けについては、いずれも薪を燃やして煙を発生させているため、節に3,4−ベンツピレンが含有することは避けられず、タール臭のような好ましくない香りも付着してしまうといった課題があった。

【0023】

本発明の更なる目的は、上記の問題点に鑑み、魚の生臭みを発生させることなく短時間で乾燥し、且つ好ましい燻煙風味を短時間で付与し、さらにベンツピレン等の有害成分を低減することが可能な、魚節の製造に関する方法を提供することにある。

【課題を解決するための手段】

【0024】

本発明者らは、これらの課題を解決すべく鋭意研究した結果、木材、竹材、果実、草花等の植物原料の燃焼、不完全燃焼、あるいは熱分解によって発生した煙を、2次加熱することにより、燻煙の質を自在にコントロールし、かつベンツピレン等の有害成分を低減させ、燻製食品に好ましい風味を付与できることを見出し、本発明を成すに至った。

【0025】

更に、燻製食品である魚節の製造方法において、焙乾工程を乾燥工程と燻付け工程とに分けて乾燥を先に行い、その後、燻付けを行うことで、乾燥、燻付けそれぞれを最適条件にすることを可能にした。また、乾燥は高温短時間で行うことにより燻煙雰囲気下でなくとも魚の生臭みが発生しないこと、燻付けは、低温、高風速で行うことで、短時間で燻煙風味を十分に付与できることを見出した。

【0026】

すなわち、本発明の第1の視点は、木材、竹材、果実、草花等の植物原料を燃焼、不完全燃焼又は熱分解して発生した燻煙を、2次加熱装置(以下、「2次加熱部」という場合もある。)により加熱することを特徴とする燻煙の香りの改質方法にある。植物原料としては藁、椰子殻、籾殻等も含まれる。ベンツピレンの生成を完全に抑制するために、前記燻煙は425℃以下の温度で熱分解することにより発生させることが望ましいが、600℃程度まで温度を上げると、燻煙の発生量が多くなり、燻製食品の力価が向上し、また、2次加熱の温度条件と合わせると香りのバリエーションがさらに豊富になる。但し、600℃以上の温度ではベンツピレンの生成が加速してしまうことから、上記熱分解温度は600℃以下にすることが適切である。また、前記2次加熱の温度が、300℃以上800℃未満であることが好ましい。さらに好ましくは、前記2次加熱装置が固体の熱媒体を備え、当該固体熱媒体と前記燻煙とを接触させることを特徴とする。本発明の1つの実施形態において、前記2次加熱装置に追加の気体を供給することで燻煙の香りの微妙な調節をすることができる。

【0027】

本発明の第2の視点は、上記何れかの方法で改質された香りの燻煙、又はその有効成分を食品に付着させることを特徴とする燻製食品の製造方法にある。好ましい実施形態において、当該燻製食品の製造方法は、木材等を燃焼、不完全燃焼又は熱分解して燻煙を発生させる工程と、当該燻煙を2次加熱装置により加熱する工程と、当該2次加熱後の燻煙を食品に接触させる工程と、を含む。

【0028】

本発明の第3の視点は、上記方法により製造されることを特徴とする燻製食品である。一般的な鰹節(荒節)中の3,4−ベンツピレン濃度を測定したところ、29ppbであったが、本発明の燻製食品は、3,4−ベンツピレンの含有濃度が従来品以下、好ましくは20ppb以下、さらに好ましくは検出限界以下であり、多様な香りのバリエーションを持ち、しかも好ましい香りを有する鰹節等の燻製食品が提供される。

【0029】

特に、本発明の燻煙食品の製造方法は、食品として煮熟した魚を、その水分含量が30質量%以下となるように所定の時間熱風乾燥する。ここで当該熱風の温度は乾燥開始時の120℃以上から乾燥終了時の120℃未満へ低下させ、そして当該乾燥後の魚を燻煙雰囲気下に保持して燻煙成分を付着させることが好ましい。更に好ましい実施形態において、前記熱風温度は、乾燥開始時における140℃以上200℃未満の温度から、乾燥終了時に120℃未満の温度となるように連続的又は段階的に低下させることを特徴とする。前記乾燥に用いる熱風が、その流れを定期的に切替える交互流であることがさらに好ましい。他の好ましい実施形態において、前記燻煙雰囲気は、温度25℃以上100℃以下、且つ風速0.5m/秒以上の雰囲気で燻煙成分を含むことを特徴とする。前記燻煙成分が、植物原料を燃焼、不完全燃焼又は熱分解して発生した燻煙を、2次加熱装置により300℃以上800℃未満の温度で加熱した燻煙であることがさらに好ましい。一つの実施形態において、本発明の方法は、前記乾燥工程の前に、煮熟した魚を長さ20〜200mm、厚さ5〜20mmとなるように薄片化する工程を含む。

【0030】

本発明の第4の視点は、上記方法により製造された燻製食品若しくはその加工品を配合した風味調味料又は食品であり、例えば、抽出だし、エキス等の調味料、スープ、レトルト食品、冷凍食品等の食品を挙げることができる。

【0031】

本発明の第5の視点は、植物原料を燃焼、不完全燃焼又は熱分解して燻煙を発生させる燻煙発生部と、前記発生した燻煙をさらに加熱する2次加熱部と、前記2次加熱部における燻煙の加熱温度、及び/又は滞留時間を調節する機構と、を備えることを特徴とする燻煙の香りの改質装置である。前記2次加熱部は、固体の熱媒体を備え、当該固体熱媒体と前記燻煙とを接触させることにより燻煙を2次加熱することが好ましい。また、前記2次加熱部に追加の気体を供給する機構を備えることがさらに好ましい。

【0032】

さらに異なる観点において、上記燻煙の香りの改質装置を含む燻製食品の製造装置であって、前記2次加熱された燻煙を冷却する冷却部と、食品の熱風乾燥及び燻付けを行う乾燥燻製部と、を更に備えることを特徴とする燻煙食品の製造装置が提供される。

本発明のさらに他の一視点では、以下の形態を提供することができる:

[形態1]

植物原料を燃焼、不完全燃焼又は熱分解して燻煙を発生させる工程と、前記燻煙を2次加熱装置により加熱する工程とを含み、前記2次加熱装置による加熱温度が、300℃以上800℃未満であることを特徴とする燻煙の香りの改質方法。

[形態2]

前記2次加熱装置が固体の熱媒体を備え、当該固体熱媒体と前記燻煙とを接触させることを特徴とする形態1記載の燻煙の香りの改質方法。

[形態3]

前記2次加熱装置に追加の気体を供給することを特徴とする形態2記載の燻煙の香りの改質方法。

[形態4]

形態1〜3何れか記載の方法で改質された香りの燻煙、又はその有効成分を食品に付着させることを特徴とする燻製食品の製造方法。

[形態5]

植物原料を燃焼、不完全燃焼又は熱分解して燻煙を発生させる工程と、

当該燻煙を2次加熱装置により加熱する工程と、

当該2次加熱後の燻煙を食品に接触させる工程と、

を含むことを特徴とする燻製食品の製造方法。

[形態6]

前記食品が、煮熟した後、その水分含量が30質量%以下となるように所定の時間熱風乾燥した魚であり、ここで、当該熱風の温度は、乾燥開始時の120℃以上から乾燥終了時に120℃未満となるように低下させ、及び

前記2次加熱後の燻煙を食品に付着又は接触させる工程が、当該乾燥後の魚を前記燻煙雰囲気下に保持することからなる形態4又は5記載の燻製食品の製造方法。

[形態7]

前記熱風温度を、乾燥開始時における140℃以上200℃未満の温度から、乾燥終了時に120℃未満の温度となるように連続的又は段階的に低下させることを特徴とする形態6に記載の燻製食品の製造方法。

[形態8]

前記乾燥に用いる熱風が、その流れを定期的に切替える交互流であることを特徴とする形態6又は7に記載の燻製食品の製造方法。

[形態9]

前記燻煙雰囲気が、温度25℃以上100℃以下、且つ風速0.5m/秒以上の雰囲気で燻煙成分を含むことを特徴とする形態6〜8何れか記載の燻製食品の製造方法。

[形態10]

前記乾燥工程の前に、煮熟した魚を長さ20〜200mm、厚さ5〜20mmとなるように薄片化する工程を含む形態6〜9何れか記載の燻製食品の製造方法。

[形態11]

形態4〜10何れか記載の方法により製造されることを特徴とする燻製食品。

[形態12]

3,4−ベンツピレンの含有濃度が20ppb以下である形態11記載の燻製食品。

[形態13]

形態11又は12記載の燻製食品又はその加工品を配合することを特徴とする風味調味料又は食品。

[形態14]

植物原料を燃焼、不完全燃焼又は熱分解して燻煙を発生させる燻煙発生部と、

前記発生した燻煙をさらに加熱する2次加熱部と、

前記2次加熱部における燻煙の加熱温度、及び/又は滞留時間を調整する機構と、

を備えることを特徴とする燻煙の香りの改質装置。

[形態15]

前記2次加熱部が固体の熱媒体を備え、当該固体熱媒体と前記燻煙とを接触させることを特徴とする形態14記載の燻煙の香りの改質装置。

[形態16]

前記2次加熱部に追加の気体を供給する機構を備えることを特徴とする形態15記載の燻煙の香りの改質装置。

[形態17]

形態14〜16何れか記載の燻煙の香りの改質装置を含む燻製食品の製造装置であって、

前記2次加熱された燻煙を冷却する冷却部と、

食品の熱風乾燥及び燻付けを行う乾燥燻製部と、

を更に備えることを特徴とする燻製食品の製造装置。

【発明の効果】

【0033】

本発明の方法によれば、燻煙の香りを所望の質にコントロールすることができ、当該改質された燻煙を用いて、燻製食品に好ましい風味を付与することができる。また、かび付けや熟成等の2次加工を行うことなく、燻製食品の香りの制御が可能となる。例えば、鰹節は、かび付け等の操作を行わずに、刺激的な香りからマイルドな燻臭に、チーズやハム、ソーセージはマイルドな燻臭から刺激的な香りに改質できる。このように香りのバリエーション付けにより、幅広い消費者のニーズに合わせた燻製食品の開発・製造が可能である。さらに、燻製食品中において、ベンツピレン等の有害成分の低減化も可能である。

【0034】

特に、本発明の方法によれば、鰹節の製造時間を大幅に短縮できるとともに、燻煙の香りの強さと質を自在に変えることができる。例えば、製造時間を24時間以内にすることが可能であり、大幅な省力化、省エネルギー化を進めることができる。それと同時に、乾燥と燻付けを同時に行う従来の方法では製造できなかった燻煙香の非常に強い鰹節の製造が、燻付けの条件を最適化することで可能となる。更に乾燥条件を最適化し、短時間で行うことで、生臭みの発生を防止し、燻煙の香りの非常に弱い節も製造することが可能である。さらに、燻煙の香りを所望の質にコントロールすることができ、当該改質された燻煙を用いると、かび付けや熟成等の2次加工を行うことなく、香りの質の制御が可能となる。このように香りのバリエーション付けにより、幅広い消費者のニーズに合わせた鰹節の開発・製造が可能である。

【図面の簡単な説明】

【0035】

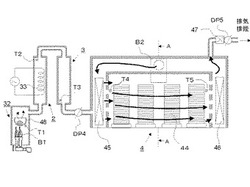

【図1】本発明に関わる燻煙装置の全体構成を示した正面断面図である。

【図2】本発明に関わる別の実施形態であって、滞留管と冷却器を備えた燻煙装置の全体構成を示した正面断面図である。

【図3】本発明に関わる魚節製造装置の全体構成を示した正面断面図である。

【図4】図3記載の魚節製造装置のA−A線に沿って切断した概略的な一部断面側面図である。

【発明を実施するための形態】

【0036】

以下、本発明について詳細に説明する。

【0037】

本発明に関連する燻製食品の種類は、鰹節、宗田鰹節、鮪節、鯖節、鰯節、鯵節などの魚節、干し貝柱、スモークサーモン、牡蠣、いか調味燻製品、燻製かまぼこなどの燻製魚介類、ハム、ソーセージ、ベーコンなどの蓄肉燻製品、スモークチーズなどの燻製乳製品、燻製卵等であるがこれらに限定されない。中でも魚節等の魚肉の燻製品が特に好ましい。

【0038】

燻煙の原料は、異臭を発しない植物原料であればよく、ワラ、ヤシガラ、籾殻など、様々な植物が利用可能であるが、ナラ、ブナ、クヌギ、サクラ等が魚の燻煙原料としては一般的である。原料の形状は特に問わないが、チップやおが粉のように表面積が大きい方が、熱分解の際に効率が良い。

【0039】

燻煙の発生方法は、薪、チップ、おが粉、スモークウッド、その他乾燥植物などの燻材へ着火する方法、高温の電熱コイル、電気ヒーター、鉄板などの固体およびその放射熱により燻材を加熱する方法、高温ガス、過熱水蒸気などの気体により燻材を加熱する方法、金属と燻材を摩擦する方法などがあるが、燻材を燃焼させず、かつベンツピレン等の有害物質の発生を抑える425℃以下に制御しやすい、固体及びその放射熱により燻材を加熱する方法が好ましい。

【0040】

燻煙の香りを改質するための2次加熱方法は、熱交換器や電気ヒーターなどの固体の熱媒体による加熱方法、過熱水蒸気、高温不活性ガスなどの酸素を含まない気体による加熱方法、バーナーなどの炎による加熱方法、酸素を少量導入してガスを燃焼させ、その燃焼熱を利用する方法などがあるが、燃焼などの余分な反応が起こらず、温度制御可能で、かつ、燻煙の濃度を薄めない、熱交換器や電気ヒーターなどの固体熱媒体による加熱方法が好ましい。

【0041】

本発明の方法において、2次加熱温度が300℃以上の時に明らかな燻煙の香りの改質効果が認められ、温度の上昇とともに、甘い燻臭から刺激的な燻臭へと変化することが見出された。更に、タール臭や木の異風味のような、好ましくない香りが低減することが見出された。また、800℃を超えると低沸点炭化水素等が無臭成分まで分解されてしまうことが知られており(特開2005−281552号公報)、実際、700℃の場合でも改質効果はみられるものの、燻臭全体の強さとしてはやや弱くなった。したがって、改質時の2次加熱温度が300℃以上800℃未満の時、燻臭の改質効果が得られ、好ましくは400℃から700℃、さらに好ましくは500℃から600℃で2次加熱を行うと良いことがわかった。このような2次加熱温度の調整は、例えば、2次加熱部の所定の位置に熱伝対等の温度センサーを設置し、この検出信号に基づいて温度指示制御器によって加熱ヒーターの出力を調節することができる。

【0042】

2次加熱時の燻煙滞留時間は特に制限されるものではないが、通常、0.02秒から30秒間程度でよく、好ましくは、0.1秒から3秒間である。燻煙滞留時間は、滞留管の長さを変えること、滞留管の径を変えること、ダンパーの開閉度を変え風速を変えることなどの方法により、適宜調節できる。

【0043】

この2次加熱時に所定のガスを追加供給することで、単純加熱では得られない質の燻煙を得ることが可能となる。追加ガスとしては、酸素、空気などの酸素供給源となるガス、水素、水蒸気などの水素供給源となるガス、メタノール、エタノール、プロパン、ブタン、エチレン、アセチレンなどの炭化水素供給源となるガス、その他、窒素、アルゴンなどがある。この追加のガスの供給機構は特に制限されるものではないが、例えば、燻煙の2次加熱部の任意の位置に当該ガスの導入口を設け、これを介して酸素ガスや各種炭化水素などの供給用のガスボンベを装着することができる。

【0044】

また、紫外線照射などの波長が短い光線により高いエネルギーを加えることや、ラジカルなど反応助剤の添加、白金等の触媒を加えることでも、燻煙の質を変えることが可能である。

【0045】

2次加熱による燻煙の香りの改質のメカニズムについては、詳細はまだ明らかではないが、グアヤコール類の官能基の一つであるメトキシ基(−OCH3)が熱エネルギー、ラジカルなどにより、解裂し、脱離したり、水酸基(−OH)やメチル基(−CH3)が導入されたりして、クレゾール類に化学変化するためと推定している。ちなみにグアヤコール類は比較的、甘い燻臭が強く、クレゾール類は刺激的な燻臭が強い傾向にある。また、前述の追加ガス、紫外線の照射、反応助剤、触媒などの添加はこの反応を促進するためのものである。タール臭等の不要な香りが減少するメカニズムは、高分子の炭化水素が、2次加熱によって低分子化するためと推定している。

【0046】

以下、特に魚節の製造方法について図面を参照しながら詳細に説明する。図3は、本発明の方法に用いる典型的な燻煙装置の全体構成を示した正面断面図である。当該方法は、魚の乾燥工程と燻付け工程とに分けることができるが、最初に乾燥工程について説明する。

【0047】

魚の乾燥方法は、図3の乾燥燻製部4に示したように通気性の良いトレイが多段に積み上げられている場合には、均一に乾燥できるという理由から熱風乾燥が好ましい。遠赤外線乾燥、高周波乾燥等と組み合わせてもよい。

【0048】

乾燥の熱源は、温度制御が可能であり、魚節の異風味、有害成分の原因とならなければ、種類を問わない。ただし現実的には、温度制御が容易であるLPG、LNG等のガスを用いることが多い。

【0049】

乾燥時の風の流れは、通気性の良いトレイが多段に積み上げられている場合には、トレイ間に風を通して均一乾燥を実現できる並行流であることが好ましい。更に、バッチ式の場合、乾燥均一化のために通常行われる製品の出し入れを無くして省力化を実現するために、並行流の流れ方向を適当な時間間隔で切り替える交互流であることが好ましい。連続式で乾燥する場合にも、場所により並行流の流れが切り替わることが、均一化のためには好ましい。

【0050】

乾燥時の熱風温度は、乾燥短時間化のためにはできるだけ高温であることが望ましいが、高温乾燥を続けると、煮熟した魚の表面の過乾燥が生じ、好ましくない焦げ臭が発生する。このことから、乾燥温度を高温から順次下げていくことが必要である。温度の下げ方は時間と共に連続的(経時的)に下げても良いし、段階的に下げても良い。乾燥開始温度は120℃以上であることが好ましく、より好ましくは140℃以上であり、さらに好ましくは160℃以上の温度である。乾燥開始温度は200℃以上も可能であるが、焦げ臭が発生しやすいため、速やかに温度を下げる必要がある。熱風温度が、120℃未満であると魚の生臭さが残り、また乾燥時間が長時間になり好ましくない。

【0051】

本発明の方法によれば乾燥が短時間で終わるために、脂質の酸化防止策は特に必要ないが、従来の焙乾法のように煙を導入してもよいし、燃焼空気を利用することや、窒素置換等により、雰囲気酸素濃度を低くしてもよい。乾燥終了時の節水分は、腐敗、微生物増殖防止の観点から、30%以下が好ましく、製品水分として問題ない16%以下がさらに好ましい

【0052】

次に、燻付け工程は、図3に示すようなバッチ式の場合は、製品を移動させず、乾燥と同じ場所で行うことが、省力化の観点から好ましい。連続式の場合にはその限りでない。

【0053】

燻煙香のついた節を高温下に置くと、短時間でも燻煙香が弱まるため、燻煙成分と節は吸脱着を起こしていると推定される。このような吸着理論に基づくと、燻付け時の雰囲気温度は低温であることが好ましく、本方法では、乾燥を先に終えているため、低温にすることが可能である。上記雰囲気温度は燻付け初期は100℃程度でも問題ないが、最終的には25℃から50℃にすることが好ましい。

【0054】

燻付け時の風速は、一般の焙乾庫のように、例えば、0.2m/秒以上から0.5m/秒未満という低風速に抑えるよりも、高風速にすることが好ましい。風速は0.5m/秒以上にすることが好ましく、2m/秒以上にすることがさらに好ましい。上記の吸着理論に基づくと、風速が大きいほうが、短時間で平衡状態に達することから、高風速条件が好ましいと推定される。

【0055】

魚体の形状、大きさは特に制限されるものではないが、長辺(最も長い部分)20mm以上200mm以下、厚み(最も短い部分)5mm以上20mm以下のフレークにすることで、効率のよい短時間乾燥を実現できる。フレークサイズは長辺20mm以上100mm以下、厚み5mm以上15mm以下がさらに好ましい。このとき、長辺20mm以下、厚み5mm以下の細かいフレークがあっても良いが、その重量割合は20%以下であることが好ましい。

【0056】

以上の技術を用いれば、乾燥、燻付け時間は24時間以内にすることが可能である。条件を最適化すれば、10時間以内で乾燥、燻付けを終了することも可能である。

【0057】

このようにして改質された燻煙、又はその有効成分を食品に付着させることにより、風味のより改善された燻製食品の製造方法が提供される。一般的な燻製食品の製造方法としては、原料の前処理、塩漬け(又は塩せき)、塩抜き・洗浄、水切り・風乾、燻煙、仕上げの順序で行われる。例えば、一般的な燻製法としては、16〜20℃の比較的低温で行われる冷燻法、25〜45℃の温度範囲で燻煙する温燻法、50〜90℃の温度範囲で燻煙する熱燻法などが挙げられるがこれらに限定されない。燻煙中の有効成分を水に溶解し、この溶液に浸すか、又はこの溶液を吹きつけた後、短時間で燻煙・乾燥する速燻法を用いることもできる。さらに、燻煙室内に高電圧の電流を流して電場を作り、燻煙成分の製品への付着を促進する電燻法(Electric smoking)も知られている。

【0058】

本発明に使用する燻煙装置の典型的な実施形態を、図面を参照しながら説明する。図1は、本発明に関わる典型的な燻煙装置の全体構成を示した正面断面図である。この燻煙装置は、IH(電磁誘導加熱)ヒーター11を加熱源とする燻煙発生部12と、電気ヒーター13を加熱源とする燻煙の2次加熱部14と、燻製室15と、吸気口16と、排気ファン17と、冷却管18とから構成されている。図1において、燻煙発生部12は、IHヒーター11、ステンレスの加熱板19、温度センサーT1(ステンレス加熱板と接していてその中心部の温度を測定)を備えている。燻煙2次加熱部14は温度センサーT2、ダンパーDP1を備えている。燻製室15は温度センサーT3(燻製雰囲気温度を測定)を備えている。吸気口16はダンパーDP2を備えている。排気ファン17は、ダンパーDP3を備えている。燻煙2次加熱部14は、温度センサーT2(ヒーター出口部の燻煙温度を測定)により、所定の温度で燻煙を加熱するように調整される。ダンパーDP1、DP2、DP3を調整することにより、燻煙発生部12から燻煙を引き込む圧力を調整することができる。図2は、本発明に関わる別の実施形態であって滞留管と冷却管を備えた燻煙装置の全体構成を示した正面断面図である。この装置は、滞留管42と、冷却器43とを介し、燻煙を所定の温度に冷却した後、燻製室25で燻付けする。滞留管42の長さを変えることにより、所定の加熱温度での燻煙の滞留時間を調整し、燻煙の香り改質を制御することができる。

【0059】

本発明の他の一つの実施形態として、図3及び図4に魚節製造装置を示す。この魚節製造装置は、燻煙発生部32と、燻煙を2次加熱する熱交換器2からなる2次加熱部と、燻煙を冷却する熱交換器3からなる冷却部と、乾燥燻製部4とから構成されている。図3において、燻煙発生部32は、バーナーB1、炭化槽48、温度センサーT1(炭化槽底面と接していてその中心部の温度を測定)を備えている。燻煙を2次加熱する熱交換器2は温度センサーT2(熱交換器出口部の燻煙温度を測定)を備え、燻煙を冷却する熱交換器3は温度センサーT3(熱交換器出口部の燻煙温度を測定)、ダンパーDP4を備えている。図3及び図4に示した乾燥燻製部4は循環ファン45、46と排気ファン47、バーナーB2、温度センサーT4、T5(燻製雰囲気温度を測定)を備えている。循環ファン45、46は、風速や風向きを調整するインバーターを備えていることが好ましい。排気ファン47は、ダンパーDP5を備えている。燻煙の2次加熱部である熱交換器2は、温度センサーT2と電気ヒーター33とにより、所定の温度で燻煙を加熱するように調整される。燻煙冷却部である熱交換器3は、温度センサーT3により、所定の温度で燻煙を冷却するように調整される。加熱、及び冷却用の熱交換器の長さ、太さを変えることで、燻煙加熱、冷却時の燻煙流速、滞留時間を調整することができる。ダンパーDP4、DP5を調整することにより、燻煙発生部32から燻煙を引き込む圧力を調整することができる。循環ファン45、46の運転を交互に切り替えることにより、並行流の流れ方向を適当な時間間隔で切り替える交互流にすることができる。循環ファンは一つにして、ダンパーの開閉や循環ファンを逆回転にすることにより交互流を生み出すことも可能である。循環ファン45、46のインバーターにより、乾燥、燻付け時の風速を調整することができる。

【0060】

さらに本発明は、上記方法により製造された燻製食品を配合することを特徴とする風味調味料、又は、抽出だし、エキスなどの調味料、スープ、レトルト食品、冷食などの加工食品に関する。燻製食品を粉砕、粉末化、ペースト化などして、そのまま製品化しても良いし、それを調味料や食品に配合しても良い。また、燻製食品そのものではなく、抽出してエキス画分を使用してもよい。一般的に用いられている、燻製食品から内容物を抽出してエキス画分を抽出する方法としては、液化炭酸ガス抽出法、超臨界ガス抽出法、アルコール抽出法、熱水抽出法等がある。得られたエキス画分は液状のまま、あるいは粉末化して用いることができる。粉末化する方法としては、真空乾燥法、凍結乾燥法、スプレードライ法、ドラムドライヤー法、真空ドラムドライヤー法、マイクロ波乾燥法等がある。この際、必要に応じて賦型剤を添加してもよい。添加する賦型剤としては、デキストリン、乳糖、食塩、グルタミン酸ナトリウム、グラニュー糖、ゼラチン等を挙げることができる。

【実施例】

【0061】

次に本発明の効果を具体的な実施例に基づいて説明する。図1に示した燻煙装置の燻煙発生部12に、燻煙材31として、ナラのチップ60gを収容し、IHヒーター11、加熱板19、温度センサーT1により、熱分解温度を制御し、燻煙を発生させた。冷却管18には0℃の氷水を満たして、ガスを液化し、燻液を採取した。燻液は水で50倍に希釈して、熟練したパネル3名により、トップ臭(top-note)を評価した。燻製食品は、それぞれに適した方法で、熟練したパネル3名により、トップ臭、風味を評価した。

【0062】

ベンツピレンの測定は日本食品分析センターに依頼した。

【0063】

[実施例1]2次加熱が燻煙の質とベンツピレン量に及ぼす影響

ナラのチップを400℃に加熱し、発生した煙を冷却して、20分間捕集することにより、燻液を12.0g得た。また、同様の方法で発生した煙を、2次加熱部14にて600℃で2次加熱した後に、冷却管18で冷却して、捕集することにより、燻液を13.2g得た。

【0064】

トップ臭の評価結果、及びベンツピレン量の測定結果を表1に示す。

【0065】

【表1】

【0066】

この結果から、燻煙の2次加熱によって、燻煙の香りを変えられることが分かった。更にこの方法ではベンツピレンは発生していないことが分かった。

【0067】

[実施例2]2次加熱温度の影響

本実施例では、前実施例同様、ナラのチップを400℃に加熱し、発生した煙を、2次加熱部14にて200℃〜700℃で2次加熱した後に、冷却管18で冷却して、捕集することにより、燻液を得た。

【0068】

トップ臭の評価結果を表2に示す。

【0069】

【表2】

【0070】

2次加熱温度200℃の場合はほとんど改質効果が認められないが、2次加熱温度が高くなるほど甘い香りが弱まり、刺激的な香りが強まった。

【0071】

[実施例3]成分の変化

実施例2の「2次加熱なし」と「2次加熱温度600℃」の各条件のときに得られた燻液について、GC−MS分析を行い、燻臭の代表的成分である、フェノール類の量を測定した。

【0072】

<分析機器>

GC−MS;JEOL社GC−MATE(BU−20)

オートサンプラー(前処理、注入装置);GLサイエンス社COMBIPAL

<分析前処理>

燻液を水で100倍に希釈。10mlをセプタム付40ml容バイアルビンにとり、60℃に加熱しながら、SPMEファイバー(DVB/PDMS)をヘッドスペース部分に30分暴露し、成分を吸着した。

<GC−MS条件>

カラム HP−5MS(0.25mm×30M、ID=0.25μm)

注入条件 温度;220℃、モード;スプリットレス、圧力;1.2kg/m3・f

オーブン条件 50℃で2分保持後、5℃/分で180℃まで昇温、続いて50℃/分で昇温し、230℃で5分保持。

【0073】

グアヤコールとグアヤコールが改質されて生成すると考えられるO−クレゾールの濃度を表3に示す。

【0074】

【表3】

【0075】

この結果から、グアヤコールの一部がクレゾールに変化し、その結果、甘い香りが刺激的香りに変化したと考えられる。

【0076】

[実施例4]鰹節の試作

図2に示した燻煙装置の燻煙発生部22に、燻煙材41として、ナラのチップ60gを収容し、IHヒーター21、加熱板29、温度センサーT1により、熱分解温度を制御し、燻煙を発生させた。ナラのチップを400℃に加熱し、発生した煙を、2次加熱部24にて400℃〜700℃で2次加熱した。燻製室25に、予め電気式熱風乾燥機にて乾燥しておいた生利節を入れて、冷却器43により、燻製雰囲気温度を70〜90℃に制御し、3時間の燻付けを行い、鰹節を試作した。

【0077】

試作した鰹節をミキサーで粉砕し、1%の熱水溶液で評価を行った。その結果を表4に示す。

【0078】

【表4】

【0079】

2次加熱を行わない場合は、甘い香りが強く、鰹節に適さない香りであったが、2次加熱を実施すると、燻液と同様、刺激的な香りが強まり、2次加熱温度500℃、600℃で最もバランスが良く、好ましい香りになった。

【0080】

[実施例5]スモークチーズの試作

前実施例と同様に、ナラのチップを400℃に加熱し、発生した煙を、2次加熱部24にて500℃で2次加熱した。燻製室25に市販のプロセスチーズを入れて、冷却器43により、燻製雰囲気温度を約30℃に制御して1時間の燻付けを行い、スモークチーズを試作した。

【0081】

試作したスモークチーズを評価した。その結果を表5に示す。

【0082】

【表5】

【0083】

2次加熱を行った場合も、行わなかった場合も、いずれも好ましいスモークフレーバーが付与されていたが、500℃で2次加熱を行った方が、甘い香りと刺激的な香りのバランスが良く、より好ましい香りになった。

【0084】

[実施例6]ソーセージの試作

前実施例と同様の方法で、ナラのチップを400℃に加熱し、発生した煙を、2次加熱部24にて500℃で2次加熱した。燻製室25に市販の燻製を行っていないタイプのソーセージを入れて、冷却器43により、燻製雰囲気温度を約50℃に制御して1時間の燻付けを行い、ソーセージを試作した。

【0085】

試作したソーセージを評価した。その結果を表6に示す。

【0086】

【表6】

【0087】

2次加熱を行った場合も、行わなかった場合も、いずれも好ましいスモークフレーバーが付与されていたが、500℃で2次加熱を行った方が、甘い香りと刺激的な香りのバランスが良く、より好ましい香りになった。

【0088】

次に示す実施例7〜12については、図3に示した装置の乾燥燻製室4に、煮熟した後、長辺20mm以上100mm以下、厚み5mm以上15mm以下にフレーク化した鰹100kgを搬入し、乾燥、燻付けを実施した。出来上がった鰹節は粉砕し、熱水1%溶液で、熟練したパネル6名により、トップ臭(top-note)、風味を評価した。

【0089】

[実施例7]乾燥温度が乾燥時間と品質に与える影響

乾燥温度を変えて、鰹節水分が30%になるまで乾燥を行った。所要乾燥時間と品質を表7に示す。

【0090】

【表7】

【0091】

乾燥温度が高いほど、乾燥時間は短くなるが、温度が高すぎると焦げ臭が発生し、温度が低くなると、時間がかかり、生臭さが出てきた。170℃という高温から、温度を下げていくことで、焦げ臭、生臭みを発生させずに、短時間で乾燥することができた。温度を下げる速度は20℃/時間(h)程度が適当であった。

【0092】

[実施例8]最適な燻付け温度

燻煙材を400℃で熱分解し、燻煙を発生させた後、加熱温度600℃で改質した燻煙を利用し、燻付け中の雰囲気温度を変えて、燻付けを4時間行った。燻煙香の強さと質を表8に示す。

【0093】

【表8】

【0094】

一定温度では、温度が低いほうが燻煙香は強かった。燻煙成分が節に吸着しやすい条件になっていたと推定される。しかし、温度が低いと、煙っぽさや、木の香りが感じられ、100℃の方が煙っぽさや、木の香りが弱く、質は好ましかった。温度を100℃から50℃に徐々に下げると、強く、質の良い燻煙香を得ることができた。

【0095】

[実施例9]最適な燻付け風速

燻付け中の風速を変えて、燻付けを4時間行った。燻煙香の強さを表9に示す。

【0096】

【表9】

【0097】

風速は高いほうが燻煙香は強く、2m/秒以上がより好ましかった。風速を上げることで節と燻煙成分が素早く平衡に達したものと推定される。

【0098】

[実施例10]燻煙の2次加熱の効果

熱分解温度400℃で発生した燻煙の、2次加熱温度を変えて、燻付けを行った。燻煙香の質を表10に示す。熱分解温度400℃で発生した燻煙は、加熱部前で200℃になっている。

【0099】

【表10】

【0100】

2次加熱によって、不要なタール臭を弱めることが可能であり、その効果は2次加熱温度が高いほど顕著であった。また、燻煙香の質は、2次加熱温度が低いほど甘く、高いと刺激的になった。2次加熱温度が800℃になると燻煙香がほぼなると考えられる(特開2005−281552号公報)。

【0101】

[実施例11]鰹節の製造時間

図3に示した装置の乾燥燻製室4に、煮熟した後、長辺20mm以上100mm以下、厚み5mm以上15mm以下にフレーク化した鰹100kgを搬入し、乾燥を乾燥開始温度170℃、温度低下速度20℃/時間、90℃達温後一定、風速2.0m/秒の条件で行った結果、8時間で水分16%以下になった。その後、木材の熱分解温度400℃、2次加熱温度600℃加熱した燻煙で、雰囲気温度50℃、風速2.0m/秒で燻付けを行った結果、2時間で十分な燻煙香を付与できた。計10時間で鰹節を製造することができた。

【0102】

実施例11で製造した節と、一般的な急造庫で製造した荒節、市販の枯節の燻煙香の評価結果を表11に示す。燻煙香の力価は、本製法で製造した節を1とした時の倍率で表した。

【0103】

【表11】

【0104】

本製法で製造した節は、10時間という短い製造時間でありながら、強く、好ましい燻煙香を有していた。

【0105】

[実施例12]ベンツピレン含量

実施例11で製造した節と、一般的な急造庫で製造した荒節のベンツピレン含量を表12に示す。測定法は、「加工食品中の多環芳香族炭化水素の分析方法の検討(継続)」 東京農林水産消費技術センター 木下恵子著 p.23−34 に基づいた。

【0106】

【表12】

【0107】

本製法で製造した節は、強く好ましい燻煙香を有しながら、ベンツピレン含量が大幅に低減されていた。

【産業上の利用可能性】

【0108】

本発明は、燻煙の質を制御することで、食品に適宜好ましい風味を付与することができると共に、ベンツピレン等の有害物質を低減できるので食品分野において有用である。更に、乾燥、燻付けを独立して最適条件で行うことで、製造短時間化を実現可能にし、且つ、燻煙の質を制御することで、食品に適宜好ましい風味を付与することができる。

【符号の説明】

【0109】

10、20 燻製される食材

11、21 IHヒーター

12、22、32 燻煙発生部

13、23、33 電気ヒーター

14、24 2次加熱部

2、3 熱交換器

15、25 燻製室

4 乾燥燻製部(室)

16、26 吸気口

17、27、47 排気ファン

18、28 冷却管

19、29 ステンレス板

31、41 燻煙材(ナラのチップ)

42 滞留管

43 冷却器

44 トレイ

45、46 循環ファン

48 炭化槽

DP1、DP2、DP3、DP4、DP5 ダンパー

T1、T2、T3、T4、T5 温度センサー

B1、B2 バーナー

【技術分野】

【0001】

本発明は、燻煙の質をコントロールする方法及び装置、並びに当該方法を用いて食品に好ましい風味を付与し、ベンツピレン等の有害成分を低減することが可能な燻製食品の製造方法及び装置に関する。更に本発明は、短時間で効率的な魚節の製造方法に関し、詳細には、魚の生臭みを発生させることなく短時間で乾燥し、且つ燻煙を2次処理することで得られる好ましい燻煙風味を短時間で付与することが可能な、魚節の製造方法及び装置に関する。

【背景技術】

【0002】

魚、ソーセージ、ハム、及びその他の食品の燻製は元来、その保存性を高めることが目的であったが、食品保存技術が発達した現在では、好ましい風味を付与することが主目的となっている。そのため、燻製の風味の大きな部分を占める、燻煙の質をコントロールすることが非常に重要となっている。

【0003】

従来の燻製法では、薪又は木材を破砕したチップ等を燃焼、不完全燃焼又は熱分解することにより、燻煙を発生させる(例えば、非特許文献1:「燻製食品」、大田静行著 恒星社厚生閣、p.31−34参照)。燻製食品の一例として、鰹節、鯖節、鮪節等の魚節が知られている。その製造方法は、例えば鰹節では、鰹の頭、内臓を取り除いて整形し、煮熟した後、ナラ、クヌギなどの堅木を燃やすことで燻煙を発生させ、節表面に香りをつける「焙乾」という工程を経る。このように表面に燻煙が付着した状態で、2次加工していない魚節を「荒節」という。荒節は、その表面を削りタール分を削り落し「裸節」とし、または、その表面を削った後にカビを付けるという2次加工によって香りを変化させて「枯節」としている。

【0004】

燻煙成分についても種々の研究が行われているが、その重要な性質は抗菌性、抗酸化性、及び燻製食品に寄与する風味成分と考えられる。中でも、燻製食品の風味に最も関係の深い成分として、グアヤコール、4−メチルグアヤコール、2,6−ジメトキシフェノール等のフェノール類が挙げられ、この他にカルボニル化合物や酸類が含まれる。燻製食品の独特な風味は、これらの燻煙成分が食品に浸透し、食品成分と反応して複合体が生成され、さらに燻煙工程中に食品の成分変化が起こることによって形成される。しかしながら、従来の燻煙発生方法では、燻材の種類が同じ場合は、燻材の燃焼状態、熱分解温度によって、ほぼ燻煙の質が決まるため、燻製食品の香りの微妙な質の制御は困難であった。

【0005】

更に熱分解温度が425℃以上においては3,4−ベンツピレン等の有害物質が発生し始めることが知られており(例えば、特許文献1:特開2002−58420号公報及び非特許文献2:「スモーク食品」、大田静行ら著、恒星社厚生閣、p.141−144参照)、これらの燻製食品を一度に多量に、あるいは定常的に摂取した場合、人体に与える影響は少なからず懸念されている。

【0006】

工業的に燻煙を発生させる方法としては、燻製装置に付属するスモークジェネレーター等を使用する他、炭化装置のように木材を炭化させる際に発生する煙を利用するものもある(例えば、特許文献2:特開2003−105341号公報(第5頁、図6)参照)。

【0007】

燃焼、不完全燃焼又は熱分解で発生する煙は、排出の際に燃焼させることで無臭化させる例が報告されている(例えば、特許文献3:特開2000−310406号公報(第6頁、図1)参照)。また、バイオマス燃料ガス化分野では、熱分解ガスに熱や水蒸気を加えることで、そのガスを燃焼に適した成分に改質する例が報告されている(例えば、特許文献4:特開2002−69461号公報参照)。

【0008】

魚節の製造方法における「焙乾」は手火山という直火で燻す方法から、急造庫、焼津式という間接的に燻す方法へと変遷し、大量生産、省力化が進んできた(例えば、非特許文献3:「かつお節」、和田俊著 幸書房、p.33−35参照)。焙乾工程においては、炉内にて焙乾した後、薪による燃焼を停止させ、鰹の肉の均一な乾燥を図るため、いわゆる「あん蒸」と呼ばれる工程が取られている。しかし、このあん蒸工程が長期間に及ぶため、焙乾工程全体として、通常10日以上、長い場合は1ヶ月以上を要することがある。このため、あん蒸を行わず、温湿度制御することで連続乾燥を行い、乾燥短縮化を図る方法が報告されている(例えば、非特許文献4:「かつお節類の焙乾工程の改善に関する研究(第2報)かつお節類の連続乾燥のためのモデル実験」、石川正人、本杉正義、土肥慎吾著、日本食品工業学会誌 第22号 第6巻 1975年6月 p.1−6参照)。

【0009】

また、煮熟後の鰹を適度な大きさのフレーク状にし、バランスが取れた香りの節を短時間で製造する方法がある(例えば、特許文献5:特開2005−58003号公報参照)。さらに、乾燥と燻付けを分けて考え、適当な条件で燻付けを行った後に、乾燥を行い、製造を短時間化する鰹節の焙乾方法及び装置が報告されている(例えば、特許文献6:特開平7−50986号公報参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−58420号公報

【特許文献2】特開2003−105341号公報

【特許文献3】特開2000−310406号公報

【特許文献4】特開2002−69461号公報

【特許文献5】特開2005−58003号公報

【特許文献6】特開平7−50986号公報

【非特許文献】

【0011】

【非特許文献1】「燻製食品」、大田静行著 恒星社厚生閣、p.31−34

【非特許文献2】「スモーク食品」、大田静行ら著、恒星社厚生閣、p.141−144

【非特許文献3】「かつお節」、和田俊著 幸書房、p.33−35

【非特許文献4】「かつお節類の焙乾工程の改善に関する研究(第2報)かつお節類の連続乾燥のためのモデル実験」、石川正人、本杉正義、土肥慎吾著、日本食品工業学会誌 第22号 第6巻 1975年6月 p.1−6

【発明の概要】

【発明が解決しようとする課題】

【0012】

燻製食品の香りの質は燃焼あるいは熱分解の方法、条件、燻煙材の種類などによって決まる。鰹節のように薪材を燃焼させて、乾燥と燻付けを同時に行う場合は、刺激的な燻臭となり、チーズやハム、ソーセージのように燻煙材を不完全燃焼させ、燻しながら、加工食品に燻付けする場合は甘く、マイルドな燻臭となる。鰹節は燻製後、かび付けを行い、チーズやハム、ソーセージは、熟成工程を入れることで香りの改質を行っている。このように、条件によってある程度、香りの質のコントロールすることは可能であるが、特に鰹節等のかび付けの2次加工は、数週間〜数ヶ月を要する等の課題がある。

【0013】

また、燻煙材の種類を変えることにより、燻煙材由来の特有の香り付与が可能であるが、素材との相性が良くない場合や、サクラやホワイトオークのように大量入手が難しいものもあり、燻製は、工業的な大量生産には適していないという課題がある。

【0014】

従来の薪を燃やして煙と熱を得る焙乾方法では、乾燥と燻付けを同時に行っているため、乾燥、燻付けの最適条件を両立することができない。例えば、乾燥を優先して温度を上げると、薪が燃えすぎて煙の発生量が少なくなり、燻付けを優先して、煙の発生量を増やすと、薪があまり燃えず、温度が上がらず乾燥速度が遅くなる。また、乾燥を進めるには、雰囲気から蒸発した水分を抜く必要があるが、その際に新鮮空気が入り込むため、煙濃度は低くなってしまい燻付けの効率が悪くなる。

【0015】

また、薪の燃焼による乾燥、燻付けは温度制御が困難であるため、焙乾庫内の場所によって、数十度の温度差が生じることは避けられない。さらに薪は勢いよく燃えたり、燃え尽きたりするため、温度の経時変化は大きく、焙乾庫内で均一に乾燥を行うことは非常に困難である。従来はこの乾燥ムラ解決のために、製品の位置変えという労力を要する作業を行っていた。

【0016】

さらに、薪を不完全燃焼させているため、熱分解温度は大きな分布を持っており、燻煙は好ましい香りから不要な香りまで、様々な香りを有している。そのため、燻煙香を付け過ぎると、タール臭のような好ましくない香りが強くなり、表面削り等の作業が必要になる。また、薪に用いる木の種類が同じ場合は、燻煙の質はほとんど変わらず、燻煙香を制御することは難しい。このように、従来の製法では、製品の品質の均一化と、香りを好ましくするために、多大な時間と労力を必要としていた。

【0017】

上述の非特許文献4では、焙乾時間短縮化のため、乾燥中のあん蒸を無くし、連続乾燥を行い、70時間から80時間の乾燥時間を実現したが、十分な短時間化とは言えず、また、燻付けと鰹節の官能品質については記載がない。

【0018】

また、従来の焙乾方法では、特許文献5のように煮熟魚を4cmから20cmのフレーク状にし、乾燥を短時間化したとしても、乾燥の均一化と燻付けのため、製造に数日はかかってしまう。フレークサイズを非常に小さくすれば、乾燥短時間化は可能であるが、香りのバランスが崩れてしまう。

【0019】

特許文献6では焙乾工程を乾燥と燻付けに分けているものの、燻付けした後、低温度、低湿度で乾燥を行っているため、短時間化を実現したといっても、実施例における鰹節の製造には13日間を要している(図5)。

【0020】

更に、熱分解温度が425℃以上においては3,4−ベンツピレン等の有害物質が発生し始めることが知られており、これらの燻製食品を一度に多量に、あるいは定常的に摂取した場合、人体に与える影響は少なからず懸念されている。従来法による魚節製造時には薪を燃やしているため、燻煙発生時の薪の熱分解温度が425℃を遥かに超える温度となり、このようにして製造された魚節には3,4−ベンツピレンが含まれている。例えば、一般的な鰹節(荒節)中の3,4−ベンツピレン濃度を測定したところ、29ppbであった。

【0021】

以上のように、従来の燻煙装置において、燻煙の質を制御することは非常に困難である。また、燻煙装置からの排出ガスを燃焼させて無臭化したり、熱分解ガスを燃料用途に改質したりする例はあるが、燻製食品の質を制御するために、燻煙を改質した例は未だ知られていない。また、燃焼あるいは熱分解の条件によっては、有害成分が生成し、燻製食品に付着してしまうという課題もあった。本発明の目的は、上記の問題点に鑑み、燻煙の質をコントロールすることで、食品に好ましい風味を付与することが可能な燻製食品の製造方法を開発し、高品質な燻製食品を提供することにある。

【0022】

特に、従来の魚節製造方法において、生臭みを発生させず、乾燥を短時間で終了し、かつ煙を十分につけることは非常に困難である。更に、燻付けについては、いずれも薪を燃やして煙を発生させているため、節に3,4−ベンツピレンが含有することは避けられず、タール臭のような好ましくない香りも付着してしまうといった課題があった。

【0023】

本発明の更なる目的は、上記の問題点に鑑み、魚の生臭みを発生させることなく短時間で乾燥し、且つ好ましい燻煙風味を短時間で付与し、さらにベンツピレン等の有害成分を低減することが可能な、魚節の製造に関する方法を提供することにある。

【課題を解決するための手段】

【0024】

本発明者らは、これらの課題を解決すべく鋭意研究した結果、木材、竹材、果実、草花等の植物原料の燃焼、不完全燃焼、あるいは熱分解によって発生した煙を、2次加熱することにより、燻煙の質を自在にコントロールし、かつベンツピレン等の有害成分を低減させ、燻製食品に好ましい風味を付与できることを見出し、本発明を成すに至った。

【0025】

更に、燻製食品である魚節の製造方法において、焙乾工程を乾燥工程と燻付け工程とに分けて乾燥を先に行い、その後、燻付けを行うことで、乾燥、燻付けそれぞれを最適条件にすることを可能にした。また、乾燥は高温短時間で行うことにより燻煙雰囲気下でなくとも魚の生臭みが発生しないこと、燻付けは、低温、高風速で行うことで、短時間で燻煙風味を十分に付与できることを見出した。

【0026】

すなわち、本発明の第1の視点は、木材、竹材、果実、草花等の植物原料を燃焼、不完全燃焼又は熱分解して発生した燻煙を、2次加熱装置(以下、「2次加熱部」という場合もある。)により加熱することを特徴とする燻煙の香りの改質方法にある。植物原料としては藁、椰子殻、籾殻等も含まれる。ベンツピレンの生成を完全に抑制するために、前記燻煙は425℃以下の温度で熱分解することにより発生させることが望ましいが、600℃程度まで温度を上げると、燻煙の発生量が多くなり、燻製食品の力価が向上し、また、2次加熱の温度条件と合わせると香りのバリエーションがさらに豊富になる。但し、600℃以上の温度ではベンツピレンの生成が加速してしまうことから、上記熱分解温度は600℃以下にすることが適切である。また、前記2次加熱の温度が、300℃以上800℃未満であることが好ましい。さらに好ましくは、前記2次加熱装置が固体の熱媒体を備え、当該固体熱媒体と前記燻煙とを接触させることを特徴とする。本発明の1つの実施形態において、前記2次加熱装置に追加の気体を供給することで燻煙の香りの微妙な調節をすることができる。

【0027】

本発明の第2の視点は、上記何れかの方法で改質された香りの燻煙、又はその有効成分を食品に付着させることを特徴とする燻製食品の製造方法にある。好ましい実施形態において、当該燻製食品の製造方法は、木材等を燃焼、不完全燃焼又は熱分解して燻煙を発生させる工程と、当該燻煙を2次加熱装置により加熱する工程と、当該2次加熱後の燻煙を食品に接触させる工程と、を含む。

【0028】

本発明の第3の視点は、上記方法により製造されることを特徴とする燻製食品である。一般的な鰹節(荒節)中の3,4−ベンツピレン濃度を測定したところ、29ppbであったが、本発明の燻製食品は、3,4−ベンツピレンの含有濃度が従来品以下、好ましくは20ppb以下、さらに好ましくは検出限界以下であり、多様な香りのバリエーションを持ち、しかも好ましい香りを有する鰹節等の燻製食品が提供される。

【0029】

特に、本発明の燻煙食品の製造方法は、食品として煮熟した魚を、その水分含量が30質量%以下となるように所定の時間熱風乾燥する。ここで当該熱風の温度は乾燥開始時の120℃以上から乾燥終了時の120℃未満へ低下させ、そして当該乾燥後の魚を燻煙雰囲気下に保持して燻煙成分を付着させることが好ましい。更に好ましい実施形態において、前記熱風温度は、乾燥開始時における140℃以上200℃未満の温度から、乾燥終了時に120℃未満の温度となるように連続的又は段階的に低下させることを特徴とする。前記乾燥に用いる熱風が、その流れを定期的に切替える交互流であることがさらに好ましい。他の好ましい実施形態において、前記燻煙雰囲気は、温度25℃以上100℃以下、且つ風速0.5m/秒以上の雰囲気で燻煙成分を含むことを特徴とする。前記燻煙成分が、植物原料を燃焼、不完全燃焼又は熱分解して発生した燻煙を、2次加熱装置により300℃以上800℃未満の温度で加熱した燻煙であることがさらに好ましい。一つの実施形態において、本発明の方法は、前記乾燥工程の前に、煮熟した魚を長さ20〜200mm、厚さ5〜20mmとなるように薄片化する工程を含む。

【0030】

本発明の第4の視点は、上記方法により製造された燻製食品若しくはその加工品を配合した風味調味料又は食品であり、例えば、抽出だし、エキス等の調味料、スープ、レトルト食品、冷凍食品等の食品を挙げることができる。

【0031】

本発明の第5の視点は、植物原料を燃焼、不完全燃焼又は熱分解して燻煙を発生させる燻煙発生部と、前記発生した燻煙をさらに加熱する2次加熱部と、前記2次加熱部における燻煙の加熱温度、及び/又は滞留時間を調節する機構と、を備えることを特徴とする燻煙の香りの改質装置である。前記2次加熱部は、固体の熱媒体を備え、当該固体熱媒体と前記燻煙とを接触させることにより燻煙を2次加熱することが好ましい。また、前記2次加熱部に追加の気体を供給する機構を備えることがさらに好ましい。

【0032】

さらに異なる観点において、上記燻煙の香りの改質装置を含む燻製食品の製造装置であって、前記2次加熱された燻煙を冷却する冷却部と、食品の熱風乾燥及び燻付けを行う乾燥燻製部と、を更に備えることを特徴とする燻煙食品の製造装置が提供される。

本発明のさらに他の一視点では、以下の形態を提供することができる:

[形態1]

植物原料を燃焼、不完全燃焼又は熱分解して燻煙を発生させる工程と、前記燻煙を2次加熱装置により加熱する工程とを含み、前記2次加熱装置による加熱温度が、300℃以上800℃未満であることを特徴とする燻煙の香りの改質方法。

[形態2]

前記2次加熱装置が固体の熱媒体を備え、当該固体熱媒体と前記燻煙とを接触させることを特徴とする形態1記載の燻煙の香りの改質方法。

[形態3]

前記2次加熱装置に追加の気体を供給することを特徴とする形態2記載の燻煙の香りの改質方法。

[形態4]

形態1〜3何れか記載の方法で改質された香りの燻煙、又はその有効成分を食品に付着させることを特徴とする燻製食品の製造方法。

[形態5]

植物原料を燃焼、不完全燃焼又は熱分解して燻煙を発生させる工程と、

当該燻煙を2次加熱装置により加熱する工程と、

当該2次加熱後の燻煙を食品に接触させる工程と、

を含むことを特徴とする燻製食品の製造方法。

[形態6]

前記食品が、煮熟した後、その水分含量が30質量%以下となるように所定の時間熱風乾燥した魚であり、ここで、当該熱風の温度は、乾燥開始時の120℃以上から乾燥終了時に120℃未満となるように低下させ、及び

前記2次加熱後の燻煙を食品に付着又は接触させる工程が、当該乾燥後の魚を前記燻煙雰囲気下に保持することからなる形態4又は5記載の燻製食品の製造方法。

[形態7]

前記熱風温度を、乾燥開始時における140℃以上200℃未満の温度から、乾燥終了時に120℃未満の温度となるように連続的又は段階的に低下させることを特徴とする形態6に記載の燻製食品の製造方法。

[形態8]

前記乾燥に用いる熱風が、その流れを定期的に切替える交互流であることを特徴とする形態6又は7に記載の燻製食品の製造方法。

[形態9]

前記燻煙雰囲気が、温度25℃以上100℃以下、且つ風速0.5m/秒以上の雰囲気で燻煙成分を含むことを特徴とする形態6〜8何れか記載の燻製食品の製造方法。

[形態10]

前記乾燥工程の前に、煮熟した魚を長さ20〜200mm、厚さ5〜20mmとなるように薄片化する工程を含む形態6〜9何れか記載の燻製食品の製造方法。

[形態11]

形態4〜10何れか記載の方法により製造されることを特徴とする燻製食品。

[形態12]

3,4−ベンツピレンの含有濃度が20ppb以下である形態11記載の燻製食品。

[形態13]

形態11又は12記載の燻製食品又はその加工品を配合することを特徴とする風味調味料又は食品。

[形態14]

植物原料を燃焼、不完全燃焼又は熱分解して燻煙を発生させる燻煙発生部と、

前記発生した燻煙をさらに加熱する2次加熱部と、

前記2次加熱部における燻煙の加熱温度、及び/又は滞留時間を調整する機構と、

を備えることを特徴とする燻煙の香りの改質装置。

[形態15]

前記2次加熱部が固体の熱媒体を備え、当該固体熱媒体と前記燻煙とを接触させることを特徴とする形態14記載の燻煙の香りの改質装置。

[形態16]

前記2次加熱部に追加の気体を供給する機構を備えることを特徴とする形態15記載の燻煙の香りの改質装置。

[形態17]

形態14〜16何れか記載の燻煙の香りの改質装置を含む燻製食品の製造装置であって、

前記2次加熱された燻煙を冷却する冷却部と、

食品の熱風乾燥及び燻付けを行う乾燥燻製部と、

を更に備えることを特徴とする燻製食品の製造装置。

【発明の効果】

【0033】

本発明の方法によれば、燻煙の香りを所望の質にコントロールすることができ、当該改質された燻煙を用いて、燻製食品に好ましい風味を付与することができる。また、かび付けや熟成等の2次加工を行うことなく、燻製食品の香りの制御が可能となる。例えば、鰹節は、かび付け等の操作を行わずに、刺激的な香りからマイルドな燻臭に、チーズやハム、ソーセージはマイルドな燻臭から刺激的な香りに改質できる。このように香りのバリエーション付けにより、幅広い消費者のニーズに合わせた燻製食品の開発・製造が可能である。さらに、燻製食品中において、ベンツピレン等の有害成分の低減化も可能である。

【0034】

特に、本発明の方法によれば、鰹節の製造時間を大幅に短縮できるとともに、燻煙の香りの強さと質を自在に変えることができる。例えば、製造時間を24時間以内にすることが可能であり、大幅な省力化、省エネルギー化を進めることができる。それと同時に、乾燥と燻付けを同時に行う従来の方法では製造できなかった燻煙香の非常に強い鰹節の製造が、燻付けの条件を最適化することで可能となる。更に乾燥条件を最適化し、短時間で行うことで、生臭みの発生を防止し、燻煙の香りの非常に弱い節も製造することが可能である。さらに、燻煙の香りを所望の質にコントロールすることができ、当該改質された燻煙を用いると、かび付けや熟成等の2次加工を行うことなく、香りの質の制御が可能となる。このように香りのバリエーション付けにより、幅広い消費者のニーズに合わせた鰹節の開発・製造が可能である。

【図面の簡単な説明】

【0035】

【図1】本発明に関わる燻煙装置の全体構成を示した正面断面図である。

【図2】本発明に関わる別の実施形態であって、滞留管と冷却器を備えた燻煙装置の全体構成を示した正面断面図である。

【図3】本発明に関わる魚節製造装置の全体構成を示した正面断面図である。

【図4】図3記載の魚節製造装置のA−A線に沿って切断した概略的な一部断面側面図である。

【発明を実施するための形態】

【0036】

以下、本発明について詳細に説明する。

【0037】

本発明に関連する燻製食品の種類は、鰹節、宗田鰹節、鮪節、鯖節、鰯節、鯵節などの魚節、干し貝柱、スモークサーモン、牡蠣、いか調味燻製品、燻製かまぼこなどの燻製魚介類、ハム、ソーセージ、ベーコンなどの蓄肉燻製品、スモークチーズなどの燻製乳製品、燻製卵等であるがこれらに限定されない。中でも魚節等の魚肉の燻製品が特に好ましい。

【0038】

燻煙の原料は、異臭を発しない植物原料であればよく、ワラ、ヤシガラ、籾殻など、様々な植物が利用可能であるが、ナラ、ブナ、クヌギ、サクラ等が魚の燻煙原料としては一般的である。原料の形状は特に問わないが、チップやおが粉のように表面積が大きい方が、熱分解の際に効率が良い。

【0039】

燻煙の発生方法は、薪、チップ、おが粉、スモークウッド、その他乾燥植物などの燻材へ着火する方法、高温の電熱コイル、電気ヒーター、鉄板などの固体およびその放射熱により燻材を加熱する方法、高温ガス、過熱水蒸気などの気体により燻材を加熱する方法、金属と燻材を摩擦する方法などがあるが、燻材を燃焼させず、かつベンツピレン等の有害物質の発生を抑える425℃以下に制御しやすい、固体及びその放射熱により燻材を加熱する方法が好ましい。

【0040】

燻煙の香りを改質するための2次加熱方法は、熱交換器や電気ヒーターなどの固体の熱媒体による加熱方法、過熱水蒸気、高温不活性ガスなどの酸素を含まない気体による加熱方法、バーナーなどの炎による加熱方法、酸素を少量導入してガスを燃焼させ、その燃焼熱を利用する方法などがあるが、燃焼などの余分な反応が起こらず、温度制御可能で、かつ、燻煙の濃度を薄めない、熱交換器や電気ヒーターなどの固体熱媒体による加熱方法が好ましい。

【0041】

本発明の方法において、2次加熱温度が300℃以上の時に明らかな燻煙の香りの改質効果が認められ、温度の上昇とともに、甘い燻臭から刺激的な燻臭へと変化することが見出された。更に、タール臭や木の異風味のような、好ましくない香りが低減することが見出された。また、800℃を超えると低沸点炭化水素等が無臭成分まで分解されてしまうことが知られており(特開2005−281552号公報)、実際、700℃の場合でも改質効果はみられるものの、燻臭全体の強さとしてはやや弱くなった。したがって、改質時の2次加熱温度が300℃以上800℃未満の時、燻臭の改質効果が得られ、好ましくは400℃から700℃、さらに好ましくは500℃から600℃で2次加熱を行うと良いことがわかった。このような2次加熱温度の調整は、例えば、2次加熱部の所定の位置に熱伝対等の温度センサーを設置し、この検出信号に基づいて温度指示制御器によって加熱ヒーターの出力を調節することができる。

【0042】

2次加熱時の燻煙滞留時間は特に制限されるものではないが、通常、0.02秒から30秒間程度でよく、好ましくは、0.1秒から3秒間である。燻煙滞留時間は、滞留管の長さを変えること、滞留管の径を変えること、ダンパーの開閉度を変え風速を変えることなどの方法により、適宜調節できる。

【0043】

この2次加熱時に所定のガスを追加供給することで、単純加熱では得られない質の燻煙を得ることが可能となる。追加ガスとしては、酸素、空気などの酸素供給源となるガス、水素、水蒸気などの水素供給源となるガス、メタノール、エタノール、プロパン、ブタン、エチレン、アセチレンなどの炭化水素供給源となるガス、その他、窒素、アルゴンなどがある。この追加のガスの供給機構は特に制限されるものではないが、例えば、燻煙の2次加熱部の任意の位置に当該ガスの導入口を設け、これを介して酸素ガスや各種炭化水素などの供給用のガスボンベを装着することができる。

【0044】

また、紫外線照射などの波長が短い光線により高いエネルギーを加えることや、ラジカルなど反応助剤の添加、白金等の触媒を加えることでも、燻煙の質を変えることが可能である。

【0045】

2次加熱による燻煙の香りの改質のメカニズムについては、詳細はまだ明らかではないが、グアヤコール類の官能基の一つであるメトキシ基(−OCH3)が熱エネルギー、ラジカルなどにより、解裂し、脱離したり、水酸基(−OH)やメチル基(−CH3)が導入されたりして、クレゾール類に化学変化するためと推定している。ちなみにグアヤコール類は比較的、甘い燻臭が強く、クレゾール類は刺激的な燻臭が強い傾向にある。また、前述の追加ガス、紫外線の照射、反応助剤、触媒などの添加はこの反応を促進するためのものである。タール臭等の不要な香りが減少するメカニズムは、高分子の炭化水素が、2次加熱によって低分子化するためと推定している。

【0046】

以下、特に魚節の製造方法について図面を参照しながら詳細に説明する。図3は、本発明の方法に用いる典型的な燻煙装置の全体構成を示した正面断面図である。当該方法は、魚の乾燥工程と燻付け工程とに分けることができるが、最初に乾燥工程について説明する。

【0047】

魚の乾燥方法は、図3の乾燥燻製部4に示したように通気性の良いトレイが多段に積み上げられている場合には、均一に乾燥できるという理由から熱風乾燥が好ましい。遠赤外線乾燥、高周波乾燥等と組み合わせてもよい。

【0048】

乾燥の熱源は、温度制御が可能であり、魚節の異風味、有害成分の原因とならなければ、種類を問わない。ただし現実的には、温度制御が容易であるLPG、LNG等のガスを用いることが多い。

【0049】

乾燥時の風の流れは、通気性の良いトレイが多段に積み上げられている場合には、トレイ間に風を通して均一乾燥を実現できる並行流であることが好ましい。更に、バッチ式の場合、乾燥均一化のために通常行われる製品の出し入れを無くして省力化を実現するために、並行流の流れ方向を適当な時間間隔で切り替える交互流であることが好ましい。連続式で乾燥する場合にも、場所により並行流の流れが切り替わることが、均一化のためには好ましい。

【0050】

乾燥時の熱風温度は、乾燥短時間化のためにはできるだけ高温であることが望ましいが、高温乾燥を続けると、煮熟した魚の表面の過乾燥が生じ、好ましくない焦げ臭が発生する。このことから、乾燥温度を高温から順次下げていくことが必要である。温度の下げ方は時間と共に連続的(経時的)に下げても良いし、段階的に下げても良い。乾燥開始温度は120℃以上であることが好ましく、より好ましくは140℃以上であり、さらに好ましくは160℃以上の温度である。乾燥開始温度は200℃以上も可能であるが、焦げ臭が発生しやすいため、速やかに温度を下げる必要がある。熱風温度が、120℃未満であると魚の生臭さが残り、また乾燥時間が長時間になり好ましくない。

【0051】

本発明の方法によれば乾燥が短時間で終わるために、脂質の酸化防止策は特に必要ないが、従来の焙乾法のように煙を導入してもよいし、燃焼空気を利用することや、窒素置換等により、雰囲気酸素濃度を低くしてもよい。乾燥終了時の節水分は、腐敗、微生物増殖防止の観点から、30%以下が好ましく、製品水分として問題ない16%以下がさらに好ましい

【0052】

次に、燻付け工程は、図3に示すようなバッチ式の場合は、製品を移動させず、乾燥と同じ場所で行うことが、省力化の観点から好ましい。連続式の場合にはその限りでない。

【0053】

燻煙香のついた節を高温下に置くと、短時間でも燻煙香が弱まるため、燻煙成分と節は吸脱着を起こしていると推定される。このような吸着理論に基づくと、燻付け時の雰囲気温度は低温であることが好ましく、本方法では、乾燥を先に終えているため、低温にすることが可能である。上記雰囲気温度は燻付け初期は100℃程度でも問題ないが、最終的には25℃から50℃にすることが好ましい。

【0054】

燻付け時の風速は、一般の焙乾庫のように、例えば、0.2m/秒以上から0.5m/秒未満という低風速に抑えるよりも、高風速にすることが好ましい。風速は0.5m/秒以上にすることが好ましく、2m/秒以上にすることがさらに好ましい。上記の吸着理論に基づくと、風速が大きいほうが、短時間で平衡状態に達することから、高風速条件が好ましいと推定される。

【0055】

魚体の形状、大きさは特に制限されるものではないが、長辺(最も長い部分)20mm以上200mm以下、厚み(最も短い部分)5mm以上20mm以下のフレークにすることで、効率のよい短時間乾燥を実現できる。フレークサイズは長辺20mm以上100mm以下、厚み5mm以上15mm以下がさらに好ましい。このとき、長辺20mm以下、厚み5mm以下の細かいフレークがあっても良いが、その重量割合は20%以下であることが好ましい。

【0056】

以上の技術を用いれば、乾燥、燻付け時間は24時間以内にすることが可能である。条件を最適化すれば、10時間以内で乾燥、燻付けを終了することも可能である。

【0057】

このようにして改質された燻煙、又はその有効成分を食品に付着させることにより、風味のより改善された燻製食品の製造方法が提供される。一般的な燻製食品の製造方法としては、原料の前処理、塩漬け(又は塩せき)、塩抜き・洗浄、水切り・風乾、燻煙、仕上げの順序で行われる。例えば、一般的な燻製法としては、16〜20℃の比較的低温で行われる冷燻法、25〜45℃の温度範囲で燻煙する温燻法、50〜90℃の温度範囲で燻煙する熱燻法などが挙げられるがこれらに限定されない。燻煙中の有効成分を水に溶解し、この溶液に浸すか、又はこの溶液を吹きつけた後、短時間で燻煙・乾燥する速燻法を用いることもできる。さらに、燻煙室内に高電圧の電流を流して電場を作り、燻煙成分の製品への付着を促進する電燻法(Electric smoking)も知られている。

【0058】

本発明に使用する燻煙装置の典型的な実施形態を、図面を参照しながら説明する。図1は、本発明に関わる典型的な燻煙装置の全体構成を示した正面断面図である。この燻煙装置は、IH(電磁誘導加熱)ヒーター11を加熱源とする燻煙発生部12と、電気ヒーター13を加熱源とする燻煙の2次加熱部14と、燻製室15と、吸気口16と、排気ファン17と、冷却管18とから構成されている。図1において、燻煙発生部12は、IHヒーター11、ステンレスの加熱板19、温度センサーT1(ステンレス加熱板と接していてその中心部の温度を測定)を備えている。燻煙2次加熱部14は温度センサーT2、ダンパーDP1を備えている。燻製室15は温度センサーT3(燻製雰囲気温度を測定)を備えている。吸気口16はダンパーDP2を備えている。排気ファン17は、ダンパーDP3を備えている。燻煙2次加熱部14は、温度センサーT2(ヒーター出口部の燻煙温度を測定)により、所定の温度で燻煙を加熱するように調整される。ダンパーDP1、DP2、DP3を調整することにより、燻煙発生部12から燻煙を引き込む圧力を調整することができる。図2は、本発明に関わる別の実施形態であって滞留管と冷却管を備えた燻煙装置の全体構成を示した正面断面図である。この装置は、滞留管42と、冷却器43とを介し、燻煙を所定の温度に冷却した後、燻製室25で燻付けする。滞留管42の長さを変えることにより、所定の加熱温度での燻煙の滞留時間を調整し、燻煙の香り改質を制御することができる。

【0059】

本発明の他の一つの実施形態として、図3及び図4に魚節製造装置を示す。この魚節製造装置は、燻煙発生部32と、燻煙を2次加熱する熱交換器2からなる2次加熱部と、燻煙を冷却する熱交換器3からなる冷却部と、乾燥燻製部4とから構成されている。図3において、燻煙発生部32は、バーナーB1、炭化槽48、温度センサーT1(炭化槽底面と接していてその中心部の温度を測定)を備えている。燻煙を2次加熱する熱交換器2は温度センサーT2(熱交換器出口部の燻煙温度を測定)を備え、燻煙を冷却する熱交換器3は温度センサーT3(熱交換器出口部の燻煙温度を測定)、ダンパーDP4を備えている。図3及び図4に示した乾燥燻製部4は循環ファン45、46と排気ファン47、バーナーB2、温度センサーT4、T5(燻製雰囲気温度を測定)を備えている。循環ファン45、46は、風速や風向きを調整するインバーターを備えていることが好ましい。排気ファン47は、ダンパーDP5を備えている。燻煙の2次加熱部である熱交換器2は、温度センサーT2と電気ヒーター33とにより、所定の温度で燻煙を加熱するように調整される。燻煙冷却部である熱交換器3は、温度センサーT3により、所定の温度で燻煙を冷却するように調整される。加熱、及び冷却用の熱交換器の長さ、太さを変えることで、燻煙加熱、冷却時の燻煙流速、滞留時間を調整することができる。ダンパーDP4、DP5を調整することにより、燻煙発生部32から燻煙を引き込む圧力を調整することができる。循環ファン45、46の運転を交互に切り替えることにより、並行流の流れ方向を適当な時間間隔で切り替える交互流にすることができる。循環ファンは一つにして、ダンパーの開閉や循環ファンを逆回転にすることにより交互流を生み出すことも可能である。循環ファン45、46のインバーターにより、乾燥、燻付け時の風速を調整することができる。

【0060】

さらに本発明は、上記方法により製造された燻製食品を配合することを特徴とする風味調味料、又は、抽出だし、エキスなどの調味料、スープ、レトルト食品、冷食などの加工食品に関する。燻製食品を粉砕、粉末化、ペースト化などして、そのまま製品化しても良いし、それを調味料や食品に配合しても良い。また、燻製食品そのものではなく、抽出してエキス画分を使用してもよい。一般的に用いられている、燻製食品から内容物を抽出してエキス画分を抽出する方法としては、液化炭酸ガス抽出法、超臨界ガス抽出法、アルコール抽出法、熱水抽出法等がある。得られたエキス画分は液状のまま、あるいは粉末化して用いることができる。粉末化する方法としては、真空乾燥法、凍結乾燥法、スプレードライ法、ドラムドライヤー法、真空ドラムドライヤー法、マイクロ波乾燥法等がある。この際、必要に応じて賦型剤を添加してもよい。添加する賦型剤としては、デキストリン、乳糖、食塩、グルタミン酸ナトリウム、グラニュー糖、ゼラチン等を挙げることができる。

【実施例】

【0061】

次に本発明の効果を具体的な実施例に基づいて説明する。図1に示した燻煙装置の燻煙発生部12に、燻煙材31として、ナラのチップ60gを収容し、IHヒーター11、加熱板19、温度センサーT1により、熱分解温度を制御し、燻煙を発生させた。冷却管18には0℃の氷水を満たして、ガスを液化し、燻液を採取した。燻液は水で50倍に希釈して、熟練したパネル3名により、トップ臭(top-note)を評価した。燻製食品は、それぞれに適した方法で、熟練したパネル3名により、トップ臭、風味を評価した。

【0062】

ベンツピレンの測定は日本食品分析センターに依頼した。

【0063】

[実施例1]2次加熱が燻煙の質とベンツピレン量に及ぼす影響

ナラのチップを400℃に加熱し、発生した煙を冷却して、20分間捕集することにより、燻液を12.0g得た。また、同様の方法で発生した煙を、2次加熱部14にて600℃で2次加熱した後に、冷却管18で冷却して、捕集することにより、燻液を13.2g得た。

【0064】

トップ臭の評価結果、及びベンツピレン量の測定結果を表1に示す。

【0065】

【表1】

【0066】

この結果から、燻煙の2次加熱によって、燻煙の香りを変えられることが分かった。更にこの方法ではベンツピレンは発生していないことが分かった。

【0067】

[実施例2]2次加熱温度の影響

本実施例では、前実施例同様、ナラのチップを400℃に加熱し、発生した煙を、2次加熱部14にて200℃〜700℃で2次加熱した後に、冷却管18で冷却して、捕集することにより、燻液を得た。

【0068】

トップ臭の評価結果を表2に示す。

【0069】

【表2】

【0070】

2次加熱温度200℃の場合はほとんど改質効果が認められないが、2次加熱温度が高くなるほど甘い香りが弱まり、刺激的な香りが強まった。

【0071】

[実施例3]成分の変化

実施例2の「2次加熱なし」と「2次加熱温度600℃」の各条件のときに得られた燻液について、GC−MS分析を行い、燻臭の代表的成分である、フェノール類の量を測定した。

【0072】

<分析機器>

GC−MS;JEOL社GC−MATE(BU−20)

オートサンプラー(前処理、注入装置);GLサイエンス社COMBIPAL

<分析前処理>

燻液を水で100倍に希釈。10mlをセプタム付40ml容バイアルビンにとり、60℃に加熱しながら、SPMEファイバー(DVB/PDMS)をヘッドスペース部分に30分暴露し、成分を吸着した。

<GC−MS条件>

カラム HP−5MS(0.25mm×30M、ID=0.25μm)

注入条件 温度;220℃、モード;スプリットレス、圧力;1.2kg/m3・f

オーブン条件 50℃で2分保持後、5℃/分で180℃まで昇温、続いて50℃/分で昇温し、230℃で5分保持。

【0073】

グアヤコールとグアヤコールが改質されて生成すると考えられるO−クレゾールの濃度を表3に示す。

【0074】

【表3】

【0075】

この結果から、グアヤコールの一部がクレゾールに変化し、その結果、甘い香りが刺激的香りに変化したと考えられる。

【0076】

[実施例4]鰹節の試作

図2に示した燻煙装置の燻煙発生部22に、燻煙材41として、ナラのチップ60gを収容し、IHヒーター21、加熱板29、温度センサーT1により、熱分解温度を制御し、燻煙を発生させた。ナラのチップを400℃に加熱し、発生した煙を、2次加熱部24にて400℃〜700℃で2次加熱した。燻製室25に、予め電気式熱風乾燥機にて乾燥しておいた生利節を入れて、冷却器43により、燻製雰囲気温度を70〜90℃に制御し、3時間の燻付けを行い、鰹節を試作した。

【0077】

試作した鰹節をミキサーで粉砕し、1%の熱水溶液で評価を行った。その結果を表4に示す。

【0078】

【表4】

【0079】

2次加熱を行わない場合は、甘い香りが強く、鰹節に適さない香りであったが、2次加熱を実施すると、燻液と同様、刺激的な香りが強まり、2次加熱温度500℃、600℃で最もバランスが良く、好ましい香りになった。

【0080】

[実施例5]スモークチーズの試作

前実施例と同様に、ナラのチップを400℃に加熱し、発生した煙を、2次加熱部24にて500℃で2次加熱した。燻製室25に市販のプロセスチーズを入れて、冷却器43により、燻製雰囲気温度を約30℃に制御して1時間の燻付けを行い、スモークチーズを試作した。

【0081】

試作したスモークチーズを評価した。その結果を表5に示す。

【0082】

【表5】

【0083】

2次加熱を行った場合も、行わなかった場合も、いずれも好ましいスモークフレーバーが付与されていたが、500℃で2次加熱を行った方が、甘い香りと刺激的な香りのバランスが良く、より好ましい香りになった。

【0084】

[実施例6]ソーセージの試作

前実施例と同様の方法で、ナラのチップを400℃に加熱し、発生した煙を、2次加熱部24にて500℃で2次加熱した。燻製室25に市販の燻製を行っていないタイプのソーセージを入れて、冷却器43により、燻製雰囲気温度を約50℃に制御して1時間の燻付けを行い、ソーセージを試作した。

【0085】

試作したソーセージを評価した。その結果を表6に示す。

【0086】

【表6】

【0087】

2次加熱を行った場合も、行わなかった場合も、いずれも好ましいスモークフレーバーが付与されていたが、500℃で2次加熱を行った方が、甘い香りと刺激的な香りのバランスが良く、より好ましい香りになった。

【0088】

次に示す実施例7〜12については、図3に示した装置の乾燥燻製室4に、煮熟した後、長辺20mm以上100mm以下、厚み5mm以上15mm以下にフレーク化した鰹100kgを搬入し、乾燥、燻付けを実施した。出来上がった鰹節は粉砕し、熱水1%溶液で、熟練したパネル6名により、トップ臭(top-note)、風味を評価した。

【0089】

[実施例7]乾燥温度が乾燥時間と品質に与える影響

乾燥温度を変えて、鰹節水分が30%になるまで乾燥を行った。所要乾燥時間と品質を表7に示す。

【0090】

【表7】

【0091】

乾燥温度が高いほど、乾燥時間は短くなるが、温度が高すぎると焦げ臭が発生し、温度が低くなると、時間がかかり、生臭さが出てきた。170℃という高温から、温度を下げていくことで、焦げ臭、生臭みを発生させずに、短時間で乾燥することができた。温度を下げる速度は20℃/時間(h)程度が適当であった。

【0092】

[実施例8]最適な燻付け温度

燻煙材を400℃で熱分解し、燻煙を発生させた後、加熱温度600℃で改質した燻煙を利用し、燻付け中の雰囲気温度を変えて、燻付けを4時間行った。燻煙香の強さと質を表8に示す。

【0093】

【表8】

【0094】

一定温度では、温度が低いほうが燻煙香は強かった。燻煙成分が節に吸着しやすい条件になっていたと推定される。しかし、温度が低いと、煙っぽさや、木の香りが感じられ、100℃の方が煙っぽさや、木の香りが弱く、質は好ましかった。温度を100℃から50℃に徐々に下げると、強く、質の良い燻煙香を得ることができた。

【0095】

[実施例9]最適な燻付け風速

燻付け中の風速を変えて、燻付けを4時間行った。燻煙香の強さを表9に示す。

【0096】

【表9】

【0097】

風速は高いほうが燻煙香は強く、2m/秒以上がより好ましかった。風速を上げることで節と燻煙成分が素早く平衡に達したものと推定される。

【0098】

[実施例10]燻煙の2次加熱の効果

熱分解温度400℃で発生した燻煙の、2次加熱温度を変えて、燻付けを行った。燻煙香の質を表10に示す。熱分解温度400℃で発生した燻煙は、加熱部前で200℃になっている。

【0099】

【表10】

【0100】

2次加熱によって、不要なタール臭を弱めることが可能であり、その効果は2次加熱温度が高いほど顕著であった。また、燻煙香の質は、2次加熱温度が低いほど甘く、高いと刺激的になった。2次加熱温度が800℃になると燻煙香がほぼなると考えられる(特開2005−281552号公報)。

【0101】

[実施例11]鰹節の製造時間

図3に示した装置の乾燥燻製室4に、煮熟した後、長辺20mm以上100mm以下、厚み5mm以上15mm以下にフレーク化した鰹100kgを搬入し、乾燥を乾燥開始温度170℃、温度低下速度20℃/時間、90℃達温後一定、風速2.0m/秒の条件で行った結果、8時間で水分16%以下になった。その後、木材の熱分解温度400℃、2次加熱温度600℃加熱した燻煙で、雰囲気温度50℃、風速2.0m/秒で燻付けを行った結果、2時間で十分な燻煙香を付与できた。計10時間で鰹節を製造することができた。

【0102】

実施例11で製造した節と、一般的な急造庫で製造した荒節、市販の枯節の燻煙香の評価結果を表11に示す。燻煙香の力価は、本製法で製造した節を1とした時の倍率で表した。

【0103】

【表11】

【0104】

本製法で製造した節は、10時間という短い製造時間でありながら、強く、好ましい燻煙香を有していた。

【0105】

[実施例12]ベンツピレン含量

実施例11で製造した節と、一般的な急造庫で製造した荒節のベンツピレン含量を表12に示す。測定法は、「加工食品中の多環芳香族炭化水素の分析方法の検討(継続)」 東京農林水産消費技術センター 木下恵子著 p.23−34 に基づいた。

【0106】

【表12】

【0107】

本製法で製造した節は、強く好ましい燻煙香を有しながら、ベンツピレン含量が大幅に低減されていた。

【産業上の利用可能性】

【0108】

本発明は、燻煙の質を制御することで、食品に適宜好ましい風味を付与することができると共に、ベンツピレン等の有害物質を低減できるので食品分野において有用である。更に、乾燥、燻付けを独立して最適条件で行うことで、製造短時間化を実現可能にし、且つ、燻煙の質を制御することで、食品に適宜好ましい風味を付与することができる。

【符号の説明】

【0109】

10、20 燻製される食材

11、21 IHヒーター

12、22、32 燻煙発生部

13、23、33 電気ヒーター

14、24 2次加熱部

2、3 熱交換器

15、25 燻製室

4 乾燥燻製部(室)

16、26 吸気口

17、27、47 排気ファン

18、28 冷却管

19、29 ステンレス板

31、41 燻煙材(ナラのチップ)

42 滞留管

43 冷却器

44 トレイ

45、46 循環ファン

48 炭化槽

DP1、DP2、DP3、DP4、DP5 ダンパー

T1、T2、T3、T4、T5 温度センサー

B1、B2 バーナー

【特許請求の範囲】

【請求項1】

植物原料を熱分解して燻煙を発生させる工程と、前記燻煙を2次加熱装置により加熱する工程とを含み、前記2次加熱装置による加熱温度が、300℃以上800℃未満であることを特徴とする燻煙の香りの改質方法。

【請求項2】

前記2次加熱装置が固体の熱媒体を備え、当該固体熱媒体と前記燻煙とを接触させることを特徴とする請求項1記載の燻煙の香りの改質方法。

【請求項3】

前記2次加熱装置に追加の気体を供給することを特徴とする請求項2記載の燻煙の香りの改質方法。

【請求項4】

請求項1〜3何れか記載の方法で改質された香りの燻煙、又はその有効成分を食品に付着させることを特徴とする燻製食品の製造方法。

【請求項5】

植物原料を熱分解して燻煙を発生させる工程と、

当該燻煙を2次加熱装置により加熱する工程と、

当該2次加熱後の燻煙を食品に接触させる工程と、

を含み、前記2次加熱装置による加熱温度が、300℃以上800℃未満であることを特徴とする燻製食品の製造方法。

【請求項6】

前記食品が、煮熟した後、その水分含量が30質量%以下となるように所定の時間熱風乾燥した魚であり、ここで、当該熱風の温度は、乾燥開始時の120℃以上から乾燥終了時に120℃未満となるように低下させ、及び

前記2次加熱後の燻煙を食品に付着又は接触させる工程が、当該乾燥後の魚を前記燻煙雰囲気下に保持することからなる請求項4又は5記載の燻製食品の製造方法。

【請求項7】

前記熱風温度を、乾燥開始時における140℃以上200℃未満の温度から、乾燥終了時に120℃未満の温度となるように連続的又は段階的に低下させることを特徴とする請求項6に記載の燻製食品の製造方法。

【請求項8】

前記乾燥に用いる熱風が、その流れを定期的に切替える交互流であることを特徴とする請求項6又は7に記載の燻製食品の製造方法。

【請求項9】

前記燻煙雰囲気が、温度25℃以上100℃以下、且つ風速0.5m/秒以上の雰囲気で燻煙成分を含むことを特徴とする請求項6〜8何れか記載の燻製食品の製造方法。

【請求項10】

前記乾燥工程の前に、煮熟した魚を長さ20〜200mm、厚さ5〜20mmとなるように薄片化する工程を含む請求項6〜9何れか記載の燻製食品の製造方法。

【請求項11】

請求項4〜10何れか記載の方法により製造されることを特徴とする燻製食品。

【請求項12】

3,4−ベンツピレンの含有濃度が20ppb以下である請求項11記載の燻製食品。

【請求項13】

請求項11又は12記載の燻製食品又はその加工品を配合することを特徴とする風味調味料又は食品。

【請求項14】

植物原料を熱分解して燻煙を発生させる燻煙発生部と、

前記発生した燻煙をさらに加熱する2次加熱部と、

前記2次加熱部における燻煙の加熱温度、及び/又は滞留時間を調整する機構と、

を備え、前記2次加熱の温度が、300℃以上800℃未満に設定されることを特徴とする燻煙の香りの改質装置。

【請求項15】

前記2次加熱部が固体の熱媒体を備え、当該固体熱媒体と前記燻煙とを接触させることを特徴とする請求項14記載の燻煙の香りの改質装置。

【請求項16】

前記2次加熱部に追加の気体を供給する機構を備えることを特徴とする請求項15記載の燻煙の香りの改質装置。

【請求項17】

請求項14〜16何れか記載の燻煙の香りの改質装置を含む燻製食品の製造装置であって、

前記2次加熱された燻煙を冷却する冷却部と、

食品の熱風乾燥及び燻付けを行う乾燥燻製部と、

を更に備えることを特徴とする燻製食品の製造装置。

【請求項1】

植物原料を熱分解して燻煙を発生させる工程と、前記燻煙を2次加熱装置により加熱する工程とを含み、前記2次加熱装置による加熱温度が、300℃以上800℃未満であることを特徴とする燻煙の香りの改質方法。

【請求項2】

前記2次加熱装置が固体の熱媒体を備え、当該固体熱媒体と前記燻煙とを接触させることを特徴とする請求項1記載の燻煙の香りの改質方法。

【請求項3】

前記2次加熱装置に追加の気体を供給することを特徴とする請求項2記載の燻煙の香りの改質方法。

【請求項4】

請求項1〜3何れか記載の方法で改質された香りの燻煙、又はその有効成分を食品に付着させることを特徴とする燻製食品の製造方法。

【請求項5】

植物原料を熱分解して燻煙を発生させる工程と、

当該燻煙を2次加熱装置により加熱する工程と、

当該2次加熱後の燻煙を食品に接触させる工程と、

を含み、前記2次加熱装置による加熱温度が、300℃以上800℃未満であることを特徴とする燻製食品の製造方法。

【請求項6】

前記食品が、煮熟した後、その水分含量が30質量%以下となるように所定の時間熱風乾燥した魚であり、ここで、当該熱風の温度は、乾燥開始時の120℃以上から乾燥終了時に120℃未満となるように低下させ、及び

前記2次加熱後の燻煙を食品に付着又は接触させる工程が、当該乾燥後の魚を前記燻煙雰囲気下に保持することからなる請求項4又は5記載の燻製食品の製造方法。

【請求項7】

前記熱風温度を、乾燥開始時における140℃以上200℃未満の温度から、乾燥終了時に120℃未満の温度となるように連続的又は段階的に低下させることを特徴とする請求項6に記載の燻製食品の製造方法。

【請求項8】

前記乾燥に用いる熱風が、その流れを定期的に切替える交互流であることを特徴とする請求項6又は7に記載の燻製食品の製造方法。

【請求項9】

前記燻煙雰囲気が、温度25℃以上100℃以下、且つ風速0.5m/秒以上の雰囲気で燻煙成分を含むことを特徴とする請求項6〜8何れか記載の燻製食品の製造方法。

【請求項10】

前記乾燥工程の前に、煮熟した魚を長さ20〜200mm、厚さ5〜20mmとなるように薄片化する工程を含む請求項6〜9何れか記載の燻製食品の製造方法。

【請求項11】

請求項4〜10何れか記載の方法により製造されることを特徴とする燻製食品。

【請求項12】

3,4−ベンツピレンの含有濃度が20ppb以下である請求項11記載の燻製食品。

【請求項13】

請求項11又は12記載の燻製食品又はその加工品を配合することを特徴とする風味調味料又は食品。

【請求項14】

植物原料を熱分解して燻煙を発生させる燻煙発生部と、

前記発生した燻煙をさらに加熱する2次加熱部と、

前記2次加熱部における燻煙の加熱温度、及び/又は滞留時間を調整する機構と、

を備え、前記2次加熱の温度が、300℃以上800℃未満に設定されることを特徴とする燻煙の香りの改質装置。

【請求項15】

前記2次加熱部が固体の熱媒体を備え、当該固体熱媒体と前記燻煙とを接触させることを特徴とする請求項14記載の燻煙の香りの改質装置。

【請求項16】

前記2次加熱部に追加の気体を供給する機構を備えることを特徴とする請求項15記載の燻煙の香りの改質装置。

【請求項17】

請求項14〜16何れか記載の燻煙の香りの改質装置を含む燻製食品の製造装置であって、

前記2次加熱された燻煙を冷却する冷却部と、

食品の熱風乾燥及び燻付けを行う乾燥燻製部と、

を更に備えることを特徴とする燻製食品の製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−46638(P2013−46638A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2012−263927(P2012−263927)

【出願日】平成24年12月3日(2012.12.3)

【分割の表示】特願2008−520510(P2008−520510)の分割

【原出願日】平成19年5月30日(2007.5.30)

【出願人】(000000066)味の素株式会社 (887)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成24年12月3日(2012.12.3)

【分割の表示】特願2008−520510(P2008−520510)の分割

【原出願日】平成19年5月30日(2007.5.30)

【出願人】(000000066)味の素株式会社 (887)

[ Back to top ]