爆発圧着方法及びクラッド材

【課題】衝突点移動速度を一定に保ったまま合せ材に作用する爆薬の爆発エネルギーを自在に調整できる爆発圧着方法、また該方法により製作された爆発圧着クラッド材を提供する。

【解決手段】爆薬5の爆発エネルギーを用いて合せ材2と母材4を接合させる爆発圧着方法において、爆薬5を合せ材2と1mm〜100mmの間隔を設けて配置したことを特徴とする爆発圧着方法。

【解決手段】爆薬5の爆発エネルギーを用いて合せ材2と母材4を接合させる爆発圧着方法において、爆薬5を合せ材2と1mm〜100mmの間隔を設けて配置したことを特徴とする爆発圧着方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、爆薬の爆発エネルギーを用いた爆発圧着方法及びそのクラッド材に関し、合せ材に作用する爆薬の爆発エネルギーを自在に制御する方法に関する。

【背景技術】

【0002】

爆発圧着法によって2枚以上の金属板を接合させるには、爆薬の爆発エネルギーにより合せ材が加速されながら、母材とある一定範囲内の速度と角度で衝突する必要がある。このため、爆発圧着法では接合しようとする合せ材と母材にあらかじめ間隔を設け、合せ材上に直接または薄い表面保護材を介して爆薬を配置し、一点から起爆することで接合に適した衝突点移動速度(爆速)と衝突速度・衝突角度(衝突エネルギー)を確保している(非特許文献1)。衝突点移動速度と衝突エネルギーの制御は、爆発圧着法において健全な接合を得るための最も重要な要素である。最適な条件は材質組み合わせや板厚により異なるためそれぞれ個別に調整する必要があるが、通常は爆薬の種類、量、合せ材と母材の間隔により制御している。衝突点移動速度を大きくしたい場合は、高爆速の爆薬を用いる、薬量を多くする、衝突エネルギーを大きくしたい場合は、薬量を多くする、合せ材と母材の間隔を大きくする、等の設計が行われる。小さくしたい場合はその逆の設計が行われる。大部分の組み合わせは、これにより制御することが出来るが、一部で条件設定が困難な範囲が存在する。

【0003】

例えば衝突エネルギーを大きくしようとする場合、爆薬量を大きくすることで達成可能だが、そうするとそれに伴い衝突点移動速度も同時に大きくなる。衝突点移動速度が必要以上に大きくなりすぎると、界面で発生するメタルジェット(合せ材と母材の合金)の噛み込みや反射衝撃波の発生による接合の阻害が生じ、著しく物性を低下させてしまう。また合せ材と母材の間隔を大きくしても衝突エネルギーは大きくなるが、合せ材の加速域以上に大きくはできない為上限が存在する。逆に衝突エネルギーを小さくする場合も爆薬量を減少させればよいが、衝突点移動速度の低下も同時に起こる。更に爆薬は爆轟が伝達されるための最低薬厚が存在するため一定量より小さくすることは出来ない。合せ材と母材の間隔を小さくすることも材料の歪み、爆薬配置による合せ材のたわみを考慮する必要があるため下限がある。このように従来の爆発圧着方法では衝突点移動速度を一定に保ったまま衝突エネルギーを増減させることは不可能であった。

【非特許文献1】荒木、「爆発接合法の原理と新しい適用例」、ジョイテック、1990年11月、第6巻、第11号、p.97−103

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のように大きな衝突エネルギーが必要となる材料、例えば高強度、厚板の材料や、逆に従来の爆着方法では過剰な衝突エネルギーが負荷されてしまう軟質材や薄板、また適切な接合が行われる条件範囲が非常に狭い難接合材料は、爆発圧着法の適用が困難であり、爆発圧着法の可能性を狭めていた。本発明は、こうした実情の下に、衝突点移動速度を一定に保ったまま合せ材に作用する爆薬の爆発エネルギーを自在に調整できる爆発圧着方法の提供を目的とし、また該方法により製作された爆発圧着クラッド材を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、前記課題を解決するために、爆薬の爆発エネルギーに関して鋭意検討を行なった結果、爆薬と合せ材にある一定の間隔を設けることで衝突点移動速度を変えることなく衝突エネルギーのみを増減できることを見出し本発明に至った。

すなわち本発明は、下記の通りである。

(1)爆薬の爆発エネルギーを用いて合せ材と母材を接合させる爆発圧着方法において、爆薬を合せ材と1mm〜100mmの間隔を設けて配置したことを特徴とする爆発圧着方法。

(2)爆薬と合せ材の間隔保持のために、合せ材よりも密度の小さい固体、液体、気体、又はこれらの組み合わせからなる物質を配置したことを特徴とする(1)記載の爆発圧着方法。

(3)合せ材が、チタン、チタン合金、ニッケル、ニッケル合金、アルミニウム、アルミニウム合金、ジルコニウム、ジルコニウム合金、タンタル、タンタル合金、銅、銅合金、ニオブ、ニオブ合金、タングステン、タングステン合金、金、または銀からなることを特徴とする(1)又は(2)記載の方法で製作された爆発圧着クラッド材。

【発明の効果】

【0006】

本発明による爆発圧着方法は、合せ材に作用する爆薬の爆発エネルギーを自在に制御できることから、従来の方法では設定困難であった多大な衝突エネルギーが必要となる高強度材、厚板材や逆に過剰なエネルギーが負荷されてしまう軟質材や薄板材、また、適切な接合が行われる条件範囲が非常に狭い難接合材料も適用可能となる効果を有する。

【発明を実施するための最良の形態】

【0007】

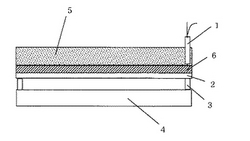

本発明について、以下具体的に説明する。図1は、従来の爆発圧着方法の概略図である。合せ材2の上面に爆薬5を直接又は薄い表面保護材を介して配置するものである。これに対し図2は、爆薬を合せ材から離して設置した本発明の爆発圧着法の概略図である。爆薬と合せ材の間隔を保持する材料6は、合せ材よりも密度が小さければ、固体、液体、気体、又はこれらの組み合わせのいずれでも問題はない。例えば金属、木材、ボール紙、発砲スチロール、粉、水、油、空気、またはこれらの組み合わせ等であり、その材質、方法は無限に存在し制限されない。本発明は、爆薬を合せ材と一定の間隔を設けて配置することが最も重要であり、他の条件は制限されるものではない。爆薬と合せ材の最適な間隔は爆薬の種類・量、間隔を保持する材料や合せ材の材質・板厚によりそれぞれ異なるが、爆薬の爆発エネルギーをより効率的に合せ材に作用させる範囲は1mm〜100mmで、好ましくは2mm〜50mm、更に好ましくは2mm〜20mmである。また、爆発エネルギーの作用を減少させたい場合の合せ材と母材の間隔は5mm〜100mm、好ましくは10mm〜70mm、より好ましくは20mmから50mmの範囲である。

【0008】

また、本発明の方法を用いると従来の爆発圧着法で製作していたクラッドの物性を改善する効果も認められる。特に合せ材が、チタン、チタン合金、ニッケル、ニッケル合金、アルミニウム、アルミニウム合金、ジルコニウム、ジルコニウム合金、タンタル、タンタル合金、銅、銅合金、ニオブ、ニオブ合金、タングステン、タングステン合金、金、または銀に対して有効である。

【実施例】

【0009】

本発明を実施例に基づいて説明する。

[実施例1]

板厚20mm、幅1500mm、長さ3000mm、引張り強さ1200MPaの高張力鋼1を合せ材として、同じ幅・長さで板厚30mm、引張り強さ1500MPaの高張力鋼2の母材上に10mmの間隔を保持して配置した。爆薬と合せ材の間隔保持材として、3mm幅に切断した直径5mmのステンレス製パイプを介して厚さ1mmのボール紙を合せ材上一面に配置した。この上に低爆速粉状爆薬を90kg/m2載せ一端より起爆しクラッドを製作した。超音波探傷法により接合状態を確認したところ起爆側の一部を除いて全面接合であり、その接合界面は爆発圧着クラッド特有の規則正しい良好な波形を示していた。

【0010】

[比較例1]

爆薬を直接、合せ材上に配置した以外は全て実施例1と同じ条件で爆発圧着を行った。その結果、起爆側に非接合範囲が広く発生し、接合部の接合界面も波形が無く線上の接合であり衝突エネルギーが不足していたことが確認された。

【0011】

[実施例2]

板厚2mm、幅300mm、長さ500mmのニオブを合せ材として、同じ幅・長さで板厚10mmの無酸素銅の母材上に2mmの間隔を保持して配置した。爆薬と合せ材の間隔保持として厚さ20mmの水の入ったビニール製の容器を合せ材上一面に配置しその上に12kg/m2の爆薬を装填した。爆発圧着後のクラッドは全面接合であり、接合界面には合金塊も無く、50μm以下の波高の規則正しい波が生成していた。接合界面の加工硬化層は、合せ材・母材共に接合界面から0.2mmの範囲内であり、その硬さは最大で爆着前の素材の約1.5倍であった。その後の板厚3mmまで冷間圧延を行ったが剥離は生じなかった。

【0012】

[比較例2]

水の入ったビニール製容器の代わりに、表面保護材として合せ材上に貼り付けた厚さ0.1mmのSPVシートを介して爆薬を配置した。その他は実施例2と全て同じ条件で爆発圧着を行った結果、接合界面には多数の合金塊が介在し、更に300μmを超える波高の波が形成されていた。接合界面の加工硬化層は、合せ材、母材共に接合界面から約0.7mmの範囲まで及んでおりその硬さは最大で爆着前素材の約2.5倍まで達していた。その後6mmまで冷間圧延を行った時点で接合面の剥離が生じたため圧延は中止した。

【0013】

[実施例3]

爆発圧着で接合が難しい、Zr/Steelの組み合わせで本方法を適用した。

厚さ3mm、サイズ2000mm×2000mmのZrを合せ材とし、同じ幅・長さで板厚20mmのsteel(SA516GR70)の母材上に5mmの間隔を保持して配置した。爆薬と合せ材の間隙保持材として厚さ15mmの発泡スチロールを合せ材全面に用いその上に爆薬を配置した。爆発圧着後のクラッドは全面圧着であり、接合界面は物性に悪影響を与え、従来法において除去することの出来なかった合金塊の生成が抑えられていた。

【産業上の利用可能性】

【0014】

本発明は、高強度材、厚板材又は軟質材、薄板材、難接合材料を接合する爆発圧着法の分野で好適に利用できる。

【図面の簡単な説明】

【0015】

【図1】従来の爆発圧着方法の1例を示す断面説明図である。

【図2】本発明の爆発圧着方法の1例を示す断面説明図である。

【符号の説明】

【0016】

1.起爆部

2.合せ材

3.支持物(合せ材と母材の間隔を保持するために使用)

4.母材

5.爆薬

6.間隔保持材(爆薬と合せ材の間隔を保持するために使用)

【技術分野】

【0001】

本発明は、爆薬の爆発エネルギーを用いた爆発圧着方法及びそのクラッド材に関し、合せ材に作用する爆薬の爆発エネルギーを自在に制御する方法に関する。

【背景技術】

【0002】

爆発圧着法によって2枚以上の金属板を接合させるには、爆薬の爆発エネルギーにより合せ材が加速されながら、母材とある一定範囲内の速度と角度で衝突する必要がある。このため、爆発圧着法では接合しようとする合せ材と母材にあらかじめ間隔を設け、合せ材上に直接または薄い表面保護材を介して爆薬を配置し、一点から起爆することで接合に適した衝突点移動速度(爆速)と衝突速度・衝突角度(衝突エネルギー)を確保している(非特許文献1)。衝突点移動速度と衝突エネルギーの制御は、爆発圧着法において健全な接合を得るための最も重要な要素である。最適な条件は材質組み合わせや板厚により異なるためそれぞれ個別に調整する必要があるが、通常は爆薬の種類、量、合せ材と母材の間隔により制御している。衝突点移動速度を大きくしたい場合は、高爆速の爆薬を用いる、薬量を多くする、衝突エネルギーを大きくしたい場合は、薬量を多くする、合せ材と母材の間隔を大きくする、等の設計が行われる。小さくしたい場合はその逆の設計が行われる。大部分の組み合わせは、これにより制御することが出来るが、一部で条件設定が困難な範囲が存在する。

【0003】

例えば衝突エネルギーを大きくしようとする場合、爆薬量を大きくすることで達成可能だが、そうするとそれに伴い衝突点移動速度も同時に大きくなる。衝突点移動速度が必要以上に大きくなりすぎると、界面で発生するメタルジェット(合せ材と母材の合金)の噛み込みや反射衝撃波の発生による接合の阻害が生じ、著しく物性を低下させてしまう。また合せ材と母材の間隔を大きくしても衝突エネルギーは大きくなるが、合せ材の加速域以上に大きくはできない為上限が存在する。逆に衝突エネルギーを小さくする場合も爆薬量を減少させればよいが、衝突点移動速度の低下も同時に起こる。更に爆薬は爆轟が伝達されるための最低薬厚が存在するため一定量より小さくすることは出来ない。合せ材と母材の間隔を小さくすることも材料の歪み、爆薬配置による合せ材のたわみを考慮する必要があるため下限がある。このように従来の爆発圧着方法では衝突点移動速度を一定に保ったまま衝突エネルギーを増減させることは不可能であった。

【非特許文献1】荒木、「爆発接合法の原理と新しい適用例」、ジョイテック、1990年11月、第6巻、第11号、p.97−103

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のように大きな衝突エネルギーが必要となる材料、例えば高強度、厚板の材料や、逆に従来の爆着方法では過剰な衝突エネルギーが負荷されてしまう軟質材や薄板、また適切な接合が行われる条件範囲が非常に狭い難接合材料は、爆発圧着法の適用が困難であり、爆発圧着法の可能性を狭めていた。本発明は、こうした実情の下に、衝突点移動速度を一定に保ったまま合せ材に作用する爆薬の爆発エネルギーを自在に調整できる爆発圧着方法の提供を目的とし、また該方法により製作された爆発圧着クラッド材を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、前記課題を解決するために、爆薬の爆発エネルギーに関して鋭意検討を行なった結果、爆薬と合せ材にある一定の間隔を設けることで衝突点移動速度を変えることなく衝突エネルギーのみを増減できることを見出し本発明に至った。

すなわち本発明は、下記の通りである。

(1)爆薬の爆発エネルギーを用いて合せ材と母材を接合させる爆発圧着方法において、爆薬を合せ材と1mm〜100mmの間隔を設けて配置したことを特徴とする爆発圧着方法。

(2)爆薬と合せ材の間隔保持のために、合せ材よりも密度の小さい固体、液体、気体、又はこれらの組み合わせからなる物質を配置したことを特徴とする(1)記載の爆発圧着方法。

(3)合せ材が、チタン、チタン合金、ニッケル、ニッケル合金、アルミニウム、アルミニウム合金、ジルコニウム、ジルコニウム合金、タンタル、タンタル合金、銅、銅合金、ニオブ、ニオブ合金、タングステン、タングステン合金、金、または銀からなることを特徴とする(1)又は(2)記載の方法で製作された爆発圧着クラッド材。

【発明の効果】

【0006】

本発明による爆発圧着方法は、合せ材に作用する爆薬の爆発エネルギーを自在に制御できることから、従来の方法では設定困難であった多大な衝突エネルギーが必要となる高強度材、厚板材や逆に過剰なエネルギーが負荷されてしまう軟質材や薄板材、また、適切な接合が行われる条件範囲が非常に狭い難接合材料も適用可能となる効果を有する。

【発明を実施するための最良の形態】

【0007】

本発明について、以下具体的に説明する。図1は、従来の爆発圧着方法の概略図である。合せ材2の上面に爆薬5を直接又は薄い表面保護材を介して配置するものである。これに対し図2は、爆薬を合せ材から離して設置した本発明の爆発圧着法の概略図である。爆薬と合せ材の間隔を保持する材料6は、合せ材よりも密度が小さければ、固体、液体、気体、又はこれらの組み合わせのいずれでも問題はない。例えば金属、木材、ボール紙、発砲スチロール、粉、水、油、空気、またはこれらの組み合わせ等であり、その材質、方法は無限に存在し制限されない。本発明は、爆薬を合せ材と一定の間隔を設けて配置することが最も重要であり、他の条件は制限されるものではない。爆薬と合せ材の最適な間隔は爆薬の種類・量、間隔を保持する材料や合せ材の材質・板厚によりそれぞれ異なるが、爆薬の爆発エネルギーをより効率的に合せ材に作用させる範囲は1mm〜100mmで、好ましくは2mm〜50mm、更に好ましくは2mm〜20mmである。また、爆発エネルギーの作用を減少させたい場合の合せ材と母材の間隔は5mm〜100mm、好ましくは10mm〜70mm、より好ましくは20mmから50mmの範囲である。

【0008】

また、本発明の方法を用いると従来の爆発圧着法で製作していたクラッドの物性を改善する効果も認められる。特に合せ材が、チタン、チタン合金、ニッケル、ニッケル合金、アルミニウム、アルミニウム合金、ジルコニウム、ジルコニウム合金、タンタル、タンタル合金、銅、銅合金、ニオブ、ニオブ合金、タングステン、タングステン合金、金、または銀に対して有効である。

【実施例】

【0009】

本発明を実施例に基づいて説明する。

[実施例1]

板厚20mm、幅1500mm、長さ3000mm、引張り強さ1200MPaの高張力鋼1を合せ材として、同じ幅・長さで板厚30mm、引張り強さ1500MPaの高張力鋼2の母材上に10mmの間隔を保持して配置した。爆薬と合せ材の間隔保持材として、3mm幅に切断した直径5mmのステンレス製パイプを介して厚さ1mmのボール紙を合せ材上一面に配置した。この上に低爆速粉状爆薬を90kg/m2載せ一端より起爆しクラッドを製作した。超音波探傷法により接合状態を確認したところ起爆側の一部を除いて全面接合であり、その接合界面は爆発圧着クラッド特有の規則正しい良好な波形を示していた。

【0010】

[比較例1]

爆薬を直接、合せ材上に配置した以外は全て実施例1と同じ条件で爆発圧着を行った。その結果、起爆側に非接合範囲が広く発生し、接合部の接合界面も波形が無く線上の接合であり衝突エネルギーが不足していたことが確認された。

【0011】

[実施例2]

板厚2mm、幅300mm、長さ500mmのニオブを合せ材として、同じ幅・長さで板厚10mmの無酸素銅の母材上に2mmの間隔を保持して配置した。爆薬と合せ材の間隔保持として厚さ20mmの水の入ったビニール製の容器を合せ材上一面に配置しその上に12kg/m2の爆薬を装填した。爆発圧着後のクラッドは全面接合であり、接合界面には合金塊も無く、50μm以下の波高の規則正しい波が生成していた。接合界面の加工硬化層は、合せ材・母材共に接合界面から0.2mmの範囲内であり、その硬さは最大で爆着前の素材の約1.5倍であった。その後の板厚3mmまで冷間圧延を行ったが剥離は生じなかった。

【0012】

[比較例2]

水の入ったビニール製容器の代わりに、表面保護材として合せ材上に貼り付けた厚さ0.1mmのSPVシートを介して爆薬を配置した。その他は実施例2と全て同じ条件で爆発圧着を行った結果、接合界面には多数の合金塊が介在し、更に300μmを超える波高の波が形成されていた。接合界面の加工硬化層は、合せ材、母材共に接合界面から約0.7mmの範囲まで及んでおりその硬さは最大で爆着前素材の約2.5倍まで達していた。その後6mmまで冷間圧延を行った時点で接合面の剥離が生じたため圧延は中止した。

【0013】

[実施例3]

爆発圧着で接合が難しい、Zr/Steelの組み合わせで本方法を適用した。

厚さ3mm、サイズ2000mm×2000mmのZrを合せ材とし、同じ幅・長さで板厚20mmのsteel(SA516GR70)の母材上に5mmの間隔を保持して配置した。爆薬と合せ材の間隙保持材として厚さ15mmの発泡スチロールを合せ材全面に用いその上に爆薬を配置した。爆発圧着後のクラッドは全面圧着であり、接合界面は物性に悪影響を与え、従来法において除去することの出来なかった合金塊の生成が抑えられていた。

【産業上の利用可能性】

【0014】

本発明は、高強度材、厚板材又は軟質材、薄板材、難接合材料を接合する爆発圧着法の分野で好適に利用できる。

【図面の簡単な説明】

【0015】

【図1】従来の爆発圧着方法の1例を示す断面説明図である。

【図2】本発明の爆発圧着方法の1例を示す断面説明図である。

【符号の説明】

【0016】

1.起爆部

2.合せ材

3.支持物(合せ材と母材の間隔を保持するために使用)

4.母材

5.爆薬

6.間隔保持材(爆薬と合せ材の間隔を保持するために使用)

【特許請求の範囲】

【請求項1】

爆薬の爆発エネルギーを用いて合せ材と母材を接合させる爆発圧着方法において、爆薬を合せ材と1mm〜100mmの間隔を設けて配置したことを特徴とする爆発圧着方法。

【請求項2】

爆薬と合せ材の間隔保持のために、合せ材よりも密度の小さい固体、液体、気体、又はこれらの組み合わせからなる物質を配置したことを特徴とする請求項1記載の爆発圧着方法。

【請求項3】

合せ材が、チタン、チタン合金、ニッケル、ニッケル合金、アルミニウム、アルミニウム合金、ジルコニウム、ジルコニウム合金、タンタル、タンタル合金、銅、銅合金、ニオブ、ニオブ合金、タングステン、タングステン合金、金、または銀からなることを特徴とする請求項1又は2記載の方法で製作された爆発圧着クラッド材。

【請求項1】

爆薬の爆発エネルギーを用いて合せ材と母材を接合させる爆発圧着方法において、爆薬を合せ材と1mm〜100mmの間隔を設けて配置したことを特徴とする爆発圧着方法。

【請求項2】

爆薬と合せ材の間隔保持のために、合せ材よりも密度の小さい固体、液体、気体、又はこれらの組み合わせからなる物質を配置したことを特徴とする請求項1記載の爆発圧着方法。

【請求項3】

合せ材が、チタン、チタン合金、ニッケル、ニッケル合金、アルミニウム、アルミニウム合金、ジルコニウム、ジルコニウム合金、タンタル、タンタル合金、銅、銅合金、ニオブ、ニオブ合金、タングステン、タングステン合金、金、または銀からなることを特徴とする請求項1又は2記載の方法で製作された爆発圧着クラッド材。

【図1】

【図2】

【図2】

【公開番号】特開2006−55876(P2006−55876A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2004−238701(P2004−238701)

【出願日】平成16年8月18日(2004.8.18)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成16年8月18日(2004.8.18)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]