片側スポット溶接方法および片側スポット溶接装置

【課題】スパッタの発生に基づくワークの品質の低下を防止することができる片側スポット溶接方法および片側スポット溶接装置を提供する。

【解決手段】ワークWの溶接部位に、前記ワークWの片側からのみ電極2、3、3を当てて溶接する片側スポット溶接方法であって、溶接電極2とアース電極3、3とを前記ワークWに前記片側から加圧しながら当接させるとともに、前記溶接電極2と前記アース電極3、3とを通電させる溶接工程を有し、前記溶接工程において、前記溶接電極2と前記ワークWとの境界に前記溶接電極2の周囲からエアを供給する冷却工程を行うことを特徴とする。

【解決手段】ワークWの溶接部位に、前記ワークWの片側からのみ電極2、3、3を当てて溶接する片側スポット溶接方法であって、溶接電極2とアース電極3、3とを前記ワークWに前記片側から加圧しながら当接させるとともに、前記溶接電極2と前記アース電極3、3とを通電させる溶接工程を有し、前記溶接工程において、前記溶接電極2と前記ワークWとの境界に前記溶接電極2の周囲からエアを供給する冷却工程を行うことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークの溶接部位に、ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法および片側スポット溶接装置に関するものである。

【背景技術】

【0002】

複数のワーク(板状を呈する板金等)を接合する場面において、ワークを加圧しつつ電流を流し、それにより発生する抵抗熱で金属を溶かしてワークを接合するスポット溶接という手法が用いられている。

【0003】

このスポット溶接は、溶接電流の流し方の違い等により、様々な種類に分類されているが、ワークの両側から加圧しつつ電流を流す両側スポット溶接と、ワークの片側のみから加圧しつつ電流を流す片側スポット溶接の2つに大別することができる。

【0004】

ここで、ワークには様々な形状のものが存在することから、複雑な形状を呈するワークが溶接対象となることにより、電極(溶接ガン)をワークの両側から当接させるのが物理的に不可能な場合がある。このような場合は、必然的に片側スポット溶接が用いられることとなる。

【0005】

この片側スポット溶接は、両側スポット溶接と比較し、前記のとおり適用可能な溶接対象の幅は広いが、ワークの片側のみからしか加圧できないため、ワークの接合時に、十分に高い圧力をワークにかけることは困難である。そのため、両側スポット溶接でワークを接合する場合と異なり、電極とワークとの間において、多量のスパッタ(溶接中に飛散するスラグや金属粒)が発生してしまう。そして、当該スパッタが、ワークに付着した後、ワーク上で凝固し固着することにより、ワークの品質の低下を引き起こす可能性があった。

【0006】

ところで、特許文献1には、電極の内部にエアを流通させるエア通路を形成させ、当該エア通路の排気穴を電極の先端部の近傍に向かうように設けた溶接ガンが開示されている。

当該溶接ガンは、電極を冷却するエアが当該電極内に形成されたエア通路を流れることにより、適切に電極を冷却することができる。その結果、電極の高温化に基づく電極の消耗を抑制するといった効果を発揮する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−117661号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に開示された技術は、そもそも片側スポット溶接の特性(十分に高い圧力をワークにかけることが困難)がもたらす前記した溶接品質の低下という問題の解消を目的とした技術ではなく、前記問題に十分対応できるものではない。

詳細には、ワークの品質の低下を引き起こすスパッタは、電極とワークとの境界から発生するが、特許文献1に開示された技術では、当該境界には、エアを直接吹きつけることができない。そのため、スパッタを十分に冷却することができず、その結果、ワーク上においてスパッタが凝固し固着することで、ワークの品質を低下させてしまう。

【0009】

そこで、本発明は、スパッタの発生に基づくワークの品質の低下を防止することができる片側スポット溶接方法および片側スポット溶接装置を提供することを課題とする。

【課題を解決するための手段】

【0010】

前記課題を解決するために、本発明に係る片側スポット溶接方法は、ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法であって、溶接電極とアース電極とを前記ワークに前記片側から加圧しながら当接させるとともに、前記溶接電極と前記アース電極とを通電させる溶接工程を有し、前記溶接工程において、前記溶接電極と前記ワークとの境界に前記溶接電極の周囲からエアを供給する冷却工程を行うことを特徴とする。

【0011】

この片側スポット溶接方法によれば、溶接工程において、電極とワークとの境界にエアを供給することから、当該境界において発生するスパッタを適切に冷却することができるとともに、スパッタを吹き飛ばすことができる。したがって、スパッタがワークの表面に付着することを抑制できるとともに、仮に、スパッタがワークの表面に付着した場合であっても、スパッタは十分に冷却されているため、ワークの表面に固着せず、容易に取り除くことができる。

以上より、この片側スポット溶接方法によれば、スパッタの発生に基づくワークの品質の低下を防止することができる。

また、ナゲット(溶融部)が形成される溶接電極近傍のワークに効率よくエアを供給することができるため、ナゲット形成部分を効率よく冷却することができる。その結果、ナゲット形成部分およびその周辺のワークの機械的性質を向上させることができる。

【0012】

また、本発明に係る片側スポット溶接方法は、前記溶接工程の開始と略同時に前記冷却工程を開始し、前記溶接工程の終了と略同時に前記冷却工程を終了することが好ましい。

【0013】

この片側スポット溶接方法によれば、溶接工程において発生する全てのスパッタを、冷却工程により冷却するとともに吹き飛ばすことができる。したがって、より確実にスパッタの発生に基づくワークの品質の低下を防止することができる。

【0014】

また、本発明に係る片側スポット溶接装置は、ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接装置であって、前記ワークの溶接部位に前記片側から加圧しながら当接する溶接電極と、前記ワークに前記片側から加圧しながら当接するアース電極と、前記溶接電極の外周面を覆うとともに、前記溶接電極の外径よりも大きな内径を呈する冷却管と、を有する溶接ガンを備え、前記溶接電極と前記冷却管との間にエアを供給し、前記溶接電極の先端側にエアを噴出させるエア供給機構をさらに備え、前記溶接ガンは、前記溶接電極の先端が前記冷却管の開口部から突出するように形成されているとともに、前記冷却管の内周面は、前記溶接電極の外周面に沿うように形成されていることを特徴とする。

【0015】

この片側スポット溶接装置によれば、エア供給機構が溶接電極の外周面を離間して覆う冷却管の開口部からエアを噴出させるとともに、冷却管の内周面が溶接電極の外周面に沿うように形成されていることから、供給されたエアが溶接電極の外周面を沿うように流れることとなる。その結果、溶接電極とワークとの境界に当該エアが適切に供給されることとなる。したがって、当該境界において発生するスパッタを適切に冷却することができるとともに、スパッタを吹き飛ばすことができる。それにより、スパッタがワークの表面に付着することを抑制できるとともに、仮に、スパッタがワークの表面に付着した場合であっても、スパッタは十分に冷却されているため、ワークの表面に固着せず、容易に取り除くことができる。

以上より、この片側スポット溶接装置によれば、スパッタの発生に基づくワークの品質の低下を防止することができる。

また、ナゲットが形成される溶接電極近傍のワークに効率よくエアを供給することができるため、ナゲット形成部分の周辺を効率よく冷却することができる。その結果、ナゲット形成部分およびその周辺のワークの機械的性質を向上させることができる。

【0016】

また、本発明に係る片側スポット溶接装置は、前記エア供給機構を制御する制御機構をさらに備え、前記制御機構は、溶接の開始と略同時にエアの供給を開始させ、溶接の終了と略同時にエアの供給を終了させることが好ましい。

【0017】

この片側スポット溶接装置によれば、制御機構がエア供給機構を制御することにより、溶接時において発生する全てのスパッタを、エア供給機構から供給されるエアにより冷却するとともに吹き飛ばすことができる。したがって、より確実にスパッタの発生に基づくワークの品質の低下を防止することができる。

【0018】

また、本発明に係る片側スポット溶接装置の前記アース電極は、2つ以上であるとともに、前記溶接電極が対称中心となるように設置されることが好ましい。

【0019】

この片側スポット溶接装置によれば、溶接電極と、当該溶接電極が対称中心となるように設置される2つ以上のアース電極とを備えることにより、溶接電極とアース電極との間の通電経路が複数になるとともに、電力密度の偏りを限りなく小さくすることができる。したがって、ワークの溶接部位に安定した(偏りのない)ナゲットを形成させることができる。

【発明の効果】

【0020】

本発明に係る片側スポット溶接方法および片側スポット溶接装置によれば、電極とワークとの境界にエアを供給することにより、スパッタの発生に基づくワークの品質の低下を防止することができる。

【図面の簡単な説明】

【0021】

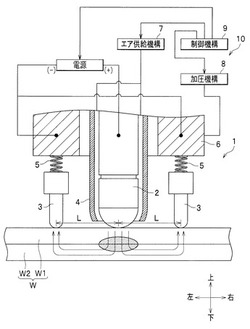

【図1】本発明の実施形態に係る片側スポット溶接装置の要部断面図である。

【図2】本発明の実施形態に係る片側スポット溶接装置の拡大要部断面図である。

【図3】本発明の実施形態に係る片側スポット溶接装置の変形例の拡大要部断面図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施するための形態を、適宜図面を参照しながら詳細に説明する。

なお、以下の説明において、「上、下、左、右」を表現するときは、各図面に示す方向を基準としている。

【0023】

≪片側スポット溶接装置の概略構成≫

片側スポット溶接装置10は、被溶接対象である板金等のワークWを、ワークWの片側のみから加圧および通電を行うことにより溶接する装置である。

図1に示すように、片側スポット溶接装置10は、上方からワークW1に当接する溶接電極2と、上方からワークW1に当接するとともに、当該溶接電極2の左右側にそれぞれ一つずつ設けられるアース電極3、3と、溶接電極2の外周面を覆う冷却管4と、を有する溶接ガン1を備える。そして、片側スポット溶接装置10は、溶接電極2と冷却管4との間にエアを供給するエア供給機構7と、溶接ガン1を移動させることにより溶接ガン1によりワークWを加圧する加圧機構8と、エア供給機構7、加圧機構8の制御および溶接ガン1に流す電流の制御を行う制御機構9と、をさらに備える。

【0024】

以下、片側スポット溶接装置10の各部材について説明する。

<溶接ガン>

溶接ガン1は、電極(溶接電極2、アース電極3、3)および冷却管4を備えた部材であり、電極2、3、3をワークWに押し当てながら通電させることでワークWを溶接する部材である。

図1に示すように、溶接ガン1は、略棒状を呈し上下方向に設けられる溶接電極2と、略棒状を呈し上下方向に設けられる2つのアース電極3、3と、溶接電極2の外周面を覆う略筒状を呈する冷却管4と、を有する。そして、2つのアース電極3、3は、溶接電極2が対称中心となるよう設置され、溶接電極2の左右側に溶接電極2から同じ距離(L)を隔てた位置に設置される。

なお、「溶接電極2が対称中心となるように設置」とは、言い換えると、溶接電極2を中心とした円周上に等間隔に設置するということである。

そして、アース電極3、3は、バネ部材5、5を介して支持部材6に支持され、支持部材6と溶接電極2とは、上方側で直接、またはいくつかの部材を介して連結している。

【0025】

また、溶接電極2は、電源の正極(+極)に接続され、アース電極3、3は、電源の負極(−極)に接続される。このように電源が接続されることにより、図1に示すように、溶接電源2からワークW1、W2を介し、アース電源3、3に向けて電流が流れる。

【0026】

(冷却管)

冷却管4は、溶接電極2とワークWとの境界にエアを導く部材である。

そして、冷却管4は、図2に示すように、溶接電極2の外周面を覆い、溶接電極2の外径よりも大きな内径を呈している。また、冷却管4の内周面は、溶接電極2の外周面に沿うように形成されている。つまり、冷却管4の内周面と溶接電極2の外周面とは、一定の間隔(B)を保つように形成され、溶接電極2の先端の半球状を呈する外周面に対して、冷却管4の内周面は前記半球状と同じカーブを描くこととなる。

冷却管4が前記のような構成を呈することにより、溶接電極2と冷却管4との間を通るエアが溶接電極2の外周面を沿うように移動する。その結果、ワークW1と溶接電極2との境界(図2の点線により囲まれた部分)に溶接電極2の全周囲方向から適切にエアを供給することができる。

【0027】

そして、冷却管4と溶接電極2は、冷却管4の開口部4aから溶接電極2の先端が下方(ワークWの設置されている方向)に所定長さ突出するように形成されている。これにより、溶接時において冷却管4がワークW1表面に当接することなく、溶接の障害にならない。

なお、冷却管4は、上方側で直接、またはいくつかの部材を介して図示しない支持部材に支持されている。

【0028】

<エア供給機構>

エア供給機構7は、溶接電極2と冷却管4との間にエアを供給し、溶接電極2の先端側(下方側)にエアを噴出させる部材である。

なお、エア供給機構7は、溶接電極2と冷却管4との間にエアを供給できる機構であれば、特に限定されず、例えば、圧縮機(コンプレッサー)等のような機構であればよい。

【0029】

<加圧機構>

加圧機構8は、溶接ガン1の溶接電極2およびアース電極3、3により、ワークWを加圧する機構である。

詳細には、加圧機構8は、溶接ガン1を移動させる機構であり、当該溶接ガン1をワークWが設置されている方向(下方向)に移動させることで、溶接ガン1の溶接電極2およびアース電極3、3の先端によりワークWを加圧する機構である。

【0030】

なお、加圧機構8は、溶接ガン1を少なくとも上下方向に移動できる機構であれば、特に限定されず、上下方向に移動可能な油圧シリンダやサーボモータ等の昇降装置のような機構であればよい。また、加圧機構8は、溶接ガン1の外部に設けられる構成であってもよいが、溶接ガン1の内部に設けられ、溶接ガン1の溶接電極2、アース電極3、3、および冷却管4のみを上下に移動させる構成であってもよい。

【0031】

<制御機構>

制御機構9は、エア供給機構7を制御する機構である。そして、制御機構9は、加圧機構8を制御するとともに、溶接ガン1の溶接電極2とアース電極3、3との間に通電させる電流を制御する機構でもある。

そして、制御機構9は、例えば、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Access Memory)、HDD(Hard Disk Drive)、入出力インターフェース等を備えるコンピュータである。

なお、制御機構9による片側スポット溶接装置10(エア供給機構7、加圧機構8、電流)の詳細な制御方法については後記する。

【0032】

≪片側スポット溶接方法≫

片側スポット溶接方法は、ワークWを溶接する溶接工程を有し、当該溶接工程において溶接電極2とワークWとの境界にエアを供給する冷却工程を行う溶接方法である。

【0033】

<溶接工程>

溶接工程は、溶接電極2とアース電極3、3とをワークWに加圧しながら当接させるとともに、溶接電極2とアース電極3、3とを通電させる工程である。この溶接工程により、ワークW1とワークW2との溶接を行う。

なお、溶接工程は、ワークWを溶接することができればよいため、例えば、以下のような複数の工程(予備通電工程、ナゲット形成工程、徐冷工程)から形成されていてもよい。

【0034】

(予備通電工程)

予備通電工程とは、ナゲットを形成させる前にワークWの温度を高くする工程であり、電極2、3、3によりワークWを片側から加圧しつつ、後記するナゲット形成工程における電流値(所定の電流値)よりも低い電流値でワークWに予備通電を行う工程である。

【0035】

この予備通電工程により、溶接電極2、アース電極3、3が発熱するとともに、ワークW1、W2も発熱し軟化することとなる。そして、これらが発熱するとともに、溶接電極2、アース電極3、3によりワークW1、W2が加圧されることで、溶接電極2、ワークWの間がなじみ(隙間がなくなり)、かつ、アース電極3、3、ワークW1の間がなじむ(隙間がなくなる)。その結果、ワークW1、W2間およびワークW1と電極2、3、3間の接触状態が良くなり、適切なナゲットを形成させ易くなる。

【0036】

(ナゲット形成工程)

ナゲット形成工程とは、予備通電工程後に行うことでワークWにナゲットを形成させる工程であり、電極2、3、3によりワークWを片側から加圧しつつ、ワークWに所定の電流値で本通電を行う工程である。

【0037】

このナゲット形成工程により、さらに、溶接電極2、アース電極3、3、ワークW1、W2が発熱することとなる。そして、ワークWの中でも、溶接電極2の下方に位置するワークW1、W2の温度が非常に高くなる。その結果、ワークW1、W2間において金属原子の拡散が起こり、当該箇所にナゲットが発生する。

【0038】

(徐冷工程)

徐冷工程とは、ナゲット形成工程後に行うことで形成したナゲットを押し込みながら徐冷する工程であり、電極2、3、3によりワークWを片側から加圧しつつ、ナゲット形成工程における電流値(所定の電流値)よりも低い電流値でワークWに通電を行う工程である。

【0039】

この徐冷工程により、形成されたナゲットを押し込みながら徐冷することができる。これにより、本来、ナゲット(またはナゲット周辺)において発生したであろう気孔の発生を防止することができ、その結果、ブローホールの発生を抑制することができる。

【0040】

<冷却工程>

冷却工程とは、溶接工程において溶接電極2とワークWとの境界に溶接電極2の周囲(全周囲)からエアを供給する工程である。

この冷却工程により、溶接電極2とワークW1との境界に溶接電極2の全周囲方向からエアを供給することで、当該境界において発生するスパッタを適切に冷却することができるとともに、スパッタを吹き飛ばすことができる。したがって、スパッタがワークW1の表面に付着することを抑制できるとともに、仮に、スパッタがワークW1の表面に付着した場合であっても、スパッタは十分に冷却されているため、ワークW1の表面に固着せず、容易に取り除くことができる。

【0041】

また、この冷却工程により、溶接電極2近傍のワークWに効率よくエアを供給することができるため、当該箇所(溶接部位)を効率よく冷却することができる。その結果、ナゲット形成部分およびその周辺のワークWの機械的性質を向上させることができる。

【0042】

そして、この冷却工程は、溶接工程において行われる。したがって、溶接工程のうち、例えば、最もスパッタが発生する期間(ナゲット形成工程)においてのみ冷却工程を行ってもよいが、溶接工程の開始と略同時に冷却工程を開始し、溶接工程の終了と略同時に冷却工程を終了することが好ましい。溶接工程において発生する全てのスパッタを、冷却工程により冷却するとともに吹き飛ばすことができるからである。

【0043】

次に、片側スポット溶接方法を実施する際における片側スポット溶接装置10の詳細な駆動方法について説明する。

≪片側スポット溶接方法を実施する際における片側スポット溶接装置の詳細な駆動方法≫

まず、溶接開始前の状態として、片側スポット溶接装置10の溶接ガン1をロボットアーム等によりワークWの上方に設置する。そして、溶接開始の信号が制御機構9に入力されると、制御機構9は、加圧機構8に下方移動信号を出力する。

なお、制御機構9が下方移動信号を出力するトリガー(誘因)は、作業者が溶接開始の信号を制御機構9の入出力インターフェースに入力するといったものであってもよいし、制御機構9のHDD等に記憶されているタイムテーブルに基づくものであってもよい。

【0044】

下方移動信号が入力された加圧機構8は、溶接ガン1を下方に駆動させる。そして、溶接ガン1の電極2、3、3は、ワークWの表面を加圧する。

電極2、3、3による加圧が開始し、加圧力が安定した状態となった後、制御機構9は、電流を通電するように電源に電流信号を出力し、略同時にエア供給機構7にエア供給開始信号を出力する。ここで、略同時とは、同時もしくは同時とみなせる程の時間差しかない場合を含むものである。

なお、制御機構9が電流信号およびエア供給開始信号を出力するトリガーは、加圧の開始後、所定時間の経過時に行うといったものであってもよいし、別途、加圧力測定手段(図示せず)から、入力される信号に基づくものであってもよい。

【0045】

電源に電流信号が入力されると、電源は溶接ガン1の電極2、3、3に電流を流す(溶接工程)。これにより、溶接が開始することとなる。そして、エア供給機構7にエア供給開始信号が入力されると、エア供給機構7は、溶接電極2と冷却管4との間にエアの供給(例えば、0.5MPa)を行う(冷却工程)。

なお、溶接工程(および冷却工程)の間、電流値および加圧力の増減を適宜行うことで、前記した予備通電工程、ナゲット形成工程、徐冷工程のような方法で溶接を行ってもよい。また、溶接工程(および冷却工程)の間、予想されるスパッタの発生量に応じて、エアの供給量を適宜変更するような構成であってもよい。

【0046】

その後、制御機構9のHDD等に記憶されているタイムテーブルに基づき、所定時間経過後、制御機構9は電源に電流停止信号を出力し、加圧機構8に上方移動信号を出力すると略同時にエア供給機構7にエア供給停止信号を出力する。

電源に電流停止信号が入力されると、電源は電流を流すのを停止する。そして、加圧機構8に上方移動信号が入力されると、加圧機構8は溶接ガン1を上方に駆動させ、溶接ガン1の電極2、3、3は、ワークWの表面を加圧しなくなる。また、エア供給機構7にエア供給停止信号が入力されると、エア供給機構7は、エアの供給を停止する。

【0047】

なお、溶接中、溶接ガン1の電極2、3、3のワークWに対する加圧力が一定となるように、加圧力測定手段(図示せず)により加圧力を測定し、制御機構9に適宜入力される当該測定値に基づき加圧機構8を制御する構成となっていてもよい。

【0048】

以上、片側スポット溶接方法および片側スポット溶接装置10について説明したが、本発明は前記構成に限定されず、特許請求の範囲に記載した本発明の要旨を逸脱しない範囲で、例えば、以下のような設計変更が可能である。

【0049】

片側スポット溶接装置10の溶接電極2の先端の形状が半円球状を呈する場合(図1、図2参照)について説明したが、下方に行くに従い外径が小さくなる円柱状を呈していてもよい(図3参照)。なお、このような場合においも、冷却管4の内周面は、溶接電極2の外周面に沿うように形成されることから、冷却管4の内周面と溶接電極2の外周面とは、一定の間隔(B)を保つように形成される。

【0050】

片側スポット溶接装置10の溶接電極2、アース電極3、3の形状については、特に限定されないが、溶接電極2の下方のワークWにナゲットを集中的に形成させるため、溶接電極2の先端の形状を溶接電極2とワークW1との接触面積が小さくなるような形状(例えば、図1、図2のような半球形状)とするとともに、アース電極3、3の先端の形状をアース電極3、3とワークW1との接触面積が大きくなるような形状(例えば、ワークW1と面で接することができるような円柱形状)としてもよい。このような構成とすることにより、溶接電極2の下方のワークWにおいて電流が集中し(電流密度が過大となり)、当該箇所にナゲットが形成され易くなる。

【0051】

片側スポット溶接装置10の溶接ガン1がアース電極3を2つ備える場合について説明したが、アース電極3は3つ以上備えてもよい。アース電極3を3つ以上備える場合も、2つ備える場合と同様、溶接電極2が対称中心となるように設置すればよい。言い換えると、溶接電極2を中心とした円周上に等間隔に3つ以上のアース電極3を設置すればよい。

また、片側スポット溶接装置10の溶接ガン1が、バネ部材5、5、支持部材6を備える場合について説明したが、これらの部材は必須ではなく、溶接電極2、アース電極3、3以外の構成については、従来公知の構成であってもよい。

【0052】

加圧機構8により溶接ガン1を移動しワークWを加圧する場合について説明したが、ワークWを溶接ガン1が設置されている方向(上方向)に移動させるような、加圧を補助する機構をさらに設けていてもよい。

【0053】

2つのアース電極3を備える片側スポット溶接装置10を用いて片側スポット溶接方法を行う場合について説明したが、当該片側スポット溶接装置10以外の装置を用いて片側スポット溶接方法を行ってもよい。例えば、アース電極を1つしか備えていない片側スポット溶接装置を用いてもよい。

【符号の説明】

【0054】

1 溶接ガン

2 溶接電極(電極)

3 アース電極(電極)

4 冷却管

7 エア供給機構

9 制御機構

10 片側スポット溶接装置

W、W1、W2 ワーク

【技術分野】

【0001】

本発明は、ワークの溶接部位に、ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法および片側スポット溶接装置に関するものである。

【背景技術】

【0002】

複数のワーク(板状を呈する板金等)を接合する場面において、ワークを加圧しつつ電流を流し、それにより発生する抵抗熱で金属を溶かしてワークを接合するスポット溶接という手法が用いられている。

【0003】

このスポット溶接は、溶接電流の流し方の違い等により、様々な種類に分類されているが、ワークの両側から加圧しつつ電流を流す両側スポット溶接と、ワークの片側のみから加圧しつつ電流を流す片側スポット溶接の2つに大別することができる。

【0004】

ここで、ワークには様々な形状のものが存在することから、複雑な形状を呈するワークが溶接対象となることにより、電極(溶接ガン)をワークの両側から当接させるのが物理的に不可能な場合がある。このような場合は、必然的に片側スポット溶接が用いられることとなる。

【0005】

この片側スポット溶接は、両側スポット溶接と比較し、前記のとおり適用可能な溶接対象の幅は広いが、ワークの片側のみからしか加圧できないため、ワークの接合時に、十分に高い圧力をワークにかけることは困難である。そのため、両側スポット溶接でワークを接合する場合と異なり、電極とワークとの間において、多量のスパッタ(溶接中に飛散するスラグや金属粒)が発生してしまう。そして、当該スパッタが、ワークに付着した後、ワーク上で凝固し固着することにより、ワークの品質の低下を引き起こす可能性があった。

【0006】

ところで、特許文献1には、電極の内部にエアを流通させるエア通路を形成させ、当該エア通路の排気穴を電極の先端部の近傍に向かうように設けた溶接ガンが開示されている。

当該溶接ガンは、電極を冷却するエアが当該電極内に形成されたエア通路を流れることにより、適切に電極を冷却することができる。その結果、電極の高温化に基づく電極の消耗を抑制するといった効果を発揮する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−117661号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に開示された技術は、そもそも片側スポット溶接の特性(十分に高い圧力をワークにかけることが困難)がもたらす前記した溶接品質の低下という問題の解消を目的とした技術ではなく、前記問題に十分対応できるものではない。

詳細には、ワークの品質の低下を引き起こすスパッタは、電極とワークとの境界から発生するが、特許文献1に開示された技術では、当該境界には、エアを直接吹きつけることができない。そのため、スパッタを十分に冷却することができず、その結果、ワーク上においてスパッタが凝固し固着することで、ワークの品質を低下させてしまう。

【0009】

そこで、本発明は、スパッタの発生に基づくワークの品質の低下を防止することができる片側スポット溶接方法および片側スポット溶接装置を提供することを課題とする。

【課題を解決するための手段】

【0010】

前記課題を解決するために、本発明に係る片側スポット溶接方法は、ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法であって、溶接電極とアース電極とを前記ワークに前記片側から加圧しながら当接させるとともに、前記溶接電極と前記アース電極とを通電させる溶接工程を有し、前記溶接工程において、前記溶接電極と前記ワークとの境界に前記溶接電極の周囲からエアを供給する冷却工程を行うことを特徴とする。

【0011】

この片側スポット溶接方法によれば、溶接工程において、電極とワークとの境界にエアを供給することから、当該境界において発生するスパッタを適切に冷却することができるとともに、スパッタを吹き飛ばすことができる。したがって、スパッタがワークの表面に付着することを抑制できるとともに、仮に、スパッタがワークの表面に付着した場合であっても、スパッタは十分に冷却されているため、ワークの表面に固着せず、容易に取り除くことができる。

以上より、この片側スポット溶接方法によれば、スパッタの発生に基づくワークの品質の低下を防止することができる。

また、ナゲット(溶融部)が形成される溶接電極近傍のワークに効率よくエアを供給することができるため、ナゲット形成部分を効率よく冷却することができる。その結果、ナゲット形成部分およびその周辺のワークの機械的性質を向上させることができる。

【0012】

また、本発明に係る片側スポット溶接方法は、前記溶接工程の開始と略同時に前記冷却工程を開始し、前記溶接工程の終了と略同時に前記冷却工程を終了することが好ましい。

【0013】

この片側スポット溶接方法によれば、溶接工程において発生する全てのスパッタを、冷却工程により冷却するとともに吹き飛ばすことができる。したがって、より確実にスパッタの発生に基づくワークの品質の低下を防止することができる。

【0014】

また、本発明に係る片側スポット溶接装置は、ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接装置であって、前記ワークの溶接部位に前記片側から加圧しながら当接する溶接電極と、前記ワークに前記片側から加圧しながら当接するアース電極と、前記溶接電極の外周面を覆うとともに、前記溶接電極の外径よりも大きな内径を呈する冷却管と、を有する溶接ガンを備え、前記溶接電極と前記冷却管との間にエアを供給し、前記溶接電極の先端側にエアを噴出させるエア供給機構をさらに備え、前記溶接ガンは、前記溶接電極の先端が前記冷却管の開口部から突出するように形成されているとともに、前記冷却管の内周面は、前記溶接電極の外周面に沿うように形成されていることを特徴とする。

【0015】

この片側スポット溶接装置によれば、エア供給機構が溶接電極の外周面を離間して覆う冷却管の開口部からエアを噴出させるとともに、冷却管の内周面が溶接電極の外周面に沿うように形成されていることから、供給されたエアが溶接電極の外周面を沿うように流れることとなる。その結果、溶接電極とワークとの境界に当該エアが適切に供給されることとなる。したがって、当該境界において発生するスパッタを適切に冷却することができるとともに、スパッタを吹き飛ばすことができる。それにより、スパッタがワークの表面に付着することを抑制できるとともに、仮に、スパッタがワークの表面に付着した場合であっても、スパッタは十分に冷却されているため、ワークの表面に固着せず、容易に取り除くことができる。

以上より、この片側スポット溶接装置によれば、スパッタの発生に基づくワークの品質の低下を防止することができる。

また、ナゲットが形成される溶接電極近傍のワークに効率よくエアを供給することができるため、ナゲット形成部分の周辺を効率よく冷却することができる。その結果、ナゲット形成部分およびその周辺のワークの機械的性質を向上させることができる。

【0016】

また、本発明に係る片側スポット溶接装置は、前記エア供給機構を制御する制御機構をさらに備え、前記制御機構は、溶接の開始と略同時にエアの供給を開始させ、溶接の終了と略同時にエアの供給を終了させることが好ましい。

【0017】

この片側スポット溶接装置によれば、制御機構がエア供給機構を制御することにより、溶接時において発生する全てのスパッタを、エア供給機構から供給されるエアにより冷却するとともに吹き飛ばすことができる。したがって、より確実にスパッタの発生に基づくワークの品質の低下を防止することができる。

【0018】

また、本発明に係る片側スポット溶接装置の前記アース電極は、2つ以上であるとともに、前記溶接電極が対称中心となるように設置されることが好ましい。

【0019】

この片側スポット溶接装置によれば、溶接電極と、当該溶接電極が対称中心となるように設置される2つ以上のアース電極とを備えることにより、溶接電極とアース電極との間の通電経路が複数になるとともに、電力密度の偏りを限りなく小さくすることができる。したがって、ワークの溶接部位に安定した(偏りのない)ナゲットを形成させることができる。

【発明の効果】

【0020】

本発明に係る片側スポット溶接方法および片側スポット溶接装置によれば、電極とワークとの境界にエアを供給することにより、スパッタの発生に基づくワークの品質の低下を防止することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態に係る片側スポット溶接装置の要部断面図である。

【図2】本発明の実施形態に係る片側スポット溶接装置の拡大要部断面図である。

【図3】本発明の実施形態に係る片側スポット溶接装置の変形例の拡大要部断面図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施するための形態を、適宜図面を参照しながら詳細に説明する。

なお、以下の説明において、「上、下、左、右」を表現するときは、各図面に示す方向を基準としている。

【0023】

≪片側スポット溶接装置の概略構成≫

片側スポット溶接装置10は、被溶接対象である板金等のワークWを、ワークWの片側のみから加圧および通電を行うことにより溶接する装置である。

図1に示すように、片側スポット溶接装置10は、上方からワークW1に当接する溶接電極2と、上方からワークW1に当接するとともに、当該溶接電極2の左右側にそれぞれ一つずつ設けられるアース電極3、3と、溶接電極2の外周面を覆う冷却管4と、を有する溶接ガン1を備える。そして、片側スポット溶接装置10は、溶接電極2と冷却管4との間にエアを供給するエア供給機構7と、溶接ガン1を移動させることにより溶接ガン1によりワークWを加圧する加圧機構8と、エア供給機構7、加圧機構8の制御および溶接ガン1に流す電流の制御を行う制御機構9と、をさらに備える。

【0024】

以下、片側スポット溶接装置10の各部材について説明する。

<溶接ガン>

溶接ガン1は、電極(溶接電極2、アース電極3、3)および冷却管4を備えた部材であり、電極2、3、3をワークWに押し当てながら通電させることでワークWを溶接する部材である。

図1に示すように、溶接ガン1は、略棒状を呈し上下方向に設けられる溶接電極2と、略棒状を呈し上下方向に設けられる2つのアース電極3、3と、溶接電極2の外周面を覆う略筒状を呈する冷却管4と、を有する。そして、2つのアース電極3、3は、溶接電極2が対称中心となるよう設置され、溶接電極2の左右側に溶接電極2から同じ距離(L)を隔てた位置に設置される。

なお、「溶接電極2が対称中心となるように設置」とは、言い換えると、溶接電極2を中心とした円周上に等間隔に設置するということである。

そして、アース電極3、3は、バネ部材5、5を介して支持部材6に支持され、支持部材6と溶接電極2とは、上方側で直接、またはいくつかの部材を介して連結している。

【0025】

また、溶接電極2は、電源の正極(+極)に接続され、アース電極3、3は、電源の負極(−極)に接続される。このように電源が接続されることにより、図1に示すように、溶接電源2からワークW1、W2を介し、アース電源3、3に向けて電流が流れる。

【0026】

(冷却管)

冷却管4は、溶接電極2とワークWとの境界にエアを導く部材である。

そして、冷却管4は、図2に示すように、溶接電極2の外周面を覆い、溶接電極2の外径よりも大きな内径を呈している。また、冷却管4の内周面は、溶接電極2の外周面に沿うように形成されている。つまり、冷却管4の内周面と溶接電極2の外周面とは、一定の間隔(B)を保つように形成され、溶接電極2の先端の半球状を呈する外周面に対して、冷却管4の内周面は前記半球状と同じカーブを描くこととなる。

冷却管4が前記のような構成を呈することにより、溶接電極2と冷却管4との間を通るエアが溶接電極2の外周面を沿うように移動する。その結果、ワークW1と溶接電極2との境界(図2の点線により囲まれた部分)に溶接電極2の全周囲方向から適切にエアを供給することができる。

【0027】

そして、冷却管4と溶接電極2は、冷却管4の開口部4aから溶接電極2の先端が下方(ワークWの設置されている方向)に所定長さ突出するように形成されている。これにより、溶接時において冷却管4がワークW1表面に当接することなく、溶接の障害にならない。

なお、冷却管4は、上方側で直接、またはいくつかの部材を介して図示しない支持部材に支持されている。

【0028】

<エア供給機構>

エア供給機構7は、溶接電極2と冷却管4との間にエアを供給し、溶接電極2の先端側(下方側)にエアを噴出させる部材である。

なお、エア供給機構7は、溶接電極2と冷却管4との間にエアを供給できる機構であれば、特に限定されず、例えば、圧縮機(コンプレッサー)等のような機構であればよい。

【0029】

<加圧機構>

加圧機構8は、溶接ガン1の溶接電極2およびアース電極3、3により、ワークWを加圧する機構である。

詳細には、加圧機構8は、溶接ガン1を移動させる機構であり、当該溶接ガン1をワークWが設置されている方向(下方向)に移動させることで、溶接ガン1の溶接電極2およびアース電極3、3の先端によりワークWを加圧する機構である。

【0030】

なお、加圧機構8は、溶接ガン1を少なくとも上下方向に移動できる機構であれば、特に限定されず、上下方向に移動可能な油圧シリンダやサーボモータ等の昇降装置のような機構であればよい。また、加圧機構8は、溶接ガン1の外部に設けられる構成であってもよいが、溶接ガン1の内部に設けられ、溶接ガン1の溶接電極2、アース電極3、3、および冷却管4のみを上下に移動させる構成であってもよい。

【0031】

<制御機構>

制御機構9は、エア供給機構7を制御する機構である。そして、制御機構9は、加圧機構8を制御するとともに、溶接ガン1の溶接電極2とアース電極3、3との間に通電させる電流を制御する機構でもある。

そして、制御機構9は、例えば、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Access Memory)、HDD(Hard Disk Drive)、入出力インターフェース等を備えるコンピュータである。

なお、制御機構9による片側スポット溶接装置10(エア供給機構7、加圧機構8、電流)の詳細な制御方法については後記する。

【0032】

≪片側スポット溶接方法≫

片側スポット溶接方法は、ワークWを溶接する溶接工程を有し、当該溶接工程において溶接電極2とワークWとの境界にエアを供給する冷却工程を行う溶接方法である。

【0033】

<溶接工程>

溶接工程は、溶接電極2とアース電極3、3とをワークWに加圧しながら当接させるとともに、溶接電極2とアース電極3、3とを通電させる工程である。この溶接工程により、ワークW1とワークW2との溶接を行う。

なお、溶接工程は、ワークWを溶接することができればよいため、例えば、以下のような複数の工程(予備通電工程、ナゲット形成工程、徐冷工程)から形成されていてもよい。

【0034】

(予備通電工程)

予備通電工程とは、ナゲットを形成させる前にワークWの温度を高くする工程であり、電極2、3、3によりワークWを片側から加圧しつつ、後記するナゲット形成工程における電流値(所定の電流値)よりも低い電流値でワークWに予備通電を行う工程である。

【0035】

この予備通電工程により、溶接電極2、アース電極3、3が発熱するとともに、ワークW1、W2も発熱し軟化することとなる。そして、これらが発熱するとともに、溶接電極2、アース電極3、3によりワークW1、W2が加圧されることで、溶接電極2、ワークWの間がなじみ(隙間がなくなり)、かつ、アース電極3、3、ワークW1の間がなじむ(隙間がなくなる)。その結果、ワークW1、W2間およびワークW1と電極2、3、3間の接触状態が良くなり、適切なナゲットを形成させ易くなる。

【0036】

(ナゲット形成工程)

ナゲット形成工程とは、予備通電工程後に行うことでワークWにナゲットを形成させる工程であり、電極2、3、3によりワークWを片側から加圧しつつ、ワークWに所定の電流値で本通電を行う工程である。

【0037】

このナゲット形成工程により、さらに、溶接電極2、アース電極3、3、ワークW1、W2が発熱することとなる。そして、ワークWの中でも、溶接電極2の下方に位置するワークW1、W2の温度が非常に高くなる。その結果、ワークW1、W2間において金属原子の拡散が起こり、当該箇所にナゲットが発生する。

【0038】

(徐冷工程)

徐冷工程とは、ナゲット形成工程後に行うことで形成したナゲットを押し込みながら徐冷する工程であり、電極2、3、3によりワークWを片側から加圧しつつ、ナゲット形成工程における電流値(所定の電流値)よりも低い電流値でワークWに通電を行う工程である。

【0039】

この徐冷工程により、形成されたナゲットを押し込みながら徐冷することができる。これにより、本来、ナゲット(またはナゲット周辺)において発生したであろう気孔の発生を防止することができ、その結果、ブローホールの発生を抑制することができる。

【0040】

<冷却工程>

冷却工程とは、溶接工程において溶接電極2とワークWとの境界に溶接電極2の周囲(全周囲)からエアを供給する工程である。

この冷却工程により、溶接電極2とワークW1との境界に溶接電極2の全周囲方向からエアを供給することで、当該境界において発生するスパッタを適切に冷却することができるとともに、スパッタを吹き飛ばすことができる。したがって、スパッタがワークW1の表面に付着することを抑制できるとともに、仮に、スパッタがワークW1の表面に付着した場合であっても、スパッタは十分に冷却されているため、ワークW1の表面に固着せず、容易に取り除くことができる。

【0041】

また、この冷却工程により、溶接電極2近傍のワークWに効率よくエアを供給することができるため、当該箇所(溶接部位)を効率よく冷却することができる。その結果、ナゲット形成部分およびその周辺のワークWの機械的性質を向上させることができる。

【0042】

そして、この冷却工程は、溶接工程において行われる。したがって、溶接工程のうち、例えば、最もスパッタが発生する期間(ナゲット形成工程)においてのみ冷却工程を行ってもよいが、溶接工程の開始と略同時に冷却工程を開始し、溶接工程の終了と略同時に冷却工程を終了することが好ましい。溶接工程において発生する全てのスパッタを、冷却工程により冷却するとともに吹き飛ばすことができるからである。

【0043】

次に、片側スポット溶接方法を実施する際における片側スポット溶接装置10の詳細な駆動方法について説明する。

≪片側スポット溶接方法を実施する際における片側スポット溶接装置の詳細な駆動方法≫

まず、溶接開始前の状態として、片側スポット溶接装置10の溶接ガン1をロボットアーム等によりワークWの上方に設置する。そして、溶接開始の信号が制御機構9に入力されると、制御機構9は、加圧機構8に下方移動信号を出力する。

なお、制御機構9が下方移動信号を出力するトリガー(誘因)は、作業者が溶接開始の信号を制御機構9の入出力インターフェースに入力するといったものであってもよいし、制御機構9のHDD等に記憶されているタイムテーブルに基づくものであってもよい。

【0044】

下方移動信号が入力された加圧機構8は、溶接ガン1を下方に駆動させる。そして、溶接ガン1の電極2、3、3は、ワークWの表面を加圧する。

電極2、3、3による加圧が開始し、加圧力が安定した状態となった後、制御機構9は、電流を通電するように電源に電流信号を出力し、略同時にエア供給機構7にエア供給開始信号を出力する。ここで、略同時とは、同時もしくは同時とみなせる程の時間差しかない場合を含むものである。

なお、制御機構9が電流信号およびエア供給開始信号を出力するトリガーは、加圧の開始後、所定時間の経過時に行うといったものであってもよいし、別途、加圧力測定手段(図示せず)から、入力される信号に基づくものであってもよい。

【0045】

電源に電流信号が入力されると、電源は溶接ガン1の電極2、3、3に電流を流す(溶接工程)。これにより、溶接が開始することとなる。そして、エア供給機構7にエア供給開始信号が入力されると、エア供給機構7は、溶接電極2と冷却管4との間にエアの供給(例えば、0.5MPa)を行う(冷却工程)。

なお、溶接工程(および冷却工程)の間、電流値および加圧力の増減を適宜行うことで、前記した予備通電工程、ナゲット形成工程、徐冷工程のような方法で溶接を行ってもよい。また、溶接工程(および冷却工程)の間、予想されるスパッタの発生量に応じて、エアの供給量を適宜変更するような構成であってもよい。

【0046】

その後、制御機構9のHDD等に記憶されているタイムテーブルに基づき、所定時間経過後、制御機構9は電源に電流停止信号を出力し、加圧機構8に上方移動信号を出力すると略同時にエア供給機構7にエア供給停止信号を出力する。

電源に電流停止信号が入力されると、電源は電流を流すのを停止する。そして、加圧機構8に上方移動信号が入力されると、加圧機構8は溶接ガン1を上方に駆動させ、溶接ガン1の電極2、3、3は、ワークWの表面を加圧しなくなる。また、エア供給機構7にエア供給停止信号が入力されると、エア供給機構7は、エアの供給を停止する。

【0047】

なお、溶接中、溶接ガン1の電極2、3、3のワークWに対する加圧力が一定となるように、加圧力測定手段(図示せず)により加圧力を測定し、制御機構9に適宜入力される当該測定値に基づき加圧機構8を制御する構成となっていてもよい。

【0048】

以上、片側スポット溶接方法および片側スポット溶接装置10について説明したが、本発明は前記構成に限定されず、特許請求の範囲に記載した本発明の要旨を逸脱しない範囲で、例えば、以下のような設計変更が可能である。

【0049】

片側スポット溶接装置10の溶接電極2の先端の形状が半円球状を呈する場合(図1、図2参照)について説明したが、下方に行くに従い外径が小さくなる円柱状を呈していてもよい(図3参照)。なお、このような場合においも、冷却管4の内周面は、溶接電極2の外周面に沿うように形成されることから、冷却管4の内周面と溶接電極2の外周面とは、一定の間隔(B)を保つように形成される。

【0050】

片側スポット溶接装置10の溶接電極2、アース電極3、3の形状については、特に限定されないが、溶接電極2の下方のワークWにナゲットを集中的に形成させるため、溶接電極2の先端の形状を溶接電極2とワークW1との接触面積が小さくなるような形状(例えば、図1、図2のような半球形状)とするとともに、アース電極3、3の先端の形状をアース電極3、3とワークW1との接触面積が大きくなるような形状(例えば、ワークW1と面で接することができるような円柱形状)としてもよい。このような構成とすることにより、溶接電極2の下方のワークWにおいて電流が集中し(電流密度が過大となり)、当該箇所にナゲットが形成され易くなる。

【0051】

片側スポット溶接装置10の溶接ガン1がアース電極3を2つ備える場合について説明したが、アース電極3は3つ以上備えてもよい。アース電極3を3つ以上備える場合も、2つ備える場合と同様、溶接電極2が対称中心となるように設置すればよい。言い換えると、溶接電極2を中心とした円周上に等間隔に3つ以上のアース電極3を設置すればよい。

また、片側スポット溶接装置10の溶接ガン1が、バネ部材5、5、支持部材6を備える場合について説明したが、これらの部材は必須ではなく、溶接電極2、アース電極3、3以外の構成については、従来公知の構成であってもよい。

【0052】

加圧機構8により溶接ガン1を移動しワークWを加圧する場合について説明したが、ワークWを溶接ガン1が設置されている方向(上方向)に移動させるような、加圧を補助する機構をさらに設けていてもよい。

【0053】

2つのアース電極3を備える片側スポット溶接装置10を用いて片側スポット溶接方法を行う場合について説明したが、当該片側スポット溶接装置10以外の装置を用いて片側スポット溶接方法を行ってもよい。例えば、アース電極を1つしか備えていない片側スポット溶接装置を用いてもよい。

【符号の説明】

【0054】

1 溶接ガン

2 溶接電極(電極)

3 アース電極(電極)

4 冷却管

7 エア供給機構

9 制御機構

10 片側スポット溶接装置

W、W1、W2 ワーク

【特許請求の範囲】

【請求項1】

ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法であって、

溶接電極とアース電極とを前記ワークに前記片側から加圧しながら当接させるとともに、前記溶接電極と前記アース電極とを通電させる溶接工程を有し、

前記溶接工程において、前記溶接電極と前記ワークとの境界に前記溶接電極の周囲からエアを供給する冷却工程を行うことを特徴とする片側スポット溶接方法。

【請求項2】

前記溶接工程の開始と略同時に前記冷却工程を開始し、前記溶接工程の終了と略同時に前記冷却工程を終了することを特徴とする請求項1に記載に片側スポット溶接方法。

【請求項3】

ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接装置であって、

前記ワークの溶接部位に前記片側から加圧しながら当接する溶接電極と、

前記ワークに前記片側から加圧しながら当接するアース電極と、

前記溶接電極の外周面を覆うとともに、前記溶接電極の外径よりも大きな内径を呈する冷却管と、

を有する溶接ガンを備え、

前記溶接電極と前記冷却管との間にエアを供給し、前記溶接電極の先端側にエアを噴出させるエア供給機構をさらに備え、

前記溶接ガンは、前記溶接電極の先端が前記冷却管の開口部から突出するように形成されているとともに、前記冷却管の内周面は、前記溶接電極の外周面に沿うように形成されていることを特徴とする片側スポット溶接装置。

【請求項4】

前記エア供給機構を制御する制御機構をさらに備え、

前記制御機構は、溶接の開始と略同時にエアの供給を開始させ、溶接の終了と略同時にエアの供給を終了させることを特徴とする請求項3に記載の片側スポット溶接装置。

【請求項5】

前記アース電極は、2つ以上であるとともに、前記溶接電極が対称中心となるように設置されることを特徴とする請求項3または請求項4に記載の片側スポット溶接装置。

【請求項1】

ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法であって、

溶接電極とアース電極とを前記ワークに前記片側から加圧しながら当接させるとともに、前記溶接電極と前記アース電極とを通電させる溶接工程を有し、

前記溶接工程において、前記溶接電極と前記ワークとの境界に前記溶接電極の周囲からエアを供給する冷却工程を行うことを特徴とする片側スポット溶接方法。

【請求項2】

前記溶接工程の開始と略同時に前記冷却工程を開始し、前記溶接工程の終了と略同時に前記冷却工程を終了することを特徴とする請求項1に記載に片側スポット溶接方法。

【請求項3】

ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接装置であって、

前記ワークの溶接部位に前記片側から加圧しながら当接する溶接電極と、

前記ワークに前記片側から加圧しながら当接するアース電極と、

前記溶接電極の外周面を覆うとともに、前記溶接電極の外径よりも大きな内径を呈する冷却管と、

を有する溶接ガンを備え、

前記溶接電極と前記冷却管との間にエアを供給し、前記溶接電極の先端側にエアを噴出させるエア供給機構をさらに備え、

前記溶接ガンは、前記溶接電極の先端が前記冷却管の開口部から突出するように形成されているとともに、前記冷却管の内周面は、前記溶接電極の外周面に沿うように形成されていることを特徴とする片側スポット溶接装置。

【請求項4】

前記エア供給機構を制御する制御機構をさらに備え、

前記制御機構は、溶接の開始と略同時にエアの供給を開始させ、溶接の終了と略同時にエアの供給を終了させることを特徴とする請求項3に記載の片側スポット溶接装置。

【請求項5】

前記アース電極は、2つ以上であるとともに、前記溶接電極が対称中心となるように設置されることを特徴とする請求項3または請求項4に記載の片側スポット溶接装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−52427(P2013−52427A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−193393(P2011−193393)

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]