片側スポット溶接方法および片側スポット溶接装置

【課題】ブローホールの発生を抑制する片側スポット溶接方法および片側スポット溶接装置を提供する。

【解決手段】ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法であって、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに所定の電流値で本通電を行うナゲット形成工程S2と、前記ナゲット形成工程後、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で通電を行う徐冷工程S3と、を含むことを特徴とする。

【解決手段】ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法であって、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに所定の電流値で本通電を行うナゲット形成工程S2と、前記ナゲット形成工程後、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で通電を行う徐冷工程S3と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークの溶接部位に、ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法および片側スポット溶接装置に関するものである。

【背景技術】

【0002】

複数のワーク(板状を呈する板金等)を接合する場面において、ワークを加圧しつつ電流を流し、それにより発生する抵抗熱で金属を溶かしてワークを接合するスポット溶接という手法が用いられている。

【0003】

このスポット溶接は、溶接電流の流し方の違い等により、様々な種類に分類されているが、ワークの両側から加圧しつつ電流を流す両側スポット溶接と、ワークの片側のみから加圧しつつ電流を流す片側スポット溶接の2つに大別することができる。

【0004】

ここで、ワークには様々な形状のものが存在することから、複雑な形状を呈するワークが溶接対象となることにより、電極(溶接ガン)をワークの両側から当接させるのが物理的に不可能な場合がある。このような場合は、必然的に片側スポット溶接が用いられることとなる。

【0005】

この片側スポット溶接は、両側スポット溶接と比較し、前記のとおり適用可能な溶接対象の幅は広いが、ワークの片側のみからしか加圧できないため、ワークの接合時に、十分に高い圧力をワークにかけることは困難である。そのため、両側スポット溶接でワークを接合する場合と比較し、ワークの接合時の溶接部位において気孔(隙間)が発生し易い。そして、当該気孔が抜け出ることなく溶接部位が凝固することにより、最終的に当該気孔がブローホールとなってしまう可能性が高かった。

【0006】

ところで、特許文献1には、1つの溶接電極と複数のアース電極とをワークに当接させて、両電極間に通電させる片側スポット溶接方法が開示されている。

このような構成とすることで、溶接電極とアース電極とを結ぶ通電経路が複数になることから、各電極とワークとの当接部における電流密度を分散させることで、1つの当接部に電流密度が集中することを防止し、ワークを全体的に軟化させることができる。その結果、電極全体が適切にワークに食い込み、接合不良を回避することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−31271号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に開示された技術は、そもそも片側スポット溶接の特性(十分に高い圧力をワークにかけることが困難)がもたらす前記したブローホールの発生という問題の解消を目的とした技術ではなく、前記問題に対応できるものではない。

つまり、特許文献1に開示された技術は、電流密度のバラツキによる接合不良は抑制できるが、圧力不足による接合不良(ブローホールの発生)は抑制できなかった。

【0009】

そこで、本発明は、ブローホールの発生を抑制する片側スポット溶接方法および片側スポット溶接装置を提供することを課題とする。

【課題を解決するための手段】

【0010】

前記課題を解決するために、本発明に係る片側スポット溶接方法は、ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法であって、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに所定の電流値で本通電を行うナゲット形成工程と、前記ナゲット形成工程後、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で通電を行う徐冷工程と、を含むことを特徴とする。

【0011】

この片側スポット溶接方法によれば、まず、ナゲット形成工程において、電極によりワークを加圧しつつ本通電を行うことにより、溶接部位にナゲット(溶融部)を形成させることができる。そして、徐冷工程において、電極によりワークを加圧しつつ本通電よりも低い電流値で通電を行うことにより、形成したナゲットを押し込みながら徐冷することができる。この工程により、溶接部位における気孔の発生を防止することができ、その結果、ブローホールの発生を抑制することができる。

【0012】

また、本発明に係る片側スポット溶接方法は、前記ナゲット形成工程の前に、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で予備通電を行う予備通電工程を含むことが好ましい。

【0013】

この片側スポット溶接方法によれば、ナゲット形成工程の前に、電極によりワークを加圧しつつ本通電よりも低い電流値で予備通電を行うことにより、ワークの温度を高くすることでワークが軟化し、ワーク間およびワークと電極間に隙間がなくなる。その結果、ワーク間およびワークと電極間の接触状態が良くなり、適切なナゲットを形成し易くなる。

【0014】

また、本発明に係る片側スポット溶接方法は、前記電極が溶接電極とアース電極から構成され、前記徐冷工程における前記溶接電極の前記ワークへの加圧力は、前記ナゲット形成工程における前記溶接電極の前記ワークへの加圧力より低いことが好ましい。

【0015】

この片側スポット溶接方法によれば、徐冷工程における溶接電極のワークへの加圧力を、ナゲット形成工程における溶接電極のワークへの加圧力より低くすることにより、ナゲット形成工程において軟化したワークに溶接電極が沈み込むことでワーク間の境界面がずれて接合強度が低くなってしまう(接合不良を引き起こす)といった事態を回避することができる。

【0016】

また、本発明に係る片側スポット溶接装置は、ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接装置であって、前記ワークの溶接部位に前記片側から当接する溶接電極と、前記ワークに前記片側から当接するアース電極と、を有する溶接ガンを備え、前記溶接電極および前記アース電極により前記ワークを加圧する加圧機構と、前記溶接電極と前記アース電極との間に通電させる電流を制御する制御機構と、をさらに備え、前記制御機構は、前記溶接電極および前記アース電極により前記ワークを加圧しつつ、前記ワークに所定の電流値で本通電を行わせた後、前記溶接電極および前記アース電極により前記ワークを加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で通電を行わせることを特徴とする。

【0017】

この片側スポット溶接装置によれば、まず、制御機構が、溶接電極およびアース電極によりワークを加圧しつつ本通電を行わせることにより、溶接部位にナゲットを形成させることができる。そして、制御機構が、溶接電極およびアース電極によりワークを加圧しつつ本通電の電流値よりも低い電流値で通電を行わせることにより、形成したナゲットを押し込みながら徐冷することで、溶接部位における気孔の発生を防止することができ、その結果、ブローホールの発生を抑制することができる。

【0018】

また、本発明に係る片側スポット溶接装置の前記制御機構は、前記本通電の前に、前記溶接電極および前記アース電極により前記ワークを加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で予備通電を行わせることが好ましい。

【0019】

この片側スポット溶接装置によれば、本通電の前に、制御機構が、溶接電極およびアース電極によりワークを加圧しつつ、本通電の電流値よりも低い電流値で予備通電を行わせることにより、ワークの温度を高くすることでワークが軟化し、ワーク間およびワークと電極間に隙間がなくなる。その結果、ワーク間およびワークと電極間の接触状態が良くなり、適切なナゲットを形成させ易くなる。

【0020】

また、本発明に係る片側スポット溶接装置の前記アース電極は、2つ以上であるとともに、前記溶接電極が対称中心となるように設置されることが好ましい。

【0021】

この片側スポット溶接装置によれば、溶接電極と、当該溶接電極が対称中心となるように設置される2つ以上のアース電極とを備えることにより、溶接電極とアース電極との間の通電経路が複数になるとともに、電力密度の偏りを限りなく小さくすることができる。したがって、ワークの溶接部位に安定した(偏りのない)ナゲットを形成させることができる。

【0022】

また、本発明に係る片側スポット溶接装置は、前記溶接電極の先端の位置を前記アース電極の先端の位置に対して相対的に固定することが可能なように、前記溶接電極または前記溶接電極を支持する溶接電極支持部材と、前記アース電極または前記アース電極を支持するアース電極支持部材と、を連結するロック機構をさらに備え、前記制御機構は、前記本通電後の前記所定の電流値よりも低い電流値で通電を開始させる際に、前記ロック機構により、前記溶接電極または前記溶接電極支持部材と、前記アース電極または前記アース電極支持部材と、を連結させることが好ましい。

【0023】

この片側スポット溶接装置によれば、制御機構が本通電後の所定の電流値よりも低い電流値で通電を開始させる際(徐冷工程開始時)に、ロック機構により溶接電極(または溶接電極支持部材)とアース電極(またはアース電極支持部材)とを連結させることで、溶接電極の先端の位置をアース電極の先端の位置に対して相対的に固定することができる。ここで、アース電極が当接する部分のワークはあまり軟化していないことから、アース電極がワークに対して大きく沈み込むといったことはない。つまり、溶接時において、アース電極は、ワークに対して固定(位置決め)された状態となっている。その結果、当該アース電極(またはアース電極支持部材)に連結した後の溶接電極の先端は、ワークが軟化していても、ワークに沈み込むような事態を回避することができる。よって、この片側スポット溶接装置によれば、ワーク間の境界面がずれて接合強度が低くなってしまう(接合不良を引き起こす)といった事態を回避することができる。

【発明の効果】

【0024】

本発明に係る片側スポット溶接方法および片側スポット溶接装置によれば、ワークを加圧しつつ本通電を行うことで、ワークの溶接部位にナゲットを形成し、その後、ワークを加圧しつつ本通電の電流値よりも低い電流値で通電を行うことにより、溶接部位における気孔の発生を防止することができ、その結果、ブローホールの発生を抑制することができる。

また、本発明に係る片側スポット溶接方法および片側スポット溶接装置によれば、徐冷工程における溶接電極のワークへの加圧力を、ナゲット形成工程における溶接電極のワークへの加圧力より低くすることにより、軟化したワークに電極が沈み込むことでワーク間の境界面がずれて接合強度が低くなってしまう(接合不良を引き起こす)といった事態を回避することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態に係る片側スポット溶接装置の要部断面図である。

【図2】本発明の実施形態に係る片側スポット溶接装置の要部断面図であって、(a)は溶接開始前の状態を示した要部断面図、(b)は溶接開始後の予備通電工程の状態を示した要部断面図、(c)は予備通電工程後のナゲット形成工程の状態を示した要部断面図、(d)はナゲット形成工程後の徐冷工程の状態を示した要部断面図、(e)は溶接終了後の状態を示した要部断面図である。

【図3】本発明の実施形態に係る片側スポット溶接装置により溶接する際における通電電流および加圧力を示すグラフである。なお、(a)〜(e)の符号は、図2と対応している。

【図4】本発明の実施形態に係る片側スポット溶接方法を示すフローチャートである。

【図5】本発明の別の実施形態に係る片側スポット溶接装置の要部断面図であって、(a)はロック機構によりロックされていない状態の要部断面図、(b)はロック機構によりロックされている状態の要部断面図である。

【図6】本発明の別の実施形態に係る片側スポット溶接装置により溶接する際における通電電流、加圧力および溶接電極変位量を示すグラフであって、(a)は加圧力が一定の場合のグラフ、(b)は徐冷工程における加圧力を低くした場合のグラフである。

【図7】本発明の別の実施形態に係る片側スポット溶接方法により溶接する際におけるワークの状態を示す断面図であって、(a)は図6(a)と対応しており加圧力が一定の場合のワークの断面図、(b)は図6(b)と対応しており徐冷工程における加圧力を低くした場合のワークの断面図である。

【発明を実施するための形態】

【0026】

以下、本発明を実施するための形態を、適宜図面を参照しながら詳細に説明する。

なお、以下の説明において、「上、下、左、右」を表現するときは、各図面に示す方向を基準としている。

【0027】

≪片側スポット溶接装置の概略構成≫

片側スポット溶接装置10は、被溶接対象である板金等のワークWを、ワークWの片側のみから加圧および通電を行うことにより溶接する装置である。

図1に示すように、片側スポット溶接装置10は、上方からワークW1に当接する溶接電極2と、上方からワークW1に当接するとともに、当該溶接電極2の左右側にそれぞれ一つずつ設けられるアース電極3、3と、を有する溶接ガン1を備える。そして、片側スポット溶接装置10は、溶接ガン1を移動させることにより溶接ガン1によりワークWを加圧する加圧機構6と、当該加圧機構6および溶接ガン1に流す電流の制御を行う制御機構7と、をさらに備える。

なお、片側スポット溶接装置10は、図5に示すように、左右方向(ワークWを加圧する方向と垂直となる方向)において、アース電極3、3を支持するアース電極支持部材5と溶接電極2とを連結するロック機構8(8a、8b)をさらに備えていてもよい。

【0028】

以下、片側スポット溶接装置10の各部材について説明する。

<溶接ガン>

溶接ガン1は、電極(溶接電極2、アース電極3、3)を備えた部材であり、当該電極をワークWに押し当てながら通電させることでワークWを溶接する部材である。

図1に示すように、溶接ガン1は、略棒状を呈し上下方向に設けられる溶接電極2と、略棒状を呈し上下方向に設けられる2つのアース電極3、3と、を有する。そして、2つのアース電極3、3は、溶接電極2が対称中心となるよう設置され、溶接電極2の左右側に溶接電極2から同じ距離(L)を隔てた位置に設置される。

なお、「溶接電極2が対称中心となるように設置」とは、言い換えると、溶接電極2を中心とした円周上に等間隔に設置するということである。

そして、アース電極3、3は、バネ部材4、4を介してアース電極支持部材5に支持され、アース電極支持部材5と溶接電極2とは、上方側で直接、またはいくつかの部材を介して連結している。

【0029】

また、溶接電極2は、電源の正極(+極)に接続され、アース電極3、3は、電源の負極(−極)に接続される。このように電源が接続されることにより、図1に示すように、溶接電源2からワークW1、W2を介し、アース電源3、3に向けて電流が流れる。

【0030】

<加圧機構>

加圧機構6は、溶接ガン1の溶接電極2およびアース電極3、3により、ワークWを加圧する機構である。

詳細には、加圧機構6は、溶接ガン1を移動させる機構であり、当該溶接ガン1をワークWが設置されている方向(下方向)に移動させることで、溶接ガン1の溶接電極2およびアース電極3、3の先端によりワークWを加圧する機構である。

【0031】

なお、加圧機構6は、溶接ガン1を少なくとも上下方向に移動できる機構であれば、特に限定されず、上下方向に移動可能な油圧シリンダやサーボモータ等の昇降装置のような機構であればよい。また、加圧機構6は、溶接ガン1の外部に設けられる構成であってもよいが、溶接ガン1の内部に設けられ、溶接ガン1の溶接電極2およびアース電極3、3のみを上下に移動させる構成であってもよい。

【0032】

<制御機構>

制御機構7は、溶接ガン1の溶接電極2とアース電極3、3との間に通電させる電流を制御する機構である。そして、制御機構7は、加圧機構6を制御する機構でもある。

そして、制御機構7は、例えば、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Access Memory)、HDD(Hard Disk Drive)、入出力インターフェース等を備えるコンピュータである。

なお、制御機構7による片側スポット溶接装置10(電流、加圧機構6およびロック機構8)の詳細な制御方法については後記する。

【0033】

<ロック機構>

ロック機構8は、上下方向(ワークWを加圧する方向)における溶接電極2の先端の位置をアース電極3、3の先端の位置に対して相対的に固定する機構である。

詳細には、ロック機構8は、図5に示すように、溶接電極2の外周面に設けられる係止穴8aと、アース電極3、3を上方から支持するアース電極支持部材5の内周面であって係止部8aに対向する位置に設けられるとともに、左右方向(ワークWを加圧する方向と垂直となる方向)に移動させることで係止穴8aに挿入可能な棒状を呈する係止部材8bと、から構成される。

この係止部材8bの左右方向への移動については、どのような機構で行われてもよく、例えば、油圧シリンダ等(図示せず)により行われればよい。

【0034】

なお、図5では、係止穴8aは、溶接電極2の外周面に設けられているが、設置箇所は当該箇所に限定されず、例えば、溶接電極2を上方から支持する溶接電極支持部材(図示せず)に設けられていてもよい。

また、ロック機構8の係止穴8aがアース電極支持部材5の内側(または、アース電極3、3)に設けられ、係止部材8bが溶接電極2(または、溶接電極支持部材)に設けられていてもよい。

【0035】

≪片側スポット溶接方法≫

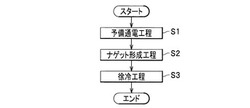

片側スポット溶接方法は、図4に示すとおり、ナゲットを形成させる前にワークWの温度を高くする予備通電工程S1と、予備通電工程S1の後、ワークWにナゲットを形成させるナゲット形成工程S2と、ナゲット形成工程S2の後、形成したナゲットを押し込みながら徐冷する徐冷工程S3と、を含む溶接方法である。

【0036】

<加圧開始>

溶接を行うに際し、まず、ワークWに対して溶接ガン1の溶接電極2とアース電極3、3による加圧を開始する。当該加圧は、作業者が溶接を開始するにあたって、制御機構7に開始の信号を入力することにより開始されてもよいし、制御機構7のHDD等に記憶されているタイムテーブルに基づき開始されてもよい。

そして、当該加圧が安定した後、予備通電工程S1を行う。

【0037】

<予備通電工程>

予備通電工程S1とは、ナゲット形成工程S2の前に行う工程であり、電極2、3、3によりワークWを片側から加圧しつつ、ワークWに本通電の電流値(ナゲット形成工程S2における所定の電流値)よりも低い電流値で予備通電を行う工程である。

そして、予備通電工程S1は、図3を用いて説明すると、所定の加圧力FでワークWを加圧しつつ、本電流の電流値A2よりも小さな電流値A1で通電する区間(b)が示す工程である。

【0038】

この予備通電工程S1により、溶接電極2、アース電極3、3が発熱するとともに、ワークW1、W2も発熱し軟化することとなる(図2(b)参照)。そして、これらが発熱するとともに、溶接電極2、アース電極3、3によりワークW1、W2が加圧されることで、溶接電極2、ワークW1の間がなじみ(隙間がなくなり)、かつ、アース電極3、3、ワークW1の間がなじむ(隙間がなくなる)。その結果、ワークW1、W2間およびワークW1と電極2、3、3間の接触状態が良くなり、適切なナゲットを形成させ易くなる。

【0039】

なお、加圧力Fは、特に限定されないが、ワークW1表面またはワークW1、W2間においてスプラッシュ(火花)や散りが発生しない程度に高く、高圧力によりナゲットが小さくならない程度に低くすればよい。

【0040】

予備通電工程S1については、ブローホールの発生を抑制するという観点からすると必須の工程ではないが、適切なナゲットを形成させるために、片側スポット溶接方法は当該工程を含むのが好ましい。

【0041】

<ナゲット形成工程>

ナゲット形成工程S2とは、電極2、3、3によりワークWを片側から加圧しつつ、ワークWに所定の電流値で本通電を行う工程である。

そして、ナゲット形成工程S2は、図3を用いて説明すると、所定の加圧力FでワークWを加圧しつつ、電流値A2(所定の電流値)で通電する区間(c)が示す工程である。

【0042】

このナゲット形成工程S2により、さらに、溶接電極2、アース電極3、3、ワークW1、W2が発熱することとなる。そして、図2(c)に示すように、ワークWの中でも、溶接電極2の下方に位置するワークW1、W2の温度が非常に高くなる。その結果、ワークW1、W2間において金属原子の拡散が起こり、当該箇所にナゲットが発生する。

【0043】

なお、「所定の電流値」とは、溶接電極2とアース電極3、3との間に当該所定の電流値の電流を通電させることで、ワークW1、W2間にナゲットが発生する電流値であり、電極2、3、3、ワークW1、W2の材質、電極2、3、3とワークW1との接触面積、通電時間等により設定すればよい。

【0044】

<徐冷工程>

徐冷工程S3とは、ナゲット形成工程S2後に行う工程であり、電極2、3、3によりワークWを片側から加圧しつつ、ワークWに本通電の電流値(ナゲット形成工程S2における所定の電流値)よりも低い電流値で通電を行う工程である。

そして、徐冷工程S2は、図3を用いて説明すると、所定の加圧力FでワークWを加圧しつつ、本電流の電流値A2よりも小さな電流値A3で通電する区間(d)が示す工程である。なお、電流値A3は本電流の電流値A2より小さければ、予備通電工程S1の電流値A1より大きくてもよいし、小さくてもよい。

なお、電流値A3は、電流値A2に対して小さければ特に限定されないが、A3は、A2の1/1.25〜1/3であることが好ましい。電流値A3を当該範囲とすることにより、ブローホールの発生の抑制という効果を発揮しつつ、適切な溶接を行うことができる。

【0045】

この徐冷工程S3により、形成されたナゲットを押し込みながら徐冷することができる(図2(d)参照)。これにより、本来、ナゲット(またはナゲット周辺)において発生したであろう気孔の発生を防止することができ、その結果、ブローホールの発生を抑制することができる。

【0046】

<徐冷工程(加圧力)>

徐冷工程S3における溶接電極2のワークWへの加圧力は、ナゲット形成工程S2における溶接電極2のワークWへの加圧力より低くなるように設定するのが好ましい。

そして、当該加圧力について、図6(b)を用いて説明すると、ナゲット形成工程S2における所定の加圧力Fから所定の時間で加圧力Fよりも低い加圧力F1まで低下させ、少なくとも徐冷工程S3が終了するまで加圧力F1を維持する。ここで、所定の時間については、特に限定されないが、溶接電極2のワーク2への沈み込みを回避すべく、できる限り短時間とするのが好ましい。例えば、0.5秒以下である。

なお、加圧力F1(徐冷工程S3における加圧力)については、加圧力F(ナゲット形成工程S2における加圧力)に対して低ければ特に限定されないが、F1は、Fの1/1.1〜1/3であることが好ましい。加圧力F1を当該範囲とすることにより、ブローホールの発生の抑制という効果を発揮しつつ、溶接電極2のワーク2への沈み込みを回避することができる。

【0047】

この徐冷工程S3における加圧力の制御を行わない場合、図6(a)に示すように、徐冷工程S3における加圧力が大きい(F)ことから、当該工程S3の間において、溶接電極変位量(溶接開始時におけるワークW1表面を基準とし、当該基準からの沈み量)が大きくなっている、つまり、溶接電極2がワークWに沈み込んでしまっていることがわかる。その結果、図7(a)に示すように、ワークW1、W2の境界面において、大きな応力が発生する。これにより、ワークW1、W2の境界面がずれてしまい接合強度が低下してしまう。

一方、この徐冷工程S3における加圧力の制御を行う場合、図6(b)に示すように、徐冷工程S3における加圧力が小さい(F1)ことから、当該工程S3の間において、溶接電極2の変位量が変化していない、つまり、溶接電極2がワークWに沈みこんでいないことがわかる。その結果、図7(b)に示すように、ワークW1、W2の境界面において、ほとんど応力が発生しない。これにより、ワークW1、W2の境界面がずれることによる接合強度の低下を回避することができる。

【0048】

次に、片側スポット溶接方法を実施する際における片側スポット溶接装置10の詳細な駆動方法について説明する。

≪片側スポット溶接方法を実施する際における片側スポット溶接装置の詳細な駆動方法≫

まず、溶接開始前の状態として、片側スポット溶接装置10の溶接ガン1をロボットアーム等によりワークWの上方に設置する(図2(a))。この状態では、ワークWに対して電流や圧力は加えられていない(図3(a))。

溶接開始の信号が制御機構7に入力されると、制御機構7は、加圧機構6に下方移動信号を出力する。

なお、制御機構7が下方移動信号を出力するトリガー(誘因)は、作業者が溶接開始の信号を制御機構7の入出力インターフェースに入力するといったものであってもよいし、制御機構7のHDD等に記憶されているタイムテーブルに基づくものであってもよい。

【0049】

下方移動信号が入力された加圧機構6は、溶接ガン1を下方に駆動させる。そして、溶接ガン1の電極2、3、3は、ワークWの表面を加圧力F(例えば、50〜200kgf)で加圧する。

電極2、3、3による加圧が開始し、加圧力が安定した状態となった後、制御機構7は、電流値A1(例えば、5.0kA)の電流を通電するように電源にA1電流信号を出力する。

なお、制御機構7がA1電流信号を出力するトリガーは、加圧の開始後、所定時間の経過時に行うといったものであってもよいし、別途、加圧力測定手段(図示せず)から、入力される信号に基づくものであってもよい。

【0050】

電源にA1電流信号が入力されると、電源は溶接ガン1の電極2、3、3に電流値A1の電流を流す(図2(b)、図3(b))。

そして、制御機構7のHDD等に記憶されているタイムテーブルに基づき、所定時間(例えば、24サイクル)経過後、制御機構7は電流値A2(例えば、6.0kA)の電流を通電するように電源にA2電流信号を出力する。

電源にA2電流信号が入力されると、電源は溶接ガン1の電源2、3、3に電流値A2の電流を流す(図2(c)、図3(c))。

【0051】

そして、制御機構7のHDD等に記憶されているタイムテーブルに基づき、所定時間(例えば、8サイクル)経過後、制御機構7は電流値A3(例えば、5.5kA)の電流を通電するように電源にA3電流信号を出力する。

電源にA3電流信号が入力されると、電源は溶接ガン1の電源2、3、3に電流値A3の電流を流す(図2(d)、図3(d))。

【0052】

その後、制御機構7のHDD等に記憶されているタイムテーブルに基づき、所定時間(例えば、6サイクル)経過後、制御機構7は電源に電流停止信号を出力し、加圧機構6に上方移動信号を出力する。電源に電流停止信号が入力されると、電源は電流を流すのを停止し、加圧機構6に上方移動信号が入力されると、加圧機構6は溶接ガン1を上方に駆動させ、溶接ガン1の電極2、3、3は、ワークWの表面を加圧しなくなる(図2(e)、図3(e))。

なお、溶接中、溶接ガン1の電極2、3、3のワークWに対する加圧力が一定となるように、加圧力測定手段(図示せず)により加圧力を測定し、制御機構7に適宜入力される当該測定値に基づき加圧機構6を制御する構成となっていてもよい。

【0053】

<加圧力を変更する場合>

徐冷工程S3において加圧力を変更する場合は、制御機構7が、電源にA3電流信号を出力すると同時(または、略同時)に、係止部材8bの移動を制御する機構(図示せず)にロック信号を出力する。前記のとおり、電源にA3電流信号が入力されると、電源は溶接ガン1の電源2、3、3に電流値A3の電流を流すとともに(図2(d)、図3(d))、係止部材8bの移動を制御する機構は、係止部材8bを係止穴8aに挿入させる。つまり、ロック機構8の係止部材8bは、係止穴8aに嵌っていない状態(図5(a)参照)から、係止穴8bに嵌まった状態(図5(b)参照)となる。

【0054】

係止部材8bが係止穴8aに挿入されることで、溶接電極2の先端の位置がアース電極3、3の先端の位置に対して相対的に固定される。詳細には、次のとおりである。

アース電極3、3が当接する部分のワークWはあまり軟化していないことから、アース電極3、3がワークWに対して大きく沈み込むといったことはない。つまり、溶接時において、アース電極3、3は、ワークWに対して固定(位置決め)された状態となっている。そして、係止部材8bが係止穴8aに挿入されることにより、溶接電極2がアース電極3、3(およびアース電極支持部材5)に対し、上下方向において相対的に固定される。その結果、溶接電極2の先端の位置がアース電極3、3の先端の位置に対して相対的に固定されることとなる。したがって、溶接電極2の先端は、ワークW(溶接電極2が当接する部分)が軟化していても、ワークWに沈み込むような事態を回避することができる。よって、ワークW1、W2間の境界面がずれて接合強度が低くなってしまう(接合不良を引き起こす)といった事態を回避することができる。

なお、図5(a)、(b)では、アース電極3、3とアース電極支持部材5との間にバネ部材4、4が設けられているが、当該バネ部材4、4は、ナゲット形成工程S2における加圧力により十分に縮んでいる。よって、徐冷工程S3において、ロック機構8により、溶接電極2とアース電極支持部材5とが連結されても、バネ部材4、4がこの状態からさらに大きく縮むことはない。また、ナゲット形成工程S2においても、アース電極3、3(およびアース電極支持部材5)は上方から加圧機構6により加圧されていることから、バネ部材4、4が大きく伸びることもない。つまり、アース電極3、3とアース電極支持部材5との間にバネ部材4、4が設けられていても、徐冷工程S3では、アース電極支持部材5はアース電極3、3に対して上下方向に固定(位置決め)された状態となる。よって、図5(a)、(b)のように、バネ部材4、4が設けられていても、ロック機構8により、溶接電極2とアース電極支持部材5とを連結することで、溶接電極2の先端の位置がアース電極3、3の先端の位置に対して相対的に固定されることとなる。

また、係止部材8bが係止穴8aに挿入されることで、加圧機構6から溶接電極2に加えられていた圧力が、アース電極3、3(またはアース電極支持部材5)に分散されることとなり、溶接電極2のワークWに対する加圧力が低くなる。よって、溶接電極2の先端は、ワークW(溶接電極2が当接する部分)が軟化していても、ワークWに沈み込むような事態を回避することができる。

【0055】

なお、加圧力の変更については、前記構成以外にも、例えば、係止部材8b(または、その近傍)に光センサー等のセンサーを設け、当該センサーが係止穴8aの対向する位置となったタイミング(つまり、係止部材8bと係止穴8aが対向する位置となったタイミング)で、係止部材8bを係止穴8aに挿入させるという構成であってもよい。

また、ワークWに対する溶接電極2の沈み込み量をセンサーにより計測し、所定の沈み込み量となったタイミングで、係止部材8bを係止穴8aに挿入させるという構成であってもよい。

また、制御機構7が、電源にA3電流信号を出力すると同時(または、略同時)に、加圧機構6にF1加圧力信号を出力し、当該F1加圧力信号が入力された加圧機構6は、溶接電極2のワークW表面に対する加圧力がF1となるように、溶接ガン1を若干上方に駆動させるといった構成であってもよい。この場合、ロック機構8は、設けなくてもよい。

【0056】

以上、片側スポット溶接方法および片側スポット溶接装置10について説明したが、本発明は前記構成に限定されず、特許請求の範囲に記載した本発明の要旨を逸脱しない範囲で、例えば、以下のような設計変更が可能である。

【0057】

片側スポット溶接装置10の溶接電極2、アース電極3、3の形状については、特に限定されないが、溶接電極2の下方のワークWにナゲットを集中的に形成させるため、溶接電極2の先端の形状を溶接電極2とワークW1との接触面積が小さくなるような形状(例えば、図1のような半球形状)とするとともに、アース電極3、3の先端の形状をアース電極3、3とワークW1との接触面積が大きくなるような形状(例えば、ワークW1と面で接することができるような円柱形状)としてもよい。このような構成とすることにより、溶接電極2の下方のワークWにおいて電流が集中し(電流密度が過大となり)、当該箇所にナゲットが形成され易くなる。

【0058】

片側スポット溶接装置10の溶接ガン1がアース電極3を2つ備える場合について説明したが、アース電極3は3つ以上備えてもよい。アース電極3を3つ以上備える場合も、2つ備える場合と同様、溶接電極2が対称中心となるように設置すればよい。言い換えると、溶接電極2を中心とした円周上に等間隔に3つ以上のアース電極3を設置すればよい。

また、片側スポット溶接装置10の溶接ガン1が、バネ部材4、4、アース電極支持部材5を備える場合について説明したが、これらの部材は必須ではなく、溶接電極2、アース電極3、3以外の構成については、従来公知の構成であってもよい。

【0059】

加圧機構により溶接ガン1を移動しワークWを加圧する場合について説明したが、ワークWを溶接ガン1が設置されている方向(上方向)に移動させるような、加圧を補助する機構をさらに設けていてもよい。

【0060】

2つのアース電極3を備える片側スポット溶接装置10を用いて片側スポット溶接方法を行う場合について説明したが、当該片側スポット溶接装置10以外の装置を用いて片側スポット溶接方法を行ってもよい。例えば、アース電極を1つしか備えていない片側スポット溶接装置を用いてもよい。

【0061】

ロック機構8については、図5に示すような機構には限られず、例えば、棒状を呈する係止部材8bの先端にゴム等の弾性部材を設けることにより、係止穴8aがなくとも、溶接電極2(または溶接電極支持部材)と、アース電極3、3(またはアース電極支持部材5)と、を連結(固定)することができる。

【0062】

溶接時において加圧力が全て一定である場合(加圧力F)、および、徐冷工程S3において加圧力を変更する場合(加圧力F1)について説明したが、予備通電工程S1における加圧力も、通電電流の電流値、通電時間等に基づき、適切な加圧力に変更してもよい。

【符号の説明】

【0063】

1 溶接ガン

2 溶接電極(電極)

3 アース電極(電極)

5 アース電極支持部材

6 加圧機構

7 制御機構

8 ロック機構

10 片側スポット溶接装置

W、W1、W2 ワーク

S1 予備通電工程

S2 ナゲット形成工程

S3 徐冷工程

【技術分野】

【0001】

本発明は、ワークの溶接部位に、ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法および片側スポット溶接装置に関するものである。

【背景技術】

【0002】

複数のワーク(板状を呈する板金等)を接合する場面において、ワークを加圧しつつ電流を流し、それにより発生する抵抗熱で金属を溶かしてワークを接合するスポット溶接という手法が用いられている。

【0003】

このスポット溶接は、溶接電流の流し方の違い等により、様々な種類に分類されているが、ワークの両側から加圧しつつ電流を流す両側スポット溶接と、ワークの片側のみから加圧しつつ電流を流す片側スポット溶接の2つに大別することができる。

【0004】

ここで、ワークには様々な形状のものが存在することから、複雑な形状を呈するワークが溶接対象となることにより、電極(溶接ガン)をワークの両側から当接させるのが物理的に不可能な場合がある。このような場合は、必然的に片側スポット溶接が用いられることとなる。

【0005】

この片側スポット溶接は、両側スポット溶接と比較し、前記のとおり適用可能な溶接対象の幅は広いが、ワークの片側のみからしか加圧できないため、ワークの接合時に、十分に高い圧力をワークにかけることは困難である。そのため、両側スポット溶接でワークを接合する場合と比較し、ワークの接合時の溶接部位において気孔(隙間)が発生し易い。そして、当該気孔が抜け出ることなく溶接部位が凝固することにより、最終的に当該気孔がブローホールとなってしまう可能性が高かった。

【0006】

ところで、特許文献1には、1つの溶接電極と複数のアース電極とをワークに当接させて、両電極間に通電させる片側スポット溶接方法が開示されている。

このような構成とすることで、溶接電極とアース電極とを結ぶ通電経路が複数になることから、各電極とワークとの当接部における電流密度を分散させることで、1つの当接部に電流密度が集中することを防止し、ワークを全体的に軟化させることができる。その結果、電極全体が適切にワークに食い込み、接合不良を回避することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−31271号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に開示された技術は、そもそも片側スポット溶接の特性(十分に高い圧力をワークにかけることが困難)がもたらす前記したブローホールの発生という問題の解消を目的とした技術ではなく、前記問題に対応できるものではない。

つまり、特許文献1に開示された技術は、電流密度のバラツキによる接合不良は抑制できるが、圧力不足による接合不良(ブローホールの発生)は抑制できなかった。

【0009】

そこで、本発明は、ブローホールの発生を抑制する片側スポット溶接方法および片側スポット溶接装置を提供することを課題とする。

【課題を解決するための手段】

【0010】

前記課題を解決するために、本発明に係る片側スポット溶接方法は、ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法であって、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに所定の電流値で本通電を行うナゲット形成工程と、前記ナゲット形成工程後、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で通電を行う徐冷工程と、を含むことを特徴とする。

【0011】

この片側スポット溶接方法によれば、まず、ナゲット形成工程において、電極によりワークを加圧しつつ本通電を行うことにより、溶接部位にナゲット(溶融部)を形成させることができる。そして、徐冷工程において、電極によりワークを加圧しつつ本通電よりも低い電流値で通電を行うことにより、形成したナゲットを押し込みながら徐冷することができる。この工程により、溶接部位における気孔の発生を防止することができ、その結果、ブローホールの発生を抑制することができる。

【0012】

また、本発明に係る片側スポット溶接方法は、前記ナゲット形成工程の前に、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で予備通電を行う予備通電工程を含むことが好ましい。

【0013】

この片側スポット溶接方法によれば、ナゲット形成工程の前に、電極によりワークを加圧しつつ本通電よりも低い電流値で予備通電を行うことにより、ワークの温度を高くすることでワークが軟化し、ワーク間およびワークと電極間に隙間がなくなる。その結果、ワーク間およびワークと電極間の接触状態が良くなり、適切なナゲットを形成し易くなる。

【0014】

また、本発明に係る片側スポット溶接方法は、前記電極が溶接電極とアース電極から構成され、前記徐冷工程における前記溶接電極の前記ワークへの加圧力は、前記ナゲット形成工程における前記溶接電極の前記ワークへの加圧力より低いことが好ましい。

【0015】

この片側スポット溶接方法によれば、徐冷工程における溶接電極のワークへの加圧力を、ナゲット形成工程における溶接電極のワークへの加圧力より低くすることにより、ナゲット形成工程において軟化したワークに溶接電極が沈み込むことでワーク間の境界面がずれて接合強度が低くなってしまう(接合不良を引き起こす)といった事態を回避することができる。

【0016】

また、本発明に係る片側スポット溶接装置は、ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接装置であって、前記ワークの溶接部位に前記片側から当接する溶接電極と、前記ワークに前記片側から当接するアース電極と、を有する溶接ガンを備え、前記溶接電極および前記アース電極により前記ワークを加圧する加圧機構と、前記溶接電極と前記アース電極との間に通電させる電流を制御する制御機構と、をさらに備え、前記制御機構は、前記溶接電極および前記アース電極により前記ワークを加圧しつつ、前記ワークに所定の電流値で本通電を行わせた後、前記溶接電極および前記アース電極により前記ワークを加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で通電を行わせることを特徴とする。

【0017】

この片側スポット溶接装置によれば、まず、制御機構が、溶接電極およびアース電極によりワークを加圧しつつ本通電を行わせることにより、溶接部位にナゲットを形成させることができる。そして、制御機構が、溶接電極およびアース電極によりワークを加圧しつつ本通電の電流値よりも低い電流値で通電を行わせることにより、形成したナゲットを押し込みながら徐冷することで、溶接部位における気孔の発生を防止することができ、その結果、ブローホールの発生を抑制することができる。

【0018】

また、本発明に係る片側スポット溶接装置の前記制御機構は、前記本通電の前に、前記溶接電極および前記アース電極により前記ワークを加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で予備通電を行わせることが好ましい。

【0019】

この片側スポット溶接装置によれば、本通電の前に、制御機構が、溶接電極およびアース電極によりワークを加圧しつつ、本通電の電流値よりも低い電流値で予備通電を行わせることにより、ワークの温度を高くすることでワークが軟化し、ワーク間およびワークと電極間に隙間がなくなる。その結果、ワーク間およびワークと電極間の接触状態が良くなり、適切なナゲットを形成させ易くなる。

【0020】

また、本発明に係る片側スポット溶接装置の前記アース電極は、2つ以上であるとともに、前記溶接電極が対称中心となるように設置されることが好ましい。

【0021】

この片側スポット溶接装置によれば、溶接電極と、当該溶接電極が対称中心となるように設置される2つ以上のアース電極とを備えることにより、溶接電極とアース電極との間の通電経路が複数になるとともに、電力密度の偏りを限りなく小さくすることができる。したがって、ワークの溶接部位に安定した(偏りのない)ナゲットを形成させることができる。

【0022】

また、本発明に係る片側スポット溶接装置は、前記溶接電極の先端の位置を前記アース電極の先端の位置に対して相対的に固定することが可能なように、前記溶接電極または前記溶接電極を支持する溶接電極支持部材と、前記アース電極または前記アース電極を支持するアース電極支持部材と、を連結するロック機構をさらに備え、前記制御機構は、前記本通電後の前記所定の電流値よりも低い電流値で通電を開始させる際に、前記ロック機構により、前記溶接電極または前記溶接電極支持部材と、前記アース電極または前記アース電極支持部材と、を連結させることが好ましい。

【0023】

この片側スポット溶接装置によれば、制御機構が本通電後の所定の電流値よりも低い電流値で通電を開始させる際(徐冷工程開始時)に、ロック機構により溶接電極(または溶接電極支持部材)とアース電極(またはアース電極支持部材)とを連結させることで、溶接電極の先端の位置をアース電極の先端の位置に対して相対的に固定することができる。ここで、アース電極が当接する部分のワークはあまり軟化していないことから、アース電極がワークに対して大きく沈み込むといったことはない。つまり、溶接時において、アース電極は、ワークに対して固定(位置決め)された状態となっている。その結果、当該アース電極(またはアース電極支持部材)に連結した後の溶接電極の先端は、ワークが軟化していても、ワークに沈み込むような事態を回避することができる。よって、この片側スポット溶接装置によれば、ワーク間の境界面がずれて接合強度が低くなってしまう(接合不良を引き起こす)といった事態を回避することができる。

【発明の効果】

【0024】

本発明に係る片側スポット溶接方法および片側スポット溶接装置によれば、ワークを加圧しつつ本通電を行うことで、ワークの溶接部位にナゲットを形成し、その後、ワークを加圧しつつ本通電の電流値よりも低い電流値で通電を行うことにより、溶接部位における気孔の発生を防止することができ、その結果、ブローホールの発生を抑制することができる。

また、本発明に係る片側スポット溶接方法および片側スポット溶接装置によれば、徐冷工程における溶接電極のワークへの加圧力を、ナゲット形成工程における溶接電極のワークへの加圧力より低くすることにより、軟化したワークに電極が沈み込むことでワーク間の境界面がずれて接合強度が低くなってしまう(接合不良を引き起こす)といった事態を回避することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態に係る片側スポット溶接装置の要部断面図である。

【図2】本発明の実施形態に係る片側スポット溶接装置の要部断面図であって、(a)は溶接開始前の状態を示した要部断面図、(b)は溶接開始後の予備通電工程の状態を示した要部断面図、(c)は予備通電工程後のナゲット形成工程の状態を示した要部断面図、(d)はナゲット形成工程後の徐冷工程の状態を示した要部断面図、(e)は溶接終了後の状態を示した要部断面図である。

【図3】本発明の実施形態に係る片側スポット溶接装置により溶接する際における通電電流および加圧力を示すグラフである。なお、(a)〜(e)の符号は、図2と対応している。

【図4】本発明の実施形態に係る片側スポット溶接方法を示すフローチャートである。

【図5】本発明の別の実施形態に係る片側スポット溶接装置の要部断面図であって、(a)はロック機構によりロックされていない状態の要部断面図、(b)はロック機構によりロックされている状態の要部断面図である。

【図6】本発明の別の実施形態に係る片側スポット溶接装置により溶接する際における通電電流、加圧力および溶接電極変位量を示すグラフであって、(a)は加圧力が一定の場合のグラフ、(b)は徐冷工程における加圧力を低くした場合のグラフである。

【図7】本発明の別の実施形態に係る片側スポット溶接方法により溶接する際におけるワークの状態を示す断面図であって、(a)は図6(a)と対応しており加圧力が一定の場合のワークの断面図、(b)は図6(b)と対応しており徐冷工程における加圧力を低くした場合のワークの断面図である。

【発明を実施するための形態】

【0026】

以下、本発明を実施するための形態を、適宜図面を参照しながら詳細に説明する。

なお、以下の説明において、「上、下、左、右」を表現するときは、各図面に示す方向を基準としている。

【0027】

≪片側スポット溶接装置の概略構成≫

片側スポット溶接装置10は、被溶接対象である板金等のワークWを、ワークWの片側のみから加圧および通電を行うことにより溶接する装置である。

図1に示すように、片側スポット溶接装置10は、上方からワークW1に当接する溶接電極2と、上方からワークW1に当接するとともに、当該溶接電極2の左右側にそれぞれ一つずつ設けられるアース電極3、3と、を有する溶接ガン1を備える。そして、片側スポット溶接装置10は、溶接ガン1を移動させることにより溶接ガン1によりワークWを加圧する加圧機構6と、当該加圧機構6および溶接ガン1に流す電流の制御を行う制御機構7と、をさらに備える。

なお、片側スポット溶接装置10は、図5に示すように、左右方向(ワークWを加圧する方向と垂直となる方向)において、アース電極3、3を支持するアース電極支持部材5と溶接電極2とを連結するロック機構8(8a、8b)をさらに備えていてもよい。

【0028】

以下、片側スポット溶接装置10の各部材について説明する。

<溶接ガン>

溶接ガン1は、電極(溶接電極2、アース電極3、3)を備えた部材であり、当該電極をワークWに押し当てながら通電させることでワークWを溶接する部材である。

図1に示すように、溶接ガン1は、略棒状を呈し上下方向に設けられる溶接電極2と、略棒状を呈し上下方向に設けられる2つのアース電極3、3と、を有する。そして、2つのアース電極3、3は、溶接電極2が対称中心となるよう設置され、溶接電極2の左右側に溶接電極2から同じ距離(L)を隔てた位置に設置される。

なお、「溶接電極2が対称中心となるように設置」とは、言い換えると、溶接電極2を中心とした円周上に等間隔に設置するということである。

そして、アース電極3、3は、バネ部材4、4を介してアース電極支持部材5に支持され、アース電極支持部材5と溶接電極2とは、上方側で直接、またはいくつかの部材を介して連結している。

【0029】

また、溶接電極2は、電源の正極(+極)に接続され、アース電極3、3は、電源の負極(−極)に接続される。このように電源が接続されることにより、図1に示すように、溶接電源2からワークW1、W2を介し、アース電源3、3に向けて電流が流れる。

【0030】

<加圧機構>

加圧機構6は、溶接ガン1の溶接電極2およびアース電極3、3により、ワークWを加圧する機構である。

詳細には、加圧機構6は、溶接ガン1を移動させる機構であり、当該溶接ガン1をワークWが設置されている方向(下方向)に移動させることで、溶接ガン1の溶接電極2およびアース電極3、3の先端によりワークWを加圧する機構である。

【0031】

なお、加圧機構6は、溶接ガン1を少なくとも上下方向に移動できる機構であれば、特に限定されず、上下方向に移動可能な油圧シリンダやサーボモータ等の昇降装置のような機構であればよい。また、加圧機構6は、溶接ガン1の外部に設けられる構成であってもよいが、溶接ガン1の内部に設けられ、溶接ガン1の溶接電極2およびアース電極3、3のみを上下に移動させる構成であってもよい。

【0032】

<制御機構>

制御機構7は、溶接ガン1の溶接電極2とアース電極3、3との間に通電させる電流を制御する機構である。そして、制御機構7は、加圧機構6を制御する機構でもある。

そして、制御機構7は、例えば、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Access Memory)、HDD(Hard Disk Drive)、入出力インターフェース等を備えるコンピュータである。

なお、制御機構7による片側スポット溶接装置10(電流、加圧機構6およびロック機構8)の詳細な制御方法については後記する。

【0033】

<ロック機構>

ロック機構8は、上下方向(ワークWを加圧する方向)における溶接電極2の先端の位置をアース電極3、3の先端の位置に対して相対的に固定する機構である。

詳細には、ロック機構8は、図5に示すように、溶接電極2の外周面に設けられる係止穴8aと、アース電極3、3を上方から支持するアース電極支持部材5の内周面であって係止部8aに対向する位置に設けられるとともに、左右方向(ワークWを加圧する方向と垂直となる方向)に移動させることで係止穴8aに挿入可能な棒状を呈する係止部材8bと、から構成される。

この係止部材8bの左右方向への移動については、どのような機構で行われてもよく、例えば、油圧シリンダ等(図示せず)により行われればよい。

【0034】

なお、図5では、係止穴8aは、溶接電極2の外周面に設けられているが、設置箇所は当該箇所に限定されず、例えば、溶接電極2を上方から支持する溶接電極支持部材(図示せず)に設けられていてもよい。

また、ロック機構8の係止穴8aがアース電極支持部材5の内側(または、アース電極3、3)に設けられ、係止部材8bが溶接電極2(または、溶接電極支持部材)に設けられていてもよい。

【0035】

≪片側スポット溶接方法≫

片側スポット溶接方法は、図4に示すとおり、ナゲットを形成させる前にワークWの温度を高くする予備通電工程S1と、予備通電工程S1の後、ワークWにナゲットを形成させるナゲット形成工程S2と、ナゲット形成工程S2の後、形成したナゲットを押し込みながら徐冷する徐冷工程S3と、を含む溶接方法である。

【0036】

<加圧開始>

溶接を行うに際し、まず、ワークWに対して溶接ガン1の溶接電極2とアース電極3、3による加圧を開始する。当該加圧は、作業者が溶接を開始するにあたって、制御機構7に開始の信号を入力することにより開始されてもよいし、制御機構7のHDD等に記憶されているタイムテーブルに基づき開始されてもよい。

そして、当該加圧が安定した後、予備通電工程S1を行う。

【0037】

<予備通電工程>

予備通電工程S1とは、ナゲット形成工程S2の前に行う工程であり、電極2、3、3によりワークWを片側から加圧しつつ、ワークWに本通電の電流値(ナゲット形成工程S2における所定の電流値)よりも低い電流値で予備通電を行う工程である。

そして、予備通電工程S1は、図3を用いて説明すると、所定の加圧力FでワークWを加圧しつつ、本電流の電流値A2よりも小さな電流値A1で通電する区間(b)が示す工程である。

【0038】

この予備通電工程S1により、溶接電極2、アース電極3、3が発熱するとともに、ワークW1、W2も発熱し軟化することとなる(図2(b)参照)。そして、これらが発熱するとともに、溶接電極2、アース電極3、3によりワークW1、W2が加圧されることで、溶接電極2、ワークW1の間がなじみ(隙間がなくなり)、かつ、アース電極3、3、ワークW1の間がなじむ(隙間がなくなる)。その結果、ワークW1、W2間およびワークW1と電極2、3、3間の接触状態が良くなり、適切なナゲットを形成させ易くなる。

【0039】

なお、加圧力Fは、特に限定されないが、ワークW1表面またはワークW1、W2間においてスプラッシュ(火花)や散りが発生しない程度に高く、高圧力によりナゲットが小さくならない程度に低くすればよい。

【0040】

予備通電工程S1については、ブローホールの発生を抑制するという観点からすると必須の工程ではないが、適切なナゲットを形成させるために、片側スポット溶接方法は当該工程を含むのが好ましい。

【0041】

<ナゲット形成工程>

ナゲット形成工程S2とは、電極2、3、3によりワークWを片側から加圧しつつ、ワークWに所定の電流値で本通電を行う工程である。

そして、ナゲット形成工程S2は、図3を用いて説明すると、所定の加圧力FでワークWを加圧しつつ、電流値A2(所定の電流値)で通電する区間(c)が示す工程である。

【0042】

このナゲット形成工程S2により、さらに、溶接電極2、アース電極3、3、ワークW1、W2が発熱することとなる。そして、図2(c)に示すように、ワークWの中でも、溶接電極2の下方に位置するワークW1、W2の温度が非常に高くなる。その結果、ワークW1、W2間において金属原子の拡散が起こり、当該箇所にナゲットが発生する。

【0043】

なお、「所定の電流値」とは、溶接電極2とアース電極3、3との間に当該所定の電流値の電流を通電させることで、ワークW1、W2間にナゲットが発生する電流値であり、電極2、3、3、ワークW1、W2の材質、電極2、3、3とワークW1との接触面積、通電時間等により設定すればよい。

【0044】

<徐冷工程>

徐冷工程S3とは、ナゲット形成工程S2後に行う工程であり、電極2、3、3によりワークWを片側から加圧しつつ、ワークWに本通電の電流値(ナゲット形成工程S2における所定の電流値)よりも低い電流値で通電を行う工程である。

そして、徐冷工程S2は、図3を用いて説明すると、所定の加圧力FでワークWを加圧しつつ、本電流の電流値A2よりも小さな電流値A3で通電する区間(d)が示す工程である。なお、電流値A3は本電流の電流値A2より小さければ、予備通電工程S1の電流値A1より大きくてもよいし、小さくてもよい。

なお、電流値A3は、電流値A2に対して小さければ特に限定されないが、A3は、A2の1/1.25〜1/3であることが好ましい。電流値A3を当該範囲とすることにより、ブローホールの発生の抑制という効果を発揮しつつ、適切な溶接を行うことができる。

【0045】

この徐冷工程S3により、形成されたナゲットを押し込みながら徐冷することができる(図2(d)参照)。これにより、本来、ナゲット(またはナゲット周辺)において発生したであろう気孔の発生を防止することができ、その結果、ブローホールの発生を抑制することができる。

【0046】

<徐冷工程(加圧力)>

徐冷工程S3における溶接電極2のワークWへの加圧力は、ナゲット形成工程S2における溶接電極2のワークWへの加圧力より低くなるように設定するのが好ましい。

そして、当該加圧力について、図6(b)を用いて説明すると、ナゲット形成工程S2における所定の加圧力Fから所定の時間で加圧力Fよりも低い加圧力F1まで低下させ、少なくとも徐冷工程S3が終了するまで加圧力F1を維持する。ここで、所定の時間については、特に限定されないが、溶接電極2のワーク2への沈み込みを回避すべく、できる限り短時間とするのが好ましい。例えば、0.5秒以下である。

なお、加圧力F1(徐冷工程S3における加圧力)については、加圧力F(ナゲット形成工程S2における加圧力)に対して低ければ特に限定されないが、F1は、Fの1/1.1〜1/3であることが好ましい。加圧力F1を当該範囲とすることにより、ブローホールの発生の抑制という効果を発揮しつつ、溶接電極2のワーク2への沈み込みを回避することができる。

【0047】

この徐冷工程S3における加圧力の制御を行わない場合、図6(a)に示すように、徐冷工程S3における加圧力が大きい(F)ことから、当該工程S3の間において、溶接電極変位量(溶接開始時におけるワークW1表面を基準とし、当該基準からの沈み量)が大きくなっている、つまり、溶接電極2がワークWに沈み込んでしまっていることがわかる。その結果、図7(a)に示すように、ワークW1、W2の境界面において、大きな応力が発生する。これにより、ワークW1、W2の境界面がずれてしまい接合強度が低下してしまう。

一方、この徐冷工程S3における加圧力の制御を行う場合、図6(b)に示すように、徐冷工程S3における加圧力が小さい(F1)ことから、当該工程S3の間において、溶接電極2の変位量が変化していない、つまり、溶接電極2がワークWに沈みこんでいないことがわかる。その結果、図7(b)に示すように、ワークW1、W2の境界面において、ほとんど応力が発生しない。これにより、ワークW1、W2の境界面がずれることによる接合強度の低下を回避することができる。

【0048】

次に、片側スポット溶接方法を実施する際における片側スポット溶接装置10の詳細な駆動方法について説明する。

≪片側スポット溶接方法を実施する際における片側スポット溶接装置の詳細な駆動方法≫

まず、溶接開始前の状態として、片側スポット溶接装置10の溶接ガン1をロボットアーム等によりワークWの上方に設置する(図2(a))。この状態では、ワークWに対して電流や圧力は加えられていない(図3(a))。

溶接開始の信号が制御機構7に入力されると、制御機構7は、加圧機構6に下方移動信号を出力する。

なお、制御機構7が下方移動信号を出力するトリガー(誘因)は、作業者が溶接開始の信号を制御機構7の入出力インターフェースに入力するといったものであってもよいし、制御機構7のHDD等に記憶されているタイムテーブルに基づくものであってもよい。

【0049】

下方移動信号が入力された加圧機構6は、溶接ガン1を下方に駆動させる。そして、溶接ガン1の電極2、3、3は、ワークWの表面を加圧力F(例えば、50〜200kgf)で加圧する。

電極2、3、3による加圧が開始し、加圧力が安定した状態となった後、制御機構7は、電流値A1(例えば、5.0kA)の電流を通電するように電源にA1電流信号を出力する。

なお、制御機構7がA1電流信号を出力するトリガーは、加圧の開始後、所定時間の経過時に行うといったものであってもよいし、別途、加圧力測定手段(図示せず)から、入力される信号に基づくものであってもよい。

【0050】

電源にA1電流信号が入力されると、電源は溶接ガン1の電極2、3、3に電流値A1の電流を流す(図2(b)、図3(b))。

そして、制御機構7のHDD等に記憶されているタイムテーブルに基づき、所定時間(例えば、24サイクル)経過後、制御機構7は電流値A2(例えば、6.0kA)の電流を通電するように電源にA2電流信号を出力する。

電源にA2電流信号が入力されると、電源は溶接ガン1の電源2、3、3に電流値A2の電流を流す(図2(c)、図3(c))。

【0051】

そして、制御機構7のHDD等に記憶されているタイムテーブルに基づき、所定時間(例えば、8サイクル)経過後、制御機構7は電流値A3(例えば、5.5kA)の電流を通電するように電源にA3電流信号を出力する。

電源にA3電流信号が入力されると、電源は溶接ガン1の電源2、3、3に電流値A3の電流を流す(図2(d)、図3(d))。

【0052】

その後、制御機構7のHDD等に記憶されているタイムテーブルに基づき、所定時間(例えば、6サイクル)経過後、制御機構7は電源に電流停止信号を出力し、加圧機構6に上方移動信号を出力する。電源に電流停止信号が入力されると、電源は電流を流すのを停止し、加圧機構6に上方移動信号が入力されると、加圧機構6は溶接ガン1を上方に駆動させ、溶接ガン1の電極2、3、3は、ワークWの表面を加圧しなくなる(図2(e)、図3(e))。

なお、溶接中、溶接ガン1の電極2、3、3のワークWに対する加圧力が一定となるように、加圧力測定手段(図示せず)により加圧力を測定し、制御機構7に適宜入力される当該測定値に基づき加圧機構6を制御する構成となっていてもよい。

【0053】

<加圧力を変更する場合>

徐冷工程S3において加圧力を変更する場合は、制御機構7が、電源にA3電流信号を出力すると同時(または、略同時)に、係止部材8bの移動を制御する機構(図示せず)にロック信号を出力する。前記のとおり、電源にA3電流信号が入力されると、電源は溶接ガン1の電源2、3、3に電流値A3の電流を流すとともに(図2(d)、図3(d))、係止部材8bの移動を制御する機構は、係止部材8bを係止穴8aに挿入させる。つまり、ロック機構8の係止部材8bは、係止穴8aに嵌っていない状態(図5(a)参照)から、係止穴8bに嵌まった状態(図5(b)参照)となる。

【0054】

係止部材8bが係止穴8aに挿入されることで、溶接電極2の先端の位置がアース電極3、3の先端の位置に対して相対的に固定される。詳細には、次のとおりである。

アース電極3、3が当接する部分のワークWはあまり軟化していないことから、アース電極3、3がワークWに対して大きく沈み込むといったことはない。つまり、溶接時において、アース電極3、3は、ワークWに対して固定(位置決め)された状態となっている。そして、係止部材8bが係止穴8aに挿入されることにより、溶接電極2がアース電極3、3(およびアース電極支持部材5)に対し、上下方向において相対的に固定される。その結果、溶接電極2の先端の位置がアース電極3、3の先端の位置に対して相対的に固定されることとなる。したがって、溶接電極2の先端は、ワークW(溶接電極2が当接する部分)が軟化していても、ワークWに沈み込むような事態を回避することができる。よって、ワークW1、W2間の境界面がずれて接合強度が低くなってしまう(接合不良を引き起こす)といった事態を回避することができる。

なお、図5(a)、(b)では、アース電極3、3とアース電極支持部材5との間にバネ部材4、4が設けられているが、当該バネ部材4、4は、ナゲット形成工程S2における加圧力により十分に縮んでいる。よって、徐冷工程S3において、ロック機構8により、溶接電極2とアース電極支持部材5とが連結されても、バネ部材4、4がこの状態からさらに大きく縮むことはない。また、ナゲット形成工程S2においても、アース電極3、3(およびアース電極支持部材5)は上方から加圧機構6により加圧されていることから、バネ部材4、4が大きく伸びることもない。つまり、アース電極3、3とアース電極支持部材5との間にバネ部材4、4が設けられていても、徐冷工程S3では、アース電極支持部材5はアース電極3、3に対して上下方向に固定(位置決め)された状態となる。よって、図5(a)、(b)のように、バネ部材4、4が設けられていても、ロック機構8により、溶接電極2とアース電極支持部材5とを連結することで、溶接電極2の先端の位置がアース電極3、3の先端の位置に対して相対的に固定されることとなる。

また、係止部材8bが係止穴8aに挿入されることで、加圧機構6から溶接電極2に加えられていた圧力が、アース電極3、3(またはアース電極支持部材5)に分散されることとなり、溶接電極2のワークWに対する加圧力が低くなる。よって、溶接電極2の先端は、ワークW(溶接電極2が当接する部分)が軟化していても、ワークWに沈み込むような事態を回避することができる。

【0055】

なお、加圧力の変更については、前記構成以外にも、例えば、係止部材8b(または、その近傍)に光センサー等のセンサーを設け、当該センサーが係止穴8aの対向する位置となったタイミング(つまり、係止部材8bと係止穴8aが対向する位置となったタイミング)で、係止部材8bを係止穴8aに挿入させるという構成であってもよい。

また、ワークWに対する溶接電極2の沈み込み量をセンサーにより計測し、所定の沈み込み量となったタイミングで、係止部材8bを係止穴8aに挿入させるという構成であってもよい。

また、制御機構7が、電源にA3電流信号を出力すると同時(または、略同時)に、加圧機構6にF1加圧力信号を出力し、当該F1加圧力信号が入力された加圧機構6は、溶接電極2のワークW表面に対する加圧力がF1となるように、溶接ガン1を若干上方に駆動させるといった構成であってもよい。この場合、ロック機構8は、設けなくてもよい。

【0056】

以上、片側スポット溶接方法および片側スポット溶接装置10について説明したが、本発明は前記構成に限定されず、特許請求の範囲に記載した本発明の要旨を逸脱しない範囲で、例えば、以下のような設計変更が可能である。

【0057】

片側スポット溶接装置10の溶接電極2、アース電極3、3の形状については、特に限定されないが、溶接電極2の下方のワークWにナゲットを集中的に形成させるため、溶接電極2の先端の形状を溶接電極2とワークW1との接触面積が小さくなるような形状(例えば、図1のような半球形状)とするとともに、アース電極3、3の先端の形状をアース電極3、3とワークW1との接触面積が大きくなるような形状(例えば、ワークW1と面で接することができるような円柱形状)としてもよい。このような構成とすることにより、溶接電極2の下方のワークWにおいて電流が集中し(電流密度が過大となり)、当該箇所にナゲットが形成され易くなる。

【0058】

片側スポット溶接装置10の溶接ガン1がアース電極3を2つ備える場合について説明したが、アース電極3は3つ以上備えてもよい。アース電極3を3つ以上備える場合も、2つ備える場合と同様、溶接電極2が対称中心となるように設置すればよい。言い換えると、溶接電極2を中心とした円周上に等間隔に3つ以上のアース電極3を設置すればよい。

また、片側スポット溶接装置10の溶接ガン1が、バネ部材4、4、アース電極支持部材5を備える場合について説明したが、これらの部材は必須ではなく、溶接電極2、アース電極3、3以外の構成については、従来公知の構成であってもよい。

【0059】

加圧機構により溶接ガン1を移動しワークWを加圧する場合について説明したが、ワークWを溶接ガン1が設置されている方向(上方向)に移動させるような、加圧を補助する機構をさらに設けていてもよい。

【0060】

2つのアース電極3を備える片側スポット溶接装置10を用いて片側スポット溶接方法を行う場合について説明したが、当該片側スポット溶接装置10以外の装置を用いて片側スポット溶接方法を行ってもよい。例えば、アース電極を1つしか備えていない片側スポット溶接装置を用いてもよい。

【0061】

ロック機構8については、図5に示すような機構には限られず、例えば、棒状を呈する係止部材8bの先端にゴム等の弾性部材を設けることにより、係止穴8aがなくとも、溶接電極2(または溶接電極支持部材)と、アース電極3、3(またはアース電極支持部材5)と、を連結(固定)することができる。

【0062】

溶接時において加圧力が全て一定である場合(加圧力F)、および、徐冷工程S3において加圧力を変更する場合(加圧力F1)について説明したが、予備通電工程S1における加圧力も、通電電流の電流値、通電時間等に基づき、適切な加圧力に変更してもよい。

【符号の説明】

【0063】

1 溶接ガン

2 溶接電極(電極)

3 アース電極(電極)

5 アース電極支持部材

6 加圧機構

7 制御機構

8 ロック機構

10 片側スポット溶接装置

W、W1、W2 ワーク

S1 予備通電工程

S2 ナゲット形成工程

S3 徐冷工程

【特許請求の範囲】

【請求項1】

ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法であって、

前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに所定の電流値で本通電を行うナゲット形成工程と、

前記ナゲット形成工程後、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で通電を行う徐冷工程と、

を含むことを特徴とする片側スポット溶接方法。

【請求項2】

前記ナゲット形成工程の前に、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で予備通電を行う予備通電工程を含むことを特徴とする請求項1に記載の片側スポット溶接方法。

【請求項3】

前記電極は溶接電極とアース電極から構成され、

前記徐冷工程における前記溶接電極の前記ワークへの加圧力は、前記ナゲット形成工程における前記溶接電極の前記ワークへの加圧力より低いことを特徴とする請求項1または請求項2に記載の片側スポット溶接方法。

【請求項4】

ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接装置であって、

前記ワークの溶接部位に前記片側から当接する溶接電極と、

前記ワークに前記片側から当接するアース電極と、

を有する溶接ガンを備え、

前記溶接電極および前記アース電極により前記ワークを加圧する加圧機構と、

前記溶接電極と前記アース電極との間に通電させる電流を制御する制御機構と、をさらに備え、

前記制御機構は、前記溶接電極および前記アース電極により前記ワークを加圧しつつ、前記ワークに所定の電流値で本通電を行わせた後、前記溶接電極および前記アース電極により前記ワークを加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で通電を行わせることを特徴とする片側スポット溶接装置。

【請求項5】

前記制御機構は、前記本通電の前に、前記溶接電極および前記アース電極により前記ワークを加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で予備通電を行わせることを特徴とする請求項4に記載の片側スポット溶接装置。

【請求項6】

前記アース電極は、2つ以上であるとともに、前記溶接電極が対称中心となるように設置されることを特徴とする請求項4または請求項5に記載の片側スポット溶接装置。

【請求項7】

前記溶接電極の先端の位置を前記アース電極の先端の位置に対して相対的に固定することが可能なように、前記溶接電極または前記溶接電極を支持する溶接電極支持部材と、前記アース電極または前記アース電極を支持するアース電極支持部材と、を連結するロック機構をさらに備え、

前記制御機構は、前記本通電後の前記所定の電流値よりも低い電流値で通電を開始させる際に、前記ロック機構により、前記溶接電極または前記溶接電極支持部材と、前記アース電極または前記アース電極支持部材と、を連結させることを特徴とする請求項4乃至請求項6のいずれか1項に記載の片側スポット溶接装置。

【請求項1】

ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接方法であって、

前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに所定の電流値で本通電を行うナゲット形成工程と、

前記ナゲット形成工程後、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で通電を行う徐冷工程と、

を含むことを特徴とする片側スポット溶接方法。

【請求項2】

前記ナゲット形成工程の前に、前記電極により前記ワークを前記片側から加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で予備通電を行う予備通電工程を含むことを特徴とする請求項1に記載の片側スポット溶接方法。

【請求項3】

前記電極は溶接電極とアース電極から構成され、

前記徐冷工程における前記溶接電極の前記ワークへの加圧力は、前記ナゲット形成工程における前記溶接電極の前記ワークへの加圧力より低いことを特徴とする請求項1または請求項2に記載の片側スポット溶接方法。

【請求項4】

ワークの溶接部位に、前記ワークの片側からのみ電極を当てて溶接する片側スポット溶接装置であって、

前記ワークの溶接部位に前記片側から当接する溶接電極と、

前記ワークに前記片側から当接するアース電極と、

を有する溶接ガンを備え、

前記溶接電極および前記アース電極により前記ワークを加圧する加圧機構と、

前記溶接電極と前記アース電極との間に通電させる電流を制御する制御機構と、をさらに備え、

前記制御機構は、前記溶接電極および前記アース電極により前記ワークを加圧しつつ、前記ワークに所定の電流値で本通電を行わせた後、前記溶接電極および前記アース電極により前記ワークを加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で通電を行わせることを特徴とする片側スポット溶接装置。

【請求項5】

前記制御機構は、前記本通電の前に、前記溶接電極および前記アース電極により前記ワークを加圧しつつ、前記ワークに前記所定の電流値よりも低い電流値で予備通電を行わせることを特徴とする請求項4に記載の片側スポット溶接装置。

【請求項6】

前記アース電極は、2つ以上であるとともに、前記溶接電極が対称中心となるように設置されることを特徴とする請求項4または請求項5に記載の片側スポット溶接装置。

【請求項7】

前記溶接電極の先端の位置を前記アース電極の先端の位置に対して相対的に固定することが可能なように、前記溶接電極または前記溶接電極を支持する溶接電極支持部材と、前記アース電極または前記アース電極を支持するアース電極支持部材と、を連結するロック機構をさらに備え、

前記制御機構は、前記本通電後の前記所定の電流値よりも低い電流値で通電を開始させる際に、前記ロック機構により、前記溶接電極または前記溶接電極支持部材と、前記アース電極または前記アース電極支持部材と、を連結させることを特徴とする請求項4乃至請求項6のいずれか1項に記載の片側スポット溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−66932(P2013−66932A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−257004(P2011−257004)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]