片側スポット溶接方法

【課題】ワークの加工工数の増加を抑え、更にはワークの強度・剛性を確保することが可能な片側スポット溶接方法を提供する。

【解決手段】複数重ね合わせた板状のワーク13の溶接部位に、ワーク13の片側からのみ溶接電極15を当てて溶接する片側スポット溶接方法であって、(B),(C)で示すように、溶接電極15及びアース電極17,17をワーク13の片側に加圧しながら当て、溶接電極15からワーク13を介してアース電極17,17に第1通電を行うことにより溶接電流を上板26に流すことで、ワーク13における溶接電極15の直下近傍部に、矢印Q,Qで示すような散りを発生させて溶接電極15周辺のワーク13、詳しくは上板26に切り欠き26bを形成し、次に、(D)で示すように、所定の電流値で通電する第2通電を行うことにより溶接電流を下板27に流すことで、溶接電極15の直下の上板26、下板27間にナゲット31を形成する。

【解決手段】複数重ね合わせた板状のワーク13の溶接部位に、ワーク13の片側からのみ溶接電極15を当てて溶接する片側スポット溶接方法であって、(B),(C)で示すように、溶接電極15及びアース電極17,17をワーク13の片側に加圧しながら当て、溶接電極15からワーク13を介してアース電極17,17に第1通電を行うことにより溶接電流を上板26に流すことで、ワーク13における溶接電極15の直下近傍部に、矢印Q,Qで示すような散りを発生させて溶接電極15周辺のワーク13、詳しくは上板26に切り欠き26bを形成し、次に、(D)で示すように、所定の電流値で通電する第2通電を行うことにより溶接電流を下板27に流すことで、溶接電極15の直下の上板26、下板27間にナゲット31を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークの溶接部位に、ワークの片側からのみ溶接電極及びアース電極を当てて溶接する片側スポット溶接方法に関する。

【背景技術】

【0002】

複数の板状ワークを重ね合わせて接合する場合、ワークを加圧しつつ溶接電流を流し、それにより発生する抵抗熱で金属を溶かしてワークを接合するスポット溶接が一般に行われている。

このスポット溶接は、溶接電流の通電方法の違いにより、ワークを両側から加圧しつつ電流を流す両側スポット溶接と、ワークの片側のみから加圧しつつ電流を流す片側スポット溶接(インダイレクトスポット溶接、シリーズスポット溶接)の2つに大別される。

例えば、複雑な形状を有していたり、内部空間を有する袋状のワークでは、溶接電極(溶接ガン)をワークに両側から当てるのが物理的に難しく、必然的に片側スポット溶接が用いられる。

【0003】

このような片側スポット溶接方法として、板厚方向へ重ね合わされて配置される複数の金属板のうち、最も外側の2枚の金属板の一方に複数の溶接電極を当てて複数の金属板を抵抗溶接する方法が知られている(例えば、特許文献1参照)。

上記の一方の金属板は、各溶接電極が当たる部分同士を結ぶ複数の領域のうちの少なくとも一つの領域を分断するようにスリットが形成され、このスリットによって、一方の金属板に流れる無効電流を無くしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−279597号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1では、予め、金属板にスリットを形成する必要があり、加工工数が増加する。また、スリットが形成される部位によっては、金属板の強度・剛性が低下する場合がある。

本発明は、上述した事情を鑑みてなされたものであり、ワークの加工工数の増加を抑え、更にはワークの強度・剛性を確保することが可能な片側スポット溶接方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

上述した課題を解決するため、本発明は、複数重ね合わせた板状のワークの溶接部位に、前記ワークの片側からのみ溶接電極を当てて溶接する片側スポット溶接方法であって、前記溶接電極及びアース電極を前記ワークの片側に加圧しながら当て、溶接電極からワークを介してアース電極に第1通電を行うことにより前記ワークにおける前記溶接電極の直下近傍部に散りを発生させて溶接電極周辺のワークに切り欠きを形成し、次に、所定の電流値で通電する第2通電を行うことにより前記溶接電極の直下の前記ワーク間にナゲットを形成することを特徴とする。

この構成によれば、溶接電極側のワークの溶接電極周辺に切り欠きを形成することで、切り欠きが形成された溶接電極側のワークの電気抵抗が増加し、溶接に利用されない無効電流が流れにくくなるため、溶接電極側のワークに接するワークに流れる溶接電流が増加するので、溶接電極直下のワーク間に良好なナゲットを形成することができる。

【0007】

上記構成において、前記ナゲットを形成した後に、前記溶接電極によって前記ワークを片側から加圧しつつワークに前記第2通電よりも低い電流値で通電する第3通電を行うことで、前記切り欠きを埋め戻すようにしても良い。この構成によれば、第3通電により、ワークの切り欠きの周囲を溶融させ、切り欠きを埋め戻すことでワークの強度・剛性を確保することができる。

【発明の効果】

【0008】

本発明は、溶接電極及びアース電極をワークの片側に加圧しながら当て、溶接電極からワークを介してアース電極に第1通電を行うことによりワークにおける溶接電極の直下近傍部に散りを発生させて溶接電極周辺のワークに切り欠きを形成し、次に、所定の電流値で通電する第2通電を行うことにより溶接電極の直下のワーク間にナゲットを形成するので、切り欠きが形成された溶接電極側のワークの電気抵抗が増加し、溶接に利用されない無効電流が流れにくくなることで、溶接電極側のワークに接するワークに流れる溶接電流が増加するため、溶接電極直下のワーク間に良好なナゲットを形成することができる。

また、ナゲットを形成した後に、溶接電極によってワークを片側から加圧しつつワークに第2通電よりも低い電流値で通電する第3通電を行うことで、切り欠きを埋め戻すので、ワークの強度・剛性を確保することができる。

【図面の簡単な説明】

【0009】

【図1】本発明における第1実施形態の片側スポット溶接装置を示す説明図である。

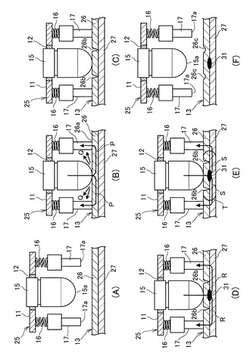

【図2】片側スポット溶接方法を説明する作用図であり、図2(A)は溶接前に溶接ガンをワーク上方に配置した状態を示す作用図、図2(B)は第1通電時に散りが発生している状態を示す作用図、図2(C)は切り欠きが形成された状態を示す作用図、図2(D)は第2通電によりナゲットが形成された状態を示す作用図、図2(E)は第3通電によって切り欠きの周囲が加熱された状態を示す作用図、図2(F)は溶接終了後の切り欠きが埋め戻された状態を示す作用図である。

【図3】片側スポット溶接装置における溶接時の加圧力及び通電電流値の時間的変化を示すグラフである。

【図4】散り電流値とワークの厚さとの関係を示すグラフである。

【図5】片側スポット溶接方法の流れを説明するフローチャートである。

【図6】本発明における第2実施形態の溶接電極を示す側面図である。

【図7】本発明における第3実施形態の溶接電極を示す側面図である。

【発明を実施するための形態】

【0010】

以下、図面を参照して本発明の一実施の形態について説明する。

<第1実施形態>

図1は、本発明の片側スポット溶接装置を示す説明図である。

片側スポット溶接装置10は、基部11に絶縁材12を介して取付けられるとともに鋼板からなるワーク13に上方から当てられる溶接電極15と、溶接電極15の両側方に位置するように基部11の下部にそれぞれ圧縮コイルばね16を介して上下移動自在に取付けられるとともにワーク13に上方から当てられるアース電極17,17と、これらの基部11、溶接電極15及びアース電極17,17を一括して下降させることで溶接電極15及びアース電極17,17をワーク13の上面に押し当てる加圧機構21と、溶接電極15及びアース電極17,17に溶接電流を供給する電源22と、溶接電極15及びアース電極17,17に供給される溶接電流の電流値を所定値に設定する電流設定部23と、加圧機構21の作動及び電流設定部23の電流値設定を制御する制御部24とからなる。

【0011】

上記の基部11、絶縁材12、溶接電極15、圧縮コイルばね16,16及びアース電極17,17は、例えばアーム型ロボットのアーム先端部に取付けられた溶接ガン25を構成している。

基部11は、絶縁材12を介して溶接電極15を支持し、圧縮コイルばね16を介してアース電極17,17を支持している。

絶縁材12は、基部11と溶接電極15との間を電気的に絶縁する部材である。

ワーク13は、上板26及び下板27からなり、上下に重ね合わされて接合される。

溶接電極15は、先端部15aが下に凸の半球形状に形成され、ワーク13の上板26の上面を所定の加圧力で加圧しつつワーク13に溶接電流を流すことで上板26、下板27間に後述するナゲットを形成するための電極であり、電源22の正極に電流設定部23を介して電気的に接続されている。

【0012】

圧縮コイルばね16は、溶接ガン25が下降したときに、アース電極17がワーク13に当たってから溶接電極15がワーク13に当たるまでの溶接ガン25の下降量だけ圧縮されるため、その圧縮量により圧縮コイルばね16に発生する弾性力でワーク13を下方に押し付ける。

アース電極17は、その先端部17aが平面に形成され、ワーク13の上板26の上面を所定の押圧力で押し付けてワーク13をアースする電極である。

また、アース電極17は、上部に上下方向に延びる図示せぬスライドバーを一体に備え、このスライドバーが基部11に上下スライド自在に支持されることで、アース電極17が基部11に対して上下スライド可能にされている。

上記の溶接電極15、アース電極17,17、電源22、電流設定部23及びこれらのアース電極17,17、溶接電極15、電源22、電流設定部23のそれぞれの間を接続する導線は、溶接通電回路28を形成している。

【0013】

加圧機構21は、溶接ガン25を昇降させるとともに、溶接電極15を所定の加圧力でワーク13に押し付ける機構であり、例えば、サーボモータによる加圧を行う機構や、シリンダ及びこのシリンダ内に移動自在に挿入されたロッドからなる空圧式等のシリンダ装置が好適であり、また、この他の加圧手段でも良い。

電源22は、その正極が電流設定部23を介して溶接電極15に接続され、負極が基部11、圧縮コイルばね16を介してアース電極17に接続され、直流電流を溶接電極15に供給する。

制御部24は、図示せぬ記憶部を備え、この記憶部に記憶されたプログラム(各時刻毎の溶接ガンの上下位置、加圧力、通電電流値が記述されている)に基づいて、加圧機構21による、溶接ガン25の昇降とワーク13を加圧する溶接電極15の加圧力とを制御するとともに、電源22に接続された電流設定部23から溶接電極15に供給される溶接電流の電流値を制御する。

【0014】

以上に述べた片側スポット溶接装置10による溶接要領を次に説明する。

図2は、片側スポット溶接方法を説明する作用図である。

図2(A)は、溶接前に溶接ガン25をワーク13の上方に離して配置した状態を示している。このとき、アース電極17,17の各先端部17aは、溶接電極15の先端部15aよりも下方に位置している。

図2(B)は、初期通電(第1通電)時に散りが発生している状態を示している。溶接ガン25を下降させて溶接電極15及びアース電極17,17をワーク13の上板26の上面26aに当て、アース電極17,17でワーク13を所定の押付力で押し付けるとともに、溶接電極15でワーク13を所定の加圧力で加圧しながら溶接電極15からワーク13に通電(第1通電)する。

このとき、溶接電流は、矢印P,Pで示すように、溶接電極15からワーク13の上板26内を通ってアース電極17,17に流れる。このときに、ワーク13への通電電流値が高いため、上板26における溶接電極15の近傍周囲に矢印Q,Qで示すように散りが発生する。

散りとは、ここでは、母材が局部的に加熱されて溶融飛散する現象をいうが、その飛散する金属をいう場合もある。上記のような散りは、母材の表面に生じる表散りのことである。

【0015】

図2(C)は、切り欠き26bが形成された状態を示している。即ち、散りが発生すると、母材が溶融金属となって飛散するので、上板26には、溶接電極15の直下の周囲に切り欠き26bが形成される。この結果、上板26では、切り欠き26bの形成によって通電経路が少なくなり、上板26の電気抵抗が大きくなって溶接電流が流れにくくなる。

上記した切り欠き26bは、溶接電極15の直下の周囲に環状に連続に形成される、あるいは、溶接電極15の直下の周囲に複数点在して形成されるようにしても良い。

図2(D)は、第2通電によりナゲット31が形成された状態を示している。溶接電流の電流値を第1通電の場合よりも低くした所定の溶接電流値で本通電(第2通電)する。

ワーク13の上板26には切り欠き26bが形成されているため、溶接電極15から上板26内を通ってアース電極17,17に流れる溶接に寄与しない電流(無効電流)が流れにくくなり、溶接電流は、矢印R,Rで示すように、溶接電極15から主にワーク13の下板27内を通り、アース電極17,17に流れる。この結果、溶接電流が、溶接電極15の直下の上板26と下板27との接触部に集中し、良好なナゲット31が生成される。

【0016】

図2(E)は、第3通電によって切り欠き26bの周囲が加熱された状態であり、また、第2通電時に比べてワーク13の温度が下げられた徐冷工程を示している。図2(F)は、溶接ガン25をワーク13の上方に移動させて片側スポット溶接を終了した状態であって、切り欠き26b(図2(E)参照)が埋め戻された状態を示している。

図2(E)において、図2(D)で説明した第2通電に対して溶接電流値を低下させて矢印S,Sで示すように、ワーク13に通電する。これにより、切り欠き26bを含む範囲(一定温度以上となる範囲T)が加熱されて、特に溶接電極15に近い切り欠き26bのある部分が高温となって溶融するため、図2(F)に示すように、切り欠き26b(図2(E))のある部分が埋め戻され、切り欠き26bが消失する。なお、符号26cは埋め戻された切り欠き26bの跡に出来た凹みである。

【0017】

図3は、片側スポット溶接装置における溶接時の加圧力及び通電電流の時間的変化を示すグラフである。グラフの縦軸は、ワークを加圧する溶接電極の加圧力、溶接時に溶接電極からワークに供給する通電電流の電流値(通電電流値)を表し、横軸は時間を表す。

時刻t1にて溶接電極でワークの加圧を開始する。加圧力はFであり、この加圧力Fは溶接中で一定である。

時刻t2にて初期通電(第1通電)を開始する。このときの通電電流値はA1である。

初期通電では、ワークに散りを発生させるために高い通電電流値A1を必要とする。このときの通電電流値はワークの上板の厚さによって異なる。この通電電流値と上板の厚さとの関係については、図4で説明する。

【0018】

時刻t3にて通電電流値をA1よりも低いA2に変更して本通電(第2通電)を時刻t4まで行う。本通電では、散りの発生を抑えながらワークにナゲットを生成するのに適する通電電流値A2に設定する。

時刻t4にて通電電流値をA2よりも低いA3に変更して、ワークに形成された切り欠きの埋戻しと徐冷のための通電(第3通電(徐冷工程))を時刻t5まで行う。徐冷工程では、通電電流値をA2より低いA3にすることで、ワークの温度を低くするとともに、ワークの上板に出来た切り欠きのある部分を溶融させて切り欠きの埋め戻しを行う。

時刻t6にて溶接電極によるワークの加圧を終了する。

以上に説明した各時刻毎の加圧力、通電電流値は図1に示した制御部24の記憶部に記憶されている。

【0019】

図4は、ワークの厚さによる散り電流値を示すグラフである。グラフの縦軸は溶接時に溶接電極からワークに供給する通電電流の電流値(通電電流値)において散りが発生する電流値(散り電流値)、横軸はワーク(上板)の厚さを表している。

散り電流値は、上板の厚さが厚くなるにつれてほぼ直線的に増加する。例えば、上板の厚さがT1=2mmの場合には、散り電流値はA4=9kAとなる。

このように、散り電流値とワークの厚さとの関係を把握することで、ワークに応じて適切な散りを発生させて切り欠きを形成することができる。この結果、ワークの下板への通電を促すことができ、上板、下板間に良好なナゲットを形成することができる。

【0020】

以上に述べた片側スポット溶接方法の流れをフローチャートにて説明する。

図5は、片側スポット溶接方法の流れを説明するフローチャートである。

ステップS1では、第1通電(初期通電)により、散りを発生させることで、ワークの上板に切り欠きを形成する。上板に形成される切り欠きによって、上板に無効電流を流れにくくする。

ステップS2では、第2通電(本通電)により、溶接電流を主にワークの下板に流し、ワークの上板、下板間のナゲットの生成を促進する。

ステップS3では、第3通電(徐冷工程)により、上板の溶接電極に近い切り欠きの有る部分を溶融させ、切り欠きを埋め戻す。このように、切り欠きを埋め戻すことで、溶接されたワークの強度・剛性の低下を抑えることが可能になる。

【0021】

以上の図2(A)〜(F)で説明したように、複数重ね合わせた板状のワーク13の溶接部位に、ワーク13の片側からのみ溶接電極15を当てて溶接する片側スポット溶接方法であって、溶接電極15及びアース電極17,17をワーク13の片側に加圧しながら当て、溶接電極15からワーク13、詳しくは上板26を介してアース電極17に第1通電を行うことにより上板26における溶接電極15の直下近傍部に散りを発生させて溶接電極15周辺の上板26に切り欠き26bを形成し、次に、所定の電流値で通電する第2通電を行うことにより溶接電極15の直下の上板26、下板27間の接触部にナゲット31を形成するので、切り欠き26bが形成された溶接電極15側の上板26の電気抵抗が増加し、上板26に溶接に利用されない無効電流が流れにくくなるため、溶接電極15側の上板26に接する下板27に流れる溶接電流が増加するので、溶接電極15直下の上板26、下板27間の接触部に良好なナゲット31を形成することができる。

【0022】

また、ナゲット31を形成した後に、溶接電極15によってワーク13を片側から加圧しつつワーク13に第2通電よりも低い電流値で通電する第3通電を行うことで、切り欠き26bを埋め戻すので、ワーク13の強度・剛性を確保することができる。また、ワーク13の外面に切り欠き26bが無くなって、ワーク13の外観性を向上させることができる。

【0023】

<第2実施形態>

図6は、本発明における第2実施形態の溶接電極を示す側面図である。

溶接電極41は、先端部41aが、半球形状の一部を有する球面部41bと、この球面部41bの下端側に形成された平面部41cとから構成された電極である。

このように、先端部41aを球面部41bと平面部41cとで構成することで、平面部41cが上下方向に摩耗した場合の平面部41cの面積の増加量を大きくすることができ、平面部41cに作用する面圧を小さくすることができるので、上下方向の摩耗量を小さくすることができる。従って、溶接電極41が所定摩耗量に達して交換する際の交換サイクルを長くすることができる。

【0024】

<第3実施形態>

図7は、本発明における第3実施形態の溶接電極を示す側面図である。

溶接電極45は、先端部45aが、先細りにされたテーパ部45bと、このテーパ部45bの先端側に形成された平面部45cとから構成された電極である。

このように、先端部45aをテーパ部45bと平面部45cとで構成することで、先端部45aを容易に形成することができ、コストを低減することができる。

【0025】

上述した第1〜第3実施形態は、あくまでも本発明の一態様を示すものであり、本発明の主旨を逸脱しない範囲で任意に変形及び応用が可能である。

例えば、上記実施形態において、図1に示したように、溶接電極15に直流の電源22から溶接電流を供給するようにしたが、これに限らず、溶接電極に交流電源から溶接電流を供給するようにしても良い。

また、図3に示したように、第2通電の通電電流値を第1通電の通電電流値A1よりも低いA2に変更するようにしたが、第2通電での通電電流値A2は、ワーク板組みのナゲットが形成される最適電流値となるため、必ずしも第1通電の通電電流値A1よりも低い電流値でなくても良い。

【符号の説明】

【0026】

10 片側スポット溶接装置

13 ワーク

15 溶接電極

17 アース電極

26b 切り欠き

31 ナゲット

【技術分野】

【0001】

本発明は、ワークの溶接部位に、ワークの片側からのみ溶接電極及びアース電極を当てて溶接する片側スポット溶接方法に関する。

【背景技術】

【0002】

複数の板状ワークを重ね合わせて接合する場合、ワークを加圧しつつ溶接電流を流し、それにより発生する抵抗熱で金属を溶かしてワークを接合するスポット溶接が一般に行われている。

このスポット溶接は、溶接電流の通電方法の違いにより、ワークを両側から加圧しつつ電流を流す両側スポット溶接と、ワークの片側のみから加圧しつつ電流を流す片側スポット溶接(インダイレクトスポット溶接、シリーズスポット溶接)の2つに大別される。

例えば、複雑な形状を有していたり、内部空間を有する袋状のワークでは、溶接電極(溶接ガン)をワークに両側から当てるのが物理的に難しく、必然的に片側スポット溶接が用いられる。

【0003】

このような片側スポット溶接方法として、板厚方向へ重ね合わされて配置される複数の金属板のうち、最も外側の2枚の金属板の一方に複数の溶接電極を当てて複数の金属板を抵抗溶接する方法が知られている(例えば、特許文献1参照)。

上記の一方の金属板は、各溶接電極が当たる部分同士を結ぶ複数の領域のうちの少なくとも一つの領域を分断するようにスリットが形成され、このスリットによって、一方の金属板に流れる無効電流を無くしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−279597号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1では、予め、金属板にスリットを形成する必要があり、加工工数が増加する。また、スリットが形成される部位によっては、金属板の強度・剛性が低下する場合がある。

本発明は、上述した事情を鑑みてなされたものであり、ワークの加工工数の増加を抑え、更にはワークの強度・剛性を確保することが可能な片側スポット溶接方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

上述した課題を解決するため、本発明は、複数重ね合わせた板状のワークの溶接部位に、前記ワークの片側からのみ溶接電極を当てて溶接する片側スポット溶接方法であって、前記溶接電極及びアース電極を前記ワークの片側に加圧しながら当て、溶接電極からワークを介してアース電極に第1通電を行うことにより前記ワークにおける前記溶接電極の直下近傍部に散りを発生させて溶接電極周辺のワークに切り欠きを形成し、次に、所定の電流値で通電する第2通電を行うことにより前記溶接電極の直下の前記ワーク間にナゲットを形成することを特徴とする。

この構成によれば、溶接電極側のワークの溶接電極周辺に切り欠きを形成することで、切り欠きが形成された溶接電極側のワークの電気抵抗が増加し、溶接に利用されない無効電流が流れにくくなるため、溶接電極側のワークに接するワークに流れる溶接電流が増加するので、溶接電極直下のワーク間に良好なナゲットを形成することができる。

【0007】

上記構成において、前記ナゲットを形成した後に、前記溶接電極によって前記ワークを片側から加圧しつつワークに前記第2通電よりも低い電流値で通電する第3通電を行うことで、前記切り欠きを埋め戻すようにしても良い。この構成によれば、第3通電により、ワークの切り欠きの周囲を溶融させ、切り欠きを埋め戻すことでワークの強度・剛性を確保することができる。

【発明の効果】

【0008】

本発明は、溶接電極及びアース電極をワークの片側に加圧しながら当て、溶接電極からワークを介してアース電極に第1通電を行うことによりワークにおける溶接電極の直下近傍部に散りを発生させて溶接電極周辺のワークに切り欠きを形成し、次に、所定の電流値で通電する第2通電を行うことにより溶接電極の直下のワーク間にナゲットを形成するので、切り欠きが形成された溶接電極側のワークの電気抵抗が増加し、溶接に利用されない無効電流が流れにくくなることで、溶接電極側のワークに接するワークに流れる溶接電流が増加するため、溶接電極直下のワーク間に良好なナゲットを形成することができる。

また、ナゲットを形成した後に、溶接電極によってワークを片側から加圧しつつワークに第2通電よりも低い電流値で通電する第3通電を行うことで、切り欠きを埋め戻すので、ワークの強度・剛性を確保することができる。

【図面の簡単な説明】

【0009】

【図1】本発明における第1実施形態の片側スポット溶接装置を示す説明図である。

【図2】片側スポット溶接方法を説明する作用図であり、図2(A)は溶接前に溶接ガンをワーク上方に配置した状態を示す作用図、図2(B)は第1通電時に散りが発生している状態を示す作用図、図2(C)は切り欠きが形成された状態を示す作用図、図2(D)は第2通電によりナゲットが形成された状態を示す作用図、図2(E)は第3通電によって切り欠きの周囲が加熱された状態を示す作用図、図2(F)は溶接終了後の切り欠きが埋め戻された状態を示す作用図である。

【図3】片側スポット溶接装置における溶接時の加圧力及び通電電流値の時間的変化を示すグラフである。

【図4】散り電流値とワークの厚さとの関係を示すグラフである。

【図5】片側スポット溶接方法の流れを説明するフローチャートである。

【図6】本発明における第2実施形態の溶接電極を示す側面図である。

【図7】本発明における第3実施形態の溶接電極を示す側面図である。

【発明を実施するための形態】

【0010】

以下、図面を参照して本発明の一実施の形態について説明する。

<第1実施形態>

図1は、本発明の片側スポット溶接装置を示す説明図である。

片側スポット溶接装置10は、基部11に絶縁材12を介して取付けられるとともに鋼板からなるワーク13に上方から当てられる溶接電極15と、溶接電極15の両側方に位置するように基部11の下部にそれぞれ圧縮コイルばね16を介して上下移動自在に取付けられるとともにワーク13に上方から当てられるアース電極17,17と、これらの基部11、溶接電極15及びアース電極17,17を一括して下降させることで溶接電極15及びアース電極17,17をワーク13の上面に押し当てる加圧機構21と、溶接電極15及びアース電極17,17に溶接電流を供給する電源22と、溶接電極15及びアース電極17,17に供給される溶接電流の電流値を所定値に設定する電流設定部23と、加圧機構21の作動及び電流設定部23の電流値設定を制御する制御部24とからなる。

【0011】

上記の基部11、絶縁材12、溶接電極15、圧縮コイルばね16,16及びアース電極17,17は、例えばアーム型ロボットのアーム先端部に取付けられた溶接ガン25を構成している。

基部11は、絶縁材12を介して溶接電極15を支持し、圧縮コイルばね16を介してアース電極17,17を支持している。

絶縁材12は、基部11と溶接電極15との間を電気的に絶縁する部材である。

ワーク13は、上板26及び下板27からなり、上下に重ね合わされて接合される。

溶接電極15は、先端部15aが下に凸の半球形状に形成され、ワーク13の上板26の上面を所定の加圧力で加圧しつつワーク13に溶接電流を流すことで上板26、下板27間に後述するナゲットを形成するための電極であり、電源22の正極に電流設定部23を介して電気的に接続されている。

【0012】

圧縮コイルばね16は、溶接ガン25が下降したときに、アース電極17がワーク13に当たってから溶接電極15がワーク13に当たるまでの溶接ガン25の下降量だけ圧縮されるため、その圧縮量により圧縮コイルばね16に発生する弾性力でワーク13を下方に押し付ける。

アース電極17は、その先端部17aが平面に形成され、ワーク13の上板26の上面を所定の押圧力で押し付けてワーク13をアースする電極である。

また、アース電極17は、上部に上下方向に延びる図示せぬスライドバーを一体に備え、このスライドバーが基部11に上下スライド自在に支持されることで、アース電極17が基部11に対して上下スライド可能にされている。

上記の溶接電極15、アース電極17,17、電源22、電流設定部23及びこれらのアース電極17,17、溶接電極15、電源22、電流設定部23のそれぞれの間を接続する導線は、溶接通電回路28を形成している。

【0013】

加圧機構21は、溶接ガン25を昇降させるとともに、溶接電極15を所定の加圧力でワーク13に押し付ける機構であり、例えば、サーボモータによる加圧を行う機構や、シリンダ及びこのシリンダ内に移動自在に挿入されたロッドからなる空圧式等のシリンダ装置が好適であり、また、この他の加圧手段でも良い。

電源22は、その正極が電流設定部23を介して溶接電極15に接続され、負極が基部11、圧縮コイルばね16を介してアース電極17に接続され、直流電流を溶接電極15に供給する。

制御部24は、図示せぬ記憶部を備え、この記憶部に記憶されたプログラム(各時刻毎の溶接ガンの上下位置、加圧力、通電電流値が記述されている)に基づいて、加圧機構21による、溶接ガン25の昇降とワーク13を加圧する溶接電極15の加圧力とを制御するとともに、電源22に接続された電流設定部23から溶接電極15に供給される溶接電流の電流値を制御する。

【0014】

以上に述べた片側スポット溶接装置10による溶接要領を次に説明する。

図2は、片側スポット溶接方法を説明する作用図である。

図2(A)は、溶接前に溶接ガン25をワーク13の上方に離して配置した状態を示している。このとき、アース電極17,17の各先端部17aは、溶接電極15の先端部15aよりも下方に位置している。

図2(B)は、初期通電(第1通電)時に散りが発生している状態を示している。溶接ガン25を下降させて溶接電極15及びアース電極17,17をワーク13の上板26の上面26aに当て、アース電極17,17でワーク13を所定の押付力で押し付けるとともに、溶接電極15でワーク13を所定の加圧力で加圧しながら溶接電極15からワーク13に通電(第1通電)する。

このとき、溶接電流は、矢印P,Pで示すように、溶接電極15からワーク13の上板26内を通ってアース電極17,17に流れる。このときに、ワーク13への通電電流値が高いため、上板26における溶接電極15の近傍周囲に矢印Q,Qで示すように散りが発生する。

散りとは、ここでは、母材が局部的に加熱されて溶融飛散する現象をいうが、その飛散する金属をいう場合もある。上記のような散りは、母材の表面に生じる表散りのことである。

【0015】

図2(C)は、切り欠き26bが形成された状態を示している。即ち、散りが発生すると、母材が溶融金属となって飛散するので、上板26には、溶接電極15の直下の周囲に切り欠き26bが形成される。この結果、上板26では、切り欠き26bの形成によって通電経路が少なくなり、上板26の電気抵抗が大きくなって溶接電流が流れにくくなる。

上記した切り欠き26bは、溶接電極15の直下の周囲に環状に連続に形成される、あるいは、溶接電極15の直下の周囲に複数点在して形成されるようにしても良い。

図2(D)は、第2通電によりナゲット31が形成された状態を示している。溶接電流の電流値を第1通電の場合よりも低くした所定の溶接電流値で本通電(第2通電)する。

ワーク13の上板26には切り欠き26bが形成されているため、溶接電極15から上板26内を通ってアース電極17,17に流れる溶接に寄与しない電流(無効電流)が流れにくくなり、溶接電流は、矢印R,Rで示すように、溶接電極15から主にワーク13の下板27内を通り、アース電極17,17に流れる。この結果、溶接電流が、溶接電極15の直下の上板26と下板27との接触部に集中し、良好なナゲット31が生成される。

【0016】

図2(E)は、第3通電によって切り欠き26bの周囲が加熱された状態であり、また、第2通電時に比べてワーク13の温度が下げられた徐冷工程を示している。図2(F)は、溶接ガン25をワーク13の上方に移動させて片側スポット溶接を終了した状態であって、切り欠き26b(図2(E)参照)が埋め戻された状態を示している。

図2(E)において、図2(D)で説明した第2通電に対して溶接電流値を低下させて矢印S,Sで示すように、ワーク13に通電する。これにより、切り欠き26bを含む範囲(一定温度以上となる範囲T)が加熱されて、特に溶接電極15に近い切り欠き26bのある部分が高温となって溶融するため、図2(F)に示すように、切り欠き26b(図2(E))のある部分が埋め戻され、切り欠き26bが消失する。なお、符号26cは埋め戻された切り欠き26bの跡に出来た凹みである。

【0017】

図3は、片側スポット溶接装置における溶接時の加圧力及び通電電流の時間的変化を示すグラフである。グラフの縦軸は、ワークを加圧する溶接電極の加圧力、溶接時に溶接電極からワークに供給する通電電流の電流値(通電電流値)を表し、横軸は時間を表す。

時刻t1にて溶接電極でワークの加圧を開始する。加圧力はFであり、この加圧力Fは溶接中で一定である。

時刻t2にて初期通電(第1通電)を開始する。このときの通電電流値はA1である。

初期通電では、ワークに散りを発生させるために高い通電電流値A1を必要とする。このときの通電電流値はワークの上板の厚さによって異なる。この通電電流値と上板の厚さとの関係については、図4で説明する。

【0018】

時刻t3にて通電電流値をA1よりも低いA2に変更して本通電(第2通電)を時刻t4まで行う。本通電では、散りの発生を抑えながらワークにナゲットを生成するのに適する通電電流値A2に設定する。

時刻t4にて通電電流値をA2よりも低いA3に変更して、ワークに形成された切り欠きの埋戻しと徐冷のための通電(第3通電(徐冷工程))を時刻t5まで行う。徐冷工程では、通電電流値をA2より低いA3にすることで、ワークの温度を低くするとともに、ワークの上板に出来た切り欠きのある部分を溶融させて切り欠きの埋め戻しを行う。

時刻t6にて溶接電極によるワークの加圧を終了する。

以上に説明した各時刻毎の加圧力、通電電流値は図1に示した制御部24の記憶部に記憶されている。

【0019】

図4は、ワークの厚さによる散り電流値を示すグラフである。グラフの縦軸は溶接時に溶接電極からワークに供給する通電電流の電流値(通電電流値)において散りが発生する電流値(散り電流値)、横軸はワーク(上板)の厚さを表している。

散り電流値は、上板の厚さが厚くなるにつれてほぼ直線的に増加する。例えば、上板の厚さがT1=2mmの場合には、散り電流値はA4=9kAとなる。

このように、散り電流値とワークの厚さとの関係を把握することで、ワークに応じて適切な散りを発生させて切り欠きを形成することができる。この結果、ワークの下板への通電を促すことができ、上板、下板間に良好なナゲットを形成することができる。

【0020】

以上に述べた片側スポット溶接方法の流れをフローチャートにて説明する。

図5は、片側スポット溶接方法の流れを説明するフローチャートである。

ステップS1では、第1通電(初期通電)により、散りを発生させることで、ワークの上板に切り欠きを形成する。上板に形成される切り欠きによって、上板に無効電流を流れにくくする。

ステップS2では、第2通電(本通電)により、溶接電流を主にワークの下板に流し、ワークの上板、下板間のナゲットの生成を促進する。

ステップS3では、第3通電(徐冷工程)により、上板の溶接電極に近い切り欠きの有る部分を溶融させ、切り欠きを埋め戻す。このように、切り欠きを埋め戻すことで、溶接されたワークの強度・剛性の低下を抑えることが可能になる。

【0021】

以上の図2(A)〜(F)で説明したように、複数重ね合わせた板状のワーク13の溶接部位に、ワーク13の片側からのみ溶接電極15を当てて溶接する片側スポット溶接方法であって、溶接電極15及びアース電極17,17をワーク13の片側に加圧しながら当て、溶接電極15からワーク13、詳しくは上板26を介してアース電極17に第1通電を行うことにより上板26における溶接電極15の直下近傍部に散りを発生させて溶接電極15周辺の上板26に切り欠き26bを形成し、次に、所定の電流値で通電する第2通電を行うことにより溶接電極15の直下の上板26、下板27間の接触部にナゲット31を形成するので、切り欠き26bが形成された溶接電極15側の上板26の電気抵抗が増加し、上板26に溶接に利用されない無効電流が流れにくくなるため、溶接電極15側の上板26に接する下板27に流れる溶接電流が増加するので、溶接電極15直下の上板26、下板27間の接触部に良好なナゲット31を形成することができる。

【0022】

また、ナゲット31を形成した後に、溶接電極15によってワーク13を片側から加圧しつつワーク13に第2通電よりも低い電流値で通電する第3通電を行うことで、切り欠き26bを埋め戻すので、ワーク13の強度・剛性を確保することができる。また、ワーク13の外面に切り欠き26bが無くなって、ワーク13の外観性を向上させることができる。

【0023】

<第2実施形態>

図6は、本発明における第2実施形態の溶接電極を示す側面図である。

溶接電極41は、先端部41aが、半球形状の一部を有する球面部41bと、この球面部41bの下端側に形成された平面部41cとから構成された電極である。

このように、先端部41aを球面部41bと平面部41cとで構成することで、平面部41cが上下方向に摩耗した場合の平面部41cの面積の増加量を大きくすることができ、平面部41cに作用する面圧を小さくすることができるので、上下方向の摩耗量を小さくすることができる。従って、溶接電極41が所定摩耗量に達して交換する際の交換サイクルを長くすることができる。

【0024】

<第3実施形態>

図7は、本発明における第3実施形態の溶接電極を示す側面図である。

溶接電極45は、先端部45aが、先細りにされたテーパ部45bと、このテーパ部45bの先端側に形成された平面部45cとから構成された電極である。

このように、先端部45aをテーパ部45bと平面部45cとで構成することで、先端部45aを容易に形成することができ、コストを低減することができる。

【0025】

上述した第1〜第3実施形態は、あくまでも本発明の一態様を示すものであり、本発明の主旨を逸脱しない範囲で任意に変形及び応用が可能である。

例えば、上記実施形態において、図1に示したように、溶接電極15に直流の電源22から溶接電流を供給するようにしたが、これに限らず、溶接電極に交流電源から溶接電流を供給するようにしても良い。

また、図3に示したように、第2通電の通電電流値を第1通電の通電電流値A1よりも低いA2に変更するようにしたが、第2通電での通電電流値A2は、ワーク板組みのナゲットが形成される最適電流値となるため、必ずしも第1通電の通電電流値A1よりも低い電流値でなくても良い。

【符号の説明】

【0026】

10 片側スポット溶接装置

13 ワーク

15 溶接電極

17 アース電極

26b 切り欠き

31 ナゲット

【特許請求の範囲】

【請求項1】

複数重ね合わせた板状のワークの溶接部位に、前記ワークの片側からのみ溶接電極を当てて溶接する片側スポット溶接方法であって、

前記溶接電極及びアース電極を前記ワークの片側に加圧しながら当て、溶接電極からワークを介してアース電極に第1通電を行うことにより前記ワークにおける前記溶接電極の直下近傍部に散りを発生させて溶接電極周辺のワークに切り欠きを形成し、次に、所定の電流値で通電する第2通電を行うことにより前記溶接電極の直下の前記ワーク間にナゲットを形成することを特徴とする片側スポット溶接方法。

【請求項2】

前記ナゲットを形成した後に、前記溶接電極によって前記ワークを片側から加圧しつつワークに前記第2通電よりも低い電流値で通電する第3通電を行うことで、前記切り欠きを埋め戻すことを特徴とする請求項1に記載の片側スポット溶接方法。

【請求項1】

複数重ね合わせた板状のワークの溶接部位に、前記ワークの片側からのみ溶接電極を当てて溶接する片側スポット溶接方法であって、

前記溶接電極及びアース電極を前記ワークの片側に加圧しながら当て、溶接電極からワークを介してアース電極に第1通電を行うことにより前記ワークにおける前記溶接電極の直下近傍部に散りを発生させて溶接電極周辺のワークに切り欠きを形成し、次に、所定の電流値で通電する第2通電を行うことにより前記溶接電極の直下の前記ワーク間にナゲットを形成することを特徴とする片側スポット溶接方法。

【請求項2】

前記ナゲットを形成した後に、前記溶接電極によって前記ワークを片側から加圧しつつワークに前記第2通電よりも低い電流値で通電する第3通電を行うことで、前記切り欠きを埋め戻すことを特徴とする請求項1に記載の片側スポット溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−99762(P2013−99762A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245207(P2011−245207)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]