片側水平すみ肉ガスシールドアーク溶接方法

【課題】下板および立板からなる水平すみ肉溶接用部材の該立板が傾斜した、すみ肉角度が90°超の水平すみ肉部の溶接を行う片側水平すみ肉ガスシールドアーク溶接方法において、仮付け溶接ビードが有る箇所においても深い溶け込みが得られ、スパッタ発生量の少ない方法を提供する。

【解決手段】ソリッドワイヤを用いて、ワイヤ送給速度:15〜17m/min、パルスピーク電流(Ip):480〜600A、パルスベース電流(Ib):30〜80A、パルス周波数:200〜300Hzで、かつパルスピーク電流(Ip)とパルスピーク時間(Tp)が下記(1)式を満足するパルスを付加して溶接を行う。480≦Ip[A]×Tp[msec]≦900・・・・(1)

【解決手段】ソリッドワイヤを用いて、ワイヤ送給速度:15〜17m/min、パルスピーク電流(Ip):480〜600A、パルスベース電流(Ib):30〜80A、パルス周波数:200〜300Hzで、かつパルスピーク電流(Ip)とパルスピーク時間(Tp)が下記(1)式を満足するパルスを付加して溶接を行う。480≦Ip[A]×Tp[msec]≦900・・・・(1)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、橋梁における構造物のうち特にUトラフ形リブの片側水平すみ肉ガスシールドアーク溶接方法に係り、仮付け溶接ビードが有る箇所においても深い溶け込みが得られ、スパッタ発生量の少ない片側水平すみ肉ガスシールドアーク溶接方法に関する。

【背景技術】

【0002】

橋梁の分野において鋼床版の補強材として図4(a)に示すような閉断面形式のUトラフ形リブ1(以下、Uリブという。)が、図4(b)に示す開断面形式の縦リブ7に比べてその使用量が増加している。これはUリブが縦リブに比べて強度および防錆上好ましく、鋼床版全体の軽量化や溶接長の低減が図れるなどのメリットがあることによる。

【0003】

しかし、図4(b)に示すような縦リブの溶接においては縦リブ7の両側から水平すみ肉溶接が可能なため溶け込み量が確保できるが、図4(a)に示すようなUリブ1の場合片側のみからの水平すみ肉溶接になるので溶け込み量の確保が容易ではない。さらに、Uリブを鋼床版に溶接する場合、取り付け精度を得るために本溶接の前にすみ肉部に仮付け溶接するが、この仮付け溶接部の水平すみ肉溶接においては溶け込み量を確保するのが困難である。

【0004】

一般に、Uリブの片側水平すみ肉溶接はソリッドワイヤを用いたガスシールドアーク溶接が、溶接の自動化が容易で高能率であり、機械的性能の良好な溶接金属部と良好なビード形状が得られることから広く適用されている。しかしながら、前述のように仮付け溶接部では安定した溶け込み確保が難しく、また適正な溶接ができる溶接条件が非常に狭い範囲となる。

【0005】

また、Uリブと鋼床版の水平すみ肉溶接継手部には品質特性面からスパッタの発生量を軽減して部材への付着を少なくすることも要求される。しかしソリッドワイヤを用いて深い溶け込みを得るために高電流の溶接条件で水平すみ肉溶接すると、スパッタ発生量が非常に多くなるという問題もある。

【0006】

スパッタ発生量が少なくビード外観が良好な片側水平すみ肉溶接部を得るために、フラックス入りワイヤを用いた技術が特開平8−281476号公報(特許文献1)にある。しかし、フラックス入りワイヤはソリッドワイヤに比べて溶け込み深さが浅く、仮付け溶接部においては溶け込み量を確保するのが困難である。また、スラグを除去する作業も必要となる。

【0007】

一方、パルスMAGによるUリブの溶接技術が特開2007−118032号公報(特許文献2)にあるが、特許文献2に記載の技術においても仮付け溶接部の片側水平すみ肉溶接においては安定した溶け込み深さを得ることができないという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−281476号公報

【特許文献2】特開2007−118032号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、仮付け溶接ビードが有る箇所においても深い溶け込みが得られ、スパッタ発生量の少ない片側水平すみ肉ガスシールドアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の要旨は、下板および立板からなる水平すみ肉溶接用部材の該立板が傾斜した、すみ肉角度が90°超の水平すみ肉部の溶接を行う片側水平すみ肉ガスシールドアーク溶接方法において、ソリッドワイヤを用いて、ワイヤ送給速度:15〜17m/min、パルスピーク電流(Ip):480〜600A、パルスベース電流(Ib):30〜80A、パルス周波数:200〜300Hzで、かつパルスピーク電流(Ip)とパルスピーク時間(Tp)が下記(1)式を満足するパルスを付加して溶接を行うことを特徴とする。

また、パルスベース電流(Ib)からパルスピーク電流(Ip)までの立上り時間(Tu)が0.8msec以下、パルスピーク電流(Ip)からパルスベース電流(Ib)までの立下り時間(Td)が0.8msec以下であることを特徴とする。

さらに、ワイヤ狙い位置が立板のエッジ部から上方に1〜2mmであることも特徴とする片側水平すみ肉ガスシールドアーク溶接方法にある。

480≦Ip[A]×Tp[msec]≦900 ・・・・(1)

【発明の効果】

【0011】

本発明によれば、仮付け溶接ビードが有る箇所においても深い溶け込みが得られ、スパッタ発生量が少なく高能率な溶接が可能な片側水平すみ肉ガスシールドアーク溶接方法を提供することができる。

【図面の簡単な説明】

【0012】

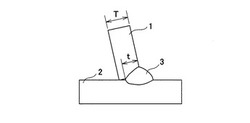

【図1】本発明が対象とする傾斜した立板のすみ肉溶接部を示す断面図である。

【図2】本発明における溶け込み率算出の説明図である。

【図3】本発明における仮付け無し部(a)および仮付け有り部(b)のワイヤ狙い位置を示す断面図である。

【図4】閉断面形式のUトラフ形リブの断面図(a)および開断面形式の縦リブ(b)を示す断面図である。

【発明を実施するための形態】

【0013】

Uリブの接合においては、図1に示すように立板1の傾斜によってすみ肉角度θが90°超のすみ肉溶接となる。このような片側すみ肉ガスシールドアーク溶接方法においては、図2に示すように構造物の強度の確保面から立板1の板厚Tに対する溶け込み深さtが、溶け込み率((t/T)×100)として75%以上を要望される。そこで本発明者らは、ソリッドワイヤを用いて図3(a)に示す仮付け無しは勿論、図3(b)に示す仮付け溶接部5を有するすみ肉部においても、所要の溶け込み率が得られる片側水平すみ肉ガスシールドアーク溶接の施工条件について詳細に検討した。

【0014】

その結果、特定の条件を満たしたパルスMAG溶接で片側水平すみ肉ガスシールドアーク溶接すると良好な溶接継手が得られることが判明した。すなわち、ワイヤ供給量、パルスピーク電流(Ip)、パルスベース電流(Ib)、パルス周波数およびパルスピーク電流(Ip)とパルスピーク時間(Tp)との積、ならびにパルスベース電流(Ib)からパルスピーク電流(Ip)期間の立上がり時間(Tu)およびパルスピーク電流(Ip)からパルスベース電流(Ib)期間の立下り時間(Td)、さらにワイヤの狙い位置を限定することによりアークが安定してスパッタ発生量が少なく、仮付け溶接部においても深い溶け込みが得られることを見出した。

【0015】

パルスMAG溶接はパルス電源により平均溶接電流より高電流となるピーク電流と平均電流より低電流としたベース電流を周期的に付加する溶接方法である。このようにしてピーク電流期間でワイヤを溶融しベース電流期間で溶滴を溶融池に移行させることにより、平均のアーク電圧が低い場合でも溶滴が溶融池と短絡することなく溶滴を移行させることができる。パルスMAG溶接においてはワイヤの溶融エネルギーを適正にすることにより1回のパルスピーク電流時に1個の溶滴を生成させ、ベース電流期間に溶滴を移行させる。このような1パルス−1ドロップ移行となるパルス条件により、溶滴はスムーズに溶融池に移行しスパッタ発生量が低減される。以下に本発明の片側水平すみ肉ガスシールドアーク溶接方法について詳細に説明する。

【0016】

[ワイヤ送給速度:15〜17m/min]

ワイヤ送給速度は、溶け込み率およびアークの安定性に大きく影響する。ワイヤ送給速度が15m/min未満であると、特に仮付け溶接部での溶け込み率が得られない。一方、ワイヤ送給速度が17m/minを超えると、アークが不安定となる。また、ビードが下脚側に垂れてビード外観が不良になる。さらに、溶融金属が立板を貫通して溶け落ちして溶接できなくなる場合がある。したがって、ワイヤ送給速度は15〜17m/minとする。

【0017】

[パルスピーク電流(Ip):480〜600A]

パルスピーク電流(Ip)は、溶滴の生成および溶滴の移行性に大きく影響する。パルスピーク電流(Ip)が480A未満であると、溶滴の生成が不安定になり溶滴が1パルス1ドロップとならずスパッタ発生量が多くなる。一方、パルスピーク電流(Ip)が600Aを超えると、アークが不安定になりスパッタ発生量が多くなる。したがって、パルスピーク電流(Ip)は480〜600Aとする。

【0018】

[パルスベース電流(Ib):30〜80A]

パルスベース電流(Ib)はベース期間でアークを保持できる電流値が必要となる。パルスベース電流(Ib)が30A未満であると、溶滴の移行性が不安定となりスパッタ発生量が多くなる。一方、パルスベース電流(Ib)が80Aを超えると、溶滴の離脱が速やかに行われずアークが不安定となってスパッタ発生量が多くなる。また、平均電流が高くなってビードが下脚側に垂れてビード外観が不良になる。したがって、パルスベース電流(Ib)は30〜80Aとする。

【0019】

[パルス周波数:200〜300Hz]

パルス周波数は溶滴を1パルス1ドロップの移行とするのに重要である。パルス周波数が200Hz未満および300Hz超であると、溶滴が1パルス1ドロップの移行とならずアークが不安定でスパッタ発生量が多くなる。また、溶け込み率も不安定となり仮付け溶接部では溶け込み率が得られない。したがって、パルス周波数は200〜300Hzとする。

【0020】

[パルスピーク電流(Ip)とパルスピーク時間(Tp)の積:480≦Ip[A]×Tp[msec]≦900]

下記(1)式で示すパルスピーク電流(Ip)とパルスピーク時間(Tp)の積(Ip×Tp)で得られる値を限定することによって、短いピーク時間の領域でワイヤを溶融しベース電流時に溶滴を移行させる1パルス1ドロップがスムーズになる。パルスピーク電流(Ip)とパルスピーク時間(Tp)の積(Ip×Tp)が480[A・msec]未満であると、ピーク電流期間で溶滴を形成するためのエネルギーが不足して十分な溶滴の形成ができずスパッタ発生量が多くなる。また、溶け込み率も不安定となり仮付け溶接部では溶け込み率が得られない。一方、900[A・msec]を超えると、過度に成長した溶滴が短絡しやすくなり再点弧時のアーク力で溶融池から溶融金属が吹き飛ばされスパッタ発生量が多くなる。したがって、パルスピーク電流(Ip)とパルスピーク時間(Tp)の積(Ip×Tp)は480〜900[A・msec]とする。

480≦Ip[A]×Tp[msec]≦900 ・・・・(1)

【0021】

[パルスベース電流(Ib)からパルスピーク電流(Ip)までの立上り時間(Tu):0.8msec以下、パルスピーク電流(Ip)からパルスベース電流(Ib)までの立下り時間(Td):0.8msec以下]

パルスベース電流(Ib)からパルスピーク電流(Ip)期間の立上がり時間(Tu)およびパルスピーク電流(Ip)からパルスベース電流(Ib)期間の立下り時間(Td)が0.8msecを超えると、1パルス1ドロップのパルス条件が得難い。特に立下り時間(Td)が0.8msecを超えると溶滴の移行が円滑でなく溶け込み特性も不安定となり、さらにはスパッタ発生量も多くなる。したがって、パルスベース電流(Ib)からパルスピーク電流(Ip)期間の立上がり時間(Tu)およびパルスピーク電流(Ip)からパルスベース電流(Ib)期間の立下り時間(Td)は0.8msec以下とする。なお、パルスベース電流(Ib)からパルスピーク電流(Ip)期間の立上がり時間(Tu)およびパルスピーク電流(Ip)からパルスベース電流(Ib)期間の立下り時間(Td)の下限は0.2msec以上であれば1パルス1ドロップのパルス条件が得られる。

【0022】

[ワイヤ狙い位置:立板エッジ部から上方に1〜2mm]

ワイヤ狙い位置は溶け込み率に影響する。図3(a)に示すワイヤ狙い位置の立板エッジ部から上方への距離hが1mm未満であると、溶接金属の溶け込み中央部が下板側となり、仮付けがない部分でも必要とする溶け込み率が得られない。一方、ワイヤ狙い位置の立板エッジ部から上方への距離hが2mmを超えると、立板側の脚長が大きくなりビード外観が不良となる。また、溶融金属が立板を貫通して溶接できなくなる場合がある。したがって、ワイヤ狙い位置は立板エッジ部から上方への距離hとして1〜2mmとする。

【0023】

本発明における立板の傾斜角度θは90°超とするが、溶け込み率および溶着量の確保から95〜120°であることが望ましい。

なお、仮付け溶接の脚長は溶け込み率の確保から4mm未満であることが好ましい。また、立板端部を開先加工して溶接すれば溶け込み率は大きくなるが、溶着量が不足して多層盛り溶接にしなければならず溶接能率が悪くなる。

【0024】

本発明におけるシールドガスは、溶け込み率の確保およびスパッタ発生量の低減からAr−5〜30%CO2の混合ガスであることが好ましい。またワイヤ径は、溶け込み率および良好なビード外観の確保から1.2mmまたは1.4mmであることが好ましい。

以下、実施例により本発明をさらに具体的に説明する。

【実施例】

【0025】

図1に示すような立板1および下板2からなり立板1を傾斜したすみ肉試験体(鋼種:SM490B、縦板:板厚6および9mm、幅100mm、長さ500mm、下板:板厚20mm、幅150mm、長さ500mm)に、表1に示す各種溶接条件で図2に示すように水平すみ肉溶接をした。

【0026】

【表1】

【0027】

ワイヤはJIS Z3312 YGW12の1.2mmを用いた。また、試験板の長さ中央に長さ100mm、脚長4mmの仮付け溶接をした。溶接速度は、立板の板厚が6mmの場合40cm/min、9mmの場合は35cm/minとし、溶接は同一条件で繰り返して3体行った。

【0028】

溶接時にスパッタ発生量の測定、高速度カメラによる溶滴の移行状態の観察、アーク状態の観察を行い、溶接後にビード外観の観察および溶け込み率の測定を行った。なお、スパッタ発生量は捕集量が0.5g/min以下を良好とした。溶け込み率は仮付け有りおよび仮付け無しの部分からそれぞれ6個の断面マクロ試験片を採取し、図2に示すように各断面で溶け込み深さtを測定し、立板の板厚Tに対する溶け込み率を算出した。溶け込み率は各断面間の最低値が75%以上を良好とした。それらの結果を表2にまとめて示す。

【0029】

【表2】

【0030】

表1および表2中試験No.1〜10は本発明例、試験No.11〜20は比較例である。

本発明例である試験No.1〜10は、ワイヤ送給量、パルスピーク電流(Ip)、パルスベース電流(Ib)、パルス周波数、パルスピーク電流(Ip)とパルスピーク時間(Tp)との積およびパルスベース電流(Ib)からパルスピーク電流(Ip)期間の立上がり時間(Tu)、パルスピーク電流(Ip)からパルスベース電流(Ib)期間の立下り時間(Td)、さらにワイヤの狙い位置が適正であるので、スパッタ発生量が少なく、溶滴の移行状態、アーク状態およびビード外観が良好で、仮付け有り無し部ともに十分な溶け込み率得られるなど、極めて満足な結果であった。

【0031】

比較例中試験No.11は、ワイヤ送給速度が遅いので、仮付け有り部での溶け込み率が低かった。また、パルスベース電流(Ib)からパルスピーク電流(Ip)期間の立上がり時間(Tu)が長いので、溶滴移行状態が不良でスパッタ発生量もやや多かった。

【0032】

試験No.12は、ワイヤ送給速度が速いので、アークが不安定で下脚側にビードが垂れて脚長が大となりビード外観が不良で、一部溶融金属が立板を貫通した。また、パルスピーク電流(Ip)からパルスベース電流(Ib)期間の立下がり時間(Td)が長いので、溶滴移行状態が不良でスパッタ発生量も多く、仮付け有り部は溶け込み率が低かった。

【0033】

試験No.13は、パルスピーク電流(Ip)が低いので、溶滴移行状態が不良でスパッタ発生量も多かった。また、ワイヤ狙い位置が立板のエッジ部から上方へ離れすぎているので、立板側の脚長が大きくなりビード外観が不良で、一部溶融金属が立板を貫通した。

【0034】

試験No.14は、パルスピーク電流(Ip)が高いので、アークが不安定でスパッタ発生量も多かった。また、ワイヤ狙い位置が立板のエッジ部であるので、下板側の脚長が大きくなりビード外観が不良で、仮付け無し部および仮付け有り部ともに溶け込み率が低かった。

【0035】

試験No.15は、パルスベース電流(Ib)が低いので、溶滴移行状態が不良でスパッタ発生量も多かった。

試験No.16は、パルスベース電流(Ib)が高いので、溶滴移行状態が不良でスパッタ発生量が多く、下板側の脚長が大きくなりビード外観もであった。

【0036】

試験No.17はパルス周波数が低く、試験No.18はパルス周波数が高いので、いずれも溶滴移行状態が不良でスパッタ発生量が多く、仮付け有り部の溶け込み率が低かった。

【0037】

試験No.19は、パルスピーク電流(Ip)とパルスピーク時間(Tp)の積が低いので、溶滴移行状態が不良でスパッタ発生量も多かった。また、仮付け有り部の溶け込み率が低かった。

試験No.20は、パルスピーク電流(Ip)とパルスピーク時間(Tp)の積が高いので、スパッタ発生量が多かった。

【符号の説明】

【0038】

1 立板(Uリブ)

2 下板

3 溶接金属

4 溶接用ワイヤ

5 仮付けビード

7 立板(開断面形式の縦リブ)

T 立板の板厚

t 溶け込み深さ

h 立板エッジ部からのワイヤ狙い位置までの距離

【技術分野】

【0001】

本発明は、橋梁における構造物のうち特にUトラフ形リブの片側水平すみ肉ガスシールドアーク溶接方法に係り、仮付け溶接ビードが有る箇所においても深い溶け込みが得られ、スパッタ発生量の少ない片側水平すみ肉ガスシールドアーク溶接方法に関する。

【背景技術】

【0002】

橋梁の分野において鋼床版の補強材として図4(a)に示すような閉断面形式のUトラフ形リブ1(以下、Uリブという。)が、図4(b)に示す開断面形式の縦リブ7に比べてその使用量が増加している。これはUリブが縦リブに比べて強度および防錆上好ましく、鋼床版全体の軽量化や溶接長の低減が図れるなどのメリットがあることによる。

【0003】

しかし、図4(b)に示すような縦リブの溶接においては縦リブ7の両側から水平すみ肉溶接が可能なため溶け込み量が確保できるが、図4(a)に示すようなUリブ1の場合片側のみからの水平すみ肉溶接になるので溶け込み量の確保が容易ではない。さらに、Uリブを鋼床版に溶接する場合、取り付け精度を得るために本溶接の前にすみ肉部に仮付け溶接するが、この仮付け溶接部の水平すみ肉溶接においては溶け込み量を確保するのが困難である。

【0004】

一般に、Uリブの片側水平すみ肉溶接はソリッドワイヤを用いたガスシールドアーク溶接が、溶接の自動化が容易で高能率であり、機械的性能の良好な溶接金属部と良好なビード形状が得られることから広く適用されている。しかしながら、前述のように仮付け溶接部では安定した溶け込み確保が難しく、また適正な溶接ができる溶接条件が非常に狭い範囲となる。

【0005】

また、Uリブと鋼床版の水平すみ肉溶接継手部には品質特性面からスパッタの発生量を軽減して部材への付着を少なくすることも要求される。しかしソリッドワイヤを用いて深い溶け込みを得るために高電流の溶接条件で水平すみ肉溶接すると、スパッタ発生量が非常に多くなるという問題もある。

【0006】

スパッタ発生量が少なくビード外観が良好な片側水平すみ肉溶接部を得るために、フラックス入りワイヤを用いた技術が特開平8−281476号公報(特許文献1)にある。しかし、フラックス入りワイヤはソリッドワイヤに比べて溶け込み深さが浅く、仮付け溶接部においては溶け込み量を確保するのが困難である。また、スラグを除去する作業も必要となる。

【0007】

一方、パルスMAGによるUリブの溶接技術が特開2007−118032号公報(特許文献2)にあるが、特許文献2に記載の技術においても仮付け溶接部の片側水平すみ肉溶接においては安定した溶け込み深さを得ることができないという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−281476号公報

【特許文献2】特開2007−118032号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、仮付け溶接ビードが有る箇所においても深い溶け込みが得られ、スパッタ発生量の少ない片側水平すみ肉ガスシールドアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の要旨は、下板および立板からなる水平すみ肉溶接用部材の該立板が傾斜した、すみ肉角度が90°超の水平すみ肉部の溶接を行う片側水平すみ肉ガスシールドアーク溶接方法において、ソリッドワイヤを用いて、ワイヤ送給速度:15〜17m/min、パルスピーク電流(Ip):480〜600A、パルスベース電流(Ib):30〜80A、パルス周波数:200〜300Hzで、かつパルスピーク電流(Ip)とパルスピーク時間(Tp)が下記(1)式を満足するパルスを付加して溶接を行うことを特徴とする。

また、パルスベース電流(Ib)からパルスピーク電流(Ip)までの立上り時間(Tu)が0.8msec以下、パルスピーク電流(Ip)からパルスベース電流(Ib)までの立下り時間(Td)が0.8msec以下であることを特徴とする。

さらに、ワイヤ狙い位置が立板のエッジ部から上方に1〜2mmであることも特徴とする片側水平すみ肉ガスシールドアーク溶接方法にある。

480≦Ip[A]×Tp[msec]≦900 ・・・・(1)

【発明の効果】

【0011】

本発明によれば、仮付け溶接ビードが有る箇所においても深い溶け込みが得られ、スパッタ発生量が少なく高能率な溶接が可能な片側水平すみ肉ガスシールドアーク溶接方法を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明が対象とする傾斜した立板のすみ肉溶接部を示す断面図である。

【図2】本発明における溶け込み率算出の説明図である。

【図3】本発明における仮付け無し部(a)および仮付け有り部(b)のワイヤ狙い位置を示す断面図である。

【図4】閉断面形式のUトラフ形リブの断面図(a)および開断面形式の縦リブ(b)を示す断面図である。

【発明を実施するための形態】

【0013】

Uリブの接合においては、図1に示すように立板1の傾斜によってすみ肉角度θが90°超のすみ肉溶接となる。このような片側すみ肉ガスシールドアーク溶接方法においては、図2に示すように構造物の強度の確保面から立板1の板厚Tに対する溶け込み深さtが、溶け込み率((t/T)×100)として75%以上を要望される。そこで本発明者らは、ソリッドワイヤを用いて図3(a)に示す仮付け無しは勿論、図3(b)に示す仮付け溶接部5を有するすみ肉部においても、所要の溶け込み率が得られる片側水平すみ肉ガスシールドアーク溶接の施工条件について詳細に検討した。

【0014】

その結果、特定の条件を満たしたパルスMAG溶接で片側水平すみ肉ガスシールドアーク溶接すると良好な溶接継手が得られることが判明した。すなわち、ワイヤ供給量、パルスピーク電流(Ip)、パルスベース電流(Ib)、パルス周波数およびパルスピーク電流(Ip)とパルスピーク時間(Tp)との積、ならびにパルスベース電流(Ib)からパルスピーク電流(Ip)期間の立上がり時間(Tu)およびパルスピーク電流(Ip)からパルスベース電流(Ib)期間の立下り時間(Td)、さらにワイヤの狙い位置を限定することによりアークが安定してスパッタ発生量が少なく、仮付け溶接部においても深い溶け込みが得られることを見出した。

【0015】

パルスMAG溶接はパルス電源により平均溶接電流より高電流となるピーク電流と平均電流より低電流としたベース電流を周期的に付加する溶接方法である。このようにしてピーク電流期間でワイヤを溶融しベース電流期間で溶滴を溶融池に移行させることにより、平均のアーク電圧が低い場合でも溶滴が溶融池と短絡することなく溶滴を移行させることができる。パルスMAG溶接においてはワイヤの溶融エネルギーを適正にすることにより1回のパルスピーク電流時に1個の溶滴を生成させ、ベース電流期間に溶滴を移行させる。このような1パルス−1ドロップ移行となるパルス条件により、溶滴はスムーズに溶融池に移行しスパッタ発生量が低減される。以下に本発明の片側水平すみ肉ガスシールドアーク溶接方法について詳細に説明する。

【0016】

[ワイヤ送給速度:15〜17m/min]

ワイヤ送給速度は、溶け込み率およびアークの安定性に大きく影響する。ワイヤ送給速度が15m/min未満であると、特に仮付け溶接部での溶け込み率が得られない。一方、ワイヤ送給速度が17m/minを超えると、アークが不安定となる。また、ビードが下脚側に垂れてビード外観が不良になる。さらに、溶融金属が立板を貫通して溶け落ちして溶接できなくなる場合がある。したがって、ワイヤ送給速度は15〜17m/minとする。

【0017】

[パルスピーク電流(Ip):480〜600A]

パルスピーク電流(Ip)は、溶滴の生成および溶滴の移行性に大きく影響する。パルスピーク電流(Ip)が480A未満であると、溶滴の生成が不安定になり溶滴が1パルス1ドロップとならずスパッタ発生量が多くなる。一方、パルスピーク電流(Ip)が600Aを超えると、アークが不安定になりスパッタ発生量が多くなる。したがって、パルスピーク電流(Ip)は480〜600Aとする。

【0018】

[パルスベース電流(Ib):30〜80A]

パルスベース電流(Ib)はベース期間でアークを保持できる電流値が必要となる。パルスベース電流(Ib)が30A未満であると、溶滴の移行性が不安定となりスパッタ発生量が多くなる。一方、パルスベース電流(Ib)が80Aを超えると、溶滴の離脱が速やかに行われずアークが不安定となってスパッタ発生量が多くなる。また、平均電流が高くなってビードが下脚側に垂れてビード外観が不良になる。したがって、パルスベース電流(Ib)は30〜80Aとする。

【0019】

[パルス周波数:200〜300Hz]

パルス周波数は溶滴を1パルス1ドロップの移行とするのに重要である。パルス周波数が200Hz未満および300Hz超であると、溶滴が1パルス1ドロップの移行とならずアークが不安定でスパッタ発生量が多くなる。また、溶け込み率も不安定となり仮付け溶接部では溶け込み率が得られない。したがって、パルス周波数は200〜300Hzとする。

【0020】

[パルスピーク電流(Ip)とパルスピーク時間(Tp)の積:480≦Ip[A]×Tp[msec]≦900]

下記(1)式で示すパルスピーク電流(Ip)とパルスピーク時間(Tp)の積(Ip×Tp)で得られる値を限定することによって、短いピーク時間の領域でワイヤを溶融しベース電流時に溶滴を移行させる1パルス1ドロップがスムーズになる。パルスピーク電流(Ip)とパルスピーク時間(Tp)の積(Ip×Tp)が480[A・msec]未満であると、ピーク電流期間で溶滴を形成するためのエネルギーが不足して十分な溶滴の形成ができずスパッタ発生量が多くなる。また、溶け込み率も不安定となり仮付け溶接部では溶け込み率が得られない。一方、900[A・msec]を超えると、過度に成長した溶滴が短絡しやすくなり再点弧時のアーク力で溶融池から溶融金属が吹き飛ばされスパッタ発生量が多くなる。したがって、パルスピーク電流(Ip)とパルスピーク時間(Tp)の積(Ip×Tp)は480〜900[A・msec]とする。

480≦Ip[A]×Tp[msec]≦900 ・・・・(1)

【0021】

[パルスベース電流(Ib)からパルスピーク電流(Ip)までの立上り時間(Tu):0.8msec以下、パルスピーク電流(Ip)からパルスベース電流(Ib)までの立下り時間(Td):0.8msec以下]

パルスベース電流(Ib)からパルスピーク電流(Ip)期間の立上がり時間(Tu)およびパルスピーク電流(Ip)からパルスベース電流(Ib)期間の立下り時間(Td)が0.8msecを超えると、1パルス1ドロップのパルス条件が得難い。特に立下り時間(Td)が0.8msecを超えると溶滴の移行が円滑でなく溶け込み特性も不安定となり、さらにはスパッタ発生量も多くなる。したがって、パルスベース電流(Ib)からパルスピーク電流(Ip)期間の立上がり時間(Tu)およびパルスピーク電流(Ip)からパルスベース電流(Ib)期間の立下り時間(Td)は0.8msec以下とする。なお、パルスベース電流(Ib)からパルスピーク電流(Ip)期間の立上がり時間(Tu)およびパルスピーク電流(Ip)からパルスベース電流(Ib)期間の立下り時間(Td)の下限は0.2msec以上であれば1パルス1ドロップのパルス条件が得られる。

【0022】

[ワイヤ狙い位置:立板エッジ部から上方に1〜2mm]

ワイヤ狙い位置は溶け込み率に影響する。図3(a)に示すワイヤ狙い位置の立板エッジ部から上方への距離hが1mm未満であると、溶接金属の溶け込み中央部が下板側となり、仮付けがない部分でも必要とする溶け込み率が得られない。一方、ワイヤ狙い位置の立板エッジ部から上方への距離hが2mmを超えると、立板側の脚長が大きくなりビード外観が不良となる。また、溶融金属が立板を貫通して溶接できなくなる場合がある。したがって、ワイヤ狙い位置は立板エッジ部から上方への距離hとして1〜2mmとする。

【0023】

本発明における立板の傾斜角度θは90°超とするが、溶け込み率および溶着量の確保から95〜120°であることが望ましい。

なお、仮付け溶接の脚長は溶け込み率の確保から4mm未満であることが好ましい。また、立板端部を開先加工して溶接すれば溶け込み率は大きくなるが、溶着量が不足して多層盛り溶接にしなければならず溶接能率が悪くなる。

【0024】

本発明におけるシールドガスは、溶け込み率の確保およびスパッタ発生量の低減からAr−5〜30%CO2の混合ガスであることが好ましい。またワイヤ径は、溶け込み率および良好なビード外観の確保から1.2mmまたは1.4mmであることが好ましい。

以下、実施例により本発明をさらに具体的に説明する。

【実施例】

【0025】

図1に示すような立板1および下板2からなり立板1を傾斜したすみ肉試験体(鋼種:SM490B、縦板:板厚6および9mm、幅100mm、長さ500mm、下板:板厚20mm、幅150mm、長さ500mm)に、表1に示す各種溶接条件で図2に示すように水平すみ肉溶接をした。

【0026】

【表1】

【0027】

ワイヤはJIS Z3312 YGW12の1.2mmを用いた。また、試験板の長さ中央に長さ100mm、脚長4mmの仮付け溶接をした。溶接速度は、立板の板厚が6mmの場合40cm/min、9mmの場合は35cm/minとし、溶接は同一条件で繰り返して3体行った。

【0028】

溶接時にスパッタ発生量の測定、高速度カメラによる溶滴の移行状態の観察、アーク状態の観察を行い、溶接後にビード外観の観察および溶け込み率の測定を行った。なお、スパッタ発生量は捕集量が0.5g/min以下を良好とした。溶け込み率は仮付け有りおよび仮付け無しの部分からそれぞれ6個の断面マクロ試験片を採取し、図2に示すように各断面で溶け込み深さtを測定し、立板の板厚Tに対する溶け込み率を算出した。溶け込み率は各断面間の最低値が75%以上を良好とした。それらの結果を表2にまとめて示す。

【0029】

【表2】

【0030】

表1および表2中試験No.1〜10は本発明例、試験No.11〜20は比較例である。

本発明例である試験No.1〜10は、ワイヤ送給量、パルスピーク電流(Ip)、パルスベース電流(Ib)、パルス周波数、パルスピーク電流(Ip)とパルスピーク時間(Tp)との積およびパルスベース電流(Ib)からパルスピーク電流(Ip)期間の立上がり時間(Tu)、パルスピーク電流(Ip)からパルスベース電流(Ib)期間の立下り時間(Td)、さらにワイヤの狙い位置が適正であるので、スパッタ発生量が少なく、溶滴の移行状態、アーク状態およびビード外観が良好で、仮付け有り無し部ともに十分な溶け込み率得られるなど、極めて満足な結果であった。

【0031】

比較例中試験No.11は、ワイヤ送給速度が遅いので、仮付け有り部での溶け込み率が低かった。また、パルスベース電流(Ib)からパルスピーク電流(Ip)期間の立上がり時間(Tu)が長いので、溶滴移行状態が不良でスパッタ発生量もやや多かった。

【0032】

試験No.12は、ワイヤ送給速度が速いので、アークが不安定で下脚側にビードが垂れて脚長が大となりビード外観が不良で、一部溶融金属が立板を貫通した。また、パルスピーク電流(Ip)からパルスベース電流(Ib)期間の立下がり時間(Td)が長いので、溶滴移行状態が不良でスパッタ発生量も多く、仮付け有り部は溶け込み率が低かった。

【0033】

試験No.13は、パルスピーク電流(Ip)が低いので、溶滴移行状態が不良でスパッタ発生量も多かった。また、ワイヤ狙い位置が立板のエッジ部から上方へ離れすぎているので、立板側の脚長が大きくなりビード外観が不良で、一部溶融金属が立板を貫通した。

【0034】

試験No.14は、パルスピーク電流(Ip)が高いので、アークが不安定でスパッタ発生量も多かった。また、ワイヤ狙い位置が立板のエッジ部であるので、下板側の脚長が大きくなりビード外観が不良で、仮付け無し部および仮付け有り部ともに溶け込み率が低かった。

【0035】

試験No.15は、パルスベース電流(Ib)が低いので、溶滴移行状態が不良でスパッタ発生量も多かった。

試験No.16は、パルスベース電流(Ib)が高いので、溶滴移行状態が不良でスパッタ発生量が多く、下板側の脚長が大きくなりビード外観もであった。

【0036】

試験No.17はパルス周波数が低く、試験No.18はパルス周波数が高いので、いずれも溶滴移行状態が不良でスパッタ発生量が多く、仮付け有り部の溶け込み率が低かった。

【0037】

試験No.19は、パルスピーク電流(Ip)とパルスピーク時間(Tp)の積が低いので、溶滴移行状態が不良でスパッタ発生量も多かった。また、仮付け有り部の溶け込み率が低かった。

試験No.20は、パルスピーク電流(Ip)とパルスピーク時間(Tp)の積が高いので、スパッタ発生量が多かった。

【符号の説明】

【0038】

1 立板(Uリブ)

2 下板

3 溶接金属

4 溶接用ワイヤ

5 仮付けビード

7 立板(開断面形式の縦リブ)

T 立板の板厚

t 溶け込み深さ

h 立板エッジ部からのワイヤ狙い位置までの距離

【特許請求の範囲】

【請求項1】

下板および立板からなる水平すみ肉溶接用部材の該立板が傾斜した、すみ肉角度が90°超の水平すみ肉部の溶接を行う片側水平すみ肉ガスシールドアーク溶接方法において、ソリッドワイヤを用いて、ワイヤ送給速度:15〜17m/min、パルスピーク電流(Ip):480〜600A、パルスベース電流(Ib):30〜80A、パルス周波数:200〜300Hzで、かつパルスピーク電流(Ip)とパルスピーク時間(Tp)が下記(1)式を満足するパルスを付加して溶接を行うことを特徴とする片側水平すみ肉ガスシールドアーク溶接方法。

480≦Ip[A]×Tp[msec]≦900 ・・・・(1)

【請求項2】

パルスベース電流(Ib)からパルスピーク電流(Ip)までの立上り時間(Tu)が0.8msec以下、パルスピーク電流(Ip)からパルスベース電流(Ib)までの立下り時間(Td)が0.8msec以下であることを特徴とする請求項1に記載の片側水平すみ肉ガスシールドアーク溶接方法。

【請求項3】

ワイヤ狙い位置が立板のエッジ部から上方に1〜2mmであることを特徴とする請求項1または請求項2に記載の片側水平すみ肉ガスシールドアーク溶接方法。

【請求項1】

下板および立板からなる水平すみ肉溶接用部材の該立板が傾斜した、すみ肉角度が90°超の水平すみ肉部の溶接を行う片側水平すみ肉ガスシールドアーク溶接方法において、ソリッドワイヤを用いて、ワイヤ送給速度:15〜17m/min、パルスピーク電流(Ip):480〜600A、パルスベース電流(Ib):30〜80A、パルス周波数:200〜300Hzで、かつパルスピーク電流(Ip)とパルスピーク時間(Tp)が下記(1)式を満足するパルスを付加して溶接を行うことを特徴とする片側水平すみ肉ガスシールドアーク溶接方法。

480≦Ip[A]×Tp[msec]≦900 ・・・・(1)

【請求項2】

パルスベース電流(Ib)からパルスピーク電流(Ip)までの立上り時間(Tu)が0.8msec以下、パルスピーク電流(Ip)からパルスベース電流(Ib)までの立下り時間(Td)が0.8msec以下であることを特徴とする請求項1に記載の片側水平すみ肉ガスシールドアーク溶接方法。

【請求項3】

ワイヤ狙い位置が立板のエッジ部から上方に1〜2mmであることを特徴とする請求項1または請求項2に記載の片側水平すみ肉ガスシールドアーク溶接方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−201456(P2010−201456A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−48942(P2009−48942)

【出願日】平成21年3月3日(2009.3.3)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月3日(2009.3.3)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【Fターム(参考)】

[ Back to top ]