片面サブマージアーク溶接用裏当てフラックス及びこれを用いた片面サブマージアーク溶接方法

【課題】裏当てフラックスと被溶接鋼板の開先裏面との良好な密着性を確保することにより、形状、外観が安定し、健全な裏ビードを得ることができる片面サブマージアーク溶接用裏当てフラックス、及びこれを用いた片面サブマージアーク溶接方法を提供すること。

【解決手段】裏当てとして銅板とともに使用され、銅板上に一定厚さで散布された状態で該銅板とともに被溶接鋼板の開先裏面に押し当てられ、開先表面側から裏ビードを形成しながら溶接を行う片面サブマージアーク溶接法に用いられる片面サブマージアーク溶接用裏当てフラックスにおいて、粉化率が、3.0〜10.0%であることを特徴とする片面サブマージアーク溶接用裏当てフラックスである。また、当該裏当てフラックスを用いた片面サブマージアーク溶接方法である。

【解決手段】裏当てとして銅板とともに使用され、銅板上に一定厚さで散布された状態で該銅板とともに被溶接鋼板の開先裏面に押し当てられ、開先表面側から裏ビードを形成しながら溶接を行う片面サブマージアーク溶接法に用いられる片面サブマージアーク溶接用裏当てフラックスにおいて、粉化率が、3.0〜10.0%であることを特徴とする片面サブマージアーク溶接用裏当てフラックスである。また、当該裏当てフラックスを用いた片面サブマージアーク溶接方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軟鋼,490N/mm2級高張力鋼などを溶接対象とし、銅板及びフラックスを裏当てとして使用する片面サブマージアーク溶接に適用される裏当てフラックス、及びこれを用いた片面サブマージアーク溶接方法に関するものである。

【背景技術】

【0002】

片面サブマージアーク溶接方法は、被溶接鋼板を反転することなく開先表側からの一度の溶接(1層溶接)のみで、厚板(例えば、板厚40mm程度)まで仕上げることができ、極めて高能率な溶接方法であることから、造船の板継溶接をはじめとして、種々の構造物の溶接に適用されている。

【0003】

しかし、この片面サブマージアーク溶接は、被溶接鋼板の開先表側から溶接して裏ビードを形成することから、不適正な裏当てフラックスを使用して溶接すると、裏ビードに形状不良などの溶接欠陥が生じ、その欠陥の補修に多大な時間が費やされ、高能率という利点も効果が半減してしまう。

【0004】

現在、片面サブマージアーク溶接方法には、二つの方法が広く用いられており、裏当てに、フラックスのみを使用する方法と、銅板及びフラックスを使用する方法とがある。

【0005】

以下、本発明の対象とする、銅板とフラックスとを裏当てに使用する片面サブマージアーク溶接について述べる。

【0006】

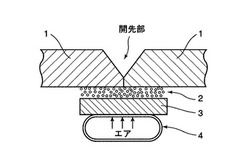

図1は銅板とフラックスとを裏当てに使用する片面サブマージアーク溶接を説明図するための断面図である。同図において、1は被溶接鋼板、2は裏当てフラックス、3は銅板、4はエアホースである。

【0007】

この片面サブマージアーク溶接方法は、裏当金として銅板を使用し、銅板上に裏当てフラックスを一定厚さで散布し、この裏当てフラックスを間に挟んで銅板を、エアホース(押上げ機構)にエアを満たすことで被溶接鋼板の開先裏面に押し当て、開先裏面にフラックスと銅板とを配置して溶接を行う方法である。

【0008】

このような片面サブマージアーク溶接方法は、前述のフラックスのみを使用する片面溶接方法に比べて、大電流を使用する厚板への適用性と裏ビード高さの均一性に優れている半面、裏当てフラックスと被溶接鋼板の開先裏面との密着性が悪くなると、裏ビードがオーバーラップ形状になり、また、鋳バリ、溶け落ちなどが発生しやすいという欠点がある。

【0009】

裏当てフラックスと被溶接鋼板の開先裏面との密着性の確保については、銅板上に裏当てフラックスを散布した後、エアホースの圧力で裏当てフラックスと被溶接鋼板の開先裏面とを密着させ、さらに密着性を高めるため、従来から、溶接作業者により、アークスタート前に金属棒あるいはハンマーなどで被溶接鋼板表面の開先近傍を叩く行為(ハンマリングと呼ばれている)がなされている。

【0010】

しかしながら、このハンマリングだけでは、従来の裏当てフラックスにおいては良好な密着性を確保できるだけの効果が得られていないのが実情である。

【0011】

また、健全な裏ビードを安定して得られるようにする目的のため、フラックス組成、フラックス粒度構成及び樹脂添加量を規定した、片面サブマージアーク溶接用の裏当てフラックスが提案されている(特開平10−314983号公報、特開平11−90680号公報)。

【0012】

しかしながら、ここで提案されている技術は、形状、外観が安定し、かつ健全な裏ビードを形成させるために最も重要な要素ともいえるところの、裏当てフラックスと被溶接鋼板の開先裏面との良好な密着性を確保する点において、なお改善の余地があった。また、裏当てフラックスを散布した後に最密充填となる粒度構成のものでは(特開平11−90680号公報)、裏当てフラックス中の空隙が極めて小さくなるため、エアホースにエアを満たすことで銅板を被溶接鋼板の開先裏面に向けて押し上げた後、被溶接鋼板の少しの歪などに追随することが極めて困難となり、裏当てフラックスと被溶接鋼板の開先裏面との密着性に難があった。

【特許文献1】特開平10−314983号公報

【特許文献2】特開平11−90680号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

そこで、本発明の課題は、銅板とフラックスとを裏当てとして使用して、被溶接鋼板の片面サブマージアーク溶接を行うに際し、裏当てフラックスと被溶接鋼板の開先裏面との良好な密着性を確保することにより、形状、外観が安定し、健全な裏ビードを得ることができる片面サブマージアーク溶接用裏当てフラックス、及びこれを用いた片面サブマージアーク溶接方法を提供することにある。

【課題を解決するための手段】

【0014】

前記の課題を解決するため、本願発明では、次の技術的手段を講じている。

【0015】

請求項1の発明は、裏当てとして銅板とともに使用され、銅板上に一定厚さで散布された状態で該銅板とともに被溶接鋼板の開先裏面に押し当てられ、開先表面側から裏ビードを形成しながら溶接を行う片面サブマージアーク溶接法に用いられる片面サブマージアーク溶接用裏当てフラックスにおいて、粉化率が、下記の測定方法において3.0〜10.0%であることを特徴とする片面サブマージアーク溶接用裏当てフラックスである。[測定方法] 測定対象フラックスのサンプルを篩い分けし、粒径が1.4〜1.68mmの範囲のフラックスと粒径が500〜840μmの範囲のフラックスとを、それぞれ50g採取し、合計100gとする。前記100gのフラックスと40〜50mmφの金属球体2個とを入れ、蓋をした500μmの篩を、ロータップ自動ふるい機に取り付け、ロータップ自動ふるい機によって5分間ふるい、500μmの篩を通過したフラックス量の、前記100gのフラックスに対する比率を求め粉化率(%)とする。

【0016】

請求項2の発明は、請求項1記載の片面サブマージアーク溶接用裏当てフラックスにおいて、フラックス粒径が500μm〜1.4mmの範囲であるものを、フラックス全質量に対して60〜85質量%含有することを特徴とするものである。

【0017】

請求項3の発明は、請求項1又は2記載の片面サブマージアーク溶接用裏当てフラックスにおいて、嵩密度が0.8〜1.7g/cm3の範囲であることを特徴とするものである。

【0018】

請求項4の発明は、裏当てフラックスを銅板上に一定厚さで散布し、該裏当てフラックスを間に挟んで前記銅板を押上げ機構により被溶接鋼板の開先裏面に押し当て、次いで被溶接鋼板表面の開先近傍に衝撃を付与するハンマリングを行い、しかる後、アークスタートさせ、開先表側から裏ビードを形成しながら開先の溶接を完了させる片面サブマージアーク溶接を行うに際し、前記裏当てフラックスとして請求項1、2又は3記載の片面サブマージアーク溶接用裏当てフラックスを用い、該裏当てフラックスを銅板上に5〜8mmの範囲にて一定厚さで散布することを特徴とする片面サブマージアーク溶接方法である。

【発明の効果】

【0019】

本発明の片面サブマージアーク溶接用裏当てフラックス、又は片面サブマージアーク溶接方法は、裏当てフラックスを構成する特定粒径範囲のフラックス粒子の粉化性の度合いを調整して、裏当てフラックスの粉化率を3.0〜10.0%の範囲に規定したので、アークスタート前の状態で裏当てフラックスと被溶接鋼板の開先裏面との良好な密着性を確保することができて、形状、外観が安定し、健全な裏ビードを得ることができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明について説明する。

【0021】

銅板及びフラックスを裏当てとして使用する片面サブマージアーク溶接においては、裏当てフラックスと被溶接鋼板の開先裏面との良好な密着性を確保するには、アークスタート前の状態で、すなわちハンマリング後の状態で、裏当てフラックスのフラックス粒子間の空隙を最も小さくすることが重要である。

【0022】

この場合、銅板上に一定厚さで散布されたままの状態の裏当てフラックスが、すでに、フラックス中の空隙が極めて小さい固形フラックスに近い状態であると、その後に、エアホースにエアを満たすことで銅板を被溶接鋼板の開先裏面に向けて押し上げたときに、被溶接鋼板の開先裏面の歪み等に対する追随性がほとんど無くて、当該裏当てフラックスと開先裏面との密着性が悪くなる。このため、銅板上に一定厚さで散布されたままの状態の裏当てフラックスでは、フラックス粒子間にある程度の空隙が存在する状態とすることが必要である。

【0023】

そこで、本発明者らは、裏当てフラックスに関して、アークスタート前に実施するハンマリングによる裏当てフラックスの粉化を考慮するという新規な考えに基づいて、「粉化率」という技術的要件を見出し、本発明をなしたものである。

【0024】

すなわち、裏当てフラックスを構成する特定粒径範囲(1.4〜1.68mm、500〜840μm)のフラックス粒子に着目し、ハンマリングによって、前記特定粒径範囲のフラックス粒子が粉化することにより、開先裏面に押し当てられている裏当てフラックスのフラックス粒子間の空隙が、粉化したフラックスによって埋められて小さくなり、アークスタート前の状態(ハンマリング後の状態)において裏当てフラックスと開先裏面との良好な密着性を確保することができるようにしたものである。

【0025】

ここで、裏当てフラックスの粉化率(%)について説明する。本発明における粉化率は、次の測定方法によって求めたものである。

【0026】

[測定方法] 測定対象フラックスのサンプルを篩い分けし、粒径が1.4〜1.68mmの範囲のフラックスと粒径が500〜840μmの範囲のフラックスとを、それぞれ50g採取し、合計100gとする。この100gのフラックスと40〜50mmφの金属球体2個とを入れ、蓋をした目開き500μmの篩を、ロータップ自動ふるい機に取り付け、ロータップ自動ふるい機によって5分間ふるい(振盪数:125〜250rpm、ハンマー打数:125〜150tpm(1分間に125回から150回))、目開き500μmの篩を通過したフラックス量の、前記100gのフラックスに対する比率を求め粉化率(%)とする。

【0027】

以下、本発明による裏当てフラックスの特徴について説明する。

【0028】

[粉化率:3.0〜10.0%] 粉化率が3.0%未満では、ハンマリングを行っても、ハンマリングによる粉化量が少なく、開先裏面に押し当てられている当該裏当てフラックスのフラックス粒子間の空隙の多くを粉化したフラックスによって埋めることができず、裏ビードがバリのあるオーバーラップ形状となって形状不良となる。逆に、粉化率が10%を超えると、細粒のフラックス粒子が多くなりすぎ、生成するスラグ量の増加により、裏ビードの出方が不足して形状不良となる。したがって、裏当てフラックスの粉化率は、3.0〜10.0%とする。

【0029】

ここで、裏当てフラックスには、製造工程の違いから、ボンド型フラックス、焼結型フラックス及び溶融型フラックスとがある。ボンド型と焼結型のフラックスは、一般に、フラックス原料粉にバインダー(結合剤)を添加し、混練、造粒、予備乾燥、焼成という工程により製造される。また、溶融型フラックスは、一般に、原料を溶解し、冷却、粉砕、粒度調整という工程により製造される。

【0030】

なお、従来の、ボンド型の裏当てフラックスの粉化率は15%以上であった。また、溶融型フラックスは物性がガラス質であることから粉化しにくいと考えられており、従来の、溶融型の裏当てフラックスの粉化率は、具体的な測定値はないが、殆ど0%に近いと考えられる。

【0031】

本発明の裏当てフラックスを製造するにあたり、粉化率の制御について説明する。裏当てフラックスが溶融型の場合、溶解された原料を水が張られた水槽あるいは水流中に落とし込む冷却工程において湯面温度が高いとフラックス中に気泡が発生しやすくなり粉化率は上がり、逆に湯面温度が低いと粉化率は下がる。この湯面温度を1750〜1900℃(放射温度計による測定値)の範囲とすることで、裏当てフラックスの粉化率が3.0〜10.0%の範囲を満たすようにすることができる。なお、湯面温度が高いとフラックスの嵩密度は低く、逆に湯面温度が低いとフラックスの嵩密度は高くなり、裏当てフラックスの嵩密度についても、湯面温度を調整することで所定範囲を満たすようにすることができる。

【0032】

また、裏当てフラックスがボンド型の場合、混練工程での混錬時間が長いと粉化率は下がり、逆に、短いと上がり、予備乾燥工程での乾燥温度が高く乾燥時間が短いと粉化率は下がり、逆に、乾燥温度が低く乾燥時間が長いと粉化率は上がる。よって、水ガラス添加量、混錬時間、予備乾燥温度と時間、焼成温度と時間などから、裏当てフラックスの粉化率が3.0〜10.0%の範囲を満たすようにすることができる。

【0033】

[フラックス粒径500μm〜1.4mmがフラックス全質量に対して60〜85質量%含有] 前述したように、エアホースにエアを満たすことで銅板を開先裏面に向けて押し上げたとき、開先裏面に押し当てられている裏当てフラックスのフラックス粒子間に空隙が存在することが必要であり、この空隙は、その後のハンマリングによって裏当てフラックスが粉化したときに埋まるだけの一定範囲の大きさに確保される必要がある。そして、フラックス粒径が1.4mm超を上限とした場合は、フラックス粒径が大き過ぎて粉化したフラックスのみでは前記空隙を埋めることができず、良好な裏ビードを得ることができない。一方、フラックス粒径が500μm未満を下限とした場合は、粉化する前に空隙が埋まりやすくなるため、開先裏面に押し当てられた時点で開先裏面の歪み等に対する追随性が無くて密着性が劣り、やはり良好な裏ビードを得ることができない。したがって、ハンマリングによる裏当てフラックスの粉化を考慮する場合、フラックス粒径が500μm〜1.4mmの範囲であると、前記の一定範囲の空隙を確保することが容易である。

【0034】

また、フラックス粒径が500μm〜1.4mmの範囲のものがフラックス全質量に対して60質量%を下回ると、裏当てフラックスの粒度構成が全体として粗い粒子構成、あるいは全体として細い粒子構成となり、いずれの場合においても、裏当てフラックスと開先裏面との密着性が悪い。さらに、前記粗粒構成のものでは前記空隙が大きすぎること、逆に前記細粒構成のものでは前記空隙がほとんどないことから、裏当てフラックスの粉化による密着性向上効果が発揮されない。一方、フラックス粒径が500μm〜1.4mmの範囲のものが85%を上回ると、裏当てフラックスの前記空隙が大きくなりすぎるため、粉化による密着性向上効果が発揮されない。したがって、フラックス粒径が500μm〜1.4mmの範囲のものは、裏当てフラックス全質量に対して60から85質量%とする。

【0035】

[嵩密度:0.8〜1.7g/cm3] 裏当てフラックスの嵩密度は、適正な裏ビード高さを得る上で重要である。嵩密度が0.8g/cm3を下回ると生成するスラグ量が極めて少なくなるため、裏ビード高さが過大になり、場合によっては溶け落ちが発生する。一方、嵩密度が1.7g/cm3を上回るとスラグ量が過剰となり、必要な裏ビード高さを確保することが困難で、アンダーカットなどの欠陥も生じる。したがって、裏当てフラックスの嵩密度は、0.8〜1.7g/cm3とする。

【0036】

[散布高さ:5〜8mm] 銅板上に散布される裏当てフラックスの高さが5mmを下回ると裏当てフラックスと被溶接鋼板との密着性が悪く、溶け落ちや鋳バリなどが発生する。逆に、散布高さが8mmを上回ると、被溶接鋼板との密着性は確保できるものの、裏当てフラックスの粉化による密着性向上効果が発揮されず、さらに、生成するスラグ量が過剰となるため必要な裏ビード高さ(裏ビードの余盛り)を確保することが困難となる。したがって、銅板上に散布する裏当てフラックスの高さは、5〜8mmとする。

【0037】

以上、本発明による裏当てフラックスの特徴について説明した。なお、本発明による裏当てフラックスの化学組成は、軟鋼,490N/mm2(490MPa)級高張力鋼を溶接対象とする一般的なものである。

【0038】

また、本発明による裏当てフラックスは、一般に使用されているところの、フラックスの粒子表面に熱硬化性樹脂をコーティングしたものである。熱硬化性樹脂は、粉体又は液状で被溶接鋼板裏面に押し当てられている裏当てフラックスを、裏ビードを形成するときに溶接熱によって固化させるためのものである。この熱硬化性樹脂は、裏当てフラックス全質量に対して1質量%以上含有されていることがよい。

【実施例】

【0039】

以下、本発明の実施例について、その比較例とともに説明する。

【0040】

まず、表5に示すNo.1〜No.17の裏当てフラックスを作製した。表4には、裏当てフラックスの化学組成を示してある。なお、No.1〜No.17の裏当てフラックスは、それぞれ、裏当てフラックス全質量に対して1〜5質量%の熱硬化性樹脂を含有させてある。

【0041】

No.1〜No.17の裏当てフラックスにおいて、記号BF1,BF3のものはボンド型フラックスであり、記号BF2,BF4のものは、溶融型フラックスである。そして、前記のボンド型フラックスについては、予備乾燥工程において乾燥温度及び乾燥時間を調整することにより、粉化率の異なるものを作製した。また、前記の溶融型フラックスについては、冷却工程において湯面温度を調整することにより、粉化率の異なるものを作製した。

【0042】

図2は本実施例における被溶接鋼板の開先形状を示す断面図である。同図に示すように、開先はルートフェイスを有するV型開先である。同図において、tは板厚、θは開先角度、rはルートフェイス長さである(表1参照)。表1に、3つの電極(ワイヤ)による片面サブマージアーク溶接の溶接条件(WC1とWC2)を示す。

【0043】

また、溶接ワイヤ及び被溶接鋼板の化学組成を表2に示す。被溶接鋼板は490N/mm2級高張力鋼である。表フラックスの化学組成を表3に示す。表フラックスは、JIS Z3352に規定された粒度メッシュが10×48のものを使用した。

【0044】

そして、前記No.1〜No.17の各裏当てフラックスについて、当該裏当てフラックスを銅板上に一定厚さで散布し、該裏当てフラックスを間に挟んで前記銅板をエアホースにエアを満たすことで被溶接鋼板の開先裏面に押し当て、次いで被溶接鋼板表面の開先近傍に衝撃を付与するハンマリングを行い、しかる後、アークスタートさせ、開先表側から裏ビードを形成しながら開先の溶接を完了させる片面サブマージアーク溶接を行った。

【0045】

得られた裏ビードの外観、形状(ビード高さ、ビード幅など)を観察して、裏ビードを評価した。その結果を表5に示す。評価としては、極めて良好なものは◎、良好なものは○、不良のものは×とした。

【0046】

【表1】

【0047】

【表2】

【0048】

【表3】

【0049】

【表4】

【0050】

【表5】

【0051】

表5に示すように、実施例1〜6は、形状、外観が安定し、健全な裏ビードを得ることができた。実施例7は、裏当てフラックスに関し、粉化率は本発明の規定する要件を満たしているものの、裏当てフラックス全質量に対してのフラックス粒径が500μm〜1.4mmの範囲のものの含有比率が本発明の推奨する範囲の下限値を下回っているので、裏当てフラックスと開先裏面との密着性がやや悪く、裏ビード形状の安定性の点において実施例1〜6に比べてやや劣っていた。実施例8は、裏当てフラックスに関し、粉化率は本発明の規定する要件を満たしているものの、嵩密度が本発明の推奨する範囲の下限値を下回っているので、実施例1〜6に比べて裏ビード高さがやや大きいものとなった。

【0052】

また、実施例9は、裏当てフラックスに関し、粉化率は本発明の規定する要件を満たしているものの、裏当てフラックス全質量に対してのフラックス粒径が500μm〜1.4mmの範囲のものの含有比率が本発明の推奨する上限値を超えているので、裏当てフラックスの空隙がやや大きくて粉化による密着性効果がやや弱く裏ビード形状の安定性の点において実施例1〜6に比べてやや劣っていた。実施例10は、裏当てフラックスに関し、粉化率は本発明の規定する要件を満たしているものの、嵩密度が本発明の推奨する範囲の上限値を超えているので、実施例1〜6に比べて裏ビード高さがやや低いものとなった。実施例11は、裏当てフラックスに関し、粉化率は本発明の規定する要件を満たしているものの、裏当てフラックス全質量に対してのフラックス粒径が500μm〜1.4mmの範囲のものの含有比率、及び嵩密度が本発明の推奨する範囲から外れており、さらに、裏当てフラックスの散布高さ(散布厚さ)が本発明の推奨する上限値を超えているので、実施例1〜6に比べて裏ビード形状におけるビード高さの安定性の点においてやや劣っていた。

【0053】

一方、比較例1は、裏当てフラックスに関し、粉化率が本発明の規定する下限値を下回っているため、裏ビード形状がオーバーラップの形状となり不良となった。比較例2,3は、裏当てフラックスに関し、粉化率が本発明の規定する上限値を超えているため、スラグ生成量過剰によって裏ビードの余盛りが過小で、いずれも手直しが必要となった。特に、比較例3は、裏当てフラックスの散布高さが本発明の推奨する範囲の上限値を超えているので、裏ビードの一部が凹状で、極めて不均一な形状となった。

【0054】

また、比較例4,5は、裏当てフラックスに関し、粉化率が本発明の規定する下限値を下回り、かつ、裏当てフラックス全質量に対してのフラックス粒径が500μm〜1.4mmの範囲のものの含有比率が本発明の推奨する範囲の下限値を下回っているので、密着不良による溶け落ちが発生した。特に、比較例5は、嵩密度も本発明の推奨する範囲の下限値を下回っているので、アークスタート直後に溶け落ちが発生した。比較例6は、裏当てフラックスに関し、粉化率が本発明の規定する範囲の上限を超えており、裏当てフラックス全質量に対してのフラックス粒径が500μm〜1.4mmの範囲のものの含有比率、及び嵩密度が本発明の推奨する範囲の上限を超えており、さらに、裏当てフラックスの散布高さが本発明の推奨する範囲の上限値を超えているので、裏ビードの余盛りが形成されなかった(裏ビードの出方が極めて悪かった)。

【図面の簡単な説明】

【0055】

【図1】銅板とフラックスとを裏当てに使用する片面サブマージアーク溶接を説明図するための断面図である。

【図2】本実施例における被溶接鋼板の開先形状を示す断面図である。

【符号の説明】

【0056】

1…被溶接鋼板

2…裏当てフラックス

3…銅板

4…エアホース

【技術分野】

【0001】

本発明は、軟鋼,490N/mm2級高張力鋼などを溶接対象とし、銅板及びフラックスを裏当てとして使用する片面サブマージアーク溶接に適用される裏当てフラックス、及びこれを用いた片面サブマージアーク溶接方法に関するものである。

【背景技術】

【0002】

片面サブマージアーク溶接方法は、被溶接鋼板を反転することなく開先表側からの一度の溶接(1層溶接)のみで、厚板(例えば、板厚40mm程度)まで仕上げることができ、極めて高能率な溶接方法であることから、造船の板継溶接をはじめとして、種々の構造物の溶接に適用されている。

【0003】

しかし、この片面サブマージアーク溶接は、被溶接鋼板の開先表側から溶接して裏ビードを形成することから、不適正な裏当てフラックスを使用して溶接すると、裏ビードに形状不良などの溶接欠陥が生じ、その欠陥の補修に多大な時間が費やされ、高能率という利点も効果が半減してしまう。

【0004】

現在、片面サブマージアーク溶接方法には、二つの方法が広く用いられており、裏当てに、フラックスのみを使用する方法と、銅板及びフラックスを使用する方法とがある。

【0005】

以下、本発明の対象とする、銅板とフラックスとを裏当てに使用する片面サブマージアーク溶接について述べる。

【0006】

図1は銅板とフラックスとを裏当てに使用する片面サブマージアーク溶接を説明図するための断面図である。同図において、1は被溶接鋼板、2は裏当てフラックス、3は銅板、4はエアホースである。

【0007】

この片面サブマージアーク溶接方法は、裏当金として銅板を使用し、銅板上に裏当てフラックスを一定厚さで散布し、この裏当てフラックスを間に挟んで銅板を、エアホース(押上げ機構)にエアを満たすことで被溶接鋼板の開先裏面に押し当て、開先裏面にフラックスと銅板とを配置して溶接を行う方法である。

【0008】

このような片面サブマージアーク溶接方法は、前述のフラックスのみを使用する片面溶接方法に比べて、大電流を使用する厚板への適用性と裏ビード高さの均一性に優れている半面、裏当てフラックスと被溶接鋼板の開先裏面との密着性が悪くなると、裏ビードがオーバーラップ形状になり、また、鋳バリ、溶け落ちなどが発生しやすいという欠点がある。

【0009】

裏当てフラックスと被溶接鋼板の開先裏面との密着性の確保については、銅板上に裏当てフラックスを散布した後、エアホースの圧力で裏当てフラックスと被溶接鋼板の開先裏面とを密着させ、さらに密着性を高めるため、従来から、溶接作業者により、アークスタート前に金属棒あるいはハンマーなどで被溶接鋼板表面の開先近傍を叩く行為(ハンマリングと呼ばれている)がなされている。

【0010】

しかしながら、このハンマリングだけでは、従来の裏当てフラックスにおいては良好な密着性を確保できるだけの効果が得られていないのが実情である。

【0011】

また、健全な裏ビードを安定して得られるようにする目的のため、フラックス組成、フラックス粒度構成及び樹脂添加量を規定した、片面サブマージアーク溶接用の裏当てフラックスが提案されている(特開平10−314983号公報、特開平11−90680号公報)。

【0012】

しかしながら、ここで提案されている技術は、形状、外観が安定し、かつ健全な裏ビードを形成させるために最も重要な要素ともいえるところの、裏当てフラックスと被溶接鋼板の開先裏面との良好な密着性を確保する点において、なお改善の余地があった。また、裏当てフラックスを散布した後に最密充填となる粒度構成のものでは(特開平11−90680号公報)、裏当てフラックス中の空隙が極めて小さくなるため、エアホースにエアを満たすことで銅板を被溶接鋼板の開先裏面に向けて押し上げた後、被溶接鋼板の少しの歪などに追随することが極めて困難となり、裏当てフラックスと被溶接鋼板の開先裏面との密着性に難があった。

【特許文献1】特開平10−314983号公報

【特許文献2】特開平11−90680号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

そこで、本発明の課題は、銅板とフラックスとを裏当てとして使用して、被溶接鋼板の片面サブマージアーク溶接を行うに際し、裏当てフラックスと被溶接鋼板の開先裏面との良好な密着性を確保することにより、形状、外観が安定し、健全な裏ビードを得ることができる片面サブマージアーク溶接用裏当てフラックス、及びこれを用いた片面サブマージアーク溶接方法を提供することにある。

【課題を解決するための手段】

【0014】

前記の課題を解決するため、本願発明では、次の技術的手段を講じている。

【0015】

請求項1の発明は、裏当てとして銅板とともに使用され、銅板上に一定厚さで散布された状態で該銅板とともに被溶接鋼板の開先裏面に押し当てられ、開先表面側から裏ビードを形成しながら溶接を行う片面サブマージアーク溶接法に用いられる片面サブマージアーク溶接用裏当てフラックスにおいて、粉化率が、下記の測定方法において3.0〜10.0%であることを特徴とする片面サブマージアーク溶接用裏当てフラックスである。[測定方法] 測定対象フラックスのサンプルを篩い分けし、粒径が1.4〜1.68mmの範囲のフラックスと粒径が500〜840μmの範囲のフラックスとを、それぞれ50g採取し、合計100gとする。前記100gのフラックスと40〜50mmφの金属球体2個とを入れ、蓋をした500μmの篩を、ロータップ自動ふるい機に取り付け、ロータップ自動ふるい機によって5分間ふるい、500μmの篩を通過したフラックス量の、前記100gのフラックスに対する比率を求め粉化率(%)とする。

【0016】

請求項2の発明は、請求項1記載の片面サブマージアーク溶接用裏当てフラックスにおいて、フラックス粒径が500μm〜1.4mmの範囲であるものを、フラックス全質量に対して60〜85質量%含有することを特徴とするものである。

【0017】

請求項3の発明は、請求項1又は2記載の片面サブマージアーク溶接用裏当てフラックスにおいて、嵩密度が0.8〜1.7g/cm3の範囲であることを特徴とするものである。

【0018】

請求項4の発明は、裏当てフラックスを銅板上に一定厚さで散布し、該裏当てフラックスを間に挟んで前記銅板を押上げ機構により被溶接鋼板の開先裏面に押し当て、次いで被溶接鋼板表面の開先近傍に衝撃を付与するハンマリングを行い、しかる後、アークスタートさせ、開先表側から裏ビードを形成しながら開先の溶接を完了させる片面サブマージアーク溶接を行うに際し、前記裏当てフラックスとして請求項1、2又は3記載の片面サブマージアーク溶接用裏当てフラックスを用い、該裏当てフラックスを銅板上に5〜8mmの範囲にて一定厚さで散布することを特徴とする片面サブマージアーク溶接方法である。

【発明の効果】

【0019】

本発明の片面サブマージアーク溶接用裏当てフラックス、又は片面サブマージアーク溶接方法は、裏当てフラックスを構成する特定粒径範囲のフラックス粒子の粉化性の度合いを調整して、裏当てフラックスの粉化率を3.0〜10.0%の範囲に規定したので、アークスタート前の状態で裏当てフラックスと被溶接鋼板の開先裏面との良好な密着性を確保することができて、形状、外観が安定し、健全な裏ビードを得ることができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明について説明する。

【0021】

銅板及びフラックスを裏当てとして使用する片面サブマージアーク溶接においては、裏当てフラックスと被溶接鋼板の開先裏面との良好な密着性を確保するには、アークスタート前の状態で、すなわちハンマリング後の状態で、裏当てフラックスのフラックス粒子間の空隙を最も小さくすることが重要である。

【0022】

この場合、銅板上に一定厚さで散布されたままの状態の裏当てフラックスが、すでに、フラックス中の空隙が極めて小さい固形フラックスに近い状態であると、その後に、エアホースにエアを満たすことで銅板を被溶接鋼板の開先裏面に向けて押し上げたときに、被溶接鋼板の開先裏面の歪み等に対する追随性がほとんど無くて、当該裏当てフラックスと開先裏面との密着性が悪くなる。このため、銅板上に一定厚さで散布されたままの状態の裏当てフラックスでは、フラックス粒子間にある程度の空隙が存在する状態とすることが必要である。

【0023】

そこで、本発明者らは、裏当てフラックスに関して、アークスタート前に実施するハンマリングによる裏当てフラックスの粉化を考慮するという新規な考えに基づいて、「粉化率」という技術的要件を見出し、本発明をなしたものである。

【0024】

すなわち、裏当てフラックスを構成する特定粒径範囲(1.4〜1.68mm、500〜840μm)のフラックス粒子に着目し、ハンマリングによって、前記特定粒径範囲のフラックス粒子が粉化することにより、開先裏面に押し当てられている裏当てフラックスのフラックス粒子間の空隙が、粉化したフラックスによって埋められて小さくなり、アークスタート前の状態(ハンマリング後の状態)において裏当てフラックスと開先裏面との良好な密着性を確保することができるようにしたものである。

【0025】

ここで、裏当てフラックスの粉化率(%)について説明する。本発明における粉化率は、次の測定方法によって求めたものである。

【0026】

[測定方法] 測定対象フラックスのサンプルを篩い分けし、粒径が1.4〜1.68mmの範囲のフラックスと粒径が500〜840μmの範囲のフラックスとを、それぞれ50g採取し、合計100gとする。この100gのフラックスと40〜50mmφの金属球体2個とを入れ、蓋をした目開き500μmの篩を、ロータップ自動ふるい機に取り付け、ロータップ自動ふるい機によって5分間ふるい(振盪数:125〜250rpm、ハンマー打数:125〜150tpm(1分間に125回から150回))、目開き500μmの篩を通過したフラックス量の、前記100gのフラックスに対する比率を求め粉化率(%)とする。

【0027】

以下、本発明による裏当てフラックスの特徴について説明する。

【0028】

[粉化率:3.0〜10.0%] 粉化率が3.0%未満では、ハンマリングを行っても、ハンマリングによる粉化量が少なく、開先裏面に押し当てられている当該裏当てフラックスのフラックス粒子間の空隙の多くを粉化したフラックスによって埋めることができず、裏ビードがバリのあるオーバーラップ形状となって形状不良となる。逆に、粉化率が10%を超えると、細粒のフラックス粒子が多くなりすぎ、生成するスラグ量の増加により、裏ビードの出方が不足して形状不良となる。したがって、裏当てフラックスの粉化率は、3.0〜10.0%とする。

【0029】

ここで、裏当てフラックスには、製造工程の違いから、ボンド型フラックス、焼結型フラックス及び溶融型フラックスとがある。ボンド型と焼結型のフラックスは、一般に、フラックス原料粉にバインダー(結合剤)を添加し、混練、造粒、予備乾燥、焼成という工程により製造される。また、溶融型フラックスは、一般に、原料を溶解し、冷却、粉砕、粒度調整という工程により製造される。

【0030】

なお、従来の、ボンド型の裏当てフラックスの粉化率は15%以上であった。また、溶融型フラックスは物性がガラス質であることから粉化しにくいと考えられており、従来の、溶融型の裏当てフラックスの粉化率は、具体的な測定値はないが、殆ど0%に近いと考えられる。

【0031】

本発明の裏当てフラックスを製造するにあたり、粉化率の制御について説明する。裏当てフラックスが溶融型の場合、溶解された原料を水が張られた水槽あるいは水流中に落とし込む冷却工程において湯面温度が高いとフラックス中に気泡が発生しやすくなり粉化率は上がり、逆に湯面温度が低いと粉化率は下がる。この湯面温度を1750〜1900℃(放射温度計による測定値)の範囲とすることで、裏当てフラックスの粉化率が3.0〜10.0%の範囲を満たすようにすることができる。なお、湯面温度が高いとフラックスの嵩密度は低く、逆に湯面温度が低いとフラックスの嵩密度は高くなり、裏当てフラックスの嵩密度についても、湯面温度を調整することで所定範囲を満たすようにすることができる。

【0032】

また、裏当てフラックスがボンド型の場合、混練工程での混錬時間が長いと粉化率は下がり、逆に、短いと上がり、予備乾燥工程での乾燥温度が高く乾燥時間が短いと粉化率は下がり、逆に、乾燥温度が低く乾燥時間が長いと粉化率は上がる。よって、水ガラス添加量、混錬時間、予備乾燥温度と時間、焼成温度と時間などから、裏当てフラックスの粉化率が3.0〜10.0%の範囲を満たすようにすることができる。

【0033】

[フラックス粒径500μm〜1.4mmがフラックス全質量に対して60〜85質量%含有] 前述したように、エアホースにエアを満たすことで銅板を開先裏面に向けて押し上げたとき、開先裏面に押し当てられている裏当てフラックスのフラックス粒子間に空隙が存在することが必要であり、この空隙は、その後のハンマリングによって裏当てフラックスが粉化したときに埋まるだけの一定範囲の大きさに確保される必要がある。そして、フラックス粒径が1.4mm超を上限とした場合は、フラックス粒径が大き過ぎて粉化したフラックスのみでは前記空隙を埋めることができず、良好な裏ビードを得ることができない。一方、フラックス粒径が500μm未満を下限とした場合は、粉化する前に空隙が埋まりやすくなるため、開先裏面に押し当てられた時点で開先裏面の歪み等に対する追随性が無くて密着性が劣り、やはり良好な裏ビードを得ることができない。したがって、ハンマリングによる裏当てフラックスの粉化を考慮する場合、フラックス粒径が500μm〜1.4mmの範囲であると、前記の一定範囲の空隙を確保することが容易である。

【0034】

また、フラックス粒径が500μm〜1.4mmの範囲のものがフラックス全質量に対して60質量%を下回ると、裏当てフラックスの粒度構成が全体として粗い粒子構成、あるいは全体として細い粒子構成となり、いずれの場合においても、裏当てフラックスと開先裏面との密着性が悪い。さらに、前記粗粒構成のものでは前記空隙が大きすぎること、逆に前記細粒構成のものでは前記空隙がほとんどないことから、裏当てフラックスの粉化による密着性向上効果が発揮されない。一方、フラックス粒径が500μm〜1.4mmの範囲のものが85%を上回ると、裏当てフラックスの前記空隙が大きくなりすぎるため、粉化による密着性向上効果が発揮されない。したがって、フラックス粒径が500μm〜1.4mmの範囲のものは、裏当てフラックス全質量に対して60から85質量%とする。

【0035】

[嵩密度:0.8〜1.7g/cm3] 裏当てフラックスの嵩密度は、適正な裏ビード高さを得る上で重要である。嵩密度が0.8g/cm3を下回ると生成するスラグ量が極めて少なくなるため、裏ビード高さが過大になり、場合によっては溶け落ちが発生する。一方、嵩密度が1.7g/cm3を上回るとスラグ量が過剰となり、必要な裏ビード高さを確保することが困難で、アンダーカットなどの欠陥も生じる。したがって、裏当てフラックスの嵩密度は、0.8〜1.7g/cm3とする。

【0036】

[散布高さ:5〜8mm] 銅板上に散布される裏当てフラックスの高さが5mmを下回ると裏当てフラックスと被溶接鋼板との密着性が悪く、溶け落ちや鋳バリなどが発生する。逆に、散布高さが8mmを上回ると、被溶接鋼板との密着性は確保できるものの、裏当てフラックスの粉化による密着性向上効果が発揮されず、さらに、生成するスラグ量が過剰となるため必要な裏ビード高さ(裏ビードの余盛り)を確保することが困難となる。したがって、銅板上に散布する裏当てフラックスの高さは、5〜8mmとする。

【0037】

以上、本発明による裏当てフラックスの特徴について説明した。なお、本発明による裏当てフラックスの化学組成は、軟鋼,490N/mm2(490MPa)級高張力鋼を溶接対象とする一般的なものである。

【0038】

また、本発明による裏当てフラックスは、一般に使用されているところの、フラックスの粒子表面に熱硬化性樹脂をコーティングしたものである。熱硬化性樹脂は、粉体又は液状で被溶接鋼板裏面に押し当てられている裏当てフラックスを、裏ビードを形成するときに溶接熱によって固化させるためのものである。この熱硬化性樹脂は、裏当てフラックス全質量に対して1質量%以上含有されていることがよい。

【実施例】

【0039】

以下、本発明の実施例について、その比較例とともに説明する。

【0040】

まず、表5に示すNo.1〜No.17の裏当てフラックスを作製した。表4には、裏当てフラックスの化学組成を示してある。なお、No.1〜No.17の裏当てフラックスは、それぞれ、裏当てフラックス全質量に対して1〜5質量%の熱硬化性樹脂を含有させてある。

【0041】

No.1〜No.17の裏当てフラックスにおいて、記号BF1,BF3のものはボンド型フラックスであり、記号BF2,BF4のものは、溶融型フラックスである。そして、前記のボンド型フラックスについては、予備乾燥工程において乾燥温度及び乾燥時間を調整することにより、粉化率の異なるものを作製した。また、前記の溶融型フラックスについては、冷却工程において湯面温度を調整することにより、粉化率の異なるものを作製した。

【0042】

図2は本実施例における被溶接鋼板の開先形状を示す断面図である。同図に示すように、開先はルートフェイスを有するV型開先である。同図において、tは板厚、θは開先角度、rはルートフェイス長さである(表1参照)。表1に、3つの電極(ワイヤ)による片面サブマージアーク溶接の溶接条件(WC1とWC2)を示す。

【0043】

また、溶接ワイヤ及び被溶接鋼板の化学組成を表2に示す。被溶接鋼板は490N/mm2級高張力鋼である。表フラックスの化学組成を表3に示す。表フラックスは、JIS Z3352に規定された粒度メッシュが10×48のものを使用した。

【0044】

そして、前記No.1〜No.17の各裏当てフラックスについて、当該裏当てフラックスを銅板上に一定厚さで散布し、該裏当てフラックスを間に挟んで前記銅板をエアホースにエアを満たすことで被溶接鋼板の開先裏面に押し当て、次いで被溶接鋼板表面の開先近傍に衝撃を付与するハンマリングを行い、しかる後、アークスタートさせ、開先表側から裏ビードを形成しながら開先の溶接を完了させる片面サブマージアーク溶接を行った。

【0045】

得られた裏ビードの外観、形状(ビード高さ、ビード幅など)を観察して、裏ビードを評価した。その結果を表5に示す。評価としては、極めて良好なものは◎、良好なものは○、不良のものは×とした。

【0046】

【表1】

【0047】

【表2】

【0048】

【表3】

【0049】

【表4】

【0050】

【表5】

【0051】

表5に示すように、実施例1〜6は、形状、外観が安定し、健全な裏ビードを得ることができた。実施例7は、裏当てフラックスに関し、粉化率は本発明の規定する要件を満たしているものの、裏当てフラックス全質量に対してのフラックス粒径が500μm〜1.4mmの範囲のものの含有比率が本発明の推奨する範囲の下限値を下回っているので、裏当てフラックスと開先裏面との密着性がやや悪く、裏ビード形状の安定性の点において実施例1〜6に比べてやや劣っていた。実施例8は、裏当てフラックスに関し、粉化率は本発明の規定する要件を満たしているものの、嵩密度が本発明の推奨する範囲の下限値を下回っているので、実施例1〜6に比べて裏ビード高さがやや大きいものとなった。

【0052】

また、実施例9は、裏当てフラックスに関し、粉化率は本発明の規定する要件を満たしているものの、裏当てフラックス全質量に対してのフラックス粒径が500μm〜1.4mmの範囲のものの含有比率が本発明の推奨する上限値を超えているので、裏当てフラックスの空隙がやや大きくて粉化による密着性効果がやや弱く裏ビード形状の安定性の点において実施例1〜6に比べてやや劣っていた。実施例10は、裏当てフラックスに関し、粉化率は本発明の規定する要件を満たしているものの、嵩密度が本発明の推奨する範囲の上限値を超えているので、実施例1〜6に比べて裏ビード高さがやや低いものとなった。実施例11は、裏当てフラックスに関し、粉化率は本発明の規定する要件を満たしているものの、裏当てフラックス全質量に対してのフラックス粒径が500μm〜1.4mmの範囲のものの含有比率、及び嵩密度が本発明の推奨する範囲から外れており、さらに、裏当てフラックスの散布高さ(散布厚さ)が本発明の推奨する上限値を超えているので、実施例1〜6に比べて裏ビード形状におけるビード高さの安定性の点においてやや劣っていた。

【0053】

一方、比較例1は、裏当てフラックスに関し、粉化率が本発明の規定する下限値を下回っているため、裏ビード形状がオーバーラップの形状となり不良となった。比較例2,3は、裏当てフラックスに関し、粉化率が本発明の規定する上限値を超えているため、スラグ生成量過剰によって裏ビードの余盛りが過小で、いずれも手直しが必要となった。特に、比較例3は、裏当てフラックスの散布高さが本発明の推奨する範囲の上限値を超えているので、裏ビードの一部が凹状で、極めて不均一な形状となった。

【0054】

また、比較例4,5は、裏当てフラックスに関し、粉化率が本発明の規定する下限値を下回り、かつ、裏当てフラックス全質量に対してのフラックス粒径が500μm〜1.4mmの範囲のものの含有比率が本発明の推奨する範囲の下限値を下回っているので、密着不良による溶け落ちが発生した。特に、比較例5は、嵩密度も本発明の推奨する範囲の下限値を下回っているので、アークスタート直後に溶け落ちが発生した。比較例6は、裏当てフラックスに関し、粉化率が本発明の規定する範囲の上限を超えており、裏当てフラックス全質量に対してのフラックス粒径が500μm〜1.4mmの範囲のものの含有比率、及び嵩密度が本発明の推奨する範囲の上限を超えており、さらに、裏当てフラックスの散布高さが本発明の推奨する範囲の上限値を超えているので、裏ビードの余盛りが形成されなかった(裏ビードの出方が極めて悪かった)。

【図面の簡単な説明】

【0055】

【図1】銅板とフラックスとを裏当てに使用する片面サブマージアーク溶接を説明図するための断面図である。

【図2】本実施例における被溶接鋼板の開先形状を示す断面図である。

【符号の説明】

【0056】

1…被溶接鋼板

2…裏当てフラックス

3…銅板

4…エアホース

【特許請求の範囲】

【請求項1】

裏当てとして銅板とともに使用され、銅板上に一定厚さで散布された状態で該銅板とともに被溶接鋼板の開先裏面に押し当てられ、開先表面側から裏ビードを形成しながら溶接を行う片面サブマージアーク溶接法に用いられる片面サブマージアーク溶接用裏当てフラックスにおいて、粉化率が、下記の測定方法において3.0〜10.0%であることを特徴とする片面サブマージアーク溶接用裏当てフラックス。

[測定方法]

測定対象フラックスのサンプルを篩い分けし、粒径が1.4〜1.68mmの範囲のフラックスと粒径が500〜840μmの範囲のフラックスとを、それぞれ50g採取し、合計100gとする。前記100gのフラックスと40〜50mmφの金属球体2個とを入れ、蓋をした500μmの篩を、ロータップ自動ふるい機に取り付け、ロータップ自動ふるい機によって5分間ふるい、500μmの篩を通過したフラックス量の、前記100gのフラックスに対する比率を求め粉化率(%)とする。

【請求項2】

フラックス粒径が500μm〜1.4mmの範囲であるものを、フラックス全質量に対して60〜85質量%含有することを特徴とする請求項1記載の片面サブマージアーク溶接用裏当てフラックス。

【請求項3】

嵩密度が0.8〜1.7g/cm3の範囲であることを特徴とする請求項1又は2記載の片面サブマージアーク溶接用裏当てフラックス。

【請求項4】

裏当てフラックスを銅板上に一定厚さで散布し、該裏当てフラックスを間に挟んで前記銅板を押上げ機構により被溶接鋼板の開先裏面に押し当て、次いで被溶接鋼板表面の開先近傍に衝撃を付与するハンマリングを行い、しかる後、アークスタートさせ、開先表側から裏ビードを形成しながら開先の溶接を完了させる片面サブマージアーク溶接を行うに際し、前記裏当てフラックスとして請求項1、2又は3記載の片面サブマージアーク溶接用裏当てフラックスを用い、該裏当てフラックスを銅板上に5〜8mmの範囲にて一定厚さで散布することを特徴とする片面サブマージアーク溶接方法。

【請求項1】

裏当てとして銅板とともに使用され、銅板上に一定厚さで散布された状態で該銅板とともに被溶接鋼板の開先裏面に押し当てられ、開先表面側から裏ビードを形成しながら溶接を行う片面サブマージアーク溶接法に用いられる片面サブマージアーク溶接用裏当てフラックスにおいて、粉化率が、下記の測定方法において3.0〜10.0%であることを特徴とする片面サブマージアーク溶接用裏当てフラックス。

[測定方法]

測定対象フラックスのサンプルを篩い分けし、粒径が1.4〜1.68mmの範囲のフラックスと粒径が500〜840μmの範囲のフラックスとを、それぞれ50g採取し、合計100gとする。前記100gのフラックスと40〜50mmφの金属球体2個とを入れ、蓋をした500μmの篩を、ロータップ自動ふるい機に取り付け、ロータップ自動ふるい機によって5分間ふるい、500μmの篩を通過したフラックス量の、前記100gのフラックスに対する比率を求め粉化率(%)とする。

【請求項2】

フラックス粒径が500μm〜1.4mmの範囲であるものを、フラックス全質量に対して60〜85質量%含有することを特徴とする請求項1記載の片面サブマージアーク溶接用裏当てフラックス。

【請求項3】

嵩密度が0.8〜1.7g/cm3の範囲であることを特徴とする請求項1又は2記載の片面サブマージアーク溶接用裏当てフラックス。

【請求項4】

裏当てフラックスを銅板上に一定厚さで散布し、該裏当てフラックスを間に挟んで前記銅板を押上げ機構により被溶接鋼板の開先裏面に押し当て、次いで被溶接鋼板表面の開先近傍に衝撃を付与するハンマリングを行い、しかる後、アークスタートさせ、開先表側から裏ビードを形成しながら開先の溶接を完了させる片面サブマージアーク溶接を行うに際し、前記裏当てフラックスとして請求項1、2又は3記載の片面サブマージアーク溶接用裏当てフラックスを用い、該裏当てフラックスを銅板上に5〜8mmの範囲にて一定厚さで散布することを特徴とする片面サブマージアーク溶接方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−262206(P2009−262206A)

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願番号】特願2008−115918(P2008−115918)

【出願日】平成20年4月25日(2008.4.25)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願日】平成20年4月25日(2008.4.25)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]