片面溶接装置

【課題】片引きであっても回収散布台車(台車)を安定した状態で走行させることができる片面溶接装置を提供すること。

【解決手段】片面溶接装置1は、裏当銅板12を設けた裏当装置を具備し、溶接線方向に溶接を行う溶接機を具備してなる。裏当装置の裏当銅板の上面にフラックスFを散布・回収する回収散布台車51を備えている。回収散布台車51は、チェーン63による駆動機構60で牽引されて移動すると共に、支持構造体70の外側側面20aに設置されたガイド機構70によって支持されている。チェーン63は、牽引ブラケット65を介在して回収散布台車51に連結されると共に、回収散布台車51の片側方で牽引ブラケット65の一端部に支持される。牽引ブラケット65の他端部は、回収散布台車51の中央位置にて回収散布台車51に連結される。チェーン63と回収散布台車51は、片持ち状態で連結されて牽引される。

【解決手段】片面溶接装置1は、裏当銅板12を設けた裏当装置を具備し、溶接線方向に溶接を行う溶接機を具備してなる。裏当装置の裏当銅板の上面にフラックスFを散布・回収する回収散布台車51を備えている。回収散布台車51は、チェーン63による駆動機構60で牽引されて移動すると共に、支持構造体70の外側側面20aに設置されたガイド機構70によって支持されている。チェーン63は、牽引ブラケット65を介在して回収散布台車51に連結されると共に、回収散布台車51の片側方で牽引ブラケット65の一端部に支持される。牽引ブラケット65の他端部は、回収散布台車51の中央位置にて回収散布台車51に連結される。チェーン63と回収散布台車51は、片持ち状態で連結されて牽引される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、仮止めされた被溶接材の溶接線に沿って片面自動溶接を行う際に、溶接線の裏面に裏当フラックスを押し当てて片面溶接し、溶接で生成された使用済フラックスを回収する片面溶接装置に関する。

【背景技術】

【0002】

一般に、船舶等に用いられる鋼板は、大きな鋼板面積を必要とすることから溶接によりある大きさの鋼板を繋ぎ合わせて形成されている。その鋼板の溶接作業に使用される片面溶接装置では、溶接機によって被溶接材(被溶接鋼板)を片側からアーク溶接する際に、鋼板裏面に溶接ビードを形成するために、被溶接材の溶接線に沿って、裏当装置により鋼板裏面にトラフ内の裏当フラックスを押し当てながら溶接が行われる。

【0003】

その裏当フラックスや、裏当フラックスの下に敷設される下敷フラックスや、使用済の裏当フラックスは、一般に、それらのフラックスを積載するホッパを搭載した回収散布台車(台車)等から主に構成された回収散布装置によって搬送、散布及び除去が行われている(例えば、特許文献1,2参照)。

【0004】

フラックスを搬送する回収散布台車は、パネルラインの下部に位置し、裏当装置に設けた昇降装置が下降して形成された裏面の空間を溶接線に略沿って移動するので、極力小さく、かつ、簡易な構造に作られていることが望まれている。よって、回収散布台車には、この回収散布台車を移動させるための駆動源や、その駆動源に動力を供給するための動力線等を搭載せずに移動させることが有用になっている。したがって、このような回収散布台車では、無端チェーンまたはベルト牽引によって移動させる手段が有効とされている。

【0005】

特許文献1,2に記載された回収散布台車は、この回収散布台車のフレーム構造体と、駆動装置の無端チェーンとを牽引ブラケットで連結し、無端チェーンによって引っ張られることにより走行する。この牽引ブラケットは、逆L字状に形成され、逆L字状の水平部分が、フレーム構造体の前側右端に片持ち支持されて回収散布台車の外側まで延在され、垂直部分が、前記水平部分の外側先端から回収散布台車の下方まで延在されて無端チェーンに連結されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−175447号公報(段落[0058]、図1、図3及び図4)

【特許文献2】特許第3526178号公報(段落[0015]、図1、図3、図4及び図5)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1,2に記載された回収散布装置の回収散布台車では、その回収散布台車の中心線上から離れた一方の側方に片持ち状に配置された牽引ブラケットの牽引棒が無端チェーンによって引っ張られることにより搬送される。このため、回収散布台車は、この回収散布台車と軌道との間に捩れが発生して、円滑な移動が困難となり、走行が偏ることがあった。このような場合には、回収散布台車から散布される裏当フラックスの散布位置が溶接線からずれた位置や、所定の散布幅を超えた位置に散布されたり、フラックスが左右方向のどちらかの片寄った位置に散布されたりするという問題点があった。

【0008】

この問題点を解消するために開発された回収散布装置としては、回収散布台車の左右両側に牽引部をそれぞれ設けて、二つの無端チェーンで台車を両引きする装置がある。

しかしながら、このような台車を両引きする回収散布装置であっても、例えば、全長が20mを超える無端軌道チェーンを両引きする場合には、片方の無端チェーンが延びるなどして、牽引部が必ずしも左右均等な位置にならず、前記片持ちの場合と同様に、回収散布装置の走行に片寄りや振れが発生し、裏当フラックスの散布位置が予め設定された所定の散布位置からずれるという問題点があった。

【0009】

さらに、両引きの回収散布台車では、片引きの回収散布台車と比較して、チェーンの本数が倍増するので、部品点数及び組付工数が多くなると共に、保守点検等の手間やコストも増加するという問題点があった。

【0010】

本発明は、その問題点に鑑み創案されたものであり、その課題は、片引きであっても回収散布台車(台車)を安定した状態で走行させることができる片面溶接装置を提供することにある。

【課題を解決するための手段】

【0011】

前記した課題を解決するために、請求項1記載の片面溶接装置は、仮止めされた被溶接材をその溶接線に沿って上面から自動溶接する片面溶接装置であって、前記溶接線の下部に位置し、前記溶接線方向に伸びて設置したトラフ内にフラックスを設け、または、前記溶接線方向に設置した銅板を設けた裏当装置を具備し、前記溶接線の上部に位置し、前記溶接線方向にサブマージアーク溶接を行う溶接機を具備してなる前記片面溶接装置において、前記裏当装置の前記トラフ内に前記フラックスまたは前記銅板の上面に前記フラックスを散布・回収する台車を備え、前記台車は、チェーンまたはベルトによる牽引駆動機構で牽引されて移動する構造からなると共に、前記裏当装置を支持する支持構造体の外側側面に設置されたガイド機構によって支持され、前記チェーンまたはベルトは、牽引ブラケットを介在して前記台車に連結されると共に、前記台車の片側方で前記牽引ブラケットの一端部に支持され、かつ、前記牽引ブラケットの他端部は、当該台車に連結されて、前記チェーンまたはベルトと前記台車は、片持ち状態で連結されて牽引されることを特徴とする。

【0012】

かかる構成によれば、片面溶接装置の裏当装置のフラックスまたは銅板の上面にフラックスを散布・回収する台車は、牽引駆動機構が駆動されると、チェーンまたはベルトと牽引ブラケットとを介在して牽引されて移動する。その牽引ブラケットは、一端部が、台車の片側方で支持され、他端部が、台車に連結されて、チェーンまたはベルトと台車とは、片持ち状態で連結されて牽引される。

このため、牽引ブラケットは、牽引駆動機構によってチェーンまたはベルトが駆動すると、台車の連結部分を引っ張るので、台車が左右に振れることなく引っ張られる。その台車は、支持構造体の外側側面に設置されたガイド機構によって支持されていることにより、走行中に上下左右に振れるのが抑制される。その結果、台車は、フラックスを散布する際に、被溶接材の溶接線の位置に沿って安定した状態で走行する。

【0013】

請求項2記載の片面溶接装置は、請求項1に記載の片面溶接装置であって、前記銅板を設けた前記裏当装置の場合には、前記台車は裏当フラックスを散布・回収する構造を設けていることを特徴とする。

【0014】

かかる構成によれば、銅板タイプの裏当装置の場合、台車は、裏当フラックスを散布・回収する構造によって、銅板上を走行しながら裏当フラックスを散布し、また、使用済の固化した裏当フラックスを回収する。

【0015】

請求項3記載の片面溶接装置は、請求項1項に記載の片面溶接装置であって、前記トラフ内に前記フラックスを設けた前記裏当装置の場合には、前記フラックスは、前記溶接線の裏側に押し当てられる裏当フラックスと、前記裏当フラックスの下側に敷設された下敷フラックスとの二種類からなり、前記台車は、前記下敷フラックスと前記裏当フラックスの両方を散布・回収する構造を設けていることを特徴とする。

【0016】

かかる構成によれば、台車は、下敷フラックスと裏当フラックスとの二種類のフラックスを適宜に散布すると共に、使用済の固化したフラックスを回収する。

【0017】

請求項4記載の片面溶接装置は、請求項1に記載の片面溶接装置であって、前記トラフ内に前記フラックスを設けた前記裏当装置の場合の前記台車は、裏当フラックスと下敷フラックスとを貯留する収納部を区画する仕切板を内設したホッパと、前記ホッパの下部に設けられ、手動または自動でそれぞれ開閉されて前記裏当フラックスと前記下敷フラックスとをそれぞれ散布させる開閉弁と、を備えていることを特徴とする。

【0018】

かかる構成によれば、トラフタイプの裏当装置の場合、台車は、ホッパに内設した仕切板で収納部を裏当フラックスと下敷フラックスとをそれぞれ分けて貯留して、一度に下敷フラックスと裏当フラックスとの二種類のフラックスを積載して搬送する。そのホッパに積載された二種類のフラックスは、開閉弁を適宜に開閉操作すれば、下敷フラックスまたは裏当フラックスが散布される。

【0019】

請求項5記載の片面溶接装置は、請求項1に記載の片面溶接装置であって、前記台車は、前記フラックスを貯留するホッパと、溶接使用済みフラックスを前記裏当装置から除去するスクレーパと、新たにフラックスを供給する散布機構と、を備えていることを特徴とする。

【0020】

かかる構成によれば、台車は、ホッパにフラックスを積載して搬送する。また、台車は、走行しながら溶接使用済みのフラックスを裏当装置から除去し、その後、散布機構から

新たにフラックスを散布して供給する。

【0021】

請求項6記載の片面溶接装置は、請求項1に記載の片面溶接装置であって、前記台車は、溶接使用済みフラックスの固形部を砕く破砕機構を備えていることを特徴とする。

【0022】

かかる構成によれば、台車は、走行しながら破砕機構によって、溶接使用済みの固化したフラックスを砕くことができる。

【0023】

請求項7記載の片面溶接装置は、請求項1に記載の片面溶接装置であって、前記片面溶接装置には、前記裏当装置に昇降機構を設け、前記台車を溶接線方向に駆動する場合には、前記裏当装置が下降位置に配置され、前記台車を溶接部から退避した位置の場合には、前記裏当装置が上昇位置に載置されることを特徴とする。

【0024】

かかる構成によれば、裏当装置は、昇降機構を有することにより、台車を溶接線方向に駆動する場合、裏当装置を下降位置にする。また、台車を溶接部から退避した位置の場合には、裏当装置を上昇位置にすることができる。

【0025】

請求項8記載の片面溶接装置は、請求項1に記載の片面溶接装置であって、前記片面溶接装置の台車は、前記牽引ブラケットの他端部が、前記台車の中央位置にて当該台車に連結されていることを特徴とする。

【0026】

かかる構成によれば、牽引ブラケットは、他端部が、台車の中央位置で連結されて、台車の中央部の連結部分が引っ張られるので、台車が左右に振れることなく引っ張られる。その結果、台車は、フラックスを散布する際に、被溶接材の溶接線の位置に沿って安定した状態で走行する。

【発明の効果】

【0027】

本発明の請求項1に係る片面溶接装置によれば、台車を牽引して走行させる牽引ブラケットは、一端部が、台車の片側方で支持され、他端部が、台車に連結されて、チェーンまたはベルトと台車とが、片持ち状態で連結されて牽引される。台車は、牽引ブラケットが片持ち支持の状態に設けられてあっても、支持構造体の外側側面に設置したガイド機構によって支持されながら安定した状態で引っ張られるので、左右に振れることなく真っ直ぐの状態で引っ張られて移動する。

その結果、台車は、被溶接材の溶接線の位置に一致させた状態で走行して、所定の散布幅内に正確にフラックスを散布することができるので、フラックスの供給状態を良好にして、散布位置がずれるのを解消することができる。このため、フラックスの密着不良によって溶接不良が発生するのを抑制して、良好な溶接形状を得ることができる。

【0028】

本発明の請求項2に係る片面溶接装置によれば、銅板タイプの裏当装置の場合、台車は、走行しながら裏当フラックスを銅板上の所定の散布幅の位置に散布することができると共に、銅板上の使用済の固化した裏当フラックスを掻き落として回収することができる。

【0029】

本発明の請求項3に係る片面溶接装置によれば、台車は、下敷フラックスと裏当フラックスとの二種類のフラックスを一度に積載して搬送しながら所望のフラックスを適宜に散布することができると共に、使用済の固化したフラックスや、余分なフラックスを回収することができる。

【0030】

本発明の請求項4に係る片面溶接装置によれば、トラフタイプの裏当装置の場合、台車は、一度に下敷フラックスと裏当フラックスとの二種類のフラックスを積載して搬送しながら、開閉弁を適宜に開閉操作すれば、下敷フラックスまたは裏当フラックスをトラフ上に自動的に散布することができる。

【0031】

本発明の請求項5に係る片面溶接装置によれば、台車は、ホッパに積載したフラックスを搬送しながら溶接使用済みのフラックスを裏当装置から自動的に除去し、その後、散布機構から新たにフラックスを散布して供給し、効率よく散布作業及び除去作業を行うことができる。

【0032】

本発明の請求項6に係る片面溶接装置によれば、台車は、走行しながら破砕機構によって、溶接使用済みの固化したフラックスを砕く裏当装置上から剥離して自動的に取り除くことができる。

【0033】

本発明の請求項7に係る片面溶接装置によれば、裏当装置は、台車を溶接線方向に駆動する場合、昇降機構によって裏当装置を下降させて、使用済フラックスを回収したり、新たなフラッスを散布したりする作業を行い易くすることができる。また、台車を溶接部から退避した位置にした場合には、裏当装置を上昇させて裏当フラックスを被溶接材の溶接部に適宜な押圧力で押し付けることができる。

【0034】

本発明の請求項8に係る片面溶接装置によれば、牽引ブラケットは、台車の中央位置に連結されて、台車の中央部の連結部分を引っ張るので、台車が左右に振れることなく真っ直ぐ引っ張られる。その結果、台車は、フラックスを散布する際に、被溶接材の溶接線の位置に沿って安定した状態で走行する。

【図面の簡単な説明】

【0035】

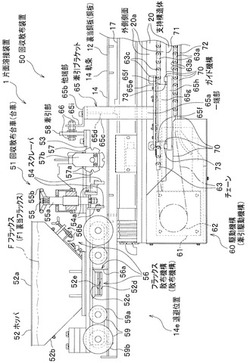

【図1】本発明に係る片面溶接装置を示す要部拡大縦断面図である。

【図2】本発明に係る片面溶接装置の回収散布装置を示す一部断面を有する要部斜視図である。

【図3】本発明に係る片面溶接装置の回収散布装置を示す一部断面を有する要部拡大正面図である。

【図4】本発明に係る片面溶接装置の回収散布装置を示す一部断面を有する要部拡大正面図である。

【図5】本発明に係る片面溶接装置の回収散布装置を示す要部側面図である。

【図6】図5のA部拡大図である。

【図7】図5のB部拡大図である。

【図8】本発明に係る片面溶接装置の回収散布台車を示す拡大平面図である。

【図9】図4のC−C拡大断面図である。

【図10】本発明に係る片面溶接装置の変形例を示す要部拡大正面図である。

【図11】本発明に係る片面溶接装置の変形例の回収散布装置を示す要部斜視図である。

【図12】本発明に係る片面溶接装置の変形例の回収散布装置を示す要部拡大正面図である。

【図13】本発明に係る片面溶接装置の変形例の回収散布装置を示す要部拡大正面図である。

【図14】本発明に係る片面溶接装置の変形例の回収散布台車を示す拡大平面図である。

【図15】本発明に係る片面溶接装置の変形例の回収散布台車を示す拡大縦断面図である。

【発明を実施するための形態】

【0036】

本発明に係る片面溶接装置の実施形態について、図1〜図9を参照して詳細に説明する。なお、実施形態の説明において、長手方向は被溶接材Eの溶接線Mに平行な方向、幅方向は溶接線Mに直交する方向とする。

【0037】

≪片面溶接装置の構成≫

図1に示すように、片面溶接装置1は、フラックスF(図2参照)を用いて被溶接材E,E同士を溶接線Mに沿って溶接機30により片面溶接する溶接装置である。

図2に示すように、片面溶接装置1は、それぞれ後記する溶接機30と、台車フレーム104と、被溶接材搬送及び固定手段105と、裏当装置10と、支持構造体20と、架台フレーム27と、昇降装置26と、回収フラックス搬送装置28(図3参照)と、回収散布装置50と、を備えている。

【0038】

≪フラックスの構成≫

フラックスFは、溶接で生じる酸化物や有害物の除去、溶接部の大気遮断、溶接部形状の整形などの目的で使用される粉末状の材料からなり、例えば、裏当フラックスF1である。このフラックスFは、後記する回収散布装置50の回収散布台車51のホッパ52に積載されて搬送され、銅板片13等の上に散布された後、被溶接材E(図1参照)の溶接部の裏面側に密着するように供給される。

【0039】

≪被溶接材の構成≫

図1に示すように、被溶接材Eは、船舶等で用いられる大きな面積を有する鋼板等であり、例えば、1辺が10〜30mの長さの平板材からなる。この被溶接材Eは、溶接機30によりある大きさの鋼板の溶接線Mを溶接して繋ぎ合わせて形成される。

【0040】

≪溶接機の構成≫

図1に示すように、溶接機30は、裏当装置10の上方に配置され、溶接線Mの表側から被溶接材Eを溶接するサブマージアーク溶接機である。溶接機30は、裏当装置10の裏当部材11の長手方向に沿って延設される溶接機ビーム101を走行させる溶接機走行台車31と、溶接機走行台車31に移動可能に取り付けられた調整治具32と、調整治具32に取り付けられた溶接トーチ33とを備えている。

【0041】

そして、溶接機走行台車31にベアリング31aが回転自在に固定され、固定されたベアリング31aを介して調整治具32に設けられた溶接機移動用レール32aが移動することによって、調整治具32が裏当部材11の幅方向に移動し、調整治具32に取り付けられた溶接トーチ33が移動する。

【0042】

≪台車フレームの構成≫

図2及び図3に示すように、台車フレーム104は、鋼製の角筒材を枠組みして、断面視凹状を呈するように形成されており、上方が開放され内部に裏当装置10が支持され、裏当装置10の長手方向に沿って延設されるフレームである。台車フレーム104は、長手方向に沿って並設された2本の主梁104aと、主梁104a,104aの間に直角に連結された連結梁104bと、連結梁104bに垂直に立設された連結梁104cと、主梁104a,104aの上方で、それぞれ平行に設置された補助梁104d,104dと、補助梁104d,104dから裏当装置10の反対側に向かって張出した片持梁104eとを備えている。また、台車フレーム104は、連結梁104bの下方に車輪108が設置され、裏当装置10の長手方向に所定の間隔をあけて並設された複数の棒状レール107の上を車輪108が移動することによって、裏当装置10の幅方向に移動する。

【0043】

≪被溶接材搬送及び固定手段の構成≫

被溶接材搬送及び固定手段105は、台車フレーム104の補助梁104dの上部に配置され、裏当装置10の上方で被溶接材E(図1参照)を水平移動させるもので、パネル移動ローラ105a、マグネット装置105b等で構成されている。また、被溶接材搬送及び固定手段105による被溶接材E(図1参照)の搬送を補助するために、台車フレーム104の上部(片持梁104e)には、補助ローラ106が配置されている。

【0044】

≪裏当装置の構成≫

図1に示すように、裏当装置10は、前記被溶接材E,E同士を突き合わせた溶接線Mの裏面にフラックスFを押し当てる装置であり、片面サブマージアーク溶接を行なう片面溶接装置1に設置されている。

図3に示すように、裏当装置10は、それぞれ後記する裏当部材11と、この裏当部材11を上昇及び下降させるエアホース25とを備え、支持構造体20の上に設けられている。

【0045】

<裏当部材の構成>

裏当部材11は、被溶接材E(図1参照)を突き合わせた溶接線M(図1参照)の裏面にフラックスFを押し当てる部分である。この裏当部材11には、裏当銅板12の上に散布されたフラックスFを溶接線Mの裏面に押し当てるいわゆる銅板タイプと、トラフ40(図12及び図13参照)内に収納したフラックスFを溶接線Mの裏面に押し当てるトラフタイプとがある。以下、本実施形態では、銅板タイプの裏当部材11の場合を説明し、後記する変形例でトラフタイプの裏当部材11A(図12参照)を説明する。銅板タイプの裏当部材11は、裏当銅板12と、フラックスFと、支持フレーム16と、を主に備えている。

【0046】

<裏当銅板の構成>

図3に示すように、裏当銅板12(銅板)は、被溶接材E(図1参照)の溶接線M(図1参照)に沿って配置され、所定長さを有する銅板片13を連結部材14を介して複数連結したものである。この裏当銅板12(銅板片13)の上面には、前記フラックスF(裏当フラックスF1)が散布される。裏当銅板12は、被溶接材E(図1参照)の溶接始端から溶接終端に亘って溶接線Mに沿って配置されることによって、被溶接材Eの溶接を行う際に、溶接線Mの全長に亘って充分な量のフラックスFが供給され、良好な溶接形状を得ることができるようにしている(図2参照)。そして、裏当銅板12(銅板片13)の上面への裏当フラックスF1の供給は、裏当銅板12の上方に配置され、チェーン63の駆動により裏当銅板12の長手方向に移動可能なホッパ52の回収散布装置50によって行われる。

【0047】

<連結部材の構成>

図4に示すように、連結部材14は、一列に連続して配置される銅板片13をそれぞれ連結するための部材であり、この連結部材14の左右上端部が後記する回収散布台車51の車輪59の軌条14dの役目も果たしている。連結部材14は、隣り合う銅板片13の位置で銅板片13を載置する連結金具14aと、この連結金具14aに載置された銅板片13,13同士を連結する連結ピン14bと、からなる。

連結金具14aは、断面視して略U字状に形成され、その左右上端部に前記軌条14dが形成され、その下面左右に、支持フレーム16に沿って摺動可能な一対の凸部14c,14cが形成されている。

【0048】

<軌条の構成>

軌条14dは、裏当銅板12が挿入された連結金具14aを溶接線Mに沿って連設して形成されたレールである。このため、回収散布台車51は、裏当銅板12上を、この裏当銅板12及びチェーン63に沿って移動するようになっている。図5に示すように、軌条14dの左右端部には、溶接機30(図2参照)を退避させる位置に対応する下方に回収散布台車51の退避位置14e,14fが設けられている。

【0049】

<銅板片の構成>

図4に示すように、連結部材14によって連結された銅板片13は、支持フレーム16に支持された際、連結金具14aの凸部14c,14cが一対の摺動レール17,17に当接するため、被溶接材E,E(図1参照)の溶接線M方向に摺動可能となる。その結果、溶接の際に、連結された銅板片13(裏当銅板12)が溶接線M方向に容易に膨張、収縮し、良好な溶接形状を得ることが可能となる。

【0050】

<支持フレームの構成>

図4に示すように、支持フレーム16は、前記したように、裏当銅板12(銅板片13)を溶接線M方向に摺動可能に支持するものである。具体的には、支持フレーム16は、裏当銅板12を支持する所定間隔に配置された複数の摺動レール17と、摺動レール17の全長に亘って所定間隔で複数立設されて摺動レール17を下方から支持する補助板18と、補助板18を支持する支持板19と、を備えて構成されている。

【0051】

<摺動レールの構成>

前記摺動レール17は、前記連結部材14(連結金具14a)の凸部14cと当接して、連結部材14で連結された銅板片13を溶接線方向に摺動可能としている。摺動レール17は、図4では2本のレールを記載したが、3本以上の摺動レール17を備えてもよい。また、補助板18は、台形状の厚板材を記載したが、摺動レール17と支持板19との間に立設して摺動レール17を支持できるものであれば、形状等は特に限定されない。

【0052】

<支持板の構成>

図4に示すように、支持板19は、この支持板19の上に銅板片13を載置すると共に、支持板19の下に配置した一対のエアホース25の膨張及び収縮により、銅板片13を上昇及び下降される板状部材である。支持板19は、溶接線Mの全長に亘って形成される長尺板からなる。支持板19は、この支持板19の下面の左右端部に、支持構造体20の側板22,22によって上下動自在に支持されるガイド棒24が設けられている。支持板19は、前記エアホース25が供給された圧縮空気によって膨張した際に、そのエアホース25により押し上げられて、フラックスFが載置された銅板片13を上昇させて、フラックスFを被溶接材Eに押し付ける。支持板19の外側端部は、この支持板19上に落下したフラックスFをさらに下方に誘導するために、斜め下側に向けて傾斜している。

【0053】

このように、裏当銅板12が複数の銅板片13を連結したもので、裏当銅板12(銅板片13)が支持フレーム16に固定されず摺動可能であるため、裏当銅板12を被溶接材Eに当接した際、裏当銅板12(銅板片13)が上下方向に曲がり、裏当銅板12(銅板片13)と被溶接材Eとの間の隙間にバラツキが生じない。さらに、溶接の際に裏当銅板12(銅板片13)が正常な裏当位置に保持されて容易に膨張、収縮し、裏当銅板12(銅板片13)に座屈が生じず、裏当銅板12(銅板片13)と被溶接材Eとの間の隙間にバラツキが生じない。その結果、溶接線Mの裏側へのフラックスFの密着状態が良好になる。

【0054】

<エアホースの構成>

図4に示すように、エアホース25(昇降機構)は、このエアホース25内に送り込まれる圧縮空気による膨張または収縮によって高さが可変するホースであり、支持フレーム16と、支持フレーム16を支持する支持構造体20との間に介在されている。このエアホース25は、裏当銅板12、具体的には支持フレーム16(支持板19)を支持構造体20に相対して上昇させ、裏当銅板12に保持されたフラックスFを被溶接材Eの溶接線Mの裏側(下面)に、溶接不良が発生しないように適宜な押圧力で押し付けるための昇降手段の機能を果たす。エアホース25は、コンプレッサからなる圧縮空気供給装置(図示省略)にそれぞれ接続されて、圧縮空気が供給されるようになっている。

【0055】

<支持構造体の構成>

図4に示すように、支持構造体20は、この支持構造体20の上部に裏当部材11(支持フレーム16)を搭載するフレーム組立体であり、溶接線Mに沿って配置されている。支持構造体20には、裏当部材11の長手方向に沿って延設する天板23と、天板23の下方面の左右に垂下した状態に立設される側板22と、両方の側板22,22の間に連結される底板21と、片側の側板22の外側側面20aに取り付けられた後記するガイド機構70とが設けられている。

【0056】

天板23は、裏当部材11の長手方向全長に亘って延設された長尺の厚板材であり、その上部にエアホース25が配置されている。天板23には、上端に支持板19を固定した一対のガイド棒24が上下動自在に設けられている。

図3に示すように、底板21は、後記する架台フレーム27の上部に配置された裏当ローラ部27aに支持され、溶接線Mに対する裏当部材11の幅方向の位置を調整する。したがって、底板21は、長手方向全長に亘って設ける必要はなく、裏当ローラ部27aに支持される所定の長さを有していればよい。そして、前記天板23は、底板21に係合する係合部を備えた支持構造体駆動装置(図示省略)によって、裏当ローラ部27aの上を幅方向に水平移動する。

図4に示すように、側板22は、支持構造体20の支柱の役目をする厚板状部材であり、溶接線Mに沿って平行に配置されている。側板22は、底板21の左右端部に立設され、その一方の側板22の外側側面20aには、後記するガイド機構70のチェーン支持レール71,72が上下方向に所定間隔を介して平行に搬送方向に延設されている。

【0057】

<ガイド棒の構成>

図4に示すように、ガイド棒24は、エアホース25によって上昇下降する支持フレーム16が上下方向に向けて移動するように支持する昇降ガイド部材である。このガイド棒24は、支持板19の下面両端部から垂下して設置され、支持構造体20の天板23及び底板21に対して上下動可能に支持される支柱からなり、エアホース25の長手方向に所定間隔で多数配置されている。ガイド棒24は、下端部側が天板23に穿設されたガイド穴(図示省略)を挿通して、支持構造体20の側板22に沿ってガイドされるように形成されている。ガイド棒24は、前記エアホース25の膨張または収縮によって、支持構造体20のガイド穴(図示省略)にガイドされてスライドし、支持板19を水平状態で昇降させ、支持フレーム16の傾斜を阻止して、水平な状態を維持する。

【0058】

≪架台フレームの構成≫

図3に示すように、架台フレーム27は、支持構造体20の直下に配置され、鉛直方向に昇降するフレームであって、昇降装置26(昇降機構)に支持されると共に、上部に裏当ローラ部27aが配置されている。架台フレーム27は、形鋼及び板材を接合して略箱状に枠組されており、幅方向に延設された下辺フレーム27bと、下辺フレーム27bの両端に梯子状に形成された側部フレーム27c,27cと、側部フレーム27c,27cの間に介設された一対の挟持板27d,27dとを有する。

【0059】

≪回収フラックス搬送装置の構成≫

図3に示すように、回収フラックス搬送装置28は、架台フレーム27の内部に配置され、溶接線Mの溶接後に掻き落とされた使用済のフラックスFを回収して搬送する搬送装置であり、例えば、スクリュコンベアからなる。回収フラックス搬送装置28は、架台フレーム27の上方にV字状に拡開した傾斜部28aと、回収したフラックスFを外部に排出するスクリュー状のコンベア部28bと、を備えて構成されている。

【0060】

≪回収散布装置の構成≫

図4に示すように、回収散布装置50は、裏当フラックスF1を搬送して散布し、使用済の裏当フラックスF1を回収する装置である。回収散布装置50は、フラックスFを裏当銅板12上に散布し、固化したフラックスFを掻き落として回収する回収散布台車51と、支持構造体20をその長さ方向に沿ってチェーン63を駆動モータ61で駆動することにより回収散布台車51を移動させる駆動機構60(図5参照)と、この駆動機構60と回収散布台車51とを連結する牽引ブラケット65と、この牽引ブラケット65及び駆動するチェーン63をガイドするガイド機構70と、を主に備えている。

【0061】

<回収散布台車の構成>

図5及び図6に示すように、回収散布台車51は、ホッパ52を載設して、軌条14d上を走行する台車である。回収散布台車51は、フラックスFを供給するホッパ52と、ホッパ52を載設した台車本体53と、台車本体53の溶接線M方向の一方に設けられたスクレーパ54と、スクレーパ54の位置を調整するためのスクレーパ位置調整装置55と、台車本体53の溶接線M方向の他方側の下部に設けられたフラックス散布機構56と、裏当銅板12の上面上に回動自在に配置されるクラッシングローラ57と、台車本体53に設けられると共に牽引ブラケット65の他端部が連結される牽引部58と、軌条14d上を転動する車輪59と、を備えている。

【0062】

<ホッパの構成>

図6に示すように、ホッパ52は、フラックスFを貯留する容器状の収納部52aを有する部材であり、回収散布台車51に搭載されている。ホッパ52は、上部が拡開して形成された収納部52aと、この収納部52aが形成されると共にその内底に開放口52cを有するホッパ本体52bと、収納部52a内のフラックスFを散布する散布口52eを有すると共に、前記開放口52cを開閉する開閉弁52dと、を主に備えている。

【0063】

ホッパ本体52bは、側面視して逆三角形状に形成された収納部52a内のフラックスFが、開放口52c及び散布口52eが配置されている内底に向いて下側へ摺動するように傾斜壁面を有している。図8に示すように、ホッパ本体52bは、平面視して長方形に形成され、その中央底部に開放口52cが形成されている。さらに、開放口52cの下側に配置される開閉弁52dに形成された散布口52eが、平面視して、開放口52cの中央部に配置されている。つまり、散布口52eは、ホッパ本体52bの内底部において、回収散布台車51の中央部に沿って散布方向(搬送方向)に配置されて、裏当銅板12上にフラックスFを散布するように設けられている(図2参照)。

【0064】

<開閉弁の構成>

開閉弁52dは、ホッパ52の内底の開放口52cの下部に設けられ、この開放口52c及び散布口52eを開口することによりフラックスFを散布する弁である。この開閉弁52dは、例えば、手動で幅方向にスライド移動する略板状の蓋部材からなる。開閉弁52dは、平面視して、開放口52cの中心線上に散布口52eが穿設され、この開放口52cと散布口52eとが重なったときに、ホッパ52内のフラックスFが開放口52cを通って散布口52eから落下するようになっている。開閉弁52dは、開放口52cに対して幅方向に移動可能に設けられて、操作部52fを押引することにより幅方向へ移動して散布口52eと開放口52cとが重なり合う度合いによって、開口する口の広さが調整され、これにより、フラックスFの散布量が調整される。

【0065】

<台車本体及び牽引部の構成>

図6に示すように、台車本体53は、回収散布台車51の本体を形成するフレーム構造体であり、骨格を形成する骨格フレームと、この骨格フレームに固定された金属製板材とかなる。

牽引部58は、台車本体53を、牽引ブラケット65を介在して駆動機構60に連結具66によって連結するための部材であり、台車本体53上の前端部の左端から右端に亘って幅方向に向けて設けられた金属製板部材からなる。牽引部58に中央部には、前記牽引ブラケット65の他端部65bがボルト締めされている。回収散布台車51は、この牽引部58が、チェーン63と一体に移動する牽引ブラケット65に連結されて、その牽引ブラケット65が駆動モータ61により駆動されたチェーン63によって引っ張られることで移動する。

【0066】

<スクレーパの構成>

スクレーパ54は、裏当銅板12上の固化した使用済のフラックスFや、余剰のフラックスFを掻き落すための部材である。スクレーパ54は、位置調節できるように、台車本体53の下側にブラケット54aを介在して上下動可能に設けられている。

【0067】

<スクレーパ位置調整装置の構成>

図6に示すように、スクレーパ位置調整装置55は、スクレーパ54の向き及び高さを調節するための部材であり、スクレーパ54を回動及び上下動させるためのシャフト55aと、このシャフト55aに設けられた操作ハンドル55bと、を備えて構成されている。スクレーパ54は、使用するときに、操作ハンドル55bを回動して下降した状態で使用し、使用しないときに、操作ハンドル55bを反転させて上昇させてスクレーパ54を軌道上から退避させる。

【0068】

<フラックス散布機構の構成>

フラックス散布機構56は、散布口52eから落下したフラックスFを均一に散らばすための装置である。フラックス散布機構56は、フラックスFを散布させる板状部材56aと、板状部材56aの位置を調節するための散布調節具56bと、を備えている。

【0069】

<クラッシングローラの構成>

図6に示すように、クラッシングローラ57(破砕機構)は、裏当銅板12の上面に付着した使用済のフラックスFを砕いて剥離するための部材であり、裏当銅板12の上面に当接した状態で回動可能に配置されている。クラッシングローラ57は、略鼓形の回転体からなり、その表面に裏当銅板12に付着した使用済のフラックスFを剥離する溝状の切れ目57aを有するドレッシングギヤ状のものからなる。クラッシングローラ57は、このクラッシングローラ57の左右両端部をそれぞれ回転自在に軸支する軸支部材57bによって台車本体53に支持されている。このクラッシングローラ57によって裏当銅板12から剥離されたフラックスFは、その後、スクレーパ54により裏当銅板12から掻き落されて、回収フラックス搬送装置28の傾斜部28a上に落下してコンベア部28bによって搬送される。

【0070】

<車輪の構成>

車輪59は、裏当銅板12の両側を保持する連結部材14の両端部上の軌条14d,14dを軌道として転動して回収散布台車51を長さ方向に沿って移動させる回転体であり、台車本体53の左右の前後にそれぞれ複数配置されている。車輪59は、小径車輪59aと、この小径車輪59aよりも大径の大径車輪59bとからなる。車輪59は、例えば、外側に向かって拡径して形成されている。

【0071】

≪駆動機構の構成≫

図5に示すように、駆動機構60(牽引駆動機構)は、溶接線Mに沿って配置されたチェーン63によって回収散布装置50を溶接線M方向に駆動させて搬送させる装置である。駆動機構60は、駆動モータ61と、この駆動モータ61によって回転される原動側スプロケット62と、この原動側スプロケット62によって駆動されるチェーン63と、このチェーン63によって回転される従動側スプロケット64(図7参照)と、駆動するチェーン63をガイドするガイド機構70と、チェーン63に取り付けられた牽引ブラケット65と、この牽引ブラケット65を回収散布台車51に連結する連結具66と、を備えている。

【0072】

<駆動モータ及び原動側スプロケットの構成>

駆動モータ61は、回収散布台車51を移動させるための駆動源であり、不図示の制御装置を介して接続された電源から供給される電流によって回転する電動モータである。駆動モータ61は、減速歯車機構(図示省略)を介在して原動側スプロケット62を回転駆動させる。

原動側スプロケット62は、駆動モータ61の回転をチェーン63に伝達するための伝達部材であり、チェーン63が巻き掛けるようにして係合されている。

【0073】

<チェーンの構成>

図6に示すように、チェーン63は、牽引ブラケット65を溶接線Mの方向に前進及び後退させるための無端チェーンである。チェーン63は、支持構造体20の前端側に配置された原動側スプロケット62と、支持構造体20の後端側に配置された従動側スプロケット64(図7参照)とに巻き掛けるように係合されて駆動される。チェーン63は、支持構造体20の一方の外側側面20a(回収散布台車51の片側方)に溶接線Mに沿って配置されたガイド機構70によって支持されている。

図4及び図6に示すように、チェーン63は、このチェーン63の左右外側にそれぞれ配置されたチェーンプレート63a,63aと、左右のチェーンプレート63a,63aの間に介在されたローラ63bと、このローラ63b内に挿入されてチェーンプレート63a,63a及び後記するチェーン連結部材65fを支持する連結ピン63cと、を備えて構成されている。

【0074】

図4及び図6に示すように、チェーンプレート63a,63aは、前端部と後端部に連結ピン63cが挿入される孔が穿設された略長円形の金属製平板部材からなり、左右対称に設けられた内側プレートと外側プレートをそれぞれ重ねた状態で連結ピン63cによって連結されて環状に配列されている。

ローラ63bは、外径がチェーンプレート63a,63aの高さよりも長い円筒部材からなり、チェーン支持レール71,72上に当接した状態に配置されている。

連結ピン63cは、多数のチェーンプレート63a,63aを回動可能に連結すると共に、ローラ63bを軸支するための部材であり、例えば、リベット形状のものからなる。チェーン63において、多数ある連結ピン63cのうちの2本は、牽引ブラケット65に固定されたチェーン連結部材65fをこのチェーン63に固定して、牽引ブラケット65を介在して回収散布台車51がチェーン63に連動されるように連結されている。

従動側スプロケット64(図7参照)は、チェーン63に噛合してチェーン63の駆動を支持する回転部材である。

【0075】

<牽引ブラケットの構成>

前記牽引ブラケット65は、チェーン63と回収散布台車51との間に介在されて、両者を連結して連動させるためのブラケットである。牽引ブラケット65は、一端部65aがチェーン63の側面に取り付けられ、他端部65bが回収散布装置50に連結されて回収散布装置50を搬送させるための連結部材である。牽引ブラケット65は、他端部65b側が回収散布台車51の中央部に連結されて、支持構造体20に対して片持ち支持されている。

【0076】

図4に示すように、牽引ブラケット65は、正面視してL字状に折曲されたブラケット本体65cと、そのL字状に折曲された箇所の近傍に溶接された補強部材65dと、ブラケット本体65cの下端部にボルト締めされたガイドプレート65eと、このガイドプレート65eとチェーン63とを連結するチェーン連結部材65fと、ガイドプレート65eの下側にボルト締めされた連結板材65gと、連結板材65gの下側に固定されたチェーンガイド65hと、ブラケット本体65cの上端に一体に固定された連結部65iと、が一体に固定されてなる。

【0077】

ブラケット本体65cは、回収散布台車51を牽引する際に、ねじれ変形しない強度を有する略帯状の金属製厚板部材からなる。ブラケット本体65cは、上部が水平に配置され、下部(側部)が裏当部材11の側面外側に垂直に配置されている。

補強部材65dは、ブラケット本体65cのL字状に折曲されて部分の内側を架設するように設置された金属製板部材からなる。

【0078】

図4及び図6に示すように、ガイドプレート65eは、ブラケット本体65cの下端部にチェーン63に沿って水平に延設された細長い部材である。このガイドプレート65eの下面には、チェーン連結部材65fとチェーンガイド65hとが固定されている。

チェーン連結部材65fは、正面視してL字状の金属製板部材であり、上側がガイドプレート65eにボルト締めされ、下側が連結ピン63cによりチェーン63に固定されている。

【0079】

連結板材65gは、チェーン63に沿って延設された略帯状の金属製板部材であり、ガイドプレート65eとチェーンガイド65hとの間に介在されている。

チェーンガイド65hは、チェーン63に沿って延設された略帯状の金属製板部材であり、その上面の前後には、それぞれ一対のカムフォロア73が回転自在に軸支されている。

【0080】

図4及び図6に示すように、連結部65iは、側面視してL字状に折曲された金属板状部材であり、下面がブラケット本体65cの上端にボルト締めまたは溶接されている。連結部65iは、上側の板状部分の中央に連結具66を挿入するための貫通孔の中心位置が、正面視して回収散布台車51の中央部に穿設されている。

連結具66は、牽引ブラケット65を回収散布台車51に連結するための部材であり、例えば、ボルト・ナットからなる。

【0081】

≪ガイド機構の構成≫

ガイド機構70は、駆動するチェーン63と、このチェーン63によって駆動される牽引ブラケット65とを支持して、安定した状態に駆動するようにガイドする装置である。ガイド機構70は、チェーン63を下側から支持するチェーン支持レール71,72と、牽引ブラケット65の下端部の動きを規制するカムフォロア73と、を備えている。

【0082】

図4に示すように、チェーン支持レール71,72は、互いチェーン63及び溶接線Mに沿って水平に配置された金属製板部材からなり、支持構造体20の側板22に片持ち梁状に基端部が固定されている。

上側のチェーン支持レール71は、先端部に、溶接線Mに沿って(搬送方向)に延設された案内板71aが一体に設けられて、正面視してT字状の部材を横にしたように配置されている。案内板71aは、チェーン支持レール71の先端部から上下方向へ垂直に形成された板状部材からなる。案内板71aの下端部は、その内面と外面とが一対のカムフォロア73,73に挟持されて、チェーン63が駆動した際に、カムフォロア73,73が案内板71aの内面及び外面を転動しながら移動するようになっている。案内板71aの上部は、搬送方向に移動するチェーン63の上側が、チェーン支持レール71上から落下して脱輪状態になるのを抑制する手摺の機能を果たす。

下側のチェーン支持レール72は、先端部が上側方向に向けて折曲されて、正面視して略L字状に形成され板状部材からなる。その下側のチェーン支持レール72の先端部は、搬送方向と逆の方向に移動するチェーン63の下側が、チェーン支持レール72上から落下して脱輪状態になるのを抑制する手摺の機能を果たす。

【0083】

カムフォロア73,73は、チェーンガイド65hに立設された棒状の支柱に回転自在に軸支されたローラ部材であり、チェーン63及び牽引ブラケット65と一体に移動した際に、案内板71aを挟持しながら転動する。このため、チェーン63及び牽引ブラケット65は、駆動した際に、ガイド機構70のカムフォロア73,73によって横方向に振れることが抑制されて安定した状態になる。

【0084】

≪片面溶接装置の作用≫

次に、本発明に係る片面溶接装置1の作用を図1〜図9を参照して作業手順にしたがって説明する。

本発明の片面溶接装置1で溶接を行う場合は、溶接作業を行うのに先立って、その準備であるフラックスFのフラックス供給工程と、被溶接材Eの位置調整を行う被溶接材位置調整工程との準備工程を行う。

【0085】

<フラックス供給工程>

図2に示すように、フラックスFを積載した回収散布台車51から裏当部材11の裏当銅板12上にフラックスFを供給する。その際、エアホース25は、図4に示すように、収縮した状態にある。このため、支持構造体20は、支持板19が側板22,22の上端に載置されて下降した状態にある。

図6に示すように、フラックスFを供給するときは、駆動モータ61を作動させてチェーン63を駆動させる。チェーン63が駆動すると、チェーン63がチェーン連結部材65f及びガイドプレート65eを介在して固定された牽引ブラケット65を移動させる。

【0086】

図4に示すように、牽引ブラケット65は、前記ガイドプレート65eが連結板材65g及びチェーンガイド65hを介在して一対のカムフォロア73,73に連結されて、そのカムフォロア73,73が回収散布台車51の中央部に沿って配置された案内板71aを挟みながら転動することによって、支持構造体20に沿って直線移動する。

牽引ブラケット65の移動に伴って回収散布台車51も同一方向に一緒に走行しながら、ホッパ52に収容されたフラックスFを、開弁された散布口52eから順次散布して、裏当部材11(裏当銅板12)上にフラックスFを供給する。

【0087】

このため、回収散布台車51は、この回収散布台車51の中心が牽引ブラケット65によって引っ張られるので、搬送方向に対して左右方向に振れることなく真っ直ぐに移動する。これにより散布口52eの位置も、裏当銅板12の略中心線上を移動することになり、フラックスFを裏当銅板12上の中央部に正確に散布することが可能となる。

【0088】

<被溶接材位置調整工程>

そして、図1に示すように、パネル移動ローラ105a及び補助ローラ106により、仮付けされた被溶接材E,Eを移動させ、裏当装置10の上方に被溶接材E,Eによって形成された溶接線Mを位置させる。そして、駆動装置(図示省略)を作動させて溶接線Mの直下に裏当銅板12が位置するように裏当部材11の幅方向の微調整を行う。

具体的には、裏当部材11を搭載した支持構造体20を、この支持構造体20の直下に配置された架台フレーム27の上部に配置された裏当ローラ部27aの上で幅方向に水平移動させる。

その幅方向の微調整が終了したら、マグネット装置105bを起動させて、被溶接材Eを、磁気によって下方に引き付けて固定する。このとき、各エアホース25は、前記同様、収縮した状態にある。このため、裏当銅板12及び支持フレーム16は、下降した状態になっている。

【0089】

<裏当銅板上昇工程>

図1に示すように、昇降装置26を駆動させて、フラックスFが保持され被溶接材Eの溶接線Mに向かって裏当銅板12を、被溶接材Eの近傍の所定位置まで上昇させる。

所定位置とは、昇降装置26で裏当部材11を裏当銅板12の上昇端まで上昇させたときに、裏当部材11と被溶接材Eとの隙間が、エアホース25の最大膨張時の直径の約75%以下となる位置をいう。

【0090】

<裏当銅板近接工程>

図4に示すように、支持フレーム16と昇降装置26上の支持構造体20の天板23との間に配置された2本のエアホース25,25に、加圧装置(図示省略)によって圧縮空気を注入することで膨張させる。エアホース25の膨張に伴って、ガイド棒24が、天板23及び底板21のガイド穴(図示省略)にガイドされながら上昇し、ガイド棒24の上端部に固定された支持板42を押し上げて、裏当部材11全体を高く上昇させる。このようにして裏当銅板12の上端を溶接線Mの裏面に近接または当接させる。

【0091】

<フラックス押圧工程>

さらに、エアホース25が膨張すると、その上にある支持フレーム16及び裏当銅板12が押し上げられて、裏当銅板12上のフラックスFが被溶接材Eの溶接線Mの裏側に押し当てられる。

【0092】

<溶接工程>

この状態で、図1に示すように、溶接機30を溶接機ビーム101の上を所定速度で移動させながら、被溶接材Eの溶接線Mに沿って裏当装置10の裏当部材11を押し当て、溶接線Mの表側から溶接トーチ33によって片面溶接を施して、被溶接材E,Eを溶接する。このとき、被溶接材E,Eの溶接線Mの下には、前記フラックス供給工程で散布されたフラックスFが位置ずれすることなく正確に散布されている。このため、フラックスの密着不良による溶接不良が発生することがなく、良好な溶接形状を得ることができる。

【0093】

<使用済フラックス除去工程>

次に、溶接線Mが複数ある場合には、エアホース25,25内の空気を排出して、ガイド棒24、支持板42及び裏当銅板12を降下させ、フラックスFを被溶接材Eの裏側から引き離す。そして、昇降装置26でガイド棒24を降下させ、裏当部材11を被溶接材Eの裏側からさらに下降させ、フラックスFを被溶接材Eの裏面から引き離す。その後、裏当銅板12上面のフラックスFの使用済み部分の除去を行う。つまり、溶接機30で溶接した後、フラックスFは溶接熱により固化するので、次の溶接をするために、固化したフラックスFを除去しなければならない。

フラックスFを除去するときは、図6に示す回収散布台車51からスクレーパ54及びクラッシングローラ57を下降させた状態で、回収散布台車51を裏当銅板12上を走行させてクラッシングローラ57によって、裏当銅板12上に張り付いた固化した使用済のフラックスFを掻き落として除去する。

【0094】

<フラックス回収工程>

これと同時に、裏当銅板12上の除去したフラックスFを回収する。つまり、除去したフラックスFを回収する場合は、図3に示すように、前記回収散布台車51を走行させている際に、スクレーパ54(図6参照)により、フラックスFを裏当銅板12上から回収フラックス搬送装置28上に落下させて、コンベア部28bによって所定の回収場所へ搬送して回収して廃棄する。

【0095】

<フラックス供給工程(フラックス補充工程)>

次いで前記回収散布装置50に繋がるチェーン63等を駆動して、開閉弁52dを引いて散布口52eを開弁させた状態で回収散布台車51を走行させて、裏当銅板12の上面に新しいフラックスFを補充する第2回目のフラックス供給工程を行う。

【0096】

そして、次の溶接線Mの直下にフラックスF及び裏当銅板12が位置するように前記微調整を行い(準備工程を行い)、前記裏当銅板上昇工程、裏当銅板近接工程及びフラックス押圧工程を行う。このような動作を、溶接線Mがなくなるまで数回行う。

【0097】

[変形例]

以上、本発明に係る実施形態について説明したが、本発明は、前記した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において適宜変更は可能である。以下、前記実施形態の変形例を説明する。なお、既に説明した構成は同じ符号を付してその説明を省略する。

【0098】

≪裏当部材の変形例≫

前記実施形態で説明した裏当部材11は、図10〜図13に示す片面溶接装置1Aのように、トラフ40内に収納したフラックスFを溶接線Mの裏面に押し当てるトラフタイプの裏当装置10Aの裏当部材11Aであっても構わない。この場合、裏当部材11Aは、フラックスFと、フラックスFを保持するトラフ40と、トラフフレーム41とを備えたトラフタイプのものであっても構わない。図13に示すように、裏当装置10Aの上部には、トラフ40に裏当フラックスF1及び下敷フラックスF2を供給する回収散布装置50Aが溶接線Mの方向(搬送方向)に移動自在に配置されている。

【0099】

≪フラックスの変形例≫

また、図13に示すように、前記フラックスFは、溶接線M(図10参照)の裏側に押し当てられる裏当フラックスF1と、裏当フラックスF1の下側に敷設される下敷フラックスF2との二種類からなるものをトラフ40内に積層して配置したものであっても構わない。

【0100】

≪トラフの構成≫

図13に示すように、トラフ40は、片面溶接装置1Aの回収散布装置50Aから供給されたフラックスFが溶接線M(図10参照)の下方の位置に供給されるように支持する長尺の容器状のものからなる。トラフ40は、溶接線Mに沿って配置され、正面視して略U字状、平面視して略直線状の溝に形成された耐熱性を有する弾性体からなる。トラフ40は、トラフフレーム41の一対のトラフ支持フレーム41a,41aの両上端部内側に、このトラフ40の上部両端部を介在して、固定プレート41bを宛がった状態で固定プレート41bと共に固定具41cによって固定されることにより、そのトラフ支持フレーム41a,41aの両上端部間に掛け渡すように配置されている。トラフ40は、その底部分が、その下方に配置された第1エアホース25a、または、第2エアホース25bの膨張により、上方向へ押し上げられたときに変形する素材で形成されている。

【0101】

≪トラフフレームの構成≫

図13に示すように、トラフフレーム41は、トラフ40の底面部(下端部)を支持板42の上面から浮かした状態に、トラフ40の左右端部を保持するフレーム部材である。トラフフレーム41は、トラフ40の左右両側に立設されたトラフ支持フレーム41a,41aと、このトラフ支持フレーム41a,41aにトラフ40を固定するための固定プレート41b,41bと、固定プレート41b,41bをトラフ支持フレーム41a,41aに固定するための固定具41c,41cと、前記トラフ支持フレーム41a,41aを立設させる支持板42と、支持板42の下面中央部に垂下されたガイド棒24Aと、を一体に固定してなる。このトラフフレーム41は、後記する第3エアホース25cの膨張及び収縮と、昇降装置26との二種類の昇降手段(昇降機構)によって、上昇及び下降するように構成されている。

【0102】

トラフ支持フレーム41a,41aは、支持板42の上面に垂直に設けられた一対の長尺の厚板部材であり、溶接線Mに沿って左右となる位置に延設されている。このトラフ支持フレーム41a,41aの上端部は、回収散布台車51Aの車輪59が転動する軌条44の役目を果たす。

固定プレート41b,41bは、トラフ支持フレーム41a,41aの左右内壁の上端部にトラフ40を介在した状態で宛がうように配置される板状保持部材であり、トラフ支持フレーム41a,41aの上部に沿って細長く形成されている。

固定具41c,41cは、その固定プレート41b,41bをトラフ支持フレーム41a,41aに締結するボルト等からなる。

【0103】

図13に示すように、支持板42は、トラフ支持フレーム41a、斜面板43、エアホース25Aを載置して裏当部材11Aの長手方向に亘って形成される長尺板であって、支持構造体20Aの上部に対して上下動可能な状態に水平に配置される厚板部材である。この支持板42上のトラフ支持フレーム41a,41a間には、第1エアホース25a,第2エアホース25b,ホースバンド25d及びホースバンド固定用クリップ25eが載置されている。支持板42上のトラフ支持フレーム41a,41aの外側上方には、落下したフラックスFをさらに下方に誘導するための斜面板43,43が配置されている。支持板42は、第3エアホース25cが収縮している際に、下面の左右端部が支持構造体20Aの側板22A,22Aによって支持されている。支持板42は、第3エアホース25cが膨張した際に、膨張した一対の第3エアホース25c,25cにより押し上げられる。

【0104】

ガイド棒24Aは、支持板42が上昇下降するときに、支持板42をガイドするものである。このガイド棒24Aは、支持板42の下面中央から垂下して設置され、支持構造体20Aの天板23A及び底板21Aに上下動可能に挿入されて支持される支柱からなり、エアホース25Aの長手方向に所定間隔で多数配置されている。ガイド棒24Aは、上端部が支持板42に固定され、下端部側が天板23A及び底板21Aに形成されたガイド穴(図示省略)を挿通して、支持構造体20Aの側板22Aに沿ってガイドされるように形成されている。

【0105】

ガイド棒24Aは、例えば、棒状部材からなり、その長さは、上方向にスライドした際に、トラフフレーム41に保持されたトラフ40を溶接線Mの裏側に近接または当接させるのに十分な長さを有する。ガイド棒24Aは、このガイド棒24Aの下端部に、ガイド穴(図示省略)より大径に形成されて、ガイド棒24Aが上昇した際に、支持構造体20Aの底板21Aの下面に当接するストッパ21Acと、ストッパ21Acをガイド棒24Aの所定位置に固定するためのナット等からなる固定部材21Aaと、を有している。

ガイド棒24Aは、第3エアホース25c,25cの膨張または収縮によって、第3エアホース25cの中央部側で、支持構造体20Aのガイド穴(図示省略)にガイドされてスライドし、支持板42を水平状態で昇降させ、トラフフレーム41の傾斜を抑制して、水平な状態を維持させている。

【0106】

≪エアホースの変形例≫

図13に示すように、エアホース25A(昇降機構)は、フラックスFを収納したトラフ40を直接または間接的に上昇下降させて、フラックスFを被溶接材Eの溶接線Mの裏面に押し付けるために昇降させるものであっても構わない。エアホース25Aは、1本の第1エアホース25aと、1本の第2エアホース25bと、2本の第3エアホース25cの合計4本で、三種類のホースからなるものであってもよい。この場合、第1エアホース25a、第2エアホース25b及び第3エアホース25cは、加圧装置(図示省略)にそれぞれ接続されて、圧縮空気が供給されるようになっている。

【0107】

第1エアホース25a、第2エアホース25b、ホースバンド25d及びホースバンド固定用クリップ25eは、断面U字状のトラフ40の下方に、断面視して凹状に形成されたトラフフレーム41の内底上に載設されている。第1エアホース25a及び第2エアホース25bは、トラフ40とトラフフレーム41の上部との間で、第1エアホース25aより小径の第2エアホース25bが第1エアホース25aと縦の配列となるように上下に重ねた状態で、トラフフレーム41の長さ方向に沿って配置されている。

【0108】

図13に示すように、第1エアホース25aは、膨張及び収縮することによってトラフ40を上昇下降させるものである。第1エアホース25aは、トラフ40の下部とトラフフレーム41の上部との間にトラフフレーム41に沿って延在され、溶接を行う際に、加圧装置(図示省略)から圧縮空気が送り込まれて膨張すると、トラフ40の底面を上方方向に押し上げて、フラックスFを被溶接材Eの裏面に押し付ける。第1エアホース25aの外径は、第2エアホース25bの外径より大きく形成され、エアホース25Aで中央部が押し上げられる際のトラフ40の上下方向の最大ストローク幅となる。

【0109】

第2エアホース25bは、膨張及び収縮することによってトラフ40を上昇下降させるものである。第2エアホース25bは、第1エアホース25aの下部の支持板42上に載設され、トラフ40に沿って延在され、溶接後に固化した上層の使用済の裏当フラックスF1を回収する際に、加圧装置(図示省略)から圧縮空気が送り込まれて膨張するとトラフ40の下端部を上方方向に押し上げる。第2エアホース25bは、ホースバンド25dと、ホースバンド固定用クリップ25eとによって保持されている。第2エアホース25bは、溶接によって固化したフラックスFをトラフフレーム41の上端部よりも上方に持ち上げるだけの短いストロークがあればよいので、第1エアホース25aよりも小さい外径のホースで構成されている。

【0110】

図13に示すように、第3エアホース25c,25cは、膨張及び収縮することによって支持板42及びトラフ支持フレーム41a,41aを介在してトラフ40を上昇下降させるものである。第3エアホース25c,25cは、トラフフレーム41に沿って延在され、溶接を行う際に、加圧装置(図示省略)から圧縮空気が送り込まれて膨張すると、トラフフレーム41の底面を上方方向に押し上げて、トラフフレーム41に保持されたトラフ40を被溶接材Eの裏面に近接または当接させる。第3エアホース25c,25cは、トラフフレーム41の一部である支持板42と、昇降装置26(図12参照)の上に載設された支持構造体20の天板23Aとの間において、その天板23Aの中央部に配置されたガイド棒24Aを中心として左右に分けて載置された一対のホースからなる。

【0111】

図13に示すように、ホースバンド25dは、第2エアホース25bを凹部状のトラフフレーム41の内底中央部に保持するための部材である。ホースバンド25dは、ホースバンド固定用クリップ25eに第2エアホース25bの幅間隔で形成された一対の切欠部(図示省略)を通すようにして配置することによって、ホースバンド固定用クリップ25e及び第2エアホース25bを抱持している。

【0112】

ホースバンド固定用クリップ25eは、このホースバンド固定用クリップ25eにホースバンド25dによって固定された第2エアホース25bを、支持板42上に保持するための部材である。このホースバンド固定用クリップ25eは、凹部状のトラフフレーム41の内底に設置または係合されている。

【0113】

前記加圧装置(図示省略)は、第1エアホース25a、第2エアホース25b及び第3エアホース25cにそれぞれチューブ(図示省略)を介して接続されて、それぞれに圧縮空気を供給する圧縮空気供給装置である。この場合、加圧装置と、第1エアホース25a、第2エアホース25b及び第3エアホース25cとの間には、それぞれ圧縮空気を送って膨張及び収縮させるために、それぞれの内部圧力を個別に制御するエア供給制御装置(図示省略)が設けられている。

【0114】

≪支持構造体の変形例≫

図13に示すように、支持構造体20Aは、前記実施形態の支持構造体20と略同様に、上部に裏当部材11Aを搭載するフレームである。支持構造体20Aは、裏当部材11Aの長手方向に沿って延設された天板23Aと、天板23Aの幅方向の両側で立設された側板22A,22Aと、両方の側板22A,22Aの間に連結された底板21Aと、一方の側板22Aに設けられたチェーン支持レール71,72と、このチェーン支持レール71,72の上方に設置されたカバー部材29Aと、を備えて構成されている。

【0115】

天板23Aは、裏当部材11Aの長手方向全長に亘って延設し、その上部に第3エアホース25c,25cが配置され、第3エアホース25c,25cの幅方向の中央部側にはガイド棒24Aをガイドするガイド穴(図示省略)が形成されている。

底板21Aは、後記する架台フレーム27Aの上部に配置された裏当ローラ部27aに支持され、溶接線Mに対する裏当部材11Aの幅方向の位置を調整する。その底板21Aには、上昇した際のガイド棒24Aのストッパ21Acが底板21Aに当接する。したがって、底板21Aは、長手方向全長に亘って設ける必要はなく、裏当ローラ部27a(図12参照)に支持される所定の長さを有していればよい。

そして、支持構造体20Aは、底板21Aに係合する係合部を備えた支持構造体駆動装置(図示省略)によって、裏当ローラ部27a(図12参照)の上を幅方向に水平移動する。

【0116】

なお、変形例の支持構造体20Aには、この支持構造体20Aの左右上部に前記カバー部材29Aが設けられている。カバー部材29Aは、上方から落下して来るフラックスF等がガイド機構70及びチェーン63上の落下するのを規制し、回収フラックス搬送装置28上の落下するように導くための部材である。

【0117】

≪回収散布装置の変形例≫

また、実施形態で説明した回収散布装置50の回収散布台車51は、図14及び図15に示す回収散布装置50Aの回収散布台車51Aのように、裏当フラックスF1を収納する裏当フラックス収納部52Aa1と、下敷フラックスF2を収納する下敷フラックス収納部52Aa2とに区画する仕切板52Agを内設して、二種類のフラックスFを貯留するホッパ52Aを備え、その二種類のフラックスFを散布及び回収するものであってもよい。

【0118】

この場合、仕切板52Agは、例えば、ホッパ52Aの中央部の内底部に配置された開閉弁52Adの上部に配置されると共に、ホッパ52A内の上端部から下端部に亘って搬送方向に対して直交する方向に向けて垂直に設置される。ホッパ52Aの裏当フラックス収納部52Aa1の内底部の中央部後寄りには、裏当フラックスF1を吐出するための開放口52Ac1が形成されている。ホッパ52Aの下敷フラックス収納部52Aa2の内底部の中央部前寄りには、下敷フラックスF2をと吐出するための開放口52Ac2が形成されている。

【0119】

開閉弁52Adは、前記開放口52Ac1,52Ac2の下に配置された散布口52Ae1,52Ae2を開放させることによって、ホッパ52A内の裏当フラックスF1と下敷フラックスF2とをそれぞれ散布するための弁である。開閉弁52Adは、ホッパ52Aの内底部に幅方向に摺動可能に配置され、手動で摺動させて、この開閉弁52Adに形成された散布口52Ae1,52Ae2が開放口52Ac1,52Ac2に重なり合うことによって開口し、散布口52Ae1,52Ae2が開放口52Ac1,52Ac2の位置とずれることにより閉塞するようになっている。

【0120】

つまり、開閉弁52Adは、例えば、図14に示す操作部52Afを押して移動させれば、裏当フラックス収納部52Aa1にある開放口52Ac1に散布口52Ae1が重なり、裏当フラックス収納部52Aa1内の裏当フラックスF1が開放口52Ac1及び散布口52Ae1から落下して散布される。

開閉弁52Adの操作部52Afを押して移動させた場合には、前記開放口52Ac1と散布口52Ae1とがずれて互いに閉塞された状態になると共に、下敷フラックス収納部52Aa2にある開放口52Ac2に散布口52Ae2が重なり、下敷フラックス収納部52Aa2内の下敷フラックスF2が開放口52Ac2及び散布口52Ae2から落下して散布される。

【0121】

このように、ホッパ52Aに裏当フラックス収納部52Aa1と下敷フラックス収納部52Aa2とを設けると共に、ホッパ52Aの内底部に、裏当フラックスF1を散布する散布口52Ae1と下敷フラックスF2を散布する散布口52Ae2とが開閉弁52Adによってそれぞれ開閉可能になっていることにより、二種類のフラックスFを同時に搬送して、適宜に散布及び回収できるため、作業効率を向上させることができる。

【0122】

[その他の変形例]

前記駆動機構60は、図5に示すように、チェーン63によって駆動する場合を説明したが、無端のベルトであっても構わない。

この場合は、原動側スプロケット62や従動側スプロケット64等をベルトに合わせてベルト車に変更すればよい。このようにしても、前記実施形態と同様な作用効果を得ることができる。

【0123】

例えば、前記の裏当装置10及び片面溶接装置1は、被溶接材Eを幅方向(裏当装置10の長手方向に直交する方向)に移動するようにさせてもよい。

【0124】

また、前記実施形態では、図6及び図8に示すように、牽引ブラケット65の他端部65bの連結部65iを、正面視して回収散布台車51の牽引部58の中央部に配置して連結した場合を説明したが、これに限定されるものではない。

例えば、牽引ブラケット65が回収散布台車51に対して片持ちで、しかも、回収散布台車51の中心位置から離れて連結されてあったとしても、回収散布台車51の車輪59に脱輪防止用の鍔が形成された鍔付車輪を用いた場合には、円滑に回収散布台車51を走行させることが可能である。

このため、図6に示す車輪59は、鍔付車輪にすれば、さらに、回収散布台車51を安定した状態に走行させることが可能である。

【符号の説明】

【0125】

1,1A 片面溶接装置

10,10A 裏当装置

11,11A 裏当部材

12 裏当銅板(銅板)

14d,44 軌条

14e,14f 退避位置

20,20A 支持構造体

20a 外側側面

25 エアホース(昇降機構)

26 昇降装置(昇降機構)

30 溶接機

40 トラフ

50,50A 回収散布装置

51,51A 回収散布台車(台車)

52,52A ホッパ

52a 収納部

52d,52Ad 開閉弁

52e,52Ae1,52Ae2 散布口

52Ag 仕切板

53 台車本体

54 スクレーパ

56,56A フラックス散布機構(散布機構)

57 クラッシングローラ(破砕機構)

58 牽引部

60 駆動機構(牽引駆動機構)

63 チェーン

65 牽引ブラケット

65a 一端部

65b 他端部

70 ガイド機構

E 被溶接材

F フラックス

F1 裏当フラックス(フラックス)

F2 下敷フラックス(フラックス)

M 溶接線

【技術分野】

【0001】

本発明は、仮止めされた被溶接材の溶接線に沿って片面自動溶接を行う際に、溶接線の裏面に裏当フラックスを押し当てて片面溶接し、溶接で生成された使用済フラックスを回収する片面溶接装置に関する。

【背景技術】

【0002】

一般に、船舶等に用いられる鋼板は、大きな鋼板面積を必要とすることから溶接によりある大きさの鋼板を繋ぎ合わせて形成されている。その鋼板の溶接作業に使用される片面溶接装置では、溶接機によって被溶接材(被溶接鋼板)を片側からアーク溶接する際に、鋼板裏面に溶接ビードを形成するために、被溶接材の溶接線に沿って、裏当装置により鋼板裏面にトラフ内の裏当フラックスを押し当てながら溶接が行われる。

【0003】

その裏当フラックスや、裏当フラックスの下に敷設される下敷フラックスや、使用済の裏当フラックスは、一般に、それらのフラックスを積載するホッパを搭載した回収散布台車(台車)等から主に構成された回収散布装置によって搬送、散布及び除去が行われている(例えば、特許文献1,2参照)。

【0004】

フラックスを搬送する回収散布台車は、パネルラインの下部に位置し、裏当装置に設けた昇降装置が下降して形成された裏面の空間を溶接線に略沿って移動するので、極力小さく、かつ、簡易な構造に作られていることが望まれている。よって、回収散布台車には、この回収散布台車を移動させるための駆動源や、その駆動源に動力を供給するための動力線等を搭載せずに移動させることが有用になっている。したがって、このような回収散布台車では、無端チェーンまたはベルト牽引によって移動させる手段が有効とされている。

【0005】

特許文献1,2に記載された回収散布台車は、この回収散布台車のフレーム構造体と、駆動装置の無端チェーンとを牽引ブラケットで連結し、無端チェーンによって引っ張られることにより走行する。この牽引ブラケットは、逆L字状に形成され、逆L字状の水平部分が、フレーム構造体の前側右端に片持ち支持されて回収散布台車の外側まで延在され、垂直部分が、前記水平部分の外側先端から回収散布台車の下方まで延在されて無端チェーンに連結されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−175447号公報(段落[0058]、図1、図3及び図4)

【特許文献2】特許第3526178号公報(段落[0015]、図1、図3、図4及び図5)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1,2に記載された回収散布装置の回収散布台車では、その回収散布台車の中心線上から離れた一方の側方に片持ち状に配置された牽引ブラケットの牽引棒が無端チェーンによって引っ張られることにより搬送される。このため、回収散布台車は、この回収散布台車と軌道との間に捩れが発生して、円滑な移動が困難となり、走行が偏ることがあった。このような場合には、回収散布台車から散布される裏当フラックスの散布位置が溶接線からずれた位置や、所定の散布幅を超えた位置に散布されたり、フラックスが左右方向のどちらかの片寄った位置に散布されたりするという問題点があった。

【0008】

この問題点を解消するために開発された回収散布装置としては、回収散布台車の左右両側に牽引部をそれぞれ設けて、二つの無端チェーンで台車を両引きする装置がある。

しかしながら、このような台車を両引きする回収散布装置であっても、例えば、全長が20mを超える無端軌道チェーンを両引きする場合には、片方の無端チェーンが延びるなどして、牽引部が必ずしも左右均等な位置にならず、前記片持ちの場合と同様に、回収散布装置の走行に片寄りや振れが発生し、裏当フラックスの散布位置が予め設定された所定の散布位置からずれるという問題点があった。

【0009】

さらに、両引きの回収散布台車では、片引きの回収散布台車と比較して、チェーンの本数が倍増するので、部品点数及び組付工数が多くなると共に、保守点検等の手間やコストも増加するという問題点があった。

【0010】

本発明は、その問題点に鑑み創案されたものであり、その課題は、片引きであっても回収散布台車(台車)を安定した状態で走行させることができる片面溶接装置を提供することにある。

【課題を解決するための手段】

【0011】

前記した課題を解決するために、請求項1記載の片面溶接装置は、仮止めされた被溶接材をその溶接線に沿って上面から自動溶接する片面溶接装置であって、前記溶接線の下部に位置し、前記溶接線方向に伸びて設置したトラフ内にフラックスを設け、または、前記溶接線方向に設置した銅板を設けた裏当装置を具備し、前記溶接線の上部に位置し、前記溶接線方向にサブマージアーク溶接を行う溶接機を具備してなる前記片面溶接装置において、前記裏当装置の前記トラフ内に前記フラックスまたは前記銅板の上面に前記フラックスを散布・回収する台車を備え、前記台車は、チェーンまたはベルトによる牽引駆動機構で牽引されて移動する構造からなると共に、前記裏当装置を支持する支持構造体の外側側面に設置されたガイド機構によって支持され、前記チェーンまたはベルトは、牽引ブラケットを介在して前記台車に連結されると共に、前記台車の片側方で前記牽引ブラケットの一端部に支持され、かつ、前記牽引ブラケットの他端部は、当該台車に連結されて、前記チェーンまたはベルトと前記台車は、片持ち状態で連結されて牽引されることを特徴とする。

【0012】

かかる構成によれば、片面溶接装置の裏当装置のフラックスまたは銅板の上面にフラックスを散布・回収する台車は、牽引駆動機構が駆動されると、チェーンまたはベルトと牽引ブラケットとを介在して牽引されて移動する。その牽引ブラケットは、一端部が、台車の片側方で支持され、他端部が、台車に連結されて、チェーンまたはベルトと台車とは、片持ち状態で連結されて牽引される。

このため、牽引ブラケットは、牽引駆動機構によってチェーンまたはベルトが駆動すると、台車の連結部分を引っ張るので、台車が左右に振れることなく引っ張られる。その台車は、支持構造体の外側側面に設置されたガイド機構によって支持されていることにより、走行中に上下左右に振れるのが抑制される。その結果、台車は、フラックスを散布する際に、被溶接材の溶接線の位置に沿って安定した状態で走行する。

【0013】

請求項2記載の片面溶接装置は、請求項1に記載の片面溶接装置であって、前記銅板を設けた前記裏当装置の場合には、前記台車は裏当フラックスを散布・回収する構造を設けていることを特徴とする。

【0014】

かかる構成によれば、銅板タイプの裏当装置の場合、台車は、裏当フラックスを散布・回収する構造によって、銅板上を走行しながら裏当フラックスを散布し、また、使用済の固化した裏当フラックスを回収する。

【0015】

請求項3記載の片面溶接装置は、請求項1項に記載の片面溶接装置であって、前記トラフ内に前記フラックスを設けた前記裏当装置の場合には、前記フラックスは、前記溶接線の裏側に押し当てられる裏当フラックスと、前記裏当フラックスの下側に敷設された下敷フラックスとの二種類からなり、前記台車は、前記下敷フラックスと前記裏当フラックスの両方を散布・回収する構造を設けていることを特徴とする。

【0016】

かかる構成によれば、台車は、下敷フラックスと裏当フラックスとの二種類のフラックスを適宜に散布すると共に、使用済の固化したフラックスを回収する。

【0017】

請求項4記載の片面溶接装置は、請求項1に記載の片面溶接装置であって、前記トラフ内に前記フラックスを設けた前記裏当装置の場合の前記台車は、裏当フラックスと下敷フラックスとを貯留する収納部を区画する仕切板を内設したホッパと、前記ホッパの下部に設けられ、手動または自動でそれぞれ開閉されて前記裏当フラックスと前記下敷フラックスとをそれぞれ散布させる開閉弁と、を備えていることを特徴とする。

【0018】

かかる構成によれば、トラフタイプの裏当装置の場合、台車は、ホッパに内設した仕切板で収納部を裏当フラックスと下敷フラックスとをそれぞれ分けて貯留して、一度に下敷フラックスと裏当フラックスとの二種類のフラックスを積載して搬送する。そのホッパに積載された二種類のフラックスは、開閉弁を適宜に開閉操作すれば、下敷フラックスまたは裏当フラックスが散布される。

【0019】

請求項5記載の片面溶接装置は、請求項1に記載の片面溶接装置であって、前記台車は、前記フラックスを貯留するホッパと、溶接使用済みフラックスを前記裏当装置から除去するスクレーパと、新たにフラックスを供給する散布機構と、を備えていることを特徴とする。

【0020】

かかる構成によれば、台車は、ホッパにフラックスを積載して搬送する。また、台車は、走行しながら溶接使用済みのフラックスを裏当装置から除去し、その後、散布機構から

新たにフラックスを散布して供給する。

【0021】

請求項6記載の片面溶接装置は、請求項1に記載の片面溶接装置であって、前記台車は、溶接使用済みフラックスの固形部を砕く破砕機構を備えていることを特徴とする。

【0022】

かかる構成によれば、台車は、走行しながら破砕機構によって、溶接使用済みの固化したフラックスを砕くことができる。

【0023】

請求項7記載の片面溶接装置は、請求項1に記載の片面溶接装置であって、前記片面溶接装置には、前記裏当装置に昇降機構を設け、前記台車を溶接線方向に駆動する場合には、前記裏当装置が下降位置に配置され、前記台車を溶接部から退避した位置の場合には、前記裏当装置が上昇位置に載置されることを特徴とする。

【0024】

かかる構成によれば、裏当装置は、昇降機構を有することにより、台車を溶接線方向に駆動する場合、裏当装置を下降位置にする。また、台車を溶接部から退避した位置の場合には、裏当装置を上昇位置にすることができる。

【0025】

請求項8記載の片面溶接装置は、請求項1に記載の片面溶接装置であって、前記片面溶接装置の台車は、前記牽引ブラケットの他端部が、前記台車の中央位置にて当該台車に連結されていることを特徴とする。

【0026】

かかる構成によれば、牽引ブラケットは、他端部が、台車の中央位置で連結されて、台車の中央部の連結部分が引っ張られるので、台車が左右に振れることなく引っ張られる。その結果、台車は、フラックスを散布する際に、被溶接材の溶接線の位置に沿って安定した状態で走行する。

【発明の効果】

【0027】

本発明の請求項1に係る片面溶接装置によれば、台車を牽引して走行させる牽引ブラケットは、一端部が、台車の片側方で支持され、他端部が、台車に連結されて、チェーンまたはベルトと台車とが、片持ち状態で連結されて牽引される。台車は、牽引ブラケットが片持ち支持の状態に設けられてあっても、支持構造体の外側側面に設置したガイド機構によって支持されながら安定した状態で引っ張られるので、左右に振れることなく真っ直ぐの状態で引っ張られて移動する。

その結果、台車は、被溶接材の溶接線の位置に一致させた状態で走行して、所定の散布幅内に正確にフラックスを散布することができるので、フラックスの供給状態を良好にして、散布位置がずれるのを解消することができる。このため、フラックスの密着不良によって溶接不良が発生するのを抑制して、良好な溶接形状を得ることができる。

【0028】

本発明の請求項2に係る片面溶接装置によれば、銅板タイプの裏当装置の場合、台車は、走行しながら裏当フラックスを銅板上の所定の散布幅の位置に散布することができると共に、銅板上の使用済の固化した裏当フラックスを掻き落として回収することができる。

【0029】

本発明の請求項3に係る片面溶接装置によれば、台車は、下敷フラックスと裏当フラックスとの二種類のフラックスを一度に積載して搬送しながら所望のフラックスを適宜に散布することができると共に、使用済の固化したフラックスや、余分なフラックスを回収することができる。

【0030】

本発明の請求項4に係る片面溶接装置によれば、トラフタイプの裏当装置の場合、台車は、一度に下敷フラックスと裏当フラックスとの二種類のフラックスを積載して搬送しながら、開閉弁を適宜に開閉操作すれば、下敷フラックスまたは裏当フラックスをトラフ上に自動的に散布することができる。

【0031】

本発明の請求項5に係る片面溶接装置によれば、台車は、ホッパに積載したフラックスを搬送しながら溶接使用済みのフラックスを裏当装置から自動的に除去し、その後、散布機構から新たにフラックスを散布して供給し、効率よく散布作業及び除去作業を行うことができる。

【0032】

本発明の請求項6に係る片面溶接装置によれば、台車は、走行しながら破砕機構によって、溶接使用済みの固化したフラックスを砕く裏当装置上から剥離して自動的に取り除くことができる。

【0033】

本発明の請求項7に係る片面溶接装置によれば、裏当装置は、台車を溶接線方向に駆動する場合、昇降機構によって裏当装置を下降させて、使用済フラックスを回収したり、新たなフラッスを散布したりする作業を行い易くすることができる。また、台車を溶接部から退避した位置にした場合には、裏当装置を上昇させて裏当フラックスを被溶接材の溶接部に適宜な押圧力で押し付けることができる。

【0034】

本発明の請求項8に係る片面溶接装置によれば、牽引ブラケットは、台車の中央位置に連結されて、台車の中央部の連結部分を引っ張るので、台車が左右に振れることなく真っ直ぐ引っ張られる。その結果、台車は、フラックスを散布する際に、被溶接材の溶接線の位置に沿って安定した状態で走行する。

【図面の簡単な説明】

【0035】

【図1】本発明に係る片面溶接装置を示す要部拡大縦断面図である。

【図2】本発明に係る片面溶接装置の回収散布装置を示す一部断面を有する要部斜視図である。

【図3】本発明に係る片面溶接装置の回収散布装置を示す一部断面を有する要部拡大正面図である。

【図4】本発明に係る片面溶接装置の回収散布装置を示す一部断面を有する要部拡大正面図である。

【図5】本発明に係る片面溶接装置の回収散布装置を示す要部側面図である。

【図6】図5のA部拡大図である。

【図7】図5のB部拡大図である。

【図8】本発明に係る片面溶接装置の回収散布台車を示す拡大平面図である。

【図9】図4のC−C拡大断面図である。

【図10】本発明に係る片面溶接装置の変形例を示す要部拡大正面図である。

【図11】本発明に係る片面溶接装置の変形例の回収散布装置を示す要部斜視図である。

【図12】本発明に係る片面溶接装置の変形例の回収散布装置を示す要部拡大正面図である。

【図13】本発明に係る片面溶接装置の変形例の回収散布装置を示す要部拡大正面図である。

【図14】本発明に係る片面溶接装置の変形例の回収散布台車を示す拡大平面図である。

【図15】本発明に係る片面溶接装置の変形例の回収散布台車を示す拡大縦断面図である。

【発明を実施するための形態】

【0036】

本発明に係る片面溶接装置の実施形態について、図1〜図9を参照して詳細に説明する。なお、実施形態の説明において、長手方向は被溶接材Eの溶接線Mに平行な方向、幅方向は溶接線Mに直交する方向とする。

【0037】

≪片面溶接装置の構成≫

図1に示すように、片面溶接装置1は、フラックスF(図2参照)を用いて被溶接材E,E同士を溶接線Mに沿って溶接機30により片面溶接する溶接装置である。

図2に示すように、片面溶接装置1は、それぞれ後記する溶接機30と、台車フレーム104と、被溶接材搬送及び固定手段105と、裏当装置10と、支持構造体20と、架台フレーム27と、昇降装置26と、回収フラックス搬送装置28(図3参照)と、回収散布装置50と、を備えている。

【0038】

≪フラックスの構成≫

フラックスFは、溶接で生じる酸化物や有害物の除去、溶接部の大気遮断、溶接部形状の整形などの目的で使用される粉末状の材料からなり、例えば、裏当フラックスF1である。このフラックスFは、後記する回収散布装置50の回収散布台車51のホッパ52に積載されて搬送され、銅板片13等の上に散布された後、被溶接材E(図1参照)の溶接部の裏面側に密着するように供給される。

【0039】

≪被溶接材の構成≫

図1に示すように、被溶接材Eは、船舶等で用いられる大きな面積を有する鋼板等であり、例えば、1辺が10〜30mの長さの平板材からなる。この被溶接材Eは、溶接機30によりある大きさの鋼板の溶接線Mを溶接して繋ぎ合わせて形成される。

【0040】

≪溶接機の構成≫

図1に示すように、溶接機30は、裏当装置10の上方に配置され、溶接線Mの表側から被溶接材Eを溶接するサブマージアーク溶接機である。溶接機30は、裏当装置10の裏当部材11の長手方向に沿って延設される溶接機ビーム101を走行させる溶接機走行台車31と、溶接機走行台車31に移動可能に取り付けられた調整治具32と、調整治具32に取り付けられた溶接トーチ33とを備えている。

【0041】

そして、溶接機走行台車31にベアリング31aが回転自在に固定され、固定されたベアリング31aを介して調整治具32に設けられた溶接機移動用レール32aが移動することによって、調整治具32が裏当部材11の幅方向に移動し、調整治具32に取り付けられた溶接トーチ33が移動する。

【0042】

≪台車フレームの構成≫

図2及び図3に示すように、台車フレーム104は、鋼製の角筒材を枠組みして、断面視凹状を呈するように形成されており、上方が開放され内部に裏当装置10が支持され、裏当装置10の長手方向に沿って延設されるフレームである。台車フレーム104は、長手方向に沿って並設された2本の主梁104aと、主梁104a,104aの間に直角に連結された連結梁104bと、連結梁104bに垂直に立設された連結梁104cと、主梁104a,104aの上方で、それぞれ平行に設置された補助梁104d,104dと、補助梁104d,104dから裏当装置10の反対側に向かって張出した片持梁104eとを備えている。また、台車フレーム104は、連結梁104bの下方に車輪108が設置され、裏当装置10の長手方向に所定の間隔をあけて並設された複数の棒状レール107の上を車輪108が移動することによって、裏当装置10の幅方向に移動する。

【0043】

≪被溶接材搬送及び固定手段の構成≫

被溶接材搬送及び固定手段105は、台車フレーム104の補助梁104dの上部に配置され、裏当装置10の上方で被溶接材E(図1参照)を水平移動させるもので、パネル移動ローラ105a、マグネット装置105b等で構成されている。また、被溶接材搬送及び固定手段105による被溶接材E(図1参照)の搬送を補助するために、台車フレーム104の上部(片持梁104e)には、補助ローラ106が配置されている。

【0044】

≪裏当装置の構成≫

図1に示すように、裏当装置10は、前記被溶接材E,E同士を突き合わせた溶接線Mの裏面にフラックスFを押し当てる装置であり、片面サブマージアーク溶接を行なう片面溶接装置1に設置されている。

図3に示すように、裏当装置10は、それぞれ後記する裏当部材11と、この裏当部材11を上昇及び下降させるエアホース25とを備え、支持構造体20の上に設けられている。

【0045】

<裏当部材の構成>

裏当部材11は、被溶接材E(図1参照)を突き合わせた溶接線M(図1参照)の裏面にフラックスFを押し当てる部分である。この裏当部材11には、裏当銅板12の上に散布されたフラックスFを溶接線Mの裏面に押し当てるいわゆる銅板タイプと、トラフ40(図12及び図13参照)内に収納したフラックスFを溶接線Mの裏面に押し当てるトラフタイプとがある。以下、本実施形態では、銅板タイプの裏当部材11の場合を説明し、後記する変形例でトラフタイプの裏当部材11A(図12参照)を説明する。銅板タイプの裏当部材11は、裏当銅板12と、フラックスFと、支持フレーム16と、を主に備えている。

【0046】

<裏当銅板の構成>

図3に示すように、裏当銅板12(銅板)は、被溶接材E(図1参照)の溶接線M(図1参照)に沿って配置され、所定長さを有する銅板片13を連結部材14を介して複数連結したものである。この裏当銅板12(銅板片13)の上面には、前記フラックスF(裏当フラックスF1)が散布される。裏当銅板12は、被溶接材E(図1参照)の溶接始端から溶接終端に亘って溶接線Mに沿って配置されることによって、被溶接材Eの溶接を行う際に、溶接線Mの全長に亘って充分な量のフラックスFが供給され、良好な溶接形状を得ることができるようにしている(図2参照)。そして、裏当銅板12(銅板片13)の上面への裏当フラックスF1の供給は、裏当銅板12の上方に配置され、チェーン63の駆動により裏当銅板12の長手方向に移動可能なホッパ52の回収散布装置50によって行われる。

【0047】

<連結部材の構成>

図4に示すように、連結部材14は、一列に連続して配置される銅板片13をそれぞれ連結するための部材であり、この連結部材14の左右上端部が後記する回収散布台車51の車輪59の軌条14dの役目も果たしている。連結部材14は、隣り合う銅板片13の位置で銅板片13を載置する連結金具14aと、この連結金具14aに載置された銅板片13,13同士を連結する連結ピン14bと、からなる。

連結金具14aは、断面視して略U字状に形成され、その左右上端部に前記軌条14dが形成され、その下面左右に、支持フレーム16に沿って摺動可能な一対の凸部14c,14cが形成されている。

【0048】

<軌条の構成>

軌条14dは、裏当銅板12が挿入された連結金具14aを溶接線Mに沿って連設して形成されたレールである。このため、回収散布台車51は、裏当銅板12上を、この裏当銅板12及びチェーン63に沿って移動するようになっている。図5に示すように、軌条14dの左右端部には、溶接機30(図2参照)を退避させる位置に対応する下方に回収散布台車51の退避位置14e,14fが設けられている。

【0049】

<銅板片の構成>

図4に示すように、連結部材14によって連結された銅板片13は、支持フレーム16に支持された際、連結金具14aの凸部14c,14cが一対の摺動レール17,17に当接するため、被溶接材E,E(図1参照)の溶接線M方向に摺動可能となる。その結果、溶接の際に、連結された銅板片13(裏当銅板12)が溶接線M方向に容易に膨張、収縮し、良好な溶接形状を得ることが可能となる。

【0050】

<支持フレームの構成>

図4に示すように、支持フレーム16は、前記したように、裏当銅板12(銅板片13)を溶接線M方向に摺動可能に支持するものである。具体的には、支持フレーム16は、裏当銅板12を支持する所定間隔に配置された複数の摺動レール17と、摺動レール17の全長に亘って所定間隔で複数立設されて摺動レール17を下方から支持する補助板18と、補助板18を支持する支持板19と、を備えて構成されている。

【0051】

<摺動レールの構成>

前記摺動レール17は、前記連結部材14(連結金具14a)の凸部14cと当接して、連結部材14で連結された銅板片13を溶接線方向に摺動可能としている。摺動レール17は、図4では2本のレールを記載したが、3本以上の摺動レール17を備えてもよい。また、補助板18は、台形状の厚板材を記載したが、摺動レール17と支持板19との間に立設して摺動レール17を支持できるものであれば、形状等は特に限定されない。

【0052】

<支持板の構成>

図4に示すように、支持板19は、この支持板19の上に銅板片13を載置すると共に、支持板19の下に配置した一対のエアホース25の膨張及び収縮により、銅板片13を上昇及び下降される板状部材である。支持板19は、溶接線Mの全長に亘って形成される長尺板からなる。支持板19は、この支持板19の下面の左右端部に、支持構造体20の側板22,22によって上下動自在に支持されるガイド棒24が設けられている。支持板19は、前記エアホース25が供給された圧縮空気によって膨張した際に、そのエアホース25により押し上げられて、フラックスFが載置された銅板片13を上昇させて、フラックスFを被溶接材Eに押し付ける。支持板19の外側端部は、この支持板19上に落下したフラックスFをさらに下方に誘導するために、斜め下側に向けて傾斜している。

【0053】

このように、裏当銅板12が複数の銅板片13を連結したもので、裏当銅板12(銅板片13)が支持フレーム16に固定されず摺動可能であるため、裏当銅板12を被溶接材Eに当接した際、裏当銅板12(銅板片13)が上下方向に曲がり、裏当銅板12(銅板片13)と被溶接材Eとの間の隙間にバラツキが生じない。さらに、溶接の際に裏当銅板12(銅板片13)が正常な裏当位置に保持されて容易に膨張、収縮し、裏当銅板12(銅板片13)に座屈が生じず、裏当銅板12(銅板片13)と被溶接材Eとの間の隙間にバラツキが生じない。その結果、溶接線Mの裏側へのフラックスFの密着状態が良好になる。

【0054】

<エアホースの構成>

図4に示すように、エアホース25(昇降機構)は、このエアホース25内に送り込まれる圧縮空気による膨張または収縮によって高さが可変するホースであり、支持フレーム16と、支持フレーム16を支持する支持構造体20との間に介在されている。このエアホース25は、裏当銅板12、具体的には支持フレーム16(支持板19)を支持構造体20に相対して上昇させ、裏当銅板12に保持されたフラックスFを被溶接材Eの溶接線Mの裏側(下面)に、溶接不良が発生しないように適宜な押圧力で押し付けるための昇降手段の機能を果たす。エアホース25は、コンプレッサからなる圧縮空気供給装置(図示省略)にそれぞれ接続されて、圧縮空気が供給されるようになっている。

【0055】

<支持構造体の構成>

図4に示すように、支持構造体20は、この支持構造体20の上部に裏当部材11(支持フレーム16)を搭載するフレーム組立体であり、溶接線Mに沿って配置されている。支持構造体20には、裏当部材11の長手方向に沿って延設する天板23と、天板23の下方面の左右に垂下した状態に立設される側板22と、両方の側板22,22の間に連結される底板21と、片側の側板22の外側側面20aに取り付けられた後記するガイド機構70とが設けられている。

【0056】

天板23は、裏当部材11の長手方向全長に亘って延設された長尺の厚板材であり、その上部にエアホース25が配置されている。天板23には、上端に支持板19を固定した一対のガイド棒24が上下動自在に設けられている。

図3に示すように、底板21は、後記する架台フレーム27の上部に配置された裏当ローラ部27aに支持され、溶接線Mに対する裏当部材11の幅方向の位置を調整する。したがって、底板21は、長手方向全長に亘って設ける必要はなく、裏当ローラ部27aに支持される所定の長さを有していればよい。そして、前記天板23は、底板21に係合する係合部を備えた支持構造体駆動装置(図示省略)によって、裏当ローラ部27aの上を幅方向に水平移動する。

図4に示すように、側板22は、支持構造体20の支柱の役目をする厚板状部材であり、溶接線Mに沿って平行に配置されている。側板22は、底板21の左右端部に立設され、その一方の側板22の外側側面20aには、後記するガイド機構70のチェーン支持レール71,72が上下方向に所定間隔を介して平行に搬送方向に延設されている。

【0057】

<ガイド棒の構成>

図4に示すように、ガイド棒24は、エアホース25によって上昇下降する支持フレーム16が上下方向に向けて移動するように支持する昇降ガイド部材である。このガイド棒24は、支持板19の下面両端部から垂下して設置され、支持構造体20の天板23及び底板21に対して上下動可能に支持される支柱からなり、エアホース25の長手方向に所定間隔で多数配置されている。ガイド棒24は、下端部側が天板23に穿設されたガイド穴(図示省略)を挿通して、支持構造体20の側板22に沿ってガイドされるように形成されている。ガイド棒24は、前記エアホース25の膨張または収縮によって、支持構造体20のガイド穴(図示省略)にガイドされてスライドし、支持板19を水平状態で昇降させ、支持フレーム16の傾斜を阻止して、水平な状態を維持する。

【0058】

≪架台フレームの構成≫

図3に示すように、架台フレーム27は、支持構造体20の直下に配置され、鉛直方向に昇降するフレームであって、昇降装置26(昇降機構)に支持されると共に、上部に裏当ローラ部27aが配置されている。架台フレーム27は、形鋼及び板材を接合して略箱状に枠組されており、幅方向に延設された下辺フレーム27bと、下辺フレーム27bの両端に梯子状に形成された側部フレーム27c,27cと、側部フレーム27c,27cの間に介設された一対の挟持板27d,27dとを有する。

【0059】

≪回収フラックス搬送装置の構成≫

図3に示すように、回収フラックス搬送装置28は、架台フレーム27の内部に配置され、溶接線Mの溶接後に掻き落とされた使用済のフラックスFを回収して搬送する搬送装置であり、例えば、スクリュコンベアからなる。回収フラックス搬送装置28は、架台フレーム27の上方にV字状に拡開した傾斜部28aと、回収したフラックスFを外部に排出するスクリュー状のコンベア部28bと、を備えて構成されている。

【0060】

≪回収散布装置の構成≫

図4に示すように、回収散布装置50は、裏当フラックスF1を搬送して散布し、使用済の裏当フラックスF1を回収する装置である。回収散布装置50は、フラックスFを裏当銅板12上に散布し、固化したフラックスFを掻き落として回収する回収散布台車51と、支持構造体20をその長さ方向に沿ってチェーン63を駆動モータ61で駆動することにより回収散布台車51を移動させる駆動機構60(図5参照)と、この駆動機構60と回収散布台車51とを連結する牽引ブラケット65と、この牽引ブラケット65及び駆動するチェーン63をガイドするガイド機構70と、を主に備えている。

【0061】

<回収散布台車の構成>

図5及び図6に示すように、回収散布台車51は、ホッパ52を載設して、軌条14d上を走行する台車である。回収散布台車51は、フラックスFを供給するホッパ52と、ホッパ52を載設した台車本体53と、台車本体53の溶接線M方向の一方に設けられたスクレーパ54と、スクレーパ54の位置を調整するためのスクレーパ位置調整装置55と、台車本体53の溶接線M方向の他方側の下部に設けられたフラックス散布機構56と、裏当銅板12の上面上に回動自在に配置されるクラッシングローラ57と、台車本体53に設けられると共に牽引ブラケット65の他端部が連結される牽引部58と、軌条14d上を転動する車輪59と、を備えている。

【0062】

<ホッパの構成>

図6に示すように、ホッパ52は、フラックスFを貯留する容器状の収納部52aを有する部材であり、回収散布台車51に搭載されている。ホッパ52は、上部が拡開して形成された収納部52aと、この収納部52aが形成されると共にその内底に開放口52cを有するホッパ本体52bと、収納部52a内のフラックスFを散布する散布口52eを有すると共に、前記開放口52cを開閉する開閉弁52dと、を主に備えている。

【0063】

ホッパ本体52bは、側面視して逆三角形状に形成された収納部52a内のフラックスFが、開放口52c及び散布口52eが配置されている内底に向いて下側へ摺動するように傾斜壁面を有している。図8に示すように、ホッパ本体52bは、平面視して長方形に形成され、その中央底部に開放口52cが形成されている。さらに、開放口52cの下側に配置される開閉弁52dに形成された散布口52eが、平面視して、開放口52cの中央部に配置されている。つまり、散布口52eは、ホッパ本体52bの内底部において、回収散布台車51の中央部に沿って散布方向(搬送方向)に配置されて、裏当銅板12上にフラックスFを散布するように設けられている(図2参照)。

【0064】

<開閉弁の構成>

開閉弁52dは、ホッパ52の内底の開放口52cの下部に設けられ、この開放口52c及び散布口52eを開口することによりフラックスFを散布する弁である。この開閉弁52dは、例えば、手動で幅方向にスライド移動する略板状の蓋部材からなる。開閉弁52dは、平面視して、開放口52cの中心線上に散布口52eが穿設され、この開放口52cと散布口52eとが重なったときに、ホッパ52内のフラックスFが開放口52cを通って散布口52eから落下するようになっている。開閉弁52dは、開放口52cに対して幅方向に移動可能に設けられて、操作部52fを押引することにより幅方向へ移動して散布口52eと開放口52cとが重なり合う度合いによって、開口する口の広さが調整され、これにより、フラックスFの散布量が調整される。

【0065】

<台車本体及び牽引部の構成>

図6に示すように、台車本体53は、回収散布台車51の本体を形成するフレーム構造体であり、骨格を形成する骨格フレームと、この骨格フレームに固定された金属製板材とかなる。

牽引部58は、台車本体53を、牽引ブラケット65を介在して駆動機構60に連結具66によって連結するための部材であり、台車本体53上の前端部の左端から右端に亘って幅方向に向けて設けられた金属製板部材からなる。牽引部58に中央部には、前記牽引ブラケット65の他端部65bがボルト締めされている。回収散布台車51は、この牽引部58が、チェーン63と一体に移動する牽引ブラケット65に連結されて、その牽引ブラケット65が駆動モータ61により駆動されたチェーン63によって引っ張られることで移動する。

【0066】

<スクレーパの構成>

スクレーパ54は、裏当銅板12上の固化した使用済のフラックスFや、余剰のフラックスFを掻き落すための部材である。スクレーパ54は、位置調節できるように、台車本体53の下側にブラケット54aを介在して上下動可能に設けられている。

【0067】

<スクレーパ位置調整装置の構成>

図6に示すように、スクレーパ位置調整装置55は、スクレーパ54の向き及び高さを調節するための部材であり、スクレーパ54を回動及び上下動させるためのシャフト55aと、このシャフト55aに設けられた操作ハンドル55bと、を備えて構成されている。スクレーパ54は、使用するときに、操作ハンドル55bを回動して下降した状態で使用し、使用しないときに、操作ハンドル55bを反転させて上昇させてスクレーパ54を軌道上から退避させる。

【0068】

<フラックス散布機構の構成>

フラックス散布機構56は、散布口52eから落下したフラックスFを均一に散らばすための装置である。フラックス散布機構56は、フラックスFを散布させる板状部材56aと、板状部材56aの位置を調節するための散布調節具56bと、を備えている。

【0069】

<クラッシングローラの構成>

図6に示すように、クラッシングローラ57(破砕機構)は、裏当銅板12の上面に付着した使用済のフラックスFを砕いて剥離するための部材であり、裏当銅板12の上面に当接した状態で回動可能に配置されている。クラッシングローラ57は、略鼓形の回転体からなり、その表面に裏当銅板12に付着した使用済のフラックスFを剥離する溝状の切れ目57aを有するドレッシングギヤ状のものからなる。クラッシングローラ57は、このクラッシングローラ57の左右両端部をそれぞれ回転自在に軸支する軸支部材57bによって台車本体53に支持されている。このクラッシングローラ57によって裏当銅板12から剥離されたフラックスFは、その後、スクレーパ54により裏当銅板12から掻き落されて、回収フラックス搬送装置28の傾斜部28a上に落下してコンベア部28bによって搬送される。

【0070】

<車輪の構成>

車輪59は、裏当銅板12の両側を保持する連結部材14の両端部上の軌条14d,14dを軌道として転動して回収散布台車51を長さ方向に沿って移動させる回転体であり、台車本体53の左右の前後にそれぞれ複数配置されている。車輪59は、小径車輪59aと、この小径車輪59aよりも大径の大径車輪59bとからなる。車輪59は、例えば、外側に向かって拡径して形成されている。

【0071】

≪駆動機構の構成≫

図5に示すように、駆動機構60(牽引駆動機構)は、溶接線Mに沿って配置されたチェーン63によって回収散布装置50を溶接線M方向に駆動させて搬送させる装置である。駆動機構60は、駆動モータ61と、この駆動モータ61によって回転される原動側スプロケット62と、この原動側スプロケット62によって駆動されるチェーン63と、このチェーン63によって回転される従動側スプロケット64(図7参照)と、駆動するチェーン63をガイドするガイド機構70と、チェーン63に取り付けられた牽引ブラケット65と、この牽引ブラケット65を回収散布台車51に連結する連結具66と、を備えている。

【0072】

<駆動モータ及び原動側スプロケットの構成>

駆動モータ61は、回収散布台車51を移動させるための駆動源であり、不図示の制御装置を介して接続された電源から供給される電流によって回転する電動モータである。駆動モータ61は、減速歯車機構(図示省略)を介在して原動側スプロケット62を回転駆動させる。

原動側スプロケット62は、駆動モータ61の回転をチェーン63に伝達するための伝達部材であり、チェーン63が巻き掛けるようにして係合されている。

【0073】

<チェーンの構成>

図6に示すように、チェーン63は、牽引ブラケット65を溶接線Mの方向に前進及び後退させるための無端チェーンである。チェーン63は、支持構造体20の前端側に配置された原動側スプロケット62と、支持構造体20の後端側に配置された従動側スプロケット64(図7参照)とに巻き掛けるように係合されて駆動される。チェーン63は、支持構造体20の一方の外側側面20a(回収散布台車51の片側方)に溶接線Mに沿って配置されたガイド機構70によって支持されている。

図4及び図6に示すように、チェーン63は、このチェーン63の左右外側にそれぞれ配置されたチェーンプレート63a,63aと、左右のチェーンプレート63a,63aの間に介在されたローラ63bと、このローラ63b内に挿入されてチェーンプレート63a,63a及び後記するチェーン連結部材65fを支持する連結ピン63cと、を備えて構成されている。

【0074】

図4及び図6に示すように、チェーンプレート63a,63aは、前端部と後端部に連結ピン63cが挿入される孔が穿設された略長円形の金属製平板部材からなり、左右対称に設けられた内側プレートと外側プレートをそれぞれ重ねた状態で連結ピン63cによって連結されて環状に配列されている。

ローラ63bは、外径がチェーンプレート63a,63aの高さよりも長い円筒部材からなり、チェーン支持レール71,72上に当接した状態に配置されている。

連結ピン63cは、多数のチェーンプレート63a,63aを回動可能に連結すると共に、ローラ63bを軸支するための部材であり、例えば、リベット形状のものからなる。チェーン63において、多数ある連結ピン63cのうちの2本は、牽引ブラケット65に固定されたチェーン連結部材65fをこのチェーン63に固定して、牽引ブラケット65を介在して回収散布台車51がチェーン63に連動されるように連結されている。

従動側スプロケット64(図7参照)は、チェーン63に噛合してチェーン63の駆動を支持する回転部材である。

【0075】

<牽引ブラケットの構成>

前記牽引ブラケット65は、チェーン63と回収散布台車51との間に介在されて、両者を連結して連動させるためのブラケットである。牽引ブラケット65は、一端部65aがチェーン63の側面に取り付けられ、他端部65bが回収散布装置50に連結されて回収散布装置50を搬送させるための連結部材である。牽引ブラケット65は、他端部65b側が回収散布台車51の中央部に連結されて、支持構造体20に対して片持ち支持されている。

【0076】

図4に示すように、牽引ブラケット65は、正面視してL字状に折曲されたブラケット本体65cと、そのL字状に折曲された箇所の近傍に溶接された補強部材65dと、ブラケット本体65cの下端部にボルト締めされたガイドプレート65eと、このガイドプレート65eとチェーン63とを連結するチェーン連結部材65fと、ガイドプレート65eの下側にボルト締めされた連結板材65gと、連結板材65gの下側に固定されたチェーンガイド65hと、ブラケット本体65cの上端に一体に固定された連結部65iと、が一体に固定されてなる。

【0077】

ブラケット本体65cは、回収散布台車51を牽引する際に、ねじれ変形しない強度を有する略帯状の金属製厚板部材からなる。ブラケット本体65cは、上部が水平に配置され、下部(側部)が裏当部材11の側面外側に垂直に配置されている。

補強部材65dは、ブラケット本体65cのL字状に折曲されて部分の内側を架設するように設置された金属製板部材からなる。

【0078】

図4及び図6に示すように、ガイドプレート65eは、ブラケット本体65cの下端部にチェーン63に沿って水平に延設された細長い部材である。このガイドプレート65eの下面には、チェーン連結部材65fとチェーンガイド65hとが固定されている。

チェーン連結部材65fは、正面視してL字状の金属製板部材であり、上側がガイドプレート65eにボルト締めされ、下側が連結ピン63cによりチェーン63に固定されている。

【0079】

連結板材65gは、チェーン63に沿って延設された略帯状の金属製板部材であり、ガイドプレート65eとチェーンガイド65hとの間に介在されている。

チェーンガイド65hは、チェーン63に沿って延設された略帯状の金属製板部材であり、その上面の前後には、それぞれ一対のカムフォロア73が回転自在に軸支されている。

【0080】

図4及び図6に示すように、連結部65iは、側面視してL字状に折曲された金属板状部材であり、下面がブラケット本体65cの上端にボルト締めまたは溶接されている。連結部65iは、上側の板状部分の中央に連結具66を挿入するための貫通孔の中心位置が、正面視して回収散布台車51の中央部に穿設されている。

連結具66は、牽引ブラケット65を回収散布台車51に連結するための部材であり、例えば、ボルト・ナットからなる。

【0081】

≪ガイド機構の構成≫

ガイド機構70は、駆動するチェーン63と、このチェーン63によって駆動される牽引ブラケット65とを支持して、安定した状態に駆動するようにガイドする装置である。ガイド機構70は、チェーン63を下側から支持するチェーン支持レール71,72と、牽引ブラケット65の下端部の動きを規制するカムフォロア73と、を備えている。

【0082】

図4に示すように、チェーン支持レール71,72は、互いチェーン63及び溶接線Mに沿って水平に配置された金属製板部材からなり、支持構造体20の側板22に片持ち梁状に基端部が固定されている。

上側のチェーン支持レール71は、先端部に、溶接線Mに沿って(搬送方向)に延設された案内板71aが一体に設けられて、正面視してT字状の部材を横にしたように配置されている。案内板71aは、チェーン支持レール71の先端部から上下方向へ垂直に形成された板状部材からなる。案内板71aの下端部は、その内面と外面とが一対のカムフォロア73,73に挟持されて、チェーン63が駆動した際に、カムフォロア73,73が案内板71aの内面及び外面を転動しながら移動するようになっている。案内板71aの上部は、搬送方向に移動するチェーン63の上側が、チェーン支持レール71上から落下して脱輪状態になるのを抑制する手摺の機能を果たす。

下側のチェーン支持レール72は、先端部が上側方向に向けて折曲されて、正面視して略L字状に形成され板状部材からなる。その下側のチェーン支持レール72の先端部は、搬送方向と逆の方向に移動するチェーン63の下側が、チェーン支持レール72上から落下して脱輪状態になるのを抑制する手摺の機能を果たす。

【0083】

カムフォロア73,73は、チェーンガイド65hに立設された棒状の支柱に回転自在に軸支されたローラ部材であり、チェーン63及び牽引ブラケット65と一体に移動した際に、案内板71aを挟持しながら転動する。このため、チェーン63及び牽引ブラケット65は、駆動した際に、ガイド機構70のカムフォロア73,73によって横方向に振れることが抑制されて安定した状態になる。

【0084】

≪片面溶接装置の作用≫

次に、本発明に係る片面溶接装置1の作用を図1〜図9を参照して作業手順にしたがって説明する。

本発明の片面溶接装置1で溶接を行う場合は、溶接作業を行うのに先立って、その準備であるフラックスFのフラックス供給工程と、被溶接材Eの位置調整を行う被溶接材位置調整工程との準備工程を行う。

【0085】

<フラックス供給工程>

図2に示すように、フラックスFを積載した回収散布台車51から裏当部材11の裏当銅板12上にフラックスFを供給する。その際、エアホース25は、図4に示すように、収縮した状態にある。このため、支持構造体20は、支持板19が側板22,22の上端に載置されて下降した状態にある。

図6に示すように、フラックスFを供給するときは、駆動モータ61を作動させてチェーン63を駆動させる。チェーン63が駆動すると、チェーン63がチェーン連結部材65f及びガイドプレート65eを介在して固定された牽引ブラケット65を移動させる。

【0086】

図4に示すように、牽引ブラケット65は、前記ガイドプレート65eが連結板材65g及びチェーンガイド65hを介在して一対のカムフォロア73,73に連結されて、そのカムフォロア73,73が回収散布台車51の中央部に沿って配置された案内板71aを挟みながら転動することによって、支持構造体20に沿って直線移動する。

牽引ブラケット65の移動に伴って回収散布台車51も同一方向に一緒に走行しながら、ホッパ52に収容されたフラックスFを、開弁された散布口52eから順次散布して、裏当部材11(裏当銅板12)上にフラックスFを供給する。

【0087】

このため、回収散布台車51は、この回収散布台車51の中心が牽引ブラケット65によって引っ張られるので、搬送方向に対して左右方向に振れることなく真っ直ぐに移動する。これにより散布口52eの位置も、裏当銅板12の略中心線上を移動することになり、フラックスFを裏当銅板12上の中央部に正確に散布することが可能となる。

【0088】

<被溶接材位置調整工程>

そして、図1に示すように、パネル移動ローラ105a及び補助ローラ106により、仮付けされた被溶接材E,Eを移動させ、裏当装置10の上方に被溶接材E,Eによって形成された溶接線Mを位置させる。そして、駆動装置(図示省略)を作動させて溶接線Mの直下に裏当銅板12が位置するように裏当部材11の幅方向の微調整を行う。

具体的には、裏当部材11を搭載した支持構造体20を、この支持構造体20の直下に配置された架台フレーム27の上部に配置された裏当ローラ部27aの上で幅方向に水平移動させる。

その幅方向の微調整が終了したら、マグネット装置105bを起動させて、被溶接材Eを、磁気によって下方に引き付けて固定する。このとき、各エアホース25は、前記同様、収縮した状態にある。このため、裏当銅板12及び支持フレーム16は、下降した状態になっている。

【0089】

<裏当銅板上昇工程>

図1に示すように、昇降装置26を駆動させて、フラックスFが保持され被溶接材Eの溶接線Mに向かって裏当銅板12を、被溶接材Eの近傍の所定位置まで上昇させる。

所定位置とは、昇降装置26で裏当部材11を裏当銅板12の上昇端まで上昇させたときに、裏当部材11と被溶接材Eとの隙間が、エアホース25の最大膨張時の直径の約75%以下となる位置をいう。

【0090】

<裏当銅板近接工程>

図4に示すように、支持フレーム16と昇降装置26上の支持構造体20の天板23との間に配置された2本のエアホース25,25に、加圧装置(図示省略)によって圧縮空気を注入することで膨張させる。エアホース25の膨張に伴って、ガイド棒24が、天板23及び底板21のガイド穴(図示省略)にガイドされながら上昇し、ガイド棒24の上端部に固定された支持板42を押し上げて、裏当部材11全体を高く上昇させる。このようにして裏当銅板12の上端を溶接線Mの裏面に近接または当接させる。

【0091】

<フラックス押圧工程>

さらに、エアホース25が膨張すると、その上にある支持フレーム16及び裏当銅板12が押し上げられて、裏当銅板12上のフラックスFが被溶接材Eの溶接線Mの裏側に押し当てられる。

【0092】

<溶接工程>

この状態で、図1に示すように、溶接機30を溶接機ビーム101の上を所定速度で移動させながら、被溶接材Eの溶接線Mに沿って裏当装置10の裏当部材11を押し当て、溶接線Mの表側から溶接トーチ33によって片面溶接を施して、被溶接材E,Eを溶接する。このとき、被溶接材E,Eの溶接線Mの下には、前記フラックス供給工程で散布されたフラックスFが位置ずれすることなく正確に散布されている。このため、フラックスの密着不良による溶接不良が発生することがなく、良好な溶接形状を得ることができる。

【0093】

<使用済フラックス除去工程>

次に、溶接線Mが複数ある場合には、エアホース25,25内の空気を排出して、ガイド棒24、支持板42及び裏当銅板12を降下させ、フラックスFを被溶接材Eの裏側から引き離す。そして、昇降装置26でガイド棒24を降下させ、裏当部材11を被溶接材Eの裏側からさらに下降させ、フラックスFを被溶接材Eの裏面から引き離す。その後、裏当銅板12上面のフラックスFの使用済み部分の除去を行う。つまり、溶接機30で溶接した後、フラックスFは溶接熱により固化するので、次の溶接をするために、固化したフラックスFを除去しなければならない。

フラックスFを除去するときは、図6に示す回収散布台車51からスクレーパ54及びクラッシングローラ57を下降させた状態で、回収散布台車51を裏当銅板12上を走行させてクラッシングローラ57によって、裏当銅板12上に張り付いた固化した使用済のフラックスFを掻き落として除去する。

【0094】

<フラックス回収工程>

これと同時に、裏当銅板12上の除去したフラックスFを回収する。つまり、除去したフラックスFを回収する場合は、図3に示すように、前記回収散布台車51を走行させている際に、スクレーパ54(図6参照)により、フラックスFを裏当銅板12上から回収フラックス搬送装置28上に落下させて、コンベア部28bによって所定の回収場所へ搬送して回収して廃棄する。

【0095】

<フラックス供給工程(フラックス補充工程)>

次いで前記回収散布装置50に繋がるチェーン63等を駆動して、開閉弁52dを引いて散布口52eを開弁させた状態で回収散布台車51を走行させて、裏当銅板12の上面に新しいフラックスFを補充する第2回目のフラックス供給工程を行う。

【0096】

そして、次の溶接線Mの直下にフラックスF及び裏当銅板12が位置するように前記微調整を行い(準備工程を行い)、前記裏当銅板上昇工程、裏当銅板近接工程及びフラックス押圧工程を行う。このような動作を、溶接線Mがなくなるまで数回行う。

【0097】

[変形例]

以上、本発明に係る実施形態について説明したが、本発明は、前記した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において適宜変更は可能である。以下、前記実施形態の変形例を説明する。なお、既に説明した構成は同じ符号を付してその説明を省略する。

【0098】

≪裏当部材の変形例≫

前記実施形態で説明した裏当部材11は、図10〜図13に示す片面溶接装置1Aのように、トラフ40内に収納したフラックスFを溶接線Mの裏面に押し当てるトラフタイプの裏当装置10Aの裏当部材11Aであっても構わない。この場合、裏当部材11Aは、フラックスFと、フラックスFを保持するトラフ40と、トラフフレーム41とを備えたトラフタイプのものであっても構わない。図13に示すように、裏当装置10Aの上部には、トラフ40に裏当フラックスF1及び下敷フラックスF2を供給する回収散布装置50Aが溶接線Mの方向(搬送方向)に移動自在に配置されている。

【0099】

≪フラックスの変形例≫

また、図13に示すように、前記フラックスFは、溶接線M(図10参照)の裏側に押し当てられる裏当フラックスF1と、裏当フラックスF1の下側に敷設される下敷フラックスF2との二種類からなるものをトラフ40内に積層して配置したものであっても構わない。

【0100】

≪トラフの構成≫

図13に示すように、トラフ40は、片面溶接装置1Aの回収散布装置50Aから供給されたフラックスFが溶接線M(図10参照)の下方の位置に供給されるように支持する長尺の容器状のものからなる。トラフ40は、溶接線Mに沿って配置され、正面視して略U字状、平面視して略直線状の溝に形成された耐熱性を有する弾性体からなる。トラフ40は、トラフフレーム41の一対のトラフ支持フレーム41a,41aの両上端部内側に、このトラフ40の上部両端部を介在して、固定プレート41bを宛がった状態で固定プレート41bと共に固定具41cによって固定されることにより、そのトラフ支持フレーム41a,41aの両上端部間に掛け渡すように配置されている。トラフ40は、その底部分が、その下方に配置された第1エアホース25a、または、第2エアホース25bの膨張により、上方向へ押し上げられたときに変形する素材で形成されている。

【0101】

≪トラフフレームの構成≫

図13に示すように、トラフフレーム41は、トラフ40の底面部(下端部)を支持板42の上面から浮かした状態に、トラフ40の左右端部を保持するフレーム部材である。トラフフレーム41は、トラフ40の左右両側に立設されたトラフ支持フレーム41a,41aと、このトラフ支持フレーム41a,41aにトラフ40を固定するための固定プレート41b,41bと、固定プレート41b,41bをトラフ支持フレーム41a,41aに固定するための固定具41c,41cと、前記トラフ支持フレーム41a,41aを立設させる支持板42と、支持板42の下面中央部に垂下されたガイド棒24Aと、を一体に固定してなる。このトラフフレーム41は、後記する第3エアホース25cの膨張及び収縮と、昇降装置26との二種類の昇降手段(昇降機構)によって、上昇及び下降するように構成されている。

【0102】

トラフ支持フレーム41a,41aは、支持板42の上面に垂直に設けられた一対の長尺の厚板部材であり、溶接線Mに沿って左右となる位置に延設されている。このトラフ支持フレーム41a,41aの上端部は、回収散布台車51Aの車輪59が転動する軌条44の役目を果たす。

固定プレート41b,41bは、トラフ支持フレーム41a,41aの左右内壁の上端部にトラフ40を介在した状態で宛がうように配置される板状保持部材であり、トラフ支持フレーム41a,41aの上部に沿って細長く形成されている。

固定具41c,41cは、その固定プレート41b,41bをトラフ支持フレーム41a,41aに締結するボルト等からなる。

【0103】

図13に示すように、支持板42は、トラフ支持フレーム41a、斜面板43、エアホース25Aを載置して裏当部材11Aの長手方向に亘って形成される長尺板であって、支持構造体20Aの上部に対して上下動可能な状態に水平に配置される厚板部材である。この支持板42上のトラフ支持フレーム41a,41a間には、第1エアホース25a,第2エアホース25b,ホースバンド25d及びホースバンド固定用クリップ25eが載置されている。支持板42上のトラフ支持フレーム41a,41aの外側上方には、落下したフラックスFをさらに下方に誘導するための斜面板43,43が配置されている。支持板42は、第3エアホース25cが収縮している際に、下面の左右端部が支持構造体20Aの側板22A,22Aによって支持されている。支持板42は、第3エアホース25cが膨張した際に、膨張した一対の第3エアホース25c,25cにより押し上げられる。

【0104】

ガイド棒24Aは、支持板42が上昇下降するときに、支持板42をガイドするものである。このガイド棒24Aは、支持板42の下面中央から垂下して設置され、支持構造体20Aの天板23A及び底板21Aに上下動可能に挿入されて支持される支柱からなり、エアホース25Aの長手方向に所定間隔で多数配置されている。ガイド棒24Aは、上端部が支持板42に固定され、下端部側が天板23A及び底板21Aに形成されたガイド穴(図示省略)を挿通して、支持構造体20Aの側板22Aに沿ってガイドされるように形成されている。

【0105】

ガイド棒24Aは、例えば、棒状部材からなり、その長さは、上方向にスライドした際に、トラフフレーム41に保持されたトラフ40を溶接線Mの裏側に近接または当接させるのに十分な長さを有する。ガイド棒24Aは、このガイド棒24Aの下端部に、ガイド穴(図示省略)より大径に形成されて、ガイド棒24Aが上昇した際に、支持構造体20Aの底板21Aの下面に当接するストッパ21Acと、ストッパ21Acをガイド棒24Aの所定位置に固定するためのナット等からなる固定部材21Aaと、を有している。

ガイド棒24Aは、第3エアホース25c,25cの膨張または収縮によって、第3エアホース25cの中央部側で、支持構造体20Aのガイド穴(図示省略)にガイドされてスライドし、支持板42を水平状態で昇降させ、トラフフレーム41の傾斜を抑制して、水平な状態を維持させている。

【0106】

≪エアホースの変形例≫

図13に示すように、エアホース25A(昇降機構)は、フラックスFを収納したトラフ40を直接または間接的に上昇下降させて、フラックスFを被溶接材Eの溶接線Mの裏面に押し付けるために昇降させるものであっても構わない。エアホース25Aは、1本の第1エアホース25aと、1本の第2エアホース25bと、2本の第3エアホース25cの合計4本で、三種類のホースからなるものであってもよい。この場合、第1エアホース25a、第2エアホース25b及び第3エアホース25cは、加圧装置(図示省略)にそれぞれ接続されて、圧縮空気が供給されるようになっている。

【0107】

第1エアホース25a、第2エアホース25b、ホースバンド25d及びホースバンド固定用クリップ25eは、断面U字状のトラフ40の下方に、断面視して凹状に形成されたトラフフレーム41の内底上に載設されている。第1エアホース25a及び第2エアホース25bは、トラフ40とトラフフレーム41の上部との間で、第1エアホース25aより小径の第2エアホース25bが第1エアホース25aと縦の配列となるように上下に重ねた状態で、トラフフレーム41の長さ方向に沿って配置されている。

【0108】

図13に示すように、第1エアホース25aは、膨張及び収縮することによってトラフ40を上昇下降させるものである。第1エアホース25aは、トラフ40の下部とトラフフレーム41の上部との間にトラフフレーム41に沿って延在され、溶接を行う際に、加圧装置(図示省略)から圧縮空気が送り込まれて膨張すると、トラフ40の底面を上方方向に押し上げて、フラックスFを被溶接材Eの裏面に押し付ける。第1エアホース25aの外径は、第2エアホース25bの外径より大きく形成され、エアホース25Aで中央部が押し上げられる際のトラフ40の上下方向の最大ストローク幅となる。

【0109】

第2エアホース25bは、膨張及び収縮することによってトラフ40を上昇下降させるものである。第2エアホース25bは、第1エアホース25aの下部の支持板42上に載設され、トラフ40に沿って延在され、溶接後に固化した上層の使用済の裏当フラックスF1を回収する際に、加圧装置(図示省略)から圧縮空気が送り込まれて膨張するとトラフ40の下端部を上方方向に押し上げる。第2エアホース25bは、ホースバンド25dと、ホースバンド固定用クリップ25eとによって保持されている。第2エアホース25bは、溶接によって固化したフラックスFをトラフフレーム41の上端部よりも上方に持ち上げるだけの短いストロークがあればよいので、第1エアホース25aよりも小さい外径のホースで構成されている。

【0110】

図13に示すように、第3エアホース25c,25cは、膨張及び収縮することによって支持板42及びトラフ支持フレーム41a,41aを介在してトラフ40を上昇下降させるものである。第3エアホース25c,25cは、トラフフレーム41に沿って延在され、溶接を行う際に、加圧装置(図示省略)から圧縮空気が送り込まれて膨張すると、トラフフレーム41の底面を上方方向に押し上げて、トラフフレーム41に保持されたトラフ40を被溶接材Eの裏面に近接または当接させる。第3エアホース25c,25cは、トラフフレーム41の一部である支持板42と、昇降装置26(図12参照)の上に載設された支持構造体20の天板23Aとの間において、その天板23Aの中央部に配置されたガイド棒24Aを中心として左右に分けて載置された一対のホースからなる。

【0111】

図13に示すように、ホースバンド25dは、第2エアホース25bを凹部状のトラフフレーム41の内底中央部に保持するための部材である。ホースバンド25dは、ホースバンド固定用クリップ25eに第2エアホース25bの幅間隔で形成された一対の切欠部(図示省略)を通すようにして配置することによって、ホースバンド固定用クリップ25e及び第2エアホース25bを抱持している。

【0112】

ホースバンド固定用クリップ25eは、このホースバンド固定用クリップ25eにホースバンド25dによって固定された第2エアホース25bを、支持板42上に保持するための部材である。このホースバンド固定用クリップ25eは、凹部状のトラフフレーム41の内底に設置または係合されている。

【0113】

前記加圧装置(図示省略)は、第1エアホース25a、第2エアホース25b及び第3エアホース25cにそれぞれチューブ(図示省略)を介して接続されて、それぞれに圧縮空気を供給する圧縮空気供給装置である。この場合、加圧装置と、第1エアホース25a、第2エアホース25b及び第3エアホース25cとの間には、それぞれ圧縮空気を送って膨張及び収縮させるために、それぞれの内部圧力を個別に制御するエア供給制御装置(図示省略)が設けられている。

【0114】

≪支持構造体の変形例≫

図13に示すように、支持構造体20Aは、前記実施形態の支持構造体20と略同様に、上部に裏当部材11Aを搭載するフレームである。支持構造体20Aは、裏当部材11Aの長手方向に沿って延設された天板23Aと、天板23Aの幅方向の両側で立設された側板22A,22Aと、両方の側板22A,22Aの間に連結された底板21Aと、一方の側板22Aに設けられたチェーン支持レール71,72と、このチェーン支持レール71,72の上方に設置されたカバー部材29Aと、を備えて構成されている。

【0115】

天板23Aは、裏当部材11Aの長手方向全長に亘って延設し、その上部に第3エアホース25c,25cが配置され、第3エアホース25c,25cの幅方向の中央部側にはガイド棒24Aをガイドするガイド穴(図示省略)が形成されている。

底板21Aは、後記する架台フレーム27Aの上部に配置された裏当ローラ部27aに支持され、溶接線Mに対する裏当部材11Aの幅方向の位置を調整する。その底板21Aには、上昇した際のガイド棒24Aのストッパ21Acが底板21Aに当接する。したがって、底板21Aは、長手方向全長に亘って設ける必要はなく、裏当ローラ部27a(図12参照)に支持される所定の長さを有していればよい。

そして、支持構造体20Aは、底板21Aに係合する係合部を備えた支持構造体駆動装置(図示省略)によって、裏当ローラ部27a(図12参照)の上を幅方向に水平移動する。

【0116】

なお、変形例の支持構造体20Aには、この支持構造体20Aの左右上部に前記カバー部材29Aが設けられている。カバー部材29Aは、上方から落下して来るフラックスF等がガイド機構70及びチェーン63上の落下するのを規制し、回収フラックス搬送装置28上の落下するように導くための部材である。

【0117】

≪回収散布装置の変形例≫

また、実施形態で説明した回収散布装置50の回収散布台車51は、図14及び図15に示す回収散布装置50Aの回収散布台車51Aのように、裏当フラックスF1を収納する裏当フラックス収納部52Aa1と、下敷フラックスF2を収納する下敷フラックス収納部52Aa2とに区画する仕切板52Agを内設して、二種類のフラックスFを貯留するホッパ52Aを備え、その二種類のフラックスFを散布及び回収するものであってもよい。

【0118】

この場合、仕切板52Agは、例えば、ホッパ52Aの中央部の内底部に配置された開閉弁52Adの上部に配置されると共に、ホッパ52A内の上端部から下端部に亘って搬送方向に対して直交する方向に向けて垂直に設置される。ホッパ52Aの裏当フラックス収納部52Aa1の内底部の中央部後寄りには、裏当フラックスF1を吐出するための開放口52Ac1が形成されている。ホッパ52Aの下敷フラックス収納部52Aa2の内底部の中央部前寄りには、下敷フラックスF2をと吐出するための開放口52Ac2が形成されている。

【0119】

開閉弁52Adは、前記開放口52Ac1,52Ac2の下に配置された散布口52Ae1,52Ae2を開放させることによって、ホッパ52A内の裏当フラックスF1と下敷フラックスF2とをそれぞれ散布するための弁である。開閉弁52Adは、ホッパ52Aの内底部に幅方向に摺動可能に配置され、手動で摺動させて、この開閉弁52Adに形成された散布口52Ae1,52Ae2が開放口52Ac1,52Ac2に重なり合うことによって開口し、散布口52Ae1,52Ae2が開放口52Ac1,52Ac2の位置とずれることにより閉塞するようになっている。

【0120】

つまり、開閉弁52Adは、例えば、図14に示す操作部52Afを押して移動させれば、裏当フラックス収納部52Aa1にある開放口52Ac1に散布口52Ae1が重なり、裏当フラックス収納部52Aa1内の裏当フラックスF1が開放口52Ac1及び散布口52Ae1から落下して散布される。

開閉弁52Adの操作部52Afを押して移動させた場合には、前記開放口52Ac1と散布口52Ae1とがずれて互いに閉塞された状態になると共に、下敷フラックス収納部52Aa2にある開放口52Ac2に散布口52Ae2が重なり、下敷フラックス収納部52Aa2内の下敷フラックスF2が開放口52Ac2及び散布口52Ae2から落下して散布される。

【0121】

このように、ホッパ52Aに裏当フラックス収納部52Aa1と下敷フラックス収納部52Aa2とを設けると共に、ホッパ52Aの内底部に、裏当フラックスF1を散布する散布口52Ae1と下敷フラックスF2を散布する散布口52Ae2とが開閉弁52Adによってそれぞれ開閉可能になっていることにより、二種類のフラックスFを同時に搬送して、適宜に散布及び回収できるため、作業効率を向上させることができる。

【0122】

[その他の変形例]

前記駆動機構60は、図5に示すように、チェーン63によって駆動する場合を説明したが、無端のベルトであっても構わない。

この場合は、原動側スプロケット62や従動側スプロケット64等をベルトに合わせてベルト車に変更すればよい。このようにしても、前記実施形態と同様な作用効果を得ることができる。

【0123】

例えば、前記の裏当装置10及び片面溶接装置1は、被溶接材Eを幅方向(裏当装置10の長手方向に直交する方向)に移動するようにさせてもよい。

【0124】

また、前記実施形態では、図6及び図8に示すように、牽引ブラケット65の他端部65bの連結部65iを、正面視して回収散布台車51の牽引部58の中央部に配置して連結した場合を説明したが、これに限定されるものではない。

例えば、牽引ブラケット65が回収散布台車51に対して片持ちで、しかも、回収散布台車51の中心位置から離れて連結されてあったとしても、回収散布台車51の車輪59に脱輪防止用の鍔が形成された鍔付車輪を用いた場合には、円滑に回収散布台車51を走行させることが可能である。

このため、図6に示す車輪59は、鍔付車輪にすれば、さらに、回収散布台車51を安定した状態に走行させることが可能である。

【符号の説明】

【0125】

1,1A 片面溶接装置

10,10A 裏当装置

11,11A 裏当部材

12 裏当銅板(銅板)

14d,44 軌条

14e,14f 退避位置

20,20A 支持構造体

20a 外側側面

25 エアホース(昇降機構)

26 昇降装置(昇降機構)

30 溶接機

40 トラフ

50,50A 回収散布装置

51,51A 回収散布台車(台車)

52,52A ホッパ

52a 収納部

52d,52Ad 開閉弁

52e,52Ae1,52Ae2 散布口

52Ag 仕切板

53 台車本体

54 スクレーパ

56,56A フラックス散布機構(散布機構)

57 クラッシングローラ(破砕機構)

58 牽引部

60 駆動機構(牽引駆動機構)

63 チェーン

65 牽引ブラケット

65a 一端部

65b 他端部

70 ガイド機構

E 被溶接材

F フラックス

F1 裏当フラックス(フラックス)

F2 下敷フラックス(フラックス)

M 溶接線

【特許請求の範囲】

【請求項1】

仮止めされた被溶接材をその溶接線に沿って上面から自動溶接する片面溶接装置であって、前記溶接線の下部に位置し、前記溶接線方向に伸びて設置したトラフ内にフラックスを設け、または、前記溶接線方向に設置した銅板を設けた裏当装置を具備し、前記溶接線の上部に位置し、前記溶接線方向にサブマージアーク溶接を行う溶接機を具備してなる前記片面溶接装置において、

前記裏当装置の前記トラフ内に前記フラックスまたは前記銅板の上面に前記フラックスを散布・回収する台車を備え、

前記台車は、チェーンまたはベルトによる牽引駆動機構で牽引されて移動する構造からなると共に、前記裏当装置を支持する支持構造体の外側側面に設置されたガイド機構によって支持され、

前記チェーンまたはベルトは、牽引ブラケットを介在して前記台車に連結されると共に、前記台車の片側方で前記牽引ブラケットの一端部に支持され、

かつ、前記牽引ブラケットの他端部は、当該台車に連結されて、

前記チェーンまたはベルトと前記台車は、片持ち状態で連結されて牽引されることを特徴とする片面溶接装置。

【請求項2】

前記銅板を設けた前記裏当装置の場合には、前記台車は裏当フラックスを散布・回収する構造を設けていることを特徴とする請求項1に記載の片面溶接装置。

【請求項3】

前記トラフ内に前記フラックスを設けた前記裏当装置の場合には、前記フラックスは、前記溶接線の裏側に押し当てられる裏当フラックスと、前記裏当フラックスの下側に敷設された下敷フラックスとの二種類からなり、

前記台車は、前記下敷フラックスと前記裏当フラックスの両方を散布・回収する構造を設けていることを特徴とする請求項1に記載の片面溶接装置。

【請求項4】

前記トラフ内に前記フラックスを設けた前記裏当装置の場合の前記台車は、裏当フラックスと下敷フラックスとを貯留する収納部を区画する仕切板を内設したホッパと、

前記ホッパの下部に設けられ、手動または自動でそれぞれ開閉されて前記裏当フラックスと前記下敷フラックスとをそれぞれ散布させる開閉弁と、を備えていることを特徴とする請求項1に記載の片面溶接装置。

【請求項5】

前記台車は、前記フラックスを貯留するホッパと、

溶接使用済みフラックスを前記裏当装置から除去するスクレーパと、

新たにフラックスを供給する散布機構と、を備えていることを特徴とする請求項1に記載の片面溶接装置。

【請求項6】

前記台車は、溶接使用済みフラックスの固形部を砕く破砕機構を備えていることを特徴とする請求項1に記載の片面溶接装置。

【請求項7】

前記片面溶接装置には、前記裏当装置に昇降機構を設け、前記台車を溶接線方向に駆動する場合には、前記裏当装置が下降位置に配置され、

前記台車を溶接部から退避した位置の場合には、前記裏当装置が上昇位置に載置されることを特徴とする請求項1に記載の片面溶接装置。

【請求項8】

前記片面溶接装置の台車は、前記牽引ブラケットの他端部が、前記台車の中央位置にて当該台車に連結されていることを特徴とする請求項1に記載の片面溶接装置。

【請求項1】

仮止めされた被溶接材をその溶接線に沿って上面から自動溶接する片面溶接装置であって、前記溶接線の下部に位置し、前記溶接線方向に伸びて設置したトラフ内にフラックスを設け、または、前記溶接線方向に設置した銅板を設けた裏当装置を具備し、前記溶接線の上部に位置し、前記溶接線方向にサブマージアーク溶接を行う溶接機を具備してなる前記片面溶接装置において、

前記裏当装置の前記トラフ内に前記フラックスまたは前記銅板の上面に前記フラックスを散布・回収する台車を備え、

前記台車は、チェーンまたはベルトによる牽引駆動機構で牽引されて移動する構造からなると共に、前記裏当装置を支持する支持構造体の外側側面に設置されたガイド機構によって支持され、

前記チェーンまたはベルトは、牽引ブラケットを介在して前記台車に連結されると共に、前記台車の片側方で前記牽引ブラケットの一端部に支持され、

かつ、前記牽引ブラケットの他端部は、当該台車に連結されて、

前記チェーンまたはベルトと前記台車は、片持ち状態で連結されて牽引されることを特徴とする片面溶接装置。

【請求項2】

前記銅板を設けた前記裏当装置の場合には、前記台車は裏当フラックスを散布・回収する構造を設けていることを特徴とする請求項1に記載の片面溶接装置。

【請求項3】

前記トラフ内に前記フラックスを設けた前記裏当装置の場合には、前記フラックスは、前記溶接線の裏側に押し当てられる裏当フラックスと、前記裏当フラックスの下側に敷設された下敷フラックスとの二種類からなり、

前記台車は、前記下敷フラックスと前記裏当フラックスの両方を散布・回収する構造を設けていることを特徴とする請求項1に記載の片面溶接装置。

【請求項4】

前記トラフ内に前記フラックスを設けた前記裏当装置の場合の前記台車は、裏当フラックスと下敷フラックスとを貯留する収納部を区画する仕切板を内設したホッパと、

前記ホッパの下部に設けられ、手動または自動でそれぞれ開閉されて前記裏当フラックスと前記下敷フラックスとをそれぞれ散布させる開閉弁と、を備えていることを特徴とする請求項1に記載の片面溶接装置。

【請求項5】

前記台車は、前記フラックスを貯留するホッパと、

溶接使用済みフラックスを前記裏当装置から除去するスクレーパと、

新たにフラックスを供給する散布機構と、を備えていることを特徴とする請求項1に記載の片面溶接装置。

【請求項6】

前記台車は、溶接使用済みフラックスの固形部を砕く破砕機構を備えていることを特徴とする請求項1に記載の片面溶接装置。

【請求項7】

前記片面溶接装置には、前記裏当装置に昇降機構を設け、前記台車を溶接線方向に駆動する場合には、前記裏当装置が下降位置に配置され、

前記台車を溶接部から退避した位置の場合には、前記裏当装置が上昇位置に載置されることを特徴とする請求項1に記載の片面溶接装置。

【請求項8】

前記片面溶接装置の台車は、前記牽引ブラケットの他端部が、前記台車の中央位置にて当該台車に連結されていることを特徴とする請求項1に記載の片面溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−194415(P2011−194415A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−61600(P2010−61600)

【出願日】平成22年3月17日(2010.3.17)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月17日(2010.3.17)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]