物体を流体と接触させるための噴流層装置

【課題】複数の物体を流体とともに処理するための噴流層電気化学反応装置を提供する。

【解決手段】この装置は、複数の物体114を接触させるための槽119を備える。流体の流れが、物体を、物体の移動層124から解放位置へ上向きに流れるようにさせ、解放位置から物体が分配シールド123上に落下し、供給位置へ下向きに移動するように、流体の上向き方向の流れと物体の一部分を導管116内に閉じ込める。槽119は、導電性の物体を処理するために使用することができ、流体は電解液であり、電極は移動層と接触するように配置され、対電極105は移動層に対して間隔を置いて配置される。この槽は、定置式または携帯用にすることができる。

【解決手段】この装置は、複数の物体114を接触させるための槽119を備える。流体の流れが、物体を、物体の移動層124から解放位置へ上向きに流れるようにさせ、解放位置から物体が分配シールド123上に落下し、供給位置へ下向きに移動するように、流体の上向き方向の流れと物体の一部分を導管116内に閉じ込める。槽119は、導電性の物体を処理するために使用することができ、流体は電解液であり、電極は移動層と接触するように配置され、対電極105は移動層に対して間隔を置いて配置される。この槽は、定置式または携帯用にすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体またはガス状流体内で処理するための、粒子、部片、部品、および他の小さい物体の噴流層の使用に関する。本発明は、特に、従来の手段ではメッキが難しい小さい部品の電気メッキに適用される。本発明は、廃水処理、電気採取(electrowinning)、電気化学的合成、陽極の電気化学的スムージング(anodic electrochemical smoothing)、陽極処理(anodizing)、電気泳動ポリマー被覆(electrophoretic polymer coating)、物理的被覆の分野にも適用され、また噴流層が適用される一般分野にも用いられる。

【背景技術】

【0002】

多孔水平回転ドラム内で物体を転がすバレルメッキは、小さい部品を電気メッキする一般的方法である。代表的技法は、Kanehiroの米国特許第4,822,468号、およびShino他の米国特許第4,769,117号に開示されている。多くの極小部品は、給電面(current feeder)との接触不良、またはドラムの内部の汚れのため、バレル内で効率のよいメッキができない。こうした問題のため、陰極の接触および部品の動きを改善するために、バレルにメッキ媒体(通常、ある種のスムーズ金属ショット(smooth metal shot))の追加がしばしば必要になる。媒体を使用することにより、この媒体もメッキされるので、メッキに要する時間および電流がかなり増加し、よって、一部品当たりのメッキコストが増える。さらに、多くの小部品は壊れ易く、またインタロック(interlock)することがあるので、重い媒体とともに回転させると破損することがある。したがって、これらの部品は、バレル内でうまくメッキすることができない。

【0003】

Greigoの米国特許第5,487,824号は、電気メッキの間、部品の充填層の運動を維持するため、水平加速回転ドラムを用いた、極小部品を電気メッキするための特別に設計した統合型電気メッキシステムを開示している。

【0004】

Backhurst他の米国特許第3,1124,098号、およびHaycock他の米国特許第3,703,446号は、流動層陰極を開示している。流動層は、優れた液体−固体接触を有するが、流動層陰極は、流動化粒子間の電気接触不良、不均一な電位および粒子分離効果が欠点である。さらに、金属沈着のため、粒子のサイズや、多分濃度が変化する場合、層全体の流動化を維持することが難しい。流動層手法がもたらす潜在的利益が、実際の電気沈着システムで実現される可能性は低い。

【0005】

典型的な噴流層は、円錐形の底部を備えた円筒形の槽からなる。この槽は、噴流層を形成する粒子の層を含む。流体は、噴流として、円錐部の底で噴流層槽内に導入される。この流体噴流は、噴流層槽内に入れてある粒子の層を貫通し、粒子を巻き込み、粒子および流体を上方に移動させる「噴流」を形成する。粒子は、粒子の層より上のある領域で流体の流れから解放され、下方移動する環状層の頂部に落下する。噴流によってもたらされる「ポンプ作用」で、噴流内で上方へ、また環状の移動層内で下方へ、トロイダル式に槽を通して粒子が循環する。粒子の流体輸送を助けるための「ドラフトパイプ」を槽内に組み込むことができる。このドラフトパイプは、液体噴流のすぐ上でこれに位置合せした噴流の位置に合わせて固定されるチューブからなる。このドラフトパイプは、液体噴流の分散を遅らせ、流体の流れを安定させつつ、より広範囲な流体速度で粒子の輸送を可能にする。

【0006】

Scottの米国特許第4,272,333号は、導電性粒子が2つの電極の間の充填層内を垂直に下方へ移動し、陽極が膜で遮蔽されている、移動層電極(MBE)の使用を開示している。陽極を遮蔽するために膜を使用する必要があるので、粒子の移動層の機械的摩擦によって膜に短期間で損傷を与える可能性があるため、この構成例の実際の適用にはあまり魅力がない。さらに、膜上への金属沈着が面倒な問題になることがある。

【0007】

Hadzismajlovic他著、Hydrometallurgy発行、第22巻、p393〜401(1989年)の論文、およびLevinの米国特許第1,789,443号は、噴流層の表面より上方に吊り下げられた陽極を備える噴流層陰極の使用を開示している。この構成は、膜を使用して電極を遮蔽する面倒を省くことができるが、この構成には、いくつかの操作上の問題がある。多くの電解液は、導電性が乏しいので、セルにおける電圧降下を減らすため、陰極と陽極を近接させることが有利である。これらの従来技術のシステムでは、これは達成することができない。噴流が陽極に衝突するからである。さらに、噴流層の幾何的投影(projected)表面積が、非常に限られており、電極性能を損なう。

【発明の開示】

【発明が解決しようとする課題】

【0008】

従来の噴流層には、また、粒子層の一部分が停滞する「死点」と一般に呼ばれる粒子の再循環の問題がある。死点は、たいてい噴流層の表面の外縁部に存在し、噴流が噴流層の周囲に粒子を沈着させないことに起因する。この問題を解決する一試みとして、底の円錐角度が非常に急な噴流層が使用されている。あらゆる場合において、噴流層の半径は、噴流内の粒子を流体の流れによって半径方向外側に輸送することができる距離に厳密に限定される。

【発明を解決するための手段】

【0009】

本発明では、分配シールドが、ドラフトパイプの上縁部付近から、下方に半径方向外側に、下方に移動する充填層の表面の外縁部より上方またはそれを超える槽の側壁に向かって延びる固体円錐部分からなり、噴流層の表面の中心近くに物体が落下するのを防止することによって、部品、部片、粒子、または他の小さい物体を噴流層の外縁部に搬送するために使用される。物体は噴流から解放されて分配シールドの上側表面上に沈着する。物体は、その後、分配シールドの頂部表面に沿って移動し、移動層の表面の外縁部に、またはそれを超えて沈着する。

【0010】

分配シールドを使用することによって、噴流層の周辺の停滞領域が完全に除去される。さらに、分配シールドにより、中程度の流体の流れで直径の非常に大きい噴流層を形成することが可能になる。もはや、流体の流れを介して動的に物体を噴流層の周辺に輸送する必要がないからである。さらに、分配シールドを使用すると、底の円錐角度が広い、直径が大きく浅い噴流層を使用することができる。このタイプの層では、物体の動きが下方に向かわず、半径方向内側に向かうようになる。このタイプの噴流層は、深い層の重さで物体が押しつぶされまた壊される恐れがある、壊れやすい物体を循環させるのに特に有利であり、大きな投影面積および深さの浅い層が望ましい、高性能電極として使用される導電性または部分的導電性部品の噴流層に特に有用である。

【0011】

噴流層電解反応チャンバを画定するポンプおよび槽を組み込んだ、携帯用電気メッキ装置も、本発明で提供する。この携帯用電気メッキ槽は、処理タンクから手で処理タンク、自動メッキシステム、または巻上機(hoist)に運ぶことができる。噴流層槽は、必要な電解液の流れを噴流層チャンバにもたらすポンプを備える台(platform)に取り付けられている。噴流層チャンバへの液体の流れを調整できるように、液体バイパス回路および調整バルブを組み込むことが有利である。また、噴流層槽が携帯用装置から容易に脱着可能であり、槽内部へアクセスし易くするために内部構成部品が槽から容易に脱着可能であることが望ましい。

【0012】

本発明の実施においては、導電性部品が、液体が金属イオンを含む電解液である液体噴流層内で循環する間に電気メッキされる。この部品は、給電面と接触状態にすることによって陰極電流のもとに維持される移動充填層を形成する。電流が部品中を通ることによって、部品が装置内で循環する間に、金属が電解液から部品上に付着する。通常、部品は、円錐形の底部を備えた非導電性の円筒型槽内に保持されるが、他の形状の槽を使用することもできる。槽は、非導電性プラスチック材料、例えばポリプロピレン製とすることができる。

【0013】

電解液は、槽内に、錐部の底からメッキすべき部品の層中に噴流として導入される。液体噴流は部品を巻き込み、部品は、移動層より上のある領域で液体の流れから解放され、次いで、部品の移動充填層として半径方向内側に下方に移動する。したがって、この液体噴流によってもたらされる作用により、まず噴流内で上方に半径方向外側に、次いで充填層内で下方に半径方向内側に、槽中を部品が循環する。充填層との陰極接続は、金属接触、または円錐部分の内部に取り付けられたまたは上方から充填層へ挿入された給電面を介してなされる。メッキすべき部品の表面が完全に導電性である場合、給電面は、粒子層に比べて小さいサイズにすることができる。部品が非導電性要素を有することによって部分的に導電性である場合、表面実装電子構成部品の場合と同様、部品が移動層内で移動中に部品の導電性部分との電気的接触がなされることを保証するため、はるかに広い表面積をもつ給電面を用いることが望ましい。例えば、底の円錐部分の表面の大部分を導電性材料で内張りし、給電面として使用することができる。対電極(陽極)は、噴流層チャンバ内の移動充填層の上方に取り付けるか、または噴流層チャンバを画定する槽の外部に配置することができる。

【0014】

本発明は、また、電着中に物体を動き易くし、物体が給電面に付着するのを防止するため、バンプ状の表面または他のテクスチャのついた表面を備えた給電面を使用することもできる。部品とほぼ同サイズのバンプは、方形の物体が給電面上を滑るときに互いに押し込まれたり「タイル張り」になることを防ぐので、特に有用である。さらに、バンプ状の、あるいは他のテクスチャのついた給電面の表面は、物体と給電面の接触領域を減らし、それによって電気メッキ中に物体が給電面に融着する可能性を低くする。

【0015】

部品の液体による輸送を助けるための「ドラフトパイプ」を槽内に組み込むことが、好ましい。このドラフトパイプは、液体噴流のすぐ上でこれに位置合せした噴流の位置に合わせて固定されたチューブからなる。このドラフトパイプは、液体噴流の分散を遅らせ、より広範囲な液体速度で粒子の輸送を可能にする。

【0016】

さらに、ドラフトパイプより上方に配置された部品デフレクタを使用することが好ましい。この部品デフレクタは、噴流より上方に配置された円錐状の点、または平らな円板、または下向きの凹んだ表面である。このデフレクタは、噴流内の部品がチャンバから出るのを防止し、部品の軌道を槽の側壁に偏向させる。デフレクタは、また、巻き込まれた部品の噴流がチャンバ内の天井構成部品に衝突するのを防ぐ。ドラフトパイプが存在すると噴流の流れが強化されるので、部品デフレクタをドラフトパイプと併用すると特に有利である。

【0017】

分配シールドを使用することも好ましい。この分配シールドは、円錐形で、ドラフトパイプの上縁部付近から槽の傾斜した底壁の外縁部より上方に延びることができる。このシールドは、反応チャンバの中心近くに部品が落下するのを防止することによって、部品を噴流層の外縁部に分配するのを助ける。むしろこれらの部品はシールドの表面頂部に沿って移動し、部品の移動層の外縁部に沈着する。

【0018】

本発明では、対電極、通常は陽極を、噴流層槽の内部で部品の移動充填層の上方に、かつ分配シールドの下または粒子デフレクタ上方に配置することができる。別法として、外部の対電極、すなわち噴流層槽の外部にある電極を使用することもできる。外部の対電極の場合、対電極は、電解液に少なくとも部分的に浸された噴流層槽に近接して配置される。電流が、電解液を介して、外部の対電極から噴流層槽内に入っている物体の移動充填層へ通過するのを可能にするため、開口が、側壁の浸された部分および/または噴流層槽の底壁に設けられている。液中の槽の開口をメッシュ、布または膜で覆って、電流の通過を可能にし、噴流層槽から物体が失われるのを防ぐことができる。これらの開口は、電解液が噴流層槽に出入りする手段としても役立つ。

【0019】

通常、噴流層槽が複数の処理タンク間を搬送される、電気メッキの適用例においては、電解液に溶解された金属と同じ金属からなる可溶性の外部陽極が望ましい。一方、定置電気メッキの適用例および電気採取においては、不溶性の内部陽極が望ましい。

【0020】

本発明は、また、傾斜した底を備えた方形の槽を使用して実施することもできる。この場合、分配シールドは、傾斜した平らな一枚のプレートまたは複数のプレートであり、ドラフトパイプおよび入口パイプは、管状または方形にすることができる。

【0021】

電解液は、ポンプを介して反応チャンバに注入され、操作中、この配置に問題はない。しかし、装置の操作が中断されると、層からの部品が重力によってポンプの出口内に落下し、実際にポンプを汚すことがある。したがって、部品を槽内に保持する手段を設ける。一手法は、部品を通過させないスクリーンを噴流入口に組み込むものである。スクリーンを使用する場合、汚れを防ぐためにスクリーンの上流側で流体をろ過することが好ましい。別法は、固体の「トラップ」構成を利用するものである。これは、入口導管上の単純な「U」字型パイプとしてもよく、また液体の流れる方向を逆にする同心の2本のパイプで構成することもできる。どちらの場合も、電解液と比較した密度差によって部品が捉えられる。部品を噴流層チャンバから都合よく除去するため、トラップにアクセス口を組み込むことができる。

【0022】

本発明はまた、様々な洗浄、メッキ、および濯ぎ溶液を、別々の保持タンクから順に導入し、適当な時間の間、反応チャンバ中で循環させ、その後、溶液溜め、制御弁、制御システム、およびポンプに接続されたマニホルドパイプシステムを介して噴流層槽から除去する定置式構成で、この噴流層槽を使用できることも意図している。

【0023】

本発明、そのアセンブリ、および操作は、添付の図面に例として示す本発明の好ましい実施形態についての以下の説明からさらに理解されるであろう。

【発明を実施するための最良の形態】

【0024】

次に、添付の図面のさらに詳細な説明に移ると、図1は、定置処理タンク40内に取り外し可能に配置された携帯用噴流層反応チャンバまたは反応装置1の詳細な断面図を示す。この定置処理タンク40は、電解液の液体流を噴流層チャンバ1に供給するためのポンプシステムを備え、さらに、チャンバ1の外部にあり、チャンバ1内に含まれる物体に対し対電極として機能する、定置電極8を備えている。物体を電気メッキする場合、電極8は陽極として機能する。含まれる物体は、図5の物体124と同じでよいが、図を見やすくするためこれらの物体は図1から省略されている。タンク40は、洗浄、メッキおよび濯ぎ溶液などの処理溶液を順にチャンバ1中で循環させる電気メッキ中に、携帯用噴流層チャンバ1がその間を運ばれる一連の処理タンクのうちの1つとすることができる。あるいは、チャンバ1(または図2のチャンバ1’)は、図6に示したように、タンク40に固定し、タンク40を介して複数の処理タンクからの処理溶液を順に渡すこともできる。

【0025】

噴流層チャンバ1は、円錐形の底11および脱着可能な頂部12を備えた円筒形の槽2からなる。槽2は、ポリエチレンなどの非導電性材料で作られている。噴流層チャンバ1は、液体表面Sで示すように、タンク40に含まれた電解液に部分的に浸されている。電解液は、外部ポンプ34によって、ボール流量調整弁(ball flow regulating valve)32、ソケット継手(socketed fitting)30、およびメッシュスクリーン17を取り付けた入口パイプ18を介して、チャンバ1内に注入される。ポンプ34は、タンク40、タンク出口継手38、液体ストレーナ36および関連配管で完成する閉ループで接続される。

【0026】

携帯用噴流層チャンバ1を、図1に示すように、入口パイプ18をソケット結合30内に挿入することによってタンク40に脱着可能に接続することができる。この入口パイプは、ソケット式レセプタクル(socketed receptacle)19を介して噴流層槽2に接続される。ピン15は、入口パイプ18をソケット式レセプタクル19内に保持するために使用される。メッシュスクリーン17は、入口パイプ18の縁部に取り付けられ、槽中の液体の流れが中断する場合、槽2内に処理済みの物体を保持する。ピン15、および入口パイプ18とそれに取り付けたメッシュ17は、容易に取り外され、噴流層チャンバ1の槽2の底から物体を取り除くことが可能になる。

【0027】

液体は、入口パイプ18を介して槽2内に入り、ドラフトパイプ4の下方から供給される部品または物体を巻き込む噴流を形成する。物体(図示せず)を巻き込んだ液体噴流は、ドラフトパイプ4を通って移動し、下向きの凹んだ表面7を有するデフレクタ6上に衝突する。デフレクタ6は、巻き込まれた物体を半径方向外側に下方に向け、それによって物体を液体噴流から解放する。解放された物体は、分配シールド20頂部表面上に沈着し、半径方向外側に下方に移動し、シールド20の外縁部から滑り落ち、チャンバの底11の上縁部の周りの締付けリング28の上側表面上に沈着し、移動充填層内で入口パイプ18の上縁部とドラフトパイプ4の下縁部の間のギャップに向かって下方に半径方向内側に移動する。

【0028】

分配シールド20は、垂直な支持部22を介してチャンバの頂部12に取り付けられている。チャンバの頂部12、支持部22、分配シールド20、デフレクタ6、およびドラフトパイプ4は、噴流層槽2からチャンバの頂部12を持ち上げることによって容易に取り外せる脱着可能なアセンブリを形成し、それによって槽2の内部にアクセスできるようになる。小さい穴(図示せず)を、シールドに隣接するドラフトパイプの頂上部分に設け、シールドの下からの陰極ガスをドラフトパイプ内の移動する液体流に排出することができる。

【0029】

物体の移動層との電気的接触は、導電性であり、円錐形の槽の底壁11を内張りする円錐形の給電面16によってなされる。給電面16は、図7の拡大図により詳細に示すように、チャンバの底壁11を貫通し、プランジャ10の下方部分およびコイルばね9を受けるための円筒形のソケットを有する給電面ブロック25と滑り接触している、導電性の円筒形プランジャ10を含む陰極接続部によって、外部電源装置に接続される。ばね要素9は、プランジャ10の下に置かれ、弾性による圧力をもたらして、プランジャ10の上側表面と給電面16の下側表面の間の正電気的接触を維持する。給電面ブロック25は、ポリマー層または被覆13によって絶縁され、絶縁された導体27によって陰極コネクタ23に接続される。別法として、給電面16を、皿頭ボルト(図示せず)との接触により外部電源供給装置に接続することもできる。皿頭ボルトは、底壁11を貫通し、絶縁金属接続ブロック25にねじ込まれ、それによってブロックを底壁に固定する。

【0030】

給電面16は、電気的絶縁材料で作られ、処理済の物体が給電面16の外縁部上を汚すのを防ぐ、締付けリング28によって定位置に保持された円錐形の金属シートでよい。別法では、給電面16は、金属層被覆を施すか、また底壁11上に付着させることもできる。給電面16の上側(外側)表面を、バンプ状にし、また凹凸または他のテクスチャをつけて、その上を物体が滑り易くすることができる。

【0031】

図7はまた、締付けリング28の底表面と給電面16の上側表面の間に設けることができるギャップGを示す。ギャップGは、好ましくは、約0.2〜1.0mmで、メッキすべき部品よりも小さくなければならない。ギャップGは、電解液中で電流が通る導体の絶縁された縁部に形成される傾向のある高電流密度領域を消散させる。ギャップを設けることによって、この領域での電流密度が低下し、リング28の下縁部と給電面16の上側表面との交差部で付着金属が団塊状に成長するのが防止される。これは、表面実装構成部品など、部分的導電性の部品を電気メッキする場合に、特に有益である。ギャップを設けない場合、この領域での付着金属の団塊状の成長によって、部品の再循環が妨げられる恐れがある。

【0032】

給電面の上方部分にメッキ済み部品が融着する傾向がある場合、締付けリング28をさらに下方に延長して、給電面16の大部分を覆うようにし、粒子が移動し続けるのを助けることも、時には有益である。締付けリング28を下方に延長することで給電面16の上方部分をさらに絶縁することによって、給電面の下方部分と接触状態にある部品にかかる下向きのさらに大きい圧力が生まれ、部品の移動が維持される。締付けリング28の最適幅は、何回かの試行操作で決定することができ、メッキする部品の形、挿入量の多さおよびメッキ電解液に依存する。一方、締付けリング28の幅を大きくすると、給電面の有効表面積が減少するので、部分的導電性部品をメッキする場合、電圧が高くなる。したがって、部品の十分な動きを維持しつつ、可能な限り狭い締付けリングを使用することが望ましい。

【0033】

物体を電解液の金属成分で被覆するための、図に示した実施形態では、物体の移動層と接触状態にある電極は、電源装置の陰端子に接続され、陰極として機能し、槽2に近接する定置タンク40に取り付けられた対電極8は、電源装置の陽端子に接続され、陽極として機能する。電流は、陽極から移動する物体へ、槽2の側壁内の1つまたは複数の開口26を介して伝導され、これらの開口は、液体を通す間、物体を槽内に保持するため、多孔性メッシュ、布、または膜で覆われている。したがって、液体は、メッシュ開口26を介して槽2から排出される。

【0034】

図1の実施形態、ならびに図2〜4の実施形態を実施するには、それぞれ一連の処理タンクにポンプ手段およびドッキング手段を設けることができる。各処理タンク内に反応槽が存在することを検出する自動手段を設け、これを使ってタンクに働くポンプのスイッチを自動的に入れることができる。検出手段は、タンク内の物理的接触スイッチ(図示せず)、または図1に示す、タンクの外側の磁気ホール効果検出器72および反応槽の入口パイプ18に取り付けた磁石73でもよい。この検出手段は、ポンプ43を作動させるための交流電源装置76を制御するため、検出器72からの入力に対応するリレーモジュール74を含むこともできる。図3および図4の実施形態では、検出器72は、レール70およびこれに相当するレールに取り付けた磁石73の位置近くにあるリップ71の下に配置することができる。こうした物理的または磁気検出手段の代わりに、光学検出器、またはこの目的にかなうよう効果的に実施できる他の手段を用いることもできる。したがって、本発明の目的は、図1〜4の実施形態とともに使用する各タンク用のポンプが、反応槽が存在する場合は自動的に作動し、タンクが空の場合は作動しないようにすることである。

【0035】

図2は、槽の底壁に開口31が設けられ、槽2’内を循環する部品(図示せず)を保持するため、これらの開口がプラスチック製メッシュ33で覆われている以外は、図1に示したものと同様の、噴流層電気化学反応装置1’を示す。図1と本質的に同じである構成部品は、同じ番号にプライム記号(’)を付けて示してある。陰極接触は、部品の移動層と導電性のロッド35を介してなされ、ロッドは、絶縁スリーブ37を有し、ボルト39を介してチャンバの側壁および電気コネクタに取り付けられている。この導電性ロッドは、部品の移動層と接触状態の露出先端以外は、被覆され、または絶縁スリーブ37で覆われる。図2の装置内での部品の循環は、図1の装置と同様である。チャンバの底壁内のメッシュで覆った開口31は、陰極の部品の移動層と外部の陽極8’の間に、側壁の開口しかない図1の装置よりも、より大きい直流の通路となる。その結果、電気メッキ中の電圧が大幅に下がる。

【0036】

チャンバの底壁内の開口31はまた、洗浄、電気メッキおよび濯ぎのプロセス後、チャンバ槽2’からの溶液排出を改善する。一方、図1の装置は、図2の装置よりも給電面の表面積がはるかに大きい。したがって、図1の装置は、表面実装電子構成部品など、部分的導電性の部品を電気メッキするのにより適しており、図2の装置は、金属部品または金属構成部品を電気メッキするのにより適している。シールド20’に隣接するドラフトパイプ4’の頂上部分に小さな穴43を設けて、シールドの下からの任意の陰極ガスをドラフトパイプ内の移動液体流に排気することができる。

【0037】

図3は、処理溶液Lを含んだ処理タンク87内に取り外し可能に置かれた噴流層反応槽50を有する携帯用メッキ装置41の上面図を示す。この装置は、洗浄液、濯ぎ液、メッキ溶液など、処理溶液を順に槽50中で循環させるために、タンクからタンクへと搬送可能に設計されているので、メッキバレルまたはメッキラックに類似の方法で使用することができる。

【0038】

図4は、図3の線4−4に沿って切断した装置41の断面図である。装置の下方部分は、処理溶液Lの表面Sより下に浸され、装置全体は、サイドレール70、70に支持され、サイドレールは、各処理タンク87の側壁リップ71上に載り、ハンドル86、86を備えている。この装置は、サイドレール70、70を接続する横台(transverse platform)52および54を備えている。水中ヘッド遠心ポンプ88は、台54に取り付けられている。ポンプの入口は、エルボ94を介して液体ストレーナ95に取り付けられている。ポンプの出口96は、プラスチック製パイプの短いセグメントを介してプラスチック製のT字型継手97に接続されている。

【0039】

噴流層50の入口パイプ98は、T字型継手97に脱着可能に結合されている。T字型継手97の第3の開口は、プラスチック製パイプ、エルボ99、およびプラスチック製パイプ60を介して、バイパスボール弁90に取り付けられている。ボール弁90の出口は、図3および図4に示したプラスチック製パイプおよびエルボのセグメントを介して、処理タンク87に溶液を戻す。噴流層槽50中を循環する溶液の量は、バイパス弁90を使用することによって調整できる。噴流層槽50は、大気に開放され、下方のチャンバ側壁内にメッシュで覆った開口56を有する。溶液は、メッシュで覆った開口56を介して、処理タンクへ戻される。

【0040】

槽50内で循環する物体への負の直流電流による電気的接続(陰極)は、電気コネクタ48を介して槽50の側壁を通ってなされる。対電極または陽極44は、直流電源装置の正端子に接続された導電性支持ロッド42が担持する導電性コネクタ43によって、槽50に近接する処理タンク87内に取り付けられている。電流は、槽50の開口56を介して、陽極44と槽50に含んだ循環物体との間を通る。槽50の内部構成部品は、図1の槽2に示したものと同じである。

【0041】

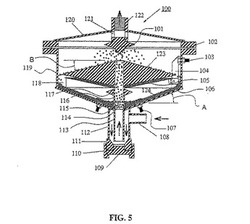

図5は、ドラフトパイプ116、物体デフレクタ101、および分配シールド123を含む槽119を備えた噴流層電気化学反応装置100を示す。この槽119は円筒形であり、円錐形の底106および円錐形の頂部120を備えている。電解液は、内側入口パイプ113および同心の外側パイプ112からなる物体トラップを通って、層のチャンバ内に注入される。外側パイプ112は、ねじ込みアクセス口111を有する。アクセス口111は、ねじ込み締付けリング110によって定位置に保持されたキャップ109によって密封される。液体は、ねじ込みパイプ108を介して、同心のパイプ112および113によって形成された環状部に入る。部品113、112、111、110および109は、物体トラップを形成し、チャンバ中の液体の流れが中断される場合、チャンバ内の導電性の層124の物体114を保持する。このトラップは、アクセス口111からキャップ109を取り外すことによって、チャンバから被覆された物体を外に出すためにも使用できる。液体は、入口パイプ113を介して、チャンバに入り、物体がドラフトパイプ116の下方にあるギャップ115を介して送られると、この物体114を巻き込む噴流を形成する。

【0042】

液体噴流は、巻き込んだ物体とともに、ドラフトパイプを通って移動し、デフレクタ101上に衝突する。デフレクタ101は、巻き込んだ物体を外方向に向け、物体を液体噴流から解放する。解放された物体は、分配シールド123上に落下し、半径方向外側に移動し、底壁106の外縁部に沈着し、移動充填層124内のドラフトパイプ116およびギャップ115に向かって、下方に半径方向内側に移動する。分配シールド123は、チャンバの底壁106に載っている支持部118を介してチャンバに取り付けられている。水平線から底壁106までの角度A、および水平線から分配シールド123の上側表面までの角度Bは、好ましくは10°から70°、さらに好ましくは20°から60°、最も好ましくは、丸い物体に対しては20°から50°、丸くない物体に対しては35°から60°である。

【0043】

層124との電気接触は、チャンバの底壁106を貫通し、物体の移動層124を接触させる皿頭ボルト107によってなされる。対電極105は、粒子分配シールド123の下に配置され、コネクタストリップ104および層119の側壁を貫通するボルト103を介して、外部電源装置(図示せず)に接続される。分配シールド123の底側表面は、放出されたガスがシールドの下で捉えられることなく、容易にチャンバから出るように、上向きに半径方向外側に傾斜している。ドラフトパイプ116の周りに取り付けられたデフレクタリング117は、物体が対電極105に衝突するのを防ぐ。液体は、入口開口121を有し、円錐形のカバー120に取り付けられたねじ込みパイプ継手122を介して、噴流層チャンバから出る。カバー120は、O字型リング102を介して噴流層槽119を密封する。円錐形のカバーは、電解中に放出されたガスを完全に除去し易くする。

【0044】

図6は、図5のタイプ100の定置噴流層電気化学反応装置を組み込んだ電気メッキ流体システムの概略図を示す。反応装置100は、電気ケーブル134および135を介して、定置電源装置および制御盤132に接続されている。電気メッキプロセスのための溶液は、タンクT1からT6に順に入れられる洗浄剤、酸、メッキ溶液、および濯ぎ液を含む。メッキする物体は、噴流層槽100内に装入される。次いで、タンクT1からT6からの溶液が、入口管138、電磁弁142、入口マニホルド146、およびポンプ136を介して、噴流層槽反応装置100に別々に送達される。溶液は、出口管144、出口マニホルド147、および電磁弁140を介して、噴流層反応装置100から出る。

【0045】

電気メッキプロセス中、1つの処理タンクへの入口および出口電磁弁が開けられ、ポンプが閉ループで処理タンクへのおよび処理タンクからの溶液を循環させるために作動する。各タンクを順に循環し、電気メッキプロセスを実施することができる。電磁弁140と142、電源装置、制御盤132、およびポンプ136は、スイッチ139によって手動で作動させることができ、またコンピュータで制御することもできる。メッキプロセスの最後に、メッキ済みの物体を槽100から取り出し、プロセスが繰り返される。処理タンクT1からT6に接続された1組のみの入口および出口の電磁弁を常時開けることになるので、別々の電磁弁140および142の代わりに、遠隔作動の、マルチポート回転セレクタ弁を使用することもできる。

(電気メッキの実施例)

【実施例1】

【0046】

ドラフトパイプおよび粒子分配シールドを有する、直径7.5インチ(19cm)の噴流層チャンバを備えた携帯用メッキ装置を、長さ2mm、直径0.7mmの打ち抜き銅コネクタクリップを電気メッキするために使用した。これらのクリップは、非常に軽く、媒体とともに回転するとインタロックしがちなので、バレル内で容易に電気メッキすることができない。約20,000個からなる50mlのクリップを、噴流層チャンバに装入した。これは、このサイズの装置の最少装入量である。装置は、手で処理タンク間を搬送され、以下の処理順序に従う。

1.浸漬洗浄剤 5分

2.陰極電気洗浄剤 5分 6V、6A

3.水濯ぎ 3分

4.塩酸(50%)活性剤 5分

5.水濯ぎ 5分

6.シアン化物浸漬 3分

7.シアン化銅メッキ 5分 6V、8A

8.すくい出し濯ぎ 1分

9.水濯ぎ 3分

10.硫酸(5%) 5分

11.水濯ぎ 3分

12.スルファミン酸ニッケルメッキ 20分 6V、8A

13.水濯ぎ 3分

14.硫酸(5%) 5分

15.水濯ぎ 3分

16.硬質金メッキ 25分 6V、6A

17.すくい出し濯ぎ 3分

18.水濯ぎ 3分

19.熱い純水濯ぎ 3分

【0047】

サンプリングした10個のクリップをX線回折によってニッケルおよび金の沈着厚さについて検出した。測定の結果、ニッケルの厚さ平均124.9マイクロインチ、標準偏差18.0マイクロインチであった。測定の結果、金の厚さ平均32.7マイクロインチ、標準偏差2.1マイクロインチであった。クリップのインタロックは観察されなかった。

【実施例2】

【0048】

直径3mmの平らなセンサディスクを、ドラフトパイプおよび粒子分配シールドを備えた直径7.5インチの噴流層チャンバをもつ携帯用メッキ装置を使用して電気メッキした。比較の手段として従来のバレルメッキ装置でもディスクを電気メッキした。下記のメッキ順序を両方の試験に用いた。

1.浸漬洗浄剤 5分

2.陰極電気洗浄剤 5分 6V、6A

3.水濯ぎ 3分

4.塩酸(50%)活性剤 5分

5.水濯ぎ 5分

6.シアン化物浸漬 3分

7.シアン化銅メッキ 5分 6V、8A

8.すくい出し濯ぎ 1分

9.水濯ぎ 3分

10.硫酸(5%) 5分

11.水濯ぎ 3分

12.スルファミン酸ニッケルメッキ 20分 6V、8A

13.水濯ぎ 3分

14.硫酸(5%) 5分

15.水濯ぎ 3分

16.硬質金メッキ噴流 222分、 6V、5A

比較対象:バレル 382分、 6V、15A

17.すくい出し濯ぎ 3分

18.水濯ぎ 3分

19.熱い純水濯ぎ 3分

【0049】

バレル内で電気メッキしたディスクは、バレル内の適切な陰極接触を維持するために、追加のメッキ媒体(金属ショット)を必要とした。媒体とメッキ済みの部品の体積比は、約3対1であった。部品およびメッキ媒体は、バレル内で、6V、15Aで6.36時間、金電解液を使用してメッキされ、メッキ厚さは標準偏差12.0マイクロインチで平均222.8マイクロインチに達した。

【0050】

噴流層メッキ装置では、ディスクは、6V、5Aで3.7時間メッキされ、メッキ厚さは標準偏差7.4マイクロインチで平均220.1マイクロインチに達した。噴流層装置は、バレルよりも42%速く金属を付着させたばかりでなく、媒体を必要としないので、すべての金の付着が、媒体ではなく部品になされた。したがって、バレルで部品をメッキすると、噴流層装置でメッキするよりも、約5倍多くの金が必要とされた。

【0051】

(電気採取の実施例)

本発明はまた、処理溶液、廃水、または採鉱の浸出水から価値ある金属を回収するための電気採取に、また汚染防止や廃水処理の手法として適している。化学薬品沈殿およびイオン交換など合金受軸(metal−bearing)水の廃棄流の処理に対して現在用いられている技術では、金属を経済的に再生できる形にできない。毒物廃棄を減らし、利用可能な材料を再生する必要により、廃棄流内に溶けた金属の濃度を低減し、回収した金属の再生を可能にする技術の開発が必要となっている。

【0052】

従来の電気採取システムの性能、コスト、および維持要件では、ある限られた適用分野に対してしか、経済的魅力がない。本発明は、この技術において著しい改良をした。設備コストを下げ、維持要件を減らし、性能を上げ、それによってより広範囲な適用分野で電気採取が可能になるからである。

【0053】

電気採取の実際上の目的は、電気メッキとは、幾分異なる。電気メッキでは、付着の質および均一性が第一に重要であり、電流効率は、第二に重要である。電気採取では、電流効率および電流密度を最大にすることが第一の目的である。

【0054】

本発明は、噴流層陰極として導電性媒体を用いて、電気採取に使用することができる。この媒体は、金属ショット、カットワイアショット、金属で被覆したガラス球、または、黒鉛または炭素の球または細粒(granule)で構成することができる。球状媒体を使用すると、非常に浅いチャンバの底および分配シールドの角度(図5の角度AおよびB)を使用でき、しかも優れた層の動きを維持できるので、特に有利である。金属ショットおよび金属で被覆したガラス球を層の媒体として使用する場合、金属は、価値のある、容易に再生される形で回収される。

【0055】

従来の電気採取では、平らな電極(陰極および陽極)が処理されるべき溶液に浸される。電極間に電位を加え、直流電流を溶液に通す。陰極では、電荷を与えられた金属イオンがその表面に拡散し、そこで陰極から電子を受け取り、金属状態に還元される。金属は、自由金属陽イオン(cation)、または錯体金属陰イオン(anion)、例えばシアン化物錯体として溶液中に存在することができる。金属イオンを陰極に運ぶ主な機構は、通常のフィックの拡散であり、電気的特性ではないことを留意されたい。

【0056】

非常に低い電流密度では、陰極での還元レートは、電流密度(電極の単位面積当たりの電流)に比例する。しかし、より高い電流密度では、金属の還元レートが、金属イオンの陰極表面への拡散レートによって限定される。そのため、効果的に適用できる電流密度が実際上、限定される。限界電流密度は、定常状態拡散についてのフィックの第1の法則を使用し、拡散層における線形濃度変化についてのネルンストの仮定を用いて計算できる。拡散限定電流密度の方程式は、

iL=−DnFC/d

ただし、iL−限定電流密度

D−金属イオンの拡散係数

n−金属イオンの負荷

F−ファラデーの数

C−金属イオンのバルク液体濃度

d−ネルンストの拡散層の厚さ

とする。

【0057】

ネルンストの金属イオン空乏層の厚さは、電極に隣接する溶液の攪拌の程度に依存する。静止溶液では、ネルンストの層の厚さは、約0.05cmである。攪拌した溶液では、その厚さは0.01から0.005cmの間である。イオン空乏層を通る金属イオンの拡散レートは、層内の濃度勾配に線形比例する。陰極表面の金属濃度は、ゼロと推測できるので、濃度勾配は、ネルンストの層の厚さで分割したバルク金属イオン濃度になる。この2つのファクタで平らな陰極上の限界電流密度が制御される。

【0058】

一例を挙げると、中程度に攪拌した1000ppmのシアン化銀溶液から銀を回収するための限界電流は、約0.6A/cmである。しかし、電流効率は通常、だいたいこの値未満のオーダーの電流密度で落ちる。陰極での金属イオン濃度が減少するにつれて他の電極反応が優位になってくるからである。したがって、高い電流効率を維持するためには、付着レートを規制する、低い電流密度が必要である。

【0059】

多孔性の、または固体物体の充填層からなる陰極では、状況は全く異なる。その表面積は、形状的に平らな電極に相当する電極の表面積よりもかなり大きく、その電流密度は、陰極の表面の特徴によって変わる。最高電流密度は、表面上の尖点で生じ、最低電流密度は凹みで生じる。さらに、イオンの拡散は、均一な厚さの層を通っては起こらない。増大した表面積により、電流密度が低減し、それによって電流効果が上がる。さらに、電極を構成する物体がもたらす細孔の平均半径が、ネルンストの層の厚さよりも小さく、溶液を細孔内に補充することができる場合、拡散通路は細孔の半径よりも短くなり、さらに高い電流効率および電流密度がもたらされる。

【0060】

上記の分析は、細孔または充填層の陰極がもたらす電位性能の改善について指摘しているが、大抵の電解液が、電着した金属を化学的に再溶解(dissolve back)する可能性があることが、充填層および多孔性陰極の設計を面倒にしている。大抵の電解液は、構成成分の金属を再溶解できる。いくつか例を挙げると、シアン化カドミウム溶液、銅エッチング液、硝酸銅、硫酸銅、硫酸ニッケルがある。こうしたタイプの溶液から回収した純金属は、電着金属と再溶解金属では異なる。硫酸および硝酸など酸性溶液の再溶解レートは、pHの関数であり、電気分解中のpH制御によってある程度最小限に抑えることができる。

【0061】

しかし、多孔性または充填層の陰極の表面積が非常に大きく、かつ液体−固体接触が強いと、かなりの金属の再溶解がもたらされる。陰極から電解液への電流の流れの大部分が陽極に最も近い電極表面に集中し、電流が、物体間の伝導を介して充填層陰極内を伝導することによって、これがさらに厄介になる。したがって、陰極層内の電流密度は、非常に低い。こうしたファクタのため、化学的溶解により、層内部からの金属の正味収支は損失になる。この現象により、上記のHadzismajlovic他の使用したシステムの場合のように、層の投影表面積と体積の比が小さい場合、充填層陰極を使用する金属付着が著しく妨げられる。

【0062】

この問題は、投影面積と体積の比が大きい、図5の本発明の実施形態のような薄く浅い層を使用することで改善される。分配シールドの使用により、液体の流量を増すことなく、噴流層の直径を大きくすることが可能になる。さらに、浅い傾斜を伴った円錐形の底を使用して、層の体積を増やすことなく、層の投影表面積を効果的に大きくすることができる。浅い底、ドラフトパイプ、および分配シールドを備えた噴流層を使用する場合、物体は、従来の噴流層内でのように下向きではなく、層の中心に向かって半径方向内向きに移動する。

【0063】

部品、部片、または他の物体の装入を、1つ、2つまたは3つの物体の厚さをもつ層が、チャンバの底に沿って内向きに移動するように、維持できる。この構成では、液体−固体接触は、従来の噴流層よりも大幅に減少している。上記のScottの開示したシステムのような従来の噴流層と同様に液体が層中を通らず、移動層電極の外側を流れるためである。さらに、層が浅い場合、ほとんどの物体が電解液からの電流を受けるが、対照的により深い層では、層の表面にあるほんのわずかの物体しか電解液からの電流を受けない。この2つの効果は、回収された金属を化学的に溶解する可能性のある溶液から金属を電気分解により回収するために、特に有利である。

【0064】

下記の実施例により、電気採取の適用例における噴流層陰極の使用について説明する。

【実施例3】

【0065】

図8は、噴流層反応装置内の噴流層陰極について、電流効率を電流密度の関数として示す。この実験は、1ガロン(約4リットル)当たりK(AgCN)2を34.1g、KCNを42.5g含むシアン化銀溶液を使用して行った。この図に示すように、噴流層陰極は、直径3mmの球体または直径6mmの球体を含み、攪拌しない平面電極、ならびに機械的に攪拌したセル内の平面電極よりも、はるかに高い電流密度でかなり良好な性能を示した。これは、同量の消費電気エネルギーでより大量の金属をより高いレートで取り出せることを意味する。

【0066】

噴流層陰極の回収レートが大幅に上がったことを強調するため、噴流層内の3mmの球体と攪拌した溶液に露出した平面電極を比較すべく、図8のデータを、陰極材料の単位面積当たりのシアン化銀溶液からの銀の回収レートの、電流密度に対する関係として図9に示す。金属回収レートは、電流効率と電流密度および銀(4.024g/A−hr)の電気化学当量との乗算によって計算される。図に示したように、噴流層は、平面電極の6倍の速さで金属を回収した。

【実施例4】

【0067】

銅を、金属被覆した直径2mmのガラス製の球体を500ml含む陰極を使用する噴流層反応装置内のpH1.9の硫酸銅溶液から回収した。一実験を、ドラフトパイプおよび粒子デフレクタを備え、分配シールドは備えていない、直径7.5インチのチャンバ内で、7.5アンペアで行った。第2の実験を、ドラフトパイプ、粒子デフレクタ、および分配シールドを備えた直径12インチのチャンバで行った。図10は、7.5インチのチャンバでは銅濃度の減少がほとんどなかったが、12インチのチャンバでは急速に銅が回収されたことを示す。これは、分配シールドのない深い噴流層ではなく、分配シールドを備えた浅い噴流層を使用する場合、再エッチング(back etching)が減少するからである。

【0068】

当業者は、本開示を知れば、本発明の構成部品および要素に対し、その機能に大きく影響することなく、様々な修正が可能であることを理解されたい。例えば、上記の特定の槽の構成を噴流層の技術とともに大幅に変えることができ、方形のチャンバを画定する4つの側壁、および槽の入口に向かって下向きに傾斜する単一の方形の底壁または層の入口に向かって下向きに細くなっている向かい合った方形の底壁など、円筒形でない形にすることができる。

【0069】

同様に、陽極と陰極の位置を逆にして、外側の層を電解的に除去させることによって、金属物体を磨くことができる。さらに、再循環する物体を金属ではなく化学成分で被覆するために、開示された装置を、化学被覆成分と組み合わせたガス状流体とともに使用することができる。これによって、参照により特許の全内容を本明細書に合体する、1993年10月19日発行のLittman他の米国特許第5,254,168号に開示された装置で一般に代表されるタイプの噴流層被覆装置が供給される。したがって、好ましい実施例について、例をあげて示しかつ詳細に説明したが、頭記の特許請求の範囲に規定された本発明の範囲から逸脱することなく、さらなる修正および実施例が可能である。

【図面の簡単な説明】

【0070】

【図1】本発明による携帯用噴流層電気化学反応槽、定置電解液タンク、およびドッキングシステムの断面立面図である。

【図2】両方の底壁および側壁の開口がメッシュで覆われ、給電面がチャンバの底の上方に取り付けられている、図1の携帯用噴流層電気化学反応槽の修正例の断面立面図である。

【図3】本発明による内蔵型携帯用ユニットを設けるように変更を加えた噴流層メッキ装置の外部上面図である。

【図4】図3の線4−4に沿って切断した図3の装置の断面立面図である。

【図5】浅い円錐形の底、および部品除去口を備えた同心の管状部品トラップを有する、変更を加えた噴流層電気化学反応槽の断面図である。

【図6】図1、図2および図5に示したタイプの反応装置に複合処理溶液を供給するための流体システムの概略図である。

【図7】図1に示した本発明の詳細の拡大部分断面図である。

【図8】攪拌を伴った平面電極および伴わない平面電極(plane electrode)の使用と比較して、3mmおよび6mmの球体を使用しての本発明の噴流層電気化学反応装置におけるシアン化物溶液からの銀の電解回収について、電流効率を電流密度の関数として示すグラフである。

【図9】攪拌した溶液内での平面電極の使用と比較して、シアン化物溶液からの銀の回収レートを本発明の噴流層の電流密度の関数として示すグラフである。

【図10】直径7.5インチのより深い噴流層反応装置の使用と比較して、直径12インチの本発明の浅い噴流層反応装置を使用したpH1.9の硫酸銅からの金属回収について、銅濃度を時間の関数として示すグラフである。

【技術分野】

【0001】

本発明は、液体またはガス状流体内で処理するための、粒子、部片、部品、および他の小さい物体の噴流層の使用に関する。本発明は、特に、従来の手段ではメッキが難しい小さい部品の電気メッキに適用される。本発明は、廃水処理、電気採取(electrowinning)、電気化学的合成、陽極の電気化学的スムージング(anodic electrochemical smoothing)、陽極処理(anodizing)、電気泳動ポリマー被覆(electrophoretic polymer coating)、物理的被覆の分野にも適用され、また噴流層が適用される一般分野にも用いられる。

【背景技術】

【0002】

多孔水平回転ドラム内で物体を転がすバレルメッキは、小さい部品を電気メッキする一般的方法である。代表的技法は、Kanehiroの米国特許第4,822,468号、およびShino他の米国特許第4,769,117号に開示されている。多くの極小部品は、給電面(current feeder)との接触不良、またはドラムの内部の汚れのため、バレル内で効率のよいメッキができない。こうした問題のため、陰極の接触および部品の動きを改善するために、バレルにメッキ媒体(通常、ある種のスムーズ金属ショット(smooth metal shot))の追加がしばしば必要になる。媒体を使用することにより、この媒体もメッキされるので、メッキに要する時間および電流がかなり増加し、よって、一部品当たりのメッキコストが増える。さらに、多くの小部品は壊れ易く、またインタロック(interlock)することがあるので、重い媒体とともに回転させると破損することがある。したがって、これらの部品は、バレル内でうまくメッキすることができない。

【0003】

Greigoの米国特許第5,487,824号は、電気メッキの間、部品の充填層の運動を維持するため、水平加速回転ドラムを用いた、極小部品を電気メッキするための特別に設計した統合型電気メッキシステムを開示している。

【0004】

Backhurst他の米国特許第3,1124,098号、およびHaycock他の米国特許第3,703,446号は、流動層陰極を開示している。流動層は、優れた液体−固体接触を有するが、流動層陰極は、流動化粒子間の電気接触不良、不均一な電位および粒子分離効果が欠点である。さらに、金属沈着のため、粒子のサイズや、多分濃度が変化する場合、層全体の流動化を維持することが難しい。流動層手法がもたらす潜在的利益が、実際の電気沈着システムで実現される可能性は低い。

【0005】

典型的な噴流層は、円錐形の底部を備えた円筒形の槽からなる。この槽は、噴流層を形成する粒子の層を含む。流体は、噴流として、円錐部の底で噴流層槽内に導入される。この流体噴流は、噴流層槽内に入れてある粒子の層を貫通し、粒子を巻き込み、粒子および流体を上方に移動させる「噴流」を形成する。粒子は、粒子の層より上のある領域で流体の流れから解放され、下方移動する環状層の頂部に落下する。噴流によってもたらされる「ポンプ作用」で、噴流内で上方へ、また環状の移動層内で下方へ、トロイダル式に槽を通して粒子が循環する。粒子の流体輸送を助けるための「ドラフトパイプ」を槽内に組み込むことができる。このドラフトパイプは、液体噴流のすぐ上でこれに位置合せした噴流の位置に合わせて固定されるチューブからなる。このドラフトパイプは、液体噴流の分散を遅らせ、流体の流れを安定させつつ、より広範囲な流体速度で粒子の輸送を可能にする。

【0006】

Scottの米国特許第4,272,333号は、導電性粒子が2つの電極の間の充填層内を垂直に下方へ移動し、陽極が膜で遮蔽されている、移動層電極(MBE)の使用を開示している。陽極を遮蔽するために膜を使用する必要があるので、粒子の移動層の機械的摩擦によって膜に短期間で損傷を与える可能性があるため、この構成例の実際の適用にはあまり魅力がない。さらに、膜上への金属沈着が面倒な問題になることがある。

【0007】

Hadzismajlovic他著、Hydrometallurgy発行、第22巻、p393〜401(1989年)の論文、およびLevinの米国特許第1,789,443号は、噴流層の表面より上方に吊り下げられた陽極を備える噴流層陰極の使用を開示している。この構成は、膜を使用して電極を遮蔽する面倒を省くことができるが、この構成には、いくつかの操作上の問題がある。多くの電解液は、導電性が乏しいので、セルにおける電圧降下を減らすため、陰極と陽極を近接させることが有利である。これらの従来技術のシステムでは、これは達成することができない。噴流が陽極に衝突するからである。さらに、噴流層の幾何的投影(projected)表面積が、非常に限られており、電極性能を損なう。

【発明の開示】

【発明が解決しようとする課題】

【0008】

従来の噴流層には、また、粒子層の一部分が停滞する「死点」と一般に呼ばれる粒子の再循環の問題がある。死点は、たいてい噴流層の表面の外縁部に存在し、噴流が噴流層の周囲に粒子を沈着させないことに起因する。この問題を解決する一試みとして、底の円錐角度が非常に急な噴流層が使用されている。あらゆる場合において、噴流層の半径は、噴流内の粒子を流体の流れによって半径方向外側に輸送することができる距離に厳密に限定される。

【発明を解決するための手段】

【0009】

本発明では、分配シールドが、ドラフトパイプの上縁部付近から、下方に半径方向外側に、下方に移動する充填層の表面の外縁部より上方またはそれを超える槽の側壁に向かって延びる固体円錐部分からなり、噴流層の表面の中心近くに物体が落下するのを防止することによって、部品、部片、粒子、または他の小さい物体を噴流層の外縁部に搬送するために使用される。物体は噴流から解放されて分配シールドの上側表面上に沈着する。物体は、その後、分配シールドの頂部表面に沿って移動し、移動層の表面の外縁部に、またはそれを超えて沈着する。

【0010】

分配シールドを使用することによって、噴流層の周辺の停滞領域が完全に除去される。さらに、分配シールドにより、中程度の流体の流れで直径の非常に大きい噴流層を形成することが可能になる。もはや、流体の流れを介して動的に物体を噴流層の周辺に輸送する必要がないからである。さらに、分配シールドを使用すると、底の円錐角度が広い、直径が大きく浅い噴流層を使用することができる。このタイプの層では、物体の動きが下方に向かわず、半径方向内側に向かうようになる。このタイプの噴流層は、深い層の重さで物体が押しつぶされまた壊される恐れがある、壊れやすい物体を循環させるのに特に有利であり、大きな投影面積および深さの浅い層が望ましい、高性能電極として使用される導電性または部分的導電性部品の噴流層に特に有用である。

【0011】

噴流層電解反応チャンバを画定するポンプおよび槽を組み込んだ、携帯用電気メッキ装置も、本発明で提供する。この携帯用電気メッキ槽は、処理タンクから手で処理タンク、自動メッキシステム、または巻上機(hoist)に運ぶことができる。噴流層槽は、必要な電解液の流れを噴流層チャンバにもたらすポンプを備える台(platform)に取り付けられている。噴流層チャンバへの液体の流れを調整できるように、液体バイパス回路および調整バルブを組み込むことが有利である。また、噴流層槽が携帯用装置から容易に脱着可能であり、槽内部へアクセスし易くするために内部構成部品が槽から容易に脱着可能であることが望ましい。

【0012】

本発明の実施においては、導電性部品が、液体が金属イオンを含む電解液である液体噴流層内で循環する間に電気メッキされる。この部品は、給電面と接触状態にすることによって陰極電流のもとに維持される移動充填層を形成する。電流が部品中を通ることによって、部品が装置内で循環する間に、金属が電解液から部品上に付着する。通常、部品は、円錐形の底部を備えた非導電性の円筒型槽内に保持されるが、他の形状の槽を使用することもできる。槽は、非導電性プラスチック材料、例えばポリプロピレン製とすることができる。

【0013】

電解液は、槽内に、錐部の底からメッキすべき部品の層中に噴流として導入される。液体噴流は部品を巻き込み、部品は、移動層より上のある領域で液体の流れから解放され、次いで、部品の移動充填層として半径方向内側に下方に移動する。したがって、この液体噴流によってもたらされる作用により、まず噴流内で上方に半径方向外側に、次いで充填層内で下方に半径方向内側に、槽中を部品が循環する。充填層との陰極接続は、金属接触、または円錐部分の内部に取り付けられたまたは上方から充填層へ挿入された給電面を介してなされる。メッキすべき部品の表面が完全に導電性である場合、給電面は、粒子層に比べて小さいサイズにすることができる。部品が非導電性要素を有することによって部分的に導電性である場合、表面実装電子構成部品の場合と同様、部品が移動層内で移動中に部品の導電性部分との電気的接触がなされることを保証するため、はるかに広い表面積をもつ給電面を用いることが望ましい。例えば、底の円錐部分の表面の大部分を導電性材料で内張りし、給電面として使用することができる。対電極(陽極)は、噴流層チャンバ内の移動充填層の上方に取り付けるか、または噴流層チャンバを画定する槽の外部に配置することができる。

【0014】

本発明は、また、電着中に物体を動き易くし、物体が給電面に付着するのを防止するため、バンプ状の表面または他のテクスチャのついた表面を備えた給電面を使用することもできる。部品とほぼ同サイズのバンプは、方形の物体が給電面上を滑るときに互いに押し込まれたり「タイル張り」になることを防ぐので、特に有用である。さらに、バンプ状の、あるいは他のテクスチャのついた給電面の表面は、物体と給電面の接触領域を減らし、それによって電気メッキ中に物体が給電面に融着する可能性を低くする。

【0015】

部品の液体による輸送を助けるための「ドラフトパイプ」を槽内に組み込むことが、好ましい。このドラフトパイプは、液体噴流のすぐ上でこれに位置合せした噴流の位置に合わせて固定されたチューブからなる。このドラフトパイプは、液体噴流の分散を遅らせ、より広範囲な液体速度で粒子の輸送を可能にする。

【0016】

さらに、ドラフトパイプより上方に配置された部品デフレクタを使用することが好ましい。この部品デフレクタは、噴流より上方に配置された円錐状の点、または平らな円板、または下向きの凹んだ表面である。このデフレクタは、噴流内の部品がチャンバから出るのを防止し、部品の軌道を槽の側壁に偏向させる。デフレクタは、また、巻き込まれた部品の噴流がチャンバ内の天井構成部品に衝突するのを防ぐ。ドラフトパイプが存在すると噴流の流れが強化されるので、部品デフレクタをドラフトパイプと併用すると特に有利である。

【0017】

分配シールドを使用することも好ましい。この分配シールドは、円錐形で、ドラフトパイプの上縁部付近から槽の傾斜した底壁の外縁部より上方に延びることができる。このシールドは、反応チャンバの中心近くに部品が落下するのを防止することによって、部品を噴流層の外縁部に分配するのを助ける。むしろこれらの部品はシールドの表面頂部に沿って移動し、部品の移動層の外縁部に沈着する。

【0018】

本発明では、対電極、通常は陽極を、噴流層槽の内部で部品の移動充填層の上方に、かつ分配シールドの下または粒子デフレクタ上方に配置することができる。別法として、外部の対電極、すなわち噴流層槽の外部にある電極を使用することもできる。外部の対電極の場合、対電極は、電解液に少なくとも部分的に浸された噴流層槽に近接して配置される。電流が、電解液を介して、外部の対電極から噴流層槽内に入っている物体の移動充填層へ通過するのを可能にするため、開口が、側壁の浸された部分および/または噴流層槽の底壁に設けられている。液中の槽の開口をメッシュ、布または膜で覆って、電流の通過を可能にし、噴流層槽から物体が失われるのを防ぐことができる。これらの開口は、電解液が噴流層槽に出入りする手段としても役立つ。

【0019】

通常、噴流層槽が複数の処理タンク間を搬送される、電気メッキの適用例においては、電解液に溶解された金属と同じ金属からなる可溶性の外部陽極が望ましい。一方、定置電気メッキの適用例および電気採取においては、不溶性の内部陽極が望ましい。

【0020】

本発明は、また、傾斜した底を備えた方形の槽を使用して実施することもできる。この場合、分配シールドは、傾斜した平らな一枚のプレートまたは複数のプレートであり、ドラフトパイプおよび入口パイプは、管状または方形にすることができる。

【0021】

電解液は、ポンプを介して反応チャンバに注入され、操作中、この配置に問題はない。しかし、装置の操作が中断されると、層からの部品が重力によってポンプの出口内に落下し、実際にポンプを汚すことがある。したがって、部品を槽内に保持する手段を設ける。一手法は、部品を通過させないスクリーンを噴流入口に組み込むものである。スクリーンを使用する場合、汚れを防ぐためにスクリーンの上流側で流体をろ過することが好ましい。別法は、固体の「トラップ」構成を利用するものである。これは、入口導管上の単純な「U」字型パイプとしてもよく、また液体の流れる方向を逆にする同心の2本のパイプで構成することもできる。どちらの場合も、電解液と比較した密度差によって部品が捉えられる。部品を噴流層チャンバから都合よく除去するため、トラップにアクセス口を組み込むことができる。

【0022】

本発明はまた、様々な洗浄、メッキ、および濯ぎ溶液を、別々の保持タンクから順に導入し、適当な時間の間、反応チャンバ中で循環させ、その後、溶液溜め、制御弁、制御システム、およびポンプに接続されたマニホルドパイプシステムを介して噴流層槽から除去する定置式構成で、この噴流層槽を使用できることも意図している。

【0023】

本発明、そのアセンブリ、および操作は、添付の図面に例として示す本発明の好ましい実施形態についての以下の説明からさらに理解されるであろう。

【発明を実施するための最良の形態】

【0024】

次に、添付の図面のさらに詳細な説明に移ると、図1は、定置処理タンク40内に取り外し可能に配置された携帯用噴流層反応チャンバまたは反応装置1の詳細な断面図を示す。この定置処理タンク40は、電解液の液体流を噴流層チャンバ1に供給するためのポンプシステムを備え、さらに、チャンバ1の外部にあり、チャンバ1内に含まれる物体に対し対電極として機能する、定置電極8を備えている。物体を電気メッキする場合、電極8は陽極として機能する。含まれる物体は、図5の物体124と同じでよいが、図を見やすくするためこれらの物体は図1から省略されている。タンク40は、洗浄、メッキおよび濯ぎ溶液などの処理溶液を順にチャンバ1中で循環させる電気メッキ中に、携帯用噴流層チャンバ1がその間を運ばれる一連の処理タンクのうちの1つとすることができる。あるいは、チャンバ1(または図2のチャンバ1’)は、図6に示したように、タンク40に固定し、タンク40を介して複数の処理タンクからの処理溶液を順に渡すこともできる。

【0025】

噴流層チャンバ1は、円錐形の底11および脱着可能な頂部12を備えた円筒形の槽2からなる。槽2は、ポリエチレンなどの非導電性材料で作られている。噴流層チャンバ1は、液体表面Sで示すように、タンク40に含まれた電解液に部分的に浸されている。電解液は、外部ポンプ34によって、ボール流量調整弁(ball flow regulating valve)32、ソケット継手(socketed fitting)30、およびメッシュスクリーン17を取り付けた入口パイプ18を介して、チャンバ1内に注入される。ポンプ34は、タンク40、タンク出口継手38、液体ストレーナ36および関連配管で完成する閉ループで接続される。

【0026】

携帯用噴流層チャンバ1を、図1に示すように、入口パイプ18をソケット結合30内に挿入することによってタンク40に脱着可能に接続することができる。この入口パイプは、ソケット式レセプタクル(socketed receptacle)19を介して噴流層槽2に接続される。ピン15は、入口パイプ18をソケット式レセプタクル19内に保持するために使用される。メッシュスクリーン17は、入口パイプ18の縁部に取り付けられ、槽中の液体の流れが中断する場合、槽2内に処理済みの物体を保持する。ピン15、および入口パイプ18とそれに取り付けたメッシュ17は、容易に取り外され、噴流層チャンバ1の槽2の底から物体を取り除くことが可能になる。

【0027】

液体は、入口パイプ18を介して槽2内に入り、ドラフトパイプ4の下方から供給される部品または物体を巻き込む噴流を形成する。物体(図示せず)を巻き込んだ液体噴流は、ドラフトパイプ4を通って移動し、下向きの凹んだ表面7を有するデフレクタ6上に衝突する。デフレクタ6は、巻き込まれた物体を半径方向外側に下方に向け、それによって物体を液体噴流から解放する。解放された物体は、分配シールド20頂部表面上に沈着し、半径方向外側に下方に移動し、シールド20の外縁部から滑り落ち、チャンバの底11の上縁部の周りの締付けリング28の上側表面上に沈着し、移動充填層内で入口パイプ18の上縁部とドラフトパイプ4の下縁部の間のギャップに向かって下方に半径方向内側に移動する。

【0028】

分配シールド20は、垂直な支持部22を介してチャンバの頂部12に取り付けられている。チャンバの頂部12、支持部22、分配シールド20、デフレクタ6、およびドラフトパイプ4は、噴流層槽2からチャンバの頂部12を持ち上げることによって容易に取り外せる脱着可能なアセンブリを形成し、それによって槽2の内部にアクセスできるようになる。小さい穴(図示せず)を、シールドに隣接するドラフトパイプの頂上部分に設け、シールドの下からの陰極ガスをドラフトパイプ内の移動する液体流に排出することができる。

【0029】

物体の移動層との電気的接触は、導電性であり、円錐形の槽の底壁11を内張りする円錐形の給電面16によってなされる。給電面16は、図7の拡大図により詳細に示すように、チャンバの底壁11を貫通し、プランジャ10の下方部分およびコイルばね9を受けるための円筒形のソケットを有する給電面ブロック25と滑り接触している、導電性の円筒形プランジャ10を含む陰極接続部によって、外部電源装置に接続される。ばね要素9は、プランジャ10の下に置かれ、弾性による圧力をもたらして、プランジャ10の上側表面と給電面16の下側表面の間の正電気的接触を維持する。給電面ブロック25は、ポリマー層または被覆13によって絶縁され、絶縁された導体27によって陰極コネクタ23に接続される。別法として、給電面16を、皿頭ボルト(図示せず)との接触により外部電源供給装置に接続することもできる。皿頭ボルトは、底壁11を貫通し、絶縁金属接続ブロック25にねじ込まれ、それによってブロックを底壁に固定する。

【0030】

給電面16は、電気的絶縁材料で作られ、処理済の物体が給電面16の外縁部上を汚すのを防ぐ、締付けリング28によって定位置に保持された円錐形の金属シートでよい。別法では、給電面16は、金属層被覆を施すか、また底壁11上に付着させることもできる。給電面16の上側(外側)表面を、バンプ状にし、また凹凸または他のテクスチャをつけて、その上を物体が滑り易くすることができる。

【0031】

図7はまた、締付けリング28の底表面と給電面16の上側表面の間に設けることができるギャップGを示す。ギャップGは、好ましくは、約0.2〜1.0mmで、メッキすべき部品よりも小さくなければならない。ギャップGは、電解液中で電流が通る導体の絶縁された縁部に形成される傾向のある高電流密度領域を消散させる。ギャップを設けることによって、この領域での電流密度が低下し、リング28の下縁部と給電面16の上側表面との交差部で付着金属が団塊状に成長するのが防止される。これは、表面実装構成部品など、部分的導電性の部品を電気メッキする場合に、特に有益である。ギャップを設けない場合、この領域での付着金属の団塊状の成長によって、部品の再循環が妨げられる恐れがある。

【0032】

給電面の上方部分にメッキ済み部品が融着する傾向がある場合、締付けリング28をさらに下方に延長して、給電面16の大部分を覆うようにし、粒子が移動し続けるのを助けることも、時には有益である。締付けリング28を下方に延長することで給電面16の上方部分をさらに絶縁することによって、給電面の下方部分と接触状態にある部品にかかる下向きのさらに大きい圧力が生まれ、部品の移動が維持される。締付けリング28の最適幅は、何回かの試行操作で決定することができ、メッキする部品の形、挿入量の多さおよびメッキ電解液に依存する。一方、締付けリング28の幅を大きくすると、給電面の有効表面積が減少するので、部分的導電性部品をメッキする場合、電圧が高くなる。したがって、部品の十分な動きを維持しつつ、可能な限り狭い締付けリングを使用することが望ましい。

【0033】

物体を電解液の金属成分で被覆するための、図に示した実施形態では、物体の移動層と接触状態にある電極は、電源装置の陰端子に接続され、陰極として機能し、槽2に近接する定置タンク40に取り付けられた対電極8は、電源装置の陽端子に接続され、陽極として機能する。電流は、陽極から移動する物体へ、槽2の側壁内の1つまたは複数の開口26を介して伝導され、これらの開口は、液体を通す間、物体を槽内に保持するため、多孔性メッシュ、布、または膜で覆われている。したがって、液体は、メッシュ開口26を介して槽2から排出される。

【0034】

図1の実施形態、ならびに図2〜4の実施形態を実施するには、それぞれ一連の処理タンクにポンプ手段およびドッキング手段を設けることができる。各処理タンク内に反応槽が存在することを検出する自動手段を設け、これを使ってタンクに働くポンプのスイッチを自動的に入れることができる。検出手段は、タンク内の物理的接触スイッチ(図示せず)、または図1に示す、タンクの外側の磁気ホール効果検出器72および反応槽の入口パイプ18に取り付けた磁石73でもよい。この検出手段は、ポンプ43を作動させるための交流電源装置76を制御するため、検出器72からの入力に対応するリレーモジュール74を含むこともできる。図3および図4の実施形態では、検出器72は、レール70およびこれに相当するレールに取り付けた磁石73の位置近くにあるリップ71の下に配置することができる。こうした物理的または磁気検出手段の代わりに、光学検出器、またはこの目的にかなうよう効果的に実施できる他の手段を用いることもできる。したがって、本発明の目的は、図1〜4の実施形態とともに使用する各タンク用のポンプが、反応槽が存在する場合は自動的に作動し、タンクが空の場合は作動しないようにすることである。

【0035】

図2は、槽の底壁に開口31が設けられ、槽2’内を循環する部品(図示せず)を保持するため、これらの開口がプラスチック製メッシュ33で覆われている以外は、図1に示したものと同様の、噴流層電気化学反応装置1’を示す。図1と本質的に同じである構成部品は、同じ番号にプライム記号(’)を付けて示してある。陰極接触は、部品の移動層と導電性のロッド35を介してなされ、ロッドは、絶縁スリーブ37を有し、ボルト39を介してチャンバの側壁および電気コネクタに取り付けられている。この導電性ロッドは、部品の移動層と接触状態の露出先端以外は、被覆され、または絶縁スリーブ37で覆われる。図2の装置内での部品の循環は、図1の装置と同様である。チャンバの底壁内のメッシュで覆った開口31は、陰極の部品の移動層と外部の陽極8’の間に、側壁の開口しかない図1の装置よりも、より大きい直流の通路となる。その結果、電気メッキ中の電圧が大幅に下がる。

【0036】

チャンバの底壁内の開口31はまた、洗浄、電気メッキおよび濯ぎのプロセス後、チャンバ槽2’からの溶液排出を改善する。一方、図1の装置は、図2の装置よりも給電面の表面積がはるかに大きい。したがって、図1の装置は、表面実装電子構成部品など、部分的導電性の部品を電気メッキするのにより適しており、図2の装置は、金属部品または金属構成部品を電気メッキするのにより適している。シールド20’に隣接するドラフトパイプ4’の頂上部分に小さな穴43を設けて、シールドの下からの任意の陰極ガスをドラフトパイプ内の移動液体流に排気することができる。

【0037】

図3は、処理溶液Lを含んだ処理タンク87内に取り外し可能に置かれた噴流層反応槽50を有する携帯用メッキ装置41の上面図を示す。この装置は、洗浄液、濯ぎ液、メッキ溶液など、処理溶液を順に槽50中で循環させるために、タンクからタンクへと搬送可能に設計されているので、メッキバレルまたはメッキラックに類似の方法で使用することができる。

【0038】

図4は、図3の線4−4に沿って切断した装置41の断面図である。装置の下方部分は、処理溶液Lの表面Sより下に浸され、装置全体は、サイドレール70、70に支持され、サイドレールは、各処理タンク87の側壁リップ71上に載り、ハンドル86、86を備えている。この装置は、サイドレール70、70を接続する横台(transverse platform)52および54を備えている。水中ヘッド遠心ポンプ88は、台54に取り付けられている。ポンプの入口は、エルボ94を介して液体ストレーナ95に取り付けられている。ポンプの出口96は、プラスチック製パイプの短いセグメントを介してプラスチック製のT字型継手97に接続されている。

【0039】

噴流層50の入口パイプ98は、T字型継手97に脱着可能に結合されている。T字型継手97の第3の開口は、プラスチック製パイプ、エルボ99、およびプラスチック製パイプ60を介して、バイパスボール弁90に取り付けられている。ボール弁90の出口は、図3および図4に示したプラスチック製パイプおよびエルボのセグメントを介して、処理タンク87に溶液を戻す。噴流層槽50中を循環する溶液の量は、バイパス弁90を使用することによって調整できる。噴流層槽50は、大気に開放され、下方のチャンバ側壁内にメッシュで覆った開口56を有する。溶液は、メッシュで覆った開口56を介して、処理タンクへ戻される。

【0040】

槽50内で循環する物体への負の直流電流による電気的接続(陰極)は、電気コネクタ48を介して槽50の側壁を通ってなされる。対電極または陽極44は、直流電源装置の正端子に接続された導電性支持ロッド42が担持する導電性コネクタ43によって、槽50に近接する処理タンク87内に取り付けられている。電流は、槽50の開口56を介して、陽極44と槽50に含んだ循環物体との間を通る。槽50の内部構成部品は、図1の槽2に示したものと同じである。

【0041】

図5は、ドラフトパイプ116、物体デフレクタ101、および分配シールド123を含む槽119を備えた噴流層電気化学反応装置100を示す。この槽119は円筒形であり、円錐形の底106および円錐形の頂部120を備えている。電解液は、内側入口パイプ113および同心の外側パイプ112からなる物体トラップを通って、層のチャンバ内に注入される。外側パイプ112は、ねじ込みアクセス口111を有する。アクセス口111は、ねじ込み締付けリング110によって定位置に保持されたキャップ109によって密封される。液体は、ねじ込みパイプ108を介して、同心のパイプ112および113によって形成された環状部に入る。部品113、112、111、110および109は、物体トラップを形成し、チャンバ中の液体の流れが中断される場合、チャンバ内の導電性の層124の物体114を保持する。このトラップは、アクセス口111からキャップ109を取り外すことによって、チャンバから被覆された物体を外に出すためにも使用できる。液体は、入口パイプ113を介して、チャンバに入り、物体がドラフトパイプ116の下方にあるギャップ115を介して送られると、この物体114を巻き込む噴流を形成する。

【0042】

液体噴流は、巻き込んだ物体とともに、ドラフトパイプを通って移動し、デフレクタ101上に衝突する。デフレクタ101は、巻き込んだ物体を外方向に向け、物体を液体噴流から解放する。解放された物体は、分配シールド123上に落下し、半径方向外側に移動し、底壁106の外縁部に沈着し、移動充填層124内のドラフトパイプ116およびギャップ115に向かって、下方に半径方向内側に移動する。分配シールド123は、チャンバの底壁106に載っている支持部118を介してチャンバに取り付けられている。水平線から底壁106までの角度A、および水平線から分配シールド123の上側表面までの角度Bは、好ましくは10°から70°、さらに好ましくは20°から60°、最も好ましくは、丸い物体に対しては20°から50°、丸くない物体に対しては35°から60°である。

【0043】

層124との電気接触は、チャンバの底壁106を貫通し、物体の移動層124を接触させる皿頭ボルト107によってなされる。対電極105は、粒子分配シールド123の下に配置され、コネクタストリップ104および層119の側壁を貫通するボルト103を介して、外部電源装置(図示せず)に接続される。分配シールド123の底側表面は、放出されたガスがシールドの下で捉えられることなく、容易にチャンバから出るように、上向きに半径方向外側に傾斜している。ドラフトパイプ116の周りに取り付けられたデフレクタリング117は、物体が対電極105に衝突するのを防ぐ。液体は、入口開口121を有し、円錐形のカバー120に取り付けられたねじ込みパイプ継手122を介して、噴流層チャンバから出る。カバー120は、O字型リング102を介して噴流層槽119を密封する。円錐形のカバーは、電解中に放出されたガスを完全に除去し易くする。

【0044】

図6は、図5のタイプ100の定置噴流層電気化学反応装置を組み込んだ電気メッキ流体システムの概略図を示す。反応装置100は、電気ケーブル134および135を介して、定置電源装置および制御盤132に接続されている。電気メッキプロセスのための溶液は、タンクT1からT6に順に入れられる洗浄剤、酸、メッキ溶液、および濯ぎ液を含む。メッキする物体は、噴流層槽100内に装入される。次いで、タンクT1からT6からの溶液が、入口管138、電磁弁142、入口マニホルド146、およびポンプ136を介して、噴流層槽反応装置100に別々に送達される。溶液は、出口管144、出口マニホルド147、および電磁弁140を介して、噴流層反応装置100から出る。

【0045】

電気メッキプロセス中、1つの処理タンクへの入口および出口電磁弁が開けられ、ポンプが閉ループで処理タンクへのおよび処理タンクからの溶液を循環させるために作動する。各タンクを順に循環し、電気メッキプロセスを実施することができる。電磁弁140と142、電源装置、制御盤132、およびポンプ136は、スイッチ139によって手動で作動させることができ、またコンピュータで制御することもできる。メッキプロセスの最後に、メッキ済みの物体を槽100から取り出し、プロセスが繰り返される。処理タンクT1からT6に接続された1組のみの入口および出口の電磁弁を常時開けることになるので、別々の電磁弁140および142の代わりに、遠隔作動の、マルチポート回転セレクタ弁を使用することもできる。

(電気メッキの実施例)

【実施例1】

【0046】

ドラフトパイプおよび粒子分配シールドを有する、直径7.5インチ(19cm)の噴流層チャンバを備えた携帯用メッキ装置を、長さ2mm、直径0.7mmの打ち抜き銅コネクタクリップを電気メッキするために使用した。これらのクリップは、非常に軽く、媒体とともに回転するとインタロックしがちなので、バレル内で容易に電気メッキすることができない。約20,000個からなる50mlのクリップを、噴流層チャンバに装入した。これは、このサイズの装置の最少装入量である。装置は、手で処理タンク間を搬送され、以下の処理順序に従う。

1.浸漬洗浄剤 5分

2.陰極電気洗浄剤 5分 6V、6A

3.水濯ぎ 3分

4.塩酸(50%)活性剤 5分

5.水濯ぎ 5分

6.シアン化物浸漬 3分

7.シアン化銅メッキ 5分 6V、8A

8.すくい出し濯ぎ 1分

9.水濯ぎ 3分

10.硫酸(5%) 5分

11.水濯ぎ 3分

12.スルファミン酸ニッケルメッキ 20分 6V、8A

13.水濯ぎ 3分

14.硫酸(5%) 5分

15.水濯ぎ 3分

16.硬質金メッキ 25分 6V、6A

17.すくい出し濯ぎ 3分

18.水濯ぎ 3分

19.熱い純水濯ぎ 3分

【0047】

サンプリングした10個のクリップをX線回折によってニッケルおよび金の沈着厚さについて検出した。測定の結果、ニッケルの厚さ平均124.9マイクロインチ、標準偏差18.0マイクロインチであった。測定の結果、金の厚さ平均32.7マイクロインチ、標準偏差2.1マイクロインチであった。クリップのインタロックは観察されなかった。

【実施例2】

【0048】

直径3mmの平らなセンサディスクを、ドラフトパイプおよび粒子分配シールドを備えた直径7.5インチの噴流層チャンバをもつ携帯用メッキ装置を使用して電気メッキした。比較の手段として従来のバレルメッキ装置でもディスクを電気メッキした。下記のメッキ順序を両方の試験に用いた。

1.浸漬洗浄剤 5分

2.陰極電気洗浄剤 5分 6V、6A

3.水濯ぎ 3分

4.塩酸(50%)活性剤 5分

5.水濯ぎ 5分

6.シアン化物浸漬 3分

7.シアン化銅メッキ 5分 6V、8A

8.すくい出し濯ぎ 1分

9.水濯ぎ 3分

10.硫酸(5%) 5分

11.水濯ぎ 3分

12.スルファミン酸ニッケルメッキ 20分 6V、8A

13.水濯ぎ 3分

14.硫酸(5%) 5分

15.水濯ぎ 3分

16.硬質金メッキ噴流 222分、 6V、5A

比較対象:バレル 382分、 6V、15A

17.すくい出し濯ぎ 3分

18.水濯ぎ 3分

19.熱い純水濯ぎ 3分

【0049】

バレル内で電気メッキしたディスクは、バレル内の適切な陰極接触を維持するために、追加のメッキ媒体(金属ショット)を必要とした。媒体とメッキ済みの部品の体積比は、約3対1であった。部品およびメッキ媒体は、バレル内で、6V、15Aで6.36時間、金電解液を使用してメッキされ、メッキ厚さは標準偏差12.0マイクロインチで平均222.8マイクロインチに達した。

【0050】

噴流層メッキ装置では、ディスクは、6V、5Aで3.7時間メッキされ、メッキ厚さは標準偏差7.4マイクロインチで平均220.1マイクロインチに達した。噴流層装置は、バレルよりも42%速く金属を付着させたばかりでなく、媒体を必要としないので、すべての金の付着が、媒体ではなく部品になされた。したがって、バレルで部品をメッキすると、噴流層装置でメッキするよりも、約5倍多くの金が必要とされた。

【0051】

(電気採取の実施例)

本発明はまた、処理溶液、廃水、または採鉱の浸出水から価値ある金属を回収するための電気採取に、また汚染防止や廃水処理の手法として適している。化学薬品沈殿およびイオン交換など合金受軸(metal−bearing)水の廃棄流の処理に対して現在用いられている技術では、金属を経済的に再生できる形にできない。毒物廃棄を減らし、利用可能な材料を再生する必要により、廃棄流内に溶けた金属の濃度を低減し、回収した金属の再生を可能にする技術の開発が必要となっている。

【0052】

従来の電気採取システムの性能、コスト、および維持要件では、ある限られた適用分野に対してしか、経済的魅力がない。本発明は、この技術において著しい改良をした。設備コストを下げ、維持要件を減らし、性能を上げ、それによってより広範囲な適用分野で電気採取が可能になるからである。

【0053】

電気採取の実際上の目的は、電気メッキとは、幾分異なる。電気メッキでは、付着の質および均一性が第一に重要であり、電流効率は、第二に重要である。電気採取では、電流効率および電流密度を最大にすることが第一の目的である。

【0054】

本発明は、噴流層陰極として導電性媒体を用いて、電気採取に使用することができる。この媒体は、金属ショット、カットワイアショット、金属で被覆したガラス球、または、黒鉛または炭素の球または細粒(granule)で構成することができる。球状媒体を使用すると、非常に浅いチャンバの底および分配シールドの角度(図5の角度AおよびB)を使用でき、しかも優れた層の動きを維持できるので、特に有利である。金属ショットおよび金属で被覆したガラス球を層の媒体として使用する場合、金属は、価値のある、容易に再生される形で回収される。

【0055】

従来の電気採取では、平らな電極(陰極および陽極)が処理されるべき溶液に浸される。電極間に電位を加え、直流電流を溶液に通す。陰極では、電荷を与えられた金属イオンがその表面に拡散し、そこで陰極から電子を受け取り、金属状態に還元される。金属は、自由金属陽イオン(cation)、または錯体金属陰イオン(anion)、例えばシアン化物錯体として溶液中に存在することができる。金属イオンを陰極に運ぶ主な機構は、通常のフィックの拡散であり、電気的特性ではないことを留意されたい。

【0056】

非常に低い電流密度では、陰極での還元レートは、電流密度(電極の単位面積当たりの電流)に比例する。しかし、より高い電流密度では、金属の還元レートが、金属イオンの陰極表面への拡散レートによって限定される。そのため、効果的に適用できる電流密度が実際上、限定される。限界電流密度は、定常状態拡散についてのフィックの第1の法則を使用し、拡散層における線形濃度変化についてのネルンストの仮定を用いて計算できる。拡散限定電流密度の方程式は、

iL=−DnFC/d

ただし、iL−限定電流密度

D−金属イオンの拡散係数

n−金属イオンの負荷

F−ファラデーの数

C−金属イオンのバルク液体濃度

d−ネルンストの拡散層の厚さ

とする。

【0057】

ネルンストの金属イオン空乏層の厚さは、電極に隣接する溶液の攪拌の程度に依存する。静止溶液では、ネルンストの層の厚さは、約0.05cmである。攪拌した溶液では、その厚さは0.01から0.005cmの間である。イオン空乏層を通る金属イオンの拡散レートは、層内の濃度勾配に線形比例する。陰極表面の金属濃度は、ゼロと推測できるので、濃度勾配は、ネルンストの層の厚さで分割したバルク金属イオン濃度になる。この2つのファクタで平らな陰極上の限界電流密度が制御される。

【0058】

一例を挙げると、中程度に攪拌した1000ppmのシアン化銀溶液から銀を回収するための限界電流は、約0.6A/cmである。しかし、電流効率は通常、だいたいこの値未満のオーダーの電流密度で落ちる。陰極での金属イオン濃度が減少するにつれて他の電極反応が優位になってくるからである。したがって、高い電流効率を維持するためには、付着レートを規制する、低い電流密度が必要である。

【0059】

多孔性の、または固体物体の充填層からなる陰極では、状況は全く異なる。その表面積は、形状的に平らな電極に相当する電極の表面積よりもかなり大きく、その電流密度は、陰極の表面の特徴によって変わる。最高電流密度は、表面上の尖点で生じ、最低電流密度は凹みで生じる。さらに、イオンの拡散は、均一な厚さの層を通っては起こらない。増大した表面積により、電流密度が低減し、それによって電流効果が上がる。さらに、電極を構成する物体がもたらす細孔の平均半径が、ネルンストの層の厚さよりも小さく、溶液を細孔内に補充することができる場合、拡散通路は細孔の半径よりも短くなり、さらに高い電流効率および電流密度がもたらされる。

【0060】

上記の分析は、細孔または充填層の陰極がもたらす電位性能の改善について指摘しているが、大抵の電解液が、電着した金属を化学的に再溶解(dissolve back)する可能性があることが、充填層および多孔性陰極の設計を面倒にしている。大抵の電解液は、構成成分の金属を再溶解できる。いくつか例を挙げると、シアン化カドミウム溶液、銅エッチング液、硝酸銅、硫酸銅、硫酸ニッケルがある。こうしたタイプの溶液から回収した純金属は、電着金属と再溶解金属では異なる。硫酸および硝酸など酸性溶液の再溶解レートは、pHの関数であり、電気分解中のpH制御によってある程度最小限に抑えることができる。

【0061】

しかし、多孔性または充填層の陰極の表面積が非常に大きく、かつ液体−固体接触が強いと、かなりの金属の再溶解がもたらされる。陰極から電解液への電流の流れの大部分が陽極に最も近い電極表面に集中し、電流が、物体間の伝導を介して充填層陰極内を伝導することによって、これがさらに厄介になる。したがって、陰極層内の電流密度は、非常に低い。こうしたファクタのため、化学的溶解により、層内部からの金属の正味収支は損失になる。この現象により、上記のHadzismajlovic他の使用したシステムの場合のように、層の投影表面積と体積の比が小さい場合、充填層陰極を使用する金属付着が著しく妨げられる。

【0062】

この問題は、投影面積と体積の比が大きい、図5の本発明の実施形態のような薄く浅い層を使用することで改善される。分配シールドの使用により、液体の流量を増すことなく、噴流層の直径を大きくすることが可能になる。さらに、浅い傾斜を伴った円錐形の底を使用して、層の体積を増やすことなく、層の投影表面積を効果的に大きくすることができる。浅い底、ドラフトパイプ、および分配シールドを備えた噴流層を使用する場合、物体は、従来の噴流層内でのように下向きではなく、層の中心に向かって半径方向内向きに移動する。

【0063】

部品、部片、または他の物体の装入を、1つ、2つまたは3つの物体の厚さをもつ層が、チャンバの底に沿って内向きに移動するように、維持できる。この構成では、液体−固体接触は、従来の噴流層よりも大幅に減少している。上記のScottの開示したシステムのような従来の噴流層と同様に液体が層中を通らず、移動層電極の外側を流れるためである。さらに、層が浅い場合、ほとんどの物体が電解液からの電流を受けるが、対照的により深い層では、層の表面にあるほんのわずかの物体しか電解液からの電流を受けない。この2つの効果は、回収された金属を化学的に溶解する可能性のある溶液から金属を電気分解により回収するために、特に有利である。

【0064】

下記の実施例により、電気採取の適用例における噴流層陰極の使用について説明する。

【実施例3】

【0065】

図8は、噴流層反応装置内の噴流層陰極について、電流効率を電流密度の関数として示す。この実験は、1ガロン(約4リットル)当たりK(AgCN)2を34.1g、KCNを42.5g含むシアン化銀溶液を使用して行った。この図に示すように、噴流層陰極は、直径3mmの球体または直径6mmの球体を含み、攪拌しない平面電極、ならびに機械的に攪拌したセル内の平面電極よりも、はるかに高い電流密度でかなり良好な性能を示した。これは、同量の消費電気エネルギーでより大量の金属をより高いレートで取り出せることを意味する。

【0066】

噴流層陰極の回収レートが大幅に上がったことを強調するため、噴流層内の3mmの球体と攪拌した溶液に露出した平面電極を比較すべく、図8のデータを、陰極材料の単位面積当たりのシアン化銀溶液からの銀の回収レートの、電流密度に対する関係として図9に示す。金属回収レートは、電流効率と電流密度および銀(4.024g/A−hr)の電気化学当量との乗算によって計算される。図に示したように、噴流層は、平面電極の6倍の速さで金属を回収した。

【実施例4】

【0067】

銅を、金属被覆した直径2mmのガラス製の球体を500ml含む陰極を使用する噴流層反応装置内のpH1.9の硫酸銅溶液から回収した。一実験を、ドラフトパイプおよび粒子デフレクタを備え、分配シールドは備えていない、直径7.5インチのチャンバ内で、7.5アンペアで行った。第2の実験を、ドラフトパイプ、粒子デフレクタ、および分配シールドを備えた直径12インチのチャンバで行った。図10は、7.5インチのチャンバでは銅濃度の減少がほとんどなかったが、12インチのチャンバでは急速に銅が回収されたことを示す。これは、分配シールドのない深い噴流層ではなく、分配シールドを備えた浅い噴流層を使用する場合、再エッチング(back etching)が減少するからである。

【0068】

当業者は、本開示を知れば、本発明の構成部品および要素に対し、その機能に大きく影響することなく、様々な修正が可能であることを理解されたい。例えば、上記の特定の槽の構成を噴流層の技術とともに大幅に変えることができ、方形のチャンバを画定する4つの側壁、および槽の入口に向かって下向きに傾斜する単一の方形の底壁または層の入口に向かって下向きに細くなっている向かい合った方形の底壁など、円筒形でない形にすることができる。

【0069】

同様に、陽極と陰極の位置を逆にして、外側の層を電解的に除去させることによって、金属物体を磨くことができる。さらに、再循環する物体を金属ではなく化学成分で被覆するために、開示された装置を、化学被覆成分と組み合わせたガス状流体とともに使用することができる。これによって、参照により特許の全内容を本明細書に合体する、1993年10月19日発行のLittman他の米国特許第5,254,168号に開示された装置で一般に代表されるタイプの噴流層被覆装置が供給される。したがって、好ましい実施例について、例をあげて示しかつ詳細に説明したが、頭記の特許請求の範囲に規定された本発明の範囲から逸脱することなく、さらなる修正および実施例が可能である。

【図面の簡単な説明】

【0070】

【図1】本発明による携帯用噴流層電気化学反応槽、定置電解液タンク、およびドッキングシステムの断面立面図である。

【図2】両方の底壁および側壁の開口がメッシュで覆われ、給電面がチャンバの底の上方に取り付けられている、図1の携帯用噴流層電気化学反応槽の修正例の断面立面図である。

【図3】本発明による内蔵型携帯用ユニットを設けるように変更を加えた噴流層メッキ装置の外部上面図である。

【図4】図3の線4−4に沿って切断した図3の装置の断面立面図である。

【図5】浅い円錐形の底、および部品除去口を備えた同心の管状部品トラップを有する、変更を加えた噴流層電気化学反応槽の断面図である。

【図6】図1、図2および図5に示したタイプの反応装置に複合処理溶液を供給するための流体システムの概略図である。

【図7】図1に示した本発明の詳細の拡大部分断面図である。

【図8】攪拌を伴った平面電極および伴わない平面電極(plane electrode)の使用と比較して、3mmおよび6mmの球体を使用しての本発明の噴流層電気化学反応装置におけるシアン化物溶液からの銀の電解回収について、電流効率を電流密度の関数として示すグラフである。

【図9】攪拌した溶液内での平面電極の使用と比較して、シアン化物溶液からの銀の回収レートを本発明の噴流層の電流密度の関数として示すグラフである。

【図10】直径7.5インチのより深い噴流層反応装置の使用と比較して、直径12インチの本発明の浅い噴流層反応装置を使用したpH1.9の硫酸銅からの金属回収について、銅濃度を時間の関数として示すグラフである。

【特許請求の範囲】

【請求項1】

複数の物体を流体と接触させるための装置であって、

入口に隣接する供給位置から前記物体が流れから解放される解放位置へ前記物体を上向きに流れさせるため、前記流体の上向き方向の流れをもたらすように構成された前記流体入口に向かって、少なくとも1つの側壁から下方に傾斜した少なくとも1つの底壁を有する槽と、

前記槽内に取り付けられ、下方に傾斜しかつ前記解放位置付近から離れて戻り位置に向かって延びる上側表面を有する分配シールドであって、前記解放された物体が前記分配シールドの上側表面上に落下し、その上を前記解放位置から離れて前記戻り位置へ下向きに移動するようになされており、前記戻り位置が、前記解放された物体を前記傾斜した底壁の上方部分上に沈着させるように、前記傾斜した底壁の上方部分より上方に配置され、前記傾斜した底壁が、前記沈着した物体の層を前記傾斜した底壁に沿って上方部分から前記供給位置に向かって下方に移動させるように構成されている分配シールドと、

前記槽内に取り付けられ、前記物体の上向きの流れを受けるように、前記流体入口より上方に配置された導管であって、前記供給位置付近からの前記物体の流れを少なくとも前記分配シールド付近に閉じ込めるために上向きに延び、前記物体の上向きの流れが前記分配シールド内の開口を通過するように構成される導管とを備える装置。

【請求項2】

前記底壁が円錐形であり、実質的に前記側壁によって囲まれ、前記分配シールドの上方部分が前記導管の上方部分に接続される請求項1に記載の装置。

【請求項3】

前記物体を金属で被覆するための装置であって、前記流体が前記金属を含む電解液であり、前記物体が少なくとも部分的に導電性であり、前記装置がさらに、前記移動層に接触するように配置された電極と、前記移動層と間隔を置いて配置され、前記流体に接触するように構成された対電極とを備える請求項1に記載の装置。

【請求項4】

前記電極が、前記底壁の少なくとも一部分を覆い、前記物体の移動層に接触するように構成された導電性材料のシートまたは層を備える請求項3に記載の装置。

【請求項5】

前記導電性材料に、物体を移動し易くするためのテクスチャをつけてある請求項4に記載の装置。

【請求項6】

前記槽が前記電解液に部分的に浸され、対電極が前記槽の浸された部分の外側にそれに近接して配置され、槽の側壁または底壁が、前記物体と前記対電極の間の電流の流れを可能にするための、電解液に浸された少なくとも1つの開口を有する請求項3に記載の装置。

【請求項7】

前記開口が、前記物体を槽内に保持するため、多孔性のメッシュ、布または膜で覆われる請求項6に記載の装置。

【請求項8】

前記対電極が、前記分配シールドの下に配置されており、前記物体が前記対電極の上方表面上で保持されるのを防ぐ手段を備える請求項3に記載の装置。

【請求項9】

前記流体の流れによって上向きに運ばれる物体を途中で捉え、前記対電極から離れてそらすように、前記対電極より下方に取り付けられた偏向部材をさらに備える請求項8に記載の装置。

【請求項10】

前記分配シールドおよび前記対電極が、前記槽内に脱着可能に取り付けられ、前記槽内への内部アクセスを可能にするために取り外し可能である請求項3に記載の装置。

【請求項11】

前記槽が、前記槽から前記流体を排出する流体出口手段を備え、前記装置がさらに、それぞれ対応する供給源からの複数の流体を前記槽の入口へ連続して供給する手段と、前記各流体を前記出口手段から流体の供給元である前記対応する供給源へ戻す手段とを備える請求項1に記載の装置。

【請求項12】

前記連続供給手段が、それぞれが前記流体の1つに対応する供給源である複数の各容器に、前記槽を連続して脱着可能に取り付ける手段を備える請求項11に記載の装置。

【請求項13】

前記連続供給手段が、前記槽が取り付けられた容器から前記槽の入口へ流体を運ぶポンプ手段と、前記取付け容器から前記槽の入口への流体の流れを制御する制御弁手段と、前記槽を支えるためのフレームとをさらに備え、前記ポンプ手段および前記弁手段が前記複数の容器の間を移動するための携帯用ユニットである請求項12に記載の装置。

【請求項14】

前記各容器内の前記槽の存在を検出する検出手段と、前記槽が前記容器のうちの対応する容器中に存在する場合、前記検出手段に応答して前記ポンプ手段を自動的に作動させるスイッチ手段とをさらに備える請求項13に記載の装置。

【請求項15】

前記槽が、前記流体を前記槽に供給するため、前記入口を導管に接続するための継手を備える携帯用の構成になっており、前記取付け手段が、前記槽を前記各容器上で連続して脱着可能に支えるように構成され、前記各容器が、供給導管と、流体を前記容器から前記供給導管へ入れるポンプ手段と、前記供給導管から前記槽の入口への流体の流れを制御する弁手段とを備える請求項12に記載の装置。

【請求項16】

前記各容器内の前記槽の存在を検出する検出手段と、前記槽が前記容器のうちの対応する容器中に存在する場合、前記検出手段に応答して前記ポンプ手段を自動的に作動させるスイッチ手段とをさらに備える請求項15に記載の装置。

【請求項17】

前記槽の入口に接続された供給導管と、前記供給導管内の流体の少なくとも一部分を、対応する供給源に再循環させるために前記供給導管に接続されたバイパス導管と、前記槽の入口に到着する流体の流量を調整するように前記バイパス導管内の流体の流れを制御するための制御弁とをさらに備える請求項11に記載の装置。

【請求項18】

前記流体が液体であり、前記槽が大気に開放され、前記槽の少なくとも一部分が前記流体に浸され、前記出口手段が、前記槽の浸された部分内に少なくとも1つの開口を備える請求項11に記載の装置。

【請求項19】

それぞれ前記物体の処理に使用される対応する処理溶液を容れるための複数の容器と、前記処理溶液を循環させるポンプ手段と、前記ポンプ手段の出力を前記各容器にそれぞれ接続する入口マニホルドと、対応する溶液を前記槽の出口から対応する容器へ戻すための出口マニホルドと、前記入口マニホルドおよび前記出口マニホルドを同時にそれぞれ前記容器の1つと接続させる遠隔操作可能な弁手段と、前記弁手段をそこから離れた位置から操作する制御手段とをさらに備える請求項1に記載の装置。

【請求項20】

前記流体の流れがない場合に、前記物体が前記槽の入口を通って排出されるのを防止するため、前記槽の入口に対して配置されたメッシュスクリーンと、前記メッシュスクリーンの上流側で前記流体をろ過するためのフィルタとをさらに備える請求項1に記載の装置。

【請求項21】

前記流体の流れがない場合に、前記物体が前記槽の入口を通って排出されるのを防止するため、前記槽の入口の上流側に屈曲する流路をもたらす粒子トラップをさらに備える請求項1に記載の装置。

【請求項22】

前記上向きに流れる物体を途中で捉え、前記流体の流れから離れてそらすように、前記分配シールドより上方に取り付けられ、前記解放位置付近に配置された偏向部材をさらに備える請求項1に記載の装置。

【請求項23】

前記偏向部材が、前記物体を途中で捉え、偏向させるための凹んだ表面を有する請求項22に記載の装置。

【請求項24】

前記底壁および前記分配シールドが、それぞれ水平線から約20°から約50°の範囲の角度で傾斜する請求項1に記載の装置。

【請求項25】

前記槽内の流体が、液体およびガスの混合物であり、前記分配シールドが、前記分配シールドの下にガスが蓄積されるのを防ぐため、前記導管の中間部分から離れて上向きにかつ前記側壁に向かって傾斜する下側表面を有する請求項1に記載の装置。

【請求項26】

前記槽内の前記流体が、液体およびガスの混合物であり、前記分配シールドの下方から上方への前記ガス用の流路を設けることによって、前記分配シールドの下にガスが蓄積されるのを防ぐガス抜き手段が設けられている請求項1に記載の装置。

【請求項27】

電解液流体に浸され、複数の物体を電解液流体で電解処理する装置であって、前記物体が少なくとも部分的に導電性であり、

入口に隣接する供給位置から解放位置へ前記物体を上向きに流れさせるため、前記流体の上向き方向の流れをもたらすように構成された流体入口に向かって、少なくとも1つの側壁から下方に傾斜した少なくとも1つの底壁を有する槽であって、解放位置で前記物体が前記流れから解放され、解放位置から前記解放された物体が前記底壁の上方部分上に沈着し、前記底壁が前記物体の層を前記底壁に沿ってその上方部分から前記供給位置に向かって下向きに移動させるように構成された槽と、

前記移動層に接触するように配置された電極および前記流体に接触するように配置された対電極と、

前記流体を容器から前記槽の入口へ運ぶポンプ手段と、

前記容器から前記槽の入口への流体の流れを制御する制御弁手段と、

前記容器と係合し、前記容器上で前記槽を支えるためのフレームとを備え、前記ポンプ手段および前記弁手段が、複数の容器の間を移動する携帯用ユニットを提供する装置。

【請求項28】

前記槽内に取り付けられ、下方に傾斜しかつ前記解放位置付近から離れて前記傾斜した底壁の上方部分より上にある戻り位置に向かって延びる上側表面を有する分配シールドであって、前記解放された物体が前記分配シールドの上側表面上に落下し、その上を前記戻り位置へ下向きに移動するようになされ、前記戻り位置から物体が前記傾斜した底壁の上方部分上に沈着し、前記傾斜した底壁に沿って下向きに前記供給位置に向かって移動する分配シールドをさらに備える請求項27に記載の装置。

【請求項29】

前記槽内に取り付けられ、前記物体の流れを受けるように、前記流体入口より上方に配置され、前記供給位置付近からの前記物体の流れを少なくとも前記分配シールド付近に閉じ込めるために上向きに延び、前記物体の上向きの流れが前記分配シールド内の開口を通過するように構成されている導管をさらに備える請求項28に記載の装置。

【請求項30】

前記分配シールドおよび前記対電極が前記槽内に脱着可能に取り付けられ、前記槽の内部アクセスを可能にするように取り外し可能である請求項28に記載の装置。

【請求項31】

前記分配シールドより上方に取り付けられ、前記上向きに流れる物体を途中で捉え、前記流体の流れから離れてそらすように前記解放位置付近に配置される偏向部材をさらに備える請求項28に記載の装置。

【請求項32】

前記槽が前記電解液に部分的に浸され、対電極が前記槽の浸された部分の外側にそれに近接して配置され、前記槽の側壁または底壁が、電流が前記物体と前記対電極の間を流れることを可能にするための電解液に浸された少なくとも1つの開口を有する請求項28に記載の装置。

【請求項33】

前記開口が、前記物体を槽内に保持するため、多孔性のメッシュ、布または膜で覆われる請求項32に記載の装置。

【請求項34】

前記対電極が、前記分配シールドの下に配置されており、前記物体が前記対電極の上方表面上で保持されるのを防ぐ手段を備える請求項28に記載の装置。

【請求項35】

前記流体の流れによって上向きに運ばれる物体を途中で捉え、前記対電極から離れてそらすように、前記対電極より下方に取り付けられた偏向部材をさらに備える請求項34に記載の装置。

【請求項36】

前記電極が、前記底壁の実質的な部分を覆い、前記物体の移動層に接触するように構成された導電性材料のシートまたは層を備える請求項27に記載の装置。

【請求項37】

前記導電性材料に、物体を移動し易くするため、テクスチャをつけてある請求項36に記載の装置。

【請求項38】

非導電性材料で作られ、前記シートまたは層の上方部分に重なるように配置された絶縁要素をさらに備えており、前記絶縁要素の下側縁部付近の電流密度を下げるために、前記絶縁要素と前記シートまたは層の上方部分との間にギャップが設けられている請求項4または36に記載の装置。

【請求項39】

複数の物体と流体を接触させるための装置であって、

入口に隣接する供給位置から前記物体が流れから解放される解放位置へ前記物体を上向きに流れさせるため、前記流体の上向き方向の流れをもたらすように構成された流体入口に向かって、少なくとも1つの側壁から下方に傾斜した少なくとも1つの底壁を有する槽と、

前記槽内に取り付けられ、下方に傾斜しかつ前記解放位置付近から離れて戻り位置に向かって延びる上側表面を有する分配シールドであって、前記解放された物体が前記分配シールドの上側表面上に落下し、その上を前記解放位置から離れて前記戻り位置へ下向きに移動するようになされており、前記戻り位置が、前記解放された物体を前記傾斜した底壁の上方部分上に沈着させるように、前記傾斜した底壁の上方部分より上方に配置され、前記傾斜した底壁が、前記沈着した物体の層を前記傾斜した底壁に沿って上方部分から前記供給位置に向かって下方に移動させるように構成されている分配シールドと、

前記移動層に接触するように配置された電極と、前記流体に接触するように構成された対電極とを備え、前記流体が前記物体を被覆するための金属を含む電解液であり、前記物体が少なくとも部分的に導電性である装置。

【請求項40】

複数の物体と流体を接触させるための装置であって、

入口に隣接する供給位置から解放位置へ前記物体を上向きに流れさせるため、前記流体の上向き方向の流れをもたらすように構成された流体入口に向かって、少なくとも1つの側壁から下方に傾斜した少なくとも1つの底壁を有する槽と、

前記上向きに流れる物体を前記流体の流れから途中で捉え、解放するために、前記解放位置付近に配置された偏向部材と、

前記槽内に取り付けられ、下方に傾斜しかつ前記解放位置付近から離れて戻り位置に向かって延びる上側表面を有する分配シールドであって、前記解放された物体が前記分配シールドの上側表面上に落下し、その上を前記解放位置から離れて前記戻り位置に向かって下向きに移動するようになされており、前記戻り位置が、前記解放された物体を前記傾斜した底壁の上方部分上に沈着させるように、前記傾斜した底壁の上方部分より上方に配置され、前記傾斜した底壁が、前記沈着した物体の層を前記傾斜した底壁に沿って上方部分から前記供給位置に向かって下方に移動させるように構成されている分配シールドとを備える装置。

【請求項1】

複数の物体を流体と接触させるための装置であって、

入口に隣接する供給位置から前記物体が流れから解放される解放位置へ前記物体を上向きに流れさせるため、前記流体の上向き方向の流れをもたらすように構成された前記流体入口に向かって、少なくとも1つの側壁から下方に傾斜した少なくとも1つの底壁を有する槽と、

前記槽内に取り付けられ、下方に傾斜しかつ前記解放位置付近から離れて戻り位置に向かって延びる上側表面を有する分配シールドであって、前記解放された物体が前記分配シールドの上側表面上に落下し、その上を前記解放位置から離れて前記戻り位置へ下向きに移動するようになされており、前記戻り位置が、前記解放された物体を前記傾斜した底壁の上方部分上に沈着させるように、前記傾斜した底壁の上方部分より上方に配置され、前記傾斜した底壁が、前記沈着した物体の層を前記傾斜した底壁に沿って上方部分から前記供給位置に向かって下方に移動させるように構成されている分配シールドと、

前記槽内に取り付けられ、前記物体の上向きの流れを受けるように、前記流体入口より上方に配置された導管であって、前記供給位置付近からの前記物体の流れを少なくとも前記分配シールド付近に閉じ込めるために上向きに延び、前記物体の上向きの流れが前記分配シールド内の開口を通過するように構成される導管とを備える装置。

【請求項2】

前記底壁が円錐形であり、実質的に前記側壁によって囲まれ、前記分配シールドの上方部分が前記導管の上方部分に接続される請求項1に記載の装置。

【請求項3】

前記物体を金属で被覆するための装置であって、前記流体が前記金属を含む電解液であり、前記物体が少なくとも部分的に導電性であり、前記装置がさらに、前記移動層に接触するように配置された電極と、前記移動層と間隔を置いて配置され、前記流体に接触するように構成された対電極とを備える請求項1に記載の装置。

【請求項4】

前記電極が、前記底壁の少なくとも一部分を覆い、前記物体の移動層に接触するように構成された導電性材料のシートまたは層を備える請求項3に記載の装置。

【請求項5】

前記導電性材料に、物体を移動し易くするためのテクスチャをつけてある請求項4に記載の装置。

【請求項6】

前記槽が前記電解液に部分的に浸され、対電極が前記槽の浸された部分の外側にそれに近接して配置され、槽の側壁または底壁が、前記物体と前記対電極の間の電流の流れを可能にするための、電解液に浸された少なくとも1つの開口を有する請求項3に記載の装置。

【請求項7】

前記開口が、前記物体を槽内に保持するため、多孔性のメッシュ、布または膜で覆われる請求項6に記載の装置。

【請求項8】

前記対電極が、前記分配シールドの下に配置されており、前記物体が前記対電極の上方表面上で保持されるのを防ぐ手段を備える請求項3に記載の装置。

【請求項9】

前記流体の流れによって上向きに運ばれる物体を途中で捉え、前記対電極から離れてそらすように、前記対電極より下方に取り付けられた偏向部材をさらに備える請求項8に記載の装置。

【請求項10】

前記分配シールドおよび前記対電極が、前記槽内に脱着可能に取り付けられ、前記槽内への内部アクセスを可能にするために取り外し可能である請求項3に記載の装置。

【請求項11】

前記槽が、前記槽から前記流体を排出する流体出口手段を備え、前記装置がさらに、それぞれ対応する供給源からの複数の流体を前記槽の入口へ連続して供給する手段と、前記各流体を前記出口手段から流体の供給元である前記対応する供給源へ戻す手段とを備える請求項1に記載の装置。

【請求項12】

前記連続供給手段が、それぞれが前記流体の1つに対応する供給源である複数の各容器に、前記槽を連続して脱着可能に取り付ける手段を備える請求項11に記載の装置。

【請求項13】

前記連続供給手段が、前記槽が取り付けられた容器から前記槽の入口へ流体を運ぶポンプ手段と、前記取付け容器から前記槽の入口への流体の流れを制御する制御弁手段と、前記槽を支えるためのフレームとをさらに備え、前記ポンプ手段および前記弁手段が前記複数の容器の間を移動するための携帯用ユニットである請求項12に記載の装置。

【請求項14】

前記各容器内の前記槽の存在を検出する検出手段と、前記槽が前記容器のうちの対応する容器中に存在する場合、前記検出手段に応答して前記ポンプ手段を自動的に作動させるスイッチ手段とをさらに備える請求項13に記載の装置。

【請求項15】

前記槽が、前記流体を前記槽に供給するため、前記入口を導管に接続するための継手を備える携帯用の構成になっており、前記取付け手段が、前記槽を前記各容器上で連続して脱着可能に支えるように構成され、前記各容器が、供給導管と、流体を前記容器から前記供給導管へ入れるポンプ手段と、前記供給導管から前記槽の入口への流体の流れを制御する弁手段とを備える請求項12に記載の装置。

【請求項16】

前記各容器内の前記槽の存在を検出する検出手段と、前記槽が前記容器のうちの対応する容器中に存在する場合、前記検出手段に応答して前記ポンプ手段を自動的に作動させるスイッチ手段とをさらに備える請求項15に記載の装置。

【請求項17】

前記槽の入口に接続された供給導管と、前記供給導管内の流体の少なくとも一部分を、対応する供給源に再循環させるために前記供給導管に接続されたバイパス導管と、前記槽の入口に到着する流体の流量を調整するように前記バイパス導管内の流体の流れを制御するための制御弁とをさらに備える請求項11に記載の装置。

【請求項18】

前記流体が液体であり、前記槽が大気に開放され、前記槽の少なくとも一部分が前記流体に浸され、前記出口手段が、前記槽の浸された部分内に少なくとも1つの開口を備える請求項11に記載の装置。

【請求項19】

それぞれ前記物体の処理に使用される対応する処理溶液を容れるための複数の容器と、前記処理溶液を循環させるポンプ手段と、前記ポンプ手段の出力を前記各容器にそれぞれ接続する入口マニホルドと、対応する溶液を前記槽の出口から対応する容器へ戻すための出口マニホルドと、前記入口マニホルドおよび前記出口マニホルドを同時にそれぞれ前記容器の1つと接続させる遠隔操作可能な弁手段と、前記弁手段をそこから離れた位置から操作する制御手段とをさらに備える請求項1に記載の装置。

【請求項20】

前記流体の流れがない場合に、前記物体が前記槽の入口を通って排出されるのを防止するため、前記槽の入口に対して配置されたメッシュスクリーンと、前記メッシュスクリーンの上流側で前記流体をろ過するためのフィルタとをさらに備える請求項1に記載の装置。

【請求項21】

前記流体の流れがない場合に、前記物体が前記槽の入口を通って排出されるのを防止するため、前記槽の入口の上流側に屈曲する流路をもたらす粒子トラップをさらに備える請求項1に記載の装置。

【請求項22】

前記上向きに流れる物体を途中で捉え、前記流体の流れから離れてそらすように、前記分配シールドより上方に取り付けられ、前記解放位置付近に配置された偏向部材をさらに備える請求項1に記載の装置。

【請求項23】

前記偏向部材が、前記物体を途中で捉え、偏向させるための凹んだ表面を有する請求項22に記載の装置。

【請求項24】

前記底壁および前記分配シールドが、それぞれ水平線から約20°から約50°の範囲の角度で傾斜する請求項1に記載の装置。

【請求項25】

前記槽内の流体が、液体およびガスの混合物であり、前記分配シールドが、前記分配シールドの下にガスが蓄積されるのを防ぐため、前記導管の中間部分から離れて上向きにかつ前記側壁に向かって傾斜する下側表面を有する請求項1に記載の装置。

【請求項26】

前記槽内の前記流体が、液体およびガスの混合物であり、前記分配シールドの下方から上方への前記ガス用の流路を設けることによって、前記分配シールドの下にガスが蓄積されるのを防ぐガス抜き手段が設けられている請求項1に記載の装置。

【請求項27】

電解液流体に浸され、複数の物体を電解液流体で電解処理する装置であって、前記物体が少なくとも部分的に導電性であり、

入口に隣接する供給位置から解放位置へ前記物体を上向きに流れさせるため、前記流体の上向き方向の流れをもたらすように構成された流体入口に向かって、少なくとも1つの側壁から下方に傾斜した少なくとも1つの底壁を有する槽であって、解放位置で前記物体が前記流れから解放され、解放位置から前記解放された物体が前記底壁の上方部分上に沈着し、前記底壁が前記物体の層を前記底壁に沿ってその上方部分から前記供給位置に向かって下向きに移動させるように構成された槽と、

前記移動層に接触するように配置された電極および前記流体に接触するように配置された対電極と、

前記流体を容器から前記槽の入口へ運ぶポンプ手段と、

前記容器から前記槽の入口への流体の流れを制御する制御弁手段と、

前記容器と係合し、前記容器上で前記槽を支えるためのフレームとを備え、前記ポンプ手段および前記弁手段が、複数の容器の間を移動する携帯用ユニットを提供する装置。

【請求項28】

前記槽内に取り付けられ、下方に傾斜しかつ前記解放位置付近から離れて前記傾斜した底壁の上方部分より上にある戻り位置に向かって延びる上側表面を有する分配シールドであって、前記解放された物体が前記分配シールドの上側表面上に落下し、その上を前記戻り位置へ下向きに移動するようになされ、前記戻り位置から物体が前記傾斜した底壁の上方部分上に沈着し、前記傾斜した底壁に沿って下向きに前記供給位置に向かって移動する分配シールドをさらに備える請求項27に記載の装置。

【請求項29】

前記槽内に取り付けられ、前記物体の流れを受けるように、前記流体入口より上方に配置され、前記供給位置付近からの前記物体の流れを少なくとも前記分配シールド付近に閉じ込めるために上向きに延び、前記物体の上向きの流れが前記分配シールド内の開口を通過するように構成されている導管をさらに備える請求項28に記載の装置。

【請求項30】

前記分配シールドおよび前記対電極が前記槽内に脱着可能に取り付けられ、前記槽の内部アクセスを可能にするように取り外し可能である請求項28に記載の装置。

【請求項31】

前記分配シールドより上方に取り付けられ、前記上向きに流れる物体を途中で捉え、前記流体の流れから離れてそらすように前記解放位置付近に配置される偏向部材をさらに備える請求項28に記載の装置。

【請求項32】

前記槽が前記電解液に部分的に浸され、対電極が前記槽の浸された部分の外側にそれに近接して配置され、前記槽の側壁または底壁が、電流が前記物体と前記対電極の間を流れることを可能にするための電解液に浸された少なくとも1つの開口を有する請求項28に記載の装置。

【請求項33】

前記開口が、前記物体を槽内に保持するため、多孔性のメッシュ、布または膜で覆われる請求項32に記載の装置。

【請求項34】

前記対電極が、前記分配シールドの下に配置されており、前記物体が前記対電極の上方表面上で保持されるのを防ぐ手段を備える請求項28に記載の装置。

【請求項35】

前記流体の流れによって上向きに運ばれる物体を途中で捉え、前記対電極から離れてそらすように、前記対電極より下方に取り付けられた偏向部材をさらに備える請求項34に記載の装置。

【請求項36】

前記電極が、前記底壁の実質的な部分を覆い、前記物体の移動層に接触するように構成された導電性材料のシートまたは層を備える請求項27に記載の装置。

【請求項37】

前記導電性材料に、物体を移動し易くするため、テクスチャをつけてある請求項36に記載の装置。

【請求項38】

非導電性材料で作られ、前記シートまたは層の上方部分に重なるように配置された絶縁要素をさらに備えており、前記絶縁要素の下側縁部付近の電流密度を下げるために、前記絶縁要素と前記シートまたは層の上方部分との間にギャップが設けられている請求項4または36に記載の装置。

【請求項39】

複数の物体と流体を接触させるための装置であって、

入口に隣接する供給位置から前記物体が流れから解放される解放位置へ前記物体を上向きに流れさせるため、前記流体の上向き方向の流れをもたらすように構成された流体入口に向かって、少なくとも1つの側壁から下方に傾斜した少なくとも1つの底壁を有する槽と、

前記槽内に取り付けられ、下方に傾斜しかつ前記解放位置付近から離れて戻り位置に向かって延びる上側表面を有する分配シールドであって、前記解放された物体が前記分配シールドの上側表面上に落下し、その上を前記解放位置から離れて前記戻り位置へ下向きに移動するようになされており、前記戻り位置が、前記解放された物体を前記傾斜した底壁の上方部分上に沈着させるように、前記傾斜した底壁の上方部分より上方に配置され、前記傾斜した底壁が、前記沈着した物体の層を前記傾斜した底壁に沿って上方部分から前記供給位置に向かって下方に移動させるように構成されている分配シールドと、

前記移動層に接触するように配置された電極と、前記流体に接触するように構成された対電極とを備え、前記流体が前記物体を被覆するための金属を含む電解液であり、前記物体が少なくとも部分的に導電性である装置。

【請求項40】

複数の物体と流体を接触させるための装置であって、

入口に隣接する供給位置から解放位置へ前記物体を上向きに流れさせるため、前記流体の上向き方向の流れをもたらすように構成された流体入口に向かって、少なくとも1つの側壁から下方に傾斜した少なくとも1つの底壁を有する槽と、

前記上向きに流れる物体を前記流体の流れから途中で捉え、解放するために、前記解放位置付近に配置された偏向部材と、

前記槽内に取り付けられ、下方に傾斜しかつ前記解放位置付近から離れて戻り位置に向かって延びる上側表面を有する分配シールドであって、前記解放された物体が前記分配シールドの上側表面上に落下し、その上を前記解放位置から離れて前記戻り位置に向かって下向きに移動するようになされており、前記戻り位置が、前記解放された物体を前記傾斜した底壁の上方部分上に沈着させるように、前記傾斜した底壁の上方部分より上方に配置され、前記傾斜した底壁が、前記沈着した物体の層を前記傾斜した底壁に沿って上方部分から前記供給位置に向かって下方に移動させるように構成されている分配シールドとを備える装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−51378(P2007−51378A)

【公開日】平成19年3月1日(2007.3.1)

【国際特許分類】

【出願番号】特願2006−287194(P2006−287194)

【出願日】平成18年10月23日(2006.10.23)

【分割の表示】特願2002−554303(P2002−554303)の分割

【原出願日】平成12年12月28日(2000.12.28)

【出願人】(500532838)テクニツク・インコーポレーテツド (1)

【公開日】平成19年3月1日(2007.3.1)

【国際特許分類】

【出願日】平成18年10月23日(2006.10.23)

【分割の表示】特願2002−554303(P2002−554303)の分割

【原出願日】平成12年12月28日(2000.12.28)

【出願人】(500532838)テクニツク・インコーポレーテツド (1)

[ Back to top ]