物品の表面性状判定方法

【課題】 物品の表面の筋目の存在を容易かつ精度良く判定できるようにする。

【解決手段】 第1工程で、物品の表面の位置に対する高さの関係を示す第1の曲線(粗さ曲線)を相互に平行な複数の測定ラインに沿って測定し、第2工程で、第1の曲線をフーリエ変換することで物品の表面の凹凸の周波数に対する振幅の関係を示す第2の曲線に変換し、第3工程で、複数の第2の曲線のピークの重なり状態に基づいて物品の表面に測定ラインに交差する方向の筋目が存在するか否かを判定するので、複数の測定ラインに沿って第1の曲線を求める始点位置がずれても筋目の存在を確実に判定することができ、しかも第2の曲線のピークの高さから筋目の深さあるいは高さを求めることができる。

【解決手段】 第1工程で、物品の表面の位置に対する高さの関係を示す第1の曲線(粗さ曲線)を相互に平行な複数の測定ラインに沿って測定し、第2工程で、第1の曲線をフーリエ変換することで物品の表面の凹凸の周波数に対する振幅の関係を示す第2の曲線に変換し、第3工程で、複数の第2の曲線のピークの重なり状態に基づいて物品の表面に測定ラインに交差する方向の筋目が存在するか否かを判定するので、複数の測定ラインに沿って第1の曲線を求める始点位置がずれても筋目の存在を確実に判定することができ、しかも第2の曲線のピークの高さから筋目の深さあるいは高さを求めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物品の表面に形成された筋目のような凹凸の性状を容易かつ的確に判定するための物品の表面性状判定方法に関する。

【背景技術】

【0002】

揺動可能に枢支したブレードの先端を走行する磁気テープの磁性面に摺接させ、突起との衝突により飛び跳ねたブレードの揺動変位に基づいて磁気テープの磁性面から突出する前記突起の存在を検出するものが、下記特許文献1により公知である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実用新案登録第1533866号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで上記従来のものは、磁気テープの磁性面から突出する突起の有無を判定することは可能であるが、その突起が筋目状の突起であるのかスポット状の突起であるのか判定できないという問題があった。また磁気テープの磁性面が僅かでも湾曲していると、ブレードの先端の全体が磁性面に接触することができず、ブレードの先端に接触しない突起を検出できない可能性があった。

【0005】

そこで、面粗度計で物品の表面の相互に平行な複数の測定ラインに沿う粗さ曲線を測定することで、物品の表面の性状を判定することが考えられる。この手法によれば、物品の表面に前記測定ラインと交差する方向に筋目が存在すると、複数の測定ラインの粗さ曲線の略同じ位置に略同じ形状の凹凸が生じることで、前記筋目の存在を判定することができる。

【0006】

しかしながら、複数の測定ライン上で測定を開始する始点位置を測定方向に揃えることは困難であり、始点位置のずれによって各測定ラインの粗さ曲線上に出現する凹凸の波形の位置がずれるため、それら複数の凹凸のピークの対応関係が不明瞭になって筋目の存在を精度良く判定できなくなる可能性がある。

【0007】

本発明は前述の事情に鑑みてなされたもので、物品の表面の筋目の存在を容易かつ精度良く判定できるようにすることを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、請求項1に記載された発明によれば、物品の表面の位置に対する高さの関係を示す第1の曲線を、相互に平行な複数の測定ラインに沿って測定する第1工程と、前記第1の曲線をフーリエ変換することで、前記物品の表面の凹凸の周波数に対する振幅の関係を示す第2の曲線に変換する第2工程と、複数の前記第2の曲線のピークの重なり状態に基づいて、前記物品の表面に前記測定ラインに交差する方向の筋目が存在するか否かを判定する第3工程とを含むことを特徴とする物品の表面性状判定方法が提案される。

【0009】

また請求項2に記載された発明によれば、請求項1の構成に加えて、前記第3工程において、前記第2の曲線のピークが高いほど前記筋目の深さあるいは高さが大きいと判定することを特徴とする物品の表面性状判定方法が提案される。

【発明の効果】

【0010】

請求項1の構成によれば、第1工程で物品の表面の位置に対する高さの関係を示す第1の曲線を相互に平行な複数の測定ラインに沿って測定し、第2工程で第1の曲線をフーリエ変換することで物品の表面の凹凸の周波数に対する振幅の関係を示す第2の曲線に変換し、第3工程で複数の第2の曲線のピークの重なり状態に基づいて物品の表面に測定ラインに交差する方向の筋目が存在するか否かを判定するので、複数の測定ラインに沿って凹凸を測定する始点位置が測定方向にずれても、筋目の存在を容易かつ確実に判定することができる。

【0011】

また請求項2の構成によれば、第3工程において、第2の曲線のピークが高いほど筋目の深さあるいは高さが大きいと判定するので、筋目の深さあるいは高さの大小を的確に判定することができる。

【図面の簡単な説明】

【0012】

【図1】ディテント機構の斜視図。

【図2】図1の2方向矢視図。

【図3】図1の3部拡大図。

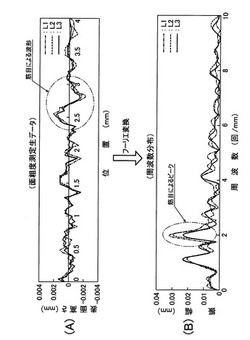

【図4】粗さ曲線の生データと、それをフーリエ変換した結果とを示すグラフ。

【図5】図4の粗さ曲線の一つにノイズが乗った場合を示すグラフ。

【図6】フーリエ変換の特徴を説明する図。

【図7】筋目の判定の基準を説明する図。

【図8】筋目の評価の基準を説明する図。

【発明を実施するための形態】

【0013】

以下、図1〜図8に基づいて本発明の実施の形態を説明する。

【0014】

図1は、自動車のオートマチックトランスミッションのディテント機構を示すものである。ディテント機構は、図示せぬシフトレバーの操作に連動して回転するシャフト11と、シャフト11に固定されたディテントレバー(ディテントプレート)12と、一端が図示せぬケーシングに固定された板ばね13と、板ばね13の他端に設けられてディテントレバー12の周面に弾発的に当接するローラ14とで構成される。ディテントレバー12の周面には複数の凸部12a…および複数の凹部12b…が交互に波状に形成されており、シフトレバーの操作に伴ってシャフト11と共にディテントレバー12が回動すると、前記凸部12aを乗り越えたローラ14が前記凹部12bに嵌合することで、シフトレバーの操作フィーリングに節度感を与えるとともに、シャフト11を所定の位置に精度良く停止させることができる。

【0015】

図2および図3に示すように、ディテントレバー12は金属板をプレス金型で打ち抜き加工したもので、その外周の剪断面に前記凸部12a…および前記凹部12b…が形成される。前記剪断面は打ち抜き加工の際にプレス金型のエッジに擦れることで筋目12c…が発生する場合があり、この筋目12c…上をローラ14が転動することでゴリ感が発生してシフトレバーの操作フィーリングを低下させる原因となる。

【0016】

ディテントレバー12の周面に発生した筋目を容易かつ確実に判定するために、ディテントレバー12の周面に、その幅方向に相互に所定距離(実施の形態では、0.5mm)離間して周方向に平行に伸びる複数本(実施の形態では3本)の測定ラインL1〜L3を設定する。測定ラインL1〜L3の長さは例えば4mmである。3本の測定ラインL1〜L3の始点位置は周方向(測定方向)に揃えることが望ましいが、全ての測定ラインL1〜L3の始点位置を揃えることは困難であり、かつ測定に要する時間およびコストを増大させるため、それを精度良く揃えることは必要ない。

【0017】

先ず、本発明の第1工程で、面粗度計を用いて各測定ラインL1〜L3に沿うディテントレバー12の周面の粗さ曲線を測定する。図4(A)のグラフは、横軸が測定ラインL1〜L3に沿う位置(0mm〜4mm)であり、縦軸が周面の高さ(面粗度分布)である。ディテントレバー12の周面に測定ラインL1〜L3と直交する方向の筋目12c…が存在すれば、その筋目12c…が粗さ曲線上にピークとなって出現する。何れかの測定ラインL1〜L3上にスポット状の凹部や凸部が存在する場合、3本の粗さ曲線の何れか1本だけにピークが出現するが、3本の測定ラインL1〜L3の全てに跨がる筋目12c…が存在すれば、3本の粗さ曲線の全てに同じピークが出現するはずである。

【0018】

図4(A)に楕円で囲って示す部分では、3本の粗さ曲線の全てが略同形の正弦波状に大きく屈曲しており、この部分に3本の測定ラインL1〜L3に跨がる筋目12cが存在することが推定される。このように、3本の測定ラインL1〜L3の始点位置を精度良く揃えれば、筋目の存在によって3本の粗さ曲線の全てに略同一の波形が現れるため、粗さ曲線から直接筋目12cの存在を判定することができる。

【0019】

しかしながら、上述したように、複数本の測定ラインL1〜L3の始点位置を精度良く揃えることは困難であり、始点位置にバラツキがあることで同じ波形が現れる位相が相互にずれてしまい、これが筋目12cの存在を判定を困難にする原因となる。

【0020】

そこで、本実施の形態では粗さ曲線をフーリエ変換することで、上記問題を解決している。図6(A)および図6(C)は異なる二つの測定ラインの模式的な粗さ曲線であり、二つの測定ラインに跨がるように筋目が存在するため、二つの粗さ曲線には同形の正弦波状の波形が現れている。前記正弦波状の筋目12cの波長は2mmであり、よって単位長さ当りの周波数は0.5回/mmである。図6(A)および図6(C)のグラフを重ね合わせても、測定の始点位置が1mmずれているために二つの波形の位相が1mmずれてしまい、それらが同一の筋目に由来するものであるか否かを判定することは困難である。

【0021】

そこで本発明の第2工程では、図6(A)および図6(C)の粗さ曲線をフーリエ変換する。図6(A)および図6(C)では二つの粗さ曲線の位相が相互にずれているにも関わらず、図6(B)および図6(D)に示すフーリエ変換後の二つの波形は、周波数が0.5回/mmの位置に共通のピークが存在しており、このことから二つの粗さ曲線に共通の筋目に由来する波長2mmの波形が存在すると判定することができる。

【0022】

粗さ曲線をフーリエ変換した結果は、粗さ曲線がどのような周波数の正弦波あるいは余弦波の分布で構成されているかを示していることから、フーリエ変換した後の波形を相互に比較し、そこに特定の周波数の共通のピークが見い出されれば、当該周波数の波形(筋目)が各粗さ曲線上に存在すると推定することができる。またフーリエ変換した結果は、変換前の各粗さ曲線の位相のずれの影響を受けないため、複数本の測定ラインの始点位置を精度良く揃える必要がない。しかも前記ピークの高さから筋目の深さあるいは高さを評価することができる。

【0023】

図4(B)は、図4(A)の3本の粗さ曲線をフーリエ変換した結果を示すもので、周波数2回/mmの位置に楕円で囲む共通のピークが存在していることが分かる。このピークは、図4(A)の粗さ曲線の楕円で囲んだ共通の筋目に由来するものであると推定される。

【0024】

図7は本発明の第3工程を示すもので、そこには複数の粗さ曲線をフーリエ変換した結果が重ねて表示されている。そこに複数のピークが周波数のずれが小さい状態で重なっていれば、その周波数に対応する振幅の筋目が存在すると判定することができ、またピークの高さから筋目の深さ(あるいは高さ)を評価することができる。

【0025】

更に、上述したフーリエ変換を用いた粗さ曲線の解析には、ノイズの影響を受け難いという利点もある。

【0026】

図5(A)に示すように、3本の粗さ曲線のうちの1本に、対応する測定ライン上にゴミが付着する等の理由で、楕円で囲んだノイズが発生した場合を考える。図5(B)は、図5(A)の3本の粗さ曲線のをフーリエ変換した結果を示すもので、前記ノイズによって右側の楕円で囲んだ部分に若干の影響が現れているが、左側の楕円で囲んだ筋目に対応するピークには殆ど影響が現れないことが分かる。

【0027】

図8のグラフは、図7の結果から作成したもので、横軸はピークの高さから求めた筋目の振幅であり、縦軸はピーク周波数のずれであり、図7の最も大きい二つのピークP1,P2に対応する2個の黒点がプロットされている。黒点が左側に寄るほど筋目の振幅が小さく、よって筋目の凹凸が浅いことになる。また黒点が上側に寄るほど各測定ラインで筋目の形状が異なり、よって筋目の形状がぼやけていることになる。以上のことから、図8のグラフにプロットされた黒点の位置が左上に集まるほどディテントレバー12の周面が滑らかであり、右下に集まるほどディテントレバー12の周面が荒れていると評価することができる。

【0028】

以上、本発明の実施の形態を説明したが、本発明はその要旨を逸脱しない範囲で種々の設計変更を行うことが可能である。

【0029】

例えば、本発明の物品は実施の形態のディテントレバー12に限定されるものではなく、筋目の種類もプレス加工に起因する筋目に限定されるものではない。

【0030】

また実施の形態の粗さ曲線は横軸が位置であるが、横軸が時間であっても良い。なぜならば、面粗度計の測定子が移動する速度が決まれば、前記位置および前記時間は一義的に対応するからである。

【0031】

また粗さ曲線は面粗度計を用いて測定したものに限定されず、他の任意の測定機器で測定したものであっても良い。

【0032】

また測定ラインL1〜L3の本数は実施の形態に3本に限定されず、複数本であれば良い。

【符号の説明】

【0033】

11 シャフト

12 ディテントレバー

12a 凸部

12b 凹部

12C 筋目

13 板ばね

14 ローラ

L1〜L3 測定ライン

【技術分野】

【0001】

本発明は、物品の表面に形成された筋目のような凹凸の性状を容易かつ的確に判定するための物品の表面性状判定方法に関する。

【背景技術】

【0002】

揺動可能に枢支したブレードの先端を走行する磁気テープの磁性面に摺接させ、突起との衝突により飛び跳ねたブレードの揺動変位に基づいて磁気テープの磁性面から突出する前記突起の存在を検出するものが、下記特許文献1により公知である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実用新案登録第1533866号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで上記従来のものは、磁気テープの磁性面から突出する突起の有無を判定することは可能であるが、その突起が筋目状の突起であるのかスポット状の突起であるのか判定できないという問題があった。また磁気テープの磁性面が僅かでも湾曲していると、ブレードの先端の全体が磁性面に接触することができず、ブレードの先端に接触しない突起を検出できない可能性があった。

【0005】

そこで、面粗度計で物品の表面の相互に平行な複数の測定ラインに沿う粗さ曲線を測定することで、物品の表面の性状を判定することが考えられる。この手法によれば、物品の表面に前記測定ラインと交差する方向に筋目が存在すると、複数の測定ラインの粗さ曲線の略同じ位置に略同じ形状の凹凸が生じることで、前記筋目の存在を判定することができる。

【0006】

しかしながら、複数の測定ライン上で測定を開始する始点位置を測定方向に揃えることは困難であり、始点位置のずれによって各測定ラインの粗さ曲線上に出現する凹凸の波形の位置がずれるため、それら複数の凹凸のピークの対応関係が不明瞭になって筋目の存在を精度良く判定できなくなる可能性がある。

【0007】

本発明は前述の事情に鑑みてなされたもので、物品の表面の筋目の存在を容易かつ精度良く判定できるようにすることを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、請求項1に記載された発明によれば、物品の表面の位置に対する高さの関係を示す第1の曲線を、相互に平行な複数の測定ラインに沿って測定する第1工程と、前記第1の曲線をフーリエ変換することで、前記物品の表面の凹凸の周波数に対する振幅の関係を示す第2の曲線に変換する第2工程と、複数の前記第2の曲線のピークの重なり状態に基づいて、前記物品の表面に前記測定ラインに交差する方向の筋目が存在するか否かを判定する第3工程とを含むことを特徴とする物品の表面性状判定方法が提案される。

【0009】

また請求項2に記載された発明によれば、請求項1の構成に加えて、前記第3工程において、前記第2の曲線のピークが高いほど前記筋目の深さあるいは高さが大きいと判定することを特徴とする物品の表面性状判定方法が提案される。

【発明の効果】

【0010】

請求項1の構成によれば、第1工程で物品の表面の位置に対する高さの関係を示す第1の曲線を相互に平行な複数の測定ラインに沿って測定し、第2工程で第1の曲線をフーリエ変換することで物品の表面の凹凸の周波数に対する振幅の関係を示す第2の曲線に変換し、第3工程で複数の第2の曲線のピークの重なり状態に基づいて物品の表面に測定ラインに交差する方向の筋目が存在するか否かを判定するので、複数の測定ラインに沿って凹凸を測定する始点位置が測定方向にずれても、筋目の存在を容易かつ確実に判定することができる。

【0011】

また請求項2の構成によれば、第3工程において、第2の曲線のピークが高いほど筋目の深さあるいは高さが大きいと判定するので、筋目の深さあるいは高さの大小を的確に判定することができる。

【図面の簡単な説明】

【0012】

【図1】ディテント機構の斜視図。

【図2】図1の2方向矢視図。

【図3】図1の3部拡大図。

【図4】粗さ曲線の生データと、それをフーリエ変換した結果とを示すグラフ。

【図5】図4の粗さ曲線の一つにノイズが乗った場合を示すグラフ。

【図6】フーリエ変換の特徴を説明する図。

【図7】筋目の判定の基準を説明する図。

【図8】筋目の評価の基準を説明する図。

【発明を実施するための形態】

【0013】

以下、図1〜図8に基づいて本発明の実施の形態を説明する。

【0014】

図1は、自動車のオートマチックトランスミッションのディテント機構を示すものである。ディテント機構は、図示せぬシフトレバーの操作に連動して回転するシャフト11と、シャフト11に固定されたディテントレバー(ディテントプレート)12と、一端が図示せぬケーシングに固定された板ばね13と、板ばね13の他端に設けられてディテントレバー12の周面に弾発的に当接するローラ14とで構成される。ディテントレバー12の周面には複数の凸部12a…および複数の凹部12b…が交互に波状に形成されており、シフトレバーの操作に伴ってシャフト11と共にディテントレバー12が回動すると、前記凸部12aを乗り越えたローラ14が前記凹部12bに嵌合することで、シフトレバーの操作フィーリングに節度感を与えるとともに、シャフト11を所定の位置に精度良く停止させることができる。

【0015】

図2および図3に示すように、ディテントレバー12は金属板をプレス金型で打ち抜き加工したもので、その外周の剪断面に前記凸部12a…および前記凹部12b…が形成される。前記剪断面は打ち抜き加工の際にプレス金型のエッジに擦れることで筋目12c…が発生する場合があり、この筋目12c…上をローラ14が転動することでゴリ感が発生してシフトレバーの操作フィーリングを低下させる原因となる。

【0016】

ディテントレバー12の周面に発生した筋目を容易かつ確実に判定するために、ディテントレバー12の周面に、その幅方向に相互に所定距離(実施の形態では、0.5mm)離間して周方向に平行に伸びる複数本(実施の形態では3本)の測定ラインL1〜L3を設定する。測定ラインL1〜L3の長さは例えば4mmである。3本の測定ラインL1〜L3の始点位置は周方向(測定方向)に揃えることが望ましいが、全ての測定ラインL1〜L3の始点位置を揃えることは困難であり、かつ測定に要する時間およびコストを増大させるため、それを精度良く揃えることは必要ない。

【0017】

先ず、本発明の第1工程で、面粗度計を用いて各測定ラインL1〜L3に沿うディテントレバー12の周面の粗さ曲線を測定する。図4(A)のグラフは、横軸が測定ラインL1〜L3に沿う位置(0mm〜4mm)であり、縦軸が周面の高さ(面粗度分布)である。ディテントレバー12の周面に測定ラインL1〜L3と直交する方向の筋目12c…が存在すれば、その筋目12c…が粗さ曲線上にピークとなって出現する。何れかの測定ラインL1〜L3上にスポット状の凹部や凸部が存在する場合、3本の粗さ曲線の何れか1本だけにピークが出現するが、3本の測定ラインL1〜L3の全てに跨がる筋目12c…が存在すれば、3本の粗さ曲線の全てに同じピークが出現するはずである。

【0018】

図4(A)に楕円で囲って示す部分では、3本の粗さ曲線の全てが略同形の正弦波状に大きく屈曲しており、この部分に3本の測定ラインL1〜L3に跨がる筋目12cが存在することが推定される。このように、3本の測定ラインL1〜L3の始点位置を精度良く揃えれば、筋目の存在によって3本の粗さ曲線の全てに略同一の波形が現れるため、粗さ曲線から直接筋目12cの存在を判定することができる。

【0019】

しかしながら、上述したように、複数本の測定ラインL1〜L3の始点位置を精度良く揃えることは困難であり、始点位置にバラツキがあることで同じ波形が現れる位相が相互にずれてしまい、これが筋目12cの存在を判定を困難にする原因となる。

【0020】

そこで、本実施の形態では粗さ曲線をフーリエ変換することで、上記問題を解決している。図6(A)および図6(C)は異なる二つの測定ラインの模式的な粗さ曲線であり、二つの測定ラインに跨がるように筋目が存在するため、二つの粗さ曲線には同形の正弦波状の波形が現れている。前記正弦波状の筋目12cの波長は2mmであり、よって単位長さ当りの周波数は0.5回/mmである。図6(A)および図6(C)のグラフを重ね合わせても、測定の始点位置が1mmずれているために二つの波形の位相が1mmずれてしまい、それらが同一の筋目に由来するものであるか否かを判定することは困難である。

【0021】

そこで本発明の第2工程では、図6(A)および図6(C)の粗さ曲線をフーリエ変換する。図6(A)および図6(C)では二つの粗さ曲線の位相が相互にずれているにも関わらず、図6(B)および図6(D)に示すフーリエ変換後の二つの波形は、周波数が0.5回/mmの位置に共通のピークが存在しており、このことから二つの粗さ曲線に共通の筋目に由来する波長2mmの波形が存在すると判定することができる。

【0022】

粗さ曲線をフーリエ変換した結果は、粗さ曲線がどのような周波数の正弦波あるいは余弦波の分布で構成されているかを示していることから、フーリエ変換した後の波形を相互に比較し、そこに特定の周波数の共通のピークが見い出されれば、当該周波数の波形(筋目)が各粗さ曲線上に存在すると推定することができる。またフーリエ変換した結果は、変換前の各粗さ曲線の位相のずれの影響を受けないため、複数本の測定ラインの始点位置を精度良く揃える必要がない。しかも前記ピークの高さから筋目の深さあるいは高さを評価することができる。

【0023】

図4(B)は、図4(A)の3本の粗さ曲線をフーリエ変換した結果を示すもので、周波数2回/mmの位置に楕円で囲む共通のピークが存在していることが分かる。このピークは、図4(A)の粗さ曲線の楕円で囲んだ共通の筋目に由来するものであると推定される。

【0024】

図7は本発明の第3工程を示すもので、そこには複数の粗さ曲線をフーリエ変換した結果が重ねて表示されている。そこに複数のピークが周波数のずれが小さい状態で重なっていれば、その周波数に対応する振幅の筋目が存在すると判定することができ、またピークの高さから筋目の深さ(あるいは高さ)を評価することができる。

【0025】

更に、上述したフーリエ変換を用いた粗さ曲線の解析には、ノイズの影響を受け難いという利点もある。

【0026】

図5(A)に示すように、3本の粗さ曲線のうちの1本に、対応する測定ライン上にゴミが付着する等の理由で、楕円で囲んだノイズが発生した場合を考える。図5(B)は、図5(A)の3本の粗さ曲線のをフーリエ変換した結果を示すもので、前記ノイズによって右側の楕円で囲んだ部分に若干の影響が現れているが、左側の楕円で囲んだ筋目に対応するピークには殆ど影響が現れないことが分かる。

【0027】

図8のグラフは、図7の結果から作成したもので、横軸はピークの高さから求めた筋目の振幅であり、縦軸はピーク周波数のずれであり、図7の最も大きい二つのピークP1,P2に対応する2個の黒点がプロットされている。黒点が左側に寄るほど筋目の振幅が小さく、よって筋目の凹凸が浅いことになる。また黒点が上側に寄るほど各測定ラインで筋目の形状が異なり、よって筋目の形状がぼやけていることになる。以上のことから、図8のグラフにプロットされた黒点の位置が左上に集まるほどディテントレバー12の周面が滑らかであり、右下に集まるほどディテントレバー12の周面が荒れていると評価することができる。

【0028】

以上、本発明の実施の形態を説明したが、本発明はその要旨を逸脱しない範囲で種々の設計変更を行うことが可能である。

【0029】

例えば、本発明の物品は実施の形態のディテントレバー12に限定されるものではなく、筋目の種類もプレス加工に起因する筋目に限定されるものではない。

【0030】

また実施の形態の粗さ曲線は横軸が位置であるが、横軸が時間であっても良い。なぜならば、面粗度計の測定子が移動する速度が決まれば、前記位置および前記時間は一義的に対応するからである。

【0031】

また粗さ曲線は面粗度計を用いて測定したものに限定されず、他の任意の測定機器で測定したものであっても良い。

【0032】

また測定ラインL1〜L3の本数は実施の形態に3本に限定されず、複数本であれば良い。

【符号の説明】

【0033】

11 シャフト

12 ディテントレバー

12a 凸部

12b 凹部

12C 筋目

13 板ばね

14 ローラ

L1〜L3 測定ライン

【特許請求の範囲】

【請求項1】

物品の表面の位置に対する高さの関係を示す第1の曲線を、相互に平行な複数の測定ラインに沿って測定する第1工程と、

前記第1の曲線をフーリエ変換することで、前記物品の表面の凹凸の周波数に対する振幅の関係を示す第2の曲線に変換する第2工程と、

複数の前記第2の曲線のピークの重なり状態に基づいて、前記物品の表面に前記測定ラインに交差する方向の筋目が存在するか否かを判定する第3工程と、

を含むことを特徴とする物品の表面性状判定方法。

【請求項2】

前記第3工程において、前記第2の曲線のピークが高いほど前記筋目の深さあるいは高さが大きいと判定することを特徴とする、請求項1に記載の物品の表面性状判定方法。

【請求項1】

物品の表面の位置に対する高さの関係を示す第1の曲線を、相互に平行な複数の測定ラインに沿って測定する第1工程と、

前記第1の曲線をフーリエ変換することで、前記物品の表面の凹凸の周波数に対する振幅の関係を示す第2の曲線に変換する第2工程と、

複数の前記第2の曲線のピークの重なり状態に基づいて、前記物品の表面に前記測定ラインに交差する方向の筋目が存在するか否かを判定する第3工程と、

を含むことを特徴とする物品の表面性状判定方法。

【請求項2】

前記第3工程において、前記第2の曲線のピークが高いほど前記筋目の深さあるいは高さが大きいと判定することを特徴とする、請求項1に記載の物品の表面性状判定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−173026(P2012−173026A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−32883(P2011−32883)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]