物品検査装置

【課題】設置スペースの増加を最小限に抑えつつ、再検査の対象の物品を自動で再供給することが可能なX線検査装置を得る。

【解決手段】X線検査装置1は、通常検査の対象の物品50を搬送する領域6Pと、再検査対象物品50Qを搬送する領域6Qとを有するベルトコンベア6と、ベルトコンベア6が搬送している物品の検査を行う検査手段と、領域6Pを搬送されてきた物品50を、検査手段による検査結果に応じて良品50Pと再検査対象物品50Qとに振り分ける振分部10Pと、ベルトコンベア6の下方に配置され、振分部10Pから受け渡された再検査対象物品50Qを、ベルトコンベア6による搬送方向とは逆方向に搬送するベルトコンベア17と、ベルトコンベア17から受け渡された再検査対象物品50Qを、ベルトコンベア6の上流部において領域6Qに供給する供給部14とを備える。

【解決手段】X線検査装置1は、通常検査の対象の物品50を搬送する領域6Pと、再検査対象物品50Qを搬送する領域6Qとを有するベルトコンベア6と、ベルトコンベア6が搬送している物品の検査を行う検査手段と、領域6Pを搬送されてきた物品50を、検査手段による検査結果に応じて良品50Pと再検査対象物品50Qとに振り分ける振分部10Pと、ベルトコンベア6の下方に配置され、振分部10Pから受け渡された再検査対象物品50Qを、ベルトコンベア6による搬送方向とは逆方向に搬送するベルトコンベア17と、ベルトコンベア17から受け渡された再検査対象物品50Qを、ベルトコンベア6の上流部において領域6Qに供給する供給部14とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は物品検査装置に関し、特にX線検査装置に関する。

【背景技術】

【0002】

下記特許文献1には、ベルトコンベアの物品搬送面を仕切り板によって二つの領域に区画することにより、一方の領域において通常検査を行い、通常検査において不良品と判定された物品に関しては、他方の領域において再検査を行うことが可能なX線検査装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−132819号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に開示されたX線検査装置によると、通常検査において不良品と判定された物品をX線検査装置に再供給するための手段が自動化されていない。従って、オペレータが手動で再供給の作業を行う必要があるため、その作業が煩雑である。一方、X線検査装置の設置スペースには一定の制約があるのが通常であるため、自動で再供給を行う手段を追加するにあたっては、設置スペースの増加を最小限に抑える必要がある。

【0005】

本発明はかかる事情に鑑みて成されたものであり、設置スペースの増加を最小限に抑えつつ、再検査の対象の物品を自動で再供給することが可能な物品検査装置を得ることを目的とするものである。

【課題を解決するための手段】

【0006】

本発明の第1の態様に係る物品検査装置は、通常検査の対象の物品を搬送する第1領域と、再検査の対象の物品を搬送する第2領域とを有する、第1の搬送手段と、前記第1の搬送手段が搬送している物品に放射線を照射し、物品を透過した放射線を検出することにより、物品の検査を行う検査手段と、前記第1の搬送手段の下流部に近接して配置され、前記第1領域を搬送されてきた物品を、前記検査手段による検査結果に応じて良品と再検査対象物品とに振り分ける振分手段と、前記第1の搬送手段の下方に配置され、前記振分手段から受け渡された再検査対象物品を、前記第1の搬送手段による搬送方向とは逆方向に搬送する、第2の搬送手段と、前記第2の搬送手段から受け渡された再検査対象物品を、前記第1の搬送手段の上流部において前記第2領域に供給する供給手段とを備えることを特徴とするものである。

【0007】

第1の態様に係る物品検査装置によれば、第2の搬送手段は、振分手段から受け渡された再検査対象物品を、第1の搬送手段による搬送方向とは逆方向に搬送する。そして、供給手段は、第2の搬送手段から受け渡された再検査対象物品を、第1の搬送手段の上流部において第2領域に供給する。これにより、通常検査で不合格と判定された再検査対象物品を、第1の搬送手段の第2領域に自動で再供給することが可能となる。また、第2の搬送手段は第1の搬送手段の下方に配置されているため、第2の搬送手段を追加しても平面的には設置スペースは増加しない。従って、増加する設置スペースは供給手段の追加に起因する増加分のみであるため、設置スペースの増加を最小限に抑えることができる。

【0008】

本発明の第2の態様に係る物品検査装置は、第1の態様に係る物品検査装置において特に、前記供給手段は、前記第2の搬送手段の下流部近傍と前記第1の搬送手段の上流部近傍とを含む経路に沿って複数の小部屋が循環する回転構造を有し、前記第2の搬送手段によって搬送されてきた再検査対象物品は、前記第2の搬送手段の下流部から落下することによって前記小部屋内に収容され、前記小部屋内に収容された再検査対象物品は、前記第1の搬送手段の上流部近傍まで循環された後、前記小部屋から落下することによって前記第2領域に供給されることを特徴とするものである。

【0009】

第2の態様に係る物品検査装置によれば、供給手段は、第2の搬送手段の下流部近傍と第1の搬送手段の上流部近傍とを含む経路に沿って複数の小部屋が循環する回転構造を有する。そして、第2の搬送手段によって搬送されてきた再検査対象物品は、第2の搬送手段の下流部から落下することによって小部屋内に収容され、小部屋内に収容された再検査対象物品は、第1の搬送手段の上流部近傍まで循環された後、小部屋から落下することによって第2領域に供給される。かかる回転構造を採用することにより、供給手段の追加に伴う設置スペースの増加を抑えることができる。

【0010】

本発明の第3の態様に係る物品検査装置は、第2の態様に係る物品検査装置において特に、前記小部屋の容積は前記第2領域の幅に応じて設定されることを特徴とするものである。

【0011】

第3の態様に係る物品検査装置によれば、小部屋の容積は第2領域の幅に応じて設定される。従って、第2領域の幅が比較的狭い場合には小部屋の容積も比較的小さく設定することにより、大量の再検査対象物品が幅狭の第2領域に同時に供給されるという事態を回避することができる。

【発明の効果】

【0012】

本発明によれば、設置スペースの増加を最小限に抑えつつ、再検査の対象の物品を物品検査装置に自動で再供給することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態に係るX線検査装置の全体構成を模式的に示す図である。

【図2】ベルトコンベア、スロープ、及び振分部の構造を示す上面図である。

【図3】Y軸方向から眺めたX線照射部及びX線検出部を示す図である。

【図4】Y軸方向から眺めた供給部を示す図である。

【図5】X線検査装置を用いた物品の形状検査の例を示す図である。

【図6】X線検査装置を用いた物品の検査の例を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について、図面を用いて詳細に説明する。なお、異なる図面において同一の符号を付した要素は、同一又は相応する要素を示すものとする。

【0015】

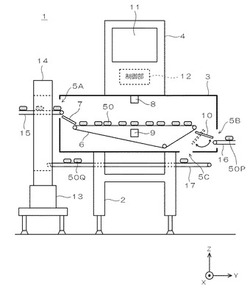

図1は、本発明の実施の形態に係るX線検査装置1の全体構成を模式的に示す図である。X線検査装置1は、床面上に設置された土台部2と、土台部2上に固定されたシールドボックス3と、シールドボックス3上に固定された筐体4とを備えている。

【0016】

シールドボックス3は、シールドボックス3の外部へのX線の漏洩を防止する機能を有している。シールドボックス3には、外部からシールドボックス3内に物品50を搬入するための搬入口5Aと、良品と判定された物品50(以下「良品50P」と称す)をシールドボックス3の外部に搬出するための搬出口5Bと、再検査が必要であると判定された物品50(以下「再検査対象物品50Q」と称す)をシールドボックス3の外部に排出するための排出口5Cとが形成されている。物品50は例えば食品であり、本実施の形態の例では、ウインナー等の未包装の原料品(いわゆるバラ品)である。なお、図1には示していないが、搬入口5A、搬出口5B、及び排出口5Cには、シールドボックス3の外部へのX線の漏洩を防止するために、遮蔽カーテン等が取り付けられている。

【0017】

シールドボックス3の内部には、図中のプラスY軸方向に沿って物品50を搬送するベルトコンベア6と、搬入口5Aから搬入された物品50をベルトコンベア6の上流部に受け渡すためのスロープ7と、物品50に対してX線を照射するX線照射部8と、物品50を透過したX線を検出するX線検出部9と、振分部10とが配置されている。物品50内に異物が混入している場合には、その異物の混入箇所において透過X線の強度が低下する。従って、X線検出部9による透過X線の検出結果に基づいて、異物の混入の有無及び混入箇所等を特定することができる。また、X線検出部9による透過X線の検出結果に基づいて、物品50に関するX線透過画像を作成することができ、これにより、形状不良の有無を検査することもできる。

【0018】

振分部10は、ベルトコンベア6の下流部に近接して配置されており、回転駆動によって、図1において実線で示すポジションと破線で示すポジションとに位置決め可能である。ベルトコンベア6から排出されて振分部10に受け渡された物品50は、振分部10が実線で示すポジションに位置決めされている場合には搬出口5Bに向けて振り分けられ、一方、振分部10が破線で示すポジションに位置決めされている場合には排出口5Cに向けて振り分けられる。振分部10は、良品50Pを搬出口5Bに向けて振り分け、再検査対象物品50Qを排出口5Cに向けて振り分ける。

【0019】

筐体4には、タッチパネル機能を有するモニタ11が取り付けられている。モニタ11には、検査条件、検査結果、及び、物品50に関するX線透過画像等が表示される。また、筐体4の内部には、X線検査装置1の全体の動作を制御するための制御部12が配置されている。

【0020】

また、X線検査装置1は、搬入口5A内に物品50を搬入するベルトコンベア15と、搬出口5Bから搬出された良品50Pを搬送するベルトコンベア16と、排出口5Cから排出された再検査対象物品50Qを搬送するベルトコンベア17とを備えている。ベルトコンベア17は、シールドボックス3の下方(つまりベルトコンベア6の下方)に配置されており、図中のマイナスY軸方向(つまりベルトコンベア6による物品50の搬送方向とは逆方向)に沿って再検査対象物品50Qを搬送する。

【0021】

また、X線検査装置1は、床面上に設置された土台部13と、土台部13上に固定された供給部14とを備えている。供給部14にはベルトコンベア17から再検査対象物品50Qが受け渡され、供給部14は、再検査のために再検査対象物品50Qを搬入口5A内に再供給する。供給部14の構造及び動作の詳細については後述する。

【0022】

図2は、ベルトコンベア6,15,16、スロープ7、及び振分部10の構造を示す上面図である。ベルトコンベア6には、側方からの物品50の転落を防止するための側壁24と、物品搬送面を仕切る仕切り板25とが取り付けられている。側壁24及び仕切り板25は、図中のY軸方向に沿って延在している。ベルトコンベア6の物品搬送面は、仕切り板25によって領域6Pと領域6Qとに仕切られる。

【0023】

同様に、ベルトコンベア15には側壁20及び仕切り板21が取り付けられており、ベルトコンベア15の物品搬送面は、仕切り板21によって領域15Pと領域15Qとに仕切られる。また、スロープ7には側壁22及び仕切り板23が取り付けられており、スロープ7の物品搬送面は、仕切り板23によって領域7Pと領域7Qとに仕切られる。

【0024】

また、振分部10は、互いに独立に駆動可能な振分部10Pと振分部10Qとを有している。振分部10Pには側壁26が取り付けられており、振分部10Qには側壁27が取り付けられている。また、ベルトコンベア16には側壁28が取り付けられている。

【0025】

図2に示すように、領域15P,7P,6P及び振分部10Pは、図中のY軸方向に沿ってこの順に連続している。同様に、領域15Q,7Q,6Q及び振分部10Qは、図中のY軸方向に沿ってこの順に連続している。

【0026】

上流装置からベルトコンベア15によって搬送されてきた物品50は、領域15P上を搬送されて、搬入口5Aからシールドボックス3内に搬入される。そして、領域7P上を滑落して領域6Pに供給され、領域6P上を搬送されながら検査(再検査ではない検査。以下「通常検査」と称す)が行われる。通常検査の結果、良品50Pは、振分部10P(図1において実線で示したポジションの振分部10)上を滑落してベルトコンベア16に受け渡され、一方、再検査対象物品50Qは、振分部10P(図1において破線で示したポジションの振分部10)上を滑落して図1に示したベルトコンベア17に受け渡される。

【0027】

領域15Qには、図1に示した供給部14から再検査対象物品50Qが供給される。再検査対象物品50Qは、領域15Q上を搬送されて、搬入口5Aからシールドボックス3内に搬入される。そして、領域7Q上を滑落して領域6Qに供給され、領域6Q上を搬送されながら再検査が行われる。再検査の結果、良品と判定された再検査対象物品50Qは、振分部10Q(図1において実線で示したポジションの振分部10)上を滑落してベルトコンベア16に受け渡され、一方、不良品と判定された再検査対象物品50Qは、振分部10Qによって生産ラインから排除される。

【0028】

図3は、Y軸方向から眺めたX線照射部8及びX線検出部9を示す図である。X線検出部9は、複数のX線検出素子がX軸方向に沿って直線状に並設されたラインセンサを有している。これらの複数のX線検出素子のうち、領域6Pに対応する箇所の素子は通常検査のために用いられ、領域6Qに対応する箇所の素子は再検査のために用いられる。検査条件は、通常検査と再検査とで同一であっても良いし異なっていても良い。検査条件を異ならせる場合には、例えば、透過X線の強度に関する閾値を互いに異なる値に設定することにより、再検査における合否の判定基準を通常検査におけるそれよりも厳しく設定することができる。なお、ラインセンサの代わりに、複数のX線検出素子がX軸方向及びY軸方向に沿って面状に並設されたエリアセンサを用いても良い。

【0029】

図4は、Y軸方向から眺めた供給部14を示す図である。供給部14は、枠体35の内面にリング状の回転体36が取り付けられた構造を有している。回転体36は、図示しない駆動部によって、図中の矢印M2で示す方向に一定速度で連続的に回転駆動される。回転体36の内面には、仕切り板37によって仕切られた複数の小部屋38が連続して形成されている。仕切り板37は、矢印M2で示す回転方向に関してその内辺が外辺よりも前方に位置するように、所定の角度の傾斜姿勢で回転体36の内面に固定されている。各小部屋38は、その内面が開口した箱形の形状を有している。

【0030】

図1,4に示すように、ベルトコンベア17は、その下流部が枠体35の内部空間内に差し込まれている。ベルトコンベア17には、側方からの再検査対象物品50Qの転落を防止するための側壁30が取り付けられている。また、ベルトコンベア15は、枠体35の内部空間を貫通して配設されている。

【0031】

ベルトコンベア17によってマイナスY軸方向に沿って搬送されてきた再検査対象物品50は、矢印M1で示すようにベルトコンベア17の下流端から自由落下することにより、いずれかの小部屋38内に収容される。小部屋38は矢印M2で示す方向に沿って循環しているため、小部屋38内に収容された再検査対象物品50Qは、小部屋38の循環に伴って上方に搬送される。

【0032】

仕切り板37の内辺が外辺よりも下方に位置する箇所まで循環が進行すると、小部屋38内に収容されている再検査対象物品50Qは、矢印M3で示すように小部屋38から自由落下する。ベルトコンベア15は、小部屋38から自由落下した再検査対象物品50Qを領域15Qによって受け止め得る箇所に配設されている。また、側壁20よりも背の高い仕切り板21によって、領域15P内への再検査対象物品50Qの混入が防止されている。その結果、再検査対象物品50Qは、小部屋38から領域15Qに受け渡され、その後、図2に示したようにスロープ7の領域7Qを経由してベルトコンベア6の領域6Qに供給される。

【0033】

また、供給部14においては、仕切り板37同士の間隔を調整することによって、各小部屋38の容積を変更することができる。領域15Qの幅(X軸方向の寸法)が比較的狭く設定されている場合には、仕切り板37同士の間隔を狭めることによって、各小部屋38の容積を比較的小さく設定することができる。逆に、領域15Qの幅が比較的広く設定されている場合には、仕切り板37同士の間隔を広げることによって、各小部屋38の容積を比較的大きく設定することができる。

【0034】

このように本実施の形態に係るX線検査装置1(物品検査装置)によれば、第1の搬送手段(ベルトコンベア6)は、通常検査の対象の物品50を搬送する第1領域(領域6P)と、再検査対象物品50Qを搬送する第2領域(領域6Q)とを有する。また、第2の搬送手段(ベルトコンベア15)は、振分部10Pから受け渡された再検査対象物品50Qを、ベルトコンベア6による搬送方向とは逆方向に搬送する。そして、供給手段(供給部14)は、ベルトコンベア17から受け渡された再検査対象物品50Qを、領域15Q,7Qを介して領域6Qの上流部に供給する。これにより、通常検査で不合格と判定された再検査対象物品50Qを、領域6Qに自動で再供給することが可能となる。また、ベルトコンベア17はベルトコンベア6の下方に配置されているため、ベルトコンベア17を追加しても平面的には設置スペースは増加しない。従って、増加する設置スペースは供給部14(及び土台部13)の追加に起因する増加分のみであるため、設置スペースの増加を最小限に抑えることができる。

【0035】

また、本実施の形態に係るX線検査装置1によれば、供給部14は、第2の搬送手段(ベルトコンベア17)の下流部近傍と、第1の搬送手段(ベルトコンベア15、スロープ7、及びベルトコンベア6)の上流部近傍とを含む経路に沿って複数の小部屋38が循環する回転構造を有する。そして、ベルトコンベア15によって搬送されてきた再検査対象物品50Qは、ベルトコンベア17の下流部から落下することによって小部屋38内に収容され、小部屋38内に収容された再検査対象物品50Qは、ベルトコンベア15の近傍まで循環された後、小部屋38から落下することによって第2領域(領域15Q)に供給される。かかる回転構造を採用することにより、供給部14の追加に伴う設置スペースの増加を抑えることができる。

【0036】

また、本実施の形態に係るX線検査装置1によれば、領域15Qの幅に応じて小部屋38の容積を設定することができる。従って、領域15Qの幅が比較的狭い場合には小部屋38の容積も比較的小さく設定することにより、大量の再検査対象物品50Qが幅狭の領域15Qに同時に供給されるという事態を回避することができる。

【0037】

<第1の変形例>

本変形例では、物品における形状不良の有無を正確に検査することが可能な手法について説明する。

【0038】

図5は、X線検査装置1を用いた物品60の形状検査の例を示す図である。物品60は例えば食品であり、本変形例においてはウインナーである。

【0039】

まず図5の(A)に示すように、X線検出部9による透過X線の検出結果に基づいてX線透過画像を作成し、作成したX線透過画像を、二値化処理、収縮処理、又は膨張処理等によって、個々の物品60の領域に分割する。次に、ラベリング処理によって、各物品60に固有の番号を割り付けることにより、個々の物品60を区別する。

【0040】

次に図5の(B)に示すように、個々の物品60に関する輪郭画素を求める。

【0041】

次に図5の(C)に示すように、複数の輪郭画素のうち最も離間している画素61,62の座標を特定し、その画素61,62間の直線距離L1を求める。そして、求めた距離L1を、その物品60に関する長さとして決定する。

【0042】

次に図5の(D)に示すように、左右の各辺において画素61,62の中間に位置する画素63,64の座標を特定し、その画素63,64間の直線距離L2を求める。そして、求めた距離L2を、その物品60に関する幅(太さ)として決定する。

【0043】

次に図5の(E)に示すように、画素61,62を結ぶ線分の中点F1の座標と、画素63,64を結ぶ線分の中点F2の座標とを求め、中点F1,F2間の直線距離L3を求める。そして、求めた距離L3を、その物品60に関する湾曲度として決定する。

【0044】

物品60の長さ、幅、及び湾曲度に関しては、予め所定の許容範囲がそれぞれ設定されている。そして、上記で求めた物品60の長さ、幅、及び湾曲度の少なくとも一つ(又は少なくとも二つ)が、対応する許容範囲内に含まれていない場合には、その物品60は不良品と判定されて生産ラインから排除される。

【0045】

図5の(F)には、大きく湾曲した物品60に関する例を示している。この場合、距離L3が湾曲度に関する許容範囲の上限値よりも大きくなるため、その物品60は不良品と判定される。

【0046】

このように第1の変形例によれば、ウインナー等の物品60の形状不良の有無を、長さ、幅、及び湾曲度の基準によって判定することができる。形状不良の有無を面積及び周囲長の基準で判定する場合には、「太くかつ短い物品」及び「長くかつ細い物品」を不良品と判定することができない。これに対して、本変形例のように長さ、幅、及び湾曲度の基準によって判定することにより、「太くかつ短い物品」及び「長くかつ細い物品」を不良品と判定することが可能となる。その結果、検査精度及び検査速度が向上する。

【0047】

<第2の変形例>

本変形例では、上記実施の形態のように未包装の原料品を処理する場合において、X線検査装置1から搬送された良品50Pの量を特定することが可能な手法について説明する。

【0048】

まず、上流装置から供給された物品50に関して、X線検出部9による透過X線の検出結果に基づいてX線透過画像を作成し、作成したX線透過画像を個々の物品50の領域に分割する。

【0049】

次に、各物品50の面積(図5の(B)に示した輪郭画素の画素数から換算可能)と、物品50に関する既知の重量密度とに基づいて、各物品50の重量を推定する。その際、X線透過画像の濃淡に基づいて物品50の厚みを求め、厚みを考慮して重量を推定することにより、各物品50の重量をより正確に推定することができる。

【0050】

上流装置から供給された物品50の全てに関して重量を推定し、それらの重量を積算することにより、上流装置から供給された物品50の全重量(以下「第1の重量値」と称す)を求める。また、不良品として生産ラインから排除された物品50の全てに関して重量を推定し、それらの重量を積算することにより、生産ラインから排除された物品50の全重量(以下「第2の重量値」と称す)を求める。

【0051】

次に、第1の重量値から第2の重量値を減算することにより、X線検査装置1から搬送された良品50Pの重量値を求める。

【0052】

このように第2の変形例によれば、X線透過画像を用いた重量推定によって、X線検査装置1から搬送された良品50Pの重量値を求めることができる。従って、例えば、X線検査装置1による検査後に良品50Pに防腐剤等を添加する工程が行われる場合に、良品50Pの重量値に応じて添加物の量を適切に調整することができる。

【0053】

<第3の変形例>

本変形例では、異物混入の有無及び形状不良の有無を検査するにあたり、X線透過画像の目視検査が前提とされる物品に関して、作業者の視認性を向上することが可能な手法について説明する。

【0054】

図6は、X線検査装置1を用いた物品70の検査の例を示す図である。物品70は長辺と短辺との差が比較的大きい物品であり、本変形例においては、例えば靴71が収容された箱である。

【0055】

図6の(A)には、複数の物品70が不整列の状態でベルトコンベア6上に載置された状態を示している。この状態で物品70に関するX線透過画像をモニタ11に表示させると、モニタ11内におけるX線透過画像の表示位置や方向が物品70毎にばらつくため、作業者の視認性が低下する。

【0056】

そこで、画像処理によって物品70の外形を特定し、物品70に関するX線透過画像がモニタ11内において常に一定箇所かつ一定方向で表示されるように、画像の補正処理を行う。例えば、上記第1の変形例と同様に物品70に関する輪郭画素を特定することにより、物品70の長辺及び短辺の各位置を特定する。そして、長辺及び短辺が常にモニタ11内の所定箇所に表示されるように、画像の回転処理及び上下左右方向への移動処理を行う。これにより、物品70の載置方向のばらつきと、ベルトコンベア6の幅方向に関する物品70の載置位置のばらつきとが補正され、その結果、図6の(B)に示すようにあたかも物品70が整列状態でベルトコンベア6上に載置されたかのように、各物品70に関するX線透過画像がモニタ11内において所定方向かつ所定位置に表示される。

【0057】

このように第3の変形例によれば、X線透過画像の補正処理を行うことによって、各物品70に関するX線透過画像を、モニタ11内において所定方向かつ所定位置に表示させることができる。従って、作業者の視認性を向上することが可能となる。

【0058】

なお、以上の説明では、本発明をX線検査装置に適用する例について述べたが、この例に限らず、本発明は、金属検出装置や重量検査装置等の他の物品検査装置にも適用することが可能である。

【符号の説明】

【0059】

1 X線検査装置

6,15,17 ベルトコンベア

6P,6Q,7P,7Q,15P,15Q 領域

7 スロープ

8 X線照射部

9 X線検出部

10,10P,10Q 振分部

14 供給部

36 回転体

38 小部屋

50 物品

50P 良品

50Q 再検査対象物品

【技術分野】

【0001】

本発明は物品検査装置に関し、特にX線検査装置に関する。

【背景技術】

【0002】

下記特許文献1には、ベルトコンベアの物品搬送面を仕切り板によって二つの領域に区画することにより、一方の領域において通常検査を行い、通常検査において不良品と判定された物品に関しては、他方の領域において再検査を行うことが可能なX線検査装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−132819号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に開示されたX線検査装置によると、通常検査において不良品と判定された物品をX線検査装置に再供給するための手段が自動化されていない。従って、オペレータが手動で再供給の作業を行う必要があるため、その作業が煩雑である。一方、X線検査装置の設置スペースには一定の制約があるのが通常であるため、自動で再供給を行う手段を追加するにあたっては、設置スペースの増加を最小限に抑える必要がある。

【0005】

本発明はかかる事情に鑑みて成されたものであり、設置スペースの増加を最小限に抑えつつ、再検査の対象の物品を自動で再供給することが可能な物品検査装置を得ることを目的とするものである。

【課題を解決するための手段】

【0006】

本発明の第1の態様に係る物品検査装置は、通常検査の対象の物品を搬送する第1領域と、再検査の対象の物品を搬送する第2領域とを有する、第1の搬送手段と、前記第1の搬送手段が搬送している物品に放射線を照射し、物品を透過した放射線を検出することにより、物品の検査を行う検査手段と、前記第1の搬送手段の下流部に近接して配置され、前記第1領域を搬送されてきた物品を、前記検査手段による検査結果に応じて良品と再検査対象物品とに振り分ける振分手段と、前記第1の搬送手段の下方に配置され、前記振分手段から受け渡された再検査対象物品を、前記第1の搬送手段による搬送方向とは逆方向に搬送する、第2の搬送手段と、前記第2の搬送手段から受け渡された再検査対象物品を、前記第1の搬送手段の上流部において前記第2領域に供給する供給手段とを備えることを特徴とするものである。

【0007】

第1の態様に係る物品検査装置によれば、第2の搬送手段は、振分手段から受け渡された再検査対象物品を、第1の搬送手段による搬送方向とは逆方向に搬送する。そして、供給手段は、第2の搬送手段から受け渡された再検査対象物品を、第1の搬送手段の上流部において第2領域に供給する。これにより、通常検査で不合格と判定された再検査対象物品を、第1の搬送手段の第2領域に自動で再供給することが可能となる。また、第2の搬送手段は第1の搬送手段の下方に配置されているため、第2の搬送手段を追加しても平面的には設置スペースは増加しない。従って、増加する設置スペースは供給手段の追加に起因する増加分のみであるため、設置スペースの増加を最小限に抑えることができる。

【0008】

本発明の第2の態様に係る物品検査装置は、第1の態様に係る物品検査装置において特に、前記供給手段は、前記第2の搬送手段の下流部近傍と前記第1の搬送手段の上流部近傍とを含む経路に沿って複数の小部屋が循環する回転構造を有し、前記第2の搬送手段によって搬送されてきた再検査対象物品は、前記第2の搬送手段の下流部から落下することによって前記小部屋内に収容され、前記小部屋内に収容された再検査対象物品は、前記第1の搬送手段の上流部近傍まで循環された後、前記小部屋から落下することによって前記第2領域に供給されることを特徴とするものである。

【0009】

第2の態様に係る物品検査装置によれば、供給手段は、第2の搬送手段の下流部近傍と第1の搬送手段の上流部近傍とを含む経路に沿って複数の小部屋が循環する回転構造を有する。そして、第2の搬送手段によって搬送されてきた再検査対象物品は、第2の搬送手段の下流部から落下することによって小部屋内に収容され、小部屋内に収容された再検査対象物品は、第1の搬送手段の上流部近傍まで循環された後、小部屋から落下することによって第2領域に供給される。かかる回転構造を採用することにより、供給手段の追加に伴う設置スペースの増加を抑えることができる。

【0010】

本発明の第3の態様に係る物品検査装置は、第2の態様に係る物品検査装置において特に、前記小部屋の容積は前記第2領域の幅に応じて設定されることを特徴とするものである。

【0011】

第3の態様に係る物品検査装置によれば、小部屋の容積は第2領域の幅に応じて設定される。従って、第2領域の幅が比較的狭い場合には小部屋の容積も比較的小さく設定することにより、大量の再検査対象物品が幅狭の第2領域に同時に供給されるという事態を回避することができる。

【発明の効果】

【0012】

本発明によれば、設置スペースの増加を最小限に抑えつつ、再検査の対象の物品を物品検査装置に自動で再供給することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態に係るX線検査装置の全体構成を模式的に示す図である。

【図2】ベルトコンベア、スロープ、及び振分部の構造を示す上面図である。

【図3】Y軸方向から眺めたX線照射部及びX線検出部を示す図である。

【図4】Y軸方向から眺めた供給部を示す図である。

【図5】X線検査装置を用いた物品の形状検査の例を示す図である。

【図6】X線検査装置を用いた物品の検査の例を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について、図面を用いて詳細に説明する。なお、異なる図面において同一の符号を付した要素は、同一又は相応する要素を示すものとする。

【0015】

図1は、本発明の実施の形態に係るX線検査装置1の全体構成を模式的に示す図である。X線検査装置1は、床面上に設置された土台部2と、土台部2上に固定されたシールドボックス3と、シールドボックス3上に固定された筐体4とを備えている。

【0016】

シールドボックス3は、シールドボックス3の外部へのX線の漏洩を防止する機能を有している。シールドボックス3には、外部からシールドボックス3内に物品50を搬入するための搬入口5Aと、良品と判定された物品50(以下「良品50P」と称す)をシールドボックス3の外部に搬出するための搬出口5Bと、再検査が必要であると判定された物品50(以下「再検査対象物品50Q」と称す)をシールドボックス3の外部に排出するための排出口5Cとが形成されている。物品50は例えば食品であり、本実施の形態の例では、ウインナー等の未包装の原料品(いわゆるバラ品)である。なお、図1には示していないが、搬入口5A、搬出口5B、及び排出口5Cには、シールドボックス3の外部へのX線の漏洩を防止するために、遮蔽カーテン等が取り付けられている。

【0017】

シールドボックス3の内部には、図中のプラスY軸方向に沿って物品50を搬送するベルトコンベア6と、搬入口5Aから搬入された物品50をベルトコンベア6の上流部に受け渡すためのスロープ7と、物品50に対してX線を照射するX線照射部8と、物品50を透過したX線を検出するX線検出部9と、振分部10とが配置されている。物品50内に異物が混入している場合には、その異物の混入箇所において透過X線の強度が低下する。従って、X線検出部9による透過X線の検出結果に基づいて、異物の混入の有無及び混入箇所等を特定することができる。また、X線検出部9による透過X線の検出結果に基づいて、物品50に関するX線透過画像を作成することができ、これにより、形状不良の有無を検査することもできる。

【0018】

振分部10は、ベルトコンベア6の下流部に近接して配置されており、回転駆動によって、図1において実線で示すポジションと破線で示すポジションとに位置決め可能である。ベルトコンベア6から排出されて振分部10に受け渡された物品50は、振分部10が実線で示すポジションに位置決めされている場合には搬出口5Bに向けて振り分けられ、一方、振分部10が破線で示すポジションに位置決めされている場合には排出口5Cに向けて振り分けられる。振分部10は、良品50Pを搬出口5Bに向けて振り分け、再検査対象物品50Qを排出口5Cに向けて振り分ける。

【0019】

筐体4には、タッチパネル機能を有するモニタ11が取り付けられている。モニタ11には、検査条件、検査結果、及び、物品50に関するX線透過画像等が表示される。また、筐体4の内部には、X線検査装置1の全体の動作を制御するための制御部12が配置されている。

【0020】

また、X線検査装置1は、搬入口5A内に物品50を搬入するベルトコンベア15と、搬出口5Bから搬出された良品50Pを搬送するベルトコンベア16と、排出口5Cから排出された再検査対象物品50Qを搬送するベルトコンベア17とを備えている。ベルトコンベア17は、シールドボックス3の下方(つまりベルトコンベア6の下方)に配置されており、図中のマイナスY軸方向(つまりベルトコンベア6による物品50の搬送方向とは逆方向)に沿って再検査対象物品50Qを搬送する。

【0021】

また、X線検査装置1は、床面上に設置された土台部13と、土台部13上に固定された供給部14とを備えている。供給部14にはベルトコンベア17から再検査対象物品50Qが受け渡され、供給部14は、再検査のために再検査対象物品50Qを搬入口5A内に再供給する。供給部14の構造及び動作の詳細については後述する。

【0022】

図2は、ベルトコンベア6,15,16、スロープ7、及び振分部10の構造を示す上面図である。ベルトコンベア6には、側方からの物品50の転落を防止するための側壁24と、物品搬送面を仕切る仕切り板25とが取り付けられている。側壁24及び仕切り板25は、図中のY軸方向に沿って延在している。ベルトコンベア6の物品搬送面は、仕切り板25によって領域6Pと領域6Qとに仕切られる。

【0023】

同様に、ベルトコンベア15には側壁20及び仕切り板21が取り付けられており、ベルトコンベア15の物品搬送面は、仕切り板21によって領域15Pと領域15Qとに仕切られる。また、スロープ7には側壁22及び仕切り板23が取り付けられており、スロープ7の物品搬送面は、仕切り板23によって領域7Pと領域7Qとに仕切られる。

【0024】

また、振分部10は、互いに独立に駆動可能な振分部10Pと振分部10Qとを有している。振分部10Pには側壁26が取り付けられており、振分部10Qには側壁27が取り付けられている。また、ベルトコンベア16には側壁28が取り付けられている。

【0025】

図2に示すように、領域15P,7P,6P及び振分部10Pは、図中のY軸方向に沿ってこの順に連続している。同様に、領域15Q,7Q,6Q及び振分部10Qは、図中のY軸方向に沿ってこの順に連続している。

【0026】

上流装置からベルトコンベア15によって搬送されてきた物品50は、領域15P上を搬送されて、搬入口5Aからシールドボックス3内に搬入される。そして、領域7P上を滑落して領域6Pに供給され、領域6P上を搬送されながら検査(再検査ではない検査。以下「通常検査」と称す)が行われる。通常検査の結果、良品50Pは、振分部10P(図1において実線で示したポジションの振分部10)上を滑落してベルトコンベア16に受け渡され、一方、再検査対象物品50Qは、振分部10P(図1において破線で示したポジションの振分部10)上を滑落して図1に示したベルトコンベア17に受け渡される。

【0027】

領域15Qには、図1に示した供給部14から再検査対象物品50Qが供給される。再検査対象物品50Qは、領域15Q上を搬送されて、搬入口5Aからシールドボックス3内に搬入される。そして、領域7Q上を滑落して領域6Qに供給され、領域6Q上を搬送されながら再検査が行われる。再検査の結果、良品と判定された再検査対象物品50Qは、振分部10Q(図1において実線で示したポジションの振分部10)上を滑落してベルトコンベア16に受け渡され、一方、不良品と判定された再検査対象物品50Qは、振分部10Qによって生産ラインから排除される。

【0028】

図3は、Y軸方向から眺めたX線照射部8及びX線検出部9を示す図である。X線検出部9は、複数のX線検出素子がX軸方向に沿って直線状に並設されたラインセンサを有している。これらの複数のX線検出素子のうち、領域6Pに対応する箇所の素子は通常検査のために用いられ、領域6Qに対応する箇所の素子は再検査のために用いられる。検査条件は、通常検査と再検査とで同一であっても良いし異なっていても良い。検査条件を異ならせる場合には、例えば、透過X線の強度に関する閾値を互いに異なる値に設定することにより、再検査における合否の判定基準を通常検査におけるそれよりも厳しく設定することができる。なお、ラインセンサの代わりに、複数のX線検出素子がX軸方向及びY軸方向に沿って面状に並設されたエリアセンサを用いても良い。

【0029】

図4は、Y軸方向から眺めた供給部14を示す図である。供給部14は、枠体35の内面にリング状の回転体36が取り付けられた構造を有している。回転体36は、図示しない駆動部によって、図中の矢印M2で示す方向に一定速度で連続的に回転駆動される。回転体36の内面には、仕切り板37によって仕切られた複数の小部屋38が連続して形成されている。仕切り板37は、矢印M2で示す回転方向に関してその内辺が外辺よりも前方に位置するように、所定の角度の傾斜姿勢で回転体36の内面に固定されている。各小部屋38は、その内面が開口した箱形の形状を有している。

【0030】

図1,4に示すように、ベルトコンベア17は、その下流部が枠体35の内部空間内に差し込まれている。ベルトコンベア17には、側方からの再検査対象物品50Qの転落を防止するための側壁30が取り付けられている。また、ベルトコンベア15は、枠体35の内部空間を貫通して配設されている。

【0031】

ベルトコンベア17によってマイナスY軸方向に沿って搬送されてきた再検査対象物品50は、矢印M1で示すようにベルトコンベア17の下流端から自由落下することにより、いずれかの小部屋38内に収容される。小部屋38は矢印M2で示す方向に沿って循環しているため、小部屋38内に収容された再検査対象物品50Qは、小部屋38の循環に伴って上方に搬送される。

【0032】

仕切り板37の内辺が外辺よりも下方に位置する箇所まで循環が進行すると、小部屋38内に収容されている再検査対象物品50Qは、矢印M3で示すように小部屋38から自由落下する。ベルトコンベア15は、小部屋38から自由落下した再検査対象物品50Qを領域15Qによって受け止め得る箇所に配設されている。また、側壁20よりも背の高い仕切り板21によって、領域15P内への再検査対象物品50Qの混入が防止されている。その結果、再検査対象物品50Qは、小部屋38から領域15Qに受け渡され、その後、図2に示したようにスロープ7の領域7Qを経由してベルトコンベア6の領域6Qに供給される。

【0033】

また、供給部14においては、仕切り板37同士の間隔を調整することによって、各小部屋38の容積を変更することができる。領域15Qの幅(X軸方向の寸法)が比較的狭く設定されている場合には、仕切り板37同士の間隔を狭めることによって、各小部屋38の容積を比較的小さく設定することができる。逆に、領域15Qの幅が比較的広く設定されている場合には、仕切り板37同士の間隔を広げることによって、各小部屋38の容積を比較的大きく設定することができる。

【0034】

このように本実施の形態に係るX線検査装置1(物品検査装置)によれば、第1の搬送手段(ベルトコンベア6)は、通常検査の対象の物品50を搬送する第1領域(領域6P)と、再検査対象物品50Qを搬送する第2領域(領域6Q)とを有する。また、第2の搬送手段(ベルトコンベア15)は、振分部10Pから受け渡された再検査対象物品50Qを、ベルトコンベア6による搬送方向とは逆方向に搬送する。そして、供給手段(供給部14)は、ベルトコンベア17から受け渡された再検査対象物品50Qを、領域15Q,7Qを介して領域6Qの上流部に供給する。これにより、通常検査で不合格と判定された再検査対象物品50Qを、領域6Qに自動で再供給することが可能となる。また、ベルトコンベア17はベルトコンベア6の下方に配置されているため、ベルトコンベア17を追加しても平面的には設置スペースは増加しない。従って、増加する設置スペースは供給部14(及び土台部13)の追加に起因する増加分のみであるため、設置スペースの増加を最小限に抑えることができる。

【0035】

また、本実施の形態に係るX線検査装置1によれば、供給部14は、第2の搬送手段(ベルトコンベア17)の下流部近傍と、第1の搬送手段(ベルトコンベア15、スロープ7、及びベルトコンベア6)の上流部近傍とを含む経路に沿って複数の小部屋38が循環する回転構造を有する。そして、ベルトコンベア15によって搬送されてきた再検査対象物品50Qは、ベルトコンベア17の下流部から落下することによって小部屋38内に収容され、小部屋38内に収容された再検査対象物品50Qは、ベルトコンベア15の近傍まで循環された後、小部屋38から落下することによって第2領域(領域15Q)に供給される。かかる回転構造を採用することにより、供給部14の追加に伴う設置スペースの増加を抑えることができる。

【0036】

また、本実施の形態に係るX線検査装置1によれば、領域15Qの幅に応じて小部屋38の容積を設定することができる。従って、領域15Qの幅が比較的狭い場合には小部屋38の容積も比較的小さく設定することにより、大量の再検査対象物品50Qが幅狭の領域15Qに同時に供給されるという事態を回避することができる。

【0037】

<第1の変形例>

本変形例では、物品における形状不良の有無を正確に検査することが可能な手法について説明する。

【0038】

図5は、X線検査装置1を用いた物品60の形状検査の例を示す図である。物品60は例えば食品であり、本変形例においてはウインナーである。

【0039】

まず図5の(A)に示すように、X線検出部9による透過X線の検出結果に基づいてX線透過画像を作成し、作成したX線透過画像を、二値化処理、収縮処理、又は膨張処理等によって、個々の物品60の領域に分割する。次に、ラベリング処理によって、各物品60に固有の番号を割り付けることにより、個々の物品60を区別する。

【0040】

次に図5の(B)に示すように、個々の物品60に関する輪郭画素を求める。

【0041】

次に図5の(C)に示すように、複数の輪郭画素のうち最も離間している画素61,62の座標を特定し、その画素61,62間の直線距離L1を求める。そして、求めた距離L1を、その物品60に関する長さとして決定する。

【0042】

次に図5の(D)に示すように、左右の各辺において画素61,62の中間に位置する画素63,64の座標を特定し、その画素63,64間の直線距離L2を求める。そして、求めた距離L2を、その物品60に関する幅(太さ)として決定する。

【0043】

次に図5の(E)に示すように、画素61,62を結ぶ線分の中点F1の座標と、画素63,64を結ぶ線分の中点F2の座標とを求め、中点F1,F2間の直線距離L3を求める。そして、求めた距離L3を、その物品60に関する湾曲度として決定する。

【0044】

物品60の長さ、幅、及び湾曲度に関しては、予め所定の許容範囲がそれぞれ設定されている。そして、上記で求めた物品60の長さ、幅、及び湾曲度の少なくとも一つ(又は少なくとも二つ)が、対応する許容範囲内に含まれていない場合には、その物品60は不良品と判定されて生産ラインから排除される。

【0045】

図5の(F)には、大きく湾曲した物品60に関する例を示している。この場合、距離L3が湾曲度に関する許容範囲の上限値よりも大きくなるため、その物品60は不良品と判定される。

【0046】

このように第1の変形例によれば、ウインナー等の物品60の形状不良の有無を、長さ、幅、及び湾曲度の基準によって判定することができる。形状不良の有無を面積及び周囲長の基準で判定する場合には、「太くかつ短い物品」及び「長くかつ細い物品」を不良品と判定することができない。これに対して、本変形例のように長さ、幅、及び湾曲度の基準によって判定することにより、「太くかつ短い物品」及び「長くかつ細い物品」を不良品と判定することが可能となる。その結果、検査精度及び検査速度が向上する。

【0047】

<第2の変形例>

本変形例では、上記実施の形態のように未包装の原料品を処理する場合において、X線検査装置1から搬送された良品50Pの量を特定することが可能な手法について説明する。

【0048】

まず、上流装置から供給された物品50に関して、X線検出部9による透過X線の検出結果に基づいてX線透過画像を作成し、作成したX線透過画像を個々の物品50の領域に分割する。

【0049】

次に、各物品50の面積(図5の(B)に示した輪郭画素の画素数から換算可能)と、物品50に関する既知の重量密度とに基づいて、各物品50の重量を推定する。その際、X線透過画像の濃淡に基づいて物品50の厚みを求め、厚みを考慮して重量を推定することにより、各物品50の重量をより正確に推定することができる。

【0050】

上流装置から供給された物品50の全てに関して重量を推定し、それらの重量を積算することにより、上流装置から供給された物品50の全重量(以下「第1の重量値」と称す)を求める。また、不良品として生産ラインから排除された物品50の全てに関して重量を推定し、それらの重量を積算することにより、生産ラインから排除された物品50の全重量(以下「第2の重量値」と称す)を求める。

【0051】

次に、第1の重量値から第2の重量値を減算することにより、X線検査装置1から搬送された良品50Pの重量値を求める。

【0052】

このように第2の変形例によれば、X線透過画像を用いた重量推定によって、X線検査装置1から搬送された良品50Pの重量値を求めることができる。従って、例えば、X線検査装置1による検査後に良品50Pに防腐剤等を添加する工程が行われる場合に、良品50Pの重量値に応じて添加物の量を適切に調整することができる。

【0053】

<第3の変形例>

本変形例では、異物混入の有無及び形状不良の有無を検査するにあたり、X線透過画像の目視検査が前提とされる物品に関して、作業者の視認性を向上することが可能な手法について説明する。

【0054】

図6は、X線検査装置1を用いた物品70の検査の例を示す図である。物品70は長辺と短辺との差が比較的大きい物品であり、本変形例においては、例えば靴71が収容された箱である。

【0055】

図6の(A)には、複数の物品70が不整列の状態でベルトコンベア6上に載置された状態を示している。この状態で物品70に関するX線透過画像をモニタ11に表示させると、モニタ11内におけるX線透過画像の表示位置や方向が物品70毎にばらつくため、作業者の視認性が低下する。

【0056】

そこで、画像処理によって物品70の外形を特定し、物品70に関するX線透過画像がモニタ11内において常に一定箇所かつ一定方向で表示されるように、画像の補正処理を行う。例えば、上記第1の変形例と同様に物品70に関する輪郭画素を特定することにより、物品70の長辺及び短辺の各位置を特定する。そして、長辺及び短辺が常にモニタ11内の所定箇所に表示されるように、画像の回転処理及び上下左右方向への移動処理を行う。これにより、物品70の載置方向のばらつきと、ベルトコンベア6の幅方向に関する物品70の載置位置のばらつきとが補正され、その結果、図6の(B)に示すようにあたかも物品70が整列状態でベルトコンベア6上に載置されたかのように、各物品70に関するX線透過画像がモニタ11内において所定方向かつ所定位置に表示される。

【0057】

このように第3の変形例によれば、X線透過画像の補正処理を行うことによって、各物品70に関するX線透過画像を、モニタ11内において所定方向かつ所定位置に表示させることができる。従って、作業者の視認性を向上することが可能となる。

【0058】

なお、以上の説明では、本発明をX線検査装置に適用する例について述べたが、この例に限らず、本発明は、金属検出装置や重量検査装置等の他の物品検査装置にも適用することが可能である。

【符号の説明】

【0059】

1 X線検査装置

6,15,17 ベルトコンベア

6P,6Q,7P,7Q,15P,15Q 領域

7 スロープ

8 X線照射部

9 X線検出部

10,10P,10Q 振分部

14 供給部

36 回転体

38 小部屋

50 物品

50P 良品

50Q 再検査対象物品

【特許請求の範囲】

【請求項1】

通常検査の対象の物品を搬送する第1領域と、再検査の対象の物品を搬送する第2領域とを有する、第1の搬送手段と、

前記第1の搬送手段が搬送している物品に放射線を照射し、物品を透過した放射線を検出することにより、物品の検査を行う検査手段と、

前記第1の搬送手段の下流部に近接して配置され、前記第1領域を搬送されてきた物品を、前記検査手段による検査結果に応じて良品と再検査対象物品とに振り分ける振分手段と、

前記第1の搬送手段の下方に配置され、前記振分手段から受け渡された再検査対象物品を、前記第1の搬送手段による搬送方向とは逆方向に搬送する、第2の搬送手段と、

前記第2の搬送手段から受け渡された再検査対象物品を、前記第1の搬送手段の上流部において前記第2領域に供給する供給手段と

を備える、物品検査装置。

【請求項2】

前記供給手段は、前記第2の搬送手段の下流部近傍と前記第1の搬送手段の上流部近傍とを含む経路に沿って複数の小部屋が循環する回転構造を有し、

前記第2の搬送手段によって搬送されてきた再検査対象物品は、前記第2の搬送手段の下流部から落下することによって前記小部屋内に収容され、

前記小部屋内に収容された再検査対象物品は、前記第1の搬送手段の上流部近傍まで循環された後、前記小部屋から落下することによって前記第2領域に供給される、請求項1に記載の物品検査装置。

【請求項3】

前記小部屋の容積は前記第2領域の幅に応じて設定される、請求項2に記載の物品検査装置。

【請求項1】

通常検査の対象の物品を搬送する第1領域と、再検査の対象の物品を搬送する第2領域とを有する、第1の搬送手段と、

前記第1の搬送手段が搬送している物品に放射線を照射し、物品を透過した放射線を検出することにより、物品の検査を行う検査手段と、

前記第1の搬送手段の下流部に近接して配置され、前記第1領域を搬送されてきた物品を、前記検査手段による検査結果に応じて良品と再検査対象物品とに振り分ける振分手段と、

前記第1の搬送手段の下方に配置され、前記振分手段から受け渡された再検査対象物品を、前記第1の搬送手段による搬送方向とは逆方向に搬送する、第2の搬送手段と、

前記第2の搬送手段から受け渡された再検査対象物品を、前記第1の搬送手段の上流部において前記第2領域に供給する供給手段と

を備える、物品検査装置。

【請求項2】

前記供給手段は、前記第2の搬送手段の下流部近傍と前記第1の搬送手段の上流部近傍とを含む経路に沿って複数の小部屋が循環する回転構造を有し、

前記第2の搬送手段によって搬送されてきた再検査対象物品は、前記第2の搬送手段の下流部から落下することによって前記小部屋内に収容され、

前記小部屋内に収容された再検査対象物品は、前記第1の搬送手段の上流部近傍まで循環された後、前記小部屋から落下することによって前記第2領域に供給される、請求項1に記載の物品検査装置。

【請求項3】

前記小部屋の容積は前記第2領域の幅に応じて設定される、請求項2に記載の物品検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−286409(P2010−286409A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−141514(P2009−141514)

【出願日】平成21年6月12日(2009.6.12)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月12日(2009.6.12)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]