物品表面改質用の処理液

【課題】物品の所定の表面部分に均一かつ持続性のある改質処理を効果的に施すことのできる表面改質方法に用いる表面処理液を提供すること。

【解決手段】物品の表面を改質するために機能性基を前記物品の表面に与えることで表面改質を行う表面改質方法に用いられる処理液であって、前記機能性基を有する第1の側鎖と、前記機能性基の界面エネルギーと異なりかつ前記物品の表面の表面エネルギーと同等の界面エネルギーである基を有する第2の側鎖と、を備えた高分子と、希酸と、揮発性を有しかつ前記高分子に対して良溶媒であり前記物品の表面に対して濡れ性を有する溶媒と、を含むことを特徴とする処理液。

【解決手段】物品の表面を改質するために機能性基を前記物品の表面に与えることで表面改質を行う表面改質方法に用いられる処理液であって、前記機能性基を有する第1の側鎖と、前記機能性基の界面エネルギーと異なりかつ前記物品の表面の表面エネルギーと同等の界面エネルギーである基を有する第2の側鎖と、を備えた高分子と、希酸と、揮発性を有しかつ前記高分子に対して良溶媒であり前記物品の表面に対して濡れ性を有する溶媒と、を含むことを特徴とする処理液。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物品自体の表面(内面或いは外面或いはその両方)又は物品表面に何らかの処理がされた表面のいずれかに対して、特性や性質等を変えて所望の特性に改質する物品表面改質に関する。

【0002】

特に、本発明は、表面処理が施し難いが環境にやさしいオレフィン系樹脂から構成されている繊維、粒子或いは容器等の物品に対して表面改質を確実に行える表面改質に適した処理液に関する。

【背景技術】

【0003】

従来、物品自体(element)が有する特性や性質は、構成材料の特性によって支配的であるが、この特性を表面において改質することで、所望の特性を与えることが行われている。この所望特性には、撥水性や親水性等の反応性をもつ反応基或いは、付加物に対して反応可能な反応基を表面に有するものが挙げられる。

【0004】

また、従来のこの種の表面改質は、物品表面をオゾン又はUV、或いはUVとオゾンの併用等によってラジカル化し、処理剤の主成分を化学的結合のみによって形成するものが一般的である。これに対して、物品表面をラジカル化せずに、所望特性自体を有する処理剤を物品表面に付着させて、瞬間的に所望特性を得るものがあるが、継続性が無い場合が多い。特に、環境にやさしいオレフィン系樹脂に対する親水化においては、従来で親水化処理剤中に界面活性剤を混在させることで長期の持続性において十分ではないといった不完全な親水状態を液体の存在下で一時的に得るものが知られているだけである。

【0005】

一方、従来、物品に対して付加層を形成するのに接着剤やプライマーが用いられている。そのうち、シランカップリング剤のような化学反応のみによって物品表面に対して結合するプライマーは、物品自体が反応可能なように処理される必要がある。

【0006】

別のタイプのプライマーとしては、物品との同一材料系を用いた親和力を用いた方式もある。このプライマーとしては、ポリプロピレンに対してポリウレタン樹脂の上塗り塗料層を設ける際に用いられる酸変性塩素化ポリプロピレンが知られている。しかし、このように物品表面と同一材料系を用いなければならない場合、結果的に物品体積が増加してしまう他、均一な塗布を薄く行うための技術が必要となる。また、プライマーの供給を微細な物体や多孔体に対して内部まで均一に行うこともできない。特に、酸変性塩素化ポリプロピレンは、水に対して不溶なため、水溶化して使うことができず、その用途が限定されている。

【0007】

従って、物品表面とは別の材料であっても、水溶液化でき薄く均一な表面改質を物品の形状にとらわれずに行えるものは、従来にはないと言える。

【発明の概要】

【発明が解決しようとする課題】

【0008】

まず、本発明を、関係する分野における技術な背景との関連において述べると、本発明は、従来の技術水準に対して検討を加える中で、新たな知見に基づいてなされた画期的な発明である。

【0009】

従来のラジカル化による化学的結合のみによる表面改質は、きわめて小さい平面に対する処理は可能でも、複雑な形状、例えば球状表面全体や管の内面或いは表面に十分かつ均一な表面改質を行うことができない場合が多い。しかも、スポンジや繊維複合体のように複雑な多孔質部分や繊維間の空隙部が存在する物品内部への表面改質処理は特に困難となる。

【0010】

加えて、液体中に界面活性剤等を入れたものは、物品自体を表面改質することにはならず、界面活性剤がなくなると全く特性がなくなり、表面自体の特性に即座にもどってしまう。

【0011】

ましてや、オレフィン系樹脂は、水に対する接触角が80度以上という撥水性に優れたものではあるが、あらゆる分野に使われており、その用途が極めて多いにもかかわらず、長期的に所望特性を得られるような表面改質する方法がほとんど無い。

【0012】

従って、本発明者達は、まずオレフィン系樹脂の表面改質を合理的に行い、且つその改質特性を維持する方法を解明することで、あらゆる物品の表面改質を行える方法を提供すべく研究した結果、液状の処理液を用いることに注目し、複雑な形状の物品に対しても処理可能な前提を置くことにした。

【0013】

また、本発明者達の新たな知見として、物品の改質されるべき表面と機能性基(親水性基など)を有する高分子との関係において、表面エネルギーを利用することで、機能性基(親水性基など)とのバランスを所望の状態にコントロールできる点及び高分子自体の解析によって更なる耐久性向上、品質の安定性を達成できる点を見い出した。

【0014】

次に、本発明が解決すべき技術課題について述べると、本発明は、前述したような、物品の特性をオゾンや紫外光等によるラジカル化のような手法によって、物品加工をするのではなく、又、シランカップリング剤のようなプライマー塗布による塗布むらが発生するような手法でもない、新規なメカニズムによる所望の表面改質を行える画期的な表面改質方法及びこれに用いられる処理液、これによって得られる物品、そして、表面改質によって得られる表面構造そのものを提供することを主たる目的とする。

【0015】

本発明の第1目的としては、多孔質体や微細加工物品等の複雑な形状を有する物品の内部全体表面に対して、所望の改質が行える液状処理液及びこれを用いた表面改質方法の提供を挙げることができる。

【0016】

本発明の第2目的としては、表面改質が困難とされているオレフィン系樹脂に対して、従来よりも長期的改質特性を維持できる新規な表面改質方法及び表面構造自体を提供することにある。

【0017】

本発明の第3目的としては、物品の構造変化や重量増加がほとんど無く、改質表面自体が分子レベル、好ましくは単分子レベルの薄層として形成できる新規な表面改質方法及び表面構造自体を提供することにある。

【0018】

本発明の第4目的は、表面改質方法自体に新たなメカニズムを導入することによって、所望の改質を自由に行える処理方法を提供することにある。

【0019】

本発明の第5目的は、簡単で且つ量産性に優れた物品表面改質製造方法を提供することにある。

【0020】

本発明の第6目的は、高分子が備える基(又は基群)の界面エネルギーの観点を利用しつつ、高分子の開裂による略同等のエネルギー準位による界面的物理吸着を利用する画期的な物品表面の改質方法を提供することにある。

【0021】

本発明の第7目的は、物品の周囲を均一に改質できる新規な表面改質方法を提供すると共に、表面構造自体も周囲全体の観点から従来では得られなかったレベルの表面構造を提供することにある。

【0022】

本発明の他の目的は、以下の説明から理解されるものであり、上記個々の目的の任意の組合せによる複合的な目的をも本発明は達成できるものである。

【課題を解決するための手段】

【0023】

上記の目的を達成するための本発明には、例えば以下の各発明が包含される。

本発明の処理液は、物品の表面を改質するために機能性基を前記物品の表面に与えることで表面改質を行う表面改質方法に用いられる処理液であって、前記機能性基を有する第1の側鎖と、前記機能性基の界面エネルギーと異なりかつ前記物品の表面の表面エネルギーと同等の界面エネルギーである基を有する第2の側鎖と、を備えた高分子と、希酸と、揮発性を有しかつ前記高分子に対して良溶媒であり前記物品の表面に対して濡れ性を有する溶媒と、を含むことを特徴とする処理液である。

この処理液は、前記高分子に対して良溶媒であって前記物品に対する濡れ性および揮発性が前記溶媒より低い第2の溶媒を、前記処理液が更に含むことが好ましい。また、前記高分子の前記第1の側鎖は長鎖、第2の側鎖は短鎖であることが好ましい。更に、前記高分子は、予め開裂された細分化高分子であることが好ましい。

【0024】

本発明の表面改質方法の一態様は、所定の物品が有する表面の少なくとも一部を構成する改質すべき部分表面に表面改質のための機能性基を与えることによって、該部分表面を改質する表面改質方法であって、前記機能性基の前記部分表面への付与が、機能性基を有する第1の部分と、前記機能性基の界面エネルギーとは異なり、且つ前記部分表面の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分と、を備え、前記部分表面の構成材料と異なる高分子を含む液体を前記部分表面に付与する第1工程と、前記部分表面に向かって前記高分子の第2の部分を配向させ、前記第1の部分を前記部分表面とは異なる側に配向させる第2工程と、を含む方法により行われることを特徴とするものである。

【0025】

本発明にかかる表面改質方法の他の態様は、所定の物品が有する表面の少なくとも一部を構成する改質処理すべき部分表面に、改質のための機能性基を与えることで該部分表面の改質を行う表面改質方法であって、前記機能性基を有する第1の部分と前記機能性基の界面エネルギーとは異なり且つ前記表面部分の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分とを備えた機能性基付与用高分子を開裂させて得られた、前記第2の部分および前記第1の部分を有する細分化物を含む液体を前記部分表面に付与する第1工程と、前記部分表面に前記細分化物の第2の部分を前記部分表面側に配向させ、前記第1の部分を前記部分表面とは異なる側に配向させる第2工程と、前記部分表面上に配向した細分化物同士を少なくとも一部で縮合させて高分子化する第3工程と、を有することを特徴とするものである。

【0026】

本発明にかかる改質された表面を有する物品の一態様は、表面の少なくとも一部を構成する部分表面に高分子化合物が付与されている物品であって、前記高分子化合物は、溶媒に対して可溶性または主骨格が前記部分表面の少なくとも一部を構成する材料とは異なる材料であって、前記部分表面を改質するための機能性基を有する第1の部分と、前記機能性基の界面エネルギーとは異なり且つ前記部分表面の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分とを備え、前記第2の部分は前記部分表面に向かって配向し、前記第1の部分は前記部分表面とは異なる方向に配向していることを特徴するものである。

【0027】

本発明にかかる改質された表面を有する物品の他の態様は、水に対する接触角が80度以上の高分子材料から構成される面に高分子化合物を有する物品であって、前記高分子化合物は、溶媒に対して可溶性または主骨格が前記高分子材料とは異なる材料であって、親水性基を有する第1の部分と、前記親水性基の界面エネルギーより低く且つ前記高分子材料から構成される面の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分とを備え、前記第2の部分は前記高分子材料から構成される面に向かって配向し、前記第1の部分は前記高分子材料から構成される面とは異なる方向に配向していることで、該高分子材料から構成される面に親水性を付与していることを特徴とするものである。

【0028】

本発明にかかる改質された表面を有する繊維体は、オレフィン系の樹脂を少なくとも表面に有し、該表面に高分子化合物が付与されている繊維からなる繊維体であって、前記高分子化合物は、溶媒に対して可溶性または主骨格が前記表面を構成する材料とは異なる材料であって、親水性基を備えたポリアルキルシロキサンであるとともに、該ポリアルキルシロキサンのアルキル基は前記表面に向かって配向し、前記親水性基は前記表面側とは異なる方向に配向されていることで、前記表面に親水性が付与されていることを特徴とするものである。

【0029】

本発明にかかる改質表面を有する繊維の製造方法の一態様は、オレフィン系の樹脂を少なくとも表面に有し、該表面に親水性が付与された改質表面を有する繊維の製造方法であって、親水性基を備えたアルキルシロキサンの高分子が溶解している液体を前記表面に付与する第1工程と、前記表面に前記アルキルシロキサンを配向させ、前記親水性基を前記表面とは異なる方向に配向させる第2工程と、 を有することを特徴とするものである。

【0030】

本発明にかかる改質表面を有する繊維の製造方法の他の態様は、オレフィン系の樹脂を少なくとも表面に有し、該表面に親水性が付与された改質表面を有する繊維の製造方法であって、親水性基を備えたアルキルシロキサンの高分子を開裂させた細分化物が溶解している液体を前記表面に付与する第1工程と、前記表面に前記細分化物を前記表面上で縮合させるとともに、前記アルキルシロキサンを前記表面に配向させ、前記親水性基を前記表面とは異なる方向に配向させる第2工程と、を有することを特徴とするものである。

【0031】

本発明にかかる改質表面を有する繊維の製造方法の他の態様は、オレフィン系の樹脂を少なくとも表面に有し、該表面が親水化された改質表面を有する繊維の製造方法であって、親水性基を有するポリアルキルシロキサン、酸、およびアルコールを含む処理液が付着された繊維表面を形成する工程と、前記繊維表面に付着している処理液を室温より高い温度で加熱し乾燥させる工程と、を有することを特徴とするものである。

【0032】

本発明にかかる改質表面を有する繊維の製造方法の他の態様は、オレフィン系の樹脂を少なくとも表面に有し、該表面が親水化された改質表面を有する繊維の製造方法であって、親水性基を有するポリアルキルシロキサン、酸、アルコールおよび水を含む液体が付着された繊維表面を形成する工程と、前記繊維表面に付着している処理液を乾燥させ、その過程において前記親水性基を前記表面とは反対側の方向に配向させて前記表面を親水化させる工程、とを有することを特徴とするものである。

【0033】

本発明にかかる表面改質方法の他の態様は、所定の物品が有する表面の表面改質方法であって、希酸と、揮発性かつ物品表面との親和性向上剤と、前記表面の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分と該界面エネルギーとは異なる界面エネルギーの基を有する第1の部分とを備えた高分子を備える処理剤と、が溶解している液体を前記表面に付与する第1工程と、前記表面に熱を付与することで前記親和性向上剤を除去する第2工程と、前記希酸を濃酸化し、前記処理剤中の高分子を開裂させる第3工程と、前記開裂された高分子を前記表面上で縮合させるとともに、前記高分子の第2の部分を前記表面に向けて配向させ、前記第1の部分を前記表面とは異なる側に配向させる第4工程と、を有することを特徴とするものである。

【0034】

本発明にかかる表面改質方法の他の一態様は、物品の表面に機能性基を導入して該表面を改質する方法であって、前記表面が有する表面エネルギーと略同等の界面エネルギーの基を有する第2の部分と該機能性基を有する第1の部分とを備えた高分子化合物が開裂して得られ、該第1の部分と該第2の部分とを有する細分化物が、該表面エネルギーと略等しい界面エネルギーの基の該表面への親和力に基づき配向された状態下で、該細分化物を縮合させる工程を含むことを特徴とするものである。

【0035】

本発明にかかる改質表面を有する物品の他の態様は、物品の表面に機能性基が導入されている改質表面を有する物品であって、該物品の表面は有する表面エネルギーと略等しい界面エネルギーの基を有する第2の部分と該機能性基を有する第1の部分とを備えた高分子化合物が開裂した、該第1の部分と該第2の部分とを有する細分化物が、該表面エネルギーと略等しい界面エネルギーの基の該表面への親和力に基づき配向された状態下で縮合された、該細分化物の縮合物が該表面に付着していることを特徴とするものである。

【0036】

本発明にかかる改質表面を有する物品の他の態様は、断面の外周が閉環形状をなす曲面からなる周状部を有するとともに、該周状部に、該周状部の外周を閉環状に一周する高分子を含む膜で覆われた部分を少なくとも有し、該高分子を含む膜で覆われている表面部分においては該表面部分が改質されている物品であって、該高分子化合物は、溶媒に対して可溶性または主骨格が該物品表面とは異なる材料であって、前記表面を改質するための機能性基を有する第1の部分と、該機能性基の界面エネルギーとは異なり且つ前記表面の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分とを備え、前記第2の部分は前記表面に向かって配向し、前記第1の部分は該表面とは異なる方向に配向していることを特徴とするものである。

【0037】

本発明にかかる表面改質方法の他の態様は、物品が有する疎水性表面を親水性に改質するための表面改質方法であって、親水性基と疎水性基とを備えた高分子化合物の開裂によって生じる該親水性基と該疎水性基とを有する細分化物を、該疎水性基が該疎水性基の表面の側に向き、且つ該親水性基を該疎水性基とは異なる方向に向く様に配向させて該疎水性表面に付着させる工程を有することを特徴とするものである。

【0038】

本発明にかかる改質表面を有する物品の他の態様は、疎水性表面を有し、該疎水性表面が親水性表面に改質されている物品であって、親水性基と疎水性基とを備えた高分子化合物の開裂によって生じた前記親水性基と前記疎水性基とを有する細分化物が、前記疎水性基が前記疎水性表面の側に向き、前記親水性基が前記疎水性基とは異なる方向に向くように配向して、前記疎水性表面に付着していることを特徴とするものである。本発明にかかる表面改質に用い得る表面処理液は、所定の物品が有する表面の少なくとも一部を構成する改質すべき部分表面に、改質のための機能性基を与えることで表面改質を行う表面改質方法に用いられる表面処理液であって、機能性基を有する第1の部分と、該機能性基の界面エネルギーとは異なり且つ前記部分表面の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分、とを備える高分子と、前記物品に対して十分な濡れ性を有し、かつ、高分子の良溶媒である揮発性溶媒および前記高分子の開裂触媒を含むことを特徴とするものである。

【0039】

この表面処理液は、前記物品に対する濡れ性がなく、かつ、前記高分子の良溶媒である揮発性溶媒を更に含むことができる。そして、かかる表面処理液の製造方法は、前記物品に対して十分な濡れ性を有し、かつ、前記高分子の良溶媒である揮発性溶媒に前記高分子を溶解させた後に、前記物品に対する濡れ性がなく、かつ、前記高分子の良溶媒である揮発性溶媒を混合することを特徴とするものである。

【0040】

本発明にかかる表面改質方法の他の態様は、物品の部分表面に表面改質を行う表面改質方法において、前記物品の部分表面の表面エネルギーに類似した基の界面エネルギーの親和力に基づいて配向された開裂高分子を前記部分表面において縮合させて表面を改質することを特徴とするものである。

【0041】

本発明にかかる表面改質方法の他の態様は、物品の少なくとも部分表面を液状の高分子を用いて改質する方法あって、開裂、縮合可能で、機能性基を有する第1基と物品の部分表面の表面エネルギーと略同等の界面エネルギーの第2基とを備えた高分子の開裂後の細分化物を、物品表面において、縮合せしめて高分子化する縮合工程を有することを特徴とするものである。

【0042】

本発明の物品の他の態様は、オレフィン系の樹脂を少なくとも表面に有し、該表面が親水化された改質表面を有する物品であって、親水性基と前記オレフィン系樹脂を構成成分として少なくとも含む物品表面の表面エネルギーと略同等の界面エネルギーの基とを有する高分子、該高分子の開裂触媒としての希酸、およびアルコールを含む処理液が付着された物品表面を形成後、該物品表面に付着している処理液を蒸発させるとともに、該物品表面上で該希酸を濃酸化することで前記高分子を開裂させた後、開裂生成物を縮合させることで、該物品表面に相対的に長鎖の親水性基と、相対的に短鎖の疎水性基とを実質的に交互に有する接液表面構造を有することを特徴とする。

【発明の効果】

【0043】

本発明によれば、物品の特性をオゾンや紫外光等によるラジカル化のような手法によって物品加工をするのではなく、又、シランカップリング剤のようなプライマー塗布による塗布むらが発生するような手法でもない、新規なメカニズムによる所望の表面改質を行える画期的な表面改質方法及びこれに用いられる処理液、これによって得られる物品、そして、表面改質によって得られる表面構造そのものを提供することができる。

【0044】

特に、本発明における表面改質は、物品の改質すべき面である被改質面上での改質用の高分子の有する機能性基の分子レベルでの配向状態によって所望とする機能性や特性を被改質面に付与するもので、複雑な形状の物品表面、例えば、物品内部の複雑な形状の中空部や空隙を画する内壁表面への効果的な改質処理が可能となる。しかも、分子レベルでの配向によって改質を行うので、改質剤の使用量を大幅に低減することが可能である。例えば、汎用性の高いポリエチレンやポリプロプレンなどのポリオレフィン系樹脂からなる表面の改質の場合に、本発明によれば均一かつ継続的な親水化処理が可能となる。

【図面の簡単な説明】

【0045】

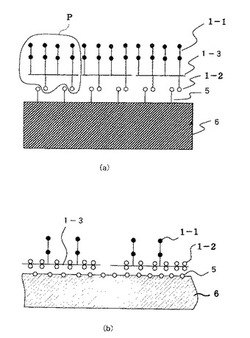

【図1】本発明の表面改質方法における、物品(基材)の被改質表面上に形成される表面改質剤の高分子と物品表面との付着形態を模式的に示す図であり、(a)は機能性基としての第1の基と物品表面への付着のための第2の基の両方が高分子の側鎖にある場合について説明する図であり、(b)は第2の基が主鎖中に含まれている場合を説明する図である。

【図2】本発明の表面改質方法において、表面改質剤の高分子を含む処理溶液を塗布し、基材上に塗布層を形成した状態を模式的に示す図である。

【図3】本発明の表面改質方法において、基材上に形成した表面改質剤の高分子を含む塗布層中の溶媒を一部除去する工程を示す概念図である。

【図4】表面改質剤の高分子を含む塗布層中の溶媒を一部除去する工程に付随し、処理溶液中に添加する酸により誘起される、表面改質剤の高分子の部分的な解離過程を示す概念図である。

【図5】表面改質剤の高分子を含む塗布層中の溶媒をさらに除去する工程に付随し、表面改質剤の高分子あるいはその解離細分化物が配向形成する過程を示す概念図である。

【図6】塗布層中の溶媒を乾燥除去して、表面改質剤の高分子あるいはその解離細分化物が配向して、表面上に付着固定される過程を示す概念図である。

【図7】表面上に付着固定される表面改質剤の高分子由来の解離細分化物相互が、縮合反応により再結合する過程を示す概念図である。

【図8】本発明の表面改質方法を、撥水性表面の親水化処理に適用する事例を示し、処理溶液中に水を添加する効果を示す概念図である。

【図9】本発明の表面改質方法を、撥水性のPP容器内壁面の親水化処理に適用した事例を示し、(a)は、未処理のPP容器の内壁面を、(b)は、親水化処理に伴い親水化剤により被覆された内壁面を模式的に示す図である。

【図10】インクタンクにおけるインク吸収体に利用されうるPE/PP繊維体を示し、(a)は、インクタンクにおけるインク吸収体としての利用形態を、(b)は、PE/PP繊維体の全体形状と、繊維の配列方向F1とそれと直交する方向F2を、(c)は、前記PE/PP繊維体を加熱融着して形成する前の状態を、(d)は、前記PE/PP繊維体を加熱融着して形成した状態をそれぞれ模式的に示す図である。

【図11】図10に示すPE/PP繊維体の断面構造の一例であり、(a)はPP芯材上にPE鞘材がほぼ同心円状に被覆する例、(b)はPP芯材上にPE鞘材が偏心して被覆する例を模式的に示す図である。

【図12】図10に示すPE/PP繊維体の撥水性表面の親水化処理に本発明の表面改質方法を適用する事例を示し、(a)は未処理の繊維体を、(b)は繊維体を親水化処理液に浸漬する工程を、(c)は浸漬後、繊維体を圧縮し、余剰の処理液を除く工程を模式的に示す図である。

【図13】図12に示す工程に引き続く工程を示し、(a)は繊維体表面に形成された塗布層を、(b)は塗布層中に含まれる溶媒を乾燥除去する工程を、(c)は、繊維表面を覆う親水化剤の被覆を模式的に示す図である。

【図14】参照例(未処理PP・PE繊維吸収体)の未処理PP・PE繊維形状とその表面状態を表わす150倍拡大の図面代用のSEM写真を示す。

【図15】参照例(未処理PP・PE繊維吸収体)の未処理PP・PE繊維形状とその表面状態を表わす500倍拡大の図面代用のSEM写真を示す。

【図16】参照例(未処理PP・PE繊維吸収体)の未処理PP・PE繊維形状とその表面状態を表わす2000倍拡大の図面代用のSEM写真を示す。

【図17】対比例4(酸とアルコールのみ処理PP・PE繊維吸収体)の酸処理PP・PE繊維形状とその表面状態を表わす150倍拡大の図面代用のSEM写真を示す。

【図18】実施例2(親水化処理PP・PE繊維吸収体)の処理済PP・PE繊維形状とその表面状態を表わす150倍拡大の図面代用のSEM写真を示す。

【図19】実施例2(親水化処理PP・PE繊維吸収体)の処理済PP・PE繊維形状とその表面状態を表わす500倍拡大の図面代用のSEM写真を示す。

【図20】実施例2(親水化処理PP・PE繊維吸収体)の処理済PP・PE繊維形状とその表面状態を表わす2000倍拡大の図面代用のSEM写真を示す。

【図21】本発明の表面改質方法をPP微粒子の表面の親水化処理に適用する例を示し、(a)は、未処理のPP微粒子を、(b)は、親水化処理に伴い親水化剤により被覆されたPP微粒子を、(c)は、微粒子の曲面から形成される表面上に形成される親水化剤被覆を模式的に示す図である。

【図22】処理液が塗布されているPP微粒子の温風中で攪拌乾燥する工程を模式的に示す図である。

【図23】本発明にかかる改質表面を有する物品の製造工程の一例を示す工程図である。

【図24】本発明にかかる表面改質処理された表面における親水性基と疎水性基の推定される分布の一例を模式的に示す図である。

【発明を実施するための形態】

【0046】

本発明の表面改質方法は、物品が有する表面を構成する物質に含まれる分子が有する官能基などを利用して、高分子(あるいは高分子の細分化物)を特定の配向を採らせて表面上に付着させ、該高分子(あるいは高分子の細分化物)が有する基に付随する性質を表面に与えることで、目的とする表面改質を図ることを可能とする方法である。

【0047】

ここで、本発明において「物品」とは、種々の材料から形成され、一定の外形を保持するものを意味する。従って、この外形に付随して、外部に露出している外表面を有している。加えて、その内部に、外部と連通する部分を含む空隙部や空洞部、あるいは中空部が存在したものでもよく、これらの部分を区画する内表面(内壁面)も本発明における表面改質処理対象としての部分表面とすることができる。中空部には、これを画する内表面を有し、外部とは完全に隔絶された空間であるものも含まれるが、改質処理前においては中空部内への表面処理液の付与が可能であり、改質処理後に外部と隔離された中空部となるものであれば、本発明の処理対象となり得る。

【0048】

このように、本発明の表面改質方法は、各種物品が有する全ての表面のうち、物品の形状を損なうことなく、外部から液状の表面処理用溶液を接触させることが可能な表面を対象とするものである。従って、物品の外表面と、それと連結される内部表面の夫々または両方を部分表面の対象とする。そして、その対象とする表面から選択される細分化された部分表面の性質を変更することも本発明に含まれる。選択によっては、物品の外表面とそれと連結される内部表面を選択する態様も、所望の部分表面領域の改質に含まれるものである。

【0049】

本発明の方法においては、物品の有する表面の少なくとも一部を構成する改質すべき部分(部分表面)が処理される。すなわち、所望に応じて選択された物品の表面から一部あるいは物品の表面全体である。

【0050】

物品の形状としては、例えば、シート、糸状体、繊維状体、球状体、粒子、管状体、その他の異形状体など、種々な形状をとるものであってよい。その利用分野も種々であるが、本発明の表面改質方法は、それぞれ個別の目的に従って、適用されるものである。通常、物品は、その利用目的に応じて、種々の材料を利用して形成される。例えば、物品に利用される材料には、プラスチック、樹脂、金属、ガラス類、あるいは、天然の素材を活用した、紙、皮革、その類似材料の人工皮革など、様々なものがある。これらの種々材料からなる物品の表面に対して、本発明の表面改質方法は、原則的に適用することができる。

【0051】

また、本発明において「物品が有する表面」は、上記物品そのものが有する表面または物品表面に何らかの加工がされた表面のいずれも含む。

【0052】

また、本発明において「高分子の細分化」とは、高分子の一部が切れたものから、単量体までのいずれかでよく、実施例的には高分子が酸等の開裂触媒により開裂したものすべてを含むものとする。また、「高分子膜化」とは、実質的な膜が形成されるもの、あるいは2次元的な面に対して各部が異なる配向したものを含む。

【0053】

以下、その原理の説明を容易とするため、単一の物質から構成される表面を改質する事例を用いて、表面改質がなされる原理について、より具体的に説明する。

【0054】

また、本発明において「高分子」とは、機能性基を有する第1の部分と、この機能性基の界面エネルギーとは異なり、かつ、付着対象の物品の表面エネルギーと略同等の界面エネルギーを有する第2の部分と、を備え、物品の表面の構成材料とは異なることが好ましい。よって、改質される物品の構成材料に応じて、適宜その物品表面の表面エネルギーと略同等の界面エネルギーを有する高分子の中から、所望の高分子を選択すればよい。本発明の「高分子」としてより好ましくは、該高分子が開裂できるものであること、さらには開裂後に縮合できるものであることが望ましい。また、上述の第1の部分および第2の部分以外にも機能性基を備えていても良いが、その場合には、親水化処理を一例にすると、機能性基としての親水性基は、第1、第2の部分以外の機能性基(上記親水性基に対して相対的に疎水性基となる)に対して、相対的に長鎖であることが望ましい。

【0055】

なお、本発明において表面処理される部分は、単一材料からなるものでも、複数種の材料が混在する複合材料でも良く、被処理表面の材質を考慮して、構成材料と異なる高分子を用いることができる。

【0056】

(表面改質がなされる原理)

本発明における物品の表面改質は、表面改質剤に用いる高分子として、物品の表面(基材表面)の表面(界面)エネルギーと略同等の界面エネルギーを有する主骨格(主鎖または側鎖基或いは基群を総称して呼ぶ)と、物品表面の表面(界面)エネルギーと異なる界面エネルギーを有する基が結合してなる高分子を利用し、この表面改質剤中の物品表面の界面エネルギーと略同等の界面エネルギーを有する主骨格部を用いて物品表面上に高分子を付着させ、物品表面の界面エネルギーと異なる界面エネルギーを有する基が物品表面に対して外側に配向する高分子化膜(高分子被覆)を形成させることにより達成される。

【0057】

上述の本発明の表面改質剤に用いる高分子を異なる観点から換言すれば、表面改質前の物品の表面に露出している基と本質的に親和性が異なる第一の基と、この物品の表面に露出している基と実質的に類似する親和性を示し、その主骨格に含まれる繰り返し単位中に含まれる第二の基と、を備えたもの、と捉えることもできる。

【0058】

このような配向形態の代表例を模式的に示したのが図1である。図1(a)は表面改質剤の主鎖1−3に対して第1の基1−1と第2の基1−2が側鎖として結合している高分子を用いた場合を示し、図1(b)は第2の基1−2が主鎖1−3自体を構成し、第1の基1−1が側鎖を構成している場合を示すものである。

【0059】

図1に示される配向をとると、物品の表面改質すべき表面を構成する基材6の最表面(外側)は基材6の表面(界面)エネルギーとは異なる界面エネルギーを有する第1の基1−1が表面に配向した状態になるため、基材6の表面(界面)エネルギーと異なる界面エネルギーを有する第1の基1−1に付随する性質が利用されて表面が改質される。ここで、基材6の表面(界面)エネルギーは、表面を構成している物質・分子が、表面上に露出している基5に由来して決定されている。すなわち、図1に示す例では、第1の基1−1が表面改質用の機能性基として作用し、基材6の表面が疎水性であって、第1の基1−1が親水性であれば、基材6の表面に親水性が付与される。なお、第1の基1−1が親水性であり、基材6側の表面に露出している基5が疎水性である場合には、例えば後述するポリシロキサンを利用した場合などには、図24に示すような状態が基材6の表面に存在していると考えられる。この状態において、改質後の基材6の表面における親水性基と疎水性基とのバランスを調整することで、改質処理後の基材表面に水や水を主体とする水性液体を通過させる場合の通過状態や通過時の流速を調整することも可能である。このような表面構造では、高分子Pによって供給された機能性基と、基材表面(物品の被処理面)にある機能性基とは性質の異なる基とを交互に配列することができ、機能性基が親水性基であって、これとは性質の異なる基が疎水性基である場合に、上述したような効果を得ることができる。

【0060】

このような表面構造を得る方法としては、例えば実施例において後述する方法が好適に利用できるが、かかる表面構造の形成は後述する方法に限定されない。そして、かかる表面構造は、管、容器等の液体を取り扱う各種材料や物品に好適に適用でき、親水性基と疎水性基のバランスを調整することで、上述した効果を得ることができる。

【0061】

なお、この場合、機能性基を長鎖とし、機能性基と異なると性質の基を短鎖とすることができる。

【0062】

特に、図24で示すように繊維等の物品表面構造の場合、親水性基1−1は高分子基であるため、同じ側の側鎖のメチル基(疎水性基)よりも長い構造となっている。そのため、親水性基1−1は水系の液体が供給されて流れる際には、その流速に対して物品表面(または内面)にならうように傾斜する(同時に、上記のメチル基を実質的に覆うようになる)。結果的に、流抵抗は大幅に小さくなる。逆に、水系液体が保持される際には、親水性基1−1は水系液体に対して向かう方向、即ち、物品表面から(または内面から)垂直方向になる(メチル基が繊維表面に露出する)ため、分子内レベルでの親水(大)−疎水(小)のバランスを形成して、充分な液体の保持力を形成できる。この親水性基1−1を−CH2−O−CH2−結合の多数と末端基としての−OH基とで形成した前記ポリオキシアルキレン・ポリジメチルシロキサンを用いる実施例のように、親水基を高分子に数多く(少なくとも複数)有していることで、親水性基1−1の作用を確実なものとできるので好ましいものとなる。また、上記のメチル基に代えて他の疎水性基を高分子内に有する場合は、疎水性基の存在範囲よりも親水性基の存在範囲が大きくなるように、親水性基の方がより高分子レベルであることが好ましく、上記の如く親水性>疎水性となるようにバランスしていれば良い。

【0063】

この本発明にかかる接液面の構造は、水以外の液体に応じて、親液性基と疎液性基とをバランスして用いる場合にも適用でき、例えば、液体が供給されて、該液体を保持する物品の接液表面構造であって、相対的に長鎖の親液性基と相対的に短鎖の疎液性基とを実質的に交互に有する高分子Pを備えた物品の接液表面構造を得ることもできる。

【0064】

基材6がポリプロピレン、高分子Pがポリオキシアルキレン・ポリジメチルシロキサンの場合には、基材6の表面に露出している基5はメチル基(−CH3)であり、基材6の表面エネルギーは約23dyn/cmに相当するメチル基により23dyn/cm付近である。また、高分子Pのポリオキシアルキレン・ポリジメチルシロキサンのポリジメチルシロキン部はメチル基(−CH3)が外側に向いた構造であり、ポリジメチルシロキサン部の表面エネルギーは約23dyn/cmに相当する。メチル基によりほぼ基材6の表面エネルギーと同等である。

【0065】

また、ポリオキシアルキレン・ポリジメチルシロキサンのポリオキシアルキレン部は末端の−OH基(42〜44dyn/cm)およびオキシアルキレン鎖(−CH2−O−CH2−部)により表面エネルギーは基材6の表面エネルギーよりも相対的に高い値である。

【0066】

従って、図1において基材6がポリプロピレンで高分子Pがポリオキシアルキレン・ポリジチルシロキサンの場合には、ポリジメチルシロキサン部が主鎖1−3であり、ジメチルジメチルシロキサンのメチル基が第2の基1−2となり、ポリオキシアルキレン部が第1の基1−1である側鎖となる。

【0067】

ここで、図1に示す改質表面を有する物品を製造するための具体的な方法として、表面改質に用いる高分子の良溶媒でかつ基材に対して処理剤の濡れ性を向上させる向上剤を用いる方法について以下に説明する。この方法は、表面改質剤の高分子が均一に溶解する処理液(表面改質溶液)8を基材の表面上に塗布した後、処理液8に含まれる溶媒を除去しつつ、この処理液8中に含まれる表面改質剤の高分子を上述のように配向させるものである。

【0068】

より具体的には、高分子に対する良溶媒であり、かつ基材表面に対し十分に濡れる(濡れ性のある)溶剤中に、所定量の高分子と開裂触媒とを混合した液体(表面処理液、好ましくは機能性基を親水性基とする場合は純水を含むことが望ましい。)を作製し、表面処理液を基材表面に塗布した後、表面処理液中の溶媒を除去するため、蒸発乾燥(例えば、60℃オーブン中)させる工程を持つことが挙げられる。

【0069】

ここで、本発明において、基材6の表面に対して十分に濡れ性を示し、また表面改質剤としての高分子Pを溶解する有機溶媒を溶媒に含むことは、表面改質に用いる高分子の均一な塗布を容易にするという観点から、本発明にとってより望ましいものである。さらに、表面改質剤としての高分子Pが溶媒の蒸発に伴い、濃度が高くなる際にも、塗布された液層中に均一に分散して、十分に溶解している状態を保持する作用を持つことも、その効果として挙げることができる。加えて、表面処理液が基材6に対して、十分に濡れることにより表面改質剤の高分子Pを基材6表面に対し均一に塗り広げることができる結果、複雑な形状を有する表面に対しても、高分子被覆を均一に行うことを可能とする。

【0070】

また、表面処理液8には、基材6表面に対して濡れ性があり、高分子Pに対して良溶媒である揮発性の第1の溶媒に加えて、高分子に対して良溶媒であるが、基材表面に対する濡れ性が第1の溶媒に比べて相対的に劣り、また、第1の溶媒に比べて相対的に揮発性の低い第2の溶媒を併用することもできる。このような例としては、例えば、基材表面がポリオレフィン系樹脂からなり、高分子としてポリオキシアルキレン・ポリジチルシロキサンを用いた場合における後述するイソプロピルアルコールと水の組合せを挙げることができる。

【0071】

ここで、表面処理液中に開裂触媒としての酸7を加えることによる効果は、以下のようなものが考えられる。例えば、表面処理液の蒸発乾燥過程において溶剤の蒸発に伴う酸成分の濃度上昇がなされる際に、加熱を伴う高濃度の酸により、表面改質に用いる高分子Pの部分的な分解(開裂)、高分子Pの細分化物の生成により、基材6表面の、より微細な部分への配向が可能となり、また、蒸発乾燥の終末過程において高分子Pの開裂部同士の再結合による表面改質剤高分子のポリマー化を介して、高分子化膜(高分子被覆)好ましくは単分子膜の形成を促進する効果がある。

【0072】

また、表面処理液8の蒸発乾燥過程において溶剤の蒸発に伴う酸成分の濃度上昇がなされる際に、この高濃度の酸が基材6表面及び表面近傍の不純物質を除去することにより、清浄な基材表面が形成される効果も期待される。こうした清浄な表面では、基材物質・分子と表面改質剤の高分子の物理的な付着力の向上なども期待される。

【0073】

この際一部では、加熱を伴う高濃度の酸により基材表面が分解され、基材表面に活性点が出現し、この活性点と、上述の高分子の開裂による細分化物とが結合する副次的な化学反応が起こる場合が想定される。場合によっては、このような副次的な表面改質剤と基材との化学吸着による、基材上での表面改質剤の付着安定化の向上も一部では存在すると考えられる。

【0074】

次に、表面改質剤(親水処理液8含む)の基材6の表面エネルギーと略同等の表面エネルギーを有する主骨格の開裂と基材表面上での開裂物としての細分化物の縮合による高分子膜化工程について、機能性基1−1が親水性基であり、疎水性基材表面に親水性を付与する場合を例とし、図2〜図8参照して説明する。なお、親水性基とは、基全体として親水性を付与できる構造を有するもので、親水基そのものや、疎水性の鎖や疎水基を有するものでも親水基などを置換配置したことで親水性を付与できる基としての機能を有するものであれば親水性基として利用できる。

【0075】

図2に、親水処理液8塗布後の拡大図を示す。この時点では、親水処理液8中の親水化剤である高分子P1〜P4と酸7とは、基材6表面上の親水処理液8中で均一に溶解している。図3に、親水処理液塗布後乾燥工程の拡大図を示す。親水処理液8塗布後乾燥工程における加熱を伴う乾燥において、溶剤の蒸発に伴う酸7成分の濃度上昇により基材6の表面及び表面近傍の不純物質の除去が行われるといった基材6の表面の洗浄作用により純粋な基材6の表面が形成されることによる基材6と表面改質剤としての高分子P1〜P4の物理吸着力が向上する。また、親水処理液8塗布後乾燥工程における加熱を伴う乾燥において、溶剤の蒸発に伴う酸7成分の濃度上昇により親水化剤の高分子P1〜P4の一部が開裂される部分も存在する。

【0076】

濃酸7による高分子P1の分解の模式図を図4に示す。図4(a)に示されるように高分子P1に対して濃酸7が作用し、図4(b)に示されるように、主鎖1−3が開裂して細分化物P1a、P1bとなる。このようにして分解された親水化剤の基材6に対する吸着の様子を図5に示す。さらに溶剤の蒸発が進むにつれて、溶解飽和に達した親水化剤を構成する高分子Pからの細分化物P1a〜P4bの基材6の表面エネルギーと略同等の表面エネルギーを有する主骨格部が、洗浄により形成された純粋な基材6の表面に対し選択的に吸着する。その結果、表面改質剤中の基材6の表面エネルギーと異なる表面エネルギーを有する基1−1が基材6に対し外側に配向する。

【0077】

従って、基材6の表面には、この表面の表面(界面)エネルギーと略同等の界面エネルギーを有する細分化された高分子P1a−P4bの主骨格部分が配向し、基材6の表面エネルギーと異なる表面エネルギーを有する基1−1が基材6の表面とは反対側の外側に配向した状態になるために、基1−1が親水性基である場合には、基材6の表面に親水性が付与されて、表面が改質される。親水処理液塗布乾燥後の親水化剤と基材表面の吸着状態の模式図を図6に示す。

【0078】

なお、高分子として、例えばポリシロキサンのように開裂によって生成した細分化物P1a−P4bが縮合などによって細分化物P1a−P4bの少なくとも一部で結合可能なものを用いることで、基材6表面に吸着した細分化物間に結合(縮合による再結合点C)を生じさせて高分子化し、親水性化剤の皮膜をより強固なものとすることもできる。ポリシロキサンの場合には、基材6表面への吸着後に、高濃度の酸7により解離したシロキサン部が空気9中の水分11と縮合により再結合Cすることで親水化剤がより安定に吸着するといった現象もあり得る。図7に、このような空気中の水11との縮合反応による再結合の模式図を示す。なお、ポリシロキサンを用いた場合の開裂による細分化物の形成とその縮合による縮合高分子P1A−P3A化のメカニズムは以下のとおりである。

【0079】

すなわち、被処理表面における表面処理液8の制御された乾燥に伴い、この表面処理液中に含まれる希酸7の濃度が上昇して濃酸化し、その濃酸7(例えばH2SO4)がポリシロキサンのシロキサン結合を開裂させ、その結果、ポリシロキサンの細分化物およびシリル硫酸が生成する(スキーム1)。そして被処理表面に存在する処理液がさらに乾燥していくにつれて、表面処理液8中に存在する細分化物の濃度も高まっていき、細分化物同士の接触確率が向上する。その結果、スキーム2に示すように、細分化物同士が縮合し、シロキサン結合が再生される。また、副生成物としてのシリル硫酸も、被処理表面が疎水性である場合には、シリル硫酸のメチル基が被処理表面に向かって配向し、スルホン基が被処理表面とは異なる方向に配向し、被処理表面の親水化に何らかの寄与を果たすものと考えられる。

【0080】

【化1】

【0081】

なお、表面処理液として溶媒中に水が存在する組成(含水層12)を有するものを利用した場合についての表面処置液の状態の一例を図8に模式的に示す。処理液の溶媒中に水が存在する場合は、加熱を伴う親水化のための処理液からの溶媒の蒸発において、水及び揮発性有機溶剤が蒸発する(水の気体分子を11、有機性有機溶剤の気体分子を10で示す)。その際、揮発性有機溶剤の蒸発速度が水よりも速いため処理液中の水の濃度が高まっていき、処理液の表面張力が上昇していく。その結果、基材6の被処理面と処理液との界面に表面エネルギーの差が生じ、基材6の被処理面と、蒸発により水の濃度が高まった処理液(含水層12)との界面において、親水化剤としての高分子からの細分化物P1a〜P4bにおける基材6の被処理面と略同等の表面エネルギーを有する部分が基材6の被処理面側に配向する。その一方で、親水化剤としての高分子からの細分化物P1a〜P4bの親水性基1−1を有する部分は、有機溶媒の蒸発により水の濃度が高まった含水層12側へ配向する。その結果、高分子細分化物の所定の配向性がより向上すると考えられる。

【0082】

本発明の表面改質に用いられる高分子の有する機能性基の特性や種類に対して適用される物品及び用途について説明すると、以下の例を挙げることができる。

【0083】

(1)機能性基が親水基である場合:物品としては、紙オムツや生理用ナプキン或いはインクジェット系で用いられるインク吸収体、排インク吸収体等の吸収性を必要とするもの(オレフィン系繊維を含む場合は上記実施例により対応できる)で、瞬間的に液体を吸収できる親水性を本発明の表面改質によって与えることができる。また、液体保持性を必要とする場合にも有効である。また、インクの色材として用いられる顔料粒子にたいして、顔料粒子表面に本発明の表面改質により表面改質を行うことで、顔料粒子を分散剤を用いずに水中に分散させることも可能である。さらに、漁業用具、例えば網、つり糸等においては、着水後速やかに水中になじむことで、目標点に速やかに到達可能であるという効果を得ることができる。

【0084】

(2)機能性基が親油基である場合:物品として、オイル缶や輸送タンク等の接液として親油性を必要とするものに対して、本発明は有効に機能を与えることができる。

(3)機能性基が撥液性基(例えば疎水基)である場合:物品として洗面台やキッチンのシンク、壁や道路、鏡、自動車等の表面、ガラス表面、等に対して、分子レベルの撥液(水でも油でも)機能を拡充させたり、逆に所望のレベルに低下させることも、本発明は、機能性基の種類や単位分子当りの数を調整することで可能である。

(4)機能性基が極性基である場合:フィルター機能(イオン交換や不純物除去用の正極性を利用)を持たせたり、他の何らかの反応性基と化学反応させたことで得られる付加物の機能をもたせたりすることができる。特に、繊維体を多数集めたフィルターをオレフィン系高分子で形成した場合、環境的にも焼却可能となるフィルターであって、所望特性を与えることが上記実施例により可能となる。

【0085】

また、極性基に対して反応して吸着する色材や蛍光剤を与えれば、色材による発色や発光性が得られる。

【0086】

本発明は、これらの所望特性の範囲を格段に向上することができ、その応用に限界がない。

(5)機能性基が所望特性には無関係の基で目的は高分子の薄い均一配置にある場合:機能性基は、高分子の表面に吸着する側の基の界面エネルギーと異なることのみが必要な条件となり、これにより、界面エネルギーと表面エネルギーとが略同様の部分に対する基の配向性が向上されるからである。この際、高分子が少なくとも部分的に開裂して、さらなる表面変化に対応できるようにすることは好ましい形態である。そして、その密着性を向上させるために、開裂後の細分化構造(単量体、2重体、3重体、或いは中間分子量の高分子)が、縮合や架橋によって、分子量の大きい高分子に復帰することが更に好ましい。

【0087】

加えて、この特性を物品の表面全周または全表面に与えたものは、その構造表面自体が強固な膜化状態を形成でき、より好ましい耐久性を与えることができる。

(6)本発明の他への応用は、上記発明のメカニズムを用いて達成できるものすべてが可能であり、本発明に含まれるものである。

【0088】

特に、処理剤として、物品表面への濡れ性と高分子の媒液を達成できる濡れ性を向上できる濡れ性向上剤(例えば、イソプロピルアルコール:IPA)と高分子開裂を生じせしめる媒体と、前述のいずれかの機能性基とこの基とは異なる界面エネルギーであって、物品表面の部分表面エネルギーと略同等の基(または基群)を有する高分子を有するものを用いた場合における、開裂後の縮合による表面改質は、特に優れた効果を発揮し、従来からは得られない均一性や特性を確実に与えることができる。

【0089】

これらの各種物品の製造における工程図の一例を図23に示す。製造開始(S1)時において物品と処理液が提供され、物品の改質すべき表面(被改質面)への処理液付与工程(S2)、被改質面からの余剰物除去工程(S3)、被改質面上での高分子の開裂及び細分化物の配向のための処理液濃縮蒸発工程(S4)、細分化物間の結合による高分子化のための高分子縮合工程(S5)などを経て、改質された表面を有する物品を得る(S6)ことができる。

【0090】

処理液濃縮工程及び処理液蒸発工程(S4)は、好ましくは室温よりも高い温度で溶媒の沸点以下の温度(例えば60℃)での連続した加熱乾燥工程によって行うことができ、ポリオレフィン系樹脂からなる表面を改質するために親水性基を有するポリシロキサンを、水、酸及び有機溶媒(例えばイソプロピルアルコール)ともに用いた場合で、例えば、45分〜2時間程度とすることができ、40重量%のイソプロピルアルコール水溶液の使用においては、例えば2時間前後である。なお、水分の含有量を少なくすることでこの乾燥処理時間を短くすることができる。

【0091】

なお、図23の例では、高分子の開裂による細分化物の形成が物品の被改質面上で行なわれているが、細分化物を既に含む処理液を物品の被改質面上に供給して、配向させてもよい。

【0092】

処理液の組成としては、先に述べたように、例えば、被改質面に対する処理液のぬれ性を向上させるための被改質面に対するぬれ性を有し、表面改質剤の有効成分である高分子の良溶媒であるぬれ性向上剤、溶媒、高分子開裂触媒、被改質面への改質効果を付与するための機能性基と被改質面への付着機能を得るための基を有する高分子とを含んで構成されるものが利用できる。

【0093】

処理液の組成としては、先に述べたように、例えば、被改質面に対する処理液のぬれ性を向上させるための被改質面に対するぬれ性を有し、表面改質剤の有効成分である高分子の良溶媒であるぬれ性向上剤、溶媒、高分子開裂触媒、被改質面への改質効果を付与するための機能性基と被改質面への付着機能を得るための基を有する高分子とを含んで構成されるものが利用できる。

【0094】

本発明の処理液は、物品の表面を改質するために機能性基を前記物品の表面に与えることで表面改質を行う表面改質方法に用いられる処理液であって、前記機能性基を有する第1の側鎖と、前記機能性基の界面エネルギーと異なりかつ前記物品の表面の表面エネルギーと同等の界面エネルギーである基を有する第2の側鎖と、を備えた高分子と、希酸と、揮発性を有しかつ前記高分子に対して良溶媒であり前記物品の表面に対して濡れ性を有する溶媒と、を含むことを特徴とする処理液である。

この処理液は、前記高分子に対して良溶媒であって前記物品に対する濡れ性および揮発性が前記溶媒より低い第2の溶媒を、前記処理液が更に含むことが好ましい。また、前記高分子の前記第1の側鎖は長鎖、第2の側鎖は短鎖であることが好ましい。更に、前記高分子は、予め開裂された細分化高分子であることが好ましい。

【実施例】

【0095】

以下に、具体例を挙げ、本発明の表面改質方法、ならびにその方法を適用して、表面改質された物品表面、その評価例について、より詳しく説明する。これら具体例は、本発明における最良の実施形態の一例に相当するものの、本発明は、これら具体例に限定されるものではない。

(実施例1)本例は、図9(a)に示されるようにポリプロピレン製容器90に対して、その疎水性の内壁面に親水性を付与する表面改質に本発明を適用した例である。

【0096】

先ず、下記表1に示す組成の親水処理溶液を調製した。

【0097】

【表1】

【0098】

高分子化合物である(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)の溶解性に富む有機溶媒アルコールとして、イソプロピルアルコールを用いて、溶液を調製した。溶液は、先ず、イソプロピルアルコールに、無機酸である硫酸を最終溶液中における濃硫酸の添加率が0.5重量%となる量加えて、均一に混合した。ついで、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)を最終溶液中における添加率が4.0重量%となる量加えて、均一に溶解混合して、上記親水処理液調整した。なお、用いた(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)は、具体的には、下記一般式(I):

【0099】

【化2】

【0100】

(式中、m、nは正の整数であり、a、bも正の整数であり、Rは、アルキル基または水素を表す)で示され、ポリ(ジメチルシロキサン)の主繰り返し単位に、そのメチル基の一つが、(ポリオキシアルキレン)基に置き換わった構造を有するものであり、市販品(日本ユニカー株式会社製、商品名:シルウェット L−7002)を利用した。なお、上記一般式(I)における四角で囲った部分は親水性基で、図1で説明する第1の基(機能性基)であり、図24において1−1で示す部分に相当する。

【0101】

なお、上記親水処理液には、濃硫酸に付随して、硫酸分子に加えて、少量の水分子も溶解している。

【0102】

次いで、上記の親水処理液を用いて、図9(a)に示されるPP(ポリプロピレン)容器40の内壁面の親水化処理を試みた。調整した親水処理液を、内容積50mlのポリプロピレン容器内に少量入れ、容器内面を親水処理液にて濡らした。一様な濡れ面が得られた後、容器を逆さにして振ることで、余分な親水処理液を容器外に取り出した。この内面が一様に親水処理液の皮膜48で濡れたものを、60℃オーブンにて、1時間乾燥させた。この乾燥により、図9(b)に示される親水化処理PP容器40Aが作製された。

【0103】

(対比例1〜3)

本発明による親水化処理の効果を検証する目的で、以下の組成の3種の溶液を調製し、PP(ポリプロピレン)容器の内壁面に処理を試みた。

(1)対比例1の溶液組成:

上記表1に示す親水処理液組成中、イソプロピルアルコールと硫酸のみを混合した組成とした。従って、この溶液は、本発明において目的とする高分子被覆の形成に用いる(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)を含有しない溶液である。

(2)対比例2の溶液組成

上記表1に示す親水処理液組成中、イソプロピルアルコールと(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)のみを混合した組成とした。従って、この溶液には濃硫酸は添加されておらず、硫酸とそれに付随する少量の水分子を含有しない溶液となっている。

(3)対比例3の溶液組成

上記表1に示す親水処理液組成中、イソプロピルアルコールに換えて、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)の貧溶媒であるヘキサンを溶媒として用いた組成とした。

【0104】

上記の対比例1〜3の液を用いて、それぞれ実施例1と同様に、内容積50mlのポリプロピレン容器内に少量入れ、容器内面を液にて濡らした。濡れ面が得られた後、容器を逆さにして振で、余分な液を容器外に取り出した。この内面が液で濡れたものを、60℃オーブンにて、1時間乾燥させた。また、参照例として、未処理のPP容器を用いた。

【0105】

以上の操作で得られた各PP容器について目的とする表面の処理状態についての評価及びその結果を以下に示す。

イ)PP容器親水性評価方法

実施例1および対比例1〜3の液を用いて処理を施した、処理済みPP容器4種ならびに参照例の未処理PP容器の内面を純水にてすすいだ。すすいだ水を捨てた後、純水ですすいだPP容器内に、新たな純水を容器の約1/3ほど入れ、容器を軽く振盪させ、その時の壁面に対する純水の各PP容器に対する付着状態を目視にて確認した。

ロ)PP容器親水性評価結果

参照例の未処理PP容器を基準として、実施例1において親水処理したPP容器は、容器壁面が純水で濡れていた。それに対して、対比例1〜3の液で処理したPP容器は、純水が滴状になり移動する様子が観察され、全く濡れることなく、参照例の未処理PP容器と同様に明らかな疎水性を示していた。

【0106】

対比例2ならびに対比例3の液には、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)は含まれているものの、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)のPP表面上への吸着が有効に行われないため、評価直前に処理後容器を純水ですすいだ際、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)は洗い落とされたことがわかる。

【0107】

一方、実施例1における処理後PP容器においては、同じく、処理後容器を純水ですすぐ操作を加えた後も、容器と純水が濡れていたことから、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)はPP表面上へ強固に吸着しており、また、その吸着が有効に行われていることがわかる。

【0108】

以上の評価結果から、PP容器に対して、ポリアルキレンオキサイド鎖を有するポリアルキルシロキサン、酸、アルコールを含む溶液の塗布と、その後の乾燥より、有効にプラスチック材料の表面親水化処理が行われることが明らかとなった。また、アルコールおよび酸の存在下において処理することにより、高分子ポリアルキルシロキサンのPP表面への所望の配向と付着が完成されていることが判明する。加えて、酸およびアルコールによりプラスチック材料の表面を洗浄し、清浄なプラスチック表面を作りあげる作用なども加味されて、プラスチック表面とポリアルキレンオキサイド鎖を有するポリアルキルシロキサンの疎水性を示す、繰り返し単位であるアルキルシロキサン構造のメチル基部が基板面に配向して、全体の付着力が向上したことが明らかとなった。

【0109】

また、ポリアルキレンオキサイド鎖を有するポリアルキルシロキサンの良溶媒であるアルコールに溶かすことにより、プラスチック表面上にポリアルキレンオキサイド鎖を有するポリアルキルシロキサンを均一に分散させ、また効果的に付着させることができる。なお、親水性機能をもつ界面活性剤を塗布し、乾燥させただけの場合は、初期親水性が得られるものの、純水によりすすいだ際にはすぐに界面活性剤が水に溶解して溶出してしまい、付与した親水性が失われる。

【0110】

(実施例2)

本例は、物品形状が繊維体の場合に対して本発明の表面改質方法を適用した例である。具体的には、ポリプロピレン・ポリエチレン繊維体(PP・PE繊維体)の表面親水化処理に適用した例である。実際のポリプロピレン・ポリエチレン繊維体は、例えば、インクなどの液体を染み込ませ、排インクを保持する目的で用いられるインク吸収体に利用できる形状を採る繊維を複合させて塊形状としたものである。例えば、図10(a)に示すように、大気に対して開放された開口25を有する適当な形状の容器21内に排インクなどの各種液体の吸収保持体として機能する繊維体23を所定の配向で収納し、吸収体24として用いることで液体保持容器20として使用することができる。更に、このようなインク吸収体24は、インクジェット記録装置に用いる排インクタンク中に好適に利用できるものである。

【0111】

吸収体24を構成する繊維体23は具体的には、ポリプロピレンとポリエチレンの二軸繊維体から構成されており、個々の繊維は、長さが大凡60mmである。この二軸繊維体は、その断面形状を図11(a)に例示するように、軸に対して垂直方向における断面の外形(外周形状)は略円形状(閉環状)であり、相対的に融点の高いポリプロピレン繊維を芯材23bとし、その周囲に相対的に融点の低いポリエチレンで覆い鞘材23aとしたものである。このような断面構造の短繊維からなる繊維塊を梳綿機により、その繊維並び方向を揃えた後、加熱して、繊維間に融着を生じさせる。具体的には、鞘材23aのポリエチレンの融点よりは高く、芯材23bのポリプロピレンの融点よりは低い温度に加熱して、繊維が互いに接する部位の鞘材のポリエチレン相互が融着した構造体とする。

【0112】

上記の繊維構造体23においては、図10(b)に示すように、梳綿機により繊維並び方向を揃えたため、繊維23Aは、主に長手方向(F1)に連続的に配列されており、図10(c)に示されるように、例えばα、β、γ、εなどの部分において部分的に繊維A23は、相互に接触あるいは近接している。加熱により、この接触点(交点)において、図10(d)に示すように、例えばα、β、γ、εなどの部分において相互の融着が生じて、網目構造を形成し、直交する方向(F2)についての機械的な弾力性を有するものとなっている。それに伴い、図10(b)に示す長手方向(F1)への引っ張り強度を増しているが、それに対して、直交する方向(F2)は、引っ張り強度は劣るものの、押しつぶし変形に対しては、復元力を有する弾性構造となっている。

【0113】

より詳細にこの繊維構造体23を見ると、図10(d)に示すように、個々の繊維23Aは捲縮されており、この捲縮に伴い、隣接する繊維間で複雑な網目構造を形成し、例えばα、β、γ、εなどの部分で融着が生じている。一部の捲縮した繊維23Aは、直交する方向(F2)に向くことで、三次元的な融着をも完成している。本例で実際に用いた繊維構造体23は、融点約180℃の芯材23aのポリプロピレン繊維に対して、融点約132℃のポリエチレンが、図11の(a)に示す略同心円状に被覆した二軸繊維のトウを用いて、スライバーに形成した。用いた繊維構造体23では、主に繊維が配列する繊維方向(F1)が存在するので、仮に液体を浸漬すると、内部での流動性ならびに静止状態での保持の様子が、繊維方向(F1)とそれと直交する方向(F2)とでは、明確な差異を有する。

【0114】

この例では、対象とする物品形状が繊維構造体であり、液体の保持性が、前記実施例1の平面な表面を有する容器より、一般に高いため、処理液溶液を以下の組成とした。

【0115】

【表2】

【0116】

(1)PP・PE繊維吸収体の親水化処理方法

上記組成の親水処理液28に、図12(a)に示す融着処理が施された構造のポリプロピレン・ポリエチレン繊維吸収体24を浸漬した(図12(b))。この時、繊維吸収体24を構成する繊維23Aの間隙に、図12(b)の拡大図で示されるように処理液28が保持される。その後、繊維吸収体24を例えば金あみ等の押え治具27を用いて押しつぶして(図12の(c))、図12(c)の拡大図に示されるように、繊維23Aの隙間に保持されている、余分な処理溶液28を除去した。金網等の押え治具27から取り出すと、繊維吸収体24は元の形状に復元して(図13の(a))、繊維23A表面に液層28Aが塗布されたものとなる。この繊維表面が液で濡れたものを、60℃オーブン29にて、1時間乾燥させた(図13(b))。これによって、図13(c)に示されるように、繊維23Aの表面に対して親水化層28B処理が施された繊維吸収体24を得ることが出来る。

【0117】

(対比例4及び参照例1)

加えて、対比例4として、上記繊維体親水処理液において調製した硫酸とイソプロピルアルコールのみを含む液についても、実施例2と同じ操作を施した。すなわち、実施例2において用いた処理液から、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)を除いた液である。また、参照例として、未処理のPP・PE繊維吸収体を用いた。

【0118】

なお、実施例2において、使用したPP・PE繊維吸収体も重量0.5gに対し、前記の塗布法で繊維吸収体全体に塗布される親水処理液は0.3〜0.5gである。また、対比例4においても、塗布される液量は、実施例2と同じである。

【0119】

以上の操作で得られた各繊維吸収体における表面の処理状態についての評価及びその結果を以下に示す。

(1)PP・PE繊維吸収体親水性評価方法

イ)スポイト純水滴下評価

実施例2の処理をしたPP・PE繊維吸収体、対比例4のPP・PE繊維吸収体および参照例の未処理のPP・PE繊維吸収体について、それぞれ、上部からスポイトにて純水を滴下した際、純水の染込み具合を観察した。

ロ)純水浸漬評価

PP・PE繊維吸収体が十分に入る大きさの容器に純水を満たし、この容器に中に実施例2のPP・PE繊維吸収体、対比例4のPP・PE繊維吸収体および参照例の未処理のPP・PE繊維吸収体をゆっくり乗せ、その際、それぞれのPP・PE繊維吸収体への純水の染込み具合を観察した。

(2)PP・PE繊維吸収体親水性評価結果

イ)スポイト純水滴下評価結果

実施例2において処理したPP・PE繊維吸収体では、上部からスポイトにて純水を滴下した際、純水は瞬時に繊維吸収体の内部へと浸透していった。

【0120】

一方、対比例4のPP・PE繊維吸収体ならびに参照例1の未処理PP・PE繊維吸収体では、上部からスポイトにて純水を滴下したが、純水はPP・PE繊維吸収体にまったく浸透せず、PP・PE繊維吸収体上をはじくような形で球状形の液滴を形成していた。

ロ)純水浸漬評価結果

実施例2において処理したPP・PE繊維吸収体を純水を満たした容器の中の水にゆっくり乗せると、PP・PE繊維吸収体はゆっくりと水中に沈んでいった。少なくとも、これは、実施例2において処理したPP・PE繊維吸収体の表面は、親水性を有することを表している。

【0121】

一方、対比例4のPP・PE繊維吸収体、ならびに参照例1の未処理PP・PE繊維吸収体を純水を満たした容器に中にゆっくり乗せた際には、対比例4のPP・PE繊維吸収体と未処理PP・PE繊維吸収体は、共に純水の上に完全に浮いた状態になった。その後も、まったく水を吸収する様子はみられず、明らかに撥水性を示していた。

【0122】

以上の結果から、PP・PE繊維吸収体に対しても、ポリアルキレンオキサイド鎖を有するポリアルキルシロキサン、酸、アルコールからなる処理液を塗布し、乾燥することにより、図13(c)に示すようなポリアルキルシロキサンの被覆(親水化層)28Bが形成され、有効に表面親水化処理が行われると判断される。その結果として、上記の処理を施したPP・PE繊維吸収体24は、水性インクに対しても、十分にインク吸収体としての機能を持たせることが可能であることが判明した。

【0123】

上記の結果、すなわち、本発明の表面改質において、PP・PE繊維の表面にポリアルキレンオキサイド鎖を有するポリアルキルシロキサンが付着し、高分子被覆を形成することの査証を得る目的で、繊維表面のSEM写真による観察を行った。

【0124】

図14、図15、図16に、参照例1(未処理PP・PE繊維吸収体)の未処理PP・PE繊維表面の拡大SEM写真を示す。また。図17に、対比例4(酸とアルコールのみ処理PP・PE繊維吸収体)の酸処理PP・PE繊維表面の拡大SEM写真を示す。

【0125】

図18、図19、図20に、実施例2(親水化処理PP・PE繊維吸収体)の処理済PP・PE繊維表面の拡大SEM写真を示す。

【0126】

先ず、これら全てのPP・PE繊維表面拡大SEM写真において、繊維表面上に有機物の付着に起因すると判断される、明確な構造変化は確認できない。実際に、図16の未処理PP・PE繊維及び、図20の親水化処理PP・PE繊維の2000倍拡大写真を詳細に比較しても、未処理PP・PE繊維と親水化処理PP・PE繊維の表面のSEM観察において両者の違いは認められない。従って、親水化処理PP・PE繊維において、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)は繊維表面に均一に薄い膜状(単分子膜と思われる)に付着しているため、形状的には、元の繊維表面と区別が付かないものとなっており、SEM観察上差異が認められないと判断される。

【0127】

一方、図17の酸とアルコールのみで処理したPP・PE繊維のSEM写真を見ると、繊維の交点(溶着部)の切断が多く生じ、また、繊維中に節のようなものが多く見られる。この変化は、加熱乾燥の過程で、溶剤の蒸発による高濃度の酸と、乾燥工程自体の熱により、繊維表面のPE・PP分子、特に表層PEの劣化が誘起・促進された結果を示している。

【0128】

一方、親水化処理溶液も、同じ濃度の酸を含み、同じく加熱乾燥を施すにもかかわらず、酸とアルコールのみで処理した酸処理PP・PE繊維にて観測されるような、繊維結合部の切断、および、繊維中に節のようなものは認められない。この事実は、実施例2の親水化処理では、繊維表面のPE分子の劣化が抑制されていることを示している。これは、酸が作用して、繊維表面のPE分子の切断が生じ、分子内にラジカルが生成した際にも、何らかの物質・構造がラジカルを捕捉し、ラジカルが連鎖的にPEを破壊することを抑制していると考えられる。そのラジカルの捕捉にも、表面に付着する(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)が関与し、生成したラジカルを捕捉する形でPE表面と化学的な結合をも形成することで、ラジカル連鎖によるPE/PPの破壊を抑制する副次的な現象・効果も否定はできない。

【0129】

これらを総合すると、本実施例2においては、繊維表面の改質は、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)が繊維表面に均一に薄い膜状に付着していることで達成されていると判断される。その過程において、親水化処理に用いる溶液中に含まれる酸と溶剤による繊維表面の洗浄効果も期待でき、ポリアルキレンオキサイド鎖の物理的な吸着を促進する作用も予測される。それ以外に、高濃度の酸と熱によるPE分子の切断に伴うPE分子の切断部とポリアルキレンオキサイド鎖の化学的結合の可能性も少なからず存在していることも考えられる。

【0130】

なお、二軸繊維には、二軸繊維の中には図11(b)に示すように偏芯して、核部(芯材)23bが部分的に外壁面に露出して、表層(鞘材)23aからなる表面と核部からなる表面が混在している場合があるが、この様な場合においても、上記の本発明にかかる表面改質処理を行うことで、核部の露出部分および表層の表面の両方に親水性を付与することが可能である。なお、親水性機能をもつ界面活性剤を塗布し、乾燥させただけの場合には、部分的ではあるが初期親水性は得られるものの、純水により軽く揉み洗いすると、すぐにか界面活性剤が水に溶解して溶出してしまい、親水性が失われる。

【0131】

(実施例3)

本例は、プラスチック粒子の表面親水化処理に本発明を適用した例である。具体的には、ポリプロピレン粒子表面に対して、実施例1のポリプロピレン製容器に対して、その内壁面の撥水性を親水化する表面改質と同様の処理を施した例である。

【0132】

先ず、下記する組成の親水処理溶液を調製した。

【0133】

【表3】

【0134】

実施例1と同様に、溶液は、先ず、イソプロピルアルコールに、硫酸を最終溶液中における濃硫酸の添加率が0.5重量%となる量加えて、均一に混合した。ついで、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)を最終溶液中における添加率が4.0重量%となる量加えて、均一に溶解混合して、上記親水処理液に調整した。

(1)PP(ポリプロピレン)粒子の親水化処理

使用したPP粒子31は直径2mmのポリプロピレン製の球状粒子を用いた。

【0135】

上記の親水処理液38中にPP粒子31を浸漬し、浸漬したPP粒子31をすくいとることにより親水処理液38とPP粒子31を分離した。その後、処理液38が塗布されているPP粒子31を図22に示す容器30に入れ、容器30内に熱風を勢い良く送風することで、容器内部でPP粒子31が互いに接着することないように、攪拌した。この攪拌状態で、処理液38中に含まれる溶媒を蒸発・乾燥させることで処理を施した。この処理は、PP粒子自体の回転による塗布量の均一化もでき球状周囲による表面張力を利用し、さらに均一な塗布状態及び膜形成が可能となるので、本発明において好ましい製造方法の一つとなる。

(参照例2)

未処理のPP粒子を、参照例2とした。

【0136】

このようにして表面改質処理したPP粒子(実施例3)と未処理のPP粒子(参照例2)について表面処理状態の評価を行った。

【0137】

PP粒子親水性評価方法

(1)純水攪拌評価

純水を入れたポリエチレン製の容器中に、実施例3において親水処理したPP粒子、および参照例の未処理PP粒子を入れ、スターラにて攪拌した際の粒子の様子を観察した。

(2)PP粒子親水性評価結果

上記の純水攪拌評価を行った結果は次のとおりである。すなわち、実施例3において処理したPP粒子を純水中に入れ攪拌した際、実施例3において処理したPP粒子は純水中で分散・攪拌されていた。一方、参照例2の未処理PP粒子は純水中に分散されることなく、ポリエチレン製の容器の壁面に吸い寄せられるように、純水表面上に浮いていた。

【0138】

これは、実施例1と同様に、実施例3において処理したPP粒子の表面が十分に親水化処理されていることを示している。すなわち、図21(a)に示す未処理PP粒子表面上に、表面を密に覆うように、図21(b)に示すような(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)の被覆38Aが形成されていることを示している。さらには、本発明の方法では、実施例1のような平坦な面のみでなく、実施例3の粒子表面のような曲面から形成される表面に対しても、例えば、図21(c)に模式的に示すように、高分子の被覆38Aを容易に達成できることを示している。このように表面の周部(断面の外周形状が閉環状である部分)を、高分子の被覆38Aが環状に覆うことで、この高分子の被覆により表面改質がなされた部分が物品から容易に剥離しないようにすることができる。

【0139】

(実施例4)

本例は、本発明の方法を適用し、ポリプロピレン・ポリエチレン繊維体(PP・PE繊維体)の表面を機能性基としてアミノ基を有するポリ(ジメチルシロキサン)(アミノ変性・ポリ(ジメチルシロキサン))を含む液で処理し、表面改質を図った例である。

【0140】

具体的には、ポリプロピレン・ポリエチレン繊維体(PP・PE繊維体)表面に対して、実施例2と類似する手順により、アミノ変性・ポリ(ジメチルシロキサン)を被覆して、撥水性のポリプロピレン表面の表面改質処理を施した例である。

【0141】

先ず、実施例2の親水処理溶液中の(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)の代わりに、アミノ変性ポリ(ジメチルシロキサン)を用いた表面改質溶液を調製した。

【0142】

【表4】

【0143】

高分子化合物であるアミノ変性・ポリ(ジメチルシロキサン)の溶解性に富む有機溶媒アルコールとして、イソプロピルアルコールを用いて、溶液を調製した。なお、用いた、アミノ変性・ポリ(ジメチルシロキサン)は、ポリ(ジメチルシロキサン)の主繰り返し単位に、そのメチル基の一つに、アミノ基を有する機能性基に置き換わった構造を有するものであり、市販品(GE東芝シリコーン株式会社製、変性シリコーンオイル TSF47003)を利用した。

【0144】

溶液は、先ず、イソプロピルアルコールに、アミノ変性・ポリ(ジメチルシロキサン)を最終溶液中における添加率が0.4重量%となる量加えて均一に混合した。ついで、無機酸である硫酸を最終溶液中における濃硫酸の添加率が0.05重量%となる量加えて、均一に溶解混合して、上記表面改質溶液に調整した。

(1)PP・PE繊維吸収体の表面改質方法

上記組成の親水処理液に、図12(a)に示す構造のポリプロピレン・ポリエチレン繊維吸収体を浸漬した(図12(b))。この時、繊維吸収体の間隙に処理液が保持される。その後、繊維吸収体を押しつぶして(図12の(c))、繊維の隙間に保持されている、余分な処理溶液を除去した。金網等の抑え治具から取り出すと、繊維吸収体は元の形状に復元して(図13の(a))、繊維表面に液層が塗布されたものとなる。この繊維表面が液で濡れたものを、60℃オーブンにて、1時間乾燥させた(図13(b))。

(参照例3)

未処理のPP・PE繊維吸収体を、参照例3とした。

【0145】

以上のようにして得られた各PP・PE繊維吸収体について、表面状態の評価を行った。

(1)PP・PE繊維吸収体表面改質評価方法

イ)アニオン染料水溶液浸漬試験

実施例4において表面改質処理したPP・PE繊維吸収体、および参照例の未処理PP・PE繊維吸収体をアニオン染料水溶液として染料濃度 10% のC.I.ダイレクトブルー199染料水溶液に浸漬し、その後、純水にて繊維をもみ洗いした際の様子を観察した。

ロ)PP・PE繊維吸収体表面改質評価結果

上記のアニオン染料水溶液浸漬試験によって評価したところ以下の結果を得た。

【0146】

実施例4において処理したPP・PE繊維吸収体をアニオン染料水溶液として染料濃度10% C.I.ダイレクトブルー199染料水溶液に浸漬し、その後、純水にてもみ洗いした際、処理済PP・PE繊維吸収体は染料のシアン色に薄く染まったままであった。

【0147】

一方、参照例3の未処理PP・PE繊維吸収体は染料濃度 10% C.I.ダイレクトブルー199染料水溶液に浸漬し、その後、純水にて繊維をもみ洗いした際、明らかに染料水溶液となじんだ様子は見られず、染料水溶液は洗い流され、浸漬前のPP・PE繊維吸収体の白色に戻ってしまった。

【0148】

この機能性基としてアミノ基を有するポリ(ジメチルシロキサン)を用いて表面改質を行ったPP・PE繊維吸収体が染料水溶液への浸漬後の水洗い後も染料のシアン色に薄く染まったままであったことは、アミノ変性・ポリ(ジメチルシロキサン)、酸、アルコールを含む液の塗布・乾燥によりたPP・PE繊維吸収体表面に、アミノ変性・ポリ(ジメチルシロキサン)が付着することを示している。すなわち、PP・PE繊維吸収体の表面がアミノ変性・ポリ(ジメチルシロキサン)により覆われ、アミノ変性・ポリ(ジメチルシロキサン)中のアミノ基により、PP・PE繊維吸収体表面がカチオン性基であるアミノ基の性質を持ったカチオン性PP・PE繊維吸収体へと表面改質されたことにを示す。この表面改質により、カチオン性PP・PE繊維吸収体はアニオン染料水溶液中のアニオン染料と反応し着色されていることを示している。また、繊維の内部までシアン色に着色されていることから本発明の表面改質方法により複雑な構造を有する繊維集合体の内部まで効果的に表面改質されていることを示している。

【0149】

実施例4においては、撥水性PP表面の改質に、カチオン性の官能基であるアミノ基を持つアミノ変性・ポリ(ジメチルシロキサン)を用いたが、骨格のポリ(ジメチルシロキサン)に置換する官能基として、カチオン性の官能基以外にも、例えば、アニオン性の官能基を用いるならば、PP表面をアニオン性に表面改質することも可能と考えられる。アニオン性の官能基を用いる際には、開裂触媒にはアルカリ物質を用いれば良い。この例のように、表面への付着に利用される骨格のポリ(ジメチルシロキサン)に置換する官能基を、表面改質の目的に応じて変化させることで、その目的に応じる性質を有す表面を有するPPへと表面改質することが可能と考える。

(実施例5)

本例は、本発明の方法を適用し、プラスチック粒子の表面をアミノ変性・ポリ(ジメチルシロキサン)を含む液で処理し、表面改質を図った例である。具体的には、ポリプロピレン粒子表面に対して、実施例3と類似する手順により、アミノ変性・ポリ(ジメチルシロキサン))を被覆して、撥水性のポリプロピレン表面の表面改質処理を施した例である。まず、下記する組成の親水処理溶液を調整した。

【0150】

【表5】

【0151】

実施例4と同様に、溶液は、先ず、イソプロピルアルコールに、アミノ変性・ポリ(ジメチルシロキサン)を最終溶液中における添加率が0.4重量%となる量加えて均一に混合した。ついで、無機酸である硫酸を最終溶液中における濃硫酸の添加率が0.05重量%となる量加えて、均一に溶解混合して、上記表面改質溶液に調整した。

(1)PP(ポリプロピレン)粒子の表面改質

使用したPP粒子は直径2mmのポリプロピレン製の球状粒子を用いた。

【0152】

上記調製した表面改質溶液中にPP粒子を浸漬し、浸漬したPP粒子をすくいとることより処理液とPP粒子を分離した。その後、実施例3と同様に、処理液が塗布されているPP粒子を図22に示す容器に入れ、容器内に熱風を勢い良く送風することで、容器内部でPP粒子が互いに接着することないように、攪拌した。この攪拌状態で、処理液中に含まれる溶媒を蒸発・乾燥させることで処理を施した。

(参照例4)

未処理のPP粒子を、参照例4とした。

【0153】

以上のようにして得られた各PP粒子について、表面状態の評価を行った。

(1)PP粒子表面改質評価方法

イ)アニオン染料水溶液浸漬試験

実施例4において表面改質処理したPP粒子、および参照例の未処理PP粒子をアニオン染料水溶液として染料濃度 10% C.I.ダイレクトブルー199染料水溶液に浸漬し、その後、純水にてPP粒子を洗浄し乾燥させた後のPP粒子の様子を観察した。

ロ)PP粒子表面改質評価結果

上記のアニオン染料水溶液浸漬試験によって評価したところ以下の結果を得た。

【0154】

実施例5において処理したPP粒子上をアニオン染料水溶液として染料濃度10% C.I.ダイレクトブルー199染料水溶液に浸漬し、その後、純水にてPP粒子を洗浄し乾燥させた際、処理済PP粒子は染料のシアン色に薄く染まっていた。

【0155】

一方、参照例4の未処理PP粒子は染料濃度 10% C.I.ダイレクトブルー199染料水溶液に浸漬し、その後、純水にてPP粒子を洗浄し乾燥させた際、明らかに染料となじんだ様子は見られず、染料は洗い流され、浸漬前のPP粒子の白色に戻ってしまった。

【0156】

この機能性基としてアミノ基を有するポリ(ジメチルシロキサン)を用いて表面改質を行ったPP粒子が染料水溶液への浸漬後の水洗い後も染料のシアン色に薄く染まったままであったことは、アミノ変性・ポリ(ジメチルシロキサン)、酸、アルコールを含む液の塗布・乾燥によりたPP粒子表面に、アミノ変性・ポリ(ジメチルシロキサン)が付着することを示している。すなわち、PP粒子の表面がアミノ変性・ポリ(ジメチルシロキサン)により覆われ、アミノ変性・ポリ(ジメチルシロキサン)中のアミノ基により、PP粒子表面がカチオン性基であるアミノ基の性質を持ったカチオン性PP粒子へと表面改質されたことを示す。この表面改質により、カチオン性PP粒子はアニオン染料水溶液中のアニオン染料と反応し着色されていることを示している。

【0157】

また、このPP粒子表面改質評価において、アニオン染料として、シアンを用いたが、アニオン染料の色を変えることで、染料の色に応じた着色PP粒子を作ることが可能である。また、本実施例においては、直径2mmのPP粒子を用いたが、PP粒子をより微細なものとすることで、PP粒子の表面積が拡大し、結果として、PP粒子に対する染料の着色比率が高まり、より鮮やかな着色PP粒子を作ることも可能である。

【0158】

また、より微細なPP粒子を着色することで、微細な着色されたPP粒子をインク中に分散させることで、着色PP微粒子を色材として使用することも可能である。

【0159】

実施例5においては、撥水性PP表面の改質に、カチオン性の官能基であるアミノ基を持つアミノ変性・ポリ(ジメチルシロキサン)を用いたが、骨格のポリ(ジメチルシロキサン)に置換する官能基として、カチオン性の官能基以外にも、例えば、アニオン性の官能基を用いるならば、PP表面をアニオン性に表面改質することも可能と考えられる。アニオン性の官能基を用いる際には、開裂触媒にはアルカリ物質を用いれば良い。この例のように、表面への付着に利用される骨格のポリ(ジメチルシロキサン)に置換する官能基を、表面改質の目的に応じて変化させることで、その目的に応じる性質を有す表面を有するPPへと表面改質することが可能と考える。

【0160】

(実施例6、7)

上記のPE・PP繊維体に対して、親水化処理を施す実施例2に加え、本例に、PP繊維体に対して、親水化処理を施した例を示す。具体的には、PP繊維体として、2cm×2cm×3cmの直方体形状に成形した繊維径が2デニールの繊維塊を利用した。

【0161】

先ず、下記する二種の組成の親水処理溶液を調製した。

【0162】

【表6】

【0163】

【表7】

【0164】

第2の組成(実施例7)は、実施例2に用いた処理溶液を、イソプロピルアルコールならびに純水をこの順に所定量加えて、上記の組成としたものである。ここでも、含まれる硫酸と(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)は、4倍に希釈されたものとなっている。

【0165】

実施例2に記載のPP・PE繊維吸収体の親水化処理方法の手順に準じて、イソプロピルアルコールを主な溶媒とする第1組成の溶液で処理したPP繊維体(実施例6)と、水と、イソプロピルアルコールの混合溶媒とする第2組成の溶液で処理したPP繊維体(実施例7)を得た。

【0166】

(参照例4)

未処理のPP・PE繊維体を参照例5とした。

【0167】

実施例2と同様に、参照例5の未処理のPP・PE繊維体は、その表面は撥水性であるものが、実施例5のPP・PE繊維体、実施例7のPP・PE繊維体ともに親水性を示す表面に改質されていた。その親水性の程度を評価する目的で、シャーレに水性インク(=46dyn/cm)7gを入れ、そのインク液表面に、実施例6のPP・PE繊維体、実施例7のPP繊維体、ならびに参照例5の未処理のPP・PE繊維体を静かに乗せた。

【0168】

参照例5の未処理のPP・PE繊維体は、水性インク上に浮いた状態であったが、実施例5のPP・PE繊維体、実施例6のPP・PE繊維体では、繊維体の底面からインクを吸い上げていた。しかしながら、実施例6のPP・PE繊維体と実施例7のPP・PE繊維体とを比較すると、吸い上げられた水性インク量に明確な差異が見られ、実施例7のPP・PE繊維体は、シャーレ内のインクを全て吸い上げ・吸収していたが、実施例6のPP・PE繊維体では、シャーレ内にインクの凡そ半量が残っていた。

【0169】

実施例6のPP・PE繊維体と実施例7のPP・PE繊維体とにおいて、その表面上に被覆する高分子である(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)の総量は、実質的な顕著な差異はないが、その被覆における高分子自体の配向の程度に差異がある結果と考えられる。

【0170】

例えば、実施例6のPP・PE繊維体においては、その表面上に被覆する高分子は、概ね配向するものの、部分的には、配向に乱れを含む状態で付着を完成している。一方、実施例7のPP・PE繊維体においては、前記する配向の乱れは格段に少なくされている。

【0171】

この(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)による親水化処理は、イソプロピルアルコールに加えて、水を溶媒に加えることで、密で、より配向が揃った被覆が達成されていると判断される。処理液自体、表面を均一に濡らす必要があるので、少なくともイソプロピルアルコールを20%程度含むことが望ましいが、上記の実施例7のイソプロピルアルコールの含有率40%よりも少ないイソプロピルアルコールの含有率であっても、被覆が可能と考えられる。すなわち、溶媒を蒸散して、乾燥させる過程では、イソプロピルアルコールがより早く揮発して失われ、その間、イソプロピルアルコールの含有率は一層低下するので、それを考慮すると、イソプロピルアルコールの含有率40%よりも少ないイソプロピルアルコールの含有率であっても、被覆が可能と考えられる。また、工業的には安全性からみて、イソプロピルアルコールの量は40%以下が好ましい。

【符号の説明】

【0172】

P1〜P4 高分子

P1a〜P4d 細分化物

1−1 第1の基

1−2 第2の基

1−3 主鎖

5 基材表面に露出している基

6 基材

7 酸

8 処理液

9 大気

【技術分野】

【0001】

本発明は、物品自体の表面(内面或いは外面或いはその両方)又は物品表面に何らかの処理がされた表面のいずれかに対して、特性や性質等を変えて所望の特性に改質する物品表面改質に関する。

【0002】

特に、本発明は、表面処理が施し難いが環境にやさしいオレフィン系樹脂から構成されている繊維、粒子或いは容器等の物品に対して表面改質を確実に行える表面改質に適した処理液に関する。

【背景技術】

【0003】

従来、物品自体(element)が有する特性や性質は、構成材料の特性によって支配的であるが、この特性を表面において改質することで、所望の特性を与えることが行われている。この所望特性には、撥水性や親水性等の反応性をもつ反応基或いは、付加物に対して反応可能な反応基を表面に有するものが挙げられる。

【0004】

また、従来のこの種の表面改質は、物品表面をオゾン又はUV、或いはUVとオゾンの併用等によってラジカル化し、処理剤の主成分を化学的結合のみによって形成するものが一般的である。これに対して、物品表面をラジカル化せずに、所望特性自体を有する処理剤を物品表面に付着させて、瞬間的に所望特性を得るものがあるが、継続性が無い場合が多い。特に、環境にやさしいオレフィン系樹脂に対する親水化においては、従来で親水化処理剤中に界面活性剤を混在させることで長期の持続性において十分ではないといった不完全な親水状態を液体の存在下で一時的に得るものが知られているだけである。

【0005】

一方、従来、物品に対して付加層を形成するのに接着剤やプライマーが用いられている。そのうち、シランカップリング剤のような化学反応のみによって物品表面に対して結合するプライマーは、物品自体が反応可能なように処理される必要がある。

【0006】

別のタイプのプライマーとしては、物品との同一材料系を用いた親和力を用いた方式もある。このプライマーとしては、ポリプロピレンに対してポリウレタン樹脂の上塗り塗料層を設ける際に用いられる酸変性塩素化ポリプロピレンが知られている。しかし、このように物品表面と同一材料系を用いなければならない場合、結果的に物品体積が増加してしまう他、均一な塗布を薄く行うための技術が必要となる。また、プライマーの供給を微細な物体や多孔体に対して内部まで均一に行うこともできない。特に、酸変性塩素化ポリプロピレンは、水に対して不溶なため、水溶化して使うことができず、その用途が限定されている。

【0007】

従って、物品表面とは別の材料であっても、水溶液化でき薄く均一な表面改質を物品の形状にとらわれずに行えるものは、従来にはないと言える。

【発明の概要】

【発明が解決しようとする課題】

【0008】

まず、本発明を、関係する分野における技術な背景との関連において述べると、本発明は、従来の技術水準に対して検討を加える中で、新たな知見に基づいてなされた画期的な発明である。

【0009】

従来のラジカル化による化学的結合のみによる表面改質は、きわめて小さい平面に対する処理は可能でも、複雑な形状、例えば球状表面全体や管の内面或いは表面に十分かつ均一な表面改質を行うことができない場合が多い。しかも、スポンジや繊維複合体のように複雑な多孔質部分や繊維間の空隙部が存在する物品内部への表面改質処理は特に困難となる。

【0010】

加えて、液体中に界面活性剤等を入れたものは、物品自体を表面改質することにはならず、界面活性剤がなくなると全く特性がなくなり、表面自体の特性に即座にもどってしまう。

【0011】

ましてや、オレフィン系樹脂は、水に対する接触角が80度以上という撥水性に優れたものではあるが、あらゆる分野に使われており、その用途が極めて多いにもかかわらず、長期的に所望特性を得られるような表面改質する方法がほとんど無い。

【0012】

従って、本発明者達は、まずオレフィン系樹脂の表面改質を合理的に行い、且つその改質特性を維持する方法を解明することで、あらゆる物品の表面改質を行える方法を提供すべく研究した結果、液状の処理液を用いることに注目し、複雑な形状の物品に対しても処理可能な前提を置くことにした。

【0013】

また、本発明者達の新たな知見として、物品の改質されるべき表面と機能性基(親水性基など)を有する高分子との関係において、表面エネルギーを利用することで、機能性基(親水性基など)とのバランスを所望の状態にコントロールできる点及び高分子自体の解析によって更なる耐久性向上、品質の安定性を達成できる点を見い出した。

【0014】

次に、本発明が解決すべき技術課題について述べると、本発明は、前述したような、物品の特性をオゾンや紫外光等によるラジカル化のような手法によって、物品加工をするのではなく、又、シランカップリング剤のようなプライマー塗布による塗布むらが発生するような手法でもない、新規なメカニズムによる所望の表面改質を行える画期的な表面改質方法及びこれに用いられる処理液、これによって得られる物品、そして、表面改質によって得られる表面構造そのものを提供することを主たる目的とする。

【0015】

本発明の第1目的としては、多孔質体や微細加工物品等の複雑な形状を有する物品の内部全体表面に対して、所望の改質が行える液状処理液及びこれを用いた表面改質方法の提供を挙げることができる。

【0016】

本発明の第2目的としては、表面改質が困難とされているオレフィン系樹脂に対して、従来よりも長期的改質特性を維持できる新規な表面改質方法及び表面構造自体を提供することにある。

【0017】

本発明の第3目的としては、物品の構造変化や重量増加がほとんど無く、改質表面自体が分子レベル、好ましくは単分子レベルの薄層として形成できる新規な表面改質方法及び表面構造自体を提供することにある。

【0018】

本発明の第4目的は、表面改質方法自体に新たなメカニズムを導入することによって、所望の改質を自由に行える処理方法を提供することにある。

【0019】

本発明の第5目的は、簡単で且つ量産性に優れた物品表面改質製造方法を提供することにある。

【0020】

本発明の第6目的は、高分子が備える基(又は基群)の界面エネルギーの観点を利用しつつ、高分子の開裂による略同等のエネルギー準位による界面的物理吸着を利用する画期的な物品表面の改質方法を提供することにある。

【0021】

本発明の第7目的は、物品の周囲を均一に改質できる新規な表面改質方法を提供すると共に、表面構造自体も周囲全体の観点から従来では得られなかったレベルの表面構造を提供することにある。

【0022】

本発明の他の目的は、以下の説明から理解されるものであり、上記個々の目的の任意の組合せによる複合的な目的をも本発明は達成できるものである。

【課題を解決するための手段】

【0023】

上記の目的を達成するための本発明には、例えば以下の各発明が包含される。

本発明の処理液は、物品の表面を改質するために機能性基を前記物品の表面に与えることで表面改質を行う表面改質方法に用いられる処理液であって、前記機能性基を有する第1の側鎖と、前記機能性基の界面エネルギーと異なりかつ前記物品の表面の表面エネルギーと同等の界面エネルギーである基を有する第2の側鎖と、を備えた高分子と、希酸と、揮発性を有しかつ前記高分子に対して良溶媒であり前記物品の表面に対して濡れ性を有する溶媒と、を含むことを特徴とする処理液である。

この処理液は、前記高分子に対して良溶媒であって前記物品に対する濡れ性および揮発性が前記溶媒より低い第2の溶媒を、前記処理液が更に含むことが好ましい。また、前記高分子の前記第1の側鎖は長鎖、第2の側鎖は短鎖であることが好ましい。更に、前記高分子は、予め開裂された細分化高分子であることが好ましい。

【0024】

本発明の表面改質方法の一態様は、所定の物品が有する表面の少なくとも一部を構成する改質すべき部分表面に表面改質のための機能性基を与えることによって、該部分表面を改質する表面改質方法であって、前記機能性基の前記部分表面への付与が、機能性基を有する第1の部分と、前記機能性基の界面エネルギーとは異なり、且つ前記部分表面の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分と、を備え、前記部分表面の構成材料と異なる高分子を含む液体を前記部分表面に付与する第1工程と、前記部分表面に向かって前記高分子の第2の部分を配向させ、前記第1の部分を前記部分表面とは異なる側に配向させる第2工程と、を含む方法により行われることを特徴とするものである。

【0025】

本発明にかかる表面改質方法の他の態様は、所定の物品が有する表面の少なくとも一部を構成する改質処理すべき部分表面に、改質のための機能性基を与えることで該部分表面の改質を行う表面改質方法であって、前記機能性基を有する第1の部分と前記機能性基の界面エネルギーとは異なり且つ前記表面部分の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分とを備えた機能性基付与用高分子を開裂させて得られた、前記第2の部分および前記第1の部分を有する細分化物を含む液体を前記部分表面に付与する第1工程と、前記部分表面に前記細分化物の第2の部分を前記部分表面側に配向させ、前記第1の部分を前記部分表面とは異なる側に配向させる第2工程と、前記部分表面上に配向した細分化物同士を少なくとも一部で縮合させて高分子化する第3工程と、を有することを特徴とするものである。

【0026】

本発明にかかる改質された表面を有する物品の一態様は、表面の少なくとも一部を構成する部分表面に高分子化合物が付与されている物品であって、前記高分子化合物は、溶媒に対して可溶性または主骨格が前記部分表面の少なくとも一部を構成する材料とは異なる材料であって、前記部分表面を改質するための機能性基を有する第1の部分と、前記機能性基の界面エネルギーとは異なり且つ前記部分表面の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分とを備え、前記第2の部分は前記部分表面に向かって配向し、前記第1の部分は前記部分表面とは異なる方向に配向していることを特徴するものである。

【0027】

本発明にかかる改質された表面を有する物品の他の態様は、水に対する接触角が80度以上の高分子材料から構成される面に高分子化合物を有する物品であって、前記高分子化合物は、溶媒に対して可溶性または主骨格が前記高分子材料とは異なる材料であって、親水性基を有する第1の部分と、前記親水性基の界面エネルギーより低く且つ前記高分子材料から構成される面の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分とを備え、前記第2の部分は前記高分子材料から構成される面に向かって配向し、前記第1の部分は前記高分子材料から構成される面とは異なる方向に配向していることで、該高分子材料から構成される面に親水性を付与していることを特徴とするものである。

【0028】

本発明にかかる改質された表面を有する繊維体は、オレフィン系の樹脂を少なくとも表面に有し、該表面に高分子化合物が付与されている繊維からなる繊維体であって、前記高分子化合物は、溶媒に対して可溶性または主骨格が前記表面を構成する材料とは異なる材料であって、親水性基を備えたポリアルキルシロキサンであるとともに、該ポリアルキルシロキサンのアルキル基は前記表面に向かって配向し、前記親水性基は前記表面側とは異なる方向に配向されていることで、前記表面に親水性が付与されていることを特徴とするものである。

【0029】

本発明にかかる改質表面を有する繊維の製造方法の一態様は、オレフィン系の樹脂を少なくとも表面に有し、該表面に親水性が付与された改質表面を有する繊維の製造方法であって、親水性基を備えたアルキルシロキサンの高分子が溶解している液体を前記表面に付与する第1工程と、前記表面に前記アルキルシロキサンを配向させ、前記親水性基を前記表面とは異なる方向に配向させる第2工程と、 を有することを特徴とするものである。

【0030】

本発明にかかる改質表面を有する繊維の製造方法の他の態様は、オレフィン系の樹脂を少なくとも表面に有し、該表面に親水性が付与された改質表面を有する繊維の製造方法であって、親水性基を備えたアルキルシロキサンの高分子を開裂させた細分化物が溶解している液体を前記表面に付与する第1工程と、前記表面に前記細分化物を前記表面上で縮合させるとともに、前記アルキルシロキサンを前記表面に配向させ、前記親水性基を前記表面とは異なる方向に配向させる第2工程と、を有することを特徴とするものである。

【0031】

本発明にかかる改質表面を有する繊維の製造方法の他の態様は、オレフィン系の樹脂を少なくとも表面に有し、該表面が親水化された改質表面を有する繊維の製造方法であって、親水性基を有するポリアルキルシロキサン、酸、およびアルコールを含む処理液が付着された繊維表面を形成する工程と、前記繊維表面に付着している処理液を室温より高い温度で加熱し乾燥させる工程と、を有することを特徴とするものである。

【0032】

本発明にかかる改質表面を有する繊維の製造方法の他の態様は、オレフィン系の樹脂を少なくとも表面に有し、該表面が親水化された改質表面を有する繊維の製造方法であって、親水性基を有するポリアルキルシロキサン、酸、アルコールおよび水を含む液体が付着された繊維表面を形成する工程と、前記繊維表面に付着している処理液を乾燥させ、その過程において前記親水性基を前記表面とは反対側の方向に配向させて前記表面を親水化させる工程、とを有することを特徴とするものである。

【0033】

本発明にかかる表面改質方法の他の態様は、所定の物品が有する表面の表面改質方法であって、希酸と、揮発性かつ物品表面との親和性向上剤と、前記表面の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分と該界面エネルギーとは異なる界面エネルギーの基を有する第1の部分とを備えた高分子を備える処理剤と、が溶解している液体を前記表面に付与する第1工程と、前記表面に熱を付与することで前記親和性向上剤を除去する第2工程と、前記希酸を濃酸化し、前記処理剤中の高分子を開裂させる第3工程と、前記開裂された高分子を前記表面上で縮合させるとともに、前記高分子の第2の部分を前記表面に向けて配向させ、前記第1の部分を前記表面とは異なる側に配向させる第4工程と、を有することを特徴とするものである。

【0034】

本発明にかかる表面改質方法の他の一態様は、物品の表面に機能性基を導入して該表面を改質する方法であって、前記表面が有する表面エネルギーと略同等の界面エネルギーの基を有する第2の部分と該機能性基を有する第1の部分とを備えた高分子化合物が開裂して得られ、該第1の部分と該第2の部分とを有する細分化物が、該表面エネルギーと略等しい界面エネルギーの基の該表面への親和力に基づき配向された状態下で、該細分化物を縮合させる工程を含むことを特徴とするものである。

【0035】

本発明にかかる改質表面を有する物品の他の態様は、物品の表面に機能性基が導入されている改質表面を有する物品であって、該物品の表面は有する表面エネルギーと略等しい界面エネルギーの基を有する第2の部分と該機能性基を有する第1の部分とを備えた高分子化合物が開裂した、該第1の部分と該第2の部分とを有する細分化物が、該表面エネルギーと略等しい界面エネルギーの基の該表面への親和力に基づき配向された状態下で縮合された、該細分化物の縮合物が該表面に付着していることを特徴とするものである。

【0036】

本発明にかかる改質表面を有する物品の他の態様は、断面の外周が閉環形状をなす曲面からなる周状部を有するとともに、該周状部に、該周状部の外周を閉環状に一周する高分子を含む膜で覆われた部分を少なくとも有し、該高分子を含む膜で覆われている表面部分においては該表面部分が改質されている物品であって、該高分子化合物は、溶媒に対して可溶性または主骨格が該物品表面とは異なる材料であって、前記表面を改質するための機能性基を有する第1の部分と、該機能性基の界面エネルギーとは異なり且つ前記表面の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分とを備え、前記第2の部分は前記表面に向かって配向し、前記第1の部分は該表面とは異なる方向に配向していることを特徴とするものである。

【0037】

本発明にかかる表面改質方法の他の態様は、物品が有する疎水性表面を親水性に改質するための表面改質方法であって、親水性基と疎水性基とを備えた高分子化合物の開裂によって生じる該親水性基と該疎水性基とを有する細分化物を、該疎水性基が該疎水性基の表面の側に向き、且つ該親水性基を該疎水性基とは異なる方向に向く様に配向させて該疎水性表面に付着させる工程を有することを特徴とするものである。

【0038】

本発明にかかる改質表面を有する物品の他の態様は、疎水性表面を有し、該疎水性表面が親水性表面に改質されている物品であって、親水性基と疎水性基とを備えた高分子化合物の開裂によって生じた前記親水性基と前記疎水性基とを有する細分化物が、前記疎水性基が前記疎水性表面の側に向き、前記親水性基が前記疎水性基とは異なる方向に向くように配向して、前記疎水性表面に付着していることを特徴とするものである。本発明にかかる表面改質に用い得る表面処理液は、所定の物品が有する表面の少なくとも一部を構成する改質すべき部分表面に、改質のための機能性基を与えることで表面改質を行う表面改質方法に用いられる表面処理液であって、機能性基を有する第1の部分と、該機能性基の界面エネルギーとは異なり且つ前記部分表面の表面エネルギーと略同等の界面エネルギーの基を有する第2の部分、とを備える高分子と、前記物品に対して十分な濡れ性を有し、かつ、高分子の良溶媒である揮発性溶媒および前記高分子の開裂触媒を含むことを特徴とするものである。

【0039】

この表面処理液は、前記物品に対する濡れ性がなく、かつ、前記高分子の良溶媒である揮発性溶媒を更に含むことができる。そして、かかる表面処理液の製造方法は、前記物品に対して十分な濡れ性を有し、かつ、前記高分子の良溶媒である揮発性溶媒に前記高分子を溶解させた後に、前記物品に対する濡れ性がなく、かつ、前記高分子の良溶媒である揮発性溶媒を混合することを特徴とするものである。

【0040】

本発明にかかる表面改質方法の他の態様は、物品の部分表面に表面改質を行う表面改質方法において、前記物品の部分表面の表面エネルギーに類似した基の界面エネルギーの親和力に基づいて配向された開裂高分子を前記部分表面において縮合させて表面を改質することを特徴とするものである。

【0041】

本発明にかかる表面改質方法の他の態様は、物品の少なくとも部分表面を液状の高分子を用いて改質する方法あって、開裂、縮合可能で、機能性基を有する第1基と物品の部分表面の表面エネルギーと略同等の界面エネルギーの第2基とを備えた高分子の開裂後の細分化物を、物品表面において、縮合せしめて高分子化する縮合工程を有することを特徴とするものである。

【0042】

本発明の物品の他の態様は、オレフィン系の樹脂を少なくとも表面に有し、該表面が親水化された改質表面を有する物品であって、親水性基と前記オレフィン系樹脂を構成成分として少なくとも含む物品表面の表面エネルギーと略同等の界面エネルギーの基とを有する高分子、該高分子の開裂触媒としての希酸、およびアルコールを含む処理液が付着された物品表面を形成後、該物品表面に付着している処理液を蒸発させるとともに、該物品表面上で該希酸を濃酸化することで前記高分子を開裂させた後、開裂生成物を縮合させることで、該物品表面に相対的に長鎖の親水性基と、相対的に短鎖の疎水性基とを実質的に交互に有する接液表面構造を有することを特徴とする。

【発明の効果】

【0043】

本発明によれば、物品の特性をオゾンや紫外光等によるラジカル化のような手法によって物品加工をするのではなく、又、シランカップリング剤のようなプライマー塗布による塗布むらが発生するような手法でもない、新規なメカニズムによる所望の表面改質を行える画期的な表面改質方法及びこれに用いられる処理液、これによって得られる物品、そして、表面改質によって得られる表面構造そのものを提供することができる。

【0044】

特に、本発明における表面改質は、物品の改質すべき面である被改質面上での改質用の高分子の有する機能性基の分子レベルでの配向状態によって所望とする機能性や特性を被改質面に付与するもので、複雑な形状の物品表面、例えば、物品内部の複雑な形状の中空部や空隙を画する内壁表面への効果的な改質処理が可能となる。しかも、分子レベルでの配向によって改質を行うので、改質剤の使用量を大幅に低減することが可能である。例えば、汎用性の高いポリエチレンやポリプロプレンなどのポリオレフィン系樹脂からなる表面の改質の場合に、本発明によれば均一かつ継続的な親水化処理が可能となる。

【図面の簡単な説明】

【0045】

【図1】本発明の表面改質方法における、物品(基材)の被改質表面上に形成される表面改質剤の高分子と物品表面との付着形態を模式的に示す図であり、(a)は機能性基としての第1の基と物品表面への付着のための第2の基の両方が高分子の側鎖にある場合について説明する図であり、(b)は第2の基が主鎖中に含まれている場合を説明する図である。

【図2】本発明の表面改質方法において、表面改質剤の高分子を含む処理溶液を塗布し、基材上に塗布層を形成した状態を模式的に示す図である。

【図3】本発明の表面改質方法において、基材上に形成した表面改質剤の高分子を含む塗布層中の溶媒を一部除去する工程を示す概念図である。

【図4】表面改質剤の高分子を含む塗布層中の溶媒を一部除去する工程に付随し、処理溶液中に添加する酸により誘起される、表面改質剤の高分子の部分的な解離過程を示す概念図である。

【図5】表面改質剤の高分子を含む塗布層中の溶媒をさらに除去する工程に付随し、表面改質剤の高分子あるいはその解離細分化物が配向形成する過程を示す概念図である。

【図6】塗布層中の溶媒を乾燥除去して、表面改質剤の高分子あるいはその解離細分化物が配向して、表面上に付着固定される過程を示す概念図である。

【図7】表面上に付着固定される表面改質剤の高分子由来の解離細分化物相互が、縮合反応により再結合する過程を示す概念図である。

【図8】本発明の表面改質方法を、撥水性表面の親水化処理に適用する事例を示し、処理溶液中に水を添加する効果を示す概念図である。

【図9】本発明の表面改質方法を、撥水性のPP容器内壁面の親水化処理に適用した事例を示し、(a)は、未処理のPP容器の内壁面を、(b)は、親水化処理に伴い親水化剤により被覆された内壁面を模式的に示す図である。

【図10】インクタンクにおけるインク吸収体に利用されうるPE/PP繊維体を示し、(a)は、インクタンクにおけるインク吸収体としての利用形態を、(b)は、PE/PP繊維体の全体形状と、繊維の配列方向F1とそれと直交する方向F2を、(c)は、前記PE/PP繊維体を加熱融着して形成する前の状態を、(d)は、前記PE/PP繊維体を加熱融着して形成した状態をそれぞれ模式的に示す図である。

【図11】図10に示すPE/PP繊維体の断面構造の一例であり、(a)はPP芯材上にPE鞘材がほぼ同心円状に被覆する例、(b)はPP芯材上にPE鞘材が偏心して被覆する例を模式的に示す図である。

【図12】図10に示すPE/PP繊維体の撥水性表面の親水化処理に本発明の表面改質方法を適用する事例を示し、(a)は未処理の繊維体を、(b)は繊維体を親水化処理液に浸漬する工程を、(c)は浸漬後、繊維体を圧縮し、余剰の処理液を除く工程を模式的に示す図である。

【図13】図12に示す工程に引き続く工程を示し、(a)は繊維体表面に形成された塗布層を、(b)は塗布層中に含まれる溶媒を乾燥除去する工程を、(c)は、繊維表面を覆う親水化剤の被覆を模式的に示す図である。

【図14】参照例(未処理PP・PE繊維吸収体)の未処理PP・PE繊維形状とその表面状態を表わす150倍拡大の図面代用のSEM写真を示す。

【図15】参照例(未処理PP・PE繊維吸収体)の未処理PP・PE繊維形状とその表面状態を表わす500倍拡大の図面代用のSEM写真を示す。

【図16】参照例(未処理PP・PE繊維吸収体)の未処理PP・PE繊維形状とその表面状態を表わす2000倍拡大の図面代用のSEM写真を示す。

【図17】対比例4(酸とアルコールのみ処理PP・PE繊維吸収体)の酸処理PP・PE繊維形状とその表面状態を表わす150倍拡大の図面代用のSEM写真を示す。

【図18】実施例2(親水化処理PP・PE繊維吸収体)の処理済PP・PE繊維形状とその表面状態を表わす150倍拡大の図面代用のSEM写真を示す。

【図19】実施例2(親水化処理PP・PE繊維吸収体)の処理済PP・PE繊維形状とその表面状態を表わす500倍拡大の図面代用のSEM写真を示す。

【図20】実施例2(親水化処理PP・PE繊維吸収体)の処理済PP・PE繊維形状とその表面状態を表わす2000倍拡大の図面代用のSEM写真を示す。

【図21】本発明の表面改質方法をPP微粒子の表面の親水化処理に適用する例を示し、(a)は、未処理のPP微粒子を、(b)は、親水化処理に伴い親水化剤により被覆されたPP微粒子を、(c)は、微粒子の曲面から形成される表面上に形成される親水化剤被覆を模式的に示す図である。

【図22】処理液が塗布されているPP微粒子の温風中で攪拌乾燥する工程を模式的に示す図である。

【図23】本発明にかかる改質表面を有する物品の製造工程の一例を示す工程図である。

【図24】本発明にかかる表面改質処理された表面における親水性基と疎水性基の推定される分布の一例を模式的に示す図である。

【発明を実施するための形態】

【0046】

本発明の表面改質方法は、物品が有する表面を構成する物質に含まれる分子が有する官能基などを利用して、高分子(あるいは高分子の細分化物)を特定の配向を採らせて表面上に付着させ、該高分子(あるいは高分子の細分化物)が有する基に付随する性質を表面に与えることで、目的とする表面改質を図ることを可能とする方法である。

【0047】

ここで、本発明において「物品」とは、種々の材料から形成され、一定の外形を保持するものを意味する。従って、この外形に付随して、外部に露出している外表面を有している。加えて、その内部に、外部と連通する部分を含む空隙部や空洞部、あるいは中空部が存在したものでもよく、これらの部分を区画する内表面(内壁面)も本発明における表面改質処理対象としての部分表面とすることができる。中空部には、これを画する内表面を有し、外部とは完全に隔絶された空間であるものも含まれるが、改質処理前においては中空部内への表面処理液の付与が可能であり、改質処理後に外部と隔離された中空部となるものであれば、本発明の処理対象となり得る。

【0048】

このように、本発明の表面改質方法は、各種物品が有する全ての表面のうち、物品の形状を損なうことなく、外部から液状の表面処理用溶液を接触させることが可能な表面を対象とするものである。従って、物品の外表面と、それと連結される内部表面の夫々または両方を部分表面の対象とする。そして、その対象とする表面から選択される細分化された部分表面の性質を変更することも本発明に含まれる。選択によっては、物品の外表面とそれと連結される内部表面を選択する態様も、所望の部分表面領域の改質に含まれるものである。

【0049】

本発明の方法においては、物品の有する表面の少なくとも一部を構成する改質すべき部分(部分表面)が処理される。すなわち、所望に応じて選択された物品の表面から一部あるいは物品の表面全体である。

【0050】

物品の形状としては、例えば、シート、糸状体、繊維状体、球状体、粒子、管状体、その他の異形状体など、種々な形状をとるものであってよい。その利用分野も種々であるが、本発明の表面改質方法は、それぞれ個別の目的に従って、適用されるものである。通常、物品は、その利用目的に応じて、種々の材料を利用して形成される。例えば、物品に利用される材料には、プラスチック、樹脂、金属、ガラス類、あるいは、天然の素材を活用した、紙、皮革、その類似材料の人工皮革など、様々なものがある。これらの種々材料からなる物品の表面に対して、本発明の表面改質方法は、原則的に適用することができる。

【0051】

また、本発明において「物品が有する表面」は、上記物品そのものが有する表面または物品表面に何らかの加工がされた表面のいずれも含む。

【0052】

また、本発明において「高分子の細分化」とは、高分子の一部が切れたものから、単量体までのいずれかでよく、実施例的には高分子が酸等の開裂触媒により開裂したものすべてを含むものとする。また、「高分子膜化」とは、実質的な膜が形成されるもの、あるいは2次元的な面に対して各部が異なる配向したものを含む。

【0053】

以下、その原理の説明を容易とするため、単一の物質から構成される表面を改質する事例を用いて、表面改質がなされる原理について、より具体的に説明する。

【0054】

また、本発明において「高分子」とは、機能性基を有する第1の部分と、この機能性基の界面エネルギーとは異なり、かつ、付着対象の物品の表面エネルギーと略同等の界面エネルギーを有する第2の部分と、を備え、物品の表面の構成材料とは異なることが好ましい。よって、改質される物品の構成材料に応じて、適宜その物品表面の表面エネルギーと略同等の界面エネルギーを有する高分子の中から、所望の高分子を選択すればよい。本発明の「高分子」としてより好ましくは、該高分子が開裂できるものであること、さらには開裂後に縮合できるものであることが望ましい。また、上述の第1の部分および第2の部分以外にも機能性基を備えていても良いが、その場合には、親水化処理を一例にすると、機能性基としての親水性基は、第1、第2の部分以外の機能性基(上記親水性基に対して相対的に疎水性基となる)に対して、相対的に長鎖であることが望ましい。

【0055】

なお、本発明において表面処理される部分は、単一材料からなるものでも、複数種の材料が混在する複合材料でも良く、被処理表面の材質を考慮して、構成材料と異なる高分子を用いることができる。

【0056】

(表面改質がなされる原理)

本発明における物品の表面改質は、表面改質剤に用いる高分子として、物品の表面(基材表面)の表面(界面)エネルギーと略同等の界面エネルギーを有する主骨格(主鎖または側鎖基或いは基群を総称して呼ぶ)と、物品表面の表面(界面)エネルギーと異なる界面エネルギーを有する基が結合してなる高分子を利用し、この表面改質剤中の物品表面の界面エネルギーと略同等の界面エネルギーを有する主骨格部を用いて物品表面上に高分子を付着させ、物品表面の界面エネルギーと異なる界面エネルギーを有する基が物品表面に対して外側に配向する高分子化膜(高分子被覆)を形成させることにより達成される。

【0057】

上述の本発明の表面改質剤に用いる高分子を異なる観点から換言すれば、表面改質前の物品の表面に露出している基と本質的に親和性が異なる第一の基と、この物品の表面に露出している基と実質的に類似する親和性を示し、その主骨格に含まれる繰り返し単位中に含まれる第二の基と、を備えたもの、と捉えることもできる。

【0058】

このような配向形態の代表例を模式的に示したのが図1である。図1(a)は表面改質剤の主鎖1−3に対して第1の基1−1と第2の基1−2が側鎖として結合している高分子を用いた場合を示し、図1(b)は第2の基1−2が主鎖1−3自体を構成し、第1の基1−1が側鎖を構成している場合を示すものである。

【0059】

図1に示される配向をとると、物品の表面改質すべき表面を構成する基材6の最表面(外側)は基材6の表面(界面)エネルギーとは異なる界面エネルギーを有する第1の基1−1が表面に配向した状態になるため、基材6の表面(界面)エネルギーと異なる界面エネルギーを有する第1の基1−1に付随する性質が利用されて表面が改質される。ここで、基材6の表面(界面)エネルギーは、表面を構成している物質・分子が、表面上に露出している基5に由来して決定されている。すなわち、図1に示す例では、第1の基1−1が表面改質用の機能性基として作用し、基材6の表面が疎水性であって、第1の基1−1が親水性であれば、基材6の表面に親水性が付与される。なお、第1の基1−1が親水性であり、基材6側の表面に露出している基5が疎水性である場合には、例えば後述するポリシロキサンを利用した場合などには、図24に示すような状態が基材6の表面に存在していると考えられる。この状態において、改質後の基材6の表面における親水性基と疎水性基とのバランスを調整することで、改質処理後の基材表面に水や水を主体とする水性液体を通過させる場合の通過状態や通過時の流速を調整することも可能である。このような表面構造では、高分子Pによって供給された機能性基と、基材表面(物品の被処理面)にある機能性基とは性質の異なる基とを交互に配列することができ、機能性基が親水性基であって、これとは性質の異なる基が疎水性基である場合に、上述したような効果を得ることができる。

【0060】

このような表面構造を得る方法としては、例えば実施例において後述する方法が好適に利用できるが、かかる表面構造の形成は後述する方法に限定されない。そして、かかる表面構造は、管、容器等の液体を取り扱う各種材料や物品に好適に適用でき、親水性基と疎水性基のバランスを調整することで、上述した効果を得ることができる。

【0061】

なお、この場合、機能性基を長鎖とし、機能性基と異なると性質の基を短鎖とすることができる。

【0062】

特に、図24で示すように繊維等の物品表面構造の場合、親水性基1−1は高分子基であるため、同じ側の側鎖のメチル基(疎水性基)よりも長い構造となっている。そのため、親水性基1−1は水系の液体が供給されて流れる際には、その流速に対して物品表面(または内面)にならうように傾斜する(同時に、上記のメチル基を実質的に覆うようになる)。結果的に、流抵抗は大幅に小さくなる。逆に、水系液体が保持される際には、親水性基1−1は水系液体に対して向かう方向、即ち、物品表面から(または内面から)垂直方向になる(メチル基が繊維表面に露出する)ため、分子内レベルでの親水(大)−疎水(小)のバランスを形成して、充分な液体の保持力を形成できる。この親水性基1−1を−CH2−O−CH2−結合の多数と末端基としての−OH基とで形成した前記ポリオキシアルキレン・ポリジメチルシロキサンを用いる実施例のように、親水基を高分子に数多く(少なくとも複数)有していることで、親水性基1−1の作用を確実なものとできるので好ましいものとなる。また、上記のメチル基に代えて他の疎水性基を高分子内に有する場合は、疎水性基の存在範囲よりも親水性基の存在範囲が大きくなるように、親水性基の方がより高分子レベルであることが好ましく、上記の如く親水性>疎水性となるようにバランスしていれば良い。

【0063】

この本発明にかかる接液面の構造は、水以外の液体に応じて、親液性基と疎液性基とをバランスして用いる場合にも適用でき、例えば、液体が供給されて、該液体を保持する物品の接液表面構造であって、相対的に長鎖の親液性基と相対的に短鎖の疎液性基とを実質的に交互に有する高分子Pを備えた物品の接液表面構造を得ることもできる。

【0064】

基材6がポリプロピレン、高分子Pがポリオキシアルキレン・ポリジメチルシロキサンの場合には、基材6の表面に露出している基5はメチル基(−CH3)であり、基材6の表面エネルギーは約23dyn/cmに相当するメチル基により23dyn/cm付近である。また、高分子Pのポリオキシアルキレン・ポリジメチルシロキサンのポリジメチルシロキン部はメチル基(−CH3)が外側に向いた構造であり、ポリジメチルシロキサン部の表面エネルギーは約23dyn/cmに相当する。メチル基によりほぼ基材6の表面エネルギーと同等である。

【0065】

また、ポリオキシアルキレン・ポリジメチルシロキサンのポリオキシアルキレン部は末端の−OH基(42〜44dyn/cm)およびオキシアルキレン鎖(−CH2−O−CH2−部)により表面エネルギーは基材6の表面エネルギーよりも相対的に高い値である。

【0066】

従って、図1において基材6がポリプロピレンで高分子Pがポリオキシアルキレン・ポリジチルシロキサンの場合には、ポリジメチルシロキサン部が主鎖1−3であり、ジメチルジメチルシロキサンのメチル基が第2の基1−2となり、ポリオキシアルキレン部が第1の基1−1である側鎖となる。

【0067】

ここで、図1に示す改質表面を有する物品を製造するための具体的な方法として、表面改質に用いる高分子の良溶媒でかつ基材に対して処理剤の濡れ性を向上させる向上剤を用いる方法について以下に説明する。この方法は、表面改質剤の高分子が均一に溶解する処理液(表面改質溶液)8を基材の表面上に塗布した後、処理液8に含まれる溶媒を除去しつつ、この処理液8中に含まれる表面改質剤の高分子を上述のように配向させるものである。

【0068】

より具体的には、高分子に対する良溶媒であり、かつ基材表面に対し十分に濡れる(濡れ性のある)溶剤中に、所定量の高分子と開裂触媒とを混合した液体(表面処理液、好ましくは機能性基を親水性基とする場合は純水を含むことが望ましい。)を作製し、表面処理液を基材表面に塗布した後、表面処理液中の溶媒を除去するため、蒸発乾燥(例えば、60℃オーブン中)させる工程を持つことが挙げられる。

【0069】

ここで、本発明において、基材6の表面に対して十分に濡れ性を示し、また表面改質剤としての高分子Pを溶解する有機溶媒を溶媒に含むことは、表面改質に用いる高分子の均一な塗布を容易にするという観点から、本発明にとってより望ましいものである。さらに、表面改質剤としての高分子Pが溶媒の蒸発に伴い、濃度が高くなる際にも、塗布された液層中に均一に分散して、十分に溶解している状態を保持する作用を持つことも、その効果として挙げることができる。加えて、表面処理液が基材6に対して、十分に濡れることにより表面改質剤の高分子Pを基材6表面に対し均一に塗り広げることができる結果、複雑な形状を有する表面に対しても、高分子被覆を均一に行うことを可能とする。

【0070】

また、表面処理液8には、基材6表面に対して濡れ性があり、高分子Pに対して良溶媒である揮発性の第1の溶媒に加えて、高分子に対して良溶媒であるが、基材表面に対する濡れ性が第1の溶媒に比べて相対的に劣り、また、第1の溶媒に比べて相対的に揮発性の低い第2の溶媒を併用することもできる。このような例としては、例えば、基材表面がポリオレフィン系樹脂からなり、高分子としてポリオキシアルキレン・ポリジチルシロキサンを用いた場合における後述するイソプロピルアルコールと水の組合せを挙げることができる。

【0071】

ここで、表面処理液中に開裂触媒としての酸7を加えることによる効果は、以下のようなものが考えられる。例えば、表面処理液の蒸発乾燥過程において溶剤の蒸発に伴う酸成分の濃度上昇がなされる際に、加熱を伴う高濃度の酸により、表面改質に用いる高分子Pの部分的な分解(開裂)、高分子Pの細分化物の生成により、基材6表面の、より微細な部分への配向が可能となり、また、蒸発乾燥の終末過程において高分子Pの開裂部同士の再結合による表面改質剤高分子のポリマー化を介して、高分子化膜(高分子被覆)好ましくは単分子膜の形成を促進する効果がある。

【0072】

また、表面処理液8の蒸発乾燥過程において溶剤の蒸発に伴う酸成分の濃度上昇がなされる際に、この高濃度の酸が基材6表面及び表面近傍の不純物質を除去することにより、清浄な基材表面が形成される効果も期待される。こうした清浄な表面では、基材物質・分子と表面改質剤の高分子の物理的な付着力の向上なども期待される。

【0073】

この際一部では、加熱を伴う高濃度の酸により基材表面が分解され、基材表面に活性点が出現し、この活性点と、上述の高分子の開裂による細分化物とが結合する副次的な化学反応が起こる場合が想定される。場合によっては、このような副次的な表面改質剤と基材との化学吸着による、基材上での表面改質剤の付着安定化の向上も一部では存在すると考えられる。

【0074】

次に、表面改質剤(親水処理液8含む)の基材6の表面エネルギーと略同等の表面エネルギーを有する主骨格の開裂と基材表面上での開裂物としての細分化物の縮合による高分子膜化工程について、機能性基1−1が親水性基であり、疎水性基材表面に親水性を付与する場合を例とし、図2〜図8参照して説明する。なお、親水性基とは、基全体として親水性を付与できる構造を有するもので、親水基そのものや、疎水性の鎖や疎水基を有するものでも親水基などを置換配置したことで親水性を付与できる基としての機能を有するものであれば親水性基として利用できる。

【0075】

図2に、親水処理液8塗布後の拡大図を示す。この時点では、親水処理液8中の親水化剤である高分子P1〜P4と酸7とは、基材6表面上の親水処理液8中で均一に溶解している。図3に、親水処理液塗布後乾燥工程の拡大図を示す。親水処理液8塗布後乾燥工程における加熱を伴う乾燥において、溶剤の蒸発に伴う酸7成分の濃度上昇により基材6の表面及び表面近傍の不純物質の除去が行われるといった基材6の表面の洗浄作用により純粋な基材6の表面が形成されることによる基材6と表面改質剤としての高分子P1〜P4の物理吸着力が向上する。また、親水処理液8塗布後乾燥工程における加熱を伴う乾燥において、溶剤の蒸発に伴う酸7成分の濃度上昇により親水化剤の高分子P1〜P4の一部が開裂される部分も存在する。

【0076】

濃酸7による高分子P1の分解の模式図を図4に示す。図4(a)に示されるように高分子P1に対して濃酸7が作用し、図4(b)に示されるように、主鎖1−3が開裂して細分化物P1a、P1bとなる。このようにして分解された親水化剤の基材6に対する吸着の様子を図5に示す。さらに溶剤の蒸発が進むにつれて、溶解飽和に達した親水化剤を構成する高分子Pからの細分化物P1a〜P4bの基材6の表面エネルギーと略同等の表面エネルギーを有する主骨格部が、洗浄により形成された純粋な基材6の表面に対し選択的に吸着する。その結果、表面改質剤中の基材6の表面エネルギーと異なる表面エネルギーを有する基1−1が基材6に対し外側に配向する。

【0077】

従って、基材6の表面には、この表面の表面(界面)エネルギーと略同等の界面エネルギーを有する細分化された高分子P1a−P4bの主骨格部分が配向し、基材6の表面エネルギーと異なる表面エネルギーを有する基1−1が基材6の表面とは反対側の外側に配向した状態になるために、基1−1が親水性基である場合には、基材6の表面に親水性が付与されて、表面が改質される。親水処理液塗布乾燥後の親水化剤と基材表面の吸着状態の模式図を図6に示す。

【0078】

なお、高分子として、例えばポリシロキサンのように開裂によって生成した細分化物P1a−P4bが縮合などによって細分化物P1a−P4bの少なくとも一部で結合可能なものを用いることで、基材6表面に吸着した細分化物間に結合(縮合による再結合点C)を生じさせて高分子化し、親水性化剤の皮膜をより強固なものとすることもできる。ポリシロキサンの場合には、基材6表面への吸着後に、高濃度の酸7により解離したシロキサン部が空気9中の水分11と縮合により再結合Cすることで親水化剤がより安定に吸着するといった現象もあり得る。図7に、このような空気中の水11との縮合反応による再結合の模式図を示す。なお、ポリシロキサンを用いた場合の開裂による細分化物の形成とその縮合による縮合高分子P1A−P3A化のメカニズムは以下のとおりである。

【0079】

すなわち、被処理表面における表面処理液8の制御された乾燥に伴い、この表面処理液中に含まれる希酸7の濃度が上昇して濃酸化し、その濃酸7(例えばH2SO4)がポリシロキサンのシロキサン結合を開裂させ、その結果、ポリシロキサンの細分化物およびシリル硫酸が生成する(スキーム1)。そして被処理表面に存在する処理液がさらに乾燥していくにつれて、表面処理液8中に存在する細分化物の濃度も高まっていき、細分化物同士の接触確率が向上する。その結果、スキーム2に示すように、細分化物同士が縮合し、シロキサン結合が再生される。また、副生成物としてのシリル硫酸も、被処理表面が疎水性である場合には、シリル硫酸のメチル基が被処理表面に向かって配向し、スルホン基が被処理表面とは異なる方向に配向し、被処理表面の親水化に何らかの寄与を果たすものと考えられる。

【0080】

【化1】

【0081】

なお、表面処理液として溶媒中に水が存在する組成(含水層12)を有するものを利用した場合についての表面処置液の状態の一例を図8に模式的に示す。処理液の溶媒中に水が存在する場合は、加熱を伴う親水化のための処理液からの溶媒の蒸発において、水及び揮発性有機溶剤が蒸発する(水の気体分子を11、有機性有機溶剤の気体分子を10で示す)。その際、揮発性有機溶剤の蒸発速度が水よりも速いため処理液中の水の濃度が高まっていき、処理液の表面張力が上昇していく。その結果、基材6の被処理面と処理液との界面に表面エネルギーの差が生じ、基材6の被処理面と、蒸発により水の濃度が高まった処理液(含水層12)との界面において、親水化剤としての高分子からの細分化物P1a〜P4bにおける基材6の被処理面と略同等の表面エネルギーを有する部分が基材6の被処理面側に配向する。その一方で、親水化剤としての高分子からの細分化物P1a〜P4bの親水性基1−1を有する部分は、有機溶媒の蒸発により水の濃度が高まった含水層12側へ配向する。その結果、高分子細分化物の所定の配向性がより向上すると考えられる。

【0082】

本発明の表面改質に用いられる高分子の有する機能性基の特性や種類に対して適用される物品及び用途について説明すると、以下の例を挙げることができる。

【0083】

(1)機能性基が親水基である場合:物品としては、紙オムツや生理用ナプキン或いはインクジェット系で用いられるインク吸収体、排インク吸収体等の吸収性を必要とするもの(オレフィン系繊維を含む場合は上記実施例により対応できる)で、瞬間的に液体を吸収できる親水性を本発明の表面改質によって与えることができる。また、液体保持性を必要とする場合にも有効である。また、インクの色材として用いられる顔料粒子にたいして、顔料粒子表面に本発明の表面改質により表面改質を行うことで、顔料粒子を分散剤を用いずに水中に分散させることも可能である。さらに、漁業用具、例えば網、つり糸等においては、着水後速やかに水中になじむことで、目標点に速やかに到達可能であるという効果を得ることができる。

【0084】

(2)機能性基が親油基である場合:物品として、オイル缶や輸送タンク等の接液として親油性を必要とするものに対して、本発明は有効に機能を与えることができる。

(3)機能性基が撥液性基(例えば疎水基)である場合:物品として洗面台やキッチンのシンク、壁や道路、鏡、自動車等の表面、ガラス表面、等に対して、分子レベルの撥液(水でも油でも)機能を拡充させたり、逆に所望のレベルに低下させることも、本発明は、機能性基の種類や単位分子当りの数を調整することで可能である。

(4)機能性基が極性基である場合:フィルター機能(イオン交換や不純物除去用の正極性を利用)を持たせたり、他の何らかの反応性基と化学反応させたことで得られる付加物の機能をもたせたりすることができる。特に、繊維体を多数集めたフィルターをオレフィン系高分子で形成した場合、環境的にも焼却可能となるフィルターであって、所望特性を与えることが上記実施例により可能となる。

【0085】

また、極性基に対して反応して吸着する色材や蛍光剤を与えれば、色材による発色や発光性が得られる。

【0086】

本発明は、これらの所望特性の範囲を格段に向上することができ、その応用に限界がない。

(5)機能性基が所望特性には無関係の基で目的は高分子の薄い均一配置にある場合:機能性基は、高分子の表面に吸着する側の基の界面エネルギーと異なることのみが必要な条件となり、これにより、界面エネルギーと表面エネルギーとが略同様の部分に対する基の配向性が向上されるからである。この際、高分子が少なくとも部分的に開裂して、さらなる表面変化に対応できるようにすることは好ましい形態である。そして、その密着性を向上させるために、開裂後の細分化構造(単量体、2重体、3重体、或いは中間分子量の高分子)が、縮合や架橋によって、分子量の大きい高分子に復帰することが更に好ましい。

【0087】

加えて、この特性を物品の表面全周または全表面に与えたものは、その構造表面自体が強固な膜化状態を形成でき、より好ましい耐久性を与えることができる。

(6)本発明の他への応用は、上記発明のメカニズムを用いて達成できるものすべてが可能であり、本発明に含まれるものである。

【0088】

特に、処理剤として、物品表面への濡れ性と高分子の媒液を達成できる濡れ性を向上できる濡れ性向上剤(例えば、イソプロピルアルコール:IPA)と高分子開裂を生じせしめる媒体と、前述のいずれかの機能性基とこの基とは異なる界面エネルギーであって、物品表面の部分表面エネルギーと略同等の基(または基群)を有する高分子を有するものを用いた場合における、開裂後の縮合による表面改質は、特に優れた効果を発揮し、従来からは得られない均一性や特性を確実に与えることができる。

【0089】

これらの各種物品の製造における工程図の一例を図23に示す。製造開始(S1)時において物品と処理液が提供され、物品の改質すべき表面(被改質面)への処理液付与工程(S2)、被改質面からの余剰物除去工程(S3)、被改質面上での高分子の開裂及び細分化物の配向のための処理液濃縮蒸発工程(S4)、細分化物間の結合による高分子化のための高分子縮合工程(S5)などを経て、改質された表面を有する物品を得る(S6)ことができる。

【0090】

処理液濃縮工程及び処理液蒸発工程(S4)は、好ましくは室温よりも高い温度で溶媒の沸点以下の温度(例えば60℃)での連続した加熱乾燥工程によって行うことができ、ポリオレフィン系樹脂からなる表面を改質するために親水性基を有するポリシロキサンを、水、酸及び有機溶媒(例えばイソプロピルアルコール)ともに用いた場合で、例えば、45分〜2時間程度とすることができ、40重量%のイソプロピルアルコール水溶液の使用においては、例えば2時間前後である。なお、水分の含有量を少なくすることでこの乾燥処理時間を短くすることができる。

【0091】

なお、図23の例では、高分子の開裂による細分化物の形成が物品の被改質面上で行なわれているが、細分化物を既に含む処理液を物品の被改質面上に供給して、配向させてもよい。

【0092】

処理液の組成としては、先に述べたように、例えば、被改質面に対する処理液のぬれ性を向上させるための被改質面に対するぬれ性を有し、表面改質剤の有効成分である高分子の良溶媒であるぬれ性向上剤、溶媒、高分子開裂触媒、被改質面への改質効果を付与するための機能性基と被改質面への付着機能を得るための基を有する高分子とを含んで構成されるものが利用できる。

【0093】

処理液の組成としては、先に述べたように、例えば、被改質面に対する処理液のぬれ性を向上させるための被改質面に対するぬれ性を有し、表面改質剤の有効成分である高分子の良溶媒であるぬれ性向上剤、溶媒、高分子開裂触媒、被改質面への改質効果を付与するための機能性基と被改質面への付着機能を得るための基を有する高分子とを含んで構成されるものが利用できる。

【0094】

本発明の処理液は、物品の表面を改質するために機能性基を前記物品の表面に与えることで表面改質を行う表面改質方法に用いられる処理液であって、前記機能性基を有する第1の側鎖と、前記機能性基の界面エネルギーと異なりかつ前記物品の表面の表面エネルギーと同等の界面エネルギーである基を有する第2の側鎖と、を備えた高分子と、希酸と、揮発性を有しかつ前記高分子に対して良溶媒であり前記物品の表面に対して濡れ性を有する溶媒と、を含むことを特徴とする処理液である。

この処理液は、前記高分子に対して良溶媒であって前記物品に対する濡れ性および揮発性が前記溶媒より低い第2の溶媒を、前記処理液が更に含むことが好ましい。また、前記高分子の前記第1の側鎖は長鎖、第2の側鎖は短鎖であることが好ましい。更に、前記高分子は、予め開裂された細分化高分子であることが好ましい。

【実施例】

【0095】

以下に、具体例を挙げ、本発明の表面改質方法、ならびにその方法を適用して、表面改質された物品表面、その評価例について、より詳しく説明する。これら具体例は、本発明における最良の実施形態の一例に相当するものの、本発明は、これら具体例に限定されるものではない。

(実施例1)本例は、図9(a)に示されるようにポリプロピレン製容器90に対して、その疎水性の内壁面に親水性を付与する表面改質に本発明を適用した例である。

【0096】

先ず、下記表1に示す組成の親水処理溶液を調製した。

【0097】

【表1】

【0098】

高分子化合物である(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)の溶解性に富む有機溶媒アルコールとして、イソプロピルアルコールを用いて、溶液を調製した。溶液は、先ず、イソプロピルアルコールに、無機酸である硫酸を最終溶液中における濃硫酸の添加率が0.5重量%となる量加えて、均一に混合した。ついで、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)を最終溶液中における添加率が4.0重量%となる量加えて、均一に溶解混合して、上記親水処理液調整した。なお、用いた(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)は、具体的には、下記一般式(I):

【0099】

【化2】

【0100】

(式中、m、nは正の整数であり、a、bも正の整数であり、Rは、アルキル基または水素を表す)で示され、ポリ(ジメチルシロキサン)の主繰り返し単位に、そのメチル基の一つが、(ポリオキシアルキレン)基に置き換わった構造を有するものであり、市販品(日本ユニカー株式会社製、商品名:シルウェット L−7002)を利用した。なお、上記一般式(I)における四角で囲った部分は親水性基で、図1で説明する第1の基(機能性基)であり、図24において1−1で示す部分に相当する。

【0101】

なお、上記親水処理液には、濃硫酸に付随して、硫酸分子に加えて、少量の水分子も溶解している。

【0102】

次いで、上記の親水処理液を用いて、図9(a)に示されるPP(ポリプロピレン)容器40の内壁面の親水化処理を試みた。調整した親水処理液を、内容積50mlのポリプロピレン容器内に少量入れ、容器内面を親水処理液にて濡らした。一様な濡れ面が得られた後、容器を逆さにして振ることで、余分な親水処理液を容器外に取り出した。この内面が一様に親水処理液の皮膜48で濡れたものを、60℃オーブンにて、1時間乾燥させた。この乾燥により、図9(b)に示される親水化処理PP容器40Aが作製された。

【0103】

(対比例1〜3)

本発明による親水化処理の効果を検証する目的で、以下の組成の3種の溶液を調製し、PP(ポリプロピレン)容器の内壁面に処理を試みた。

(1)対比例1の溶液組成:

上記表1に示す親水処理液組成中、イソプロピルアルコールと硫酸のみを混合した組成とした。従って、この溶液は、本発明において目的とする高分子被覆の形成に用いる(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)を含有しない溶液である。

(2)対比例2の溶液組成

上記表1に示す親水処理液組成中、イソプロピルアルコールと(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)のみを混合した組成とした。従って、この溶液には濃硫酸は添加されておらず、硫酸とそれに付随する少量の水分子を含有しない溶液となっている。

(3)対比例3の溶液組成

上記表1に示す親水処理液組成中、イソプロピルアルコールに換えて、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)の貧溶媒であるヘキサンを溶媒として用いた組成とした。

【0104】

上記の対比例1〜3の液を用いて、それぞれ実施例1と同様に、内容積50mlのポリプロピレン容器内に少量入れ、容器内面を液にて濡らした。濡れ面が得られた後、容器を逆さにして振で、余分な液を容器外に取り出した。この内面が液で濡れたものを、60℃オーブンにて、1時間乾燥させた。また、参照例として、未処理のPP容器を用いた。

【0105】

以上の操作で得られた各PP容器について目的とする表面の処理状態についての評価及びその結果を以下に示す。

イ)PP容器親水性評価方法

実施例1および対比例1〜3の液を用いて処理を施した、処理済みPP容器4種ならびに参照例の未処理PP容器の内面を純水にてすすいだ。すすいだ水を捨てた後、純水ですすいだPP容器内に、新たな純水を容器の約1/3ほど入れ、容器を軽く振盪させ、その時の壁面に対する純水の各PP容器に対する付着状態を目視にて確認した。

ロ)PP容器親水性評価結果

参照例の未処理PP容器を基準として、実施例1において親水処理したPP容器は、容器壁面が純水で濡れていた。それに対して、対比例1〜3の液で処理したPP容器は、純水が滴状になり移動する様子が観察され、全く濡れることなく、参照例の未処理PP容器と同様に明らかな疎水性を示していた。

【0106】

対比例2ならびに対比例3の液には、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)は含まれているものの、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)のPP表面上への吸着が有効に行われないため、評価直前に処理後容器を純水ですすいだ際、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)は洗い落とされたことがわかる。

【0107】

一方、実施例1における処理後PP容器においては、同じく、処理後容器を純水ですすぐ操作を加えた後も、容器と純水が濡れていたことから、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)はPP表面上へ強固に吸着しており、また、その吸着が有効に行われていることがわかる。

【0108】

以上の評価結果から、PP容器に対して、ポリアルキレンオキサイド鎖を有するポリアルキルシロキサン、酸、アルコールを含む溶液の塗布と、その後の乾燥より、有効にプラスチック材料の表面親水化処理が行われることが明らかとなった。また、アルコールおよび酸の存在下において処理することにより、高分子ポリアルキルシロキサンのPP表面への所望の配向と付着が完成されていることが判明する。加えて、酸およびアルコールによりプラスチック材料の表面を洗浄し、清浄なプラスチック表面を作りあげる作用なども加味されて、プラスチック表面とポリアルキレンオキサイド鎖を有するポリアルキルシロキサンの疎水性を示す、繰り返し単位であるアルキルシロキサン構造のメチル基部が基板面に配向して、全体の付着力が向上したことが明らかとなった。

【0109】

また、ポリアルキレンオキサイド鎖を有するポリアルキルシロキサンの良溶媒であるアルコールに溶かすことにより、プラスチック表面上にポリアルキレンオキサイド鎖を有するポリアルキルシロキサンを均一に分散させ、また効果的に付着させることができる。なお、親水性機能をもつ界面活性剤を塗布し、乾燥させただけの場合は、初期親水性が得られるものの、純水によりすすいだ際にはすぐに界面活性剤が水に溶解して溶出してしまい、付与した親水性が失われる。

【0110】

(実施例2)

本例は、物品形状が繊維体の場合に対して本発明の表面改質方法を適用した例である。具体的には、ポリプロピレン・ポリエチレン繊維体(PP・PE繊維体)の表面親水化処理に適用した例である。実際のポリプロピレン・ポリエチレン繊維体は、例えば、インクなどの液体を染み込ませ、排インクを保持する目的で用いられるインク吸収体に利用できる形状を採る繊維を複合させて塊形状としたものである。例えば、図10(a)に示すように、大気に対して開放された開口25を有する適当な形状の容器21内に排インクなどの各種液体の吸収保持体として機能する繊維体23を所定の配向で収納し、吸収体24として用いることで液体保持容器20として使用することができる。更に、このようなインク吸収体24は、インクジェット記録装置に用いる排インクタンク中に好適に利用できるものである。

【0111】

吸収体24を構成する繊維体23は具体的には、ポリプロピレンとポリエチレンの二軸繊維体から構成されており、個々の繊維は、長さが大凡60mmである。この二軸繊維体は、その断面形状を図11(a)に例示するように、軸に対して垂直方向における断面の外形(外周形状)は略円形状(閉環状)であり、相対的に融点の高いポリプロピレン繊維を芯材23bとし、その周囲に相対的に融点の低いポリエチレンで覆い鞘材23aとしたものである。このような断面構造の短繊維からなる繊維塊を梳綿機により、その繊維並び方向を揃えた後、加熱して、繊維間に融着を生じさせる。具体的には、鞘材23aのポリエチレンの融点よりは高く、芯材23bのポリプロピレンの融点よりは低い温度に加熱して、繊維が互いに接する部位の鞘材のポリエチレン相互が融着した構造体とする。

【0112】

上記の繊維構造体23においては、図10(b)に示すように、梳綿機により繊維並び方向を揃えたため、繊維23Aは、主に長手方向(F1)に連続的に配列されており、図10(c)に示されるように、例えばα、β、γ、εなどの部分において部分的に繊維A23は、相互に接触あるいは近接している。加熱により、この接触点(交点)において、図10(d)に示すように、例えばα、β、γ、εなどの部分において相互の融着が生じて、網目構造を形成し、直交する方向(F2)についての機械的な弾力性を有するものとなっている。それに伴い、図10(b)に示す長手方向(F1)への引っ張り強度を増しているが、それに対して、直交する方向(F2)は、引っ張り強度は劣るものの、押しつぶし変形に対しては、復元力を有する弾性構造となっている。

【0113】

より詳細にこの繊維構造体23を見ると、図10(d)に示すように、個々の繊維23Aは捲縮されており、この捲縮に伴い、隣接する繊維間で複雑な網目構造を形成し、例えばα、β、γ、εなどの部分で融着が生じている。一部の捲縮した繊維23Aは、直交する方向(F2)に向くことで、三次元的な融着をも完成している。本例で実際に用いた繊維構造体23は、融点約180℃の芯材23aのポリプロピレン繊維に対して、融点約132℃のポリエチレンが、図11の(a)に示す略同心円状に被覆した二軸繊維のトウを用いて、スライバーに形成した。用いた繊維構造体23では、主に繊維が配列する繊維方向(F1)が存在するので、仮に液体を浸漬すると、内部での流動性ならびに静止状態での保持の様子が、繊維方向(F1)とそれと直交する方向(F2)とでは、明確な差異を有する。

【0114】

この例では、対象とする物品形状が繊維構造体であり、液体の保持性が、前記実施例1の平面な表面を有する容器より、一般に高いため、処理液溶液を以下の組成とした。

【0115】

【表2】

【0116】

(1)PP・PE繊維吸収体の親水化処理方法

上記組成の親水処理液28に、図12(a)に示す融着処理が施された構造のポリプロピレン・ポリエチレン繊維吸収体24を浸漬した(図12(b))。この時、繊維吸収体24を構成する繊維23Aの間隙に、図12(b)の拡大図で示されるように処理液28が保持される。その後、繊維吸収体24を例えば金あみ等の押え治具27を用いて押しつぶして(図12の(c))、図12(c)の拡大図に示されるように、繊維23Aの隙間に保持されている、余分な処理溶液28を除去した。金網等の押え治具27から取り出すと、繊維吸収体24は元の形状に復元して(図13の(a))、繊維23A表面に液層28Aが塗布されたものとなる。この繊維表面が液で濡れたものを、60℃オーブン29にて、1時間乾燥させた(図13(b))。これによって、図13(c)に示されるように、繊維23Aの表面に対して親水化層28B処理が施された繊維吸収体24を得ることが出来る。

【0117】

(対比例4及び参照例1)

加えて、対比例4として、上記繊維体親水処理液において調製した硫酸とイソプロピルアルコールのみを含む液についても、実施例2と同じ操作を施した。すなわち、実施例2において用いた処理液から、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)を除いた液である。また、参照例として、未処理のPP・PE繊維吸収体を用いた。

【0118】

なお、実施例2において、使用したPP・PE繊維吸収体も重量0.5gに対し、前記の塗布法で繊維吸収体全体に塗布される親水処理液は0.3〜0.5gである。また、対比例4においても、塗布される液量は、実施例2と同じである。

【0119】

以上の操作で得られた各繊維吸収体における表面の処理状態についての評価及びその結果を以下に示す。

(1)PP・PE繊維吸収体親水性評価方法

イ)スポイト純水滴下評価

実施例2の処理をしたPP・PE繊維吸収体、対比例4のPP・PE繊維吸収体および参照例の未処理のPP・PE繊維吸収体について、それぞれ、上部からスポイトにて純水を滴下した際、純水の染込み具合を観察した。

ロ)純水浸漬評価

PP・PE繊維吸収体が十分に入る大きさの容器に純水を満たし、この容器に中に実施例2のPP・PE繊維吸収体、対比例4のPP・PE繊維吸収体および参照例の未処理のPP・PE繊維吸収体をゆっくり乗せ、その際、それぞれのPP・PE繊維吸収体への純水の染込み具合を観察した。

(2)PP・PE繊維吸収体親水性評価結果

イ)スポイト純水滴下評価結果

実施例2において処理したPP・PE繊維吸収体では、上部からスポイトにて純水を滴下した際、純水は瞬時に繊維吸収体の内部へと浸透していった。

【0120】

一方、対比例4のPP・PE繊維吸収体ならびに参照例1の未処理PP・PE繊維吸収体では、上部からスポイトにて純水を滴下したが、純水はPP・PE繊維吸収体にまったく浸透せず、PP・PE繊維吸収体上をはじくような形で球状形の液滴を形成していた。

ロ)純水浸漬評価結果

実施例2において処理したPP・PE繊維吸収体を純水を満たした容器の中の水にゆっくり乗せると、PP・PE繊維吸収体はゆっくりと水中に沈んでいった。少なくとも、これは、実施例2において処理したPP・PE繊維吸収体の表面は、親水性を有することを表している。

【0121】

一方、対比例4のPP・PE繊維吸収体、ならびに参照例1の未処理PP・PE繊維吸収体を純水を満たした容器に中にゆっくり乗せた際には、対比例4のPP・PE繊維吸収体と未処理PP・PE繊維吸収体は、共に純水の上に完全に浮いた状態になった。その後も、まったく水を吸収する様子はみられず、明らかに撥水性を示していた。

【0122】

以上の結果から、PP・PE繊維吸収体に対しても、ポリアルキレンオキサイド鎖を有するポリアルキルシロキサン、酸、アルコールからなる処理液を塗布し、乾燥することにより、図13(c)に示すようなポリアルキルシロキサンの被覆(親水化層)28Bが形成され、有効に表面親水化処理が行われると判断される。その結果として、上記の処理を施したPP・PE繊維吸収体24は、水性インクに対しても、十分にインク吸収体としての機能を持たせることが可能であることが判明した。

【0123】

上記の結果、すなわち、本発明の表面改質において、PP・PE繊維の表面にポリアルキレンオキサイド鎖を有するポリアルキルシロキサンが付着し、高分子被覆を形成することの査証を得る目的で、繊維表面のSEM写真による観察を行った。

【0124】

図14、図15、図16に、参照例1(未処理PP・PE繊維吸収体)の未処理PP・PE繊維表面の拡大SEM写真を示す。また。図17に、対比例4(酸とアルコールのみ処理PP・PE繊維吸収体)の酸処理PP・PE繊維表面の拡大SEM写真を示す。

【0125】

図18、図19、図20に、実施例2(親水化処理PP・PE繊維吸収体)の処理済PP・PE繊維表面の拡大SEM写真を示す。

【0126】

先ず、これら全てのPP・PE繊維表面拡大SEM写真において、繊維表面上に有機物の付着に起因すると判断される、明確な構造変化は確認できない。実際に、図16の未処理PP・PE繊維及び、図20の親水化処理PP・PE繊維の2000倍拡大写真を詳細に比較しても、未処理PP・PE繊維と親水化処理PP・PE繊維の表面のSEM観察において両者の違いは認められない。従って、親水化処理PP・PE繊維において、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)は繊維表面に均一に薄い膜状(単分子膜と思われる)に付着しているため、形状的には、元の繊維表面と区別が付かないものとなっており、SEM観察上差異が認められないと判断される。

【0127】

一方、図17の酸とアルコールのみで処理したPP・PE繊維のSEM写真を見ると、繊維の交点(溶着部)の切断が多く生じ、また、繊維中に節のようなものが多く見られる。この変化は、加熱乾燥の過程で、溶剤の蒸発による高濃度の酸と、乾燥工程自体の熱により、繊維表面のPE・PP分子、特に表層PEの劣化が誘起・促進された結果を示している。

【0128】

一方、親水化処理溶液も、同じ濃度の酸を含み、同じく加熱乾燥を施すにもかかわらず、酸とアルコールのみで処理した酸処理PP・PE繊維にて観測されるような、繊維結合部の切断、および、繊維中に節のようなものは認められない。この事実は、実施例2の親水化処理では、繊維表面のPE分子の劣化が抑制されていることを示している。これは、酸が作用して、繊維表面のPE分子の切断が生じ、分子内にラジカルが生成した際にも、何らかの物質・構造がラジカルを捕捉し、ラジカルが連鎖的にPEを破壊することを抑制していると考えられる。そのラジカルの捕捉にも、表面に付着する(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)が関与し、生成したラジカルを捕捉する形でPE表面と化学的な結合をも形成することで、ラジカル連鎖によるPE/PPの破壊を抑制する副次的な現象・効果も否定はできない。

【0129】

これらを総合すると、本実施例2においては、繊維表面の改質は、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)が繊維表面に均一に薄い膜状に付着していることで達成されていると判断される。その過程において、親水化処理に用いる溶液中に含まれる酸と溶剤による繊維表面の洗浄効果も期待でき、ポリアルキレンオキサイド鎖の物理的な吸着を促進する作用も予測される。それ以外に、高濃度の酸と熱によるPE分子の切断に伴うPE分子の切断部とポリアルキレンオキサイド鎖の化学的結合の可能性も少なからず存在していることも考えられる。

【0130】

なお、二軸繊維には、二軸繊維の中には図11(b)に示すように偏芯して、核部(芯材)23bが部分的に外壁面に露出して、表層(鞘材)23aからなる表面と核部からなる表面が混在している場合があるが、この様な場合においても、上記の本発明にかかる表面改質処理を行うことで、核部の露出部分および表層の表面の両方に親水性を付与することが可能である。なお、親水性機能をもつ界面活性剤を塗布し、乾燥させただけの場合には、部分的ではあるが初期親水性は得られるものの、純水により軽く揉み洗いすると、すぐにか界面活性剤が水に溶解して溶出してしまい、親水性が失われる。

【0131】

(実施例3)

本例は、プラスチック粒子の表面親水化処理に本発明を適用した例である。具体的には、ポリプロピレン粒子表面に対して、実施例1のポリプロピレン製容器に対して、その内壁面の撥水性を親水化する表面改質と同様の処理を施した例である。

【0132】

先ず、下記する組成の親水処理溶液を調製した。

【0133】

【表3】

【0134】

実施例1と同様に、溶液は、先ず、イソプロピルアルコールに、硫酸を最終溶液中における濃硫酸の添加率が0.5重量%となる量加えて、均一に混合した。ついで、(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)を最終溶液中における添加率が4.0重量%となる量加えて、均一に溶解混合して、上記親水処理液に調整した。

(1)PP(ポリプロピレン)粒子の親水化処理

使用したPP粒子31は直径2mmのポリプロピレン製の球状粒子を用いた。

【0135】

上記の親水処理液38中にPP粒子31を浸漬し、浸漬したPP粒子31をすくいとることにより親水処理液38とPP粒子31を分離した。その後、処理液38が塗布されているPP粒子31を図22に示す容器30に入れ、容器30内に熱風を勢い良く送風することで、容器内部でPP粒子31が互いに接着することないように、攪拌した。この攪拌状態で、処理液38中に含まれる溶媒を蒸発・乾燥させることで処理を施した。この処理は、PP粒子自体の回転による塗布量の均一化もでき球状周囲による表面張力を利用し、さらに均一な塗布状態及び膜形成が可能となるので、本発明において好ましい製造方法の一つとなる。

(参照例2)

未処理のPP粒子を、参照例2とした。

【0136】

このようにして表面改質処理したPP粒子(実施例3)と未処理のPP粒子(参照例2)について表面処理状態の評価を行った。

【0137】

PP粒子親水性評価方法

(1)純水攪拌評価

純水を入れたポリエチレン製の容器中に、実施例3において親水処理したPP粒子、および参照例の未処理PP粒子を入れ、スターラにて攪拌した際の粒子の様子を観察した。

(2)PP粒子親水性評価結果

上記の純水攪拌評価を行った結果は次のとおりである。すなわち、実施例3において処理したPP粒子を純水中に入れ攪拌した際、実施例3において処理したPP粒子は純水中で分散・攪拌されていた。一方、参照例2の未処理PP粒子は純水中に分散されることなく、ポリエチレン製の容器の壁面に吸い寄せられるように、純水表面上に浮いていた。

【0138】

これは、実施例1と同様に、実施例3において処理したPP粒子の表面が十分に親水化処理されていることを示している。すなわち、図21(a)に示す未処理PP粒子表面上に、表面を密に覆うように、図21(b)に示すような(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)の被覆38Aが形成されていることを示している。さらには、本発明の方法では、実施例1のような平坦な面のみでなく、実施例3の粒子表面のような曲面から形成される表面に対しても、例えば、図21(c)に模式的に示すように、高分子の被覆38Aを容易に達成できることを示している。このように表面の周部(断面の外周形状が閉環状である部分)を、高分子の被覆38Aが環状に覆うことで、この高分子の被覆により表面改質がなされた部分が物品から容易に剥離しないようにすることができる。

【0139】

(実施例4)

本例は、本発明の方法を適用し、ポリプロピレン・ポリエチレン繊維体(PP・PE繊維体)の表面を機能性基としてアミノ基を有するポリ(ジメチルシロキサン)(アミノ変性・ポリ(ジメチルシロキサン))を含む液で処理し、表面改質を図った例である。

【0140】

具体的には、ポリプロピレン・ポリエチレン繊維体(PP・PE繊維体)表面に対して、実施例2と類似する手順により、アミノ変性・ポリ(ジメチルシロキサン)を被覆して、撥水性のポリプロピレン表面の表面改質処理を施した例である。

【0141】

先ず、実施例2の親水処理溶液中の(ポリオキシアルキレン)・ポリ(ジメチルシロキサン)の代わりに、アミノ変性ポリ(ジメチルシロキサン)を用いた表面改質溶液を調製した。

【0142】

【表4】

【0143】

高分子化合物であるアミノ変性・ポリ(ジメチルシロキサン)の溶解性に富む有機溶媒アルコールとして、イソプロピルアルコールを用いて、溶液を調製した。なお、用いた、アミノ変性・ポリ(ジメチルシロキサン)は、ポリ(ジメチルシロキサン)の主繰り返し単位に、そのメチル基の一つに、アミノ基を有する機能性基に置き換わった構造を有するものであり、市販品(GE東芝シリコーン株式会社製、変性シリコーンオイル TSF47003)を利用した。

【0144】

溶液は、先ず、イソプロピルアルコールに、アミノ変性・ポリ(ジメチルシロキサン)を最終溶液中における添加率が0.4重量%となる量加えて均一に混合した。ついで、無機酸である硫酸を最終溶液中における濃硫酸の添加率が0.05重量%となる量加えて、均一に溶解混合して、上記表面改質溶液に調整した。

(1)PP・PE繊維吸収体の表面改質方法

上記組成の親水処理液に、図12(a)に示す構造のポリプロピレン・ポリエチレン繊維吸収体を浸漬した(図12(b))。この時、繊維吸収体の間隙に処理液が保持される。その後、繊維吸収体を押しつぶして(図12の(c))、繊維の隙間に保持されている、余分な処理溶液を除去した。金網等の抑え治具から取り出すと、繊維吸収体は元の形状に復元して(図13の(a))、繊維表面に液層が塗布されたものとなる。この繊維表面が液で濡れたものを、60℃オーブンにて、1時間乾燥させた(図13(b))。

(参照例3)

未処理のPP・PE繊維吸収体を、参照例3とした。

【0145】

以上のようにして得られた各PP・PE繊維吸収体について、表面状態の評価を行った。

(1)PP・PE繊維吸収体表面改質評価方法

イ)アニオン染料水溶液浸漬試験

実施例4において表面改質処理したPP・PE繊維吸収体、および参照例の未処理PP・PE繊維吸収体をアニオン染料水溶液として染料濃度 10% のC.I.ダイレクトブルー199染料水溶液に浸漬し、その後、純水にて繊維をもみ洗いした際の様子を観察した。

ロ)PP・PE繊維吸収体表面改質評価結果

上記のアニオン染料水溶液浸漬試験によって評価したところ以下の結果を得た。

【0146】

実施例4において処理したPP・PE繊維吸収体をアニオン染料水溶液として染料濃度10% C.I.ダイレクトブルー199染料水溶液に浸漬し、その後、純水にてもみ洗いした際、処理済PP・PE繊維吸収体は染料のシアン色に薄く染まったままであった。

【0147】

一方、参照例3の未処理PP・PE繊維吸収体は染料濃度 10% C.I.ダイレクトブルー199染料水溶液に浸漬し、その後、純水にて繊維をもみ洗いした際、明らかに染料水溶液となじんだ様子は見られず、染料水溶液は洗い流され、浸漬前のPP・PE繊維吸収体の白色に戻ってしまった。

【0148】

この機能性基としてアミノ基を有するポリ(ジメチルシロキサン)を用いて表面改質を行ったPP・PE繊維吸収体が染料水溶液への浸漬後の水洗い後も染料のシアン色に薄く染まったままであったことは、アミノ変性・ポリ(ジメチルシロキサン)、酸、アルコールを含む液の塗布・乾燥によりたPP・PE繊維吸収体表面に、アミノ変性・ポリ(ジメチルシロキサン)が付着することを示している。すなわち、PP・PE繊維吸収体の表面がアミノ変性・ポリ(ジメチルシロキサン)により覆われ、アミノ変性・ポリ(ジメチルシロキサン)中のアミノ基により、PP・PE繊維吸収体表面がカチオン性基であるアミノ基の性質を持ったカチオン性PP・PE繊維吸収体へと表面改質されたことにを示す。この表面改質により、カチオン性PP・PE繊維吸収体はアニオン染料水溶液中のアニオン染料と反応し着色されていることを示している。また、繊維の内部までシアン色に着色されていることから本発明の表面改質方法により複雑な構造を有する繊維集合体の内部まで効果的に表面改質されていることを示している。

【0149】

実施例4においては、撥水性PP表面の改質に、カチオン性の官能基であるアミノ基を持つアミノ変性・ポリ(ジメチルシロキサン)を用いたが、骨格のポリ(ジメチルシロキサン)に置換する官能基として、カチオン性の官能基以外にも、例えば、アニオン性の官能基を用いるならば、PP表面をアニオン性に表面改質することも可能と考えられる。アニオン性の官能基を用いる際には、開裂触媒にはアルカリ物質を用いれば良い。この例のように、表面への付着に利用される骨格のポリ(ジメチルシロキサン)に置換する官能基を、表面改質の目的に応じて変化させることで、その目的に応じる性質を有す表面を有するPPへと表面改質することが可能と考える。

(実施例5)

本例は、本発明の方法を適用し、プラスチック粒子の表面をアミノ変性・ポリ(ジメチルシロキサン)を含む液で処理し、表面改質を図った例である。具体的には、ポリプロピレン粒子表面に対して、実施例3と類似する手順により、アミノ変性・ポリ(ジメチルシロキサン))を被覆して、撥水性のポリプロピレン表面の表面改質処理を施した例である。まず、下記する組成の親水処理溶液を調整した。

【0150】

【表5】

【0151】

実施例4と同様に、溶液は、先ず、イソプロピルアルコールに、アミノ変性・ポリ(ジメチルシロキサン)を最終溶液中における添加率が0.4重量%となる量加えて均一に混合した。ついで、無機酸である硫酸を最終溶液中における濃硫酸の添加率が0.05重量%となる量加えて、均一に溶解混合して、上記表面改質溶液に調整した。

(1)PP(ポリプロピレン)粒子の表面改質

使用したPP粒子は直径2mmのポリプロピレン製の球状粒子を用いた。

【0152】

上記調製した表面改質溶液中にPP粒子を浸漬し、浸漬したPP粒子をすくいとることより処理液とPP粒子を分離した。その後、実施例3と同様に、処理液が塗布されているPP粒子を図22に示す容器に入れ、容器内に熱風を勢い良く送風することで、容器内部でPP粒子が互いに接着することないように、攪拌した。この攪拌状態で、処理液中に含まれる溶媒を蒸発・乾燥させることで処理を施した。

(参照例4)

未処理のPP粒子を、参照例4とした。

【0153】

以上のようにして得られた各PP粒子について、表面状態の評価を行った。

(1)PP粒子表面改質評価方法

イ)アニオン染料水溶液浸漬試験

実施例4において表面改質処理したPP粒子、および参照例の未処理PP粒子をアニオン染料水溶液として染料濃度 10% C.I.ダイレクトブルー199染料水溶液に浸漬し、その後、純水にてPP粒子を洗浄し乾燥させた後のPP粒子の様子を観察した。

ロ)PP粒子表面改質評価結果

上記のアニオン染料水溶液浸漬試験によって評価したところ以下の結果を得た。

【0154】

実施例5において処理したPP粒子上をアニオン染料水溶液として染料濃度10% C.I.ダイレクトブルー199染料水溶液に浸漬し、その後、純水にてPP粒子を洗浄し乾燥させた際、処理済PP粒子は染料のシアン色に薄く染まっていた。

【0155】

一方、参照例4の未処理PP粒子は染料濃度 10% C.I.ダイレクトブルー199染料水溶液に浸漬し、その後、純水にてPP粒子を洗浄し乾燥させた際、明らかに染料となじんだ様子は見られず、染料は洗い流され、浸漬前のPP粒子の白色に戻ってしまった。

【0156】

この機能性基としてアミノ基を有するポリ(ジメチルシロキサン)を用いて表面改質を行ったPP粒子が染料水溶液への浸漬後の水洗い後も染料のシアン色に薄く染まったままであったことは、アミノ変性・ポリ(ジメチルシロキサン)、酸、アルコールを含む液の塗布・乾燥によりたPP粒子表面に、アミノ変性・ポリ(ジメチルシロキサン)が付着することを示している。すなわち、PP粒子の表面がアミノ変性・ポリ(ジメチルシロキサン)により覆われ、アミノ変性・ポリ(ジメチルシロキサン)中のアミノ基により、PP粒子表面がカチオン性基であるアミノ基の性質を持ったカチオン性PP粒子へと表面改質されたことを示す。この表面改質により、カチオン性PP粒子はアニオン染料水溶液中のアニオン染料と反応し着色されていることを示している。

【0157】

また、このPP粒子表面改質評価において、アニオン染料として、シアンを用いたが、アニオン染料の色を変えることで、染料の色に応じた着色PP粒子を作ることが可能である。また、本実施例においては、直径2mmのPP粒子を用いたが、PP粒子をより微細なものとすることで、PP粒子の表面積が拡大し、結果として、PP粒子に対する染料の着色比率が高まり、より鮮やかな着色PP粒子を作ることも可能である。

【0158】

また、より微細なPP粒子を着色することで、微細な着色されたPP粒子をインク中に分散させることで、着色PP微粒子を色材として使用することも可能である。

【0159】