物品計量包装システム及び包装機

【課題】回数計量において横シール時の物品の噛み込み不良の発生を抑制し得る、物品計量包装システム及びそれに用いられる包装機を得る。

【解決手段】物品Rの計量を行う計量機1と、計量機1から排出された物品Rを包装する包装機2とを備え、計量機1から複数回に分割して排出された物品Rが包装機2によってまとめて包装される、物品計量包装システムにおいて、設定されたサイクルタイムをT、排出の分割数をNとして、同一サイクル内において包装機2から計量機1へ送信される排出要求信号の間隔が、T/Nよりも短く設定されている。

【解決手段】物品Rの計量を行う計量機1と、計量機1から排出された物品Rを包装する包装機2とを備え、計量機1から複数回に分割して排出された物品Rが包装機2によってまとめて包装される、物品計量包装システムにおいて、設定されたサイクルタイムをT、排出の分割数をNとして、同一サイクル内において包装機2から計量機1へ送信される排出要求信号の間隔が、T/Nよりも短く設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物品の計量及び包装を行う物品計量包装システム及びそれに用いられる包装機に関する。

【背景技術】

【0002】

組合せ計量装置において、一度に計量できないほど目標重量が大きい場合や、計量機から全物品を一度に排出すると包装袋の底抜けや物品の破損を生じる場合には、計量機から複数回に分割して物品を排出し、これらの物品を包装機によってまとめて包装することが行われる(いわゆる回数計量)。このような回数計量においては、通常、予め設定されたサイクルタイムに応じて、包装機から計量機への物品の排出要求信号の送信間隔が等間隔に設定されている。例えば、サイクルタイムが「3秒」、排出の分割数が「2」である場合は、排出要求信号の送信間隔は「1.5秒」(=3/2)に設定されるのが通常である。つまり、この例の場合は、1.5秒の等間隔で包装機から排出要求信号が連続的に送信される。

【0003】

なお、包装機における包装袋のシール制御装置に関する技術は、例えば下記特許文献1に開示されている。

【0004】

【特許文献1】特開2000−95206号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

計量機から排出される物品がパン粉や鰹節等の比重の軽い商品である場合には、物品が計量機から排出されてから包装袋内に落下・収納されるまでに、ある程度の時間を要する。従って、上記の回数計量において、同一サイクル内における最後の排出から、包装袋が横シールされるまでの間隔が短いと、横シール時に物品の噛み込み不良が発生してしまう。

【0006】

本発明はかかる事情に鑑みて成されたものであり、回数計量において横シール時の物品の噛み込み不良の発生を抑制し得る、物品計量包装システム及びそれに用いられる包装機を得ることを目的とする。

【課題を解決するための手段】

【0007】

第1の発明に係る物品計量包装システムは、物品の計量を行う計量機と、前記計量機から排出された物品を包装する包装機とを備え、前記計量機から複数回に分割して排出された物品が前記包装機によってまとめて包装される、物品計量包装システムにおいて、設定されたサイクルタイムをT、排出の分割数をNとして、同一サイクル内において前記包装機から前記計量機へ送信される排出要求信号の間隔が、T/Nよりも短く設定されていることを特徴とするものである。

【0008】

第2の発明に係る包装機は、計量機から複数回に分割して排出された物品をまとめて包装する包装機において、設定されたサイクルタイムをT、排出の分割数をNとして、同一サイクル内において前記包装機から前記計量機へ送信される排出要求信号の間隔が、T/Nよりも短く設定されていることを特徴とするものである。

【発明の効果】

【0009】

第1及び第2の発明によれば、設定されたサイクルタイムをT、排出の分割数をNとして、同一サイクル内において包装機から計量機へ送信される排出要求信号の間隔が、T/Nよりも短く設定されている。従って、排出要求信号の送信間隔が等間隔に設定されている場合と比較すると、同一サイクル内における最後の排出から包装袋が横シールされるまでの間隔を長くとることができるため、横シール時の物品の噛み込み不良の発生を抑制することが可能となる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態について、図面を用いて詳細に説明する。なお、異なる図面において同一の符号を付した要素は、同一又は相応する要素を示すものとする。

【0011】

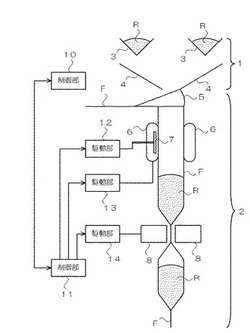

図1は、本発明の実施の形態に係る物品計量包装システムの概略構成を示す図である。図1に示すように、本実施の形態に係る物品計量包装システムは、食料品等である物品Rの計量を行う計量機1と、計量機1から排出された物品Rの包装を行う包装機2とを備えて構成されている。ここで、本実施の形態では、計量機1から複数回に分割して排出された物品Rが包装機2によって一つの包装袋内にまとめて包装される、いわゆる回数計量の物品計量包装システムを想定している。特に以下の例では、排出の分割数Nが「2」である場合、つまり、計量機1から2回に分割して排出された物品Rが一つの包装袋内にまとめて包装される場合を例にとり説明する。但し、排出の分割数Nは「2」に限定されるものではなく、任意の値を設定可能である。

【0012】

計量機1は、いわゆる組合せ計量機であり、各々が独立に物品Rの重量を計量可能な複数の計量ホッパ3を備えている。また、計量機1は、集合シュート4と制御部10とを備えている。制御部10は、各計量ホッパ3内に貯留されている物品Rの重量値をそれぞれ検出する。そして、重量値の総和が目標値に最も近くなる計量ホッパ3の組合せを演算によって求め、この組合せに対応する計量ホッパ3から物品Rを排出させる。計量ホッパ3から排出された物品Rは集合シュート4によってまとめられ、包装機2に向かって排出される。なお、この例ではN=2である回数計量(以下「2回計量」と称す)を想定しているため、計量機1からの2回分の排出によって包装機2に供給された物品Rが、一つの包装袋内にまとめて包装されることとなる。

【0013】

包装機2は、図1に示すように、フォーマ5、プルダウンベルト6、縦シール装置7、及び横シール装置8を備えて構成されている。フォーマ5は、供給されたプラスチックフィルム等の包材Fを筒状に成形する。プルダウンベルト6は、筒状に成形された包材Fを下方に向けて搬送する。縦シール装置7は、包材Fの縦方向の重なり部分を熱圧着することにより、包材Fの縦シールを行う。横シール装置8は、一対のシールジョーを用いた熱圧着による包材Fの横シールと、袋単位での包材Fの切断とを行う。また、包装機2は、プルダウンベルト6、縦シール装置7、及び横シール装置8をそれぞれ駆動するための駆動部12,13,14と、制御部11とを備えている。

【0014】

図2は、制御部11の機能構成を示すブロック図である。図2に示すように制御部11は、排出完了信号入力手段20、排出要求信号出力手段21、制御手段22、設定手段23、及びタイマ24を備えている。また、設定手段23には、オペレータが各種の設定情報を入力するための、タッチパネルやキーボード等の入力手段25が接続されている。

【0015】

<本発明の前提技術における制御内容(ミスサイクル無し)>

図3は、本発明の前提技術に係る物品計量包装システムの動作を説明するためのタイミングチャートである。(A)は、包装機2から計量機1に向けての排出要求信号の出力を示しており、(B)は、横シール装置8による包材Fの横シールを示しており、(C)は、計量機1から包装機2に向けての物品Rの排出を示しており、(D)は、計量機1から包装機2に向けての排出完了信号の出力を示している。後述の図4〜6についても同様である。

【0016】

図2を参照して、オペレータは、サイクルタイムT(袋詰め商品の生産周期)、分割数N、及び包材Fの種類等に関する情報を、入力手段25を用いて予め入力可能である。設定手段23は、入力手段25から入力されたサイクルタイムT及び分割数Nに基づいて、排出要求信号を周期的に出力する時間間隔P1(図3における「P1a」「P1b」参照)を設定する。従来の場合、例えば、サイクルタイムTが「3秒」、分割数Nが「2」である場合は、時間間隔P1は「1.5秒」(=T/N)に設定される。また、設定手段23は、入力手段25から入力された包材Fの種類に基づいて、包材Fの横シールに必要な時間(以下「横シール所要時間」と称す)を求める。ここで、包材Fの種類と横シール所要時間との対応関係が記述されたデータテーブルが予め作成されて、設定手段23が参照可能なメモリに記憶されている。また、設定手段23は、時間間隔P1、分割数N、及び横シール所要時間に基づいて、同一サイクル内における最後の排出完了信号を受信してから、横シールを開始するまでの時間間隔(図3における「Q1」参照)を設定する。設定手段23によって設定されたこれらの情報は、制御手段22に入力される。

【0017】

図2,3を参照して、時刻T1において、排出要求信号出力手段21は、制御手段22からの命令により、計量機1(詳細には制御部10)に向けて排出要求信号J1を出力する。これを受けて計量機1は、時刻T2において、包装機2に向けての物品Rの排出を開始する。物品Rの排出は、時刻T3において停止される。また、計量機1は、時刻T2において、包装機2(詳細には制御部11)に向けて排出完了信号M1を出力する。排出完了信号入力手段20は、排出完了信号M1を受信した旨を制御手段22に通知し、これによって制御手段22は、第1サイクル内における最初の排出完了信号を受信したことを検知する。

【0018】

時刻T1から時間間隔P1(P1a)が経過した時刻T4において、排出要求信号出力手段21は、制御手段22からの命令により、計量機1に向けて排出要求信号J2を出力する。これを受けて計量機1は、時刻T5において、包装機2に向けての物品Rの排出を開始する。物品Rの排出は、時刻T6において停止される。また、計量機1は、時刻T5において、包装機2に向けて排出完了信号M2を出力する。排出完了信号入力手段20は、排出完了信号M2を受信した旨を制御手段22に通知し、これによって制御手段22は、第1サイクル内における最後の排出完了信号を受信したことを検知する。

【0019】

次に、制御手段22は、排出完了信号M2を受信した時刻T5からの経過時間をタイマ24を用いて計測し、時刻T5から時間間隔Q1が経過した時刻T7において、横シール装置8による包材Fの横シールを開始する。なお、縦シール装置7による包材Fの縦シールは、この時点ではすでに完了している。包材Fの横シールは、時刻T7から横シール所要時間が経過した時刻T8において停止される。

【0020】

時刻T4から時間間隔P1(P1b)が経過した時刻T9において、排出要求信号出力手段21は排出要求信号J3を出力し、続く第2サイクルが上記と同様に実行される。

【0021】

<本発明における制御内容(ミスサイクル無し)>

図4は、本発明に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【0022】

図2を参照して、オペレータは、サイクルタイムT、分割数N、及び包材Fの種類等に関する情報を、入力手段25を用いて予め入力可能である。設定手段23は、入力手段25から入力されたサイクルタイムT及び分割数Nに基づいて、排出要求信号を出力する時間間隔P2(図4における「P2a」「P2b」「P2c」参照)を設定する。本発明において、設定手段23はT/Nよりも短い任意の値に時間間隔P2を設定する。図4に示した例では、サイクルタイムTが「3秒」、分割数Nが「2」である場合において、設定手段23は時間間隔P2を「1秒」に設定している。また、設定手段23は、入力手段25から入力された包材Fの種類に基づいて、横シール所要時間を求める。また、設定手段23は、時間間隔P2、分割数N、及び横シール所要時間に基づいて、同一サイクル内における最後の排出完了信号を受信してから、横シールを開始するまでの時間間隔(図4における「Q2」参照)を、可能な限り長く設定する。設定手段23によって設定されたこれらの情報は、制御手段22に入力される。

【0023】

図2,4を参照して、時刻T1において、排出要求信号出力手段21は、制御手段22からの命令により、計量機1に向けて排出要求信号J1を出力する。これを受けて計量機1は、時刻T2において、包装機2に向けての物品Rの排出を開始する。物品Rの排出は、時刻T3において停止される。また、計量機1は、時刻T2において、包装機2に向けて排出完了信号M1を出力する。排出完了信号入力手段20は、排出完了信号M1を受信した旨を制御手段22に通知し、これによって制御手段22は、第1サイクル内における最初の排出完了信号を受信したことを検知する。

【0024】

時刻T1から時間間隔P2(P2a)が経過した時刻T4において、排出要求信号出力手段21は、制御手段22からの命令により、計量機1に向けて排出要求信号J2を出力する。これを受けて計量機1は、時刻T5において、包装機2に向けての物品Rの排出を開始する。物品Rの排出は、時刻T6において停止される。また、計量機1は、時刻T5において、包装機2に向けて排出完了信号M2を出力する。排出完了信号入力手段20は、排出完了信号M2を受信した旨を制御手段22に通知し、これによって制御手段22は、第1サイクル内における最後の排出完了信号を受信したことを検知する。第1サイクル内における最後の排出完了信号M2を受信したため、制御手段22は、時刻T4から時間間隔P2(P2b)が経過しても、排出要求信号出力手段21に次の排出要求信号J3を出力させない。

【0025】

制御手段22は、排出完了信号M2を受信した時刻T5からの経過時間をタイマ24を用いて計測し、時刻T5から時間間隔Q2が経過した時刻T7において、横シール装置8による包材Fの横シールを開始する。なお、縦シール装置7による包材Fの縦シールは、この時点ではすでに完了している。包材Fの横シールは、時刻T7から横シール所要時間が経過した時刻T8において停止される。

【0026】

時刻T1からサイクルタイムTが経過した時刻T9において、排出要求信号出力手段21は排出要求信号J4を出力し、続く第2サイクルが上記と同様に実行される。

【0027】

<本発明の前提技術における制御内容(ミスサイクル有り)>

図5は、本発明の前提技術に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【0028】

図2,5を参照して、時刻T1から時刻T4までの動作は図3と同様であるため、説明は省略する。

【0029】

計量機1は時刻T4において包装機2から排出要求信号J2を受けたが、この時点で物品Rの計量が終了していない等の理由により、計量機1から包装機2へ物品Rを排出できない状況にある。従って、排出要求信号J2に対応した、物品Rの排出(L2)及び排出完了信号M2の送信は行われず、いわゆるミスサイクルが発生している。

【0030】

時刻T4から時間間隔P1が経過した時刻T5において、排出要求信号出力手段21は、制御手段22からの命令により、計量機1に向けて排出要求信号J3を出力する。これを受けて計量機1は、時刻T6において、包装機2に向けての物品Rの排出を開始する。物品Rの排出は、時刻T7において停止される。また、計量機1は、時刻T6において、包装機2に向けて排出完了信号M3を出力する。排出完了信号入力手段20は、排出完了信号M3を受信した旨を制御手段22に通知し、これによって制御手段22は、第1サイクル内における最後の排出完了信号を受信したことを検知する。

【0031】

次に、制御手段22は、排出完了信号M3を受信した時刻T6からの経過時間をタイマ24を用いて計測し、時刻T6から時間間隔Q1が経過した時刻T8において、横シール装置8による包材Fの横シールを開始する。なお、縦シール装置7による包材Fの縦シールは、この時点ではすでに完了している。包材Fの横シールは、時刻T8から横シール所要時間が経過した時点で停止される。

【0032】

<本発明における制御内容(ミスサイクル有り)>

図6は、本発明に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【0033】

図2,6を参照して、時刻T1から時刻T4までの動作は図4と同様であるため、説明は省略する。

【0034】

計量機1は時刻T4において包装機2から排出要求信号J2を受けたが、この時点で物品Rの計量が終了していない等の理由により、計量機1から包装機2へ物品Rを排出できない状況にある。従って、排出要求信号J2に対応した、物品Rの排出(L2)及び排出完了信号M2の送信は行われず、いわゆるミスサイクルが発生している。

【0035】

時刻T4から時間間隔P2が経過した時刻T5において、排出要求信号出力手段21は、制御手段22からの命令により、計量機1に向けて排出要求信号J3を出力する。これを受けて計量機1は、時刻T6において、包装機2に向けての物品Rの排出を開始する。物品Rの排出は、時刻T7において停止される。また、計量機1は、時刻T6において、包装機2に向けて排出完了信号M3を出力する。排出完了信号入力手段20は、排出完了信号M3を受信した旨を制御手段22に通知し、これによって制御手段22は、第1サイクル内における最後の排出完了信号を受信したことを検知する。

【0036】

制御手段22は、排出完了信号M3を受信した時刻T6からの経過時間をタイマ24を用いて計測し、時刻T6から時間間隔Q2が経過した時刻T8において、横シール装置8による包材Fの横シールを開始する。なお、縦シール装置7による包材Fの縦シールは、この時点ではすでに完了している。包材Fの横シールは、時刻T8から横シール所要時間が経過した時点で停止される。

【0037】

なお、時刻T5から時間間隔P2が経過した時刻は、時刻T6から時間間隔Q2が経過した時刻T8よりも前である。この場合、制御手段22は、サイクルタイムT内での第1サイクルの完結よりも、時間間隔Q2の確保を優先し、時刻T5から時間間隔P2が経過しても、排出要求信号出力手段21に次の排出要求信号J4を出力させない。

【0038】

<本発明の効果>

上記の通り本発明の実施の形態に係る物品計量包装システムにおいて、設定手段23は、排出要求信号を出力する時間間隔P2を、T/Nよりも短い値に設定する。

【0039】

従って、図3と図4とを比較して、本発明において同一サイクル内の最後の排出から包装袋が横シールされるまでの時間間隔(図4のQ2)は、前提技術において同一サイクル内の最後の排出から包装袋が横シールされるまでの時間間隔(図3のQ1)よりも長く設定可能である。その結果、計量機1から排出される物品Rがパン粉や鰹節等の比重の軽い商品である場合であっても、最後の排出から横シールされるまでの時間間隔Q2を長くとることによって、横シール時の物品Rの噛み込み不良の発生を抑制することが可能となる。

【0040】

また、図5と図6とを比較して、ミスサイクルが発生した場合、本発明において無駄になる時間(図6のP2)は、前提技術において無駄になる時間(図5のP1)よりも短い。その結果、無駄時間の短縮によって全体としての商品の生産効率を向上することが可能となり、ミスサイクルの発生率が高くなるほどこの効果は顕著となる。

【図面の簡単な説明】

【0041】

【図1】本発明の実施の形態に係る物品計量包装システムの概略構成を示す図である。

【図2】制御部11の機能構成を示すブロック図である。

【図3】本発明の前提技術に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【図4】本発明に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【図5】本発明の前提技術に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【図6】本発明に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【符号の説明】

【0042】

1 計量機

2 包装機

11 制御部

20 排出完了信号入力手段

21 排出要求信号出力手段

22 制御手段

23 設定手段

24 タイマ

【技術分野】

【0001】

本発明は、物品の計量及び包装を行う物品計量包装システム及びそれに用いられる包装機に関する。

【背景技術】

【0002】

組合せ計量装置において、一度に計量できないほど目標重量が大きい場合や、計量機から全物品を一度に排出すると包装袋の底抜けや物品の破損を生じる場合には、計量機から複数回に分割して物品を排出し、これらの物品を包装機によってまとめて包装することが行われる(いわゆる回数計量)。このような回数計量においては、通常、予め設定されたサイクルタイムに応じて、包装機から計量機への物品の排出要求信号の送信間隔が等間隔に設定されている。例えば、サイクルタイムが「3秒」、排出の分割数が「2」である場合は、排出要求信号の送信間隔は「1.5秒」(=3/2)に設定されるのが通常である。つまり、この例の場合は、1.5秒の等間隔で包装機から排出要求信号が連続的に送信される。

【0003】

なお、包装機における包装袋のシール制御装置に関する技術は、例えば下記特許文献1に開示されている。

【0004】

【特許文献1】特開2000−95206号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

計量機から排出される物品がパン粉や鰹節等の比重の軽い商品である場合には、物品が計量機から排出されてから包装袋内に落下・収納されるまでに、ある程度の時間を要する。従って、上記の回数計量において、同一サイクル内における最後の排出から、包装袋が横シールされるまでの間隔が短いと、横シール時に物品の噛み込み不良が発生してしまう。

【0006】

本発明はかかる事情に鑑みて成されたものであり、回数計量において横シール時の物品の噛み込み不良の発生を抑制し得る、物品計量包装システム及びそれに用いられる包装機を得ることを目的とする。

【課題を解決するための手段】

【0007】

第1の発明に係る物品計量包装システムは、物品の計量を行う計量機と、前記計量機から排出された物品を包装する包装機とを備え、前記計量機から複数回に分割して排出された物品が前記包装機によってまとめて包装される、物品計量包装システムにおいて、設定されたサイクルタイムをT、排出の分割数をNとして、同一サイクル内において前記包装機から前記計量機へ送信される排出要求信号の間隔が、T/Nよりも短く設定されていることを特徴とするものである。

【0008】

第2の発明に係る包装機は、計量機から複数回に分割して排出された物品をまとめて包装する包装機において、設定されたサイクルタイムをT、排出の分割数をNとして、同一サイクル内において前記包装機から前記計量機へ送信される排出要求信号の間隔が、T/Nよりも短く設定されていることを特徴とするものである。

【発明の効果】

【0009】

第1及び第2の発明によれば、設定されたサイクルタイムをT、排出の分割数をNとして、同一サイクル内において包装機から計量機へ送信される排出要求信号の間隔が、T/Nよりも短く設定されている。従って、排出要求信号の送信間隔が等間隔に設定されている場合と比較すると、同一サイクル内における最後の排出から包装袋が横シールされるまでの間隔を長くとることができるため、横シール時の物品の噛み込み不良の発生を抑制することが可能となる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態について、図面を用いて詳細に説明する。なお、異なる図面において同一の符号を付した要素は、同一又は相応する要素を示すものとする。

【0011】

図1は、本発明の実施の形態に係る物品計量包装システムの概略構成を示す図である。図1に示すように、本実施の形態に係る物品計量包装システムは、食料品等である物品Rの計量を行う計量機1と、計量機1から排出された物品Rの包装を行う包装機2とを備えて構成されている。ここで、本実施の形態では、計量機1から複数回に分割して排出された物品Rが包装機2によって一つの包装袋内にまとめて包装される、いわゆる回数計量の物品計量包装システムを想定している。特に以下の例では、排出の分割数Nが「2」である場合、つまり、計量機1から2回に分割して排出された物品Rが一つの包装袋内にまとめて包装される場合を例にとり説明する。但し、排出の分割数Nは「2」に限定されるものではなく、任意の値を設定可能である。

【0012】

計量機1は、いわゆる組合せ計量機であり、各々が独立に物品Rの重量を計量可能な複数の計量ホッパ3を備えている。また、計量機1は、集合シュート4と制御部10とを備えている。制御部10は、各計量ホッパ3内に貯留されている物品Rの重量値をそれぞれ検出する。そして、重量値の総和が目標値に最も近くなる計量ホッパ3の組合せを演算によって求め、この組合せに対応する計量ホッパ3から物品Rを排出させる。計量ホッパ3から排出された物品Rは集合シュート4によってまとめられ、包装機2に向かって排出される。なお、この例ではN=2である回数計量(以下「2回計量」と称す)を想定しているため、計量機1からの2回分の排出によって包装機2に供給された物品Rが、一つの包装袋内にまとめて包装されることとなる。

【0013】

包装機2は、図1に示すように、フォーマ5、プルダウンベルト6、縦シール装置7、及び横シール装置8を備えて構成されている。フォーマ5は、供給されたプラスチックフィルム等の包材Fを筒状に成形する。プルダウンベルト6は、筒状に成形された包材Fを下方に向けて搬送する。縦シール装置7は、包材Fの縦方向の重なり部分を熱圧着することにより、包材Fの縦シールを行う。横シール装置8は、一対のシールジョーを用いた熱圧着による包材Fの横シールと、袋単位での包材Fの切断とを行う。また、包装機2は、プルダウンベルト6、縦シール装置7、及び横シール装置8をそれぞれ駆動するための駆動部12,13,14と、制御部11とを備えている。

【0014】

図2は、制御部11の機能構成を示すブロック図である。図2に示すように制御部11は、排出完了信号入力手段20、排出要求信号出力手段21、制御手段22、設定手段23、及びタイマ24を備えている。また、設定手段23には、オペレータが各種の設定情報を入力するための、タッチパネルやキーボード等の入力手段25が接続されている。

【0015】

<本発明の前提技術における制御内容(ミスサイクル無し)>

図3は、本発明の前提技術に係る物品計量包装システムの動作を説明するためのタイミングチャートである。(A)は、包装機2から計量機1に向けての排出要求信号の出力を示しており、(B)は、横シール装置8による包材Fの横シールを示しており、(C)は、計量機1から包装機2に向けての物品Rの排出を示しており、(D)は、計量機1から包装機2に向けての排出完了信号の出力を示している。後述の図4〜6についても同様である。

【0016】

図2を参照して、オペレータは、サイクルタイムT(袋詰め商品の生産周期)、分割数N、及び包材Fの種類等に関する情報を、入力手段25を用いて予め入力可能である。設定手段23は、入力手段25から入力されたサイクルタイムT及び分割数Nに基づいて、排出要求信号を周期的に出力する時間間隔P1(図3における「P1a」「P1b」参照)を設定する。従来の場合、例えば、サイクルタイムTが「3秒」、分割数Nが「2」である場合は、時間間隔P1は「1.5秒」(=T/N)に設定される。また、設定手段23は、入力手段25から入力された包材Fの種類に基づいて、包材Fの横シールに必要な時間(以下「横シール所要時間」と称す)を求める。ここで、包材Fの種類と横シール所要時間との対応関係が記述されたデータテーブルが予め作成されて、設定手段23が参照可能なメモリに記憶されている。また、設定手段23は、時間間隔P1、分割数N、及び横シール所要時間に基づいて、同一サイクル内における最後の排出完了信号を受信してから、横シールを開始するまでの時間間隔(図3における「Q1」参照)を設定する。設定手段23によって設定されたこれらの情報は、制御手段22に入力される。

【0017】

図2,3を参照して、時刻T1において、排出要求信号出力手段21は、制御手段22からの命令により、計量機1(詳細には制御部10)に向けて排出要求信号J1を出力する。これを受けて計量機1は、時刻T2において、包装機2に向けての物品Rの排出を開始する。物品Rの排出は、時刻T3において停止される。また、計量機1は、時刻T2において、包装機2(詳細には制御部11)に向けて排出完了信号M1を出力する。排出完了信号入力手段20は、排出完了信号M1を受信した旨を制御手段22に通知し、これによって制御手段22は、第1サイクル内における最初の排出完了信号を受信したことを検知する。

【0018】

時刻T1から時間間隔P1(P1a)が経過した時刻T4において、排出要求信号出力手段21は、制御手段22からの命令により、計量機1に向けて排出要求信号J2を出力する。これを受けて計量機1は、時刻T5において、包装機2に向けての物品Rの排出を開始する。物品Rの排出は、時刻T6において停止される。また、計量機1は、時刻T5において、包装機2に向けて排出完了信号M2を出力する。排出完了信号入力手段20は、排出完了信号M2を受信した旨を制御手段22に通知し、これによって制御手段22は、第1サイクル内における最後の排出完了信号を受信したことを検知する。

【0019】

次に、制御手段22は、排出完了信号M2を受信した時刻T5からの経過時間をタイマ24を用いて計測し、時刻T5から時間間隔Q1が経過した時刻T7において、横シール装置8による包材Fの横シールを開始する。なお、縦シール装置7による包材Fの縦シールは、この時点ではすでに完了している。包材Fの横シールは、時刻T7から横シール所要時間が経過した時刻T8において停止される。

【0020】

時刻T4から時間間隔P1(P1b)が経過した時刻T9において、排出要求信号出力手段21は排出要求信号J3を出力し、続く第2サイクルが上記と同様に実行される。

【0021】

<本発明における制御内容(ミスサイクル無し)>

図4は、本発明に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【0022】

図2を参照して、オペレータは、サイクルタイムT、分割数N、及び包材Fの種類等に関する情報を、入力手段25を用いて予め入力可能である。設定手段23は、入力手段25から入力されたサイクルタイムT及び分割数Nに基づいて、排出要求信号を出力する時間間隔P2(図4における「P2a」「P2b」「P2c」参照)を設定する。本発明において、設定手段23はT/Nよりも短い任意の値に時間間隔P2を設定する。図4に示した例では、サイクルタイムTが「3秒」、分割数Nが「2」である場合において、設定手段23は時間間隔P2を「1秒」に設定している。また、設定手段23は、入力手段25から入力された包材Fの種類に基づいて、横シール所要時間を求める。また、設定手段23は、時間間隔P2、分割数N、及び横シール所要時間に基づいて、同一サイクル内における最後の排出完了信号を受信してから、横シールを開始するまでの時間間隔(図4における「Q2」参照)を、可能な限り長く設定する。設定手段23によって設定されたこれらの情報は、制御手段22に入力される。

【0023】

図2,4を参照して、時刻T1において、排出要求信号出力手段21は、制御手段22からの命令により、計量機1に向けて排出要求信号J1を出力する。これを受けて計量機1は、時刻T2において、包装機2に向けての物品Rの排出を開始する。物品Rの排出は、時刻T3において停止される。また、計量機1は、時刻T2において、包装機2に向けて排出完了信号M1を出力する。排出完了信号入力手段20は、排出完了信号M1を受信した旨を制御手段22に通知し、これによって制御手段22は、第1サイクル内における最初の排出完了信号を受信したことを検知する。

【0024】

時刻T1から時間間隔P2(P2a)が経過した時刻T4において、排出要求信号出力手段21は、制御手段22からの命令により、計量機1に向けて排出要求信号J2を出力する。これを受けて計量機1は、時刻T5において、包装機2に向けての物品Rの排出を開始する。物品Rの排出は、時刻T6において停止される。また、計量機1は、時刻T5において、包装機2に向けて排出完了信号M2を出力する。排出完了信号入力手段20は、排出完了信号M2を受信した旨を制御手段22に通知し、これによって制御手段22は、第1サイクル内における最後の排出完了信号を受信したことを検知する。第1サイクル内における最後の排出完了信号M2を受信したため、制御手段22は、時刻T4から時間間隔P2(P2b)が経過しても、排出要求信号出力手段21に次の排出要求信号J3を出力させない。

【0025】

制御手段22は、排出完了信号M2を受信した時刻T5からの経過時間をタイマ24を用いて計測し、時刻T5から時間間隔Q2が経過した時刻T7において、横シール装置8による包材Fの横シールを開始する。なお、縦シール装置7による包材Fの縦シールは、この時点ではすでに完了している。包材Fの横シールは、時刻T7から横シール所要時間が経過した時刻T8において停止される。

【0026】

時刻T1からサイクルタイムTが経過した時刻T9において、排出要求信号出力手段21は排出要求信号J4を出力し、続く第2サイクルが上記と同様に実行される。

【0027】

<本発明の前提技術における制御内容(ミスサイクル有り)>

図5は、本発明の前提技術に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【0028】

図2,5を参照して、時刻T1から時刻T4までの動作は図3と同様であるため、説明は省略する。

【0029】

計量機1は時刻T4において包装機2から排出要求信号J2を受けたが、この時点で物品Rの計量が終了していない等の理由により、計量機1から包装機2へ物品Rを排出できない状況にある。従って、排出要求信号J2に対応した、物品Rの排出(L2)及び排出完了信号M2の送信は行われず、いわゆるミスサイクルが発生している。

【0030】

時刻T4から時間間隔P1が経過した時刻T5において、排出要求信号出力手段21は、制御手段22からの命令により、計量機1に向けて排出要求信号J3を出力する。これを受けて計量機1は、時刻T6において、包装機2に向けての物品Rの排出を開始する。物品Rの排出は、時刻T7において停止される。また、計量機1は、時刻T6において、包装機2に向けて排出完了信号M3を出力する。排出完了信号入力手段20は、排出完了信号M3を受信した旨を制御手段22に通知し、これによって制御手段22は、第1サイクル内における最後の排出完了信号を受信したことを検知する。

【0031】

次に、制御手段22は、排出完了信号M3を受信した時刻T6からの経過時間をタイマ24を用いて計測し、時刻T6から時間間隔Q1が経過した時刻T8において、横シール装置8による包材Fの横シールを開始する。なお、縦シール装置7による包材Fの縦シールは、この時点ではすでに完了している。包材Fの横シールは、時刻T8から横シール所要時間が経過した時点で停止される。

【0032】

<本発明における制御内容(ミスサイクル有り)>

図6は、本発明に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【0033】

図2,6を参照して、時刻T1から時刻T4までの動作は図4と同様であるため、説明は省略する。

【0034】

計量機1は時刻T4において包装機2から排出要求信号J2を受けたが、この時点で物品Rの計量が終了していない等の理由により、計量機1から包装機2へ物品Rを排出できない状況にある。従って、排出要求信号J2に対応した、物品Rの排出(L2)及び排出完了信号M2の送信は行われず、いわゆるミスサイクルが発生している。

【0035】

時刻T4から時間間隔P2が経過した時刻T5において、排出要求信号出力手段21は、制御手段22からの命令により、計量機1に向けて排出要求信号J3を出力する。これを受けて計量機1は、時刻T6において、包装機2に向けての物品Rの排出を開始する。物品Rの排出は、時刻T7において停止される。また、計量機1は、時刻T6において、包装機2に向けて排出完了信号M3を出力する。排出完了信号入力手段20は、排出完了信号M3を受信した旨を制御手段22に通知し、これによって制御手段22は、第1サイクル内における最後の排出完了信号を受信したことを検知する。

【0036】

制御手段22は、排出完了信号M3を受信した時刻T6からの経過時間をタイマ24を用いて計測し、時刻T6から時間間隔Q2が経過した時刻T8において、横シール装置8による包材Fの横シールを開始する。なお、縦シール装置7による包材Fの縦シールは、この時点ではすでに完了している。包材Fの横シールは、時刻T8から横シール所要時間が経過した時点で停止される。

【0037】

なお、時刻T5から時間間隔P2が経過した時刻は、時刻T6から時間間隔Q2が経過した時刻T8よりも前である。この場合、制御手段22は、サイクルタイムT内での第1サイクルの完結よりも、時間間隔Q2の確保を優先し、時刻T5から時間間隔P2が経過しても、排出要求信号出力手段21に次の排出要求信号J4を出力させない。

【0038】

<本発明の効果>

上記の通り本発明の実施の形態に係る物品計量包装システムにおいて、設定手段23は、排出要求信号を出力する時間間隔P2を、T/Nよりも短い値に設定する。

【0039】

従って、図3と図4とを比較して、本発明において同一サイクル内の最後の排出から包装袋が横シールされるまでの時間間隔(図4のQ2)は、前提技術において同一サイクル内の最後の排出から包装袋が横シールされるまでの時間間隔(図3のQ1)よりも長く設定可能である。その結果、計量機1から排出される物品Rがパン粉や鰹節等の比重の軽い商品である場合であっても、最後の排出から横シールされるまでの時間間隔Q2を長くとることによって、横シール時の物品Rの噛み込み不良の発生を抑制することが可能となる。

【0040】

また、図5と図6とを比較して、ミスサイクルが発生した場合、本発明において無駄になる時間(図6のP2)は、前提技術において無駄になる時間(図5のP1)よりも短い。その結果、無駄時間の短縮によって全体としての商品の生産効率を向上することが可能となり、ミスサイクルの発生率が高くなるほどこの効果は顕著となる。

【図面の簡単な説明】

【0041】

【図1】本発明の実施の形態に係る物品計量包装システムの概略構成を示す図である。

【図2】制御部11の機能構成を示すブロック図である。

【図3】本発明の前提技術に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【図4】本発明に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【図5】本発明の前提技術に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【図6】本発明に係る物品計量包装システムの動作を説明するためのタイミングチャートである。

【符号の説明】

【0042】

1 計量機

2 包装機

11 制御部

20 排出完了信号入力手段

21 排出要求信号出力手段

22 制御手段

23 設定手段

24 タイマ

【特許請求の範囲】

【請求項1】

物品の計量を行う計量機と、前記計量機から排出された物品を包装する包装機とを備え、前記計量機から複数回に分割して排出された物品が前記包装機によってまとめて包装される、物品計量包装システムにおいて、

設定されたサイクルタイムをT、排出の分割数をNとして、

同一サイクル内において前記包装機から前記計量機へ送信される排出要求信号の間隔が、T/Nよりも短く設定されていることを特徴とする、物品計量包装システム。

【請求項2】

計量機から複数回に分割して排出された物品をまとめて包装する包装機において、

設定されたサイクルタイムをT、排出の分割数をNとして、

同一サイクル内において前記包装機から前記計量機へ送信される排出要求信号の間隔が、T/Nよりも短く設定されていることを特徴とする、包装機。

【請求項1】

物品の計量を行う計量機と、前記計量機から排出された物品を包装する包装機とを備え、前記計量機から複数回に分割して排出された物品が前記包装機によってまとめて包装される、物品計量包装システムにおいて、

設定されたサイクルタイムをT、排出の分割数をNとして、

同一サイクル内において前記包装機から前記計量機へ送信される排出要求信号の間隔が、T/Nよりも短く設定されていることを特徴とする、物品計量包装システム。

【請求項2】

計量機から複数回に分割して排出された物品をまとめて包装する包装機において、

設定されたサイクルタイムをT、排出の分割数をNとして、

同一サイクル内において前記包装機から前記計量機へ送信される排出要求信号の間隔が、T/Nよりも短く設定されていることを特徴とする、包装機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−91012(P2009−91012A)

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願番号】特願2007−263758(P2007−263758)

【出願日】平成19年10月9日(2007.10.9)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願日】平成19年10月9日(2007.10.9)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]