物理蒸着装置及び物理蒸着方法

【課題】タングステンなどの高融点金属を蒸発源として用いることができる物理蒸着装置及びそれを用いた方法を提供する。

【解決手段】内部に蒸発源15を備え、レーザ光源16aからのレーザ光を照射して加熱する加熱部を有し、所定のガス雰囲気下あるいは大気下において加熱部により蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する蒸発チャンバー10と、内部に蒸発チャンバーから微粒子を含むガスの搬送する経路となる移送管18に接続されたノズル35と成膜対象である基板33を備え、蒸発チャンバーから移送された微粒子をノズルからガス流Jに乗せて基板に向けて噴出し、基板に微粒子を物理蒸着させる成膜チャンバー30とを有する構成とする。

【解決手段】内部に蒸発源15を備え、レーザ光源16aからのレーザ光を照射して加熱する加熱部を有し、所定のガス雰囲気下あるいは大気下において加熱部により蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する蒸発チャンバー10と、内部に蒸発チャンバーから微粒子を含むガスの搬送する経路となる移送管18に接続されたノズル35と成膜対象である基板33を備え、蒸発チャンバーから移送された微粒子をノズルからガス流Jに乗せて基板に向けて噴出し、基板に微粒子を物理蒸着させる成膜チャンバー30とを有する構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物理蒸着装置及び物理蒸着方法に関し、特に、成膜チャンバー中の基板に対して材料粒子を含むガスを噴出して基板に材料粒子を堆積させて成膜する物理蒸着装置及び物理蒸着方法に関する。

【背景技術】

【0002】

近年、コーティング技術の重要性が急速に高まってきており、種々のコーティング法が開発されている。

しかし、数10〜数100μm程度の膜厚の高密度なコーティング膜を低温で施工することが可能なコーティング法は知られていなかった。

【0003】

非特許文献1及び非特許文献2は、超音速フリージェット(Supersonic Free Jet:SFJ)物理蒸着(Physical Vapor Deposition:PVD)装置について開示している。

このSFJ−PVD装置は、蒸発チャンバーと成膜チャンバーを備える。

蒸発チャンバー内には、水冷されたハース上に設置した蒸発源材料と、高融点金属(具体的にはタングステン)製の電極が備えられており、一度蒸発チャンバー内を所定の圧力に減圧した後、所定のガス雰囲気に置換して、蒸発源をアノード(陽極)とし、アノードと一定間隔離れた位置にある高電導性金属製電極をカソード(陰極)とし、それぞれ負電圧と正電圧を印加して両極間にアーク放電を生起させる移行式アークプラズマによって、蒸発源材料が加熱されて蒸発する。所定のガス雰囲気とした蒸発チャンバー内では、蒸発源の加熱により蒸発した原子は互いに凝集しナノメートルオーダーの直径の微粒子(以下ナノ粒子と称する)が得られる。

【0004】

得られたナノ粒子は蒸発チャンバーと成膜チャンバー間の差圧(真空度差)により生起するガス流に乗って移送管を通して成膜チャンバーへと移送される。成膜チャンバー内には、成膜対象である基板が設置されている。

差圧によるガス流は、蒸発チャンバーから成膜チャンバーへと接続する移送管の先端に取り付けられた特別に設計された超音速ノズル(ラバールノズル)によりマッハ数3.6程度の超音速にまで加速され、ナノ粒子は超音速フリージェットの気流に乗って高速に加速されて成膜チャンバー中に噴出し、基板上に堆積する。

【0005】

上記のSFJ−PVD装置を用いることにより、従来難しかった、数10〜数100μm程度の膜厚の高密度なコーティング膜を低温で施工することが可能となっている。

【0006】

上記のようなSFJ−PVD装置及びそれを用いて形成された膜に関しては、特許文献1、特許文献2、特許文献3、特許文献4及び特許文献5などに記載がある。

また、非特許文献3には、上記のようなSFJ−PVD装置において用いることが可能な混合装置に適用できる同軸対向衝突噴流の発振現象が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−330517号公報(Ti−Al−N膜)

【特許文献2】特開2006−45616号公報(Al−Si膜)

【特許文献3】特開2006−111921号公報(PVD装置)

【特許文献4】特開2008−194175号公報(ハイドロキシアパタイト)

【特許文献5】特開2008−195996号公報(PVD装置 蒸発源+粉体)

【非特許文献】

【0008】

【非特許文献1】A. Yumoto, F. Hiroki, I. Shiota, N. Niwa, Surface and Coatings Technology, 169-170, 2003, 499-503

【非特許文献2】湯本敦史、廣木富士男、塩田一路、丹羽直毅:超音速フリージェットPVDによるTi及びAl膜の形成、日本金属学会誌、第65巻、第7号(2001)pp635−643

【非特許文献3】山本圭治郎、野本明、川島忠雄、中土宣明:同軸対向衝突噴流の発振現象、油圧と空気圧(1975)pp68−77

【発明の概要】

【発明が解決しようとする課題】

【0009】

解決しようとする課題は、上記の従来の技術では蒸発源の加熱部としてプラズマトーチなどを用いているため、例えばタングステンなどの高融点金属を蒸発源として用いることが困難であることである。

【課題を解決するための手段】

【0010】

本発明の物理蒸着装置は、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を有し、所定のガス雰囲気下あるいは大気下において前記加熱部により前記蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する蒸発チャンバーと、

内部に前記蒸発チャンバーから前記微粒子を含むガスの搬送する経路となる移送管に接続されたノズルと成膜対象である基板を備え、前記蒸発チャンバーから移送された前記微粒子を前記ノズルからガス流に乗せて前記基板に向けて噴出し、前記微粒子を前記基板に物理蒸着させる成膜チャンバーとを有する。

【0011】

上記の本発明の物理蒸着装置は、蒸発チャンバーと成膜チャンバーを有する。

蒸発チャンバーは、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を有し、所定のガス雰囲気下あるいは大気下において加熱部により蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する。

成膜チャンバーは、内部に蒸発チャンバーから微粒子を含むガスの搬送する経路となる移送管に接続されたノズルと成膜対象である基板を備え、蒸発チャンバーから移送された微粒子をノズルからガス流に乗せて基板に向けて噴出し、微粒子を基板に物理蒸着させる。

【0012】

また、本発明の物理蒸着装置は、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有し、所定のガス雰囲気下あるいは大気下において前記第1加熱部により前記第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成する第1蒸発チャンバーと、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を有し、所定のガス雰囲気下あるいは大気下において前記第2加熱部により前記第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する第2蒸発チャンバーと、内部に前記第1蒸発チャンバーから前記第1微粒子を含むガスの搬送する経路となる第1移送管及び前記第2蒸発チャンバーから前記第2微粒子を含むガスの搬送する経路となる第2移送管に接続された流体混合部及びノズルと成膜対象である基板を備え、前記第1蒸発チャンバーから移送された前記第1微粒子と前記第2蒸発チャンバーから移送された前記第2微粒子を前記流体混合部で混合し、混合された前記第1微粒子と前記第2微粒子を前記ノズルからガス流に乗せて前記基板に向けて噴出し、混合された前記第1微粒子と前記第2微粒子を前記基板に物理蒸着させる成膜チャンバーとを有する。

【0013】

上記の本発明の物理蒸着装置は、第1蒸発チャンバーと、第2蒸発チャンバーと、成膜チャンバーとを有する。

第1蒸発チャンバーは、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有し、所定のガス雰囲気下あるいは大気下において第1加熱部により第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成する。

第2蒸発チャンバーは、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を備え、所定のガス雰囲気下あるいは大気下において第2加熱部により第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する。

成膜チャンバーは、内部に第1蒸発チャンバーから第1微粒子を含むガスの搬送する経路となる第1移送管及び第2蒸発チャンバーから第2微粒子を含むガスの搬送する経路となる第2移送管に接続された流体混合部及びノズルと成膜対象である基板を備え、第1蒸発チャンバーから移送された第1微粒子と第2蒸発チャンバーから移送された第2微粒子を流体混合部で混合し、混合された第1微粒子と第2微粒子をノズルからガス流に乗せて基板に向けて噴出し、混合された第1微粒子と第2微粒子を基板に物理蒸着させる。

【0014】

また、本発明の物理蒸着装置は、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有し、所定のガス雰囲気下あるいは大気下において前記第1加熱部により前記第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成する第1蒸発チャンバーと、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を有し、所定のガス雰囲気下あるいは大気下において前記第2加熱部により前記第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する第2蒸発チャンバーと、内部に前記第1蒸発チャンバーから前記第1微粒子を含むガスの搬送する経路となる第1移送管に接続された第1ノズルと前記第2蒸発チャンバーから前記第2微粒子を含むガスの搬送する経路となる第2移送管に接続された第2ノズルと成膜対象である基板を備え、前記第1蒸発チャンバーから移送された前記第1微粒子を前記第1ノズルからガス流に乗せて噴出し、かつ、前記第2蒸発チャンバーから移送された前記第2微粒子を前記第2ノズルからガス流に乗せて前記基板に向けて噴出し、前記第1微粒子と前記第2微粒子を前記基板に物理蒸着させる成膜チャンバーとを有する。

【0015】

上記の本発明の物理蒸着装置は、第1蒸発チャンバーと、第2蒸発チャンバーと、成膜チャンバーとを有する。

第1蒸発チャンバーは、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有し、所定のガス雰囲気下あるいは大気下において第1加熱部により第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成する。

第2蒸発チャンバーは、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を備え、所定のガス雰囲気下あるいは大気下において第2加熱部により第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する。

成膜チャンバーは、内部に第1蒸発チャンバーから第1微粒子を含むガスの搬送する経路となる第1移送管に接続された第1ノズルと第2蒸発チャンバーから第2微粒子を含むガスの搬送する経路となる第2移送管に接続された第2ノズルと成膜対象である基板を備え、第1蒸発チャンバーから移送された第1微粒子を第1ノズルからガス流に乗せて噴出し、かつ、第2蒸発チャンバーから移送された第2微粒子を第2ノズルからガス流に乗せて基板に向けて噴出し、第1微粒子と第2微粒子を基板に物理蒸着させる。

【0016】

また、本発明の物理蒸着装置は、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を有し、所定のガス雰囲気下あるいは大気下において前記加熱部により前記蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する蒸発チャンバーと、内部に粉体を備える粉体供給源と、内部に前記蒸発チャンバーから前記微粒子を含むガスの搬送する経路となる第1移送管及び前記粉体供給源から前記粉体を含むガスの搬送する経路となる第2移送管に接続された流体混合部及びノズルと成膜対象である基板を備え、前記蒸発チャンバーから移送された前記微粒子と前記粉体供給源から移送された前記粉体を前記流体混合部で混合し、混合された前記微粒子と前記粉体を前記ノズルからガス流に乗せて前記基板に向けて噴出し、混合された前記微粒子と前記粉体を前記基板に物理蒸着させる成膜チャンバーとを有する。

【0017】

上記の本発明の物理蒸着装置は、蒸発チャンバーと、粉体供給源と、成膜チャンバーとを有する。

蒸発チャンバーは、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を備え、所定のガス雰囲気下あるいは大気下において加熱部により蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する。

粉体供給源は、内部に粉体を備える。

成膜チャンバーは、内部に蒸発チャンバーから微粒子を含むガスの搬送する経路となる第1移送管及び粉体供給源から粉体を含むガスの搬送する経路となる第2移送管に接続された流体混合部及びノズルと成膜対象である基板を備え、蒸発チャンバーから移送された微粒子と粉体供給源から移送された粉体を流体混合部で混合し、混合された微粒子と粉体をノズルからのガス流に乗せて基板に向けて噴出し、混合された微粒子と粉体を基板に物理蒸着させる。

【0018】

上記の本発明の物理蒸着装置は、好適には、前記蒸発源として複数個の蒸発源を有し、

前記加熱部が、前記レーザ光源からのレーザ光を複数に分割して複数個の前記蒸発源にそれぞれ照射する光学系を含む。

あるいは好適には、前記第1蒸発源及び前記第2蒸発源の少なくともいずれか一方が複数個の蒸発源を有し、前記複数個の蒸発源に対応して、前記第1加熱部及び前記第2加熱部の少なくともいずれか一方が、前記第1レーザ光源及び前記第2レーザ光源からのレーザ光を複数に分割して前記複数個の蒸発源にそれぞれ照射する光学系を含む。

【0019】

上記の本発明の物理蒸着装置は、好適には、前記加熱部が、前記レーザ光源として複数個のレーザ光源を有し、前記複数個のレーザ光源からのレーザ光をそれぞれ前記蒸発源に照射する光学系を含む。

あるいは好適には、前記第1加熱部及び前記第2加熱部の少なくともいずれか一方が、前記第1レーザ光源及び前記第2レーザ光源の少なくともいずれか一方として複数個のレーザ光源を有し、前記複数個のレーザ光源に対応して、前記複数個のレーザ光源からのレーザ光をそれぞれ前記第1蒸発源及び前記第2蒸発源の少なくともいずれか一方に照射する光学系を含む。

【0020】

上記の本発明の物理蒸着装置は、好適には、前記成膜チャンバー内部に配設され、前記基板に向けて酸素を供給する酸素供給部をさらに有する。

【0021】

上記の本発明の物理蒸着装置は、好適には、前記成膜チャンバー内に備えられる前記基板として、表面に繊維材料が固定された基板が用いられる。

【0022】

上記の本発明の物理蒸着装置は、好適には、前記ガス流が超音速のガス流である。

あるいは、好適には、前記ガス流が亜音速または遷音速のガス流である。

【0023】

また、本発明の物理蒸着方法は、成膜チャンバーの内部に成膜対象である基板を配置する工程と、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を有する蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において前記加熱部により前記蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する工程と、前記蒸発チャンバーから前記微粒子を含むガスを移送管により前記成膜チャンバーの内部に設けられたノズルへと搬送し、前記微粒子を前記ノズルからガス流に乗せて前記基板に向けて噴出し、前記微粒子を前記基板に物理蒸着させて物理蒸着膜を形成する工程とを有する。

【0024】

上記の本発明の物理蒸着方法は、まず、成膜チャンバーの内部に成膜対象である基板を配置し、一方で内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を備えた蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において加熱部により蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する。

次に、蒸発チャンバーから微粒子を含むガスを移送管により成膜チャンバーの内部に設けられたノズルへと搬送し、微粒子をノズルからガス流に乗せて基板に向けて噴出し、微粒子を基板に物理蒸着させて物理蒸着膜を形成する。

【0025】

また、本発明の物理蒸着方法は、成膜チャンバーの内部に成膜対象である基板を配置する工程と、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有する第1蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において前記第1加熱部により前記第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成する工程と、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を有する第2蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において前記第2加熱部により前記第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する工程と、第1移送管により前記第1蒸発チャンバーから前記第1微粒子を含むガスを流体混合部に移送させ、第2移送管により前記第2蒸発チャンバーから前記第2微粒子を含むガスを前記流体混合部に移送させ、前記流体混合部において前記第1微粒子と前記第2微粒子とを混合させる混合工程と、前記流体混合部から混合された前記第1微粒子と前記第2微粒子を前記成膜チャンバーの内部に設けられたノズルへと搬送し、前記第1微粒子と前記第2微粒子を前記ノズルからガス流に乗せて前記基板に向けて噴出し、混合された前記第1微粒子と前記第2微粒子を前記基板に物理蒸着させて物理蒸着膜を形成する工程とを有する。

【0026】

上記の本発明の物理蒸着方法は、まず、成膜チャンバーの内部に成膜対象である基板を配置し、一方で、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有する第1蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において第1加熱部により第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成し、また、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を有する第2蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において第2加熱部により第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する。

次に、第1移送管により第1蒸発チャンバーから第1微粒子を含むガスを流体混合部に移送させ、第2移送管により第2蒸発チャンバーから第2微粒子を含むガスを流体混合部に移送させ、流体混合部において第1微粒子と第2微粒子とを混合させる。

次に、流体混合部から混合された第1微粒子と第2微粒子を成膜チャンバーの内部に設けられたノズルへと搬送し、第1微粒子と第2微粒子をノズルからのガス流に乗せて基板に向けて噴出し、混合された第1微粒子と第2微粒子を基板に物理蒸着させて物理蒸着膜を形成する。

【0027】

また、本発明の物理蒸着方法は、成膜チャンバーの内部に成膜対象である基板を配置する工程と、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有する第1蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において前記第1加熱部により前記第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成する工程と、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を有する第2蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において前記第2加熱部により前記第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する工程と、前記第1蒸発チャンバーから前記第1微粒子を含むガスを第1移送管により前記成膜チャンバーの内部に設けられた第1ノズルへと搬送し、前記第1微粒子を前記第1ノズルからガス流に乗せて前記基板に向けて噴出し、かつ、前記第2蒸発チャンバーから前記第2微粒子を含むガスを第2移送管により前記成膜チャンバーの内部に設けられた第2ノズルへと搬送し、前記第2微粒子を前記第2ノズルからガス流に乗せて前記基板に向けて噴出し、前記第1微粒子と前記第2微粒子を前記基板に物理蒸着させて物理蒸着膜を形成する工程とを有する。

【0028】

上記の本発明の物理蒸着方法は、まず、成膜チャンバーの内部に成膜対象である基板を配置し、一方で、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有する第1蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において第1加熱部により第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成し、また、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を有する第2蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において第2加熱部により第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する。

次に、第1蒸発チャンバーから第1微粒子を含むガスを第1移送管により成膜チャンバーの内部に設けられた第1ノズルへと搬送し、第1微粒子を第1ノズルからガス流に乗せて基板に向けて噴出し、かつ、第2蒸発チャンバーから第2微粒子を含むガスを第2移送管により成膜チャンバーの内部に設けられた第2ノズルへと搬送し、第2微粒子を第2ノズルからガス流に乗せて基板に向けて噴出し、第1微粒子と第2微粒子を基板に物理蒸着させて物理蒸着膜を形成する。

【0029】

また、本発明の物理蒸着方法は、成膜チャンバーの内部に成膜対象である基板を配置する工程と、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を有する蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において前記加熱部により前記蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する工程と、第1移送管により前記蒸発チャンバーから前記微粒子を含むガスを流体混合部に移送させ、第2移送管により粉体供給源から粉体を含むガスを前記流体混合部に移送させ、前記流体混合部において前記微粒子と前記粉体とを混合させる混合工程と、前記流体混合部から混合された前記微粒子と前記粉体を前記成膜チャンバーの内部に設けられたノズルへと搬送し、前記微粒子と前記粉体を前記ノズルからガス流に乗せて前記基板に向けて噴出し、混合された前記微粒子と前記粉体を前記基板に物理蒸着させて物理蒸着膜を形成する工程とを有する。

【0030】

上記の本発明の物理蒸着方法は、まず、成膜チャンバーの内部に成膜対象である基板を配置し、一方で、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を有する蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において加熱部により蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する。

次に、第1移送管により蒸発チャンバーから微粒子を含むガスを流体混合部に移送させ、第2移送管により粉体供給源から粉体を含むガスを流体混合部に移送させ、流体混合部において微粒子と粉体とを混合させる。

次に、流体混合部から混合された微粒子と粉体を成膜チャンバーの内部に設けられたノズルへと搬送し、微粒子と粉体をノズルからガス流に乗せて基板に向けて噴出し、混合された微粒子と粉体を基板に物理蒸着させて物理蒸着膜を形成する。

【0031】

上記の本発明の物理蒸着方法は、好適には、前記蒸発源として複数個の蒸発源を用い、前記加熱部により、前記レーザ光源からのレーザ光を複数に分割して複数個の前記蒸発源にそれぞれ照射する。

あるいは好適には、前記第1蒸発源及び前記第2蒸発源の少なくともいずれか一方として複数個の蒸発源を用い、前記複数個の蒸発源に対応して、前記第1加熱部及び前記第2加熱部の少なくともいずれか一方により、前記第1レーザ光源及び前記第2レーザ光源からのレーザ光を複数に分割して前記複数個の蒸発源にそれぞれ照射する。

【0032】

上記の本発明の物理蒸着方法は、好適には、前記加熱部が前記レーザ光源として複数個のレーザ光源を有し、前記複数個のレーザ光源からのレーザ光をそれぞれ前記蒸発源に照射する。

あるいは好適には、前記第1加熱部及び前記第2加熱部の少なくともいずれか一方が、前記第1レーザ光源及び前記第2レーザ光源の少なくともいずれか一方として複数個のレーザ光源を有し、前記複数個のレーザ光源に対応して、前記複数個のレーザ光源からのレーザ光をそれぞれ前記第1蒸発源及び前記第2蒸発源の少なくともいずれか一方に照射する。

【0033】

上記の本発明の物理蒸着方法は、好適には、前記物理蒸着膜を形成する工程において、前記成膜チャンバー内部に配設された酸素供給部から前記基板に向けて酸素を供給し、酸化物である前記物理蒸着膜を形成する。

【0034】

上記の本発明の物理蒸着方法は、好適には、前記成膜チャンバー内に基板を配置する工程において、表面に繊維材料が固定された基板を配置し、前記物理蒸着膜を形成する工程において、前記繊維材料が内包された繊維強化複合材料膜を形成する。

【0035】

上記の本発明の物理蒸着方法は、好適には、前記ガス流が超音速のガス流である。

あるいは好適には、前記ガス流が亜音速または遷音速のガス流である。

【発明の効果】

【0036】

本発明の物理蒸着装置は、タングステンなどの高融点金属を蒸発源として用いることができる。

【0037】

本発明の物理蒸着方法は、タングステンなどの高融点金属を蒸発源として用いることができる。

【図面の簡単な説明】

【0038】

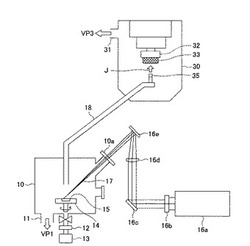

【図1】図1は本発明の第1実施形態に係る物理蒸着装置の模式構成図である。

【図2】図2は本発明の第1実施形態に係る物理蒸着膜が形成された基板の模式断面図である。

【図3】図3は本発明の第2実施形態に係る物理蒸着装置の模式構成図である。

【図4】図4は本発明の第3実施形態に係る物理蒸着装置の模式構成図である。

【図5】図5は本発明の第4実施形態に係る物理蒸着装置の模式構成図である。

【図6】図6は本発明の第4実施形態に係る物理蒸着膜が形成された基板の模式断面図である。

【図7】図7は本発明の第5実施形態に係る物理蒸着装置の模式構成図である。

【図8】図8(a)は本発明の第6実施形態に係る物理蒸着膜が形成された基板の斜視図であり、図8(b)及び(c)は模式断面図である。

【図9】図9(a)は本発明の第6実施形態に係る物理蒸着装置及び方法で用いる基板の斜視図であり、図9(b)及び(c)は模式断面図である。

【図10】図10は本発明の第6実施形態に係る物理蒸着装置及び方法を示す模式図である。

【図11】図11は本発明の第7実施形態に係る物理蒸着装置の一部の構成図である。

【図12】図12は本発明の第8実施形態に係る物理蒸着装置の一部の構成図である。

【発明を実施するための形態】

【0039】

以下に、本発明に係る物理蒸着装置及び物理蒸着方法の実施の形態について、図面を参照して説明する。

【0040】

<第1実施形態>

[物理蒸着装置の模式構成]

図1は本実施形態に係る物理蒸着装置の模式構成図である。

本実施形態の物理蒸着装置は、蒸発チャンバー10及び成膜用の真空チャンバーである成膜チャンバー30を備える。

【0041】

蒸発チャンバー10には真空ポンプVP1に接続した排気管11が設けられており、真空ポンプVP1の作動により蒸発チャンバー10内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

さらに、蒸発チャンバー10にマスフローコントローラ12を介して設けられたガス供給源13から、必要に応じて、HeあるいはN2などの雰囲気ガスが蒸発チャンバー10内に所定の流量で供給される。あるいは大気雰囲気としてもよい。

【0042】

蒸発チャンバー10内には、回転駆動可能に構成されたテーブル14が設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの蒸発源15が配置されている。

蒸発チャンバー10には、レーザ光源16aとレーザ光源16aから出射されるレーザ光17を導く光学系が設けられている。光学系は、例えば、アパーチャ16b、ミラー16c、レンズ16d及びミラー16eなどから構成される。光学系としては、上記以外のミラーやレンズなどを適宜さらに用いた構成としてもよい。レーザ光源16aからのレーザ光17は、レンズで集光されながら、蒸発チャンバー10に設けられた石英などからなる光照射窓10aから蒸発チャンバー10の内部に導かれ、蒸発源15に照射され、蒸発源15が加熱される。

蒸発源15は加熱されて蒸発し、蒸発源15から蒸発した原子からナノメートルオーダーの直径の微粒子(以下ナノ粒子とも称する)が得られる。

得られたナノ粒子は、蒸発チャンバー10内の雰囲気ガスとともに移送管18を通して成膜チャンバー30へと移送される。

【0043】

レーザ光源16aは、例えばQ−スイッチを用いたNd:YAGレーザ、CO2レーザ、エキシマレーザなどを適宜用いることができる。

Nd:YAGレーザの場合、例えば非線形結晶を用いて基本波1064nmの光を2倍波532nmの光に変換して用いることができる。例えば、パルスエネルギーが210mJ、パルス幅が4.5〜5.5ns、パルスの周波数が20Hzである。

【0044】

成膜チャンバー30には真空ポンプVP3に接続した排気管31が設けられており、真空ポンプVP3の作動により成膜チャンバー30内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

成膜チャンバー30内には、X−Y方向に駆動するステージ32が設けられ、このステージ32に成膜対象である基板33が固定される。また、ステージ32はX−Y−Z方向に駆動する方式としてもよく、さらに基板33を回転移動させる方式を組み合わせてもよい。あるいは、一方向に延伸する板状の基板を当該一方向に駆動させる方式のステージ、あるいは円盤状あるいはその他の形状の基板を回転移動させる方式のステージでもよい。

基板33としては、特に限定はないが、例えば、純チタン板(JISグレード1)、A1050アルミニウム合金板、SUS304ステンレススチール板などを用いることができる。成膜対象基板は、成膜チャンバーにセットする前にアセトン中で超音波洗浄してから用いることが好ましい。

【0045】

蒸発チャンバー10からの移送管18の先端に、蒸発チャンバー10で得られたナノ粒子を雰囲気ガスとともに成膜チャンバー30内に噴出するノズル35が設けられている。移送管18の外周には、不図示のコイルヒーターが設けられて加熱可能となっていてもよい。

【0046】

上記の蒸発チャンバー10と成膜チャンバー30の間において、圧力差によりガスの流れが生じる。上記のナノ粒子は雰囲気ガスとともに移送管を通して成膜チャンバー30へと移送され、ノズル35からガス流Jとして成膜チャンバー30中において基板33に向けて噴出される。

【0047】

ノズル35は、1次元もしくは2次元の圧縮性流体力学理論を基にガスの種類と組成および成膜チャンバーの排気能力に応じて設計されており、移送管18の先端に接続され、あるいは移送管18の先端部分と一体に形成されている。

具体的には、ノズル内部径が変化している縮小−拡大管であり、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、例えばマッハ数1.2以上の超音速まで高めることができる。

【0048】

上記の構成のノズル35によって、ナノ粒子と雰囲気ガスを含むガス流を超音速にまで加速し、ナノ粒子をガス流Jに乗せて成膜チャンバー30中において基板33に向けて噴出し、基板33上に物理蒸着させ、物理蒸着膜を形成する。

【0049】

ここで、上記の蒸発チャンバー10、成膜チャンバー30あるいは移送管18に適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、蒸発チャンバー10、成膜チャンバー30あるいは移送管18などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0050】

例えば、タングステンなどの高融点金属を蒸発源として用いる場合、従来型のプラズマトーチによる加熱ではナノ粒子化することが困難であることがあった。

本実施形態の物理蒸着装置によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0051】

あるいは、ノズル35は、ノズル内部径が変化している縮小管あるいは例えばノズル出口マッハ数0.75以下の亜音速、同マッハ数0.75〜1.0の遷音速あるいは1.0〜1.25程度の縮小−拡大管であり、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、例えばマッハ数0.75以下の亜音速あるいはマッハ数0.75〜1.25の遷音速まで高めることができる構成でもよい。

上記の構成のノズル35によって、ナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速し、ナノ粒子をガス流Jに乗せて成膜チャンバー30中において基板33に向けて噴出し、基板33上に物理蒸着させ、物理蒸着膜を形成する。

【0052】

上記のナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速する構成の場合には、例えば、蒸発チャンバー10は、0.15kPa(1.1Torr)〜90kPa(700Torr)の高真空雰囲気とされ、成膜チャンバー30は、0.1kPa(0.7Torr)〜60kPa(450Torr)の高真空雰囲気とされる。

【0053】

上記のノズル35としては、例えば耐熱ガラス製の縮小管のノズルを使用可能である。この場合、移送管と一体に形成することが可能である。これにより、RF加熱が可能となる。また、ノズル内でのプラズマ化が可能となり、成膜が難しい組成の物理蒸着膜の成膜ができる可能性がある。

【0054】

上記のナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速する構成の場合には、ガス流の速度が亜音速または遷音速であるので、使用されるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着装置としてのコストを削減できる。

【0055】

ガス流を超音速にまで加速する場合、物理蒸着を可能にするために、衝撃波の発生を極力抑え、かつ衝撃波の影響を考慮してノズル内径の変化がなされている縮小−拡大管の設計が必須となる。

一方、ガス流の加速は亜音速または遷音速とする場合、超音速領域のガス流に発生する衝撃波の影響がない、あるいは非常に小さくすることができる。

【0056】

また、ガス流の速度を亜音速または遷音速とする場合、さらに以下のような効果を享受することができる。

(1)ナノ粒子が成膜対象の基板に衝突する際にも、超音速に加速されたガス流は基板に衝突する際に衝撃波が発生し、ナノ粒子は衝撃波の影響で質の高い膜が得られにくい可能性がある。本実施形態では、衝撃波の影響がない、あるいは非常に小さいので、成膜条件によっては超音速のガス流を用いた場合より質の高い膜を形成できる可能性がある。

【0057】

(2)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、成膜チャンバーのポンプ性能を低くすることが可能となり、これにより物理蒸着装置のコストを削減可能である。

【0058】

(3)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、蒸発チャンバーの圧力を低くでき、ヘリウムの流量を少なくすることができ、これによりコストを削減することが可能である。

【0059】

(4)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、蒸発チャンバーの圧力を低くでき、蒸気圧の低い材料を蒸発源の材料として選択することが可能となる。

例えば、Alなどの蒸気圧の低い材料を蒸発源の材料として用いる場合、Alナノ粒子を得るために蒸発チャンバー真空度が高いほど得やすくなる。

一方で、超音速フリージェットを用いる場合には、蒸発チャンバーと成膜チャンバーにある程度の圧力差が必要であり、蒸発チャンバー内の圧力を所定以上に下げることが困難となってしまう。

本実施形態では、蒸発チャンバーと成膜チャンバーの圧力差が小さくても可能であるため、蒸発チャンバー内の圧力を下げることが可能であり、これにより蒸発源として蒸気圧の小さい材料を用いることが可能となり、材料として可能な選択肢を増やすことができる。

【0060】

(5)ガス流の速度が亜音速または遷音速でよいことから成膜チャンバー内に設けられるノズルと成膜対象である基板間の距離の自由度が増加する。

例えば、超音速フリージェットを用いる場合には、衝撃波をなくすように設計されているものの、現実にはシュリーレン法によれば衝撃波が交錯する領域があるとされており、ノズルの基板間の距離にはある程度の制約がある。

本実施形態では、ガス流の速度が亜音速または遷音速でよいことから衝撃波の影響がない、あるいは非常に小さいので、ノズルと基板間の距離を自由に設定することが可能となる。

【0061】

[物理蒸着方法]

本実施形態の物理蒸着方法は、まず、成膜チャンバー30の内部に成膜対象である基板33を配置し、一方で内部に蒸発源15を備え、レーザ光源16aからのレーザ光17を照射して加熱する加熱部を有する蒸発チャンバー10において、所定のガス雰囲気下あるいは大気下においてレーザ光17の照射により蒸発源15を加熱して蒸発させ、蒸発した原子から蒸発した原子からナノメートルオーダーの直径の微粒子(ナノ粒子)を生成する。

【0062】

次に、蒸発チャンバー10と成膜チャンバー30の間の圧力差により、蒸発チャンバー10からナノ粒子を含むガスを移送管17により成膜チャンバー30の内部に設けられたノズル35へと搬送し、ナノ粒子をノズル35から超音速、亜音速または遷音速のガス流Jに乗せて基板33に向けて噴出し、ナノ粒子を基板33に物理蒸着させて物理蒸着膜を形成する。

【0063】

図2は上記の物理蒸着装置及び物理蒸着方法により成膜された物理蒸着膜の断面図である。

例えば、チタンあるいはチタン合金などの金属、セラミックス、あるいは高分子などからなる基板33上に、TiAlあるいはTiAlNなどからなる物理蒸着膜1が形成されている。

【0064】

物理蒸着膜1の膜厚は、例えば、数μm〜1000μm程度であり、好ましくは10μm以上、さらに好ましくは30μm以上である。

【0065】

上記の物理蒸着膜1は、膜全体で組成が均一であってもよく、例えば厚み方向に組成が変化するようなプロファイルを持っていてもよい。

【0066】

上記の物理蒸着膜1は、上記の物理蒸着装置及び物理蒸着方法により成膜された膜である。

例えば、蒸発チャンバーに蒸発源としてTiAlをセットし、成膜チャンバーの成膜対象基板にTiAl膜を成膜することができる。

また、例えば上記と同様に蒸発源としてTiAlをセットし、さらに蒸発チャンバーに雰囲気ガスとして窒素を流すことで、TiAlN膜を成膜することができる。

上記の他、金属とセラミックスなど、通常の方法では組成を混合して成膜することが困難な膜なども、組成を自由に制御して、緻密に成膜することができる。

【0067】

ここで、蒸発チャンバー10、成膜チャンバー30あるいは移送管17に適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、蒸発チャンバー10、成膜チャンバー30など移送管17などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0068】

本実施形態の物理蒸着方法によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0069】

また、本実施形態の物理蒸着方法においてガス流の速度を亜音速または遷音速とする場合、用いるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着膜を形成するコストを削減できる。

【0070】

<第2実施形態>

[物理蒸着装置の模式構成]

図3は本実施形態に係る物理蒸着装置の模式構成図である。

本実施形態の物理蒸着装置は、第1蒸発チャンバー10、第2蒸発チャンバー20及び成膜用の真空チャンバーである成膜チャンバー30を備える。

【0071】

第1蒸発チャンバー10には真空ポンプVP1に接続した第1排気管11が設けられており、真空ポンプVP1の作動により第1蒸発チャンバー10内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

さらに、第1蒸発チャンバー10にマスフローコントローラ12を介して設けられたガス供給源13から、必要に応じて、HeあるいはN2などの雰囲気ガスが第1蒸発チャンバー10内に所定の流量で供給される。あるいは大気雰囲気としてもよい。

【0072】

第1蒸発チャンバー10内には、回転駆動可能に構成されたテーブル14が設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの第1蒸発源15が配置されている。

第1蒸発チャンバー10には、第1レーザ光源16aと第1レーザ光源16aから出射されるレーザ光17を導く光学系が設けられている。光学系は、例えば、アパーチャ16b、ミラー16c、レンズ16d及びミラー16eなどから構成される。光学系としては、上記以外のミラーやレンズなどを適宜さらに用いた構成としてもよい。第1レーザ光源16aからのレーザ光17は、レンズで集光されながら、第1蒸発チャンバー10に設けられた石英などからなる第1光照射窓10aから第1蒸発チャンバー10の内部に導かれ、第1蒸発源15に照射され、第1蒸発源15が加熱される。

第1蒸発源15は加熱されて蒸発し、第1蒸発源15から蒸発した原子からナノメートルオーダーの直径の第1微粒子(以下第1ナノ粒子とも称する)が得られる。

得られた第1ナノ粒子は、第1蒸発チャンバー10内の雰囲気ガスとともに移送管18を通して成膜チャンバー30へと移送される。

【0073】

第2蒸発チャンバー20には真空ポンプVP2に接続した第2排気管21が設けられており、真空ポンプVP2の作動により第2蒸発チャンバー20内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

さらに、第2蒸発チャンバー20にマスフローコントローラ22を介して設けられたガス供給源23から、必要に応じて、HeあるいはN2などの雰囲気ガスが第2蒸発チャンバー20内に所定の流量で供給される。あるいは大気雰囲気としてもよい。

【0074】

第2蒸発チャンバー20内には、回転駆動可能に構成されたテーブル24が設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの第2蒸発源25が配置されている。

第2蒸発チャンバー20には、第2レーザ光源26aと第2レーザ光源26aから出射されるレーザ光27を導く光学系が設けられている。光学系は、例えば、アパーチャ26b、ミラー26c、レンズ26d及びミラー26eなどから構成される。光学系としては、上記以外のミラーやレンズなどを適宜さらに用いた構成としてもよい。第2レーザ光源26aからのレーザ光27は、レンズで集光されながら、第2蒸発チャンバー20に設けられた石英などからなる第2光照射窓20aから第2蒸発チャンバー20の内部に導かれ、第2蒸発源25に照射され、第2蒸発源25が加熱される。

第2蒸発源25は加熱されて蒸発し、第2蒸発源25から蒸発した原子からナノメートルオーダーの直径の第2微粒子(以下第2ナノ粒子とも称する)が得られる。

得られた第2ナノ粒子は、第2蒸発チャンバー20内の雰囲気ガスとともに移送管28を通して成膜チャンバー30へと移送される。

【0075】

第1レーザ光源16a及び第2レーザ光源26aは、例えばQ−スイッチを用いたNd:YAGレーザ、CO2レーザ、エキシマレーザなどを適宜用いることができる。

Nd:YAGレーザの場合、例えば非線形結晶を用いて基本波1064nmの光を2倍波532nmの光に変換して用いることができる。例えば、パルスエネルギーが210mJ、パルス幅が4.5〜5.5ns、パルスの周波数が20Hzである。

【0076】

成膜チャンバー30には真空ポンプVP3に接続した排気管31が設けられており、真空ポンプVP3の作動により成膜チャンバー30内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

成膜チャンバー30内には、X−Y方向に駆動するステージ32が設けられ、このステージ32に成膜対象である基板33が固定される。また、ステージ32はX−Y−Z方向に駆動する方式としてもよく、さらに基板33を回転移動させる方式を組み合わせてもよい。あるいは、一方向に延伸する板状の基板を当該一方向に駆動させる方式のステージ、あるいは円盤状あるいはその他の形状の基板を回転移動させる方式のステージでもよい。

基板33としては、特に限定はないが、例えば、純チタン板(JISグレード1)、A1050アルミニウム合金板、SUS304ステンレススチール板などを用いることができる。成膜対象基板は、成膜チャンバーにセットする前にアセトン中で超音波洗浄してから用いることが好ましい。

【0077】

第1蒸発チャンバー10からの第1移送管18の先端と、第2蒸発チャンバー20からの第2移送管28の先端との合流部に流体混合部34が設けられており、流体混合部34の中央部から延びるようにノズル35が設けられている。各移送管(18,28)の流体混合部34側の外周には、不図示のコイルヒーターが設けられて加熱可能となっていてもよい。

【0078】

上記の第1蒸発チャンバー10において第1ナノ粒子が生成され、第2蒸発チャンバー20において第2ナノ粒子が生成されると、第1及び第2蒸発チャンバー(10,20)と成膜チャンバー30の間の圧力差によりガスの流れが生じ、第1ナノ粒子及び第2ナノ粒子は雰囲気ガスとともに移送管を通して成膜チャンバー30へと移送される。

第1ナノ粒子を含む第1流体と、第2ナノ粒子を含む第2流体とが、流体混合部34において混合する。

ここで、上記の第1ナノ粒子と第2ナノ粒子の混合には、非特許文献3及び特許文献3に記載の同軸対向衝突噴流の発振現象を利用して混合することができる。

混合された第1ナノ粒子と第2ナノ粒子が、流体混合部34の中央部に取り付けられたノズル35からガス流Jとして成膜チャンバー30中において基板33に向けて噴出される。

【0079】

ノズル35は、1次元もしくは2次元の圧縮性流体力学理論を基にガスの種類と組成および成膜チャンバーの排気能力に応じて設計されており、流体混合部34に接続され、あるいは流体混合部34と一体に形成されている。

具体的には、ノズル内部径が変化している縮小−拡大管であり、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、例えばマッハ数1.2以上の超音速まで高めることができる。

【0080】

上記の構成のノズル35によって、混合された第1ナノ粒子と第2ナノ粒子と雰囲気ガスを含むガス流を超音速にまで加速し、第1ナノ粒子と第2ナノ粒子をガス流Jに乗せて成膜チャンバー30中において基板33に向けて噴出し、基板33上に物理蒸着させ、物理蒸着膜を形成する。

【0081】

ここで、上記の第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28に、適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0082】

本実施形態の物理蒸着装置によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0083】

あるいは、ノズル35は、ノズル内部径が変化している縮小管あるいは例えばノズル出口マッハ数0.75以下の亜音速、同マッハ数0.75〜1.0の遷音速あるいは1.0〜1.25程度の縮小−拡大管であり、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、例えばマッハ数0.75以下の亜音速あるいはマッハ数0.75〜1.25の遷音速まで高めることができる構成でもよい。

上記の構成のノズル35によって、混合された第1ナノ粒子と第2ナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速し、ナノ粒子をガス流Jに乗せて成膜チャンバー30中において基板33に向けて噴出し、基板33上に物理蒸着させ、物理蒸着膜を形成する。

【0084】

上記の混合された第1ナノ粒子と第2ナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速する構成の場合には、例えば、第1蒸発チャンバー10及び第2蒸発チャンバー20は、0.15kPa(1.1Torr)〜90kPa(700Torr)の高真空雰囲気とされ、成膜チャンバー30は、0.1kPa(0.7Torr)〜60kPa(450Torr)の高真空雰囲気とされる。

【0085】

上記のノズル35としては、例えば耐熱ガラス製の縮小管のノズルを使用可能である。この場合、移送管と一体に形成することが可能である。これにより、RF加熱が可能となる。また、ノズル内でのプラズマ化が可能となり、成膜が難しい組成の物理蒸着膜の成膜ができる可能性がある。

【0086】

上記のナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速する構成の場合には、ガス流の速度が亜音速または遷音速であるので、使用されるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着装置としてのコストを削減できる。

【0087】

また、ガス流の速度を亜音速または遷音速とする場合、さらに以下のような効果を享受することができる。

(1)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、成膜チャンバーのポンプ性能を低くすることが可能となり、これにより物理蒸着装置のコストを削減可能である。

(2)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、蒸発チャンバーの圧力を低くでき、ヘリウムの流量を少なくすることができ、これによりコストを削減することが可能である。

(3)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、蒸発チャンバーの圧力を低くでき、蒸気圧の低い材料を蒸発源の材料として選択することが可能となる。

(4)ガス流の速度が亜音速または遷音速でよいことから成膜チャンバー内に設けられるノズルと成膜対象である基板間の距離の自由度が増加する。

【0088】

[物理蒸着方法]

本実施形態の物理蒸着方法は、まず、成膜チャンバー30の内部に成膜対象である基板33を配置し、一方で、内部に第1蒸発源15を備え、第1レーザ光源16aからのレーザ光17を照射して加熱する加熱部を有する第1蒸発チャンバー10において、所定のガス雰囲気下あるいは大気下においてレーザ光17の照射により第1蒸発源15を加熱して蒸発させ、蒸発した原子から蒸発した原子からナノメートルオーダーの直径の第1微粒子(第1ナノ粒子)を生成する。

また、内部に第2蒸発源25を備え、第2レーザ光源26aからのレーザ光27を照射して加熱する加熱部を有する第2蒸発チャンバー20において、所定のガス雰囲気下あるいは大気下においてレーザ光27の照射により第2蒸発源25を加熱して蒸発させ、蒸発した原子から蒸発した原子からナノメートルオーダーの直径の第2微粒子(第2ナノ粒子)を生成する。

【0089】

次に、第1移送管18により第1蒸発チャンバー10から第1ナノ粒子を含むガスを流体混合部34に移送させ、第2移送管28により第2蒸発チャンバー20から第2ナノ粒子を含むガスを流体混合部34に移送させ、流体混合部34において第1ナノ粒子と第2ナノ粒子とを混合させる。

【0090】

次に、流体混合部34から混合された第1ナノ粒子と第2ナノ粒子を成膜チャンバー30の内部に設けられたノズル35へと搬送し、第1ナノ粒子と第2ナノ粒子をノズル35から超音速、亜音速または遷音速のガス流Jに乗せて基板33に向けて噴出し、混合された第1ナノ粒子と第2ナノ粒子を基板33に物理蒸着させて物理蒸着膜を形成する。

【0091】

上記の物理蒸着装置及び物理蒸着方法により、第1実施形態と同様の物理蒸着膜を成膜できる。

例えば、第1蒸発チャンバーに第1蒸発源としてTiをセットし、第2蒸発チャンバーに第2蒸発源としてAlをセットし、成膜チャンバーの成膜対象基板にTiAl膜を成膜することができる。

また、例えば上記と同様に第1蒸発源としてTiをセットし、第2蒸発源としてAlをセットし、さらに第1蒸発チャンバーまたは第2蒸発チャンバーに雰囲気ガスとして窒素を流すことで、成膜チャンバーの成膜対象基板にTiAlN膜を成膜することができる。

また、例えば第1蒸発源としてAlをセットし、第2蒸発源としてSiをセットし、成膜チャンバーの成膜対象基板にAlSi膜を成膜することができる。

上記の他、金属とセラミックスなど、通常の方法では組成を混合して成膜することが困難な膜なども、組成を自由に制御して、緻密に成膜することができる。

【0092】

ここで、第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28に、適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0093】

本実施形態の物理蒸着方法によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0094】

また、本実施形態の物理蒸着方法においてガス流の速度を亜音速または遷音速とする場合、用いるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着膜を形成するコストを削減できる。

【0095】

<第3実施形態>

[物理蒸着装置の模式構成]

図4は本実施形態に係る物理蒸着装置の模式構成図である。

本実施形態の物理蒸着装置は、第1蒸発チャンバー10、第2蒸発チャンバー20及び成膜用の真空チャンバーである成膜チャンバー30を備える。

【0096】

第1蒸発チャンバー10には真空ポンプVP1に接続した第1排気管11が設けられており、真空ポンプVP1の作動により第1蒸発チャンバー10内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

さらに、第1蒸発チャンバー10にマスフローコントローラ12を介して設けられたガス供給源13から、必要に応じて、HeあるいはN2などの雰囲気ガスが第1蒸発チャンバー10内に所定の流量で供給される。あるいは大気雰囲気としてもよい。

【0097】

第1蒸発チャンバー10内には、回転駆動可能に構成されたテーブル14が設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの第1蒸発源15が配置されている。

第1蒸発チャンバー10には、第1レーザ光源16aと第1レーザ光源16aから出射されるレーザ光17を導く光学系が設けられている。光学系は、例えば、アパーチャ16b、ミラー16c、レンズ16d及びミラー16eなどから構成される。光学系としては、上記以外のミラーやレンズなどを適宜さらに用いた構成としてもよい。第1レーザ光源16aからのレーザ光17は、レンズで集光されながら、第1蒸発チャンバー10に設けられた石英などからなる第1光照射窓10aから第1蒸発チャンバー10の内部に導かれ、第1蒸発源15に照射され、第1蒸発源15が加熱される。

第1蒸発源15は加熱されて蒸発し、第1蒸発源15から蒸発した原子からナノメートルオーダーの直径の第1微粒子(以下第1ナノ粒子とも称する)が得られる。

得られた第1ナノ粒子は、第1蒸発チャンバー10内の雰囲気ガスとともに移送管18を通して成膜チャンバー30へと移送される。

【0098】

第2蒸発チャンバー20には真空ポンプVP2に接続した第2排気管21が設けられており、真空ポンプVP2の作動により第2蒸発チャンバー20内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

さらに、第2蒸発チャンバー20にマスフローコントローラ22を介して設けられたガス供給源23から、必要に応じて、HeあるいはN2などの雰囲気ガスが第2蒸発チャンバー20内に所定の流量で供給される。あるいは大気雰囲気としてもよい。

【0099】

第2蒸発チャンバー20内には、回転駆動可能に構成されたテーブル24が設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの第2蒸発源25が配置されている。

第2蒸発チャンバー20には、第2レーザ光源26aと第2レーザ光源26aから出射されるレーザ光27を導く光学系が設けられている。光学系は、例えば、アパーチャ26b、ミラー26c、レンズ26d及びミラー26eなどから構成される。光学系としては、上記以外のミラーやレンズなどを適宜さらに用いた構成としてもよい。第2レーザ光源26aからのレーザ光27は、レンズで集光されながら、第2蒸発チャンバー20に設けられた石英などからなる第2光照射窓20aから第2蒸発チャンバー20の内部に導かれ、第2蒸発源25に照射され、第2蒸発源25が加熱される。

第2蒸発源25は加熱されて蒸発し、第2蒸発源25から蒸発した原子からナノメートルオーダーの直径の第2微粒子(以下第2ナノ粒子とも称する)が得られる。

得られた第2ナノ粒子は、第2蒸発チャンバー20内の雰囲気ガスとともに移送管28を通して成膜チャンバー30へと移送される。

【0100】

第1レーザ光源16a及び第2レーザ光源26aは、例えばQ−スイッチを用いたNd:YAGレーザ、CO2レーザ、エキシマレーザなどを適宜用いることができる。

Nd:YAGレーザの場合、例えば非線形結晶を用いて基本波1064nmの光を2倍波532nmの光に変換して用いることができる。例えば、パルスエネルギーが210mJ、パルス幅が4.5〜5.5ns、パルスの周波数が20Hzである。

【0101】

成膜チャンバー30には真空ポンプVP3に接続した排気管31が設けられており、真空ポンプVP3の作動により成膜チャンバー30内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

成膜チャンバー30内には、X−Y方向に駆動するステージ32が設けられ、このステージ32に成膜対象である基板33が固定される。また、ステージ32はX−Y−Z方向に駆動する方式としてもよく、さらに基板33を回転移動させる方式を組み合わせてもよい。あるいは、一方向に延伸する板状の基板を当該一方向に駆動させる方式のステージ、あるいは円盤状あるいはその他の形状の基板を回転移動させる方式のステージでもよい。

基板33としては、特に限定はないが、例えば、純チタン板(JISグレード1)、A1050アルミニウム合金板、SUS304ステンレススチール板などを用いることができる。成膜対象基板は、成膜チャンバーにセットする前にアセトン中で超音波洗浄してから用いることが好ましい。

【0102】

第1蒸発チャンバー10からの第1移送管18の先端に第1ノズル36が設けられている。第1移送管18の外周には、不図示のコイルヒーターが設けられて加熱可能となっていてもよい。

また、第2蒸発チャンバー20からの第2移送管28の先端に第2ノズル37が設けられている。第2移送管28の外周には、不図示のコイルヒーターが設けられて加熱可能となっていてもよい。

【0103】

上記の第1蒸発チャンバー10において第1ナノ粒子が生成されると、第1蒸発チャンバー10と成膜チャンバー30の間の圧力差によりガスの流れが生じ、第1ナノ粒子は雰囲気ガスとともに第1移送管18を通して成膜チャンバー30へと移送される。

第1ナノ粒子が第1ノズル36からガス流J1として成膜チャンバー30中において基板33に向けて噴出される。

また、上記の第2蒸発チャンバー20において第2ナノ粒子が生成されると、第2蒸発チャンバー20と成膜チャンバー30の間の圧力差によりガスの流れが生じ、第2ナノ粒子は雰囲気ガスとともに第2移送管28を通して成膜チャンバー30へと移送される。

第2ナノ粒子が第2ノズル37からガス流J2として成膜チャンバー30中において基板33に向けて噴出される。

【0104】

第1ノズル36及び第2ノズル37は、1次元もしくは2次元の圧縮性流体力学理論を基にガスの種類と組成および成膜チャンバーの排気能力に応じて設計されており、第1移送管18あるいは第2移送管28の先端に接続され、あるいは第1移送管18あるいは第2移送管28の先端部分と一体に形成されている。

具体的には、ノズル内部径が変化している縮小−拡大管であり、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、例えばマッハ数1.2以上の超音速まで高めることができる。

【0105】

上記の構成の第1ノズル36によって第1ナノ粒子と雰囲気ガスを含むガス流J1を超音速にまで加速し、第1ナノ粒子をガス流J1に乗せて成膜チャンバー30中において基板33に向けて噴出し、かつ、第2ノズル37によって第2ナノ粒子と雰囲気ガスを含むガス流J2を超音速にまで加速し、第2ナノ粒子をガス流J2に乗せて成膜チャンバー30中において基板33に向けて噴出し、第1ナノ粒子と第2ナノ粒子を基板33上に物理蒸着させ、物理蒸着膜を形成する。

【0106】

ここで、上記の第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28に、適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0107】

本実施形態の物理蒸着装置によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0108】

あるいは、第1ノズル36及び第2ノズル37は、ノズル内部径が変化している縮小管あるいは例えばノズル出口マッハ数0.75以下の亜音速、同マッハ数0.75〜1.0の遷音速あるいは1.0〜1.25程度の縮小−拡大管であり、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、例えばマッハ数0.75以下の亜音速あるいはマッハ数0.75〜1.25の遷音速まで高めることができる構成でもよい。

上記の構成の第1ノズル36によって、第1ノズル36によって第1ナノ粒子と雰囲気ガスを含むガス流J1を亜音速あるいは遷音速にまで加速し、第1ナノ粒子をガス流J1に乗せて成膜チャンバー30中において基板33に向けて噴出し、かつ、第2ノズル37によって第2ナノ粒子と雰囲気ガスを含むガス流J2を亜音速あるいは遷音速にまで加速し、第2ナノ粒子をガス流J2に乗せて成膜チャンバー30中において基板33に向けて噴出し、第1ナノ粒子と第2ナノ粒子を基板33上に物理蒸着させ、物理蒸着膜を形成する。

【0109】

上記の第1ナノ粒子と雰囲気ガスを含むガス流と第2ナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速する構成の場合には、例えば、第1蒸発チャンバー10及び第2蒸発チャンバー20は、0.15kPa(1.1Torr)〜90kPa(700Torr)の高真空雰囲気とされ、成膜チャンバー30は、0.1kPa(0.7Torr)〜60kPa(450Torr)の高真空雰囲気とされる。

【0110】

上記の第1ノズル36及び第2ノズル37としては、例えば耐熱ガラス製の縮小管のノズルを使用可能である。この場合、移送管と一体に形成することが可能である。これにより、RF加熱が可能となる。また、ノズル内でのプラズマ化が可能となり、成膜が難しい組成の物理蒸着膜の成膜ができる可能性がある。

【0111】

上記の第1ナノ粒子と雰囲気ガスを含むガス流及び第2ナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速する構成の場合には、ガス流の速度が亜音速または遷音速であるので、使用されるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着装置としてのコストを削減できる。

【0112】

また、ガス流の速度を亜音速または遷音速とする場合、さらに以下のような効果を享受することができる。

(1)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、成膜チャンバーのポンプ性能を低くすることが可能となり、これにより物理蒸着装置のコストを削減可能である。

(2)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、蒸発チャンバーの圧力を低くでき、ヘリウムの流量を少なくすることができ、これによりコストを削減することが可能である。

(3)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、蒸発チャンバーの圧力を低くでき、蒸気圧の低い材料を蒸発源の材料として選択することが可能となる。

(4)ガス流の速度が亜音速または遷音速でよいことから成膜チャンバー内に設けられるノズルと成膜対象である基板間の距離の自由度が増加する。

【0113】

[物理蒸着方法]

本実施形態の物理蒸着方法は、まず、成膜チャンバー30の内部に成膜対象である基板33を配置し、一方で、内部に第1蒸発源15を備え、第1レーザ光源16aからのレーザ光17を照射して加熱する加熱部を有する第1蒸発チャンバー10において、所定のガス雰囲気下あるいは大気下においてレーザ光17の照射により第1蒸発源15を加熱して蒸発させ、蒸発した原子から蒸発した原子からナノメートルオーダーの直径の第1微粒子(第1ナノ粒子)を生成する。

また、内部に第2蒸発源25を備え、第2レーザ光源26aからのレーザ光27を照射して加熱する加熱部を有する第2蒸発チャンバー20において、所定のガス雰囲気下あるいは大気下においてレーザ光27の照射により第2蒸発源25を加熱して蒸発させ、蒸発した原子から蒸発した原子からナノメートルオーダーの直径の第2微粒子(第2ナノ粒子)を生成する。

【0114】

次に、第1蒸発チャンバー10から第1ナノ粒子を含むガスを第1移送管18により成膜チャンバー30の内部に設けられた第1ノズル36へと搬送し、第1ナノ粒子を第1ノズル36から超音速、亜音速または遷音速のガス流J1に乗せて基板33に向けて噴出し、かつ、第2蒸発チャンバー20から第2ナノ粒子を含むガスを第2移送管28により成膜チャンバー30の内部に設けられた第2ノズル37へと搬送し、第2ナノ粒子を第2ノズル37から超音速、亜音速または遷音速のガス流J2に乗せて基板33に向けて噴出し、第1ナノ粒子と第2ナノ粒子を基板33に物理蒸着させて物理蒸着膜を形成する。

【0115】

上記の物理蒸着装置及び物理蒸着方法により、第1実施形態と同様の物理蒸着膜を成膜できる。

例えば、第1蒸発チャンバーに第1蒸発源としてTiをセットし、第2蒸発チャンバーに第2蒸発源としてAlをセットし、成膜チャンバーの成膜対象基板にTiAl膜を成膜することができる。

また、例えば上記と同様に第1蒸発源としてTiをセットし、第2蒸発源としてAlをセットし、さらに第1蒸発チャンバーまたは第2蒸発チャンバーに雰囲気ガスとして窒素を流すことで、成膜チャンバーの成膜対象基板にTiAlN膜を成膜することができる。

また、例えば第1蒸発源としてAlをセットし、第2蒸発源としてSiをセットし、成膜チャンバーの成膜対象基板にAlSi膜を成膜することができる。

上記の他、金属とセラミックスなど、通常の方法では組成を混合して成膜することが困難な膜なども、組成を自由に制御して、緻密に成膜することができる。

【0116】

ここで、第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28に、適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0117】

本実施形態の物理蒸着方法によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0118】

また、本実施形態の物理蒸着方法においてガス流の速度を亜音速または遷音速とする場合、用いるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着膜を形成するコストを削減できる。

【0119】

<第4実施形態>

[物理蒸着装置の模式構成]

図5は本実施形態に係る物理蒸着装置の模式構成図である。

本実施形態の物理蒸着装置は、蒸発チャンバー10、粉体供給源40及び成膜用の真空チャンバーである成膜チャンバー30を備える。

【0120】

蒸発チャンバー10には真空ポンプVP1に接続した排気管11が設けられており、真空ポンプVP1の作動により蒸発チャンバー10内が排気され、例えば例えば10−10Torr程度の超高真空雰囲気とされる。

さらに、蒸発チャンバー10にマスフローコントローラ12を介して設けられたガス供給源13から、必要に応じて、HeあるいはN2などの雰囲気ガスが蒸発チャンバー10内に所定の流量で供給される。あるいは大気雰囲気としてもよい。

【0121】

蒸発チャンバー10内には、回転駆動可能に構成されたテーブル14が設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの蒸発源15が配置されている。

蒸発チャンバー10には、レーザ光源16aとレーザ光源16aから出射されるレーザ光17を導く光学系が設けられている。光学系は、例えば、アパーチャ16b、ミラー16c、レンズ16d及びミラー16eなどから構成される。光学系としては、上記以外のミラーやレンズなどを適宜さらに用いた構成としてもよい。レーザ光源16aからのレーザ光17は、レンズで集光されながら、蒸発チャンバー10に設けられた石英などからなる光照射窓10aから蒸発チャンバー10の内部に導かれ、蒸発源15に照射され、蒸発源15が加熱される。

蒸発源15は加熱されて蒸発し、蒸発源15から蒸発した原子からナノメートルオーダーの直径の微粒子(以下ナノ粒子とも称する)が得られる。

得られたナノ粒子は、蒸発チャンバー10内の雰囲気ガスとともに移送管18を通して成膜チャンバー30へと移送される。

【0122】

粉体供給源40内には、ハイドロキシアパタイト粒子などの粉体が収容されている。粉体供給源40を構成する容器内の圧力は、特に限定されないが、操作性の面から大気雰囲気であることが好ましい。

上記のハイドロキシアパタイト粒子は市販のものを用いることができる。ハイドロキシアパタイト粒子の粒径は、例えば数10μm以下、好ましくは0.1〜10μm程度であり、例えば平均粒径が5μm程度である。また、六方晶構造の粒子を用いることが好ましい。

例えば、粉体供給源40の容器を振動させるなどして、容器内で粉体状の粒子を巻き上がらせ、巻き上がった粉体状の粒子を容器内の雰囲気ガスとともに第2移送管41を通して成膜チャンバー30へと移送させる。

【0123】

レーザ光源16aは、例えばQ−スイッチを用いたNd:YAGレーザ、CO2レーザ、エキシマレーザなどを適宜用いることができる。

Nd:YAGレーザの場合、例えば非線形結晶を用いて基本波1064nmの光を2倍波532nmの光に変換して用いることができる。例えば、パルスエネルギーが210mJ、パルス幅が4.5〜5.5ns、パルスの周波数が20Hzである。

【0124】

成膜チャンバー30には真空ポンプVP3に接続した排気管31が設けられており、真空ポンプVP3の作動により成膜チャンバー30内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

成膜チャンバー30内には、X−Y方向に駆動するステージ32が設けられ、このステージ32に成膜対象である基板33が固定される。また、ステージ32はX−Y−Z方向に駆動する方式としてもよく、さらに基板33を回転移動させる方式を組み合わせてもよい。あるいは、一方向に延伸する板状の基板を当該一方向に駆動させる方式のステージ、あるいは円盤状あるいはその他の形状の基板を回転移動させる方式のステージでもよい。

基板33としては、特に限定はないが、例えば、純チタン板(JISグレード1)、A1050アルミニウム合金板、SUS304ステンレススチール板などを用いることができる。成膜対象基板は、成膜チャンバーにセットする前にアセトン中で超音波洗浄してから用いることが好ましい。

【0125】

蒸発チャンバー10からの第1移送管17の先端と、粉体供給源40からの第2移送管41の先端との合流部に流体混合部34が設けられており、流体混合部34の中央部から延びるようにノズル35が設けられている。各移送管(18,41)の流体混合部34側の外周には、不図示のコイルヒーターが設けられて加熱可能となっていてもよい。

【0126】

上記の蒸発チャンバー10においてナノ粒子が生成されると、蒸発チャンバー10と成膜チャンバー30の間の圧力差によりガスの流れが生じ、ナノ粒子は雰囲気ガスとともに第1移送管18を通して成膜チャンバー30へと移送される。

また、粉体供給源40と成膜チャンバー30の間の圧力差によりガスの流れが生じ、粉体状の粒子は雰囲気ガスとともに第2移送管41を通して成膜チャンバー30へと移送される。

ナノ粒子を含む第1流体と、粉体状の粒子を含む第2流体とが、流体混合部34において混合する。

ここで、上記のナノ粒子と粉体状の粒子の混合には、非特許文献3及び特許文献3に記載の同軸対向衝突噴流の発振現象を利用して混合することができる。

混合されたナノ粒子と粉体状の粒子が、流体混合部34の中央部に取り付けられたノズル35からガス流Jとして成膜チャンバー30中において基板33に向けて噴出される。

【0127】

ノズル35は、1次元もしくは2次元の圧縮性流体力学理論を基にガスの種類と組成および成膜チャンバーの排気能力に応じて設計されており、流体混合部34に接続され、あるいは流体混合部34と一体に形成されている。

具体的には、ノズル内部径が変化している縮小−拡大管であり、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、例えばマッハ数1.2以上の超音速まで高めることができる。

【0128】

上記の構成のノズル35によって、混合されたナノ粒子と粉体状の粒子と雰囲気ガスを含むガス流を超音速にまで加速し、ナノ粒子と粉体状の粒子をガス流Jに乗せて成膜チャンバー30中において基板33に向けて噴出し、基板33上に物理蒸着させ、物理蒸着膜を形成する。

【0129】

ここで、上記の第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28に、適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0130】

本実施形態の物理蒸着装置によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0131】

あるいは、ノズル35は、ノズル内部径が変化している縮小管あるいは例えばノズル出口マッハ数0.75以下の亜音速、同マッハ数0.75〜1.0の遷音速あるいは1.0〜1.25程度の縮小−拡大管であり、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、例えばマッハ数0.75以下の亜音速あるいはマッハ数0.75〜1.25の遷音速まで高めることができる構成でもよい。

上記の構成のノズル35によって、混合されたナノ粒子と粉体状の粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速し、ナノ粒子をガス流Jに乗せて成膜チャンバー30中において基板33に向けて噴出し、基板33上に物理蒸着させ、物理蒸着膜を形成する。

【0132】

上記の混合されたナノ粒子と粉体状の粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速する構成の場合には、例えば、蒸発チャンバー10は、0.15kPa(1.1Torr)〜90kPa(700Torr)の高真空雰囲気とされ、成膜チャンバー30は、0.1kPa(0.7Torr)〜60kPa(450Torr)の高真空雰囲気とされる。

【0133】

上記のノズル35としては、例えば耐熱ガラス製の縮小管のノズルを使用可能である。この場合、移送管と一体に形成することが可能である。これにより、RF加熱が可能となる。また、ノズル内でのプラズマ化が可能となり、成膜が難しい組成の物理蒸着膜の成膜ができる可能性がある。

【0134】

上記のナノ粒子と粉体状の粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速する構成の場合には、ガス流の速度が亜音速または遷音速であるので、使用されるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着装置としてのコストを削減できる。

【0135】

上記のガス流の速度を亜音速または遷音速とする場合には、使用されるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着装置としてのコストを削減できる。

【0136】

また、ガス流の速度を亜音速または遷音速とする場合、さらに以下のような効果を享受することができる。

(1)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、成膜チャンバーのポンプ性能を低くすることが可能となり、これにより物理蒸着装置のコストを削減可能である。

(2)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、蒸発チャンバーの圧力を低くでき、ヘリウムの流量を少なくすることができ、これによりコストを削減することが可能である。

(3)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、蒸発チャンバーの圧力を低くでき、蒸気圧の低い材料を蒸発源の材料として選択することが可能となる。

(4)ガス流の速度が亜音速または遷音速でよいことから成膜チャンバー内に設けられるノズルと成膜対象である基板間の距離の自由度が増加する。

【0137】

[物理蒸着方法]

本実施形態の物理蒸着方法は、まず、成膜チャンバー30の内部に成膜対象である基板33を配置し、一方で、内部に蒸発源15を備え、レーザ光源16aからのレーザ光17を照射して加熱する加熱部を有する蒸発チャンバー10において、所定のガス雰囲気下あるいは大気下においてレーザ光17の照射により蒸発源15を加熱して蒸発させ、蒸発した原子から蒸発した原子からナノメートルオーダーの直径の微粒子(ナノ粒子)を生成する。

【0138】

次に、第1移送管18により蒸発チャンバーから微粒子を含むガスを流体混合部に移送させ、第2移送管41により粉体供給源40から粉体状の粒子を含むガスを流体混合部34に移送させ、流体混合部34においてナノ粒子と粉体状の粒子とを混合させる。

【0139】

次に、流体混合部34から混合されたナノ粒子と粉体状の粒子を成膜チャンバー30の内部に設けられたノズル35へと搬送し、ナノ」粒子と粉体状の粒子をノズル35から超音速、亜音速または遷音速のガス流Jに乗せて基板33に向けて噴出し、混合されたナノ粒子と粉体状の粒子を基板33に物理蒸着させて物理蒸着膜を形成する。

【0140】

上記の物理蒸着装置及び物理蒸着方法により、第1実施形態と同様の物理蒸着膜を成膜できる。

例えば、蒸発チャンバーに蒸発源としてチタンあるいはチタン合金などの金属をセットし、粉体供給源40にハイドロキシアパタイト粒子を収容し、成膜チャンバーの成膜対象基板にハイドロキシアパタイト分散金属膜を成膜することができる。

【0141】

図6は、上記のようにして形成される本実施形態に係るハイドロキシアパタイト分散金属膜の模式断面図である。

例えば、チタンあるいはチタン合金などからなる基板33上に金属膜1aが形成されており、金属膜1a中にハイドロキシアパタイト粒子などの粉体1bが分散されており、物理蒸着膜1が構成されている。

【0142】

例えば、上記の金属膜1aは、例えば生体親和性の高い膜とする場合などにおいてチタン膜であることが好ましい。

【0143】

上記のハイドロキシアパタイト粒子の粒径は、例えば、1μm以上、数10μm以下であり、好ましくは0.1μm〜10μmである。

【0144】

金属膜1aの膜厚は、ハイドロキシアパタイト粒子の粒径にもよるが、下限はハイドロキシアパタイト粒子の粒径相当の5〜10μm程度であり、上限は1mm程度の膜厚まで可能である。好ましくは、10μm〜100μmの膜厚である。

【0145】

例えば、5μm〜10μm程度の粒径のハイドロキシアパタイト粒子が50μmの膜厚の金属膜中に分散されている場合、ハイドロキシアパタイト粒子の層が厚さ方向に3〜5層積層した状態で分散されている。例えば、最表面のハイドロキシアパタイト粒子は、一部が金属膜の表面から露出した状態で保持されている。

【0146】

また、ハイドロキシアパタイト粒子は、例えば生体親和性の高い膜とする場合などにおいて、六方晶構造を有することが好ましい。

【0147】

ここで、蒸発チャンバー10、成膜チャンバー30あるいは第1移送管18に、適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、蒸発チャンバー10、成膜チャンバー30あるいは第1移送管18などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0148】

本実施形態の物理蒸着方法によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0149】

また、本実施形態の物理蒸着方法においてガス流の速度を亜音速または遷音速とする場合、用いるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着膜を形成するコストを削減できる。

【0150】

<第5実施形態>

[物理蒸着装置の模式構成]

図7は本実施形態に係る物理蒸着装置の模式構成図である。

本実施形態の物理蒸着装置は、蒸発チャンバー10及び成膜用の真空チャンバーである成膜チャンバー30を備える。

成膜チャンバー内部に、基板に向けて酸素を供給する酸素供給部が設けられている。酸素供給部は、例えば、マスフローコントローラ50、酸素供給源51及び酸素供給管52から構成される。

上記を除いては、第1〜第4実施形態に係る物理蒸着装置と同様の構成である。図7においては、代表して第1実施形態に対応する構成の物理蒸着装置を示している。

【0151】

蒸発チャンバー10内には、回転駆動可能に構成されたテーブル14が設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの蒸発源15が配置されている。

蒸発チャンバー10には、レーザ光源16aとレーザ光源16aから出射されるレーザ光17を導く光学系が設けられている。光学系は、例えば、アパーチャ16b、ミラー16c、レンズ16d及びミラー16eなどから構成される。光学系としては、上記以外のミラーやレンズなどを適宜さらに用いた構成としてもよい。レーザ光源16aからのレーザ光17は、レンズで集光されながら、蒸発チャンバー10に設けられた石英などからなる光照射窓10aから蒸発チャンバー10の内部に導かれ、蒸発源15に照射され、蒸発源15が加熱される。

蒸発源15は加熱されて蒸発し、蒸発源15から蒸発した原子からナノメートルオーダーの直径の微粒子(以下ナノ粒子とも称する)が得られる。

【0152】

レーザ光源16aは、例えばQ−スイッチを用いたNd:YAGレーザ、CO2レーザ、エキシマレーザなどを適宜用いることができる。

Nd:YAGレーザの場合、例えば非線形結晶を用いて基本波1064nmの光を2倍波532nmの光に変換して用いることができる。例えば、パルスエネルギーが210mJ、パルス幅が4.5〜5.5ns、パルスの周波数が20Hzである。

【0153】

得られたナノ粒子は蒸発チャンバー10内の雰囲気ガスとともに移送管18を通して成膜チャンバー30へと移送され、ナノ粒子と雰囲気ガスを含む流体はノズル35から超音速、亜音速または遷音速のガス流Jとして成膜チャンバー30中において基板33に向けて噴出される。

上記のようにナノ粒子がガス流Jに乗って成膜チャンバー30中に噴出し、成膜対象である基板33上に堆積(物理蒸着)して、金属膜が形成される。

【0154】

一方、成膜チャンバー30には真空ポンプVP3に接続した排気管31が設けられており、真空ポンプVP3の作動により成膜チャンバー30内が排気され、所定の真空雰囲気とされるが、さらに、成膜チャンバー30において、マスフローコントローラ50を介して酸素供給源51が設けられており、これに接続された酸素供給管52から基板33に向けて酸素ガス53が吹き付けられるように構成されている。

上記のようにして堆積した金属膜は、上記の酸素供給管52から酸素ガス53が吹き付けられることにより、金属膜を構成する金属が酸化されて金属酸化膜となる。

【0155】

ここで、上記の蒸発チャンバー10、成膜チャンバー30あるいは移送管18に、適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸化物の物理蒸着膜を成膜するために、上記の酸素供給管52からの酸素の供給に合わせて、蒸発チャンバー10、成膜チャンバー30あるいは移送管18に酸素を添加してもよい。また、蒸発チャンバー10、成膜チャンバー30あるいは移送管18などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0156】

本実施形態の物理蒸着装置によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0157】

また、ガス流の速度を亜音速または遷音速とする場合、ノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着装置としてのコストを削減できる。

【0158】

[物理蒸着方法]

本実施形態の物理蒸着方法は、上記の構成の物理蒸着装置を用いて、物理蒸着膜を形成する工程において、成膜チャンバー内部に配設された酸素供給部から基板に向けて酸素を供給し、酸化物である前記物理蒸着膜を形成する。

上記を除いて、第1〜第4実施形態に係る物理蒸着方法と同様にして実施することができる。

【0159】

本実施形態の物理蒸着方法は、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0160】

また、ガス流の速度を亜音速または遷音速とする場合、ノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着装置としてのコストを削減できる。

【0161】

上記の本実施形態の物理蒸着装置及び物理蒸着方法は、好適には、物理蒸着膜を形成する工程において、成膜温度を800℃以下として形成する。さらに好適には、成膜温度を600℃以下とし、最も好適には成膜温度を室温程度とする。

従来方法でのCVD法や溶射法と比較して低温処理で成膜可能であり、形成される金属酸化膜は応力によって破壊されにくい膜となる。

【0162】

上記の本実施形態の物理蒸着装置及び物理蒸着方法は、物理蒸着膜を形成する工程において、10μm以上の膜厚の物理蒸着膜を形成する。

物理蒸着であるので、スパッタリング法に比べて速い成膜速度を実現でき、例えば、数μm〜1000μm程度、好ましくは10μm以上、さらに好ましくは30μm以上の厚い膜を容易に形成することができる。

【0163】

上記の物理蒸着装置及び物理蒸着方法において、成膜チャンバー30内の酸素の供給量を変化させることで、成膜される金属酸化膜を厚み方向に組成が変化するようなプロファイルとすることができる。

成膜チャンバー30内の酸素の供給量を成膜初期でゼロとし、ゼロから増加させることで、基板上に、酸素の組成比がゼロから徐々に増加するように厚み方向に組成が変化するプロファイルの酸化膜を形成できる。

【0164】

また、蒸発チャンバー10、成膜チャンバー30あるいは移送管18に、適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸化物の物理蒸着膜を成膜するために、上記の酸素供給管22からの酸素の供給に合わせて、蒸発チャンバー10、成膜チャンバー30あるいは移送管18に酸素を添加してもよい。また、蒸発チャンバー10、成膜チャンバー30あるいは移送管18などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0165】

<第6実施形態>

[物理蒸着装置の模式構成]

本実施形態に係る物理蒸着装置は、成膜チャンバー内に備えられる基板として、表面に繊維材料が固定された基板が用いられることを除いて、第1〜第4実施形態に係る物理蒸着装置と同様の構成である。

【0166】

図8(a)は本実施形態に係る物理蒸着装置により形成された物理蒸着膜である繊維強化複合材料膜の模式的な斜視図であり、図1(b)は図1(a)中のX−X’における断面図、図1(c)は図1(a)中のY−Y’における断面図である。

例えば、チタンあるいはチタン合金などの金属、セラミックス、あるいは高分子などからなる基板33上に、チタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの金属、酸化チタン、酸化タングステン、酸化アルミニウム、酸化ニオブあるいは酸化シリコンなどの金属酸化物、あるいはその他のセラミックスなどからなる物理蒸着膜1が形成されている。

【0167】

物理蒸着膜1の内部には、例えば、炭化シリコン(SiC)ファイバ、炭化タングステン(WC)ファイバ、カーボンファイバなどの繊維材料(2a,2b)が配されている。

上記のようにして、本実施形態に係る繊維強化複合材料膜である物理蒸着膜が形成されている。物理蒸着膜の内部に繊維材料が埋め込まれた構成とすることで、機械的な強度が高められた複合材料膜となっている。

【0168】

物理蒸着膜1の膜厚は、例えば、数μm〜1000μm程度であり、好ましくは10μm以上、さらに好ましくは30μm以上である。

物理蒸着膜1は、膜全体で組成が均一であってもよく、例えば厚み方向に組成が変化するようなプロファイルを持っていてもよい。

【0169】

また、繊維材料(2a,2b)は、例えば、一定間隔で並べられた第1層の繊維材料2aの上層に、第1層に接して、第2層の繊維材料2bが一定間隔で並べられた構成となっている。

繊維材料(2a,2b)は、例えば、直径が数μm〜数100μm程度となっている。

【0170】

上記のように繊維材料が複数の層を有する構成の場合、上記のように、第1層の繊維材料2aが第1の方向に沿って並べられ、第2層の繊維材料2bが第1の方向と直行する第2の方向に沿って並べられた構成とすることができる。あるいは、第1の方向と第2の方向が同じ方向、またはその他の異なる方向としてもよい。

上記の繊維材料(2a,2b)の各層は、上記のように互いに接していてもよく、接さないように設けられてもよい。

あるいは、1層のみの構成で設けられていてもよい。

【0171】

また、上記の繊維材料としては、複数の方向に沿って並べられた繊維材料が編みこまれた状態で、物理蒸着膜1内に配置されている構成としてもよい。

【0172】

上記の物理蒸着膜1は、不活性ガス雰囲気で金属や金属酸化物などの蒸発源の加熱により膜形成材料粒子を生成し、得られた膜形成材料粒子を移送し、超音速、亜音速または遷音速の加速されたガス流に乗せて真空チャンバー中に噴出して、真空チャンバー中に配置された基板上に物理蒸着させて形成した膜である。

成膜の前に基板33の表面に繊維材料を固定しておくことで、繊維材料が膜中に埋め込まれるように形成された膜となっている。

【0173】

ここで、物理蒸着装置を構成する蒸発チャンバー、成膜チャンバーあるいは移送管などに、適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、蒸発チャンバー、成膜チャンバーあるいは移送管などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0174】

本実施形態の物理蒸着装置によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0175】

また、ガス流の速度を亜音速または遷音速とする場合、ノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着装置としてのコストを削減できる。

【0176】

[物理蒸着方法]

本実施形態の物理蒸着方法は、上記の構成の物理蒸着装置を用いて、成膜チャンバー内に基板を配置する工程において、表面に繊維材料が固定された基板を配置し、物理蒸着膜を形成する工程において、繊維材料が内包された繊維強化複合材料膜を形成する。

上記を除いて、第1〜第4実施形態に係る物理蒸着方法と同様にして実施することができる。

【0177】

まず、表面に繊維材料が固定された基板33を成膜チャンバー30に配置する。

図9(a)は本実施形態に係る繊維強化複合材料膜の製造工程における上記の工程を示す模式的な斜視図であり、図9(b)は図9(a)中のX−X’における断面図、図9(c)は図9(a)中のY−Y’における断面図である。

例えば、チタンなどからなる基板33上に、炭化シリコンファイバ、炭化タングステンファイバ、カーボンファイバなどからなる繊維材料を配置する。ここでは、例えば、基板33に接するように、一定間隔で第1層の繊維材料2aを並べ、その上層に、第1層に接して、第2層の繊維材料2bを一定間隔で並べる。

本実施形態においては、例えば、上記の第1層の繊維材料2aが並べられる第1の方向と、第2層の繊維材料2bが並べられる第2の方向とが直行する関係とする。

上記の繊維材料(2a,2b)の各層は、上記のように互いに接していてもよく、接さないように設けられてもよい。

基板33の表面への繊維材料の固定は、例えば接着テープ3あるいは接着剤で固定する方法、あるいは、物理的に押さえるクリップ材などで固定する方法がある。また、基板33の成膜面が鉛直上方を向いている場合には、おもりなどを置いて繊維材料の押さえとすることも可能である。

【0178】

図10は本実施形態に係る物理蒸着方法における物理蒸着膜の形成工程を示す模式的な斜視図である。

蒸発チャンバーと成膜チャンバーの間の圧力差によりガスの流れを生じさせ、蒸発チャンバーで生成された膜形成材料粒子を雰囲気ガスとともに移送管を通して成膜チャンバーへと移送し、図10に示すように、ノズル35から、膜形成材料粒子を超音速、亜音速または遷音速に加速されたガス流Jに乗せて成膜チャンバー中に噴出して、成膜チャンバー中に配置された基板33上に堆積(物理蒸着)させる。

以上のようにして、図8(a)〜(c)に示す膜形成材料粒子からなる物理蒸着膜中に繊維材料が内包されて機械的強度が強化された繊維強化複合材料膜を形成する。

上記を除いて、第1〜第4実施形態に係る物理蒸着方法と同様にして実施することができる。

【0179】

ここで、蒸発チャンバー、成膜チャンバーあるいは移送管などに、適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、蒸発チャンバー、成膜チャンバーあるいは移送管などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0180】

本実施形態の物理蒸着方法によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0181】

また、ガス流の速度を亜音速または遷音速とする場合、ノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着装置としてのコストを削減できる。

【0182】

上記の本実施形態の物理蒸着方法は、好適には、物理蒸着膜を形成する工程において、成膜温度を600℃以下として形成する。さらに好適には、成膜温度を室温程度とする。

従来方法でのCVD法や溶射法と比較して低温処理で成膜可能であり、形成される繊維強化複合材料膜は応力によって破壊されにくい膜となる。

【0183】

上記の本実施形態の物理蒸着方法は、物理蒸着膜を形成する工程において、10μm以上の膜厚の物理蒸着膜を形成する。

物理蒸着であるので、スパッタリング法に比べて速い成膜速度を実現でき、例えば、数μm〜1000μm程度、好ましくは10μm以上、さらに好ましくは30μm以上の厚い繊維強化複合材料膜を容易に形成することができる。

【0184】

<第7実施形態>

[物理蒸着装置の模式構成]

本実施形態に係る物理蒸着装置は、上記の各実施形態の蒸発チャンバーとして、以下の構成することを除いて、第1〜第6実施形態に係る物理蒸着装置と同様の構成である。

なお、本実施形態においては第1実施形態、第4実施形態及び第5実施形態の蒸発チャンバーあるいは第2実施形態及び第3実施形態の第1蒸発チャンバーの変形形態として示しているが、その他の蒸発チャンバーとして適用することも可能である。

【0185】

図11は本実施形態に係る物理蒸着装置の一部の構成図であり、第1実施形態、第4実施形態及び第5実施形態の蒸発チャンバーあるいは第2実施形態及び第3実施形態の第1蒸発チャンバーの変形形態である。

【0186】

蒸発チャンバー10には真空ポンプVP1に接続した排気管11が設けられており、真空ポンプVP1の作動により蒸発チャンバー10内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

さらに、蒸発チャンバー10にマスフローコントローラ12を介して設けられたガス供給源13から、必要に応じて、HeあるいはN2などの雰囲気ガスが蒸発チャンバー10内に所定の流量で供給される。あるいは大気雰囲気としてもよい。

蒸発チャンバー10内には、回転駆動可能に構成された第1テーブル14aが設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの第1蒸発源15aが配置されている。

【0187】

また、蒸発チャンバー10内には、回転駆動可能に構成された第2テーブル14bが設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの第2蒸発源15bが配置されている。

蒸発チャンバー10には、レーザ光源16aとレーザ光源16aから出射されるレーザ光17を導く光学系が設けられている。光学系は、例えば、アパーチャ16b、ミラー16c、レンズ16d及びミラー16eなどから構成される。光学系としては、上記以外のミラーやレンズなどを適宜さらに用いた構成としてもよい。レーザ光源16aからのレーザ光17aは、レンズで集光されながら、蒸発チャンバー10に設けられた石英などからなる第1光照射窓10aから蒸発チャンバー10の内部に導かれ、第1蒸発源15aに照射され、第1蒸発源15aが加熱される。

また、光学系にビームスプリッタ16f及びレンズ16gが含まれており、ビームスプリッタ16fで分割されたレーザ光17bが、レンズで集光されながら、蒸発チャンバー10に設けられた石英などからなる第2光照射窓10bから蒸発チャンバー10の内部に導かれ、第2蒸発源15bに照射され、第2蒸発源15bが加熱される。

第1蒸発源15aは加熱されて蒸発し、第1蒸発源15aから蒸発した原子からナノメートルオーダーの直径の第1微粒子(以下第1ナノ粒子とも称する)が得られる。また、第2蒸発源15bは加熱されて蒸発し、第2蒸発源15bから蒸発した原子からナノメートルオーダーの直径の第2微粒子(以下第2ナノ粒子とも称する)が得られる。

ここで、ビームスプリッタ16fの透過率と反射率の分離比率を適宜選択することで、各蒸発源に照射されるレーザ光のエネルギー量を制御することができる。

得られた第1ナノ粒子と第2ナノ粒子は、蒸発チャンバー10内の雰囲気ガスとともに移送管18を通して成膜チャンバー30へと移送される。

【0188】

上記のように、本実施形態では、蒸発源として複数個の蒸発源を有し、加熱部が、レーザ光源からのレーザ光を複数に分割して複数個の蒸発源にそれぞれ照射する光学系を含む。

複数の蒸発チャンバーを有する場合、両者が上記の構成であってもよい。

上記を除いて、第1〜第6実施形態に係る物理蒸着装置と同様の構成である。

【0189】

本実施形態の物理蒸着装置によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0190】

また、ガス流の加速は亜音速または遷音速とする場合、超音速領域のガス流に発生する衝撃波の影響がない、あるいは非常に小さくすることができる。

【0191】

[物理蒸着方法]

本実施形態に係る物理蒸着方法は、上記を除いて、第1〜第6実施形態に係る物理蒸着方法と同様に行うことができる。

【0192】

本実施形態の物理蒸着方法によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0193】

また、本実施形態の物理蒸着方法においてガス流の速度を亜音速または遷音速とする場合、用いるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着膜を形成するコストを削減できる。

【0194】

<第8実施形態>

[物理蒸着装置の模式構成]

本実施形態に係る物理蒸着装置は、上記の各実施形態の蒸発チャンバーとして、以下の構成することを除いて、第1〜第6実施形態に係る物理蒸着装置と同様の構成である。

なお、本実施形態においては第1実施形態、第4実施形態及び第5実施形態の蒸発チャンバーあるいは第2実施形態及び第3実施形態の第1蒸発チャンバーの変形形態として示しているが、その他の蒸発チャンバーとして適用することも可能である。

【0195】

図12は本実施形態に係る物理蒸着装置の一部の構成図であり、第1実施形態、第4実施形態及び第5実施形態の蒸発チャンバーあるいは第2実施形態及び第3実施形態の第1蒸発チャンバーの変形形態である。

【0196】

蒸発チャンバー10には真空ポンプVP1に接続した排気管11が設けられており、真空ポンプVP1の作動により蒸発チャンバー10内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

さらに、蒸発チャンバー10にマスフローコントローラ12を介して設けられたガス供給源13から、必要に応じて、HeあるいはN2などの雰囲気ガスが蒸発チャンバー10内に所定の流量で供給される。あるいは大気雰囲気としてもよい。

蒸発チャンバー10内には、回転駆動可能に構成されたテーブル14が設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの蒸発源15が配置されている。

【0197】

蒸発チャンバー10には、第1レーザ光17aを導く光学系19aにより第1レーザ光17aが石英などからなる第1入射窓10aから蒸発チャンバー10内に導かれ、第1レーザ光17aが蒸発源15に照射される。

また、第2レーザ光17bを導く光学系19bにより第2レーザ光17bが石英などからなる第2入射窓10bから蒸発チャンバー10内に導かれ、第2レーザ光17bが蒸発源15に照射される。

例えば、第1レーザ光17aは蒸発源15を溶融させる、あるいは所定の温度まで加熱するのに用いられ、第2レーザ光17bは溶融した蒸発源の蒸発、第1レーザ光17aで加熱された蒸発源の蒸発に用いられる。その他、種々のエネルギーのレーザ光を組み合わせることで、従来蒸発源材料として用いられなかった材料を適用することが可能となる。

【0198】

第1レーザ光源17a及び第2レーザ光源17bは、例えばQ−スイッチを用いたNd:YAGレーザ、CO2レーザ、エキシマレーザなどを適宜用いることができる。

Nd:YAGレーザの場合、例えば基本波1064nmの光を用いることができる。例えば、第1レーザ光源17aは最大パルスエネルギーが150J、パルス幅が10msであり、第2レーザ光源17bは最大パルスエネルギーが10J、パルス幅が0.2msである。

【0199】

上記のように、本実施形態では、加熱部が、複数個のレーザ光源を有し、複数個のレーザ光源に対応して、複数個のレーザ光源からのレーザ光をそれぞれ蒸発源に照射する光学系を含む。

複数の蒸発チャンバーを有する場合、両者が上記の構成であってもよい。

上記を除いて、第1〜第6実施形態に係る物理蒸着装置と同様の構成である。

【0200】

本実施形態の物理蒸着装置によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0201】

また、ガス流の加速は亜音速または遷音速とする場合、超音速領域のガス流に発生する衝撃波の影響がない、あるいは非常に小さくすることができる。

【0202】

[物理蒸着方法]

本実施形態に係る物理蒸着方法は、上記を除いて、第1〜第6実施形態に係る物理蒸着方法と同様に行うことができる。

【0203】

本実施形態の物理蒸着方法によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0204】

また、本実施形態の物理蒸着方法においてガス流の速度を亜音速または遷音速とする場合、用いるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着膜を形成するコストを削減できる。

【0205】

本発明は上記の説明に限定されない。

例えば、第5実施形態の酸化膜を形成する物理蒸着装置の構成及び方法は、第1〜第4実施形態の物理蒸着装置及び方法に適宜適用することができる。

また、第6実施形態に係る表面に繊維材料が固定された基板を用いて繊維強化複合材料膜を形成する物理蒸着装置及び方法は、第1〜第4実施形態の物理蒸着装置及び方法に適宜適用することができる。

その他、本発明の要旨を逸脱しない範囲で、種々の変更が可能である。

【符号の説明】

【0206】

1…物理蒸着膜

1a…金属膜

1b…粉体

2a,2b…繊維材料

3…接着テープ

10…(第1)蒸発チャンバー

10a…(第1)光入射窓

10b…第2光入射窓

11…(第1)排気管

12…マスフローコントローラ

13…ガス供給源

14…(第1)テーブル

14a…第1テーブル

14b…第2テーブル

15…(第1)蒸発源

15a…第1蒸発源

15b…第2蒸発源

16a…(第1)レーザ光源

16b…アパーチャ

16c…ミラー

16d…レンズ

16e…ミラー

16f…ビームスプリッタ

16g…レンズ

17…(第1)レーザ光

17a…第1レーザ光

17b…第2レーザ光

18…(第1)移送管

19a…第1光学系

19b…第2光学系

20…第2蒸発チャンバー

20a…第2光入射窓

21…第2排気管

22…マスフローコントローラ

23…ガス供給源

24…第2回転テーブル

25…第2蒸発源

26a…第2レーザ光源

26b…第2アパーチャ

26c…第3ミラー

26d…第2レンズ

26e…第4ミラー

27…第2レーザ光

28…第2移送管

30…成膜チャンバー

31…排気管

32…ステージ

33…基板

34…流体混合部

35…ノズル

36…第1ノズル

37…第2ノズル

40…粉体供給源

41…第2移送管

50…マスフローコントローラ

51…酸素供給源

52…酸素供給管

53…酸素ガス

J,J1,J2…ガス流

VP1,VP2,VP3…真空ポンプ

【技術分野】

【0001】

本発明は、物理蒸着装置及び物理蒸着方法に関し、特に、成膜チャンバー中の基板に対して材料粒子を含むガスを噴出して基板に材料粒子を堆積させて成膜する物理蒸着装置及び物理蒸着方法に関する。

【背景技術】

【0002】

近年、コーティング技術の重要性が急速に高まってきており、種々のコーティング法が開発されている。

しかし、数10〜数100μm程度の膜厚の高密度なコーティング膜を低温で施工することが可能なコーティング法は知られていなかった。

【0003】

非特許文献1及び非特許文献2は、超音速フリージェット(Supersonic Free Jet:SFJ)物理蒸着(Physical Vapor Deposition:PVD)装置について開示している。

このSFJ−PVD装置は、蒸発チャンバーと成膜チャンバーを備える。

蒸発チャンバー内には、水冷されたハース上に設置した蒸発源材料と、高融点金属(具体的にはタングステン)製の電極が備えられており、一度蒸発チャンバー内を所定の圧力に減圧した後、所定のガス雰囲気に置換して、蒸発源をアノード(陽極)とし、アノードと一定間隔離れた位置にある高電導性金属製電極をカソード(陰極)とし、それぞれ負電圧と正電圧を印加して両極間にアーク放電を生起させる移行式アークプラズマによって、蒸発源材料が加熱されて蒸発する。所定のガス雰囲気とした蒸発チャンバー内では、蒸発源の加熱により蒸発した原子は互いに凝集しナノメートルオーダーの直径の微粒子(以下ナノ粒子と称する)が得られる。

【0004】

得られたナノ粒子は蒸発チャンバーと成膜チャンバー間の差圧(真空度差)により生起するガス流に乗って移送管を通して成膜チャンバーへと移送される。成膜チャンバー内には、成膜対象である基板が設置されている。

差圧によるガス流は、蒸発チャンバーから成膜チャンバーへと接続する移送管の先端に取り付けられた特別に設計された超音速ノズル(ラバールノズル)によりマッハ数3.6程度の超音速にまで加速され、ナノ粒子は超音速フリージェットの気流に乗って高速に加速されて成膜チャンバー中に噴出し、基板上に堆積する。

【0005】

上記のSFJ−PVD装置を用いることにより、従来難しかった、数10〜数100μm程度の膜厚の高密度なコーティング膜を低温で施工することが可能となっている。

【0006】

上記のようなSFJ−PVD装置及びそれを用いて形成された膜に関しては、特許文献1、特許文献2、特許文献3、特許文献4及び特許文献5などに記載がある。

また、非特許文献3には、上記のようなSFJ−PVD装置において用いることが可能な混合装置に適用できる同軸対向衝突噴流の発振現象が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−330517号公報(Ti−Al−N膜)

【特許文献2】特開2006−45616号公報(Al−Si膜)

【特許文献3】特開2006−111921号公報(PVD装置)

【特許文献4】特開2008−194175号公報(ハイドロキシアパタイト)

【特許文献5】特開2008−195996号公報(PVD装置 蒸発源+粉体)

【非特許文献】

【0008】

【非特許文献1】A. Yumoto, F. Hiroki, I. Shiota, N. Niwa, Surface and Coatings Technology, 169-170, 2003, 499-503

【非特許文献2】湯本敦史、廣木富士男、塩田一路、丹羽直毅:超音速フリージェットPVDによるTi及びAl膜の形成、日本金属学会誌、第65巻、第7号(2001)pp635−643

【非特許文献3】山本圭治郎、野本明、川島忠雄、中土宣明:同軸対向衝突噴流の発振現象、油圧と空気圧(1975)pp68−77

【発明の概要】

【発明が解決しようとする課題】

【0009】

解決しようとする課題は、上記の従来の技術では蒸発源の加熱部としてプラズマトーチなどを用いているため、例えばタングステンなどの高融点金属を蒸発源として用いることが困難であることである。

【課題を解決するための手段】

【0010】

本発明の物理蒸着装置は、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を有し、所定のガス雰囲気下あるいは大気下において前記加熱部により前記蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する蒸発チャンバーと、

内部に前記蒸発チャンバーから前記微粒子を含むガスの搬送する経路となる移送管に接続されたノズルと成膜対象である基板を備え、前記蒸発チャンバーから移送された前記微粒子を前記ノズルからガス流に乗せて前記基板に向けて噴出し、前記微粒子を前記基板に物理蒸着させる成膜チャンバーとを有する。

【0011】

上記の本発明の物理蒸着装置は、蒸発チャンバーと成膜チャンバーを有する。

蒸発チャンバーは、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を有し、所定のガス雰囲気下あるいは大気下において加熱部により蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する。

成膜チャンバーは、内部に蒸発チャンバーから微粒子を含むガスの搬送する経路となる移送管に接続されたノズルと成膜対象である基板を備え、蒸発チャンバーから移送された微粒子をノズルからガス流に乗せて基板に向けて噴出し、微粒子を基板に物理蒸着させる。

【0012】

また、本発明の物理蒸着装置は、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有し、所定のガス雰囲気下あるいは大気下において前記第1加熱部により前記第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成する第1蒸発チャンバーと、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を有し、所定のガス雰囲気下あるいは大気下において前記第2加熱部により前記第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する第2蒸発チャンバーと、内部に前記第1蒸発チャンバーから前記第1微粒子を含むガスの搬送する経路となる第1移送管及び前記第2蒸発チャンバーから前記第2微粒子を含むガスの搬送する経路となる第2移送管に接続された流体混合部及びノズルと成膜対象である基板を備え、前記第1蒸発チャンバーから移送された前記第1微粒子と前記第2蒸発チャンバーから移送された前記第2微粒子を前記流体混合部で混合し、混合された前記第1微粒子と前記第2微粒子を前記ノズルからガス流に乗せて前記基板に向けて噴出し、混合された前記第1微粒子と前記第2微粒子を前記基板に物理蒸着させる成膜チャンバーとを有する。

【0013】

上記の本発明の物理蒸着装置は、第1蒸発チャンバーと、第2蒸発チャンバーと、成膜チャンバーとを有する。

第1蒸発チャンバーは、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有し、所定のガス雰囲気下あるいは大気下において第1加熱部により第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成する。

第2蒸発チャンバーは、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を備え、所定のガス雰囲気下あるいは大気下において第2加熱部により第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する。

成膜チャンバーは、内部に第1蒸発チャンバーから第1微粒子を含むガスの搬送する経路となる第1移送管及び第2蒸発チャンバーから第2微粒子を含むガスの搬送する経路となる第2移送管に接続された流体混合部及びノズルと成膜対象である基板を備え、第1蒸発チャンバーから移送された第1微粒子と第2蒸発チャンバーから移送された第2微粒子を流体混合部で混合し、混合された第1微粒子と第2微粒子をノズルからガス流に乗せて基板に向けて噴出し、混合された第1微粒子と第2微粒子を基板に物理蒸着させる。

【0014】

また、本発明の物理蒸着装置は、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有し、所定のガス雰囲気下あるいは大気下において前記第1加熱部により前記第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成する第1蒸発チャンバーと、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を有し、所定のガス雰囲気下あるいは大気下において前記第2加熱部により前記第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する第2蒸発チャンバーと、内部に前記第1蒸発チャンバーから前記第1微粒子を含むガスの搬送する経路となる第1移送管に接続された第1ノズルと前記第2蒸発チャンバーから前記第2微粒子を含むガスの搬送する経路となる第2移送管に接続された第2ノズルと成膜対象である基板を備え、前記第1蒸発チャンバーから移送された前記第1微粒子を前記第1ノズルからガス流に乗せて噴出し、かつ、前記第2蒸発チャンバーから移送された前記第2微粒子を前記第2ノズルからガス流に乗せて前記基板に向けて噴出し、前記第1微粒子と前記第2微粒子を前記基板に物理蒸着させる成膜チャンバーとを有する。

【0015】

上記の本発明の物理蒸着装置は、第1蒸発チャンバーと、第2蒸発チャンバーと、成膜チャンバーとを有する。

第1蒸発チャンバーは、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有し、所定のガス雰囲気下あるいは大気下において第1加熱部により第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成する。

第2蒸発チャンバーは、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を備え、所定のガス雰囲気下あるいは大気下において第2加熱部により第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する。

成膜チャンバーは、内部に第1蒸発チャンバーから第1微粒子を含むガスの搬送する経路となる第1移送管に接続された第1ノズルと第2蒸発チャンバーから第2微粒子を含むガスの搬送する経路となる第2移送管に接続された第2ノズルと成膜対象である基板を備え、第1蒸発チャンバーから移送された第1微粒子を第1ノズルからガス流に乗せて噴出し、かつ、第2蒸発チャンバーから移送された第2微粒子を第2ノズルからガス流に乗せて基板に向けて噴出し、第1微粒子と第2微粒子を基板に物理蒸着させる。

【0016】

また、本発明の物理蒸着装置は、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を有し、所定のガス雰囲気下あるいは大気下において前記加熱部により前記蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する蒸発チャンバーと、内部に粉体を備える粉体供給源と、内部に前記蒸発チャンバーから前記微粒子を含むガスの搬送する経路となる第1移送管及び前記粉体供給源から前記粉体を含むガスの搬送する経路となる第2移送管に接続された流体混合部及びノズルと成膜対象である基板を備え、前記蒸発チャンバーから移送された前記微粒子と前記粉体供給源から移送された前記粉体を前記流体混合部で混合し、混合された前記微粒子と前記粉体を前記ノズルからガス流に乗せて前記基板に向けて噴出し、混合された前記微粒子と前記粉体を前記基板に物理蒸着させる成膜チャンバーとを有する。

【0017】

上記の本発明の物理蒸着装置は、蒸発チャンバーと、粉体供給源と、成膜チャンバーとを有する。

蒸発チャンバーは、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を備え、所定のガス雰囲気下あるいは大気下において加熱部により蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する。

粉体供給源は、内部に粉体を備える。

成膜チャンバーは、内部に蒸発チャンバーから微粒子を含むガスの搬送する経路となる第1移送管及び粉体供給源から粉体を含むガスの搬送する経路となる第2移送管に接続された流体混合部及びノズルと成膜対象である基板を備え、蒸発チャンバーから移送された微粒子と粉体供給源から移送された粉体を流体混合部で混合し、混合された微粒子と粉体をノズルからのガス流に乗せて基板に向けて噴出し、混合された微粒子と粉体を基板に物理蒸着させる。

【0018】

上記の本発明の物理蒸着装置は、好適には、前記蒸発源として複数個の蒸発源を有し、

前記加熱部が、前記レーザ光源からのレーザ光を複数に分割して複数個の前記蒸発源にそれぞれ照射する光学系を含む。

あるいは好適には、前記第1蒸発源及び前記第2蒸発源の少なくともいずれか一方が複数個の蒸発源を有し、前記複数個の蒸発源に対応して、前記第1加熱部及び前記第2加熱部の少なくともいずれか一方が、前記第1レーザ光源及び前記第2レーザ光源からのレーザ光を複数に分割して前記複数個の蒸発源にそれぞれ照射する光学系を含む。

【0019】

上記の本発明の物理蒸着装置は、好適には、前記加熱部が、前記レーザ光源として複数個のレーザ光源を有し、前記複数個のレーザ光源からのレーザ光をそれぞれ前記蒸発源に照射する光学系を含む。

あるいは好適には、前記第1加熱部及び前記第2加熱部の少なくともいずれか一方が、前記第1レーザ光源及び前記第2レーザ光源の少なくともいずれか一方として複数個のレーザ光源を有し、前記複数個のレーザ光源に対応して、前記複数個のレーザ光源からのレーザ光をそれぞれ前記第1蒸発源及び前記第2蒸発源の少なくともいずれか一方に照射する光学系を含む。

【0020】

上記の本発明の物理蒸着装置は、好適には、前記成膜チャンバー内部に配設され、前記基板に向けて酸素を供給する酸素供給部をさらに有する。

【0021】

上記の本発明の物理蒸着装置は、好適には、前記成膜チャンバー内に備えられる前記基板として、表面に繊維材料が固定された基板が用いられる。

【0022】

上記の本発明の物理蒸着装置は、好適には、前記ガス流が超音速のガス流である。

あるいは、好適には、前記ガス流が亜音速または遷音速のガス流である。

【0023】

また、本発明の物理蒸着方法は、成膜チャンバーの内部に成膜対象である基板を配置する工程と、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を有する蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において前記加熱部により前記蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する工程と、前記蒸発チャンバーから前記微粒子を含むガスを移送管により前記成膜チャンバーの内部に設けられたノズルへと搬送し、前記微粒子を前記ノズルからガス流に乗せて前記基板に向けて噴出し、前記微粒子を前記基板に物理蒸着させて物理蒸着膜を形成する工程とを有する。

【0024】

上記の本発明の物理蒸着方法は、まず、成膜チャンバーの内部に成膜対象である基板を配置し、一方で内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を備えた蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において加熱部により蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する。

次に、蒸発チャンバーから微粒子を含むガスを移送管により成膜チャンバーの内部に設けられたノズルへと搬送し、微粒子をノズルからガス流に乗せて基板に向けて噴出し、微粒子を基板に物理蒸着させて物理蒸着膜を形成する。

【0025】

また、本発明の物理蒸着方法は、成膜チャンバーの内部に成膜対象である基板を配置する工程と、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有する第1蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において前記第1加熱部により前記第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成する工程と、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を有する第2蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において前記第2加熱部により前記第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する工程と、第1移送管により前記第1蒸発チャンバーから前記第1微粒子を含むガスを流体混合部に移送させ、第2移送管により前記第2蒸発チャンバーから前記第2微粒子を含むガスを前記流体混合部に移送させ、前記流体混合部において前記第1微粒子と前記第2微粒子とを混合させる混合工程と、前記流体混合部から混合された前記第1微粒子と前記第2微粒子を前記成膜チャンバーの内部に設けられたノズルへと搬送し、前記第1微粒子と前記第2微粒子を前記ノズルからガス流に乗せて前記基板に向けて噴出し、混合された前記第1微粒子と前記第2微粒子を前記基板に物理蒸着させて物理蒸着膜を形成する工程とを有する。

【0026】

上記の本発明の物理蒸着方法は、まず、成膜チャンバーの内部に成膜対象である基板を配置し、一方で、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有する第1蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において第1加熱部により第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成し、また、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を有する第2蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において第2加熱部により第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する。

次に、第1移送管により第1蒸発チャンバーから第1微粒子を含むガスを流体混合部に移送させ、第2移送管により第2蒸発チャンバーから第2微粒子を含むガスを流体混合部に移送させ、流体混合部において第1微粒子と第2微粒子とを混合させる。

次に、流体混合部から混合された第1微粒子と第2微粒子を成膜チャンバーの内部に設けられたノズルへと搬送し、第1微粒子と第2微粒子をノズルからのガス流に乗せて基板に向けて噴出し、混合された第1微粒子と第2微粒子を基板に物理蒸着させて物理蒸着膜を形成する。

【0027】

また、本発明の物理蒸着方法は、成膜チャンバーの内部に成膜対象である基板を配置する工程と、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有する第1蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において前記第1加熱部により前記第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成する工程と、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を有する第2蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において前記第2加熱部により前記第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する工程と、前記第1蒸発チャンバーから前記第1微粒子を含むガスを第1移送管により前記成膜チャンバーの内部に設けられた第1ノズルへと搬送し、前記第1微粒子を前記第1ノズルからガス流に乗せて前記基板に向けて噴出し、かつ、前記第2蒸発チャンバーから前記第2微粒子を含むガスを第2移送管により前記成膜チャンバーの内部に設けられた第2ノズルへと搬送し、前記第2微粒子を前記第2ノズルからガス流に乗せて前記基板に向けて噴出し、前記第1微粒子と前記第2微粒子を前記基板に物理蒸着させて物理蒸着膜を形成する工程とを有する。

【0028】

上記の本発明の物理蒸着方法は、まず、成膜チャンバーの内部に成膜対象である基板を配置し、一方で、内部に第1蒸発源を備え、第1レーザ光源からのレーザ光を照射して加熱する第1加熱部を有する第1蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において第1加熱部により第1蒸発源を加熱して蒸発させ、蒸発した原子から第1微粒子を生成し、また、内部に第2蒸発源を備え、第2レーザ光源からのレーザ光を照射して加熱する第2加熱部を有する第2蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において第2加熱部により第2蒸発源を加熱して蒸発させ、蒸発した原子から第2微粒子を生成する。

次に、第1蒸発チャンバーから第1微粒子を含むガスを第1移送管により成膜チャンバーの内部に設けられた第1ノズルへと搬送し、第1微粒子を第1ノズルからガス流に乗せて基板に向けて噴出し、かつ、第2蒸発チャンバーから第2微粒子を含むガスを第2移送管により成膜チャンバーの内部に設けられた第2ノズルへと搬送し、第2微粒子を第2ノズルからガス流に乗せて基板に向けて噴出し、第1微粒子と第2微粒子を基板に物理蒸着させて物理蒸着膜を形成する。

【0029】

また、本発明の物理蒸着方法は、成膜チャンバーの内部に成膜対象である基板を配置する工程と、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を有する蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において前記加熱部により前記蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する工程と、第1移送管により前記蒸発チャンバーから前記微粒子を含むガスを流体混合部に移送させ、第2移送管により粉体供給源から粉体を含むガスを前記流体混合部に移送させ、前記流体混合部において前記微粒子と前記粉体とを混合させる混合工程と、前記流体混合部から混合された前記微粒子と前記粉体を前記成膜チャンバーの内部に設けられたノズルへと搬送し、前記微粒子と前記粉体を前記ノズルからガス流に乗せて前記基板に向けて噴出し、混合された前記微粒子と前記粉体を前記基板に物理蒸着させて物理蒸着膜を形成する工程とを有する。

【0030】

上記の本発明の物理蒸着方法は、まず、成膜チャンバーの内部に成膜対象である基板を配置し、一方で、内部に蒸発源を備え、レーザ光源からのレーザ光を照射して加熱する加熱部を有する蒸発チャンバーにおいて、所定のガス雰囲気下あるいは大気下において加熱部により蒸発源を加熱して蒸発させ、蒸発した原子から微粒子を生成する。

次に、第1移送管により蒸発チャンバーから微粒子を含むガスを流体混合部に移送させ、第2移送管により粉体供給源から粉体を含むガスを流体混合部に移送させ、流体混合部において微粒子と粉体とを混合させる。

次に、流体混合部から混合された微粒子と粉体を成膜チャンバーの内部に設けられたノズルへと搬送し、微粒子と粉体をノズルからガス流に乗せて基板に向けて噴出し、混合された微粒子と粉体を基板に物理蒸着させて物理蒸着膜を形成する。

【0031】

上記の本発明の物理蒸着方法は、好適には、前記蒸発源として複数個の蒸発源を用い、前記加熱部により、前記レーザ光源からのレーザ光を複数に分割して複数個の前記蒸発源にそれぞれ照射する。

あるいは好適には、前記第1蒸発源及び前記第2蒸発源の少なくともいずれか一方として複数個の蒸発源を用い、前記複数個の蒸発源に対応して、前記第1加熱部及び前記第2加熱部の少なくともいずれか一方により、前記第1レーザ光源及び前記第2レーザ光源からのレーザ光を複数に分割して前記複数個の蒸発源にそれぞれ照射する。

【0032】

上記の本発明の物理蒸着方法は、好適には、前記加熱部が前記レーザ光源として複数個のレーザ光源を有し、前記複数個のレーザ光源からのレーザ光をそれぞれ前記蒸発源に照射する。

あるいは好適には、前記第1加熱部及び前記第2加熱部の少なくともいずれか一方が、前記第1レーザ光源及び前記第2レーザ光源の少なくともいずれか一方として複数個のレーザ光源を有し、前記複数個のレーザ光源に対応して、前記複数個のレーザ光源からのレーザ光をそれぞれ前記第1蒸発源及び前記第2蒸発源の少なくともいずれか一方に照射する。

【0033】

上記の本発明の物理蒸着方法は、好適には、前記物理蒸着膜を形成する工程において、前記成膜チャンバー内部に配設された酸素供給部から前記基板に向けて酸素を供給し、酸化物である前記物理蒸着膜を形成する。

【0034】

上記の本発明の物理蒸着方法は、好適には、前記成膜チャンバー内に基板を配置する工程において、表面に繊維材料が固定された基板を配置し、前記物理蒸着膜を形成する工程において、前記繊維材料が内包された繊維強化複合材料膜を形成する。

【0035】

上記の本発明の物理蒸着方法は、好適には、前記ガス流が超音速のガス流である。

あるいは好適には、前記ガス流が亜音速または遷音速のガス流である。

【発明の効果】

【0036】

本発明の物理蒸着装置は、タングステンなどの高融点金属を蒸発源として用いることができる。

【0037】

本発明の物理蒸着方法は、タングステンなどの高融点金属を蒸発源として用いることができる。

【図面の簡単な説明】

【0038】

【図1】図1は本発明の第1実施形態に係る物理蒸着装置の模式構成図である。

【図2】図2は本発明の第1実施形態に係る物理蒸着膜が形成された基板の模式断面図である。

【図3】図3は本発明の第2実施形態に係る物理蒸着装置の模式構成図である。

【図4】図4は本発明の第3実施形態に係る物理蒸着装置の模式構成図である。

【図5】図5は本発明の第4実施形態に係る物理蒸着装置の模式構成図である。

【図6】図6は本発明の第4実施形態に係る物理蒸着膜が形成された基板の模式断面図である。

【図7】図7は本発明の第5実施形態に係る物理蒸着装置の模式構成図である。

【図8】図8(a)は本発明の第6実施形態に係る物理蒸着膜が形成された基板の斜視図であり、図8(b)及び(c)は模式断面図である。

【図9】図9(a)は本発明の第6実施形態に係る物理蒸着装置及び方法で用いる基板の斜視図であり、図9(b)及び(c)は模式断面図である。

【図10】図10は本発明の第6実施形態に係る物理蒸着装置及び方法を示す模式図である。

【図11】図11は本発明の第7実施形態に係る物理蒸着装置の一部の構成図である。

【図12】図12は本発明の第8実施形態に係る物理蒸着装置の一部の構成図である。

【発明を実施するための形態】

【0039】

以下に、本発明に係る物理蒸着装置及び物理蒸着方法の実施の形態について、図面を参照して説明する。

【0040】

<第1実施形態>

[物理蒸着装置の模式構成]

図1は本実施形態に係る物理蒸着装置の模式構成図である。

本実施形態の物理蒸着装置は、蒸発チャンバー10及び成膜用の真空チャンバーである成膜チャンバー30を備える。

【0041】

蒸発チャンバー10には真空ポンプVP1に接続した排気管11が設けられており、真空ポンプVP1の作動により蒸発チャンバー10内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

さらに、蒸発チャンバー10にマスフローコントローラ12を介して設けられたガス供給源13から、必要に応じて、HeあるいはN2などの雰囲気ガスが蒸発チャンバー10内に所定の流量で供給される。あるいは大気雰囲気としてもよい。

【0042】

蒸発チャンバー10内には、回転駆動可能に構成されたテーブル14が設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの蒸発源15が配置されている。

蒸発チャンバー10には、レーザ光源16aとレーザ光源16aから出射されるレーザ光17を導く光学系が設けられている。光学系は、例えば、アパーチャ16b、ミラー16c、レンズ16d及びミラー16eなどから構成される。光学系としては、上記以外のミラーやレンズなどを適宜さらに用いた構成としてもよい。レーザ光源16aからのレーザ光17は、レンズで集光されながら、蒸発チャンバー10に設けられた石英などからなる光照射窓10aから蒸発チャンバー10の内部に導かれ、蒸発源15に照射され、蒸発源15が加熱される。

蒸発源15は加熱されて蒸発し、蒸発源15から蒸発した原子からナノメートルオーダーの直径の微粒子(以下ナノ粒子とも称する)が得られる。

得られたナノ粒子は、蒸発チャンバー10内の雰囲気ガスとともに移送管18を通して成膜チャンバー30へと移送される。

【0043】

レーザ光源16aは、例えばQ−スイッチを用いたNd:YAGレーザ、CO2レーザ、エキシマレーザなどを適宜用いることができる。

Nd:YAGレーザの場合、例えば非線形結晶を用いて基本波1064nmの光を2倍波532nmの光に変換して用いることができる。例えば、パルスエネルギーが210mJ、パルス幅が4.5〜5.5ns、パルスの周波数が20Hzである。

【0044】

成膜チャンバー30には真空ポンプVP3に接続した排気管31が設けられており、真空ポンプVP3の作動により成膜チャンバー30内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

成膜チャンバー30内には、X−Y方向に駆動するステージ32が設けられ、このステージ32に成膜対象である基板33が固定される。また、ステージ32はX−Y−Z方向に駆動する方式としてもよく、さらに基板33を回転移動させる方式を組み合わせてもよい。あるいは、一方向に延伸する板状の基板を当該一方向に駆動させる方式のステージ、あるいは円盤状あるいはその他の形状の基板を回転移動させる方式のステージでもよい。

基板33としては、特に限定はないが、例えば、純チタン板(JISグレード1)、A1050アルミニウム合金板、SUS304ステンレススチール板などを用いることができる。成膜対象基板は、成膜チャンバーにセットする前にアセトン中で超音波洗浄してから用いることが好ましい。

【0045】

蒸発チャンバー10からの移送管18の先端に、蒸発チャンバー10で得られたナノ粒子を雰囲気ガスとともに成膜チャンバー30内に噴出するノズル35が設けられている。移送管18の外周には、不図示のコイルヒーターが設けられて加熱可能となっていてもよい。

【0046】

上記の蒸発チャンバー10と成膜チャンバー30の間において、圧力差によりガスの流れが生じる。上記のナノ粒子は雰囲気ガスとともに移送管を通して成膜チャンバー30へと移送され、ノズル35からガス流Jとして成膜チャンバー30中において基板33に向けて噴出される。

【0047】

ノズル35は、1次元もしくは2次元の圧縮性流体力学理論を基にガスの種類と組成および成膜チャンバーの排気能力に応じて設計されており、移送管18の先端に接続され、あるいは移送管18の先端部分と一体に形成されている。

具体的には、ノズル内部径が変化している縮小−拡大管であり、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、例えばマッハ数1.2以上の超音速まで高めることができる。

【0048】

上記の構成のノズル35によって、ナノ粒子と雰囲気ガスを含むガス流を超音速にまで加速し、ナノ粒子をガス流Jに乗せて成膜チャンバー30中において基板33に向けて噴出し、基板33上に物理蒸着させ、物理蒸着膜を形成する。

【0049】

ここで、上記の蒸発チャンバー10、成膜チャンバー30あるいは移送管18に適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、蒸発チャンバー10、成膜チャンバー30あるいは移送管18などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0050】

例えば、タングステンなどの高融点金属を蒸発源として用いる場合、従来型のプラズマトーチによる加熱ではナノ粒子化することが困難であることがあった。

本実施形態の物理蒸着装置によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0051】

あるいは、ノズル35は、ノズル内部径が変化している縮小管あるいは例えばノズル出口マッハ数0.75以下の亜音速、同マッハ数0.75〜1.0の遷音速あるいは1.0〜1.25程度の縮小−拡大管であり、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、例えばマッハ数0.75以下の亜音速あるいはマッハ数0.75〜1.25の遷音速まで高めることができる構成でもよい。

上記の構成のノズル35によって、ナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速し、ナノ粒子をガス流Jに乗せて成膜チャンバー30中において基板33に向けて噴出し、基板33上に物理蒸着させ、物理蒸着膜を形成する。

【0052】

上記のナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速する構成の場合には、例えば、蒸発チャンバー10は、0.15kPa(1.1Torr)〜90kPa(700Torr)の高真空雰囲気とされ、成膜チャンバー30は、0.1kPa(0.7Torr)〜60kPa(450Torr)の高真空雰囲気とされる。

【0053】

上記のノズル35としては、例えば耐熱ガラス製の縮小管のノズルを使用可能である。この場合、移送管と一体に形成することが可能である。これにより、RF加熱が可能となる。また、ノズル内でのプラズマ化が可能となり、成膜が難しい組成の物理蒸着膜の成膜ができる可能性がある。

【0054】

上記のナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速する構成の場合には、ガス流の速度が亜音速または遷音速であるので、使用されるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着装置としてのコストを削減できる。

【0055】

ガス流を超音速にまで加速する場合、物理蒸着を可能にするために、衝撃波の発生を極力抑え、かつ衝撃波の影響を考慮してノズル内径の変化がなされている縮小−拡大管の設計が必須となる。

一方、ガス流の加速は亜音速または遷音速とする場合、超音速領域のガス流に発生する衝撃波の影響がない、あるいは非常に小さくすることができる。

【0056】

また、ガス流の速度を亜音速または遷音速とする場合、さらに以下のような効果を享受することができる。

(1)ナノ粒子が成膜対象の基板に衝突する際にも、超音速に加速されたガス流は基板に衝突する際に衝撃波が発生し、ナノ粒子は衝撃波の影響で質の高い膜が得られにくい可能性がある。本実施形態では、衝撃波の影響がない、あるいは非常に小さいので、成膜条件によっては超音速のガス流を用いた場合より質の高い膜を形成できる可能性がある。

【0057】

(2)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、成膜チャンバーのポンプ性能を低くすることが可能となり、これにより物理蒸着装置のコストを削減可能である。

【0058】

(3)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、蒸発チャンバーの圧力を低くでき、ヘリウムの流量を少なくすることができ、これによりコストを削減することが可能である。

【0059】

(4)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、蒸発チャンバーの圧力を低くでき、蒸気圧の低い材料を蒸発源の材料として選択することが可能となる。

例えば、Alなどの蒸気圧の低い材料を蒸発源の材料として用いる場合、Alナノ粒子を得るために蒸発チャンバー真空度が高いほど得やすくなる。

一方で、超音速フリージェットを用いる場合には、蒸発チャンバーと成膜チャンバーにある程度の圧力差が必要であり、蒸発チャンバー内の圧力を所定以上に下げることが困難となってしまう。

本実施形態では、蒸発チャンバーと成膜チャンバーの圧力差が小さくても可能であるため、蒸発チャンバー内の圧力を下げることが可能であり、これにより蒸発源として蒸気圧の小さい材料を用いることが可能となり、材料として可能な選択肢を増やすことができる。

【0060】

(5)ガス流の速度が亜音速または遷音速でよいことから成膜チャンバー内に設けられるノズルと成膜対象である基板間の距離の自由度が増加する。

例えば、超音速フリージェットを用いる場合には、衝撃波をなくすように設計されているものの、現実にはシュリーレン法によれば衝撃波が交錯する領域があるとされており、ノズルの基板間の距離にはある程度の制約がある。

本実施形態では、ガス流の速度が亜音速または遷音速でよいことから衝撃波の影響がない、あるいは非常に小さいので、ノズルと基板間の距離を自由に設定することが可能となる。

【0061】

[物理蒸着方法]

本実施形態の物理蒸着方法は、まず、成膜チャンバー30の内部に成膜対象である基板33を配置し、一方で内部に蒸発源15を備え、レーザ光源16aからのレーザ光17を照射して加熱する加熱部を有する蒸発チャンバー10において、所定のガス雰囲気下あるいは大気下においてレーザ光17の照射により蒸発源15を加熱して蒸発させ、蒸発した原子から蒸発した原子からナノメートルオーダーの直径の微粒子(ナノ粒子)を生成する。

【0062】

次に、蒸発チャンバー10と成膜チャンバー30の間の圧力差により、蒸発チャンバー10からナノ粒子を含むガスを移送管17により成膜チャンバー30の内部に設けられたノズル35へと搬送し、ナノ粒子をノズル35から超音速、亜音速または遷音速のガス流Jに乗せて基板33に向けて噴出し、ナノ粒子を基板33に物理蒸着させて物理蒸着膜を形成する。

【0063】

図2は上記の物理蒸着装置及び物理蒸着方法により成膜された物理蒸着膜の断面図である。

例えば、チタンあるいはチタン合金などの金属、セラミックス、あるいは高分子などからなる基板33上に、TiAlあるいはTiAlNなどからなる物理蒸着膜1が形成されている。

【0064】

物理蒸着膜1の膜厚は、例えば、数μm〜1000μm程度であり、好ましくは10μm以上、さらに好ましくは30μm以上である。

【0065】

上記の物理蒸着膜1は、膜全体で組成が均一であってもよく、例えば厚み方向に組成が変化するようなプロファイルを持っていてもよい。

【0066】

上記の物理蒸着膜1は、上記の物理蒸着装置及び物理蒸着方法により成膜された膜である。

例えば、蒸発チャンバーに蒸発源としてTiAlをセットし、成膜チャンバーの成膜対象基板にTiAl膜を成膜することができる。

また、例えば上記と同様に蒸発源としてTiAlをセットし、さらに蒸発チャンバーに雰囲気ガスとして窒素を流すことで、TiAlN膜を成膜することができる。

上記の他、金属とセラミックスなど、通常の方法では組成を混合して成膜することが困難な膜なども、組成を自由に制御して、緻密に成膜することができる。

【0067】

ここで、蒸発チャンバー10、成膜チャンバー30あるいは移送管17に適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、蒸発チャンバー10、成膜チャンバー30など移送管17などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0068】

本実施形態の物理蒸着方法によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0069】

また、本実施形態の物理蒸着方法においてガス流の速度を亜音速または遷音速とする場合、用いるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着膜を形成するコストを削減できる。

【0070】

<第2実施形態>

[物理蒸着装置の模式構成]

図3は本実施形態に係る物理蒸着装置の模式構成図である。

本実施形態の物理蒸着装置は、第1蒸発チャンバー10、第2蒸発チャンバー20及び成膜用の真空チャンバーである成膜チャンバー30を備える。

【0071】

第1蒸発チャンバー10には真空ポンプVP1に接続した第1排気管11が設けられており、真空ポンプVP1の作動により第1蒸発チャンバー10内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

さらに、第1蒸発チャンバー10にマスフローコントローラ12を介して設けられたガス供給源13から、必要に応じて、HeあるいはN2などの雰囲気ガスが第1蒸発チャンバー10内に所定の流量で供給される。あるいは大気雰囲気としてもよい。

【0072】

第1蒸発チャンバー10内には、回転駆動可能に構成されたテーブル14が設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの第1蒸発源15が配置されている。

第1蒸発チャンバー10には、第1レーザ光源16aと第1レーザ光源16aから出射されるレーザ光17を導く光学系が設けられている。光学系は、例えば、アパーチャ16b、ミラー16c、レンズ16d及びミラー16eなどから構成される。光学系としては、上記以外のミラーやレンズなどを適宜さらに用いた構成としてもよい。第1レーザ光源16aからのレーザ光17は、レンズで集光されながら、第1蒸発チャンバー10に設けられた石英などからなる第1光照射窓10aから第1蒸発チャンバー10の内部に導かれ、第1蒸発源15に照射され、第1蒸発源15が加熱される。

第1蒸発源15は加熱されて蒸発し、第1蒸発源15から蒸発した原子からナノメートルオーダーの直径の第1微粒子(以下第1ナノ粒子とも称する)が得られる。

得られた第1ナノ粒子は、第1蒸発チャンバー10内の雰囲気ガスとともに移送管18を通して成膜チャンバー30へと移送される。

【0073】

第2蒸発チャンバー20には真空ポンプVP2に接続した第2排気管21が設けられており、真空ポンプVP2の作動により第2蒸発チャンバー20内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

さらに、第2蒸発チャンバー20にマスフローコントローラ22を介して設けられたガス供給源23から、必要に応じて、HeあるいはN2などの雰囲気ガスが第2蒸発チャンバー20内に所定の流量で供給される。あるいは大気雰囲気としてもよい。

【0074】

第2蒸発チャンバー20内には、回転駆動可能に構成されたテーブル24が設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの第2蒸発源25が配置されている。

第2蒸発チャンバー20には、第2レーザ光源26aと第2レーザ光源26aから出射されるレーザ光27を導く光学系が設けられている。光学系は、例えば、アパーチャ26b、ミラー26c、レンズ26d及びミラー26eなどから構成される。光学系としては、上記以外のミラーやレンズなどを適宜さらに用いた構成としてもよい。第2レーザ光源26aからのレーザ光27は、レンズで集光されながら、第2蒸発チャンバー20に設けられた石英などからなる第2光照射窓20aから第2蒸発チャンバー20の内部に導かれ、第2蒸発源25に照射され、第2蒸発源25が加熱される。

第2蒸発源25は加熱されて蒸発し、第2蒸発源25から蒸発した原子からナノメートルオーダーの直径の第2微粒子(以下第2ナノ粒子とも称する)が得られる。

得られた第2ナノ粒子は、第2蒸発チャンバー20内の雰囲気ガスとともに移送管28を通して成膜チャンバー30へと移送される。

【0075】

第1レーザ光源16a及び第2レーザ光源26aは、例えばQ−スイッチを用いたNd:YAGレーザ、CO2レーザ、エキシマレーザなどを適宜用いることができる。

Nd:YAGレーザの場合、例えば非線形結晶を用いて基本波1064nmの光を2倍波532nmの光に変換して用いることができる。例えば、パルスエネルギーが210mJ、パルス幅が4.5〜5.5ns、パルスの周波数が20Hzである。

【0076】

成膜チャンバー30には真空ポンプVP3に接続した排気管31が設けられており、真空ポンプVP3の作動により成膜チャンバー30内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

成膜チャンバー30内には、X−Y方向に駆動するステージ32が設けられ、このステージ32に成膜対象である基板33が固定される。また、ステージ32はX−Y−Z方向に駆動する方式としてもよく、さらに基板33を回転移動させる方式を組み合わせてもよい。あるいは、一方向に延伸する板状の基板を当該一方向に駆動させる方式のステージ、あるいは円盤状あるいはその他の形状の基板を回転移動させる方式のステージでもよい。

基板33としては、特に限定はないが、例えば、純チタン板(JISグレード1)、A1050アルミニウム合金板、SUS304ステンレススチール板などを用いることができる。成膜対象基板は、成膜チャンバーにセットする前にアセトン中で超音波洗浄してから用いることが好ましい。

【0077】

第1蒸発チャンバー10からの第1移送管18の先端と、第2蒸発チャンバー20からの第2移送管28の先端との合流部に流体混合部34が設けられており、流体混合部34の中央部から延びるようにノズル35が設けられている。各移送管(18,28)の流体混合部34側の外周には、不図示のコイルヒーターが設けられて加熱可能となっていてもよい。

【0078】

上記の第1蒸発チャンバー10において第1ナノ粒子が生成され、第2蒸発チャンバー20において第2ナノ粒子が生成されると、第1及び第2蒸発チャンバー(10,20)と成膜チャンバー30の間の圧力差によりガスの流れが生じ、第1ナノ粒子及び第2ナノ粒子は雰囲気ガスとともに移送管を通して成膜チャンバー30へと移送される。

第1ナノ粒子を含む第1流体と、第2ナノ粒子を含む第2流体とが、流体混合部34において混合する。

ここで、上記の第1ナノ粒子と第2ナノ粒子の混合には、非特許文献3及び特許文献3に記載の同軸対向衝突噴流の発振現象を利用して混合することができる。

混合された第1ナノ粒子と第2ナノ粒子が、流体混合部34の中央部に取り付けられたノズル35からガス流Jとして成膜チャンバー30中において基板33に向けて噴出される。

【0079】

ノズル35は、1次元もしくは2次元の圧縮性流体力学理論を基にガスの種類と組成および成膜チャンバーの排気能力に応じて設計されており、流体混合部34に接続され、あるいは流体混合部34と一体に形成されている。

具体的には、ノズル内部径が変化している縮小−拡大管であり、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、例えばマッハ数1.2以上の超音速まで高めることができる。

【0080】

上記の構成のノズル35によって、混合された第1ナノ粒子と第2ナノ粒子と雰囲気ガスを含むガス流を超音速にまで加速し、第1ナノ粒子と第2ナノ粒子をガス流Jに乗せて成膜チャンバー30中において基板33に向けて噴出し、基板33上に物理蒸着させ、物理蒸着膜を形成する。

【0081】

ここで、上記の第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28に、適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0082】

本実施形態の物理蒸着装置によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0083】

あるいは、ノズル35は、ノズル内部径が変化している縮小管あるいは例えばノズル出口マッハ数0.75以下の亜音速、同マッハ数0.75〜1.0の遷音速あるいは1.0〜1.25程度の縮小−拡大管であり、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、例えばマッハ数0.75以下の亜音速あるいはマッハ数0.75〜1.25の遷音速まで高めることができる構成でもよい。

上記の構成のノズル35によって、混合された第1ナノ粒子と第2ナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速し、ナノ粒子をガス流Jに乗せて成膜チャンバー30中において基板33に向けて噴出し、基板33上に物理蒸着させ、物理蒸着膜を形成する。

【0084】

上記の混合された第1ナノ粒子と第2ナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速する構成の場合には、例えば、第1蒸発チャンバー10及び第2蒸発チャンバー20は、0.15kPa(1.1Torr)〜90kPa(700Torr)の高真空雰囲気とされ、成膜チャンバー30は、0.1kPa(0.7Torr)〜60kPa(450Torr)の高真空雰囲気とされる。

【0085】

上記のノズル35としては、例えば耐熱ガラス製の縮小管のノズルを使用可能である。この場合、移送管と一体に形成することが可能である。これにより、RF加熱が可能となる。また、ノズル内でのプラズマ化が可能となり、成膜が難しい組成の物理蒸着膜の成膜ができる可能性がある。

【0086】

上記のナノ粒子と雰囲気ガスを含むガス流を亜音速あるいは遷音速にまで加速する構成の場合には、ガス流の速度が亜音速または遷音速であるので、使用されるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着装置としてのコストを削減できる。

【0087】

また、ガス流の速度を亜音速または遷音速とする場合、さらに以下のような効果を享受することができる。

(1)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、成膜チャンバーのポンプ性能を低くすることが可能となり、これにより物理蒸着装置のコストを削減可能である。

(2)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、蒸発チャンバーの圧力を低くでき、ヘリウムの流量を少なくすることができ、これによりコストを削減することが可能である。

(3)蒸発チャンバーと成膜チャンバーの圧力差を小さくできるので、蒸発チャンバーの圧力を低くでき、蒸気圧の低い材料を蒸発源の材料として選択することが可能となる。

(4)ガス流の速度が亜音速または遷音速でよいことから成膜チャンバー内に設けられるノズルと成膜対象である基板間の距離の自由度が増加する。

【0088】

[物理蒸着方法]

本実施形態の物理蒸着方法は、まず、成膜チャンバー30の内部に成膜対象である基板33を配置し、一方で、内部に第1蒸発源15を備え、第1レーザ光源16aからのレーザ光17を照射して加熱する加熱部を有する第1蒸発チャンバー10において、所定のガス雰囲気下あるいは大気下においてレーザ光17の照射により第1蒸発源15を加熱して蒸発させ、蒸発した原子から蒸発した原子からナノメートルオーダーの直径の第1微粒子(第1ナノ粒子)を生成する。

また、内部に第2蒸発源25を備え、第2レーザ光源26aからのレーザ光27を照射して加熱する加熱部を有する第2蒸発チャンバー20において、所定のガス雰囲気下あるいは大気下においてレーザ光27の照射により第2蒸発源25を加熱して蒸発させ、蒸発した原子から蒸発した原子からナノメートルオーダーの直径の第2微粒子(第2ナノ粒子)を生成する。

【0089】

次に、第1移送管18により第1蒸発チャンバー10から第1ナノ粒子を含むガスを流体混合部34に移送させ、第2移送管28により第2蒸発チャンバー20から第2ナノ粒子を含むガスを流体混合部34に移送させ、流体混合部34において第1ナノ粒子と第2ナノ粒子とを混合させる。

【0090】

次に、流体混合部34から混合された第1ナノ粒子と第2ナノ粒子を成膜チャンバー30の内部に設けられたノズル35へと搬送し、第1ナノ粒子と第2ナノ粒子をノズル35から超音速、亜音速または遷音速のガス流Jに乗せて基板33に向けて噴出し、混合された第1ナノ粒子と第2ナノ粒子を基板33に物理蒸着させて物理蒸着膜を形成する。

【0091】

上記の物理蒸着装置及び物理蒸着方法により、第1実施形態と同様の物理蒸着膜を成膜できる。

例えば、第1蒸発チャンバーに第1蒸発源としてTiをセットし、第2蒸発チャンバーに第2蒸発源としてAlをセットし、成膜チャンバーの成膜対象基板にTiAl膜を成膜することができる。

また、例えば上記と同様に第1蒸発源としてTiをセットし、第2蒸発源としてAlをセットし、さらに第1蒸発チャンバーまたは第2蒸発チャンバーに雰囲気ガスとして窒素を流すことで、成膜チャンバーの成膜対象基板にTiAlN膜を成膜することができる。

また、例えば第1蒸発源としてAlをセットし、第2蒸発源としてSiをセットし、成膜チャンバーの成膜対象基板にAlSi膜を成膜することができる。

上記の他、金属とセラミックスなど、通常の方法では組成を混合して成膜することが困難な膜なども、組成を自由に制御して、緻密に成膜することができる。

【0092】

ここで、第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28に、適宜ナノ粒子と反応させるガスを添加することができる。例えば、窒素を添加することで、窒化物のナノ粒子を得ることができ、窒化物の物理蒸着膜が成膜可能である。また、酸素を添加することで酸化物のナノ粒子を得ることができ、酸化物の物理蒸着膜を成膜可能である。また、第1蒸発チャンバー10、第2蒸発チャンバー20、成膜チャンバー30、第1移送管18あるいは第2移送管28などに、水素を適宜添加してもよく、これにより成膜しやすくなる利点がある。

【0093】

本実施形態の物理蒸着方法によれば、レーザ光を用いて加熱することで蒸発源の蒸発に寄与する大きなエネルギーを与えることが可能となる。これにより、例えばタングステンなどの高融点金属を蒸発源として用いることが可能となる。

【0094】

また、本実施形態の物理蒸着方法においてガス流の速度を亜音速または遷音速とする場合、用いるノズルの設計の自由度が高くなり、設計自体及び製作が容易となり、物理蒸着膜を形成するコストを削減できる。

【0095】

<第3実施形態>

[物理蒸着装置の模式構成]

図4は本実施形態に係る物理蒸着装置の模式構成図である。

本実施形態の物理蒸着装置は、第1蒸発チャンバー10、第2蒸発チャンバー20及び成膜用の真空チャンバーである成膜チャンバー30を備える。

【0096】

第1蒸発チャンバー10には真空ポンプVP1に接続した第1排気管11が設けられており、真空ポンプVP1の作動により第1蒸発チャンバー10内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

さらに、第1蒸発チャンバー10にマスフローコントローラ12を介して設けられたガス供給源13から、必要に応じて、HeあるいはN2などの雰囲気ガスが第1蒸発チャンバー10内に所定の流量で供給される。あるいは大気雰囲気としてもよい。

【0097】

第1蒸発チャンバー10内には、回転駆動可能に構成されたテーブル14が設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの第1蒸発源15が配置されている。

第1蒸発チャンバー10には、第1レーザ光源16aと第1レーザ光源16aから出射されるレーザ光17を導く光学系が設けられている。光学系は、例えば、アパーチャ16b、ミラー16c、レンズ16d及びミラー16eなどから構成される。光学系としては、上記以外のミラーやレンズなどを適宜さらに用いた構成としてもよい。第1レーザ光源16aからのレーザ光17は、レンズで集光されながら、第1蒸発チャンバー10に設けられた石英などからなる第1光照射窓10aから第1蒸発チャンバー10の内部に導かれ、第1蒸発源15に照射され、第1蒸発源15が加熱される。

第1蒸発源15は加熱されて蒸発し、第1蒸発源15から蒸発した原子からナノメートルオーダーの直径の第1微粒子(以下第1ナノ粒子とも称する)が得られる。

得られた第1ナノ粒子は、第1蒸発チャンバー10内の雰囲気ガスとともに移送管18を通して成膜チャンバー30へと移送される。

【0098】

第2蒸発チャンバー20には真空ポンプVP2に接続した第2排気管21が設けられており、真空ポンプVP2の作動により第2蒸発チャンバー20内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

さらに、第2蒸発チャンバー20にマスフローコントローラ22を介して設けられたガス供給源23から、必要に応じて、HeあるいはN2などの雰囲気ガスが第2蒸発チャンバー20内に所定の流量で供給される。あるいは大気雰囲気としてもよい。

【0099】

第2蒸発チャンバー20内には、回転駆動可能に構成されたテーブル24が設けられ、この上にチタン、タングステン、アルミニウム、ニオブあるいはシリコンなどの第2蒸発源25が配置されている。

第2蒸発チャンバー20には、第2レーザ光源26aと第2レーザ光源26aから出射されるレーザ光27を導く光学系が設けられている。光学系は、例えば、アパーチャ26b、ミラー26c、レンズ26d及びミラー26eなどから構成される。光学系としては、上記以外のミラーやレンズなどを適宜さらに用いた構成としてもよい。第2レーザ光源26aからのレーザ光27は、レンズで集光されながら、第2蒸発チャンバー20に設けられた石英などからなる第2光照射窓20aから第2蒸発チャンバー20の内部に導かれ、第2蒸発源25に照射され、第2蒸発源25が加熱される。

第2蒸発源25は加熱されて蒸発し、第2蒸発源25から蒸発した原子からナノメートルオーダーの直径の第2微粒子(以下第2ナノ粒子とも称する)が得られる。

得られた第2ナノ粒子は、第2蒸発チャンバー20内の雰囲気ガスとともに移送管28を通して成膜チャンバー30へと移送される。

【0100】

第1レーザ光源16a及び第2レーザ光源26aは、例えばQ−スイッチを用いたNd:YAGレーザ、CO2レーザ、エキシマレーザなどを適宜用いることができる。

Nd:YAGレーザの場合、例えば非線形結晶を用いて基本波1064nmの光を2倍波532nmの光に変換して用いることができる。例えば、パルスエネルギーが210mJ、パルス幅が4.5〜5.5ns、パルスの周波数が20Hzである。

【0101】

成膜チャンバー30には真空ポンプVP3に接続した排気管31が設けられており、真空ポンプVP3の作動により成膜チャンバー30内が排気され、例えば10−10Torr程度の超高真空雰囲気とされる。

成膜チャンバー30内には、X−Y方向に駆動するステージ32が設けられ、このステージ32に成膜対象である基板33が固定される。また、ステージ32はX−Y−Z方向に駆動する方式としてもよく、さらに基板33を回転移動させる方式を組み合わせてもよい。あるいは、一方向に延伸する板状の基板を当該一方向に駆動させる方式のステージ、あるいは円盤状あるいはその他の形状の基板を回転移動させる方式のステージでもよい。

基板33としては、特に限定はないが、例えば、純チタン板(JISグレード1)、A1050アルミニウム合金板、SUS304ステンレススチール板などを用いることができる。成膜対象基板は、成膜チャンバーにセットする前にアセトン中で超音波洗浄してから用いることが好ましい。

【0102】

第1蒸発チャンバー10からの第1移送管18の先端に第1ノズル36が設けられている。第1移送管18の外周には、不図示のコイルヒーターが設けられて加熱可能となっていてもよい。

また、第2蒸発チャンバー20からの第2移送管28の先端に第2ノズル37が設けられている。第2移送管28の外周には、不図示のコイルヒーターが設けられて加熱可能となっていてもよい。

【0103】

上記の第1蒸発チャンバー10において第1ナノ粒子が生成されると、第1蒸発チャンバー10と成膜チャンバー30の間の圧力差によりガスの流れが生じ、第1ナノ粒子は雰囲気ガスとともに第1移送管18を通して成膜チャンバー30へと移送される。

第1ナノ粒子が第1ノズル36からガス流J1として成膜チャンバー30中において基板33に向けて噴出される。

また、上記の第2蒸発チャンバー20において第2ナノ粒子が生成されると、第2蒸発チャンバー20と成膜チャンバー30の間の圧力差によりガスの流れが生じ、第2ナノ粒子は雰囲気ガスとともに第2移送管28を通して成膜チャンバー30へと移送される。

第2ナノ粒子が第2ノズル37からガス流J2として成膜チャンバー30中において基板33に向けて噴出される。

【0104】

第1ノズル36及び第2ノズル37は、1次元もしくは2次元の圧縮性流体力学理論を基にガスの種類と組成および成膜チャンバーの排気能力に応じて設計されており、第1移送管18あるいは第2移送管28の先端に接続され、あるいは第1移送管18あるいは第2移送管28の先端部分と一体に形成されている。

具体的には、ノズル内部径が変化している縮小−拡大管であり、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、例えばマッハ数1.2以上の超音速まで高めることができる。

【0105】

上記の構成の第1ノズル36によって第1ナノ粒子と雰囲気ガスを含むガス流J1を超音速にまで加速し、第1ナノ粒子をガス流J1に乗せて成膜チャンバー30中において基板33に向けて噴出し、かつ、第2ノズル37によって第2ナノ粒子と雰囲気ガスを含むガス流J2を超音速にまで加速し、第2ナノ粒子をガス流J2に乗せて成膜チャンバー30中において基板33に向けて噴出し、第1ナノ粒子と第2ナノ粒子を基板33上に物理蒸着させ、物理蒸着膜を形成する。

【0106】