物理量センサー、物理量検出デバイス

【課題】温度特性がよい物理量センサーを実現する。

【解決手段】加速度センサー10は、固定部21と、固定部21に継手部24を介して接続された板状の可動部23を有するカンチレバー20と、第1の支持部34と第2の支持部33とを有し、第1の支持部34は固定部21の主面に固定され、第2の支持部33は可動部23の主面に固定される加速度検出素子30と、可動部23の主面上であって、第2の支持部33よりも可動部23の先端側に配設される質量部51、及び質量部51から二股に延在され歪緩衝部54,55を介して連続する第1の固定端部52と第2の固定端部53とを有し、質量部51と第1の固定端部52と第2の固定端部53とが、可動部21の主面に固定されていて、歪緩衝部54,55は可動部23に固定されていない錘体50と、を備え、可動部23は継手部24を支点にして主面20aと交差する方向に変位可能である。

【解決手段】加速度センサー10は、固定部21と、固定部21に継手部24を介して接続された板状の可動部23を有するカンチレバー20と、第1の支持部34と第2の支持部33とを有し、第1の支持部34は固定部21の主面に固定され、第2の支持部33は可動部23の主面に固定される加速度検出素子30と、可動部23の主面上であって、第2の支持部33よりも可動部23の先端側に配設される質量部51、及び質量部51から二股に延在され歪緩衝部54,55を介して連続する第1の固定端部52と第2の固定端部53とを有し、質量部51と第1の固定端部52と第2の固定端部53とが、可動部21の主面に固定されていて、歪緩衝部54,55は可動部23に固定されていない錘体50と、を備え、可動部23は継手部24を支点にして主面20aと交差する方向に変位可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物理量センサー、この物理量センサーを備えた物理量検出デバイスに関する。

【背景技術】

【0002】

加速度、傾斜、角速度等の物理量の検出装置として、固定端部と複数のセンサー部が形成された可動部とを有するセンサーチップを、固定端部の幅方向2箇所の点接着部分でベース材に固定した物理量センサーがある(例えば、特許文献1参照)。

【0003】

また、可動体である質量部を梁でアンカー部に接続し、アンカー部をベース材である下面基板に接合し、質量部の位置の変位による可動電極と固定電極間の電荷の変化を慣性量として検出する慣性センサーがある(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−175376号公報

【特許文献2】特開2004−333133号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した特許文献1では、センサーチップを固定端部の2箇所でベース部材に接着固定している。しかし、面積が大きく重心が固定端部より離れた位置に可動部があるので、固定端部を接着固定する際、傾きやすく、可動部がベース材に接触してしまうことが考えられる。可動部がベース材に接触した場合、ノイズの発生、可動部の自由変位が妨げられる等によって、物理量の正確な検出ができないという課題がある。

【0006】

また、特許文献2では、基板に固定された可動電極用電極部とアンカー部とが、デバイス層と一体形成されたばね構造により電気的に接続しているので、周辺部の温度変化に起因するアンカー部の歪や、変位の出力零点変動への影響をばね構造で吸収しようとしたものである。しかし、温度変化に伴う可動電極と固定電極間の距離変動等による検出精度の低下が考えられる。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]本適用例に係る物理量センサーは、固定部と、該固定部に継手部を介して接続された板状の可動部を有するカンチレバーと、第1の支持部と第2の支持部とを有し、前記第1の支持部は前記固定部の主面に固定され、前記第2の支持部は前記可動部の主面に固定される物理量検出素子と、前記可動部の主面上であって、前記第2の支持部よりも前記可動部の先端側に配設される質量部、及び前記質量部から二股に延在され歪緩衝部を介して連続する第1の固定端部と第2の固定端部とを有し、前記質量部と前記第1の固定端部と前記第2の固定端部とが、前記可動部の主面に固定されていて、前記歪緩衝部は前記可動部に固定されていない錘体と、を備え、前記可動部は前記継ぎ手部を支点にして前記主面と交差する方向に変位可能であること、を特徴とする。

【0009】

本適用例による物理量センサーは、カンチレバーの変位によって、物理量検出素子の共振周波数が変化することを利用して物理量を検出するものであって、例えば、加速度センサー、傾斜センサー、角速度センサー等の物理量センサーとして用いることができる。そして、カンチレバーの可動部に錘体を配設することによって、可動部の変位質量を大きくして検出感度を高めている。よって、錘体には比重の大きい金属材料等が用いられる。

本適用例によれば、錘体は質量部と第1の固定端部及び第2の固定端部の3点でカンチレバーの可動部に固定することから、カンチレバーの主面に対する錘体の傾きを防止しつつ、固定強度を確保できる。

【0010】

また、錘体には、質量部と、第1の固定端部及び第2の固定端部と、の間に歪緩衝部を設けられているため、質量部と固定端との間に発生する歪を歪緩衝部で緩和し、歪に起因するカンチレバーの変位への影響を排除できる。

【0011】

さらに、カンチレバーと錘体との線膨張率が異なる場合、温度変化によって錘体の歪がカンチレバーに影響する。そこで、歪緩衝部によりこの歪を吸収・緩和することができる。よって、良好な温度特性を得ることができるという効果がある。

【0012】

[適用例2]上記適用例に係る物理量センサーにおいて、前記歪緩衝部の弾性率が、前記質量部の弾性率より小さいこと、が好ましい。

【0013】

このようにすれば、質量部と、第1の固定端部及び第2の固定端部の間の歪を歪緩衝部で緩和することができる。

【0014】

[適用例3]上記適用例に係る物理量センサーにおいて、前記歪緩衝部において、前記可動部の主面に沿った方向の弾性率が、前記主面と交差する方向の弾性率より小さいこと、が好ましい。

【0015】

このようにすれば、可動部の主面に沿った方向の歪緩衝部の変位を、可動部の主面と交差する方向よりも小さくすることができる。

【0016】

[適用例4]上記適用例に係る物理量センサーにおいて、前記可動部の主面と前記歪緩衝部との間に隙間が設けられていること、が好ましい。

【0017】

このように構成すれば、歪緩衝部が可動部に接触することで前述した歪緩和機能を妨げることがなく、また、両者が接触することで発生するノイズの発生を排除することができる。

【0018】

[適用例5]上記適用例に係る物理量センサーにおいて、前記第1の固定端部と前記第2の固定端部は、前記可動部の同一主面上で前記物理量検出素子を挟む位置に配設されていること、が好ましい。

【0019】

このようにすれば、質量部のカンチレバーとの固定部と、固定端部のカンチレバーとの固定部と、の距離を長くすることが可能で、錘体の固定姿勢をさらに安定させることができる。

【0020】

[適用例6]上記適用例に係る物理量センサーにおいて、前記歪緩衝部が、ばね構造を有していること、が好ましい。

【0021】

歪緩衝部をばね構造にすることで、カンチレバーの変位に追従しやすく、錘体のカンチレバーの歪への影響を緩和することができる。

【0022】

[適用例7]上記適用例に係る物理量センサーにおいて、前記錘体が、前記可動部の主面と、当該主面の裏面に配設されていること、が好ましい。

【0023】

このように、カンチレバーの表裏の主面に錘体を配設することで、カンチレバーの可動部の質量を大きくし変位感度を高めることで、物理量の検出感度を高めることができる。

【0024】

[適用例8]本適用例に係る物理量検出デバイスは、前述した適用例のいずれかに記載の物理量センサーと、前記物理量センサーを格納するパッケージと、を有することを特徴とする。

【0025】

本適用例によれば、前述の各適用例に記載の物理量センサーを用いることで、良好な温度特性と、ノイズが少なく検出感度が高い物理量検出デバイスを実現できる。

また、物理量センサーは、セラミック等で形成されたパッケージ内に格納される。パッケージ内を真空状態にすれば、物理量検出素子は、安定した振動を長期間にわたって維持することができ、物理量検出素子をパッケージ内に格納することで、扱いやすいうえ、湿度など外部環境から保護することができる。

【図面の簡単な説明】

【0026】

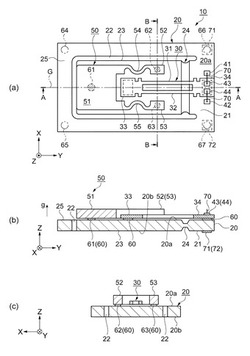

【図1】実施形態1に係る物理量センサーを示し、(a)は平面図、(b)は、(a)のA−A切断面を示す断面図、(c)は、(a)のB−B切断面を示す断面図。

【図2】実施形態1に係る加速度検出デバイスの1例を示す断面図。

【図3】実施形態1に係る加速度センサーの温度‐周波数偏差の関係を示すグラフ。

【図4】実施形態2に係る加速度センサーを示す断面図。

【図5】変形例に係る錘体を示し、(a)は変形例1、(b)は変形例2を示す部分平面図。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態を図面を参照して説明する。

なお、以下の説明で参照する図は、各部材の構成をわかりやすく説明するために、各部材ないし部分の縦横の縮尺は実際のものとは異なる模式図である。

(実施形態1)

【0028】

図1は、実施形態1に係る物理量センサーを示し、図1(a)は平面図、図1(b)は、(a)のA−A切断面を示す断面図、図1(c)は、(a)のB−B切断面を示す断面図である。なお、本実施形態で説明する物理量センサーは、加速度、傾斜、角速度等の物理量の検出センサーに適合できるが、具体例として加速度センサー10を例示して説明する。

【0029】

図1(a),(b),(c)に示すように、物理量センサーとしての加速度センサー10は、板状のカンチレバー20と、カンチレバー20の一方の第1主面20aに固定される物理量検出素子としての加速度検出素子30と、カンチレバー20の第1主面20aに加速度検出素子30と重ならないように配設、固定される錘体50とから構成されている。

【0030】

カンチレバー20は、四角形の平板からなり、固定部21を含む枠形状の支持枠部25と、スリット22によって固定部21から突設された可動部23と、を有している。可動部23と固定部21とは、継手部24によって接続されている。継手部24は、可動部23の固定部21に近い根元付近に、第1主面20a、及び第1主面20aと、第1主面20aに対して裏面の第2主面20bとの両面に溝によって形成された薄肉部である。さらに、継手部24の両側側面は切欠き状に幅が縮小されている。

【0031】

カンチレバー20は、本実施形態ではセラミックまたは水晶で形成されるが、加速度検出素子30の線膨張率とほぼ同等の線膨張率を有することが好ましい。なお、幅方向をX軸、長さ方向をY軸、厚さ方向をZ軸として説明する。カンチレバー20の固定部21は、後述するパッケージベース110(図2、参照)に接着固定される。カンチレバー20は、自由端側にある可動部23が継手部24を支点として第1主面20aに交差する方向(Z軸方向)に変位可能であって、例えば、外部から+Z軸方向に加速度gが負荷されたときに、可動部23は−Z軸方向に変位する。この際、継手部24が薄肉であるため、可動部23、継手部24でZ方向に変位しやすくなっている。

【0032】

カンチレバー20の自由端とは反対側にある固定部21の第1主面20aには、接続端子41,42が設けられ、第2主面20bには、外部接続端子71,72が設けられている。接続端子41は図示しないリード電極を介して外部接続端子71に接続され、接続端子42は図示しないリード電極を介して外部接続端子72に接続されている。

【0033】

加速度検出素子30は、2本のアーム31,32を有し、アーム31,32の振動方向(X軸方向)に対して交差する長手方向(Y軸方向)の両端で支持部33,34によって接続されている。なお、このように構成される加速度検出素子30は、その形態から双音叉振動子と呼ばれ、本実施形態では水晶から形成されるZ板振動子である。

【0034】

加速度検出素子30は、支持部33がカンチレバー20の可動部23と、支持部34が固定部21に継手部24を跨いで接着剤60を用いて固定されている。加速度検出素子30は、カンチレバー20に接着固定された状態で、支持部以外は、カンチレバー20の第1主面20aとは接触しない。加速度検出素子30は、Z軸方向の変位がない初期状態の場合には、所定の共振周波数でX軸方向に面内振動するよう励振電極(検出電極も兼用、図示は省略)が形成されている。

【0035】

加速度検出素子30の支持部34の表面には励振電極(図示せず)の一方に接続される引出し電極43と、他方の励振電極に接続される引出し電極44と、が設けられている。引出し電極43は、カンチレバー20の接続端子41に金属ワイヤー70によって接続されている。また、引出し電極44は、カンチレバー20の接続端子42に金属ワイヤー70によって接続されている。

【0036】

錘体50は、質量部51と、質量部51から二股に分かれて歪緩衝部54,55が延在され、歪緩衝部54を介して連続した第1の固定端部52と、歪緩衝部55を介して連続した第2の固定端部53と、から構成されている。質量部51は、図1(a)に示すように、カンチレバー20の可動部23の主面20aの延長上の先端方向に配置され、第1の固定端部52、第2の固定端部53それぞれは、質量部51と同一主面上に加速度検出素子30の幅方向を挟んで両側に配置されている。錘体50と加速度検出素子30とは接触しない位置に配置されている。

【0037】

歪緩衝部54,55は、質量部51と第1の固定端部52、第2の固定端部53の間において、平面視で湾曲した形状をしており、Y軸方向及びX軸方向に撓みやすく、また弾性を有する形状に設計される。つまり、ばね構造を有する。そして、歪緩衝部54,55の弾性率は、質量部51の弾性率より小さい。また、歪緩衝部54,55において、可動部23の主面20aに沿った方向の弾性率は、主面20aと交差する方向の弾性率より小さい。

【0038】

錘体50は、質量部51の固定部61と、第1の固定端部52の固定部62と、第2の固定端部53の固定部63において、カンチレバー20の可動部23の第1主面20aに、接着剤60を用いて固定される。接着剤60による固定面積は、質量部51を固定する面積は固定しない面積より小さく、加速度の想定範囲内において十分な強度があれば小さいほどよい。質量部51の固定部61、第1の固定端部52の固定部62、第2の固定端部53の固定部63の位置は、錘体50が厚さ方向に傾かないようにバランスよく配置される。そして、カンチレバー20、加速度検出素子30、及び錘体50は、それぞれ、中心軸Gに対して対称形であって、対称に配置される。

【0039】

カンチレバー20は、錘体50を設けることによって、変位しやすくなることから検出感度を高めることを目的に配置される。よって、錘体50の材質は、比重が高いものが選択される。例えば、銅系金属、鉄系合金、ステンレス系合金等である。

【0040】

上述したように加速度センサー10に配置される加速度検出素子30は、加速度が加えられない状態では、一定の共振周波数で振動している。Z軸方向に加速度が加えられた場合には、カンチレバー20の可動部23が、加速度の方向とは逆方向に変位し、前記可動部23の変位に応じてのアーム31,32が伸縮し、この際に生じる引っ張り応力、圧縮応力によりアーム31,32の振動周波数が変化する。ここで、仮に、引っ張り応力が生じた場合に、共振周波数が高くなるように励振電極を構成すれば、圧縮応力が生じた場合には共振周波数が低くなる。従って、加速度の大きさ及び方向によって共振周波数の変化を取得すれば、加速度を検出できる。

(加速度検出デバイス)

【0041】

加速度センサー10は、パッケージに格納して用いられる。よって、加速度センサー10をパッケージに格納した状態の物理量検出デバイスとしての加速度検出デバイスについて図面を参照して説明する。

図2は、本実施形態に係る加速度検出デバイスの1例を示す断面図である。加速度検出デバイス100は、前述した加速度センサー10と、加速度センサー10を格納するパッケージとから構成されている。

【0042】

パッケージは、加速度センサー10を格納する空間111を有する容器状のパッケージベース110と、空間111を封止するリッド120とから構成される。パッケージベース110は、セラミックのシートを層状に積み重ねて形成される。加速度センサー10は、図1に示す支持枠部25の−Y方向両隅に配置される固定部64.65と、固定部21の+Y方向両隅に配置される固定部66,67において、パッケージベース110の内底面110aに接着剤60を用いて固定されている。

【0043】

固定部66では、カンチレバー20の第2主面20bの外部接続端子71と、パッケージベース110の内底面110aに設けられる内部端子141とを接着剤60を用いて電気的に接続し、外部接続端子72と内部端子142とを接着剤60を用いて電気的に接続するとともに固定される。従って、ここで用いる接着剤60は、導電性接着剤である。

【0044】

固定部64,65では、カンチレバー20とパッケージベース110の内底面110aとは、接着剤60を用いて直接接合される。但し、固定部64,65においても、カンチレバー20に外部接続端子71,72に相当する電極と、内底面110aに内部端子141,142に相当する電極を設けてもよい。このようにすれば、接着剤60の層厚をほぼ同じにすることができ、接着剤硬化条件を一定にすることができる。

【0045】

リッド120は、セラミック、ガラス、または金属等で形成された板状部材であって、パッケージベース110の周縁部に接合部材130を用いて空間111を密閉封止する。空間111内は、真空または真空に近い状態にすることが好ましい。

【0046】

加速度センサー10は、上述したように錘体50をカンチレバー20に3箇所の固定部61,62,63で固定していること、質量部51と、第1の固定端部52及び第2の固定端部53との間に歪緩衝部54,55を設けており、錘体50を配設することによるカンチレバー20の歪を緩和している。

次に、カンチレバー20の歪の有無による検出精度への影響について測定結果を参照して説明する。

【0047】

図3は、加速度センサーの温度‐周波数偏差の関係を示すグラフである。図3は、カンチレバー20の歪が有り、無しによる共振周波数の変動を比較したものであって、横軸に温度T[℃]、縦軸に周波数偏差Δ[ppm]を表している。図3に示すように、歪が無い場合には、頂点温度が20℃付近にあるきれいな二次曲線が得られ、歪がある場合には、頂点温度が不明確で温度特性が劣化していることを示している。従って、温度の変動によるカンチレバー20の歪をなくせば、温度特性の劣化が起こらないことが分かる。なお、温度変化によるカンチレバー20の歪発生は、カンチレバー20と錘体50との材質の違いに伴う線膨張率の違いが支配的である。

【0048】

以上説明した実施形態1に記載の物理量センサーとしての加速度センサー10は、カンチレバー20のZ方向の変位によって、加速度検出素子30の共振周波数が変化することで加速度を検出するものであって、カンチレバー20の可動部23に錘体50を配設することによって、可動部23の変位質量を大きくして検出感度を高めている。よって、錘体50には比重の大きい金属材料が用いられる。本実施形態によれば、錘体50は質量部51と、第1の固定端部52及び第2の固定端部53の3点でカンチレバー20に固定することから、カンチレバー20の第1主面20aに対する錘体50の傾きを防止しつつ、固定強度を確保できるため、検出感度の低下を防止できる。

【0049】

また、錘体50は、質量部51と、第1の固定端部52及び第2の固定端部53それぞれの間に歪緩衝部54,55を設けているため、質量部と固定端との間に発生する歪を歪緩衝部で緩和し、歪に起因するカンチレバー20の変位への影響を排除できる。また、カンチレバー20と錘体50の線膨張率が異なることにより、温度変化に伴う質量部51と固定端部52,53との間に発生する歪を、歪緩衝部54,55で緩和することができる。よって、良好な温度特性が得られるという効果がある。

【0050】

また、歪緩衝部54,55の弾性率が、質量部51の弾性率より小さい。このことによって、質量部51と、第1の固定端部52及び第2の固定端部53の間の歪を、歪緩衝部54,55で緩和することができる。

【0051】

さらに、歪緩衝部54,55において、可動部23の主面20aに沿った方向の弾性率が、主面20aと交差する方向(Z方向)の弾性率より小さくすることで、可動部50の主面に沿った方向の歪緩衝部の変位を、可動部50の主面と交差する方向よりも小さくすることができる。

【0052】

また、可動部50の主面20aと歪緩衝部54,55との間に隙間が設けていることから、歪緩衝部54,55が可動部50に接触することで前述した歪緩和機能を妨げることがなく、また、両者が接触することで発生するノイズの発生を排除することができる。

【0053】

また、第1の固定端部52と第2の固定端部53とを、可動部50の同一主面上で前記物理量検出素子30を挟む位置に配設することによって、質量部51と、第1固定端部52及び第2の固定端部53と、の距離を長くすることが可能となり、錘体50の固定姿勢をさらに安定させることができる。

【0054】

なお、前述した加速度センサー10をパッケージに格納した物理量検出デバイスとしての加速度検出デバイス100は、前述した加速度センサー10を用いることで、良好な温度特性を有し、ノイズが少なく検出感度が高い加速度センサー10を実現できる。

また、加速度センサー10は、セラミック等で形成されたパッケージ内に格納される。パッケージ内を真空状態にすれば、加速度検出素子30が、安定した振動を長期間にわたって維持することができ、パッケージ内に格納されることで、扱いやすいうえ、湿度、埃など外部環境から保護することができる。

(実施形態2)

【0055】

続いて、実施形態2に係る物理量センサーとしての加速度センサー150について図面を参照して説明する。実施形態2は、錘体50が、カンチレバー20の第1主面20aと、第1主面20aの裏面である第2主面20bと、の両面に配設されていることに特徴を有する。よって、実施形態1との相違箇所を中心に説明する。

図4は、実施形態2に係る加速度センサーを示す断面図である、なお、図4は、図1(a)のA−A切断面に相当する。本実施形態の加速度センサー150は、カンチレバー20と、カンチレバー20の一方の第1主面20aに固定される加速度検出素子30と、カンチレバー20の第1主面20aに加速度検出素子30と重ならないように配設、固定される錘体50と、カンチレバー20の裏面側の第2主面20bに固定される錘体80と、から構成されている。

【0056】

錘体80は、錘体50と形状及び材質が共通であって、錘体80は、カンチレバー20の第1主面20a、または第2主面20bに対して錘体50と面対称になるように配置されている。具体的には、錘体80は、固定部61,62,63(図1(a)、参照)に重なる位置で接着剤60を用いて固定されている。

【0057】

次に、本実施形態の加速度検出デバイスを図2を参照して説明する。本実施形態の加速度検出デバイスは、上述した加速度センサー150をパッケージに格納することで構成される。この際、パッケージベース110の内底面110aには、錘体80に内底面110aの一部が接触しないように段差部を設け、この段差部の上面にカンチレバー20の固定部64,65,66,67において接着固定される。

【0058】

具体的には、図1に示すカンチレバー20の支持枠部25の−Y方向両隅に配置される固定部64,65と、固定部21の+Y方向両隅に配置される固定部66,67において、パッケージベース110の内底面110aの段差部上面に接着剤60を用いて固定すればよい。そして、パッケージベース110の空間111をリッド120で密閉封止する。

【0059】

上述した実施形態2によれば、カンチレバー20の第1主面20aと第2主面20bに錘体50及び錘体80を配設することで、カンチレバー20の可動部23の質量をさらに大きくし、可動部23の変位感度を高めることで、前述した実施形態1の効果を有すると共に、加速度の検出感度をより高めることができる。

【0060】

なお、本発明は前述の実施の形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

例えば、以降に説明する変形例を実施形態1及び実施形態2に適合させることができる。

(変形例)

【0061】

図5は、変形例に係る錘体を示し、(a)は変形例1、(b)は変形例2を示す部分平面図である。

まず、変形例1について図5(a)を参照して説明する。変形例1は、錘体50の歪緩衝部54,55の梁長さを長くとれるように湾曲させたものである。このようにすれば、前述した実施形態1による効果に加え、歪緩衝部54,55の張り長さを長くすることで歪緩衝部54,55の弾性率が、質量部51の弾性率に対して、より小さく、可動部50の主面に沿った方向の弾性率が、主面と交差する方向の弾性率に対して、より小さくすることができる。

なお、図示した湾曲形状もこれに限定されるものではなく、歪緩衝の技術思想に基づき設計することができる。

【0062】

次に、変形例2について図5(b)を参照して説明する。変形例2は、錘体50の歪緩衝部54,55をそれぞれ2本構成とし、固定端部52側では、緩衝腕54a,54bの2本とし、固定端部53側では、緩衝腕55a,55bの2本で構成されている。そして、緩衝腕54a,54b,55a,55bの長さ方向のほぼ中央部において円弧状に湾曲させている。

【0063】

このような変形例2によれば、歪緩衝部54,55は、前述した実施形態1と同様な歪緩衝機能を有すると共に、歪緩衝部54が2本の緩衝腕54a,55b、歪緩衝部55が2本の緩衝腕55a,55bで構成されていることから、質量部51に対して歪緩衝部54,55及び固定端部53,54が捩れにくくなり、歪緩衝機能をより高めることができる。

【0064】

なお、前述した実施形態1、及び変形例1、変形例2が、質量部51と固定端部52,53の厚さを同じにしているが、質量部51を厚くし、歪緩衝部54,55及び固定端部52,53を薄くしてもよい。そして、歪緩衝部54,55の平面形状を実施形態1及び変形例1〜変形例3と同じにすることで、歪緩衝機能を保持したうえで、質量部51の質量を増加させて、また、質量部51の重心を先端方向に寄せることにより検出感度をより一層高めることができる。

【0065】

本発明は、物理量センサーとして加速度センサー10,150を例示して説明したが、傾斜計、地震計、ナビゲーション装置、姿勢制御装置、ゲームコントローラー、携帯電話などの加速度センサー、傾斜センサーなどとして好適に用いることができ、いずれの場合にも上記実施形態及び変形例で説明した効果を奏することができる。

【0066】

なお、上記各実施形態及び変形例において、カンチレバー20の材料は、水晶に限定するものではなく、ガラス、またはシリコンなどの半導体材料であってもよい。

【0067】

また、加速度検出素子30の基材は、水晶に限定するものではなく、タンタル酸リチウム(LiTaO3)、四ホウ酸リチウム(Li2B4O7)、ニオブ酸リチウム(LiNbO3)、チタン酸ジルコン酸鉛(PZT)、酸化亜鉛(ZnO)、窒化アルミニウム(AlN)などの圧電材料、または酸化亜鉛(ZnO)、窒化アルミニウム(AlN)などの圧電体を被膜として備えたシリコンなどの半導体材料であってもよい。

【符号の説明】

【0068】

10…加速度センサー、20…カンチレバー、20a…第1主面、20b…第2主面、21…固定部、23…可動部、24…継手部、30…加速度検出素子、31,32…アーム、33,34…支持部、50…錘体、51…質量部、52…第1の固定端部、53…第2の固定端部。

【技術分野】

【0001】

本発明は、物理量センサー、この物理量センサーを備えた物理量検出デバイスに関する。

【背景技術】

【0002】

加速度、傾斜、角速度等の物理量の検出装置として、固定端部と複数のセンサー部が形成された可動部とを有するセンサーチップを、固定端部の幅方向2箇所の点接着部分でベース材に固定した物理量センサーがある(例えば、特許文献1参照)。

【0003】

また、可動体である質量部を梁でアンカー部に接続し、アンカー部をベース材である下面基板に接合し、質量部の位置の変位による可動電極と固定電極間の電荷の変化を慣性量として検出する慣性センサーがある(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−175376号公報

【特許文献2】特開2004−333133号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した特許文献1では、センサーチップを固定端部の2箇所でベース部材に接着固定している。しかし、面積が大きく重心が固定端部より離れた位置に可動部があるので、固定端部を接着固定する際、傾きやすく、可動部がベース材に接触してしまうことが考えられる。可動部がベース材に接触した場合、ノイズの発生、可動部の自由変位が妨げられる等によって、物理量の正確な検出ができないという課題がある。

【0006】

また、特許文献2では、基板に固定された可動電極用電極部とアンカー部とが、デバイス層と一体形成されたばね構造により電気的に接続しているので、周辺部の温度変化に起因するアンカー部の歪や、変位の出力零点変動への影響をばね構造で吸収しようとしたものである。しかし、温度変化に伴う可動電極と固定電極間の距離変動等による検出精度の低下が考えられる。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]本適用例に係る物理量センサーは、固定部と、該固定部に継手部を介して接続された板状の可動部を有するカンチレバーと、第1の支持部と第2の支持部とを有し、前記第1の支持部は前記固定部の主面に固定され、前記第2の支持部は前記可動部の主面に固定される物理量検出素子と、前記可動部の主面上であって、前記第2の支持部よりも前記可動部の先端側に配設される質量部、及び前記質量部から二股に延在され歪緩衝部を介して連続する第1の固定端部と第2の固定端部とを有し、前記質量部と前記第1の固定端部と前記第2の固定端部とが、前記可動部の主面に固定されていて、前記歪緩衝部は前記可動部に固定されていない錘体と、を備え、前記可動部は前記継ぎ手部を支点にして前記主面と交差する方向に変位可能であること、を特徴とする。

【0009】

本適用例による物理量センサーは、カンチレバーの変位によって、物理量検出素子の共振周波数が変化することを利用して物理量を検出するものであって、例えば、加速度センサー、傾斜センサー、角速度センサー等の物理量センサーとして用いることができる。そして、カンチレバーの可動部に錘体を配設することによって、可動部の変位質量を大きくして検出感度を高めている。よって、錘体には比重の大きい金属材料等が用いられる。

本適用例によれば、錘体は質量部と第1の固定端部及び第2の固定端部の3点でカンチレバーの可動部に固定することから、カンチレバーの主面に対する錘体の傾きを防止しつつ、固定強度を確保できる。

【0010】

また、錘体には、質量部と、第1の固定端部及び第2の固定端部と、の間に歪緩衝部を設けられているため、質量部と固定端との間に発生する歪を歪緩衝部で緩和し、歪に起因するカンチレバーの変位への影響を排除できる。

【0011】

さらに、カンチレバーと錘体との線膨張率が異なる場合、温度変化によって錘体の歪がカンチレバーに影響する。そこで、歪緩衝部によりこの歪を吸収・緩和することができる。よって、良好な温度特性を得ることができるという効果がある。

【0012】

[適用例2]上記適用例に係る物理量センサーにおいて、前記歪緩衝部の弾性率が、前記質量部の弾性率より小さいこと、が好ましい。

【0013】

このようにすれば、質量部と、第1の固定端部及び第2の固定端部の間の歪を歪緩衝部で緩和することができる。

【0014】

[適用例3]上記適用例に係る物理量センサーにおいて、前記歪緩衝部において、前記可動部の主面に沿った方向の弾性率が、前記主面と交差する方向の弾性率より小さいこと、が好ましい。

【0015】

このようにすれば、可動部の主面に沿った方向の歪緩衝部の変位を、可動部の主面と交差する方向よりも小さくすることができる。

【0016】

[適用例4]上記適用例に係る物理量センサーにおいて、前記可動部の主面と前記歪緩衝部との間に隙間が設けられていること、が好ましい。

【0017】

このように構成すれば、歪緩衝部が可動部に接触することで前述した歪緩和機能を妨げることがなく、また、両者が接触することで発生するノイズの発生を排除することができる。

【0018】

[適用例5]上記適用例に係る物理量センサーにおいて、前記第1の固定端部と前記第2の固定端部は、前記可動部の同一主面上で前記物理量検出素子を挟む位置に配設されていること、が好ましい。

【0019】

このようにすれば、質量部のカンチレバーとの固定部と、固定端部のカンチレバーとの固定部と、の距離を長くすることが可能で、錘体の固定姿勢をさらに安定させることができる。

【0020】

[適用例6]上記適用例に係る物理量センサーにおいて、前記歪緩衝部が、ばね構造を有していること、が好ましい。

【0021】

歪緩衝部をばね構造にすることで、カンチレバーの変位に追従しやすく、錘体のカンチレバーの歪への影響を緩和することができる。

【0022】

[適用例7]上記適用例に係る物理量センサーにおいて、前記錘体が、前記可動部の主面と、当該主面の裏面に配設されていること、が好ましい。

【0023】

このように、カンチレバーの表裏の主面に錘体を配設することで、カンチレバーの可動部の質量を大きくし変位感度を高めることで、物理量の検出感度を高めることができる。

【0024】

[適用例8]本適用例に係る物理量検出デバイスは、前述した適用例のいずれかに記載の物理量センサーと、前記物理量センサーを格納するパッケージと、を有することを特徴とする。

【0025】

本適用例によれば、前述の各適用例に記載の物理量センサーを用いることで、良好な温度特性と、ノイズが少なく検出感度が高い物理量検出デバイスを実現できる。

また、物理量センサーは、セラミック等で形成されたパッケージ内に格納される。パッケージ内を真空状態にすれば、物理量検出素子は、安定した振動を長期間にわたって維持することができ、物理量検出素子をパッケージ内に格納することで、扱いやすいうえ、湿度など外部環境から保護することができる。

【図面の簡単な説明】

【0026】

【図1】実施形態1に係る物理量センサーを示し、(a)は平面図、(b)は、(a)のA−A切断面を示す断面図、(c)は、(a)のB−B切断面を示す断面図。

【図2】実施形態1に係る加速度検出デバイスの1例を示す断面図。

【図3】実施形態1に係る加速度センサーの温度‐周波数偏差の関係を示すグラフ。

【図4】実施形態2に係る加速度センサーを示す断面図。

【図5】変形例に係る錘体を示し、(a)は変形例1、(b)は変形例2を示す部分平面図。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態を図面を参照して説明する。

なお、以下の説明で参照する図は、各部材の構成をわかりやすく説明するために、各部材ないし部分の縦横の縮尺は実際のものとは異なる模式図である。

(実施形態1)

【0028】

図1は、実施形態1に係る物理量センサーを示し、図1(a)は平面図、図1(b)は、(a)のA−A切断面を示す断面図、図1(c)は、(a)のB−B切断面を示す断面図である。なお、本実施形態で説明する物理量センサーは、加速度、傾斜、角速度等の物理量の検出センサーに適合できるが、具体例として加速度センサー10を例示して説明する。

【0029】

図1(a),(b),(c)に示すように、物理量センサーとしての加速度センサー10は、板状のカンチレバー20と、カンチレバー20の一方の第1主面20aに固定される物理量検出素子としての加速度検出素子30と、カンチレバー20の第1主面20aに加速度検出素子30と重ならないように配設、固定される錘体50とから構成されている。

【0030】

カンチレバー20は、四角形の平板からなり、固定部21を含む枠形状の支持枠部25と、スリット22によって固定部21から突設された可動部23と、を有している。可動部23と固定部21とは、継手部24によって接続されている。継手部24は、可動部23の固定部21に近い根元付近に、第1主面20a、及び第1主面20aと、第1主面20aに対して裏面の第2主面20bとの両面に溝によって形成された薄肉部である。さらに、継手部24の両側側面は切欠き状に幅が縮小されている。

【0031】

カンチレバー20は、本実施形態ではセラミックまたは水晶で形成されるが、加速度検出素子30の線膨張率とほぼ同等の線膨張率を有することが好ましい。なお、幅方向をX軸、長さ方向をY軸、厚さ方向をZ軸として説明する。カンチレバー20の固定部21は、後述するパッケージベース110(図2、参照)に接着固定される。カンチレバー20は、自由端側にある可動部23が継手部24を支点として第1主面20aに交差する方向(Z軸方向)に変位可能であって、例えば、外部から+Z軸方向に加速度gが負荷されたときに、可動部23は−Z軸方向に変位する。この際、継手部24が薄肉であるため、可動部23、継手部24でZ方向に変位しやすくなっている。

【0032】

カンチレバー20の自由端とは反対側にある固定部21の第1主面20aには、接続端子41,42が設けられ、第2主面20bには、外部接続端子71,72が設けられている。接続端子41は図示しないリード電極を介して外部接続端子71に接続され、接続端子42は図示しないリード電極を介して外部接続端子72に接続されている。

【0033】

加速度検出素子30は、2本のアーム31,32を有し、アーム31,32の振動方向(X軸方向)に対して交差する長手方向(Y軸方向)の両端で支持部33,34によって接続されている。なお、このように構成される加速度検出素子30は、その形態から双音叉振動子と呼ばれ、本実施形態では水晶から形成されるZ板振動子である。

【0034】

加速度検出素子30は、支持部33がカンチレバー20の可動部23と、支持部34が固定部21に継手部24を跨いで接着剤60を用いて固定されている。加速度検出素子30は、カンチレバー20に接着固定された状態で、支持部以外は、カンチレバー20の第1主面20aとは接触しない。加速度検出素子30は、Z軸方向の変位がない初期状態の場合には、所定の共振周波数でX軸方向に面内振動するよう励振電極(検出電極も兼用、図示は省略)が形成されている。

【0035】

加速度検出素子30の支持部34の表面には励振電極(図示せず)の一方に接続される引出し電極43と、他方の励振電極に接続される引出し電極44と、が設けられている。引出し電極43は、カンチレバー20の接続端子41に金属ワイヤー70によって接続されている。また、引出し電極44は、カンチレバー20の接続端子42に金属ワイヤー70によって接続されている。

【0036】

錘体50は、質量部51と、質量部51から二股に分かれて歪緩衝部54,55が延在され、歪緩衝部54を介して連続した第1の固定端部52と、歪緩衝部55を介して連続した第2の固定端部53と、から構成されている。質量部51は、図1(a)に示すように、カンチレバー20の可動部23の主面20aの延長上の先端方向に配置され、第1の固定端部52、第2の固定端部53それぞれは、質量部51と同一主面上に加速度検出素子30の幅方向を挟んで両側に配置されている。錘体50と加速度検出素子30とは接触しない位置に配置されている。

【0037】

歪緩衝部54,55は、質量部51と第1の固定端部52、第2の固定端部53の間において、平面視で湾曲した形状をしており、Y軸方向及びX軸方向に撓みやすく、また弾性を有する形状に設計される。つまり、ばね構造を有する。そして、歪緩衝部54,55の弾性率は、質量部51の弾性率より小さい。また、歪緩衝部54,55において、可動部23の主面20aに沿った方向の弾性率は、主面20aと交差する方向の弾性率より小さい。

【0038】

錘体50は、質量部51の固定部61と、第1の固定端部52の固定部62と、第2の固定端部53の固定部63において、カンチレバー20の可動部23の第1主面20aに、接着剤60を用いて固定される。接着剤60による固定面積は、質量部51を固定する面積は固定しない面積より小さく、加速度の想定範囲内において十分な強度があれば小さいほどよい。質量部51の固定部61、第1の固定端部52の固定部62、第2の固定端部53の固定部63の位置は、錘体50が厚さ方向に傾かないようにバランスよく配置される。そして、カンチレバー20、加速度検出素子30、及び錘体50は、それぞれ、中心軸Gに対して対称形であって、対称に配置される。

【0039】

カンチレバー20は、錘体50を設けることによって、変位しやすくなることから検出感度を高めることを目的に配置される。よって、錘体50の材質は、比重が高いものが選択される。例えば、銅系金属、鉄系合金、ステンレス系合金等である。

【0040】

上述したように加速度センサー10に配置される加速度検出素子30は、加速度が加えられない状態では、一定の共振周波数で振動している。Z軸方向に加速度が加えられた場合には、カンチレバー20の可動部23が、加速度の方向とは逆方向に変位し、前記可動部23の変位に応じてのアーム31,32が伸縮し、この際に生じる引っ張り応力、圧縮応力によりアーム31,32の振動周波数が変化する。ここで、仮に、引っ張り応力が生じた場合に、共振周波数が高くなるように励振電極を構成すれば、圧縮応力が生じた場合には共振周波数が低くなる。従って、加速度の大きさ及び方向によって共振周波数の変化を取得すれば、加速度を検出できる。

(加速度検出デバイス)

【0041】

加速度センサー10は、パッケージに格納して用いられる。よって、加速度センサー10をパッケージに格納した状態の物理量検出デバイスとしての加速度検出デバイスについて図面を参照して説明する。

図2は、本実施形態に係る加速度検出デバイスの1例を示す断面図である。加速度検出デバイス100は、前述した加速度センサー10と、加速度センサー10を格納するパッケージとから構成されている。

【0042】

パッケージは、加速度センサー10を格納する空間111を有する容器状のパッケージベース110と、空間111を封止するリッド120とから構成される。パッケージベース110は、セラミックのシートを層状に積み重ねて形成される。加速度センサー10は、図1に示す支持枠部25の−Y方向両隅に配置される固定部64.65と、固定部21の+Y方向両隅に配置される固定部66,67において、パッケージベース110の内底面110aに接着剤60を用いて固定されている。

【0043】

固定部66では、カンチレバー20の第2主面20bの外部接続端子71と、パッケージベース110の内底面110aに設けられる内部端子141とを接着剤60を用いて電気的に接続し、外部接続端子72と内部端子142とを接着剤60を用いて電気的に接続するとともに固定される。従って、ここで用いる接着剤60は、導電性接着剤である。

【0044】

固定部64,65では、カンチレバー20とパッケージベース110の内底面110aとは、接着剤60を用いて直接接合される。但し、固定部64,65においても、カンチレバー20に外部接続端子71,72に相当する電極と、内底面110aに内部端子141,142に相当する電極を設けてもよい。このようにすれば、接着剤60の層厚をほぼ同じにすることができ、接着剤硬化条件を一定にすることができる。

【0045】

リッド120は、セラミック、ガラス、または金属等で形成された板状部材であって、パッケージベース110の周縁部に接合部材130を用いて空間111を密閉封止する。空間111内は、真空または真空に近い状態にすることが好ましい。

【0046】

加速度センサー10は、上述したように錘体50をカンチレバー20に3箇所の固定部61,62,63で固定していること、質量部51と、第1の固定端部52及び第2の固定端部53との間に歪緩衝部54,55を設けており、錘体50を配設することによるカンチレバー20の歪を緩和している。

次に、カンチレバー20の歪の有無による検出精度への影響について測定結果を参照して説明する。

【0047】

図3は、加速度センサーの温度‐周波数偏差の関係を示すグラフである。図3は、カンチレバー20の歪が有り、無しによる共振周波数の変動を比較したものであって、横軸に温度T[℃]、縦軸に周波数偏差Δ[ppm]を表している。図3に示すように、歪が無い場合には、頂点温度が20℃付近にあるきれいな二次曲線が得られ、歪がある場合には、頂点温度が不明確で温度特性が劣化していることを示している。従って、温度の変動によるカンチレバー20の歪をなくせば、温度特性の劣化が起こらないことが分かる。なお、温度変化によるカンチレバー20の歪発生は、カンチレバー20と錘体50との材質の違いに伴う線膨張率の違いが支配的である。

【0048】

以上説明した実施形態1に記載の物理量センサーとしての加速度センサー10は、カンチレバー20のZ方向の変位によって、加速度検出素子30の共振周波数が変化することで加速度を検出するものであって、カンチレバー20の可動部23に錘体50を配設することによって、可動部23の変位質量を大きくして検出感度を高めている。よって、錘体50には比重の大きい金属材料が用いられる。本実施形態によれば、錘体50は質量部51と、第1の固定端部52及び第2の固定端部53の3点でカンチレバー20に固定することから、カンチレバー20の第1主面20aに対する錘体50の傾きを防止しつつ、固定強度を確保できるため、検出感度の低下を防止できる。

【0049】

また、錘体50は、質量部51と、第1の固定端部52及び第2の固定端部53それぞれの間に歪緩衝部54,55を設けているため、質量部と固定端との間に発生する歪を歪緩衝部で緩和し、歪に起因するカンチレバー20の変位への影響を排除できる。また、カンチレバー20と錘体50の線膨張率が異なることにより、温度変化に伴う質量部51と固定端部52,53との間に発生する歪を、歪緩衝部54,55で緩和することができる。よって、良好な温度特性が得られるという効果がある。

【0050】

また、歪緩衝部54,55の弾性率が、質量部51の弾性率より小さい。このことによって、質量部51と、第1の固定端部52及び第2の固定端部53の間の歪を、歪緩衝部54,55で緩和することができる。

【0051】

さらに、歪緩衝部54,55において、可動部23の主面20aに沿った方向の弾性率が、主面20aと交差する方向(Z方向)の弾性率より小さくすることで、可動部50の主面に沿った方向の歪緩衝部の変位を、可動部50の主面と交差する方向よりも小さくすることができる。

【0052】

また、可動部50の主面20aと歪緩衝部54,55との間に隙間が設けていることから、歪緩衝部54,55が可動部50に接触することで前述した歪緩和機能を妨げることがなく、また、両者が接触することで発生するノイズの発生を排除することができる。

【0053】

また、第1の固定端部52と第2の固定端部53とを、可動部50の同一主面上で前記物理量検出素子30を挟む位置に配設することによって、質量部51と、第1固定端部52及び第2の固定端部53と、の距離を長くすることが可能となり、錘体50の固定姿勢をさらに安定させることができる。

【0054】

なお、前述した加速度センサー10をパッケージに格納した物理量検出デバイスとしての加速度検出デバイス100は、前述した加速度センサー10を用いることで、良好な温度特性を有し、ノイズが少なく検出感度が高い加速度センサー10を実現できる。

また、加速度センサー10は、セラミック等で形成されたパッケージ内に格納される。パッケージ内を真空状態にすれば、加速度検出素子30が、安定した振動を長期間にわたって維持することができ、パッケージ内に格納されることで、扱いやすいうえ、湿度、埃など外部環境から保護することができる。

(実施形態2)

【0055】

続いて、実施形態2に係る物理量センサーとしての加速度センサー150について図面を参照して説明する。実施形態2は、錘体50が、カンチレバー20の第1主面20aと、第1主面20aの裏面である第2主面20bと、の両面に配設されていることに特徴を有する。よって、実施形態1との相違箇所を中心に説明する。

図4は、実施形態2に係る加速度センサーを示す断面図である、なお、図4は、図1(a)のA−A切断面に相当する。本実施形態の加速度センサー150は、カンチレバー20と、カンチレバー20の一方の第1主面20aに固定される加速度検出素子30と、カンチレバー20の第1主面20aに加速度検出素子30と重ならないように配設、固定される錘体50と、カンチレバー20の裏面側の第2主面20bに固定される錘体80と、から構成されている。

【0056】

錘体80は、錘体50と形状及び材質が共通であって、錘体80は、カンチレバー20の第1主面20a、または第2主面20bに対して錘体50と面対称になるように配置されている。具体的には、錘体80は、固定部61,62,63(図1(a)、参照)に重なる位置で接着剤60を用いて固定されている。

【0057】

次に、本実施形態の加速度検出デバイスを図2を参照して説明する。本実施形態の加速度検出デバイスは、上述した加速度センサー150をパッケージに格納することで構成される。この際、パッケージベース110の内底面110aには、錘体80に内底面110aの一部が接触しないように段差部を設け、この段差部の上面にカンチレバー20の固定部64,65,66,67において接着固定される。

【0058】

具体的には、図1に示すカンチレバー20の支持枠部25の−Y方向両隅に配置される固定部64,65と、固定部21の+Y方向両隅に配置される固定部66,67において、パッケージベース110の内底面110aの段差部上面に接着剤60を用いて固定すればよい。そして、パッケージベース110の空間111をリッド120で密閉封止する。

【0059】

上述した実施形態2によれば、カンチレバー20の第1主面20aと第2主面20bに錘体50及び錘体80を配設することで、カンチレバー20の可動部23の質量をさらに大きくし、可動部23の変位感度を高めることで、前述した実施形態1の効果を有すると共に、加速度の検出感度をより高めることができる。

【0060】

なお、本発明は前述の実施の形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

例えば、以降に説明する変形例を実施形態1及び実施形態2に適合させることができる。

(変形例)

【0061】

図5は、変形例に係る錘体を示し、(a)は変形例1、(b)は変形例2を示す部分平面図である。

まず、変形例1について図5(a)を参照して説明する。変形例1は、錘体50の歪緩衝部54,55の梁長さを長くとれるように湾曲させたものである。このようにすれば、前述した実施形態1による効果に加え、歪緩衝部54,55の張り長さを長くすることで歪緩衝部54,55の弾性率が、質量部51の弾性率に対して、より小さく、可動部50の主面に沿った方向の弾性率が、主面と交差する方向の弾性率に対して、より小さくすることができる。

なお、図示した湾曲形状もこれに限定されるものではなく、歪緩衝の技術思想に基づき設計することができる。

【0062】

次に、変形例2について図5(b)を参照して説明する。変形例2は、錘体50の歪緩衝部54,55をそれぞれ2本構成とし、固定端部52側では、緩衝腕54a,54bの2本とし、固定端部53側では、緩衝腕55a,55bの2本で構成されている。そして、緩衝腕54a,54b,55a,55bの長さ方向のほぼ中央部において円弧状に湾曲させている。

【0063】

このような変形例2によれば、歪緩衝部54,55は、前述した実施形態1と同様な歪緩衝機能を有すると共に、歪緩衝部54が2本の緩衝腕54a,55b、歪緩衝部55が2本の緩衝腕55a,55bで構成されていることから、質量部51に対して歪緩衝部54,55及び固定端部53,54が捩れにくくなり、歪緩衝機能をより高めることができる。

【0064】

なお、前述した実施形態1、及び変形例1、変形例2が、質量部51と固定端部52,53の厚さを同じにしているが、質量部51を厚くし、歪緩衝部54,55及び固定端部52,53を薄くしてもよい。そして、歪緩衝部54,55の平面形状を実施形態1及び変形例1〜変形例3と同じにすることで、歪緩衝機能を保持したうえで、質量部51の質量を増加させて、また、質量部51の重心を先端方向に寄せることにより検出感度をより一層高めることができる。

【0065】

本発明は、物理量センサーとして加速度センサー10,150を例示して説明したが、傾斜計、地震計、ナビゲーション装置、姿勢制御装置、ゲームコントローラー、携帯電話などの加速度センサー、傾斜センサーなどとして好適に用いることができ、いずれの場合にも上記実施形態及び変形例で説明した効果を奏することができる。

【0066】

なお、上記各実施形態及び変形例において、カンチレバー20の材料は、水晶に限定するものではなく、ガラス、またはシリコンなどの半導体材料であってもよい。

【0067】

また、加速度検出素子30の基材は、水晶に限定するものではなく、タンタル酸リチウム(LiTaO3)、四ホウ酸リチウム(Li2B4O7)、ニオブ酸リチウム(LiNbO3)、チタン酸ジルコン酸鉛(PZT)、酸化亜鉛(ZnO)、窒化アルミニウム(AlN)などの圧電材料、または酸化亜鉛(ZnO)、窒化アルミニウム(AlN)などの圧電体を被膜として備えたシリコンなどの半導体材料であってもよい。

【符号の説明】

【0068】

10…加速度センサー、20…カンチレバー、20a…第1主面、20b…第2主面、21…固定部、23…可動部、24…継手部、30…加速度検出素子、31,32…アーム、33,34…支持部、50…錘体、51…質量部、52…第1の固定端部、53…第2の固定端部。

【特許請求の範囲】

【請求項1】

固定部と、該固定部に継手部を介して接続された板状の可動部を有するカンチレバーと、

第1の支持部と第2の支持部とを有し、前記第1の支持部は前記固定部の主面に固定され、前記第2の支持部は前記可動部の主面に固定される物理量検出素子と、

前記可動部の主面上であって、前記第2の支持部よりも前記可動部の先端側に配設される質量部、及び前記質量部から二股に延在され歪緩衝部を介して連続する第1の固定端部と第2の固定端部とを有し、前記質量部と前記第1の固定端部と前記第2の固定端部とが、前記可動部の主面に固定されていて、前記歪緩衝部は前記可動部に固定されていない錘体と、

を備え、

前記可動部は前記継ぎ手部を支点にして前記主面と交差する方向に変位可能であること、

を特徴とする物理量センサー。

【請求項2】

前記歪緩衝部の弾性率が、前記質量部の弾性率より小さいこと、

を特徴とする請求項1に記載の物理量センサー。

【請求項3】

前記歪緩衝部において、前記可動部の主面に沿った方向の弾性率が、前記主面と交差する方向の弾性率より小さいこと、

を特徴とする請求項2に記載の物理量センサー。

【請求項4】

前記可動部の主面と前記歪緩衝部との間に隙間が設けられていること、

を特徴とする請求項1ないし請求項3のいずれか一項に記載の物理量センサー。

【請求項5】

前記第1の固定端部と前記第2の固定端部は、前記可動部の同一主面上で前記物理量検出素子を挟む位置に配設されていること、

を特徴とする請求項1ないし請求項4のいずれか一項に記載の物理量センサー。

【請求項6】

前記歪緩衝部が、ばね構造を有していること、

を特徴とする請求項1に記載の物理量センサー。

【請求項7】

前記錘体が、前記可動部の主面と、当該主面の裏面に配設されていること、

を特徴とする請求項1に記載の物理量センサー。

【請求項8】

請求項1ないし請求項7のいずれか一項に記載の物理量センサーと、

前記物理量センサーを格納するパッケージと、

を有することを特徴とする物理量検出デバイス。

【請求項1】

固定部と、該固定部に継手部を介して接続された板状の可動部を有するカンチレバーと、

第1の支持部と第2の支持部とを有し、前記第1の支持部は前記固定部の主面に固定され、前記第2の支持部は前記可動部の主面に固定される物理量検出素子と、

前記可動部の主面上であって、前記第2の支持部よりも前記可動部の先端側に配設される質量部、及び前記質量部から二股に延在され歪緩衝部を介して連続する第1の固定端部と第2の固定端部とを有し、前記質量部と前記第1の固定端部と前記第2の固定端部とが、前記可動部の主面に固定されていて、前記歪緩衝部は前記可動部に固定されていない錘体と、

を備え、

前記可動部は前記継ぎ手部を支点にして前記主面と交差する方向に変位可能であること、

を特徴とする物理量センサー。

【請求項2】

前記歪緩衝部の弾性率が、前記質量部の弾性率より小さいこと、

を特徴とする請求項1に記載の物理量センサー。

【請求項3】

前記歪緩衝部において、前記可動部の主面に沿った方向の弾性率が、前記主面と交差する方向の弾性率より小さいこと、

を特徴とする請求項2に記載の物理量センサー。

【請求項4】

前記可動部の主面と前記歪緩衝部との間に隙間が設けられていること、

を特徴とする請求項1ないし請求項3のいずれか一項に記載の物理量センサー。

【請求項5】

前記第1の固定端部と前記第2の固定端部は、前記可動部の同一主面上で前記物理量検出素子を挟む位置に配設されていること、

を特徴とする請求項1ないし請求項4のいずれか一項に記載の物理量センサー。

【請求項6】

前記歪緩衝部が、ばね構造を有していること、

を特徴とする請求項1に記載の物理量センサー。

【請求項7】

前記錘体が、前記可動部の主面と、当該主面の裏面に配設されていること、

を特徴とする請求項1に記載の物理量センサー。

【請求項8】

請求項1ないし請求項7のいずれか一項に記載の物理量センサーと、

前記物理量センサーを格納するパッケージと、

を有することを特徴とする物理量検出デバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−11550(P2013−11550A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−145368(P2011−145368)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

[ Back to top ]