物理量センサー、電子機器、および物理量センサーの製造方法

【課題】センサー部やベース基板の損傷を抑制しつつ、製造時などにおけるベース基板とセンサー部との貼り付きを回避可能な物理量センサー、および物理量センサーの製造方法の提供。

【解決手段】物理量センサー1は、肉薄部6aおよび肉厚部6bが設けられたベース基板6と、ベース基板6の肉薄部6aの上方に揺動可能に配置されたセンサー部4と、を有し、ベース基板6には、平面視でセンサー部4の端部と重複する肉薄部6aの少なくとも一部に導電膜9,10が設けられ、導電膜9,10が、肉厚部6bの表面の少なくとも一部まで延びていることを特徴とする。

【解決手段】物理量センサー1は、肉薄部6aおよび肉厚部6bが設けられたベース基板6と、ベース基板6の肉薄部6aの上方に揺動可能に配置されたセンサー部4と、を有し、ベース基板6には、平面視でセンサー部4の端部と重複する肉薄部6aの少なくとも一部に導電膜9,10が設けられ、導電膜9,10が、肉厚部6bの表面の少なくとも一部まで延びていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物理量センサー、物理量センサーを用いた電子機器、および物理量センサーの製造方法に関するものである。

【背景技術】

【0002】

従来、固定部にトーションバネなどの弾性要素を介して可動電極が支持された構造を形成し、作用した外力などに応じて可動電極が固定電極に対して接近または離間するようにして、これら電極間の静電容量の変化を検出することで加速度や角速度などの種々の物理量を検出できるようにした静電容量型センサーが知られている。

【0003】

このような静電容量型センサーとして、加速度などの物理量により変位する1個のマス部により、垂直軸方向の物理量を検出することができるように構成された静電容量型センサーが開示されている(例えば、特許文献1参照)。

【0004】

先行技術文献では、マス部を重心バランスを崩すように非対称に支持し、垂直方向へと加わる加速度に応じたマス部の回転による位置の変位による静電容量の変化を検出することで加速度を検出できる加速度計が開示されている。このようなマス部が位置変位する可動機構を有する静電容量型センサーでは、位置変位によるマス部と基板との衝突によって、マス部が欠けるなどの構成要素の破損がないような構成を有している。

【0005】

特許文献1では、マス部の先端が点接触または面接触により衝突する可能性のある基板上に凹部を設け、マス部の位置変位による基板への衝突を回避するとともに、基板上にストッパーを設けマス部の衝突を防止している。

【0006】

基板(例えば、ガラス基板)上に凹部を設けるには、例えば、サンドブラストなどによる加工が必要となる。しかしながら、サンドブラストによる加工は、その特性により深さ方向の精度が低くなり、仕上げ表面も粗くなるという欠点がある。

したがって、このような加工によって形成された凹部に接触したマス部の先端は、破損してしまう虞がある。また、基板上に設けたストッパーは、接合ずれにより位置ずれを生じやすく、衝突を回避する機能としての信頼性が低いといった問題がある。

【0007】

そこで、特許文献2では、上述した実情に鑑みて対策が提案されている。特許文献2に挙げられた先行技術では、可動部にストッパーとなる突起部を設けることにより、下部の固定電極と可動電極とが、衝突によって構造的に破壊してしまうことがないような構造をとっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第6935175号明細書

【特許文献2】特開2007−298405号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献2の構造のように、可動部にストッパーとなる突起部を設ける場合には、製造上、静電容量型センサーの基本機能を製造する工程とは別に、突起を設けるという工程が増え、コストアップにつながる構造であるという問題がある。

更に、この突起部は、可動部の衝突時の破損を防ぐことのみに限定された機能であり、コストに見合った機能を有していない。

そこで、本発明は、上述した実情に鑑みて提案されたものであり、コストアップを招く事なく可動電極の破損を防止し、更に付加機能として製造時、あるいは取り扱い時の帯電による可動部の貼り付きを防止する機能も備えた物理量センサー、電子機器、および物理量センサーの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、上記課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0011】

[適用例1]本適用例に係る物理量センサーは、肉薄部および肉厚部が設けられたベース基板と、前記ベース基板の前記肉薄部の上方に配置され、前記ベース基板の方向に揺動可能であるセンサー部と、を有し、前記ベース基板には、前記センサー部の端部と平面視で重複する前記肉薄部の少なくとも一部に導電膜が設けられ、前記導電膜は、前記肉厚部の表面の少なくとも一部まで延びていることを特徴とする。

【0012】

本適用例によれば、物理量センサーは、センサー部の下方のベース基板上に導電膜が形成されているため、これが保護膜として機能し、センサー部がベース基板に衝突した際にセンサー部やベース基板が損傷することを抑制できる。

また、物理量センサーは、ベース基板の肉厚部に導電膜が形成されていることから、物理量センサーの製造過程で、ベース基板と、センサー部となるセンサー基板とを、例えば、陽極接合する場合において、陽極接合時に発生する電荷を導電膜により逃がし、ベース基板とセンサー基板とが貼り付くことを回避できる。

【0013】

[適用例2]上記適用例に係る物理量センサーにおいて、前記ベース基板には、ガラスが用いられ、前記センサー部には、半導体材料が用いられたことが好ましい。

【0014】

本適用例によれば、物理量センサーは、ベース基板が絶縁性を有することから、ベース基板とセンサー部との間の絶縁分離を容易に行うことができる。

【0015】

[適用例3]上記適用例に係る物理量センサーにおいて、前記センサー部は、第1軸上に設けられたビーム部によって前記ベース基板に支持され、前記センサー部を前記第1軸で第1部分と第2部分とに区分けしたときに、前記第1部分は、前記第2部分よりも重いことが好ましい。

【0016】

本適用例によれば、物理量センサーは、センサー部の第1部分が第2部分よりも重いことから、センサー部が第1部分と第2部分とでつり合うことなく、例えば、センサー部に印加される物理量としての加速度に応じてセンサー部を効率的に回転させることができる。

この結果、物理量センサーは、例えば、加速度印加時の検出感度を向上させることができる。

【0017】

[適用例4]上記適用例に係る物理量センサーにおいて、前記センサー部には、可動電極部が設けられ、前記ベース基板の前記肉薄部には、前記可動電極部と対向する位置に固定電極部が設けられたことが好ましい。

【0018】

本適用例によれば、物理量センサーは、例えば、平板状のセンサー部の主面に、垂直な方向(厚さ方向)の物理量(例えば、加速度)が印加されたときに、センサー部が揺動(ビーム部を支点にしたシーソー状の動き)する。そして、物理量センサーは、この揺動によって可動電極部と固定電極部との間のギャップ(間隙)が変位することで生じる静電容量の変化から、当該物理量(例えば、加速度)を検出することが可能となる。

【0019】

[適用例5]上記適用例に係る物理量センサーにおいて、前記ベース基板上には、前記センサー部を覆う蓋体が設けられ、前記蓋体と前記ベース基板との間には、前記導電膜が介在していることが好ましい。

【0020】

本適用例によれば、物理量センサーは、蓋体とベース基板との間に導電膜が介在していることから、例えば、蓋体とベース基板とを陽極接合などで接合する際に発生する電荷を、導電膜により逃がすことができ、センサー部が蓋体に貼り付くことを防止できる。

【0021】

[適用例6]本適用例に係る電子機器は、上記適用例1ないし5のいずれか一例に記載の物理量センサーを用いたことを特徴とする。

【0022】

本適用例によれば、本構成の電子機器は、上記適用例1ないし5のいずれか一例に記載の物理量センサーを用いたことから、信頼性に優れた電子機器を提供できる。

【0023】

[適用例7]本適用例に係る物理量センサーの製造方法は、肉薄部および肉厚部を有しているガラス基板を用意する工程と、前記肉薄部と前記肉厚部の表面とに跨るように導電膜を形成する工程と、前記ガラス基板の前記肉厚部上に半導体基板を載置する工程と、前記ガラス基板と前記半導体基板とを陽極接合により接合する工程と、前記半導体基板をパターニングしてセンサー部を形成する工程と、を備え、前記半導体基板を載置する工程では、前記ガラス基板の前記肉厚部の表面に形成した前記導電膜と前記半導体基板とが接していることを特徴とする。

【0024】

本適用例によれば、物理量センサーの製造方法は、ガラス基板上に固定電極部と衝突防止用の保護膜として機能する導電膜とを同時に形成できる。

また、物理量センサーの製造方法は、ガラス基板と半導体基板とを陽極接合した際に生じる電荷を、ガラス基板の肉厚部に設けた導電膜により逃がすことができ、センサー部とベース基板とが静電気などにより貼り付くことを防止できる。

【図面の簡単な説明】

【0025】

【図1】実施形態1に係る物理量センサーの斜視図。

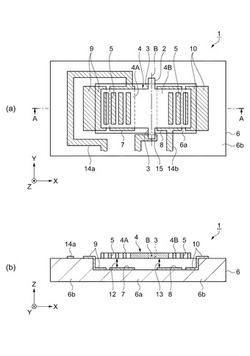

【図2】図1の物理量センサーの平断面図であり、(a)は平面図、(b)は(a)のA−A線での断面図。

【図3】物理量センサーの駆動時の断面図。

【図4】(a)〜(e)は、物理量センサーの製造方法を説明する断面図。

【図5】(f)〜(j)は、物理量センサーの製造方法を説明する断面図。

【図6】(k)〜(m)は、物理量センサーの製造方法を説明する断面図。

【図7】センサー部の貼り付きについて説明する断面図であり、(a)は従来例、(b)は本実施形態例。

【図8】実施形態2の物理量センサーの平面図。

【図9】実施形態2の物理量センサーの斜視図。

【図10】物理量センサーを用いた電子機器(ノート型パーソナルコンピューター)の斜視図。

【図11】物理量センサーを用いた電子機器(携帯電話機)の斜視図。

【図12】物理量センサーを用いた電子機器(ディジタルスチルカメラ)の斜視図。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について、図面を参照して説明する。なお、以下の各図においては、各層や各部材を認識可能な程度の大きさにするため、各層や各部材の尺度を実際とは異ならせしめている。

【0027】

(実施形態1)

[物理量センサーの構成]

まず、実施形態1に係る物理量センサーの構成について説明する。この物理量センサーは、Z軸方向(厚さ方向)の加速度や角速度など、種々の物理量を検出することができる。

図1は、実施形態1に係る物理量センサーの斜視図である。図2は、図1の物理量センサーの平断面図であり、(a)は平面図、(b)は(a)のA−A線での断面図である。なお、図1〜3、図8、図9においては、便宜的に蓋体を省略してある。

【0028】

図1、図2に示すように、物理量センサー1は、ベース基板6と、センサー部4とを備えている。

ベース基板6は、中央部分に肉薄部6a、外周部分に肉厚部6bを備えている。肉薄部6aの内底には、例えば、半導体プロセスの成膜プロセスにより固定電極部7,8と導電膜9,10とが形成されている。導電膜9,10は、肉薄部6aから肉厚部6bの表面の少なくとも一部まで延び、肉薄部6aと肉厚部6bとに跨るように形成されている。なお、斜視図、平面図中で、固定電極部7,8、導電膜9,10および配線には、便宜的にハッチングを施してある。

なお、ベース基板6は、ガラスなどの絶縁材料、もしくはシリコンなどの半導体材料から形成される。

【0029】

センサー部4は、アンカー部2、ビーム部3、スリット部5を含む。アンカー部2、およびビーム部3は、センサー部4に一体的に形成されている。アンカー部2は、前述したベース基板6の肉厚部6bに接合されている。これにより、アンカー部2は、ベース基板6に対して固定的に設けられている。

また、センサー部4は、X軸方向に延びる略矩形形状(長方形)をなしている。なお、センサー部4の形状は、センサー部4を構成する各部の形状、大きさなどに応じて決められるものであり、上述した形状に限定されない。なお、図示していないが、センサー部4の主面(Z軸と直交する面)のうち、ベース基板6側を向く主面には、後述する固定電極部に対向して可動電極部が設けられている。

【0030】

このようなセンサー部4は、ベース基板6の肉厚部6bに対してY軸方向に延びる一対のビーム部3を介して連結(支持)されている。より具体的には、センサー部4の一方(+Y方向側)の長辺がビーム部3を介して+Y方向側の肉厚部6bに連結されるとともに、センサー部4の他方(−Y方向側)の長辺がビーム部3を介して−Y方向側の肉厚部6bに連結されている。

このビーム部3は、センサー部4を肉厚部6bに対して回転可能に連結している。本実施形態では、ビーム部3は、Y軸方向に延びる第1軸としての軸線B回りにセンサー部4を回転し得るように構成されている。

具体的に説明すると、ビーム部3は、それぞれ、Y軸方向に延びる梁で構成されている。また、ビーム部3は、例えば、同一線上に沿って1対設けられている。このようなビーム部3は、それぞれ、Y軸方向に延びる軸線B回りに弾性的に捩れ変形し得る。

なお、ビーム部3は、センサー部4を軸線B回りに回転可能とするものであれば、これに限定されず、例えば、2本の梁で構成されていてもよいし、折れ曲がった形状をなす梁で構成されていてもよい。

【0031】

このように、ベース基板6に対して回転可能に支持されたセンサー部4は、Z軸方向からみたとき(すなわち、センサー部4の主面に垂直な方向からみたとき、換言すれば平面視で)、ビーム部3を結ぶ軸線Bに対して、一方側(−X方向側)に位置する第1部分4Aと、他方側(+X方向側)に位置する第2部分4Bとで構成されている。

そして、第1部分4Aの質量は、第2部分4Bの質量よりも重くなっている。そして、図2(b)に示すように、センサー部4の第1部分4A(可動電極部)は、固定電極部7に対して間隙12を介して対向している。また、センサー部4の第2部分4B(可動電極部)は、固定電極部8に対して間隙13を介して対向している。

ここで、第1軸としての軸線Bは、センサー部4を第1部分4Aと第2部分4Bとに、区分けしていることになる。

【0032】

また、本実施形態では、固定電極部7,8の平面視形状は、それぞれ、略矩形をなしている。より具体的には、固定電極部7,8の平面視形状は、それぞれ、Y軸方向に長い長方形をなしている。また、固定電極部7,8は、互いに面積が等しくなっている。

固定電極部7,8および導電膜9,10の構成材料としては、導電性を有するものであれば、特に限定されず、各種電極材料を用いることができる。具体的には、例えば、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、In3O3、SnO2、Sb含有SnO2、Al含有ZnO等の酸化物(透明電極材料)、Au、Pt、Ag、Cu、Al、またはこれらを含む合金等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

固定電極部7,8および導電膜9,10の形成方法(成膜方法)としては、特に限定されないが、例えば、真空蒸着、スパッタリング(低温スパッタリング)、イオンプレーティングなどの乾式メッキ法、電解メッキ、無電解メッキなどの湿式メッキ法、溶射法、薄膜の接合などが挙げられる。

【0033】

また、センサー部4には、その厚さ方向に貫通する複数のスリット部5が形成されている。具体的には、前述した第1部分4Aおよび第2部分4Bの各々に、Y軸方向に延びる複数のスリット部5がX軸方向に並んで形成されている。

複数のスリット部5の内部空間は、それぞれ、センサー部4の回動に際し、間隙12または間隙13に存在する気体(例えば空気)を下側から上側へ向けて流通させる流路となる。

このようにして、物理量センサー1は、センサー部4の回動に際し、間隙12または間隙13に存在する気体を複数のスリット部5を通じて逃すことができる。これにより、物理量センサー1は、センサー部4の回動に際し、間隙12,13に存在する気体の流動抵抗を低減することができる。

したがって、物理量センサー1は、センサー部4に設けた可動電極部と固定電極部7,8との間の距離を小さく設定しても、センサー部4を物理量に応じた所望量で変位(回動)させることができる。この結果、物理量センサー1は、物理量検出の高感度化を図ることができる。

【0034】

図1、図2に示す物理量センサー1は、半導体材料からなるセンサー部4と、ガラスからなるベース基板6とを、陽極接合することで形成されることが好ましい。ベース基板6には、肉薄部6a、肉厚部6bからなる凹部が形成されており、センサー部4との絶縁性や動作性の確保が図られている。

また、ベース基板6の凹部の内底には、固定電極部7,8と導電膜9,10とが形成されている。固定電極部7,8と導電膜9,10とは、互いに電気的に独立して形成されている。

【0035】

センサー部4は、図2(a)に示すように、全体として平面視で略長方形にパターニング(形成)されている。ベース基板6およびセンサー部4のパターニングは、反応性イオンエッチング(RIE:Reactive Ion Etching)などにより垂直エッチング加工をすることで、例えば、ベース基板6の凹部の内壁面や、センサー部4の側面、スリット部5の内面が、センサー部4の主面と垂直になるように形成される。

反応性イオンエッチングとしては、例えば、誘導結合型プラズマ(ICP:Inductively Coupled Plasma)を備えたエッチング装置による加工方法を用いることができる。

【0036】

センサー部4は、ビーム部3を介してアンカー部2でベース基板6側に固定されており、ベース基板6側に設けられている電極配線15と電気的に接続される。また、固定電極部7は、ベース基板6側に設けられている電極配線14aと電気的に接続され、固定電極部8は、ベース基板6側に設けられている電極配線14bと電気的に接続される。

なお、導電膜9,10は、島状に形成されているが、電極配線14a,14b,15とは別の電極配線により外部に引き出されて、例えば接地されてもよい。

【0037】

ベース基板6は、例えば、ウェットエッチングにより肉薄部6a、肉厚部6bが形成された後、例えば、スパッタリングで肉薄部6a、肉厚部6bに金属膜が成膜され、ウェットエッチングによりパターニングが行われることで固定電極部7,8および導電膜9,10が形成される。

なお、導電膜9,10は、平面視で、センサー部4のX軸方向の両端部の少なくとも一部と重複する位置に設けられる。

【0038】

[物理量検出の原理]

図3は、物理量センサーの駆動時の断面図であり、Z軸方向に物理量(例えば、加速度)を受けた状態を表している。

図3に示すように、物理量センサー1は、例えば、センサー部4の主面と直交する+Z方向に加速度Gを受けると、慣性力によって、センサー部4が軸線B回りにシーソー状に回転し、ベース基板6に対して傾斜する。詳述すると、物理量センサー1は、センサー部4の第1部分4Aが固定電極部7に近づくとともに、センサー部4の第2部分4Bが固定電極部8から離れる。

このとき、間隙12は小さくなり、間隙13は大きくなることから、第1部分4Aと固定電極部7との間の静電容量は大きくなり、第2部分4Bと固定電極部8との間の静電容量は小さくなる。

したがって、物理量センサー1は、第1部分4Aと固定電極部7との間の間隙12で発生する静電容量と、第2部分4Bと固定電極部8との間の間隙13で発生する静電容量との違いから、C−V変換することで得られる電圧波形を求めることにより、物理量センサー1に加わる加速度などの種々の物理量を検出することができる。

【0039】

このような静電容量は、センサー部4に形成された可動電極部及び固定電極部7,8の電位から取得することができる。図1、図2に示すように、センサー部4からは、アンカー部2がベース基板6に形成された電極配線15と接合されていることで、電位を取り出すことができる。一方、固定電極部7,8からは、ベース基板6に形成された電極配線14a,14bを介して電位を取り出すことができる。

【0040】

[物理量センサーの製造方法]

ここで、本実施形態の物理量センサー1の製造方法を、物理量センサーの製造方法を説明する断面図である図4〜6の(a)〜(m)を用いて説明する。

まず、図4(a)に示すように、ベース基板としてのガラス基板21を用意する。

次に、図4(b)に示すように、ガラス基板21にレジスト22を塗布して、後に肉薄部となる箇所をエッチングするためのレジストパターニングする工程を行う。

次に、図4(c)に示すように、ガラス基板21をエッチングし、図4(d)に示すように、レジスト22を剥離して、ガラス基板21に肉薄部6aおよび肉厚部6bを形成する。

次に、図4(e)に示すように、ガラス基板21の表面全域に、スパッタリングにより導電膜23を成膜する。

【0041】

次に、図5(f)に示すように、レジスト24をガラス基板21の肉薄部6aおよび肉厚部6bに塗布し、後に固定電極部、導電膜となる箇所を残すためにレジストパターニングする工程を行う。

次に、図5(g)に示すように、導電膜23をエッチングし、図5(h)に示すように、レジスト24を剥離して、肉薄部6aに固定電極部7,8および導電膜9,10を形成し、導電膜9,10を肉薄部6aと肉厚部6bとに跨るように肉厚部6b上にも形成する。

次に図5(i)に示すように、ガラス基板21の肉厚部6b上に、後工程でセンサー部を形成する半導体基板25を載置し、ガラス基板21と半導体基板25とを陽極接合する。

【0042】

ここで、センサー部の貼り付きについて説明する。図7は、センサー部の貼り付きについて説明する断面図であり、(a)は従来例を示し、(b)は本実施形態例を示す。

図7(a)に示すように、従来例では、ガラス基板(21相当)の肉厚部(6b相当)上に導電膜がない状態で半導体基板(25相当)を陽極接合すると、陽極接合時にガラス基板(21)側に電荷が溜まる。

その後、従来例では、センサー部(4相当)を形成したときに、センサー部(4)とガラス基板(21)との間に電位差(例えば、センサー部(4)が+電位、ガラス基板(21)が−電位)が生じる。これにより、従来例では、センサー部(4)の可動部分がガラス基板(21)に貼り付いてしまうという問題があった。

【0043】

これに対し、図7(b)に示すように、本実施形態では、肉厚部6b上に形成した導電膜9,10と半導体基板25とを、互いに接した状態でガラス基板21と半導体基板25とを陽極接合する。

これにより、本実施形態では、陽極接合時に発生した電荷が導電膜9,10を介して半導体基板25側に逃げる。この結果、本実施形態では、陽極接合時に電荷が溜まるのを低減することができ、センサー部4を形成したときに、センサー部4とガラス基板21とが同電位となり、センサー部4の可動部分が、ガラス基板21に貼り付くことを回避できる。

【0044】

図5に戻って、次に、図5(j)に示すように、半導体基板25上にレジスト26を塗布してパターニングし、図6(k)に示すように半導体基板25をエッチングし、図6(l)に示すように、レジスト26を剥離することによりセンサー部4を形成する。

最後に、図6(m)に示すように、センサー部4を覆うようにガラス基板21(以降、ベース基板6ともいう)の肉厚部6b上に蓋体28を接合することにより、物理量センサー1が得られる。

なお、蓋体28は、例えば、シリコンなどの半導体基板により形成され、ベース基板6と陽極接合することにより互いに接合される。このとき、蓋体28とベース基板6との間に導電膜9,10を介在させることにより、蓋体28の接合時に発生した電荷を導電膜9,10を介して逃がすことができる。これにより、本実施形態では、陽極接合時に電荷が溜まるのを低減できることから、蓋体28の帯電を防止でき、例えば、帯電による蓋体28への異物付着などの問題を回避できる。

【0045】

図2(b)に戻って、ベース基板6に設けた凹部は、静電容量を検知するギャップであるセンサー部4の第1部分4A(可動電極部)と固定電極部7との間隙12、およびセンサー部4の第2部分4B(可動電極部)と固定電極部8との間隙13を規定することになる。

静電容量をC、対向面積をS、検知ギャップ(間隙12、間隙13)の距離をd、誘電率をεとした場合、静電容量Cは、次式で求められる。

C=εS/d・・・・・・・・(1)

式(1)からわかるように、静電容量Cを大きくする、つまり検出感度を高くするためには、検知ギャップの距離を相当程度短くする必要がある。これにより、センサー部4は、加わる物理量(例えば、加速度)の大きさによっては、固定電極部7,8に衝突(接触)してしまう虞を常に有している。

【0046】

そこで、上述したように、本実施形態の物理量センサー1においては、固定電極部7,8の隣に導電膜9,10が設けられており、過大な物理量が加えられた場合において、センサー部4とベース基板6との間に導電膜9,10が介在することで、導電膜9,10が保護膜として機能し、両者が直接衝突して互いに損傷することを抑制可能となっている(図3参照)。

さらに、物理量センサー1は、導電膜9,10がベース基板6の肉厚部6b上にも設けられ、ベース基板6と、センサー部4となる半導体基板25とを接合するときに生じる電荷を逃がす機能も有している。これにより、物理量センサー1は、製造過程または製造後においてベース基板6とセンサー部4とが貼り付くことを回避できる。

なお、導電膜9,10は、比較的柔らかい材料を用いることによって、センサー部4やベース基板6の損傷をより抑制することができる。

【0047】

また、物理量センサー1は、ベース基板6がガラスからなり絶縁性を有することから、ベース基板6とセンサー部4との間の絶縁分離を容易に行うことができる。

また、物理量センサー1は、センサー部4の第1部分4Aが第2部分4Bよりも重いことから、センサー部4が第1部分4Aと第2部分4Bとでつり合うことなく、例えば、センサー部4に印加される物理量としての加速度に応じてセンサー部4を効率的に回転させることができる。

この結果、物理量センサー1は、例えば、加速度印加時の検出感度を向上させることができる。

【0048】

また、上述したように、物理量センサー1の製造方法は、ガラス基板21上に固定電極部7,8と衝突防止用の保護膜として機能する導電膜9,10とを同時に(一括して)形成することができる。これにより、物理量センサー1の製造方法は、固定電極部7,8と導電膜9,10とを別々に形成する場合と比較して、物理量センサー1の生産性を向上させることができる。

また、物理量センサー1の製造方法は、ガラス基板21と半導体基板25とを陽極接合した際に生じる電荷を、ガラス基板21の肉厚部6bに設けた導電膜9,10により逃がすことができ、センサー部4(半導体基板25)とベース基板6(ガラス基板21)とが静電気などにより貼り付くことを回避できる。

【0049】

また、物理量センサー1の製造方法は、蓋体28とベース基板6との間に導電膜9,10を介在させることにより、蓋体28の陽極接合時に発生した電荷を導電膜9,10を介して逃がすことができる。

これにより、物理量センサー1の製造方法は、蓋体28とベース基板6との陽極接合時に、蓋体28に電荷が溜まるのを低減できることから、蓋体28の帯電を防止でき、例えば、帯電による蓋体28への異物付着などの問題を回避できる。

【0050】

(実施形態2)

次に、図8、図9を用いて実施形態2の物理量センサーの構成について説明する。実施形態2の物理量センサーは、上述した実施形態1の物理量センサーの導電膜が、センサー部と電気的に接続されるように構成されたものである。

【0051】

図8は、実施形態2の物理量センサーの平面図であり、図9は、実施形態2の物理量センサーの斜視図である。なお、実施形態1との共通部分については、同一符号を付して詳細な説明を省略し、実施形態1と異なる部分を中心に説明する。

【0052】

図8、図9に示すように、実施形態2の物理量センサー101は、ベース基板6の肉薄部6aと肉厚部6bとに跨るように設けられた導電膜109,110が、ベース基板6の肉厚部6b上でセンサー部4と物理的に接続されている。なお、導電膜109,110の形成方法、パターニング方法は、実施形態1と同一であるため詳細な説明は省略する。

【0053】

導電膜109,110は、ベース基板6の肉薄部6aに設けられた固定電極部7,8と同時に(一括して)成膜、パターニングされ、固定電極部7,8とは電気的に独立している。導電膜109,110は、センサー部4と物理的に接続されることにより、センサー部4と電気的に接続される。

具体的には、導電膜109は、配線109aを介してセンサー部4の一方(−Y方向側)のアンカー部2に接続され、導電膜110は、配線110aを介してセンサー部4の他方(+Y方向側)のアンカー部2に接続される。

なお、導電膜109,110とセンサー部4との接続は、配線109a,110aを形成する際に、実施形態1の電極配線15の形成と同様な構成のマスクパターンを用いることで容易に行える。

【0054】

上述したように、本実施形態に係る物理量センサー101は、導電膜109,110とセンサー部4とが電気的に接続されたことから、導電膜109,110とセンサー部4とを同電位とすることができる。

これにより、物理量センサー101は、実施形態1の効果に加えて、製造時や、取り扱い時の帯電によるセンサー部4のベース基板6への貼り付きを、確実に回避することができる。

【0055】

(電子機器)

次に、上記各実施形態の物理量センサーを用いた電子機器を説明する。

図10は、物理量センサーを用いた電子機器としてのモバイル型(またはノート型)のパーソナルコンピューターの構成を示す斜視図である。

図10に示すように、パーソナルコンピューター1100は、キーボード1102を備えた本体部1104と、表示部100を有する表示ユニット1106とにより構成され、表示ユニット1106は、本体部1104に対しヒンジ構造部を介して回動可能に支持されている。

このようなパーソナルコンピューター1100には、物理量センサー1が内蔵されている。

なお、パーソナルコンピューター1100には、物理量センサー1に代えて物理量センサー101が内蔵されていてもよい。

【0056】

図11は、物理量センサーを用いた電子機器としての携帯電話機(PHSも含む)の構成を示す斜視図である。

図11に示すように、携帯電話機1200は、複数の操作ボタン1202、受話口1204および送話口1206を備え、操作ボタン1202と受話口1204との間には、表示部100が配置されている。

このような携帯電話機1200には、物理量センサー1が内蔵されている。

なお、携帯電話機1200には、物理量センサー1に代えて物理量センサー101が内蔵されていてもよい。

【0057】

図12は、物理量センサーを用いた電子機器としてのディジタルスチルカメラの構成を示す斜視図である。なお、この図12には、外部機器との接続についても簡易的に示されている。

ここで、通常のカメラは、被写体の光像により銀塩写真フィルムを感光するのに対し、ディジタルスチルカメラ1300は、被写体の光像をCCD(Charge Coupled Device)などの撮像素子により光電変換して撮像信号(画像信号)を生成する。

ディジタルスチルカメラ1300におけるケース(ボディー)1302の背面には、表示部1310が設けられ、CCDによる撮像信号に基づいて表示を行う構成になっており、表示部1310は、被写体を電子画像として表示するファインダーとして機能する。

また、ケース1302の正面側(図中裏面側)には、光学レンズ(撮像光学系)やCCDなどを含む受光ユニット1304が設けられている。

【0058】

撮影者が表示部1310に表示された被写体像を確認し、シャッタボタン1306を押下すると、その時点におけるCCDの撮像信号が、メモリー1308に転送・格納される。

また、このディジタルスチルカメラ1300においては、ケース1302の側面に、ビデオ信号出力端子1312と、データ通信用の入出力端子1314とが設けられている。そして、ビデオ信号出力端子1312には、テレビモニター1430が、データ通信用の入出力端子1314には、パーソナルコンピューター1440が、それぞれ必要に応じて接続される。さらに、所定の操作により、メモリー1308に格納された撮像信号が、テレビモニター1430や、パーソナルコンピューター1440に出力される構成になっている。

このようなディジタルスチルカメラ1300には、物理量センサー1が内蔵されている。

なお、ディジタルスチルカメラ1300には、物理量センサー1に代えて物理量センサー101が内蔵されていてもよい。

【0059】

このような電子機器は、高感度および耐衝撃性に優れた物理量センサー1または物理量センサー101を備えるので、優れた信頼性を有する。

なお、上記物理量センサーを用いた電子機器は、図10のパーソナルコンピューター(モバイル型パーソナルコンピューター)、図11の携帯電話機、図12のディジタルスチルカメラの他にも、例えば、インクジェット式吐出装置(例えばインクジェットプリンター)、ラップトップ型パーソナルコンピューター、テレビ、ビデオカメラ、ビデオテープレコーダー、各種ナビゲーション装置、ページャー、電子手帳(通信機能付も含む)、電子辞書、電卓、電子ゲーム機器、ワードプロセッサー、ワークステーション、テレビ電話、防犯用テレビモニター、電子双眼鏡、POS端末、医療機器(例えば電子体温計、血圧計、血糖計、心電図計測装置、超音波診断装置、電子内視鏡)、魚群探知機、各種測定機器、計器類(例えば、車両、航空機、船舶の計器類)、フライトシュミレーターなどに適用することができる。

【0060】

以上、本発明の物理量センサー、物理量センサーを用いた電子機器、および物理量センサーの製造方法について、図示の実施形態に基づいて説明したが、本発明はこれらに限定されるものでない。

【符号の説明】

【0061】

1…物理量センサー、2…アンカー部、3…ビーム部、4…センサー部、4A…第1部分、4B…第2部分、5…スリット部、6…ベース基板、6a…肉薄部、6b…肉厚部、7,8…固定電極部、9,10…導電膜、12,13…間隙、14a,14b,15…電極配線、B…第1軸としての軸線。

【技術分野】

【0001】

本発明は、物理量センサー、物理量センサーを用いた電子機器、および物理量センサーの製造方法に関するものである。

【背景技術】

【0002】

従来、固定部にトーションバネなどの弾性要素を介して可動電極が支持された構造を形成し、作用した外力などに応じて可動電極が固定電極に対して接近または離間するようにして、これら電極間の静電容量の変化を検出することで加速度や角速度などの種々の物理量を検出できるようにした静電容量型センサーが知られている。

【0003】

このような静電容量型センサーとして、加速度などの物理量により変位する1個のマス部により、垂直軸方向の物理量を検出することができるように構成された静電容量型センサーが開示されている(例えば、特許文献1参照)。

【0004】

先行技術文献では、マス部を重心バランスを崩すように非対称に支持し、垂直方向へと加わる加速度に応じたマス部の回転による位置の変位による静電容量の変化を検出することで加速度を検出できる加速度計が開示されている。このようなマス部が位置変位する可動機構を有する静電容量型センサーでは、位置変位によるマス部と基板との衝突によって、マス部が欠けるなどの構成要素の破損がないような構成を有している。

【0005】

特許文献1では、マス部の先端が点接触または面接触により衝突する可能性のある基板上に凹部を設け、マス部の位置変位による基板への衝突を回避するとともに、基板上にストッパーを設けマス部の衝突を防止している。

【0006】

基板(例えば、ガラス基板)上に凹部を設けるには、例えば、サンドブラストなどによる加工が必要となる。しかしながら、サンドブラストによる加工は、その特性により深さ方向の精度が低くなり、仕上げ表面も粗くなるという欠点がある。

したがって、このような加工によって形成された凹部に接触したマス部の先端は、破損してしまう虞がある。また、基板上に設けたストッパーは、接合ずれにより位置ずれを生じやすく、衝突を回避する機能としての信頼性が低いといった問題がある。

【0007】

そこで、特許文献2では、上述した実情に鑑みて対策が提案されている。特許文献2に挙げられた先行技術では、可動部にストッパーとなる突起部を設けることにより、下部の固定電極と可動電極とが、衝突によって構造的に破壊してしまうことがないような構造をとっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第6935175号明細書

【特許文献2】特開2007−298405号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献2の構造のように、可動部にストッパーとなる突起部を設ける場合には、製造上、静電容量型センサーの基本機能を製造する工程とは別に、突起を設けるという工程が増え、コストアップにつながる構造であるという問題がある。

更に、この突起部は、可動部の衝突時の破損を防ぐことのみに限定された機能であり、コストに見合った機能を有していない。

そこで、本発明は、上述した実情に鑑みて提案されたものであり、コストアップを招く事なく可動電極の破損を防止し、更に付加機能として製造時、あるいは取り扱い時の帯電による可動部の貼り付きを防止する機能も備えた物理量センサー、電子機器、および物理量センサーの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、上記課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0011】

[適用例1]本適用例に係る物理量センサーは、肉薄部および肉厚部が設けられたベース基板と、前記ベース基板の前記肉薄部の上方に配置され、前記ベース基板の方向に揺動可能であるセンサー部と、を有し、前記ベース基板には、前記センサー部の端部と平面視で重複する前記肉薄部の少なくとも一部に導電膜が設けられ、前記導電膜は、前記肉厚部の表面の少なくとも一部まで延びていることを特徴とする。

【0012】

本適用例によれば、物理量センサーは、センサー部の下方のベース基板上に導電膜が形成されているため、これが保護膜として機能し、センサー部がベース基板に衝突した際にセンサー部やベース基板が損傷することを抑制できる。

また、物理量センサーは、ベース基板の肉厚部に導電膜が形成されていることから、物理量センサーの製造過程で、ベース基板と、センサー部となるセンサー基板とを、例えば、陽極接合する場合において、陽極接合時に発生する電荷を導電膜により逃がし、ベース基板とセンサー基板とが貼り付くことを回避できる。

【0013】

[適用例2]上記適用例に係る物理量センサーにおいて、前記ベース基板には、ガラスが用いられ、前記センサー部には、半導体材料が用いられたことが好ましい。

【0014】

本適用例によれば、物理量センサーは、ベース基板が絶縁性を有することから、ベース基板とセンサー部との間の絶縁分離を容易に行うことができる。

【0015】

[適用例3]上記適用例に係る物理量センサーにおいて、前記センサー部は、第1軸上に設けられたビーム部によって前記ベース基板に支持され、前記センサー部を前記第1軸で第1部分と第2部分とに区分けしたときに、前記第1部分は、前記第2部分よりも重いことが好ましい。

【0016】

本適用例によれば、物理量センサーは、センサー部の第1部分が第2部分よりも重いことから、センサー部が第1部分と第2部分とでつり合うことなく、例えば、センサー部に印加される物理量としての加速度に応じてセンサー部を効率的に回転させることができる。

この結果、物理量センサーは、例えば、加速度印加時の検出感度を向上させることができる。

【0017】

[適用例4]上記適用例に係る物理量センサーにおいて、前記センサー部には、可動電極部が設けられ、前記ベース基板の前記肉薄部には、前記可動電極部と対向する位置に固定電極部が設けられたことが好ましい。

【0018】

本適用例によれば、物理量センサーは、例えば、平板状のセンサー部の主面に、垂直な方向(厚さ方向)の物理量(例えば、加速度)が印加されたときに、センサー部が揺動(ビーム部を支点にしたシーソー状の動き)する。そして、物理量センサーは、この揺動によって可動電極部と固定電極部との間のギャップ(間隙)が変位することで生じる静電容量の変化から、当該物理量(例えば、加速度)を検出することが可能となる。

【0019】

[適用例5]上記適用例に係る物理量センサーにおいて、前記ベース基板上には、前記センサー部を覆う蓋体が設けられ、前記蓋体と前記ベース基板との間には、前記導電膜が介在していることが好ましい。

【0020】

本適用例によれば、物理量センサーは、蓋体とベース基板との間に導電膜が介在していることから、例えば、蓋体とベース基板とを陽極接合などで接合する際に発生する電荷を、導電膜により逃がすことができ、センサー部が蓋体に貼り付くことを防止できる。

【0021】

[適用例6]本適用例に係る電子機器は、上記適用例1ないし5のいずれか一例に記載の物理量センサーを用いたことを特徴とする。

【0022】

本適用例によれば、本構成の電子機器は、上記適用例1ないし5のいずれか一例に記載の物理量センサーを用いたことから、信頼性に優れた電子機器を提供できる。

【0023】

[適用例7]本適用例に係る物理量センサーの製造方法は、肉薄部および肉厚部を有しているガラス基板を用意する工程と、前記肉薄部と前記肉厚部の表面とに跨るように導電膜を形成する工程と、前記ガラス基板の前記肉厚部上に半導体基板を載置する工程と、前記ガラス基板と前記半導体基板とを陽極接合により接合する工程と、前記半導体基板をパターニングしてセンサー部を形成する工程と、を備え、前記半導体基板を載置する工程では、前記ガラス基板の前記肉厚部の表面に形成した前記導電膜と前記半導体基板とが接していることを特徴とする。

【0024】

本適用例によれば、物理量センサーの製造方法は、ガラス基板上に固定電極部と衝突防止用の保護膜として機能する導電膜とを同時に形成できる。

また、物理量センサーの製造方法は、ガラス基板と半導体基板とを陽極接合した際に生じる電荷を、ガラス基板の肉厚部に設けた導電膜により逃がすことができ、センサー部とベース基板とが静電気などにより貼り付くことを防止できる。

【図面の簡単な説明】

【0025】

【図1】実施形態1に係る物理量センサーの斜視図。

【図2】図1の物理量センサーの平断面図であり、(a)は平面図、(b)は(a)のA−A線での断面図。

【図3】物理量センサーの駆動時の断面図。

【図4】(a)〜(e)は、物理量センサーの製造方法を説明する断面図。

【図5】(f)〜(j)は、物理量センサーの製造方法を説明する断面図。

【図6】(k)〜(m)は、物理量センサーの製造方法を説明する断面図。

【図7】センサー部の貼り付きについて説明する断面図であり、(a)は従来例、(b)は本実施形態例。

【図8】実施形態2の物理量センサーの平面図。

【図9】実施形態2の物理量センサーの斜視図。

【図10】物理量センサーを用いた電子機器(ノート型パーソナルコンピューター)の斜視図。

【図11】物理量センサーを用いた電子機器(携帯電話機)の斜視図。

【図12】物理量センサーを用いた電子機器(ディジタルスチルカメラ)の斜視図。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について、図面を参照して説明する。なお、以下の各図においては、各層や各部材を認識可能な程度の大きさにするため、各層や各部材の尺度を実際とは異ならせしめている。

【0027】

(実施形態1)

[物理量センサーの構成]

まず、実施形態1に係る物理量センサーの構成について説明する。この物理量センサーは、Z軸方向(厚さ方向)の加速度や角速度など、種々の物理量を検出することができる。

図1は、実施形態1に係る物理量センサーの斜視図である。図2は、図1の物理量センサーの平断面図であり、(a)は平面図、(b)は(a)のA−A線での断面図である。なお、図1〜3、図8、図9においては、便宜的に蓋体を省略してある。

【0028】

図1、図2に示すように、物理量センサー1は、ベース基板6と、センサー部4とを備えている。

ベース基板6は、中央部分に肉薄部6a、外周部分に肉厚部6bを備えている。肉薄部6aの内底には、例えば、半導体プロセスの成膜プロセスにより固定電極部7,8と導電膜9,10とが形成されている。導電膜9,10は、肉薄部6aから肉厚部6bの表面の少なくとも一部まで延び、肉薄部6aと肉厚部6bとに跨るように形成されている。なお、斜視図、平面図中で、固定電極部7,8、導電膜9,10および配線には、便宜的にハッチングを施してある。

なお、ベース基板6は、ガラスなどの絶縁材料、もしくはシリコンなどの半導体材料から形成される。

【0029】

センサー部4は、アンカー部2、ビーム部3、スリット部5を含む。アンカー部2、およびビーム部3は、センサー部4に一体的に形成されている。アンカー部2は、前述したベース基板6の肉厚部6bに接合されている。これにより、アンカー部2は、ベース基板6に対して固定的に設けられている。

また、センサー部4は、X軸方向に延びる略矩形形状(長方形)をなしている。なお、センサー部4の形状は、センサー部4を構成する各部の形状、大きさなどに応じて決められるものであり、上述した形状に限定されない。なお、図示していないが、センサー部4の主面(Z軸と直交する面)のうち、ベース基板6側を向く主面には、後述する固定電極部に対向して可動電極部が設けられている。

【0030】

このようなセンサー部4は、ベース基板6の肉厚部6bに対してY軸方向に延びる一対のビーム部3を介して連結(支持)されている。より具体的には、センサー部4の一方(+Y方向側)の長辺がビーム部3を介して+Y方向側の肉厚部6bに連結されるとともに、センサー部4の他方(−Y方向側)の長辺がビーム部3を介して−Y方向側の肉厚部6bに連結されている。

このビーム部3は、センサー部4を肉厚部6bに対して回転可能に連結している。本実施形態では、ビーム部3は、Y軸方向に延びる第1軸としての軸線B回りにセンサー部4を回転し得るように構成されている。

具体的に説明すると、ビーム部3は、それぞれ、Y軸方向に延びる梁で構成されている。また、ビーム部3は、例えば、同一線上に沿って1対設けられている。このようなビーム部3は、それぞれ、Y軸方向に延びる軸線B回りに弾性的に捩れ変形し得る。

なお、ビーム部3は、センサー部4を軸線B回りに回転可能とするものであれば、これに限定されず、例えば、2本の梁で構成されていてもよいし、折れ曲がった形状をなす梁で構成されていてもよい。

【0031】

このように、ベース基板6に対して回転可能に支持されたセンサー部4は、Z軸方向からみたとき(すなわち、センサー部4の主面に垂直な方向からみたとき、換言すれば平面視で)、ビーム部3を結ぶ軸線Bに対して、一方側(−X方向側)に位置する第1部分4Aと、他方側(+X方向側)に位置する第2部分4Bとで構成されている。

そして、第1部分4Aの質量は、第2部分4Bの質量よりも重くなっている。そして、図2(b)に示すように、センサー部4の第1部分4A(可動電極部)は、固定電極部7に対して間隙12を介して対向している。また、センサー部4の第2部分4B(可動電極部)は、固定電極部8に対して間隙13を介して対向している。

ここで、第1軸としての軸線Bは、センサー部4を第1部分4Aと第2部分4Bとに、区分けしていることになる。

【0032】

また、本実施形態では、固定電極部7,8の平面視形状は、それぞれ、略矩形をなしている。より具体的には、固定電極部7,8の平面視形状は、それぞれ、Y軸方向に長い長方形をなしている。また、固定電極部7,8は、互いに面積が等しくなっている。

固定電極部7,8および導電膜9,10の構成材料としては、導電性を有するものであれば、特に限定されず、各種電極材料を用いることができる。具体的には、例えば、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、In3O3、SnO2、Sb含有SnO2、Al含有ZnO等の酸化物(透明電極材料)、Au、Pt、Ag、Cu、Al、またはこれらを含む合金等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

固定電極部7,8および導電膜9,10の形成方法(成膜方法)としては、特に限定されないが、例えば、真空蒸着、スパッタリング(低温スパッタリング)、イオンプレーティングなどの乾式メッキ法、電解メッキ、無電解メッキなどの湿式メッキ法、溶射法、薄膜の接合などが挙げられる。

【0033】

また、センサー部4には、その厚さ方向に貫通する複数のスリット部5が形成されている。具体的には、前述した第1部分4Aおよび第2部分4Bの各々に、Y軸方向に延びる複数のスリット部5がX軸方向に並んで形成されている。

複数のスリット部5の内部空間は、それぞれ、センサー部4の回動に際し、間隙12または間隙13に存在する気体(例えば空気)を下側から上側へ向けて流通させる流路となる。

このようにして、物理量センサー1は、センサー部4の回動に際し、間隙12または間隙13に存在する気体を複数のスリット部5を通じて逃すことができる。これにより、物理量センサー1は、センサー部4の回動に際し、間隙12,13に存在する気体の流動抵抗を低減することができる。

したがって、物理量センサー1は、センサー部4に設けた可動電極部と固定電極部7,8との間の距離を小さく設定しても、センサー部4を物理量に応じた所望量で変位(回動)させることができる。この結果、物理量センサー1は、物理量検出の高感度化を図ることができる。

【0034】

図1、図2に示す物理量センサー1は、半導体材料からなるセンサー部4と、ガラスからなるベース基板6とを、陽極接合することで形成されることが好ましい。ベース基板6には、肉薄部6a、肉厚部6bからなる凹部が形成されており、センサー部4との絶縁性や動作性の確保が図られている。

また、ベース基板6の凹部の内底には、固定電極部7,8と導電膜9,10とが形成されている。固定電極部7,8と導電膜9,10とは、互いに電気的に独立して形成されている。

【0035】

センサー部4は、図2(a)に示すように、全体として平面視で略長方形にパターニング(形成)されている。ベース基板6およびセンサー部4のパターニングは、反応性イオンエッチング(RIE:Reactive Ion Etching)などにより垂直エッチング加工をすることで、例えば、ベース基板6の凹部の内壁面や、センサー部4の側面、スリット部5の内面が、センサー部4の主面と垂直になるように形成される。

反応性イオンエッチングとしては、例えば、誘導結合型プラズマ(ICP:Inductively Coupled Plasma)を備えたエッチング装置による加工方法を用いることができる。

【0036】

センサー部4は、ビーム部3を介してアンカー部2でベース基板6側に固定されており、ベース基板6側に設けられている電極配線15と電気的に接続される。また、固定電極部7は、ベース基板6側に設けられている電極配線14aと電気的に接続され、固定電極部8は、ベース基板6側に設けられている電極配線14bと電気的に接続される。

なお、導電膜9,10は、島状に形成されているが、電極配線14a,14b,15とは別の電極配線により外部に引き出されて、例えば接地されてもよい。

【0037】

ベース基板6は、例えば、ウェットエッチングにより肉薄部6a、肉厚部6bが形成された後、例えば、スパッタリングで肉薄部6a、肉厚部6bに金属膜が成膜され、ウェットエッチングによりパターニングが行われることで固定電極部7,8および導電膜9,10が形成される。

なお、導電膜9,10は、平面視で、センサー部4のX軸方向の両端部の少なくとも一部と重複する位置に設けられる。

【0038】

[物理量検出の原理]

図3は、物理量センサーの駆動時の断面図であり、Z軸方向に物理量(例えば、加速度)を受けた状態を表している。

図3に示すように、物理量センサー1は、例えば、センサー部4の主面と直交する+Z方向に加速度Gを受けると、慣性力によって、センサー部4が軸線B回りにシーソー状に回転し、ベース基板6に対して傾斜する。詳述すると、物理量センサー1は、センサー部4の第1部分4Aが固定電極部7に近づくとともに、センサー部4の第2部分4Bが固定電極部8から離れる。

このとき、間隙12は小さくなり、間隙13は大きくなることから、第1部分4Aと固定電極部7との間の静電容量は大きくなり、第2部分4Bと固定電極部8との間の静電容量は小さくなる。

したがって、物理量センサー1は、第1部分4Aと固定電極部7との間の間隙12で発生する静電容量と、第2部分4Bと固定電極部8との間の間隙13で発生する静電容量との違いから、C−V変換することで得られる電圧波形を求めることにより、物理量センサー1に加わる加速度などの種々の物理量を検出することができる。

【0039】

このような静電容量は、センサー部4に形成された可動電極部及び固定電極部7,8の電位から取得することができる。図1、図2に示すように、センサー部4からは、アンカー部2がベース基板6に形成された電極配線15と接合されていることで、電位を取り出すことができる。一方、固定電極部7,8からは、ベース基板6に形成された電極配線14a,14bを介して電位を取り出すことができる。

【0040】

[物理量センサーの製造方法]

ここで、本実施形態の物理量センサー1の製造方法を、物理量センサーの製造方法を説明する断面図である図4〜6の(a)〜(m)を用いて説明する。

まず、図4(a)に示すように、ベース基板としてのガラス基板21を用意する。

次に、図4(b)に示すように、ガラス基板21にレジスト22を塗布して、後に肉薄部となる箇所をエッチングするためのレジストパターニングする工程を行う。

次に、図4(c)に示すように、ガラス基板21をエッチングし、図4(d)に示すように、レジスト22を剥離して、ガラス基板21に肉薄部6aおよび肉厚部6bを形成する。

次に、図4(e)に示すように、ガラス基板21の表面全域に、スパッタリングにより導電膜23を成膜する。

【0041】

次に、図5(f)に示すように、レジスト24をガラス基板21の肉薄部6aおよび肉厚部6bに塗布し、後に固定電極部、導電膜となる箇所を残すためにレジストパターニングする工程を行う。

次に、図5(g)に示すように、導電膜23をエッチングし、図5(h)に示すように、レジスト24を剥離して、肉薄部6aに固定電極部7,8および導電膜9,10を形成し、導電膜9,10を肉薄部6aと肉厚部6bとに跨るように肉厚部6b上にも形成する。

次に図5(i)に示すように、ガラス基板21の肉厚部6b上に、後工程でセンサー部を形成する半導体基板25を載置し、ガラス基板21と半導体基板25とを陽極接合する。

【0042】

ここで、センサー部の貼り付きについて説明する。図7は、センサー部の貼り付きについて説明する断面図であり、(a)は従来例を示し、(b)は本実施形態例を示す。

図7(a)に示すように、従来例では、ガラス基板(21相当)の肉厚部(6b相当)上に導電膜がない状態で半導体基板(25相当)を陽極接合すると、陽極接合時にガラス基板(21)側に電荷が溜まる。

その後、従来例では、センサー部(4相当)を形成したときに、センサー部(4)とガラス基板(21)との間に電位差(例えば、センサー部(4)が+電位、ガラス基板(21)が−電位)が生じる。これにより、従来例では、センサー部(4)の可動部分がガラス基板(21)に貼り付いてしまうという問題があった。

【0043】

これに対し、図7(b)に示すように、本実施形態では、肉厚部6b上に形成した導電膜9,10と半導体基板25とを、互いに接した状態でガラス基板21と半導体基板25とを陽極接合する。

これにより、本実施形態では、陽極接合時に発生した電荷が導電膜9,10を介して半導体基板25側に逃げる。この結果、本実施形態では、陽極接合時に電荷が溜まるのを低減することができ、センサー部4を形成したときに、センサー部4とガラス基板21とが同電位となり、センサー部4の可動部分が、ガラス基板21に貼り付くことを回避できる。

【0044】

図5に戻って、次に、図5(j)に示すように、半導体基板25上にレジスト26を塗布してパターニングし、図6(k)に示すように半導体基板25をエッチングし、図6(l)に示すように、レジスト26を剥離することによりセンサー部4を形成する。

最後に、図6(m)に示すように、センサー部4を覆うようにガラス基板21(以降、ベース基板6ともいう)の肉厚部6b上に蓋体28を接合することにより、物理量センサー1が得られる。

なお、蓋体28は、例えば、シリコンなどの半導体基板により形成され、ベース基板6と陽極接合することにより互いに接合される。このとき、蓋体28とベース基板6との間に導電膜9,10を介在させることにより、蓋体28の接合時に発生した電荷を導電膜9,10を介して逃がすことができる。これにより、本実施形態では、陽極接合時に電荷が溜まるのを低減できることから、蓋体28の帯電を防止でき、例えば、帯電による蓋体28への異物付着などの問題を回避できる。

【0045】

図2(b)に戻って、ベース基板6に設けた凹部は、静電容量を検知するギャップであるセンサー部4の第1部分4A(可動電極部)と固定電極部7との間隙12、およびセンサー部4の第2部分4B(可動電極部)と固定電極部8との間隙13を規定することになる。

静電容量をC、対向面積をS、検知ギャップ(間隙12、間隙13)の距離をd、誘電率をεとした場合、静電容量Cは、次式で求められる。

C=εS/d・・・・・・・・(1)

式(1)からわかるように、静電容量Cを大きくする、つまり検出感度を高くするためには、検知ギャップの距離を相当程度短くする必要がある。これにより、センサー部4は、加わる物理量(例えば、加速度)の大きさによっては、固定電極部7,8に衝突(接触)してしまう虞を常に有している。

【0046】

そこで、上述したように、本実施形態の物理量センサー1においては、固定電極部7,8の隣に導電膜9,10が設けられており、過大な物理量が加えられた場合において、センサー部4とベース基板6との間に導電膜9,10が介在することで、導電膜9,10が保護膜として機能し、両者が直接衝突して互いに損傷することを抑制可能となっている(図3参照)。

さらに、物理量センサー1は、導電膜9,10がベース基板6の肉厚部6b上にも設けられ、ベース基板6と、センサー部4となる半導体基板25とを接合するときに生じる電荷を逃がす機能も有している。これにより、物理量センサー1は、製造過程または製造後においてベース基板6とセンサー部4とが貼り付くことを回避できる。

なお、導電膜9,10は、比較的柔らかい材料を用いることによって、センサー部4やベース基板6の損傷をより抑制することができる。

【0047】

また、物理量センサー1は、ベース基板6がガラスからなり絶縁性を有することから、ベース基板6とセンサー部4との間の絶縁分離を容易に行うことができる。

また、物理量センサー1は、センサー部4の第1部分4Aが第2部分4Bよりも重いことから、センサー部4が第1部分4Aと第2部分4Bとでつり合うことなく、例えば、センサー部4に印加される物理量としての加速度に応じてセンサー部4を効率的に回転させることができる。

この結果、物理量センサー1は、例えば、加速度印加時の検出感度を向上させることができる。

【0048】

また、上述したように、物理量センサー1の製造方法は、ガラス基板21上に固定電極部7,8と衝突防止用の保護膜として機能する導電膜9,10とを同時に(一括して)形成することができる。これにより、物理量センサー1の製造方法は、固定電極部7,8と導電膜9,10とを別々に形成する場合と比較して、物理量センサー1の生産性を向上させることができる。

また、物理量センサー1の製造方法は、ガラス基板21と半導体基板25とを陽極接合した際に生じる電荷を、ガラス基板21の肉厚部6bに設けた導電膜9,10により逃がすことができ、センサー部4(半導体基板25)とベース基板6(ガラス基板21)とが静電気などにより貼り付くことを回避できる。

【0049】

また、物理量センサー1の製造方法は、蓋体28とベース基板6との間に導電膜9,10を介在させることにより、蓋体28の陽極接合時に発生した電荷を導電膜9,10を介して逃がすことができる。

これにより、物理量センサー1の製造方法は、蓋体28とベース基板6との陽極接合時に、蓋体28に電荷が溜まるのを低減できることから、蓋体28の帯電を防止でき、例えば、帯電による蓋体28への異物付着などの問題を回避できる。

【0050】

(実施形態2)

次に、図8、図9を用いて実施形態2の物理量センサーの構成について説明する。実施形態2の物理量センサーは、上述した実施形態1の物理量センサーの導電膜が、センサー部と電気的に接続されるように構成されたものである。

【0051】

図8は、実施形態2の物理量センサーの平面図であり、図9は、実施形態2の物理量センサーの斜視図である。なお、実施形態1との共通部分については、同一符号を付して詳細な説明を省略し、実施形態1と異なる部分を中心に説明する。

【0052】

図8、図9に示すように、実施形態2の物理量センサー101は、ベース基板6の肉薄部6aと肉厚部6bとに跨るように設けられた導電膜109,110が、ベース基板6の肉厚部6b上でセンサー部4と物理的に接続されている。なお、導電膜109,110の形成方法、パターニング方法は、実施形態1と同一であるため詳細な説明は省略する。

【0053】

導電膜109,110は、ベース基板6の肉薄部6aに設けられた固定電極部7,8と同時に(一括して)成膜、パターニングされ、固定電極部7,8とは電気的に独立している。導電膜109,110は、センサー部4と物理的に接続されることにより、センサー部4と電気的に接続される。

具体的には、導電膜109は、配線109aを介してセンサー部4の一方(−Y方向側)のアンカー部2に接続され、導電膜110は、配線110aを介してセンサー部4の他方(+Y方向側)のアンカー部2に接続される。

なお、導電膜109,110とセンサー部4との接続は、配線109a,110aを形成する際に、実施形態1の電極配線15の形成と同様な構成のマスクパターンを用いることで容易に行える。

【0054】

上述したように、本実施形態に係る物理量センサー101は、導電膜109,110とセンサー部4とが電気的に接続されたことから、導電膜109,110とセンサー部4とを同電位とすることができる。

これにより、物理量センサー101は、実施形態1の効果に加えて、製造時や、取り扱い時の帯電によるセンサー部4のベース基板6への貼り付きを、確実に回避することができる。

【0055】

(電子機器)

次に、上記各実施形態の物理量センサーを用いた電子機器を説明する。

図10は、物理量センサーを用いた電子機器としてのモバイル型(またはノート型)のパーソナルコンピューターの構成を示す斜視図である。

図10に示すように、パーソナルコンピューター1100は、キーボード1102を備えた本体部1104と、表示部100を有する表示ユニット1106とにより構成され、表示ユニット1106は、本体部1104に対しヒンジ構造部を介して回動可能に支持されている。

このようなパーソナルコンピューター1100には、物理量センサー1が内蔵されている。

なお、パーソナルコンピューター1100には、物理量センサー1に代えて物理量センサー101が内蔵されていてもよい。

【0056】

図11は、物理量センサーを用いた電子機器としての携帯電話機(PHSも含む)の構成を示す斜視図である。

図11に示すように、携帯電話機1200は、複数の操作ボタン1202、受話口1204および送話口1206を備え、操作ボタン1202と受話口1204との間には、表示部100が配置されている。

このような携帯電話機1200には、物理量センサー1が内蔵されている。

なお、携帯電話機1200には、物理量センサー1に代えて物理量センサー101が内蔵されていてもよい。

【0057】

図12は、物理量センサーを用いた電子機器としてのディジタルスチルカメラの構成を示す斜視図である。なお、この図12には、外部機器との接続についても簡易的に示されている。

ここで、通常のカメラは、被写体の光像により銀塩写真フィルムを感光するのに対し、ディジタルスチルカメラ1300は、被写体の光像をCCD(Charge Coupled Device)などの撮像素子により光電変換して撮像信号(画像信号)を生成する。

ディジタルスチルカメラ1300におけるケース(ボディー)1302の背面には、表示部1310が設けられ、CCDによる撮像信号に基づいて表示を行う構成になっており、表示部1310は、被写体を電子画像として表示するファインダーとして機能する。

また、ケース1302の正面側(図中裏面側)には、光学レンズ(撮像光学系)やCCDなどを含む受光ユニット1304が設けられている。

【0058】

撮影者が表示部1310に表示された被写体像を確認し、シャッタボタン1306を押下すると、その時点におけるCCDの撮像信号が、メモリー1308に転送・格納される。

また、このディジタルスチルカメラ1300においては、ケース1302の側面に、ビデオ信号出力端子1312と、データ通信用の入出力端子1314とが設けられている。そして、ビデオ信号出力端子1312には、テレビモニター1430が、データ通信用の入出力端子1314には、パーソナルコンピューター1440が、それぞれ必要に応じて接続される。さらに、所定の操作により、メモリー1308に格納された撮像信号が、テレビモニター1430や、パーソナルコンピューター1440に出力される構成になっている。

このようなディジタルスチルカメラ1300には、物理量センサー1が内蔵されている。

なお、ディジタルスチルカメラ1300には、物理量センサー1に代えて物理量センサー101が内蔵されていてもよい。

【0059】

このような電子機器は、高感度および耐衝撃性に優れた物理量センサー1または物理量センサー101を備えるので、優れた信頼性を有する。

なお、上記物理量センサーを用いた電子機器は、図10のパーソナルコンピューター(モバイル型パーソナルコンピューター)、図11の携帯電話機、図12のディジタルスチルカメラの他にも、例えば、インクジェット式吐出装置(例えばインクジェットプリンター)、ラップトップ型パーソナルコンピューター、テレビ、ビデオカメラ、ビデオテープレコーダー、各種ナビゲーション装置、ページャー、電子手帳(通信機能付も含む)、電子辞書、電卓、電子ゲーム機器、ワードプロセッサー、ワークステーション、テレビ電話、防犯用テレビモニター、電子双眼鏡、POS端末、医療機器(例えば電子体温計、血圧計、血糖計、心電図計測装置、超音波診断装置、電子内視鏡)、魚群探知機、各種測定機器、計器類(例えば、車両、航空機、船舶の計器類)、フライトシュミレーターなどに適用することができる。

【0060】

以上、本発明の物理量センサー、物理量センサーを用いた電子機器、および物理量センサーの製造方法について、図示の実施形態に基づいて説明したが、本発明はこれらに限定されるものでない。

【符号の説明】

【0061】

1…物理量センサー、2…アンカー部、3…ビーム部、4…センサー部、4A…第1部分、4B…第2部分、5…スリット部、6…ベース基板、6a…肉薄部、6b…肉厚部、7,8…固定電極部、9,10…導電膜、12,13…間隙、14a,14b,15…電極配線、B…第1軸としての軸線。

【特許請求の範囲】

【請求項1】

肉薄部および肉厚部が設けられたベース基板と、

前記ベース基板の前記肉薄部の上方に配置され、前記ベース基板の方向に揺動可能であるセンサー部と、を有し、

前記ベース基板には、前記センサー部の端部と平面視で重複する前記肉薄部の少なくとも一部に導電膜が設けられ、

前記導電膜は、前記肉厚部の表面の少なくとも一部まで延びていることを特徴とする物理量センサー。

【請求項2】

前記ベース基板には、ガラスが用いられ、前記センサー部には、半導体材料が用いられたことを特徴とする請求項1に記載の物理量センサー。

【請求項3】

前記センサー部は、第1軸上に設けられたビーム部によって前記ベース基板に支持され、

前記センサー部を前記第1軸で第1部分と第2部分とに区分けしたときに、前記第1部分は、前記第2部分よりも重いことを特徴とする請求項1または2に記載の物理量センサー。

【請求項4】

前記センサー部には、可動電極部が設けられ、

前記ベース基板の前記肉薄部には、前記可動電極部と対向する位置に固定電極部が設けられたことを特徴とする請求項1ないし3のいずれか一項に記載の物理量センサー。

【請求項5】

前記ベース基板上には、前記センサー部を覆う蓋体が設けられ、

前記蓋体と前記ベース基板との間には、前記導電膜が介在していることを特徴とする請求項1ないし4のいずれか一項に記載の物理量センサー。

【請求項6】

請求項1ないし5のいずれか一項に記載の物理量センサーを用いたことを特徴とする電子機器。

【請求項7】

肉薄部および肉厚部を有しているガラス基板を用意する工程と、

前記肉薄部と前記肉厚部の表面とに跨るように導電膜を形成する工程と、

前記ガラス基板の前記肉厚部上に半導体基板を載置する工程と、

前記ガラス基板と前記半導体基板とを陽極接合により接合する工程と、

前記半導体基板をパターニングしてセンサー部を形成する工程と、を備え、

前記半導体基板を載置する工程では、前記ガラス基板の前記肉厚部の表面に形成した前記導電膜と前記半導体基板とが接していることを特徴とする物理量センサーの製造方法。

【請求項1】

肉薄部および肉厚部が設けられたベース基板と、

前記ベース基板の前記肉薄部の上方に配置され、前記ベース基板の方向に揺動可能であるセンサー部と、を有し、

前記ベース基板には、前記センサー部の端部と平面視で重複する前記肉薄部の少なくとも一部に導電膜が設けられ、

前記導電膜は、前記肉厚部の表面の少なくとも一部まで延びていることを特徴とする物理量センサー。

【請求項2】

前記ベース基板には、ガラスが用いられ、前記センサー部には、半導体材料が用いられたことを特徴とする請求項1に記載の物理量センサー。

【請求項3】

前記センサー部は、第1軸上に設けられたビーム部によって前記ベース基板に支持され、

前記センサー部を前記第1軸で第1部分と第2部分とに区分けしたときに、前記第1部分は、前記第2部分よりも重いことを特徴とする請求項1または2に記載の物理量センサー。

【請求項4】

前記センサー部には、可動電極部が設けられ、

前記ベース基板の前記肉薄部には、前記可動電極部と対向する位置に固定電極部が設けられたことを特徴とする請求項1ないし3のいずれか一項に記載の物理量センサー。

【請求項5】

前記ベース基板上には、前記センサー部を覆う蓋体が設けられ、

前記蓋体と前記ベース基板との間には、前記導電膜が介在していることを特徴とする請求項1ないし4のいずれか一項に記載の物理量センサー。

【請求項6】

請求項1ないし5のいずれか一項に記載の物理量センサーを用いたことを特徴とする電子機器。

【請求項7】

肉薄部および肉厚部を有しているガラス基板を用意する工程と、

前記肉薄部と前記肉厚部の表面とに跨るように導電膜を形成する工程と、

前記ガラス基板の前記肉厚部上に半導体基板を載置する工程と、

前記ガラス基板と前記半導体基板とを陽極接合により接合する工程と、

前記半導体基板をパターニングしてセンサー部を形成する工程と、を備え、

前記半導体基板を載置する工程では、前記ガラス基板の前記肉厚部の表面に形成した前記導電膜と前記半導体基板とが接していることを特徴とする物理量センサーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−11549(P2013−11549A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−145365(P2011−145365)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]